DRYING CHARACTERISTIC AND QUALITY EVALUATION

OF ARUMANIS MANGO (

Mangifera Indica

, L.) SLICES WITH

OSMOTIC DEHYDRATION PRETREATMENT

Mila Sophia, Leopold O. Nelwan, and Usman Ahmad

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology,

Bogor Agricultural University, IPB Darmaga Campus, Po Box 220, Bogor, West Java,

Indonesia.

Phone 62 856 92774370, email : [email protected]

ABSTRACT

Drying with osmotic dehydration pretreatment of mango slices is one of efforts to

extend the shelf life of mangoes. Drying characteristics of chitosan coated arumanis mango

slices pretreated by osmotic dehydration was investigated in this research. The osmotic

solution used was 42 and 66

oBrix. Drying rate, decrease of moisture content, moisture

content equilibrium, drying constant, and shrinkage coefficient has been used as a drying

characteristic parameters. In addition, the quality evaluation of the dried mango was

performed. The quality was determined by image processing and sensory evaluation

methods.

The drying experiments were carried out at temperature of 40, 50, and 60

oC at

fixed absolute humidity. Drying temperature and osmotic dehydration affected the

parameters of drying characteristics. The highest drying rate and decreasing moisture

content was obtained at 60 °C drying temperature

.

From all levels of drying temperature,

drying rate and decreasing moisture content fresh mango slices higher than other tratments.

Fresh mango slices also has the highest equilibrium moisture content. From all drying

treatments, osmosed noncoated mango slices has a better quality than others treatments.

1

I.

PENDAHULUAN

1.

Latar Belakang

Mangga (Mangifera indica, L.) merupakan tanaman buah yang banyak dibudidayakan di Indonesia. Pada tahun 2006, Indonesia merupakan negara penghasil mangga keenam terbesar di dunia. Buah ini banyak dibudidayakan karena mengandung gizi yang diperlukan oleh tubuh, yaitu protein, lemak, karbohidrat, kalsium, fosfor, zat besi, vitamin A, vitamin C, dan air. Selain itu, buah mangga juga dapat dimanfaatkan sebagai obat.

Buah mangga merupahan hasil pertanian yang tidak tahan lama disimpan karena mengandung kadar air yang cukup tinggi. Kandungan air dalam suatu bahan makanan merupakan lingkungan hidup mikroba yang dapat merusak makanan. Kandungan air yang cukup tinggi juga dapat menstimuli terjadinya perubahan kimia pada makanan yang diakibatkan oleh kerja enzim. Oleh karena itu diperlukan pengolahan lanjutan sehingga buah mangga dapat disimpan lebih lama. Salah satu pengolahan yang dapat dilakukan adalah pengeringan.

Buah-buahan yang disimpan pada suhu ruangan hanya dapat bertahan hingga tujuh hari, sedangkan buah-buahan kering dapat disimpan hingga lebih dari 360 hari (Muchtadi, 2008). Pengeringan mangga merupakan proses pengurangan kadar air yang terkandung dalam buah mangga sehingga mangga dapat disimpan lebih lama. Metode pengeringan yang dapat digunakan untuk pengeringan mangga diantaranya adalah penjemuran, pengeringan buatan (dengan menggunakan alat pengering), dan pengeringan secara pembekuan (freeze drying). Akan tetapi, pengeringan murni akan menimbulkan penyusutan (shrinkage) yang cukup tinggi. Oleh karena itu diperlukan metode khusus untuk mengurangi penyusutan saat pengeringan.

Dehidrasi osmotik (osmotic dehydration) merupakan alternatif untuk menghindari penyusutan yang berlebihan pada saat pengeringan mangga. Dehidrasi osmotik merupakan dehidrasi parsial secara osmosis dalam larutan hipertonik. Dehidrasi osmotik ini akan menghasilkan bahan makanan semi basah (intermediate moisture food). Selain itu, kualitas nutrisi, warna, aroma, dan cita rasa produk dehidrasi osmotik lebih baik daripada produk dengan proses pengeringan biasa yang menggunakan udara dan panas. Walaupun demikian, aktivitas air (aw) produk yang merupakan hasil dehidrasi

osmotik masih tetap tinggi sehingga produk tetap tidak dapat disimpan dalam waktu yang cukup lama. Oleh karena itu, dilakukan pengolahan lanjutan pada mangga yang dikeringkan dengan dehidrasi osmotik. Pengeringan udara merupakan salah satu upaya pengolahan lanjutan yang dapat digunakan untuk mengurangi tingkat aktivitas air pada mangga.

2

2.

Tujuan

3

II.

TINJAUAN PUSTAKA

A.

Mangga (

Mangifera indica

, L.)

Divisi : Spermatophyta Sub divisi : Angiospermae Kelas : Dicotyledoneae

Ordo : Sapindales

Keluarga : Anacardiaceae

Genus : Mangifera

Spesies : Mangifera indica L.

Menurut Sunarjono (2005), mangga merupakan tanaman pendatang dari India, Srilanka, dan Pakistan kemudian menyebar ke seluruh dunia. Tanaman mangga hidup baik di dataran rendah hingga ketinggian 300 m dpl. Suhu udara optimum 25 - 27oC. Tipe iklimnya kering, curah hujan 1000 - 2000

mm per tahun dengan 4 - 7 musim kering. Tanah yang dikehendaki adalah aluvial atau tanah lempung berpasir. Tanaman mangga tumbuh baik pada tanah latosol. Tanaman tahan terhadap kekeringan. Mangga merupakan tanaman hutan yang tingginya mencapai 30 m. Semua bagian tanaman bergetah agak kental. Tanaman mangga lebih senang tumbuh di lingkungan terbuka. Sedangkan menurut Pracaya (1998), tanaman mangga pohonnya tegak, bercabang, dan warnanya selalu hijau, tingginya dapat mencapai 10-40 m, tajuknya berbentuk kubah, bulat panjang (oval) atau memanjang, serta umurnya dapai mencapai 100 tahun atau lebih. Di Indonesia, tanaman mangga dapat dijumpai tumbuh dan berproduksi di semua provinsi Indonesia. Pulau Jawa , khususnya Jawa Timur, merupakan daerah yang paling banyak membudidayakan tanaman mangga dengan pangsa produksi hampir 50% dari total produksi nasional pada tahun 2006.

Bagian dalam tanaman mangga yang paling banyak dimanfaatkan adalah buahnya. Rukmana (2008) menyatakan bahwa dalam 100 gram buah mangga segar terdapat 44.00 kalori, 0.70 g protein, 0.02 g lemak, 11.20 mg karbohidrat, 13.00 mg kalsium, 10.00 mg fosfor, 0.20 mg zat besi, 16.400 SI vitamin A, 0.08 mg vitamin C, 87.40 g air, dan 65 % bagian yang dapat dimakan. Selain itu, buah mangga matang berkhasiat untuk mengobati xeropthalmia, membersihkan darah, mencegah kanker usus, menurunkan panas, dan menghilangkan bau badan. Sifat fisika dan kimia beberapa varietas buah mangga dapat dilihat pada Tabel 1.

Tabel 1. Sifat fisika dan kimia daging buah beberapa varietas mangga

Sifat Fisika dan Kimia Varietas Mangga

Arumanis Cengkir Gadung Gedong Padatan terlarut total (o Brix) 14.8-16.6 13.0-15.0 20.8-21.2 16.0-17.8

Asam total (%) 0.22-0.56 0.26-0.88 0.18-0.47 0.12-17.8 Vitamin C (mg/100g) 22.0-46.9 37.8-58.2 20.0-21.5 36.2-96.2

Kadar air (%) ± 81.1 ± 84.3 ± 80.34 ± 82.9

Bobot utuh (g) ± 376.2 ± 320.1 ± 411.1 ± 232.4

Bagian yang dapat dimakan (%) ± 66.0 ± 65.8 ± 66.0 ± 59.0

Warna daging buah kuning kekuningan Kuning Jingga

4

Salah satu varietas mangga di Indonesia adalah mangga arumanis. Menurut Pracaya (2007), nama arumanis digunakan karena rasanya manis dan harum baunya. Pohon mangga arumanis tidak begitu besar, tinggi lebih kurang sembilan meter, mahkota pohon seperti kerucut terpotong dan garis tengahnya lebih kurang tiga belas meter dengan daun yang lebat. Daun berbentuk lonjong dengan ujung runcing. Panjang daun bisa mencapai sekitar 45 cm. Tanaman berbunga bulan Juli – Agustus dan panen bulan September-November. Buah yang telah tua berkulit hijau tua tertutup lapisan lilin sehingga warnanya seperti hijau kelabu. Buah yang sudah masak pangkalnya hijau kekuningan. Ketebalan kulit sedang. Pada permukaan kulit terdapat bintik-bintik kelenjar berwarna putih kehijauan. Bobot rata-rata bisa mencapai 450 gram per buah. Bentuk buah bulat panjang, rata-rata sekitar 15 cm panjangnya. Pada ujung buah terdapat paruh dan sinus (lekukan) yang jelas terlihat. Daging buah tebal, lunak, berwarna kuning, dan tidak berserat (serat sedikit). Aroma harum dan tidak begitu berair. Rasanya manis, tetapi bagian ujung kadang-kadang terasa asam. Pelok pipih dan berserat pendek dengan panjang pelok sekitar 13 cm. Buah mangga arumanis dapat dilihat pada Gambar 1.Gambar 1. Buah mangga varietas arumanis

Broto (2003) menyatakan bahwa kegiatan pascapanen mangga adalah kegiatan penanganan buah mangga di bangsal penanganan. Pada umumnya, kegiatan pascapanen diawali dengan penerimaan hasil panen dari kebun, trimming (pemangkasan bagian tanaman, misalnya daun atau tangkai yang terlalu panjang), pemilihan, pemilahan, pengukuran, perlakuan khusus (pemberian lilin, penyemprotan pestisida), pengemasan, dan pengangkutan. Penundaan antara pemanenan dan pendinginan atau pengolahan dapat mengakibatkan kehilangan secara langsung (susut bobot dan busuk) dan tidak langsung (menurunkan mutu cita rasa dan gizi).

B.

Teori Pengeringan

5

Adanya pengeringan pada hasil pertanian sangat penting untuk dilakukan. Berikut beberapa poin pentingnya pengeringan :Memungkinkan untuk panen lebih cepat

Memungkinkan adanya perencanaan musim panen Memungkinkan penyimpanan dalam jangka waktu lama

Memungkinkan petani untuk mendapatkan keuntungan yang lebih besar beberapa bulan setelah panen

Memungkinkan pemeliharaan kelangsungan hidup benih

Memungkinkan petani untuk menjual produk dengan kualitas yang lebih baik Memungkinkan penggunaan produk sisa

(Hall 1957 dan Henderson et al. 1997)

Menurut Muchtadi (2008), pengeringan adalah suatu cara untuk mengeluarkan atau menghilangkan sebagian besar air dari suatu bahan dengan cara menyerapkannya menggunakan energi panas. Biasanya kandungan air dikurangi hingga batas tertentu dimana mikroba tidak dapat tumbuh lagi pada bahan tersebut. Keuntungan-keuntungan pengeringan adalah bahan menjadi lebih tahan lama disimpan dan volume bahan menjadi kecil sehingga mempermudah dan menghemat ruang pengangkutan dan pengepakan. Berat bahan juga menjadi berkurang sehingga memudahkan pengangkutan, dengan demikian diharapkan biaya produksi menjadi lebih murah. Disamping keuntungan-keuntungannya, pengeringan mempunyai beberapa kerugian, yaitu karena sifat asal bahan yang dikeringkan berubah misalnya bentuk dan penampakannya, sifat fisik dan kimia, penurunan mutu, dan lain-lain.

Menurut Hall (1957), perpindahan air atau uap air pada produk pertanian yang disimpan diakibatkan oleh perubahan suhu. Produk dengan kadar air tinggi tidak akan bertahan dalam jangka waktu yang lama selama penyimpanan. Kadar air merupakan indeks kemungkinan untuk mempertahankan kualitas suatu produk. Metode untuk menentukan kadar air terbagai menjadi dua klasifikasi, secara langsung dan tidak langsung. Salah satu metode secara langsung adalah metode oven. Kadar air ditentukan dengan basis pengurangan air. Sampel yang digunakan seharusnya tetap berada dalam oven sampai pengurahan bobot berhenti. Pada kenyataannya, tidak mungkin mengeluarkan semua air yang terdapat pada produk tanpa merusak produk.

Gambar 2. . Kurva penurunan kadar air terhadap waktu (Hall 1957) A

B

C

D

E

K

ad

ar

A

ir

6

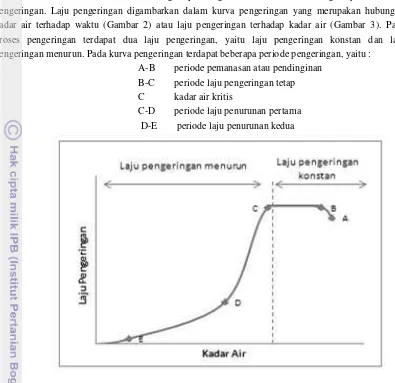

Laju pengeringan suatu bahan yang dikeringkan ditentukan oleh sifat bahan tersebut seperti difusivitas, kadar air awal, serta hubungannya dengan kadar air kesetimbangan pada kondisi pengeringan. Laju pengeringan digambarkan dalam kurva pengeringan yang merupakan hubungan kadar air terhadap waktu (Gambar 2) atau laju pengeringan terhadap kadar air (Gambar 3). Pada proses pengeringan terdapat dua laju pengeringan, yaitu laju pengeringan konstan dan laju pengeringan menurun. Pada kurva pengeringan terdapat beberapa periode pengeringan, yaitu :A-B periode pemanasan atau pendinginan B-C periode laju pengeringan tetap C kadar air kritis

C-D periode laju penurunan pertama D-E periode laju penurunan kedua

Gambar 3. Kurva karakteristik pengeringan (Hall, 1957)

Hall (1957) menyatakan bahwa kadar air keseimbangan digunakan untuk menentukan apakah kadar air produk bertambah atau berkurang pada suhu dan kelembaban relatif (RH) yang telah diatur. Suatu produk berada dalam keseimbangan dengan lingkungannya apabila laju penurunan kadar air dari produk ke udara sekitar sama dengan laju penambahan kadar air dari udara sekitar ke produk. Hal ini disebut dengan kadar air keseimbangan atau keseimbangan higroskopik. Kelembaban relatif pada udara sekitar diketahui sebagai RH keseimbangan pada suhu tertentu. Secara termodinamika, keseimbangan dicapai ketika perubahan energi bebas untuk suatu bahan adalah nol.

Menrut Henderson et al.(1997), kadar air keseimbangan merupakan suatu fungsi dari suhu, RH, sifat-sifat fisik bahan, dan kadar air awal bahan. Persamaan yang paling banyak dikenal dan digunakan secara luas untuk menentukan kadar air keseimbangan dari bahan biologis adalah persamaan empiris yang dikembangkan oleh Henderson, dinyatakan dalam persamaan (1) sebagai berikut :

7

Gambar 4. Kurva kadar air keseimbangan (Hall 1957)Pada kurva kadar air keseimbangan (Gambar 4), dapat dilihat bahwa :

a) Kadar air keseimbangan memiliki nilai nol ketika nilai kelembaban relatif juga nol

b) RH keseimbangan mendekati nilai 100 % sehingga nilai kadar air mendekati ketidakterbatasan c) Kemiringan kurva mendekati ketidakterbatasan sehingga nilai kadar air mendekati

ketidakterbatasan dan meningkat dengan cepat sehingga kadar air mendekati nol. (Hall, 1957)

Menurut Hall (1957), terdapat dua metode umum yang dapat digunakan untuk menentukan kadar air keseimbangan yaitu metode statis dan metode dinamis. Pada metode statis, udara yang berada di sekitar produk menjadi seimbang dengan produk tanpa agitasi mekanis dari udara ke produk. Ketika menggunakan metode statis, larutan garam jenuh atau larutan asam mungkin untuk digunakan untuk mempertahankan RH yang diinginkan pada suhu penyimpanan. Metode ini membutuhkan waktu yang lama hingga produk mrncapai keseimbangan, jamur cenderung untuk berkembang pada kebanyakan hasil pertanian dengan RH diatas 80 %. Pada metode dinamis, udara di sekitar produk atau produk secara mekanis berpindah. Udara menguap selama absorpsi mengandung larutan asam atau garam jenuh yang mengatur kelembaban dan kemudian mengelilingi produk. Sistem pengkondisian udara juga dapat digunakan untuk menciptakan kondisi yang sesuai.

Konstanta pengeringan merupakan karakteristik bahan dalam mempertahankan air yang terkandung di dalamnya terhadap pengaruh udara panas. Konstanta pengeringan dinyatakan sebagai persatuan waktu (l/menit atau l/jam). Semakin tinggi nilai konstanta pengeringan, semakin cepat suatu bahan membebaskan airnya. Konstanta pengeringan (k) merupakan fungsi dari difusifitas dan geometri bahan dan merupakan penyederhanaan dalam memecahkan persamaan difusi. Konstanta pengeringan mempengaruhi nilai rasio kadar air. Corzo et al. (2008) menyatakan bahwa rasio kadar air selama pengeringan dapat dihitung dengan persamaan (2). Sedangkan hubungan antara kadar air terhadap waktu pengeringan umumnya dinyatakan dalam model pengeringan lapisan tipis. Beberapa model tersebut dapat dilihat pada Tabel 2.

8

Tabel 2. Model persaman matematis pengeringan lapisan tipis (Hamdami et al, 2006).No Model Persamaan

1 Lewis model MR = exp(−kt) 2 Henderson and Pabis MR = a × exp(−kt) 3 Page's model MR = exp(−ktn) 4 Modified page MR = exp[− (kt)n] 5 Logarithmic MR = a × exp(−kt) + c

6 Two-term model MR = a ×exp(−k 1t)+ b×exp(k2t) 7 Wang and Singh model MR =1 + a × t + b × t2

8 Midilli and Kucuk MR = a × exp(−ktn ) + bt

9 Approximation of diffusion MR = a× exp(−kt) + (1−a)× exp(−kbt)

C.

Dehidrasi osmotik

Dehidrasi osmotik didefinisikan sebagai perpindahan air secara parsial pada suatu makanan dengan membenamkan atau merendam makanan tersebut dalam suatu larutan hipertonik seperti sukrosa, glukosa, fruktosa, gliserol, manitol, dan lain-lain. Dalam proses stabilisasi konvensional, dehidrasi osmotik memiliki beberapa keuntungan, yaitu meningkatkan kualitas produk makanan yang diawetkan, memberikan kisaran kadar air dan zat terlarut bahan yang diinginkan untuk pengolahan selanjutnya, meminimisasi stress karena panas dan mengurangi input energi pada pengeringan konvensional. (Chottanom et al. 2005)

Dehidrasi osmotik melibatkan dua arus aliran berlawanan, aliran air keluar dari jaringan tumbuhan ke medium osmosis dan aliran zat terlarut dari medium osmosis ke dalam jaringan tumbuhan. Laju pengurangan air dari jaringan tumbuhan dipengaruhi oleh beberapa faktor, yaitu suhu, komposisi dan konsentrasi medium osmosis, fase persinggungan, siat-sifat produk, perlakuan terhadap produk, ukuran dan geometri bahan, tingkat agitasi, dan waktu. (Khan et al. 2008). Pada proses osmosis, aliran air melintas dinding sel (untuk selanjutnya dianggap sebagai membran semipermeabel) ditentukan oleh beda tekanan sistem dan beda konsentrasi solute yang dinyatakan sebagai beda tekanan osmosis. Bila tidak ada beda tekanan hidrostatik, aliran air melintas membran sepenuhnya tergantung pada tekanan osmotiknya (Wirawan 2006). Aliran-aliran tersebut dapat dilihat pada Gambar 5.

9

Parameter karakteristik untuk perlakuan osmosis adalah water loss (WL), solute gain (SG), dan weight loss (G), dinyatakan dalam persamaan (3) sampai (5) sebagai berikut (Behsnilian danSpiess 2006) :………... (3)

………..………... (4)

………..………... (5)

Menurut Lazarides (2001), pengambilan zat terlarut selama dehidrasi osmotik mengubah komposisi dan rasa produk akhir, hal ini disebut pemanisan atau penggaraman. Terkadang, proses ini diharapkan terjadi karena cenderung meningkatkan rasa dan penerimaan produk akhir. Akan tetapi, pada banyak kasus, pengambilan zat terlarut tidak diinginkan karena memiliki dampak negatif terhadap rasa dan profil nutrisi produk, sehingga produk tidak lagi dapat dikatakan natural.

Penelitian mengenai pengeringan mangga yang telah diberi perlakuan dehidrasi osmotik sudah pernah dilakukan. Chottanom et al. (2007) menyatakan bahwa model yang paling baik untuk menentukan konstanta pengeringan adalah model Henderson dan Perry. Konstanta pengeringan mangga segar lebih besar daripada konstanta mangga yang telah diosmosis sebelumnya. Mangga yang telah diosmosis memiliki penurunan laju pengeringan mungkin diakibatkan oleh adanya penambahan zat terlarut yang meningkatkan resistansi internal pada perpindahan air.

D.

Pengeringan Lapisan Tipis

Menurut Hall (1957) dan Henderson et al. (1997), pengeringan lapisan tipis mengacu pada pengeringan yang mengarah pada perpindahan air pada produk secara keseluruhan. Berbeda dengan pengeringan lapisan tebal yang menurut Henderson dan Perry (1997) adalah pengeringan yang di dalam prosesnya terdapat gradien kadar air pada lapisan pengeringan untuk setiap waktu. Menurut Henderson et al. (1997), proses pengeringan lapisan tipis terbagi menjadi dua periode, yaitu periode laju pengeringan konstan dan periode laju pengeringan menurun. Pada periode laju pengeringan konstan, kandungan air di dalam bahan terlalu banyak. Cairan yang ada pada permukaan akan kering secara sebanding dengan permukaan air secara terbuka. Sedangkan laju pengeringan menurun terbatas pada kadar air keseimbangan pada kurva kadar air keseimbangan antara nol dan RH yang mendekati 100%.

Menurut Hall (1957), persamaan yang merepresentasikan perpindahan air selama periode laju pengeringan menurun didasari oleh persamaan Newton. Persamaan Newton mengacu pada pemanasan atau pendinginan suatu bahan padat dan dinyatakan sebagai berikut : laju perubahan suhu pada sekeliling tubuh dengan medium suhu konstan proporsional dengan perubahan suhu antara tubuh dan medium di sekitarnya ketika perubahan suhu rendah. Hal ini dinyatakan dalam persamaan (6) sebagai berikut :

………... (6)

Dimana k merupakan konstanta pemanasan atau pendinginan, t merupakan suhu pada waktu θ, dan te

10

Pengeringan mangga dengan menggunakan metode pengeringan lapisan tipis telah diteliti sebelumnya oleh Corzo et al.(2008). Mangga yang digunakan merupakan mangga hijau dan mangga setengah matang. Kadar air awal mangga hijau dan mangga setengah matang adalah 6.973±0.112 dan 6.015±0.231 kg air/kg padatan. Kadar air keseimbangan sampel kering yang telah dihitung berdasarkan pengurangan massa bahan berkisar antara 0.105 ±0.008 hingga 0.325 ± 0.018 kg air/kg padatan. Kecepatan udara secara signifikan mempengaruhi rasio kadar air dari potongan mangga tetapi tidak setingggi pengaruh suhu udara pengering.E.

Pengolahan Citra Digital

Menurut Maulidiah (2010), citra adalah representasi atau tiruan dari suatu benda atau objek. Citra dibagi menjadi dua, yaitu citra analog dan citra digital. Citra analog adalah citra yang dihasilkan sinyal kontinyu, misalnya foto yang dicetak di kertas foto. Sedangkan citra digital adalah citra yang bisa diolah langsung oleh komputer dan tersimpan dalam media simpan digital misalnya memori dan harddisk computer. Menurut Nurmadi (2010), format data citra digital berhubungan erat dengan warna. Pada kebanyakan kasus, terutama untuk keperluan penampilan secara visual, nilai data digital merepresentasikan warna dari citra yang diolah. Format citra digital yang banyak dipakai adalah citra biner (monokrom), citra skala keabuan (gray scale), citra warna (true color), dan citra warna berindeks.

Citra adalah representasi dua dimensi untuk bentuk fisik nyata tiga dimensi. Pengolahan citra dilakukan dengan komputer digital maka citra yang akan diolah terlebih dahulu ditransformasikan ke dalam bentuk besaran-besaran diskrit dari nilai tingkat keabuan pada titik-titik elemen citra. Bentuk citra ini disebut citra digital. Setiap citra digital memiliki beberapa karakteristik, antara lain ukuran citra, resolusi dan format lainnya. Umumnya citra digital berbentuk persegi panjang yang memiliki lebar dan tinggi tertentu, yang biasanya dinyatakan dalam banyaknya titik atau piksel (picture elemen/pixel) (Rodiansyah, 2010). Pengolahan citra merupakan proses pengolahan dan analisis citra yang banyak melibatkan persepsi visual. Proses ini mempunyai ciri data masukan dan informasi keluaran yang berbentuk citra (Nurmadi, 2010).

Menurut Ahmad (2005), karakteristik operasi dalam pengolahan citra dapat dibedakan menjadi empat macam, yaitu operasi tingkat titik (point level), operasi tingkat lokal (local level), operasi tingkat global (global level), dan operasi tingkat obyek (object level). Thresholding atau binerisasi yaitu pengelompokkan piksel-piksel dalam citra berdasarkan batas nilai tertentu adalah salah satu contoh operasi tingkat titik. Pada operasi tingkat lokal, selain nilai piksel itu sendiri, nilai piksel-piksel tetangganya juga turut mempengaruhi hasil operasi, karena turut diperhitungkan. Pada operasi tingkat global, seluruh bagian citra diperhitungkan sehingga hasilnya akan tergantung pada keadaan citra secara keseluruhan. Akan tetapi kebanyakan aplikasi sistem visual atau pengolahan citra memerlukan sifat-sifat yang harus dihitung dari suatu obyek. Sifat-sifat tersebut misalnya ukuran, bentuk, intensitas rata-rata, dan karakteristik lainnya yang harus dihitung untuk mengenali obyek yang harus dianalisis. Ini disebut operasi tingkat obyek.

F.

Evaluasi Sensori

11

yang sebenarnya. Evaluasi sensori digunakan untuk melihat adanya perbedaan, melakukan karakterisasi dan mengukur atribut sensori dari produk atau untuk melihat faktor atribut sensori yang mempengaruhi penerimaan konsumen. Atribut sensori pada produk pangan pada umumnya terdiri dari kenampakan, bau/odor/aroma, konsistensi dan tekstur, serta flavor (aroma, rasa, chemical feeling). (Adawiyah dan Waysima, 2009)Secara garis besar, metode uji sensori diklasifikasikan menjadi tiga bagian, yaitu uji pembedaan (difference test), uji deskriptif (descriptive test) dan uji afektif (acceptance and preference test). Sifat dan karakteristik panelis uji dari ketiga metode uji sensori tersebut dapat dilihat pada Tabel 3. Panelis/asesor dalam uji sensori/organoleptik merupakan faktor yang vital karena mereka berfungsi sebagai instrumen penguji yang menentukan dihasilkannya data yang diinginkan. Persyaratan jumlah panelis mengacu pada ASTM (American Standard Testing Material) berdasarkan pada jenis metode uji yang digunakan seperti yang dapat dilihat pada Tabel 4.

Tabel 3. Sifat dan karakteristik panelis pada metode uji sensori

Kelas Pertanyaan Tipe uji Karakteristik panelis

Pembedaan Apakah produk berbeda ? Analitis Skrining ketepatan dan kepekaan sensori, orientasi terhadap metode uji, kadang perlu latihan

Deskriptif Apa dan bagaimana perbedaan karakteristik sensori spesifik dari produk ?

Analitis Skrining ketepatan dan kepekaan serta motivasi. dlatih/detraining

Afektif Apakah produk disukai atau produk mana yang lebih disukai ?

Hedonik Skrining berdasarkan penggunaan produk, tidak dilatih

Sumber : Adawiyah dan Waysima, 2010

Tabel 4. Persyaratan jumlah minimum panelis untuk masing-masing metode uji organoleptik menurut ASTM

Tipe Uji Assesors Selected Assesors

Uji Pembedaan

1. Uji pasangan (pair test) 2. Uji segitiga

3. Uji Two-out-of-five 4. Duo trio

30 24 - 32

20 18 12 20

Uji Ranking 30 5

Uji Rating 20 8

Uji Deskripsi - 8

Uji Penerimaan (Acceptance test) 1. Two sample preference test 2. Multi sample preference 3. Hedonic rating

4. Magnitude estimation

50 50 70 70

- - - -

12

III.

METODE PENELITIAN

A.

Waktu dan Tempat

Kegiatan penelitian ini dilaksanakan mulai bulan Mei 2011 sampai dengan Agustus 2011 di Laboratorium Pindah Panas serta Laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Mesin dan Biosistem, FATETA IPB.

B.

Alat dan Bahan

Peralatan yang akan digunakan dalam penelitian ini adalah : 1) Alat pengering berakuisisi

2) Pisau

3) Timbangan digital 4) Stopwatch

5) Jangka sorong/mistar

6) Drying oven, cawan, tray, dan penjepit cawan 7) Desikator

8) Kamera digital 9) Termometer

10)Termokopel dan termokopel recorder 11) Alat-alat atau wadah gelas

Bahan yang digunakan pada penelitian ini adalah 1) Buah mangga segar dengan karakteristik :

varietas : arumanis

umur panen : 4-5 bulan setelah bunga mekar

massa : 300-400gram/mangga

2) Buah mangga varietas aromanis dengan perlakuan dehidrasi osmotik 3) Air suling

C.

Parameter Pengeringan dan Mutu Irisan Mangga

1) Penurunan kadar air

Penurunan kadar air merupakan penurunan jumlah air yang terkandung di dalam suatu bahan selama dilakukan pengeringan. Data yang digunakan adalah data massa potongan mangga pada setiap waktu.

2) Laju pengeringan

Laju pengeringan merupakan perubahan kadar air setiap satuan waktu yang menunjukkan banyaknya air yang diuapkan setiap satuan waktu. Data yang digunakan untuk memperoleh laju pengeringan adalah data perubahan kadar air pada selang waktu tertentu.

3) Kadar air keseimbangan.

13

4) Konstanta pengeringanKonstanta pengeringan merupakan karakteristik bahan dalam mempertahankan air yang terkandung di dalamnya terhadap pengaruh udara panas. Data yang digunakan untuk memperoleh konstanta pengeringan adalah data kadar air (awal dan keseimbangan) selama pengeringan.

5) Koefisien penyusutan

Koefisien penyusutan merupakan karakteristik penyusutan atau perubahan volume bahan karena ada perlakuan seperti pengeringan. Data yang digunakan adalah data volume potongan mangga (sebelum dan setelah pengeringan).

6) Rasa, tekstur, dan Tingkat Kesukaan

Rasa, tekstur, dan tingkat kesukaan merupakan beberapa atribut sensori yang digunakan untuk menentukan kualitas produk. Data yang digunakan adalah data rasa (manis), tekstur (kekerasan dan kekasaran), serta tingkat kesukaan.

7) Warna

Warna merupakan salah satu faktor yang mempengaruhi kualitas produk. Data yang digunakan adalah data warna (sebelum dan setelah pengeringan) yang menggunakan model warna RGB dan HSI.

D.

Data yang Dibutuhkan

1) Massa mangga

Massa mangga diukur pada setiap tahap pengeringan, yaitu sebelum, selama, dan setelah pengeringan.

2) Kadar air awal mangga dan kadar air selama pengeringan

Kadar air mangga dapat diperoleh dengan menggunakan persamaan (7) dan (8). Kadar air selama pengeringan diukur dengan perubahan massa bahan selama pengeringan berlangsung.

... (7)

... (8)

3) Suhu potongan mangga dan suhu ruang pengering

Suhu permukaan potongan mangga dan suhu ruang pengering diukur selama pengeringan berlangsung.

4) RH ruang pengering

RH ruang pengering diukur selama pengeringan berlangsung. 5) Warna dan volume

Warna dan volume potongan mangga diukur sebelum dan setelah pengeringan. 6) Tekstur dan rasa

Tekstur dan rasa potongan mangga setelah pengeringan diukur dengan uji sensori.

E.

Perlakuan Pengeringan

14

udara kering sehingga pada suhu pengering 40oC menghasilkan RH 55%, pada suhu 50oCmenghasilkan RH 33% dan pada suhu 60oC menghasilkan RH 20%. Kecepatan udara pengeringan potongan mangga adalah ± 0.5 m/s. Perlakuan-perlakuan tersebut dapat dilihat pada Tabel 5.

Tabel 5. Perlakuan-perlakuan pada pengeringan potongan mangga dengan perlakuan dehidrasi osmotik

Pengeringan udara

Dehidrasi Osmotik Coating 42

o

Brix

Coating 66

o

Brix

Noncoating 42

o

Brix

Noncoating 66

o

Brix nonosmotic

40oC perlakuan 1 perlakuan 2 perlakuan 3 perlakuan 4 perlakuan 5

50oC perlakuan 6 perlakuan 7 perlakuan 8 perlakuan 9 perlakuan 10

60oC perlakuan 11 perlakuan 12 perlakuan 13 perlakuan 14 perlakuan 15

Dehidrasi osmotik dilakukan dengan merendam potongan mangga segar pada larutan gula selama ± 5 jam. Alat yang digunakan untuk dehidrasi osmotik dilengkapi dengan agitator, pengatur suhu, dan pengatur daya. Selama perendaman, larutan gula diaduk dengan agitator sehingga kandungan gula pada larutan merata. Potongan mangga ditempatkan pada saringan sehingga tidak mengenai agitator. Konsentrasi larutan gula yang digunakan berbeda-beda, yaitu larutan gula 42oBrix

dan 66oBrix dengan suhu larutan gula 50oC. Untuk menghindari terlalu banyaknya gula yang terserap

oleh mangga, potongan mangga terlebih dahulu dicelupkan pada kitosan 1.5% sebagai coating selama 30 detik. Selain dicelupkan pada kitosan, potongan mangga juga terlebih dahulu dicelupkan pada vitamin C (asam askorbat 1%) dan asam sitrat 0.2% selama 60 detik. Diagram alir pembuatan potongan mangga kering dapat dilihat pada Lampiran 1.

F.

Metode Pengambilan Data

1) Kadar air awal mangga

Pengukuran kadar air awal mangga dilakukan dengan menggunakan metode oven dimana sampel dikeringkan di dalam drying oven pada suhu tertentu hingga massa sampel konstan. Mangga yang akan diukur kadar airnya diiris kecil-kecil kemudian ditimbang. Potongan mangga yang telah diukur massanya diletakkan di dalam cawan. Kemudian potongan mangga tersebut dikeringkan di dalam oven dengan suhu 100oC hingga massa konstan atau ± selama 6 jam

(Nurmawanti 2008). Setelah 6 jam, potongan mangga ditimbang lagi sehingga diperoleh massa padatan potongan mangga. Setelah itu, kadar air dihitung dengan menggunakan persamaan (7) atau persamaan (8). Menurut Hall (1980), setelah sampel kering, sampel harus dijaga dari penyerapan uap air untuk memperoleh kadar air yang akurat. Oleh karena itu, setelah potongan mangga dikeluarkan dari oven, potongan mangga tersebut disimpan di dalam desikator sebelum ditimbang.

2) Kadar air selama proses pengeringan

Pengukuran kadar air selama proses pengeringan juga dilakukan dengan metode oven. Akan tetapi, selama pengeringan berlangsung sampel potongan mangga pada mesin pengering akan ditimbang setiap sepuluh menit sekali sehingga akan diketahui perubahan massa mangga dalam sepuluh menit sekali hingga satu jam sekali. Massa padat akan diperoleh dengan mengeringkan sampel potongan mangga yang ditimbang selama pengeringan dengan menggunakan oven. 3) Kadar Air Keseimbangan (Me)

15

keseimbangan, potongan mangga dipotong lagi hingga berupa iris-iris kecil. Untuk mengetahui apakah kadar air keseimbangan sudah tercapai, potongan mangga tersebut ditimbang setiap satu hingga dua jam sekali. Bila massa potongan mangga sudah konstan, potongan mangga diukur kadar airnya dengan metode oven yang telah dijelaskan sebelumnya.4) Suhu potongan mangga

Pengukuran suhu dilakukan secara berkala saat pengeringan berlangsung dengan menggunakan termokopel. Pengukuran suhu ini juga dilakukan 10 menit sekali hingga satu jam sekali.

5) Warna

Pengukuran warna dilakukan sebelum dan setelah pengeringan. Pengukuran dilakukan dengan image (dari kamera digital) dengan menggunakan pengolahan citra (image processing). 6) Volume

Pengukuran dimensi sebelum dan setelah pengeringan dilakukan dengan pengolahan citara dan menggunakan jangka sorong. Hal ini dilakukan untuk mengetahui perubahan volume potongan mangga selama pengeringan. Juga dilakukan pengamatan terhadap bentuk potongan mangga yang yang dihasilkan.

7) Tekstur dan Rasa

Pengukuran rasadan tekstur dilakukan dengan uji sensori pada beberapa panelis.

G.

Prosedur Penelitian

1) Percobaan pendahuluan a) Pengukuran sifat mangga

Sifat mangga yang akan diukur adalah densitas dan kadar air. Densitas mangga diukur dengan menimbang potongan mangga yang dimensinya telah ditentukan. Densitas mangga diperoleh dengan menghitung rasio antara massa dan volume potongan mangga.

b) Pengukuran ketebalan potongan

Pada tahap ini dilakukan pengeringan potongan mangga (mangga segar dan mangga dengan perlakuan dehidrasi osmotik) dengan beberapa ketebalan potongan. Pengeringan dilakukan dengan menggunakan suhu udara 50oC hingga kadar air potongan mangga mencapai ± 15% bb. Potongan mangga yang telah dikeringkan tersebut kemudian dibandingkan secara visual. Ketebalan potongan mangga yang akan digunakan dalam penelitian diperoleh dari potongan mangga yang memiliki fisik/kenampakan paling baik. 2) Persiapan bahan

Bahan yang dipersiapkan adalah mangga yang sebelumnya telah diberi perlakuan dehidrasi osmotik serta mangga segar. Mangga segar dikupas terlebih dahulu kemudian diiris dengan ketebalan yang telah ditentukan dari percobaan pendahuluan.

3) Persiapan peralatan

Persiapan yang dilakukan adalah kalibrasi terhadap alat ukur yang akan digunakan dan pemeriksaan kontrol suhu, kelembaban, dan kecepatan udara pada mesin pengering. Mesin pengering yang digunakan adalah mesin pengering berakuisisi. Pengeringan yag dilakukan merupakan pengeringan lapisan tipis.

4) Pengoperasian alat

16

5) Pengambilan data sebelum pengeringanData yang diambil ketika pengeringan adalah warna dan volume. 6) Pengambilan data ketika pengeringan

Data yang diambil ketika pengeringan adalah massa sampel, suhu sampel, suhu pengering, dan RH pengering. Data diambil secara berkala oleh mesin pengering. Selang waktu pengambilan data selama pengeringan adalah sebagai berikut :

0 – 2 jam pengeringan : setiap 10 menit 2 – 4 jam pengeringan : setiap 20 menit 4 – 6 jam pengeringan : setiap 30 menit 6 jam – selesai : setiap satu jam

Terdapat empat jenis sampel yang akan dikeringkan, yaitu sampel yang akan ditimbang untuk menentukan kadar air, sampel yang diiris lebih kecil untuk menentukan kadar air keseimbangan, sampel yang digunakan untuk image processing, dan sampel yang digunakan untuk evaluasi sensori.

7) Pengambilan data setelah pengeringan

Data yang diambil ketika pengeringan adalah warna, ukuran, rasa, dan tekstur. 8) Analisis data

Analisis data merupakan pengolahan data-data yang telah diambil sehingga dapat diketahui laju pengeringan/penurunan kadar air, konstanta pengeringan, serta koefisien penyusutan pada seluruh sampel atau perlakuan. Diagram alir prosedur penelitian dapat dilihat pada Lampiran 2.

H.

Pengolahan Citra

Pengolahan citra dalam pengukuran warna potongan mangga kering dilakukan dengan merekam dan menyimpan potongan mangga tersebut dalam citra digital untuk dianalisis dengan menggunakan software Sharpdevelop 3.0 . Pengolahan citra juga digunakan untuk mengukur luasan permukaan potongan mangga yang akan digunakan untuk menghitung volume potongan mangga. Skema perekaman tersebut dapat dilihat pada Gambar 6. Model warna yang digunakan dalam analisis warna adalah model RGB (merah, hijau, dan biru) dan model HSI (hue, saturasi, dan intensitas). Indeks setiap komponen model RGB dan nilai komponen model HSI dapat dihitung dengan menggunakan persamaan (9) hingga (14) sebagai berikut (Ahmad 2002) :

... (9)

... (10)

... (11)

... (12)

... (13)

17

Algoritma pengolahan citraAlat pengering berakuisisi Komputer

Gambar 6. Skema perekaman potongan mangga kering ke dalam citra digital

I.

Evaluasi Sensori

Uji sensori merupakan salah satu metode uji organoleptik pada suatu produk berdasarkan sifat-sifat yang dapat dikenali dengan pancaindra manusia. Pengujian dilakukan pada 24 responden atau panelis tanpa dilatih terlebih dahulu. Parameter pengujiannya adalah rasa (tingkat kemanisan), tekstur (kekasaran dan kekerasan), serta tingkat penerimaan konsumen. Pengujian rasa dan tekstur dilakukan dengan metode uji pembedaan (difference test) sedangkan pengujian tingkat penerimaan dilakukan dengan metode uji afektif (aceptance and preference test). Kedua metode tersebut menggunakan uji rating dengan skala hedonik. Setiap sampel yang disajikan secara acak dengan memberikan kode tertentu pada sampel. Data yang diperoleh kemudian dioleh dengan menggunakan ANOVA (Analysis

of Variance) dan dilanjutkan dengan uji lanjut Duncan’s Multiple Test

.

Pengolahan data dilakukan dengan menggunakan program SPSS.J.

Analisis Data

1.

Penurunan kadar air dan laju pengeringan

Besarnya penurunan kadar air pada setiap pengukuran mempengaruhi laju pengeringan. Laju pengeringan dapat dihitung dengan menggunakan persamaan (15) hingga (20) sebagai berikut :

... (15)

... (16)

... (17)

... (18)

... (19)

... (20)

2.

Penentuan Konstanta Pengeringan

18

(NLS). Metode kuadrat terkecil (least squares) adalah suatu metode untuk menghitung suatu kurva sedemikian hingga meminimumkan ralat penyesuaian pada titik-titik data (Pipes dan Harvill, 1991). Diagram alir proses penentuan konstanta pengeringan dapat dilihat pada Lampiran 3 dan algoritma perhitungan dalam visual basic dapat dilihat pada Lampiran 4. Program yang digunakan untuk menentukan konstanta pengeringan merupakan modifikasi dari VBA Ms. Excel pada tugas akhir Daragantina Nursani. Berikut merupakan langkah penentuan konstanta pengeringan dengan metode NLS :a) Penentuan model

Model modifikasi Page

... (21) Perubahan nilai k dan n dari persamaan (21) selama pengolahan akan mempunyai nilai seperti persamaan (22) sebagai berikut :

... (22)

nilai sangat kecil sehingga dianggap sama dengan nol.

Model Henderson dan Pabis

... (23)

Perubahan nilai a dan k dari persamaan (23) selama pengolahan akan mempunyai nilai seperti persamaan (24) sebagai berikut :

... (24)

nilai sangat kecil sehingga dianggap sama dengan nol. b) Menghitung turunan pertama dari persamaan (21) dan (23) terhadap parameter

Model modifikasi Page

... (25)

... (26)

Model Henderson dan Pabis

... (27)

... (28)

c) Penentuan bentuk model kuadrat terkecil nonlinear minimum Model modifikasi Page

... (29)

... (30)

Syarat minimum :

Model Henderson dan Pabis

... (31) ... (32)

19

d) Penentuan persamaan simultan dengan dua variabel tidak diketahui Model Modifikasi Page

... (33)

... (34)

Jika :

Model Henderson dan Pabis

... (35)

... (36)

Jika :

Maka untuk kedua model pendugaan kadar air diperoleh persamaan dengan notasi sederhana sebagai berikut :

... (37) ... (38) e) Penyusunan persamaan (37) dan (38) ke dalam bentuk matriks dengan menggunakan

metode eliminasi Gauss Jordan (Harsbarger dan Reynolds 1981)

... (39)

... (40)

... (41)

sehingga diperoleh :

... (42)

... (43)

3.

Penentuan Koefisien Penyusutan

Penyusutan diukur dengan berkurangnya volume mangga yang dikeringkan. Koefisien penyusutan dapat dihitung dengan persamaan (44) hingga (46) (Moreira et al. 2000) :

... (44)

... (45)

20

IV.

HASIL DAN PEMBAHASAN

A.

Karakteristik Pengeringan Potongan Mangga dengan Praperlakuan

Dehidrasi Osmotik

1.

Perubahan Kadar Air terhadap Waktu

Kadar air merupakan jumlah air yang terkandung di dalam suatu bahan. Pengukuran kadar air ini dilakukan sebelum pengeringan, selama pengeringan, hingga saat pengeringan telah selesai dilaksanakan. Kadar air potongan mangga sebelum pengeringan, merupakan kadar air awal, berbeda-beda tergantung dengan perlakuan yang diberikan. Pengukuran kadar air sebelum pengeringan ini dilakukan untuk memprediksi kadar air bahan selama pengeringan sehingga dapat diperkirakan kapan kadar air bahan mencapai ±15% bb. Kadar air akhir potongan mangga setelah dikeringkan pada setiap perlakuan berbeda. Kadar air akhir ini tidak berpengaruh pada karakteristik pengeringan, akan tetapi berpengaruh pada kualitas atau mutu potongan mangga kering yang dihasilkan. Bila kadar air akhir masih tinggi, maka potongan mangga yang telah dikeringkan beresiko rusak karena adanya pengaruh mikroorganisme.

Kadar air selama pengeringan diperoleh dari kadar air akhir yang kemudian disesuaikan dengan penurunan massa potongan mangga selama pengeringan. Waktu pengeringan yang diperoleh berbeda-beda pada setiap perlakuan. Hal ini karena waktu proses pengeringan dipengaruhi oleh kadar air awal potongan mangga serta suhu pengering yang digunakan. Selain massa dan waktu, data suhu pengering dan suhu potongan mangga dicatat selama proses pengeringan. Kadar air awal potongan mangga dapat dilihat pada Tabel 6 dan kadar air akhir potongan mangga dapat dilihat pada Tabel 7.

Pada Tabel 6 dapat dilihat bahwa kadar air awal potongan mangga dengan perlakuan dehidrasi osmotik yang sama cenderung tetap. Kadar air awal potongan mangga segar (tanpa osmotik) berkisar antara 83-87 % bb. Kadar air awal potongan mangga dengan osmotik 42 oBrix

baik dengan ataupun tanpa coating berkisar antara 60-66 % bb. Pada osmotik 42 oBrix dengan coating dan suhu pengering 50oC, kadar air awal yang diperoleh dibawah 60 % bb, hal ini karena potongan mangga terlalu lama ditiriskan sehingga bahan mengalami penguapan lebih awal. Tetapi hal ini tidak berpengaruh pada proses pengeringan. Kadar air awal potongan mangga dengan osmotik 42 oBrix baik dengan ataupun tanpa

coating berkisar antara 48-54 % bb. Kadar air awal potongan manggga berbeda-beda karena selama proses osmotik air yang terkandung di dalam bahan berpindah ke larutan gula dengan adanya perbedaan tekanan osmosis. Sehingga kandungan air dalam bahan berkurang. Selain itu, terdapat larutan gula yang meresap ke dalam bahan sehingga kadar padatan bahan bertambah. Kadar air awal potongan mangga dengan osmotik 66 oBrix lebih rendah daripada kadar air awal potongan mangga dengan osmotik 42 oBrix. Sehingga dapat diketahui bahwa pada osmotik 66 oBrix, kandungan air dan larutan gula

yang berpindah lebih banyak daripada osmotik 42 oBrix. Pada Tabel 7 dapat dilihat bahwa kadar

air akhir yang diperoleh tidak sesuai dengan yang diharapkan yaitu 15 %bb. Oleh karena itu diperlukan pengembangan metode penentuan kadar air akhir agar diperoleh kadar air akhir yang sesuai.

21

kurva eksponensial pada proses pengeringan tersebut memperlihatkan tiga tahap penurunan kadar air, yaitu tahap penurunan kadar air cepat pada awal proses, tahap penurunan kadar air lambat, dan tahap penurunan kadar air sangat lambat yang terjadi pada akhir proses. Pada awal proses, terjadi penurunan kadar air cepat, karena massa air bahan yang terdapat dalam permukaan sangat besar, yang dinamakan juga dengan air bebas. Ketika pengeringan dimulai, udara pengering yang memiliki suhu tinggi akan kontak dengan seluruh permukaan bahan. Tekanan uap air di permukaan bahan sangat tinggi, dan tekanan udara pengering rendah sehingga perbedaan uap air ini menyebabkan terjadi perpindahan massa uap air dari bahan ke udara, dan tekanan uap air pada permukaan menurun. Ketika seluruh tekanan permukaan bahan menurun, massa air pada bahan berpindah ke permukaan dan kemudian air berpindah ke udara, dengan demikian penurunan kadar air masih berlanjut dengan perpindahan massa uap air yang melambat sampai tekanan bahan dan udara seimbang sehingga tidak ada perpindahan air. Dengan proses demikian kurva terbentuk menjadi semakin landai sampai mencapai keseimbangan.Tabel 6. Kadar air potongan mangga sebelum dikeringkan dalam %bb

Pengeringan Udara

Dehidrasi Osmotik Coating 42

oBrix

Coating 66

oBrix

Noncoating 42 oBrix

Noncoating

66oBrix Nonosmotic

40oC 62.11 48.54 63.83 52.41 87.92

50oC 54.88 50.23 62.79 47.28 83.23

60oC 66.01 49.04 59.97 53.13 85.68

Tabel 7. Kadar air akhir potongan mangga dalan %bb

Pengeringan Udara

Dehidrasi Osmotik

Coating 42

o

Brix

Coating 66

o

Brix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40oC 16.82 17.58 11.12 17.6 22.10

50oC 10.38 16.02 12.20 13.26 15.69

60oC 15.41 15.31 14.15 13.79 11.12

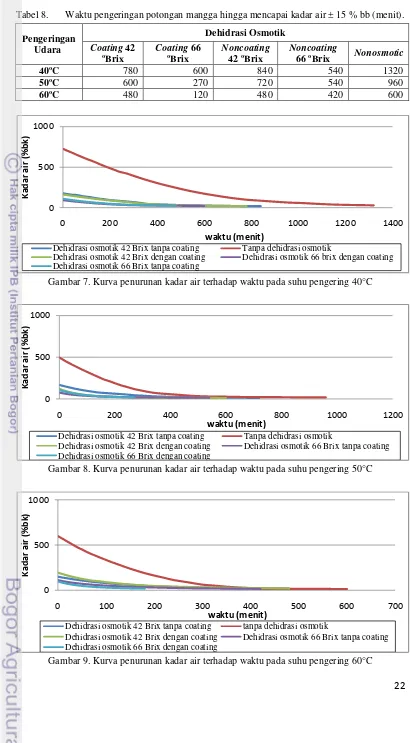

Pada Gambar 7 hingga Gambar 9 dapat dilihat bahwa potongan mangga tanpa osmotik, dengan kadar air paling tinggi, membutuhkan pengeringan yang lebih lama daripada potongan mangga dengan perlakuan osmotik. Dengan kadar air yang lebih tinggi maka kandungan air pada potongan mangga lebih banyak sehingga dibutuhkan waktu yang lebih banyak pula untuk menguapkan kandungan air tersebut pada tingkat kadar air akhir yang sama. Pada suhu pengering 60oC penurunan kadar air lebih cepat daripada suhu pengering 50oC dan 40oC

sehingga waktu pengeringannya akan lebih cepat. Waktu pengeringan potongan mangga dapat dilihat pada Tabel 8. Dengan suhu yang tinggi, maka proses penguapan air akan lebih cepat sehingga mempercepat proses pengeringan. Tidak terdapat perbedaan yang signifikan antara kurva penurunan kadar air pada potongan mangga dengan coating dan tanpa coating. Kurva penurunan kadar air potongan mangga osmotik 42oBrix lebih curam di awal daripada kurva penurunan kadar air potongan mangga osmotik 66oBrix karena adanya perbedaan kadar air awal.

Selain hal tersebut, kurva penurunan kadar air pada potongan mangga dengan osmotik 42 oBrix

22

Tabel 8. Waktu pengeringan potongan mangga hingga mencapai kadar air ± 15 % bb (menit).Pengeringan Udara

Dehidrasi Osmotik

Coating 42

oBrix

Coating 66

oBrix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40oC 780 600 840 540 1320

50oC 600 270 720 540 960

60oC 480 120 480 420 600

Gambar 7. Kurva penurunan kadar air terhadap waktu pada suhu pengering 40°C

Gambar 8. Kurva penurunan kadar air terhadap waktu pada suhu pengering 50°C

Gambar 9. Kurva penurunan kadar air terhadap waktu pada suhu pengering 60°C 0

500 1000

0 200 400 600 800 1000 1200 1400

K ad ar ai r ( % b k) waktu (menit)

Dehidrasi osmotik 42 Brix tanpa coating Tanpa dehidrasi osmotik

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 brix dengan coating

Dehidrasi osmotik 66 Brix tanpa coating

0 500 1000

0 200 400 600 800 1000 1200

K ad ar ai r ( % b k) waktu (menit)

Dehidrasi osmotik 42 Brix tanpa coating Tanpa dehidrasi osmotik

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 Brix tanpa coating

Dehidrasi osmotik 66 Brix dengan coating

0 500 1000

0 100 200 300 400 500 600 700

K ad ar ai r ( % b k) waktu (menit)

Dehidrasi osmotik 42 Brix tanpa coating tanpa dehidrasi osmotik

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 Brix tanpa coating

23

2.

Perubahan Laju Pengeringan terhadap Waktu

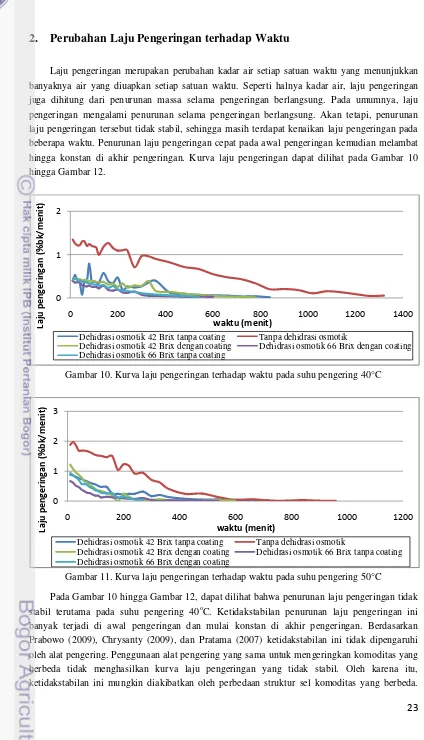

Laju pengeringan merupakan perubahan kadar air setiap satuan waktu yang menunjukkan banyaknya air yang diuapkan setiap satuan waktu. Seperti halnya kadar air, laju pengeringan juga dihitung dari penurunan massa selama pengeringan berlangsung. Pada umumnya, laju pengeringan mengalami penurunan selama pengeringan berlangsung. Akan tetapi, penurunan laju pengeringan tersebut tidak stabil, sehingga masih terdapat kenaikan laju pengeringan pada beberapa waktu. Penurunan laju pengeringan cepat pada awal pengeringan kemudian melambat hingga konstan di akhir pengeringan. Kurva laju pengeringan dapat dilihat pada Gambar 10 hingga Gambar 12.

Gambar 10. Kurva laju pengeringan terhadap waktu pada suhu pengering 40°C

Gambar 11. Kurva laju pengeringan terhadap waktu pada suhu pengering 50°C

Pada Gambar 10 hingga Gambar 12, dapat dilihat bahwa penurunan laju pengeringan tidak stabil terutama pada suhu pengering 40oC. Ketidakstabilan penurunan laju pengeringan ini

banyak terjadi di awal pengeringan dan mulai konstan di akhir pengeringan. Berdasarkan Prabowo (2009), Chrysanty (2009), dan Pratama (2007) ketidakstabilan ini tidak dipengaruhi oleh alat pengering. Penggunaan alat pengering yang sama untuk mengeringkan komoditas yang berbeda tidak menghasilkan kurva laju pengeringan yang tidak stabil. Oleh karena itu, ketidakstabilan ini mungkin diakibatkan oleh perbedaan struktur sel komoditas yang berbeda.

0 1 2

0 200 400 600 800 1000 1200 1400

Laj u p e n g e ri n g an ( % b k/ m e n it) waktu (menit)

Dehidrasi osmotik 42 Brix tanpa coating Tanpa dehidrasi osmotik

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 Brix dengan coating

Dehidrasi osmotik 66 Brix tanpa coating

0 1 2 3

0 200 400 600 800 1000 1200

Laj u p e n g e ri n g an ( % b k/ m e n it) waktu (menit)

Dehidrasi osmotik 42 Brix tanpa coating Tanpa dehidrasi osmotik

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 Brix tanpa coating

24

Termasuk kemungkinan adanya kerusakan sel selama pengeringan. Sehingga diperlukan penelitian lebih lanjut mengenai struktur sel potongan mangga selama pengeringan (perlakuan panas). Kurva laju pengeringan curam pada awal pengeringan kemudian menjadi landai di akhir pengeringan. Hal ini karena di awal pengeringan, kandungan air bebas pada potongan mangga cukup banyak sehingga air yang dapat diuapkan juga banyak. Sedangkan di akhir pengeringan, kandungan air bebas tidak sebanyak di awal dan kandungan air terikat sulit untuk diuapkan. Kurva laju pengeringan pada suhu pengering 60oC lebih curam dibandingkan kurva lajupengeringan pada suhu pengering 50oC dan 40oC. Hal ini karena semakin tinggi suhu

pengeringan maka penguapan akan berlangsung lebih cepat.

Gambar 12. Kurva laju pengeringan terhadap waktu pada suhu pengering 60°C

Pada potongan mangga segar, tanpa osmotik, kurva laju pengeringan lebih curam daripada potongan mangga dengan perlakuan osmotik. Hal ini karena kadar air awal potongan mangga segar lebih tinggi daripada kadar air awal potongan mangga dengan osmotik. Kurva laju pengeringan potongan mangga osmotik dengan coating maupun tanpa coating tidak berbeda signifikan. Begitu pula dengan kurva laju pengeringan potongan mangga osmotik 66 oBrix dan

42 oBrix. Menurut Hall (1957), laju pengeringan suatu bahan yang dikeringkan ditentukan oleh

sifat bahan tersebut seperti difusivitas, kadar air awal, serta hubungannya dengan kadar air kesetimbangan pada kondisi pengeringan. Pada pengeringan potongan mangga dengan perlakuan dehidrasi osmotik, laju pengeringan juga dipengaruhi oleh suhu pengering dan kestabilan kondisi lingkungan ruangan pengering.

3.

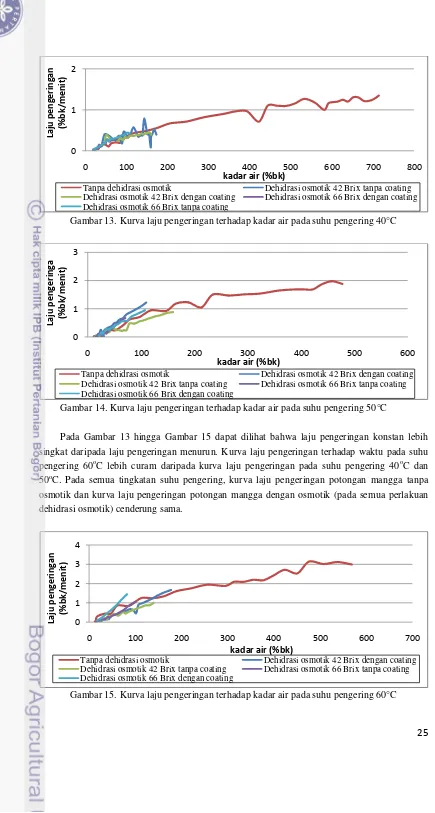

Perubahan Laju Pengeringan terhadap Kadar Air

Pada proses pengeringan terdapat dua laju pengeringan, yaitu laju pengeringan konstan dan laju pengeringan menurun. Laju pengeringan konstan terjadi karena gaya perpindahan air internal labih kecil dari perpindahan uap air pada permukaan bahan (Brooker et al, 1992). Laju pengeringan konstan terjadi pada awal proses pengeringan yang kemudian diikuti oleh laju pengeringan menurun. Periode ini dibatasi oleh kadar air kritis (critical moisture content) (Henderson dan Perry, 1976). Kurva laju pengeringan konstan dan menurun dapat dilihat pada Gambar 2 sedangkan kurva laju pengeringan potongan mangga terhadap kadar air dapat dilihat pada Gambar 13 hingga Gambar 15.

0 1 2 3 4

0 100 200 300 400 500 600 700

Laj

u

p

e

n

g

e

ri

n

g

an

(

%

b

k/

m

e

n

it)

waktu (menit)

Dehidrasi osmotik 42 Brix tanpa coating Tanpa dehidrasi osmotik

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 Brix tanpa coating

25

Gambar 13. Kurva laju pengeringan terhadap kadar air pada suhu pengering 40°CGambar 14. Kurva laju pengeringan terhadap kadar air pada suhu pengering 50°C

Pada Gambar 13 hingga Gambar 15 dapat dilihat bahwa laju pengeringan konstan lebih singkat daripada laju pengeringan menurun. Kurva laju pengeringan terhadap waktu pada suhu pengering 60oC lebih curam daripada kurva laju pengeringan pada suhu pengering 40oC dan

50oC. Pada semua tingkatan suhu pengering, kurva laju pengeringan potongan mangga tanpa

osmotik dan kurva laju pengeringan potongan mangga dengan osmotik (pada semua perlakuan dehidrasi osmotik) cenderung sama.

Gambar 15. Kurva laju pengeringan terhadap kadar air pada suhu pengering 60°C 0

1 2

0 100 200 300 400 500 600 700 800

Laj u p e n g e ri n g an (% b k/ m en it)

kadar air (%bk)

Tanpa dehidrasi osmotik Dehidrasi osmotik 42 Brix tanpa coating

Dehidrasi osmotik 42 Brix dengan coating Dehidrasi osmotik 66 Brix dengan coating

Dehidrasi osmotik 66 Brix tanpa coating

0 1 2 3

0 100 200 300 400 500 600

Laj u p e n g e ri n g a (% b k/ m e n it)

kadar air (%bk)

Tanpa dehidrasi osmotik Dehidrasi osmotik 42 Brix dengan coating

Dehidrasi osmotik 42 Brix tanpa coating Dehidrasi osmotik 66 Brix tanpa coating

Dehidrasi osmotik 66 Brix dengan coating

0 1 2 3 4

0 100 200 300 400 500 600 700

Laj u p e n g e ri n g an (% b k/ m e n it)

kadar air (%bk)

Tanpa dehidrasi osmotik Dehidrasi osmotik 42 Brix dengan coating

Dehidrasi osmotik 42 Brix tanpa coating Dehidrasi osmotik 66 Brix tanpa coating

26

4.

Kadar Air Keseimbangan (Me) dan Konstanta Pengeringan Potongan

Mangga

Menurut Henderson et al.(1997), kadar air keseimbangan merupakan suatu fungsi dari suhu, RH, sifat-sifat fisik bahan, dan kadar air awal bahan. Potongan mangga segar memiliki kadar air kesetimbangan paling tinggi daripada potongan mangga dengan perlakuan osmotik. Potongan mangga osmotik 42 oBrix dengan

coating memiliki kadar air keseimbangan yang lebih tinggi daripada potongan mangga osmotik 42 oBrix tanpa

coating. Hal ini membuktikan bahwa kadar air keseimbangan dipengaruhi oleh sifat fisik bahan karena potongan mangga segar, potongan mangga osmotik dengan coating dan potongan mangga osmotic tanpa coating memiliki sifat fisik yang berbeda. Pada perlakuan potongan mangga segar dengan suhu pengering 60oC diperoleh kadar air keseimbangan yang jauh lebih rendah daripada potongan

mangga segar pada suhu pengering 40oC dan 50oC. Hal ini karena potongan mangga menggelembung sehingga struktur fisik potongan mangga berbeda dengan yang lainnya. Pada umumnya, pada potongan mangga dengan perlakuan dehidrasi osmotik yang sama tidak diperoleh perbedaan kadar air keseimbangan yang signifikan. Terdapat kecenderungan bahwa, semakin tinggi suhu pengering, maka kadar air keseimbangan pun akan semakin kecil. Akan tetapi, terdapat beberapa perlakuan yang tidak sesuai, seperti perlakuan tanpa osmotik pada suhu 50 oC. Ketidaksesuaian tersebut dapat diakibatkan oleh terjadinya penyerapan uap air oleh

potongan mangga setelah potongan mangga dikeluarkan dari alat pengering atau potongan mangga sebetulnya belum mencapai kadar air keseimbangan. Untuk menghindari belum tercapainya kadar air kesimbangan, maka seharusnya penentuan kadar air keseimbangan dilakukan dengan metode NLS seperti penentuan konstanta pengeringan. Kadar air keseimbangan pada setiap perlakuan yang berbeda-beda dan dapat dilihat pada Tabel 9.

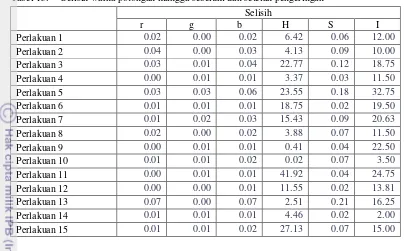

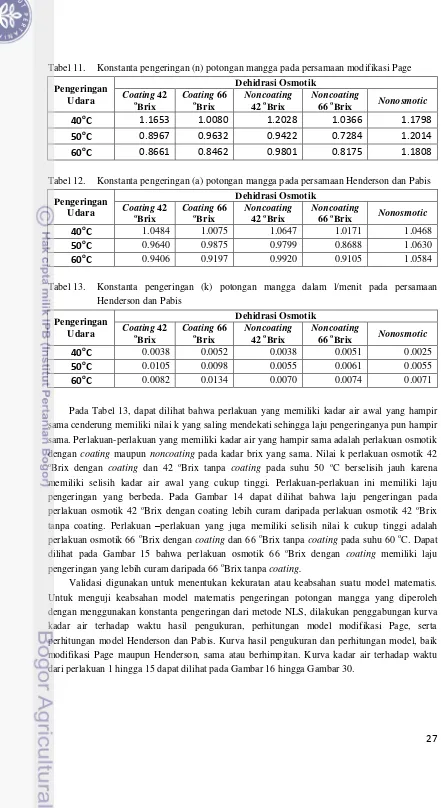

Penentuan konstanta pengeringan berdasarkan model modifikasi Page dan Henderson dilakukan dengan menggunakan metode NLS (nonlinear least squares). Untuk menentukan konstanta pengeringan diperlukan kadar air awal, kadar air kesimbangan, waktu selama pengeringan, dan kadar air selama pengeringan. Data–data tersebut kemudian diolah dengan menggunakan VBA pada MS. Excel Macro. Konstanta pengeringan dari model modifikasi Page dapat dilihat pada Tabel 10 dan Tabel 11. Sedangkan konstanta pengeringan dari model Henderson dan Pabis dapat dilihat pada Tabel 12 dan Tabel 13.

Tabel 9. Kadar air keseimbangan (Me) pada setiap perlakuan pengeringan dalam % bk

Pengeringan Udara

Dehidrasi Osmotik Coating 42

oBrix

Coating 66

oBrix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40

oC

11.58

15.51

10.44

13.44

17.07

50

oC

9.69

9.39

8.65

7.61

14.94

60

oC

9.47

7.39

9.12

7.49

11.36

Tabel 10. Konstanta pengeringan (k) potongan mangga dalam l/menit pada persamaan modifikasi Page

Pengeringan Udara

Dehidrasi Osmotik Coating 42

o

Brix

Coating 66

o

Brix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40

oC

0.0037

0.0052

0.0036

0.0051

0.0024

50

oC

0.0110

0.0100

0.0056

0.0073

0.0052

27

Tabel 11. Konstanta pengeringan (n) potongan mangga pada persamaan modifikasi PagePengeringan Udara

Dehidrasi Osmotik Coating 42

oBrix

Coating 66

oBrix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40

oC

1.1653

1.0080

1.2028

1.0366

1.1798

50

oC

0.8967

0.9632

0.9422

0.7284

1.2014

60

oC

0.8661

0.8462

0.9801

0.8175

1.1808

Tabel 12. Konstanta pengeringan (a) potongan mangga pada persamaan Henderson dan Pabis

Pengeringan Udara

Dehidrasi Osmotik Coating 42

oBrix

Coating 66

oBrix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40

oC

1.0484 1.0075 1.0647 1.0171 1.046850

oC

0.9640 0.9875 0.9799 0.8688 1.063060

oC

0.9406 0.9197 0.9920 0.9105 1.0584Tabel 13. Konstanta pengeringan (k) potongan mangga dalam l/menit pada persamaan Henderson dan Pabis

Pengeringan Udara

Dehidrasi Osmotik Coating 42

oBrix

Coating 66

oBrix

Noncoating 42 oBrix

Noncoating

66 oBrix Nonosmotic

40

oC

0.0038 0.0052 0.0038 0.0051 0.002550

oC

0.0105 0.0098 0.0055 0.0061 0.005560

oC

0.0082 0.0134 0.0070 0.0074 0.0071Pada Tabel 13, dapat dilihat bahwa perlakuan yang memiliki kadar air awal yang hampir sama cenderung memiliki nilai k yang saling mendekati sehingga laju pengeringanya pun hampir sama. Perlakuan-perlakuan yang memiliki kadar air yang hampir sama adalah perlakuan osmotik dengan coating maupun noncoating pada kadar brix yang sama. Nilai k perlakuan osmotik 42

oBrix dengan

coating dan 42 oBrix tanpa coating pada suhu 50 oC berselisih jauh karena memiliki selisih kadar air awal yang cukup tinggi. Perlakuan-perlakuan ini memiliki laju pengeringan yang berbeda. Pada Gambar 14 dapat dilihat bahwa laju pengeringan pada perlakuan osmotik 42 oBrix dengan coating lebih curam daripada perlakuan osmotik 42 oBrix

tanpa coating. Perlakuan –perlakuan yang juga memiliki selisih nilai k cukup tinggi adalah perlakuan osmotik 66 oBrix dengan

coating dan 66 oBrix tanpa coating pada suhu 60 oC. Dapat dilihat pada Gambar 15 bahwa perlakuan osmotik 66 oBrix dengan

coating memiliki laju pengeringan yang lebih curam daripada 66 oBrix tanpa coating.

28

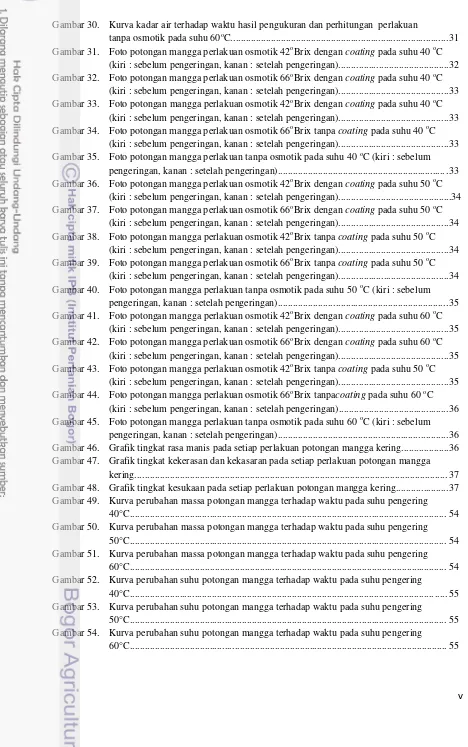

Gambar 16. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuanosmotik 42oBrix dengan

coating pada suhu 40 oC

Gambar 17. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 66oBrix dengan

coating pada suhu 40 oC

Gambar 18. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 42oBrix tanpa coating pada suhu 40 oC

Gambar 19. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 66oBrix tanpa

coating pada suhu 40 oC 0

100 200

0 200 400 600 800 1000

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 50 100

0 100 200 300 400 500 600 700

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 100 200

0 200 400 600 800 1000

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 50 100 150

0 100 200 300 400 500 600

K ad ar ai r ( % b k) waktu (menit)

29

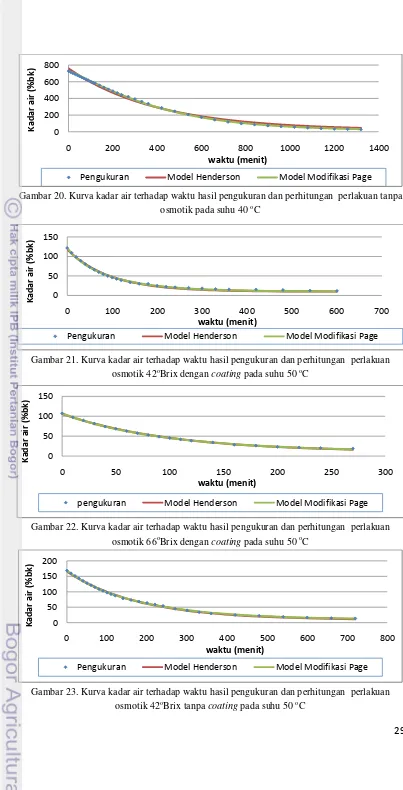

Gambar 20. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan tanpa [image:30.595.133.522.83.219.2]osmotik pada suhu 40 oC

Gambar 21. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 42oBrix dengan

coating pada suhu 50 oC

Gambar 22. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 66oBrix dengan coating pada suhu 50 oC

Gambar 23. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 42oBrix tanpa coating pada suhu 50 oC

0 200 400 600 800

0 200 400 600 800 1000 1200 1400

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 50 100 150

0 100 200 300 400 500 600 700

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 50 100 150

0 50 100 150 200 250 300

K ad ar ai r ( % b k) waktu (menit)

pengukuran Model Henderson Model Modifikasi Page

0 50 100 150 200

0 100 200 300 400 500 600 700 800

K ad ar ai r ( % b k) waktu (menit)

30

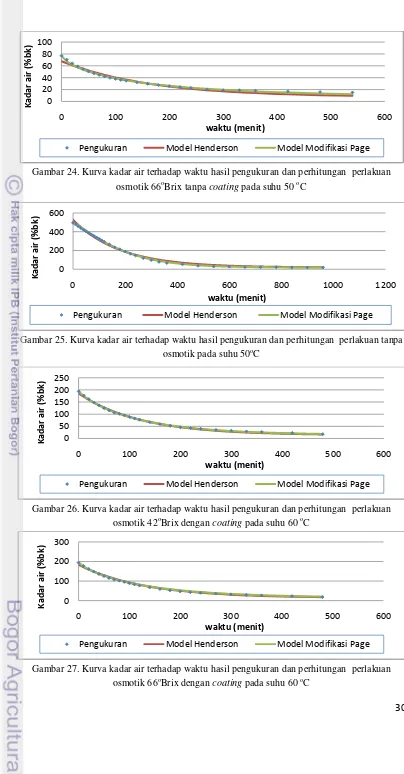

Gambar 24. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuanosmotik 66oBrix tanpa coating pada suhu 50 oC

Gambar 25. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan tanpa osmotik pada suhu 50oC

Gambar 26. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 42oBrix dengan

coating pada suhu 60 oC

Gambar 27. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 66oBrix dengan coating pada suhu 60 oC

0 20 40 60 80 100

0 100 200 300 400 500 600

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 200 400 600

0 200 400 600 800 1000 1200

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 50 100 150 200 250

0 100 200 300 400 500 600

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 100 200 300

0 100 200 300 400 500 600

K ad ar ai r ( % b k) waktu (menit)

31

Gambar 28. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuanosmotik 42oBrix tanpa

coating pada suhu 60 oC

Gambar 29. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan osmotik 66oBrix tanpa

coating pada suhu 60 oC

Gambar 30. Kurva kadar air terhadap waktu hasil pengukuran dan perhitungan perlakuan tanpa osmotik pada suhu 60oC

5.

Koefisien Penyusutan Potongan Mangga

Salah satu perubahan fisik paling penting pada makanan selama pengeringan adalah pengurangan volume atau penyusutan. Pengurangan air dan pemanasan menekan struktur seluler makanan sehingga menyebabkan perubahan bentuk dan pengurangan dimensi. Penyusutan bahan makanan memiliki konsekuensi pada kualitas dehidrasi produk yang menimbulkan kesan negatif pada konsumen (El-Aouar et al. 2005). Koefisien penyusutan pada pengeringan potongan mangga dengan perlakuan dehidrasi osmotik berbeda-beda pada setiap perlakuan. Semakin tinggi koefisien penyusutan, maka penyusutan yang terjadi semakin rendah. Koefisien penyusutan potongan mangga selama pengeringan diperoleh dari hasil perbandingan volume

0 50 100 150 200

0 100 200 300 400 500 600

K ad ar ai r ( % b k) waktu (menit)

Pengukuran Model Henderson Model Modifikasi Page

0 50 100 150

0 100 200 300 400 500

K