KAJIAN KEAUSAN PAHAT CBN PADA PROSES PEMBUBUTAN

KECEPATAN TINGGI KONDISI POTONG KERAS DAN KERING

BAHAN AISI 4140

TESIS

OLEH

YUDI 087015010/TM

FAKULTAS TEKNIK

KAJIAN KEAUSAN PAHAT CBN PADA PROSES PEMBUBUTAN

KECEPATAN TINGGI KONDISI POTONG KERAS DAN KERING

BAHAN AISI 4140

TESIS

Untuk Memperoleh Gelar Magister Teknik Dalam Program Studi Magister Teknik Mesin Pada Fakultas Teknik Universitas Sumatera Utara

Oleh

YUDI 087015010/TM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

Judul Tesis : KAJIAN KEAUSAN PAHAT CBN PADA PROSES PEMBUBUTAN KECEPATAN TINGGI KONDISI POTONG KERAS DAN KERING BAHAN AISI 4140

Nama Mahasiswa : YUDI

Nomor Pokok : 087015010/MTM

Program Studi : MAGISTER TEKNIK MESIN

Menyetujui, Komisi Pembimbing

Ketua

Prof. Dr. Ir.Armansyah Ginting, M.Eng.

Prof. Basuki Wirjosentono, MS,Ph.D

Anggota Anggota

Ir. Alfian Hamsi, MSc.

Ketua Program Studi, Dekan Fakultas Teknik

Telah Diuji Pada :

Tanggal : 14 Januari 2012

PANITIA PENGUJI TESIS

Ketua : Prof Dr. Ir. Armansyah Ginting. M.Eng.

Anggota : 1. Prof. Basuki Wirjosentono, MS, Ph.D 2. Ir. Alfian Hamsi, M.Sc

ABSTRAK

Penelitian ini bertujuan untuk menyelidiki kajian keausan pahat CBN pada proses pembubutan kecepatan tinggi kondisi potong keras dan kering bahan AISI 4140. Pahat pemotong yang dibuat dari CBN CB7015 produksi Sandvik Coromant digunakan untuk pembubutan baja AISI 4140 dengan tujuan untuk mendapatkan mode kegagalan pahat dan mekanisme keausan dari pahat pemotong tersebut. Proses pemesinan dilakukan pada kondisi pemotongan kering dengan variasi daripada kecepatan laju (cutting speeds/Vc) tinggi , kecepatan suapan (feed rate/f) dan kedalaman pemotongan (depth of cut/a) pada kondisi laju maksimum. Kurva pertumbuhan aus yang diperoleh menunjukkan bahwa pahat CBN mengalami tiga fase yaitu fase awal (initial phase), fase bertahap (gradual phase) dan fase mendadak (abrupt phase). Dari hasil penelitian, diperoleh bahwa mode-mode kegagalan yang terjadi adalah aus sisi (flank wear), aus kawah (crater wear),pengelupasan(flaking) dan penyerpihan (chipping), sedangkan pada kecepatan potong yang melewati batas maksimum yaitu pada V=267m/menit akan terjadi patahan (fracturing catastrophic failure). Mekanisme aus yang terjadi secara garis besarnya diakibatkan oleh proses pengikisan (abrasive) , proses adhesi (adhesive), dan proses difusi (diffusion). Sedangkan retakan dan patahan yang terjadi diakibatkan oleh kombinasi dari beban kejut impak (impact load) dan beban kejut termal (thermal shock).

ABSTRACT

This research is made to investigate the study of CBN wear on high speed turning of AISI 4140 at cutting hard and dry conditions. Cutting tool is made from CBN CB7015 Sandvick Coromant which is used to operate turning of AISI 4140 in order to get tool wear modes and the mechanisms of tool wear. Machining process carried out in dry cutting conditions with variations in high speed, feed rate, and depth of cut on maximum speed conditions. Growth curve obtained shows that the wear of CBN cutting tool having three phases, namely the initial phase, the gradual phase and the abrupt phase. From this research, it is found that the tool wear modes occured are flank wear, crater wear, flaking and chipping, whereas at the cutting speed that exceeds its maximum limit at V=267 m/minute will occur fractures (fracturing catastrophic failure). Wear mechanisms are mostly caused by abrasive processes, adhesive processes, and diffusions processes. Meanwhile, cracks and fractures are caused by a combination of impact load and thermal shock.

R I W A Y A T HIDUP

Nama : Yudi. ST

Tempat/Tanggal Lahir : Palembang/ 15 Mei 1981 Jenis Kelamin : Laki-laki

Status : Menikah

Alamat : Jl. Logam No. 22E - Medan Telp./HP : 06177665888 / 08126585888

Email : [email protected]

Latar Belakang Pendidikan

1988-1993 SD Xaverius V, Palembang

1993-1996 SMP Ir. H.Djuanda, Tebing Tinggi 1996-1999 SMU Ir. H.Djuanda, Tebing Tinggi

1999-2004 Strata 1 (S1) Fakultas Teknik - Jurusan Teknik Mesin Universitas Sumatera Utara

Pekerjaan

• November 2002--- September 2006, Wakil Direktur CV.Mentari • Maret 2005----sekarang, Dosen di STMIK IBBI-Medan

• Mei 2006 ---- sekarang, Investor saham di BEI

• Agustus 2011--- sekarang, Direktur CV. Grand Kumala Indonesia

Medan, 05 Januari 2012

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa, karena berkat rahmat dan karuniaNya yang telah diberikan kepada penulis sehingga penelitian tesis ini dapat diselesaikan dengan baik Tesis ini berjudul ”KAJIAN KEAUSAN PAHAT CBN

PADA PROSES PEMBUBUTAN KECEPATAN TINGGI KONDISI POTONG

KERAS DAN KERING BAHAN AISI 4140”.

Penulisan penelitian tesis ini merupakan salah satu syarat yang harus dipenuhi oleh setiap mahasiswa untuk mendapatkan gelar Magister Teknik pada Program Studi Teknik Mesin Fakultas Teknik-USU. Penulisan penelitian tesis ini terlaksana dan dapat terwujud berkat bimbingan, petunjuk dan arahan serta dorongan dari berbagai pihak terutama komisi pembimbing Bapak Prof. Dr. Ir. Armansyah Ginting, M.Eng, Bapak Prof. Basuki Wirjosentono, MS, Ph.D dan Bapak Ir.Alfian Hamsi, MSc.

Tidak ada yang sempurna di dunia ini, oleh karena itu penulis mohon saran dan kritik yang membangun dari pihak-pihak yang terlibat untuk dapat membantu memperbaiki dan melengkapi kesempurnaan penelitian tesis ini. Atas bantuan dan perhatiannya diucapkan terima kasih.

Medan, 05 Januari 2012

Penulis,

DAFTAR ISI

2.1.1.2. Mode Kegagalan Pahat……….….. 8

2.1.1.3. Pengamatan Aus Pahat……… 15

2.1.2. Mekanisme Aus Pahat……….…. 16

2.2. Metode Pemesinan Terkini………... 18

2.2.2. Pemesinan Kering (Dry Machining)……….... 21

2.2.3. Pemesinan Keras (Hard Machining)……….... 24

2.3. Bahan Pahat……… 26

2.3.1. Syarat Dan Jenis-Jenis Bahan Pahat……… 26

2.3.1. Pahat CBN (Cubic Boron Nitride)………... 29

2.4. Bahan Logam dan Bahan Rekayasa………30

2.4.1. Bahan Logam Ferro………...30

BAB 3 METODE PENELITIAN…….……….39

3.1. Tempat dan Waktu……….……….39

3.5. Tahapan Pengamatan Dan Pengolahan Data………...49

4.1. Analisa Kegagalan Pahat Dan Kurva Pertumbuhan Aus………52

4.1.1. Analisa Kegagalan Pahat……… 52

4.1.2. Kurva PertumbuhanAus………..55

4.2. Analisa Karakteristik Mode Kegagalan Pahat CBN CB7015 ………60

4.2.1. Mode kegagalan pahat CBN CB7015 pada kecepatan potong

4.3. Mekanisme Mode Kegagalan Pahat………72

4.3.1. Mekanisme mode kegagalan pahat CBN CB7015 pada BAB 5 KESIMPULAN DAN SARAN………77

5.1. Kesimpulan……….77

5.2. Saran………...78

DAFTAR TABEL

Nomor Judul Halaman

2.1. Perbandingan sifat pahat………..29

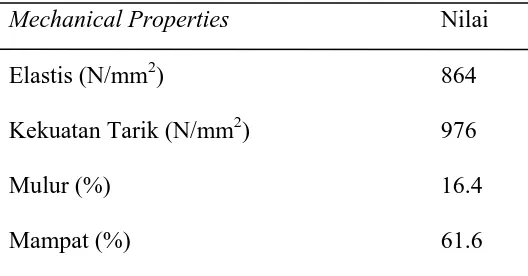

2.2. Mechanical Properties AISI 4140………...33

2.3. Komposisi Kimia Bahan AISI 4140………....33

3.1. Lokasi Kegiatan Penelitian………..39

3.2. Mechanical Properties Bahan AISI 4140………...40

3.3. Komposisi Kimia Bahan AISI 4140………40

3.4. Sifat Mekanik dan Thermal dari Pahat CBN………...42

3.5. Kondisi Pemotongan………47

4.1. Hasil Kondisi Pengujian………...54

4.2. Mode Aus Pahat………...61

DAFTAR GAMBAR

Nomor Judul Halaman

2.1. Permukaan pemesinan dan bidang sadak………... 8

2.2. Kriteria mode kegagalan pahat aus sisi dan aus kawah………….. 9

2.3. (a) Diagram spektrum kegagalan pahat……….. 10

2.8. Tingkat kekerasan panas dan ketahanan aus pahat terhadap kekuatan dan ketangguhan……….. 28

2.9. Tingkat kekerasan dan ketahanan aus pahat terhadap temperature. 28

2.10. Proses Pembubutan………. 35

3.7. USB Digital Microscope……… 45

3.8. Scanning Electron Microscopy (SEM)………. 46

3.9. Kerangka Konsep Penelitian………. 48

(a) Tampilan Pahat Dari Pandangan Depan………... 69

(c) Tampilan Pahat Dari Pandangan Atas………... 70

(d) Tampilan Pahat Diperbesar Dari Pandangan Atas………. 70

4.11. Mode Aus Abrasif………... 72

4.12. Analisis EDS……… 74

(a) Daerah Analisis EDS……….. 74

(b) Kurva Analisis EDS……… 74

DAFTAR LAMPIRAN

Nomor Judul Halaman

1. Rekomendasi Data Pembubutan……….. 81

2. Rekomendasi Insert Dan Holder Pahat CBN………. 82

3. Rekomendasi Kedalaman Pemotongan………... 83

4. Komposisi CB7015………. 84

DAFTAR ISTILAH

Tebal geram sebelum terpotong Mm

K Rasio Kawah -

Kr Sudut potong utama

l

o

Panjang sisi insert Mm

lt Panjang pembubutan Mm

M R R Laju pembuangan geram cm3

N

/min

Putaran per menit Rpm

Q c Volume pembuangan geram cm

r

3

Radius ujung pahat

e mm

ABSTRAK

Penelitian ini bertujuan untuk menyelidiki kajian keausan pahat CBN pada proses pembubutan kecepatan tinggi kondisi potong keras dan kering bahan AISI 4140. Pahat pemotong yang dibuat dari CBN CB7015 produksi Sandvik Coromant digunakan untuk pembubutan baja AISI 4140 dengan tujuan untuk mendapatkan mode kegagalan pahat dan mekanisme keausan dari pahat pemotong tersebut. Proses pemesinan dilakukan pada kondisi pemotongan kering dengan variasi daripada kecepatan laju (cutting speeds/Vc) tinggi , kecepatan suapan (feed rate/f) dan kedalaman pemotongan (depth of cut/a) pada kondisi laju maksimum. Kurva pertumbuhan aus yang diperoleh menunjukkan bahwa pahat CBN mengalami tiga fase yaitu fase awal (initial phase), fase bertahap (gradual phase) dan fase mendadak (abrupt phase). Dari hasil penelitian, diperoleh bahwa mode-mode kegagalan yang terjadi adalah aus sisi (flank wear), aus kawah (crater wear),pengelupasan(flaking) dan penyerpihan (chipping), sedangkan pada kecepatan potong yang melewati batas maksimum yaitu pada V=267m/menit akan terjadi patahan (fracturing catastrophic failure). Mekanisme aus yang terjadi secara garis besarnya diakibatkan oleh proses pengikisan (abrasive) , proses adhesi (adhesive), dan proses difusi (diffusion). Sedangkan retakan dan patahan yang terjadi diakibatkan oleh kombinasi dari beban kejut impak (impact load) dan beban kejut termal (thermal shock).

ABSTRACT

This research is made to investigate the study of CBN wear on high speed turning of AISI 4140 at cutting hard and dry conditions. Cutting tool is made from CBN CB7015 Sandvick Coromant which is used to operate turning of AISI 4140 in order to get tool wear modes and the mechanisms of tool wear. Machining process carried out in dry cutting conditions with variations in high speed, feed rate, and depth of cut on maximum speed conditions. Growth curve obtained shows that the wear of CBN cutting tool having three phases, namely the initial phase, the gradual phase and the abrupt phase. From this research, it is found that the tool wear modes occured are flank wear, crater wear, flaking and chipping, whereas at the cutting speed that exceeds its maximum limit at V=267 m/minute will occur fractures (fracturing catastrophic failure). Wear mechanisms are mostly caused by abrasive processes, adhesive processes, and diffusions processes. Meanwhile, cracks and fractures are caused by a combination of impact load and thermal shock.

BAB. 1

PENDAHULUAN

1.1. Latar Belakang

Seiring perkembangan dan kebutuhan, industri pemotongan logam menghadapi suatu paradigma dalam peningkatan produktivitas. Selain itu muncul satu masalah utama lagi yang harus menjadi perhatian, yaitu dampak lingkungan akibat proses produksi. Untuk itu industri pemotongan logam mencoba mengimplementasikan metode pemotongan yang bersahabat dengan lingkungan dan juga kesehatan. Tujuan yang ingin dicapai dari implementasi metode tersebut adalah perbaikan efisiensi, mereduksi biaya produksi, peningkatan produktifitas dan meminimalkan siklus waktu serta secara bersamaan pula memberikan kenyamanan terhadap lingkungan maupun kesehatan kerja.

Dari berbagai pertimbangan di atas, teknologi pemotongan logam dewasa ini menfokuskan perhatian pada proses dengan metode Pemesinan Laju Tinggi, Pemesinan Keras dan Pemesinan Kering, dengan terwujudnya produktivitas tinggi yang berwawasan lingkungan.

waktu pemesinan (Schulz & Moriwaki, 1992). Pemesinan keras (Hard Machining/HM) merupakan konsep pemotongan logam yang secara langsung dilaksanakan terhadap bahan berkekerasan tinggi (≥ 45HRC) sebagaimana yang dikondisikan untuk suatu produk (Grezik & Wanat, 2006). Pemesinan keras dapat menjadi solusi untuk mengurangi waktu produksi melalui pengurangan jumlah proses (tahapan), setup peralatan dan waktu untuk inspeksi. Selanjutnya, pemesinan kering (Dry Machining/DM) adalah proses pemotongan logam yang dilakukan tanpa adanya cairan pemotongan yang biasanya digunakan sebagai media pendingin dan media pelumas. Lebih lanjut, pemesinan kering memiliki kelebihan yaitu tidak digunakannya cairan pemotongan berarti dapat mengurangi ongkos produksi sebesar (16-20)% serta berpengaruh untuk penyelamatan lingkungan karena tidak adanya cairan pemotongan bekas yang dibuang ke lingkungan (Streejith & Ngoi. 2000). Pada pemesinan kering cairan pemotongan hanya digunakan dalam kuantiti yang sangat minimum (50ml/jam) atau bilamana mungkin tidak digunakan sama sekali. Oleh sebab itu konsep pemesinan kering dari sudut pandang ekologi disebut pemesinan hijau (Strejith & Ngoi, 2000).

Beberapa peneliti seperti Sutter (2005) belakangan ini melakukan kajian

Pengimplementasian ketiga konsep teknologi di atas dalam suatu proses pemotongan logam untuk menghasilkan suatu produk tertentu ternyata ada menghadapi beberapa masalah. Permasalahan utamanya yaitu pengeleminasian cairan pemotongan akan mengakibatkan suhu pemotongan dan gesekan yang terjadi lebih tinggi dibandingkan bilamana cairan pemotongan masih digunakan. Suhu dan gesekan yang tinggi selama pemotongan akan membawa akibat buruk terhadap pahat. Potensi suhu pemotongan yang relatif cukup tinggi pada pemesinan laju pemotongan moderat akan bertambah tinggi lagi apabila proses pemesinan berlangsung pada laju pemotongan tinggi. Jika suhu pemotongan pada laju moderat saja sudah cukup berpotensi untuk mempercepat laju aus pahat maka pemesinan laju tinggi (HSM) akan berakhir dengan umur pahat yang pendek akibat laju aus pahat yang semakin tinggi.

akibat aus pahat perlu dikaji tentang mekanisme aus yang terjadi. Mekanisme aus secara garis besarnya dikelompokkan menjadi dua, yaitu mekanisme aus yang dominant pada kecepatan potong rendah dan yang dominant pada kecepatan potong tinggi. Pada kecepatan potong rendah, proses abrasif, kimiawi dan adhesi merupakan penyebab utama aus pahat. Pada kecepatan potong tinggi, proses difusi, oksidasi dan deformasi plastik merupakan penyebab utama aus pahat. Dari pembahasan diatas tersimpul bahwa mekanisme aus tidaklah merupakan hal yang sederhana. Pengetahuan atas mekanisme aus sangat diperlukan dalam usaha menemukan jenis material pahat yang baru ataupun dalam pemilihan kondisi pemotongan yang paling baik bagi suatu kombinasi jenis pahat dengan benda kerja tertentu.

Oleh karena itu diperlukan suatu kajian keausan pahat terhadap kemungkinan penggunaan pahat yang akan digunakan pada industri manufaktur pemotongan logam agar konsep Pemesinan Laju Tinggi, Pemesinan Keras dan Pemesinan Kering dapat sekaligus dilakukan demi terwujudnya produktivitas yang tinggi namun berwawasan lingkungan.

1.2. Perumusan Masalah

Sesuai dengan keadaan laporan peneliti terdahulu yang lebih banyak merekomendasikan pahat CBN untuk pemesinan keras, maka pada penelitian ini pahat CBN dipilih sebagai kandidat pahat yang diharapkan mampu digunakan pada implementasi ketiga konsep pemesinan terkini Pemesinan Laju Tinggi, Pemesinan Keras dan Pemesinan Kering.

Pada penelitian ini dipilih pahat CBN yang akan diaplikasikan untuk pemesinan laju tinggi, keras, dan kering bahan paduan baja AISI 4140 yang banyak digunakan pada industri pembuatan alat-alat transportasi dan pertahanan. Pahat CBN yang digunakan adalah pahat CBN dan diproduksi oleh SANDVIK Coromant dengan pengenal CB7015.

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum

Tujuan umum dari penelitian ini adalah kajian keausan pahat CBN pada Pemesinan Laju Tinggi, Pemesinan Keras dan Pemesinan Kering baja paduan AISI 4140

1.3.2. Tujuan Khusus

Tujuan khusus dari penelitian ini dikelompokkan dalam dua hal yaitu: 1. Mempelajari karakteristik dan bentuk kegagalan pahat CBN.

2. Mempelajari dan merumuskan secara umum mekanisme aus yang

mengakibatkan terjadinya aus pahat CBN.

1.4. Manfaat Penelitian

Hasil penelitian ini memiliki dua manfaat utama yaitu:

1. Manfaat bagi dunia akademik, hasil penelitian ini diharapkan dapat memberikan kontribusi bagi pengembangan metode Pemesinan Laju Tinggi, Pemesinan Keras dan Pemesinan Kering

BAB 2

TINJAUAN PUSTAKA

2.1. Aus Pahat Dan Mekanisme Aus Pahat

2.1.1. Aus Pahat

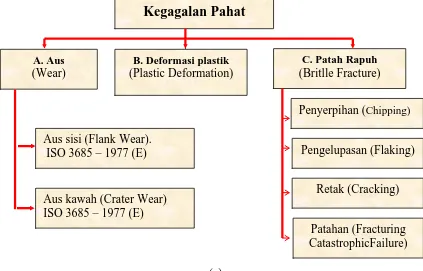

2.1.1.1. Diagram Ragam Kegagalan Pahat

Pada dasarnya kecepatan pertumbuhan keausan menentukan laju saat berakhirnya masa guna pahat. Pertumbuhan keausan tepi pada umumnya mulai dengan pertumbuhan yang relatif cepat sesaat setelah pahat digunakan, diikuti pertumbuhan yang linier setaraf dengan bertambahnya waktu pemotongan (jumlah waktu yang digunakan untuk proses memotong), dan kemudian pertumbuhan yang cepat terjadi lagi. Saat dimana pertumbuhan keausan cepat mulai berulang lagi dianggap sebagai batas umur pahat, dan hal ini umumnya terjadi pada harga keausan tepi (VB) yang relatif sama untuk kecepatan potong yang berbeda.

Pada saat keausan tepi mulai terus membesar, keausan kawah mulai membesar dimana sebelumnya hampir tidak terjadi keausan kawah. Kecepatan potong yang memberikan kondisi di atas dapat disebut sebagai kecepatan potong moderat atau daerah kecepatan potong moderat. Harga kecepatan potong moderat tersebut akan turun bila kecepatan makan dipertinggi. Dengan demikian, kondisi pemotongan yang moderat merupakan fungsi dari laju atau kecepatan pemotongan dan laju suapan.

moderat tersebut dibatasi garis bawah yang menyatakan saat hilangnya BUE dan garis atas yang merupakan saat dimana terjadi kegagalan pahat berupa aus sisi, deformasi plastik, laju pertumbuhan keausan kawah yang semakin cepat dan pengelupasan (flaking) atau penyerpihan (chipping).

Daerah moderat menggambarkan luas daerah yang merupakan batas pengamatan daerah yang paling baik. Dari luas daerah yang di hasilkan akan diperoleh suatu kondisi pemotongan lebih baik daripada kondisi pemotongan yang lain karena daerah moderatnya relatif lebih luas.

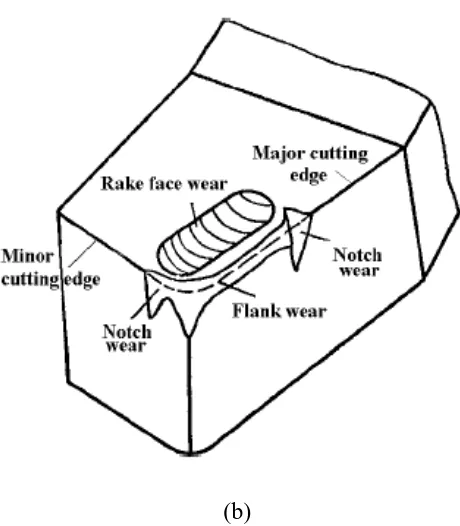

2.1.1.2. Mode Kegagalan Pahat

Selama pemotongan, pahat mengalami beban tegangan setempat yang tinggi, suhu dan gesekan tinggi antara serpihan dan muka sadak pahat (Secondary deformation zone) dan geseran muka sisi (rusuk) sepanjang permukaan pemesinan (Primary zone). Hal tersebut terlihat pada Gambar 2.1.

Sumber: http://claymore.engineer.gvsu.edu (2004)

Gambar 2.1. Permukaan pemesinan dan bidang sadak

Karakteristik beberapa ragam aus pahat yang mungkin terjadi seperti pada Gambar 2.2. Adapun aus pahat dikarakteristikkan dengan:

1. Pembentukan kawah (crater) dihasilkan dari suhu pemotongan dan aksi

serpihan yang mengalir sepanjang permukaan sadak (rake face)

2. Aus pada sisi tepi (flank) VB adalah aus sisi pahat berupa aus mekanis abrasif yang terjadi pada sisi rusuk pahat karena perubahan bentuk radius ujung pahat potong.

Sumber : Taufiq Rochim (1993)

Gambar 2.2 Kriteria mode kegagalan pahat aus sisi dan aus kawah

Efek aus pahat ditinjau dari ukuran performa secara teknik adalah berkaitan dengan konsekuensi menurunnya akurasi dimensi, meningkatnya kekasaran permukaan, meningkatnya gaya potong, meningkatnya suhu, getaran yang meningkat, kualitas komponen, dan meningkatnya ongkos produksi. Mode kegagalan pahat dan mekanismenya dapat menyebabkan umur pahat berakhir lebih cepat (premature end).

Pengamatan kegagalan pahat digambarkan pada mekanisme aus pahat atau kegagalan pahat, mode kegagalan, dan cacat yang terlihat. Ginting (2003) menggambarkan kegagalan pahat yang lebih rinci yakni dibagai atas aus, deformasi plastik dan patah rapuh sebagaimana yang diberikan pada Gambar 2.3 (a) dan (b).

(a)

Gambar 2.3. (a) Diagram spektrum kegagalan pahat (b) Ragam kegagalan pahat

(b)

Sumber: Armansyah Ginting (2003), David A.S & John S.A (1997)

Gambar 2.3. (Lanjutan)

Ragam Kegagalan Pahat yang terjadi dapat diklasifikasikan sebagai berikut: 1. Aus (wear), secara garis besarnya diklasifikasikan atas:

a. Aus kawah (crater wear)

b. Aus tepi (Flank wear)

Aus tepi adalah bentuk aus pada sisi (flank) pahat potong disebabkan perubahan bentuk radius ujung pahat oleh gesekan antara pemukaan pemesinan benda kerja dengan sisi pahat karena kekakuan benda kerja. Bidang aus didasarkan pada tebal bidang aus (flank wear land), harus sejajar terhadap resultan arah potong. Tebal bidang aus merupakan ukuran dari besarnya aus sisi .

Bentuk aus sisi serta pengukurannya ditentukan sesuai standar ISO 3685-1977 seperti Gambar 2.4 .

Sumber : ISO 3685 (1977)

Gambar 2.4 Aus Pahat

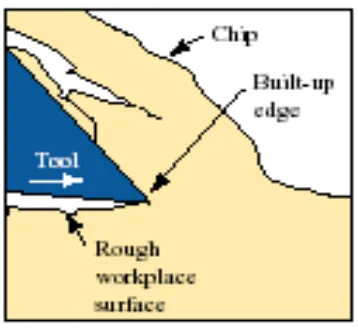

2. Deformasi Plastik (Plastic Deformation)

diikuti kepatahan pahat. Akibat perubahan bentuk plastik dan panas serta tekanan yang meningkat ini juga bisa menyebabkan terjadi Built-Up Edge (BUE). Built Up Edge akan mengubah geometri pahat karena berfungsi sebagai mata potong

yang baru dari pahat yang bersangkutan. BUE merupakan struktur yang dinamik, sebab selama proses pemotongan, BUE akan tumbuh dan pada suatu saat lapisan atas atau seluruh BUE akan terkelupas dan berulang dengan proses penumpukan lapisan metal yang baru. BUE yang terkelupas sebagian akan terbawa geram dan sebagian lain akan menempel pada benda kerja pada bidang transien serta pada bidang yang telah terpotong. Permukaan akan menjadi lebih kasar dengan adanya penempelan serpihan BUE yang relatif keras tersebut. Bila pemesinan dilakukan pada benda kerja lunak, maka material benda kerja dapat mengikat pada pahat potong dalam bentuk BUE seperti Gambar 2.5. Hal ini dapat meningkatkan tekanan pahat dan menyebabkan permukaan pemesinan yang buruk.

Sumber : David A.S and John S.A (1997)

3. Patah Rapuh (Brittle Fracture)

Patah rapuh pahat dapat diklasifikasikan atas: a. Penyerpihan (Chipping)

Setup pahat yang tidak kaku dan disebabkan oleh tidak konsistennya tekanan potong, dapat menyebabkan penyerpihan pahat. Pemotongan terputus–putus bisa juga jadi penyebab penyerpihan pahat atau patah. b. Aus takikan (notch wear)

Terjadi akibat takik pada dalamnya pemotongan yang dapat menyebabkan terjadinya memicu terjadinya kawah pada bagian pahat. Aus ini terjadi pada bidang kontak (side cutting edge dan end cutting edge) antara benda kerja dan pahat.

c. Aus ujung pahat (nose wear)

Saat pemesinan dilakukan, abrasif dan deformasi pada ujung pahat dapat terjadi. Pada aus ujung pahat ukuran berubah dan permukaan finishing benda kerja memburuk.

d. Retak (cracking)

Seiring perkembangan ditemukan satu jenis mode aus pahat lagi, yaitu coating delamination. Coating Delamination merupakan pelepasan lapisan pada pahat pada saat

permesinan berlangsung.

2.1.1.3 Pengamatan Aus Pahat

Metode pengamatan aus dan kegagalan pahat dapat dilakukan dengan dua katagori yaitu pengamatan langsung dan pengamatan tidak langsung ( Kalpakjian, 1995).

1. Pengamatan langsung

Metode pengamatan langsung adalah pengamatan pengukuran secara optik/mikroskopik terhadap kondisi aus pahat potong yang dilakukan secara periodik dalam bentuk pengikisan sisi serta kawah pahat dan temperatur pemotongan yang berkaitan dengan perubahan profil pahat. Cara ini dilakukan dengan menggunakan mikroskop atau SEM. Prosedur dengan cara ini dilakukan pada kondisi pemotongan yang dihentikan pada interval waktu tertentu guna dilakukan pengamatan profil kerusakan pahat secara periodik (Kalpakjian, 1995).

2. Pengamatan tidak langsung

2.1.2. Mekanisme Aus Pahat

Mekanisme aus pahat pada turning dapat diklasifikasikan yaitu:

1. Proses Pengikisan (abrasive) berupa gesekan antara aliran material benda

kerja pada bidang geram dan bidang utama pahat. Proses pengikisan berbanding langsung terhadap jarak potong (cutting distance) dan tidak tergantung pada suhu. Mekanisme pembentukan radius serpihan Ro juga memungkinkan terjadinya aus abrasif pada pahat.

2. Proses Kimiawi

3. Proses Adhesi (adhesive) atau kerusakan patah rapuh adalah sebagai laju proses yang terkait dengan suhu serta kondisi pemotongan. Pada tekanan dan temperatur yang relative tinggi, permukaan metal yang baru saja terbentuk akan menempel dengan permukaan metal yang lain. Proses adhesi tersebut terjadi disekitar mata potong pada bidang geram and bidang utama pahat. 4. Proses Difusi atau Peresapan (Diffusion)

Pada daerah dimana terjadi pelekatan (adhesi) antara material benda kerja dengan pahat dibawah tekanan dan temperatur yang tinggi serta adanya aliran metal (geram dan permukaan terpotong relatif terhadap pahat) akan menyebabkan timbulnya proses difusi. Dalam hal ini terjadi perpindahan atom metal dan karbon dari daerah dengan kecepatan tinggi menuju kedaerah dengan konsentrasi rendah. Kecepatan keausan karena proses difusi dipengaruhi beberapa faktor, antara lain:

a. Daya larut (solubility) dari berbagai fasa dalam struktur pahat terhadap material benda kerja

b. Temperatur

c. Kecepatan aliran metal yang melarutkan. 5. Proses Oksidasi

tidak tahan akan deformasi yang disebabkan oleh gaya pemotongan. Cairan pendingin dalam batas-batas tertentu mampu mencegah terjadinya proses oksidasi.

6. Proses Deformasi Plastik

Kekuatan pahat untuk menahan tegangan tekan merupakan sifat material pahat yang dipengaruhi oleh temperatur. Hal inilah yang merupakan faktor utama yang membatasi kecepatan penghasilan geram bagi suatu jenis pahat. Penampang geram harus direncanakan supaya tekanan yang diderita ujung/pojok pahat tidak melebihi batas kekuatan pahat untuk menghindari terjadinya proses deformasi plastik.

2.2. Metode Pemesinan Terkini

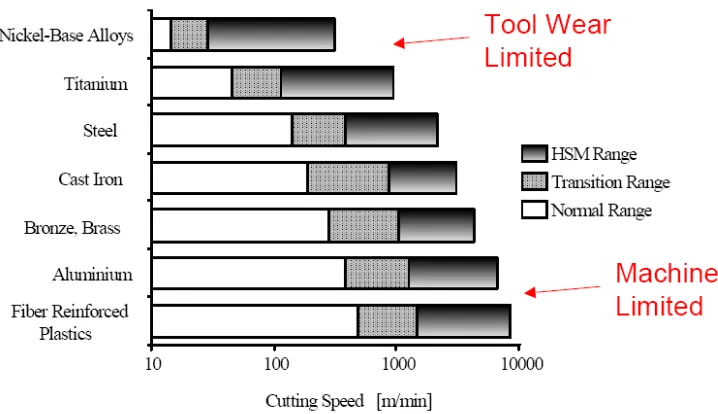

2.2.1. Pemesinan Laju Tinggi (High-Speed Machining)

Pemesinan Laju Tinggi (High-Speed Machining) merupakan salah satu teknologi modern dewasa ini, dimana dalam perbandingannya dengan proses pemotongan konvensional dimungkinkan adanya peningkatan efisiensi, ketepatan, dan kualitas dari benda kerja dan pada saat yang sama dapat menurunkan biaya-biaya dan waktu pemesinan.

pada kecepatan potong tertentu yang 5-10 kali lebih tinggi daripada permesinan konvensional, permukaan chip pahat akan mulai menurun (Gambar 2.6).

Adalah tidak mungkin untuk memverikasi teori ini secara keseluruhan pada hasil-hasil eksperimental dewasa ini. Terdapat penurunan temperatur yang relatif pada ujung pemotongan yang dimulai pada kecepatan potong tertentu pada bahan material yang berbeda.

Sumber : Dr. Solomon (1931)

Gambar 2.6. Grafik Fungsi Temperatur Chip VS Laju Pemotongan

Sebenarnya ada banyak cara untuk mendefenisikan HSM, beberapa diantaranya: 1. Pemesinan laju potong tinggi

2. Pemesinan laju rotasi tinggi 3. Pemesinan pemakanan tinggi

Dalam prakteknya, perlu dicatat bahwa HSM bukanlah sesederhana laju potong tinggi saja. HSM seharusnya dianggap sebagai suatu proses dimana operasi-operasi kerja didalamnya ditampilkan dengan metode-metode dan peralatan produksi yang sangat spesifik. HSM bukan hanya pemesinan dengan laju spindel yang tinggi karena banyak penerapan-penerapannya yang dioperasikan dengan laju spindel konvensional. HSM sering digunakan untuk proses akhir (finishing) dari baja yang dikeraskan dengan laju dan pemakanan tinggi.

Konsep PLT yang diindikasikan dengan laju pemotongan tinggi sebenarnya masih bergantung kepada jenis bahan yang dipotong. Dengan kata lain nilai laju pemotongan ditentukan pula oleh jenis bahan yang dipotong. Untuk paduan baja, laju pemotongan ≥ 200 m/min dapat dikategorikan sebagai pemotongan laju tinggi pada operasi pembubutan (Schulz & Morikawa, 1992). Sedangkan untuk aluminium, laju pemotongan ≥ 1000 m/min baru dapat dikategorikan sebagai pemotongan laju tinggi.

Sumber : Schultz dan Moriwaki (1992)

Gambar 2.7 Kecepatan Potong pada Proses Laju Tinggi

2.2.2. Pemesinan Kering (Dry Machining)

pemotongan yang digunakan setiap tahun di Amerika (NPRA, 1991). Selain itu juga telah diestimasi bahwa diantara 700.000 sampai 1.000.000 pekerja mengalami pengaruh buruk karena cairan pemotongan di Amerika setiap tahunnya (Bennet, 1957). Secara epidemik kajian menunjukkan bahwa untuk waktu yang panjang cairan pemotongan dapat menyebabkan akibat yang lebih buruk dalam beberapa kasus yaitu berupa kanker. Badan Riset Internasional untuk Kanker telah menyimpulkan bahwa pengaruh akibat partikel cairan pemotongan yang digunakan merupakan yang menjadi salah satu penyebab.

Pada lingkungan kerja, cairan pemotongan menghasilkan partikel berupa kabut yang sangat halus dengan diameter dibawah 5,0 mikron dan dalam periode waktu yang panjang biasa mengakibatkan pengaruh buruk terhadap kesehatan berupa sakit paru dan iritasi kulit serta pada lingkungan kerja.

ketelitian geometri produk dan mekanisme keausan pahat serta umur pahat (Ginting A, 2003).

Tonshoff dan Mohlfeld (1997), juga Sreejith dan Ngoi (2000) melaporkan bahwa umumnya cairan pemotongan bekas disimpan dalam kontainer dan kemudian ditimbun di tanah. Selain itu, masih banyak praktek yang membuang cairan pemotongan bekas langsung ke alam bebas. Hal ini jelas akan merusak lingkungan dan undang – undang lingkungan hidup yang berlaku mencegah hal tersebut (Sreejith & Ngoi, 2000). Menurut Seco (2004), badan administrasi keamanan dan kesehatan telah merekomendasikan batas unsur-unsur berbahaya pada cairan pemotongan untuk pemesinan yaitu 0,5÷5,0 mg/m3 dan Metalworking fluid Standard Advisory Committee

(MWFSAC) merekomendasikan sebesar 0.5 mg/m3

Dari tinjauan terhadap aspek biaya pemakaian cairan pemotongan , beberapa data penelitian mengidentifikasikan bahwa ongkos penggunaan cairan pemotongan untuk keperluan pemesinan mencapai (16–20%) dari ongkos produksi (Causton, 2002). Seco (2004) melaporkan pula bahwa ongkos cairan pemotongan rata–rata adalah 15% setahun dari total ongkos produksi. Selanjutnya Canter (2003) melaporkan bahwa ongkos cairan pemotongan adalah 16% dari total ongkos produksi.

(Canter, 2003).

permukaan benda kerja dan pahat potong, kecepatan keluar serpihan, serta temperatur potong yang tinggi dan hal tersebut semuanya terkait dengan parameter pemesinan.

Secara umum industri pemesinan pemotongan logam melakukan pemesinan kering adalah untuk menghindari pengaruh buruk akibat cairan pemotongan yang dihasilkan oleh pemesinan basah. Perihal ini secara kuantitatif menyangkut pengaruh buruk pemesinan basah dengan anggapan pada pemesinan kering tidak akan dihasilkan pencemaran lingkungan kerja dan ini berarti tidak menghasilkan kabut partikel cairan pemotongan.

Dari pertimbangan hal diatas pakar pemesinan mencoba mencari solusi dengan suatu metode pemotongan alternatif dan mereka merumuskan bahwa pemesinan kering (dry cutting) yang dari sudut pandang ekologi disebut dengan pemesinan hijau (green machining) merupakan jalan keluar dari masalah tersebut. Melalui pemesinan kering diharapkan disamping aman bagi lingkungan, juga bisa mereduksi ongkos produksi sebesar 16-20% dari total ongkos produksi.

2.2.3. Pemesinan Keras (Hard Machining)

itu maka pada proses bubut keras dibutuhkan alat potong yang jauh lebih keras dan tahan terhadap abrasif dibanding proses bubut biasa. Proses bubut keras dapat dilakukan terhadap berbagai macam jenis logam seperti baja paduan (steel alloy), baja untuk bantalan (bearing steel), hot and coldwork tool steel, high speed steel, die steel, dan baja tuang yang dikeraskan (Baggio,1996).

Proses bubut keras dapat menjadi solusi untuk mengurangi waktu produksi melalui pengurangan jumlah proses (tahapan), setup peralatan dan waktu untuk inspeksi karena proses bubut keras dapat dilakukan pada mesin bubut yang sama dimana proses bubut konvensional dilakukan, peralatan yang sama dapat digunakan dan tanpa membutuhkan tambahan sebuah mesin gerinda. Bagaimanapun mesin untuk bubut keras memiliki kebutuhan spasi ruangan yang lebih kecil dibandingkan mesin gerinda. Dibutuhkan investasi yang lebih kecil untuk sebuah mesin bubut CNC dibandingkan sebuah mesin gerinda presisi. Keuntungan yang sangat signifikan dari pahat potong bermata tunggal (single point cutting tool) sebagaimana yang digunakan pada proses bubut dapat digunakan untuk pekerjaan dengan kontur permukaan yang rumit, tidak demikian halnya dengan proses gerinda.

CBN dengan serbuk titanium nitride sehingga dapat meningkatkan umur pahat menjadi lima kali (Baggio, 1996).

2.3. Bahan Pahat

2.3.1. Syarat Dan Jenis-Jenis Bahan Pahat

Prinsip dasar pemesinan adalah kemampuan ketangguhan (toughness) pahat terhadap benda kerja. Banyak perkembangan pada bahan pahat guna meningkatkan kemampumesinan dimana geometri dan bahan pahat merupakan hal yang perlu di pertimbangkan. Syarat bahan pahat yang harus dipenuhi mencakup:

(1) kekerasan terutama pengerasan karena panas, dengan tujuan untuk menjaga suhu pemotongan dan mencegah perubahan bentuk plastik (Plastic Deformation).

(2) ketangguhannya harus dapat menahan beban yang tiba–tiba. (3) rendah sifat adhesi terhadap benda kerja untuk mencegah BUE.

(4) rendah penyerapan (solubility) pahat terhadap unsur benda kerja untuk mencegah aus pahat.

(5) tahan aus untuk mendapatkan umur pahat yang panjang dan

(6) kemampuan kesetimbangan secara kimia terhadap pengaruh benda kerja (Kalpakjian, 1995).

potong maupun retak mikro yang menimbulkan kerusakan fatal. Pada umumnya kekerasan dan daya tahan termal yang di pertinggi selalu diikuti oleh penurunan keuletan. Berbagai penelitian dilakukan untuk mempertinggi kekerasan dan menjaga supaya keuletan tidak terlalu rendah sehingga pahat tersebut dapat digunakan pada kecepatan tinggi. Hal ini dapat dimaklumi karena peninggian kecepatan potong berarti menaikkan produktivitas.

Pada mulanya untuk memotong baja digunakan baja karbon tinggi sebagai bahan perkakas potong dimana kecepatan potong pada waktu itu hanya boleh mencapai sekitar 10m/menit. Berkat kemajuan teknologi, kecepatan potong ini dapat dinaikkan sehingga mencapai sekitar 700m/menit yaitu dengan menggunakan CBN (Cubic Boron Nitride). Jenis-jenis pahat yang di pakai pada proses pemesinan adalah:

1. Baja Karbon (High Carbon Steels) 2. HSS (High Speed Steels)

3. Paduan Cor Nonferro (Cast Nonferrous Alloys) 4. Karbida (Cemented Carbides)

5. Keramik (Ceramics)

6. CBN (Cubic Boron Nitride)

7. Intan (Sinteran Diamonds and Natural Diamonds)

Sumber : Kalpakjian (1995)

Gambar 2.8 Tingkat kekerasan panas dan ketahanan aus pahat terhadap kekuatan dan ketangguhan.

Sumber : Kalpakjian (1995)

Gambar 2.9 Tingkat kekerasan dan ketahanan aus pahat terhadap temperatur Intan, CBN

Tabel 2. 1 Perbandingan sifat pahat

2.3.2. Pahat CBN (Cubic Boron Nitride)

CBN termasuk jenis keramik. Diperkenalkan oleh GE (USA,1957,”Borazon”). Dibuat dengan penekanan panas (HIP, 60 kbar, 1500oC) sehingga serbuk graphit putih Nitrida Boron dengan struktur atom heksagonal berubah menjadi struktur kubik. Pahat sisipan CBN dapat dibuat dengan menyinter serbuk BN tanpa atau dengan material pengikat Al2O3

Afinitas pahat CBN terhadap baja sangat kecil dan tahan terhadap perubahan reaksi kimiawi sampai dengan temperatur pemotongan 1300

, TiN atau Co. Hot hardness CBN ini sangat tinggi. CBN dapat digunakan untuk pemesinan berbagai jenis baja dalam keadaan dikeraskan (hardened steel), besi tuang, HSS maupun karbida semen.

o

2. 4. Bahan Logam dan Bahan Rekayasa

2.4.1 Bahan Logam Ferro

Bahan logam ferro adalah suatu logam yang memiliki dasar paduan besi (ferrous), sedangkan unsur lain hanyalah sebagai unsur tambahan untuk mendapatkan sifat bahan sesuai dengan aplikasi dalam penggunaannya.

Bahan logam ferro diantaranya adalah: 1. Besi Tempa (Wrought Iron)

2. Baja Karbon (Carbon Steel) 3. Baja Paduan

4. Baja dan Besi Tuang 2.4.2 Bahan Logam Non Ferro

Bahan logam Non Ferro adalah bahan yang memiliki unsur logam tetapi tidak ada unsur besi (ferrous).

Bahan logam non ferro diantaranya adalah: 1. Aluminium

2. Magnesium dan paduannya 3. Tembaga dan paduannya 4. Nikel dan paduannya 5. Seng dan paduannya 6. Titanium dan paduannya

2.4.3 Sifat Dan Karakteristik Logam

mengalami beban yang berubah-ubah terlebih pada alat-alat dan mesin-mesin presisi. Plastisitas adalah kemampuan suatu bahan padat untuk mengalami perubahan bentuk tetap tanpa ada kerusakan. Sifat fisika adalah karakteristik suatu bahan ketika mengalami peristiwa fisika seperti adanya pengaruh panas atau listrik. Yang termasuk sifat-sifat fisika adalah sebagai berikut: Titik lebur, Kepadatan, Daya hantar panas, dan daya hantar listrik. Sifat kimia adalah kemampuan suatu logam dalam mengalami peristiwa korosi. Korosi adalah terjadinya reaksi kimia antara suatu bahan dengan lingkungannya. Secara garis besar ada dua macam korosi, yaitu korosi karena efek galvanis dan reaksi kimia langsung.

2.4.4 Pemilihan Bahan Baja AISI 4140

Baja didefenisikan sebagai paduan antara besi (Fe) dan karbon, dengan kandungan karbon tidak lebih dari 1,7%. Baja karbon yang memiliki satu atau lebih unsur paduan disebut baja paduan (alloy steel) unsur paduan utama adalah : Chromium (Cr), Nikel (Ni), Vanadium (V), Molibdenum (Mo), dan Tungsten (W), unsur-unsur paduan ini berpengaruh terhadap sifat mekanik baja (Alamsyah, 1993). Kekerasan adalah salah satu sifat mekanik baja yang dapat dirubah melalui perlakuan panas (Heat treatment), tapi tidak semua jenis baja dapat dirubah kekerasannya melalui perlakuan panas. Kelompok material baja yang dapat dirubah kekerasannya melalui perlakuan panas adalah kelompok baja perkakas (tool material).

Landing gear pada pesawat terbang adalah komponen peralatan pada pesawat

54 s/d 62 HRC. AISI 4140 memiliki kemampuan mesin, stabilitas dimensi saat mengalami perlakuan panas (heat treatment), dengan kekerasan permukaan yang tinggi. Pada proses perlakuan panas temperatur adalah variabel utama yang sangat berpengaruh terhadap perubahan sifat mekanik bahan, dimana masing-masing bahan memiliki level temperatur dan menggunakan media pendingin spesifik saat dilakukan proses perlakuan panas. Untuk komposisi bahan AISI 4140 dapat dilihat pada tabel 2.2 dan mekanikal properties dapat dilihat pada tabel 2.3.

Tabel 2.2 Mechanical Properties Bahan AISI 4140

Mechanical Properties Nilai Standar Spesifikasi AISI 4140 dengan kekerasan 29 HRC

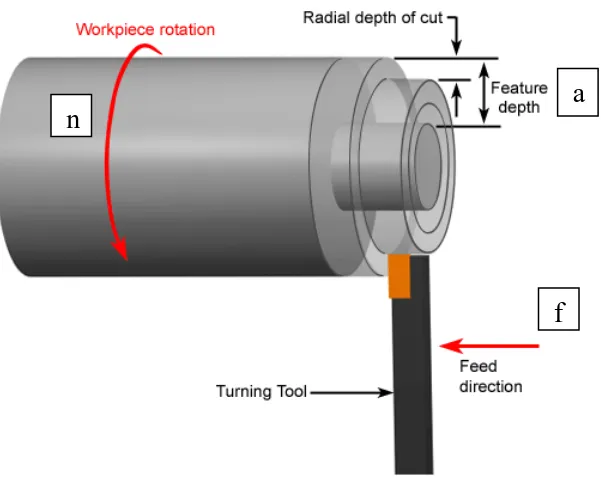

2.5. Proses Pembubutan

Proses pemotongan logam merupakan suatu proses yang digunakan untuk mengubah bentuk suatu produk dari logam (komponen mesin) dengan cara memotong. Selain itu proses pemotongan logam merupakan kegiatan terbesar yang dilakukan pada industri manufaktur, proses ini mampu menghasilkan komponen yang memiliki bentuk yang komplek dengan akurasi geometri dan dimensi tinggi. Prinsip pemotongan logam dapat defenisikan sebagai sebuah aksi dari sebuah alat potong yang dikontakkan dengan sebuah benda kerja untuk membuang permukaan benda kerja tersebut dalam bentuk geram. Meskipun definisinya sederhana akan tetapi proses pemotongan logam adalah sangat komplek.

Gambar 2.10 Proses pembubutan

Sumber : Taufiq Rochim (1993)

Gambar 2.11. Penamaan (nomenclature) pahat kanan

n

a

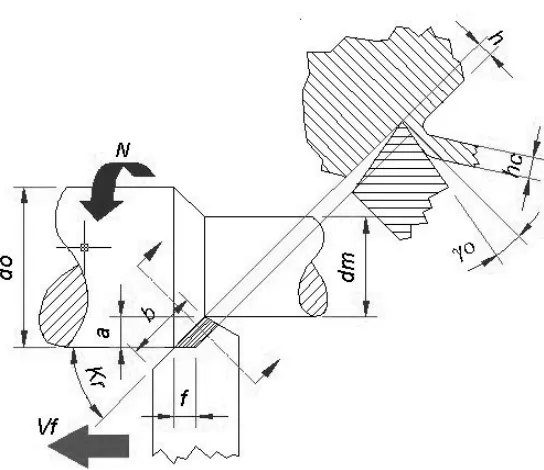

Ada tiga parameter utama yang berpengaruh terhadap gaya potong, peningkatan panas, keausan, dan integritas permukaan benda kerja yang dihasilkan. Ketiga parameter itu adalah kecepatan potong (V), pemakanan (f), dan kedalaman potong (a). Kecepatan potong adalah kecepatan keliling benda kerja dengan satuan (m/min), pemakanan adalah perpindahan atau jarak tempuh pahat tiap satu putaran benda kerja dengan satuan (mm/rev), kedalaman potong adalah tebal material terbuang pada arah radial dengan satuan (mm).

2.5.1. Kondisi Pemesinan

Menurut Rochim (1993) pada setiap proses pemesinan ada lima elemen dasar yang perlu dipahami, yaitu:

a. Kecepatan potong (cutting speed ) : V (m/min) b. Kecepatan makan (feeding speed) : Vf (mm/min)

c. Kedalaman potong (depth of cut) : a (mm) d. Waktu pemotongan (cutting time) : tc (min)

e. Laju pembuangan geram (material removal rate) : MRR (cm3/min)

Sumber : Taufiq Rochim (1993)

Gambar 2.12 Proses Bubut

Geometri benda kerja : do = diameter awal (mm) dm = diameter akhir (mm)

lt = panjang pemesinan (mm)

Geometri pahat : kr = sudut potong utama (o) γo = sudut geram (o)

Kondisi pemesinan: a = kedalaman potong

a = (mm)... 2.2

f = pemakanan (mm/putaran)

Dengan diketahuinya besaran-besaran di atas sehingga kondisi pemotongan dapat diperoleh sebagai berikut:

a. Laju pemotongan

……….

2.3Dimana d = diameter rata-rata

d =

(

mm)……….2.4Sudut potong utama (principal cutting edge angle/Kr) adalah sudut antara mata potong utama dengan laju pemakanan (Vf), besarnya sudut tersebut ditentukan oleh geometri pahat dan cara pemasangan pada mesin bubut. Untuk nilai pemakanan (f) dan kedalaman potong (a) yang tetap maka sudut ini akan mempengaruhi lebar pemotongan (b) dan tebal geram sebelum terpotong (h) sebagai berikut :

/min)……….2.9

Lebar pemotongan b =

(

mm)………...2.10Tebal geram sebelum terpotong h =

(

mm)………...2.11Dengan demikian penampang geram sebelum terpotong adalah :

BAB III

METODE PENELITIAN

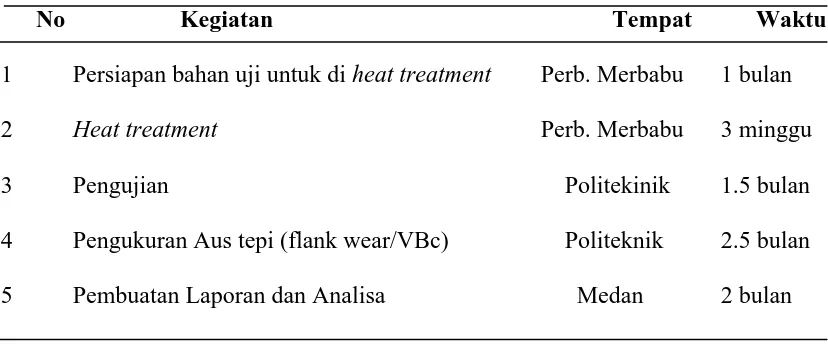

3.1 Tempat dan Waktu

Tempat dan waktu pengujian dilakukan pada beberapa tempat seperti tertera pada Tabel 3.1.

Tabel 3.1 Lokasi Kegiatan Penelitian

No Kegiatan Tempat Waktu

1 Persiapan bahan uji untuk di heat treatment Perb. Merbabu 1 bulan

2 Heat treatment Perb. Merbabu 3 minggu

3 Pengujian Politekinik 1.5 bulan 4 Pengukuran Aus tepi (flank wear/VBc) Politeknik 2.5 bulan 5 Pembuatan Laporan dan Analisa Medan 2 bulan

3.2 Bahan Dan Alat

3.2.1 Material Benda Uji

benda uji terlebih dahulu diberikan perlakuan panas (heat treatment) yang bertujuan untuk manaikkan kekerasannya sehingga mencapai kekerasan sesuai yang dibutuhkan yaitu sebesar 55 HRC. Dalam penelitian digunakan 3 batang AISI 4140 dengan diameter 75 mm dan panjang 245 mm.

Adapun komposisi sifat fisika dan kimia daripada AISI 4140 dapat dilihat pada tabel 3.2 dan 3.3.

Tabel 3.2 Mechanical Properties Bahan AISI 4140

Mechanical Properties Nilai

Elastis (N/mm2

Kekuatan Tarik (N/mm

) 864

2 )

Mulur (%) 16.4

976

Mampat (%) 61.6

Tabel 3.3 Komposisi Kimia Bahan AISI 4140

Unsur C Si Mn S P Ni Cr Mo Cu

Gambar 3.1 Material Benda Uji 3.2.2. Material Pahat

Dalam penelitian ini, material pahat potong yang digunakan berupa pahat CBN CB7015 produksi SANDVIK Coromant. Pahat ini dibuat dengan penekanan panas (HIP, 60 kbar, 1500oC) sehingga serbuk graphit putih Nitride Boron dengan struktur atom heksagonal berubah menjadi struktur kubik. Bentuk dan ukuran sesuai standar ISO yaitu CNMN 090304, dan pahat ini direkomendasikan untuk pemotongan baja dengan kekerasan yang tinggi

Gambar 3.2 Geometri Pahat CBN

Tabel 3.4 Sifat Mekanik dan Thermal dari Pahat CBN

Konduktivitas Panas 150 – 700

Sumber : Karthick, 2009

Berdasarkan komposisi secara umumnya pahat CBN CB 7015 merupakan CBN tingkat rendah dengan pengikat (binder) berupa TiCN dan Al2O3.

3.2.3 Pemegang pahat (holder)

Pemegang pahat yang digunakan adalah jenis DTGNR 2020M 16 ( 91⁰) yang dikhususkan untuk proses bubut

Gambar 3.3 Pemegang pahat( holder)

Keterangan Kode: D = Sisipan (insert) dipasang dengan penjepitan T = Sisipan (insert) berbentuk segitiga (triangular) G = Bentuk pemegang tipe G

N = Sudut bebas 0

2020 = Tinggi dan lebar gagang (shank) masing-masing 20mm M = Panjang pemegang pahat 150 mm

16 = Ukuran sisipan 16 mm

3.2.4. Peralatan

1. Mesin Bubut Emco Maximat V13

Mesin bubut Emco Maximat V13 yang digunakan terdapat di laboratorium Politeknik Negeri Medan dengan spesifikasi teknis sebagai berikut:

a. Putaran maksimum : 2500 putaran/menit

b. Daya : 15 kW

c. Diameter Penjepitan Maksimum : 158mm d. Panjang Benda Kerja Maksimum : 255mm

2. Microhardness Tester

Microhardness Tester digunakan untuk mengukur kekerasan benda uji setelah

mengalami proses perlakuan panas (Gambar 3.5). Dari hasil pengujian diperoleh data kekerasan benda uji.

Gambar 3.5 Microhardness Tester

3. Profilometer Portable Taylor Hobson Surtronic 3+

Gambar 3.6 Alat Pengukur Kekasaran Permukaan

4. Digital Microscope

Untuk mengambil data Gambar keausan yang terjadi pada pahat setelah proses pemesinan digunakan USB Digital Microscope Cameras DINO-R-LITE yang dilengkapi dengan Lensa dual Axis 27x/WO=8mm dan 100x/WO=2mm Microscope lense.

5. Scanning Electron Microscopy (SEM)

Peralatan SEM ini digunakan untuk pengamatan mode kagagalan pahat.

Gambar 3.8 Scanning Electron Microscopy (SEM)

3.3. Rancangan Eksperimental

3.3.1. Metode Pengumpulan Data

3.3.2 Kerangka Konsep Penelitian

Gambar 3.9 Kerangka Konsep Penelitian Isu strategis industri

3.4. Analisis Data

3.4.1. Analisis Kuantitatif

Dalam analisis kuantitatif dilakukan analisis terhadap nilai-nilai VB dan juga pencatatan tc

3.4.2. Analisis Kualitatif

yang diperoleh selama proses pemesinan berlangsung, sehingga dapat digambarkan kurva pertumbuhan aus yang terjadi.

Analisis Kualitatif dapat dibagi menjadi dua, yaitu: a. Analisis Mode-Mode Kerusakan Pahat

b. Analisis Mekanisme Aus Pahat

Hasil analisis kualitatif dapat didapatkan dengan menggunakan bantuan SEM dan EDS.

3.5. Tahapan Pengamatan Dan Pengolahan Data

Tahapan-tahapan pengolahan dan pengamatan data adalah: 1. Menyiapkan persiapan pengambilan data diantaranya adalah:

a. Mesin Bubut konvensional EMCO Maximat V13 b. Benda kerja AISI 4140

c. Pahat potong / insert CBN d. Pemegang pahat/ tool holder e. Microscope USB

3. Set up mesin dan uji jalan kemudian hentikan uji jalan mesin. 4. Kalibrasi pelurusan posisi benda kerja pada chuck mesin.

5. Ganti pahat sesuai dengan yang direncanakan untuk yang dipakai pada penelitian 6. Menyesuaikan diameter benda kerja pada putaran mesin (rpm) yang ada pada mesin

konvensional Emco Maximat V13

7. Memulai langkah pemesinan dengan menentukan putaran mesin (rpm), laju pemakanan (f) dan kedalaman potong (a).

8. Menjalankan proses pemesinan sesuai dengan kondisi pemotongan.

9. Lakukan pengukuran dan pengamatan variabel dengan interval waktu pemesinan setiap satu menit hingga mencapai tujuh menit (ISO-3658 1993 minimal lima menit). 10. Mengambil data keausan dengan mikroskop dengan cara sebagai berikut :

a. Setelah pemesinan diambil dengan panjang pemesinan (L) sesuai dengan benda kerja maka pahat diletakkan diatas plestisin

b. Atur fokus sampai gambar keausan pahat terlihat jelas c. Capture gambar lalu buka di file desktop

………..……… ………...(3.1)

Dimana:

VB = Keausan pahat (mm)

tk1g = Tebal kaeausan pada gambar (mm) tk2g = Tebal pahat pada gambar (mm) ts = Tebal pahat yang sebenarnya (mm)

11. Pemotongan dihentikan bila aus tepi pahat mencapai VB yang diinginkan.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Analisa Kegagalan Pahat Dan Kurva Pertumbuhan Aus

4.1.1 Analisa Kegagalan Pahat

Dari pengamatan dan didasarkan pada landasan teoritis didapati pengaruh perubahan laju sayatan (f) dan kedalaman potong (a) sangat mempengaruhi kegagalan pada pahat yang digunakan.

Analisa dari data hasil pengujian diperoleh dari kondisi pemotongan sesuai menurut rencana perlakuan dan selanjutnya dilakukan analisa data yang mencakup variabel-variabel penelitian berikut:

1. Variabel bebas berupa laju pemotongan (V), gerak makan (f), kedalaman pemotongan (a) dan waktu pemotongan (tc

2. Variabel terikat yang berupa:

).

a. Variabel terikat kuantitatif berupa karakteristik aus sisi (VB)

Jumlah percobaan yang dilakukan adalah kombinasi dari perlakuan kondisi pemotongan seperti pada Tabel 3.5. Tetapi disebabkan oleh karena bahan benda kerja dan terutama pahat CBN yang harganya relatif mahal, maka dari 20 data yang seharusnya disediakan berdasarkan desain pengujian CCF, hanya 11 data valid yang dapat dipaparkan sebagaimana pada Tabel 4.1. Sejumlah 9 data lainnya tidak dilakukan dengan alasan bahwa:

a. Data 15 hingga 20 tidak dilakukan karena data tersebut hanyalah perulangan

dari data nomor 13.

b. Data 9 tidak dilakukan disebabkan laju pemotongan 182,9 m/menit belum dapat dikatakan tergolong kepada proses pemesinan laju tinggi (min. 200 m/min menurut Schulz & Moriwaki, 1992) dan Aslan (2005).

c. Data 7 dan 8 sebenarnya telah dilakukan, namun tidak diperoleh pencatatan waktu pemotongan maupun nilai aus tepi pahat (VB) yang valid dikarenakan pahat mengalami premature fracture (pecah sesaat setelah memasuki daerah pemotongan) dan keausannya dalam hal ini diwakili oleh data No. 10 yang memiliki kecepatan potong paling tinggi V=267 m/min.

Adapun hasil kondisi pemotongan dapat dilihat pada tabel 4.1.

Tabel 4.1 Hasil Kondisi Pengujian

Run V f a r ra Tipe Pahat VB Tc

4.1.2 Kurva Pertumbuhan Aus

Laju aus sisi pahat potong adalah bentuk aus yang dominan terjadi dan diukur secara sekuen selama percobaan permesinan, data-data ini dikumpulkan dari pengamatan pahat CBN CB7015 seperti terlihat pada kurva pertumbuhan aus pada Gambar 4.1,4.2, 4.3 dan 4.4.

Kurva pertumbuhan aus dapat dibagi kedalam 3 fase yaitu : 1. Fase Awal (Initial Phase)

Fase awal merupakan fase yang umumnya disebabkan oleh keretakan mikro, oksidasi permukaan, dan hilangnya lapisan karbon. Untuk ujung potong baru, area kontak yang kecil dan tekanan kontak yang tinggi akan

menghasilkan tingkat keausan yang tinggi.

Setelah fase awal, kekasaran mikro akan mengalami perbaikan, pada fase ini, ukuran aus sebanding (proporsional) dengan waktu pemotongan. Tingkat keausan relatif konstan.

2. Fase Bertahap (Gradual Phase)

3. Fase Mendadak (Abrupt Phase)

Ketika ukuran aus meningkat pada titik absolut, kekasaran permukaan termesin akan menurun, gaya potong dan temperatur akan meningkat dengan cepat, serta tingkat keausan meningkat. Pada akhirnya pahat akan kehilangan kemampuan potongnya.

Keterangan Gambar 4.1 :

Fase awal terjadi pada saat dimulainya pemotongan (VB = 0) sampai pada aus tepi (VB) mencapai 0,08 mm dalam waktu 1 menit 38 detik. Fase bertahap terjadi dimulai dari nilai VB = 0,08 mm sampai aus tepi (VB) mencapai ukuran 0,11 mm dalam rentang waktu pemotongan diantara 1 menit 38 detik sampai 4 menit 51 detik. Sedangkan fase mendadak terjadi mulai VB > 0,137 mm sampai aus tepi (VB) mencapai ukuran 0,178 mm dalam rentang waktu pemotongan diantara 5 menit 56 detik sampai 6 menit 30 detik.

Keterangan Gambar 4.2 :

Fase awal terjadi pada saat dimulainya pemotongan (VB = 0) sampai pada aus tepi (VB) mencapai 0,035 mm dalam waktu 1 menit 46 detik. Fase bertahap terjadi dimulai dari nilai VB = 0,035 mm sampai aus tepi (VB) mencapai ukuran 0,06 mm dalam rentang waktu pemotongan diantara 1 menit 46 detik sampai 4 menit 11 detik. Sedangkan fase mendadak terjadi mulai VB > 0,06 mm sampai aus tepi (VB) mencapai ukuran 0,3 mm dalam rentang waktu pemotongan diantara 4 menit 11 detik sampai 9 menit 38 detik.

Keterangan Gambar 4.3 :

Fase awal terjadi pada saat dimulainya pemotongan (VB = 0) sampai pada aus tepi (VB) mencapai 0,04 mm dalam waktu 27 detik. Fase bertahap terjadi dimulai dari nilai VB = 0,04 mm sampai aus tepi (VB) mencapai ukuran 0,064 mm dalam rentang waktu pemotongan diantara 27 detik sampai 1 menit 22 detik. Sedangkan fase mendadak terjadi mulai nilai VB > 0,064 mm sampai aus tepi (VB) mencapai ukuran 0,1 mm dalam rentang waktu pemotongan diantara 1 menit 22 detik sampai 1 menit 52 detik.

Keterangan Gambar 4.4 :

Fase awal terjadi pada saat dimulainya pemotongan (VB = 0) sampai pada aus tepi (VB) mencapai 0,065 mm dalam waktu 28 detik. Fase bertahap terjadi dimulai dari nilai VB = 0,065 mm sampai aus tepi (VB) mencapai ukuran 0,081 mm dalam rentang waktu pemotongan diantara 28 detik sampai 1 menit. Sedangkan fase mendadak terjadi mulai nilai VB > 0,081 mm sampai aus tepi (VB) mencapai ukuran 0,145 mm dalam rentang waktu pemotongan diantara 1 menit sampai 1 menit 58 detik.

4.2 Analisa Karakteristik Mode Kegagalan Pahat CBN CB7015

Aspek menonjol dari penelitian adalah struktur pahat potong yang berstrukturkan suatu muka sadak (rake face), muka sisi rusuk dan ujung potong bulat yang dibentuk oleh transisi diantara muka sadak dan muka sisi rusuk, disertai dengan adanya suatu daerah transisi disepanjang perbatasan diantara muka sadak dan muka sisi rusuk pahat. Daerah transisi disepanjang perbatasan diantara muka sadak dan muka sisi rusuk pahat ini terjadi akibat adanya proses pelapisan (coating). Tanpa adanya daerah transisi tersebut maka unsur-unsur pelapis yang ada akan susah menyatu ataupun adhesi yang terjadi tidak menyeluruh karena proses pelapisan bukan dilakukan secara serempak di seluruh area, melainkan dimulai dari muka sisi rusuk pahat disusul dengan bagian muka sadak (A.Ginting). Pahat dengan daerah transisi ini akan meningkatkan umur pahat karena ujung potong akan lebih stabil, serta penyerpihan dapat diminimalisir apabila dibandingkan pahat tanpa daerah transisi (B.Denkena,2003).

Dari pengamatan penelitian didapati bahwa karakteristik mode kegagalan Pahat CBN CB7015 yang terjadi adalah berupa : Aus sisi, aus kawah, pengelupasan (flaking), penyerpihan (chipping), dan patahan (fracture).

Adapun mode-mode kegagalan yang terjadi pada variasi kecepatan potong yang dianalisis dapat ditabelkan sebagai berikut :

Tabel 4.2. Mode Aus Pahat

Mode V=225 m/menit V=250 m/menit V=250 m/menit V=2567 m/menit

(a)

(b) Gambar 4.6 Tampilan Pahat Original

(a)

(b) Gambar 4.6 Tampilan Pahat Original

4.2.1 Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=225 m/menit (f = 0,16 mm/rev;a = 0,7 mm; pahat 2 nomor 1)

Pada Gambar 4.7 diperlihatkan mode-mode kegagalan pahat yang terjadi.

(a)

Gambar 4.7 Tampilan Pahat Pada V=225 m/menit

(f= 0,16 mm/rev;a = 0,7 mm; pahat 2 nomor 1) (a) Tampilan Pahat Dari Pandangan Depan (b) Tampilan Pahat Dari Pandangan Atas Aus Tepi

(b)

Gambar 4.7 (Lanjutan)

Berdasarkan pengamatan aus yang terjadi pada kondisi kedalaman potong 0,7 mm dan laju suapan 0,16 mm/putaran, maka terlihat bahwa mode kegagalan pahat CBN CB7015 produksi Sandvick Coromant yang terjadi pada kondisi kecepatan potong V=225 m/menit adalah berupa:

a. Aus sisi (flank wear) b. Aus kawah (crater wear) c. Pengelupasan(flaking).

Aus kawah

4.2.2 Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=250 m/menit (f = 0,1 mm/rev; a = 0,3 mm; pahat 1 nomor 3)

Pada Gambar 4.8 diperlihatkan mode-mode kegagalan pahat yang terjadi.

(a)

Gambar 4.8 Tampilan Pahat Pada V=250 m/menit

(f = 0,1 mm/rev; a = 0,3 mm; pahat 1 nomor 3) (a) Tampilan Pahat Dari Pandangan Depan (b) Tampilan Pahat Dari Pandangan Atas (c) Tampilan EDS Pahat Dari Pandangan Atas

Aus tepi

(b)

(c)

Gambar 4.8 (Lanjutan) Aus kawah

Berdasarkan pengamatan aus yang terjadi pada kondisi kedalaman potong 0,3 mm dan laju suapan 0,1 mm/putaran, maka terlihat bahwa mode kegagalan pahat CBN CB7015 pada kecepatan potong V=250 m/menit adalah berupa:

a. Aus sisi (flank wear) b. Aus kawah (crater wear) c. Pengelupasan (flaking).

4.2.3 Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=250 m/menit (f=0,15 mm/rev; a = 0,3 mm; pahat 3 nomor 4)

Pada Gambar 4.9 diperlihatkan mode-mode kegagalan pahat yang terjadi.

(a)

Gambar 4.9 Tampilan Pahat Pada V=250 m/menit

(b)

Gambar 4.9 (Lanjutan) Aus tepi

Berdasarkan pengamatan aus yang terjadi pada kondisi kedalaman potong 0,3 mm dan laju suapan 0,15 mm/putaran, maka terlihat bahwa mode kegagalan pahat CBN CB7015 pada kecepatan potong V=250 m/menit adalah berupa:

a. Aus sisi (flank wear) b. Penyerpihan (chipping).

4.2.4 Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=267m/menit (f = 0,125 mm/rev; a = 0,7 mm; pahat 1 nomor 2)

Pada Gambar 4.10 diperlihatkan mode-mode kegagalan pahat yang terjadi.

(a)

Gambar 4.10 Tampilan Pahat Pada V=267 m/menit

(f = 0,125 mm/rev; a = 0,7 mm; pahat 1 nomor 2) (a) Tampilan Pahat Dari Pandangan Depan

(b) Tampilan Pahat Diperbesar Dari Pandangan Depan (c) Tampilan Pahat Dari Pandangan Atas

(b)

(c)

Gambar 4.10 (Lanjutan)

Patahan

(d)

Gambar 4.10 (Lanjutan)

Berdasarkan pengamatan aus yang terjadi pada kondisi kedalaman potong 0,7 mm dan laju suapan 0,125 mm/putaran, maka terlihat bahwa mode kegagalan pahat CBN CB7015 produksi Sandvick Coromant yang terjadi pada kondisi kecepatan potong V=250 m/menit adalah berupa:

a. Aus sisi (Flank Wear)

b. Patahan (Fracturing Catastrophic Failure).

4.3. Mekanisme Mode Kegagalan Pahat

4.3.1 Mekanisme mode kegagalan pahat CBN CB7015 pada kecepatan potong V=225 m/menit (f = 0,16 mm/rev;a = 0,7 mm; pahat 2 nomor 1)

Dari pengamatan yang dilakukan terhadap pahat CBN CB7015 pada kecepatan potong V=225 m/menit (f = 0,16 mm/rev;a = 0,7 mm; pahat 2 nomor 1) didapatkan bahwa pada kondisi pemotongan ini keausan yang terjadi disebabkan oleh proses abrasif. Proses abrasif ini merupakan proses pengikisan dengan kontak antara pahat dan material benda kerja dimana sebagai abrator di dalamnya adalah Si yang kekerasannya melebihi kekerasan daripada pahat (Gambar 4.11). Proses abrasif terus membesar baik pada bidang utama pahat maupun pada bidang geram. Pada bidang utama proses abrasif ini akan menjadi keausan tepi sedangkan pada bidang geram akan membuat permukaan bidang geram bertambah kasar. Akibatnya semakin lama pahat akan mengalami keausan yang ditandai dengan permukaan benda kerja yang dipotong bertambah kasar, gaya pemotongan yang terjadi bertambah besar sehingga keausan kawah yang terbentuk menjadi besar. Hal ini sesuai dengan apa yang disimpulkan oleh H. Bouchelaghem

(2007). Selain itu tidak konsistennya kekerasan internal dalam material kerja akibat

perlakuan panas yang dilakukan sebelum proses pemotongan menyebabkan terjadinya pengelupasan pada bidang pahat.

4.3.2 Mekanisme Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=250 m/menit (f = 0,1 mm/rev; a = 0,3 mm; pahat 1 nomor 3)

Hampir sama dengan kondisi sebelumnya, aus sisi yang terjadi adalah berupa aus mekanik karena pengikisan atau aus abrasif (abrasive wear). Aus kawah pada kondisi ini juga terjadi akibat proses difusi antara benda kerja dan pahat.. Akibat temperatur dan tegangan yang tinggi pada pembubutan keras berkecepatan tinggi mekanisme aus difusi berperan besar. Zimmermann (1997) menemukan bahwa pahat CBN rentan terhadap difusi pada pembubutan berkecepatan tinggi. Suh (1986) menyatakan bahwa tipe

(a)

(b)

Gambar 4.12 Analisis EDS

(a) Daerah Analisis EDS (b) Kurva Analisis EDS (c) Komposisi Analisis EDS

Job : Energy Dispersive X-Ray Analysis Spectrum label : 0359-P1 – 3 – 2 System Resolution = 62 eV

Quantitative Method : ZAF ( 3 iterations) Analysed all elements and normalized results.

Standards :

4.3.3 Mekanisme Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=250 m/menit (f=0,15 mm/rev; a = 0,3 mm; pahat 3 nomor 4)

mengakibatkan penyerpihan (chipping) berupa terjadinya penumpukan lapisan material yang baru saja terbentuk yang menempel pada sekitar bidang utama dan bidang geram. Mekanisme keausan ini disebabkan karena pada tekanan dan temperatur yang relatif tinggi menyebabkan permukaan logam yang baru terbentuk menempel dengan permukaan logam yang lain.

4.3.4 Mekanisme Mode kegagalan pahat CBN CB7015 pada kecepatan potong V=267 m/menit (f = 0,125 mm/rev; a = 0,7 mm; pahat 1 nomor 2)

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Selama proses pembentukan geram berlangsung, pahat CBN mengalami keausan yaitu kegagalan dari fungsinya yang normal. Laju aus sisi pahat potong adalah bentuk aus yang dominan terjadi dan diukur secara sekuen selama percobaan permesinan. Keausan tepi dapat diketahui dengan mengukur panjang VB (mm), yaitu jarak antara mata potong sebelum terjadi keausan sampai ke garis rata-rata bekas keausan pada bidang utama. Dari data-data yang dikumpulkan dari pengamatan pahat CBN CB7015 didapatlah kurva pertumbuhan aus pada Gambar 4.1,4.2, 4.3 dan 4.4. Pada kurva pertumbuhan aus tersebut terlihat bahwa pahat CBN mengalami fase awal (initial phase), fase bertahap(gradual phase) dan fase mendadak (abrupt phase). Selain aus sisi, pada pahat CBN selama eksperimen juga ditemukan mode-mode kegagalan pahat yang lain sebagai berikut:

1. Pada kecepatan potong V=225 m/menit (f = 0,16 mm/rev; a = 0,7 mm) terjadi

aus sisi (flank wear), aus kawah (crater wear) dan pengelupasan (flaking) 2. Pada kecepatan potong V=250 m/menit (f = 0,1 mm/rev; a = 0,3 mm) terjadi

aus sisi (flank wear), aus kawah (crater wear) dan pengelupasan (flaking) 3. Pada kecepatan potong V=250 m/menit (f=0,15 mm/rev; a = 0,3 mm) terjadi

aus sisi (flank wear) dan penyerpihan (chipping).

Adapun mekanisme aus yang terjadi pada keempat kondisi variasi kecepatan potong diatas adalah disebabkan oleh:

1. Mekanisme aus yang terjadi pada kecepatan potong V=225 m/menit (f = 0,16

mm/rev; a = 0,7 mm) adalah akibat proses abrasif.

2. Mekanisme aus yang terjadi pada kecepatan potong V=250 m/menit (f = 0,1 mm/rev; a = 0,3 mm) adalah akibat proses abrasif dan proses difusi.

3. Mekanisme aus yang terjadi pada kecepatan potong V=250 m/menit (f=0,15 mm/rev; a = 0,3 mm) adalah akibat proses abrasif dan proses adhesi.

4. Mekanisme aus yang terjadi pada kecepatan potong V=267m/menit (f = 0,125 mm/rev; a = 0,7 mm) adalah akibat kombinasi daripada beban kejut impak (impact load) akibat gerak makan dan kedalaman makan yang besar dan beban kejut termal (thermal shock) akibat kecepatan potong yang terlalu tinggi.

5.2 Saran

1. Dari hasil penelitian direkomendasikan agar kriteria laju pemotongan tinggi untuk pembubutan keras dan kering baja AISI 4140 adalah disandarkan pada kekerasan material.