KINERJA PAHAT CBN PADA PEMESINAN LAJU TINGGI,

KERAS DAN KERING BAHAN AISI 4140

TESIS

OLEH

Bobby Umroh

087015002/TM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KINERJA PAHAT CBN PADA PEMESINAN LAJU TINGGI,

KERAS DAN KERING BAHAN AISI 4140

TESIS

Untuk Memperoleh Gelar Magister Teknik

Dalam Program Studi Teknik Mesin

Pada Program Magister Teknik Mesin Universitas SumaterUtara

OLEH

Bobby Umroh

087015002/TM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Penelitian pemesinan laju tinggi, keras dan kering dengan tujuan untuk mengkaji umur pahat (Tc) dan kondisi pemotongan optimum menggunakan Metode permukaan sambutan (Response Surface Methodology/RSM) telah dilakukan pada pahat CBN yang digunakan untuk membubut bahan AISI 4140 berkekerasan 55 HRC. Pengumpulan data pengujian pemesinan ini dilakukan menggunakan metode CCF (centered cubic on face) data sebanyak 10 kali percobaan dengan 3 variabel utama yaitu laju pemotongan(V), laju pemakanan (f) dan kedalaman potong (a) pada tiga tiga tingkat besaran. Dari seluruh percobaan yang dilakukan pada umumnya performa pahat CBN dibatasi oleh pertumbuhan aus tepi. Selain itu, aus kawah ada sedikit dijumpai pada beberapa kondisi pemotongan namun aus tepi masih mendominasi. Pertumbuhan Aus tepi yang terjadi dikelompokkan kepada 3 fasa yaitu fasa aus inisial, fasa aus gradual dan fasa aus mendadak. Dari data hasil eksperimen disusun Model umur pahat Taylor yang diekspansi dengan mengakomodir variable f dan a. Analisis lanjut menggunakan multi linier regression yang menghasilkan model umur yaitu Tc =10 9.34/ V 4.2 f 1.25 a 0.246. Hasil optimasi menunjukkan pula bahwa kondisi pemotongan optimum yang diperoleh pada pemesinan AISI 4140 menggunakan pahat CBN pada keadaan pemesinan laju tinggi, keras dan kering adalah pada laju pemotongan 200 m/min, laju pemakanan 0.16 mm/rev dan kedalaman potong 1.1 mm dengan volume pembuangan geram 161.02 cm3.

ABSTRACT

Research on high speed and hard machining under dry environment with objectives to studying tool life and optimum cutting condition by utilising Response Surface Methodology has been carried out by turning of AISI 4140 with hardness of 55 HRc using CBN cutting tool. The data collection for machining study was done by the CCF method in which three parameters were choosen as the independent parameter, i.e. cutting speed (v), feeding (f) and depth of cut (a), and the magnitudes were set in three levels.From the study, it was observed that flank wear played an important role for CBN cutting tool performance. In few case, crater wear was also observed but still flank wear was dominant. The flank wear progression in this study can be classified into 3 phases, they are initial phase, gradual phase and abrupt phase.Using the data resulted from experiment, Taylor model for tool life was expanded by taking into account other two parameters feeding and depth of cut. Further analysis using multi-linear regression method the model can be written as Tc= 10 9.34/ V 4.2 f 1.25 a 0.246. The result of optimation shows that the optimum cutting condition for machining AISI 4140 using CBN under high speed, hard and dry machining is at cutting speed of 200 m/min, feed of 0.16 mm/rev and depth of cut of 1.1 mm in which the rate of metal removal is 161.02 cm3/min.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT. karena berkat

rahmat dan karunianya yang telah diberikan kepada penulis sehingga tesis ini

dapat diselesaikan dengan judul ”KINERJA PAHAT CBN PADA

PEMESINAN LAJU TINGGI, KERAS DAN KERING BAHAN AISI 4140”.

Penulisan tesis ini di ajukan untuk melakukan penelitian dalam rangka

menyelesaikan pendidikan Pascasarjana pada Program Studi Megister Teknik

Mesin pada bidang Manufaktur, di Fakultas Teknik USU. Dalam suka dan duka

ketika penyusunan tesis ini banyak bantuan, dorongan saran telah diberikan

kepada penulis dan untuk ini penulis menyampaikan terima kasih dan

penghargaan kepada:

Bapak Prof. Dr.Ir. Armansyah Ginting, M.Eng, selaku ketua komisi Pembimbing,

Bapak Dr.Ir. Sutarman, MSc dan Bapak Ir. Alfian Hamsi, MSc. yang

masing-masing sebagai anggota Komisi Pembimbing yang telah memberikan arahan dan

petunjuk kepada penulis mulai dari pembuatan hingga menjadi tesis. Dr. Eng

Indra, MT selaku Ketua Program Doktor dan Magister Teknik Mesin USU, yang

telah memberikan masukan, saran dan dukungan. Seluruh Dosen dan staf

administrasi Program Studi Magister Teknik Mesin Fakultas Teknik USU yang

telah memberikan ilmu pengetahuan dan membantu terlaksananya proses

penyelesaian tesis ini serta rekan & para sahabat mahasiswa Program Studi

Secara khusus penulis menyampaikan terima kasih kepada kedua orang tua

Ayahanda (alm idrus), Ibunda (marwani Harahap) , adik-adikku (Ade Sofyana

dan Ella Hardyanti) serta pendamping hidupku (Maya Sari, S.ST) yang telah

memberikan doa, dukungan dan semangat kepada penulis dalam menyelesaikan

penelitian ini.

Penulis menyadari masih banyak ketidaksempurnaan dalam penulisan tesis

ini maka kritik dan saran demi perbaikan sangat diharapkan sehingga tesis ini

dapat bermanfaat bagi perkembangan dan kemajuan ilmu pengetahuan. Semoga

Tuhan membalas semua kebaikan yang telah diberikan, amin.

Medan, 30 mei 2011

Penulis

RIWAYAT HIDUP

1. DATA PRIBADI

Nama : Bobby Umroh

TTL : Babussalam, 19-01-1986

Jenis Kelamin : Pria

Agama : Islam

Alamat Domisili :Jln. Jati II No.61 Medan

Kode Pos Domisili : 20217

No Telpon :081361038389

Status perkawinan : Belum Menikah

2. PENDIDIKAN

1. Riwayat Pendidikan Umum

No Pendidikan Nama Sekolah Program Studi TahunLulus

1 SD SDN 027 Siarang-arang - 1997

2 SLTP SMPN 4 Siarang-arang - 2000

3 SLTA SMK perjuangan 2 Mesin Otomotif 2003

4 S1 ITM Medan Teknik Mesin 2008

2. DETAIL PENGALAMAN ORGANISASI DAN PEKERJAAN

No Nama Organisasi/instansi Jabatan/Bidang Tahun Akhir

1 Himpunan Mahasiswa Teknik

Mesin ITM Kepala Bidang 2005

2 POST ARCA 52 ITM Ketua Umum 2007

2

Ikatan Keluarga besar Mahasiswa Magister Teknik Mesin

Sekretaris Umum 2010

4 PT. Industri Karbonik Indonesia Supervisor

Produksi 2008

5 Universitas Dian Nusantara Dosen Auto CAD 2009

6 Universitas Tjut Nyak Dhien Dosen

Manufaktur Sekarang

7 Universitas Tjut Nyak dhien Dekan Fakultas

Teknik Sekarang

8 PT. Globar Makmur Perkasa

Group

Ka. Divisi

Engginering Sekarang

9 PT. ARCA PRODUCTION KOMISARIS Sekarang

3. DETAIL PENGALAMAN MENGIKUTI PELATIHAN/ SEMINAR NASIONAL

No Kursus / Pelatihan Peran Serta Tahun

1 Pelatihan Pertolongan Pertama Peserta 2006

2 Servopulser sebagai alat uji Fatik, Stataik

4

Proses Bending Menggunakan Bending Plate Machine Untuk Bagian Chasis Mobil

Seminar Nano Technology in Material, laner development program for foreign student from asia

Peserta 2009

7 Pelatihan Guest lecture Solid

Mechanics Panitia 2009

8 Seminar Gassification

characteristic of rubber wood Panitia 2009

9

Seminar Hybrid Method of Dem and Fem For particle Impact

Panitia 2009

10

Seminar Pengaruh Variasi Putaran Mesin terhadap Noise pada Knalpot Komposit yang dilengkapi saluran dalam ganda pada mobil bensin Kijang 7 K

Peserta 2009

11

Impact Response of solid polymer and EFB polymeric foam trafficonnes with different lower base Structures

Peserta 2009

13 Aplikasi Teknologi Informasi

dalam Manjemen

Pemeliharaan dan Mutu Pendidikan/Pelatuhan

14 Pekan Ilmiah XIX UISU Peserta 2011

15 seminar nasional XIX UISU Pemakalah 2011

1. KARYA ILMIAH

No Judul Kegiatan Tahun

1

Analisa Kekuatan Karbiner C Akibat Pembebanan Statik Tarik

Penelitian 2010

2

Kinerja Pahat CBN Ketika Membubut Kering AISI 4140 (60 HRC) Pada Keadaan Laju Tinggi

DAFTAR ISI

Nomor Judul Halaman

ABSTRAK ... I

ABSTRACT... ii

KATA PENGANTAR ... iii

DAFTAR RIWAYAT HIDUP ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

BAB 1 PENDAHULUAN ... 1

2.1 Proses Pemotongan dengan Bubut ... 5

2.2 Material Pahat ... 9

2.3 Konsep Pemesinan Terkini ... 12

2.3.1 Pemesinan Laju Tinggi ... 12

2.3.2 Pemesinan Keras ... 13

2.3.3 Pemesinan Kering ... 15

2.4 Bahan Logam dan Bahan Rekayasa ... 17

2.4.1 Bahan Logam Ferro ... 17

2.4.3 Sifat dan Karakteristik Logam ... 18

3.4.2 Kerangka Konsep Penelitian... 34

3.4.3 Pengumpulan Data... 35

3.4.5 Prosedur Pengambilan Data... 36

3.4.6 Analisa Data... 37

BAB 4 HASIL DAN PEMBAHASAN... 40

4.1 Hasil Pengujian... 40

4.2 Pertumbuhan Aus Pahat(Flank Wear)…... 43

4.4 Menentukan Hubungan Kondisi Pemotongan (V, F Dan A) Dengan Umur Pahat Menggunakan Regresi Multi

Linier... 47

4.5 Menentukan Kondisi Pemotongan Optimum Dengan Menggunakan Response Surface Metodology (RSM) ... 50

BAB 5 KESIMPULAN DAN SARAN... 59

5.1 Kesimpulan... 59

5.2 Saran... 60

DAFTAR PUSTAKA... 61

DAFTAR TABEL

Nomor Judul Halaman

3.1 Tabel Kegiatan Penelitian... 26

3.2 Komposisi Kimia Bahan AISI 4140... 27

3.3 Mechanical Properties AISI 4140... 27

3.4 Temperatur proses perlakuan Panas... 27

3.5 Mekanical Properties CBN... 29

3.6 Data Teknis Maximat 13... 31

3.7 Kondisi Pemotongan... 35

4.1 Data hasil pengujian... 40

4.2 Data eksperimen Umur Pahat... 46

4.3 Nilai Logaritma V, f, a, VBc, Tc... 48

4.4 Uji parameter Koofisien Regresi umur pahat... 49

4.5 Anava Umur Pahat... 49

4.6 Nilai Model Umur Pahat... 50

4.7 Data Perkiraan Metode RSM... 51

4.8 Uji parameter Koofisien Regresi umur pahat... 52

4.9 Anava Umur Pahat... 54

4.10 Kondisi Pemotogan Optimum... 57

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Proses Bubut... 6

2.2 Penamaan (nomenclature) pahat kanan... 6

2.3 Proses Bubut... 8

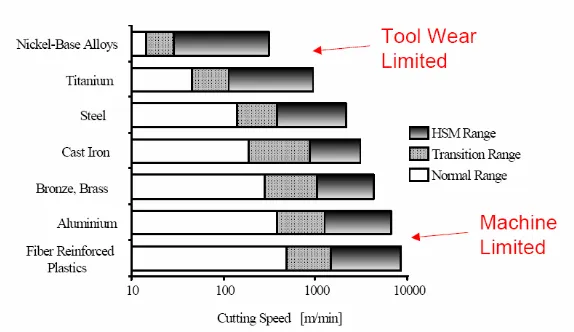

2.4 Laju pemotongan pada Proses Laju Tinggi... 13

3.1 Bentuk dan Geometri benda Uji... 27

3.2 Pahat CBN... 28

3.3 Geometri Pahat CBN... 29

3.4 Pemegang Pahat (Tool Holder) ... 29

3.5 Pemeriksaan data kekerasan benda Uji... 30

3.6 Mesin Bubut Maximat V13... 31

3.7 USB Digital Mikroskop ... 32

3.8 Scaning Electron Microscopy ... 32

3.9 Setup Mesin ... 33

3.10 Kerangka Konsep Penelitian ... 34

4.1 Kerusakan Pahat V : 225 mm/min Tc: 4.36 menit... 41

4.2 Kerusakan Pahat V : 267 mm/min Tc: 1.7 menit ... 42

4.3 Kurva 3 Fasa Pertumbuhan Aus Tepi... 43

4.4 Grafik Laju Keausan CBN Laju pemotongan Vs Umur pahat (Tc) ... 47

4.6 Interaksi Laju Pemotongan (f) Dan kedalaman Potong (a) Versus Umur Pahat (Tc) ... 53

4.7 Plot Kontur Tc vs V dan f... 55 4.8 Plot Permukaan Tc vs V dan f ... 55

4.9 Kurva Respons Optimally Terhadap V, f dan a Pada kondisi

pemotongan V=225m/min, f=0.148mm/rev dan

a=1.1mm... 56

4.10 Kurva Respons Optimally Terhadap V, f dan a Pada kondisi

pemotongan V=200m/min, f=0.16mm/rev dan

ABSTRAK

Penelitian pemesinan laju tinggi, keras dan kering dengan tujuan untuk mengkaji umur pahat (Tc) dan kondisi pemotongan optimum menggunakan Metode permukaan sambutan (Response Surface Methodology/RSM) telah dilakukan pada pahat CBN yang digunakan untuk membubut bahan AISI 4140 berkekerasan 55 HRC. Pengumpulan data pengujian pemesinan ini dilakukan menggunakan metode CCF (centered cubic on face) data sebanyak 10 kali percobaan dengan 3 variabel utama yaitu laju pemotongan(V), laju pemakanan (f) dan kedalaman potong (a) pada tiga tiga tingkat besaran. Dari seluruh percobaan yang dilakukan pada umumnya performa pahat CBN dibatasi oleh pertumbuhan aus tepi. Selain itu, aus kawah ada sedikit dijumpai pada beberapa kondisi pemotongan namun aus tepi masih mendominasi. Pertumbuhan Aus tepi yang terjadi dikelompokkan kepada 3 fasa yaitu fasa aus inisial, fasa aus gradual dan fasa aus mendadak. Dari data hasil eksperimen disusun Model umur pahat Taylor yang diekspansi dengan mengakomodir variable f dan a. Analisis lanjut menggunakan multi linier regression yang menghasilkan model umur yaitu Tc =10 9.34/ V 4.2 f 1.25 a 0.246. Hasil optimasi menunjukkan pula bahwa kondisi pemotongan optimum yang diperoleh pada pemesinan AISI 4140 menggunakan pahat CBN pada keadaan pemesinan laju tinggi, keras dan kering adalah pada laju pemotongan 200 m/min, laju pemakanan 0.16 mm/rev dan kedalaman potong 1.1 mm dengan volume pembuangan geram 161.02 cm3.

ABSTRACT

Research on high speed and hard machining under dry environment with objectives to studying tool life and optimum cutting condition by utilising Response Surface Methodology has been carried out by turning of AISI 4140 with hardness of 55 HRc using CBN cutting tool. The data collection for machining study was done by the CCF method in which three parameters were choosen as the independent parameter, i.e. cutting speed (v), feeding (f) and depth of cut (a), and the magnitudes were set in three levels.From the study, it was observed that flank wear played an important role for CBN cutting tool performance. In few case, crater wear was also observed but still flank wear was dominant. The flank wear progression in this study can be classified into 3 phases, they are initial phase, gradual phase and abrupt phase.Using the data resulted from experiment, Taylor model for tool life was expanded by taking into account other two parameters feeding and depth of cut. Further analysis using multi-linear regression method the model can be written as Tc= 10 9.34/ V 4.2 f 1.25 a 0.246. The result of optimation shows that the optimum cutting condition for machining AISI 4140 using CBN under high speed, hard and dry machining is at cutting speed of 200 m/min, feed of 0.16 mm/rev and depth of cut of 1.1 mm in which the rate of metal removal is 161.02 cm3/min.

BAB I

PENDAHULUAN

1.1 Latar belakang

Isu strategis pada industri manufaktur adalah produktivitas tinggi yang

harus dicapai dengan mempertimbangkan keselamatan lingkungan pada saat

mengimplementasikan teknologi pemesinan termaju. Produktifitas yang tinggi

akan dicapai dengan implementasi teknologi pemesinan termaju yaitu pemesinan

laju tinggi dan pemesinan keras. Manakala, untuk keselamatan lingkungan perlu

dilakukan konsep pemesinan kering. Pemesinan laju tinggi adalah proses

pemotongan logam yang dicirikan oleh laju pemotongan yang tinggi dan

berhubungan erat dengan jenis bahan yang dipotong (Schutz & Moriwaki, 1992).

Pemesinan keras adalah proses pemotongan logam yang dicirikan oleh operasi

pemesinan yang langsung dilakukan pada bahan yang memiliki sifat fisik yaitu

kekerasan bahan yang tinggi sebagaimana yang disyaratkan oleh produknya

(Grezik & Wanat, 2006). Selanjutnya, pemesinan kering adalah proses

pemotongan logam yang dilakukan tanpa adanya cairan pemotongan yang

biasanya digunakan sebagai media pendingin dan media pelumas. Lebih lanjut,

pemesinan kering memiliki kelebihan yaitu tidak digunakannya cairan

pemotongan berarti dapat mengurangi ongkos produksi sebesar (16-20)% serta

berpengaruh untuk penyelamatan lingkungan karena tidak adanya cairan

pemotongan bekas yang dibuang ke lingkungan (Streejith & Ngoi, 2000).

produktifitas. Namun demikian, pemesinan laju tinggi pada benda kerja

berkekerasan tinggi tersebut masih dilakukan pada konsep pemesinan basah.

Implementasi Pemesinan laju tinggi yang dilakukan pada bahan berkekerasan

tinggi pada konsep pemesinan basah memang berhasil meningkatkan

produktifitasnya, namun dari aspek penyelamatan lingkungan, cairan pemotongan

yang digunakan masih berpotensi mencemari lingkungan. Hingga saat ini belum

ada laporan yang komperensif tentang pemesinan laju tinggi pada bahan

berkekerasan tinggi (pemesinan keras) yang dilakukan pada konsep pemesinan

kering. Dari beberapa peneliti sebelumnya dilaporkan bahwa pahat yang potensial

dapat digunakan pada pemesinan laju tinggi dan pemesinan keras adalah Pahat

CBN (E. Aslan, 2005), keramik dan PCBN (C. Bruni et. al., 2007) dan PCBN

(Ozel et. al., 2008). Berdasarkan beberapa pertimbangan diantaranya yang utama

adalah belum tersedianya laporan yang komperensif tentang Kinerja pahat CBN

pada pemesinan laju tinggi, keras dan kering, maka pada penelitian ini dipilih

pahat CBN untuk dapat dipelajari Kinerjanya. Kinerja tersebut ditentukan oleh

umur pahat dan kondisi pemotongan optimum yang mampu dihasilkan pahat CBN

saat memotong AISI 4140 berkekerasan 55 HRC pada pemotongan laju tinggi dan

kering.

Berdasarkan hal di atas perlu dilakukan kajian yang dapat menjelaskan Kinerja

pahat CBN pada keadaan pemesinan yang dilakukan pada laju tinggi, keras dan

kering. Oleh karena itu penelitian ini penting untuk dilakukan.

Objek yang dikaji pada penelitian dengan topik pemesinan laju tinggi,

keras dan kering subjek pada penelitian ini difokuskan pada kajian umur pahat

dan kondisi pemotongan optimum yang dapat dilakukan oleh pahat tertentu

terhadap benda kerja memiliki kekerasan tinggi. Benda kerja berkekerasan tinggi

yang dipilih pada penelitian ini adalah baja paduan dengan pengenalan AISI 4140.

Pada konstruksi rekayasa bahan tersebut banyak digunakan sebagai bahan

konstruksi pendarat pesawat terbang (landing gear), penahan beban pada poros

putaran, roda gigi dan komponen persenjataan. Dari sifat fisiknya yaitu kekerasan,

benda kerja ini berkekerasan sekurang-kurangnya adalah 55 HRC.

1.3 Tujuan Penelitian

1.3.1 Tujuan Umum

Secara umum tujuan penelitian ini adalah mempelajari Kinerja pahat CBN

pada pemesinan laju tinggi, keras dan kering baja paduan AISI 4140.

1.3.2 Tujuan Khusus

1. Mempelajari Kinerja pahat CBN dalam artian umur pahat ketika

digunakan pada pemesinan laju tinggi, keras dan kering paduan baja

AISI 4140.

2. Menyusun model umur pahat CBN menggunakan perluasan model

pahat Taylor.

3. Menentukan kondisi pemotongan optimum pahat CBN pada saat

pemotongan laju tinggi, keras dan kering dengan metode Response

Surface methodology (RSM).

Hasil penelitian ini memiliki dua manfaat utama yaitu:

1. Bagi dunia akademik, hasil penelitian ini dapat memberi kontribusi

kapada penyediaan informasi dan pengembangan ilmu pemotongan

logam khususnya konsep pemesinan laju tinggi, keras dan kering.

2. Bagi industri dunia manufaktur, hasil penelitian ini dapat di gunakan

sebagai rujukan implementasi konsep pemesianan laju tinggi, keras

BAB II

TINJAUAN PUSTAKA

2.1 Proses Pemotongan dengan Bubut

Proses pemotongan logam merupakan suatu proses yang digunakan untuk

mengubah bentuk suatu produk dari logam (komponen mesin) dengan cara

memotong. Selain itu Proses pemotongan logam merupakan kegiatan terbesar

yang dilakukan pada industri manufaktur, proses ini mampu menghasilkan

komponen yang memiliki bentuk yang komplek dengan akurasi geometri dan

dimensi tinggi. Prinsip pemotongan logam dapat defenisikan sebagai sebuah aksi

dari sebuah alat potong yang dikontakkan dengan sebuah benda kerja untuk

membuang permukaan benda kerja tersebut dalam bentuk geram. Meskipun

definisinya sederhana akan tetapi proses pemotongan logam adalah sangat

komplek.

Salah satu proses pemesinan yang digunakan pada pemotongan logam

adalah proses bubut. Proses ini bertujuan untuk membuang material dimana benda

kerja dicekam menggunakan sebuah chuck atau pencekam dan berputar pada

sebuah sumbu, alat potong bergerak arah aksial dan radial terhadap benda kerja

sehingga terjadi pemotongan dan menghasilkan permukaan yang konsentris

dengan sumbu putar benda kerja. Gambar 2.1 adalah skematis dari sebuah proses

bubut dimana N adalah putaran poros utama, f adalah laju pemakanan, dan a

pahat potong menghubungkan sisi dengan ujung potong (cutting edge) dan

berpengaruh terhadap umur pahat, gaya radial, dan permukaan akhir.

f

a

n

Gambar 2.1 Proses bubut

(a) (b)

Gambar 2.2. Penamaan (nomenclature) pahat kanan

Ada tiga parameter utama yang berpengaruh terhadap gaya potong,

peningkatan panas, keausan, dan integritas permukaan benda kerja yang

dan kedalaman potong (a). Laju pemotongan adalah kecepatan keliling benda kerja dengan satuan (m/min), laju pemakanan adalah perpindahan atau jarak

tempuh pahat tiap satu putaran benda kerja dengan satuan (mm/rev), kedalaman

potong adalah tebal material terbuang pada arah radial dengan satuan (mm).

Beberap proses dasar yang dimaksud merupakan elemen penting dalam

menghitung setiap proses pemesinan, namun dalam hal ini ada beberapa

penambahan persamaan untuk mengetahui beberapa parameter –parameternya

yaitu gaya-gaya pemotongan dan temperatur pemotongan.

Menurut Rochim (1993) pada setiap proses pemesinan ada lima elemen

dasar yang perlu dipahami, yaitu:

a. Laju pemotongan (cutting speed ): V (m/min) b. Kecepatan makan (feeding speed): Vf (mm/min)

c. Kedalaman potong (depth of cut): a (mm) d. Waktu pemotongan (cutting time): tc (min)

e. Laju pembuangan geram (material removal rate): MRR (cm3/min)

Pada proses pembubutan memiliki beberapa elemen dasar yang dapat

dihitung secara teori menggunakan beberapa persamaan sehingga dapat diketahui

parameter yang berkaitan dengan laju pemotongan, kedalaman potong, waktu

pemotongan, kedalaman potong dan laju pembuangan geram.

Elemen dasar pada proses bubut dapat diketahui menggunakan rumus

Gambar 2.3 Proses Bubut Geometri benda kerja : do = diameter awal (mm)

dm = diameter akhir (mm)

lt = panjang pemesinan (mm) Geometri pahat : kr = sudut potong utama (o)

o = sudut geram (o)

Kondisi pemesinan a = kedalaman potong

a = (mm)……….……….(2.1)

f = laju pemakanan (mm/putaran)

N = putaran poros utama (rpm)

Dengan diketahuinya besaran-besaran di atas sehingga kondisi

1. Laju pemotongan ………...(2.2)

Dimana d = diameter rata-rata

d =

(

mm)………...(2.3)2. Laju laju pemakanan vf = f .N (mm/min)……….………(2.4)

3. Waktu pemotongan tc =

(

min)………...……(2.5)4. Laju pembuangan geram MRR = A.V (cm3/min)………(2.6)

Dimana A = penampang geram sebelum terpotong

A =f.a (mm2)………...(2.7)

Maka MRR = V.f.a (cm3/min)……..…………..…(2.8)

Sudut potong utama (principal cutting edge angle/Kr) adalah sudut antara mata potong utama dengan laju laju pemakanan (Vf), besarnya sudut tersebut ditentukan oleh geometri pahat dan cara pemasangan pada mesin bubut. Untuk

nilai laju pemakanan (f) dan kedalaman potong (a) yang tetap maka sudut ini akan

mempengaruhi lebar pemotongan (b) dan tebal geram sebelum terpotong (h)

sebagai berikut:

1. Lebar pemotongan b =

(

mm)………(2.9)2. Tebal geram sebelum terpotong h =

(

mm)……….(2.10)Dengan demikian penampang geram sebelum terpotong adalah:

A = f.a =b.h

2.2 Material Pahat

Proses pembentukan geram denagn cara pemesinan berlangsung, denagn

cara mempertemukan dua jenis material. Untuk menjamin kelangsungan proses

ini maka jelas diperlukan material pahat yang lebih unggul daripada material

benda kerja. Keunggulan tersebut dapat dicapai karena pahat dibuat dengan

memperhatikan berbagai segi yaitu:

1. Kekerasan: kekerasan yang cukup tinggi melebihi kekerasan benda kerja

tidak saja pada temperatur ruang melainkan juga pada temperatur tinggi

pada saat proses pembentukan geram berlangsung.

2. Keuletan: Keuletan yang cukup besar untuk menahan beban kejut yang

terjadi sewaktu pemesinan dengan interupsi maupun sewaktu memotong

benda kerja yang mengandung partikel/bagian yang keras (hard spot).

3. Ketahanan beban kejut thermal: diperlukan bila terjadi perubahan

temperature yang cukup besar yang cukup besar secara besar secara

berkala/periodik.

4. Sifat adhesi yang rendah: Untuk mengurangi afinitas benda kerja terhadap

pahat mengurangi laju keausan, serta penurunan gaya pemotongan.

5. Daya larut elemen/komponen material pahat yang rendah: dibutuhkan

demi untuk memperkecil laju keausan akibat mekanisme difusi.

Kekerasan yang rendah dan daya adhesi yang tinggi tidak diinginkan

sebab mata potong akan terdeformasi, terjadi keausan tepi dan keausan kawah

yang besar. Keuletan yang rendah serta ketahanan beban kejut termal yang kecil

kerusakan fatal. Pada umumnya kekerasan dan daya tahan termal yang di

pertinggi selalu diikuti oleh penurunan keuletan. Berbagai penelitian dilakukan

untuk mempertinggi kekerasan dan menjaga supaya keuletan tidak terlalu rendah

sehingga pahat tersebut dapat digunakan pada kecepatan tinggi. Hal ini dapat

dimaklumi karena peninggian laju pemotongan berarti menaikkan produktivitas.

Pada mulanya untuk memotong baja digunakan baja karbon tinggi sebagai

bahan perkakas potong dimana laju pemotongan pada waktu itu hanya boleh

mencapai sekitar 10m/menit. Berkat kemajuan teknologi, laju pemotongan ini

dapat dinaikkan sehingga mencapai sekitar 700m/menit yaitu dengan

menggunakan CBN (Cubic Boron Nitride) selain itu (taufiq rohim, 1993) pahat

karbida dan keramik juga berfungsi dengan baik untuk laju pemotongan dan

temperature kerja yang tinggi. Jenis-jenis pahat yang di pakai pada proses

pemesinan adalah:

1. Baja Karbon (High Carbon Steels)

2. HSS (High Speed Steels)

3. Paduan Cor Nonferro (Cast Nonferrous Alloys)

4. Karbida (Cemented Carbides)

5. Keramik (Ceramics)

6. CBN (Cubic Boron Nitride)

7. Intan (Sinteran Diamonds and Natural Diamonds)

Dalam hal ini pahat di fokuskan pada CBN (Cubic Boron Nitride) untuk

keramik. Diperkenalkan oleh GE (Borazon, 1957). Dibuat dengan perlkuan

penekanan panas

(HIP, 60 kbar, 1500oC) sehingga serbuk graphit putih Nitride Boron dengan

struktur atom heksagonal berubah menjadi struktur kubik. Pahat sisipan CBN

dapat dibuat dengan menyinter serbuk BN tanpa atau dengan material pengikut

Al2O3 TiN atau Co. Hard hardness CBN ini sangat tinggi, CBN ini dapat

digunakan untuk pemesinan berbagai jenis baja dalam keadaan dikeraskan

(Hardeneed Steel), besi tuang, HSS maupun karbida semen. Afinitas terhadap baja

sangat kecil dan tahan terhadap perubahan reaksi kimiawi sampai dengan

temperature pemotongan 13000C (laju pemotongan yang tinggi).

2.3 Konsep Pemesinan Terkini

2.3.1 Pemesinan Laju Tinggi

Meningkatnya permintaan untuk memperbesar produktivitas dengan biaya

produksi rendah, menuntut untuk dilakukannya pemesinan yang cepat maka

dilakukan pemesinan dengan cara meningkatkan kecepatan pemesinan. Teknologi

pemesinan kecepatan tinggi (high speed machining) merupakan salah satu cara untuk meningkatkan produktivitas. Dengan laju pemotongan yang tinggi, maka

volume pelepasan material dari material induk akan meningkat sehingga akan

diperoleh penghematan waktu pemesinan yang cukup berarti. Di samping itu

pemesinan kecepatan tinggi mampu menghasilkan produk yang halus

permukaannya serta ukuran yang lebih presisi.

Defenisi tentang proses pemesinan kecepatan tinggi (high speed

perbedaan namun sebagian besar menyatakan bahwa laju pemotongan merupakan

variable penentu terhadap pendefenisian tersebut seperti yang dikemukakan oleh

Salomon pada tahun 1931 menyatakan bahwa Proses pemesinan kecepatan tinggi

adalah proses pemesinan dengan laju pemotongan sebesar 5 – 10 kali lebih besar

daripada proses konvensional (Schulz, 1999), dan (Schulz et.al., 1992) mengatakan

bahwa Proses pemesinan kecepatan tinggi ditentukan berdasarkan jenis bahan

yang digunakan.

Gambar 2.4 Laju pemotongan pada Proses Laju Tinggi Sumber : Schultz dan Moriwaki 1992

2.3.2 Pemesinan Keras

Proses Pemesinan keras sama dengan bubut biasa, tetapi pada proses

pemesinan keras pemotongan dilakukan terhadap benda kerja dengan kekerasan

lebih besar dari 40 HRC. Prinsip kerja proses bubut biasa pada dasarnya

diterapkan pada proses bubut keras. Bagaimanapun terdapat perbedaan

karakteristik sebagai akibat tingginya kekerasan material yang akan dipotong.

modulus ratio yang tinggi. Akibat dari semua itu maka pada proses bubut keras

dibutuhkan alat potong yang jauh lebih keras dan tahan terhadap abrasive

dibanding proses bubut biasa. Proses bubut keras dapat dilakukan terhadap

berbagai macam jenis logam seperti baja paduan (steel alloy), baja untuk bantalan

(bearing steel), hot and coldwork tool steel, high speed steel, die steel, dan baja tuang yang dikeraskan (Baggio,1996).

Proses bubut keras dapat menjadi solusi untuk mengurangi waktu produksi

melalui pengurangan jumlah proses (tahapan), setup peralatan dan waktu untuk

inspeksi karena proses bubut keras dapat dilakukan pada mesin bubut yang sama

dimana proses bubut konvensional dilakukan, peralatan yang sama dapat

digunakan dan tanpa membutuhkan tambahan sebuah mesin gerinda.

Bagaimanapun mesin untuk bubut keras memiliki kebutuhan spasi ruangan yang

lebih kecil dibandingkan mesin gerinda. Dibutuhkan investasi yang lebih kecil

untuk sebuah mesin bubut CNC dibandingkan sebuah mesin gerinda presisi.

Keuntungan yang sangat signifikan dari pahat potong bermata tunggal (single

point cutting tool) sebagaimana yang digunakan pada proses bubut dapat

digunakan untuk pekerjaan dengan kontur permukaan yang rumit, tidak demikian

halnya dengan proses gerinda.

Pertimbangan bagi dunia industri untuk menggunakan proses bubut keras

adalah ratio antara biaya peralatan khususnya pahat potong yang digunakan

terhadap umur dari pahat tersebut harus rendah (Harrison, 2004). Intan diketahui

sebagai material yang paling keras akan tetapi tidak cocok digunakan untuk

dengan mudah mengalami diffusi kedalam besi dan bagaimanapun intan sangat

mahal dan memiliki umur pendek untuk pemesinan tehadap besi. Material yang

khusus digunakan untuk proses bubut keras adalah cubic boron nitride (CBN), Keramik, dan cermet (Dawson, 1999). CBN adalah material yang paling keras

selain intan, dan sangat cocok digunakan pada proses bubut keras. Insert CBN

mulai meningkat popularitasnya setelah General Electric menemukan kombinasi

CBN dengan serbuk titanium nitride sehingga dapat meningkatkan umur pahat

menjadi lima kali (Baggio, 1996).

2.3.3 Pemesinan Kering

Pada umumnya pemesinan untuk memfabrikasi komponen–komponen

mesin dilakukan dengan metode pemesinan basah (wet machining) (Sreejith dan Ngoi, 2000). Pada metode ini sejumlah cairan pemotongan dialirkan ke kawasan

pemotong selama proses pemesinan dengan tujuan menurunkan suhu pemotongan

dan melumasi bagian-bagian pemesinan sehingga diharapkan permukaan

pemesinan memiliki suatu integritas permukaan (surface integrity) yang baik. Fenomena kegagalan pahat dan penggunaan cairan pemotongan merupakan salah

satu masalah yang telah banyak dikaji dan mendapat perhatian dalam kaitannya

yang sangat berpengaruh terhadap kekasaran permukaan hasil pengerjaan,

ketelitian geometri produk dan mekanisme keausan pahat serta umur pahat

(Ginting A, 2003).

(Sreejith dan Ngoi, 2000) melaporkan bahwa umumnya cairan

pemotongan bekas disimpan dalam kontainer dan kemudian ditimbun di tanah.

langsung ke alam bebas. Hal ini jelas akan merusak lingkungan dan undang –

undang lingkungan hidup yang berlaku mencegah hal tersebut (Sreejith & Ngoi,

2000). Menurut Seco (2004), badan administrasi keamanan dan kesehatan telah

merekomendasikan batas unsur-unsur berbahaya pada cairan pemotongan untuk

pemesinan yaitu 0,5 5,0 mg/m3 dan Metalworking fluid Standard Advisory

Committee (MWFSAC) merekomendasikan sebesar 0.5 mg/m3 (Canter, 2003). Oleh karena itu pemesinan laju tinggi perlu di perhatikan dengan menggunakan

pemesinan kering, pemesinan kering di akui mampu mengatasi masalah pada

dampak yang telah di uraikan diatas. Pilihan alternatif dari pemesinan basah

adalah pemesinan kering, karena selain tidak ada cairan pemotongan bekas dalam

junlah besar yang akan mencemari lingkungan juga tidak ada kabut partikel cairan

pemotongan yang akan membahayakan operator dan juga serpihan pemotongan

tidak terkontaminasi oleh residu cairan pemotongan. Pemesinan kering

mempunyai beberapa masalah yang antara lain, gesekan antara permukaan benda

kerja dan pahat potong, kecepatan keluar serpihan, serta temperatur potong yang

tinggi dan hal tersebut semuanya terkait dengan parameter pemesinan.

Secara umum industri pemesinan pemotongan logam melakukan pemesinan

kering adalah untuk menghindari pengaruh buruk akibat cairan pemotongan yang

dihasilkan oleh pemesinan basah. Argumen ini secara khusus didukung oleh

penelitian yang telah dilakukan Mukun et. al., (1995) secara kuantitatif

menyangkut pengaruh buruk pemesinan basah dengan anggapan pada pemesinan

kering tidak akan dihasilkan pencemaran lingkungan kerja dan ini berarti tidak

pentingnya pemesinan kering dilakukan dalam proses. pertimbangan hal diatas

pakar pemesinan mencoba mencari solusi dengan suatu metode pemotongan

alternatif dan mereka merumuskan bahwa pemesinan kering (dry cutting) yang dari sudut pandang ekologi disebut dengan pemesinan hijau (green machining) merupakan jalan keluar dari masalah tersebut. Melalui pemesinan kering

diharapkan disamping aman bagi lingkungan, juga bisa mereduksi ongkos

produksi.

2.4 Bahan Logam dan Bahan Rekayasa

Bahan Logam ini terdiri dari logam ferro dan nonferro:

2.4.1 Bahan logam Ferro

Bahan logam ferro adalah suatu logam yang memiliki dasar paduan besi

(ferrous), sedangkan unsur lain hanyalah sebagai unsur tambahan untuk

mendapatkan sifat bahan sesuai dengan aplikasi dalam penggunaannya.

Bahan logam ferro diantaranya adalah:

1. Besi Tempa (Wrought Iron)

2. Baja Tarbon (Carbon Steel)

3. Baja Paduan

4. Baja dan Besi Tuang

2.4.2 Bahan logam Non Ferro

Bahan logam Non Ferro adalah bahan yang memiliki unsure logam tetapi

tidak ada unsur besi (ferrous).

Bahan logam non ferro diantaranya adalah:

2. Magnesium dan paduannya

3. Tembaga dan paduannya

4. Nilel dan paduannya

5. Seng dan paduannya

6. Titanium dan paduannya

7. Timah hitam dan paduannya (Pb)

8. Timah putih dan paduannya (Tin)

2.4.3 Sifat dan karakteristik logam

Berbagai macam Sifat Logam. Logam mempunyai beberapa sifat antara

lain: sifat mekanis, sifat fisika, sifat kimia dan sifat pengerjaan. Sifat mekanis

adalah kemampuan suatu logam untuk menahan beban yang diberikan pada logam

tersebut. Pembebanan yang diberikan dapat berupa pembebanan statis (besar dan

arahnya tetap), ataupun pembebanan dinamis (besar dan arahnya berubah). Yang

termasuk sifat mekanis pada logam, antara lain: kekuatan bahan (strength),

kekerasan elastisitas, kekakuan, plastisitas, kelelahan bahan, sifat fisika, sifat

kimia, dan sifat pengerjaan. Kekuatan (strength) adalah kemampuan material

untuk menahan tegangan tanpa kerusakan. Beberapa material seperti baja struktur,

besi tempa, alumunium, dan tembaga mempunyai kekuatan tarik dan tekan yang

hampir sama. Sementara itu, kekuatan gesermya kira-kira dua pertiga kekuatan

tariknya. Ukuran kekuatan bahan adalah tegangan maksimumnya, atau gaya

terbesar persatuan luas yang dapat ditahan bahan tanpa patah. Untuk mengetahui

kekuatan suatu material dapat dilakukan dengan pengujian tarik, tekan, atau geser.

yang dapat berupa goresan atau penekanan. Kekerasan merupakan kemampuan

suatu material untuk menahan takik atau kikisan. Untuk mengetahui kekerasan

suatu material digunakan uji Brinell. Kekakuan adalah ukuran kemampuan suatu

bahan untuk menahan perubahan bentuk atau deformasi setelah diberi beban.

Kelelahan bahan adalah kemampuan suatu bahan untuk menerima beban yang

berganti-ganti dengan tegangan maksimum diberikan pada setiap pembebanan.

Elastisitas adalah kemampuan suatu bahan untuk kembali ke bentuk semula

setelah menerima beban yang mengakibatkan perubahan bentuk. Elastisitas

merupakan kemampuan suatu material untuk kembali ke ukuran semula setelah

gaya dari luar dilepas. Elastisitas ini penting pada semua struktur yang mengalami

beban yang berubah-ubah terlebih pada alat-alat dan mesin-mesin presisi.

Plastisitas adalah kemampuan suatu bahan padat untuk mengalami perubahan

bentuk tetap tanpa ada kerusakan. Sifat fisika adalah karakteristik suatu bahan

ketika mengalami peristiwa fisika seperti adanya pengaruh panas atau listrik.

Yang termasuk sifat-sifat fisika adalah sebagai berikut: Titik lebur, Kepadatan,

Daya hantar panas, dan daya hantar listrik. Sifat kimia adalah kemampuan suatu

logam dalam mengalami peristiwa korosi. Korosi adalah terjadinya reaksi kimia

antara suatu bahan dengan lingkungannya. Secara garis besar ada dua macam

korosi, yaitu korosi karena efek galvanis dan reaksi kimia langsung. Berbagai

macam Sifat Logam.

Logam mempunyai beberapa sifat antara lain: sifat mekanis, sifat fisika, sifat

kimia dan sifat pengerjaan. Sifat mekanis adalah kemampuan suatu logam untuk

dapat berupa pembebanan statis (besar dan arahnya tetap), ataupun pembebanan

dinamis (besar dan arahnya berubah). Yang termasuk sifat mekanis pada logam,

antara lain: kekuatan bahan (strength), kekerasan elastisitas, kekakuan, plastisitas,

kelelahan bahan, sifat fisika, sifat kimia, dan sifat pengerjaan. Kekuatan (strength)

adalah kemampuan material untuk menahan tegangan tanpa kerusakan. Beberapa

material seperti baja struktur, besi tempa, alumunium, dan tembaga mempunyai

kekuatan tarik dan tekan yang hampir sama. Sementara itu, kekuatan gesermya

kira-kira dua pertiga kekuatan tariknya. Ukuran kekuatan bahan adalah tegangan

maksimumnya, atau gaya terbesar persatuan luas yang dapat ditahan bahan tanpa

patah. Untuk mengetahui kekuatan suatu material dapat dilakukan dengan

pengujian tarik, tekan, atau geser. Kekerasan (hardness) adalah ketahanan suatu

bahan untuk menahan pembebanan yang dapat berupa goresan atau penekanan.

Kekerasan merupakan kemampuan suatu material untuk menahan takik atau

kikisan. Untuk mengetahui kekerasan suatu material digunakan uji Brinell.

Kekakuan adalah ukuran kemampuan suatu bahan untuk menahan perubahan

bentuk atau deformasi setelah diberi beban. Kelelahan bahan adalah kemampuan

suatu bahan untuk menerima beban yang berganti-ganti dengan tegangan

maksimum diberikan pada setiap pembebanan. Elastisitas adalah kemampuan

suatu bahan untuk kembali ke bentuk semula setelah menerima beban yang

mengakibatkan perubahan bentuk. Elastisitas merupakan kemampuan suatu

material untuk kembali ke ukuran semula setelah gaya dari luar dilepas. Elastisitas

ini penting pada semua struktur yang mengalami beban yang berubah-ubah

suatu bahan padat untuk mengalami perubahan bentuk tetap tanpa ada kerusakan.

Sifat fisika adalah karakteristik suatu bahan ketika mengalami peristiwa fisika

seperti adanya pengaruh panas atau listrik. Yang termasuk sifat-sifat fisika adalah

sebagai berikut: Titik lebur, Kepadatan, Daya hantar panas, dan daya hantar

listrik. Sifat kimia adalah kemampuan suatu logam dalam mengalami peristiwa

korosi. Korosi adalah terjadinya reaksi kimia antara suatu bahan dengan

lingkungannya. Secara garis besar ada dua macam korosi, yaitu korosi karena efek

galvanis dan reaksi kimia langsung.

2.5 Pemilihan Bahan

Baja didefenisikan sebagai paduan antara besi (Fe) dan karbon, dengan

kandungan karbon tidak lebih dari 1,7%. Baja karbon yang memiliki satu atau

lebih unsur paduan disebut baja paduan (alloy steel) unsur paduan utama adalah:

Chromium (Cr), Nikel (Ni), Vanadium (V), Molibdenum (Mo), dan Tungsten

(W), unsur-unsur paduan ini berpengaruh terhadap sifat mekanik baja (Alamsyah,

1993). Kekerasan adalah salah satu sifat mekanik baja yang dapat dirubah melalui

perlakuan panas (Heat treatment), tapi tidak semua jenis baja dapat dirubah

kekerasannya melalui perlakuan panas. Kelompok material baja yang dapat

dirubah kekerasannya melalui perlakuan panas adalah kelompok baja perkakas

(tool material).

Landing gear pada pesawat terbang adalah komponen peralatan pada

pesawat terbang yang terbuat dari baja perkakas. Kekerasan komponen ini

basanya berkisar antara 54 s/d 62 HRC. AISI 4140 memiliki kemampuan mesin,

kekerasan permukaan yang tinggi. Pada proses perlakuan panas temperatur adalah

variabel utama yang sangat berpengaruh terhadap perubahan sifat mekanik bahan,

dimana masing-masing bahan memiliki level temperatur dan menggunakan media

pendingin spesifik saat dilakukan proses perlakuan panas.

2.6 Pemesinan Optimum

Pada penelitian ini ada 3 variabel yang perlu ditentukan harganya yaitu

Laju pemotongan, laju pemakanan dan kedalaman potong. Sesuai dengan urutan

proses yang telah direncanakan Variabel tersebut diatas harus dipilih sehingga

kecepatan penghasil geram dapat di capai. Pengoptimalan yang dilakukan dengan

memvariasikan ketiga variabel dengan mengkoleksi beberapa data sehingga

dihasilkan data laju pemotongan yang berkaitan dengan umur pahat dan besarnya

volume geram yang terbuang.

Didasarkan pada metoda klasik optimasi maka setiap rumus matematik

dapat dideprensir terhadap salah satu variable proses dalam hal ini laju

pemotongan karena merupakan variable terakhir yang ditentukan sehingga

diperoleh harga variable optimum toritik. Pada pelaksanaannya bahwa kondisi

pemotongan optimum yang diperoleh secara matematik belum tentu dapat

diterapkan, hal ini disebabkan adanya beberapa kendala dalam proses pemesinan

yaitu pada proses bentukan geram dan system pemotongan (Rochim, 1993).

Dalam penelitian kemampuan mesin, rancangan percobaan statistik sangat

umum di gunakan dan data yang tepat dapat di analisis dengan metoda statistik

hingga menghasilkan kesimpulan yang sah dan objektif. Dewasa ini rancangan

gunakan menggantikan percobaan satu faktor yang memakan waktu dan ongkos

yang mahal.

Untuk memperoleh pemotongan optimum metode RSM di gunakan karena

merupakan bagian dari teknik matematika dan statistik yang berfungsi untuk

pemodelan dan analisis dari masalah dimana response yang diteliti dan

menentukan korelasi antara satu response atau lebih yang diukur adaalah

merupakan faktor yang sangat penting (Noordin et. al. 2004).

Untuk menentukan apakah ada hubungan antara faktor dan variabel

response yang diteliti, data yang dikumpulkan harus dianalisis denagan cara yang tepat secara statistik menggunakan regresi. Regresi dilakukan untuk menjelaskan

data dikumpulkan dan dengan cara demikian variabel empiris yang diamati

(response) di aproksidasi berdasarkan hubungan fungsional antara taksiran

variabel yest dan satu atau lebih variabel regresor atau input X1, X2,……Xk

dapat digunakan untuk menjelaskan hubungan fungsional antara taksiran variabel

yest dan variabel input X1, X2, X3, X4 dan X5 (Noordin et.al, 2004). Digunakan

teknik kuadrat untuk mencocokkan persamaan model yang mengandung regresor

atau variabel input yang disebut dengan meminimalkan error residual yang

diukur dengan jumlah deviasi kuadrat antara sambutan actual dan taksiran. Ini

melibatkan perhitungan taksiran koefisien regresi yaitu koefisien variabel model

termasuk titik potong dan suku konstanta dalam persamaan regresi multiple

liniar (Montogomery, 2001).

y=

dimana y = Variabel terikat

= Konstanta

ε = Galat

x = Variabel yang dikendalikan

2.7 Response Surface Methodology (RSM)

Response Surface Methodology (RSM) merupakan kumpulan teknik matematik dan statistik yang digunakan untuk modeling dan analisis

permasalahan pada respon yang dipengaruhi oleh beberapa variabel dan bertujuan

memperoleh optimasi respon (Montgomery, 2001). Kecocokan model orde dua

Central Composite Design (CCD) banyak digunakan. Secara umum, CCD mempunyai faktorial 2k dengan banyak data (nf), sumbu (2k), dan pusat (nc). CCD

sangat efisien untuk kecocokan model orde dua. Dua parameter spesifik dalam

CCD adalah jarak sumbu α yang dijalankan dari pusat desain dan jumlah titik

pusat nc (Montgomery, 2001).

Pada penelitian ini rancangan percobaan menggunakan kecocokan model

CCD dengan 3 faktor, masing-masing faktor terdiri dari 3 level dan 6 titik pusat,

percobaan dilakukan dengan 1 kali ulangan. Rancangan percobaan penelitian

dengan tanpa pengkodean menggunakan kecocokan model CCD.

Perhitungan optimasi pengaruh laju pemotongan (V), laju pemakanan (f), dan kedalaman potong (a) terhadap umur Pahat (Tc) menggunakan RSM dengan kecocokan model CCD.

o i ii ij

1

3

Dimana Y adalah respon umur pahat (Tc) adalah konstanta. adalah koefesien dari faktor atau variabel bebas X dengan tanpa kode. X adalah laju pemotongan (V) dengan level 200 m/min, 225 m/min dan 250 m/min; X2

adalah laju pemakanan (f) dengan level 0,1 mm/rev,0,125 mm/rev dan 0.15

METODE PENELITIAN

Tempat dan waktu pengujian dilakukan pada beberapa tempat seperti

pada Tabel 3.1 di baw

uji un k di heat treatment ulan

Pembuatan Laporan dan Analisa Medan 2 bulan

BAB III

3.1 Tempat dan Waktu

tertera

ah ini:

Tabel 3.1. Lokasi Kegiatan Penelitian

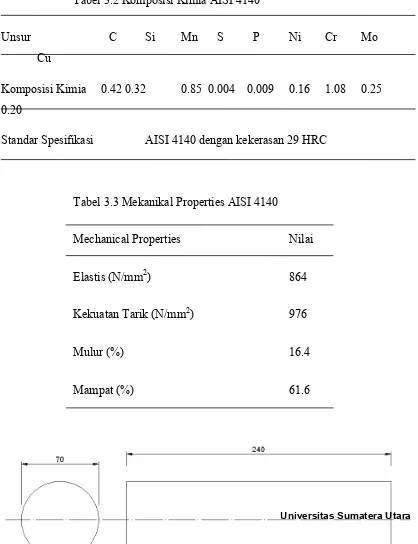

3 Material Benda Uji

Material benda uji adalah AISI 4140, Baja paduan ini mampu dikeraskan

antara 54-55 HRC, Pertimbangan pemilihannya adalah karena material baik

sifat fisika m .2.1

digunakan pada aplikasi yang memiliki kekerasan 55 HRC. Komposisi kimia dan

aterial ini dapat dilihat sebagaimana tertera pada Tabel 3.2 dan 3.3

Unsur C Si Mn S P Ni Cr Mo

Komposisi Kimia 0.42 0.32 0.85 0.004 0.009 0.16 1.08 0.25

tandar Spesifikasi AISI 4140 dengan kekerasan 29 HRC

Mampat (%) 61.6

dibawah ini:

Tabel 3.2 Komposisi Kimia AISI 4140

Cu

0.20

S

Tabel 3.3 Mekanikal Properties AISI 4140

Mechanical Properties Nilai

Elastis (N/mm2) 864

Kekuatan Tarik (N/mm2) 976

Gambar 3.1. Bentuk dan Geometri Benda Uji

sehingga mencapai kekerasan sesuai

RC.

pahat yang CBN yang digunakan adalah SANDVIK Coromnt yang di

ometri pada Gambar 3.3. dan

m

Karena kekerasan awal material bahan uji adalah sebesar 29 HRC maka

benda uji terlebih dahulu diberikan perlakuan panas (heat treatment) yang

bertujuan untuk manaikkan kekerasannya

yang dibutuhkan yaitu sebesar 55 H

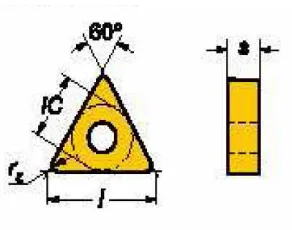

3.2.2. Pahat Potong

Pahat Potong yang digunakan adalah CBN dimana pahat ini dibuat dengan

penekanan panas (HIP, 55 kbar, 1500oC) sehingga serbuk graphit putih Nitride

Boron dengan struktur atom heksagonal berubah menjadi struktur kubik. Jenis

rekomendasikan untuk proses bubut Pahat ini direkomendasikan untuk

pemotongan baja dengan kekerasan yang tinggi Bentuk dan ukuran sesuai standar

ISO yaitu TNGA155408S01030A7015 dengan Ge

Gambar 3.2. Pahat CBN

Gambar 3.3 Geometri Pahat CBN

Keterangan:rε= 0,8 mm ;A = 9,52 mm ;T = 4.7 mm ;ød = 3.81 mm

Tabel 3.5 Mekanikal properties CBN

Mekanikal properties nilai

kekerasan (GPa) 93

Modulus young (GPa) 900

Mulur(GPa) 385

Mampat(MPa) 2,8

Pemegang pahat yang digunakan adalah jenis DTGNR 2020M 16 (91⁰)

yang dikhususkan untuk proses bubut

Gambar 3.4 Pemegang pahat( holder)

3.3 Peralatan

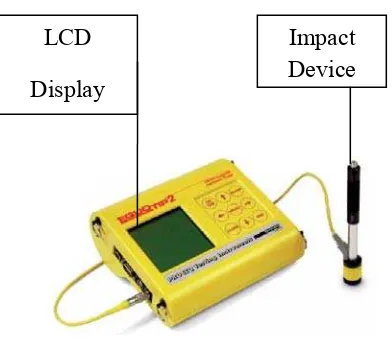

3.3.1 Portable Hardness Tester

Setelah mengalami proses perlakuan panas kekerasan benda uji diperiksa

menggunakan portable hardness tester (Gambar 3.4). Dari hasil pengujian

diperoleh data kekerasan benda uji sebagaimana dapat dilihat pada Lampiran

Impact Device LCD

Display

Gambar 3.5 Pemeriksaan Data Kekerasan Benda Uji

3.3.2 Mesin Bubut

Pemesinan dilakukan menggunakan mesin bubut konvensional

Emco maximat V13 beserta perlengkapannya dengan data teknis sebagaimana

dapat dilihat pada Gambar 3.5. dengan spesifikasi pada Tabel 3.6:

Tabel 3.6 Data Teknis Maximat V13

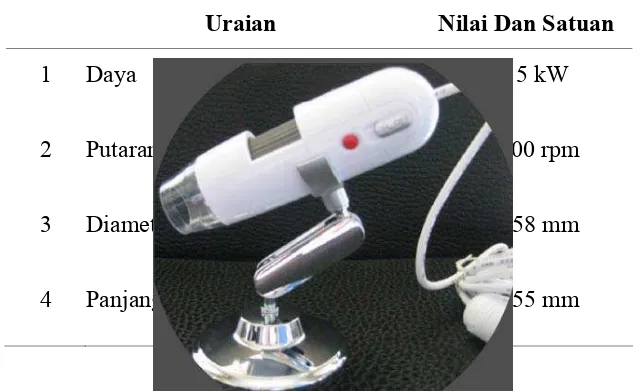

3.3.3 Mikroskop

Untuk mengambil data Gambar keausan yang terjadi pada pahat setelah

proses pemesinan digunakan USB Digital Microscope Cameras DINO-R-LITE

yang dilengkapi dengan Lensa dual Axis 27x/WO=8mm dan 100x/WO=2mm

Micro-scope lense seperti Gambar 3.7.

Uraian Nilai Dan Satuan

1

2

3

4

Daya

Putaran max

Diameter penjepitan maksimum

Panjang benda kerja maksimum

15 kW

2500 rpm

158 mm

255 mm

3.3.4 Scaning Electron Microscopy (SEM)

Alat ini di pakai untuk melihat bentuk dari mikrostruktur dari pahat seperti pada Gambar 3.8.

Gambar 3.8 Scaning Elektron Microscop

3.4 Rancangan Kegiatan

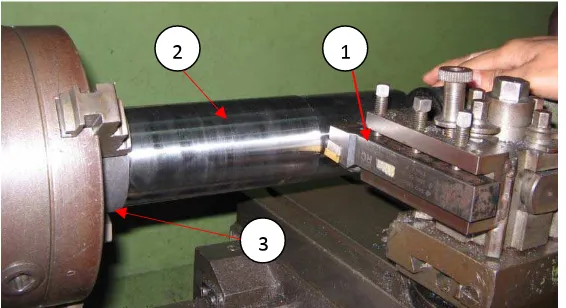

3.4.1 Proses Pemesinan

Proses Pemesinan dilakukan dengan mesin bubut dengan Set-up Peralatan

seperti pada Gambar 3.8 berikut:

1

3 2

Keterangan Gambar:

1. Pahat Potong

2. Benda kerja

3. Chuck

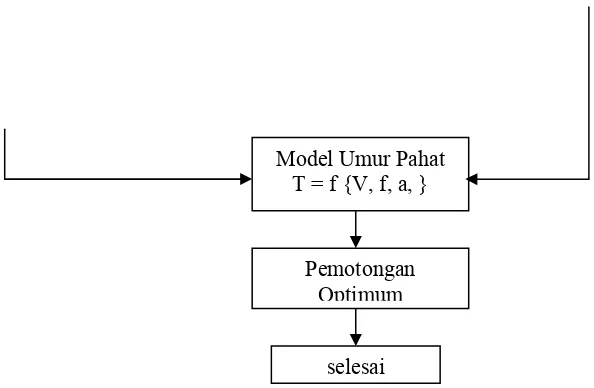

3.4.2 Kerangka Konsep Penelitian

isu strategis industri

Pemesinan laju tinggi, keras, kering

Variabel terikat

VB, Tc, Variabel bebas

Model Umur Pahat T = f {V, f, a, }

Pemotongan Optimum

selesai

Gambar 3.10 Kerangka Konsep Penelitian

3.4.3 Pengumpulan Data

Proses pengumpulan data dilakukan pengambilan data dengan metode CCF

(cubic center of face) dengan 3 variabel monoguard dan 3 tingkatan High, Midel dan

Low data yang diambil dipaparkan pada Tabel 3.7 berikut ini:

Tabel 3.7 Kondisi Pemotongan

14 225 0.125 1.1

15 225 0.125 0.7

16 225 0.125 0.7

17 225 0.125 0.7

18 225 0.125 0.7

19 225 0.125 0.7

20 225 0.125 0.7

3.4.5 Prosedur Pengambilan data

Pengambilan data dilakukan dengan beberapa cara antara lain:

a. Menyiapkan persiapan pengambilan data diantaranya adalah:

1. Mesin Bubut konvensional EMCO Maximat V13

2. Pahat potong / insert CBN

3. Pemegang pahat/ tool holder

4. Benda kerja AISI 4140

5. Microscope USB

b. Memeriksa kondisi mesin yang harus benar-benar kaku dan tidak ada

c. Menyesuaikan diameter benda kerja pada putaran mesin (rpm) yang ada

pada mesin konvensional Emco Maximat V13

d. Memulai langkah pemesinan dengan menentukan putaran mesin (rpm),

laju pemakanan (f) dan kedalaman potong (a).

e. Menjalankan proses pemesinan sesuai dengan kondisi pemotongan.

f. Mengambil data keausan dengan microscope dengan cara sebagai berikut:

1. Setelah pemesinan diambil dengan panjang pemesinan (L) sesuai

dengan benda kerja maka pahat diletakkan diatas plestisin

2. Atur focus sampai Gambar keausan pahat terlihat jelas

3. Capture Gambar lalu buka di file desktop

4. Setelah keausan terlihat, lalu ukur tingkat keausan dengan membuat

garis. Kemudian ukur ketebalan pahat yang ada diGambar, lalu hasil

pengukuran keausan dibagi dengan hasil pengukuran ketebalan

Gambar dikalikan dengan tebal yang sebenarnya adalah 4,7 mm.

Untuk lebih jelasnya dapat dilihat dengan perhitungan sebagai

berikut:

………...(3.1)

Dimana:

VB = Keausan pahat (mm)

tk1g = Tebal kaeausan pada Gambar (mm)

ts = Tebal pahat yang sebenarnya (mm)

5. Keausan pada spesimen dilihat bebrapa kali pada pemesinan sampai

tigkat keausan mencapai 0,15 mm

3.4.6. Analisis Data

a. Persamaan Taylor

Data yang diperoleh pada hasil pengujian akan di Analisis untuk

mendapatkan Persamaan taylor. Persamaan taylor yang dimaksud adalah:

VTn = C………(3.2)

Dimana harga C ditentukan secara Ekstrapolasi yaitu pada harga T=1 menit

sedangkan harga n merupakan kemiringan garis regresi linear. Persamaan Taylor

diperoleh dengan cara mentransformasikan garis trend yang menghubungkan plot

antara laju pemotongan (V) versus Umur pahat (Tc).

Selanjutnya persamaan taylor yang diperoleh diperluas dengan

mengakomodir variable laju pemakanan (f) dan (a) dengan metode Regresi Multi Liniear .Regresi Multi Linier memiliki lebih dari satu variabel prediktor lihat

persamaan 2.12

y= o+ 1X1+ 2X2+…. kxk+ε

………...(3.3)

notasi y adalah variabel response, X1, X2, ….Xi adalah variabel prediktor, dan

βo, β1, β2…… βi adalah parameter model untuk predictor tertentu. Hubungan

kondisi pemotongan atau variabel bebas (V, f, dan a) dengan respon umur pahat

umur pahat yang telah dikonversikan kedalam bentuk persamaan transformasi

logaritma sebagai berikut:

………...(

3.4)

b. Kondis Pemotongan Optimum Menggunakan Response Surface Metodology

(RSM)

Perhitungan kondisi pemotongan optimum pengaruh laju pemotongan (V), pemakanan (f), dan kedalaman potong (a) terhadap umur Pahat (Tc) dilakukan

Dengan menggunakan perangkat lunak Komersil. Sehingga

Y =βo +

βixi +

βDimana Y adalah respon umur pahat (Tc)

β ε

adalah koefesien dari faktor atau variabel bebas X dengan tanpa kode. X1 adalah

laju pemotongan (V) dengan level 200 m/min, 225 m/min dan 250 m/min;X2

adalah pemakananm (f) dengan level 0,1 mm/rev, 0,125 mm/r

m

Dari pengujian yang telah dilakukan sesuai dengan Design Of Experiment

yang telah disajikan pada Bab III maka diperoleh hasil data pengujian

sebagaimana disajikan pada Tabel 4.1 dibawah ini:

Tabel 4.1 Data Hasil Pengujian

Run v(m/min) f(mm/rev) a(mm) VB Tc VBc Ra Keterangan

1 200 0.1 0.3 0.31 32.1 0.01 0.92 Aus Tepi

2 200 0.1 1 0.14 5.79 0.02 1.6 > semi finish

3 200 0.15 0.3 0.16 8.16 0.02 1.13 Aus Kawah

4 225 0.1 0.7 0.14 8.39 0.02 1.6 > semi finish

5 225 0.125 0.7 0.3 6.64 0.05 1.1 Aus Tepi

6 225 0.125 1.1 0.2 7.35 0.03 1.73 > semi finish

7 225 0.16 0.7 0.2 6.98 0.03 1.6 > semi finish

8 250 0.1 0.3 0.3 9.6 0.03 1.4 Aus Tepi

9 250 0.1 1 0.21 5.82 0.04 1.5 > Semi Finish

10 250 0.15 0.3 0.1 1.87 0.05 1.6 > Semi Finish

Pada percobaan yang direncanakan adalah sebanyak 20 data, disebabkan oleh

karena bahan benda kerja dan terutama pahat CBN yang harganya relatif mahal,

maka dari 20 data yang seharusnya disediakan berdasarkan desain pengujian CCF,

hanya 10 data valid yang dapat dipaparkan sebagaimana pada Tabel 4.1. Sejumlah

10 data lainnya tidak dilakukan dengan alasan bahwa:

a. Data 15 hingga 20 tidak dilakukan karena data tersebut hanyalah perulangan

b. Data 9 tidak dilakukan disebabkan laju pemotongan 182,9 m/menit belum

dapat dikatakan tergolong kepada proses pemesinan laju tinggi (min. 200

m/min menurut Schulz & Moriwaki, 1992) dan Aslan (2005).

Aus Tepi

Gambar 4.1 Kerusakan Pahat keadaan V:225 mm/min Tc:4.36 min

c. Data 7, 8 dan 10 sebenarnya telah dilakukan, namun tidak diperoleh

pencatatan waktu pemotongan maupun nilai aus tepi pahat (VB) yang valid

dikarenakan pahat mengalami premature fracture (pecah sesaat setelah

memasuki daerah pemotongan). Hal ini berarti bahwa kondisi pemotongan

7,8 dan 10 telah melampaui kapasitas pahat.

Gambar 4.2 Kerusakan Pahat V:267 m/min Tc:1.7 min

Data sebagaimana terlihat pada Tabel 4.1 Sebagaimana telah dijelaskan

pada Bab 3 bahwa kajian dilakukan dengan tiga tingkat magnitude yaitu rendah,

sedang dan tinggi. Tingkat magnitude rendah adalah pada laju pemotongan 200

m/menit, tingkat magnitude sedang adalah pada laju pemotongan 225 m/menit dan

tingkat magnitude tinggi adalah pada laju pemotongan 250 m/menit.

Data menunjukkan bahwa kriteria Aus pahat pada laju pemotongan 200

m/min hanya satu pengujian dihentikan karena keausan tepi mencapai 0.31 mm

pada kekasaran permukaan 0.93 m dalam waktu 32 menit, sedangkan pada laju

pemotongan yang sama pengujian dihentikan pada keausan tepi 0.14 mm hal ini

disebabkan kekasaran permukaan sudah melebihi batas yang direkomendasikan

untuk semi finishing 1,6 m (kalpakjian, 2003). Selain itu apabila terjadi keausan

diluar keausan tepi yaitu keausan kawah (crater wear) dimana kondisi ini

menyebabkan terjadinya perubahan geometri pada mata potong mayor yang akan

menyebabkan kekasaran permukaan kurang baik maka pengujian juga akan

dihentikan. Untuk laju pemotongan 225 mm/min dan 250mm/min selain data 8

seluruh kondisi pemotongan ditentukan oleh kekasaran permukaan 1.6 m. Dari

penting dan signifikan dalam menentukan mode aus pahat CBN pada pemesinan

laju tinggi keras dan kering bahan AISI 4140.

4.2. Pertumbuhan Aus Pahat (flank Wear)

Pertumbuhan aus tepi yang dicatat untuk setiap kondisi pemotongan (1-10)

menunjukkan suatu trend yang memiliki persamaan. beberapa kurva petumbuhan

aus tepi yang disajikan pada Gambar 4.3 dapat mewakili penjelasan dimaksud

Gambar 4.3 Kurva 3 Fasa Pertumbuhan Aus Tepi

Dari Gambar kurva pertumbuhan aus tepi pada Gambar 4.3 dapat dilihat bahwa

trend yang dimaksud adalah kurva pertumbuhan aus pahat dapat dibagi kedalam 3

fasa. Para peneliti terdahulu (C. H. Che Haron et al. 2001) sebenarnya telah

melaporkan bahwa pertumbuhan aus tepi masih dapat dikelompokkan pada 3 fasa.

Namun dari hasil penelitian ini batas antara fasa tidak dapat dilihat terpisah secara

signifikan. fasa –fasa dimaksud adalah : aus inisial, aus Gradual dan aus

mendadak. Dari Gambar 4.3 pada laju pemotongan 200 m/min aus inisial berada

waktu 6 menit adalah aus gradual sedangkan pada VB > 0.12 adalah aus

mendadak. Pada laju pemotongan 225m/min aus inisial berada pada VB 0-0.10

dalam waktu 3 menit, sedangkan aus gradual berada pada VB 0.10-0.18 dalam

waktu 4.5 menit, VB > 0.18 adalah Aus mendadak. Laju pemotongan 250m/mina

aus inisial berada pada VB 0-0.04 dalam waktu 1.2 menit, aus gradual berada

pada VB 0.04-0.06 dalam waktu 2.8 menit sedangkan pada VB > 0.06 adalah Aus

mendadak .

4.3 Menentukan Umur pahat dari kondisi pemotongan dengan keausan minimal 0.125 mm

Laju keausan (wear rate) yang terjadi pada pahat selama proses

pemotongan pada setiap kondisi percobaan adalah:

………(4.1)

Dimana : VBc : Laju keausan (mm/min)

VB : Keausan tepi (mm)

tc : Waktu pemotongan (min)

Dalam hal ini keausan yang diambil adalah 0.125 mm, kondisi ini diambil

sebagai kriteria untuk menentukan umur pahat (Tc), dengan asumsi bahwa kondisi

ini dialami oleh setiap pahat pada percobaan yang lainnya dan kondisi ini juga

memperlihatkan bahwa pada keausan sebesar 0.125 sudah rentan dengan

keausan sebesar 0.125 mm dapat dihitung secara matematika untuk setiap kondisi

sebagai berikut:

………(4.2)

Dimana : T c : Umur pahat (min)

0,125 : Nilai keausan tepi yang digunakan sebagai kriteria untuk

menentukan umur pahat (mm)

V B c : Laju keausan tepi [mm/min] Maka umur pahat Tabel 4.2 Data Experimen dan Umur Pahat

Run v(m/min) f(mm/rev) a(mm) VB Tc1 VBc Vb2 Tc2

Seluruh data-data umur pahat yang dihitung atau diprediksi menurut hasil

eksperimental pada VB 0.125 mm maka dapat diGambarkan kurvanya yang diplot

antara umur pahat versus keausan tepi yang disajikan pada Gambar 4.3. Kurva

yang disajikan pada Gambar tersebut dilukis plotnya dengan kartesian dobel

Gambar 4.4 Grafik laju keausan CBN Laju pemotongan Vs umur pahat (dobel logaritma)

Dari paparan data dan plot pada Gambar diatas dapat dilahirkan satu

model sebagaimana lazimnya disebut dengan model umur pahat taylor VTn=C.

Kurva pada Gambar diatas menunjukkan bahwa garis trend yang menghubungkan

data-data tersebut dengan persamaan:

Y=1x1011X-4.51 ………..……….(4.3)

Dengan nilai r2 dari persamaan tersebut adalah = 0.62 persamaan model

matematika yang dilahirkan seperti pada persamaan 4.3 diatas ditransformasikan

kedalam bentuk persamaan taylor sehingga persamaan dapat disajikan

V.T 0.226 = 312.12……….(4.4)

Persamaan taylor tersebut artinya adalah bahwa pada laju pemotongan 312.12

maka umur pahat yang dihasilkan adalah 1 menit.

Persamaan model matematika taylor yaitu V.T 0.226 = 312.12 merupakan suatu

persamaan yang sederhana disebabkan persamaan masih mengakomodir satu

variable kondisi pemotongan saja yaitu laju pemotongan V. Model tersebut akan

diekspansi sehingga dapat mengakomodir variable yang lain yaitu laju pemakanan

f dan kedalaman potong a, untuk maksud tersebut digunakan metode regresi multi

linier sebagaimana dipaparkan sebagai berikut.

Tabel 4.3 Nilai Logaritma V,f,a, VBc, dan Tc

No Logv(m/min) Log f(mm/rev) Log a(mm) Log VBc Log Tc

1 2.3010 -0.9788 -0.5229 -2.0151 1.1120

2 2.3010 -0.9788 0 -1.6163 0.7132

3 2.3010 -0.8386 -0.5229 -1.7076 0.8045

4 2.3522 -1.0392 -0.1549 -1.7744 0.8713

5 2.3522 -0.9031 -0.1356 -1.3465 0.4434

6 2.3522 -0.9031 0.02864 -1.5741 0.6710

7 2.3522 -0.7959 -0.1549 -1.5428 0.6397

8 2.3979 -0.9788 -0.5229 -1.5051 0.5521

9 2.3979 -0.9788 0 -1.4425 0.5394

10 2.3979 -0.8386 -0.5229 -1.271 0.3679

Selanjutnya dari matrik data pada Tabel 4.3 diatas dapat dihitung nilai

koofisien regresi ( menggunakan metode multi linier

regression. Dengan bantuan perangkat lunak komersial diperoleh persamaan regresi umur pahat (Tc) sebagai berikut:

Tabel 4.4 Uji Parameter Koofisien Regresi Umur Pahat

Predictor Coef SE Coef T P

Constant 9.339 2.368 3.940 0.019

Log V -4.2038 0.9631 -4.355 1.011

Log f -1.2458 0.5669 -2.200 0.064

Log a -0.2458 0.1854 -1.330 0.227

Tabel 4.5 Tabel Anava Umur Pahat

Souerce DF SS MS F P

Regression 3 0.47711 0.15904 8.95 0.009

Residual error 7 0.12439 0.01777

Total 10 0.5515

Dari anilisis variabel secara menyeluruh sebagaimana dapat dilihat pada

Tabel anava dari kedua persamaan (Tabel 4.4 dan 4.5) diperoleh nilai P lebih kecil dari 0.05, ini berarti bahwa persamaan dapat diterima untuk

mempresentasikan hubungan antara kondisi pemotongan atau variabel bebas laju

……….(4.6)

Dari persamaan diatas maka dapat dilihat hasil umur pahat dari experiment

dengan nilai model umur pahat taylor seperti Tabel 4.6 dibawah ini:

Tabel 4.6 Nilai Model Umur pahat

No v(m/min) f(mm/rev) a(mm) VB Tc1 VBc Tc2 Model

1 200 0.1 0.3 0.31 32.1 0.01 12.94 11.3319

2 200 0.1 1 0.14 5.79 0.02 5.17 8.42702

3 200 0.15 0.3 0.16 8.16 0.02 6.38 6.82634

4 225 0.1 0.7 0.14 8.39 0.02 7.43 5.5597

5 225 0.125 0.7 0.3 6.64 0.05 2.78 4.24426

6 225 0.125 1.1 0.2 7.35 0.03 4.69 3.79764

7 225 0.16 0.7 0.2 6.98 0.03 4.36 3.11738

8 250 0.1 0.3 0.3 9.6 0.03 4 4.53895

9 250 0.1 1 0.21 5.82 0.04 3.46 3.30105

10 250 0.15 0.3 0.1 1.87 0.05 2.33 2.67403

Response surface methodology (RSM) adalah sekumpulan metode matematika dan teknik-teknik statistik yang bertujuan untuk membuat model dan melakukan

analisis mengenai respons umur pahat (Tc) yang dipengaruhi oleh beberapa

variable V, f dan a. kondisi pemotongan optimum menggunakan perangkat lunak komersil seperti pada Tabel 4.7 sebagai berikut:

Tabel 4.7 Data perkiraan Metode RSM

19 225 0.125 0.7 4.24426

20 225 0.125 0.7 4.24426

Selanjutnya data pada Tabel 4.7 diatas diolah dan dihitung untuk mendapatkan

persamaan orde dua menggunakan perangkat lunak komersial. Dari hasil

perhitungan diperoleh bahwa respon (Tc) hanya ditentukan secara signifikan oleh pengaruh linear dan kuadratik dari variable bebas (V, f, a, V2, f 2, a 2 ) persamaan orde dua umur pahat (Tc) selengkapnya adalah:

Tc= 129.192 – 0.710 V-392.133 a +0.001 V2 + 435.805 f 2 + 2.058 a2

Dengan uji parameter pengaruh faktor dan anilisis varian (anava)

sebagaimana dapat dilihat pada Tabel 4.8 dan 4.9 dibawah ini:

Tabel 4.8 Uji Parameter Koofisien Regeresi Umur Pahat

Predictor Coef SE Coef T P Constant 129.192 3.6255 35.634 0.000

V -0.710 0.0253 -28.091 0.000

f -392.133 27.0773 -14.582 0.000

a -16.976 1.4297 -11.873 0.000

V*V 0.001 0.0001 19.918 0.000

f*f 435.805 86.3944 5.044 0.001

a*a 2.058 0.4717 4.364 0.001

V*f 0.956 0.0694 13.777 0.000

V*a 0.040 0.0049 8.147 0.000

f*a 23.770 4.9435 4.808 0.001