ANALISIS PENGARUH PENGGUNAAN

STATIC MIXING

TERHADAP KEBUTUHAN KATALIS DALAM

PRODUKSI BIODIESEL

SRI PURNAMA SARI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Analisis Pengaruh Penggunaan Static Mixing terhadap Kebutuhan Katalis dalam Produksi Biodiesel adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir Tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2016

Sri Purnama Sari NIM F151130101

RINGKASAN

SRI PURNAMA SARI. Analisis Pengaruh Penggunaan Static Mixing terhadap Kebutuhan Katalis dalam Produksi Biodiesel. Dibimbing oleh ARMANSYAH HALOMOAN TAMBUNAN dan LILIK PUJANTORO EKO NUGROHO.

Biodiesel merupakan salah satu sumber energi alternatif pengganti solar yang berasal dari minyak nabati atau lemak hewani yang diproses dengan cara transesterifikasi antara trigliserida dengan alhokol rantai pendek berupa metanol. Proses produksi biodiesel di Indonesia umumnya dilakukan dengan menggunakan metode katalitik dengan sistem batch yang dilakukan dalam satu kali proses selama waktu tertentu dan suhu konstan. Kelemahan dari penggunaan sistem batch pada produksi biodiesel adalah tidak dapat digunakan untuk produksi dalam jumlah besar, dibutuhkan pengadukan yang kuat dan biasanya membutuhkan waktu proses yang lebih lama serta kesulitan proses pemurnian produk dari katalis. Saat ini pengembangan produksi biodiesel diarahkan menggunakan sistem kontinyu agar dapat dioperasikan secara terus menerus. Diharapkan dengan produksi biodiesel secara kontinyu menggunakan reaktor berpengaduk statik mampu mengatasi kelemahan pada sistem batch dalam hal memperbesar kapasitas produksi dan mempersingkat waktu reaksi.

Tujuan penelitian ini adalah (1) mengkaji peran efektivitas proses pengadukan oleh pengaduk statik (static mixer) dalam reaksi transesterifikasi pada produksi biodiesel dan (2) menguji peran pengaduk statik dalam mengurangi kebutuhan katalis untuk proses transesterifikasi produksi biodiesel secara kontinyu. Bahan baku yang digunakan untuk proses transesterifikasi adalah minyak kelapa sawit (Refined Bleached Deodorized Palm Olein-RBDPO) dengan menggunakan rasio mol metanol 1:6 pada suhu reaksi 65 oC. Katalis yang digunakan untuk percobaan adalah KOH dengan variasi jumlah katalis 0.3% dan 0.5% dari berat minyak yang dimasukkan dalam reaktor. Variasi jumlah modul pengaduk statik (1, 2, 3, 4, dan 5 modul) untuk mengevaluasi pengaruhnya terhadap katalis yang diperlukan.

Hasil penelitian membuktikan bahwa konversi yang lebih tinggi dari reaksi terjadi seiring dengan meningkatnya penggunaan jumlah modul berpengaduk statik pada kandungan katalis tertentu. Kadar metil ester tertinggi yang diperoleh dengan 5 modul adalah 92.5% (b/b) dan 88.9% (b/b), untuk penggunaan katalis sebanyaak 0.3% (b/b) dan 0.5% (b/b), secara berturut-turut. Analisis terhadap hasil eksperimen menunjukkan bahwa 0.1% (b/b) berat katalis dapat digantikan dengan penambahan 0.9 modul pengaduk statik, yang setara dengan 58.1 cm panjang dari konfigurasi pengaduk statik yang digunakan.

SUMMARY

SRI PURNAMA SARI. Analysis of static mixing method toward catalyst needed on biodiesel production. Supervised by ARMANSYAH HALOMOAN TAMBUNAN and LILIK PUJANTORO EKO NUGROHO.

Biodiesel is a diesel alternative energy source derived from vegetable oils or animal fats that are processed by the transesterification of triglycerides with alkyl alcohol, especially metanol. Current technology for biodiesel production in Indonesia is generally done by catalytic method with batch systems, during a certain time and temperature constant. The batch systems needs rigorous stirring, typically require a longer processing time and purification of the product from the catalyst. Currently the development of biodiesel production is directed toward a continuous system. The static mixer reactor is axpected to overcome the weakness of the batch system, in terms of bigger production capacity and shorter reaction time.

The objective of this study were (1) assessing the static mixer in the transesterification reaction for production of biodiesel and (2) examine the role of static mixer in reducing the catalyst requirement for the transesterification process of biodiesel production in continuous mode. Palm olein (Refined Bleached Deodorized Palm Olein-RBDPO) was used as feedstock for the transesterification process with 1: 6 of mole ratio to methanol at 65 oC reaction temperature. Catalyst used for the experiment was KOH with a variation of 0.3% and 0.5% to the oil fed into the reactor. The number of static mixer module was varied (1, 2, 3, 4, and 5 modules) to evaluate its effect to the required catalyst.

The experimental results confirmed a higher conversion of the reaction by the increasing number of the static mixer modules at a specific catalyst concentration. Highest conversion of metyl ester obtained with 5 modules was 92.5% (w/w) and 88.9% (w/w), for 0.3% (w/w) and 0.5% (w/w) of catalyst respectively. Analysis to the experimental results showed that 0.1% (w/w) of catalyst could be replaced by the addition of 0.9 modules of static mixer, which was equivalent to 58.1 cm length of the used static mixer configuration.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

ANALISIS PENGARUH PENGGUNAAN

STATIC MIXING

TERHADAP KEBUTUHAN KATALIS DALAM

PRODUKSI BIODIESEL

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

PRAKATA

Puji dan syukur penulis panjatkan ke hadirat Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penulis dapat menyelesaikan penulisan tesis yang

berjudul “Analisis Pengaruh Penggunaan Static Mixing terhadap Kebutuhan Katalis dalam Produksi Biodiesel”. Kegiatan penelitian ini dilaksanakan mulai bulan Januari 2015 hingga Juni 2015.

Tesis ini dibuat dalam rangka penelitian untuk penyelesaian studi program Magister (S2) di bidang Teknik Mesin Pertanian dan Pangan pada Sekolah Pascasarjana Institut Pertanian Bogor. Penelitian ini diharapkan dapat memberikan kontribusi dalam khazanah teknologi energi terbarukan (renewable energy).

Dalam penyelesaian Tesis ini penulis banyak mendapatkan bimbingan, arahan, nasehat serta koreksi yang baik dari komisi pembimbing sehingga dapat menyelesaikan penyusunan proposal hingga penulisan Tesis ini. Oleh karena itu ucapan terima kasih penulis sampaikan kepada Bapak Prof Dr Ir Armansyah H. Tambunan MAgr dan Bapak Dr Ir Lilik P. Eko Nugroho MAgr selaku pembimbing. Penulis juga menyampaikan ucapan terima kasih yang sebesar-besarnya kepada Bapak Dr Ir Gatot Pramuhadi MSi selaku dosen penguji luar komisi pada ujian akhir tesis atas masukan dan arahan untuk perbaikan tesis.

Di samping itu, ucapan terima kasih penulis sampaikan kepada ibu Dr Ir Joelianingsih beserta staff laboratorium Teknik kimia (Riset Energi), Institut Teknologi Indonesia, yang telah membantu selama proses pengumpulan data. Penghargaan juga penulis sampaikan kepada Dirjen Dikti-Kemendiknas RI atas Beasiswa Unggulan yang diberikan kepada penulis dan mendukung penelitian ini dalam program Penelitian Hibah Kompetensi tahun ketiga sesuai kontrak nomor:157/SP2H/PL/DI.LITABMAS/2/2015 Tanggal 5 Februari 2015.

Secara khusus, penulis menyampaikan ucapan terimakasih kepada kedua orang tua penulis yaitu ayahanda H Saerman SPd dan ibunda Hj Badriah, kedua kakak tercinta Eka Rahmadhani SPdI, SE dan Dewi Ermaya STP, MT atas segala doa yang tulus dan dukungannya kepada penulis untuk penyelesaian studi ini. Ucapan terimakasih disampaikan kepada seluruh rekan-rekan TMP 2013 dan rekan satu Laboratorium Pindah Panas dan Massa serta masih banyak lagi ucapan terimakasih dan penghargaan penulis sampaikan kepada pihak-pihak yang tidak dapat disebutkan satu persatu.

Akhir kata semoga karya ilmiah ini bermanfaat. Aamiin ya rabbal a’lamin.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 4

2 TINJAUAN PUSTAKA 4

Biodiesel 4

Bahan Baku Biodiesel 5

Reaksi Transesterifikasi 6

Alkohol 8

Katalis 9

Energi Aktivasi 11

Mekanisme Pengaduk Statik (Static Mixer) 12

3 METODE PENELITIAN 14

Tempat dan Waktu 14

Alat dan Bahan 14

Metode Penelitian 18

Analisis Parameter Uji 20

4 HASIL DAN PEMBAHASAN 22

Karakteristik Bahan Baku 22

Hasil Produksi Biodiesel Secara Kontinyu 22

Identifikasi Senyawa Biodiesel dengan Gas Chromatography (GC) 25 Pengaruh Pengadukan Statik dan Katalis terhadap Kadar Metil Ester 27 Karakteristik Mutu Biodiesel 29

5 SIMPULAN DAN SARAN 31

Simpulan 31

Saran 31

DAFTAR PUSTAKA 32

LAMPIRAN 36

DAFTAR TABEL

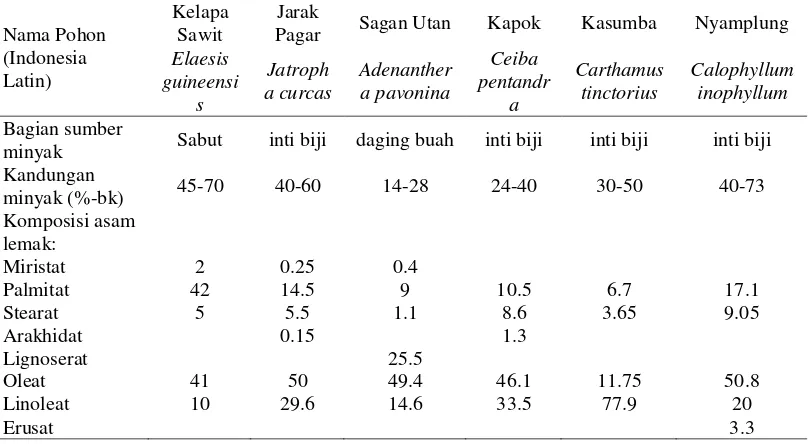

1 Kandungan dan komposisi minyak nabati beberapa tumbuhan 5

2 Sifat-sifat metanol 9

3 Perbandingan katalis pada reaksi transesterifikasi 9

4 Karakteristik bahan baku 22

5 Persentase senyawa metil ester yang ada dalam biodiesel untuk tiap

perlakuan 26

6 Karakteristik mutu biodiesel dibandingkan dengan SNI 30

DAFTAR GAMBAR

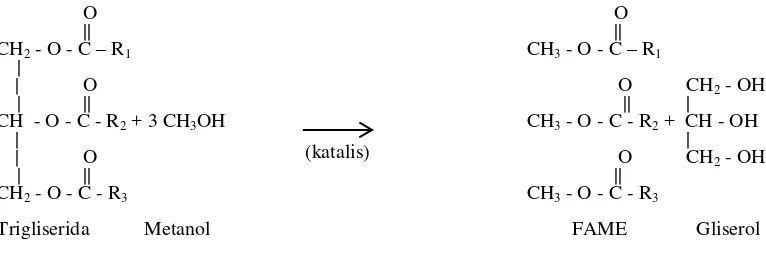

1 Rumus bangun trigliserida 6

2 Persamaan kimia Reaksi Transesterifikasi 7

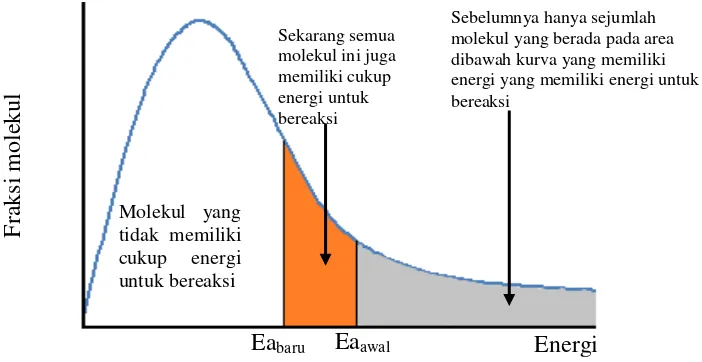

3 Pengaruh katalis terhadap energi aktivasi (Clark 2004) 11

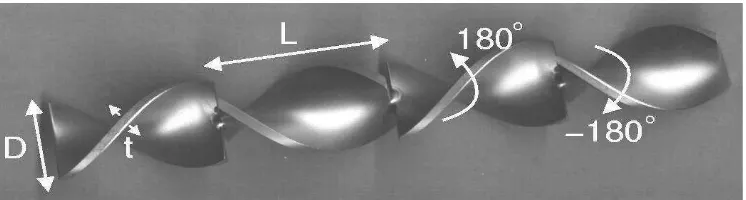

4 Elemen static mixer (Van Wageningen 2005) 12

5 Mekanisme pencampuran di static mixer 12

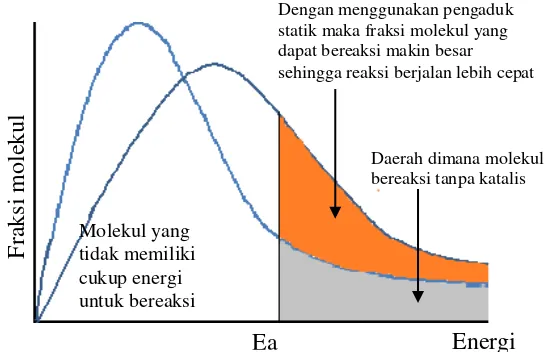

6 Pengaruh pengadukan terhadap energi aktivasi (Ea) 14

7 Diagram skematik SMR 15

8 Static mixer reaktor tipe kontinyu 15

9 Pompa 16

10 Reaktor yang diisolasi 16

11 Static mixer 17

12 Termostat digital 17

13 Hybrid recorder 17

14 Flowmeter 18

15 Diagram alir penelitian 19

16 Bagan pembuatan biodiesel 21

17 Proses transesterifikasi 23

18 Biodiesel untuk perlakuan variasi pengaduk statik dengan katalis (a)

0.3% (b) 0.5% 23

19 Biodiesel setelah pencucian 24

20 Evaporasi biodiesel 24

21 Kromatogram metil ester minyak sawit 25

22 Kadar metil ester menggunakan konsentrasi KOH 0.3% ( ) dan KOH

0.5% ( ) pada tiap modul 28

DAFTAR LAMPIRAN

1 Perhitungan laju aliran dan kebutuhan katalis 37

2 Dokumentasi Penyiapan Bahan Penelitian 39

3 Produk hasil reaksi 40

4 Hasil analisis laboratorium 43

1 PENDAHULUAN

Latar Belakang

Bahan bakar minyak bumi merupakan salah satu kebutuhan utama yang banyak digunakan dalam bidang transportasi dan industri di berbagai Negara termasuk Indonesia. Saat ini kebutuhan akan bahan bakar minyak semakin meningkat seiring dengan meningkatnya jumlah penduduk, yang diakibatkan oleh berkembangnya teknologi. Namun cadangan sumber daya minyak bumi yang berasal dari fosil semakin lama semakin menipis dan tidak dapat diperbaharui, untuk itu diperlukan adanya alternatif pengganti sumber minyak sebagai bahan bakar sehingga kebutuhan akan sumber energi tetap terpenuhi. Hal ini didukung oleh Peraturan Presiden Republik Indonesia Nomor 79 tahun 2014 tentang kebijakan energi untuk mengembangkan energi alternatif pengganti bahan bakar minyak (BBM).

Biodiesel merupakan salah satu jenis bahan bakar pengganti solar yang berasal dari minyak nabati dan merupakan sumber terbarukan (renewable). Biodiesel merupakan metil ester (fatty acid methyl ester) yang diproses dengan cara transesterifikasi antara trigliserida yang berasal dari minyak nabati atau lemak hewan dengan alkohol rantai pendek terutama metanol untuk digunakan sebagai bahan bakar mesin diesel (Mittelbach and Remschmidt 2006).

Reaksi transesterifikasi umumnya dapat dilakukan dengan menggunakan metode katalitik atau non-katalitik. Proses produksi secara katalitik membutuhkan bantuan katalis untuk mempercepat terjadinya reaksi antara asam lemak bebas/ trigliserida dan metanol/etanol. Dengan adanya katalis, maka energi yang dibutuhkan untuk terjadinya reaksi (energi aktivasi) dapat diturunkan tanpa

mengubah energi reaksi (∆E) ztersebut sehingga molekul yang jumlah energinya tidak tinggi dapat bereaksi membentuk zat yang diinginkan.

Produksi biodiesel secara non-katalitik tidak membutuhkan katalis dan lebih sederhana karena tidak memerlukan proses pemurnian setelah reaksi, namun untuk mendapatkan energi aktivasi yang dibutuhkan harus mencapai kondisi yang disebut supercritical methanol. Kondisi supercritical methanol ini bisa dicapai dengan menggunakan suhu dan tekanan yang tinggi (350-400oC, 45-65 MPa) (Saka dan Kusdiana 2001). Penggunaan suhu dan tekanan yang tinggi pada kondisi supercritical methanol dapat beresiko memicu terjadinya ledakan, sehingga jika ingin memproduksi biodiesel dengan metode non-katalitik dibutuhkan alternatif perubahan kondisi dari supercritical methanol menjadi superheated methanol vapor yaitu menggunakan temperatur tinggi (523–563oK) pada tekanan atmosfer (Joelianingsih et al. 2008). Sistem superheated methanol vapor juga masih memiliki kelemahan yaitu laju reaksi proses masih rendah, dibutuhkan jumlah metanol lebih banyak, dan waktu reaksi yang diperlukan relatif lebih lama.

2

yang dikenal dan biasa digunakan pada produksi biodiesel adalah blade agitator. Blade agitator adalah pengaduk yang digerakkan oleh suatu motor dengan memutar poros pengaduk. Sistem pengadukan dengan alat ini kurang optimal jika dilakukan pada putaran (rpm) rendah, selain itu proses pencampuran sebagian besar terjadi di sekitar pengaduk (blade) sehingga fluida yang berada jauh dari pengaduk kurang mengalami pencampuran atau cenderung tidak tercampur (Alamsyah 2010). Jenis pengaduk lain yang bisa digunakan dalam pencampuran reaktan adalah pengaduk statik (static mixer) yang mampu meningkatkan turbulensi aliran campuran antara trigliserida dan metanol yang bersifat immisible (tidak mudah bercampur), sehingga molekul campuran menjadi lebih kecil dan mudah bercampur.

Penelitian sebelumnya menunjukkan bahwa produksi biodiesel bersistem batch dengan pemanfaatan reaktor berpengaduk statik (static mixer) mampu menurunkan penggunaan katalis dalam reaksi transesterifikasi, pengurangan katalis pada reaksi transesterifikasi diperlukan karena saat reaksi berlangsung asam lemak bebas bereaksi dengan katalis basa membentuk sabun, sehingga dapat mengurangi yield biodiesel yang dihasilkan. Pangabean (2011) menyatakan bahwa katalis dapat diturunkan dibawah 1% menjadi 0.5% menggunakan 6 elemen static mixer dalam 1 modul pada kondisi waktu reaksi 30 menit dan suhu reaksi 60 oC, nilai konversi tertinggi sebesar 95.82% (mol/mol). Nilai konversi yang dihasilkan ini masih belum sesuai dengan standar SNI yang ditetapkan yaitu 96.5%, sehingga Aritonang (2013) melakukan optimasi terhadap penggunaan Prototype Static Mixer yang digunakan Pangabean (2011) untuk menghasilkan konversi metil ester yang sesuai dengan SNI. Hasil yang diperoleh menunjukkan bahwa titik optimum waktu reaksi untuk mencapai konversi metil ester sebesar 97.41% adalah 45 menit dengan suhu 30 oC dan konsentrasi KOH 0.4%.

Adapun kelemahan dari penggunaan sistem batch pada produksi biodiesel adalah tidak dapat digunakan untuk produksi dalam skala yang besar, dibutuhkan pengadukan yang kuat, proses produksi yang lama, serta kesulitan untuk memisahkan produk dari katalis. Saat ini banyak penelitian eksperimental yang telah berfokus pada peningkatan hasil produksi biodiesel, bersama dengan mengurangi waktu reaksi dan penggunaan bahan baku yang lebih murah. Salah satunya dengan memproduksi biodiesel menggunakan sistem kontinyu, seperti yang dilaporkan Thomson et al. (2004) bahwa pengaduk statik (static mixer) dapat digunakan untuk produksi biodiesel bersistem aliran kontinyu. Produksi biodiesel secara kontinyu diharapkan mampu mengatasi kelemahan pada sistem batch dalam hal memperbesar kapasitas produksi dan mempersingkat waktu reaksi.

3 menurunkan penggunaan katalis, oleh karena itu pada penelitian ini akan dibuktikan sejauh mana efektivitas pengadukan statik dalam menghasilkan biodiesel yang baik dan sejauh mana pemakaian katalis dapat diturunkan dengan meningkatkan jumlah pengadukan dalam reaksi transesterifikasi.

Perumusan Masalah

Produksi biodiesel umumnya membutuhkan katalis untuk menurunkan energi aktivasi guna mempercepat reaksi dan pengadukan untuk meningkatkan frekuensi tumbukan agar reaksi antara trigliserida dan metanol dapat berlangsung dengan laju yang baik. Rumusan masalah pada penelitian ini adalah:

1. Bagaimana pengaruh pengadukan statik (static mixer) pada reaksi transesterifikasi bersistem kontinyu.

2. Sejauh mana penggunaan katalis dapat dikurangi dengan cara memaksimalkan terjadinya tumbukan dan campuran antara trigliserida dan metanol menggunakan pengaduk statik dikarenakan sifat immiscible (tidak saling campur) antara trigliserida dan metanol.

Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Mengkaji peranan efektifitas proses pengadukan oleh pengaduk statik (static mixer) dalam reaksi transesterifikasi pada produksi biodiesel.

2. Menguji peran pengaduk statik dalam mengurangi penggunaan katalis dalam reaksi transesterifikasi pada produksi biodiesel secara kontinyu.

Ruang Lingkup Penelitian

4

Manfaat Penelitian

Manfaat yang diharapkan dari hasil penelitian ini adalah untuk memberikan informasi mengenai produksi biodiesel secara katalitik yang bekerja secara kontinyu menggunakan static mixer reaktor, dan mengetahui sejauh mana pengaruh pengaduk statik (static mixer) terhadap penurunan jumlah katalis yang diperlukan dalam reaksi transesterifikasi.

2 TINJAUAN PUSTAKA

Biodiesel

Biodiesel merupakan salah satu bahan bakar alternatif untuk mesin diesel yang diproduksi secara kimiawi dengan cara mereaksikan minyak nabati atau lemak hewan dengan alkohol rantai pendek berupa metanol dan bantuan katalis basa kuat seperti natrium atau kalium hidroksida sehingga menghasilkan senyawa kimia baru yang disebut metil ester (Gerpen 2005; Knothe et al. 2005; Pahl 2005).

Menurut Darnoko et al. (2000), biodiesel merupakan monoalkil ester yang dihasilkan dari minyak alami terbarukan. Metil ester atau etil ester merupakan senyawa yang relatif stabil, berwujud cair pada temperatur ruang (titik leleh antara 4-180oC), titik didih rendah dan tidak korosif. Metil ester lebih stabil secara pirolitik dalam proses distilasi fraksional dan lebih ekonomis sehingga lebih disukai daripada etil ester.

Biodiesel merupakan bahan bakar alternatif yang menjanjikan dan dapat diperoleh dari minyak tumbuhan, lemak binatang atau minyak bekas melalui esterifikasi dengan alkohol. Biodiesel juga dapat ditulis dengan B100, yang menunjukkan bahwa biodiesel tersebut murni 100 % monoalkil ester. Biodiesel

campuran ditandai dengan ”BXX”, yang mana ”XX” menyatakan persentase

komposisi biodiesel yang terdapat dalam campuran. B20 berarti terdapat biodiesel 20% dan minyak solar 80 % (Zuhdi 2002).

Perbedaan diesel dan biodiesel didasarkan dari bahan baku dan proses pembuatannya. Diesel atau lebih dikenal sebagai solar diperoleh dari minyak bumi setelah melalui proses pemisahan, konversi, dan pemurnian. Sedangkan biodiesel terbuat dari minyak sayuran, minyak goreng daur ulang, dan lemak berbagai hewan dan prosedur pembuatan biodiesel melibatkan proses kimia. Minyak nabati tidak dapat langsung digunakan sebagai bahan bakar karena berat molekul dan viskositas minyak nabati lebih besar dari minyak diesel atau solar, sehingga pompa penginjeksi bahan bakar di dalam mesin diesel tidak mampu menghasilkan pengkabutan (atomization) yang baik ketika minyak nabati disemprotkan ke dalam ruang pembakaran.

5 Gerpen (2005) mengungkapkan bahwa terdapat sekurangnya lima alasan pengembangan biodiesel, antara lain:

1. Menyediakan pasar untuk kelebihan produksi minyak dan lemak hewan. 2. Mengurangi, meskipun tidak menghilangkan akan ketergantungan negara

dalam mengimpor petroleum.

3. Biodiesel merupakan bahan bakar yang dapat diperbaharui dan dapat mengurangi dampak pemanasan global karena siklus karbonnya yang tertutup. Analisis siklus hidup biodiesel menunjukkan bahwa keseluruhan emisi CO2 berkurang sebesar 78% bila dibandingkan dengan bahan bakar diesel berbahan petroleum.

4. Emisi buang karbon monoksida, hidrokarbon yang tidak terbakar, dan emisi partikel padat dari biodiesel lebih rendah dibandingkan bahan bakar diesel.

Bahan baku biodiesel dapat diperoleh dari minyak nabati antara lain minyak kelapa sawit (Elaeis guinenses), minyak kelapa (Cocos nucifera), minyak jarak (Jathropa curcas), minyak biji kapas (Gossypium hirsum), minyak bunga matahari (Helianthus annuus L), minyak jagung (Zea mays), minyak almond (Prunus dulcis), minyak kacang (Arachis hypogeae), dan lebih dari 30 jenis tumbuhan yang ada di indonesia berpotensi untuk dijadikan biodiesel. Indonesia memiliki banyak sekali tumbuhan penghasil minyak nabati sebagai bahan baku produksi biodiesel, namun kekayaan alam ini masih belum banyak dikembangkan. Kandungan dan komposisi asam lemak dari berbagai tumbuhan di Indonesia ditunjukkan pada Tabel 1.

Tabel 1 Kandungan dan komposisi minyak nabati beberapa tumbuhan

(sumber : Eckey 1956, soerawidjaja 2006) Nama Pohon

Pagar Sagan Utan Kapok Kasumba Nyamplung

6

Minyak atau lemak dari tumbuhan dan hewan adalah trigliserida yang terbentuk dari terikatnya 3 gugus asam lemak (fatty acid) oleh senyawa gliserol. Minyak/ lemak mentah secara alami selalu mengandung asam-asam lemak bebas (FFA). FFA adalah asam lemak yang terpisah dari trigliserida dan meninggalkan digliserida, monogliserida dan gliserin bebas. Terpisahnya FFA dari trigliserida disebabkan oleh panas, air, oksidasi atau dengan enzim lipase. Struktur kimia trigliserida disajikan pada Gambar 1.

Gambar 1 Rumus bangun trigliserida

R1, R2, dan R3 merupakan rantai hidrokarbon yang berupa asam lemak dengan jumlah atom C lebih besar dari sepuluh. Senyawa inilah yang akan dikonversi menjadi ester melalui reaksi transesterifikasi.

Selain mengandung trigliserida, minyak nabati juga mengandung asam lemak bebas (free fatty acid), fosfolipid, sterol, air, odorants, dan pengotor lainnya. Diantara kandungan-kandungan tersebut yang perlu diperhatikan ialah asam lemak bebas, asam lemak bebas merupakan pengotor yang tidak boleh ada dalam reaksi transesterifikasi dikarenakan asam lemak bebas dapat bereaksi dengan basa membentuk sabun dan air. Selain itu, reaksi transesterifikasi menghasilkan produk samping berupa gliserin dan sabun. Sabun yang dihasilkan pada reaksi transesterifikasi terjadi karena asam lemak bebas bereaksi dengan katalis sehingga menyebabkan kesulitan dalam pemisahan produk.

Minyak atau lemak yang memiliki kandungan asam lemak bebas tinggi seperti minyak jelantah yang berkisar 5-15% dan lemak hewan 5-30%, perlu dilakukan dua langkah reaksi dengan katalis asam dan basa untuk menurunkan nilai asam lemak bebas yang tinggi dalam memproduksi biodiesel. Reaksi terkatalisis asam mengubah asam lemak bebas menjadi alkil ester, berkurangnya asam lemak bebas menghindari reaksi saponifikasi yang terjadi jika asam lemak bebas bereaksi dengan katalis alkali saat reaksi transesterifikasi terkatalisis basa. (Zappi et al. 2003).

Reaksi Transesterifikasi

Reaksi transesterifikasi merupakan reaksi antara trigliserida (TG) yang merupakan komponen utama dalam minyak sayur dengan senyawa alkohol (metanol/etanol). Ada beberapa variabel pada reaksi transesterifikasi yang mempengaruhi konversi dan kemurnian produk ester yaitu: molar ratio antara minyak-lemak dengan alkohol, jenis dan konsentrasi katalis (asam atau basa), waktu reaksi, suhu reaksi, kandungan asam lemak dan air dalam minyak (Sungwornpatansakul et al. 2013).

7 menghilangkan gliserin dan membentuk metil ester. Transesterifikasi merupakan proses pertukaran bagian alkohol dari suatu ester yang dapat dicapai dalam larutan asam atau basa oleh suatu reaksi dapat balik antara ester dan alkohol (Fessenden 1986).

Transesterifikasi adalah reaksi reversible, dimana trigliserida berubah secara sempurna menjadi digliserida, monogliserida, dan terakhir menjadi gliserin. Stoikiometrinya, 3 mol alkohol diperlukan untuk satu mol trigliserida, tetapi dalam prakteknya diperlukan perbandingan yang lebih besar dari itu untuk menggeser kesetimbangan sehingga menghasilkan ester yang lebih banyak. Reaksi transesterifikasi mengubah trigliserida (96-98% minyak) dan alkohol menjadi ester, dengan sisa gliserin sebagai produk sampingnya. Hasilnya molekul-molekul trigliserida yang panjang dan bercabang diubah menjadi ester ester yang lebih kecil sehingga memiliki ukuran dan sifat yang serupa dengan minyak solar.

Gambar 2 Persamaan kimia reaksi transesterifikasi

Reaksi transesterifikasi dipengaruhi oleh faktor internal dan eksternal. Faktor internal adalah kondisi minyak itu sendiri misalnya kandungan air, kandungan asam lemak bebas, dan kandungan zat terlarut maupun tidak terlarut yang dapat mempengaruhi reaksi. Faktor eksternal adalah kondisi yang bukan berasal dari minyak dan dapat mempengaruhi reaksi. Faktor eksternal diantaranya adalah suhu, waktu, kecepatan pengadukan, jenis dan konsentrasi katalis dan jumlah rasio molar metanol terhadap minyak (Sontag 1982).

Menurut Ma dan Hanna (2008), reaksi transesterifikasi bertujuan untuk mengurangi viskositas trigliserida agar menyerupai viskositas minyak diesel. Pada Reaksi transesterifikasi terjadi tiga tahapan sebelum terbentuknya gliserol. Tahapan pertama adalah trigliserida yang bereaksi dengan metanol akan membentuk FAME dan digliserida yang ditunjukkan pada Persamaan 1. Digliserida bereaksi dengan metanol menghasilkan FAME dan monogliserida ditunjukkan pada Persamaan 2. Selanjutnya monogliserida bereaksi dengan metanol menghasilkan FAME dan Gliserol pada Persamaan 3. Reaksi keseluruhan ditunjukkan pada persamaan 4 (Likozar dan Levec 2014; Macaira et al. 2011).

8

Tahapan reaksi transesterifikasi pembuatan biodiesel selalu menginginkan agar didapatkan produk biodiesel dengan jumlah yang maksimum. Beberapa kondisi reaksi yang mempengaruhi konversi serta perolehan biodiesel melalui transesterifikasi adalah sebagai berikut (Freedman 1984):

a. Pengaruh air dan asam lemak bebas

Kandungan free fatty acid (FFA) tidak boleh melebihi 2 mgKOH/g (atau 1 % berat) untuk mencapai konversi ester yang baik dari minyak ketika reaksi transesterifikasi menggunakan katalis basa, karena konversi ester berkurang akibat pembentukan reaksi saponifikasi (Somnuk et al. 2014). Banyak peneliti yang menyarankan agar kandungan asam lemak bebas lebih kecil dari 0.5% (<0.5%). Selain itu, semua bahan yang akan digunakan harus bebas dari air, karena air akan bereaksi dengan katalis sehingga jumlah katalis menjadi berkurang.

b. Pengaruh perbandingan molar alkohol dengan minyak

Secara stoikiometri, jumlah alkohol yang dibutuhkan untuk reaksi adalah 3 mol untuk setiap 1 mol trigliserida agar memperoleh 3 mol alkil ester dan 1 mol gliserol. Secara umum ditunjukkan bahwa semakin banyak jumlah alkohol yang digunakan, maka konversi yang diperoleh juga akan semakin bertambah. Pada rasio molar 6:1, setelah 1 jam konversi yang dihasilkan adalah 98-99%, sedangkan pada 3:1 adalah 74-89%.

c. Pengaruh jenis alkohol

Pada rasio 6:1, metanol akan memberikan perolehan ester yang tertinggi dibandingkan dengan menggunakan etanol atau butanol.

d. Pengaruh jenis katalis

Penggunaan katalis basa akan mempercepat reaksi transesterifikasi bila dibandingkan dengan katalis asam. Katalis basa yang paling umum digunakan untuk reaksi transesterifikasi adalah natrium hidroksida (NaOH), kalium hidroksida (KOH), natrium metoksida (NaOCH3), dan kalium metoksida (KOCH3). Jumlah katalis yang digunakan untuk menghasilkan konversi yang maksimum pada reaksi transesterifikasi berkisar antara 0.5-1.5%-b minyak nabati. Jumlah katalis yang efektif untuk reaksi adalah 0.5%-b minyak nabati untuk natrium metoksida dan 1%-b minyak nabati untuk natrium hidroksida. e. Metanolisis crude dan refined minyak nabati

Perolehan metil ester akan lebih tinggi jika menggunakan minyak nabati refined. Namun apabila produk metil ester yang akan digunakan sebagai bahan bakar mesin diesel, cukup digunakan bahan baku berupa minyak yang telah dihilangkan getahnya dan disaring.

f. Pengaruh temperatur

Reaksi transesterifikasi dapat dilakukan pada temperatur 30 - 65° C (titik didih metanol sekitar 64.7°C). Semakin tinggi temperatur, konversi yang diperoleh akan semakin tinggi untuk waktu yang lebih singkat.

Alkohol

9 dari bahan nabati. Reaksi dengan alkohol yang mempunyai titik didih lebih rendah dilakukan pada suhu 70-85 ºC, sedangkan untuk reaksi dengan alkohol yang mempunyai titik didih tinggi dilakukan pada suhu 200-250 ºC.

Metanol merupakan alkohol yang paling banyak digunakan dalam pembuatan biodiesel, dikarenakan lebih murah dan lebih mudah dalam pemisahan gliserin dibandingkan dengan etanol. Namun penggunaan etanol jauh lebih aman dan tidak beracun bila dibandingkan dengan metanol yang mengandung uap berbahaya bagi makhluk hidup, karena etanol terbuat dari hasil pertanian sedangkan metanol terbuat dari batubara. Etanol memilik sifat yang sama dengan metanol yaitu memiliki warna yang bening seperti air, mudah menguap, mudah terbakar dan mudah tercampur dengan air. Sifat-sifat metanol ditunjukkan pada Tabel 2.

Kelarutan dalam air Sangat larut

Keasaman -15.5 pKa

Katalis

Katalis adalah suatu zat yang mempercepat laju reaksi kimia pada suhu tertentu, tanpa mengalami perubahan atau terpakai oleh reaksi itu sendiri. Katalis memungkinkan reaksi berlangsung lebih cepat atau memungkinkan reaksi pada suhu lebih rendah akibat perubahan yang dipicunya terhadap pereaksi. Berdasarkan wujudnya, katalis dapat dibedakan menjadi katalis homogen dan katalis heterogen. Katalis homogen adalah katalis yang dapat bercampur secara homogen dengan zat pereaksinya karena mempunyai wujud yang sama, sedangkan katalis heterogen adalah katalis yang tidak dapat bercampur secara homogen dengan pereaksinya karena wujudnya berbeda. Tabel 3 menunjukkan rangkuman keuntungan dan kekurangan dari masing masing jenis katalis.

Tabel 3 Perbandingan katalis pada reaksi transesterifikasi (Mazubert et al. 2013)

Tipe katalis Keuntungan Kekurangan

Basa homogen 1. Laju reaksi cepat

10

Tipe katalis Keuntungan Kekurangan

Asam Enzim 1. Suhu reaksi lebih rendah dari

suhu katalis basa homogen

Proses produksi dengan menggunakan katalis asam akan memberikan nilai yield yang besar namun reaksinya sangat lambat (dapat mencapai lebih dari satu hari), selain itu jumlah alkohol yang digunakan sangat banyak (30:1 mol alkohol/ mol minyak). Pemakaian katalis enzim memberikan harapan terhadap proses produksi biodiesel yang lebih aman terhadap lingkungan, namun sama halnya dengan katalis asam penggunaan katalis enzim membutuhkan waktu yang sangat lama agar reaksi dapat berlangsung dan membutuhkan biaya yang sangat besar. Oleh karena itu, katalis yang biasa digunakan dalam produksi biodiesel secara katalitik adalah katalis basa (yang biasa digunakan adalah KOH dan NaOH) yang dapat terlarut dalam methanol atau etanol. Alasan lain yang menyebabkan pemilihan pemakaian katalis basa dalam produksi biodiesel untuk skala industri adalah karena proses secara alkali (basa) akan lebih efisien dan rendah korosif daripada proses secara asam, alkohol yang digunakan lebih sedikit (biasanya 6:1 mol/mol), dan dengan temperatur proses yang lebih rendah.

11 Energi Aktivasi

Di dalam ilmu kimia, energi aktivasi merupakan sebuah istilah yang diperkenalkan oleh Svante Arrhenius, yang didefinisikan sebagai energi yang harus dilampaui agar reaksi kimia dapat terjadi. Energi aktivasi bisa juga diartikan sebagai energi minimum yang dibutuhkan agar reaksi kimia tertentu dapat terjadi, energi aktivasi biasanya dilambangkan sebagai Ea, dengan satuan kilo joule per mol (KJ/mol). Dalam reaksi transesterifikasi Ea adalah energi minimum untuk menghasilkan FAME dan gliserol dari reaktan TG dan MeOH. Jika partikel-partikel bertumbukan dengan energi yang lebih rendah dari energi aktivasi (Ea) maka fluida yang diproses masih dalam bentuk reaktan (TG dan MeOH) dan tidak akan terjadi reaksi transesterifikasi. Reaksi akan terjadi jika partikel-partikel bertumbukan dengan energi yang cukup untuk memulai suatu reaksi, untuk

meningkatkan laju reaksi maka perlu untuk meningkatkan jumlah tumbukan-tumbukan yang berhasil. Salah satu cara untuk mewujudkannya adalah dengan menurunkan energi aktivasi dengan penambahan katalis. Distribusi Maxwell- Boltzmann menggambarkan keadaan dari energi aktivasi seperti pada Gambar 3.

Gambar 3 Pengaruh katalis terhadap energi aktivasi (Clark 2004).

12

Mekanisme Pengaduk Statik (Static Mixer)

Static mixer atau pengaduk statik adalah rangkaian elemen untuk pencampuran

yang diletakkan dalam sebuah pipa dan menggunakan energi dari aliran untuk

menciptakan pencampuran antara dua atau lebih fluida (Paul et al. 2003) dengan

tujuan untuk memanipulasi aliran fluida untuk membagi, rekombinasi, mempercepat/ memperlambat, menyebarkan, mengaduk atau membentuk lapisan saat melewati mixer. Bentuk elemen dari static mixer menentukan karakter gerakan fluida dan dengan demikian menentukan efektivitas pencampuran. Salah satu jenis static mixer yang ideal adalah tipe helikal yang ditunjukkan pada Gambar 4, tiap elemennya dipuntir dengan sudut 180o dan penyambungan tiap tikungan elemen dengan sudut 90° (Jones et al. 2002). Kelebihan penggunaan static mixer yaitu tidak mempunyai moving part, mudah dalam perawatan dan harga operasional murah (Van Wageningen 2005).

Gambar 4 Elemen static mixer (Van Wageningen 2005)

Mekanisme pengadukan dengan static mixer adalah suatu sistem pengadukan yang menggabungkan mekanisme pencampuran bahan dengan cara splitting (pembagian), stretching (perengangan), reordering (pembalikan) dan recombine (menggabung kembali) aliran atau bahan yang dicampur (Khandai 1999). Mekanisme pengadukan dan pencampuran dengan static mixer ditunjukkan pada Gambar 5.

Gambar 5 Mekanisme pencampuran di static mixer

Menurut Nevers (1991), energi kinetik yang terbentuk dari aliran yang disebabkan oleh geometri static mixer akan menyebabkan partikel-partikel fluida yang terbentuk menjadi lebih kecil, luas permukaan menjadi besar sehingga frekuensi tumbukan yang terjadi dalam reaktor akan semakin besar pula dan pada kondisi temperatur yang sesuai akan mempercepat terjadinya reaksi antar partikel campuran fluida (trigliserida dan metanol) (Clark 2004).

13 tenaga listrik static-mixer yang diperlukan cukup rendah dibandingkan dengan jenis mixer lainnya. Static-mixer dapat diaplikasikan untuk mencampur fluida yang mempunyai viskositas rendah, viskositas tinggi, material berserat (fibrous materials) dan untuk keperluan proses blending (Paul 2003).

Turbulensi aliran yang terbentuk pada kondisi temperatur yang sesuai dengan pemakaian sedikit katalis diharapkan dapat mempercepat terjadinya reaksi antara FFA/trigliserida dan metanol/etanol karena frekuensi tumbukan yang terjadi dalam reaktor semakin besar sehingga jumlah partikel energik bertambah. Karena semakin besar tumbukan yang terjadi, maka reaksi antar partikel juga akan semakin besar, karena kontak antar bidang permukaan partikel akan semakin sering (Pangabean 2011).

Salah satu penelitian yang menggunakan static mixer adalah Alamsyah et al. (2010) yang membandingkan kinerja penggunaan blade agitator dan static mixer dengan penggunaan katalis KOH 1% pada proses produksi biodiesel. Hasil percobaan menunjukkan bahwa energi transesterifikasi rata-rata menggunakan reaktor static mixer adalah 84.53 kJ/kg lebih kecil dibanding menggunakan blade agitator yaitu 484.2 kJ/kg. Selain itu, penggunaan static-mixer mempunyai pengaruh yang signifikan terhadap pengurangan waktu reaksi untuk mencapai kandungan metil ester minimum yaitu 98.7% dibandingkan menggunakan blade agitator, untuk seluruh perlakuan suhu yang diberikan. Surwonpatansakul et al.(2013) juga membandingkan penggunaan static mixer dengan mechanical mixing dengan beberapa skenario variasi rasio molar dan % KOH untuk melihat lamanya waktu reaksi dan FAME yang dihasilkan. Hasil yang diperoleh menyatakan bahwa FAME yang dihasilkan lebih tinggi dengan menggunakan static mixer dalam waktu yang lebih cepat dibandingkan mechanical mixing sehingga meningkatkan laju reaksi dan dapat menurunkan konsumsi energi. Penelitian Thompson dan He (2007) menyebutkan bahwa static mixer dapat digunakan untuk produksi biodiesel dari minyak kedelai secara kontinyu dengan suhu 60°C dan katalis 1.5% (b/b) selama 30 menit.

Laju suatu reaksi kimia bertambah dengan naiknya temperatur, biasanya kenaikan sebesar 10oC akan melipatkan dua atau tiga laju suatu reaksi antara molekul-molekul. Kenaikan laju reaksi ini dapat diterangkan sebagai lebih cepatnya molekul-molekul bergerak kian-kemari pada temperatur yang lebih tinggi dan karenanya akan lebih sering bertabrakan satu sama lai n. Dengan naiknya temperatur, bukan hanya molekul-molekul yang akan lebih sering bertabrakan, tetapi mereka juga bertabrakan dengan benturan yang lebih besar, karena mereka bergerak lebih cepat. Pada temperatur yang lebih tinggi, peluang terjadinya tabrakan yang mengakibatkan reaksi kimia akan lebih besar, karena makin banyak molekul yang memiliki kecepatan lebih besar dan karenanya memiliki energi cukup untuk bereaksi.

14

Gambar 6 Pengaruh pengadukan terhadap energi aktivasi (Ea)

Reaksi terjadi karena kedua partikel tersebut harus bertumbukan dengan mekanisme yang tepat, dan partikel-partikel harus bertumbukan dengan energi yang cukup untuk memutuskan ikatan-ikatan. Jika partikel-partikel bertumbukan dengan energi yang lebih rendah dari energi aktivasi (Ea) maka fluida yang diproses masih dalam bentuk reaktan (TG dan MeOH) dan tidak akan terjadi reaksi transesterifikasi. Reaktan akan kembali ke keadaan semula energi aktivasi sebagai tembok dari reaksi. Hanya tumbukan yang memiliki energi sama atau lebih besar dari energi aktivasi yang dapat menghasilkan terjadinya reaksi (product). Di dalam reaksi kimia, ikatan-ikatan dipisahkan (membutuhkan energi) dan membentuk ikatan-ikatan baru (melepaskan energi).

3 METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Januari 2015 sampai dengan Juni 2015. Pengujian dilakukan dilaboratorium Pindah Panas dan Masa, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Evaporasi dilakukan di Laboratorium Kimia Pangan, Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor dan Analisis kadar metil ester dilakukan di laboratorium Teknik Kimia (Riset Energi), Institut Teknologi Indonesia.

Alat dan Bahan Penelitian

Alat yang digunakan untuk memproduksi biodiesel secara katalitik pada penelitian ini adalah Prototipe Static Mixer Reaktor (SMR) tipe continue dengan 60 elemen bertipe helikal yang terbagi dalam 5 modul reaktor. Panjang 1 modul reaktor adalah 66 cm yang terdiri dari 12 elemen, tiap elemennya dipuntir dengan

15 sudut 180o dan penyambungan tiap tikungan elemen dengan sudut 90°. Skematik SMR yang digunakan dalam penelitian ini ditunjukkan oleh Gambar 7.

Gambar 7 Diagram skematik SMR (T1: tangki minyak (50 l), T2: tangki metanol (13 l), V: kran, P1: pompa minyak, P2: pompa metanol, F1: flowmeter minyak, F2: flowmeter metanol, HT: heater, SM : static mixer)

Peralatan penunjang yang digunakan dalam penelitian ini yaitu: gelas ukur (50 mL dan 500 mL), erlenmeyer (500 mL), corong pemisah, pipet tetes, termometer, pH meter, botol sampel, timbangan digital, viscometer Ostwald dan rotary vacuum evaporator.

Bahan yang digunakan pada penelitian ini adalah minyak sawit (Refined Bleached Deodorized Palm Olein- RBDPO), metanol (MeOH), katalis kalium hidroksida (KOH), dan Aquades.

Gambar utuh dari alat Prototype static mixer tipe continue ditunjukkan pada Gambar 8.

Gambar 8 Static mixer reaktor tipe kontinyu

16

1) Tangki Pengumpul

Berfungsi sebagai tempat untuk mengumpulkan bahan sebelum bahan dialirkan melewati reaktor yang dilengkapi oleh static mixer dan heater, tangki berbentuk silinder dengan ukuran diameter 155 mm dan tinggi 300 mm. Tangki terbuat dari bahan SS 304.

2) Pompa

Suatu alat yang digunakan untuk memindahkan suatu fluida dari satu tempat ke tempatlain. Berfungsi untuk mengalirkan bahan dari tangki pengumpul ke reaktor dengan kapasitas 53 l/menit dengan daya 600 watt untuk tangki minyak dan 40 l/menit dengan daya 200 watt untuk tangki metanol. Pompa yang digunakan bermerk FIRMAN tipe FWP 81 SS dan FWP 61 SS. Masing-masing pompa diletakkan dibawah tangki pengumpan sehingga pompa akan selalu terisi oleh fluida yang akan dialirkan ke reaktor static mixer sehingga pompa tidak terisi udara yang akan mengakibatkan terjadinya kavitasi yaitu menguapnya zat cair yang sedang mengalir karena tekanan berkurang sampai di bawah tekanan uap jenuhnya.

Gambar 9 Pompa 3) Reaktor

Berfungsi sebagai sebagai tempat bereaksinya trigliserida dengan alkohol/ metanol secara katalitik dengan katalis. Reaktor yang digunakan berupa pipa dengan diameter dalam 25.4 mm dengan panjang pipa 200 mm, terbuat dari pipa SS304. Reaktor berjumlah 5 buah pada tiap ujung keluaran reaktor terdapat kran untuk mengambil sampel hasil pencampuran dan pipa untuk dihubungkan ke alat ukur tekanan guna mengukur head loss dalam reaktor. Isolator digunakan dengan menyelimuti reaktor yang berfungsi mengurangi kehilangan panas ke lingkungan. Bahan yang digunakan adalah glass wool dan sumbu kompor.

Gambar 10 Reaktor yang diisolasi 4) Static mixer

17 tersebut dihasilkan melalui proses puntir dengan sudut puntir 180o pada masing-masing ujung plat yang digunakan sebagai bahan pembuat static mixer dan dipuntir dengan arah yang berlawanan dan penyambungan tiap tikungan elemen dengan sudut 90°.

Gambar 11 Static mixer 5) Heater

Berfungsi untuk menyediakan panas yang dibutuhkan dalam proses transesterifikasi. Pemanas yang digunakan berupa selimut (band heater) yang menyelubungi dan dipasang pada pipa pemasukan sebelum menuju reaktor, mempunyai panjang 300 mm dan daya 900 watt yang dipasang melilit pada pipa. Posisi heater diletakkan pada pipa pemasukan dan modul kesatu, penambahan heater pada modul kesatu bertujuan untuk meningkatkan suhu proses.

6) Termostat digital

Berfungsi sebagai pengatur dan pengontrol heater dalam penyediaan panas untuk reaktor.

Gambar 12 Termostat digital 7) Termokopel dan Hybrid Recorder

Termokopel berfungsi sebagai sensor temperatur pada reaktor, termokopel yang digunakan adalah tipe C/C dan tipe K. Hybrid Recorder berfungsi untuk membaca data suhu termokopel.

18

8) Flowmeter

Flowmeter yang digunakan berjumlah 2 unit, flowmeter berfungsi untuk mengatur laju aliran dan debit fluida. Perbandingan debit antara minyak dan metanol menggunakan perbandingan 1:6.

Gambar 14 Flowmeter

Metode Penelitian

Proses produksi biodiesel pada penelitian dilakukan secara experimental yang dilakukan dalam skala laboratorium, penelitian dimulai dengan menambahkan heater pada salah satu modul reaktor untuk meningkatkan suhu proses. Perlakuan yang diterapkan pada penelitian yaitu kombinasi konsentrasi katalis KOH (0.3% dan 0.5% massa KOH/massa minyak) dan variasi jumlah modul berpengaduk statik : 1, 2, 3, 4, dan 5. Suhu operasi yang digunakan 65oC dengan jumlah perbandingan rasio molar minyak dan metanol 1 : 6 untuk semua perlakuan, berat 1 mol minyak ditentukan dari rata-rata berat molekul minyak sawit berdasarkan komposisi asam dari minyak. Tujuan diterapkan perlakuan ini untuk melihat bagaimana pengaruh peningkatan penggunaan pengaduk statik terhadap pembentukan kadar metil ester yang dihasilkan menggunakan Prototipe Static Mixing Reactor tipe Continue. Variabel yang diamati dalam penelitian ini adalah: kadar metil ester (GC-EN14103), viskositas kinematik (ASTM D 445), densitas (ASTM D 4052), dan bilangan asam (SNI 7182-2012) biodiesel yang dihasilkan. Diagram alir penelitian ditunjukkan pada Gambar 15.

Karakteristik Bahan Baku

19

Gambar 15 Bagan alir penelitian Identifikasi Masalah

Penyiapan bahan baku (minyak sawit, metanol, KOH)

Pengukuran dan analisis karakteristik bahan baku (analisis FFA, viskositas, densitas dan kadar air)

Pemurnian biodiesel Mulai

Pengukuran dan analisis sifat fisika (viskositas, densitas) dan kimia (kadar metil ester, angka asam)

Analisis data

Selesai

Mengukur laju aliran ( minyak dan metanol) menggunakan rasio mol 1:6 Data FFA, viskositas, densitas dan kadar air

Debit F1 : 9 l/menit dan F2 : 2 l/menit

Mengatur debit aliran pada flowmeter minyak (F1) dan metanol (F2)

Pembuatan biodiesel melalui reaksi transesterifikasi (T : 65 oC) Modul

KOH (%) 1 2 3 4 5

0.3 √ √ √ √ √

0.5 √ √ √ √ √

Tujuan yang diinginkan

- Perlakuan kombinasi yang paling efektif

20

Tahapan Produksi Biodiesel

Secara garis besar proses produksi biodiesel yang dilakukan terdiri dari tiga tahap, yaitu tahap proses (pemanasan awal dan transesterifikasi), tahap pemisahan dan purifikasi. Pada awal setiap percobaan, 18 l minyak dengan suhu awal sebesar 30oC dimasukkan ke dalam Tangki 1 dan dipanaskan terlebih dahulu hingga suhu minyak mencapai ±50 oC dengan cara dilewatkan secara berulang-ulang pada reaktor. Pemanasan minyak dilakukan menggunakan heater yang diatur menggunakan thermostat pada modul reaktor, heater diletakkan pada pipa sebelum modul reaktor dan pada modul reaktor pertama. Selanjutnya larutan katalis KOH yang telah dihomogenkan dengan 4.2 l metanol dituangkan ke dalam Tangki 2, nantinya setelah suhu minyak dan reaktor telah stabil maka kran tangki reaktan akan dibuka penuh sehingga bahan dapat mengalir melewati pipa pemanas menuju reaktor.

Setelah suhu reaksi sebesar 65 oC tercapai, selanjutnya kedua pompa dinyalakan untuk mengalirkan bahan pereaktan (Tangki 1 dan Tangki 2) melewati static mixer reactor (SMR) dengan laju aliran yang diatur menggunakan kran pada flowmeter. Pompa yang digunakan pada penelitian ini memiliki head pompa 11 m, yang mampu melampaui pressure drop akibat penggunaan static mixer sehingga fluida dapat dialirkan melewati reaktor, selain itu dikarenakan ketahanan pompa terhadap panas sebesar 40 oC. Proses pengambilan sampel dilakukan dengan membuka kran output pada tiap modul dengan waktu yang bersamaan, selanjutnya produk biodiesel yang dihasilkan dari perlakuan di atas ditampung di dalam botol. Biodiesel hasil produksi selanjutnya diendapkan untuk memisahkan biodiesel dan gliserol dengan cara didiamkan dalam tabung pengendapan selama 1 jam hingga 2 jam. Selanjutnya biodiesel yang telah dipisahkan dari gliserol dicuci untuk menghilangkan dan membersihkan sisa-sisa katalis dan metanol yang masih tersisa, pencucian menggunakan air sebanyak 10% hingga 100% dari berat bahan. Penambahan air dilakukan secara bertahap, lama pengadukan antara air dan biodiesel 1 menit dan kemudian didiamkan untuk proses pemisahan air dengan biodiesel selama beberapa jam hingga memiliki pH 7 atau netral. Evaporasi adalah proses penguapan sisa-sisa air pencucian dan metanol dari biodiesel yang dihilangkan dengan cara pemanasan menggunakan rotary vacum evaporator untuk memperoleh ester yang lebih murni, suhu pemanasan yang digunakan pada proses evaporasi adalah 65 oC hingga benar-benar bersih dari air dan methanol. Langkah-langkah yang dilakukan pada penelitian ini ditunjukkan melalui bagan alir pembuatan biodiesel yang disajikan pada Gambar 16.

Analisis Parameter Uji

21 SNI 04-7182-2012 untuk mengetahui apakah mutu biodiesel yang dihasilkan telah memenuhi persyaratan yang ditentukan.

Analisis kadar metil ester menggunakan alat Gas Chromatography (GC) dengan merk ShimadzuGC2010 menggunakan metode EN14103, kolom Rtx-Wax dan gas pembawa adalah helium. Perhitungan persentase komposisi senyawa metil ester untuk masing masing komponen senyawa menggunakan Metoda Internal Standard dengan rumus: standar (mg), dan adalah berat sampel (mg).

Gambar 16 Bagan alir pembuatan biodiesel

22

4 HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Penentuan karakteristik bahan baku meliputi analisis viskositas dan densitas (minyak dan metanol). Perhitungan nilai viskositas dan densitas diperlukan untuk perhitungan jumlah laju aliran bahan (minyak dan metanol) yang diatur pada flowmeter dimasing-masing tangki, selain itu juga untuk menghitung kapasitas bahan yang dibutuhkan pada tiap tangki dalam pengujian. Analisis FFA diperlukan untuk mengetahui jumlah bilangan asam yang terkandung pada minyak RBDPO. Hasil karakteristik bahan baku ditampilkan pada Tabel 4.

Tabel 4 Karakteristik bahan baku minyak sawit (Refined Bleached Deodorized Palm Olein- RBDPO) dan metanol

Berdasarkan perhitungan rasio minyak dan metanol diketahui bahwa pengaturan laju aliran yang diatur pada flowmeter tangki minyak adalah 9 l/menit dan laju aliran pada flowmeter untuk tangki metanol sebesar 2 l/menit.

Berdasarkan data Tabel 4, kadar FFA minyak kelapa sawit yang digunakan pada penelitian ini sebesar 0.23%. Nilai FFA yang diperoleh telah memenuhi syarat yang menyebutkan bahwa minyak nabati yang ditransesterifikasi sebaiknya memiliki kandungan asam lemak bebas <1% atau 2 mgKOH/g agar reaksi pembentukan metil ester berlangsung sempurna (Somnuk et al. 2014). Srinivas dan Kumar (2012) menyatakan jika kadar FFA < 2% dapat langsung dilakukan proses transesterifikasi menggunakan katalis basa, tetapi apabila kadar FFA > 2% perlu diesterifikasi terlebih dahulu menggunakan H2SO4. Esterifikasi dilakukan untuk menurunkan nilai asam lemak bebas yang tinggi dalam memproduksi biodiesel, berkurangnya asam lemak bebas akan menghindari reaksi saponifikasi yang terjadi jika asam lemak bebas bereaksi dengan katalis basa saat reaksi transesterifikasi dan menurunkan yield biodiesel (Wu et al. 2012).

Hasil Produksi Biodiesel Secara Kontinyu

23 didih metanol 64.8 oC) agar diperoleh konversi yang tinggi dengan waktu yang singkat. Faktor-faktor yang mempengaruhi reaksi transesterifikasi diantaranya adalah suhu reaksi, jenis dan konsentrasi katalis, rasio molar metanol, dan kandungan asam lemak bebas minyak mentah.

Dari beberapa faktor tersebut yang paling berpengaruh adalah suhu proses dan konsentrasi katalis, sehingga jumlah katalis yang digunakan harus tepat. Jenis katalis yang digunakan adalah katalis basa, penggunaan katalis basa pada proses transesterifikasi akan berjalan lebih cepat bila dibandingkan dengan penggunaan katalis asam, selain itu juga tidak memerlukan temperatur operasi yang tinggi karena dapat dioperasikan pada temperatur kurang dari 100°C. Pemakaian katalis yang terlalu sedikit akan menyebabkan minyak dan alkohol tidak bereaksi, apaila jumlah katalis yang digunakan terlalu banyak akan menyebabkan campuran teremulsi. Faktor lain yang mempengaruhi reaksi transesterifikasi adalah penggunaan molar rasio, berdasarkan penelitian terdahulu diketahui bahwa molar rasio sebesar 1: 6 dianggap paling optimum dibandingkan perbandingan molar rasio yang lain (Vicente et al. 2004; Knothe et al. 2005). Produk yang dihasilkan dari reaksi transesterifikasi ditunjukkan pada Gambar 17.

Gambar 17 Proses transesterifikasi

Biodiesel yang dihasilkan pada tahap proses adalah biodiesel kasar yang bercampur dengan gliserol, sabun, sisa katalis, dan sebagainya. Pengendapan dilakukan untuk memudahkan proses pemisahan etil ester dan gliserol dan bahan lain yang memiliki massa jenis lebih besar dari metil ester. Pada lapisan atas terdapat campuran metil ester dengan metanol, sedangkan lapisan bawah yang berwarna kecoklatan dan lebih kental adalah gliserol. Terbentuknya dua lapisan ini karena adanya perbedaan berat jenis, dimana berat jenis metil ester sebesar 0.86 g/cm3dan gliserol sebesar 1.26 g/cm3. Gambar 18 menunjukkan hasil proses produksi biodiesel dari masing - masing perlakuan.

(a) (b)

24

Dari gambar terlihat biodiesel kasar yang masih mengandung metanol dan sabun berada pada lapisan atas. Biodiesel kasar terlihat berwarna kuning keemasan, sedangkan gliserol yang berada pada lapisan paling bawah memiliki warna merah kecoklatan. Pemisahan gliserol perlu dilakukan karena gliserol yang masih terkandung dalam biodiesel dapat menyebabkan disfungsi penggunaan bahan bakar saat dipakai pada mesin diesel dan mengakibatkan proses kerja dari mesin tidak maksimal, khususnya pada emisi dari mesin diesel tersebut. Menurut Prihandana et al. (2006) gliserol dapat membentuk senyawa akrolein dan terpolimerisasi menjadi senyawa plastis yang agak padat, senyawa ini akan membentuk deposit dan akan menyebabkan kerusakan pada mesin. Hasil pencucian biodiesel ditunjukkan pada Gambar 19.

Gambar 19 Biodiesel setelah pencucian

Berdasarkan hasil penelitian, dari 140 mL minyak yang diolah biodiesel yang dihasilkan sebanyak 90 mL sisanya adalah gliserol dan metanol yang tidak beraksi, sehingga persentase hasil produksi biodiesel adalah 64.28%. Proses evaporasi ditunjukkan pada Gambar 20.

Gambar 20 Evaporasi biodiesel

25

Identifikasi Senyawa Biodiesel dengan Gas Cromatography (GC)

Identifikasi dengan metode Gas Cromatography (GC) bertujuan untuk mengetahui komposisi ester asam lemak yang terkandung dalam bahan, yang dilakukan dengan menganalisis puncak-puncak yang memiliki persentase tinggi berdasarkan pada kemiripan dengan senyawa standar yang terbaca pada kromatogram biodiesel. Kadar ester menunjukkan besarnya perubahan reaktan menjadi kompleks teraktifkan. Hasil analisis dengan kromatografi gas dari metil ester minyak ditunjukkan pada Gambar 21. Hasil analisis kromatogram senyawa metil ester dari minyak sawit untuk tiap perlakuan penggunaan katalis 0.3% dan 0.5% dengan variasi jumlah modul reaktor berpengaduk statik disajikan pada Tabel 5.

Gambar 21 Kromatogram metil ester minyak sawit

26

Tabel 5 Hasil analisis kromatogram senyawa metil ester dari minyak sawit untuk tiap perlakuan

Berdasarkan data pada Tabel 5 terlihat bahwa peningkatan intensitas jumlah pengadukan oleh modul berpengaduk statik memiliki pengaruh yang signifikan terhadap pembentukan senyawa ester. Komposisi senyawa ester yang diperoleh dengan menggunakan katalis 0.3% pada modul kesatu adalah 4.8% metil palmitat, 5.3% metil oleat dan 1.5% metil linoleat. Persentase kadar ester yang terbentuk meningkat pada modul kedua hingga modul kelima. Pembentukan metil palmitat meningkat dengan peningkatan jumlah penggunaan modul berpengaduk statik, dari 44% asam palmitat (C16:0) yang ada pada bahan baku minyak, sebesar 4.8% terkonversi menjadi metil palmitat dengan menggunakan 1 modul berpengaduk statik dan menjadi 37.7% yang terkonversi membentuk metil palmitat dengan menggunakan 5 modul berpengaduk statik. Begitupun dari 39.2% asam oleat (C18:1) yang terkandung dalam bahan baku, hanya sebesar 5.3% saja yang mampu terkonversi membentuk metil oleat menggunakan 1 modul berpengaduk statik dan hampir terkonversi secara sempurna menjadi 38.5% dengan menggunakan 5 modul berpengaduk statik. Senyawa dominan lain yang terbaca pada kromatogram biodiesel adalah metil linoleat, dari 10.1% komposisi asam linoleat (C18:2) yang mampu bereaksi menjadi metil linoleat pada modul kesatu sebesar 1.5% dan terkonversi secara sempurna menjadi 10.1% dengan menggunakan 5 modul berpengaduk statik. Hal ini sesuai dengan Reyes et al. (2010), bahwa reaksi yang melibatkan campuran fluida yang tidak terlarut membutuhkan intensitas pengadukan yang besar agar terjadi reaksi. Dengan kata lain, jumlah reaktan yang terkonversi menjadi produk akan semakin bertambah hingga mencapai kinerja maksimumnya dengan pengadukan yang maksimal.

27 terbentuk sebesar 6% pada modul kesatu dan menurun pada modul kedua menjadi 4.5% dan kembali meningkat menjadi 10.1% pada modul kelima. Hal ini menunjukkan bahwa untuk katalis 0.5% pada modul kedua hanya sedikit molekul yang terkonversi membentuk ester biodiesel, selebihnya masih berbentuk asam lemak yang tidak bereaksi menjadi metil ester. Penurunan yang terjadi disebabkan oleh kurang sempurnanya reaksi transesterifikasi yang menyebabkan masih adanya trigliserida dalam biodiesel, semakin tinggi persentase kadar metil ester maka semakin sedikit jumlah trigliserida yang terdapat dalam biodiesel.

Sisanya masih berbentuk asam-asam lemak yang tidak terkonversi secara sempurna membentuk metil ester dikarenakan tidak memiliki cukup energi untuk bereaksi. Berdasarkan grafik terlihat bahwa peningkatan intensitas jumlah pengadukan oleh pengaduk statik memiliki pengaruh yang signifikan terhadap pembentukan ester. Peningkatan pengadukan menyebabkan molekul-molekul akan lebih sering bertabrakan dengan dambak (benturan) yang lebih besar, sehingga bergerak lebih cepat dan akan meningkatkan reaksi kimia, karena makin banyak molekul yang memiliki kecepatan lebih besar dan karenanya memiliki energi cukup untuk bereaksi.

Sistem pengadukan statik yang digunakan dalam penelitian ini dilakukan oleh elemen-elemen yang berbentuk heliks yang disusun sehingga dapat menciptakan fungsi pembelahan, pencampuran dan pembalikan fluida. Godfrey (1992) menyebutkan bahwa setiap tepi dari elemen static mixer akan mengalami pembagian dua lapisan dan akan mengalami pembagian lagi pada tepi elemen berikutnya sehingga peningkatannya akan setara dengan 2n aliran (n adalah jumlah elemen). Dalam penelitian ini digunakan 12 buah elemen dalam 1 modul sehingga ketika fluida keluar dari reaktor, maka seolah-olah fluida telah mengalami pembelahan aliran sebanyak 212. Apabila aliran dilewatkan melalui modul berikutnya, maka fluida akan mengalami pencampuran yang lebih homogen dan seolah-olah telah mengalami pencampuran dengan sistem batch konvensional dalam tangki.

Pengaruh Pengadukan Statik dan Katalis terhadap Kadar Metil Ester

28

Gambar 22 Kadar metil ester menggunakan konsentrasi KOH 0.3% ( ) dan KOH 0.5% ( ) pada tiap modul

Berdasarkan Gambar 22 menunjukkan bahwa konsentrasi katalis berperan dalam meningkatkan kadar metil ester. Kadar metil ester yang mampu dicapai dengan menggunakan katalis 0.3% hanya sebesar 12.1% (b/b) sedangkan dengan penggunaan katalis 0.5% kadar metil ester yang mampu dicapai sebesar 52.9% (b/b) dengan waktu 56 detik menggunakan 1 modul berpengaduk statik. Kadar metil ester yang diperoleh dengan menggunakan katalis 0.3% menggunakan 3 modul sebesar 23.4% (b/b). Bila dibandingkan dengan penggunaan katalis 0.5% menggunakan modul yang sama dihasilkan kadar metil ester yang jauh lebih besar (88.5%(b/b)), namun penggunaan katalis 0.5% setelah modul ketiga menghasilkan metil ester yang cenderung konstan, sedangkan untuk katalis 0.3% masih mengalami peningkatan pembentukan metil ester.

Hasil analisis menunjukkan bahwa kadar metil ester untuk katalis 0.3% (b/b) meningkat sejalan dengan peningkatan pengadukan oleh static mixer dan waktu pencampuran, dengan pengadukan menggunakan lima modul diperoleh kadar metil ester tertinggi sebesar 92.5% (b/b) dengan waktu pencampuran ± 2 menit. Kadar metil ester dengan menggunakan katalis 0.3% meningkat secara signifikan setelah melewati modul ketiga. Penggunaan katalis 0.5% (b/b) mengalami penurunan kadar metil ester biodiesel pada modul kedua sebesar 40.1% (b/b) dan kembali meningkat pada modul ketiga sebesar 88.8% (b/b) dan cenderung konstan menggunakan 5 modul dengan kadar metil ester tertinggi 88.9% (b/b) dengan waktu pencampuran selama 1.9 menit.

Persentase kadar metil ester yang diperoleh lebih tinggi bila dibandingkan dengan penelitian Darnoko dan Cheryan (2000) yang memproduksi biodiesel menggunakan continuous stirred-tank reactor (CSTR) dengan menggunakan bahan baku RBDPO dan rasio molar 1:6, konversi yang dihasilkan setelah 40 menit adalah 58.8% dan meningkat menjadi 97.3% dengan waktu 60 menit menggunakan suhu operasi 60 oC. Dewajani (2011) menggunakan konsentrasi katalis 2% dari berat minyak untuk menghasilkan konversi sebesar 98% menggunakan fixed bed reactor untuk pembuatan biodiesel secara kontinyu, dengan rasio mol methanol 7:1. Sedangkan Buasri et al. (2012) yang menghasilkan konversi optimum sebesar 86.7% dari minyak goreng bekas dengan

y = 41.961ln (x) – 0.1772

29 packed bed reaktor secara kontinyu pada suhu 60 oC dan katalis KOH, dengan rasio molar methanol/minyak 16 dengan kondisi waktu reaksi 2 jam.

Penurunan yang terjadi disebabkan oleh kurang sempurnanya reaksi transesterifikasi yang menyebabkan masih adanya trigliserida dalam biodiesel, semakin tinggi persentase kadar metil ester maka semakin sedikit jumlah trigliserida yang terdapat dalam biodiesel. Menurut Macaira et al. (2011), reaksi transesterifikasi merupakan reaksi berantai. Pertama, trigliserida direduksi menjadi digliserida, selanjutnya digliserida direduksi menjadi monogliserida yang akhirnya membentuk metil ester dan gliserol. konversi reaksi yang tidak sempurna menyebabkan masih adanya senyawa mono, di dan trigliserida dalam biodiesel.

Menurut Pangabean (2011), keberadaan static mixer membantu molekul-molekul reaktan mendapatkan energi kinetik total yang sama atau melebihi energi aktivasi. Dengan demikian, molekul-molekul reaktan yang memiliki energi yang cukup untuk bereaksi bertambah sehingga reaksi dapat berlangsung dengan cepat meskipun jumlah katalis yang digunakan sedikit. Selain itu penggunaan katalis pada reaksi transesterifikasi mampu menurunkan energi aktivasi menjadi lebih rendah, sehingga molekul‐molekul yang terlibat dalam reaksi dapat melakukan tumbukan lebih efektif dan lebih banyak. Semakin banyak katalis yang digunakan maka semakin banyak pula reaktan yang berkontak dengan katalis. Dengan demikian, reaktan yang terkonversi menjadi biodiesel semakin meningkat sehingga yield biodiesel yang dihasilkan semakin banyak pula (Clark 2004).

Pemakaian katalis dapat diturunkan dengan meningkatkan intensitas tumbukan partikel-partikel melalui proses pengadukan dan pencampuran dalam reaktor. Peningkatan pengadukan menyebabkan molekul-molekul akan lebih sering bertabrakan dengan dambak (benturan) yang lebih besar, sehingga bergerak lebih cepat dan menghasilkan reaksi kimia. Berdasarkan grafik pada Gambar 22 dengan menggunakan persamaan model logaritmik dapat diduga hubungan antara penggunaan static mixer terhadap penurunan penggunaan katalis yang dinyatakan dalam persamaan sbb:

y = -0.1313 ln(x) + 0.4401... (6) Dengan y adalah jumlah persentase katalis dan x adalah jumlah modul static mixer. Berdasarkan perhitungan Persamaan 6 di atas diketahui bahwa katalis sebanyak 0.1% (b/b) dapat digantikan oleh 0.9 modul atau dengan panjang elemen static mixer sebesar 58.1 cm, penurunan penggunaan katalis pada reaksi transesterifikasi dapat mengurangi pembentukan sabun saat bereaksi dengan trigliserida.

Karakteristik Mutu Biodiesel

30

lainnya dipengaruhi oleh bahan baku, tidak hanya didasarkan pada kinerja reaktor (Soerawidjaja 2008).

Hasil pengukuran viskositas seperti yang ditampilkan pada Tabel 6 menunjukkan bahwa nilai viskositas berkurang dengan semakin banyaknya modul berpengaduk statik yang dilalui. Perbedaan kadar katalis yang digunakan menghasilkan laju penurunan viskositas yang berbeda, dimana kadar katalis yang lebih tinggi menghasilkan laju penurunan viskositas yang lebih cepat. Penurunan nilai viskositas menunjukkan terjadinya reaksi yang menghasilkan FAME, sehingga hasil ini juga memberikan konfirmasi mengenai pengaruh modul berpengaduk statik terhadap keberlangsungan reaksi dalam menghasilkan FAME. Densitas yang diperoleh dari hasil pengujian berkisar antara 850.00±0.01-860.33±0.04 kg/m3 (Tabel 6), secara keseluruhan semakin banyak % katalis dan pengadukan yang diberikan nilai massa jenis dan viskositas variabel ini cenderung turun. Hal ini terjadi karena semakin banyak persen katalis yang diberikan akan semakin cepat pula terpecahnya trigliserida menjadi tiga ester asam lemak yang akan menurunkan viskositas 5-10 persen (Prihandana 2006).

Viskositas kinematik merupakan salah satu parameter utama dalam penentuan mutu metil ester, nilai viskositas kinematik dapat mengindikasikan kesempurnaan reaksi transesterifikasi. Berdasarkan Tabel 6 nilai viskositas yang diperoleh sebanding dengan densitas, saat suatu senyawa memiliki viskositas kinematik yang tinggi maka nilai densitas zat tersebut juga akan tinggi. Hal ini dikarenakan pada zat yang memiliki viskositas kinematik lebih tinggi, memiliki massa yang lebih tinggi akibat zat-zat yang terkandung di dalamnya.