ANALISA SIFAT MEKANIS PADA PLAT BAJA ST37 TERHADAP

VARIASI SUDUT KAMPUH V TUNGGAL PENGELASAN TIG

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

SATAHI H G NAIBAHO NIM.080401102

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena

atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas sarjana

ini. Tugas sarjana yang berjudul ”ANALISA SIFAT MEKANIS BAHAN PADA PLAT BAJA ST37 TERHADAP VARIASI SUDUT KAMPUH V TUNGGAL PENGELASAN TIG” ini dimaksudkan sebagai salah satu syarat untuk

menyelesaikan pendidikan Sarjana Teknik Mesin Program Reguler di Departemen

Teknik Mesin – Fakultas Teknik, Universitas Sumatera Utara.

Selama pembuatan tugas sarjana ini dimulai dari penelitian sampai

penulisan, saya banyak mendapat bimbingan dan bantuan dari berbagai pihak.

Oleh karena itu, dalam kesempatan ini saya ingin menyampaikan ucapan

terimakasih kepada:

1. Bapak Ir. Alfian Hamsi, MSc. selaku dosen pembimbing yang telah

menyediakan waktu, tenaga dan pikiran untuk mengarahkan penulis

dalam penyusunan skripsi ini.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku ketua Departemen

Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

3. Ibunda tercinta Rospita Situmorang dan adik saya Loisa Naibaho

yang telah memberikan perhatian, semangat, doa, nasehat dan

dukungan baik moril maupun materil yang terus menerus

4. Teman-teman 2008 yang telah memberikan semangat kepada penulis

dalam menyelesaikan skripsi ini yang setia berbagi suka dan duka.

5. Adik-adik 2010 yang selalu memberi semangat kepada penulis

dalam menyelesaikan skripsi ini.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh sebab

itu, kritik dan saran dari pembaca sekalian sangat diharapkan demi kesempurnaan

skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi semua pihak.

Akhir kata penulis mengucapkan terima kasih.

Medan, Februari 2015

Penulis

Satahi H G Naibaho

iii ABSTRAK

Pengelasan merupakan bagian tak terpisahkan dari pertumbuhan peningkatan

indusri karena memegang peranan utama dalam rekayasa dan reparasi produksi

logam. Sehingga hampir tidak mungkin pembangunan suatu pabrik tanpa melibatkan

unsur pengelasan. Tidak semua logam memiliki sifat mampu las yang baik. Agar

diperoleh sambungan dengan kualitas baik dengan menggunakan pengelasan

Tungsten Innert Gas (TIG) pada material baja ST 37, maka dibutuhkan sertifikat bagi

pengelas. Batasan masalah pada penelitian ini adalah bahan yang digunakan adalah

baja ST37 dengan variasi sudut kampuh v tunggal. Pengelasan menggunakan mesin

las Tungsten Innert Gas, Pengujian yang dilakukan adalah uji tarik (tensile test) dan

uji kekerasan (hardness test). Penelitian ini dilakukan guna untuk mengetahui nilai

kekuatan tarik dan kekerasan yang ditemukan setelah dilakukan proses pengelasan

pada material baja ST 37. Pada pengujian ini menunjukkan bahwa sudut kampuh v

tunggal mempengaruhi hasil lasan pada sebuah material baja ST 37.

DAFTAR ISI

1.6 Sistematika penelitian ... 4

2.2.1 Prinsip Kerja Las Listrik ... 13

BAB 5 KESIMPULAN DAN SARAN ... 76

5.1 Kesimpulan ... 76

5.2 Saran ... 77

DAFTAR GAMBAR

Halaman

Gambar 2.1 Klasifikasi cara pengelasan ... 19

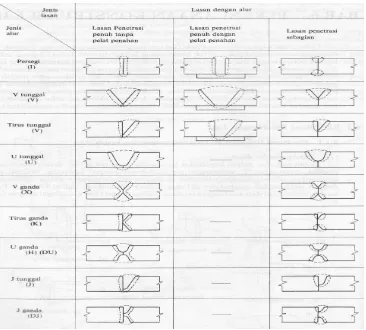

Gambar 2.2 Jenis-jenis sambungan las ... 28

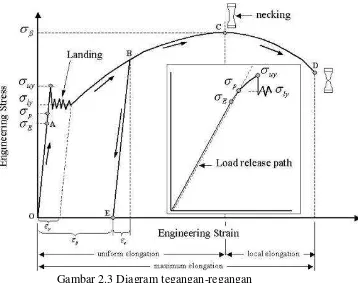

Gambar 2.3 Diagram tegangan-regangan ... 29

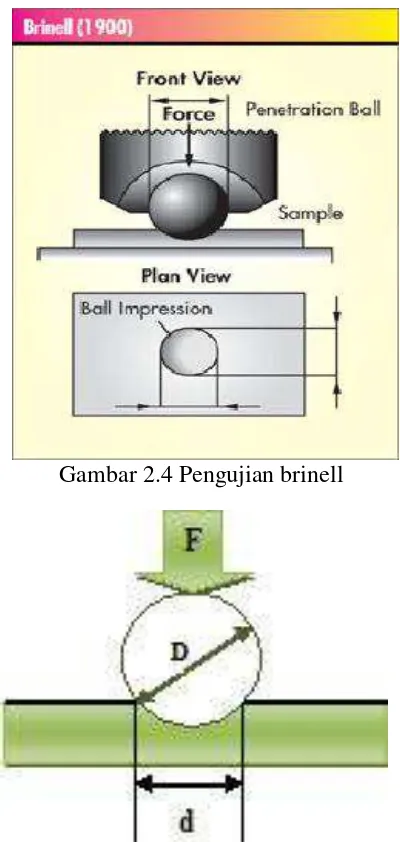

Gambar 2.4 Pengujian Brinnel ... 33

Gambar 2.5 Perumusan untuk pengujian Brinnel ... 34

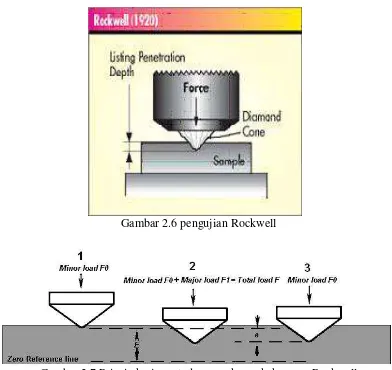

Gambar 2.6 Pengujian Rockwell ... 35

Gambar 2.7 Prinsip kerja metode kekerasan Rockewell ... 35

Gambar 2.8 Pengujian Vikers ... 38

Gambar 2.9 Bentuk indikator Vikers ... 38

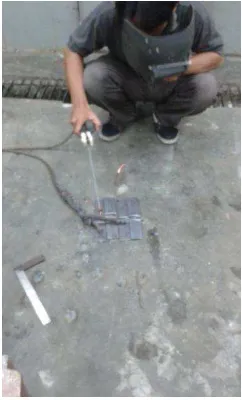

Gambar 3.1 Bentuk dan posisi sudut kampuh ... 41

Gambar 3.2 Proses pengelasan spesimen ... 41

Gambar 3.3 Spesimen uji tarik sebelum pengelasan ... 42

Gambat 3.4 Spesimen uji tarik setelah pengelasan ... 43

Gambar 3.5 Spesimen uji tarik setelah pengelasan ... 44

Gambar 3.6 Mesin skrap ... 44

Gambar 3.7 gerinda tangan ... 45

Gambar 3.8 Mesin las yang digunakan ... 45

Gambar 3.9 Mesin gerinda ... 46

Gambar 3.10 Alat uji tarik ... 47

Gambar 3.11 Spesimen putus setelah uji tarik ... 48

Gambar 3.12 Alat uji Brinnel ... 49

Gambar 4.1 Grafik nilai tegangan variasi sudut kampuh 600 ... 55

Gambar 4.2 Grafik nilai tegangan variasi sudut kampuh 700 ... 56

Gambar 4.3 Grafik nilai tegangan variasi sudut kampuh 800 ... 58

Gambar 4.4 Grafik nilai tegangan rata-rata baja ST37 ... 58

Gambar 4.5 Grafik nilai regangan variasi sudut kampuh 600 ... 60

Gambar 4.6 Grafik nilai regangan variasi sudut kampuh 700 ... 61

Gambar 4.7 Grafik nilai regangan variasi sudut kampuh 800 ... 63

Gambar 4.8 Grafik nilai regangan rata-rata baja ST37 ... 63

Gambar 4.9 Grafik nilai modulus elastisitas variasi sudut kampuh 600 ... 65

Gambar 4.10 Grafik nilai modulus elastisitas variasi sudut kampuh 700 ... 67

Gambar 4.11 Grafik nilai modulus elastisitas variasi sudu kampuh 800... 68

Gambar 4.12 Grafik nilai tegangan rata-rata vs regangan rata-rata ... 69

Gambar 4.13 Grafik nilai modulus elastisitas rata-rata baja ST37 ... 70

Gambar 4.14 Grafik nilai BHN variasi sudut kampuh 600 ... 71

Gambar 4.15 Grafik nilai BHN variasi sudut kampuh 700 ... 72

Gambar 4.16 Grafik nilai BHN variasi sudut kampuh 800 ... 73

Gambar 4.17 Grafik nilai Diameter Indention vs BHN baja ST37 ... 74

DAFTAR TABEL

Halaman

Tabel 2.1 Penggunaan Mesin Las TIG untuk beberapa logam ... 21

Tabel 2.2 Rockwell Hardness Scale ... 36

Tabel 4.1 Nilai tegangan variasi sudut kampuh 600 ... 54

Tabel 4.2 Nilai tegangan variasi sudut kampuh 700 ... 56

Tabel 4.3 Nilai tegangan variasi sudut kampuh 800 ... 57

Tabel 4.4 Nilai regangan variasi sudut kampuh 600 ... 59

Tabel 4.5 Nilai regangan variasi sudut kampuh 700 ... 61

Tabel 4.6 Nilai regangan variasi sudut kampuh 800 ... 62

Tabel 4.7 Nilai modulus elastisitas variasi sudut kampuh 600 ... 65

Tabel 4.8 Nilai modulu elastisitas variasi sudut kampuh 700 ... 66

Tabel 4.9 Nilai modulus elastisitas variasi sudut kampuh 800 ... 68

Tabel 4.10 Nilai tegangan vs regangan rata-rata baja ST37 ... 69

Tabel 4.11 Nilai BHN variasi sudut kampuh 600 ... 71

Tabel 4.12 Nilai BHN variasi sudut kampuh 700 ... 72

Tabel 4.13 Nilai BHN variasi sudut kampuh 800 ... 73

DAFTAR NOTASI

σ = Tegangan (N/mm2)

P = Beban pada maksimal (N)

A = Luas Penampang (mm2)

e = Regangan (%)

∆L = Perpanjangan (mm2) Lf = Panjan akhir (mm)

L0 = Panjang awal (mm)

iii

ABSTRAK

Pengelasan merupakan bagian tak terpisahkan dari pertumbuhan peningkatan

indusri karena memegang peranan utama dalam rekayasa dan reparasi produksi

logam. Sehingga hampir tidak mungkin pembangunan suatu pabrik tanpa melibatkan

unsur pengelasan. Tidak semua logam memiliki sifat mampu las yang baik. Agar

diperoleh sambungan dengan kualitas baik dengan menggunakan pengelasan

Tungsten Innert Gas (TIG) pada material baja ST 37, maka dibutuhkan sertifikat bagi

pengelas. Batasan masalah pada penelitian ini adalah bahan yang digunakan adalah

baja ST37 dengan variasi sudut kampuh v tunggal. Pengelasan menggunakan mesin

las Tungsten Innert Gas, Pengujian yang dilakukan adalah uji tarik (tensile test) dan

uji kekerasan (hardness test). Penelitian ini dilakukan guna untuk mengetahui nilai

kekuatan tarik dan kekerasan yang ditemukan setelah dilakukan proses pengelasan

pada material baja ST 37. Pada pengujian ini menunjukkan bahwa sudut kampuh v

tunggal mempengaruhi hasil lasan pada sebuah material baja ST 37.

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perkembangan teknologi yang semakin canggih saat ini,

pengelasan telah dipergunakan secara luas dalam penyambungan batang-batang

dan perkapalan. Luasnya teknologi pengelasan disebabkan karena bangunan dan

mesin yang dibuat dengan menggunakan teknik penyambungan ini menjadi lebih

ringan dan proses pembuatannya juga lebih sederhana, sehingga biaya

keseluruhannya menjadi lebih murah.

Penggunaan teknik pengelasan dalam konstruksi sangat luas, meliputi

perkapalan, jembatan, rangka baja, bejana tekan, pipa pesat, pipa saluran,

kendaraan rel dan lain sebagainya.

Di samping untuk pembuatan, proses las dapat juga dipergunakan untuk

reparasi misalnya untuk mengisi lubang-lubang pada coran, membuat lapisan

keras pada perkakas, mempertebal bagian-bagian yang sudah aus dan

macam-macam reparasi lainnya. Pengelasan bukan tujuan utama dari konstruksi, tetapi

hanya merupakan sarana untuk mencapai ekonomi pembuatan yang lebih baik,

karena itu rancangan las dan cara pengelasan harus betul-betul memperhatikan

kesesuaian antara sifat-sifat las dengan kegunaan konstruksi serta keadaan di

sekitarnya.

Dalam merancang suatu konstruksi permesinan atau bangunan yang

menggunakan sambungan las banyak faktor yang harus diperhatikan seperti

keahlian dalam mengelas, pengetahuan yang memadai tentang prosedur

kelihatannya sangat sederhana, tetapi sebenarnya di dalamnya banyak

masalah-masalah yang harus diatasi di mana pemecahannya memrlukan bermacam-macam

pengetahuan. Karena itu dalam pengelasan, pengetahuan harus turut serta

mendampingi praktek. Secara lebih terperinci dapat dikatakan bahwa dalam

perancangan konstruksi bangunan dan mesin dengan sambungan las, harus

direncanakan pula tentang cara pengelasan, cara pemeriksaan, bahan las dan jenis

las yang akan dipergunakan, berdasarkan fungsi dari bagian-bagian bangunan atau

mesin yang dirancang. Yang ternasuk prosedur pengelasan adalah pemilihan

parameter las seperti: tegangan busur las, bentuk sambungan, besar sudut

sambungan besar arus las, penetrasi, kecepatan pengelasan dan beberapa kondisi

standar pengelasan seperti: bentuk alur las, tebal plat, jenis elektroda, diameter inti

elektroda, dimana parameter-parameter tersebut mempengaruhi sifat mekanik

logam las.

1.2 Perumusan Masalah

Penelitian ini menggunakan material baja ST37 yang diberi perlakuan

pengelasan dengan variasi sudut kampuh sebesar 600, 700 dan 800 dengan

menggunakan las TIG. Spesimen dilakukan adalah uji kekerasan dan uji kekuatan

tarik bahan.

1.3 Batasan Masalah

Adapun batasan dari permasalahan yaitu:

1. Jenis Las yang digunakan adalah las TIG.

3. Menggunakan jenis sudut kampuh V tunggal dengan sudut 600, 700 dan

Adapun tujuan yang ingin dicapai dari penelitian ini adalah:

1. Melakukan proses pembuatan spesimen dan proses pengelasan.

2. Mengetahui sifat mekanik hasil pengelasan TIG akibat variasi sudut

kampuh v baja ST37. Sifat mekanik bahan yang meliputi pengujian tarik

pengelasan, maka penulis berharap dapat mengambil manfaat dari penelitian ini,

diantaranya:

1. Sebagai literatur pada penelitian yang sejenisnya dalam rangka

pengembangan teknologi khususnya di bidang pengelasan.

2. Sebagai informasi bagi juru las untuk meningkat kualitas hasil pengelasan.

3. Sebagai informasi penting guna meningkatkan pengetahuan bagi peneliti

1.6 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan

mempermudah pembaca memahami tulisan ini, maka skripsi ini dibagi dalam

beberapa bagian yaitu: Halaman Judul, Lembar Pengesahan, Abstrak, Kata

Pengantar, Daftar Isi, Daftar Gambar, Daftar Tabel, Bab 1 Pendahuluan (pada bab

ini akan dibahas mengenai latar belakang dari judul skripsi yang telah ditetapkan,

tujuan, manfaat, batasan masalah, sistematika penulisan dan metodologi penulisan

skripsi), Bab 2 Dasar Teori (pada bab ini akan dibahas mengenai teori-teori yang

berhubungan dengan penulisan skripsi. Dasar teori didapatkan dari berbagai

sumber, diantaranya berasal dari: buku - buku pedoman, jurnal, paper, tugas

akhir, e-mail, e-book, dan e-news), Bab 3 Metodologi (pada bab ini akan dibahas

mengenai metode yang akan digunakan untuk menyelesaikan penulisan skripsi.

Pada bab ini juga akan dibahas mengenai langkah-langkah penelitian, pengolahan

dan analisa data yang akan digunakan untuk menyelesaikan permasalahan dari

topik yang diangkat), Bab 4 Analisa Data Dan Pembahasan (pada bab ini akan

dianalisa dan dibahas mengenai data-data yang telah diperoleh dari hasil

penelitian yang telah dilakukan), Bab 5 Kesimpulan Dan Saran (pada bab ini

berisi kesimpulan dari penulisan tugas akhir dan saran-saran), Daftar Pustaka,

BAB 2

TINJAUAN PUSTAKA

2.1 Baja

2.1.1 Struktur Baja

Baja adalah seluruh macam besi yang dengan tidak dikerjakan terlebih dahulu

lagi, sudah dapat di tempa. Baja adalah bahan yang serba kesamaannya

(homogenitasnya) tinggi, terdiri terutama dari Fe dalam bentuk kristal dan C.

Pembuatannya di lakukan sebagai pembersihan dalam temperature yang tinggi

dari besi mentah yang di dapat dari proses dapur tinggi. Baja adalah besi mentah

tidak dapat ditempa.

1. Terdapat 3 macam besi mentah:

a. Besi mentah putih

b. Besi mentah kelabu

c. Besi mentah bentuk antar

2. Proses pembuatan baja:

a. Proses Bessemer

b. Proses Thomas

c. Proses martin

d. Proses dengan dapur elektro

e. Proses dengan mempergunakan kui

f. Proses aduk (proses puddle)

3. Sifat-sifat umum dari baja : sifat-sifat dari baja yaitu teristimewa

kelakuannya dalam berbagai macam keadaan pembebanan atau muatan

terutama tergantung:

b. Macam dan banyakknya logam campuran

c. Cara (proses) yang di gunakan waktu pembuatannya

d. Dalam proses pembuatan baja maka logam campuran baja sebagian

sudah ada dalam bahan mentah itu namun masih perlu di tambahkan

pada waktu pembuatan baja seperti :C, Mn, Si termasuk bahan utama

S dan P.

4. Sifat-sifat utama baja untuk dapat dipergunakan sebagai bahan bangunan :

a. Keteguhan (solidity) artinya m empunyai ketahanan terhadap tarikan,

tekanan atau lentur

b. Elastisitas (elasticity) artinya kemampuan atau kesanggupan untuk

dalam batas- batas pembebanan tertentu, sesudahnya pembebanan

ditiadakan kembali kepeda bentuk semula.

c. Kekenyalan/ keliatan (tenacity) artinya kemampuan atau kesanggupan

untuk dapat menerima perubahan bentuk yang besar tanpa menderita

kerugian- kerugian berupa cacat atau kerusakan yang terlihat dari luar

dan dalam untuk jangka waktu pendek.

d. Kemungkinan ditempa (malleability) sifat dalam keadaan merah pijar

menjadi lembek dan plastis sehingga dapat di rubah bentuknya.

e. Kemunggkinan dilas (weklability) artinya sifat dalam keadaan panas

dapat digabungkan satu sama lain dengan memakai atau tidak

memakai bahan tambahan, tanpa merugikan sifat-sifat keteguhannya.

f. Kekerasan (hardness) kekuatan melawan terhadap masuknya benda

2.1.2 Klasifikasi Baja

1) Menurut kekuatannya terdapat beberapa jenis baja, diantaranya: ST 37, ST

42, ST 50, dst. Standart DIN (Jerman) St X X kekuatan dalam kg/mm2

steel (baja). Contoh : ST37: baja dengan kekuatan 37 kg/mm2.

2) Menurut komposisinya,

a. Baja karbon rendah (low carbon steel): C~0,25 %

b. Baja karbon menengah (medium carbon steel): C=0,25%-0,55%

c. Baja karbon tinggi (high carbon steel): C>0,55%

d. Baja paduan rendah (low alloysteell):unsur paduan < 10 %

e. Baja paduan tinggi (high alloy steel): unsure paduan >10%

3) Menurut mikrostrukturnya:

a. Baja hipoeutektoik: ferit dan ferlit

b. Baja eutektoit: perlit

c. Baja bainit

d. Baja martensit

4) Menurut cara pembuatannya

a. Baja Bessemer

b. Baja siemen- martin

c. Baja listrik dan lain-lain

6) Menurut bentuknya

Baja secara umum dapat dikelompokkan atas 2 jenis yaitu :

Baja karbon (Carbon steel)

Baja paduan (Alloy steel)

1) Baja Karbon (carbon steel)

Baja karbon dapat terdiri atas :

a.Baja karbon rendah (low carbon steel)

Machine, machinery dan mild steel (0,05 % – 0,30% C ) Sifatnya mudah

ditempa dan mudah di mesin. Penggunaannya:

• 0,05 % – 0,20 % C : automobile bodies, buildings, pipes, chains, rivets,

screws, nails.

• 0,20 % – 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings

b. Baja karbon menengah (medium carbon steel )

• Kekuatan lebih tinggi daripada baja karbon rendah.

• Sifatnya sulit untuk dibengkokkan, dilas, dipotong.

Penggunaan:

0,40 % – 0,50 % C : car axles, crankshafts, rails, boilers, auger bits,

screwdrivers.

0,50 % – 0,60 % C : hammers dan sledges

c. Baja karbon tinggi (high carbon steel)

Sifatnya sulit dibengkokkan, dilas dan dipotong. Kandungan 0,60 % – 1,50

% C.

2) Baja Paduan (Alloy steel)

Tujuan dilakukan penambahan unsur yaitu:

Untuk menaikkan sifat mekanik baja (kekerasan, keliatan, kekuatan tarik

dan sebagainya).

Untuk menaikkan sifat mekanik pada temperatur rendah.

Untuk meningkatkan daya tahan terhadap reaksi kimia (oksidasi dan

reduksi).

Untuk membuat sifat-sifat spesial.

Baja paduan yang diklasifikasikan menurut kadar karbonnya dibagi

menjadi:

Low alloy steel, jika elemen paduannya ≤ 2,5 % .

Medium alloy steel, jika elemen paduannya 2,5 – 10 %.

High alloy steel, jika elemen paduannya > 10 %.

Baja paduan juga dibagi menjadi dua golongan yaitu baja campuran khusus

3) Baja Paduan Khusus (special alloy steel)

Baja jenis ini mengandung satu atau lebih logam-logam seperti nikel,

chromium, manganese, molybdenum, tungsten dan vanadium. Dengan

menambahkan logam tersebut ke dalam baja maka baja paduan tersebut akan

merubah sifat-sifat mekanik dan kimianya seperti menjadi lebih keras, kuat dan

ulet bila dibandingkan terhadap baja karbon (carbon steel).

4) High Speed Steel (HSS) Self Hardening Steel

Kandungan karbon : 0,70 % – 1,50 %. Penggunaan membuat alat-alat potong

seperti drills, reamers, countersinks, lathe tool bits dan milling cutters. Disebut

High Speed Steel karena alat potong yang dibuat dengan material tersebut dapat

dioperasikan dua kali lebih cepat dibanding dengan carbon steel. Sedangkan harga

dari HSS besarnya dua sampai empat kali dari pada carbon steel.

Jenis Lainnya:

Baja dengan sifat fisik dan kimia khusus:

Baja tahan garam (acid-resisting steel)

Baja tahan panas (heat resistant steel)

Baja tanpa sisik (non scaling steel)

Electric steel

Magnetic steel

Non magnetic steel

Baja tahan pakai (wear resisting steel)

Dengan mengkombinasikan dua klasifikasi baja menurut kegunaan dan

komposisi kimia maka diperoleh lima kelompok baja yaitu:

Baja karbon konstruksi (carbon structural steel)

Baja karbon perkakas (carbon tool steel)

Baja paduan konstruksi (Alloyed structural steel)

Baja paduan perkakas (Alloyed tool steel)

Baja konstruksi paduan tinggi (Highly alloy structural steel)

2.1.4 Baja ST 37

Baja ST 37 banyak digunakan untuk kontruksi umum karena mempunyai sifat

mampu las dan kepekan terhadap retak las. Baja ST 37 adalah berarti baja yang

mempunyai kekuatan tarik antara 37 kg/mm2 sampai 45kg/mm2. Kekuatan tarik

ini adalah maksimum kemampuan sebelum material mengalami patah. Kekuatan

tarik yield (σy) baja harganya dibawah kekuatan tarik maksimum. Baja pada

batas kemampuan yield merupakan titik awal dimana sifatnya mulai berubah dari

elastis menjadi plastis, Perubahan sifat material baja tersebut pada kondisi tertentu

sangat membahayakan fungsi konstruksi mesin. Kemungkinan terburuk

konstruksi mesin akan mengalami kerusakan ringan sampai serius.Kepekaan retak

yang rendah cocok terhadap proses las, dan dapat digunakan untuk pengelasan

plat tipis maupun plat tebal. Kualitas daerah las hasil pengelasan lebih baik dari

logam induk. Baja St 37 dijelaskan secara umum merupakan baja karbon rendah,

disebut juga baja lunak, banyak sekali digunakan untuk pembuatan baja batangan,

tangki, perkapalan, jembatan, menara, pesawat angkat dan dalam permesinan.

Pada pengelasan akan terjadi pembekuan laju las yang tidak serentak, akibatnya

Tegangan sisa dapat diturunkan dengan cara pemanasan pasca las pada daerah

tersebut, yang sering disebut post heat.

2.2 Pengelasan

Definisi pengelasan menurut DIN (Deutsche Industrie Norman) adalah ikatan

metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam

keadaan lumer atau cair. Dengan kata lain, las merupakan sambungan setempat

dari beberapa batang logam dengan menggunakan energi panas.

Mengelas menurut Alip (1989) adalah suatu aktifitas menyambung dua

bagian benda atau lebih dengan cara memanaskan atau menekan atau gabungan

dari keduanya sedemikian rupa sehingga menyatu seperti benda utuh.

Penyambungan bisa dengan atau tanpa bahan tambah (filler metal) yang sama atau

berbeda titik cair maupun strukturnya.

Mawardi (2005), Pengelasan dapat diartikan dengan proses penyambungan

dua buah logam sampai titik rekristalisasi logam, dengan atau tanpa menggunakan

bahan tambah dan menggunakan energi panas sebagai pencair bahan yang dilas.

Pengelasan juga dapat diartikan sebagai ikatan tetap dari benda atau logam yang

dipanaskan.

Mengelas bukan hanya memanaskan dua bagian benda sampai mencair dan

membiarkan membeku kembali, tetapi membuat lasan yang utuh dengan cara

memberikan bahan tambah atau elektroda pada waktu dipanaskan sehingga

mempunyai kekuatan seperti yang dikehendaki. Kekuatan sambungan las

dipengaruhi beberapa faktor antara lain: prosedur pengelasan, bahan, elektroda

2.2.1 Prinsip Kerja Las Listrik

Pada dasarnya las listrik yang menggunakan elektroda karbon maupun logam,

menggunakan tenaga listrik sebagai sumber panas. Busur listrik yang terjadi

antara ujung elektroda dan benda kerja dapat mancapai temperatur tinggi yang

dapat melelehkan sebagian bahan merupakan perkalian antara tegangan listrik (E)

dangan kuat arus (I) dan waktu (t) yang dinyatakan dalam satuan panas joule, atau

kalori seperti rumus dibawah ini :

H = E x I x t ………..(1)

dimana :

H = Panas Dalam Satuan Joule.

E = Tegangan Listrik Dalam Volt.

I = Kuat Arus Dalam Amper.

t = Waktu Dalam Detik.

A. Las Listrik Dengan Elektroda Karbon (Carbon Arc Welding)

Carbon Arc Welding mungkin adalah proses las listrik yang dikembangkan

pertama kali menurut catatan, eksperimen las listrik pertama kali dilakukan pada

tahun 1881, ketika Auguste de Meritens (Perancis) menggunakan busur karbon

sebagai sumber pengelasan dengan aki sebagai sumber listriknya. Dalam

eksperimennya, dia menghubungkan benda kerja dengan kutub positif. Walaupun

kurang efisien, proses ini berhasil menyatukan timah dengan timah. Carbon Arc

Welding adalah proses untuk menyatukan logam dengan menggunakan panas dari

busur listrik, tidak memerlukan tekanan dan batang pengisi (filler metal) dipakai

dan besi. Mula-mula elektroda kontak/bersinggungan dengan logam yang dilas

sehingga terjadi aliran arus listrik, kemudian elektroda diangkat sedikit sehingga

timbullah busur. Panas pada busur bisa mencapai 5.5000 C. Sumber arusnya bias

DC maupun AC. Dengan menggunakan DC/AC, proses Carbon Arc Welding bisa

dipakai secara manual ataupun otomatis. Pendinginannya tergantung besarnya

arus, bila penggunaan arus di atas 200 Ampere digunakan air pendingin (Water

Cooled). Dan sebaliknya bila di bawah 200 Ampere digunakan pendingin dengan

udara bebas (Air cooled). Jenis bahan elektroda yang banyak digunakan adalah

elektroda jenis logam walaupun ada juga jenis elektroda dari bahan karbon namun

sudah jarang digunakan.

Elektroda berfungsi sebagai logam pengisi pada logam yang dilas sehingga

jenis bahan elektroda harus disesuaikan dengan jenis logam yang dilas. Untuk las

biasa mutu lasan antara arus searah dengan arus bolak-balik tidak jauh berbeda,

namun polaritas sangat berpengaruh terhadap mutu lasan. Elektroda yang

digunakan pada pengelasan jenis ini ada 3 macam yaitu: elektroda polos,

elektroda fluks dan elektroda berlapis tebal.

Elektroda polos adalah elektroda tanpa diberi lapisan dan penggunaan

elektroda jenis ini terbatas antara lain untuk besi tempa dan baja lunak. Elektroda

fluks adalah elektroda yang mempunyai lapisan tipis fluks, dimana fluks ini

berguna melarutkan dan mencegah terbentuknya oksida-oksida pada saat

pengelasan. Kawat las berlapis tebal paling banyak digunakan terutama pada

proses pengelasan komersil. Lapisan pada elektroda berlapis tebal mempunyai

fungsi :

2. Membentuk terak dengan sifat-sifat tertentu untuk melindungi logam cair.

3. Memungkinkan pengelasan pada posisi diatas kepala dan tegak lurus.

Kecepatan pengelasan dan keserbagunaan mesin las arus bolak-balik dan arus

searah hampir sama, namun untuk pengelasan logam/pelat tebal, las arus

bolak-balok lebih cepat.

B. Las Elektroda Terbungkus (Coated Electrode Welding)

Cara Pengelasan dimana elektrodanya dibungkus dengan fluks merupakan

pengembangan lebih lanjut dari pengelasan dengan eletroda logam tanpa

pelindung (Bare Metal Electrode). Dengan elektroda logam tanpa pelindung,

busur sulit dikontrol dan mengalami pendinginan terlalu cepat sehingga O2 dan N2

dari atmosfir diubah menjadi oksida dan nitrida, akibatnya sambungan menjadi

rapuh dan lemah. Prinsip Las Elektroda Terbungkus adalah akibat dari busur

listrik yang terjadi antara elektroda dan logam induk yang mengakibatkan logam

induk dan ujung elektroda mencair dan kemudian membeku bersama-sama.

lapisan (pembungkus) elektroda terbakar bersama dengan meleburnya elektroda.

Fungsi Fluks ini antara lain:

- Melindungi logam cair dari lingkungan udara.

- Menghasilkan gas pelindung

- Menstabilkan busur

C. Las Busur Rendam (Submerged Arc Welding)

Dalam pengelasam busur rendam otomatis, busur dan material yang

diumpankan untuk pengelasan tidak diperlukan seorang operator yang ahli.

Pengelasan otomatis ini pertama kali diusulkan oleh Bernardos dan N. Slavianoff

dan las busur rendam dipraktekkan pertama kali oleh D. Dulchevsky. Las busur

rendam adalah pengelasan dimana logam cair tertutup dengan fluks yang diatur

melalui suatu penampung fluks dan logam pengisi yang berupa kawat pejal

diumpankan secara terus menerus. Dalam pengelasan ini busur listriknya

terendam dalam fluks. Karena dalam pengelasan ini, busur listriknya tidak

kelihatan, maka sangat sukar untuk mengatur jatuhnya ujung busur. Di samping

itu karena mempergunakan kawat elektroda yang besar maka sangat sukar untuk

memegang alat pembakar dengan tangan tepat pada tempatnya. Karena kedua hal

tersebut maka pengelasan selalu dilaksanakan secara otomatis penuh. Mesin las

ini dapat menggunakan sumber listrik AC yang lamban dan DC dengan tegangan

tetap.

Bila menggunakan listrik AC perlu adanya pengaturan kecepatan

pengumpanan kawat las yang dapat diubah-ubah untuk mendapatkan panjang

busur yang diperlukan. Bila menggunakan sumber listrik DC dengan tegangan

tetap, kecepatan pengumpanan dapat dibuat tetap dan biasanya menggunakan

polaritas balik (DCRP). Mesin las dengan listrik DC kadang-kadang digunakan

untuk mengelas pelat tipis dengan kecepatan tinggi atau untuk pengelasan dengan

D. Tungsten Inert Gas (TIG)

Pengelasan ini pertama kali ditemukan diAmerika Serikat (1940), berawal

dari pengelasan paduan untuk bodi pesawat terbang. Prinsipnya : Panas dari busur

terjadi diantara elektrode tungsten dan logam induk akan meleburkan logam

pengisi ke logam induk di mana busurnya dilindungi oleh gas mulia (Ar atau He).

Las ini memakai elektroda tungsten yang mempunyai titik lebur yang sangat

tinggi (3260 C) dan gas pelindungnya Argon/Helium. Sebenarnya masih ada gas

lainnya, seperti xenon. Tetapi karena sulit didapat maka jarang digunakan. Dalam

penggunaannya tungsten tidak ikut mencair karena tungsten tahan panas melebihi

dari logam pengisi. Karena elektrodanya tidak ikut mencair maka disebut

elektroda tidak terumpan.

Keuntungan : Digunakan untuk Alloy Steel, Stainless Steel maupun paduan

Non Ferrous : Ni, Cu, Al (Air Craft). Disamping itu mutu las bermutu tinggi, hasil

las padat, bebas dari porositas dan dapat untuk mengelas berbagai posisi dan

ketebalan. Dibandinkan dengan Carbon Arc Welding, tungsten inert gas memiliki

beberapa keunggulan. Pada umumnya Tungsten Arc Welding hampir sama

dengan Carbon Arc Welding. Persamaannya:

- Sumber arusnya sama (Power Supply/Welding Circuit)

- Memakai elektroda kawat

- Dikhususkan hanya untuk las.

Perbedaannya:

- Carbon Arc Welding memakai fluks, TIG memakai gas pelindung.

- Elektroda pada Carbon Arc Welding ikut mencair sebagai logam pengisi, TIG

- Carbon Arc Welding tidak perlu filler metal, TIG diperlukan filler metal.

Perincian lebih lanjut dari klasifikasi ini dapat dilihat pada gambar 2.1.

Gambar 2.1 Klasifikasi cara pengelasan

2.2.2 Pengelasan Gas Tungsten Arc Welding (GTAW)

Gas Tungsten Arc Welding (GTAW) atau sering juga disebut Tungsten Inert

Gas (TIG) merupakan salah satu dari bentuk las busur listrik (Arc Welding) yang

menggunakan inert gas sebagai pelindung dengan tungsten atau wolfram sebagai

memerlukan fluks ataupun lapisan kawat las untuk melindungi sambungan.

Elektroda pada GTAW termasuk elektroda tidak terumpan (non consumable)

berfungsi sebagai tempat tumpuan terjadinya busur listrik. GTAW mampu

menghasilkan las yang berkualitas tinggi pada hampir semua jenis logam mampu

las. Biasanya ini digunakan pada stainless steel dan logam ringan lainnya seperti

alumunium, magnesium dan lain-lain. Hasil pengelasan pada teknik ini cukup

baik tapi membutuhkan kemampuan yang tinggi. Metode pengelasan ini

sebelumnya dikenal dengan nama Tungsten Inert Gas (TIG). Gas Inert yang biasa

digunakan adalah wolfram untuk pelindung yang bagus sehingga atmosfir udara

tidak masuk ke daerah lasan. Namun sekarang digunakan Co2 (tidak inert) karena

lebih murah dan stabil. Elektroda tungsten bukan sebagai filler metal, sehingga

perlu filler metal dari luar untuk mengisi gap sambungan. Filler metal bersama

logam induk akan dicairkan oleh busur listrik yang terjadi antara elektroda dengan

logam induk. Las busur yang menggunakan elektroda wolfram (elektroda tak

terumpan) dikenal pula dengan sebutan las busur wolfram gas. Pada proses ini las

dilindungi oleh selubung gas mulia yang dialirkan melalui pemegang elektroda

yang didinginkan dengan air.

TIG (Tungsten Inert Gas) adalah suatu proses pengelasan busur listrik

elektroda tidak terumpan, dengan menggunakan gas mulia sebagai pelindung

terhadap pengaruh udara luar, pada proses pengelasan TIG peleburan logam

terjadi karena panas yang dihasilkan oleh busur listrik antara elektroda dengan

logam induk.

Pada jenis ini logam pengisi dimasukkan kedalam daerah arus busur sehingga

atau secara otomatis dengan mengotomatiskan cara pengumpamaan logam

pengisi.

Penggunaan las TIG mempunyai dua keuntungan, pertama kecepatan

pengumpanan logam pengisi dapat diatur terlepas dari besarnya arus listrik

sehingga penetrasi kedalam logam induk dapat diatur semuanya. Cara pengaturan

ini memungkinkan las TIG dapat digunakan dengan memuaskan baik untuk pelat

baja tipis maupun pelat baja tebal. Sedangkan untuk aluminium karena

permukaannya selalu dilapisi dengan oksida yang mempunyai titik cair yang

tinggi, maka sebaiknya memakai arus bolak – balik berfrekuensi tinggi.

Sumber listrik yang digunakan untuk pengelasan TIG dapat berupa listrik DC

atau listrik AC. Pada umumnya pada proses pengelasan TIG sumber listrik yang

digunakan mempunyai karakteristik yang lamban, sehingga dapat menggunakan

listrik DC untuk memulai menimbulkan busur perlu ditambah dengan listrik AC

frekuensi tinggi. Elektroda yang digunakan terbuat dari wolfram murni atau

paduan antara wolfram – torium, yang berbentuk batang dengan garis tengah

antara 1,0 mm sampai 4,8 mm. gas yang dipakai untuk pelindung adalah gas

argon murni, karena pencampuran dengan O2 atau CO2 yang bersifat oksidator

akan mempercepat keausan ujung elektroda.

Penggunaan las pengisi tidak ada batasnya, biasanya logam pengisi diambil

logam yang memiliki komposisi yang sama dengan logam induk. Penggunaan

mesin las TIG untuk beberapa jenis logam dapat dilihat pada tabel 2.1.

Tabel 2.1 Penggunaan Mesin Las TIG untuk Beberapa Logam

Aluminium dan

Sesuai - Dapat untuk pelat

tipis Tembaga dan

Paduannya

Terbatas Sesuai

-Aluminium brons Sesuai Terbatas

-2.3 Klasifikasi Kawat Elektroda Dan Fluksi

2.3.1. Fluksi

Fluksi merupakan pembungkus elektroda yang sangat diperlukan untuk

meningkatkan mutu sambungan karna fluksi bersifat melindungi metal cair dari

udara bebas serta menstabilkan busur.

Terdapat 2 macam Fluksi sesuai dengan pembuatannya :

- Fused Fluksi.

- Bonded Fluksi.

A). Fused Fluksi

Fused Fluksi terbuat dari campuran butir-butir material seperti mangan,

kapur, boxit, kwarsa dan fluorpar didalam suatu tungku pemanas. Cairan terak

yang terbentuk akan diubah ke dalam bentuk fluksi dengan jalan :

- Dituang di suatu cetakan dalam bentuk beberapa lapis / susun yang tebal

kemudian dipecah serta disaring sesuai dengan ukuran butiran yang diinginkan.

- Dari kondisi panas dituang ke dalam air, sehingga timbul percikan - percikan

yang kemudian disaring sesuai ukurannya. Metode ini lebih effisien, tetapi

kualitas fluksi yang dihasilkan mengandung hidrogen yang cukup tinggi yang

B). Bonded Fluksi

Bonded Fluksi ini dibuat di pabrik dengan jalan mencampur butiran-butiran

material yang ukurannya jauh lebih halus seperti mineral, ferroalloy, water glass

sebagi pengikat dalam suatu pengaduk (mixer) yang khusus. Campuran tersebut

kemudian akan dikeringkan dalam suatu pengering yang berputar pada temperatur

6000– 8000 C.

2.3.2. Kawat Elektroda

Elektroda baja lunak dan baja paduan rendah untuk las busur listrik

manurut klasifikasi AWS (American Welding Society) dinyatakan dengan tanda E

XXXX yang artinya sebagai berikut :

E menyatakan elaktroda busur listrik.

XX (dua angka) sesudah E menyatakan kekuatan tarik deposit las dalam ribuan

Ib/in2 lihat table.

X (angka ketiga) menyatakan posisi pangelasan angka 1 untuk pengelasan

segala posisi. angka 2 untuk pengelasan posisi datar di bawah tangan.

X (angka keempat) menyatakan jenis selaput dan jenis arus yang cocok dipakai

untuk pengelasan.

Contoh : E 6013

Artinya sebagai berikut:

Kekuatan tarik minimum dan deposit las adalah 60.000 Ib/in2 atau 42 kg/mm2

Dapat dipakai untuk pengelasan segala posisi

Jenis selaput elektroda Rutil-Kalium dan pengelasan dengan arus AC atau DC

2.4 Elektroda Las Listrik

2.4.1 Elektroda Berselaput

Elektroda berselaput yang dipakai pada Ias busur listrik mempunyai

perbedaan komposisi selaput maupun kawat Inti. Pelapisan fluksi pada kawat inti

dapat dengah cara destrusi, semprot atau celup. Ukuran standar diameter kawat

inti dari 1,5 mm sampai 7 mm dengan panjang antara 350 sampai 450 mm.

Jenis-jenis selaput fluksi pada elektroda misalnya selulosa, kalsium karbonat (CaCO3),

titanium dioksida (rutil), kaolin, kalium oksida mangan, oksida besi, serbuk besi,

besi silikon, besi mangan dan sebagainya dengan persentase yang berbeda-beda,

untuk tiap jenis elektroda. Tebal selaput elektroda berkisar antara 70% sampai

50% dari diameter elektroda tergantung dari jenis selaput. Pada waktu pengelasan,

selaput elektroda ini akan turut mencair dan menghasilkan gas CO2 yang

melindungi cairan las, busur listrik dan sebagian benda kerja terhadap udara luar.

Udara luar yang mengandung O2 dan N akan dapat mempengaruhi sifat mekanik

dari logam Ias. Cairan selaput yang disebut terak akan terapung dan membeku

melapisi permukaan las yang masih panas.

2.4.2. Jenis Elektroda Baja Lunak

a) 2.4.2.1. E 6011

Jenis elektroda ini adalah jenis elektroda selaput selulosa yang dapat dipakai

untuk pengelasan dengan penembusan yang dalam. Pengelasan dapat pada segala

posisi dan terak yang tipis dapat dengan mudah dibersihkan. Deposit las biasanya

mempunyai sifat sifat mekanik yang baik dan dapat dipakai untuk pekerjaan

dengan pengujian radiografi. E6011 mengandung kalium untuk membantu

b) E 6012 dan E6013

Kedua elektroda ini termasuk jenis selaput rutil yang dapat menghasilkan

penembusan sedang. Keduanya dapat dipakai untuk pengelasan segala posisi,

tetapi kebanyakan jenis E 6013 sangat baik untuk posisi pengelasan tegak dan

bawah. Jenis E 6012 umumnya dapat dipakai pada ampere yang relatif lebih tinggi

dari E 6013. E6013 yang mengandung lebih banyak kalium memudahkan

pemakaian pada voltage mesin yang rendah. Elektroda dengan diameter kecil

kebanyakan dipakai untuk pengelasan pelat tipis.

c) E6020

Elektroda jenis ini dapat menghasilkan penembusan sedang dan teraknya

mudah dilepas dari lapisan las. Selaput elektroda terutama mengandung oksida

besi dan mangan. Cairan terak yang terlalu cair dan mudah mengalir menyulitkan

pada pengelasan dengan posisi lain dari pada bawah tangan atau datar pada las

sudut.

d) E6027, E7014, E7018, E7024, dan E7028

Jenis elektroda ini mengandung serbuk besi untuk meningkatkan efisiensi

pengelasan. Umumnya selaput elektroda akan lebih tebal dengan bertambahnya

persentase serbuk besi. Dengan adanya serbuk besi dan bertambahnya tebal

selaput akan memerlukan ampere yang lebih tinggi.

e) Elektroda Hidrogen Rendah

Selaput elektroda jenis ini mengandung hidrogen yang rendah ( kurang dari

0,5 % ), sehingga deposit las juga dapat bebas dari porositas. Elektroda ini dipakai

untuk pengelasan yang memerlukan mutu tinggi, bebas porositas, misalnya untuk

pengelasan bejana dan pipa yang akan mengalami tekanan. Jenis - jenis elektroda

2.4.3 Desain Sambungan Las

Untuk menghasilkan kualitas sambungan las yang baik, salah satu faktor yang

harus diperhatikan yaitu kampuh las. Kampuh las ini berguna untuk menampung

bahan pengisi agar lebih banyak yang merekat pada benda kerja, dengan demikian

kekuatan las akan terjamin. Faktor-faktor yang harus diperhatikan dalam

pemilihan jenis kampuh adalah:

1. Ketebalan benda kerja.

2. Jenis benda kerja.

3. Kekuatan yang diinginkan.

4. Posisi pengelasan.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis

sambungan las yang akan dipilih. Hal-hal yang harus diperhatikan bahwa

sambungan yang dibuat akan mampu menerima beban (beban statis, beban

dinamis, atau keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan las,

maka terdapat beberapa jenis sambungan las, yaitu sebagai berikut:

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka.

Sambungan ini juga lebih kuat dari pada sambungan persegi, dan dapat

dipakai untuk menerima gaya tekan yang besar, serta lebih tahan

terhadap kondisi beban statis dan dinamis. Pada pelat dengan tebal 5

2. Kampuh Persegi

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu sambungan

tertutup dan sambungan terbuka.Sambungan ini kuat untuk beban statis

tapi tidak kuat untuk beban tekuk.

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik untuk

kondisi beban statis dan dinamis serta dapat menjaga perubahan bentuk

kelengkungan sekecil mungkin.dipakai pada ketebalan 18 mm-30 mm.

4. Kampuh Tirus Tunggal

Sambungan ini digunakan untuk beban tekan yang besar.Sambungan ini

lebih baik dari sambungan persegi, tetapi tidak lebih baik dari pada

sambungan V. Letaknya disarankan terbuka dan dipakai pada ketebalan

pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U tunggal dapat dibuat tertutup dan terbuka.Sambungan ini

lebih kuat menerima beban statis dan diperlukan untuk sambungan

berkualitas tinggi.Dipakai pada ketebalan 12 mm-25 mm.

6. Kampuh U Ganda

Sambungan U ganda dapat jg dibuat secara tertutup dan terbuka,

sambungan ini lebih kuat menerima beban statis maupun dinamis

dengan ketebalan pelat 12 mm-25 mm dapat dicapai penetrasi 100%.

7. Kampuh J Ganda

Sambungan J ganda digunakan untuk keperluan yang sama dengan

sambungan V ganda, tetapi tidak lebih baik untuk menerima beban

Jenis-jenis sambungan las dapat dilihat pada gambar 2.2.

Gambar 2.2 Jenis alur sambungan las (Sumber: Harsono Wiryosumarto, 2000)

Gambar 2.2 Jenis-jenis sambungan las (Wiryosumarto, Harsono 2004)

2.5 Pengujian Hasil Pengelasan

2.5.1 Uji Tarik (Tensile)

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik

benda uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk

mengetahui apakan kekuatan las mempunyai nilai yang sama, lebih rendah

atau lebih tinggi dari kelompok raw materials. Pengujian tarik untuk kualitas

kekuatan tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan

dimanakah letak putusnya suatu sambungan las. Pembebanan tarik adalah

pembebanan yang diberikan pada benda dengan memberikan gaya tarik

Penarikan gaya terhadap beban akan mengakibatkan terjadinya

perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi

pada bahan uji adalah proses pergeseran butiran kristal logam yang

mengakibatkan melemahnya gaya elektromagnetik setiap atom logam hingga

terlepas ikatan tersebut oleh penarikan gaya maksimum.

Pada pengujian tarik beban diberikan secara kontinu dan perlahan

bertambah besar, bersamaan dengan itu dilakukan terhadap mengenai

perpanjangan yang dialami benda uji sehingga dihasilkan kurva

tegangan-regangan dari hasil pengujian tersebut, kurva regangan-tegangan

aluminium dapat dilihat pada gambar 2.3.

Gambar 2.3 Diagram tegangan-regangan

Tegangan di mana deformasi plastik atau batas luluh mulai teramati

tergantung pada kepekaan pengukuran regangan. Sebagian besar bahan

demi sedikit, akan tetapi titik di mana terjadinya deformasi plastik sangat sukar

ditentukan secara teliti. Untuk mengukur regangan yang terjadi digunakan

criteria permulaan batas luluh sebagai berikut:

1. Batas Elastis σE (Elastic Limit)

Berdasarkan pada pengukuran regangan mikro pada skala regangan 2 X

10-6 inchi/inchi. Batas elastik nilainya sangat rendah dan dikaitkan

dengan gerakan beberapa ratus dislokasi.

2. Batas Proporsional σp (Proportional Limit)

Tegangan tertinggi untuk daerah hubungan proporsional antara

tegangan-regangan. Harga ini diperoleh dengan cara mengamati penyimpangan

dari berbagai garis lurus kurva tegangan-regangan.

3. Deformasi Plastis (Plastic Deformation)

Tegangan terbesar yang masih dapat ditahan oleh bahan tanpa terjadi

regangan sisa permanen yang terukur pada saat beban telah ditiadakan.

Dengan bertambahnya ketelitian pengukuran regangan, nilai batas

elastiknya menurun hingga suatu batas yang sama dengan batas elastik

sejati yang diperoleh dengan cara pengukuran regangan mikro.

4. Tegangan Luluh Atas σuy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing

peralihan deformasi elastis ke plastis.

5. Tegangan Luluh Bawah σly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase

deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress),

maka yang dimaksud adalah tegangan ini.

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

7. Regangan Elastis εe (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban

dilepaskan regangan ini akan kembali ke posisi semula.

8. Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban

dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan.

9. Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT= εe+εp.

10. Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

11. Kekuatan Patah (Breaking Strength)

Merupakan besar tegangan dimana bahan yang diuji putus atau patah.

Untuk hampir semua logam, pada tahap sangat awal dari uji tarik, hubungan

antara beban atau gaya yang diberikan berbanding lurus dengan perubahan

panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Tegangan yang

terjadi adalah beban yang terjadi dibagi luas penampang bahan dan regangan

adalah pertambahan panjang dibagi panjang awal bahan. Atau secara matematis

dapat ditulis:

...(2.1)

...(2.2)

Dimana: = Tegangan (MPa) = Regangan

P = Gaya (Kgf) =Pertambahan Panjang (cm)

2.5.2 Uji Kekerasan (Hardness)

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical

properties) dari suatu material. Kekerasan suatu material harus diketahui

khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan

(frictional force) dan deformasi plastis. Deformasi plastis sendiri suatu keadaan

dari suatu material ketika material tersebut diberikan gaya maka struktur mikro

dari material tersebut sudah tidak bisa kembali ke bentuk asal artinya material

tersebut tidak dapat kembali ke bentuknya semula. Lebih ringkasnya kekerasan

didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi

atau penetrasi (penekanan).

Di dalam aplikasi manufaktur, material dilakukan pengujian dengan dua

pertimbangan yaitu untuk mengetahui karakteristik suatu material baru dan

melihat mutu untuk memastikan suatu material memiliki spesifikasi kualitas

tertentu. Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam

metode pengujian kekerasan, yakni :

1. Brinnel (HB / BHN)

Pengujian kekerasan dengan metode Brinnel bertujuan untuk menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja

(identor) yang ditekankan pada permukaan material uji tersebut (spesimen).

Idealnya, pengujian Brinnel diperuntukan untuk material yang memiliki

permukaan yang kasar dengan uji kekuatan berkisar 500-3000 kgf. Identor (Bola

baja) biasanya telah dikeraskan dan diplating ataupun terbuat dari bahan Karbida

...(5)

Dimana :

D = Diameter bola (mm)

d = impression diameter (mm)

F = Load (beban) (kgf)

HB = Brinell result (HB)

Gambar 2.4 Pengujian brinell

2. Rockwell (HR / RHN)

Pengujian kekerasan dengan metode Rockwell bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap indentor

berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan material

uji tersebut.

Untuk mencari besarnya nilai kekerasan dengan menggunakan metode Rockwell

dijelaskan pada gambar 4, yaitu pada langkah 1 benda uji ditekan oleh indentor

dengan beban minor (Minor Load F0) setelah itu ditekan dengan beban mayor

(major Load F1) pada langkah 2, dan pada langkah 3 beban mayor diambil

sehingga yang tersisa adalah minor load dimana pada kondisi 3 ini indentor

ditahan seperti kondisi pada saat total load F yang terlihat pada Gambar 2.14.

Gambar 2.6 pengujian Rockwell

Dibawah ini merupakan rumus yang digunakan untuk mencari besarnya

untuk tiap jenis indentor berbeda-beda yang bias.

HR = Besarnya nilai kekerasan dengan metode hardness.

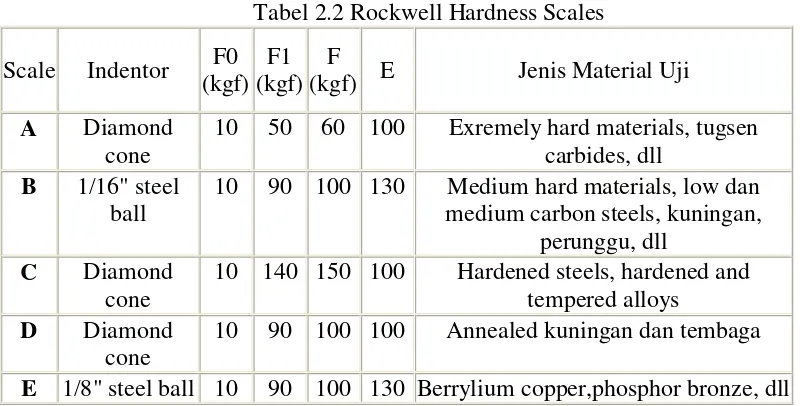

Tabel dibawah ini merupakan skala yang dipakai dalam pengujian Rockwell

skala dan range uji dalam skala Rockwell. Besarnya minor load maupun major

load tergantung dari jenis material yang akan di uji, jenis-jenisnya bisa dilihat

pada Tabel 2.2.

Tabel 2.2 Rockwell Hardness Scales

F 1/16" steel

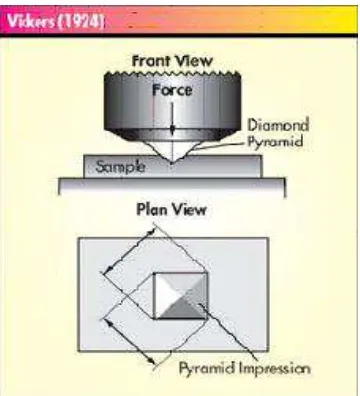

Pengujian kekerasan dengan metode Vickers bertujuan menentukan

kekerasan suatu material dalam yaitu daya tahan material terhadap indentor intan

yang cukup kecil dan mempunyai bentuk geometri berbentuk piramid seperti

ditunjukkan pada gambar 3. Beban yang dikenakan juga jauh lebih kecil

dibanding dengan pengujian rockwell dan brinel yaitu antara 1 sampai 1000

gram. Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien)

dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari

indentor(diagonalnya) (A) yang dikalikan dengan sin (136°/2). Rumus untuk

Gambar 2.8 Pengujian Vikers

Gambar 2.9 Bentuk indicator vikers

Pengujian Vikers dapat dirumuskan :

...(7)

...(8)

Dimana,

HV = Angka kekerasan Vickers d = diagonal (mm)

BAB 3

METODOLOGI PENELITIAN

Dalam bab ini akan dijelaskan metode-metode yang dilakukan pada proses

pengujian.

3.1 Jadwal Penelitian dan Lokasi Penelitian

Penelitian ini dilakukan dilaboratorium Pengujian Departmen Teknik Mesin

Universitas Sumatera Utara. Penelitian ini dilaksanakan mulai bulan november

2014 sampai dengan bulan januari 2015.

3.2 Metode Penelitian

Adapun beberapa proses pelaksanaan pengujian sebagai berikut:

Proses pengujian dilaksanakan sepenuhnya, terhadap variable-variabel

yang mempengaruhi variasi sudut kampuh V tunggal, dalam hal ini

elektroda las tungsten inert gas yang ditinjau dari uji mekanis meliputi uji

tarik (tensile) dan uji kekerasan (hardness).

Teknik pengumpulan data yang diperoleh dari proses pengelasan yang

dilakukan dari hasil pengujian tarik (tensile) dan uji kekerasan (hardness)

terhadap benda uji sebanyak 12 spesimen dimana 9 spesimen uji tarik dan

3 spesimen uji kekerasan dengan variasi sudut kampuh 600, 70 0 dan 800

Metode analisa dan evaluasi data yang diperoleh dari pengujian yang

dilakukan dilaboratorium pada masing-masing spesimen adalah kualitatif.

2) Gerinda tangan

Dalam penelitian ini gerinda tangan digunakan untuk merapikan hasil las

an pada pesawat tanpa awak. Batu gerinda merupakan komposisi aluminium

oksida. gerinda ini dapat mengahsilkan putaran sekitar 11.000- 15.000 rpm.

Gambar 3.2 gerinda tangan

3) Las Listrik Merk Sauvage

Tipe : LEGS 225

No : 3433613

Tegangan : 380/220 V

Arus : 20/34 A

Arus Max : 27/47

Cos φ 0.54 bei 225 A

Cos φ bei 150 A

DB 100% ED 150 A 26 V

HSB 60 % ED 200 A 28 V

4) Mesin Gerinda

1. Material baja ST37 banyak digunakan di industri,

2. Proses pengelasan material baja ST37 memerlukan keterampilan khusus

dalam proses lasan.

3. Proses pembuatan baja ST37 dilakukan dengan pengecoran tradisional.

Langkah-langkah yang dilakukan dalam proses pengelasan adalah:

1. Mempersiapkan mesin las TIG sesuai dengan pemasangan.

2. Mempersiapkan benda kerja yang akan dilas.

3. Pembentukan sudut kampuh, dimana yang digunakan jenis kampuh V

Gambar 3.5 Bentuk dan posisi sudut kampuh (a) sudut 600. (b) Sudut

700, (c) Sudut 800

4. Mempersiapkan elektroda sesuai dengan daya api dan ketebalan

spesimen.

5. Menyalakan dan menyetel arus yang diinginkan sesuai dengan kebutuhan

pengelasan.

Setelah menyalakan mesin las dan menyetel kuat arus , maka dilakukan

pengelasan pada spesimen yang menyala sampai kawat las menyatu dengan

spesimen.

3.3.2.2 Pembentukan Spesimen Uji Tarik (Tensile Test)

Sebelum diuji, pada masing-masing spesimen dipotong dan dibentuk dengan

menggunakan mesin skrap sehingga sesuai dengan standar uji tarik lembaran yaitu

ASTM E-8M, spesimen ditunjukkan pada gambar 3.7.

Pembentukan spesimen dengan sudut kampuh 600, 700 dan 800 berdasarkan

langkah-langkah sebagai berikut:

1. Spesimen dipotong menjadi 9 bagian yang ukurannya sesuai dengan

kebutuhan pengujian.

2. Setelah dipotong dilakukan pembentukan sudut kampuh dengan sudut

masing-masing 600, 700 dan 800, yang dimana menggunakan sudut

kampuh V tunggal.

Gambar 3.7 Spesimen uji tarik sebelum pengelasan.

3. Dilakukan penyambungan dengan pengelasan pada sudut kampuh V

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian tarik

dengan menggunakan alat uji tarik.

1. Spesimen dibentuk sesuai ukuran menurut standar ASTM E-8M.

2. Mesin uji tarik dihidupkan kemudian disetting alat pembaca grafik dan

jarum skala beban pada panel.

3. Spesimen dicekam pada chuck atas, kemudian chuck bawah dinaikkan

dengan menekan tombol UP hingga mencekam spesimen secara

keseluruhan.

4. Katup hidrolik (load valve) dibuka kemudian mesin (pompa

hidrolik/PUMP) dijalankan sampai spesimen putus.

5. Setelah spesimen putus katup hidrolik (load valve) ditutup dan katup

pembuka (unload valve) dibuka, kemudian chuck bawah diturunkan

dengan menekan tombol down.

6. Spesimen yang putus dilepas , kemudian diukur besar pertambahan

panjangnya dan besar nilai regangan yang diperoleh dari grafik hasil uji

tarik seperti yang terlihat pada lampiran uji tarik kemudian dicatat data

hasil pengujian.

3.4.2 Pengujian Kekerasan (Hardness Test)

Percobaan uji kekerasan (Hardness Test) yang akan dilakukan adalah

percobaan kekerasan dengan cara mekanis statis (bukan mekanis dinamis) dan itu

meliputi cara-cara Rockwell, Brinell dan Vickers. Ketiga cara tersebut diatas

berdasarkan pada cara penekanannya (indentation) suatu benda yang tidak

terdeformasi kedalam permukaan logam yang diuji (specimen) kekerasannya,

sehingga terjadi suatu bekas penekanan (lekukan) yang kemudian dijadikan dasar

untuk penilaian kekerasannya. Penekanan dilakukan sampai lekukan yang bersifat

tetap. Logam yang diuji akan lebih keras bila bekas yang terjadi lebih kecil.

Alat yang dipergunakan untuk melakukan uji kekerasan suatu logam yang

dilakukan dengan menggunakan uji kekerasan Rockwell digunakan alat yang

bernama Rockwell Hardness Test. Alat pengujian Brinnel dapat dilihat pada

gambar 3.12.

Gambar 3.12 Alat uji Brinell (Lab. Metallurgi USU)

1

2

3 4

5

Spesifikasi:

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian

kekerasan dengan metode Brinell :

1. Spesimen dibersihkan permukaannya dengan mesin polish hingga

permukaannya rata dan mengkilap.

2. Setelah bersih, spesimen diletakkan pada landasan uji dan bola indentor yang

digunakan adalah bola dengan diameter 10 mm.

3. Spesimen dinaikkan hingga menyentuh bola indentor, kemudian katup

hidrolik dikunci.

4. Tuas hidrolik ditekan berulang-ulang hingga skala pada panel menunjukkan

angka 3000 kg kemudian ditahan selama 15 detik.

5. Setelah 15 detik katup hidrolik dibuka untuk mengembalikan beban ke posisi

6. Pengamatan diameter indentasi dilakukan dengan menggunakan teropong

Indentor dan data diameternya disesuaikan dengan tabel kekerasan BHN.

7. Pengambilan data kekerasan diulang sebanyak 5 kali untuk masing-masing

spesimen dan diambil data rata-ratanya.

3.5 Diagram Alir Penelitian

Diagram alir penelitian ditunjukan oleh Gambar 3.8.

BAB 4

ANALISA DATA DAN PEMBAHASAN

4.1 Pendahuluan

Pada bab ini akan membahas mengenai hasil dari percobaan uji tarik dan uji

kekerasan yang dilakukan pada spesimen baja ST37 dengan variasi sudut kampuh

V tunggal. Setelah melakukan tahapan–tahapan seperti pada metodologi penelitian

maka diperoleh hasil nilai ketangguhan dari sifat mekanisnya.

4.2 Hasil Pengujian

Hasil pengujian pada penelitian ini meliputi hasil pengujian dari sifat

mekanisnya seperti pengujian pengujian tarik, dan pengujian kekerasan.

4.2.1 Hasil Pengujian Tarik (Tensile)

Berikut ini adalah hasil pengujian dan tabel hasil pengujian untuk tegangan,

regangan dan modulus elastisitas dari hasil uji kekuatan tarik:

Tegangan (σ)

Tegangan pada uji tarik merupakan berat beban (P) dibagi dengan luas

penampang (A) pada sepesimen. Maka hasil perhitungan tegangan pada untuk

setiap spesimennya sama. Dapat dihitung dengan persamaan berikut:

A P

……….. (1)

Dimana : σ = Tegangan (N/mm2) A = Luas penampang (mm2)

Regangan (

e

)Regangan pada uji tarik merupakan perpanjangan (∆L) dibagi dengan

panjang awal (L0) pada sepesimen dikali dengan 100%. Maka hasil

perhitungan tegangan pada untuk setiap spesimennya sama. Dapat dihitung

dengan persamaan berikut:

Dimana:

e = Regangan (%)

∆L = Perpanjangan (mm2)

Lf = Panjang Akhir (mm)

L0 = Panjang Awal (mm)

Modulus elastis (E)

Modulus elastisitas pada uji tarik merupakan tegangan (σ) dibagi dengan

regangan (ε) pada sepesimen. Maka hasil perhitungan tegangan pada untuk setiap

spesimennya sama. Dapat dihitung dengan persamaan berikut:

Dimana:

E = Modulus Elastisitas (N/mm2)

σ= Tegangan (N/mm2)

Nilai tegangan untuk masing-masing spesimen adalah:

a. Variasi Sudut Kampuh V Tunggal 600

1. Spesimen I

Maka,

2. Spesimen II

Maka,

3. Spesimen III

Maka,

Tabel nilai tegangan baja ST 37 variasi sudut kampuh 600 dapat dilihat pada

tabel 4.1

Tabel 4.1 Nilai tegangan variasi sudut kampuh 600

Spesimen σ (N/mm2) σ (rata-rata)

1 708,705

2 630,580 673.214 N/mm2

3 580,357

Dari tabel diatas dapat dilihat bahwa nilai tegangan pada spesimen pertama

N/mm2, dan nilai tegangan pada spesimen ketiga sebesar 580.357 N/mm2. Nilai

tegangan rata-rata pada sudut 600 adalah 673.214 N/mm2.

b. Variasi Sudut Kampuh V Tunggal 700

1 Specimen I

Maka,

2 Specimen II

Maka,

3 Specimen III

Maka,

Tabel nilai tegangan baja ST 37 variasi sudut kampuh 700 dapat dilihat pada

tabel 4.2.

Tabel 4.2 Nilai tegangan variasi sudut kampuh 700

Spesimen σ (N/mm2) σ (rata-rata)

1 505.022

2 438.058 447.358 N/mm2

3 398.995

Dari tabel diatas dapat dilihat bahwa nilai tegangan pada spesimen pertama

N/mm2, dan nilai tegangan pada spesimen ketiga sebesar 398.995 N/mm2. Nilai

tegangan rata-rata spesimen sudut 700 adalah 447.458 N/mm2

c. Baja ST37 pada Variasi Sudut Kampuh V Tunggal 800

1 Spesimen I

Maka,

2 Spesimen II

Maka,

3 Spesimen III

Maka,

Tabel nilai tegangan baja ST 37 variasi sudut kampuh 800 dapat dilihat pada

table 4.3.

Tabel 4.3 Nilai tegangan variasi sudut kampuh 800

Spesimen σ (N/mm2) σ (rata-rata)

1 552.455

2 527.343 530.133 N/mm2

Dari tabel diatas dapat dilihat bahwa nilai tegangan pada spesimen pertama

sebesar 552.455 N/mm2, nilai tegangan pada spesimen kedua sebesar 527.343

N/mm2, dan nilai tegangan pada spesimen ketiga sebesar 510.602 N/mm2. Nilai

tegangangan rata-rata spesimen sudut 800 adalah 530.133 N/mm2.

Grafik nilai tegangan rata-rata baja ST 37 variasi sudut kampuh v tunggal 600,

700, dan 800 dapat dilihat pada gambar 4.1.

Gambar 4.1 Grafik nilai tegangan rata-rata baja ST37

Dari grafik diatas dapat dilihat bahwa nilai tegangan rata-rata tertinggi

terdapat pada spesimen 600 yaitu sebesar 673,214 N/mm2 dan nilai tegangan

rata-rata terkecil pada spesimen 700 sebesar 447,358 N/mm2. Hal ini dikarenakan sudut

kampuh v tunggal mempengaruhi hasil lasan, semakin kecil sudut kampuh maka

semakin besar nilai tegangannya.

Nilai regangan untuk masing-masing spesimen adalah:

a. Baja ST 37 dengan Variasi Sudut Kampuh V Tunggal 600

1. Specimen I

Maka

,

2. Spesimen II

Maka,

3. Spesimen III

Maka,

Tabel nilai regangan baja ST 37 variasi sudut kampuh 600 dapat dilihat

pada tabel 4.4.

Tabel 4.4 Nilai regangan variasi sudut kampuh 600

Dari tabel diatas dapat dilihat bahwa nilai regangan pada spesimen pertama

sebesar 3.7%, nilai regangan pada spesimen kedua sebesar 4.2%, dan nilai

regangan pada spesimen ketiga sebesar 4.12%. Sementara nilai regangan rata-rata

spesimen sudut 600 adalah 4,0067%.

Spesimen (%) (rata-rata)

1

3.7

2 4.20 4,0067%

b. Baja ST 37 Variasi Sudut Kampuh V Tunggal 700

1. Spesimen I

Maka,

2. Spesimen II

Maka,

3. Spesimen III

Maka,

Tabel nilai tegangan baja ST 37 variasi sudut kampuh 700 dapat dilihat pada

tabel 4.5.

Tabel 4.5 Nilai regangan variasi sudut kampuh 700

Dari tabel diatas dapat dilihat bahwa nilai regangan pada spesimen pertama

sebesar 3.32%, nilai tegangan pada spesimen kedua sebesar 1.53%, dan nilai

tegangan pada spesimen ketiga sebesar 1.03%. Semetara nilai regangan rata-rata

spesimen sudut 700 adalah 1,96.

Spesimen (%) (rata-rata)

1 3.32

2 1.53 1,96

c. Baja ST 37 Variasi Sudut Kampuh V Tunggal 800

1. Spesimen I

Maka,

2. Spesimen II

Maka,

3. Spesimen III

Maka,

Tabel nilai regangan baja ST 37 variasi sudut kampuh 800 dapat dilihat

pada tabel 4.6.

Tabel 4.6 Nilai regangan variasi suudut kampuh 800

Dari tabel diatas dapat dilihat bahwa nilai regangan pada spesimen pertama

sebesar 1.88%, nilai tegangan pada spesimen kedua sebesar 3.79%, dan nilai

tegangan pada spesimen ketiga sebesar 1.25%. Sementara nilai regangan rata-rata

spesimen sudut 800 adalah 2,3067%.

Spesimen (%) (rata-rata)

1 1.88

2 3.79 2,3067%

3