STUDI PENGARUH VARIASI SUDUT KAMPUH V PENGELASAN

OKSI-ASITILEN GAS PADA PADUAN ALUMINIUM MAGNESIUM DITINJAU

DARI KEKUATAN TARIK BAHAN

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

IKRAM

080401012

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas limpahan rahmat dan karunia yang

diberikan kepada Penulis sehingga dapat menyelesaikan laporan hasil penelitian

skripsi ini dengan judul “Studi Pengaruh Variasi Sudut Kampuh V Pengelasan Oksi-asitilen Gas pada Aluminium Magnesium Ditinjau dari Kekuatan Tarik

Bahan”.

Laporan hasil penelitian skripsi ini merupakan salah satu syarat yang harus

dipenuhi oleh setiap mahasiswa untuk mendapatkan gelar Sarjana Teknik pada

Program Studi Regular Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Untuk itu penulis ingin mengucapkan terima kasih kepada:

Prof. Dr. Ir. Bustami Syam, MSME, selaku Dosen Pembimbing penulis yang telah banyak memberi masukan, kepercayaan serta membina saya selama

mengerjakan penelitian ini.

Bapak Dr. Ing-Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara beserta seluruh Dosen

dan Staf administrasi.

Kepada keluarga Almarhum Sudarjat, serta keluarga yang telah memberikan dukungan secara moril maupun materil, khususnya kepada Bang Isham

Sudarjat. ST sebagai motivator penulis selama ini.

Bapak Zulfikar, ST, MT, Nuzuli, ST, dan kepada tim Peneliti Impak fracture Research Center (IFRC)yang telah membantu penulis.

Kepada Kiki Sabrina.Spd yang telah banyak membantu dalam proses sarjana ini serta kasih sayangnya selama ini.

Kepada teman satu tim penelitian saya Hari Pramana dan Syahrul Ramadhan yang telah melaksanakan perjuangan secara bersama-sama.

Seluruh anggota Tim APEM 2008, Fahrurrozi, Felix Asade, Maraghi Muttaqin, Ramadhan, Gio Syahputra, Syahrul Ramadhan, Harry Praman, dan

teman-teman yang telah banyak memberikan bantuan selama perkuliahan

Seluruh teman – teman stambuk 2008 terkhususnya dan mahasiswa Program Studi Magister Teknik Mesin Fakultas Teknik Universitas Sumatera Utara

yang telah memberikan bantuan baik selama perkuliahan maupun lain-lain.

Dan khususnya penulis mengucapkan terima kasih yang sebesar-besarnya

kepada Kedua orangtua penulis, Ayahanda Suyadi dan Ibunda Suparsila yang telah

memberikan do’a, nasehat dan dukungan baik moril maupun materil, juga saudara-saudara penulis Fajar, Arfah.Spd, Fahmi, Hanafi dan seluruh keluarga besar penulis

yang selalu memberi dukungan dan motivasi selama pembuatan tugas sarjana ini

hingga selesai.

Penulis sangat menyadari bahwa dalam laporan hasil penelitian ini masih jauh

dari kesempurnaan, untuk itu saran dan komentar sangat diperlukan.

Terima kasih atas segala bantuan baik secara moril maupun materil, baik secara

langsung ataupun tidak langsung kepada semua pihak yang telah berkontribusi dalam

penulisan laporan hasil penelitian ini.

Medan, juli 2013

Penulis,

IKRAM

ABSTRAK

Ketanggguhan suatu bahan sangat dipengaruhi oleh sifat mekanik dan sifat fisik

tersebut pada proses penyambungan dengan menggunakan pengelasan sifat-sifat

tersebut akan berubah akibat pengaruh proses pengelasan. Untuk mengkaji hal

tersebut disusunlah sebuah konsep penelitian yang terdiri dari dua tahapan.

Memeriksa cacat pada hasil lasannya, kedua mengukur kekuatan tarik hasil

pengelasan akibat variasi besaran sudut kampuh V 600 dan 900 dari variasi paduan

aluminium magnesium. Hasil dari pengujian menunjukkan pengelasan dengan variasi

sudut kampuh V 600 dan 900 pada paduan Al 98%-Mg 1.4% dan Al 97%-Mg 2.2%

menunjukkan sudut kampuh 600 mempunyai tegangan tarik rata-rata yang lebih baik

dibandingkan sudut kampuh 900, tegangan yang dihasilkan untuk Al 98 -Mg 1.4%

kampuh 600 adalah 118 Mpa, Al 98%- Mg 1.4% 900 adalah 107 Mpa, Al 97%-Mg

2.2% kampuh 600 adalah 154 Mpa, dan Al 97%-Mg 2.2% kampuh 900 adalah 117

Mpa. Pengujian pada pengelasan oksi-asitilen gas untuk paduan aluminium

magnesium, menunjukkan bahwa sudut kampuh dan penambahan kadar magnesium

mempengaruhi hasil lasan (kekuatan tarik), dan kekuatan tarik rata-rata yang paling

baik adalah pada Al 97%-Mg 2.2% dengan sudut kampuh 600.

Kata kunci: Kekuatan Tarik, Pengelasan Oksi-asitilen Gas, Sudut Kampuh,

ABSTRACT

The strength of a material is influenced by the nature of the mechanical and physical

properties in connection with the use of welding process properties will change due to

the influence of the welding process. To look into the matter was composed of a

concept study consisted of two phases. Examine defects in welding results, the

second measure tensile strength due to variations in the amount of weld seam angle V

600 and 900 of magnesium aluminum alloy variations. Results of the testing showed

the variation of angle welding seam 600 and 900 V at 98% alloy Al - 1.4% Mg and

Al-97%-2.2% Mg shows a corner seam 600 has an average tensile stress better than

the corner seam 900, the voltage generated for 98% Al-1.4% Mg hem 600 is 118 MPa,

98% Al - 1.4% Mg 900 is 107 MPa, 97% Al-2.2% Mg hem 600 is 154 MPa, and 97%

Al-2.2% Mg hem 900 is 117 MPa. Testing on welding oxy-gas asitilen for

aluminummagnesi um alloy, showed that the addition of the corner seam and welded

magnesium levels affect the results (tensile strength), and the average tensile strength

is best at 97% Al-2.2% Mg,

to the corner seam 600

Keywords: Tensile Strenght, oxy-asitylen Gas Welding, Groove Angle,

DAFTAR ISI

Halaman

ABSTRAK ...i

ABSTRACT ...ii

KATA PENGANTAR ...iii

DAFTAR ISI ...v

DAFTAR TABEL ...viii

DAFTAR GAMBAR ...ix

DAFTAR NOTASI ...xii

BAB 1 PENDAHULUAN ...1

1.1 Latar belakang ...1

1.2 Perumusan masalah ...3

1.3 Tujuan penelitian ...3

1.3.1 Tujuan umum ...3

1.3.2 Tujuan khusus ...3

1.4 Batasan masalah ...3

1.5 Manfaat penelitian ...4

1.6 Sistematika penulisan ...4

BAB 2 TINJAUAN PUSTAKA ...6

2.1 Pengelasan ...6

2.1.2 Pengelasan oksi-asitilen ...8

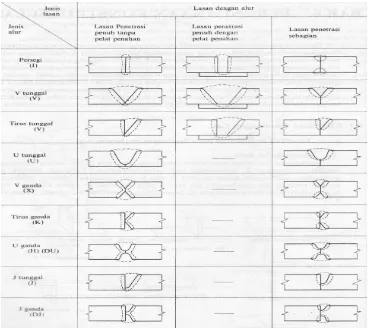

2.2 Desain sambungan las ...15

2.3 Pengujian hasil pengelasan ...18

2.3.1 Pengelasan pada aluminium ...18

2.3.2 Pengujian cacat las ...22

2.3.3 Pengujian Tarik ...26

BAB 3 METODOLOGI PENELITIAN ...41

3.1 Jadwal penelitian dan lokasi penelitian ...41

3.2 Metode penelitian ...41

3.3 Variabel-variabel pengujian ...42

3.3.1 Spesimen ...42

3.3.2 Pembentukan spesimen ...43

3.3.3 Kawat las ...44

3.4. Prosedur pengujian ...46

3.4.1 Pengujian cacat las ...46

3.4.2 Pengujian tarik ...50

3.5 Diagram alir penelitian ...52

BAB 4 ANALISA DATA DAN PEMBAHASAN ...54

4.1 Hasil pembentukan spesimen ...54

4.2 Hasil pengujian...54

4.3.1 Hasil pengujian cacat las ...54

BAB V KESIMPULAN DAN SARAN ...71

5.1 Kesimpulan ...71

5.2 Saran ...72

DAFTAR PUSTAKA ...73

DAFTAR TABEL

Halaman

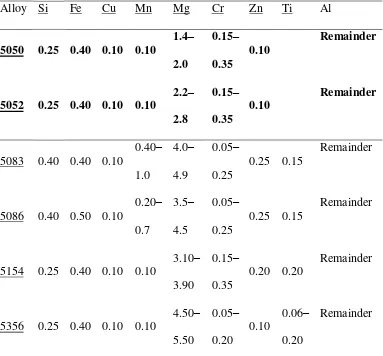

Tabel 2.1 Batas komposisi paduan Aluminium-Magnesium (%)………19

Tabel 3.1 Spesifikasi Kawat las (AWS A5.2)……….44

Tabel 4.1 Nilai Tegangan dan Modulus Elastisitas sudut kampuh 600………...67

DAFTAR GAMBAR

Halaman

Gambar 2.1 Klasifikasi cara pengelasan... 8

Gambar 2.2 Rangkaian gas oksi-asetilen.... 9

Gambar 2.12 Longsor pinggir... 29

Gambar 2.13 Penguat berlebihan………... 29

Gambar 2.14 Jalur terlalu lebar……….. 30

Gambar 2.15 Tinggi rendah……… 30

Gambar 2.16 Lapis dingin……… 31

Gambar 2.17 Penetrasi tidak sempurna……….. 32

Gambar 2.18 Penetrasi berlebihan………. 32

Gambar 2.19 Retak akar……… 33

Gambar 2.25 Diagram tegangan-regangan aluminium………... 37

Gambar 3.1 Spesimen uji tarik………. 43

Gambar 3.3 (a) Kain bersih (b) Sikat pengujian... 47

Gambar 4.13 Kurva hasil uji tarik p (kgf) vs L (mm) spesimen III……….. 63

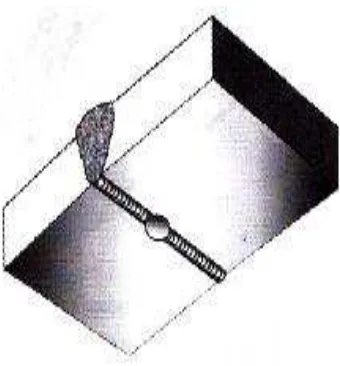

Gambar 4.14 Daerah patahan lasan spesimen aluminium magnesium setelah uji kekuatan tarik………. 64

Gambar 4.15 Grafik nilai tegangan dengan sudut kampuh 600………….... 68

Gambar 4.16 Grafik nilai tegangan dengan sudut kampuh 900………. 69

DAFTAR NOTASI

Simbol Nama Keterangan Satuan

ABSTRAK

Ketanggguhan suatu bahan sangat dipengaruhi oleh sifat mekanik dan sifat fisik

tersebut pada proses penyambungan dengan menggunakan pengelasan sifat-sifat

tersebut akan berubah akibat pengaruh proses pengelasan. Untuk mengkaji hal

tersebut disusunlah sebuah konsep penelitian yang terdiri dari dua tahapan.

Memeriksa cacat pada hasil lasannya, kedua mengukur kekuatan tarik hasil

pengelasan akibat variasi besaran sudut kampuh V 600 dan 900 dari variasi paduan

aluminium magnesium. Hasil dari pengujian menunjukkan pengelasan dengan variasi

sudut kampuh V 600 dan 900 pada paduan Al 98%-Mg 1.4% dan Al 97%-Mg 2.2%

menunjukkan sudut kampuh 600 mempunyai tegangan tarik rata-rata yang lebih baik

dibandingkan sudut kampuh 900, tegangan yang dihasilkan untuk Al 98 -Mg 1.4%

kampuh 600 adalah 118 Mpa, Al 98%- Mg 1.4% 900 adalah 107 Mpa, Al 97%-Mg

2.2% kampuh 600 adalah 154 Mpa, dan Al 97%-Mg 2.2% kampuh 900 adalah 117

Mpa. Pengujian pada pengelasan oksi-asitilen gas untuk paduan aluminium

magnesium, menunjukkan bahwa sudut kampuh dan penambahan kadar magnesium

mempengaruhi hasil lasan (kekuatan tarik), dan kekuatan tarik rata-rata yang paling

baik adalah pada Al 97%-Mg 2.2% dengan sudut kampuh 600.

Kata kunci: Kekuatan Tarik, Pengelasan Oksi-asitilen Gas, Sudut Kampuh,

ABSTRACT

The strength of a material is influenced by the nature of the mechanical and physical

properties in connection with the use of welding process properties will change due to

the influence of the welding process. To look into the matter was composed of a

concept study consisted of two phases. Examine defects in welding results, the

second measure tensile strength due to variations in the amount of weld seam angle V

600 and 900 of magnesium aluminum alloy variations. Results of the testing showed

the variation of angle welding seam 600 and 900 V at 98% alloy Al - 1.4% Mg and

Al-97%-2.2% Mg shows a corner seam 600 has an average tensile stress better than

the corner seam 900, the voltage generated for 98% Al-1.4% Mg hem 600 is 118 MPa,

98% Al - 1.4% Mg 900 is 107 MPa, 97% Al-2.2% Mg hem 600 is 154 MPa, and 97%

Al-2.2% Mg hem 900 is 117 MPa. Testing on welding oxy-gas asitilen for

aluminummagnesi um alloy, showed that the addition of the corner seam and welded

magnesium levels affect the results (tensile strength), and the average tensile strength

is best at 97% Al-2.2% Mg,

to the corner seam 600

Keywords: Tensile Strenght, oxy-asitylen Gas Welding, Groove Angle,

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perkembangan teknologi yang semakin canggih saat ini,

pengelasan telah dipergunakan secara luas dalam penyambungan batang-batang dan

perkapalan. Luasnya teknologi pengelasan disebabkan karena bangunan dan mesin

yang dibuat dengan menggunakan teknik penyambungan ini menjadi lebih ringan dan

proses pembuatannya juga lebih sederhana, sehingga biaya keseluruhannya menjadi

lebih murah.

Penggunaan teknik pengelasan dalam konstruksi sangat luas, meliputi

perkapalan, jembatan, rangka baja, bejana tekan, pipa pesat, pipa saluran, kendaraan

rel dan lain sebagainya.

Di samping untuk pembuatan, proses las dapat juga dipergunakan untuk

reparasi misalnya untuk mengisi lubang-lubang pada coran, membuat lapisan keras

pada perkakas, mempertebal bagian-bagian yang sudah aus dan macam-macam

reparasi lainnya. Pengelasan bukan tujuan utama dari konstruksi, tetapi hanya

merupakan sarana untuk mencapai ekonomi pembuatan yang lebih baik, karena itu

rancangan las dan cara pengelasan harus betul-betul memperhatikan kesesuaian

antara sifat-sifat las dengan kegunaan konstruksi serta keadaan di sekitarnya.

Dalam merancang suatu konstruksi permesinan atau bangunan yang

menggunakan sambungan las banyak faktor yang harus diperhatikan seperti keahlian

bahan yang akan di las dan lain-lain. Prosedur pengelasan kelihatannya sangat

sederhana, tetapi sebenarnya di dalamnya banyak masalah-masalah yang harus diatasi

di mana pemecahannya memrlukan bermacam-macam pengetahuan. Karena itu

dalam pengelasan, pengetahuan harus turut serta mendampingi praktek. Secara lebih

terperinci dapat dikatakan bahwa dalam perancangan konstruksi bangunan dan mesin

dengan sambungan las, harus direncanakan pula tentang cara pengelasan, cara

pemeriksaan, bahan las dan jenis las yang akan dipergunakan, berdasarkan fungsi dari

bagian-bagian bangunan atau mesin yang dirancang. Yang ternasuk prosedur

pengelasan adalah pemilihan parameter las seperti: tegangan busur las, bentuk

sambungan, besar sudut sambungan besar arus las, penetrasi, kecepatan pengelasan

dan beberapa kondisi standar pengelasan seperti: bentuk alur las, tebal plat, jenis

elektroda, diameter inti elektroda, dimana parameter-parameter tersebut

mempengaruhi sifat mekanik logam las.

Kekuatan hasil lasan dipengaruhi oleh tegangan busur, jenis kampuh, besar

arus, kecepatan pengelasan, besarnya penembusan dan polaritas listrik. Penentuan

jenis kampuh dalam penyambungan logam menggunakan las oksi-asitilen gas

mempengaruhi efisiensi pekerjaan dan bahan las. Penentuan jenis kampuh dalam

pengelasan ini menggunakan kampuh v tunggal. Berdasarkan latar belakang diatas

maka penelitian ini mengambil judul: “Studi Pengaruh variasi Sudut kampuh V

Las Oksi-Asitilen Pada Hasil Pengelasan Paduan Al-Mg Ditinjau Dari

Kekuatan Tarik Bahan ”.

Penelitian ini menggunakan bahan bermaterial aluminium-magnesium yang

diberi perlakuan pengelasan dengan variasi sudut kampuh sebesar 600 dan 900 dengan

menggunakan las oksi-asitilen gas. Spesimen dilakukan adalah uji komposisi, uji

penetrant, dan uji tarik.

1.3 Tujuan Penelitian

1.3.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk mengetahui pengaruh variasi

sudut kampuh v tunggal terhadap kekuatan sambungan las pada pengelasan material

aluminium-magnesium.

1.3.2 Tujuan Khusus

Tujuan khusus dari penelitian ini adalah:

1. Memeriksa cacat yang terjadi setelah proses pengelsan.

2. Mengukur kekuatan tarik hasil pengelasan oksi-asitilen akibat variasi sudut

kampuh v magnesium Al 98%-Mg 1.4% dan Al 97%-Mg 2.2%.

1.4 Batasan Masalah

Adapun batasan dari permasalahan yaitu:

1. Jenis Las yang digunakan adalah las oksi-asitilen gas.

2. Material yang digunakan adalah Aluminium Magnesium.

3. Menggunakan jenis sambungan kampuh V dengan sudut 600 dan 900.

1.5 Manfaat Penelitian

Sebagai peran nyata dalam pengembangan teknologi khususnya pada

pengelasan, maka penulis berharap dapat mengambil manfaat dari penelitian ini,

diantaranya:

1. Sebagai literatur pada penelitian yang sejenisnya dalam rangka

pengembangan teknologi khususnya di bidang pengelasan.

2. Sebagai informasi bagi juru las untuk meningkat kualitas hasil pengelasan.

3. Sebagai informasi penting guna meningkatkan pengetahuan bagi peneliti

dalam bidang pengujian bahan, pengelasan dan bahan teknik.

1.6 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan

mempermudah pembaca memahami tulisan ini, maka skripsi ini dibagi dalam

beberapa bagian yaitu: Halaman Judul, Lembar Pengesahan, Abstrak, Kata Pengantar,

Daftar Isi, Daftar Gambar, Daftar Tabel, Bab 1 Pendahuluan (pada bab ini akan

dibahas mengenai latar belakang dari judul skripsi yang telah ditetapkan, tujuan,

manfaat, batasan masalah, sistematika penulisan dan metodologi penulisan skripsi),

Bab 2 Dasar Teori (pada bab ini akan dibahas mengenai teori-teori yang berhubungan

dengan penulisan skripsi. Dasar teori didapatkan dari berbagai sumber, diantaranya

berasal dari: buku - buku pedoman, jurnal, paper, tugas akhir, e-mail, e-book, dan e

news), Bab 3 Metodologi (pada bab ini akan dibahas mengenai metode yang akan

digunakan untuk menyelesaikan penulisan skripsi. Pada bab ini juga akan dibahas

digunakan untuk menyelesaikan permasalahan dari topik yang diangkat), Bab 4

Analisa Data Dan Pembahasan (pada bab ini akan dianalisa dan dibahas mengenai

data-data yang telah diperoleh dari hasil penelitian yang telah dilakukan), Bab 5

Kesimpulan Dan Saran (pada bab ini berisi kesimpulan dari penulisan tugas akhir dan

BAB 2

TINJAUAN PUSTAKA

2.1 Pengelasan

Definisi pengelasan menurut DIN (Deutsche Industrie Norman) adalah ikatan

metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam

keadaan lumer atau cair. Dengan kata lain, las merupakan sambungan setempat dari

beberapa batang logam dengan menggunakan energi panas.

Mengelas menurut Alip (1989) adalah suatu aktifitas menyambung dua bagian

benda atau lebih dengan cara memanaskan atau menekan atau gabungan dari

keduanya sedemikian rupa sehingga menyatu seperti benda utuh. Penyambungan bisa

dengan atau tanpa bahan tambah (filler metal) yang sama atau berbeda titik cair

maupun strukturnya.

Mawardi (2005), Pengelasan dapat diartikan dengan proses penyambungan

dua buah logam sampai titik rekristalisasi logam, dengan atau tanpa menggunakan

bahan tambah dan menggunakan energi panas sebagai pencair bahan yang dilas.

Pengelasan juga dapat diartikan sebagai ikatan tetap dari benda atau logam yang

dipanaskan.

Mengelas bukan hanya memanaskan dua bagian benda sampai mencair dan

membiarkan membeku kembali, tetapi membuat lasan yang utuh dengan cara

memberikan bahan tambah atau elektroda pada waktu dipanaskan sehingga

beberapa faktor antara lain: prosedur pengelasan, bahan, elektroda dan jenis kampuh

yang digunakan.

2.1.1 Klasifikasi Cara-cara Pengelasan

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang

digunakan dalam bidang las, ini disebabkan karena belum adanya kesepakatan dalam

hal tersebut. Secara konvesional cara-cara pengklasifikasiaan tersebut pada waktu ini

dapat dibagi dalam dua golongan, yaitu klasifikasi berdasarkan cara kerja dan

klasifikasi berdasarkan energi yang digunakan. Klasifikasi pertama membagi las

dalam kelompok las cair, las tekan, las patri dan lain-lainnya, sedangkan klasifikasi

yang kedua membedakan adanya kelompok-kelompok seperti las listrik, las kimia, las

mekanik dan seterusnya. Bila diadakan klasifikasi yang lebih terperinci lagi, maka

kedua klasifikasi tersebut di atas akan terbaur dan akan terbentuk

kelompok-kelompok yang banyak sekali.

Di antara kedua cara klasifikasi tersebut, kelihatannya klasifikasi berdasarkan

cara kerja lebih banyak digunakan, berdasarkan klasifikasi ini pengelasan dapat

dibagi dalam tiga kelas utama yaitu:

1. Pengelasan cair adalah cara pengelasan di mana sambungan dipanaskan

sampai mencair dengan sumber panas dari busur listrik atau semburan api gas

yang terbakar.

2. Pengelasan tekan adalah cara pengelasan di mana sambungan dipanaskan dan

3. Pematrian adalah cara pengelasan di mana sambungan diikat dan disatukan

dengan menggunakan paduan logam yang mempunyai titik cair rendah.

Dalam cara ini logam induk tidak turut mencair.

Perincian lebih lanjut dari klasifikasi ini dapat dilihat pada gambar 2.1.

Gambar 2.1 Klasifikasi cara pengelasan (Sumber: hhtp://wwwmesin-teknik.blogspot.com)

2.1.2 Pengelasan Oksi-asetilen (Oxyacetylin welding)

Pengelasan dengan oksi-asetilen adalah proses pengelasan secara manual

dengan pemanasan permukaan logam yang akan dilas atau disambung sampai

mencair oleh nyala gas asetilen melalui pembakaran C2H2 dengan gas O2 dengan atau

tanpa pengisi logam. Dalam proses ini digunakan campuran gas oksigen dengan

asetilen. Suhu nyalanya bisa mencapai 35000C. oksigen berasal dari proses hidrolisasi

atau pencairan udara. Oksigen disimpan dalam selinder baja pada tekanan 14 MPa.

Gas asetilen (C2H2) dihasilkan oleh reaksi kalisum karbida dengan air dengan reaksi

Adapun rangkain gas oksi-asitilen ditunjukkan pada gambar 2.2.

Gambar 2.2 Rangkaian gas oksi-asetilen (Sumber: Sri Widharto, 2007)

Asitilen adalah gas hidrokarbon dengan rumus C2H2, jika bertekanan 29,4 Psi

ke atas, asetilen menjadi tidak stabil, yakni hanya dnegan guncangan sedikit saja dapt

meledak walaupun tanpa tercampur oksigen atau udara. Asetilen tidak boleh

digunakan dengan tekanan 15 Psi. Tangki karbit didesain sedemikian rupa

sehingga hanya dapat memasok C2H2 dengan tekanan sekitar 15 Psi saja.

Asetilen didapat dengan mereaksikan kapur karbit dengan air sehingga

persamaannya adalah sebagai berikut:

2CaC2 + 2H2O 2C2H2 + 2CaO. Jika gas tersebut dibeli dalam bentuk siap

pakai, maka gas tersebut dipasok dalam botol khusus yang didalamnya terisi material

berpori dimana asetilen dicampur dengan aseton. Dengan kondisi seperti ini, asetilen

dapat disimpan hingga 275 SCF. Dengan tekanan sebesar 250 Psi. Tekanan gas ini

kemudian disalurkan ke obor nyala. Selinder asitelin tidak boleh ditangani secara

kasar dan tersentak mendadak, serta harus disimpan jauh-jauh dari sumber panas apa

saj. Selinder harus disimpan dalam posisi tegak untuk menghindarkan larinya aseton

sewaktu gassnya digunakan. Dalam penggunaan normal, konsumsi asetilen tidak

boleh melebihi 1/7 kapasitas botol per jam.

Pada nyala gas oksi-asetilen bisa diperoleh 4 jenis nyala api yaitu:

1. Nyala asetilen lebih (nyala karburasi)

Bila terlalu banyak perbandingan gas asetilen yang digunakan maka di antara

kerucut dalam dan kerucut luar akan timbul kerucut nyala baru berwarna biru. Di

antara kerucut yang menyala dan selubung luar akan terdapat kerucut antara yang

berwarna keputih-putihan, yang panjangnya ditentukan oleh jumlah kelebihan

asetilen. Hal ini akan menyebabkan terjadinya karburisasi pada logam cair. Nyala ini

banyak digunakan dalam pengelasan logam monel, nikel, berbagai jenis baja dan

bermacam-macam bahan pengerasan permukaan non-ferous. Gambar dibawah ini

merupakan gambar nyala karburasi. Nyala karburasi ditunjukan pada gambar 2.3.

Gambar 2.3 Nyala Karburasi (Sumber : Sri Widharto, 2007)

Bila gas oksigen lebih daripada yang dibutuhkan untuk menghasilkan nyala

netral maka nyala api menjadi pendek dan warna kerucut dalam berubah menjadi

ungu. Nyala ini akan menyebabkan terjadinya proses oksidasi atau dekarburisasi pada

logam cair. Nyala yang bersifat oksidasi ini harus digunakan dalam pengelasan fusion

dari kuningan dan perunggu namun tidak dianjurkan untuk pengelasan lainnya. Nyala

oksidasi ditunjukkan pada gambar 2.4.

Gambar 2.4 Nyala Oksidasi (Sumber : Sri Widharto, 2007)

3. Nyala Netral

Nyala ini terjadi bila perbandingan antara oksigen dan asetilen sekitar satu.

Nyala terdiri atas kerucut dalam yang berwarna putih bersinar dan kerucut luar yang

berwarna biru bening. Oksigen yang diperlukan nyala ini berasal dari udara. Suhu

maksimum setinggi 3300 0C sampai 3500 0C tercapai pada ujung nyala kerucut.

Gambar 2.5 Nyala netral (Sumber : Sri Widharto, 2007)

Karena sifatnya yang dapat merubah komposisi logam cair maka nyala

asetilen berlebih dan nyala oksigen berlebih tidak dapat digunakan untuk mengelas

baja. Suhu Pada ujung kerucut dalam kira-kira 3000° C dan di tengah kerucut luar

kira-kira 2500° C.

Pada posisi pengelasan dengan oksi asetilen arah gerak pengelasan dan posisi

kemiringan pembakar dapat mempengaruhi kecepatan dan kualitas las. Dalam teknik

pengelasan dikenal beberapa cara yaitu:

1. Pengelasan di bawah tangan

Pengelasan di bawah tangan adalah proses pengelasan yang dilakukan di

bawah tangan dan benda kerja terletak di atas bidang datar. Sudut ujung pembakar

(brander) terletak diantara 60° dan kawat pengisi (filler rod) dimiringkan dengan

sudut antara 30°-40° dengan benda kerja. Kedudukan ujung pembakar ke sudut

sambungan dengan jarak 2–3 mm agar terjadi panas maksimal pada sambungan. Pada

sambungan sudut luar, nyala diarahkan ke tengah sambungan dan gerakannya adalah

2. Pengelasan mendatar (horisontal)

Pada posisi ini benda kerja berdiri tegak sedangkan pengelasan dilakukan

dengan arah mendatar sehingga cairan las cenderung mengalir ke bawah, untuk itu

ayunan brander sebaiknya sekecil mungkin. Kedudukan brander terhadap benda kerja

menyudut 70° dan miring kira-kira 10° di bawah garis mendatar, sedangkan kawat

pengisi dimiringkan pada sudut 10° di atas garis mendatar.

3. Pengelasan tegak (vertikal)

Pada pengelasan dengan posisi tegak, arah pengelasan berlangsung ke atas

atau ke bawah. Kawat pengisi ditempatkan antara nyala api dan tempat sambungan

yang bersudut 45°-60° dan sudut brander sebesar 80°.

4. Pengelasan di atas kepala (over head)

Pengelasan dengan posisi ini adalah yang paling sulit dibandingkan dengan

posisi lainnya dimana benda kerja berada di atas kepala dan pengelasan dilakukan

dari bawahnya. Pada pengelasan posisi ini sudut brander dimiringkan 10° dari garis

vertikal sedangkan kawat pengisi berada di belakangnya bersudut 45°-60°.

5. Pengelasan dengan arah ke kiri (maju)

Cara pengelasan ini paling banyak digunakan dimana nyala api diarahkan ke

kiri dengan membentuk sudut 60° dan kawat las 30° terhadap benda kerja sedangkan

sudut melintangnya tegak lurus terhadap arah pengelasan. Cara ini banyak digunakan

karena cara pengelasannya mudah dan tidak membutuhkan posisi yang sulit saat

mengelas.

Cara pengelasan ini adalah arahnya kebalikan daripada arah pengelasan ke

kiri. Pengelasan dengan cara ini diperlukan untuk pengelasan baja yang tebalnya 4,5

mm ke atas.

Keuntungan dan kegunaan pengelasan oksi-asetilen sangat banyak, antara lain:

1. Peralatan relatif murah dan memerlukan pemeliharaan minimal/sedikit.

2. Cara penggunaannya sangat mudah, tidak memerlukan teknik-teknik

pengelasan yang tinggi sehingga mudah untuk dipelajari.

3. Mudah dibawa dan dapat digunakan di lapangan maupun di pabrik atau di

bengkel-bengkel karena peralatannya kecil dan sederhana.

4. Dengan teknik pengelasan yang tepat hampir semua jenis logam dapat dilas

dan alat ini dapat digunakan untuk pemotongan maupun penyambungan.

2.2 Desain Sambungan Las

Untuk menghasilkan kualitas sambungan las yang baik, salah satu faktor yang

harus diperhatikan yaitu kampuh las. Kampuh las ini berguna untuk menampung

bahan pengisi agar lebih banyak yang merekat pada benda kerja, dengan demikian

kekuatan las akan terjamin.

Faktor-faktor yang harus diperhatikan dalam pemilihan jenis kampuh adalah:

1. Ketebalan benda kerja.

2. Jenis benda kerja.

3. Kekuatan yang diinginkan.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis

sambungan las yang akan dipilih. Hal-hal yang harus diperhatikan bahwa sambungan

yang dibuat akan mampu menerima beban (beban statis, beban dinamis, atau

keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan las,

maka terdapat beberapa jenis sambungan las, yaitu sebagai berikut:

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka.

Sambungan ini juga lebih kuat dari pada sambungan persegi, dan dapat

dipakai untuk menerima gaya tekan yang besar, serta lebih tahan terhadap

kondisi beban statis dan dinamis. Pada pelat dengan tebal 5 mm–20 mm

penetrasi dapat dicapai 100%.

2. Kampuh Persegi

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu

sambungan tertutup dan sambungan terbuka. Sambungan ini kuat untuk

beban statis tapi tidak kuat untuk beban tekuk.

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik

untuk kondisi beban statis dan dinamis serta dapat menjaga perubahan

bentuk kelengkungan sekecil mungkin. dipakai pada ketebalan 18 mm-30

mm.

Sambungan ini digunakan untuk beban tekan yang besar.

Sambungan ini lebih baik dari sambungan persegi, tetapi tidak lebih baik

dari pada sambungan V. Letaknya disarankan terbuka dan dipakai pada

ketebalan pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U tunggal dapat dibuat tertutup dan terbuka.

Sambungan ini lebih kuat menerima beban statis dan diperlukan untuk

sambungan berkualitas tinggi. Dipakai pada ketebalan 12 mm-25 mm.

6. Kampuh U Ganda

Sambungan U ganda dapat jg dibuat secara tertutup dan terbuka,

sambungan ini lebih kuat menerima beban statis maupun dinamis dengan

ketebalan pelat 12 mm-25 mm dapat dicapai penetrasi 100%.

7. Kampuh J Ganda

Sambungan J ganda digunakan untuk keperluan yang sama dengan

sambungan V ganda, tetapi tidak lebih baik untuk menerima beban tekan.

Sambungan ini dapat dibuat secara tertutup ataupun terbuka. Jenis-jenis

Gambar 2.6 Jenis alur sambungan las (Sumber: Harsono Wiryosumarto, 2000)

2.3 Pengujian Hasil Pengelasan

2.3.1 Pengelasan Pada Aluminium

Ada beberapa jenis aluminium yang digunakan dalam dunia perindustrian dalam

bidang perkapalan, konstruksi, dan lain-lain, beberapa penjelasan aluminium yaitu:

1. Aluminium dan paduannya

Aluminium dan paduan aluminium termasuk logam ringan yang mempunyai

kekuatan tinggi, tahan terhadap karat dan merupakan konduktor listrik yang cukup

baik. Logam ini dipakai secara luas dalam bidang kimia, listrik, bangunan,

teknik pengelasan menyebabkan pengelasan aluminium dan paduannya menjadi

sederhana dan dapat dipercaya. Karena hal ini maka penggunaan aluminium dan

paduannya di dalam banyak bidang telah berkembang.

Paduan Aluminium dapat diklasifikasikan dalam tiga cara, yaitu berdasarkan

pembuatan, dengan klasifikasi paduan cor dan paduan tempa, berdasarkan perlakuan

panas dengan klasifikasi, dapat dan tidak dapat diperlaku-panaskan dan cara yang

ketiga yaitu berdasarkan unsur-unsur paduan. Berdasarkan klasifikasi ketiga ini

aluminium dibagi dalam tujuh jenis yaitu: jenis Al murni, Cu, Mn, Si,

Al-Mg, Al-Mg-Si, Al-Zn.

2. Paduan Aluminium Magnesium

Dalam paduan biner Al-Mg satu fasa yang ada dalam keseimbangan dengan

larutan padat Al adalah larutan padat yang merupakan senyawa antar logam Al3Mg2.

Sel satuannya merupakan hexagonal susunan rapat (eph) tetapi ada juga yang sel

satuannya kubus berpusat muka (fcc) rumit.

Titik eutetiknya adalah 450ºC, 35%Mg dan batas kelarutan padatnya pada

temperature eutektik adalah 17,4% yang menurun pada temperature biasa sampai

kira-kira 1,9%Mg, jadi kemampuan penuaan dapat diharapkan. Adapun pemakaian

aluminium magnesium banyak digunakan di bidang industry.

Paduan Al-Mg mempunyai ketahanan korosi yang sangat baik disebut

hidrinalium. Paduan dengan 2-3%Mg dapat mudah ditempa, dirol dan diekstrusi.

Paduan Al-Mg umumnya non heat tretable. Seri 5052 banyak digunakan pada pipa

hidrolik, lembar logam pembuatan mobil, truk, dan lain-lain. Seri 5052 biasa

Paduan 5056 adalah paduan paling kuat setelah dikeraskan oleh pengerasan

regangan apabila diperlakukan kekerasan tinggi. Paduan 5083 yang dianil adalah

paduan antara (4,5%Mg) yang kuat dan mudah dilas sehingga banyak digunakan

sebagai bahan untuk tangki LNG.

Seri 5005 dengan 0,8%Mg banyak digunakan sebagai batang profil extrusi. Seri

5050 dengan 1,4%Mg dipakai sebagai pipa saluran minyak dan gas pada kendaraan.

Adapun batas komposisi paduan Aluminium-Magneisum dapat dilihat pada tabel 2.1.

Tabel 2.1 Batas komposisi paduan Aluminium-Magnesium (%)

5454 0.25 0.40 0.10

Dalam hal pengelasan, paduan aliminium mempunyai sifat yang kurang baik bila

dibandingkan dengan baja. Sifat-sifat yang kurang baik tersebut adalah:

1. Karena panas jenis dan daya hantar panasnya tinggi maka sukar sekali untuk

memanaskan dan mencairkan sebagian kecil saja.

2. Paduan Aluminium mudah teroksidasi dan membentuk oksida aluminium

Al2O3 yang mempunyai titik cair yang tinggi. Karena sifat ini maka peleburan

antara logam dasar dan logam las menjadi terhalang.

3. Karena mempunyai koefisien muai yang besar, maka mudah sekali terjadi

deformasi sehingga paduan-paduan yang mempunyai sifat getas panas akan

cenderung membentuk retak-panas.

4. Karena perbedaan yang tinggi antara kelarutan hidrogen dalam logam cair

logam padat, maka dalam proses pembekuan yang terlalu cepat akan terbentuk

rongga halus bekas kantong-kantong hidrogen.

5. Paduan aluminium mempunyai berat jenis rendah, karena itu banyak zat-zat

lain yang terbentuk selama pengelasan akan tenggelam. Keadaan ini

6. Karena titik cair dan viskositasnya rendah, maka daerah yang kena pemanasan

mudah mencair dan jatuh menetes.

Akhir-akhir ini sifat yang kurang baik ini telah dapat diatasi dengan alat dan

teknik las yang lebih maju dan dengan menggunakan gas mulia sebagai pelindung

selama pengelasan. Dengan kemajuan ini maka sifat mampu las dari paduan

aluminium menjadi lebih baik lagi.

2.3.2 Pengujian Cacat Las

Adapun pengujian cacat las yg digunakan adalah Metode utama Non

Destructive Testing yangmeliputi:

1. Visual Inspection

Sering kali metode ini merupakan langkah yang pertama kali diambil dalam

NDT. Metode ini bertujuan menemukan cacat atau retak permukaan dan korosi.

Dalam hal ini tentu saja adalah retak yang dapat terlihat oleh mata telanjang atau

dengan bantuan lensa pembesar ataupun boroskop.

2. Liquid Penetrant Test

Metode Liquid Penetrant Test merupakan metode NDT yang paling

sederhana. Metode ini digunakan untuk menemukan cacat di permukaan terbuka dari

komponen solid, baik logam maupun non logam, seperti keramik dan plastik fiber.

Melalui metode ini, cacat pada material akan terlihat lebih jelas. Caranya adalah

dengan memberikan cairan berwarna terang pada permukaan yang diinspeksi. Cairan

masuk pada cacat dipermukaan material. Selanjutnya, penetrant yang tersisa di

permukaan material disingkirkan. Cacat akan nampak jelas jika perbedaan warna

penetrant dengan latar belakang cukup kontras. Seusai inspeksi, penetrant yang

tertinggal dibersihkan dengan penerapan developer. Semua ketidaksempurnaan yang

terdapat pada permukaan bahan dapt dideteksi dengan cara ini, tidak terpengaruh oleh

orientasi cacatnya. Sedangkan cacat-cacat yang terletak dibawah permukaan tidak

dapt dideteksi dengan pengujian ini.

Kelemahan dari metode ini antara lain adalah bahwa metode ini hanya bisa

diterapkan pada permukaan terbuka. Metode ini tidak dapat diterapkan pada

komponen dengan permukaan kasar, berpelapis, atau berpori.

3. Magnetic Particle Inspection

Dengan menggunakan metode ini, cacat permukaan (surface) dan bawah

permukaan (subsurface) suatu komponen dari bahan ferromagnetik dapat diketahui.

Prinsipnya adalah dengan memagnetisasi bahan yang akan diuji. Adanya cacat yang

tegak lurus arah medan magnet akan menyebabkan kebocoran medan magnet.

Kebocoran medan magnet ini mengindikasikan adanya cacat pada material. Cara

yang digunakan untuk memdeteksi adanya kebocoran medan magnet adalah dengan

menaburkan partikel magnetik dipermukaan. Partikel-partikel tersebuat akan

Kelemahannya, metode ini hanya bisa diterapkan untuk material ferromagnetik.

Selain itu, medan magnet yang dibangkitkan harus tegak lurus atau memotong daerah

retak serta diperlukan demagnetisasi di akhir inspeksi.

4. Eddy Current Test

Inspeksi ini memanfaatkan prinsip elektromagnet. Prinsipnya, arus listrik

dialirkan pada kumparan untuk membangkitkan medan magnet didalamnya. Jika

medan magnet ini dikenakan pada benda logam yang akan diinspeksi, maka akan

terbangkit arus Eddy. Arus Eddy kemudian menginduksi adanya medan magnet.

Medan magnet pada benda akan berinteraksi dengan medan magnet pada kumparan

dan mengubah impedansi bila ada cacat.

Keterbatasan dari metode ini yaitu hanya dapat diterapkan pada permukaan

yang dapat dijangkau. Selain itu metode ini juga hanya diterapkan pada bahan logam

saja.

5. Ultrasonic Inspection

Prinsip yang digunakan adalah prinsip gelombang suara. Gelombang suara

yang dirambatkan pada spesimen uji dan sinyal yang ditransmisi atau dipantulkan

diamati dan interpretasikan. Gelombang ultrasonic yang digunakan memiliki

frekuensi 0.5 – 20 MHz. Gelombang suara akan terpengaruh jika ada void, retak, atau

bahan piezoelektri yang dapat menubah energi listrik menjadi energi getaran mekanik

kemudian menjadi energi listrik lagi.

6. Radiographic Inspection

Metode NDT ini dapat untuk menemukan cacat pada material dengan

menggunakan sinar X dan sinar gamma. Prinsipnya, sinar X dipancarkan menembus

material yang diperiksa. Saat menembus objek, sebagian sinar akan diserap sehingga

intensitasnya berkurang. Intensitas akhir kemudaian direkam pada film yang sensitif.

Jika ada cacat pada material maka intensitas yang terekam pada film tentu akan

bervariasi. Hasil rekaman pada film ini lah yang akan memeprlihatkan bagian

material yang mengalami cacat.

Kesalahan dalam beberapa prosedur mempengaruhi hasil dari las, berikut

jenis-jenis cacat hasil proses las, beberapa cacat permukaan adalah:

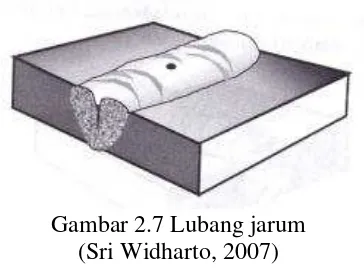

1. Lubang Jarum (Pin Hole)

Sebab: Terbentuk gas di dalam bahan las sewaktu pengelasan akibat

kandungan belerang dalam bahan.

Akibat: Kemungkinan bocor di lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan perbaiki sesuai WPS

Gambar 2.7 Lubang jarum (Sri Widharto, 2007)

2. Percikan Las (Spatter)

Sebab: Elektrode lembab, kampuh kotor, angin kencang, lapisan

galvanisir, ampere capping terlalu tinggi.

Akibat: Tampak jelek, mengalami karat permukaan.

Penanggulangan: Cukup dibersihkan dengan pahat. Pembersih dengan

gerinda tidak boleh mengingat akan memakan bahan induk, gambar

percikan las ditunjukkan pada gambar 2.8.

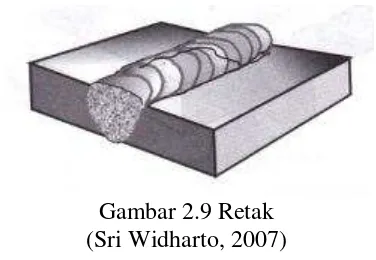

3. Retak (Crack)

Sebab: Tegangan di dalam material, penggetasan pada bahan dan daerah

terimbas panas, karat tegangan, bahan tidak cocok dengan kawat las,

pengelasan tanpa perlakuan panas yang benar.

Akibat: Fatal.

Penanggulangan: Diselidiki dulu sebabnya, setelah diketahui baru

ujung-ujung retak dibor dan bagian retak digouging (dikikis) 100% kemudian diisi

dengan bahan yang cocok sesuai dengan WPS. Jika sebabnya adalah

ketidakcocokan materil atau retak berada di luar kampuh, maka seluruh

sambungan las berikut bahannya diganti, cacat retak ditunjukkan gambar

2.9.

Gambar 2.9 Retak (Sri Widharto, 2007)

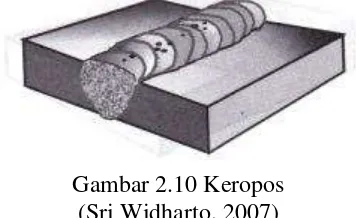

4. Keropos (Porosity)

Sebab: Lingkungan las lembab atau basah, kampuh kotor, angin berhembus

dipermukaan las, lapisan galvanis, salah jenis arus, salah jenis polaritas,

ampere capping terlalu besar.

Akibat: Melemahkan sambungan, tampak buruk, mengawali karat

Penanggulangan: Cacat digerinda hingga hilang kemudian dilas isi sesuai

WPS, cacat keropos ditunjukkan pada gambar 2.10.

Gambar 2.10 Keropos (Sri Widharto, 2007)

5. Muka Cekung (Concavity)

Sebab: Tukang las terlalu cepat selesai, amper capping terlalu tinggi,

kecepatan las capping terlalu tinggi, elektrode terlalu kecil, bukaan sudut

kampuh terlalu besar.

Akibat: Melemahkan sambungan, mengawali karat permukaan, dapat terjadi

keretakan akibat tegangan geser.

Penanggulangan: Cukup di sempurnakan bentuk capping dan sedikit

penguat (reinforcement), cacat cekung ditunjukkan pada gambar 2.11.

Gambar 2.11 Muka Cekung (Sri Widharto, 2007)

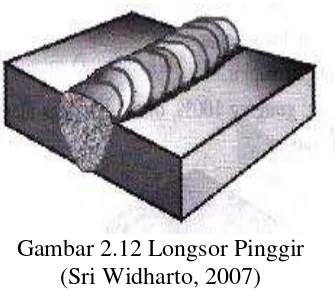

6. Longsor Pinggir (Undercut)

Sebab: Suhu metal terlalu tinggi, ampere capping terlalu tinggi.

Penanggulangan: Cukup diisi dengan stringer saja.

Undercut yang tajam seperti takik, dilarang (harus segera diperbaiki)

karena dapat menyebabkan keretakan notch,cacat undercut ditunjukkan

pada gamabr 2.12.

Gambar 2.12 Longsor Pinggir (Sri Widharto, 2007)

7. Penguat berlebihan (Excessive Reinforcement)

Sebab: Elektrode terlalu rapat, kecepatan capping terlalu rendah, ampere

capping terlalu rendah, suhu metal terlalu dingin.

Akibat : Diragukan fusi dan kekuatannya, perlu diuji eltrasonik proba sudut

(angle probe), jika ternyata fusi tidak ada, seluruh sambungan diapkir.

Penanggulangan: gounging 100% dan dilas ulang esuai WPS. Welder

diperingatkan, cacat penguat berlebihan ditunjukkan pada gambar 2.13.

Sebab: Mungkin telah terjadi manipulasi mutu las.

Akibat: Jika terbukti, seluruh material diapkir. Welder tidak lulus. Cacat

wide bead ditunjukkan pada gambar 2.14.

Gambar 2.14 Jalur Terlalu Lebar (Sri Widharto, 2007)

9. Tinggi Rendah (High Low)

Sebab: Penyetelan tidak benar.

Akibat: Sambungan diapkir.

Penanggulangan: gouging 100%, distel dan dilas ulang sesuai WPS. Welder

diperingatkan, jenis cacat tinggi rendah ditunjukkan pada gambar 2.15.

Gambar 2.15 Tinggi Rendah (Sri Widharto, 2007)

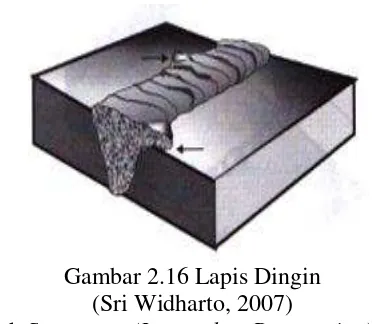

10.Lapis Dingin (Cold Lap)

Sebab: Suhu metel terlalu dingin, ampere capping terlalu rendah, ayunan

Akibat: Terjadi fusi tidak sempurna dipermukaan dan mungkin juga di

dalam. Karenanya mutu las dipertanyakan.

Penanggulangan: Bongkar keseluruhan jalur las untuk kemudian dibuat

kampuh lagi dan dilas ulang sesuai WPS, cacat lapis dingin ditunjukkan

pada gambar 2.16.

Gambar 2.16 Lapis Dingin (Sri Widharto, 2007)

11.Penetrasi Tidak Sempurna (Incomplete Penetration)

Sebab: Celah terlalu sempit, elektrode terlalu tinggi, ampere mesin las tidak

tetap, celah tidak seragam ( sempit dan lebar tidak beraturan), ampere akar

las rendah, kampuh kotor, elektrode terlalu besar.

Akibat: Di bagian cacat berpotensi retak.

Penanggulangan : Gouging 100% pada bagian cacat dan dilas ulang sesuai

Gambar 2.17 Penetrasi tidak sempurna (Sri Widharto, 2007)

12.Penetrasi Berlebihan (Excessive Penetration)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu

tinggi, kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam,

menghancurkan piq (bola pembersih dalam pipa).

Penanggulangan: Bongkar total, stel kembali dan dilas ulang sesuai WPS,

cacat penetrasi berlebihan ditunjukkan pada gambar 2.18.

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu

tinggi, kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam,

menghancurkan piq (bola pembersih dalam pipa)

Penanggulangan: Bongkar total, stel kembali dan dilas ulang sesuai WPS,

cacat retak akar ditunjukkan pada gambar 2.19.

Jika retak keluar dari jalur las maka seluruh material diganti.

Gambar 2.19 Retak Akar (Sri Widharto, 2007) 14.Terbakar Tembus (Blow Hole)

Sebab: Celah tidak seragam, ampere mesin las tiba-tiba naik, posisi

elektrode naik turun.

Akibat: Pada lokasi cacat sambungan lemahdan terdapat kemungkinan

bocor, mengawali erosi dan karat tegangan pada lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan diisi ulang sesuai WPS,

Gambar 2.20 Terbakar tembus (Sri Widharto, 2007)

15.Longsor Pinggir Akar (Root Undercut)

Sebab: Suhu metal terlalu tinggi pada saat pengelasan akar, ampere akan

terlalu besar.

Akibat: Mengawali erosi dan karat sebelah dalam, memungkinkan

terjadinya retak takik (notch).

Penanggulangan: Lokasi cacat di-gouging 100% dan dilas ulang sesuai

WPS, cacat longsor pinggir akar ditunjukkan pada gambar 2.21.

Gambar 2.21 Longsor pinggir akar (Sri Widharto, 2007)

Sebab: Terhisapnya las akar oleh jalur las di atasnya (khususnya pada

GTAW), kecepatan las akar terlalu tinggi.

Akibat: Melemahkan sambungan,potensi terjadi erosi dan karat tegangan.

Penanggulangan : Lokasi cacat di-gouging 100% dan dilas ulang sesuai

WPS, cacat akar cekung ditunjukkan pada gambar 2.22.

Gambar 2.22 Akar Cekung (Sri Widharto, 2007)

17.Stop Start A

Sebab: Penggantian elektrode terlalu mundur.

Akibat: Tampak buruk.

Penanggulangan: Cukup disesuaikan denagn sekitarnya

Cacat stop star A ditunjukkan pada gambar 2.23.

Gambar 2.23 Stop start A

Sebab: Penggantian elektrode terlalu maju.

Akibat: Terjadi bagian yang tidak terjadi (underfill) yang berpotensi retak.

Penanggulangan : Bersihkan bagian yang underfill, cacat stop star B

ditunjukkan pada gambar 2.24.

Gambar 2.24 Stop Start B

(Sri Widharto, 2007)

2.3.2 Uji Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik

benda uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk

mengetahui apakan kekuatan las mempunyai nilai yang sama, lebih rendah atau

lebih tinggi dari kelompok raw materials. Pengujian tarik untuk kualitas kekuatan

tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan dimanakah

letak putusnya suatu sambungan las.

Penarikan gaya terhadap beban akan mengakibatkan terjadinya

bahan uji adalah proses pergeseran butiran kristal logam yang

mengakibatkan melemahnya gaya elektromagnetik setiap atom logam hingga

terlepas ikatan tersebut oleh penarikan gaya maksimum.

Pada pengujian tarik beban diberikan secara kontinu dan perlahan

bertambah besar, bersamaan dengan itu dilakukan terhadap mengenai

perpanjangan yang dialami benda uji sehingga dihasilkan kurva

tegangan-regangan dari hasil pengujian tersebut, kurva tegangan-regangan-tegangan aluminium dapat

dilihat pada gambar 2.25.

Gambar 2.25 Diagram tegangan-regangan aluminium

Sumber: (www.ncssm.edu)

Tegangan di mana deformasi plastik atau batas luluh mulai teramati tergantung

pada kepekaan pengukuran regangan. Sebagian besar bahan mengalami perubahan

sifat dari elastik menjadi plastik yang berlangsung sedikit demi sedikit, akan tetapi

titik di mana terjadinya deformasi plastik sangat sukar ditentukan secara teliti. Untuk

σ

yieldmengukur regangan yang terjadi digunakan criteria permulaan batas luluh sebagai

berikut:

1. Batas Elastis σE (Elastic Limit)

Berdasarkan pada pengukuran regangan mikro pada skala regangan 2 X 10-6

inchi/inchi. Batas elastik nilainya sangat rendah dan dikaitkan dengan

gerakan beberapa ratus dislokasi.

2. Batas Proporsional σp (Proportional Limit)

Tegangan tertinggi untuk daerah hubungan proporsional antara

tegangan-regangan. Harga ini diperoleh dengan cara mengamati penyimpangan dari

berbagai garis lurus kurva tegangan-regangan.

3. Deformasi Plastis (Plastic Deformation)

Tegangan terbesar yang masih dapat ditahan oleh bahan tanpa terjadi

regangan sisa permanen yang terukur pada saat beban telah ditiadakan.

Dengan bertambahnya ketelitian pengukuran regangan, nilai batas elastiknya

menurun hingga suatu batas yang sama dengan batas elastik sejati yang

diperoleh dengan cara pengukuran regangan mikro.

4. Tegangan Luluh Atas σuy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing

peralihan deformasi elastis ke plastis.

5. Tegangan Luluh Bawah σly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase

deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka

6. Regangan Luluh εy (Yield Strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

7. Regangan Elastis εe (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban

dilepaskan regangan ini akan kembali ke posisi semula.

8. Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan

regangan ini tetap tinggal sebagai perubahan permanen bahan.

9. Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT= εe+εp.

10. Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

11. Kekuatan Patah (Breaking Strength)

Merupakan besar tegangan dimana bahan yang diuji putus atau patah.

Untuk hampir semua logam, pada tahap sangat awal dari uji tarik, hubungan

antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang

bahan tersebut. Ini disebut daerah linier atau linear zone. Tegangan yang terjadi

adalah beban yang terjadi dibagi luas penampang bahan dan regangan adalah

pertambahan panjang dibagi panjang awal bahan. Atau secara matematis dapat

...(2.1)

...(2.2)

Dimana: = Tegangan (MPa)

P = Gaya (Kgf)

A = Luas Penampang (cm2)

= Regangan

= Pertambahan Panjang (cm)

BAB 3

METODOLOGI PENELITIAN

Dalam bab ini akan dijelaskan metode-metode yang dilakukan pada proses

pengujian.

3.1 Jadwal Penelitian dan Lokasi Penelitian

Penelitian ini dilakukan di Laboraturium Pengujian Departmen Teknik Mesin

Universitas Sumatera Utara. Penelitian ini dilaksanakan mulai bulan maret sampai

dengan bulan juli.

3.2 Metode Penelitian

Adapaun beberapa proses pelaksanaan pengujian sebagai berikut:

1. Proses pengujian dilaksanakan sepenuhnya, terhadap variable-variabel yang

mempengaruhi pemakain dari metode penyambungan, dalam hal ini

penyambungan las oksi-asitilen terhadap sambungan pelat Al-Mg yang ditinjau

dari pemeriksaan cacat lasan dan uji merusak dengan pengujian tarik.

2. Teknik pengumpulan data yang diperoleh dari prose pengelasan yang

dilakukan dari hasil pengujian tarik terhadap benja uji sebanyak 12 spesimen,

masing-masing 6 spesimen dengan variasi kadar magnesium 1.4% dan 2.2%

dan variasi kampuh 600 dan 900 yang keseluruhannya dilakukan pengujian

penentrant dan pengujian tarik.

3. Metode analisa dan evaluasi data yang diperoleh dari pengujian yang

data inilah akan dicari harga untuk uji tarik masing-masing spesimen dan

merupakan nilai yang dicapai dari uji tarik bahan tersebut.

4. Dari sinilah penelitian akan mendapatkan kesimpulan yang sebenarnya

bagaimana pengaruh variasi sudut dan kadar magnesium pada pengelasan

oksi-asitilen terhadap kekuatan tarik dari Al-Mg didalam standar pengujian yang

berlaku.

5. Penyusunan laporan, yang termasuk didalamnya kesimpulan dari hasil yang

dicapai serta pengambilan langkah-langkah yang berhubungan terhadap hasil

kekuatan sambungan las pada material uji lebih ditekankan, sehingga pada

akhirnya tujuan penelitian dapat sepenuhnya tercapai.

3.3 Variabel-variabel Pengujian

Dari metode penelitian diats maka dapt ditentukan hal-hal dasar terhadap

variable-variabel pengujian berikut ini:

3.3.1 Spesimen

Spesimen yang digunakan pada penelitian adalah plat aluminium-magnesium

dengan pertimbangan:

1. Aluminium-magnesium banyak digunakan di industri, seperti industry

pembuatan kapal laut.

2. Proses pengelasan aluminium-magnesium memerlukan keterampilan khusus

3. Proses pembuatan aluminium-magnesium dilakukan dengan pengecoran

tradisional.

Adapun jenis sambungan yang digunakan adalah jenis sambungan V-tunggal,

sambungan ini lebih kuat dari beberapa sambungan lain, dan dapat dipakai untuk

menerima gaya tekan yang besar, serta lebih tahan terhadap kondisi beban statis. Pada

pelat dengan tebal 5 mm-20 mm dan perembesan (penetrasi) dapat dicapai 100%.

3.3.2. Pembentukan spesimen

Sebelum diuji, pada masing-masing spesimen dipotong dan dibentuk dengan

menggunakan mesin skrap sehingga sesuai dengan standar uji tarik lembaran yaitu

ASTM E-8M, spesimen ditunjukkan pada gambar 3.1.

Gambar 3.1 Spesimen uji tarik. Sumber : ASTM E-8M, ASTM Handbook.

Pembentukan spesimen dengan kampuh 600 dan 900 berdasarkan

1. Spesimen dipotong menjadi 12 bagian yang ukurannya sesuai dengan

kebutuhan pengujian.

2. Setelah di potong dilakukan pembentukan sudut kampuh, dengan sudut

masing-masing 600 dan 900, adapun jenis kampuh yang digunakan adalah

kampuh V tunggal.

3. Dilakukan penyambungan dengan pengelasan pada sudut kampuh yang

dibentuk dengan proses las oksi-asitilen.

4. Dilakukan pembersihan spesimen dari sisa pengelasan dengan menggunakan

mesin grinda.

5. Spesimen uji tarik pada benda uji ini dilakukan untuk mengetahui besarnya

kekuatan tarik dan pertambahan panjang yang terjadi setelah di uji tarik.

3.3.3 Kawat Las (Welding Rod)

Kawat las yang digunakan untuk las oksi-asitilen tersedia dengan berbagai

panjang tergantung apakah wrought atau dituang. Spesifikasi kawat las adalah AWS

A5.2 dengan rincian sebagai berikut:

Tabel 3.1 Spesifikasi kawat las (AWS A5.2).

Gambar kawat las AWS A.52 ditunjukkan pada gambar 3.2.

Gambar 3.2 kawat las AWS A.52

Elektroda/kawat las yang digunakan pada proses pengujian adalah elektroda

tipe AWS-A5.2 dengan spesifikasi sebagai berikut:

Kawat las yang terbuat dari aluminium dan ada yang terbuat dari campuran

fosfor dan perunggu (bronze) yang dipakai untuk menyambung dan membentuk

lapisan pada aluminium, steel dan cast iron, kuningan, dan sebagainya.

1. Standard: AWS A.5.2: AI-43, DIN 1732 : EL-AISI 5-12, Mat No.: 3.2585

2. Komposisi Bahan: Al: 94, Si: 5.0, Fe: 0.55, Mg: 0.45.

3. Sifat Bahan: Elongation: 10% , Tensile Strenght: 200 N/ mm2, 0.2

Elongation Limit: 100N/ mm2, Hardness: 50HB.

4. Kegunaan: Kawat las yang terbuat dari aluminium yang digunakan untuk

pengelasan semua aluminium jenis Al murni, Al-Cu, Al-Mn, Al-Si, Al-Mg,

3.4 Proses Pengujian

3.4.1 Pengujian Cacat Las

Adapun metode yang digunakan untuk pengujian cacat las adalah non destructive

test dengan menggunakan metode penetran test, metode penetrant test merupakan

metode NDT yang paling sederhana, metode ini digunakan untuk menemukan cacat

di permukaan, dan dapat digunakan pada posisi apapun. Melalui metode ini, cacat

pada material akan terlihat lebih jelas, prosedur percobaan untuk uji penetran adalah:

Dengan spesifikasi cairan penetran, cleaner, dan developer sebagai berikut:

a. Merk: Magnaslux

b. Buatan: USA

c. Expire date: 2015

1. Pembersihan awal (pre cleaning)

Permukaan bahan yang akan diuji harus dibersihkan terlebih dahulu dari

kotoran, yang akan menghalangi masuknya cairan penetran ke dalam cacat.

Cara yang digunakan untuk pembersihan awal adalah:

1. Deterjen (detergent)

2. Uap penghilang lemak (vapor degreasing)

3. Uap pembersih (steam cleaning)

4. Zat pelarut pembersih (Solvent Cleaning)

5. Pembersih dengan ultrasonik (ultrasonic cleaning)

Adapun gambar pembersih awal ditunjukan pada gambar 3.3.

(a) (b) Gambar 3.3 (a) kain bersih, (b) sikat pengujian.

2. Penggunaan cairan penetran

cara penggunaan penetran pada benda uji dilakukan berdasarkan sifat

pemeriksaan dan bentuk benda yang akan diperiksa, metode yang bisa

dilakukan dalam pemberian cairan penetran adalah:

1. Dicelupkan kedalam bak yang berisi cairan penetran (dipping)

2. Disemprotkan (spraying)

3. Dioleskan dengan menggunakan kuas (brushing)

Gambar 3.4 Cairan penetran.

3. Menghilangkan sisa penetran

Kelebihan sisa penetran pada permukaan benda uji harus dihilangkan

untuk mendapatkan kontras yag optimum, disamping untuk menghilangkan

keraguan dalam evaluasi cacat yang timbul. Dalam proses menghilangkan sisa

penetran ada beberapa jenis penetran tertentu yang dapat dihilangkan dengan

air, dimana sebelumnya cairan penetran tersebut telah dicampur dengan

Emulsifer atau Emulsifer tersebut dioleskan beberapa saat setelah penggunaan

cairan penetran selesai dilakukan.

Jenis-jenis penggunaan cairan penetran dapat dikategorikan berdasarkan

pada jenis cairan pembersih sisa penetran yang digunakan. Yaitu jenis cairan

penetran yang dapat dibersihkan dengan air. Pemakaian cairan cleaner juga

harus teliti, pembersihan benda uji sangat mempengaruhi dari hasil pengujian,

pengujian menjadi salah, karena masih tersisa cairan penetrant di permukaan

benda uji. Cairan cleaner ditunjukkan pada gambar 3.5.

Gambar 3.5 Cairan cleaner.

4. Pengeringan

Setelah proses menghilangkan sisa penetran dilakukan, proses

pengeringan harus dilakukan dengan udara panas yang ditiup dengan blower

dimana suhu udara tiik melebihi 225 f.

5. Penggunaan zat pengembang (developer)

Untuk menarik cairan dari dalam cacat agar muncul ke permukaan

digunakan suatu zat pengembang. Jenis zat pengembang ada dua macam yaitu

jenis basah (cair) dan jenis kering (powder).

Pengembangan cair terbuat dari bahan bubuk yang dilarutkan pada cairan

khusus seperti air dan volatile solvent. Zat pengembang harus berwarna putih

supaya dapat memberikan kontras terhadap warna cairan penetran yang

Zat pengembang jenis kering umumnya digunakan untuk cairan penetra

jenis fluorescent, sedangkan zat pengembang jenis basah (cair) yang dilarutkan

pada bahan plarut biasa digunakan untuk cairan penetran jenis kontras warna.

Konsentrasi dari penggunaan jenis pengembang harus diperhatikan agar

mendapatkan lapisan yang tipis dan rata. Adapun cairan developer ditunjukan

pada gambar 3.6.

Gambar 3.6 Cairan Developer.

3.4.2 Pengujian Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik benda

uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk mengetahui

apakan kekuatan las mempunyai nilai yang sama, lebih rendah atau lebih tinggi

dari kelompok raw materials. Pembebanan tarik adalah pembebanan yang

diberikan pada benda dengan memberikan gaya tarik berlawanan arah pada

salah satu ujung benda. Pada pengujian tarik dicari tegangan luluh (σy), tengangan

tarik Torsee Type AMU-10 dengan kapasitas 10 ton seperti yang diperlihatkan oleh

gambar 3.7.

Gambar 3.7 Alat uji tarik Torsee Type AMU-10

. Spesifikasi:

Type : AMU-10

Beban max : 10 Ton Force

Tahun :1989

Keterangan Gambar:

1. Panel beban

2. Pembaca grafik

3. Tombol ON

4. Tombol UP

5. Katup Unload Valve

7. Chuck bawah

8. Tombol Pump

9. Tombol down

10. Katup Load Valve.

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian tarik

dengan menggunakan alat uji tarik Torsee Type AMU-1:

1. Spesimen dibentuk sesuai ukuran menurut standar ASTM E-8M, yaitu

panjang daerah uji 60 mm, panjang daerah cekam 60 mm, tebal spesimen 5

mm.

2. Mesin uji tarik dihidupkan kemudian disetting alat pembaca grafik dan jarum

skala beban pada panel.

3. Spesimen dicekam pada chuck atas, kemudian chuck bawah dinaikkan dengan

menekan tombol UP hingga mencekam spesimen secara keseluruhan.

4. Katup hidrolik (load valve) dibuka kemudian mesin (pompa hidrolik/PUMP)

dijalankan sampai spesimen putus.

5. Setelah spesimen putus katup hidrolik (load valve) ditutup dan katup pembuka

(unload valve) dibuka, kemudian chuck bawah diturunkan dengan menekan

tombol down.

6. Spesimen yang putus dilepas dari chuck atas dan bawah, kemudian diukur

besar pertambahan panjangnya dan besar nilai regangan yang diperoleh dari

grafik hasil uji tarik seperti yang terlihat pada lampiran uji tarik kemudian

dicatat data hasil pengujian.

MULAI

3.5 Diagram Alir Penelitian

Diagram alir penelitian ditunjukan oleh Gambar 3.8.

Gambar 3.8 Diagram alir penelitian.

BERHASIL

Selesai

YA TIDAK

PEMBENTUKAN SPESIMEN UJI TARIK KAMPUH V 600 DAN 900

PROSES PENGELASAN OKSI-ASITILEN KAMPUH

V 600 DAN 900

PENGUJIAN PENETRAN

PENGUJIAN TARIK KAMPUH V 600 DAN 900

DATA PENGUJIAN TARIK

BAB 4

ANALISA DATA DAN PEMBAHASAN

4.1 Hasil Pembentukan Spesimen

Bentuk dari spesimen pengujian tarik sudah mempunyai standar dengan

meenggunakan standar dari Annual book of ASTM E8. Gambar spesimen pengujian

tarik dari paduan Aluminium-Magnesium dapat dilihat pada gambar 4.1.

Gambar 4.1 Bentuk Spesimen Uji Tarik

4.2 Hasil Pengujian

Hasil pengujian pada penelitian ini meliputi hasil pengujian penetrant dan

pengujian tarik.

4.2.1 Hasil Pengujian Cacat Las

Pemeriksaan cacat las dilakukan dengan pengujian tidak merusak NDT (Non

spesimen yang telash mengalami pengelasan tidak menunjukan adanya cacat las,

dalam artian masih dalam kriteria batasan yang bisa diterima.

Dalam metode penetrant test ini semua langkah kerja tidak bisa diabaikan

begitu saja dan harus berurutan. Untuk menunjang keberhasilan suatu pengujian

menggunakan penetrant test, persiapan alat dan bahan harus lengkap. Selain itu,

persiapan permukaan benda kerja juga sangat perlu diperhatikan, karena jika suatu

benda kerja yang hendak dilakukan test uji penetrant pada permukaanya masih

terdapat kotoran seperti grease, oli, minyak, dan lain-lain, maka hasil ini akan

mempengaruhi hasil uji penetrant.

Untuk jarak penyemprotan pun tidak bisa sembarangan yaitu sekitar 30 cm.

Ketika membersihkan penetrant dengan cleaner/pembersih tidak boleh disemprotkan

secara langsung karena dapat menghilangkan penetrant yang ada didalam cacat, tetapi

disemprotkan kepada kain pembersih kemudian kain pembersih itulah yang

digunakan untuk membersihkan penetran pada specimen uji. Pembersihannya

dilakukan secara searah agar penetrant yang ada didalam pada specimen tidak

terbawa. Dan perlu diperhatikan bahwa harus benar-benar terlihat bersih tidak

menimbulkan indikasi palsu. Pada penyemprotan developer pun harus merata, agar

semua cacat yang ada dapat diketahui.

4.2.2 Hasil Pengujian Tarik

Berikut adalah gambar dari kurva dan hasil pengujian tarik: