BAB II

TINJAUAN PUSTAKA

2.1. PengertianPengelasan

Pengelasan (welding) adalah salah satu teknik penyambungan logam dengan cara

mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau

tanpa logam penambah dan menghasilkan sambungan yang continue.

Definisi pengelasan menurut DIN (Deutsche Industrie Normen) adalah ikatan metalurgi

pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair.

Dengan kata lain, las adalah sambungan setempat dari beberapa batang logam dengan

menggunakan energi panas. Dalam proses penyambungan ini adakalanya disertai dengan tekanan

dan material tambahan (filler material).

Teknik pengelasan secara sederhana telah diketemukan dalam rentang waktu antara 4000

sampai 3000 SM. Setelah energi listrik dipergunakan dengan mudah, teknologi pengelasan maju

dengan pesatnya sehingga menjadi sesuatu teknik penyambungan yang mutakhir. Hingga saat ini

telah dipergunakan lebih dari 40 jenis pengelasan.

Pada tahap-tahap permulaan dari pengembangan teknologi las, biasanya pengelasan

hanya digunakan pada sambungan-sambungan dari reparasi yang kurang penting.Tapi setelah

melalui pengalaman dan praktek yang banyak dan waktu yang lama, maka sekarang penggunaan

proses-proses pengelasan dan penggunaan konstruksi-konsturksi las merupakan hal yang umum

di semua negara di dunia.

Terwujudnya standar-standar teknik pengelasan akan membantu memperluas ruang

lingkup pemakaian sambungan las dan memperbesar ukuran bangunan konstruksi yang dapat

dilas. Dengan kemajuan yang dicapai sampai saat ini, teknologi las memegang peranan penting

dalam masyarakat industri modern.

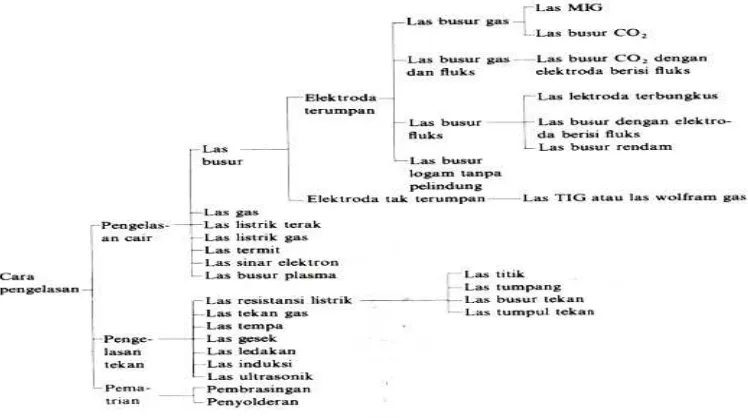

2.1.1 Klasifikasi Cara-cara Pengelasan

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang digunakan dalam

bidang las, ini disebabkan karena belum adanya kesepakatan dalam hal tersebut. Secara

golongan, yaitu klasifikasi berdasarkan cara kerja dan klasifikasi berdasarkan energi yang

digunakan. Klasifikasi pertama membagi las dalam kelompok las cair, las tekan, las patri dan

lain-lainnya, sedangkan klasifikasi yang kedua membedakan adanya kelompok-kelompok seperti

las listrik, las kimia, las mekanik dan seterusnya. Bila diadakan klasifikasi yang lebih terperinci

lagi, maka kedua klasifikasi tersebut di atas akan terbaur.

Di antara kedua cara klasifikasi tersebut, kelihatannya klasifikasi berdasarkan cara kerja

lebih banyak digunakan, berdasarkan klasifikasi ini pengelasan dapat dibagi dalam tiga kelas

utama yaitu:

1. Pengelasan cair adalah cara pengelasan di mana sambungan dipanaskan sampai

mencair dengan sumber panas dari busur listrik atau semburan api gas yang terbakar.

2. Pengelasan tekan adalah cara pengelasan di mana sambungan dipanaskan dan

kemudian ditekan hingga menjadi satu.

3. Pematrian adalah cara pengelasan di mana sambungan diikat dan disatukan dengan

menggunakan paduan logam yang mempunyai titik cair rendah. Dalam cara ini logam

induk tidak turut mencair.

Klasifikasi cara pengelasan dapat dilihat pada gambar 2.1.

2.1.2 Las Oxy-Acetylene

Pengelasan dengan oxy-acetylene adalah proses pengelasan secara manual dengan

pemanasan permukaan logam yang akan dilas atau disambung sampai mencair oleh nyala gas

acetylene melalui pembakaran C2H2 dengan gas O2

Pengelasan dengan gas dilakukan dengan membakar bahan bakar gas yang dicampur

dengan oksigen (O

dengan atau tanpa logam pengisi. Proses

penyambungan dapat dilakukan dengan tekanan sangat tinggi sehingga dapatmencairkan logam.

2) sehingga menimbulkan nyala api dengan suhu tinggi(3000oC) yang mampu

mencairkan logam induk dan logam pengisinya. Jenis bahan bakar gas yang digunakan adalah

acetylene, propana atau hidrogen, sehingga cara pengelasan ini dinamakan las oxy-acetylene atau

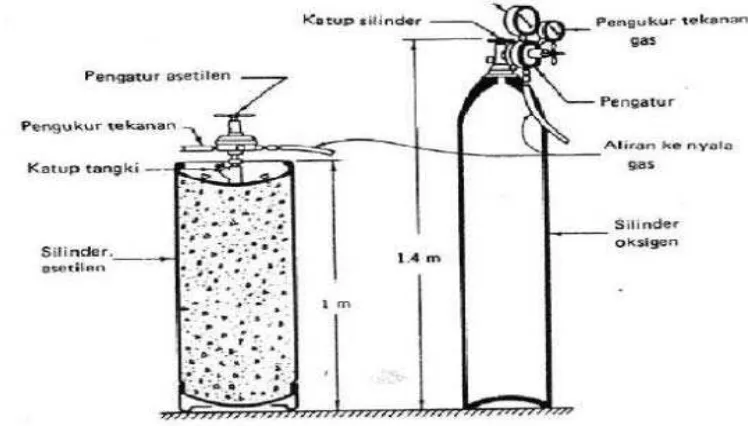

dikenal dengan nama las karbit. Gambar tabung oksigen dan acetylene dapat dilihat pada gambar

2.2.

Gambar 2.2 Tabung oksigen dan acetylene. (Sumber : Sri Widharto, 2007)

Nyala asetilen diperoleh dari nyala gas campuran oksigen dan asetilen yang digunakan

untuk memanaskan logam sampai mencapai titik cair logam induk. Pengelasan dapat dilakukan

dengan atau tanpa logam pengisi.Oksigen diperoleh dari proses elektrolisa atau proses pencairan

udara. Oksigen komersil umumnya berasal dari proses pencairan udara dimana oksigen

asetilen (C2H2

2C

) dihasilkan dari reaksi kalsium karbida dengan air.Gelembung-gelembung gas

naik dan endapan yang terjadi adalah kapur tohor. Reaksi yang terjadi dalam tabung asetilen

adalah:

2H2 + 5O2 4CO2 + H2

Karbida kalsium keras, mirip batu, berwarna kelabu dan terbentuk sebagai hasil reaksi

antara kalsium dan batu bara dalam dapur listrik. Hasil reaksi ini kemudian digerus, dipilih dan

disimpan dalam drum baja yang tertutup rapat. Gas asetilen dapat diperoleh dari generator

asetilen yang menghasilkan gas asetilen dengan mencampurkan karbid dengan air atau kini dapat

dibeli dalam tabung-tabung gas siap pakai.Agar aman tekanan gas asetilen dalam tabung tidak

boleh melebihi 100 KPa, dan disimpan tercampur dengan aseton.Tabung asetilen diisi dengan

bahan pengisi berpori yang jenuh dengan aseton, kemudian diisi dengan gas asetilen. Tabung

jenis ini mampu menampung gas acetylene bertekanan sampai 1,7 MPa. 0

Nyala hasil pembakaran dalam las oxy-asetilen dapat berubah bergantung pada

perbandingan antara gas oksigen dan gas asetilennya. Ada tiga macam nyala api dalam las

oxy-asetilen seperti ditunjukkan pada gambar di bawah:

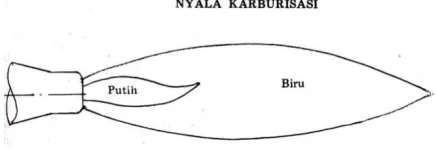

1. Nyala asetilen lebih (Nyala karburasi)

Bila terlalu banyak perbandingan gas asetilen yang digunakan maka di antara

kerucut dalam dan kerucut luar akan timbul kerucut nyala baru berwarna biru. Di

antara kerucut yang menyala dan selubung luar akan terdapat kerucut antara yang

berwarna keputih-putihan, yang panjangnya ditentukan oleh jumlah kelebihan asetilen.

Hal ini akan menyebabkan terjadinya karburisasi pada logam cair. Nyala ini banyak

digunakan dalam pengelasan logam monel, nikel, berbagai jenis baja dan

bermacam-macam bahan pengerasan permukaan non-ferous. Gambar 2.3 merupakan gambar

nyala karburasi.

Gambar 2.3 Nyala karburasi.

2. Nyala oksigen lebih (Nyala oksidasi)

Bila gas oksigen lebih daripada yang dibutuhkan untuk menghasilkan nyala netral

maka nyala api menjadi pendek dan warna kerucut dalam berubah menjadi ungu.

Nyala ini akan menyebabkan terjadinya proses oksidasi atau dekarburisasi pada logam

cair. Nyala yang bersifat oksidasi ini harus digunakan dalam pengelasan fusion dari

kuningan dan perunggu namun tidak dianjurkan untuk pengelasan lainnya.Gambar 2.4

merupakan gambar nyala oksidasi.

Gambar 2.4 Nyala oksidasi.

(Sumber: Sri Widharto, 2007)

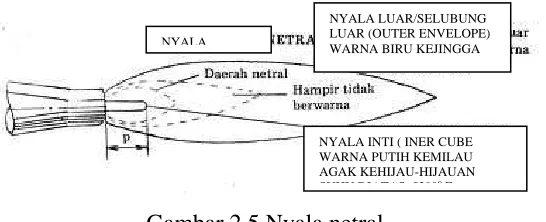

3. Nyala netral

Nyala ini terjadi bila perbandingan antara oksigen dan acetylene sekitar

satu.Nyala terdiri atas kerucut dalam yang berwarna putih bersinar dan kerucut luar

yang berwarna biru bening.Oksigen yang diperlukan nyala ini berasal dari udara.Suhu

maksimum setinggi 3300 sampai 3500oC tercapai pada ujung nyala kerucut. Gambar

2.5 merupakan gambar nyala netral.

Gambar 2.5 Nyala netral.

(Sumber: Sri Widharto, 2007)

NYALA

NYALA LUAR WARNA JINGGA KEUNGUAN

NYALA INTI WARNA PUTIH KEMILAU AGAK KEUNGU-SUHU DIATAS 5300o

Karena sifatnya yang dapat merubah komposisi logam cair maka nyala asetilen berlebih

dan nyala oksigen berlebih tidak dapat digunakan untuk mengelas baja.Suhu Pada ujung kerucut

dalam kira-kira 3000o C dan di tengah kerucut luar kira-kira 2500o

Pada posisi pengelasan dengan oxy-acetylene arah gerak pengelasan dan posisi

kemiringan pembakar dapat mempengaruhi kecepatan dan kualitas las. Dalam teknik pengelasan

dikenal beberapa cara yaitu:

C.

1. Pengelasan di bawah tangan

Pengelasan di bawah tangan adalah proses pengelasan yang dilakukan di bawah

tangan dan benda kerja terletak di atas bidang datar. Sudut ujung pembakar (brander)

terletak diantara 60° dan kawat pengisi (filler rod) dimiringkan dengan sudut antara

30°-40° dengan benda kerja. Kedudukan ujung pembakar ke sudut sambungan dengan

jarak 2–3 mm agar terjadi panas maksimal pada sambungan.Pada sambungan sudut

luar, nyala diarahkan ke tengah sambungan dan gerakannya adalah lurus.

2. Pengelasan mendatar (horizontal)

Pada posisi ini benda kerja berdiri tegak sedangkan pengelasan dilakukan dengan

arah mendatar sehingga cairan las cenderung mengalir ke bawah, untuk itu ayunan

brander sebaiknya sekecil mungkin. Kedudukan brander terhadap benda kerja

menyudut 70° dan miring kira-kira 10° di bawah garis mendatar, sedangkan kawat

pengisi dimiringkan pada sudut 10° di atas garis mendatar.

3. Pengelasan tegak (vertikal)

Pada pengelasan dengan posisi tegak, arah pengelasan berlangsung ke atas atau ke

bawah. Kawat pengisi ditempatkan antara nyala api dan tempat sambungan yang

bersudut 45°-60° dan sudut brander sebesar 80°.

4. Pengelasan di atas kepala (over head)

Pengelasan dengan posisi ini adalah yang paling sulit dibandingkan dengan posisi

lainnya dimana benda kerja berada di atas kepala dan pengelasan dilakukan dari

bawahnya. Pada pengelasan posisi ini sudut brander dimiringkan 10° dari garis

vertikal sedangkan kawat pengisi berada di belakangnya bersudut 45°-60°.

5. Pengelasan dengan arah ke kiri (maju)

Cara pengelasan ini paling banyak digunakan dimana nyala api diarahkan ke kiri

melintangnya tegak lurus terhadap arah pengelasan. Cara ini banyak digunakan karena

cara pengelasannya mudah dan tidak membutuhkan posisi yang sulit saat mengelas.

6. Pengelasan dengan arah ke kanan (mundur)

Cara pengelasan ini adalah arahnya kebalikan daripada arah pengelasan ke kiri.

Pengelasan dengan cara ini diperlukan untuk pengelasan baja yang tebalnya 4,5 mm ke

atas.

Keuntungan dan kegunaan pengelasan oxy-acetylene sangat banyak, antara lain:

1. Peralatan relatif murah dan memerlukan pemeliharaan minimal/sedikit.

2. Cara penggunaannya sangat mudah, tidak memerlukan teknik-teknik pengelasan yang

tinggi sehingga mudah untuk dipelajari.

3. Mudah dibawa dan dapat digunakan di lapangan maupun di pabrik atau di

bengkel-bengkel karena peralatannya kecil dan sederhana.

4. Dengan teknik pengelasan yang tepat hampir semua jenis logam dapat dilas dan alat

ini dapat digunakan untuk pemotongan maupun penyambungan.

2.2 Pengelasan Pada Aluminium 2.2.1 Aluminium dan paduannya

Aluminium dan paduan aluminium termasuk logam ringan yang mempunyai kekuatan

tinggi, tahan terhadap karat dan merupakan konduktor listrik yang cukup baik.Logam ini dipakai

secara luas dalam bidang kimia, listrik, bangunan, transportasi dan alat-alat

penyimpanan.Kemajuan akhir-akhir ini dalam teknik pengelasan busur listrik dengan gas mulia

menyebabkan pengelasan aluminium dan paduannya menjadi sederhana dan dapat

dipercaya.Karena hal ini maka penggunaan aluminium dan paduannya di dalam banyak bidang

telah berkembang.

Paduan aluminium dapat diklasifikasikan dalam tiga cara, yaitu berdasarkan pembuatan,

dengan klasifikasi paduan cor dan paduan tempa, berdasarkan perlakuan panas dengan

klasifikasi, dapat dan tidak dapat diperlaku-panaskan dan cara yang ketiga yaitu berdasarkan

unsur-unsur paduan. Berdasarkan klasifikasi ketiga ini aluminium dibagi dalam tujuh jenis yaitu

2.2.2 Sifat Umum Dari Beberapa Jenis Paduan

1. Aluminium murni (seri 1000)

Jenis ini adalah aluminium dengan kemurnian antara 99,0% dan 99,9%.

Aluminium dalam seri ini di samping sifatnya yang baik dalam tahan karat, konduksi

panas dan konduksi listrik juga memiliki sifat yang memuaskan dalam mampu las dan

mampu potong.Hal yang kurang baik adalah kekuatannya yang rendah.

2. Paduan Al-Cu (seri 2000)

Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan, dengan melalui

pengerasan endap atau penyepuhan sifat mekanik paduan ini dapat menyamai sifat dari

baja lunak, tetapi daya tahan korosinya rendah bila dibanding dengan jenis paduan

yang lainnya. Sifat mampu-lasnya juga kurang baik , karena itu paduannya jenis ini

biasanya digunakan pada konstruksi keling dan banyak sekali digunakan dalam

konstruksi pesawat terbang seperti duralumin dan super duralumin.

3. Paduan Al-Mn (seri 3000)

Jenis paduan ini adalah jenis yang tidak dapat diperlaku-panaskan sehingga

penaikan kekuatannyahanya dapat diusahakan melalui pengerjaan dingin dalam proses

pembuatannya. Bila dibandingkan dengan jenis aluminium murni paduan ini

mempunyai sifat yang sama dalam hal tahan korosi, mampu potong dan mampu

lasnya. Dalam hal kekuatan jenis paduan ini lebih unggul dari pada jenis aluminium

murni.

4. Paduan Al-Si (seri 4000)

Jenis paduan ini adalah jenis yang tidak dapat diperlaku-panaskan.Jenis ini dalam

hampir tidak terjadi retak.Karena sifat-sifatnya, maka paduan jenis Al-Si banyak

digunakan sebagai bahan atau logam las dalam pengelasan paduan aluminium baik

paduan cor maupun paduan tempa.

5. Paduan Al-Mg (seri 5000)

Jenis paduan ini termasuk paduan yang tidak dapat diperlaku-panaskan, teapi

mempunyai sifat yang baik dalam daya tahan korosi, terutama korosi oleh air laut, dan

dalam sifat mampu-lasnya.Paduan Al-Mg banyak digunakan tidak hanya dalam

konstruksi umum, tetapi juga untuk tangki-tangki penyimpanan gas alam cair dan

oksigen cair.

6. Paduan Al-Mg-Si (seri 6000)

Jenis paduan ini termasuk dalam jenis yang dapat diperlaku-panaskan dan

mempunyai sifat mampu potong, mampu las dan daya tahan korosi yang cukup.Sifat

yang kurang baik dari paduan ini adalah terjadi pelunakan pada daerah las sebagai

akibat dari panas pengelasan yang timbul.

7. Paduan Al-Zn (seri 7000)

Jenis paduan ini termasuk jenis yang dapat diperlaku-panaskan.Biasanya kedalam

paduan pokok Al-Zn ditambahkan Mg, Cu, Cr. Sifat mampu-las dan daya tahannya

terhadap korosi kurang menguntungkan. Dalam waktu akhir-akhir ini paduan

Al-Zn-Mg mulai banyak digunakan dalam kontruksi, karena jenis ini mempunyai sifat

mampu las dan daya tahan korosi yang lebih baik dari pada paduan dasar Al-Zn.Di

samping itu juga pelunakan pada daerah las dapat mengeras kembali karena

pengerasan alamiah.

2.2.3 Paduan Aluminium Magnesium

Dalampaduanbiner Al-Mg satu fasa yang ada dalam keseimbangan dengan larutan padat Al

adalah larutan padat yang merupakan senyawa antar logam Al3Mg2. Sel satuannya merupakan

rumit. Titik eutetiknya adalah 450ºC, 35%Mg dan batas kelarutan padatnya pada temperature

eutektik adalah 17,4% yang menurun pada temperature biasa sampai kira-kira 1,9%Mg, jadi

kemampuan penuaan dapat diharapkan.

Paduan Al-Mg mempunyaiketahanan korosi yang sangat baik disebut hidrinalium.Paduan

dengan 2-3%Mg dapat mudah ditempa, dirol dan diekstrusi.Paduan Al-Mg umumnya non heat

tretable.Seri 5052 banyak digunakan pada pipa hidrolik, lembarlogampembuatanmobil, truk, dan

lain-lain.Seri 5052 biasa digunakan sebagai bahan tempaan.Paduan 5056 adalah paduan paling

kuat setelah dikeraskan oleh pengerasan regangan apabila diperlakukan kekerasan tinggi. Paduan

5083 yang dianil adalah paduan antara (4,5%Mg) yang kuat dan mudah dilas sehingga banyak

digunakan sebagai bahan untuk tangki LNG. Seri 5005 dengan 0,8%Mg banyak

digunakansebagaibatangprofil extrusi. Seri 5050 dengan 1,4%Mg dipakaisebagaipipa saluran

minyak dan gas pada kendaraan.

2.2.4 Sifat Mampu las

Dalam hal pengelasan, paduan aluminium mempunyai sifat yang kurang baik bila

dibandingkan dengan baja. Sifat-sifat yang kurang baik tersebut adalah:

1. Karena panas jenis dan daya hantar panasnya tinggi sekitar 30000

2. Paduan aluminium mudah teroksidasi dan membentuk oksida aluminium AlO

C maka sukar sekali

untuk memanaskan dan mencairkan sebagian kecil saja.

3

3. Karena mempunyai koefisien muai yang besar> 3000

yang

mempunyai titik cair yang tinggi. Karena sifat ini maka peleburan antara logam dasar

dan logam las menjadi terhalang.

0

4. Karena perbedaan yang tinggi antara kelarutan hidrogen dalam logam cair logam

padat, maka dalam proses pembekuan yang terlalu cepat akan terbentuk rongga halus

bekas kantong-kantong hidrogen.

C, maka mudah sekali terjadi

deformasi sehingga paduan-paduan yang mempunyai sifat getas panas akan cenderung

membentuk retak-panas.

5. Paduan aluminium mempunyai berat jenis rendah, karena itu banyak zat-zat lain yang

terbentuk selama pengelasan akan tenggelam. Keadaan ini memudahkan

6. Karena titik cair dan viskositasnya rendah, maka daerah yang kena pemanasan mudah

mencair dan jatuh menetes.

Akhir-akhir ini sifat yang kurang baik ini telah dapat diatasi dengan alat dan teknik las

yang lebih maju dan dengan menggunakan gas mulia sebagai pelindung selama

pengelasan.Dengan kemajuan ini maka sifat mampu las dari paduan aluminium menjadi lebih

baik lagi.

2.3 Cacat Pada las

Jenis Cacat Permukaan Las:

1. Lubang Jarum (Pin Hole)

Sebab: Terbentuk gas di dalam bahan las sewaktu pengelasan akibat kandungan

belerang dalam bahan.

Akibat: Kemungkinan bocor di lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan perbaiki sesuai pembuatan

prosedur pengelasan (WPS) asli. Cacat lubang jarum ditunjukkan

pada gambar 2.6.

Gambar 2.6 Lubang jarum. (Sumber: Sri Widharto, 2007)

2. Percikan Las (Spatter)

Sebab: Elektrode lembab, kampuh kotor, angin kencang, lapisan galvanisir, ampere

capping terlalu tinggi.

Penanggulangan: Cukup dibersihkan dengan pahat. Pembersih dengan gerinda tidak

boleh mengingat akan memakan bahan induk.Cacat percikan las

ditunjukkan pada gambar 2.7.

Gambar 2.7 Percikan las. (Sumber: Sri Widharto, 2007)

3. Retak (Crack)

Sebab: Tegangan di dalam material, penggetasan pada bahan dan daerah terimbas

panas, karat tegangan, bahan tidak cocok dengan kawat las, pengelasan

tanpa perlakuan panas yang benar.

Akibat: Fatal.

Penanggulangan:Diselidiki dulu sebabnya, setelah diketahui baru ujung-ujung retak

dibor dan bagian retak digouging (dikikis) 100% kemudian diisi

dengan bahan yang cocok sesuai dengan pembuatan prosedur

pengelasan(WPS). Jika sebabnya adalah ketidakcocokan materil

atau retak berada di luar kampuh, maka seluruh sambungan las

berikut bahannya diganti. Cacat retak ditunjukkan pada gambar

Gambar 2.8 Retak. (Sumber: Sri Widharto, 2007)

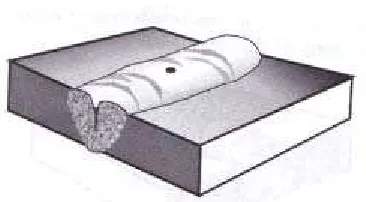

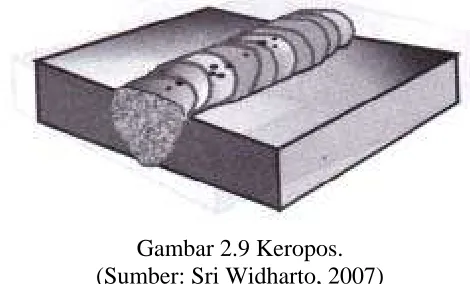

4. Keropos (Porosity)

Sebab: Lingkungan las lembab atau basah, kampuh kotor, angin berhembus

dipermukaan las, lapisan galvanis, salah jenis arus, salah jenis polaritas,

ampere capping terlalu besar.

Akibat: Melemahkan sambungan, tampak buruk, mengawali karat permukaan.

Penanggulangan: Cacat digerinda hingga hilang kemudian dilas isi sesuaidengan

pembuatan prosedur pengelasan (WPS). Cacat keropos

ditunjukkan pada gambar 2.9.

Gambar 2.9 Keropos. (Sumber: Sri Widharto, 2007)

5. Muka Cekung (Concavity)

Sebab: Tukang las terlalu cepat selesai, amper capping terlalu tinggi, kecepatan las

capping terlalu tinggi, elektroda terlalu kecil, bukaan sudut kampuh terlalu

besar.

Akibat: Melemahkan sambungan, mengawali karat permukaan, dapat terjadi

keretakan akibat tegangan geser.

Penanggulangan: Cukup di sempurnakan bentuk capping dan sedikit penguat

(reinforcement).Cacat muka cekung ditunjukkan pada gambar

Gambar 2.10 Muka cekung. (Sumber: Sri Widharto, 2007)

6. Longsor Pinggir (Undercut)

Sebab: Suhu metal terlalu tinggi, ampere capping terlalu tinggi.

Akibat: Melemahkan sambungan, mengawali karat permukaan.

Penanggulangan: Cukup diisi dengan stringer saja.Undercut yang tajam seperti takik,

dilarang (harus segera diperbaiki) karena dapat menyebabkan

keretakan notch.Cacat longsor pinggir ditunjukkan pada gambar

2.11.

Gambar 2.11 Longsor Pinggir. (Sumber: Sri Widharto, 2007)

7. Penguat berlebihan (Excessive Reinforcement)

Sebab: Elektrode terlalu rapat, kecepatan capping terlalu rendah, ampere capping

terlalu rendah, suhu metal terlalu dingin.

Akibat: Diragukan fusi dan kekuatannya, perlu diuji ultrasonik proba sudut (angle

probe), jika ternyata fusi tidak ada, seluruh sambungan diapkir.

Penanggulangan: Gounging 100% dan dilas ulang sesuaidengan pembuatan prosedur

pengelasan (WPS). Welder diperingatkan.Cacat penguat berlebihan

Gambar 2.12 Penguat berlebihan. (Sumber: Sri Widharto, 2007)

8. Jalur Terlalu Lebar (Wide Bead)

Sebab: Mungkin telah terjadi manipulasi mutu las.

Akibat: Jika terbukti, seluruh material diapkir. Cacat jalur terlalu lebar ditunjukkan

pada gambar 2.13.

Gambar 2.13 Jalur terlalu lebar. (Sumber: Sri Widharto, 2007)

9. Tinggi Rendah (High Low)

Sebab: Penyetelan tidak benar.

Akibat: Sambungan diapkir.

Penanggulangan: Gouging 100%, disetel dan dilas ulang sesuai WPS. Welder

diperingatkan. Cacat tinggi rendah ditunjukkan pada gambar

2.14.

(Sumber: Sri Widharto, 2007)

10. Lapis Dingin (Cold Lap)

Sebab: Suhu metel terlalu dingin, ampere capping terlalu rendah, ayunan (sway)

tidak tetap (consistent).

Akibat: Terjadi fusi tidak sempurna dipermukaan dan mungkin juga di dalam.

Karenanya mutu las dipertanyakan.

Penanggulangan: Bongkar keseluruhan jalur las untuk kemudian dibuat kampuh

lagi dan dilas ulang sesuai WPS.Cacat lapis dingin ditunjukkan

pada gambar 2.15.

Gambar 2.15 Lapis dingin. (Sumber: Sri Widharto, 2007)

11. Penetrasi Tidak Sempurna (Incomplete Penetration)

Sebab: Celah terlalu sempit, elektrode terlalu tinggi, ampere mesin las tidak tetap,

celah tidak seragam (sempit dan lebar tidak beraturan), ampere akar las

rendah, kampuh kotor, elektrode terlalu besar.

Akibat: Di bagian cacat berpotensi retak.

Penanggulangan: Gouging 100% pada bagian cacat dan dilas ulang sesuai

WPS.Cacat penetrasi tidak sempurna ditunjukkan pada gambar

Gambar 2.16 Penetrasi tidak sempurna. (Sumber: Sri Widharto, 2007)

12. Penetrasi Berlebihan (Excessive Penetration)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu tinggi,

kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam, menghancurkan piq

(bola pembersih dalam pipa).

Penanggulangan: Bongkar total, setel kembali dan dilas ulang sesuai WPS. Cacat

penetrasi berlebihan ditunjukkan pada gambar 2.17.

Gambar 2.17 Penetrasi berlebihan. (Sumber: Sri Widharto, 2007)

13. Retak Akar (Root Crack)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu tinggi,

kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam, menghancurkan piq

Penanggulangan: Bongkar total, setel kembali dan dilas ulang sesuai WPS.Jika

retak keluar dari jalur las maka seluruh material diganti. Cacat

retak akar ditunjukkan pada gambar 2.18.

Gambar 2.18 Retak akar. (Sumber: Sri Widharto, 2007)

14. Terbakar Tembus (Blow Hole)

Sebab: Celah tidak seragam, ampere mesin las tiba-tiba naik, posisi elektrode naik

turun.

Akibat: Pada lokasi cacat sambungan lemahdan terdapat kemungkinan bocor,

mengawali erosi dan karat tegangan pada lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan diisi ulang sesuai WPS.Cacat

terbakar tembus ditunjukkan pada gambar 2.19.

Gambar 2.19 Terbakar tembus. (Sumber: Sri Widharto, 2007)

15. Longsor Pinggir Akar (Root Undercut)

Sebab: Suhu metal terlalu tinggi pada saat pengelasan akar, ampere akan terlalu

Akibat: Mengawali erosi dan karat sebelah dalam, memungkinkan terjadinya retak

takik (notch).

Penanggulangan: Lokasi cacat di gouging 100% dan dilas ulang sesuai WPS.Cacat

longsor pinggir akar ditunjukkan pada gambar 2.20.

Gambar 2.20 Longsor pinggir akar. (Sumber: Sri Widharto, 2007)

16. Akar Cekung (Root Concavity/ Such Up)

Sebab: Terhisapnya las akar oleh jalur las di atasnya (khususnya pada GTAW),

kecepatan las akar terlalu tinggi.

Akibat: Melemahkan sambungan,potensi terjadi erosi dan karat tegangan.

Penanggulangan: Lokasi cacat di gouging 100% dan dilas ulang sesuai WPS. Cacat

akar cekung ditunjukkan pada gambar 2.21.

Gambar 2.21 Akar cekung. (Sumber: Sri Widharto, 2007)

17. Stop Start A

Akibat: Tampak buruk.

Penanggulangan: Cukup disesuaikan dengan sekitarnya.Cacat stop start A

ditunjukkan pada gambar 2.22

Gambar 2.22 Stop start A. (Sumber : Sri Widharto, 2007)

18. Stop start B

Sebab: Penggantian elektrode terlalu maju.

Akibat: Terjadi bagian yang tidak terjadi (underfill) yang berpotensi retak.

Penanggulangan: Bersihkan bagian yang underfill. Cacat stop start B ditunjukkan

pada gambar 2.23.

Gambar 2.23 Stop start B. (Sumber: Sri Widharto, 2007)

Cacat las dapat dibagi dalam tiga kelompok, yakni:

1. Kelompok cacat visual

Yakni cacat yang tampak di permukaan las, seperti : spatters (percikan las),pin

hole (lubang jarum), porosity (gelembung gas/keropos), convacity (cekung), crack

(retak) memanjang atau melintang, cold lap (lapis dingin), undercut (longsor pinggir)

menonjol), wide bead (terlalu lebar), high low (tinggi rendah/salah penyetelan), stop

start (salah sewaktu mengganti elektrode).

2. Kelompok cacat non visual

Yakni cacat yang terdapat di permukaan namun tidak tampak karena berada pada

akar las, seperti :porosity, convacity, undercut, crack, excessive penetration (tembusan

berlebihan), incomplete penetration (tidak ada tembusan), blow hole (terbakar

tembus).

3. Kelompok cacat internal

Yakni cacat yang terdapat di dalam bahan las yang baru dapat dideteksi dengan

menggunakan teknik uji tanpa merusak seperti : radiografi, ultrasonik maupun

magnetik partikel, seperti : slag inclusion (inklusi terak), porosity, slag lines (jajaran

terak) atau wagon track (jejak gerobak), crack, worm metal (inklusi tungsten/ logam

berat), incomplete fussion (fusi tidak sempurna), cold lap.

2.4 Kampuh Las

Untuk menghasilkan kualitas sambungan las yang baik, salah satu faktor yang harus

diperhatikan yaitu kampuh las. Kampuh las ini berguna untuk menampung bahan pengisi agar

lebih banyak yang merekat pada benda kerja, dengan demikian kekuatan las akan terjamin.

Faktor-faktor yang harus diperhatikan dalam pemilihan jenis kampuh adalah:

1. Ketebalan benda kerja.

2. Jenis benda kerja.

3. Kekuatan yang diinginkan.

4. Posisi pengelasan.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis sambungan las yang

akan dipilih. Hal-hal yang harus diperhatikan bahwa sambungan yang dibuat akan mampu

menerima beban (beban statis, beban dinamis, atau keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan las, maka terdapat

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka. Sambungan ini juga

lebih kuat dari pada sambungan persegi, dan dapat dipakai untuk menerima gaya tekan

yang besar, serta lebih tahan terhadap kondisi beban statis dan dinamis. Pada pelat

dengan tebal 5 mm–20 mm penetrasi dapat dicapai 100%.

2. Kampuh Persegi

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu sambungan tertutup

dan sambungan terbuka.Sambungan ini kuat untuk beban statis tapi tidak kuat untuk

beban tekuk.

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik untuk kondisi beban

statis dan dinamis serta dapat menjaga perubahan bentuk kelengkungan sekecil

mungkin.dipakai pada ketebalan 18 mm-30 mm.

4. Kampuh Tirus Tunggal

Sambungan ini digunakan untuk beban tekan yang besar.Sambungan ini lebih

baik dari sambungan persegi, tetapi tidak lebih baik dari pada sambungan V. Letaknya

disarankan terbuka dan dipakai pada ketebalan pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U tunggal dapat dibuat tertutup dan terbuka.Sambungan ini lebih kuat

menerima beban statis dan diperlukan untuk sambungan berkualitas tinggi.Dipakai

pada ketebalan 12 mm-25 mm.

6. Kampuh U Ganda

Sambungan U ganda dapat jg dibuat secara tertutup dan terbuka, sambungan ini

lebih kuat menerima beban statis maupun dinamis dengan ketebalan pelat 12 mm-25

mm dapat dicapai penetrasi 100%.

7. Kampuh J Ganda

Sambungan J ganda digunakan untuk keperluan yang sama dengan sambungan V

ganda, tetapi tidak lebih baik untuk menerima beban tekan. Sambungan ini dapat

dibuat secara tertutup ataupun terbuka.Jenis-jenis sambungan las diperlihatkan pada

Gambar 2.24 Jenis sambungan las. (Sumber: Harsono Wiryosumarto, 2000)

2.5Teori Uji Impak (Impact Test)

Uji impak adalah pengujian dengan menggunakan pembebanan yang cepat (rapid

loading).Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap

beban kejut.Inilah yang membedakan pengujian impak dengan pengujian tarik dan kekerasan

dimana pembebanan dilakukan secara perlahan-lahan.Pengujian impak merupakan suatu upaya

untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan

transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan

melainkan datang secara tiba-tiba.

Pada uji impak terjadi proses penyerapan energi yang besar ketika beban menumbuk

spesimen. Energi yang diserap material ini dapat dihitung dengan menggunakan prinsip

perbedaan energi potensial.Dasar pengujian impak ini adalah penyerapan energi potensial dari

pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga

benda uji mengalami deformasi.Pada pengujian impak ini banyaknya energi yang diserap oleh

tersebut. Proses penyerapan energi ini akan diubah menjadi berbagai respon material, yaitu:

• Deformasi plastis

• Efek Hysteresis

• Efek Inersia

Untuk menentukan sifat perpatahan suatu logam, keuletan maupun kegetasannya, dapat

dilakukan suatu pengujian yang dinamakan dengan uji impak.Umumnya pengujian impak

menggunakan batang bertakik.Berbagai jenis pengujian impak batang bertakik telah digunakan

untuk menentukan kecenderunganbahan untuk bersifat getas.Dengan jenis uji ini dapat diketahui

perbedaan sifat bahan yang tidak teramati dalam uji tarik.Metode pengujian impak ada dua yaitu

:

1. Metoda Charpy

Batang impak biasa, banyak di gunakan di Amerika Serikat. Benda uji Charpy

mempunyai luas penampang lintang bujur sangkar (10 x 10 mm) dan mengandung takik

V-45˚, dengan jari-jari dasar 0,25 mm dan kedalaman 2 mm. Benda uji diletakan pada

tumpuan dalam posisi mendatar dan bagian yang tak bertakik diberi beban impak dengan

ayunan bandul (kecepatan impak sekitar 16 ft/detik). Benda uji akan melengkung dan

patah pada laju regangan yang tinggi, kira-kira 103 detik.

2. Metoda Izod

Dengan batang impak kontiveler.Benda uji Izod lazim digunakan di Inggris, namun saat

ini jarang digunakan.Benda uji Izod mempunyai penampang lintang bujur sangkar atau

lingkaran dan bertakik V di dekat ujung yang dijepit.Angka kuat pukul impak adalah

Joule yaitu hasil bagi dari kerja pukul dalam (kg) terhadap penampang dalam (cm) dari

Gambar 2.25 Benda Uji Impak a) Metode Izod b) Metode Charpy

Pada penelitian ini alat uji impak yang digunakan adalah metode charpy (gambar 2.26)

dimana spesimen disokong pada kedua ujungnya, dan takikan dibuat ditengah dari spesimen uji.

Gambar 2.26 Alat Uji Impact (charpy impact test)

(Sumber: http://www.twi.co.uk/technical-knowledge/)

Hasil pengujian impak akan diperoleh banyaknya energi yang diserap (E) oleh spesimen

uji.Banyaknya energi yang diserap ini akan menyatakan ketangguhan (toughness) dari material

yang diuji. Besarnya energi yang diserap dinyatakan dengan :

(

CosA)

D P

E = . cos β −

Dimana :

A = sudut permulaan (147o

� = sudut akhir

)

P = 251,3 N

Energi yang diperlukan untuk mematahkan benda uji charpy sering kali dinyatakan

sebagai energi yang diserap tiap satuan luas penampang lintang benda uji. Pengukuran lain yang

biasa dilakukan dalam pengujian Impak Charpy adalah penelaahan permukaan perpatahan untuk

menentukan jenis perpatahan (fracografi) yang terjadi. Secara umum sebagaimana analisis

perpatahan pada benda hasil uji tarik maka perpatahan impak digolongkan menjadi 3 jenis, yaitu:

Perpatahan berserat (fibrous fracture), yang melibatkan mekanisme pergeseran bidang-bidang

kristal di dalam bahan (logam) yang ulet (ductile). Ditandai dengan permukaan patahan berserat

yang berbentuk dimpel yang menyerap cahaya dan berpenampilan buram. Perpatahan

granular/kristalin, yang dihasilkan oleh mekanisme pembelahan (cleavage) pada butir-butir dari

bahan (logam) yang rapuh (brittle). Ditandai dengan permukaan patahan yang datar yang mampu

memberikan daya pantul cahaya yang tinggi (mengkilat). Perpatahan campuran (berserat dan

granular). Merupakan kombinasi dua jenis perpatahan di atas.

Selain dengan harga impak yang ditunjukkan oleh alat uji pengukuran ketangguhan suatu

bahan dapat dilakukan dengan memperkirakan berapa persen patahan berserat dan patahan

kristalin yang dihasilkan oleh benda uji yang diuji pada temperatur tertentu. Semakin banyak

persentase patahan berserat maka dapat dinilai semakin tangguh bahan tersebut. Cara ini dapat

dilakukan dengan mengamati permukaan patahan benda uji di bawah miskroskop stereoscan.

Hal ini dapat disebabkan oleh peningkatan laju regangan atau penurunan suhu. Usaha dari

perpatahan pembelahan jauh lebih sedikit dari usaha perpatahan penggabungan rongga

mikro,karenamelibatkan lebih sedikit deformasi plastis. Perubahan pada mekanisme perpatahan

kemudian akan menyebabkan transisi ulet ke getas secara tajam pada energi impak Charpy.

2.5.1 Jenis Patahan

Pada spesimen yang telah dilakukan pengujian impak, akan dapat diketahui jenis

patahan yang dihasilkan. Adapun jenis-jenis patahan tersebut antaralain:

1. PatahanGetas

Ciri-ciri patahan getas adalah memiliki permukaan rata dan mengkilap, apabila

potongan ini disambung kembali maka kedua potongan ini akan menyambung dengan

mengalami deformasi. Bahan yang memiliki jenis patahan ini mempunyai kekuatan

impak yang rendah.

2. PatahanLiat

Ciri-ciri permukaan patahan jenis ini tidak rata dan tampak seperti beludru, buram dan

berserat. Jika potongan disambungkan kembali maka sambungan tidak akan rapat.

Bahan yang memiliki jenis patahan ini mempunyai kekuatan impak yang tinggi,

karena sebelum patah bahan mengalami deformasi terlebih dahulu.

3. Patahan Campuran

Ciri-cirinya patahan jenis ini adalah permukaan patahan sebagian terdiri dari patahan getas dan

sebagian yang lain adalah patahan liat. Sifat-sifat patahan ditunjukkan pada gambar 2.27.

(a) (b) (c)

Gambar2.27 Sifat-sifatPatahan (a)Patahangetas,(b)Patahanliat,dan

(c)Patahan campuran

Faktor-faktor yang mempengaruhi kegagalan material pada pengujian impak adalah:

Notch

Notch pada material akan menyebabkan terjadinya konsentrasi tegangan pada daerah

yang lancip sehingga material lebih mudah patah. Selain itu notch juga akan

menimbulkan triaxial stress. Triaxial stress ini sangat berbahaya karena tidak akan

Temperatur

Pada temperatur tinggi material akan getas karena pengaruh vibrasi elektronnya yang

semakin rendah, begitupun sebaliknya.

Strainrate

Jika pembebanan diberikan pada strainrate yang biasa-biasa saja, maka material akan

sempat mengalami deformasi plastis, karena pergerakan atomnya (dislokasi).

Dislokasi akan bergerak menuju ke batas butir lalu kemudian patah. Namun pada uji

impak, strain rate yang diberikan sangat tinggi sehingga dislokasi tidak sempat

bergerak, apalagi terjadi deformasi plastis, sehingga material akan mengalami patah

transgranular, patahnya ditengah-tengah atom, bukan di batas butir.

Dari hasil percobaan akan didapatkan energi dan temperatur. Dari data tersebut, kita akan

buat diagram harga impak terhadap temperatur. Energi akan berbanding lurus dengan harga

impak. Kemudian kita akan mendapakan temperatur transisi. Temperatur transisi adalah range

temperature dimana sifat material dapat berubah dari getas ke ulet jika material dipanaskan.

Temperatur transisi ini bergantung pada berbagai hal, salah satunya aspek metalurgi

material, yaitu kadar karbon. Material dengan kadar karbon yang tinggi akan semakin getas, dan

harga impaknya kecil, sehingga temperatur transisinya lebih besar. Temperatur transisi akan

mempengaruhi ketahanan material terhadap perubahan suhu. Jika temperatur transisinya kecil

Pada baja dan aluminium terdapat perbedaan harga impak. Harga impak baja lebih tinggi

dari pada aluminium menunjukkan bahwa ketangguhan baja lebih tinggi jika dibandingkan

dengan aluminium. Ketangguhan adalah kemampuan material untuk menyerap energi dan

berdeformasi plastis hingga patah.Pada proses penilitian ini, bentuk dan dimensi dari uji impak

Charpy dengan ukuran yang telah ditentukan berdasarkan ASTM E23-56T. Dapat dilihat bentuk

dan dimensinya pada gambar dibawah ini.

Gambar 2.28. Bentuk Dan Dimensi Uji Impak Berdasarkan ASTM E23-56T

2.6Uji Tarik (Tensile Test)

Uji tarik merupakan salah satu pengujian bahan yang sangat mendasar, dengan menarik suatu

bahan maka akan diketahui bagaimana bahan tersebut bereaksi akibat pembebanan tarik. Alat uji

tarik ini memiliki pencengkeram (grip) yang kuat dan kekakuan yang tinggi. Hasil pengujian

akibat pembebanan tarikmerupakan grafik tegangan regangan. Tegangan teknik (S) ditentukan

dengan membagikan beban (P) pada setiap waktu dengan luas penampang yang awal (Ao) dari

o A

P S =

Regangan teknik (ε) diperoleh dengan membagikan pertambahan panjang dari panjang ukur

spesimen (Δl) dengan panjang ukur awal (lo)

(

)

Bentuk grafik tegangan regangan yang dihasilkan dari pengujian tarik akan bergantung kepada

jenis material yang diuji.

Pengujian tarik ini sangat berguna untuk memperoleh informasi mengenai kekuatan dan

keuletan dari suatu material dibawah pembebanan tegangan uniaxial. Hasilnya akan diperoleh

tegangan maksimum dari material yang dapat digambarkan sebagai kekuatan material tersebut.

2.4Uji Kekerasan (Hardness Test)

Pada pengujian kekerasan aluminium magnesiumini digunakan metode Brinell.

Pengujian brinell menggunakan indentor bola baja dengan diameter 10mm (0,394”) dan

tungsten karbida diameter 10mm (0,394”). Beban yang diberikan berkisar 500 – 3000kg, step

500kg. Nilai kekerasan brinel merupakan fungsi beban dan diameter lobang hasil injakan

indentor.

Prosedur pengujian untuk bola baja 10mm dan beban 3000kg digunakan untuk

logam-logam ferous, atau 500kg untuk logam-logam non ferous. Waktu indentasi sekitar 10 detik, 30 detik

Gambar 2.29 Skema Indentasi Pengujian Kekerasan Brinell

( Sumber internet

2.5Photo Mikro (Metalografi)

Analisa mikro adalah suatu analisa mengenai struktur logam melalui pembesaran dengan

menggunakan mikroskop khusus metalografi. Dengan analisa mikro struktur, kita dapat

mengamati bentuk dan ukuran kristal logam, kerusakan logam akibat proses deformasi, proses

perlakuan panas, dan perbedaan komposisi.Sifat-sifat logam terutama sifat mekanis dan sifat

teknologis sangat mempengaruhi oleh mikro struktur logam dan paduannya. Struktur mikro dari

logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk

(deformasi) dari logam yang akan diuji.Pengamatan metalografi dengan mikroskop optik dapat

dibagidua,yaitu:metalografi makro yaitu pengamatan struktur dengan perbesaran 10-100 kali

Gambar 2.30 Alat Uji PhotoMikro (Mikroskop optic)

( Sumber Laboratorium Ilmu Logam FT. USU )

Gambar diatas yaitu alat uji struktur mikro, yang fungsinya untuk mengambil gambar

dari spesimen yang di uji dengan ukuran 200 x pembesaran (metalografi).

Sebelum melakukan percobaan metalografi terhadap suatu material, terlebih dahulu harus

ditentukan material logam apa yang akan diuji. Sebaiknya harus ada data pembanding antara data

mikro struktur yang di dapat dari percobaan dengan data mikro struktur yang sebenarnya dari

suatu material yang dijadikan benda uji. Adapun langkah-langkah yang harus dilakukan dalam

percobaan metalografi ini adalah sebagai berikut :

1. Cutting (Pemotongan)

Pemilihan sampel yang tepat dari suatu benda uji studi mikroskopik merupakan hal yang

sangat penting. Pemilihan sampel tersebut didasarkan pada tujuan pengamatan yang

hendak dilakukan. Pada umumnya bahan komersil tidak homogen, sehingga satu sampel

yang diambil dari suatu volume besar tidak dapat dianggap representatif. Pengambilan

sampel harus direncanakan sedemikian sehingga menghasilkan sampel yang sesuai

dengan kondisi rata-rata bahan atau kondisi di tempat-tempat tertentu (kritis), dengan

memperhatikan kemudahan pemotongan pula. Secara garis besar, pengambilan sampel

Ada beberapa sistem pemotongan sampel berdasarkan media pemotong yang digunakan,

yaitu meliputi proses pematahan, pengguntingan, penggergajian, pemotongan abrasi

(abrasive cutter), gergaji kawat, dan EDM (Electric Discharge Machining). Berdasarkan

tingkat deformasi yang dihasilkan, teknik pemotongan terbagi menjadi dua yaitu teknik

pemotongan dengan deformasi yang besar, menggunakan gerinda dan teknik pemotongan

dengan deformasi kecil, menggunakan low speed diamondsaw. Sebagai contoh, untuk

pengamatan mikrostruktur material yang mengalami kegagalan, maka sampel diambil

sedekat mungkin pada daerah kegagalan (pada daerah kritis dengan kondisi terparah),

untuk kemudian dibandingkan dengan sampel yang diambil dari daerah yang jauh dari

daerah gagal. Perlu diperhatikan juga bahwa dalam proses memotong, harus dicegah

kemungkinan deformasi dan panas yang berlebihan. Oleh karena itu, setiap proses

pemotongan harus diberi pendinginan yang memadai.

2. Mounting

Spesimen yang berukuran kecil atau memiliki bentuk yang tidak beraturan akan sulit

untuk ditangani khususnya ketika dilakukan pengamplasan dan pemolesan akhir. Sebagai

contoh adalah spesimen yang berupa kawat, spesimen lembaran metal tipis, potongan

yang tipis, dan lain-lain. Untuk memudahkan penanganannya, maka spesimen-spesimen

tersebut harus ditempatkan pada suatu media (media mounting).

Secara umum syarat-syarat yang harus dimiliki bahan mounting adalah :

a. Bersifat inert (tidak bereaksi dengan material maupun zat etsa)

b. Sifat eksoterimis rendah

c. Viskositas rendah

d. Penyusutan linier rendah

e. Sifat adhesi baik

f. Memiliki kekerasan yang sama dengan sample

g. Flowabilitas baik, dapat menembus pori, celah dan bentuk ketidak teraturan

h. Khusus untuk etsa elektrolitik dan pengujian SEM, bahan mounting harus

kondusif

Media mounting yang dipilih haruslah sesuai dengan material dan jenis reagen etsa yang

akan digunakan. Pada umumnya mounting menggunakan material plastik sintetik.

Materialnya dapat berupa resin (castable resin) yang dicampur dengan hardener, atau

bakelit. Penggunaan castable resin lebih mudah dan alat yang digunakan lebih sederhana

dibandingkan bakelit, karena tidak diperlukan aplikasi panas dan tekanan. Namun bahan

castable resin ini tidak memiliki sifat mekanis yang baik (lunak) sehingga kurang cocok

untuk material-material yang keras. Teknik mounting yang paling baik adalah

menggunakan thermosetting resin dengan menggunakan material bakelit. Material ini

berupa bubuk yang tersedia dengan warna yang beragam. Thermosetting mounting

membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan (4200 lb/in2) dan panas

(1490˚C) pada mold saat mounting.

3. Grinding (Pengamplasan)

Sampel yang baru saja dipotong, atau sampel yang telah terkorosi memiliki permukaan

yang kasar. Permukaan yang kasar ini harus diratakan agar pengamatan struktur mudah

untuk dilakukan. Pengamplasan dilakukan dengan menggunakan kertas amplas yang

ukuran butir abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan

dari nomor mesh yang rendah (hingga 150 mesh) ke nomor mesh yang tinggi (180

hingga 600 mesh). Ukuran grit pertama yang dipakai tergantung pada kekasaran

permukaan dan kedalaman kerusakan yang ditimbulkan oleh pemotongan. Hal yang

harus diperhatikan pada saat pengamplasan adalah pemberian air. Air berfungsi sebagai

pemidah geram, memperkecil kerusakan akibat panas yang timbul yang dapat merubah

struktur mikro sampel dan memperpanjang masa pemakaian kertas amplas. Hal lain yang

harus diperhatikan adalah ketika melakukan perubahan arah pengamplasan, maka arah

yang baru adalah 450 atau 900 terhadap arah sebelumnya.

4. Polishing (Pemolesan)

untuk memperoleh permukaan sampel yang halus bebas goresan dan mengkilap seperti

cermin dan menghilangkan ketidak teraturan sampel. Permukaan sampel yang akan

diamati di bawah mikroskop harus benar-benar rata. Apabila permukaan sampel kasar

atau bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan karena

cahaya yang datang dari mikroskop dipantulkan secara acak oleh permukaan sampel.

Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu kemudian dilanjutkan

dengan pemolesan halus.

Ada 3 metode pemolesan antara lain yaitu sebagai berikut :

a. Pemolesan Elektrolit Kimia

Hubungan rapat arus dan tegangan bervariasi untuk larutan elektrolit dan material

yang berbeda dimana untuk tegangan, terbentuk lapisan tipis pada permukaan,

dan hampir tidak ada arus yang lewat, maka terjadi proses etsa. Sedangkan pada

tegangan tinggi terjadi proses pemolesan.

b. Pemolesan Kimia Mekanis

Merupakan kombinasi antara etsa kimia dan pemolesan mekanis yang dilakukan

serentak di atas piringan halus. Partikel pemoles abrasif dicampur dengan larutan

pengetsa yang umum digunakan.

c. Pemolesan Elektro Mekanis (Metode Reinacher)

Merupakan kombinasi antara pemolesan elektrolit dan mekanis pada piring

pemoles. Metode ini sangat baik untuk logam mulia, tembaga, kuningan, dan

perunggu.

5. Etching (Etsa)

Etsa merupakan proses penyerangan atau pengikisan batas butir secara selektif dan

terkendali dengan pencelupan ke dalam larutan pengetsa baik menggunakan listrik

maupun tidak ke permukaan sampel sehingga detil struktur yang akan diamati akan

terlihat dengan jelas dan tajam. Untuk beberapa material, mikrostruktur baru muncul jika

diberikan zat etsa. Sehingga perlu pengetahuan yang tepat untuk memilih zat etsa yang

tepat, yaitu:

a. Etsa Kimia

etsa yang digunakan ini memiliki karakteristik tersendiri sehingga pemilihannya

disesuaikan dengan sampel yang akan diamati. Contohnya antara lain : nitrid acid

/ nital (asam nitrit + alkohol 95%), picral (asam picric + alkohol), ferric chloride,

hydroflouric acid, dan lain-lain. Perlu diingat bahwa waktu etsa jangan terlalu

lama (umumnya sekitar 4 – 30 detik), dan setelah dietsa, segera dicuci dengan air

mengalir lalu dengan alkohol kemudian dikeringkan dengan alat pengering.

b. Elektro Etsa (Etsa Elektrolitik)

Merupakan proses etsa dengan menggunakan reaksi elektro etsa. Cara ini

dilakukan dengan pengaturan tegangan dan kuat arus listrik serta waktu

pengetsaan. Etsa jenis ini biasanya khusus untuk stainless steel karena dengan etsa