PERANCANGAN ALAT PENGUKUR KECEPATAN

& DEBIT SUATU ALIRAN CAIRAN BERBASIS

MIKROKONTROLER

SKRIPSI

POLTAK SIMARMATA

090801058

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PERANCANGAN ALAT PENGUKUR KECEPATAN & DEBIT SUATU ALIRAN CAIRAN BERBASIS

MIKROKONTROLER

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar sarjana sains

POLTAK SIMARMATA 090801058

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Perancangan Alat Pengukur Kecepatan & Debit Suatu Aliran Cairan Berbasis Mikrokontroler

Kategori : Skripsi

Nama : Poltak Simarmata

Nomor Induk Mahasiswa : 090801058

Program Studi : Sarjana (S1) Fisika

Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam (MIPA) Universitas Sumatera Utara

Diluluskan di

Medan, April 2014

Komisi Pembimbing:

Pembimbing II Pembimbing I

Dr. Bisman Perangin-angin, M.Eng.Sc. Drs.Takdir Tamba,M.Eng.Sc

NIP. 195609181985031002 NIP.196006031986011002

Diketahui

Departemen Fisika DMIPA USU Ketua,

PERNYATAAN

PERANCANGAN ALAT PENGUKUR KECEPATAN DAN DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan

sumbernya.

Medan, April 2014

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus yang telah memberikan kekuatan, petunjuk dan Anugrah-Nya, sehingga penulis dapat menyelesaikan skripsi ini dengan judul : “PERANCANGAN ALAT PENGUKUR KECEPATAN DAN DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER”.

Penulis juga mengucapkan banyak terima kasih kepada :

1. Keluarga tercinta, khususnya kedua orangtua saya (Ayahanda Tulen Simarmata dan Ibunda Hormoulina Br Lingga) atas kasih sayang, doa, motivasi dan kerja kerasnya dalam mencukupi kebutuhan saya. Dan juga adek-adek saya Adi Simarmata, Eva Marsaulina Simarmata dan Apriani Simarmata atas doa dan motivasinya, semangat buat adek dan semoga cepat menyusul. Amin

2. Bapak DR. Sutarman selaku Dekan FMIPA USU, Bapak Dr. Marhaposan Situmorang selaku ketua jurusan Fisika USU dan Drs. Syahrul Humaidi M. Sc selaku sekretaris jurusan, pegawai ( Kak Tini, Kak Yus dan Bg Jo) dan seluruh civitas Akademik FMIPA USU.

3. Bapak Drs. Takdir Tamba dan Bapak Dr. Bisman Perangin-angin M.Eng.Sc yang telah banyak memberikan bimbingan, masukan/ide demi sempurnanya skripsi ini.

4. Bapak Tua Raja Simbolon, M.Si dosen sekaligus abang penulis sebagai kreator dan ide-idenya yang sangat banyak membantu penulis hingga menyelesaikan skripsi ini.

5. Bapak Nasir Saleh selaku dosen wali saya yang telah banyak memberikan motivasi selama perkuliahan.

6. Buat keluarga Oppung Ferdinand Simarmata (+) dan Br Sinaga(+), Oppung Rakut Lingga (+) dan Br Situngkir, tulang, mama/bapa tua uda/inang uda dan juga namboru/amangboru atas doa dan dukungannya demikian juga saudara-saudara sepupu Hotdiman, Olivediar, Ferdinan, Henri dll.

7. Teman spesial anak kos Agave yakni Perjuangan Munthe, Nopen Simbolon,bg Sutrisno, Uda Malango,bg akskel,tulang Limbong,bg lamson dll yang memberi semangat, perhatian dan doanya untuk menuntaskan penulisan skripsi ini.

8. Teman-teman Alumni St Petrus 2009 (Allstars 2009), Hot Parasian, Saut, Herman, Tiurlan, Sartika, Kalam, Marulitua, Christy, Sumuang, Sondang, Cristo, Jepri, Jefrianto, Rani, Iswanto, Evin, Yndra, Irwan, Tamrin, Beatrix, Oki, Hotmaria dll yang selalu aktif dan mendukung penulis serta doanya.

Septiana, Arvila, Ade, Istas, Natanel, Andico, Zay, Herdiana yang telah memberikan semangat dan motivasinya selama mengiuti perkuliahan. Dan juga adek-adek 2010 (Juan dkk), 2011 (Randi, Ancela dkk) 2012 ( Iqbal, Marta dkk).

10.Tak terlupakan teman-teman asisten di laboratorium Instumentasi & Digital , B‟Marianto,B‟Hiras,B‟Metar, Rieni K, Ferdi, terima kasih atas doa dan semangatnya.

Medan, April 2014

PERANCANGAN ALAT PENGUKUR KECEPATAN &DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER

ABSTRAK

Telah dirancang sebuah alat dengan memanfaatkan teknologi yang digunakan untuk mengukur kecepatan dan debit aliran air. Alat dirancang dengan menggunakan sensor ultrasonic berbasis mikrokontroler AVR ATMega 8535 yang dimanfaatkan untuk mengukur debit dan kecepatan aliran air. Pengolah data sensor digunakan sebuah chip mikrokontroler AVR ATMega 8535 yang merupakan keluarga AVR ( Alf and Vegards Risc Processor) menggunakan teknologi RISC (Risc Instruction Set Computer). Bahasa yang digunakan adalah bahasa C sedangkan program pengolahan data menggunakan sistem interpolasi Lagrange.

Kata kunci : sensor ultrasonik, mikrokontroler AVR ATMega8535

PERANCANGAN ALAT PENGUKUR KECEPATAN & DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER

ABSTRACT

Have designed a tool to harness the technology used to measure velocity and flow rates. Tool designed using ultrasonic sensors based on AVR microcontroller ATMega 8535 are used for measuring the flow rate of water discharge and water velocity. Data of sensor processing used an AVR microcontroller ATMega 8535 chip which is a family of AVR (Alf and Vegards Risc Processor) technology uses RISC (RISC Instruction Set Computer). The language used is a C language program while the data processing system using Lagrange interpolation.

Keywords: sensor ultrasonik, AVR microcontroller ATMega8535

DAFTAR ISI

Halaman

Persetujuan i

Pernyataan ii

Kata Pengantar iii

Abstrak v

Abstrack vi

Daftar Isi vii

Daftar Tabel viii

Daftar Gambar ix

1.5 Manfaat Penelitian 3

1.6 Sistematika Penulisan 3

BAB II Landasan Teori

2.2 Pengenalan Mikrokontroller AVR ATMega 8535 13

2.2.1 Arsitektur Mikrokontroller AVR ATMega 8535 14

3.2 Rangkaian Mikrokontroller AVR ATMega 8535 35

3.4 Rangkain Sensor Ultrasonik 36

3.5 Rangkaian LCD 39

BAB IV Pengujian Sistem

4.1 Pengujian Minimum Sistem 41

4.2 Pengujian LCD 42

4.3 Pengujian alat 43

BAB V Kesimpulan dan Saran

5.1 Kesimpulan 48

5.2 Saran 48

Daftar Pustaka 49

DAFTAR TABEL

No

Halaman

2.1 fungsi Pin-Pin Port B 18

2.2 fungsi Pin-Pin Port D 19

4.1 Pengujian Sistem Minimum pada LED 42

DAFTAR GAMBAR

No

Halaman

2.1 Tabung Venturi 7

2.2 Flow Nozzle 8

2.3 Pipa Pitot 11

2.4 Rotatometer 12

2.5 Arsitektur ATMega 8535 16

2.6 Konfigurasi Pin Mikrokontroller AVR ATMega 8535 17

2.7 Memori ATMega 8535 21

2.8 Status Register 22

2.9 Sensor Ultrasonik 24

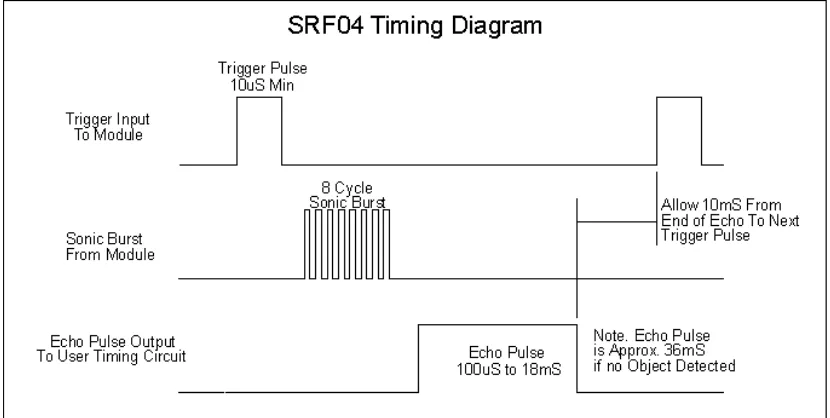

2.10 Timing Diagram SRF04 25

2.11 Pompa Sentrifugal 27

3.1 Diagram Blok Rangkaian 32

3.2 Flowchart 34

3.3 Rangkaian Minimum Mikrokontroler ATMega 8535 35

3.4 Rangkaian Catu Daya 36

3.5 Sensor Ultrasonik SRF04 dan Koneksinya 37

3.6 Timing Diagram SRF04 38

PERANCANGAN ALAT PENGUKUR KECEPATAN &DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER

ABSTRAK

Telah dirancang sebuah alat dengan memanfaatkan teknologi yang digunakan untuk mengukur kecepatan dan debit aliran air. Alat dirancang dengan menggunakan sensor ultrasonic berbasis mikrokontroler AVR ATMega 8535 yang dimanfaatkan untuk mengukur debit dan kecepatan aliran air. Pengolah data sensor digunakan sebuah chip mikrokontroler AVR ATMega 8535 yang merupakan keluarga AVR ( Alf and Vegards Risc Processor) menggunakan teknologi RISC (Risc Instruction Set Computer). Bahasa yang digunakan adalah bahasa C sedangkan program pengolahan data menggunakan sistem interpolasi Lagrange.

Kata kunci : sensor ultrasonik, mikrokontroler AVR ATMega8535

PERANCANGAN ALAT PENGUKUR KECEPATAN & DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER

ABSTRACT

Have designed a tool to harness the technology used to measure velocity and flow rates. Tool designed using ultrasonic sensors based on AVR microcontroller ATMega 8535 are used for measuring the flow rate of water discharge and water velocity. Data of sensor processing used an AVR microcontroller ATMega 8535 chip which is a family of AVR (Alf and Vegards Risc Processor) technology uses RISC (RISC Instruction Set Computer). The language used is a C language program while the data processing system using Lagrange interpolation.

Keywords: sensor ultrasonik, AVR microcontroller ATMega8535

BAB I

PENDAHULUAN

1.1 Latar Belakang

Berkembangnya ilmu pengetahuan dan teknologi mendorong manusia untuk menciptakan berbagai jenis teknologi yang digunakan manusia untuk dapat

mempermudah dalam melakukan pekerjaan.Salah satu teknologi yang berkembang adalah teknologi dibidang pengukuran kecepatan dan debit cairan. Pengukuran yan

digunakan saat ini masih dengan menggunakan tanda garis yang dibuat sedemikin rupa dan menghitung debitnya secara manual. Dengan pengukuran yang demikian masih memiliki kelemahan yaitu tidak dapat dilakukan secara terus menerus karena faktor keterbatasan fisik pada manusia.

Pemanfaatan gelombang ultrasonic bisa kita jumpai diberbagai bidang kehidupan antara lain: untuk pemeriksaan kualitas produksi didalam industri, mengukur dalamnya laut, mendeteksi kerusakan pada logam, mendeteksi janin dalam kandungan dan dapat juga digunakan untuk menghancurkan batuginjal tanpa operasi. Dengan latarbelakang demikian, maka penulis membuat suatu alat PERANCANGAN ALAT PENGUKUR KECEPATAN & DEBIT SUATU ALIRAN CAIRAN BERBASIS MIKROKONTROLER. Sensor ultrasonic se bagai sensor yang mendeteksi kecepatan dan debit aliran air dan diubah menjadi pengendali volume air dan hasil yang diperoleh dari mikrokontroler akan diolah pada mikrokontroller ATMega8535 sebagai pusat kontrol sensor, LCD sebagai display dari output sensor, PSA, dan aliran air yang berfungsi untuk wadah aliran air yang akan di deteksi sensor.

sensor akan dirangkai ke mikrokontroler dan di dalam mikrokontroler akan disetting sehingga yang dikeluarkan dari dispenser SPBU akan sesuai dengan yang diminta oleh konsumen.

1.2RumusanMasalah

Yang menjadi rumusan masalah dalam penelitian ini adalah :

1. Bagaimana merancang suatu alat untuk mengukur kecepatan dan debit suatu aliran air

1. Bagaimana cara menerapkan mikrokontroler Atmega 8535 agar dapat mengukur kecepatan dan debit aliran air

1.3BatasanMasalah

Adapun batasan masalah yang akan dibahas dalam penelitian ini adalah : 1. Pembahasan yang digunakan adalah dengan menggunakan bahasa C 2. PembahasanMikrokontroler Atmega 8535.

3. Pembahasan sensor yang digunakan adalah sensor ultrasonik

4. Pembahasan rangakaian pendukung (komponen dan alat pendukung yang digunakan)

5. Cairan yang digunakan adalah air

1.4TujuanPenelitian

Adapun tujuan dari penelitian ini adalah:

1. Untuk mengetahui cara yang lebih efektif untuk mengukur kecepatan dan debit suatu aliran air

2. Merancang suatu alat untuk mendeteksi kecepatan dan debit suatu aliran air 3. Untuk memanfaatkan mikrokontroler dalam pengukuran kecepatan dan debit

air

1.5 Manfaat Penelitian

1. Untuk mempermudah dan mempercepat pengukuran kecepatan dan debit air

2. Untuk membantu pemerintah dalam mendeteksi kecepatan dan debit suatu aliran air.

1.6 SistematikaPenulisan

BAB I : PENDAHULUAN

Dalam bab ini berisikan mengenai latar belakang, rumusan masalah, tujuan penulisan, batasan masalah, serta sistematika penulisan.

BAB II : LANDASAN TEORI

Dalam bab ini dijelaskan tentang teori pendukung yang digunakan untuk pembahasan dan cara kerja dari rangkaian

BAB III : PERANCANGAN SISTEM

Pada bab ini akan dibahas perancangan dari alat , yaitu diagram blok dari rangkaian, skematik dari masing-masing rangkaian dan diagram alir dari program yang diisikan ke Mikrokontroler ATMega 8535.

BAB IV : PENGUJIAN ALAT dan HASIL

Pada bab ini akan dibahas temtang pengujian dan analisa system / rangkaian pada penelitian ini

BAB V : KESIMPULAN DAN SARAN

BAB II

LANDASAN TEORI

2.1 Fluida

Fluida adalah zat yang berubah bentuk secara terus-menerus bila terkena tegangan geser. Gaya geser adalah komponen gaya yang menyinggung permukaan. Tegangan geser pada suatu titik adalah nilai batas perbandingan gaya geser terhadap luas dengan berkurangnya luas hingga menjadi titik tersebut. Suatu zat cair ditempatkan di antara dua buah plat sejajar, dengan jarak antara yang kecil dan besar sedemikian luasnya sehingga keadaan pada tepi-tepi plat dapat diabaikan. Plat bawah terpasang tetap dan suatu gaya F ditetapkan pada plat atas, yang mengerahkan tegangan geser F/A pada zat apapun yang terdapat di antara plat-plat. A ialah luas plat atas satuannya (m). Bila gaya F menyebabkan plat bergerak dengan suatu kecepatan (bukan nol) satuannya (N), betapapun kecilnya F, maka kita dapat menyimpulkan bahwa zat di antara kedua plat tersebut adalah fluida. Termasuk fluida adalah air, gas dan zat padat. Aliran (flow) fluida ada tiga macam yaitu :

1. Kecepatan fluida mengalir (m/s),

2. Debit (banyaknya volume) fluida mengalir per satuan waktu (l/dtk), 3. Jumlah (volume) fluida yang mengalir untuk selang waktu tertentu (liter,

galon).

Hubungan antara debit (Q) dengan kecepatan (v) dapat ditulis dengan persamaan berikut: Q = A . v ... (2.1) Dengan:

Q adalah debit ( m3/dt) v adalah kecepatan (m/dt) A adalah luasan sungai (m2)

1. Head Flow Meter, 2. Area Flow Meter,

Fluida mempunyai kerapatan yang harganya tertentu pada temperatur dan tekanan tertentu. Harga kerapatannya tergantung pada temperatur dan tekanan, apabila temperatur dan tekanan suatu fluida berubah maka kerapatannya akan berubah bagi zat cair kerapatannya tidak akan terpengaruh oleh perubahan temperatur dan tekanan, hal ini juga dinamakan fluida tidak dapat mampat (incompresible) sedangkan gas sangat dipengaruh oleh perubahan temperatur dan tekanan dan dikenal juga sebagai fluida dapat mampat (compresible).

Kedua jenis alat ukur aliran aliran (flow) ini memiliki cara kerja yang berbeda pula. Beberapa macam dari masing-masing jenis alat ukur aliran (flow) akan dibahas pada bagian berikut.

2.1.1Head Flow Meter

Dipakai untuk mengukur aliran fluida dalam suatu pipa dengan head flow meter, maka dengan itu dipasang suatu penghalang dengan diameter lubang yang lebih kecil dari diameter pipa, sehingga tekanan maupun kecepatannya berubah. Dengan mengukur perbedaan tekanan antara sebelum dan sesudah penghalang dapat ditentukan besarnya aliran fluida.

Konsep mekanika fluida berada dalam dua keadaan, yaitu sebagai zat padat dan cair (fluida). Sebuah zat padat umumnya mempunyai bentuk yang tertentu, sedangkan zat cair dan gas mempunyai bentuk yang ditetapkan oleh wadahnya sendiri (masing-masing).

Di sini berlaku persamaan kontinuitas, di mana banyaknya fluida yang masuk sama dengan banyaknya fluida yang keluar, dapat dilihat pada persamaan 2.1.

V1 x A1 = V2 x A2 ... (2.2) Dengan :

V2= kecepatan fluida diujung pipa (m/s) A1= luas pemukaan di ujung pipa (m2)

Dengan menganggap bahwa kecepatan fluida pada seluruh penampang sama, maka berlaku persamaan Bernouli :

P1 + ½ ρ V12 = P2 + ½ ρ V22 ... (2.3)

Dengan :

P = Tekanan fluida (N/m2) V = Kecepatan aliran (m/s) ρ = Massa jenis fluida (m3/s2)

Tetapi biasanya dalam praktek, persamaan di atas masih harus dikoreksi dengan koefisien yang disebut koefisien discharge (discharge coefficient). Koefisien discharge ini tidak konstan dan besarnya ditentukan dari kerugian-kerugian gesekan akibat kekasaran bagian dalam pipa, bentuk geometri dari saluran dan bilangan Reynold. Aliran turbulen mempunyai bilangan Reynold yang lebih tinggi dari 2000, sedangkan aliran laminar mempunyai bilangan Reynold yang lebih rendah (kurang dari 2000). Agar dapat mengetahui bilangan Reynold untuk aliran dalam pipa diberikan persamaan :

... (2.4)

Dengan :

ρ = Massa jenis fluida (kg/m3)

v = Kecepatan rata-rata aliran fluida (m/s) D = Diameter pipa (m/s2)

Rd = Bilangan Reynold μ = Permeabilitas (H/m)

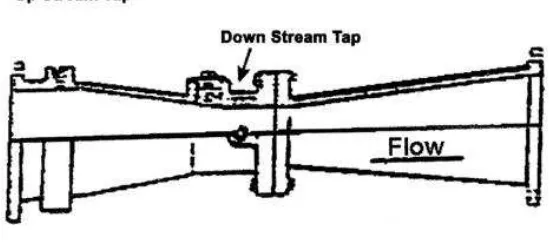

2.1.1.1 Tabung Venturi

Tabung Venturi mempunyai bentuk seperti pada Gambar 2.1. Pada sekeliling pipa sering dibuat lubang-lubang yang jalan keluarnya dijadikan satu dan dihubungkan dengan pengukuran tekanan disebut cincin piezometer. Dengan demikian tekanan yang diukur merupakan tekanan rata-rata sehingga pengukuran menjadi lebih teliti.

Gambar 2.1 Tabung Venturi

Kemiringan dibagian input kira-kira sebesar 30º sedangkan dari bagian output lebih kecil, yaitu antara 3º sampai 15º. Perbandingan diameter antara leher dan pipa terletak antara 0,25 mm sampai 0,50 mm.

Keuntungan dari pipa venturi adalah:

1.Partikel padatan masih melewati alat ukur 2. Kapasitas aliran cukup besar

3. Pengukuran tekana lebih baik dibandingkan orifice plate. 4. Tahan terhadapa gesakan fluida.

Kerugiannya adalah:

1. Ukuran menjadi lebih besar 2. Lebih mahal dari orifice plate

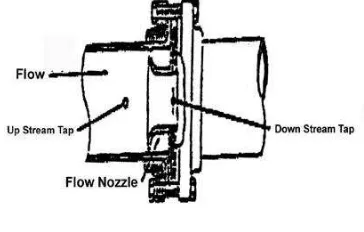

2.1.1.2. Flow Nozzle

Tipe Flow Nozzle menggunakan sebuah corong yang diletakkan diantara sambungan pipa sensor tekanan P1 dibagian inlet dan P2 dibagian outlet. Tekanan P2 lebih kecil dibandingkan P1. Sensor jenis ini memiliki keunggulan diabanding venture dan orifice plate yaitu:

1. Masih dapat melewatkan padatan 2. Kapasitas aliran cukup besar 3. Mudah dalam pemasangan 4. Tahan terhadap gesekan fluida

5. Beda tekanan yang diperoleh lebih besar daripada pipa venturi 6. Hasil beda tekanan cukup baik karena aliran masih laminer

Gambar 2.2 Flow Nozzle

Tap (lubang pengukur tekanan) pada Flow Nozzle ini diletakkan kira-kira pada jarak satu kali diameter pipa (1 x D) di muka bagian input dan setengah diameter pipa (½ x D) di belakang bagian output.

Flow Nozzle ini mempunyai ketelitian yang lebih rendah bila dibandingkan dengan Tabung Venturi, juga harganya lebih murah. Berbeda dengan Tabung Venturi yang dalam pemasangannya menggunakan pipa saluran, maka pemasangan Flow Nozzle dapat dilaksanakan tanpa mengganggu sambungan pipa.

2.1.1.3. Plat Orifice

dengan pinggiran yang tajam. Plat ini terbuat dari bahan-bahan yang kuat. Selain terbuat dari logam, ada juga orificenya yang terbuat dari plastik agar tidak dipengaruhi oleh fluida yang mengalir, erosi atau korosi.

Plat Orifice tipe eksentris dan segmental digunakan untuk mengukur aliran yang mengandung bahan-bahan padat. Bila digunakan Plat Orifice tipe konsentris, timbul endapan-endapan benda padat yang akan mengganggu pengukuran. Demikian juga lubang kecil yang terletak pada bagian bawah, dibuat sedemikian rupa agar kesalahan pengukuran dapat diperkecil, yaitu untuk mengalirkan fluida akibat kondensasi agar tidak berkumpul pada Plat Orifice yang dapat mengganggu pengukuran aliran fluida. Untuk aliran fluida udara yang terjebak dialirkan dengan memberi lubang kecil di bagian atas.Tekanan diferensial yang diukur kecil sekali karena hanya menyatakan rugi tekanan oleh Plat Orifice. Agar pengukuran aliran dengan menggunakan Plat Orifice dapat dilakukan dengan ketelitian yang tinggi maka di dekat tap-tap, tekanan tidak boleh mengalami gangguan. Ganguan-gangguan ini dapat terjadi bila di dekat tap ini terdapat fitting seperti sambungan pipa, belokan, katup, regulator, pompa dan lain-lain. Umumnya daerah sejauh 5 m sebelum orifice sampai 20 m sesudah orifice harus bebas dari fitting-fitting. Angka-angka ini bisa tergantung pada perbandingan diameter dan tipe fitting yang berbeda dari kiri ke kanan orifice.

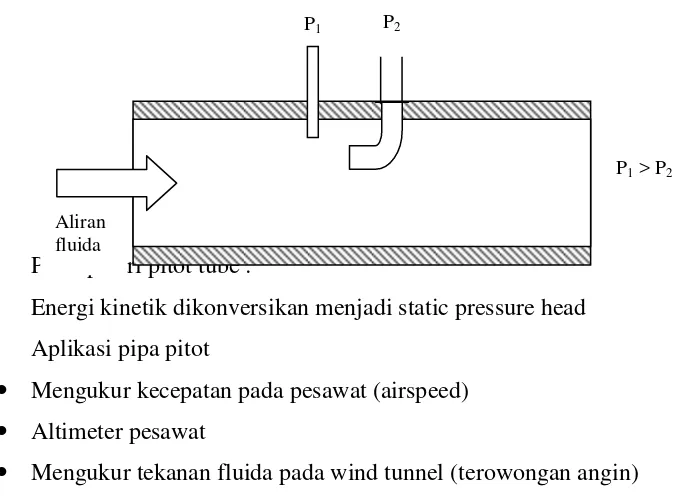

2.1.1.4 Tabung Pitot

Pitot tube ialah pipa terbuka kecil dimana permukaannya bersentuhan langsung dengan aliran. Terdiri dari 2 pipa, yaitu :

• Static tube (untuk mengukur tekanan statis)

Pipa ini membuka secara tegak lurus sampai ke aliran sehingga dapat diketahui tekanan statisnya.

• Impact/stagnation tube (untuk mengukur tekanan stagnasi = velocity head)

Konstruksi pipa ini adalah berupa pipa biasa sedang di bagian tengah pipa diselipkan pipa kecil yang dibengkokkan ke arah inlet. Jenis pipa ini jarang dipergunakan di industri karena dengan adanya pipa kecil di bagian tengah akan menyebabkan benturan yang sangat kuat terhadap aliran fluida. Alat ini hanya dipergunakan untuk mengukur aliran fluida yang sangat lambat.

Cara kerja pitot tube :

Pipa yang mengukur tekanan statis terletak secara radial pada batang yang dihubungkan ke manometer (pstat)

Tekanan pada ujung pipa di mana fluida masuk merupakan tekanan stagnasi(p0)

Kedua pengukuran tekanan tersebut dimasukkan dalam persamaan Bernoulli untuk mengetahui kecepatan alirannya

Sulit untuk mendapat hasil pengukuran tekanan stagnasi secara nyata karena adanya friksi pada pipa. Hasil pengukuran selalu lebih kecil dari kenyataan akibat faktor C (friksi empirik)

Gambar 2.3 Pipa Pitot Prinsip dari pitot tube :

Energi kinetik dikonversikan menjadi static pressure head Aplikasi pipa pitot

Mengukur kecepatan pada pesawat (airspeed) Altimeter pesawat

Mengukur tekanan fluida pada wind tunnel (terowongan angin)

Tabung Pitot yang mempunyai tap-tap tersendiri, di mana kedua tapnya merupakan bagian dari Tabung Pitot itu sendiri, sehingga tidak mengganggu (melubangi) pipa saluran.

P1

Aliran fluida

P2

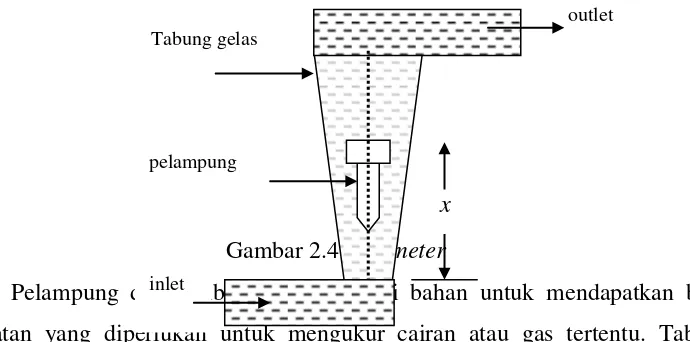

2.1.1.5 Rotameter

Rotameter terdiridari tabung vertikal dengan lubang gerak di mana kedudukan pelampung dianggap vertical sesuai dengan laju aliran melalui tabung (Gambar 2.4). Untuk laju aliran yang diketahui, pelampung tetap stasioner karena gaya vertical dari tekanan diferensial, gravitasi, kekentalan, dan gaya-apung akan berimbang. Jadi kemampuan menyeimbangkan diri dari pelampung yang digantung dengan kawat dan tergantung pada luas dapat ditentukan. Gaya kebawah (gravitasi dikurangi gaya apung) adalah konstan dan demikian pula gaya keatas (penurunan tekanan dikalikan luas pelampung) juga harus konstan.

Gambar 2.4 Rotameter

Pelampung dapat dibuat dari berbagai bahan untuk mendapatkan beda kerapatan yang diperlukan untuk mengukur cairan atau gas tertentu. Tabung sering dibuat dari gelas berkekuatan tinggi sehingga dapat dilakukan pengamatan langsung terhadap kedudukan pelampung.

2.1.2Area Flow Meter

Prinsip kerja Area Flow Meter merupakan kebalikan dari Head Flow Meter. Pada Head Flow Meter, aliran melewati saluran yang mempunyai luas tertentu terdapat perbedaan tekanan, sehingga dapat diketahui debit alirannya. Sebaliknya pada Area Flow Meter mempunyai skala yang linier. Rota Meter ini terdiri dari suatu kerucut yang terbuat dari gelas (kaca) atau bahan lain seperti epoxy yang transparan dan berskala dengan suatu pelampung di dalamnya.

Pelampung ini terbuat dari bahan-bahan yang tahan karat terhadap fluida inlet

outlet

x

Tabung gelas

yang mengalir, biasanya terbuat dari stainless steel. Oleh karena adanya aliran fluida maka pelampung akan naik dalam keadaan setimbang dan akan diam pada posisi tertentu. Semakin besar alirannya maka semakin tinggi posisinya. Rota Meter harus dipasang tegak lurus (tidak boleh lebih miring dari 2º). Berat pelampung diimbangi oleh gaya ke atas oleh fluida dan gaya akibat perbedaan tekanan. Jadi dalam keadaan setimbang pelampung menjadi :

... (2.5)

Dengan :

W = Berat pelampung (kg)

vP = Kecepatan pelampung (m/s)

ρgf = Berat jenis fluida (kg/m3)

ΔP = Beda tekanan (N/m2)

Di sini terlihat bahwa beda tekanan ΔP tidak tergantung dari posisi pelampung. Jadi pada posisi manapun beda tekanan akan konstan. Oleh karena luas penampang kerucut berubah terhadap posisi penampang, maka luas penampang dimana fluida mengalir di sekeliling pelampung juga tergantung pada posisi penampang. Penampang aliran kontinuitas Bernouli, sehingga pelampung akan mengatur dirinya sendiri pada posisi dimana kedua persamaan tadi dipenuhi. Jadi laju aliran Q hanya merupakan fungsi dari luas kerucut. Bila sudut kemiringan kerucut kecil, maka ini sebanding dengan posisi pelampung. Dengan demikian debit yang akan diukur sebanding dengan posisi pelampung. Oleh karena berat jenis fluida mempengaruhi persamaan diatas, maka setiap Rota Meter dikalibrasikan untuk fluida tertentu Rota Meter ini tidak sekuat Head Flow Meter karena terbuat dari bahan transparan, tetapi akhir-akhir ini sudah berhasil dibuat Rota

Meter dari logam dan plastik yang lebih kuat.

Mikrokontroler yaitu teknologi semikonduktor dengan kandungan transistor yang lebih banyak namun hanya membutuhkan ruang yang kecil, dapat digunakan untuk membuat suatu aplikasi. Pada mikrokontroler, program 13olynom disimpan dalam ROM yang ukurannya 13olynomi lebih besar, sementara RAM digunakan sebagai tempat penyimpanan sementara, termasuk register-register yang digunakan pada mikrokontroler yang bersangkutan. Pada sistem 13olynomi perbandingan RAM dan ROM nya besar, artinya program pengguna disimpan dalam ruang RAM yang relative besar, sedangkan rutin-rutin antar muka perangkat keras disimpan dalam ROM yang sangat kecil. Sedangkan pada mikrokontroler perbandingan RAM dan ROM nya yang besar artinya program control disimpan dalam ROM yang ukurannya 13olynomi besar sedangkan RAM digunakan sebagai tempat penyimpanan sementara termasuk register-register yang digunakan pada mikrokontroler yang bersangkutan.

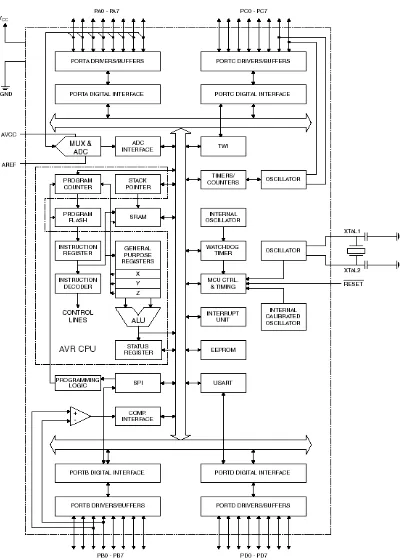

2.2.1 Arsitektur Mikrokontroler AVR ATMega 8535

Mikrokontroler AVR memiliki arsitektur RISC 8 bit, dimana semua intruksi dikemas dalam kode 16-bit dan sebagian besar instruksi dieksekusi dalam 1 (satu) siklus clock, berbeda dengan instruksi MCS51 yang membutuhkan 12 siklus clock. Selain itu AVR berteknologi RISC (Reduced Instruction Set Computing).

Secara garis besar arsitektur mikrokontroler ATMega8535 memiliki bagian sebagai berikut :

1. Saluran I/O sebanyak 32 buah ysng terdiri dari 4 port yakni (port A, port

B, port C, port D)

2. ADC 10 bit (8 pin di port A.0 s/d port A.7)

3. 3 buah timer/counter dengan kemampuan pembandingan. 4. SRAM sebesar 512 byte.

5. Memori flash sebesar 8 kb dengan kemampuan Read While Write 6. EEPROM 512 byte yang dapat deprogram saat operasi.

7. Antarmuka komparator analog.

9. Unit interupsi internal dan eksternal. 10. 4 channel PWM

11. Watchdog Timer dengan osilator internal. 12. Port antarmuka SPI8535

13. 6 sleep modes (Idle, ADC Noise Reduction, Power-Save, Power-Down, Standby and Extended Standby) untuk penghematan daya listrik.

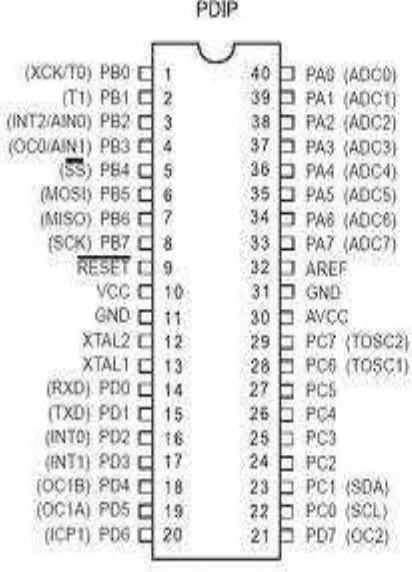

Gambar 2.5 Arsitektur ATMega8535 2.2.2. Konfigurasi Pin Mikrokontroler AVR ATMega 8535

Berikut dijelaskan secara fungsional konfigurasi Pin mikrokontroler AVR ATMega8535 sebagai berikut :

2. GND : merupakan pin ground.

3. Port A (PA0..PA7 : merupakan pin I/O dua arah dan pin masukan ADC. 4. Port B (PB0..PB7) : merupakan pin I/O dua arah dan pin fungsi khusus,

yaitu timer/counter, komparator analog dan SPI.

5. Port C (PC0..PC7) : merupakan pin I/O dua arah dan pin fungsi khusus, yaitu TWI, komparator analog, input ADC dan Timer Oscilator.

6. Port D (PD0..PD7) : merupakan pin I/O dua arah dan pin fungsi khusus yaitu komparator analog, interupsi eksternal dan komunikasi serial. 7. RESET : merupakan pin yang digunakan untuk mereset mikrokontroler. 8. XTAL1 dan XTAL2 : merupakan pin masukan clock eksternal.

9. AVCC : merupakan pin masukan tegangan untuk ADC. 10. AREF : merupakan pin masukan tegangan referensi ADC.

Gambar 2.6 Konfigurasi pin Mikrokontroler ATMega8535

2.2.3 Deskripsi Pin-Pin pada Mikrokontroler ATMega8535 :

Merupakan 8-bit directional port I/O. Setiap pinnya dapat menyediakan internal pull-up resistor (dapat diatur per bit). Output buffer Port A dapat 17olyno arus 20 mA dan dapat mengendalikan display LED secara langsung. Data DirectionRegister port A (DDRA) harus disetting terlebih dahulu sebelum Port A digunakan. Bit-bit DDRA diisi 0 jika ingin memfungsikan pin-pin port A yang bersesuaian sebagai input, atau diisi 1 jika sebagai output. Selain itu, kedelapan pin port A juga digunakan untuk masukan sinyal analog bagi A/D converter.

2.2.3.2 Port B

Merupakan 8-bit directional port I/O. Setiap pinnya dapat menyediakan internal pull-up resistor (dapat diatur per bit). Output buffer port B dapat 17olyno arus 20 mA dan dapat mengendalikan display LED secara langsung. Data Direction Register port B (DDRB) harus disetting terlebih dahulu sebelum port B digunakan. Bit-bit DDRB diisi 0 jika ingin memfungsikan pin-pin port B yang bersesuaian sebagai input, atau diisi 1 jika sebagai output. Pin-pin port B juga memiliki untuk fungsi-fungsi alternatif khusus seperti yang dapat dilihat dalam tabel berikut.

Tabel 2.1 Fungsi Pin-pin Port B Port Pin Fungsi Khusus

PB0 T0 = timer/counter 0 external counter input PB1 T1 = timer/counter 0 external counter input PB2 AIN0 = analog comparator positive input PB3 AIN1 = analog comparator negative input PB4 SS = SPI slave select input

PB5 MOSI = SPI bus master output / slave input PB6 MISO = SPI bus master input / slave output PB7 SCK = SPI bus serial clock

2.2.3.3 Port C

arus 20 mA dan dapat mengendalikan display LED secara langsung. Data Direction Register port C (DDRC) harus disetting terlebih dahulu sebelum port C digunakan. Bit-bit DDRC diisi 0 jika ingin memfungsikan pin-pin port C yang bersesuaian sebagai input, atau diisi 1 jika sebagai output. Selain itu, dua pin port C (PC6 dan PC7) juga memiliki fungsi 18olynomial18 sebagai oscillator untuk timer/counter 2.

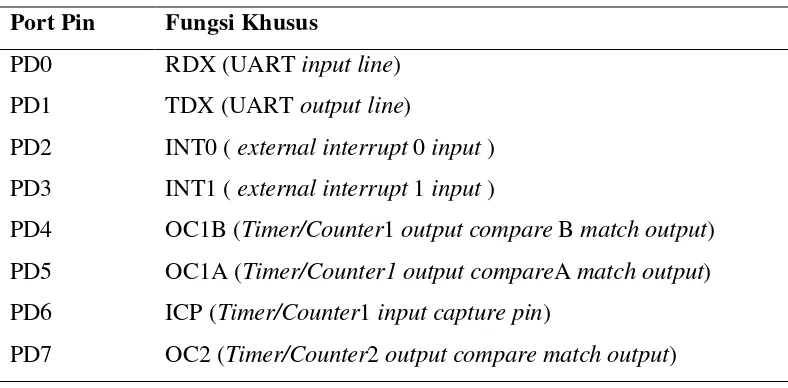

2.2.3.4 Port D

Merupakan 8-bit directional port I/O. Setiap pinnya dapat menyediakan internal pull-up resistor (dapat diatur per bit). Output bufferport D dapat memberi arus 20 mA dan dapat mengendalikan display LED secara langsung. Data Direction Register port D (DDRD) harus disetting terlebih dahulu sebelum port D digunakan. Bit-bit DDRD diisi 0 jika ingin memfungsikan pin-pin port D yang bersesuaian sebagai input, atau diisi 1 jika sebagai output. Selain itu, pin-pin port D juga memiliki untuk fungsi-fungsi alternatif khusus seperti yang dapat dilihat dalam tabel berikut.

Tabel 2.2 Fungsi Pin-pin Port D Port Pin Fungsi Khusus

PD0 RDX (UART input line) PD1 TDX (UART output line)

PD2 INT0 ( external interrupt 0 input ) PD3 INT1 ( external interrupt 1 input )

PD4 OC1B (Timer/Counter1 output compare B match output) PD5 OC1A (Timer/Counter1 output compareA match output) PD6 ICP (Timer/Counter1 input capture pin)

PD7 OC2 (Timer/Counter2 output compare match output)

2.2.3.5. RESET (Reset input)

2.2.3.6. XTAL1 (Input Oscillator)

XTAL 1 adalah masukan ke inverting oscillator amplifier dan input ke internal clock operating circuit.

2.2.3.7. XTAL2 (Output Oscillator)

XTAL 2 adalah output dari inverting oscillator amplifier. 2.2.3.8.AVCC

AVCC adalah pin penyedia tegangan untuk port A dan A/D converter. Pin ini harus secara eksternal terhubung ke Vcc melalui low pass filter.

2.2.3.9.AREF

AREF adalah pin referensi analog untuk A/D converter. 2.2.3.10.AGND

AGND adalah kaki untuk analog ground

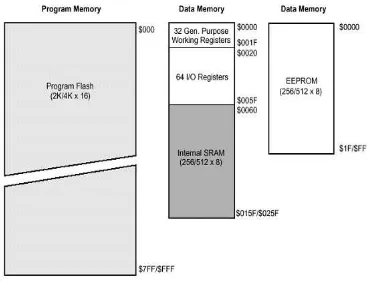

2.2.4 Peta Memori ATMega8535

Gambar 2.7 Memori ATMega8535

Selain itu AVR Atmega8535 juga memilki memori data berupa EEPROM 8-bit sebanyak 512 byte. Alamat EEPROM dimulai dari $000 sampai $1FF.

2.2.5 Status Register

Status register adalah register berisi status yang dihasilkan pada setiap operasi yang dilakukan ketika suatu instruksi dieksekusi. SREG merupakan bagian dari inti CPU mikrokontroler.

Gambar 2.8 Status Register

2. Bit6 T (Bit Copy Storage), Instruksi BLD dan BST menggunakan bit T sebagai sumber atau tujuan dalam operasi bit. Suatu bit dalam sebuah register GPR dapat disalin ke bit T menggunakan instruksi BST, dan sebaliknya bit T dapat disalin kembali kesuatu bit dalam register GPR dengan menggunakan instruksi BLD.

3. Bi5 H (Half Cary Flag)

4. Bit4 S (Sign Bit) merupakan hasil operasi EOR antara flag –N (negative) dan flag V (complement overflow).

5. Bit3 V (Two’s Component Overflow Flag) Bit ini berfungsi untuk mendukung operasi matematis.

6. Bit2 N (Negative Flag) Flag N akan menjadi Set, jika suatu operasi matematis menghasilkan bilangan negatif.

7. Bit1 Z (Zero Flag) Bit ini akan menjadi set apabila hasil operasi matematis menghasilkan bilangan 0.

8. Bit0 C (Cary Flag) Bit ini akan menjadi set apabila suatu operasi menghasilkan carry.

2.2.6 Bahasa Pemrograman ATMega8535

Pemrograman mikrokontroler ATMega8535 dapat menggunakan low level language (assembly) dan high level language (C, Basic, Pascal, Java, dll) tergantung compiler yang digunakan. Bahasa Assembler mikrokontroler AVR memiliki kesamaan instruksi, sehingga jika pemrograman satu jenis mikrokontroler AVR sudah dikuasai, maka akan dengan mudah menguasai pemrograman keseluruhan mikrokontroler jenis mikrokontroler AVR. Namun bahasa assembler relatif lebih sulit dipelajari dari pada bahasa C. Untuk pembuatan suatu proyek yang besar akan memakan waktu yang lama serta penulisan programnya akan panjang. Sedangkan bahasa C memiliki keunggulan dibanding bahasa assembler yaitu independent terhadap hardware serta lebih mudah untuk menangani project yang besar.

bahasa mesin, dapat dilakukan dengan bahasa C dengan penyusunan program yang lebih sederhana dan mudah. Bahasa C terletak diantara bahasa pemrograman tingkat tinggi dan assembly.

2.3 Sensor Ultrasonic SRF04

Sensor ultrasonik adalah sensor yang bekerja berdasarkan prinsip pantulan gelombang suara dan digunakan untuk mendeteksi keberadaan suatu objek tertentu di depannya, frekuensi kerjanya pada daerah diatas gelombang suara dari 40 KHz hingga 400 KHz.Prinsip kerja sensor ultrasonik terdiri dari dari dua unit, yaitu unit pemancar dan unit penerima. Struktur unit pemancar dan penerima sangatlah sederhana, sebuah kristal piezoelectric dihubungkan dengan mekanik jangkar dan hanya dihubungkan dengan diafragma penggetar.

Tegangan bolak-balik yang memiliki frekuensi kerja 40 KHz – 400 KHz diberikan pada plat logam. Struktur atom dari kristal piezoelectric akan berkontraksi (mengikat), mengembang atau menyusut terhadap polaritas tegangan yang diberikan, dan ini disebut dengan efek piezoelectric. Kontraksi yang terjadi diteruskan ke diafragma penggetar sehingga terjadi gelombang ultrasonik yang dipancarkan ke udara (tempat sekitarnya), dan pantulan gelombang ultrasonik akan terjadi bila ada objek tertentu, dan pantulan gelombang ultrasonik akan diterima kembali oleh oleh unit sensor penerima.

Waktu di hitung ketika pemancar aktif dan sampai ada input dari rangkaian penerima dan bila pada melebihi batas waktu tertentu rangkaian penerima tidak ada sinyal input maka dianggap tidak ada halangan didepannya

Gambar 2.9 Sensor ultrasonic SRF04

2.3.1 Spesikasi sensor SRF04

Spesifikasi dari sensor SRF04 ini adalah sebagai berikut:

-- Tegangan : 5 VDC –

- Konsumsi Arus : 30 mA (rata-rata), 50 mA (max) – - Frekuensi Suara : 40 kHz –

- Jangkauan : 3 cm - 3 m –

- Sensitivitas : Mampu mendeteksi gagang sapu berdiameter 3 cm dalam jarak > 2 m

- Input Trigger : 10 mS min. Pulsa Level TTL

Gambar 2.10 Timing Diagram dari SRF04

Sensor Devantech SRF-04 bekerja dengan cara memancarkan sinyal ultrasonik sesaat dan menghasilkan pulsa output yang sesuai dengan waktu pantul sinyal ultrasonik sesaat kembali menuju sensor. Dengan mengukur lebar pulsa pantulan tersebut jarak target didepan sensor dapat diketahui.

Pin trigger dan echo dihubungkan ke mikrokontroler. Untuk memulai pengukuran jarak, mikro akan mengeluarkan output high pada pin trigger selama minimal 10uS, sinyal high yang masuk tadi akan membuat srf04 ini mengeluarkan suara ultrasonik. Kemudian ketika bunyi yang dipantulkan kembali ke sensor srf04, bunyi tadi akan diterima dan membuat keluaran sinyal high pada pin echo yang kemudian menjadi inputan pada mikrokontroler.

2.4 Motor Pompa

Pompa adalah mesin atau peralatan mekanis yang digunakan untuk menaikkan cairan dari dataran rendah ke dataran tinggi atau untuk mengalirkan cairan dari daerah bertekanan rendah kedaerah yang bertekanan tinggi dan juga sebagai penguat laju aliran pada suatu sistem jaringan perpipaan. Hal ini dicapai dengan membuat suatu tekanan yang rendah pada sisi masuk atau suction dan tekanan yang tinggi pada sisi keluar atau discharge dari pompa. Pada prinsipnya, pompa mengubah energi mekanik motor menjadi energi aliran fluida. Energi yang diterima oleh fluida akan digunakan untuk menaikkan tekanan dan mengatasi tahanan – tahanan yang terdapat pada saluran yang dilalui.

Pompa juga dapat digunakan pada proses - proses yang membutuhkan tekanan hidraulik yang besar. Hal ini bisa dijumpai antara lain pada peralatan - peralatan berat. Dalam operasi, mesin - mesin peralatan berat membutuhkan tekanan discharge yang besar dan tekanan isap yang rendah. Akibat tekanan yang rendah pada sisi isap pompa maka fluida akan naik dari kedalaman tertentu, sedangkan akibat tekanan yang tinggi pada sisi discharge akan memaksa fluida untuk naik sampai pada ketinggian yang diinginkan.

2.4.1 Pengertian Pompa Sentrifugal

Pompa sentrifugal memiliki sebuah impeller (baling – baling) yang bertujuan untuk mengalirkan zat cair dari suatu tenpat ketempat lain dengan cara mengubah energi zat cair yang dikandung menjadi lebih besar. Pompa digerakkan oleh motor. Daya dari motor diberikan pada poros pompa untuk memutar impeler yang dipasangkan pada poros tersebut. Karena pompa digerakkan oleh motor listrik (motor penggerak), jadi daya guna kerja pompa adalah perbandingan antara gaya mekanis yang diberikan motor kepada pompa.

impeller, ruang diantara sudut - sudut menjadi vakum, sehingga zat cair akan terisap masuk.

Selisih energi persatuan berat atau head total dari zat cair pada flens keluar dan flens masuk disebut sebagai head total pompa. Sehingga dapat dikatakan bahwa pompa sentrifugal berfungsi mengubah energi mekanik motor menjadi energi aliran fluida. Energi inilah yang mengakibatkan pertambahan head kecepatan, head tekanan dan head potensial secara kontinu.

Gambar 2.11 Pompa sentrifugal

Pompa sentrifugal dapat diklasifikasikan berdasarkan beberapa kriteria, antara lain:

1. Bentuk arah aliran yang terjadi di impeller. Arah aliran fluida dalam impeller dapat berupa axial flow (aliran axial), mixed flow (campuran aliran), atau radial flow (aliran radial).

2. Bentuk kontruksi dari impeller: impeller yang digunakan dalam pompa sentrifugal dapat berupa open impeller, semi – open impeller, atau close impeller.

4. Banyaknya impeller. Pompa sentrifugal khusus memiliki beberapa impeller bersusun. Pompa yang memiliki satu impeller disebut single – stage pump sedangkan pompa yang memiliki lebih dari satu impeller disebut multi – stage pump.

2.5 Interpolasi Langrange

Perhitungan yang digunakan pada program adalah dengan menentukan suatu titik temu dari beberapa jenis data. Dikarenakan renge data antara nilai maksimum dan nilai minimumnya yang jauh berbeda dan tidak linear maka digunakan perhitungan dengan menggunakan metode numerik interpolasi langrange. Interpolasi Langrange diterapkan untuk mendapatkan fungsi 27polynomial P(x) berderajat tertentu yang melewati sejumlah titik data. Misalnya, untuk mendapatkan fungsi 27polynomial berderajat satu yang melewati dua buah titik yaitu (x0, y0) dan (x1, y1). Langkah pertama yang kita lakukan adalah mendefinisikan fungsi berikut :

Bentuk polinomial Newton order satu:

f1(x)=f(x0)+(x–x0)f[x1,x0]

Substitusi persamaan (2.6) ke dalam persamaan (2.7) memberikan:

Dengan mengelompokkan suku-suku di ruas kanan maka persamaan di atas

Persamaan (2.9) dikenal dengan interpolasi polinomial Lagrange order satu. Benar-benar melewati titik (x0, y0) dan (x1, y1). Persamaan tersebut berlaku untuk berorde satu, dengan perhitungan yang sama akan dapat ditentukan untuk yang berorde dua sebagai berikut :

f1(x) =

Bentuk umum interpolasi polinomial Lagrange order n adalah:

fn(x) = ( ) Simbol merupakan perkalian.

Dengan menggunakan persamaan (2.11) dan persamaan (2.12) dapat dihitung interpolasi Lagrange order yang lebih tinggi, misalnya untuk interpolasi Lagrange order 1, persamaan tersebut adalah:

L0(x) = )

Sehingga bentuk interpolasi polinomial Lagrange order 1 adalah:

f1(x) = x x )

Dengan menggunakan persamaan (2.11) dan persamaan (2.12) dapat dihitung pula interpolasi Lagrange order 2 adalah:

F2 (x) = L (x)

Sehingga bentuk interpolasi polinomial Lagrange order 2 adalah:

f2 (x) = )

f3(x) = ( )

Sehingga bentuk interpolasi polinomial Lagrange order 3 adalah:

f3(x) = ( )( )( )

BAB III

PERANCANGAN SISTEM

3.1 Diagram Blok

Air ditampung pada wadah yang nantinya akan dialirkan dengan menggunakan pompa. Pompa akan menglirkan air melalui saluran penghubung yang dibuat sedemikian rupa sehingga air dapat dialirkan ke tempat penampungan air yang lain. Sensor ultrasonic dibuatkan di saluran penghubung antara kedua wadah. Sensor ultrasonic yang pertama akan mengukur kecepatan air sedangkan sensor ultrasonic yang kedua akan mengukur debit air. Hasil dari pengukuran sensor ultrasonic yang pertama dan yang kedua akan ditampilkan ke layar LCD. Adapun diagram blok rangkaian sehingga rangkaian dapat berfungsi dapat dilihat pada gambar berikut :

LCD

Gambar 3.1 Diagram Blok Rangkaian

b. Setelah wadah terisi dengan air maka dihidupkan pompa air agar air dapat mengalir melalui saluran penghubung ke penampungan air yang ke 2.

c. Setelah air melalui saluaran penghubung maka sensor 1 dan 2 akan aktif dan segera melakukan pengukuran kecepatan dari air dan akan ditampilkan di layar LCD

start

n = 0

Hasil sensor 1 = 0 Hasil sensor 2 = 0

Baca sensor 1

Hasil 1 = hasil 1 + sensor 1

Baca sensor 2

n = n + 1 Hasil 2 = hasil 2 + sensor 2

n = 10 ?

Hasil 1 / 10

Hasil 2 / 10

Lagrange hasil 1

Lagrange hasil 2

Tampilkan hasil 1 & 2 ke LCD

end ya

tidak Proses sedang berjalan

Rangkaian ini berfungsi sebagai pusat kendali dari seluruh sistem yang ada. Kompoen utama dari rangkaian ini adalah IC mikrokontroler ATMega8535. Pada IC inilah semua program diisikan, sehingga rangkaian dapat berjalan sesuai dengan yang dikehendaki. Rangkaian mikrokontroler ditunjukkan pada gambar berikut ini.

3.3 Rangkaian Catu Daya

Rangkaian ini berfungsi untuk mensuplai tegangan ke seluruh rangkaian yang ada. Rangkaian catu daya yang dibuat terdiri dari 2 tegangan keluaran, yaitu 5 Volt dan 12 Volt. Keluaran 5 Volt digunakan untuk mensupplai tegangan ke seluruh rangkaian, sedangkan keluaran 12 Volt digunakan untuk mensuplai tegangan pada motor stepper saja. Berikut ini adalah skema rangkaian catu daya yang dibuat:

Gambar 3.4 Skematik Rangkaian Catu Daya

Transformator yang digunakan adalah transformator CT Stepdown yang akan menurunkan tegangan 220 Volt AC menjadi 12 Volt AC. Kemudian, tegangan 12 Volt AC ini disearahkan oleh 2 buah dioda 1N5900 sehingga menjadi 12 Volt DC. Kemudian tegangan ini diratakan menggunakan kapasitor 3300 μF. Tegangan yang sudah diratakan ini kemudian di regulasi oleh LM7805. Hal ini bertujuan agar tegangan yang dihasilkan oleh catu daya ini tetap pada 5 Volt walaupun terjadi perubahan tegangan pada bagian input tegangan dari catu daya.

3.4 Rangkaian Sensor Ultrasonik jenis SFR04

Sensor Devantech SRF-04 bekerja dengan cara memancarkan sinyal ultrasonik sesaat dan menghasilkan pulsa output yang sesuai dengan waktu pantul sinyal ultrasonik sesaat kembali menuju sensor. Dengan mengukur lebar pulsa pantulan tersebut jarak target didepan sensor dapat diketahui.

Gambar 3.5 Sensor Ultrasonik SRF04 dan koneksinya

Dengan 2 buah pin kontrol, antara lain sebuah pin input triger dan sebuah pin output data. Untuk mengaktifkan sensor maka modul diberi triger pulsa maka sensor akan mengeluarkan sinyal pwm dan duty cycle tersebut sebagai jarak objek dengan sensor .

Mikrokontroller memberikan sinyal pulsa high pada pin triger pulse input dari sensor untuk mengaktifkan sensor ultrasonik. Untuk menghitung lebar PWM mengunakan timer 0. Pin echo pulse output terhubung dengan pin-pin pada mikrokontroler. Ketika pin echo pulse output high maka timer 0 aktif dan ketika pin echo kembali bernilai low maka timer 0 dimatikan dan data TCNT0 diambil sebagai data jarak.

Spesifikasi dari sensor SRF04 ini adalah sebagai berikut:

-- Tegangan : 5 VDC –

- Konsumsi Arus : 30 mA (rata-rata), 50 mA (max) – - Frekuensi Suara : 40 kHz –

- Jangkauan : 3 cm - 3 m –

- Sensitivitas : Mampu mendeteksi gagang sapu berdiameter 3 cm dalam jarak > 2 m

- Pulsa Echo : Sinyal level TTL Positif, Lebar berbanding proporsional dengan jarak yang dideteksi

Untuk dapat memhami cara kerja dari sensor SRF04 ini perhatikan timming dari pulsa masukan dan keluaran sensor berikut ini:

Gambar 3.6 Timing Diagram SFR04

3. 5 Rangkaian Display LCD

Rangkaian display LCD ini berfungsi untuk menampilkan status relay (ON atau OFF). Rangkaian display LCD ditunjukkan pada gambar 3.5 berikut ini :

Gambar 3.7 Rangkaian Display LCD

LCD terdiri dari sejumlah memory yang digunakan untuk display. Semua teks yang kita tuliskan ke LCD adalah disimpan didalam memory ini, dan LCD secara berturutan membaca memory ini untuk menampilkan teks ke LCD itu sendiri.

Pada peta memori tersebut, daerah yang berwarna biru ( 00 s/d 0F dan 40 s/d 4F ) adalah display yang tampak. Sebagaimanan yang anda lihat, jumlahnya sebanyak 16 karakter per baris dengan dua baris. Angka pada setiap kotak adalah alamat memori yang bersesuaian dengan posisi dari layar. Demikianlah karakter pertama di sudut kiri atas adalah menempati alamah 00h.

sebuah perintah ke LCD untuk mangatur letak posisi kursor pada baris dan kolom tertentu. Instruksi Set Posisi Kursor adalah 80h. Untuk ini kita perlu menambahkan alamat lokasi dimana kita berharap untuk menempatkan kursor.Sebagai contoh, kita ingin menampilkan kata ”World” pada baris ke dua pada posisi kolom ke sepuluh.

Sesuai peta memori, posisi karakter pada kolom 11 dari baris ke dua, mempunyai alamat 4Ah, sehingga sebelum kita tulis kata ”World” pada LCD, kita harus mengirim instruksi set posisi kursor, dan perintah untuk instruksi ini adalah 80h ditambah dengan alamat 80h+4Ah =0Cah. Sehingga dengan mengirim perintah Cah ke LCD, akan menempatkan kursor pada baris kedua dan kolom ke 11 dari DDRAM.

Set Alamat Memori DDRAM

RS R/W DB7 DB6 DB5 DB4 DB3 DB2 DB1 DB0

0 0 1 A A A A A A A

Catatan:

BAB IV

PENGUJIAN SISTEM

Pada bab ini, akan dibahas pengujuan alat dari mulai dari pengujian alat permodul sampai pengujian alat secara keseluruhan. Pengujian tersebut akan dilakukan secara bertahap dengan tahap sebagai berikut:

a. Pengujuan Minimum Sistem

b. Pengujuan Sistem Secara Keseluruhan

4.1 Pengujian Minimum Sistem

Pada pengujian system minimum system ini dilakukan dengan percobaan yang sifatnya sederhana tetapi dapat menunjukkan bekerja tidaknya minimum system tersebut percobaan tersebut adalah menghidupkan beberapa buah LED secara bergantian. Percobaan ini dilakukan pada I/O port (Port A). Untuk menghidupkan LED tersebut digunakan program sebagai berikut:

While (1) {

// Place your code here PORTA=240

Delay_ms(100); PORTA=15 Delay_ms(100); };

}

LED 1 LED 2 LED 3 LED 4 LED 5 LED 6 LED 7 LED 8

Tahap 1 ON ON ON ON OFF OFF OFF OFF

Tahap 2 OFF OFF OFF OFF ON ON ON ON

Tabel 4.1 Pengujian sistem minimum pada LED

4.2 Pengujian LCD

Selain percobaan I/O port(Port A) juga dilakukan percobaan terhadap LCD. Pada tahap inidilakukan percobaan untuk mengaktifkan LCD system. Pengaktifan LCD ini dilakukan dengan cara menampilkan bebrapa karakter pada LCD. Untuk menampilkan beberapa karakbter tersebut digunakan listing program sebagai berikut:

While(1) {

//Place your code here Lcd_gotoxy(4,0);

Lcd_putsf(“MY PROJECT”); Delay_ms(30);

lcd_clear(); };

}

4.3 Pengujian Alat

Adapun data yang diperoleh dari pengujian alat yang telah dibuat adalah : a. Dengan 2 pompa

Tabel 4.2 Hasil pengukuran debit dan kecepatan air dengan 2 pompa

No debit (m3/

s) kecepatan (m/s)

1 0,000125 0,0119

2 0,000120 0,0116

3 0,000115 0,0115

4 0,000100 0,0115

5 0,000097 0,0114

6 0,000095 0,0114

7 0,000094 0,0110

8 0,000094 0,0108

9 0,000092 0,0107

10 0,000091 0,0106

11 0,000090 0,0103

12 0,000090 0,0103

13 0,000087 0,0102

14 0,000087 0,0101

15 0,000087 0,0098

Penghitungan debit dan kecepatan secara teori.

Dimana ; waktu yang diperlukan untuk mengisi sebanyak 1 liter air adalah 11 detik, sehingga:

t = 11 s

V= 1 liter = 0,001 m3

a. Debit (m3/s) teori t = 11 s

Q = V / t ; V= volume (l)

= 0,001 m3 / 11 s = 0,00009 m3/s

b. Kecepatan teori

Lebar penampang bawah adalah 3 cm dan saat air melewati penampang, tinggi air adalah 3 cm

l = 3 cm = 0,03 m h = 3 cm = 0,03 m

A = l x h

= 0,03 m x 0,03 m = 0,0009 m2

v = Q / A ; v = kecepatan (m/s)

= 0,00009 m3/s / 0,0009 m2

= 0,01 m/s

% ralat debit =

=

=

% ralat kecepatan =

=

=

= 0,43 x 100 %

= 4,3 %

c. Dengan 3 pompa

Tabel 4.3 Hasil pengukuran debit dan kecepatan air dengan 3 pompa

No debit (m3/

s) kecepatan (m/s)

1 0,000165 0,139

2 0,000164 0,136

3 0,000164 0,135

4 0,000160 0,135

5 0,000156 0,130

6 0,000153 0,129

7 0,000152 0,129

8 0,000149 0,128

9 0,000146 0,125

10 0,000143 0,125

11 0,000142 0,122

12 0,000140 0,121

13 0,000140 0,120

15 0,000135 0,117

rata-rata 0,00014435 0,12425

Penghitungan debit dan kecepatan secara teori

Dimana ; waktu yang diperlukan untuk mengisi sebanyak 1 liter air adalah 7 detik, sehingga:

t = 7 s

V= 1 liter = 0,001 m3

a. Debit (m3/s) teori t = 7 s

Q = V / t ; V= volume (l)

= 0,001 m3 / 7 s = 0,00014 m3/s

b. Kecepatan teori

Lebar penampang bawah adalah 3 cm dan saat air melewati penampang, tinggi air adalah 3,8 cm.

l = 3 cm = 0,03 m h = 3,8 cm = 0,038 m

A = l x h

= 0,03 m x 0,038 m = 0,00114 m2

v = Q / A ; v = kecepatan (m/s)

= 0,00014 m3/s / 0,00114 m2

% ralat debit =

=

=

= 0,031 x 100 % = 3,1 %

% ralat kecepatan =

=

=

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Pengukuran debit dan kecepatan aliran air dapat dialakukan dengan memanfaatkan sensor ultrasonic berbasis Mikrokontroller 8535 2. Saat kecepatan air meningkat, maka waktu yang diperlukan oleh sinyal

ultrasonic untuk merambat dari pemancar ke penerima sensor juga akan semakin cepat.

3. Adapun ralat yang dihasilkan dari pengukuran adalah: a. Untuk 2 pompa

- Debit = 3,94 % - Kecepatan = 4,3 % b. Untuk 3 pompa

- Debit = 3,1 % - Kecepatan = 3,54 %

5.2 Saran

Pada perancangan dan realisasi alat ini masih mempunyai banyak kekurangan sehingga perlu pengembangan lebih lanjut. Adapun saran-saran yang diharapkan pada penelitian selanjutnya adalah :

1. Sebaiknya pembacaan sensor dilakukan pada saat air tidak bergelombang karena akan dapat mempengaruhi pembacaan sensor. 2. Sebaiknya sensor diletakkan cukup jauh dari tempat jatuhnya air,

sehingga ketika air sampai ke penerima sensor dan gelombang air cenderung stabil.

DAFTAR PUSTAKA

Agfianto. 2004. Belajar Mikrokontroler Teori dan Aplikasi. Edisi Kedua. Gava

Media. Yogyakarta.

Agfianto. 2002. Teknik Antarmuka Komputer Konsep dan Aplikasi. Edisi Pertama.

Graha Ilmu. Yogyakarta.

Ardi Winot. 2008. Mikrokontroler AVR – Atmega8/32/16/8535 dan

pemrogramanya dengan bahasa C pada WinAVR. Informatika. Bandung.

Bejo, Agus. 2008. C & AVR Rahasia Kemudahan Bahasa C Dalam

Mikrokontroler ATMega8 dan ATMega8535. Graha Ilmu . Yogyakarta.

Halliday, David. 1985. Fisika. Edisi Kedua. Jilid I. Erlangga.

Haryanto. 2005. Pemrogaman Bahasa C Untuk Mikrokontroler ATMega8. Elex

Media Komputindo. Jakarta.

Malvino, Albert Paul. 1995. Prinsip-Prinsip Elektronika. Edisi Kedua. Erlangga.

Jakarta.

Munir, Rinaldi. 2011. Algoritma & Pemrograman Dalam Bahasa Pascal dan C.

Informatika. Bandung.

Zemansky, Sears. 2003. Fisika Universitas. Edisi Kesepuluh. Jilid II. Erlangga.

Jakarta.

Wordpress. 2012. Defenisi Fluida Dan Jenis – Jenis Aliran Fluida

(http://muhnabil.wordpress.com/2012/06/26/defenisi-fluida-dan-jenis-jenis-aliran-fluida/) [ diakses 20 Nopember 2013]

Wordpress. 2012. Metode. Interpolasi Lagrange (http://www.

storebox1.info/v826/?product_name=metode+interpolasi+lagrange+pdf&i

2F%2Fcacaorchid.files.wordpress.com%2F2012%2F10%2Fmetode-interpolasi-lagrange.pdf). [diakses 10 Desember 2013]

LAMPIRAN

Rangkaian Lengkap

Peralatan dan komponen-komponen yang telah dirangkai perbagian sesuai dengan fungsi masing-masing kemudian dirangkai menjadi satu alat. Gambar rangkaian tersebut adalah sebagai berikut :

/***************************************************** This program was produced by the

CodeWizardAVR V1.25.8 Standard Automatic Program Generator

© Copyright 1998-2007 Pavel Haiduc, HP InfoTech s.r.l. http://www.hpinfotech.com

Project : Version :

Date : 19/01/2014

Author : F4CG Company : F4CG Comments:

Chip type : ATmega16 Program type : Application Clock frequency : 11,059200 MHz Memory model : Small

External SRAM size : 0 Data Stack size : 256

*****************************************************/

#include <mega16.h>

// Alphanumeric LCD Module functions #asm

.equ __lcd_port=0x15 ;PORTC #endasm

unsigned int i, count, count1, hasil1, hasil2; long int rcount1, rcount2;

float temp, debit, kecepatan, xinp1, xinp2, x, x0, x1, x2, x3, fx0, fx1, fx2, fx3, vis1, vis2, vis3, vis4;

unsigned char kata1[16];

// Declare your global variables here

baca_jarak(){ count=0; PORTA.1=1; delay_us(15); PORTA.1=0;

while(PINA.0==0){}; while(PINA.0==1) {count++;

}; }

baca_jarak1(){ count1=0; PORTA.3=1; delay_us(15); PORTA.3=0;

while(PINA.2==0){}; while(PINA.2==1) {count1++;

}; }

// Declare your local variables here

// Port A initialization

// Func7=In Func6=In Func5=In Func4=In Func3=Out Func2=In Func1=Out Func0=In

// State7=T State6=T State5=T State4=T State3=0 State2=T State1=0 State0=T PORTA=0x00;

DDRA=0x0A;

// Port B initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T PORTB=0x00;

DDRB=0x00;

// Port C initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T PORTC=0x00;

DDRC=0x00;

// Port D initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T PORTD=0x00;

DDRD=0x00;

// Clock value: Timer 0 Stopped // Mode: Normal top=FFh // OC0 output: Disconnected TCCR0=0x00;

TCNT0=0x00; OCR0=0x00;

// Timer/Counter 1 initialization // Clock source: System Clock // Clock value: Timer 1 Stopped // Mode: Normal top=FFFFh // OC1A output: Discon. // OC1B output: Discon. // Noise Canceler: Off

// Input Capture on Falling Edge // Timer 1 Overflow Interrupt: Off // Input Capture Interrupt: Off // Compare A Match Interrupt: Off // Compare B Match Interrupt: Off TCCR1A=0x00;

TCCR1B=0x00; TCNT1H=0x00; TCNT1L=0x00; ICR1H=0x00; ICR1L=0x00; OCR1AH=0x00; OCR1AL=0x00; OCR1BH=0x00; OCR1BL=0x00;

// Clock value: Timer 2 Stopped // Mode: Normal top=FFh // OC2 output: Disconnected ASSR=0x00;

TCCR2=0x00; TCNT2=0x00; OCR2=0x00;

// External Interrupt(s) initialization // INT0: Off

// INT1: Off // INT2: Off MCUCR=0x00; MCUCSR=0x00;

// Timer(s)/Counter(s) Interrupt(s) initialization TIMSK=0x00;

// Analog Comparator initialization // Analog Comparator: Off

// Analog Comparator Input Capture by Timer/Counter 1: Off ACSR=0x80;

SFIOR=0x00;

// LCD module initialization lcd_init(16);

lcd_gotoxy(4,0);

lcd_putsf("POLTAK"); lcd_gotoxy(0,1);

lcd_putsf("Q dan v Air"); delay_ms(3000);

{

rcount1=0; rcount2=0;

for(i=1;i<=10;i++) {

baca_jarak();

rcount1=rcount1+count; delay_ms(100);

baca_jarak1();

rcount2=rcount2+count1; delay_ms(100);

//lcd_clear();

sprintf(kata1,"%d",i); lcd_gotoxy(14,1); lcd_puts(kata1);

// sprintf(kata1,"%04d",rcount1); lcd_gotoxy(8,0); lcd_puts(kata1); // sprintf(kata1,"%04d",count1); lcd_gotoxy(0,1); lcd_puts(kata1); // sprintf(kata1,"%04d",rcount2); lcd_gotoxy(8,1); lcd_puts(kata1); delay_ms(300);

}

hasil1=rcount1/20; hasil2=rcount2/20; x0=1.51;

x1=1.38; x2=1.29; x3=1.16; fx0=0.09; fx1=0.10; fx2=0.13; fx3=0.14; temp=hasil1; xinp1=temp/100; x=xinp1;

vis1 = ((x - x1) / (x0 - x1)) * ((x - x2) / (x0 - x2)) * ((x - x3) / (x0 - x3)) * fx0; vis2 = ((x - x0) / (x1 - x0)) * ((x - x2) / (x1 - x2)) * ((x - x3) / (x1 - x3)) * fx1; vis3 = ((x - x0) / (x2 - x0)) * ((x - x1) / (x2 - x1)) * ((x - x3) / (x2 - x3)) * fx2; vis4 = ((x - x0) / (x3 - x0)) * ((x - x1) / (x3 - x1)) * ((x - x2) / (x3 - x2)) * fx3; debit = vis1 + vis2 + vis3 + vis4;

x0=10.75; x1=10.3; x2=9.95; x3=6.69; fx0=0.010; fx1=0.020; fx2=0.135; fx3=0.14; temp=hasil2; xinp2=debit; x=xinp2;

vis1 = ((x - x1) / (x0 - x1)) * ((x - x2) / (x0 - x2)) * ((x - x3) / (x0 - x3)) * fx0; vis2 = ((x - x0) / (x1 - x0)) * ((x - x2) / (x1 - x2)) * ((x - x3) / (x1 - x3)) * fx1; vis3 = ((x - x0) / (x2 - x0)) * ((x - x1) / (x2 - x1)) * ((x - x3) / (x2 - x3)) * fx2; vis4 = ((x - x0) / (x3 - x0)) * ((x - x1) / (x3 - x1)) * ((x - x2) / (x3 - x2)) * fx3; kecepatan = vis1 + vis2 + vis3 + vis4;

if(debit>=10){debit=0; kecepatan=0;}

lcd_clear();

sprintf(kata1,"Q=%0.3f cm3/s",debit); lcd_gotoxy(0,0); lcd_puts(kata1); sprintf(kata1,"v=%0.3f m2/s",kecepatan); lcd_gotoxy(0,1); lcd_puts(kata1); delay_ms(2000);