ANALISIS PENGGUNAAN BERBAGAI MERK SEMEN

PORTLAND TYPE I UNTUK PEMBUATAN BETON f’c 20 MPa

DENGAN MENGGUNAKAN AGREGAT DARI BINJAI

TUGAS AKHIR

09 0424 004

JOY SANDY PASARIBU

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

PROGRAM PENDIDIKAN EKSTENSI

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis sampaikan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan nikmat dan karunia-Nya kepada penulis, karena dengan seizin-Nyalah sehingga penulis dapat menyelesaikan tugas akhir ini yang merupakan syarat utama yang harus dipenuhi untuk memperoleh gelar sarjana teknik dari Universitas Sumetera Utara dengan judul “Analisis Penggunaan Berbagai Merk Semen Portland Type I Untuk Pembuatan Beton Fc 20 Mpa Dengan

Menggunakan Agregat Dari Binjai”.

Dalam penyusunan tugas akhir ini, penulis banyak memperoleh bantuan dan saran dari berbagai pihak, maka dalam kesempatan ini penulis ingin menyampaikan terimakasih yang sebesar-besarnya kepada:

1. Bapak Prof. Dr. Ing. Johannes Tarigan, sebagai ketua jurusan teknik sipil Universitas Sumatera Utara;

2. Bapak Ir. Zulkarnain A. Muis, M.Eng.Sc selaku koordinator program pendidikan ekstensi jurusan teknik sipil;

3. Ibu Rahmi Karolina ST, MT selaku dosen pembimbing yang telah membimbing penulis dalam penulisan tugas akhir ini hingga selesai;

4. Seluruh dosen penguji yang telah memberi masukan pada tugas akhir ini; 5. Seluruh dosen dan pegawai Universitas Sumatera Utara khususnya jurusan

teknik sipil yang telah mendidik dan membina penulis sejak awal hingga akhir perkuliahan;

dukungan baik moral, materil, maupun doa yang tak henti-hentinya mereka mohonkan kepada Tuhan Yang Maha Esa sehingga penulis dapat menyelesaikan tugas akhir ini. Begitu juga kepada abang dan kakak saya, terima kasih kuucapkan atas dorongan dan doanya;

7. Terimakasih juga penulis ucapkan kepada rekan-rekan mahasiswa dan teman-teman yang memberikan dukungan kepada penulis untuk menyelesaikan tugas akhir ini.

Penulis menyadari bahwa tugas akhir ini kemungkinan belum sempurna, untuk itu penulis dengan tulus dan terbuka menerima kritikan dan saran yang bersifat membangun demi penyempurnaan tugas akhir ini.

Akhir kata, sekali lagi penulis sampaikan terimakasih kepada pihak yang telah banyak membantu dan semoga atas bimbingan serta bantuan moral dan material yang penulis terima mendapat imbalan dari Tuhan Yang Maha Esa.

Medan, September 2013 Hormat saya

Penulis,

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ...iii

ABSTRAK ... vi

DAFTAR NOTASI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Tujuan dan Manfaat Penelitian ... 3

1.3. Pembatasan Masalah ... 4

1.4. Metodologi Penelitian ... 5

1.5. Sistematika Penulisan ... 7

1.6. Bagan Alir Penelitian ... 8

BAB II TINJAUAN PUSTAKA ... 10

2.1. Umum ... 10

2.1.1 Beton Segar ... 12

2.1.1.1 Kemudahan Pengerjaan (Workability) ... 12

2.1.1.2 Pemisahan Kerikil (Segregation) ... 14

2.1.1.3 Pemisahan Air (Bleeding) ... 15

2.1.2 Beton Keras (Hardened Concrete) ... 15

2.1.2.1 Kuat Tekan Beton ... 16

2.1.2.3 Kuat Tarik Beton ... 23

2.1.2.4 Pola Retak ... 24

2.2. Bahan Penyusun Beton ... 25

2.2.1 Semen ... 25

2.2.1.1 Umum ... 25

2.2.1.2 Semen Portland ... 25

2.2.1.3 Jenis-jenis Semen Portland ... 26

2.2.1.4 Bahan Dasar Semen Portland ... 32

2.2.1.5 Senyawa Utama dalam Semen Portland ... 33

2.2.2 Agregat ... 34

2.2.3 Air ... 42

2.3. Hidrasi Semen ... 42

2.4. Sifat-Sifat Semen ... 45

2.4.1 Sifat Fisika ... 45

2.4.2 Sifat Kimia ... 49

2.5. Tipe dan Merk Semen Yang Digunakan ... 51

2.5.1 Semen OPC ... 51

2.5.2 Semen PCC ... 52

2.5.3 Standar Sebuah Produk Semen ... 52

BAB III METODOLOGI PENELITIAN ... 60

3.1. Umum ... 60

3.2. Bahan-bahan Penyusun Beton ... 60

3.2.1 Semen Portland ... 61

3.2.3 Agregat Kasar... 68

3.2.4 Air ... 73

3.3 Perencanaan Campuran Beton (Mix Design) ... 74

3.4 Penyediaan Bahan Penyusun Beton ... 74

3.5 Pembuatan Benda Uji Silinder ... 75

3.6 Pengujian Sampel ... 76

3.6.1 Pengujian Kuat Tekan Beton ... 76

3.6.2 Pengujian Kuat Tarik Belah Beton ... 79

BAB IV HASIL DAN PEMBAHASAN ... 81

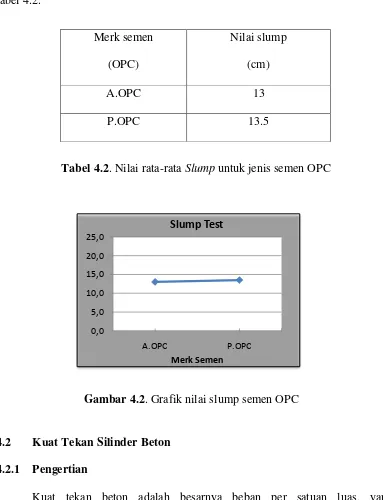

4.1. Nilai Slump ... 81

4.2. Kuat Tekan Silinder Beton ... 85

4.3. Kuat Tarik Belah Silinder Beton (Splitting Test) ... 104

4.4. Waktu Ikat Semen (Setting Time)... 116

4.5 Kontrol Kualitas (Probabilitas) ... 125

BAB V DISKUSI ... 132

BAB VI KESIMPULAN ... 140 DAFTAR PUSTAKA

ABSTRAK

Seiring dengan banyaknya pemakaian beton sebagai bahan konstruksi, secara tidak langsung memaksa para ahli beton untuk menciptakan ide – ide baru dalam penyusunan bahan pencampur beton. Banyak keuntungan yang tercipta dengan pemakaian kostruksi beton seperti memiliki kekuatan yang besar tehadap tekan, mutu dapat direncanakan sesuai kebutuhan dan mudah didapat serta relative memerlukan biaya yang murah dalam pengangkutan, pencetakan dan perawatannya.

Beton dicampur dengan menggunakan merk semen yang berbeda, yaitu semen padang PCC dan OPC, andalas PCC dan OPC, holcim PCC, dan tigaroda PCC. Pencampuran semua merk semen tersebut pada proses pengecoran menggunakan mix design beton yang sama, hanya jenis semen dan merk nya saja berbeda. Pengujian yang dilakukan adalah waktu ikat semen untuk semua merk, kuat tekan dan kuat tarik belah pada umur beton 28 hari.

Dari hasil pengujian diperoleh perbedaan hasil slump yang tidak begitu signifikan, dimana nilai slum untuk semua merk dan jenis semen 12±2 cm.

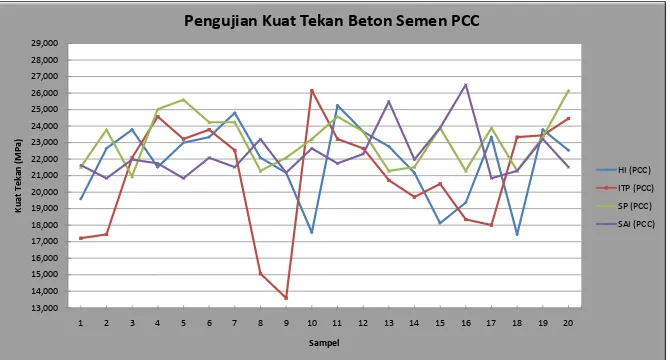

Dari pengujian tersebut diperoleh kuat tekan dari enam varian semen pada umur 28 hari untuk semen PCC didominasi oleh semen SP dengan nilai 23.139 Mpa sedangkan nilai terendah diperoleh oleh semen ITP dengan nilai 20.999 Mpa, Sedangkan untuk semen OPC didominasi oleh semen SAI dengan nilai 25.132 Mpa, sedangkan nilai terendah diperoleh oleh semen SP dengan nilai 24.147 Mpa.

Hasil pengujian kuat tarik belah beton dari enam varian semen pada umur 28 hari untuk semen PCC didominasi oleh semen SP dengan nilai 4.243 Mpa sedangkan nilai terendah diperoleh oleh semen HI dengan nilai 3.820 Mpa, sedangkan untuk semen OPC didominasi oleh semen SP dengan nilai 4.149 Mpa sedangkan nilai terendah diperoleh oleh semen SAI dengan nilai 3.979 Mpa

Dari hasil pengujian tersebut kita dapat memperoleh hasil yang membantu kita baik dalam memilih merk semen mana yang dapat digunakan dalam proses pengecoran beton. Penelitian lanjutan juga dibutuhkan untuk mendapatkan perkembangan terbaru dengan jenis semen dan merk semen yang beredar dipasaran saat ini.

DAFTAR NOTASI

SSD : saturated surface dry n : jumlah sampel SD : simpangan baku

f'c : kuat tekan beton karakteristik, MPa P : beban tekan

A : luas penampang S : deviasi standar

σ’b : Kekuatan masing – masing benda uji σ’bm : Kekuatan Beton rata –rata

N : Jumlah Total Benda Uji hasil pemeriksaan

bm σ

: tegangan rata-rata bk

σ

: tegangan karakteristik

Fct : Tegangan rekah beton (kg/cm) P : Beban maksimum (kg)

L : Panjang silinder (cm) D : Diameter (cm) F : beban yang diberikan WA : water absorbsi

Mj : massa benda uji dalam keadaan jenuh

Mb : massa benda uji dalam keadaan basah

Vb : volume benda uji ε : regangan

L

∆ : perubahan panjang

η : angka ekivalen σ : tegangan

c ρ

: berat jenis beton

s

m

: massa sample kering

b

m

: massa sample setelah direndam

air ρ

DAFTAR GAMBAR

Gambar 1.1 Benda Uji Silinder ... 5

Gambar 2.1 Kerucut Abrams... 13

Gambar 2.2 Jenis-jenis Slump Adukan Beton... 14

Gambar 2.3 Hubungan Antara Faktor Air Semen Dengan Kekuatan Beton Selama Masa Perkembangannya ... 18

Gambar 2.4 Hubungan Antara Umur Beton dan Kuat Tekan Beton ... 19

Gambar 2.5 Perkembangan Kekuatan Tekan Mortar Untuk Berbagai Type Semen Portland ... 20

Gambar 2.6 Pengaruh Jumlah Semen Terhadap Kuat Tekan Beton Pada Faktor Air Semen Sama ... 21

Gambar 2.7 Pengaruh Jenis Agregat Terhadap Kuat Tekan Beton ... 22

Gambar 2.8 Jenis Pola Retak ... 24

Gambar 2.9 Mekanisme Retak dan Pecahnya Silinder ... 24

Gambar 4.1 Grafik Nilai Rata-rata Slump Terhadap Berbagai Merk Semen ... 84

Gambar 4.2 Grafik Nilai Slump Semen OPC... 85

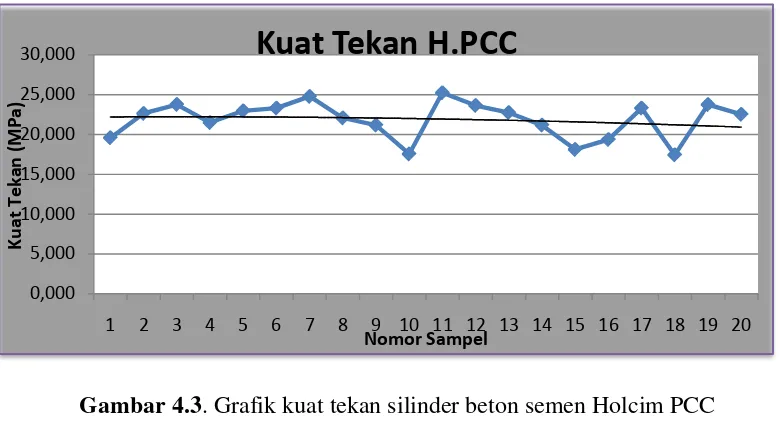

Gambar 4.3 Grafik Kuat Tekan Semen Holcim PCC ... 90

Gambar 4.4 Grafik Kuat Tekan Semen Tiga Roda PCC ... 92

Gambar 4.5 Grafik Kuat Tekan Semen Padang PCC ... 94

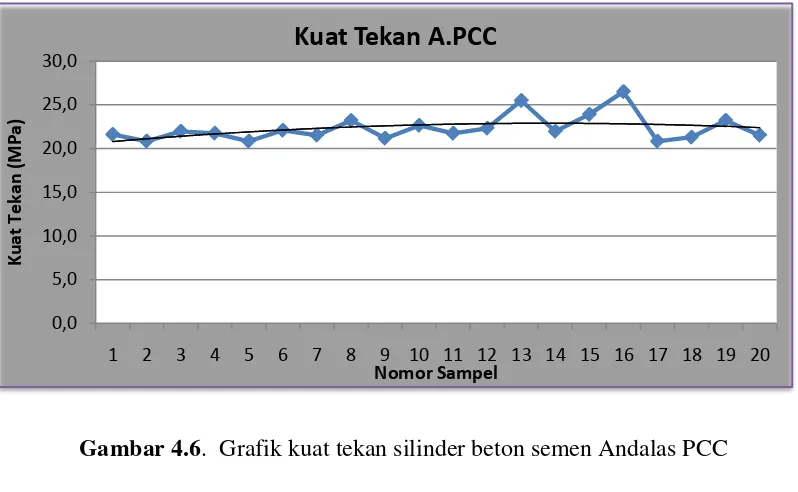

Gambar 4.6 Grafik Kuat Tekan Semen Andalas PCC ... 96

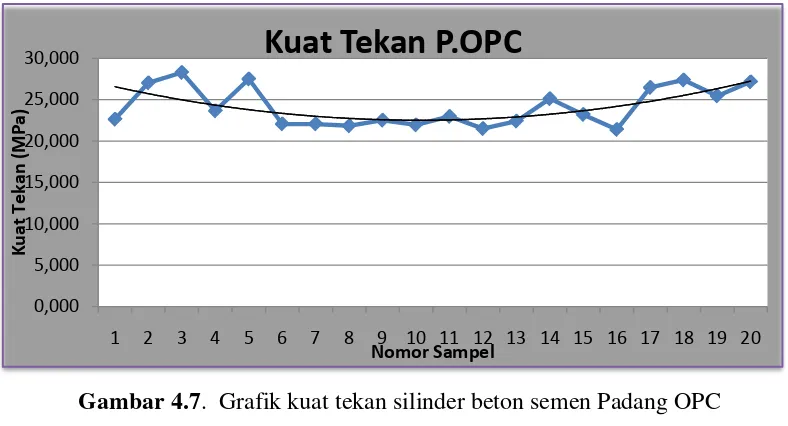

Gambar 4.7 Grafik Kuat Tekan Semen Padang OPC ... 98

Gambar 4.9 Grafik Kuat Tekan Silinder Beton Gabungan Untuk

Type Semen PCC ... 101

Gambar 4.10 Grafik Kuat Tekan Silinder Beton Gabungan Untuk Type Semen OPC ... 102

Gambar 4.11 Grafik Kuat Tarik Semen Holcim PCC ... 107

Gambar 4.12 Grafik Kuat Tarik Semen Tiga Roda PCC ... 108

Gambar 4.13 Grafik Kuat Tarik Semen Padang PCC ... 109

Gambar 4.14 Grafik Kuat Tarik Semen Andalas PCC ... 110

Gambar 4.15 Grafik Kuat Tarik Semen Padang OPC ... 112

Gambar 4.16 Grafik Kuat Tarik Semen Andalas OPC ... 113

Gambar 4.17 Grafik Kuat Tarik Belah Silinder Beton Gabungan Untuk Type Semen PCC ... 114

Gambar 4.18 Grafik Kuat Tarik Belah Silinder Beton Gabungan Untuk Type Semen OPC ... 115

Gambar 4.19 Grafik Waktu Ikat Semen Holcim PCC ... 117

Gambar 4.20 Grafik Waktu Ikat Semen Tiga Roda PCC ... 118

Gambar 4.21 Grafik Waktu Ikat Semen Andalas PCC ... 120

Gambar 4.22 Grafik Waktu Ikat Semen Padang PCC ... 121

Gambar 4.23 Grafik Waktu Ikat Semen Andalas OPC ... 123

DAFTAR TABEL

Tabel 1.1 Kesepadanan Semen Menurut Standar BS dan ASTM ... 2

Tabel 1.2 Distribusi Pengujian Benda Uji Silinder ... 6

Tabel 2.1 Perkiraan Kuat Tekan Beton Pada Berbagai Umur ... 18

Tabel 2.2 Komposisi Senyawa Kimia Semen Portland ... 25

Tabel 2.3 Komposisi Senyawa Kimia Semen Holcim PCC ... 54

Tabel 2.4 Komposisi Senyawa Kimia Semen Tiga Roda PCC ... 55

Tabel 2.5 Komposisi Senyawa Kimia Semen Padang OPC ... 56

Tabel 2.6 Komposisi Senyawa Kimia Semen Padang PCC ... 58

Tabel 2.7 Komposisi Senyawa Kimia Semen Andalas OPC... 59

Tabel 2.8 Komposisi Senyawa Kimia Semen Andalas PCC ... 59

Tabel 3.1 Susunan Besar Butiran Agregat Halus ... 64

Tabel 3.2 Susunan Besar Butiran Agregat Kasar ... 69

Tabel 4.1 Nilai Rata-rata Slump Untuk Tiap Merk Semen ... 84

Tabel 4.2 Nilai Rata-rata Slump Untuk Jenis Semen OPC ... 85

Tabel 4.3 Nilai Kuat Tekan Silinder Beton Semen Holcim PCC ... 89

Tabel 4.4 Nilai Kuat Tekan Silinder Beton Semen Tiga Roda PCC ... 91

Tabel 4.5 Nilai Kuat Tekan Silinder Beton Semen Padang PCC ... 93

Tabel 4.6 Nilai Kuat Tekan Silinder Beton Semen Andalas PCC... 95

Tabel 4.7 Nilai Kuat Tekan Silinder Beton Semen Padang OPC ... 97

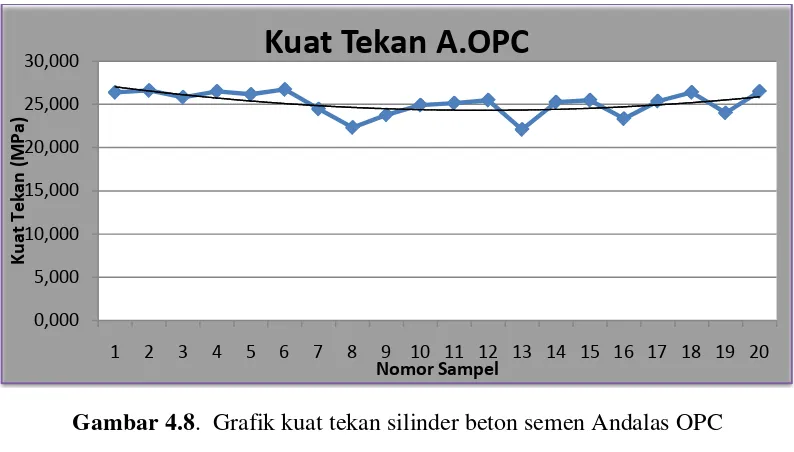

Tabel 4.8 Nilai Kuat Tekan Silinder Beton Semen Andalas OPC ... 99

Tabel 4.9 Nilai Kuat Tarik Silinder Beton Semen Holcim PCC ... 107

Tabel 4.11 Nilai Kuat Tarik Silinder Beton Semen Padang PCC ... 109

Tabel 4.12 Nilai Kuat Tarik Silinder Beton Semen Andalas PCC ... 110

Tabel 4.13 Nilai Kuat Tarik Silinder Beton Semen Padang OPC ... 111

Tabel 4.14 Nilai Kuat Tarik Silinder Beton Semen Andalas OPC ... 112

Tabel 4.15 Waktu Ikat Semen Holcim PCC ... 116

Tabel 4.16 Waktu Ikat Semen Tiga Roda PCC ... 118

Tabel 4.17 Waktu Ikat Semen Andalas PCC ... 119

Tabel 4.18 Waktu Ikat Semen Padang PCC ... 121

Tabel 4.19 Waktu Ikat Semen Andalas OPC ... 122

ABSTRAK

Seiring dengan banyaknya pemakaian beton sebagai bahan konstruksi, secara tidak langsung memaksa para ahli beton untuk menciptakan ide – ide baru dalam penyusunan bahan pencampur beton. Banyak keuntungan yang tercipta dengan pemakaian kostruksi beton seperti memiliki kekuatan yang besar tehadap tekan, mutu dapat direncanakan sesuai kebutuhan dan mudah didapat serta relative memerlukan biaya yang murah dalam pengangkutan, pencetakan dan perawatannya.

Beton dicampur dengan menggunakan merk semen yang berbeda, yaitu semen padang PCC dan OPC, andalas PCC dan OPC, holcim PCC, dan tigaroda PCC. Pencampuran semua merk semen tersebut pada proses pengecoran menggunakan mix design beton yang sama, hanya jenis semen dan merk nya saja berbeda. Pengujian yang dilakukan adalah waktu ikat semen untuk semua merk, kuat tekan dan kuat tarik belah pada umur beton 28 hari.

Dari hasil pengujian diperoleh perbedaan hasil slump yang tidak begitu signifikan, dimana nilai slum untuk semua merk dan jenis semen 12±2 cm.

Dari pengujian tersebut diperoleh kuat tekan dari enam varian semen pada umur 28 hari untuk semen PCC didominasi oleh semen SP dengan nilai 23.139 Mpa sedangkan nilai terendah diperoleh oleh semen ITP dengan nilai 20.999 Mpa, Sedangkan untuk semen OPC didominasi oleh semen SAI dengan nilai 25.132 Mpa, sedangkan nilai terendah diperoleh oleh semen SP dengan nilai 24.147 Mpa.

Hasil pengujian kuat tarik belah beton dari enam varian semen pada umur 28 hari untuk semen PCC didominasi oleh semen SP dengan nilai 4.243 Mpa sedangkan nilai terendah diperoleh oleh semen HI dengan nilai 3.820 Mpa, sedangkan untuk semen OPC didominasi oleh semen SP dengan nilai 4.149 Mpa sedangkan nilai terendah diperoleh oleh semen SAI dengan nilai 3.979 Mpa

Dari hasil pengujian tersebut kita dapat memperoleh hasil yang membantu kita baik dalam memilih merk semen mana yang dapat digunakan dalam proses pengecoran beton. Penelitian lanjutan juga dibutuhkan untuk mendapatkan perkembangan terbaru dengan jenis semen dan merk semen yang beredar dipasaran saat ini.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Semen adalah suatu campuran senyawa kimia yang bersifat hidrolisis, artinya jika dicampur dengan air dalam jumlah tertentu akan mengikat bahan-bahan lain menjadi satu kesatuan masa yang dapat memadat dan mengeras. Secara umum semen dapat didefenisikan sebagai bahan perekat yang dapat merekatkan bagian-bagian benda padat menjadi bentuk kuat, kompak dan keras.

Menurut sejarah, semen pada awalnya dikenal di mesir tahun 500 SM pada pembuatan piramida, yaitu sebagai pengisi ruang kosong diantara celah-celah tumpukan batu. Semen yang dibuat bangsa Mesir merupakan kalsinasi gypsum yang tidak murni, sedangkan kalsinasi batu kapur mulai digunakan pada zaman romawi. Kemudian bangsa Yunani membuat semen dengan car amengambil tanah vulkanik (vulkanik tuff) yang berasal dari pulau santoris yang kemudian dikenal dengan santoris cement. Bangsa Romawi menggunakan semen yang diambil dari material vulkanik yang ada di pegunungan vesuvius dilembah naples yang kemudian dikenal dengan nama pozzulan cemen, yang diambil dari sebuah nama kota italia yaitu pozzuola.

murni dan mengandung tanah liat merupakan bahan pembuat semen hidrolis yang baik.

Semen Portland diproduksi untuk pertama kalinya pada tahun 1824 oleh joseph aspdin, dengan memanaskan suatu campuran tanah liat yang dihaluskan dengan batu kapur atau kapur tulis dalam suatu dapur sehingga mencapai suatu suhu yang cukup tinggi untuk menghilangkan gas asam karbon.

Dengan perkembangan zaman yang semakin lama semakin pesat, maka industri-industri pembuatan semen memproduksi berbagai macam semen yang bermacam-macam dilihat dari type dan merk masing-masing. Di indonesia berbagai pabrik-pabrik semen pun tersebar diantaranya:

PT. Indocement Tunggal Prakarsa (Semen Tigaroda)

PT. Semen Baturaja Persero (Semen Baturaja)

PT. Semen Padang (Semen Padang)

PT. Semen Gresik (Semen Gresik)

PT. Semen Bosowa (Semen Bosowa)

PT. Semen Andalas (Semen Andalas)

PT. Holcim Indonesia (Semen Holcim)

PT. Semen Tonasa (Semen Tonasa)

PT. Semen Kupang (Semen Kupang)

Dari keempat merk semen tersebut memiliki karakteristik yang berbeda-beda sehingga berpengaruh pada kekuatan beton yang diinginkan. Atas dasar inilah penulis mengangkat judul “Analisis Penggunaan Berbagai Merek Semen Portland Type I Untuk Pembuatan Beton F’c 20 MPa Dengan Menggunakan Agregat Dari Binjai”. Dengan harapan penulis dapat mengetahui dan mengkaji kuat tekan beton dengan menggunakan merek semen yang berbeda.

1.2 Tujuan dan Manfaat Penelitian

1.2.1 Tujuan Penelitian

Adapun tujuan penulis dalam penelitian untuk tugas akhir ini sebagai berikut:

1. Mengetahui workability beton segar pada penggunaan empat merk semen yang berbeda.

2. Mengetahui perilaku mekanik beton pada masing – masing merk semen yang digunakan. Perilaku mekanik yang diteliti meliputi: kuat tekan beton (compressive strength), kuat tarik beton (tensile strength), pola retak, waktu pengikatan semen (setting time), dan kandungan kimia semen.

3. Mengetahui perbedaan dari masing-masing type (OPC & PCC) dari berbagai merk semen yang diuji.

1.2.2 Manfaat Penelitian

Dari penelitian yang dilakukan diharapkan dapat memberikan beberapa manfaat bagi perkembangan teknologi beton, antara lain sebagai berikut :

1. Dari hasil penelitian ini kiranya dapat kita jadikan suatu acuan bahwa penggunaan merk semen yang berbeda dapat menghasilkan kuat tekan yang berbeda pula.

2. Menjadi pertimbangan bagi perusahaan / individu untuk menggunakan merk semen yang berbeda dalam proses perencanaan beton.

3. Mengetahui penggunaan merk semen manakah yang lebih efisien dalam campuran beton.

1.3 Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi cakupan / ruang lingkupnya agar tidak terlalu luas. Pembatasan masalah meliputi :

1. Mutu beton yang direncanakan adalah f’c 20 Mpa.

2. Menggunakan jenis semen OPC (Andalas & Padang) dan PCC (Andalas, Padang, Tigaroda dan Holcim) yang terdapat di toko bangunan, kota Medan.

3. Material yang digunakan berasal dari Binjai (Agregat kasar dan halus) 4. Air yang digunakan berasal dari Laboratorium Beton FT-USU.

5. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

7. Pengujian kuat tekan, kuat tarik beton dan pola retak dilakukan pada umur 28 hari untuk semua merk dan jenis semen.

8. Pengujian setting time semen dilakukan di Laboratorium Teknik Sipil Politeknik Negeri Medan.

9. Pemeriksaan kandungan senyawa kimia semen (C3S, C2S, C3A, dan C4AF)

dilakukan di laboratorium kimia analitik Fakultas MIPA USU. 10.Nilai ekonomis tidak diperhitungkan.

Gambar 1.1 Benda Uji Silinder

1.4. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

2. Penyediaan bahan penyusun beton : agregat kasar, agregat halus, dan semen.

3. Pemeriksaan waktu ikat (setting time) semen yakni waktu ikat awal (initial setting) dan waktu ikat akhir (final setting).

4. Pemeriksaan kandungan senyawa kimia semen yang meliputi: Senyawa Trikalsium Silikat (C3S)

Senyawa Dikalsium Silikat (C2S)

Senyawa Trikalsium Aluminat (C3A)

Senyawa Tetrakalsium Aluminoferrit (C4AF)

5. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat halus dan agregat kasar

Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar. Pemeriksaan berat isi pada agregat halus dan agregat kasar serta karet. Pemeriksaan kadar Lumpur (pencucian agregat kasar dan halus lewat ayakan no.200).

Pemeriksaan kandungan organik (colorimetric test) pada agregat halus. 6. Mix design (perancangan campuran)

Penimbangan / penakaran bahan penyusun beton berdasarkan uji karakteristik f’c 20 Mpa.

7. Pengambilan data – data perencanaan dan dokumentasi yang terdapat di Laboratorium Beton USU

Tabel 1.1 Distribusi Pengujian Benda Uji Silinder

Total jumlah benda uji yang digunakan untuk pengujian kuat tekan, kuat tarik belah dan pola retak silinder beton sebanyak 240 unit silinder.

Kode Merk Semen

Uji Tekan Beton Umur

28 hari

Uji Tarik Belah Beton

Umur 28 hari

Pola Retak Silinder

Beton Umur 28

hari

Fas

A.PCC Andalas PCC 20 10 10 0.5

A.OPC Andalas OPC 20 10 10 0.5

TR.PCC Tiga Roda

PCC 20 10 10 0.5

P.PCC Padang PCC 20 10 10 0.5

P.OPC Padang OPC 20 10 10 0.5

H.PCC Holcim PCC 20 10 10 0.5

Jumlah

1.5. Sistematika Penulisan

Sistematika penulisan laporan Tugas Akhir “Analisis Penggunaan Berbagai Merek Semen Portland Type I Untuk Pembuatan Beton F’c 20

MPa Dengan Menggunakan Agregat Dari Binjai”. Disusun sebagai berikut:

BAB I PENDAHULUAN

Berisi latar belakang masalah, perumusan masalah, tujuan dan manfaat penelitian, batasan penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Membahas landasan teori, dasar-dasar dari pelaksanaan penelitian. BAB III METODOLOGI PENELITIAN

Berisi tentang alur penelitian dan metode pengujian. BAB IV HASIL DAN PEMBAHASAN

Membahas tentang hasil dan analisa pengujian beton dan semen dari variasi merk semen yang digunakan.

BAB V DISKUSI

Memuat pembahasan dari hasil dan analisa yang telah dihitung sehingga dapat diketahui tujuan dari pengujian dilakukan.

BAB VI KESIMPULAN

1.6. Bagan Alir Penelitian

tidak

ya Mulai

Persiapan Bahan dan Peralatan

Pengujian Bahan Beton

Agregat Halus Agregat Kasar Semen

Pengujian

• Analisa Saringan

• Kadar lumpur

• Kotoran Organik

• Berat Jenis

• Penyerapan Air

Pengujian

• Analisa Saringan

• Kadar lumpur

• Berat Jenis

• Penyerapan Air

Pengujian

• Berat Jenis

• Waktu Ikat

• Kandungan Kimia

Memenuhi syarat

Bahan lain

Pembuatan Campuran Beton

Pemeriksaan Nilai Slump

Pembuatan Benda Uji Silinder Beton

Perawatan Benda Uji

Pengujian Silinder Beton

BAB II

TINJAUAN PUSTAKA

2.1. Umum

Istilah beton sudah tidak asing lagi di dunia konstruksi yang memiliki arti campuran agregat halus (pasir), agregat kasar (kerikil), air dalam jumlah tertentu, dan semen dengan atau tanpa bahan tambahan. Bahan tersebut diperoleh dengan cara mencampurkan semen Portland, air dan agregat (dapat juga menggunakan variasi bahan tambahan mulai dari bahan kimia tambahan, serat sampai bahan buangan non kimia) dengan perbandingan tertentu. Pengerasan itu terjadi oleh peristiwa reaksi kimia antara air dan semen yang berlangsung selama waktu yang panjang, dan akibatnya campuran itu selalu bertambah keras setara dengan umurnya dengan rongga-rongga antara butiran yang besar (agregat kasar, kerikil atau batu pecah) diisi oleh butiran yang lebih kecil (agregat halus, pasir), dan pori-pori antara agregat halus ini diisi oleh semen dan air (pasta semen).

Kekuatan, keawetan dan sifat beton serta lainnya bergantung pada sifat bahan-bahan dasar, nilai perbandingan bahan-bahannya, cara pengadukan maupun cara pengerjaan selama penuangan adukan beton, cara pemadatan, dan cara perawatan selama proses pengerasan. (Kardiyono,2007).

Sifat beton dipengaruhi oleh perbedaan pada kekuatan dan sifat-sifat bahan, cara menakar, juga cara-cara pelaksanaan pekerjaan. (Murdock dan Brook, 1986).

mudah diolah sehingga menjadikan beton mempunyai sifat yang dituntut sesuai dengan keadaan situasi pemakaian tertentu

Jika kita ingin membuat beton berkualitas baik, dalam arti memenuhi persyaratan yang lebih ketat karena tuntutan yang lebih tinggi, maka harus diperhitungkan dengan seksama bagaimana cara-cara untuk memperoleh adukan beton (beton segar/fresh concrete) yang baik dan beton (beton keras / hardened concrete) yang dihasilkan juga baik. Beton yang baik ialah beton yang kuat, tahan lama/awet, kedap air, tahan aus, dan sedikit mengalami perubahan volume (kembang susutnya kecil).

Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan. Kelebihan beton antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi. 4. Biaya pemeliharaan/perawatannya kecil.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan, atau tulangan kasa (meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

2.1.1 Beton segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecenderungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu : kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air (bleeding).

2.1.1.1 Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan.

Unsur-unsur yang mempengaruhi workabilitas yaitu : 1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan (namun jumlahnya tetap diperhatikan agar tidak terjadi segregasi)

2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

Gambar 2.1 Kerucut Abrams

pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut. Slump geser, terjadi bila separuh puncak kerucut adukan beton tergeser dan tergelincir kebawah pada bidang miring, pengambilan nilai slump geser ada dua cara yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut. Slump runtuh, terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair, pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut.

(a) (b) (c)

Gambar 2.2 Jenis-jenis slump adukan beton (a) slump sebenarnya, (b) slump geser, (c) slump runtuh. (Kardiyono, 1992)

2.1.1.2 Pemisahan Kerikil (Segregation)

Kecenderungan agregat kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang betul.

2.1.1.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara : 1. Memberi lebih banyak semen. 2. Menggunakan air sedikit mungkin. 3. Menggunakan pasir lebih banyak.

2.1.2 Beton Keras (Hardened Concrete)

2.1.2.1 Kuat Tekan Beton (Compressive Strength)

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Kuat tekan beton umur 28 hari berkisar antara 10-65 MPa. Untuk struktur beton bertulang pada umumnya menggunakan beton dengan kekuatan berkisar 17-30 MPa, sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat tekan 62 MPa dan untuk memproduksi beton kuat tinggi tersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1994).

Beton harus dirancang proporsi campurannya agar menghasilkan suatu kuat tekan rata-rata yang disyaratkan. Pada tahap pelaksanaan konstruksi, beton yang telah dirancang campurannya harus diproduksi sedemikian rupa sehingga memperkecil frekuensi terjadinya beton dengan kuat tekan lebih rendah dari f’c yang telah direncanakan. Menurut Standar Nasional Indonesia, kuat tekan harus memenuhi 0,85 f’c untuk kuat tekan rata-rata dua silinder dan memenuhi f’c+0,82 s untuk rata-rata empat buah benda uji yang berpasangan. (Mulyono, Tri, 2004)

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton. Kekuatan tekan benda uji beton dihitung dengan rumus :

dengan : fc’ : kekuatan tekan (kg/cm2) P : beban tekan (kg)

A : luas permukaan benda uji (cm2) Standar deviasi dihitung berdasrakan rumus :

�

=

�Σ

(

�′

�− �′

��)

2� −

1

dengan: S : deviasi standar (kg/cm2)

σ’b : Kekuatan masing – masing benda uji (kg/cm2) σ’bm : Kekuatan Beton rata –rata ( kg/cm2 )

N :Jumlah Total Benda Uji hasil pemeriksaan Faktor-faktor yang mempengaruhi kekuatan tekan beton yaitu :

1. Faktor air semen dan kepadatan

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau dengan memberi bahan kimia tambahan (chemical admixture) yang besifat mengencerkan adukan beton sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.3 Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya (Tri Mulyono, 2003)

2. Umur beton

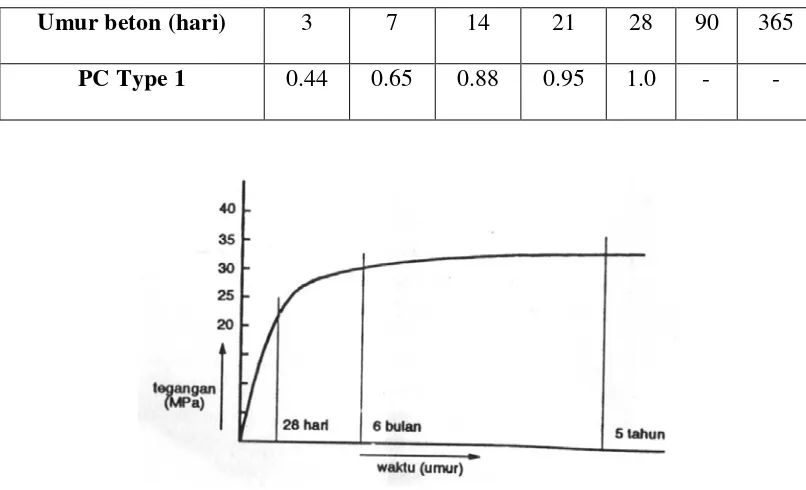

Tabel 2.1 Perkiraan Kuat tekan beton pada berbagai umur

Umur beton (hari) 3 7 14 21 28 90 365

PC Type 1 0.44 0.65 0.88 0.95 1.0 - -

Gambar 2.4 Hubungan antara umur beton dan kuat tekan beton (Istimawan, 1999)

3. Jenis semen

Gambar 2.5 Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen (Tri Mulyono, 2003)

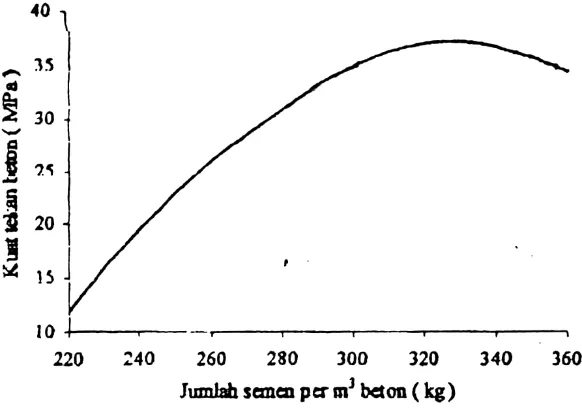

4. Jumlah semen

Gambar 2.6 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama (Kardiyono, 1998)

5. Sifat agregat

Gambar 2.7 Pengaruh jenis agregat terhadap kuat tekan beton (Mindess, 1981)

Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah pasta lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat tekannya lebih tinggi. Tetapi daya lekat antara permukaan agregat dan pastanya kurang kuat sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu pada beton kuat tekan tinggi dianjurkan memakai agregat dengan ukuran besar butir maksimum 20mm.

2.1.2.2 Modulus Elastisitas

temperaturnya. Secara umum, peningkatan kuat tekan beton seiring dengan peningkatan modulus elastisitasnya. Menurut pasal 10.5 SNI-03 2847 (2002) hubungan antara nilai modulus elastisitas beton normal dengan kuat tekan beton adalah �= 4700��′�

2.1.2.3 Kuat Tarik Beton

Konstruksi beton yang dipasang mendatar sering menerima beban tegak lurus sumbu bahannya dan sering mengalami rekahan (splitting). Hal ini terjadi karena daya dukung beton terhadap gaya lentur tergantung pada jarak dari garis berat beton, makin jauh dari garis berat makin kecil daya dukungnya.

Kekuatan tarik relatif rendah untuk beton normal berkisar antara 9%-15% dari kuat tekan. Penggujian kuat tarik beton dilakukan melalui pengujian split cilinder. Nilai pendekatan yang diperoleh Dipohusodo (1994) dari hasil pengujian berulang kali mencapai kekuatan 0,50-0,60 kali √fc’, sehingga untuk beton normal digunakan nilai 0,57 √fc’. Pengujian tersebut menggunakan benda uji silinder beton berdiameter 150 mm dan panjang 300 mm, diletakkan pada arah memanjang di atas alat penguji kemudian beban tekan diberikan merata arah tegak dari atas pada seluruh panjang silinder. Apabila kuat tarik terlampaui, benda uji terbelah menjadi dua bagian dari ujung ke ujung. Tegangan tarik yang timbul sewaktu benda uji terbelah disebut sebagai spilt cilinder strength. Menurut SNI 03-2491-2002 besarnya tegangan tarik beton (tegangan rekah beton) dapat dihitung dengan rumus:

L D π

Ρ 2

di mana : Fct : Tegangan rekah beton (kg/cm) P :Beban maksimum (kg)

L : Panjang silinder (cm) D : Diameter (cm)

2.1.2.4 Pola retak

Pola retak dibedakan menjadi 5 jenis, yaitu :

• Pola retak kerucut ( cone )

• Pola retak kerucut dan pecah ( cone and split )

• Pola retak kerucut dan geser ( cone and shear )

• Pola retak geser ( shear )

• Pola retak columnar

Gambar 2.8 Jenis Pola Retak

Gambar 2.9 Mekanisme Retak dan Pecahnya Silinder

2.2 Bahan Penyusun Beton

2.2.1 Semen

2.2.1.1 Umum

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu : 1). Semen non-hidrolik dan 2). Semen hidrolik.

semen terak, semen alam, semen portland, semen portland pozolland dan semen alumina.

2.2.1.2 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menghaluskan klinker yang terdiri dari silikat –silikat kalsium yang bersifat hidraulis, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.2.1.3 Jenis – Jenis Semen Portland

Sesuai dengan kebutuhan pemakai, maka para pengusaha industri semen berusaha untuk memenuhinya dengan berbagai penelitian, sehingga ditemukan berbagai jenis semen.

1. Sement Portland (OPC)

Semen portland diklasifikasikan dalam lima tipe yaitu : a) Tipe I (Ordinary Portland Cement)

Semen Portland untuk penggunaan umum yang tidak memerlukan persyaratn khusus seperti yang dipersyaratkan pada tipe-tipe lain. Tipe semen ini paling banyak diproduksi dan banyak dipasaran

b) Tipe II (Moderate sulfat resistance)

mengurangi penggunaan air selama pengeringan agar tidak terjadi Srinkege (penyusutan) yang besar perlu ditambahkan sifat moderat“Heat of hydration”. Semen Portland tipe II ini disarankan untuk dipakai pada bangunan seperti bendungan, dermaga dan landasan berat yang ditandai adanya kolom-kolom dan dimana proses hidrasi rendah juga merupakan pertimbangan utama.

c) Tipe III (High Early Strength)

Semen Portland yang dalam penggunaannya memerlukan kekuatan yang tinggi pada tahap permulaan setelah pengikatan terjadi.Semen tipe III ini dibuat dengan kehalusan yang tinggi blaine biasa mencapai 5000 cm2/gr dengan nilai C3S nya juga tinggi. Beton yang dibuat dengan menggunakan semen Portland tipe III ini dalam waktu 24 jam dapat mencapai kekuatan yang sama dengan kekuatan yang dicapai semen Portland tipe I pada umur 3 hari, dan dalam umur 7 hari semen Portland tipe III ini kekuatannya menyamai beton dengan menggunakan semen portlan tipe I pada umur 28 hari.

d) Tipe IV (Low Heat Of Hydration)

Pengembangan kuat tekan (strength) dari semen jenis ini juga sangat lambat jika dibanding semen portland tipe I.

e) Tipe V (Sulfat Resistance Cement)

Semen Portland yang dalam penggunaannya memerlukan ketahanan tinggi terhadap sulfat. Semen jenis ini cocok digunakan untuk pembuatan beton pada daerah yang tanah dan airnya mempunyai kandungan garam sulfat tinggi seperti : air laut, daerah tambang, air payau dsb.

2. Blended Cement (Semen Campur)

Semen campur dibuat karena dibutuhkannya sifat-sifat khusus yang tidak dimiliki oleh semen portland. Untuk mendapatkan sifat khusus tersebut diperlukan material lain sebagai pencampur.Jenis semen campur :

a) Semen Portland Pozzolan (SPP)/(PPC)

Semen Portland pozzolan (SPP) atau dikenal juga sebagai Portland Pozzolan Cement (PPC) adalah merupakan semen hidrolisis yang terdiri dari campuran yang homogen antara semen Portland dengan bahanTrass atau Fly Ash) halus, yang diproduksi dengan menggiling klinker semen Portland dan bahan pozzolan bersama-sama atau mencampur secara merata semen Portland dan bahan pozzolon atau gabungan antara menggiling dan mencampur.

b) Portland Composite Cement (Semen Portland Campur) PCC–

SPC

semen portland dan gibs dengan satu atau lebih bahan anorganik, atau hasil pencampuran antara bubuk semen portland dengan bubuk bahan bahan anorganik lain. Bahan anorganik tersebut antara lain terak tanur tinggi dengan kadar total bahan anorganik 6 – 35 % dari massa semen portland composite. Menurut Standard Eropa EN 197-1 Portland Composite Cement atau Semen Portland Campur dibagi menjadi 2 Type berdasarkan jumlah Aditive material aktif:

1. Type II/A-M mengandung 6 – 20 % aditif

2. Type II/B-M mengandung 21 – 35 % aditif

Kalau pada Portland Pozzolan Cement (Semen Portland Pozzolan) aditif yang digunakan hanya 1 jenis maka pada Portland Composite Cement ini aditif yang digunakan lebih dari 1 jenis atau 2 jenis maka semen ini dikelompokkan pada Ternary Cement.

c) Portland Blast Furnace Slag Cement

Portland Blast Furnace Slag Cement adalah semen Portland yang

dicampur dengan

mencampur bubuk halus semen Portland dengan bubuk halus slag atau menggiling bersama antara klinker porland dengan butiran slag. Activitas slag (Slag Activity) bertambah dengan bertambahnya ratio CaO + MgO/SiO2 + Al2O3 dan glass content. Tetapi biasanyan

Beberapa sifat slag semen adalah sabagai berikut :

a. Jika kehalusannya cukup, mempunyai kekuatan tekan yang sama dengan semen portland.

b. Betonnya lebih stabil dari pada beton semen portland c. Mempunyai permebility yang rendah

d) Semen Masonry

Semen masonry pertama kali diperkenalkan di USA, kemudian berkembang kebeberapa negara.Secara tradisional plesteran untuk bangunan umumnya menggunakan kapur padam, kemudian meningkat dengan dipakainya semen portland yang dicampur dengan kapur padam. Namun karena dianggap kurang praktis maka diperkanalkan Semen Masonry.

3. Oil Well Cement

Semen ini masih dibedakan lagi menjadi beberapa kelas sesuai dengan API Spesification 10 1986, yaitu :

Kelas A Digunakan untuk sumur sampai dengan kedalaman 1830 meter, apabila sifat-sifat khusus tidak dipersyaratkan

Kelas B Digunakan untuk sumur sampai dengan kedalaman 1830 meter, apabila kondisi membutuhkan tahan terhadap sulfat sedang

Kelas C Digunakan untuk sumur sampai dengan kedalaman 1830 meter, apabila kondisi membutuhkan sifat kekuatan tekan awal yang tinggi

Kelas D Digunakan untuk sumur sampai dengan kedalaman 1830 sampai 3050 meter, dengan kondisi suhu dan tekanan yang sedang Kelas E Digunakan untuk sumur sampai dengan kedalaman 3050 sampai

4270 meter, dengan kondisi suhu dan tekanan yang tinggi Kelas F Digunakan untuk sumur sampai dengan kedalaman 3050 sampai

4880 meter, dengan kondisi suhu dan tekanan yang tinggi Kelas G Digunakan untuk cementing mulai surface casing sampai

4. White Cement (Semen Putih)

Semen putih dibuat umtuk tujuan dekoratif, bukan untuk tujuan konstruktif. Pembuatan semen ini membutuhkan persyaratan bahan baku dan proses pembuatan yang khusus, seperti misalnya bahan mentahnya mengandung oksida besi dan oksida manganese yang sangat rendah (dibawah 1 %).

5. Water Proofed Cement

Water proofed cement adalah campuran yang homogen antara semen Portland dengan “Water proofing agent”, dalam jumlah yang kecil seperti : Calcium, Aluminium, atau logam stearat lainnya.Semen ini banyak dipakai untuk konstruksi beton yang berfungsi menahan tekanan hidrostatis, misalnya tangki penyimpanan cairan kimia.

6. High Alumina Cement

High Alumina cement dapat menghasilkan beton dengan kecepatan pengersan yang cepat dan tahan terhadap serangan sulfat, asam akan tetapi tidak tahan terhadap serangan alkali. Semen tahan api juga dibuat dari High Alumina Cement, semen ini juga mempunyai kecepatan pengerasan awal yang lebih baik dari semen Portland tipe III. Bahan baku semen ini terbuat dari batu kapur dan bauxite, sedangkan penggunaannya adalah antara lain :

7. Semen Anti Bakteri

Semen anti bakteri adalah campuran yang homogen antara semen Portland dengan “anti bacterial agent” seperti germicide. Bahan tersebut ditambahkan pada semen Portland untuk “Self Desinfectant” beton terhadap serangan bakteri dan jamur yang tumbuh. Sedangkan sifat-sifat kimia dan fisiknya hampir sama dengan semen Portland tipe I. Penggunaan semen anti bakteri antara lain :

o Kamar mandi

o Lantai industri makanan o Keramik

o Bangunan dimana terdapat jamur pathogenic dan bakteri

2.2.1.4 Bahan Dasar Semen Portland

Semen portland yang dijual di pasaran umumnya terbuat dari 4 bahan, sebagai berikut:

1. Batu kapur (limestone) / kapur (chalk) : yang mengandung CaCO3

2. Pasir silika / tanah liat : yang mengandung SiO2 & Al2O3

3. Pasir / kerak besi : yang mengandung Fe2O3

2.2.1.5 Senyawa Utama Dalam Semen Portland

Tabel 2.2 Komposisi Senyawa Kimia Portland Semen

Oksida Persen

Kapur, CaO 60 - 65

Silika, SiO2 17 - 25

Alumina, Al2O3 3 - 8

Besi, Fe2O3 0.5 - 6

Magnesia MgO 0.5 - 4 Sulfur, SO3 1 - 2

Soda / Potash, Na2O + K2O 0.5 - 1

Walaupun demikian pada dasarnya ada 4 unsur paling penting yang menyusun semen portland, yaitu :

a. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S.

b. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S.

c. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A.

d. Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3) yang disingkat menjadi

C4AF.

Tabel 2.3 Empat senyawa utama dari semen portland Nama Oksida

Utama

Rumus

Empiris

Rumus Oksida Notasi

Pendek

Kadar

rata-rata

(%)

Trikalsium Silikat

Ca3SiO5 3CaO.SiO2 C3S 50

Dikalsium Silikat

Ca2SiO4 2CaO.SiO2 C2S 25

Trikalsium Aluminat

Tetrakalsium Aluminoferrit

2Ca2AlFeO5 4CaO.Al2O3.Fe2O3 C4AF 8

Sumber : Teknologi Beton

Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunci ketika menjadi klinker. Komposisi C3S dan C2S adalah 70% - 80% dari berat semen dan

merupakan bagian yang paling dominan memberikan sifat semen (Cokrodimuldjo, 1992). Semen dan air saling bereaksi, persenyawaan ini dinamakan proses hidrasi, dan hasilnya dinamakan hidrasi semen.

2.2.2 Agregat

2.2.2.1 Umum

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton. Kandungan agregat dalam campuran beton biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton. Walaupun fungsinya hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar sehingga karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton.

2.2.2.2 Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan bentuknya, tekstur permukaannya, dan ukuran butir nominal (gradasi). Berikut penjelasan mengenai pembagian jenis-jenis agregat yang digunakan pada pencampuran beton.

2.2.2.2.1 Jenis Agregat Berdasarkan Bentuk

Bentuk agregat dipengaruhi oleh beberapa faktor salah satunya dipengaruhi oleh proses geologi batuan yang terbentuk secara alamiah. Setelah dilakukannya penambangan, bentuk agregat dipengaruhi oleh mesin pemecah batu maupun cara peledakan yang digunakan.

Jika dikonsolidasikan butiran yang bulat akan menghasilkan campuran beton yang lebih baik bila dibandingkan dengan butiran yang pipih dan lebih ekonomis penggunaan pasta semennya. Klasifikasi agregat berdasarkan bentuknya adalah:

1. Agregat bulat

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut-sudutnya berbentuk bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35%-38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk beton mutu tinggi, karena ikatan antara agregat belum cukup baik (masih kurang kuat). 3. Agregat bersudut

Agregat ini mempunyai sudut-sudut yang tampak jelas, yang terbentuk di tempat-tempat perpotongan bidang-bidang dengan permukaan kasar. Rongga udara pada agregat ini sekitar 38% - 40%, sehingga membutuhkan lebih banyak lagi pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini cocok untuk struktur yang menekankan pada kekuatan karena ikatan antar agregatnya baik (kuat).

4. Agregat panjang

5. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5 ukuran rata-ratanya.

6. Agregat pipih dan panjang

Pada agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya jauh lebih besar dari tebalnya.

2.2.2.2.2 Jenis Agregat Berdasarkan Tekstur Permukaan

Umumnya jenis agregat dengan permukaan kasar lebih disukai. Karena permukaan yang kasar akan menghasilkan ikatan yang lebih baik jika dibandingkan dengan permukaan agregat yang licin. Jenis agregat berdasarkan tekstur permukaannya dapat dibedakan sebagai berikut:

1. Kasar

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

2. Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam. 3. Agregat licin/halus (glassy)

batuan yang berlapis-lapis. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaaan butir agregat sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih rendah.

4. Kristalin (cristalline)

Agregat jenis ini mengandung kristal-kristal tampak dengan jelas melalui pemeriksaan visual.

5. Berbentuk sarang labah (honeycombs)

Agregat ini tampak dengan jelas pori – porinya dan rongga – rongganya. Melalui pemeriksaan visual kita dapat melihat lubang – lubang pada batuannya.

1.2.2.2.3 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Dari ukuran butirannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

1. Agregat Halus

halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.9 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15 %. 2. Agregat Kasar

yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada tabel 2.4.

Tabel 2.10 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif (%)

38,10 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

2. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24% berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22% berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.2.3 Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan untuk bereaksi dengan semen, serta sebagai bahan pelumas antar butir-butir agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir), dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya porous. Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton.

pemakaian air adalah untuk proses hidrasi, yaitu rekasi antara seman dan air yang mengahasilkan campuran keras setelah bebrapa waktu tertentu. Setelah pengecoran air juga berguna untuk perawatan (curing) guna menjamin proses pengerasan yang sempurna.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter. b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

organik, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter. d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama. Sumber air yang digunakan adalah air yang terdapat di laboratorium beton teknik sipil USU.

Air yang diperlukan dipengaruhi oleh faktor-faktor di bawah ini:

a. Ukuran agregat maksimum: diameter membesar → kebutuhan air menurun (begitu pula jumlah mortar yang dibutuhkan menjadi lebih sedikit).

c. Gradasi agregat: gradasi baik → kebutuhan air menurun untuk kelecakan yang sama.

d. Kotoran dalam agregat: makin banyak silt, tanah liat dan lumpur → kebutuhan air meningkat.

e. Jumlah agregat halus (dibandingkan agregat kasar, atau h/k): agregat halus lebih sedikit → kebutuhan air menurun.

2.3 Hidrasi Semen

2.3.1 Hidrasi C3S dan C2S

Kalsium silikat akan terhidrasi menjadi gel kalsium silikat hidrat (gel tubermorite) dan kalsium hidroksida. Gel kalsium silikat hidrat, sering disingkat gel C-S-H, memiliki komposisi yang bervariasi berbentuk rongga sebanyak 70% dari semen. Kalsium hidroksida yang dihasilkan akan membuat sifat basa kuat (pH = 12,5). Ini menyebabkan semen sensitif terhadap asam dan akan mencegah timbulnya karat pada besi baja.

2 (3CaO.SiO2) + 6 H2O → 3CaO.2SiO2.3H2O + 3 Ca(OH)2

2 C3S + 6 H → C-S-H gel + 3 CH

Trikalsium silikat gel tobermorite kalsium hidroksida 2 (2CaO.SiO2) + 4 H2O → 3CaO.2SiO2.2H2O + Ca(OH)2

2 C2S + 4 H → C-S-H gel + CH

2.3.2 Hidrasi C3A

Hidrasi C3A terjadi secara mendadak dengan disertai pengeluaran panas

yang banyak. Akan terbentuk kristal kalsium aluminat hidrat yang menyebabkan pengerasan (hardening). Kejadian ini disebut flash set atau quick set. Itu sebabnya ditambahkan gypsum pada saat penggilingan klinker, untuk memperkecil reaktivitas C3A.

3CaO.Al2O3 + 10 H2O + CaSO4.2H2O → 3CaO.Al2O3.CaSO4.12H2O

Trikalsium aluminat gypsum ettringete

3CaO.Al2O3 + 12 H2O + Ca(OH)2 → 3CaO.Al2O3.Ca(OH)2.12H2O

Trikalsium aluminat kalsium aluminat hidrat

C3A dan gypsum akan bereaksi lebih dahulu, menghasilkan kalsium

sulfoaluminat. Kristal yang berbentuk jarum disebut ettringite. Ettringite memblokir air dari permukaan C3A sehingga menunda hidrasi. Setelah gypsum

bereaksi semua, barulah akan terbentuk kalsium aluminat hidrat.

2.3.3 Hidrasi C4AF

Pada tahap awal, C4AF bereaksi dengan gypsum dan kalsium hidroksida membentuk kalsium sulfo-aluminat hidrat dan kalsium sulfo ferrit hidrat yang kristalnya berbentuk jarum.

4CaO.Al2O3.Fe2O3 + 10 H2O + 2 Ca(OH)2→ 6CaO.Al2O3.Fe2O3.12H2O

Tetrakalsium alumino-ferrit kalsium aluminoferrit hidrat

2.4 Sifat-Sifat Semen

Sifat fisika dan kimia masing-masing jenis semen memiliki karakteristik yang

berbeda-beda yang harus memenuhi syarat kimia dan fisika. Untuk menjaga tetap terjaminnya mutu semen Portland maka syarat kimia dan fisika harus terus diperhatikan. Syarat mutu tersebut antara lain kandungan senyawa dalam semen Portland, kehalusan semen, residu, hilang pijar dan lain-lain. Syarat utama kimia dan fisika dijabarkan berikut ini:

2.3.1 Sifat Fisika

a) Pengikatan dan Pengerasan ( Setting Time dan Hardening ).

Mekanisme terjadinya setting dan hardening yaitu ketika terjadi pencampuran dengan air, maka akan terjadi air dengan C3 A

membentuk 3CaO.Al2O3. 3H2 O yang bersifat kaku dan berbentuk gel.

Maka untuk mengatur pengikatan perlu ditambahkan gypsum dan bereaksi dengan 3CaO.Al2O3. 3H2 O, membentuk lapisan etteringete

yang akan membungkus permukaan senyawa tersebut. Namun karena ada peristiwa osmosis lapisan etteringete akan pecah dan reaksi hidarsi C3A akan terjadi lagi, namun akan segera terbentuk lapisan etteringete kembali yang akan membungkus 3CaO.Al2O3. 3H2 O kembali sampai

dan initial set mulai terjadi. Selama periode ini beberapa jam, reaksi dari 3CaO.SiO2 terjadi dan menghasilkan C–S–H (3CaO.SiO2 ) semen

dan akan mengisi rongga dan membentuk titik-titik kontak yang menghasilkan kekakuan. Pada tahap berikutnya terjadi pengikatan konsentrasi C–S–H yang akan menghalangi mobilitas partikel – partikel semen yang akhirnya pasta menjadi kaku dan final setting tercapai, lalu proses pengerasan mulai terjadi.

b) Ketahanan Terhadap Sulfat dan asam

Beton atau mortar dari Portland semen dapat mengalami kerusakan oleh pengaruh asam dari sekitarnya, yang umumnya serangan asam tersebut yaitu dengan merubah kontruksi-kontruksi yang tidak larut dalam air. Misalnya, HCl merubah C4AF menjadi FeCl2 Serangan asam tersebut

terjadi karena CO2 bereaksi dengan Ca(OH)2 dari semen yang terhidrasi

membentuk kalsium karbonat yang tidak larut dalam air .pembentukan kalsium karbonat, sebenarnya tidak menimbulkan kerusakan pada beton tetapi proses berikutnya yaitu CO2 dalam air akan bereaksi dengan

kalsium karbonat yang larut dalam air. Reaksi :

Ca(OH)2 + CO2 →CaCO3 + H2O

CaCO3 + CO2 + H2O → Ca (HCO3)2

Reaksi yang terjadi :

2(CaO.SiO2) + 6 H2O → 3CaO.2SiO2.3 H2O + Ca(OH) 2

2(CaO.SiO2) + 4 H2O → 3CaO.2SiO2.3 H2O + Ca(OH) 2

Ca(OH) 2 + MgSO4 + 2 H2O → Ca SO4. 2H2O + Mg(OH) 2

3CaO.Al2 O3.6H2 O + 3(Ca SO4. 2H2O) + 2H2O → 3CaO.Al2

O3.3CaSO4. 2H2O

c) Kehalusan

Kehalusan dapat mewakili sifat-sifat fisika lainnya terutama terhadap kekuatan, bertambahnya kehalusan pada umumnya akan bertambah pula kekuatan, mempercepat reaksi hidarsi begitu pula waktu pengikatannya semakin singkat.

d) Kuat Tekan ( Compressive Strength )

Kuat tekan merupakan sifat yang paling penting bagi mortar ataupun beton. Kuat tekan dimaksud sebagai kemampuan suatu material untuk menahan suatu beban tekan. Kuat tekan dipengaruhi oleh komposisi mineral utama. C3S memberikan kontribusi yang besar pada

perkembangan kuat tekan awal, sedangkan C2S memberikan kekuatan

semen pada umur yang lebih lama. C3A mempengaruhi kuat tekan

sampai pada umur 28 hari dan selanjutnya pada umur berikutnya pengaruh ini semakin kecil.

e) Panas Hidrasi

temperature, jumlah air yang digunakan dan bahan-bahan lain yang ditambahkan. Hasil reaksi hidrasi, tobermorite gel merupakan jumlah yang terbesar, sekitar 50% Dari jumlah senyawa yang dihasilkan. Reaksi tersebut dapat dikemukakan secara sederhana, sebagai berikut : 2(CaO.SiO2) + 4H2O → 3CaO.2SiO2.3H2O + Ca(OH)2

2(3CaO.SiO2) + 6H2O → 3CaO.2SiO2.3H2O + 3Ca(OH)2

Tobermorite 3CaO.Al2 O3 + 6H2O → 3CaO.Al2 O3 .6H2O

Kalsium aluminat hidrat

3CaO.Al2 O3 + 6H2O + 3CaSO4.2H2O →3CaO.Al2 O3.3CaSO4 32H2O

Trikalsium sulfoaluminat 4CaO.Al2 O3 .Fe2 O3 + XH2O → 3CaO.Al2 O3 6H2O + 3CaO. Fe2 O3

6H2O Kalsium Aluminoferrite hidrat

Untuk semen yang lebih banyak mengandung C3S dan C3 A akan

bersifat mempunyai panas hidrasi yang lebih tinggi.

2.3.2 Sifat Kimia

a) Lime saturated Factor (LSF)

Batasan agar semen yang dihasilkan tidak tercampur dengan bahan-bahan alami lainnya.

b) Magnesium oksida (MgO)

expansion pada semen setelah jangka waktu lebih daripada setahun, berdasarkan persamaan reaksi sbb :

Mg O + H2O → Mg (OH) 2

Reaksi tersebut diakibatkan karena MgO bereaksi dengan H2O Menjadi magnesium hidroksida yang mempunyai volume yang lebih besar. c) SO3

Kandungan SO3 dalam semen adalah untuk mengatur/memperbaiki sifat setting time (pengikatan) dari mortar (sebagai retarder) dan juga untuk kuat tekan. Karena kalau pemberian retarder terlalu banyak akan menimbulkan kerugian pada sifat expansive dan dapat menurunkan kekuatan tekan. Sebagai sumber utama SO3 yang sering banyak digunakan adalah gypsum.

d) Hilang Pijar (Loss On Ignition)

Persyaratan hilang pijar dicantumkan dalam standard adalah untuk mencegah adanya mineral-mineral yang dapat diurai dalam pemijaran. Kristal mineral-mineral tersebut pada umumnya dapat mengalami metamorfosa dalam waktu beberapa tahun, dimana metamorfosa tersebut dapat menimbulkan kerusakan.

e) Residu tak larut

f) Alkali (Na2O dan K2O)

Kandungan alkali pada semen akan menimbulkan keretakan pada beton maupun pada mortar, apabila dipakai agregat yang mengandung silkat reaktif terhadap alkali. Apabila agregatnya tidak mengandung silikat yang reaktif terhadap alkali, maka kandungan alkali dalam semen tidak menimbulkan kerugian apapun. Oleh karena itu tidak semua standard mensyaratkannya.

g) Mineral compound (C3S, C2S, C3A , C4AF)

Pada umumnya standard yang ada tidak membatasi besarnya mineral compound tersebut, karena pengukurannya membutuhkan peralatan mikroskopik yang mahal. Mineral compound tersebut dapat di estimasi melalui perhitungan dngan rumus, meskipun perhitungan tidak teliti. Tetapi ada standard yang mensyaratkan mineral compound ini untuk jenisjenis semen tertentu. misalnya ASTM untuk standard semen type IV dan type V.

2.5 Type dan merk semen yang digunakan

Dalam hal ini, pengujian dilakukan dengan menggunakan type semen OPC (Ordinary Portland Cement) dan PCC (Portland Compossite Cement) dengan masing-masing merk yang diuji adalah semen padang, semen andalas, semen tiga roda dan semen holcim. Namun, sebelum dilakukan pengujiam ada baiknya penulis mengulas sedikit tentang perbedaan antara kedua jenis type semen diatas.

2.5.1 Semen OPC (Ordinary Portland Cement)

Semen Portland Type I adalah semen hidrolis yang dibuat dengan menggiling klinker semen dan gypsum.

Semua jenis ini digunakan untuk bangunan umum dengan kekuatan tekanan yang tinggi (tidak memerlukan persyaratan khusus), seperti:

1) Bangunan bertingkat tinggi, 2) Perumahan,

3) Jembatan dan jalan raya, 4) Landasan bandara udara, 5) Beton pratekan,

6) Bendungan saluran irigasi,

7) Elemen bangunan seperti genteng, hollow, brick/batako, paving block, buis beton, roster, dll.

2.5.2 Semen PCC ( Portland Compossite Cement)

atau lebih bahan anorganik, atau hasil pencampuran bubuk semen portland dengan bubuk bahan anorganik lain.

Kegunaan semen jenis ini adalah: 1) Konstruksi beton umum, 2) Pasangan batu dan batu bata, 3) Plesteran dan acian,

4) Selokan, 5) Jalan,

6) Pagar dinding,

7) Pembuatan elemen bangunan khusus seperti beton pracetak, beton pratekan, panel beton, bata beton (paving block) dan sebagainya.

2.5.3 Standar sebuah produk semen

Sebuah produk semen yang dihasilkan oleh pabrik semen dari setiap merk semen yang dipasarkan haruslah memenuhi standar SNI yang berlaku. Adapun beberapa type semen dan masing-masing standar nya akan dijabarkan sebagai berikut:

Portland Cement Type I (OPC) = SNI 15 – 2049 – 04

Portland Pozzoland Cement (PPC) = SNI 15 – 2049 – 04

Super Mansory Cement (SMC) = SNI 15 – 3500 – 1993

Oil Well Cement (OWC) = SNI 15 – 3044 – 1992

2.5.4 Berbagai merk semen yang dipakai

Adapun merk semen yang dipakai dalam pengujian ini adalah semen tiga roda (PCC), semen holcim (PCC), semen padang (OPC & PCC), dan semen andalas (OPC & PCC). Di bawah ini akan dibahas mengenai masing-masing semen.

A. Holcim

Semen holcim merupakan salah satu semen produksi dari Indonesia dimana produk-produk hasil dari semen holcim itu sendiri antara lain adalah holcim serba guna, holcim smooth fibre, holcim ready flow, holcim ready flow plus, holcim durable, holcim extra durable, dan holcim drillwell plus. Semen holcim sendiri juga telah memenuhi standar yakni: SNI 15 – 7064 – 2004

Adapun aplikasi umum dari semen holcim adalah sebagai berikut:

• Guna memperkuat konstruksi beton dinding beton

• Untuk keperluan arsitektur mortar

• Untuk alas buat tembok plester & skim coating

• Blok beton & dinding panel product pracetak

Komposisi senyawa kimia dari semen holcim dijabarkan di bawah ini: Tabel 2.3 Komposisi Senyawa Kimia Semen Holcim PCC

Jenis Komposisi Kimia Kadar (%)

B. Tigaroda

Semen tigaroda diproduksi oleh PT. Indocement Tunggal Prakarsa yang merupakan salah satu produk semen Indonesia yang mengandalkan kualitas dari masing-masing produk. Semen tigaroda juga memiliki masing-masing standar produk yakni:

Untuk OP