LAMPIRAN A

DATA DAN CONTOH PEHITUNGAN

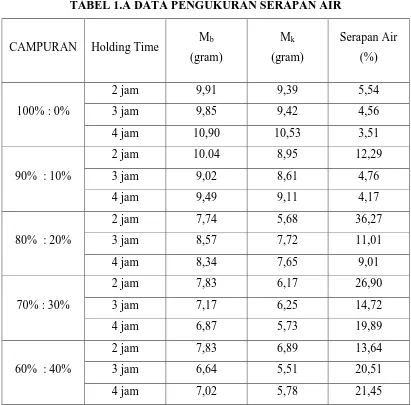

TABEL 1.A DATA PENGUKURAN SERAPAN AIR

CAMPURAN Holding Time Mb

Contoh perhitungan :

Pada campuran (100% : 0%) dengan holding time 2 jam

1. Dik : Mb = 9,91 gram

Mk = 9,39 gram

Dit : Serapan Air = ... ?

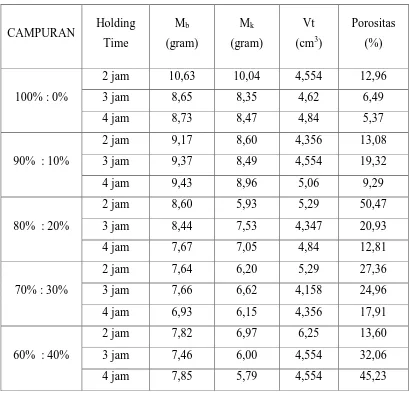

Contoh perhitungan :

Pada campuran (60% : 40%) dengan holding time 4 jam

Dik : Mb = 7,85 gram

Mk = 5,79 gram

Vt = 4,554 cm3

ρair = 1 gr/cm3 Dit : Porositas = ...?

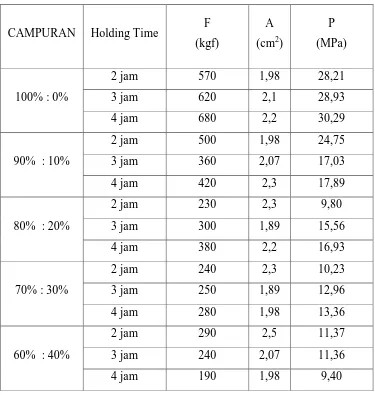

Contoh perhitungan :

Pada campuran (80% : 20%) dengan holding time 3 jam

Dik : F = 300 kgf

A = 1,89 cm2

Dit : P = ...?

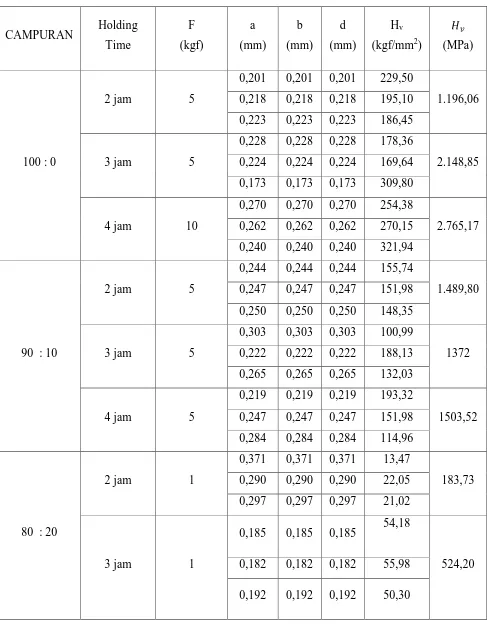

Contoh perhitungan

Pada campuran (70% : 30%) holding time 4 jam

Titik 1

Titik 2

119 1,91 38,12

120 1,84 36,75

121 1,77 35,48

122 1,71 34,11

123 1,65 32,94

124 1,58 31,67

125 1,52 30,49

126 1,47 29,42

127 1,42 28,44

128 1,37 27,37

129 1,32 26,39

87 2,83 56,59

88 2,82 56,49

89 2,81 56,30

90 2,81 56,1

91 2,8 55,91

92 2,76 55,22

93 2,71 54,25

94 2,66 53,17

95 2,6 52,00

96 2,54 50,82

97 2,48 49,55

98 2,41 48,28

99 2,35 46,92

100 2,28 45,55

101 2,21 44,18

102 2,14 42,81

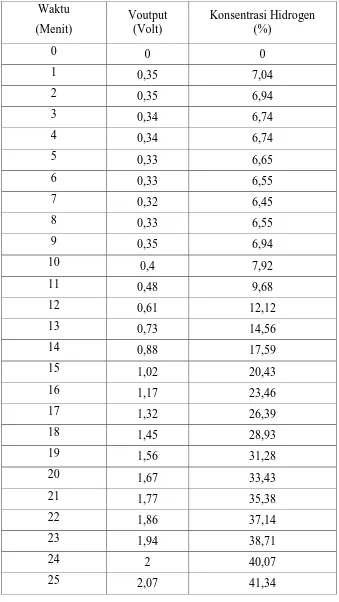

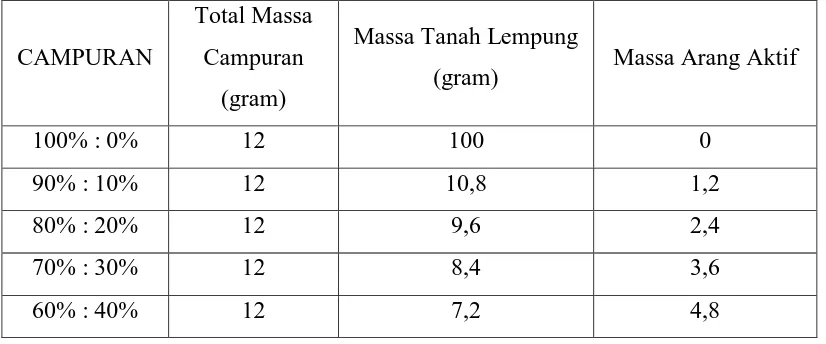

TABEL 7.A DATA VARIASI MASSA CAMPURAN

* Perhitungan variasi massa campuran dilakukan untuk perhitungan 1 sampel.

CAMPURAN

Total Massa

Campuran

(gram)

Massa Tanah Lempung

(gram) Massa Arang Aktif

100% : 0% 12 100 0

90% : 10% 12 10,8 1,2

80% : 20% 12 9,6 2,4

70% : 30% 12 8,4 3,6

60% : 40% 12 7,2 4,8

Contoh perhitungan :

LAMPIRAN B

DOKUMENTASI PENELITIAN

1. Bahan

a. Tanah Lempung 200 mesh

c. H2SO4 6%

2. Peralatan

a. Mortar dan Lumpang

b. Ayakan 200 mesh

d. Magnetic and hot plate stirer

e. Neraca

g. Cawan keramik

h. Aluminium foil

j. pH meter digital

k. Cetakan 3 cm x 3 cm x 1 cm

m. Sampel sebelum dan sesudah disintering

n. Maekawa Testing Machine Tokyo Japan Type MR-20-CT

p. Scanning Electron Microscope – Energy Dispersive X-Ray (SEM-EDX)

r. Wadah Sampel

LAMPIRAN C

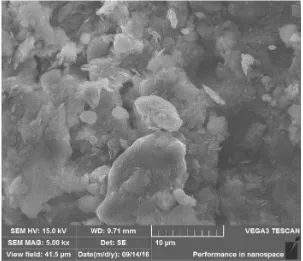

GAMBAR TAMPILAN SEM TANAH DESA IRAONOGEBA KECAMATAN MOROÓ KABUPATEN NIAS BARAT PADA

PERBESARAN (A) 5 RIBU KALI ; (B) 10 RIBU KALI ; (C) 15 RIBU KALI DAN (D) 30 RIBU KALI

(B)

Element Line Type Wt% Wt% Sigma Atomic % Standard Label

O K series 49.75 0.26 64.54 SiO2

Na K series 1.16 0.07 1.05 Albite

Mg K series 1.66 0.07 1.42 MgO

Al K series 13.15 0.13 10.12 Al2O3

Si K series 26.03 0.19 19.24 SiO2

K K series 3.42 0.09 1.81 KBr

Ti K series 0.37 0.07 0.16 Ti

Fe K series 4.46 0.18 1.66 Fe

DAFTAR PUSTAKA

Ebele,E.2014.Development of Ceramic Filters for HouseHold Water Treatment in

Nigeria. International Journal of Scientific Research. Volume 2 No. 6-10.

Nigeria : The Federal University of Technology.

Mega, I.M. et.al.2010. Buku Ajar Klasifikasi Tanah dan Kesesuaian Lahan.

Denpasar : Universitas Udayana.

Murray, H.H.2006.Applied Clay Mineralogy.Published by Elseviere.

Nasution,T.I., Susilawati, Zebua, F., Nainggolan, H., Nainggolan,

I..2015.Manufacture of Water Vapour Filter Based on Natural Pahae Zeolit

Used for Hydrogen Fueled Motor Cycle. Applied Mechanics and

Materials.754-755:789-793.

Rytwo, G.2008.Clay Mineral as an Ancient Nanotechnology : Histrorical Uses of

Clay Organic Interactions and Future Possible Perspectives.Enviromental

Sciences Department Tel Hai Academic College : 15-17.

Sahara, E.2011.Regenerasi Lempung Bentonit dengan NH4+ Jenuh yang

Diaktivasi Panas dan Daya Adsorpsinya terhadap Cr(III).Jurnal Kimia.5

(1) : 81-87.

Sebayang, P., Muljadi, Tetuko, A.P.2009.Pembuatan Bahan Filter Keramik

Berpori Berbasis Zeolit Alam dan Arang Sekam Padi.Teknologi

Indonesia.32(2) : 99-105.

Sembiring, A.D.2010.Pemanfaatan Limbah Padat Pulp untuk Bahan Baku

Pembuatan Keramik Berpori yang Diaplikasikan Sebagai Filter Gas Buang

Kendaraan Bermotor dengan Bahan Bakar Premium.[Disertasi].Medan :

Universitas Sumatera Utara.Program Pasca Sarjana.

Sembiring, M.T., Sinaga, T.S. Arang Aktif (Pengenalan dan Proses

Pembuatannya). Medan. USU Digital Library

Sinta, I.D.,Suarya, P. Santi, S.R.2015.Adsorpsi Ion Fosfat oleh Lempung

Studart, A.R, Gonzebach, U.T., Tervoort, E., Gauckler, L.J.2006.Processing

Routes to Macroporous Ceramic : A Review.Journal of American Ceramic

Society.89(6) : 1771-1789.

Suriawan, M.C.V dan Nindhia, T.G.T.2010.Studi Hubungan Struktur Mikro dan

Keaktifan Zeolit Alam Akibat Proses Pengasaman.Jurnal Ilmiah Teknik

Mesin Cakra.4(2) :129-131.

Yanti, P.H. dan Mukhtar, A.2015.Karakterisasi Lempung Alam Desa Gema

Teraktivasi Fisika. Jurnal Universitas Riau. 1-5.

Zebua, F.2015. Pemanfaatan Zeolit Alam Pahae Modifikasi Sebagai Filter Uap

Air pada Proses Elektrolisa.[Tesis]. Medan : Universitas Sumatera.

Program Pasca Sarjana.

Zhang, H., Gu, W., Li, M.J., Li, Z.Y., Hu, Z.Y., Tao, W.Q.2014. Experimental

Study on the Kinetics of Water Vapour Sorption on the Inner Surface of

Silica Nano-porous Materials.International Journal of Heat and Mass

BAB III

METODOLOGI PENELITIAN

3.1Tempat Penelitian

Proses penelitian, pembuatan sampel,dan pengujian dilakukan di

- Laboratorium Kimia Dasar FMIPA USU Medan (preparasi sampel,

aktivasi kimia, pengujian sifat fisis)

- Laboratorium Fisika Terpadu USU Medan (uji daya adsorpsi)

- Laboratorium Material Unimed Medan (pengujian SEM-EDX keramik)

- PUSLABFOR POLRI Jakarta (pengujian SEM-EDX tanah lempung)

- Laboratorium Material PTKI ( pencetakan,aktivasi fisika dan pengujian

sifat mekanik)

3.2Peralatan dan Bahan Penelitian 3.2.1 Peralatan

- Mortar dan Lumpang

Fungsi : untuk menggerus dan menghaluskan lempung

- Ayakan 200 mesh

Fungsi : untuk mengayak lempung dan arang aktif agar didapatkan

lempung dan arang aktif dengan ukuran butir 200 mesh.

- pH meter digital

Fungsi : untuk mengukur pH lempung sebelum dan setelah diaktivasi

kimia.

- Beker glass 2L

Fungsi : sebagai wadah ketika lempung diaktivasi dengan H2SO4 6%.

- Gelas ukur

Fungsi : untuk mengukur volume larutan.

- Magnetic and Hot Plate Stirer

Fungsi : untuk mengaduk campuran lempung dan H2SO4 agar homogen.

- Neraca digital

Fungsi : untuk menimbang massa lempung yang akan diaktivasi.

- Aluminium foil

Fungsi : untuk menutup wadah beker glass 2 L yang berisi larutan

lempung.

- Kertas saringan, corong dan kaki tiga

Fungsi : untuk menyaring larutan lempung dan H2SO4

- Kertas label

Fungsi : untuk memberi label pada sampel yang telah dibuat.

- SEM-EDX ( Scanning Electron Microscopy Energy Dispersive X-ray

Spectrometer)

Fungsi : untuk mengamati dan menguji morfologi permukaan, ukuran

diameter pori dan kandungan unsur keramik.

- Hardness Tester Matsuzawa Seiki Co,LTD No, 71C4

Fungsi : untuk menguji nilai kekerasan sampel.

- Maekawa Testing Machine Tokyo Japan Type MR-20-CT

Fungsi : sebagai alat cetak tekan sampel.

- Sensor hidrogen TGS821

Fungsi : untuk mengukur konsentrasi hidrogen serta tegangan keluaran.

- KIT filter

Fungsi : sebagai alat untuk menguji daya adsorpsi uap air.

- PSA ( Power Supply Adaptor)

Fungsi : sebagai sumber tegangan untuk alat sensor hidrogen.

- Kabel Penjepit

Fungsi : sebagai penghubung rangkaian sensor hidrogen dan multimeter.

- Stopwatch

Fungsi : untuk mengukur waktu.

- Cetakan (3 cm x3 cm x1 cm)

- Cawan porselen

Fungsi : sebagai wadah ketika lempung diaktivasi fisika dan wadah sampel

ketika dibakar pada tanur.

- Tanur

Fungsi : sebagai tempat pembakaran sampel.

- Alat lain-lain

Fungsi : sebagai alat pendukung eksperimen.

3.2.2 Bahan

1. Lempung dari Desa Iraonogeba Kecamatan Moroó Kabupaten Nias

Barat.

2. Arang aktif Aquasorb ® 1000.

3. Aquadest

4. H2SO4 dengan konsentrasi 6%.

3.3Prosedur Penelitian

Pertama-tama lempung yang telah diperoleh dijemur pada terik sinar matahari

untuk menghilangkan kadar air yang ada pada lempung selama 7 hari. Apabila

lempung telah mengering dan mengeras, maka lempung kemudian digerus atau

diremukkan dengan menggunakan mortar dan lumpang agar didapat ukuran

lempung yang semakin halus. Arang aktif yang masih berupa granula juga harus

digerus agar menjadi semakin halus. Lempung dan arang aktif yang telah digerus

kemudian diayak dengan menggunakan ayakan berukuran 200 mesh untuk

menyeragamkan ukuran butiran. Lempung yang terbentuk kemudian diukur pH

awal sebelum diaktivasi dengan menggunakan pH meter digital. Setelah didapat

lempung yang berukuran 200 mesh maka lempung akan diaktivasi secara kimia

dengan menggunakan larutan H2SO4 6% dengan menggunakan perbandingan

massa lempung per volume H2SO4 yaitu sebesar 3 gr : 1 mL. Campuran lempung

dan H2SO4 kemudian diaduk dengan menggunakan magnetic dan hot plate stirer

dengan kecepatan putaran stirer 350 rpm dan suhu hot plate 800C selama 2

saring dan corong untuk membuang cairan yang terdapat pada lempung. Lempung

yang telah disaring kemudian diukur pH nya dengan menggunakan pH meter

digital untuk mendapatkan nilai pH setelah diaktivasi. Lempung yang telah

diaktivasi diketahui adalah lempung yang bersifat asam oleh sebab itu pH

lempung akan dinetralkan kembali sesuai dengan pH awal sebelum diaktivasi.

Penetralan pH dilakukan dengan mencuci lempung dengan aquadest berulang kali

sampai didapat pH lempung yang sama dengan lempung yang belum diaktivasi.

Setelah didapat lempung yang pH nya sama dengan sebelum diaktivasi, maka

lempung kemudian akan diaktivasi fisika dengan memanaskan lempung pada

suhu 3000C. Lempung kemudian siap untuk dicampur dengan arang aktif.

Pencampuran lempung dan arang aktif dilakukan dengan variasi campuran

lempung dan arang aktif : 100% : 0% ; 90% : 10% ; 80% : 20% ; 70% : 30% dan

60% : 40%. Campuran ini kemudian dicetak pada cetakan berukuran 3 cm x 3 cm

x 1 cm dengan menggunakan teknik slip casting/cor. Sampel yang telah dicetak

kemudian dibiarkan diam di suhu ruangan selama 7 hari untuk menghilangkan

kadar airnya. Sampel yang telah mengering kemudian disimpan pada wadah

tertutup rapat dan diberi label sesuai variasi campuran dan akan disintering

dengan variasi holding time. Setelah sampel terbentuk maka sampel siap untuk

disintering dengan menggunakan tanur pada suhu sintering 10000C dengan variasi

holding time 2 jam ; 3 jam dan 4 jam. Sampel yang disintering kemudian

didiamkan 1 malam sampai sampel mencapai suhu kamar. Sampel yang telah

terbentuk ini kemudian siap untuk diuji yaitu pengujian fisis (serapan air dan

porositas) ; pengujian mekanis (kuat tekan dan kekerasan) ; morfologi permukaan,

ukuran diameter pori, kandungan unsur (SEM-EDX) dan pengujian daya adsorpsi

3.4Diagram Alir Penelitian

Diagram alir merupakan sebuah diagram dengan simbol-simbol grafis yang

menyatakan aliran algoritma atau proses yang menampilkan langkah-langkah

yang disimbulkan dalam bentuk kotak beserta urutannya dengan menghubungkan

langkah-langkah tersebut menggunakan tanda panah. Diagram alir penelitian ini

menunjukkan langkah-langkah mulai dari preparasi sampel, proses aktivasi (kimia

dan fisika), proses pencampuran dan pencetakan, sintering sampel hingga

pengujian sampel untuk mendapatkan data penelitian yang pada akhirnya

START

Tanah lempung

Dikeringkan selama 7 hari di bawah terik matahari.

Peremukan (crushing)

Diayak dengan ukuran 200 mesh.

Diaktivasi kimia dengan larutan H2SO4 6 % dengan perbandingan massa lempung dan

volume H2SO4 1 gr : 3 mL . Diaduk dengan magnetic and hot plate stirer dengan kecepatan 350 rpm selama

2 jam dengan suhu 800C

Didiamkan selama 2 jam.

Disaring larutan dengan menggunakan kertas saringan

Dicuci berulang kali dengan menggunakan larutan aquades sampai di dapat pH lempung yang sama

dengan pH sebelum dilakukan aktivasi kimia.

Diaktivasi fisika dengan suhu 3000 C.

Arang Aktif

Peremukan (crushing)

Dicetak sampel dengan teknik slip casting dengan ukuran cetakan 3 cm x 3 cm x 1 cm.

Dibakar sampel dengan suhu sintering 10000

C dengan variasi holding time 2 jam, 3 jam dan 4 jam.

Pengujian

Sifat Mekanis

Sifat Fisis Morfologi permukaan

Porositas Daya Serap

Air Kekerasan Kuat tekan SEM-EDX

Data

Analisa Data

SELESAI

Daya Adsorpsi Dicampur lempung dan arang aktif dengan variasi campuran lempung dan arang aktif 100% : 0% ;

90% : 10% ; 80% : 20% ; 70% : 30% dan 60% : 40%.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Pengujian Sifat Fisis Keramik Berpori 4.1.1 Serapan Air

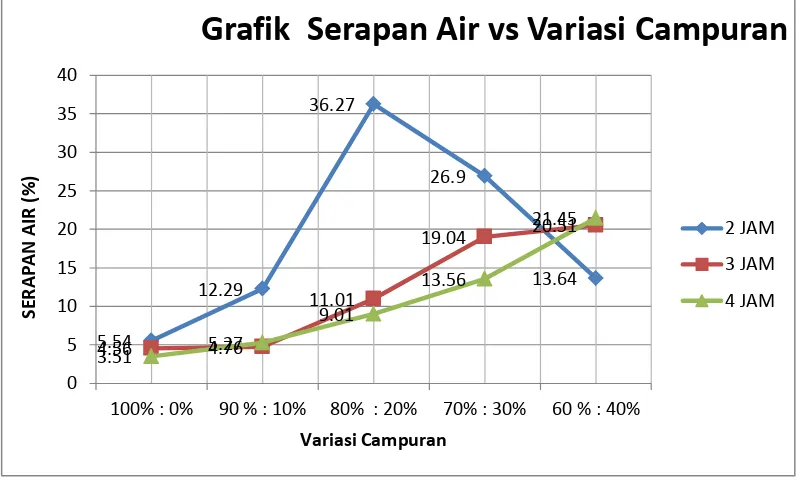

Pengujian serapan air dilakukan dengan mengukur massa kering sampel

setelah dibakar dan massa basah sampel setelah direndam selama 24 jam dan

didiamkan selama 5 jam setelah diangkat dari perendaman . Hasil pengujian

serapan air ditunjukkan oleh gambar 4.1.

Gambar 4.1 Grafik Variasi Campuran vs Serapan air

Gambar 4.1 menunjukkan bahwa nilai serapan air maksimum terjadi pada

keramik berpori campuran tanah lempung dan arang aktif 80% : 20% yang

disintering pada suhu 10000C dengan holding time 2 jam yaitu sebesar 36,27%

sedangkan nilai serapan air minimum terjadi pada campuran tanah lempung dan

arang aktif 100% :0% yang disintering pada suhu 10000C dengan holding time 4

jam yaitu sebesar 3,51%.

Grafik Serapan Air vs Variasi Campuran

2 JAM

3 JAM

Untuk melihat pengaruh penambahan arang aktif pada campuran keramik

berpori maka harus dilihat pada holding time yang sama. Pada variasi holding

time 2 jam dapat diketahui bahwa nilai serapan air mengalami kenaikan pada

campuran 100% : 0% , 90% : 10% hingga mencapai titik maksimum serapan air

pada campuran 80% : 20 % dan akhirnya mengalami penurunan pada variasi

campuran 70% : 30% dan 60% : 40%. Hal ini menunjukkan bahwa pada

pembakaran sampel dengan suhu sintering 10000C dan holding time 2 jam

campuran 80% : 20% adalah campuran optimal yang menandakan bahwa apabila

arang aktif ditambahkan 20% dari total campuran maka dapat diduga bahwa nilai

serapan air akan mengalami penurunan. Penyebab dari penurunan nilai daya serap

ini adalah akibat dari proses karbonisasi yaitu proses mengurainya karbon yang

terdapat pada arang aktif ketika mengalami proses sintering dan berikatan dengan

oksigen (O2) pada udara bebas membentuk karbondioksida (CO2) serta

menimbulkan jejak keporian pada keramik.

Pada variasi holding time 3 jam, nilai serapan air menunjukkan kenaikan

nilai pada semua variasi campuran (100% : 0%, 90% :10%, 80% : 20%, 70% :

30% dan 60% : 40%). Hal ini menandakan bahwa penambahan arang aktif pada

campuran dengan holding time selama 3 jam dapat menambah nilai serapan air

pada sampel. Demikian juga pada variasi holding time 4 jam, terjadi kenaikan

nilai pada semua variasi campuran, sehingga penambahan arang aktif pada sampel

dapat dikatakan berbanding lurus dengan nilai serapan air.

Hubungan antara holding time dengan nilai serapan air sampel dapat

dilihat pada variasi campuran yang sama. Pada variasi campuran tanah lempung

dan arang aktif 100% : 0%, 80% : 20% dan 70% : 30% terjadi penurunan serapan

air seiring dengan penambahan waktu holding time. Dapat dilihat bahwa pada

masing-masing variasi campuran nilai serapan air terbesar berada pada sampel

yang disintering dengan holding time 2 jam sedangkan sampel dengan nilai

serapan air terendah adalah sampel yang disintering dengan holding time 4 jam.

Dari hubungan ini dapat digambarkan bahwa pengaruh penambahan holding

timepada variasi campuran 100% : 0%, 80% : 20% dan 70% : 30 adalah hubungan

Pada variasi campuran 90% : 10% dan 60% dan 40% terjadi

ketidaktentuan nilai dimana pada campuran 90% : 10% terjadi kenaikan dan

penurunan nilai serapan air yang tidak teratur, sedangkan pada campuran 60% :

40% terjadai kenaikan nilai serapan air seiring dengan penambahan lamanya

holding ini. Hal ini disebabkan ketidakmerataan/ketidakhomogenan pencampuran

tanah lempung dan arang aktif pada saat pencampuran serta pengaruh dari panas

yang tidak merata ketika proses sintering.

4.1.2 Porositas

Pengujian porositas keramik berpori dilakukan dengan mengukur massa

kering sampel setelah dibakar, massa basah sampel setelah direndam selama 24

jam dan didiamkan selama 5 jam setelah diangkat dari perendaman dan mengukur

volume sampel setelah dibakar. Hasil pengujian porositas keramik ditunjukkan

oleh Gambar 4.2.

Gambar 4.2 Grafik Variasi Campuran vs Porositas

Gambar 4.2 menunjukkan bahwa nilai maksimum porositas pada keramik berpori

campuran tanah lempung dan arang aktif 80% : 20% yang disintering pada suhu

10000C dengan holding time 2 jam yaitu sebesar 50,73% sedangkan nilai

minimum porositas ada pada campuran tanah lempung dan arang aktif 100% : 0%

12.96 13.08

Grafik Porositas vs Variasi Campuran

2 JAM

3 JAM

yang disintering pada suhu 10000C dengan holding time 4 jam yaitu sebesar

5,37%.

Pengaruh dari campuran tanah lempung dan arang aktif dapat dilihat pada

keramik yang disintering dengan holding time yang sama. Pada holding time 2

jam dapat dilihat bahwa nilai porositas mengalami kenaikan dimulai dari variasi

campuran 100% : 0 ; 90% : 10% hingga mencapai titik tertinggi nilai porositas

pada campuran 80% : 20%. Hal ini menandakan bahwa penambahan arang aktif

sebesar 20% dari total campuran total merupakan campuran optimum untuk

mendapatkan nilai keporian keramik yang tinggi. Sama halnya dengan pengujian

serapan air, keporian memiliki nilai tertinggi pada variasi campuran ini.Dari hal

ini dapat diatrik kesimpulan bahwa nilai serapan air dari keramik berpori

berbanding lurus dengan nilai porositasnya. Pada holding time 3 jam dan 4 jam

dapat diketahui juga bahwa nilai porositas cenderung mengalami kenaikan seiring

dengan penambahan arang aktif pada campuran. Kecenderungan kenaikan nilai

porositas ini menandakan bahwa penambahan arang aktif pada campuran

berbanding lurus dengan nilai porositasnya.

Pengaruh holding time terhadap porositas dapat diambil dengan melihat

kecenderungan nilai porositas pada variasi campuran yang sama. Pada variasi

campuran 100% : 0%; 80% : 20% dan 70% : 30% terjadi kecenderungan

penurunan nilai porositas seiring dengan penambahan lamanya waktu holding

time. Kesimpulannya, nilai porositas keramik ternyata berbanding terbalik dengan

holding time. Namun pada campuran 90% : 10% dan 60% :40% terjadi

ketidaktentuan kecenderungan nilai porositas yang sama halnya dengan hasil

pengujian serapan air. Hasil pengujian porositas ini sesuai dengan hasil pengujian

serapan air.

Keramik pada komposisi optimum (campuran 80% : 20% dengan holding

time 2 jam) merupakan keramik makropori dikarenakan mempunyai nilai

4.2 Hasil Pengujian Sifat Mekanis Keramik Berpori 4.2..1 Kuat Tekan

Pengujian kuat tekan keramik berpori dilakukan dengan mengukur kuat

tekan maksimal yang dapat ditahan oleh keramik dan luas permukaan tekan

keramik. Hasil pengujian keramik berpori ditunjukkan oleh gambar 4.3.

Gambar 4.3 Grafik Variasi Campuran vs Kuat Tekan

Gambar 4.3 menunjukkan bahwa nilai maksimum kuat tekan keramik berpori

campuran tanah lempung dan arang aktif terjadi pada campuran tanah lempung

dan arang aktif 100% : 0% yang disintering dengan holding time selama 4 jam

yaitu sebesar 30,29 MPa, sedangkan nilai minimum kuat tekan keramik berpori

terjadi pada campuran tanah lempung dan arang aktif 80% : 20% yang disintering

dengan holding time selama 2 jam yaitu sebesar 9,8 MPa.

Pengaruh dari penambahan arang aktif pada campuran dapat dilihat pada

holding time yang sama. Pada holding time 2 jam dapat dilihat bahwa penurunan

nilai kuat tekan terjadi pada campuran lempung dan arang aktif 100% : 0 ; 90% :

10% hingga mencapai titik terendah nilai kuat tekan pada campuran 80% : 20%

dan kemudian nilainya mengalami kenaikan kembali pada campuran 70% : 30%

dan 60% : 40%. Hal ini disebabkan bahwa campuran lempung dan arang aktif

Grafik Kuat Tekan vs Variasi Campuran

2 JAM

3 JAM

karbonisasi, sehingga proses karbonisasi yang optimum terjadi pada campuran ini

adalh yang paling banyak. Alasan ini dikuatkan dengan data pengujian porositas

dan serapan air yang menunjukkan bahwa campuran 80% : 20% memiliki nilai

porositas dan serapan air yang terbesar yang pada akhirnya mengakibatkan

penurunan sifat mekanis kuat tekan. Pada holding time 3 jam dan 4 jam dapat

dilihat bahwa nilai kuat tekan mengalami penurunan dimulai dari campuran 100%

: 0% hingga akhirnya mencapai nilai terendah pada campuran 60% : 40%. Dari

penurunan nilai kuat tekan ini dapat diambil kesimpulan bahwa penambahan

arang aktif pada keramik berpori dapat mengakibatkan penurunan nilai kuat tekan

atau dengan kata lain bahwa penambahan arang aktif berbanding terbalik dengan

nilai kuat tekan keramik berpori.

Hubungan antara holding time dengan nilai kuat tekan dapat dilihat pada

masing-masing variasi campuran. Ketidaktentuan nilai kuat tekan terjadi pada

campuran 90% : 10% dimana nilai kuat tekan pada 2 jam sebesar 24,75 MPa

mengalami penurunan ketika waktu holding time mengalami penambahan menjadi

3 jam yaitu sebesar 17,03 MPa dan mengalami kenaikan kembali pada holding

time 4 jam yaitu sebesar 17,89%. Hal ini diakibatkan adanya proses pencampuran

lempung dan arang aktif yang tidak homogen sehingga penyebaran arang aktif

tidak merata pada setiap bagian keramik. Demikian juga pada campuran 60% :

40% terjadi ketidaktentuan penurunan nilai kuat tekan seiring penambahan waktu

holding time. Nilai kuat tekan pada holding time 2 jam sebesar 11,37 MPa

mengalami penurunan pada holding time 3 jam yaitu sebesar 11,36 MPa dan

kemudian mengalami penurunan kembali pada holding time 4 jam yaitu sebesar

9,40 MPa. Ketidaktentuan ini terjadi karena penyebaran panas yang tidak merata

pada saat proses sintering sehingga proses karbonisasi masih terjadi.Pada

campuran 100% : 0% ; 80% : 20% dan 70% : 30% dapat dilihat bahwa semakin

lama waktu penahanan holding time pada keramik berpori maka nilai kuat tekan

keramik akan semakin bertambah. Dari hal ini dapat diambil kesimpulan bahwa

4.2.2 Kekerasan

Pengujian kekerasan keramik berpori dilakukan dengan mengukur

kekerasan pada tiga titik keramik serta diukur panjang diagonal horizontal (a) dan

panjang diagonal vertikal (b) lalu dicari panjang diagonal sampel (d) dengan

menggunakan beban tertentu pada tiap sampel, kemudian hasil pengukuran

kekerasan di ketiga titik diambil nilai rata-ratanya. Hasil pengujian kekerasan

keramik ditunjukkan oleh Gambar 4.4 :

Grafik 4.4 Grafik Variasi Campuran vs Kekerasan

Gambar 4.4 menunjukkan bahwa nilai kekerasan maksimum yang terjadi pada

keramik berpori terjadi pada campuran tanah lempung dan arang aktif 100% : 0%

yang disintering dengan holding time selama 4 jam yaitu sebesar 2765,17 MPa

sedangkan nilai kekerasan minimum terjadi pada campuran tanah lempung dan

arang aktif 80% : 20% yang disintering dengan holding time selama 2 jam yaitu

sebesar 184,73 MPa.

Hubungan antara penambahan arang aktif pada campuran dengan nilai

kekerasan dapat dilihat pada masing-masing holding time. Pada holding time 2

Grafik Kekerasan vs Variasi Campuran

2 JAM

3 JAM

1996,06 MPa mengalami penurunan pada campuran 90% : 10% yaitu menjadi

1498,90 MPa hingga mencapai titik terendah nilai kekerasan pada 80% : 20%

yaitu 184,73 MPa dan kemudian nilai kekerasan mengalami kenaikan pada

campuran 90% : 10% yaitu 278,81 MPa dan campuran 414,25 MPa. Hal ini

terjadi karena pada komposisi 80% : 20% terjadi proses karbonisasi optimum

sehingga pori-pori yang terbentuk semakin banyak dan pada akhirnya

menurunkan nilai kekerasan. Pada holding time 3 jam dan 4 jam terjadi penurunan

nilai kekerasan dimulai dari campuran 100% : 0% hingga mencapai nilai terendah

pada campuran 60% : 40%. Dari hal ini dapat diambil kesimpulan bahwa

penambahan arang aktif pada campuran mengakibatkan penurunan nilai kekerasan

pada keramik berpori. Hasil pengujian porositas, serapan air dan kuat tekan juga

menyatakan hal yang sama.

Hubungan antara holding time dengan nilai kekerasan dapat dilihat pada

masing masing campuran lempung dan arang aktif. Pada campuran 90% : 10%

terjadi ketidaktentuan nilai kekerasan dimana nilai kekerasan pada holding time 2

jam sebesar 1.489,80 MPa mengalami penurunan pada holding time 3 jam

menjadi 1372 MPa dan kembali mengalami kenaikan pada holding time 4 jam

menjadi 1.503,52 MPa. Ketidaktentuan ini terjadi karena pencampuran yang tidak

merata atau homogen antara arang aktif dan lempung. Ketidaktentuan lain terjadi

pada campuran 60% : 40% dimana nilai kekerasan mengalami penurunan seiring

penambahan waktu holding time. Hal ini diakibatkan ketidakmerataan penyebaran

panas ketika proses sintering sehingga pada keramik masih terjadi proses

karabonisasi. Kesimpulan dari hubungan antara holding time dengan nilai

kekerasan dapat diambil dari variasi campuran 100% : 0% ; 80% : 20% dan 70% :

30%. Pada variasi campuran tersebut nilai kekerasan semakin bertambah seiring

penamabahan waktu lamanya holding time.

Dari hasil pengujian sifat fisis (serapan air dan porositas) dan hasil

pengujian sifat mekanis (kuat tekan dan kekerasan), diambil sampel 80% : 20%

pada holding time 2 jam sebagai sampel terbaik dikarenakan sampel ini memiliki

nilai serapan dan porositas terbesar serta nilai kuat tekan dan kekerasan yang

serapan air dan porositas terkecil serta kuat tekan dan kekerasan terbesar pada

campuran tanah lempung dan arang aktif.

4.3 Hasil Karakterisasi Scanning Electron Microscope – Energy Dispersive X-Ray (SEM-EDX)

Karakterisasi dengan Scanning Electron Microscope – Energy Dispersive X-Ray

(SEM-EDX) dilakukan untuk mengamati morfolgi permukaan, ukuran pori serta

kandungan unsur yang terdapat pada sampel.

4.3.1 Morfologi Permukaan

Karakterisasi morfologi permukaan dilakukan dengan menggunakan

Scanning Electron Microscope (SEM). Sampel yang dikarakterisasi diambil

seberat kurang lebih 5 gram dari tiap sampel. Karakterisasi morfologi permukaan

ini dilakukan pada sampel dengan campuran lempung dan arang aktif 80% : 20%

dengan holding time 2 jam sebagai sampel terbaik dan sampel dengan campuran

lempung dan arang aktif 90% : 10% dengan holding time 4 jam sebagai sampel

pembanding. Sampel yang akan dikarakterisasi akan diperbesar sesuai dengan

perbesaran yang diperlukan. Dari hasil karakterisasi permukaan dapat dilihat

Gambar 4. 5 Hasil Pengamatan SEM untuk Sampel dengan Campuran 80% : 20% dengan Holding Time 2 Jam pada Perbesaran 500 kali.

Gambar 4.5 dan Gambar 4.6 merupakan hasil pengamatan SEM pada

perbesaran yang sama yaitu sebesar 500 kali dapat dilakukan perbandingan antara

sampel campuran 80% : 20% dengan holding time 2 jam dengan sampel campuran

90% : 10% dengan holding time 4 jam. Pada sampel 80% : 20% dengan holding

time 2 jam dapat dilihat bahwa persebaran pori-pori yang ditimbulkan akibat

proses karbonisasi terlihat lebih banyak dan merata dibandingkan sampel

campuran 90% : 10% dengan holding time 4 jam yang memiliki pori-pori yang

lebih sedikit dan tidak tersebar merata. Hal ini sesuai dengan data hasil pengujian

porositas yang menyatakan bahwa porositas dari sampel campuran 80% : 20%

dengan 2 jam lebih baik daripada sampel campuran 90% : 10% dengan holding

time 4 jam.

4.3.2 Ukuran Diameter Pori

Gambar 4.7 dan Gambar 4.8 merupakan hasil pengamatan SEM yang

menunjukkan ukuran diameter pori. Sampel yang diuji adalah sampel keramik

berpori dengan campuran 80% : 20% dengan holding time 2 jam dan sampel

dengan campuran 90% : 10% dengan holding time 4 jam pada perbesaran yang

sama yaitu 1.500 kali.

Gambar 4.7 Hasil Pengamatan SEM untuk Sampel dengan Campuran 80% : 20% dengan Holding Time 2 Jam pada Perbesaran 1500 kali Beserta Ukuran

Gambar 4.8 Hasil Pengamatan SEM untuk Sampel denganCampuran 90% : 10% dengan Holding Time 4 Jam pada Perbesaran 1500 kali Beserta Ukuran

Pori

Pada perbesaran 1.500 kali dilakukan pengukuran diameter pori pada tiap

tiap sampel pada 3 pori yang berbeda dan diukur nilai rata-rata diameter pori pada

sampel. Pada sampel campuran 80% : 20 % dengan holding time 2 jam nilai

rata-rata diameter pori yang didapat adalah 8,606 µm sedangkan nilai rata-rata-rata-rata

diameter pori dari sampel campuran 90% : 10% dengan holding time 4 jam adalah

10,687 µm. Dari hasil ini ternyata didapat bahwa ukuran pori dari sampel

campuran 90% : 10% dengan holding time ternyata lebih besar dibandingkan

ukuran pori sampel campuran 80% : 20% dengan holding time 4 jam. Penyebab

dari hal ini adalah sampel campuran 80% : 20% dengan holding time 2 jam lebih

banyak mengandung arang aktif, sehingga pada proses sintering yang

mengakibatkan karbonisasi renik yang yang dihasilkan lebih tersebar merata dan

ukuran nya lebih halus dibandingkan sampel campuran 90% : 10% dengan

holding time 4 jam yang lebih memiliki sedikit kandungan arang aktif. Besarnya

ukuran pori ini juga dapat membuat semakin banyak uap air yang dilewatkan

disimpulkan bahwa keramik dengan campuran 80% : 20% dengan holding time 2

jam serta keramik dengan campuran 90% : 10% dengan holding time 4 jam

merupakan jenis macroporous ceramic dikarenakan keramik tersebut memiliki

ukuran pori lebih besar dari 50 nm (d >50 nm).

4.3.3 Kandungan Unsur

Karakterisasi unsur yang terdapat pada keramik berpori dilakukan dengan

menggunakan Energy Dispersive X-Ray (EDX). Unsur yang ditembak dengan

sinar X akan memantulkan kembali sinar dengan spektrum dan panjang

gelombang tertentu yang kemudian akan dibaca pada hasil keluaran berupa

puncak puncak gelombang dan akhirnya unsur unsur yang terdapat pada sampel

akan dapat ditentukan. Unsur unsur yang didapat kemudian akan menampilkan

hasil pembacaan konsentrasi pada keadaan tidak normal berdasarkan massa total

(unn. C [wt.%]), konsentrasi pada keadaan normal berdasarkan massa total (nor. C

[wt.%]) serta konsentrasi unsur berdasarkan massa atomik (Atom. C [at.%])

Dari hasil pembacaan unsur EDX dapat dilihat bahwa 9 unsur yang terdeteksi

pada sampel campuran 80% : 20% dengan holding time 2 jam yang terbaca pada

keadaan tidak normal (unn. C[wt.%]) yaitu O = 58,11% ; Si = 24,04% ; Al =

12,33% ; Na = 3,06% ; K = 2,51% ; Ca = 2,22 % ; Fe = 2,01% ; Mg = 1,60% dan

C = 1,54%. Unsur O, Si, Al, Fe, K, Mg dan Na yang terdapat pada keramik yang

telah disintering ini ternyata dapat ditemukan juga sebagai unsur yang sama yang

terdapat pada tanah lempung. Namun unsur Ti yang pada awalnya terdapat pada

tanah lempung yang belum diaktivasi ternyata hilang bila dibandingkan dengan

kandungan unsur pada keramik yang telah disintering. Hal ini dapat disimpulkan

bahwa proses aktivasi kimia dan fisika pada tanah lempung dapat menghilangkan

kandungan unsur pengotor Ti pada keramik. Unsur Ca dan C yang terbaca pada

keramik campuran 80% : 20% dengan holding time 2 jam dapat diduga berasal

dari kandungan unsur arang aktif karena tidak terdapat pada pembacaan

kandungan unsur tanah lempung.

Keberadaan unsur O yang paling banyak berasal dari ikatannya dengan Si

yang membentuk SiO2 serta dari oksigen yang terperangkap pada pori-pori

keramik. Hal ini juga dapat mengindikasikan bahwa dari hasil analisa unsur

keramik dengan campuran 80% : 20% dengan holding time 2 jam memiliki

porositas yang tinggi yang sesuai dengan hasil pengujian sifat fisis porositas

keramik.

Unsur karbon (C) pada keadan tidak normal (unn. C[wt.%]) yang memiliki

konsentrasi 1,54% menandakan bahwa proses pengikatan arang aktif dengan

Pembacaan unsur pada keadaan tidak normal (unn.C[wt.%]) pada keramik dengan

campuran 90% : 10% dengan holding time 4 jam menunjukkan bahwa terdapat 8

unsur yang terdeteksi pada keramik yaitu O = 29,20% ; Si = 19,71% ; Al =

14,06% ; C = 6,56% ; K = 3,23% ; Fe = 3,50% ; Mg = 1,51% dan Na = 0,68%.

Dapat dilihat bahwa ternyata unsur Ti yang dijumpai pada tanah lempung sebelum

diaktivasi telah hilang dan tidak terbaca pada keramik campuran 90% : 10%

dengan holding time 4 jam. Hal ini sama seperti pada pembacaan unsur pada

campuran 80% : 20% dengan holding time 2 jam yang menandakan proses

aktivasi telah mampu menghilangkan unsur pengotor pada tanah lempung.

Bila dibandingkan dengan keramik campuran 80% : 20% dengan holding

time 2 jam maka dapat dilihat bahwa konsentrasi dari unsur O dan Si jumlahnya

lebih banyak dan konsentrasi Al jumlahnya lebih sedikit daripada keramik dengan

campuran 90% : 10% dengan holding time 4 jam. Hal ini dikarenakan bahwa

pembacaan unsur EDX campuran 90% : 10% dengan holding time 4 jam pada

keadaan tidak normal(unn. C[wt.%] tidaklah sempurna karena total konsentrasi

unsur pada variasi ini adalah 77,67% yang artinya masih ada unsur yang tidak

terbaca oleh mesin EDX. Hal ini dipengaruhi oleh proses preparasi sampel

sebelum pembacaan EDX yang kurang sempurna. Dapat dilihat pula bahwa unsur

Ca yang terbaca pada campuran 80% : 20% dengan holding time 2 jam ternyata

tidak ditemukan pada keramik campuran 90% : 10% dengan holding time 4 jam.

Hal ini juga diakibatkan pada preparasi sampel pada pengamatan SEM yang

kurang sempurna.

Konsentrasi O yang bernilai 29,20% pada keadaan tidak normal (unn. C

[wt.%]) juga dapat mengindikasikan bahwa nilai keporian pada campuran 90% :

10% dengan holding time 4 jam adalah bernilai kecil dibandingkan sampel

campuran 80% : 20% dengan holding time 2 jam. Hal ini sesuai dengan pengujian

sifat fisis porositas sampel yang juga bernilai kecil. Konsentrasi karbon (C)

sebagai unsur keempat (6,56%) menunjukkan bahwa proses pengikatan arang

Kesimpulan yang dapat diambil dari pengujian EDX adalah unsur

penyusun utama dari keramik setelah disintering adalah oksigen (O), silika (Si)

dan aluminium (Al), besi (Fe), kalium (K), magnesium (Mg) dan natrium (Na).

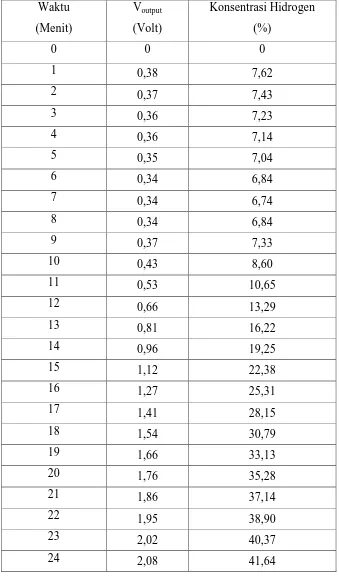

4.4 Hasil Pengujian Daya Adsorpsi Uap Air

Pengujian daya adsorpsi uap air dilakukan dengan menggunakan kit filter yang

dilengkapi dengan sensor hidrogen TGS821 yang hasil pembacaanya akan

ditampilkan di layar monitor. Pengujian dilakukan dengan menempatkan sampel

yang akan diuji pada chamber yang akan dilalui oleh hidrogen, uap air dan

oksigen, lalu sensor hidrogen akan membaca konsentrasi hidrogen yang

dilewatkan. Semakin banyak hidrogen yang dilewatkan oleh sampel menandakan

bahwa uap air telah banyak diadsopsi oleh sampel dan demikian juga

sebaliknya.Pengujian juga dilakukan dengan membaca hasil tegangan keluaran

yang terukur. Semakin banyak konsentrasi hidrogen maka hasil tegangan keluaran

akan semakin besar. Hasil pembacaan yang muncul pada monitor berupa

banyaknya konsentrasi hidrogen yang terbaca sensor (%) dan tegangan keluaran

yang dihasilkan (Volt). Nilai maksimal dari konsentrasi adalah 100% dan nilai

maksimal dari tegangan keluaran yang dihasilkan adalah 5 Volt.

Gambar 4.11 Grafik Waktu Pengujian Daya Adsorpsi Uap Air Berdasarkan

0

Grafik Konsentrasi Hidrogen vs Waktu

80% : 20% + Holding Time 2 Jam

Gambar 4.11 menunjukkan bahwa keramik dengan campuran 80% : 20% dengan

holding time 2 jam ternyata lebih banyak melewatkan hidrogen dibandingkan

keramik dengan campuran 90% : 10% dengan holding time 4 jam. Konsentrasi

hidrogen maksimal yang dilewatkan oleh sampel campuran 80% : 20% dengan

holding time 2 jam adalah sebesar 61,87% pada menit ke 98 sedangkan sampel

campuran 90% : 10% dengan holding time 4 jam hanya melewatkan hidrogen

maksimal sebesar 57,08% pada menit ke 77. Banyaknya hidrogen yang terbaca

oleh sensor hidrogen ini menandakan bahwa uap air telah banyak diadsorpsi oleh

keramik dengan campuran tanah lempung dan arang aktif, sehingga dapat

disimpulkan bahwa keramik ini sudah termasuk keramik berpori yang baik dalam

aplikasinya sebagai uap air.

Waktu pengujian pada keramik campuran 80% : 20% dengan holding time

2 jam ternyata lebih lama dibandingkan keramik campuran 90% : 10% dengan

holding time 4 jam. Hal ini dapat mengindikasikan bahwa pori-pori pada keramik

campuran 80% : 20% dengan holding time 2 jam memerlukan waktu yang lebih

lama untuk dapat terisi penuh dalam mengadsorpsi uap air yang dapat juga

disimpulkan sebagai kesimpulan bahwa pori-pori yang terdapat pada keramik

campuran 80 % : 20% dengan holding time 2 jam lebih banyak dibandingkan

(serapan air dan porositas) yang paling baik namun sifat mekaniknya (kuat tekan

Gambar 4.12 Grafik Waktu Pengujian Daya Adsorpsi Uap Air Berdasarkan Tegangan Keluaran

Gambar 4.12 menunjukkan bahwa pembacaan tegangan pada keluaran dari

keramik dengan campuran 80% : 20% dengan holding time 2 jam ternyata lebih

tinggi dari keramik dengan campuran 90% : 10% dengan holding time 4 jam.

Pembacaan tegangan pada keluaran terbesar pada keramik dengan campuran 80%

: 20% dengan holding time 2 jam adalah sebesar 3,09 Volt pada menit ke 98

sedangkan pembacaan tegangan keluaran terbesar pada keramik dengan campuran

90% : 10% dengan holding time 4 jam adalah sebesar 2,85 Volt pada menit ke 75.

Besarnya tegangan keluaran berhubungan dengan banyaknya konsentrasi

hidrogen yang dilewatkan oleh keramik. Semakin banyak hidrogen yang

dilewatkan pada keramik maka semakin besar pula nilai tegangan keluaran yang

dibaca oleh sensor.

Grafik Tegangan Keluaran vs Waktu

80% : 20% + Holding Time 2 Jam

BAB V

campuran tanah lempung dan arang aktif 80% :20%.

3. Nilai holding time optimum keramik berpori berbahan dasar tanah

lempung dan arang aktif sebagai filter uap air adalah 2 jam.

4. Pengaruh variasi campuran berbanding lurus dengan sifat fisis (serapan air

dan porositas), tetapi pengaruh variasi campuran berbanding terbalik

dengan sifat mekanis (kuat tekan dan kekerasan).

Pengaruh variasi holding time berbanding terbalik dengan sifat fisis

(serapan air dan porositas), tetapi pengaruh variasi holding time

berbanding lurus dengan sifat mekanis (kuat tekan dan kekerasan).

Hasil pembacaan SEM menunjukkan bahwa pada campuran optimum

penyebaran pori semakin merata dan ukuran diameter pori rata-rata =8,606

µm, sedangkan hasil analisa unsur EDX menunjukkan campuran optimum

memiliki unsur O = 58,11% ; Si = 24,04% ; Al = 12,33% ; Na = 3,06% ; K

= 2,51% ; Ca = 2,22 % ; Fe = 2,01% ; Mg = 1,60% dan C = 1,54%

sebagai unsur penyusun keramik.

5. Hasil pengujian daya adsorpsi uap air juga menunjukkan bahwa pada

variasi optimum konsentrasi hidrogen maksimum yang dilewatkan =

61,87% pada menit ke 77 serta tegangan keluaran maksimum yang dibaca

5.2Saran

1. Untuk penelitian selanjutnya sebaiknya dilakukan pengujian homogenitas

pencampuran agar menjamin pencampuran tanah lempung dan arang aktif

yang lebih merata.

2. Untuk penelitian selanjutnya perlu ditambahkan variasi campuran yang

lebih besar dari 60% : 40% (misalnya 70% :30% ; 80% : 20% dst.) pada

holding time 3 jam dan 4 jam untuk mendapatkan campuran optimum

pada holding time 3 jam dan 4 jam.

3. Untuk proses sintering sebaiknya alat tanur diperiksa agar dapat menjamin

penyebaran panas ketika sintering yang lebih merata.

4. Untuk penelitian selanjutnya sebaiknya dilakukan pengamatan tentang

BAB II

TINJAUAN PUSTAKA

2.1Lempung (Tanah liat)

Lempung atau tanah liat adalah partikel mineral berkerangka dasar silikat yang

berdiameter kurang dari 4 milimeter. Lempung mengandung leburan silika

dan/atau aluminium yang halus. Unsur-unsur ini : silika, oksigen dan aluminium

adalah unsur yang paling banyak menyusun kerak bumi. Lempung terbentuk oleh

proses pelapukan batuan silika oleh asam karbonat dan sebagian dihasilkan dari

aktivitas panas bumi. Lempung membentuk gumpalan keras saat kering dan

lengket apabila basah terkena air. Sifat ini ditentukan oleh jenis mineral lempung

yang mendominasinya. Mineral lempung digolongkan berdasarkan susunan

lapisan oksida silikon dan oksida aluminium yang membentuk kristalnya. Kata

“lempung” memiliki definisi yang saling bertentangan (Bergaya, 2000). Pada satu

sisi kata lempung digunakan sebagai definisi segala partikel tanah yang lebih kecil

dari 2µm, tetapi di sisi lain termasuk juga kelompok besar microcrystalline.

Menurut ahli mineralogi, mineral lempung adalah mineral silikat berlapis

(pilosilikat) atau mineral lain yang bersifat liat (plasticity) dan mengalami

pengerasan saat dipanaskan atau dalam keadaan kering. Istilah lempung

digunakan di Amerika Serikat dan International Society of Soil Science untuk

menyatakan suatu batuan atau partikel mineral yang terdapat pada tanah (soil)

dengan diameter kurang dari 0,002 mm. Sedangkan menurut sedimentologis,

partikel lempung berukuran kurang dari 0,004 mm.

Seringkali, clay disamakan dengan lempung, padahal clay berbeda dengan

lempung. Lempung dan clay adalah fraksi-fraksi butiran yang membentuk tekstur

tanah. Menurut Haridjadja (1980) tekstur tanah adalah distribusi besar butir-butir

tanah atau perbandingan secara relatif dari besar butir-butir tanah. Butir-butir

tersebut adalah pasir, debu dan liat. Gabungan dari ketiga fraksi tersebut

dinyatakan dalam persen dan disebut sebagai kelas tekstur. Pada umumnya tanah

berbeda-beda (Braja,1993). Tekstur tanah menunjukkan kasar halusnya tanah.

Kelas tekstur tanah dikelompokkan berdasarkan perbandingan banyaknya

butir-butir pasir, debu dan liat. Tanah-tanah yang bertekstur pasir mempunyai luas

permukaan yang kecil sehingga sulit menyerap (menahan) air dan unsur hara.

Tanah-tanah bertekstur liat mempunyai luas permukaan yang besar sehingga

kemampuan menahan air dan menyediakan unsur hara tinggi

(Hardjowigeno,1995). Braja (1993) menyatakan bahwa kelas tekstur dapat

ditetapkan denganmenggunakan diagram segi tiga tekstur menurut USDA dalam

Gambar 2.1. Sistem ini didasarkan pada ukuran batas dari butiran tanah yang

meliputi:

a. Pasir : butiran dengan diameter 2,0 s.d. 0,05 mm

b. Debu : butiran dengan diameter 0,05 s.d. 0,002 mm

c. Clay : butiran dengan diameter lebih kecil dari 0,002 mm

Gambar 2.1 Segitiga Tekstur Tanah

Paling tidak ada dua alasan yang menjadikan mineral lempung sangat aktif

kecil (skala nano) dan (b) Fakta bahwa partikel tersebut bermuatan elektrik, yang

akhirnya membuat interaksi elektrostatisnya relatif kuat.

2.2Jenis-jenis Lempung

Klasifikasi lempung ada beberapa jenis yaitu :

a) Klasifikasi lempung berdasarkan batuan induk pelapukannya

1) Lempung primer atau lempung residual terbentuk dari permukaan batuan

induk.Sangat jarang dijumpai dibandingkan dengan lempung sekunder

(yang dipindahkan atau diendapkan), tetapi pada umumnya lebih putih dari

lempung sekunder dan bebas dari bahan pengotor. Karena lempung ini

berasal dari pelapukan yang dibawa oleh air tanah dan tidak berpindah

tempat, maka ukuran partikelnya akan bermacam-macam dan lempung ini

biasanya tidaklah plastis dan sangat kaku. Kebanyakan kaolin adalah

lempung primer.

2) Lempung sekunder adalah jenis lempung yang telah mengalami

perpindahan lokasi yang dibawa dari banyak sumber oleh air (aluvial),

atau angin (aeolian) atau oleh gletser (glacial). Banyak tipe lempung

sekunder yang mengandung bahan organik (carbonaceous) dan bahan

pengotor lain (besi, pasir kuarsa, mika dan lain lain). Beberapa jenis kaolin

yang bersifat plastis adalah golongan lempung sekunder. Contoh lempung

sekunder yang lain adalah : ball lempung, stoneware lempung,

firelempung, earthenware lempung, slip lempungs dan volcanic lempung.

b) Klasifikasi lempung berdasarkan susunan lapisan tetrahedral dan oktehedral.

1) Lempung tipe 1 : 1

Lempung tipe ini terdiri dari 1 lembar silika yang berbentuk tetrahedral

dan 1 lembar alumina atau magnesium oksida yang berbentuk oktahedral.

Yang termasuk dalam kelompok ini adalah kaolinite.

2) Lempung tipe 2 : 1

Lempung tipe ini terdiri dari 1 lembar silika yang berbentuk tetrahedral

dan 2 lembar alumina atau magnesium oksida yang berbentuk oktahedral.

Gambar 2.2 Diagram Struktur Lapisan Oktahedron

Gambar 2.3 Diagram Struktur Lapisan Tetrahedron

Struktur dasar kristal pada mineral lempung terdiri atas satu atau dua

lapisan silikon dioksida dengan satu lembaran aluminium oksida atau magnesium

oksida. Di dalam lapisan silika, unit dasarnya adalah silika tetrahderon.Pada

struktur silika tetrahedron, atom silika terikat pada 4 atom oksigen. Jika tiap

tetrahedron membagi 3 dari 4 oksigen lain maka akan terbentuk struktur

heksagonal yang disebut lapisan tetrahedral. Unit dasar alumina atau magnesium

adalah oktahedron. Oktahedron ini dibentuk oleh aluminium atau magnesium dan

ion hodroxide. Atom aluminium atau magnesium terikat pada 6 atom oksigen.

Tiap oktahedron membagi seluruh 6 atom oksigennya untuk membentuk struktur

heksagonal yang disebut lapisan oktahedral. Dalam lapisan ini bisa terdapat atom

aluminium saja, magnesium saja atau keduanya.

c) Klasifikasi lempung berdasarkan kandungan mineral dan komposisi

1) Mineral Kaolin

dan satu lembar lapisan oktahedral. Kedua lapisan ini bergabung

membentuk sebuah unit dimana ujung-ujung dari lapisan silika tetrahedron

bergabung dengan lapisan oktahedron. Semua puncak oksigen dari lapisan

silika tetrahedron menunjuk ke arah yang sama sehingga gugus

oksigen/hidroksil (yang dapat saja muncul untuk menyeimbangkan

muatannya) digunakan secara bersama oleh silikon pada lapisan

tetrahedral dan oleh aluminium pada lapisan oktahedral. Rumus struktural

dari kaolinite adalah Al4Si4O10(OH)8 dan komposisi kimia secara teoritis

yaitu SiO2 = 46,54 %, Al2O3 =39,50 %dan H2O = 13,96 %.

Mineral-mineral dari kelompok kaolin seperti kaolinite, dickite, nacrite dan

halloysite mengandung lapisan tipe 1 : 1 yang merupakan kombinasi

lapisan oktahedral dan tetrahedral yang terus bersambung pada arah

sumbu a dan b dan saling tumpang tindih pada arah sumbu c. Ketebalan

unit lapisan ini adalah 7,13 A0.

O

OH

Al

Si

2) Mineral Smectite

Mineral umum yang termasuk golongan smectite yaitu natrium

montmorillonite, kalsium monmorillonite, nontronite (besi

montmorillonite), hectorite (litium montmorillonite) dan beidellite

(aluminium montmorillonite). Mineral smectite merupakan komposisi

gabungan dari dua lapisan silika tetrahedral dengan satu lapisan oktahedral

sebagai pusat dan membentuk lapisan mineral tipe 2 : 1. Molekul air dan

kation – kation mengisi ruang antara lapisan 2 : 1.

Rumus teoritis smectite adalah (OH)4Si8Al4O20.NH2O

(antarlapisan) dan komposisi teoritis tanpa materi antarlapisan adalah SiO2

= 66,7 %, Al2O3 = 28,3 % dan H2O = 5 %. Bagaimanapun juga, pada

smectite terdapat materi/unsur pengganti yang harus diperhatikan pada

lapisan oktahedral dan beberapa pada lapisan tetrahedral. Pada lapisan

tetrahedral terdapat penggantian silikon menjadi aluminium hingga 15 %

(Grim, 1968) dan pada lapisan oktahedral aluminium digantikan

magnesium dan besi.

3) Mineral Illite

Illite adalah mineral mika tanah liat yang dinamakan oleh Grim et. al

(1937). Strukturnya adalah lapisan 2 : 1 dimana kation antar lapisannya

adalah kalium. Ukuran, muatan dan bilangan koordinasi dari kalium

menyesuaikan diri pada cincin heksagonal oksigen yang berbatasan

dengan lapisan silika tetrahedral. Hal ini memberikan sambungan yang

kuat dari ikatan ionik yang menahan tiap-tiap lapisan secara bersama-sama

pada strukturnya dan mencegah molekul air untuk mengisi posisi

antarlapisan seperti pada smectite. Illite berbeda dengan muscovite yang

mengkristal secara baik yaitu lebih sedikit penggantian Si4+ menjadi Al3+

pada lapisan tetrahedral. Pada muscovite, ¼ dari ion Si 4+ digantikan oleh

Al3+ sedangkan pada illite hanya 1/6 saja. Pada lapisan oktahedral dapat

juga terjadi penggantian ion Al3+ oleh Mg2+ dan Fe2+. Jarak antarbidang

d(001) dari illite adalah 10 Ao.

4) Chlorite

Chlorite umumnya muncul dalam bentuk serpihan dan juga di dalam

lempung yang bercampur dengan lapisan batu bara. Mineral liat chlorite

berbeda dengan chlorite yang mengkristal secara baik dalam hal adanya

susunan acak dari lapisannya dan juga adanya hidrasi. Chlorite adalah

mineral dengan tipe lapisan 2 : 1 dengan satu lapisan brusit (Mg(OH)2)

pada antarlapisannya. Banyak jenis kation pengganti pada chlorite, namun

yang paling umum adalah Mg2+, Fe2+, Al3+ dan Fe3+. Komposisi umum

chlorite yaitu (OH)4(SiAl)8(MgFe)6O20. Lapisan yang menyerupai brusit

pada posisi antarlapisan mempunyai komposisi (MgAl)6(OH)12. Jarak

antar bidang d(001) dari chlorite kurang lebih 14 Ao.

5) Palygorskite (Attapulgite) : Sepiolite

Istilah palygorskite dan attapulgite adalah sinonim, tetapi Komite

Nomenklatur Internasional (International Nomenclature Committee) telah

mengumumkan bahwa nama yang lebih baik digunakan adalah

palygorskite. Bagaimanapun, istilah attapulgite masih digunakan terutam

oleh mereka yang bekerja di bidang pertambangan, pengolahan dan

penggunaan mineral liat. Palygorskite dan sepiolite adalh silika tipe

lapisan 2 : 1. Lapisan tetrahedral dihubungkan tak terbatas pada dua

dimensi. Namun, jenis tanah liat ini berbeda secara struktur dari mineral

liat yang lain yaitu bahwa lapisan oktahedralnya sambung menyambung

hanya pada satu dimensi dan lapisan tetrahedralnyadibagi menjadi

pita-pita oleh pembalikan perodik dari baris-baris tetrahedron. Pada

palygorskite, dimensi dari salurannya kira-kira antara 4 Ao sampai 6 Ao

dan pada sepiolite kira-kira 4 Ao sampai 9,5 Ao. Kedua jenis mineral liat

ini adalah jenis magnesium silika tetapi palygorskite mempunyai

kandungan alumina lebih tinggi. Rumus umum palygorskite adalah

(OH2)4Mg5Si8O20.4H2O. Rumus umum untuk sepiolite adalah

(OH2)4(OH)4Mg8Si12O30.8H2O.

Pada penelitian ini tanah lempung yang digunakan adalah tanah lempung dari

Desa Iraonogeba Kecamatan Moroó Kabupaten Nias Barat Provinsi Sumatera

Utara yang dalam bahasa derah setempat sering juga disebut dengan gambo.

Pemilihan jenis lempung ini didasarkan atas karakteristik dari tanah lempung ini

yaitu berwarna putih keabu-abuan dan tidak mudah kering ketika musim kemarau.

Tanah lempung ini pada umumnya digunakan sebagai bahan dasar pembuatan

periuk tanah yang dalam bahasa daerah setempat disebut dengan bowoa tanö.

Karakteristik dari jenis tanah lempung ini telah dilakukan dengan melakukan

pengamatan morfologi permukaan SEM dan kandungan unsur dengan

menggunakan EDX. Hasil pengamatan morfologi permukaan dari tanah lempung

ini memperlihatkan bahwa ukuran butiran yang beragam karena belum dilakukan

pengayakan ketika pengamatan SEM dan memiliki pori-pori yang beragam

bentuk serta ukurannya.Dari hasil pembacaan kandungan unsur dapat dilihat

bahwa unsur-unsur yang terdapat pada tanah lempung ini adalah unsur O =

49,75% ; Si = 26,03% ; Al = 13,15% ; Fe = 4,46% ; K = 3,42% ; Mg = 1,66% ;

Na = 1,16% ; Ti = 0,37%. (Lampiran C)

2.3Arang Aktif

Arang merupakan suatu padatan berpori yang mengandung 85-95% karbon,

dihasilkan dari bahan-bahan yang mengandung karbon dengan pemanasan pada

suhu tinggi. Ketika pemanasan berlangsung, diusahakan agar tidak terjadi

kebocoran udara di dalam ruangan pemanasan sehingga bahan yang mengandung

karbon tersebut hanya terkarbonisasi dan tidak teroksidasi. Arang selain

digunakan sebagai bahan bakar, juga dapat digunakan sebagai adsorben

(penyerap). Daya serap ditentukan oleh luas permukaan partikel dan kemampuan

ini dapat menjadi lebih tinggi jika terhadap arang tersebut dilakukan aktifasi

dengan aktivator bahan-bahan kimia ataupun dengan pemanasan pada temperatur

tinggi. Dengan demikian, arang akan mengalami perubahan sifat-sifat fisika dan

kimia. Arang yang demikian disebut sebagai arang aktif.

sangat halus, diameter pori mencapai 1000A0, digunakan dalam fase cair,

berfungsi untuk memindahkan zat-zat penganggu yang menyebabkan warna dan

bau yang tidak diharapkan, membebaskan pelarut dari zat-zat penganggu dan

kegunaan lain yaitu pada industri kimia. Diperoleh dari serbuk-serbuk gergaji,

ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan

mempunyai struktur yang lemah. Arang aktif sebagai penyerap uap, biasanya

berbentuk granular atau pellet yang sangat keras diameter pori berkisar antara

10-200 A0 , tipe pori lebih halus, digunakan dalam fase gas, berfungsi untuk

memperoleh kembali pelarut, katalis, pemisahan dan pemurnian gas. Diperoleh

dari tempurung kelapa, tulang, batubata atau bahan baku yang mempunyai bahan

baku yang mempunyai struktur keras.

Sifat arang aktif yang paling penting adalah daya serap. Dalam hal ini, ada

beberapa faktor yang mempengaruhi daya serap adsorpsi, yaitu :

1. Sifat Adsorben

Arang aktif yang merupakan adsorben adalah suatu padatan berpori, yang

sebagian besar terdiri dari unsur karbon bebas dan masing- masing berikatan

secara kovalen. Dengan demikian, permukaan arang aktif bersifat non polar.

Selain kompisisi dan polaritas, struktur pori juga merupakan faktor yang penting

diperhatikan. Struktur pori berhubungan dengan luas permukaan, semakin kecil

pori-pori arang aktif, mengakibatkan luas permukaan semakin besar. Dengan

demikian kecepatan adsorpsi bertambah. Untuk meningkatkan kecepatan adsorpsi,

dianjurkan agar menggunakan arang aktif yang telah dihaluskan. Jumlah atau

dosis arang aktif yang digunakan, juga diperhatikan.

2. Sifat Serapan

Banyak senyawa yang dapat diadsorpsi oleh arang aktif, tetapi kemampuannya

untuk mengadsorpsi berbeda untuk masing- masing senyawa. Adsorpsi akan

bertambah besar sesuai dengan bertambahnya ukuran molekul serapan dari stuktur

yang sama, seperti dalam deret homolog. Adsorpsi juga dipengaruhi oleh gugus

fungsi, posisi gugus fungsi, ikatan rangkap, struktur rantai dari senyawa serapan.

3. Temperatur

Dalam pemakaian arang aktif dianjurkan untuk menyelidiki.temperatur pada saat

mengenai temperatur yang digunakan dalam adsorpsi. Faktor yang mempengaruhi

temperatur proses adsoprsi adalah viskositas dan stabilitas thermal senyawa

serapan. Jika pemanasan tidak mempengaruhi sifat-sifat senyawa serapan, seperti

terjadi perubahan warna maupun dekomposisi, maka perlakuan dilakukan pada

titik didihnya. Untuk senyawa volatil, adsorpsi dilakukan pada temperatur kamar

atau bila memungkinkan pada temperatur yang lebih kecil.

4. pH (Derajat Keasaman)

Untuk asam-asam organik adsorpsi akan meningkat bila pH diturunkan, yaitu

dengan penambahan asam-asam mineral. Ini disebabkan karena kemampuan asam

mineral untuk mengurangi ionisasi asam organik tersebut. Sebaliknya bila pH

asam organik dinaikkan yaitu dengan menambahkan alkali, adsorpsi akan

berkurang sebagai akibat terbentuknya garam.

5. Waktu Singgung

Bila arang aktif ditambahkan dalam suatu cairan, dibutuhkan waktu untuk

mencapai kesetimbangan. Waktu yang dibutuhkan berbanding terbalik dengan

jumlah arang yang digunakan. Selain ditentukan oleh dosis arang aktif,

pengadukan juga mempengaruhi waktu singgung. Pengadukan dimaksudkan

untuk memberi kesempatan pada partikel arang aktif untuk bersinggungan dengan

senyawa serapan. Untuk larutan yang mempunyai viskositas tinggi, dibutuhkan

waktu singgung yang lebih lama.

Pada penelitian ini arang aktif yang digunakan adalah arang aktif

Aquasorb® 1000. Arang aktif Aquasorb ® 1000 adalah media kerja yang

berbentuk butiran-butiran karbon aktif yang dibuat dengan aktivasi uap dari

batubara bitumen yang mutunya diseleksi. Produk arang aktif ini memiliki bahan

adsorbent dengan nilai densitas yang tinggi dan menghasilkan volume

pengaktivasi yang maksimum. Arang aktif ini memiliki karakteristik antara lain

sebagai berikut luas permukaan = 950 m2/g ; total volume pori = 0,88 cm3/g ;

apparent density = 500 kg/m3 ; pH = 8 ; ball pan hardness number = 96%.

2.4Keramik

Keramik didefinisikan sebagai seni dan ilmu membuat dan menggunakan partikel

padat yang mempunyai bagian material inorganik nonmetalik sebagai komponen

terpentingnya (Kingery et al., 1976). Keramik adalah bahan yang keras, memiliki

senyawa polikristalin, biasanya inorganik, termasuk silika, metalik oksida, karbida

dan bahan bahan hidrida, sulfida dan seleneida. Oksida seperti Al2O3, MgO, SiO2

dan ZrO2 mengandung bahan metalik dan unsur nonmetalik serta garam ionik

seperti NaCl, CsCl dan ZnS.

Keramik berasal dari bahasa Yunani keramos/keramikos yang berarti

periuk atau belanga yang terbuat dari tanah yang dibakar. Keramik adalah semua

benda-benda yang terbuat dari tanah liat/lempung yang mengalami suatu proses

pengerasan dengan pembakaran suhu tinggi. Pengertian keramik yang lebih luas

dan umum adalah “bahan yang dibakar tinggi” termasuk di dalamnya semen,

gips, metal dan lainnya. Sebelum diproses menjadi keramik, segi penting sifat

bubuk mineralnya adalah ukuran partikel (yang mengganti sifat akhir) serta

distribusi sifat partikel (mempengaruhi rapatan).

Secara umum keramik merupakan paduan antara logam dan non logam ,

senyawa paduan tersebut memiliki ikatan ionik dan ikatan kovalen yang memiliki

sifat-sifat sebagai berikut :

a. Sifat Mekanik

Keramik merupakan material yang kuat, keras dan juga tahan

korosi.Selain itu keramik memiliki kerapatan yang rendah dan juga titik lelehnya

yang tinggi.Keterbatasan utama keramik adalah kerapuhannya, yakni

kecenderungan untuk patah tiba-tiba dengan deformasi plastik yang sedikit. Di

dalam keramik, karena kombinasi dari ikatan ion dan kovalen,

partikel-partikelnya tidak mudah bergeser.

Faktor rapuh terjadi bila pembentukan dan propagasi keretakan yang