Lampiran A.1Tabel Pengukuran Massa Sampel dan Susut Massa

Rata-rata 11,502 9,146 20,48405

16 15 4.1 11,09 8,95 19,2967

Lampiran A.3Tabel Data Pengukuran Volum dan Susut Bakar Sampel

Rata-rata 6,10445 6,04439 0,98385

1 5 2.1 5,54259 5,38339 2,87231

2 5 2.2 5,92222 5,18475 12,45272

3 5 2.3 6,0740 5,76894 5,02353

4 5 2.4 6,37777 5,76561 9,59859

5 5 2.5 5,84630 5,25777 10,06667

Rata-rata 5,95259 5,47209 8,07217

1 10 3.1 6,15001 5,58442 9,19647

2 10 3.2 6,52963 5,76086 11,77355

3 10 3.3 7,66852 6,80153 11,30577

4 10 3.4 7,36482 6,68888 9,17785

5 10 3.5 6,52963 5,652 13,44079

Rata-rata 6,84852 6,09754 10,96556

1 15 4.1 6,60556 5,652 14,43572

2 15 4.2 6,07408 5,01615 17,4171

3 15 4.3 5,54259 4,8042 13,32221

4 15 4.4 6,07408 5,40384 11,03435

5 15 4.5 5,99815 4,43162 26,11691

Rata-rata 6,05889 5,06156 16,46062

1 20 5.1 6,98519 5,88574 15,73965

2 20 5.2 6,60556 5,50228 16,70222

3 20 5.3 5,99815 4,84708 19,19037

4 20 5.4 7,36482 6,2172 15,58246

5 20 5.5 6,15001 5,33179 13,30424

Lampiran A.4Tabel Densitas dan Porositas

a. Densitas

No. Debu Sinabung (%) Massa (gr) Volume (cm3) Densitas (gr/cm3)

1 0 7,77 6,04 1,28

2 5 7,95 5,77 1,37

3 10 8,14 5,58 1,45

4 25 8,29 5,02 1,65

5 20 8,38 4,85 1,73

b. Porositas

No. Sinabung (%) Debu Massa Kering (gr) Massa Basah (gr) Volum (cm3) (gr/cmρ air 3) Porositas (%)

1 0 8,14 10,56 6,35 1 38,11

2 5 7,95 9,16 5,77 1 39,64

3 10 8,72 11,03 5,65 1 40,88

4 15 7,55 9,42 4,8 1 38,96

Lampiran B Contoh Perhitungan B.1 Susut Massa

Contoh perhitungan menentukan susut massa sampel 3.1 (Lampiran A.1) dengan menggunakan persamaan 2.6 :

Diketahui : mo = 10,24 gr

Contoh perhitungan untuk menentukan susut bakar sampel 3.1 (Lampiran A.3) dengan menggunakan persamaan 2.7:

Diketahui : Vo = 6,15001 cm3

Contoh perhitungan untuk menentukan densitas sampel no. 3 (Lampiran A.4a) dengan menggunakan persamaan 2.2 :

B.4 Porositas

Contoh perhitungan porositas sampel no. 3 dengan menggunakan persamaan 2.1 :

Diketahui : mb = 11,03 gr

Contoh perhitungan kuat tekan dengan kode sampel 3.4 (Lampiran A.5) menggunakan persamaan 2.4

Diketahui : m = 160 kg (beban yang diberikan)

d = 3,06 cm

Lampiran G Dokumentasi

b. Bahan

d. Setelah Pembakaran dan Pengujian Mekanik

DAFTAR PUSTAKA

Astuti, A. 1997. Pengetahuan Keramik. Gadjah Mada University Press: Yogyakarta.

Adhi, dkk. 2004. Sumber Daya dan Cadangan Nasional Mineral, Batubara dan Panas Bumi Tahun 2003 (National Resource and Reserves of Mineral,

Coal, and Geothermal). Direktorat Inventaris Sumber Daya Mineral.

Chandra, Budiman. 2006. Metodologi Penelitian Kesehatan. Penerbit Buku Kedokteran: Palembang

Charemissinoff, Moressi. 1978. Carbon Adsorbtion Applications, Carbon Adsorbtion Handbook. Ann Arbor Science Publisher, Inc: Michigan

Fardiaz, Srikandi. 1992. Mikrobiologi Pangan 1. Gramedia Pustaka Utama: Jakarrta

Purbasari, Aprilina. 2005. PengembanganProdukKeramikBerporiDengan Proses EkstrusiPadaSkalaLaboratorium.InstitutTeknologi Bandung Press: Depok.

Sebayang, P. dkk, 2009. Pembuatan Bahan Filter Keramik Berpori Berbasis Zeolit Alam dan Arang Sekam Padi. LIPI Press: Serpong

Teguh, Aprilianto. 2011. Sumber dan Penanggulangan Polusi Udara. Majalah Populer Aku Tahu Sains dan Teknilogi. Edisi 109: Jakarta

59

Laely N. Alfida dkk, 2014. Sintesis Keramik Berpori Berbahan Dasar Lumpur Lapindo Menggunakan Cetakan Nata de Coco. Universitas Brawijaya: Malang

Barsoum, M. W., 1997. Fundamentals of Ceramics.McGraw-Hill: Singapore.

Bhave R. R., 1991. Inorganic Membranes Synthesis, Characteristics and Application. Van Nostrand Reinhold: New York

Fius Afriandra, Budiono Irwan. 2002. Laporan Penelitian Pembuatan Keramik Berpori Menggunakan busa Plastik. Jurusan Rekayasa kimia. Fakultas Teknik Industri. UPN: Yogyakarta.

Harsanti Dini, 2010. Sintesis dan Karakterisasi Boron Karbida Dari Asam Borat, Asam Sitrat dan Karbon Aktif. Jurnal Sains dan Teknologi Modifikasi Cuaca Volume 11 Nomor 1. UPT Hujan Buatan BPP Teknologi.

Kirk, R. R., and Orthmer, D. F., 1992 Encyclopedia of Chemical Technology. The Interscience Encyclopedia Inc. New York

Koesoemadinata, R.P., 1980. Geologi Minyak dan Gas bumi. Edisi Kedua. Jilid 1 dan 2, Penerbit ITB: Bandung

Liu P.S, Chen G.F. 2014. Porous Material Processing and Applications. Elsevier Inc. Tsinghua University Press: Beijing.

Limin, He. 2013. Effect of Structure of CuO/ZnO/Al2O3 Composites on Catalytic

Performance for Hydrogeneration of Fatty Acid Ester. Applied Catalysis Journal. Elsevier:Amsterdam.

Ryadi, Slamet. 1982. Pencemaran Udara. Akademi Teknologi Sanitasi Surabaya Departemen Kesehatan RI. Penerbit Usaha-Nasional: Surabaya.

Sembiring, A. D. 2010. Pemanfaatan Limbah Padat Pulp Untuk Bahan Baku pembuatan Keramik Berpori Yang Diaplikasikan Sebagai Filter Gas Buang Kendaraan Bermotor Dengan Bahan Bakar Premium. Disertasi. Universitas Sumatera Utara: Medan.

Suhala Supriatna, Arifin M. 1997. Bahan Galian Industri. Pusat Penelitian dan Pengembangan Teknologi Industri.

Slamet, J.S. 1994. Kesehatan Lingkungan. Edisi 1. Gadjah Mada University Press: Yogyakarta.

Slamet, Juli Soemirat. 2009. Kesehatan Lingkungan. Cetakan Kedelapan. Gadjah Mada University Press: Yogyakarta

Syukur, M. 1982. Studi Difraksi Sinar –X Mengenai Perubahan Fasa Kaolin Bangka Yang Dipanaskan. Tesis. Fisika ITB: Bandung.

Tanan, Natalia., 2011. Fasilitas Pejalan Kaki. Puslitbang Kementrian Pekerjaan Umum: Jakarta

Tugaswati, A. 2008. Emisi Gas Buang Kendaraan Bermotor dan Dampaknya Terhadap Kesehatan. Departemen Kesehatan: Jakarta

Jumiyati, 2005. Solidifikasi Limbah Fly Ash Hasil Pembakaran Incenerator Industri Textile Sebagai Keramik: Yogyakarta.

Wardhana, W.A. 2004. Dampak Pencemaran Lingkungan. Penerbit Andi: Yogyakarta.

61

diakses pada 15 April 2015 pukul 15.11 WIB)

BAB 3

METODOLOGI PENELITIAN

3.1Tempat Penelitian

Tempat penelitian didasarkan pada tahapan pelaksanaan penelitian. Adapun tahapan penelitian ini yakni pencetakan sampel, pengujian sifat mekanik dan pengujian sifat fisis dilakukan di Laboratorium Material Test PTKI Medan, karakterisasi bahan dan sampel menggunakan SEM EDX dan XRD dilakukan di Laboratorium Fisika Material Universitas Negeri Medan dan pengujian emisi dilakukan di Bengkel PT. Auto 2000 Jl. Sisingamangaraja No. 8, Medan.

3.2Peralatan dan Bahan 3.2.1 Peralatan

1. Furnace: untuk membakar sampel.

2. Ayakan 100 mesh: untuk mengayak/menyaring bahan-bahan hingga didapat ukuran butir 100 mesh.

3. Cetakan: untuk mencetak sampel.

4. Spatula: untuk mengaduk bahan agar tercampur homogen. 5. Neraca Digital: untuk mengukur massa bahan.

6. Vickers Hardness Tester: untuk mengukur tingkat kekerasan sampel. 7. X-Ray Diffraction (XRD): untuk mengetahui struktur sampel.

8. Scanning Electron Microscope – Energy Dispersive X-Ray (SEM EDX): untuk mengetahui komposisi dari debu vulkanik Gunung Sinabung dan untuk mengetahui gambar mikro dari sampel.

9. Gelas Ukur: untuk mengukur jumlah bahan yang akan digunakan dan sebagai tempat untuk merendam sampel guna menguji porositas sampel. 10.Maekawa Testing Machine: untuk menguji kuat tekan dan proses

kompaksi sampel..

11.Jangka sorong: untuk mengukur dimensi sampel.

38

3.2.2 Bahan

1. Debu vulkanik Gunung Sinabung dari desa Berasitepu, Jalan Tiga Nderket, Kab. Karo, Sumatera Utara.

2. Karbon aktif 3. Feldspar 4. Kaolin 5. Aquades

Persentase bahan yang digunakan tertera pada tabel 3.1 sebagai berikut: Tabel 3.1 Persentase Bahan yang Digunakan

No. Kaolin (50 gr) Feldspar (20 gr) Karbon Aktif (10 gr) Debu Sinabung (gr)

3.3.1 Pengolahan Bahan Baku Keramik Berpori 3.3.1.1Pengolahan Debu Vulkanik Gunung Sinabung

Bahan debu vulkanik yang dikumpulkan harus dikeringkan dahulu. Pengeringan debu vulkanik dilakukan dalam inkubator buatan dengan menggunakan delapan buah bola lampu selama dua hari. Panas yang dihasilkan dari rangkaian bola lampu mampu menguapkan sisa kandungan air yang terdapat dalam debu vulkanik. Setelah debu vulkanik kering, dilakukan analisa komposisi kimia dengan menggunakan alat SEM-EDX.

3.3.1.2Pembutiran Bahan

3.3.2 Pencampuran Bahan

Bahan-bahan yang telah dianalisa kandungan kimianya, kemudian dilakukan pencampuran dengan alat mixer sesuai besar persentase pada tabel 3.1.

3.3.3 Pencetakan Sampel

Setelah semua bahan dicampur sesuai porsi yang telah ditentukan, langkah selanjutnya yaitu bahan-bahan yang berbentuk serbuk ditambahkan dengan air (dengan cara disemprot)kemudian diaduk hingga merata. Kemudian adonan dimasukkan kedalam cetakan dimana sebelumnya cetakan telah diolesi vaselin agar sampel yang telah kering nantinya mudah dikeluarkan. Cetakan yang telah diisi dibiarkan selama 20 jam sampai sampel dapat dikeluarkan dari cetakan.

Adapun dimensi dari sampel yang dicetak yaitu: diameter luar 1,93 cm dan diameter dalam 1,43 cm.

3.3.4 Pengeringan Sampel

Setelah cetakan dibuka, sampel yang dikeluarkan disebut sebagai keramik mentah, selanjutnya dikeringkan selama 6 hari diudara bebas untuk mengurangi kadar air yang terdapat pada sampel selain menghindari kemungkinan sampel melengkung pada saat dibakar.

Sampel-sampel yang telah kering diberi nomor, untuk mempermudah pekerjaan selanjutnya. Kemudian sampel tersebut ditimbang dan diukur tebal serta diameternya untuk mengetahui susut massa sebelum dan setelah dibakar.

3.3.5 Pembakaran Sampel

Sampel dibakar didalam furnace (tungku) lalu dibakar hingga mencapai suhu 1100oC secara intensif dan dilakukan holding time (penahanan) selama 4 jam.

3.3.6 Pendinginan Sampel

Setelah tercapai suhu 1100oC dan dipertahankan selama 4 jam kemudian

dilakukan pendinginan hingga mencapai suhu kamar yaitu dengan mematikan

furnace tanpa membukanya (pendinginan di dalam fuenace). Hal ini dilakukan

40

perubahan panas secara tiba-tiba. Setelah tercapa kamar, maka furnace dapat dibuka untuk mengambil sampel untuk dianalisis.

3.3.7 Karakterisasi

Karakterisasi bahan keramik berpori pada penelitian ini meliputi:

a. Susut massa, densitas, porositas masing-masing dilakukan dengan metode sesuai formula nomor (2.1), (2.2) dan (2.6)

b. Kuat tekan dilakukan dengan pengujian menggunakan alat Maekawa Testing

Machine:pengujian kekerasan dilakukan dengan menggunakan alat Vickers

Hardness Tester.

c. Uji absorbsi dilakukan dengan menempatkan sampel kedalam knalpot dan diukur emisinya dengan menggunakan alat Gas Analyzer.

d. Uji mikrostruktur dengan alat XRD dan uji gambar mikro dan unsur dengan SEM EDX dan pada sampel dengan komposisi terbaik.

3.4Diagram Alir

BAB 4

HASIL DAN PEMBAHASAN

4.1 Susut Massa

Data hasil pengukuran terhadap massa sampel sebelum dan setelah dibakar (Lampiran A.1) diperoleh dengan menggunakan persamaan (2.6), yaitu seperti yang tertera pada tabel 4.1.

Tabel 4.1 Hasil Pengukuran Susut Massa

No.

Persentase susut massa pada sampel berkisar antara 17,84–23,22 %. Setiap penambahan 5 % debu vulkanik Gunung Sinabung, terdapat penurunan susut massa sebesar 1-2 %. Adapun grafik hubungan terhadap penambahan debu vulkanik Gunung Sinabung dan susut massa ditunjukkan pada gambar 4.1.

Gambar 4.1 Grafik Susut Massa – Persentase Debu Vulkanik Gunung Sinabung 15

Dari Gambar 4.1 terlihat bahwa semakin besar penambahan persentase debu vulkanik Gunung Sinabung yang diberikan, maka akan semakin kecil persentase susut massanya. Terlihat bahwa persentase susut massa relatif turun secara linier seiring dengan bertambahnya persentase debu vulkanik Gunung Sinabung. Hal ini dimungkinkan karena berkurangnya persentase karbon yang menguap akibat pembakaran pada suhu 1100oC sehingga atom-atom Silika dari debu vulkanik

Gunung Sinabung dapat mengisi kekosongan yang ditinggalkan atom karbon.

4.2Susut Volum (Susut Bakar)

Data hasil pengukuran terhadap volum sampel sebelum dan setelah dibakar (Lampiran A.3) diperoleh dengan menggunakan persamaan (2.7), yaitu seperti yang tertera pada tabel 4.2.

Tabel 4.2 Hasil Pengukuran Susut Bakar

No.

Debu Vulkanik Gunung Sinabung

(%) Vo (cm

3) V

a (cm3) Susut Volum (%)

1 0 6,10 6,04 0,98

2 5 5,95 5,47 8,07

3 10 6,85 6,09 10,96

4 15 6,05 5,06 16,46

5 20 6,62 5,55 16,06

44

Gambar 4.2 Grafik Susut Volum – Debu Vulkanik Gunung Sinabung

Dari gambar 4.2 ditunjukkan bahwa susut bakar relatif meningkat secara linier sampai penambahan debu vulkanik Gunung Sinabung dari 0–15 %. Kemudian relatif stabil setelah penambahan debu vulkanik Gunung Sinabung 15–20 %. Penyusutan volum sampel kemungkinan disebabkan karena perubahan susunan atom selama proses pembakaran dimana atom-atom karbon menguap dan diisi oleh atom-atom debu vulkanik Gunung Sinabung.

4.3Densitas

Data hasil pengukuran terhadap densitas sampel setelah dibakar (Lampiran A.4a) diperoleh dengan menggunakan persamaan (2.2), yaitu seperti yang tertera pada tabel 4.3.

Tabel 4.3 Hasil Pengukuran Densitas

No.

Besar densitas sampel yang diukur berkisar antara 1,28–1,73 gr/cm3. Setiap penambahan 5 % debu vulkanik Gunung Sinabung, terdapat kenaikan densitas sebesar 0,1–0,2 gr/cm3. Grafik hubungan antara densitas dan penambahan persentase debu vulkanik Gunung Sinabung ditunjukkan pada gambar 4.3.

Gambar 4.3 Grafik Densitas – Debu Vulkanik Gunung Sinabung

Dari gambar 4.3 ditunjukkan bahwa densitas (rapat massa) sampel relatif meningkat secara linier yang berarti bahwa semakin besar persentase debu vulkanik Gunung Sinabung maka semakin meningkat densitas yang diperoleh.

4.4Porositas

Data hasil pengukuran terhadap porositas sampel (Lampiran A.4b) diperoleh dengan menggunakan persamaan (2.1), yaitu seperti yang tertera pada tabel 4.4.

Tabel 4.4 Hasil Pengukuran Porositas

No.

Debu Vulkanik Gunung Sinabung (%)

46

Besar porositas sampel berkisar 35,27–40,88 %. Grafik hubungan porositas terhadap penambahan debu vulkanik Gunung Sinabung ditunjukkan pada gambar 4.4.

Gambar 4.4 Grafik Porositas – Debu Vulkanik Gunung Sinabung

Dari gambar 4.4 terlihat bahwa terjadi penurunan porositas pada persentase 0–5 % debu vulkanik Gunung Sinabung secara linier, namun terdapat peningkatan sedikit pada penambahan 5–10 % debu vulkanik Gunung Sinabung dan relatif menurun secara linier pada penambahan 10–20 % debu vulkanik Gunung Sinabung.

4.5Kuat Tekan

Data hasil pengukuran terhadap kuat tekan sampel (Lampiran ) diperoleh dengan menggunakan persamaan (2.4), yaitu seperti yang tertera pada tabel 4.5.

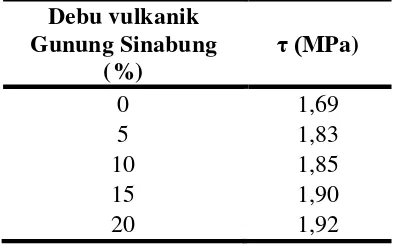

Table 4.5 Hasil Pengukuran Kuat Tekan

Debu vulkanik

Debu Vulkanik Gn. Sinabung (%)

Besar nilai kuat tekan sampel berkisar antara 1,69–2,00 MPa. Grafik yang menunjukkan hubungan terhadap penambahan persentase debu vulkanik Gunung Sinabung dan nilai kuat tekan sampel ditunjukkan pada gambar 4.5.

Gambar 4.5 Grafik Kuat Tekan – Debu Vulkanik Gunung Sinabung

Dari gambar 4.5 terlihat bahwa terdapat peningkatan drastis pada komposisi 0–5 % debu vulkanik Gunung Sinabung dan menurun relatif linier pada komposisi 5– 15 % debu vulkanik Gunung Sinabung kemudian sedikit meningkat kuat tekannya pada komposisi 15–20 % Debu vulkanik Gunung Sinabung.

4.6Kekerasan

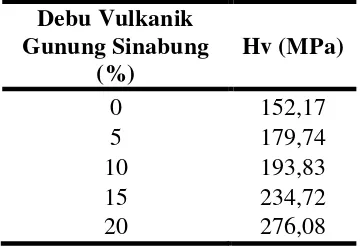

Data hasil pengukuran terhadap kekerasan sampel (Lampiran ) diperoleh dengan menggunakan persamaan (2.3), yaitu seperti yang tertera pada tabel 4.6.

Tabel 4.6 Hasil Pengukuran Kekerasan

Debu Vulkanik

48

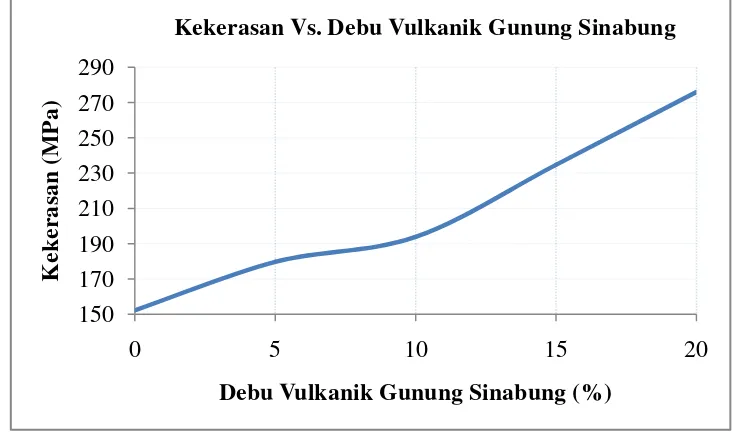

Besar nilai kekerasan sampel berkisar antara 167,67–410,31 MPa. Grafik hubungan antara penambahan persentase debu vulkanik Gunung Sinabung terhadap kekerasan sampel yaitu ditunjukkan pada gambar 4.6.

Gambar 4.6 Grafik Kekerasan – Debu vulkanik Gunung Sinabung

Dari gambar 4.6 terlihat bahwa terdapat peningkatan kekerasan dari komposisi 0– 5 % debu vulkanik Gunung Sinabung secara linier dan peningkatan cukup signifikan pada persentase 5–10 % debu vulkanik Gunung Sinabung. Namun, terdapat penurunan nilai kekerasan pada komposisi 10–15 % debu vulkanik Gunung Sinabung secara signifikan dan meningkat kembali pada 15–20 % debu vulkanik Gunung Sinabung.

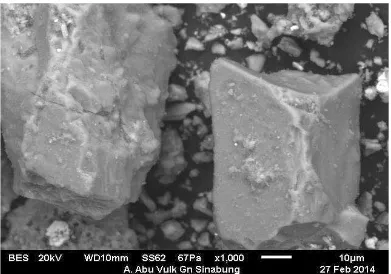

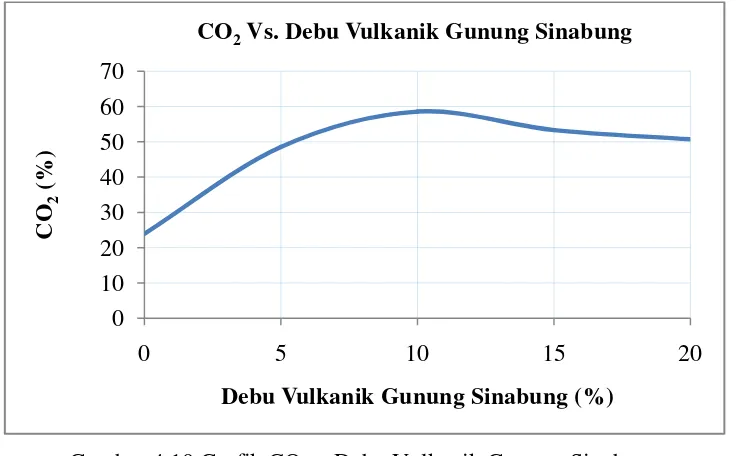

4.7Hasil Uji SEM EDX Debu Vulkanik Gunung Sinabung

Gambar 4.7 Mikrostruktur Debu Vulkanik Gunung Sinabung

Dari gambar 4.7 terlihat bahwa partikel dari debu Vulkanik Gunung Sinabung berbentuk runcing. Adapun unsur-unsurnya yang dominan yaitu Si (14,68 %), C (21,89 %) dan O (46,56 %) (terlampir).

4.8Uji Absorbsi Gas Buang

Hasil pengukuran terhadap absorbsi gas buang dengan menggunakan alat

Automotive Emission Analyzer ditunjukkan pada tabel berikut:

Tabel 4.7 Hasil Pengukuran Emisi Tanpa Sampel Filter

Tanpa Filter

CO (%) HC (ppm) CO2 (%) O2 (%)

4,88 258 7,0 10,17

50

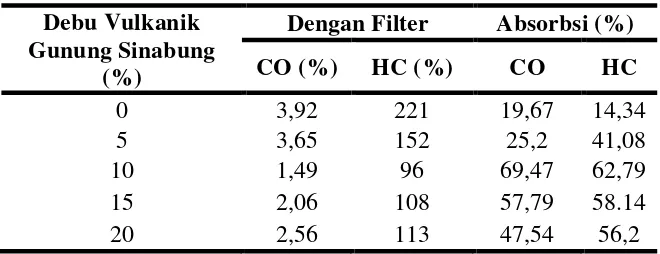

Tabel 4.8 Hasil Pengukuran Emisi Dengan Sampel Filter

Debu Vulkanik Gunung Sinabung

(%)

Dengan Filter Absorbsi (%) CO (%) HC (%) CO HC

Dari tebel 4.8 diperoleh besar persentase absorbsi dari gas CO yaitu 19,67% - 69,47% dan gas HC 14,34% - 62,79%. Adapun grafik hubungan antara absorbsi gas CO dan HC ditunjukkan pada gambar 4.8.

Gambar 4.8 Grafik Absorbsi – Persentase Debu Vulkanik Gunung Sinabung

Absorbsi HC meningkat linier sampai pertambahan 10% debu vulkanik Gunung Sinabung, namun menurun relatif sampai pertambahan 20% debu vulkanik Gunung Sinabung. Absorbsi CO meningkat linier sampai penambahan 5% debu vulkanik Gunung Sinabung dan meningkat drastis sampai penambahan 10% debu vulkanik Gunung Sinabung dan menurun relatif sampai penambahan 20% debu vulkanik Gunung Sinabung.Dari grafik terlihat bahwa masing-masing gas HC dan CO menunjukkan pola yang sama untuk penambahan persentase 10% komposisi debu vulkanik Gunung Sinabung. Hal ini mengindikasikan bahwa absorbsi maksimal dan variasi komposisi terbaik.

-10

Debu Vulkanik Gn. Sinabung (%)

Absorbsi Vs. Debu Vulkanik Gunung Sinabung

Namun terdapat perbedaan hasil pada absorbsi gas O2dan CO2, yaitu gas

O2dan CO2 cenderung bertambah seiring dengan pertambahan persentase

komposisi dari debu vulkanik Gunung Sinabung. Hal ini ditunjukkan pada tabel 4.9 dan table 4.10.

Tabel 4.9 Pertambahan Gas O2 Debu Vulkanik Gunung Sinabung

(%) O2 Dengan Filter (%) Pertambahan O2 (%)

Dari tabel 4.9 terlihat bahwa pertambahan O2 berkisar antara 2,77 – 26,14%.

Grafik yang menunjukkan hal ini ditunjukkan pada gambar 4.9.

Gambar 4.9 Grafik O2 - Debu Vulkanik Gunung Sinabung

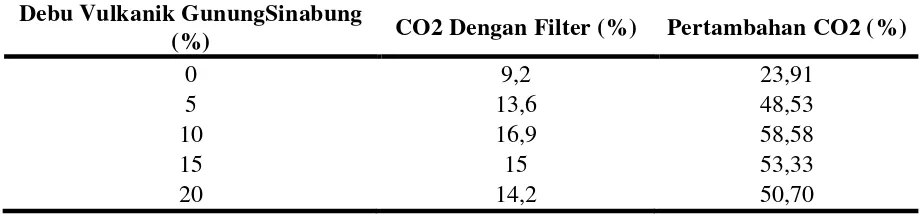

Tabel 4.10 Pertambahan Gas CO2 Debu Vulkanik GunungSinabung

52

Dari tabel 4.10 terlihat bahwa pertambahan gas CO2 berkisar antara

23,91-58,58%. Grafik yang menunjukkan hal ini ditunjukkan pada gambar 4.9.

Gambar 4.10 Grafik CO2 – Debu Vulkanik Gunung Sinabung

Jika dibandingkan pengujian emisi terhadap penambahan komposisi debu vulkanik Gunung Sinabung, persentase emisi gas HC dan CO berkurang dan persentase gas O2 dan CO2malah bertambah. Hal ini kemungkinan dapat terjadi

karena sampel keramik berpori sebagai filter emisi gas buang berperan sebagai katalis konverter.

Penjelasan dari peran katalis konverter ini sebagai berikut, reaksi yang menunjukkan pembakaran bahan bakar bensin jenis premium ditunjukkan pada reaksi dibawah.

2 C8H18 + 25 O2 16 CO2 + 18 H2O

Reaksi diatas adalah reaksi bensin (premium) terbakar secara sempurna, dimana hasil pembakarannya adalah berupa gas CO2 dan uap air. Namun kenyataannya

hasil pembakaran bahan bakar bensin jenis premium pada kendaraan bermotor tidaklah demikian. Hal ini dapat dipengaruhi oleh kondisi mesin kendaraan bermotor dan kualitas dari bahan bakar itu sendiri.

0

Pada proses pembakarannya di dalam kendaraan bermotor, setelah premium dan udara (O2)memasuki ruang bakar dan dikompresi oleh piston,

menjadikan molekul hidrokarbon dari premium menjadi sangat kecil dan seketika mendapat api dari busi, maka reaksinya dapat ditulis menjadi:

2 C8H18 + 28 O2 4 CO + 4 CO2 + 8 HC + 14 H2O + 15 O2

Pada keadaan ini, gas hasil pembakaran akan melewati pori-pori sampel keramik dan suhu diluar mesin cukup tinggi mencapai 300oC. Suhu ini dapat melepaskan

ikatan molekul uap air menjadi molekul energi H2 dan O2 menjadikan reaksi

akhir gas buang menjadi:

2 CO + O22 CO2 2 H2O 2H2 + O2

2 C8H18 + 28 O2 4 CO + 4 CO2 + 8 HC + 14 H2O + 15 O2 2 CO + 10 CO2 + 4 HC + 16 H2 + 17 O2

Dari analisa reaksi inilah membuktikan mengapa persentase gas CO dan HC bisa berkurang dan persentase gas O2 dan CO2 bertambah disebabkan adanya filter

berupa sampel keramik yang berperan sebagai katalis konverter.

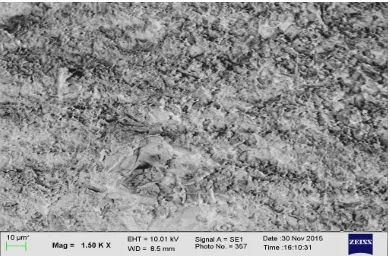

4.9Hasil Uji Analisis SEM-EDX

54

Gambar 4.11 Gambar Mikro Permukaan Sampel Keramik – 10% Debu Vulkanik Gunung Sinabung dengan Pembesaran 1500 kali

Gambar 4.12 Gambar Mikro Permukaan Sampel Keramik – 10% Debu Vulkanik Gunung Sinabung dengan Pembesaran 2500 kali

Dari gambar diatas terlihat bahwa terdapat lubang-lubang mikro yang disebut

4.10 Hasil Uji Analisis XRD

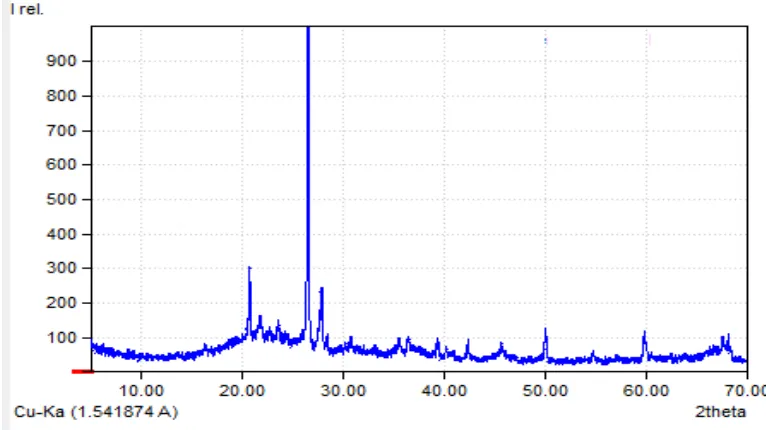

Hasil uji analisis XRD sampel untuk aditif 10 % DebuVulkanik Gunung Sinabung ditunjukkan pada Tabel 4.11.

Tabel 4.11 Data XRD Keramik – 10% Debu Vulkanik Gunung Sinabung (2θ, d(Å), I(cps), FWHM)

Puncak Ke - 2θ d (Å) I (cps) FWHM

1 20,74 4,2784 387,42 0,5431 2 26,55 3,3546 832,12 0,2455

3 36,46 2,4624 67,66 0,32

4 39,38 2,2861 56,08 0,32

5 40,23 2,24 35,47 0,32

6 42,37 2,1314 58,33 0,32

7 45,70 1,9837 63,64 0,32

8 50,08 1,8201 104,39 0,32

9 54,80 1,6738 29,95 0,32

10 59,89 1,5432 94,64 0,32

11 67,65 1,3984 39,38 0,32

12 68,20 1,3739 56,97 0,32

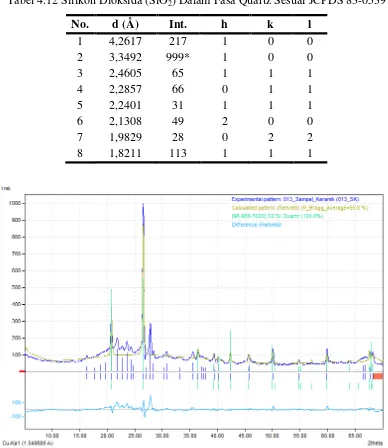

Pola difraksi ditunjukkan pada gambar 4.11.

Gambar 4.13 Pola Difraksi XRD Sampel Keramik – 10% Debu Vul. Gunung Sinabung.

56

berpori pada variasi nomor 3 (10% Debu Vulkanik Gunung Sinabung) yaitu SiO2

dalam fasa Quartz dimana fasa ini berada dalam grup spasial P 31 2 1, sistem kristal Trigonal (Hexagonal) dengan kerapatan 2,625 gr/cm3 dan sel satuan: a = b = 4,9206Å dan c = 5,4222Å; α = β = 90o dan γ = 120o sesuai dengan ICSD 079634 dan JCPDS83-0539 (terlampir).

Tabel 4.12 Silikon Dioksida (SiO2) Dalam Fasa Quartz Sesuai JCPDS 83-0539

No. d (Å) Int. h k l

1 4,2617 217 1 0 0

2 3,3492 999* 1 0 0

3 2,4605 65 1 1 1

4 2,2857 66 0 1 1

5 2,2401 31 1 1 1

6 2,1308 49 2 0 0

7 1,9829 28 0 2 2

8 1,8211 113 1 1 1

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan data dan pembahasan yang telah dilakukan, maka diperoleh kesimpulan sebagai berikut:

1. Keramik berpori berbahan dasar kaolin, feldspar, debu vulkanik Gunung Sinabung dan karbon aktif telah berhasil dibuat.

2. Karakteristik material keramik yang telah diuji yaitu: susut massa 17,84-23,22%; susut bakar 0,98-16,46%; densitas 1,28-1,73 gr/cm3 dan porositas 35,27-40,88%

3. Debu vulkanik Gunung Sinabung sebagai agregat dapat meningkatkan kekuatan keramik yaitu nilai kuat tekan 1,92 MPa dan nilai kekerasan 276,08 MPa.

4. Pori-pori bahan keramik yang telah dibuat memiliki ukuran pori-pori 3 - 5μm. 5. Filter gas buang yang telah dibuat berperan sebagai katalis konverter dan

dapat mengurangi pencemaran udara dari gas buang kendaraan bermotor sebesar 19,67-69,47 % CO dan 14,34-62,79% HC.

6. Filter juga dapat meningkatkan produksi O2 sebesar 2-26,14% dan CO2

23,91-58,58% yang mengindikasikan bahwa pembakaran bahan bakar semakin sempurna.

5.2Saran

1. Perlu dilakukan pengujian lanjutan dengan penambahan bahan-bahan seperti clay dan kuarsa.

2. Perlu dilakukan pengujian lanjutan dengan rancangan bentuk dan penempatan filter di dalam sistem gas buang.

BAB 2

TINJAUAN PUSTAKA

2.1Pencemaran Udara

Pada keadaan normal, sebagian besar udara terdiri atas oksigen dan nitrogen (90%), tetapi aktivitas manusia dapat mengubah komposisi udara tersebut, sehingga terjadi penambahan jumlah spesies ataupun peningkatan konsentrasi zat-zat kimia yang ada. Kegiatan manusia yang menjadi sumber pencemaran udara antara lain buangan industri, kendaraan bermotor, pembakaran di perumahan dan ladang-ladang (Slamet J.S., 1994).

Pencemaran udara adalah dimasukkannya komponen lain kedalam udara, baik oleh kegiatan manusia secara langsung atau tidak langsung maupun akibat proses alam sehingga kualitas udara turun sampai ketingkat tertentu yang menyebabkan lingkungan menjadi kurang baik atau tidak lagi berfungsi sesuai peruntukannya (Chandra, 2006).

Pencemaran udara dapat diartikan sebagai adanya bahan-bahan atau zat-zat asing didalam udara yang menyebabkan perubahan susunan (komposisi) udara dari keadaan normalnya. Kehadiran bahan atau zat asing diudara dalam jumlah tertentu serta berada dalam waktu yang cukup lama, akan mengganggu kehidupan manusia, hewan dan binatang (Wardhana, 2004).

2.1.1 Sumber Pencemaran Udara

Polusi terhadap udara memang terjadi secara alamiah sejak bumi terbentuk. Sebab, fenomena alam seperti aktivitas vulkanik, pembusukan sampah tanaman, kebakaran hutan, badai debu, bangkai hewan yang membusuk dan lain sebagainya. Tapi semua itu boleh dikatakan masih dalam batas-batas yang dapat ditolerir, artinya masih dalam keseimbangan aman (Teguh, Aprilianto, 2011).

Selain disebabkan polutan alami tersebut, polusi udara juga dapat disebabkan oleh aktivitas manusia. Secara umum sumber pencemaran udara dapat dibagi menjadi dua kelompok besar yaitu:

1. Faktor internal (secara alamiah), seperti: gunung berapi (H2S, SO2), angin

(debu, silikat dan partikel-partikel lain).

2. Faktor eksternal (aktivitas manusia) seperti: industri (SO2, CO, asap),

kendaraan bermotor (CO, HC, Pb, asap).

Pencemaran udara pada tingkat tertentu merupakan campuran dari satu atau lebih pencemar, baik berupa padatan, cairan atau gas yang masuk dan terdispersi ke udara dan kemungkinan menyebar ke lingkungan sekitarnya. (Darmodjo, R. Boedi,. 1978).

Menurut Ryadi (1982), berbagai klasifikasi pencemaran yang ada dapat dibedakan berdasarkan asalnya dalam dua kelompok, yaitu:

1. Polutan primer, yaitu semua bahan pencemar yang berbeda diudara yang hampir tidak berubah. Sama seperti saat dibebaskan dari sumbernya semula sebagai hasil dari suatu proses tertentu.

2. Bahan pencemar sekunder, yaitu semua bahan pencemar di udara yang sudah berubah karena hasil reaksi tertentu antara dua atau lebih kontaminan/polutan.

2.1.2 Komponen Pencemaran Udara

7

Menurut Ferdiaz,Srikandi (1992), komponen pencemaran udara dibedakan menjadi lima kelompok, yaitu:

1. Karbon monoksida (CO) 2. Nitrogen oksida (NOx)

3. Belerang oksida (SOx)

4. Hidrokarbon (HC)

5. Prtikel debu Partikulat

Sumber polusi yang utama berasal dari transportasi, dimana hampir 60% dari polutan yang dihasilkan terdiri dari karbon monoksida dan sekitar 15% terdiri dari hidrokarbon. Sumber-sumber polusi lainnya misalnya pembakaran, proses industri, pembuangan limbah dan lainnya.

2.1.2.1Karbon Monoksida

Karbon monoksida (CO) adalah gas yang tidak berbau, tidak berasa dan juga tidak berwarna. Oleh karena itu lingkungan yang telah tercemar oleh gas CO tidak dapat dilihat oleh mata. Di daerah perkotaan dengan lalu lintas yang padat konsentrasi gas CO berkisar antara 10-15 ppm. Gas CO dalam jumlah banyak (konsentrasi tinggi) dapat menyebabkan gangguan kesehatan (Wardhana, 2004).

Tabel 2.1 Pengaruh Konsentrasi COHb Terhadap Kesehatan

Konsentrasi COHb Dalam

Darah (%)

Pengaruh Terhadap Kesehatan

< 1,0 Tidak berpengaruh

1,0 – 2,0 Pandangan agak tidak normal

2,0 – 5,0 Pengaruhnya terhadap sistem syaraf sentral, reaksi panca indra tidak normal, pandangan agak kabur.

>5,0 Perubahan fungsi jantung dan pulmonasi

10,0 – 80,0 Kepala pusing, mual, pingsan, kesukaran bernafas, pandangan berkunang-kunang dan kematian

2.1.2.2Nitogen Oksida

Gas Nitrogen Oksida (NOx) ada dua macam, yaitu gas nitrogen monoksida (NO) dan gas nitrogen dioksida (NO2). Udara yang telah tercemar oleh gas nitrogen

oksida tidak hanya berbahaya bagi manusia dan hewan saja, tetapi juga berbahaya bagi kehidupan tanaman. Pengaruh gas NOx pada tanaman antara lain timbulnya bintik-bintik pada permukaan daun (Wardhana, 2004).

Selain dikenal sebagai prekursor terjadinya hujan asam dan prekursor terbentuknyasenyawa ozon (bersama hidrokarbon), NO juga dikenal sebagai penyebab masalah gangguan pernafasan. KadarNOx berkisar antara 0,063-0,083 ppm dan jika selama 6 bulan terus menerus akan mengakibatkan terjadinya masalah kesehatan berupa gangguan pernafasan ( Tanan, 2011).

Kendaraan bermotor memproduksi nitrogen oksida dalam bentuk NO sebanyak 98%. Di dalam udara NO ini akan berubah menjadi gas NOyang toksis bagi manusia. Efek yang terjadi tergantung pada dosis serta lamanya paparanyang diterima seseorang. Konsentrasi NO2 yang berkisar antara 50-100 ppm dapat

menyebabkan peradangan paru-paru bila orang terpapar selama beberapa menit saja (Soemirat,2009).

2.1.2.3Belerang Oksida

Belerang oksida(SOx) terdiri atas gas SO2 dan SO3.Pencemaran SO2diudara

terutama berasal dari pemakaian yang digunakan pada kegiatan industri, transportasi dan lain sebagainya.SO2 dikenal sebagai gas yang tidak berwarna

bersifat iritan kuat bagi kulit dan selaput lenderpada konsentrasi 6-12 ppm. SO2

mudah diserap oleh selaput lendir saluran pernapasan bagian atas (tidak lebih dalam daripada larynx). Selain pengaruh terhadap kesehatan, sulfur dioksida juga berpengaruh terhadap tanaman dan hewan. Pengaruh SO2 terhadap tumbuhan

tampak terutama pada daun yang menjadi putih atau terjadi nekrosis. Daun yang hijau dapat berubah menjadi kuning, ataupun bercak-bercak putih (Soemirat, 2009).

Menurut Mukono (2008), efek SO2terhadap kesehatan dan lingkungan

9

1.Terhadap Alat Pernapasan

Iritasi terhadap selaput lendir saluran pernapasan pdan pada kadar 8-12 ppm dapat menyebabkan batuk dan kesukaran bernafas. Pada paparan kronis terhadap saluran pernapasan dapat menyebabkan terjadinya bronchitis, chronic obstructive

disese (COPD) dan edema paru.

2.Terhadap Mata

Iritasi pada mata bisa menyebabkan keluarnya air mata dan mata menjadi merah dan terasa pedas.

Tabel 2.2 Pengaruh Kadar SO2 Terhadap Kesehatan Konsentrasi

(ppm) Pengaruh

3-5 Jumlah terkecil yang dapat dideteksi baunya

8-12 Jumlah terkecil yang dapat mengakibatkan iritasi tenggorokan

20 Jumlah terkecil yang dapat menyebabkan iritasi mata

20 Jumlah terkecil yang dapat menyebabkan batuk

20 Maksimum yang diperbolehkan untuk konsentrasi dalam waktu lama

50-100 Maksimum yang diperbolehkan untuk kontak singkat (30 menit)

400-500 Berbahaya meskipun kontak secara singkat

Sumber: Depkes (2005), Parameter Pencemar Udara dan Dampaknya Terhadap

Kesehatan

2.1.2.4Hidrokarbon

Hidrokarbon atau sering disingkat HC adalah pencemar udara yang berupa gas, cairan maupun padatan. Keberadaan hidrokarbon sebagai bahan pencemar di udara dapat berupa gas apabila dalam kondisi suhu rendah, ataupun berupa cairan apabila pada kondisi suhu sedang, atau berupa padatan apabila hidrokarbon pada kondisi suhu tinggi (Wardhana, 2004).

menghasilkan hidrokarbon. Pada umumnya pada pagi hari kadar hidrokarbon diudara tinggi, namun pada siang hari menurun. Sore hari kadar hidrokarbon meningkat lagi dan kemudian menurun lagi pada malam harinya.

2.1.2.5Partikel

Partikel adalah pencemar udara yang dapat berada bersama-sama dengan bahan atau bentuk pencemar lainnya. Partikel dapat diartikan secara murni atau sempit sebagai bahan pencemar udara yang berbentuk padatan. Namun, dalam pengertian lebih luas, partikel dapat meliputi berbagai macam bentuk, mulai dari bentuk yang sederhana sampai bentuk yang rumit dan kompleks (Wardhana, 2004).

Pengaruh partikel (partikulat) debu bentuk padat maupun cair yang berada di udara sangat tergantung pada ukurannya. Ukuran partikulat debu yang berbahaya bagi kesehatan umumnya berkisar antara 0,1 mikron sampai dengan 10 mikron. Pada umumnya ukuran partikulat debu sekitar 5 mikron merupakan yang dapat langsung masuk ke dalam paru-paru dan mengendap di alveoli. Keadaan ini bukan berarti bahwa ukuran partikel yang lebih besar dari 5 mikron tidak berbahaya, karena partikel yang lebih besar dapat mengganggu saluran pernafasan bagian atas dan menyebabkan iritasi (Depkes,2005).

Berbagai proses alami yang menyebabkan penyebaran partikel di atmosfer, misalnya letusan vulkanik dan hembusan debu serta tanah oleh angin. Aktivitasmanusia juga berperan dalam penyebaran partikel, misalnya dalam bentuk partikel debu dan asbes dari bahan bangunan, abu terbang dari prosespeleburan baja, dan asap dari proses pembakaran tidak sempurna, terutama dari batu arang. Sumber partikel yang utama adalah dari pembakaran bahan bakar dari sumbernya diikuti oleh proses-proses industri (Fardiaz, 1992).

2.2 Kendaraan Bermotor

11

2.2.1 Jenis Kendaraan Bermotor

Jenis kendaraan bermotor menurut Peraturan Pemerintah Nomor 55 Tahun 2012, yaitu: sepeda motor, mobil penumpang, mobil bus, mobil barang dan kendaraan khusus seperti kendaraan TNI, Kepolisian dan alat berat (bulldozer, traktor, mesin gilas, crane, excavator, forklift, dan loader). Adapun rinciannya seperti terlihat pada tabel 2.3.

Tabel 2.3 Jumlah Kendaraan Bermotor Tahun 2004 – 2013 di Kota Medan

Tahun Mobil

Data menunjukkan banyaknya jumlah kendaraan yang terdapat di kota Medan hingga tahun 2013 jumlah kendaraan sepeda motor mencapai angka lima juta lebih.

Tabel 2.4 Perkembangan Jumlah Kendaraan Bermotor Berdasarkan Jenisnya Tahun 2010 - 2013

Penumpang 8.891.041 9.54.866 10.432.259 11.484.514 9,77 Bis 2.250.109 2.254.406 2.273.821 2.286.309 1,42 Mobil

Barang 4.687.789 4.958.738 5.286.061 5.615.494 5,70 Sepeda

Motor 61.078.188 4.958.738 76.381.183 84.732.652 12,57

Jumlah 76.907.127 85.601.351 94.373.324 104.118.969 11,51

Tabel 2.5 Persentasi Komponen Pencemar Udara dari Sumber Pencemar Transportasi di Indonesia

Komponen Pencemar Persen (%)

CO 70,50

NOx 8,89

SOx 0,88

HC 18,34

Partikel Debu 1,33

Total 100

Sumber: Dampak Pencemaran Lingkungan (Wardhana, 2004)

2.3 Bahan Bakar Minyak

Menurut R.P. Koesoemadinata (1980), bahan bakar minyak adalah bahan bakar mineral cair yang diperoleh dari hasil tambang pengeboran sumur-sumur minyak, dan hasil kasar yang diperoleh disebut dengan minyak mentah atau crude oil. Hasil dari pengolahan minyak mentah ini akan menghasilkan bermacam-macam bahan bakar yang memiliki kualitas yang berbeda-beda.

Bensin adalah salah satu jenis bahan bakar minyak yang dimaksudkan untuk kendaraan bermotor roda dua, tiga dan empat. Secara sederhana, bensin tersusun dari hidrokarbon rantai lurus, mulai dari C7 (heptana) sampai dengan C11. Dengan kata lain, bensin terbuat dari hidrogen dan karbon yang terikat atara satu dengan lainnya sehingga membentuk rantai.

Bensin dibuat dari ninyak mentah, cairan berwarn hitam yang dipompa dari perut bumi dan biasa disebut dengan petroleum. Cairan ini mengandung hidrokarbon; atom-atom karbon dalam minyak mentah ini berikatan dengan cara membentuk rantai yang panjangnya berbeda-beda. Molekul hidrokarbon dengan panjang yang berbeda akan memiliki sifat yang berbeda pula. CH4 (metana)

merupakan molekul paling “ringan”; bertambahnya atom C dalam rantai tersebut akan membuatnya semakin “berat”. Empat molekul pertama hidrokarbon adalah metana, etana, propana dan butana. Dalam tekanan dan suhu kamar, keempatnya berwujud gas, dengan titik didih masing-masing -107, -67, -43 dan -18oC.

Berikutnya dari rantai C5 sampai dengan C18 berwujud cair, dan mulai dari C19 ke atas berwujud padat.

13

Prinsip inilah yang diterapkan di pengilangan minyak untuk memisahkan berbagai fraksi hidrokarbon dari minyak mentah.

Premium adalah bahan bakar minyak jenis distilasi berwarna kekuningan yang jernih, premium merupakan Bahan Bakar Minyak (BBM) untuk kendaraan bermotor yang paling populer di Indonesia. Premium merupakan BBM dengan oktan atau Research Octane Number (RON) terendah diantara BBM untuk kendaraan bermotor lainnya yakni 88. Pada umumnya, premium digunakan untuk bahan bakar kendaraan bermotor seperti: mobil, sepeda motor, motor tempel dan lain-lain. Bahan bakar ini juga disebut dengan gasoline atau petrol.

Karena merupakan campuran beragai bahan, daya bakar bensin berbeda-beda menurut komposisinya. Ukuran dari daya bakar dapat dilihat dari bilangan oktan setiap campuran.

Bilangan oktan (octane number) merupakan ukuran dari kemempuan bahan bakar untuk mengatasi ketukan sewaktu terbakar dalam bensin. Nilai 0 ditetapkan untuk n-heptana yang mudah terbakar dan nilai 100 untuk isooktana yang tidak mudah terbakar. Suatu campuran 12 b-heptana dan 88 isooktana akan mempunyai bilangan oktan,

(12/100) x 0 + (88/100) x 100 = 88

Bilangan oktan bensin dapat ditentukan melalui uji pembakaran. Nama oktan berasal dari oktana (C8), karena dari seluruh molekul penyusun bensin, oktana memiliki sifat kompresi paling bagus; oktana dapat dikompres sampai volume kecil tanpa mengalami permbakaran spontan, tidak seperti yang terjadi pada heptana misalnya, yang dapat terbakar spontan meskipun baru ditekan sedikit.

Bensin dengan bilangan oktan 88, berarti bensin tersebut terdiri dari campuran setara dengan campuran 88% oktana dan 12% heptana. Bensin ini akan terbakar secara spontan pada tingkat kompresi tertentu yang diberikan, sehingga diperuntukkan untuk mesin kendaraan yang memiliki rasio kompresi yang tidak melebihi angka tersebut.

Adapun karakteristik umum daripada bensin, yaitu: 1. Mudah menguap pada temperatur normal (kamar) 2. Tembus pandang dan berbau

5. Menghasilkan jumlah panas yang besar (9.500-1-.500 kkal/kg) 6. Sedikit meninggalkan jelaga setelah dibakar

Cara kerja bensin di dalam kendaraan bermotor, yaitu:

1. Bensin dari tangki masuk ke dalam karburator. Kemudian bercampur dengan udara. Pada mesin modern, peran karburator digantikan oleh sistem injeksi. Sebuah sistem pembakaran yang bisa meminimalisir emisi gas buang kendaraan.

2. Campuran bensin dan udara kemudian masuk ke dalam ruang bakar. 3. Selanjutnya campuran bensin dan udara yang sudah berbentuk gas, ditekan

oleh piston hingga mencapai volume yang sangat kecil. 4. Gas ini kemudian dibakar oleh percikan api dari busi.

5. Hasil pembakaran inilah yang menghasilkan tenaga untuk menggerakkan kendaraan.

Adapun rumus kimia untuk pembakaran pada bensin premium adalah sebagai berikut:

2 C8H18 + 25 O2→ 16 CO2 + 18 H2O

Pembakaran di atas diasumsikan semua bensin terbakar dengan sempurna.Namun, Dalam kenyataannya, pembakaran gas di dalam mesin tidak berjalan dengan sempurna. Salah satu masalah yangsering muncul adalah “ketukan di dalam mesin”, atau disebut denganknocking. Jika dibiarkan, knocking dapat menyebabkan kerusakan pada mesin. Knocking terjadi karena campuran udara dan bahanbakar terbakar secara spontan karena tekanan tinggi didalam mesin, bukan karena percikan api dari busi.

Adapun penyebab dari ketukan ini ada beberapa macam, yaitu: 1. Pemakaian bensin yang tidak sesuai dengan spesifikasi mesin 2. Ruang bakar sudah kotor dan berkerak

3. Pengaturan pengapian yang kurang tepat

15

Idealnya, ketika bensin dibakar di dalam mesin kendaraan, akan menghasilkan CO2 dan H2O saja. Namun kenyataannya pembakaran didalam mesin tidaklah

sempurna. Dalam proses pembakaran bensin, dihasilkan juga

1. Karbon monoksida (CO) yang merupakan gas beracun, dapat dengan mudah terikat dengan hemoglobin darah membentuk COHb yang membahayakan manusia.

2. Hidrokarbon (HC) yang tidak terbakar

2.4 Debu Vulkanik

Debuvulkanikmerupakanbahan material vulkanikjatuhan yang disemburkankeudarapadasaatterjadiletusan.Secaraumumkomposisidebuvulkanikte

rdiriatasSilikadanKuarsa (Anda,

2010).Debuvulkanikinimerupakanleburanbagiandalamgunung yang terdiridaribatu-batu yang hancur, mineral dankacavulkanik yang

dikeluarkansaatletusangunungberapi, berdiameterkurangdari 2 mm. Istilahdebuvulkanik

jugaseringdigunakanuntukmerujukkepadasemuaprodukletusan eksplosif, walaupunpartikelnyalebihbesar dari 2 mm. Debu vulkanik terbentuk selama letusan gunung berapi ledakan ketika gas-gas terlarut dalam magma berekspansi dan meluncur dengan kencang ke atmosfer. Kekuatan gas yang meluncur ini menghancurkan magma dan mendorongnya ke luar di mana magma akan mengeras menjadi fragmen-fragmen batuan vulkanik dan kaca .

Karena penyebarannya luas, debu dapat memiliki sejumlah dampak terhadap masyarakat, termasuk: kesehatan manusia dan hewan, gangguan terhadap penerbangan; gangguan terhadap infrastruktur kritis (misalnya, sistem catu daya listrik, telekomunikasi, air dan jaringan air limbah, transportasi) ; industri primer (misalnya, pertanian), bangunan dan struktur .

Kandungan yang ada pada debu vulkanik tidak jauh beda dengan pasir yang materi pembentuknya adalah silikon dioksida (SiO2). Jenis-jenis mineral

magma adalah silika ( SiO2 ) dan oksigen , berbagai jenis magma yang dihasilkan

selama letusan gunung berapi yang paling sering dijelaskan dengan parameter kandungan silikanya.

Silika (SiO2) maupun Kuarsa (Si) mempunyi sifat keras, dan tajam jika

dijadikan dalam ukuran nanometer, mempunyai sifat unggul yang sangat baik untuk bahan campuran dalam pembuatan keramik. Penggunaan debu vulkanik dapat mengganti penggunaan pasir sehingga jumlah penambangan pasir ikut berkurang maka kerusakan lingkungan di sungai atau pantai dapat dikurangi ( Bisakimia, 2014 ).

2.5 GunungSinabung

Gunung Sinabung adalah gunung api di dataran tinggi karo, Kabupaten Karo, Sumatera Utara. Gunung Sinabung bersama Gunung Sibayak di dekatnya adalah dua gunung berapi aktif di Sumatera Utara dan menjadi puncak tertinggi si provinsi Sumatera Utara. Ketinggian dari gunung Sinabung mencapai 2.460

meter. Gunung ini terletak pada koordinat

geologinya, Gunung Sinabung merupakan jenis gunung stratovolcano dan diperkirakan usia dari batuan gunung ini merupakan batuan yang telah ada sejak zaman pleistosen; berdasarkan lokasinya gunung ini berada pada sabuk/busur vulkanik busur sunda.

17

2.5 Keramik

Keramik berasal dari bahasa Yunani “Keramos” atau “Keramikos” yang berarti periuk atau belanga yang dibuat dari tanah.Sedangkan menurut istilah keramik adalah semua barang atau benda yang dibuat dari bahan-bahan tanah liat (lempung) yang mengalami suatu proses pengerasan dengan pembakaran pada suhu tinggi(Astuti, 1997).

2.6 Bahan Keramik

Secara garis besar, bahan keramik adalah bagian utama dalam pembuatan keramik dan bahan utamanya biasa disebut dengan bahan mentah keramik. Contoh bahan mentah keramik alam seperti kaolin, tanah liat (clay), feldspar, kuarsa, dolomit, pyrophilit, dan lain sebagainya. Sedangkan bahan keramik buatan seperti Mullit, SiC, Borida, Nitrida, H3BO3 dan sebagainya (Jumiyati, 2005). Bahan pembuat

keramik dapat berupa bahan plastis dan bahan non plastis. Yang termasuk dalam bahan plastis antara lain kaolin, clay, stoneware clay (tanah benda batu), earthenware clay (tanah bata merah), fire clay (tanah api), serta bentonit. Sedangkan bahan non plastis antara lain silika (SiO2) disebut juga glass former,

flint (SiO3), feldspar (KNaO.Al2O3.6SiO2), kapur (kalsit) dan magnesit (Cao dan

MgO), alumina (Al2O3) dan grog (Astuti, 1997).

2.6.1 Jenis Bahan Keramik 2.6.1.1Kaolin

geologi pembentukan kaolin (kaolinisasi) adalah proses pelapukan dan proses pengikiran (presihidrotermal) batuan beku.

Mineral yang termasuk dalam kelompok kaolin adalah kaolinit, nakrit, dikrit, dan halloysit, dengan kaolinit sebagai mineral utamanya. Halloysit [Al2(OH)4.SiO5.2H2O] mempunyai kandungan air lebih besar, dan sering kali

membentuk endapan sendiri. Dalam endapan kaolin yang ekonomis tidak ditemukan mineral seperti nakrit dan dikrit (Suhala dan Arifin, 1997).

Garis besar deretan reaksi atau perubahan fasa kaolin yang dipanaskan adalah sebagai berikut:

a. Tahap pertama

Sekitar 500oC yaitu reaksi endotermis yang sehubungan dengan hilangnya struktur air atau dehidrasi kaolinit dan pembentukan metakaolin, 2Al2O3.4SiO2

b. Tahap kedua

Sekitar 950oC yakni reaksi eksotermis, sehubungan dengan pengkristalan yang cepat fasa bentuk jarum spinel, disebut γ-Al2O3, oleh Brinley dan

Nakahira dinyatakan dengan 2Al2O3.3SiO2.

c. Tahap ketiga

Sekitar 1050 – 1100oC, sehubungan dengan reaksi eksotermis kedua dimana struktur bentuk jarum berubah menjadi fasa mullit dan selanjutnya muncul kristobalit. Jika pemanasan diteruskan akhirnya mullit akan mengkristal dengan baik dimana komposisinya 3Al2O3.2SiO2 (Syukur,

1982).

Adapun sifat-sifat fisis mineral kaolinit antara lain:

a. Berwarna putih dan agak keputihan karena kandungan besinya yang rendah.

b. Berbutir kasar.

c. Kekerasan 2 – 2,5 skala Mohs. d. Berat jenis 2,60 – 2,63 gr/ml.

e. Rapuh dan tidak plastis jika dibandingkan dengan tanah liat sekunder, sehingga sulit dibentuk.

19

Adapun spesifikasi kaolin untuk keramik ditunjukkan pada tabel 2.6. Tabel 2.6 Spesifikasi Kaolin Untuk Keramik

Analisis

Spesifikasi (%)

Porselen Saniter Gerabah Halus Kasar Sumber: Standar Industri Indonesia, Departemen Perindustrian

Karena jenis kaolin tidaklah begitu plastis, maka taraf penyusutan dan kekuatan keringnya pun lebih rendah dan sangat tahan api, maka jenis mineral ini tidak dapat dipakai begitu saja untuk pembuatan barang-barang keramik, melainkan harus dicampur dahulu dengan bahan-bahan lainnya. Clay ditambahkan untuk menambah keplastisan dan mineral feldspar ditambahkan untuk mengurangi “ketahanan api: kaolin, karena bakaran kaolin sangat kuat; titik lelehnya mencapai 1800oC (Astuti, 1997).

Kaolin banyak digunakan dalam berbagai industri, baik sebagai bahan utama maupun sebagai bahan bantu. Hal ini karena adanya sifat-sifat kaolin seperti kehalusan, kekuatan, warna, daya hantar listrik dan panas yang rendah, serta sifat-sifat lainnya (Suhala dan Arifin, 1997). Mutu kaolin ditunjukkan oleh kemurnian kimianya, kecerahan warnanya, serta bentuk dan ukuran kristalnya (Adhi, dkk, 2004).

2.6.1.2Feldspar

Berdasarkan keterdapatannya endapan feldspar dapat dikelompokkan menjadi 3 yaitu:

a. Feldspar primer

Yaitu feldspar yang terdapat dalam batuan granitis. b. Feldspar diagengetik

Yaitu feldspar yang terdapat dalam batuan sedimen piroklastik. c. Feldspar alluvial

Yaitu feldspar yang terdapat dalam batuan yang telah mengalami metamorfosa.

Dari seluruh jenis feldspar diatas yang dikenal memiliki nilai ekonomis adalah feldspar yang berasal dari batuan asam. Feldspar adalah mineral alumina anhidrat silikat yang bersasosiasi dengan unsur kalium (K), natrium (Na) dan kaslium (Ca) dalam perbandingan yang beragam.

Berdasarkan kandungan unsur-unsur tersebut secara mineralogi, feldspar dapat diklasifikasikan menjadi dua kelompok mineral, yaitu:

a. Alkali feldspar

Kelompok alkali feldspar yaitu sanidin sebagai kalium-natrium feldspar dan ortoklas sebagai natrium-kalium feldspar. Sedangkan ortoklas dan mikrolin keduanya termasuk sanidin, namun masing-masing memiliki sistem kristal monoklin, dan mikrolin memiliki sistem kristal triklin.

b. Plagioklas

Kelompok feldspar plagioklas terklasifikasikan mulai dari albit (natrium feldspar) dengan komposisi Na : Ca sekitar 9 : 1 hingga anortit (kalsium feldspar) dengan komposisi Na : Ca sekitar 1 : 9. Sebaliknya kombinasi unsur-unsur K dengan Ca tidak pernah terjadi.

Seluruh jenis feldspar umumnya mempunyai sifat fisik yang hampir sama, yaitu nilai kekerasan sekitar 5 – 6,5 skala Mohs dan berat jenisnya sekitar 2,4 – 2,8 gram/ml, sedangkan warna bervariasi mulai dari putih keabu-abuan, merah jambu, coklat, kuning dan hijau.

Berdasarkan komposisi kimia, feldspar mempunyai rumus umum MZ4O8.

21

Komponen Z adalah kation-kation Al3+ dan Si4+, tetapi sebagian digantikan oleh Fe3+.

Tabel 2.7 Komposisi Kimia dan Sifat Fisik Feldspar

Feldspar Rumus

Sumber: Suhala dan Arifin (1997)

Pada umumnya pengolahan feldspar adalah menghilangkan atau menurunkan kadar material pengotor seperti: biotite, toumaline dan mika. Apabila kadar unsur Fe2O3 telalu tinggi, maka akan mengakibatkan perubahan warna pada proses

pembuatan badan keramik. Sebagai conntoh, untuk pembuatan badan porselen yang baik, apabila kadar Fe2O3 maksimum sebesar 0,5 %. Mutu feldspar

ditentukan oleh kandungan oksida kimia K2O dan Na2O yang relatif tinggi (diatas

6 %), Fe2O3 dan TiO2.

Feldspar digunakan diberbagai industri, banyak diperlukan sebagai bahan pelebur atau pelekat pada suhu tinggi dalam pembuatan keramik halus seperti barang pecah belah, saniter, insulator dan juga digunakan dalam industri gelas/kaca. Pada industri keramik dan porselen sebagian besar feldspar sebagai bahan badan materaial (Suhala dan Arifin, 1997).

Feldspar merupakan kelompok mineral yang dapat memberikan sampai 25 %

flux (pelebur) kepada badan keramik. Bila badan keramik dibakar, feldspar

Persyaratan feldspar untuk industri keramik berdasarkan SNI adalah :

Oksida

Feldspar untuk badan keramik

Porselen (%) Saniter (%) Gerabah halus padat (Stone-ware) (%)

K2 + Na2O 6,0 – 15,0 6,0 – 15,0 6,0 – 15,0

Fe2O3 + maks 0,5 0,7 0,8

TiO2 + maks 0,3 0,7 -

CaO + maks 0,5 0,5 1,0

Tabel 2.8 SNI No. 1145-1984

2.6.1.3Clay (Tanah Liat)

Tanah liat atau lempung adalah bahan utama pembuatan keramik. Tanah ini adalah tanah yang berbentuk dari kristal-kristal. Bentuknya seperti lempengan kecil-kecil hampir berbentuk persegi enam dengan permukaan yang datar. Bentuk kristal seperti ini yang menyebabkan tanah liat bila dicampur dengam air mempunyai sifat liat (plastis) dan mudah dibentuk. Dilihat dari sudut ilmu kimia, tanah liat termasuk hidrosilikat alumina dan dalam keadaan murni mempunyai rumus: Al2O3.2SiO2.2H2O dengan perbandingan berat dari unsur-unsurnya: 47 %

Silikon Dioksida (SiO2), 39 % Alumina (Al2O3) dan 14 % air (H2O) (Astuti,

1997).

Pada keadaan murninya, tanah liat mengandung butiran-butiran debu. Umumnya unsur-unsur tambahan ini terdiri dari kuarsa, feldspar, dan sebagainya. Sifat tanah liat yang berubah warna setelah dibakar sangat dipengaruhi oleh unsur mineral yang terkandung. Semua jenis tanah liat mempunyai sifat-sifat yang khas yaitu: bila dalam keadaan basah akan bersifat plastis, bila dalam keadaan kering akan menjadi keras, sedang bila dibakar akan menjadi padat dan kuat. Warna-warna terjadi karena adanya unsur oksida besi dan unsur organis, yang biasanya akan berwarna bakar kuning kecoklatan, coklat merah dan coklat tua. Biasanya kandungan oksida besi sekitar 2-5 %. Tanah berwarna lebih gelap biasanya matang pada suhu yang lebih rendah, kebalikannya adalah tanah berwarna terang ataupun putih (Astuti, 1997).

23

endapan lempung masih terdapat pada batuan asalnya dan belum tertransportasi disebut sebagai lempung residu, akan tetapi bila telah mengalami transportasi dan diendapkan di tempat lain disebut sebagai lempung alluvial. Di Indonesia, lempung sering tersebar cukup luas terutama sebagai endapan alluvial sungai. Walaupun demikian, akumulasi endapan lempung berbeda-beda pada kondisi yang berlainan, misalnya di daerah kering butiran-butiran lempung akan diterbangkan oleh angin dan diendapkan di tempat yang jauh, sedangkan di daerah basah dan lembab akan terbentuk endapan lempung yang cukup tebal (Andhi, dkk, 2004).

Karakteristik lempung (clay) adalah sebagai berikut:

a. Ukuran butir lempung dapat dikelompokkan sebagai berikut:

• Clay < 0,002 mm

Komposisi kimia yang terdapat dalam lempung menurut metode NLCE (National Laboratory for Civil Engineering).

Tabel 2.9 Komposisi Kimia Lempung (sumber: NLCE, 1973)

Senyawa Jumlah (%)

Silika (SiO2) 61,43

Alumina (Al2O3) 18,99

Besi oksida (Fe2O3) 1,22

Kalsium monoksida (CaO) 0,84 Magnesium monoksida (MgO) 0,91 Sulfu padar trioksida (SO3) 0,001

Potassium oksida (K2O) 3,21

Sodium oksida (Na2O) 0,15

H2O hilang pada suhu 105oC 0,6

H2O hilang pada pembakaran

c. Plastisitas

Clay bila dicampur dengan air, memiliki plastisitas yang tinggi dan sangat berguna dalam pemberian bentuk dan kekuatan selama proses pengeringan dan pembakaran (Fius dan Budiono, 2002).

Tanah liat mempunyai sifat-sifat fisis dan kimia yang penting untuk pembuatan keramik, yaitu:

a. Sifat liat (plastis)

Tanah liat dibentuk dengan mudah. Besar kecilnya partikel-partikel (butir-butir) tanah dan juga zat-zat organik seperti akar tumbuh-tumbuhan, zat renik, dal lain sebagainya yang ada dalam tanah liat sangat berpengaruh terhadap sifat plastisnya

b. Sifat pori

Tanah liat mengandung partikel-partikel pembentuk tanah yang terdiri dari partikel halus dan partikel kasar. Perbandingan dan besar butir dalam tanah sangat mempengaruhi sifat tanah tersebut. Tanah liat harus cukup porous (berpori) agar:

• Air plastis (air pembentuk: yaitu sejumlah air yang diberikan pada tanah liat untuk dapat dibentuk) menguap dengan mudah pada waktu dikeringkan. Pada saat ini akan terjadi penyusutan karena hilangnya air pembentukan tadi. Penyusutan ini biasa disebut susut kering yaitu susut pada waktu pengeringan. Besarnya angka penyusutan dari bermacam-macam tanah liat berbeda-beda tergantung dari kehalusan butirnya. Semakin halus butirannya makin banyak air pembentuk yang dibutuhkan dan makin besar pula angka penyusutannya.

• Air yang terikat secara kimia (yaitu air yang terkandung dalam tanah liat itu sendiri secara alami) dengan mudah dapat dikeluarkan pada waktu permulaan pembakaran sehingga terhindar dari letusan uap dan retak-retak.

25

c. Sifat menggelas

Tanah liat juga mengandung mineral-mineral lain yang dapat bertindak sebagai bahan pembentuk bahan gelas saat dibakar. Tanah liat harus menjadi padat, keras dan kuat (menggelas) pada suhu yang diperlukan untuk pembuatan keramik. Sebenarnya penggelasan adalah suatu proses pencairan bagian-bagian tertentu dari tanah liat mulai mencair menjadi gelas. (Astuti, 1997).

Termasuk dalam klasifikasi lempung untuk bahan keramik, adalah ball

clay yaitu lempung yang terdiri dari 49-60 % kaolinit, 18-33 % illit, 7-22 %

kuarsa dan 1-4 % material organik (karbon), plastisitas tinggi, kekuatan kering tinggi, mengalami proses verifikasi yang panjang dan berwarna terang jika dibakar. Bond clay adalah ball clay yang spesifikaasinya lebih rendah. Bond

clay/ball clay berasal dari endapan vulkanik klastik yang terperangkap dalam

lingkungan lakustrin (danau) sehingga sering berasosiasi dengan batu bara. Sumber saya total ball clay yang diketahui di Indonesia hampir 180 juta ton tersebar di 12 lokasi di provinsi Jambi, Bangka Belitung, Jawa Barat, Jawa Tengah, Kalimantan Barat, dan Kalimantan Timur (Adhi, dkk, 2004).

2.6.1.4Kuarsa

Pasir kuarsa adalah bahan galian yang terdiri atas kristal-kristal silika (SiO2) dan

mengandung senyawa pengotor yang terbawa selama proses pengendapan. Pasir kuarsa juga dikenal dengan nama pasir putih yang merupakan hasil pelapukan batuan yang mengandung mineral utama, seperti kuarsa dan feldspar. Hasil pelapukan kemudian tercuci dan terbawa oleh air atau angin yang terendapkan di tepi-tepi sungai, danau atau laut.

Pasir kuarsa mempunyai komposisi gabungan dari SiO2, Fe2O3, Al2O3,

TiO2, CaO, MgO dan K2O, berwarna putih bening atau warna lain bergantung

pada senyawa pengotornya, kekerasan bernilai 7 (skala Mohs), berat jenis 2,6 gr/ml, titik lebur 1750oC, bentuk kristal hexagonal, panas spesifik 0,185 dan

Dalam kegiatan industri, penggunaan pasir kuarsa sudah berkembang luas, baik langsung sebagai bahan baku utama maupun sebagai bahan tambahan. Penggunaan sebagai bahan baku utama, misalnya digunakan dalam industri gelas kaca, semen, tegel, mosaik keramik, bahan baku ferro silikon, silikon karbida, bahan abrasit (ampelas dan sand blasting). Sedangkan penggunaannya sebagai bahan tambahan, misalnya dalam industri cor, industri perminyakan dan pertambangan, bata/keramik tahan api (refraktori), dan lain sebagainya.

Cadangan pasir kuarsa terbesar terdapat di Sumatera Barat, potensi lain terdapat di Kalimantan Barat, Jawa Barat, Sumatera Selatan, Kalimantan Selatan dan Pulau Bangka dan Belit

2.7 Keramik Berpori

Keramik berpori dikenal juga sebagai keramik seluler, mulai dikembangkan pada tahun 1970-an. Keramik jenis ini terdiri atas jenis material berpori yang tahan akan panas dengan bentuk seperti pori gas. Ukuran pori yang didapat berkisar dalam orde angstrom dan milimeter, porositas umumnya pada rentang dari 20% sampai 90% dan variasi suhu mencapai 1600oC.

2.7.1 Klasifikasi Keramik Berpori

27

Gambar 2.2 Keramik Honeycomb Gambar 2.3 Keramik Foam

Ada dua jenis keramik busa: keramik busa rongga sel terbuka dan keramik busa seperti gelembung dengan rongga sel tertutup. Saat bagian padat membentuk badan busa yang hanya terdiri dari topangan pori, pori-pori yang terhubung akan membentuk struktur rongga, menghasilkan keramik busa rongga sel terbuka. Bila pori-pori terpisah oleh dinding sel yang padat, akan terbentuk keramik busa dengan rongga sel tertutup. Perbedaan jenis keramik busa ini dapat dengan jelas dilihat dengan membandingkan kemampuan penetrasi fluida. Perbedaan antara dua jenis ini bergantung pada apakah pori terbungkus oleh dinding sel padat apa tidak. Juga terdapat keramik busa dengan rongga sel setengah. Namun, beberapa keramik busa bisa memiliki baik pori terbuka maupun tertutup.

Kerapatan bulk dan termal konduktivitas dari struktur pori relatif rendah, sebaik mungkin berbeda tingkat kemampuan penetrasi fluida namun menjadi tinggi pada badan keramik busa rongga terbuka. Pencocokan bahan material keramik dengan baik sebagai persiapan pembuatan, keramik berpori dapat dibuat dengan kekuatan mekanik yang relatif tinggi, tahan korosi dan stabil dibawah suhu yang tinggi dan memenuhi tingkat kekerasan yang diinginkan.

Keramik berpori dapat juga diklasifikasikan menurut ukuran porinya, sebagai berikut:

• Material mikropori, untuk ukuran pori kurang dari 2 nm

• Material mesopori, untuk ukuran pori 2-50 nm

Standar pengklasifikasian ini belum disetujui karena aturan tentang penggunaan material berpori bisa berbeda tiap-tiap negara.

Menyoroti perbedaan jenis klasifikasi diatas, terdapat beberapa jenis keramik berpori yaitu: silikat, aluminosilikat, diatomit, karbon, korundum, silikon karbida dan koediet.

Keramik busa merupakan bagian penting dari keramik berpori dan jenis keramik busa rongga terbuka, merupakan jenis baru dari keramik dengan tingkat porositas yang tinggi memiliki tiga dimensi, struktur rongga pori yang terhubung, menghasilkan spesifik area permukaan yang sangat baik, efisiensi kontak fluida yang tinggi, dan sedikit tekanan fluida yang hilang. Fakta menunjukkan, material keramik berpori memiliki pori-pori yang terhubung dan lubang-lubang kapiler dan memiliki spesifikasi energi permukaan dalam, sehingga sangat baik dalam hal filtrasi dan adsorpsi.

Keramik berpori dapat digunakan pada banyak bidang seperti metalurgi, rekayasa kimia, proteksi lingkungan, energi dan biologi, untuk setiap penerapannya seperti filtrasi leburan logam, pemurnian gas bersuhu tinggi dan sebagai katalis. Selain itu, porositas, densitas, kemampuan penetrasi material-material tersebut dapat diatur dengan teknik pemrosesan yang beragam dan biasanya digunakan jenis material termasuk alumina dan koerdierit. Koerdierit digunakan sebagai bahan baku dengan tujuan utama untuk meningkatkan ketahanan terhadap fluktuasi suhu suatu produk, dan alumina digunakan untuk meningkatkan kekuatan material dan kestabilan termal. Sebagai kebutuhan kestabilan termal yang tinggi untuk setiap produk, juga dapat dibuat silikon nitrida berpori dan keramik silikonkarbida.

29

1.7.1 Karakteristik Keramik Berpori

Keramik berpori memiliki beberapa karakteristik umum, yaitu:

a. Stabilitas kimiawi baik.

Pemilihan material dan teknik yang tepat dapat membuat produk keramik berpori yang cocok buat beragam kondisi korosif dalam produk yang diharapkan fungsinya.

b. Ketahanan spesifik dan kekauan baik.

Bentuk dan ukuran pori dalam keramik berpori tidak akan berubah dibawah tekanan gas, tekanan cairan, dan bentuk-bentuk tekanan lainnya.

c. Stabilitas termal yang baik

Produk keramik berpori dibuat dari keramik tahan panas yang dapat menyaring leburan baja atau pembakaran gas suhu tinggi.

Keunggulan karakteristik yang menjanjikan dimasa depan buat keramik berpori digunakan pada beragam aplikasi, sehingga material tersebut dapat digunakan pada banyak bidang termasuk rekayasa kimia, proteksi lingkungan, sumber energi, metalurgi, dan industri elektronik. Pada spesifik kasus untuk setiap keramik berpori sesuai, bergantung pada komposisi dan struktur produk. Pertama, keramik berpori digunakan sebagai filtrasi material untuk menyaring bakteri dan mikroorganisme. Pengendalian peningkatan pori keramik, menghasilkan produk secara berangsur-angsur digunakan pada banyak aplikasi, termasuk separasi, dispersi, dan adsorpsi dan pada banyak bidang industri, termasuk rekayasa kimia, peleburan logam, petroleum, tekstil, farmasi dan mesin industri makanan. Juga keramik berpori telah digunakan untuk meningkatkan sensitivitas komponen, tulang buatan, materaial akar gigi dan materaial pnyerap/peredan suara (Liu P.S dan Chen, G.F, 2014).

2.8 Karbon Aktif

Arang aktif atau karbon aktif adalah karbon tak berbentuk yang diolah secara khusus untuk menghasilkan luas permukaan yang sangat besar, berkisar antara 300-2000 m2/gr. Luas permukaan yang besar dari struktur dalam pori-pori karbon

menyerap (absorb) gas-gas dan uap-uap dari gas dan dapat mengurai zat-zat dari liquida (Kirk Orthmer, 1992).

Karbon aktif pertama kali menjadi populer karena penggunaannya sebagai adsorben dalam masker gas pada Perang Dunia I. Penggunaan karbon aktif jenis adsorben uap pertama kali digunakan sebagai masker pelindung gas-gas beracun, dan sekarang banyak dipakai sebagai masker gas pada industri dan militer.. Luas permukaan spesifik karbon aktif berkisar antara 300 sampai 2500 m2/gr. Kuantitas

bahan yang diserap oleh karbon aktif sangat besar, dan uap seperti uap bensin, benzena, dan karbon tetraklorida yang diserapnya dapat mencapai seperempat berat bahkan sama dengan berat adsorbennya. Bahan-bahan yang diserap sangat bergantung pada luas permukaan dan volume pori. Struktur pori menyebabkan ukuran molekul yang dapat diserap menjadi terbatas, sedangkan jika ukuran partikel tidak menjadi masalah, kuantitas bahan yang diserap dibatasi oleh luas permukaan adsorben (Harsanti Dini, 2010). Adapun standar kualitas karbon aktif di Indonesia dapat dilihat pada tabel 2.10.

Tabel 2.10 . Standar Kualitas Karbon Aktif Menurut SNI 06-3730-1995

Uraian Prasyarat Kualitas (%) Butiran Serbuk

Bagian yang hilang pada

pemanasan 950oC Maks. 15 Maks. 25 Konsentrasi air Maks. 4,5 Maks. 15 Konsentrasi abu Maks. 2,5 Maks. 10 Karbon aktif murni Min. 80 Min. 65 Daya serap terhadap larutan I2 Min. 20 Min. 20

31

metode aktivasi uap pemanas. Metode aktivasi kimia masih banyak digunakan di Eropa dan negara-negara lain (Harsanti Dini, 2010).

2.9 Absorbsi

Absorpsi adalah terserapnya atau terikatnya suatu substansi pada permukaan yang dapat menyerap. Absorbsi dapat terjadi diantara zat padat dan zat cair, zat padat dengan gas, zat cair dengan zat cair dan zar cair dengan gas.

Absorbsi terjadi karena molekul-molekul pada permukaan zat yang memiliki gaya tarik dalam keadaan tidak setimbang yang cenderung tertarik kearah dalam (gaya kohesi absorben lebih besar dari gaya adhesinya). Ketidakseimbangan gaya tarik tersebut mengakibatkan zat yang digunakan sebagai absorben cenderung menarik zat-zat lain yang bersentuhan dengan permukaannya.

Berdasarkan interaksi molekular antara permukaan adsorbent dengan

absorbet, absorbsi dibagi menjadi dua bagian, yaitu absorbsi fisika dan absorbsi

kimia. Absorbsi fisika terjadi bila gaya intermolekuler lebih besar dari gaya tarik antar molekul atau gaya tarik menarik yang relatif lemah antara absorbet dengan permukaan absorbent, gaya ini disebut gaya Van der Waals. Adsorbsi ini berlangsung cepat, dapat membentuk lapisan jamak (multilayer), dan dapat bereaksi balik (reversible) karena energi yang dibutuhkan relatif rendah.

Absorbsi kimia terjadi karena adanya reaksi antara molekul-molekul

absorbet dengan adsorbent dimana terbentuk ikatan kovalen dengan ion. Gaya

ikat absorbent ini bervariasi tergantung pada zat yang bereaksi. Absorbsi jenis ini bersifat irreversible dan hanya dapat membentuk lapisan tunggal

(monolayer)(Moressi, 1978).

2.10 Porositas

% Porositas = (��− ��)

Porositas dapat diatur dengan menambahkan bahan aditif dan bahan lain yang dapat menghasilkan gas pada saat dibakar sehingga meninggalkan rongga yang disebut pori. Semakin besar porositas suatu material, maka semakin rendah pula kekuatan mekaniknya.

2.11 Densitas

Densitas pada material didefenisikan sebagai perbandingan antara massa (m) dengan volume (V).

Densitas dinyatakan dalam gr/cm3dan dilambangkan dengan ρ (rho)

ρ = �� (2.2)

dengan: m = massa (gr) V = volume (cm3) ρ = densitas (gr/cm3)

2.12 Kekerasan

Kekerasan didefenisikan sebagai ketahanan bahan terhadap penetrasi pada permukaan, namun pada umumnya kekerasan menyatakan ketahanan terhadap deformasi plastis karena pada bahan yang ulet kekerasan memiliki hubungan yang sejajar dengan kekuatan. Untuk menguji kekerasan suatu material bisa digunakan berbagai macam cara, salah satu diantaranya adalah metode Vickers.

Pengujian kekerasan dilakukan dengan alat digital Equotip Hardness Tester , dimana hasilnya dapat dibaca secara langsung dan diperoleh dalam satuan HB (Hardness of Brinnel) yang dapat dikorelasikan nilainya ke satuan Hardness of