TUGAS AKHIR

PRA RANCANGAN PABRIK MELAMIN DARI UREA

DENGAN PROSES CHEMIE LINZ DENGAN

KAPASITAS 40.000 TON / TAHUN

Disusun Oleh :

ADIL SITUMORANG / 100425008

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah

memberikan kemampuan dan kesabaran kepada penulis sehingga dapat

menyelesaikan Tugas Akhir dengan judul “Pra-Rancangan Pabrik Melamin dari Urea dengan Proses Chemie Linz dengan Kapasitas 40.000 ton/tahun”.

Tugas Akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana di Departemen Teknik Kimia, Program

Studi Ekstensi, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan,

bimbingan, dukungan dan fasilitas dari berbagai pihak, oleh karena itu penulis

berterima kasih kepada :

1. Ibu Dr. Ir. Rosdanelli Hasibuan, MT, selaku Dosen Pembimbing I yang

telah banyak memberikan masukan, arahan dan bimbingan selama

menyelesaikan Tugas Akhir ini.

2. Bapak Dr. Eng. Ir. Irvan, M.Si, selaku Ketua Departemen Teknik Kimia

dan Dosen Pembimbing II yang telah banyak memberikan masukan,

arahan dan bimbingan selama menyelesaikan Tugas Akhir ini.

3. Ibu Dr. Ir. Fatimah, MT, selaku Sekretaris Departemen Teknik Kimia.

4. Ibu Ir. Renita Manurung, MT selaku Koordinator Tugas Akhir yang telah

memberikan masukan kepada penulis dalam penyelesaian Tugas Akhir ini.

5. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada

penulis sehingga penulis dapat mengerjakan Tugas Akhir ini.

6. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan

administratif yang diberikan.

7. Kedua Orang Tua Penulis (S. Situmorang & O. Sihombing) atas doa,

bimbingan dan motivasi yang diberikan hingga saat ini.

8. Abang dan Kakak yang saya sayangi, yaitu: Benar Situmorang, Rismawati

Situmorang, Jhonner Situmorang, Monang Situmorang, Seriwati

Situmorang, Rosnida Situmorang, Parma Situmorang dan semua

9. Rekan seperjuangan penulis dalam penyelesaian Tugas Akhir ini M.

Fahriza Syahputra.

10.Teman satu kost Penulis B’Robin, B’Nico, Janwarisman, Bresman, Cantri

dan Adi kiting yang selama ini memberikan semangat dan dukungannya

kepada penulis.

11.Teman – teman baik Penulis Erwin, Darwis, Gunawan, Jhon, Harrison,

Binsar, Debin, Nico, Benny, Julika, Janwarisman, Wina, Lizma, Cut, Ela

dan Fauzi yang selama ini memberikan semangat dan dukungannya

kepada penulis.

12.Teman-teman Stambuk 2009 dan 2011 yang tidak dapat disebutkan satu

persatu yang juga telah memberikan semangat kepada penulis.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan

keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis

mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa

bermanfaat bagi para pembaca.

Medan, Mei 2012

Penulis,

INTISARI

Urea adalah suat

2H4 atau (NH2)2CO. Urea juga

dikenal dengan nama carbamide yang terutama digunakan di kawasan Eropa. Urea

sebagai bahan baku pada pra-rancangan pabrik ini diperoleh dari PT. Pupuk

Sriwijaya. Pra-rancangan pabrik melamin dari urea ini memiliki kapasitas 40.000

ton/tahun dengan 330 hari kerja. Pabrik pembuatan melamin ini membutuhkan

urea sebagai bahan baku dengan berat total 15.309,633 kg/jam atau 121.252,2934

ton/tahun. Lokasi pabrik pembuatan melamin ini direncanakan didirikan di

Palembang, Sumatera Selatan dengan luas areal 12.328 m2, tenaga kerja yang

dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang

dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik melamin dari urea adalah sebagai berikut:

• Total Modal Investasi : Rp 457.591.041.463,-

• Biaya Produksi : Rp 512.563.023.104,-

• Hasil Penjualan : Rp 678.127.087.012,-

• Laba Bersih : Rp 115.332.870.512,-

• Profit Margin : 24,29%

• Break Even Point : 37,99%

• Return On Invesment : 25,204%

• Pay Uot Time : 3,967 Tahun

• Return On Network : 42,01%

• Internal Rate Of Return : 45,703%

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik

pembuatan melamin dari urea dengan proses chemie linz ini layak untuk

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ...iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Perancangan ... I-3

1.4 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Melamin ... II-1

2.2 Spesifikasi Bahan Baku dan Produk ... II-2

2.3 Proses Pembuatan Melamin ... II-5

2.4 Pemilihan Proses ... II-9

2.5 Pembuatan Melamin ... II-10

2.5 Pemurnian Produk ... II-10

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ...IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1

6.1 Instrumentasi ...VI-1

6.2 Keselamatan Kerja ...VI-2

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Bahan Kimia ... VII-11

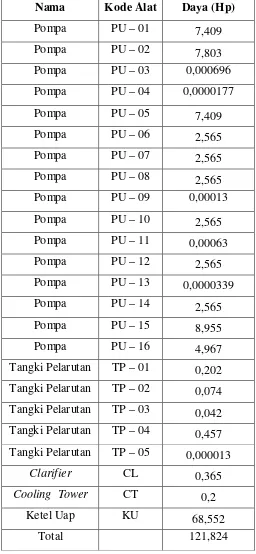

7.4 Kebutuhan Listrik ... VII-11

7.5 Kebutuhan Bahan Bakar ... VII-13

7.6 Spesifikasi Peralatan Utilitas ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

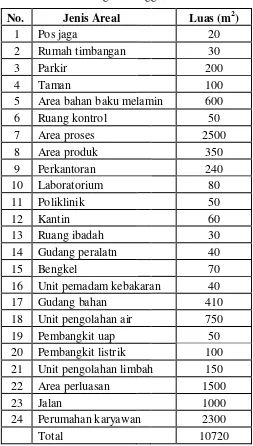

8.3 Perincian Luas Tanah ... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN...IX-1

9.1 Bentuk Perusahaan ...IX-1

9.2 Sistem Organisasi Perusahaan ...IX-1

9.3 Status Karyawan dan Upah ...IX-5

9.4 Jadwal Kerja Karyawan ...IX-6

9.5 Jaminan Sosial dan Kesejahteraan Karyawan ...IX-7

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ...XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS

DAFTAR GAMBAR

Gambar 2.1 Rumus Struktur Melamin ... II-2

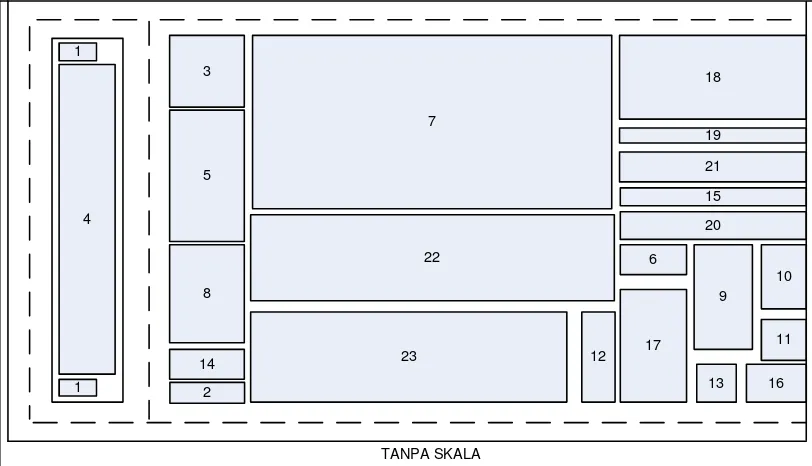

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Melamin... VIII-9

Gambar 10.1 Struktur Organisasi Pabrik Melamin ... IX-10

Gambar D.1 Sketsa Sebagian Bar Screen (tampak atas) ... LD-2

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

DAFTAR TABEL

Tabel 1.1 Data Impor Melamin Indonesia ... II-1

Tabel 3.1 Neraca Massa Di Melter ... III-1

Tabel 3.2 Neraca Massa Di (R – 01) ... III-1

Tabel 3.3 Neraca Massa Di (R – 02) ... III-1

Tabel 3.4 Neraca Massa Di Quencher (Q-01) ... III-2

Tabel 3.5 Neraca Massa Di (ST-01) ... III-2

Tabel 3.6 Neraca Massa Di (ML-01) ... III-2

Tabel 3.7 Neraca Massa Di (DR-01)... III-3

Tabel 3.8 Neraca Massa Di (ABS-01) ... III-3

Tabel 3.9 Neraca Massa Di (V-01) ... III-3

Tabel 3.10 Neraca Massa Di (PA-01) ... III-3

Tabel 4.1 Neraca Panas Di Sekitar Melter (M-01) ...IV-1

Tabel 4.2 Neraca Panas Di Sekitar Reaktor (R-01) ...IV-1

Tabel 4.3 Neraca Panas Di Furnace ...IV-1

Tabel 4.4 Neraca Panas Di Vaporizer ...IV-2

Tabel 4.5 Neraca Panas Di Reaktor-02 ...IV-2

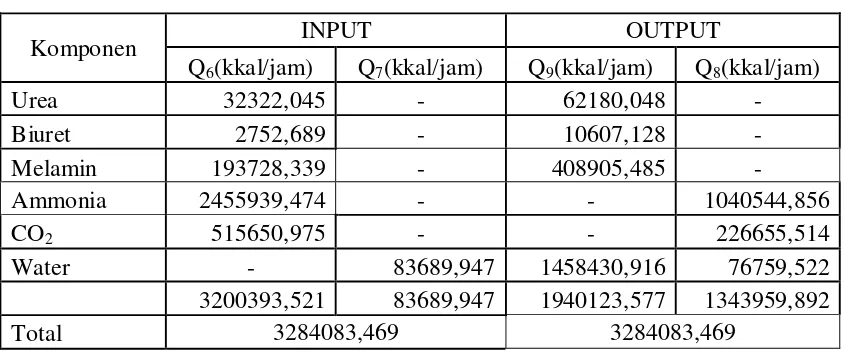

Tabel 4.6 Neraca Panas Di Quenching (Q-01) ...IV-2

Tabel 4.7 Neraca Panas Di (HE-01) ...IV-3

Tabel 4.8 Neraca Panas Di (HE-02) ...IV-3

Tabel 4.9 Neraca Panas Di Dryer ...IV-3

Tabel 4.10 Neraca Panas Di Absorpsi (ABS-01) ...IV-4

Tabel 4.11 Neraca Panas Di Vaporizer ...IV-4

Tabel 4.12 Neraca Panas Di Heater (E-01) ...IV-4

Tabel 6.1 Alat Pengaman yang Digunakan ...VI-7

Tabel 6.2 Alat Instrument yang Digunakan ...VI-8

Tabel 7.1 Kebutuhan Steam Pabrik ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin ... VII-2

Tabel 7.3 Pemakaian Air Untuk Kebutuhan Domestik ... VII-4

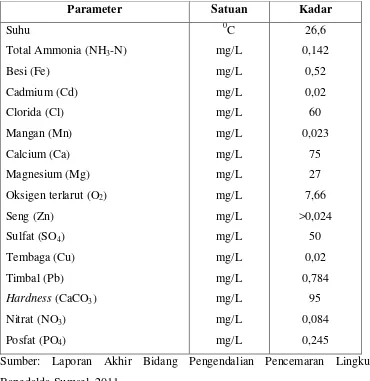

Tabel 7.4 Kualitas Air Sungai Musi ... VII-4

Tabel 7.6 Baku Mutu Limbah Cair Untuk Industri Melamin ... VII-15

Tabel 8.1 Pembagian Penggunaan Areal Tanah ... VIII-5

Tabel 9.1 Jadwal Kerja Karyawan Pabrik Melamin ...IX-6

Tabel 9.2 Jumlah Karyawan Pabrik Melamin ...IX-9

Tabel LE.1 Perincian Harga Bangunan Dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-7

Tabel LE.5 Biaya Sarana Transportasi ... LE-11

Tabel LE.6 Perincian Gaji Pegawai ... LE-14

Tabel LE.7 Perincian Biaya Kas ... LE-16

Tabel LE.8 Perincian Modal Kerja ... LE-17

Tabel LE.9 Perhitungan Biaya Depresiasi ... LE-18

INTISARI

Urea adalah suat

2H4 atau (NH2)2CO. Urea juga

dikenal dengan nama carbamide yang terutama digunakan di kawasan Eropa. Urea

sebagai bahan baku pada pra-rancangan pabrik ini diperoleh dari PT. Pupuk

Sriwijaya. Pra-rancangan pabrik melamin dari urea ini memiliki kapasitas 40.000

ton/tahun dengan 330 hari kerja. Pabrik pembuatan melamin ini membutuhkan

urea sebagai bahan baku dengan berat total 15.309,633 kg/jam atau 121.252,2934

ton/tahun. Lokasi pabrik pembuatan melamin ini direncanakan didirikan di

Palembang, Sumatera Selatan dengan luas areal 12.328 m2, tenaga kerja yang

dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang

dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik melamin dari urea adalah sebagai berikut:

• Total Modal Investasi : Rp 457.591.041.463,-

• Biaya Produksi : Rp 512.563.023.104,-

• Hasil Penjualan : Rp 678.127.087.012,-

• Laba Bersih : Rp 115.332.870.512,-

• Profit Margin : 24,29%

• Break Even Point : 37,99%

• Return On Invesment : 25,204%

• Pay Uot Time : 3,967 Tahun

• Return On Network : 42,01%

• Internal Rate Of Return : 45,703%

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik

pembuatan melamin dari urea dengan proses chemie linz ini layak untuk

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pada saat ini pemerintah Indonesia sedang melakukan pengembangan

dalam berbagai bidang industri. Salah satunya dengan cara memenuhi kebutuhan

bahan-bahan industri melalui pendirian pabrik-pabrik industri kimia. Jumlah dan

macam industri yang belum dapat dipenuhi sendiri cukup banyak dan biasanya

diperoleh dengan cara mengimpor dari negara lain. Salah satu bahan yang

diimpor dalam jumlah banyak adalah melamin.

Melamin dengan nama kimia 1,3,5-Triazine-2,4,6-triamine mempunyai

sinonim 1,3,5-Triazine-2,4,6(1H,3H,5H)-triimine; 2,4,6-Triamino-s-triazine;

Cyanuric Triamide Cyanurotriamine; Isomelamine; Triaminotriazine; dan

s-Triazine, 4,6-diamino-1,2-dihydro-2-imino-. Melamin memiliki struktur kimia

C3N6H6 dengan berat molekul 126,12 yang merupakan senyawa kimia berbasis

organik berbentuk kristal putih mengandung kaya nitrogen (66,6 % berat),

mengalami degradasi melalui hidrolisis tiga tahap deaminasi secara berturut-turut

menjadi ammeline (4,6-diamino-2-hydroxy-1,3,5-triazine), ammelide

(6-amino-2,4-dihydroxy-1,3,5-triazine) dan asam sianurat.

Melamin dengan nomor CAS (Chemical Abstracts Service) 108-78-1

diproduksi di dunia sekitar 1,2 juta ton pada tahun 2007. Produsen utama

senyawa ini adalah Cina dan Eropa Barat. Melamin dapat dibuat dari tiga

komponen berbeda yaitu urea, dicyandiamide (DCD) dan hidrogen sianida.

Secara komersial, melamin dibuat dari urea dengan kemurnian 99%. Sebesar 97%

melamin digunakan dalam pembuatan resin melamin (dicampurkan dengan

formalin), dan digunakan industri sebagai bahan baku dalam pembuatan plastik,

bahan perekat, peralatan makan, papan tulis/whiteboard, perekat, pencetakan

(moulding), pelapis dan flame retardant. Melamin merupakan nama kimia

sekaligus nama yang diberikan pada produk plastik berbahan baku melamin.

Melamin juga merupakan hasil penguraian trichloromelamine dan metabolit

cyromazine. Trichloromelamine digunakan dalam larutan pembersih dan

yang digunakan pada pengolahan makanan, perlengkapan, peralatan dan wadah

yang kontak dengan makanan lainnya kecuali wadah yang akan digunakan untuk

susu. Cyromazine merupakan pestisida yang digunakan pada tanaman buah dan

sayur (OECD, 1998).

Berkembangnya industri-industri pemakai melamin di Indonesia, seperti

Industri moulding, industri adhesive, industri surface coating menyebabkan

kebutuhan melamin di Indonesia semakin meningkat.

Untuk memenuhi kebutuhan akan melamin dalam negeri, Indonesia masih

harus mengimpor dari luar negeri. Data impor tersebut dapat dilihat dari tabel

berikut:

Tabel 1.1 Data Impor Melamin Indonesia

Tahun Produksi

(ton)

Impor (ton)

Total kebutuhan (ton)

Nilai/Value (US$)

2005 152.176 312.824 465.000 289.545.237

2006 - 467.919 467.919 408.560.804

2007 468.000 - 468.000 -

2008 457.109 12.891 470.000 23.904.324

2009 463.496 7.004 470.500 20.382.939

2010 439.344 31.756 471.100 125.652.294

2011 396.249 75.701 471.950 175.699.143

(Badan Pusat Statistik, 2011)

Dari Tabel 1.1 dapat dilihat semakin meningkat kebutuhan akan melamin

sehingga perlu didirikan pabrik ini. Dengan mengasumsi bahwa produksi melamin

dalam negeri sebesar 396.249 ton/ tahun, sementara kebutuhan melamin di

Indonesia mengalami pertumbuhan setiap tahunnya maka diperkirakan kebutuhan

melamin yang belum terpenuhi pada tahun 2012 adalah sebesar 50% dari total

kebutuhan Impor 75.701 ton/tahun. Diperkirakan pabrik melamin yang akan

1.2 Perumusan Masalah

Mengingat kebutuhan dalam negeri Indonesia akan melamin yang cukup

tinggi, tidak didukung dengan jumlah produksi pabrik yang telah ada, sehingga

untuk mencukupi kebutuhan melamin domestik dilakukan dengan cara

mengimpornya. Hal ini akan sangat merugikan negara karena pada saat sekarang

ini harga melamin impor masih tergolong cukup mahal. Dan mengingat Indonesia

memiliki bahan baku urea yang berasal dari pabrik urea yang cukup banyak di

Indonesia

1.3 Tujuan Perancangan

Pra rancangan pabrik ini bertujuan untuk menerapkan disiplin ilmu Teknik

Kimia, khususnya dalam bidang perancangan, proses dan operasi Teknik Kimia

sehingga memberikan kelayakan pra rancangan pabrik yang akan didirikan.

Tujuan lain adalah untuk meningkatkan nilai tambah dari melamin.

1.4 Manfaat Perancangan

Manfaat yang dapat diperoleh dari perancangan ini adalah tersedianya

informasi mengenai pra rancangan pabrik melamin dari urea dengan proses

chemie linz, sehingga dapat menjadi referensi untuk pendirian suatu pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Melamin

Urea yang dikenal dengan nama rumus kimianya NH2CONH2 pertama kali

dibuat secara sintetis oleh Frederich Wohler tahun 1928 dengan mereaksikan

garam cyanat dengan ammonium hydroxide. Urea merupakan reaksi antara

karbon dioksida (CO2) dan ammonia (NH3). Kedua senyawa ini berasal dari bahan

gas bumi, air dan udara. Salah satu kegunaan urea yaitu sebagai bahan baku

pembuatan melamin dimana pada proses pembuatan melamin tersebut, urea

terdekomposisi menjadi amoniak dan asam isocyanic. Kemudian selanjutnya asam

isocyanic dipanaskan sampai 4500C mendekati tekanan atmosfir sampai terbentuk

melamin.

Melamin merupakan polimer termoplas yang dapat diperoleh melalui

polimerisasi fenol- atau melamin- formaldehida. Fenol dan melamin merupakan

senyawa yang berbeda struktur, tetapi memperlihatkan beberapa kesamaan pada

sifat-sifat kimiawinya yaitu berkaitan dalam hal bereaksi dengan formaldehida

baik dalam hal pemrosesan maupun aplikasi polimer-polimer yang terbentuk.

Formaldehida merupakan bahan pengawet yang bersifat karsigenik, akan tetapi

sifat toxic tersebut akan hilang karena telah menjadi satu senyawa, yaitu melamin.

Melamin merupakan senyawa berwarna, termasuk dalam kelompok senyawa

heterosiklik-basa kuat yang memiliki rumus molekul C3H6N6 dengan nama

IUPAC 1,3,5-triazine-2,4,6-triamine, diperoleh dari sintesis sianamida. Melamin

banyak digunakan sebagai bahan dasar dalam industri sintatesis resin. Melamin

dapat berkondensasi dengan formaldehida membentuk polimer termoplas dengan

berat molekul tinggi. Melamin bereaksi dengan formaldehida dalam suasana basa,

membentuk melamin metilol, selanjutnya dengan pemanasan akan dihasilkan

resin melamin-formaldehida.

Melamin pertama kali dipelajari oleh Leibig pada tahun 1834. Pada saat itu

Leibig mendapatkan melamin dari proses fusi antara potasium thiosianat dengan

amonium klorida. Kemudian di tahun 1885 A.W Von Hoffman mempublikasikan

Gambar 2.1 Rumus Struktur Melamin

(Hoffman,1885)

Selanjutnya melamin banyak dijumpai pada aplikasi industri untuk proses

produksi resin melamin formaldehid.

Pada sekitar tahun 1960, melamin diproduksi dari dicyanamid. Proses ini

berlangsung didalam autoclave pada tekanan 10 Mpa dan suhu 4000C dengan

adanya gas amoniak, sesuai persamaan reaksi:

3 H2NC(NH)NHCN 2 C3N6H6

Pada awal 1940, Mackay menemukan bahwa melamin juga bisa disintesa

dari urea pada suhu 400 0C dengan atau tanpa katalis. Sejak saat itu melamin

mulai diproduksi dari bahan baku urea. Dan penggunaan cyanamid sebagai bahan

baku dihentikan pada akhir dekade 1960.

2.2 Spesifikasi Bahan Baku dan Produk 2.2.1 Spesifikasi Bahan Baku

a. Urea

Urea adalah suatu

2H4 atau (NH2)2CO. Urea juga

dikenal dengan nama carbamide yang terutama digunakan di kawasan Eropa.

Nama lain yang juga sering dipakai adalah carbamide resin, isourea, carbonyl

diamide dan carbonyldiamine. Sifat fisis urea

• Wujud : padat, berbentuk prill :

• H2O maksimum : 0,13 % berat • Biuret maksimum : 0,57 % berat

• Titik leleh : 132 0C

• NH3 bebas maksimum : 100 ppm • Ukuran butiran : 18 US mesh

Sifat kimia urea

Pada tekanan rendah dan temperatur tinggi urea akan menjadi biuret :

2CO(NH2)2 NH2CONHCONH2

Bereaksi dengan formaldehid membentuk monometilourea dan dimetilourea

tergantung dari perbandingan urea dan formaldehid

Pada tekanan vakum dan suhu 180 – 190 0C akan menyublim menjadi amonium

cyanat (NH4OCN)

Pada tekanan tinggi dan adanya amonia akan merubah menjadi cyanic acid dan

cynuric acid

3 (NH2)2CO 3 HOCN + 3 NH3

3 HOCN (NCOH)3

Dalam amonia cair akan membentuk urea-amonia CO(NH2)2, NH2, yang

terdekomposisi pada suhu diatas 450C

b. Katalis alumina

Alumina tidak dapat larut dalam air dan organik cair dan sangat ringan, dapat

larut dalam asam kuat dan alkali. Alumina terjadi dalam dua bentuk kristal. Sifat fisis alumina

♦ Wujud : Padat berbentuk serbuk :

♦ Surface area : 175 m2/g

♦ Bentuk partikel : bola

♦ Diameter : 270 –280 mikron

♦ Bulk density : 413,088 kg/m3

♦ Porositas : 0,45

2.2.2 Spesifikasi Produk

Melamin merupakan polimer termoplas yang dapat diperoleh melalui

polimerisasi fenol- atau melamin- formaldehida. Fenol dan melamin merupakan

senyawa yang berbeda struktur, tetapi memperlihatkan beberapa kesamaan pada

sifat-sifat kimiawinya yaitu berkaitan dalam hal bereaksi dengan formaldehida

baik dalam hal pemrosesan maupun aplikasi polimer-polimer yang terbentuk.

Formaldehida merupakan bahan pengawet yang bersifat karsigenik, akan tetapi

sifat toxic tersebut akan hilang karena telah menjadi satu senyawa, yaitu melamin.

Sifat fisis melamin

♦ Wujud : Padat

:

♦ Bentuk : Kristal put ih

♦ Kemurnian : 99,9 % berat

♦ Urea maksimum : 0,05 % berat

♦ Biuret maksimum : 0,05 % berat

♦ Bulk density : 423,088 kg/m3

♦ Ukuran partikel : 5 – 10 mikron

♦ Melting point : 345 0C

Sifat kimia melamin

• Hidrolisa dengan basa, jika direaksikan dengan NaOH akan membentuk ammeline/ ammelide

:

• Pembentukan garam

Melamin adalah basa lemah yang akan membentuk garam jika bereaksi

dengan asam organik maupun anorganik. Dimana kelarutan garam melamin tidak

terlalu tinggi jika dibandingkan dengan melamin bebas.

• Reaksi dengan aldehid, melamin bereaksi dengan aldehid membentuk bermacam-macam produk yang paling penting adalah reaksi dengan formaldehid membentuk

resin.

Me(NH2)3 +6 CH2O Me(N(CH2OH)2)3

Me adalah molekul melamin dimana semua atom hidrogen yang ada pada

Monomethylol sampai hexamethylol melamin. Methylolmelamin sedikit larut

dalam sebagian besar solven dan sangat tidak stabil karena diikuti oleh reaksi

resinifikasi/ kondensasi.

Reaksi :

MeNHCH2OH + H2N-Me MeNHCH2NHMe + H2O

2 MeNHCH2OH MeNHNH2OCH2NHMe + H2O

Pada kondensasi melamin produk mempunyi sifat khusus yaitu tahan terhadap

panas dan air yang baik.

• Acylasi

Acylasi melamin dapat terjadi dengan sejumlah anhydrid melalui tahap triacyl

• Reaksi dengan amine

Substitusi melamin dengan gugus alkil pada atom H yang menempel pada gugus

N dapat terjadi seperti pada reaksi dibawah ini :

(C3H3)(NH2)3 + RNH2 NH3 + R(C3H3)(NH2)2

Klorinasi

Klorinasi melamin yang terjadi cenderung mengganti semua atom hidrogen. Air

yang dihasilkan pada reaksi akan menghidrolisa menghasilkan nitrogen triklorida

yang berbahaya pada proses klorinasi, melamin stabil ketika kondisinya kering.

( Ullman’s Vol A 16, 1990)

2.3 Proses Pembuatan Melamin

Melamin dapat disintesa dari urea pada suhu 350 – 400 0C dengan

persamaan reaksi sebagai berikut:

6 H2N – CO – NH2 C3N3(NH2)3 + 6 NH3 + 3 CO2

Reaksinya bersifat endotermis membutuhkan 629 KJ per mol melamin. Secara

garis besar proses pembuatan melamin dapat diklasifikasikan menjadi 2 :

1. Proses tekanan rendah dengan menggunakan katalis.

Masing-masing proses terdiri dari tiga tahap, yaitu tahap sintesa, recovery

dan pemurnian melamin serta pengolahan gas buang.

1. Proses Tekanan Rendah dengan Menggunakan Katalis.

Proses tekanan rendah dengan katalis menggunakan reaktor Fluidized bed

pada tekanan atmosferik sampai 1 Mpa pada suhu 390 – 410 0C. Sebagai

fluidizing gas digunakan amoniak murni atau campuran antara amoniak dan

karbondioksida yang terbentuk selama reaksi.. Katalis yang digunakan yaitu silika

dan alumina.

Melamin meninggalkan reaktor berupa gas bersama dengan fluidizing

gas. Kemudian dipisahkan dari amonia dan karbondioksida dengan quenching

gas atau menggunakan air (yang diikuti dengan kristalisasi) atau sublimasi. Pada

proses menggunakan katalis, langkah pertama adalah dekomposisi urea menjadi

asam isocyanat dan amonia kemudian diubah menjadi melamin.

Mekanisme Reaksi :

6 (NH2)2CO 6 NH=C=O + 6 NH3 ∆H = 984kj / mol

6 NH=C=O C3N3(NH2)3 + 3 CO2 ∆H = -355 kj / mol

6 (NH2)2CO C3N3(NH2)3 + 6 NH3 ∆H = 629 kj / mol

Yield yang diperoleh adalah 90 – 95 %. Ada 4 proses pada tekanan rendah yaitu:

a. Proses BASF (Badische Anilin and Soda Fabrik)

Pada proses ini menggunakan reaktor satu stage, dimana lelehan

urea diumpankan ke fluidized bed reaktor pada suhu 395 - 400 0Cpada tekanan

atmosferik. Katalis yang digunakan adalah alumina dengan fluidizing gas

berupa amonia dan karbondioksida. Suhu reaktor dijaga dengan mensirkulasi

lelehan garam dengan menggunakan koil pemanas. Produk yang keluar dari

reaktor berupa gas terdiri dari campuran melamin, urea yang tidak bereaksi,

biuret, amonia dan karbondioksida. Katalis yang terbawa aliran gas ditahan

pada siklon separator dalam reaktor. Campuran gas tersebut didinginkan

dalam cooler sampai temperatur dew point campuran gas produk.

Campuran gas kemudian masuk desublimer lalu bercampur dengan

off gas yang telah direcycle pada temperatur 140 0C hingga berbentuk kristal

dihasilkan dipisahkan dari campuran gas dengan menggunakan siklon. Gas

recycle dari siklon dialirkan ke scrubber atau washing tower untuk mengambil

urea yang tidak beraksi, dan gas digunakan sebagai fluidizing gas pada reaktor

dan media pendingin pada desublimer.

b. Proses Chemie linz

Proses ini ada dua tahap , tahap pertama yaitu molten urea

terdekomposisi dalam Fluidized Sand Bed Reaktor sehingga menjadi amonia

dan asam isocyanic pada kondisi suhu 350 0C dan tekanan 0,35 Mpa. Amonia

digunakan sebagai fluidizing gas. Panas yang dibutuhkan untuk dekomposisi

disuplai ke reaktor oleh lelehan garam panas yang disirkulasi melalui koil

pemanas. Tahap kedua, aliran gas kemudian diumpankan ke fixed bed reaktor

dimana asam isocyanic dikonversi menjadi melamin pada suhu 450 0C dan

tekanan mendekati tekanan atmosfer. Melamin dipisahkan dari hasil reaksi

yang berupa fase gas melalui quenching dengan menggunakan air mother

liquor yang berasal dari centrifuge. Quencher didesain khusus agar dapat

bekerja dengan cepat sehingga mencegah hidrolisis melamin menjadi

ammelide dan ammeline. Suspensi melamin dari quencer didinginkan lalu

dikristalisasi menjadi melamin. Setelah di centrifuge, kristal dikeringkan dan

dimasukkan ke penyimpanan.

c. Proses Stamicarbon

Seperti pada proses BASF, proses DSM Stamicarbon

menggunakan reaktor satu stage. Proses berlangsung pada tekanan 0,7 Mpa,

dengan fluidizing gas berupa amonia murni. Katalis yang digunakan berupa

alumina dan silika.

Lelehan urea diumpankan kedalam reaktor bagian bawah. Katalis

silika alumina difluidisasi oleh amonia yang masuk ke reaktor bagian bawah

dari reaktor fluidized bed. Reaksi dijaga pada suhu 400 0C dengan

mensirkulasi lelehan garam melewati koil pemanas dalam bed katalis.

Melamin yang terkandung dalam campuran zat keluaran reaktor

scrubber untuk di srub dengan mother liquor dari centrifuge. Dari scrubber,

suspensi melamin dialirkan kedalam kolom KO drum dimana sebagian dari

amonia dan CO2 terlarut dalam suspensi dipisahkan, lalu campuran gas ini

dialirkan ke absorber dan akan membentuk amonium karbamat dari KO drum

kemudian produk dialirkan ke mixing vessel dan dicampur dengan karbon

aktif. Kemudian dimasukkan dalam precoat filter kemudian airnya diuapkan

didalam evaporator, kemudian dikristaliser dan pemisahan dari mother

liquornya oleh centrifuge.

2. Proses Tekanan Tinggi Tanpa Menggunakan Katalis

Reaksi yang terjadi pada tekanan tinggi dengan tekanan lebih dari 7 Mpa

dan suhu yang digunakan lebih dari 370 0C.

Secara umum, lelehan urea dimasukkan dalam reaktor menjadi campuran

lelehan urea dan melamin. Proses ini menghasilkan melamin dengan kemurnian

>94 %. Panas yang dibutuhkan untuk reaksi disupply dengan elektrik heater atau

sistem heat transfer dengan menggunakan lelehan garam panas.

Mekanisme reaksi yang terjadi sebagai berikut :

3 (NH2)2CO 3 HOCN + 3 NH3

urea cyanic acid

3 HOCN (NCOH)3

cyanuric acid

(NCOH)3 + 3 NH3 C3N3(NH2)3+ 3 H2O

melamin

3 (NH2)2CO + 3 H2O 6 NH3 + 3 CO2

6 (NH2)2CO C3N3(NH2)3 + 6 NH3 + 3 CO2

Pada proses dengan tekanan tinggi dikenal ada 3 macam proses, yaitu :

a. Proses Melamin Chemical Process

Proses ini menghasilkan melamin dengan kemurnian 96 – 99,5 %. Molten

urea yang dikonversi menjadi melamin dalam reaktor tubuler pada suhu 370

– 425 0C dan teakanan 11 – 15 Mpa, liquid melamin dipisahkan dari off gas

bawah. Produk yang keluar diquencing dengan NH3 cair pada unit pendingin,

konversi yang dihasilkan adalah 99,5 %. Molten urea diumpankan ke reaktor

pada suhu 1500C. Campuran hasil reaksi meninggalkan reaktor masuk ke

quencher kemudian diquenching dengan amonia cair dan CO2 untuk

mengendapkan melamin. Amonia dan CO2 terpisah dibagian atas quencher

direcycle ke pabrik urea.

b. Proses Mont edison

Proses ini berlangsung pada suhu 370 0C dan tekanan 7 Mpa.Panas reaksi

disuplai dengan sistem pemanasan menggunakan lelehan garam. Hasil reaksi

yang dihasilkan kemudian diquencing dengan amonia cair dan CO2 untuk

mengendapkan melamin, sedangkan gas CO2 dan NH3 direcycle ke pabrik

urea.

c. Proses Nissan

Proses Nissan berlangsung pada suhu 400 0C dan tekanan 10 Mpa. Produk

melamin yang dihasilkan didinginkan dan diturunkan tekanannya dengan

larutan amonia, setelah melalui proses pemisahan produk melamin

dikeringkan dengan prilling sehingga diperoleh melamin serbuk.

2.4 Pemilihan Proses

Dari 2 klasifikasi proses pembuatan melamin, dipilih proses pembuatan

melamin dengan tekanan rendah, dikarenakan pada proses tekanan tinggi, tekanan

produksi mencapai lebih dari 7 Mpa, sehingga membutuhkan spesifikasi alat yang

memiliki kekuatan material yang khusus yaitu dari paduan titanium atau

campuran logam lainnya yang non-korosif.

Dari ketiga metode proses pembuatan melamin dengan tekanan rendah,

dipilih proses chemie linz, dengan menggunakan katalis alumina. Proses ini

dipilih dikarenakan memiliki beberapa keunggulan dari proses yang lain yaitu,

memiliki 2 buah reaktor sehingga reaksi pembentukan melamin terjadi secara 2

dioksida dipisahkan dalam dua aliran terpisah yang mudah digunakan untuk

proses yang berbeda.

Kekurangan proses ini yaitu membutuhkan energi besar, dikarenakan

mengkonsumsi sekitar 14.500 BTU/lb melamin produk.

2.5 Pembuatan Melamin

Bahan baku urea di dalam gudang (G-01) yang berwujud prill dengan

kemurnian 99,3 % berat disimpan di silo penyimpanan urea pada suhu kamar dan

tekanan 1 atm. Dari silo penyimpanan, urea prill diumpankan ke melter untuk

dilelehkan pada suhu 140 0C tekanan 1 atm. Pada kondisi ini urea meleleh dan

kandungan airnya akan menguap, lelehan urea lalu dialirkan ke Fluidized Bed

Reaktor (R-01). Kemudian urea yang terdekomposisi dalam Fluidized Bed

Reaktor (R-01) sehingga menjadi amonia dan asam isocyanic pada kondisi suhu

350 0C dan tekanan 0,35 Mpa. Fluidizing gas berupa gas amonia diperoleh dari

off gas yang dihasilkan dari hasil quenching (Q-01) melamin yang dipisahkan

dalam Kolom absorbsi (ABS-01). Panas yang dibutuhkan untuk dekomposisi

disuplai ke reaktor oleh lelehan garam panas yang disirkulasi melalui koil

pemanas. Tahap kedua, aliran gas kemudian diumpankan ke fixed bed reaktor

(R-02) dengan katalis berupa alumina, dimana asam isocyanic dikonversi menjadi

melamin pada suhu 450 0C dan tekanan mendekati tekanan atmosfer. Melamin

dipisahkan dari hasil reaksi yang berupa fase gas melalui quenching (Q-01)

dengan menggunakan air mother liquor yang berasal dari centrifuge (ST-01) dan

air pendingin. Kemudian campuran melamin hasil dari sentrifuge (ST-01)

dipompakan ke rotary dryer (RD-01) untuk mengeringkan kristal melamin.

Produk kristal melamin tersebut disimpan di dalam gudang penyimpanan (G-02).

2.6 Pemurnian Produk

Produk yang dihasilkan dalam reactor (R-02) dialirkan ke quencher (Q-01)

untuk memisahkan amoniak dan karbon dioksida dari melamin dengan air

pendingin dan air mother liquer dari sentrifuse (ST-01). Suspensi Melamin yang

keluar dari quencer didinginkan dan dialirkan ke sentrifuse (ST-01) untuk

dan menuju ke kolom absorbsi CO2 (ABS -01). Setelah di centrifuge (ST-01),

kristal dikeringkan di rotary drayer (DR-01) dengan menggunakan aliran udara

panas. Kemudian melamin prill dialirkan ke Gudang (G-02) melalui belt

BAB III

NERACA MASSA

3.1 Neraca Massa disekitar Melter (M-01)

Tabel 3.1 Neraca Massa (M-01)

Komponen

Alur Masuk (kg/jam)

Alur Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

U 15.202,466 15.202,466 0

B 87,265 87,265 0

W 19,903 0 19,903

15.309,633 15289,731 19,903

Total 15.309,633 15.309,633

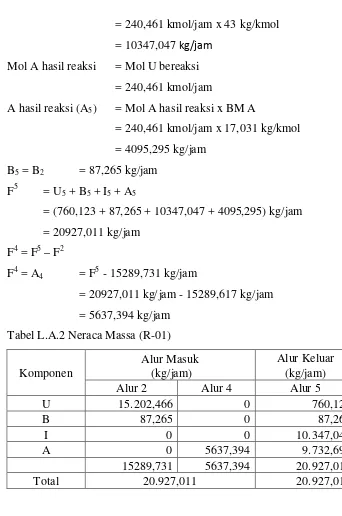

3.2 Neraca Massa disekitar Reaktor (R-01)

Tabel 3.2 Neraca Massa (R-01)

Alur Masuk (kg/jam)

Alur Keluar

Komponen (kg/jam)

Alur 2 Alur 4 Alur 5

U 15.202,466 0 760,123

B 87,265 0 87,265

I 0 0 10.347,047

A 0 5637,394 9.732,690

15289,731 5637,394 20.927,011

Total 20.927,011 20.927,011

3.3 Neraca Massa disekitar Reaktor (R-02)

Tabel L.A.3 Neraca Massa (R-02)

Alur Masuk Alur Keluar Komponen (kg/jam) (kg/jam)

Alur 5 Alur 6

U 760,123 760,123

B 87,265 87,265

I 10.347,047 0

M 0 5.055,698

A 9.732,690 9.732,690

C 0 5.291,350

3.4 Neraca Massa disekitar Quencher (Q-01)

Tabel 3.4 Neraca Massa (Q-01)

Alur Masuk (kg/jam)

Alur Keluar (kg/jam) Komponen

Alur 6 Alur 7 Alur 8 Alur 9

U 760,123 0 0 760,123

B 87,265 0 0 87,265

M 5.055,698 0 0 5.055,698

A 9.732,690 0 9.732,690 0

C 5.291,350 0 5.291,350 0

W 0 16.741,610 837,080 15.904,530

20.927,011 16.741,610 15.861,681 21.806,939

Total 37668,620 37668,620

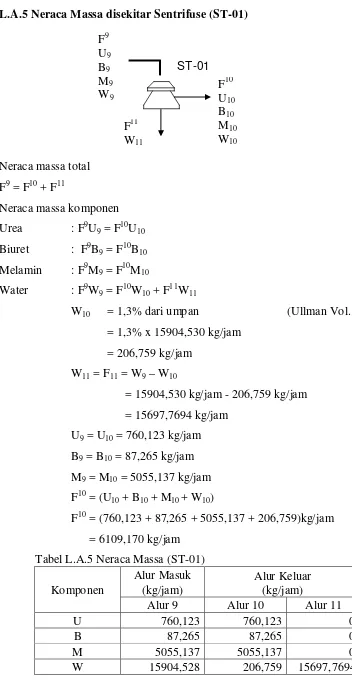

3.5 Neraca Massa disekitar Sentrifuse (ST-01)

Tabel 3.5 Neraca Massa (ST-01)

Alur Masuk Alur Keluar (kg/jam) Komponen (kg/jam)

Alur 9 Alur 10 Alur 11

U 760,123 760,123 0

B 87,265 87,265 0

M 5055,137 5055,137 0

W 15904,528 206,759 15697,7694

21806,939 6109,170 15697,7694

Total 21806,939 21806,939

3.6 Neraca Massa disekitar Tangki Mother Liquor (ML-01)

Tabel 3.6 Neraca Massa (ML-01)

Komponen

Alur Masuk (kg/jam)

Alur Keluar (kg/jam) Alur 11 Alur UT Alur 7 W 15697,769 1043,839 16741,609

3.7 Neraca Massa disekitar Dryer (DR-01)

Tabel 3.7 Neraca Massa (DR-01)

Alur Masuk Alur Keluar (kg/jam) Komponen (kg/jam)

Alur 10 Alur 13 Alur 12

U 760,123 759,743 0,370

B 87,265 87,107 0,154

M 5055,137 5,055 5050,081

W 206,759 206,759 0

6109,170 1058,664 5050,505

Total 6109,170 6109,170

3.8 Neraca Massa disekitar Absorbsi (ABS-01)

Tabel 3.8 Neraca Massa (ABS-01)

Alur Masuk (kg/jam)

Alur Keluar (kg/jam) Komponen

Alur 8 Alur 14 Alur 16 Alur 15

A 9732,690 5551,588 11198,2 0

C 5291,911 0 0 0

W 837,080 0 0 837,080

AK 0 0 0 9377,988

15861,681 5551,588 11198,2 10215,069

Total 21413,269 21413,269

3.9 Neraca Massa disekitar Vaporizer (V-01)

Tabel L.A.9 Neraca Massa (PA-01)

Komponen

Alur Masuk Alur Keluar (kg/jam) (kg/jam)

Alur 18 Alur 17

A 11188,982 11188,982

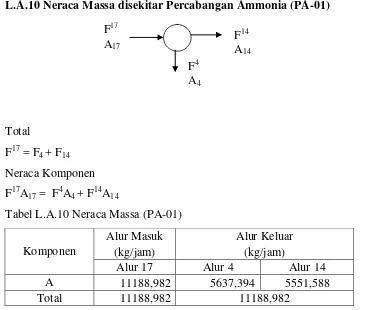

3.10 Neraca Massa disekitar Percabangan Ammonia (PA-01)

Tabel 3.10 Neraca Massa (PA-01)

Komponen

Alur Masuk Alur Keluar

(kg/jam) (kg/jam)

Alur 18 Alur 4 Alur 15

A 11188,982 5637,394 5551,588

BAB IV

NERACA PANAS

4.1 Neraca Panas di Sekitar Melter (M-01)

Tabel 4. 1 Neraca Panas disekitar Melter (M-01)

4.2 Neraca Panas di Sekitar Reaktor-01

Tabel 4. 2 Neraca Panas disekitar Reaktor-01

Komponen

INPUT OUTPUT

Q2 Q4 Qsalt Q5 QV QReaksi

(kkal/jam) (kkal/jam) (kkal/jam) (kkal/jam) (kkal/jam) (kkal/jam)

Urea 726251,221 - - 23578,701 3760903,998 -

Biuret 6202,572 - - 2092,649 14425,779 -

Amonia - 1083632,106 - 1807938,878 - -

As.Isocyanic - - - 810749,758 - -

732453,793 1083632,106 4664488,644 2644359,986 3775329,778 60884,780

Total 6480574,544 6480574,544

4.3 Neraca Panas di Sekitar Furnace

Tabel 4.3 Neraca Panas disekitar Furnace Komponen

Input Output

Q1

(Kkal)

Q2

(Kkal)

Q3

(Kkal)

Qhw (Kkal)

Qp (Kkal)

Urea 11616,810 726251,221 - 910666,493

Biuret 217,576 6202,572 - 2963,603

Water 99,669 - 1056,691 10726,474

Sub total 11934,055 732453,793 1056,691 -1645932,999 924356,569

Total 11934,055 11934,055

Komponen INPUT OUTPUT

Q4a(kkal/jam) Qfuel(kkal/jam) Q4b(kkal/jam) Qsalt(kkal/jam)

Urea - - - -

Biuret - - - -

Melamin - - - -

Amonia 324667,931 - 1083632,106 -

324667,931 5423452,819 1083632,106 4665054,284

4.4 Neraca Panas di Sekitar Vaporizer

Tabel 4.4 Neraca Panas disekitar Vaporizer

Komponen INPUT OUTPUT

Q18 (kkal/jam) QV (kkal/jam) Q17 (kkal/jam) Qhw (kkal/jam)

Amonia 399987,2069 644394,1449

399987,2069 3656,1512 644394,1449 -240750,7868

Total 403643,3581 403643,3581

4.5 Neraca Panas di Sekitar Reaktor-02

Tabel 4.5 Neraca Panas disekitar Reaktor-02

Komponen

INPUT OUTPUT

Q5

(kkal/jam)

Q6

(kkal/jam)

Qhw (kkal/jam)

Qreaksi (kkal/jam)

Urea 23578,701 32322,045

Biuret 2092,649 2752,689

As.Isocyanic 810749,758 -

Melamin - 193728,339

CO2 - 515650,975

Ammonia 1807938,878 2455939,474

2644359,986 3200393,521 -543738,4318 -12295,10397

Total 2644359,986 2644359,986

4.6 Neraca Panas di Sekitar Quenching (Q-01)

Tabel 4.6 Neraca Panas disekitar Quenching (Q-01)

Komponen INPUT OUTPUT

Q6(kkal/jam) Q7(kkal/jam) Q9(kkal/jam) Q8(kkal/jam)

Urea 32322,045 - 62180,048 -

Biuret 2752,689 - 10607,128 -

Melamin 193728,339 - 408905,485 -

Ammonia 2455939,474 - - 1040544,856

CO2 515650,975 - - 226655,514

Water - 83689,947 1458430,916 76759,522

3200393,521 83689,947 1940123,577 1343959,892

[image:30.595.113.543.507.685.2]4.7 Neraca Panas di Sekitar HE -01

Tabel 4.7 Neraca Panas disekitar HE-01

Komponen INPUT OUTPUT

Q8a(kkal/jam) Q8b(kkal/jam) Qcw(kkal/jam)

Ammonia 1040544,856 481019,572 CO2 226655,514 105110,088

Water 76759,522 36384,106

1343959,892 622513,766 721446,126 Total 1343959,892 1343959,892

4.8 Neraca Panas di Sekitar HE -02

Tabel 4.8 Neraca Panas disekitar HE-02

Komponen INPUT OUTPUT

Q9a(kkal/jam) Q9b(kkal/jam) Qcw(kkal/jam)

Urea 62180,048 6389,246

Biuret 10607,128 2390,202

Melamin 408905,485 8854,868

Water 1458430,916 877301,734

1940123,577 894936,049 1045187,528

Total 1940123,577 1940123,577

4.9 Neraca Panas di Sekitar Dryer (DR-01)

Tabel 4.9 Neraca Panas disekitar Dryer (D-01)

Komponen IN OUT

Q10 (kkal) Q13 (kkal) Q14 (kkal) Qudara (kkal)

Urea 6389,246 11030,452 5,518 -

Biuret 2390,202 4126,466 2,064 -

Melamin 114207,233 197,267 197069,772 -

Water 11404,923 19748,196 - -

134391,603 35102,381 197077,354 -97788,132

4.10 Neraca Panas di Sekitar Absorbsi (ABS-01)

Tabel 4.10 Neraca Panas disekitar Absorbsi (ABS-01)

Komponen

INPUT OUTPUT

Q14

(kkal/jam)

Q8b

(kkal/jam)

Q16

(kkal/jam)

Q15

(kkal/jam)

Qreaksi (kkal/jam)

Ammonia 319726,213 481019,572 573432,719 - -

CO2 - 105110,088 - - -

A. Karbamat - - - 340324,256 -

Water - 36384,106 - 37665,479 -

319726,213 622513,766 573432,719 377989,735 -9182,474

Total 942239,979 942239,979

4.11 Neraca Panas di Sekitar Vaporizer (V-01)

Tabel 4.11 Neraca Panas disekitar Vaporizer (V-01)

Komponen INPUT OUTPUT

Q18 (kJ/jam) dQ/dt Q17 (kJ/jam)

Amonia 427520 - 2697949,406

- 2270429,406 -

Total 2697949,406 2697949,406

4.12 Neraca Panas di Sekitar Heater (E-01)

Tabel 4.12 Neraca Panas disekitar Heater (E-01)

Komponen INPUT OUTPUT

Q19 (kJ/jam) Qhw (kJ/jam) Q20 (kJ/jam)

Nitrogen 302660,7607 - 9447294,635

Oksigen 120820,9571 - 3796022,240

423481,7177 12819835,160 13243316,870

BAB V

SPESIFIKASI PERALATAN

1. Gudang Bahan Baku Urea (G-01)

Fungsi : Tempat bahan baku urea

Bentuk Bangunan : Gedung berbentuk persegi panjang ditutup atap

Bahan Konstruksi : Dinding : batu bata

Lantai : aspal

Atap : asbes

Jumlah : 1 unit

Kondisi Ruangan : Temperatur: 300C

Tekanan: 1 atm

Kapasitas : 2.026,439 m3

Ukuran :

Panjang = 20,264 m Lebar = 20 m Tinggi = 10 m

2. Elevator (E-01)

Fungsi : mengangkut urea dari gudang bahan baku ke silo

Jenis : bucket elevator

Bahan Konstruksi : malleable cast iron

Jumlah : 1 unit

Kapasitas : 4,763 kg/s

Spesifikasi :

Tinggi elevasi = 25 ft = 7,62 m Ukuran bucket = 8 x 51/2 x 71/4 in Jarak antar bucket = 8 in

Kecepatan putaran = 28 rpm

3. Tangki Pencair Urea (Melter) (M-01)

Fungsi : tempat menampung dan mencairkan bahan baku urea

Bentuk : silinder tegak, tutup ellipsoidal, alas datar

Bahan Konstruksi : carbon steel, SA-283, Grade C

Kondisi Penyimpanan : Tekanan = 1 atm = 14,696 psi

Temperatur = 1400C

Kapasitas : 13,918 m3

Ukuran :

Diameter Dan Tinggi Shell :

D = 2,199 m = 7,216 ft

Hs = 3,299 m = 10,823 ft Diameter Dan Tinggi Tutup:

D = 2,199 m = 7,216 ft

Ht = 3,849 m

Tebal Dinding Silinder Tangki = 1,5 in Alat Pemanas Tangki:

Jumlah lilitan, Nt = 95,569 = 96 lilitan

Panjang koil = 1.729,345 ft

4. Pompa (P-01)

Fungsi : memompa urea cair ke reaktor (R-01)

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : commercial steel

Temperatur = 1400C Kondisi Operasi:

Densitas (ρ) = 1.320 kg/m3 = 82,405 lbm/ft3

Viskositas (μ) = 0,22 cP

= 1,48x10-4 lb/ft.det

Ukuran :

Diameter optimum, Di,opt = 2,6023 in

Diameter dalam (ID) = 4,026 in = 0,3355 ft Diameter luar (OD) = 4,5 in = 0,3749 ft Luas penampang dalam (At) = 0,088 ft2

Daya : 0,855 Hp

5. Reaktor 1 (R-01)

Fungsi : tempat mengkonversi urea menjadi asam isocyanic

Jenis : reaktor unggun fluidisasi

kondisi operasi:

Temperatur = 3500C

Tekanan = 0,35 Mpa = 3,454 atm

Reaksi : 6 (NH2)2CO → 6 NH = C =O (g) + 6 NH3(g)

Laju alir molten salt (F) = 371.782,6119 kg/jam

= 819.626,5694 lbm/jam

Ukuran :

Tebal Reaktor = 0,6628 in Diameter Koil = 9,5979 in

Jumlah lingkaran koil = 21,802 lingkaran

6. Reaktor 2 (R-02)

Fungsi : mereaksikan asam isocyanic menjadi melamin dan karbon

dioksida

Jenis : fixed bed reactor

Bahan : low alloy steel SA-318

Kondisi operasi : T = 4500C = 723 K

P = 1,5 atm

Laju massa gas (F) = 20.927,0109 kg/jam

Berat katalis : 4.132,8788 kg

Volume total = 3,2022 m3 Diameter tangki = 51,398 in

Tinggi tangki = 1,9583 m

Tinggi tutup ellipsoidal (He) = 0,3264 m Tinggi total reaktor = 2,611 m Tinggi bahan dalam tangki = 1,6319 m

Tebal tangki = 1,3274 in

7. Quencher (Q-01)

Fungsi : tempat untuk mendinginkan uap melamin

Bentuk : silinder vertikal dengan alas bawah kerucut

Kondisi Operasi:

- Laju alir uap masuk = 20.927,0109 kg/jam

- ρ uap campuran = 70,9 kg/m3

- ρ liquid campuran = 970,6 kg/m3

- Persen berat cairan masuk = 0,4444%

- Persen uap masuk = 0,5556%

Ukuran :

Luas bejana (vessel area), A = 6,0363 m3 Vapor volumetrik, Qv = 0,08199 m3/s Diameter bejana, Dt= 2,773 m = 9,0977 ft

Tinggi quencher = 3,5876 m

Tebal dinding tangki, t = 1,333 in ≈ 1,5 in

8. Tangki Penyimpanan Amonia (T-01)

Fungsi : tempat meyimpan amonia

Bentuk : silinder horizontal dengan alas dan tutup hemispherical

Bahan Konstruksi : high alloy steel SA-318

Jumlah : 1 unit

Kebutuhan Perancangan : 2 hari

Kondisi Operasi:

- Tekanan = 2 atm

Laju massa = 11.188,982 kg/jam

Kapasitas = 1.087,959 m3 = 1.087.959 liter

Ukuran :

Diameter tangki (D) = 375,2953 in Tinggi silinder (Hs) = 11,9157 m Tinggi tutup ellipsoidal (Hh) = 2,3831 m Tinggi tangki (Ht) = 16,682 m Tebal silinder = 0,252 in Tebal silinder = 0,252 in

9. Pompa (P-02)

Fungsi : mengalirkan produk quncher ke tangki sebelum ke

sentrifuge

Jenis : pompa sentrifugal

Jumlah : 1 buah

Bahan Konstruksi : commercial steel

Kondisi Operasi:

Temperatur = 800C

Laju alir massa (F) = 21.806,939 kg/jam

Ukuran :

Diameter optimum, Di,opt = 3,1416 in Diameter dalam (ID) = 0,2957 ft Diameter luar (OD) = 0,3333 ft Luas penampang dalam (At) = 0,0687 ft2

Daya : 1,2188 Hp

10. Centrifuge (CF-01)

Fungsi : memisahkan kristal melamin

Jenis : tubular bowl centrifuge

Bahan : carbon steel, SA-283, Grade C

Kondisi Operasi:

- Tekanan = 1 atm

- Temperatur = 800C

- Laju alir massa = 21.806,939 kg/jam

- Density (ρ) camp. = 1.205 kg/m3

- Viscosity (μ) camp. = 0,9467 cP

= 2,2902 lbm/ft.jam

Volume Bahan dalam Centrifuge = 1,916 ft3

Tinggi Sentrifuge = 1,7754 ft = 0,5412 m

Daya : 0,1822 Hp

11. Rotary Dryer (RD-01)

Fungsi : untuk mengeringan produk akhir

Jumlah : 1 buah

Jenis : rotary dryer

Kondisi Operasi:

Temperatur steam masuk (TG1) = 1800C = 3560F

temperatur steam keluar (TG2) = 850C = 1850F

Temperatur produk masuk, ts1 = 800C = 1760F

Temperatur produk keluar, ts2 = 1200C = 2480F

Jumlah Flight = 7 flight

Daya = 10,96 Hp

12. Heat Exchanger (HE-01)

Fungsi : Mendinginkan quenching gas sebelum masuk ke Absorbsi.

Bahan : Stainless Steel type-302

Beban Panas (Q) = 5.626.891,3 kj/jam

= 5.333.242,92 Btu/jam

Jumlah aliran gas produk = 15.861,6807 kg/jam

= 34.968,4318 lb/jam

Jumlah kebutuhan air pendingin = 47.714,691 kg/jam

Fluida dingin, cooling water (tube)

Flow Area = 1,169 ft2

Mass Velocity = 67475,916 lb/hr.ft2

Fluida panas, quenching gas(shell)

Flow Area = 1,90139ft2

Mass Velocity = 18.390,994 lb/hr.ft2

13. Heat Exchanger (HE-02)

Fungsi : Mendinginkan produk dari quenching sebelum masuk ke tangki (T-03)

Bahan : Stainless Steel type-302

Beban Panas (Q) = 1940123,577 kj/jam

= 1838875,113 Btu/jam

Jumlah aliran produk = 21.806,9389 kg/jam

= 48.075,262 lb/jam

Jumlah kebutuhan air pendingin = 51844,61946 kg/jam

= 114295,8983 lb/jam

Ukuran :

A = 862,368 ft2

ID = 1,12 in

Flow area/tube (a’t) = 0,985 in2

Surface/lin ft (a”t) = 0,3271 ft2

Panjang (L) = 10 ft

Jumlah Tube (Nt) = 263,64

Spesifikasi shell :

ID shell = 37 in

A = 862,368 ft2

1) Fluida panas (shell)

Flow Area = 1,90139ft2

Mass Velocity = 25.284,287 lb/hr.ft2

2) Fluida dingin, cooling water (tube)

Mass Velocity = 126757,8 lb/hr.ft2

Pressure Drop:

Fluida panas = 0,00031 psi

Fluida dingin = 0,632 psi

14. Belt Conveyer (BC-01)

Fungsi : alat untuk mengangkut produk akhir melamin menuju

tangki penyimpanan

Tipe : flat belt

Bahan Konstruksi : karet

Kondisi operasi:

Laju alir = 5050,5050 kg/jam

kapasitas belt conveyer = 6,06061 ton/jam

Spesifikasi belt conveyer:

- Lebar (L1) = 14 in

- Kecepatan belt conveyer, v = 200 rpm

- Tebal belt conveyer = 3 in

- Power tripper = 2 Hp

- Panjang belt conveyer, L = 10 m = 32,808 ft

- w = 0,5 lb/in

- Lo = 100

- ΔZ = 16,9 ft

Daya = 2,3 Hp

15. Absorber (ABS-01)

Fungsi : menyerap uap amonium karbamat dari campuran gas

Jenis : packed tower, berbentuk silinder dengan 2 head ellipsoidal

Kondisi Operasi:

Tekanan (P) = 1 atm

Suhu (T) = 1250C

Gas masuk (laju alir gas, G') = 15.861,681 kg/jam

Diameter Absorber = 0,463 m

Tinggi transfer unit = 0,06466 m

Jumlah transfer unit = 7,8489

Tinggi absorber = 5,0748 m

Tinggi head = 0,11565 m

Tebal Dinding Kolom = 1,5 in

16. Blower (BL-01)

Fungsi : memompa amonia ke absorbsi

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : carbon steel

Kondisi Operasi:

Tekanan (P) = 2 atm

= 202,65 kPa

= 202650 Pa

Temperatur (T) = 1350C

= 408 K

Laju alir massa ammonia = 11.188,9823 kg/jam

Daya = 0,6718 Hp

17. Kompresor Amonia (JC-01)

Fungsi : menaikkan tekanan amonia sebelum dimasukkan ke reactor (R-01)

Jenis : multistage reciprocating compressor

Jumlah : 1 unit

Kondisi Operasi:

P1 = tekanan masuk = 2 atm

= 4232,456 lbf/ft2

P2 = tekanan keluar = 3,45 atm

= 7.309,942 lbf/ft2

k = rasio panas spesifik = 1,4

Laju alir massa (F) = 5637,3941 kg/jam

Ukuran :

Diameter pipa ekonomis = 3,2625 in

Diameter dalam (ID) = 3,364 in

Diameter luar (OD) = 4 in

Luas penampang (A) = 0,0617 in

Daya = 1,4313 Hp

18. Gudang Penyimpanan Produk (G-02)

Fungsi : untuk menyimpan produk melamin dalam kemasan plastik

selama 7 hari

Bentuk : prisma segi empat beraturan

Bahan Konstruksi : dinding dari beton dan atap dari seng

Kapasitas melamin = 5050,5051 kg/jam

Kapasitas gudang = 5050,5051 kg/jam x 24 jam/hari x 7 hari

= 848.484,8486 kg

Melamin dikemas dalam goni plastik dengan kapasitas 50 kg/goni

Ukuran :

Tinggi gudang= 3,9 m = 4 m

Panjang gudang= 3835 cm = 39 m

Lebar gudang`= 702 cm = 7 m

19. Blower (BL-04)

Fungsi : memompa udara ke heater

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : carbon steel

Kondisi Operasi:

Tekanan (P) = 150 atm

= 15.198.750 Pa

Temperatur (T) = 300C

Kapasitas = 6,9779 m3/jam

Daya motor = 0,0213 Hp

20. Blower (BL-03)

Fungsi : memompa udara panas ke rotary dryer

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : carbon steel

Kondisi Operasi:

Tekanan (P) = 150 atm

= 15.198.750 Pa

Temperatur (T) = 1800C

= 453 K

Kapasitas = 10,432 m3/jam

Daya motor = 0,032 Hp

21. Blower (BL-02)

Fungsi : memompa ammonia ke reaktor 1

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : carbon steel

Kondisi Operasi:

Tekanan (P) = 3,45 atm

= 349.571,25 Pa

Temperatur (T) = 3500C

= 623 K

Kapasitas = 49,835 m3/jam

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Alat-alat instrumentasi tersebut dipasang pada setiap perlatan penting

agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada

setiap bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga

error yang paling minimum.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses ( kontrol manual ) atau disatukan dalam suatu

ruang kontrol yang dihubungkan dengan bangsal peralatan ( kontrol otomatis ).

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan

variabel yang dikontrol maka instrumen akan bekerja sendiri untuk

mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai

controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat

perubahan-perubahan yang terjadi pada variabel kontrol. Untuk mengubah

variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual,

instrumen ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator).

Instrumentasi yang umum digunakan dalam pabrik

• Temperatur Controller (TC)

• Level Controller (LC)

• Pressure Controller (PC)

6.2. Keselamatan Kerja

Memasuki era globalisasi, Indonesia ditantang untuk memasuki

perdagangan bebas sehingga jumlah tenaga kerja yang berkiprah disektor industri

akan bertambah sejalan dengan pertambahan industri. Dengan pertambahan

tersebut, maka konsekuensi permasalahan industri juga semakin kompleks,

termasuk masalah keselamatan dan kesehatan kerja (K3).

Kemajuan teknologi dan perubahan struktur ekonomi akan menuntut

perubahan pola pikir dan perilaku masyarakat, sikap dan disiplin kerja,

lingkungan dan kondisi kerja. Demikian juga dalam menghadapi resiko kerja,

perlu kerjasama yang baik antara pengusaha, karyawan dan semua pihak yang

terkait dalam proses produksi.

Unsur Keselamatan dan Kesehatan Kerja (K3) merupakan salah satu aspek

yang mendapat perhatian dalam pembangunan ketenagakerjaan. Dijelaskan dalam

Undang-Undang Republik Indonesia Nomor 23 tahun 1992, pasal 23 (ayat 1)

bahwa kesehatan kerja diselenggarakan agar setiap pekerja dapat bekerja secara

sehat tanpa membahayakan diri sendiri dan masyarakat sekelilingnya, agar

diperoleh produktivitas kerja yang optimal sejalan dengan program perlindungan

tenaga kerja.

Berkaitan dengan itu, pemerintah mendorong pelaksanaan program

keselamatan dan kesehatan kerja di perusahaan-perusahaan industri serta

mengusahakan agar keselamatan dan kesehatan kerja dapat menjadi naluri dan

budaya masyarakat. Berbagai upaya untuk menciptakan K3 telah dilakukan, antara

lain melalui perundang-undangan seperti Undang-Undang Keselamatan Kerja

Nomor 1 Tahun 1970 yang mewajibkan setiap perusahaan melaksanakan

usaha-usaha keselamatan dan kesehatan kerja, juga melalui kampanye K3 sejak bulan

Januari 1993, pembentukan P2K3 (Panitia Pembina Keselamatan dan Kesehatan

Kerja) disetiap perusahaan, penyediaan alat-alat pengaman dan peralatan K3,

pengadaan tenaga ahli K3 dan sebagainya. Apabila keselamatan kerja diperhatikan

dan dilaksanakan dengan baik maka dampaknya adalah para pekerja dapat bekerja

Pada umumnya bahaya-bahaya yang terjadi pada suatu pabrik dapat

disebabkan karena kecelakaan mesin-mesin pabrik, kebocoran bahan-bahan

yang berbahaya, peledakan, kebakaran. Usaha untuk mengurangi dan

mencegah terjadinya bahaya yang timbul di dalam pabrik antara lain :

1. Bangunan Pabrik

Bangunan pabrik meliputi gedung maupun unit peralatan :

a. Konstruksi gedung harus mendapat perhatian yang cukup besar.

b. Perlu memperhatikan kelengkapan peralatan penunjang untuk pengamanan

terhadap bahaya alamiah, seperti untuk bangunan yang tinggi dipasangkan

penangkal petir, bahaya alamiah lain seperti angin dan gempa. Oleh karena

itu perusahaan bekerja sama dengan pemerintah setempat dalam hal ini

Badan Metereologi dan Geofisika agar dapat mengetahui lebih awal

tentang bahaya alamiah tersebut.

2. Ventilasi

Pada ruang proses maupun ruang lainnya, pertukaran udara diusahakan

berjalan baik sehingga dapat memberikan kesegaran kepada karyawan serta

dapat menghindari gangguan pernapasan.

3. Perpipaan

Jalur proses yang terletak di atas tanah lebih baik dibandingkan yang letaknya

dibawah permukaan tanah, karena hal tersebut akan mempermudah

pendeteksian terjadinya kebocoran.

4. Alat-alat penggerak

Peralatan yang bergerak hendaknya ditempatkan pada tempat yang tertutup.

Hal ini untuk mempermudah penanganan dan perbaikan serta menjaga

keamanan dan keselamatan para pekerja.

5. Listrik

Pada pengoperasian maupun perbaikan instalasi listrik hendaknya selalu

pekerja dapat terjamin keselamatannya. Hal-hal yang perlu diperhatikan

adalah sebagai berikut :

a. Keselamatan listrik di bawah tanah sebaiknya diberi tanda-tanda tertentu.

b. Sebaiknya disediakan pembangkit tenaga cadangan.

c. Semua bagian pabrik harus diberi penerangan yang cukup.

d. Distribusi beban harus seimbang antara bagian yang satu dengan yang lain.

6. Pencegahan kebakaran dan penanggulangan bahaya kebakaran.

Penyebab kebakaran dapat berupa :

a. Kemungkinan terjadinya nyala terbuka yang datang dari unit utilitas,

workshop, laboratorium dan unit proses lainnya.

b. Terjadinya loncatan bunga api pada sekitar workshop dan stop kontak

serta pada alat lainnya.

c. Gangguan peralatan utilitas seperti pada combustion chamber boiler.

Cara mengatasi bahaya kebakaran meliputi :

1. Pencegahan bahaya kebakaran.

a. Penempatan alat-alat utilitas yang cukup jauh dari power plant tetapi

praktis dari unit proses.

b. Bangunan seperti workshop, laboratorium, dan kantor sebaiknya

diletakkan agak jauh dari unit proses.

c. Pemasangan isolasi yang baik pada seluruh kabel transmisi yang ada.

d. Diberi tanda-tanda larangan suatu tindakan yang dapat mengakibatkan

kebakaran seperti tanda larangan merokok.

2. Pengamanan dan pengontrolan kebakaran.

Apabila terjadi kebakaran api harus dilokalisir, harus dapat diketahui

kemungkinan apa saja yang dapat terjadi dan bagaimana cara mengatasi.

Dimana letak dari pemadam kebakaran ini sesuai dengan tata letak pabrik

yaitu dekat dengan bengkel, daerah bahan baku, serta daerah utilitas.

7. Karyawan

Karyawan terutama karyawan proses perlu diberikan bimbingan, pengarahan

melaksanakan tugasnya yaitu dimana karyawan tersebut ditempatkan sesuai

dengan keahlian dan latar belakang pendidikan ataupun pengalaman mereka

sehingga dengan pertimbangan itu karyawan bekerja dengan tidak

membahayakan keselamatan jiwa maupun keselamatan orang lain.

Pemakaian alat pengaman kerja pada pabrik melamin yaitu berupa Alat

Pelindung Diri (APD). Perlindungan tenaga kerja melalui usaha-usaha teknis

pengaman tempat, peralatan dan lingkungan kerja adalah sangat perlu diutamakan.

Namun kadang-kadang keadaan bahaya masih belum dapat dikendalikan

sepenuhnya sehingga perlu digunakan alat pelindung diri.

Penggunaan alat pelindung diri merupakan salah satu upaya mencegah

terjadinya kecelakaan kerja sebab telah diketahui bahwa pengguna pelindung diri

sangat berperan menciptakan keselamatan ditempat kerja. Bila alat-alat proteksi

diri tidak memadai atau tenaga kerja tidak memakainya sama sekali karena

mereka lebih senang tanpa pelindung, akibatnya mungkin terjadi kecelakaan pada

kepala, mata, kaki, dan lain-lain.

Alat-alat pelindung diri yang digunakan pada pabrik melamin ini sebagai

berikut :

1. Pakaian kerja

Pakaian kerja merupakan alat pelindung terhadap bahaya-bahaya kecelakaan.

Untuk itu, perusahaan menyediakan jenis pakaian kerja yang cocok. Pakaian

kerja mungkin cepat rusak oleh karena sifat pekerjaan yang berat, keadaan

udara lembab dan pekerjaan penuh kotoran. Pakaian tenaga kerja pria yang

bekerja melayani mesin seharusnya berlengan pendek, pas atau longgar pada

dada atau punggung, tidak berdasi dan tidak ada lipatan-lipatan yang mungkin

mendatangkan bahaya.

2. Kacamata

Salah satu masalah tersulit dalam pencegahan kecelakaan adalah pencegahan

yang menimpah mata. Kecelakaan mata berbeda-beda sehingga jenis kacamata

pelindung yang digunakan juga beragam. Banyak pekerja yang enggan

pekerjaan dan mengurangi kenikmatan kerja. Tenaga kerja yang berpandangan

bahwa resiko kecelakaan terhadap mata adalah besar akan memakainya

dengan kesadaran sendiri. Sebaliknya, jika mereka merasa bahwa bahaya itu

kecil, mereka tidak akan menggunakannya.

3. Sepatu pengaman

Sepatu pengaman seharusnya dapat melindungi tenaga kerja terhadap

kecelakaan-kecelakaan yang disebabkan oleh bahan-bahan berat yang

menimpah kaki seperti paku atau benda tajam lainnya yang mungkin terinjak.

Selain itu sepatu pengaman juga harus bisa melindungi kaki dari bahaya

terbakar karena logam cair dan bahan kimia korosif lainnya, juga

kemungkinan tersandung atau tergelincir. Biasanya sepatu kulit yang kuat dan

baik cukup memberikan perlindungan

4. Sarung tangan

Fungsinya melindungi tangan dan jari-jari dari api panas dingin, radiasi

elekrtomagnetik dan radiasi mengion, listrik, bahan kimia, benturan dan

pukulan, luka dan lecet, infeksi dan bahaya-bahaya lainnya yang bisa

menimpa tangan jenis sarung tangan yang dipakai tergantung dari tingkat

kecelakaan yang akan dicegah yang penting jari dan tangan harus bebas

bergerak.

5. Helm pengaman

Helm pengaman harus dipakai tenaga kerja yang mungkin tertimpa benda

jatuh atau melayang atau benda-benda lain yang bergerak. Di Indonesia belum

ada standar/klasifikasi helm pengaman ini, namun demikian helm pengaman

tersebut selayaknya cukup keras dan kokoh tetapi tetap ringan sehingga tidak

menggangu pekerjaan. Bahan plastik dengan lapisan kain cocok untuk

keperluan ini.

6. Pelindung telinga

Telinga harus dilindungi dari kebisingan. Perlindungan kebisingan dilakukan

7. Masker

Paru-paru harus dilindungi dari udara tercemar atau kemungkinan kekurangan

oksigen dalam udara. Bahan-bahan pencemar dapat berbentuk gas, uap logam,

kabut dan debu yang bersifat racun. Sedangkan kekurangan oksigen mungkin

terjadi ditempat-tempat yang pengudaraannya buruk seperti tangki atau pada

areal boiler.

No

Tabel. 6.1. Alat Pengaman yang Digunakan

Nama Alat Pengaman Pekerja yang Dilindungi

1. Masker Petugas yang bekerja pada areal proses dan laboratorium, boiler dan bengkel

2. Helm pengaman Petugas yang bekerja pada areal proses dan bengkel.

3. Sepatu pengaman Petugas yang bekerja pada areal proses dan bengkel.

4. Sarung tangan Petugas yang bekerja pada areal proses, bengkel dan Laboratorium

5. Hydrant

Petugas yang bekerja pada tempat bahan

baku, daerah bahan bakar, areal proses,

dan gudang.

6. Pakaian Kerja Petugas yang bekerja pada Laboratorium, area proses pabrik dan Bengkel

7. Kacamata Petugas yang bekerja pada Bengkel

8. Pelindung telinga Petugas yang bekerja pada areal proses

No

Tabel. 6.2. Alat Instrumentasi yang Digunakan

Nama alat Jenis instrumen

1 Reaktor

Temperatur controller (TC)

Pressure Indicator (PI)

Level Controller (LC)

2 Melter Temperatur controller (TC)

Level Controller (LC)

3 Vaporizer Temperatur controller (TC)

4 Blower Pressure Indicator (PI)

5 Pompa Flow Contoller (FC)

6 Tangki amoniak Pressure Indicator (PI) Level Controller (LC)

7 Heat exchanger

Temperatur controller (TC)

Pressure Indicator (PI)

Flow Contoller (FC)

8 Quenching

Temperatur controller (TC)

Pressure Indicator (PI)

Flow Contoller (FC)

9 Absorber

Temperatur controller (TC)

Pressure Indicator (PI)

Flow Contoller (FC)

10 Sentrifuse Flow Contoller (FC)

11 Tangki Level Indicator (PI)

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan

prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin

kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan melamin adalah

sebagai berikut:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada

pabrik pembuatan melamin dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik

Nama Alat Jumlah steam (kg/jam)

Reaktor (R-02) 4.539,362

Heater (E-01) 12.642,918

Vaporizer (V-01) 2.009,891

Melter (ML-01) 13.740,956

Jumlah 32.933,126

Steam yang digunakan adalah high pressure steam dengan temperatur

455°C. Jumlah total steam yang dibutuhkan adalah 32.933,126 kg/jam. Tambahan

untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10%.

Maka:

= 42.813,064 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali, sehingga :

Kondensat yang digunakan kembali = 80% × 42.813,064 kg/jam

= 34.250,452 kg/jam

Kebutuhan tambahan untuk ketel uap = 20% × 42.813,064 kg/jam

= 8.562,613 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk

kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik

pembuatan melamin adalah sebagai berikut:

Kebutuhan air pendingin

Kebutuhan air pendingin pada keseluruhan pabrik pembuatan melamin

ditunjukkan pada tabel 7.2.

Tabel 7.2 Kebutuhan Air Pendingin

Nama Alat Jumlah Air Pendingin (kg/jam)

Heat Exchanger (HE-01) 35.786,018

Heat Exchanger (HE-02) 51.844,619

Tangki Mother Liquor (ML-01) 1.043,839

Jumlah (Wc) 88.674,477

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara

pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi,

maka air tambahan yang diperlukan adalah jumlah air yang hilang karena

penguapan, drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry,

1999)

Di mana:

Wc = jumlah air pendingin yang diperlukan

T1 = temperatur air pendingin masuk = 30°C = 86°F

Maka:

We = 0,00085 × 88.674,477 × (122 – 86)

= 2.713,439 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang

masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 88.674,477 kg/jam

= 177,349 kg/jam

Air yang hi