PRA RANCANGAN PABRIK

PEMBUATAN PUPUK UREA DENGAN BAHAN BAKU GAS

SINTETIS

DENGAN KAPASITAS 120.000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

NIM: 050405065

ERIKA MONA P.SIRAIT

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

INTISARI

Gas sintesis merupakan gas yang diperoleh dari suatu proses, misalnya dari proses penyulingan minyak bumi atau dari proses gasifikasi batubara. Gas sintesis ini biasanya diekspor secara utuh dan dapat ditingkatkan nilai tambahnya dengan mengubahnya menjadi produk turunan misalnya produk-produk petrokimia seperti pupuk. Gas sintesis sebagai bahan baku pada pra-rancangan pabrik ini diperoleh dari produk samping pengilangan minyak bumi. Pra-Rancangan pabrik pembuatan Pupuk urea dari gas sintesis ini memiliki kapasitas 120.000 ton/tahun dengan 330 hari kerja. Pabrik pembuatan Pupuk Urea ini membutuhkan nitrogen, hidrogen dan karbon dioksida sabagai bahan baku dengan volume bahan baku total 40.742,4518 ton/tahun. Lokasi pabrik pembuatan pupuk urea ini direncanakan didirikan di Dumai, Riau dengan luas areal 14.920 m2, tenaga kerja yang dibutuhkan 169 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pupuk Urea adalah sebagai berikut: Total Modal Investasi : Rp 871.308.635.435 ,- Biaya Produksi : Rp 609.185.838.889 ,- Hasil Penjualan : Rp 893.452.764.917 ,- Laba Bersih : Rp 198.009.413.978 ,- Profit Margin : 31,66 %

Break Even Point : 50,53 % Return on Investment : 22,73 % Pay Out Time : 4,4 tahun Return on Network : 37,88 % Internal Rate of Return : 35,23 %

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Perancangan ... I-3 1.4 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Urea ... II-1 2.2 Macam-Macam Proses Sintesis Urea ... II-2 2.3 Faktor-Faktor yang Mempengaruhi Sintesis Urea ... II-2 2.4 Gambaran Umum Gas Sintesis ... II-3 2.5 Proses Produksi Amonia Secara Umum ... II-4 2.6 Proses Produksi Urea Secara Umum ... II-9 2.7 Deskripsi Proses ... II-11 2.8 Sifat Fisika dan Kimia Urea ... II-14 2.9 Sifat-sifat Reaktan dan Bahan Pembantu ... II-15

BAB III NERACA MASSA ...III-1 BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pabrik ... VI-8 6.3 Keselamatan Kerja Pada Pra Rancangan

BAB VII UTILITAS... V11-1

7.1 Kebutuhan Steam (Uap) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.3 Kebutuhan Bahan Kimia ... VII-13 7.4 Kebutuhan Listrik ... VII-13 7.5 Kebutuhan Bahan Bakar ... VII-14 7.6 Unit Pengolahan Limbah ... VII-15 7.7 Spesifikasi Peralatan Utilitas ... VII-19

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian Luas Areal Pabrik ... VIII-7

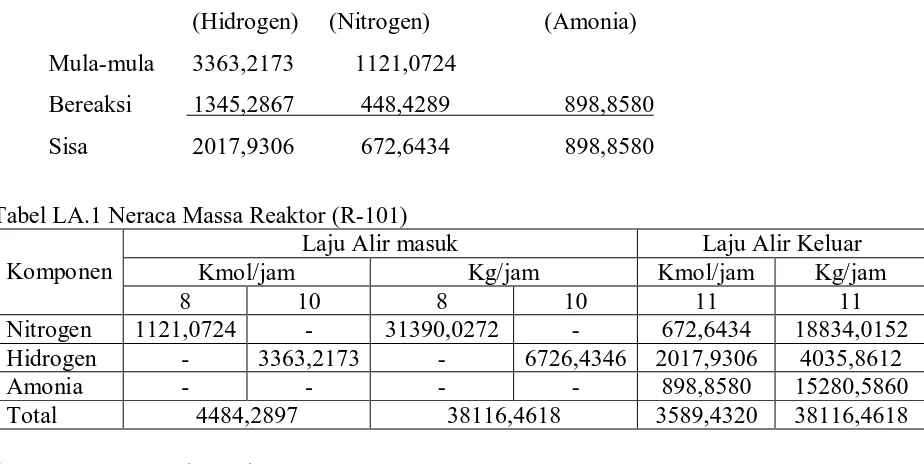

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-7 9.5 Sistem Kerja ... IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-13 9.8 Fasilitas Tenaga Kerja ... IX-14

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4

10.3 Perkiraan Rugi/labaUsaha ... X-5 10.4 Anal

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... xiv LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR TABEL

Tabel 1.1 Data kebutuhan Urea di Indonesia ... I-2 Tabel 2.1 Kualitas Urea yang dihasilkan... II-3 Tabel 3.1 Neraca massa Reaktor Amonia (R-101) ... III-2 Tabel 3.2 Neraca massa Flash Drum (F-101) ... III-2 Tabel 3.3 Neraca massa Reaktor Urea (R-201) ... III-2 Tabel 3.4 Neraca massa Knock Out Drum (F-201) ... III-3

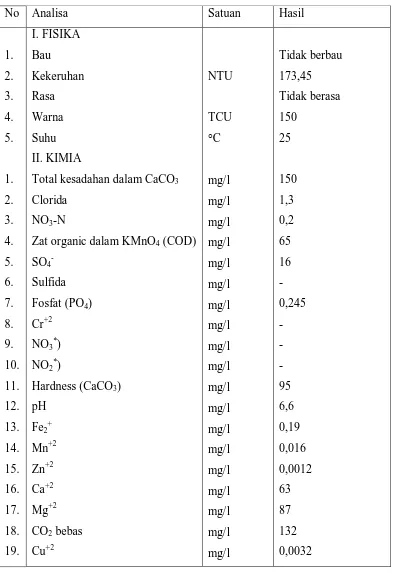

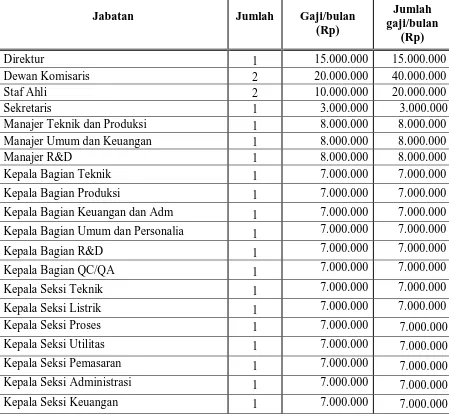

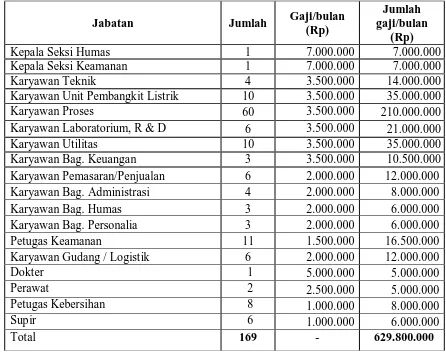

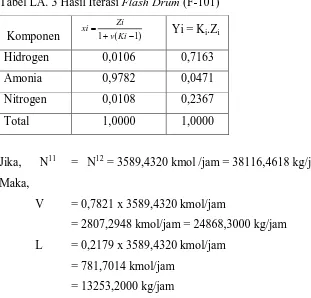

Tabel 4.18 Neraca Panas cooler (E-302) ... IV-7 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Urea . VI-4 Tabel 7.1 Kebutuhan Uap ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin ... VII-2 Tabel 7.3 Pemakaian air untuk berbagai kebutuhan ... VII-4 Tabel 7.4 Kualitas Air Sungai Rokan, Riau ... VII-4 Tabel 7.5 Perincian Kebutuhan Listrik ... VII-12 Tabel 8.1 Perincian Luas Areal Pabrik ... VIII-7 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-10 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-11 Tabel 9.3 Gaji Karyawan ... IX-13 Tabel LA-1 Neraca Massa Reaktor (R-101) ... LA-3 Tabel LA-2 Hasil Perhitungan Pbuble dan Pdew ... LA-4

DAFTAR GAMBAR

Gambar 8.1 Perincian Luas Areal Pabrik ... VIII-9 Gambar 9.1 Bagan struktur organisasi perusahaan pabrik

Pembuatan Urea ... IX-15 Gambar LD-1 Spesifikasi screening ... LD-1 Gambar LD-2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower (CT).LD-17 Gambar LD-3 Kurva Hy terhadap 1/(Hyi – Hy) ... LD-18

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Gas sintesis merupakan gas yang diperoleh dari suatu proses, misalnya dari proses penyulingan minyak bumi atau dari proses gasifikasi batubara. Gas sintesis ini biasanya diekspor secara utuh dan dapat ditingkatkan nilai tambahnya dengan mengubahnya menjadi produk turunan misalnya produk-produk petrokimia seperti pupuk. Gas sintesis sebagai bahan baku pada pra-rancangan pabrik ini diperoleh dari produk samping pengilangan minyak bumi. Pra-Rancangan pabrik pembuatan Pupuk urea dari gas sintesis ini memiliki kapasitas 120.000 ton/tahun dengan 330 hari kerja. Pabrik pembuatan Pupuk Urea ini membutuhkan nitrogen, hidrogen dan karbon dioksida sabagai bahan baku dengan volume bahan baku total 40.742,4518 ton/tahun. Lokasi pabrik pembuatan pupuk urea ini direncanakan didirikan di Dumai, Riau dengan luas areal 14.920 m2, tenaga kerja yang dibutuhkan 169 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pupuk Urea adalah sebagai berikut: Total Modal Investasi : Rp 871.308.635.435 ,- Biaya Produksi : Rp 609.185.838.889 ,- Hasil Penjualan : Rp 893.452.764.917 ,- Laba Bersih : Rp 198.009.413.978 ,- Profit Margin : 31,66 %

Break Even Point : 50,53 % Return on Investment : 22,73 % Pay Out Time : 4,4 tahun Return on Network : 37,88 % Internal Rate of Return : 35,23 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sebagai negara yang sedang berkembang, bangsa Indonesia memiliki kewajiban untuk melaksanakan pembangunan di segala bidang. Salah satunya adalah pembangunan di sektor ekonomi, yang sedang digiatkan oleh pemerintah untuk mencapai kemandirian perekonomian nasional. Untuk mencapai tujuan ini pemerintah menitikberatkan pada pembangunan di sektor industri.

Perkembangan industri di Indonesia, khususnya industri kimia mengalami peningkatan dari tahun ke tahun. Kemajuan di bidang industri mempunyai peranan yang sangat penting dalam pembangunan nasional di segala bidang guna meningkatkan kesejahteraan masyarakat.

Secara garis besar, pembangunan dibagi atas dua bagian yakni pembangunan material dan pembangunan spiritual. Pada saat ini pembangunan material dititikberatkan pada sektor industri kimia sebagai landasan industrialisasi di negara kita. Pembangunan industri diarahkan untuk menuju kemandirian perekonomian nasional, meningkatkan kemampuan bersaing dan menaikkan pangsa pasar dalam negeri dan luar negeri dengan memelihara kelestarian fungsi lingkungan hidup. Pembangunan industri juga ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, memperluas lapangan kerja dan kesempatan usaha sekaligus mendorong berkembangnya kegiatan berbagai sektor pembangunan lainnya.

Urea merupakan pupuk nitrogen yang paling mudah dipakai dikarenakan bentuknya yang berupa pril atau granul (butiran) sehingga dapat dengan mudah diangkut dan mudah larut dalam air serta tidak meninggalkan residu garam setelah dipakai pada tanaman. Zat ini mengandung nitrogen paling tinggi (46 %) diantara semua pupuk padat. Proses pembuatan urea secara sintesa untuk pertama kali diperkenalkan oleh Woehler pada tahun 1828 dengan cara memanaskan NH4CO

amonium karbamat, tetapi secara komersil baru dilaksanakan 50 tahun kemudian. Sejak saat itu konsumsi urea yang meningkat dan teknologi proses pembuatan urea terus mengalami perkembangan. Pada industri, urea di produksi dengan mereaksikan amonia dengan karbon dioksida pada suhu dan tekanan tinggi. Perkembangan teknologi proses pembuatan urea saat ini mengalami kemajuan yang sangat pesat dengan mengembangkan teknologi proses daur ulang, hemat energi, meningkatkan konversi CO2 dan kualitas produk, menurunkan biaya produksi dan menerapkan

teknologi yang ramah lingkungan.

Peranan industri pupuk dalam menunjang ekonomi khususnya sektor pertanian tidak diragukan. Ekspansi sektor pertanian khususnya pada awal 1970-an hingga pertengahan 1980-an tidak terlepas dari peran industri pupuk yang memungkinkan petani mengoptimalkan hasil revolusi hijau (green revolution) untuk meningkatkan hasil produksinya. Seiring dengan terus meningkatnya luas lahan pertanian dan perkebunan di Indonesia, kebutuhan akan pupuk urea pun semakin meningkat.

Selama ini industri pupuk Urea langsung memanfaatkan produk utama yang menjadi bahan bakunya yaitu gas CO2 dan Amonia cair yang berasal dari pabrik

pembuatan kokas batu bara. Sedangkan pada pra rancangan pabrik urea ini memanfaatkan produk samping dari Pertamina Data kebutuhan Urea dapat dilihat pada Tabel 1.1.

Tabel 1.1 Data kebutuhan Urea di Indonesia

Tahun Jumlah (ton)

2006 5.620.000

2007 9.169.483

2008 9.780.280

(Sumber: BPS, 2009)

1.2 Perumusan Masalah

Kebutuhan akan pupuk urea di Indonesia terus meningkat setiap tahunnya. selama ini hanya diperoleh dengan memanfaatkan bahan baku NH3 yang sudah jadi

untuk pembuatan pupuk urea. Untuk itu diperlukan mendirikan pabrik pembuatan pupuk urea sehingga dapat memenuhi kebutuhan di dalam maupun luar negeri.

1.3 Tujuan Pra Rancangan

Tujuan perancangan pabrik pembuatan pupuk urea dari gas sintesis adalah untuk menerapkan disiplin ilmu teknik kimia yang meliputi neraca massa dan energi, operasi teknik kimia, utilitas dan bagian ilmu kimia lainnya yang disajikan dalam pra rancangan pabrik pembuatan pupuk urea dari gas sintetis, serta mengetahui kelayakan pendirian pabrik ini dari awal.

1.4 Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Urea

Urea adalah suat

2H4 atau (NH2)2CO. Urea juga dikenal

dengan nama carbamide yang terutama digunakan di kawasan Eropa. Nama lain yang juga sering dipakai adalah carbamide resin, isourea, carbonyl diamide dan carbonyldiamine. Senyawa ini adalah senyawa organik sintesis pertama yang

berhasil dibuat dari

Urea merupakan pupuk nitrogen yang paling mudah dipakai. Zat ini mengandung nitrogen paling tinggi (46%) di antara semua pupuk padat. Urea mudah dibuat menjadi pelet atau granul (butiran) dan mudah diangkut dalam bentuk curah maupun dalam kantong dan tidak mengandung bahaya ledakan. Zat ini mudah larut didalam air dan tidak mempunyai residu garam sesudah dipakai untuk tanaman. Kadang-kadang zat ini juga digunakan untuk pemberian makanan daun. Disamping penggunaannya sebagai pupuk, urea juga digunakan sebagai tambahan makanan protein untuk hewan pemamah biak, juga dalam produksi melamin, dalam pembuatan resin, plastik, adhesif, bahan pelapis, bahan anti ciut, tekstil, dan resin perpindahan ion. Bahan ini merupakan bahan antara dalam pembuatan amonium sulfat, asam sulfanat, dan ftalosianina (Austin, 1997).

Urea ditemukan pertama kali oleh Roelle pada tahun 1773 dalam urine. Pembuatan urea dari amonia dan asam sianida untuk pertama kalinya ditemukan oleh F.Wohler pada tahun 1828 . Namun pada saat ini pembuatan urea pada umumnya menggunakan proses dehidrasi yang ditemukan oleh Bassarow pada tahun 1870. Proses ini mensintesis urea dari pemanasan amonium karbamat.

Reaksi yang terjadi adalah sebagai berikut:

Reaksi 1 : 2 NH3(g) + CO2(g) NH2COONH4(g)

Reaksi 2 : NH2COONH4(g) NH2CONH2(g) + H2O(l)

Sintesis urea dilakukan dengan amonia yang berlebih agar kesetimbangan dapat bergeser ke arah kanan sehingga dapat dihasilkan produk yang lebih banyak. (Muliawati, 2007)

2.2 Proses Sintesis Urea

Berdasarkan ammonium karbamat yang tidak terkonversi, proses sintesis urea secara komersial dapat dibagi menjadi beberapa jenis yaitu :

a. Once-through urea process

Amonium Karbamat yang tidak terkonversi menjadi urea didekomposisi menjadi gas NH3 dan CO2 dengan cara memanaskan keluaran urea syntesis reaktor pada tekanan

rendah . Gas NH3 dan CO2 dipisahkan dari larutan urea dan dimanfaatkan untuk

memproduksi garam amonium dengan cara mengabsorbsi NH3 dengan larutan asam

nitrat atau asam sulfat sebagai absorben.

b. Solution recycle urea process

Karbamat yang tidak terkonversi didekomposisi menjadi gas NH3 dan CO2.

Selanjutnya gas amonia dan karbondioksida tersebut diabsorbsi oleh air dan dikembalikan kedalam reaktor dalam bentuk larutan. (Muliawati, 2007)

2.3 Faktor-Faktor yang Mempengaruhi Sintesis Urea

Ada beberapa faktor yang mempengaruhi reaksi pembuatan urea yaitu: a. Temperatur

b. Tekanan

Untuk menghasilkan urea yang optimal, maka diperlukan tekanan tinggi yaitu 250kg/cm2 karena konversi amonium karbamat menjadi urea hanya berlangsung pada fasa cair sehingga tekanan harus dipertahankan pada keadaan tinggi.

c. Perbandingan NH3 dan CO2

Industri urea di Indonesia pada umumnya mensintesis urea dengan perbandingan NH3

dan CO2 adalah 2-2,5 mol. Hal ini dikarenakan perbandingan mol dapat mempengaruhi

suhu, tekanan operasi dan jumlah amonia yang terbentuk.

d. Jumlah air

Jumlah air dalam reaktor dapat berpengaruh terhadap reaksi yang kedua yaitu penguraian

amonium karbamat menjadi urea dan air. Jika terdapat air dalam jumlah yang cukup

banyak, maka akan memperkecil konversi terbentuknya urea dari larutan karbamat.

Berikut ini diberikan kualitas urea yang dihasilkan pada Pabrik Sriwijaya. (Muliawati, 2008)

Tabel 2.1 Kualitas Urea yang dihasilkan

Komponen Kandungan dalam pupuk Urea Nitrogen 46,2 % berat (minimum)

Air 0,3 % berat (minimum)

Karbamat 0,5 % berat (minimum) Besi 1 ppm berat (maksimum) Amonia bebas 150 ppm berat (maksimum)

Abu 15 ppm (maksimum)

(Sumber: PUSRI, 2007)

2.4 Gambaran Umum Gas Sintesis

proses pembutan pupuk. Gas sintesis terdiri dari beberapa senyawa kimia, yakni Hidrogen (H2) 56,4%, Nitrogen (N2) 33,1%, Metana (CH4) 7,1%, Uap air (H2O)

1,7%, Karbon monoksida (CO) 1,3% dan Karbon dioksida (CO2)0,4%. (Subekti,

2005)

2.5 Proses Produksi Ammonia Secara Umum

Tahapan reaksi yang terjadi di hydrogen plant adalah desulfurisasi, steam reforming, shift convention, absorbsi CO2 dan metanasi. Produk yang dihasilkan

adalah gas hidrogen. a. Desulfurisasi

Feed hidrokarbon harus dihilangkan sifatnya untuk melindungi katalis di reformer. Tipe dari desulfurisasi dipengaruhi feed stock dari senyawa sukfur pada feed. Hidrogen sulfida dan kompoenen sulfur reaktif dapat dihilangkan dengan absorbsi karbon aktif atau absorbsi zinc oksida panas. Komponen sulfur yang tidak reaktif pada feed stock dapat dihilangkan dengan hidrogenasi menjadi hirogen sulfida memakai zinc oksida. Katalisator zinc oksida sangat baik untuk penghilangan senyawa sulfur pada feed stock. Adapun reaksinya sebagai berikut :

ZnO + H2S ⇔ ZnS + H2O

Katalis zinc oksida digunakan pada suhu sampai 4540C, tetapi paling efektif pada suhu 3400C dan tekanan atmosfer sampai 50 kg/cm2. Sedangkan Space Velocity antara 200 per-jam sampai 2000 per-jam dan kandungan hidrogen sulfida maksimum 50 ppm.

b. Steam hydrocarbon reforming

Hydrocarbon setelah diproses pada Desulfurizer dicampur dengan steam dan

selanjutnya diproses pada Reformer dengan bantuan katalis nikel dengan alumina yang ditempatkan di dalam tube reformer. Adapun reaksinya sebagai berikut :

CnHm+ nH2O ⇔ nCO2 + m(n+2)H2

CO + H2O ⇔ CO2 + H2

CO + 3H2 ⇔ CH4 + H2O

mol. Jika feed-nya methane, diperlukan steam carbon ratio lebih kecil dibaningkan dengan buthane. Disamping kebutuhan steam untuk keperluan proses I Shift Catalyst. Kebutuhan steam harus seimbang agar effluent dari reformer jangan ada

yang terbentuk methane.

c. Shift Converter

Karbon monoksida pada reformer ridak akan terabsorb pada absorber sistem dan karbon monooksida ini harus dikonversi menjadi karbon dioksida pada Shift Converter. Ini merupakan fungsi dari shift converter untuk mereaksikan

karbonmonoksida dengan steam menjadi bentuk tambahan antara hidrogen dengan karbon dioksida. Reaksi pada Shift Converter adalah :

CO + H2O ⇔ CO2 + H2 + Heat

Walaupun reaksi ini eksotermis, namun berlangsung pada suhu rendah, konsentrasi steam yang tinggi dan tidak dipengaruhi oleh tekanan. Reaction rate akan terjadi pada suhu yang lebih tinggi, jika suhunya rendah konversinya lebih sempurna tetapi reaction rate-nya lambat. Oleh sebab itu dibutuhkan dua stage konversi, yaitu:

- High Temperatur Shift Coverter (HTSC) dengan suhu operasi 3300C-5100C dan tekanan 50 kg/cm2, tetapi pada tekanan 121 kg/cm2 memungkinkan untuk beroperasi, sedangkan normal wet gas space velovity antara 1000 hingga 5000 per jam.

- Low Temperatur Shift Converter (LTSC) yang beroperasi pada suhu 1930C-2500C dan tekanan 51 kg/cm2. katalis memiliki thermal stability tinggi tetapi sangat dipengaruhi oleh senyawa sulfur dan klorida serta normal wet gas space velovity antara 2000-5000 per jam

-d. CO2 Absorbtion

Beberapa sistem absorbsi yang digunakan untuk menghilangkan CO2 dari

produksi gas, yaitu :

1. Mono Ethanol Amine (MEA)

2. UCAR Amine Guard System (Actived MEA)

4. Sulfinol process

Hot potassium carbonate dioperasikan pada suhu yang lebih tinggi dibandingkan MEA dan Sulfinol, oleh sebab itu biayanya lebih murah dibandingkan MEA dan sulfinol. MEA dan sulfinol solution mengabsorb pada suhu 350C sedangkan hot Potassium Carbonate pada suhu 1250C. Untuk memilih proses mana yang dipakai, tergantung pada spesifikasi produk dan steam balance. Reaksi yang terjadi pada Potassium Carbonate (K2CO3) dan CO2 sebagai berikut:

K2CO3 + CO2 + H2O ⇒ 2KHCO3

Reaksi ini terjadi 2 langkah :

• Langkah Pertama : Hydrolysis Potassium Carbonate K2CO3 + H2O ⇔ KOH + KHCO3

• Langkah Kedua : Potassium Hydroxide direaksikan dengan CO2 menjadi

Potassium Bicarbonate

KOH + CO2 ⇒ KHCO3

Untuk menaikkan aktivitas dari Potassium Carbonate digunakan amine borate dimana proses ini disebut Catacarb, sedangkan proses benfield menggunakan Hot Potassium Carbonate dengan actived agent DEA.

e. Methanation

Sisa-sisa dari karbon oksida yang keluar dari absorber sistem dirubah ke bentuk methan dengan bantuan katalis. Karbon oksida dihidrogenasi menjadi methane terjadi pada reaksi yang mana keduanya secara eksotermis. Adupun reaksinya adalah :

CO + 3H2 ⇔ CH4 + H2O

CO2 + 4H2 ⇔ CH4 + 2H2O

Sisa karbon oksida bisa dikurangi sekitar 5-10 ppm pada proses methanasi. Suhu operasi antara 2320C-4540C dan teknan hingga 60 kg/cm2, namun bisa beroperasi hingga 250 kg/cm2. Katalis harus dilindungi dari sulfur, khlorine, dan arsenic. Space velocity 5000-12000 volume gas pada STP per-jam, per-volume katalis. (Pertamina, 2009)

f.Synthesis Loop dan Amoniak Refrigerant

Gas sintesis yang akan masuk ke daerah ini harus memenuhi persyaratan perbandingan H2/N2 = 2,5 – 3 : 1. gas sintesis pertama-tama akan dinaikkan

tekanannya menjadi sekitar 177.5 kg/cm2 oleh syn gas compressor dan dipisahkan kandungan airnya melalui sejumlah K.O. Drum dan diumpankan ke Amoniak Converter dengan katalis iron.

Reaksi : N2(g) + 3H2(g) 2NH3(g)

Kandungan Amoniak yang keluar dari Amoniak Converter adalah sebesar 12,05-17,2 % mol.

Ada banyak variabel yang mempengaruhi sintesis amonia di dalam ammonia converter di antaranya adalah temperatur, tekanan, laju alir gas sintesis dan kecepatan ruang, perbandingan antara H2 dan N2, jumlah inert, serta katalis.

Penjelasan dari masing-masing faktor adalah sebagai berikut (PT .Pupuk Kujang, 2007) :

1. Temperatur

Sesuai dengan Azas Le Chatelier “Jika suatu sistem berada dalam kesetimbangan, suatu kenaikan temperatur akan menyebabkan kesetimbangan itu bergeser ke arah yang menyerap kalor (reaksi penguraian/reaksi endoterm)”. Dan reaksi sintesis ammonia merupakan reaksi eksoterm (reaksi pembentukan) :

N2(g) + 3H2(g) 2NH3(g)

Sedangkan reaksi penguraian amonia adalah reaksi endoterm : 2NH3(g) N2(g) + 3H2(g)

Perubahan temperatur akan mengakibatkan bergesernya kesetimbangan reaksi. 2. Tekanan

Menurut Azas Le Chatelier, kenaikan tekanan menyebabkan reaksi bergeser ke arah mol (koefisien reaksi) yang lebih kecil (ke arah pembentukkan NH3), tetapi

jika tekanan berkurang maka kecepatan tumbukan antar molekul reaktan berkurang, sehingga kecepatan reaksi pembentukkan NH3 menurun atau ke arah penguraian NH3

3. Laju alir gas reaktan

4. Perbandingan reaktan antara hidrogen dan nitrogen

Menurut reaksi kesetimbangan, pembentukan amonia dalam memproduksi 1 mol gas NH3 membutuhkan 1/2 mol N2 dan 3/2 mol H2. Perbandingan N2:H2 = 1:3.

5. Jumlah gas inert

Jika terjadi peningkatan kadar gas inert dalam ammonia coverter yang terutama terdiri dari metana dan argon maka dapat mengakibatkan turunnya produksi pembentukan amonia.

6. Katalis

Katalis merupakan zat yang dapat mempercepat reaksi namun tidak ikut bereaksi. Peranan katalis adalah untuk menurunkan energi aktivasi reaksi. Sesuai dengan fasa terjadinya reaksi, maka katalis dibedakan menjadi dua jenis yaitu: katalis homogen dan heterogen. Dalam industri umumnya katalis yang dipakai adalah katalis heterogen karena lebih ekonomis. Katalis heterogen yang paling banyak digunakan

adalah dalam bentuk unggun dengan keunggulan lebih mudah pengoperasiannya, mudah dalam regenerasi, dan harganya relatif lebih murah. Katalis yang digunakan untuk sintesis amonia adalah iron.

• Amoniak Refrigerant

Amoniak cair yang dipisahkan dari gas sintesis masih mengandung sejumlah tertentu gas-gas terlarut. Gas-gas inert ini akan dipisahkan di seksi Amoniak Refrigerant yang berfungsi untuk :

o Mem-flash amoniak cair berulang-ulang dengan cara menurunkan tekanan di

setiap tingkat flash drum untuk melepaskan gas-gas terlarut.

o Sebagai bagian yang integral dari refrigeration, chiller mengambil panas dari gas synthesa untuk mendapatkan pemisahan produksi amoniak dari Loop Synthesa dengan memanfaatkan tekanan dan temperatur yang berbeda di

setiap tingkat refrigeration. g.Produk Amoniak

Produk Amoniak yang dihasilkan terdiri atas dua, yakni :

• Cold Ammonia Product (-33oC) yang disimpan dalam Ammonia Storage Tank (wikipedia, 2007).

2.6 Proses Produksi Urea Secara Umum

Urea dihasilkan dari ammonia liquid dan gas CO2 sebagaimana reaksi sebagai

berikut :

(1) 2NH3 (l) + CO2(g) <==> NH2 CO ONH4 (liq Ammonium Karbamat)

(2) NH2 CO ONH4(l) <==> NH2 CO NH2 (liq Urea) + H2O(liq)

Reaksi (1) merupakan pembentukan karbamat secara cepat dan eksotermis. Reaksi (2) merupakan dekomposisi karbamat menjadi urea dan air yang berjalan lambat dan sedikit endotermis.

Kondisi reaksinya sebagai berikut :

Tekanan 141 – 200 kg/cm2 Temperatur 183 – 189oC Rasio mol NH3/CO2 (feed reaktor) 2,9 – 4,0

Reaktor Urea dilengkapi dengan sieve tray yang mempunyai volume cukup untuk mengakomodasi residence time dari reaksi endotermis (2) yang relative lambat dimana karbamat dikonversi menjadi urea. Sieve tray ini berfungsi agar pencampuran reaktan (gas liq) berlangsung baik dengan spesifikasi volume vessel dan residence time yang dibutuhkan di reactor (Wikipedia, 2008).

Fluida campuran meninggalkan reaktor mengandung urea, air, karbamat dan ekses ammonia. Karbamat & excess ammonia akan dipisahkan dengan cara :

1. Proses Stamicarbon CO2 Stripping :

Liquid Outlet Reaktor di stripping dengan panas steam jenuh (tidak kontak langsung) dan gas CO2 dari disch Comp yg bertujuan untuk menurunkan tekanan

parsial gas ammonia sehingga terjadi perubahan kesetimbangan dimana ammonia fase liquid akan berubah ke gas sedangkan gas CO2 yg sebelumnya terlarut dalam

ammonia liquid (sbg karbamat) akan ikut ke keluar menjadi fase gas. Liquid Outlet di bottom Stripper dikirim ke Reactor Column dengan diturunkan tekanannya ke 3,0 – 3,5 kg/cm2 serta dipanaskan. Gas NH3 & CO2 yang terlepas dari karbamat di top

dikondensasikan lalu di pompakan (recycle) ke reactor Urea. Sedangkan cairan yang keluar dari reaktor dengan Urea 63% dikirm ke Flash tank (vakum)

Sedangkan campuran gas CO2 dan NH3 dari top Stripper dialirkan ke HP

Carbamat Condenser bertemu dengan NH3 feed menjadi 80% carbamat liquid

(panasnya diserap kondensat untuk pembentukan steam tekanan rendah) dan sisanya masih gas. Aliran beda fase ini dipisahkan menjadi 2 aliran dan bersama-sama menuju Reaktor Urea. Di HPCC (High Pressure Carbamat Condenser) disengajakan tidak semua gas CO2 & NH3 dikondensasikan karena panasnya masih dibutuhkan

untuk reaksi endotermis pembentukan carbamat liqid menjadi urea di reaktor Urea (Wikipedia,2008).

2. Proses Stamicarbon Konvensional (Total Recycle):

Liquid Oulet Reaktor dialirkan ke Rectifying Column tingkat pertama, dimana

tekanannya diturunkan menjadi 18 kg/cm2 serta dipanaskan dengan steam saturated sehingga carbamat liquid terdekomposisi jadi campuran gas CO2 & NH3. Lalu

cairanya masuk ke Reactor Column kedua dengan tekanan yang lebih rendah lagi (3,5 kg/cm2). Gas Outlet Reactor Column I masuk ke Midlle Pressure Carbamat Condenser utk dikondensasikan, sedangkan gas outlet Reactor Column II masuk ke

Washing Column dimana ada NH3 water yg menyerap gas tersebut, lalu campuran

gas liquid (NH3-CO2) masuk ke Low Pressure Carbamat Condenser. Dari LPCC,

carbamat liquid di kirim ke MPCC (Middle Pressure Carbamat Condenser) dan

dari MPCC diumpan lagi (recycle) ke Reaktor Urea bersama-sama dengan feed NH3

dan CO2. Liq Out Reactor Column II masuk ke Flash Tank (Wikipedia,2008).

Vacuum Evaporation

dari vapornya di vapor-liquid separator, larutan urea konsentrasi tinggi atau urea melt di pompakan ke prilling tower menuju prilling bucket.

Untuk meminimalkan pembentukan biuret (penguraian urea yg bersifat racun bagi tanaman), harus memperhatikan batasan residence time di evaporator dimana pembentukan biuret ini dipengaruhi residence time dan temperature (Wikipedia,2008).

Prilling

Prilling bucket merupakan sebuah conical bucket dengan lubang-lubang kecil

yang banyak, berputar pada kecepatan tertentu dengan gaya sentrifugal. Urea melt terdistribusi menjadi tetesan kecil jatuh ke bawah tower sesuai luas cross section. Selama jatuh ke bawah, terjadi proses solidifikasi. Panas kristalisasi di bawa dari aliran udara secara counter current ke atas yang dihisap oleh fan.

Tetesan padat ini disebut prill. Untuk mengimprove kualitas prill, sejumlah urea prill diumpankan lagi ke tower sebagai seeding (pembentukan inti) dari kristalisasi tetesan urea melt. Produk Urea Prill merupakan butiran bulat dan keras di scrap dan di transfer ke belt conveyor yang menuju ke Urea Bulk Storage . Kualitas produk Urea Prill : Kandungan Nitrogen minimum 46,2%, Biuret maximum 1%, H2O maximum 0,5 %, Temperatur maximum 60 C, size 18 mesh minimum 98% (Wikipedia,2008).

2.7 Deskripsi Proses

Proses dalam pembentukan Urea dibagi dalam 2 tahap yaitu: • Proses Pembentukan Ammonia

Gas nitrogen dan gas hidrogen yang berasal dari Hydrogen Plant dan Nitrogen Plant industri pengilangan minyak diumpankan ke reaktor ammonia

(R-101) dengan perbandingan 1 : 3. Reaksi berlangsung pada fasa gas dengan mengikuti persamaan berikut :

N2 + 3 H2 2NH3

dikompres sebelum masuk ke tangki penyimpanan (TK-101 dan TK-102), kemudian gas umpan tersebut diteruskan ke reaktor ammonia (R-101). Reaksi berlangsung cepat dengan konversi maksimum 17,2 % mol (Rifai, 2007). Jenis reaktor yang digunakan adalah jenis fixed bed dengan katalis besi. (Walas, 1988).

Reaksi pembentukkan ammonia ini merupakan reaksi reversible sehingga menghasilkan reaksi kesetimbangan. Pembentukan 1 mol gas NH3 membutuhkan 1/2

mol gas N2 dan 3/2 mol gas H2. Selanjutnya, gas ammonia dikondensasi pada suhu

-350C di dalam kondensor (E-103), kemudian ammonia cair bersama gas hidrogen dan gas nitrogen yang tidak terkonversi diteruskan ke dalam flash drum (F-101) untuk memisahkan ammonia dari gas hidrogen dan nitrogen yang tidak terkonversi. Ammonia cair diteruskan ke tangki ammonia (TK-102) yang sebelumnya temperaturnya dinaikkan sampai 1820C pada heat exchanger (E-104) yang nantinya merupakan bahan baku pembuatan pupuk urea.

Gas hidrogen dan nitrogen yang tidak terkonversi disimpan dalam tangki penyimpanan (TK-103) untuk selanjutnya dapat dipergunakan sebagai gas bahan bakar (Walas, 1988).

• Proses Pembentukan Urea

Ammonia dari tangki (TK-102) dan karbondioksida dari tangki (TK-201) dialirkan dengan menggunakan masing-masing blower ammonia (B-201) dan karbondioksida (B-202), dan diteruskan ke heater (E-201) untuk mendapatkan temperatur sebesar 1820C dan tekanan masing-masing gas sebesar 150 atm dengan menggunakan kompressor nitrogen dan hidrogen (JC-101 dan JC-102). Produk masing-masing selanjutnya masuk ke dalam reaktor urea (R-201), reaksi ini berlangsung selama 30 menit (Muliawati, 2008).

Reaksi:

(l) 2 ) ( 2 2

r ) ( 4 2

r 2 (g)

3 CO NH COONH NH CONH H O

2NH 1 2

(g) ←→ ←→ +

+ l l

Larutan yang masih mengandung ammonia dan karbondioksida yang tidak terkonversi dilewatkan melalui (J-202) yang kemudian akan diteruskan ke dalam Knock Out Drum (F-201) untuk memisahkan gas karbon dioksida dan amonia dari

dan amonia yang keluar dari Knock Out Drum dilewatkan melalui kompresor (JC-202) dan heater (E-203) untuk menaikkan tekanan dan temperaturnya sebesar 150 atm dan 1820C yang kemudian akan direcirculation ke dalam reaktor urea (R-201) (muliawati, 2008). Larutan karbamat, urea, dan air yang telah dipisahkan dari karbon dioksida dan amonia dilewatkan melalui cooler (E-202) untuk menurunkan temperaturnya menjadi 700C, kemudian larutan tersebut diteruskan ke dalam low pressure decomposer (S-201), di dalam low pressure decomposer terjadi reaksi

penguraian larutan karbamat menjadi amonia dan karbon dioksida dengan temperatur 700C (Muliawati, 2008).

Reaksi:

) ( 4 2COONH

NH l →

(g) 2 (g)

3 CO

2NH +

Larutan urea, karbondioksida, ammonia, air dan sedikit karbamat diteruskan ke knock out drum (F-202) untuk memisahkan karbondioksida dan ammonia yang telah diuraikan sebelumnya. Gas ammonia dan karbondioksida yang keluar dari knock out drum (F-202) dikembalikan ke reaktor (R-201). Larutan urea yang masih

mengandung air dan sedikit karbamat dari knock out drum (F-202) diteruskan ke evaporator untuk memisahkan air dari larutan urea sampai konsentrasi urea mencapai 99,3%. Evaporator yang digunakan berjumlah 2, yaitu evaporator 1 (FE-301) dengan tekanan 0,32 atm dan temperatur 128,960C dan evaporator 2 (FE-302) dengan tekanan 0,03 atm pada temperatur 157,580C yang bertujuan agar air yang dievaporasi lebih banyak (Muliawati, 2008). Uap air yang keluar dari kedua evaporator dikondensasikan di dalam condenser (E-301). Kondensat dari proses evaporasi didinginkan dengan menggunakan water condensor dan kemudian dialirkan ke bagian utilitas. Larutan urea yang memiliki konsentrasi tinggi keluar dari evaporator 2 (FE-302), selanjutnya larutan urea tersebut diteruskan ke dalam melting tank (TK-401), di dalam melting tank terjadi pelelehan urea dengan temperatur

1970C. Lelehan urea dari melting tank dipadatkan dengan proses prilling di dalam prilling tower (TK-402) pada temperatur 62,630C dengan menggunakan rotating prilling bucket yang dikontakkan dengan udara dingin. Udara yang keluar dari

prilling tower kemudian didinginkan didalam cooler (E-302) dan dialirkan kembali

conveyor (C-402). Di dalam screening butiran urea dipisahkan berdasarkan ukuran

mesh sebesar 18 mesh (Bingo, 2008). Urea yang keluar dari screening diangkut dengan belt conveyor (C-404) ke gudang (TK-404). Urea yang tidak lolos dari proses screening dibawa ke hopper (TK-403) untuk diumpankan kembali ke melting tank

(TK-401) menggunakan bucket elevator (C-401) untuk dilelehkan dan diproses dalam prilling tower (TK-402) kembali.

2.8 Sifat Fisika dan Kimia Urea

A. Sifat-sifat Fisika

• Berat Molekul : 60,06

• Spesific Gravity : 1,335 (200C/40C) • Titik lebur : 132,70C

• Kelarutan : 100 (170C dalam 100 % air) 20 (200C dalam 100 % alkohol) • Panas pembakaran : -91,02 .105 J/kg

B. Perubahan Kimia

• Urea dibuat dari hidrolisis parsial cyanamide. H2N-CN + H2O H2N-CO-NH2

• Urea dihasilkan dari reaksi antara ammonia dengan karbon dioksida. CO2 + NH3 ↔ H2N – CO - NH2 + H2O

• Urea dapat bereaksi dengan formaldehid.

NH2-CO-NH2 + HCHO NH2 – CO - NH2 + CH2OH

• Pemanasan ammonium sianat dapat terurai menjadi urea. NH4+OCN H2NCONH2

(Perry dan Green, 1997)

2.9 Sifat-sifat Reaktan dan Bahan Pembantu

Sifat-sifat dari reaktan, bahan pembantu yang digunakan dan produk samping yang dihasilkan adalah sebagai berikut :

2.9.1 NH3 (Ammonia)

A. Sifat-sifat Fisika

• Berat Molekul : 17,03

• Spesific Gravity : 0,817 (-790C) • Titik lebur : -77,70C • Titik didih : -33,40C

• Kelarutan : 89,9 (00C dalam 100 bagian air dingin) 7,4 (960C dalam 100 bagian air panas) • Temperatur kritis : 1330C

• Densitas : 0,880 g/cm3

B. Sifat-sifat Kimia

• Ammonia dapat bereaksi dengan klorida. 2NH3 + Cl2 NH2Cl + NH4Cl

• Ammonia dapat bereaksi dengan natrium. 2Na + 2NH3 2NaNH2 + H2

• Ammonia dapat bereaksi dengan magnesium. 3Mg + 2NH3 Mg3N2 + 3H2

• Ammonia dapat bereaksi dengan kalsium oksida. 3CuO + 2NH3 3Cu + 3H2O + N2

• Ammonia dapat dioksidasi dengan oksigen. 4NH3 + 3O2 2N2 + 6H2O

(Perry dan Green, 1997)

2.9.2 CO2 (Karbon dioksida)

A. Sifat-sifat Fisika

• Berat Molekul : 44,01 kg/kmol • Spesific Gravity : 1,53

• Titik lebur : -56,6 (5,2 atm) • Titik didih : -78,50C

• Kelarutan dalam 100 bagian : 179,7 (00C air dingin) 90,1 (200C air panas)

B. Sifat-sifat Kimia

• Karbon dioksida dapat bereaksi dengan natrium karbonat dan air. Na2CO3 + CO2 + H2O ↔ 2NaHCO3

• Kalsium karbonat dapat terurai menjadi kalsium oksida dan karbon dioksida bila dilakukan pemanasan.

CaCO3 CaO + CO2

• Karbon monoksida dapat bereaksi dengan gas hidrogen untuk menghasilkan benzen dan karbon dioksida.

12CO + 3H2 C6H6 + 6O2

• Tembaga oksida dapat bereaksi dengan karbon monoksida untuk menghasilkan karbon dioksida dan tembaga.

CuO + CO Cu + CO2

• Karbon dioksida dapat dihasilkan dari reaksi respirasi. C6H12O6 + 6O2 6CO2 + 6H2O + Energi

(Perry dan Green, 1997)

2.9.3 Nitrogen (N2)

A. Sifat-sifat Fisika

•

Berat molekul : 28 kg/kmol•

Titik didih : –195,50C•

Titik lebur : –209,860C•

Temperatur kritis : 126,260C•

Tekanan kritis : 33,54 atm•

Densitas : 1,25046 g/cm3B. Sifat-sifat Kimia

• Merupakan Unsur Diatomik

• Apabila bereaksi dengan Ozon akan membentuk NO N + O3 NO + O2

6 Li + N2 2 Li3N

• Dapat bereaksi dengan magnesium dengan proses pembakaran pada tekanan satu atmosfer, dan akan menghasilkan magnesium nitrit

3Mg + N2 MgN2

• Dapat bereaksi dengan hidrogen dengan menggunakan katalis yang dikenal dengan proses Haber-Bosch dan menghasilkan NH3

3H2 + N2 2NH3

2.9.4 Hidrogen (H2)

A. Sifat-sifat Fisika

•

Berat Molekul : 2,016 gr/mol•

Specific Gravity : 0,0709(-252,7 oC)•

Titik Cair : -259,1 oC•

Titik Didih : -252,7 oC•

Kelarutan : 2,1 cc/100gr pelarut air (0 oC) 0,85 cc/100gr pelarut air (80 oC)•

Temperatur Kritis :33,3 KB. Sifat-sifat Kimia

• Dapat bereaksi dengan hidrogen dengan menggunakan katalis yang dikenal dengan proses Haber-Bosch dan menghasilkan NH3

3H2 + N2 2NH3

• Hidrogen dapat bereaksi dengan oksigen dan menghasilkan hidrogen dioksida.

H2(g) + O2(g) H2O(l)

• Dalam suasana basa Aluminium dapat bereaksi dengan hidrogen dioksida dan menghasilkan hidrogen dan karbon monoksida.

2Al + 6 H2O + 2OH- 2Al(OH)- + 3H2O

CH4 + H2O CO + H2

• Dapat dihasilkan melalui proses reaksi water gas shift dengan menggunakan katalis Fe2O3.

CO + H2O CO2 + H2

BAB III

NERACA MASSA

Pra rancangan pabrik pembuatan Pupuk Urea Dari Gas Sintesis dilaksanakan untuk kapasitas produksi sebesar 120.000 ton/tahun, dengan ketentuan sebagai berikut:

1 tahun = 330 hari kerja 1 hari kerja = 24 jam Basis = 1 jam

Maka kapasitas produksi tiap jam adalah:

=

jam 24

hari 1 x hari 330

tahun 1 x ton 1

kg 1000 x tahun 1

ton 120000

= 15151,5152 kg/jam

Pada proses pembuatan Pupuk Urea Dari Gas Sintesis perubahan massa untuk setiap komponen terjadi pada alat-alat:

− Reaktor Amonia (R-101) − Flash Drum (F-101) − Reaktor Urea (R-201) − Knock Out Drum (F-201) − Knock Out Drum (F-202)

− Low Pressure Decomposer (S-201) − Evaporator I (FE-301)

− Evaporator II (FE-302) − Prilling Tank (TK-402) − Screening (C-403)

Tabel 3.1 Neraca massa Reaktor Amonia (R-101)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

8 10 11

Nitrogen 31390,0272 - 18834,0152

Hidrogen - 6726,4346 4035,8612

Amonia - - 15280,5860

Total 38116,4618 38116,4618

Tabel 3.2 Neraca massa Flash Drum (F-101)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

12 13 14

Nitrogen 18834,0152 18597,6644 236,3536

Hidrogen 4035,8612 4019,2660 16,5944

Amonia 15280,5860 2246,3783 13000,2060

Total 38116,4618

24863,3087 13253,1531

38116,4618

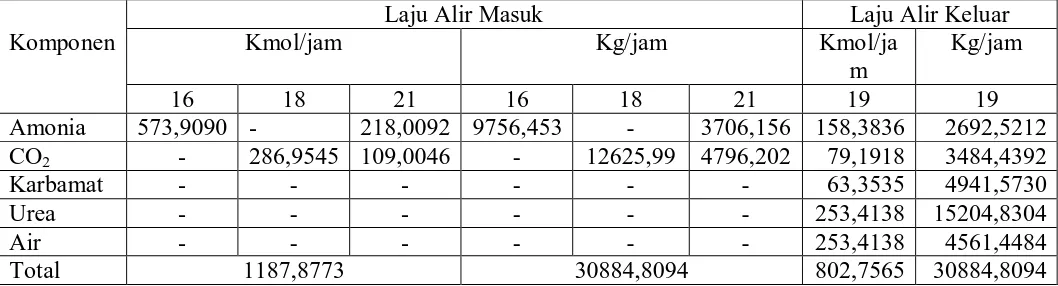

Tabel 3.3 Neraca massa Reaktor Urea (R-201)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

16 18 21 19

Amonia - 9756,4530 3706,1560 2692,5212

Karbon dioksida 12625,9900 - 4796,2020 3484,4392

Karbamat - - - 4941,5730

Urea - - - 15204,8304

Air - - - 4561,4484

Total

12625,9900 9756,4530 8502,3664

Tabel 3.4 Neraca massa Knock Out Drum (F-201)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

19 22 24

Amonia 2692,5212 2692,5212 -

Karbon dioksida 3484,4392 3484,4392 -

Karbamat 4941,5730 - 4941,5730

Urea 15204,8304 - 15204,8304

Air 4561,4484 - 4561,4484

Total 30884,8094

6176,9604 24707,8490

30884,8094

Tabel 3.5 Neraca massa Low Pressure Decomposer (S-201)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

24 25

Amonia - 2132,4770

Karbon dioksida - 2759,6760

Karbamat 4561,4490 49,4157

Urea 15204,8304 15204,8300

Air 4561,4490 4561,4490

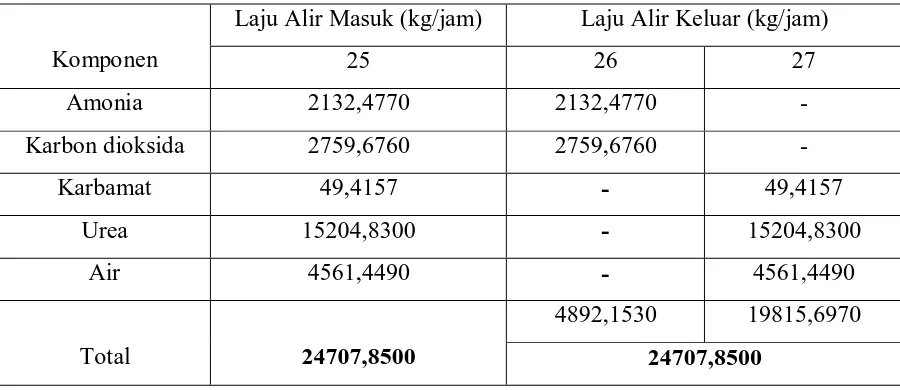

Tabel 3.6 Neraca massa Knock Out Drum (F-202)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

25 26 27

Amonia 2132,4770 2132,4770 -

Karbon dioksida 2759,6760 2759,6760 -

Karbamat 49,4157 - 49,4157

Urea 15204,8300 - 15204,8300

Air 4561,4490 - 4561,4490

Total 24707,8500

4892,1530 19815,6970

[image:37.595.108.558.104.299.2]24707,8500

Tabel 3.7 Neraca massa Evaporator I (FE-301)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

28 29 30

Amonia - - -

Karbon dioksida - - -

Karbamat 49,4130 - 49,4130

Urea 15204,8300 - 15204,8300

Air 4561,4484 2280,7242 2280,7242

Total 19815,6914

2280,7242 17534,9728

Tabel 3.8 Neraca massa Evaporator II (FE-302)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

31 32 33

Amonia - - -

Karbon dioksida - - -

Karbamat 56,7528 - 49,4130

Urea 15204,8300 - 15204,8300

Air 2280,7242 2567,3274 22,8078

Total 17534,9672

2567,3274 14967,6398

17534,9672

Tabel 3.9 Neraca massa Prilling Tank (TK-402)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

36 42 37

Amonia - - -

Karbon dioksida - - -

Karbamat 49,4130 0,9976 15356,8800

Urea 15204,8300 153,5700 49,4099

Air 22,8078 0,1152 23,0353

Total

15277,0588 152,7692

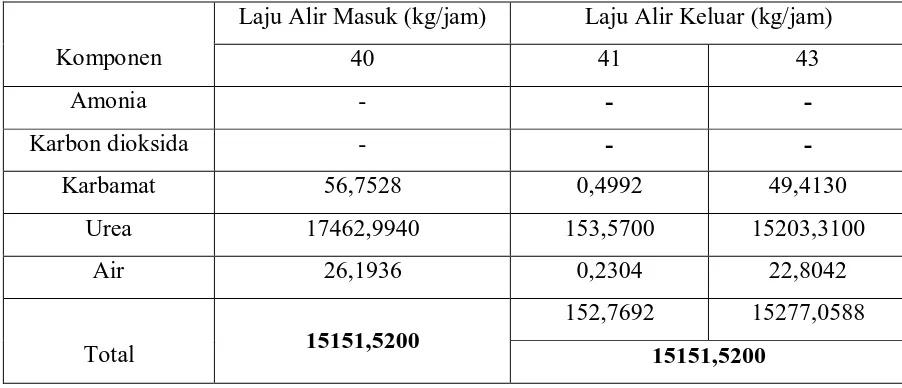

Tabel 3.10 Neraca massa Screening (C-403)

Komponen

Laju Alir Masuk (kg/jam) Laju Alir Keluar (kg/jam)

40 41 43

Amonia - - -

Karbon dioksida - - -

Karbamat 56,7528 0,4992 49,4130

Urea 17462,9940 153,5700 15203,3100

Air 26,1936 0,2304 22,8042

Total 15151,5200

152,7692 15277,0588

BAB IV

NERACA PANAS

Pada proses pembuatan Pupuk Urea Dari Gas Sintesis perubahan panas untuk setiap komponen terjadi pada alat-alat:

− Reaktor Amonia (R-101) − Flash Drum (F-101) − Reaktor Urea (R-201) − Knock Out Drum I (F-201) − Knock Out Drum II (F-202)

− Low Pressure Decomposer (S-201) − Evaporator I (FE-301)

− Evaporator II (FE-302) − Mealting Tank (TK-401) − Prilling Tank (TK-402) − Heater (E-101)

− Heater (E-102) − Refrigrator (E-103) − Heater (E-104) − Heater (E-201) − Cooler (E-202)

− Water Condenser (E-301) − Cooler (E-302)

Tabel 4.1 Neraca Panas Reaktor (R-101)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 15,2194x107 -

Produk - 6,8520x107

Panas Reaksi - -4,8928x107

Steam - 13,2602x107

Total 15,2194x107 15,2194x107

Tabel 4.2 Neraca Panas Flash Drum (F-101)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 10,0680x107 -

Produk - -6,8443x106

Air Pendingin 1,6912x107

Total 1,0068x107 1,0068x107

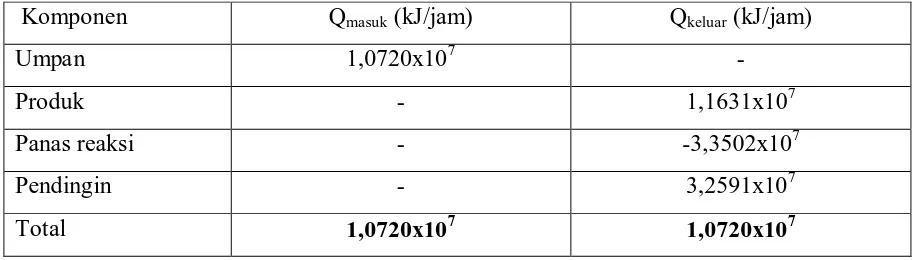

Tabel 4.3 Neraca Panas Reaktor (R-201)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 1,0720x107 -

Produk - 1,1631x107

Panas reaksi - -3,3502x107

Pendingin - 3,2591x107

Tabel 4.4 Neraca Panas KO Drum (F-201)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 11,6305 x106 -

Produk - 12,1155 x106

Total 0,4850 x106 -

12,1155 x106 12,1155 x106

Tabel 4.5 Neraca Panas Low Pressure Decomposer (S-201)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

Umpan 31,2961 x106 -

Produk - 2,5508x106

Panas reaksi - 9,3756x106

Steam - 19,3697 x106

Total 31,2961 x106 31,2961 x 106

Tabel 4.6 Neraca Panas KO Drum (F-202)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 2,5508x106 -

Produk - 2,5508x106

Tabel 4.7 Neraca Panas Evaporator I (FE-301)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 2,2366x106 -

Produk - 10,1774x106

Steam 7,9408x106 -

Total 10,1774x106 10,1774x106

Tabel 4.8 Neraca Panas Evaporator II (FE-302)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 4,1823x106 -

Produk - 10,1617x106

Steam 5,9794x106 -

Total 10,1617x106 10,1617x106

Tabel 4.9 Neraca Panas Melting Tank (TK-401)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 4,0719x106 -

Produk - 5,3383x106

Steam 1,2664x106 -

Tabel 4.10 Neraca Panas Prilling Tower (TK-402)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 6,2194x106 -

Udara masuk 0,8811 x106 -

Produk - 0,0038 x106

Udara keluar - 6,9846 x106

Total 6,9884 x106 6,9884 x106

Tabel 4.11 Neraca panas Heater (E-101)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 0,1632x106 -

Produk - 14,3652 x106

Steam 14,2020 x 106 -

Total 14,3652 x106 14,3652 x106

Tabel 4.12 Neraca panas Heater (E-102)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 0,0486 x107 -

Produk - 4,5943 x107

Steam 4,5457 x 107 -

Tabel 4.13 Neraca Panas Refrigrator (E-103)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 6,8520x107 -

Produk - 1,0068x107

Pendingin - 5,8452x107

Total 6,8520x107 6,8520x107

Tabel 4.14 Neraca Panas Heater (E-104)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan -1,6438x106 -

Produk - 1,9915x107

Steam 1,8271x107 -

Total 1,9915x107 1,9915x107

Tabel 4.15 Neraca panas Heater (E-201)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 0,0535 x105 -

Produk - 1,8243 x106

Steam 1,7708 x106 -

Tabel 4.16 Neraca Panas Heater (E-202)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 1,3093x106 -

Produk - 2,100x106

Pendingin - 0,7907x106

Total 1,3093x106 1,3093x107

Tabel 4.17 Neraca Panas Water Condenser (E-301)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

Umpan 12,0573 x106 -

Produk - 10,2513 x106

Pendingin - -1,8059 x106

Total 12,0573 x106 12,0573 x106

Tabel 4.18 Neraca panas Cooler (E-302)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 6,9825 x106 -

Produk - 8,8114 x105

Pendingin - 61,0139 x105

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Nitrogen (TK – 101)

Fungsi : Menyimpan nitrogen umpan Bahan konstruksi : Low alloy steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup hemispherical Jenis sambungan : Double welded butt joints

Jumlah : 8 unit

Kondisi operasi : Tekanan = 150 atm Temperatur = 300C Ukuran : – Shell

- Diameter = 9,1905 m - Tinggi = 11,4878 m - Tebal = 26 in – Tutup

- Diameter = 9,1905 m - Tinggi = 2,2975 m - Tebal = 26 in

5.2. Tangki Penyimpanan Hidrogen (TK– 102)

Fungsi : Menyimpan kebutuhan hidrogen Bahan konstruksi : Low alloy Steel SA – 318

Bentuk : Silinder vertikal dengan alas dan tutup hemispherical Jenis sambungan : Double welded butt joints

Jumlah : 3 unit

Kondisi operasi : Tekanan = 150 atm Temperatur = 30 0C

Ukuran : – Shell

- Tinggi = 8,8578 m - Tebal = 10 in – Tutup

- Diameter = 7,0863 m - Tinggi = 1,7715 m - Tebal = 10 in

-5.3. Tangki Penyimpanan Fuel Gas (TK– 103)

Fungsi : Menyimpan gas hasil dari flash drum (F-101) Bahan konstruksi : High alloy Steel SA – 318

Bentuk : Silinder vertikal dengan alas dan tutup hemispherical Jenis sambungan : Double welded butt joints

Jumlah : 4 unit

Kondisi operasi : Tekanan = 19 atm Temperatur = -35 0C

Ukuran : – Shell

- Diameter = 8,9124 m - Tinggi = 11,1405 m - Tebal = 1/ 2 in – Tutup

- Diameter = 8,9124 m - Tinggi = 2,2281 m - Tebal = 1/2 in

5.4. Tangki Penyimpanan Amonia (TK– 104)

Fungsi : Menyimpan kebutuhan hidrogen gas Bahan konstruksi : Carbon Steel SA – 283 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal. Jenis sambungan : Double welded butt joints

Kondisi operasi : Tekanan = 150 atm Temperatur =182 0C

Ukuran : – Shell

- Diameter = 9,8464 m - Tinggi = 12,3080 m - Tebal = 12 ¾ in – Tutup

- Diameter = 9,8464 m - Tinggi = 2,4616 m - Tebal = 12 ¾ in

5.5. Tangki Penyimpanan Karbondioksida (TK– 201)

Fungsi : Menyimpan gas karbondioksida Bahan konstruksi : Low alloy Steel SA -318

Bentuk : Silinder vertikal dengan alas dan tutup hemispherical Jenis sambungan : Double welded butt joints

Jumlah : 4unit

Kondisi operasi : Tekanan = 150 atm Temperatur = 300C

Ukuran : – Shell

- Diameter = 10,8772 m - Tinggi = 13,5965 m - Tebal = 14 in – Tutup

- Diameter = 10,8772 m - Tinggi = 2,7193 m - Tebal = 14 in

5.6. Reaktor Amonia (R-101)

Type Reaktor : Fixed bed ellipsoidal

Bentuk : silinder tegak dengan tutup atas dan bawah elipsoidal Bahan konstruksi : Low alloy steel, SA-318

Volume reaktor : 26,8080 m3 Jumlah : 1 unit

Kondisi operasi : Tekanan = 150 atm Temperatur = 7230K Ukuran : -. Silinder

- Diameter = 2,5714 m - Tinggi = 3,8571 m - Tebal = 6 in

5.7. Flash Drum (F-101)

Fungsi : Memisahkan fasa cair ammonia dari campuran fasa gasnya Bentuk :Silinder tegak dengan alas dan tutup ellipsoidal

Bahan konstruksi : Stainless Steel SA–283 grade C Jumlah : 1 unit

Kondisi operasi : Temperatur : -35 0C Tekanan :19 atm Ukuran : -. Silinder

- Diameter = 11,9144 m - Tinggi = 17,8716 m - Tebal = 4,5 in -. Tutup

- Diameter = 11,9144 m - Tinggi = 2,9786 m - Tebal = 4,5 in

5.8 Reaktor Urea (R-201)

Fungsi : tempat terjadinya reaksi menghasilkan urea,produk samping air dan produk antara karbamat.

Volume reaktor : 107,1714 m3 Jumlah : 1 unit Temperatur : 182 0C Tekanan :150 atm Diameter tutup : 4,4164 m Tinggi tangki : 6,9215 m

5.9 KO Drum (F-201)

Fungsi : untuk memisahkan campuran gas dan liquid yang keluar dari reaktor urea (R-201)

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi: Carbon Steel SA–285 grade C

Jumlah : 1 unit Temperatur :1900C Tekanan :150 kPa Diameter tangki :0,4673 m Tinggi cairan : 3,7624 m Panjang kolom : 5,4387 m Tebal Shell : 4 in

5.10 Low Pressure Decomposer (S-201)

Fungsi : Tempat terjadinya reaksi dekomposisi karbamat menjadi amonia dan karbon dioksida.

Bentuk : Tangki silinder tegak, tutup atas tangki ellipsoidal dan dilengkapi pipa pendingin

Bahan konstruksi : Carbon Steel SA–285 grade C Jumlah : 1 unit

5.11 KO Drum –II (F-202)

Fungsi : untuk memisahkan campuran gas dan liquid yang keluar dari LPD (S-201)

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi: Carbon Steel SA–283 grade C

Jumlah : 1 unit Temperatur :700C Tekanan :20 atm Diameter tangki : 0,6155 m Tinggi cairan : 1,7378 m Tebal Shell : 2 in

5.12 Evaporator I (FE-301)

Fungsi : untuk menaikkan konsentrasi larutan urea dengan menguapkan air.

Bentuk : Long-tube Vertical Evaporator Tipe : Single Effect Evaporator Jenis : 1-2 shell and tube exchanger

IX-52

5.13 Evaporator II (FE-302)

Fungsi : untuk meningkatkan konsentrasi larutan urea dengan menguapkan air.

Bentuk : Long-tube Vertical Evaporator Tipe : Single Effect Evaporator Jenis : 2-4 shell and tube exchanger

Dipakai : 1 ¼ in OD Tube 18 BWG, panjang = 12 ft Jumlah : 1 unit

5.14 Heater Nitrogen (E-101)

Fungsi : untuk menaikkan suhu nitrogen sebelum masuk reactor ammonia (R-101)

Bentuk : Horizontal Heater

Jenis : 2-4 shell and tube exchanger

Dipakai : 0,75 in OD Tube 16 BWG, panjang = 20 ft Jumlah : 1 unit

5.15 HeaterHidrogen (E-102)

Fungsi : untuk menaikkan suhu hidrogen sebelum masuk reactor ammonia (R-101)

Bentuk : Horizontal Heater

Jenis : 2-4 shell and tube exchanger

Dipakai :0,75 in OD Tube 14 BWG, panjang = 16ft Jumlah : 1 unit

5.16 Condensor Amonia (E-103)

Fungsi : untuk mendinginkan ammonia sebelum masuk ke flash drum (F-101) Bentuk : Horizontal condensor

Jenis : 2-4 shell and tube exchanger

IX-53

5.17 Heat Exchanger (E-104)

Fungsi : memanaskan campuran amonia sebelum masuk reaktor urea (R-201)

Bentuk : Horizontal Heater

Jenis : 1-2 shell and tube exchanger

Dipakai :0,75 in OD Tube 18 BWG, panjang = 20 ft Jumlah : 1 unit

5.18 Heater Karbondioksida (E-201)

Fungsi : untuk menaikkan suhu karbondioksida sebelum masuk reactor urea (R-201)

Bentuk : Horizontal Heater

Jenis : 2-4 shell and tube exchanger

Dipakai :0,75 in OD Tube 16 BWG, panjang = 16ft Jumlah : 1 unit

5.19 Heater (E-202)

Fungsi : untuk menaikkan produk yang keluar dari KO-drum (F-201) Bentuk : Horizontal heater

Jenis :2-4 shell and tube exchanger

Dipakai :0,75 in OD Tube 16 BWG, panjang = 20ft Jumlah : 1 unit

5.20 Cooler (E-203)

Fungsi : untuk mendinginkan produk yang dihasilkan dari KO dum-I (F-201) dan KO drum-II (F-202) yang akan direcycle ke reactor urea (R-201) Bentuk : Horizontal Cooler

Jenis : 2-4 shell and tube exchanger

IX-54

5.21 Kondensor (E-301)

Fungsi : menkondensasikan uap air yang keluar dari evaporator-I (Fe-301) dan evaporator-II (FE-302)

Jenis : 2-4 shell and tube exchanger

Dipakai : 0,75 in OD tube 18 BWG, panjang = 20 ft Jumlah : 1 unit

5.22 Air Cooler (E-302)

Fungsi : untuk mendinginkan udara yang keluar dari prilling tower (T-302) Jenis : 2-4 Shell and Tube Exchanger

Dipakai : 0,75 in OD, 10BWG, panjang = 20 ft Jumlah : 1 unit

5.23 Melting Tank (TK-401)

Fungsi : Melelehkan urea yang keluar dari Evaporator II (FE-202) Bentuk : Silinder tegak dengan alas dan tutup datar yang dilengkapi

dengan pengaduk dan koil pemanas Bahan konstruksi : Carbon Steel SA–283 grade C Jumlah : 1 unit

Diameter : 2,2531 m Tinggi cairan : 3,3797 m Daya pengaduk : 5 hp Jumlah lilitan koil : 6 lilitan

5.24 Prilling Tower (TK-402)

Fungsi : Membentuk partikel-partikel urea yang keluar dari melting tank (TK-401) dengan bantuan udara pendingin dari air

cooler (E-302)

Bentuk : Silinder tegak dengan alas konus dan tutup datar dilengkapi dengan prills device

IX-55

Diameter : 2,1308 m Tebal tangki : 1/5 in

5.25 Hopper (TK-403)

Fungsi : Menampung partikel urea yang tidak seragam. Bentuk : Silinder tegak dengan alas konus dan tutup datar Bahan konstruksi : Carbon Steel SA–283 grade C

Jumlah : 1 unit Diameter : 0,6141 m Tebal shell : 1/5 in

5. 26 Belt Conveyor I (C-402)

Fungsi : Mengangkut urea padat dari prilling tower (TK-402) menuju screening (C-403)

Jenis : horizontal belt conveyor Bahan konstruksi : carbon steel

Jumlah : 1 unit Daya conveyor : ½ hp

5.27 Screening (C-403)

Fungsi : Mengayak partikel urea yang keluar dari prilling tower (TK-402) yang diangkut belt conveyor I (C-(TK-402) agar mempunyai diameter partikel yang seragam.

Bentuk : Sieve Tray, Tyler Standart Screen Bahan konstruksi : Carbon steel

Jumlah : 1 unit ayakan dengan spesifikasi :

• ukuran 9 mesh • bukaan ayakan 3 mm

IX-56

• Dpi = 3 mm + 0,9 mm =3,9 mm

5. 28 Belt Conveyor II (C-404)

Fungsi : Mengangkut urea padat dari screening (C-403) menuju gudang (TK-404)

Jenis : horizontal belt conveyor Bahan konstruksi : carbon steel

Jumlah : 1 unit Daya conveyor : ½ hp

5.29 Gudang Penyimpanan Urea (TK-404)

Fungsi : Menyimpan produk urea

Bentuk bangunan : Gedung berbentuk persegi-panjang ditutup atap Bahan konstruksi : Dinding : batu-bata

Lantai : aspal Atap : asbes Jumlah : 2 unit

Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan = 7 hari = 168 jam

Panjang = 14,60 m

Lebar = 20 m Tinggi = 10 m

5.30 Bucket Elevator (C-401)

Fungsi : Pengangkutan produk urea

Jumlah : 3 unit

Panjang elevator : 7,62 m = 25 ft

IX-57

5.31 Kompresor Nitrogen (JC – 101)

Fungsi : Menaikkan tekanan udara sebelum dimasukkan ke reactor (R-101).

Jenis : Reciprocating compressor Daya motor : 33 hp

Jumlah : 1 unit dengan 1 stages Diameter dalam (ID) : 5,047 in = 0,4206 ft Diameter luar (OD) : 5,563 in = 0,4636 ft Luas penampang (A) : 0,139 ft2

5.32 Kompresor Hidrogen (JC – 102)

Fungsi : Menaikkan tekanan udara sebelum dimasukkan ke reactor (R-101).

Jenis : Reciprocating compressor Daya motor : 6 hp

Jumlah : 1 unit dengan 1 stages Diameter dalam (ID) : 2,469 in = 0,2058 ft Diameter luar (OD) : 2,875 in = 0,2396 ft Luas penampang (A) : 0,0332 ft2

5.33 Kompresor Karbondioksida (JC – 201)

Fungsi : Menaikkan tekanan karbondioksida sebelum dimasukkan ke reactor (R-201).

Jenis : Reciprocating compressor Daya motor : 4573 hp

IX-58

5.34 Ekspander (JC – 103)

Fungsi : Menurunkan tekanan amonia sebelum dimasukkan ke flash drum (F-101).

Jenis : Reciprocating compressor Daya motor : 638 hp

Jumlah : 1 unit dengan 1 stages Diameter dalam (ID) : 12,814 in = 0,3333 ft Diameter luar (OD) : 14 in = 0,375 ft Luas penampang (A) : 0,1733 ft2

5.35 Kompresor Amonia (JC–202)

Fungsi : Menaikkan tekanan amonia sebelum dimasukkan ke reaktor (R-201).

Jenis : Reciprocating compressor Daya motor : 35 hp

Jumlah : 1 unit dengan 1 stages Diameter dalam (ID) : 4,8130 in = 0,4011 ft Diameter luar (OD) : 5,5630 in = 0,4636 ft Luas penampang (A) : 0,1263 ft2

5.36 Kompresor Amonia dan Karbon dioksida (JC–203)

Fungsi : Menaikkan tekanan produk sebelum dimasukkan ke reaktor (R-201).

Jenis : Reciprocating compressor Daya motor : 29hp

IX-59

5.37 Pompa Keluaran Reaktor Urea (J-201)

Fungsi : Memompa larutan urea keluar dari reaktor (R-201) menuju KO drum (F-201)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 1,1803 hp

5.38 Pompa Keluaran KO drum-I (J-202)

Fungsi : Memompa larutan urea keluar dari KO drum (F-201) menuju LPD (S-201)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,9474 hp

5.39 Pompa Keluaran KO drum-II (J-301)

Fungsi : Memompa larutan urea keluar dari KO drum-II (F-202) menuju Evaporator-I (FE-301)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,6030 hp

5.40 Pompa Keluaran LPD (J-203)

Fungsi : Memompa larutan urea keluar dari LPD menuju KO drum-II (F-202)

Jenis : Pompa sentrifugal Jumlah : 1 unit

IX-60

5.41 Pompa Keluaran Evaporator -I (J-302)

Fungsi : Memompa larutan urea keluar dari evaporator-I (FE-301) menuju evaporator-II (FE-302)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,5118 hp

5.42 Pompa Keluaran Evaporator-II (J-303)

Fungsi : Memompa larutan urea keluar dari evaporator-II (FE-302) menuju melting tank (TK-401)

Jenis : Pompa sentrifugal Jumlah `: 1 unit

Daya : 0,4858 hp

5.43 Blower (B-101)

Fungsi : Memompa nitrogen dari tangki penyimpanan (TK-101) ke Reaktor Amonia (R-101)

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan konstruksi : carbon steel

Daya : 1 hp.

5.44 Blower (B-102)

Fungsi : memompa hidrogen dari tangki penyimpanan (TK-102) ke Reaktor Amonia (R-101)

Jenis : blower sentrifugal

IX-61

Bahan konstruksi : carbon steel

Daya : 2 hp.

5.45 Blower (B-201)

Fungsi : memompa karbondioksida dari tangki penyimpanan (TK-201) ke Reaktor Urea (R-201)

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan konstruksi : carbon steel

Daya : 1/2 hp.

5. 46 Blower (B-301)

Fungsi : Memompa udara dingin dari priling tower (TK-402) ke air cooler (E-302) ke proses

Jenis : blower sentrifugal

Jumlah : 5 unit

IX-62

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

IX-63

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat

dilakukan secara otomatis dan semi otomatis.

IX-64

yang dilakukan dengan mengatur instrumen pada

kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri

untuk mengembalikan variabel pada kondisi semula,

instrumen ini bekerja sebagai

controller

.

Pengendalian secara semi otomatis adalah

pengendalian yang mencatat perubahan-perubahan

yang terjadi pada variabel yang dikontrol. Untuk

mengubah variabel-variabel ke nilai yang diinginkan

dilakukan usaha secara manual, instrumen ini bekerja

sebagai pencatat (

recorder

).

Faktor-faktor yang perlu diperhatikan dalam

instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain : 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

IX-65

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada se