PRA RANCANGAN PABRIK

PEMBUATAN CRUDE CORN OIL (CCO)

DARI BIJI JAGUNG

DENGAN KAPASITAS BAHAN BAKU 4.500 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

ARDI LEONARD SILALAHI NIM : 080425043

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PEMBUATAN CRUDE CORN OIL (CCO) DARI BIJI JAGUNG

DENGAN KAPASITAS BAHAN BAKU 4.500 TON / TAHUN

Di Ajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

ARDI LEONARD SILALAHI NIM : 080425043 Telah Diperiksa / Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Rondang Tambun, ST., MT) (Erni Misran, ST.,MT) NIP : 132 282 133 NIP : 132 258 002

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Rondang Tambun, ST. MT) (Dr. Ir. Rosdanelli Hasibuan, MT) (M. Hendra S. Ginting, ST., MT) NIP : 123 282 133 NIP : 132 096 129 NIP : 132 243 713

Mengetahui,

Koordinator Tugas Akhir

(Dr. Ir. Irvan, MSi) NIP : 132 126 842

PROGRAM STUDI TEKNIK KIMIA EKSTENSION FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

INTI SARI

Pabrik Pembuatan Crude Corn Oil (CCO) dari biji jagung dengan

kapasitas bahan baku 4.500 ton/tahun, dengan 300 hari kerja dalam 1 (satu) tahun.

Pabrik ini diharapkan dapat memproduksi Crude Corn Oil yang mampu

memenuhi kebutuhan pasar di Sumatera Utara khususnya dan daerah-daerah

Indonesia yang lain pada umumnya. Proses yang digunakan untuk memperoleh

CCO dari biji jagung awalnya dilakukan dengan pengepresan dengan

menggunakan Screw Press, yang kemudian filtratnya disaring lagi dengan

mengunakan Vibrating Filter. CCO yang diperoleh kemudian dipekatkan lagi

kadarnya dari kandungan air melalui sistem evaporasi dengan mengunakan CPO

1200C sebagai media pemanas.

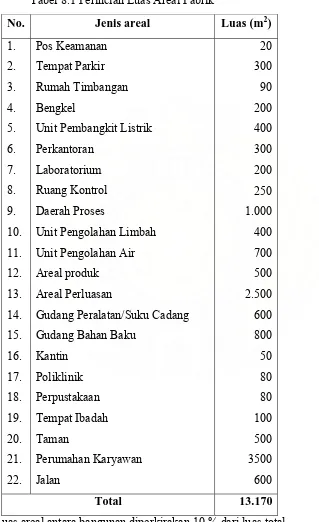

Lokasi pabrik direncanakan berada di daerah Sitinjo, Kecamatan Sitinjo,

Kabupaten Dairi, Sumatera Utara, dengan luas tanah yang dibutuhkan adalah

13.170 m2

Jumlah tenaga kerja yang di butuhkan untuk mengoperasikan pabrik

sebanyak 70 orang dan bentuk badan usaha yang direncanakan adalah perseroan

terbatas (PT) dan bentuk organisasinya adalah organisasi garis.

Hasil analisa terhadap aspek ekonomi Pabrik Pembuatan Crude Corn Oil

(CCO) dari biji jagung, adalah :

• Total modal investasi : Rp. 42.040.370.000,-

• Biaya Produksi : Rp. 13.202.405.590,-

• Hasil penjualan/ tahun : Rp. 37.695.283.880,-

• Profit Margin : 64,98 %

• Break Even Point (BEP) : 32,28 %

• Return on Investment (ROI) : 75,69 %

• Pay Out Time (POT) : 1,5 tahun

• Internal Rate of Return (IRR) : 42,23 %

Dari hasil analisa aspek ekonomi, maaka dapat disimpulkan bahwa Pabrik

DAFTAR ISI

LEMBAR PENGESAHAN

KATA PENGANTAR... i

INTI SARI... ii

DAFTAR ISI... iii

DAFTAR GAMBAR... v

DAFTAR TABEL... vi

BAB I PENDAHULUAN ...I-1 1.1. Latar Belakang ...I-1

1.2. Rumusan Masalah...I-2

1.3. Tujuan Perancangan...I-3

1.4. Manfaat Perancangan...I-3

BAB II TINJAUAN PUSTAKA...II-1 2.1. Minyak Jagung... II-1

2.1.1 Komposisi Biji Jagung ... II-1

2.1.2 Komposisi Asam Lemak Minyak Jagung ... II-2

2.2. Minyak dan Lemak ... II-4

2.3. Deskripsi Proses... II-9

BAB III NERACA MASSA...III-1

BAB IV NERACA ENERGI...IV-1

BAB V SPESIFIKASI PERALATAN ...V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1 6.1. Instrumentasi ...VI-1

6.2. Keselamatan Kerja Pabrik...VI-18

BAB VII UTILITAS...VII-1 7.1. Kebutuhan Air... VII-1

7.2. Kebutuhan Bahan Kimia ... VII-5

7.3. Kebutuhan Listrik ... VII-5

7.5. Unit Pengolahan Limbah ... VII-7

7.6. Spesifikasi Peralatan Utilitas ... VII-10

BAB VIII LOKASI DAN TATA LETAK PABRIK...VIII-1 8.1. Lokasi Pabrik ... VIII-1

8.2. Tata Letak Pabrik ... VIII-6

8.3. Perincian Luas Tanah... VIII-8

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ...IX-1 9.1. Uraian Tugas, Wewenang, dan Tanggung Jawab ...IX-1

9.2. Tenaga Kerja dan Jam Kerja ...IX-4

9.3. Sistem Kerja ...IX-4

9.4. Jumlah Karyawan dan Tingkat Pendidikan ...IX-5

9.5. Sistem Penggajian ...IX-7

9.6. Kesejahteraan Karyawan...IX-8

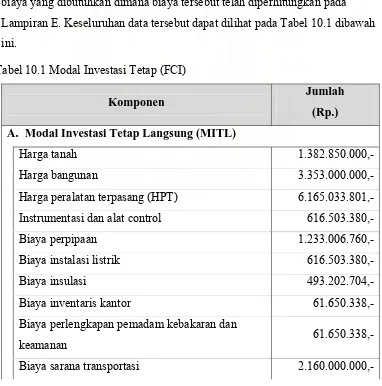

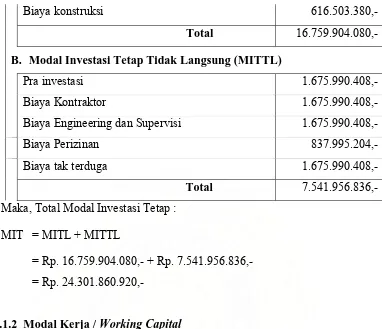

BAB X EKONOMI DAN PEMBIAYAAN ...X-1 10.1. Modal Investasi ... X-2

10.2. Biaya Produksi Total... X-5

10.3. Total Penjualan ... X-6

10.4. Perkiraan Rugi/Laba Usaha ... X-6

10.5. Analisa Aspek Ekonomi... X-7

BAB XI KESIMPULAN...XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA ENERGI

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR GAMBAR

Gambar 6.1 Instrumentasi Pada Pompa ...VI-9

Gambar 6.2 Instrumentasi Pada Tangki...VI-9

Gambar 6.3 Instrumentasi Pada Bucket Elevator...VI-10

Gambar 6.4 Instrumentasi Pada Evaporator ...VI-10

Gambar 6.5 Tingkat Kerusakan di Suatu Pabrik...VI-11

Gambar 8.1 Tata Letak Lokasi Pabrik Crude Corn Oil... VIII-9

Gambar 9.1 Struktur Organisasi Perusahaan ...IX-9

Gambar LE.1 Harga Peralatan Untuk Tangki Penyimpanan ... LE-5

Gambar LE.2 Grafik BEP ... LE-28

DAFTAR TABEL

Tabel 1.1 Data Produksi Minyak Jagung ... II-2

Tabel 2.1 Komposisi Biji Jagung ... II-2

Tabel 2.2 Komposisi Asam Lemak dalam Minyak Jagung ... II-3

Tabel 2.3 Titik Didih dan Titik Cair Asam-Asam Lemak Jenuh dari Minyak ... II-5

Tabel 3.1 Neraca Massa pada Twin Screw Press (SP-101) ... III-1

Tabel 3.2 Neraca Massa pada Vibrating Filter (VF-101) ... III-2

Tabel 3.3 Neraca Massa pada Tangki Penampung Sementara (T-101) ... III-2

Tabel 3.4 Neraca Massa pada Evaporator (EV – 101) ... III-2

Tabel 3.5 Neraca Massa pada Cooler (C – 101) ... III-3

Tabel 4.1 Neraca panas pada evaporator...IV-1

Tabel 4.2 Neraca Panas Pada Cooler...IV-1

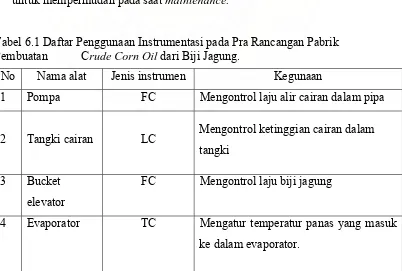

Tabel 6.1 Daftar Penggunaan Instrumentasi ...VI-8

Tabel 7.1 Kebutuhan air pendingin pada Cooler (C-101)... VII-1

Tabel 7.2 Kualitas Sumur Bor... VII-3

Tabel 7.3 Perincian Kebutuhan Bahan Kimia... VII-5

Tabel 7.4 Perincian Kebutuhan Listrik Unit Proses... VII-5

Tabel 7.5 Perincian Kebutuhan Listrik Unit Utilitas ... VII-5

Tabel 8.1 Perincian Luas Bangunan... VIII-9

Tabel 8.2 Keterangan Gambar ... VIII-12

Tabel 9.1 Jadwal Kerja Shift ...IX-5

Tabel 9.2 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ...IX-6

Tabel 9.3 Jumlah Gaji Karyawan...IX-7

Tabel 10.1 Modal Investasi Tetap ... X-3

Tabel 10.2 Modal Kerja ... X-4

Tabel 10.3 Biaya Tetap ... X-5

BAB I PENDAHULUAN

1.1 Latar Belakang

Minyak jagung pertama kali ditemukan di Meksiko Tengah pada 5000

SM. Tanaman jagung (Zea mays) di Indonesia merupakan bahan pangan pokok

kedua setelah padi. Jagung termasuk dalam famili rumput-rumputan Graminae

dan menurut jenisnya dibagi dalam beberapa golongan yaitu Dent Corn(Zea mays

indenronta), Flint Corn (Zea mays indurata), Sweet Corn (Zea mays saccharata),

Pop Corn (Zea mays everata), Waxy Corn (Zea mays tumicata), Solf atau Floue

(Zea mays anylaceal) (Ketaren, 1986).

Minyak jagung diperoleh dengan mengekstrak bagian dalam dari jagung.

Sistem ekstraksi yang digunakan biasanya adalah sistem penekanan (pressing).

Minyak jagung mempunyai nilai gizi yang sangat tinggi yaitu sekitar 250 kilo

kalori/ons. Selain itu juga minyak jagung lebih disenangi konsumen karena selain

harganya yang murah juga mengandung sitosterol sehingga para konsumen dapat

terhindar dari gejala atherosclerosis (endapan pada pembuluh darah) yang

diakibatkan terjadinya ikatan kompleks antara sitosterol dan Ca++ dalam darah (Ketaren, 1986).

Pada tahun 2005 luas areal tanaman jagung di Sumatera Utara mencapai

218.569 Ha dengan produksi jagung sebesar 735.456 ton, dan tahun 2006

mengalami penurunan menjadi 200.146 Ha dengan jumlah produksi 682.042 ton

turun sebesar 53.414 ton atau 7,26 persen dibandingkan produksi jagung tahun

2005. Penurunan produksi jagung disebabkan penurunan luas panen sebesar

18.423 hektar atau 8,43 persen. Pada tahun 2007 komoditi jagung diperkirakan

mengalami kenaikan produksi sebesar 47.241 ton atau 6,92 persen dibandingkan

produksi jagung tahun 2006 (Angka Tetap). Luas panen juga mengalami kenaikan

Tabel 1.1 Data produksi minyak jagung

Tahun Luas Panen (Ha) Produksi (ton) Minyak Jagung (ton)

2005 218.569 735.456 61.822

2006 200.146 682.042 57.332

2007 233.694 786.349 66.100

Sumber : Badan Pusat Statistik (2008)

1.2 Perumusan Masalah

Sehubungan dengan meningkatnya produksi jagung serta tingginya

kebutuhan akan minyak jagung, maka diperlukan suatu usaha untuk mengolah biji

jagung menjadi minyak goreng. Hal ini secara tidak langsung dapat menambah

ketersediaan akan minyak goreng dari bahan baku jagung yang merupakan

kebutuhan primer. Dengan demikian Tugas akhir ini memaparkan bagaimana Pra

Rancangan Pabrik Pembuatan Crude Corn Oil yang berdasarkan aspek ekonomi

dan teknik.

1.3 Tujuan Perancangan Pabrik

Tujuan dari perancangan pabrik minyak mentah jagung ini adalah untuk

mengaplikasikan ilmu teknik kimia meliputi neraca massa, neraca energi,

spesifikasi peralatan, operasi teknik kimia, utilitas, dan bagian ilmu teknik kimia

lainnya serta untuk mengetahui aspek ekonomi dalam pembagian pabrik sehingga

akan memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Crude

Corn Oil (CCO) dari biji jagung.

1.4 Manfaat Rancangan

Manfaat dari Pra Rancangan Pabrik Pembuatan Crude Corn Oil adalah :

1. Untuk memenuhi kebutuhan dalam negeri akan minyak mentah dari biji

jagung dan mendorong pertumbuhan industri yang menggunakan biji

jagung sebagai bahan baku dan bahan pendukung.

2. Dengan didirikannya pabrik minyak mentah dari biji jagung akan

menciptakan lapangan kerja serta mengurangi pengangguran yang pada

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Jagung

Minyak jagung merupakan trigliserida yang disusun oleh gliserol dan

asam-asam lemak. Persentase trigliserida sekitar 98,6 persen. Sedangkan sisanya

merupakan bahan non minyak seperti abu, zat warna atau lilin. Asam lemak yang

menyusun minyak jagung terdiri dari asam lemak jenuh dan asam lemak tidak

jenuh (Ketaren, 1986).

Minyak jagung diperoleh dengan mengekstrak bagian lembaga dari

jagung. Sistem ekstraksi yang digunakan biasanya adalah sistem penekanan

(pressing). Minyak jagung mempunyai nilai gizi yang sangat tinggi yaitu sekitar

250 kilo kalori/ons. Selain itu juga minyak jagung lebih disenangi konsumen

karena selain harganya yang murah juga mengandung sitosterol sehingga para

konsumen dapat terhindar dari gejala atherosclerosis (endapan pada pembuluh

darah) yang diakibatkan terjadinya ikatan kompleks antara sitosterol dan Ca++ dalam darah (Ketaren, 1986).

Selama ini jagung hanya digunakan sebagai bahan baku pembuatan tepung

dan bahan pakan ternak dengan jumlah 76,5% dari jumlah produksi jagung setiap

tahunnya. Sisanya hanya dipergunakan untuk keperluan lainnya misalnya minyak

jagung.

2.1.1 Komposisi Biji Jagung

Jagung sebagai bahan makanan, mengandung nilai gizi yang cukup tinggi

jika dibandingkan dengan bahan pangan lainnya, terutama jagung kuning yang

banyak mengandung vitamin A.

Lemak yang terdapat pada bagian bawah dari butiran biji jagung beratnya

sekitar 9-12 persen dari berat butiran. Karbohidrat terdapat pada endosperm

sekitar 73-79 persen, kadar protein dalam endosperm sekitar 10-19 persen dan

Hasil analisa menunjukkan kandungan protein pada biji jagung sebesar

8,6-9,4 persen. Kandungan protein ini lebih tinggi lagi (11-15 persen) pada jagung

hibrida yang dipupuk dengan nitrogen.

Protein jagung miskin akan lisin dan triptofan sehingga dapat

menimbulkan penyakit pelagra pada orang yang makanannya hanya bersumber

dari jagung. Dengan mencampur jagung dengan makanan lainnya yang

mengandung lisin dan triptofan penyakit tersebut dapat dicegah.

Lemak jagung terutama terdapat dalam lembaga, dengan kadar lemak

sekitar 30 persen. Kadar lemak biji jagung secara keseluruhan yaitu 4,2 – 5

persen.

Tabel 2.1 Komposisi Biji Jagung Kering No Komponen Jumlah (%)

1 Protein kasar 9,29

2 Lemak 4,73

3 Serat kasar 2,03

4 Ekstrak kasar 71,7

5 Abu 1,37

6 Energi (kal/gr) 8,81

Sumber : Ketaren (1986)

2.1.2 Komposisi Asam Lemak Minyak Jagung

Minyak jagung merupakan trigliserida yang disusun oleh gliserol dan

asam-asam lemak. Persentase trigliserida sekitar 98,6 %, sedangkan sisanya

merupakan bahan non minyak, seperti abu, air, zat warna atau lilin. Asam lemak

yang menyusun minyak jagung terdiri dari asam lemak jenuh dan asam lemak

tidak jenuh.

Jumlah asam lemak jenuh dalam minyak jagung sekitar 13 persen.

Golongan asam lemak jenuh yang menyusun trigliserida minyak jagung adalah:

asam palmitat dan asam stearat. Golongan asam lemak tidak jenuh yang

menyusun trigliserida minyak jagung berjumlah sekitar 86 persen yang terdiri

Tabel 2.2 Komposisi Asam Lemak dalam Minyak Jagung Jenis asam lemak Jumlah (%)

Miristat 0,1 Palmitat 8,1 Stearat 4,9

Oleat 30,1 Linoleat 56,8 Sumber : Ketaren (1986)

2.2 Minyak dan Lemak

2.2.1 Pengertian minyak dan lemak

Minyak atau lemak adalah gliserida dari asam lemak dengan gliserol yang

disebut juga dengan trigliserida. Ikatan ini terjadi juga karena ketiga gugus

hidroksi (OH) pada gliserol diganti oleh tiga gugus asam lemak (fatty acid) yaitu

RCOO-. Secara umum trigliserida memiliki rumus struktur sebagai berikut: O

CH2 – O – C – R1

O CH – O – C – R2

O CH2 – O – C – R3

Angka (1), (2) dan (3) pada rumus struktur di atas menyatakan gugus alkil yang

sama atau berbeda.

Minyak atau lemak dapat juga dikatakan sebagai hasil esterifikasi asam

lemak (fatty acid) dengan gliserol. Reaksi sebagai berikut :

CH2 – OH CH2 – OOCR

CH – OH + 3 RCOOH CH – OOCR + 3H2O

CH2 – OH CH2 – OOCR

Gliserol asam lemak trigliserida air

Perbedaan lemak dan minyak sebagai berikut:

1. Lemak mengandung asam lemak jenuh lebih banyak, sedangkan minyak

2. Pada suhu kamar berupa zat padat, sedang minyak berupa zat cair.

Berdasarkan sumbernya minyak yang terdapat di alam dibedakan atas 3,

yaitu sebagai berikut:

1. Minyak mineral, yaitu minyak hidrokarbon makromolekul yang berasal

dari fosil-fosil zaman dulu karena pengaruh tekanan dan temperatur.

Contoh: minyak lampu, bensin dan lain-lain.

2. Minyak nabati/hewani, yaitu berasal dari tumbuhan/hewan.

3. Minyak esensial/atsiri, yaitu minyak yang diperoleh dari tanaman melalui

proses ekstraksi menggunakan pelarut tertentu lalu didistilasi.

Lemak nabati memiliki beberapa jenis asam lemak tak jenuh yang

dibedakan atas tiga, yaitu sebagai berikut:

1. Drying Oil, yaitu minyak yang sifatnya mudah mengering bila dibiarkan di

udara.

Contoh: pernis, cat.

2. Semi Drying Oil, yaitu minyak yang berubah karena pengaruh suhu.

Contoh: minyak biji kapas, minyak bunga matahari.

3. Non Drying Oil, yaitu minyak yang tidak mengering karena pengaruh

suhu.

Contoh: minyak kelapa, minyak kelapa sawit.

2.2.2 Sifat-sifat Minyak dan Lemak A. Sifat Fisika

1. Warna

Memiliki warna oranye disebabkan adanya pigmen karoten yang larut

dalam minyak atau lemak tersebut.

2. Kelarutan

Minyak dan lemak tidak larut dalam air, kecuali minyak jarak (castor oil).

3. Titik cair dan polymerphism

Asam lemak tidak memperlihatkan kenaikan titik cair yang linier dengan

trans – mempunyai titik cair yang lebih tinggi daripada isomer asam lemak

yang berikatan –sis.

Polymerphism pada minyak dan lemak adalah suatu keadaan dimana

terdapat lebih dari satu bentuk kristal. Polymerphism sering dijumpai pada

beberapa komponen yang mempunyai rantai karbon panjang dan

pemisahan kristal-kristal tersebut sangat sukar. Namun demikian untuk

beberapa komponen, bentuk dari kristal-kristal sudah dapat diketahui.

Polymerphism penting untuk mempelajari titik cair minyak atau lemak dan

asam-asam lemak beserta ester-ester. Untuk selanjutnya polymerphism

mempunyai peranan penting dalam berbagai proses untuk mendapatkan

minyak atau lemak.

4. Titik didih

Titik didih dari asam-asam lemak akan semakin bertambah besar dengan

bertambahnya rantai karbon dari beberapa asam lemak tersebut.

Tabel 2.3 Titik Didih dan Titik Cair Asam-Asam Lemak Jenuh dari Minyak

Rumus Molekul

Nama Asam Titik Didih (oC) Titik Cair (oC)

C4H8O2 Butirat 160 -8

C6H12O2 Kaproat 107 -3.4

C8H16O2 Kaplirat 135 16,7

C10H20O2 Kapriat 159 31,6

C12H24O2 Laurat 182 44,2

C14H28O2 Miristat 202 54,4

C16H32O2 Palmitat 222 62,9

C18H36O2 Stearat 240

Sumber : Ketaren, (1986)

5. Bobot jenis

Bobot jenis dari minyak dan lemak biasanya ditentukan pada temperatur

temperatur 40 0C atau 60 0C untuk lemak yang titik cairnya tinggi. Pada penentuan bobot jenis, temperatur dikendalikan dengan hati-hati dalam

kisaran temperatur yang pendek.

6. Indeks bias

Indeks bias adalah derajat penyimpanan dari cahaya yang dilewatkan pada

suatu medium yang cerah. Indeks bias tersebut pada minyak dan lemak

dipakai untuk pengenalan unsur kimia dan pengujian kemurnian

minyak/lemak.

Abbe refractometer mempergunakan alat temperatur yang dipertahankan

pada 25 0C. Untuk pengukuran indeks bias lemak yang bertitik cair tinggi, dilakukan pada temperatur 40 0C atau 60 0C, selama pengukuran temperatur harus dikendalikan dan dicatat. Indeks bias ini akan meningkat

pada minyak atau lemak dengan rantai karbon yang panjang dan juga

dengan terdapatnya sejumlah ikatan rangkap. Nilai indeks bias dari asam

lemak juga akan bertambah dengan meningkatnya bobot molekul, selain

dengan naiknya ketidakjenuhan dari asam-asam lemak tersebut.

7. Aroma dan rasa

Aroma dan rasa pada minyak/lemak selain terdapat secara alami juga

terjadi karena terdapatnya asam-asam yang berantai sangat pendek sekali

sebagai hasil penguraian yang menyebabkan kerusakan pada

minyak/lemak.

8. Titik lebur (melting point)

Titik lebur pada minyak dan lemak akan semakin tinggi dengan semakin

panjangnya rantai atom C.

9. Minyak dan lemak jika dituangkan di atas air akan membentuk lapisan

tipis yang merata di atas permukaan air tersebut.

10.Odor dan flavor

Odor dan flavor adalah bau yang terdapat pada minyak yang disebabkan

oleh komponen bukan minyak. Odor dan flavor pada lemak/minyak selain

terdapat secara alami, juga terjadi karena pembentukan asam-asam

lemak/minyak. Sebagai contoh, bau khas dari minyak kelapa sawit

dikarenakan terdapatnya beta ionone, sedangkan bau yang khas dari

minyak kelapa ditimbulkan oleh nonyl methylketon.

11.Titik asap, titik nyala, dan titik api

Apabila minyak atau lemak, dapat dilakukan penetapan titik asap, titk

nyala dan titk api. Titik asap adalah temperatur pada saat lemak atau

minyak menghasilkan asap tipis yang kebiru-biruan pada pemanasan. Titik

nyala adalah temperatur pada saat campuran uap dan minyak dengan udara

mulai terbakar. Sedangkan titik api adalah temperatur pada saat dihasilkan

pembakaran yang terus menerus sampai habisnya contoh uji.

12.Shot melting point

Shot melting point adalah temperatur pada saat terjadi tetesan pertama dari

minyak atau lemak. Pada umumnya lemak atau minyak mengandung

komponen-komponen yang berpengaruh terhadap titik cairnya (Ketaren,

1986).

B. Sifat Kimia

1. Hidrolisa

Dalam proses hidrolisa, minyak/lemak akan diubah menjadi asam-asam

lemak bebas.

Proses hidrolisa yang dapat mengakibatkan kerusakan pada minyak/lemak

karena terdapatnya sejumlah air pada minyak/lemak tersebut. Proses ini

dapat menyebabkan terjadinya “hydrolitic rancidity” yang menghasilkan

aroma dan rasa tengik pada minyak/lemak.

Reaksi:

O

CH2 – O – C – R CH2OH

O O CH – O – C – R + 3H – OH CHO + 3RCOOH

O

CH2 – O – C – R CH2OH

2. Oksidasi

Reaksi ini menyebabkan ketengikan pada minyak/lemak. terdapatnya

sejumlah O2 serta logam-logam seperti tembaga (Cu), seng (Zn) serta

logam lainnya yang bersifat sebagai katalisator oksidasi dari

minyak/lemak. Proses oksidasi ini akan bersifat sebagai katalisator aldehid

dan keton serta asam-asam lemak bebas yang akan menimbulkan bau yang

tidak disenangi. Proses ini juga menyebabkan terbentuknya peroksida.

Untuk mengetahui tingkat ketengikan minyak/lemak dapat ditentukan

dengan menentukan jumlah peroksida yang terbentuk pada minyak/lemak

tersebut.

Reaksi:

H H R – (CH2)n –C = C – H + O2 R – (CH2)n – C – C – H

H H O O

asam lemak peroksida

R – (CH2)n– C = O + - C -

H O

aldehid keton

3. Hidrogenasi

Tujuan dari proses ini adalah untuk menjernihkan ikatan rangkap dari rantai

atom karbon C asam lemak pada minyak/lemak. Reaksi ini dilakukan dengan

menggunakan hidrogen murni ditambah dengan serbuk nukel sebagai

katalisator yang mengakibatkan kenaikan titik cair dari asam lemak dan juga

menjadikan minyak/lemak tahan terhadap oksidasi akibat hilangnya ikatan

rangkap.

4. Esterifikasi

Reaksi esterifikasi bertujuan untuk merubah asam-asam lemak dari trigliserida

dalam bentuk ester. Minyak dan lemak juga mengandung komponen non

rasa yang kurang disenangi konsumen. Komponen-komponen non-gliserida

ini adalah:

Komponen yang larut dalam minyak

Misalnya: asam-asam lemak bebas, pigmen, gliserol, fosfatida dan lendir.

Komponen yang tersuspensi

Misalnya: karbohidrat, senyawa-senyawa yang mengandung nitrogen, dll

(Ketaren, 1986).

2.3 Deskripsi Proses

Bahan baku biji jagung yang dimasukkan ke dalam gudang (G-101)

kemudian diangkut menggunakan bucket elevator (BE-101), selanjutnya di press

dalam twin screw press (SP-101) dengan efisiensi 94% (Perry, 1999). Minyak

yang keluar dari twin screw press (SP-101), dihilangkan partikel-partikel

ampasnya dengan menggunakan vibrating filter (VF-101) dan ampas hasil

pengepressan dari vibrating filter tersebut ditampung dalam bak penampung

ampas (BP-101). Ampas dari bak penampung di jual untuk bahan baku pembuatan

pakan ternak. Minyak keluaran vibrating filter ditampung dalam tangki

penampung (T-101), kemudian dipompakan (P-101) ke evaporator (EV-101)

dimana media pemanas yang digunakan pada proses ini adalah CPO dengan

temperatur 120oC. Tujuan dari proses ini adalah untuk menguapkan air sehingga diperoleh minyak dengan kandungan airnya 0,15 %. Agar diperoleh minyak pada

suhu kamar, maka minyak tersebut dimasukkan ke dalam cooler (C-101) yang

kemudian minyak jagung tersebut dipompakan (P-103) ke dalam tangki produk

BAB III NERACA MASSA

Kapasitas bahan baku/tahun : 4.500 ton/tahun

Kapasitas bahan baku/jam : 1250 kg/jam

Waktu operasi/tahun : 300 hari/tahun

Waktu operasi/hari : 12 jam/hari

Basis perhitungan : 1 jam operasi

Satuan perhitungan : kg/jam

3.1 Twin Screw Press (SP-101)

Tabel 3.1 Neraca Massa pada Twin Screw Press (SP-101)

Masuk (Kg/jam) Keluar (Kg/jam) No. Komponen

Alur 1 Alur 2 Alur 3

1 Air 112,5000 6,7500 105,7500

2 Minyak 475,0000 28,5000 446,5000

3 Protein 117,5000 110,4500 7,0500

4 Karbohidrat 366,2500 344,2750 21,9750

5 Lemak 137,5000 129,2500 8,2500

6 Serat 25,0000

23,5000

1,5000

7 Abu 16,2500 15,2750 0,9750

658,0000 592,0000

TOTAL 1250,0000

3.2 Vibrating Filter (VF-101)

Tabel 3.2 Neraca Massa pada Vibrating Filter (VF-101)

Masuk (Kg/jam) Keluar (Kg/jam) No. Komponen

Alur 3 Alur 4 Alur 5

1 Air 105,7500 - 105,7500

2 Minyak 446,5000 - 446,5000

3 Protein 7,0500 7,0500 -

4 Karbohidrat 21,9750 21,9750 -

5 Lemak 8,2500 8,2500 -

6 Serat 1,5000 1,5000 -

7 Abu 0,9750 0,9750 -

39,7500 552,2500

TOTAL 592,0000

592,0000

3.3 Tangki Penampung Sementara (T-101)

Tabel 3.3 Neraca Massa pada Tangki Penampung Sementara (T-101)

Masuk (Kg/jam) Keluar (Kg/jam) No. Komponen

Alur 5 Alur 6

1 Air 105,7500 105,7500

2 Minyak 446,5000 446,5000

TOTAL 552,2500 552,25

3.4 Evaporator (EV – 101)

Tabel 3.4 Neraca Massa pada Evaporator(EV – 101)

Masuk (Kg/jam) Keluar (Kg/jam) No. Komponen

Alur 6 Alur 7 Alur 8

1 Air 105,7500 105,0853 0,6707

2 Minyak 446,5000 - 446,4900

3.5 Cooler (C – 101)

Tabel 3.5 Neraca Massa pada Cooler (C – 101)

Masuk (Kg/jam) Keluar (Kg/jam) No. Komponen

Alur 8 Alur 9

1 Air 0,6707 0,6707

2 Minyak 446,4900 446,4900

BAB IV NERACA PANAS

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur referensi : 250C

4.1 Evaporator (EV-101)

Tabel 4.1 Neraca panas pada evaporator

Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Komponen

alur 6 Alur 7 Alur 10

Minyak

Air

35.481,1240

2.397,6285

-

276.165,8488

-3.226,1786

1966,8854

Panas yang dilepas 258.686,3392 - -

Total 296.566,2522 296.566,2522

4.2 Cooler (C-101)

Tabel 4.2 Neraca panas pada cooler

Panas masuk (kJ/jam) Panas keluar (kJ/jam) Komponen

Alur 10 Alur 11

Minyak

Air

-3.226,1786

1966,8854

2.905,471

196,3365

Panas yang

diserap

-17.298,5964 -

BAB V

SPESIFIKASI PERALATAN

1. Gudang Bahan Baku Biji Jagung (G-101)

Fungsi : Menyimpan bahan baku biji jagung, direncanakan untuk

kebutuhan 7 hari

Bentuk : Persegi panjang

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 189,367 m3

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik :

- Panjang : 7,236 m

- Lebar : 7,236 m

- Tinggi : 3,618 m

2. Bucket Elevator Biji Jagung (BE-101)

Fungsi : Mengangkut biji jagung dari gudang penyimpanan ke

tangki umpan screw press (SP-101)

Bentuk : Spaced-bucket centrifugal discharge elevator

Bahan konstruksi : Malleable-iron

Jumlah : 1 unit

Laju alir : 1250 kg/jam

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik :

Tinggi elevator : 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in

Kecepatan bucket : 1,143 m/s

Kecepatan putaran : 43 rpm

Lebar belt : 17,78 cm

Daya motor : 0,1973 hp

3. Screw Press (SP-101)

Fungsi : Mengepress biji jagung hingga mengeluarkan minyak

yang terkandung dalam jagung tersebut.

Bentuk : Twin Screw

Bahan konstruksi : Stainless steel TP-24

Jumlah : 1 unit

Kapasitas : 1250 kg/jam

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik

- Kapasitas : 3,5 ton/jam

- Panjang : 3,373 m

- Lebar : 0,92 m

- Tinggi : 1,46 m

- Daya : 8,125 kW

4. Bak Penampungan Ampas (BP-101)

Fungsi : Menampung ampas biji jagung dari Screw Press (SP-101)

dan Vibrating Filter (VF-101)

Bentuk : Bak persegi panjang

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 697,7500 kg/jam

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik :

- Lebar : 1,2877 m

- Tinggi : 0,8584 m

5. Vibrating Filter (VP-101)

Fungsi : Memisahkan partikel ampas dari minyak jagung

Bentuk : Vibrating Filter

Bahan konstruksi : ALL 316 Stainless Steel

Jumlah : 1 unit

Kapasitas : 592,0000 kg/jam

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik :

- Laju alir bahan : 10,08 l/min

- Tekanan : 21 kg/cm2

- Bukaan filter : 25 micron

- Berat : 13,2 kg

6. Tangki Penampung Sementara (T-101)

Fungsi : Memisahkan air dari minyak setelah disaring

Bentuk : Silinder vertikal dengan alas dan tutup datar

Lama penyimpanan: 1 hari

Bahan konstruksi : Carbon steel, SA-283 Grade C

Jumlah : 1 unit

Kapasitas : 0,7116 m3

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik :

Silinder

- Diameter : 0,8455 m

- Tinggi : 1,2683 m

Tutup

- Diameter : 0,8455 m

- Tebal : 0,2794 m

7. Evaporator (EV-01)

Fungsi : Menguapkan air yang masih terdapat dalam minyak

Jenis : Long Tube Vertical

Bahan : Carbon steel,SA-283 grade C

Jumlah : 1 unit

Vapour Space:

Ruang uap evaporator dengan tutup elipsoidal (rasio axis ½)

Diameter shell : 0,614 m

Tinggi shell : 0,511 m

Tinggi tutup : 0,153 m

8. Cooler ( C-101 )

Fungsi : Menurunkan suhu minyak jagung dari 120 0C menjadi 300C

Jenis : 3-6 Shell and tube

Jumlah : 1 Unit

Shell side:

Shell ID : 12 in

Baffle space : 5 in

Passes : 6

Tube side:

Diameter luar : 1 ¼ in

BWG : 18

Pitch : 1916 in. triangularpitch

Panjang tube : 15 ft

9. Tangki Produk (T-102)

Fungsi : Menyimpan produk CCO

Bahan konstruksi : carbon steel, SA-283 Grade C

Bentuk : silinder tegak dengan alas dan tutup datar

Lama penyimpanan : 7 hari

Jumlah : 2 buah

Kapasitas : 447,1607 m3

Kondisi operasi : -Temperatur = 250C

-Tekanan = 1 atm

Kondisi fisik :

Silinder

- Diameter : 3,4687 m

- Tinggi : 5,2031 m

- Tebal : 0,2794 m

Tutup

- Diameter : 3,4687 m

- Tebal : 0,2797 m

10. Pompa I (P-101)

Fungsi : Memompa minyak dan air dari tangki penampung

sementara (T-101) ke evaporator (EV-101)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir massa (F) : 552,2500 kg/jam

Spesifikasi pipa,

- Diameter nominal : 3/4 in

- Diameter dalam pipa : 0,824 in

- Diameter luar pipa : 1,05 in

Spesifikasi pompa :

- Jenis : Sentrifugal

- Efisiensi : 80 %

- Daya : 1/2 hp

11. Pompa II (P-102)

Fungsi : Memompa minyak dan sedikit kandungan air dari

evaporator (EV-101) ke cooler (C-102)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir massa (F) : 446,4900 kg/jam

Spesifikasi pipa,

- Diameter nominal : 3/4 in

- Diameter dalam pipa : 0,824 in

- Diameter luar pipa : 1,05 in

- Schedule : 40

Spesifikasi pompa,

- Jenis : Sentrifugal

- Efisiensi : 80 %

- Daya : 1/2 hp

12. Pompa III (P-103)

Fungsi : Memompa minyak cooler (C-101) ke tangki

produk (T-102)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir massa (F) : 446,4900 kg/jam

Spesifikasi pipa,

- Diameter dalam pipa : 0,824 in

- Diameter luar pipa : 1,05 in

- Schedule : 40

Spesifikasi pompa,

- Jenis : Sentrifugal

- Efisiensi : 80 %

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Alat instrumentasi merupakan salah satu bagian yang paling penting dalam

suatu pabrik. Instrumentasi adalah rangkaian peralatan yang dipakai di dalam

suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai

dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan

dikoreksi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi.

Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di

pabrik mencapai tingkat kesalahan (error)yang paling minimum sehingga produk

dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumen adalah sebagai pengontrol, penunjuk (indicator),

pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumen bekerja dengan

tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara

manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur

variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas

spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level),

laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut

mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen

adalah (Considine, 1985) I :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan seperti densitas, viskositas, panas spesifik, konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembaman di

variabel lainnya.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian

yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen

pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem

apakah alat-alat itu dapat dipasang pada peralatan proses (manual control) atau

disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan

(automatic control). (Perry, 1999)

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem

pengendalian ini merupakan sistem yang ekonomis karena tidak

membutuhkan begitu banyak instrumentasi dan instalasinya. Namun

pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai

pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengedalian secara manual, pengendalian secara otomatis

menggunakan instrumentasi sebagai pengendali proses, namun manusia masih

terliabat sebagai otak pengendali. Banyak pekerjaan manusia dalam

pengendalian secara manual diambil alih oleh instrumentasi sehingga

membuat sistem pengendali ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dalam pemakaian alat-alat instrumentasi adalah :

a. Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

b. Pengoperasiaan sistem peralatan yang lebih mudah

c. Sistem kerja lebih efisien

d. Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumentasi adalah

(Timmerhaus, 2004):

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

6.1.1. Tujuan Pengendali

Tujuan perancangan sistem pengendali dari pabrik pembuatan crude corn

oil dari biji jagungadalah sebagai keamanan operasi pabrik yang mencakup :

• Mempertahankan variabel-variabel proses seperti temperatur dan

tekanan tetap berada dalam rentang operasi yang aman dengan harga

toleransi yang kecil.

• Medeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat. Pendeteksian dilakukan dan menyediakan alarm dan sistim

penghentian operasi secara otomatis.

• Mengontrol setiap penyimpanan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2. Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan

mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan

keperluannya :

1. Feedback Control

Perubahan pada sistim diukur (setelah adanya gangguan), hasil pengukuran

dibandingkan dengan set point, hasil perbandingan digunakan untuk

mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada point), hasil pengukuran digunakan

untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistim pengendali yang dapat menyesuaikan parameternya secara otomatis

sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang

dikendalikannya, umumnya ditandai dengan adanya reset input pada

controller.

4. Infevential control

Sering kali variabel yang ingin dikendalikan tidak dapat diukur secara

yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan,

variabel terukur dan variabel tak terukur tersebut dihubungkan dan suatu

persamaan matematika.

Pengendali yang banyak digunakan adalah jenis feedback (umpan balik)

berdasarkan pertimbangan kemudahan pengendalian.

Pada dasarnya sistim pengendalian terdiri dari (Considine,1985):

a. Elemen Primer

Elemen primer berfungsi untuk menunjukkan kualitas suatu variabel proses

dan menerjemahkan nilai itu dalam bentuk sinyal dan menggunakan

transducer sebagai sensor. Ada banyak sensor yang digunakan bersambung

variabel proses yang ada:

• Sensor untuk temperatur yaitu bimetal,thermocouple, dll.

• Sensor untuk tekanan yaitu diafragma,cincin keseimbangan, dll

• Sensor untuk level yaitu pelampung, elemen radio aktif, dll

• Sensor untuk aliran atau flow yaitu orifice, nozzle, dll b. Elemen Pengukuran

Elemen pengukuran berfungsi mengkonversikan segala perubahan nilai yang

dihasilkan elemen primer yang berupa sinyal kedalam sebuah harga

pengukuran yang dikirimkan transmitter ke elemen pengendali.

• Tipe konvensional

Tipe ini menggunakan prisip perbedaan kapasitansi

• Tipe smart

Tipe smart menggunakan microprocessor elektronik sebagai pemproses

sinyal.

c. Elemen Pengendali

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang

kemudian di bandingkan dengan set point di dalam pengendali. Hasilnya

berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan

processor (computer, microprocessor) sebagai pemproses sinyal pengendali.

Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

a. Temperatur menggunakan Temperature Controller (TC)

b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC)

d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengkonversikan sinyal yang di terimanya

menjadi sebuah tindakan korektif terhadap proses. Umumnya industri

menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Control Valve

Control valve mempunyai tiga elemen penyusun yaitu:

• Positioner yang berfungsi untuk mengatur posisi actuator

• Actuator valve berfungsi mengaktualisasikan sinyal pengendali (valve)

• Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, valve

segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian yaitu:

• Actuator Pompa

Sebagai Aktuator pompa adalah motor listrik. Motor listrik mengubah

tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan

induksi elektromagnetik yang menggerakkan motor.

• Pompa Listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar fungsi instrumentasi adalah sebagai berikut:

1. Penunjuk(indicator)

2. Pencatat (recorder)

3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,

1985) :

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat. Dengan menggunakan

Temperature Controller, para engineer juga dapat melakukan

pengendalian terhadap peralatan sehingga temperatur peralatan

tetap berada dalam range yang diinginkan. Temperature Controller

kadang–kadang juga dapat mencatat temperatur dari suatu

peralatan secara berkala Temperature Recorder (TR).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat.

2. Untuk variabel ketinggian permukaan cairan.

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan di dalam suatu alat. Dengan

menggunakan Level Controller, para engineer juga dapat

melakukan pengendalian ketinggian cairan di dalam peralatan

tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan di dalam suatu alat.

3. Untuk variabel tekanan.

• Pressure Controller (PC) adalah instrumentasi yang digunakan

untuk mengamati tekanan operasi dari suatu alat. Para engineer

juga dapat melakukan perubahan tekanan dari peralatan operasi.

Pressure Controller dapat juga dilengkapi pencatat tekanan dari

suatu peralatan secara berkala Pressure Recorder (PR).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat.

4. Untuk variabel aliran cairan.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan

bila terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk

6.1.3 Variabel-Variabel Proses dalam Sistem Pengendalian 1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silikon oil

dalam membran / plat tipis dengan pengukur kuat arus listrik. Prinsipnya adalah

perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan

antara lain untuk mengukur tekanan pada reaktor, dan tekanan keluaran blower.

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini

digunakan antara lain dalam pengukuran temperatur dalam reaktor, heat

exchanger, dan crystallizer.;

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah

venturimeter. Instrumen ini digunakan antara lain dalam pengukuran laju alir zat

masukan reaktor.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical

linkage) yang dapat disesuaikan (adjustable), pneumatik, atau elektronik. Hasil

pengukuran laju alir aliran yang satu menentukan (me-reset) set point laju alir

aliran lainnya. Instrumen ini digunakan pada pengukuran laju alir umpan reaktor

5. Permukaan Cairan

Peralatan untuk mengukur level permukaan cairan adalah pelampung dan

lengan gaya. Prinsipnya adalah perubahan gaya apung yang dialami pelampung

akibat perubahan level cairan. Pelampung yang mengapung pada permukaan

cairan selalu mengikuti tinggi permukaan cairan sehingga gaya apung pelampung

dapat diteruskan ke lengan gaya, sehingga dapat diketahui tinggi cairan.

Penggunaannya adalah untuk mengukur level permukaan fluida seperti pada

6.1.4 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan

pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada

satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit

pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan

untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang

dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line.

Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah

dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan

[image:38.595.119.521.451.722.2]untuk mempermudah pada saat maintenance.

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan Crude Corn Oil dari Biji Jagung.

No Nama alat Jenis instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2 Tangki cairan LC Mengontrol ketinggian cairan dalam

tangki

3 Bucket

elevator

FC Mengontrol laju biji jagung

4 Evaporator TC Mengatur temperatur panas yang masuk

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan

pabrik pembuatan crude corn oil dari biji jagung :

1. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju

aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup

pengendali (control valve) akan menutup atau memperkecil pembukaan

[image:39.595.217.399.625.735.2]katup.

Gambar 6.1 Instrumentasi pada pompa FC

2. Tangki Cairan

Pada tangki ini dilengkapi dengan level control (LC) yang berfungsi

untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari level

control (LC) ini adalah dengan menggunakan pelampung (floater) sehingga

isi tangki dapat terlihat dari posisi jarum penunjuk di luar tangki yang

digerakkan oleh pelampung. Jika isi tangki tinggal sedikit, maka diisi

dengan menggunakan pompa yang dilengkapi dengan valve yang berfungsi

sebagai flow control (FC).

Gambar 6.2 Instrumentasi pada tangki

LC

3. Bucket Elevator

Instrumentasi pada bucket elevator mencakup flow controller (FC)

yang berfungsi untuk mengatur laju bahan pada bucket elevator dengan

mengatur jumlah putaran motor terhadap kecepatan elevator.

[image:40.595.117.439.201.419.2]FC

Gambar 6.3 Instrumentasi pada Bucket Elevator

4. Evaporator

Instrumen yang digunakan pada evaporator adalah Temperature Control (TC)

yang berfungsi untuk mengatur temperatur CPO yang merupakan media

pemanas yang akan masuk ke dalam evaporator.

Fluida Keluar

Fluida Keluar (Cairan) TC

Umpan Fluida Masuk

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan,

cacat ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan

faktor yang perlu diperhatikan secara serius. Keselamatan kerja merupakan

jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan

kematian. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku

dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang

serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan

karyawan.

Makin tinggi tingkat keselamatan kerja dari suatu pabrik makin meningkat

pula aktivitas kerja para karyawan. Hal ini disebabkan karena keamanan kerja

sudah terjamin dan suasana kerja yang menyenangkan. Untuk mencapai hal

tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk

merencanakannya sehingga bangunan yang dirancang dengan baik akan

menciptakan rasa aman bagi para pekerja. Dengan adanya keselamatan kerja

berarti para pekerja pabrik dan lingkungan sekitarnya dapat terhindar dari bahaya.

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik

kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus,

misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati

dan dikendalikan berdasarkan akibat yang akan ditimbulkannya.

Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal (Bernasconi,

1995).

Dari 330 peristiwa

Cedera berat sampai cedera mematikan

Cedera ringan

Hanya kerusakan benda 300

[image:41.595.220.416.578.724.2]2 28

Kerusakan (badan atau benda) dapat terjadi secara tiba-tiba tanpa

dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan

dengan aturan keselamatan kerja dapat memancing bahaya yang akut dan

mengakibatkan terjadinya kerusakan.

Hal-hal yang perlu dipertimbangkan pabrik untuk menjamin keselamatan

kerja, antara lain:

1. Menanamkan kesadaran akan keselamatan kerja bagi seluruh karyawan.

2. Memasang papan peringatan pada daerah proses yang rawan kecelakaan.

3. Memasang penerangan yang cukup dan sistem pertukaran udara/ventilasi yang

baik.

4. Menempatkan peralatan keselamatan dan pencegahan kebakaran di daerah

yang rawan akan kecelakaan atau kebakaran.

5. Memasang alarm (tanda bahaya), sehingga bila terjadi bahaya dapat segera

diketahui.

6. Menyediakan poliklinik dengan sarana yang memadai untuk pertolongan

sementara.

Berikut ini upaya-upaya pencegahan terhadap bahaya-bahaya yang

mungkin terjadi pada pra-rancangan pabrik pembuatan crude corn oil dari biji

jagung dapat dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

• Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan

api yang relatif kecil.

• Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi

• Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti :

• Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat sintetis, dan

asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan

keadaan badan atas terbuka.

• Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan

panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya

terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada

jenis pekerjaan yang dilakukan.

• Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan

perlindungan terhadap percikan-percikan bahan kimia, terutama apabila

bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun

tangki-tangki serta peralatan lain yang dapat bocor.

• Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para

operator diwajibkan menggunakan sarung tangan untuk menghindari

hal-hal yang tidak diinginkan.

• Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang

berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

• Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat

kegiatan kerja karyawan.

4. Pencegahan terhadap bahaya listrik

• Setiap instansi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

• Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah.

5. Menerapkan nilai-nilai disiplin bagi karyawan

• Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang

diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

• Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

• Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat

menimbulkan bahaya.

• Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan

secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar

pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

• Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

• Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang

terjadi, yaitu (Bernasconi, 1995):

Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang,

kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk

kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan

melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di

sekitar areal pabrik. Air dipompakan dengan menggunakan pompa

terganggu apabila listrik pada pabrik dimatikan ketika kebakaran

terjadi.

Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung

gas yang bertekanan yang disambung secara seri menuju nozel-nozel.

Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti

pada tempat tangki penyimpanan dan juga pemadam pada instalasi

listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai

disiplin bagi para karyawan, yaitu :

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang

diberikan.

Setiap peraturan dan ketentuan yang ada harus dipenuhi.

Setiap kecelakaan atau kejadian yang merugikan harus segera

dilaporkan kepada pimpinan.

Setiap karyawan harus saling mengingatkan perbuatan yang dapat

menimbulkan bahaya.

Dilakukan kontrol secara periodik terhadap seluruh alat instalasi pabrik

BAB VII UTILITAS

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya

suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan penting,

karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik

tanpa utilitas. Oleh sebab itu, segala sarana dan prasarananya harus dirancang

sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

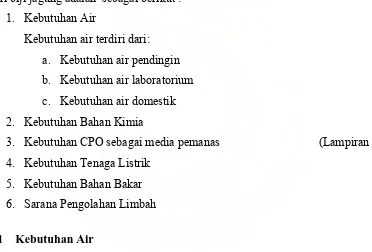

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Crude Corn Oil

dari biji jagung adalah sebagai berikut :

1. Kebutuhan Air

Kebutuhan air terdiri dari:

a. Kebutuhan air pendingin

b. Kebutuhan air laboratorium

c. Kebutuhan air domestik

2. Kebutuhan Bahan Kimia

3. Kebutuhan CPO sebagai media pemanas (Lampiran B)

4. Kebutuhan Tenaga Listrik

5. Kebutuhan Bahan Bakar

6. Sarana Pengolahan Limbah

7.1 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk

kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada

pabrik pembuatan Crude Corn Oil dari biji jagung adalah sebagai berikut:

[image:46.595.125.497.309.561.2]• Kebutuhan Air Pendingin

Tabel 7.1 Kebutuhan air pendingin pada Cooler (C-101)

No Nama Alat Kode Alat Kebutuhan (kg/jam)

1 Cooler C-101 75,1541

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara

pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi,

maka air tambahan yang diperlukan adalah jumlah air yang hilang karena

penguapan, drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan ;

We = 0,00085 Wc (Pers.12-10, Perry, 1999)

Dimana :

Wc = Jumlah air pendingin yang diperlukan = 75,1541 kg/jam

T1 = Temperatur air pendingin masuk = 25 oC = 77 oF

T2 = Temperatur air pendingin keluar = 80 oC = 176 oF

Maka :

We = 0,00085 x 75,1541 x (176-77) = 6,3242 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang

masuk ke menara air (Perry, 1999). Diperkirakan drift loss 0,2 %, maka :

Wd = 0,002 x 6,3242 = 0,0126 kg/jam

Air yang hilang blowdown bergantung pada jumlah siklus sirkulasi air pendingin,

biasanya antara 3 – 5 siklus (Perry, 1999). Diperkirakan 5 siklus, maka :

Wb = kg jam

S We

/ 5811 , 1 1 5 6,3242

1= − =

−

Sehingga air tambahan yang diperlukan = 6,3242 + 0,0126 + 0,1,5811

= 7,9179 kg/jam

• Air untuk kebutuhan domestik

Kebutuhan air domestik meliputi :

Kebutuhan air rumah tangga, kantor, kantin dan lain-lainnya diperkirakan 10 %

dari air kebutuhan pabrik (Metcalf, 1991)

= 10 % x (75,1541kg/jam + 7,9179 kg/jam) = 8,3072 kg/jam

Kebutuhan air untuk laboratorium diperkirakan 10 % dari air kebutuhan pabrik

(Metcalf, 1991)

total air yang digunakan sebagai berbagai kebutuhan lainnya dalam

keberlangsungan proses ini adalah 8,3072 kg/jam + 8,3072 kg/jam = 16,6144

kg/jam

Maka total kebutuhan air yang diperlukan pada pengolahan awal tiap jamnya

adalah :

= air pendingin + air untuk berbagai kebutuhan + air tambahan

= 75,1541kg/jam + 16,6144 kg/jam + 7,9179 kg/jam

= 99,6864kg/jam

Kebutuhan air untuk membersihkan alat proses diperkirakan 20% dari total

kebutuhan air tiap jamnya.

= 20% x 99,6864kg/jam = 19,9373 kg/jam

Sehingga kebutuhan total air yang diperlukan adalah:

= 99,6864 kg/jam + 19,9373 kg/jam = 119,6237 kg/jam

Untuk faktor keamanan pada waktu pemompaan air sungai ditambahkan sebanyak

10 % dari jumlah air yang dipompakan. Maka banyak air yang dipompakan dari

sumur adalah : = (1 + 0,1) x 119,6237 kg/jam = 131,5861 kg/jam

Sumber air untuk pabrik pembuatan Crude Corn Oil ini berasal dari air

tanah yang diperoleh dengan membuat sumur bor. Kualitas air tanah Dairi sebagai

berikut:

Tabel.7.2 Kualitas Sumur Bor

No Parameter Kadar (mg/l)

1. pH 6,45

2. Magnesium (Mg) 2,43

3. Klorida (Cl) 8,00

4. Kalsium (Ca) 11,22

5. CO2 39,76

6. HCO3 64,86

7. Kesadahan 2,13

Untuk menjamin kelangsungan penyediaan air, maka di lokasi

pengambilan air dibangun fasilitas penampungan air (water intake) yang

merupakan tempat pengolahan air sumur bor. Pengolahan air pada pabrik ini

terdiri dari beberapa tahap, yaitu :

1. Pengendapan

2. Filtrasi

7.1.1 Pengendapan

Pengendapan merupakan tahap pertama dari pengolahan air. Pada bak

penampung, partikel – partikel padat akan mengendap secara grafitasi tanpa

bantuan bahan kimia sedangkan partikel – partikel yang lebih kecil akan terikut

bersama air menuju unit pengolahan selanjutnya.

7.1.2 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut

bersama air. Pada proses ini juga dilakukan penghilangan warna air dengan

menambahkan karbon aktif pada lapisan pertama yaitu lapisan pasir. Penyaring

pasir (sandfilter) yang digunakan terdiri dari tiga lapisan yaitu :

a. Lapisan I terdiri dari pasir hijau (green sand) setinggi 24 in = 60,96 cm

b. Lapisan II terdiri dari antrakit setinggi 12,5 in = 31,75 cm

c. Lapisan III terdiri dari batu kerikil (gravel) setinggi 7 in = 17,78 cm

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan.

Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan

regenerasi secara berkala dengan cara pencucian balik ( back washing). Dari sand

filter, air dipompakan ke tangki utilitas-02, kemudian didistribusikan untuk

berbagai keperluan.

Untuk air domestik (laboratorium, kantin dan tempat ibadah, poliklinik serta

perkantoran) dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk

membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa

kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi

diteruskan ke penyaring air (water treatment system) sehingga air yang keluar dari

dimasak terlebih dahulu. Saat ini telah tersedia beberapa jenis water treatment

system di pasaran, sehingga dapat dipilih salah satu yang memenuhi persyaratan.

Total kebutuhan air yang memerlukan proses klorinasi = 16,6144 kg/jam

Kaporit yang digunakan direncanakan mengandung klorin 70 % (Gordon, 1968)

Kebutuhan klorin = 2 ppm dari berat air yang diproses

Total kebutuhan kaporit = (2.10-6 x 16,6144 kg/jam)/0,7 = 0,00005 kg/jam

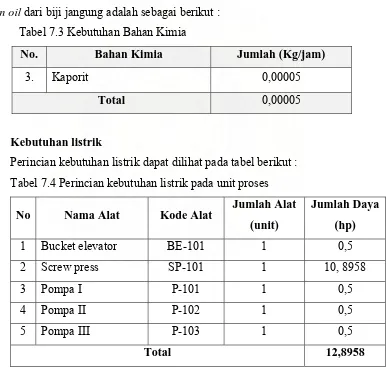

7.2 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia untuk pengolahan air pada pabrik pembuatan crude

[image:50.595.130.516.295.669.2]corn oil dari biji jangung adalah sebagai berikut :

Tabel 7.3 Kebutuhan Bahan Kimia

No. Bahan Kimia Jumlah (Kg/jam)

3. Kaporit 0,00005

Total 0,00005

7.3 Kebutuhan listrik

Perincian kebutuhan listrik dapat dilihat pada tabel berikut :

Tabel 7.4 Perincian kebutuhan listrik pada unit proses

No Nama Alat Kode Alat Jumlah Alat (unit)

Jumlah Daya (hp)

1 Bucket elevator BE-101 1 0,5

2 Screw press SP-101 1 10, 8958

3 Pompa I P-101 1 0,5

4 Pompa II P-102 1 0,5

5 Pompa III P-103 1 0,5

Total 12,8958

Tabel 7.5 Perincian kebutuhan listrik pada unit utilitas

No Nama Alat Kode Alat Jumlah Alat (unit)

Jumlah Daya (hp)

1 Pompa I PU-01 1 0,5

2 Pompa II PU-02 1 0,5

3 Pompa III PU-03 1 0,5

4 Pompa IV PU-04 1 0,5

5 Pompa V PU-05 1 0,5

6 Pompa VI PU-06 1 0,5

7 Pompa VII PU-07 1 0,5

8 Pompa VIII PU-08 1 0,5

9 Pompa IX PU-09 1 0,5

10 Tangki Pelarut TP 1 0,5

Total 5

Maka jumlah keseluruhan kebutuhan listrik untuk pabrik adalah :

1. Unit proses = 12,8958 hp

2. Unit utilitas = 5 hp

3. Ruang kontrol dan laboratorium = 20 hp

4. Penerangan dan Kantor = 20 hp

5. Bengkel = 20 hp

6. Perumahan = 25 hp

Total kebutuhan listrik = 12,8958 + 5 + 20 + 20 + 20 + 25

= 102,8958 hp x 0,7457 kW/hp = 76,7294 kW

Untuk cadangan diambil 20 %, maka:

Listrik yang dibutuhkan = 1,2 x 76,7294 kW

= 92,0752 kW

Efisiensi generator : 80 % (Perry, 1997)

Maka : Daya output generator = 115,0941kW

8 , 0

kW 92,0752

7.4 Kebutuhan bahan bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik adalah minyak

solar karena solar mempunyai nilai bakar yang tinggi.

Keperluan bahan bakar :

a. Bahan bakar untuk generator :

Nilai bahan bakar solar : 19.860 Btu/lbm (Perry,1997)

Densitas bahan bakar solar : 0,89 kg/l

Daya output generator : 115,0941 kW

Daya generator yang dihasilkan = 115,0941 kW x (3.413 Btu/jam)/kW

= 392.816,1633 Btu/jam

Daya yang dibutuhkan = 392.816,1633 Btu/jam x 0,0004

jam Btu

hp / = 157,1265 hp

Jumlah solar yang dibutuhkan untuk bahan bakar generador adalah :

jam Btu

jam Btu / 19860

/ 33 392.816,16

x 0,45359 lbm

kg x

l kg/ 89 , 0

1

= 10,0805 liter/jam

b. Bahan bakar untuk burner

Nilai bahan bakar solar : 19.860 Btu/lbm

(Perry,1997)

Densitas bahan bakar solar : 0,89 kg/l

Jumlah panas yang dibutuhkan, Q = 258.686,3392kJ/ jam

Jumlah bahan bakar solar yang dibutuhkan adalah :

jam liter l

kg x

lbm kg x

lbm Btu

jam Btu

/ 6385 , 6 / 89 , 0

1 45359

, 0 /

19860

/ 92 258.686,33

=

Maka total solar yang digunakan = 10,0805 l/jam + 6,6385 l/jam

7.5 Unit Pengolahan Limbah

Limbah suatu pabrik harus diolah sebelum dibuang ke badan air atau

atmosfer, karena limbah mengandung bermacam-macam zat yang dapat

membahayakan alam sekitarnya maupun manusia itu sendiri, seperti : metil ester,

gliserol, etanol, sabun, KOH, trigliserida, asam palmitat, dan lain-lain. Demi

kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit

pengolahan limbah.

Sumber-sumber limbah cair pabrik pembuatan biodiesel ini meliputi:

1. Limbah cair hasil sisa proses produksi

Dari proses pabrik tidak ada limbah yang terbuang, tetapi bila terjadi

kebocoran dianggap sebagai limbah.

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang

melekat pada peralatan pabrik.

3. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia

yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan

untuk penelitian dan pengembangan proses.

4. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari

kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat

dan limbah cair.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik:

• Dari pencucian peralatan pabrik

Limbah cair hasil pencucian peralatan pabrik = 100 liter/jam

• Dari laboratorium diperkirakan = 50 liter/jam

• Limbah domestik dan kantor

Diperkirakan air buangan tiap orang untuk:

- Domestik = 20