PRA RANCANGAN PABRIK PEMBUATAN

GLISEROL DARI COCONUT NATURAL OIL (CNO)

DENGAN KAPASITAS PRODUKSI 25.000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

DAVID HAMONANGAN HASIBUAN NIM : 080425044

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN GLISEROL

DARI COCONUT NATURAL OIL (CNO)

DENGAN KAPASITAS 25.000 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan Sarjana

oleh :

DAVID HAMONANGAN HASIBUAN

080425044

Disetujui/Telah Diperiksa :

Dosen Pembimbing I Dosen Pembimbing II

Prof. Dr. Ir. Setiaty Pandia Farida Hanum ST, MT

NIP : 19530921 198103 2 003 NIP : 19780610 200212 2 003

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Prof. Dr. Ir. Setiaty Pandia Dr. Halimatuddahliana ST. MT Ir. Indra Surya, MSc

NIP: 195309211981032003 NIP : 19730408 199802 2 002 NIP196306091989031004

Mengetahui, Kordinator Tugas Akhir

Dr. Eng. Ir. Irvan, Msi Nip 19680820 199501 1 001

DEPARTEMEN TEKNIK KIMIA

UNIVERSITAS SUMATERA UTARA

MEDAN

2010

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Gliserol dari Coconut Natural Oil (CNO) dengan Kapasitas 25.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk

kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Prof. Dr. Ir. Setiaty Pandia sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Farida Hanum, ST, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung MT, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak M. Hendra Syahputra Ginting, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak Dr. Eng. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi. 7. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik Kimia.

9. Adik tercinta Dina Br. Hasibuan & Dicky Hasibuan yang selalu mendoakan dan memberikan semangat.

10. Teman-teman stambuk ‘04 tanpa terkecuali. Terima kasih buat kebersamaan dan semangatnya

11. Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2010 Penulis,

INTISARI

Pra Rancangan Pabrik Pembuatan Gliserol dari Coconut Natural Oil (CNO) ini direncanakan berproduksi dengan kapasitas 25.000 ton/tahun (3472,2222 kg/jam). Proses yang digunakan adalah dengan mereaksikan Coconut Natural Oil (CNO) dengan air di kolom hidrolisa kemudian dipisahkan asam lemak dengan gliserol menggunakan dekanter I kemudian gliserol dimurnikan kembali.dengan dekanter II, evaporator I dan Evaporator II

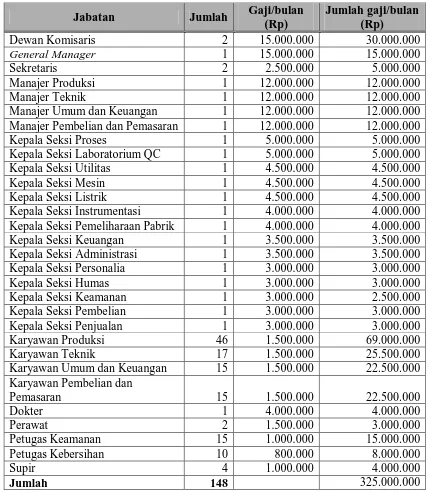

Pabrik pembuatan Gliserol ini direncanakan berproduksi dengan masa kerja 300 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Teluk Nibung, Kabupaten Asahan, Sumatera Utara dengan luas areal 13.110 m2. Tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan asam oleat ini adalah sebagai berikut: a. Modal Investasi : Rp 1.310.543.759.572,-

b. Biaya Produksi : Rp 2.049.059.473.810,- c. Hasil Penjualan : Rp. 2.258.947.029.143,- d. Laba Bersih : Rp 146.938.788.733,- e. Profit Margin : 9 %

f. Break Event Point : 41,02 % g. Return of Investment : 11,21 % h. Return on Network : 18,68 % i. Pay Out Time : 8,91 tahun j. Internal Rate of Return : 13,38 %

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN... xiv BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-3 1.4 Manfaat Pra Rancangan Pabrik ... I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Gliserol ... II-1 2.1.1 Refining (Pemurnian) Minyak dan Lemak ... II-1 2.1.1.1 Produksi Kettle Refining (Batch Kettle

BAB III NERACA MASSA... III-1

3.1 Reaktor Hidrolisa ... III-1 3.2 Dekanter ... III-1 3.3 Flash Tank Asam Lemak ... III-2 3.4 Flash Tank Gliserol ... III-2 3.5 Dekanter II ... III-2 3.6 Evaporator I ... III-3 3.7 Evaporator II ... III-3 3.8 Cooler ... III-3

BAB IV NERACA PANAS ... IV-1

4.1 Pre Heater CNO ... IV-1 4.2 Pre Heater Air ... IV-1 4.3 Reaktor Hidrolisa ... IV-2 4.4 Dekanter ... IV-2 4.5 Flash Tank Asam Lemak ... IV-3 4.6 Flash Tank Gliserol ... IV-3 4.7 Dekanter II ... IV-4 4.8 Evaporator I ... IV-4 4.9 Evaporator II ... IV-4 4.10 Cooler ... IV-5

BAB V SPESIFIKASI PERALATAN... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi... VI-1 6.2 Keselamatan Kerja Pabrik ... VI-7

BAB VII UTILITAS ... VII-1

7.8 Spesifikasi Peralatan Pengolahan Limbah………...VII-32

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian luas tanah ... VIII-7

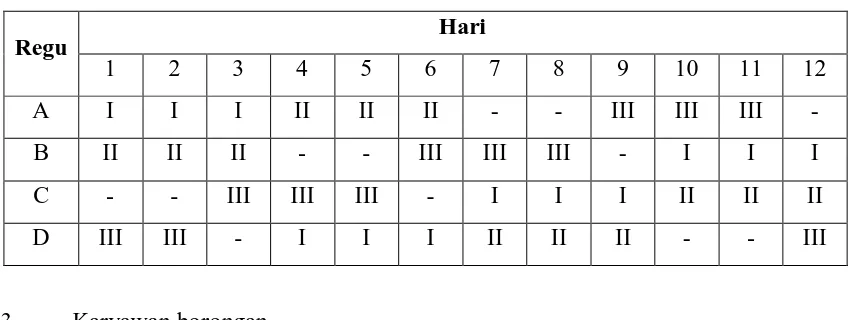

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-12 9.8 Fasilitas Tenaga Kerja ... IX-13

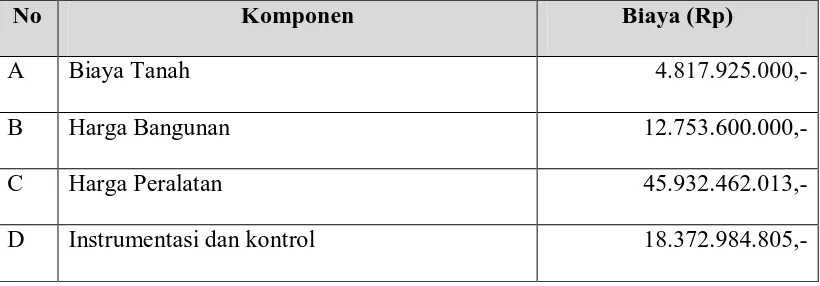

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/Total Cost (TC)... X-4 10.3 Perkiraan Laba/Rugi Perusahaan,...X-5 10.4 Analisa Aspek Ekonomi ... X-5

INTISARI

Pra Rancangan Pabrik Pembuatan Gliserol dari Coconut Natural Oil (CNO) ini direncanakan berproduksi dengan kapasitas 25.000 ton/tahun (3472,2222 kg/jam). Proses yang digunakan adalah dengan mereaksikan Coconut Natural Oil (CNO) dengan air di kolom hidrolisa kemudian dipisahkan asam lemak dengan gliserol menggunakan dekanter I kemudian gliserol dimurnikan kembali.dengan dekanter II, evaporator I dan Evaporator II

Pabrik pembuatan Gliserol ini direncanakan berproduksi dengan masa kerja 300 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Teluk Nibung, Kabupaten Asahan, Sumatera Utara dengan luas areal 13.110 m2. Tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan asam oleat ini adalah sebagai berikut: a. Modal Investasi : Rp 1.310.543.759.572,-

b. Biaya Produksi : Rp 2.049.059.473.810,- c. Hasil Penjualan : Rp. 2.258.947.029.143,- d. Laba Bersih : Rp 146.938.788.733,- e. Profit Margin : 9 %

f. Break Event Point : 41,02 % g. Return of Investment : 11,21 % h. Return on Network : 18,68 % i. Pay Out Time : 8,91 tahun j. Internal Rate of Return : 13,38 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Gliserol atau biasa disebut gliserin merupakan suatu larutan kental tidak berwarna dan mempunyai rasa yang manis. Jika direaksikan dengan air dan alkohol menyebabkan rasa dingin pada kulit (miner ,1953). Gliserol selain dapat dihasilkan dari minyak sawit (CPO, BPO, dan RPDPO), juga dapat dihasilkan dari minyak inti sawit (PKO), minyak kelapa (CNO) dan minyak babassu (sejenis palm yang hanya terdapat di Brazil). Dalam pengolahan minyak (trigliserida) selain menghasilkan gliserol juga akan menghasilkan asam lemak yang juga dapat diolah menjadi beberapa macam produk seperti : asam laurat, asam kaprat, asam stearat, dan lain-lain.

Rumus molekul gliserol:

CH2 - OH

CH - OH

CH2 – OH Kegunaan gliserol antara lain:

• Industri makanan, meliputi: penambahan cita rasa makanan dan ekstrak makanan;

• Industri obat-obatan, meliputi: pelarut bahan obat-obatan dan multivitamin;

• Industri kosmetik, meliputi: pembuatan lotion kulit, sabun kecantikan, bedak cair dan pembersih mata;

• Industri polimer, meliputi: pembuatan polyester dan alkyl resin; Industri tekstil, meliputi: proses pemintalan dan penenunan;

• Industri pelumas, meliputi: fotografi, anti beku, pengolahan karet, larutan pembersih;

Tabel 1. Data kebutuhan gliserol

Tahun Kebutuhan gliserol Sumatra

Utara (Ton/tahun)

Kebutuhan gliserol impor (Ton/tahun) 1999

2000 2001 2002 2003 2004 2005 2006 2007 2008 2009

1.488 1.579 1.672 1.757 1.894 1.987 2.124 2.219 2.357 2.470 2.685

20.834 22.107 23.407 24.599 26.523 27.796 28.995 30.919 32.439 33.712 34.829

(Sumber: Badan Pusat Statistik,2009)

Berdasarkan tabel 1.1 diatas dapat diketahui kebutuhan gliserol mengalami peningkatan impor yang dilakukan dari kurva tahun 1999 – 2009 dengan kenaikan rata-rata sebesar 34,32 ton/tahun (% per tahun). Sehingga perlu didirikan pabrik gliserol yang bertujuan untuk menekan nilai impor gliserol setiap tahunnya.

Tabel 2. Data produksi minyak kelapa (CNO)

Tahun Produksi CNO

Sumatra Utara (Ton/tahun)

Produksi CNO di Indonesia (Ton/tahun) 1999

2000 2001 2002 2003 2004 2005 2006 2007 2008 2009

65.394 67.354 76.784 85.998 101.477 112.062 134.786 143.132 144.506 168.087 197.453

242.066 249.328 442.340 515.673 608.494 675.003 743.248 867.341 881.392 931.802 987.298

(Sumber : Badan Pusat Statistik, 2009)

Pada perancangan pabrik pembuatan gliserol ini, bahan baku untuk pembuatan gliserol adalah minyak kelapa (CNO). Peningkatan produksi minyak kelapa terus naik, membutuhkan pengembangan sektor industri yang mengolah minyak kelapa menjadi bahan yang memiliki nilai ekonomi lebih tinggi sehingga harga jual minyak kelapa meningkat yang berdampak pemasukan pada peningkatan pendapatan Negara.

1.2 Perumusan Masalah

Tujuan perancangan pabrik ini adalah merencanakan pendirian sebuah pabrik Gliserol dari Minyak Kelapa melalui proses Hidrolisa dengan kapasitas produksi 25.000 ton / tahun.

1.3 Tujuan Pra Rancangan

gambaran kelayakan Pra Rancangan Pabrik Pembuatan Gliserol Dari Coconut Natural Oil (CNO).

1.4 Manfaat Pra Rancangan

Manfaat atau kontribusi yang diperoleh dari oleh Pra Rancangan Pabrik Pembuatan Gliserol Dari Coconut Natural Oil (CNO). Jika didirikan di Indonesia adalah seperti berikut ini.

1. Manfaat bagi perguruan tinggi.

a. Sebagai informasi untuk penelitian-penelitian dan perancangan selanjutnya tentang proses pembuatan Gliserol.

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang di dapat dalam perkuliahan

2. Manfaat bagi masyarakat.

a. Memberikan informasi kepada masyarakat khususnya bagi yang ingin berwirausaha atau mendirikan pabrik pembuatan Gliserol Dari Coconut Natural Oil (CNO).

BAB II

TINJAUAN PUSTAKA

2.1 Gliserol

Gliserol dengan nama lain propana-1,2,3-triol, atau gliserin, pada temperatur kamar berbentuk cairan memiliki warna bening seperti air, kental, higroskopis dengan rasa yang manis. Gliserol terdapat secara alami dalam persenyawaaan sebagai gliserida didalam semua jenis minyak dan lemak baik dari tumbuhan maupun hewan, dan gliserol didapatkan dari proses saponifikasi minyak pada pembuatan sabun, atau pemisahan secara langsung dari lemak pada pemroduksian asam lemak. Sejak 1949 gliserol juga diproduksi secara sintetis dari propilen. Dan proses secara sintetis tercatat kurang lebih sekitar 50% dari total gliserol di pasaran.

Ada beberapa proses pembuatan gliserol dari minyak dan lemak, yaitu: 1. Proses Refining ( pemurnian ) minyak dan lemak

2. Proses Alkoholisis 3. Proses Enzimatis 4. Proses Hidrolisa 5. Proses Saponifikasi

2.1.1 Refining (pemurnian) minyak dan lemak

Pada umumnya kebanyakan minyak dan lemak, dari berbagai sumber dan tingkat kemurnian minyak (lemak), diproses (diproduksi) sesuai dengan kebutuhan. Salah satu contohnya adalah pengolahan sederhana seperti penyaringan dan pengendapan, tetapi pada berbagai kasus lainnya dibutuhkan beberapa proses.

Untuk asam lemak dengan berat molekul rendah sering digunakan pengolahan dengan asam sulfat, dapat juga dengan asam lemak lainnya, contoh lain adalah phosphor dapat dipakai untuk menghilangkan zat warna pada proses ini dianggap praktis. Untuk asam lemak dengan berat molekul tinggi dan terutama berasal dari tumbuhan (yang tidak dapat dimakan), pemurnian dilakukan dengan menggunakan soda untuk skala industri.

Penggunaan berbagai proses pembuatan Gliserol ditentukan berdasarkan spesifik produksi, serta faktor kehilangan minyak pada akhir proses pengolahan. Proses pembuatan Gliserol dengan menggunakan metode pemurnian minyak dan lemak dapat dilakukan dengan berbagai cara diantaranya : Proses kettle refining, continous centrifugal refining, dan ekstraksi cair – cair.

2.1.1.1 Produksi Kettle Refining (Batch Kettle Method)

Pemurnian minyak dan lemak telah lama digunakan dengan metode reaktor batch,metode ini menggunakan reaktor yang berbentuk tangki silinder, dilengkapi dengan koil pemanas dan pengaduk. Untuk memudahkan reaktor dibuat dengan ukuran cukup besar sehingga mempermudah pengendalian satu (lebih) tangki minyak pada saat pengisian minyak. Reaktor berkapasitas 60.000 lbm (27.216 kg) sampai 120.000 lbm (54.432 kg). Selama pengisian minyak dipanaskan sampai minyak berfasa cair, pada temperatur 70-800C dan penambahan kaustik soda sesuai dengan kebutuhan selama pengadukan, untuk menghindari terjadinya kelebihan kapasitas tangki. Jumlah kaustik soda dan konsentrasi campuran ditentukan sebelum proses dimulai dan penentuan konsentrasi dilakukan dilaboratorium. Pada proses ini dihasilkan sabun dan gliserol yang dipisahkan menggunakan separator, dan gliserol yang diperoleh memiliki kadar rendah.

2.1.1.2 Proses Continous Centrifigal Refining

Proses ini telah lama digunakan untuk pemurnian minyak dengan tingkat kehilangan minyak rendah dan berbagai proses dengan menggunakan reagen telah dicoba. Sehingga ketika harga minyak naik, proses ini digunakan untuk pembuatan sabun.

Pertama kali proses ini digunakan secara komersial dengan menggunakan kaustik soda, pasokan minyak mentah dialirkan kedalam tangki umpan, dimana terus dilakukan pengadukan dengan temperatur 300C. Minyak dan campuran kaustik soda disiapkan secara otomatik dan dipompakan kedalam tangki berpengaduk dengan kecepatan tinggi.

membentuk emulsi minyak dan sabun. Selanjutnya campuran dipisahkan dengan pengadukan yang dirancang khusus, dimana minyak akan mengalir ke tangki menyimpan minyak yang selanjutnya dilakukan pemisahan untuk memperoleh gliserol. Berdasarkan perbedaan densitas minyak dan gliserol akan terpisah.

2.1.13 Ekstraksi Cair – Cair

Pengembangan akhir metode penyulingan centrifugal adalah ekstraksi cair-cair untuk memperoleh hasil pemisahan yang diinginkan. Ada dua proses yang digunakan, yakni salah satunya menggunakan furfural dan lainnya menggunakan propana.

Metode ekstraksi cair-cair yang menggunakan furfural tergantung pada penggunaannya dapat dicampur dengan minyak gliserin dengan perubahan temperatur, tetapi akan memisahkan unsur yang tidak tercampur dengan minyak.Furfural mampu memisahkan campuran minyak menjadi dua fraksi, dimana satu fraksi akan banyak mengandung minyak gliserin dan lainnya banyak mengandung uap. Proses ini dilakukan dengan menggunakan menara vertical dengan produk yang dihasilkan pada bagian atas dan bawah dari menara. Minyak akan terpisah pada bagian bawah menara dan furfural akan berada dibagian atas menara, biasanya perbandingan yang digunakan 1:6 hingga 1:14. Sisa bahan sisa ekstraksi selanjutnya direfluk ke menara untuk dilakukan ekstraksi kembali. Temperatur kritis menentukan jumlah gliserin yang dihasilkan, demikian juga dengan bilangan iodin dan hasil relatif. Kenaikan temperatur menyebabkan furfural akan memecahkan minyak lainnya, dengan demikian hasil ekstraksi yang diperoleh meningkat sekaligus menurunkan bilangan iodin.

Kelemahan dari proses ini menggunakan metode pemurnian minyak dan lemak ini adalah produk yang dihasilkan lebih banyak minyak dan lemak dibandingkan dengan gliserol yang diperoleh (gliserol yang dihasilkan kurang memuaskan baik kualitas maupun kuantitas). Selain itu perlu dilakukan pengolahan lanjut untuk memperoleh kemurnian gliserol yang diinginkan.

Alkoholis minyak dan lemak dengan alkohol mono hidroksi alifatik seperti methanol dapat dikatalisa dengan asam atau alkali akan tetapi reaksi dengan katalis alkali (misalnya sodium) pada umumnya laju reaksinya lebih cepat, lebih sempurna dan temperaturnya lebih rendah.

Gliserol dapat dihasilkan dengan cara interesterifikasi trigliserida dengan methanol yang mengikuti persamaan berikut:

CH2 – O – C – R CH2 – OH NaOH

CH – O – C – R(1) + 3H3O(1) CH – OH(1) + 3RCOOH(1)

CH2 – O – C – R CH2 – OH

Trigliserida Metanol Gliserol Metil Ester

Pada proses diatas, reaksi 1 mol trigliserida dengan 3 mol metanol dihasilkan 1 mol gliserol tanpa air.

Minyak diinteresterifikasi menjadi gliserol pada temperatur 800C dengan menggunakan katalis natrium hidroksida dalam reaktor. Gliserol dan metanol kemudian dipisahkan dari metal ester. Larutan metanol dapat dipisahkan dalam kolom separator sedangkan gliserol yang terbentuk dimurnikan secara penyulingan (destilasi), sehingga dihasilkan gliserol dengan kemurnian 90% (bailey’s,1982).

Kelemahan dari proses ini adalah diperlukan biaya untuk mengadakan reaktor metanol dan katalis NaOH, dan reaksi yang terjadi relatif lebih lambat dibandingkan dengan proses hidrolisa serta diperlukan tambahan peralatan, yang kesemuanya itu mengakibatkan membengkaknya biaya produksi.

2.1.3 Proses Enzimatis

Enzim yang digunakan sebagai biokatalis pada proses pengolahan minyak nabati adalah enzim lipase yang dapat diisolasi dari tumbuhan, hewan dan yang paling potensial adalah yang berasal dari mikroorganisme penghasil enzim lipase adalah kapang, bakteri dan ragi (khamir).

Sesuai dengan spesifikasi kerjanya enzim lipase dibagi 3 yaitu:

• Lipase non spesifik, yaitu lipase yang dapat mengkatalis seluruh ikatan trigliserida;

• Lipase spesifik 1, 3, dan 2 yaitu lipase yang hanya dapat mengkatalis trigliserida pada ikatan 1, 3, dan 2;

• Lipase spesifik fatty acid, yaitu lipase yang hanya dapat mengkatalis jenis asam lemak tertentu saja.

Proses hidrolisa minyak nabati dengan menggunakan biokatalis enzim lipase memerlukan waktu selama 5 hari. Laju hidrolisis tidak berubah pada rentang suhu 24-460C dan optimum pada rentang pH 4,8-7,2 sedangkan enzim menjadi kurang aktif pada suhu diatas 500C.

Keunggulan proses enzimatis dibandingkan secara kimia antara lain:

• Reaksi yang dilakukan pada suhu rendah, sehingga kualitas produksi lebih meningkat;

• Dengan menggunakan enzim lipase yang spesifik produk yang diinginkan dapat ditingkatkan, sedangkan produk samping dapat dukurangi.

• Beberapa reaksi umumnya lambat, hal ini berarti kinetika reaksinya sangat mudah dikontrol, sehingga mendapatkan hasil dalam skala besar yang karakteristiknya dapat diatur sesuai dengan jenis produk yang diinginkan.

• Menghemat energi dan keamanan dalam lingkungan kerja.

• Investasi peralatan lebih rendah

• Tidak menghasilkan limbah yang berbahaya dan beracun.

Kelemahan dari proses ini adalah waktu yang relatif lebih lama (5hari) dibandingkan dengan proses kimia.

2.1.4 Proses Hidrolisa.

mengubah minyak atau lemak menjadi gliserol dan asam lemak dapat dilakukan dengan proses hidrolisa dengan tekanan tinggi. Proses hidrolisa biasanya dijaga pada suhu 240 – 2600C dan tekanan 45 – 60 atm. Pada umunya derajat pemisahan bias mencapai 95% (Bailey’s,1982).

Dalam hal ini proses hidrolisa yang terjadi adalah :

CH2 – O – C – R CH2 – OH Konversi 99%

CH – O – C – R(1) + 3H2O(1) CH – OH(1) + 3RCOOH(1)

CH2 – O – C – R CH2 – OH

Trigliserida Air Gliserol Asam Lemak

(Sumber : Miner & Dalton,1953 )

Proses Hidrolisa mempunyai keunggulan lebih cepat dalam proses pemisahan gliserol dan asam lemak serta hasil yang diperoleh lebih maksimal. Minyak kelapa merupakan bahan pembuatan gliserol ini dihidrolisa dalam reaktor hidrolisa yang biasa disebut spilitting, secara kontinu dan berlawanan arah pada temperatur dan tekanan tinggi sehingga menghasilkan asam lemak dan gliserol yang berupa sweet water. System berlawanan arah paa temperature 240 – 2600C dan tekanan 45 – 60 atm akan mempercepat reaksi hidrolisa.

Minyak dipompakan dari bagian menara kira-kira 90 cm. Dari dasar menara, sedangkan air dialirkan melalui puncak menara. Perbandingan antara minyak dan air yang reaksi adalah 40 – 50% berarti minyak. Minyak disemburkan menembus campuran gliserin yang terakumulasi dibagian bawah menara, selanjutnya menembus campuran air dan minyak hingga mencapai hidrolisa yang sempurna. Sistem yang kontinu dan berlawanan arah dengan temperatur dan tekanan tinggi akan menghasilkan derajat hidrolisa yang tinggi.

2.1.5 Proses Saponifikasi.

kuat menghasilkan ester dan garam karbosilat, tetapi suatu perbandingan yang harus dipertimbangkan adalah pertama kali menghidrolisa lemak menjadi asam lemak yang mengandung lemak dan gliserol. Selanjutnya saponifikasi asam lemak, proses mudah yang sering dilakukan adalah proses “proses dingin” dimana lemak dicampur dengan kaustik yang telah ditentukan perbandingannya sebelumnya proses, dan selanjutnya emulsi dialirkan ke suatu tempat dimana dilakukannya proses saponifikasi dengan pemberian sedikit panas untuk mempercepat reaksi.. Proses pembuatan sabun dengan proses dingin masih dilakukan dalam skala kecil. Metode lain yang jarang digunakan adalah proses “semi pemanasan” dimana lemak dicampurkan dengan kaustik dengan perbandingan tertentu dan dilakukan dengan proses selanjutnya. Pada proses ini tidak ada gliserol yang dikembalikan (recovery) ke reaktor. Untuk produksi dalam jumlah besar dapat dilakukan dengan menggunakan proses pemanasan. Sebab produk (sabun dan gliserol) yang dihasilkan memilki kualitas tinggi, zat pewarna dan pengotor lainnya dan dibersihkan pada saat pemanasan serta sebagian lemak yang terkandung dalam gliserol dapat direkoveri (Miner & Dalton 1953).

Reaksi saponifikasi dapat ditulis sebagai berikut :

CH2 – O – C – R CH2 – OH O Konversi 99%

CH – O – C – R(1) + 3H2O(1) CH – OH(1) + 3Na – O – C – R (1)

CH2 – O – C – R CH2 – OH

Trigliserida Air Gliserol Sabun

Proses saponifikasi ini berada dengan proses yang lain, dimana dalam proses ini dilakukan dengan beberapa tahap yang dirancang untuk saponifikasi lemak, pemisahan gliserol dilakukan dalam komposisi 63% asam lemak.

2.2 Pemilihan Proses Pembuatan Gliserol.

Pada pra perancangan pabrik pembuatan gliserol dari minyak kelapa (CNO) ini menggunakan proses hidrolisa dengan temperatur 250-260 0C dan tekanan 54-56 bar.

Dasar pemilihan proses tersebut adalah :

● Proses pemisahan gliserol dan asam lemak lebih cepat dan produk yang dihasilkan lebih maksimal dibandingkan dengan proses lainnya (Proses Refining, Alkoholisis, Enzimatis dan Saponifikasi).

● Prosesnya cukup sederhana dan tidak menggunakan bahan tambahan dibandingkan dengan proses lainnya (Proses Refining, Alkoholisis, Enzimatis dan Saponifikasi) seperti katalis NaOh atau zat aditif.

● Alat yang digunakan relatif sedikit dibandingkan dengan proses yang lain (Proses Refining, Alkoholisis, Enzimatis dan Saponifikasi) karena tidak ada penambahan katalis atau zat aditif.

● Pada produksi pabrik skala besar diperlukan biaya awal yang lebih murah, karena beberapa pertimbangan yaitu alat dan bahan yang relative sederhana serta bahan baku dan mudah diperoleh didaerah sekitar lokasi pabrik yang akan didirikan.

2.3 Sifat-Sifat Bahan

2.3.1.Minyak Kelapa(CNO) (BSN,2004)

a. Sifat Fisika

● Spasific Gravity (99/15,50

C) : 0.869 – 0.874 ● Spasific Gravity (25/15,50

C) : 0.917 – 0.919 ● Refractive Indeks, pada 400

C : 1.448 – 1.450 ● Titik Beku, 1 atm : 21.80C – 23.00C ● Titik Didih, 1 atm : 215 0C

● Densitas : 847.7 Kg/m3

b. Sifat Kimia

● Bilangan Iodine : 7.4 - 10.5 ● Bilangan Penyabunan : 250 – 264

2.3.2. Air (H2O)

a. Sifat Fisika

● Berat Molekul : 18 gr/mol

● Titik didih, 1 atm : 100 0C ● Titik Beku, 1 atm : 00C ● Densitas (250

C) : 1.0 gr/cm3

● Specific gravity : 1.0

● Indeks bias (250

C) : 1.333

● Viscositas (250

C) : 0.01002 cP

b. Sifat Kimia

● Memiliki kesadahan yang rendah : < 1 ppm ● Memilki Conductivity : 5μS/cm ● Pelarut yang baik untuk senyawa organik

● Merupakan senyawa polar

2.3.3. Gliserol (Kick & Othmer, 1999)

a. Sifat Fisika :

- berat molekul : 92,09 kg/kmol - titik beku, 1 atm : 17,9 0C

- titik didih, 1 atm : 290 0C - spesifik gravity : 1,260

- densitas : 0.847 g/cm3 70 °C - viskositas : 34 cP

- Fasa : Cair ( 30 0C, 1 atm ) - sempurna dalam air

- mudah terhidrogenasi

- merupakan asam lemak tak jenuh

b. Sifat Kimia : - Larut dalam air

- tidak stabil pada suhu kamar - Rumus Kimia Gliserol : C3H8O3

2.4Deskripsi Proses

1. Proses Hidrolisa

Coconut Natural Oil (CNO) yang diperoleh dari bahan baku minyak kelapa yang memiliki tekanan 1 atm dan temperatur 300C dari tangki bahan baku dipanaskan terlebih dahulu pada pre heater (HE) hingga mencapai temperatur 80 0C. Pemanasan awal ini bertujuan agar mudah mencapai temperatur operasi pada reaktor hidrolisa. Setelah mencapai temperatur 800C kemudian CNO dipompakan dengan pompa tekanan sebesar 1 bar kedalam reaktor hidrolisa (RH) melalui bagian bawah reaktor hidrolisa. Air dengan tekanan 1 atm, temperatur 300C dari tangki bahan baku sebanyak 40 % dari berat CNO juga dipanaskan hingga mencapai temperatur 80 0C pada pre heater. Kemudian air dipompakan dengan pompa tekanan 1 atm, temperatur 800C kedalam reaktor hidrolisa melalui bagian atas reaktor. Reaksi hidrolisa berlangsung selama 2-3 jam dengan kondisi operasi temperatur 255 0C dan tekanan 55 bar. Kondisi tersebut dapat dicapai dengan mengalirkan steam secara kontak dengan temperatur 270 0C dengan tekanan 60,33 atm. Reaksinya

CH2 – O – C – R CH2 – OH Konversi 99%

CH – O – C – R(1) + 3H2O(1) CH – OH(1) + 3RCOOH(1)

CH2 – O – C – R CH2 – OH

Trigliserida Air Gliserol Asam Lemak

gliserol. Asam lemak ditampung pada flash tank asam lemak. Flash tank berfungsi untuk mengurangi kadar air yang mempunyai effisiensi 60% dari asam lemak pada produk dan mengurangi tekanan serta tempat penampungan sementara produk. Asam lemak dari flash tank dipompakan dengan pompa ketangki produk asam lemak sebagai produk samping.

Proses hidrolisa terjadi pada reaktor hidrolisa (RH). Reaksi hidrolisa yang terjadi dapat dituliskan sebagai berikut :

CH2 – O – C – R CH2 – OH Konversi 99%

CH – O – C – R(1) + 3H2O(1) CH – OH(1) + 3RCOOH(1)

CH2 – O – C – R CH2 – OH

Trigliserida Air Gliserol Asam Lemak

(Sumber : Miner & Dalton,1953 )

2. Proses Pemurnian Gliserol

BAB III

NERACA MASSA

Kapasitas Produksi : 25000 ton / tahun 1 tahun operasi : 300 hari

1 hari produksi : 24 jam Dasar Perhitungan : 1 jam operasi

Satuan : Kg / jam

3.1 Kolom Hidrolisa (KH-101)

Tabel 3.1 Neraca Massa Pada Kolom Hidrolisa (KH-101)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 2 Alur 4 Alur 5 Alur 6

CNO 25.490,31831 - - 254,9031831

Air - 2824,261377 - 3518,235793

Asam Lemak - - - 23815,24469

Gliserol - - - 3437,5

Steam - - 2711,303971 -

Sub Total 25.490,31831 2824,261377 2711,303971

Total 31025,88366 31025,88366

3.2 Dekanter I (DK-101)

Tabel 3.2 Neraca Massa Pada Dekanter I (DK-101)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 6 Alur 8 Alur 7

CNO 254,9031831 50,98063662 203,9225465

Air 3518,235793 1.407,294317 2.110,941476

Asam Lemak 23815,24469 23.815,24469 -

Gliserol 3437,5 - 3437,5

Sub Total 31025,88366 25273,51694 5752,364022

Total 31025,88366 31025,88366

Tabel 3.3 Neraca Massa Pada Flash Tank Asam Lemak (FT-101)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 8 Alur 10 Alur 11

CNO 50,98063662 50,98063662

Asam Lemak 1.407,294317 1.407,294317

Air 23.815,24469 844,3765903 562,9177269

Sub Total 25273,51694 844,3765903 24429,14305

Total 25273,51694 25273,51694

3.4 Flash Tank Gliserol (FT-102)

Tabel 3.4 Neraca Massa Pada Flash Tank Gliserol (FT-102)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 7 Alur 9 Alur 12

Gliserol 3437,5 3437,5

CNO 203,9225465 203,9225465

Air 2110,941476 844,3765903 1266,564886

Sub Total 5752,364022 844,3765903 4907,987432

Total 5752,364022 5752,364022

3.5 Dekanter II (DK-102)

Tabel 3.5 Neraca Massa Pada Dekanter II (DK-102)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 12 Alur 13 Alur 14

Gliserol 3437,5 3437,5

CNO 203,9225465 203,9225465

Air 1266,564886 1266,564886

Sub Total 4907,987432 4704,06489 203,9225465

3.6 Evaporator I (EV-101)

Tabel 3.6 Neraca Massa Pada Evaporator I (EV-101)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 13 Alur 15 Alur 16

Gliserol 3437,5 3437,5

Air 1266,564886 884,620441 381,94444

Sub Total 4704,064886 884,620441 3819,4444

Total 4704,064886 4704,064886

3.7 Evaporator II (EV-102)

Tabel 3.7 Neraca Massa Pada Evaporator II (EV-102)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 16 Alur 17 Alur 18

Gliserol 3437,5 3437,5

Air 381,94444 347,2222 34,72222

Sub Total 3819,4444 347,2222 3472,2222

Total 3819,4444 3819,4444

3.8 Cooler (E-103)

Tabel 3.8 Neraca Massa Pada Cooler (E-103)

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 16 Alur 17

Gliserol 3437,5 3437,5

Air 34,72222 34,72222

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : Kcal/jam Temperatur basis : 25 oC

4.1 Pre Heater CNO (E-101)

Tabel 4.1 Neraca Panas Pada Pre Heater CNO (E-101)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 1 Alur 2

CNO 77579,78379 853377,6217

Steam 775797,8379

TOTAL 853377,6217 853377,6217

4.2 Pre Heater Air (E-102)

Tabel 4.2 Neraca Panas Pada Pre Heater Air (E-102)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 3 Alur 4

Air 14121,30688 155334,3757

Steam 141213,0688

4.3 Kolom Hidrolisa (KH-101)

Tabel 4.3 Neraca Panas Pada Kolom Hidrolisa (KH-101)

Komponen Masuk (kkal/jam)

Keluar (kkal/jam)

Alur 2 Alur 4 Alur 5 Alur 6

CNO 853377,6217 35686, 70054

Air 155334,3757 185594,319

Asam lemak 2884105,768

Gliserol 428518,75

Steam 2519018,294

Panas Reaksi 6175,246873

Sub Total 859552,868573 155334,3757 2519018,294 3533905,538

TOTAL 3533905,538 3533905,538

4.4 Dekanter I (DK1-101)

Tabel 4.4 Neraca Panas Pada Dekanter I (DK-101)

Komponen

Masuk (kkal/jam)

Keluar (kkal/jam)

Alur 6 Alur 8 Alur 7

CNO 35686, 70054 5585,744433 22342,97773

Air 185594,319 253312,9771 379969,4657

Asam lemak 2884105,768 2257126,253

Gliserol 428518,75 335362,5

Sub Total 3533905,538 2516024,975 737674,9434

Q 280205,6195

4.5 Flash Tank Asam Lemak (FT-101)

Tabel 4.5 Neraca Panas Flash Tank Asam Lemak (FT-101)

Komponen

Masuk (kkal/jam)

Keluar (kkal/jam)

Alur 8 Alur 10 Alur 11

CNO 5585,744433 4034,148757

Air 253312,9771 109768,9567 73179,3045

Asam lemak 2257126 1630146,739

Sub Total 2516024,975 109768,9567 1707360,192

Q 698895,8264

TOTAL 2516024,975 2516024,975

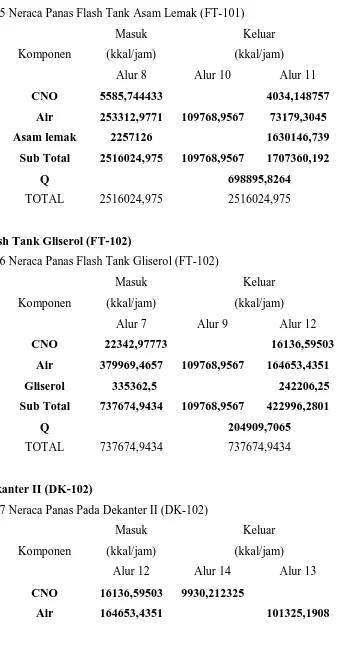

[image:30.595.139.476.120.766.2]4.6 Flash Tank Gliserol (FT-102)

Tabel 4.6 Neraca Panas Flash Tank Gliserol (FT-102)

Komponen

Masuk (kkal/jam)

Keluar (kkal/jam)

Alur 7 Alur 9 Alur 12

CNO 22342,97773 16136,59503

Air 379969,4657 109768,9567 164653,4351

Gliserol 335362,5 242206,25

Sub Total 737674,9434 109768,9567 422996,2801

Q 204909,7065

TOTAL 737674,9434 737674,9434

4.7 Dekanter II (DK-102)

Tabel 4.7 Neraca Panas Pada Dekanter II (DK-102)

Komponen

Masuk (kkal/jam)

Keluar (kkal/jam)

Alur 12 Alur 14 Alur 13

CNO 16136,59503 9930,212325

Gliserol 242206,25 149050 Sub Total 422996,2801 9930,212325 250375,1908

Q 162690,877

TOTAL 422996,2801 422996,2801

4.8 Evaporator I (EV-101)

Tabel 4.8 Neraca Panas Evaporator I (EV-101)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 13 Alur 16 Alur 15

Gliserol 149050 195628,125

Air 101325,1908 40104,16667 92885,14631

Steam 78242,24714

Sub total 328617,438 235732,2917 92885,14631

TOTAL 328617,438 328617,438

[image:31.595.107.494.82.606.2]4.9 Evaporator II (EV-102)

Tabel 4.9 Neraca Panas Evaporator II (EV-102)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 16 Alur 17 Alur 18

Gliserol 195628,125 214259,055556

Air 40104,16667 39930,55556 3993,055556

Steam 22450,69444

Sub total 258182,9861 39930,55556 218252,4306

4.10 Cooler (E-103)

Tabel 4.9Neraca Panas Cooler (E-103)

Komponen Masuk (kkal/jam)

Keluar (kkal/jam)

Alur 18 Alur 19

Gliserol 3993,0555 121103,125

Air 214259,375 2256,9444

Air pendingin 94892,36111

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Bahan CNO (TK-101)

Fungsi : Untuk penyimpanan bahan baku CNO selama 7 hari Jumlah : 1 unit

Bentuk :Tangki berbentuk silinder vertical dengan alas datar dan tutup elipsoidal Bahan : Carbon Steel, SA-285

Kapasitas : 6062,10708 m3 Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 17,953 m - Tinggi : 23,937 m - Tebal : 1 in

Tutup

- Diameter : 17,953 m - Tinggi : 2,4290 m - Tebal : 1 in

5.2 Tangki Bahan Baku Air (TK-102)

Fungsi : Untuk penyimpanan bahan baku air selama 7 hari Jumlah : 1 unit

Bentuk :Tangki berbentuk silinder vertical dengan alas datar dan tutup elipsoidal

Bahan : Carbon Steel SA –285 Kapasitas : 571,860 m3

Kondisi operasi : -Temperatur = 300C -Tekanan = 1 atm

Kondisi fisik : Silinder

- Diameter : 8,172 m - Tinggi : 10,896 m - Tebal : 0,75 in Tutup

- Diameter : 8,172 m - Tinggi : 1,119 m - Tebal : 0,75 in

5.3 Tangki Produk Asam Lemak (TK-103)

Fungsi : Untuk penyimpanan produk Asam Lemak selama 7 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas datar dan tutup elipsoidal Bahan : Carbon Steel, SA-285

Kapasitas : 5547,401m3

Kondisi operasi : -Temperatur = 155 0C -Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 17,429 m - Tinggi : 23,239 m - Tebal : 1 in Tutup

- Diameter : 17,429 m - Tinggi : 2,359 m - Tebal : 1 in

5.4 Tangki Produk Gliserol (TK-104)

Fungsi : Untuk penyimpanan produk gliserol selama 7 hari Jumlah : 1 unit

Bahan : Carbon Steel, SA-285 Kapasitas : 559,52991 m3

Kondisi operasi : -Temperatur = 300C -Tekanan = 1 atm

Kondisi fisik : Silinder

- Diameter : 8,1134 m - Tinggi : 10,8179 m - Tebal : 0,75 in Tutup

- Diameter : 8,1134 m - Tinggi : 1,111 m - Tebal : 0,75 in

5. 5 Tangki Residu CNO (TK-105)

Fungsi : Untuk penyimpanan Residu CNO selama 7 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas datar dan tutup elipsoidal Bahan : Carbon Steel, SA-285

Kapasitas : 48,496 m3

Kondisi operasi : -Temperatur = 105 0C -Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 3,590 m - Tinggi : 4,787 m - Tebal : 0,75 in Tutup

5. 6 Pompa Tangki CNO (L-101)

Fungsi : Untuk memompakan CNO dari tangki ke heater CNO Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 25490,3183 kg/jam Daya motor : 1 Hp

5. 7 Pompa Tangki Air (L-102)

Fungsi : Untuk memompakan air dari tangki bahan baku ke heater air Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 2824,2613 kg/jam Daya motor : 0,05 Hp

5.8 Pompa Heater Air (L-103)

Fungsi : Untuk memompakan Air dari Heater 2 ke kolom hidrolisa Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Kapasitas : 2824,2613 kg/jam Daya motor : 8 Hp

5. 9 Pompa Heater CNO (L-104)

Fungsi :Untuk memompakan CNO dari Heater 1 ke kolom hidrolisa Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

LC. 10 Pompa Dekanter I (L-105)

Fungsi : Untuk memompakan Produk Gliserol ke Flash Tank Gliserol Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285

Jumlah : 1 unit

Kapasitas : 5752,3640 kg/jam Daya motor : 0,1 Hp

LC. 11 Pompa Flash Tank Asam Lemak (L-106)

Fungsi :Untuk memompakan Asam Lemak ke Tangki Asam Lemak Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285

Jumlah : 1 unit

Kapasitas : 24429,1430 kg/jam Daya motor : 0,5 Hp

LC. 12 Pompa Flash Tank Gliserol (L-107)

Fungsi :Untuk memompakan Gliserol ke Dekanter II Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 4907,9874 kg/jam Daya motor : 0,25 Hp

5. 13 Pompa Evaporator I (L-108)

Fungsi :Untuk memompakan Gliserol ke Evaporator II Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-

Jumlah : 1 unit

5. 14 Pompa Evaporator II (L-109)

Fungsi :Untuk memompakan Gliserol ke Cooler Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285 Jumlah : 1 unit

Kapasitas : 3472,2222 kg/jam Daya motor : 0,25 Hp

5. 15 Pre Heater CNO (E-101)

Fungsi :Menaikkan temperatur CNO dari 300C sampai 800C sebelum direaksikan dengan air

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 25490,3183 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch Jumlah tube : 15,9424

Diameter shell : 8 in

5. 16 Pre Heater Air (E-101)

Fungsi :Menaikkan temperatur Air dari 300C sampai 800C sebelum direaksikan dengan CNO

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 2824,2613 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Jumlah tube : 2,1750 Diameter shell : 8 in

5. 17 Cooler Gliserol (E-103)

Fungsi :Menurunkan temperatur gliserol dari 1400C sampai 900C sebelum disimpan ke tangki penyimpanan

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 3472,222 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch Jumlah tube : 2,1750

Diameter shell : 8 in

5. 18 Kolom Hidrolisa (KH-101)

Fungsi : Tempat mereaksikan CNO dengan Air

Jenis : Silinder vertikal dengan alas dan tutup ellipsoidal. Bahan konstruksi : Carbon Steel SA –285

Jumlah : 1 unit

Kapasitas : 188,562 m3

Kondisi operasi : -Temperatur = 2550C -Tekanan = 54 bar Kondisi fisik :

Silinder

- Diameter : 5,430 m - Tinggi : 8,145 m - Tebal : 11 in Tutup

- Tebal : 11 in

5. 19 Flash Tank Asam Lemak -01 (FT-101)

Fungsi :Mengurangi kadar air pada produk asam lemak yang keluar dari kolom hidrolisa

Jenis : silinder horizontal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA –285

Jumlah : 1 unit

Kapasitas : 6,832 m3

Kondisi operasi : -Temperatur = 2050C -Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 1,7969 m - Tinggi : 2,6954 m - Tebal : ¾ in Tutup

- Diameter : 1,7969 m - Tinggi : 0,4492 m - Tebal : ¾ in

5. 20 Flash Tank Gliserol (FT-102)

Fungsi :Mengurangi kadar air pada produk Gliserol yang keluar dari kolom hidrolisa

Jenis : silinder horizontal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon Steel SA –285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 1,206 m3

Kondisi operasi : -Temperatur = 2050C -Tekanan = 1 atm

- Diameter : 1,204 m - Tinggi : 1,536 m - Tebal : ¾ in Tutup

- Diameter : 1,204 m - Tinggi : 0,256 m - Tebal : ¾ in

5. 21 Tangki Evaporator I (EV-101)

Fungsi : memekatkan produk gliserol

Jumlah : 1 unit

Tipe : Basket type vertical tube evaporator

Bahan konstruksi : Stainless steel SA-304 Kapasitas : 4,965 m3

Tekanan operasi : 1 atm = 14,7 Psi Suhu umpan masuk : 1050C = 2210F Suhu produk keluar : 1300C = 2660F

Jumlah air yang diuapkan pada evaporator = 707,696 kg/jam Kondisi fisik :

Silinder

- Diameter : 1,516 m - Tinggi : 3,4468 m - Tebal : ¼ in Tutup

- Diameter : 1,516 m - Tinggi : 0,7659 m - Tebal : ¼ in Cones

5. 22 Tangki Evaporator II (EV-102)

Fungsi : memekatkan produk gliserol

Jumlah : 1 unit

Tipe : Basket type vertical tube evaporator

Bahan konstruksi : Stainless steel SA-304 Kapasitas : 3,8884 m3

Tekanan operasi : 1 atm = 14,7 Psi Suhu umpan masuk : 1300C = 2660F Suhu produk keluar : 1400C = 2840F

Jumlah air yang diuapkan pada evaporator = 277,7778 kg/jam Kondisi fisik :

Silinder

- Diameter : 1,0876 m - Tinggi : 3,262 m - Tebal : ¼ in Tutup

- Diameter : 1,0876 m - Tinggi : 0,7251 m

- Tebal : ¼ in Cones

- Tinggi : 0,1419 m - Tebal : ¼ in

5. 23 Dekanter I (DK-101)

Fungsi : Untuk memisahkan Gliserol yang bercampur didalam larutan Asam lemak

Jumlah : 1 buah

Tipe : Tangki silinder horizontal dan sisi-sisi berupa ellips Bahan Konstruksi : Stainless steel SA-304 Kapasitas : 39,8024 m3

Kondisi fisik : Silinder

- Diameter : 3,0232 m - Panjang : 4,5348 m - Tebal : ¼ in Tutup

- Diameter : 3,0232 m - Panjang : 0,7558 m

- Tebal : ¼ in

5. 24 Dekanter II (DK-102)

Fungsi : Untuk memisahkan CNO yang bercampur didalam larutan Gliserol

Jumlah : 1 buah

Tipe : Tangki silinder horizontal dan sisi-sisi berupa ellips Bahan Konstruksi : Stainless steel SA-304

Kapasitas : 5,033 m3

Tekanan operasi : 1 atm = 14,7 Psi Kondisi fisik :

Silinder

- Diameter : 1,5174m - Panjang : 2,2761 m - Tebal : ¼ in Tutup

- Diameter : 1,5174 m - Panjang : 0,3793 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma

valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan

mendeteksi tekanan pada set point. 3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point. 4. Level Controller (LC)

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set

point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

6.2. Instrumentasi pada Pra Rancangan Pabrik Pembuatan Gliserol dari Coconut Natural Oil (CNO).

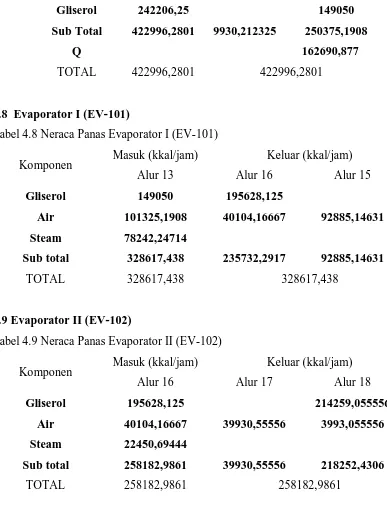

Tabel 6.2 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Gliserol dari Coconut Natural Oil (CNO)

No Nama alat Jenis

instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

Tangki cairan dan tangki produk

LI TC

Menunjukkan tinggi cairan dalam tangki

Mengatur temperatur dalam alat

3

Kolom Hidrolisa Evaporator I Evaporator II

PC dan TC Mengatur serta menunjukkan tekanan dan temperatur kolom hidrolisa dan

Evaporator

4 Heater dan cooler TC Mengontrol suhu dalam alat

1. Pompa

FC

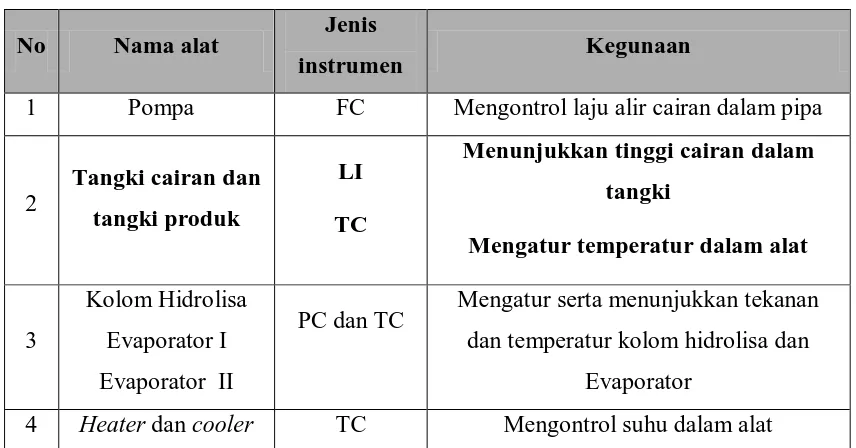

[image:48.595.97.525.195.419.2]Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

2. Tangki cairan

[image:49.595.269.374.126.201.2]LI

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan didalam tangki.

3. Kolom Hidrolisa

PC

[image:49.595.245.360.330.460.2]TC

Gambar 6.3 Instrumentasi Kolom Hidrolisa

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan yang digunakan. Dalam pabrik ini, reaktor sebagai tempat mereaksikan antara minyak jagung dan air. Instrumentasi pada reaktor mencakup Pressure Controller (PC) yang berfungsi untuk mengontrol tekanan dalam reaktor dan Temperature Indicator (TI) untuk menunjukkan temperatur dalam reaktor

4. Heater dan Cooler

Gambar 6.4 Instrumentasi Cooler dan Heater

Instrumentasi pada heater, dan cooler mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran heater dan cooler dengan mengatur bukaan katup steam atau air pendingin masuk.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut: - Penanganan dan pengangkutan bahan harus seminimal mungkin.

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin.

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Pada pra rancangan pabrik pembuatan stirena dengan proses dehidrogenasi etilbenzena ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

• Memasang sistem alarm pada tempat yang strategis dan penting, seperti power

station, laboratorium dan ruang proses.

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api

yang relatif kecil.

• Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan

dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

• Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi

kebakaran melalui asapnya. 2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti :

• Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

• Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

• Topi pengaman

pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

• Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

• Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

• Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

• Alat-alat dipasang dengan penahan yang cukup kuat

• Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reaktor bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar pengaman

4. Pencegahan terhadap bahaya listrik

• Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

• Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

• Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

• Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

• Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan.

5. Menerapkan nilai-nilai disiplin bagi karyawan

• Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

• Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

• Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

• Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

• Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

- Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang, kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

- Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang bertekanan yang disambung secara seri menuju nozel-nozel. Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai disiplin bagi para karyawan, yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting. Karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik jika utilitas tidak ada. Oleh sebab itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Gliserol dari CNO (Coconut Natural Oil) adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan listrik 4. Kebutuhan bahan bakar 5. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan gliserol dari CNO dapat dilihat dari tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap (Steam) Pabrik Pembuatan Gliserol

Nama Alat Kebutuhan Uap (kg/jam)

Kolom Hidrolisa (KH)

2711,3039 Pre Heater CNO (E-101)

2115,3678 Pre Heater Air (E-102)

385,0456 Evaporator I (EV-101)

106,6592 Evaporator I (EV-102)

173,8013

Total

5492,1781

Steam yang digunakan adalah saturated steam pada temperatur 275 oC dan tekanan 60 bar. Jumlah steam yang dibutuhkan adalah 5492,1781 kg/jam.

Tambahan untuk faktor kebocoran sebesar 10 %. (Perry, 1999) maka uap yang hilang adalah :

= 10 % × 5492,1781 kg/jam = 549,21781 kg/jam

Jadi total steam yang dibutuhkan = 5492,1781 + 549,21781 kg/jam = 6041,3959 kg/jam

Diperkirakan 80 % kondensat dapat digunakan lagi,

Kondensat yang digunakan = 80 % x 6041,3959 kg/jam = 4833,1167 kg/jam

Maka air yang dibutuhkan ketel uap adalah : = 6041,3959 - 4833,1167 = 1208,2791 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada pabrik pembuatan gliserol dari CNO (Coconut Natural Oil)ini adalah sebagai berikut:

• Air untuk umpan ketel = 1208,2791 kg/jam

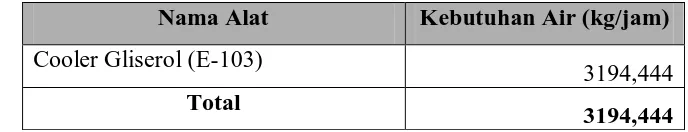

[image:56.595.135.479.458.524.2]• Air Pendingin :

Tabel 7.2 Kebutuhan Air Pendingin pada Alat

Nama Alat Kebutuhan Air (kg/jam)

Cooler Gliserol (E-103)

3194,444

Total

3194,444

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift

loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Perry, 1997)

Di mana: Wc = jumlah air masuk menara = 3194,444 kg/jam

T1 = temperatur air masuk = 60 °C = 140 °F

Maka,

We = 0,00085 × 3194,444 × (140-86) = 146,625 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 3194,444 = 6,38889 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

Wb = 1

−

S We

=

1 5 146,625

− = 36,656 kg/jam (Perry, 1997)

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 146,625 + 6,38889 + 36,656

= 189,670 kg/jam

• Air Proses

Tabel 7.3 Kebutuhan air proses pada alat

Nama alat Jumlah Air (kg/jam)

Kolom Hidrolisa 2824,2613

Total 2824,2613

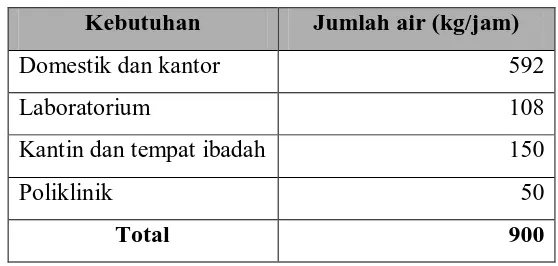

• Air untuk berbagai kebutuhan Kebutuhan air domestik

Kebutuhan air domestik untuk tiap orang/shift adalah 40 – 100 ltr/hari …... (Met Calf, 1991) Diambil 100 ltr/hari x

jam hari

24 1

= 4.16 ≈ 4 liter/jam ρair = 1000 kg/m3 = 1 kg/liter

Jumlah karyawan = 148 orang

Pemakaian air untuk kebutuhan lainnya dapat dilihat pada tabel 7.4 berikut. Tabel 7.4 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 592

Laboratorium 108

Kantin dan tempat ibadah 150

Poliklinik 50

Total 900

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah = 1208,2791 + 189,670 + 2824,2613 + 900 = 5122,210 kg/jam

[image:58.595.166.461.461.756.2]Sumber air untuk pabrik pembuatan gliserol dari CNO (Coconut Natural Oil) ini adalah dari Air Teluk Nibung kec. Teluk Nibung, Asahan, Propinsi Sumatera Utara. Adapun kualitas Air Teluk Nibung dapat dilihat pada tabel 7.5 sebagai berikut.

Tabel 7.5 Kualitas Air Teluk Nibung, Asahan

No Parameter Jumlah (mg/l)

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13.

Alkalinitas A