PRA RANCANGAN PEMBUATAN MOLASES

PADA PABRIK GULA

DENGAN KAPASITAS PRODUKSI

6000 TON/HARI

KARYA AKHIR

DISUSUN OLEH:

NIM : 025201039

DEBI HARYANTO

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

INTISARI

Pra Rancangan Pembuatan Molases Pada Pabrik Gula direncanakan

beroperasi dengan kapasitas 6000 ton/hari dan diharapkan dapat dikembangkan

menjadi komoditi ekspor.

Lokasi pabrik direncanakan di Kawasan Industri Medan II Kotamadya Medan

Provinsi Sumatera Utara dan luas tanah yang dibutuhkan 11.050 m2

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik berjumlah 104

orang dengan bentuk organisasi Perseroan Terbatas ( PT ). Struktur organisasi berupa

sistem organisasi garis dan staf yang dipimpin oleh seorang direktur. Hasil analisa

ekonomi terhadap Pra Rancangan Pabrik Pembuatan Molases Pada Pabrik Gula ini

adalah sebagai berikut :

.

- Total Modal Investasi : Rp. 3.621.550.003.000,-

- Hasil Penjualan : Rp. 2.936.530.258.000,-

- Total Biaya Produksi : Rp. 2.789.249.365.000,-

- Profit Margin (PM) : 5,15 %

- Break Event Point (BEP) : 15,47 %

- Return Of Investment (ROI) : 3.51 %

- Pay Out Time (POT) : 2.86 tahun

- Internal Rate of Return (IRR) : 26,58 %

Dari hasil analisis ekonomi dapat disimpulkan bahwa Pra Rancangan

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-3

1.3. Tujuan Perancangan Pabrik... I-3

1.4. Manfaat Rancangan ... I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1. Proses Pembuatan gula ... II-1

2.2. Deskripsi ... II-7

2.3. Gula ... II-9

2.4. Molases ... II-11

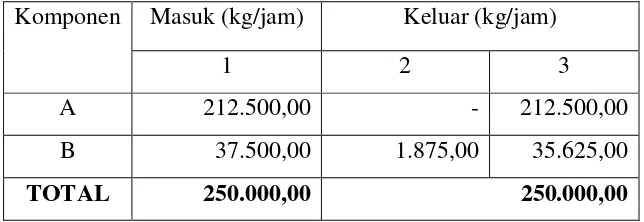

BAB III NERACA MASSA ... III-1

3.1. Vacuum Pan 01 ... III-1

3.2. Centrifugal 01... III-1

3.3. Vacuum Pan 02 ... III-1

3.4. Centrifugal 02... III-2

3.5. Mixer 01 ... III-2

3.6. Mixer 02 ... III-2

3.7. Vacuum Pan 03 ... III-3

3.2. Centrifugal 03... III-3

BAB IV NERACA PANAS ... IV-1

4.1. Vacuum Pan 01 ... IV-1

4.2. Vacuum Pan 02 ... IV-1

4.3. Vacuum Pan 03 ... IV-2

BAB V SPESIFIKASI ALAT ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1. Instrumentasi ... VI-1

6.2. Keselamatan Kerja ... VI-8

BAB VII UTILITAS ... VII-1

7.1. Kebutuhan Uap (Steam) ... VII-1

7.2. Kebutuhan Air ... VII-2

7.3. Kebutuhan Bahan Kimia ... VII-14

7.4. Kebutuhan Listrik... VII-15

7.5. Kebutuhan Bahan Bakar ... VII-16

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1. Lokasi Pabrik ... VIII-1

8.2. Tata Letak Pabrik ... VIII-3

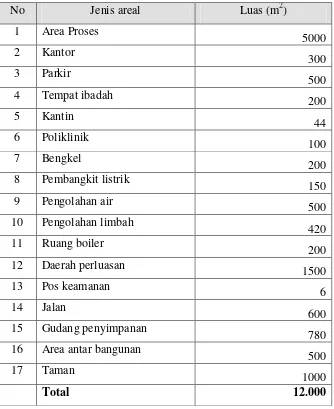

8.3. Perincian Luas Tanah ... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1. Pengertian Organisasi dan Manajemen ... IX-1

9.2. Bentuk Badan Usaha ... IX-1

9.3. Struktur Organisasi ... IX-2

9.4. Tugas, Wewenang dan Tanggung Jawab ... IX-3

9.5. Sistem Kerja dan Jam Kerja ... IX-10

BAB X ANALISA EKONOMI ... X-1

10.1. Modal Investasi ... X-1

10.2. Biaya Produksi Total ... X-3

10.3. Total Penjualan... X-3

10.4. Perkiraan Rugi/Laba Perusahaan ... X-5

10.5. Analisa Asek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... x

LAMPIRAN A. PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN D. PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS..LD-1

DAFTAR TABEL

Tabel 2.1. Kebutuhan molases ... II-3

Tabel 3.1. Pada vacum Pan 01 ... III-1

Tabel 3.2. Pada Centrifugal 01 ... III-1

Tabel 3.3. Pada vacum Pan 02 ... III-1

Tabel 3.4. Pada Centrifugal 02 ... III-2

Tabel 3.5. Pada Mixer 01 ... III-2

Tabel 3.6 Pada Mixer 02 ... III-2

Tabel 3.7. Pada vacum Pan 03 ... III-3

Tabel 3.8. Pada Centrifugal 03 ... III-3

Tabel 4.1. Neraca Panas Pada vacum Pan 01... IV-1

Tabel 4.2. Neraca Panas Pada vacum Pan 02... IV-1

Tabel 4.3. Neraca Panas Pada vacum Pan 03... IV-4

Tabel 4.4. Neraca Panas Pada Kondenser 01 ... IV-5

Tabel 6.1. Daftar penggunaan alat instrument ... VI-7

Tabel 7.1. Kebutuhan uap ... VII-1

Tabel 7.2. Kebutuhan air pendingin ... VII-2

Tabel 7.3. Perkiraan kebutuhan air pabrik ... VII-5

Tabel 7.4. Sifat fisika air bawah tanah ... VII-5

Tabel 7.5. Kandungan Kimia air bawah tanah ... VII-6

Tabel 8.3. Perincian luas tanah ... VIII-5

Tabel 9.1. Perkiraan jumlah Tenaga Kerja... IX-10

Tabel 10.1. Modal Investasi Tetap ... X-2

Tabel 10.2. Modal Kerja ... X-3

Tabel 10.3. Biaya Tetap ... X-4

Tabel 10.4. Biaya Variabel... X-4

Tabel LA.1 Pada vacum Pan 01 ... LA-1

Tabel LA.2 Pada Centrifugal 01 ... LA-4

Tabel LA.6 Pada Mixer 02 ... LA-8

Tabel LA.7 Pada vacum Pan 03 ... LA-10

Tabel LA.8 Pada Centrifugal 03 ... LA-11

Tabel LB.1 Bahan masuk dari Vakum Pan 01 ... LB-2

Tabel LB.2 Bahan Keluar dari Vakum Pan 01 ... LB-2

Tabel LB.3 Bahan masuk dari Vakum Pan 02 ... LB-3

Tabel LB.4 Bahan Keluar dari Vakum Pan 02 ... LB-3

Tabel LB.5 Bahan masuk dari Vakum Pan 03 ... LB-5

Tabel LB.6 Bahan Keluar dari Vakum Pan 03 ... LB-5

Tabel LB.7 Bahan Masuk dari Kondenser 01 ... LB-6

DAFTAR GAMBAR

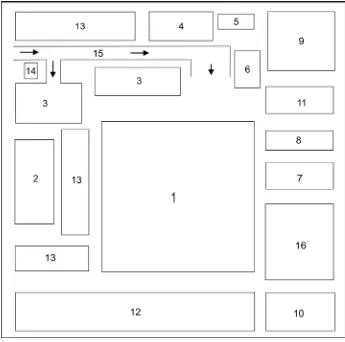

Gambar 8.1 Tata letak pabrik ... VIII-6

Gambar 9.1 Struktur organisasi perusahaan... IX-12

Gambar LA.1 Neraca Massa pada Vakum Pan 01 ... LA-2

Gambar LA.2 Neraca Massa pada Centrifugal 01 ... LA-3

Gambar LA.3 Neraca Massa pada Vakum Pan 02 ... LA-4

Gambar LA.4 Neraca Massa pada Centrifugal 02 ... LA-5

Gambar LA.5 Neraca Massa pada Mixer 01 ... LA-6

Gambar LA.6 Neraca Massa pada Mixer 02 ... LA-8

Gambar LA.7 Neraca Massa pada Vakum Pan 03 ... LA-9

Gambar LA.8 Neraca Massa pada Centrifugal 03 ... LA-10

Gambar LB.1 Neraca Energi pada Vakum Pan 01 ... LA-1

Gambar LB.2 Neraca Energi pada Vakum Pan02 ... LA-3

Gambar LB.3 Neraca Energi pada Vakum Pan 03 ... LA-4

Gambar LB.4 Neraca Energi pada Kondenser 01 ... LA-6

DAFTAR TABEL

Tabel 2.1. Beda Tebal Tempurung dari Berbagai Tipe Kelapa Sawit ... II-2

Tabel 2.2. Sifat-sifat minyak kelapa sawit dan minyak inti sawit ... II-8

Tabel 2.3. Komposisi Asam Lemak ... II-9

Tabel 3.1. Neraca Massa pada Filter Press ... III-1

Tabel 3.2. Neraca Massa pada Tangki Kristalisasi ... III-1

Tabel 3.3. Neraca Massa pada Heat Exchanger ... III-2

Tabel 3.4. Neraca Massa pada Bak Penampungan ... III-2

Tabel 4.1. Neraca Panas pada Tangki RBDPO ... IV-1

Tabel 4.2. Neraca Panas pada Heat Exchanger ... IV-1

Tabel 4.3. Neraca Panas pada Tangki Kristalisasi ... IV-2

Tabel 4.4. Neraca Panas pada Bak Penampung ... IV-2

Tabel 7.1. Mutu Air Sumur Bor Besitang ... VII-4

Tabel 8.1. Perincian Luas Tanah Pabrik ... VIII-4

Tabel 9.1. Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ... IX-9

Tabel LA.1 Komposisi asam lemak bebas minyak sawit ... LA-1

Tabel LA.2 Neraca massa Pada Filter Press ... LA-3

Tabel LA.3 Neraca Neraca Masa Pada Tangki Kristalisasi ... LA-4

Tabel LA.4 Neraca Neraca Masa Pada Heat Exchanger ... LA-4

Tabel LA.5 Neraca Neraca Masa Pada Bak Penampung ... LA-5

Tabel LB.1 Harga cp Setiap Gugusan ... LB-1 Tabel LB.2 Neraca Panas Masuk Pada Tangki RBDPO... LB-2

Tabel LB.3 Neraca Panas Keluar Dari Tangki RBDPO ... LB-3

Tabel LB.4 Neraca Panas Masuk Pada Heat Exchanger... LB-4

Tabel LB.5 Neraca Panas Keluar Dari Heat Exchanger ... LB-5

Tabel LB.6 Neraca Panas Tahap I Pada Tangki Kristalisasi ... LB-6

Tabel LB.7 Neraca Panas Tahap II Pada Tangki Kristalisasi ... LB-7

Tabel LB.8 eraca Panas Masuk Pada Bak Penampung ... LB-8

Tabel LC.1 Densitas bahan dalam tangki molase ... LC-1

Tabel LC.2 Densitas bahan dalam reactor ... LC-3

Tabel LC.3 Densitas bahan dalam tangki penampung fermentasi ... LC-12

Tabel LC.4 Densitas filtrat pada filter press I ... LC-16

Tabel LC.5 Densitas cake pada filter press I... LC-17

Tabel LC.6 Densitas filtrat pada filter press II ... LC-18

Tabel LC.7 Densitas cake pada filter press II ... LC-18

Tabel LC.8 Komposisi bahan pada alur Vd ... LC-29

Tabel LC.9 Komposisi bahan pada alur Lb ... LC-29

Tabel LC.10 Deskripsi Kondensor ... LC-34

Tabel LC.11 Komposisi Distilat ... LC-39

Tabel LC.12 Deskripsi Reboiler ... LC-47

Tabel LC.13 Deskripsi Heater... LC-55

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-17

Tabel LE.1 Perincian harga bangunan ... LE-2

Tabel LE.2 Data Indeks Harga Chemical Engeneering (CE) ... LE-3

Tabel LE.3 Perkiraan Harga Peralatan Proses ... LE-6

Tabel LE.4 Perkiraan Harga Peralatan Utilitas ... LE-7

Tabel LE.5 Biaya Sarana Transportasi... LE-9

Tabel LE.6 Perincian Gaji Pegawai ... LE-13

Tabel LE.7 Perincian Biaya Kas ... LE-14

Tabel LE.8 Perincian Modal Kerja ... LE-15

Tabel LE.9 Perkiraan Biaya Depresiasi ... LE-17

INTISARI

Pra Rancangan Pembuatan Molases Pada Pabrik Gula direncanakan

beroperasi dengan kapasitas 6000 ton/hari dan diharapkan dapat dikembangkan

menjadi komoditi ekspor.

Lokasi pabrik direncanakan di Kawasan Industri Medan II Kotamadya Medan

Provinsi Sumatera Utara dan luas tanah yang dibutuhkan 11.050 m2

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik berjumlah 104

orang dengan bentuk organisasi Perseroan Terbatas ( PT ). Struktur organisasi berupa

sistem organisasi garis dan staf yang dipimpin oleh seorang direktur. Hasil analisa

ekonomi terhadap Pra Rancangan Pabrik Pembuatan Molases Pada Pabrik Gula ini

adalah sebagai berikut :

.

- Total Modal Investasi : Rp. 3.621.550.003.000,-

- Hasil Penjualan : Rp. 2.936.530.258.000,-

- Total Biaya Produksi : Rp. 2.789.249.365.000,-

- Profit Margin (PM) : 5,15 %

- Break Event Point (BEP) : 15,47 %

- Return Of Investment (ROI) : 3.51 %

- Pay Out Time (POT) : 2.86 tahun

- Internal Rate of Return (IRR) : 26,58 %

Dari hasil analisis ekonomi dapat disimpulkan bahwa Pra Rancangan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Gula mempunyai posisi penting dalam tata gizi masyarakat Indonesia, karena

gula merupakan sumber kalori yang efektif dan sekaligus memberikan rasa manis

yang sangat diperlukan manusia. Konsumsi gula tidak hanya dalam bentuk gula

sentrifugal (gula pasir), tetapi juga gula non sentrifugal (gula merah, gula kelapa,

gula aren dan sebagainya) yang diproduksi secara tradisional. Fungsi gula sebagai

sumber rasa manis akhir – akhir ini banyak digantikan bahan pemanis buatan seperti

siklamat, sakarin, aspartam dan sebagainya.

Kebanyakan orang kurang menyadari bahwa penggunaan bahan pemanis tak

berkalori seperti pemanis buatan itu mengurangi jumlah kalori yang diserap tubuh.

Sebagai gugus kimia yang terdiri dari unsur C (karbon), H (hidrogen) dan O

(oksigen) gula memiliki kadar kalori yang cukup tinggi yaitu sekitar 3950 kalori per

gram gula. Kadar kalori gula hampir sama dengan kadar kalori zat tepung 4180

kalori per gram. ( Prabowo, 1992 )

Meskipun gula merupakan bahan pangan yang penting dalam tata gizi

masyarakat, tetapi kebanyakan orang baru mampu mengkomsumsi gula dalam

jumlah yang hanya memberikan sumbangan 5,5 % terhadap penyediaan kalori secara

keseluruhan. Dengan makin meningkatnya pendapatan masyarakat, diharapkan

komsumsi gula meningkat pula sehingga dapat memberikan konstribusi dalam

perbaikan gizi penduduk.

Pengolahan tebu menjadi gula dilakukan dengan proses yang pertama yaitu

tebu dimasukkan ke unit stasiun penggilingan dengan lima kali proses penggilingan

dan air tebu yang dihasilkan dari stasiun penggilingan itulah yang disebut dengan

nira. Kemudian nira dialirkan ke unit stasiun penguapan (evaporator) yang gunanya

untuk menghasilkan nira yang lebih kental, setelah itu dipompakan pada unit stasiun

masakan / pengkristalan dan dilanjutkan pada unit stasiun putaran / sentrifugal yang

Dari proses tersebut di atas, dihasilkan produk utama berupa kristal gula

putih yang di pasar dikenal dengan sebutan SHS (Superieure Hoofd Suiker) atau

Plantation White Sugar. Kadang – kadang dihasilkan pula gula dengan mutu yang

lebih rendah, misalnya HS (Hoofd Suiker) yang dewasa ini umumnya tidak

dipasarkan. Selain gula kristal, pengolahan tebu menjadi gula menghasilkan pula

tetes (molases) yang digunakan sebagai bahan dasar pembuatan kecap dan bahan

baku pabrik alkohol / spiritus serta Mono Sodium Glutamat (MSG) di dalam negeri

ataupun di ekspor. Dari tabel di bawah ini dapat dilihat bahwa permintaan molases

setiap tahunnya semakin meningkat di seluruh dunia.

Tabel 1.1. Kebutuhan Molases di seluruh Dunia

Tahun Kebutuhan (Ton) Produksi (Ton)

1989 74.400 428.200

1990 697.300 269.500

1991 626.700 121.900

1992 860.700 371.700

1993 910.000 277.800

1994 1.048.000 434.594

1995 1.100.000 514.470

1996 1.200.000 670.000

(Sumber: Hugot, 1986)

1.2 Perumusan Masalah

Adapun rumusan masalah pada Pra Rancangan Pembuatan Molases Pada

Pabrik Gula ini adalah untuk mengetahui bagaimana terbentuknya proses pembuatan

molases pada stasiun kristalisasi (masakan) dan stasiun putaran pada pabrik gula.

1.3 Tujuan Perancangan Pabrik

Sebagai ilmu keteknikan, Teknologi Kimia Industri membidangi perancangan

(design) konstruksi, operasi peralatan, serta proses pengolahan bahan mentah dan

bahan pendukung menjadi produk yang berdaya guna untuk bahan baku bagi proses

rancangan unit utilitas ini adalah untuk mengaplikasikan ilmu Teknologi Kimia

Industri yang meliputi neraca massa, neraca energi, operasi teknik kimia, dan bagian

ilmu Teknologi Kimia Industri lainnya yang penyajiannya disajikan pada Pra

Rancangan Pembuatan Molases Pada Pabrik Gula. Bahan baku yang digunakan pada

kapasitas tebu sebesar 6000 ton/hari.

1.4 Manfaat Rancangan

Manfaat dari Pra Rancangan Molases Pada Pabrik Gula dalam tugas akhir ini

adalah memaparkan bagaimana pembentukan Molases pada pabrik gula berdasarkan

: Perhitungan neraca massa dan neraca energi,penentuan spesifikasi peralatan yang

diperlukan untuk proses produksi maupun proses pendukung produksi, penentuan

instrumentasi dan keselamatan kerja yang dibutuhkan, penentuan kulitas,penentuan

menajemen organisasi perusahaan yang diperlukan demi kelancaran

BAB II

TINJAUAN PUSTAKA

2.1 Proses Pembuatan Gula

Pabrik gula adalah suatu pabrik yang berperan mengubah bahan baku tebu

menjadi kristal produk yang memenuhi syarat.

Di dalam proses kristalisasi dilakukan dengan cara mengkristalkan

sukrosa yang terdapat di dalam nira kental / stroop pada suatu bejana dan

mengusahakan agar :

• Hasil memenuhi syarat dan kualitas

• Biaya operasi yang rendah / ekonomis

• Kehilangan sukrosa serendah – rendahnya

• Hasil tidak menyulitkan proses selanjutnya.

Sehingga di dalam operasinya dilakukan langkah – langkahsebagai berikut :

• Proses dilaksanakan dengan tekanan yang direndahkan (vacum)

• Proses dilaksanakan secara bertingkat.

2.1.1 Mekanisme Pengkristalan

Nira kental merupakan bahan pokok yang digunakan di dalam proses

kristalisasi, yang memiliki konsentrasi mendekati jenuh dimana jarak antara

molekul – molekul sukrosa masih cukup jenuh sehingga satu sama lain belum

Dengan adanya penguapan air maka jarak antara molekul – molekul

sukrosa akan saling berdekatan dan pada saat mencapai suatu keadaan yang lewat

jenuh maka molekul akan saling membentuk rantai.

Dengan semakin tingginya konsentrasi maka rantai-rantai molekul akan

membentuk inti – inti kristal.

Faktor-faktor yang mempengaruhi kecepatan kristalisasi :

a. Konsentrasi Larutan

Agar dicapai proses penempelan yang lebih cepat maka perlu di

usahakan agar larutan pada kejenuhan yang tinggi karena pada

keadaan ini kandungan sukrosanya lebih besar dibandingkan bila pada

kejenuhan yang lebih rendah sehingga proses penempelan pada inti

kristal lebih cepat.

b. Kandungan Kotoran

Adanya kotoran yang terdapat di dalam bahan akan menyebabkan

naiknya viskositas sehingga berakibar turunnya nilai kemurnian, hal

ini akan mengakibatkan rendahnya kecepatan kristalisasi.

c. Bahan Pemanas

Merupakan bahan yang sangat diperlukan guna menguapkan air yang

dikandung oleh larutan, dapat menimbulkan sirkulasi yang sangat

diperlukan dalam proses kristalisasi.

d. Jenis Alat

Bejana tipe Serpentin umumnya akan lebih lama waktu masaknya

yang kadang – kadang sulit untuk dapat dipenuhi pada pabrik – pabrik

gula yang lama. (Kusumadiyono,1982)

2.1.2 Proses Kristalisasi Pada Pabrik Gula

Proses kristalisasi pada pabrik gula dilakukan sebanyak 3 tahap yaitu A,

B dan D. Dimana gula A dan B yang dihasilkan diambil sebagai gula produk.

Masakan D diputar dua kali dan gula D yang dihasilkan merupakan

babonan (bibit) untuk masakan A dan B. Pembuatan bibit masakan D

menggunakan bibit fondan pan masakan (vacum pan) berjumlah 5 buah dimana 3

buah dapat digunakan untuk masakan A dan B, dan 2 buah lagi untuk masakan D.

Kedua pan yang digunakan untuk masakan D tersebut dilengkapi dengan

pengaduk untuk membantu sirkulasi pada masakan D tersebut. Masakan D juga

dibantu oleh 1 buah palung penyimpangan bibit (Vacum Seed Crystalizer) yang

volumenya 300 Hl (Hekto Liter). Proses kristalisasi dimulai dengan membuat

bibit masakan D (masakan D2) dengan bibit fondan, kemudian dibesarkan terus

sampai penuh 500 Hl. Masakan D2 ini dipecah menjadi 2 pan masing-masing 250

Hl. Masakan yang 250 Hl tersebut dapat dipindahkan ke pan lain yang kosong

atau dipindahkan ke Seed Vessel.

Untuk masakan A dan B yang menggunakan bibit babonan, pertama

dilakukan adalah pembuatan bibit A/B. Apabila bibit sudah penuh sekitar 500 Hl

bibit tersebut dipecah menjadi 2 pan, masing – masing 250 Hl, kemudian kedua

bibit dalam 2 pan tersebut dapat diteruskan untuk 1 masakan A dan 1 masakan B

dengan menambah nira kental untuk masakan A dan stroop A dan untuk masakan

2.1.3 Cara Memasak Pada Pabrik Gula

2.1.3.1Cara Memasak A

Masakan A berasal dari bibit yang dibentuk oleh kristal gula D2 dan nira

kental. Pembuatan bibit dilaksanakan dengan terlebih dahulu menarik sejumlah

nira kental guna dipekatkan hingga berada pada daerah meta mantap (larutan tebal

membentuk benang ± 2 cm), kemudian dimasukkan sejumlah kristal gula D2

kg i dikehendak kristal

diameter

D kristal diameter

x masakan dalam

Kristal

Berat ( 2 )

yang

telah diperhitungkan berdasarkan :

dimana : berat kristal dalam masakan = berat masakan x brix masakan x kristal %

brix

Bila bibit telah siap maka dapatlah dilaksanakan proses masakan A

dengan cara memasukkan bibit tersebut ke dalam pan kemudian ditambahkan nira

kental atau memasukkan lebih dahulu nira kental untuk dipekatkan hingga berada

pada daerah meta mantap kemudian dimasukkan bibit.

Nira kental ditambahkan secara periodik guna menjaga agar kecepatan

kristalisasi tetap tinggi hingga diperoleh ukuran kristal yang diharapkan. Untuk

pelaksanaan pencucian maupun air sirkulasi dapat dilaksanakan bila memang

karena suatu keadaan yang memaksa harus mengadakan tindakan tersebut, karena

2.1.3.2Cara Memasak B

Proses memasak B hampir sama dengan memasak A dan sebagai

bahannya juga dimasukkan stroop. Adapun langkah – langkahnya adalah sbb:

a. Mula – mula ditarik sejumlah nira kental guna dipadatkan hingga

membentuk benangan ± 2 cm.

b. Kemudian dimasukkan sejumlah bibit yang telah siap untuk proses

kristalisasi selanjutnya.

c. Ditambahkan larutan kembali dan dimasukkan nira kental hingga

tercapai volume masakan 150 Hl.

d. Kemudian dilaksanakan analisa sogokan guna mengendalikan HK

(Harkat Kemurnian) dari masakan dan menentukan bahan yang

ditambahkan hingga volume efektif yaitu 180 Hl.

e. Pada setiap penambahan stroop hampir selalu diikuti dengan langakah

pencucian karena adanya kristal – kristal yang terbawa oleh stroop.

f. Amati dengan mikroskop hingga terbentuk inti – inti kristal.

g. Tambahkan air sebagai air sirkulasi sampai masakan akan menarik

kembali bahan (stroop) dimana kristal sudah cukup kuat.

h. Setelah dicapai volume masakan 150 Hl diadakan analisa sogokan

guna mengendalikan HK masakan.

i. Tambahkan bahan berdasarkan dari analisa sogokan dimana setiap

penambahan stroop diikuti dengan air pencuci.

j. Setealah masakan mencapai volume 180 Hl, dilakukan memasak tua

hingga dicapai brix ≥ 99.

2.1.3.3Pembuatan Bibit D (Masakan D2

Pembuatan bibit D mengguanakan bibit pondan, pembuatan bibit D akan

memakan waktu yang lebih lama dari pembuatan bibit A/B disebabkan HK bahan

yang lebih rendah.

Proses masak D dimulai dari pembersihan pan dari pasir – pasir halus,

bahan masakan ditarik berupa stroop A sebanyak 200 HK dan stroop B 50 Hl.

Bahan tersebut dikentalkan dengan membuka uap pemanas maksimum agar

proses penguapan berlangsung cepat.

Penguapan terus dilanjutkan sampai daerah mata mantap dimana

panjangnya kira – kira 2,5 – 3 cm. Pada konsentrasi batas tersebut pondan

kemudian dimasukkan, sementara itu uap pemanas dikecilkan sampai tekanan 0,1

– 0,2 kg/cm

)

2

dan kekentalan ditahan tetap dengan memberikan air dimana

molekul – molekul sakarosa hanya mampu menempel pada inti kristal yang sudah

ada.

Contoh masakan terus dilihat air sirkulasi, bila sudah tampak kristal yang

sesuai dengan yang dikehendaki ukuran dan bentuknya maka sirkulasi air ditutup.

Uap pemanas diperbesar sedikit demi sedikit dan pasir terus dibesarkan dan bila

ada pasir halus segea dicuci. Bila stroop sudah tipis dan pasir sudah rapat,

penarikan stroop B dilakukan secukupnya.

Penguapan dilanjutkan kembali dan penarikan stroop B ini dilakukan

bertahap sampai volume 500 Hl. Penarikan stroop B dan pemberian air sirkulasi

dilakukan seimbang dengan kecepatan penguapan sehingga tidak timbul pasir

2.1.3.4Cara Memasak D

Volume masakan D berasal dari bbit D2

2.2 Deskripsi

yang besarnya adalah 250 Hl,

kemudian diadakan analisa sogokan untuk menentukan jumlah penarikan stroop B

dan klare D dalam mencapai HK yang diinginkan.

Bibit yang berjumlah 250 Hl dibersihkan dari pasir halus dan uap pemanas

dibuka sedikit. Bila sudah bersih stroop B ditarik 10 Hl sesuai perhitungan

kemudian dilanjutkan dengan penarikan klare D secukupnya.

Penguapan dilanjutkan dan diusahakan kecepatan penempalan pada kristal

sesuai dengan kecepatan penguapan caranya dengan memberi sedikit sirkulasi dan

jangan membuka uap terlalu besar agar berada pada daerah mantap.

Kemudian contoh diperiksa, bila ada pasir palsu segera dicuci sampai

bersih, kemudian diuapkan lagi dan ditambahkan lagi klare D secukupnya, begitu

seterusnya sampai volume masakan 500 Hl. Masakan dituakan dan bila batas

dinding kristal dengan larutan sudah sangat tipis sekali masakan segera

diturunkan. (Kusumadiyono, 1982)

Nira kental yang mengandung 15 % kandungan air dan 85 % nira dialirkan

secara gravitasi ke dalam vacum pan 01 dengan suhu 300C. Untuk mencapai kondisi vacum pan 01 menggunakan saturated steam yang masuk pada suhu

980C,dari suhu vacum pan 01 steam keluar sebagai kondensat pada suhu 700 Vacum pan 01 dengan adanya steam akan menurunkan kandungan air pada

besar akan mengakibatkan terikutnya nira dalam proses penarikan air pada vacum

pan 01 yang dilakukan pada kondisi vacum.

Nira kental dengan kandungan air 14,36 % dan nira sebesar 85,64 %

dialirkan secara gravitasi ke dalam sentrifugal 01 untuk memisahkan antara air,

nira dan nira padat. Kandungan nira padat dialirkan ke mixer 01 untuk dicairkan,

sementara kandungan nira 85,64 % yang masih mengandung air dialirkan ke

dalam vacum pan 02 untuk diturunkan kandungan airnya dengan suhu 650C. Untuk mencapai kondisi vacum pan 02 digunakan Saturated steam yang masuk

pada suhu 980C dan steam keluar sebagai kondensat pada suhu 800C.

Nira kental yang mengandung air 14,74 % dan nira sebesar 85,25 % yang

kandungan airnya sudah diturunkan pada vacum pan 02 dialirkan secara gravitasi

ke dalam sentrifugal 02 dengan kandungan nira 14,11 % air dan nira sebesar

85,89 %. Kandungan nira padat dialirkan ke mixer 01 untuk dicairkan, sementara

nira yang mengandung air dialirkan melalui vacum pan 03 dengan suhu 750C yang menggunakan Saturated steam yang masuk pada suhu 980C dan steam keluar sebagai kondensat pada suhu 900

Dalam sentrifugal 03 yang mengandung nira 11,19 % air dan nira sebesar

88,81 % yang dialirkan dari vacum pan 03 dengan kandungan nira kental 14,47 % C.

Kandungan nira padat dari mixer 01 dialirkan secara gravitasi pada mixer 02

dengan kandungan nira 5 % air dan nira sebesar 95 %. Dalam hal ini nira padat

yang terdapat pada Mixer 01 yang dialirkan secara gravitasi pada mixer 02

dikatakan Molases yang mengandung nira 10,48 % air dan nira sebesar 89,16 %

kondensat pada suhu 90 0C serta mixer 02 dihomogenkan dan kemudian didinginkan pada condensor dengan suhu 90 0C dan digunakan air pendingin masuk dengan temperatur 25 0C dan keluar pada temperatur 30 0C, sehingga suhu molases yang dihasilkan berada pada suhu kamar agar proses pendistribusiannya

lebih mudah. Molases yang sudah diproduksi pada suhu kamar ini kemudian

disimpan dalam tangki penyimpanan sebelum didistribusikan kepada konsumen.

2.3 Gula Sebagai Sumber Kalori

Gula pasir mempunyai posisi penting dalam tata gizi masyarakat

Indonesia, karena gula merupakan sumber kalori yang efektif dan sekaligus

memberikan rasa manis yang sangat diperlukan manusia. Rasa manis itu

memberikan rangsangan bagi peningkatan konsumsi bahan lain yang diperlukan

tubuh manusia, karena umumnya manusia sangat menyukai rasa tersebut.

Fungsi gula akhir-akhir ini banyak digantikan bahan pemanis buatan,

seperti siklat, sakarin, aspartam dan sebagainya. Kebanyakan orang kurang

menyadari bahwa penggunaan bahan pemanis tak berkalori seperti pemanis

buatan itu mengurangi jumlah kalori yang diserap tubuh dan beberapa jenis

pemanis buatan dapat mempunyai efek sampingan yang merugikan kesehatan.

Sebagai gugus kimia yang terdiri dari unsure C (karbon), H (hidrogen),

dan O (oksigen), gula memiliki kadar kalori yang cukup tinggi, yaitu sebesar

3950 kalori/gr gula. Meskipun gula merupakan bahan pangan yang penting dalam

tata gizi masyarakat, tetapi kebanyakan orang baru mampu mengkonsumsi gula

dalam jumlah yang hanya memberikan sumbangan 5,5 % terhadap penyediaan

2.3.1 Produksi

Masyarakat Indonesia mengenal gula dari tebu sejak sekitar abad ke – 15,

bersamaan dengan itu mulai diperkenalkan pembuatan gula dari tanaman tebu

yang dibudidayakan. Bentuk gula yang dihasilkan bermula dari bentuk yang

sederhana seperti gula mangkok, gula tanjung yang kemudian berkembang

menjadi gula sentrifugal yaitu gula pasir dari berbagai tingkat mutu.

Pentingnya gula bagi masyarakat Indonesia tercermin pada kebijaksanaan

pemerintah yang menetapkan bahwa gula pasir adalah salah satu dari sembilan

bahan pokok kebutuhan rakyat banyak di samping beras, ikan asin, garam, sabun,

minyak tanah, minyak kelapa, kain batik dan tekstil. Pengadaan dan distribusi

bahan – bahan pokok diatur pemerintah dengan tujuan meningkatkan

kesejahteraan rakyat melalui penyediaan kebutuhan hidupnya secara cukup dan

merata.

Produksi gula harus diupayakan meningkat untuk memenuhi kebutuhan

konsumsi, yaitu antara 3,9 % sampai 5,1 % tiap tahun. Upaya peningkatan itu

merupakan tugas yang tidak ringan karena menyangkut pengerahan sumber daya

alam ( lahan dana air ), sumber daya manusia ( petani tebu dan tenaga kerja ), dan

sumber daya modal yang cukup besar. Masalah peningkatan produksi gula

menyangkut aspek teknologi, ekonomi, sosial dan budaya. ( Prabowo, 1992 ).

2.4. Molases

Molases adalah hasil sisa dari sirup gula yang telah dididihkan dan

diproduksi di Australia dan sisanya digunakan untuk persediaan makanan.

Molases juga digunakan sebagai bahan baku dalam proses destilasi dimana

industri alkohol (etanol), minuman (rum) dan gas asam dibuat.

Dalam gudang penyimpanan yang bersuhu antara 300–350 C (860–950 F) molases akan kehilangan 2-3 % setiap tahunnya dari ragi gula yang dihasilkan.

Jika temperatur dari gudang penyimpanan meningkat 100 C (180 F), maka kerugian ini akan berlipat ganda. Molases disimpan di dalam tangki dimana di

dalamnya pernah mengalami beberapa pembusukan akibat panas dan penyebab

peristiwa ini belum pernah diketahui secara pasti, tetapi hal itu telah terjadi kurang

lebih dari periode waktu yang panjang pada proses pemanasan dengan suhu 400 C (1040

2.4.1. Densitas

F) atau lebih tinggi lagi. Sangat penting untuk mengamati molases di dalam

gudang penyimpanan untuk memastikan bahwa temperaturnya tidak mencapai

batas tersebut.

Kepadatan molases yang benar biasanya berkisar antara 1,4 –1,5 yang

secara normal berisi gelembung udara yang diambil oleh friksi setiap kali molases

lepas dari dalam tangki. Gelembung udara ini lepas dengan perlahan ketika udara

sedang baik dan diperlukan untuk menentukan kepadatan. Di Jamaika umumnya

diperkirakan udara yang dimasukkan berkisar 10 – 15 % volume molases tersebut.

Volume udara lebih dari itu adalah besar ketika ditangani berulang – ulang seperti

10 % untuk molases ringan dan 15 % untuk molases berat. Sedangkan di Antigua

biasa mengurangi 15 % berat teoritisnya, tetapi penelitian telah menunjukkan

kendali pada basis volume, ini hanya dapat diperoleh dengan berat molases

tersebut. Beberapa jenis skala otomatis ada tersedia untuk menimbang molases

dimana skala seperti itu memerlukan suatu koreksi otomatis untuk

mempertimbangkan molases yang tinggal untuk mempertahankan tangki ketika

molases dikosongkan. (Hugot, 1986).

BAB III

NERACA BAHAN

3.1. Pada Vacuum Pan 01 (VP-01)

Tabel 3.1. Neraca Massa Pada Vacuum Pan 01 (VP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

1 2 3

A 141.666,67 - 141.666,67

B 25.000,00 1.250,00 23.750,00

TOTAL 166.666,67 166.666,67

3.2. Pada Centrifugal 01 (C-01)

Tabel 3.2. Neraca Massa Pada Centrifugal 01 (C-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

3 4 5

A 141.666,67 4.250,00 137.416,67

B 23.750,00 - 23.750,00

TOTAL 165.416,67 165.416,67

3.3. Pada Vacuum Pan 02 (VP-02)

Tabel 3.3. Neraca Massa Pada Vacuum Pan 02 (VP-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

6 8 10

A 137.416,67 137.416,67 -

B 23.750,00 22.562,50 1.187,50

3.4. Pada Centrifugal 02 (C-02)

Tabel 3.4. Neraca Massa Pada Centrifugal 02 (C-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

8 9 11

A 137.416,67 4.122,50 133.294,17

B 22.562,50 - 22.562,50

TOTAL 159.979,17 159.979,17

3.5. Pada Mixer 01 (M-01)

Tabel 3.5. Neraca Massa Pada Mixer 01 (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

5 9 19 7

A 4.250,00 4.122,50 - 8.749,26

B - - 837,25 460,49

TOTAL 9.209,75 9.209,75

3.6. Pada Mixer 02 (M-02)

Tabel 3.6. Neraca Massa Pada Mixer 02 (M-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

7 13 14

A 8.749,26 8.748,39 0,87

B 460,49 460,49 -

3.7. Pada Vacuum Pan03 (V-03)

Tabel 3.7. Neraca Massa Pada Vacuum Pan03 (V-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

12 15 16

A 133.294,17 133.294,17 -

B 22.562,50 21.434,37 1.128,12

TOTAL 155.856,67 155.856,67

3.8. Pada Centrifugal 03 (C-03)

Tabel 3.8. Neraca Massa Pada Centrifugal 03 (C-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

13 15 17

A 8.748,39 137.416,67 146.165,06

B 460,49 21.434,37 21.894,86

BAB IV

NERACA ENERGI/PANAS

4.1. Pada Vacuum Pan 01 (V-01)

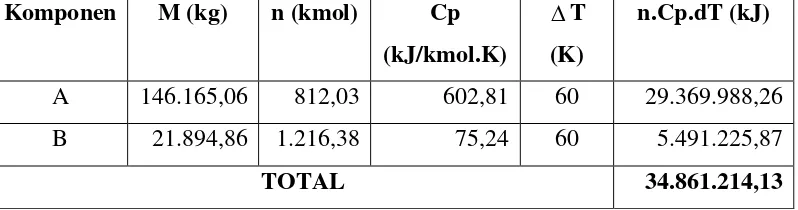

Tabel 4.1. ∆H

Komponen

Bahan Masuk Pada Vacuum Pan 01 (VP-01)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 141.666,67 787,04 602,81 5 2.372.177,91

B 25.000,00 1.388,89 75,24 5 522.500,42

TOTAL 2.894.678,33

Tabel 4.2. ∆H

Komponen

Bahan Keluar Dari Vacuum Pan 01 (VP-01)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 141.666,67 787,04 602,81 45 21.349.601,20

B 23.750,00 1.319,40 75,24 45 4.467.226,50

B 1.250,00 69,40 75,24 45 234.974,52

TOTAL 26.051.802,22

4.2. Pada Vacuum Pan 02 (V-02)

Tabel 4.3. ∆H

Komponen

Bahan Masuk Pada Vacuum Pan 02 (VP-02)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 137.416,67 763,43 602,81 40 18.415.363,25

B 23.750,00 1.319,44 75,24 40 3.970.986,62

Tabel 4.4. ∆H

Komponen

Bahan Keluar Dari Vacuum Pan 02 (VP-02)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 137.416,67 763,43 602,81 55 25.311.178,11

B 22.562,50 1.253,47 75,24 55 5.187.109,55

B 1.187,50 65,97 75,24 55 272.997,05

TOTAL 30.771.284,71

4.3. Pada Vacuum Pan 03 (V-03)

Tabel 4.5. ∆H

Komponen

Bahan Masuk Pada Vacuum Pan 03 (VP-03)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 133.294,17 740,52 602,81 50 22.319.643,06

B 22.562,50 1.253,47 75,24 50 4.715.554,14

TOTAL 27.035.197,20

Tabel 4.6. ∆H

Komponen

Bahan Keluar Dari Vacuum Pan 03 (VP-03)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 133.294,17 740,52 602,81 65 29.015.535,98

B 21.434,37 1.190,79 75,24 65 2.239.875,99

B 1.128,12 62,67 75,24 65 306.493,90

4.4. Pada Kondenser 01 (K-01)

Tabel 4.7. ∆H

Komponen

Bahan Masuk Pada Kondenser (K-01)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 146.165,06 812,03 602,81 60 29.369.988,26

B 21.894,86 1.216,38 75,24 60 5.491.225,87

TOTAL 34.861.214,13

Tabel 4.8. ∆H

Komponen

Bahan Keluar Dari Kondenser (K-01)

M (kg) n (kmol) Cp

(kJ/kmol.K)

∆T (K)

n.Cp.dT (kJ)

A 146.165,06 812,03 602,81 5 2.447.499,02

B 21.894,86 1.216,38 75,24 5 457.602,15

BAB V

SPESIFIKASI PERALATAN

5.1. Tangki Nira Kental

Fungsi : untuk menampung nira kental selama 30 hari

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 18.144,00 m3

Diameter : 51,87 m

Tinggi : 90,78 m

Tekanan : 55,20 psi

Tebal dinding : 3,33 inchi

5.2. Vacuum Pan 01

Fungsi : untuk mengurangi kandungan air pada nira

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Diameter : 5,77 m

Tinggi : 10,10 m

Tekanan : 31,19 psi

Tebal dinding : 0,33 inchi

Diameter dalam jaket : 241,16 inchi

Tinggi jaket : 207,48 ft

Tekanan jaket : 103,88 psi

Tebal jaket : 2,50 inchi

5.3. Vacuum Pan 02

Fungsi : untuk mengurangi kandungan air pada nira

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 291,00 m3

Diameter : 5,77 m

Tinggi : 10,10 m

Tekanan : 31,19 psi

Tebal dinding : 0,33 inchi

Diameter dalam jaket : 241,16 inchi

Tinggi jaket : 75,19 ft

5.4. Vacuum Pan 03

Fungsi : untuk mengurangi kandungan air pada nira

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 282,27 m3

Diameter : 6,01 m

Tinggi : 13,51 m

Tekanan : 31,64 psi

Tebal dinding : 0,33 inchi

Diameter dalam jaket : 250,64 inchi

Tinggi jaket : 72,67 ft

Tekanan jaket : 45,65 psi

5.5. Centrifugal 01

Fungsi : Untuk memisahkan kristal gula (nira padat)

Dengan Molases

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 258,91 m3

Diameter : 5,84 m

Tinggi : 24,85 m

Tekanan : 55,10 psi

Tebal dinding : 0,48 inchi

5.6. Centrifugal 02

Fungsi : untuk memisahkan kristal gula (nira padat)

Dengan Molases.

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Tinggi : 10,09 m

Tekanan : 35,83 psi

Tebal dinding : 0,35 inchi

5.7. Centrifugal 03

Fungsi : untuk memisahkan kristal gula (nira padat)

Dengan Molases.

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 255,28 m3

Diameter : 5,81 m

Tinggi : 10,17 m

Tekanan : 36,04 psi

Tebal dinding : 0,35 inchi

5.8. Mixer 01

Fungsi : untuk mencampur nira dengan air sehingga

memperkecil gumpalan nira.

Jumlah : 1 buah

Spesifikasi :

ellipsoidal

Bahan Konstruksi : carbon steel grade B

Volume : 9,00 m3

Diameter : 1,90 m

Tinggi : 3,32 m

Tekanan : 18,72 psi

Tebal : 0,31 inchi

Jenis Pengaduk : helical ribbon

Daya Pengaduk : 8,77 hp

Daya motor : 11,00 hp

5.9. Mixer 01

Fungsi : untuk mencampur nira dengan air sehingga

memperkecil gumpalan nira.

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup datar dan alas

ellipsoidal

Bahan Konstruksi : carbon steel grade B

Volume : 17,60 m3

Diameter : 2,38 m

Tinggi : 4,16 m

Jenis Pengaduk : helical ribbon

Daya Pengaduk : 8,85 hp

Daya motor : 11,15 hp

5.10. Tangki Produk

Fungsi : untuk menampung produk selama 15 hari

Jumlah : 10 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 9.090,35 m3

Diameter : 19,12 m

Tinggi : 33,46 m

Tekanan : 64,32 psi

Tebal dinding : 1,50 inchi

5.11. Kondenser

Fungsi : untuk mendinginkan produk menjadi suhu kamar

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Volume : 255,28 m3

Diameter : 5,81 m

Tinggi : 10,17 m

Tekanan : 36,04 psi

Tebal dinding : 0,35 inchi

5.12. Pompa

Fungsi : untuk pengaliran bahan

Jumlah : 2 buah

Spesifikasi :

Jenis : Pompa Centrifugal

Daya pompa : 0,80 hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan sistem dan susunan peralatan yang dipakai di

dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil

sesuai dengan yang diharapkan. Di dalam suatu pabrik kimia, pemakaian

instrumen merupakan suatu hal yang sangat penting karena dengan adanya

rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam

pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Dengan

demikian kondisi operasi selalu berada dalam kondisi yang diharapkan.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut:

1. Penunjuk (Indicator)

2. Pencatat (Recorder)

3. Pengontrol (Controler)

4. Pemberi tanda bahaya (Alarm)

Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau

tenaga listrik dan pengontrolannya dapat dilakukan secara manual ataupun

otomatis (menggunakan komputer berkecepatan tinggi). Penggunaan instrumen

pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan sistem

peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan

apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses

(kontrol manual) atau disatukan di dalam suatu ruang kontrol pusat (control

room) yang dihubungkan dengan kontrol otomatis.

Variabel–variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas,

Sistem pengendalian pada dasarnya terdiri dari:

1. Elemen Perasa/Elemen Utama (Sensing Element/Primary Element)

Yaitu elemen yang menunjukkan adanya perubahan dari harga variabel yang

diukur.

2. Elemen Pengukur

Yaitu elemen yang menerima output dari elemen primer dan melakukan

pengukuran, dalam hal ini termasuk alat-alat penunjuk (indikator) maupun

alat-alat pencatat (recorder).

3. Elemen Pengontrol

Yaitu elemen yang mengadakan harga-harga perubahan dari variabel yang

dirasakan oleh elemen perasa dan diukur oleh elemen pengukur untuk

mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga

tersebut dapat berupa tenaga mekanis maupun tenaga listrik.

4. Elemen Pengontrol Akhir

Yaitu elemen yang sebenarnya mengubah input ke dalam proses sehingga

variabel yang diukur tetap berada dalam range yang diizinkan.

Jika sistem pengendalian proses dirancang dengan cermat, maka

permasalahan instrumentasi, seperti keterlambatan transmisi, siklisasi karena

respon yang lambat atau tidak dijawab, radiasi, dan faktor lainnya dapat

dihilangkan.

Adapun instrumentasi yang digunakan di pabrik minyak goreng ini

mencakup:

1. Temperature Indicator Controller (TIC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu dan

pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan

mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari

dalam suatu proses yang sedang bekerja.

Prinsip kerja:

2. Pressure Indicator Controller (PIC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan

dan pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal

mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas

yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure Indicator control (PIC) akibat tekanan uap keluar akan

membuka/menutup diafragma valve. Kemudian valve memberikan sinyal

kepada PIC untuk mengukur dan mendeteksi tekanan apakah sesuai dengan

set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran

fluida dalam pipa atau unit proses lainnya. Pengukuran kecepatan aliran fluida

dalam pipa biasanya diatur dengan mengatur out put dari alat.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan

aliran apakah sesuai dengan set point.

4. Level Indicator Controller (LIC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan

dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi

permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu

dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja:

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LIC untuk mendeteksi tinggi

permukaan apakah sesuai dengan set point. Alat sensing yang digunakan

umumnya pelampung atau transduser diafragma untuk mendeteksi dan

Pada pra rancangan pabrik pembuatan olein dan stearin dari RBDPO

(Refined, Bleached, Deodorized Palm Oil ) ini, jenis-jenis instrumen yang

digunakan adalah sebagai berikut:

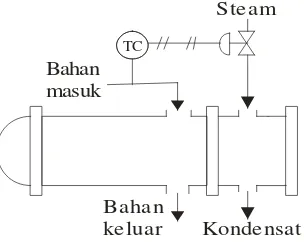

1. Alat pengatur temperatur pada Heat Exchanger

TC Bahan masuk

Bahan keluar

Steam

Kondensat

Gambar 6.1 Instrumentasi Pada Heat Exchanger

2. Alat mengukur dan mengatur ketinggian cairan pada Tangki

LIC

Gambar 6.2 Instrumentasi Pada Tangki

3. Alat mengatur kecepatan aliran fluida pada Pompa

FC

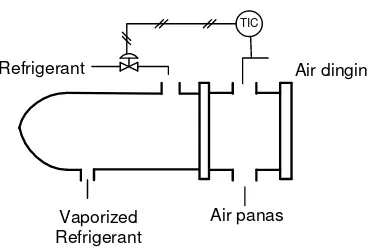

4. Alat mengukur dan mengatur temperatur pada Chiller

Refrigerant Air dingin

TIC

Vaporized Refrigerant

Air panas

Gambar 6.4 Instrumentasi Pada Chiller

6.2 Keselamatan Kerja

Keselamatan kerja merupakan suatu usaha untuk mencegah terjadinya

kecelakaan, cacat, ataupun pada saat bekerja di suatu perusahaan/pabrik.

Kecelakaan dapat disebabkan oleh mesin, bahan baku, produk, serta keadaan

tempat kerja, sehingga harus mendapat perhatian yang serius dan dikendalikan

dengan baik oleh pihak perusahaan. Keselamatan kerja merupakan jaminan

perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian.

Selain itu, dengan adanya usaha-usaha pencegahan yang baik dapat meningkatkan

semangat karyawan, untuk bekerja lebih baik, tenang, dan efisien.

Hal-hal yang perlu dipertimbangkan pabrik untuk menjamin keselamatan

kerja, antara lain:

1. Menanamkan kesadaran akan keselamatan kerja bagi seluruh karyawan.

2. Memasang papan peringatan pada daerah proses yang rawan kecelakaan.

3. Memasang penerangan yang cukup dan sistem pertukaran udara/ventilasi yang

baik.

4. Menempatkan peralatan keselamatan dan pencegahan kebakaran di daerah

yang rawan akan kecelakaan atau kebakaran.

5. Memasang alarm (tanda bahaya), sehingga bila terjadi bahaya dapat segera

diketahui.

6. Menyediakan poliklinik dengan sarana yang memadai untuk pertolongan

Keselamatan Kerja pada Pabrik Pembuatan Olein dan Stearin

Usaha untuk mencegah kecelakaan kerja yang mungkin terjadi dalam

pabrik pembuatan Olein dan stearin ini mencakup:

1. Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Melengkapi sistem yang menangani fluida bertekanan tinggi (steam)

dengan katup-katup pengaman seperti pada boiler dan heat exchanger.

2. Menggunakan dasar lantai yang terbuat dari plat baja dengan permukaan

yang agak sedikit kasar untuk mengurangi tergelincir.

3. Memasang alat–alat dengan penahan yang cukup kuat untuk mencegah

kemungkinan terguling atau terjatuh.

4. Membersihkan area produksi khususnya lantai secara periodik untuk

menghilangkan kotoran seperti tumpahan minyak yang mengganggu.

5. Membuat sistem ruang gerak karyawan cukup lebar dan tidak

menghambat kegiatan karyawan.

6. Meletakkan jalur perpipaan berada di atas permukaan tanah atau pada atap

lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila di luar

gedung agar tidak menghalangi kendaraan yang lewat.

7. Meletakkan alat sedemikian rupa sehingga para operator dapat bekerja

dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau

pembongkaran.

8. Memberikan tutup pelindung pada alat–alat yang bergerak atau berputar

untuk menghindari terjadinya kecelakaan kerja.

9. Menyediakan peralatan pemadam kebakaran yang dilengkapi dengan

pompa-pompa hidran pada tiap jarak tertentu

10.Memasang sprinkler, yaitu sistem yang bekerja secara otomatis dengan

memancarkan air bertekanan kesegala arah untuk memadamkan kebakaran

atau setidak-tidaknya mencegah meluasnya kebakaran, khususnya di ruang

2. Keselamatan Kerja Terhadap Listrik

Usaha-usaha yang dapat dilakukan untuk menjaga keselamatan kerja

terhadap listrik, antara lain:

1. Memasang sekring pemutus arus listrik otomatis pada setiap instalasi dan

peralatan listrik dan merancang secara terpadu dengan tata letak pabrik

untuk menjaga keselamatan kerja dan kemudahan jika harus dilakukan

perbaikan.

2. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan

tinggi.

3. Menempatkan motor-motor listrik pada tempat yang tidak mengganggu

lalu lintas pekerja.

4. Mengisolasi kawat hantaran listrik yang sesuai dengan keperluan.

Khususnya kabel listrik yang berdekatan dengan alat-alat yang bekerja

pada suhu tinggi.

5. Memasang penangkal petir yang dibumikan pada setiap peralatan atau

bangunan yang menjulang tinggi.

3. Pencegahan Terhadap Gangguan Kesehatan

1. Mewajibkan setiap karyawan untuk memakai pakaian kerja selama berada

di dalam lokasi pabrik.

2. Mewajibkan karyawan memakai sarung tangan karet serta penutup hidung

dan mulut saat menangani bahan-bahan kimia yang berbahaya.

3. Mewajibkan karyawan memakai pelindung telinga pada saat bekerja di

tempat alat yang bersuara tinggi seperti boiler dan generator.

4. Menyediakan poliklinik yang memadai di lokasi pabrik.

4. Peralatan Perlindungan Diri

Selama berada di dalam lokasi pabrik disediakan peralatan dan

perlengkapan perlindungan diri yang wajib dipakai oleh karyawan dan setiap

orang yang memasuki pabrik. Adapun peralatan perlindungan diri ini

1. Pakaian kerja, masker, sarung tangan, dan sepatu pengaman khusus bagi

karyawan yang bekerja berhubungan dengan bahan kimia, misalnya

pekerja di laboratorium.

2. Helm, sepatu pengaman khusus, dan pelindung mata, bagi karyawan yang

bekerja di bagian alat-alat berat, seperti penutup telinga bagi karyawan

bagian boiler, kamar listrik (generator).

5. Kesadaran dan Pengetahuan yang Memadai bagi Karyawan

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan

pentingnya usaha menjamin keselamatan kerja. Usaha-usaha yang dapat

dilakukan antara lain:

1. Melakukan pelatihan secara berkala bagi karyawan.

2. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi

sanksi bagi karyawan yang tidak disiplin.

3. Membekali karyawan dengan keterampilan menggunakan peralatan secara

benar dan cara-cara mengatasi kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai–

nilai disiplin bagi para karyawan yaitu:

1. Mengikuti pedoman–pedoman yang sesuai dalam bertugas.

2. Mematuhi setiap peraturan dan ketentuan yang ada.

3. Memiliki keterampilan untuk mengatasi kecelakaan dengan menggunakan

peralatan yang ada.

4. Melaporkan dengan segera setiap kecelakaan atau kejadian yang

merugikan pada atasan.

5. Mengingatkan antara karyawan akan perbuatan yang dapat menimbulkan

bahaya.

6. Mengontrol secara periodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama di dalam

kelancaran proses produksi. Agar proses produksi tersebut dapat terus

berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik.

Sarana utilitas yang terdapat pada Pra Rancangan Pabrik Pembuatan Olein dan

Stearin ini adalah :

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

7.1 Kebutuhan Uap (Steam)

Dari perhitungan neraca panas diketahui kebutuhan steam adalah:

• Tangki RBDPO = 2.189,7145 kg/jam

• Heat Exchanger = 1.189,0670 kg/jam

• Bak penampung Stearin = 1.582,9961 kg/jam + Total = 4.961,7776 kg/jam

Tambahan untuk faktor keamanan diambil 30 % maka:

Total uap yang harus dihasilkan = 1,3 x 4.961,7776 = 6.450,3109 kg/jam

7.2 Kebutuhan Air

Kebutuhan air dalam suatu pabrik meliputi kebutuhan air dalam suatu pabrik

meliputi air pendingin, air umpan ketel, air domestik, dan air tambahan untuk

keperluan lain-lain. Kebutuhan air pada pabrik pembuatan olein dan stearin adalah

7.2.1 Kebutuhan air pendingin

Air pendingin dibutuhkan pada tangki kristalisasi dengan sumber air dari water

cooling tower dan chiller.

a. Water Cooling Tower

Water cooling tower dapat mendinginkan air dengan menggunakan udara

dimana suhu keluar 24 oC. Air yang telah digunakan sebagai pendingin dapat dipergunakan kembali setelah didinginkan pada water cooling tower, dengan

menganggap adanya kehilangan air selama proses sirkulasi, sehingga dibutuhkan

penambahan air sebanyak:

Wm = We + Wd + Wb (Perry, 1999)

We = 0,00085 Wc (T1-T2

1 S

We Wb

− =

)

Dimana:

Wm = Air segar yang harus ditambahkan (m3/jam) We = Air yang hilang akibat penguapan (m3/jam) Wb = Air yang terhembus (m3/jam)

Wd = Air yang hilang sepanjang aliran (m3/jam) = 0,1 – 0,2 %, diambil 0,2 %

Wc = Kebutuhan air pendingin (m3/jam) T1 = Temperatur masuk = 380C

T2 = Temperatur keluar = 240C

S = Perbandingan antara padatan terlarut dengan air yang ditambahkan

adalah 3 sampai 5 (diambil S = 5 ) ρair = 1000 kg/m

jam m 0921 , 08 1 1000

92 108.092,10

Wc = = 3

3

Laju volumetrik air pendingin :

m = 108.092,1092 kg/jam

jam m 0,3216 1

5 1,2863

Wb = 3

− =

Diambil 0,2 %

Wd = 0,002 x 108,0921 = 0,2162 m3/jam

Jumlah air tambahan yang dibutuhkan untuk air pendingin dari WCT:

= 1,2863 + 0,3216 + 0,2162 = 1,8241 m3/jam = 1.824,0543 kg/jam

Jumlah air pendingin yang digunakan kembali:

= 108.092,1092 - 1.824,0543

= 106.268,0549 kg/jam

b. Chiller

Chiller dapat mendinginkan air hingga 10-11 oC dengan menggunakan

referigerant. Referigerant yang digunakan adalah amoniak (NH3

7.2.2 Air umpan ketel

).

Dari neraca panas diperoleh laju masa air pendingin dari chiller adalah:

139.089,0389 kg/jam. Diperkirakan air tambahan 5 % maka:

Air tambahan untuk chiller = 0,05 x 139.089,0389 kg/jam

= 6.954,4519 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali maka:

- Kondensat yang digunakan kembali = 80% x 6.450,3109 = 5.160,2487 kg/jam

- Kebutuhan air tambahan untuk ketel = 20% x 6.450,3109 = 1.290,0622 kg/jam

7.2.3 Air domestik

Kebutuhan air domestik meliputi kebutuhan air rumah tangga, kantin, dan lain

sebagainya. Kebutuhan air untuk masyarakat industri diperkirakan 6 l/jam tiap orang.

Jumlah karyawan 125 orang dan ρ air = 1000 kg/m3 = 1 kg/l, maka total air kebutuhan domestik adalah:

= 125 x 6 l/jam = 750 l/jam x 1 kg/l

7.2.4 Air tambahan

Kebutuhan air tambahan untuk keperluan lain-lain (laboratorium, pencucian

peralatan, dan lain sebagainya) diperkirakan 5 % dari total kebutuhan air.

= 5 % (1.824,0543 + 6.954,4519 + 1.290,0622 + 750 )

= 540,93 kg/jam

Jadi kebutuhan total air tambahan adalah:

= 1.824,0543 + 6.954,4519 + 1.290,0622 + 750 + 540,93

= 11.359,4969 kg/jam

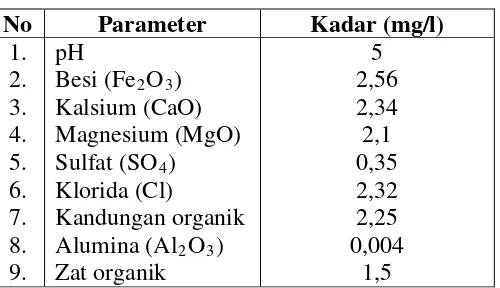

7.3 Unit Pengolahan Air

Sumber air pada pabrik ini berasal dari air sumur bor. Kualitas air sumur bor

kawasan Besitang dapat dilihat pada Tabel 7.1

Tabel.7.1 Mutu Air Sumur Bor Besitang

No Parameter Kadar (mg/l)

Sumber : Laporan air minum Kabupaten Langkat, Sumut, 2002

Untuk menjamin kelangsungan penyediaan air, maka dibangun fasilitas

penampungan air (water intake) yang juga merupakan pengolahan awal air sumur

bor.

Pengolahan ini meliputi penyaringan sampah dan kotoran-kotoran yang terbawa

bersama air. Selanjutnya dilakukan pengolahan agar dapat digunakan untuk

1. Pengendapan

Pada bak penampungan partikel-partikel padat yang berdiameter besar akan

mengendap secara gravitasi. Ukuran partikel yang mengendap ini berkisar antara

10 mikron hingga 10 milimeter.

2. Filtrasi

Filtrasi dilakukan untuk memisahkan flok dan koagulan yang masih terikut

bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan,

yaitu :

- Lapisan I : terdiri dari pasir hijau setinggi 24 in = 60 cm

- Lapisan II : terdiri dari antrakit setinggi 12,5 in = 31,25 cm

- Lapisan III : terdiri dari batu grafel setinggi 7 in = 17,5 cm

Pada bagian bawah alat penyaring dilengkapi dengan strainer sebagai

penahan. Selama pemakaian, daya saring penyaring (sand filter) akan menurun

sehingga diperlukan regenerasi secara berkala dengan pencucian balik (back

wash). Dari penyaring (sand filter) ini, air dipompakan ke menara air sebelum

didistribusikan untuk berbagai pemakaian.

Untuk air umpan ketel masih diperlukan pengolahan air lebih lanjut, yaitu

demineralisasi dan deaerasi. Untuk memenuhi standar air domestik diperlukan

klor sebagai desinfektant untuk membunuh kuman di dalam air. Klor yang

digunakan biasanya dalam bentuk kaporit, Ca(ClO2

5. Demineralisasi air umpan ketel

).

4. Pengolahan air domestik

Kebutuhan air domestik = 750 kg/jam

Kaporit yang digunakan direncanakan mengandung klorin 30 %

Kebutuhan klorin = 2 ppm dari berat air (Nalco, 1988)

Kebutuhan kaporit = (2 x 750) / (0,3 x1000.000)

= 0,005 kg/jam

Air untuk umpan ketel harus murni dan bebas dari garam-garam terlarut.

a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan

mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran

antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari

resin. Resin yang digunakan bermerek Daulite C-20.

Reaksi yang terjadi:

2H+R + Ca2+ → Ca2+R2 + 2H+

2H+R + Mg2+→ Mg2+R2 + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi:

Ca2+R2 + 2 H2SO4 → CaSO4 + 2H+R

Mg2+R2 + 2 H2SO4 → MgSO4 + 2H+R

Perhitungan Kesadahan Kation

Dari Tabel 7.1 di atas diketahui bahwa air sumur bor Besitang mengandung Ca2+, Mg2+, dan Fe3+

• Kebutuhan air yang akan diolah = 1.290,0622 kg/jam

masing-masing dengan kadar 2,34 mg/l, 2,1 mg/l, dan 2,56 mg/l.

• Total kesadahan kation = 2,34 + 2,1 + 2,56 = 7 mg/l

Digunakan ion exchanger 1 unit dengan service flow maksimum 19

galon/menit. Dari Tabel 12 Nalco (1988), diperoleh data sebagai berikut:

Diameter tangki : 1 ft

Resin yang digunakan adalah Daulite C – 20, dengan nilai EC (Exchanger

Capacity, yaitu kemampuan penukar ion untuk menukar ion yang ada pada air

yang melaluinya) = 17 kgrain/ft3

/hari

Tinggi yang dapat ditempati oleh resin

ft

Faktor kelonggaran diambil 80%, maka tinggi resin

h = 1,8 x 0,25 = 0,45 ft

Tinggi minimum resin = 2,5 ft

Regenerasi

Sebagai regeneran digunakan H2SO4, dimana pemakaiannya sebanyak 8 lb

H2SO4/ft3 untuk setiap regenerasi (Nalco, 1988)

b. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air

dengan ion hidroksida dari resin. Resin yang digunakan bermerek R-Dowex.

2ROH + SO42- → R2SO4 + 2OH

ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi:

R2SO4 + 2NaOH → Na2SO4

Perhitungan Kesadahan Anion

+ 2ROH

RCl + NaOH → NaCl + ROH

Dari Tabel 7.1 diketahui air sumur bor Besitang mengandung SO42- dan Cl

-• Kebutuhan air yang akan diolah = 1.290,0622 kg/jam masing-masing dengan kadar 0,35 mg/l dan 2,32 mg/l.

• Total kesadahan anion = 0,35 + 2,32 = 2,67 mg/l

Digunakan ion exchanger 1 unit dengan service flow maksimum 19

galon/menit. Dari Tabel 12 Nalco (1988), diperoleh data sebagai berikut:

Diameter tangki : 1 ft

Luas permukaan, A : 0,7854 ft2

Resin yang digunakan adalah R-Dowex, dengan nilai EC (Exchanger

Capacity, yaitu kemampuan penukar ion untuk menukar ion yang ada pada air

yang melaluinya) = 12 kgrain/ft3

/hari

Tinggi yang dapat ditempati oleh resin

h = 1,8 x 0,1355 = 0,2439 ft

Tinggi minimum resin = 2,5 ft

Regenerasi

Sebagai regeneran digunakan NaOH, dimana pemakaiannya sebanyak 5 lb

NaOH/ft3

untuk setiap regenerasi (Nalco, 1988)

Kebutuhan NaOH =

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion

(ion exchanger) sebelum dikirim sebagai air umpan ketel. Air hasil

demineralisasi dikumpulkan pada tangki umpan ketel sebelum dipompakan ke

deaerator. Pada deaerator ini, air dipanaskan hingga 90oC supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut

dapat menyebabkan korosi. Pemanasan ini juga berfungsi untuk mencegah

perbedaan suhu yang besar antara air umpan dengan suhu di dalam ketel

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia adalah sebagai berikut:

1. Al2(SO4)3

2. Na

= 13,6314 kg/hari

2CO3

3. Kaporit = 0,12 kg/hari = 7,3610 kg/hari

4. H2SO4

5. NaOH = 0,0131 kg/hari = 0,0714 kg/hari

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit Proses = 113 Hp

2. Unit Utilitas = 76 Hp

3. Ruang kontrol dan laboratorium = 20 Hp

4. Penerangan dan kantor = 20 Hp

Total kebutuhan listrik = 231 Hp

Untuk cadangan diambil 20 %, maka :

Listrik yang dibutuhkan = 1,2 x 231 Hp = 277 Hp

= 277 Hp x 0,7457 kW/Hp = 206,7 kW

Untuk memenuhi kebutuhan listrik pada power plant digunakan 3 unit diesel engine

generating set (2 operasi dan 1 stand-by).

Effisiensi generator = 75% (Pande, 1985)

= 75% x 206,7 kW = 275,6 kW

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik

dan furnace adalah minyak solar (minyak solar mempunyai nilai bahan bakar tinggi).

Keperluan bahan bakar :

1 Bahan bakar generator

Densitas bahan bakar solar = 0,89 kg/ltr (Perry, 1999)

Daya generator dihasilkan = 275,6 kW x 860,4 kkal/jam

= 237.135,4635 kkal/jam

Jumlah bahan bakar =

Total steam yang dihasilkan = 6.450,3109 kg/jam

Entalpi steam, Hs (1800C, 2 atm) = 2.828,6 kJ/kg

Total kebutuhan panas =

85

Digunakan bahan bakar minyak solar