`PRA RANCANGAN PABRIK

PEMBUATAN SELULOSA ASETAT DARI ALANG-ALANG

DENGAN KAPASITAS 75.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sidang Sarjana Teknik Kimia

Disusun Oleh :

JOHAN EVANDER SIRAIT

120425007

DEPARTEMEN TEKNIK KIMIA

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul

Pra Rancangan Pabrik Pembuatan Selulosa Asetat Dari Alang - Alang Dengan Kapasitas 75.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Ir.Renita Manurung, MT sebagai Dosen Pembimbing yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. 2. Bapak Mhd. Hendra S.Ginting, ST.MT, selaku Koordinator Tugas Akhir yang

telah banyak memberikan pengarahan dan masukan kepada Penulis selama menyelesaikan Tugas Akhir ini.

3. Seluruh Dosen Pengajar dan Pegawai administrasi Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

4. Orang tua Penulis Arnold Sirait dan Osti Manurung, yang selalu mendoakan dan mendukung Penulis dalam melaksanakan studi dalam proses pengerjaan skripsi ini, begitu juga dengan abang dan kakak yang selalu memberikan semangat kepada Penulis.

5. Teman-teman angkatan 2011,2012 dan 2013 ekstensi Teknik Kimia yang memberikan dukungan dan semangat kepada Penulis.

6. Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, November 2015

Penulis,

INTISARI

Pabrik Selulosa Asetat dari Alang-alang ini direncanakan akan berproduksi dengan kapasitas 75.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat memenuhi kebutuhan dalam negeri, dan juga membuka peluang ekspor. Lokasi pabrik yang direncanakan adalah di daerah kota Bontang Kalimantan Timur, Provinsi Samarinda, dengan luas tanah yang dibutuhkan sebesar 16.450 m2. Adapun pemilihan lokasi di kota Bontang , Kalimantan Timur karena dekat dengan sumber bahan baku, dekat dengan pelabuhan dan merupakan daerah lalu lintas perdagangan, baik dalam maupun luar negeri. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) yang dikepalai oleh seorang Dewan Komisaris dengan jumlah total tenaga kerja 139 orang. Adapun bentuk organisasi dari pabrik ini adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik selulosa asetat, adalah:

Total Modal Investasi : Rp

3.940.901.134.785,- Biaya Produksi : Rp

6.688.652.319.521,- Hasil Penjualan : Rp

8.469.355.987.923,- Laba Bersih : Rp

885.900.075.030,- Profit Margin : 20,92 %

Break Even Point : 20,61 %

Return on Investment : 22,48 %

Pay Out Time : 4,45 tahun

Return on Network : 37,47 %

Internal Rate of Return : 34,25

DAFTAR ISI

Hal

KATA PENGANTAR... i

INTISARI... ii

DAFTAR ISI... iii

DAFTAR TABEL... vii

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN... xii

BAB I PENDAHULUAN...I-1 1.1 Latar Belakang ...I-1 1.2 Perumusan Masalah ...I-2 1.3 Tujuan ...I-3 1.4 Manfaat ...I-3

BAB II TINJAUAN PUSTAKA... II-1 2.1 Selulosa Asetat... II-1 2.1.1 Kegunaan Selulosa Asetat... II-1 2.1.2 Sifat fisik dan kimia selulosa asetat ... II-1 2.2 Selulosa ... II-2 2.2.1 Sifat-Sifat Selulosa... II-3 2.2.2 Sumber-Sumber Selulosa ... II-3 2.3 Alang-alang ... II-4 2.4 Proses Pembuatan Selulosa Asetat... II-5 2.5 Pemilihan proses ... II-5 2.6 Deskripsi Proses... II-6 2.6.1 Proses Pembentukan Pulp dari Alang – alang...II-6 2.6.2 Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan

BAB III NERACA MASSA... ...III-1 3.1 Neraca Massa Pada Digester (T-101) ... III-2 3.2 Neraca Massa Pada Storage tank(ST)... III-2 3.3 Neraca Massa Pada Rotary Washer I(RW-101) ... III-2 3.4 Neraca Massa Pada Tangki Bleaching (T-102) ... III-3 3.5 Neraca Massa Pada Rotary Washer II(RW-102) ... III-3 3.6 Neraca Massa Pada Rotary DryerI (RD-101) ... III-3 3.7 Neraca Massa Pada Tangki Aktivasi (T-103) ... III-4 3.8 Neraca Massa Pada Reaktor Asetilasi (R-101) ... III-4 3.9 Neraca Massa Pada Reaktor Hidrolisa (R-102) ... III-4 3.10 Neraca Massa Pada Centrifuge(CF)... III-5 3.11 Neraca Massa Pada Rotary Dryer II (RD - 102)... III-5 3.12 Neraca Massa Pada Crusher(C - 101)...III-6

BAB IV NERACA PANAS...IV-1 4.1 Neraca Panas pada Digester (T – 101)...IV-1 4.2 Neraca Panas pada Rotary Washer I (RW - 101)...IV-1 4.3 Neraca Panas pada Tangki Bleacing (T – 102)...IV-1 4.4 Neraca Panas pada Rotary Washer II (RW - 102) ...IV-2 4.5 Neraca Panas pada Rotary Dryer I(RD - 101) ...IV-2 4.6 Neraca Panas pada Tangki Aktivasi ( T - 103) ...IV-2 4.7 Neraca Panas pada Reaktor Asetilasi (R-101) ...IV-2 4.8 Neraca Panas pada Reaktor Hidrolisis (R - 102) ...IV-3 4.9 Neraca Panas pada Cooler (H-E) ...IV-3 4.10 Neraca Panas pada Rotary Dryer II (RD - 102)...IV-3

5.8 Pompa Produk Digester (P-101) ... V-5 5.9 Rotary Washer I (RW-101)... V-6 5.10 Tangki Penyimpanan Larutan NaOCl (T-202) ... V-6 5.11 Pompa Bahan NaOCl (P-202)... V-6 5.12 Tangki Bleaching(T–102) ... V-7 5.13 Pompa Produk Tangki Bleaching(P-103) ... V-8 5.14 Rotary WasherII (RW–102)... V-8 5.15 Rotary DryerI (RD–101)... V-8 5.16 Tangki Asam Asetat Glasial (T-203) ... V-9 5.17 Pompa Bahan Asam Asetat Glasial (P-203) ... V-9 5.18 Tangki Aktifasi (T-103) ... V-9 5.19 Pompa Produk Tangki Aktifasi (P-104)... V-10 5.20 Tangki Penyimpanan Asam Sulfat (T-205) ... V-10 5.21 Pompa Bahan Asam Sulfat (P-205) ... V-11 5.22 Tangki Penyimpanan Asetat Anhidrat (T-204)... V-11 5.23 Pompa Bahan Asetat Anhidrat (P-204)... V-11 5.24 Reaktor Asetilasi (R-101) ... V-12 5.25 Pompa Produk Reaktor Asetilasi (P-105)...V-13 5.26 Reaktor Hidrolisa (R-102)... V-13 5.27 Pompa Produk Reaktor Hidrolisa (P-106)... V-14 5.28 Cooler(H-E)... V-14 5.29 Centrifuge (CF)... V-14 5.30 Rotary DryerII (RD-102)... V-15 5.31 Tangki Penampungan Asam Asetat Sisa (T-206)... ... V-15 5.32 Crusher(CR)…... V-16

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA…………. VI-1

6.1 Instrumentasi……… ....VI-1

6.2 Keselamatan Kerja... .VI-4 6.3 Keselamatan Kerja Pada Pabrik Pembuatan selulsoa asetat dari

6.3.3 Keselamatan Kerja Terhadap Bahaya Listrik ...VI-7 6.3.4 Pencegahan Terhadap Gangguan Kesehatan ...VI-8 6.3.5 Pencegahan Terhadap Bahaya Mekanis ...VI-8

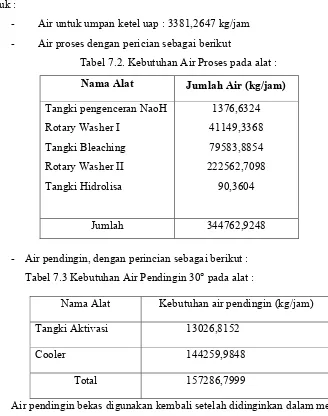

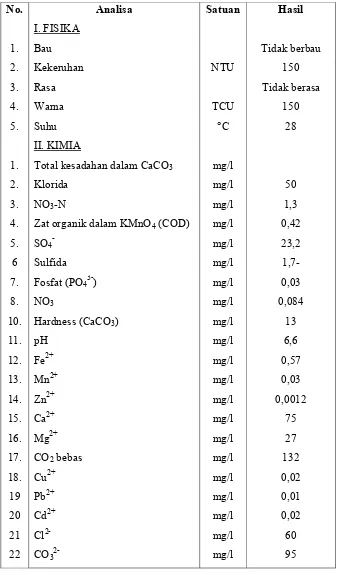

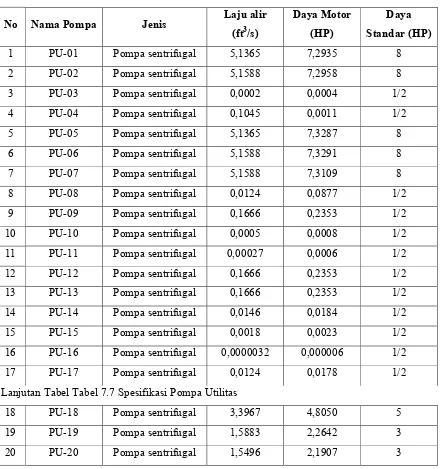

BAB VII UTILITAS... VII-1 7.1 Kebutuhan Uap (Steam)... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening... VII-6 7.2.2 Sedimentasi... VII-6 7.2.3 Klarifikasi ... VII-6 7.2.4 Filtrasi ... VII-7 7.2.5 Demineralisasi ... VII-8 7.2.6 Deaerator... VII-11 7.3 Kebutuhan Bahan Kimia ... VII-12 7.4 Kebutuhan Listrik ... VII-12 7.5 Kebutuhan Bahan Bakar ... VII-14 7.6 Unit Pengolahan Limbah ... VII-15 7.7.1 Bak Penampungan... VII-16 7.7.2 Bak Pengendapan Awal... VII-17 7.7.3 Bak Netralisasi... VII-17 7.7.4 Pengolahan Limbah dengan Sistem Activated Sludge

(Lumpur Aktif)... VII-18 7.75 Bak sedimentasi... VII-20 7.8 Spesifikasi Peralatan Pengolahan air... VII-20

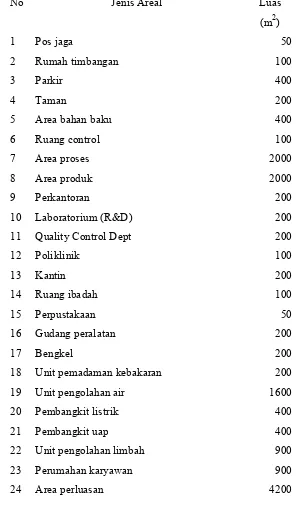

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik... VIII-3 8.3 Perincian Luas Tanah ... VIII-4

9.4.1 Rapat Umum Pemegang Saham (RUPS)...IX-3 9.4.2 Dewan Komisaris...IX-3 9.4.3 Direktur...IX-4 9.4.4 Sekretaris ...IX-4 9.4.5 Manajer Teknik dan Produksi...IX-4 9.4.6 Manajer Umum dan Keuangan...IX-4 9.4.7 Manajer Pembelian dan Pemasaran ...IX-5 9.5 Sistem Kerja...IX-5 9.6 Jumlah Karyawan dan Tingkat Pendidikan ...IX-7 9.7 Sistem Penggajian...IX-9 9.8 Jamsostek dan Fasilitas Tenaga Kerja ...IX-10

BAB X ANALISA EKONOMI... X-1 10.1 Modal Investasi... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment(FCI) X-1 10.1.2 Modal Kerja/Working Capital(WC) ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost(TC)... X-4 10.2.1 Biaya Tetap/Fixed Cost (FC)... X-4 10.2.2 Biaya Variabel/Variable Cost (VC)... X-4 10.3 Bonus Perusahaan ... X-5 10.4 Perkiraan Rugi / Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5 10.5.1 Profit Margin (PM)... X-5 10.5.2 Break Event Point(BEP) ... X-5 10.5.3 Return on Investment (ROI)... X-6 10.5.4 Pay Out Time (POT) ... X-6 10.5.5 Return On Network (RON)... X-7 10.5.6 Internal Rate of Return (IRR)... X-7

BAB XI KESIMPULAN...XI-1

DAFTAR PUSTAKA... xii

DAFTAR TABEL

Hal Tabel 1.1 Jumlah Impor Selulosa Asetat di Indonesia ...I-1 Tabel 2.1 Komposisi alang-alang ... II-4 Tabel 3.1 Neraca Massa Pada Digester (T-101)... III-2 Tabel 3.2 Neraca Massa Pada Storage Tank(ST) ... ...III-2 Tabel 3.3 Neraca Massa Pada Rotary Washer I(RW-101)... III-2 Tabel 3.4 Neraca Massa Pada Tangki Bleaching(T-102)... III-3 Tabel 3.5 Neraca Massa Pada Rotary Washer II(RW-102)... III-3 Tabel 3.6 Neraca Massa Pada Rotary DryerI (RD-101) ... III-3 Tabel 3.7 Neraca Massa Pada Tangki Aktivasi (T-103) ... III-4 Tabel 3.8 Neraca Massa Pada Reaktor Asetilasi (R-101) ... III-4 Tabel 3.9 Neraca Massa Pada Reaktor Hidrolisa (R-102)... III-4 Tabel 3.10 Neraca Massa Pada Centrifuge(CF) ... III-5 Tabel 3.11 Neraca Massa Pada Rotary DryerII (RD - 102) ... III-5 Tabel 3.12 Neraca Massa Crusher(CR) ... ...III-6 Tabel 4.1 Neraca Panas pada Digester (T – 101). ...IV-1 Tabel 4.2 Neraca Panas pada Rotary Washer I (RW - 101) ...IV-1 Tabel 4.3 Neraca Panas pada Tangki Bleacing (T – 102) ...IV-1 Tabel 4.4 Neraca Panas pada Rotary Washer II (RW - 102)...IV-2 Tabel 4.5 Neraca Panas pada Rotary Dryer I (RD - 101)...IV-2 Tabel 4.6 Neraca Panas pada Tangki Aktivasi (TA - 103)...IV-2 Tabel 4.7 Neraca Panas pada Reaktor Asetilasi (R-101)...IV-2 Tabel 4.8 Neraca Panas pada Reaktor Hidrolisis (R - 102)...IV-3 Tabel 4.9 Neraca Panas pada Cooler(H-E) ...IV-3 Tabel 4.10 Neraca Panas pada Rotary DryerII (RD - 102)...IV-3 Tabel 5.1 Spesifikasi Gudang penyimpanan...V-1 Tabel 5.2 Spesifikasi Belt Conveyor...V-3 Tabel 5.3 Spesifikasi Bucket Elevator...V-3 Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-Rancangan

Tabel LA-21 Analisa derajat kebebasan Centrifuge (CF)...LA-29 Tabel LA-22 Neraca Massa pada Centrifuge (CF)...LA-31 Tabel LA-23 Analisa derajat kebebasan Rotary Dryer II(RD-102)...LA-32 Tabel LA-24 Neraca Massa Pada Rotary DryerII (RD-102)...LA-34 Tabel LA-25 Analisa derajat kebebasan Crusher(CR) ... LA-34 Tabel LA-26 Neraca Massa pada Crusher (CR) ...LA-35 Tabel LB.1 Kontribusi Unsur Atom dengan Metode Hurst dan Harrison... LB-1 Tabel LB.2 Menunjukkan nilai panas pembentukan ...LB-2 Tabel LB.3 Nilai Panas Pembentukan Dan Panas Penguapan ... LB-5 Tabel LB.4 Menyajikan panas masuk pada Digester...LB-7 Tabel LB.5 Menyajikan panas keluar pada Digester... LB-7 Tabel LB.6 Neraca Energi Digester... LB-8 Tabel LB.7 Panas Masuk Tiap Komponen dan Total padaStorage tank...LB-9 Tabel LB.8 Panas Keluar Tiap Komponen dan Total pada Storage Tank... LB-9 Tabel LB.9 Panas Masuk Tiap Komponen Rotary WasherI...LB-10 Tabel LB.10 Panas Keluar Tiap Komponen Rotary Washer I……… LB-11 Tabel LB.11 Neraca Energi Rotary Washer I... LB-11 Tabel LB.12 Panas Masuk Tiap Komponen Tangki Bleaching ... LB-12 Tabel LB.13 Panas Keluar Tiap Komponen Tangki Bleaching ... LB-13 Tabel LB.14 Neraca Energi Tangki Bleaching... LB-14 Tabel LB.15 Panas Masuk Rotary Washer II (RW-102)... LB-14 Tabel LB.16 Panas KeluarRotary Washer II (RW-102)... LB-15

Tabel LB.17 Neraca Energi Rotary WasherII……….. ... LB-16

Tabel LB.18 Panas Masuk Rotary Dryer I (RD-101)……… LB-16

Tabel LB.19 Panas KeluarRotary Dryer I (RD-101)... LB-17

Tabel LB.20 Neraca Energi Rotary Dryer I……….. LB-19

Tabel LB.27 Panas Masuk Tiap Komponen Reaktor Hidrolisis...LB-24 Tabel LB.28 Panas Keluar Tiap Komponen Reaktor Hidrolisis...LB-25 Tabel LB.29 Neraca Energi Tangki Hidrolisis...LB-26 Tabel LB.30 Panas Masuk Cooler ...LB-27 Tabel LB.31 Panas KeluarCooler ...LB-27 Tabel LB.32 Neraca Energi Cooler...LB-28 Tabel LB.33 Panas Masuk Rotary DryerII...LB-29 Tabel LB.34 Panas KeluarRotary DryerII...LB-29 Tabel LB.35 Neraca Energi Rotary Dryer II...LB-31 Tabel LC.1 Komposisi Bahan Masuk Gudang Penyimpanan alang-alang...LC-1 Tabel LC.2 Spesifikasi Gudang Penyimpanan...LC-2 Tabel LC.3 Spesifikasi Belt Conveyor.....LC-4 Tabel LC.4 Spesifikasi Bucket Elevator......LC-6 Tabel LC.5 Spesifikasi Tangki Penyimpanan...LC-9 Tabel LC.6 Spesifikasi Pompa...LC-12 Tabel LC.7 Komposisi Bahan Masuk ke Digester...LC-13 Tabel LC.8 Spesifikasi Pompa... LC-17

Tabel LC.9 Spesifikasi Rotary Washer………...LC-19

Tabel LC.10 Spesifikasi Rotary Dryer...LC-21 Tabel LC.11 Perbedaan Temperatur Fluida...LC-22

Tabel LC.12 Komposisi Bahan Masuk ke Centrifuge………...LC-28

Tabel LD.1 Spesifikasi Pompa Utilitas...LD-4 Tabel LD.2 Perhitungan Tangki Pelarutan...LD-10 Tabel LD.3 Perhitungan Tangki Utilitas...LD-15 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya...LE-1 Tabel LE.2 Estimasi Harga Peralatan Proses...LE-3 Tabel LE.3 Estimasi Harga Peralatan Utilitas...LE-4 Tabel LE.4 Biaya Sarana Transportasi...LE-8

Tabel LE.5 Perincian Gaji Pegawai……….LE-11

Tabel LE.6 Perincian Biaya Kas selama 3 bulan……….LE-14

DAFTAR GAMBAR

Hal

Gambar 2.1. Alang alang………... II-4

Gambar 7.1 Lokasi Pabrik... VII-4 Gambar 8.1. Tata Letak Pabrik (non skala)... VIII-5

Gambar LD.1 Sketsa Sebagian Bar Screen………...LD-2

DAFTAR LAMPIRAN

BAB I

PENDAHULUAN

1.1 Latar Belakang

Selulosa asetat merupakan ester yang paling penting yang berasal dari asam organik. Selulosa asetat tidak mudah terbakar, berbentuk padatan putih, tidak beracun, tidak berasa, tidak berbau, dan umumnya digunakan pada industri serat dan plastik. Selulosa asetat telah dipakai secara luas, diantaranya sebagai material membran, filter rokok, tekstil, plastik dan industri makanan serta farmasi (Rachmilda & Alia, 2008).

Kebutuhan akan selulosa asetat di Indonesia sendiri masih harus diimport dari luar negeri sehingga memerlukan biaya yang mahal. Sehubungan dengan hal tersebut, perlu dilakukan suatu kajian mengenai rancangan pabrik selulosa asetat yang pada hakekatnya bertujuan untuk mengurangi ketergantungan terhadap negara lain, menghemat devisa dan membuka lapangan kerja bagi masyarakat yaitu dengan membangun industri-industri baru yang produknya dapat menggantikan peranan bahan-bahan import.

Dalam perkembangannya, kebutuhan selulosa asetat di Indonesia cenderung

meningkat. Tabel 1.1 memperlihatkan kebutuhan impor selulosa asetat di Indonesia. Tabel 1.1. Jumlah Impor Selulosa Asetat di Indonesia

Tahun Impor

Jumlah

(Ton) % kenaikan

2010 78.272

-2011 84.516 7.98

2012 83.570 -1.12

2013 45.305 - 45.78

2014 89.825 98.26

Total 381.488 59.34

(Sumber : Data BPS, 2014)

Indonesia merupakan salah satu penghasil tekstil terbesar di dunia, kebutuhan akan selulosa asetat menjadikan APBN Indonesia untuk impor bahan baku ini cukup tinggi, sehingga membebani ongkos produksi produk yang membutuhkan selulosa asetat dalam negeri. Selain itu juga, ketergantungan ini sangatlah tidak menguntungkan, karena jika timbul gejolak harga di negara lain maka harga produk-produk yang menggunakan selulosa asetat sebagai bahan baku akan ikut terpengaruh. Hal ini perlu ditanggulangi dengan pendirian pabrik selulosa asetat di Indonesia. Maka dari itu perlu dilakukan upaya mendapatkan sumber alternatif bahan dasar selulosa asetat dengan memanfaatkan bahan dasar yang tersedia di Indonesia, diantaranya tumbuhan rumput alang-alang.

Alang-alang (Imperata cylindrica (L.) Beauv) merupakan tumbuhan rumput menahun yang tersebar hampir di seluruh belahan bumi dan dianggap sebagai gulma pada lahan pertanian. Menurut Garrity et al. (1997), lahan alang-alang, di Indonesia juga tersedia dalam jumlah yang banyak dan tersebar hampir merata di seluruh Indonesia dengan luas total 1.085.529 ha (Mulyani, 2005). Khususnya di wilayah Kalimantan Timur memiliki luas lahan alang-alang 111.855 ha. Dilihat dari kandungan kimianya, gulma tersebut mengandung bahan lignoselulosa yang cukup tinggi, Komposisi kandungan kimia tersebut antara lain selulosa 44,28 %, Air 28,58

%, lignin 18,12 %, Abu 5, 42 %, dan Silika 3.6 %. (Budi, dkk. 2012). Komposisi α -selulosa yang cukup besar dalam alang - alang menjadikan alang - alang ini berpotensi untuk dimanfaatkan sebagai bahan baku pembuatan selulosa asetat.

1.2 Perumusan Masalah

Sehubungan dengan semakin berkembangnya industri serat dan plastik, maka kebutuhan akan selulosa asetat juga meningkat. Dengan potensi bahan baku pembuatan selulosa asetat cukup besar di indonesia diantaranya alang alang, maka perlu dilakukan kajian mengenai produksi selulosa asetat secara industrial, diantaranya melakukan pra rancangan pabrik pembuatan selulosa asetat dari alang-alang dan asetat anhidrid dengan bantuan katalis asam sulfat.

1.3 Tujuan Rancangan

operasi teknik kimia, sehingga memberikan gambaran layak atau tidaknya Pra rancangan pabrik ini dibuat.

1.4 Manfaat Rancangan

BAB II

TINJAUAN PUSTAKA

2.1

Selulosa AsetatSelulosa asetat adalah selulosa yang gugus hidroksilnya diganti oleh gugus asetil berbentuk padatan putih, tak beracun, tak berasa, dan tak berbau. Selulosa asetat mempunyai nilai komersial yang cukup tinggi karena selulosa asetat memiliki beberapa keunggulan diantaranya karakteristik fisik dan optik yang baik sehingga banyak digunakan sebagai serat untuk tekstil, filter rokok, plastik, film fotografi, lak, pelapis kertas dan membran, serta kemudahan dalam pemrosesan lebih lanjut. Di samping itu selulosa asetatmempunyai daya tarik yang cukup tinggi karena sifatnya yang biodegradable sehingga ramah lingkungan(Kiyose et al., 1998; G. Odian, 1933).

2.1.1 Kegunaan Selulosa Asetat

Selulosa Asetat mempunyai rumus molekul [C6H7O2(OCOCH3)3]x, berwujud

padat dengan bentuk flake (serpihan) atau powder (serbuk) dan berwarna putih. Karena keseragamannya dalam kualitas, kemudahan dalam pewarnaan dan berbagai karakteristik estetika lainnya, menjadikan selulosa asetat sebagai pilihan dalam pembuatan pakaian wanita dan keperluan kain pada rumah tangga.Selulosa asetat bersifat hidrofobik dan memiliki sifat yang mudah untuk dibentuk, quick drying, tidak mudah berkerut, dan stabilitas tinggi. Pemakaian penting lainnya adalah sebagai filterpada sigaret, untuk produksi lembaran-lembaran plastik, film, dan juga cat. (Mc. Ketta, 1997).

2.1.2 Sifat fisik dan kimia selulosa asetat

Sifat fisis :

Wujud : padat

Kenampakan : flake (butiran)

Rumus molekul : (C6H7O2(OCOCH3)3)x Titik lebur : 260oC

Kapasitas panas : 0,42 cal/g.oC

Derajat polimerisasi : 200

Derajat subtitusi : 2,4 Sifat kimia :

Larut dalam aseton

2.2 Selulosa

Selulosa merupakan komponen utama penyusun dinding sel

tanaman.Kandungan selulosa pada dinding sel tanaman sekitar 35 – 50 % dari berat kering tanaman (Saha, 2004).

Selulosa pada tumbuhan terdapat pada beberapa bagian seperti pada batang dan bagian lain. Bagian tubuh tumbuhan umumnya tidak hanya mengandung selulosa tetapi juga lignin dan hemiselulosa, lignin membungkus selulosa oleh karena itu untuk tahap ekstraksi serat, lignin perlu dilarutkan terlebih dahulu. Pelarutan lignin ini menghasilkan bahan yang hanya mengandung serat selulosa dan hemiselulosa (Rizky, 2008).

Selulosa mempunyai rumus molekul (C6H10O5)n, dengann adalah derajat

polimerisasi.Panjang suatu rangkaian selulosa tergantung pada derajat polimerisasinya.Semakin panjang suatu rangkaian selulosa, maka rangkaian selulosa tersebut mempunyai serat yang lebih kuat, lebih tahan terhadap pengaruh bahan kimia, cahaya, dan mikroorganisme.Selulosa dapat dibedakan menjadi:

α-selulosa

Jenis selulosa ini tidak dapat larut dalam larutan NaOH dengan kadar 17,5% pada suhu 200oC dan merupakan bentuk sesungguhnya yang telah dikenal sebagai selulosa.

β-selulosa

Jenis dari selulosa ini mudah larut dalam larutan NaOH 17,5% dengan derajat polimerisasi 15-90 pada suhu 200oC dan akan mengendap bila larutan tersebut berubah menjadi larutan yang memiliki suasana asam.

γ-selulosa

2.2.1 Sifat-Sifat Selulosa

Sifat-sifat selulosa terdiri dari sifat fisika dansifat kimia. Selulosa rantai panjang mempunyai sifat fisik yang lebihkuat, lebih tahan lama terhadap degradasi yang disebabkan olehpengaruh panas, bahan kimia maupun pengaruh biologis. Sifatfisika dari selulosa yang penting adalah panjang, lebar dan tebal smolekulnya. Sifat fisik lain dari selulosa adalah:

1. Dapat terdegradasi oleh hidrolisa, oksidasi, fotokimia maupun secara mekanissehingga berat molekulnya menurun.

2. Tidak larut dalam air maupun pelarut organik, tetapi sebagian larut dalam larutan alkali.

3. Dalam keadaan kering, selulosa bersifat higroskopis, kerasdan rapuh. Bila selulosa cukup banyak mengandung air maka akan bersifat lunak. Jadi fungsi air disini adalah sebagai pelunak.

4. Selulosa dalam kristal mempunyai kekuatan lebih baik jika dibandingkan dengan bentuk amorfnya (Fengel dan Wenger,1995).

2.2.2 Sumber-sumber Selulosa

Adapun sumber-sumber selulosa baik dari bahan kayu maupun non kayu antara lain : (Yusup, 2010).

1. Kayu

2. Bukan Kayu :

a. Serat buah/biji (Seed fibres) : Kapas, kapuk b. Serat kulit (Bast fibres) : Rami, kenaf, rosela dll c. Serat daun (Leaf Fibres) : nenas, pisang abaca dll d. Bambu

2.3

Alang – alangAlang-alang atau Imperata cylindrica adalah tanaman liar dan merupakan tanaman pengganggu pertanian yang merisaukan karena sifatnya yang mudah dan cepat berkembang biak, di berbagai tempat terlebih di tempat yang tanahnya subur dapat mencapai ketinggian 1,0 – 2,0 meter.

Gambar 2.1.Alang alang

Dilihat dari kandungan kimianya, gulma tersebut mengandung bahan selulosa yang cukup tinggi, Komposisi kandungan kimia tersebut antara lain: Tabel 2.1 Komposisi Alang-Alang

Kandungan Kadar

Selulosa 44,28 %

Silika 3.6 %

Lignin 18,12 %

Air 28,58 %

Abu 5, 42 %

(Budi, dkk. 2012)

yang mempunyai mata tunas ada setiap buku batangnya dan tumbuh menjadi tanaman baru lebih cepat dari tanaman budidaya ( Sukman dan Yakup, 1995 ).

Keberadaan alang alang yang dianggap merugikan dan mengganggu ini ternyata tidak seperti yang diperkirakan orang selama ini. Karena menurut pengamatan dan penelitian yang dilakukan, alang alang mempunyai manfaat yang banyak seperti : sebagai bahan penutup tanah yang tidak diusahakan dalam bentuk mulsa atau serasah agar terhindar dari erosi, daun batang, dapat dimanfaatkan sebagai makanan ternak, atap rumah, bahan pabrik kertas, bahan kerajinan, sedangkan akarnya dapat digunakan sebagai ramuan obat-obatan secara tradisional ( Sukman dan Yakup 1995 ).

2.4 Proses Pembuatan Selulosa Asetat

Ada 3 proses utama yang biasa digunakan untuk mengubahselulosa menjadi selulosa asetat yaitu:

1. Solvent process (proses dengan pelarut)

Merupakan proses yang paling umum dan biasa digunakan. Pada proses asetilasi digunakan asetat anhidrid sebagai solvent dan berlangsung dengan kehadiran asam asetat glasial sebagai diluents serta asam sulfat sebagai katalis.

2. Solution process (proses larutan)

Methylene cloride menggantikan semua atau sebagian asam asetat dan aksinya sebagai solvent bagi selulosa asetat yang terbentuk.

3. Heterogeneous process ( proses heterogen )

Cairan organik inert, seperti benzene ligroin digunakan sebagai nonsolvent untuk menjaga selulosa terasetilasi yang telah terbentuk dalam larutan.

2.5 Pemilihan proses

Tahapan proses produksi selulosa asetat adalah sebagai berikut: 1. Proses Pembuatan Pulp dari Alang - alang.

2. Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan Menggunakan Proses Asetilasi.

3. Proses Pemisahan Produk Selulosa Asetat Dari Fase Cairnya.

2.6 Deskripsi Proses

2.6.1 Proses Pembentukan Pulp dari Alang – alang

Proses pembentukan pulp yang berasal dari alang-alang dengan menggunakan proses pulping diikuti dengan bleaching. Alang-alang didalam gudang penyimpanannya (G-101) dibawa ke unit disk chipper (DC-101) untuk diperkecil ukurannya hingga panjang 3 cm. alang - alang yang telah dicacah dari unit disk chipper(DC-101) di dibawa ke gudang penyimpanan (G-102) yang sudah dikecilkan dan dibawa ke Digester (T-101) dengan menggunakan bucket elevator(BE-101).

Larutan NaOH 8% dipompakan dari tangki (T-201) menggunakan pompa (P-201) menuju digester (T-101). Proses pemasakan menggunakan pelarut NaOH 8% (Rizal, 2010) bertujuan untuk melarutkan lignin di dalam alang–alang. Digester dilengkapi dengan pengaduk. Perbandingan antara alang–alang dengan NaOH 8% adalah 10:1 (b/b) (Adnin, 2012). Proses pemasakan berlangsung selama 1 jam dengan temperatur 120oC (Rizal, 2010). Media yang digunakan untuk memanaskan reaktor menjadi 120oC dengan tekanan 2 atm adalah saturated steam yang dialirkan melalui jaket reaktor.

Pulp hasil digester dialirkan menggunakan pompa (P-101) ke tangki penampungan sementara (ST-101), lalu dikirimkan ke unit pencucian Rotary washer

penampungan. Selanjutnya, pulp akan dibawa dengan belt conveyor (BC-103) ke unit bleaching(T-102).

Keluaran dari Rotary washer I dibawa menggunakan belt conveyor (BC-103) ke dalam tangki Bleaching (T-102). Tangki Bleaching digunakan untuk menghilangkan lignin yang tersisa dari digester. Di dalam tangki bleaching (T-102) dimasukkan pulp serta larutan NaOCl 10% (Rizal, 2010) dari (T-202) menggunakan pompa (P-202) dengan perbandingan 20:1 (b/b) (Adnin, 2012). Tangki (T-102) dilengkapi dengan pengaduk untuk mengaduk campuran. Proses Bleaching

berlangsung selama 60 menit pada suhu 600C dan konsistensi air di dalam pulp10%. Setelah melewati tahap Bleaching, Bleached pulp, dimasukkan ke dalam unit pencucian Rotary washer II (RW-102) yang bertujuan agar pulp yang dihasilkan bersih dari sisa bahan kimia pemutih (NaOCl). Media pencucian yang digunakan adalah air proses yang masuk ke unit RW-102 pada 300C. Perbandingan air proses dengan bahan yang dicuci adalah 2,5 : 1 (Kirk & Othmer, 1978). Efesiensi pencucian pada alat ini adalah 98% (European Commission, 2001), dengan jumlah selulosa yang keluar sebanyak 98% dari jumlah pulp dan 2% air yang terkandung didalam pulp keluar dari Rotary WasherII.Sebanyak 87, 368% lignin mampu tereduksi pada tangki bleaching yang akan terpisah dari pulp pada saat dicuci pada unit Rotary Washer II (PPKS, 2010). Air buangan hasil Rotary washer II (RW-102) ditampung di tangki penampungan.

Kemudian pulp dibawa menggunakan belt conveyor (BC-104) menuju unit pengeringan pulp. Pulp dikeringkan dengan menggunakan Rotary dryer I (RD-101) media pemanas yang digunakan pada unit ini adalah udara panas dari heater I (H-101) pada temperatur 1200C. Kandungan air yang diharapkan pada keluaran Rotary dryer adalah sebesar 10% yang merupakan sarat kandungan air pada pulp untuk memasuki unit asetilasi.

2.6.2 Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan MenggunakanProses Asetilasi

aktifasi (T-103) untuk proses aktivasi pulp dalam penyeragaman selulosa (pretreatment) (Yamashita et al, 1986). Kondisi operasi tangki aktifasi adalah 50oC dengan pengadukan selama 30 menit.Pulp yang diaktivasi dimasukkan ke dalam reaktor asetilasi (R-101) menggunakan pompa (P-104) yang dilengkapi dengan pengaduk dan jaket pemanas. Reaktan asetat anhidrid dari tangki penyimpanannya (T-204) dipompakan menggunakan pompa (P-204) sebanyak 247% dari berat selulosa serta asam asetat glasial dari tangki penyimpanannya (T-203) dipompakan menggunakan pompa (P-203) sebanyak 438% dari berat selulosa menuju reaktor (Yamashita et al, 1986). Selanjutnya katalis asam sulfat pekat 96.5% dari tangki penyimpanan (T-205) sebanyak 3,8% dari berat selulosa dipompakan menggunakan pompa (P-205) ke reaktor asetilasi (R-101) (Yamashita et al, 1986). Kondisi operasi dalam reaktor adalah 70oC dan waktu reaksi selama 1 jam. Reaksi keseluruhan yang terjadi dalam reaktor dalam perubahan selulosa menjadi selulosa triasetat adalah sebagai berikut:

OH OCOCH3

C6H7O2 OH + 3(CH3CO)2O C6H7O2 OCOCH3+ 3CH3COOH

OH OCOCH3

Selulosa Asetat Anhidrid Selulosa Triasetat Asam Asetat

Reaksi diatas menunjukkan bahwa 3 mol asetat anhidrid bereaksi dengan 1 mol selulosa untuk menghasilkan 1 mol selulosa triasetat dan 3 mol asam asetat. Pada reaksi ini, seluruh selulosa dapat diubah menjadi selulosa triasetat (Lewin, 2001).

OCOCH3 OH

C6H7O2 OCOCH3+ H2O C6H7O2 OCOCH3 + CH3COOH

OCOCH3 OCOCH3

Selulosa triasetat Air Selulosa Asetat Asam Asetat

Setelah melalui proses hidrolisis, maka produk keluaran reactor hidroliser dialirkan menggunakan pompa (P-106) ke Cooler(HE-101), untuk menurunkan suhu produk yang tadinya 120oC dengan menggunakan media air pendingin. Penurunan suhu produk unit pendingin menjadi 50oC. Produk keluaran unit pendingin dialirkan ke centrifuge bertujuan untuk memisahkan asam sulfat,asam asetat dan air dalam campuran.

2.6.3 Proses Pemisahan Produk Selulosa Asetat Dari Fase Cairnya.

Tahap ini bertujuan untuk :

- Memisahkan padatan selulosa asetat dari fase cairnya. - Mengeringkan padatan selulosa asetat.

Setelah dihidrolisis, campuran dari reaktor hidroliser dialirkan menuju

Centrifuge (CF) untuk dilakukan pemisahan.Centrifuge bekerja untuk memisahkan padatan selulosa asetat dari fase cairnya dengan efisiensi alat sebesar 98%. Selulosa asetat dalam bentuk serpihan padatan (flake) kemudian dikeringkan dengan menggunakan rotary dryerII (RD-102) media pemanas yang digunakan pada unit ini adalah udara panas dari heater II (H-102) pada temperatur 1200C, selulosa asetat yang sudah dikeringkan dari rotary dryer (RD-102) dibawa dengan menggunakan

Belt conveyor (BC-107) untuk didinginkan dengan melewatkan produk menuju gudang selulosa asetat I (G-103), sehingga suhu produk menjadi lebih dingin. Kemudian produk dibawa ke unit penyeragaman bentuk/Crusher (CR), agar bentuk

2.7. Sifat Bahan Baku dan Produk 2.7.1. Sifat Fisis dan Kimia Bahan Baku a. Aalang - alang

Komposisi Alang-alang :

Selulosa : 44,28%

Air : 28,58 %

Abu : 5,42 %

Silika : 3,6 %

Lignin : 18,12 %

b. Asetat Anhidrid

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : (CH3CO)2O BM : 102,09 g/mol

Titik didih : 139,6oC pada tekanan 1 atm.

Sg : 1,082 g/cm3

Kapasitas panas : 0,456 cal/g.oC

Temperatur kritis : 326oC

Viscositas : 0,91 Cp

Panas penguapan : 93 cal/g (pada titik didih normal)

(Perry, 1997)

Sifat Kimia :

2.7.2. Sifat Fisis dan Kimia Bahan Penunjang a. NaOH (Sodium Hidroksida)

Sifat Fisis :

Wujud : padat

Kenampakan : putih

Rumus molekul : NaOH

BM : 39,9971 g/mol

Titik didih : 1390oC pada tekanan 1 atm

Sg : 2,130 g/cm3

(Perry, 1997) Sifat Kimia:

Natrium hidroksida (NaOH), juga dikenal sebagai soda kaustik atau sodium hidroksida, adalah sejenis basa logam kaustik.Natrium Hidroksida terbentuk dari oksida basa Natrium Oksida dilarutkan dalam air.Natrium hidroksida membentuk larutan alkalinyang kuat ketika dilarutkan ke dalam air. Ia digunakan di berbagai macam bidang industri, kebanyakan digunakan sebagai basa dalam proses produksi bubur kayu dan kertas, tekstil, air minum, sabun dan deterjen. Natrium hidroksida adalah basa yang paling umum digunakan dalam laboratorium kimia.

b. Asam Asetat

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : CH3COOH BM : 60,05 g/mol

Titik didih : 118,4oC pada tekanan 1 atm

Kapasitas panas : 0,522 cal/g.oC

Sg : 1,049 g/cm3

Temperatur kritis : 594,45oK

Viscositas : 1,22 Cp

Panas penguapan : 94,29 cal/g (pada titik didih normal)

Panas pembakaran : 46,6 cal/g

Sifat Kimia:

Dalam sintesa cellulose dan rayon, asam asetat anhidrid terbentuk dari asam asetat dengan kondisi 700oC dan 150 mmHg

Reaksi:

HOAc H2O + CH2= CO

Dengan katalis trietil pospat, diikuti reaksi pendinginan dalam fase cair HOAc + CH2 = CO Ac2O

c. Asam Sulfat

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : H2SO4 BM : 98 g/mol

Titik didih : 340oC pada tekanan 1 atm

Kapasitas panas : 0,3404 cal/g.oC

Sg : 1,8361 g/cm3

(Perry, 1997) Sifat Kimia :

Asam sulfat larut dalam semua proporsi air dan menghasilkan sejumlah panas. Setiap 1 lb asam sulfat 100% ditambah air sampai konsentrasi asam 90% akan melepaskan panas 80 BTU dan bila ditambah air hingga konsentrasi 20% maka akan melepas panas sebesar 300 BTU. Asam sulfat dapat melarutkan sejumlah besar SO3 dan memproduksi bermacam-macam tingkatan oleum.

d. Natrium hipoklorit

Sifat fisis :

Wujud : padat

Kenampakan : Padat (Berwarna)

Rumus molekul : NaOCL

BM : 74,44 g/mol

Titik didih : 101oC

density: 1,11 g/cm3 (Wikipedia Indonesia, 2015)

e. Selulosa Asetat (produk utama)

Sifat fisis :

Wujud : padat

Kenampakan : flake (butiran)

Rumus molekul : (C6H7O2(OCOCH3)3)x

Titik lebur : 260oC

Kapasitas panas : 0,42 cal/g.oC

Sg : 1,32 g/cm3 Sifat kimia :

Larut dalam aseton

BAB III

NERACA MASSA

Kapasitas produksi = 75.000 ton/tahun = 14963,3952 kg/jam

Waktu operasi = 330 hari

Basis perhitungan = 1 hari produksi (24 jam)

Kemurnian Produk = 95 %

Unit peralatan yang menghasilkan adanya perubahan massa pada proses produksi selulosa asetat dari alang-alang dengan kapasitas 75.000 ton/tahun, adalah sebagai berikut :

Digester (T-101)

Storage tank(ST)

Rotary Washer I (RW-101)

Tangki Bleaching(T-102)

Rotary Washer II (RW-102)

Rotary Dryer(RD- 101)

Tangki Aktivasi (T-103)

Reaktor Asetilasi (R-101)

Reaktor Hidrolisa (R-102)

Centrifuge(CF)

Rotary Dryer II (RD - 102)

Crusher (CR)

3.1. Neraca Massa Pada Digester (T-101)

Tabel 3.1 Neraca Massa Pada Digester (T-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 4 Alur 5

Selulosa 6625,7914 - 6625,7914

H2O 4276,5383 1376,6324 5653,1707

Lignin 2711,3672 - 2711,3672

Abu 811,0160 - 811,0160

Silika 538,6822 - 538,6822

NaOH - 119,7072 119,7072

Sub Total 14963,3952 1496,3395 16459,7347

total 16459,7347 16459,7347

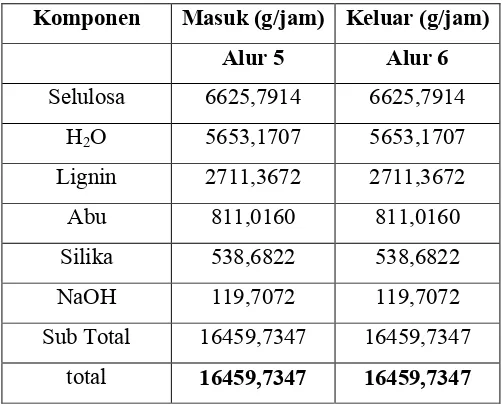

[image:34.612.153.404.376.579.2]3.2. Neraca Massa Pada Storage Tank(ST)

Tabel 3.2 Neraca Massa Pada Storage tank(ST)

Komponen Masuk (g/jam) Keluar (g/jam)

Alur 5 Alur 6

Selulosa 6625,7914 6625,7914

H2O 5653,1707 5653,1707

Lignin 2711,3672 2711,3672

Abu 811,0160 811,0160

Silika 538,6822 538,6822

NaOH 119,7072 119,7072

Sub Total 16459,7347 16459,7347

total 16459,7347 16459,7347

3.3 Neraca Massa Pada Rotary Washer I(RW-101)

Tabel 3.3 Neraca Massa Pada Rotary Washer I(RW-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8 Alur 9

H2O 5653,1707 41149,3368 45866,4574 936,0502

Lignin 2711,3672 - 1668,3042 1043,0630

Abu 811,0160 - 499,0182 311,9979

Silika 538,6822 - 331,4512 207,2311

NaOH 119,7072 - 119,7072

-Sub Total 16459,7347 41149,3368 48617,4539 8991,6176

Total 57609,0715 57609,0715

3.4. Neraca Massa Pada Tangki Bleaching(T-102)

Tabel 3.4 Neraca Massa Pada Tangki Bleaching(T-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11 Alur 12

Selulosa 6493,2756 - - 6493,2756

H2O 936,0502 404,6228 79583,8854 80924,5584

Lignin 1043,0630 - - 1043,0630

Abu 311,9979 - - 311,9979

Silika 207,2311 - - 207,2311

NaOCL - 44,9581 - 44,9581

Sub Total 8991,6176 449,5809 79583,8854 89025,0839

Total 89025,0839 89025,0839

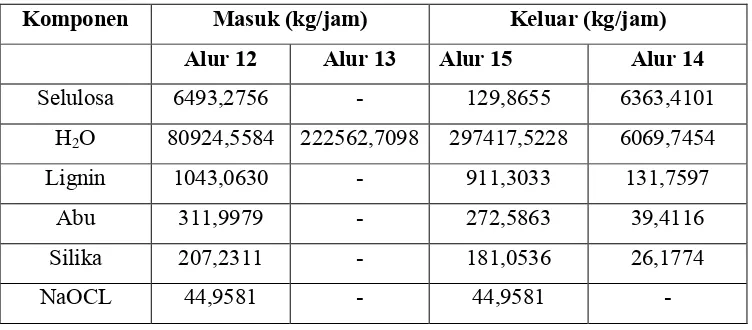

[image:35.612.158.534.535.700.2]3.5. Neraca Massa Pada Rotary Washer II(RW-102)

Tabel 3.5 Neraca Massa Pada Rotary Washer II(RW-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13 Alur 15 Alur 14

Selulosa 6493,2756 - 129,8655 6363,4101

H2O 80924,5584 222562,7098 297417,5228 6069,7454

Lignin 1043,0630 - 911,3033 131,7597

Abu 311,9979 - 272,5863 39,4116

Silika 207,2311 - 181,0536 26,1774

-Sub Total 89025,0839 222562,7098 298957,2896 12630,5041

Total 311587,7937 311587,7937

3.6. Neraca Massa Pada Rotary DryerI (RD-101)

Tabel 3.6 Neraca Massa Pada Rotary DryerI (RD- 101)

Komponen Masuk

(Kg/Jam) Keluar (Kg/Jam)

Alur 14 Alur 16 Alur 17

Selulosa 6363,4101 - 6363,4101

H2O 6069,7454 5462,7708 606,9745

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

Total 12630,5041 12630,5041

[image:36.612.157.537.78.120.2]3.7. Neraca Massa Pada Tangki Aktivasi (T-103)

Tabel 3.7 Neraca Massa Pada Tangki Aktivasi (T-103)

Komponen

Masuk(kg/jam)

Keluar (kg/jam) Alur 18 Alur 19 Alur 20

Selulosa 6363,4101 - 6363,4101

H2O 606,9745 22,2719 629,2465

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 2204,9216 2204,9216

Sub Total 7167,7333 2227,1935 9394,9268

3.8. Neraca Massa Pada Reaktor Asetilasi (R-101)

Tabel 3.8 Neraca Massa Pada Reaktor Asetilasi (R-101)

Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 20 Alur 21 Alur 22 Alur 23 Alur 24

Selulosa 6363,4101 - - - 127,2682

H2O 629,2465 278,7174 314,3525 8,4633 1230,7796

Lignin 131,7597 - - - 131,7597

Abu 39,4116 - - - 39,4116

Silika 26,1774 - - - 26,1774

CH3COOH 2204,9216 27593,0187 - - 36726,9868

(CH3CO)2O - - 15403,2704 - 3623,8913

H2SO4 - - - 233,3462 233,3462

Selulosa Triasetat - - - - 11086,4744

Sub Total 9394,9268 27871,7360 15717,6228 241,8096 53226,0953

Total 53226,0953

3.9. Neraca Massa Pada Reaktor Hidrolisa (R-102)

Tabel 3.9 Neraca Massa Pada Reaktor Hidrolisa (R-102)

Komponen Masuk (kg/jam) Keluar

(kg/jam) Alur 24 Alur 25 Alur 26

Selulosa 127,2682 - 127,2682

H2O 1230,7796 90,3604 1,5154

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

Lanjutan : Tabel 3.9 Neraca Massa Pada Reaktor Hidrolisa (R-102)

CH3COOH 36726,9868 - 43214,8025

H2SO4 233,3462 - 233,3462

Selulosa Triasetat 11086,4744 -

-Selulosa Asetat - - 9469,6969

Sub total 53226,0953 90,3604 53316,4557

Total 53316,4557

3.10. Neraca Massa Pada Centrifuge(CF)

Tabel 3.10 Neraca Massa Pada Centrifuge(CF)

Komponen Masuk

(kg/jam) Keluar (kg/jam)

Alur 27 Alur 28 Alur 29

Selulosa 127,2682 - 127,2682

H2O 1,5154 1,4851 0,0303

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 43214,8025 42350,5064 864,2960

(CH3CO)2O 72,4778 72,4778

-H2SO4 233,3462 233,3462

-Selulosa Asetat 9469,6969 - 9469,6969

Sub Total 53316,4557 42657,8155 10658,6402

Total 53316,4557 53316,4557

3.11. Neraca Massa Pada Rotary Dryer II (RD - 102)

Tabel 3.11 Neraca Massa Pada Rotary DryerII (RD - 102)

Komponen Masuk

(kg/jam) Keluar (kg/jam) Alur 29 Alur 31 Alur 32

Selulosa 127,2682 - 127,2682

H2O 0,0303 0,0273 0,0030

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 864,2960 777,8664 86,4296

Selulosa asetat 9469,6969 - 9469,6969

Sub total 10658,6402 777,8937 9880,7464

Total 10658,6402 10658,6402

3.12. Neraca Massa Pada Crusher(CR)

Tabel 3.12 Neraca Massa Crusher(CR)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 33 Alur 34

Selulosa 127.2682 127.2682

H2O 0.0030 0.0030

Lignin 131.7597 131.7597

Abu 39.4116 39.4116

Silika 26.1774 26.1774

CH3COOH 86.4296 86.4296

Selulosa asetat 9469.6969 9469.6969

Sub total 9880.7464 9880.7464

BAB IV

NERACA PANAS

Hasil perhitungan neraca panas pada proses pembuatan selulosa asetat dari alang-alang dengan kapasitas 75.000 ton/tahun adalah sebagai berikut

Basis perhitungan : 1 jam operasi Waktu kerja /tahun : 330 hari

Satuan operasi : kJ/jam

4.1. Neraca Panas pada Digester (T – 101)

Tabel 4.1 Neraca Panas pada Digester (T – 101)

Komponen

Masuk (kj/jam)

Keluar (kj/jam)

Umpan 183440,7907

-Produk - 3513452,2571

Qc 3330011,4664

-Total 3513452,2571 3513452,2571

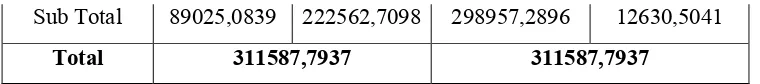

[image:40.612.189.440.484.574.2]4.2. Neraca Panas pada Rotary Washer I (RW - 101)

Tabel 4.2 Neraca Panas pada Rotary Washer I (RW - 101)

Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 4350226,8521

-Produk - 4350226,8521

Total 4350226,8521 4350226,8521

4.3. Neraca Panas pada Tangki Bleacing (T – 102)

Tabel 4.3 Neraca Panas pada Tangki Bleacing (T – 102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1960014,4134

QC 10264072,4115

-Total 12224086,8250 12224086,8250

4.4. Neraca Panas pada Rotary Washer II (RW - 102)

Tabel 4.4 Neraca Panas pada Rotary Washer II (RW - 102)

Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 16849061,2145

-Produk - 16849061,2145

Total 16849061,2145 16849061,2145

4.5. Neraca Panas pada Rotary Dryer I(RD - 101)

Tabel 4.5 Neraca Panas pada Rotary Dryer (RD - 101)

Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 444819,1031

-Produk - 3329058,7770

Q 2884239,6739

Total 3329058,7770 3329058,7770

4.6. Neraca Panas pada Tangki Aktivasi ( T - 103)

Tabel 4.6 Neraca Panas pada Tangki Aktivasi (TA - 103)

Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 910326,9665

-Produk - 364503,4111

Air pendingin -545823,5554

-Total 364503,4111 364503,4111

4.7. Neraca Panas pada Reaktor Asetilasi (R-101)

Tabel 4.7 Neraca Panas pada Reaktor Asetilasi (R-101)

Komponen Masuk(kj/jam) Keluar (kj/jam)

-Produk - 3900156,5095

Panas reaksi - -11250,4618

Qc 2256291,6368

-Total 3888906,0477 3888906,0477

4.8. Neraca Panas pada Reaktor Hidrolisis (R - 102)

Tabel 4.8 Neraca Panas pada Reaktor Hidrolisis (R - 102)

Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 3902041,7908

-Produk - 8085378,1944

Panas reaksi - -27596,3065

Steam 4155740,0971

-Total 8057781,8880 8057781,8880

4.9. Neraca Panas pada Cooler (H-E)

Tabel 4.9 Neraca Panas pada Cooler(H-E)

Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 8085378,1944

-Produk - 2040884,8329

Air pendingin -6044493,3615

-Total 2040884,8329 2040884,8329

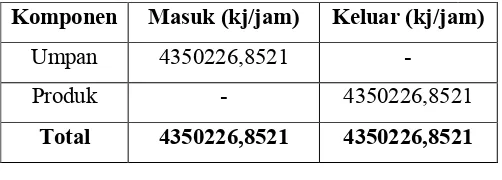

4.10. Neraca Panas pada Rotary Dryer II (RD - 102)

Tabel 4.10 Neraca Panas pada Rotary DryerII (RD - 102)

Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 320468,0037

-Produk - 1092852,3985

Q 772384,3948

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan (G – 101)

Ada 5 Gudang penyimpanan yang digunakan dalam pabrik selulosa asetat yaitu :

1. G-101 = Gudang penyimpanan alang-alang

2. G-102 = Gudang penyimpanan chipper alang-alang 3. G-201= Gudang penyimpanan NaOH

4. G-103= Gudang Selulosa asetat I 5. G-104= Gudang Selulosa asetat II

Fungsi : Penyimpanan alang-alang selama 1 hari

Bentuk : Segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur : 300C

Tekanan : 1 atm

Kondisi Fisik : Panjang : 6,6218 m

Lebar : 10 m

Tinggi : 5 m

Tabel 5.1 Spesifikasi Gudang penyimpanan

Gudang Panjang (m) Lebar (m) Tinggi (m) Jumlah (Unit)

G-101 6,7570 10 5 1

G -102 8,2201 10 5 1

G -201 2,8703 3 5 1

G -103 5,5849 10 5 1

G -104 5,5849 10 5 1

5.2 Disk Chipper (DC-101)

Fungsi : untuk memotong alang-alang menjadi chip Bahan : Baja

Bentuk : Piringan sebagai pisau pemotong

Kondisi Operasi :

Tekanan : 1 atm

Temperatur : 30oC Ukuran :

Diameter piringan : 1200 mm

Ketebalan : 100 mm

Rotasi : 900 rpm

P : 13,93 Hp

5.3 Belt Conveyor(BC-101)

1. BC-201 : Untuk mengangkut NaOH dari Gudang penyimpanan menuju tangki penyimpanan NaOH.

2. BC-101 : Untuk mengangkut alang-alang dari gudang bahan baku ke

disk chipper.

3. BC-102 : Untuk mengangkut alang-alang chipperke gudang penyimpanan

4. BC-103 : Untuk mengangkut bubur pulp dari Rotary washer Imenuju tangki Bleaching.

5. BC-104 : Untuk mengangkut bubur pulp dari Rotary washer IImenuju Rotary dryer

6. BC-105 : Untuk mengangkut bubur pulp menuju bucket elevator.

7. BC-106 : Untuk mengangkut padatan selulosa asetat dari centrifugeke

rotary dryer.

8. BC-107 : Untuk mengangkut padatan selulosa asetat dari rotary dryerke gudang selulosa asetat I.

9. BC-108 : Untuk mengangkut padatan selulosa asetat dari gudang Selulosa asetat I kecrusher.

10 BC-109 : Untuk mengangkut padatan selulosa asetat dari crusherke gudang selulosa asetat II.

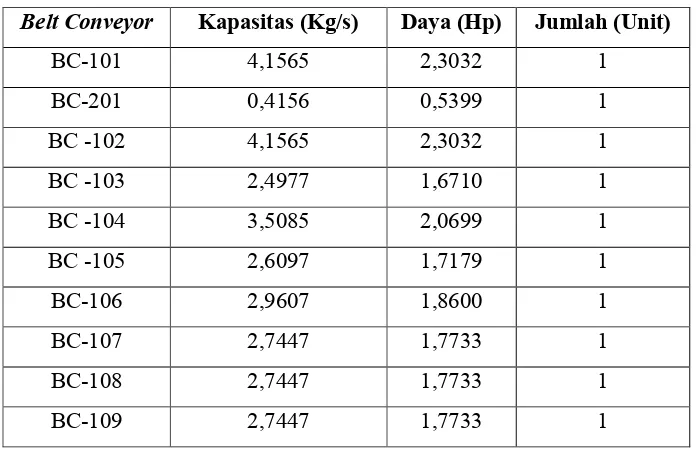

Jenis : Flat belt on continuous flow

Bahan kontruksi : Carbon Steel

- Laju alir massa : 14.963,3952 kg/jam = 4,1565 kg/s

Tabel 5.2 Spesifikasi Belt Conveyor

Belt Conveyor Kapasitas (Kg/s) Daya (Hp) Jumlah (Unit)

BC-101 4,1565 2,3032 1

BC-201 0,4156 0,5399 1

BC -102 4,1565 2,3032 1

BC -103 2,4977 1,6710 1

BC -104 3,5085 2,0699 1

BC -105 2,6097 1,7179 1

BC-106 2,9607 1,8600 1

BC-107 2,7447 1,7733 1

BC-108 2,7447 1,7733 1

BC-109 2,7447 1,7733 1

5.4 Bucket Elevator(BE-101)

Ada 2Bucket Elevatoryang digunakan dalam pabrik selulosa asetat yaitu: 1. BE-101 : Untuk mengangkut chip alang-alang dari gudang bahan

baku ke Digester.

2. BE-102 : Untuk mengangkut pulp dari Rotary dryerI ke tangki aktifasi

Bahan konstruksi : Malleable cast iron

Laju padatan : 14963,3952 kg/jam = 14,9634 ton jam

[image:45.612.153.501.96.322.2]Daya : 1,9687 Hp

Tabel 5.3 Spesifikasi Bucket Elevator

Bucket elevator Kapasitas (ton/jam) Daya (Hp) Jumlah (unit)

BE-101 14,9634 1,9687 1

BE-102 7,1677 1,1038 1

5.5 Tangki Penyimpanan Larutan NaOH (T-201)

Fungsi : Penampungan larutan NaOH 8 %

Bentuk : Silinder tegak dengan alas datar dan tutup

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 6,48 m

Tinggi : 14,06 m

Tebal : 1/4 in

5.6 Pompa Bahan NaOH (P-201)

Fungsi : Memompa larutan NaOH ke dalam tangki

ekstraksi (T-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,9164 lbm/s

Daya motor : 0,02 Hp

5.7 Digester (T–101)

Fungsi : Sebagai tempat pemasakan chip dengan menggunakan cairan pemasak NaOH 8%.

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi :

Temperatur : 120°C

Tekanan : 1 atm = 14,696 psia

Kondisi fisik :

Silinder :

Tinggi : 3,4466 m

Tebal : 1/4 in

Tutup :

Diameter : 2,2977 m

Tinggi : 0,5744 m

Tebal : 1/4 in

Pengaduk :

Jenis : two blade paddle,four baffles Jumlah baffle : 4 buah

Diameter : 0,6893 m

Daya motor : 0,1262 Hp Jaket pemanas :

Diameter : 2,3104 m

Tinggi : 3,4466 m

Tebal : 5 in

5.8 Pompa Produk Digester (P-101)

Fungsi : memompa produk dari Digester (T-101) menuju rotary washer I (RW-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 10,0799 lbm/s Daya motor : 0.2291 Hp

5.9 Rotary Washer I (RW-101)

Fungsi : untuk mencuci Pulp yang keluar dari Digester

Jenis : Continuous Rotary Drum Washer

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

Diameter : 1,1273 m

Waktu tinggal : 90 s

5.10 Tangki Penyimpanan Larutan NaOCl (T-202)

Fungsi : Penampungan larutan NaOCl

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik :

Diameter : 4,6151 m

Tinggi : 9,2303 m

Tebal : 1/2 in

5.11 Pompa Bahan NaOCl (P-202)

Fungsi : memompa larutan NaOCl ke Tangki Bleaching(T-102)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,2753 lbm/s Daya motor : 0,0063 Hp

5.12 Tangki Bleaching(T–102)

Fungsi : Tempat terjadinya bleaching pulpdengan larutan NaOCl

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 60°C

Silinder :

Diameter : 3,7573 m

Tinggi : 6,57 m

Tebal : 1/2 in

Tutup :

Diameter : 3,7573 m

Tinggi : 0,9393 m

Tebal : 1/2 in

Pengaduk :

Jenis : paddle daun dua, tiga tingkat Jumlah baffle : 4 buah

Diameter : 1,1272 m

Daya motor : 5,3696 Hp Jaket pemanas :

Diameter : 5,3953 m

Tinggi : 4,0113 m

Tebal :1,37 in

5.13 Pompa Produk Tangki Bleaching(P-103)

Fungsi : memompa produk dari tangki bleaching (T-102) menuju rotary washer II (RW-102)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 54,5185 lbm/s

Daya motor : 1,2398 Hp

5.14 Rotary WasherII (RW–102)

Fungsi : untuk mencuci Pulp yang keluar dari tangki bleaching

Jenis : Continuous Rotary Drum Washer

Jumlah : 1 unit

Bahan kontruksi: Commercial Steel

Waktu tinggal : 90 s

Kecepatan : 0,06 putaran/detik

5.15 Rotary DryerI (RD–101)

Fungsi : Menguapkan H2O dari produk yang keluar dari rotary washer II hingga memenuhi komposisi air yang diizinkan

pada proses asetilasi.

Bahan konstruksi : Carbon steel SA-283, Grade C Kondisi operasi

Temperatur Udara : 120oC = 248oF

Temperatur bahan masuk : 38 oC = 100 oF

Temperatur umpan keluar rotary dryer : 1000C = 2120F Jumlah : 1 unit

Diameter : 1,7149 ft

Waktu lewatan : 28,66 menit Daya : 5,49 Hp

5.16 Tangki Asam Asetat Glasial (T-203)

Fungsi : Penyimpanan bahan baku asam asetat glasial

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 5,8492 m

Tinggi : 11,6984 m

Tebal : 1 in

5.17 Pompa Bahan Asam Asetat Glasial (P-203)

Fungsi : memompa asam asetat glasial ke tangki Aktifasi

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Laju pompa : 1,3639 lbm/s

Daya motor : 0,0311 hp

5.18 Tangki Aktifasi (T-103)

Fungsi : Tempat mencampur pulp dengan asam asetat glasial

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 50°C

Tekanan : 1 atm = 14,696 psia

Kondisi fisik :

Silinder :

Diameter : 1,5141 m

Tinggi : 3,0282 m

Tebal : 1/4 in

Tutup :

Diameter : 1,5141 m

Tinggi : 0,3785 m

Tebal : 1/4 in

5.19 Pompa Produk Tangki Aktifasi (P-104)

Fungsi : memompa produk tangki aktifasi ke reaktor

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 5,7354 lbm/s

Daya motor : 0,0131 Hp

5.20 Tangki Penyimpanan Asam Sulfat (T-205)

Fungsi : Penampungan larutan asam sulfat

Jumlah : 1 unit Kondisi Penyimpanan : Temperatur : 30OC

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik :

Diameter : 3,0689 m

Tinggi : 6,1377 m

Tebal : 1/2 in

5.21 Pompa Bahan Asam Sulfat (P-205)

Fungsi : memompa asam sulfat ke reaktor asetilasi

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,1481 lbm/s

Daya pompa : 0,0034 Hp

5.22 Tangki Penyimpanan Asetat Anhidrat (T-204)

Fungsi : Penampungan bahan baku asetat anhidrat

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi: Carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 7,7040 m

Tinggi : 15,4079 m

Tebal : 1 in

5.23 Pompa Bahan Asetat Anhidrat (P-204)

Fungsi : memompa asetat anhidrat ke reaktor asetilasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit Laju pompa : 9,6254 lbm/s

Daya pompa : 0,2188 Hp

5.24 Reaktor Asetilasi (R-101)

Fungsi : Tempat terjadinya reaksi pemutusan ikatan –OH pada

pulp

Jenis : Batch Stirred Reactor

Bentuk : Tangki berpengaduk dengan alas dan tutup

ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 70°C

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Silinder :

Diameter : 3,5409 m

Tinggi : 5,3114 m

Tebal : 0,2887 in

Tutup :

Diameter : 3,5409 m

Tinggi : 0,8793 m

Tebal : 0,8852 in

Pengaduk :

Jenis : two blade paddle,four baffles

Jumlah baffle : 4 buah

Diameter : 1,0623 m

Daya motor : 0,9979 Hp Jaket pemanas :

Diameter : 3,5556 m

Tinggi : 6,1967 m

5.25 Pompa Produk Reaktor Asetilasi (P-105)

Fungsi : memompa produk asetilasi ke reaktor hidrolisa

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 32,5954 lbm/s

Daya pompa : 0,7410 Hp

5.26 Reaktor Hidrolisa (R-102)

Fungsi : Tempat terjadinya reaksi hidrolisis selulosa triasetat dan asetat anhidrat.

Jenis : Reaktor tangki berpengaduk

Bentuk : Tangki berpengaduk dengan alas dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 120°C

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Silinder :

Diameter : 3,5570 m

Tinggi : 5,3355 m

Tebal : 0,2889 in

Tutup :

Diameter : 3,5570 m

Tinggi : 0,8892 m

Tebal : 0,2889 in

Pengaduk :

Jenis : paddle daun dua, tiga tingkat

Diameter : 1,0671 m

Daya motor : 0,0761 Hp Jaket pemanas :

Diameter : 3,8257 m

Tebal : 1,3644 in

5.27 Pompa Produk Reaktor Hidrolisa (P-106)

Fungsi : memompa produk dari tangki hidrolisa menuju menuju unit pendingin I

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 32,6507 lbm/s

Daya pompa : 0,7422 Hp

5.28 Cooler (H-E)

Fungsi : Untuk mendinginkan hasil keluaran tangki hidrolisa dari suhu 120oC sampai 50oC.

Bentuk : Horizontal condensor

Jenis : 2-4 shell and tube exchanger

Dipakai : 1 in OD Tube 12 BWG, panjang = 16 ft Jumlah : 1 unit

Fluida panas :

Temperatur awal (T1) : 120°C = 248°F Temperatur akhir (T2): 50°C = 122°F Fluida dingin :

Temperatur awal (t1) : 30°C = 86°F Temperatur akhir (t2) : 40°C = 104°F

5.29 Centrifuge (CF)

Fungsi : memisahkan produk selulosa asetat dengan campuran larutan

Jenis : Helical conveyer centrifuge

Jumlah : 1 unit

Kecepatan : 12000 rpm

Daya motor : 53,2114 Hp

5.30 Rotary DryerII (RD-102)

rotary washer II hingga memenuh komposisi air yang diizinkan

pada proses asetilasi.

Bahan konstruksi : Carbon steel SA-283, Grade C Kondisi operasi :

Temperatur Udara : 120oC = 248oF

Temperatur umpan masuk rotary dryer : 50oC = 122oF Temperatur umpan keluar rotary dryer : 1000C = 2120F Jumlah : 1 unit

Diameter : 1,7149 ft

Waktu lewatan : 19,7767 menit Daya : 1,4704 Hp

5.31 Tangki Penampungan Asam Asetat Sisa (T-206)

Fungsi : Penampungan asam asetat sisa

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30oC

Tekanan : 1 atm = 14,696 psia

Kondisi fisik :

Diameter : 10,2323 m

Tinggi : 10,2323 m

Tebal : 1 in

5.32 Crusher(CR)

Fungsi : Menggiling serpihan selulosa asetat menjadi serpihan halus.

Jenis : roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 9880,7464 kg/jam = 2,7447 kg/s Ukuran produk : 0,15 mm

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 InstrumentasiInstrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam rancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu system kendali terhadap pabrik. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Peters, et.al., 2004).

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan. 2. Variabel tambahan, seperti densitas, viskositas, panas spesifik,

konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985): 1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variable yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil

ataupun meniadakan penyimpangan yang terjadi. 4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian preralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrument pada kondisi tertentu, bila terjadi penyimpangan variable yang dikontrol maka instrument akan bekerja sendiri sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variable yang dikontrol. Untuk mengubah variable-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrument ini bekerja sebagai pencatat (recorder).

2. Levelinstrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

(Timmerhaus,2004)

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985).

1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperature suatu alat dan bila terjadi perubahan dapat melakukan pengendalian

Temperature Indicator Controller (TI) adalah instrumentasi yang

digunakan untuk mengamati temperatur dari suatu alat 2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra –Rancangan Pabrik pembuatan selulosa asetat dari Alang-alang.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat rancangan dan saat pabrik beroperasi. Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain (Peters et.al., 2004):

No Nama Alat Instrumentasi

1 Digester

Temperature Controller (TC)

Level Indicator (LI)

Flow Controller (FC)

2 Tangki Bleaching

Temperature Controller (TC)

Level Indicator (LI)

Flow Controller (FC) 3 Bucket Elevator Flow Controller (FC)

4 Rotary Washer Level Indicator (LI) Flow Controller (FC)

5 Reaktor

Temperature Controller (TC)

Level Indicator (LI)

Flow Controller (FC)

6 Pompa Flow Controller (FC)

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan secara benar sesuai tugas dan wewenangnya serta mengetahui cara-cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara b