PRA RANCANGAN PABRIK

PEMBUATAN SELULOSA DIASETAT DARI PULP DAN

ASETAT ANHIDRAT DENGAN KAPASITAS PRODUKSI 3.000

TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

LEONARDO SILITONGA

NIM : 050405046

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

PRA RANCANGAN PABRIK

PEMBUATAN SELULOSA DIASETAT DARI PULP DAN ASETAT

ANHIDRAT DENGAN KAPASITAS PRODUKSI 3.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh:

LEONARDO SILITONGA

050405046

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Halimatuddahliana ST, MSc Ir. Netti Herlina, MT NIP : 19730408 199802 2 002 NIP: 132 243 746

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Halimatuddahliana ST, MSc Prof.Dr.Ir.Setiaty Pandia Dr.Ir.Fatimah MT NIP : 19730408 199802 2 002 NIP : 19530921 198103 2 003 NIP : 19640617 199403 2 001

Mengetahui, Koordinator Tugas Akhir

Ir. Renita Manurung, MT NIP. 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Syukur saya kepada Tuhan Yang Maha Esa

Tanpa Restu-Nya, tidak ada yang dapat terjadi

Tugas Akhir ini saya dedikasikan untuk:

Bapak, Mamak, Kekasih, Sahabat

atas dukungan dan doa mereka

serta

Semua dosen, pegawai dan teman-teman di Teknik

Kimia USU

atas kebersamaan yang tak ternilai selama ini

Judul :

PRA RANCANGAN PABRIK

PEMBUATAN SELULOSA DIASETAT DARI PULP DAN

ASETAT ANHIDRAT DENGAN KAPASITAS

PRODUKSI 3.000 TON / TAHUN

Judul dalam bahasa Inggris :

THE PRELIMINARY DESIGN FOR

CELLULOSE DIACETATE PRODUCTION PLANT BY

PULP AND ACETIC ANHYDRATE

KATA PENGANTAR

Puji syukur Penulis panjatkan kepada Tuhan yang selalu memberikan

kesehatan dan menunjukkan jalan dan pengharapan sehingga Penulis dapat

menyelesaikan tugas akhir dengan judul Pembuatan Selulosa Diasetat dari Pulp

dan Asetat Anhidrat dengan Pelarut Asam Asetat dengan Kapasitas Produksi

3.000 ton/tahun.

Pra–rancangan pabrik ini disusun untuk melengkapi salah satu syarat dalam

menyelesaikan perkuliahan pada Program Studi Strata Satu (S1) Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini,

Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Pada

kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Ayahanda L. Silitonga dan Ibunda R. Lumban Gaol yang selalu memotivasi

dan tidak henti berdoa agar penulis dapat menyelesaikan Tugas Akhir ini.

2. Ibu Dr.Halimatuddahliana, ST. MSc, dosen pembimbing I yang telah banyak

memberikan masukan, motivasi dan bimbingan serta pengertian kepada

Penulis selama penulisan Tugas Akhir ini.

3. Ibu Ir. Netti Herlina, MT, dosen pembimbing II yang telah banyak

memberikan masukan dan bimbingan kepada Penulis selama penulisan Tugas

Akhir ini.

4. Bapak Dr. Eng. Ir. Irvan, MSi, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Ibu Dr. Ir. Fatimah MS, Sekretaris Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

6. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Bapak dan Ibu dosen staf pengajar Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

8. Sahabat sekaligus kekasih tercinta Maryana Jayanti Pasaribu yang selalu

memberikan semangat, bantuan dan pengertian dalam penyelesaian Tugas

9. Sahabatku Esron Gigs, Martin Stax, Edi Mulia, Bambang, Bob Ave dan

Jamardi yang selalu memberikan dukungan dalam penyelesaian Tugas Akhir

ini.

10.Juneidi Manurung, sebagai teman seperjuangan Penulis dalam menyelesaikan

Tugas Akhir ini.

11.Sahabatku Wilson, Edu, Septin, Edu, Bobby dan kawan – kawan di Angkatan

’05 yang telah banyak memberikan masukan, doa dan motivasinya kepada

Penulis.

12.Adik – Adik di Teknik Kimia USU yang tidak tersebutkan namanya yang

telah banyak memberikan bantuan, masukan, doa dan motivasinya kepada

Penulis.

13.Abang dan Kakak Alumni yang tidak tersebutkan namanya yang telah banyak

memberikan masukan, doa dan motivasinya kepada Penulis.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat

kekurangan baik isi ataupun kesalahan penulisan tugas akhir ini. Oleh karena itu

Penulis mengharapkan saran dan kritik yang membangun dari pembaca sehingga

tulisan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2011

INTISARI

Selulosa diasetat merupakan bahan baku utama dalam pembuatan tekstil, filter, plastik dan yang lainnya yang dapat diproduksi dari serat yang mengandung selulosa dengan kadar tinggi. Kebutuhan akan selulosa diasetat yang meningkat yang selama ini selalu diimpor tentu membuat biaya produksi industri lanjutannya semakin tinggi padahal bahan baku utama dalam pembuatan selulosa diasetat adalah pulp hasil produksi dalam negeri yang selama ini selalu diekspor.

Selulosa diasetat yang akan diproduksi 3.000 ton/tahun dengan 330 hari kerja dengan bahan baku utama pulp dan asetat anhidrat dengan proses utama yaitu asetilasi pada suhu 700C dan hidrolisis pada suhu 1200C.

Lokasi pabrik pembuatan selulosa diasetat ini direncanakan didirikan di daerah Air Genting, Kabupaten Asahan, Provinsi Sumatera Utara dengan luas areal 21.500 m2.Tenaga kerja yang dibutuhkan 156 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik selulosa diasetat adalah sebagai berikut:

Total Modal Investasi : Rp 139.034.755.050,-

Biaya Produksi : Rp 107.487.240.911,-

Hasil Penjualan : Rp 163.397.950.289,-

Laba Bersih : Rp 38.959.309.082,-

Profit Margin : 34,05 %

Break Even Point : 50,85%

Return on Investment : 28,02 %

Pay Out Time : 3,57 tahun

Return on Network : 47,70 %

Internal Rate of Return : 40,05 %

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ...xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-2

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Perancangan Pabrik ... I-2

1.4 Manfaat Perancangan ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Pulp ... II-1

2.2 Serat ... II-1

2.3 Selulosa Diasetat ... II-3

2.4 Tahapan Pembuatan Selulosa Diasetat ... II-3 2.4.1 Persiapan Bahan Baku (Pretreatment) ... II-4

2.4.2 Proses Reaksi Utama ... II-4

2.4.3 Pemurnian Produk ... II-5

2.4.4 Recovery Pelarut Asam Asetat. ... II-6

2.5 Sifat Bahan Baku dan Produk... II-6

2.5.1 Sifat Fisis dan Kimia Bahan Baku ... II-6

2.5.2 Sifat Fisis dan Kimia Bahan Penunjang ... II-7

2.5.3 Sifat Fisis dan Kimia Produk ... II-9

BAB III NERACA MASSA ...III-1

BAB IV NERACA ENERGI ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Gudang Penyimpanan Pulp (V-101). ... V-1

5.2 Tangki Penyimpanan Asam Asetat Glasial (V-102). ... V-1

5.4 Tangki Penyimpanan Asetat Anhidrat (V-104) ... V-2

5.5 Tangki Penyimpanan Magnesium Asetat (V-105) ... V-3

5.6 Tangki Penampungan Asam Asetat Sisa (V-106) ... V-3

5.7 Gudang Penyimpanan Selulosa Diasetat (V-107) ... V-4

5.8 Tangki Pencampur (M-101) ... V-4

5.9 Tangki Pencampur (M-102) ... V-5

5.10 Tangki Pencuci (WT-101) ... V-5

5.11 Reaktor (R-101 A/B)... V-6

5.12 Tangki Hidrolisa (R-102 A/B)... V-7

5.13 Tangki Netralisasi (T-101) ... V-8

5.14 Pompa Bahan Asetat Anhidrat (P-104) ... V-9

5.15 Pompa Bahan Asam Asetat Glasial (P-102) ... V-9

5.16 Conveyer Pulp (SC-101) ... V-10

5.17 Sentrifuge (CF-101) ... V-10

5.18 Sentrifuge (CF-102) ... V-10

5.19 Dekanter (D-101) ... V-11

5.20 Cooler (E-101) ... V-11

5.21 Hammer Mill (HM-101) ... V-12

5.22 Hammer Mill (HM-102) ... V-12

5.23 Rotary Dryer (RD-101) ... V-12

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-4

6.3 Pencegahan Bahaya Pada Pabrik Pembuatan Selulosa Diasetat . VI-5

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-5

6.3.2 Peralatan Perlindungan Diri ... VI-7

6.3.3 Keselamatan Kerja terhadap Listrik ... VI-7

6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-7

6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-8

6.3.6 Pencegahan dan Pertolongan Pertama Jika terhadap Bahan

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Steam (Uap) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Screening ... VII-5

7.2.2 Klarifikasi ... VII-6

7.2.3 Filtrasi ... VII-7

7.2.4 Demineralisasi ... VII-8

7.2.5 Deaerator ... VII-10

7.3 Kebutuhan Listrik ... VII-11

7.4 Kebutuhan Bahan Bakar ... VII-11

7.5 Unit Pengolahan Limbah ... VII-12

7.5.1 Kolam Penampungan (POND) ... VII-14

7.5.2 Bak Penampungan Awal ... VII-14

7.5.3 Bak Netralisasi ... VII-15

7.5.4 PengolHn Limbah dengan Sistem Activated Sludge

(Lumpur Aktif) ... VII-16

7.5.5 Tangki Sedimentasi ... VII-18

7.6 Spesifikasi Peralatan Utilitas ... VII-19

7.6.1 Screening (SC) ... VII-19

7.6.2 Bak Sedimentasi (BS) ... VII-19

7.6.3 Klarifier (CL) ... VII-20

7.6.4 Sand Filter (SF)... VII-20

7.6.5 Tangki Penampungan -01(TU-01) ... VII-20

7.6.6 Tangki Penampungan -02 (TU-02) ... VII-21

7.6.7 Tangki Penampungan -03 (TU-03) ... VII-21

7.6.8 Tangki Kation / Cation Exchanger (CE)... VII-22

7.6.9 Tangki Anion / Anion Exchanger (AE) ... VII-22

7.6.10 Tangki Pelarutan Alum [Al2(SO4)3] (TP – 01) ... VII-22

7.6.11 Tangki Pelarutan Soda Abu [Na2CO3] (TP – 02) ... VII-23

7.6.12 Tangki Pelarutan NaCl (TP-04) ... VII-23

7.6.13 Tangki Pelarutan NaOH (TP-03) ... VII-24

7.6.15 Deaerator (DE) ... VII-25

7.6.16 Ketel Uap (KU) ... VII-25

7.6.17 Cooling Tower (CT) ... VII-25

7.6.18 Tangki Bahan Bakar (TU-03) ... VII-25

7.6.19 Pompa Sedimentasi (PU-01) ... VII-26

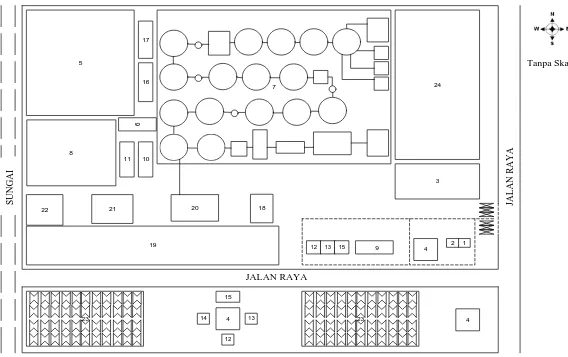

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsionil... IX-2

9.1.3 Bentuk Organisasi Fungsionil dan Staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6

9.4.2 Dewan Komisaris ... IX-6

9.4.3 Direktur ... IX-7

9.4.4 Sekretaris ... IX-7

9.4.5 Manager Produksi ... IX-7

9.4.6 Manager Teknik ... IX-7

9.4.7 Manager Umum dan Keuangan ... IX-8

9.4.8 Manager Pembelian dan Pemasaran... IX-8

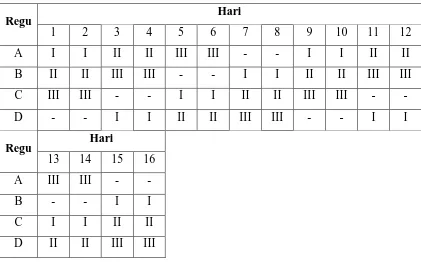

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10

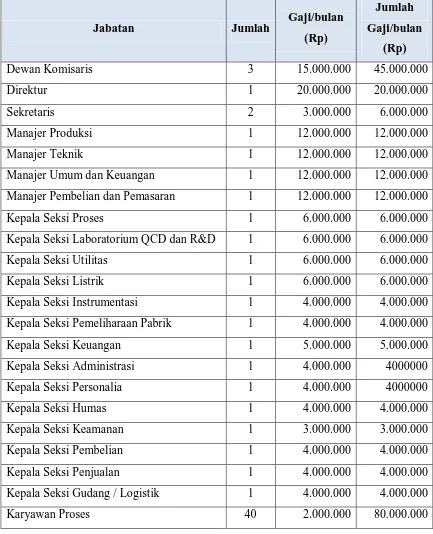

9.7 Sistem Penggajian ... IX-11

9.8 Tata Tertib ... IX-13

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-13

BAB X ANALISA EKONOMI ... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI) ... X-1

10.1.2 Modal Kerja / Working Capital (WC) ... X-2

10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4

10.2.1 Biaya Tetap (BT) / Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel (BV) / Variable Cost (VC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

10.6.1 Profit Margin (PM) ... X-5

10.6.2 Break Even Point (BEP) ... X-5

10.6.3 Return on Investment (ROI) ... X-6

10.6.4 Pay Out Time (POT) ... X-6

10.6.5 Return on Network (RON) ... X-7

10.6.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ...

xII-1

LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS

DAFTAR TABEL

Tabel 2.1 Karakteristik Beberapa Jenis Pulp ... II-1

Tabel 4.1 Neraca energi pada Tangki Pencampur (M-101) ... IV-1

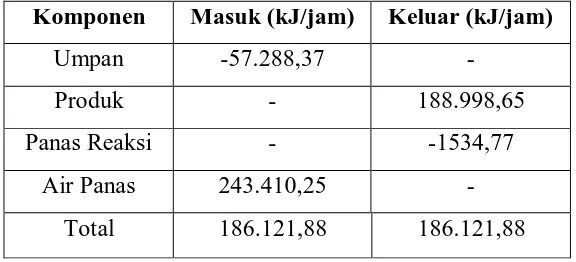

Tabel 4.2 Neraca energi pada Reaktor (R-101 A/B) ... IV-2

Tabel 4.3 Neraca energi pada Tangki Hidrolisa (R-102 A/B) ... IV-2

Tabel 4.4 Neraca energi pada Cooler (E-101) ... IV-2

Tabel 4.5 Neraca energi pada Tangki Netralisasi (T-101) ... IV-3

Tabel 4.6 Neraca energi pada Rotary Dryer (RD-101) ... IV-3

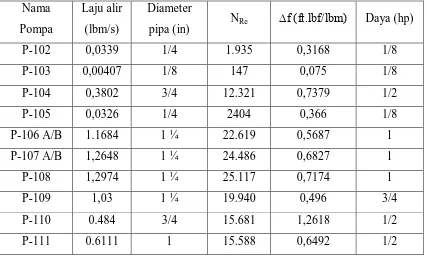

Tabel 5.1 Spesifikasi pompa – pompa ... V-9

Tabel 5.2 Spesifikasi Conveyer ...V-10

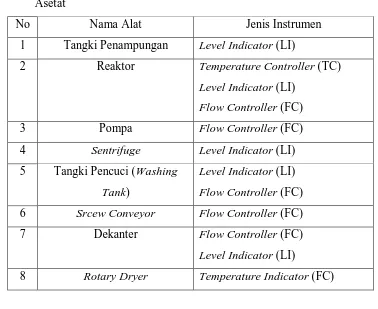

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Selulosa

Asetat……….VI

-4

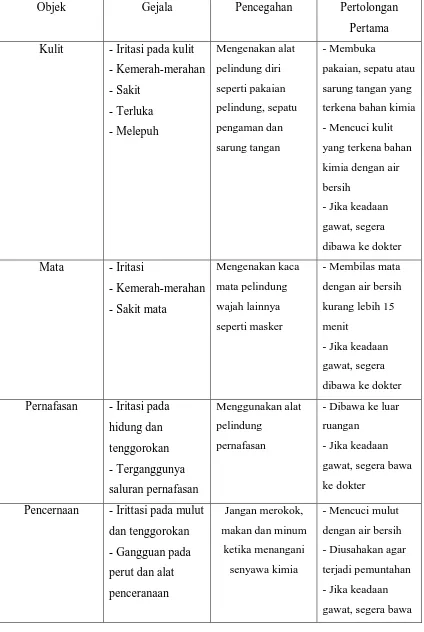

Tabel 6.2 Metode Pencegahan dan Pertolongan Pertama Jika Terkena Bahan

Kimia………V

I-9

Tabel 7.1 Kebutuhan Uap ... VII-1

Tabel 7.2 Kebutuhan Air Proses ... VII-2

Tabel 7.3 Kebutuhan Air Panas 90 0C pada Alat ... VII-2

Tabel 7.4 Pemakaian Air untuk Berbagai Kebutuhan ... VII-3

Tabel 7.5 Kualitas Air Sungai Silau Asahan ... VII-4

Tabel 7.6 Kebutuhan Listrik pada Alat Utilitas ... VII-11

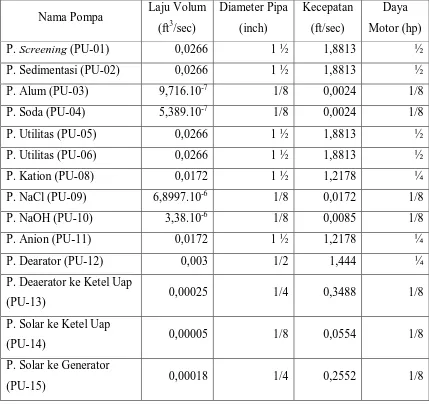

Tabel 7.7 Spesifikasi pompa-pompa utilitas... VII-27 Tabel 8.1 Perincian Luas Tanah ... VIII-4

Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel 9.3 Perincian Gaji Karyawan ... IX-12

Tabel LA-1 Menyajikan rumus molekul, berat molekul dan titik didih komponen

yang terlibat dalam proses

Tabel LB-1 Tabel kontribusi nilai kapasitas panas liquid (Cpl) metode Chuch dan

Swanson ... LB-1

Tabel LB-2 Tabel Tabel Kontribusi Unsur Atom dengan Metode Hurst dan

Harrison ... LB-2

Tabel LB-3 Tabel kontribusi gugus nilai panas pembentukan (∆Hfo) ... LB-3 Tabel LB-4 Nilai kapasitas panas masing-masing komponen ... LB-5

Tabel LB-5 Nilai panas pembentukan dan panas penguapan ... LB-7

Tabel LB-6 Perhitungan panas masuk pada Tangki Pencampur (M-101) ... LB-8

Tabel LB-7 Perhitungan panas keluar Tangki Pencampur (M-101) ... LB-9

Tabel LB-8 Neraca energi Tangki Pencampur

(M-101)………...LB-9

Tabel LB-9 Perhitungan panas masuk Reaktor (R-101 A/B) ... LB-11

Tabel LB-10 Perhitungan panas keluar Reaktor (R-101

A/B)………...LB-11

Tabel LB-11 Neraca energi Reaktor (R-101 A/B) ... LB-12

Tabel LB-12 Perhitungan panas masuk Tangki Hidrolisa (R-102 A/B) ... LB-13

Tabel LB-13 Perhitungan panas keluar Tangki Hidrolisa (R-102

A/B)………...LB-14

Tabel LB-14 Neraca energi Tangki Hidrolisa (R-102

A/B)……….LB-15

Tabel LB-15 Perhitungan panas keluar Cooler (E-101)………LB-16

Tabel LB-16 Neraca Energi Cooler (E-101). ... LB-17

Tabel LB-17 Perhitungan panas masuk Tangki Netralisasi (T-101). ... LB-18

Tabel LB-18 Perhitungan panas keluar Tangki Netralisasi (T-101). ... LB-19

Tabel LB-19 Neraca energy Tangki Netralisasi (T-101). ... LB-20

Tabel LB-20 Perhitungan panas masuk Rotary dryer (RD-101). ... LB-21

Tabel LB-21 Perhitungan panas keluar Rotary Dryer (RD-101) ... LB-22

Tabel LB-22 Neraca Energi Rotary Dryer (RD-101) ... LB-22

Tabel LC-1 Komposisi bahan masuk ke gudang penyimpanan pulp

(V-101)…...LC-1

Diasetat ... LC-12

Tabel LC-3 Komposisi bahan masuk ke tangki pencampur

(M-101)…………..LC-13

Tabel LC-4 Komposisi bahan masuk ke tangki pencampur (M-102) ... LC-16

Tabel LC-5 Komposisi bahan masuk ke tangki pencuci (V-105) ... LC-18

Tabel LC-6 Komposisi bahan masuk ke reaktor (R-101 A/B) ... LC-22

Tabel LC-7 Komposisi bahan masuk ke Tangki Hidrolisa (R-102 A/B) ... LC-27

Tabel LC-8 Komposisi bahan masuk ke tangki netralisasi (T-101) ... LC-32

Tabel LC-9 Hasil perhitungan untuk semua pompa proses ... LC-39

Tabel LC-10 Komposisi bahan masuk ke Centrifuge

(CF-101)……….LC-42

Tabel LC-11 Komposisi bahan masuk ke centrifuge (CF-102) ... LC-43

Tabel LC-12 Komposisi bahan yang masuk ke decanter (D-101) ... LC-45

Tabel LD-1 Spesifikasi untuk ponpa-pompa utilitas ... LD-34

Tabel LE-1 Perincian Harga Bangunan dan Sarana Lainnya ...LE-1

Tabel LE-2 Harga Indeks Marshall dan Swift ...LE-3

Tabel LE-3 Estimasi Harga Peralatan Proses ...LE-7

Tabel LE-4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ...LE-8

Tabel LE-5 Biaya Sarana Transportasi ... LE-10

Tabel LE-6 Perincian Gaji Pegawai ... LE-13

Tabel LE-7 Perician Biaya Kas ... LE-15

Tabel LE-8 Perincian Modal Kerja ... LE-16

Tabel LE-9 Aturan Depresiasi sesuai UU RI No.17 tahun 2000 ... LE-17

Tabel LE-10 Perkiraan Biaya Depresiasi sesuai UU RI No.17 tahun 2000 ... LE-18

Tabel LE-11 Data perhitungan BEP ... LE-25

DAFTAR GAMBAR

Gambar 8.1 Tata Tata Letak Pra Rancangan Pabrik Selulosa Diasetat ... VIII-6

Gambar 9.1 Struktur Organiasi Pabrik Pembuatan Selulosa Diasetat ... IX-16

Gambar LE-1 Harga Peralatan untuk Tangki Penyimpanan dan Tangki

Pelarutan.(Peters, 2004) ... LE-5

Gambar LE-2 Kurva Break Even Point Pabrik Pembuatan Selulosa Diasetat ...

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS... LD-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Selulosa diasetat merupakan bahan baku utama dalam pembuatan tekstil, filter, plastik dan yang lainnya yang dapat diproduksi dari serat yang mengandung selulosa dengan kadar tinggi. Kebutuhan akan selulosa diasetat yang meningkat yang selama ini selalu diimpor tentu membuat biaya produksi industri lanjutannya semakin tinggi padahal bahan baku utama dalam pembuatan selulosa diasetat adalah pulp hasil produksi dalam negeri yang selama ini selalu diekspor.

Selulosa diasetat yang akan diproduksi 3.000 ton/tahun dengan 330 hari kerja dengan bahan baku utama pulp dan asetat anhidrat dengan proses utama yaitu asetilasi pada suhu 700C dan hidrolisis pada suhu 1200C.

Lokasi pabrik pembuatan selulosa diasetat ini direncanakan didirikan di daerah Air Genting, Kabupaten Asahan, Provinsi Sumatera Utara dengan luas areal 21.500 m2.Tenaga kerja yang dibutuhkan 156 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik selulosa diasetat adalah sebagai berikut:

Total Modal Investasi : Rp 139.034.755.050,-

Biaya Produksi : Rp 107.487.240.911,-

Hasil Penjualan : Rp 163.397.950.289,-

Laba Bersih : Rp 38.959.309.082,-

Profit Margin : 34,05 %

Break Even Point : 50,85%

Return on Investment : 28,02 %

Pay Out Time : 3,57 tahun

Return on Network : 47,70 %

Internal Rate of Return : 40,05 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Selulosa Diasetat pertama kali dikenalkan oleh Schutzanberger pada 1865.

Pada 1879, Franchimont melaporkan penggunaan asam sulfat sebagai katalis untuk

asetilasi, dimana katalis ini masih sangat biasa digunakan untuk produksi selulosa

diasetat secara komersial. Proses pembuatan selulosa diasetat selanjutnya

disempurnakan oleh Miles (1903) dan Von Bayer (1906), selanjutnya dibawah

pengawasan Camille dan Henri Dreyfus untuk pertama kalinya direalisasikan proses

produksi selulosa diasetat dengan skala besar di Inggris. Selulosa diasetat banyak digunakan untuk berbagai macam hal, yaitu sebagai bahan untuk pembuatan benang

tenunan dalam industri tekstil, sebagai filter pada rokok, bahan untuk

lembaran-lembaran plastik, film dan juga cat. Oleh karena itu selulosa diasetat merupakan

bahan industri yang cukup penting peranannya.

Berdasarkan data dari Biro Pusat Statistik, diperoleh data bahwa kebutuhan

selulosa diasetat di Indonesia masih dipenuhi dengan mengimpor dari luar negeri

misalnya negara Jepang, Amerika dan beberapa negara Eropa. Indonesia merupakan

salah satu penghasil tekstil terbesar di dunia, ketergantungan akan selulosa diasetat

menjadikan APBN Indonesia untuk impor bahan baku ini cukup tinggi, sehingga

membebani ongkos produksi tekstil dalam negeri.

Dengan demikian, maka sangatlah tepat untuk mendirikan suatu industri yang

memproduksi selulosa diasetat di Indonesia. Adapun beberapa hal yang menjadi

pertimbangan untuk mendirikan pabrik selulosa diasetat di Indonesia di antaranya :

1. Kebutuhan akan selulosa diasetat yang semakin meningkat dari tahun ke tahun.

2. Banyaknya tenaga kerja yang memerlukan penyaluran sehingga dengan

pendirian pabrik ini diharapkan dapat menyerap tenaga kerja sehingga akan

mengurangi angka pengangguran.

Dalam perkembangannya, kebutuhan selulosa diasetat di Indonesia cenderung

Walau ada beberapa tahun impor menurun, akan tetapi tidak terlalu kecil

sehingga tidak perlu terlalu di khawatirkan, seperti yang diperlihatkan pada tabel di

bawah ini.

Tahun Ton

2005 2.840,353

2006 2.699,461

2007 2.941,931

2008 3.180,449

2009 3.037,247

(Sumber : Data BPS Medan, 2009)

1.2Perumusan Masalah

Sehubungan dengan semakin diperlukannya tekstil yang aman dan ramah

terhadap lingkungan, serta terdapatnya potensi produksi tekstil yang cukup besar di

Indonesia, maka suatu prospek yang bagus untuk membuat suatu perancangan pabrik

pembuatan selulosa diasetat sebagai bahan baku pembuatan tekstil dengan

menggunakan bahan baku utama pulp dan asetat anhidrat dengan bantuan katalis asam sulfat sangat memungkinkan.

1.3Tujuan Perancangan

Tujuan perancangan pabrik pembuatan selulosa diasetat ini adalah untuk

menerapkan disiplin ilmu Teknik Kimia, khususnya dibidang rancang, proses dan

operasi teknik kimia, sehingga memberikan gambar kelayakan Pra Perancangan ini.

1.4Manfaat Perancangan

Manfaat Pra Rancangan pabrik Pembuatan Selulosa Diasetat dari Pulp dan

Asetat Anhidrat adalah memberi gambaran kelayakan (feasibility) dari segi

rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Di mana

nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap

pendirian pabrik tersebut. Proses pembuatan selulosa diasetat dimanfaatkan untuk

merupakan salah satu komoditas yang harus didatangkan dari luar Indonesia dan

mengurangi penggunaan bahan baku tekstil yang berasal dari bahan sintesis yang

seringkali menimbulkan berbagai masalah lingkungan sehingga kebutuhan dalam

BAB II

TINJAUAN PUSTAKA

2.1 Pulp

Pulp merupakan material berserat yang dihasilkan dari beberapa tahapan proses melalui perlakuan kimia dan mekanis, tergantung jenis bahan baku. Sekarang,

sekitar 90 % produksi pulp dunia berbahan baku dari kayu. Adapun beberapa kandungan yang terdapat dalam kayu adalah α-selulosa (R-10) dan xylen. Kandungan dari bahan baku pulp yang mempengaruhi pembuatan selulosa asetat

adalah α-selulosa (R-10, dengan batas kandungan minimal α-selulosa (R-10) dalam

pulp 96 % (Lewin, 2006). Berikut kadar α-selulosa (R-10) dalam pulp pada beberapa proses dan bahan baku.

Tabel 2.1 Karakteristik Beberapa Jenis Pulp

(Sumber : Sixta, 2006)

2.2 Serat

Serat atau fiber adalah suatu jenis

komponen yang membent

banyak hal: untuk membuat tali, kain, ata

dua jenis yaitu serat alami dan serat sintetis (serat buatan manusia). Serat sintetis

dapat

alami memiliki berbagai kelebihan khususnya dalam hal kenyamanan.

Serat alami meliputi serat yang diproduksi oleh tumbuh-tumbuhan, hewan,

dan proses

dapat digolongkan ke dalam:

• Serat

dan kadang-kadang mengandung pula

kertas dan tekstil. Serat tumbuhan juga penting bagi nutrisi manusia.

• Serat

• Serat

hewan yang dimanfaatkan oleh manusia adalah serat

bulu

• Serat

satunya mineral yang secara alami terdapat dalam bentuk serat panjang.

Adapun serat buatan/sintetis yang dikenal pada saat ini di kelompokkan

menjadi dua, yaitu :

1.Serat mineral : serat yang terbuat dari bahan baku berupa mineral

Contoh :

•

• Serat

•

2. Serat polimer : bagian dari serat sintetis, serat jenis ini dibuat melalui proses kimia

Contoh :

• polyamida

• PET atau PB

• fenol-formaldehid (PF)

•

•

•

2.3 Selulosa Diasetat

Selulosa diasetat merupakan serat yang sangat mudah dihasilkan dengan

biaya yang rendah dan kualitas produk yang baik. Selulosa diasetat digunakan dalam

berbagai industri seperti pembuatan tekstil, plastik, fiber, dan filter rokok. Adapun

sifat selulosa diasetat yang membedakan dengan serat sintetis lainnya adalah : • Termoplastik

• Selektif absorpsi dan dapat membuang beberapa bahan organik dengan kadar rendah

• Mudah digabungkan dengan plasticizers, panas, dan tekanan

• Selulosa diasetat larut pada kebanyakan pelarut (terutama aseton dan pelarut organik) dan dapat dimodifikasi agar dapat dilarutkan dengan pelarut

alternatif, termasuk air

• Hidrofilik, membuat selulosa diasetat gampang basah, dengan pengantar cairan yang baik dan absorpsi yang bagus

• Area permukaan luas

• Terbuat dari sumber yang dapat diperbaharui : pulp kayu • resistan untuk mold dan mildew

• Mudah hancur dengan larutan alkali kuat dan agen oksidasi kuat • Dapat dibersihkan atau dikeringkan dengan mudah

2.4 Tahapan Pembuatan Selulosa diasetat

Selulosa diasetat merupakan hasil reaksi dari selulosa dan asetat anhidrid, yang

merupakan produk senyawa dari gugus hidroksil dan asam. Ada 3 proses utama yang

biasa digunakan untuk memproduksi selulosa diasetat, yaitu :

1. Solvent process (proses dengan pelarut)

Merupakan proses yang paling umum dan biasa digunakan. Pada proses asetilasi

digunakan asetat anhidrid sebagai reaktan utama dan berlangsung dengan

2. Solution process (proses larutan)

Methylene chloride menggantikan semua atau sebagian asam asetat dan aksinya

sebagai solvent bagi selulosa diasetat yang terbentuk.

3. Heterogenous process (proses heterogen)

Cairan organik inert, seperti benzene ligroin digunakan sebagai non-solvent

untuk menjaga selulosa terasetilasi yang telah terbentuk dalam larutan.

Proses yang digunakan pada perancangan proses ini yaitu proses dengan pelarut

asam asetat dengan reaktan utama asetat anhidrat dan katalis asam sulfat karena

memiliki keuntungan pada proses asetilasi yang menghasilkan derajat asetilasi yang

tinggi yaitu 2,50 – 2,95 (Mc Ketta, 1997).

Secara umum, proses produksi selulosa diasetat dengan proses di atas meliputi 4

tahapan proses, yaitu :

1. Persiapan Bahan Baku (Pretreatment)

2. Proses Reaksi Utama (Asetilasi dan Hidrolisis)

3. Pemurnian Produk

4. Recovery pelarut asam asetat

Proses pembuatan selulosa diasetat adalah sebagai berikut :

2.4.1 Persiapan Bahan Baku (Petreatment)

Pulp dari gudang penyimpanan pulp (V-101) dibawa dengan conveyor

SC-101 dan dilewatkan ke alat pemotong (hammer mills) HM-SC-101 untuk memperkecil

partikel pulp. Kemudian dibawa kembali dengan conveyor SC-102 ke tangki M-101

yang terbuat dari stainless steel dilengkapi dengan agitator dan asam asetat glasial

dipompa dari tangki V-102 sebanyak 25 % dari berat selulosa pada kondisi operasi

500C dan diagitasi selama 30 menit.untuk proses aktivasi pulp dalam penyeragaman

selulosa (pretreatment). Fasa pada proses pretreatment adalah bubur (slurry).

2.4.2 Proses Reaksi Utama

- Asetilasi

Kemudian pulp yang diaktivasi dimasukkan ke dalam reaktor R-101A/B yang

dilengkapi dengan agitator dan jaket pendingin. Proses asetilasi yang berlangsung

pada reaktor R- 101A/B adalah batch sehingga dibuat paralel untuk menjadikan

280% dari tangki 104, pelarut asam asetat (70%) sebanyak 450% dari tangki

V-106 dan katalis asam sulfat dari tangki V-103 sebanyak 3% dari berat selulosa yang

telah diaktivasi dengan kondisi operasi 70oC dan waktu reaksi 1 jam (50 menit

pencapaian suhu 700C akibat adanya panas reaksi dan 10 menit untuk memperoleh

efek asetilasi).

Berikut mekanisme proses asetilasi yang terjadi pada reaktor R-101A/B :

Asetat anhidrat Karbokation

Karbokation Selulosa monoasetat Asam asetat

Reaksi ini diawali dengan terjadinya protonisasi pada atom O pada gugus

karbonil dalam asetat anhidrat membentuk karbokation. Karbo-kation yang cukup

efektif ini merupakan suatu senyawa antara dimana terjadi muatan positif pada atom

C yang berikatan dengan atom O yang terprotonasi. Dengan adanya karbokation ini

maka subtitusi nukleofilik akan mudah terjadi. Pada reaksi ini pasangan electron

yang tidak berikatan pada atom O pada gugus hidroksil akan menyerang karbokation

tersebut dan diikuti oleh eliminasi asam karboksilat dan H+. Dalam reaksi asetilasi ini

kedudukan OH- pada atom C menentukan kereaktifan atom pada reaksi esterifikasi.

Halangan sterik yang dimiliki gugus hidroksil pada C6 lebih kecil dibandingkan pada

atom C2 dan atom C3. Dengan alasan yang sama kemungkinan tahap reaksi

selanjutnya terjadi pada atom C3 dan terakhir pada C2. Dengan demikian reaksi

Berikut reaksi umum asetilasi selulosa dengan asetat anhidrat pada reaktor R-101A/B

(

α

-selulosa (R-10)) (Asetat anhidrat) (Selulosa triasetat) (Asam asetat)- Hidrolisis

Setelah proses asetilasi, produk R-101A/B selanjutnya dihidrolisis dalam

tangki R-102A/B dengan penambahan air sebanyak 70% dari berat selulosa (U.S.

Patent :4,590,266 Yamashita, 1986). Tangki hidrolisis berbentuk vertikal dan dilengkapi dengan agitator. Suhu operasi yang berlangsung pada proses hidrolisis

adalah 1200C yang diperoleh dari steam selama 2 jam (U.S. Patent : 4,306,060

Ikemoto, 1981).

CTA + 0,55 H2O CDA + 0,55CH3COOH

Pada proses hidrolisis ini seluruh asetat anhidrat sisa juga terhidrolisis menjadi asam

asetat.

2.4.3 Pemurnian Produk

Setelah melalui proses hidrolisis, maka larutan dialirkan ke dalam tangki

netralisasi T-101. Pada tangki ini dipompakan larutan magnesium asetat 20%

sebanyak 24% dari berat selulosa dari tangki V-105 untuk menetralisasikan asam

sulfat. Kemudian larutan dipompa ke sentrifius (SF-101). Endapan berupa selulosa

asetat sekunder (selulosa diasetat) dalam bentuk serpihan padatan (flake) diambil dan

dimasukkan ke dalam tangki pencucian WT-101, sedangkan larutan sisa masuk ke

dalam proses recovery asam asetat. Selulosa diasetat dicuci dengan air pada tangki

WT-101 untuk membersihkan kotoran atau larutan asam sisa yang masih terdapat

pada selulosa asetat. Kemudian larutan dialirkan ke sentrifius (SF-102) untuk

memisahkan air dan padatan selulosa diasetat. Selanjutnya selulosa diasetat dibawa

ke rotary dryer (RD-101) untuk dikeringkan hingga kelembaban 2-5% pada suhu

100 OC yang kemudian dibawa dengan menggunakan conveyor (SC-103) ke tangki

bentuk flake. Kemudian diteruskan ke gudang penyimpanan produk selulosa diasetat

(V-107) dengan menggunakan conveyer (SC-104).

2.4.4 Recovery Pelarut Asam Asetat

Larutan dari tangki pengendapan SF-101 dialirkan ke tangki dekanter D-101

untuk memisahkan magnesium sulfat dari asam asetat dan air. Fasa berat dialirkan ke

unit pengolahan limbah sedangkan larutan sisa dialirkan ke tangki pencampuran

asam asetat dengan menambahkan sejumlah air sehingga komposisi asam asetat pada

tangki penyimpanan sebesar 70%.

2.5 Sifat Bahan Baku dan Produk

2.5.1 Sifat Fisis dan Kimia Bahan Baku

a. Pulp

Sifat Fisis :

Wujud : padat

Sg : 1,6 g/cm3

Rumus molekul : (C6H7O2(OH)3)x

Kapasitas panas : 0,32 Cal/g.oC Sifat Kimia :

Reaksi esterifikasi selulose dengan asam asetat anhidrid : OSO2OH

Rcell(OH)3 + H2SO4 + 3 (CH3CO)2O Rcell + 4 CH3COOH

(OCOCH3)2

b. Asetat Anhidrid

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : (CH3CO)2O

BM : 102,09 g/mol

Titik didih : 139,6oC pada tekanan 1 atm.

Kapasitas panas : 0,456 cal/g.oC

Temperatur kritis : 326oC

Viscositas : 0,91 Cp

Panas penguapan : 93 cal/g (pada titik didih normal)

(Perry, 1997)

Sifat Kimia :

Asetat anhidrid bisa berasetilasi dengan berbagai macam campuran, mulai

dari kelompok selulosa sampai ammonia dengan menggunakan katalis asam atau

basa. Pada beberapa garam inorganik dipakai juga aksi katalis, tetapi sukar untuk

menggeneralisasi aksi dari garam metalik dan ion.

Pada umumnya reaksi katalisasi asam dari asetat anhidrid lebih cepat

dibandingkan dengan reaksi katalis dengan basa. Hidrolisa dari asetat anhidrid

berjalan pada suhu yang rendah dengan adanya katalis akan mencapai tingkat

(laju) yang lebih baik.

2.5.2 Sifat Fisis dan Kimia Bahan Penunjang

a. Asam Asetat

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : CH3COOH

BM : 60,05 g/mol

Titik didih : 118, 4oC pada tekanan 1 atm

Kapasitas panas : 0,522 cal/g.oC

Sg : 1,049 g/cm3

Temperatur kritis : 594,45oK

Viscositas : 1,22 Cp

Panas penguapan : 94,29 cal/g (pada titik didih normal)

Panas pembakaran : 46,6 cal/g

(Perry, 1997)

Dalam sintesa cellulose dan rayon, asam asetat anhidrat terbentuk dari asam

asetat dengan kondisi 700 0C dan 150 mmHg

Reaksi:

HOAc H2O + CH2 = CO

Dengan katalis trietil pospat, diikuti reaksi pendinginan dalam fase cair

HOAc + CH2 = CO Ac2O

b. Asam Sulfat

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : H2SO4

BM : 98 g/mol

Titik didih : 340oC pada tekanan 1 atm

Kapasitas panas : 0,3404 cal/g.oC

Sg : 1,8361 g/cm3

(Perry, 1997)

Sifat Kimia :

Asam sulfat larut dalam semua proporsi air dan menghasilkan sejumlah panas.

Setiap 1 lb asam sulfat 100% ditambah air sampai konsentrasi asam 90% akan

melepaskan panas 80 BTU dan bila ditambah air hingga konsentrasi 20% maka akan

melepas panas sebesar 300 BTU. Asam sulfat dapat melarutkan sejumlah besar SO3

dan memproduksi bermacam-macam tingkatan oleum.

c. Magnesium Asetat

Sifat fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna)

Rumus molekul : Mg(CH3COO)2

BM : 142,39 g/mol

Titik didih : 134oC pada tekanan 1 atm

Sg : 1,035 g/cm3

(Perry, 1997)

Sifat Kimia :

Pada kasus asetilasi dengan katalis yang tinggi (pekat), asam sulfat

dinetralisir dengan menambahkan sodium asetat atau magnesium asetat untuk

mengurangi kandungan asam sulfat bebas dan mencegah depolimerisasi yang

berlebihan (Kirk & Othmer, 1977).

2.5.3 Sifat Fisis dan Kimia Produk

a. Selulose Diasetat (produk utama)

Sifat fisis :

Wujud : padat

Kenampakan : flake (butiran)

Rumus molekul : (C6H7O2(OCOCH3)3)x

Titik lebur : 260oC

Kapasitas panas : 0,42 cal/g.oC

Sg : 1,32 g/cm3

Derajat polimerisasi : 200

Derajat subtitusi : 3 Sifat kimia :

P-104 HM-101 1 SC-101 5 V-103 P-103 V-104 R-101A/B 700 C RD-101 Air Proses V-107 V-101 Air Pendingin M-101 500C

21 SC-104 Steam R-102A/B\ 1200 C 16 SF-101 17 WT-101 19 23 26 P-109 P-111 P-106A/B D-101 SC-105 SC-102

R-101A/B R-102 A/B

P-106A/B P-107A/B P-107A/B T-101 4 V-105 P-105 7 P-108 3 Ke Utilitas 18 FC 13 25 2 24 12 FC FC FC 14 15 8 10 6 22 PC PC LI PC LI PC LI LI LI 20 FC V-102 P-102 P-242 SF-102 9 E-101 700C

BAB III

NERACA MASSA

Pembuatan selulosa diasetat dari pulp dengan katalis asam sulfat dan pelarut

asam asetat didasarkan pada :

Kapasitas produksi : 3.000 ton/tahun

Waktu kerja : 330 hari/tahun

Satuan operasi : kg/jam

Kemurnian produk : 97%

Peralatan – peralatan yang mengalami peneracaan massa yaitu :

- Tangki Pencampur (M-101)

- Reaktor (R-101 A/B)

- Tangki Hidrolisis (R-102 A/B)

- Tangki Netralisasi (T-101)

- Sentrifuge 1 (SF-101) - Tangki Pencuci (WT-101)

- Sentrifuge 2 (SF-102) - Rotary dryer (RD-101) - Decanter (D-101)

- Tangki Pencampur (M-102)

1. Tangki Pencampur (M-101)

Komponen

Masuk Keluar

F2 (kg/jam)

F3 (kg/jam)

F4 (kg/jam)

α-selulosa 221,813 - 221,813

Xylan 2,043 - 2,043

Asam asetat - 54,344 54,344

Air 3,178 1,109 4,287

TOTAL

227,034 55,453

2. Reaktor (R-101 A/B)

Komponen

Masuk Keluar

F4

(kg/jam)

F5

(kg/jam)

F6

(kg/jam)

F7

(kg/jam)

F8

(kg/jam)

Selulosa triasetat - - - - 398,031

α-selulosa 221,813 - - - -

Xylan 2,043 - - - 2,043

Asam asetat 54,344 - 12,4215 698,711 1011,94

Asetat anhidrat - - 608,6545 - 185,978

Asam sulfat - 6,5213 - - 6,5213

Air 4,287 0,1331 - 299,448 303,868

TOTAL

227,034 6,6544 621,076 998,159

1908,38 1908,38

3. Hidroliser (R-102 A/B)

Komponen

Masuk Keluar

F8

(kg/jam)

F9

(kg/jam)

F10

(kg/jam)

Selulosa diasetat - - 367,996

Selulosa triasetat 398,031 - -

Xylan 2,043 - 2,043

Asam asetat 1011,94 - 1269,67

Asetat anhidrat 185,978 - 3,7196

Asam sulfat 6,5213 - 6,5213

Air 303,868 157,487 415,918

TOTAL

1908,38 157,487

4. Tangki Netralisasi (T-101)

Komponen

Masuk Keluar

F11

(kg/jam)

F12

(kg/jam)

F13

(kg/jam)

Selulosa diasetat 367,996 - 367,996

Xylan 2,043 - 2,043

Asam asetat 1269,67 - 1277,57

Asetat anhidrat 3,7196 - 3,7196

Asam sulfat 6,5213 - 0,0652

Air 415,918 42,5881 458,506

Magnesium asetat - 10,647 1,2923

Magnesium sulfat - - 7,9054

TOTAL

2065,86 53,2351

2119,1 2119,1

5. Sentrifuge (SF-101)

Komponen

Masuk Keluar

F13

(kg/jam)

F14

(kg/jam)

F15

(kg/jam)

Selulosa diasetat 367,996 - 367,996

Xylan 2,043 - 2,043

Asam asetat 1277,57 1252,02 25,5514

Asetat anhidrat 3,7196 3,6452 0,0744

Asam sulfat 0,0652 0,064 0,0013

Air 458,506 449,3363 9,1701

Magnesium asetat 1,2923 1,2664 0,0258

Magnesium sulfat 7,9054 7,7473 0,1581

TOTAL

1714,079 405,0205

6. Tangki Pencuci (WT-101)

Komponen

Masuk Keluar

F15

(kg/jam)

F16

(kg/jam)

F17

(kg/jam)

Selulosa diasetat 367,996 - 367,996

Xylan 2,043 - 2,043

Asam asetat 25,5514 - 25,5514

Asetat anhidrat 0,0744 - 0,0744

Asam sulfat 0,0013 - 0,0013

Air 9,1701 1012,551 1021,721

Magnesium asetat 0,0258 - 0,0258

Magnesium sulfat 0,1581 - 0,1581

TOTAL

405,0205 1012,551

1417,572 1417,572

7. Sentrifuge (SF-102)

Komponen

Masuk Keluar

F17

(kg/jam)

F18

(kg/jam)

F19

(kg/jam)

Selulosa diasetat 367,996 - 367,996

Xylan 2,043 2,043 -

Asam asetat 25,5514 25,0404 0,511

Asetat anhidrat 0,0744 0,0744 -

Asam sulfat 0,0013 0,0013 -

Air 1021,721 1001,287 20,4344

Magnesium asetat 0,0258 0,0258 -

Magnesium sulfat 0,1581 0,155 0,0031

TOTAL

1028,627 388,9446

8. Rotary Dryer (RD-101)

Komponen Masuk Keluar

F19 (kg/jam) F21 (kg/jam) F20 (kg/jam)

Selulosa diasetat 367,996 367,996 -

Asam asetat 0,511 0,368 0,143

Air 20,4344 10,4216 10,0129

Magnesium sulfat 0,0031 0,0031 -

TOTAL

378,789 10,1559

388,945 388,945

9. Dekanter (T-102)

Komponen

Masuk Keluar

F14 (kg/jam)

F24 (kg/jam)

F23 (kg/jam)

Asam asetat 1252,02 1252,02 -

Asetat anhidrat 3,6452 - 3,6452

Asam sulfat 0,064 - 0,064

Air 449,3363 430,348 18,9885

Magnesium asetat 1,2664 - 1,2664

Magnesium sulfat 7,7473 - 7,7473

TOTAL

1682,37 31,7113

1714,079 1714,079

10. Tangki Pencampur (M-102)

Komponen

Masuk Keluar

F24

(kg/jam)

F25

(kg/jam)

F26

(kg/jam)

F7

(kg/jam)

Asam asetat 1252,02 - 553,3089 698,711

Air 430,348 106,232 237,1324 299,448

TOTAL

1682,37 106,232 790,4413 998,159

1788,6 1788,6

BAB IV

NERACA PANAS

Kapasitas produksi : 3.000 ton/tahun

Basis Perhitungan : 1 jam operasi

Satuan Operasi : kJ/jam

Waktu kerja per tahun : 330 hari

Suhu referensi : 25 0C (298 0K)

Peralatan – peralatan yang mengalami peneracaan energi yaitu :

- Tangki Pencampur (M-101)

- Reaktor (R-101 A/B)

- Tangki Hidrolisis (R-102 A/B)

- Cooler (E-101)

- Tangki Netralisasi (T-101)

- Rotary dryer (RD-101)

1. TANGKI PENCAMPUR (M-101)

Tabel 4.1 Neraca energi pada Tangki Pencampur (M-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2.083,3885 -

Produk - 10.416,943

Air Panas 8.333,5545 -

2. REAKTOR (R-101 A/B)

Tabel 4.2 Neraca energi pada Reaktor (R-101 A/B)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan -57.288,37 -

Produk - 188.998,65

Panas Reaksi - -1534,77

Air Panas 243.410,25 -

Total 186.121,88 186.121,88

3. TANGKI HIDROLISA (R-102 A/B)

Tabel 4.3 Neraca energi pada Tangki Hidrolisa (R-102 A/B)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 192.291,16 -

Produk - 433.490,65

Panas Reaksi - -5.034,05

Steam 231.962,44 -

Total 424.253,6 424.253,6

4. COOLER (E-101)

Tabel 4.4 Neraca energi pada Cooler (E-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 433.490,65 -

Produk - 215.623,2

Air Pendingin -217.867,45 -

5. TANGKI NETRALISASI (T-101)

Tabel 4.5 Neraca energi pada Tangki Netralisasi (T-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 216.575,4 -

Produk - 224.284,5171

Panas Reaksi - 45,9432

Air Panas 7.795,2603 -

Total 224.370,6603 224.370,6603

6. ROTARY DRYER (RD-101)

Tabel 4.6 Neraca energi pada Rotary Dryer (RD-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2.578,3618 -

Produk - 38.721,582

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan Pulp (V-101)

Fungsi : Tempat penyimpanan pulp selama 15 hari

Bentuk : Segi empat beraturan

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 94,5437 m3

Kondisi penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Panjang : 5,7349 m

Lebar : 5,7349 m

Tinggi : 2,9 m

5.2 Tangki Penyimpanan Asam Asetat Glasial (V-102)

Fungsi : Penyimpanan bahan baku asam asetat glasial

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 22,8368 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Diameter : 2,4411 m

Tinggi : 4,8821 m

5.3 Tangki Penyimpanan Asam Sulfat (V-103)

Fungsi : Penyimpanan bahan baku asam sulfat

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 3,1236 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Diameter : 1,2578 m

Tinggi : 2,5157 m

Tebal : ¼ in

5.4 Tangki Penyimpanan Asetat Anhidrat (V-104)

Fungsi : Penyimpanan bahan baku asetat anhidrat

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 115,9343 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Diameter : 4,6176 m

Tinggi : 6,9264 m

5.5 Tangki Penyimpanan Magnesium Asetat (V-105)

Fungsi : Penyimpanan bahan baku magnesium asetat

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 21,6372 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Diameter : 2,3975 m

Tinggi : 4,7951 m

Tebal : ¼ in

5.6 Tangki Penampungan Asam Asetat Sisa (V-106)

Fungsi : Penampungan asam asetat sisa

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 154,1425 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Diameter : 5,0775 m

Tinggi : 7,6163 m

5.7 Gudang Penyimpanan Selulosa Diasetat (V-107)

Fungsi : Tempat penyimpanan Selulosa Diasetat selama 15 hari

Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 161,0598 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Panjang : 6,8549 m

Lebar : 6,8549 m

Tinggi : 3,4274 m

5.8 Tangki Pencampur (M-101)

Fungsi : Tempat mencampur pulp dengan asam asetat glasial

Bentuk : Silinder tegak dengan alas datar dan tutup elipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 0,138 m3

Kondisi Operasi

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik

Silinder

Diameter : 0,4316 m

Tinggi : 0,8633 m

Tebal : ¼ in

Tutup

Diameter : 0,4316 m

Tinggi : 0,1079 m

Jaket Pemanas

Diameter : 0,5657 m

Tinggi : 0,8633 m

Tebal : ¼ in

5.9 Tangki Pencampur (M-102)

Fungsi : Tempat mencampur asam asetat dan air hingga komposisi

asam asetat 70%

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 2,0762 m3

Kondisi Penyimpanan

Temperatur : 300C

Tekanan : 1 atm

Kondisi fisik

Diameter : 1,7301 m

Tinggi : 2,0761 m

Tebal : ¼ in

5.10 Tangki Pencuci (WT-101)

Fungsi : Tempat untuk pencucian selulosa asetat

Jenis : Continuous Stirred Tank

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 1,6047 m3

Kondisi Operasi

Temperatur : 30°C

Kondisi fisik

Silinder

Diameter : 1,0704 m

Tinggi : 1,6056 m

Tebal : ¼ in

Tutup

Diameter : 1,0704 m

Tinggi : 0,2676 m

Tebal : ¼ in

Pengaduk

Jenis : High efficiency impeller

Jumlah baffle : 4 buah

Diameter : 0,3568 m

Daya motor : ½ hp

5.11 Reaktor (R-101 A/B)

Fungsi : Tempat terjadinya reaksi asetilasi

Jenis : Batch Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 2 unit

Kapasitas : 4,1986 m3

Kondisi Operasi

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik

Silinder

Diameter : 1,5889 m

Tinggi : 2,3834 m

Tebal : ¼ in

Tutup

Tinggi : 0,3872 m

Tebal : ¼ in

Pengaduk

Jenis : two blade paddle,four baffles

Jumlah baffle : 4 buah

Diameter : 0,4767 m

Daya motor : 3 hp

Jaket pemanas

Diameter : 1,8523 m

Tinggi : 2,3834 m

Tebal : ¼ in

5.12 Tangki Hidrolisa (R-102 A/B)

Fungsi : Tempat terjadinya reaksi hidrolisis selulosa triasetat dan

asetat anhidrat

Jenis : Batch Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 2 unit

Kapasitas : 9,2367 m3

Kondisi Operasi

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik

Silinder

Diameter : 2,0665 m

Tinggi : 3,0998 m

Tebal : ¼ in

Tutup

Diameter : 2,0665 m

Tinggi : 0,5166 m

Pengaduk

Jenis : two blade paddle,four baffles

Jumlah baffle : 4 buah

Diameter : 0,62 m

Daya motor : 5 hp

Jaket pemanas

Diameter : 2,331 m

Tinggi : 3,0998 m

Tebal : ¼ in

5.13 Tangki Netralisasi (T-101)

Fungsi : Tempat terjadinya reaksi netralisasi asam sulfat

Bentuk : Silinder tegak dengan alas datar dan tutup elipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 2,3701 m3

Kondisi Operasi

Temperatur : 30°C

Tekanan : 1 atm

Kondisi fisik

Silinder

Diameter : 1,219 m

Tinggi : 1,8285 m

Tebal : ¼ in

Tutup

Diameter : 1,219 m

Tinggi : 0,3047 m

Tebal : ¼ in

Jaket Pemanas

Diameter : 1,4815 m

Tinggi : 1,8285 m

5.14 Pompa Bahan Asetat Anhidrat (P-104)

Fungsi : memompa Asetat anhidrat ke reaktor (R-101 A/B)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,3802 lbm/s

Daya motor : 1/8 hp

5.15. Pompa Bahan Asam Asetat Glasial (P-102)

Fungsi : memompa asam asetat glasial ke tangki pencampur (M-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,0339 lbm/s

[image:48.595.108.535.415.675.2]Daya motor : ½ hp

Tabel 5.1 Spesifikasi pompa - pompa

Nama

Pompa

Laju alir

(lbm/s)

Diameter

pipa (in) NRe ∆f (ft.lbf/lbm) Daya (hp)

P-102 0,0339 1/4 1.935 0,3168 1/8

P-103 0,00407 1/8 147 0,075 1/8

P-104 0,3802 3/4 12.321 0,7379 1/2

P-105 0,0326 1/4 2404 0,366 1/8

P-106 A/B 1.1684 1 ¼ 22.619 0,5687 1

P-107 A/B 1,2648 1 ¼ 24.486 0,6827 1

P-108 1,2974 1 ¼ 25.117 0,7174 1

P-109 1,03 1 ¼ 19.940 0,496 3/4

P-110 0.484 3/4 15.681 1,2618 1/2

5.16 Conveyer Pulp (SC-101)

Fungsi : mengangkut lembaran pulp ke hammer mill (HM-101)

Jenis : Screw conveyor

Bahan Konstruksi : carbon steel

Jumlah : 1 unit

Daya motor : ¾ hp

Tabel 5.2 Spesifikasi conveyer

Nama

conveyer

Laju conveyer

(lbm/hr)

ω (rpm) Daya (hp)

SC-101 600,7537 0,3514 0,6708

SC-102 600,7537 0,3514 0,6608

SC-103 1029,18 0,6147 1,162

SC-104 1002,31 0,5987 1,1076

SC-105 1002,31 0,5987 1,1076

5.17 Sentrifuge (CF-101)

Fungsi : memisahkan produk selulosa diasetat dengan campuran larutan

Jenis : Helical conveyer centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 1,9748 m3/jam

Kecepatan : 4000 rpm

Daya motor : 2 hp

5.18 Sentrifuge (CF-102)

Fungsi : memisahkan produk selulosa diasetat dengan campuran

larutan

Jenis : Helical conveyer centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C

Kapasitas : 1,3373 m3/jam

Kecepatan : 4000 rpm

Daya motor : ¾ hp

5.19 Dekanter (D-101)

Fungsi : memisahkan larutan asam asetat dengan larutan lainnya.

Bentuk : horizontal silinder

Bahan : Carbon steel, SA – 283, Gr.C

Jumlah : 1 unit

Panjang : 1,0432 m

Diameter : 0,3477 m

Waktu tinggal : 0,5397 jam

5.20 Cooler (E-101)

Fungsi : Untuk mendinginkan hasil keluaran tangki hidrolisa untuk

proses netralisasi.

Bentuk : Horizontal condensor

Jenis : 2-4 shell and tube exchanger

Jenis tube : 18 BWG panjang = 2.5 ft

Diameter luar (OD) : 3/4 in

Panjang tube : 2.5 in

Pitch (Pt) : 1 in triangular pitch

Jumlah : 1 unit

Fluida panas

Temperatur awal (T1) = 120 °C = 248°F

Temperatur akhir (T2) = 70°C = 158°F

Fluida dingin

Temperatur awal (t1) = 25°C = 77°F

5.21 Hammer mill (HM-101)

Fungsi : menghaluskan ukuran pulp

Jenis : Roll crusher

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 227,0348 kg/jam = 0,22703 ton/jam

Daya : ¾ hp

5.22 Hammer mill (HM-102)

Fungsi : membentuk partikel-partikel serbuk selulosa diasetat

Jenis : Roll crusher

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 378,789 kg/jam = 0,378789 ton/jam

Daya : 9 hp

5.23 Rotary Dryer (RD-101)

Fungsi : Menguapkan H2O yang masih terikut pada produk selulosa

diasetat yang keluar dari conveyor yang merupakan produk

akhir

Jenis : Co-Current with Rotary Atomizer (FSD-4)

Waktu tinggal (θ) : 4,655 menit Jumlah : 1 unit

Kondisi operasi

Temperatur superheated steam = 120 0C = 266 0F

Temperatur umpan masuk rotary dryer = 30 0C = 86 0F

Temperatur umpan keluar rotary dryer = 100 0C = 212 0F

Kondisi fisik

Diameter : 0,6163 ft

Panjang : 3,0816 ft

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan

yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi

keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala

operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan

dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya

proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984).

Adanya gangguan tersebut menuntut pemantauan secara terus-menerus maupun

pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin

tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut

dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator

terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem

kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses

kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai

dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk,

pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja

dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan

secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses

tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada

pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut

dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau

disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan

(kontrol otomatis) (Peters, et.al., 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah (Considine,1985):

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik,

konduktivitas, pH, humiditas, titik embun, komposisi kimia,

kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga

variable yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini

merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen

pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera

mengatur perubahan-perubahan proses tersebut sama dengan nilai set point

(nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil

ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar

dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap

berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan

variabel yang dikontrol maka instrumen akan bekerja sendiri untuk

mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai

controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat

perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah

variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen

ini bekerja sebagai pencatat (recorder).

• Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

• Pengoperasian sistem peralatan lebih mudah

• Sistem kerja lebih efisien

• Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985):

1. Untuk variabel temperatur:

•Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperature suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian

•Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

•Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi

perubahan dapat melakukan pengendalian.

•Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

•Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian.

•Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

•Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila

terjadi perubahan dapat melakukan pengendalian.

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Selulosa

Asetat

No Nama Alat Jenis Instrumen

1 Tangki Penampungan Level Indicator (LI)

2 Reaktor Temperature Controller (TC)

Level Indicator (LI) Flow Controller (FC)

3 Pompa Flow Controller (FC)

4 Sentrifuge Level Indicator (LI) 5 Tangki Pencuci (Washing

Tank)

Level Indicator (LI) Flow Controller (FC) 6 Srcew Conveyor Flow Controller (FC)

7 Dekanter Flow Controller (FC)

Level Indicator (LI)

8 Rotary Dryer Temperature Indicator (FC)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi. Salah satu faktor yang

penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan

dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin

keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain (Peters et.al.,

2004):

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan

peralatan secara benar sesuai tugas dan wewenangnya serta mengetahui

cara-cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM)

yang tinggi dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan

diharapkan memiliki rasa kepedulian terhadap sesama karyawan.

3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi

sanksi bagi karyawan yang tidak disiplin

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan

Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari

suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini

disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang

menyenangkan. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik

untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Peters et.al.,

2004):

1.Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal

mungkin.

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Pencegahan Bahaya Pada Pabrik Pembuatan Selulosa Asetat

Dalam rancangan pabrik pembuatan selulosa asetat, usaha-usaha pencegahan

terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan

Untuk melakukan pencegahan terhadap kebakaran, hal-hal yang diperhatikan

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang

pada tempat yang strategis dan penting seperti laboratorium dan ruang

proses.

2. Pada peralatan pabrik yang berupa tangki dibuat man hole dan hand hole

yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak mengganggu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat

dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak

tertentu.

6. Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam

tempat yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No.

Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi

secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya

akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi

gas