PRA RANCANGAN PABRIK

PEMBUATAN SELULOSA ASETAT DARI TANDAN KOSONG

KELAPA SAWIT DENGAN PROSES PULPING DAN ASETILASI

DENGAN KAPASITAS PRODUKSI 3.500 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH : M. WAHYU ADNIN

NIM : 070405054

D E P A R T E M E N T E K N IK K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji syukur Penulis panjatkan kepada Tuhan yang selalu memberikan

kesehatan dan menunjukkan jalan dan pengharapan sehingga Penulis dapat

menyelesaikan tugas akhir dengan judul Pembuatan Selulosa Asetat dari Tandan

Kosong Kelapa Sawit dengan Proses Pulping dan Asetilasi dengan Kapasitas Produksi 3.500 ton/tahun.

Pra–rancangan pabrik ini disusun untuk melengkapi salah satu syarat dalam

menyelesaikan perkuliahan pada Program Studi Strata Satu (S1) Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara. Dalam menyelesaikan Tugas Akhir ini,

Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Pada

kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Ayahanda Suyanto dan Ibunda Manilawati yang selalu memotivasi dan tidak

henti berdoa agar penulis dapat menyelesaikan Tugas Akhir ini.

2. Ibu Dr.Halimatuddahliana, ST. MSc, dosen pembimbing I yang telah banyak

memberikan masukan, motivasi dan bimbingan serta pengertian kepada

Penulis selama penulisan Tugas Akhir ini.

3. Ibu Ir. Netti Herlina, MT, dosen pembimbing II yang telah banyak

memberikan masukan dan bimbingan kepada Penulis selama penulisan Tugas

Akhir ini.

4. Bapak Dr. Eng. Ir. Irvan, MSi, Ketua Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

5. Ibu Dr. Ir. Fatimah MS, Sekretaris Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

6. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Bapak dan Ibu dosen staf pengajar Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

8. Sahabatku Andre Yanda, M. Tarmidzi, Bambang Wahyu, Yuda, Andi Nata,

Darwis, Edo Rizqon, Fikri, Shinta, Dahlia, Lia, Wita, Siti yang selalu

memberikan dukungan dalam penyelesaian Tugas Akhir ini.

9. Erikson S. Siboro dan Suri Indayani, sebagai teman seperjuangan Penulis

10.Adik – Adik di Teknik Kimia USU yang tidak tersebutkan namanya yang

telah banyak memberikan bantuan, masukan, doa dan motivasinya kepada

Penulis.

11.Abang dan Kakak Alumni yang tidak tersebutkan namanya yang telah banyak

memberikan masukan, doa dan motivasinya kepada Penulis.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak

terdapat kekurangan baik isi ataupun kesalahan penulisan tugas akhir ini. Oleh

karena itu Penulis mengharapkan saran dan kritik yang membangun dari

pembaca sehingga tulisan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2012

INTISARI

Selulosa asetat merupakan bahan baku utama dalam pembuatan tekstil, filter, plastik dan yang lainnya yang dapat diproduksi dari serat yang mengandung selulosa dengan kadar tinggi. Kebutuhan akan selulosa asetat yang meningkat yang selama ini selalu diimpor tentu membuat biaya produksi industri lanjutannya semakin tinggi padahal bahan baku utama dalam pembuatan selulosa asetat adalah tandan kosong kelapa sawit hasil produksi dalam negeri yang selama ini selalu identik sebagai limbah atau buangan pabrik kelapa sawit.

Selulosa asetat yang akan diproduksi 3.500 ton/tahun dengan 330 hari kerja dengan bahan baku utama pulp dan asetat anhidrat dengan proses utama yaitu ekstraksi dengan larutan KOH, bleaching dengan larutan NaOCl, asetilasi pada suhu 700C dan hidrolisis pada suhu 1200C.

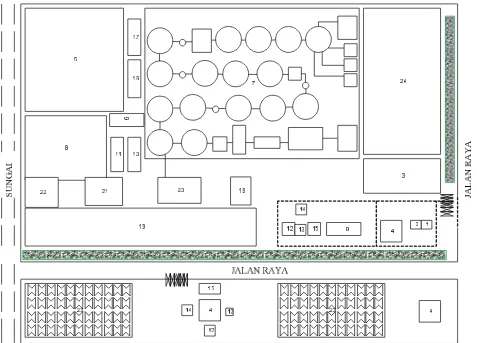

Lokasi pabrik pembuatan selulosa asetat ini direncanakan didirikan di daerah Air Genting, Kabupaten Asahan, Provinsi Sumatera Utara dengan luas areal 21.500 m2.Tenaga kerja yang dibutuhkan 156 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik selulosa asetat adalah sebagai berikut: Total Modal Investasi : Rp 336.547.191.249,-

Biaya Produksi : Rp 844.081.121.199,- Hasil Penjualan : Rp 1.757.041.861.127,- Laba Bersih : Rp 635.478.160.043,- Profit Margin : 51,51 %

Break Even Point : 35,79% Return on Investment : 47,51 % Pay Out Time : 2,56 tahun Return on Network : 81,23 % Internal Rate of Return : 44,51%

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi BAB I PENDAHULUAN ... I-1 1.1Latar Belakang ... I-1

1.2Perumusan Masalah ... I-2

1.3Tujuan Perancangan Pabrik ... I-2

1.4Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1 2.1Tandan Kosong Kelapa Sawit (TKKS) ... II-1

2.2Pulp ... II-1

2.3Serat ... II-2

2.4Selulosa Asetat ... II-3

2.5Tahapan Pembuatan Selulosa Asetat ... II-4

2.6Deskripsi Proses ... II-5

2.6.1 Proses Pembentukan Pulp dari Tandan

Kosong Kelapa Sawit ... II-5

2.6.2 Proses Pembuatan Pulp Menjadi Selulosa Asetat

Dengan Menggunakan Proses Asetilasi ... II-6

2.6.3 Proses Pemurnian Produk Selulosa Asetat dan

Recovery Asam Asetat Sisa ... II-8

2.7Sifat Bahan Baku dan Produk ... II-9

2.7.1 Sifat Fisis dan Kimia Bahan Baku ... II-9

2.7.2 Sifat Fisis dan Kimia Bahan Penunjang ... II-10

2.7.3 Sifat Fisis dan Kimia Produk... II-12

BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Gudang Penyimpanan TKKS (T-101) ... V-1

5.2 Disc Chipper (DC-101) ... V-1

5.3 Tangki Penyimpanan Larutan KOH (V-101) ... V-2

5.4 Pompa Bahan Larutan KOH (P-101) ... V-2

5.5 Tangki Ekstraksi (EX-101) ... V-2

5.6 Pompa Produk Tangki Ekstraksi (P-102) ... V-3

5.7 Rotary Washer I (RW-101) ... V-3

5.8 Pompa Produk Rotary Washer I (P-103) ... V-4

5.9 Tangki Penyimpanan Larutan NaOCl (V-102) ... V-4

5.10 Pompa Bahan Larutan NaOCl (P-104) ... V-4

5.11 Tangki Bleaching (BL-101) ... V-5

5.12 Pompa Produk Tangki Bleaching (P-105) ... V-6

5.13 Rotary Washer II (RW-102) ... V-6

5.14 Pompa Produk Rotary Washer II (P-106) ... V-6

5.15 Rotary Dryer (RD-201) ... V-6

5.16 Conveyor I (BC-201) ... V-7

5.17 Blow Box I (B-201) ... V-7

5.18 Conveyor II (BC-202) ... V-8

5.19 Tangki Penyimpanan Asam Asetat Glasial (V-105)... V-8

5.20 Pompa Bahan Asam Asetat Glasial (P-107) ... V-8

5.21 Tangki Pencampur (M-201) ... V-9

5.22 Pompa Produk Tangki Pencampur (P-108) ... V-9

5.23 Tangki Penyimpanan Asam Sulfat (V-104) ... V-10

5.24 Pompa Bahan Asam Sulfat (P-109) ... V-10

5.25 Tangki Penyimpanan Asetat Anhidrtat (V-103) ... V-10

5.26 Pompa Bahan Asetat Anhidrat (P-110) ... V-11

5.27 Heater II (H-202) ... V-11

5.28 Pompa Bahan Asam Asetat Recycle (P-111) ... V-12

5.29 Heater I (H-201) ... V-12

5.31 Pompa Produk Reaktor Asetilasi (P-112) ... V-13

5.32 Tangki Hidrolisa (TH-201) ... V-14

5.33 Pompa Produk Tangki Hidrolisa (P-113) ... V-15

5.34 Cooler I (C-201) ... V-15

5.35 Tangki Penyimpanan Magnesium Asetat (V-106) ... V-15

5.36 Pompa Bahan Magnesium Asetat (P-114) ... V-16

5.37 Heater IV (H-204) ... V-16

5.38 Tangki Netralisasi (TN-201) ... V-17

5.39 Pompa Produk Tangki Netralisasi (P-115)... V-17

5.40 Cooler II (C-202) ... V-18

5.41 Centrifuge (CF-301)... V-18

5.42 Rotary Dryer II (RD-30) ... V-18

5.43 Conveyor III (BC-301) ... V-19

5.44 BlowBox II (B-301) ... V-19

5.45 Conveyor IV (BC-302)... V-20

5.46 HammerMill (HM-301) ... V-20

5.47 Conveyor V (BC-303) ... V-20

5.48 Gudang Penyimpanan Selulosa Asetat (V-107) ... V-21

5.49 Dekanter (D-301) ... V-21

5.50 Tangki Pencampur (M-302) ... V-22

5.51 Tangki Penampungan Asam Asetat Sisa (V-108) ... V-22

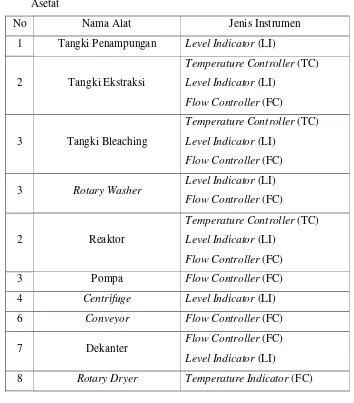

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-4

6.3 Pencegahan Bahaya Pada Pabrik Pembuatan Selulosa Asetat ... VI-6

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-6

6.3.2 Peralatan Perlindungan Diri ... VI-7

6.3.3 Keselamatan Kerja terhadap Listrik ... VI-7

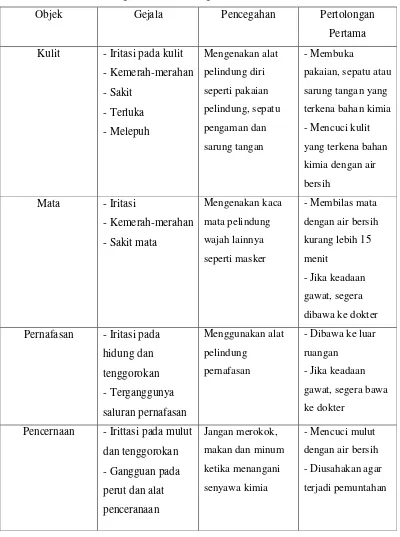

6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-8

6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-8

6.3.6 Pencegahan dan Pertolongan Pertama

BAB VII UTILITAS... VII-1 7.1 Kebutuhan Steam (Uap) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Screening ... VII-8

7.2.2 Klarifikasi ... VII-8

7.2.3 Filtrasi ... VII-10

7.2.4 Demineralisasi ... VII-10

7.2.5 Deaerator ... VII-13

7.3 Kebutuhan Listrik ... VII-13

7.4 Kebutuhan Bahan Bakar ... VII-14

7.5 Unit Pengolahan Limbah ... VII-15

7.5.1 Kolam Penampungan (POND) ... VII-16

7.5.2 Bak Penampungan Awal ... VII-17

7.5.3 Bak Netralisasi ... VII-18

7.5.4 Pengolahan Limbah dengan Sistem Activated Sludge

(Lumpur Aktif) ... VII-19

7.5.5 Tangki Sedimentasi ... VII-21

7.6 Spesifikasi Peralatan Utilitas ... VII-22

7.6.1 Screening (SC) ... VII-22

7.6.2 Bak Sedimentasi (BS) ... VII-22

7.6.3 Klarifier (CL) ... VII-22

7.6.4 Sand Filter (SF)... VII-23

7.6.5 Tangki Penampungan -01(TU-01) ... VII-23

7.6.6 Tangki Penampungan -02 (TU-02) ... VII-24

7.6.7 Tangki Penampungan -03 (TU-03) ... VII-24

7.6.8 Tangki Kation / Cation Exchanger (CE)... VII-24

7.6.9 Tangki Anion / Anion Exchanger (AE) ... VII-25

7.6.10 Tangki Pelarutan Alum [Al2(SO4)3] (TP – 01) ... VII-25 7.6.11 Tangki Pelarutan Soda Abu [Na2CO3] (TP – 02) ... VII-26 7.6.12 Tangki Pelarutan NaCl (TP-04) ... VII-26

7.6.13 Tangki Pelarutan NaOH (TP-03) ... VII-26

7.6.15 Deaerator (DE) ... VII-27

7.6.16 Ketel Uap (KU) ... VII-28

7.6.17 Cooling Tower (CT) ... VII-28

7.6.18 Tangki Bahan Bakar (TU-03) ... VII-28

7.6.19 Pompa Sedimentasi (PU-01) ... VII-29

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsionil... IX-2

9.1.3 Bentuk Organisasi Fungsionil dan Staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6

9.4.2 Dewan Komisaris ... IX-6

9.4.3 Direktur ... IX-7

9.4.4 Sekretaris ... IX-7

9.4.5 Manager Produksi ... IX-7

9.4.6 Manager Teknik ... IX-7

9.4.7 Manager Umum dan Keuangan ... IX-8

9.4.8 Manager Pembelian dan Pemasaran... IX-8

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10

9.7 Sistem Penggajian ... IX-12

9.8 Tata Tertib ... IX-13

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14

10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI) ... X-1

10.1.2 Modal Kerja / Working Capital (WC) ... X-2

10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-3

10.2.1 Biaya Tetap (BT) / Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel (BV) / Variable Cost (VC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-4

10.4 Bonus Perusahaan ... X-4

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

10.6.1 Profit Margin (PM) ... X-5

10.6.2 Break Even Point (BEP) ... X-5

10.6.3 Return on Investment (ROI) ... X-6

10.6.4 Pay Out Time (POT) ... X-6

10.6.5 Return on Network (RON) ... X-6

10.6.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ...xviii LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR TABEL

Tabel 1.1 jumlah Import Selulosa Asetat di Indonesia ... I-1

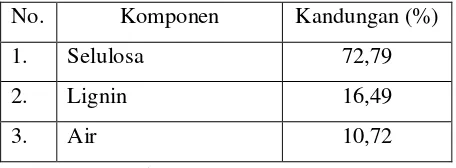

Tabel 2.1 Kandungan Kimia Tandan Kosong Kelapa Sawit ... II-1

Tabel 2.2 Karakteristik Beberapa Jenis Pulp ... II-2

Tabel 3.1 Neraca Massa pada Tangki Ekstraksi ... III-2

Tabel 3.2 Neraca Massa pada Rotary Washer I ... III-2

Tabel 3.3 Neraca Massa pada Tangki Bleaching ... III-3

Tabel 3.4 Neraca Massa pada Rotary Washer II ... III-3

Tabel 3.5 Neraca Massa pada Rotary Dryer ... III-3

Tabel 3.6 Neraca Massa pada Tangki Pencampur ... III-4

Tabel 3.7 Neraca Massa pada Reaktor Asetilasi... III-4

Tabel 3.8 Neraca Massa pada Tangki Hidrolisasi ... III-5

Tabel 3.9 Neraca Massa pada Tangki Netralisasi ... III-5

Tabel 3.10 Neraca Massa pada Centrifuge ... III-6

Tabel 3.11 Neraca Massa pada Rotary Dryer II ... III-6

Tabel 3.12 Neraca Massa pada Decanter ... III-7

Tabel 3.13 Neraca Massa pada Tangki Pencampur ... III-7

Tabel 4.1 Neraca Energi Tangki Ekstraksi (EX-101) ... IV-2

Tabel 4.2 Neraca Energi Rotary Washer I (RW-101) ... IV-2

Tabel 4.3 Neraca Energi Tangki Bleaching (BL-101) ... IV-2

Tabel 4.4 Neraca Energi Rotary Washer II (RW-102) ... IV-2

Tabel 4.5 Neraca Energi Rotary Dryer (RD-201) ... IV-3

Tabel 4.6 Neraca Energi Blow Box (B-201) ... IV-3

Tabel 4.7 Neraca Energi Tangki Pencampur (M-201) ... IV-3

Tabel 4.8 Neraca Energi Heater I (H-201) ... IV-4

Tabel 4.9 Neraca Energi Heater II (H-202) ... IV-4

Tabel 4.10 Neraca Energi Reaktor Asetilasi (R-201) ... IV-4

Tabel 4.11 Neraca Energi Heater III (H-203) ... IV-5

Tabel 4.12 Neraca Energi Tangki Hidrolisis (TH-201) ... IV-5

Tabel 4.13 Neraca Energi Cooler I (C-201) ... IV-5

Tabel 4.14 Neraca Energi Heater IV (H-204) ... IV-6

Tabel 4.15 Neraca Energi Tangki Netralisasi(TN-201) ... IV-6

Tabel 4.16 Neraca Energi Cooler II (C-202) ... IV-6

Tabel 4.17 Neraca Energi Rotary Dryer II (RD-301) ... IV-6

Tabel 4.18 Neraca Energi Blow Box II (B-301) ... IV-7

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Selulosa

Asetat……….VI

-4

Tabel 6.2 Metode Pencegahan dan Pertolongan Pertama Jika Terkena Bahan

Kimia………V

I-9

Tabel 7.1 Kebutuhan Uap ... VII-1

Tabel 7.2 Kebutuhan Air Proses ... VII-2

Tabel 7.3 Kebutuhan Air Panas 90 0C pada Alat ... VII-2 Tabel 7.4 Kebutuhan Air Pendingin 25oC pada Alat ... VII-3 Tabel 7.5 Pemakaian Air untuk Berbagai Kebutuhan ... VII-5

Tabel 7.6 Kualitas Air Sungai Silau Asahan ... VII-7

Tabel 7.7 Kebutuhan Listrik pada Alat Utilitas ... VII-14

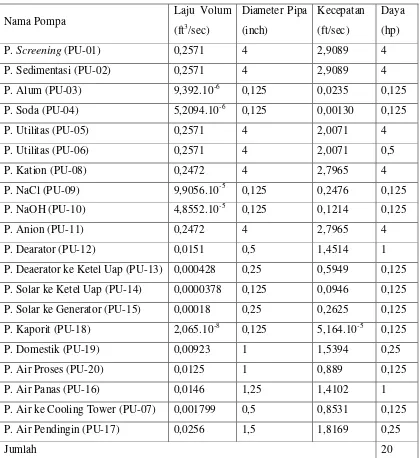

Tabel 7.8 Spesifikasi pompa-pompa utilitas... VII-29

Tabel 8.1 Pertimbangan Pemilihan Lokasi Pabrik ... VIII-1

Tabel 8.2 Perincian Luas Tanah ... VIII-5

Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel 9.3 Perincian Gaji Karyawan ... IX-12

Tabel LA.1 Kandungan Kimia Tandan Kosong Kelapa Sawit..………LA-1

Tabel LA.2 Rumus Molekul dan Berat Molekul...……….…….LA-2

Tabel LA.3 Neraca Massa pada Tangki Ekstraksi... LA-4

Tabel LA.4 Neraca Massa pada Rotary Washer I ... LA-6

Tabel LA.5 Neraca Massa pada Tangki Bleaching ... LA-8

Tabel LA.6 Neraca Massa pada Rotary Washer II ... LA-10

Tabel LA.7 Neraca Massa pada Rotary Dryer ... LA-11

Tabel LA.8 Neraca Massa pada Tangki Pencampur... LA-13

Tabel LA.10 Neraca Massa pada Tangki Hidrolisasi ... LA-18

Tabel LA.11 Neraca Massa pada Tangki Netralisasi ... LA-20

Tabel LA.12 Neraca Massa pada Centrifuge ... LA-22

Tabel LA.13 Neraca Massa pada Rotary Dryer II... LA-23

Tabel LA.14 Neraca Massa pada Decanter ... LA-25

Tabel LA.15 Neraca Massa pada Tangki Pencampur... LA-26

Tabel LB-1 Tabel kontribusi nilai kapasitas panas liquid (Cpl) metode Chuch dan

Swanson ... LB-1

Tabel LB-2 Tabel Tabel Kontribusi Unsur Atom dengan Metode Hurst dan

Harrison ... LB-2

Tabel LB-3 Tabel kontribusi gugus nilai panas pembentukan (Hfo) ... LB-3

Tabel LB-4 Nilai kapasitas panas masing-masing komponen ... LB-5

Tabel LB-5 Nilai panas pembentukan dan panas penguapan ... LB-7

Tabel LB-6 Panas Masuk Tiap Komponen pada Tangki Ekstraksi (EX-101) ... LB-9

Tabel LB-7 Panas Keluar Tiap Komponen pada Tangki Ekstraksi (EX-101) ... LB-9

Tabel LB-8 Neraca Energi pada Tangki Ekstraksi (EX-101) ... LB-10

Tabel LB-9 Panas Masuk Tiap Komponen pada Rotary Washer I (RW-101) ... LB-11

Tabel LB-10 Panas Keluar Tiap Komponen pada Rotary Washer I (RW-101) ... LB-12

Tabel LB-11 Neraca Energi pada Rotary Washer I (RW-101) ... LB-12

Tabel LB-12 Panas Masuk Tiap Komponen pada Tangki Bleaching (BL-101) ... LB-13

Tabel LB-13 Panas Keluar Tiap Komponen pada Tangki Bleaching (BL-101) ... LB-13

Tabel LB-14 Neraca Energi pada Tangki Bleaching (BL-101) ... LB-14

Tabel LB-15 Panas Masuk Tiap Komponen pada Rotary Washer II (RW-102) .. LB-15

Tabel LB-16 Panas Keluar Tiap Komponen pada Rotary Washer II (RW-102) .. LB-16

Tabel LB-17 Neraca Energi pada Rotary Washer II (RW-102) ... LB-16

Tabel LB-18 Panas Masuk Tiap Komponen pada Rotary Dryer (RD-201) ... LB-17

Tabel LB-19 Panas Keluar Tiap Komponen pada Rotary Dryer (RD-201) ... LB-17

Tabel LB-20 Neraca Energi pada Rotary Dryer (RD-201) ... LB-18

Tabel LB-21 Panas Masuk Tiap Komponen pada Blow Box (B-201) ... LB-18

Tabel LB-22 Panas Keluar Tiap Komponen pada Blow Box (B-201) ... LB-19

Tabel LB-23 Neraca Energi pada Blow Box (B-201) ... LB-19

Tabel LB-25 Panas Keluar Tiap Komponen pada Tangki Pencampur (M-201) .. LB-21

Tabel LB-26 Neraca Energi pada Tangki Pencampur (M-201) ... LB-21

Tabel LB-27 Panas Masuk Tiap Komponen pada Heater I (H-201) ... LB-22

Tabel LB-28 Panas Keluar Tiap Komponen pada Heater I (H-201) ... LB-22

Tabel LB-29 Neraca Energi pada Heater I (H-201) ... LB-23

Tabel LB-30 Panas Masuk Tiap Komponen pada Heater II (H-202) ... LB-24

Tabel LB-31 Panas Keluar Tiap Komponen pada Heater II (H-202) ... LB-24

Tabel LB-32 Neraca Energi pada Heater II (H-202) ... LB-24

Tabel LB-33 Panas Masuk Tiap Komponen pada Reaktor Asetilasi (R-201) ... LB-26

Tabel LB-34 Panas Keluar Tiap Komponen pada Reaktor Asetilasi (R-201) ... LB-26

Tabel LB-35 Neraca Energi pada Reaktor Asetilasi (R-201) ... LB-27

Tabel LB-36 Panas Masuk Tiap Komponen pada Heater III (H-203) ... LB-28

Tabel LB-37 Panas Keluar Tiap Komponen pada Heater III (H-203) ... LB-28

Tabel LB-38 Neraca Energi pada Heater III (H-203) ... LB-29

Tabel LB-39 Panas Masuk Tiap Komponen pada Tangki Hidrolisis (TH-201) ... LB-30

Tabel LB-40 Panas Keluar Tiap Komponen pada Tangki Hidrolisis (TH-201) ... LB-31

Tabel LB-41 Neraca Energi pada Tangki Hidrolisis (TH-201) ... LB-32

Tabel LB-42 Panas Masuk Tiap Komponen pada Cooler I (C-201)... LB-33

Tabel LB-43 Panas Keluar Tiap Komponen pada Cooler I (C-201)... LB-34

Tabel LB-44 Neraca Energi pada Cooler I (C-201) ... LB-34

Tabel LB-45 Panas Masuk Tiap Komponen pada Heater VI (H-204)... LB-35

Tabel LB-46 Panas Keluar Tiap Komponen pada Heater VI (H-204)... LB-35

Tabel LB-47 Neraca Energi pada Heater VI (H-204) ... LB-36

Tabel LB-48 Panas Masuk Tiap Komponen pada Tangki Netralisasi (TN-201) .. LB-37

Tabel LB-49 Panas Keluar Tiap Komponen pada Tangki Netralisasi (TN-201) .. LB-38

Tabel LB-50 Neraca Energi pada Tangki Netralisasi (TN-201) ... LB-39

Tabel LB-51 Panas Keluar Tiap Komponen pada Cooler II (C-202) ... LB-40

Tabel LB-52 Neraca Energi pada Cooler II (C-202) ... LB-40

Tabel LB-53 Panas Masuk Tiap Komponen pada Rotary Dryer II (RD-301)... LB-41

Tabel LB-54 Panas Keluar Tiap Komponen pada Rotary Dryer II (RD-301)... LB-42

Tabel LB-55 Neraca Energi pada Rotary Dryer II (RD-301) ... LB-42

Tabel LB-57 Panas Keluar Tiap Komponen pada Blow Box (B-301) ... LB-44

Tabel LB-58 Neraca Energi pada Blow Box (B-301) ... LB-44

Tabel LC-1 Komposisi bahan masuk ke gudang TKKS (T-101)…...LC-1

Tabel LC-2 Komposisi bahan masuk ke tangki ekstraksi (EX-101) ... LC-7

Tabel LC-3 Komposisi bahan masuk ke tangki bleaching (BL-101) ... LC-21

Tabel LC-4 Komposisi bahan masuk ke tangki pencampur (M-201)…….….LC-41

Tabel LC-5 Komposisi bahan masuk ke reaktor asetilasi (R-201) ... LC-68

Tabel LC-6 Komposisi bahan masuk ke Tangki Hidrolisa (TH-201) ... LC-75

Tabel LC-7 Komposisi bahan masuk ke tangki netralisasi (TN-201) ... LC-98

Tabel LC-8 Komposisi bahan masuk ke Centrifuge (CF-301)………..LC-110

Tabel LC-9 Komposisi bahan yang masuk gudang selulosa asetat (V-107) ... LC-118

Tabel LC-10 Komposisi bahan yang masuk ke decanter (D-301) ... LC-120

Tabel LC-11 Komposisi bahan yang masuk ke tangki pencampur (M-301) ... LC-123

Tabel LD-1 Spesifikasi untuk ponpa-pompa utilitas ... LD-35

Tabel LE-1 Perincian Harga Bangunan dan Sarana Lainnya ...LE-1

Tabel LE-2 Harga Indeks Marshall dan Swift ...LE-3

Tabel LE-3 Estimasi Harga Peralatan Proses ...LE-7

Tabel LE-4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ...LE-9

Tabel LE-5 Biaya Sarana Transportasi ... LE-12

Tabel LE-6 Perincian Gaji Pegawai ... LE-15

Tabel LE-7 Perician Biaya Kas ... LE-17

Tabel LE-8 Perincian Modal Kerja ... LE-18

Tabel LE-9 Aturan Depresiasi sesuai UU RI No.17 tahun 2000 ... LE-19

Tabel LE-10 Perkiraan Biaya Depresiasi sesuai UU RI No.17 tahun 2000 ... LE-20

Tabel LE-11 Data perhitungan BEP ... LE-27

DAFTAR GAMBAR

Gambar 7.1 Lokasi Pabrik ... VII-6

Gambar 8.1 Tata Tata Letak Pra Rancangan Pabrik Selulosa Asetat ... VIII-7 Gambar 9.1 Struktur Organiasi Pabrik Pembuatan Selulosa Asetat ... IX-16

Gambar LE-1 Harga Peralatan untuk Tangki Penyimpanan dan Tangki

Pelarutan.(Peters, 2004) ... LE-5

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS... LD-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

BAB I

PENDAHULUAN

1.1Latar Belakang

Selulosa asetat merupakan ester asam organik dari selulosa yang telah lama

dikenal di dunia. Produksi selulosa asetat adalah yang terbesar dari semua turunan

selulosa. Selulosa asetat pertama kali dikenalkan oleh Schutzanberger pada tahun

1865. Pada tahun 1879, Franchimont melaporkan penggunaan asam sulfat sebagai

katalis untuk asetilasi, dimana katalis ini masih sangat biasa digunakan untuk

produksi selulosa asetat secara komersial. Proses pembuatan selulosa asetat

selanjutnya disempurnakan oleh Miles (1903) dan Von Bayer (1906), selanjutnya

dibawah pengawasan Camille dan Henri Dreyfus untuk pertama kalinya

direalisasikan proses produksi selulosa asetat dengan skala besar di Inggris.

Selulosa asetat banyak digunakan untuk berbagai macam hal, yaitu sebagai

bahan untuk pembuatan benang tenunan dalam industri tekstil, sebagai filter pada

rokok, bahan untuk lembaran-lembaran plastik, film dan juga cat. Oleh karena itu

selulosa asetat merupakan bahan industri yang cukup penting peranannya.

Berdasarkan data dari Biro Pusat Statistik (tahun 2011), diperoleh data bahwa

kebutuhan selulosa asetat di Indonesia masih dipenuhi dengan mengimpor dari luar

negeri misalnya negara Jepang, Amerika dan beberapa negara Eropa. Indonesia

merupakan salah satu penghasil tekstil terbesar di dunia, ketergantungan akan

selulosa asetat menjadikan APBN Indonesia untuk impor bahan baku ini cukup

tinggi, sehingga membebani ongkos produksi tekstil dalam negeri. Selain itu juga,

ketergantungan ini sangatlah tidak menguntungkan, karena jika timbul gejolak harga

di negara lain maka harga barang-barang yang menggunakan selulosa asetat sebagai

bahan baku akan ikut terpengaruh.

Sehubungan dengan hal tersebut, maka sangatlah tepat jika pemerintah

mangambil kebijakan di sektor industri yang pada hakekatnya bertujuan untuk

mengurangi ketergantungan terhadap negara lain, menghemat devisa dan membuka

lapangan kerja bagi masyarakat yaitu dengan membangun industri-industri baru yang

produknya dapat menggantikan peranan bahan-bahan import. Dengan demikian,

pendirian pabrik selulosa asetat di Indonesia dapat dilaksanakan karena didukung

oleh:

1. Kebutuhan akan selulosa asetat yang semakin meningkat dari tahun ke tahun.

2. Banyaknya tenaga kerja yang memerlukan penyaluran sehingga dengan

pendirian pabrik ini diharapkan dapat menyerap tenaga kerja sehingga akan

mengurangi angka pengangguran.

Dalam perkembangannya, kebutuhan selulosa asetat di Indonesia cenderung

meningkat. Tabel 1.1 memperlihatkan kebutuhan import selulosa asetat di Indonesia.

Tabel 1.1. Jumlah Import Selulosa Asetat di Indonesia

Tahun Ton

2005 2.699,461

2006 2.840,353

2007 2.941,931

2008 3.037,247

2009 3.180,449

2010 3.210,631

(Sumber : Data BPS Medan, 2011)

1.2Perumusan Masalah

Sehubungan dengan semakin diperlukannya tekstil yang aman dan ramah

terhadap lingkungan, serta terdapatnya potensi produksi tekstil yang cukup besar di

Indonesia, maka suatu prospek yang bagus untuk membuat suatu perancangan pabrik

pembuatan selulosa asetat sebagai bahan baku pembuatan tekstil dengan

menggunakan bahan baku utama tandan kosong kelapa sawit (TKKS) dan asetat

anhidrid dengan bantuan katalis asam sulfat sangat memungkinkan.

1.3Tujuan Perancangan

Tujuan perancangan pabrik pembuatan selulosa asetat ini adalah untuk

menerapkan disiplin ilmu Teknik Kimia, khususnya dibidang rancang, proses dan

1.4Manfaat Perancangan

Manfaat Pra Rancangan pabrik Pembuatan Selulosa Asetat dari Tandan

Kosong Kelapa Sawit adalah memberi gambaran kelayakan (feasibility) dari segi

rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Di mana

nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap

pendirian pabrik tersebut. Proses pembuatan selulosa asetat dimanfaatkan untuk

menekan biaya impor dan menjaga ketersediaan selulosa asetat yang selama ini

merupakan salah satu komoditas yang harus didatangkan dari luar Indonesia dan

mengurangi penggunaan bahan baku tekstil yang berasal dari bahan sintesis yang

seringkali menimbulkan berbagai masalah lingkungan sehingga kebutuhan dalam

BAB II

TINJAUAN PUSTAKA

2.1 Tandan Kosong Kelapa Sawit (TKKS)

Tandan kosong kelapa sawit (TKKS) merupakan limbah utama

berligniselulosa yang belum termanfaatkan secara optimal dari industri pengolahan

kelapa sawit. Basis satu ton tandan buah segar akan dihasilkan minyak sawit kasar

sebanyak 0,21 ton (21%), minyak inti sawit sebanyak 0,05 ton (0,5%) dan sisanya

merupakan limbah dalam bentuk tandan kosong, serat dan cangkang biji yang

masing – masing sebanyak 0,23 ton (23%), 0,135 ton (13,5%) dan 0,055 ton (5,5%)

(Darnoko, 1992). Padahal tandan kosong kelapa sawit berpotensi untuk

dikembangkan menjadi barang yang lebih berguna, salah satunya menjadi bahan

baku dimetil eter. Hal ini karena tandan kosong kelapa sawit banyak mengandung

selulosa yang dapat dihirolisis menjadi glukosa kemudian difermentasi menjadi

dimetil eter. Kandungan selulosa yang cukup tinggi yaitu sebesar 45% menjadikan

kelapa sawit sebagai prioritas untuk dimanfaatkan sebagai bahan baku pembuatan

dimetil eter (Aryafatta, 2008). Komposisi kimia untuk tandan kosong kelapa sawit

dapat dilihat pada Tabel 2.1 berikut ini.

Tabel 2.1 Kandungan Kimia Dalam Tandan Kosong Kelapa Sawit

No. Komponen Kandungan (%)

1. Selulosa 72,79

2. Lignin 16,49

3. Air 10,72

Sumber : Darnoko, 1990

Selama ini pengolahan/pemanfaatan TKKS oleh PKS masih sangat terbatas

yaitu dibakar dalam incinerator, ditimbun (open dumping), dijadikan mulsa di

perkebunan kelapa sawit, atau diolah menjadi kompos. Namun karena adanya

beberapa kendala seperti waktu pengomposan yang cukup lama sampai 6 – 12

bulan, fasilitas yang harus disediakan, dan biaya pengolahan TKKS tersebut. Maka

cara – cara tersebut kurang diminati oleh PKS. Selain jumlah yang melimpah juga

(Aryafatta, 2008). TKKS cocok dikembangkan sebagai bahan baku pembuatan

selulosa asetat.

2.2 Pulp

Pulp merupakan material berserat yang dihasilkan dari beberapa tahapan

proses melalui perlakuan kimia dan mekanis, tergantung jenis bahan baku. Sekarang,

sekitar 90 % produksi pulp dunia berbahan baku dari kayu. Adapun beberapa kandungan yang terdapat dalam kayu adalah α-selulosa (R-10) dan xylen. Kandungan dari bahan baku pulp yang mempengaruhi pembuatan selulosa asetat adalah α-selulosa (R-10, dengan batas kandungan minimal selulosa (R-10) dalam pulp 96 % (Lewin, 2006). Berikut kadar α-selulosa (R-10) dalam pulp pada beberapa proses dan bahan baku.

Tabel 2.2 Karakteristik Beberapa Jenis Pulp

2.3 Serat

Serat atau fiber adalah suatu jenis bahan berupa potongan-potongan

komponen yang membentuk jaringan memanjang yang utuh. Contoh serat yang

paling sering dijumpai adalah serat pada kain. Manusia menggunakan serat dalam

banyak hal: untuk membuat tali, kain, atau kertas. Serat dapat digolongkan menjadi

dua jenis yaitu serat alami dan serat sintetis (serat buatan manusia). Serat sintetis

dapat diproduksi secara murah dalam jumlah yang besar. Namun demikian, serat

alami memiliki berbagai kelebihan khususnya dalam hal kenyamanan.

Serat alami meliputi serat yang diproduksi oleh tumbuh-tumbuhan, hewan,

dan proses geologis. Serat jenis ini bersifat dapat mengalami pelapukan. Serat alami

dapat digolongkan ke dalam:

Serat tumbuhan/serat pangan; biasanya tersusun atas selulosa, hemiselulosa,

dan kadang-kadang mengandung pula lignin. Contoh dari serat jenis ini yaitu

katun dan kain ramie. Serat tumbuhan digunakan sebagai bahan pembuat

kertas dan tekstil. Serat tumbuhan juga penting bagi nutrisi manusia.

Serat kayu, berasal dari tumbuhan berkayu.

Serat hewan, umumnya tersusun atas protein tertentu. Contoh dari serat

hewan yang dimanfaatkan oleh manusia adalah serat laba-laba (sutra) dan

bulu domba (wol).

Serat mineral, umumnya dibuat dari asbestos. Saat ini asbestos adalah

satu-satunya mineral yang secara alami terdapat dalam bentuk serat panjang.

Adapun serat buatan/sintetis yang dikenal pada saat ini di kelompokkan

menjadi dua, yaitu :

1.Serat mineral : serat yang terbuat dari bahan baku berupa mineral

Contoh :

Kaca serat/Fiberglass, dibuat dari kuarsa

Serat logam dapat dibuat dari logam yang duktil seperti emas, atau perak.

Serat karbon

2. Serat polimer : bagian dari serat sintetis, serat jenis ini dibuat melalui proses kimia

Contoh :

polyamida nilon

fenol-formaldehid (PF)

serat polivinyl alkohol (PVOH)

serat polivinyl khlorida (PVC)

poliolefin (PP dan PE)

polyethylene (PE)

Elastomer, digunakan untuk membuat spandex

poliuretan.

2.4 Selulosa Asetat

Selulosa asetat merupakan serat yang sangat mudah dihasilkan dengan biaya

yang rendah dan kualitas produk yang baik. Selulosa asetat digunakan dalam

berbagai industri seperti pembuatan tekstil, plastik, fiber, dan filter rokok. Adapun

sifat selulosa asetat yang membedakan dengan serat sintetis lainnya adalah :

Termoplastik

Selektif absorpsi dan dapat membuang beberapa bahan organik dengan kadar

rendah

Mudah digabungkan dengan plasticizers, panas, dan tekanan

Selulosa asetat larut pada kebanyakan pelarut (terutama aseton dan pelarut

organik) dan dapat dimodifikasi agar dapat dilarutkan dengan pelarut

alternatif, termasuk air

Hidrofilik, membuat selulosa asetat gampang basah, dengan pengantar cairan

yang baik dan absorpsi yang bagus

Area permukaan luas

Terbuat dari sumber yang dapat diperbaharui : tandan kosong kelapa sawit

resistan untuk mold dan mildew

Mudah hancur dengan larutan alkali kuat dan agen oksidasi kuat

Dapat dibersihkan atau dikeringkan dengan mudah

2.5 Tahapan Pembuatan Selulosa asetat

Selulosa asetat merupakan hasil reaksi dari selulosa dan asetat anhidrid, yang

merupakan produk senyawa dari gugus hidroksil dan asam. Ada 3 proses utama yang

1. Solvent process (proses dengan pelarut)

Merupakan proses yang paling umum dan biasa digunakan. Pada proses asetilasi

digunakan asetat anhidrid sebagai reaktan utama dan berlangsung dengan

kehadiran asam asetat glasial sebagai pelarut serta asam sulfat sebagai katalis.

2. Solution process (proses larutan)

Methylene chloride menggantikan semua atau sebagian asam asetat dan aksinya

sebagai solvent bagi selulosa asetat yang terbentuk.

3. Heterogenous process (proses heterogen)

Cairan organik inert, seperti benzene ligroin digunakan sebagai non-solvent

untuk menjaga selulosa terasetilasi yang telah terbentuk dalam larutan.

Proses yang digunakan pada perancangan proses ini yaitu proses dengan pelarut

asam asetat dengan reaktan utama asetat anhidrid dan katalis asam sulfat karena

memiliki keuntungan pada proses asetilasi yang menghasilkan derajat asetilasi yang

tinggi yaitu 2,50 – 2,95 (Mc Ketta, 1997).

Secara umum, proses produksi selulosa asetat dengan proses di atas meliputi 4

tahapan proses, yaitu :

1. Proses Pembentukan Pulp dari Tandan Kosong Kelapa Sawit.

2. Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan Menggunakan

Proses Asetilasi.

3. Proses Pemurnian Produk Selulosa Asetat dan Recovery Asam Asetat Sisa.

Proses pembuatan selulosa asetat adalah sebagai berikut :

2.6 Deskripsi Proses

2.6.1 Proses Pembentukan Pulp dari Tandan Kosong Kelapa Sawit

Proses pembentukan pulp yang berasal dari tandan kosong kelapa sawit

(TKKS) dengan menggunakan proses pulping diikuti dengan bleaching. Tandan

Kosong Kelapa Sawit didalam gudang penyimpanannya (T-101) diperkecil

ukurannya pada unit disk chipper (DC-101) hingga berdiameter 50 mm. Tandan

Kosong Kelapa Sawit yang telah dicacah dibawa ke tahap ekstraksi dengan

menggunakan bucketelevator (E-101).

Larutan KOH 15% dipompakan dari V-101 menuju tangki ekstraksi EX-101.

di dalam tandan kosong kelapa sawit. Tangki ekstraksi dilengkapi dengan pengaduk.

Perbandingan antara tandan kosong dengan KOH 15% adalah 1:10 (b/v). Proses

ekstraksi berlangsung selama 2 jam dengan temperatur 85oC dan konsistensi air sebanyak 10% di dalam pulp. Media yang digunakan untuk memanaskan reaktor

menjadi 85oC adalah steam yang dialirkan melalui jaket reaktor. Pada unit ini, sebanyak 61,53% lignin tereduksi (PPKS, 2010).

Pulp hasil ekstraksi dialirkan ke dalam Rotary Washer I (RW-101) dengan

menggunakan pompa sentrifugal. Media yang digunakan untuk mencuci pada unit

RW-101 adalah air proses dengan suhu 30oC. Perbandingan air proses dengan bahan yang dicuci adalah 2,5 : 1 (Kirk & Othmer, 1978). Efesiensi pencucian pada alat ini

adalah 98% (European Commission, 2001). Selanjutnya, pulp akan dibawa ke unit

bleaching.

Keluaran dari RW-101 dialirkan dengan pompa ke dalam tangki bleaching

(BL-101). Tangki bleaching digunakan untuk menghilangkan lignin yang tersisa dari

proses ekstraksi. Di dalam tangki bleaching dimasukkan pulp serta larutan NaOCl

1% dengan perbandingan 1:20 (b/v). Tangki dilengkapi dengan pengaduk untuk

mengaduk campuran. Proses bleaching berlangsung selama 24 jam pada suhu 60oC dan konsistensi air di dalam pulp 10%. Pada unit ini, sebanyak 87,638% lignin

tereduksi (PPKS, 2010).

Setelah melewati tahap bleaching, bleached pulp dimasukkan ke dalam unit

pencucian Rotary Washer II (RW-102) yang bertujuan agar pulp yang dihasilkan

bersih dari sisa bahan kimia pemutih (NaOCl). Media pencucian yang digunakan

adalah air proses yang masuk ke unit RW-102 pada 30oC. Perbandingan air proses dengan bahan yang dicuci adalah 2,5 : 1 (Kirk & Othmer, 1978). Efesiensi pencucian

pada alat ini adalah 98% (European Commission, 2001).

Kemudian pulp dipompakan menuju menuju unit pengeringan pulp. Pulp

dikeringkan dengan menggunakan rotary dryer (RD-201). Media pemanas yang

digunakan pada unit ini adalah steam. Kandungan air yang diharapkan pada keluaran

Rotary dryer adalah sebesar 10% yang merupakan sarat kandungan air pada pulp

untuk memasuki unit asetilasi. Pulp didinginkan pada blow box (B-201) dengan

menggunakan media udara pendingin untuk menurunkan panas dari pulp hingga

2.6.2 Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan Menggunakan Proses Asetilasi

Pulp dibawa dengan menggunakan belt conveyor (BC-202) ke tangki

pencampur (M-201) yang terbuat dari stainless steel dan dilengkapi dengan

pengaduk. Asam asetat glasial sebanyak 35% dari jumlah selulosa dipompakan dari

tangki penyimpanannya (V-105) ke tangki pencampur untuk proses aktivasi pulp

dalam penyeragaman selulosa (pretreatment) (Yamashita et al, 1986). Kondisi

operasi unit pencampur (M-201) adalah 50oC dengan pengadukan selama 30 menit. Pencapaian suhu 50oC dalam unit pencampur dikarenakan oleh aliran masuk dari air panas pada jaket tangki pencampur. Fasa pada proses ini adalah bubur (slurry).

Pulp yang diaktivasi dimasukkan ke dalam reaktor asetilasi (R-201) yang

dilengkapi dengan pengaduk dan jaket pemanas. Reaktan asetat anhidrid dari tangki

penyimpanannya (V-103) dipompakan sebanyak 247% dari berat selulosa serta asam

asetat dari tangki penyimpanannya (V-108) dipompakan sebanyak 438% dari berat

selulosa menuju reaktor (Yamashita et al, 1986). Selanjutnya katalis asam sulfat

pekat 98% dari V-104 sebanyak 3,8% dari berat selulosa dipompakan menuju reaktor

asetilasi R-201 (Yamashita et al, 1986). Kondisi operasi dalam reaktor adalah 70oC

dan waktu reaksi selama 1 jam. Reaksi keseluruhan yang terjadi dalam reaktor dalam

perubahan selulosa menjadi selulosa triasetat adalah sebagai berikut:

selulosa asetat anhidrid selulosa triasetat asam asetat

dimana Cell adalah cincin anhidroglukosa tanpa grup -OH dan Ac merupakan gugus

asetil, COCH3. Reaksi diatas menunjukkan bahwa 3 mol asetat anhidrid bereaksi dengan 1 mol selulosa untuk menghasilkan 1 mol selulosa triasetat dan 3 mol asam

asetat. Pada proses ini, seluruh selulosa dapat diubah menjadi selulosa triasetat

(Lewin, 2001).

Setelah proses asetilasi, produk hasil reaktor asetilasi (R-201) selanjutnya

dihidrolisis dalam tangki hidrolizer (TH-201) pada suhu 120oC dengan media pemanas yaitu steam selama 2 jam dengan penambahan air sebanyak 71% dari berat

(flake) selulosa asetat (Yamashita et al, 1986). Unit hidrolisasi bertujuan untuk

mematangkan (ripening step) selulosa triasetat menjadi selulosa asetat serta

menghentikan reaksi asetilasi dan menghidrolisis seluruh sisa asetat anhidrid

membentuk asam asetat. Reaksi utama yang terjadi dalam tangki hidroliser adalah

sebagai berikut :

Selulosa triasetat air selulosa asetat asam asetat

Setelah melalui proses hidrolisis, maka produk keluaran tangki hidroliser

dialirkan ke cooler E-201, untuk menurunkan suhu produk H-201 yang tadinya

120oC menjadi 90oC dengan menggunakan media air pendingin. Penurunan suhu produk unit pendingin menjadi 90oC karena syarat suhu bahan baku yang masuk ke

dalam unit netralsasi adalah 90oC (Yamashita et al, 1986). Produk keluaran unit pendingin dialirkan ke unit netralisasi bertujuan untuk menetralkan asam sulfat

dalam campuran dengan menambahkan magnesium asetat 38% di dalam tangki

neutralizer (TN-201). Larutan magnesium asetat 38% sebanyak 16% dari jumlah

selulosa dipompakan dari (V-106) ke dalam tangki netraliser. Larutan magnesium

asetat berfungsi sebagai neutralizing agent untuk menghilangkan sisa-sisa asam

sulfat yang masih ada dalam campuran. Reaksi yang terjadi dalam unit ini adalah :

Mg(OAc)2 (l) + H2SO4 (l) MgSO4 (l) + 2HOAc (l) Magnesium asetat asam sulfat magnesium sulfat asam asetat

2.6.3 Proses Pemurnian Produk Selulosa Asetat dan Recovery Asam Asetat Sisa

Tahap ini bertujuan untuk :

- Memisahkan padatan selulosa asetat dari fase cairnya.

- Mengeringkan padatan selulosa asetat.

Setelah dinetralkan, campuran dari tangki netraliser dialirkan menuju

centrifuge (CF-301) untuk dilakukan pemisahan yang terlebih dahulu dialirkan

menggunakan media air pendingin. Centrifuge bekerja untuk memisahkan padatan

selulosa asetat dari fase cairnya dengan efisiensi alat sebesar 98%. Endapan berupa

selulosa asetat dalam bentuk serpihan padatan (flake) kemudian dikeringkan dengan

menggunakan rotary dryer (RD-301) yang dibawa dengan menggunakan screw

conveyor (SC-301), sedangkan larutan sisa masuk ke dalam dekanter (D-301) untuk

proses recovery asam asetat.

Rotary dryer (RD-301) diperasikan pada tekanan 1 atm dengan suhu 100oC. Kemudian dari rotary dryer (RD-301), produk dibawa dengan belt conveyor

(BC-302) menuju unit penyeragaman bentuk/hammer mills (HM-401) agar bentuk flake selulosa menjadi seragam yaitu dengan ukuran produk akhir adalah 50 μm. Produk akhir berupa selulosa asetat dibawa dengan menggunakan belt conveyor (BC-303)

menuju gudang penyimpanan selulosa asetat (V-107).

Sementara itu, larutan dari centrifuge (CF-301) dialirkan ke tangki dekanter

(D-301) untuk memisahkan larutan asam asetat dari padatan terlarut. Fasa berat

dialirkan ke utilitas sedangkan larutan sisa dipompakan menuju tangki asam asetat

sisa (V-108).

2.7 Sifat Bahan Baku dan Produk 2.7.1 Sifat Fisis dan Kimia Bahan Baku a. Tandan Kosong Kelapa Sawit

Sifat Fisis :

Wujud : padat Sg : 1,6 g/cm3 Rumus molekul : (C6H7O2(OH)3)x Kapasitas panas : 0,32 Cal/g.oC

Sifat Kimia :

Reaksi esterifikasi selulose dengan asam asetat anhidrid :

OSO2OH

b. Asetat Anhidrid Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : (CH3CO)2O

BM : 102,09 g/mol

Titik didih : 139,6oC pada tekanan 1 atm. Sg : 1,082 g/cm3

Kapasitas panas : 0,456 cal/g.oC Temperatur kritis : 326oC

Viscositas : 0,91 Cp

Panas penguapan : 93 cal/g (pada titik didih normal)

(Perry, 1997)

Sifat Kimia :

Asetat anhidrid bisa berasetilasi dengan berbagai macam campuran, mulai

dari kelompok selulosa sampai ammonia dengan menggunakan katalis asam atau

basa. Pada beberapa garam inorganik dipakai juga aksi katalis, tetapi sukar untuk

menggeneralisasi aksi dari garam metalik dan ion.

Pada umumnya reaksi katalisasi asam dari asetat anhidrid lebih cepat

dibandingkan dengan reaksi katalis dengan basa. Hidrolisa dari asetat anhidrid

berjalan pada suhu yang rendah dengan adanya katalis akan mencapai tingkat

(laju) yang lebih baik.

2.7.2 Sifat Fisis dan Kimia Bahan Penunjang a. Asam Asetat

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : CH3COOH

BM : 60,05 g/mol

Sg : 1,049 g/cm3 Temperatur kritis : 594,45oK Viscositas : 1,22 Cp

Panas penguapan : 94,29 cal/g (pada titik didih normal) Panas pembakaran : 46,6 cal/g

(Perry, 1997)

Sifat Kimia:

Dalam sintesa cellulose dan rayon, asam asetat anhidrid terbentuk dari asam

asetat dengan kondisi 700 0C dan 150 mmHg Reaksi:

HOAc H2O + CH2 = CO

Dengan katalis trietil pospat, diikuti reaksi pendinginan dalam fase cair

HOAc + CH2 = CO Ac2O

b. Asam Sulfat Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : H2SO4

BM : 98 g/mol

Titik didih : 340oC pada tekanan 1 atm Kapasitas panas : 0,3404 cal/g.oC

Sg : 1,8361 g/cm3

(Perry, 1997)

Sifat Kimia :

Asam sulfat larut dalam semua proporsi air dan menghasilkan sejumlah panas.

Setiap 1 lb asam sulfat 100% ditambah air sampai konsentrasi asam 90% akan

melepaskan panas 80 BTU dan bila ditambah air hingga konsentrasi 20% maka akan

c. Magnesium Asetat Sifat fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : Mg(CH3COO)2

BM : 142,39 g/mol

Titik didih : 134oC pada tekanan 1 atm Kapasitas panas : 0,2340 cal/g.oC

Sg : 1,035 g/cm3

(Perry, 1997)

Sifat Kimia :

Pada kasus asetilasi dengan katalis yang tinggi (pekat), asam sulfat

dinetralisir dengan menambahkan sodium asetat atau magnesium asetat untuk

mengurangi kandungan asam sulfat bebas dan mencegah depolimerisasi yang

berlebihan (Kirk & Othmer, 1977).

2.7.3 Sifat Fisis dan Kimia Produk a. Selulose Asetat (produk utama)

Sifat fisis :

Wujud : padat

Kenampakan : flake (butiran)

Rumus molekul : (C6H7O2(OCOCH3)3)x Titik lebur : 260oC

Kapasitas panas : 0,42 cal/g.oC Sg : 1,32 g/cm3 Derajat polimerisasi : 200 Derajat subtitusi : 2,4

Sifat kimia :

BAB III

NERACA MASSA

Pembuatan selulosa asetat dari tandan kosong kelapa sawit menggunakan

proses pulping yang disusul dengan proses asetilasi didasarkan pada :

Kapasitas produksi : 3500 ton/tahun

Waktu kerja : 330 hari/tahun

Satuan operasi : kg/jam

Kemurnian produk : 99,1% (PPKS, 2010)

Peralatan yang mengalami peneracaan massa yaitu :

- Tangki Ekstraksi (EX-101)

- Rotary Washer I (RW-101)

- Tangki Bleaching (BL-101)

- Rotary Washer II (RW-102)

- Rotary Dryer I (RD-201)

- Tangki Pencampur (M-201)

- Reaktor Asetilasi (R-201)

- Tangki Hidrolisis (TH-201)

- Tangki Netralisasi (TN-201)

- Centrifuge (CF-301)

- Rotary Dryer II (RD-301)

- Decanter (D-301)

- Tangki Pencampur (M-301)

Tabel 3.1 sampai 3.13 menyajikan peneracaan massa untuk “Pembuatan Selulosa

Asetat dari Tandan Kosong Kelapa Sawit Menggunakan Proses Pulping dan

1. Tangki Ekstraksi (EX-101)

Tabel 3.1 Neraca Massa pada Tangki Ekstraksi (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 1 Alur 2 Alur 3 Alur 4

Selulosa - 300,236 - 300,236

lignin - 68,016 - 68,016

H2O 3234,992 44,217 35,060 3314,269

KOH - - 6,187 6,187

Sub total 3234,992 412,469 41,247 3688,708

Total 3688,708 3688,708

2. Rotary Washer I (RW-101)

Tabel 3.2 Neraca Massa pada Rotary Washer (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 4 Alur 5 Alur 6 Alur 7

Selulosa 300,236 - 6,005 294,231

lignin 68,016 - 41,850 26,166

H2O 3314,269 9221,770 12285,318 250,721

KOH 6,187 - 6,187 -

Sub total 3688,708 9221,770 12339,360 571,118

3. Tangki Bleaching (BL-101)

Tabel 3.3 Neraca Massa pada Tangki Bleaching (kg/jam)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 7 Alur 8 Alur 9 Alur 10

Selulosa 294,231 - - 294,231

lignin 26,166 - - 26,166

H2O 250,721 2604,582 28,270 2883,574

NaOCl - - 0,286 0,286

Sub total 571,118 2604,582 28,556 3204,256

Total 3165,989 3204,256

4. Rotary Washer II (WVF-102)

Tabel 3.4 Neraca Massa pada Rotary Washer (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 10 Alur 11 Alur 12 Alur 13

Selulosa 294,231 - 5,885 288,347

lignin 26,166 - 22,861 3,305

H2O 288,574 8010,640 10676,330 217,884

NaOCl 0,286 - 0,286 -

Sub total 3204,256 8010,640 10705,360 509,536

Total 11214,897 11214,897

5. Rotary Dryer (RD-201)

Tabel 3.5 Neraca Massa pada Rotary Dryer (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 13 Alur 14 Alur 15

Selulosa 288,347 - 288,347

Lignin 3,305 - 3,305

H2O 217,884 196,096 21,788

Sub total 509,536 196,096 313,440

6. Tangki Pencampur (M-201)

Tabel 3.6 Neraca Massa pada Tangki Pencampur (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 16 Alur 17 Alur 18

Selulosa 288,347 - 288,347

lignin 3,305 - 3,305

H2O 21,788 2,018 23,807

CH3COOH - 98,903 98,903

Sub total 313,440 100,921 414,362

Total 414,362 414,362

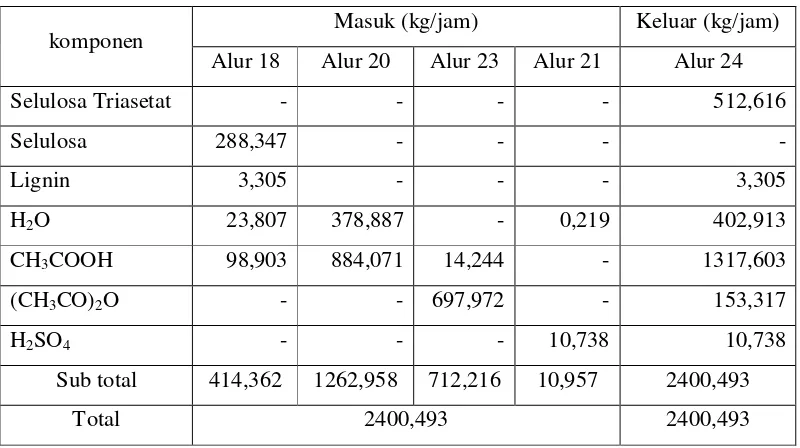

7. Reaktor Asetilasi (R-201)

Tabel 3.7 Neraca Massa pada Reaktor Asetilasi (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 18 Alur 20 Alur 23 Alur 21 Alur 24

Selulosa Triasetat - - - - 512,616

Selulosa 288,347 - - - -

Lignin 3,305 - - - 3,305

H2O 23,807 378,887 - 0,219 402,913

CH3COOH 98,903 884,071 14,244 - 1317,603

(CH3CO)2O - - 697,972 - 153,317

H2SO4 - - - 10,738 10,738

Sub total 414,362 1262,958 712,216 10,957 2400,493

8. Tangki Hidrolisasi (TH-201)

Tabel 3.8 Neraca Massa pada Tangki Hidrolisasi (kg/jam)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 24 Alur 26 Alur 27

Selulosa Triasetat 512,616 - -

Selulosa Asetat - - 437,860

Lignin 3,305 - 3,305

H2O 402,913 204,726 549,086

CH3COOH 1317,603 - 1601,164

(CH3CO)2O 153,317 - 3,066

H2SO4 10,738 - 10,738

Sub total 2400,493 204,726 2605,219

Total 2605,219 2605,219

9. Tangki Netralisasi (TN-201)

Tabel 3.9 Neraca Massa pada Tangki Netralisasi (kg/jam)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 28 Alur 30 Alur 31

Selulosa Asetat 437,860 - 437,860

Lignin 3,305 - 3,305

H2O 549,086 28,604 577,690

CH3COOH 1601,164 - 1967,809

(CH3CO)2O 3,066 - 3,066

H2SO4 10,738 - 0,107

Mg(CH3COO)2 - 17,531 2,128

MgSO4 - - 13,017

Sub total 2605,219 46,135 2651,355

10.Centrifuge (CF-301)

Tabel 3.10 Neraca Massa pada Centrifuge (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 32 Alur 38 Alur 33

Selulosa Asetat 437,860 - 437,860

Lignin 3,305 - 3,305

H2O 577,690 566,136 11,554

CH3COOH 1614,181 1581,897 32,284

(CH3CO)2O 3,066 3,066 -

H2SO4 0,107 0,107 -

Mg(CH3COO)2 2,128 2,128 -

MgSO4 13,017 12,757 0,260

Sub total 2651,355 2166,092 485,263

Total 2651,355 2651,355

11.Rotary Dryer II (RD-301)

Tabel 3.11 Neraca Massa pada Rotary Dryer (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 33 Alur 34 Alur 35

Selulosa Asetat 437,860 - 437,860

Lignin 3,305 - 3,305

H2O 11,554 10,398 1,155

CH3COOH 32,284 32,240 0,044

MgSO4 0,260 - 0,260

Sub total 485,263 42,638 442,624

12.Decanter (D-301)

Tabel 3.12 Neraca Massa pada Decanter (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 38 Alur 39 Alur 40

H2O 566,136 31,267 534,870

CH3COOH 1581,897 - 1581,897

(CH3CO)2O 3,066 3,066 -

H2SO4 0,107 0,107 -

Mg(CH3COO)2 2,128 2,128 -

MgSO4 12,757 12,757 -

Sub total 2166,092 49,325 2116,767

Total 2166,092 2166,092

13.Tangki Pencampur (M-301)

Tabel 3.13 Neraca Massa pada Tangki Pencampur (kg/jam)

komponen Masuk (kg/jam) Keluar (kg/jam) Alur 40 Alur 41 Alur 19 Alur 42

H2O 534,870 100,160 378,887 256,143

CH3COOH 1581,897 - 884,071 697,827

Sub total 2116,767 100,160 1262,968 953,969

BAB IV

NERACA ENERGI

Kapasitas produksi : 3500 ton/tahun

Waktu kerja : 330 hari/tahun

Satuan operasi : kg/jam

Kemurnian produk : 99,1% (PPKS, 2010)

Peralatan yang mengalami peneracaan energi yaitu :

- Tangki Ekstraksi (EX-101)

- Rotary Washer I (RW-101)

- Tangki Bleaching (BL-101)

- Rotary Washer II (RW-102)

- Rotary Dryer I (RD-201)

- Blow Box I (B-201)

- Tangki Pencampur (M-201)

- Heater I (H-201)

- Heater II (H-202)

- Reaktor Asetilasi (R-201)

- Heater III (H-203)

- Tangki Hidrolisis (TH-201)

- Cooler I (C-201)

- Heater IV (H-204)

- Tangki Netralisasi (TN-201)

- Cooler II (C-202)

- Rotary Dryer II (RD-301)

- Blow Box (B-301)

Tabel 4.1 sampai 4.18 menyajikan peneracaan energi untuk “Pembuatan Selulosa

Asetat dari Tandan Kosong Kelapa Sawit Menggunakan Proses Pulping dan

1.TANGKI EKSTRAKSI (EX-101)

Tabel 4.1 Neraca Energi Tangki Ekstraksi (EX-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 71662,641 -

Produk - 859951,695

Air Panas 788289,054 -

Total 859951,695 859951,695

2.ROTARY WASHER I (RW-101)

Tabel 4.12 Neraca Energi RotaryWasher I (RW-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1052746,630 -

Produk - 1052746,630

Total 1052746,630 1052746,630

3.TANGKI BLEACHING (BL-101)

Tabel 4.3 Neraca Energi Tangki Bleaching (BL-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 84071,077 -

Produk - 436355,686

Air Panas 352284,610 -

Total 436355,686 436355,686

4.ROTARY WASHER II (RW-102)

Tabel 4.4 Neraca Energi Rotary Washer II (RW-102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 603830,122 -

Produk - 603830,122

5.ROTARY DRYER I (RD-201)

Tabel 4.5 Neraca Energi Rotary Dryer I (RD-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 16886,881 -

Produk - 127223,054

Steam 110336,173 -

Total 127223,054 127223,054

6.BLOW BOX (B-201)

Tabel 4.6 Neraca Energi Blow Box I (B-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 38027,658 -

Produk - 2327,280

Udara Pendingin –35700,378 -

Total 2327,280 2327,280

7.TANGKI PENCAMPUR (M-201)

Tabel 7.6 Neraca Energi Tangki Pencampur (M-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 3384,049 -

Produk - 16920,246

Air Panas 13536,196

Total 16920,246 16920,246

8.HEATER I (H-201)

Tabel 4.8 Neraca Energi Heater I (H-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 16990,296 -

Produk - 84951,480

Air Panas 67961,184 -

9.HEATER II (H-202)

Tabel 4.9 Neraca Energi Heater II (H-202)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 6518,604 -

Produk - 32593,020

Air Panas 26074,416 -

Total 32593,020 32593,020

10. REAKTOR ASETILASI (R-201)

Tabel 4.10 Neraca Energi Reaktor Asetilasi (R-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 134546,927 -

Produk - 239692,738

Panas Reaksi - –3739,833

Air Panas 101405,978 -

Total 235952,905 235952,905

11. HEATER III (H-203)

Tabel 4.11 Neraca Energi Heater III (H-203)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 4280,104 -

Produk - 38520,961

Air Panas 34240,856 -

12. TANGKI HIDROLISIS (H-201)

Tabel 4.12 Neraca Energi Tangki Hidrolisis (H-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 278213,699 -

Produk - 608367,005

Panas Reaksi - –8632,113

Air Panas 321521,194 -

Total 599734,892 599734,892

13. COOLER 1 (C-201)

Tabel 4.13 Neraca Energi Cooler I (C-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 608367,005 -

Produk - 397571,378

Air Pendingin –210795,628 -

Total 397571,378 397571,378

14. HEATER IV (H-243)

Tabel 4.14 Neraca Energi Heater IV (H-204)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 702,486 -

Produk - 9132,313

Air Panas 8429,828 -

15. TANGKI NETRALISASI (TN-201)

Tabel 4.15 Neraca Energi Tangki Netralisasi (TN-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 406703,725 -

Produk - 406892,504

Panas Reaksi - 179,653

Total 406703,725 406703,725

16. COOLER 2 (C-202)

Tabel 4.16 Neraca Energi Cooler II (C-202)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 406892,504 -

Produk - 31299,423

Air Pendingin –375593,080 -

Total 31299,423 31299,423

17. ROTARY DRYER II (RD-301)

Tabel 4.17 Neraca Energi Rotary Dryer II (RD-301)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 3147,278 -

Produk - 48841,276

Steam 45693,998 -

Total 48841,276 48841,276

18.BLOW BOX (B-301)

Tabel 4.18 Neraca Energi Blow Box (B-301)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 39150,751 -

Produk - 2599,164

Udara Pendingin –36551,588 -

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan Tandan Kosong Kelapa Sawit (T-101)

Fungsi : Penyimpanan tandan kosong kelapa sawit untuk 7 hari

Bentuk : Segi empat beraturan

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 53,581 m3

Kondisi penyimpanan

Temperatur : 300C Tekanan : 1 atm

Kondisi fisik

Panjang : 5,437 m

Lebar : 5,437 m

Tinggi : 2,719 m

5.2 Disc Chipper (DC-101)

Fungsi : untuk memotong log kayu menjadi chip

Bahan Kontruksi : Baja

Bentuk : Piringan sebagai pisau pemotong

Jumlah : 1 unit yang terdiri dari 16 pisau pemotong

Kondisi Operasi : Tekanan = 1 atm

Temperatur = 30C

Ukuran : Diameter piringan = 1200 mm

Ketebalan = 100 mm

Rotasi : 900 rpm

P : 91,5 hp

5.3 Tangki Penyimpanan Larutan KOH (V-101)

Fungsi : Penyimpanan bahan baku larutan KOH

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 13,711 m3 Kondisi Penyimpanan

Temperatur : 300C Tekanan : 1 atm

Kondisi fisik

Diameter : 2,188 m

Tinggi : 4,377 m

Tebal : ¼ in

5.4 Pompa Bahan Kalium Hidroksida (P-101)

Fungsi : memompa larutan KOH ke dalam tangki ekstraksi

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,0252 lbm/s

Daya motor : 1/8 hp

5.5 Tangki Ekstraksi (EX-101)

Fungsi : Tempat terjadinya esktraksi lignin TKKS dengan KOH

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kapasitas : 14,368 m3 Kondisi Operasi

Temperatur : 85°C

Kondisi fisik

Silinder

Diameter : 2,544 m

Tinggi : 4,452 m

Tebal : 0,5 in

Tutup

Diameter : 2,544 m

Tinggi : 0,636 m

Tebal : 0,5 in

Pengaduk

Jenis : two blade paddle,four baffles

Jumlah baffle : 4 buah

Diameter : 0,763 m

Daya motor : 8,5 hp

Jaket pemanas

Diameter : 2,810 m

Tinggi : 4,452 m

Tebal : 0,25 in

5.6 Pompa Produk Tangki Ekstraksi (P-102)

Fungsi : memompa produk dari tangki ekstraksi (EX-101) menuju

rotary washer I (RW-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 2,258 lbm/s

Daya motor : 1/4 hp

5.7 Rotary Washer I (RW-101)

Fungsi : untuk mencuci pulp yang keluar dari tangki ekstraksi

Jenis : Continuous Rotary Drum Washer

Bahan kontruksi : Commercial Steel

Diameter : 1,257 m

Waktu tinggal : 90 s

Kecepatan : 0,06 putaran/menit

5.8 Pompa Produk Rotary Washer (P-103)

Fungsi : memompa produk dari rotary washer I (RW-101) ke tangki

bleaching (BL-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,349 lbm/s

Daya motor : 1/8 hp

5.9 Tangki Penyimpanan Larutan NaOCl (V-102)

Fungsi : Penyimpanan bahan baku larutan NaOCl

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 10,270 m3 Kondisi Penyimpanan

Temperatur : 300C Tekanan : 1 atm

Kondisi fisik

Diameter : 1,987 m

Tinggi : 3,975 m

Tebal : ¼ in

5.10 Pompa Bahan NaOCl (P-104)

Fungsi : memompa larutan NaOCl ke tangki bleaching (BL-101)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Laju pompa : 0,017 lbm/s

Daya motor : 1/8 hp

5.11 Tangki Bleaching (BL-101)

Fungsi : Tempat terjadinya bleaching pulp dengan larutan NaOCl.

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 2 unit

Kapasitas : 74,925 m3 Kondisi Operasi

Temperatur : 60°C

Tekanan : 1 atm

Kondisi fisik

Silinder

Diameter : 4,096 m

Tinggi : 6,144 m

Tebal : 0,5 in

Tutup

Diameter : 4,096 m

Tinggi : 1,024 m

Tebal : 0,5 in

Pengaduk

Jenis : two blade paddle,four baffles

Jumlah baffle : 4 buah

Diameter : 1,228 m

Daya motor : 168 hp

Jaket pemanas

Diameter : 4,366 m

Tinggi : 7,168 m

5.12 Pompa Produk Tangki Bleaching (P-105)

Fungsi : memompa produk dari tangki bleaching menuju rotary

washer II

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 1,961 lbm/s

Daya motor : 1/4 hp

5.13 Rotary Washer II (RW-102)

Fungsi : untuk mencuci Pulp yang keluar dari tangki bleaching

Jenis : Continuous Rotary Drum Washer

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

Diameter : 1,322 m

Waktu tinggal : 90 s

Kecepatan : 0,06 putaran/menit

5.14 Pompa Produk Rotary Washer II (P-106)

Fungsi : memompa produk menuju rotary dryer (RD-201)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,311 lbm/s

Daya motor : 1/8 hp

5.15 Rotary Dryer (RD-201)

Fungsi : Menguapkan H2O dari produk yang keluar dari rotary

washer II hingga memenuhi komposisi air yang diizinkan

pada proses asetilasi.

Jenis : Co-Current with Rotary Atomizer (FSD-4)

Jumlah : 1 unit

Kondisi operasi

Temperatur saturated steam = 130 0C = 266 0F Temperatur umpan masuk rotary dryer = 38,138 0C = 100,648 0F Temperatur umpan keluar rotary dryer = 100 0C = 212 0F Kondisi fisik

Diameter : 0,6163 ft

Panjang : 3,0816 ft

Rotasi : 20 rpm

5.16 Conveyor I (BC-201)

Fungsi : Mengangkut pulp dari rotary dryer ke blow box (B-201

Jenis : Flat belt on continuous flow

Bentuk : Horizontal belt conveyor

Bahan kontruksi : Carbon Steel

Kondisi operasi : Temperatur = 30C

Tekanan = 1 atm Jumlah : 1 unit

Kecepatan Belt : 225 ft/mnt

Lebar Belt : 7 in

Daya : 0,115 hp

5.17 Blow Box (B-201)

Fungsi : Untuk menurunkan temperetur bleached pulp dengan udara

Bentuk : Box vertikal dengan tutup datar bagian atas

Bahan kontruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 25C Tekanan = 1 atm

Kapasitas :0,377 m3 Tinggi Box : 0,551 m

Panjang Box : 0,827 m

5.18 Conveyor II (BC-202)

Fungsi : Mengangkut pulp dari blow box menuju tangki pencampur.

Jenis : Flat belt on continuous flow

Bentuk : Horizontal belt conveyor

Bahan kontruksi : Carbon Steel

Kondisi operasi : Temperatur = 30C