BAB II

TINJAUAN PUSTAKA

2.1 Tandan Kosong Kelapa Sawit (TKKS)

Tandan kosong kelapa sawit (TKKS) merupakan limbah utama berligniselulosa yang belum termanfaatkan secara optimal dari industri pengolahan

kelapa sawit. Basis satu ton tandan buah segar akan dihasilkan minyak sawit kasar sebanyak 0,21 ton (21%), minyak inti sawit sebanyak 0,05 ton (0,5%) dan sisanya merupakan limbah dalam bentuk tandan kosong, serat dan cangkang biji yang masing – masing sebanyak 0,23 ton (23%), 0,135 ton (13,5%) dan 0,055 ton (5,5%)

(Darnoko, 1992). Padahal tandan kosong kelapa sawit berpotensi untuk dikembangkan menjadi barang yang lebih berguna, salah satunya menjadi bahan baku dimetil eter. Hal ini karena tandan kosong kelapa sawit banyak mengandung selulosa yang dapat dihirolisis menjadi glukosa kemudian difermentasi menjadi dimetil eter. Kandungan selulosa yang cukup tinggi yaitu sebesar 45% menjadikan

kelapa sawit sebagai prioritas untuk dimanfaatkan sebagai bahan baku pembuatan dimetil eter (Aryafatta, 2008). Komposisi kimia untuk tandan kosong kelapa sawit

dapat dilihat pada Tabel 2.1 berikut ini.

Tabel 2.1 Kandungan Kimia Dalam Tandan Kosong Kelapa Sawit

No. Komponen Kandungan (%)

1. Selulosa 72,79

2. Lignin 16,49

3. Air 10,72

Sumber : Darnoko, 1990

Selama ini pengolahan/pemanfaatan TKKS oleh PKS masih sangat terbatas

yaitu dibakar dalam incinerator, ditimbun (open dumping), dijadikan mulsa di perkebunan kelapa sawit, atau diolah menjadi kompos. Namun karena adanya beberapa kendala seperti waktu pengomposan yang cukup lama sampai 6 – 12 bulan, fasilitas yang harus disediakan, dan biaya pengolahan TKKS tersebut. Maka

(Aryafatta, 2008). TKKS cocok dikembangkan sebagai bahan baku pembuatan selulosa asetat.

2.2 Pulp

Pulp merupakan material berserat yang dihasilkan dari beberapa tahapan

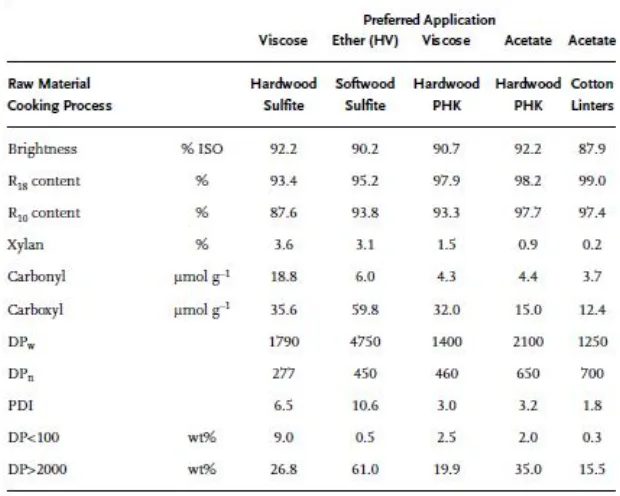

proses melalui perlakuan kimia dan mekanis, tergantung jenis bahan baku. Sekarang, sekitar 90 % produksi pulp dunia berbahan baku dari kayu. Adapun beberapa kandungan yang terdapat dalam kayu adalah α-selulosa (R-10) dan xylen. Kandungan dari bahan baku pulp yang mempengaruhi pembuatan selulosa asetat adalah α-selulosa (R-10, dengan batas kandungan minimal selulosa (R-10) dalam pulp 96 % (Lewin, 2006). Berikut kadar α-selulosa (R-10) dalam pulp pada beberapa proses dan bahan baku.

Tabel 2.2 Karakteristik Beberapa Jenis Pulp

2.3 Serat

Serat atau fiber adalah suatu jenis bahan berupa potongan-potongan komponen yang membentuk jaringan memanjang yang utuh. Contoh serat yang paling sering dijumpai adalah serat pada kain. Manusia menggunakan serat dalam banyak hal: untuk membuat tali, kain, atau kertas. Serat dapat digolongkan menjadi

dua jenis yaitu serat alami dan serat sintetis (serat buatan manusia). Serat sintetis dapat diproduksi secara murah dalam jumlah yang besar. Namun demikian, serat alami memiliki berbagai kelebihan khususnya dalam hal kenyamanan.

Serat alami meliputi serat yang diproduksi oleh tumbuh-tumbuhan, hewan,

dan proses geologis. Serat jenis ini bersifat dapat mengalami pelapukan. Serat alami dapat digolongkan ke dalam:

Serat tumbuhan/serat pangan; biasanya tersusun atas selulosa, hemiselulosa,

dan kadang-kadang mengandung pula lignin. Contoh dari serat jenis ini yaitu

katun dan kain ramie. Serat tumbuhan digunakan sebagai bahan pembuat kertas dan tekstil. Serat tumbuhan juga penting bagi nutrisi manusia. Serat kayu, berasal dari tumbuhan berkayu.

Serat hewan, umumnya tersusun atas protein tertentu. Contoh dari serat

hewan yang dimanfaatkan oleh manusia adalah serat laba-laba (sutra) dan bulu domba (wol).

Serat mineral, umumnya dibuat dari asbestos. Saat ini asbestos adalah

satu-satunya mineral yang secara alami terdapat dalam bentuk serat panjang. Adapun serat buatan/sintetis yang dikenal pada saat ini di kelompokkan

menjadi dua, yaitu :

1.Serat mineral : serat yang terbuat dari bahan baku berupa mineral Contoh :

Kaca serat/Fiberglass, dibuat dari kuarsa

Serat logam dapat dibuat dari logam yang duktil seperti emas, atau perak. Serat karbon

2. Serat polimer : bagian dari serat sintetis, serat jenis ini dibuat melalui proses kimia Contoh :

polyamida nilon

fenol-formaldehid (PF)

serat polivinyl alkohol (PVOH) serat polivinyl khlorida (PVC) poliolefin (PP dan PE)

polyethylene (PE)

Elastomer, digunakan untuk membuat spandex poliuretan.

2.4 Selulosa Asetat

Selulosa asetat merupakan serat yang sangat mudah dihasilkan dengan biaya yang rendah dan kualitas produk yang baik. Selulosa asetat digunakan dalam berbagai industri seperti pembuatan tekstil, plastik, fiber, dan filter rokok. Adapun sifat selulosa asetat yang membedakan dengan serat sintetis lainnya adalah :

Termoplastik

Selektif absorpsi dan dapat membuang beberapa bahan organik dengan kadar

rendah

Mudah digabungkan dengan plasticizers, panas, dan tekanan

Selulosa asetat larut pada kebanyakan pelarut (terutama aseton dan pelarut

organik) dan dapat dimodifikasi agar dapat dilarutkan dengan pelarut alternatif, termasuk air

Hidrofilik, membuat selulosa asetat gampang basah, dengan pengantar cairan

yang baik dan absorpsi yang bagus Area permukaan luas

Terbuat dari sumber yang dapat diperbaharui : tandan kosong kelapa sawit

resistan untuk mold dan mildew

Mudah hancur dengan larutan alkali kuat dan agen oksidasi kuat Dapat dibersihkan atau dikeringkan dengan mudah

2.5 Tahapan Pembuatan Selulosa asetat

Selulosa asetat merupakan hasil reaksi dari selulosa dan asetat anhidrid, yang

1. Solvent process (proses dengan pelarut)

Merupakan proses yang paling umum dan biasa digunakan. Pada proses asetilasi digunakan asetat anhidrid sebagai reaktan utama dan berlangsung dengan kehadiran asam asetat glasial sebagai pelarut serta asam sulfat sebagai katalis. 2. Solution process (proses larutan)

Methylene chloride menggantikan semua atau sebagian asam asetat dan aksinya sebagai solvent bagi selulosa asetat yang terbentuk.

3. Heterogenous process (proses heterogen)

Cairan organik inert, seperti benzene ligroin digunakan sebagai non-solvent

untuk menjaga selulosa terasetilasi yang telah terbentuk dalam larutan.

Proses yang digunakan pada perancangan proses ini yaitu proses dengan pelarut asam asetat dengan reaktan utama asetat anhidrid dan katalis asam sulfat karena memiliki keuntungan pada proses asetilasi yang menghasilkan derajat asetilasi yang

tinggi yaitu 2,50 – 2,95 (Mc Ketta, 1997).

Secara umum, proses produksi selulosa asetat dengan proses di atas meliputi 4 tahapan proses, yaitu :

1. Proses Pembentukan Pulp dari Tandan Kosong Kelapa Sawit.

2. Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan Menggunakan Proses Asetilasi.

3. Proses Pemurnian Produk Selulosa Asetat dan Recovery Asam Asetat Sisa.

Proses pembuatan selulosa asetat adalah sebagai berikut :

2.6 Deskripsi Proses

2.6.1 Proses Pembentukan Pulp dari Tandan Kosong Kelapa Sawit

Proses pembentukan pulp yang berasal dari tandan kosong kelapa sawit (TKKS) dengan menggunakan proses pulping diikuti dengan bleaching. Tandan Kosong Kelapa Sawit didalam gudang penyimpanannya (T-101) diperkecil ukurannya pada unit disk chipper (DC-101) hingga berdiameter 50 mm. Tandan

Kosong Kelapa Sawit yang telah dicacah dibawa ke tahap ekstraksi dengan menggunakan bucket elevator (E-101).

di dalam tandan kosong kelapa sawit. Tangki ekstraksi dilengkapi dengan pengaduk. Perbandingan antara tandan kosong dengan KOH 15% adalah 1:10 (b/v). Proses ekstraksi berlangsung selama 2 jam dengan temperatur 85oC dan konsistensi air sebanyak 10% di dalam pulp. Media yang digunakan untuk memanaskan reaktor menjadi 85oC adalah steam yang dialirkan melalui jaket reaktor. Pada unit ini,

sebanyak 61,53% lignin tereduksi (PPKS, 2010).

Pulp hasil ekstraksi dialirkan ke dalam Rotary Washer I (RW-101) dengan

menggunakan pompa sentrifugal. Media yang digunakan untuk mencuci pada unit RW-101 adalah air proses dengan suhu 30oC. Perbandingan air proses dengan bahan

yang dicuci adalah 2,5 : 1 (Kirk & Othmer, 1978). Efesiensi pencucian pada alat ini adalah 98% (European Commission, 2001). Selanjutnya, pulp akan dibawa ke unit bleaching.

Keluaran dari RW-101 dialirkan dengan pompa ke dalam tangki bleaching

(BL-101). Tangki bleaching digunakan untuk menghilangkan lignin yang tersisa dari proses ekstraksi. Di dalam tangki bleaching dimasukkan pulp serta larutan NaOCl 1% dengan perbandingan 1:20 (b/v). Tangki dilengkapi dengan pengaduk untuk

mengaduk campuran. Proses bleaching berlangsung selama 24 jam pada suhu 60oC dan konsistensi air di dalam pulp 10%. Pada unit ini, sebanyak 87,638% lignin tereduksi (PPKS, 2010).

Setelah melewati tahap bleaching, bleached pulp dimasukkan ke dalam unit

pencucian Rotary Washer II (RW-102) yang bertujuan agar pulp yang dihasilkan bersih dari sisa bahan kimia pemutih (NaOCl). Media pencucian yang digunakan

adalah air proses yang masuk ke unit RW-102 pada 30oC. Perbandingan air proses dengan bahan yang dicuci adalah 2,5 : 1 (Kirk & Othmer, 1978). Efesiensi pencucian pada alat ini adalah 98% (European Commission, 2001).

Kemudian pulp dipompakan menuju menuju unit pengeringan pulp. Pulp

dikeringkan dengan menggunakan rotary dryer (RD-201). Media pemanas yang digunakan pada unit ini adalah steam. Kandungan air yang diharapkan pada keluaran Rotary dryer adalah sebesar 10% yang merupakan sarat kandungan air pada pulp

untuk memasuki unit asetilasi. Pulp didinginkan pada blow box (B-201) dengan

2.6.2 Proses Pengubahan Pulp Menjadi Selulosa Asetat dengan Menggunakan Proses Asetilasi

Pulp dibawa dengan menggunakan belt conveyor (BC-202) ke tangki

pencampur (M-201) yang terbuat dari stainless steel dan dilengkapi dengan pengaduk. Asam asetat glasial sebanyak 35% dari jumlah selulosa dipompakan dari tangki penyimpanannya (V-105) ke tangki pencampur untuk proses aktivasi pulp dalam penyeragaman selulosa (pretreatment) (Yamashita et al, 1986). Kondisi operasi unit pencampur (M-201) adalah 50oC dengan pengadukan selama 30 menit. Pencapaian suhu 50oC dalam unit pencampur dikarenakan oleh aliran masuk dari air

panas pada jaket tangki pencampur. Fasa pada proses ini adalah bubur (slurry). Pulp yang diaktivasi dimasukkan ke dalam reaktor asetilasi (R-201) yang

dilengkapi dengan pengaduk dan jaket pemanas. Reaktan asetat anhidrid dari tangki penyimpanannya (V-103) dipompakan sebanyak 247% dari berat selulosa serta asam

asetat dari tangki penyimpanannya (V-108) dipompakan sebanyak 438% dari berat selulosa menuju reaktor (Yamashita et al, 1986). Selanjutnya katalis asam sulfat pekat 98% dari V-104 sebanyak 3,8% dari berat selulosa dipompakan menuju reaktor asetilasi R-201 (Yamashita et al, 1986). Kondisi operasi dalam reaktor adalah 70oC dan waktu reaksi selama 1 jam. Reaksi keseluruhan yang terjadi dalam reaktor dalam perubahan selulosa menjadi selulosa triasetat adalah sebagai berikut:

selulosa asetat anhidrid selulosa triasetat asam asetat

dimana Cell adalah cincin anhidroglukosa tanpa grup -OH dan Ac merupakan gugus asetil, COCH3. Reaksi diatas menunjukkan bahwa 3 mol asetat anhidrid bereaksi dengan 1 mol selulosa untuk menghasilkan 1 mol selulosa triasetat dan 3 mol asam asetat. Pada proses ini, seluruh selulosa dapat diubah menjadi selulosa triasetat (Lewin, 2001).

Setelah proses asetilasi, produk hasil reaktor asetilasi (R-201) selanjutnya dihidrolisis dalam tangki hidrolizer (TH-201) pada suhu 120oC dengan media

(flake) selulosa asetat (Yamashita et al, 1986). Unit hidrolisasi bertujuan untuk mematangkan (ripening step) selulosa triasetat menjadi selulosa asetat serta menghentikan reaksi asetilasi dan menghidrolisis seluruh sisa asetat anhidrid

membentuk asam asetat. Reaksi utama yang terjadi dalam tangki hidroliser adalah sebagai berikut :

Selulosa triasetat air selulosa asetat asam asetat

Setelah melalui proses hidrolisis, maka produk keluaran tangki hidroliser dialirkan ke cooler E-201, untuk menurunkan suhu produk H-201 yang tadinya 120oC menjadi 90oC dengan menggunakan media air pendingin. Penurunan suhu produk unit pendingin menjadi 90oC karena syarat suhu bahan baku yang masuk ke dalam unit netralsasi adalah 90oC (Yamashita et al, 1986). Produk keluaran unit

pendingin dialirkan ke unit netralisasi bertujuan untuk menetralkan asam sulfat dalam campuran dengan menambahkan magnesium asetat 38% di dalam tangki neutralizer (TN-201). Larutan magnesium asetat 38% sebanyak 16% dari jumlah selulosa dipompakan dari (V-106) ke dalam tangki netraliser. Larutan magnesium asetat berfungsi sebagai neutralizing agent untuk menghilangkan sisa-sisa asam sulfat yang masih ada dalam campuran. Reaksi yang terjadi dalam unit ini adalah : Mg(OAc)2 (l) + H2SO4 (l) MgSO4 (l) + 2HOAc (l) Magnesium asetat asam sulfat magnesium sulfat asam asetat

2.6.3 Proses Pemurnian Produk Selulosa Asetat dan Recovery Asam Asetat Sisa

Tahap ini bertujuan untuk :

- Memisahkan padatan selulosa asetat dari fase cairnya. - Mengeringkan padatan selulosa asetat.

Setelah dinetralkan, campuran dari tangki netraliser dialirkan menuju

centrifuge (CF-301) untuk dilakukan pemisahan yang terlebih dahulu dialirkan

menggunakan media air pendingin. Centrifuge bekerja untuk memisahkan padatan selulosa asetat dari fase cairnya dengan efisiensi alat sebesar 98%. Endapan berupa selulosa asetat dalam bentuk serpihan padatan (flake) kemudian dikeringkan dengan menggunakan rotary dryer (RD-301) yang dibawa dengan menggunakan screw conveyor (SC-301), sedangkan larutan sisa masuk ke dalam dekanter (D-301) untuk

proses recovery asam asetat.

Rotary dryer (RD-301) diperasikan pada tekanan 1 atm dengan suhu 100oC. Kemudian dari rotary dryer (RD-301), produk dibawa dengan belt conveyor (BC-302) menuju unit penyeragaman bentuk/hammer mills (HM-401) agar bentuk flake selulosa menjadi seragam yaitu dengan ukuran produk akhir adalah 50 μm. Produk akhir berupa selulosa asetat dibawa dengan menggunakan belt conveyor (BC-303) menuju gudang penyimpanan selulosa asetat (V-107).

Sementara itu, larutan dari centrifuge (CF-301) dialirkan ke tangki dekanter

(D-301) untuk memisahkan larutan asam asetat dari padatan terlarut. Fasa berat dialirkan ke utilitas sedangkan larutan sisa dipompakan menuju tangki asam asetat sisa (V-108).

2.7 Sifat Bahan Baku dan Produk 2.7.1 Sifat Fisis dan Kimia Bahan Baku a. Tandan Kosong Kelapa Sawit

Sifat Fisis :

Wujud : padat Sg : 1,6 g/cm3 Rumus molekul : (C6H7O2(OH)3)x Kapasitas panas : 0,32 Cal/g.oC

Sifat Kimia :

Reaksi esterifikasi selulose dengan asam asetat anhidrid :

OSO2OH

b. Asetat Anhidrid Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : (CH3CO)2O

BM : 102,09 g/mol

Titik didih : 139,6oC pada tekanan 1 atm. Sg : 1,082 g/cm3

Kapasitas panas : 0,456 cal/g.oC Temperatur kritis : 326oC

Viscositas : 0,91 Cp

Panas penguapan : 93 cal/g (pada titik didih normal)

(Perry, 1997)

Sifat Kimia :

Asetat anhidrid bisa berasetilasi dengan berbagai macam campuran, mulai dari kelompok selulosa sampai ammonia dengan menggunakan katalis asam atau

basa. Pada beberapa garam inorganik dipakai juga aksi katalis, tetapi sukar untuk menggeneralisasi aksi dari garam metalik dan ion.

Pada umumnya reaksi katalisasi asam dari asetat anhidrid lebih cepat dibandingkan dengan reaksi katalis dengan basa. Hidrolisa dari asetat anhidrid

berjalan pada suhu yang rendah dengan adanya katalis akan mencapai tingkat (laju) yang lebih baik.

2.7.2 Sifat Fisis dan Kimia Bahan Penunjang a. Asam Asetat

Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : CH3COOH

BM : 60,05 g/mol

Sg : 1,049 g/cm3 Temperatur kritis : 594,45oK Viscositas : 1,22 Cp

Panas penguapan : 94,29 cal/g (pada titik didih normal) Panas pembakaran : 46,6 cal/g

(Perry, 1997)

Sifat Kimia:

Dalam sintesa cellulose dan rayon, asam asetat anhidrid terbentuk dari asam asetat dengan kondisi 700 0C dan 150 mmHg

Reaksi:

HOAc H2O + CH2 = CO

Dengan katalis trietil pospat, diikuti reaksi pendinginan dalam fase cair HOAc + CH2 = CO Ac2O

b. Asam Sulfat Sifat Fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : H2SO4

BM : 98 g/mol

Titik didih : 340oC pada tekanan 1 atm Kapasitas panas : 0,3404 cal/g.oC

Sg : 1,8361 g/cm3

(Perry, 1997)

Sifat Kimia :

Asam sulfat larut dalam semua proporsi air dan menghasilkan sejumlah panas.

c. Magnesium Asetat Sifat fisis :

Wujud : cair

Kenampakan : jernih (tidak berwarna) Rumus molekul : Mg(CH3COO)2

BM : 142,39 g/mol

Titik didih : 134oC pada tekanan 1 atm Kapasitas panas : 0,2340 cal/g.oC

Sg : 1,035 g/cm3

(Perry, 1997)

Sifat Kimia :

Pada kasus asetilasi dengan katalis yang tinggi (pekat), asam sulfat dinetralisir dengan menambahkan sodium asetat atau magnesium asetat untuk

mengurangi kandungan asam sulfat bebas dan mencegah depolimerisasi yang berlebihan (Kirk & Othmer, 1977).

2.7.3 Sifat Fisis dan Kimia Produk a. Selulose Asetat (produk utama)

Sifat fisis :

Wujud : padat

Kenampakan : flake (butiran)

Rumus molekul : (C6H7O2(OCOCH3)3)x Titik lebur : 260oC

Kapasitas panas : 0,42 cal/g.oC

Sg : 1,32 g/cm3

Derajat polimerisasi : 200 Derajat subtitusi : 2,4

Sifat kimia :