Nursinta Tarigan : Pra Rancangan Pabrik Pembuatan Bioetanol Dari Molase Kapasitas Produksi 98.000 Ton/Tahun,

PRA RANCANGAN PABRIK PEMBUATAN BIOETANOL

DARI MOLASE

KAPASITAS PRODUKSI 98.000 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH : Nursinta Tarigan NIM : 060425010

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Pra Rancangan Pabrik Pembuatan Bioetanol dari Molase berkapasitas 98.000 ton/tahun dan pabrik beroperasi 300 hari pertahun.

Proses yang digunakan dalam pra rancangan pabrik ini adalah : - Hidrolisa sukrosa menjadi glukosa pada suhu 40 oC.

- Fermentasi glukosa menjadi etanol pada suhu 30 oC.

- Pada destilasi dilakukan proses pemekatan etanol dengan konsentrasi yang diharapkan yaitu 96 %.

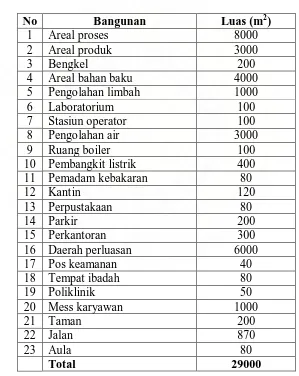

Lokasi pabrik direncanakan di Asahan, Propinsi Sumatera Utara, dengan luas areal 29.000 m2. Tenaga kerja yang dibutuhkan 155 orang dengan bentuk badan usaha Perseroan Terbatas (PT). Struktur organisasi berbentuk garis yang dipimpin oleh seorang direktur utama.

Hasil analisa ekonomi Pabrik Pembuatan Bioetanol dari Molase sebagai berikut : • Modal Investasi : Rp. 1.548,795.855.103,96,-

• Biaya Produksi : Rp. 3.862.680.941.112,04,- • Hasil Penjualan : Rp. 4.347.239.543.726,24,- • Laba Bersih : Rp. 339.278.521.829,94,-

• Profit Margin : 11,15 %

• Break Event Point : 29,54 %

• Return On Investment : 21,91 %

• Return On Network : 15,63 %

• Pay Out Time : 4,56 tahun

• Internal Rate of Return : 36,012 %

KATA PENGANTAR

Puji dan syukur, Penulis panjatkan kepada Tuhan Yang Maha Kuasa karena oleh kasih dan karunia-Nya Penulis akhirnya dapat menyelesaikan Tugas Akhir dengan judul : PRA RANCANGAN PABRIK PEMBUATAN BIOETANOL

DARI MOLASE KAPASITAS PRODUKSI 98.000TON/TAHUN.

Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana. Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Irvan, Msi sebagai Dosen Pembimbing I dan juga sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. 2. Ibu Mersi Suriani Sinaga, ST MT sebagai Dosen Pembimbing II yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT sebagai Ketua Departemen Teknik Kimia FT USU. 4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

6. Dan yang paling istimewa Orang tua penulis yaitu Ibunda S.Ginting dan Ayahanda N.Tarigan, yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

7. Kakak, abang dan adik tercinta yang selalu mendoakan dan memberikan semangat.

8. Teman-teman stambuk ‘06 tanpa terkecuali. Thanks buat kebersamaan dan semangatnya.

10.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2009 Penulis,

DAFTAR ISI

Kata Pengantar ... i

Intisari ... ii

Daftar Isi ... iii

Daftar Tabel ... ix

Daftar Gambar ... xiii BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Rumusan Permasalahan ... I-2 1.3 Tujuan Perencanaan Pabrik ... I-2 1.4 Manfaat Rancangan ... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Molase ... II-1 2.2 Etanol ... II-2 2.2.1 Kegunaan Etanol... II-3 2.2.2 Syarat Mutu Etanol ... II-3 2.2.3 Sifat-Sifat Fisika Etanol ... II-4 2.2.4 Sifat-Sifat Kimia Etanol ... II-4 2.3 Pembuatan Bioetanol ... II-5 2.4 Deskripsi Proses ... II-7 BAB III NERACA MASSA... III-1

4.3 Cooler (C-101) ... IV-2 4.4 Fementor (R-102) ... IV-2 4.5 Heater (H-101) ... IV-2 4.6 Kondensor (K-101) ... IV-3 4.7 Reboiler(R-101)... IV-3 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI PERALATAN ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja secara Umum ... VI-9 BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Unit Pengolahan Air ... VII-3 7.2.1.1 Pengendapan ... VII-5 7.2.1.2 Klarifikasi ... VII-5 7.2.1.3 Filtrasi ... VII-5 7.2.1.4 Demineralisasi ... VII-6 7.2.1.5 Deaerasi ... VII-10

8.3 Tata Letak pabrik ... VIII-6 8.4 Perincian Luas Tanah ... VIII-8 BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/ Fixed Capital Investmen (FCI) ... X-1 10.1.2 Modal Kerja/ Working Capital (WC) ... X-3 10.2 Biaya Produksi Total ... X-4 10.2.1 Biaya Tetap... X-4 10.2.2 Biaya Variabel ... X-4 10.3 Total Penjualan ... X-5 10.4 Perkiraan Rugi/laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5 10.5.1 Profit Margin ... X-5 10.5.2 Break Event Point ... X-5 10.5.3 Return on Investment ... X-6 10.5.4 Pay Out Time ... X-6 10.5.5 Return on Network... X-7 10.5.6 Internal Rate of Return ... X-7 BAB XI KESIMPULAN... XI-1 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 1.2 Produksi Etanol dari Molase secara Nasional ... I-2 Tabel 2.1 Data Peningkatan Produksi Molase ... II-2 Tabel 2.2 Sifat-Sifat Fisika Etanol ... II-4 Tabel 2.3 Sifat-Sifat komposisi Molase ... II-5 Tabel 3.1 Screening (101) ... III-1 Tabel 3.2 Reaktor (101) ... III-1 Tabel 3.3 Fermentor ... III-2 Tabel 3.4 Tangki Penampungan ... III-2 Tabel 3.5 Filter Press (101) ... III-3 Tabel 3.5 Destilasi (101) ... III-3 Tabel 4.1 Reaktor (101) ... IV-1 Tabel 4.2 Sterilisasi (TS-101)... IV-1 Tabel 4.3 Cooler (C-101) ... IV-2 Tabel 4.4 Fermentor ... IV-2 Tabel 4.5 Heater (H-101) ... IV-2 Tabel 4.6 Kondensor ... IV-3 Tabel 4.7 Reboiler... IV-3 Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Tabel LA.2 Neraca Massa Molar Pada Menara Destilasi ... LA-10 Tabel LA.3 Dew Point ... LA-10 Tabel LA.4 Bubble Point ... LA-11 Tabel LA.5 Menghitung Rd ... LA-12 Tabel LB.1 Neraca Panas Reaktor ... LB-3 Tabel LB.2 Neraca Panas Tangki Sterilisasi ... LB-4 Tabel LB.3 Neraca Panas Cooler... LB-6 Tabel LB.4 Neraca Panas Fermentor ... LB-8 Tabel LB.5 Neraca Panas Heater ... LB-10 Tabel LB.6 Neraca Panas Reboiler ... LB-14 Tabel LC.1 Komposisi T-01 ... LC-1 Tabel LC.2 Komposisi pada P-102 ... LC-8 Tabel LC.3 Komposisi pada R-101 ... LC-13 Tabel LC.4 Komposisi pada TS-101 ... LC-21 Tabel LC.5 Perhitungan LMTD ... LC-27 Tabel LC.6 Komposisi pada Fermentor ... LC-33 Tabel LC.7 Komposisi pada Tangki Penampung Etanol ... LC-40

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

...

DAFTAR GAMBAR

BAB I

PENDAHULUAN

1.1.Latar Belakang

Di Indonesia kebutuhan akan etanol sangat tinggi, karena etanol memiliki banyak manfaat, salah satunya adalah untuk industri kosmetik, tinta dan percetakan. Selain itu juga karena etanol memiliki sifat yang tidak beracun maka bahan ini digunakan sebagai pelarut dalam industri makanan dan minuman maupun sebagai bahan bakar alternatif pengganti bensin karena aman terhadap lingkungan dan manusia. (Sutardi, dkk, 1984)

Etanol yang digunakan selama ini umumnya diperoleh dari minyak bumi, dimana minyak bumi ini sendiri merupakan sumber daya alam yang tidak dapat diperbaharui. Dewasa ini cadangan minyak bumi semakin menipis, tidak dapat dielakkan lagi kondisi ini memaksa dilakukannya pencarian sumber bahan baku dalam pembuatan etanol.

$100,45 per ton atau Rp 800 per kilogram, sehingga molase juga merupakan pemasukan tambahan, karena molase umumnya juga dijual di pasar Internasional lewat pedagang perantara. (Master Sihotang, 2006)

Di Indonesia etanol memiliki pangsa pasar yang cukup besar karena memiliki banyak manfaat. Untuk sekarang ini produksi etanol di Indonesia cukup tinggi, seperti yang terlihat pada tabel 1.2.

Tabel 1.2 Produksi Etanol dari Molase Secara Nasional

Tahun Kuantitas (Ton/Tahun)

2003 2004 2005 2006

69.705 81.321 83.665 84.551

(sumber: Biro Pusat Statistik)

1.2.Rumusan Masalah

Sehubung dengan meningkatnya produksi molase serta tingginya kebutuhan akan etanol, maka diperlukan suatu usaha untuk memanfaatkan molase tersebut dengan mendirikan pabrik bioetanol. Tugas akhir ini memaparkan bagaimana merancang Pabrik Pembuatan Bioetanol dari Molase.

1.3.Tujuan Rancangan

BAB II

TINJAUAN PUSTAKA

2.1. Molase

Molase adalah sejenis sirup yang merupakan sisa dari proses pengkristalan karena mengandung glukosa dan fruktosa yang sulit untuk dikristalkan. Molase dari tebu dapat dibedakan menjadi 3 jenis. Molase kelas 1, molase kelas 2 dan black strap. Molase kelas 1 diperoleh saat pertama kali jus tebu dikristalisasi. Saat dikristalisasi terdapat sisa jus yang tidak mengkristal dan berwarna bening. Maka sisa jus ini langsung diambil sebagai molase kelas 1. Kemudian molase kelas 2 atau biasa disebut dengan “dark” diperoleh saat proses kristalisasi kedua. Warnanya agak kecoklatan sehingga sering disebut dark. Dan molase kelas terakhir black strap diperoleh dari kristalisasi terakhir. Warna black strap ini memang agak hitam (coklat tua) sehingga tidak salah jika diberi nama black strap sesuai dengan warnanya. Black

strap ternyata memiliki kandungan zat yang berguna. Zat-zat tersebut antara lain

kalsium, magnesium, potassium dan besi. Black strap memiliki kandungan kalori yang cukup tinggi, karena terdiri dari glukosa dan sukrosa. Berbagai vitamin terkandung juga di dalamnya.

Molase memiliki kandungan sukrosa sekitar 30% disamping gula reduksi sekitar 25% berupa glukosa dan fruktosa. Sukrosa molase merupakan komponen sukrosa yang sudah tidak dapat lagi dikristalkan dalam proses pemasakan di pabrik gula. Hal ini disebabkan karena molase mempunyai nilai Sucrose Reducing Ratio (SRR) yang rendah yaitu sekitar 0,98-2,06. Pada molase terkandung beberapa komposisi seperti: glukosa (21,7%), sukrosa (34,19%), air (26,49%) dan abu 17,62%). (kurniawan, 2004)

Molase merupakan salah satu bahan pembuatan etanol yang merupakan limbah pabrik gula berupa kristal gula yang tidak terbentuk menjadi gula pada proses kristalisasi. Produk molase sendiri di Indonesia cukup tinggi, seperti yang dapat dilihat pada tabel 2.1 berikut ini.

Tabel 2.1 Data Peningkatan Produksi Molase Secara Nasional

Tahun Kuantitas (Kg) Persentase

1997 1998 2000 2001 2002

1.267.990.000 1.415.115.971 1.536.200.007 1.829.745.972 2.966.023.440

14,06 15,07 17,04 20,30 32,90

(sumber:Biro Pusat Statistik)

2.2. Etanol

tersebut merupakan suatu cara untuk memekatkan kadar alkohol dari anggur dengan proses destilasi.

2.2.1 Kegunaan Etanol

Kegunaan etanol dalam dunia industri yaitu: 1. Untuk membuat minuman keras seperti bir dan wisky 2. Sebagai obat antiseptik pada luka dengan kadar 70%

3. Untuk membuat barang industri misalnya zat warna, parfum, essence buatan dan lainya.

4. Untuk kepentingan industri dan sebagai pelarut bahan bakar ataupun diolah kembali untuk menjadi bahan lain.

5. Untuk kepentingan lain dan alkohol.

2.2.2 Syarat Mutu Etanol (SNI 06-3565-1994)

Didalam perdagangan dikenal etanol menurut kualitasnya yaitu:

a) Akohol teknis (96,50 GI) terutama digunakan untuk kepentingan industri dan sebagai pelarut bahan bakar.

b) Alkohol murni (96-96,50 GI) alkohol yang lebih murni, digunakan terutama untuk kepentingan farmasi, minuman keras dan alkohol.

c) Spritus (880GI) bahan ini merupakan alkohol terdenaturasi dan diberi warna umumnya digunakan untuk pemanasan dan penerangan.

2.2.3 Sifat-Sifat Fisika Etanol

Etanol memiliki banyak manfaat bagi masyarakat karena memiliki sifat yang tidak beracun. Selain itu etanol juga memiliki banyak sifat-sifat, baik secara fisika maupun kimia. Adapun sifat-sifat fisika etanol dapat dilihat pada Tabel 2.2.

Tabel 2.2 Sifat-sifat Fisika Etanol

Berat Molekul 46,07 gr/grmol

Titik Lebur -112 0C

Titik didih 78,4 0C

Densitas 0,7893 gr/ml

Indeks bias 1,36143 cP

Viskositas 20 0C 1,17 cP

Panas penguapan 200,6 kal/gr

Tidak berwarna

Larut dalam air dan eter Memiliki bau khas (Sumber : Perry, 1999)

2.2.4Sifat-Sifat Kimia Etanol

Etanol selain memiliki sifat-sifat fisika juga memiliki sifat-sifat kimia. Sifat-sifat kimia tersebut adalah :

1. Merupakan pelarut yang baik untuk senyawa organik 2. Mudah menguap dan mudah terbakar

CH3CH2OH + CH3COOH CH3COOCH2CH3 + H2O 5. Dehidrogenasi etanol menghasilkan asetaldehid.

6. Mudah terbakar di udara sehingga menghasilkan lidah api (flame) yang berwarna biru muda dan transparan dan membentuk H2O dan CO2

Dalam proses pembuatan etanol dari molase, komposisi bahan baku yang digunakan terdiri dari air, glukosa dan sukrosa. Bahan baku tersebut memiliki beberapa sifat yang dapat dilihat dibawah ini pada tabel 2.3

Tabel 2.3 Sifat – sifat Komposisi Molase

Rumus kimia H2O Glukosa (C6H12O6) Sukrosa (C12H22O11) Berat molekul 18,016 gr/grmol 180,16 gr/grmol 342,30 gr/grmol

Densitas 0,9995 gr/cm3 - -

Titik lebur 0 0C 146 0C 190-192 0C

Titik didih 1000C - -

Specific gravity - 1,554 1,588

(sumber: perry,1999)

2.3. Pembuatan Bioetanol

Secara umum, bioetanol dapat dibuat dari bahan – bahan berikut: 1. Zat Tepung

Enzim ini merubah maltosa menjadi glukosa. Glukosa oleh enzim dirubah menjadi etanol dan CO2.

Reaksi : (C6H10O5)n + ½ n H2O diastase dari mout 1/2n C12H22O11

Amylum mltase dari ragi

C12H22O11 + H2O 300 2C6H12O6

Maltosa Glukosa

C6H12O6 saccharomyces 2C2H5OH + 2CO2

Konsentrasi etanol yang terjadi tidak boleh melewati 15%. Dari hasil destilasi diperoleh etanol 96 %. (R. Soepomo, 1998)

2. Molase

Molase merupakan hasil samping proses pembuatan gula. Molase mengandung sejumlah besar gula baik sukrosa maupun gula pereduksi. Spesis ragi yang telah dikenal mempunyai daya konversi gula menjadi etanol yang sangat tinggi adalah saccharomyces cerevisiae.

Reaksinya :

C12H22O11 + H2O C6H12O6

Sukrosa Glukosa

C6H12O6 saccharomyces 2C2H5OH + 2CO2

waktu fermentasinya lebih lama dan sebagian gula tidak terkonversi, sehingga tidak ekonomis. (Judoamidjojo, 1992)

3. Cairan Buah – buahan yang Manis

Cairan buah – buahan yang manis mengandung glukosa dan fruktosa sehingga mengalami peragian etanol.

C6H12O6 saccharomyces 2C2H5OH + H2O

Dengan proses ini, cairan buah – buahan berubah menjadi minimum yang sehari – hari disebut anggur, dengan kadar etanol yang relative lebih rendah. (R. Soepomo,

1998)

2.4. Diskripsi Proses Pembuatan Etanol dari Fermentasi Molase

Pembuatan etanol dari molase dapat dilakukan dengan beberapa tahap. Adapun tahapan – tahapan tersebut adalah:

1. Pemurnian bahan baku

Bahan baku adalah molase dengan komposisi: a. Glukosa : 21,7%

b. Sukrosa : 34,19% c. Air : 26,46%

d. Abu : 17,26%

menghilangkan abu. Abu yang telah dipisahkan dari molase ditampung pada bak penampung I untuk selanjutnya dibuang.

2. Tahapan Hidrolisa molase

Setelah bebas dari abu, kemudian molase dihidrolisa untuk mengubah sukrosa menjadi glukosa di reaktor (R-101), sehingga diperoleh kadar gula yang optimum (12 0Brix).

Reaksi yang terjadi di reaktor adalah :

C12H22O11 + H2O 2C6H12O6

Sukrosa Glukosa

3. Sterilisasi molase

Untuk mencegah adanya mikroba kontamin yang hidup selama proses fermentasi, maka molase dipanaskan memakai uap pada suhu 75 0C kemudian didinginkan sampai suhu 30 0C. Molase ini selanjutnya dipakai untuk proses fermentasi.

4. Fermentasi

Fermentasi dilakuan didalam fermentor dengan penambahan

saaccharomyces cerevisiae. Bahan nutrisi yang digunakan pada fermentasi

fermentasi yang berlangsung selama 30 jam. Pada akhir fermentasi, kadar alkohol yang dihasilkan 8-10%.

5. Tahap pemurnian produk

Untuk mendapatkan etanol murni, maka saccharomyces cerevisiae yang terikut harus dipisahkan dengan filter press dan ditampung pada bak penampung II.

6. Tahap pemisahan etanol dari larutan

FLOWDIAGRAM PROSES PEMBUTAN BIOETANOL

SC - 101

T-104 B-101 R-102 FP-102 B-102 T-102 LC FC PC TC 2 4 10 9 11 12 13 14 16 18 17 19 Tangki Penyimpanan Etanol LC PC FC PCTC TC LC K-101 RB-101 MD T-103 TIC H-101 T-101 FC 1 C-101 R-101 6 3 FC

H2SO4

(NH4)2SO4 Saccharomyces Air proses Air pendingin Steam TS-101 TC FC FC LC LC Air pendingin bekas Waste Kondensat PC PC TC TC LC PC PC PC 8 5 7 15

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN DIAGRAM ALIR PRA RANCANGAN PABRIK PEMBUATAN

DENGAN KAPASITAS 98.000 TON/TAHUN

Skala : Tanpa Skala Tanggal Tanda Tangan Digambar Nama : Nursinta tarigan

1. Nama : NIP : 132 126 842 Diperiksa/ Disetujui

2. Nama : NIP : 132 206 946 NIM : 060425010

BIOETANOL DARI MOLASE

Dr.Ir. Irvan,Msi Mersi S Sinaga, ST MT

Komponen (kg/jam) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

Glukosa 10544.03 - 10544.03 - - 28031.315 - - 1401.565 - 1401.565 - - - 1401.565

Sukrosa 16612.921 - 16612.921 - - -

-Air 12871.491 1287.149 11584.342 183268.658 - 193978.63 - - 193978.636 193978.636174580.772 - 544.43 - 174580.772

Abu 8561.558 8561.558 - - -

-Saccharomyces - - - 1110.05 2886.13 2886.13 - - - -

-(NH4)2SO4 - - - 888.039 - - -

-H2SO4 - - - 888.039 - - -

-CO2 - - - 13018.998 - - -

-Etanol - - - 13611 - 13611 - 13066.57 13611 544.43

Steam - - - - 5013.766 - 605061.75 - - - 20007.16 -

-Total 48590 9848.707 38741.293 183268.658 5013.766 222009.96 605061.75 1110.05 888.039 888.039 13018.998 211877.331 22283.993 189593.338 20007.16 13611 13611 175982.238 NOMOR ALUR

BAB III

NERACA MASSA

Setelah dilakukan perhitungan pada lampiran A, maka didapat hasil neraca massa sebagai berikut :

3.1 Neraca Massa Screening

Tabel 3.1 Neraca Massa pada Screening

Komponen Masuk (kg) Keluar (kg)

1 2 3

Glukosa Sukrosa

Air Abu

10544,03 16612,921 12871,491 8561,558

- - 1287,1491

8561,558

10544,03 16612,921 11584,3419

-

Jumlah 48590 9848,7071 38741,2929

Total 48590

3.2 Neraca Massa Reaktor

Tabel 3.2 Neraca Massa pada Reaktor

Komponen Masuk (kg) Keluar (kg)

3 4 5

Glukosa Sukrosa

Air

10544,03 16612,921 11584,3419

- - 183268,6585

28031,3152 - 193978,6362

Jumlah 38741,2929 183268,6585 222009,9514

3.3 Neraca Massa Fermentor

Tabel 3.3 Neraca Massa pada Fermentor

Komponen

Masuk (kg) Keluar (kg)

5 6 7 8 9 10

Glukosa Air Etanol

CO2

Saccharomyces

(NH4)2SO4 H2SO4

28031,3152 193978,6363

- - - - -

- - - - 1110,04975

- -

- - - - - 888,0398

-

- - - - - - 888,0398

- - - 13018,9986

- - -

1401,5657 193978,6362 13611

- 2886,1294

- -

Jumlah 222009,9514 1110,04975 888,0398 888,0398 13018,9986 211877,3313

Total 224896,3299 224896,3299

3.4 Neraca Massa Tangki Penampungan

Tabel 3.4 Neraca Massa pada Tangki Penampungan

komponen

Masuk (kg) Keluar (kg)

10 11

Glukosa Air Etanol

saccharomyces

1401,5657 193978,6362 13611

2886,1294

1401,5657 193978,6362 13611

2886,1294

Jumlah 211877,3313 211877,3313

3.5 Neraca Massa Filter Press

Tabel 3.5 Neraca Massa pada Filter Press

komponen

Masuk (kg) Keluar (kg)

11 12 13

Glukosa Air Etanol

saccharomyces

1401,5657 193978,6362 13611

2886,1294

- 19397,86362

-

2886,1294

1401,5657 174580,7726 13611

-

Jumlah 211877,3313 22283,9931 189593,3383

Total 211877,3313 211877,3313

3.6 Neraca Massa Menara Destilasi

Tabel 3.6 Neraca Massa pada Menara Destilasi

Komponen Masuk (kg) Keluar (kg)

13 14 15

Glukosa Air Etanol

1401,5657 174580,7726 13611

- 544,43 13066,57

1401,5657 174036,3425

544,43

Jumlah 189593,3383 13611 175982,3382

BAB IV

NERACA PANAS

4.1 Reaktor

Tabel 4.1 Neraca Panas Reaktor

No Komponen Panas (kkal/jam)

Masuk (N4) Keluar (N6)

1. 2. 3.

Sukrosa Glukosa Air

0 0 0

- 115629,1752 2909679,543

Jumlah 0 3025308,718

4. 5.

Panas reaksi 25 0C

Panas yang dibutuhkan steam

- 3058397,343

33088,6247 -

Total 3058397,343 3058397,343

4.2 Tangki Sterilisasi

Tabel LB.2. Neraca Panas Pada Tangki Sterilisasi

No Komponen Panas (kkal/jam)

Masuk (N6) Keluar (N7)

1. 2. 3

Glukosa Air

Panas yang dibutuhkan steam

115629,1752 2909679,543 7059053,672

385430,584 9698931,81

-

4.3 Cooler

Tabel LB.3. Neraca Panas Pada Cooler

No Komponen Panas (kkal/jam)

Masuk (N7) Keluar (N8)

1. 2. 3

Glukosa Air

Air pendingin

385430,584 9698931,81

-

38543,0584 969893,181 9075926,151

Total 10084362,39 10084362,39

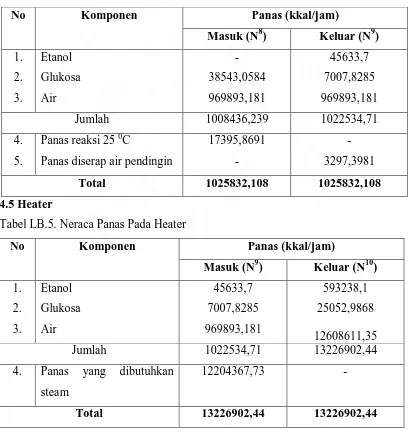

[image:30.595.114.525.308.746.2]4.4 Fermentor

Tabel LB.4. Neraca Panas Pada Fermentor

No Komponen Panas (kkal/jam)

Masuk (N8) Keluar (N9)

1. 2. 3.

Etanol Glukosa Air

- 38543,0584 969893,181

45633,7 7007,8285 969893,181

Jumlah 1008436,239 1022534,71

4. 5.

Panas reaksi 25 0C

Panas diserap air pendingin

17395,8691 -

- 3297,3981

Total 1025832,108 1025832,108

4.5 Heater

Tabel LB.5. Neraca Panas Pada Heater

No Komponen Panas (kkal/jam)

Masuk (N9) Keluar (N10)

1. 2. 3.

Etanol Glukosa Air

45633,7 7007,8285 969893,181

593238,1 25052,9868 12608611,35

Jumlah 1022534,71 13226902,44

4. Panas yang dibutuhkan steam

12204367,73 -

4.6Kondensor

Tabel LB.6 Neraca Panas Pada Kondensor

No Komponen Panas (kkal/jam)

Masuk Keluar

1. 2.

Etanol Air

15635098,23 971959,736

1421372,666 88359,976

Jumlah 16607057,97 15097325,33

3. Air pendingin - 15097325,33

Total 16607057,97 16607057,97

[image:31.595.110.521.123.555.2]4.7 Reboiler

Tabel LB.7 Neraca Panas Pada Reboiler

No Komponen Panas (kkal/jam)

Masuk Keluar

1. 2. 3.

Etanol Air Glukosa

53831,2411 25627506,86

57090,4026

83197,5133 25718495,46 3143121,602

Jumlah 25738428,5 31725982,27

4. Panas yang dibutuhkan 5987553,766 -

BAB V

SPESIFIKASI ALAT

5.1 Tangki Molase (T-101)

Fungsi : Menampung molase

Jenis : Silinder tegak dengan alas dan tutup datar

Jumlah : 1 tangki

Bahan : Carbon steel SA-287 grade A Diameter : 20,5817 m

Tinggi : 24,7076 m

Volume : 8222,5291 m3 Pdesain : 67,261 psi

Tebal plat : 1,92 in = 0,0488 m

5.2 Pompa Molase (P-101)

Fungsi : Memompakan molase dari tangki penampung molase ke screening.

Jenis : centrifugal pump

Jumlah : 1 buah

Bahan : Commercial steel Debit : 0,4127 ft3/det Nominal size pipe : 4 in

Schedule number : 40

ID : 4,026 in

OD : 4,500 in

5.3 Screening (SC-101)

Fungsi : Menyaring abu dari molase

Jenis : Silinder vertikal yang dalamnya di pasang penyaring

Jumlah : 1 buah

Bahan : Carbon steel Diameter : 60,5315 m Tinggi : 90,7972 m Volume : 12,6227 m3 Luas ayakan : 174106,206 m2 Mesh : 7,27 ×10-5 m

5.4 Pompa Screening (P-102)

Fungsi : Memompakan molase dari screening ke reaktor hidrolisa.

Jenis : centrifugal pump

Jumlah : 1 buah

Bahan : Commercial steel Debit : 0,3312 ft3/det Nominal size pipe : 4 in

Schedule number : 40

ID : 4,026 in

OD : 4,500 in

Flow area pipe : 12,7296 in2 Daya pompa : 12 Hp Daya motor : 14 Hp

5.5 Pompa Air (P-103)

Fungsi : Memompakan air ke reaktor hidrolisa. Jenis : centrifugal pump

Jumlah : 1 buah

Nominal size pipe : 8 in

Schedule number : 40

ID : 7,981 in

OD : 8,625 in

Flow area pipe : 50 in2 Daya pompa : 4,8489 Hp Daya motor : 6 Hp

5.6 Reaktor (R-101)

Fungsi : Menghidrolisa sukrosa menjadi glukosa Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 tangki

Bahan : Carbon steel SA-167 grade 5 Diameter : 8,5187 m

Tinggi : 12,77 m Volume : 485,2832 m3 Pdesain : 32,2336 psi

Tebal plat :

2 1 in Pelengkap : - pengaduk

- Koil steam pemanas

5.7 Pompo Reaktor (P-104)

Fungsi : Memompakan larutan glukosa dari reaktor hidrolisa ke tangki sterilisasi

Jenis : centrifugal pump

Jumlah : 1 buah

Bahan : Commercial steel Debit : 2,0843 ft3/det Nominal size pipe : 8 in

Schedule number : 40

Flow area pipe : 50 in2 Daya pompa : 17,46 Hp Daya motor : 22 Hp

5.8 Tangki Sterilisasi (TS-101)

Fungsi : Mensterilkan larutan glukosa dari mikroba – mikroba pengganggu.

Jenis : Silinder tegak dengan tutup ellipsoidal

Jumlah : 1 tangki

Bahan : Carbon Steel SA-287 grade C Diameter : 6,8739 m

Tinggi : 6,8739 m Volume : 254,9728 m3 Pdesain : 46,875 psi Tebal plat : 1/2 in Jenis pengaduk : Propeller Jumlah lilitan : 94 lilitan

5.9 Pompa Tangki Sterilisasi (P-105)

Fungsi : Memompakan larutan glukosa dari tangki sterilisasi ke fermentor.

Jenis : centrifugal pump

Jumlah : 1 buah

Bahan : Commercial steel Debit : 2,0843 ft3/det Nominal size pipe : 8 in

Schedule number : 40

ID : 7,981 in

OD : 8,625 in

5.10 Cooler (C-101)

Fungsi : Mendinginkan larutan glukosa sampai temperatur yang diinginkan (30 oC).

Jenis : Horizontal shell and tube Exchanger Shell Side

Fluida panas : Larutan glukosa Temperatur : 167 oF

OD : 15,25 in

ID : ¾ in

Susunan : Triangular pitch 1 in

Baffle specing : 3,05 in

Tube Side

Fluida dingin : Air pendingin Temperatur : 104 oF

Jumlah tube : 118 tube

OD : 1,5 in

ID : 1,28 in

BWG : 12

Dirt factor : 0,002

5.11 Pompa Cooler (P-106)

Fungsi : Memompakan larutan glukosa dari cooler ke fermentor.

Jenis : centrifugal pump

Jumlah : 6 buah

Bahan : Commercial steel Debit : 2,0843 ft3/det Nominal size pipe : 8 in

Schedule number : 40

ID : 7,981 in

Flow area pipe : 50 in2 Daya pompa : 14,45 Hp Daya motor : 19 Hp

5.12 Fermentor (R-102)

Fungsi : Mengubah glukosa menjadi etanol secara fermentasi Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 6 unit

Bahan : Carbon steel SA-287 grade C Diameter : 61,0187 m

Tinggi : 30,6877 m Volume : 7070,4573 m3 Pdesain : 62,8229 psi Tebal plat : 2 in Pelengkap : - Pengaduk

- Jaket

- volume jaket : 2,1982 m3 - tebal jaket : 0,0073 m

5.13 Pompa Fermentor (P-107)

Fungsi : Memompakan larutan etanol dari fermentor ke tangki penampung etanol.

Jenis : centrifugal pump

Jumlah : 1 buah

Bahan : Commercial steel Debit : 2,1445 ft3/det Nominal size pipe : 8 in

Schedule number : 40

ID : 7,981 in

OD : 8,625 in

Daya motor : 57 Hp

5.14 Tangki Penampung Etanol (T-103)

Fungsi : Menampung etanol (10-18 %) sementara.

Jenis : Tangki silinder tegak dengan tutup bawah dan atas ellipsoidal

Jumlah : 1 tangki

Bahan : Carbon Steel SA-287 grade C Diameter : 6,3974 m

Tinggi : 9,591 m Volume : 256,9180 m3 Pdesain : 30,6327 psi Tebal plat : 1/3 in

5.15 Pompa Tangki Etanol (P-108)

Fungsi : Memompakan larutan etanol (10 – 18%) dari tangki etanol ke filter press.

Jenis : centrifugal pump

Jumlah : 1 buah

Bahan : Commercial steel Debit : 2,1001 ft3/det Nominal size pipe : 8 in

Schedule number : 40

ID : 7,981 in

OD : 8,625 in

Flow area pipe : 50 in2 Daya pompa : 15,30 Hp Daya motor : 20 Hp

5.16 Filter Press (FP-101)

Jumlah : 2 unit Bahan : Carbon steel Bahan media filter : kanvas Volume filtrat : 193,0488 m3 Porositas cake : 0,0696 Tabal cake : 0,01 m Luas plate : 2163,5787 m2 Jumlah plate : 1298 buah

5.17 Heater (H-101)

Fungsi : Memanaskan campuran etanol sebelum dimasukkan ke dalam kolom destilasi.

Jenis : sheel and tube exchanger Bahan konstruksi : stainless steel

Jumlah : 1 unit

Shell Side

Fluida panas : Steam Temperatur : 266 oF

OD : 1 in

ID : 13,25 in

Tube Side

Fluida dingin : Etanol (10 – 18%) Temperatur : 86 oF

Diameter tube : ¾ in

Pitch (PT) : 1,25 in square pitch Jenis tube : 10 BWG

Panjang tube : 25 ft Jumlah tube : 66 buah

Dirt factor : 0,0044

5.18 Menara Destilasi (MD-101)

Jenis : sieve tray

Bahan Konstruksi : carbon steel SA 283 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 90 0C

Tekanan : 1 atm

Silinder

Diameter : 2,7453 m

Tinggi : 12 m

Tebal :

16 3 in Tutup

Diameter : 2,7453 m

Tinggi : 0,6863 m

Tebal :

16 3 in Tray

Jumlah : 32 trays

Lokasi umpan : tray ke 5 Hole diameter : 0,006 m

Tebal : 0,00192 m

Jarak tray : 0,4 m

5.19 Kondensor (K-101)

Fungsi : Mengubah fasa campuran etanol-air menjadi fasa cair Jenis : Sheel and tube exchanger

Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Diameter tube :

2 1 1 in Pitch (PT) :

16

Jumlah tube : 1377 buah Diameter shell : 39 in

5.20 Tangki Penampung Produk (T-104)

Fungsi : Menampung Etanol 96% untuk kebutuhan produksi Jenis : Silinder vertikal dengan tutup elipsoidal dan alas

datar

Jumlah : 1 unit

Bahan : Carbon steel Diameter : 15,2036 m Tinggi : 22,8049 m Volume : 3449,4973 m3 Pdesain : 43,0371 psi Tebal plat : 1 in = 0,025 m

5.21 Pompa Refluks Destilat (P-109)

Fungsi : Memompa campuran refluks ke menara destilasi Jenis : centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Nominal size pipe : 14 in

Schedule number : 30

ID : 14,0 in

OD : 13,25 in

Debit : 5,2854 ft3/det Flow area pipe : 0,9583 ft2 Daya pompa : 22,54 Hp Daya motor : 29 Hp

5.22 Pompa Destilasi ( P-110)

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Nominal size pipe : 2 in

Schedule number : 40

ID : 2,067 in

OD : 2,38 in

Flow area pipe : 0,0043 ft2 Daya pompa : 2,77 Hp Daya motor : 4 Hp

5.23 Tangki Penyimpan Saccharomyces (T-105)

Fungsi : Menampung Saccharomyces

Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 unit

Bahan : Carbon steel Diameter : 0,9805 m Tinggi : 1,2945 m Volume : 0,7401 m3 Pdesain : 17,4510 psi Tebal plat :

10 1 in

5.24 Tangki Penyimpanan (NH4)2SO4 (T-106)

Fungsi : Menyimpan (NH4)2SO4

Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 unit

Bahan : Carbon steel Diameter : 0,9155 m Tinggi : 0,6865 m Volume : 0,6024 m3 Pdesain : 17,3474 psi Tebal plat :

5.25 Tangki Penyimpanan H2SO4 (T-107)

Fungsi : Menyimpan H2SO4

Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 unit

Bahan : Carbon steel Diameter : 0,9045 m Tinggi : 0,6783 m Volume : 0,5810 m3 Pdesain : 17,0845 psi Tebal plat :

11 2 in

5.26 Pompa H2SO4 (P-111)

Fungsi : Mengalirkan H2SO4 ke fermentor Jenis : centrifugal pump

Jumlah : 1 unit

Bahan : Commercial steel Nominal size pipe :

2 1

in

Schedule number : 40

ID : 2,0406 in

OD : 0,840 in

Flow area pipe : 0,0021 ft2

Debit : 4,7498×10−3ft3/det Daya pompa : 0,0653 Hp

Daya motor : 0,081 Hp

5.27 Reboiler (RB-101)

Fungsi : Menaikkan suhu campuran etanol, air dan glukosa sebelum dimasukkan ke dalam kolom destilasi. Jenis : sheel and tube exchanger

Jumlah : 1 unit Diameter tube :

4 3 in

Pitch (PT) :

16

15 in triangular pitch Jenis tube : 12 BWG

Panjang tube : 25 ft Jumlah tube : 160 buah Diameter shell :

4 1 15 in

5.28 Pompa Bottom Produk (P-112)

Fungsi : memompa liquid bottom ke reboiler Jenis : centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Nominal size pipe : 10 in

Schedule number : 40

ID : 10,02 in

OD : 10,75 in

Flow area pipe : 0,5472 ft2 Debit : 5,5006 ft3/det Daya pompa : 56,6659 Hp Daya motor : 71 Hp

5.29 Pompa Reboiler (P-113)

Fungsi : Memompa larutan dari reboiler ke tangki penampung hasil samping

Jenis : centrifugal pump Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Nominal size pipe : 8 in

OD : 8,625 in Flow area pipe : 0,05130 ft2 Debit : 1,5665 ft3/det Daya pompa : 7,7431 Hp Daya motor : 10 Hp

5.30 Bak Penampung Cake I (B-101)

Fungsi : Menampung cake dari unit Screening Bentuk : empat persegi panjang

Bahan konstruksi : kayu

Jumlah : 1 unit

Kapasitas : 208,1758 m3

Panjang : 7,5 m

Lebar : 7,5 m

Tinggi : 3,75 m

5.31 Bak Penampung Cake II (B-102)

Fungsi : menampung cake dari unit filter press Bentuk : empat persegi panjang

Bahan konstruksi : kayu

Jumlah : 1 unit

Kapasitas : 22,1948 m3

Panjang : 3,5407 m

Lebar : 3,5407 m

Tinggi : 1,77035 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan suatu sistem atau susunan peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat – alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar para engineer dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya istrumentasi ini pula, para engineer dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di dalam pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat–alat instrumen juga harus ditentukan apakah alat–alat tersebut dipasang di atas papan instrumen dekat peralatan proses yang dikontrol secara manual atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan yang dikontrol secara otomatis (Perry, 1999).

Variabel–variabel proses yang biasanya dikontrol atau diukur oleh instrumen adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya suatu sistem pengendalian terdiri dari : 1. Elemen Perasa (Sensing Element / Primary Element).

2. Elemen Pengukur (Measuring Element).

Elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun ketinggian fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol (Controlling Element).

Elemen yang menerima sinyal kemudian akan segera mengatur perubahan– perubahan proses tersebut sama dengan nilai set point (nilai yang dikehendaki). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen Pengontrol Akhir (Final Control Element).

Elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batasan yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan cara mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan–perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel–variabel ke dalam nilai yang diinginkan maka dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator).

Faktor–faktor yang perlu diperhatikan dalam instrumen–instrumen adalah (Peters et.al., 2003) :

1. Range yang diperlukan untuk pengukuran.

2. Level instrumentasi.

3. Ketelitian yang dibutuhkan. 4. Bahan konstruksinya.

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat. Dengan menggunakan

Temperature Controller, para engineer juga dapat melakukan

pengendalian terhadap peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan. Temperature Controller kadang– kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala Temperature Recorder (TR).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat. 2. Untuk variabel ketinggian permukaan cairan.

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengamati ketinggian cairan di dalam suatu alat. Dengan menggunakan

Level Controller, para engineer juga dapat melakukan pengendalian

ketinggian cairan di dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan di dalam suatu alat. 3. Untuk variabel tekanan.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi dari suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure

Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan

secara berkala Pressure Recorder (PR).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi dari suatu alat. 4. Untuk variabel aliran cairan.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Beberapa instrumen yang digunakan dalam peralatan pabrik adalah :

1. Reaktor

Instrumen yang digunakan pada reaktor adalah Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalam reaktor. Reaktor dilengkapi dengan sight glass yang berfungsi sebagai Level Controller (LC). Reaktor juga dilengkapi dengan sensing elemen yang peka terhadap perubahan suhu sehingga temperatur reaktor dapat dilihat pada temperatur indikator. Jika suhu terlalu tinggi, maka secara otomatis valve yang terdapat pada aliran steam akan tertutup dan sebaliknya. Valve pada aliran steam juga dilengkapi dengan valve by pass.

Gambar 6.1 Reaktor beserta instrumennya

2. Heater

Instrumen yang digunakan pada heater adalah Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalamnya. Apabila fluida yang keluar berada di bawah temperatur yang diinginkan, maka

Temperature Controller (TC) akan menggerakkan Flow Controller (FC) untuk

membuka valve sehingga laju alir steam yang masuk menjadi lebih besar.

Gambar 6.2 Heater beserta instrumennya.

Fluida Masuk Fluida Keluar

FC TC

Steam

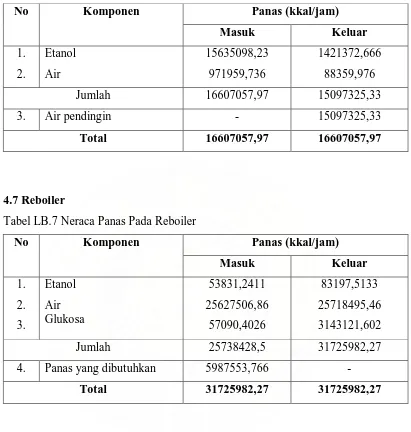

3. Kolom Destilasi

Instrumen yang digunakan pada kolom destilasi adalah Temperature

Controller (TC) yang berfungsi apabila suhu dalam kolom destilasi

meningkat, maka Temperature Controller (TC) akan menggerakan Flow

Controller (FC) pada reboiler bottom sehingga steam yang disuplai menjadi

menurun. Apabila ketinggian fluida dalam kolom destilasi terlalu besar, maka efektifitas destilasi akan menurun sehingga dipasang Flow Controller (FC) untuk memperkecil laju alir bahan yang masuk. Kondisi kolom destilasi juga dipengaruhi oleh efek kondensasi destilat sehingga pada kondensor diperlukan Temperature Controller (TC) yang akan menggerakkan Flow

[image:50.595.159.452.320.575.2]Controller (FC) air pendingin yang disuplai pada kolom destilasi.

Gambar 6.4 Kolom destilasi beserta instrumennya.

4. Kondensor

Instrumen yang digunakan pada kondensor adalah Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalam kondensor. Apabila fluida yang keluar berada di atas temperatur yang diinginkan dalam kondensor, maka Temperature Controller (TC) akan menggerakkan Flow

PI TI

TI FI

LI

Controller (FC) untuk membuka valve sehingga laju alir air pendingin yang masuk

menjadi lebih besar.

TC

Gambar 6.4 Kondensor beserta instrumennya

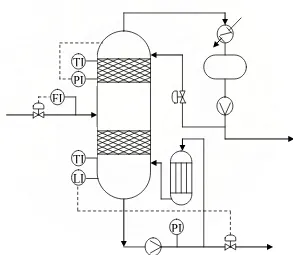

5. Reboiler

Instrumen yang digunakan pada reboiler adalah Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalam

reboiler. Apabila fluida yang keluar berada di bawah temperatur reboiler, maka

Temperature Controller (TC) akan menggerakkan Flow Controller (FC) untuk

membuka valve sehingga laju alir steam yang masuk menjadi lebih besar. Pressure

Indicator (PI) juga dipasang agar tekanan di dalam reboiler tidak berjalan di atas

atau di bawah batas yang diinginkan.

Gambar 6.5 Reboiler beserta instrumennya.

6. Pompa

Instrumen yang digunakan pada pompa adalah Flow Controller (FC) yang berfungsi untuk memperkecil laju alir fluida yang masuk apabila laju alir fluida di dalam pompa berada di atas batas yang ditentukan.

FI

Gambar 6.6 Pompa beserta instrumennya.

7. Tangki penyimpanan

Pada tangki penyimpanan dilengkapi dengan level controller (LC) yang berfungsi untuk mengukur ketinggian permukaan cairan di dalam tangki. Prinsip kerja adalah jumlah aliran fluida diatur oleh control valve, dimana nantinya akan mendeteksi dan menunjukkan tinggi permukaan pada set point. Alat penting yang digunakan adalah berupa pelampung atau transducer difragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan di dalam tangki.

V-1

V-1

Gambar 6.7 Tangki penyimpanan dan instrumentasinya

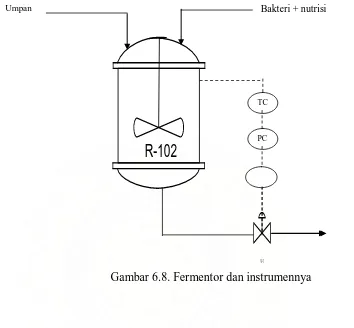

8. Fermentor

Peralatan pengendali yang digunakan pada fermentor yaitu flow controller (FC) berfungsi untuk mengontrol laju alir dalam fermentor. Pada fermentor ini juga digunakan pressure controller (PC) yang berfungsi untuk memberikan informasi besarnya tekanan dalam fermentor dan level controller (LC) yang berfungsi untuk

Fluida

Fluida FC

Bahan keluar

mengukur ketinggian cairan. Di dalam fermentor ketinggian cairan dikendalikan dengan mengatur laju alir keluaran fermentor.

R-102

V-1

[image:53.595.148.502.149.477.2]Gambar 6.8. Fermentor dan instrumennya

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan Etanol dari Molase

NO Nama Alat Jenis

Instrumentsi

Kegunaan

1 Reaktor

PC Mengontrol tekanan pada reaktor LC Mengontrol level reaktor

TC Mengontrol temperatur reaktor

2 Heater TC Mengontrol temperatur heater

FC Mengontrol laju alir pada heater 3 Kondensor TC Mengontrol temperatur kondensor

FC Mengontrol laju alir pada kondensor

4 Reboiler

TC Mengontrol temperatur reboiler FC Mengontrol laju alir pada reboiler

PC TC

PI Menunjukkan tekanan pada reboiler 5 Tangki

Penyimpanan

LC Mengontrol tinggi cairan pada tangki FC Mengontrol laju alir pada tangki 6 Kolom Destilasi TC Mengontrol temperatur kolom destilasi

FC Mengontrol laju alir pada kolom destilasi

7 Fermentor

TC Mengontrol temperatur fermentor PC Mengontrol tekanan pada fermentor LC Mengontrol level cairan pada fermentor 8 Pompa FC Mengontrol laju alir cairan dalam pipa

6.2 Keselamatan Kerja Secara Umum

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Undang – undang keselamatan kerja merupakan pedoman pokok yang harus dijalankan, yakni dalam usaha penanggulangan masalah keselamatan undang - undang keselamatan kerja yang dikeluarkan pemerintah RI pada tanggal 12 Januari 1970 tentang keselamatan kerja. Undang-undang ini memberi perlindungan hukum dan keselamatan kerja kepada para tenaga kerja yang bekerja agar tempat dan peralatan produksi senantiasa dalam keadaan selamat dan aman bagi pekerja.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

1. Lokasi pabrik

2. Sistem pencegahan kebocoran 3. Sistem perawatan

4. Sistem penerangan

5. Sistem penyimpanan material dan perlengkapan 6. Sistem pemadam kebakaran

Disamping itu, terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia :

1. Tidak boleh merokok atau makan selama bekerja.

2. Tidak boleh menkonsumsi minuman keras (beralkohol) selama bekerja. Pada pra-rancangan pabrik pembuatan etanol dari molase, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan :

1. Pencegahan terhadap kebocoran

− Memasang sistem alaram pada tempat yang strategis dan penting seperti

power station, laboratorium dan ruang proses

− Mobil pemadam kebakaran harus dalam keadaan siap siaga dalam fire

station

− Fire hydrant ditempatkan pada jarak 100 m di daerah storage, proses

dan perkantoran

− Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan

api yang relatif kecil

− Gas detektor dipasang pada daerah proses, storage dan daerah perpipaan yang dihubungkan dengan aliran gas di ruang kontrol untuk mendeteksi kebocoran gas

− Smoke detektor ditempatkan pada setiap sub-station listrik untuk

mendeteksi kebakaran melalui asapnya

2. Memakai peralatan pelindung diri

Pada lokasi pabrik disediakan perlengkapan perlindungan diri seperti : − Pakaian kerja

− Sepatu pengaman − Topi pengaman

Topi memberikan perlindungan terhadap percikan bahan kimia terutama jika bekerja di bawah perpipaan serta tangki yang mungkin bocor, juga perlindungan terhadap alat kerja yang jatuh

Berguna untuk memberi perlindungan terhadap debu-debu yang berbahaya ataupun uap kimia agar tidak terhirup

3. Pencegahan terhadap bahaya mekanis

− Setiap ruang kerja karyawan dibuat cukup luas dan tidak menghambat kegiatan karyawan lain

− Alat-alat dibuat dengan penahan yang cukup kuat 4. Pencegahan terhadap bahaya listrik

− Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan listrik secara otomatis

− Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah 5. Menerapkan nilai-nilai disiplin bagi karyawan

− Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan. − Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan

ke atasan.

− Peralatan dan perlengkapan keselamatan kerja harus digunakan bila diperlukan.

− Setiap karyawan harus saling mengingatkan akan perubahan yang dapat menimbulkan bahaya.

− Setiap ketentuan dan peraturan harus dipatuhi. 6. Menyediakan poliklinik di lokasi pabrik

Apabila terjadi kecelakaan kerja seperti kebakaran pada pabrik maka yang harus dilakukan adalah :

1. Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik

2. Mengaktifkan alat pemadaman kebakaran, dalam hal ini alat pemadaman kebakaran yang digunakan disesuaikan dengan jenis

kebakaran yang terjadi, yaitu : − Instalasi pemadam dengan air

menggunakan pompa yang bekerja dengan instalasi listrik sendiri sehingga tidak terganggu jika instalasi listrik pabrik dimatikan

− Instalasi pemadam dengan CO2

Gas CO2 yang digunakan adalah yang sudah dicairkan dalam tabung gas bertekanan yang disambung secara seri ke nozel-nozel. Instalasi ini digunakan untuk ruangan tertutup seperti pada tangki penyimpanan dan juga pada instalasi listrik

− Instalasi pemadam dengan busa udara

Busa bertekanan yang keluar dari alat pemadam akan mendinginkan sumber kebakaran dan menyelimuti serta melindungi sumber kebakaran dari masuknya O2

− Instalasi pemadam dengan debu

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada Pabrik Pembuatan Etanol dari Molase ini adalah sebagai berikut :

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan listrik 5. Kebutuhan bahan bakar 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (steam)

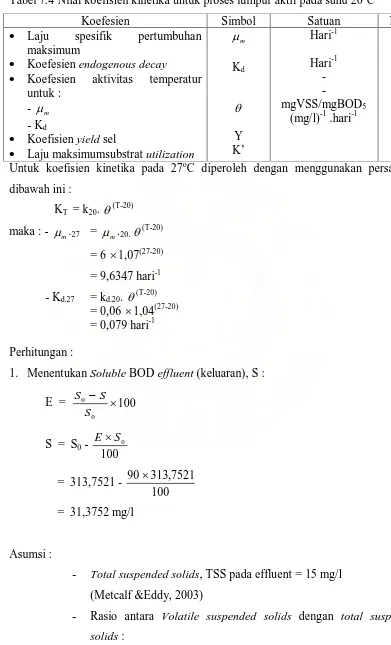

[image:58.595.129.442.277.440.2]Dalam pabrik, uap digunakan sebagai media pemanas alat-alat perpindahan panas. Adapun kebutuhan uap pada pabrik pembuatan Etanol dari molase dapat dilihat pada tabel dibawah ini :

Tabel 7.1. Kebutuhan uap sebagai media pemanas

No Nama Alat Jumlah (kg/jam)

1 Reaktor R-101 5013,7661

2 Tangki sterilisasi TS-101 11667,8573

3 Heater H-101 20007,1602

4 Destilasi MD-101 6913,801

Total 43602,5846

Tambahan untuk faktor keamanan diambil sebesar 20 %.

Total steam yang dibutuhkan = 1,2 × 1046462,03 kg/hari = 1255754,436 kg/hari

Diperkirakan 80 % kondensat dapat dipergunakan kembali (Evans,1978), sehingga : Kondensat yang dapat digunakan kembali = 80% ×1255754,436 kg/hari

Kebutuhan air tambahan untuk ketel = 20%×1255754,436 kg/hari = 251150,8872 kg/hari = 10464,6203 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi air memegang peranan penting baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada Pabrik Pembuatan Etanol adalah sebagai berikut :

1. Kebutuhan Air Pendingin (kg/jam)

- Untuk air pendingin Cooler C-101 = 605061,7434 kg/jam - Untuk air pendingin Fermentor R-102 = 219,8265 kg/jam

- Condensor K-101 = 301946,5066 kg/jam

Total kebutuhan air pendingin = 907228,0765 kg/jam

Air yang telah digunakan sebagai pendingin pada menara pendingin air dapat digunakan kembali, dengan menganggap terjadi kehilangan air selama proses sirkulasi, sehingga penambahan air sebanyak :

Wm = We + Wd + Wb We = 0,00085 . Wc (T1-T2)

Wb = We/(S-1) (Perry, 1997)

Dimana :

Wm = air segar yang harus ditambahkan, kg/jam We = air yang hilang akibat penguapan, kg/jam Wb = air yang terhembus (blow down), kg/jam Wd = air yang hilang sepanjang aliran, kg/jam

= 0,1% s/d 0,2% ; diambil 0,2% (Perry, 1997) Wc = kebutuhan air untuk pendingin, kg/jam

T1 = temperatur masuk menara pendingin = 25 0C = 77 0F T2 = temperatur keluar menara pendingin = 40 0C = 104 0F

S = perbandingan antara padatan terlarut pada air untuk pendingin dengan air yang ditambahkan = 3 s/d 5 ; diambil S = 5 (Perry, 1997)

Maka :

1 S

W

W e

b

− =

kg/jam 0191

, 226807

1 5

5 907228,076 Wb

= −

=

Wd = 0,002 ×907228,0765 = 1814,4561 kg/jam 2. Air yang ditambahkan untuk air pendingin :

Wm = We + Wd + Wb

Wm = (20820,8844 + 1814,4561 + 226807,0191) kg/jam = 249442,3596 kg/jam 3. Air proses diperkirakan 874,3642 kg/jam ×1,2 = 1049,2370 kg/jam

4. Kebutuhan air domestik (kantor, laboratorium, pencucian alat, kantin, tempat ibadah, poliklinik, dan lain-lain). Kebutuhan air domestik untuk masyarakat industri diperkirakan 10 l/jam per orang. Jumlah karyawan 155 orang. Maka total volume air domestik adalah = 155 × 10 l/jam = 1550 l/jam. Asumsi : Densitas (ρ) air = 1000 kg/m3 = 1 kg/l

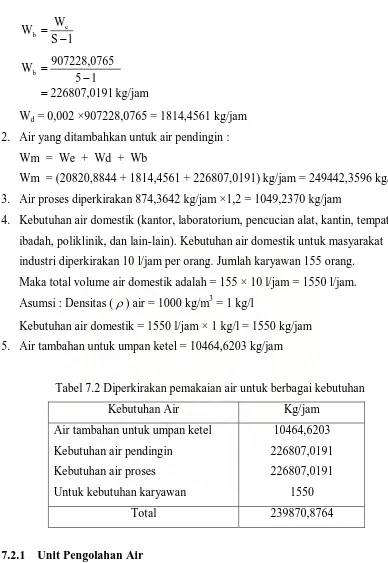

[image:60.595.112.500.71.634.2]Kebutuhan air domestik = 1550 l/jam × 1 kg/l = 1550 kg/jam 5. Air tambahan untuk umpan ketel = 10464,6203 kg/jam

Tabel 7.2 Diperkirakan pemakaian air untuk berbagai kebutuhan

Kebutuhan Air Kg/jam

Air tambahan untuk umpan ketel Kebutuhan air pendingin

Kebutuhan air proses Untuk kebutuhan karyawan

10464,6203 226807,0191 226807,0191

1550

Total 239870,8764

7.2.1 Unit Pengolahan Air

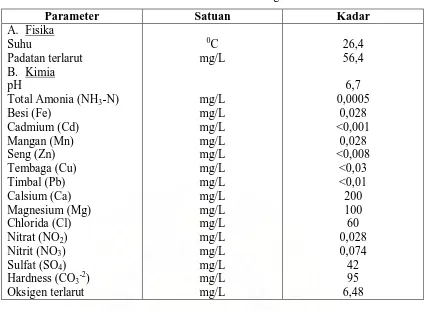

Tabel 7.3 Kualitas Air Sungai Silau

Parameter Satuan Kadar

A. Fisika Suhu

Padatan terlarut B. Kimia pH

Total Amonia (NH3-N) Besi (Fe)

Cadmium (Cd) Mangan (Mn) Seng (Zn) Tembaga (Cu) Timbal (Pb) Calsium (Ca) Magnesium (Mg) Chlorida (Cl) Nitrat (NO2) Nitrit (NO3) Sulfat (SO4) Hardness (CO3-2) Oksigen terlarut

0 C mg/L

mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

26,4 56,4 6,7 0,0005

0,028 <0,001

0,028 <0,008

<0,03 <0,01 200 100 60 0,028 0,074 42 95 6,48

Untuk menekan biaya produksi maka air pendingin bekas perlu disirkulasi kembali melalui pemanfaatan menara pendingin (Cooling Tower), maka air yang perlu disuplay hanya untuk menggantikan air yang hilang akibat proses operasi ataupun terbawa angin pada proses pendingin. Untuk menjamin kontinuitas air, maka di tepi sungai dibangun fasilitas waret intake yang berfungsi sebagai pengolahan awal terhadap air yang akan dikirim ke lokasi pabrik. Pengolahan ini meliput i penyaringan sampah dan kotoran yang masuk dan terbawa bersama air.

Selanjutnya air tersebut dipompakan ke bak penampung untuk seterusnya ditransfer ke lokasi pabrik. Proses pengolahan ini terdiri atas beberapa tahap yaitu : 1. Pengendapan

2. Klarifikasi 3. Filtrasi

7.2.1.1Pengendapan

Pengendapan merupakan tahapan awal dari pengolahan air. Air yang dipompakan dari sungai ditampung dalam bak pengendapan/penampungan sementara. Pada bak ini lumpur/partikel-partikel padat yang besar akan mengendap secara gravitasi. Sedangkan partikel-partikel yang lebih kecil akan terikut/terapung di badan air menuju unit pengolahan selanjutnya.

7.2.1.2Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air yang disebabkan oleh suspended solid. Air dari bak pengendapan dialirkan ke dalam

clarifier setelah diinjeksikan larutan alum Al2(SO4)3 yang berfungsi sebagai

koagulan dan larutan abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter)untuk penyaringan.

Pemakaian larutan alum umumnya hingga 5-50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan soda abu = 1 : 0,54. (Baumann, 1971)

Total kebutuhan air = 239870,8764 kg/jam Pemakaian larutan alum = 5 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 5×10-6 × 239870,8764 = 11,9935 kg/jam Larutan soda abu yang dibutuhkan = 27×10-6 ×239870,8764 = 6,4765 kg/jam

7.2.1.3Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikat bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan yaitu : a. Lapisan I terdiri dari pasir hijau (green sand) setinggi 24 in.

b. Lapisan II terdiri dari anterakit setinggi 12,5 in

Pada bagian bawah sand filter dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian ulang (back wash). Dari penyaring ini, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan. Untuk air umpan ketel, masih diperlukan pengolahan lebih lanjut yaitu proses demineralisasi dan deaerasi. Untuk air domestik, laboratorium, kantin dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat yang memenuhi syarat-syarat air minum.

Total kebutuhan air yang memerlukan proses klorinasi = 1550 kg/jam Kaporit yang digunakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6 × 1550)/0,7 = 0,0044 kg/jam

7.2.1.4Demineralisasi

Air untuk umpan ketel harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi, alat demineralisasi dibagi atas :

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Doulitle C-20. Reaksi yang terjadi adalah :

2H+R + Ca2+ Ca2+R2 + 2H+ 2H+R + Mg2+ Mg2+R2 + 2H+

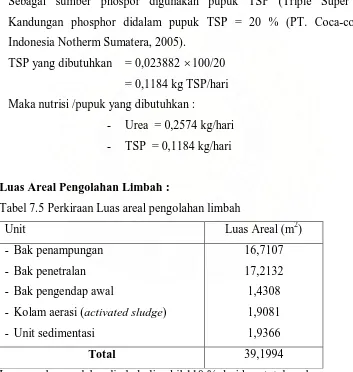

Perhitungan Kesadahan Kation

Air sungai Silau mengandung kation Ca2+,Mg2+, Mn2+, Cd2+, Zn2+, Cu2+, Pb2+, dan Fe2+ masing-masing 200 ppm; 100 ppm; 0,028 ppm; 0,001 ppm; 0,008 ppm; 0,03 ppm; 0,01 ppm; dan 0,028 ppm. (Tabel 7.3)

1 grain/gal = 17,1 ppm

− Kebutuhan air umpan segar = 10464,6203 kg/jam − Total kesadahan kation = 300,206 ppm − Densitas air = 998,23 kg/m3 Volume (V) =

ρ

m

= m jam

m kg

jam kg

/ 4831 , 10 /

23 , 998

/

10464,6203 3

3 = = 60,8353 gal/menit

− Kesadahan air = kggrain

menit gal

galon 1000

1 8353

, 60 1

, 17

grain 300,206

× ×

= 1,0680 kg grain/menit = 1537,92 kg grain/hari Volume resin yang diperlukan

Total kesadahaan air = 1537,92 kg grain/hari Dari tabel 12.2, The Nalco Water Hand Book, 1992; diperoleh :

Resin yang digunakan memiliki EC (exchanger capacity) = 20 kgr/ft3 Direncanakan :

Diameter tangki : 2 ft Luas permukaan : 3,14 ft2

Kebutuhan resin = kgr hari 76,896 ft /hari

kgr/ft 20

/ 92 ,

1537 3

3 = Tinggi yang dapat ditempati oleh resin, h :

Kebutuhan resin = tinggi resin ×luas permukaan 76,896 ft3/hari = h ×3,14

h = 24,4891 ft Faktor kelonggaran diambil 80%,

Volume resin, V = h × A = 44,0804 ft ×3,14 ft2 = 138,4142 ft3 Siklus regenerasi, t =

tan sin sin mua total re kapasitas re volume ×

= hari jam

hari grain kg ft grain kg 1998 , 43 7999 , 1 / 1537,92 / 20 ft

138,4142 3 3

= =

×

Sebagai regenerant digunakan H2SO4, dimana pemakaiannya sebanyak 9,61 lb H2SO4/ft3 untuk setiap regenerasi (Nalco, 1988)

Kebutuhan H2SO4 =

sin tan re kapasitasr regenerasi kapasitas mua Total ×

= 3

/ 20 H2SO4/ft3 lb 16 , 9 grain/hari kg 1537,92 ft grain kg ×

= 738,9705 b regenerasi ×(1/43,1998) regenerasi/jam = 17,1058 lb/jam = 7,7591 kg/jam

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan Dower 2. Reaksi yang terjadi adalah :

2ROH + H2SO4 RSO42- + 2H2O Untuk regenerasi dipakai larutan NaOH dengan reaksi :

RCl + NaOH NaCl + ROH

Perhitungan Kesadahan Anion

Air Sei Silau Asahan mengandung anion Cl-, NO2-, NO3-, SO4-, masing-masing 60 ppm; 0,028 ppm; 0,074 ppm; 42 ppm dan 95 ppm. (Tabel 7.3)

1 grain/gal = 17,1 ppm

− Kebutuhan air umpan segar = 10464,6203 kg/jam − Total kesadahan kation = 102,111 ppm − Densitas air = 998,23 kg/m3 Volume (V) =

ρ

m

= m jam

− Kesadahan air = kggrain menit gal galon 1000 1 8353 , 60 1 , 17 grain 102,111 × ×

= 0,3632 kg grain/menit = 523,1118 kg grain/hari

Volume resin yang diperlukan

Total kesadahaan air = 523,1118 kgr/hari

Dari tabel 12.2, The Nalco Water Hand Book, 1992; diperoleh :

Resin yang digunakan memiliki EC (exchanger capacity) = 25 kgr/ft3 Kebutuhan regenerant 3,5 lb NaOH/ft3 resin, sehingga :

Direncanakan :

Diameter tangki : 2 ft Luas permukaan : 3,14 ft2

Kebutuhan resin = kggrain hari 20,9244 ft /hari

grain /ft kg 25 / 1118 , 523 3 3 = Tinggi yang dapat ditempati oleh resin, h :

Kebutuhan resin = tinggi resin ×luas permukaan 20,9244 ft3/hari = h ×3,14

h = 6,6638 ft Faktor kelonggaran diambil 80%,

Maka : Tinggi resin = 1,8 × 6,6638 ft = 11,9949 ft

Regenerasi

Volume resin, V = h × A = 11,9949 ft ×3,14 ft2 = 37,6640 ft3 Siklus regenerasi, t =

tan sin sin mua total re kapasitas re volume ×

= hari jam

hari grain kg ft grain kg 20 , 43 80 , 1 / 523,1118 / 25 ft

37,6640 3 3

= =

×

Sebagai regenerant digunakan NaOH, dimana pemakaiannya sebanyak 3,5 lb NaOH/ft3 untuk setiap regenerasi (Nalco, 1988)

Kebutuhan NaOH =

= 3

3 /

25

NaOH/ft lb

5 , 3 grain/hari kg

523,1118

ft grain kg

×

= 73,2356 lb regenerasi ×(1/43,20) regenerasi/jam = 1,6952 lb/jam = 0,7689 kg/jam

7.2.1.5Deaerasi

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion

(ion exchanger) sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Pemanasan ini berfungsi untuk mencegah perbedaan suhu yang besar antara umpan air dengan suhu di dalam ketel sehingga beban ketel dapat dikurangi. Penarikan gas-gas tersebut dilakukan dengan menginjeksikan steam melalui nozzle yang ada pada deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Etanol dari Molase adalah sebagai berikut :

1. Al2(SO4)3 = 11,9935 kg/jam 2. Na2CO3 = 6,4765 kg/jam 3. H2SO4 = 7,7591 kg/jam 4. NaOH = 0,7689 kg/jam 5. Kaporit = 0,0044kg/jam

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut :

1. Unit proses = 120 hp

2. Unit utilitas = 50 hp

3. Ruang kontrol dan laboratorium = 40 hp 4. Penerangan dan kantor = 35 hp

5. Bengkel = 40 hp

Faktor keamanan 5% (Perry, 1999) Total kebutuhan listrik = 1,05 × 375

= 393,75 hp × 0,7457 KW/Hp = 293,6193 kW

Efisiensi generator 80 %, maka :

Daya output generator = 207,491/0,8 = 367,0242 kW

Generator digunakan 2 buah generator diesel type AC 400 V, 2100 kW, 50Hertz, 3 phase, dimana 1 buah beroperasi dan 1 buah standbay, berbahan bakar solar.

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar mempunyai nilai bakar yang tinggi.

Keperluan bahan bakar : Bahan bakar generator

Nilai bahan bakar solar = 19860 Btu/lb (Labban, 1971) Densitas bahan bakar sola