LAMPIRAN A

NERACA MASSA

Pra-perancangan pabrik pembuatan Natrium Laktat dilaksanakan untuk kapasitas produksi sebesar 2000 ton/tahun, dengan ketentuan sebagai berikut:

Waktu operasi : 330 hari/tahun 1 hari operasi : 24 jam/hari

Produk akhir : Natrium Laktat dengan kemurnian 50% Maka kapasitas produksi natrium laktat per jam adalah:

Untuk menghasilkan natrium laktat sebanyak 228,3105 kg/jam, maka dari hasil perhitungan mundur diperoleh bahwa molase yang diperlukan adalah 126,1410 kg/jam sebagai basis perhitungan.

Culture Tank (M-105)

Diamonium

fosfat CaCO3

Fermentor

NaOH 50% =2,3574 ton/hari (cair) 30oC

Asam laktat 70%

NaOH 50% air

Tangki Mixer IV (M-406)

Air

Asam laktat Air

NaOH

Natrium Laktat 50%

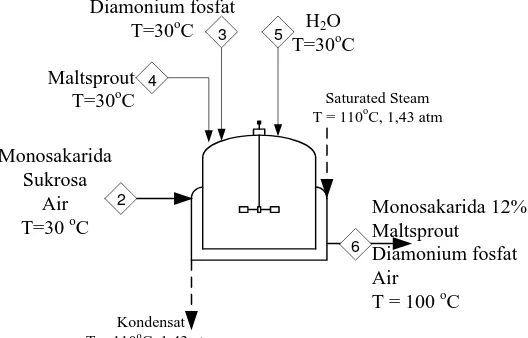

A.1 Neraca Tangki Mixer I (M-103)

6

3 5

Molase:

42% monosakarida 37% sukrosa 21% air

Diamonium fosfat H2O

Monosakarida 12% Maltsprout

Diamonium fosfat Air

4 Maltsprout

2

Tangki Mixer I berfungsi untuk mencampur molase dengan nutrien berupa diamonium fosfat dan malsprout serta air.

Asumsi sukrosa yang terkandung dalam molase terhidrolisis seluruhnya menjadi monosakarida.

C12H22O11 + H2O 2 C6H12O6 .... reaksi 1 Sukrosa air monosakarida

Nutrien yang ditambahkan yaitu diamonium fosfat sebanyak 0,5% berat molase dan Maltsprout 2 % sebanyak berat molase, dan monosakarida diencerkan hingga konsentrasi 12% (Prescott, 1959).

Neraca massa total

F6 = F2 + F3 + F4 + F5 …(1)

Neraca alur 2

F2 = 126,1410 kg/jam

Tabel A.1 Komposisi Molase

Komposisi Kadar (%)

Glukosa 21

Fruktosa 21

Sukrosa 37

Air 21

Sumber: Hui, 2006

Dari Tabel LA.1 dapat dilihat bahwa kandungan sukrosa adalah 37%, sedangkan kandungan monosakarida adalah 42%, di mana kandungan glukosa dan fruktosa yang merupakan monosakarida dijumlahkan.

F2air = 0,21 × F2 = 26,4896 kg/jam

Mol masing-masing komponen alur 2 N2monosakarida = 52,9792 kg/jam / MrC6H12O6

= 52,9792 kg/jam / 180,16 kg/kgmol = 0,2941 kgmol/jam N2sukrosa = 46,6722 kg/jam / MrC12H22O11

= 46,6722 kg/jam / 320,3 kg/kgmol = 0,1363 kgmol/jam N2air = 26,4896 kg/jam / MrH2O

= 26,4896 kg/jam / 18 kg/kgmol = 1,4716 kgmol/jam Menurut reaksi 1

C12H22O11 + H2O 2 C6H12O6 Sukrosa air monosakarida

Asumsi seluruh sukrosa terhidrolisis sempurna menjadi monosakarida

Di mana X = konversi

N = jumlah mol reaktan

σ = koefisien stoikiometri reaktan

r1 = jumlah mol reaktan yang terkonversi pada reaksi 1

Fair setelah reaksi = 1,3353 kgmol/jam × Mrair = 1,3353 kgmol/jam ×18kg/kgmol = 24,0353kg/jam

Fmonosakarida setelah reaksi = 102,1084 kgmol/jam × MrC6H12O6

Nutrien yang ditambahkan yaitu diamonium fosfat sebanyak 0,5% berat molase dan Maltsprout 2 % sebanyak berat molase (Prescott, 1959).

Neraca alur 3

F3 = 0,005 × F2 = 0,005 × 126,1410 kg/jam = 0,6307 kg/jam

Neraca alur 4

F4 = 0,02 × F2 = 0,02 × 126,1410 kg/jam = 2,5228 kg/jam

Neraca alur 6

F6monosakarida = Fmonosakarida setelah reaksi = 102,1084 kg/jam

Monosakarida pada alur 5 diencerkan hingga konsentrasi 12% (Prescott, 1959). F6 monosakarida = F6 × 0,12

F6 = F6 monosakarida/0,12 = 102,1084 kg/jam /0,12 = 850,9036 kg/jam F6 diamonium fosfat = F3 = 0,6307 kg/jam

F6 maltsprout = F4 = 2,5228 F6 air = F5 + Fair setelah reaksi

Dari persamaan (1): F6 = F2 + F3 + F4 + F5 Diperoleh F5 = F6– F2– F3– F4

F5 = 850,9036 - 126,1410 - 0,6307 - 2,5228 = 721,6090 kg/jam sehingga

F6air = 721,6090 kg/jam + 24,0353 kg/jam = 745,6416 kg/jam

Tabel A.2 Data Laju Alir Tangki Mixer I (M-103)

Komponen

Masuk (kg/jam) Keluar

(kg/jam) Alur 2 Alur 3 Alur 4 Alur 5 Alur 6

Monosakarida 52,9792 102,1084

Sukrosa 46,6722

Air 26,4896 721,6090 745,6416

Maltsprout 2,5228 2,5228

Diamonium

fosfat 0,6307 0,6307

Total 126,1410 0,6307 2,5228 721,6090 850,9036

850,9036 850,9036

6 Monosakarida 12% Maltsprout

Diamonium fosfat Air

7

CaCO3

8 Culture

injection

9

Monosakarida Maltsprout Diamonium fosfat Air

CaCO3

Culture Tank (M-106) berfungsi untuk mencampur bahan baku dengan kultur bakter

Lactobacillus delbrueckii dan CaCO3 sebagai pengatur pH

CaCO3 yang ditambahkan adalah 5% dari CaCO3 yang dibutuhkan Neraca Total

F9 = F6 + F7 + F8

Menghitung CaCO3 yang dibutuhkan Reaksi yang terjadi pada fermentor

C6H12O6 2 CH3CHOHCOOH … reaksi 2

Monosakarida asam laktat

2 CH3CHOHCOOH + CaCO3 Ca(CH3CHOHCOO)2 + H2O + CO2 ... reaksi 3

Asam laktat kalsium karbonat kalsium laktat air karbon dioksida

Konversi monosakarida sebesar 95% (Inskeep, 1954)

Asumsi seluruh asam laktat terkonversi menjadi kalsium laktat

F6 monosakarida = 102,1084 kg/jam

N6monosakarida = 102,1084 kg/jam /180,16 kg/kgmol = 0,5668 kgmol/jam Menurut reaksi 2

C6H12O6 2 CH3CHOHCOOH konversi 95% (Inskeep,1954) Monosakarida asam laktat

Dengan menggunakan persamaan (2)

Nasam laktat yang terbentuk dari reaksi 2 = 0 + (2) (0,5384 kgmol/jam) = 1,0769 kgmol/jam Nmonosakarida yang tersisa = 0,5668 + (-1) (0,5384) = 0,0283 kgmol/jam

Fmonosakarida yang tersisa = 0,0283 kgmol/jam× 180,16 kg/kgmol = 5,1054 kg/jam

Menurut reaksi 3

2 CH3CHOHCOOH + CaCO3 Ca(CH3CHOHCOO)2 + H2O + CO2 Asam laktat kalsium karbonat kalsium laktat air karbon dioksida

Asumsi seluruh asam laktat bereaksi dengan kalsium karbonat membentuk kalsium laktat

Dengan menggunakan persamaan (2)

FCaCO3yang diperlukan = 0,5384 kgmol/jam × 100,09 kg/kgmol = 53,8427 kg/jam

Neraca alur 7

CaCO3 pada alur 7 adalah 5% dari jumlah CaCO3 yang diperlukan, sehingga F7 = 0,05× FCaCO3yang diperlukan = 0,05 ×53,8427 kg/jam = 2,6921 kg/jam

Menghitung kultur bakteri yang diinjeksikan x = Y (SR– S) (Stanbury, 1984) di mana:

x = konsentrasi biomassa yang dihasilkan Y= faktor yield

SR = konsentrasi substrat awal

S = konsentasi substrat akhir (Stanbury, 1984)

SR = konsentrasi monosakarida = 12% = 0,12 x = Y (SR– S)

x = 0,51 (0,12 – 0,006) = 0,0583

konsentrasi bakteri pada awal fasa log dapat dicari dari persamaan berikut: ln xt = ln x0 + u t

xt = x =0,0583

u = 0,36 jam-1 (Stanbury, 1984) t = 24 jam

ln 0,0612 = ln x0 + 0,36 (24) x0 = 1,03×10-5

F6monosakarida = 102,1084 kg/jam

Kultur bakteri yang diinjeksikan = 102,1084 kg/jam × 1,03×10-5 = 0,0011 kg/jam

Neraca alur 8 F8 = 0,0011 kg/jam

Neraca alur 9 F9 = F6 + F7 + F8

F12 = 850,9036 + 2,6921 + 0,011 = 853,9568 kg/jam

F9 monosakarida = F6monosakarida = 102,1084 kg/jam F9 maltsprout = F6maltsprout = 2,5228 kg/jam

F9 diamonium posfat = F6diamonium posfat = 0,6307 kg/jam F9 air = F6air = 745,6416 kg/jam

F9 CaCO3 = F7 = 2,6921

Tabel A.3 Data Laju Alir Culture Tank (M-106)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8 Alur 9

Air 745,6416 745,6416

Maltsprout 2,5228 2,5228

Diamonium

fosfat 0,6307 0,6307

CaCO3 2,6921 2,6921

Kultur 0,0011 0,0011

Total 850,9036 2,6921 0,0011 853,5968

853,5968 853,5968

A.3 Neraca Fermentor (R-108)

Monosakarida Maltsprout Diamonium fosfat Air

Kalsium Laktat Monosakarida

Maltsprout Diamonium fosfat Air

CaCO3 9

10 CaCO3

11 CO2

12

Fermentor (R-108) berfungsi sebagai tempat fermentasi mengubah monosakarida menjadi asam laktat dengan lama fermentasi 48 jam.

Reaksi:

C6H12O6 2 CH3CHOHCOOH … reaksi 2 Monosakarida asam laktat

Konversi monosakarida sebesar 95% (Inskeep, 1954)

2 CH3CHOHCOOH + CaCO3 Ca(CH3CHOHCOO)2 + H2O + CO2 ... reaksi 3

Asam laktat kalsium karbonat kalsium laktat air karbon dioksida

Asumsi seluruh asam laktat terkonversi menjadi kalsium laktat

Dari LA.2 diperoleh

F6 monosakarida = 102,1084 kg/jam

N6monosakarida = 102,1084 kg/jam /180,16 kg/kgmol = 0,5668 kgmol/jam Menurut reaksi 2

C6H12O6 2 CH3CHOHCOOH konversi 95% (Inskeep,1954) Monosakarida asam laktat

Dengan menggunakan persamaan (2)

Nasam laktat yang terbentuk dari reaksi 2 = 0 + (2) (0,5384 kgmol/jam) = 1,0769 kgmol/jam Nmonosakarida yang tersisa = 0,5668 + (-1) (0,5384) = 0,0283 kgmol/jam

Fmonosakarida yang tersisa = 0,0283 kgmol/jam× 180,16 kg/kgmol = 5,1054 kg/jam

Menurut reaksi 3

2 CH3CHOHCOOH + CaCO3 Ca(CH3CHOHCOO)2 + H2O + CO2 Asam laktat kalsium karbonat kalsium laktat air karbon dioksida

Asumsi seluruh asam laktat bereaksi dengan kalsium karbonat membentuk kalsium laktat

Dengan menggunakan persamaan (2)

FCaCO3yang diperlukan = 0,5384 kgmol/jam × 100,09 kg/kgmol = 53,8427 kg/jam

Nkalsium laktatyang terbentuk = 0 + (1) r3 = 0,5384 kgmol/jam Fkalsium laktatyang terbentuk = 0,5384 kgmol/jam × Mrkalsium laktat

= 0,5384 kgmol/jam × 218,212 kg/kgmol = 117,4912 kg/jam Nair yang terbentuk = 0 + (1) r3 = 0,5384 kgmol/jam

Fair yang terbentuk = 0,5384 kgmol/jam × Mrair

= 0,5384 kgmol/jam × 18 kg/kgmol = 9,6917 kg/jam Nkarbon dioksida yang terbentuk = 0 + (1) r3 = 0,5384 kgmol/jam

Fkarbon dioksidayang terbentuk = 0,5384 kgmol/jam × Mrkarbon dioksida

= 0,5384 kgmol/jam × 44 kg/kgmol = 23,6908 kg/jam Neraca total

Neraca Alur 10

Karena 5% dari jumlah CaCO3 yang diperlukan telah dimasukan pada Tangki Mixer (M-105) di LA.2, maka sisa 95% lagi yang harus ditambahkan

F10 = 0,95 × FCaCO3 yang dibutuhkan

= 0,95 × 53,8427 kg/jam = 51,1506 kg/jam

Neraca Alur 11

F11 = Fkarbon dioksidayang terbentuk =23,6908 kg/jam

Neraca Alur 12

F12 kalsium laktat = Fkalsium laktatyang terbentuk = 117,4912 kg/jam F12 air = Fair yang terbentuk + F9 air

= 9,6917 kg/jam + 745,6416 kg/jam = 755,3333 kg/jam

F12 monosakarida = Fmonosakarida yang tersisa = 5,1054 kg/jam F12 maltsprout = F9maltsprout = 2,5228 kg/jam

F12 diamonium posfat = F9diamonium posfat = 0,6307 kg/jam

F12 = F12 kalsium laktat + F12 air+ F12 monosakarida+ F12 maltsprout+ F12 diamonium posfat F12 = 881,0835 kg/jam

Tabel A.4 Data Laju Alir Fermentor (R-108)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 9 Alur 10 Alur 11 Alur 12

Kalsium laktat 117,4912

Monosakarida 102,1084 5,1054

Air 745,6416 755,3333

Maltsprout 2,5228 2,5228

fosfat

CO2 23,6908

CaCO3 2,6921 51,1506

Total 853,5957 51,1506 23,6908 881,0835

904,7463 904,7743

Reaksi 0,0280

Total 904,7743 904,7743

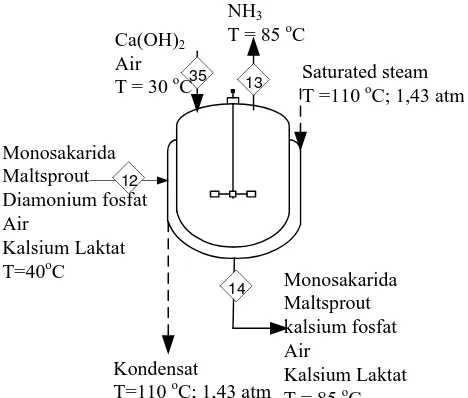

A.4 Neraca Tangki Koagulasi (M-203)

Monosakarida Maltsprout Diamonium fosfat Air

Kalsium Laktat 12

33 13

14 Ca(OH)2 0,1%

air

NH3

Monosakarida Maltsprout kalsium fosfat Air

Kalsium Laktat

Tangki Koagulasi (M-204) berfungsi untuk mengendapkan diamonium fosfat menjadi endapan kalsium fosfat.

F12 = F13

Ca(OH)2 yang ditambahkan kadarnya 0,1% (Inskeep, 1954)

2(NH4)2HPO4 + 3Ca(OH)2 Ca3(PO4)2 + 6H2O + 4NH3 …reaksi 4 Diamonium kalsium kalsium fosfat air ammonia

fosfat hidroksida

Asumsi seluruh diamonium fosfat bereaksi dengan kalsium hidroksida F12 diamonium fosfat = 0,6307 kg/jam

N12 diamonium fosfat = 0,6307 kg/jam / Mrdiamonium fosfat = 0,6307 kg/jam/132,07 kg/kgmol = 0,0048 kgmol/jam

F Ca(OH)2 yang diperlukan = 0,0072 kgmol/jam ×MrCa(OH)2 = 0,0072kgmol/jam× 74,1 kg/kgmol =0,5308 kg/jam

Neraca Alur 33

F33 Ca(OH)2 = F Ca(OH)2 yang diperlukan= 0,5308 kg/jam

Yang digunakan adalah suspensi Ca(OH)2 dengan konsentrasi 0,1%, sehingga F40 dapat dihitung

F33 = F33 Ca(OH)2/0,001= 0,5308 kg/jam /0,001 = 530,8010 kg/jam

F33 air = F33– F33 Ca(OH)2 = 53,8010 kg/jam - 0,5308 kg/jam= 530,2702 kg/jam

Neraca Alur 14

NNH3 yang terbentuk dari reaksi 4 = 0 + 4r4 = 4 (0,0024 kgmol/jam) = 0,0096 kgmol/jam F14 = NNH3 yang terbentuk dari reaksi 4 × Mr NH3

= 0,0096 kgmol/jam × 17 kg/kgmol = 0,1624 kg/jam

Neraca Alur 14

F14 monosakarida = F12monosakarida = 5,1054 kg/jam F14 maltsprout = F12maltsprout = 2,5228 kg/jam

N Ca3(PO4)2 yang terbentuk dari reaksi 4 = 0 + (1)r4 = 0,0024 kgmol/jam

F14Ca3(PO4)2 = N Ca3(PO4)2 yang terbentuk dari reaksi 4 × Mr Ca3(PO4)2

=0,0024 kgmol/jam×310,20kg/kgmol =0,7421 kg/jam Nair yang terbentuk dari reaksi 4 = 0 + 6 r4 = 6 (0,0024 kgmol/jam) = 0,0143 kgmol/jam Fair yang terbentuk dari reaksi 4 = 0,0143 kgmol/jam×18kg/kgmol = 0,2579 kg/jam

F14air = FH2O yang terbentuk dari reaksi 4 + F12 air + F33 air

= 0,2579 kg/jam + 755,3333kg/jam + 530,2702 kg/jam = 1285,8613 kg/jam

= 117,4912 kg/jam

F14 = F14 monosakarida + F14 maltsprout +F14Ca3(PO4)2+ F14air +F14 kalsium laktat F14 = 1411,7230 kg/jam

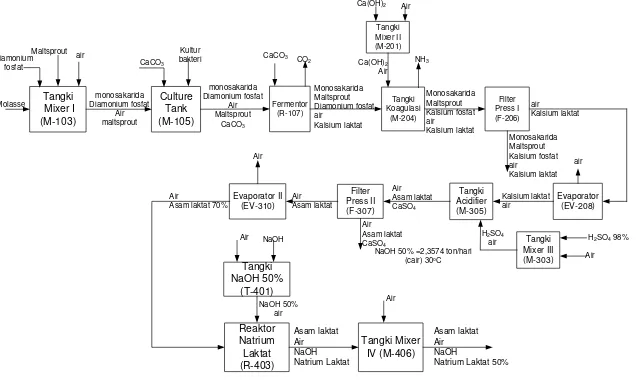

Tabel A.5 Data Laju Alir Tangki Koagulasi (M-203)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 12 Alur 33 Alur 13 Alur 14

Kalsium laktat 117,4912 117,4912

Kalsium fosfat 0,7421

Monosakarida 5,1054 5,1054

Air 755,3333 530,2702 1285,8613

Maltsprout 2,5228 2,5228

Diamonium

fosfat 0,6307

Ammonia 0,1624

Ca(OH)2 0,5308

Total 881,0835 530,8010 0,1624 1411,7230

1411,8843 1411,8853

Reaksi 0,001

Total 1411,8853 1411,8853

A.5 Neraca Tangki Mixer II (M-201)

32 31

33 Ca(OH)2

Air

Ca(OH)2 0,1%

air

Tangki Mixer II (M-201) berfungsi untuk mencampur Ca(OH)2 serbuk dengan air untuk membentuk suspensi Ca(OH)2 0,1%

Dari LA.4 diperoleh bahwa alur 40 Neraca Alur 33

Neraca Alur 31

F31 = F33 Ca(OH)2 = 0,5308 kg/jam

Neraca Alur 32

F32 = F33 air = 530,2702 kg/jam

Tabel A.6 Data Laju Alir Tangki Mixer II (M-201)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 31 Alur 32 Alur 33

Air 530,2702 530,2702

Ca(OH)2 0,5308 0,5308

Total 530,2702 0,5308 530,8010 530,8010 530,8010

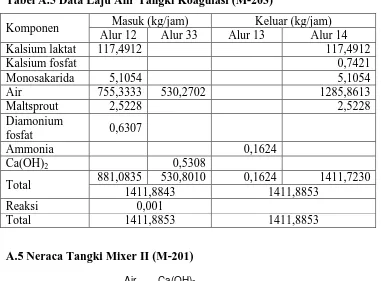

A.6 Neraca Filter Press I (F-205)

14

15

16 Monosakarida

Maltsprout kalsium fosfat Air

Kalsium Laktat

Monosakarida Maltsprout kalsium fosfat Air

Kalsium Laktat

Air

Kalsium Laktat

Filter Press I (F-206) berfungsi untuk memisahkan padatan berupa kalsium fosfat dan mempunyai effisiensi alat 98%, sehingga air dan kalsium laktat masing-masing terikut 2% pada alur 15.

Neraca Total F14 = F15 + F16

Neraca Alur 15

F15 monosakarida = F14 monosakarida = 5,1054 kg/jam F15 maltsprout = F14maltsprout = 2,5228 kg/jam F15Ca3(PO4)2 = F14Ca3(PO4)2 = 0,7421kg/jam

F15 = 36,4374 kg/jam

Neraca Alur 16

F16 air = F14 air – F15 air = 1285,8613 kg/jam + 25,7172 kg/jam = 1260,1441 kg/jam

F16 kalsium laktat = F14 kalsium laktat – F15 kalsium laktat =117,4912 kg/jam - 2,3498 kg/jam = 115,1414 kg/jam

F16 = F16 air - F16 kalsium laktat = 1375,2855 kg/jam

Tabel A.7 Data Laju Alir Filter Press I (F-205)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 14 Alur 15 Alur 16 Kalsium laktat 117,4912 2,3498 115,1414 Kalsium fosfat 0,7421 0,7421

Monosakarida 5,1054 5,1054

Air 1285,8613 25,7172 1260,1441

Maltsprout 2,5228 2,5228

Total 1411,7230 36,4374 1375,2855

1411,7230 1411,7230

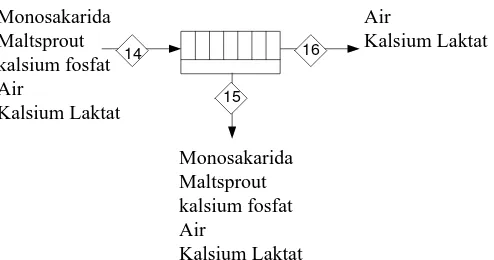

17

16

18 Air

Air

Kalsium Laktat

Air

Kalsium Laktat 32%

Evaporator I (EV-209) berfungsi untuk menguapkan air, sehingga kadar kalsium laktat mencapai 32%(Inskeep, 1954).

Dari LA.6 diperoleh Neraca Alur 16

F16 air = 1260,1441 kg/jam F16 kalsium laktat = 115,1414 kg/jam F16 = 1375,2855 kg/jam Neraca Alur 18

F18 kalsium laktat = F16 kalsium laktat = 115,1414 kg/jam F18 = F18 kalsium laktat /32%

F18 = 115,1414 kg/jam /32% = 359,8169 kg/jam F18 air = F18– F18 kalsium laktat

= 359,8169 kg/jam – 115,1414 kg/jam = 244,6755 kg/jam Neraca Alur 17

F17 = F16– F18 = 1375,2855 kg/jam - 359,8169 kg/jam = 1015,4686 kg/jam

Tabel A.8 Data Laju Alir Evaporator I (EV-209)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 16 Alur 17 Alur 18

Kalsium laktat 115,1414 115,1414

Air 1260,1441 1015,4686 244,6755

Total 1375,2855 1015,4686 359,8169 1375,2855 1375,2855

18 Air

Kalsium Laktat 32%

21 H2SO4 0,01M

22

Air

Asam Laktat

CaSO4

F17 = F18

Tangki Acidifier (M-305) berfungsi untuk mereaksikan kalsium laktat sehingga menjadi asam laktat.

Reaksi

Ca(CH3CHOHCOO)2 + H2SO4 CaSO4 + 2 CH3CHOHCOOH …reaksi 5 Kalsium laktat asam sulfat kalsium sulfat asam laktat

Asumsi kalsium laktat seluruhnya terkonversi menjadi kalsium sulfat F18 kalsium laktat = 115,1414 kg/jam

Nkalsium laktat = 115,1414 kg/jam / Mrkalsium laktat = 115,1414 kg/jam / 218,212kg/kgmol = 0,5277 kgmol/jam

dengan menggunakan persamaan (2)

Neraca Alur 21

Mol asam sulfat yang diperlukan untuk reaksi 5

F21 H2SO4 = NH2SO4 × Mr H2SO4 = 0,5277 kgmol/jam × 98,08 kg/kgmol = 51,7527 kg/jam

Konsentrasi larutan H2SO4 yang digunakan adalah 0,01M Vlarutan H2SO4 =NH2SO4 / MH2SO4 = 0,5277 kgmol/jam / 0,01M

= 52,7658 liter/jam Vlarutan H2SO4 = Vair + VH2SO4

Vair = Vlarutan H2SO4 - VH2SO4

Di mana ρH2SO4 = 1,84 kg/liter (Perry, 1999)

Vair = 52,7658 liter/jam – (51,7527 kg/jam / 1,84 kg/liter) = 24,6394 liter/jam

F21 air = Vair× ρair

Di mana ρair pada 30oC = 0,99568 kg/liter (Geankoplis, 1997)

F21 air = 24,6394 liter/jam × 0,99568 kg/liter = 24,5329 kg/jam F21 = F21 air + F21 H2SO4 = 51,7527 kg/jam+24,5329 kg/jam

= 76,2857 kg/jam Neraca Alur 22

mol CaSO4 yang terbentuk dari reaksi 5 adalah NCaSO4 = 0 + 1 r5 = 0,5277 kgmol/jam

F22CaSO4 = NCaSO4 × Mr CaSO4 = 0,5277 kgmol/jam×136kg/kgmol = 71,7165 kg/jam

mol asam laktat yang terbentuk dari reaksi 5 adalah

Nasam laktat = 0 + 2 r5 = 2(0,5277 kgmol/jam) = 1,0553 kgmol/jam F22asam laktat = Nasam laktat × Mr asam laktat

= 1,0553 kgmol/jam×90kg/kgmol = 94,9785 kg/jam F22air = F18 air + F21 air

= 244,6755 kg/jam + 24,5329 kg/jam = 269,2084 kg/jam F22 = F24 air + F24asam laktat + F24 CaSO4

F22 = 435,9485 kg/jam

Tabel A.9 Data Laju Alir Tangki Acidifier (M-305)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 18 Alur 21 Alur 22 Kalsium laktat 115,1414

Air 244,6755 24,5329 269,2084

H2SO4 51,7527

CaSO4 71,7615

Asam Laktat 94,9785

Total 359,8169 76,2857 435,9485

436,1025 435,9485

Reaksi 0,1541

Total 436,1025 436,1025

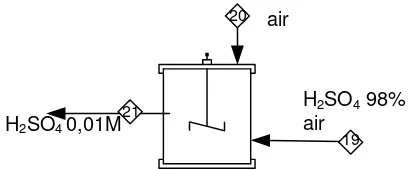

19 H2SO4 98%

air air

21 H2SO4 0,01M

20

Tangki Mixer 3 (M-303) berfungsi untuk mengencerkan asam sulfat dari 98% hingga konsentrasinya menjadi 0,01 M.

Dari LA.8 diperoleh Neraca Alur 21

F21 asam sulfat = 51,7527 kg/jam F21 air = 24,5329 kg/jam F21 = 76,2857 kg/jam

Neraca Alur 19

Kadar asam sulfat di alur 19 adalah 98%

F19asam sulfat = F21asam sulfat = 51,7527 kg/jam F19 = 51,7527 kg/jam /98% = 52,8089 kg/jam F19 air = 52,8089 kg/jam × 2% = 1,0562 kg/jam

Neraca Alur 20

F20 = F21– F19 =76,2857 kg/jam - 52,8089 kg/jam = 23,4767 kg/jam

Tabel A.10 Data Laju Alir Tangki Mixer 3 (M-303)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 19 Alur 20 Alur 21

Air 1,0562 23,4767 24,5329

H2SO4 51,7527 51,7527

Total 52,8089 23,4767 76,2857

76,2857 76,2857

22

23

24 Air

Asam Laktat Kalsium sulfat

Air

Asam Laktat

Air

Asam Laktat Kalsium sulfat

Filter Press II (F-307) berfungsi untuk memisahkan padatan berupa kalsium sulfat dan mempunyai effisiensi alat 98%, sehingga air dan asam laktat masing-masing terikut 2% pada alur 23.

Neraca Total F22 =F23 + F24

Dari A.8 diperoleh Neraca Alur 22

F22CaSO4 = 71,7165 kg/jam F22asam laktat = 94,9785 kg/jam F22air = 269,2084 kg/jam F22 = 435,9485 kg/jam

Neraca Alur 23

F23CaSO4 = F22CaSO4 = 71,7165 kg/jam

F23air = 2% × F22air = 0,02 × 269,2084 kg/jam = 5,3842 kg/jam F23asam laktat = 2% × F22asam laktat = 0,02 × 94,9785 kg/jam = 1,8996 kg/jam F23 = F23 CaSO4+ F23air + F23asam laktat

F23 = 79,0453 kg/jam

Neraca Alur 24

F24 = F22– F23 = 435,9485 kg/jam - 79,0453 kg/jam = 356,9032 kg/jam F24 air = F22 air – F23 air = 269,2084 kg/jam - 5,3842 kg/jam = 263,8242 kg/jam F22 asam laktat = F22 asam laktat – F25 asam laktat =94,9785 kg/jam - 1,8996 kg/jam

= 93,0790 kg/jam

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 22 Alur 23 Alur 24

Air 269,2084 5,3842 263,8242

CaSO4 71,7615 71,7615

Asam Laktat 94,9785 1,8996 93,0790

Total 435,9485 79,0453 356,9032

435,9485 435,9485

A.11 Evaporator II (EV-311)

24

26 Air

Air

Asam Laktat

25

Air

Asam Laktat 70%

Evaporator I (EV-311) berfungsi untuk menguapkan air sehingga kadar asam laktat mencapai 70%(Walsh,1939).

Neraca Alur 24

F24 = 356,9032 kg/jam F24 air = 263,8242 kg/jam F24 asam laktat 93,0790 kg/jam

Neraca Alur 26

Diinginkan pada alur 26 asam laktat 70% F26 asam laktat = F24 asam laktat = 93,0790 kg/jam

F26 = F26 asam laktat /0,70 = 93,0790 kg/jam /0,70 = 132,9699 kg/jam

F26 air = F26– F26 asam laktat

F26 air = 132,9699 kg/jam – 93,0790 kg/jam F26 air = 39,8910 kg/jam

Neraca Alur 25

Tabel A.12 Data Laju Alir Evaporator II (EV-311)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 24 Alur 25 Alur 26

Air 263,8242 223,9333 39,8910

Asam Laktat 93,0790 93,0790

Total 356,9032 223,9333 132,9699

356,9032 356,9032

A.12 Neraca Reaktor Natrium Laktat (R-403)

Air

Asam Laktat 70% 26

27 NaOH 50% Air

Air

Asam Laktat NaOH

Natrium Laktat 28

Reaktor Natrium Laktat (R-403) berfungsi untuk mereaksikan larutan asam laktat 70% dengan larutan NaOH 50%.

NaOH + CH3CHOHCOOH CH3CHOHCOONa + H2O ....reaksi 6 Natrium hidroksida asam laktat natrium laktat air

Konversi 98,5% (Walsh, 1939) Dari A.11 diperoleh

Neraca Alur 26

F26 asam laktat = 93,0790 kg/jam F26 = 132,9699 kg/jam F26 air = 39,8910 kg/jam

Mol asam laktat alur 26

N26 asam laktat = F26 asam laktat / Mrasam laktat =93,0790 kg/jam / 90kg/kgmol N26 asam laktat = 1,0342 kgmol/jam

Neraca Alur 27

F27 = 19/30 × F30

F27 = 19/30 × 132,9699 kg/jam = 84,2143 kg/jam

Larutan NaOH 50% merupakan persentase berat sehingga F27 NaOH = 50% × F33 = 0,5×84,2143 kg/jam = 42,0171 kg/jam F27 air = 50% × F33 = 0,5×84,2143 kg/jam = 42,0171 kg/jam

Mol NaOH

F27 NaOH = 42,0171 kg/jam N27 NaOH = F27 NaOH / Mr NaOH

= 42,0171 kg/jam / 40 kg/kgmol = 1,0527 kgmol/jam

Menurut reaksi 6

NaOH + CH3CHOHCOOH CH3CHOHCOONa + H2O ....reaksi 6 Natrium hidroksida asam laktat natrium laktat air

Konversi 98,5% (Walsh, 1939) Dari persamaan (2)

Mol NaOH dan asam laktat yang tidak bereaksi

NNaOH sisa = 1,0527 kgmol/jam + (-1) 1,0187 kgmol/jam = 0,0340kgmol/jam Nasam laktat sisa = 1,0527 kgmol/jam + (-1) 1,0187 kgmol/jam = 0,0155 kgmol/jam

Mol natrium laktat dan air yang terbentuk dari reaksi

Nnatrium laktat = 0 + (1) 1,0187 kgmol/jam = 1,0187kgmol/jam Nair = 0 + (1) 1,0187 kgmol/jam = 1,0187 kgmol/jam

Neraca Alur28

F28 NaOH = NNaOH sisa × Mr NaOH

= 0,0340kgmol/jam × 40 kg/kgmol = 1,3592 kg/jam

= 1,3962 kg/jam

F28 natrium laktat = Nnatrium laktat sisa × Mr Natrium laktat = 1,0187kgmol/jam × 112,06 kg/kgmol = 114,1552 kg/jam

F28air = Fair yang terbentuk dari reaksi + F26 air + F27 air

= 1,0187 kgmol/jam × 18 kg/kgmol +39,8910 kg/jam+ 42,1071kg/jam = 100,3347 kg/jam

F28 = F28 NaOH + F28 asam laktat+ F28 natrium laktat+ F28air = 217,2453 kg/jam

Kadar Natrium laktat = 114,1552 kg/jam/217,2453 kg/jam ×100% = 52,55%

Tabel A.13 Data Laju Alir Reaktor Natrium Laktat (R-403)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 26 Alur 27 Alur 28

NaOH 42,1071 1,3592

Natrium Laktat 114,1552

Air 39,8910 42,1071 100,3347

Asam Laktat 93,0790 1,3962

Total 132,9699 84,2143 217,2453

217,1842 217,2453

Reaksi 0,0611

Total 217,2453 217,2453

A.13 Neraca Tangki Mixer IV (M-405)

30 air

28 Air Asam laktat

NaOH

Natrium laktat 52,55%

29

Air Asam laktat

NaOH Natrium laktat 50%

Tangki mixer IV (M-405) berfungsi untuk mengencerkan kadar Natrium laktat dari 52,55% (alur 35) menjadi 50% dengan penambahan air.

F28 NaOH = 1,3592 kg/jam F28 asam laktat = 1,3962 kg/jam F28 natrium laktat = 114,1552 kg/jam F28air = 100,3347 kg/jam F28 = 217,2453 kg/jam

Neraca Alur 30

F30 natrium laktat = F29 Natrium laktat = 114,1552 kg/jam

F30 × 50% = F30 Natrium laktat

F30 = F30 Natrium laktat /50% = 114,1552 kg/jam /0,5 = 228,3105 kg/jam F30 NaOH = F30 NaOH = 1,3592 kg/jam

F30 asam laktat = F30 asam laktat = 1,3962 kg/jam

F30 air = F30– F30 asam laktat - F30 NaOH - F30 Natrium laktat F30air = 111,3998 kg/jam

Neraca Alur 29 F29 = F28 - F30

F29 = 228,3105 kg/jam - 217,2453 kg/jam = 11,0651 kg/jam

Tabel A.14 Data Laju Alir Tangki Mixer IV (M-405)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 28 Alur 29 Alur 30

NaOH 1,3592 1,3592

Natrium Laktat 114,1552 114,1552

Air 100,3347 11,0651 111,3998

Asam Laktat 1,3962 1,3962

Total 217,2453 11,0651 228,3105

228,3105 228,3105

LAMPIRAN B

Perhitungan neraca panas pra rancangan pabrik pembuatan natrium laktat dari molase menggunakan ketentuan sebagai berikut:

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam

Temperatur basis : 25oC atau 298,15 °K

Neraca panas ini menggunakan rumus-rumus perhitungan sebagai berikut:

Perhitungan Panas Bahan Masuk (Qin) dan Keluar (Qout) menggunakan rumus berikut (Reklaitis, 1983):

Persamaan (2) untuk menghitung panas bahan yang disertai dengan perubahan fasa

Perhitungan Panas Reaksi menggunakan rumus berikut (Felder, 2005)

Perhitungan energi untuk sistem yang melibatkan reaksi (Reklaitis, 1983) :

...(4)

B.1 Data Kapasitas Panas dan Panas Pembentukan

Data-data kapasitas panas komponen yang digunakan ditampilkan pada Tabel B.1 dan Tabel B.2

Komponen a b c d CO2 (g) 36,11 × 10-3 4,233 × 10-5 -2,877 × 10-8 7,464 × 10-12 NH3(g) 35,15 × 10-3 2,954 × 10-5 0,4421 × 10-8 - 6,686 × 10-12 H2SO4(l) 139,1 × 10-3 15,59 × 10-5 - -

H2O (l) 75,4 × 10-3 - - -

H2O (g) 33,46 × 10-3 0,688 × 10-5 0,7604 × 10-8 - 3,593 × 10-12

Ca(OH)2(c) 89,5 × 10-3 - - -

CaCO3 (c) 82,34 × 10-3 4,975 × 10-5 -12,87 × 10-8 - Sumber: Felder, 2005

Tabel B.2 Data Kapasitas Panas Komponen, Cp(J/g∙K)= a + bT + cT2 + dT3

Komponen a b c d Sumber

Kalsium laktat (aq)

210,99 1,5833 -0,0042359 5,3444 × 10-6 [1] Asam

laktat (l) 1,1028 0,0083968 -2,2154 × 10 -5

2,6347 × 10-8 [2] Sumber: [1] Harbec, 2010; [2] Yaws, 2003

Berikut adalah data kapasitas panas berbagai zat yang digunakan: Maltsprout = 0,4 kcal/kgoC (Hough et al, 1975) Sukrosa = 1,2552 kJ/kgoC (Cassel, 2002)

Glukosa = 1,6967 kJ/kgoC (Von Stockar et al., 1993) Kalsium fosfat = 0,8956 kJ/kgoC (Dean, 1999)

Perhitungan estimasi Cps dengan menggunakan metode Hurst and Harrison dengan

rumus :

n

1 i

i i 1

1

s J gmol K N ΔE

Cp (Perry, 1999), di mana kontribusi elemen

atomnya dapat dilihat pada tabel B.3.

Tabel B.3 Nilai Elemen Atom pada Perhitungan Cp dengan Metode Hurst and Harrison

Elemen atom ΔEi

C 10,89

H 7,56

O 13,42

N 18,74

S 12,36

Ca 28,25

Na 26,19

P 26,63

Sumber: Perry, 1999

1. Diamonium fosfat [(NH4)2HPO4] Cp= 2ΔEN+ λΔEH+ ΔEP+ 4ΔEO

= 2(18,74) + 9 (7,56) + 26,63 + 4(13,42) = 185, 83 J/gmol K

2. Natrium hidroksida [NaOH] Cp = ∆ENa + ∆EO + ∆EH = 26,19 + 13,42 + 7,56 = 47,17 J/gmol.K 3. Kalsium sulfat [CaSO4] Cp = ∆ECa + ∆ES+ 4∆EO = 26,25 + 12,36 + 4(13,42) = 47,17 J/gmol.K

4. Natrium laktat [CH3CHOHCOONa] Cp = 3∆EC + 5∆EH+ 3∆EO+ ∆ENa

= 3(10,89) + 5(7,56) + 3(13,42) + 26,19 = 136,92 J/gmol.K

B.1.2 Data Kapasitas Panas Berdasarkan % mol

Tabel B.4 Kapasitas Panas NaOH Berdasarkan % mol pada Suhu 20oC %Mol NaOH Cp (kal/gmol∙oC)

0,5 0,985

1 0,97

9,09 0,835

16,7 0,80

28,6 0,784

37,5 0,782

Sumber: Perry,1999

Tabel B.5 Kapasitas Panas H2SO4 Berdasarkan % mol pada Suhu 20oC %Mol H2SO4 Cp (kal/gmol∙oC)

1,34 0,9877

5,16 0,9549

9,82 0,9177

15,36 0,8767

22,27 0,8275

26,63 0,7945

28,00 0,7837

Sumber: Perry,1999

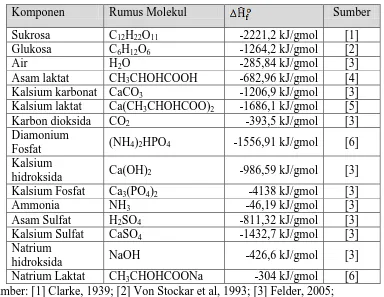

B.1.3 Data-data Panas Pembentukan

Tabel B.6 Data Panas Pembentukan Standard Komponen

Komponen Rumus Molekul Sumber

Sukrosa C12H22O11 -2221,2 kJ/gmol [1] Glukosa C6H12O6 -1264,2 kJ/gmol [2]

Air H2O -285,84 kJ/gmol [3]

Asam laktat CH3CHOHCOOH -682,96 kJ/gmol [4] Kalsium karbonat CaCO3 -1206,9 kJ/gmol [3] Kalsium laktat Ca(CH3CHOHCOO)2 -1686,1 kJ/gmol [5]

Karbon dioksida CO2 -393,5 kJ/gmol [3]

Diamonium

Fosfat (NH4)2HPO4 -1556,91 kJ/gmol [6] Kalsium

hidroksida Ca(OH)2 -986,59 kJ/gmol [3]

Kalsium Fosfat Ca3(PO4)2 -4138 kJ/gmol [3]

Ammonia NH3 -46,19 kJ/gmol [3]

Asam Sulfat H2SO4 -811,32 kJ/gmol [3] Kalsium Sulfat CaSO4 -1432,7 kJ/gmol [3] Natrium

hidroksida NaOH -426,6 kJ/gmol [3]

Natrium Laktat CH3CHOHCOONa -304 kJ/gmol [6] Sumber: [1] Clarke, 1939; [2] Von Stockar et al, 1993; [3] Felder, 2005; [4] Vatani et al, 2007; [5] Cable, 1971; [6] Dean, 1999

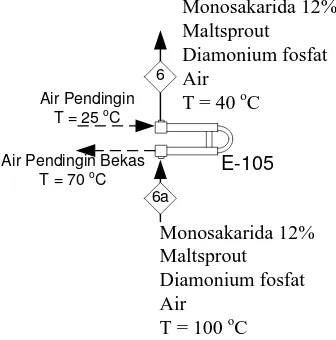

2

T=30oC Saturated Steam

T = 110oC, 1,43 atm

Kondensat T = 110oC, 1,43 atm

6

Neraca panas masuk tangki mixer I (M-103)

Tabel B.7 Perhitungan Panas Masuk Tangki Mixer I (M-103)

Alur Komponen mi

monosakarida 52,9792 50,9010 2696,6962

sukrosa 46,6722 37,6560 1757,4878

Air 26,4896 125,7000 3329,7451

3 Diamonium

fosfat 0,6307 426,5493 269,0269

4 Maltsprout 2,5228 50,208 126,6658

5 Air 721,6090 125,7000 90706,2510

Qin total = 98885,8727

Neraca panas keluar tangki Mixer I (M-103)

Tabel B.8 Perhitungan Panas keluar Tangki Mixer I (M-103)

Alur Komponen mi

Monosakarida 102,1084 169,6700 17324,7369

Maltsprout 2,5228 167,3600 422,2193

Diamonium

fosfat 0,6307 525,0433 331,1475

Air 745,6416 419,1000 312498,3993

Qout total = 330576,5031 Reaksi yang terjadi:

Perhitungan panas reaksi

o sukrosa f o

air f o

glukosa f o

R 2ΔHˆ ΔHˆ ΔHˆ

Hˆ

Δ

= 2(-1264200 kJ/kgmol) – (-285840 kJ/kgmol) – (-2221200 kJ/kgmol) = -21360 kJ/kgmol

Dari perhitungan di bagian A.1 Neraca Massa Tangki Mixer I (M-103) diperoleh r1 = 0,1363 kgmol/jam

Neraca energi keseluruhan

total in total out 1 o

R r Q Q

Hˆ

Δ

dT dQ

= (-21360)(0,1363)+ 330576,5031 – 98885,8727 = 228778,2206 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 110 oC dan tekanan 1,43 atm, dan keluar sebagai kondensat pada suhu 110oC dan tekanan 1,43 atm.

Hsteam, (110oC, 1,43 atm) = 2691,5 kJ/kg (Felder, 2005) Hair, (110oC, 1,43 atm) = 461,3 kJ/kg (Felder, 2005)

= 26λ1,5 – 461,3 = 2230,2 kJ/kg

maka massa steam yang dibutuhkan

m dT

dQ

steam

kg/jam 5189

, 102 2230,2

6 228778,220

msteam

E-105 Air Pendingin Bekas

T = 70 oC

6a

Neraca panas masuk heat exchanger (E-105)

Tabel B.9 Perhitungan Panas Masuk Heat Exchanger (E-105)

Alur Komponen mi

Monosakarida 102,1084 169,6700 17324,7369

Maltsprout 2,5228 167,3600 422,2193

Diamonium

fosfat 0,6307 525,0433 331,1475

Air 745,6416 419,1000 312498,3993

Qin total = 330576,5031

Neraca panas keluar heat exchanger (E-105)

Tabel B.10 Perhitungan Panas Keluar Heat Exchanger (E-105)

Alur Komponen mi

Monosakarida 102,1084 67,8680 6929,8948

Maltsprout 2,5228 66,9440 168,8877

Diamonium

fosfat 0,6307 440,61986 277,9012

Air 745,6416 167,5000 124894,9699

Qout total = 132271,6536

dQ/dT = Qout total– Qin total

Air pendingin yang digunakan mempunyai suhu 25oC, 1 atm dan keluar sebagai air pendingin bekas pada suhu 70oC, 1 atm yang kemudian dialirkan ke bagian utilitas. Data entalpi air pada suhu 25oC dan 70oC adalah sebagai berikut:

Hair (25oC, 1 atm) = 104,89 kJ/kg (Felder, 2005) Hair (70oC, 1 atm) = 293,0 kJ/kg (Felder, 2005)

= 293,0 kJ/kg – 104,89 kJ/kg =188,11 kJ/kg

maka air pendingin yang dibutuhkan:

m dT

B.2.3 Neraca Panas Culture Tank (M-106)

6

Neraca Panas Masuk Culture Tank (M-106)

Tabel B.11 Perhitungan Panas Masuk Culture Tank (M-106)

Alur Komponen mi

Monosakarida 102,1084 67,8680 6929,8948

Maltsprout 2,5228 66,9440 168,8877

Diamonium

fosfat 0,6307 440,61986 277,9012

Air 745,6416 167,5000 124894,9699

7 CaCO3 2,6921 4,1768 11,2444

Neraca Panas Keluar Culture Tank (M-106)

Tabel B.12 Perhitungan Panas Keluar Culture Tank (M-106)

Alur Komponen mi

Monosakarida 102,1084 67,8680 6929,8948

Maltsprout 2,5228 66,9440 168,8877

Diamonium

fosfat 0,6307 440,61986 277,9012

Air 745,6416 167,5000 124894,9699

CaCO3 2,6921 4,1768 11,2444

Qout total = 132282,8981

B.2.4 Neraca Panas Fermentor (R-108)

Monosakarida

Neraca Panas Masuk Fermentor (R-108)

Tabel B.13 Perhitungan Panas Masuk Fermentor(R-108)

Alur Komponen mi

Monosakarida 102,1084 67,8680 6929,8948

Maltsprout 2,5228 66,9440 168,8877

Diamonium

fosfat 0,6307 440,61986 277,9012

Air 745,6416 167,5000 124894,9699

CaCO3 2,6921 4,1768 11,2444

10 CaCO3 51,1506 4,1768 213,6440

Tabel B.14 Perhitungan Panas Keluar Fermentor(R-108)

Monosakarida 5,1054 67,8680 346,4947

Maltsprout 2,5228 66,9440 168,8877

Diamonium

fosfat 0,6307 440,61986 277,9012

Air 755,3333 167,5000 126518,3273

Kalsium laktat 117,4912 17,7411 2084,4142 Qout total = 129698,4579

Perhitungan panas reaksi Ada 2 reaksi yang terjadi yakni:

1. Fermentasi glukosa menjadi asam laktat

C6H12O6 2 CH3CHOHCOOH

= 2(-682960 kJ/kgmol) - (-1264200 kJ/kgmol) = -101720 kJ/kgmol

2. Reaksi asam laktat dengan kalsium karbonat

2CH3CHOHCOOH + CaCO3 Ca(CH3CHOHCOO)2 + H2O + CO2

Dari perhitungan di bagian A.3 Neraca Massa Fermentor (R-108) diperoleh r2 = 0,5384 kgmol/jam dan r3 = 0,5384 kgmol/jam

Neraca panas keseluruhan

total in total out 3 o R3 2

o

R2 r ΔHˆ r Q Q

Hˆ

Δ

dT dQ

= (-101720)(0,5384) + (207380)(0,5384) + (129698,4579) – (132519,1148) = 54069,5388 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 110 oC dan tekanan 1,43 atm, dan keluar sebagai kondensat pada suhu 110oC dan tekanan 1,43 atm.

Hsteam, (110oC, 1,43 atm) = 2691,5 kJ/kg (Felder, 2005) Hair, (110oC, 1,43 atm) = 461,3 kJ/kg (Felder, 2005)

= 26λ1,5 – 461,3 = 2230,2 kJ/kg

maka massa saturated steam yang dibutuhkan

m dT

dQ

steam

kg/jam 2443

, 24 2230,2

4069,5388 5

msteam

12

Neraca Panas Masuk Tangki Koagulasi (M-203)

Tabel B.15 Perhitungan Panas Masuk Tangki Koagulasi (M-203)

Alur Komponen mi

Monosakarida 5,1054 67,8680 346,4947

Maltsprout 2,5228 66,9440 168,8877

Diamonium

fosfat 0,6307 440,61986 277,9012

Air 755,3333 167,5000 126518,3273

Kalsium laktat 117,4912 17,7411 2084,4142

35 Ca(OH)2 0,5308 6,0391 3,2056

Air 530,2702 125,7000 66654,9601

Qin total = 196054,1908

Neraca Panas Keluar Tangki Koagulasi (M-203)

Tabel B.16 Perhitungan Panas Keluar Tangki Koagulasi (M-203)

Alur Komponen mi

Monosakarida 5,1054 144,2195 736,3013

Maltsprout 2,5228 142,256 358,8864

Kalsium fosfat 0,7421 76,1268 56,4969

Air 1285,8613 355,9000 457638,0522

Kalsium laktat 117,4912 78,4029 9211,6519 Qout total = 468001,7472 Reaksi yang terjadi:

Diamonium kalsium kalsium fosfat air ammonia = 35790 kJ/kgmol

Dari perhitungan di bagian A.4 Neraca Massa Tangki Koagulasi (M-203) diperoleh r4 = 0,0024 kgmol/jam

Neraca panas keseluruhan

total

= (35790)(0,0024) +(468001,7472) - (196054,1908) = 272033,0146 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 110 oC dan tekanan 1,43 atm, dan keluar sebagai kondensat pada suhu 110oC dan tekanan 1,43 atm.

Hsteam, (110oC, 1,43 atm) = 2691,5 kJ/kg (Felder, 2005) Hair, (110oC, 1,43 atm) = 461,3 kJ/kg (Felder, 2005)

= 26λ1,5 – 461,3 = 2230,2 kJ/kg

maka massa steam yang dibutuhkan

m dT

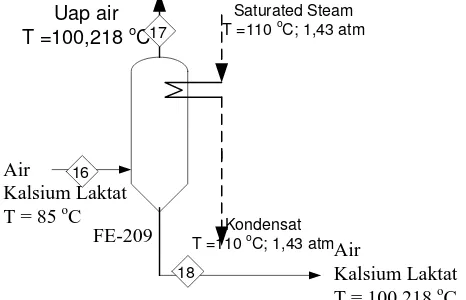

18

Menentukan titik didih di dalam evaporator

Dari Lampiran A bagian A.7 Neraca Massa Evaporator I (FE-209) F17 air = 1260,1441 kg/jam

Neraca Panas Masuk Evaporator I (FE-209)

Tabel B.17 Perhitungan Panas Masuk Evaporator I (FE-209)

Alur Komponen mi

16 Air 1260,1441 355,9000 448485,2912

Kalsium laktat 115,1414 78,429 9027,4189 Qin total = 457512,7101 Neraca Panas Keluar Evaporator I (FE-209)

Alur Komponen mi (kg/jam)

dT Cp

218 , 100

25

o CC o

(kJ/kg)

dT Cp m

Q

C 218 , 100

C 25 i

o

o

(kJ/jam)

17 Air 1015,4686 2676,4360 2717836,7978

18 Air 244,6755 420,0156 102767,5215

Kalsium laktat 115,1414 101,10168 11640,9894 Qout total = 2832245,3087

Neraca panas keseluruhan

total in total

out Q

Q dT dQ

= 2832245,3087 - 457512,7101= 2374732,5986 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 110 oC dan tekanan 1,43 atm, dan keluar sebagai kondensat pada suhu 110oC dan tekanan 1,43 atm.

Hsteam, (110oC, 1,43 atm) = 2691,5 kJ/kg (Felder, 2005) Hair, (110oC, 1,43 atm) = 461,3 kJ/kg (Felder, 2005)

= 26λ1,5 – 461,3 = 2230,2 kJ/kg

maka massa steam yang dibutuhkan

m dT

dQ

steam

kg/jam 8070

, 1064 2230,2

86 2374732,59

msteam

19

Neraca Panas Masuk Tangki Mixer III (M-303)

Tabel B.19 Perhitungan Panas Masuk Mixer III (M-303)

Alur Komponen mi

Asam sulfat 51,7527 7,3097 378,2975

20 Air 23,4767 125,7000 2951,0256

Qin total = 3462,0847

Neraca Panas Masuk Tangki Mixer III (M-303)

kgmol/jam Berdasarkan % mol diperoleh bahwa

Cp H2SO4, 27,91% mol = 0,784 kal/g oC = 3,2820 kJ/kg oC Mixer bersifat adiabatis,

Qin = Qout

3462,084687 = 76,2857 (3,2820) (T2– 20) T2 = 33,8280 oC

Maka suhu larutan H2SO4 0,01 M pada alur 21 adalah 33,8280 oC

18

Air Pendingin Bekas T = 70 oC

Neraca Panas Masuk Tangki Acidifier(M-305)

Tabel B.20 Perhitungan Panas Masuk Tangki Acidifier(M-305)

Alur Komponen mi

Kalsium laktat 115,1414 101,10168 11640,9894

Alur Komponen mi

Qin total = 117870,5956

Neraca Panas Keluar Tangki Koagulasi (M-305)

Tabel B.21 Perhitungan Panas Keluar Tangki Koagulasi (M-305)

Alur Komponen mi

Air 269,2084 293,0000 78878,0613

CaSO4 71,7615 237,6643 17055,1561

Asam laktat 94,9785 65,3122 6203,2542

Qout total = 102136,4716

Reaksi yang terjadi:

Kalsium laktat asam sulfat kalsium sulfat asam laktat

Dari perhitungan A.8 Neraca Massa Tangki Acidifier (M-305) diperoleh nilai r5 = 0,5277 kgmol/jam

Panas reaksi

o sulfat asam f o

laktat kalsium f o

sulfat kalsium f o

laktat asam f o

R5 2ΔHˆ ΔHˆ ΔHˆ ΔHˆ

Hˆ

Δ

= 2 (-682960) + (-1432700) – (-1686100) – (-811320) = -570823,7974 kJ/kgmol

Neraca Panas keseluruhan

total in total out 5 o

R5 r Q Q

Hˆ

Δ

dT dQ

= (-570823,7974) (0,5277) + 102136,4716 – 117870,5956 = -316934,124 kJ/jam

Air pendingin yang digunakan mempunyai suhu 25oC, 1 atm dan keluar sebagai air pendingin bekas pada suhu 70oC, 1 atm dialirkan ke bagian utilitas. Data entalpi air pada suhu 25oC dan 70oC adalah sebagai berikut:

Hair (25oC, 1 atm) = 104,89kJ/kg (Felder, 2005) Hair (70oC, 1 atm) = 293,0 kJ/kg (Felder, 2005)

= 293,0 kJ/kg – 104,89 kJ/kg =188,11 kJ/kg

maka air pendingin yang dibutuhkan:

m dT

dQ

air

kg/jam 8340

, 1684 188,1

316934,124

mair

Air

Menentukan titik didih di dalam evaporator F22 air = 263,8242kg/jam

F22 asam laktat = 93,0790kg/jam

Dengan menggunakan persamaan (5) pada bagian B.2.6 Neraca Panas Evaporator I (EV-209) (Syukri, 1999)

0,52

Neraca Panas Masuk Evaporator II (FE-311)

Tabel B.22 Perhitungan Panas Masuk Evaporator II (FE-311)

Alur Komponen mi

Asam laktat 93,0790 65,3122 6079,1891

Qin total = 83379,6892

Tabel B.23 Perhitungan Panas Keluar Evaporator II (FE-311)

Alur Komponen mi (kg/jam)

dT Cp

0366 , 102

25

o CC o

(kJ/kg)

dT Cp m

Q

C 0366 , 102

C 25 i

o

o

(kJ/jam)

25 Air 223,9333 2680,0733 600157,5242

26 Air 39,8910 427,5000 17053,3934

Asam laktat 93,0790 119,0252 11078,7452 Qout total = 628289,6601

Neraca panas keseluruhan

total in total

out Q

Q dT dQ

= 628289,6601 - 83379,6892 = 544909,9709 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 110 oC dan tekanan 1,43 atm, dan keluar sebagai kondensat pada suhu 110oC dan tekanan 1,43 atm.

Hsteam, (110oC, 1,43 atm) = 2691,5 kJ/kg (Felder, 2005) Hair, (110oC, 1,43 atm) = 461,3 kJ/kg (Felder, 2005)

= 26λ1,5 – 461,3 = 2230,2 kJ/kg

maka massa steam yang dibutuhkan

m dT

dQ

steam

kg/jam 3323 , 244 2230,2

9 544909,970

msteam

Air

Cp larutan NaOH 50% dapat dicari dengan interpolasi data dari Tabel B.4 diperoleh sebesar 47,17 J/gmol K= 1,1793 kJ/kg K.

Neraca Panas Masuk Reaktor Natrium Laktat (R-403)

Tabel B.23 Perhitungan Panas Masuk Reaktor Natrium Laktat (R-403)

Alur Komponen mi

Asam laktat 93,0790 119,0252 11078,7452

Alur Komponen mi

Neraca Panas Keluar Reaktor Natrium Laktat (R-403)

Tabel B.24 Perhitungan Panas Keluar Reaktor Natrium Laktat (R-403)

Alur Komponen mi

Air 100,3347 297,2000 29819,4658

Asam laktat 1,3962 66,9061 93,4132

NaOH 1,3592 405,8389 551,6358

Natrium Laktat 114,1552 166,0588 18956,4779 Qout total = 49420,9927 Reaksi yang terjadi:

Natrium hidroksida asam laktat natrium laktat air

Dari perhitungan A.12 Neraca Massa Reaktor Natrium Laktat (R-403) diperoleh nilai r6 = 1,0187 kgmol/jam

Panas reaksi

o laktat asam f o

hidroksida natrium f o

air f o

laktat natrium f o

R6 ΔHˆ ΔHˆ ΔHˆ ΔHˆ

Hˆ

Δ

= (-304000) + (-285840) – (-426600) – (-682960) = 519720 kJ/kgmol

Neraca panas keseluruhan

total in total out 6 o

r r Q Q

Hˆ

Δ

dT dQ

6

= (519720)(1,0187) + 628289,6601 - 49420,9927 = 520620,5356 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 110 oC dan tekanan 1,43 atm, dan keluar sebagai kondensat pada suhu 110oC dan tekanan 1,43 atm.

Hsteam, (110oC, 1,43 atm) = 2691,5 kJ/kg (Felder, 2005) Hair, (110oC, 1,43 atm) = 461,3 kJ/kg (Felder, 2005)

= 26λ1,5 – 461,3 = 2230,2 kJ/kg

maka massa steam yang dibutuhkan

m dT

dQ

steam

kg/jam 4412

, 233 2230,2

6 520620,535

msteam

30

Air pendingin bekas T = 70oC

M-405

Neraca Panas Masuk Tangki Mixer IV (M-405)

Tabel B.25 Perhitungan Panas Masuk Tangki Mixer IV (M-405)

Alur Komponen mi

Air 100,3347 297,2000 29819,4658

Asam laktat 1,3962 66,9061 93,4132

NaOH 1,3592 405,8389 551,6358

Natrium Laktat 114,1552 166,0588 18956,4779

Alur Komponen mi

Neraca Panas Keluar Tangki Mixer IV (M-405)

Tabel B.26 Perhitungan Panas Keluar Tangki Mixer IV (M-405)

Alur Komponen mi

Air 111,3998 125,7000 125,7000

Asam laktat 1,3962 6,5873 9,1971

NaOH 1,3592 485,9171 485,9171

Natrium Laktat 114,1552 70,1659 14002,9547 Qout total = 22507,8483

total in total

out Q

Q dT dQ

= 22507,8483 - 50811,8786 = -28304,0302 kJ/jam

Air pendingin yang digunakan mempunyai suhu 25oC, 1 atm dan keluar sebagai air pendingin bekas pada suhu 70oC, 1 atm dialirkan ke bagian utilitas. Data entalpi air pada suhu 25oC dan 70oC adalah sebagai berikut:

Hair (25oC, 1 atm) = 104,89 kJ/kg (Felder, 2005) Hair (70oC, 1 atm) = 293,0 kJ/kg (Felder, 2005)

= 293,0 kJ/kg – 104,89 kJ/kg =188,11 kJ/kg

maka air pendingin yang dibutuhkan:

m dT

dQ

air

kg/jam 4813

, 150 188,11

28304,0302

mair

PERHITUNGAN SPESIFIKASI PERALATAN

C.1 Gudang Penyimpanan Bahan Baku Padatan

Fungsi : menyimpan bahan baku berbentuk padatan untuk keperluan proses

Bentuk : persegi empat

Bahan konstruksi : dinding dari beton dan atap dari seng

Jumlah : 1 bangunan

Perhitungan kapasitas : Keterangan:

Semua bahan baku ditempatkan dalam sak dengan berat 50 kg/sak. Ukuran umum sak kosong 50 kg adalah 70 cm × 40 cm, disusun dalam suatu rak dengan jumlah sak tertentu dan disusun ke atas (maksimal 10 tumpukan).

Faktor kelonggaran : 10% Areal bebas (jalan) : 15%

Tabel C.1 Kapasitas bahan baku padatan

Bahan baku F (kg/jam)

Keperluan (hari)

Berat total (kg)

Jumlah sak (50 kg/sak)

CaCO3 53,8427 15 19383,37 338

Maltsprout 2,5228 30 1816,43 36

Diamonium

fosfat 0,6307 30 454,11 9

Ca(OH)2 0,5308 15 191,09 4

Total 437

Perencanaan tinggi gudang:

Tinggi sak = 30 cm × 10 = 300 cm = 3 m Tinggi gudang = (1+0,1+0,15) × 3 m = 3,75 m

Tabel C.2 Perencanaan Susunan Bahan Baku

Bahan baku Jumlah sak Jumlah sak/rak Jumlah rak Deret rak

CaCO3 775 20 40 4

Maltsprout 18 20 1 1 Diamonium

fosfat 5 10 1 1

Ca(OH)2 8 10 1 1

Total 806 43 7

Lebar sisi sak = 40 cm

Lebar sak total = 40 cm × 7 = 280 cm = 2,8 m Lebar gudang = (1+0,1+0,15) × 2,8 m = 3,5 m Panjang sisi sak = 70 cm

Panjang sak total = 70 cm × 7 = 490 cm = 4,9 m Panjang gudang = (1+0,1+0,15) × 4,9 m = 6,125 m

C.2 Tangki Penyimpanan Molase (T-101)

Fungsi : menyimpan molase

Bentuk : silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 Grade C

Jumlah : 1 unit

Kondisi Penyimapanan : Suhu : 30oC

Tekanan : 1 atm = 14,696 psia Kebutuhan rancangan : 15 hari

Faktor kelonggaran : 20%

Densitas molase : 1400 kg/m3 (Hui, 2006) Laju alir : 126,1410 kg/jam

a. Volume larutan, Vl

3 m

kg

hari jam jam

kg

l

1400

24 15hari 126,1410

V

Vl = 32,4363 m3

Volume Tangki, Vt

3 t (1 0,2) 32,4363m

V

b. Spesifikasi Tangki

Direncanakan tangki beralas datar dan bertutup ellipsoidal dengan perbandingan: Tinggi silinder : diameter (Hs : Ds) = 4 : 3

c. Diameter dan tutup tangki

diameter tutup = diameter tangki = 3,2084 m

t = tebal shell tangki (in) P = tekanan desain (psia) D = diameter dalam tangki (in) S = allowable stress (psia) E = joint efficiency

C = factor korosi (in/tahun) n = umur alat (tahun)

Volume larutan = 32,4363 m3 Volume tangki = 38,9235 m3

Tinggi larutan dalam tangki, h = 5,0779m 4,2333m m

38,9235 m 32,4363

3 3

Tekanan hidrostatik P = ρ × g × h

= 1400 kg/m3 × 9,8 m/s2 × 4,2333 m = 58119,95 Pa

Faktor kelonggaran 20%, Maka tekanan desain, Pdesain = (1+0,2) × Poperasi

= (1+0,2) × (101325 + 58119,95 ) = 191333,94 Pa = 27,7507 psi

Direncanakan bahan konstruksi carbon steel SA-285 Grade C, Dari Tabel 13.1, Brownell, 1959, diperoleh data

Allowable stress (S) : 13700 psia

Joint efficiency (E) : 0,80

Faktor korosi (C) : 0,0125 in/tahun Umur alat (n) : 10 tahun Tebal shell tangki:

0,0125in/tahun

0 1 ) 7507 , 27 0,6 8 , 0 2(13700

in) 3138 psia)(126, (27,7507

t

psia

t = 0,2852 in

e. Tebal tutup tangki

Tutup tangki terbuat dari bahan yang sama dengan shell tangki dan mempunyai ketebalan yang sama pula.

Tebal tutup tangki digunakan 5/16 in (Brownell, 1959)

C.3 Tangki Mixer I (M-103)

Fungsi : mengencerkan dan mensterilkan molase Jenis : Tangki berpengaduk dengan jaket pemanas

Bentuk : silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 Grade C

Jumlah : 1 unit

Kondisi Penyimapanan : Suhu : 100oC

Tekanan : 1 atm = 14,696 psia Waktu tinggal : 1jam

Faktor kelonggaran : 20%

Laju alir : 850,9036 kg/jam

Data :

Tabel C.3 Komposisi Bahan Pada Tangki Mixer I (M-103) Bahan F (kg/jam) ρ (kg/m3) V (m3/jam) Monosakarida 102,1084 1540 0,0663

Maltsprout 2,5228 4761 0,0005

Air 745,6416 995,68 0,7498

Diamonium

fosfat 0,6307 1620 0,0004

Total 850,9036 0,8161

Densitas campuran, ρcampuran =

/jam m 0,8161

kg/jam 850,9036

3 = 1042,6460 kg/m 3

a. Volume larutan, Vl Vl = 0,8161 m3 Volume Tangki, Vt

Vt = (1+0,2)×0,8161 = 0,9519 m3

b. Spesifikasi Tangki

Tinggi head : diameter (Hh : Ds) = 1 : 4

c. Diameter dan tutup tangki

diameter tutup = diameter tangki = 1,2535 m

S = allowable stress (psia) E = joint efficiency

C = factor korosi (in/tahun) n = umur alat (tahun)

Volume larutan = 0,8161 m3 Volume tangki = 0,9793 m3

Tinggi larutan dalam tangki, h = 1,4885m 1,2405m m

9793 , 0

m 8161 , 0

3 3

Tekanan hidrostatik P = ρ × g × h

= 1042,6460 kg/m3 × 9,8 m/s2 × 1,2405 m = 12683,5 Pa

Faktor kelonggaran 20%, Maka tekanan desain, Pdesain = (1+0,2) × Poperasi

= (1+0,2) × (101325 + 12683,5 ) = 136810,17 Pa = 19,8427 psi

Direncanakan bahan konstruksi carbon steel SA-285 Grade C Dari Tabel 13.1, Brownell, 1959, diperoleh data

Allowable stress (S) : 13700 psia

Joint efficiency (E) : 0,80

Faktor korosi (C) : 0,0125 in/tahun Umur alat (n) : 10 tahun

Tebal shell tangki:

0,0125in/tahun

0 1 ) 19,8427 0,6

8 , 0 2(13700

in) 131 psia)(37,0 (19,8427

t

psia

t = 0,1585 in

digunakan shell standar 3/16 in (Brownell, 1959)

Tutup tangki terbuat dari bahan yang sama dengan shell tangki dan mempunyai ketebalan yang sama pula.

Tebal tutup tangki digunakan 3/16 in (Brownell, 1959)

Perancangan sistem pengaduk

Jenis Pengaduk : flat 6 blade turbine impeller

Jumlah baffle : 4 unit

Untuk turbin standar (McCabe, 1999), diperoleh: Da/Dt = 1/3 Da = 1/3 × 0,9401 m = 0,3134 m E/Da = 1 E = 0,3134 m

L/Da = ¼ L = ¼ × 0,3134 m = 0,0783 m

W/Da = 1/5 W = 1/5 × 0,3134 m = 0,0627 m J/Dt = 1/12 J = 1/12 × 0,9401 m = 0,0783 m di mana:

Dt = diameter tangki Da = diameter impeller

E = tinggi turbin dari dasar tangki L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Kecepatan pengadukan, N = 115 rpm = 1,9167 putaran/detik Da = 0,3134 m =1,0281 ft

Dari tabel C.3 halaman LC-5 diperoleh ρcampuran =1042,6460 kg/m3 = 66,1556 lbm/ft3 gc = 32,17 lbm.ft/lbf.detik2 (McCabe, 1999)

= 1,0λ5 cP = 0,00736 lbm/ft.detik (Kim, 2010)

bilangan reynold, NRe

177172,90,00736

66,1556 1,9167

1,0281 Nρ

D N

2 2

a

Re

NRe > 10.000, maka perhitungan daya pengadukan menggunakan rumus:

c 5 a 3 T

g

ρ

D n K

P (McCabe, 1999)

Maka daya yang dibutuhkan adalah:

104,7940ft lb /detik 0,1905hp32,17

66,1556 1,0281

1,9167 6,3

P f

5 3

Efisiensi motor 80%

Daya motor = 0,1905/0,80 = 0,2382 hp Dipilih motor standard ¼ hp

Jaket pemanas

Jumlah steam (110oC, 1 atm) = 102,5819 kg/jam

Densitas steam = 0,5237 kg/m3 (Geankoplis, 2003) Volume steam = 193,5128 m3/jam

Diameter luar tangki = Ds + 2 × t

= 37,0131 in + 2 × 0,1875 in

= 37,3881 in

Tinggi jaket = tinggi tangki = 1,2535 m = 4,1125 in Asumsi jarak jaket = 5 in

Diameter luar tangki dengan jaket (D) = 37,3881 in + 2 × 5 in = 47,3881 in Luas perpindahan panas jaket,

A= π.D.h = π (47,3881) (4,1125) = 7350 in2 Luas perpindahan panas yang dibutuhkan,

Panas yang dipindahkan oleh steam,Q= 228778,2206 kJ/jam = 216839,0618 Btu/jam Suhu awal steam, T1 = 110oC = 230oF

Suhu akhir steam, T2 = 110 oC = 230oF

Dari Tabel 8. Kern, 1965, diperoleh UD = 250 – 500 Diambil UD = 375 Btu/(jam.ft2.oF)

ΔT

U Q A

D

16,0622ft2 2312,95in2 230375

8 216839,061

A

Luas perpindahan panas jaket > luas perpindahan panas yang dibutuhkan, maka rancangan jaket tangki sudah layak.

Tebal dinding jaket (tj)

Tekanan maksimum diambil sebesar 25 Psi lebih besar dari tekanan normal sehingga: Pdesain= 14,696 + 25 = 39,696 psi

nC 0,6P) 2(SE

PD

tj

10

0,0125

0,2110in39,696) 0,6

0,8 2(13700

47,3881 39,696

tj

Dipilih tebal ¼ in.

C.4 Cooler (E-105)

Fungsi : mendinginkan molase sebelum diumpan ke tangki Culture Tank

Jenis : Double Pipe Heat Exchanger

Dipakai : Pipa 2 × 1¼ in IPS, 20 ft

Jumlah : 1 unit

Fluida panas

Laju alir fluida panas, W = 850,9036 kg/jam = 1875,9020 lbm/jam Suhu awal (T1) = 100 oC = 212 oF

Suhu akhir (T2) = 40 oC = 104oF

Fluida dingin

Laju alir fluida dingin, w = 1054,1962 kg/jam = 2324,0810lbm/jam Suhu awal (T1) = 25 oC = 77 oF

Suhu akhir (T2) = 70 oC = 158oF

Panas yang dipindahkan, Q = 198304,8495 kJ/jam = 187955,9925 Btu/jam

(1) LMTD, Δtm

Fluida panas Fluida dingin Selisih T1=212 oF

Suhu yang

lebih tinggi t1 = 158 Δt1 = 54 o

F

T2=104 oF Suhu yang

lebih rendah t2 = 77 Δt2 = 27 o

LMTD,

(2) Temperatur kalorik

F

Fluida panas: annulus Fluida dingin: pipa bagian dalam

(3’) luas aliran (3) luas aliran

D2 = 2,067 in = 0,1723 ft D = 1,38 in = 0,115 ft D1 = 1,66 in = 0,1383 ft

aa= π(D22– D12)/4 ap= πD2/4 aa = 0,0083 ft2 ap = 0,0104 ft2 diameter ekuivalen, De

De = (D22– D12)/ D1 De = 0,0761 ft

(4’) kecepatan massa (4) kecepatan massa

Ga = W/aa Gp = w/ap

1,4709 (10) koefisien keseluruhan bersih, UC

F

(11) Koefisien keseluruhan desain, UD

d

(12) Luas permukaan yang dibutuhkan

2Dari table 11 Walas 1965 diperoleh pipa 1¼ in IPS mempunyai luas permukaan luar per ft linear sebesar 0,435 ft2/ft

Maka panjang pipa yang dibutuhkan 131,1581ft 160ft /ft

Jumlah hairpin 20 ft yang dibutuhkan adalah 4 buah

Luas permukaan sebenarnya menjadi, A= (4×2×20ft)×0,435 ft2/ft = 69,6 ft2 Koefisien desain yang sebenarnya menjadi,

82,3192Btu/jam ft FRd = 0,0033

Rdhitung ≈ Rd ketentuan, maka spesifikasi cooler dapat diterima

Pressure drop

Fluida panas : annulus Fluida dingin: pipa bagian dalam

(1’) De’= D2– D1 = 0,0339 ft (1) untuk Rep = 18325

Pressure drop untuk cairan yang diperbolehkan adalah antara 5 hingga 10 psi (Kern, 1965), sehingga perancangan alat penukar panas di atas dapat diterima karena

pressure drop berada di antara 5 hingga 10 psi.

C.5 Culture Tank (M-106)

Fungsi : Inkubasi Starter

Bahan konstruksi : carbon steel, SA-285 Grade C

Kondisi operasi : suhu : 40oC Tekanan : 1 atm

Tabel C.4 Komposisi Bahan Pada Culture Tank (M-106) Bahan F (kg/jam) ρ (kg/m3) V (m3/jam) Monosakarida 102,1084 1540 0,0663 Maltsprout 2,5228 4761 0,0005

Air 745,6416 993,69 0,7504

Diamonium fosfat

0,6307 1620 0,0004

CaCO3 2,6921 2707 0,0010

culture 0,0011

Total 853,5968 0,8186

Densitas campuran = 853,5968/0,8186 = 1042,7563 kg/m3 = 65,0996 lbm/ft3 Faktor kelonggaran : 20%

Waktu tinggal : 1 jam

a. Volume Tangki

Volume larutan, Vl = 0,8186 m3

Volume tangki, Vt = (1+0,2)×0,8186 m3 = 0,9823 m3

b. Spesifikasi Tangki

Direncanakan tangki dengan tutup dan alas datar Diambil Ds = Hs

- Volume shell tangki (Vs)

s 2 s

s D H

4

π

V

3 s

s D

4

π

V (Perry, 1999)

Volume Tangki (V)

3 s

s D

4

π

V

3 s 3

D 4

π

Ds= 1,0773 m; Hs = 1,0773 m

c. Tebal shell tangki

nC 0,6P) 2(SE

PD

t

(Perry, 1999)

di mana:

t = tebal shell tangki (in) P = tekanan desain (psia) D = diameter dalam tangki (in) S = allowable stress (psia) E = joint efficiency

C = factor korosi (in/tahun) n = umur alat (tahun)

Volume larutan = 0,8186 m3 Volume tangki = 0,9823 m3

Tinggi larutan dalam tangki, h = 1,0773m 0,8977 m m

9823 , 0

m 8186 , 0

3 3

Tekanan hidrostatik P = ρ × g × h

= 1042,7563 kg/m3 × 9,8 m/s2 × 1,0773 m = 9180,1777 Pa

Faktor kelonggaran 20%, Maka tekanan desain, Pdesain = (1+0,2) × Poperasi

= (1+0,2) × (101325 + 9180,1777) = 132606,2132 Pa = 19,2330 psi

Direncanakan bahan konstruksi carbon steel SA-285 Grade C Dari Tabel 13.1, Brownell, 1959, diperoleh data

Allowable stress (S) : 13700 psia

Faktor korosi (C) : 0,0125 in/tahun Umur alat (n) : 10 tahun

Tebal shell tangki: Tebal shell tangki:

0,0125in/tahun

0 1 ) 2330 , 19 0,6 8 , 0 2(13700

in) 125 psia)(42,4 (19,2330

t

psia

t = 0,1623 in

digunakan shell standar 3/16 in (Brownell, 1959)

Perancangan sistem pengaduk

Jenis Pengaduk : flat 6 blade turbine impeller

Jumlah baffle : 4 unit

Untuk turbin standar (McCabe, 1999), diperoleh: Da/Dt = 1/3 Da = 1/3 × 1,0773 m = 0,3591 m E/Da = 1 E = 0,3591 m

L/Da = ¼ L = ¼ × 0,3591 m = 0,0898 m W/Da = 1/5 W = 1/5 × 0,3591 m = 0,0718 m J/Dt = 1/12 J = 1/12 × 1,0773 m = 0,0898 m di mana:

Dt = diameter tangki Da = diameter impeller

E = tinggi turbin dari dasar tangki L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Kecepatan pengadukan, N = 1,5 putaran/detik Da = 0,3591 m =1,1781 ft

Dari halaman LC-14, diperoleh ρcampuran = 1042,7563 kg/m3 = 65,0996 lbm/ft3

85718NRe > 10.000, maka perhitungan daya pengadukan menggunakan rumus:

c

Maka daya yang dibutuhkan adalah:

97,6513ft lb /detik 0,1775hpEfisiensi motor 80%

Daya motor = 0,1775/0,80 = 0,2219 hp Dipilih motor standard 1/4 hp

C.6 Fermentor (R-108)

Fungsi : Tempat fermentasi asam laktat Bahan konstruksi : carbon steel, SA-285 Grade C

Bentuk : silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis sambungan : double welded butt joins

Kondisi operasi : suhu : 40oC Tekanan : 1 atm

Tabel C.5 Komposisi Bahan Pada Fermentor (R-108) Bahan F (kg/jam) ρ

(kg/m3)

V (m3/jam)

Monosakarida 102,1084 1540 0,0663 Maltsprout 2,5228 4761 0,0005

Air 745,6416 993,69 0,7504

Diamonium fosfat

0,6307 1620 0,0004

CaCO3 53,8427 2707 0,0010

Culture 0,0011

Total 904,747 0,8186

Densitas campuran = 904,747/0,8186 = 1080,3053 kg/m3 = 67,4437 lbm/ft3 Faktor kelonggaran : 20%

Jumlah : 15 unit

Volume larutan per unit fermentor = 40,1996 m3/ 15 unit = 2,6800 m3/unit Volume Tangki, Vt

Vt = (1+0,2) × 2,6800 m3 = 3,2160 m3

b. Spesifikasi Tangki

Direncanakan tangki beralas datar dan bertutup ellipsoidal dengan perbandingan: Tinggi silinder : diameter (Hs : Ds) = 4 : 3

c. Diameter dan tutup tangki

diameter tutup = diameter tangki = 1,3974 m

maka tinggi tutup, Hh = (1,3974m) 0,3493m 4

1

Tinggi total tangki, Ht = Hs + Hh = 2,2125 m

d. Tebal shell tangki

nC 0,6P) 2(SE

PD

t

(Perry, 1999)

di mana:

t = tebal shell tangki (in) P = tekanan desain (psia) D = diameter dalam tangki (in) S = allowable stress (psia) E = joint efficiency

C = factor korosi (in/tahun) n = umur alat (tahun)

Volume larutan = 2,6800m3 Volume tangki = 3,2160 m3

Tinggi larutan dalam tangki, h = 2,2125m 1,8438m m

2160 , 3

m 6800 , 2

3 3

Tekanan hidrostatik P = ρ × g × h

= 1080,3053 kg/m3 × 9,8 m/s2 × 1,8438 m = 19533,3614 Pa

Faktor kelonggaran 20%, Maka tekanan desain, Pdesain = (1+0,2) × Poperasi

= (1+0,2) × (101325 + 19533,3614 ) = 145030,0337 Pa = 21,0348 psi

Direncanakan bahan konstruksi carbon steel SA-285 Grade C Dari Tabel 13.1, Brownell, 1959, diperoleh data

Allowable stress (S) : 13700 psia

Faktor korosi (C) : 0,0125 in/tahun Umur alat (n) : 10 tahun

Tebal shell tangki:

0,0125in/tahun

0 1 ) 21,0348 0,6

8 , 0 2(13700

in) 1538 psia)(55,0 (21,0348

t

psia

t = 0,1779 in

digunakan shell standar 3/16 in (Brownell, 1959)

e. Tebal tutup tangki

Tutup tangki terbuat dari bahan yang sama dengan shell tangki dan mempunyai ketebalan yang sama pula.

Tebal tutup tangki digunakan 3/16 in (Brownell, 1959)

Perancangan sistem pengaduk

Jenis Pengaduk : flat 6 blade turbine impeller

Jumlah baffle : 4 unit

Untuk turbin standar (McCabe, 1999), diperoleh: Da/Dt = 1/3 Da = 1/3 × 1,3974 m = 0,4658 m E/Da = 1 E = 0,4658 m

L/Da = ¼ L = ¼ × 0,4658 m = 0,1164 m W/Da = 1/5 W = 1/5 × 0,4658 m = 0,0932 m J/Dt = 1/12 J = 1/12 × 1,3974 m = 0,2872 m di mana:

Dt = diameter tangki Da = diameter impeller

E = tinggi turbin dari dasar tangki L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Dari halaman LC-18, diperoleh ρcampuran = 1080,3053 kg/m3 = 67,4437 lbm/ft3

gc = 32,17 lbm.ft/lbf.detik2 (McCabe, 1999) = 1,01 cP = 0,0007 lbm/ft.detik (Converti et al, 1999) bilangan reynold, NRe

63820NRe > 10.000, maka perhitungan daya pengadukan menggunakan rumus:

c Maka daya yang dibutuhkan adalah:

2,2894ft lb /detik 0,0042hpEfisiensi motor 80%

Daya motor = 0,0042/0,80 = 0,0052 hp

Dipilih motor standard ¼ hp (Paul et al, 2004) Jaket pemanas

Jumlah steam (100,218oC, 1 atm) = 24,2443 kg/jam Luas perpindahan panas jaket,

A= π.D.h = π (6λ,3λ04) (73,3538) = 15075,14 in2 Luas perpindahan panas yang dibutuhkan,

Panas yang dipindahkan oleh steam,Q= 54069,5388 kJ/jam = 51247,8331 Btu/jam Suhu awal steam, T1 = 110oC = 230oF

Suhu akhir steam, T2 = 110 oC = 230oF