TUGAS PRA RANCANGAN PABRIK

PEMBUATAN BIOETANOL DARI JERAMI PADI

DENGAN PROSES FERMENTASI DENGAN KAPASITAS PRODUKSI 1000 TON/ TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh : BUYUNG LEBU

080405099

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul “Pra Rancangan Pabrik Pembuatan Bioetanol dari Jerami Padi dengan Kapasitas 1000 Ton /tahun“.

Tugas rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas rancangan pabrik ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Bapak Dr. Eng. Ir. Irvan, Msi, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

2. Ibu Dr.Ir.Fatimah, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Ibu Dr.Ir.Fatimah, MT, selaku dosen pembimbing I dalam penyususnan tugas rancangan pabrik ini.

5. Orang tua kami para penulis yang selalu mengasihi, memberi semangat dan menjadi sumber inspirasi bagi penulis.

6. Saudara-saudara penulis yang selalu memberi semangat kepada penulis.

7. Bapak dan Ibu dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah mengajarkan banyak pengetahuan kepada penulis. 8. Pegawai-pegawai Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara.

9. Patner atas kerjasamanya dalam penulisan tugas rancangan pabrik ini.

10.Sahabat-sahabat terbaik di Teknik Kimia, stambuk 2007 atas kebersamaan selama ini.

11.Senior di Teknik Kimia atas pinjaman buku dan saran selama penulisan tugas rancangan pabrik ini.

i

12.Junior di Teknik Kimia yang selalu memberikan dukungan dalam penulisan tugas rancangan pabrik ini.

13.Pihak-pihak yang telah membantu dalam penulisan tugas rancangan pabrik ini yang tidak dapat penulis sebutkan namanya satu persatu.

Penulis menyadari Tugas Rancangan Pabrik ini masih banyak kekurangan. Oleh karena itu, penulis mengharapkan saran dan kritik demi kesempurnaan Tugas Rancangan Pabrik ini dimasa yang akan datang. Semoga Tugas Rancangan Pabrik ini bermanfaat bagi semua pihak. Terima kasih.

Medan, Maret 2013 Penulis,

INTISARI

Pembuatan bioetanol dilakukan dengan proses hidrolisis, fermentasi dan dilanjutkan dengan destilasi serta pervaporasi. Pabrik bioetanol dari jerami padi ini direncanakan berproduksi dengan kapasitas 1000 Ton/tahun dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat menghasilkan bioetanol yang mampu memenuhi 5% kebutuhan pasar nasional. Penggunaan jerami padi yang merupakan limbah sebagai bahan baku bioetanol akan meningkatkan nilai ekonomi dari jerami padi.

Lokasi pabrik direncanakan adalah di kota Langkat, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 24.000 m2.

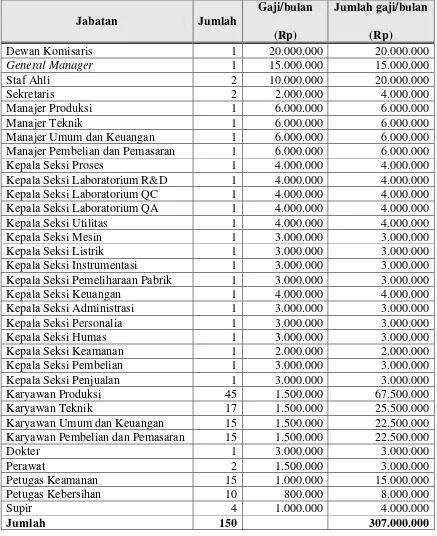

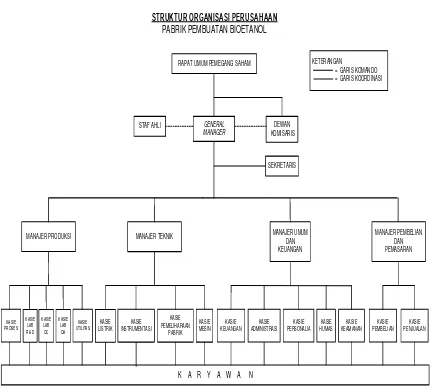

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik adalah sebanyak 150 orang. Bentuk badan usaha yang direncanakan adalah Perseoran Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa ekonomi Pabrik Pembuatan Bioetanol sebagai berikut: Modal Investasi Total : Rp 1.743.352.277.356,-

Biaya Produksi : Rp 396.991.323.892,- Hasil Penjualan : Rp 755.112.505.923,-. • Laba Bersih : Rp 525.953.360.375,-

• Profit Margin : 24,87%

• Break Even Point : 48,41% • Return on Investment : 24,57%

• Pay Out Time : 4,0695 tahun

• Return on Network : 40,96% • Internal Rate of Return : 43,05%

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

BAB III NERACA MASSA ... III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja... VI-10 BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.3 Kebutuhan Bahan Kimia ... VII-12 7.4 Kebutuhan Listrik ... VII-12 7.5 Kebutuhan Bahan Bakar ... VII-12 7.6 Unit Pengolahan Limbah ... VII-13 7.7 Spesifikasi Peralatan Utilitas ... VII-16

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR GAMBAR

Gambar 6.1 Diagram Blok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Sebuah Loop Pengendalian ... VI-5 Gambar 6.3 Instrumentasi pada Alat ... VI-9 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan BioetanolVIII-7 Gambar 9.1 ... Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan Bioetanol ... IX-13 Gambar LD.1 ... Sketsa Sebagian Bar Screen

LD-2

Gambar LD.2 ... Grafik Entalpi dan Temperatur Cairan pada WaterCooling Tower

(WCT) ... LD-54 Gambar LD.3 ... Kurva Hy terhadap 1/(Hy*–Hy)

LD-55

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki Pelarutan ... LE-5 Gambar LE.2 Harga Peralatan untuk Kolom Destilasi ... LE-6 Gambar LE.3 Harga Tiap Tray dalam Kolom Destilasi ... LE-7 Gambar LE.4 ... Grafik Break Even Point (BEP)

DAFTAR TABEL

Tabel 4.7 Neraca Panas Kondensor (E-415) ... IV-3 Tabel 4.8 Neraca Panas Reboiler (E-414) ... IV-3 Tabel 4.9 Neraca Panas Evaporator (FE-217)... IV-3 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik

Tabel LE.7 Perincian Biaya Kas ... LE-18 Tabel LE.8 Perincian Modal Kerja ... LE-20 Tabel LE.9 Aturan depresiasi sesuai UU Republik Indonesia No.17

Tahun 2000 ... LE-21 Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UURI No.17 Tahun 2000

LE-22

INTISARI

Pembuatan bioetanol dilakukan dengan proses hidrolisis, fermentasi dan dilanjutkan dengan destilasi serta pervaporasi. Pabrik bioetanol dari jerami padi ini direncanakan berproduksi dengan kapasitas 1000 Ton/tahun dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat menghasilkan bioetanol yang mampu memenuhi 5% kebutuhan pasar nasional. Penggunaan jerami padi yang merupakan limbah sebagai bahan baku bioetanol akan meningkatkan nilai ekonomi dari jerami padi.

Lokasi pabrik direncanakan adalah di kota Langkat, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 24.000 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik adalah sebanyak 150 orang. Bentuk badan usaha yang direncanakan adalah Perseoran Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa ekonomi Pabrik Pembuatan Bioetanol sebagai berikut: Modal Investasi Total : Rp 1.743.352.277.356,-

Biaya Produksi : Rp 396.991.323.892,- Hasil Penjualan : Rp 755.112.505.923,-. • Laba Bersih : Rp 525.953.360.375,-

• Profit Margin : 24,87%

• Break Even Point : 48,41% • Return on Investment : 24,57%

• Pay Out Time : 4,0695 tahun

• Return on Network : 40,96% • Internal Rate of Return : 43,05%

BAB I PENDAHULUAN 1.1 Latar Belakang

Pakar perminyakan Indonesia, Kurtubi (2004), menyatakan bahwa mulai tahun 2004, produksi perminyakan Indonesia berada pada level terendah dibandingkan tahun-tahun sebelumnya. Produksi minyak mentah pada triwulan I/2004 hanya sekitar 0,98 juta barrel per hari atau sekitar 360 juta barrel dalam satu tahun, sedangkan pada tahun 1999, produksi minyak masih sekitar 1,4 juta barrel per hari. Diketahui pula bahwa harga bahan bakar minyak dunia pun meningkat pesat. Permasalahan inilah yang membawa dampak pada meningkatnya harga jual bahan bakar minyak termasuk minyak tanah Indonesia. Di sisi lain, permintaan bahan bakar minyak dalam negeri jumlahnya terus meningkat. Diketahui pula bahwa harga bahan bakar minyak dunia pun meningkat pesat. Permasalahan inilah yang membawa dampak pada meningkatnya harga jual bahan bakar minyak Indonesia. Dengan adanya beberapa alasan diatas sehingga diproduksi bioetanol sebagai bahan bakar alternatif yang terbuat dari jerami padi.

Salah satu limbah pertanian di Indonesia yang belum dimanfaatkan adalah limbah tanaman padi (jerami). Jerami adalah tanaman padi yang telah diambil buahnya (gabahnya), sehingga tinggal batang dan daunnya yang merupakan limbah pertanian terbesar serta belum sepenuhnya dimanfaatkan karena adanya faktor teknis dan ekonomis. Pada sebagian petani, jerami sering digunakan sebagai mulsa pada saat menanam palawija. Hanya sebagian kecil petani menggunakan jerami sebagai pakan ternak alternatif di kala musim kering karena sulitnya mendapatkan hijauan. Di lain pihak jerami sebagai limbah pertanian, sering menjadi permasalahan bagi petani, sehingga sering di bakar untuk mengatasi masalah tersebut. Produksi jerami padi dapat mencapai 12 - 15 ton per hektar per panen, bervariasi tergantung pada lokasi dan jenis varietas tanaman padi yang digunakan.

2006). Bioetanol berselulosa terbentuk dari tiga komponen utama yakni selulosa, hemiselulosa dan lignin. Selulosa merupakan komponen utama yang terkandung dalam dinding sel tumbuhan dan mendominasi hingga 50% berat kering tumbuhan. Jerami padi diketahui memiliki kandungan selulosa yang tinggi, mencapai 34.2% berat kering, 24.5% hemiselulosa dan kandungan lignin hingga 23.4%. Komposisi kimia limbah pertanian maupun limbah kayu tergantung pada spesies tanaman, umur tanaman, kondisi lingkungan tempat tumbuh dan langkah pemprosesan. Sehingga pabrik dengan pembuatan bioetanol dari jerami padi ini layak untuk dilaksanakan mengingat bahwa dalam rangka mencari energi alternatif yang ekologis, ternyata bioetanol bahkan limbah hasil proses bioetanol pun masih bisa dimanfaatkan. Seperti jerami bisa untuk membuat bioetanol. Selain itu usaha pemanfaatan ini bisa menjadi solusi dalam rangka penghematan biaya dan devisa negara. Karena diperkirakan pada tahun 2015 Indonesia akan menjadi negara Net-Importir bahan baku minyak mentah. Adapun data – data peningkatan jerami padi setiap tahunnya adalah sebagai berikut :

Tabel 1.2 Hasil Jerami Padi secara Nasional

Tahun

Nasional Sumatera Utara

Kuantitas (ton)

% Kenaikan Kuantitas ( kg ) % Kenaikan

Alkohol dapat dihasilkan dari tanaman yang banyak mengandung senyawa selulosa dengan menggunakan bantuan aktivitas mikroba. Penggunaan alkohol khususnya etanol sebagai bahan bakar yang merupakan salah satu pemecahan masalah energi dewasa ini. Karena kita ketahui pemakaian energi (terutama minyak bumi) dari tahun ketahun sangat meningkat. Sedangkan sumber bahan bakar yang di pakai semakin menipis, sehingga diperlukan alternatif lain dalam mencari sumber bahan bakar yang baru ( Yudhi, 2010).

Tabel 1.2 Produksi bioetanol secara nasional

Tahun

Impor / Dalam Negeri (kg) Ekspor / Luar Negeri (kg)

2007 2008 2009 2010 2011 2012 2013

89.935.580.813 90.445.768.321 91.354.405.895 110.701.002.318 128.221.634.466 130.711.781.367* 143.715.667.281*

342.773.529.783 350.053.970.205 378.999.100.814 478.846.797.632 582.219.779.283 692.920.395.040* 798.973.320.110*

Keterangan : * = Prediksi kedepan 1.2 Perumusan Masalah

memaparkan bagaimana merancang pabrik bioetanol sebagai bahan bakar dari jerami padi.

1.3 Tujuan Pra rancangan Pabrik

Tujuan pra rancangan pabrik bioetanol dari jerami padi ini adalah untuk menerapkan disiplin ilmu Teknik Kimia, dan memberikan gambaran tentang kelayakan pendirian pra rancangan pabrik bioetanol, untuk dapat diaplikasikan menjadi industri rumah tangga.

1.4 Manfaat Pra Rancangan Pabrik Pembuatan Bioetanol dari Jerami Padi Manfaat dari Pra rancangan pabrik bioetanol dari jerami padi adalah :

1. Untuk memenuhi kebutuhan dalam negeri akan bioetanol. Selain itu juga produk ini akan diekspor sebagai penambah devisa bagi negara yang akan membantu memperbaiki perekonomian.

2. Memberikan informasi yang dapat digunakan sebagai referensi dalam pendirian pabrik bioetanol.

3. Menciptakan lapangan kerja

BAB II

TINJAUAN PUSTAKA 2.1. Jerami Padi

Produksi padi dunia menempati urutan ketiga dari semua bagi mayoritas penduduk dunia. Adapun ciri – ciri umum dari padi adalah sebagai berikut : Padi termasuk dalam suku padi-padian atau poaceae ( graminae atau

glumiflorae). Berakar serabut, batang sangat pendek, struktur serupa batang terbentuk dari rangkaian pelepah daun yang saling menopang daun sempurna dengan pelepah tegak, daun berbentuk lanset, warna hijau muda hingga hijau tua, berurat daun sejajar, tertutupi oleh rambut yang pendek dan jarang, bagian bunga tersusun majemuk, tipe malai bercabang,satuan bunga disebut floret yang terletak pada satu spikelet yang duduk pada panikula, tipe buah bulir atau kariopsis yang tidak dapat dibedakan mana buah dan bijinya, bentuk hampir bulat hingga lonjong, ukuran 3 mm hingga 15 mm, tertutup oleh palea dan lemma yang dalam bahasa sehari-hari disebut sekam, struktur dominan padi yang biasa dikonsuksi yaitu jenis enduspermium

Limbah pertanian ini terdiri atas jerami padi, daun jagung, batang jagung, daun kedelai dan lain sebagainya.

Jerami padi merupakan limbah pertanian terbesar di Indonesia. Jumlahnya sekitar 20 juta per tahun. Menurut data BPS tahun 2006, luas sawah di Indonesia adalah 11,9 juta ha. Produksi per hektar sawah bisa mencapai 12-15 ton bahan kering setiap kali panen, tergantung lokasi dan varietas tanaman. Sejauh ini, pemanfaatan jerami padi sebagai pakan ternak baru mencapai 31-39 %, sedangkan yang dibakar atau dimanfaatkan sebagai pupuk 36-62 %, dan sekitar 7-16 % digunakan untuk keperluan industri (safan, 2008). Jerami padi merupakan bagian dari batang padi tanpa akar yang tertinggal setelah diambil butir buahnya. Peningkatan produksi padi juga diiringi peningkatan limbah jerami padi.

Banyaknya jerami padi yang belum dimanfaatkan secara optimal mendorong para peneliti mengembangkan potensi jerami padi menjadi sesuatu yang mempunyai nilai ekonomi tinggi. Berikut ini adalah komponen yang ada dalam jerami padi :

- Selulosa 39 % - Hemiselulosa 27 % - Lignin 12 % - Abu 11 %

Selulosa adalah polimer yang tersusun atas unit-unit glukosa melalui ikatan α-1,4-glikosida. Bentuk polimer ini memungkinkan selulosa saling menumpuk / terikat menjadi bentuk serat yang sangat kuat. Panjang molekul selulosa ditentukan oleh jumlah unit 4 glucan di dalam polimer, disebut dengan derajat polimerisasi. Derajat polimerisasi selulosa tergantung pada jenis tanaman dan umumnya dalam kisaran 200-27.000 unit glukosa. Selulosa dapat dihidrolisis menjadi glukosa dengan menggunakan asam atau enzim (safan, 2008).

dimensi. Lignin adalah material yang paling kuat dalam biomassa, namun sangat resisten terhadap degradasi, baik secara biologi, enzimatis, maupun kimia. Karena kandungan karbon yang relatif tinggi dibandingkan denga selulosa dan hemiselulosa lignin memiliki kandungan energi yang tinggi (safan, 2008).

Lignin merupakan salah satu bagian yang berbentuk kayu dari tanaman seperti janggel, kulit keras, biji, bagian serabut kasar, akar, batang dan daun. Lignin mengandung substansi yang kompleks dan merupakan suatu gabungan beberapa senyawa yaitu karbon, hidrogen dan oksigen. Selain lignin, bagian yang lain dari jerami adalah selulosa. Selulosa merupakan polisakarida yang didalamnya mengandung zat - zat gula (Hari Hartadi, 1983).

Secara alami lignin berwarna coklat. Kalau jerami berubah warna menjadi agak putih, berarti ada sebagian lignin yang hilang. Lignin membuat jerami jadi keras dan liat. Kalau jerami menjadi lebih lunak dari jerami aslinya, berarti pelindung ligninnya sudah mulai rusak.

2.1.1 Pemanfaatan Jerami Padi

Pemanfaatan substrat jerami padi sebagai media fermentasi yang banyak mengandung selulosa untuk pertumbuhaan mikroorganisme memiliki prospek yang cerah di masa yang akan datang, karena memberikan alternatif biaya yang lebih murah jika dibandingkan dengan pembuatan enzim dengan menggunakan bahan-bahan kimia sintetik sebagai media pertumbuhan mikroorganisme. Produksi enzim selulase dengan menggunakan substrat jerami padi yang mengandung selulosa ini juga akan menghasilkan produk-produk lain yang berguna bagi manusia seperti glukosa, etanol, protein sel tunggal dan lain-lain (Darwis dan Sukara, 1990).

Jerami padi yang merupakan limbah pertanian memiliki kandungan selulosa cukup tinggi (Juliano, 1985). Memungkinkan untuk dimanfaatkan sebagai media pertumbuhan mikroorganisme untuk memproduksi enzim selulase. Sejauh ini, konsentrasi substrat jerami padi yang dibutuhkan untuk produksi enzim selulase yang optimal dari mikroorganisme pada fermentasi dengan menggunakan media dari serbuk jerami padi belum diketahui secara pasti. Pembuatan enzim selulase dari limbah jerami padi sebagai substrat dengan menggunakan mikroorganisme sebagai penghasil enzim, selain mudah dibiakan, mikroorganisme juga mempunyai kecepatan tumbuh yang tinggi dan mudah dikontrol pertumbuhannya (Reed, 1975).

Jenis fungi yang biasa digunakan dalam produksi selulase antara lain sebagai berikut: Aspergillus niger, Aspergillus fumigates, Aspergillus nidulans, Neurospora sitophila, Tricoderma viride, Tricoderma longibrachiatum, dan Saccharomyces cerevisiae. Sedangkan bakteri yang bisa menghasilkan selulase adalah Pseudomonas, Cellulomonas, Bacillus, Micrococcus, Cellovibrio, dan Sporosphytophaga.

2.2 Etanol

Etanol disebut juga etil alkohol, alkohol murni, alkohol absolut, atau alkohol

saja, adalah sejenis cairan yang mudah menguap, mudah terbakar, tak berwarna, dan merupakan alkohol yang paling sering digunakan dalam kehidupan sehari-hari. Senyawa ini merupaka paling tua.

Etanol termasuk ke dalam alkohol rantai tunggal, denga

C2H5OH dan

gugus etil (C2H5).

a. Sifat fisika

1. Rumus molekul : C2H5OH

2. Massa molar : 46,07 g/mol

3. Penampilan : cairan tak berwarna

4. Densitas : 0,789 g/cm3

5. Titik lebur : -114,3

6. Titik didih :78,4

7. Kelarutan dalam air : tercampur penuh 8. Keasaman ( pKa ) : 15,9

9. Viskositas : 1,200 cp ( 20°C)

10.Faktor kompresibilitas kritis : 0,248

11.Panas penguapan pada titik didih normal : 839,31 J/g 12.Tekanan kritis : 6383,48 kpa

13.Panas pembakaran : 29676,69 J/g ( Kirk & Othmer,1989) b. Sifat kimia

1. Dapat bereaksi dengan metal seperti natrium, kalium dan kalium untuk membentuk metal etoksid (ethylate)

2C2H5OH + 2M 2C2H5OM + H2

2. Dengan penambahan asetilena akan membentuk etyl vinyl eter C2H5OH + HC CH C2H5OHC CH2 3. Dengan penambahan katalis etill alcohol pada asetilena akan

menghasilkan asetal

2C2H5OH + RCHO RCH(OCH2CH3)2 + H2O

4. Dehidrasi pada etanol

C2H5OH CH2 CH2 + H2O 2C2H5OH C2H5OCH2CH3 + H2O 5. Ptoses dehidrogenasi etanol

2.3 Pembuatan Bioetanol

Bioetanol adalah etanol yang berasal dari sumber hayati. Bioetanol bersumber dari karbohidrat yang potensial sebagai bahan baku seperti tebu, nira sorgum, ubi kayu, garut, ubi jalar, sagu, jagung: jerami, bonggol jagung dan kayu. Setelah melalui proses fermentasi, dihasilkan etanol (www.energi.lipi.go.id).

Etanol adalah senyawa organik yang terdiri dari karbon, hidrogen dan oksigen, sehingga dapat dilihat sebagai derivat senyawa hidrokarbon yang mempunyai gugus hidroksil dengan rumus C2H5OH.

Etanol merupakan zat cair, tidak berwarna, berbau spesifik, mudah terbakar dan menguap, dapat bercampur dalam air dengan segala perbandingan.

a. Sifat - sifat fisik etanol

Rumus molekul : C2H5OH

BM : 46,07 gram/mol

Titik didih pada 760 mmHg : 78,4°C

Titik beku : - 112°C

Densitas : 0, 789 gr/ml pada 20°C

Kelarutan dalam 100 bagian

air : sangat larut

eter : sangat larut (Perry, 1984). b. Sifat kimia

1. Dihasilkan dari fermentasi glukosa C6H12O6→ 2 C2H5OH + 2 CO2 ( Glukosa ) ( etanol ) ( karbondioksida )

2. Untuk minuman diperoleh dari peragian karbohidrat, ada dua tipe yaitu tipe pertama mengubah karbohidratnya raenjadi glukosa kemudian menjadi etanol, tipe yang lain menghasilkan cuka (asam asetat).

3. Pembentukan etanol

4. Pembakaran etanol

CH3CH2OH + 3O2 2CO2 + 3H2O + energi

(Fessenden,1982)

Jerami padi merupakan limbah pertanian yang mengandung polisakarida dalam bentuk selulosa, hemiselulosa, pektin dan lignin (Howard dkk., 2003 dalam Mustika, 2008). Komponen polisakarida tersebut dapat diuraikan melalui proses degradasi atau fermentasi dengan menggunakan aktifitas mikroba potensial seperti kapang Trichoderma viride untuk menghasilkan gula dan selanjutnya khamir Saccharomycess cerevisiae untuk produksi etanol (Mustika, 2008). Etanol dapat dihasilkan dari jerami padi dan alang-alang melalui proses fermentasi secara bertahap (tahap 1 fermentasi gula dengan menggunakan kapang T. viride dan tahap 2 fermentasi etanol dengan menggunakan khamir S. cerevisiae).

Berdasarkan hasil penelitian yang telah dilakukan oleh Mustika, 2008 kadar gula sederhana yang dihasilkan secara fermentasi oleh kapang T. Viride cukup tinggi pada substrat jerami padi. Jerami padi memiliki potensi sebagai substrat dalam fermentasi etanol. Kadar etanol tertinggi yang dihasilkan secara fermentasi oleh khamir S. Cerevisiae pada jerami padi adalah sebesar 0,77% (Mustika, 2008).

Sifat - sifat fisik etanol :

Rumus molekul : C2H5OH

BM : 46,07 gram/mol

Titik didih pada 760 mmHg : 78,4°C

Titik beku : - 112°C

2.3.1 Deskripsi Proses Pembuatan Bioetanol Dari Jerami Padi

pembuatan serbuk jerami sendiri dengan cara penghancuran jerami yaitu diblender sampai hasilnya halus kemudian diayak.

Delignifikasi bertujuan untuk menghilangkan lignin dari jerami. Pada proses ini digunakan larutan H2SO4. Proses pembuatan glukosa dari jerami dilakukan dengan cara hidrolisis secara kimia dengan menggunakan larutan HCl sebagai penghidrolisis dan katalisator. Supaya pH yang diperoleh sesuai dengan kondisi untuk fermentasi maka hasil hidrolisa ditambah dengan HCl. Fermentasi dilakukan dengan variasi lama waktu fermentasi dan variasi konsentrasi starter. Berikut tahapan proses pembuatan bioetanol dari jerami padi.

Pembuatan bioetanol dari jerami dilakukan melalui proses persiapan bahan baku, fermentasi dan pemurnian (destilasi).

2.3.1.1 Persiapan bahan baku

Persiapan bahan baku dilakukan untuk mendapatkan glukosa. Glukosa diperoleh melalui 2 tahap yaitu delignifikasi dan hidrolisis. Pada tahap delignifikasi akan menghasilkan selulosa. Selulosa akan diproses lebih lanjut dengan proses hidrolisa sehingga akan dihasilkan glukosa.

1. Delignifikasi

Sebelum diproses, bahan baku berupa jerami padi sebelumnya diperkecil ukurannya dengan menggunakan crusher ( CR-113) hingga ukuran 0,1 mm. Kemudian di alirkan menuju tangki berpengaduk ( MT-118) dengan menggunakan

conveyor ( C-115). Asam sulfat yang sudah di encerkan hingga 70% dengan penambahan air dan direaksikan pada suhu 40°C selama 1 jam di alirkan ke dalam tangki berpengaduk (MT-118) yang berfungsi untuk memisahkan selulosa dan hemiselulosa yang terikat pada lignin. Selanjutnya campuran dialirkan menuju reaktor hidrolisis (R-211).

Reaksi yang terjadi pada tangki berpengaduk (MT-118). (C5H8O4)n + n H2O nC6H10O5

2. Hidrolisis

Campuran dari tangki berpengaduk 1 (MT-118) di pompakan menuju reaktor hidrolisa (R-211). Kemudian direaksikan pada suhu 100°C dan tekanan 1 atm dalam waktu 1 jam yang berfungsi untuk memecahkan selulosa menjadi glukosa.

Reaksi yang terjadi pada reaktor berpengaduk (R-211). (C6H10O5)n + n(H2O) n(C6H12O6)

( Selulosa ) ( Air ) ( Glukosa )

Konversi reaksi selulosa menjadi glukosa adalah 86% ( C.N.Hamelinck et.al,2005) Setelah reaksi selesai, campuran dialirkan menuju cooler (E-212) untuk didinginkan menjadi 300C. Setelah mencapai suhu tersebut, campuran dialirkan lagi menuju filter press I (FP-214) untuk memisahkan fraksi padat dan fraksi cair. Sedangkan larutan gula yang bersifat non-elektrolit tidak akan terikat oleh resin. Sehingga larutan gula dan asam pun akan terpisah. Asam sulfat yang dipisahkan ini kemudian dipekatkan dan selanjutnya digunakan kembali. Sedangkan larutan gula kemudian dipompakan menuju mixer (M-219) untuk dicampurkan dengan urea ((NH2)2CO) dari tangki penyimpanan urea (T-218). Adapun proses ini bertujuan untuk menetralkan atau mereaksikan asam yang bersisa dengan urea sehingga larutan gula bebas dari asam. Proses ini menghasilkan gipsum (CaSO4) sebagai produk samping. Campuran kemudian dialirkan menuju ke centrifuge (FF-311) untuk memisahkan gipsum dengan cairan.

3. Fermentasi

Setelah reaksi pada reaktor hidrolisa (R-211) selesai, campuran dialirkan menuju reaktor fermentasi (R-318), Dengan menggunakan mikroba yang berfungsi sebagai katalis dan membantu proses fermentasi anaerob pada suhu 27,5°C dan tekanan 1 atm dan waktu proses fermentasi berlangsung selama 36 jam. Fermentor yang dimasukkan mikroba Saccharomyces cerevisiae dan nutrisi berupa H3PO4 dari tangki penyimpanan ( T-315) dan ragi dari tangki penyimpanan (T-317).

C6H12O6 + Saccharomyces cereviseae 2 C2H5OH + 2 CO2 + Biomassa ( Gula sederhana ) + (ragi) alkohol + karbondioksida

4. Destilasi

BAB III NERACA MASSA

Berikut ini adalah hasil perhitungan neraca massa pada proses pembuatan bioetanol dari jerami padi, dengan perincian sebagai berikut :

Kapasitas bahan baku : 1000 ton/tahun Waktu kerja per tahun : 330 hari/ tahun Satuan operasi : kilogram (kg)

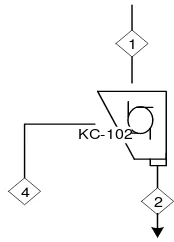

3.1 Neraca massa pada unit persiapan bahan baku Tabel 1 Neraca Massa pada Unit Persiapan Bahan Baku

Komponen Masuk (kg/jam) keluar (kg/jam)

alur 1 alur 4 alur 2

Jerami Padi 800 200 1000

Total 1000 1000

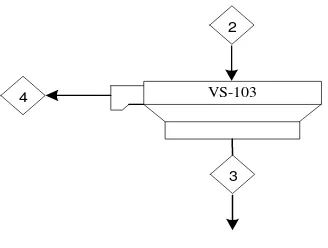

3.2 Neraca massa pada vibrating screen (vs-104) Tabel 2 Neraca Massa pada Vibrating Screen (VS-104)

Komponen masuk (kg/jam) keluar (kg/jam)

alur 2 alur 3 alur 4

Jerami Padi 1000 800 200

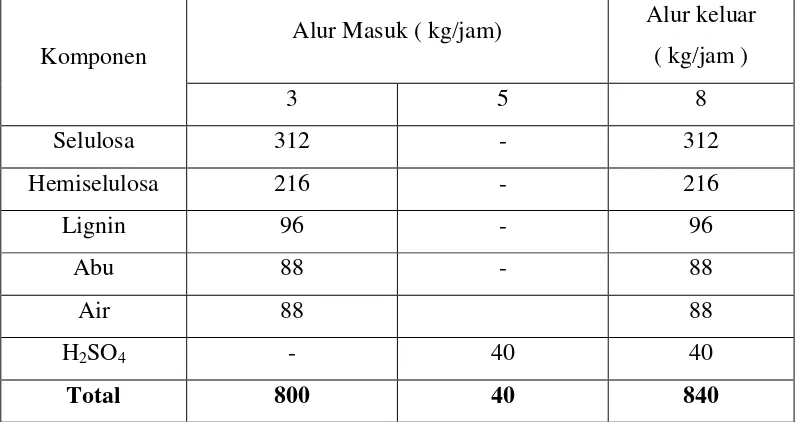

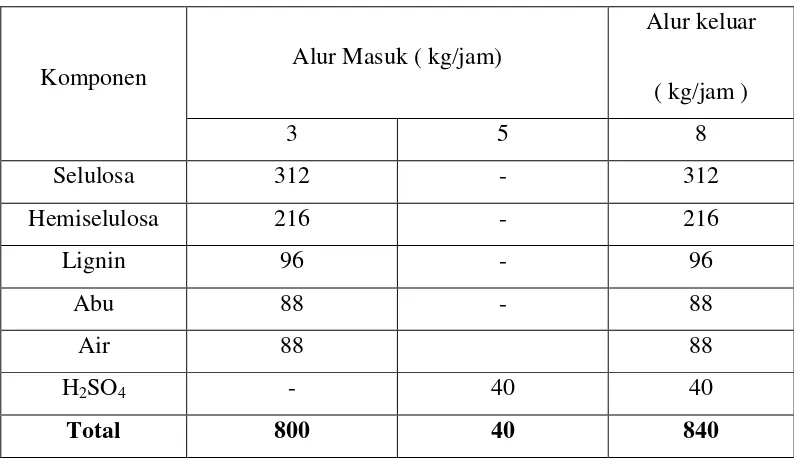

3.3 Neraca massa tangki berpengaduk Tabel 3 Neraca Massa Tangki Berpengaduk

Komponen

Alur Masuk ( kg/jam) Alur keluar ( kg/jam )

3 5 8

Selulosa 312 - 312

Hemiselulosa 216 - 216

Lignin 96 - 96

Abu 88 - 88

Air 88 88

H2SO4 - 40 40

Total 800 40 840

3.4 Neraca massa Reaktor hidrolisa Tabel.4 Neraca Massa Reaktor Hidrolisa

Komponen

Alur Masuk (Kg/jam)

Alur Keluar ( Kg/jam)

8 7 12

Selulosa 312 - 93,312

Hemiselulosa 216 - 247,352

Lignin 96 - 96

Abu 88 - 88

Air 88 525 1759,06

H2SO4 40 - 40

Glukosa - - 432

Xylose - - 30,60

840 525 2786,32

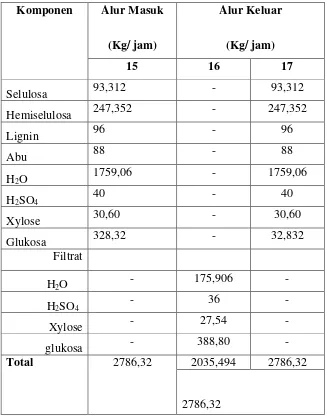

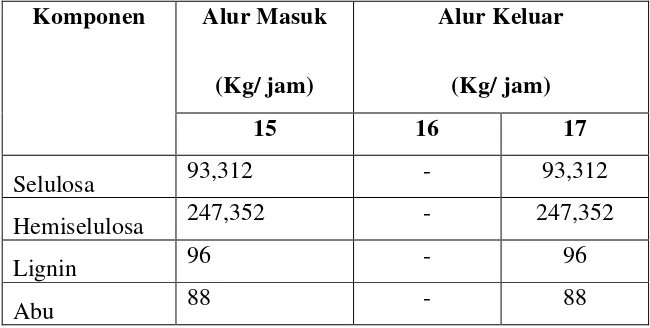

[image:31.595.120.505.416.718.2]3.5 Neraca Massa pada Filter Press I Tabel 5 Neraca Massa pada Filter Press I

Komponen Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

15 16 17

Selulosa 93,312 - 93,312

Hemiselulosa 247,352 - 247,352

Lignin 96 - 96

Abu 88 - 88

H2O 1759,06 - 1759,06

H2SO4 40 - 40

Xylose 30,60 - 30,60

Glukosa 328,32 - 32,832

Filtrat

H2O - 175,906 -

H2SO4 - 36 -

Xylose - 27,54 -

glukosa - 388,80 -

Total 2786,32 2035,494 2786,32

3.6 Neraca Massa Menara Evaporator Tabel LA.6 Neraca Massa Menara Evaporator

Komponen

Input

(kg/jam) Output (kg/jam) Aliran 9 Aliran 10 Aliran 11

H2SO4 40 8 32

H2O 88 17,6 70,4

Total 128 25,6 102,4

128 128

3.7Neraca massa Mixer Tabel.3.7 Neraca Massa Mixer

Komponen

Alur Masuk (Kg/jam)

Alur Keluar ( Kg/jam)

8 7 12

Selulosa 312 - 93,312

Hemiselulosa 216 - 247,352

Lignin 96 - 96

Abu 88 - 88

Air 88 525 1759,06

H2SO4 40 - 40

Glukosa - - 432

Xylose - - 30,60

840 525 2786,32

BAB IV NERACA PANAS Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam Temperatur basis : 25oC

4.1 Tangki Berpengaduk (MT-118)

Tabel 4.1 Neraca Panas Tangki Berpengaduk (MT-118)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 3797,1520 -

Produk - 14117,6079

Steam - 123,5095

Total 3797,1520 14241,1174

4.2 Reaktor Hidrolisis (R-211)

Tabel 4.2 Neraca Panas Reaktor Hidrolisis (R-211)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan

14117,6079

-

Produk - 197014,5730

Panas Reaksi 328256,0666 -

Steam -622,891023 -

4.3 Cooler (E-212)

Tabel 4.3 Neraca Panas Cooler (E-212)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 197014,5730 -

Produk - -53731,2472

Air Pendingin - -250745,8202

Total 197014,5730 -304477,0674

4.4 Mixer (M-219)

Tabel 4.4 Neraca Panas Mixer (M-219)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 0 -

Produk - 0

Panas Reaksi 0 -

Air Pendingin - 0

Total 0 0

4.5 Fermentor (R-319)

Tabel 4.5 Neraca Panas Fermentor (M-319)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 11684,3969 -

Panas Reaksi 1342220,632

Air Pendingin - 15157,7711

Total 11684,3969 1040224,551

4.6 Heater (E-411)

Tabel 4.6 Neraca Panas Heater (E-411)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 5804,1396 -

Produk - 6881,0816

Steam 0,5349 -

Total 5804,6745 6881,0816

4.7 Kondensor 1 (E-415)

Tabel 4.7 Neraca Panas Kondensor 1 (E-415)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2411670,1291 -

Produk - 374639,1178

Air Pendingin - -7870,1305

Total 2411670,1291 366768,9873

4.8 Reboiler (E-414)

Tabel 4.8 Neraca Panas Reboiler (E-414)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 290774,1571 -

Produk - 287204,2387

Steam -1,7734 -

Total 2907739,384 287204,2387

Tabel 4.9 Neraca Panas Evaporator (FE-217)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 37029,1684 -

Produk - 33030,76841

Steam -1,9861 -

BAB V

SPESIFIKASI PERALATAN 5.1 Gudang Penyimpanan Jerami Padi (G-111)

Fungsi : Tempat penyimpanan jerami padi Bentuk : persegi empat dengan atap tertutup

Material : pondasi beton bertulang, dinding batu bata dan atap seng Jumlah : 1 unit

Kapasitas : 1234,284 m3 Kondisi fisik

z = Panjang = 15,6537 m

l = Lebar = 12,523 m

h = Tinggi = 6,2615 m 5.2 Conveyor (C-112)

Fungsi : mengangkut jerami padi menuju crusher (CR-113) Jenis : Screw conveyor

Bahan Konstruksi : carbon steel

Jumlah : 1 unit

5.3 Crusher (CR-113)

Fungsi : Mengecilkan ukuran jerami padi sebelum masuk kedalam

Vibrating screen

Jenis : Rotary knife

Bahan konstruksi : Stainless steel

Jumlah cutter : 5 buah Daya motor : 5 buah 5.4 Vibrating Screen (VS - 104)

Fungsi : Menyaring jerami padi yang telah dihaluskan oleh Knife Cutter (KC)sampai 1 mm

Jenis : Heavy duty vibrating screen

Bahan konstruksi : Carbonsteel SA 285 (C) Jumlah : 1 unit

Spesifikasinya,

Kapasitas : 0,24 ton/jam Luas ayakan (A) : 12,386 m2 Ukuran screen : 100 mesh.

Ukuran : Panjang screen (P) = 4,978 m

Lebar screen (L) = 2,489 m

5.5 Conveyor 2 (C-115)

Fungsi : mengangkut jerami padi menuju tangki berpengaduk (MT-118)

Jenis : Screw conveyor Bahan Konstruksi : carbon steel

Jumlah alat : 1 unit Daya motor : 314 hp

5.6 Tangki Penyimpanan H2SO4 70% (T-116)

Fungsi : menyimpan H2SO4 70% untuk kebutuhan 30 hari Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 23,472 m3

Kondisi Penyimpanan Temperatur : 30°C

Tekanan : 1 atm Kondisi fisik

Diameter : 2,1120 m Tinggi : 6,336 m Tebal : 3/4 in Tutup

Diameter : 2,1120 m Tinggi : 6,864 m Tebal : 3/4 in 5.7 Pompa 1 (P-117 )

Fungsi : memompa H2SO4 ke tangki berpengaduk (MT-118) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,00478ft3/s Daya motor : ¼ hp

5.8 Tangki Berpengaduk (MT-118)

Fungsi : tempat preteatment jerami padi Jenis : Continuous Stirred Tank Reactor

Jumlah : 1 unit

Kapasitas : 2,250761269 m3 Kondisi Operasi

Temperatur = 45°C Tekanan = 1 atm Kondisi fisik

Silinder

Diameter : 4,8371 m Tinggi : 4,8371 m Tebal : 3/8 in Tutup

Diameter : 4,8371 m Tinggi : 1,2092 m Tebal : 3/8 in Pengaduk

Jenis : turbin impeller daun enam Jumlah baffle : 4 buah

Jaket Pendingin

Diameter : 4,8562 m Tinggi : 6,0463 m Tebal : 5 in 5.9 Pompa 2 (P-119)

Fungsi : memompa campuran dari tangki berpengaduk (MT-118) ke reaktor hidrolisis (R-211)

Jenis : Pompa rotary

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,009199 ft3/s Daya motor : 0,074 hp

5.10 Reaktor Hidrolisis (R-211)

Fungsi : tempat berlangsungnya hidrolisis jerami padi Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Kapasitas : 1,7244 m3 Kondisi Operasi

Temperatur = 100°C Tekanan = 1 atm Kondisi fisik

Silinder

Diameter : 0,8852 m Tinggi : 2,6557 m Tebal : 1/3 in Tutup

Diameter : 0,8852 m Tinggi : 2,6557 m Tebal : 1/3 in Pengaduk

Jenis : turbin impeller daun enam Jumlah baffle : 4 buah

Diameter : 0,9106 m Tinggi : 2,6557 m Tebal : 1/3 in 5.11 Cooler (E-212)

Fungsi : menurunkan temperatur hidrolisat sebelum dialirkan ke filter press (FP-214)

Jenis : 1-2 shell and tube exchanger Jumlah : 1 unit

Kapasitas : 87297,4483 kg/jam Diameter tube : 1 1/2 in Jenis tube : 18 BWG Panjang tube : 60 ft

Pitch (PT) : 1 7/8 in triangularpitch Jumlah tube : 8 buah

Diameter shell : 39 in 5.12 Pompa 3 (P-213)

Fungsi : memompa hidrolisat dari cooler (E-212) ke filter press (FP-222)

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,01371 ft3/s Daya motor : 0,021 hp 5.13 Filter Press (FP – 214)

Fungsi : memisahkan padatan dari hidrolisat Jenis : plate and frame filter press

Bahan Konstruksi : Carbon Steel

Jumlah : 1 unit

Kondisi Operasi Temperatur = 30°C Tekanan = 1 atm Luas penyaringan : 25,21 m2 Jumlah plate : 27,731 buah 5.14 Pompa 4 (P-215)

Fungsi : memompa hidrolisat dari filter press (FP-214) menuju mixer (M-219)

Jumlah : 1 unit

Kapasitas : 0,00655 ft3/s Daya motor : 0,0186 hp

5.15 Pompa 5 (P-216)

Fungsi : memompa campuran air-asam sulfat dari tangki berpengaduk (MT-188) menuju evaporasi ( FE-217)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,00139 ft3/s Daya motor : 0,00445 hp

5.16 Evaporator (FE-240)

Fungsi : mengurangi kandungan air dalam larutan asam sulfat Jenis : Long-tube vertical forced circulation evaporator

Jumlah : 1 unit

5.17 Tangki Penyimpanan Urea (T-218)

Fungsi : menyimpan urea untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 130,104 m3

Kondisi Penyimpanan

Temperatur = 30°C Tekanan = 1 atm Kondisi fisik

Diameter : 3,740 m Tinggi : 11,22 m Tebal : 3/4 in

5.18 Tangki Pencampur ( Mixer ) (M-219)

Fungsi : menetralkan asam sulfat dalam hidrolisat

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi Temperatur = 30°C

Tekanan = 1 atm

Kondisi fisik Silinder

Diameter : 1,07 m Tinggi : 3,21 m Tebal : 3/8 in Tutup

Diameter : 1,07 m Tinggi : 3,4776 m Tebal : 3/8 in Pengaduk

Jenis : turbin impeller daun enam Jumlah baffle : 4 buah

Fungsi : memompa hidrolisat dari tangki pencampur (M-219) ke centrifuge (FF-311)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0131 ft3/s Daya motor : ¾ hp 5.20 Sentrifuse (FF-311)

Fungsi : memisahkan larutan CaSO4 dari hidrolisat Jenis : tubular bowl centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 871,164 kg/jam Daya motor : 1/16 hp

Kondisi Operasi

Temperatur = 30°C Tekanan = 1 atm 5.21 Pompa 7 (P-312)

Fungsi : memompa hidrolisat dari centrifuge (FF-311) ke tangki penampung 1 (T-313)

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,001312 ft3/s Daya motor : 1/4 hp

5.22 Tangki Penampung Umpan Fermentasi (T-313)

Fungsi : menampung hidrolisat dari centrifuge (FF-311) Bentuk : silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 0,48168 m3 Kondisi Penyimpanan Temperatur : 30°C

Tekanan : 1 atm Kondisi fisik

Silinder

Diameter : 0,355 m Tinggi : 1,15375 m Tebal : 1/2 in 5.23 Pompa 8 (P-314)

Fungsi : memompa hidrolisat dari tangki penampung (T-313) ke fermentor (R-319)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,001312 ft3/s Daya motor : 1/4 hp

5.24 Tangki Penyimpanan H3PO4 (T-315)

Fungsi : menyimpan H3PO4 untuk kebutuhan 30 hari

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 11,4636 m3

Kondisi fisik Silinder

Diameter : 8,4649 m Tinggi : 25,3947 m Tebal : 1/2 in Tutup

Diameter : 8,4649 m Tinggi : 27,5109 m Tebal : 1/2 in 5.25 Pompa 9 (P-316)

Fungsi : memompa H3PO4 ke fermentor (R-319) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,001312 ft3/s Daya motor : 1/4 hp

5.26 Tangki Penyimpanan Ragi (T-317)

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 11,1324 m3

Kondisi Penyimpanan Temperatur = 30°C Tekanan = 1 atm Kondisi fisik

Diameter : 8,370 m Tinggi : 25,11 m

Tebal : 1/2 in

5.27 Tangki Penyimpanan Saccharomyces (T-318)

Fungsi : menyimpan S. cereviceae untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 14,750 m3 Kondisi Penyimpanan

Kondisi fisik

Diameter : 11,090 m Tinggi : 33,27 m Tebal : 3/4 in 5.28 Fermentor (R-319)

Fungsi : Tempat terjadi reaksi fermentasi glukosa menjadi etanol Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 16 unit

Kapasitas : 1,3272 m3 Kondisi Operasi

Temperatur = 30°C Tekanan = 1 atm Kondisi fisik

Silinder

Diameter : 1,3668 m Tinggi : 4,4417 m Tebal : 1/2 in Pengaduk

Jenis : turbin impeller daun enam Jumlah baffle : 4 buah

Diameter : 0,4556 m Daya motor : 3/4 hp Jaket Pendingin

Diameter : 1,392 m Tinggi : 4,626 m Tebal : 1 in 5.29 Pompa 10 (P-320)

Fungsi : memompa hasil fermentasi dari fermentor (R-319) ke tangki penampung (T-321)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

5.30 Tangki Penampung (T-321)

Fungsi : menampung hasil fermentasi dari fermentor (R-319) Bentuk : silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 2251,9512 m3 Kondisi Operasi

Temperatur = 30°C Tekanan = 1 atm Kondisi fisik

Silinder

Diameter : 4,9281 m Tinggi : 14,7843 m Tebal : 1/2 in Tutup

Fungsi : memompa hasil fermentasi dari tangki penampung (T-321) ke filter press (FP-323)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0050 ft3/s Daya motor : 1/4 hp 5.32 Filter Pressi II (FP – 323)

Fungsi : memisahkan S. cereviceae dari hasil fermentasi Jenis : plate and frame filter press

Bahan Konstruksi : Carbon Steel

Jumlah : 1 unit

Kondisi Operasi

Temperatur = 30°C Tekanan = 1 atm Luas penyaringan : 48,25 m2 Jumlah plate : 48 buah

5.33 Tangki Penampung S. cereviceae (T-324)

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 0,1848 m3

Kondisi Operasi Temperatur = 30°C Tekanan = 1 atm Kondisi fisik

Diameter : 0,139 m Tinggi : 0,417 m Tebal : 1/2 in 5.34 Pompa 11 (P-325)

Fungsi : memompa filtrat dari filter press II filtrat (FP-323) ke ultrafiltrasi (UF-326)

Jenis : pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

5.35 Ultrafiltrasi (UF-326)

Fungsi : memisahkan glukosa dan xylosa dari campuran Jenis : Spiral Wound Membrane

Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kondisi Operasi

Temperatur = 30°C Tekanan = 1 atm Luas penyaringan : 1,399 m2 5.36 Tangki Penampung (T-327)

Fungsi : menampung campuran air-etanol dari ultrafiltrasi (UF-326)

Bentuk : silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 0,1988 m3 Kondisi Operasi

Kondisi fisik Silinder

Diameter : 0,147 m Tinggi : 0,441 m Tebal : 1/8 in Tutup

Diameter : 0,147 m Tinggi : 0,4777 m Tebal : 1/8 in 5.37 Pompa 12 (P-328)

Fungsi : Memompa campuran air-etanol dari tangki penampung (T-328) ke heater (H-411)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,00509 ft3/s Daya motor : 0,00554 hp 5.38 Heater (H-411)

Jenis : 1-2 shell and tube exchanger

Dipakai : 3/4 in OD, Tube 18 BWG, panjang = 15 ft, 8 pass

Jumlah : 1 unit

Kapasitas : 147,08 kg/jam Diameter tube : 3/4 in

Jenis tube : 18 BWG Panjang tube : 15 ft

Pitch (PT) : 15/16 in triangularpitch Jumlah tube : 290

Diameter shell : 21,25 in 5.39 Menara Destilasi (MD-412)

Fungsi : memisahkan etanol dari air Jenis : Sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Kondisi Operasi

Kondisi fisik Silinder

Diameter : 1,9487 m Tinggi : 19,5 m Tebal : 1/4 in Tutup

Diameter : 1,9487 m Tinggi : 0,4871 m Tebal : 1/4 in Piring

Jumlah : 39 buah Lokasi umpan : 7 dari atas Diameter lubang : 4,5 mm Jarak piring : 0,5 m 5.40 Pompa 13 (P-413)

Fungsi : memompa produk bottom ke reboiler (E-414) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Kapasitas : 0,00509 ft3/s Daya motor : 0,00554 hp 5.41 Reboiler (E-414)

Fungsi : menaikkan suhu campuran bottom sebelum dialirkan ke menara destilasi (MD-412)

Jenis : 1-2 shell and tube exchanger

Dipakai : 3/4 in OD, Tube 18 BWG, panjang = 6 ft, 8 pass

Jumlah : 1 unit

Kapasitas : 147,08 kg/jam Diameter tube : 3/4 in

Jenis tube : 18 BWG Panjang tube : 6 ft

Pitch (PT) : 15/16 in triangularpitch Jumlah tube : 18

Diameter shell : 8 in 5.42 Kondenser (C-415)

Fungsi : mengubah fasa gas etanol dari menara destilasi (MD-412) menjadi fasa cair

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 147,08 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangularpitch Jumlah tube : 16

Diameter shell : 8 in 5.43 Reflux Drum (T-416)

Fungsi : menampung destilat dari kondensor (C-415) Bentuk : silinder mendatar dengan alas dan tutup elipsoidal Bahan Konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 80°C Tekanan = 1 atm Laju alir massa = 5798,485 kg/jam Kondisi fisik

Silinder

Tinggi : 5,014 m Tebal : 3/8 in Tutup

Diameter : 5,9477 m Tinggi : 1,493 m Tebal : 3/8 in 5.44 Pompa 18 (P-417)

Fungsi : memompa destilat dari reflux drum (T-416) ke menara destilasi (MD-417)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0037 ft3/s Daya motor : 0,00137 hp 5.45 Pompa 15 (P-418)

Fungsi : memompa destilat ke cooler (E-419) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Daya motor : 0,00189 hp 5.45 Cooler (E-419)

Fungsi : untuk mendinginkan bioetanol sebelum dialirkan ke tangki penyimpanan bioetanol (T-421)

Jenis : 2-4 shell and tube exchanger

Dipakai : 3/4 in OD, Tube 18 BWG, panjang = 56 ft, 8 pass Jumlah : 1 unit

Kapasitas : 2411670,1291 kg/jam Diameter tube : 3/4 in

Jenis tube : 18 BWG Panjang tube : 56 ft

Pitch (PT) : 15/16 in triangularpitch Jumlah tube : 210

Diameter shell : 19,25 in 5.46 Pompa 16 (P-420)

Fungsi : memompa etanol 99,8% ke tangki penyimpanan etanol (T-421)

Jumlah : 1 unit

Kapasitas : 0,00244 ft3/s Daya motor : 0,00189 hp

5.47 Tangki Penyimpanan Bioetanol (T-421)

Fungsi : menyimpan bioetanol 99,8% selama 15 hari

Bentuk : silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 64,62 m3 Kondisi Penyimpanan

Kondisi fisik Silinder

Diameter : 47,72 m Tinggi : 143,16 m Tebal : 3/8 in Tutup

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal. (Perry, 1997)

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan. (Peters et.al., 2004)

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine, 1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control). (Perry, 1997)

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu : − Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

− Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: − Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

− Pengoperasian sistem peralatan lebih mudah − Sistem kerja lebih efisien

− Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peters et.al., 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan bioetanol dari jerami padi adalah sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

− Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

− Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller

(selain set point pada input dari sensor). 4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

controller

Elemen Pengendali

Akhir

Proses

measuring device

+

gangguan (disturbances)

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

d. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis

(analyzer).

Gambar 6.2 Sebuah Loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Pada dasarnya sistem pengendalian terdiri dari (Considine, 1985) : a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

ELEMEN

PENGENDALI

PROSES ELEMEN

PENGUKURAN

ELEMEN

PENGENDALI AKHIR

GANGGUAN

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

− Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll. − Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

− Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll. − Sensor untuk aliran atau flow, yaitu orifice meter, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

− Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi. − Tipe Smart

Tipe smart menggunakan microprocessor electronic sebagai pemroses sinyal. c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC) b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC) d. Level menggunakan Level Controller (LC)

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valve dan pompa sebagai elemen pengendali akhir. 1. Controlvalve

Controlvalve mempunyai tiga elemen penyusun, yaitu: − Positioner yang berfungsi untuk mengatur posisi actuator.

− ActuatorValve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuatorvalve berdasarkan prinsip kerjanya yaitu :

a. Actuatorspring/per.

Actuator ini menggunakan spring/per sebagai penggerak piston

actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

− Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve

segmen. 2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu : − Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

− Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan dalam pabrik pembuatan bioetanol dari jerami padi adalah :

1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan

untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian

• Temperature Indicator Controller (TIC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Level Indicator Contoller (LIC) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Pressure Indicator Controller (PIC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian. (Kallen, 1961)

Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali feedback ini berupa pneumatic signal yaitu dengan menggunakan udara tekan. Tipe pengendali feedback yang digunakan pada perancangan ini, yaitu :

1.Jenis – P (Proportional), digunakan untuk mengendalikan tekanan gas.

2.Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow), ketinggian (level) cairan, dan tekanan zat cair.

3.Jenis – PID (Proportional Integral Derivative), digunakan untuk mengendalikan temperatur.

FC

LI LC TC

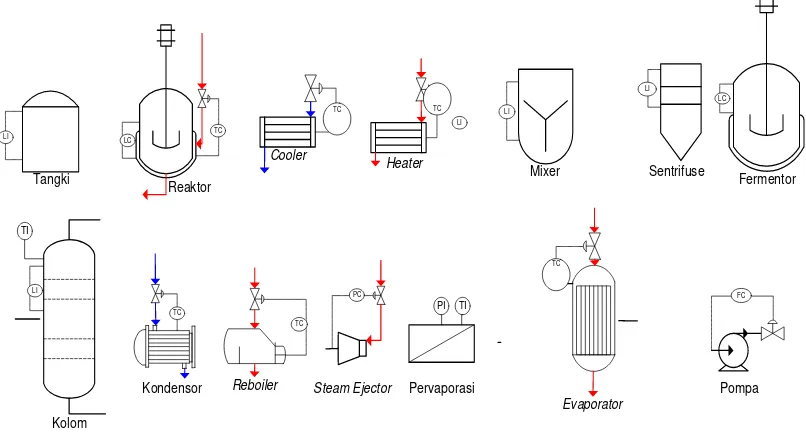

TC TC LI LC TC PC TI PI TC TI Tangki Reaktor Cooler Heater Fermentor Kolom Destilasi

Kondensor Reboiler Steam Ejector Pervaporasi

Evaporator Pompa LI LI Mixer LI Sentrifuse TC

[image:78.595.116.519.314.530.2]Gambar 6.3 Instrumentasi Pada Alat

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra-rancangan Pabrik Pembuatan Bioetanol dari Jerami Padi

No. Nama Alat Jenis

Instrumen Kegunaan

2 Reaktor TC Mengontrol suhu dalam reaktor

LC Mengontrol ketinggian cairan dalam reaktor

3 Cooler TC Mengontrol suhu dalam cooler

4 Heater TC Mengontrol suhu dalam heater

5 Mixer LI Mengetahui level cairan dalam mixer

6 Sentrifuse LI Mengetahui level cairan dalam sentrifuse

7 Fermentor LC Mengontrol ketinggian cairan dalam

fermentor

8 Kolom destilasi

TI Mengetahui suhu dalam kolom destilasi

LI Mengetahui level cairan dalam kolom destilasi

9 Reboiler TC Mengontrol suhu cairan dalam reboiler

10 Kondensor TC Mengontrol suhu cairan dalam kondensor

11 Steam ejector FC Mengontrol laju aliran steam

12 Membran pervaporasi TI Mengetahui suhu cairan dalam membran PI Mengetahui tekanan cairan dalam membran

13 Pompa FC Mengontrol laju aliran keluaran pompa

14 Evaporator TC Mengontrol suhu cairan dalam evaporator

6.2 Keselamatan Kerja

Aktivitas masyarakat umumnya berhubungan dengan resiko yang dapat mengakibatkan kerugian pada badan atau usaha. Karena itu usaha-usaha keselamatan merupakan tugas sehari-hari yang harus dilakukan oleh seluruh karyawan. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

yang akan terjadi dapat diketahui sedini mungkin, sehingga dapat dihindarkan. (Bernasconi, 1995)

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal. (Bernasconi, 1995)

Kerusakan (badan atau benda) dapat terjadi secara tiba-tiba tanpa dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan dengan aturan keselamatan kerja dapat memancing bahaya yang akut dan mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

− Sistem pencegahan kebocoran − Sistem perawatan

− Sistem penerangan

− Sistem penyimpanan material dan perlengkapan − Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

− Tidak boleh merokok atau makan

− Tidak boleh minum minuman keras (beralkohol) selama bertugas

Bahaya dan tindakan-tindakan yang tidak memperhatikan keselamatan akan mengakibatkan kerusakan. Yang menjamin keselamatan kerja sebetulnya adalah pengetahuan mengenai bahaya sedini mungkin, sehingga pencegahan dapat diupayakan sebelum bahaya tersebut terjadi.

1. Pencegahan terhadap kebakaran

− Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium dan ruang proses.

− Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

− Fire hydrant ditempatkan di daerah storage, proses,