PRA RANCANGAN PABRIK

PEMBUATAN GLUKOSA

DARI TEPUNG SAGU

DENGAN KAPASITAS 2000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana

Oleh

IQBAL FAUZA

080425020

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN GLUKOSA

DARI TEPUNG SAGU

DENGAN KAPASITAS 2000 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan Sarjana

oleh

:

IQBAL FAUZA

080425020

Disetujui/Telah Diperiksa :

Dosen Pembimbing I Dosen Pembimbing II

Prof. Dr. Ir. Setiaty Pandia Mersi Suriani S, ST, MT Nip 130 937 214 Nip 19680806 199802 2 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Mersi Suriani S, ST, MT Dr.Halimatuddahliana ST, MSc Ir. Netty Herlina, MT Nip 19680806 199802 2 001 Nip 19730408 199802 2 002 Nip 19610425 199003 2 000

Mengetahui, Kordinator Tugas Akhir

Dr. Eng. Ir. Irvan, Msi Nip 19980820 199501 1 001

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan

anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Glukosa dari Sagu dengan Kapasitas 2000

Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang

sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Ibu Prof. Dr. Ir. Setiaty Pandia sebagai Dosen Pembimbing I yang telah

membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Mersi Suriani S, ST MT sebagai Dosen Pembimbing II yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik

Kimia FT USU.

4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik

Kimia.

6. Dan yang paling istimewa Orang tua penulis yaitu Ibunda dan Ayahanda , yang

tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

7. Kakak tercinta yang selalu mendoakan dan memberikan semangat.

8. Teman-teman stambuk ‘04 tanpa terkecuali. Thanks buat kebersamaan dan

semangatnya.

9. Teman seperjuangan Nonie sebagai partner penulis dalam penyelesaian Tugas

Akhir ini.

10.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 20 Februari 2010

Penulis,

Iqbal Fauza

INTISARI

Salah satu upaya peningkatan nilai tambah pada sub sector agroindustri

adalah pemanfaatan sagu sebagai bahan baku pembuatan glukosa. Pabrik pembuatan

glukosa ini direncanakan akan berproduksi dengan kapasitas 2000 ton/tahun dan

beroperasi selama 300 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi

ketergantungan indonesi terhadap produk import.

Lokasi pabrik direncanakan di daerah Selat Panjang Kabupaten Bengkalis

Propinsi Riau dengan luas areal 7600 m2. Tenaga kerja yang dibutuhkan 90 orang

dengan bentuk badan usaha Perseroan Terbatas (PT). yang dipimpin oleh seorang

Direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan glukosa ini adalah sebagai berikut:

Total modal investasi : Rp 22.603.126.186

Biaya produksi : Rp 14.904.560.102

Hasil penjualan /tahun : Rp 24.199.993.224

Laba bersih : Rp 6.374.269.169

Profit Margin : 38,21 %

Break Event Point (BEP) : 46,34 %

Return of investment (ROI) : 28,2008 %

Pay Out Time (POT) : 3,54 tahun

Internal Rate of Return (IRR) : 47,0013

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Stirena ... II-1

2.2 Sifat – sifat Bahan baku, Bahan Penyerta, dan Produk ... II-3

2.3 Proses Pembuatan Stirena ... II-3

2.3.1 Hidroperoksida ... II-4

2.3.2 Dehidrogenasi ... II-4

2.4 Pemilihan Proses ... II-5

2.5 Deskripsi Proses ... II-5

BAB III NERACA MASSA ... III-1

3.1 Tangki Pencampur (V-101) ... III-1

3.2 Pencampur Gas (M-101) ... III-1

3.3 Reaktor 1 (R-101) ... III-2

3.4 Reaktor 2 (R-102) ... III-2

3.5 Knock Out Drum (KO-101) ... III-2

3.6 Dekanter (D-101) ... III-3

3.7 Kolom Destilasi 1 (T-101) ... III-3

3.8 Kondensor 1 (E-106) ... III-3

3.9 Reboiler 1 (E-108) ... III-4

3.11 Kondensor 2 (E-109) ... III-4

3.12 Reboiler 2 (E-110) ... III-5

BAB IV NERACA ENERGI ... IV-1

4.1 Vaporizer 1 (E-101) ... IV-1

4.2 Pencampur Gas (M-101) ... IV-1

4.3 Reaktor 1 (R-101) ... IV-1

4.4 Heater 1 (E102) ... IV-2

4.5 Reaktor 2 (R-102) ... IV-2

4.6 Waste Heat Boiler (E-103) ... IV-2 4.7 Kondensor 1 (E-104) ... IV-2

4.8 Heater 2 (E-105) ... IV-3

4.9 Destilasi 1 (T-101) ... IV-3

4.9.1 Kondensor 2 (E-106) ... IV-3

4.9.2 Reboiler 1 (E-108) ... IV-3

4.10 Cooler 1 (E-107) ... IV-3

4.11 Destilasi 2 (T-102) ... IV-4

4.9.1 Kondensor 3 (E-109) ... IV-4

4.9.2 Reboiler 2 (E-110) ... IV-4

4.12 Cooler 2 (E-111) ... IV-4

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja Pabrik ... VI-9

BAB VII UTILITAS ... V11-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-4

7.3 Kebutuhan Listrik ... VII-14

7.4 Kebutuhan Bahan Bakar ... VII-15

7.5 Unit Pengolahan Limbah ... VII-16

7.6 Spesifikasi Peralatan Utilitas ... VII-29

8.2 Tata Letak Pabrik ... VIII-6

8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9

9.7 Sistem Penggajian ... IX-11

9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Hal

Tabel 1.1 Ekspor Stirena Indonesia ... I-2

Tabel 2.1 Sifat-Sifat Bahan Baku, Bahan Penyerta, dan Produk ... II-3

Tabel 3.1 Neraca Massa pada Tangki Pencampur (V-101) ... III-1

Tabel 3.2 Neraca Massa pada Pencampur Gas (M-101) ... III-1

Tabel 3.3 Neraca Massa pada Reaktor 1 (R-101) ... III-2

Tabel 3.4 Neraca Massa pada Reaktor 2 (R-102) ... III-2

Tabel 3.5 Neraca Massa pada Knock Out Drum (KO-101) ... III-2

Tabel 3.6 Neraca Massa pada Dekanter (D-101) ... III-3

Tabel 3.7 Neraca Massa pada Kolom Destilasi 1 (T-101) ... III-3

Tabel 3.8 Neraca Massa pada Kondensor 1 (E-106) ... III-3

Tabel 3.9 Neraca Massa pada Reboiler 1 (E-108) ... III-4

Tabel 3.10 Neraca Massa pada Kolom Destilasi 2 (T-102) ... III-4

Tabel 3.11 Neraca Massa pada Kondensor 2 (E-109) ... III-4

Tabel 3.12 Neraca Massa pada Reboiler 2 (E-110) ... III-5

Tabel 4.1 Neraca Energi pada Vaporizer 1 (E-101) ... IV-1 Tabel 4.2 Neraca Energi pada Pencampur Gas (M-101) ... IV-1

Tabel 4.3 Neraca Energi pada Reaktor 1 (R-101) ... IV-1

Tabel 4.4 Neraca Energi pada Heater 1 (E-102) ... IV-2

Tabel 4.5 Neraca Energi pada Reaktor 2 (R-102) ... IV-2

Tabel 4.6 Neraca Energi pada Waste Heat Boiler (E-103) ... IV-2 Tabel 4.7 Neraca Energi pada Kondensor 1 (E-104)... IV-2

Tabel 4.8 Neraca Energi pada Heater 2 (E-105) ... IV-3

Tabel 4.9 Neraca Energi pada Kondensor 2 (E-106)... IV-3

Tabel 4.10 Neraca Energi pada Reboiler 1 (E-108) ... IV-3

Tabel 4.11 Neraca Energi pada Cooler 1 (E-107) ... IV-3

Tabel 4.12 Neraca Energi pada Kondensor 3 (E-109)... IV-4

Tabel 4.13 Neraca Energi pada Reboiler 2 (E-110) ... IV-4

Tabel 4.14 Neraca Energi pada Cooler 2 (E-111) ... IV-4

Tabel 7.1 Kebutuhan Uappada 300 oC, 225 kPa ... VII-1

Tabel 7.2 Kebutuhan Uappada 750 oC, 225 kPa ... VII-2

Tabel 7.3 Kebutuhan Air Pendingin pada Alat ... VII-4

Tabel 7.4 Kebutuhan air proses pada alat ... VII-5

Tabel 7.5 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-6

Tabel 7.6 Kualitas Air Sungai Silau, Batu Bara ... VII-7

Tabel 7.7 Perincian Kebutuhan Listrik ... VII-14

Tabel 8.1 Perincian Luas Tanah ... VIII-7

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-9

Tabel 9.3 Perincian Gaji Karyawan ... IX-11

Tabel LA.1 Derajat Kebebasan Kolom Destilasi T-102 ... LA-3

Tabel LA.2 Neraca Massa Kolom Destilasi 2 (T-102) ... LA-4

Tabel LA.3 Konstanta Antoine Komponen ... LA-5

Tabel LA.4 Titik Didih Umpan Masuk Destilasi ... LA-5

Tabel LA.5 Dew Point Destilat ... LA-6 Tabel LA.6 Boiling Point Produk Bawah ... LA-6 Tabel LA.7 Omega Point Destilasi ... LA-7

Tabel LA.8

Φ α

.x

α

i iD

i ... LA-7

Tabel LA.9 Neraca Massa Kondensor 2 (E-109)... LA-9

Tabel LA.10 Neraca Massa Reboiler 2 (E-110) ... LA-10

Tabel LA.11 Derajat Kebebasan Kolom Destilasi 1 (T-101) ... LA-11

Tabel LA.12 Neraca Massa Kolom Destilasi 1 (T-101) ... LA-13

Tabel LA.13 Konstanta Antoine Komponen ... LA-14

Tabel LA.14 Titik Didih Umpan Masuk Destilasi ... LA-14

Tabel LA.15 Dew Point Destilat ... LA-15 Tabel LA.16 Boiling Point Produk Bawah ... LA-15 Tabel LA.17 Omega Point Destilasi ... LA-16

Tabel LA.18

Φ α

.x

α

i iD

i ... LA-16

Tabel LA.20 Neraca Massa Reboiler 1 (E-108) ... LA-19

Tabel LA.21 Derajat Kebebasan Dekanter D-101 ... LA-20

Tabel LA.22 Neraca Massa Dekanter D-101 ... LA-23

Tabel LA.23 Derajat Kebebasan Reaktor 2 (R-102) ... LA-24

Tabel LA.24 Neraca Massa Reaktor 2 (R-102) ... LA-28

Tabel LA.25 Derajat Kebebasan Knock Out Drum KO-101 ... LA-29

Tabel LA.26 Konstanta Antoine Komponen ... LA-30

Tabel LA.27 Tekanan Uap Komponen ... LA-30

Tabel LA.28 Neraca Massa Knock Out Drum KO-101 ... LA-31

Tabel LA.29 Derajat Kebebasan Reaktor 1 (R-101) ... LA-32

Tabel LA.30 Neraca Massa Reaktor 1 (R-101) ... LA-35

Tabel LA.31 Derajat Kebebasan Pencampur Gas M-101 ... LA-36

Tabel LA.32 Neraca Massa Pencampur Gas M-101 ... LA-37

Tabel LA.33 Derajat Kebebasan Tangki Pencampur V-101 ... LA-37

Tabel LA.34 Neraca Massa Tangki Pencampur V-101 ... LA-38

Tabel LB.1 Kapasitas Panas Gas ... LB-1

Tabel LB.2 Kapasitas Panas Cairan ... LB-1

Tabel LB.3 Panas Laten ... LB-2

Tabel LB.4 Panas reaksi pembentukan fasa gas ... LB-2

Tabel LB.5 Tekanan Uap Antoine ... LB-2

Tabel LB.6 Panas Masuk Vaporizer (E-101) ... LB-4 Tabel LB.7 Panas Keluar Vaporizer (E-101) ... LB-5 Tabel LB.8 Neraca panas Vaporizer (E-101) ... LB-6 Tabel LB.9 Panas Masuk Pencampur Gas M-101 (Alur 5) ... LB-7

Tabel LB.10 Panas Keluar Pencampur Gas (M-101) ... LB-8

Tabel LB.11 Neraca Panas Pencampur Gas (M-101) ... LB-8

Tabel LB.12 Panas Keluar Reaktor 1 (R-101) pada Trial 1 ... LB-10

Tabel LB.13 Neraca Panas Reaktor 1 (R-101) Trial 1 ... LB-11

Tabel LB.14 Panas Keluar Reaktor 1 (R-101) pada Trial 2 ... LB-12

Tabel LB.15 Neraca Panas Reaktor 1 (R-101) Trial 2 ... LB-13

Tabel LB.18 Panas Keluar Reaktor 2 (R-102) pada Trial 1 ... LB-17

Tabel LB.19 Neraca Panas Reaktor 2 (R-102) pada Trial 1 ... LB-18

Tabel LB.20 Panas Keluar Reaktor 2 (R-102) pada Trial 2 ... LB-19

Tabel LB.21 Neraca Panas Reaktor 2 (R-102) pada Trial 2 ... LB-21

Tabel LB.22 Panas Keluar Waste Heat Boiler (E-103) ... LB-21

Tabel LB.23 Neraca Panas Waste Heat Boiler(E-103) ... LB-22

Tabel LB.24 Panas Masuk Kondensor 1 (E-104) ... LB-23

Tabel LB.25 Panas Keluar Kondensor 1 (E-104) ... LB-23

Tabel LB.26 Neraca Panas Kondensor 1 (E-104) ... LB-24

Tabel LB.27 Panas Masuk Heater 2 (E-105) ... LB-25

Tabel LB.28 Panas Keluar Heater 2 (E-105) ... LB-25

Tabel LB.29 Neraca panas Heater 2 (E-105) ... LB-26

Tabel LB.30 Titik Didih Umpan Masuk Destilasi ... LB-27

Tabel LB.31 Dew Point Destilat ... LB-28 Tabel LB.32 Panas Masuk Kondensor 2 (E-106) ... LB-28

Tabel LB.33 Panas Keluar Kondensor 2 (E-106) (Alur 20) ... LB-29

Tabel LB.34 Panas Keluar Kondensor 2 (E-106) (Alur 21) ... LB-29

Tabel LB.35 Neraca Panas Kondensor 2 (E-106) ... LB-30

Tabel LB.36 Boiling Point Produk Bawah ... LB-31 Tabel LB.37 Panas Masuk Reboiler 1 (E-108) ... LB-31

Tabel LB.38 Panas Keluar Reboiler 1 (E-108) (Alur 26) ... LB-32

Tabel LB.39 Panas Keluar Reboiler 1 (E-108) (Alur 27) ... LB-32

Tabel LB.40 Neraca panas Reboiler 1 (E-108) ... LB-33

Tabel LB.41 Panas Masuk Cooler 1 (E-107) ... LB-34

Tabel LB.42 Panas Keluar Cooler 1 (E-107) ... LB-34

Tabel LB.43 Neraca Panas Cooler 1 (E-107) ... LB-35

Tabel LB.44 Titik Didih Umpan Masuk Destilasi ... LB-36

Tabel LB.45 Dew Point Destilat ... LB-37 Tabel LB.46 Panas Masuk Kondensor 3 (E-109) ... LB-37

Tabel LB.47 Panas Keluar Kondensor 3 (E-109) (Alur 29) ... LB-38

Tabel LB.48 Panas Keluar Kondensor 3 (E-109) (Alur 30) ... LB-38

Tabel LB.50 Boiling Point Produk Bawah ... LB-40 Tabel LB.51 Panas Masuk Reboiler 2 (E-110) ... LB-40

Tabel LB.52 Panas Keluar Reboiler 2 (E-110) (Alur 34) ... LB-41

Tabel LB.53 Panas Keluar Reboiler 2 (E-110) (Alur 35) ... LB-41

Tabel LB.54 Neraca panas Reboiler 2 (E-110) ... LB-42

Tabel LB.55 Panas Masuk Cooler 2 (E-111) ... LB-43

Tabel LB.56 Panas Keluar Cooler 2 (E-111) ... LB-43

Tabel LB.57 Neraca Panas Cooler 2 (E-111)... LB-44

Tabel LC.1 Data pada Alur 1 ... LC-1

Tabel LC.2 Data pada Alur 12 ... LC-4

Tabel LC.3 Data pada Alur 22 ... LC-6

Tabel LC.4 Data pada Alur 36 ... LC-9

Tabel LC.5 Data pada Alur 3 ... LC-12

Tabel LC.6 Data pada Alur 15 ... LC-14

Tabel LC.7 Komposisi Gas pada Knock-out Drum (KO-101) ... LC-17 Tabel LC.8 Data Komposisi pada Dekanter D-101 ... LC-21

Tabel LC.9 Komposisi Bahan pada Alur Vd Kolom Destilasi T–101 ... LC-25

Tabel LC.10 Komposisi Bahan pada Alur Lb Kolom Destilasi T–101 ... LC-26

Tabel LC.11 Komposisi Bahan pada Alur Vd Kolom Destilasi T–102 ... LC-32

Tabel LC.12 Komposisi Bahan pada Alur Lb Kolom Destilasi T–102 ... LC-32

Tabel LD.1 Data pada TP-06 ... LD-37

Tabel LD.2 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-43

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8

Tabel LE.5 Biaya Sarana Transportasi ... LE-12

Tabel LE.6 Perincian Gaji Pegawai ... LE-15

Tabel LE.7 Perincian Biaya Kas ... LE-17

Tabel LE.8 Perincian Modal Kerja ... LE-18

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-20

Tabel LE.11 Data Perhitungan BEP ... LE-28

DAFTAR GAMBAR

Hal

Gambar 2.1 Struktur Stirena ... II-1

Gambar 2.2 Pemanfaatan Stirena ... II-2

Gambar 6.1 Instrumentasi Pompa ... VI-5

Gambar 6.2 Instrumentasi Tangki Cairan ... VI-6

Gambar 6.3 Instrumentasi Reaktor ... VI-6

Gambar 6.4 Instrumentasi Cooler dan Condenser ... VI-6 Gambar 6.5 Instrumentasi Knock out drum (KO Drum) ... VI-7

Gambar 6.6 Instrumentasi Dekanter ... VI-7

Gambar 6.7 Instrumentasi Blower ... VI-8

Gambar 6.8 Instrumentasi Kompresor ... VI-8

Gambar 6.9 Instrumentasi Kolom Distilasi ... VI-8

Gambar 6.10 Instrumentasi Waste Heat Boiler ... VI-9

Gambar 7.1 Kebutuhan Air Tambahan Ketel ... VII-3

Gambar 7.2 Diagram Alir Pengolahan Air Pra Rancangan Pabrik

Pembuatan Stirena dari Etil Benzena dengan Proses

Dehidrogenasi………. ...VII-39

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Stirena ... VIII-9

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Stirena ... IX-13

Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower ... LD-43 Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-44

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5

Gambar LE.2 Harga Peralatan untuk Kolom Distilasi ... LE-6

DAFTAR LAMPIRAN

Hal

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1

INTISARI

Salah satu upaya peningkatan nilai tambah pada sub sector agroindustri

adalah pemanfaatan sagu sebagai bahan baku pembuatan glukosa. Pabrik pembuatan

glukosa ini direncanakan akan berproduksi dengan kapasitas 2000 ton/tahun dan

beroperasi selama 300 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi

ketergantungan indonesi terhadap produk import.

Lokasi pabrik direncanakan di daerah Selat Panjang Kabupaten Bengkalis

Propinsi Riau dengan luas areal 7600 m2. Tenaga kerja yang dibutuhkan 90 orang

dengan bentuk badan usaha Perseroan Terbatas (PT). yang dipimpin oleh seorang

Direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan glukosa ini adalah sebagai berikut:

Total modal investasi : Rp 22.603.126.186

Biaya produksi : Rp 14.904.560.102

Hasil penjualan /tahun : Rp 24.199.993.224

Laba bersih : Rp 6.374.269.169

Profit Margin : 38,21 %

Break Event Point (BEP) : 46,34 %

Return of investment (ROI) : 28,2008 %

Pay Out Time (POT) : 3,54 tahun

Internal Rate of Return (IRR) : 47,0013

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

BAB I

PENDAHULUAN

1.1Latar Belakang

Perkembangan industri di Indonesia sebagai Negara yang sedang berkembang

merupakan usaha jangka panjang untuk merombak struktur perekonomian nasional.

Menuju era globalisasi yang lebih menitikberatkan pada sub agroindustri sesuai

dengan kekayaan alam yang dimiliki.

Pembangunan agroindustri ditingkatkan agar mampu menjamin pemanfaatan

hasil pertanian secara optimal dengan memberikan nilai tambah yang tinggi melalui

pengembangan dan penguasaan teknologi pengolahan, melalui keterkaitan yang

menguntungkan antara petani, produsen dengan pihak industri (GBHN 1993).

Salah satu upaya peningkatan nilai tambah pada sub sektor agroindustari adalah

pemanfaan pati sagu sebagai bahan baku pembuatan glukosa. Selain untuk

pengolahan glukosa, sagu dapat juga diolah menjadi bahan makanan. Hal ini

tentunya akan menguntungkan pihak petani sagu karena akan mempermudah bagi

pemasaran hasil tanamannya dan juga menguntungkan pihak industri.

Menurut data statistik, banyaknya pati sagu secara umum yang digunakan

sebagai bahan baku industri pangan pada tahun 2007 sebanyak 3.889.264 kg dengan

nilai kurang lebih US $1.113.102. (Badan Pusat Statistik Indonesia 2007).

Dari data tersebut, maka nilai sagu dapat lebih berharga jika diolah sedemikian

rupa dengan cara yang tepat maka akan lebih bernilai tambah, sehingga dapat lebih

meningkatkan pendapatan nasional dan menigkatkan taraf hidup petani melalui

pemberdayaan sumber pertanian yaitu sagu.

Kebutuhan glukosa di Indonesia ditunjukkan pada tabel berikut :

Tahun Jumlah (kg) Nilai (US$)

2003

2004

2005

2006

2007

950.436

1.320.436

1.800.386

2.334.954

3.889.264

392.485

515.696

759.570

1.112.721

1.133.102

Dari beberapa gambaran mengenai glukosa tesebut di atas, dapat disimpulkan

bahwa, besar peluang untuk dapat meningkatkan jumlah produksi glukosa, dengan

pemanfaatan pati sagu sehingga dapat meningkatkan perekonomian negara.

1.2Perumusan Masalah

Kebutuhan pasar menyebabkan pentingnya pertimbangan pembangunan pabrik

glukosa mononidrat dalam proses yang efisien, ekonomis dan ramah lingkungan. Pra

rancangan pabrik glukosa monohidrat dari tepung sagu diharapkan dapat menjadi

solusi yang tepat untuk memenuhi kriteria tersebut, selain sebagai pemanfaatan

potensi alam yang belum dimanfaatkan. Pertimbangan umtuk mendirikan pabrik

diharapkan untuk memenuhi kebutuhan gula dalam negeri tanpa harus melakukan

impor dari luar negeri.

1.3Tujuan Perancangan

Tujuan pembuatan pra rancangan pabrik glukosa monohidrat dari pati sagu

adalah untuk menerapkan disiplin ilmu teknik kimia industri khususnya perancangan,

proses dan operasi teknik kimia.

1.4Manfaat Perancangan

Manfaat pra rancangan pabrik glukosa monohidrat dari tepung sagu ini adalah

memberi gambaran kelayakan (feasibility) pabrik ini untuk dikembangkan di

Indonesia. Dimana nantinya gambaran tersebut menjadi patokan untuk pengambilan

keputusan terhadap pendirian pabrik.

Manfaat yang lain yang dapt diproleh adalah dapat membuka lapangan kerja dan

dapat memicu rakyat untuk meningkatkan produksi dalam negeri.

BAB II

TINJAUAN PUSTAKA

2.1 Sagu

Pati adalah satu jenis polisakarida yang amat luas tersebar di alam. Pati ini

disimpan sebagai cadangan makanan bagi tumbuhan di dalam biji buah (padi,

jagung), didalam umbi (ubi kayu, ubi jalar, garut) dan pada batang (sagu, aren).

Tanaman sagu termasuk dalam keluarga Palmae dari genus Metroxylon. Potensi tanaman sagu di Indonesia sangat besar, khususnya di wilayah Indonesia bagian

timur. Tanaman sagu terutama terdapat di Irian Jaya (980.000 ha), Maluku (30.000

ha), Sulawei Selatan (30.000 ha), dan Riau (32.000 ha).

Penggunaan sagu sejauh ini untuk bahan tradisional atau campuran tepung terigu

dalam pembuatan kue yang umumnya diproduksi dalam skala industri kecil.

Kandungan pati yang cukup tinggi dari tepung sagu memungkinkan sagu

dipergunakan sebagai:

a. Bahan baku untuk produksi glukosa

b. Bahan baku high fructose syrup, sorbitol dan lain-lain

c. Bahan baku industri alkohol

d. Bahan baku industri tekstil

e. Bahan baku industri lem untuk plywood

Sagu kering yang ada dipasaran, pada umumnya dengan kandungan sagu yaitu

pati diatas 80% ( syarat mutu tepung sagu menurut SII. 0231-79 adalah kadar pati

minimum 80%, serat kasar maksimum 0,5%, abu maksimum 1,5%, air maksimum

14% dan tidak mengandung logam berbahaya). Pemakaian glukosa dalam negeri,

peningkatannya tiap tahun rata-rata sebesar 7,7% (Jurnal Teknik Kimia Indonesia

Vol.3, Agustus 2004).

Komposisi bahan baku dimana kandubgan patinya sebanyak 84,7% memungkinkan

Tabel 2.1 Komponen Makronutrien Pati Sagu

Komponen Jumlah ( % )

Pati

Air

Protein

Lemak

Impuritis

84,7 %

14 %

0,7 %

0,2 %

0,4 %

Sumber : Direktorat Gizi, Departemen Kesehatan R.I (1981)

2.2 Gula – Gula Karbohidrat

Karbohidrat merupakan senyawa karbon, hydrogen dan oksigen yang banyak

terdapat di alam yang mempunyai rumus empiris CH2O. Kabohidrat merupakan

sumber energi yang paling utama dalam tubuh makhluk hidup. Disamping sebagai

sumber energi bagi makhluk hidup, karbohidrat memiliki kegunaan yang luas dalam

bidang industi, misalnya industri kertas, industi fermentasi, industri makanan dan

minuman dan sebagainya.

Pada umumnya gula karbohidrat terbagi dalam tiga kelompok :

a. Monosakarida

b. Disakarida

c. Polisakarida

2.3 Glukosa

Glukosa dipergunakan dalam industri makanan dan minuman, terutama

dalam industri permen, selai dan pembuatan buah kaleng.

Tabel 2.2 Syarat mutu Glukosa

KOMPONEN SPESIFIKASI

Gula reduksi dihitung sebagai d-Glukosa

Pati

Sulfur

Pemanis buatan

Maksimum 30%

Tidak nyaa

Untuk kembang gula maksimum 400

ppm, yang lainnya 40 ppm

Kemajuan dalam konversi enzim dapat menghasilkan glukosa dengan kadar

dekstrosa 95%, kadar deksrosa lebih tinggi dapat diperoleh dengan menggunakan

konsentrasi substrat yang lebih rendah, tetapi ada batas ekonomisnya.

Kadar dekstrosa juga bisa berkurang oleh adanya trans-glukosa karena enzim

yang digunakan tidak murni. Dosis enzim yang tinggi dan waktu konversi yang

terlalu panjang mengakibatkan polimerisasi membentuk karena konversi non ideal.

Pada suhu 600C kelarutan dekstrosa sama dengan sukrosa. Pada suhu dibawah

600C kelarutan sukrosa lebih tinggi dibanding dekstrosa lebih tinggi. Suhu transisi

dektrosa adalah pada suhu 500C, pada suhu dibawah ini monohidrat glukosa

membentuk fasa padat.

Dekstrosa tidak mudah mengkristal seperti sukrosa. Inti kristal tidak terbentuk

sampai larutan dekstrosa mencapai kejenuhan 79%. Tetapi pada suhu tinggi sirup

glukosa dapat mengkristal.

2.4 Sifat-sifat Bahan

1. Pati Sagu

Sifat-sifat fisika :

a. Merupakan sumber karbohidrat (pati) yang dominan pada tanaman

sagu

b. Merupakan butiran atau granula

c. Berwarna putih mengkilap

d. Tidak berbau dan tidak mempunyai rasa

Sifat-sifat kimia :

a. Pati sagu merupakan polimer glukosa dengan ikatan 1,4 glukosa b. Pati sagu mengandung sekitar 27% amilosa dan 73% amilopektin

c. Pati tidak larut dalam air dingin

d. Mengalami gelatinitas pada suhu 1050C

e. Dapat dihidrolisa menjadi glukosa monohidrat

2. NaOH (Natrium Hidroksida)

Sifat-sifat fisika :

b. Boiling Point : 139 0C pada tekanan 1 atm

c. Melting Point : 318,80C pada tekanan 1 atm

d. Kelarutan dalam air panas : 3470C

e. Kelarutan dalam air dingin : 400C

f. Spesifikasi grafity : 2,130

g. Denitas : 0,9824 gr/ml

Sifat-sifat kimia :

a. Menstabilkan kondisi pH

b. Merupakan basa kuat

c. Mudah larut dalam air

d. Berwarna putih dalam keadaan padat

(Sumber : Perrys, 1997)

3. HCL (Asam Klorida)

Sifat-sifat fisika :

a. Berat Molekul : 36,5 gr/mol

b. Boiling Point : 114 0C pada tekanan 1 atm

c. Densitas : 1,181 gr/ml

d. Temperatur Kritis : 51,450C

e. Merupakan gas yang tidak berwarna

f. Berbau agak tajam atau khas dan beracun

Sifat-sifat kimia :

a. Merupakan asam kuat

b. Memerahkan kertas lakmus

c. Mudah larut dalam air

d. Sebagai gas yang dapat langung bereaksi dengan amoniak

e. Dalam air akan terionisasi

(Sumber : Perrys, 1997)

4. H2O (Air)

b. Indeks bias : 1,33

c. Titik didih : 100 0C pada tekanan 1 atm

d. Titik beku : 00C pada tekanan 1 atm

e. Densitas : 1 gr/ml

f. Viskositas : 0,0102 poise

g. Panas laten : -2,418 x105 J/mol

h. Panas penguapan : -2,288 x105 J/mol

i. Tidak berbau dan berasa

Sifat-sifat kimia :

a. Bentuk molekul heksagonal

b. Bersifat polar

c. Pelarut yang baik bagi senyawa organik

d. Merupakan elektrolit lemah

e. Memiliki ikatan hidrogen

(Sumber : Perrys, 1997)

5. Glukosa

Sifat-sifat fisika :

a. Berat Molekul : 180,16 gr/mol

b. Spesifik grafity : 1,544

c. Kelarutan dalam air : 82

d. Berasa manis

e. Berfungsi sebagai sumber energi

f. Termasuk mobosakarida

g. Larut dalam air

Sifat-sifat kimia :

a. Dihidrasi oleh asaam menghasilkan suatu molekul d-glukosa

b. Bereaksi negatif dengan reagen Tollen

2.6 Proses yang tersedia

Proses pembuatan glukosa dari pati sagu berdasarkan pada proses hidrolisa

terdiri dari :

a. Proses hidrolisa dengan katalis asam

b. Proses hidrolisa dengan katalis enzim

2.6.1 Proses hidrolisa dengan katalis asam

Slurry mengandung 35% - 40% pati acidief dengan asam (HCl). Tekanan di

konverter mencapai 30 psia dengan pH 4 – 5. Kemudian larutan dinetralisasi dengan

Ca(OH)2 (50 -70) ppm, dimana suhu mencapai 1400C. hasil hidrolisa menjadi

glukosa diukur sebagai dekstosa-equivalen (gula pereduksi) yang memberikan hasil

95 – 96 De dan 92 – 94 % dekstosa/dry basis. Sirup glukosa kotor disaring untuk

dipisahkan dari inert yang tidak larut, kemudian diikuti dengan penambahan karbon

aktif. sirup glukosa murni diuapkan untuk mendapatkan sirup glukosa yang lebih

pekat. kemudian dilakukan pengkristalan guna membentuk sirup glukosa menjadi

kristal glukosa. Kristal glukosa ini kemudian dipisahkan antara kristal glukosa

dengan mother liquor dan akhirnya dilakukan penyaringan serta pengepakan.

2.6.2 Proses hidrolisa dengan katalis enzim

Setelah mencairkan pati, slurry yang mengandung 35% - 40% pati kemudian

dihidrolisa dengan penambahan katalis enzim guna memecah moleku-molekul pati

yang lebih besar menjadi molekul yang lebih kecil atau pemecahan ikatan rantainya.

Ini dilakukan dengan menambahkan enzim α – amilase dan gluko amilase. Dengan

demikian hirolisa pati dengan katalis enzim dilakukan dengan dua tahap, yaitu :

a. Penambahan enzim α – amilase

b. Penambahan enzim gluko – amilase

Tangki yang mengandung pati 35% – 40% dicampur dengan air. Didalam

tangki ini diberikan enzim α – amilase untuk memecahkan ikatan rantai amilase

menjadi α – glukosidic pati, dan juga dinetralkan dengan penambahan Ca(OH)2.

kemudian dilanjutkan ke tahap liquifikasi yang berlangsung dua tahap yaitu tahap

uap panas sampai suhu 1050C. suhu tersebut dipertahankan selama 5 menit, sampai

terjadi proses gelitinasi. Kemudian suhu diturunkan menjadi 950C dan bahan

dialirkan pada alat liquifikasi II. Liquifikasi II berlangsung selama 2 jam dan suhu

dipertahankan pada suhu 950C sampai terbentuk dekstrin. Dekstrin yang diperoleh

dipompa kedalam tangki sakharifikasi dan suhu diturunkan menjadi 600C, pH juga

diturunkan menjadi 4,5 dengan menambah HCl 0,1 N, kemudian ditambahkan enzim

gluko – amilase yang memotong ikatan rantai α – 1 – 6 glukosidic pati selama 72 jam

dan tekanan operasi atm. Hasil hidrolisa menjadi gluksa diukur sebagai dekstrose –

equivalen (gula pereduksi) yang memberikan hasil 98 – 99 De dan 97 – 98,5%

dekstrose.

Sirup glukosa kemudian dijernihkan untuk memisahkan inert yang tidak

larutdenga penambahan karbon aktif yang diteruskan pada alat penukar ion untuk

menghilangkan ion-ion. Sirup glukosa bersuh diuapkan pada evaporator guna

memekatkan larutan glukosa. Hasil dari evaporator yaitu 70 – 78% sirup glukosa

yang siap di kristalkan menjadi butir-butir kristal glukosa. Kemudian larutan glukosa

ini dipisahkan dengan mother-liquor yang dikembalikan ke evaporator. dan akhirnya

dilakukan pengeringan serta pengepakan untuk siap dipasarkan.

2.6 Seleksi Proses

Pada pra rancangan pabrik pembuatan glukosa dari pati sagu ini

menggunakan proses hidrolisa dengan katalis asam pada tekanan 3 atm dan

temperatur 1350C.

Dasar pemilihan proses tersebut adalah :

Tabel 2.3 Perbandingan proses hidrolisa denga katalis asam dan proses hidrolisa

dengan katalis enzim

No Proses hidrolisa dengan katalis asam Proses hidrolisa dengan katalis enzim

1

2

3

Waktu yang dibutuhkan dalam

mendapatkan produk relatif lebih

singkat

Kemurnian produk yang dihasilkan

lebih besar dari evaporasi

Proses ini tidak mengeluarkan biaya

Waktu yang dibutuhkan dalam

mendapatkan produk relatif lama

Kemurnian produk yang dihasilkan

lebih kecil dari evaporator

4

yang relatif besar dalam penyaluran

bahan baku

Tidak perlu menambah staff tenaga

ahli biologis dalam menaggulangi

proses produksi

relatif besar dalam penyaluran

Perlu menambah staff tenaga ahli

biologis dalam menaggulangi proses

produksi

2.7 Deskripsi Proses

Pabrik pembuatan glukosa monohidrat ini direncanakan akan dibangun di

Kepulauan Riau, dikarenakan potensi sagu yang cukup besar dibandingkan dengan

Sumatera Utara. Bahan baku pati sagu yang diperoleh dari tanaman sagu yang di

ambil dari kebun sagu yang terdapat di Kepulauan Riau diproses terlebih dahulu

sehingga diperoleh patinya, dengan kandungan sagu yaitu pati diatas 80% ( syarat

mutu tepung sagu menurut SII. 0231-79 adalah kadar pati minimum 80%, serat kasar

maksimum 0,5%, abu maksimum 1,5%, air maksimum 14% dan tidak mengandung

logam berbahaya. Tanaman sagu Bahan baku berupa pati sagu dari gudang bahan

baku (GBB) dimasukkan kedalam Mixer, dimana pati sagu dicampur air dengan

perbandingan volume 9 : 1 (US. Patent No. 6.126.754, 3 Okt 2000 ) untuk

membentuk slurry dengan temperatur 300C dan tekanan 1 atm. Kemudian slurry

tersebut dimasukan kedalan Reaktor Hydrolizer untuk menghasilkan sirup glukosa dengan menambahkan katalis asam yaitu HCl dengan perbandingan volume 1 : 10

(Richana et al.1999). Proses ini berlangsung pada suhu 1350C dan pada tekanan 3,1216 atm. Untuk menjaga kondisi ini tetap stabil maka digunakan sirkulasi

pendingin yang dialirkan melalui shell-shell reaktor dan bersilangan dengan

tube-tube dengan temperatur 250C dan tekanan 1 atm. Adapun reaksi yang terjadi dalam

ReaktorHidroylizer adalah sebagai berikut :

C12H22O11 (Pati) + H2O HCl 2C6H12O6 (Glukosa)

Reaksi yang tejadi adalah reaksi endotermis. Pati yang dapat terkonversi

Sirup glukosa kemudian didinginkan dengan Cooler sampai temperatur 500C dan tekanan 1 atm, kemudian sirup glukosa dimasukan kedalam Filter Press-01

dengan asumsi banyaknya larutan C6H12O6 yang ikut terbuang pada buangan filter Press-01 diperkirakan sebanyak 0,1% dari larutan C6H12O6 yang ada dalam umpan Filter Press-01(BERITA-TEKNOLOGI/berita-iptek.blogspot.com, 2009).

Kemudian sirup glukosa dinetralisasi dengan larutan basa yaitu NaOH 1%

dari jumlah reaktan yang digunakan didalam Reaktor Neutralizer. NaOH ini

bereaksi dengan HCl yang membentuk NaCl. Hasil netralisasi kemudian dipisahkan

lagi dari NaCl yang terbentuk. Pemisahan ini menggunakan Dekanter, banyaknya keluaran C6H12O6 yang ikut terbuang pada buangan Dekanter diperkirakan 0,1% dari

larutan C6H12O6 yang ada dalam umpan Dekanter (BERITA-TEKNOLOGI/berita-iptek.blogspot.com, 2009). Sirup glukosa yang diperoleh kemudian dijernihkan dalam Tangki Decolorizing yang berisi karbon aktif sebanyak 2,2% dari bahan baku

(Josedkk,1992) untuk menyerap zat warna yang timbul saat hidrolisasi.

Selanjutnya karbon aktif yang digunakan dipisahkan dengan sirup glukosa

dengan menggunakan Filter Press-02 sehingga diperoleh banyaknya larutan C6H12O6

yang ikut terbuang diperkirakan sebanyak 0,1% lari larutanC6H12O6 yang ada dalam

umpan Filter Press-02 (BERITA-TEKNOLOGI/berita-iptek.blogspot.com, 2009).

Kemudian sirup glukosa diuapkan dalam Evaporator untuk mendapatkan sirup

glukosa yang lebih pekat sampai 78%.

Kemudian dilakukan pengkristalan guna membentuk sirup glukosa menjadi

butiran kristal glukosa dengan jalan mendinginkan sirup glukosa dalam Tangki Crystallizer pada suhu 300C dan tekanan 1 atm. Butiran kristal glukosa yang

terbentuk kemudian dimasukkan kedalam Screw Conveyor untuk mendapatkan

ukuran kristal yang seragam.

Setelah itu butiran kristal glukosa dikeringkan dalam Rotary Dryer dengan temperatur 1100C dan tekanan 1 atm sampai kandungan air dalam kristal glukosa

berkurang sampai 86% dari kristal glukosa keluaran Crystallizer (Kuswurj, 2009).

BAB III

NERACA MASSA

Kapasitas Produksi : 2.000 ton / tahun

Waktu Operasi : 300 hari / tahun

Basis Perhitungan : 277,7777 kg / jam produk

Tabel 3.1 Perhitungan Neraca Massa pada Mixer (MX)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

Pati

Air

Lemak

Protein

Impuritis

310

51,2397

0,7320

2,5620

1,4639

679,7100

310

730,9497

0,7320

2,5620

1,4639

Total 365,9976 679,7100 1045,7076

1045,7076 1045,7076

Tabel 3.2 Perhitungan Neraca Massa pada Reaktor Hydrolizer (RH)

Komponen Masuk (kg/jam)

Keluar

(kg/jam)

Alur 3 Alur 4 Alur 5 Alur 6

Pati

Air

Air Hidrolisa

Lemak

Protein

Impuritis

HCl

C6H12O6

310

730,9497

0,7320

2,5620

1,4693

1,83

34,7697

15,3828

46,9336

729,0093

0,7320

2,5620

1,4639

34,7697

277,2196

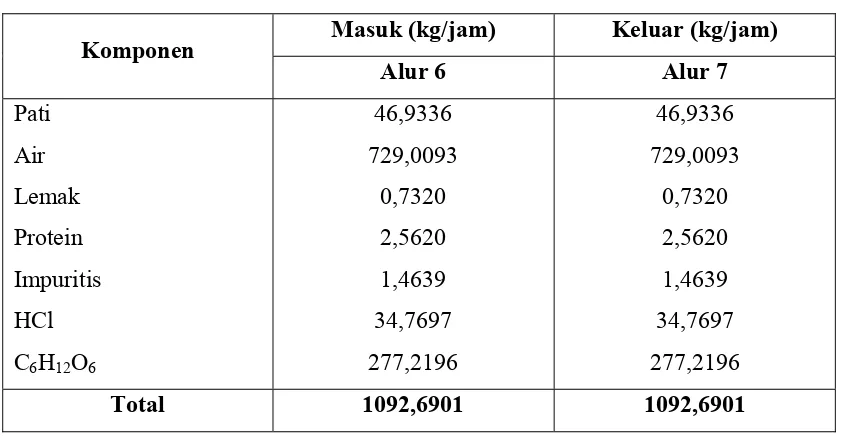

Tabel 3.3 Perhitungan Neraca Massa pada Cooler (CO)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7

Pati

Air

Lemak

Protein

Impuritis

HCl

C6H12O6

46,9336

729,0093

0,7320

2,5620

1,4639

34,7697

277,2196

46,9336

729,0093

0,7320

2,5620

1,4639

34,7697

277,2196

[image:30.595.112.536.374.609.2]Total 1092,6901 1092,6901

Tabel 3.4 Perhitungan Neraca Massa Pada Filter Press 01 (FP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

Pati

Air

Lemak

Protein

Impuritis

HCl

C6H12O6

46,9336

729,0093

0,7320

2,5620

1,4639

34,7697

277,2196

46,9336

0,7291

0,7320

2,5620

1,4639

0,0548

0,2772

728,2802

34,7149

276,9424

Total 1092,6901 52,7526 1039,9375

Tabel 3.5 Perhitungan Neraca Massa pada Reaktor Neutralizer (RN)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11

C6H12O6

Air

HCl

NaOH

NaCl

276,9424

728,2802

34,7149

38,084

38,084

276,9424

789,3579

49,8052

Total 1039,9375 76,168 1116,1055

1116,1055 1116,1055

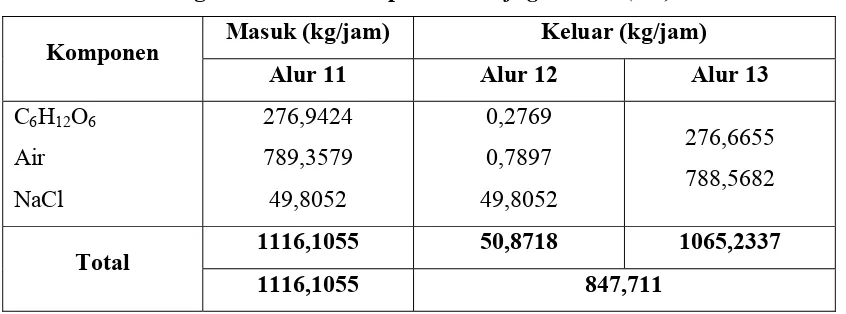

Tabel 3.6 Perhitungan Neraca Massa pada Centrifugal Filter (CF)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

C6H12O6

Air

NaCl

276,9424

789,3579

49,8052

0,2769

0,7897

49,8052

276,6655

788,5682

Total 1116,1055 50,8718 1065,2337

[image:31.595.106.535.101.373.2]1116,1055 847,711

Tabel 3.7 Perhitungan Neraca Massa Pada Tangki Decolorizing (TD)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 15

C6H12O6

Air

Karbon Aktif

276,6655 788,5682

8,0519

276,6655

788,5682

8,0519

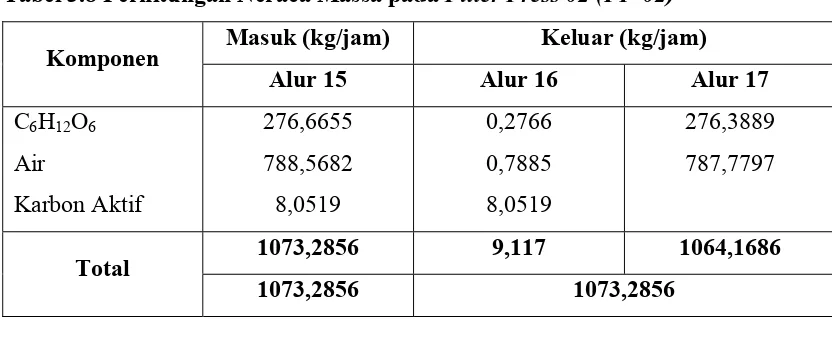

[image:31.595.112.535.349.506.2]Tabel 3.8 Perhitungan Neraca Massa pada Filter Press 02 (FP-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17

C6H12O6

Air

Karbon Aktif

276,6655

788,5682

8,0519

0,2766

0,7885

8,0519

276,3889

787,7797

Total 1073,2856 9,117 1064,1686

1073,2856 1073,2856

Tabel 3.9 Perhitungan Neraca Massa pada Evaporator (EV)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 18 Alur 19

C6H12O6

Air

Uap Air

276,3889

787,7797

614,4682

276,3889

173,3115

Total 1064,1686 614,4682 449,7004

1064,1686 1064,1686

Tabel 3.10 Perhitungan Neraca Massa pada Crystalizer (CR)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 19 Alur 20

C6H12O6

H2O

276,3889

173,3115

276,3889

173,3115

Tabel 3.11 Perhitungan Neraca Massa pada Screw Conveyor (SC)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 21

C6H12O6H2O

H2O

276,3889

173,3115

276,3889

173,31153

Total 449,7004 449,7004

Tabel 3.12 Perhitungan Neraca Massa pada Rotary Dryer (RD)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 22 Alur 23

C6H12O6

Air

Uap Air

276,3889

173,3115

171,9227

276,3889

1,3888

Total 449,7004 171,9227 277,7777

449,7004 449,7004

Tabel 3.13 Perhitungan Neraca Massa pada Rotary Cooler (RC)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 23

C6H12O6

Air

276,3889

1,3888

276,3889

1,3888

BAB IV

NERACA PANAS

[image:34.595.114.533.429.754.2]4.1Neraca Panas pada Mixer

Tabel 4.1 Perhitungan Neraca Panas pada Mixer (MX)

komponen Masuk (kkal/jam) Keluar (kkal/jam

Alur 1 Alur 2 Alur 3

Pati

Air

Lemak

Protein

Impuritis

481,275

4,0735

2,2699

14,9121

3,4914

57,3262

481,275

61,3997

2,2699

14,9121

3,4914

Total 506,0219 57,3262 563,3481

563,3481

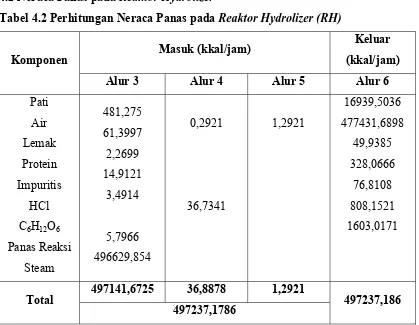

4.2Neraca Panas pada Reaktor Hydrolizer

Tabel 4.2 Perhitungan Neraca Panas pada Reaktor Hydrolizer (RH)

Komponen Masuk (kkal/jam)

Keluar

(kkal/jam)

Alur 3 Alur 4 Alur 5 Alur 6

Pati

Air

Lemak

Protein

Impuritis

HCl

C6H12O6

Panas Reaksi

Steam

481,275

61,3997

2,2699

14,9121

3,4914

5,7966

496629,854

0,2921

36,7341

1,2921

16939,5036

477431,6898

49,9385

328,0666

76,8108

808,1521

1603,0171

Total 497141,6725 36,8878 1,2921 497237,186

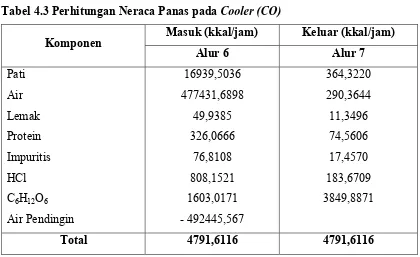

4.3Neraca Panas pada Cooler

Tabel 4.3 Perhitungan Neraca Panas pada Cooler (CO)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 6 Alur 7

Pati

Air

Lemak

Protein

Impuritis

HCl

C6H12O6

Air Pendingin

16939,5036

477431,6898

49,9385

326,0666

76,8108

808,1521

1603,0171

- 492445,567

364,3220

290,3644

11,3496

74,5606

17,4570

183,6709

3849,8871

Total 4791,6116 4791,6116

4.4Neraca Panas pada Filter Press

Tabel 4.4 Perhitungan Neraca Panas pada Filter Press01(FP-101)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 7 Alur 8 Alur 9

Pati

Air

Lemak

Protein

Impuritis

HCl

C6H12O6

364,3220

290,3644

11,3496

74,5606

17,4570

183,6709

3849,8871

364,3220

0,2904

11,3496

74,5606

17,4570

0,2894

3,8496

13897,42

139,0961 2884,5267

Total 4791,6116 472,1187 4791,4929

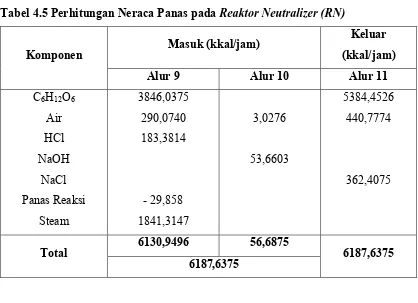

[image:35.595.115.532.437.672.2]4.5. Neraca Panas pada Reaktor Neutralizer

Tabel 4.5 Perhitungan Neraca Panas pada Reaktor Neutralizer (RN)

Komponen Masuk (kkal/jam)

Keluar

(kkal/jam)

Alur 9 Alur 10 Alur 11

C6H12O6

Air

HCl

NaOH

NaCl

Panas Reaksi

Steam

3846,0375

290,0740

183,3814

- 29,858

1841,3147

3,0276

53,6603

5384,4526

440,7774

362,4075

Total 6130,9496 56,6875 6187,6375

6187,6375

[image:36.595.113.531.100.403.2]4.5Neraca Panas pada Dekanter

Tabel 4.6 Perhitungan neraca Panas pada Dekanter (DK).

Komponen Masuk (kkal/jam) Keluar ( kkal/jam)

Alur 11 Alur 12 Alur 13

C6H12O6

Air

NaCl

5384,4526

440,7774

362,4075

5,3837

0,4409

362,4076

5379,0689

440,3364

Total 6187,6375 368,2322 5819,4053

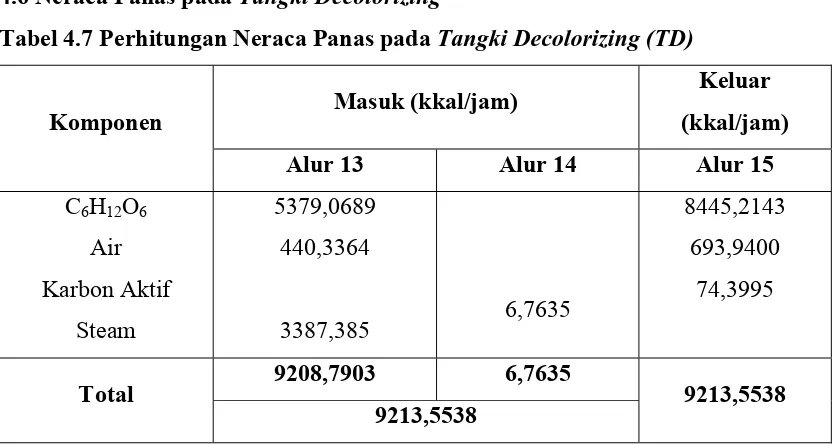

4.6Neraca Panas pada Tangki Decolorizing

Tabel 4.7 Perhitungan Neraca Panas pada Tangki Decolorizing(TD)

Komponen Masuk (kkal/jam)

Keluar

(kkal/jam)

Alur 13 Alur 14 Alur 15

C6H12O6

Air

Karbon Aktif

Steam

5379,0689

440,3364

3387,385 6,7635

8445,2143

693,9400

74,3995

Total 9208,7903 6,7635 9213,5538

9213,5538

4.7Neraca Panas pada Filter Press 02

Tabel 4.8 Perhitungan Neraca Panas pada Filter Press 02(FP -102)

Komponen Masuk (kkal/jam) Keluar ( kkal/jam)

Alur 15 Alur 16 Alur 17

C6H12O6

Air

Karbon aktif

8445,2143

693,9400

74,3995

7,4508

0,6938

72,0468

8440,1163

693,2461

Total 9213,5538 88,1914 9133,3624

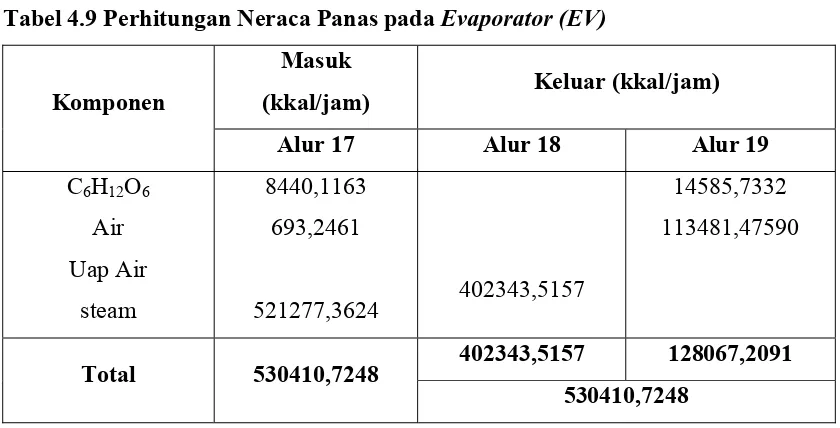

4.8Neraca Panas pada Evaporator

Tabel 4.9 Perhitungan Neraca Panas pada Evaporator (EV)

Komponen

Masuk

(kkal/jam) Keluar (kkal/jam)

Alur 17 Alur 18 Alur 19

C6H12O6

Air

Uap Air

steam

8440,1163

693,2461

521277,3624 402343,5157

14585,7332

113481,47590

Total 530410,7248 402343,5157 128067,2091

530410,7248

4.9Neraca Panas pada Crystalizer

Tabel 4.10 Perhitungan Neraca Panas pada Crystalizer (CR)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 19 Alur 20

C6H12O6

Air

Air pendingin

14585,7332

113481,47590

-127286,4518

766,9791

13,7782

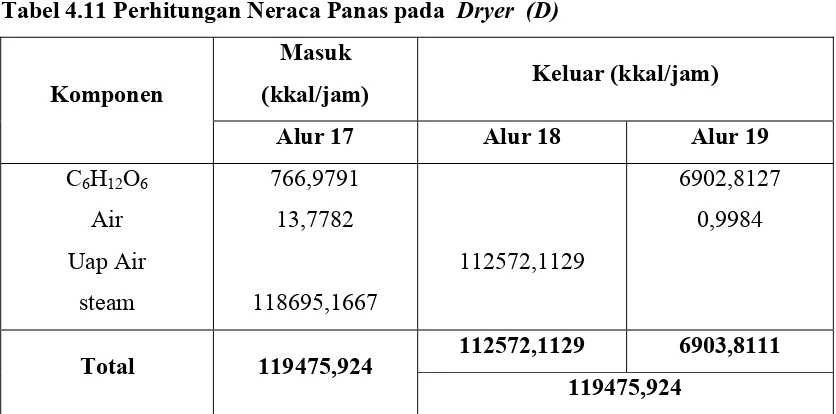

4.10 Neraca Panas pada Dryer

Tabel 4.11 Perhitungan Neraca Panas pada Dryer (D)

Komponen

Masuk

(kkal/jam) Keluar (kkal/jam)

Alur 17 Alur 18 Alur 19

C6H12O6

Air

Uap Air

steam

766,9791

13,7782

118695,1667

112572,1129

6902,8127

0,9984

Total 119475,924 112572,1129 6903,8111

119475,924

[image:39.595.113.531.108.315.2]4.11 Neraca Panas pada Cooler

Tabel 4.12 Perhitungan Neraca Panas pada Cooler(CO)

Komponen Masuk (kkal/jam) Keluar (kkal/jam)

Alur 23 Alur 24

C6H12O6

Air

Udara Pendingin

6902,8127

0,9984

- 6136,0306

767,6701

0,1104

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Tepung Sagu

Fungsi : Untuk penyimpanan tepung sagu selama 7 hari

Jumlah : 1 unit

Jenis : Segi empat persegi panjang

Bahan konstruksi : Beton

Kondisi penyimpanan : T = 300C, P = 1 atm

Panjang : 5,7678 m

Lebar : 2,8839 m

Tinggi : 2,7210 m

Kapasitas : 48,2254 m3

Jumlah : 1 unit

5.2 Tangki HCl ( T-01)

Fungsi : Untuk penyimpanan HCl selama 7 hari

Jumlah : 1 unit

Jenis : Silinder vertical dengan tutup berbentuk ellipsoidal dan alas

berbentuk datar.

Bahan konstruksi : Stainless Steel SA-304

Kondisi penyimpanan : T = 300C, P = 1 atm

Diameter tangki : 1,7847 m

Tinggi tangki : 5,8002 m

Tebal plat tangki : 0,1625 in

5.3 Tangki NaOH (T-02)

Fungsi : Untuk penyimpanan NaOH selama 7 hari

Jumlah : 1 unit

Jenis : Silinder vertical dengan tutup berbentuk ellipsoidal dan alas

Bahan konstruksi : Stainless Steel SA-304

Kondisi penyimpanan : T = 300C, P = 1 atm

Bahan konstruksi = Steinless Steel SA-304

Diameter tangki : 2,0941 m

Tinggi tangki : 6,8064 m

Tebal plat tangki : 0,1855 in

5.4 Mixer (MX)

Fungsi : Untuk pembuatan slurry

Jumlah : 1 unit

Jenis : Silinder vertical dengan tutup dan alas berbentuk ellipsoidal

dilengkapi dengan pengaduk

Bahan konstruksi : Stainless Steel SA-304

Diameter = 1,0174 m

Tinggi = 3,5611 m

Tebal plat = 0,1470 in

Pengaduk

Diameter impeller = 0,3391 m

Lebar daun impeller = 0,0678 m

Tinggi impeller dari dasar tangki = 0,3391 m

Panjang daun impeller = 0,0847 m

Daya pengadukan = 0,3816 Hp

5.5 Reaktor Hidrolisa (R-01)

Fungsi : untuk mengubah slurry menjadi larutan glukosa

Jumlah : 1 Unit

Jenis : silinder vertical dengan tutup dan alas berbentuk ellipsoidal serta

dilengkapi dengan pengaduk dan jaket

Bahan konstruksi = Steinless steel SA-304

Diameter = 1,1091 m

Pengaduk

Diameter impeller = 0,373 m

Lebar daun impeller = 0,0746 m

Tinggi impeller dari dasar tangki = 0,373 m

Panjang daun impeller = 0,0932 m

Daya pengadukan = 0,2858 Hp

5.6 Cooler (CO)

Fungsi : Menurunkan temperatur glukosa dari 1350C menjadi 500C

Jumlah : 1 unit

Tipe : Horizontal Shell and Tube Exchanger

Jenis : Double pipe hairpins 12 ft Jumlah tube : 17 tube

Jumlah passes : 2 passes

Ukuran tube

OD : 1 ¼ in

BWG : 18

ID : 1,15 in

a’t : 1,04 in2

a” : 0,3271 ft2/ 1 in ft

L : 5 ft

5.7 Filter Press 01 (FP-01)

Fungsi : Untuk memisahkan sisa pati, protein, lemak, dan impurities yang

bercampur didalam larutan glukosa.

Bahan : Carbon Steel SA – 333

Jenis : Plate and Frame

Jumlah frame = 25 unit

5.8 Reaktor Netralizer (RN-01)

Fungsi : untuk menetralkan suasana asam didalam larutan C6H12O6

Jumlah : 1 unit

Jenis : Slinder vertical dengan tutup dan alas berbentuk ellipsoidal

serta dilengkapi sengan pengaduk dan jaket/

Bahan konstruksi : Stainless steel SA- 304

Diameter = 1,0633 m

Tinggi = 3,7212 m

Tebal plat = 0,1510 in

Pengaduk

Diameter impeller = 0,3544 m

Lebar daun impeller = 0,0708 m

Tinggi impeller dari dasar tangki = 0,3544 m

Panjang daun impeller = 0,0886 m

Daya pengadukan = 0,4078 Hp

5. 9 Dekanter (DK)

Fungsi : Untuk memisahkan NaCl yang bercampur didalam larutan

Glukosa

Jumlah : 1 buah

Tipe : Tangki silinder horizontal dan sisi-sisi berupa ellips

Bahan Konstruksi : Stainless steel SA-304 (Brownell, 1969)

Diameter tangki = 0,7741 m

Tinggi tangki = 2,7093 m

Tebal plat = 0,1422 in

5.10 Tangki Decolorizing (TD)

Fungsi = Tempat penghilang zat pewarna yang terkandung didalam glukosa

dengan menambahkan karbonaktif.

Type = Tangki berbentuk silinder, bottom berbentuk konis dan tutup

Diameter = 1,3506 m

Tinggi = 6,5439 m

Tebal plat = 0,1863 in

Pengaduk

Diameter impeller = 0,4502 m

Lebar daun impeller = 0,9004 m

Tinggi impeller dari dasar tangki = 0,4503 m

Panjang daun impeller = 0,1125 m

Daya pengadukan = 0,6177 Hp

5.11 Filter Press 02 (FP-02)

Fungsi : Untuk memisahkan karbon aktif yang bercampur didalam larutan

glukosa.

Bahan : Carbon Steel SA – 333

Jenis : Plate and Frame

Jumlah frame = 25 unit

Jumlah plat = 25 unit

5.12 Tangki Evaporator (EV)

Fungsi : memekatkan produk glukosa

Jumlah : 1 unit

Tipe : Basket type vertical tube evaporator

Bahan konstruksi : Stainless steel SA-304 (Brownell, 1969)

Diameter : 0,5836 m

Tinggi : 2,325 m

Tebal plat : 0,1384 in

5.13 Crystallizer (CR)

Fungsi : Untuk mengubah cairan glukosa menjadi bituran kristal glukosa

Type : Swenson Walker

Bahan : Stainless steel SA-304

Diameter : 0,5894 m

Tinggi : 1,9646

Tebal plat : ½ in

Waktu tinggal : 0,5 jam

5.14 Dryer (D)

Fungsi : untuk mengeringkan kristal glukosa

Jumlah : 1 unit

Bahan konstruksi : Stainless Steel SA-304 (Brownell, 1969)

Diameter : 0,7658 m

Panjang : 13,4561 ft

Jumlah putaran : 12,6734 rpm

5.15 Cooler (CO)

Fungsi : Menurunkan temperatur glukosa dari 1350C menjadi 500C

Jumlah : 1 unit

Tipe : Horizontal Shell and Tube Exchanger

Jenis : Double pipe hairpins 12 ft Waktu tinggal : 5,5609 menit

5.16 Screw Conveyor (SC)

Fungsi : alat pengangkut butiran glukosa

Jumlah : 4 unit

Bahan konstruksi : Stainless Steel SA-304

Diameter flights : 12 in

Diameter pipa : 2,5 in

Kecepatan : 55 rpm

Kapasitas tenaga putaran : 7,600 lb/in

Diameter masukan bahan : 9 in

Daya untuk panjang 30 ft : 1,69 Hp

Kecepatan maksimum :3,2 Hp

5.17 Belt Conveyor (BC)

Fungsi : mengangkut glukosa yang sudah dikemas ke gudang produk

Lebar belt : 14 in

Luas area : 0,11 ft2

Kecepatan belt : normal 200 ft/min – 300 ft/min (maksimum)

Ukuran lum : 2 mm

Daya motor yang digunakan : 0,44 Hp

5.18 Pompa HCl (L-01)

Fungsi : Memompa cairan HCl dari tangki HCl ke reactor Hydrolizer

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ¼ in

Diameter Dalam (ID) : 0,364 in

Diameter Luar (OD) : 0,540 in

Luas : 0,00072 ft2

Daya Pompa : ¼

5.19 Pompa Mixer (L-02)

Fungsi : Memompa Slurry dari tangki Mixer ke reactor Hydrolizer

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Daya Pompa : ¼

5.20 Pompa Cooler (P-03)

Fungsi : Memompa Slurry dari cooler ke filter press 01

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

Daya Pompa : ¼

5.21 Pompa Filter Press 01 (P-04)

Fungsi : Memompa cairan glukosa dari filter press ke reactor neutrallizer

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

Daya Pompa : ¼

5.22 Pompa Raktor Neutralizer (P-05)

Fungsi : Memompa cairan glukosa dari tangki Mixer ke reactor Hydrolizer

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

5.23 Pompa Dekanter (P-06)

Fungsi : Memompa Glukosa dari dekanter ke tangki decolorizing

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

Daya Pompa : ¼

5.24 Pompa NaOH (P-07)

Fungsi : Memompa NaOH dari tangki NaOH

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

Daya Pompa : ¼

5.25 Pompa Tangki Decolorizing (P-08)

Fungsi : Memompa Glukosa dari tangki decolorizing ke evaporator

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

5.26 Pompa Evaporator (P-09)

Fungsi : Memompa Glukosa dari evaporator ke cristalizer

Jumlah : 1 unit

Tipe : Pompa sentrifugal

Diameter Nominal : ½ in

Diameter Dalam (ID) : 0,622 in

Diameter Luar (OD) : 0,84 in

Luas : 0,00211 ft2

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan suatu system atau susunan peralatan yang dipakai

didalam suatu proses control untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai yang diharapkan. Alat – alat instrumenatsi dipasang pada setiap peralatan

proses dengan tujuan agar para engineer dapat memantau atau mengontrol kondisi lapangan. Dengan adanya instrumenasi ini pula, para engineer dapat segera melakukan tindakan apabila terjadi kajanggalan dalam proses. Namun pada dasarnya,

tujuan pengendalian tersebut adalah agar kondisi proses didalam pabrik mencapai

tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol, petunjuk, pencatat dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat – alat

instrumen juga harus ditentukan apakah alat – alat tersebut dipasang diatas papan

instrumen dekat peralatan proses yang dikontrol secara manual atau disatukan dalam

suatu ruang kontrol yang dihubungkan dengan bangsal peralatan yang dikontrol

secara otomatis (Perry, 1999).

Variabel – variabel proses yang biasanya dikontrol atau diukur oleh instrument

adalah (Considine, 1985) :

1. Variabel utama, seperti temperatur, takanan, laju alir dan level cairan

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktifitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kimia, kandungan

kelembaban dan variabel lainnya.

Pada dasarnya suatu sistem pengendalian terdiri dari :

1. Elemen Perasa ( Sensing Element / Primary Element )

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga

2. Elemen Pengukur (Measuring Element )

Elemen yang paling sensitif terhadap adanya perubahan temeperatur, tekanan,

laju aliran, maupun ketinggian fluida. Perubahan ini merupakan sinyal dari

proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol ( Controlling Element )

Elemen yang menerima sinyal kemudian akan segera mengatur perubahan –

perubahan proses tersebut sama dengan nilai set point ( nilai yang

dikehendaki ). Dengan demikian elemen ini dapat segera memperkecil

ataupun meniadakan penyimpangan yang terjadi.

4. Elemen Pengontrol Akhir ( Final Control Element )

Elemen yang akan mengubah masukan yang keluar dari elemen pengontrol

kedalam proses sehingga variabel yang diukur tetap berada dalam batasan

yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan cara mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan

variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan

variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan – perubahan

yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel – variabel

kadalam nilai yang diinginkan maka dilakukan usaha secara manual, instrumen ini

bekerja sebagai pencatat (recorder) atau petunjuk (indicator).

Faktor – faktor yang perlu diperhatikan dalam instrumen – instrumen adalah

(Peters, dkk. 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985) :

1. Untuk variabel temperatur

a. Temperatur Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat. Dengan menggunakan

TC para engineer juga dapat melakukan pengendalian terhadap

peralatan sehingga temperatur peralatan tetap berada dalam range

yang diinginkan. TC kadang – kadang juga dapat mencatat temperatur

dari suatu peralatan secara berkala melalui Temperatur Recorder (TR)

b. Temperatur Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat.

2. Untuk variabel ketinggian permukaan cairan

a. Level Controller (LC) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan didalam suatu alat. Dengan

menggunakan LC para engineer juga dapat melakukan pengendalian ketinggian cairan didalam peralatan tersebut

b. Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan didalam suatu alat.

3. Untuk variabel tekanan

a. Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. PC dapat juga

dilengkapi dengan pencatat tekanan dari suatu peralatan secara

berkala melalui Pressure Recorder (PR)

b. Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat.

4. Untuk variabel aliran cairan

a. Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan

bila terjadi prubahan dapat melakukan pengendalian

b. Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan dari suatu alat.

Beberapa instrumen yang digunakan dalam peralatan pabrik adalah :

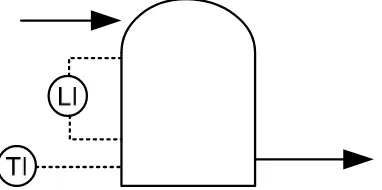

1. Tangki

Instrumen yang digunakan pada tangki adalah Level Indicator (LI) yang berfungsi untuk mengamati ketinggian fluida didalam tangki. Apabila ketinggian

[image:53.595.240.431.239.334.2]fluida didalam tangki menurun, maka supply bahan harus segera ditambahkan. Selain itu digunakan temperatur indicator (TI) yang berfungsi untuk mengamati temperatur bahan didalam tangki.

Gambar 6.1 Tangki penyimpanan beserta instrumentasinya

2. Mixer

Instrumen yang digunakan pada mixer adalah level controller (LC) dan level indicator (LI) yang berfungsi untuk mengamati dan mengatur kettinggian didalam mixer, maka LC akan bergerak sehingga valve akan terbuka. Selain itu terdapat

Temperatur Indicator (TI) yang berfungsi untuk mengamati temperatur bahan

didalam mixer.

[image:53.595.229.409.535.672.2]Tabel 6.1 Daftar instrumentasi pada Pra Rancangan Pabrik Pembuatan Glukosa

Monohidrat

No Nama Alat Jenis Instrumen

1 Tangki Level Indicator (LI)

Temperatur Indicator (TI)

2 Mixer

Level Controller (LC)

Level Indicator (LI) Temperatur Indicator (TI)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha keselamatan kerja adalah

dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya

usaha untuk menjamin keselamatan kerja. Usaha – usaha yang dapat dilakukan

antara lain (Peters, dkk. 2004) :

1. Menigkatkan spesialisai ketrampilan karyawan dalam menggunakan

peralatan secara benar sesuai dengan tugas dan wewenang serta mengetahui

cara – cara mengataasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud

dapat meliputi :

a. Pelatihan untuk menciptakan kualitas Sumber Daya Manuisa (SDM)

yang tinggi dan bertanggung jawab, misalnya melalui pelatihan

kepemimpinan dan pelatihan kepribadian.

b. Studi banding (workshop) antar bidang kerja, sehingga karyawan

diharapkan memiliki rasa kepedulian terhadap semua karyawan.

3. Membuat peraturan tata car