Pra-Rancangan Pabrik Pembuatan Sirup Glukosa dari Ampas Sagu dengan Metode Hidrolisis Asam:

Kapasitas Produksi 170.000 Ton/Tahun

Dosen: Prof. Dr. Ir. Muhammad Turmuzi, M.Si

Sakura Surya Terazono/200405031 Aristha/200405148

I Canning Mumtazah/200405149

Muhammad Alif Ikhwan/200405155 Handerson Simanjuntak/200405160

Kelompok 5

Modal Investasi

Tetap

01

Modal Investasi Tetap Langsung

(MITL)

Modal Investasi Tetap Langsung (MITL) / Direct Fixed Capital Investment (DFCI), yaitu modal yang diperlukan untuk mendirikan bangunan pabrik,Modal investasi tetap langsung ini meliputi :

• Modal Untuk Tanah

Harga Tanah = Rp. 200.000/m2 Luas Tanah = 12.492 m2

Harga Total Tanah = Rp. 200.000 x 12.492

= Rp. 2.498.400.000

Biaya perataan tanah diperkirakan 5% dari harga tanah seluruhnya Biaya perataan tanah = 0,05 x Rp. 2.498.400.000

= Rp. 124.920.000

Biaya administrasi diperkirakan 2% dari harga total tanah Biaya administrasi = 0,02 x Rp. 2.498.400.000

= Rp. 49.968.000

Maka, biaya tanah total (A) yang diperlukan adalah:

Biaya tanah total (A) = Rp. 2.498.400.000 + Rp. 124.920.000 + Rp. 49.968.000

= Rp. 2.673.288.000

• Modal Untuk Bangunan

Maka Biaya Bangunan dan Saranan (B) = Rp. 9.942.000.000

• Biaya Peralatan

Harga peralatan yang diimpor dapat ditentukan dengan persamaan sebagai berikut:

Keterangan:

Cx = Harga peralatan pada tahun 2021

Cy = Harga peralatan pada tahun dan kapasitas yang tersedia Ix = Indeks harga pada tahun 2021

Iy = Indeks harga pada tahun yang tersedia Contoh perhitungan

harga peralatan Reaktor Hidrolisis (RH-01) Volume reaktor = 27,47 m3

Jenis reaktor = Continuous Stirred Tank Reactor (CSTR), tangki berjaket dengan alas dan tutup ellipsoidal dengan pengaduk three blade propeller

Bahan konstruksi = Stainless steel SA-240 316 Harga reaktor = $ 456.200

Maka harga Reaktor Hidrolisis (RH-01) pada tahun 2021 adalah:

= $ 456.200 x 750/576,1

= $ 593.907

= Rp. 8.470.454.500

●

Untuk peralatan-peralatan yang diimpor sampai di lokasi pabrik ditambahkan biaya sebagai berikut:

Biaya transportasi = 5,0%

Biaya asuransi = 1,0%

Bea masuk = 7,5%

PPn = 10,0%

PPh = 5,0%

Biaya gudang di pelabuhan = 0,5%

Biaya administrasi di pelabuhan = 2,0%

Transportasi lokal = 0,5%

Biaya tak terduga = 1,0%

Total = 32.5%

Untuk peralatan-peralatan yang non-impor sampai di lokasi pabrik ditambahkan biaya sebagai berikut:

PPn = 10,0%

PPh = 5,0%

Transportasi lokal = 0,5%

Biaya tak terduga = 1,0%

Total = 16,5%

Estimasi Harga Peralatan Proses Estimasi Harga Peralatan Utilitas

Estimasi Harga Peralatan Pengolahan Limbah

Keterangan(*) : I untuk peralatan impor, dan NI untuk peralatan non-impor Maka, total harga peralatan tiba di pabrik adalah:

Harga peralatan tiba di pabrik = (1 + 0,325) x (40.079.734.993 + 13.164.394.132 + 152.252.799) + (1 + 0,165) x (2.952.450 + 156.818.700

+ 100.021.000)

= Rp. 70.750.206.050 + Rp. 302.657.855 Harga peralatan tiba di pabrik = Rp. 71.052.863.904

Biaya pemasangan peralatan diperkirakan 40% dari total harga peralatan tiba di pabrik Biaya pemasangan peralatan = (1 + 0,40) x Rp. 71.052.863.904

= Rp. 99.474.009.466 Maka, total harga peralatan adalah:

Total harga peralatan (C) = Rp. 99.474.009.466

• Biaya Instrumentasi dan Alat Kontrol

Biaya instrumentasi dan alat kontrol diperkirakan 30% dari total harga peralatan Biaya instrumentasi dan alat kontrol (D) = 0,30 x Rp. 99.474.009.466

= Rp. 29.842.202.840

• Biaya Perpipaan

Biaya perpipaan diperkirakan 40% dari total harga peralatan Biaya perpipaan (E) = 0,40 x Rp. 99.474.009.466

= Rp. 39.789.603.786

• Biaya Instalasi Listrik

Biaya instalasi listrik diperkirakan 35% dari total harga peralatan Biaya instalasi listrik (F) = 0,35 x Rp. 99.474.009.466

= Rp. 34.815.903.313

• Biaya Insulasi

Biaya insulasi diperkirakan 9% dari total harga peralatan Biaya insulasi (G) = 0,09 x Rp. 99.474.009.466|

= Rp. 8.952.660.852

• Biaya Inventaris Kantor

Biaya inventaris kantor diperkirakan 2% dari total harga peralatan Biaya inventaris kantor (H) = 0,02 x Rp. 99.474.009.466

= Rp. 1.989.480.189

• Biaya Perlengkapan Kebakaran dan Keamanan

Biaya perlengkapan kebakaran dan keamanan diperkirakan 0,5% dari total harga peralatan Biaya perlengkapan kebakaran dan keamanan (I) = 0,005 x Rp. 99.474.009.466

= Rp. 497.370.047

• Biaya Sarana Transportasi

Biaya sarana transportasi (J) = Rp. 10.528.150.000

Maka, total modal investasi tetap langsung (MITL) adalah:

Total MITL = A + B + C + D + E + F + G + H + I + J

= Rp. 2.673.288.000 + Rp. 9.942.000.000 + Rp. 99.474.009.466 + Rp.

29.842.202.840 + Rp. 39.789.603.786 + Rp. 34.815.903.313 + Rp.

8.952.660.852 + Rp. 1.989.480.189 + Rp. 497.370.047 + Rp. 10.528.150.000 Total MITL = Rp. 238.504.668.494

Modal Investasi Tetap Tidak Langsung

• Pra InvestasiPra investasi diperkirakan 8% dari total modal investasi tetap langsung (MITL) Pra investasi (K) = 0,08 x Rp. 238.504.668.494

= Rp. 19.080.373.480

• Biaya Engineering dan Supervisi

Biaya engineering dan supervisi diperkirakan 8% dari total modal investasi tetap langsung (MITL) Biaya engineering dan supervisi (L) = 0,08 x Rp. 238.504.668.494

= Rp. 19.080.373.480

• Biaya Kontraktor

Biaya kontraktor diperkirakan 8% dari total modal investasi tetap langsung (MITL) Biaya kontraktor (M) = 0,08 x Rp. 238.504.668.494

= Rp. 19.080.373.480

• Biaya Tak Terduga

Biaya tak terduga diperkirakan 8% dari total modal investasi tetap langsung (MITL) Biaya tak terduga (N) = 0,08 x Rp. 238.504.668.494

= Rp. 19.080.373.480

Maka, total modal investasi tetap tidak langsung (MITTL) adalah:

Total MITTL = K + L + M + N

= Rp. 19.080.373.480 + Rp. 19.080.373.480 + Rp. 19.080.373.480 + Rp.

19.080.373.480

Total MITTL = Rp. 76.321.493.918

Maka, total modal investasi tetap (MIT) adalah:

Total MIT = Total MITL + Total MITTL

= Rp. 238.504.668.494 + Rp. 76.321.493.918 Total MIT = Rp. 314.826.162.412

Modal Kerja

02

Modal Kerja/Working Capital (WC)

merupakan modal yang diperlukan untuk memulai suatu usaha seperti pengadaan bahan baku dan persediaan di gudang hingga mampu memperoleh keuntungan dari hasil penjualan sehingga dapat memanfaatkan kembali keuntungan tersebut. Jangka waktu pengadaan bahan baku dan persediaan di gudang biasanya berkisar antara 3 - 4 bulan (Sari, 2011).

Dalam pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini, jangka waktu pengadaan modal kerja adalah 3 bulan. Modal kerja ini meliputi:

1. Modal untuk biaya bahan baku proses dan utilitas.

2. Modal untuk biaya kas.

Biaya kas merupakan biaya cadangan yang digunakan untuk kelancaran operasi dan jumlahnya tergantung pada jenis usaha. Alokasi biaya kas ini meliputi gaji karyawan, biaya administrasi umum, pajak bumi dan bangunan dan

biaya lainnya.

3. Modal untuk mulai beroperasi (start – up).

4. Modal untuk piutang dagang.

Piutang dagang merupakan biaya yang harus dibayar sesuai dengan nilai penjualan yang dikreditkan. Besar piutang dagang dihitung berdasarkan lamanya kredit dan nilai jual tiap satuan produk. Piutang dagang dapat dihitung dengan menggunakan rumus:

PD = IP/12 x HPT

Keterangan:

PD = Piutang dagang

IP = Jangka waktu kredit yang diberikan (3 bulan)

HPT = Hasil penjualan tahunan

1. Bahan Baku Proses

● Ampas Sagu

Kebutuhan = 25.092,70 kg/jam Harga = Rp.1.000/kg

Harga total = Rp.1.000 x 25.092,70 x 90 x 24

= Rp.54.200.232.000

● Asam Klorida (HCl) 37%

Kebutuhan = 5.570,58 kg/jam Harga = Rp.7.559/kg

Harga total = Rp.7.559 x 5.570,58 x 90 x 24

Harga total = Rp.90.953.220.472

Persediaan Bahan Baku

● Kalsium Hidroksida Ca(OH)2 20%

Kebutuhan = 1.129,38 kg/jam Harga = Rp.12.283/kg

Harga total = Rp.12.283 x 1.129,38 x 90 x 24

Harga total = Rp.29.964.729.000

● Karbon Aktif

Kebutuhan = 2.951,13 kg/jam Lifetime = 5 tahun

Harga = Rp.8.504/kg Harga total =

= Rp. 1.254.801

● Kemasan Sirup Glukosa (Drum Plastik 200 L)

Kebutuhan = 1.980 drum/hari Harga = Rp.170.000/drum

Harga total = Rp.170.000 x 1.980 x 90 = Rp.30.294.000.000

Total biaya bahan baku proses = Rp.205.413.436.282

●

2. Bahan Baku Utilitas

● Alum Al

2(SO

4)

3Kebutuhan = 17,69 kg/jam Harga = Rp.3.779/kg

Harga total = Rp.3.779 x 17,69 x 90 x 24 = Rp.144.416.064

● Soda Abu Na

2CO

3Kebutuhan = 11,81 kg/jam Harga = Rp.3.402/kg

Harga total = Rp.3.402 x 11,81 x 90 x 24 Harga total = Rp.86.801.483

● Natrium Hidroksida (NaOH) Kebutuhan = 2.809,03 kg/jam Harga = Rp.15.118/kg

Harga total = Rp.15.118 x 2.809,03 x 90 x 24\

= Rp.91.728.446.554

Persediaan Bahan Baku

● Asam Sulfat H2SO4 98%

Kebutuhan = 1.089,81 kg/jam Harga = Rp. 7.559/kg

Harga total = Rp. 7.559 x 1.089,81 x 90 x 24

= Rp. 17.793.789.731

● Kaporit Ca(ClO)2

Kebutuhan = 0,0034 kg/jam Harga = Rp. 2.881/kg

Harga total = Rp. 2.881 x 0,0034 x 90 x 24

= Rp. 27.757

● Media Penyaring Sand Filter Kebutuhan = 17,72 m3 Densitas = 1.750 kg/m3 Kebutuhan = 31.010 kg Lifetime = 5 tahun Harga = Rp. 3.024/kg Harga total =

= Rp. 4.688.087

●

2. Bahan Baku Utilitas

● Resin Cation Exchanger Kebutuhan = 10,35 m3

= 10.350 dm3 Kebutuhan = 10.350 L Lifetime = 5 tahun

Harga = Rp. 9.449/L Harga total =

= Rp. 4.889.723

● Resin Anion Exchanger Kebutuhan = 24,30 m3

= 24.300 dm3 Kebutuhan = 24.300 L Lifetime = 5 tahun Harga = Rp. 37.795/L

Harga total = Rp. 37.795 x 24.300 5 x 12 x 3

= Rp. 45.920.879

●

Persediaan Bahan Baku

● Solar Kebutuhan = 18.084,66 kg/jam

= 21.028,68 L/jam Harga = Rp. 5.150/L

Harga total = Rp. 5.150 x 21.028,68 x 90 x 24

= Rp. 233.923.036.320

Maka, total biaya bahan baku utilitas adalah:

Total biaya bahan baku utilitas = Rp.

144.416.064 + Rp. 86.801.483 + Rp.

17.793.789.731 + Rp. 91.728.446.554 + Rp. 27.757 + Rp. 4.688.087 + Rp.

4.889.723 + Rp. 45.920.879 + Rp.

233.923.036.320

= Rp. 343.732.016.598

Persediaan Bahan Baku

3. Bahan Baku Pengolahan Limbah

● Nutrien dan Bakteri

Kebutuhan = 15,02 kg/jam

Harga = Rp. 18.897/kg

Harga total = Rp. 18.897 x 15,02 x 90 x 24

= Rp. 613.094.764

Maka, total biaya bahan baku pengolahan limbah adalah:

Total biaya bahan baku limbah = Rp. 613.094.764

Maka, total biaya bahan baku proses, utilitas dan pengolahan limbah selama 3 bulan (90 hari) adalah:

Total biaya bahan baku = Rp. 205.413.436.282 + Rp.

343.732.016.598 + Rp. 613.094.764

= Rp. 549.758.547.644

Gaji karyawan untuk 1 bulan = Rp.

960.200.000

Gaji karyawan untuk 3 bulan = Rp. 960.200.000 x 3 bulan

= Rp. 2.880.600.000

Biaya Administrasi Umum

Biaya administrasi umum diperkirakan 6% dari total gaji pegawai Biaya administrasi umum

= 0,06 x Rp. 2.880.600.000 = Rp. 172.836.000 Biaya Lainnya

Biaya lainnya diperkirakan 5% dari total gaji pegawai

Biaya lainnya = 0,05 x Rp. 2.880.600.000

= Rp. 144.030.000

KAS

Perhitungan Pajak Bumi dan Bangunan (PBB)ditetapkan sebagai berikut:

Tanah = Rp. 2.673.288.000

Bangunan = Rp. 9.942.000.000 NJOP = Tanah + Bangunan

= Rp. 2.673.288.000 + Rp.

9.942.000.000

= Rp. 12.615.288.000 NJOPTKP = Rp. 30.000.000 NJOPKP = NJOP – NJOPTKP

= Rp. 12.615.288.000 - Rp. 30.000.000

= Rp. 12.585.288.000 NJKP = 0,4 x NJOPKP

= 0,4 x Rp. 12.585.288.000

= Rp. 5.034.115.200 Tarif pajak = 0,3 %

PBB untuk 1 tahun = 0,003 x Rp. 5.034.115.200

= Rp. 15.102.346

PBB untuk 3 bulan = Rp. 15.102.346 12 bulan ×3 bulan

= Rp. 3.775.586

Biaya Start-Up

Biaya start-up diperkirakan 8% dari total modal investasi tetap (MIT)

Biaya start-up = 0,08 x Rp. 314.826.162.412

= Rp. 25.186.092.993 Piutang Dagang Penjualan:

1. Sirup Glukosa

Produksi = 21.464,65 kg/jam Harga jual = Rp. 17.000/kg

Harga total = Rp. 17.000 x 21.464,65 x 330 x 24

=

Rp. 2.890.000.476.000 2. Sisa Ampas Sagu

Produksi = 7.343,76 kg/jam Harga jual = Rp. 200/kg

Harga total = Rp. 200 x 7.343,76 x 330 x 24

= Rp. 11.632.515.840

Maka, total penjualan adalah:

Total penjualan = Rp. 2.890.000.476.000 + Rp. 11.632.515.840

= Rp. 2.901.632.991.840

Maka, total piutang dagang adalah:

Piutang dagang = x Rp.

2.901.632.991.840

= Rp. 725.408.247.960

●

Dalam pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini, jangka waktu pengadaan modal kerja adalah 3 bulan. Modal kerja ini meliputi:

1. Modal untuk biaya bahan baku proses dan utilitas.

2. Modal untuk biaya kas.

3. Modal untuk mulai beroperasi (start – up).

4. Modal untuk piutang dagang.

Maka, total modal investasi adalah:

Total modal investasi = Modal investasi tetap + Modal kerja

= Rp. 314.826.162.412 + Rp.

1.303.554.130.183

= Rp. 1.618.380.292.595

Modal investasi pada pra-rancangan pabrik pembuatan sirup glukosa dari ampas

sagu ini berasal dari:

Modal sendiri = 60% dari total modal investasi

= 0,6 x Rp. 1.618.380.292.595

= Rp. 971.028.175.557

Pinjaman dari bank = 40% dari total modal investasi

= 0,4 x Rp. 1.618.380.292.595

= Rp. 647.352.117.038

Maka, jumlah modal investasi yang dipinjam dari bank adalah:

Pinjaman dari bank = Rp.

647.500.000.000

Biaya Produksi

Total

03

BIAYA PRODUKSI TOTAL

1.

Gaji tetap karyawan (O): (12+2)x Rp. 960.000.000 = Rp. 13.442.800.000

2.Bunga pinjaman Bank (P), pajak 9,5% dari total pinjaman bank :

0,095 x 647.500.000.000 = Rp. 61.512.500.000

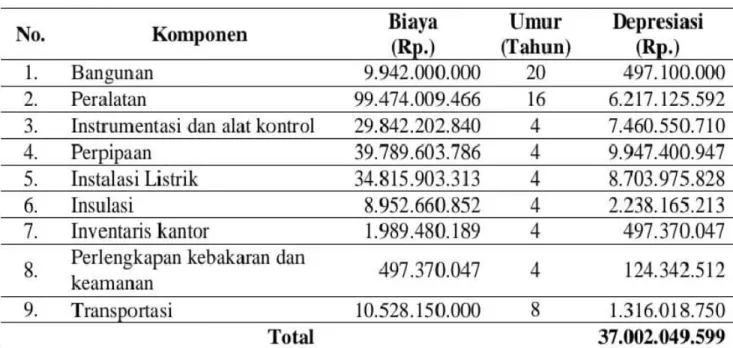

3.Depresiasi dan Amortisasi=> depresiasi modal investasi tetap langsung (MITL) sedangkan amortisasi modal inves tidak langsung (MITTL)

Aturan depresiasi sesuai UU No.36 Tahun 2008

BIAYA TETAP (Fixed Cost)

Tabel Perhitungan Biaya Deresiasi

Biaya amortisasi diperkirakan 3% dari biaya investasi tidak langsung :

0,03 x 76.321.493.918 = 2.289.644.818

Maka, total biaya depresiasi dan Amortisasi (Q) adalah :

37.002.049.599 +

2.289.644.818 = Rp. 39.291.694.416

4. Biaya perawatan : 5% dari harga total -bangunan : 0,05 x 9.942.000.000

=Rp. 497.100.000

-peralatan : 0,05 x 99.474.009.466 =Rp.4.973.700.473

-instrumentasi dan alat control : 0,05 x 29.842.202.840

=Rp. 1.492.110.142 -perpipaan : 0,05 x 39.789.603.786

=Rp. 1.989.480.189

-instalisasi listrik : 0,05 x 34.815.903.313

=Rp. 1.740.795.166

-insulisasi : 0,05 x 8.952.660.852

=Rp. 447.633.043

-investaris kantor : 0,05 x 1.989.480.189

=Rp. 99.474.009

-perlengkapan kebakaran dan keamaanan:

0,05 x 497.370.047 =Rp.24.868.502 -sarana transportasi : 0,05 x 10.528.150.000

=Rp. 526.407.500

Total biaya perawatan (R) :

Rp. 497.100.000 + Rp. 4.973.700.473 + Rp. 1.492.110.142 + Rp. 1.989.480.189 + Rp. 1.740.795.166 + Rp. 447.633.043 + Rp. 99.474.009 + Rp. 24.868.502 + Rp. 526.407.500

Total biaya perawatan (R)

=Rp. 11.791.569.025

5. Biaya tambahan industri => 10 % dari total modal investasi tetap.

biaya tambahan industry (S):

0,10 X 314.826.162.412 = Rp. 31.482.616.241

6. Biaya administrasi umum => 15% dari tambahan industry.biaya administrasi umum (T) : 0,15 X 31.

482.616.241 = Rp.4.722.392.436

7. Biaya pemasaran=> 20% dari biaya tambahan industry. Biaya pemasaran (U):

0,20 X 31.482.616.241 = Rp. 6.296.523.248

8. Biaya penelitian (V)=> 15% dari biaya tambahan industry.

0,15 X 31.482.616.241 = Rp. 4.722.392.436

9. Biaya asuransi

-asuransi pabrik => 1% dari modal investasi tetap.

Biaya asuransi pabrik : 0,01 x 314.826.162.412

= Rp. 3.148.261.624

-asuransi karyawan=> 3,7% dari gaji perbulan karyawan.

Biaya asuransi karyawan : 0,037 x 960.200.000 x 12 bln

= Rp. 426.328.800

Total biaya asuransi (W): 3.148.261.624 +

426.328.800

= Rp.3.574.590.424

Total biaya tetap

= O + P + Q + R + S + T + U + V + W

=Rp. 13.442.800.000 + Rp. 61.512.500.000 +Rp.39.291.694.416 +Rp.11.791.569.025 + Rp. 31.482.616.241 + Rp. 4.722.392.436 + Rp. 6.296.523.248 + Rp. 4.722.392.436 + Rp. 3.574.590.424

Total biaya tetap = Rp. 176.837.078.227

BIAYA PRODUKSI TOTAL

Biaya persediaan bahan baku proses, utilitas dan pengolahan limbah selama 1 tahun (330 hari) adalah Rp. 2.015.781.341.361.

Biaya bahan baku proses = Rp. 753.182.599.700/tahun Biaya bahan baku utilitas= Rp. 1.260.350.727.528/tahun Biaya bahan baku limbah = Rp. 2.248.014.134/tahun

Biaya tambahan

● Biaya perawatan (5%): 0,05 x 2.015.781.341.361

= Rp.100.789.067.068

2. Biaya pemasaran (2%): 0,02 x 2.015.781.341.361

= Rp. 40.315.626.827

TOTAL = 100.789.067.068 + 40.315.626.827 = Rp.141.104.693.895

BIAYA Variabel (variable

Cost)

Biaya variabel lainnya diperkirakan 5% dari biaya variabel tambahan Biaya variabel lainnya

= 0,05 x Rp.141.104.693.895

= Rp. 7.055.234.695

Maka, total biaya variabel adalah:Total biaya variabel = Biaya variable

bahan baku proses, utilitas dan pengolahan limbah + Biaya variabel tambahan + Biaya variabel lainnya

= Rp. 2.015.781.341.361 +

Rp.141.104.693.895 + Rp. 7.055.234.695

= Rp. 2.163.941.269.951

Maka, total biaya produksi adalah:

Total biaya produksi = Total biaya tetap + Total biaya variable

= Rp. 176.837.078.227 + Rp.

2.163.941.269.951

= Rp. 2.340.778.348.178

Perkiraan Laba/Rugi Perusahaan

04

Laba Sebelum Pajak

Laba atas penjualan

= total penjualan – total biaya produksi

= Rp.560.854.643.662

Bonus perusahaan untuk karyawan adalah 0,5% dari laba perusahaan:

= Rp.2.804.273.218 Laba sebelum pajak:

= laba atas penjualan – bonus untuk karyawan

= Rp.558.050.370.444

Pajak penghasilan (PPh) yang perlu dibayar adalah:

Total PPh = Rp.167.580.111.133

Pajak

Penghasilan

Dasar Perhitungan Pajak Penghasilan (PPh)

Lapisan Penghasilan Kena Pajak Tarif Pajak Sampai dengan Rp.50.000.000,00

(lima puluh juta rupiah) 5 % (lima persen) Di atas Rp.50.000.000,00 (lima

puluh juta rupiah) sampai dengan Rp.250.000.000,00 (dua ratus lima

puluh juta rupiah)

15 % (lima belas persen)

Di atas Rp.250.000.000,00 (dua ratus lima puluh juta rupiah) sampai

dengan Rp. 500.000.000,00 (lima ratus juta rupiah)

25 % (dua puluh lima persen)

Di atas Rp.500.000.000,00 (lima

ratus juta rupiah) 30 % (tiga puluh persen)

= laba sebelum pajak – pajak penghasilan (PPh)

= Rp.390.470.259.311

●

Laba Setelah

Pajak

Analisa Aspek Ekonomi

05

2.5.1 Marjin Keuntungan/Profit

Margin (PM)

Profit margin (PM) merupakan rasio yang digunakan untuk mengukur besarnya persentase laba atas penjualan.Profit marProfit Margin =

= 13,46%

Berdasarkan hasil perhitungan, diperoleh profit margin sebesar 13,46%. Standar rata-rata profit margin (PM) dapat dikatakan baik yaitu apabila lebih dari 5% . Maka, dapat disimpulkan bahwa profit margin (PM) pada pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini sudah di atas standar sehingga layak untuk didirikan. Margin (PM) merupakan rasio yang digunakan untuk mengukur besarnya persentase laba atas penjualan.

●

2.5.2 Titik Impas/Break Even Point Break even point (BEP) atau sering disebut sebagai titik impas merupakan suatu titik (BEP)

dimana perusahaan tidak memperoleh keuntungan dan tidak pula mengalami kerugian Break Event Point =

= 23,97%

Berdasarkan hasil perhitungan, diperoleh break even point (BEP) sebesar 23,97%.

Maka, dapat disimpulkan pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini layak untuk didirikan (feasible).

●

2.5.3 Laju Pengembalian Modal/Return On Investment (ROI)

merupakan kemampuan perusahaan untuk mendapatkan laba dengan pengeluaran aktiva (investasi).

Retrun On Investment =

= 24,13%

Berdasarkan hasil perhitungan, diperoleh return on investment (ROI) sebesar 24,13%. Maka, dapat disimpulkan bahwa return on investment (ROI) pada pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini termasuk ke dalam kategori risiko pengembalian modal rata-rata sehingga layak untuk didirikan.

●

merupakan suatu perhitungan berapa lama periode dalam pengembalian modal investasi.

Waktu yang diperlukan suatu industri dalam mengembalikan modal investasi yang dikeluarkan dalam membangun pabrik tersebut. Syarat-syarat kelayakan pabrik berdasarkan pay out time (POT), yaitu:

•POT > Umur Ekonomis , pabrik kurang layak didirikan (infeasible).

•POT < Umur Ekonomis , pabrik layak didirikan (feasible). (Almas, dkk., 2020)

Pay Out Time

= x 1 tahun

Pay Out Time

= x 1 tahun = 4,14 tahun

Maka, dapat disimpulkan bahwa seluruh modal investasi akan kembali setelah 4,14 tahun pabrik beroperasi. Pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini dianggap layak beroperasi dikarenakan pay out time (POT) yang diperoleh lebih kecil dari umur ekonomis peralatan pabrik.

2.5.4 Waktu Pengambilan Modal/Pay Out Time (POT)

2.5.5 Laju Pengembalian Modal Sendiri/Return On Network (RON)

merupakan rasio atau rentabilitas modal sendiri untuk mengukur laba bersih setelah pajak dengan modal sendiri. Rasio ini menggambarkan efisiensi penggunaan modal sendiri. Semakin tinggi rasio ini, maka akan semakin baik kondisi perusahaan. Artinya posisi pemilik perusahaan semakin kuat

.Rumus : x 100%

: x 100% = 40,21%

Standar rata-rata industri untuk return on network (RON) yaitu sebesar 40%. Maka, dapat disimpulkan bahwa return on network (RON) pada pra-rancangan pabrik pembuatan sirup glukosa dari ampas sagu ini sudah di atas standar sehingga layak untuk didirikan.

●

2.5.6 Laju Pengembalian Internal/Internal Rate of Return (IRR)

merupakan suatu perhitungan laju pengembalian modal berdasarkan

net present value (NPV) kas masukdan aliran kas keluar. Besarnya internal rate of return (IRR) dimana kondisi net present value (NPV) sama dengan 0. Nilai

internal rate of return(IRR) memberikan gambaran apabila suatu investasi proyek lebih menarik dibandingkan menanam modal di bank. Kelayakan proyek masih perlu ditinjau ulang dengan persamaan berikut:

Rumus : i1 +

x (i

2-i

1) Keterangan :

IRR = Internal rate of return

i

1= Tingkat diskonto yang menghasilkan

NPV + i

2= Tingkat diskonto yang menghasilkan

NPV - NPV

1= Net present value bernilai + NPV

2= Net present value bernilai -

●