PRA RANCANGAN PABRIK

PEMBUATAN DIETANOLAMIDA DARI RBDPS

(Refined, Bleached, and Deodorized Palm Stearin)

DAN DIETANOLAMIN DENGAN KAPASITAS PRODUKSI

11.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

NIM: 100425001

HARRY LAKSANA T

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN DIETANOLAMIDA

DARI RBDPS (Refined Bleached and Deodorized Palm Stearin) DAN

DIETANOLAMIN DENGAN KAPASITAS

PRODUKSI 11.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH:

NIM: 100425001 HARRY LAKSANA T

Telah diperiksa/disetujui,

Dosen Pembimbing I, Dosen Pembimbing II,

(Dr. Ir Hamidah Harahap, M. Sc) (

Nip. 19671029 199501 2 001 Nip. 19681214 199702 2 002 Ir. Renita Manurung, MT)

Penguji I, Penguji II, Penguji III,

(Ir. Renita Manurung, MT) ( Mhd. Hendra Ginting, ST. MT) (Ir. Netti Herlina, MT Nip.19681214 199702 2 002 Nip. 19700919 199903 1 001 Nip. 19680425 199903 2 004

)

Mengetahui,

Koordinator Tugas Akhir,

(Ir. Renita Manurung, MT Nip. 19681214 199702 2 002

)

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas kasih dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Dietanolamida dari RBDPs dan

Dietanolamin dengan Kapasitas 11.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Hamidah Harahap, M.Sc sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. 2. Ibu Ir. Renita Manurung, MT sebagai Dosen Pembimbing II sekaligus

koordinator tugas akhir yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Bapak Hendra Ginting, ST. MT Sebagai Dosen Penguji II yang telah memberikan arahan dalam penyempurnaan tugas akhir ini.

4. Bapak Ir. Netti Herlina, MT Sebagai Dosen Penguji II yang telah memberikan arahan dalam penyempurnaan tugas akhir ini.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

7. Yang teristimewa Orang tua penulis yaitu Bapak Jati Rahman H. Tampubolon dan Ibu Nanni Samosir yang tidak pernah lupa memberikan memberikan motivasi dan semangat kepada penulis, juga selalu mendoakan penulis.

8. Kakak Emma dan abang Jamedi, serta ke dua adik penulis Frans Ade dan Melva yang telah memberikan motivasi dan semangat kepada penulis.

10.Buat teman-teman Exchanger ( Extention Chemical Engineering ) , We are the changer for the future. Buat Bang Darwis sebagai teman seperjuangan dan teman sepatner dalam Tugas Akhir terimaksih atas bantuannya juga semangat dan motivasi kepada penulis.

11.Buat temanku Skinhead (Sekumpulan Anak Hebat dari IPA-4), terimakasih karena motivasi kalian kepada penulis. Semoga kita mendapatkan apa yang kita cita-citakan, amin.

12.Buat teman-teman CMSI (Campust Movement Student Influencer ), buat mentor bang Alfen, bang Iut, bang Jonri, kak silvi, kak roita, terimakasih buat kesempatan kepada penulis karena diperbolehlkan ikut serta dalam organisasi ini. 13.Seluruh pihak yang tidak dapat disebutkan satu persatu namanya juga turut

memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 10 Oktober 2012 Penulis,

INTISARI

Dietanolamida diperoleh melalui reaksi antara RBDPs dan dietanolamin dengan bantuan katalis natrium metoksida di dalam reaktor Flat six – blade turbine pada temperatur 75o

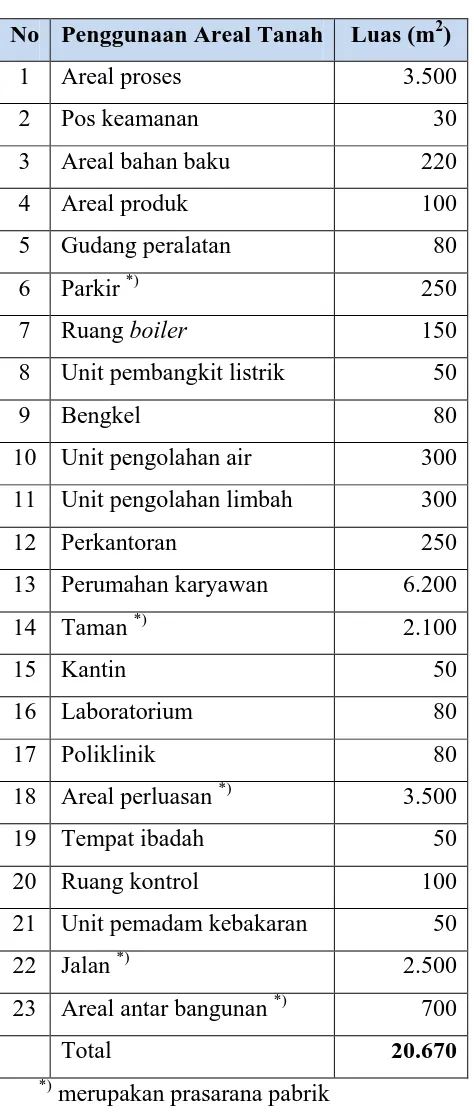

Pabrik pembuatan dietanolamida ini direncanakan berproduksi dengan kapasitas 11.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 10.250 m

C dan tekanan 1 atm .

2

Hasil analisa ekonomi pabrik pembuatan dietanolamida ini adalah sebagai berikut:

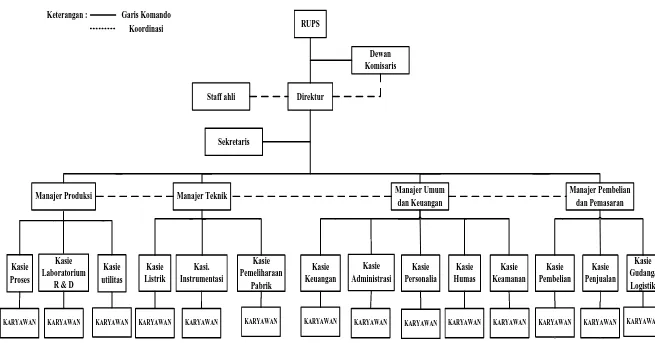

. Tenaga kerja yang dibutuhkan 156 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem staff dan garis.

Modal Investasi : Rp 284.150.457.319,- Biaya Produksi : Rp 168.886.345.033,- Hasil Penjualan : Rp 257.765.365.617,- Laba Bersih : Rp 63.672.930.346,- Profit Margin : 34,31 %,

Break Event Point : 51,69 % Return of Investment : 22,41 %

Return on Network : 37,35 % Pay Out Time : 4,46 tahun Internal Rate of Return: 35,54 %,

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-4 1.3 Tujuan dan manfaat Pra Rancangan Pabrik ... I-4 BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1 2.1 Minyak Sawit ... II-1 2.2 RBDPs ... II-2 2.3 Alkanolamida ... II-4 2.4 Dietanolamida ... II-6 2.5 Sifat-sifat Kimia dan Fisika Bahan Baku ... II-7 2.5.1 RBDPs ... II-7 2.5.2 Dietanolamin ... II-7 2.5.3 Dietil eter ... II-8 2.5.4 Natrium Metoksida ... II-9 2.5.5 Air ... II-9 2.6 Sifat-sifat Produk ... II-11 2.6.1 Dietanolamida ... II-11 2.6.2 Gliserol ... II-11 2.7 Deskripsi Proses ... II-12 2.7.1 Tahap Pengolahan Awal ... II-12 2.7.2 Tahap Sintesa ... II-12 2.7.3 Tahap Pemurnian Hasil/Produk ... II-12

7.6 Unit Pengolahan Limbah ... VII-13 7.6.1 Bak Penampungan ... VII-15 7.6.2 Bak Pengendapan Awal ... VII-16 7.6.3 Bak Netralisasi ... VII-16 7.6.4 Pengolahan Limbah dengan Sistem

Activated Sludge ... VII-17 7.6.5 Tangki Sedimentasi ... VII-19 7.7 Spesifikasi Peralatan Utilitas ... VII-20 7.7.1 Screening (SC) ... VII-21 7.7.2 Bak Sedimentasi (BS) ... VII-21 7.7.3 Clarifier (CL) ... VII-21 7.7.4 Sand Filter (SF) ... VII-21 7.7.5 Tangki Utilitas 1 (TU-01) ... VII-21 7.7.6 Tangki Utilitas 2 (TU-02) ... VII-22 7.7.7 Cation Exchanger (CE) ... VII-22 7.7.8 Anion Exchanger (AE) ... VII-22 7.7.9 Tangki Pelarutan Alum/Al2(SO4)3

7.7.10 Tangki Pelarutan Soda Abu / Na

(TP-01) ... VII-23

2CO3

7.7.11 Tangki Pelarutan Asam Sulfat / H

(TP-02) ... VII-23

2SO4

7.7.12 Tangki Pelarutan NaOH (TP-04) ... VII-24 (TP-03) ... VII-24

7.7.13 Tangki Pelarutan Kaporit / Ca(ClO)2

7.7.14 Deaerator (DE) ... VII-25 (TP-05) ... VII-24

7.7.15 Ketel Uap (KU) ... VII-25 7.7.16 Unit Refrigerasi (UR) ... VII-25 7.7.17 Tangki Bahan Bakar(TB-01) ... VII-26 7.7.18 Tangki Bahan Bakar(TB-02) ... VII-26 7.7.18 Pompa Screening (PU-01) ... VII-27 7.7.19 Pompa Sedimentasi (PU-02) ... VII-27 7.7.20 Pompa Clarifier (PU-03) ... VII-27 7.7.21 Pompa Filtrasi (PU-04) ... VII-27 7.7.22 Pompa Utilitas (PU-05) ... VII-28 7.7.23 Pompa H2SO4

DAFTAR TABEL

Hal Tabel 1.1 Kebutuhan impor dietanolamida di Indonesia ... I-1 Tabel 1.2 Data indeks peningkatan impor dietanolamida ... I-2 Tabel 1.3 Tabel Produksi CPO dan RBDP Stearin Indonesia ... I-3 Tabel 1.4 Kebutuhan impor Dietanolamin di Indonesia ... I-3 Tabel 2.1 Komposisi dari RBDPs... II-3 Tabel 2.2 Komposisi asam lemak dari minyak sawit, fraksi olein, dan

fraksi stearin dari minyak sawit serta minyak inti sawit ... II-4 Tabel 2.3 Beberapa sifat produk dietanolamida ... II-6 Tabel 3.1 Neraca Massa di Mixer (M-150) ... III-1 Tabel 3.2 Neraca Massa di Reaktor (R-210) ... III-1 Tabel 3.3 Neraca Massa di Separator (H-310). ... III-2 Tabel 3.4 Neraca Massa Mixer (M-330) ... III-2 Tabel 3.5 Neraca Massa di Dekanter (H-340) ... III-3 Tabel 3.6 Neraca Massa di Vaporizer (V-350) ... III-4 Tabel 4.1 Neraca Panas Tangki RBDPs2 (F - 110) ... IV-1 Tabel 4.2 Neraca Panas Reaktor (210) ... IV-1 Tabel 4.3 Neraca Panas Vaporizer (V-350) ... IV-2 Tabel 4.4 Neraca Panas Cooler 1 (E-211) ... IV-2 Tabel 4.5 Neraca Panas Cooler 2 (E-331) ... IV-2 Tabel 4.6 Neraca Panas Cooler 3 (E-351) ... IV-2 Tabel 6.1 Daftar Penggunaan Instrumentasi Pra Rancangan Pabrik Pembuatan

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-10 Tabel LA.1 Tabel BM Senyawa - senyawa Kimia yang digunakan ... LA-2 Tabel LA.2 Neraca massa tangki pencampuran Katalis (M-150) ... LA-3 Tabel LA.3 Perhitungan kmol RBDPS ... LA-4 Tabel LA.4 Perhitungan kmol reaksi RBDPS dan DEA ... LA-5 Tabel LA.5 Perhitungan RBDPS sisa dan DEA yang dihasilkan ... LA-6 Tabel LA.6 Neraca Massa Pada Reaktor (R-210) ... LA-7 Tabel LA.7 Neraca Massa Pada Separator(H-310) ... LA-8 Tabel LA.8 Neraca Massa Pada Mixer (M-330) ... LA-10 Tabel LA.9 Neraca Massa pada Decanter (H-340) ... LA-11 Tabel LA.10 Neraca Massa pada Evaporizer (V-350) ... LA-13 Tabel LB.1 Data Cp beberapa senyawa ... LB-1 Tabel LB.2 Nilai E estimasi Cp pada 293 K ... LB-2 Tabel LB.3 Nilai Elemen Atom pada perhitungan Cp dengan Metode

Hurst dan Harrison ... LB-4 Tabel LB.4 Kontribusi gugus untuk Metode Joback ... LB-5 Tabel LB.5 Panas reaksi pembentukkan ... LB-7 Tabel LB.6 Panas reaksi Penguapan ... LB-7 Tabel LB.7 perhitungan panas masuk tangki RBDPS ... LB-8 Tabel LB.8 Perhitungan panas keluar tangki RBDPS ... LB-9 Tabel LB.9 Neraca Panas Masuk alur 4 ... LB-10 Tabel LB.10 Neraca Panas Masuk Alur 8 ... LB-10 Tabel LB.11 Neraca Panas Keluar Alur 9 ... LB-11 Tabel LB.12 Neraca Panas Keluar Alur 11 ... LB-11 Tabel LB.13 Neraca Panas Masuk Alur 19 ... LB-14 Tabel LB.14 Neraca Panas Keluar Alur 21 ... LB-15 Tabel LB.14 Neraca Panas Keluar Alur 20 ... LB-15 Tabel LB.14 Neraca Panas Keluar Alur 10 ... LB-10 Tabel LC.1 Analog perhitungan untuk tiap tangki dengan tutup datar ... LC-7 Tabel LC.2 Analog perhitungan untuk tiap tangki dengan

Tabel LC.4 Analog perhitungan untuk tiap pompa ... LC-22 Tabel LC.5 Komposisi umpan masuk ke Mixer (M-150) ... LC-23 Tabel LC.6 Analog perhitungan untuk tiap mixer ... LC-31 Tabel LC.7 Komposisi umpan masuk Dekanter (M-340) ... LC-32 Tabel LC.8 Komposisi umpan masuk sentrifusi ... LC-38 Tabel LC.9 Komposisi umpan masuk (R-210) ... LC-41 Tabel LC.10 Komposisi umpan Vaporizer (V-350) ... LC-49 Tabel LD.1 Analog perhitungan Tangki Utilitas (TU-02) ... LD-10 Tabel LD.2 Analog perhitungan untuk tangki pelarut ... LD-19 Tabel LD.3 Analog perhitungan pompa utilitas ... LD-28 Tabel LD.4 Analog perhitungan pada tangki bahan bakar ketel uap ... LD-32 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-7 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan

Pengolahan Limbah ... LE-8 Tabel LE.5 Biaya Sarana Transportasi ... LE-11 Tabel LE.6 Perincian Gaji Pegawai ... LE-14 Tabel LE.7 Perincian Biaya Kas ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No. 17 Tahun 2000 ... LE-19 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UURI No. 17

DAFTAR GAMBAR

Hal Gambar 6.1 Skema Dasar Sistem Kontrol ... VI-1 Gambar 8.1 Tata Letak Pabrik Dietanolamida ... VIII-5 Gambar 9.1 Struktur Organisasi Pabrik Pembuatan dietanolamida

dari RBDP stearin dan dietanolamin………..IX-4 Gambar LC.1 Tangki penyimpanan berbentuk silinder tegak,tutup dan alas

datar ... LC-1 Gambar LC.2 Tangki penyimpanan berbentuk silinder tegak dan alas datar

dan tutup ellipsoidal ... LC-7 Gambar LC.3 Mixer ... LC-14 Gambar LC.4 Ukuran pengaduk mixer (M-150) ... LC-20 Gambar LC.5 Ukuran Reaktor (R-210) ... LC-22 Gambar LC.6 Ukuran pengaduk reaktor (R-210) ... LC-28 Gambar LC.7 Dekanter (H-340) ... LC-33 Gambar LD.1 Spesifikasi Screening ... LD-1 Gambar LD.2 Sketsa 3D Bak Sedimentasi ... LD-2 Gambar LD.3 Siklus unit pendinginan ... LD-29 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5 Gambar LE.2 Grafik Break Event Point (BEP) Pabrik Dietanolamida

DAFTAR LAMPIRAN

BAB I PENDAHULUAN

1.1 Latar Belakang

Komoditi kelapa sawit merupakan salah satu andalan komoditi pertanian di Indonesia yang pertumbuhanya sangat cepat dan mempunyai peranan strategis dalam perekonomian Nasional. Crude Palm Oil (CPO) dapat diolah menghasilkan produk yang lebih bernilai, salah satunya adalah Dietanolamida.

Dietanolamida diperoleh dengan mereaksikan asam lemak dengan senyawa yang mengandung gugus atau atom nitrogen seperti dietanolamin. Industri dietanolamida banyak digunakan dalam kehidupan sehari-hari. Adapun kegunaan dietanolamida antara lain:

- Sebagai surfaktan

- Sebagai bahan baku pembuatan produksi karet ( Ketaren, 2005).

Saat ini kebutuhan dietanolamida masih bergantung pada impor dari negara produsen dietanolamida seperti Cina dan Malaysia. Adapun kebutuhan impor dietanolamida dapat dilihat pada tabel berikut ini.

Tabel I.1 Kebutuhan impor dietanolamida di Indonesia.

Tahun Jumlah (Kg) Nilai (US $)

2005 2.785.087 3.038.642

2006 2.730.728 4.669.670

2007 2.219.123 2.899.965

2008 2.838.366 4.363.125

2009 2.266.480 3.430.474

2010 3.259.780 3.346.423

(Sumber : Biro Pusat Statistik Indonesia, 2012)

Tabel I. 2 Data indeks peningkatan impor dietanolamida

Tahun Jumlah (Kg) Persentase

Kenaikan (%)

2005 2.785.087 0

2006 2.730.728 -1,95

2007 2.219.123 -18,74

2008 2.838.366 27,90

2009 2.266.480 -25,23

2010 3.259.780 43,83

Rata-rata 2.683.260,667 4,30

Dari tabel di atas, rata-rata kenaikan impor dietanolamida sebesar 4,3% tiap tahunnya. Pada tahun 2013 yang akan datang dapat diprediksikan peningkatan impor Indonesia akan dietanolamida sebesar 3.900.999 kg dan pada tahun 2014 meningkat menjadi 4.068.815 kg.

Meningkatnya kebutuhan akan dietanolamida setiap tahunnya dan melihat potensi akan komoditi kelapa sawit di Indonesia yang pertumbuhannya sangat cepat memungkinkan pendirian pabrik pembuatan dietanolamida. RBDP stearin diperolehdari produksi turunan CPO. Menurut National Distribution network Fraksi Stearin sebesar 19,70213% dari CPO. Produksi CPO di Indonesia diperlihatkan pada tabel I.3

Tabel I. 3 Tabel Produksi CPO dan RBDP Stearin Indonesia

Tahun

CPO (ton)

RBDP Stearin (ton)

1993 3.421.000 6.74009,7872

2000 7.000.000 1.379.148,936

2007 17.373.000 3.422.850,638

2008 19.200.000 3.782.808,511

2012 22.520.829* 4.437.082,48* 2013 23.598.062* 4.649.320,3* 2014 24.675.295* 4.861.558,121* Keterangan : *) estimasi

(Sumber : Oil World dan MPOB, 2012)

Pembuatan dietanolamida menggunakan senyawa yang mengandung atom atau senyawa nitrogen yaitu dietanolamin. Bahan baku dietanolamin diperoleh dari impor luar negeri. Berdasarkan data badan pusat statistik Indonesia impor dietanolamin meningkat setiap tahunnya.

Tabel I.4 Kebutuhan impor Dietanolamin di Indonesia

Tahun Jumlah (Kg) Persentase kenaikan (%)

2005 83.664.535.894 0

2006 83.808.866.126 0,17

2007 89.935.580.813 7,31

2008 98.664.341.959 9,71

2009 91.354.405.895 -7,41

2010 110.701.002.318 21,18

2011 116.845.321.218 5,56

Rata-rata 96.424.864.889 5,22 (sumber : Biro Pusat Statistik Indinesia, 2012)

Rata-rata peningkatan kebutuhan impor akan dietanolamin sebesar 5,22% pertahunnya. Pada tahun 2013 dan 2014 dengan persentase kenaikan rata-rata tersebut dapat diperkirakan ketersediaan akan dietanolamin sebesar 125.653.359.836,28 kg dan 132.206.617.228,53 kg.

Berdasarkan ketersidiaan akan bahan baku dietanolamin tersebut serta bahan baku RBDP Stearin maka Pra Perancangan Pabrik pembuatan dietanolamida perlu untuk dipertimbangkan.

1.2 Perumusan Masalah

Dari tahun ketahun kebutuhan akan dietanolamida di Indonesia masih tergantung pada impor dari negara lain dan kebutuhannya akan meningkat setiap tahunnya. Indonesia memiliki komoditi kelapa sawit yang perkembangannya sangat cepat yang dapat digunakan sebagai bahan baku pembuatan alkanolamida. Berdasarkan hal itu, dengan pemanfaatan RBDP Stearin yang merupakan hasil produk dari komuditi kelapa sawit, maka pendirian pabrik pembuatan dietanolamida akan memenuhi kebutuhan dietanolamida di dalam negeri serta meningkatkan komuditi eksport indonesia sehingga meningkatkan devisa negara.

1.3 Tujuan dan Manfaat Pra Rancangan Pabrik

ilmu teknik kimia lainnya, juga memenuhi aspek ekonomi dalam pembiayaan pabrik pembuatan dietanolamida dari RBDP Stearin dan dietanolamin.

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Sawit

Kelapa sawit (Elaeis Guineesis Jacq) merupakan salah satu tanaman perkebunan Indonesia yang memiliki masa depan cukup cerah. Perkebunan kelapa sawit semula berkembang di daerah Sumatera Utara dan Nanggroe Aceh Darussalam. Namun, sekarang telah berkembang ke berbagai daerah, seperti Riau, Jambi, Sumatera Barat, Sumatera Selatan, Bengkulu, Lampung, Jawa Barat, Kalimantan Barat, Kalimantan Timur, Kalimantan Tengah, Sulawesi, Maluku, dan Papua. Bagian Kelapa sawit yang bernilai ekonomi tinggi adalah buah yang tersusun dalam sebuah tandan, biasa disebut dengan TBS ( tandan buah segar). Buah sawit dibagian sabut (daging buah atau mesocarp) menghasilkan minyak sawit kasar (crude palm oil atau CPO) sebanyak 20 – 24 %. Sementara itu, bagian inti sawit menghasilkan minyak inti sawit (palm kernel oil atau PKO) 3 – 4 % (Sunarko, 2006).

Potensi CPO (Crude Palm Oil) Indonesia sangat besar dan mengalami peningkatan setiap tahunnya. Peningkatan produksi CPO menjadi 19,2 juta ton pada tahun 2008. Jumlah tersebut melampaui Malaysia yang hanya memiliki tingkat produksi sebesar 17,08 juta ton. Hal ini membuat Indonesia menjadi penghasil CPO nomor satu diduni. Minyak kelapa sawit merupakan salah satu sumber menyak nabati relatif cepat diterima oleh pasar domestic dan pasar dunia. CPO yang dihasilkan sebanyak 5-5,5 juta ton diserap pasar domestic, dan sekitar 4 juta ton diantaranya diproses menjadi minyak goreng. Pada saat ini kapasitas terpakai industri CPO baru mencapai 54 %, (pahan, I. 2006).

asam laurat (44-52 %) dan asam miristat (12-17%), sedangkan kandungan asam palmitat dan asam stearat masing-masing hanya sekitar 6,5 – 9% dan 1-2,5%.

Ada beberapa cara ekstraksi yang dilakukan untuk mendapatkan minyak dari kelapa sawit, misalnya perebusan, pemusingan dan pengepresan. Minyak inti sawit (PKO) diperoleh dari ekstraksi inti sawit dengan metoda pressing (double screw press). Selanjutnya dilakukan penyaringan dengan menggunakan filter press dan airnya diuapkan didalam tangki, (Sontag,1979)

Komponen asam lemak pada minyak inti sawit lebih mirip dengan minyak kelapa dibanding dengan minyak sawit kasar, (Swern, 1979).

2.2 RBDPS (Refined Bleached Deodorized Palm Stearin)

Minyak sawit memiliki karakteristik yang unik dibandingkan dengan minyak nabati lainnya. Komposisinya terdiri dari asam lemak jenuh ± 50%, MUFA ± 40%, serta asam lemak tak jenuh ganda yang relatif sangat sedikit (± 10%),(Darnoko, 2003).

Reaksinya :

Tabel 2.1 Menunjukkan komposisi dari RBDPs

Jenis Asam Lemak

RBDPs (%) Asam lemak jenuh

C12 : 0 0,1

C14 : 0 1,2

C16 : 0 59,1

C18 : 0 4,6

Asam lemak tak jenuh tunggal

C18 : 1 28,2

Asam lamak tak jenuh ganda

C18 : 2 6,3

C20 0,4

Unknown 0,1

Tabel 2.2. Menunjukkan beberapa komposisi asam lemak dari minyak sawit, fraksi olein, dan fraksi stearin dari minyak sawit serta minyak inti sawit.

Jenis Asam

Lemak CPO Olein Stearin PKO

Asam lemak

jenuh

C6 : 0 - - - 0 - 0,8

C8 : 0 - - - 2,4 - 6,2

C10 : 0 - - - 2,6 - 5,0

C12 : 0 0 - 0,4 0,1 - 0,5 0,1 - 0,4 41,0 - 55,0 C14 : 0 0,6 - 1,7 0,9 - 1,4 1,1 - 1,8 14,0 - 18,0 C16 : 0

41,1 -

47,0 38,5 - 41,7 50,5 - 73,8 6,5 - 10,0 C18 : 0 3,7 - 5,6 4,0 - 4,7 4,4 - 5,6 1,3 - 3,0 C20 : 0 0 - 0,8 0,2 - 0,6 0,3 - 0,6 -

Asam lemak tak jenuh tunggal

C16 : 1 0 - 0,6 0,1 - 0,3 <0,05 - 0,1 - C18 : 1

38,2 -

43,5 40,7 - 43,9 15,6 - 33,9 12,0 - 19,0 Asam lemak tak

jenuh ganda C18 : 2

6,6 -

11,9 10,4 - 13,4 3,2 - 8,5 1,0 - 3,5 C18 : 3 0 - 0,5 0,1 - 0,6 0,1 - 0,5 -

Sumber : Pusat Penelitian Kelapa Sawit (2003)

2. 3 Alkanolamida

Suatu amida adalah senyawa yang mempunyai nitrogen trivalent yang terikat pada suatu gugus karbonil. Amida merupakan turunan asam karboksilat, dimana gugus –OH digan-ti dengan –NH2 atau amoniak, dimana 1 H diganti dengan asil. Sifat fisika : zat padat kecuali formamida yang berbentuk cair, tak berwarna, suku - suku yang rendah larut dalam air, bereaksi kira – kira netral. Struktur Amida : R – CONH2,(Fessenden, 1989).

Amida asam lemak dibuat secara sintesis pada industri oleokimia, dimana ammonia dan asam lemak bebas bereaksi pada suhu 200oC dan tekanan 345 – 690

kpa selama 10 – 12 jam. Dengan proses tersebutlah dibuat seperti lauramida, stearamida serta lainnya. Amida juga dapat di buat dengan mereaksikan ammonia dengan metil ester asam lemak. Reaksi ini mengikuti konsep HSAB dimana H- dari ammonia merupakan hard-acid yang mudah bereaksi dengan hard-base CH3O- untuk

membentuk methanol. Sebaliknya NH2- lebih soft-base dibandingkan dengan CH3O

-akan terikat dengan R – C+ O yang lebih soft-acid dibandingkan H+ membentuk amida, ( Ismail, 1982). Reaksinya sebagai berikut

Senyawa N-etanol alkil amida (alkanolamida) adalah senyawa yang termasuk dalam golongan fatty amida yang dapat dimanfaatkan sebagai surfaktan dalam produk deterjen, kosmetik, tekstil. Senyawa ini dapat dibuat dengan mereaksikan asam lemak dengan senyawa yang mengandung gugus atau atom nitrogen seperti alkanolamina, (Herawan, dkk., 1999).

Senyawa alkanolamida merupakan senyawa amida dari asam lemak dengan mono, diethanolamin, dengan adanya rantai hidrokarbon dari asam lemak. Senyawa alkanolamida dapat dihasilkan dengan berbagai cara diantaranya adalah dengan cara mereaksikan etanolamina dengan metil ester, asam karboksilat, asil klorida dan dapat juga melalui reaksi alkanolamina dengan anhidrida asam, (Fessenden, 1989).

Alkanolamida banyak digunakan sebagai bahan foam boosting dan dalam campuran bahan surfaktan lain, yang berguna sebagai cairan pencuci piring dan juga dalam pembuatan shampoo. Selain itu alkanolamida merupakan bahan pelembut rambut, penstabil busa, bahan perekat dan bersama-sama dengan glikol stearat dapat mengkilaukan rambut, (Said dan Salimon, 2001).

2.4 Dietanolamida

ikatan karbon-karbon dan ikatan karbon-hidrogen yang merupakan jenis ikatan nonpolar. Bagian hidrokarbon ini bersifat hidrofobik. Semakin panjang bagian ini maka kelarutannya dalam air akan semakin rendah. Menurut Fessenden (1989), gugus alcohol dan eter terdiri dari molekul polar. Hal ini mengakibarkan gugus eter oksigen bersifat hidrofilik. Proses amidasi yaitu reaksi pembentukan senyawa amida, (Kirk Othmer, 1949).Untuk membuat senyawa dietanolamidia dengan menggunakan dietanolamin melalui reaksi amidasi langsung dengan trigliserida akan menghasilkan senyawa dietanolamidia yang memiliki dua gugus hidroksil (poliol), (Lee,dkk, 2007 ; Anasri, 2009).

Beberapa spesifikasi produk dietanolamida yang beredar di pasaran memiliki ciri-ciri seperti tertera pada tabel 2.3.

Tabel 2.3 Beberapa sifat produk dietanolamida

No Spesifikasi Standar

1 Ph 8,5-10 a

2 Bj 0,995

3

b

Kadar Asam Lemak 3 % MAX

4

c

Kadar Amida 85 % MIN

5

a

Kadar Amina 9 % MAX

6

a

Kelembaban 1 % MAX

7

a

Wujud Cairan Kuning Jernih b

(Sumber : Hakim, 2005)

Dietanolamida pertama kali diperoleh dengan mereaksikan dua mol etanolamina dengan satu mol asam lemak. Senyawa ini diberi nama Kritchevsky amida sesuai nama penemunya. Bahan baku yang digunakan dalam produksi dietanolamida dapat berupa asam lemak, trigliserida atau metil ester. Dietanolamida biasanya diproduksi secara kimia konvensional pada temperatur 150 0C selama 6-12 jam (Herawan, dkk., 1999).

2.5 Proses Pembuatan Dietanolamida

Awalnya percobaan ini dimulai oleh Kritchevsky. Percobaan ini melibatkan reaksi kondensasi dari fatty acid, metil ester, trigliserida, ester, amida, anhirida, dan halida dengan menggunakan alkanolamin. Reaksi ini berlangsung pada suhu 100-300

o

Ada sedikitnya empat jenis yang digunakan untuk menghasilkan nya, yaitu : 1. Mereaksin dengan asam lemak

Tipe pertama dihasilkan dari reaksi monoalkanolamin atau dialkanolamin dengan fatty acid dengan rasio perbandingan 1 : 1 pada temperatur 140-160 oC.

Tipe kedua adalah jenis Kritchevsky yang dibuat dari alkanolamin dan fatty acid dengan rasio 2 : 1. Produk yang dihasilkan mengandung 60 – 70 % alkanolamida.

2. Mereaksikan dengan metilester

Tipe ini yang sering dikenal dengan nama superamida yang dihasilkan dari metil ester dengan rasio 1 : 1. Pada umumnya produk yang dihasilkan mencapai 90 %.

3. Reaksi dengan trigliserida

Produk yang dihasilkan melalui reaksi alkanolamida dan trigliserida dengan alkanolamin dengan hasil sampingnya gliserin. Yang direaksikan pada temperatur 70-75 o

.

C pada tekanan atmosfer dengan bantuan katalis sodium metoksida 0.2 – 0.3 % dimana rasio perbandingannya 1 : 3.

2.6 Seleksi Proses

+

HNCH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

O

+

H-O-HAsam Lemak dietanolamin Dietanolamida Air

O – C - R1 O

HO - R-C-N

R – C – O -2 O

O – C - R1 O

O – C - R3 O

+

HNCH - CH - OH2 2 CH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2 3RC - N

O

+

HO-OH

OH

Trigliserida dietanolamin Dietanolamida Gliserol

+

HNCH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

O

+

Metilester dietanolamin Dietanolamida Metanol

R-C-N R-C-O-CH3

O

Pada Perancangan pabrik pembuatan dietanolamida, proses yang dipilih adalah dengan mereaksikan dietanolamida dengan trigleserida. Adapun pertimbangan pemilihan proses ini dengan pertimbangan:

− Ketersediaan Bahan baku trigliserada jumlahnya brlimpah di indonesia khususnya RBDPS (refined, Bleache, Diodorized, and Palm Stearin) turunan minyak sawit.

− Penggunaan bahan baku trigliserida RBDPS (refined, Bleache, Diodorized, and Palm Stearin) memiliki harga yang lebih murah dibandingkan dengan Asam lemak dan Metil ester, karena asam lemak dan Metil ester memerlukan perlakuan terlebih dahulu untuk memperoleh asam lemak dan metilester sehingga bahan baku tersebut lebih mahal.

− Memiliki produk samping Gliserol yang menambah pendapatan pabrik dietanolamida nantinya.

2.7 Sifat – sifat Kimia dan Fisika Bahan Baku

2.7.1 RBDPs (Refined Bleached Deodorized Palm Stearin) a. Sifat-sifat Fisika

1. Titik leleh : 70,1o 2. Titik didih : 291

C

o

3. Berbentuk padatan C

4. Berwarna putih kekuningan 5. Berbau khas

(Sumber : Perry, 1997 )

b. Sifat – sifat kimia

1. Tidak larut dalam air, sedikit larut dalam alkohol dingin, sangat larut dalam alkohol panas, dan eter.

2. Dengan alkohol membentuk ester asam lemak menurut reaksi esterifikasi biasa.

6. Bersifat asam dalam air, dengan air membentuk ion H3O

7. Bereaksi dengan basa membentuk garam.

+

(Sumber : Kirk Othmer, 1949)

2.7.2. Dietanolamin a. Sifat – sifat Fisika

1. Berat molekul : 105,14 g/mol

2. Densitas : 1.090 g/cm3

3. Titik lebur : 28 °C, 301 K, 82 °F

4. Titik didih : 268 °C

5. Titik nyala : 166o

6. Titik beku : 28

C

o

7. pH : 11

C

(Sumber : http : // wikipedia. org/diethanolamine.htm.diakses : 17/02/2012)

b. Sifat – sifat Kimia

1. Rumus molekul : (CH2CH2OH)2

2. Berbentuk cairan

NH

3. Menyebabkan iritasi terhadap kulit, bahan mudah terbakar 4. Larut dalam air

5. Membentuk campuran yang dapat meledak dengan udara pada pemanasan terus menerus

6. Menyebabkan kerusakan mata berat,organ-organ 7. Berbahaya jika ditelan.

( Sumber : Dethanolamine lembar data keselamatan bahan, Merck)

2.7.3 Dietil Eter a. Sifat – sifat Fisika

6. Viskositas : 7. Titik nyala : -45 °C

(Sumber : http : // wikipedia. org/ dietil eter.htm.diakses : 17/02/2012 & Diethyl ether MSDS,Lab-Scan)

b. Sifat – sifat Kimia

1. Rumus molekul : (C2H5)2

2. Digunakan sebagai pelarut ekstrasi cair-cair O

3. Cairan mudah terbakar, jernih, cairan tak bewarna,berbau khas 4. Berbentuk cairan

5. Dapat menyebabkan iritasi pada mata dan kulit

6. Tidak larut dengan air

(Sumber : http : // wikipedia. org/ dietil eter.htm.diakses : 17/02/2012 & Diethyl ether MSDS, Lab-Scan)

` 2.7.4 Natrium Metoksida a. Sifat – sifat Fisika

1 Berat molekul : 54,03 gr/mol 2. Boiling point : 87 0

3. pH : 14

C

4. Titik nyala : 29 0

(Sumber : Sodium methylate Solution MSDS, Green Catalyst) C

b. Sifat – sifat Kimia

1. Rumus molekul : CH3

2. Berbentuk cairan berwarna putih hingga kuning pucat ONa

3. Berbau soda kaustik

4. Dapat larut dengan baik dalam air 5. Menyebabkan iritasi pada mata dan kulit

(Sumber : Sodium methylate Solution MSDS, Green Catalyst) 2.7. Sifat-sifat Produk

2.7.1 Dietanolamida (RCON(C2H4OH)2

1. Bentuk : Padatan lunak kekuningan

2. Melting point : 42 - 470

3. Boiling point : 239 – 244

C

0

4. Flash point : > 100

C

0

5. Kelarutan dalam air : 5-10 g/ml (18 C

0

6. Spesific gravity : 0,98 - 0,99 C)

7. pH : 10

(Sumber : E. Merck, 2012 & http:www.chemicalland21.com) 2.7.2. Gliserol

a. Sifat –sifat fisika :

1. Berat molekul, (gr / mol) : 92 2. Titik lebur pada 1 atm, (O

3. Titik didih pada 1 atm, (

C) : 17,9

O

4. Densitas, gr / cm

C) : 290

3

5. H

: 1,26

o

(Sumber : Perry, 1997 ; Reklaitis, 1983 )

f (kcal / mol) : 139,8

b. Sifat – sifat Kimia :

1. Zat cair bening, lebih kental dari air dan rasanya manis 2. Larut dalam air dan alkohol dengan semua perbandingan 3. Tidak larut dalam eter, benzena dan kloroform

4. Senyawa turunan alkohol (polialkohol)dengan tiga gugus OH 5. Dengan asam nitrat membentuk gliserol trinitrat

6. Bersifat higroskopis sehingga digunakan sebagai pelembab 7. Bereaksi dengan kalsium bisulfat membentuk akrolein

(Sumber:KirkOthmer,1949;Riegel’s,1985).

2.8. Deskripsi Proses

Proses pembuatan dietanolamida dari RBDPs dan dietanolamin dilakukan dalam 3 tahap, yaitu :

1. Tahap Pengolahan awal 2. Tahap Sintesa

2.7.1. Tahap Pengolahan Awal

Bahan baku RBDPS disimpan dalam tangki RBDPS (F-110) pada suhu 75oC . Katalis Natrium Metoksida (NaOCH3) dilarutkan dengan pelarut metanol

pada tangki Mixer I (M-140), selanjutnya hasil dari pencampuran dicampurkan dengan dietanolamin dari tangki dietanolamin (F-120) di dalam mixer II (M-150).

2.7.2 Tahap Sintesa

Pada tahap ini RBDPs bersuhu 75oC dari tangki RBDPS (F-110) dan campuran dari Mixer II (M-150) dipompakan kedalam Reaktor (R-210) untuk direaksikan selama ± 5 jam dengan suhu 75oC. Oleh karena methanol sifatnya mudah menguap maka uap metanol dikeluarkan melalui katup untuk didinginkan dengan Kondensor 1 (E-211) sehingga akan diperoleh kembali methanol yang disimpan pada tangki penyimpanan (F-220). Setelah proses reaksi dilakukan maka diperoleh produk dietanolamida kasar dan gliserol sebagai hasil samping. Kemudian Dietanolamida kasar dan gliserol ini dipompakan ke separator (H-310) untuk mendapatkan gliserol murni yang nantinya dipompakan ke tangki penyimpanan (F-320). Sementara itu Dietanolamida kasar dan gliserol yang terikut, di pompakan ke tangki pemurnian. Tapi sebelumnya itu, suhunya harus diturunkan melalui cooler (E-312).

2.7.3 Tahap Pemurnian Hasil / Produk

BAB III NERACA MASSA Kpasitas Produksi :11.000 ton/tahun Basis Perhitungan : 1 jam

3.1 Pada Tangki Pencampuran Katalis (M-140)

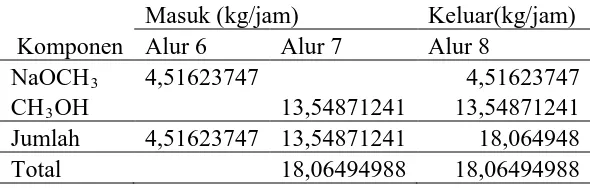

Tabel 3.1 Neraca Massa Tangki Pencampuran Katalis (M-150)

Komponen

Masuk (kg/jam) Keluar(kg/jam) Alur 6 Alur 7 Alur 8

NaOCH3 4,51623747 4,51623747

CH3OH 13,54871241 13,54871241

Jumlah 4,51623747 13,54871241 18,064948

Total 18,06494988 18,06494988

[image:34.595.171.466.231.325.2]3.2 Tangki Pencampuran II (M150)

Tabel 3.2 Neraca Massa Tangki Pencampuran II (M-150)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 4 Alur 9

NaOCH3 4,51623747 4,51623747

CH3OH 13,54871241 13,54871241

Dietanolamin 412,642544233 412,642544233 Jumlah 18,06494988 412,642544233 18,064948

3.3 Pada Reaktor Amidasi (R-210)

Tabel 3.3 Neraca Massa Reaktor Amidasi (R-210)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 9 Alur 12 Alur 10

NaOCH3 4,51623747 4,51623747

CH3OH 13,54871241 13,54871241

RBDPS 1.092,76994715 54,63849736

Dietanolamin 412,642544233 20,63212721

Dietanolamida 1.315,68147523

Gliserol 114,46039158

Jumlah 1.092,76994715 430,70749411 1.509,92872885 13,54871241

Total 1.523,47744126 1.523,47744126

3.4 Pada Separator (H-310)

Tabel 3.4 Neraca Massa Separator (H-310)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13 Alur 14

RBDPS 54,63849736 54,63849736

Dietanolamin 20,63212721 20.63212721

Diietanolamida 1.315,68147523 1.315,68147523 Gliserol 114,46039158 108,737372 5,72301958

NaOCH3 4,51623747 4,51623747

Jumlah 1.509,92872885 108,737372 1.401,19135685 Total 1.509,92872885 1.509,92872885

3.5 Pada Tangki Ekstraksi (M-330) Tabel 3.5 Neraca Massa Mixer (M-330)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17

RBDPS 54,63849736 54,63849736

Dietanolamin 20.63212721 20.63212721

Diietanolamida 1.315,68147523 1.315,68147523

Gliserol 5,72301958 5,72301958

NaOCH3 4,51623747 4,51623747

Dietileter 2.055,47995889 2.055,47995889

Jumlah 332,129043 2.055,47995889 3.456,67131574

3.6 Pada Decanter (H-340)

Tabel 3.6 Neraca Massa Decanter (H-340)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

alur17 Alur18 Alur19

RBDPS 54,63849736 54,63849736

Dietanolamin 20.63212721 2,06321272 18,56891449 Diietanolamida 1.315,68147523 1.315,68147523 Gliserol 5,72301958 5,72301958

NaOCH3 4,51623747 4,51623747

Dietileter 2.055,47995889 2.055,47995889 Jumlah 3.456,67131574 12,30246977 3.444,36884597

Total 3.456,67131574 3.456,67131574

3.7 Pada Evaporizer (V-350)

Tabel 3.7 Neraca Massa Evaporizer (V-350)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur19 Alur 20 Alur 21

Dietileter 2.055,47995889 2.055,47995889

RBDPS 54,63849736 54,63849736

Dietanolamin 18,56891449 18,56891449 Diietanolamida 1.315,68147523 1.315,68147523

BAB IV NERACA PANAS

Kpasitas Produksi :11.000 ton/tahun Basis Perhitungan : 1 jam

Temperatur Basis : 25oC 4.1 Tangki RBDPS (F-110)

Tabel 4.1 Neraca Panas pada Tangki RBDPS (F-110) Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 1 Alur 2

RBDPS 58.121,87535809 116.243,75071618 Steam 58.121,87535809

Total 116.243,75071618 116.243,75071618 4.2 Reaktor Amidasi (R-201)

Tabel 4.2 Neraca Panas pada Reaktor Amidasi (R-101)

4.3 Vaporizer ( V-350 )

Tabel 4.3 Neraca Panas pada Vaporizer (V-350) Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 19 Alur 20 Alur 21

RBDPS 581,21875358 2.557,36251576

Dietanolamin 225,17424696 990,76668664

Dietanolamida 15.324,10700814 67.426,07083579

Dietileter 22.451,17182404 795.755,27655616

Steam 828.147,80476164

jumlah 866.729,47659436 795.755,27655616 70.974,20003819 Total 866.729,47659436 866.729,47659436

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 2 Alur 9 Alur10 Alur 12

RBDPS 116.243,75071618 5.812,18753581

Dietanolamin 5.003,87215475 2.501,93607737

Dietanolamida 144.000,06409296

Na-metoksida 30,58786940 305,87869403

Metanol 171,66657193 16.392,77803324

Gliserol 13.422,05615082

Panas Reaksi 856.528,39830162

Steam 917.513,42157359

Jumlah 1.033.757,17228977 5.206,12659608 16.392,77803324 1.022.570,52085261

4.4 Heat Exchanger (Kondensor 1) (E-211)

Tabel 4.4 Neraca Panas pada Heat Exchanger ( Kondensor 1) ( E-211) Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 10 Alur 11

metanol 16.392,77803324 171,66657193

Panas yang dilepas 16.221,11146131

Total 16.392,77803324 16.392,77803324 4.5 Heat Exchanger (Cooler ) (E-311)

Tabel 4.5 Neraca Panas pada Heat Exchanger ( Cooler ) ( E-311)

Komponen Masuk (kJ/jam)

Alur 14 Alur 15

RBDPS 5.812,18753581 581,21875358

Dietanolamin 2.501,93607737 250,19360774 Dietanolamida 144.000,06409296 14.400,00640930 Na-metoksida 305,87869403 30,58786940 Gliserol 13.422,05615082 1.342,20561508

Panas yang dilepas 149.437,91029589

Total 166.042,12255099 166.042,12255099 4.6 Heat Exchanger (Kondensor 2) (E-361)

Tabel 4.6 Neraca Panas pada Heat Exchanger ( Kondensor 2) ( E-361) Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 21 Alur22

dietileter 795.755,27655616 22.451,17182404

Panas yang dilepas 773.304,10473212

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki RBDPS (F-110)

Fungsi : menyimpan RBDPS untuk kebutuhan 5 hari Bentuk : Silinder tegak dengan tutup dan alas datar Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 75o Tekanan (P) : 1 atm

C (348 K)

Laju alir massa(F) = 1.092,76994715 kg/jam

Volume tangki = 171,69544178 m

Diameter dalam tangki = 5,47415122 m

3

Tinggi silinder = 7,29886830 m Tebal dinding tangki = 1 ½ in

Tebal Jeket pemanas = 1 ½ in

5.2 Tangki Dietanolamin (F-120)

Fungsi : menyimpan Dietanolamin untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan tutup dan alas datar

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 412,642544233 kg/jam

Volume tangki = 326,33698693 m

Diameter dalam tangki = 6,78080661 m

3

Tinggi silinder = 9,04107548 m Tebal dinding tangki = 1 ½ in

5.3 Tangki Metanol Sementara (F-220)

Fungsi : menyimpan metanol untuk kebutuhan 1 hari

Bentuk : Silinder tegak dengan tutup ellipsoidal dan alas datar Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 325,16909784 kg/hari Volume tangki = 0,39161272 m

Diameter dalam tangki = 0,69283841 m

3

Tinggi silinder = 1,09699416 m Tebal dinding tangki = 1 ½ in

Tebal Jeket pemanas = 1 ½ in

5.4 Tangki Penyimpanan Metanol (F-130)

Fungsi : menyimpan metanol untuk kebutuhan 10 hari Bentuk : Silinder tegak dengan tutup ellipsoidal dan alas datar Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 13,54871241 kg/jam Volume tangki = 3,91612723 m Diameter dalam tangki = 1,49267511 m

3

Tinggi silinder = 2,36340226 m Tebal dinding tangki = 1 ½ in

Tebal Jeket pemanas = 1 ½ in

5.5 Tangki Dietil eter sementara (F-360)

Fungsi : menyimpan Dietil eter selama 1 hari

Bentuk : Silinder tegak dengan tutup ellipsoidal dan alas datar Bahan : carbon steel, SA-285 Gr. C

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 49.331,51901336 kg/hari Volume tangki = 82,97984695 m

Diameter dalam tangki = 4,13051216 m

3

Tinggi silinder = 6,53997758 m Tebal dinding tangki = 1 ¾ in

Tebal Jeket pemanas = 1 ¾ in

5.6 Tangki Penyimpanan Dietil eter (F-160)

Fungsi : menyimpan Dietil eter selama 10 hari

Bentuk : Silinder tegak dengan tutup ellipsoidal dan alas datar Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 2.055.47995889 kg/jam Volume tangki = 829,79846953 m

Diameter dalam tangki = 8,89891868 m

3

Tinggi silinder = 14,08995457 m Tebal dinding tangki = 1 ¾ in

Tebal Jeket pemanas = 1 ¾ in

5.7 Tangki Gliserol (F-320)

Fungsi : menyimpan Gliserol selama 10 hari Bentuk : Silinder tegak dengan tutup dan alas datar Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 108,73737200 kg/jam Volume tangki = 24,95427159 m Diameter dalam tangki = 2,87811112 m

Tinggi silinder = 3,83748150 m Tebal dinding tangki = 1 ½ in

Tebal Jeket pemanas = 1 ½ in

5.8 Tangki Dietanolamida (F-370)

Fungsi : menyimpan Dietanolamida selama 10 hari Bentuk : Silinder tegak dengan tutup dan alas datar Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Laju alir massa(F) = 1.388,88888708 kg/jam Volume tangki = 404,80830087 m

Diameter dalam tangki = 7,28577455 m

3

Tinggi silinder = 9,71436607 m Tebal dinding tangki = 1 ¾ in Tebal Jeket pemanas = 1 ¾ in

5.9 Mixer I (M-140)

Fungsi : Mencampur metanol dengan katalis natrium metoksida

Jenis : Silinder tegak berpengaduk flat six blade turbine dengan tutup dan alas ellipsoidal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Volume Mixer = 0,02124400 m Diameter dalam Mixer = 0,25322465 m

3

Tinggi cairan = 0,33411585 m

Tinggi mixer = 0,40093902 m

Tebal dinding tangki = 1 ½ in

Tebal head = 1 ½ in

Daya motor yang digunakan = 0,05 hp

5.10 Mixer II (M-150)

Fungsi : Untuk mencampurkan metanol-natrium metoksida dengan dietanolamin

Jenis : Silinder tegak berpengaduk flat six blade turbine dengan tutup dan alas ellipsoidal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Volume Mixer = 0,02124400 m Diameter dalam Mixer = 0,25322465 m

3

Tinggi cairan = 0,33411585 m

Tinggi mixer = 0,40093902 m

Tebal dinding tangki = 1 ½ in

Tebal head = 1 ½ in

Diameter Pengaduk = 0,27692647 ft Daya motor yang digunakan = 0,05 hp

5.11 Tangki Ekstraksi (M-330)

Fungsi : Untuk pemurnian produk

Jenis : Silinder tegak berpengaduk flat six blade turbine dengan tutup dan alas ellipsoidal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 30o Tekanan (P) : 1 atm

C (303 K)

Volume Mixer = 5,15686034 m Diameter dalam Mixer = 0,25322465 m

3

Tinggi cairan = 1,57964444 m

Tinggi mixer = 2,50110369 m

Tebal head = 1 ½ in

Diameter Pengaduk = 1,72749916 ft Daya motor yang digunakan = 5,5 hp

5.12 Reaktor (R-210)

Fungsi : Tempat terjadinya reaksi amidasi antara RBDPS dan Dietanolamin yang menghasilkan dietanolamida dan gliserol

Jenis : Silinder tegak berpengaduk flat six blade turbine dengan tutup dan alas ellipsoidal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 5 Unit

Kondisi Operasi: Temperatur (T): 75o Tekanan (P) : 1 atm

C (348 K)

Fmasuk

Volume Reaktor = 9,52642582 m

Umpan total = 1.523,47744126 kg/jam

Diameter dalam Reaktor = 1,22100431 m

3

Tinggi cairan = 1,35667146 m

Tinggi mixer = 1,62800575 m

Tebal dinding tangki = 1 ½ in

Tebal head = 1 ½ in

Diameter Pengaduk = 1,33529032 ft Daya motor yang digunakan = 2 hp

5.13 Separator (H-310)

Fungsi : Untuk mendapatkan gliserol sebagai produk samping Jenis : Tubular bowl centrifuge

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T): 75o Tekanan (P) : 1 atm

C (348 K)

Diameter Bucket = 30 in

Daya motor yang digunakan = ¼ hp

5.14 Dekanter (H-340)

Fungsi : Untuk memisahkan produk amida dari pengotornya Jenis : Continius gravity decanter

Bentuk : Silinder horizontal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Kondisi Operasi: Temperatur (T) : 30o Tekanan (P) : 1 atm

C (303 K)

Volume = 5,49951034 m Tinggi zat cair berat (Z

3

A1

Tinggi lubang keluar cairan (Z

) = 1,02109644 m

A2)= 1,02361047 m

5.15 Vaporizer (V-350)

Fungsi : Untuk menguapkan dietil eter agar didapat produk yang murni Tipe : Silinder tegak dengan tutup dan alas ellipsoidal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 Unit

Temperatur Umpan Masuk : 30oC (86o Temperatur Umpan Keluar : 47

F)

o

C (116,6o

Tekanan (P) : 1 atm

F)

Volume = 1,17282934 m

Diameter silinder = 1,03866494 m

3

Tinggi tangki = 1,21177576 m

Tinggi Cairan = 1,00983458 m Tebal dinding tangki = 1 ½ in

Tube yang digunakan : Jumlah tube = 20

OD = ¾ in, 1 in square pitch BWG= 16

5.16 Kondensor 1 (E-211)

Jenis :Double Pipe Heat Exchanger Dipakai : Pipa 2 x 1 ¼ in IPS, 12 ft harpiens Jumlah : 1 Unit

Fluida panas

Laju alir fluida masuk = 13,54871241 kg/jam = 29,86995395 lbm/jam Temperatur awal (T1

Temperatur akhir (T

) = 75 °C = 167 °F

2

Q fluida panas masuk = 16.392,77803324 kJ/jam=15.537,29459295btu/jam

) = 30 °C = 86 °F

Fluida dingin

Laju alir fluida dingin = 217,27535809 kg/jam= 479,01267244 lbm/jam Temperatur awal (t1

Temperatur akhir (t

) = 20 °C = 68 °F

2

Panas yang diserap(Q) =16.221,11146131kJ/jam=15.374,58671669 btu/jam ) = 50 °C = 122 °F

Panjang = 7 harpin

5.17 Cooler (E-331)

Fungsi : menurunkan temperatur alur dari R-210 sebelum masuk ke H-160 Jenis :Double Pipe Heat Exchanger

Dipakai : Pipa 2 x 1 ¼ in IPS, 20 ft harpiens Jumlah : 1 Unit

Fluida panas

Laju alir fluida masuk = 1.509,92872885 kg/jam = 3.328,84042605 lbm/jam Temperatur awal (T1

Temperatur akhir (T

) = 75 °C = 167 °F

2

Q fluida panas masuk = 166.042,12255099 kJ/jam = 157.370,98147189 btu/jam ) = 30 °C = 86 °F

Fluida dingin

Laju alir fluida dingin = 2.001,66157200 kg/jam = 4.412,93144029 lbm/jam Temperatur awal (t1

Temperatur akhir (t

) = 20 °C = 68 °F

2

Panjang = 8 harpin

5.18 Kondensor 2 (E-331)

Fungsi : Menurunkan temperatur methanol agar fasa uap berubah menjadi cair sebelum dimasukkan ke dalam tangki penyimpanan (H-160).

Jenis : 1-2 Shell and Tube

Dipakai : ¾ in OD, 16 BWG,1 in square, Panjang 16 ft Jumlah : 1 Unit

Jumlah Tube : 277 Diameter Shell: 21,25 in.

Fluida panas

Laju alir fluida masuk = 2.055,47995889 kg/jam = 4.531,58129344 lbm/jam Temperatur awal (T1

Temperatur akhir (T

) = 47 °C = 167 °F

2

Q fluida panas masuk = 22.451,17182404kJ/jam =21.278,71464699 btu/jam

) = 30 °C = 86 °F

Fluida dingin

Laju alir fluida dingin = 10.358,10195044 kg/jam =22.835,82519553 lbm/jam Temperatur awal (t1

Temperatur akhir (t

) = 20 °C = 68 °F

2

Panas yang diserap(Q) =773.304,10473213 kJ/jam=732.920,20162272 btu/jam ) = 50 °C = 122 °F

5. 19 Pompa 1 (L-111)

Fungsi : memompa RBDPS dari Tangki F-110 menuju Reaktor R-210

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 in

Diameter dalam pipa (ID) = 1,049 in = 0,08741667 ft Diameter luar pipa (OD) = 1,315 in = 0,08741667 ft

Daya = 0,05 hp

5. 20 Pompa 2 (L-121)

Fungsi : memompa Dietanolamin dari Tangki F-120 menuju Mixer II M-150

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 ½ in :

Diameter dalam pipa (ID) = 1,61 in = 0,13416667 ft Diameter luar pipa (OD) = 1,90 in = 0,15833333 ft

Daya = 0,05 hp

5. 21 Pompa 3 (L-131)

Fungsi : memompa metanol dari tangki F-130 menuju Mixer I M-140 Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1/8 in :

Diameter dalam pipa (ID) = 0,269 in = 0,02241667 ft Diameter luar pipa (OD) = 0,405 in = 0,03375 ft

Daya = 0,05 hp

5. 22 Pompa 4 (L-141)

Fungsi : Memompa Campuran Natrium Metoksida dan metanol menuju Mixer II M-150

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1/8 in :

Diameter dalam pipa (ID) = 0,269 in = 0,02241667 ft Diameter luar pipa (OD) = 0,405 in = 0,03375 ft

Daya = 0,05 hp

5. 23 Pompa 5 (L-151)

Fungsi : memompa Campuran Natrium Metoksida-metanol dan dietanolamin dari Mixer II M-150 menuju Reaktor R-210

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 ½ in

:

Diameter dalam pipa (ID) = 1,61 in = 0,13416667 ft Diameter luar pipa (OD) = 1,90 in = 0,15833333 ft

Daya = 0,5 hp

5. 24 Pompa 6 (L-161)

Fungsi : memompa Dietil eter dari tangki F-160 menuju tangki Ektraksi H-330

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 ½ in :

Daya = 0,05 hp

5. 25 Pompa 7 (L-212)

Fungsi : memompa fluida dari R-210 menuju separator H-310

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 ½ in :

Diameter dalam pipa (ID) = 1,61 in = 0,13416667 ft Diameter luar pipa (OD) = 1,90 in = 0,15833333 ft

Daya = 0,5 hp

5. 25 Pompa 8 (L-221)

Fungsi : memompakan metanpl dari tangki metanol sementara F-220 menuju tangki metanol F-130

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1/8 in :

Diameter dalam pipa (ID) = 0,269 in = 0,02241667 ft Diameter luar pipa (OD) = 0,405 in = 0,03375 ft

Daya = 0,05 hp

5. 27 Pompa 9 (L-311)

Fungsi : memompa fluida keluaran separator H-310 menuju Tangki ekstraksi H-330

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 in

:

Diameter dalam pipa (ID) = 1,049 in = 0,08741667 ft Diameter luar pipa (OD) = 1,315 in = 0,08741667 ft

Daya = 0,25 hp

5. 28 Pompa 10 (L-321)

Fungsi : memompa gliserol dari separator H-310 menuju tangki gliserol F-320

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1/8 in :

Diameter dalam pipa (ID) = 0,269 in = 0,02241667 ft Diameter luar pipa (OD) = 0,405 in = 0,03375 ft

Daya = 0,05 hp

5. 29 Pompa 11 (L-331)

Fungsi : memompa fluida dari tangki ekstraksi H-330 menuju Decanter H-340.

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1/8 in :

Diameter dalam pipa (ID) = 0,269 in = 0,02241667 ft Diameter luar pipa (OD) = 0,405 in = 0,03375 ft

5. 30 Pompa 12 (L-341)

Fungsi : memompa fluida dari decanter H-340 yang telah dipisahkan dari pengotornya menuju vaporizer V-350

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 2 in :

Diameter dalam pipa (ID) = 2,067 in = 0,17225 ft Diameter luar pipa (OD) = 2,375 in = 0,19791667 ft

Daya = 0,5 hp

5.31 Pompa 13 (L-361)

Fungsi : Memompakan dietileter dari tangki dietileter sementara F-360 menuju tangki dietileter F-160. Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 ½ in :

Diameter dalam pipa (ID) = 1,61 in = 0,13416667 ft Diameter luar pipa (OD) = 1,90 in = 0,15833333 ft

Daya = 0,05 hp

5.32 Pompa 14 (L-371)

Fungsi : memompa fluida (Produk) dari Vaporizer V-350 menuju tangki produk F-360.

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel

Schedule number : 40 Spesifikasi pompa

Nominal size pipe = 1 ½ in :

Diameter dalam pipa (ID) = 1,61 in = 0,13416667 ft Diameter luar pipa (OD) = 1,90 in = 0,15833333 ft

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Sebuah pabrik Kimia (chemical plant) adalah susunan unit-unit proses (reaktor,pompa, kolom destilasi, evaporator, tangki) yang terintegrasi satu sama lain secara sistematik dan rasional. Obyektif keseluruhan pabrik tersebut adalah untuk mengubah bahan baku tertentu (input feedstock) menjadi produk yang diinginkan dengan menggunakan sumber daya energi yang tersedia, dengan cara yang sangat ekonomis ,(Wahid, 1999).

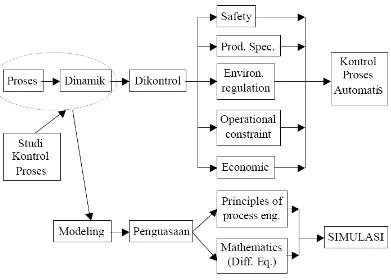

[image:54.595.126.517.438.718.2]Selama beroperasi, suatu pabrik harus terpenuhi beberapa kebutuhan yang ditentukan oleh pendisainnya dan kondisi teknik, ekonomi dan sosial yang umum terutama dengan adanya pengaruh-pengaruh luar (gangguan) yang sangat menantang. Di antara kebutuhan-kebutuhan tersebut tergambar pada Gambar 6.1 di bawah ini.

Gambar 6.1 Skema Dasar Sistem Kontrol

Dalam melakukan studi proses penting untuk diketahui bahwa proses yang berlangsung di Industri Kimia sesungguhnya (real world) berjalan secara dinamik, yakni variabel- variabel yang menentukan terjadinya proses itu berubah-ubah terhadap waktu. Agar proses itu berjalan sesuai dengan target-target yang ditentukan, maka proses itu harus dikontrol secara automatis. Target-target proses yang tersebut antara lain adalah:

1. Terjaminnya keselamatan (safety) baik bagi buruh maupun peralatan yang ada.

2. Terjaganya kualitas produk, misalnya komposisi produk, warna, dll. pada keadaan yang kontinyu dan dengan biaya minimum.

3. Proses berlangsung sesuai dengan batasan lingkungan, maksudnya adalah limbah yang dihasilkan oleh proses tersebut tidak melebihi ambang batas lingkungan.

4. Proses berlangsung sesuai dengan batasan-batasan operasinya. Berbagai jenis peralatan yang digunakan dalam sebuah pabrik kimia memiliki batasan (constraint) yang inherent untuk operasi peralatan tersebut. Batasan-batasan itu seharusnya terpenuhi di seluruh operasi sebuah pabrik. Contohnya pompa harus menjada net positive suction head tertentu; tangki seharusnya tidak overflow atau menjadi kering; kolom distilasi seharusnya tidak terjadi banjir (flood); suhu pada sebuah reaktor katalitik seharusnya tidak melebihi batas atasnya sehingga katalis menjadi rusak.

Komponen-komponen dasar sistem pengontrolan adalah sebagai berikut : 1. Proses

2. Sensor, disebut juga elemen primer (primary element) Contoh:

• suhu: termokopel atau resistance thermometer

• laju alir: venturi meter

• komposisi: gas chromatograph 3. Transduser: untuk mengubah sinyal

4. Transmiter: menguatkan sinyal, disebut juga elemen sekunder 5. Kontroler (otaknya sistem kontrol)

6. Elemen kontrol akhir 7. Recorder

Komponen-komponen di atas melakukan tiga operasi dasar yang harus ada di setiap sistem kontrol. Operasi-operasi ini adalah:

1. Measurment (M) atau pengukuran, yakni mengukur variabel yang dikontrol dengan mengkombinasikan sensor dan transmitter.

2. Decision (D) atau keputusan, didasarkan pada pengukuran; kontroler harus memutuskan apa yang harus dilakukan untuk menjaga variabel tersebut pada harga yang diinginkan.

3. Action (A) atau aksi, sebagai hasil dari keputusan kontroler, biasanya dilakukan oleh elemen kontrol akhir.

Istilah-istilah Penting

1. Controlled variable (variabel yang dikontrol)

Variabel yang harus dijaga atau dikendalikan pada harga yang diinginkan. Contoh: laju alir, komposisi, suhu, level, dan tekanan

2. Setpoint

Harga yang diinginkan dari controlled variable 3. Manipulated variable (variabel yang diubah-ubah)

4. Uncontrolled variable

Variabel di dalam proses yang tidak bisa dikontrol. Contohnya: suhu dari sebuah tray dalam kolom distilasi

5. Disturbance atau upset (gangguan)

Variabel yang dapat menyebabkan controlled variable berubah dari harga setpointnya; biasanya berupa laju alir, suhu, atau komposisi sebuah aliran yang masuk (tapi kadang meninggalkan) suatu proses. Gangguan dapat diklasifikasikan dan didefinisikan dalam beberapa cara:

a. Bentuk: step, pulse, impulse, ramp, sinusoidal, dsb. b. Lokasi di feedback loop:

- load disturbance (perubahan komposisi umpan, suplai tekanan uap air, suhu air pendingin, dsb.); fungsi kontroler: mengembalikan controlled variable pada setpoint-nya dengan perubahan yang tepat pada manipulated variable - setpoint disturbance (perubahannya dapat dibuat, khususnya dalam proses

batch atau dalam merubah dari satu kondisi ke kondisi lain dalam proses kontinyu); fungsi kontroler: mendorong controlled variable mencapai setpoint yang baru (Wahid, 1999).

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada petimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control).

6.2 Instrumentasi yang digunakan dalan Pabrik Pembuatan Dietanolamida Instrumentasi yang digunakan dalam pabrik pembuatan dietanolamida adalah :

1. Untuk variabel temperatur

steam atau air pendingin dengan mengatur valve dengan memperbesar atau memperkecil laju dari steam atau air pendingin tersebut.

Instrumentasi ini digunakan pada aalat: Tangki bahan baku RBDPS, Reaktor, Kondensor, cooler,Vaporizer.

• Temperature indicator (TI), adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

Instrumentasi digunakan pada alat: Tangki Tangki bahan baku Dietanolamin,Tangki metanol, dan tangki dietileter.

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC), adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian. Pengendalian ketinggian permukaan cairan ini dilakukan dengan mengatur laju cairan yang masuk atau keluar.

Instrumentasi ini digunakan pada alat : Decanter.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

Instrumentasi ini digunakan pada alat : Tangki RBDPS,Tangki Dietanolamin, Tangki metanol, Tangki Dietieter, Tangki dietanolamida.

3. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian. Jika laju aliran lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

Instrumentasi ini digunakan pada alat: Pompa.

6.3 Keselamatan dan Kesehatan Kerja

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah

dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk

menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

− Melakukan pelatihan secara berkala bagi karyawan

− Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

− Membeli karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin . - Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Dalam rancangan pabrik pembuatan Dietanolamida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Ledakan Pada Pabrik Dietanolamida.

− Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

− Pada peralatan pabrik yang berupa tangki simpan bahan baku atau produk dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

− Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

− Bahan-bahan yang mudah terbakar dan meledak (misalnya metanol) harus disimpan dalam tempat yang aman dan dikontrol secara teratur. Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu detektor kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

1. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

2. Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

3. Alarm Kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa :

• Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm)

• Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm)

• Panel Indikator Kebakaran, yakni suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

•

6.3.2 Alat Perlindungan Diri Pada Pabrik Pembuatan Dietanolamida

Pakaian yang dipakai pada waktu bekerja sangat perlu untuk keselamatan seseorang.

Pakaian yang cocok harus dipakai untuk tiap tempat pekerjaan dan aktivitas kerja khusus.

Hal-hal berikut harus diperhatikan :

− Topi yang kuat, sepatu pengaman, masker udara, sarung tangan dan kacamata harus dipakai pada tempat-tempat yang dianjurkan.

− Pakaian harus pas-sempit untuk menghindari bahaya yang mengakibatkan terjerat pada mesin yang berputar.

− Rambut panjang harus iikat atau dipangkas kalau bekerja di sekitar mesin.

6.3.3 Keselamatan Kerja Terhadap Listrik Pada Pabrik Pembuatan Dietanolamida

− Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya.

− Sistem perkabelan listrik harus dirancang seca