PRA RANCANGAN PABRIK

PEMBUATAN DIETANOLAMIDA DARI

RBDPs(Refined Bleaching Deodorized Palm Stearin)DAN DIETANOLAMIN KAPASITAS12.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

DARWIS S. HUTAPEA

100425002

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas kasih

dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul

Pra Rancangan Pabrik Pembuatan Dietanolamida dari RBDPs dan Dietanolamin dengan Kapasitas 12.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Hamidah Harahap, M.Sc sebagai Dosen Pembimbing I yang telah

membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Ir. Renita Manurung, MT sebagai Dosen Pembimbing II sekaligus

koordinator tugas akhir yang telah memberikan arahan selama menyelesaikan

tugas akhir ini.

3. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

4. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik

Kimia.

5. Yang teristimewa Orang tua penulis yaitu Ibu K br.Sitinjak dan Bpk W.Hutapea

,yang tidak pernah lupa memberikan motivasi semangat, moril dan kepada

penulis.

6. Adikku tercinta Saad Hamonangan Hutapea, Juniarti br. Hutapea, Citra br.

Hutapea dan Roma Ito br. Hutapea yang selalu mendoakan dan memberikan

semangat.

7. Teman-teman Team Chapel, UKMK USU, Perkantas, Kost Gg Sehati no. 18 dan

teknik kimia stambuk‘10 tanpa terkecuali. Terimakasih buat doa dan semangatnya.

8. Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Oktober 2012

Penulis,

INTISARI

Dietanolamida diperoleh melalui reaksi antara RBDPs dan dietanolamin

dengan bantuan katalis natrium metoksida di dalam reaktorFlat six –blade turbine

pada temperatur 75oC dan tekanan 1 atm .

Pabrik pembuatan dietanolamida ini direncanakan berproduksi dengan

kapasitas 12.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi

pabrik direncanakan di daerah Kuala Tanjung, Sumatera Utara dengan luas areal

20.670 m2. Tenaga kerja yang dibutuhkan 156 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem staff dan garis.

Hasil analisa ekonomi pabrik pembuatan dietanolamida ini adalah sebagai

berikut:

Modal Investasi : Rp

294.116.323.212,- Biaya Produksi : Rp

182.237.090.992,- Hasil Penjualan : Rp357.225.955.719

,- Laba Bersih : Rp

174.988.864.728,- Profit Margin : 48.74 %

Break Event Point : 34.37 % Return of Investment : 42.62 % Return on Network : 77.24 % Pay Out Time : 2.35 tahun Internal Rate of Return : 56.41

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

DAFTAR ISI

Hal

KATA PENGANTAR...i

INTISARI...iii

DAFTAR ISI...iv

DAFTAR TABEL...vii

DAFTAR GAMBAR...xiii

DAFTAR LAMPIRAN... xiv

BAB I PENDAHULUAN... I-1 1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-4

1.3 Tujuan dan manfaat Pra Rancangan Pabrik ... I-4

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES... II-1 2.1 Minyak Sawit ... II-1

2.2 RBDPs ... II-2

2.3 Alkanolamida ... II-4

2.4 Dietanolamida ... II-6

2.5 Sifat-sifat Kimia dan Fisika Bahan Baku ... II-7

2.5.1 RBDPs ... II-7

2.5.2 Dietanolamin ... II-7

2.5.3 Dietil eter ... II-8

2.5.4 Natrium Metoksida ... II-9

2.6 Sifat-sifat Produk ... II-9

2.6.1 Dietanolamida... II-9

2.6.2 Gliserol ... II-10

2.7 Proses Pembuatan Alkanolamida ... II-10

2.8 Seleksi Proses ... II-12

2.9 Deskripsi Proses ... II-12

2.9.1 Tahap Pengolahan Awal... II-12

2.9.2 Tahap Sintesa ... II-12

BAB III NERACA MASSA...III-1 3.1 Neraca Massa Pada Mixer 1 (M-140)...III-1

3.2 Neraca Massa Pada Mixer 2 (M-150)...III-1

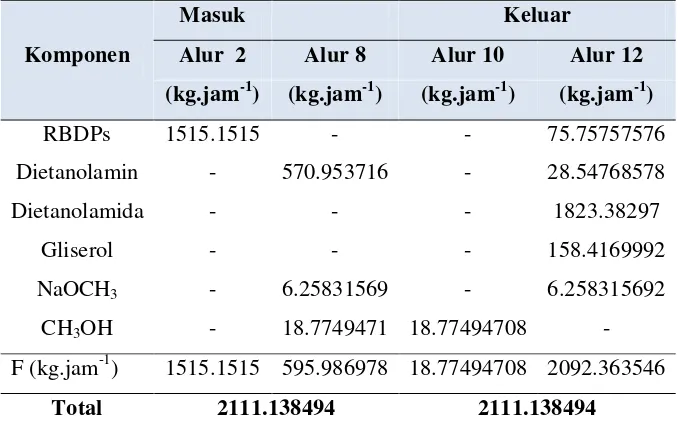

3.3 Neraca Massa Pada Reaktor (R-210)...III-2

3.4 Neraca Massa Pada Separator (H-310)...III-2

3.5 Neraca Massa Pada Ekstraktor (H-330)...III-3

3.6 Neraca Massa Pada Dekanter (H-340) ...III-3

3.7 Neraca Massa Pada Vaporizer (V-350) ...III-4

BAB IV NERACA PANAS...IV-1 4.1 Neraca Panas Pada RBDPs (F-110)...IV-1

4.2 Neraca Panas Pada Reaktor (R-210) ...IV-1

4.3 Neraca Panas Pada Vaporizer (V-350) ...IV-2

4.4 Neraca Panas Pada Cooler 1 (E-211)...IV-2

4.5 Neraca Panas Pada Cooler 2 (E-331)...IV-2

4.6 Neraca Panas Pada Cooler 3 (E-351)...IV-2

BAB V SPESIFIKASI PERALATAN... V-1 5.1 Tangki RBDPs (F-110) ... V-1

5.2 Tangki Dietanolamin (F-120)... V-1

5.3 Tangki Metanol sementara (F-220) ...V-2

5.4 Tangki Penyimpanan Metanol (F-130)...V-2

5.5 Mixer 1 (M-140)...V-2

5.6 Mixer 2 (M-150)...V-3

5.7 Tangki Dietil eter sementara (F-360) ...V-4

5.8 Tangki Penyimpanan Dietil eter (F-160) ...V-4

5.9 Tangki Gliserol (F-320) ... V-4

5.10 Tangki Dietanolamida (F-370)... V-5

5.11 Reaktor (R- 210)...V-5

5.12 Separator (H-310) ...V-6

5.13 Ekstraktor (H-330)...V-6

5.14 Dekanter (H-340)...V-7

5.16 Cooler 1 (E-211)...V-8

5.17 Cooler 2 (E-331)...V-8

5.18 Cooler 3 (E-351)...V-9

5.19 Pompa 1 (L-111)... V-10

5.20 Pompa 2 (L-121)... V-10

5.21 Pompa 3 (L-221)... V-10

5.22 Pompa 4 (L-131)... V-11

5.23 Pompa 5 (L-141)... V-11

5.24 Pompa 6 (L-151)... V-12

5.25 Pompa 7 (L-360)... V-12

5.26 Pompa 8 (L-160)... V-12

5.27 Pompa 9 (L-212)... V-13

5.28 Pompa 10 (L-311)... V-13

5.29 Pompa 11 (F-321)... V-14

5.30 Pompa 12 (F-331)... V-14

5.31 Pompa 13 (F-341)... V-14

5.31 Pompa 14 (F-371)... V-15

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA...VI-1 6.1 Instrumentasi...VI-1

6.2 Keselamatan dan Kesehatan Kerja...VI-11

6.2.1 Pencegahan Terhadap Kebakaran dan Ledakan ...VI-12

6.2.2 Alat Perlindungan Diri ...VI-13

6.2.3 Keselamatan Kerja Terhadap Listrik ...VI-13

6.2.4 Pencegahan Terhadap Gangguan Kesehatan ...VI-13

6.2.5 Pencegahan Terhadap Bahaya Mekanis ...VI-14

BAB VII UTILITAS... VII-1 7.1 Kebutuhan Uap (Steam)... VII-1 7.2 Kebutuhan Air... VII-2

7.2.1 Screening... VII-7

7.2.2 Klarifikasi... VII-7

7.2.3 Filtrasi ... VII-8

7.2.4 Demineralisasi ... VII-9

7.2.4.2 Penukar Kation (Cation Exchanger) ... VII-11 7.2.5 Deaerator ... VII-12

7.3 Kebutuhan Bahan Kimia... VII-13

7.4 Kebutuhan Listrik... VII-13

7.5 Keperluan Energi Bahan Bakar... VII-14

7.6 Unit Pengolahan Limbah ... VII-16

7.6.1 Bak Penampungan ... VII-16

7.6.2 Bak Pengendapan Awal ... VII-17

7.6.3 Bak Netralisasi... VII-17

7.6.4 Pengolahan Limbah dengan Sistem

Activated Sludge... VII-18 7.6.5 Tangki Sedimentasi... VII-21

7.6.6 Pompa Limbah (PL-01) ... VII-22

7.7 Spesifikasi Peralatan Utilitas ... VII-24

7.7.1 Screening (SC)... VII-24

7.7.2 Bak Sedimentasi (BS) ... VII-25

7.7.3 Clarifier (CL)... VII-25

7.7.4 Sand Filter (SF) ... VII-26

7.7.5 Tangki Utilitas 1 (TU-01) ... VII-26

7.7.6 Tangki Utilitas 2 (TU-02) ... VII-26

7.7.7 Cation Exchanger (CE) ... VII-27

7.7.8 AnionExchanger (AE) ... VII-27 7.7.9 Tangki Pelarutan Alum/Al2(SO4)3(TP-01)... VII-28

7.7.10 Tangki Pelarutan Soda Abu / Na2CO3(TP-02) ... VII-28

7.7.11 Tangki Pelarutan Asam Sulfat / H2SO4(TP-03) ... VII-28

7.7.12 Tangki Pelarutan NaOH (TP-04)... VII-29

7.7.13 Tangki Pelarutan Kaporit / Ca(ClO)2(TP-05) ... VII-29

7.7.14 Unit Refrigerasi(UR) ... VII-30 7.7.15 Deaerator (DE) ... VII-30

7.7.16 Ketel Uap (KU) ... VII-30

7.7.17 Tangki Bahan Bakar(TB-01)... VII-31

7.7.18 Pompa Screening (PU-01)... VII-31

7.7.20 Pompa Clarifier (PU-03) ... VII-31

7.7.21 Pompa Filtrasi (PU-04) ... VII-32

7.7.22 Pompa Utilitas (PU-05)... VII-32

7.7.23 Pompa H2SO4(PU-06)... VII-32

7.7.24 Pompa Kation Exchanger (PU-07) ... VII-33

7.7.25 Pompa Anion Exchanger (PU-08) ... VII-33

7.7.26 Pompa Utilitas (PU-09)... VII-33

7.7.27 Pompa Utilitas (PU-10)... VII-33

7.7.28 Pompa Utilitas (PU-11)... VII-34

7.7.29 Pompa Utilitas (PU-12)... VII-34

7.7.30 Pompa Deaerator (PU-13)... VII-34

7.7.31 Pompa Kaporit (PU-14) ... VII-34

7.7.32 Pompa Alum (PU-15) ... VII-35

7.7.33 Pompa Soda Abu (PU-16)... VII-35

7.7.34 Pompa NaOH (PU-17) ... VII-35

7.7.35 Pompa Bahan Bakar (PU-18) ... VII-35

7.7.36 Pompa Bahan Bakar (PU-19) ... VII-36

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN...IX-1 9.1 Bentuk Hukum Badan Usaha...IX-1

9.2 Organisasi Perusahaan...IX-2

9.3 Uraian Tugas, Wewenang dan Tanggung Jawab ...IX-4

9.3.1 Rapat Umum Pemegang Saham (RUPS) ...IX-4

9.3.2 Dewan Komisaris...IX-4

9.3.3 Direktur ...IX-4

9.3.4 Staf Ahli ...IX-5

9.3.5 Kabag Keselamatan Kerja...IX-5

9.3.6 Sekretaris...IX-5

9.3.7 Manajer Produksi...IX-5

9.3.8 Manajer Teknik...IX-5

9.3.10 Manajer Pembelian dan Pemasaran ...IX-6

9.5 Sistem Kerja...IX-6

9.6 Jumlah Karyawan dan Tingkat Pendidikan ...IX-7

9.7 Sistem Penggajian ...IX-9

9.8 Fasilitas Tenaga Kerja ...IX-10

BAB X ANALISA EKONOMI...X-1 10.1 Modal Investasi ...X-1

10.1.1 Modal Investasi Tetap/Fixed Capital Investment...X-1 10.1.2 Modal Kerja/Working Capital...X-2 10.2 Biaya Produksi Total (BPT)/Total Cost(TC)... X-4 10.2.1 Biaya Tetap/Fixed Cost(FC) ...X-4 10.2.2 Biaya Variabel/Variable Coat(VC) ... X-4 10.3 Total Penjualan (Total Sales)... X-5 10.4 Bonus Perusahaan ...X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

10.6.1 Profit Margin(PM)... X-5 10.6.2 Break Event Point... X-5 10.6.3 Return on Investment(RON)...X-6 10.6.4 Pay Out Time(POT) ... X-7 10.6.5 Return On Network(RON) ...X-7 10.6.6 Internal Rate of Return(IRR)...X-7

BAB XI KESIMPULAN...XI-1

DAFTAR PUSTAKA... xv

DAFTAR TABEL

Hal

Tabel 1.1 Kebutuhan impor dietanolamida di Indonesia... I-1

Tabel 1.2 Data indeks peningkatan impor dietanolamida ... I-2

Tabel 1.3 Tabel Produksi CPO dan RBDP Stearin Indonesia ... I-3

Tabel 1.4 Kebutuhan impor Dietanolamin di Indonesia ... I-3

Tabel 2.1 Komposisi dari RBDPs ... II-3

Tabel 2.2 Komposisi asam lemak dari minyak sawit, fraksi olein, dan

fraksi stearin dari minyak sawit serta minyak inti sawit... II-4

Tabel 2.3 Beberapa sifat produk dietanolamida... II-6

Tabel 3.1 Neraca Massa di Mixer 1 (M-140) ...III-1

Tabel 3.2 Neraca Massa di Mixer 2 (M-150) ...III-1

Tabel 3.3 Neraca Massa di Reaktor (R-210) ...III-2

Tabel 3.4 Neraca Massa di Separator (H-310)...III-2

Tabel 3.5 Neraca Massa di Ekstraktor (H-330) ...III-3

Tabel 3.6 Neraca Massa di Dekanter (H-340) ...III-3

Tabel 3.7 Neraca Massa di Vaporizer (V-350) ...III-4

Tabel 4.1 Neraca PanasTangki RBDPs2 (F - 110) ...IV-1 Tabel 4.2 Neraca Panas Reaktor (210) ...IV-1

Tabel 4.3 Neraca Panas Vaporizer (V-350)...IV-2

Tabel 4.4 Neraca Panas Cooler 1 (E-211) ...IV-2

Tabel 4.5 Neraca Panas Cooler2 (E-331)...IV-2 Tabel 4.6 Neraca Panas Cooler 3 (E-351) ...IV-2

Tabel 6.1 Daftar Penggunaan Instrumentasi Pra Rancangan Pabrik Pembuatan Dietanolamida

Tabel 7.1 Kebutuhan uap sebagai media pemanas... VII-1

Tabel 7.2 Kebutuhan Air Pendingin... VII-2

Tabel 7.3 Pemakaian air untuk berbagai kebutuhan ... VII-5

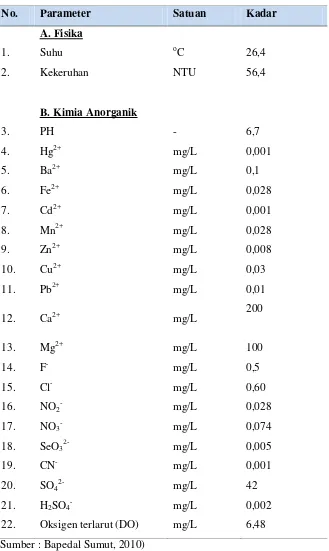

Tabel 7.4 Kualitas Air Sungai, Daerah Kawasan Kuala Tajung... VII-5

Tabel 7.5 Komposisi limbah cair dari proses produksi ... VII-16

Tabel 7.6 Spesifikasi Pompa Limbah... VII-24

Tabel 8.1 Perbandingan Lokasi Pendirian Pabrik Dietanolamida ... VIII-1

Tabel 9.1 Susunan Jadwal Shift Karyawan ...IX-7

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ...IX-8

Tabel 9.3 Perincian Gaji Karyawan ...IX-9

Tabel LA.1 Tabel BM Senyawa - senyawa Kimia yang digunakan ... LA-2

Tabel LA.2 Menghitung BM rata-rata RBDPs ... LA-3

Tabel LA.3 Menghitung BM rata-rata Dietanolamida ... LA-3

Tabel LB.1 Kontribusi Estimasi Kapasitas Panas Elemen

atom berupa padatan ...LB-1

Tabel LB.2 Kontribusi Estimasi Kapasitas Panas berupa Cairan ...LB-2

Tabel LB.3 Data Cp Beberapa Senyawa ...LB-3

Tabel LB.4 Kontribusi Estimasi Panas Pembentukan Standar ...LB-5

Tabel LB.5 Panas Penguapan ...LB-7

Tabel LC.1 Analog perhitungan untuk tiap tangki dengan tutup datar ...LC-7

Tabel LC.2 Analog perhitungan untuk tiap tangki dengan

tutup ellipsoidal ...LC-13

Tabel LC.3 Analog perhitungan untuk tiap cooler...LC-18

Tabel LC.4 Analog perhitungan untuk tiap pompa...LC-22

Tabel LC.5 Analog perhitungan untuk tiap mixer ...LC-31

Tabel LD.1 Analog perhitungan Tangki Utilitas (TU-02)...LD-10

Tabel LD.2 Analog perhitungan untuk tangki pelarut...LD-18

Tabel LD.3 Analog perhitungan pompa utilitas...LD-27

Tabel LD.4 Analog perhitungan pada tangki bahan bakar ketel uap ...LD-31

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-7

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan

Pengolahan Limbah ... LE-8

Tabel LE.5 Biaya Sarana Transportasi... LE-10

Tabel LE.6 Perincian Gaji Pegawai ... LE-14

Tabel LE.7 Perincian Biaya Kas... LE-16

Tabel LE.8 Perincian Modal Kerja ... LE-17

Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UURI No. 17

Tahun 2000... LE-19

DAFTAR GAMBAR

Hal

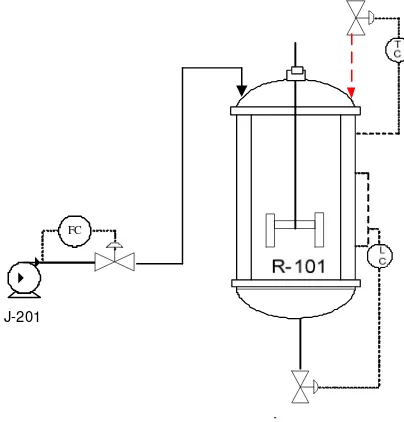

Gambar 6.1 Skema Dasar Sistem Kontrol ...VI-1

Gambar 6.2 Instrumentasi pada pompa ...VI-6

Gambar 6.3 Instrumentasi pada tangki berpengaduk ...VI-7

Gambar 6.4 Instrumentasi pada tangki bahan baku/produk...VI-7

Gambar 6.5 Instrumentasi pada reaktor ...VI-8

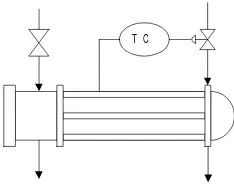

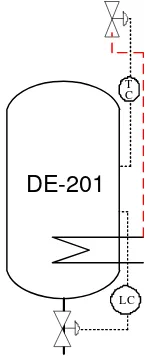

Gambar 6.6 Instrumentasi padaheater...VI-9 Gambar 6.7 Instrumentasi padacooler...VI-9 Gambar 6.8 Instrumentasi pada dekanter...VI-10

Gambar 6.9 Instrumentasi padaDryer/Vaporizer...VI-10 Gambar 8.1 Peta Lokasi Pabrik Pembuatan Dietanolamida ... VIII-3

Gambar 8.2 Tata Letak Pabrik Dietanolamida... VIII-6

Gambar 9.1 Struktur Organisasi Pabrik Pembutan Dietanolamida

dari RBDP Stearin dan Dietanolamin... IX-12

Gambar LD.1 Siklus unit pendinginan ...LD-27

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5

Gambar LE.2 GrafikBreak Event Point(BEP) Pabrik Dietanolamida

DAFTAR LAMPIRAN

Hal

LAMPIRAN A PERHITUNGAN NERACA MASSA... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ...LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN...LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1

BAB I PENDAHULUAN

1.1 Latar Belakang

Komoditi kelapa sawit merupakan salah satu andalan komoditi pertanian di

Indonesia yang pertumbuhanya sangat cepat dan mempunyai peranan strategis dalam

perekonomian Nasional. Crude Palm Oil (CPO) dapat diolah menghasilkan produk

yang lebih bernilai, salah satunya adalah Dietanolamida.

Dietanolamida diperoleh dengan mereaksikan asam lemak dengan senyawa

yang mengandung gugus atau atom nitrogen seperti dietanolamin. Industri

dietanolamida banyak digunakan dalam kehidupan sehari-hari. Adapun kegunaan

dietanolamida antara lain:

- Sebagai surfaktan

- Sebagai bahan baku pembuatan produksi karet ( Ketaren, 2005).

Saat ini kebutuhan dietanolamida masih bergantung pada impor dari negara produsen

dietanolamida seperti Cina dan Malaysia. Adapun kebutuhan impor dietanolamida

dapat dilihat pada tabel berikut ini.

Tabel I.1 Kebutuhan impor dietanolamida di Indonesia.

Tahun Jumlah (Kg) Nilai (US $)

2005 2.785.087 3.038.642

2006 2.730.728 4.669.670

2007 2.219.123 2.899.965

2008 2.838.366 4.363.125

2009 2.266.480 3.430.474

2010 3.259.780 3.346.423

(Sumber : Biro Pusat Statistik Indonesia, 2012)

Persentase kenaikkan kebutuhuhan akan dietanolamida tiap tahunnya ditunjukkan

Tabel I. 2 Data indeks peningkatan impor dietanolamida

Tahun Jumlah (Kg) Persentase

Kenaikan (%)

2005 2.785.087 0

2006 2.730.728 -1,95

2007 2.219.123 -18,74

2008 2.838.366 27,90

2009 2.266.480 -25,23

2010 3.259.780 43,83

Rata-rata 2.683.260,667 4,30

Dari tabel di atas, rata-rata kenaikan impor dietanolamida sebesar 4,3% tiap

tahunnya. Pada tahun 2013 yang akan datang dapat diprediksikan peningkatan impor

Indonesia akan dietanolamida sebesar 3.900.999 kg dan pada tahun 2014 meningkat

menjadi 4.068.815 kg.

Meningkatnya kebutuhan akan dietanolamida setiap tahunnya dan melihat

potensi akan komoditi kelapa sawit di Indonesia yang pertumbuhannya sangat cepat

memungkinkan pendirian pabrik pembuatan dietanolamida. RBDP stearin

diperolehdari produksi turunan CPO. Menurut National Distribution network Fraksi

Stearin sebesar 19,70213% dari CPO. Produksi CPO di Indonesia diperlihatkan pada

tabel I.3

Tabel I. 3 Tabel Produksi CPO dan RBDP Stearin Indonesia

Tahun

CPO (ton)

RBDP Stearin (ton)

1993 3.421.000 6.74009,7872

2000 7.000.000 1.379.148,936

2007 17.373.000 3.422.850,638

2008 19.200.000 3.782.808,511

2012 22.520.829* 4.437.082,48*

2013 23.598.062* 4.649.320,3*

2014 24.675.295* 4.861.558,121*

Keterangan : *) estimasi

(Sumber : Oil World dan MPOB, 2012)

Tabel diatas menunjukkan produksi RBDP Stearin yang terus meningkat setiap

tahunnya sehingga kebutuhan RBDP stearin yang diinginkan sebagai bahan baku

Pembuatan dietanolamida menggunakan senyawa yang mengandung atom

atau senyawa nitrogen yaitu dietanolamin. Bahan baku dietanolamin diperoleh dari

impor luar negeri. Berdasarkan data badan pusat statistik Indonesia impor

dietanolamin meningkat setiap tahunnya.

Tabel I.4 Kebutuhan impor Dietanolamin di Indonesia Tahun Jumlah (Kg) Persentase kenaikan

(%)

2005 83.664.535.894 0

2006 83.808.866.126 0,17

2007 89.935.580.813 7,31

2008 98.664.341.959 9,71

2009 91.354.405.895 -7,41

2010 110.701.002.318 21,18

2011 116.845.321.218 5,56

Rata-rata 96.424.864.889 5,22

(sumber : Biro Pusat Statistik Indinesia, 2012)

Rata-rata peningkatan kebutuhan impor akan dietanolamin sebesar 5,22%

pertahunnya. Pada tahun 2013 dan 2014 dengan persentase kenaikan rata-rata

tersebut dapat diperkirakan ketersediaan akan dietanolamin sebesar

125.653.359.836,28 kg dan 132.206.617.228,53 kg.

Berdasarkan ketersidiaan akan bahan baku dietanolamin tersebut serta bahan

baku RBDP Stearin maka Pra Perancangan Pabrik pembuatan dietanolamida perlu

untuk dipertimbangkan.

1.2 Perumusan Masalah

Dari tahun ketahun kebutuhan akan dietanolamida di Indonesia masih

tergantung pada impor dari negara lain dan kebutuhannya akan meningkat setiap

tahunnya. Indonesia memiliki komoditi kelapa sawit yang perkembangannya sangat

cepat yang dapat digunakan sebagai bahan baku pembuatan alkanolamida.

Berdasarkan hal itu, dengan pemanfaatan RBDP Stearin yang merupakan hasil

produk dari komuditi kelapa sawit, maka pendirian pabrik pembuatan dietanolamida

1.3 Tujuan dan Manfaat Pra Rancangan Pabrik

Tujuan Perancangan Pabrik pembuatan dietanolamida dari RBDP Stearin dan

dietanolamin adalah untuk mengaplikasikan ilmu teknik kimia yang meliputi neraca

massa, neraca energi, spesifikasi peralatan, operasi teknik kimia, utilitas dan bagian

ilmu teknik kimia lainnya, juga memenuhi aspek ekonomi dalam pembiayaan pabrik

pembuatan dietanolamida dari RBDP Stearin dan dietanolamin.

Maanfaat yang diperoleh dari Pra Prancangan Pabrik Pembuatan

Dietanolamida dari RBDPS (Rifined Bleached and Deodorized Palm Stearin) dan

dietanolamin adalah memberikan gambaran kelayakan pabrik ini dikembangkan di

Indonesia. Dimana gambaran tersebut menjadi acuan untuk pengambilan keputusan

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Sawit

Kelapa sawit (Elaeis Guineesis Jacq) merupakan salah satu tanaman

perkebunan Indonesia yang memiliki masa depan cukup cerah. Perkebunan kelapa

sawit semula berkembang di daerah Sumatera Utara dan Nanggroe Aceh

Darussalam. Namun, sekarang telah berkembang ke berbagai daerah, seperti Riau,

Jambi, Sumatera Barat, Sumatera Selatan, Bengkulu, Lampung, Jawa Barat,

Kalimantan Barat, Kalimantan Timur, Kalimantan Tengah, Sulawesi, Maluku, dan

Papua. Bagian Kelapa sawit yang bernilai ekonomi tinggi adalah buah yang tersusun

dalam sebuah tandan, biasa disebut dengan TBS ( tandan buah segar). Buah sawit

dibagian sabut (daging buah atau mesocarp) menghasilkan minyak sawit kasar (crude

palm oil atau CPO) sebanyak 20 – 24 %. Sementara itu, bagian inti sawit menghasilkan minyak inti sawit (palm kernel oil atau PKO) 3–4 % (Sunarko, 2006). Potensi CPO (Crude Palm Oil) Indonesia sangat besar dan mengalami peningkatan setiap tahunnya. Peningkatan produksi CPO menjadi 19,2 juta ton pada

tahun 2008. Jumlah tersebut melampaui Malaysia yang hanya memiliki tingkat

produksi sebesar 17,08 juta ton. Hal ini membuat Indonesia menjadi penghasil CPO

nomor satu diduni. Minyak kelapa sawit merupakan salah satu sumber menyak

nabati relatif cepat diterima oleh pasar domestic dan pasar dunia. CPO yang

dihasilkan sebanyak 5-5,5 juta ton diserap pasar domestic, dan sekitar 4 juta ton

diantaranya diproses menjadi minyak goreng. Pada saat ini kapasitas terpakai industri

CPO baru mencapai 54 %, (pahan, I. 2006).

Minyak sawit dikelompokkan menjadi dua, yaitu minyak sawit kasar (CPO)

dan minyak inti sawit (PKO). Minyak sawit kasar mengandung asam lemak jenuh

dan asam lemak tidak jenuh dengan persentase yang hampir sama. Asam palmitat

dan asam oleat merupakan asam lemak yang dominan terkandung dalam minyak

sawit, sedangkan kandungan asam linoleat dan asam stearatnya sedikit. Minyak inti

sawit mengandung asam lemak tidak jenuh sikitar 21 % dan asam lemak jenuh

asam laurat (44-52 %) dan asam miristat (12-17%), sedangkan kandungan asam

palmitat dan asam stearat masing-masing hanya sekitar 6,5–9% dan 1-2,5%.

Ada beberapa cara ekstraksi yang dilakukan untuk mendapatkan minyak dari

kelapa sawit, misalnya perebusan, pemusingan dan pengepresan. Minyak inti sawit

(PKO) diperoleh dari ekstraksi inti sawit dengan metoda pressing (double screw press). Selanjutnya dilakukan penyaringan dengan menggunakan filter press dan airnya diuapkan didalam tangki, (Sontag,1979)

Komponen asam lemak pada minyak inti sawit lebih mirip dengan minyak

kelapa dibanding dengan minyak sawit kasar, (Swern, 1979).

2.2 RBDPS (Refined Bleached Deodorized Palm Stearin)

Minyak sawit memiliki karakteristik yang unik dibandingkan dengan minyak

nabati lainnya. Komposisinya terdiri dari asam lemak jenuh ± 50%, MUFA ± 40%,

serta asam lemak tak jenuh ganda yang relatif sangat sedikit (± 10%),(Darnoko,

2003).

Minyak sawit juga dapat difraksinasikan menjadi 2 bagian , yakni fraksi

padat (stearin) dan fraksi cair (olein). Karakteristik yang berbeda pada fraksi-fraksi

tersebut menyebabkan aplikasinya sangat luas untuk produk-produk pangan maupun

non pangan. Proses pemisahan asam lemak yaitu stearin dan olein dapat dilakukan

dengan beberapa cara, antara lain: mechanical pressing, solvent crystalization dan

hydrophilization. (Riegel’s, 1963). Metode machanical pressing merupakan cara

yang paling sederhana dan masih dilakukan di banyak negara. Pada metode ini asam

lemak di didihkan pada sebuah bejana dan kemudian didinginkan. Setelah itu bahan

tersebut akan terbentuk menjadi dua fasa yaitu kristal padat dan cairan. Fasa padat

Reaksinya :

Tabel 2.1 Menunjukkan komposisi dari RBDPs

Jenis Asam

Lemak

RBDPs

(%)

Asam lemak jenuh

C12 : 0 0,1

C14 : 0 1,2

C16 : 0 59,1

C18 : 0 4,6

Asam lemak tak jenuh tunggal

C18 : 1 28,2

Asam lamak tak jenuh ganda

C18 : 2 6,3

C20 0,4

Unknown 0,1

Tabel 2.2. Menunjukkan beberapa komposisi asam lemak dari minyak sawit, fraksi olein, dan fraksi stearin dari minyak sawit serta minyak inti sawit.

Jenis Asam

Lemak CPO Olein Stearin PKO

Asam lemak

jenuh

C6 : 0 - - - 0 - 0,8

C8 : 0 - - - 2,4 - 6,2

C10 : 0 - - - 2,6 - 5,0

C12 : 0 0 - 0,4 0,1 - 0,5 0,1 - 0,4 41,0 - 55,0

C14 : 0 0,6 - 1,7 0,9 - 1,4 1,1 - 1,8 14,0 - 18,0

C16 : 0

41,1

-47,0 38,5 - 41,7 50,5 - 73,8 6,5 - 10,0

C18 : 0 3,7 - 5,6 4,0 - 4,7 4,4 - 5,6 1,3 - 3,0

C20 : 0 0 - 0,8 0,2 - 0,6 0,3 - 0,6

-Asam lemak tak

jenuh tunggal

C16 : 1 0 - 0,6 0,1 - 0,3 <0,05 - 0,1

-C18 : 1

38,2

-43,5 40,7 - 43,9 15,6 - 33,9 12,0 - 19,0

Asam lemak tak

jenuh ganda

C18 : 2

6,6

-11,9 10,4 - 13,4 3,2 - 8,5 1,0 - 3,5

C18 : 3 0 - 0,5 0,1 - 0,6 0,1 - 0,5

-Sumber : Pusat Penelitian Kelapa Sawit (2003)

2. 3 Alkanolamida

Suatu amida adalah senyawa yang mempunyai nitrogen trivalent yang terikat

pada suatu gugus karbonil. Amida merupakan turunan asam karboksilat, dimana

Sifat fisika : zat padat kecuali formamida yang berbentuk cair, tak berwarna, suku

-suku yang rendah larut dalam air, bereaksi kira – kira netral. Struktur Amida : R –

CONH2,(Fessenden, 1989).

Reaksi asam karboksilat dengan amoniak atau amina

Amida asam lemak dibuat secara sintesis pada industri oleokimia, dimana

ammonia dan asam lemak bebas bereaksi pada suhu 200oC dan tekanan 345 – 690

kpa selama 10 – 12 jam. Dengan proses tersebutlah dibuat seperti lauramida, stearamida serta lainnya. Amida juga dapat di buat dengan mereaksikan ammonia

dengan metil ester asam lemak. Reaksi ini mengikuti konsep HSAB dimana H-dari ammonia merupakan hard-acid yang mudah bereaksi dengan hard-base CH3O-untuk

membentuk methanol. Sebaliknya NH2-lebih soft-base dibandingkan dengan CH3O

-akan terikat dengan R – C+ O yang lebih soft-acid dibandingkan H+ membentuk amida, ( Ismail, 1982). Reaksinya sebagai berikut

Senyawa N-etanol alkil amida (alkanolamida) adalah senyawa yang

termasuk dalam golongan fatty amida yang dapat dimanfaatkan sebagai surfaktan

dalam produk deterjen, kosmetik, tekstil. Senyawa ini dapat dibuat dengan

mereaksikan asam lemak dengan senyawa yang mengandung gugus atau atom

nitrogen seperti alkanolamina, (Herawan, dkk., 1999).

Senyawa alkanolamida merupakan senyawa amida dari asam lemak dengan

mono, diethanolamin, dengan adanya rantai hidrokarbon dari asam lemak. Senyawa

alkanolamida dapat dihasilkan dengan berbagai cara diantaranya adalah dengan cara

mereaksikan etanolamina dengan metil ester, asam karboksilat, asil klorida dan dapat

juga melalui reaksi alkanolamina dengan anhidrida asam, (Fessenden, 1989).

Alkanolamida banyak digunakan sebagai bahan foam boosting dan dalam

dalam pembuatan shampoo. Selain itu alkanolamida merupakan bahan pelembut

rambut, penstabil busa, bahan perekat dan bersama-sama dengan glikol stearat dapat

mengkilaukan rambut, (Said dan Salimon, 2001).

2.4 Dietanolamida

Dietanolamida merupakan surfaktan nonionik, yaitu surfaktan yang

molekulnya tak bermuatan, sifat hidrofilik dan hidrofobiknya ditimbulkan oleh

adanya gugus eter oksigen dan gugus hidrokarbon. Gugus hidrokarbon terdiri dari

ikatan karbon-karbon dan ikatan karbon-hidrogen yang merupakan jenis ikatan

nonpolar. Bagian hidrokarbon ini bersifat hidrofobik. Semakin panjang bagian ini

maka kelarutannya dalam air akan semakin rendah. Menurut Fessenden (1989),

gugus alcohol dan eter terdiri dari molekul polar. Hal ini mengakibarkan gugus eter

oksigen bersifat hidrofilik. Proses amidasi yaitu reaksi pembentukan senyawa amida,

(Kirk Othmer, 1949).Untuk membuat senyawa dietanolamidia dengan menggunakan

dietanolamin melalui reaksi amidasi langsung dengan trigliserida akan menghasilkan

senyawa dietanolamidia yang memiliki dua gugus hidroksil (poliol), (Lee,dkk, 2007 ;

Anasri, 2009). Reaksi Amidasi Trigliserida dengan dietanolamin menjadi

dietanolamidia

Beberapa spesifikasi produk dietanolamida yang beredar di pasaran memiliki

ciri-ciri seperti tertera pada tabel 2.3. R2–C–

O-O

O–C- R1 O

O–C- R3 O

+

HNCH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2 3RC- N

O

+

HO-OH

OH

Tabel 2.3 Beberapa sifat produk dietanolamida

No Spesifikasi Standar

1 Ph 8,5-10a

2 Bj 0,995b

3 Kadar Asam Lemak 3 % MAXc

4 Kadar Amida 85 % MINa

5 Kadar Amina 9 % MAXa

6 Kelembaban 1 % MAXa

7 Wujud Cairan Kuning Jernihb

(Sumber : Hakim, 2005)

Dietanolamida pertama kali diperoleh dengan mereaksikan dua mol

etanolamina dengan satu mol asam lemak. Senyawa ini diberi nama Kritchevsky

amida sesuai nama penemunya. Bahan baku yang digunakan dalam produksi

dietanolamida dapat berupa asam lemak, trigliserida atau metil ester. Dietanolamida

biasanya diproduksi secara kimia konvensional pada temperatur 1500C selama 6-12 jam (Herawan, dkk., 1999).

2.5 Sifat–sifat Kimia dan Fisika Bahan Baku

2.5.1 RBDPs (Refined Bleached Deodorized Palm Stearin) a. Sifat-sifat Fisika

1. Berat molekul : 312 gr / mol

2. Titik leleh : 70,1oC 3. Titik didih : 291oC 4. Berbentuk padatan

5. Berwarna putih kekuningan

6. Berbau khas

(Sumber : Perry,1997 )

b. Sifat–sifat kimia

1. Tidak larut dalam air, sedikit larut dalam alkohol dingin, sangat larut dalam

alkohol panas, dan eter.

2. Dengan alkohol membentuk ester asam lemak menurut reaksi esterifikasi

3. Rantai alkil (R) bisa berupa rantai karbon jenuh atau tak jenuh.

4. Ikatan karbon tak jenuh dapat dihidrogenasi membentuk ikatan jenuh.

5. Ikatan karbon tak jenuh mudah teroksidasi oleh oksigen diudara.

6. Bersifat asam dalam air, dengan air membentuk ion H3O+

7. Bereaksi dengan basa membentuk garam.

(Sumber : Kirk Othmer, 1949)

2.5.2. Dietanolamin a. Sifat–sifat Fisika

1. Berat molekul : 105,14 g/mol

2. Densitas : 1.090 g/cm3

3. Titik lebur : 28 °C, 301 K, 82 °F

4. Titik didih : 268 °C

5. Titik nyala : 166oC

6. Titik beku : 28oC

7. pH : 11

(Sumber : http : // wikipedia. org/diethanolamine.htm.diakses : 17/02/2012)

b. Sifat–sifat Kimia

1. Rumus molekul : (CH2CH2OH)2NH

2. Berbentuk cairan

3. Menyebabkan iritasi terhadap kulit, bahan mudah terbakar

4. Larut dalam air

5. Membentuk campuran yang dapat meledak dengan udara pada pemanasan

terus menerus

6. Menyebabkan kerusakan mata berat,organ-organ

7. Berbahaya jika ditelan.

( Sumber : Dethanolamine lembar data keselamatan bahan, Merck)

2.5.3 Dietil Eter a. Sifat–sifat Fisika

1. Berat molekul : 72,12 g/mol

3. Titik lebur :−116.3 °C (156.85 K)

4. Titik didih : 34.6 °C (307.75 K)

5. Kelarutan dalam air : 6.9 g/100 ml (20 °C)

6. Viskositas : 0.224cPat 25 °C

7. Titik nyala : -45 °C

(Sumber : http : // wikipedia. org/ dietil eter.htm.diakses : 17/02/2012 &

Diethyl ether MSDS,Lab-Scan)

b. Sifat–sifat Kimia

1. Rumus molekul : (C2H5)2O

2. Digunakan sebagai pelarut ekstrasi cair-cair

3. Cairan mudah terbakar, jernih, cairan tak bewarna,berbau khas

4. Berbentuk cairan

5. Dapat menyebabkan iritasi pada mata dan kulit

6. Tidak larut dengan air

(Sumber : http : // wikipedia. org/ dietil eter.htm.diakses : 17/02/2012 &

Diethyl ether MSDS, Lab-Scan)

` 2.5.4 Natrium Metoksida a. Sifat–sifat Fisika

1 Berat molekul : 54,03 gr/mol

2. Boiling point : 870C

3. pH : 14

4. Titik nyala : 290C

(Sumber : Sodium methylate Solution MSDS, Green Catalyst)

b. Sifat–sifat Kimia

1. Rumus molekul : CH3ONa

2. Berbentuk cairan berwarna putih hingga kuning pucat

3. Berbau soda kaustik

4. Dapat larut dengan baik dalam air

5. Menyebabkan iritasi pada mata dan kulit

2.6. Sifat-sifat Produk

2.6.1 Dietanolamida (RCON(C2H4OH)2)

1. Bentuk : Padatan lunak kekuningan

2. Melting point : 42 - 470C

3. Boiling point : 239–2440C

4. Flash point : > 1000C

5. Kelarutan dalam air : 5-10 g/ml (180C)

6. Spesific gravity : 0,98 - 0,99

7. pH : 10

(Sumber : E. Merck, 2012 & http:www.chemicalland21.com) 2.6.2. Gliserol

a. Sifat–sifat fisika :

1. Berat molekul, (gr / mol) : 92

2. Titik lebur pada 1 atm, (OC) : 17,9

3. Titik didih pada 1 atm, (OC) : 290

4. Densitas, gr / cm3 : 1,26

5.Hof(kcal / mol) : 139,8

(Sumber : Perry, 1997 ; Reklaitis, 1983)

b. Sifat–sifat Kimia :

1. Zat cair bening, lebih kental dari air dan rasanya manis

2. Larut dalam air dan alkohol dengan semua perbandingan

3. Tidak larut dalam eter, benzena dan kloroform

4. Senyawa turunan alkohol (polialkohol)dengan tiga gugus OH

5. Dengan asam nitrat membentuk gliserol trinitrat

6. Bersifat higroskopis sehingga digunakan sebagai pelembab

7. Bereaksi dengan kalsium bisulfat membentuk akrolein

2.7 Proses Pembuatan Alkanolamida

Awalnya percobaan ini dimulai oleh Kritchevsky. Percobaan ini melibatkan

reaksi kondensasi dari fatty acid, metil ester, trigliserida, ester, amida, anhirida, dan

halida dengan menggunakan alkanolamin. Reaksi ini berlangsung pada suhu 100-300

o

C pada tekanan atmosfer. Langkah perbaikan penting dibuat oleh Meade

menggunakan metil alkosida sebagai katalis pada suhu 100 oC, tekanan atmosfer. Lebih jauh lagi dibuat oelh Tesoro reaksinya dikondesasi pada suhu 55 – 75 oC dengan tekanan vakum 4– 8 kPa. Schurman membuat alkanolamida dengan proses kontinius yang mana menggunakan film tipis reaktor. Alkanolamida tidak

hanya dihasilkan melalui bahan baku trigliserida saja tapi Ada sedikitnya empat jenis

yang digunakan untuk menghasilkan nya, yaitu :

1. Tipe pertama dihasilkan dari reaksi monoalkanolamin atau dietanolamin

dengan fatty acid dengan rasio perbandingan 1 : 1 pada temperatur 140-160

o

C

2. Tipe kedua yang sering dikenal dengan nama superamida yang dihasilkan

dari metil ester dengan rasio 1 : 1. Pada umumnya produk yang dihasilkan

mencapai 90 %.

3. Tipe ketiga. Produk yang dihasilkan melalui reaksi alkanolamida dan

trigliserida dengan alkanolamin dengan hasil sampingnya gliserin. Yang

direaksikan pada temperatur 70-75oC pada tekanan atmosfer dengan bantuan katalis sodium metoksida 0.2–0.3 % dimana rasio perbandingannya 1 : 3.

+

HNCH -CH -OH2 2

CH -CH -OH2 2

CH -CH -OH2 2

CH -CH -OH2 2

O

+

H-O-HAsam Lemak dietanolamin Dietanolamida Air

O–C-R1

O

HO- R-C-N

+

HNCH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

O

+

Metilester dietanolamin Dietanolamida Metanol R-C-N

R-C-O-CH3

O

CH3OH

R2–C– O-O

O–C- R1 O

O

+

HNCH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH2 2

CH - CH - OH 3RC- N

O

+

2.8. Seleksi Proses

Pada Perancangan pabrik pembuatan dietanolamida, proses yang dipilih adalah

dengan mereaksikan dietanolamida dengan trigliserida. Adapun pertimbangan

pemilihan proses ini dengan pertimbangan:

Ketersediaan Bahan baku trigliserada jumlahnya brlimpah di indonesia

khususnya RBDPS (refined, Bleache, Diodorized, and Palm Stearin) turunan

minyak sawit.

Penggunaan bahan baku trigliserida RBDPS (refined, Bleache, Diodorized,

and Palm Stearin) memiliki harga yang lebih murah dibandingkan dengan

Asam lemak dan Metil ester, karena asam lemak dan Metil ester memerlukan

perlakuan terlebih dahulu untuk memperoleh asam lemak dan metilester

sehingga bahan baku tersebut lebih mahal.

Memiliki produk samping Gliserol yang menambah pendapatan pabrik

dietanolamida nantinya.

2.9. Deskripsi Proses

Proses pembuatan dietanolamida dari RBDPs dan dietanolamin dilakukan

dalam 3 tahap, yaitu :

1. Tahap Pengolahan awal

2. Tahap Sintesa

3. Tahap Pemurnian Hasil/Produk

2.9.1. Tahap Pengolahan Awal

Pada tahap pengolahan awal ini bahan baku RBDPs (cair) dimasukkan

kedalam tangki(F-110)untuk dicairkan dengan pemanas steam pada suhu 110oC dan bahan baku dietanolamin dimasukkan kedalam tangki (F-120) pada suhu 30oC.Untuk katalis Natrium metoksida dicampurkan dengan metanol kedalam tangki pencampur(M-150).

2.9.2 Tahap Sintesa

sampai homogen. Oleh karena methanol sifatnya mudah menguap maka uap

metanol dikeluarkan melalui katup untuk didinginkan dengan cooler1 (E-211)

sehingga akan diperoleh kembali methanol yang disimpan pada tangki

penyimpanan (F-220). Setelah proses reaksi dilakukan maka diperoleh produk dietanolamida kasar dan gliserol sebagai hasil samping. Kemudian

Dietanolamida kasar dan gliserol ini dipompakan ke separator (H-310) untuk mendapatkan gliserol murni yang nantinya dipompakan ke tangki penyimpanan

(F-320). Sementara itu Dietanolamida kasar dan gliserol yang terikut, di pompakan ke tangki pemurnian. Tapi sebelumnya itu, suhunya harus diturunkan

melalui cooler 2(E-331).

2.9.3 Tahap Pemurnian Hasil / Produk

Setelah suhunya diturunkan melalui cooler 2 (E-331) . Kemudian dimurnikan kedalam tangki pemurnian (M-330) dengan penambahan dietil eter sambil diaduk selama ± 30 menit hingga homogen, dimana dietil eter ini akan

digunakan untuk memurnikan dietanolamida dari RBDPs yang tersisa. Setelah

proses pemurnian selesai dilakukan dilanjutkan dengan pemisahan

pengotor-pengotor dengan memompakannya kedalam decanter (H-340) berdasarkan massa jenis. Disini akan terbentuk 2 lapisan, lapisan atas adalah campuran

dietanolamida dengan dietil eter dan yang bawah campuran natrium metoksida

dengan gliserol dan dietanolamin. Kemudian lapisan bawah dibuang ke limbah

sementara lapisan atas diambil dan dipompakan ke Vaporizer (V-350) untuk menguapkan dietil eter dan dipompakan ke tangki penyimpanan dietil eter (F-360) tapi sebelumnya harus melewati cooler 3 (E-351) fungsinya untuk mendapatkan dietil eter dalam bentuk cairan . Setelah dietil eter diuapkan maka

diperoleh Dietanolamida yang lebih murni lalu dipompakan ke tangki

BAB III NERACA MASSA

Hasil perhitungan mundur neraca massa pada proses produksi dietanolamida

dengan hasil sampil berupa gliserol dengan kapasitas bahan baku 12000 ton/tahun,

diuraikan sebagai berikut :

Basis perhitungan = 1 jam operasi

Waktu bekerja/tahun = 330 hari

Satuan operasi = kg/jam

3.1 Mixer (M-140)

Tabel 3.1 Neraca Massa di Mixer 1 (M-140)

Komponen

Masuk Keluar

Alur 6 Alur 7 Alur 8

(kg.jam-1) (kg.jam-1) (kg.jam-1)

NaOCH3 - 6.258315692 6.258315692

CH3OH 18.77494708 - 18.77494708

F (kg.jam-1) 18.77494708 6.258315692 25.03326277

Total 25.03326277 25.03326277

3.2 Mixer (M-150)

Tabel 3.2 Neraca Massa di Mixer 2 (M-150)

Komponen

Masuk Keluar

Alur 2 Alur 8 Alur 9 (kg.jam-1) (kg.jam-1) (kg.jam-1)

Dietanolamin 570.95372 - 570.9537156

NaOCH3 - 6.25831569 6.258315692

CH3OH - 18.7749471 18.77494708

F (kg.jam-1) 570.95372 25.0332628 595.9869784

3.3 Reaktor (R-210)

Tabel 3.3 Neraca Massa di Reaktor (R-210)

Komponen

Masuk Keluar

Alur 2 Alur 8 Alur 10 Alur 12 (kg.jam-1) (kg.jam-1) (kg.jam-1) (kg.jam-1)

RBDPs 1515.1515 - - 75.75757576

Dietanolamin - 570.953716 - 28.54768578

Dietanolamida - - - 1823.38297

Gliserol - - - 158.4169992

NaOCH3 - 6.25831569 - 6.258315692

CH3OH - 18.7749471 18.77494708

-F (kg.jam-1) 1515.1515 595.986978 18.77494708 2092.363546

Total 2111.138494 2111.138494

3.4 Separator (H-310)

Tabel 3.4 Neraca Massa di Separator (H-310)

Komponen

Masuk Keluar

Alur 12 Alur 13 Alur 14 (kg.jam-1) (kg.jam-1) (kg.jam-1)

Dietanolamin 28.54768578 - 28.54768578

Dietanolamida 1823.38297 - 1823.38297

Gliserol 158.4169992 150.496149 7.920849959

RBDPs 75.75757576 - 75.75757576

NaOCH3 6.258315692 - 6.258315692

F (kg.jam-1) 2092.363546 150.496149 1941.867397

[image:35.611.189.468.410.612.2]3.5 Ekstraktor (H-330)

Tabel 3.5 Neraca Massa Ekstraktor (H-330)

Komponen

Masuk Keluar

Alur 15 Alur 16 Alur 17 (kg.jam-1) (kg.jam-1) (kg.jam-1)

Dietanolamin 28.54768578 - 28.54768578

Dietanolamida 1823.38297 - 1823.38297

Gliserol 7.920849959 - 7.920849959

Dietil eter - 2848.71082 2848.710819

RBDPs 75.75757576 - 75.75757576

NaOCH3 6.258315692 - 6.258315692

F (kg.jam-1) 1941.867397 2848.71082 4790.578216

Total 4790.578216 4790.578216

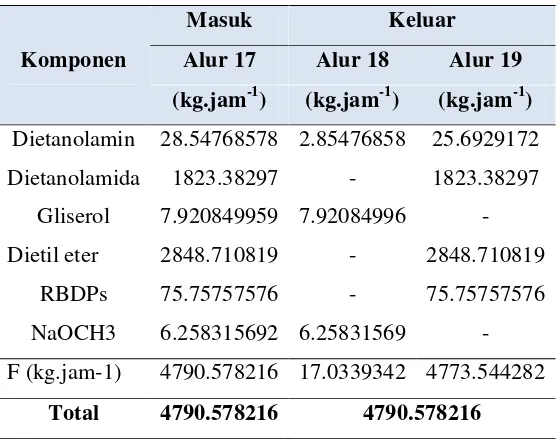

3.6 Dekanter (H-340)

Tabel 3.6 Neraca Massa di Dekanter (H-340)

Komponen

Masuk Keluar

Alur 17 Alur 18 Alur 19 (kg.jam-1) (kg.jam-1) (kg.jam-1)

Dietanolamin 28.54768578 2.85476858 25.6929172

Dietanolamida 1823.38297 - 1823.38297

Gliserol 7.920849959 7.92084996

-Dietil eter 2848.710819 - 2848.710819

RBDPs 75.75757576 - 75.75757576

NaOCH3 6.258315692 6.25831569

-F (kg.jam-1) 4790.578216 17.0339342 4773.544282

[image:36.611.188.468.411.631.2]3.7 Vaporizer (V-350)

Tabel 3.7 Neraca Massa di Vaporizer (V-350)

Komponen

Masuk Keluar

Alur 19 Alur 21 Alur 20 (kg.jam-1) (kg.jam-1) (kg.jam-1)

Dietanolamida 1823.38297 - 1823.38297

Dietil eter 2848.710819 2848.71082

-RBDPs 75.75757576 - 75.75757576

Dietanolamin 25.6929172 - 25.6929172

F (kg.jam-1) 4773.544282 2848.71082 1924.833463

BAB IV NERACA PANAS

Basis perhitungan = 1 jam

Satuan operasi = kJ/jam

Temperatur referensi = 25oC (298 K)

4.1Tangki RBDPs(F - 110)

Tabel 4.1 Neraca PanasTangki RBDPs(F - 110)

Panas Masuk (kJ/Jam) Panas Keluar (kJ/Jam)

Komponen Qin=n.CP.dT Komponen Qin=n.CP.dT

RBDPs 99846.46111 RBDPs 199692.9222

Air Panas 99846.46111

Total 199692.9222 199692.9222

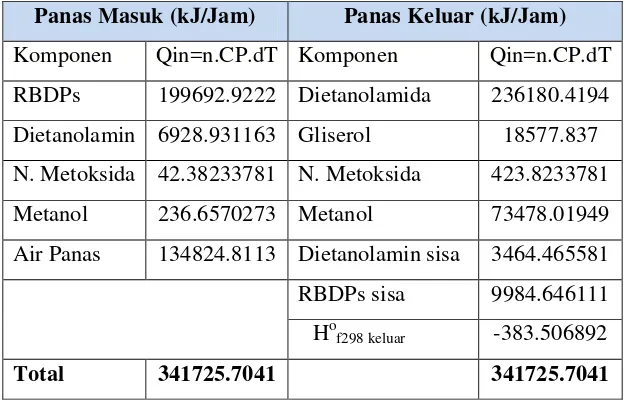

[image:38.611.170.483.432.636.2]4.2Reaktor(R-210)

Tabel 4.2 Neraca Panas Reaktor (210)

Panas Masuk (kJ/Jam) Panas Keluar (kJ/Jam)

Komponen Qin=n.CP.dT Komponen Qin=n.CP.dT

RBDPs 199692.9222 Dietanolamida 236180.4194

Dietanolamin 6928.931163 Gliserol 18577.837

N. Metoksida 42.38233781 N. Metoksida 423.8233781

Metanol 236.6570273 Metanol 73478.01949

Air Panas 134824.8113 Dietanolamin sisa 3464.465581

RBDPs sisa 9984.646111

Δ Hof298 keluar -383.506892

4.3Vaporizer(V-350)

Tabel 4.3 Neraca PanasVaporizer(V-350)

Panas Masuk (kJ/Jam) Panas Keluar (kJ/Jam)

Komponen Qin=n.CP.dT Komponen Qin=n.CP.dT

Dietanolamida 23618.04194 Dietanolamida 103919.3845

Dietil Eter 33485.78198 Dietil Eter 148391.8153

RBDPs sisa 998.4646111 RBDPs sisa 4393.244289

Dietanolamin

sisa 311.8019023 Dietanolamin sisa 1371.92837

Air Panas 199662.282

Total 258076.3725 258076.3725

4.4Cooler 1(E-211)

Tabel 4.4 Neraca PanasCooler 1(E-211)

Panas Masuk (kJ/Jam) Panas Keluar (kJ/Jam)

Metanol 2387.236249 Metanol 236.6570273

Air dingin - Air dingin 2150.579222

Total 2387.236249 2387.236249

4.5Cooler 2(E-331)

Tabel 4.5 Neraca PanasCooler 2 (E-331)

Panas Masuk (kJ/Jam) Panas Keluar (kJ/Jam)

Dietanolamida 236180.4194 Dietanolamida 23618.04194

Gliserol 18577.837 Gliserol 1857.7837

Dietanolamin sisa 3464.465581 Dietanolamin sisa 346.4465581

RBDPs sisa 9984.646111 RBDPs sisa 998.4646111

N.Metoksida 423.8233781 N.Metoksida 42.38233781

Air dingin - Air dingin 241768.0723

4.6Cooler 3(E-351)

Tabel 4.6 Neraca Panas Cooler 2 (E-351)

Panas Masuk (kJ/Jam) Panas Keluar (kJ/Jam)

Dietil Eter 148391.8153 Dietil Eter 33485.78198

Air dingin - Air dingin 114906.0333

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki RBDPs (F-110)

Fungsi : menyimpan RBDPs untuk kebutuhan 5 hari

Bentuk : silinder tegak, tutup dan alas datar

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K)

Tekanan (P) : 1 atm

Laju alir massa (F) = 1515,151515 kg/jam

Volume tangki = 238.0598125 m3

Diameter dalam tangki = 6.104095051 m

Tinggi silinder = 8.138793401 m

Tebal dinding tangki = 1.536358181 in

Tebal Jaket pemanas = 1.540528708 in

5.2 Tangki Dietanolamin (F-120)

Fungsi : menyimpan dietanolamin untuk kebutuhan 30 hari

Bentuk : silinder tegak, tutup dan alas datar

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 570.9537156 kg/ jam

Volume tangki = 451.5368515 m3

Diameter dalam tangki = 7.555971748 m

Tinggi silinder = 10.074629 m

5.3 Tangki Metanol sementara (F-220)

Fungsi : menyimpan metanol untuk kebutuhan 1 hari

Bentuk : silinder tegak, alas datar dan tutup ellipsoidal

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 450.5987298 kg/hari

Volume tangki = 0.542672095 m3

Diameter dalam tangki = 0.772429512 m

Tinggi silinder = 1.029906016 m

Tinggi tangki = 1.223013393 m

Tebal dinding tangki = 1.272998329 in

5.4 Tangki Penyimpanan Metanol (F-130)

Fungsi : menyimpan katalis KOH untuk kebutuhan 10 hari

Bentuk : silinder tegak, alas datar dan tutup ellipsoidal

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 18.77494708 kg/jam

Volume tiap tangki = 5.426720954 m3 Diameter dalam tangki = 1.664148935 m

Tinggi silinder = 2.218865247 m

Tinggi tangki = 2.634902481 m

Tebal dinding tangki = 1.307946638 in

5.5 Mixer 1 (M-140)

Fungsi : mencampurkan metanol dengan katalis natrium metoksida

Jenis : tangki berpengaduk

Bentuk : silinder vertikal dengan alas dan tutupellipsoidal

Bahan :carbon steelSA-113 Gr.C Kondisi operasi,

Temperatur (T) : 30oC (303 K)

Tekanan (P) : 1 atm

Volume = 0.029438591m3

Tinggi = 0.447001431 m

Tinggi cairan = 0.372501192 m

Tinggihead = 0.070579173 m

Tebal tangki = 1.258701984 in

Diameter pengaduk = 0.308741536 ft

Daya motor = 0.317881184 hp

5.6 Mixer 1I (M-150)

Fungsi : mencampurkan dietanolamin dengan metanol dan katalis

natrium metoksida

Jenis : tangki berpengaduk

Bentuk : silinder vertikal dengan alas dan tutupellipsoidal

Jumlah : 1 unit

Bahan :carbon steelSA-113 Gr.C

Kondisi operasi,

Temperatur (T) : 30oC (303 K)

Tekanan (P) : 1 atm

Volumemixer = 0.656573107 m3

Tinggimixer = 1.25824227 m

Tinggi cairan = 1.059572438 m

Tinggihead = 0.198669832 m

Tebal tangki = 1.27623783 in

Diameter pengaduk = 0.869061314 ft

Daya motor = 0.339326722 hp

5.7 Tangki Dietil eter sementara (F-360)

Bentuk : silinder tegak, alas datar dan tutup ellipsoidal

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 68369.05965 kg/hari

Volume tangki = 115.0026235 m3

Diameter tangki = 4.60520475 m

Tinggi silinder = 6.140273 m

Tinggi tangki = 7.291574188 m

Tebal dinding tangki = 1.433370694 in

5.8 Tangki Penyimpanan Dietil eter (F-160)

Fungsi : menyimpan dietil eter selama 10 hari

Bentuk : silinder tegak, alas datar dan tutup ellipsoidal

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 2848.710819 kg/jam

Volume tangki = 1150.026235 m3

Diameter tangki = 9.921612869 m

Tinggi silinder = 13.22881716 m

Tinggi tangki = 15.70922038 m

Tebal dinding tangki = 1.76069057 in

5.9 Tangki Gliserol (F-320)

Fungsi : menyimpan gliserol selama 10 hari

Bentuk : silinder tegak, tutup dan alas datar

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Laju alir massa (F) = 150.4961492 kg/jam

Volume tangki = 34.53754411m3

Diameter tangki = 3.207424258 m

Tinggi cairan = 3.421252542 m

Tinggi tangki = 4.276565677 m

Tebal dinding tangki = 1.385268469 in

5.10 Tangki Dietanolamida (F-370)

Fungsi : menyimpan dietanolamida selama 10 hari

Bentuk : silinder tegak, tutup dan alas datar

Bahan :carbon steel,SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 47oC (320 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 1924.833463 kg/jam

Volume tangki = 561.0177162 m3

Diameter tangki = 8.123031124 m

Tinggi cairan = 8.664566532 m

Tinggi tangki = 10.83070816 m

Tebal dinding tangki = 1.88195858 in

5.11 Reaktor (R-210)

Fungsi : Tempat terjadinya reaksi antara RBDPs dan dietanolamin yang

menghasilkan dietanolamida dan gliserol

Jenis : tangki berpengadukflat six blade turbinedengan tutup dan alasellipsoidal

Jumlah : 5 unit

Kondisi operasi : Temperatur (T) : 75oC (348 K) Tekanan (P) : 1 atm

Bahan konstruksi :carbon steel,SA-203, Gr. C Waktu tinggal (τ) : 5 jam

Fmasukumpan total = 2111.138494 kg/ jam

Diameter reaktor = 2.327766617 m

Tinggi cairan = 2.586407352 m

Tinggi reaktor = 3.103688822 m

Tinggi tutupellipsoidal= 0.387961103 m

Tekanan desain = 1.545616638 atm

Tebal silinder = 1.339158115 in

Tebalhead = 1.33907146 in

Diameter pengaduk = 2.545645572 ft

Daya pengaduk = 4.25578718 hp

5.12 Separator (H-310)

Fungsi : untuk mendapatkan gliserol sebagai produk samping

Jenis :tubular bowl centrifuge

Bahan :carbon steelSA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi,

Temperatur (T) : 75oC (348 K)

Tekanan (P) : 1 atm

Daya = 0,073044587 hp

DiamaterBucket = 30 in

RadiusBucket(rp) = 15 in (0,3819 m) Laju putaran (N) = 600 rpm

5.13 Ekstraktor (H-330)

Fungsi : Untuk memurnikan produk

Jenis : tangki berpengaduk

Bentuk : silinder vertikal dengan alas dan tutupellipsoidal

Jumlah : 1 unit

Bahan :carbon steelSA-113 Gr.C

Kondisi operasi,

Temperatur (T) : 30oC (303 K)

Tekanan (P) : 1 atm

Volumemixer = 7.146886744 m3

Tinggimixer = 2.788531412 m

Tinggi cairan = 2.323776177 m

Tebalhead = 1.311779495 m

Tebal tangki = 1.311834589 in

Diameter pengaduk = 1.92602397 ft

Daya motor = 3.567834816 hp

5.14 Dekanter (H-340)

Fungsi : memisahkan limbah dari produk

Jenis :continuous gravity decanter

Bentuk : silinder horizontal

Jumlah : 1 unit

Kondisi operasi,

Temperatur (T) : 30oC (303 K)

Tekanan (P) : 1 atm

Volume = 7.621721698 m3

Diameter = 1.428131598 m

Tebalshell =1.342470229 in

ZA1 = 1.138442855 m

ZA2 = 1.141243224 m

5.15Vaporizer(V-350)

Fungsi : menguapkan dietil eter untuk mendapatkan produk murni

Jenis : tangki dengan tutup dan alasellipsoidal

Bahan :carbon steelSA-283 Gr. C

Kondisi operasi,

T : 105oC

P : 1 atm

Laju total umpan masuk = 784.9091601 kg/jam

Volume tangki = 1.172829337 m3

Diameter tangki = 1.038687002 m

Tinggi tangki = 1.211801502 m

Tinggi tutup = 1.283761174 m

Tebal silinder = 1.284 in

Jumlah hairpin = 2 hairpin

5.16 Cooler1 (E-211)

Fungsi : Menurunkan temperatur methanol sebelum dimasukkan ke dalam

tangki penyimpanan sementara

Jenis : Double Pipe Heat Exchanger

Dipakai : pipa 2 x 114 in IPS, 12 ft hairpin

Jumlah : 1 unit

Fluida panas = air panas

Laju alir fluida masuk = 18.3994 kg/jam = 40.5641 lbm/jam

Temperatur awal (T1) = 75 °C = 167 °F

Temperatur akhir (T2) = 30 °C = 86 °F

Fluida dingin = air pendingin

Laju alir fluida dingin =25.3825 kg/jam = 55.9591 lbm/jam

Temperatur awal (t1) = 20 °C = 68 °F

Temperatur akhir (t2) = 50 °C = 122 °F

Panas yang diserap (Q) = 2150.5792 kJ/jam = 2038.2705 Btu/jam

Panjang = 2 hairpin

5.17 Cooler2 (E-331)

Fungsi : Menurunkan temperatur dari separator sebelum dikirim ke mixer

II

Jenis : Double Pipe Heat Exchanger

Dipakai : pipa 2 x 1

4

1 in IPS, 20 ft hairpin

Jumlah : 1 unit

Fluida panas = air panas

Laju alir fluida masuk = 2848.7108 kg/jam = 6280.3651 lbm/jam

Temperatur awal (T1) = 75 °C = 167 °F

Fluida dingin = air pendingin

Laju alir fluida dingin =1356.1933 kg/jam = 2989.9100 lbm/jam

Temperatur awal (t1) = 20 °C = 68 °F

Temperatur akhir (t2) = 50 °C = 122 °F

Panas yang diserap (Q) = 114906.0333 kJ/jam = 108905.3486 Btu/jam

Panjang = 11 hairpin

5.18 Cooler3 (E-351)

Fungsi : Menurunkan temperatur dietil eter sebelum dikirim ke tangki

penyimpanan sementara dietil eter

Jenis : Double Pipe Heat Exchanger

Dipakai : pipa 2 x 1

4

1 in IPS, 20 ft hairpin

Jumlah : 1 unit

Fluida panas = air panas

Laju alir fluida masuk = 2092.3635 kg/jam = 4,612.8961 lbm/jam

Temperatur awal (T1) = 75 °C = 167 °F

Temperatur akhir (T2) = 30 °C = 86 °F

Fluida dingin = air pendingin

Laju alir fluida dingin = 2853.4989 kg/jam = 6,290.9210 lbm/jam

Temperatur awal (t1) = 20 °C = 68 °F

Temperatur akhir (t2) = 50 °C = 122 °F

Panas yang diserap (Q) = 241,768.0723 kJ/jam = 229142.3299 Btu/jam

Panjang = 4 hairpin

5.19 Pompa 1 (L-111)

Fungsi : memompakan RBDPs menuju Reaktor (R-210)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Schedule Number = 40

Kecepatan alir = 2.702741ft/s Total friksi = 1.37724 lbf.ft/lbm

Daya pompa = 0.026101 hp

5.20 Pompa 2 (L-121)

Fungsi : memompakan Dietanolamine menuju Mixer (M-150)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.005126389 ft3/s Diameter pipa = 0.66512503 in Schedule Number = 40

Kecepatan alir = 2.429568 ft/s Total friksi = 102.188 lbf.ft/lbm

Daya pompa = 0.089946 hp

5.21 Pompa 3 (L-221)

Fungsi : memompakan Metanol (F-220) menuju tangki Metanol

penyimpanan (F-130)

Jenis : pompa sentrifugal

Bahan : commercial steel

Spesifikasi,

Debit pompa = 0.000185 ft3/s Diameter pipa = 0.14734635 in Schedule Number = 40

Kecepatan alir = 0.46208 ft/s

Total friksi = 0.115411 lbf.ft/lbm

Daya pompa = 0.000186 hp

5.22 Pompa 4 (L-131)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.000185 ft3/s Diameter pipa = 0.14734635 in Schedule Number = 40

Kecepatan alir = 0.46208 ft/s

Total friksi = 0.170324 lbf.ft/lbm

Daya pompa = 0.000109 hp

5.23 Pompa 5 (L-141)

Fungsi : memompakan natrium metoksida dan Metanol yang telah

bercampur menuju Mixer II (M-150)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.00024064 ft3/s Diameter pipa = 0.16643722 in Schedule Number = 40

Kecepatan alir = 0.6016 ft/s

Total friksi = 0.115411lbf.ft/lbm

Daya pompa = 0.00627 hp

5.24 Pompa 6 (L-151)

Fungsi : memompakan dietanolamin dengan natrium metoksida dan

Metanol yang telah bercampur menuju Reaktor (R-210)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Diameter pipa = 0.6845214 in Schedule Number = 40

Kecepatan alir = 0.2365355 ft/s Total friksi = 0.00611 lbf.ft/lbm

Daya pompa = 0.0665145 hp

5.25 Pompa 7 (L-360)

Fungsi : memompakan Dietil eter (3-160) menuju tangki Dietil eter

penyimpanan (F-160)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.039169 ft3/s Diameter pipa = 1.5712776 in Schedule Number = 40

Kecepatan alir = 2.770116 ft/s Total friksi = 2.239536 lbf.ft/lbm

Daya pompa = 0.092142 hp

5.26 Pompa 8 (L-160)

Fungsi : memompakan Dietil eter (F-160) menuju Ekstraktor (H-330)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.039169 ft3/s Diameter pipa = 1.5712776 in Schedule Number = 40

Kecepatan alir = 2.770116 ft/s Total friksi = 3.405983 lbf.ft/lbm

5.27 Pompa 9 (L-212)

Fungsi : memompakan produk menuju Separator (H-310)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.020808458 ft3/s Diameter pipa = 1.049 in

Schedule Number = 40

Kecepatan alir = 9.861828 ft/s Total friksi = 19.12715 lbf.ft/lbm

Daya pompa = 1.125441 hp

5.28 Pompa 10 (L-311)

Fungsi : memompakan keluaran Separator (H-310) menuju Ekstraktor

(H-330)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.019320941 ft3/s Diameter pipa = 1.19234809 in Schedule Number = 40

Kecepatan alir = 3.220157 ft/s Total friksi = 1.111533 lbf.ft/lbm

Daya pompa = 0.351157 hp

5.29 Pompa 11 (L-321)

Fungsi : memompakan gliserol menuju Tangki Gliserol (F-320)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Schedule Number = 40

Kecepatan alir = 2.940838 ft/s Total friksi = 7.293766 lbf.ft/lbm

Daya pompa = 0.005717 hp

5.30 Pompa 12 (F-331)

Fungsi : memompakan produk yang telah dimurnikan menuju Dekanter

(H-340)

Jenis : pompa sentrifugal

Bahan :commercial steel

Spesifikasi,

Debit pompa = 0.058460264 ft3/s Diameter pipa = 1.91095892 in Schedule Number = 40

Kecepatan alir = 2.509024 ft/s Total friksi = 0.348378 lbf.ft/lbm

Daya pompa = 0.464403 hp

5.31 Pompa 13 (F-341)

Fungsi : memompakan produk yang terlah dipisahkan dari pengotornya

menuju Vaporizer (H-350)

Jenis : pompa sentrifugal

Bahan : commercial steel

Spesifikasi,

Debit pompa = 0.0583234 ft3/s Diameter pipa = 1.90864215 in Schedule Number = 40

Kecepatan alir = 2.50315 ft/s

Total friksi = 0.580438 lbf.ft/lbm

5.32 Pompa 14 (F-371)

Fungsi : memompakan produk murni menuju Dietanolamida (F-360)

Jenis : pompa sentrifugal

Bahan : commercial steel

Spesifikasi,

Debit pompa = 0.019153962 ft3/s Diameter pipa = 1.18767972 in Schedule Number = 40

Kecepatan alir = 3.192327 ft/s Total friksi = 26.46964 lbf.ft/lbm

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Sebuah pabrik Kimia (chemical plant) adalah susunan unit-unit proses (reaktor,pompa, kolom destilasi, evaporator, tangki) yang terintegrasi satu sama lain

secara sistematik dan rasional. Obyektif keseluruhan pabrik tersebut adalah untuk

mengubah bahan baku tertentu (input feedstock) menjadi produk yang diinginkan dengan menggunakan sumber daya energi yang tersedia, dengan cara yang sangat

ekonomis ,(Wahid, 1999).

Selama beroperasi, suatu pabrik harus terpenuhi beberapa kebutuhan yang

ditentukan oleh pendisainnya dan kondisi teknik, ekonomi dan sosial yang umum

terutama dengan adanya pengaruh-pengaruh luar (gangguan) yang sangat menantang.

[image:56.611.137.513.398.662.2]Di antara kebutuhan-kebutuhan tersebut tergambar pada Gambar 1.1 di bawah ini.

Gambar 6.1, (Wahid, 1999).

Dalam melakukan studi proses penting untuk diketahui bahwa proses yang

berlangsung di Industri Kimia sesungguhnya (real world) berjalan secara dinamik, yakni variabel- variabel yang menentukan terjadinya proses itu berubah-ubah

terhadap waktu. Agar proses itu berjalan sesuai dengan target-target yang ditentukan,

maka proses itu harus dikontrol secara automatis. Target-target proses yang tersebut

antara lain adalah:

1. Terjaminnya keselamatan (safety) baik bagi buruh maupun peralatan yang ada.

2. Terjaganya kualitas produk, misalnya komposisi produk, warna, dll. pada

keadaan yang kontinyu dan dengan biaya minimum.

3. Proses berlangsung sesuai dengan batasan lingkungan, maksudnya adalah

limbah yang dihasilkan oleh proses tersebut tidak melebihi ambang batas

lingkungan.

4. Proses berlangsung sesuai dengan batasan-batasan operasinya. Berbagai jenis

peralatan yang digunakan dalam sebuah pabrik kimia memiliki batasan

(constraint) yang inherent untuk operasi peralatan tersebut. Batasan-batasan itu seharusnya terpenuhi di seluruh operasi sebuah pabrik. Contohnya pompa

harus menjada net positive suction head tertentu; tangki seharusnya tidak

overflow atau menjadi kering; kolom distilasi seharusnya tidak terjadi banjir (flood); suhu pada sebuah reaktor katalitik seharusnya tidak melebihi batas atasnya sehingga katalis menjadi rusak.

5. Ekonomis: Operasi sebuah pabrik harus sesuai dengan kondisi pasar, yakni

ketersediaan bahan baku dan permintaan produk akhirnya. Oleh karena itu,

harus seekonomis mungkin dalam konsumsi bahan baku, energi, modal, dan

tenaga kerja. Hal ini membutuhkan pengontrolan kondisi operasi pada tingkat

yang optimum, sehingga terjadi biaya operasi yang minimum, keuntungan

yang maksimum, dan sebagainya. Agar studi proses berhasil dengan baik,

maka perlu dilakukan pemodelan (modeling), yakni dengan membuat suatu persamaan differensial fungsi waktu (dinamik). Untuk dapat melakukan

pemodelan diperlukan penguasaan akan prinsip-prinsip rekayasa proses

(prinsip-prinsip termodinamika, aliran fluida, perpindahan panas, proses

separasi, proses reaksi) dan matematika. Model yang sudah dibangun

Komponen-komponen dasar sistem pengontrolan adalah sebagai berikut :

1. Proses

2. Sensor, disebut juga elemen primer (primary element) Contoh:

suhu: termokopel atau resistance thermometer laju alir: venturi meter

komposisi: gas chromatograph

3. Transduser: untuk mengubah sinyal

4. Transmiter: menguatkan sinyal, disebut juga elemen sekunder

5. Kontroler (otaknya sistem kontrol)

6. Elemen kontrol akhir

7. Recorder

Komponen-komponen di atas melakukan tiga operasi dasar yangharusada di

setiapsistem kontrol. Operasi-operasi ini adalah:

1. Measurment (M) atau pengukuran, yakni mengukur variabel yang dikontrol dengan mengkombinasikan sensor dan transmitter.

2. Decision (D) atau keputusan, didasarkan pada pengukuran; kontroler harus memutuskan apa yang harus dilakukan untuk menjaga variabel tersebut pada

harga yang diinginkan.

3. Action (A) atau aksi, sebagai hasil dari keputusan kontroler, biasanya dilakukan oleh elemen kontrol akhir.

Istilah-istilah Penting

1. Controlled variable (variabel yang dikontrol)

Variabel yang harus dijaga atau dikendalikan pada harga yang diinginkan.

Contoh: laju alir, komposisi, suhu, level, dan tekanan

2. Setpoint

Harga yang diinginkan dari controlled variable

Variabel yang digunakan untuk menjaga contolled variable berada pada

setpointnya; biasanya berupa laju alir dari aliran tertentu yang masuk atau

meninggalkan suatu proses

4. Uncontrolled variable

Variabel di dalam proses yang tidak bisa dikontrol. Contohnya: suhu dari sebuah

tray dalam kolom distilasi

5. Disturbanceatauupset (gangguan)

Variabel yang dapat