PRA RANCANGAN PABRIK

PEMBUATAN ASAM LAURAT

DARI COCONUT NATURAL OIL (CNO)

DENGAN KAPASITAS PRODUKSI 10.000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

DARA AYU NIM : 080425015

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK

PEMBUATAN ASAM LAURAT

DARI COCONUT NATURAL OIL (CNO)

DENGAN KAPASITAS PRODUKSI 10.000 TON/

TAHUN

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

DARA AYU NIM : 080425015

Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. Taslim, MSi Ir. Netty Herlina, MT NIP : 19650115199003 1 002 NIP : 19600425199903 2 001

Mengetahui,

Koordinator Tugas Akhir

DEPARTEMEN TEKNIK KIMIA

Dr.Eng.Ir.Irvan, MSi NIP : 19690215199512 1 001

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Asam Laurat dari Coconut Natural Oil dengan

Kapasitas 10.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk

kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Taslim, MSi sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Ir. Netty Herlina, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung MT, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak M. Hendra Syahputra Ginting, ST, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak Dr. Eng. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi. 7. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik Kimia.

8. Dan yang paling istimewa Orang tua penulis yaitu Ibunda Eliana Dewi, SE, Msc dan Ayahanda Ir. Darwis A.Gani, yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

9. Kakak tercinta Ns. Elidayani, S.kep yang selalu mendoakan dan memberikan semangat.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2010 Penulis,

Dara Ayu

INTISARI

Asam Laurat (C11H23COOH) diperoleh melalui hasil reaksi dari Coconut

Natural Oil dan air di dalam kolom hidrolisa (splitting) pada temperatur dan tekanan

yang tinggi, dan proses pemisahan yang dilakukan yaitu Fraksinasi I dan II.

Pabrik pembuatan asam laurat ini direncanakan berproduksi dengan kapasitas 10.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 13.110 m2. Tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan asam laurat ini adalah sebagai berikut: Modal Investasi : Rp 496.838.997.926,-

Biaya Produksi : Rp 379.957.808.120,- Hasil Penjualan : Rp 585.489.143.448,- Laba Bersih : Rp 143.901.934.729,-

Profit Margin : 35%

Break Event Point : 31,68 % Return of Investment : 28,96 % Return on Network : 48,27 %

Pay Out Time : 3,45 tahun

Internal Rate of Return : 39,68 %

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN... xiv

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik ... I-2 1.4 Manfaat Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Minyak Kelapa Dara (VCO) ... II-1 2.2 Asam Laurat ... II-2 2.3 Sifat-sifat Asam Laurat ... II-3 2.4 Proses-proses Pembuatan Asam Laurat... II-3 2.5 Dasar Rancangan ... II-6 2.5.1 KapasitasProduksi dan Letak Pabrik ... II-6 2.5.2 Spesifikasi Produk dan Bahan Baku ... II-6 2.6 Deskripsi Proses ... II-8

BAB III NERACA MASSA... III-1

3.1 Kolom Hidrolisa (KH-101) ... III-1 3.2 Flash Tank Asam Lemak (FT-101) ... III-2 3.3 Flash Tank Gliserol (FT-102) ... III-3 3.4 Fraksinasi I (T-101) ... III-4 3.5 Fraksinasi II (T-102) ... III-5

BAB IV NERACA PANAS ... IV-1

4.3 Kolom Hidrolisa (KH-101) ... IV-2 4.4 Flash Tank Asam Lemak (FT-101) ... IV-2 4.5 Flash Tank Gliserol (FT-102) ... IV-3 4.6 Kolom Fraksinasi I (T-101) ... IV-3 4.7 Kondensor Fraksinasi I (E-103) ... IV-4 4.8 Reboiler Fraksinasi I (E-104)... IV-4 4.9 Cooler Destilat Fraksinasi I (E-105) ... IV-5 4.10 Kolom Fraksinasi II (T-102) ... IV-5 4.11 Kondensor Fraksinasi II (E-106) ... IV-6 4.12 Reboiler Fraksinasi II (E-107) ... IV-6 4.13 Cooler Destilat Fraksinasi II (E-108) ... IV-7 4.14 Cooler Bottom Fraksinasi II (E-109)... IV-7

BAB V SPESIFIKASI PERALATAN... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi... VI-1 6.2 Keselamatan Kerja Pabrik ... VI-7

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air... VII-2 7.3 Kebutuhan Bahan Kimia ... VII-12 7.4 Kebutuhan Listrik ... VII-12 7.5 Kebutuhan Bahan Bakar ... VII-13 7.6 Unit Pengolahan Limbah ... VII-14 7.7 Spesifikasi Peralatan Utilitas ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/Total Cost (TC)... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-6 10.6 Analisa Aspek Ekonomi ... X-6

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Hal Tabel 1.1 Peningkatan Produksi Minyak Kelapa ... I-1 Tabel 1.2 Peningkatan Kebutuhan Asam Laurat ... I-2 Tabel 2.1 Komposisi Asam Lemak dalam Minyak Kelapa ... II-2 Tabel 3.1 Neraca Massa pada Kolom Hidrolisa (KH-101) ... III-1 Tabel 3.2 Neraca Massa pada Flash Tank Asam Lemak (FT-101) ... III-2 Tabel 3.3 Neraca Massa pada Flash Tank Gliserol (FT-102)... III-3 Tabel 3.4 Neraca Massa pada Kolom Fraksinasi I (T-101)... III-4 Tabel 3.5 Neraca Massa pada Kolom Fraksinasi II (T-102) ... III-5 Tabel 4.1 Neraca Panas pada Exchanger CNO(E-101)... IV-1 Tabel 4.2 Neraca Panas pada Heater Air Umpan (E-102) ... IV-2 Tabel 4.3 Neraca Panas pada Kolom Hidrolisa (KH-101) ... IV-2 Tabel 4.4 Neraca Panas pada Flash Tank Asam Lemak (FT-101) ... IV-3 Tabel 4.5 Neraca Panas pada Flash Tank Gliserol (FT-102) ... IV-4 Tabel 4.6 Neraca Panas pada Kolom Fraksinasi I (T-101) ... IV-5 Tabel 4.7 Neraca Panas pada Kondensor Fraksinasi I (E-103) ... IV-6 Tabel 4.8 Neraca Panas pada Reboiler Fraksinasi - I (E-104) ... IV-7 Tabel 4.9 Neraca Panas pada Cooler Destilat Fraksinasi - I (E-105) ... IV-8 Tabel 4.10 Neraca Panas pada Kolom Fraksinasi II (T-102) ... IV-9 Tabel 4.11 Neraca Panas pada Kondensor Fraksinasi II (E-106) ... IV-10 Tabel 4.12 Neraca Panas pada Reboiler Fraksinasi II (E-107)... IV-11 Tabel 4.13 Neraca Panas pada Cooler Destilat Fraksinasi II (E-108) ... IV-12 Tabel 4.14 Neraca Panas pada Cooler Bottom Fraksinasi II (E-109) ... IV-13 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Asam

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah... LE-8 Tabel LE.5 Biaya Sarana Transportasi ... LE-11 Tabel LE.6 Perincian Gaji Pegawai ... LE-14 Tabel LE.7 Perincian Biaya Kas ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-18 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

DAFTAR GAMBAR

Hal Gambar 2.1 Flowsheet Pra Rancangan Pabrik Pembuatan Asam Laurat

Dari Minyak Kelapa ... II-13 Gambar 6.1 Instrumentasi Pompa ... VI-5 Gambar 6.2 Instrumentasi Tangki Cairan ... VI-6 Gambar 6.3 Instrumentasi Kolom Hidrolisa ... VI-6 Gambar 6.4 Instrumentasi Cooler dan Condenser ... VI-7 Gambar 7.1 Diagram Alir Pengolahan Air ... VII-16 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Asam Laurat ... VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Asam Laurat ... IX-13 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR LAMPIRAN

INTISARI

Asam Laurat (C11H23COOH) diperoleh melalui hasil reaksi dari Coconut

Natural Oil dan air di dalam kolom hidrolisa (splitting) pada temperatur dan tekanan

yang tinggi, dan proses pemisahan yang dilakukan yaitu Fraksinasi I dan II.

Pabrik pembuatan asam laurat ini direncanakan berproduksi dengan kapasitas 10.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 13.110 m2. Tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan asam laurat ini adalah sebagai berikut: Modal Investasi : Rp 496.838.997.926,-

Biaya Produksi : Rp 379.957.808.120,- Hasil Penjualan : Rp 585.489.143.448,- Laba Bersih : Rp 143.901.934.729,-

Profit Margin : 35%

Break Event Point : 31,68 % Return of Investment : 28,96 % Return on Network : 48,27 %

Pay Out Time : 3,45 tahun

Internal Rate of Return : 39,68 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia, khususnya industri kimia mengalami peningkatan dari tahun ke tahun. Kemajuan industri mempunyai peranan yang sangat penting dalam pembangunan nasional di segala bidang guna meningkatkan kesejahteraan masyarakat. Indonesia kaya akan sumber daya alam yang harus dikelola dengan baik oleh sumber daya manusia. Penguasaan ilmu pengetahuan dan teknologi (IPTEK) baik sederhana maupun canggih merupakan syarat mutlak yang harus dimiliki sumber daya manusia sehingga pada akhirnya bangsa Indonesia dapat meningkatkan kredibilitas dengan bangsa – bangsa lain yang telah maju.

Salah satu kekayaan alam Indonesia yang dapat memenuhi kebutuhan industri kimia Indonesia, dan memiliki manfaat yang sangat besar untuk kebutuhan manusia adalah asam laurat yang terkandung dalam minyak kelapa. Minyak kelapa (CNO) juga mengalami peningkatan produksi dari tahun ke tahun di Indonesia. Berikut adalah gambaran peningkatan produksi minyak kelapa, seperti pada tabel 1.1 di bawah ini :

Tabel 1.1 Peningkatan Produksi Minyak Kelapa (CNO) di Indonesia

TAHUN TON / TAHUN

2005 46.760

2006 54.970

2007 76.561

2008 98.127

Meningkatnya konsumsi asam laurat di Indonesia, menunjang berdirinya pabrik penghasil asam laurat. Berikut ini tabel peningkatan kebutuhan asam laurat:

Tabel 1.2 Peningkatan Kebutuhan Asam Laurat di Indonesia

TAHUN TON / TAHUN

2005 23.540

2006 27.485

2007 38.321

2008 49.290

(Sumber : Badan Pusat Statistik, 2009)

CNO (minyak kelapa) mengandung beberapa asam lemak dan kandungan asam lemak terbesar adalah asam laurat (48-52%). Beberapa kegunaan asam laurat adalah sebagai berikut :

1. Industri makanan

2. Industri sabun mandi, detergent 3. Industri kosmetik

4. Industri farmasi

1.2 Perumusan Masalah

Kebutuhan pasar yang menyebabkan pentingnya pertimbangan pembangunan pabrik asam laurat ekonomis dan ramah lingkungan. Pra rancangan pabrik asam laurat diharapkan dapat menjadi potensi perkebunan yang belum dimanfaatkan. Pertimbangan untuk mendirikan pabrik diharapkan dapat memenuhi kebutuhan asam laurat dalam negeri.

1.3 Tujuan Pra Perancangan

1.4 Manfaat Pra Perancangan

Ada beberapa manfaat dan dampak positif yang diperoleh dari pendirian pabrik asam laurat, yakni :

1. Manfaat bagi masyarakat

- Menambah kesempatan kerja, sekaligus menurunkan laju pengangguran di Indonesia

- Menambah pendapatan perkapita masyarakat dari hasil pertanian

- Meningkatkan kesehatan masyarakat Menambah pendapatan dan devisa Negara - Menambah pendapatan asli daerah

- Memberdayakan sumber daya pertanian kelapa 2. Manfaat bagi perguruan tinggi

BAB II

TINJAUAN PUSTAKA.

2.1 Minyak Kelapa Dara (Virgin Coconut Oil)

Minyak kelapa dara adalah minyak kelapa yang hanya bisa diperoleh dengan menggunakan daging kelapa segar atau disebut non-kopra. Karena proses rafinasinya (refining) tidak menggunakan bahan-bahan kimia dan pemanasan dengan suhu tinggi maka minyak ini natural, sehingga sangat stabil dengan shelf-life (masa awet) beberapa tahun

Minyak kelapa berdasarkan kandungan asam lemaknya digolongkan ke dalam minyak asam laurat, karena kandungan asam lauratnya paling besar jika dibandingkan dengan asam lemak lainnya. Berdasarkan tingkat ketidakjenuhannya yang dinyatakan dengan bilangan iod (iodine value), maka minyak kelapa termasuk ke dalam golongan

non drying oil, karena bilangan iod minyak tersebut berkisar antara 7,5-10,5 (ketaren,

1986).

Minyak kelapa yang belum dimurnikan mengandung sejumlah kecil komponen bukan minyak, misalnya fosfatida, gum, sterol (0,06-0,08%), tekoferol (0,003%), dan asam lemak bebas (kurang dari 5%), sterol yang terdapat dalam minyak nabati disebut fitosterol dan mempunai dua isomer, yaitu betasitosterol ( C29H50O) dan stigmasterol

(C29H48O). Sterol bersifat tidak berwarna, tidak berbau, stabil, dan berfungsi sebagai

stabilizer dalam minyak. Tokoferol mempunyai tiga isomer, yaitu α-tokoferol (titik cair 158-1600C), β-tokoferol (titik cair 118-1200C). Persenyawaan tokoferol bersifat tidak dapat disabunkan, dan berfungsi sebagai anti oksidan (Ketaren, 1986). Warna coklat pada minyak yang mengandung protein dan karbohidrat bukan disebabkan oleh zat warna alamiah, tetapi oleh reaksi browning. Warna ini merupakan hasil reaksi dari senyawa karbonil dan terjadi terutama pada suhu tinggi. Zat warna alamiah yang terdapat pada minyak kelapa adalah karoten yang merupakan hidrokarbon tidak jenuh dan tidak stabil pada suhu tinggi.

Tabel 2.1 Komposisi Asam Lemak Minyak Kelapa

Asam lemak Rumus kimia Jumlah (%)

Asam lemak jenuh:

Asam kaproat Asam kaprilat Asam kaprat Asam laurat Asam miristat Asam palmitat Asam stearat Asam arachidat

Asam lemak tidak jenuh:

Asam palmitoleat Asam oleat Asam linoleat

C5H11COOH

C7H17COOH

C9H19COOH

C11H23COOH

C13H27COOH

C15H31COOH

C17H35COOH

C19H39COOH

C15H29COOH

C17H33COOH

C17H31COOH

0,0 - 0,8 5,5 - 9,5 4,5 - 9,5 44,0 - 52,0 13,0 - 19,0 7,5 - 10,5

1,0 - 3,0 0,0 - 0,4

0,0 - 1,3 5,0 - 8,0 1,5 - 2,5

(Sumber: www.iptek.net.id, 2009)

2.2 Asam Laurat

Asam laurat atau asam dodekanoat adalah asam lemak jenuh berantai sedang (medium-chain fatty acids, MCFA) yang tersusun dari 12 atom C. Sumber utama asam lemak ini adalah minyak kelapa, yang dapat mengandung 50% asam laurat.

Asam ini larut dalam pelarut polar, misalnya air, juga larut dalam lemak karena gugus hidrokarbon (metil) disatu ujung dan gugus karboksil di ujung lain.

Rumus kimia dari asam laurat adalah CH3(CH2)10COOH.

Adapun manfaat dari asam laurat adalah:

1. Dalam indutri pencuci, yaitu sebagai bahan pengikat atau surfaktan pembuat sampo, sabun mandi dan detergen.

2. Pada indutri kosmetik, yaitu sebagai pengental, pelembab, dan pelembut.

3. Pada industri makanan bayi, yaitu meningkatkan kecerdasan, menambah daya tahan dan stamina tubuh, mencengah dan mengatasi masalah gizi, seperti kurang vitamin, mengoptimalkan kecerdasan anak.

4. Sebagai antimicrobial pada indutri farmasi (melindungi tubuh dari virus, herves, HIV, protozoa Oamblia, dan bakteri clamidya).

2.3 Sifat – Sifat Asam Laurat

Sifat-sifat fisika dan kimia asam laurat adalah Sifat fisika:

1. Berwarna putih

2. Berbentuk padatan pada suhu ruangan dengan bau yang khas 3. Rumus molekul C12H24O2

4. Titik beku : 44-460C

5. Titik didih : 2250C pada tekanan 100mmHg 6. Densitas : 0,883 pada suhu 500C

7. Tekanan uap : 1mmHg pada suhu 1210C 8. Tekanan kritis : 6,91

9. Titik flash : > 1130C (>2350F) 10. berat molekul : 200,23 kg/mol 11. Bilangan asam : 279-282 12. Bilangan iodin : 0,2 maks 13. Stabil, dapat terbakar

Sifat kimia:

1. Tidak larut dalam air

2. Larut dalam pelarut organik seperti alkohol

2.4 Proses – Proses Pembuatan Asam Laurat

Proses-proses pembuatan asam laurat dapat dilakukan dengan: 1. Metode kromatografi gas

Metode kromatografi gas ini biasa di pakai pada pemisahan kandungan-kandungan asam lemak rantai pendek seperti asam laurat dan asam lemak kaprilat dalam suatu produk, karena asam laurat dan kaprilat merupakan asam lemak paling tinggi kandungannya dalam suatu produk.

2. Metode asiklorida

laurat yang akan berbentuk kristal, dalam metode ini juga menggunakan prinsip esterifikasi.

3. Metode fermentasi

Komposisi asam lemak penyusun didalam coconut natural oil merupakan kandungan asam lemak yang tinggi yaitu asam laurat. Untuk metode fermentasi ini yaitu cara menghasilkan asam laurat dari minyak kelapa dara melalui proses feritasi dengan berbagai milkroba, metode ini juga dapat disebut sebagai metode mikrobiology karena melibatkan sejumlah mikroba didalam nya, metode ini menentukan bahwa kandungan asam laurat yang merupakan kandungan asam lemak tertinggi pada minyak kelapa murni diperoleh dari perlakuan suhu kamar dengan penambahan kultur starter streptococus thermophylus dan dari perlakuan fermentasi alami suhu 400C.

4. Metode hidrolisis

Yaitu metode cara menghasilkan asam laurat dengan cara pemisahan trigliserida menjadi asam lemak.

5 Metode isolasi metil laurat

Dalam metode ini dimana CNO awalnya ditransesterifikasi dengan metanol untuk menghasilkan metil ester dengan menggunakan NaOH sebagai katalis. 6. Metode pemanasan

Metode ini merupakan proses metil laurat yang akan dipisahkan dari metil ester berdasarkan perbedaan titik leleh.

7. Metode destilasi Fraksionasi

Metode ini merupakan proses untuk mendapatkan produk akhir yaitu asam laurat dengan cara memisahkan metil laurat dari metil ester berdasarkan perbedaan titik didih.

8. Metode fraksinasi

Metode fraksinasi merupakan suatu proses yang menghasilkan asam laurat dengan cara pemisahan asam lemak menjadi komponen-komponen asam lemak ringan yang kemudian akan dipisahkan lagi untuk mendapatkan hasil akhir yaitu asam laurat.

a. Proses Fraksinasi Kering (Winterization)

Fraksinasi kering adalah suatu proses fraksinasi yang didasarkan pada berat molekul dan komposisi dari suatu material. Proses ini lebih murah dibandingkan dengan proses yang lain, namun hasil kemurnian fraksinasinya rendah.

(Sumber: b. Proses Fraksinasi Basah (Wet Fractination)

Fraksinasi basah adalah suatu proses fraksinasi dengan menggunakan zat pembasah (Wetting Agent) atau disebut juga proses Hydrophilization atau

detergent proses. Hasil fraksi dari proses ini sama dengan proses fraksinasi

kering. (Sumber:

c. Proses Fraksinasi dengan menggunakan Solvent (pelarut) / Solvent Fractination Ini adalah suatu proses fraksinasi dengan menggunakan pelarut. Dimana pelarut yang digunakan adalah aseton. Proses fraksinasi ini lebih mahal dibandingkan dengan proses fraksinasi lainnya karena menggunakan bahan pelarut.

(Sumber:

d. Proses Fraksinasi dengan Pengembunan (Fractional Condentation)

Proses fraksinasi ini merupakan suatu proses fraksinasi yang didasarkan pada titik didih dari sustu zat / bahan sehingga dihasilkan suatu produk dengan kemurnian yang tinggi. Fraksinasi pengembunan ini membutuhkan biaya yang cukup tinggi namun proses produksi lebih cepat dan kemurniannya lebih tinggi.

(Sumber:

Berdasarkan kelemahan dan keunggulan dari proses pemisahan trigliserida yang telah disebutkan di atas, maka proses yang dipilih adalah pemisahan trigliserida dengan menggunakan metoda hidrolisa karena asam lemak yang dihasilkan mempunyai kualitas yang baik dan waktu operasi yang cukup singkat. Sedangkan untuk proses fraksinasi, maka pemisahan asam laurat dalam rancangan ini menggunakan fraksinasi dengan proses pengembunan karena produk asam laurat yang diinginkan adalah lebih besar 99,0 %, sehingga asam laurat yang dihasilkan lebih murni.

Pada perancangan ini untuk mendapatkan asam laurat dari CNO, terlebih dahulu trigliserida yang merupakan kandungan terbesar dari CNO dipisahkan menjadi asam lemak dan gliserol.

1. Pemisahan trigliserida dengan menggunakan kaustik soda (NaOH) 2. Pemisahan trigleserida dengan menggunakan metoda hidrolisa

Pemisahan dengan menggunakan kaustik soda (NaOH) memakan waktu yang cukup lama dan asam lemak yang dihasilkan tidak mempunyai kualitas yang baik. Sedangkan pemisahan dengan menggunakan metode hidrolisa, asam lemak yang dihasilkan mempunyai kualitas yang baik dan proses yang berlangsung cukup singkat. Setelah proses hidrolisis dilakukan, tahap selanjutnya adalah proses fraksinasi.

2.5 Dasar Rancangan

2.5.1 Kapasitas Produksi dan Letak Pabrik

Dasar rancangan perlu dibuat sebelum memulai merancang sebuah pabrik pembuatan asam laurat. Dari data BPS dilihat adanya peningkatan kebutuhan akan asam laurat setiap tahun maka perlu didirikan pabrik pembuatan asam laurat. Dari data menunjukkan produksi minyak kelapa tahun 2008 adalah 98.127 ton dengan kandungan asam laurat ± 50%. Maka kapasitas produksi asam laurat yang akan ditentukan dalam rancangan ini harus dibawah 50% dari total produksi.

Untuk lokasi pabrik, secara geogrifis sangat menentukan kemajuan serta kelangsungan dari industri tersebut, baik pada masa produksi maupun pada masa yang akan datang, karena hal ini berpengaruh terhadap faktor produksi dan distribusi dari pabrik yang didirikan. Pemilihan yang tepat mengenai lokasi pabrik harus didasarkan pada perhitungan biaya dan distribusi yang minimal serta pertimbangan sosiologi yaitu pertimbangan dalam mempelajari sikap dan sifat masyarakat di sekitar lokasi pabrik.

2.5.2Spesifikasi Produk dan Bahan Baku

A. Minyak kelapa (CNO) Sifat fisika:

- Densitas relatif : 0,915 - 1,920 - Indeks bias pada 400C : 1,4480 - 1,4492

- Kadar air (%) : 0,1 - 0,5

- Spesifik gravity pada 30/300C : 0,5

- Titik beku : 240C

- Bilangan penyabunan : 4,1 – 11,0

- Bilangan iod : 0,2 – 0,5

- Zat yang tak tersabunkan (%) : 0.915 – 0,920

(AAPC, 2006)

Sifat kimia:

- Dapat dihidrolisa: O

CH2-O-C-R CH2OH

O

CH-O-C-R + 3H2O CH-OH + 3RCOOH

O

CH2-O-C-R CH2OH

Trigliserida Air Gliserol Asam Lemak

- Komposisi asam lemak: C6:0 : 0,4 – 0,6

C8:0 : 5,0 – 10,0

C10:0 : 4,5 – 8,0

C12:0 : 43,0 – 53,0

C14:0 : 16,0 – 21,0

C16:0 : 7,5 – 10,0

C18:0 : 2,0 – 4,0

C18:1 : 5,0 - 10,0

C18:2 : 1,0 - 2,5

Sifat-sifat Minyak dan Lemak

A. Sifat Fisika (Ketaren, 1986) 1. Warna

Zat warna dalam minyak terdiri dari 2 golongan, yaitu: zat warna alamiah dan warna dari hasil degradasi zat warna alamiah.

2. Kelarutan

Minyak dan lemak tidak larut dalam air, kecuali minyak jarak (castor oil). 3. Titik cair dan polymerphism

Asam lemak tidak memperlihatkan kenaikan titik cair yang linier dengan bertambahnya panjang rantai atom karbon. Asam lemak dengan ikatan trans mempunyai titik cair yang lebih tinggi daripada isomer asam lemak yang berikatan cis.

Polymerphism pada minyak dan lemak adalah suatu keadaan dimana terdapat

lebih dari satu bentuk kristal. Polymerphism sering dijumpai pada beberapa komponen yang mempunyai rantai karbon panjang dan pemisahan kristal-kristal tersebut sangat sukar. Namun demikian untuk beberapa komponen, bentuk dari kristal-kristal sudah dapat diketahui.

Polymerphism penting untuk mempelajari titik cair minyak atau lemak dan

asam-asam lemak beserta ester-ester. Polymerphism mempunyai peranan penting dalam berbagai proses untuk mendapatkan minyak atau lemak.

1. Titik didih

Titik didih dari asam-asam lemak akan semakin bertambah besar dengan bertambahnya rantai karbon dari beberapa asam lemak tersebut.

2. Bobot jenis

Bobot jenis dari minyak dan lemak biasanya ditentukan pada temperatur 25 0C, akan tetapi dalam hal ini dianggap penting juga untuk diukur pada temperatur 40

0

C atau 60 0C untuk lemak yang titik cairnya tinggi. Pada penentuan bobot jenis, temperatur dikontrol dengan hati-hati dalam kisaran temperatur yang pendek. 3. Indeks bias

Abbe refractometer mempergunakan alat temperatur yang dipertahankan pada

25 0C. Untuk pengukuran indeks bias lemak yang bertitik cair tinggi, dilakukan pada temperatur 400C atau 600C, selama pengukuran temperatur harus dikontrol dan dicatat. Indeks bias ini akan meningkat pada minyak atau lemak dengan rantai karbon yang panjang dan juga dengan terdapatnya sejumlah ikatan rangkap. Nilai indeks bias dari asam lemak juga akan bertambah dengan meningkatnya bobot molekul, selain dengan naiknya ketidakjenuhan dari asam-asam lemak tersebut.

4. Titik lunak

Titk lunak dari minyak lemak ditetapkan dengan maksud untuk mengidentifikasi minyak atau lemak tersebut, dimana titik tersebut adalah temperatur pada saat permukaan dari minyak atau lemak dalam tabung kapiler mulai naik setelah didinginkan.

5. Titik lebur (melting point)

Titik lebur pada minyak dan lemak akan semakin tinggi dengan semakin panjangnya rantai atom C.

6. Titik kekeruhan

Temperatur pada waktu mulai terjadi kekeruhan, dikenal sebagai titik kekeruhan (Turbidity Point)

7. Titik asap, titik nyala dan titik api

Pada minyak atau lemak dapat dilakukan penetapan titik asap, titik nyala dan titk api. Titik asap adalah temperatur pada saat lemak atau minyak menghasilkan asap tipis yang kebiru-biruan pada pemanasan. Titik nyala adalah temperatur pada saat campuran uap dan minyak dengan udara mulai terbakar. Sedangkan titik api adalah temperatur pada saat dihasilkan pembakaran yang terus menerus sampai habisnya contoh uji.

8. Shot melting point

Shot melting point adalah temperatur pada saat terjadi tetesan pertama dari

minyak atau lemak. Pada umumnya lemak atau minyak mengandung komponen-komponen yang berpengaruh terhadap titik cairnya.

1. Hidrolisis

Dalam proses hidrolisis, minyak/lemak akan diubah menjadi asam-asam lemak bebas.

Proses hidrolisis dapat mengakibatkan kerusakan pada minyak/lemak karena terdapatnya sejumlah air pada minyak/lemak tersebut. Proses ini dapat menyebabkan terjadinya Hydrolitic Rancidity yang menghasilkan aroma dan rasa tengik pada minyak/lemak.

Reaksi: O

CH2 – O – C – R CH2OH

O O CH – O – C – R + 3H – OH CHO + 3RCOOH

O

CH2 – O – C – R CH2OH

Trigliserida Air Gliserol Asam lemak bebas

2. Oksidasi

Reaksi ini menyebabkan ketengikan pada minyak/lemak. terdapatnya sejumlah O2 serta logam-logam seperti tembaga (Cu), seng (Zn) serta logam lainnya yang

H H

R – (CH2)n –C = C – H + O2 R – (CH2)n – C – C – H

H H O O

asam lemak peroksida

R – (CH2)n– C = O + CH2

H O Aldehid Keton 3. Hidrogenasi

Proses hidrogenasi sebagai suatu proses industri bertujuan untuk menjenuhkan ikatan rangkap dari rantai karbon asam lemak pada minyak atau lemak. Reaksi

hidrogenasi ini dilakukan dengan menggunakan hidrogen murni dan

ditambahkan serbuk nikel sebagai katalisator. Setelah proses hidrogenasi selesai, minyak didinginkan dan katalis dipisahkan dengan cara penyaringan.

4. Esterifikasi

Reaksi esterifikasi bertujuan untuk merubah asam-asam lemak dari trigliserida dalam bentuk ester. Reaksi esterifikasi dapat dilakukan melalui reaksi kimia yang disebut interestifikasi atau pertukaran ester yang didasarkan atas prinsip

transesterifikasi friedel-craft. Dengan menggunakan prinsip ini, hidrokarbon

rantai pendek dalam asam lemak seperti asam butirat dan asam kaproat yang menyebabkan bau tidak enak, dapat ditukar dengan rantai panjang yang bersifat tidak menguap.

C. Asam laurat Sifat fisika :

- Berat molekul : 200,23 kg/mol - Spesifik grafitiy : 0,883

- Titik beku : 44 - 46 0C

- Densitas : 0,883 - Bilangan asam : 279 – 282 - Bilangan iodin : 0,2 maks.

Sifat kimia :

- Tidak larut dalam air

- Larut dalam pelarut organik seperti alkohol

2.6 Deskripsi Proses

Pada Prinsipnya pembuatan Asam Laurat dibagi menjadi dua tahap yaitu : 1. Proses Hidrolisa minyak Kelapa, dan

2. Proses Fraksinasi Asam Lemak

Minyak Kelapa yang merupakan bahan baku pembuatan asam Laurat ini dipanaskan dengan exchanger (HE-01) sampai temperatur 130 0C dan kemudian dipompakan ke kolom hidrolisa . Begitu juga pada air, sebelum direaksikan dengan minyak kelapa terlebih dahulu dipanaskan dengan exchanger (HE-02) sampai temperatur mencapai 90 0C.

Air dan minyak Kelapa yang sudah dipanaskan kemudian dihidrolisa dalam reaktor hidrolisa yang biasa disebut splitting, secara continue dan berlawanan arah pada temperatur dan tekanan yang tinggi sehingga menghasilkan asam lemak dan gliserin yang berupa sweet water. Sistem berlawanan arah pada temperatur 255 0C dan tekanan 54 bar (Bailey, 1964), akan mempercepat reaksi hidrolisa. Untuk mencapai kondisi operasi yang diinginkan , maka Steam bertekanan 60 bar diinjeksikan kedalam kolom hidrolisa.

diekspansikan ke flash tank Gliserol (FT-02) 99 0C, 1 atm dan kemudian dimasukkan ke tangki produk gliserol (Bailey, 1982).

Untuk menghasilkan asam laurat dengan kemurnian yang tinggi > 99,55 % maka dilakukan fraksinasi asam lemak yang merupakan hasil hidrolisa minyak kelapa dengan air.

Kolom fraksinasi I untuk pemisahan asam lemak antara fraksi berat dan fraksi ringan berdasarkan titik didih. Asam lemak yang berasal dari flash tank akan dipompakan ke kolom fraksinasi I kemudian di panaskan pada suhu 255 0C dan tekanan 1 atm pada bagian bawah kolom dan 230 0C dan tekanan 1 atm pada bagian atas kolom. Pada kolom fraksinasi I ini akan dipisahkan asam lemak fraksi ringan antara lain C9H19,

C11H23, C13H27, sebagai produk atas dan fraksi berat C9H19, C11H23, C13H27 C15H31,

C17H31, C17H33, C17H35, C19H39 sebagai produk bawah. Produk atas sebagai fraksi ringan

pada fase uap akan dikondensasikan pada unit kondensor I (CD-01) dan kemudian dipompakan ke Cooler I (CO-01) sebelum disimpan ke tangki asam lemak III. Sedangkan produk bawah sebagai fraksi berat akan dipompakan ke kolom fraksinasi II untuk pemisahan lanjutan agar mendapatkan asam laurat.

Kolom fraksinasi II ini bertujuan untuk memisahkan asam laurat dari produk bawah kolom fraksinasi I. Pemisahan ini dilakukan dengan temperatur 260 0C dan tekanan 1 atm pada bagian bawah dan 230 0C tekanan 1 atm pada bagian atas. Pada kolom fraksinasi II ini akan dipisahkan asam lemak fraksi ringan yaitu C9H19, C11H23,

C13H27, sebagai produk atas dan fraksi berat C9H19, C11H23, C13H27 C15H31, C17H31,

C17H33, C17H35, C19H39 sebagai produk bawah. Produk atas sebagai fraksi ringan pada

BAB III

NERACA MASSA

3.1 NERACA MASSA

Kapasitas produksi : 10.000 ton/tahun Basis perhitungan : 1 Jam operasi Satuan Massa : Kg/jam Jumlah Hari Kerja : 330 hari Jumlah Jam Operasi : 24 Jam/hari Kemurnian Produk : 99,55 %

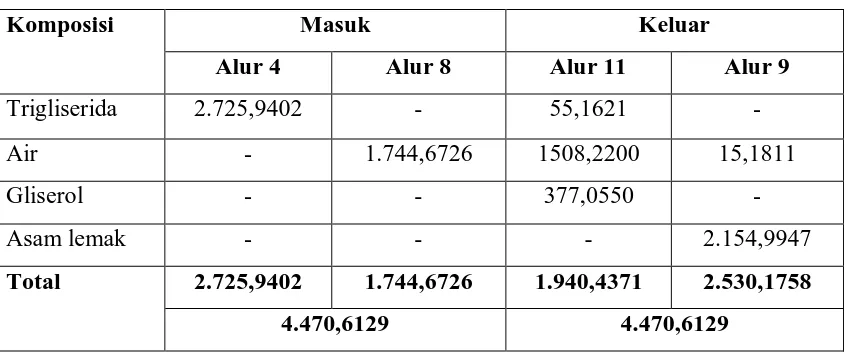

[image:32.595.102.527.377.554.2]3.1.1 Kolom Hidrolisa (KH-101)

Tabel 3.1 Neraca Massa Pada Kolom Hidrolisa (KH-101)

Komposisi Masuk Keluar

Alur 4 Alur 8 Alur 11 Alur 9

Trigliserida 2.725,9402 - 55,1621 -

Air - 1.744,6726 1508,2200 15,1811

Gliserol - - 377,0550 -

Asam lemak - - - 2.154,9947

Total 2.725,9402 1.744,6726 1.940,4371 2.530,1758

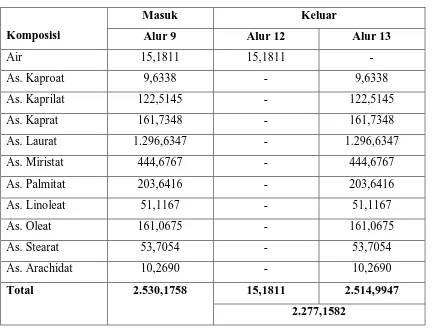

3.1.2 Flash Tank Asam Lemak (FT-101)

Tabel 3.2 Neraca Massa pada Flash Tank Asam Lemak (FT-101)

Komposisi

Masuk Keluar

Alur 9 Alur 12 Alur 13

Air 15,1811 15,1811 -

As. Kaproat 9,6338 - 9,6338

As. Kaprilat 122,5145 - 122,5145

As. Kaprat 161,7348 - 161,7348

As. Laurat 1.296,6347 - 1.296,6347

As. Miristat 444,6767 - 444,6767

As. Palmitat 203,6416 - 203,6416

As. Linoleat 51,1167 - 51,1167

As. Oleat 161,0675 - 161,0675

As. Stearat 53,7054 - 53,7054

As. Arachidat 10,2690 - 10,2690

Total 2.530,1758 15,1811 2.514,9947

3.1.3 Flash Tank Gliserol (FT-102)

Tabel 3.3 Neraca Massa pada Flash Tank Gliserol (FT-102)

Komposisi Masuk Keluar

Alur 11 Alur 14 Alur 15

Air 1.508,2200 549,1429 959,0771

Tri. Kaproat 0,2181 - 0,2181

Tri. Kaprilat 3,4347 - 3,4347

Tri. Kaprat 3,5437 - 3,5437

Tri. Laurat 28,1372 - 28,1372

Tri. Miristat 9,5790 - 9,5790

Tri. Palmitat 4,3615 - 4,3615

Tri. Linoleat 1,0904 - 1,0904

Tri. Oleat 3,4347 - 3,4347

Tri. Stearat 1,1449 - 1,1449

Tri. Arachidat 0,2181 - 0,2181

Gliserol 377,0550 - 377,0550

Total 1.940,4371 549,1429 1.391,2942

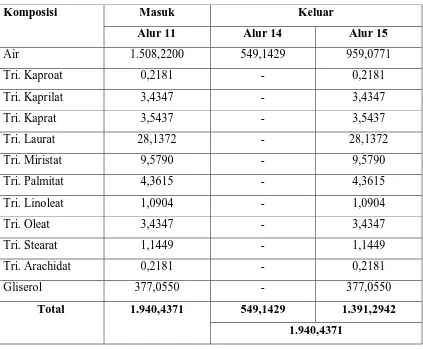

3.1.4 Kolom Fraksinasi 1 (T-101)

Tabel 3.4 Neraca Massa Pada Kolom Fraksinasi 1 (T-101)

Komposisi Masuk Keluar

Alur 13 Alur 22 Alur 17

As. Kaproat 16,9819 16,9819 -

As. Kaprilat 219,6413 219,6413 -

As. Kaprat 192,2406 196,3182 1,9924

As. Laurat 1.325,3650 13,2536 1.312,1120

As. Miristat 398,6950 - 398,6950

As. Palmitat 162,6090 - 162,6090

As. Oleat 37,3208 - 37,3208

As. Linoleat 116,7577 - 116,7577

As. Stearat 38,6551 - 38,6551

As. Arachidat 6,7277 - 6,7277

Total 2.514,9950 440,1951 2.074,0011

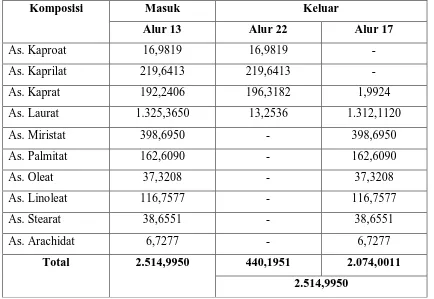

3.1.5 Kolom Fraksinasi II (T-102)

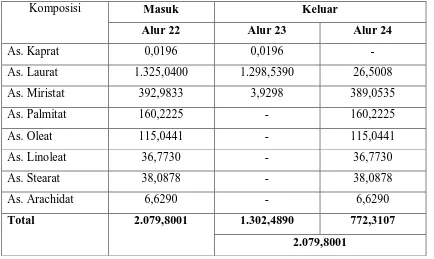

Tabel 3.5 Neraca Massa pada Kolom Fraksinasi II (T-102)

Komposisi Masuk Keluar

Alur 22 Alur 23 Alur 24

As. Kaprat 0,0196 0,0196 -

As. Laurat 1.325,0400 1.298,5390 26,5008

As. Miristat 392,9833 3,9298 389,0535

As. Palmitat 160,2225 - 160,2225

As. Oleat 115,0441 - 115,0441

As. Linoleat 36,7730 - 36,7730

As. Stearat 38,0878 - 38,0878

As. Arachidat 6,6290 - 6,6290

Total 2.079,8001 1.302,4890 772,3107

BAB IV

NERACA PANAS

Kapasitas Produksi : 10.000 Ton/tahun Basis Perhitungan : 1 jam Operasi Suhu Referensi : 25 oCStuan Massa : Kcal/jam

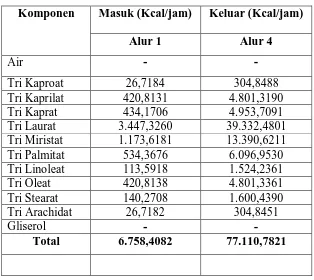

[image:37.595.92.406.270.550.2]4.1 Exchanger CNO (E-101)

Tabel 4.1 Neraca Panas pada Exchanger CNO (E-101)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 1 Alur 4

Air - -

Tri Kaproat 26,7184 304,8488

Tri Kaprilat 420,8131 4.801,3190

Tri Kaprat 434,1706 4.953,7091

Tri Laurat 3.447,3260 39.332,4801

Tri Miristat 1.173,6181 13.390,6211

Tri Palmitat 534,3676 6.096,9530

Tri Linoleat 113,5918 1.524,2361

Tri Oleat 420,8138 4.801,3361

Tri Stearat 140,2708 1.600,4390

Tri Arachidat 26,7182 304,8451

Gliserol - -

4.2 Heater Air Umpan (E-102)

Tabel 4.2 Neraca Panas Pada Heater Air Umpan (E-102)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 5 Alur 8

Air 1.022,7691 7.159,3816

Steam - -

4.3 Kolom Hidrolisa (KH-101)

Tabel 4.3 Neraca Panas Pada Reaktor Hdrolisa (KH-101)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

CNO 77.110,7881 -

Air 7.159,3816 -

Steam 614.467,7805 -

Asam lemak - 296.851,2001

Gliserol - 403.322,1011

∆Hr - -1.435,3510

4.4 Flash Tank Asam Lemak (FT-101)

Tabel 4.4 Neraca Panas Pada Flash Tank Asam Lemak (FT-101)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 9 Alur 12 Alur 13

Air 3.491,6430 6.224,5998 0,0000

As Kaproat 1.086,1412 - 1.076,0220

As Kaprilat 17.630,2723 - 17.466,3221

As Kaprat 18.566,2722 - 18.393,3110

As Laurat 149.618,0001 - 148.224,1000

As Miristat 51.510,5521 - 51.030,6823

As Palmitat 23.660.8667 - 23.440,4401

As Linoleat 5.559,5861 - 5.507,7921

As Oleat 18.274,4123 - 18.104,1701

As Stearat 6.255,0800 - 6.196,8071

As Arachidat 1.198,4110 - 1.187,2350

Total 296.851,2001 6.224,5998 290.626,6003

4.5 Flash Tank Gliserol (FT-102)

Tabel 4.5 Neaca Panas Pada Flash tank Gliserol (FT-102)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 11 Alur 14 Alur 15

Air 346.890,6001 288.918,7009 91.304,1411

Tri Kaproat 28,7006 - 10,8579

Tri Kaprilat 452,0241 - 171,0107

Tri Kaprat 466,3665 - 176,4381

Tri Laurat 3.702,9271 - 1.400,9161

Tri Miristat 1.260,6923 - 476,9415

Tri Palmitat 574,0078 - 217,1584

Tri Linoleat 143,5015 - 54,2894

Tri Oleat 452,0277 - 171,0115

Tri Stearat 150,6752 - 57,0035

Tri Arachidat 28,6997 - 10,8577

Gliserol 49.171,74 - 20.352,8320

Total 403.322,1011 288.918,7009 114.403,4002

4.6 Kolom Fraksinasi – I (T-101)

Tabel 4.6 Neraca Panas Pada Kolom Fraksinasi – I (T-101)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Feed Reboiler Kondensor Destilat Bottom

As Kaproat 1.076,0221 - - 826,4114 0,0000

As Kaprilat 17.466,0322 - - 13.414,3412 0,0000

As Kaprat 18.393,3100 - - 13.985,2501 189,6989

As Laurat 148.224,1223 - - 1.138,3981 151.341,8001

As Miristat 51.030,6801 - - 0,0000 526.230,3501

As Palmitat 23.440,4421 - - 0,0000 24.175,2423

As Linoleat 5.507,7921 - - 0,0000 5.680,4461

As Oleat 18.104,1700 - - 0,0000 18.671,6822

As Stearat 6.196,8072 - - 0,0000 6.391,0602

As

Arachidat

1.187,2352 - - 0,0000 1.221,4521

Reboiler - 111.078,5677 - - -

Kondensor - - 112.035,9674 - -

Total 290.626,6001 111.078,5677 112.035,9674 29.364,4001 260.304,8003

4.7 Kondensor Fraksinasi – I (E-103)

Tabel 4.7 Neraca Panas Pada Kondensor Fraksinasi – I (E-103)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Vapor Colling Water Inlet

Destilat Reflux Cooling Water Outlet

As Kaproat 6.465,1980 - 826,4114 2.075,9230 -

As Kaprilat 100.022,3470 - 13.414,3412 33.696,4558 -

As Kaprat 84.691,1283 - 13.985,2501 29.725,8602 -

As Laurat 7.611,5811 - 1.138,3981 2.870,1340 -

As Miristat 0,0179 - 0,0000 0,0065 -

As Palmitat 0,0000 - 0,0000 0,0000 -

As Linoleat 0,0000 - 0,0000 0,0000 -

As Oleat 0,0000 - 0,0000 0,0000 -

As Stearat 0,0000 - 0,0000 0,0000 -

As Arachidat 0,0000 - 0,0000 0,0000 -

Air pendingin - 1.937,2661 - - 113.994,7590

Total 213.790,2731 1.937,2661 29.364,4001 72.368,3794 113.994,7590

4.8 Reboiler Fraksinasi – I (E-104)

Tabel 4.8 Neraca Panas Pada Reboiler Fraksinasi – I (E-104)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Feed Steam Inlet Steam outlet Vapor Bottom

As Kaproat 1.076,0221 - - 826,4114 0,0000

As Kaprilat 17.466,0322 - - 13.414,3412 0,0000

As Kaprat 18.393,3100 - - 13.985,2501 189,6989

As Laurat 148.224,1223 - - 1.138,3981 151.341,8001

As Miristat 51.030,6801 - - 0,0000 526.230,3501

As Palmitat 23.440,4421 - - 0,0000 24.175,2423

As Linoleat 5.507,7921 - - 0,0000 5.680,4461

As Oleat 18.104,1700 - - 0,0000 18.671,6822

As Stearat 6.196,8072 - - 0,0000 6.391,0602

As

Arachidat

1.187,2352 - - 0,0000 1.221,4521

Steam - 112.035,9674 112993,3671 - -

Total 290.626,6001 112.035,9674 112.993,3671 29.364,4001 260.304,8003

4.9 Cooler Destilat Fraksinasi (E-105)

Tabel 4.9 Neraca Panas pada Cooler Destilat Fraksinasi (E-105)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 17 Alur 18 Alur 19 Alur 16

Air - 6.711,8621 - 26.847,4501

As Kaproat 826,4114 - 259,7293 -

As Kaprilat 13.414,3412 - 4.215,9351 -

As Kaprat 13.985,2501 - 4.395,3630 -

As Laurat 1.138,3981 - 357,7821 -

As Miristat 0,0000 - 0,000 -

As Palmitat 0,0000 - 0,0000 -

As Linoleat 0,0000 - 0,0000 -

As Oleat 0,0000 - 0,0000 -

As Stearat 0,0000 - 0,0000 -

As Arachidat 0,0000 - 0,0000 -

Total 29.364,4001 6.711,8621 9.228,8102 26.847,4501

4.10 Kolom Fraksinasi – II (T-102)

Tabel 4.10 Neraca Panas Pada Kolom Fraksinasi –II (T-102)

Kompone

n

Masuk (Kcal/jam) Keluar (Kcal/jam)

Feed Reboiler Kondensor Destilat Bottom

As Kaproat - - - 0,0000 0,0000

As Kaprilat - - - 0,0000 0,0000

As Kaprat 189,6989 - - 149,3374 0,0000

As Laurat 151.341,8001 - - 116.758,600

1

3.155,638

As Miristat 52.630,3510 - - 414,324 53.772,5421

As Palmitat

24.175,2400 - - 0,0000 25.203,9700

As Linoleat

5.680,4461 - - 0,0000 5.922,1671

As Oleat 18.671,6810 - - 0,0000 19.466,2200

As Stearat 6.391,0600 - - 0,0000 6.663,0210

As

Arachidat

1.224,4511 - - 0,0000 1.276,5560

Reboiler - 111.078,567

7

- - -

Kondensor - - 138.601,011

4

- -

Total 260.304,7901

.

111.078,567

7

138.601,011

4

117.322,337

5

115.460,008

9

4.11 Kondensor Fraksinasi – II (E-106)

Tabel 4.11 Neraca Panas Pada Kondensor Fraksinasi - II (E-106)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Vapor Cooling Water

Inlet

Destilat Reflux Cooling Water outlet

As Kaproat 0,0000 - 0,0000 0,0000 -

As Kaprilat 0,0000 - 0,0000 0,0000 -

As Kaprat 571,7811 - 149,3374 170,2975 -

As Laurat 522.267,1760 - 116.758,6001 157.932,8892 -

As Miristat 1.674,3173 - 414,324 540,2621 -

As Palmitat 0,0014 - 0,0000 0,0014 -

As Linoleat 0,0000 - 0,0000 0,0000 -

As Oleat 0,0000 - 0,0000 0,0000 -

As Stearat 0,0000 - 0,0000 0,0000 -

As

Arachidat

0,0000 - 0,0000 0,0000 -

Air pendingin

- 1.937,2661 - -

Total 529.206,2791 1.937,2661 117.322,3375 167.834,4502 245.986,7575

4.12 Reboiler Fraksinasi – II (E-107)

Tabel 4.12 Neraca Panas Pada Reboiler Fraksinasi – II (E-107)

Kompone

n

Masuk (Kcal/jam) Keluar (Kcal/jam)

Feed Steam inlet Steam outlet Vapor Bottom

As Kaproat - - - 0,0000 0,0000

As Kaprilat - - - 0,0000 0,0000

As Kaprat 189,6989 - - 149,3374 0,0000

As Laurat 151.341,8001 - - 116.758,600

1

3.155,638

As Miristat 52.630,3510 - - 414,324 53.772,5421

As Palmitat

24.175,2400 - - 0,0000 25.203,9700

As Linoleat

5.680,4461 - - 0,0000 5.922,1671

As Oleat 18.671,6810 - - 0,0000 19.466,2200

As Stearat 6.391,0600 - - 0,0000 6.663,0210

As

Arachidat

1.224,4511 - - 0,0000 1.276,5560

Reboiler - 111.078,567

7

- - -

Kondensor - - 138.601,011

4

- -

Total 260.304,7901

.

111.078,567

7

138.601,011

4

117.322,337

5

115.460,008

9

4.13 Cooler Destilat Fraksinasi II (E-108)

Tabel 4.13 Neraca Panas Pada Cooler Destilat Fraksinasi II (E-108)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 23 Alur 26 Alur 27 Alur 25

Air - 27.480,8902 - 109.923,6001

As Kaproat 0,0000 - 0,0000 -

As Kaprilat 0,0000 - 0,0000 -

As Kaprat 149,3374 - 0,0093 -

As Laurat 116.758,6001 - 44,3976 -

As Miristat 414,324 - 34.712,0201 -

As Palmitat 0,0000 - 123,1774 -

As Linoleat 0,0000 - 0,0000 -

As Oleat 0,0000 - 0,0000 -

As Stearat 0,0000 - 0,0000 -

As Arachidat 0,0000 - 0,0000 -

Total 117.322,3375 27.480,8902 34.879,6021 109.923,6001

4.14 Cooler Bottom Fraksinasi II (E-109)

Tabel 4.14 Neraca Panas Pada Bottom Fraksinasi II (E-109)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 24 Alur 31 Alur 30 Alur 32

Air - 29.846,8302 - 119.387,2901

As Kaproat 0,0000 - 0,0000 -

As Kaprilat 0,0000 - 0,0000 -

As Kaprat 0,0000 - 0,0000 -

As Laurat 3.155,638 - 708,4086 -

As Miristat 53.772,5421 - 12.071,3901 -

As Palmitat 25.203,9700 - 5.658,0341 -

As Linoleat 5.922,1671 - 1.329,4661 -

As Oleat 19.466,2200 - 4.369,9693 -

As Stearat 6.663,0210 - 1.495,7800 -

As Arachidat 1.276,5560 - 286,5738 -

Total 115.460,0089 29.846,8302 25.919,6249 119.387,2901

BAB V

SPESIFIKASI PERALATAN

Berdasarkan hasil perhitungan yang dilakukan pada lampiran B, maka diperoleh spesifikasi peralatan yang dibutuhkan pada “Pra Rancangan Pabrik Pembuatan Asam

Laurat dari Minyak Kelapa (CNO) dengan Kapasitas 10.000 Ton/ Tahun” sebagai

berikut :

1. Tangki Bahan Baku CNO

Fungsi : Untuk penyimpanan CNO selama 30 hari Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup dan alas berbentuk datar Bahan kontruksi : Carbon Steel SA-300

Spesifikasi Tangki Bahan Baku CNO

Diameter dalam : 13,8191 meter Diameter luar : 14,0979 meter Tinggi shell : 17,2739 meter Tebal plat tangki : 0,0288 meter

2. Pompa Tangki CNO

Fungsi : Memompakan CNO dari tangki CNO ke exchanger CNO-gliserol Tipe : Pompa sentrifugal

Spesifikasi Pompa

Kapasitas : 2.742,3946 kg/jam

Pipa : 2 in

Panjang ekivalen : 47,3350 ft Daya motor : 0,0371 Hp

3. Heater CNO

Fungsi : Menaikkan temperatur CNO Jumlah : 1 unit

Spesifikasi Exchanger Ukuran Anulus :

IPS : 2,5 in OD : 2,88 in ID : 2,469 in

a’’ : 0,7530 ft2/lin ft

Ukuran Inner Pipe :

IPS : 1 in OD : 1,32 in ID : 1,049 in

a’’ : 0,3440 ft2/lin ft Panjang hairpin : 15 ft

Jumlah hairpin : 28,1227 ≈ 28

4. Pompa Heater CNO

Fungsi : Memopakan CNO dari Heater CNO ke reaktor hidrolisa Tipe : Pompa sentrifugal

Spesifikasi Pompa

Kapasitas : 2.742,3946 Kg/jam

Pipa : 2 in

Panjang ekivalen : 50,8621 ft Daya motor : 12,3956 Hp

5. Tangki Bahan Baku Air

Fungsi : Untuk menyimpan air selama 90 hari Jumlah : 1unit

Jenis : Silinder vertrikal dengan tutup dan alas berbentuk datar Bahan kontruksi : Cerbon Steel SA-300

Spesifikasi Tangki Bahan Baku Air

Tebal flat tangki : 0,0139 meter

6. Pompa Tangki Bahan Baku Air

Fungsi : Memompakan air dari tangki air ke heater air Tipe : Pompa sentrifugal

Spesifikasi Pompa

Kapasitas : 234,8405 Kg/jam

Pipa : 0,5 in

Panjang ekivalen : 28,1154 ft Daya motor : 0,0025 Hp

7. Heater Bahan Baku Air

Fungsi : Menaikkan temperatur air bahan baku Jumlah : 1 unit

Tipe : Double Pipe Heat Exchanger Spesifikasi Heater

Ukuran Anulus : IPS : 0,5 in OD : 0,84 in ID : 0,622 in

a’’ : 0,2200 ft2/lin ft

Ukuran Inner Pipe : IPS : 0,25 in OD : 0,54 in ID : 0,364 in

8. Pompa Heater Bahan Baku Air

Fungsi : Memompakan air dari heater ke reaktor hidrolisa Tipe : Pompa sentrifugal

Spesifikasi Pompa

Kapasitas : 234,8405 Kg/jam

Pipa : 0,5 in

Panjang ekivalen : 93,3446 ft Daya motor : 0,8747 Hp

9. Kolom Hidrolisa

Fungsi : Tempat mereaksikan coconut natural oil (CNO) dengan air Jumlah : 1 unit

Jenis : Silinder vertikal dengn tutup berbentuk ellipsoidal dan alas berbentuk ellipsoidal

Bahan kontruksi : Corbon Steel SA-300 Spesifikasi Reaktor Hidrolisa

Diameter dalam : 1,1525 meter Diameter luar : 1,2517 meter Tinggi shell : 23,0501 meter Tinggi head : 0,2881 meter Tinggi alas : 0,2881 meter Tebal plat tangki : 0,0496 meter

10.Flash Tank Asam Lemak

Fungsi : Mengurangi tekanan dan kadar air pada produk asam lemak yang keluar dari tangki hidrolisa

Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup berbentuk ellipsoidal dan alas berbentuk ellipsoidal

Bahan kontruksi : Corbon Steel SA-300 Spesifikasi Flash Tank Asam Lemak

Diameter luar : 1,1957 meter Tinggi shell : 1,9627 meter Tinggi head : 0,2662 meter Tinggi alas : 0,2662 meter Tebal plat tangki : 0,0462 meter

11.Flash Tank Gliserol

Fungsi : Mengurangi tekanan dan kadar air pada produk gliserol yang keluar dari reaktor hidrolisa

Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup berbentuk ellipsoidal dan alas berbentuk ellipsoidal

Bahan kontruksi : Corbon Steel SA-300 Spesifikasi Flash Tank Asam Lemak

Diameter dalam : 0,9057 meter Diameter luar : 0,9848 meter Tinggi shell : 1,8222 meter Tinggi head : 0,2264 meter Tinggi alas : 0,2264 meter Tebal plat tangki : 0,0395 meter

12.Kolom Fraksinasi – I

Fungsi : Mengurangi tekanan dan kadar air pada produk gliserol yang keluar dari reaktor hidrolisa

Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup dan alas berbentuk ellipsoidal dan terdiri dari beberapa tray

Bahan kontruksi : Corbon Steel SA-300 Spesifikasi kolom Fraksinasi-I

Feed masuk : tray ke-12

Jenis packing : raschig rings, 2 in

13.Cooler Asam Lemak – I

Fungsi : Menurunkan temperatur produk destilat keluaran fraksinasi-I Jumlah : 1 unit

Tipe : Double Pipe Heat Exchanger Spesifikasi Exchanger

Ukuran Anulus : IPS : 0,75 in OD : 1,05 in ID : 0,824 in

a’’ : 0,2750 ft2/lin ft

Ukuran Inner Pipe : IPS : 0,25 in OD : 0,54 in ID : 0,364 in

a’’ : 0,1410 ft2/lin ft Panjang hairpin : 15 ft Jumlah hairpin : 1,3447 ≈ 2

14.Tangki Produk Asam Lemak – I

Fungsi : Untuk menyimpan produk asam lemak-I selama 3 hari Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup dan alas berbentuk datar Bahan kontruksi : Corbon Steel SA-300

Spesifikasi Tangki Bahan Produk Asam Lemak-I

15. Kolom Fraksinasi – II

Fungsi : Mengurangi tekanan dan kadar air pada produk gliserol yang keluar dari reaktor hidrolisa

Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup dan alas berbentuk ellipsoidal Bahan kontruksi : Corbon Steel SA-300

Spesifikasi kolom Fraksinasi-II

Theoretical stage : 18,7024 Stage sebenarnya : 30,1707 ≈ 31 Tinggi kolom : 27,5881 meter Feed masuk : tray ke-13

Jenis packing : raschig rings, 2 in

16.Cooler Asam Laurat

Fungsi : Menurunkan temperatur produk destilat keluaran fraksinasi-II Jumlah : 1 unit

Tipe : Double Pipe Heat Exchanger Spesifikasi Exchanger

Ukuran Anulus : IPS : 2 in OD : 2,38 in ID : 2,067 in

a’’ : 0,6220 ft2/lin ft

Ukuran Inner Pipe : IPS : 0,75 in OD : 1,05 in ID : 0,824 in

17.Tangki Produk Asam Laurat

Fungsi : Untuk menyimpan produk asam laurat selama 3 hari Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup dan alas berbentuk datar Bahan kontruksi : Corbon Steel SA-300

Spesifikasi Tangki Bahan Produk Asam Lemak-I

Diameter dalam : 5,0503 meter Diameter luar : 4,9160 meter Tinggi shell : 6,3129 meter Tebal plat tangki : 0,0053 meter

18.Cooler Asam Lemak III

Fungsi : Menurunkan temperatur produk bottom keluaran fraksinasi-II Jumlah : 1 unit

Tipe : Double Pipe Heat Exchanger Spesifikasi Exchanger

Ukuran Anulus : IPS : 2 in OD : 2,380 in ID : 2,067 in

a’’ : 0,6220 ft2/lin ft

19.Tangki Produk Asam Lemak – III

Fungsi : Untuk menyimpan produk asam lemak-III selama 3 hari Jumlah : 1 unit

Jenis : Silinder vertikal dengan tutup dan alas berbentuk datar Bahan kontruksi : Corbon Steel SA-300

Spesifikasi Tangki Bahan Produk Asam Lemak-I

Diameter dalam : 4,2225 meter Diameter luar : 4,2309 meter Tinggi shell : 5,2781 meter Tebal plat tangki : 0,0076 meter

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi

otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma

valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan

mendeteksi tekanan pada set point. 3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point. 4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set

point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

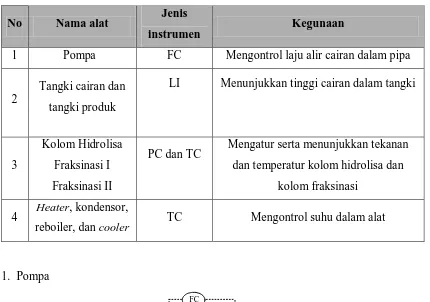

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Asam Laurat dari Minyak Kelapa

No Nama alat Jenis

instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

Tangki cairan dan tangki produk

LI Menunjukkan tinggi cairan dalam tangki

3

Kolom Hidrolisa Fraksinasi I Fraksinasi II

PC dan TC Mengatur serta menunjukkan tekanan dan temperatur kolom hidrolisa dan

kolom fraksinasi 4 Heater, kondensor,

reboiler, dan cooler TC Mengontrol suhu dalam alat

1. Pompa

FC

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

2. Tangki cairan

[image:65.595.245.358.311.442.2]LI

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan didalam tangki.

3. Kolom Hidrolisa

PC

TC

Gambar 6.3 Instrumentasi Kolom Hidrolisa

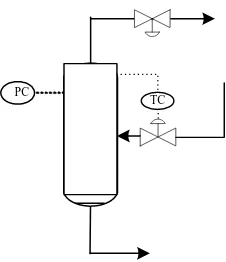

4. Heater, Kondensor, Reboiler, dan Cooler

[image:66.595.244.379.113.206.2]TC

Gambar 6.4 Instrumentasi Cooler dan Condenser

Instrumentasi pada heater, kondenser, reboiler, dan cooler mencakup

temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran

heater, kondenser, reboiler, dan cooler dengan mengatur bukaan katup steam atau air

pendingin masuk.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh

karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam