PRA RANCANGAN

PABRIK ASAM OLEAT DARI CRUDE PALM OIL (CPO)

DENGAN KAPASITAS 1500 TON/TAHUN

KARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

O

L

E

H

NIM: 025201035

GANDA JULIANUS H

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN

PABRIK ASAM OLEAT DARI CRUDE PALM OIL (CPO)

DENGAN KAPSITAS 1500 TON/TAHUN

KARYA AKHIR

OLEH

NIM : 025201035 GANDA JULIANUS H

Telah Diperiksa/Disetujui:

Pembimbing I Pembimbing II

(Dr.Ir. Taslim, M.Si)

NIP. 131 882 284 NIP. 132 243 746 (Ir. Netti Herlina, MT)

Mengetahui

Koordinator Karya Akhir

NIP : 132 126 842 (Dr. Eng. Ir. Irvan, M.Si)

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur Penulis panjatkan kepada Tuhan Yang Maha Esa yang memberikan kesehatan bagi Penulis, sehingga Penulis dapat menyelesaikkan penyusunan Karya Akhir ini yang berjudul “Pra Rancangan Pabrik Asam Oleat dari Crude Palm Oil (CPO) dengan Kapasitas 1500 Ton/Tahun”.

Penyusunan Karya akhir ini sebagai salah satu syarat yang harus dipenuhi untuk dapat mengikuti sidang sarjana pada Program Studi Teknologi Kimia Industri D-IV Fakultas Teknik Universitas Sumatera Utara.

Rasa Terima Kasih yang tak terhingga kepada kedua orang tua tercinta, yang selalu membimbing dan memberikan segenap dukungan moril dan material bagi Penulis, serta sanak saudara yang tetap memberikan bantuan, dukungan dan tauladan, yang menjadi pengorbanan yang tak terbalaskan.

Dalam kesempatan ini, saya juga ingin menyampaikan ucapan terimakasih kepada semua pihak yang telah banyak membantu selama Penulis menyelesaikkan studi :

1. Dr.Ir. Taslim,M.Si, selaku Dosen Pembimbing I Karya Akhir. 2. Ir. Netty Herlina,MT, selaku Dosen Pembimbing II Karya Akhir.

3. Ir. Renita Manurung,MT, selaku Ketua Program Studi Teknologi Kimia Industri D-IV Fakultas Teknik Universitas Sumatera Utara.

4. Dr. Ir. Irvan Msi, selaku koordinator Karya Akhir Program studi Teknologi Kimia Industri D-IV Fakultas Teknik Universitas Sumatera Utara.

5. Seluruh Satff Pengajar Program Studi Teknologi Kimia Industri D-IV Fakultas Teknik Universitas Sumatera Utara.

6. Seluruh Staff Pegawai Administrasi Program Studi Teknologi Kimia Industri D-IV Fakultas Teknik Universitas Sumatera Utara.

7. Teman-teman dan senior, khususnya Stambuk 2002 Program Studi Teknologi Kimia Industri D-IV Fakultas Teknik Universitas Sumatera Utara.

Dan semua pihak yang tidak mungkin disebutkan seluruhnya, terimakasih Penulis haturkan atas segala dukungannya.

Akhir di masa yang akan datang. Akhir kata, semoga Karya Akhir ini dapat bermanfaat bagi semua pihak.

Medan, April 2008 Penulis,

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... viii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-3 1.3 Tujuan Perancangan ... I-3 1.4 Ruang Lingkup ... I-3 1.5 Manfaat Perancangan ... I-4 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Minyak Sawit ... II-1 2.2 Proses Pembuatan Asam Oleat ... II-4 2.3 Deskripsi Proses ... II-6 BAB III NERACA MASSA ... III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-5 6.3 Keselamatan Kerja pada Unit Utilitas Pabrik Pembuatan Asam

Oleat dari CPO ... VI-6 BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.3 Kebutuhan Bahan Kimia ... VII-8 7.4 Kebutuhan Listrik... VII-8 7.5 Kebutuhan Bahan Bakar ... VII-8 7.6 Unit Pengolahan Limbah... VII-9 7.7 Spesifikasi Peralatan Utilitas... VII-17 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Kebutuhan Areal untuk Pendirian Pabrik ... VIII-5 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan... IX-9 9.7 Sistem Penggajian ... IX-12 BAB X ANALISA EKONOMI ... X-1

10.2 Hasil Penjualan... X-3 10.3 Biaya Produksi Tetap ... X-3 10.4 Perkiraan Laba Rugi Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN UTILITAS DAN SPESIFIKASI

DAFTAR TABEL

Tabel 1.1 Data Perkembangan Luas Areal Perkebunan Kelapa Sawit dan Produksinya di Indonesia dalam Kurun

Waktu 10 tahun ... I-1 Tabel 1.2 Kebutuhan Asam Oleat di Indonesia ... I-2 Tabel 2.1 Komposisi Minyak Sawit Mentah (CPO) dan Minyak

Inti Sawit (PKO) ... II-2 Tabel 3.1 Neraca Massa Pada Kolom Fraksinasi II (KF-102) ... III-1 Tabel 3.2 Neraca Massa Pada Kolom Fraksinasi I (KF-101) ... III-1 Tabel 3.3 Neraca Massa Pada Flash Tank I (FT-101) ... III-2 Tabel 3.4 Neraca Massa Pada Splitting (SP-101) ... III-2 Tabel 3.5 Neraca Massa Pada Separator (S-101) ... III-3 Tabel 3.6 Neraca Massa Pada Flash Tank II (FT-102) ... III-3 Tabel 4.1 Neraca Panas Pada Heater (HE-101) ... IV-1 Tabel 4.2 Neraca Panas Pada Separator (S-101) ... IV-1 Tabel 4.3 Neraca Panas Pada Splitting (SP-101) ... IV-1 Tabel 4.4 Neraca Panas Pada Flash Tank I (FT-101) ... IV-2 Tabel 4.5 Neraca Panas Pada Condensor I (CD-101) ... IV-2 Tabel 4.6 Neraca Panas Pada Kolom Fraksinasi I (KF-101) ... IV-2 Tabel 4.7 Neraca Panas Pada Condensor II (CD-102) ... IV-3 Tabel 4.8 Neraca Panas Pada Kolom Fraksinasi II (KF-102) ... IV-3 Tabel 4.9 Neraca Panas Pada Condensor III (CD-103) ... IV-3 Tabel 4.10 Neraca Panas Pada Cooler I (C-101) ... IV-4 Tabel 4.11 Neraca Panas Pada Cooler II (C-102) ... IV-4 Tabel 4.12 Neraca Panas Pada Flash Tank II (FT-102) ... IV-4 Tabel 4.13 Neraca Panas Pada Condensor IV (CD-104) ... IV-5 Tabel 7.1 Kualitas Sumur Bor PKS PT. Abdi Budi Mulia ... VII-2 Tabel 8.1 Perincian Luas Tanah Pabrik Asam Oleat dari CPO ... VIII-5 Tabel 9.1 Jumlah, Tingkat pendidikan dan Gaji Tenaga Kerja ... IX-10 Tabel 10.1 Modal Investasi Tetap ... X-2 Tabel 10.2 Perincian Modal Kerja (Working Capital) ... X-3 Tabel 10.3 Perincian Biaya Tetap (Fixed Cost) ... X-4 Tabel 10.4 Perincian Biaya Variabel (Variable Cost) ... X-4 Tabel LA.1 Neraca Massa Pada Kolom Fraksinasi II (KF-102) ... LA-4 Tabel LA.2 Neraca Massa Pada Kolom Fraksinasi I (KF-101) ... LA-5 Tabel LA.3 Neraca Massa Pada Flash Tank I (FT-101) ... LA-7 Tabel LA.4 Neraca Massa Pada Splitting (SP-101) ... LA-10 Tabel LA.5 Neraca Massa Pada Separator (S-101) ... LA-11 Tabel LA.6 Neraca Massa Pada Flash Tank II (FT-102) ... LA-13 Tabel LB.1 Neraca Panas Keluar pada Alur 1 ... LB-2 Tabel LB.2 Neraca Panas Keluar pada Alur 2 ... LB-3 Tabel LB.3 Neraca Panas pada Heater ... LB-3 Tabel LB.4 Neraca Panas Keluar pada Alur 5 ... LB-4 Tabel LB.5 Neraca Panas pada Separator ... LB-4 Tabel LB.6 Perhitungan Panas Reaksi Pembentukan pada Suhu 250

Tabel LB.7 Perhitungan Panas Reaksi Pembentukan pada Suhu 25

C ... LB-6 0

DAFTAR GAMBAR

BAB I

PENDAHULUAN

1.1LATAR BELAKANG

Kelapa sawit (elaisn guineesis jacg) merupakan komoditi non migas yang telah

ditetapkan sebagai salah satu komoditi yang dikembangkan menjadi produk lain

untuk diekspor. Produksi kelapa sawit di Indonesia selalu mengalami peningkatan

dari tahun ke tahun.

Asia Tenggara merupakan kawasan pengembang kelapa sawit peringkat pertama

dunia, baik dari segi luas areal maupun produktivitasnya. Pada tahun 1995, Malaysia

merupakan penghasil minyak sawit terbesar di dunia (Luas areal 4,5 juta hektar

dengan produksi 7,5 juta ton CPO per tahun) dan Indonesia menduduki peringkat

kedua (luas areal 2,025 juta hektar dengan produksi 4,48 juta ton CPO per tahun).

Indonesia diperkirakan akan menduduki peringkat pertama menggantikan Malaysia

sebagai produsen minyak sawit terbesar di dunia pada tahun 2009, karena pada tahun

2000 saja produksi CPO Indonesia sudah mencapai 7.465 ribu ton (Mustafa, 2004).

Minyak kelapa sawit akan menjadi komoditas andalan Indonesia dan merupakan

sumber devisa negara yang tidak akan pernah kalah bersaing di pasar bebas karena

kelapa sawit memiliki karakter yang khas yaitu hanya dapat dikembangkan di daerah

beriklim tropis sehingga tidak semua negara dapat mengembangkannya.

Gambaran tentang peningkatan luas areal kelapa sawit di Indonesia dari tahun ke

Tabel 1.1 Data perkembangan luas areal perkebunan kelapa sawit dan

produksinya di Indonesia dalam kurun waktu 10 tahun.

Tahun Luas Areal (Ha)

Produksi Minyak Mentah (Ton) CPO

(Crude Palm Oil)

PKO (Palm Kernel Oil)

1991 1.301.996 2.657.600 551.345

1992 1.467.470 3.266.250 559.274

1993 1.613.187 3.421.449 602.229

1994 1.804.149 4.008.062 796.537

1995 2.024.986 4.479.670 942.063

1996 2.249.514 4.898.658 1.084.676

1997 2.516.079 5.380.447 1.229.333

1998 2.788.783 5.989.183 1.283.695

1999 2.975.120 5.989.183 1.369.453

2000 3.174.726 6.217.425 1.433.233

Sumber : Mustafa Hadi, 2004

Pengolahan minyak sawit baik berupa minyak sawit mentah, maupun minyak inti

sawit (PKO) juga mengalami peningkatan yang cukup pesat. Salah satu jenis produk

yang dihasilkan dari pengolahan CPO ialah asam oleat. Kegunaan produk ini (asam

oleat) adalah sebagai berikut :

• Industri minuman, seperti pembuatan susu,

• Industri sabun dan deterjen,

• Industri minyak goreng, dan

• Industri bahan makanan.

Kebutuhan asam oleat di Indonesia dari tahun ke tahun terjadi peningkatan

rincian kebutuhannya seperti Tabel 1.2 berikut ini :

Tabel 1.2 Kebutuhan asam oleat di Indonesia

Tahun Ton/Tahun

1996 830.068

1997 925.598

1998 947.390

1999 965.400

2000 989.217

Sumber : Biro Pusat Statistik, 2000

Untuk memenuhi kebutuhan asam oleat dalam negeri Indonesia sampai sekarang

masih mengimpor, karena di Indonesia tidak terdapat pabrik pembuatan asam oleat.

Sumber import asam oleat terutama dari negara Jerman, China, dan Hongkong

(Darlin, 2004). Berdasarkan data kebutuhan asam oleat diatas, maka di Indonesia

sangat dibutuhkan pabrik asam oleat agar dapat memenuhi kebutuhan dalam negeri.

Berdasarkan data yang ada, maka untuk menutupi kebutuhan asam oleat di sumatera

diperkirakaan kapasitas produksi pabrik direncanakan sebesar 1500 ton/tahun.

Proses mendapatkan Asam Oleat dari CPO, yaitu dimana trigliserida yang

merupakan kandungan terbesar dari minyak sawit mentah dipisahkan terlebih dahulu

menjadi asam lemak dan gliserol. Pemisahan ini dapat dilakukan dengan dua cara

yaitu :

Pemisahan dengan menggunakan kaustik soda, membutuhkan waktu yang cukup

lama dan kwalitas asam lemak yang dihasilkan tidak baik, sedangkan pemisahan

dengan menggunakan metode hidrolisa asam lemak yang dihasilkan mempunyai

kwalitas yang baik dengan waktu yang singkat namun membutuhkan biaya yang

cukup besar.

1.2RUMUSAN MASALAH

Kebutuhan asam oleat di Indonesia menunjukkan peningkatan dari tahun ke

tahun, dimana asam oleat ini dapat dihasilkan dengan cara hidrolisa CPO pada

tekanan tinggi. Produksi CPO dalam negeri cukup memadai jika digunakan untuk

berbagai keperluan. Berdasarkan hal tersebut di atas dan menghindarai import asam

oleat, maka perlu didirikan pabrik asam oleat dengan bahan baku CPO.

1.3TUJUAN PERENCANAAN

Tujuan rancangan pabrik ini adalah memanfaatkan potensi CPO yang cukup

tersedia dan mengantisipasi kebutuhan asam oleat dari ketergantungan dengan negara

lain atau pengimpor.

1.4RUANG LINGKUP

Pembuatan asam oleat dari CPO ini menggunakan proses hidrolisa pada tekanan

tinggi untuk memisahkan asam lemak bebas dan gliserol untuk mendapatkan

kandungan asam oleat yang lebih tinggi diperlukan juga proses-proses pemisahan

Ditinjau dari berbagai aspek antara lain : sumber bahan baku, transportasi,

telekomunikasi, pemasaran produk, maka lokasi pabrik direncanakan di daerah Teluk

Panji Kota Pinang, Sumatera Utara.

Berdasarkan proses pembuatan asam oleat dan untuk penyempurnaan

perancangan pabrik ini, maka diperlukan juga analisa ekonomi.

1.5MANFAAT RANCANGAN

Ada beberapa manfaat dan dampak positif yang dibutuhkan dari rancangan

pabrik ini yaitu :

1. Manfaat bagi Pemerintah adalah untuk memenuhi kebutuhan asam oleat di

Indonesia dan meningkatan Pendapatan Asli Daerah (PAD) dan menghemat

devisa negara.

2. Manfaat bagi masyarakat adalah untuk menciptakan lapangan kerja sekaligus

menurunkan laju pertumbuhan pengangguran di Indonesia.

3. Manfaat bagi institusi adalah menjadi suatu bahan penelitian dan

BAB II

TINJAUAN PUSTAKA

Salah satu dari golongan palem yang dapat menghasilkan asam oleat

adalah kelapa sawit (Elaenisis guineensis jacq) yang terkenal terdiri dari

beberapa varietas, yaitu termasuk dalam golongan subfamili cocoidese. Buah

kelapa sawit terdiri dari kulit (evocarp), serabut (mesocarp), cangkang

(endocarp), dan Inti (kernel). Tanaman sawit di Indonesia terdapat di daerah

Sumatera Utara, Aceh, Sumatera Barat, Lampung, Riau Jawa Barat,dan Jambi

(Darlin, 2004).

2.1 Minyak Sawit

Minyak kelapa sawit yang dihasilkan dari kulit kelapa sawit dinamakan

minyak sawit mentah (Crude Palm Oil). CPO ini mengandung sekitar 500-700

ppm karoten, dan merupakan bahan pangan terbesar. Minyak yang terdapat di

alam dibagi menjadi tiga golongan yaitu minyak mineral (mineral oil), minyak

nabati (edible oil), dan minyak atsiri (volatile oil atau essensial oil). Minyak yang

terdapat pada hewani disebut sterol (kolesterol) sedangkan pada tumbuhan

(fitosterol) yang mengandung asam lemak jenuh, sehingga umumnya berbentuk

cair. Minyak nabati dapat digolongkan menjadi tiga golongan yaitu (Bailey’,

1989) :

1. Drying oil, yang akan membentuk lapisan keras bila mongering di udara

misalkan minyak yang dapat digunakan untuk cat dan pernik contoh minyak

2. Semi drying oil seperti minyak jagung, biji kapas dan minyak bunga matahari.

3. Non-drying oil seperti minyak kelapa dan minyak tanah.

Sifat-sifat minyak kelapa sawit dipengaruhi oleh ikatan kimia unsur C, dan

jumlah atom C yang membangun asam lemak tersebut, sedangkan sifat-sifat fisik

dipengaruhi oleh sifat-sifat kimianya. Minyak merupakan gliserida yang terdiri

dari berbagai asam lemak, sedangkan titik cair gliserida tersebut tergantung pada

kejenuhan asam. Semakin jenuh asam lemaknya semakin tinggi titik cair dari

minyak sawit tersebut. Minyak sawit murni mempunyai titik cair 24,40C–400

As. Lemak

C

dan komposisi CPO dan PKO dapat dilihat pada Tabel 2.1 di bawah ini.

Tabel 2.1 Komposisi minyak sawit mentah (CPO) dan minyak inti sawit (PKO)

Rumus Kimia CPO (%) PKO (%)

As.Kaprilat

As.Kaproat

As.Laurat

As.Miristat

As.Palmitat

As.Stearat

As.Oleat

As.Linoleat

CH3(CH2)6CO2H CH3(CH2)8CO2H CH3(CH2)10CO2H CH3(CH2)12CO2H CH3(CH2)14CO2H CH3(CH2)16CO2H

CH3(CH2)7 CH=CH(CH2)7CO2H CH3(CH2)4

=CHCH2CH=CH(CH2)7O2

-

-

-

1,1-2,5

40-46

3,6-3,7

39-45

7,0-11

H

3,0-4,0

3,0-7,0

46-52

14-17

6,5-9,6

1,0-2,5

13-19

0,5-2,0

Bahan baku yang digunakan dalam pembuatan asam oleat ini adalah dari

minyak sawit mentah, karena kelapa sawit dewasa ini sedang dibudidayakan

secara besar-besaran oleh pemerintah. Adapun sifat-sifat kimia dan fisika CPO

adalah sebagai berikut :

Sifat kimia

a. Bilangan iodine (mgI2

Sifat Fisika

/1000 gr) = 52-54

b. Bilangan penyabunan (mg KOH/gr) = 198-205

c. Asam lemak bebas (%) = 2,5-4,5

d. Kelembaban (%) = 0,1

e. Pengaruh indeks pemutihan (%) = 2,3-2,4

f. Bersifat hidrolisi

g. Tidak stabil pada suhu kamar

h. Mengandung zat warna alfa dan beta karotenoit = (0,05-0,2%)

i. Kandungan karoten = 297-313

a. Spesifik gravity (250C/15,50C) = 0,917-0,919

b. Density (gr/ml) = 0,8910

c. Massa jenis = 0,9

d. Indeks bias =1,4565-1,0445

e. Berat molekul = 200,31

f. Melting point (0C) = 33-39

Asam lemak adalah senyawa organik yang merupakan penyusun lemak

dan minyak, baik nabati maupun hewani. Untuk mengkonversi atau mengubah

minyak-minyak atau lemak dapat dilakukan dengan beberapa proses kimia seperti,

hidrolisa, hidrogenasi, hidrolisa, alkalisasi, dan sulfonasi.

Asam oleat dapat dihasilkan dari fraksinasi asam lemak yang diperoleh

dari proses pengubahan minyak menjadi asam lemak. Dalam hal ini proses yang

digunakan adalah proses hidrolisa. Reaksi hidrolisa yang terjadi adalah :

C3H8(OOCR)3 + 3H2O C3H8(OH)3

Sifat Fisika

+ 3RCOOH

Asam oleat dapat dihasilkan dari fraksinasi asam lemak yang diperoleh

dari hidrolisa lemak. Dalam industri asam oleat banyak digunakan sebagai surface

active, emulsifier, dan produk-produk kosmetika. Sifat-sifat fisika dan kimia asam

oleat adalah sebagai berikut:

a. Berat molekul (kg/mol) = 282,45

b. Spesifik gravity = 0,895

c. Melting point (0C) = 16,3

e. Tidak larut dalam air

f. Mudah terhidrogenasi

g. Merupakan asam lemak tak jenuh

h. Tidak berwarna

Sifat Kimia

a. Rumus = C18H34O

1. proses pemisahan gum (degumming)

2

b. Bilangan asam = 280,1

c. Larut dalam pelarut organic seperti alkohol

(Daniel, 1982)

2.2 Proses Pembuatan Asam Oleat

Pada prinsipnya pembuatan asam oleat dibagi menjadi tiga tahap, yaitu:

2. proses hidrolisa minyak sawit mentah

3. proses fraksinasi asam lemak

2.2.1 Proses Pemisahan Gum (Degumming)

Pemisahan gum merupakan proses pemisahan getah atau lendir-lendir

yang terdiri dari fosfatida, protein, residu, karbohidrat, air, dan resin. Biasanya

proses ini dilakukan dengan dehidrasi gum atau kotoran lain, supaya bahan

tersebut lebih mudah dari minyak, kemudian diteruskan dengan proses

pemusingan (centrifusi). Caranya adalah dengan memasukkan uap air panas ke

bagian lendir terpisah dari air. Pada waktu proses sentrifusi berlangsung,

ditambahkan bahan kimia yang dapat menyerap air misalnya asam mineral pekat

atau garam dapur (NaCl). Suhu minyak pada waktu proses sentrifusi berpisah

antara 32-500C, dan pada suhu tersebut kekentalan minyak akan berkurang sehingga gum mudah terpisah dari minyak (Ketaren,1986).

2.2.2 Proses Hidrolisa Minyak Sawit Mentah

Minyak sawit mentah merupakan bahan baku pembuatan asam oleat

proses ini dihidrolisa dalam reaktor, hidrolisa biasa disebut dengan splitting

dilakukan secara kontinu dan berlawanan arah pada temperatur dan tekanan

tinggi, sehingga menghasilkan asam lemak dan gliserin. Sistem berlawanan arah

terjadi pada temperatur 2400C dan tekanan 47-49 atm (Bailey, 1964). Minyak dipompakan dari bagian menara kira-kira 90 cm dari atas menara, sedangkan air

dialirkan melalui puncak menara. Perbandingan antara minyak dan air yang

direaksikan adalah 40-50% berat minyak (Bailey, 1964). Minyak disemburkan

menembus campuran gliserin yang terakumulasi di bagian bawah menara,

selanjutnya menembus campuran air dan minyak sehingga mencapai hidrolisa

yang sempurna. Sistem yang kontinu dan berlawanan arah dengan temperatur dan

tekanan tinggi dan akan menghasilkan derajat hidrolisa yang tinggi. Keuntungan

dari pemakaian proses hidrolisa ini adalah proses pemisahan asam lemak dengan

gliserol lebih murni, sedangkan kerugiannya asam lemak yang dihidrolisa masih

2.2.3 Proses Fraksinasi Asam Lemak

Untuk menghasilkan asam lemak dengan kemurnian yang tinggi (98%),

maka dilakukan fraksinasi asam lemak yang merupakan hasil hidrolisa minyak

sawit mentah. Ada 4 jenis proses fraksinasi asam lemak, yaitu:

a. Fraksinasi kering adalah proses fraksinasi yang dilakukan berdasarkan

pada berat molekul dan komposisi dari suatu material. Proses ini lebih

murah dibandingkan dengan proses yang lain namun hasil kemurnian

fraksinasinya kurang memberi mutu yang baik.

b. Proses fraksinasi basah (wet frakcination)

Fraksinasi basah adalah proses fraksinasi menggunakan zat pembasah

(wetting agent) atau disebut juga proses hydrophilization atau detergent

proses. Hasil fraksinasi dari proses ini sama dengan proses fraksinasi

kering.

c. Proses fraksinasi dengan menggunakan pelarut (solven) frakcination

adalah proses fraksinasi menggunakan pelarut misalnya aseton. Proses ini

lebih mahal dibandingkan dengan proses fraksinasi lainnya, karena

menggunakan bahan pelarut serta tingginya biaya produksi.

d. Proses fraksinasi dengan pengembunan (frakcination condensation)

Proses fraksinasi ini merupakan proses fraksinasi yang didasarkan kepada

titik didih dari suatu zat /bahan sehingga dihasilkan suatu produk dengan

kemurnian yang tinggi. Fraksinasi pengembunan ini mempunyai biaya

yang cukup tinggi, namun proses produksi lebih cepat dan kemurniannya

Berdasarkan dari keuntungannya, maka pemisahan asam oleat dari

rancangan ini menggunakan fraksinasi dengan proses penggembunan, karena

produk asam oleat yang diinginkan lebih kurang 98%, sehingga asam oleat yang

dihasilkan bersifat murni.

2.3 Deskripsi Proses Pembuatan Asam Oleat Dari Minyak Sawit Mentah 2.3.1 Tangki Bahan Baku Minyak Sawit mentah

Tangki bahan baku ini dirancang dengan kapasitas 2000 ton/tahun dari

asam oleat. Tangki ini terbuat dari logam jenis stainless steel. Titik beku dari CPO

adalah 20-260C, maka temperatur dalam tangki adalah 350C lebih tinggi dari titik bekunya.

2.3.2 Proses Degumming

Proses degumming adalah tahap yang meliputi proses penghilangan lendir

dan getah-getah dari bahan baku CPO. Bahan baku ini kemudian dipompakan ke

heater (HE-101)dan dipanaskan hingga 800C. CPO yang dipanaskan di dalam heater ini kemudian dialirkan ke separator (S-101) untuk proses penghilangan

gum (lendir serta kotoran). Proses ini dilakukan dengan cara dehidrasi gum agar

bahan tersebut lebih mudah terpisah dari CPO, kemudian dilanjutkan dengan

proses pemusingan (centrifusi). Caranya adalah dengan memberikan uap air panas

kedalam minyak disusul dengan pengaliran air dari puncak menara dan

selanjutnya disentrifusi sehingga bagian gum, lendir, dan kotoran terpisah dari

2.3.3 Proses Hidrolisa

Splitter (SP-101) adalah tempat berlangsungnya proses hidrolisa minyak

sawit mentah. Reaksi hidrolisa minyak sawit mentah dapat dituliskan sebagai

berikut :

C3H8(OOCR)3 + 3H2O C3H8(OH)3 + 3RCOOH

CPO masuk pada temperatur 350C dari dasar menara, sedangkan air masuk dari bagian atas menara. Perbandingan air masuk adalah 40-50% berat dari lemak.

Tekanan splitter 50-55 atm dengan temperatur 2250C dan reaksi berlangsung secara kontinu.

Pada splitter terbentuk dua produk yaitu produk atas yang mempunyai titik

didih rendah menghasilkan asam lemak, sedangkan produk bawah yang

mempunyai titik didih tinggi akan menghasilkan gliserol. Asam lemak yang

keluar dari splitter akan mengalir ke kolom flash tank asam lemak (FT-101) pada

tekanan 54 atm. Sedangkan gliserol yang keluar dari bawah mengalir ke flash tank

2.3.4 Flash Tank Asam Lemak

Produk yang keluar dari splitter, kemudian mengalir ke flash tank asam

lemak (FT-101). Pada splitter produk yang keluar pada tekanan sangat tinggi,

maka pada flash tank tekanan tersebut diturunkan sehingga air akan menguap.

Kondisi proses ini diekspansikan dari tekanan 54 atm menjadi 40 atm dan suhu

1000C, Komposisi yang keluar dari splitter C14 = 2%; C16 = 4%; C18 = 4%; C18F1 = 4%; C18F2 = 8%; C18F3 = 1 maks (Dieekelmann dan Heisnz, 1998).

2.3.6 Kolom Fraksinasi-01

Pada kolom fraksinasi (KF-101) terjadi untuk pemisahan asam lemak

antara fraksi berat dan fraksi ringan berdasarkan titik didih. Asam lemak yang

berasal dari flash tank akan dipompakan ke kolom fraksinasi (KF-101) kemudian

dipanaskan pada suhu 2550C dan tekanan 1 atm. Pada kolom fraksinasi (KF-101) ini dipisahkan asam lemak antara fraksi ringan yaitu C14, C16, H2O dan 10,46% C18 sebagai produk atas dan fraksi berat yaitu C18, C18F1, C18F2, C18F3

Pada kolom fraksinasi (KF-102) terjadi pemisahan lanjutan terjadi untuk

mendapatkan asam oleat sebagai fraksi ringan dan asam linoleat sebagai fraksi sebagai

produk bawah. Produk atas sebagai fraksi ringan pada fase uap akan

dikondensasikan pada condenser (CD-102) dan kemudian dipompakan ke tangki

penyimpanan asam palmitat (T-102). Sedangkan produk bawah sebagai fraksi

berat akan dipompakan ke fraksinasi (KF-102) untuk pemisah lanjutan dengan

mendapatkan asam oleat.

berat. Umpan dari bagian bawah fraksinasi (KF-101) dipompakan ke kolom

fraksinasi(KF-102) kemudian dipanaskan pasa suhu 3700C dan tekanan 1 atm. Pada kolom fraksinasi (KF-102) ini akan dipisahkan asam oleat sebagai fraksi

ringan yaitu 1% C18, 98 %C18F1 dan 1% C18F2 pada produk atas dan asam linoleat sebagai fraksi berat yaitu C18F1, C18F2, C18F3 pada produk bawah. Produk atas sebagai fraksi ringan pada fase uap dikondensasikan pada

condenser(CD-103) dan kemudian dipompakan ke tangki penyimpanan asam

oleat (T-103). Sedangkan produk bawah sebagai fraksi berat akan diturunkan

suhunya menjadi 860C di cooler (C-101) dan kemudian dipompakan ke tangki penyimpanan asam linoleat (T-104).

2.3.8 Tangki Produk Asam Oleat

Asam oleat yang berbentuk cair dipompakan ke tangki produk (T-103).

Tangki produk dirancang dengan temperatur lebih tinggi dari titik beku asam oleat

yaitu 860C. Tangki asam oleat dirancang dari stainless steel yang tahan korosi. Asam oleat yang dihasilkan dari kolom fraksinasi (KF-102) dengan kemurnian

NERACA MASSA

BAB III

3.1 Kolom Fraksinasi 2

Tabel 3.1 Neraca massa pada Kolom Fraksinasi 02 Komponen Massa masuk

(Kg/jam) Alur 12

Massa Keluar (Kg/jam) Alur 13 Alur 14 C

C

18

18F

C

1

18F

C

2

18F

2,083

3

209,982 40,446 4,958

2,083 204,166 2,083 -

- 5,816 38,363 4,958 Sub Total 257,47 208,333 49,137

Total 257,47 257,47

3.2 Kolom Fraksinasi 1

3.2 Hasil Perhitungan neraca massa pada Kolom Fraksinasi 1 Komponen Massa Masuk

Kg/jam (Alur 10)

Massa Keluar Alur 11 Alur 12 C

C

14

C

16

C

18

18F

C

1

18F

C

2

18F

H

3

2

9,578

O

205,948 19,158 209,982 40,446 4,958 1195,109

9,578 205,948 17,075 - - - 1195,109

- - 2,083 209,982 40,446 4,958 -

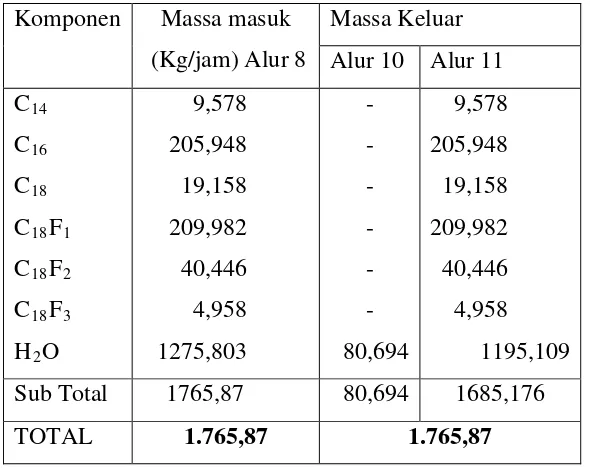

3.3. Flash Tank 1

Tabel 3.3 Hasil Perhitungan neraca massa pada Flash Tank Komponen Massa masuk

(Kg/jam) Alur 8

Massa Keluar Alur 9 Alur 10 C

C

14

C

16

C

18

18F

C

1

18F

C

2

18F

H

3

2

9,578

O

205,948 19,158 209,982 40,446 4,958 1275,803

- - - - - - 80,694

9,578 205,948 19,158 209,982 40,446 4,958

1195,109 Sub Total 1765,87 80,694 1685,176

TOTAL 1.765,87 1.765,87

3.4 Splitting

Tabel 3.4 Hasil Perhitungan neraca massa pada Splitting

Komponen Massa Masuk (Kg/jam) Massa Keluar (Kg/jam) Alur 4 Alur 5 Alur 6 Alur 7 Alur 8 CPO

Gliserol Asam Lemak H2

Steam O

840,751 - - 57,133 -

- - - 313,447 -

- - - - 3.326,24

7,699 80,670 - 2051,34 -

- - 485,117 1275,803 85,151 Sub Total 897,994 313,447 3.326,24 2139,709 1851,021

3.5 Seperator

Tabel 3.5 Hasil perhitungan neraca massa pada Seperator

Komponen Massa Masuk (Kg/jam) Massa Keluar (Kg/jam) Alur 1 Alur 2 Alur 3 Alur 4

CPO Impuritis H2

840,751

O

1,684 -

- - 58,97

- 1,684 1,718

840,751 - 57,252

TOTAL

842,435 58,97 3,402 898,003

901,405 901,405

3.6 Flash Tank 2

Tabel 3.6 Hasil Perhitungan neraca massa pada Flash Tank Komponen Massa masuk

(Kg/jam) Alur 7

Massa Keluar Alur 15 Alur 16 Gliserol

CPO H2

80,670

O

7,699 2051,34

- - 1921,14

BAB IV NERACA PANAS

[image:30.612.133.480.294.402.2]4.1 Heater

Tabel 4.1 Hasil Perhitungan neraca panas pada Heater Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

CPO 4.380,662 19.712,979

Steam 15.332,317 -

Total 19.712,979 19.712,979

4.2 Seperator

Tabel 4.2 Hasil perhitungan neraca panas pada Seperator Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

CPO 19.712,979 15.301,668

H2O 294,850 2.003,820

Impuritie - 2.702,341

Total 20.007,829 20.007,829

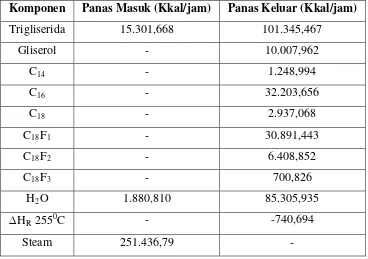

4.3 Splitting

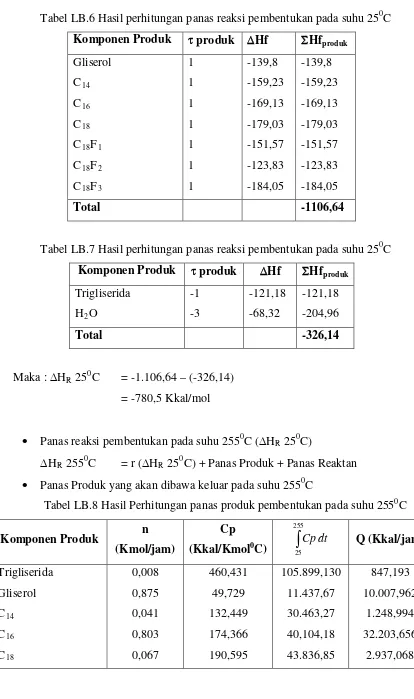

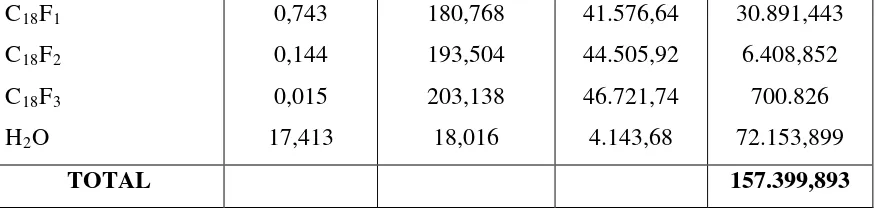

Tabel 4.3 Perhitungan neraca panas reaktan Splitting

Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

Trigliserida 15.301,668 101.345,467

Gliserol - 10.007,962

C14 - 1.248,994

C16 - 32.203,656

C18 - 2.937,068

C18F1 - 30.891,443

C18F2 - 6.408,852

C18F3 - 700,826

H2O 1.880,810 85.305,935

∆HR 2550C - -740,694

[image:30.612.123.491.457.716.2]Total 270.309,513 270.309,513

4.4 Flash Tank 01

Tabel 4.4 Hasil Perhitungan neraca Panas Flash Tank-01 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam) C

C

14

C

16

C

18

18F

C

1

18F

C

2

18F

H

3

2

749,957

O

18.906,026 1.804,296 18.142,444 3.549,136 461,837 172.233,405

749,957 18.906,026 1.804,296 18.142,444 3.549,136 461,837 172.233,405

TOTAL 215.847,101 215.847,101

4.5 Condensor 01

Tabel 4.5 Hasil perhitungan neraca panas pada condensor –01 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

H2O 10.893,69 6.052,05

Pendingin - 4.841,64

Total 10.893,69 10.893,69

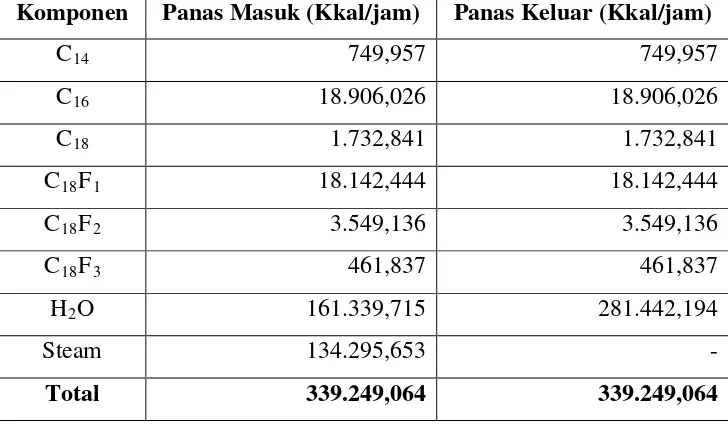

[image:31.612.124.488.452.666.2]4.6 Kolom Fraksinasi 01

Tabel 4.6 Hasil perhitungan neraca panas pada kolom Fraksinasi – 01 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C14 749,957 749,957

C16 18.906,026 18.906,026

C18 1.732,841 1.732,841

C18F1 18.142,444 18.142,444

C18F2 3.549,136 3.549,136

C18F3 461,837 461,837

H2O 161.339,715 281.442,194

Steam 134.295,653 -

4.7 Condensor-02

Tabel 4.7 Hasil perhitungan neraca panas yang keluar dari Condensor-02 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C14 1.602,399 972,167

C16 31.056,689 24.507,812

C18 2.805,689 2.246,275

H2O 161.339,715 209.144,329

Pendingin - 80.036,911

Total 316.907,24 316.907,24

4.8 Kolom Fraksinasi-02

Tabel 4.8 Hasil perhitungan neraca panas pada kolom Fraksinasi – 02 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C18 188,407 277,143

C18F1 18.330,851 27.092,136

C18F2 3.549,136 3.144,160

C18F3 461,837 393,417

Steam 8.565,032 -

Total 30.906,858 30.906,858

4.9 Condensor –03

Tabel 4.9 Hasil perhitungan neraca panas pada condensor –03 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C18 277,143 396,353

C18F1 26.664,079 37.109,212

C18F2 276,526 384,521

Pendingin - -10.672,338

4.10 Cooler -01

Tabel 4.10 Hasil perhitungan neraca panas pada cooler –01 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C18F1 428,057 1.057,116

C18F2 2.867,634 7.081,809

C18F3 393,417 971,569

Pendingin - -5.421,386

Total 3.689,109 3.689,108

4.11 Cooler-02

Tabel 4.11 Hasil perhitungan neraca panas pada cooler –02 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C18 277,143 378,606

C18F1 26.664,079 37.689,043

C18F2 276,526 408,186

Pendingin - -11.258,087

Total 27.217,748 27.217,748

4.12 Flash Tank-02

Tabel 4.12 Hasil Perhitungan neraca Panas Flash Tank-02 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam) Gliserol

CPO H2

541.571,188 O

540,469 276.930,9

541.571,188 540,469 276.930,9

TOTAL 819.042,557 819.042,557

4.13 Condensor-04

Tabel 4.13 Hasil perhitungan neraca panas pada condensor –04 Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

C18 428,057 1.106,668

C18F1 2.867,634 6.972,858

C18F2 393,417 915,246

Pending in 5.305,664 -

BAB V

SP

ESIFIKASI PERALATAN

5.1 Tangki CPO

Fungsi

: Untuk menyimpan bahan baku CPO selama 28 hari.

Jenis

: Storage Tank

Bentuk

: Selinder tegak dengan bentuk ellipsoidal

Kapasitas

: 700,755 m

Jumlah

: 1 unit

3

Diameter

: 8,938 m

Tinggi

: 11,172 m

Tebal Plate

: ½ in

Bahan konstruksi : Carbon Steel SA-300

5.2 Pompa CPO

Fungsi

: Memompakan CPO dari Tangki CPO ke Seperator

Jenis

: Pompa sentrifugal

Diameter Optimum : 0,752 in

Laju alir volumetrik : 0,008 ft

3Jumlah

: 1 Unit

/detik

Tenaga Pompa

: 0,047 HP

Bahan Konstruksi :

Carbon Steel

Fungsi

: untuk memanaskan CPO

Jenis

: Horizontal Shell dan Tube Exchanger

Shell

ID

: 8 in

Pases

: 6

Tube

OD

: ¾ in, 10 BMG

Panjang

: 10 ft

Jumlah

: 20

Pitch

: 1 in

Luas Perpindahan Panas : 46,611 ft

Bahan Konstruksi

: Carbon Steel

2

5.4 Splitting

Fungsi

: Tempat mereaksikan CPO dengan air (proses hidrolisa)

Bentuk

: Silinder dengan tutup bawah ellips dan tutup datar.

Diameter

: 2,319 m

Jumlah

: 1 unit

Tinggi

: 3,361 m

Tebal Plate

: ¼ in

Waktu Tinggal

: 12 jam

Bahan konstruksi : Carbon steel

5.5 Seperator

Fungsi

: Memisahkan CPO dari kotoran (gum).

Bentuk

: Bejana horizontal dengan tutup ellipsoidal.

Diameter

: 1,217 m

Jumlah

: 1 unit

Tinggi

: 1,898

Tebal Plate

:1/4 in

Waktu tinggal

: 1,5 jam

Bahan konstruksi : Carbon steel

5.6 Pompa seperator

Fungsi

: Memompakan CPO dan air yang akan diumpankan ke

Splitting dari Seperator.

Jenis

: Pompa sentrifugal

Diameter Optimum : 0,009 in

Kecepatan laju alir : 2,369 ft/s

Jumlah

: 1 unit

Tenaga motor

: 0,023 Hp

Bahan konstruksi : Carbon Steel SA-300

5.7 Flash Tanki 1

Fungsi

: Menurunkan tekanan dan menguapkan air dari produk menara

atas splitting.

Bentuk

: Silinder vertikal dengan alas berbentuk ellipsoidal.

Diameter

: 1,147 m

Jumlah

: 1 unit

Tinggi

: 1,720 m

Tebal Plate :0,089 in

5.8 Pompa Flash Tank 1

Fungsi

: Memompakan CPO dan air yang akan diumpankan ke

Splitting dari Seperator.

Jenis

: Pompa sentrifugal

Diameter Optimum : 0,009 in

Kecepatan laju alir : 2,369 ft/s

Jumlah

: 1 unit

Tenaga motor

: 0,023 Hp

Bahan konstruksi : Carbon Steel SA-300

5.9 Kolom Fraksinasi –01

Fungsi : untuk memisahkan asam lemak dari farksi ringan (C

14, C

16, C

18air) sebagai asam palmitat dari farksi berat (C

dan

18

, C

18F1, C

18F

2,

C

18F

3Jenis : Closed Steam fraksination dengan Buble Cap Vertikal.

) dan sebagai produk asam linoleat.

Bentuk

: Vertikal

Jumlah Plate

: 9,180

Diameter

: 1,717 m

Tekanan Operasi : 1 atm

Bahan Konstruksi : Carbon steel

5.10 Kolom Fraksinasi –02

C

18F

2) dan produk asam oleat dari farksi berat (C

18F

1, C

18F

2,

C

18F

3Jenis : Closed Steam fraksination dengan Buble Cap Vertikal.

) dans sebagai produk asam linoleat.

Bentuk

: Vertikal

Jumlah Plate

: 14,541

Diameter

: 1,266 m

Tekanan Operasi : 1 atm

Tebal Plate

: 1,5 in

Bahan Konstruksi : Carbon steel

5.11 Condensor –01

Fungsi

: Mendinginkan dan mengkondensasikan uap air yang

diperoleh dari flash tank-01

Jenis

: Horizontal Shell and Tube Exchanger

OD

: ¾ in

Picth

: 1 in

Jumlah

: 1 unit

Luas Perpindahan : 12,239 ft

Bahan Konstruksi : Carbon steel

25.12 Condensor-02

Fungsi

: Mendinginkan air dari fase uap menjadi fase cair yang

diperoleh dari fraksinasi –01.

Jenis

: Horizontal Shell and Tube Exchanger

OD

: ¾ in

Luas Perpindahan : 78,813 ft

Bahan Konstruksi : Carbon steel

25.13 Condensor –03

Fungsi

: mendinginkan air dari fase uap menjadi fase cair yang

diperoleh dari fraksinasi-02

Jenis

: Horizontal Shell and Tube Exchanger

OD

: ¾ in

Jumlah

: 1 unit

Pitch

: 1 in

Luas Perpindahan : 35,919 ft

Bahan Konstruksi : Carbon steel

25.14 Condensor –04

Fungsi

: Mendinginkan dan mengkondensasikan uap air yang

diperoleh dari flash tank-02

Jenis

: Horizontal Shell and Tube Exchanger

OD

: ¾ in

Jumlah

: 1 unit

Pitch

: 1 in

Luas Perpindahan : 291,391 ft

Bahan Konstruksi : Carbon Steel

25.15 Cooler –01

Jenis

: Shell dan Tube Exchanger

Shell

ID

: 8 in

Pases

: 1

Tube

OD

: ¾ in, 10 BMG

Panjang

: 10 ft

Jumlah

: 1 unit

Pitch

: 1 in

Luas Perpindahan Panas : 11 ft

2Bahan Konstruksi

: Carbon Steel

5.16 Cooler –02

Fungsi

: Untuk menurunkan suhu produk bagian bawah flash Tank 02.

Jenis

: Shell dan Tube Exchanger

Shell

ID

: 8 in

Pases

: 1

Tube

OD

: ¾ in, 10 BMG

Panjang

: 10 ft

Jumlah

: 1 unit

Pitch

: 1 in

Luas Perpindahan Panas : 21,647 ft

2Bahan Konstruksi

: Carbon Steel

Fungsi

: Untuk memompakan produk ke tangki penyimpanan

Asam Oleat.

Jenis

: Pompa sentrifugal

Diameter Optimum : 0,149 in

Laju alir volumetrik : 0,277 ft

3Jumlah

: 1 Unit

/detik

Tenaga Pompa

: 0,0006 HP

Bahan Konstruksi :

Carbon Steel

5.18 Flash Tank –02

Fungsi

: Menurunkan tekanan dan menguapkan air dari produk menara

atas splitting.

Bentuk

: Silinder vertikal dengan alas berbentuk ellipsoidal.

Diameter

: 1,147 m

Jumlah

: 1 unit

Tinggi

: 1,720 m

Tebal Plate :0,089 in

Bahan Konstruksi : Cost Iron

5.19 Pompa Flash Tank -02

Fungsi

: Memompakan Gliserin ke cooler 102.

Jenis

: Pompa sentrifugal

Diameter Optimum : 0,009 in

Kecepatan laju alir : 2,369 ft/s

Jumlah

: 1 unit

5.20 Tangki Asam Palmitat

Fungsi

: Untuk menyimpan asam linoleat untuk selama 28 hari.

Jenis

: Storage Tank

Bentuk

: Silinder Tegak dengan bentuk ellipsoidal

Kapasitas

: 111,619 m

Jumlah

: 1 unit

3

Diameter

: 10,4 m

Tinggi

: 13 m

Tebal Plate

: 0,168 in

Bahan Konstruksi : Carbon steel

5.21 Tangki Asam Oleat

Fungsi

: Untuk menyimpan asam Oleat untuk selama 28 hari.

Jenis

: Storage Tank

Bentuk

: Silinder Tegak dengan bentuk ellipsoidal

Kapasitas

: 191,438 m

Jumlah

: 1 unit

3

Diameter

: 10,4 m

Tinggi

: 13 m

Tebal Plate

: 0,661 in

Bahan Konstruksi : Carbon steel SA-300

5.22 Tangki Asam Linoleat

Fungsi

: Untuk menyimpan asam linoleat untuk selama 28 hari.

Kapasitas

: 42,956 m

Jumlah

: 1 unit

3

Diameter

: 3,519 m

Tinggi

: 4,399 m

Tebal Plate

: 0,168 in

Bahan Konstruksi : Carbon steel

5.23 Tangki Gliserin

Fungsi

: Untuk menyimpan asam gliserin untuk selama 28 hari.

Jenis

: Storage Tank

Bentuk

: Silinder Tegak dengan bentuk ellipsoidal

Kapasitas

: 172,781 m

Jumlah

: 1 unit

3

Diameter

: 5,595 m

Tinggi

: 6,994 m

Tebal Plate

: 0,251 in

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil yang sesuai dengan yang diharapkan.

Dalam suatu pabrik pemakaian alat-alat pengontrol merupakan hal yang sangat penting karena adanya rangkaian instrumentasi tersebut maka operasi dan peralatan yang ada di pabrik dapat dipantau dan dikontrol dengan cermat sehingga kondisi operasi selalu berada dalam keadaan yang diharapkan.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Pada dasarnya instrumentasi terdiri dari : 1. Sensing Element (Primary Element)

2. Elemen Pengukur (Mearusing Element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju alir, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

Instrumen yang umum digunakan dalam pabrik adalah : 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengukur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida

ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

3. Flow Controller (FC)

Adalah alat/instrumentasi yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur out put dari alat yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja:

5. Level Indicator Controller (LIC)

Adalah alat/instrumen yang dipakai untuk menunjukkan/mengukur dan mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja pada saat tertentu.

Instrumen yang digunakan dalam Unit Penyediaan Air pada Pabrik Pembuatan asam oleat dari CPO :

• Pengontrol temperatur, digunakan pada deaerator.

• Pengontrol tinggi cairan, digunakan pada tangki-tangki pelarutan bahan.

• Pengontrol laju aliran digunakan pada pompa

FC

Faktor-faktor yang perlu diperhatikan dalam instrumentasi adalah : 1. Level instrumentasi

2. Range yang diperlukan untuk pengukuran 3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengendalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel kontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

6.2. Keselamatan Kerja

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Makin tinggi tingkat keselamatan kerja dari suatu pabrik, maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban perancang pabrik untuk melaksanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik - Penanganan dan pengangkutan bahan harus seminimal mungkin

- Setiap ruang gerak harus aman dan tidak licin - Jarak antara mesin-mesin dan peralatan lain cukup luas

- Setiap mesin dan peralatannya harus dilengkapi alat pencegah kebakaran - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya - Penyediaan fasilitas pengungsian bila terjadi kebakaran

6.3. Keselamatan Kerja Pada Unit Utilitas Pabrik Pembuatan Asam Oleat Dari

CPO

6.3.1. Pencegahan Terhadap Kebakaran Dan Ledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses. - Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang

cukup untuk pemeriksaan.

- Sistem perlengkapan energi dibedakan warnanya dan letaknya agar tidak mengganggu gerakan karyawan seperti pipa bahan bakar warna merah, saluran udara warna hijau, saluran steam warna kuning dan air warna biru.

- Mobil pemadam kebakaran yang ditempatkan di fire station (stasiun kebakaran) setiap saat dalam keadaan siaga.

6.3.2. Peralatan Perlindungan Diri

Selama berada di dalam lokasi pabrik disediakan peralatan perlengkapan perlindungan diri yang wajib dipakai oleh karyawan dan setiap orang yang memasuki pabrik. Adapun peralatan perlindungan diri ini meliputi:

- Pakaian dan perlengkapan pelindung - Sepatu pengaman

- Pelindung mata - Masker udara - Sarung tangan

6.3.3. Keselamatan Kerja Terhadap Listrik

- Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

- Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

- Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

- Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

- Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

- Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja dengan suhu tinggi harus diisolasi secara khusus.

6.3.4. Pencegahan Terhadap Gangguan Kesehatan

- Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

- Bahan-bahan kimia yang selama pembuatan, pengelolaan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi maupun gangguan terhadap kesehatan harus ditangani secara cermat. - Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5. Pencegahan Terhadap Bahaya Mekanis

- Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

- Jalur perpipaan harus berada di atas permukaan tanah atau diletakkan pada atap lantai pertama bila di dalam gedung atau setinggi 3,5 meter bila di luar gedung agar tidak menghalangi kendaraan yang lewat.

- Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. - Pada alat-alat yang bergerak atau berputar seperti roll mill, bucket elevator

harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu :

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. - Setiap peraturan dan ketentuan yang ada harus dipatuhi.

- Perlu ketrampilan untuk mengatasi kecelakaan dengan menggunakan peratan yang ada.

- Setiap kejadian yang merugikan harus segera dilaporkan pada atasan.

- Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan

prasarananya harus dirancang sedemikian rupa sehingga menjamin kelangsungan

operasi suatu pabrik. Berdasarkan kebutuhannya, utilitas pada Pabrik Asam Oleat

adalah sebagai berikut:

1. Kebutuhan uap (Steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan listrik

5. Kebutuhan bahan bakar

7.1 Kebutuhan uap (Steam)

Dalam pabrik, uap digunakan sebagai media pemanas. Kebutuhan Steam

untuk masing-masing alat :

• Heater = 276,780 kg/jam • Splitter = 3.326,24 kg/jam • Kolom Fraksinasi 1 = 1.462,791 kg/jam • Kolom Fraksinasi 2 = 62,371 kg/jam +

= 4.238,66 kg/jam

Total kebutuhan steam adalah 4.238,66 kg/jam. Tambahan untuk kebocoran dan

lain-lain diambil faktor keamanan diambil sebesar 20% (Perry, 1997), maka:

Untuk faktor keamanan diambil 20% = 20% x 4.238,66 kg/jam

= 847,732 kg/jam.

Jadi, total steam yang dibutuhkan = 4.238,66 + 847,732 = 5.086,392 kg/jam.

Diperkirakan 80% kondensat dapat dipergunakan lagi (Evans, 1978)

Kondensat yang digunakan kembali = 80% x 5.086,392 kg/jam

= 4.069,113 kg/jam.

Kebutuhan air tambahan untuk umpan boiler = 20% x 5.086,392 kg/jam

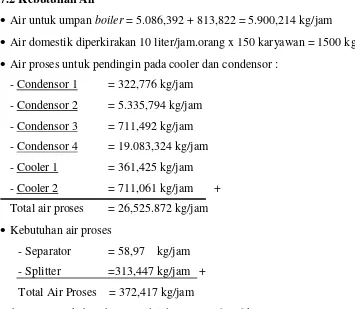

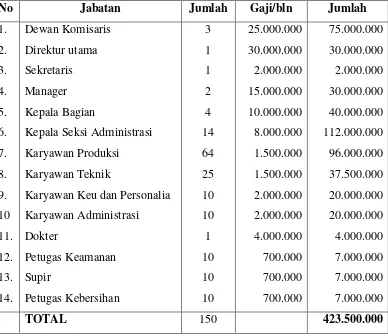

7.2 Kebutuhan Air

• Air untuk umpan boiler = 5.086,392 + 813,822 = 5.900,214 kg/jam

• Air domestik diperkirakan 10 liter/jam.orang x 150 karyawan = 1500 kg/jam. • Air proses untuk pendingin pada cooler dan condensor :

- Condensor 1 = 322,776 kg/jam

- Condensor 2 = 5.335,794 kg/jam

- Condensor 3 = 711,492 kg/jam

- Condensor 4 = 19.083,324 kg/jam

- Cooler 1

-

= 361,425 kg/jam

Cooler 2

• Kebutuhan air proses

= 711,061 kg/jam +

Total air proses = 26,525.872 kg/jam

- Separator = 58,97 kg/jam

- Splitter =313,447 kg/jam +

Total Air Proses = 372,417 kg/jam

Sehingga total kebutuhan air adalah = 33.926,086 kg/jam.

Sumur air untuk pabrik Asam Oleat ini adalah berasal dari sumur bor. Kualitas

[image:55.595.113.468.93.402.2]sumur bor didasarkan atas analisa hasil sumur bor PKS. PT. Abdi Budi Mulia seperti

Tabel 7.1 berikut:

Tabel 7.1 Kualitas sumur bor PKS. PT. Abdi Budi Mulia

Parameter Satuan Kadar

PH - 5,7

Alumina (Al2O3) mg/L 20,00

Silika (SiO3) mg/L 56,45

Kalsium (CaO) mg/L 5,85

Magnesium (MgO) mg/L 3,45

Klorida (Cl) mg/L 0,33

Sulfat (SO2) mg/L 0,38

Besi (FeO3) mg/L 9,50

Kandungan organik mg/L 1,45

[image:55.595.114.509.522.736.2]Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan

air dibangun fasilitas penampungan air yang merupakan tempat pengolahan air

sumur bor. Pengolahan air pada pabrik ini terdiri dari beberapa tahap, yaitu:

1. Pengendapan

2. Klarifikasi

3. Filtrasi

4. Deminiralisasi

5. Daerasi

7.2.1 Pengendapan

Pengendapan merupakan tahap awal dari pengolahan air. Pada bak

pengendapan, partikel-partikel padat yang berdiameter besar akan mengendap secara

gravitasi, sedangkan partikel-partikel yang lebih kecil akan terikut bersama air

menuju unit pengolahan selanjutnya. Diameter padat dalam air berkisar antara 10-4m (Alaerts, 1984). Untuk membunuh kuman-kuman dalam air dilakukan proses

klorinasi yaitu dengan mereaksikan air dengan klor. Klor yang digunakan biasanya

berupa kaporit (Ca(ClO)2

Kebutuhan air domestik = 1500 kg/jam ).

Kaporit yang digunakan mengandung 70% klorin (Alaerts, 1984). Kebutuhan klorin = 2 ppm dari berat air (Alaerts, 1984).

Kebutuhan kaporit =

000 . 000 . 1 7 , 0

1500 2 x x

= 4,285.10-3 kg/jam

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari

bak pengendapan dialirkan ke bak clarifier setelah diinjeksikan larutan alum

Setelah pencampuran, sambil dilakukan pengadukan maka akan terbentuk

flok-flok yang akan mengendap ke dasar clarifier secara gravitasi dan air jernih akan

keluar melimpah yang selanjutnya masuk ke penyaring pasir (sand filter) untuk

penyaringan.

Pemakaian alum (Al2(SO4)3) hingga 50 ppm terhadap air yang akan diolah, sedangkan perbandingan pemakaian alum (Al2(SO4)3) dan soda abu (Na2CO3

Total kebutuhan air = 33.926,086 kg/jam

)

adalah 1 : 0,54 (Baron, 1982).

Larutan alum yang dibutuhkan = 50.10-6

= 1,696 kg/jam.

x 33.926,086 kg/jam

Larutan soda abu yang dibutuhkan = 0,54 x 50.10-6 = 0.916 kg/jam.

7.2.3 Filtrasi

Filtrasi bertujuan untuk memisahkan flok dan koagulan yang masih terikut

bersama air. Pada proses filtrasi digunakan penyaring pasir (sand filter) yang terdiri

dari 3 lapisan, yaitu (Hammer, 1996):

x 33.926,086 kg/jam

• Lapisan I terdiri dari pasir hijau (green sand) setinggi 24 in • Lapisan II terdiri dari antrasit setinggi 12 in

• Lapisan III terdiri dari gravel setinggi 7 in

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan.

Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan

regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan. Untuk air umpan ketel, masih diperlukan pengolahan lebih lanjut, yaitu

proses demineralisasi dan deaerasi.

7.2.4 Demineralisasi

Air untuk umpan ketel harus murni yang bebas dari garam-garam terlarut,

untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah sebagai

berikut:

• Menghilangkan anion-anion SO42-, CO32-, Cl Alat-alat demineralisasi dibagi atas:

-a) Cation Exchanger

Penukar kation berfungsi untuk mengikat logam-logam alkali dan

mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran

kation Ca, Mg dan kation lain yang larut dalam air dengan kation resin. Resin yang

digunakan bermerek Daulite C-225.

Reaksi yang terjadi:

2H+R + Ca2+ Ca2+R2 + 2H 2H

+ +

R + Mg2+ Mg2+R2 + 2H+ Untuk regenerasi dipakai H2SO4

Ca

dengan reaksi sebagai berikut: 2+

R2 + 2H2SO4 CaSO4 + 2H+ Mg

R +

R2 + 2H2SO4 MgSO4 + 2H

b) Anion Exchanger

+

Anion exchanger berfungsi untuk mengikat atau menyerap anion-anion yang

terlarut dalam air seperti SO42-, Cl-, dan CO3 akan diikat oleh resin yang bersifat basa dengan merek R-Dowex, sehingga resin akan melepas ion OH

-2R-OH + SO

.

Persamaan reaksi yang terjadi dalam anion exchanger adalah:

42- R2SO4 + 2OH R-OH + Cl

-- RCl + OH

Perhitungan kesadahan kation

-

Air sumur bor PKS PKS. PT. Abdi Budi Mulia mengandung kation Ca, Mg dan Fe,

masing-masing: 5,85 ppm; 3,45 ppm; dan 9,5 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan kation = 5,8 + 3,45 + 9,5

= 18,8 ppm x

ppm 17,1

gr/gal 1

= 1,0964 gr/gal

= 3 3 x264,17gal/m

kg/m 995,68 kg/jam 214 , 900 . 5

= 1.565,422 gal/jam

Kesadahan air total = 1,0964 gr/gal x 1.565,422 gal/jam x 24 jam/hari

= 41.304,598 gr/hari = 41,305 kg/hari

Volume exchanger yang digunakan kapasitas = 7,7 Kgrain/ft3

3 grain 3 grain t 0,4989kg/f K kg 0,0648 x kg /ft K 7,7 = …(Nalco,1979)

Berarti kapasitas exchanger =

Volume kation exchanger =

EC total kesadahan = kg/hari 0,4989 kg/hari 41,305

= 82,792 ft3/hari Direncanakan menggunakan resin 0,1 ft

air kesadahan total EC x resin 3

Jumlah air yang diolah = x jumlah umpan boiler

= hari jam 24 x jam kg 5.900,214 kg/hari 41,305 kg/ft 0,4989 x ft

0,1 3 3

x

= 171,036 kg.

Waktu regenerasi =

boiler umpan air diolah yang air = kg/jam 5.900,214 kg 171,036

= 0,028 jam

Untuk regenerasi digunakan 6 lb H2SO4/ft3………(Nalco, 1979) Maka kebutuhan H2SO4

lb 2,2046 1kg x 24jam 1hari x hari ft 82,792 x ft lb 6 3 3 =

= 9,388 kg/jam

Perhitungan Kesadahan Anion

Air sumur bor PKS. PT. Abdi Budi Mulia mengandung anion Cl dan SO4, masing-masing 0,33 ppm dan 0,38 ppm.

Total kesadahan anion = (0,33 + 0,38) ppm

=0,71 ppm x

ppm gal gr 1 , 17 / 1

= 0,0415 gr/gal

Jumlah air yang diolah = 5.900,422 kg/jam

= 3

kg/m 995,68

kg/jam 5.900,422

x 264,17 gal/m3 = 1.565,477 gal/jam

Kesadahan air total = 0,0415 gr/gal x 1.565,477 gal/jam x 24 jam/hari

= 1.559,477 gr/hari = 1,559 kg/hari.

Volume exchanger digunakan memiliki kapasitas = 12 Kgrain/ft3

grain 3 grain K kg 0,0648 x kg /ft K 12 …(Nalco, 1979)

Berarti kapasitas exchanger = = 0,7776 kg/ft

/hari ft 004 , 2 kg/ft 0,7776 kg/hari 1,559 EC total kesadahan 3 3= = 3

Volume anion excnanger =

Direncanakan menggunakan resin 0,1 ft

air kesadahan total EC x resin 3

Jumlah air yang diolah = x jumlah umpan boiler

= hari jam 24 x jam kg 5.900,422 kg/hari 559 , 1 kg/ft 0,7776 x ft

0,1 3 3

x

= 7,063,247 kg

Waktu regenerasi = 1,197jam

kg/jam 5.900,214 kg 7.063,247 boiler umpan air diolah yang air = =

Untuk regenerasi digunakan 5 lb NaOH/ft3

lb 2,2046 1kg x 24jam 1hari x hari ft 2,004 x ft lb 5 3 3 ………….(Nalco, 1979)

Maka kebutuhan NaOH =

= 0,189 kg/jam

7.2.5 Deaerasi

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar uap

(anion exchanger) sebelum dikirim sebagai umpan ketel. Air hasil demeneralisasi

Pada proses deaerator ini, air dipanaskan hingga suhu 900

1. Al

C hingga gas yang

terlarut dalam air dapat dihilangkan. Pemanasan ini juga berfungsi untuk mencegah

perbedaan suhu yang besar dengan air umpan ketel sehingga beban ketel dapat

dikurangi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam

deaerator.

7.3 Kebutuhan bahan kimia

Kebutuhan bahan kimia sebagai berikut :

2(SO4)3 2. Na

= 1,696 kg/jam

2CO3

3. Kaporit = 0,004 kg/jam = 0,916 kg/jam

4. H2SO4

5. NaOH = 0,189 kg/jam = 9,388 kg/jam

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit proses = 1.017,3397 kW

2. Unit utilitas = 5,595 kW

3. Ruang kontrol dan laboratorium = 14,914 kW

4. Penerangan dan kantor = 14,914 kW

5. Bengkel = 29,828 kW

6. Perumahan = 22,371 kW

Total listrik = 1.047,971 kW

Untuk cadangan diambil 20% maka:

Listrik yang diperlukan = 1,2 x 1.047 kW = 1.325,965 kW

Untuk memenuhi kebutuhan listrik pada power plant digunakan 3 unit diesel engine

generatting set (2 operasi dan 1 stand by).

Efisiensi generator 80%, maka:

Daya output generator =

8 , 0

965 , 325 .

1 kW

= 1.657,456 kW…(Desphande, 1985)

7.5 Kebutuhan bahan bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik adalah minyak

solar karena solar mempunyai nilai bakar yang tinggi.

Keperluan bahan bakar :

a. Bahan bakar untuk generator :

Nilai bahan bakar solar : 19.860 Btu/lbm (Perry,1997)

Densitas bahan bakar solar : 0,89 kg/l

Daya output generator : 1.657,456 kW

Daya generator yang dihasilkan = 1.657,456 kW x (3.413 Btu/jam)/kW

= 5.656.897,328 Btu/jam

Jumlah bahan bakar =

m

lb btu

jam btu

860 . 19

328 5.656.897,

= 284,838 lbm/jam x 0,45359 kg/lbm

= 129,1996 kg/jam

Kebutuhan solar =

jam liter

jam kg

89 , 0

1996 , 129

= 145.26 liter/jam

b. Bahan bakar untuk ketel uap

Uap yang dihasilkan ketel uap = 5.086,392 kg/jam

Panas Superheated steam (400 0

0,8 ,78 11.682.933

C) = 2.296,9 kj/kg (Reklaitis, 1983)

Panas yang di butuhkan ketel = panas laten x total steam yang dihasilkan ketel

= 2.296,9 kj/kg x 5.086,392 kg/jam

= 11.682.933,78 kj/kg

Efisiensi ketel uap = 80 %

Total kebutuhan, Qk =

= 14.603.667,23 kj/jam

= 13.841.808,51 Btu/ jam

Nb: 5500 kkal/kg = 9889 Btu/jam (PKS. Abdi Budi Mulia)

Jumlah bahan bakar = Qk/ Nb

=

Btu/lbm 9889

jam Btu/ ,51 13.841.808

= 1.399,71 lbm/jam

= 634,89 kg/jam

7.6 Unit Pengolahan Limbah

Limbah suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer,

karena limbah mengandung bermacam-macam zat yang dapat membahayakan alam

sekitarnya maupun manusia itu sendiri, seperti : metil ester, gliserol, etanol, sabun,

KOH, trigliserida, asam palmitat, dan lain-lain. Demi kelestarian lingkungan hidup,

maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah cair pabrik pembuatan asam oleat ini meliputi:

1. Limbah cair hasil sisa proses produksi

Limbah yang berasal dari hasil sisa proses produksi ini hádala impuritis yang

berasal bahan baku.

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat

pada peralatan pabrik.

3. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang

digunakan untuk menganalisa mutu bahan baku yang dipergunakan untuk

penelitian dan pengembangan proses.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik: • Dari sisa proses produksi = 3,4 liter/jam • Dari pencucian peralatan pabrik

Total air buangan = 100 + 50 + 3,4

= 153,4 ltr/jam = 0,1534 m3/jam Asumsi menggunakan BOD5 pabrik oleokimia :

BOD5 = 507 mg/l (P.T. SOCI, Februari 2006) Dari nilai BOD5

Panjang bak : 25,38 m

di atas, maka dipilihlah pengolahan limbah cai