ANALISIS FAKTOR-FAKTOR YANG MEMPENGARUHI

KUALITAS TEH BOTOL SOSRO DENGAN MENGGUNAKAN

METODE ANAVA DI PT SINAR SOSRO

KARYA AKHIR

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Sains Terapan

Oleh

HERPINA S GINTING

025204015

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2008

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan yang Maha Esa yang telah melimpahkan rahmat dan karunia-Nya dengan membrikan kesehatan, kekuatan dan kesabaran kepada penulis sehingga penulis dapat menyelesaikan Laporan Karya Akhir yang berjudul “Analisis Faktor – Faktor Yang Mempengaruhi Kualitas Teh Botol Sosro Dengan Menggunakan Metode Anava Di PT. Sinar Sosro Deli Serdang”

Penelitian ini dilaksanakan di PT. Sinar Sosro Deli Serdang, yang merupakan perusahaan yang bergerak dibidang industri minuman khususnya minuman Teh. Penelitian Karya Akhir ini bertujuan agar Pt. Sinar Sosro yang memproduksi minuman Teh diharapkan mampu meningkatkan kualitas produk.

Semoga dengan dengan dibuatnya Laporan Karya Akhir ini dapat memberi manfaat bagi semua pihak yang memerlukan, akhir kata penulis mengucapkan terima kasih dan memohon maaf yang sebesar-besarnya jika ada kesalahan maupun kekurangan dalam penyusunan Laporan Karya Akhir ini. Semoga Laporan Kerja Karya Akhir ini bermanfaat bagi kita semua.

Medan, 6 Juni 2008

UCAPAN

TERIMAKASIH

Puji dan syukur penulis panjatkan kehadirat Tuhan yang Maha Esa yang telah melimpahkan rahmat dan karunia-Nya dengan membrikan kesehatan, kekuatan dan kesabaran kepada penulis sehingga penulis dapat menyelesaikan Laporan Karya Akhir yang berjudul “Analisis Faktor – Faktor Yang Mempengaruhi Kualitas Teh Botol Sosro Dengan Menggunakan Metode

Anava Di Pt. Sinar Sosro Deli Serdang”.

Pada kesempatan ini penulis mengucapkan terimakasih yang sebesar-besarnya kepada semua pihak yang telah memberikan bantuan kepada penulis hingga selesainya Laporan Karya Akhir ini, terutama kepada

1. Ibu Ir. Rosnaini Ginting, MT, selaku Ketua Jurusan Departemen Teknik Manajemen Pabrik D IV USU, atas segala nasihat dan dukungan yang diberikan sehingga saya dapat menyelesaikan Laporan Karya Akhir ini.

2. Bapak Ir. Poerwanto, Msc, dan Ibu Ir. Nurhayati Sembiring, MT, selaku dosen Pembimbing, atas bimbingan, kesabaran dan arahan yang diberikan kepada saya, sehingga saya dapat menyelesaikan Laporan Karya Akhir ini.

3. Bapak Yaya Zakarya, selaku pembimbing di PT. Sinar Sosro (terima kasih atas bimbinganya.

5. Adik saya yang tercinta, Melda Florida, Baskami, Seriulina, dek terimakasih atas dukungan, kasih sayang, semangat, perhatian, kesabaran dan nasihat yang selalu tercurah untuk saya, sehingga saya dapat menyelesaikan Laporan Karya Akhir ini.

6. Teman-teman di Teknik USU yang telah mendukung saya sehingga Laporan Karya Akhir ini dapat diselesaikan dengan baik. Kepada teman terbaik saya : Angelina P.S, Erni, Yunita, Bunga Lesa, Dina Rilannita, terima kasih atas pertemanan, waktu, dukungan, perhatian dan kesabaran untuk selalu menemani saya selama penyusunan Laporan Karya Akhir ini.. Kepada Ela, Nadia, Melda, Friska, David, Kristanta, Rio, Yuda, dan juga teman-teman lain yang tidak tersebut namanya, terimakasih atas dukungan, semangat, perhatian, arahan, waktu dan nasihat yang selalu untuk saya sehingga Laporan Karya Akhir ini dapat diselesaikan.

7. Teman-teman terbaik saya, Kepada K’Aderita, Florenta, B’Jimmy, Dodi, Holden, Donal, Aldo, David, B’Reynold dan teman yang lainnya, terimakasih atas dukungannnya sehinngga Laporan Karya Akhir ini.dapat diselesaikan. 8. Seluruh Karyawan Departemen Teknik Industri, Kepada Bang Bowo, Bang

Ijo, Namboru, Bang Kumis, Kak Rama terimakasih atas dukungannnya sehinngga Laporan Karya Akhir ini.dapat diselesaikan.

Medan, 6 juni 2008

ABSTRAK ... i

KATA PENGANTAR... ii

UCAPAN TERIMAKASIH... iii

DAFTAR ISI... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN

1.1. Latar Belakang Permasalahan... I-1

1.2. Rumusan Permasalahan ... I-2

1.3. Tujuan dan Sasaran Penelitian ... I-2

1.4. Manfaat Penelitian ... I-3

1.5. Ruang Lingkup Penelitian... I-3

1.5.1. Pembatasan Masalah ... I-3

1.5.2. Asumsi–asumsi yang digunakan ... I-3

1.6. Sistematika Penulisan Tugas Sarjana... I-4

II. GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Usaha... II-3

2.3. Lokasi Perusahaan ... II-4

2.4. Daerah Pemasaran... II-4

2.5. Proses Produksi... II-5

2.5.1. Bahan yang Digunakan ... II-5

2.5.2. Uraian Proses ... II-10

2.6.2. Peralatan ... II-25

2.6.3. Utilitas ... II-25

2.6.4. “Safety &Fire Protection”... II-27

2.7. Sruktur Organisasi Perusahaan ... II-28

2.8. Jumlah Tenaga Kerja dan Jam Kerja ... II-29

2.8.1 Tenaga Kerja ... II-29

2.8.2 Jam Kerja ... II-31

2.9. Sistem Pengupahan Dan Fasilitas ... II-32

III. LANDASAN TEORI

3.1. Pengertian Mutu ... III-1

3.2. desain Eksperimen ... III-2

3.3. Efek dan Interaksi ... III-8

3.4. Jenis-Jenis Rancangan ... III-10

3.5. Eksperimen Faktorial ... III-15

3.6. Desain Faktorial 2k... III-16

3.6.1. Desain Faktorial 22... III-17

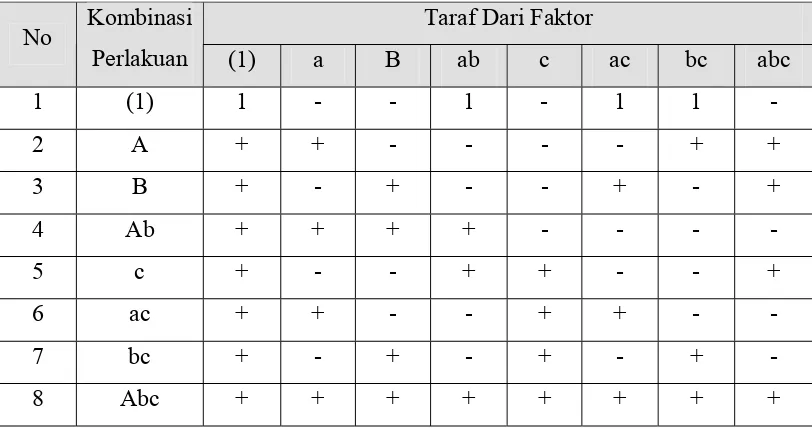

3.6.2. Desain Faktorial 23... III-21

3.7. Metode Yates Untuk Desain Faktorial 2k... III-23

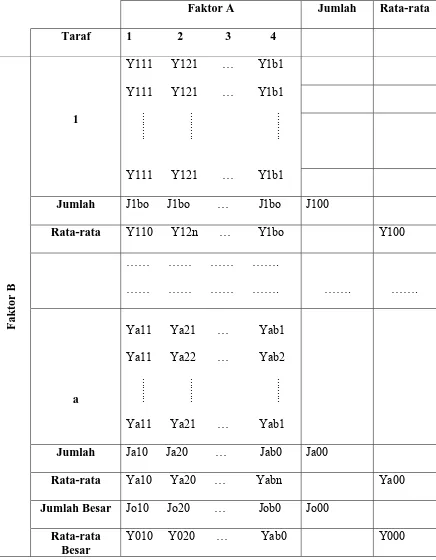

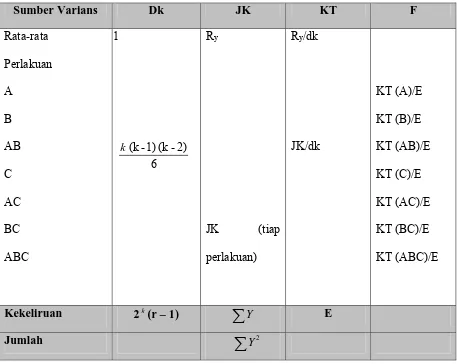

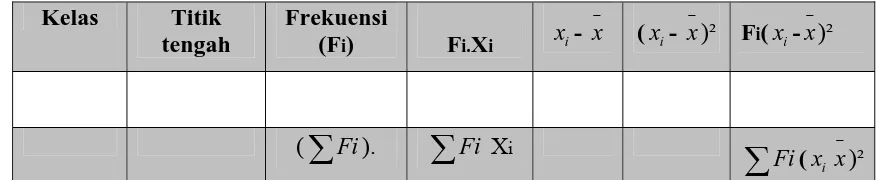

3.8. Analisa Varians ... III-24

3.9. Uji Normalitas ... III-32

3.10. Proses Optimasi ... III-35

IV. METODOLOGI PEMECAHAN MASALAH

4.1. Lokasi dan Waktu Penelitian ... IV-1

4.2. Objek Penelitian... IV-1

4.4. Pelaksanaan Penelitian... IV-2

4.5. Variabel Penelitian... IV-2

4.6. Pengumpulan Data ... IV-2

4.7. Pengolahan Data ... IV-3

4.8. Analisa Data... IV-3

4.9. Kesimpulan dan Saran ... IV-3

V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1.Pengumpulan Data ... V-1

5.2.Pengolahan Data ... V-3

5.2.1. Uji Normalitas Data... V-3

5.2.2. Penentuan Faktor yang Berpengaruh ... V-9

5.2.3. Tahap Optimasi Terhadap 2 Variabel Yang Paling

Berpengaruh ... V-13

5.2.4. Pengolahan Dengan Software SPSS ... V-20

VI. ANALISA DAN PEMECAHAN MASALAH

6.1. Analisa dan Pembahasan... VI-1

6.2. Faktor-Faktor Yang Berpengaruh Terhadap Kadar Tanin... VI-2

6.3. Analisa dan Pemecahan Masalah Dengan Software SPSS .... VI-3

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

HALAMAN

Tabel 2.1. Perincian Tenaga Kerja ……….... Tabel 2.2. Perincian Tenaga Kerja (Lanjutan)………. Tabel 2.3. Perincian Tenaga Kerja (Lanjutan) ……… Tabel 3.1. Perlakuan Kombinasi Dari Level-Level Faktor A dan Faktor ….II-18 Tabel 3.2. Tanda Koefisen Efek Untuk Desain Faktorial 22 ……… II-21 Tabel 3.3. Tanda Koefisien Efek Untuk Eksperimen 23………II-22 Tabel 3.4. Skema Perhitungan Kontras Dengan Metode Yates

untuk desain faktorial 2………II-24 Tabel 3.5. Skema Perhitungan Kontras Dengan Metode Yates

untuk Desain Faktorial 23 Dengan r ObservasiTiapSel…………II-26 Tabel 3.6. Skema Sampel Untuk Desain Faktorial 23

(n pengamatan tiap sel)………II-26 Tabel 3.7. Daftar ANAVA Untuk Desain Eksperimen Faktorial…………..II-29 Tabel 3.8. Daftar Analisa Varians (ANAVA) Untuk Eksperimen

Faktorial 2k Dengan r kali Replikasi Untuk Tiap Sel.………….III-31 Tabel 3.9. Daftar Distribusi Frekuensi ………III-33 Tabel 3.10. Daftar Uji Normalitas…... ………..III-34 Tabel 5.1. Faktor-Faktor Pada The Mix Tank yang Berpengaruh

Terhadap Kadar Tanin………..V-2 Tabel 5.2. Data Kadar Tanin Akibat Pengaruh Suhu,

Waktu, dan Kecepatan Putaran di Mesin extract tea………V-3 Tabel 5.3. Distribusi Frekuensi Hasil Pengolahan Data……….V-4 Tabel 5.4. Hasil Pengolahan Data Untuk Uji Normalitas………...V-7 Tabel 5.5. Daftar Frekuensi Amatan dan Frekuensi Harapan

DAFTAR TABEL (LANJUTKAN)

HALAMAN

Tabel 5.6. Perhitungan Awal Data Untuk Analisa Varians

DAFTAR GAMBAR

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Teknologi yang berkembang saat ini menimbulkan persaingan yang semakin ketat karena itu perusahaan harus meningkatkan kinerjanya agar dapat terus bertahan dan berkembang. Salah satu cara untuk mencapai hal itu adalah dengan memperbaiki proses produksi dan kualitas produksi, sehingga permintaan pasar dapat terpenuhi, baik dari segi waktu maupun dari segi mutu produk.

PT. Sinar Sosro adalah sebuah perusahaan yang bergerak dalam bidang industri minuman teh. Pada proses pembuatan teh botol sosro ada faktor yang perlu diperhatikan, dalam hal ini adalah kualitas dari teh botol sosro agar memenuhi spesifikasi yang diharapkan atau yang telah ditentukan. Salah satu parameter yang mempengaruhi kualitas teh botol sosro adalah optimasi ekstraksi kadar tanin pada proses penyeduhan teh. Penyeduhan dilakukan di mesin extract tea untuk mengekstrak kandungan tanin dalam teh karena tanin merupakan komponen teh yang dapat mempengaruhi rasa pada teh. Tanin juga menjadi zat unggulan dalam teh yang bermanfaat buat kesehatan. PT. Sinar Sosro menetapkan Standar tanin yang terkandung dalam teh botol sosro yaitu 950-1150 ppm.

sehingga dengan analisa ini dapat diambil suatu solusi dalam menanggulanginya. Beberapa faktor yang dapat mempengaruhi kadar tanin adalah lamanya waktu penyeduhan, putaran saat proses penyeduhan juga temperatur pada proses penyeduhan.

1.2. Rumusan Permasalahan

Dari latar belakang masalah tersebut maka dapat dirumuskan masalah yaitu:

1. Apakah lamanya waktu penyeduhan mempengaruhi kadar tanin pada saat proses penyeduhan ?

2. Apakah kecepatan putaran pada saat proses penyeduhan mempengaruhi kadar tanin ?

3. Apakah suhu pada saat proses penyeduhan mempengaruhi kadar tanin ?

1.3. Tujuan dan Sasaran Penelitian

Tujuan yang ingin dicapai dan sasaran penelitian secara spesifik adalah sebagai berikut:

1. Untuk mengetehui faktor-faktor yang paling mempengaruhi mutu teh khususnya kadar tanin dalam penyeduhan dengan melakukan penelitian pada saat proses produksi di mesin extract teadan juga di quality control.

3. Untuk mendapatkan kualitas teh yang baik sesuai dengan spesifikasi yang telah ditentukan.

1.4.Manfaat Penelitian

Manfaat dari penilitian ini adalah sebagai berikut :

1. Untuk mendapatkan faktor mana yang paling berpengaruh terhadap optimasi ekstraksi kadar tanin pada proses penyeduhan teh sehingga dapat diuji sebagai bahan masukan bagi perusahaan untuk peningkatan kualitas produknya.

2. Mampu memberikan sumbangan pikiran dalam meningkatkan mutu dari teh botol sosro tersebut.

1.5. Ruang Lingkup Penelitian

1.5.1. Pembatasan Masalah

Untuk lebih mengarahkan penganalisaan/pemecahan masalah maka ruang lingkup permasalahan dibatasi sebagai berikut :

1. Bagian proses yang diteliti adalah Proses Penyeduhan untuk mengekstrak kandungan tanin.

2. Faktor yang berpengaruh hanya dibatasi pada suhu, kecepatan dan lama penyeduhan saja dengan mengkombinasikannya.

1.5.2. Asumsi-asumsi yang Digunakan

1. Seluruh data yang diperoleh dari perusahaan & sumber lain setelah dipertimbangkan kelayakannya adalah benar

2. Mesin dan perlatan dalam keadaan baik & normal, dengan bahan baku & bahan penolong yang masuk berada dalam kondisi baik.

3. Taraf kepercayaan ( ) yang digunakan adalah 0,05

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan tugas sarjana yang dilakukan pada studi ini adalah sebagai berikut :

BAB I PENDAHULUAN

Menjelaskan tentang latar belakang masalah, perumusan masalah, tujuan penelitian, manfaat penelitian, ruang lingkup penelitian dan sistematika penulisan.

BAB II GAMBARAN UMUM PERUSAHAAN

Menguraikan secara singkat sejarah dan gambaran umum perusahaan, struktur organisasi dan manajemen, jumlah tenaga kerja dan jam kerja, system pengupahan dan fasilitas pada perusahaan.

BAB III LANDASAN TEORI

BAB IV METODOLOGI PENELITIAN

Mengemukakan metode-metode penelitian yang meliputi tempat dan waktu penelitian, subjek penelitian, peralatan, pelaksaan penelitian, pengumpulan data, pengolahan data, analisis dan evaluasi.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasikan seluruh data pada objek penelitian dengan permasalahan dan dilanjutkan pengolahan data sesuai metode yang diinginkan.

BAB VI PEMECAHAN MASALAH DAN PEMBAHASAN HASIL

Menganalisa dan mengevaluasi hasil penelitian secara keseluruhan berdasarkan hasil penelitian dan pengolahan data

BAB VII KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan minuman Sosro pada awalnya merupakan perusahaan keluarga yang didirikan oleh Bapak Sosrodjojo (alm) pada tahun 1940. Merek Sosro yang dipakai merupakan singkatan dari nama Bapak Sosrodjojo yang mulai merintis usaha teh wangi melati pada tahun 1940 di Slawi. Teh wangi melati diperkenalkan pertama kali bermerek Cap Botol. Tahun 1965 teh wangi melati Cap Botol yang sudah terkenal di daerah Jawa dan mulai diperkenalkan di Jakarta.

Generasi kedua Sosro dimulai dengan inovasi teh siap minum dengan pendistribusian secara nasional dan mempunyai kantor di daerah Cakung, suatu daerah perbatasan antara Jakarta Timur dan Bekasi. Pada saat Sosro memasuki generasi ketiga (1990), dimulai pengembangan usaha minuman ke berbagai variasi cita rasa, target, segmen, benefit dan kemasan. Cakupan distribusi produk telah menambah kawasan internasional dan tetap menempati kantor usaha di wilayah Cakung.

Kencono oleh Gubernur Sumatera Utara yang pada waktu itu adalah Bapak Kaharuddin Nasution.

Pada tanggal 2 Januari 1995, perusahaan ini berganti nama dari PT. Toba Sosro Kencono menjadi PT. Reksobudi Adijaya. Hal ini terjadi karena adanya pergantian mesin produksi, dimana mesin milik PT. Sinar Sosro Kencono dibawa ke Unggaran (Jawa Tengah) sedangkan mesin penggantinya dibawa dari Jakarta, sehingga PT. Sinar Sosro Kencono berpindah alamat ke Unggaran. Perpindahan mesin ini didasarkan pada kapasitas produksi dan permintaan konsumen.

PT. Reksobudi Adijaya hanya 5 tahun beroperasi, karena pada tanggal 1 Januari 2000 terjadi penggabungan (merger) dari seluruh pabrik/perusahaan yang berada di bawah Sosro Group. Penggabungan ini bertujuan untuk memperkuat asset dan bisnis dibidang minuman ringan dalam rangka menghadapi era globalisasi perdangangan pasar bebas, sehingga PT. Reksobudi Adijaya berganti nama menjadi PT. Sinar Sosro dengan status cabang di setiap unit pabrikan, sedangkan kantor pusat tetap berada di Cakung Jakarta Timur.

Pabrik Teh Botol Sosro yang berada di bawah Sosro Group adalah sebagai berikut :

1. PT. Sinar Sosro Cakung (kantor Pusat), Cakung – Jakarta Timur 2. PT. Sinar Sosro Pabrik Tambun, Bekasi – Jawa Barat

3. PT. Sinar Sosro Pabrik Gresik, Surabaya – Jawa Timur 4. PT. Sinar Sosro Pabrik Pandeglang, Banten

7. PT. Sinar Sosro Pabrik Deli Serdang, Tanjung Morawa – Sumatera Utara

8. PT. Sinar Sosro Pabrik Cibitung, Jawa Barat 9. PT. Sinar Sosro Palembang

Sehubungan dengan semakin besarnya permintaan pasar terhadap hasil produksi maka tanggal 7 Juni 2000, diresmikan pemakaian mesin produksi yang baru (lini II) di PT. Sinar Sosro Pabrik Deli Serdang.s Mesin ini merupakan mesin pertama yang digunakan untuk memproduksi Teh Botol Sosro.

2.2. Ruang Lingkup Bidang Usaha

PT. Sinar Sosro Cabang Deli Serdang menghasilkan minuman Teh Botol Sosro berukuran 220 ml, Fuit Tea Botol, Fruit Tea Genggam, dan AMDK (Air Minum Dalam Kemasan) dengan merek Prima dalam ukuran galon 19 liter. Sedangkan jenis-jenis produk lainnya diproduksi oleh PT. Sinar Sosro cabang lainnya.

Gambar 2.1. Sistem Distribusi Minuman Teh Botol Sosro

2.3. Lokasi Perusahaan

PT. Sinar Sosro pada dasarnya terdiri atas delapan Pabrik, dan untuk

wilayah Sumatera Utara PT. Sinar Sosro Pabrik Deli Serdang terletak di km 14,5 Tanjung Morawa - Sumatera Utara. Dan sebagai kantor pusat dari PT. Sinar Sosro

berada di Cakung - Jakarta Timur.

2.4. Daerah Pemasaran

Pada era 90-an, PT. Sinar Sosro memasuki generasi ke III dengan pengembangan usaha minuman ke berbagai cita rasa, target, segmen, benefit dan kemasan. Setelah itu, cakupan distribusi produknya telah merambah ke kawasan Internasional dan tetap menempati kantor pusat di wilayah Cakung - Jakarta Timur.

Untuk memenuhi kebutuhan konsumen agar mendapat produk terbaik dengan mutu tetap terjaga, maka Sosro melakukan langkah sertifikasi produk. Saat ini, setiap produk Sosro dijamin halal oleh POM MUI dan dengan standar higienis yang dijamin DEPKES RI. Adapun kualitas pengolahan dan produknya terjaga melalui sertifikasi ISO 9001 : 2000.

PT. Sinar Sosro

Fabrikan

PT. Sinar Sosro

Penjualan

Pelanggan Pemakai langsung dan

2.5. Proses Produksi

Untuk menghasilkan produk minuman Teh Botol Sosro, pabrik PT. Sinar Sosro ditunjang oleh tiga bagian utama, yaitu :

1. Air, merupakan bahan baku utama dalam proses pembuatan Teh Botol Sosro. Dalam proses pembuatannya perusahaan ini banyak menggunakan Air, karena digunakan juga sebagai bahan pendukung proses seperti: Sanitasi tangki, boiler mesin washer (pencuci botol), sanitasi filter dan untuk keperluan mandi.

2. Teh, digunakan pada proses pembuatan Teh Botol Sosro adalah teh wangi melati (jasmine tea) yang terbuat dari teh hijau yang dicampur dengan bunga melati yang baru mekar.

3. Gula, Standar gula yang digunakan untuk pembuatan Teh Botol Sosro mempunyai tingkat kemanisan sekitar > 9° brix (° brix merupakan persentase sukrosa yang terkandung pada gula)

b. Standar Mutu Teh

Standar Mutu Teh adalah teh wangi melati (jasmine tea) yang terbuat dari teh hijau yang dicampur dengan bunga melati yang baru mekar yang didatangkan dari Perkebunan Teh di Slawi – Jawa Tengah.

c. Standar Mutu Gula

sukrosa yang terkandung pada gula). Gula didatangkan dari Inggris, Thailand, Malaysia dan lain-lain.

2.5.1. Bahan yang Digunakan

Bahan yang digunakan oleh PT. Sinar Sosro untuk menghasilkan Teh Botol Sosro, akan dikelompokkan berdasarkan proses produksinya, yaitu :

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimia yang langsung ikut di dalam proses produksi sampai dihasilkan produk jadi.

Bahan Tambahan adalah semua bahan yang digunakan pada proses produksi untuk memberikan nilai tambah pada suatu produk dimana komponen ini tidak dapat dibedakan secara jelas dengan produk akhirnya.

Bahan Penolong adalah bahan-bahan yang digunakan dalam proses produksi yang digunakan langsung atau tidak langsung dalam suatu proses produksi untuk mendapatkan produk yang diinginkan tetapi bahan itu tidak ikut pada proses produksi.

a. Bahan Baku

1. Air

Air merupakan bahan baku utama dalam proses pembuatan Teh Botol Sosro. Dalam proses pembuatannya perusahaan ini banyak menggunakan Air, karena digunakan juga sebagai bahan pendukung proses seperti: Sanitasi tangki, boiler mesin washer (pencuci botol), sanitasi filter dan untuk keperluan mandi. Air yang digunakan berasal dari 2 sumur bor yang mempunyai kedalaman 200 m dari permukaan tanah. Sebelum digunakan, air sumur bor ini mendapat perlakuan pendahuluan terlebih dahulu, tujuannya untuk menurunkan tingkat kesadahannya. Karena tingkat kesadahan dapat merusak kesehatan yang pada akhirnya akan merugikan perusahaan, selain tingkat kesadahan yang tinggi dapat menyebabkan kerak pada mesin dan peralatan yang digunakan.

2. Teh

Teh yang digunakan pada proses pembuatan Teh Botol Sosro adalah teh wangi melati (jasmine tea) yang terbuat dari teh hijau yang dicampur dengan bunga melati yang baru mekar. Digunakan bunga melati yang baru mekar karena bunga yang baru mekar akan menimbulkan wangi yang maksimal sehingga akan mempengaruhi aroma pada proses pembuatan teh wangi melati. Teh wangi melati ini didatangkan dari PT. Gunung Slamet, Slawi, Tegal (Jawa Tengah) yang setiap kemasannya 25.5 kg/goni.

3. Gula

pembuatan Teh Botol Sosro mempunyai tingkat kemanisan sekitar > 9° brix (° brix merupakan persentase sukrosa yang terkandung pada gula) dan kemasannya 50 kg/goni.

b. Bahan Penolong

Bahan tambahan adalah bahan yang ditambahkan pada proses produksi untuk melengkapi dan memperbaiki mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah sebagai berikut:

1. Filter Aid (Celaton)

Tepung yang digunakan pada cosmos filter untuk menyaring Teh Cair Pahit dan sirup sehingga berwarna bening.

2. Chlorine

Digunakan untuk proses pengolahan air untuk membunuh bakteri, membilas botol dan sanitasi peralatan.

3. Pasir Silika

Digunakan sebagai media penyaring pada sand filter pada proses pengolahan air agar dapat menyaring benda – benda asing yang terlarut dalam air yang diolah.

4. Kaustik Soda (NaOH)

Produksi / Supplier : PT. Duta Kimia dan Mkarindo Jaya Chemical Kemasan : 25 kg / Zald

Digunakan pada saat proses pencucian botol pada bottle washer sebagai deterjen.

c. Bahan Tambahan

Bahan penolong adalah bahan yang digunakan langsung atau tidak langsung dalam rangka memperlancar proses produksi tetapi tidak ikut dalam produk akhir. Bahan penolong yang digunakan adalah sebagai berikut:

1. Botol

Botol merupakan kemasan untuk menyimpan teh cair manis. Botol juga berfungsi sebagai pengenal produk (brand image).

Produksi : PT. Mulia Glass

Jenis : Botol Teh Botol Sosro Ukuran 220 ml Kemasan : Botol Kosong dan Palet Botol

2. Crown Cork

Crown Cork digunakan sebagai penutup botol agar teh cair manis tidak tumpah saat didistribusikan. Pada crown cork sudah tercantum merek perusahaan.

Produksi : PT. Ancol Terang Jenis : Crown Cork TBS Bahan Baku : Tin Free Steel

3. Krat

Satuan produksi minuman ringan adalah krat. 1 krat berisi 24 botol Teh Botol Sosro.

Produksi : PT. Mulia Glass Jenis : TBS Krat Merah 4. Ink Solution

Ink (tinta) digunakan sebagai bahan untuk mencetak kode produksi untuk setiap botol.

2.5.2. Uraian Proses

Uraian proses yang diberikan adalah uraian proses produksi pembuatan Teh Botol Sosro. Sebelum proses pembuatan Teh botol Sosro dimulai dilakukan pengolahan air (Water Treatment) terlebih dahulu karena air merupakan faktor penentu dalam proses pembuatan minuman Teh botol Sosro.

Water Treatment adalah proses penanganan air untuk pemurnian terhadap kandungan-kandungan di dalam sumur baik yang bersifat kimia dan fisika. Maksud dan Tujuan dilakukan proses Water Treatment adalah agar diperoleh air yang jernih, tanpa rasa & warna sesuai standar

2. Proses Pembuatan Teh Cair Pahit (TCP)

Teh wangi melati (Jasmine Tea) dimasukkan ke dalam extract tea tank

dari pintu sisi belakang tanki yang ditutup rapat kemudian air dari buffer tank

90 ºC dan tujuannya untum mengextract kandungan tanin dalam teh, karena tanin merupakan komponen teh yang mempengaruhi warna, aroma, dan rasa pada teh. Setelah penyeduhan selesai, extract tea tank langsung memisahkan ampas tehnyakarena di dalam extract tea tank terdapat saringan ynag terbuat dari kasa. Teh yang telah terpisah dari ampasnya akan mengalai penyaringan tahap awal yang tujuannya adalah untuk memisahkan kotoran kasar lainnya. Penyaringan ini terjadi didalam Niagara filter yang kemudian dilanjutkan dengan penyaringan tahap kedua dengan filtrox filter yang mempunyai 30 lapisan dengan ukuran 0.4 mikron. Penyaringan ini tujuannya untuk menyaring teh cair pahit (TCP) dari material halus sehingga akan diperoleh TCP yang sesuai dengan standar sosro.

3. Proses Pembuatan Sirup

Gula dimasukkan sebanyak 500 kg/batch kedalam sugar dissolver tank

melalui pengumpan lalu dicampur dengan air panas dengan suhu 105ºC. Air yang digunakan adalah air softener yang dilewatkan melalui Plat Heat Exchanger (PHE) dengan temperatur keluar 70 – 80 0C. Proses yang terjadi di

Plat Heat Exchanger (PHE) adalah proses pertukaran atau perpindahan panas antara steam temperatur tinggi dan air softener bertemperatur rendah.

Proses pemasakan gula dilakukan di dalam hopper lalu dipompakan ke

desorver tank berfungsi sebagai tempat pelarutan dan pengadukan gula. Di

desorver tank penambahan air softener dilakukan.

tahap awal yang bertujuan untuk menyaring partikel kecil dan menjernihkan sirup. Sirup dialirkan ke softener untuk menghilangkan kesadahannya. Sirup yang telah jernih dialirkan ke buffer syrup.

4. Proses Pembuatan Teh Cair Manis (TCM)

Pencampuran Syrup dan TCP dilakukan di mix tank dalam keadaan panas. Kapasitas mix tank 6200 liter yang dilengkapi dengan pemanas yang berbentuk spiral menggunakan media steam dan thermometer. Temperature di dalam mix tank berkisar 90 – 95 0C dilakukan pengendalian kualitas standar produksi untuk kadar kemanisan dan warna teh cair. Campuran sirup dan TCP filtrate volume 5000 liter dikirim ke mix tank dengan lama waktu berkisar 45 – 60 menit diaduk untuk dihomogenkan. Pada saat volume 1000 liter, dengan menjalankan pompa transfer syrup di transfer dengan volume 1000 liter dari

buffer tank. Operator QC mengambil sample melalui kran melalui mix tank

tidak masuknya benda asing ke TCM pada saat sirkulasi yang dapat mempengaruki produk akhir.

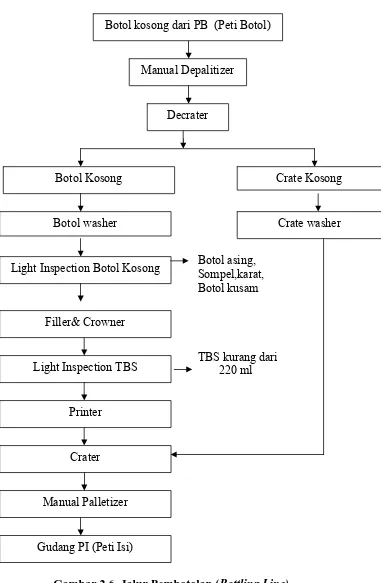

5. Pembotolan

TCM yang dihasilkan dikemas dalam botol kaca yang mempunyai volume 220 ml. Karena investasi untuk botol cukup mahal, maka dapat dipakai prinsip pengembalian botol (returnable bottle), artinya konsumen hanya memnbeli isinya saja tidak dengan botolnya. Proses pembotolan (bottling line) dapat dilihat pada gambar 2.6. Didalam gudang Peti Botol ini, botol dipisahkan dari

Manual Depalitizer

Decrater

Botol Kosong Crate Kosong

Botol kosong dari PB (Peti Botol)

Crate washer Botol washer

Light Inspection Botol Kosong

Filler& Crowner

Light Inspection TBS

Printer

Crater

Manual Palletizer

Gudang PI (Peti Isi)

Botol asing, Sompel,karat, Botol kusam

TBS kurang dari 220 ml

a. Pensortiran Botol

Peti berisi botol kosong kotor dibawa dari gudang dengan memakai

forklift. Botol dipisahkan dari peti memakai mesin autz packer. Mesin mengambil botol kosong dari peti dan meletakkanya di chain conveyor.

Pada tahap awal operator akan mensortir botol. Botol –botol kotor berat, kena cat, pecah , berjamur / lumut akan disisihkan. Untuk botol kotor berat, berjamur, kena cat yang masih bisa digunakan akan dibersihkan secara manual.

b. Pencucian Botol

Botol yang lewat penyortiran dibawa chain conveyor ke mesin washer. Proses pencucian botol pada mesin washer terdiri dari beberapa tahap pencucian dengan tujuan agar botol bersih dan steril. Tahapan yang dilakukan adalah sebagai berikut :

a. Preposition Spraying

Tahap ini merupakan tahap pembasahan awal dimana botol akan disemprot dengan air yang tujannnya adalah untuk menghilangkan kotoran yang mudah lepas.

b. Preposition Soaking

Tahap ini botol mengalami pencelupan yang tujuannya untuk melunakkan kotoran yang tidak mudah lepas dapat terlepas dengan mudah.

Tahap ini disebut juga tahap penyabunan dimana larutan yang digunakan sebagai bahan sabun adalah NaOH. Botol mengalami pencelupan dan penyemprotan dengan air yang berkekuatan tinggi.

d. LYE II

Tahap ini botol akan mengalami pembilan tahap awal. Tujuan proses ini untuk membersihkan botol dari kotoran-kotoran yang masih melekat pada permukaan botol.

e. Hot Water I

Tahap ini dilakukan dengan pembilasan sisa NaOH dengan suhu tinggi. Suhu tinggi dimaksudkan untuk mematikan bakteri dan mikroba lainnya yang tahan terhadap panas. Pembilasan dilakukan dengan cara penyemprotan air panas pada bagian luar dan dalam botol.

f. Hot Water II

Tahap ini botol mengalami penyemprotan ulang pada bagian luar dari dalam botol dengan air panas sehingga botol benar-benar bersih dari larutan sabun dan mikroba.

g. Fresh Water

Tahap ini botol disemprot dengan air segar yang panas untuk mensterilisasi dan untuk memastikan kebersihan, botol sehingga botol yang keluar dari mesin pencuci benar-benar dalam keadaan bersih dari kotoran dan bakteri.

efisiensi penggunaan air. Pencucian krat kosong dilakukan dengan menggunakan mesin crate washer. Air yang dipakai berasal dari hot water I, dimana prinsip pencuciannya hanya penyemprotan bagian luar dan dalam krat. Setelah bersih krat masuk ke crater yaitu mesin yang digunakan untuk pengemasan produk jadi.

a. Light Inspection I

Tahap ini dilakukan dengan pemeriksaan terhadap botol bersih secara visual setelah dicuci pada mesin bottle washer. Botol diperiksa dengan latar belakang layar putih yang diterangi cahaya lampu. Pemeriksaan ini dilakukan oleh operator yang bergantian. Pemeriksaan ini meliputi pemeriksaan botol kusam, botol karat, botol asing dan botol somplak. Botol yang lolos dari penyortiran ini akan dibawa conveyor menuju mesin

filler untuk diisi dengan TCM.

b. Pengisian Teh Cair Manis ke Botol

Teh manis yang berada di Mix Tank dan telah memenuhi standar akan dialirkan ke mesin filter. Namun sebelum sampai ke mesin filter, dilakukan penyaringan di bagian filter yang tujuannya sebagai penyaringan tambahan untuk memastikan tidak masuknya benda asing pada saat disirkulasi. Kemudian teh cair manis di Pasteurizer. Proses

Pada saat pengisian, teh cair manis dan botol dalam keadaan bersuhu tinggi hal ini dimaksudkan untuk mematikan bakteri yang terdapat di udara bebas yang dapat masuk ke dalam botol. Metode inilah yang menyebabkan Teh Botol Sosro dapat awet dalam jangka waktu setahun meskipun tanpa penambahan zat pengawet.

c. Pemberian Tutup Botol (Crown Cork)

Pemasangan tutup botol dilakukan dengan menggunakan crowner. Mesin

crowner sebelumnya akan mensterilkan crown cork dengan sistem UV. Teh botol dalam keadaan panas langsung ditutup dengan menggunakan mesin crowner.

d. Light Inspection II

Tahap ini proses yang terjadi sama seperti proses light inspection I, hanya berbeda pada kriteria pemeriksaannya saja. Light Inspection botol isi dimaksudkan untuk memeriksa Teh Botol Sosro atas volume yang kurang dari 220 ml, crown cork yang tidak terpasang dengan baik dan benar, botol retak dan adanya benda asing dalam botol. Selector akan memeriksa secara visual botol yang lewat didepannya.

e. Pencetakan Kode Produksi

akan mencoba secara otomatis berdasarkan sensor yang terdapat di bagian atas chain conveyor. Sensor ini akan mendeteksi adanya botol ketika sinar infra merah yang ditembakkan sensor mengenai crown cork. Pemberian kode produksi bertujuan untuk memudahkan menelusuri asal-usul Teh Botol Sosro jika kemudian hari terdapat masalah.

Dengan adanya kode produksi maka operator yang bertanggung jawab pada pembuatan produk dan asal pabrik bottler dapat diketahui. Kode produksi tersebut terdiri dari 2 baris masing-masing terdiri dari 6 digit. 200808 Tanggal kadaluarsa 20 Agustus 2008

J1020C J : Kode PT. Sinar Sosro cab. Deli Serdang 10 20 : Jam dan menit produksi

C : Formasi produksi/regu

f. Pencucian Peti Botol (Krat)

Peti botol yang telah kosong dibawa ke mesin crate washer dengan menggunakan conveyor. Proses pencucian krat dilakukan dengan penyemprotan air bertekanan yang disemprotkan pada krat yang berjalan melalui conveyor. Krat yang telah bersih selanjutnya dibawa oleh

conveyor ke mesin crater.

g. Crater

h. Penyimpanan dan Masa Inkubasi

Setelah kode produksi dicetak, Teh Botol Sosro (TBS) dimasukkan ke dalam peti botol (krat) oleh mesin crater. Dalam satu krat terdiri dari 24 botol. Peti berisi disusun di atas pallet sebanyak 60 buah, kemudian dibawa ke gudang bahan jadi memakai forklift. Di gudang, pallet berisi peti isi disusun per batch produksi dan diberi nomor batch produkai, nama kepala regu (supervisor) dan tanggal dimulai inkubasi. Sebelum dipasarkan, TBS terlebih dahulu di inkubasi selama 2-3 hari. Setelah masa inkubasi selesai TBS diperiksa kembali apakah ada terjadi perubahan pada TBS. hal-hal yang diperiksa antara lain meliputi : basi, bau, perubahan warna dan rasa. Jika tidak terjadi perubahan pada TBS maka akan dinyatakan Teh Botol Sosro siap untuk dipasarkan.

2.6. Mesin dan Peralatan

PT. Sinar Sosro dalam memproduksi Teh Botol Sosro menggunakan mesin dan peralatan produksi otomatis dan semi otomatis yang terdiri dari :

2.6.1. Mesin

- Bagian Water Treatment

a. Sand Filter

Kegunaan : Untuk menyaring material berat dari air sumur

Cara kerja : Air dialirkan melalui tangki melalui lubang pemasukan yang terdapat di dinding bagian atas tangki yang berisi pasir. Di bagian dasar dalam tabung terdapat tabung besi anti karat berlubang banyak. Material kasar yang lolos dari pengendapan di sumur reservoir akan tertahan di lapisan pasir yang mempunyai kerapatan tinggi.

b. Carbon Filter

Tinggi Tabung : 180 cm Diameter tabung : 81 cm Kapasitas : 3000 liter Isi Media : Carbon Aktif Berat Carbon : 525 kg

Kegunaan : Untuk menyaring material halus, bau, warna alami dari air sumur agar menjadi bening dan tidak berbau.

Cara kerja : Cara kerja carbon filter ini sama dengan sand filter, yang membedakan adalah zat penyaring yang digunakan yaitu : serbuk arang karbon (hidrodorco) yang fungsinya untuk menahan karbon aktif supaya tidak dibawa air.

c. Softener

Isi Media : Amberlite Resin Volume Resin : 1500 liter

Kegunaan : Untuk menghilangkan kesadahan air

Cara kerja : Cara kerja carbon filter ini sama dengan sand filter dan

carbon filter, yang membedakan adalah zat penyaring yang digunakan yaitu : serbuk resin penukar ion

a. Buffer Tank

Kegunaan : Untuk menyimpan cadangan air sebelum digunakan untuk pembuatan sirup, TCP, TCM, Freso, AMDK dan pnambahan air untuk Post Caustic.

- Bagian Kitchen Tea

1. Sugar tank

Kapasitas : 1500 liter

Kegunaan : Untuk membuat sirup gula

Cara kerja : Gula dan air dimasukkan melalui pengumpan dan dipompa masuk ke dalam tangki. Koil panas yang melingkar di sekeliling tangki akan mendidihkan larutan air gula hingga homogen. Panas koil diperoleh dari uap yang berasal dari boiler.

2. Extract Tea Tank

Kapasitas : 6000 liter

Cara kerja : Daun teh yang dimasukkan melalui feeding berupa pintu yang terdapat di dinding tangki. Pintu ditutup dan dikunci dengan pengunci ulir. Setelah daun teh dimasukkan kemudian kran pemasukan air panas dibuka yang mengalirkan air mendidih berasal dari plate heat exchanger.

3. Mix Tank

Kapasitas : 6000 liter

Kegunaan : Untuk tempat mencampur sirup dan teh cair pahit menjadi teh cair manis.

Cara kerja : Extract Tea dan sirup yang telah disaring akan dialirkan ke Mix Tank untuk dicampur. Pertama sekali dimasukkan sirup yang kemudian disusul extract Tea dan diukur kemanisannya. Koil yang terdapat di sekeliling Mix Tank

akan mempertahankan suhu teh cair manis tetap dalam kondisi panas.

4. Plate Heat Exchange (PHE) Merk : Alva Laval

Type : M6-MFM

Kegunaan : Menghasilkan air panas untuk bahan baku penyeduhan daun teh.

mengalirkan uap dari boiler. Air segar yang telah melalui penyaringan di water treatment akan mengalir melaului sela-sela plate. Ketika mengalir air akan menyerap panas

plate hingga air mendidih. 5. Cosmos Filter

Merk : Seitz

Kegunaan : Untuk memfilter koloid yang berukuran lebih besar dari 4 mikron.

- Bagian Bottling Line

1. Decrater

Merk : KHS-Jerman

Type : Innopack PP A1 – 1400 Kapasitas : 750 krat/jam

Kegunaan : Untuk mengeluarkan botol kosong dari krat.

Cara kerja : Krat yang diletakkan ke roller dan didorong menuju mesin. Krat akan mengenai tuas yang berfungsi sebagai

switch yang akan menghidupkan decrater untuk bergerak mengambil botol kosong dari krat.

2. Bottle Washer

Merk : Seinz Penta

Type : VB Vontana Jerman

Kegunaan : Untuk proses pencucian botol sebelum pengisian TCM Cara kerja : Mesin pencuci botol beroperasi secara bertahap. Tenaga

penggerak yang digerakkan oleh motor elektronik di transfer ke roda-roda gerigi melalui sebuah alat pengatur (regulating drive) dan reduction gear.

3. Filler

Merk : Strok

Type : TCMO 080128

Kapasitas : 22.500 krat/jam

Kegunaan : Untuk mengisi teh cair manis ke dalam botol

Cara kerja : Botol yang berada di mulut mesin akan diputar oleh pendorong sampai kedudukannya. Selanjutnya dudukan yang bekerja otomatis akan menaikkan botol ke katup pengisian menggunakan tekanan spring/per ulir. Bersamaan dengan berjalan melingkarnya botol dengan teh cair manis selama waktu yang telah ditentukan. Setelah diisi botol akan diturunkan kembali, setelah turun botol akan didorong ke chain conveyor untuk dibawa ke mesin crowner.

4. Crowner

Merk : Goudsmit

Type : TCMO 080128

Kegunaan : Untuk menutup botol dengan crown cork.

Cara kerja : Crown cork dimasukkan ke bagian atas mesin. Crown cork itu akan secara otomatis tersusun di relnya yang dapat memegang satu crown cork setiap waktunya. Botol yang otomatis akan terpasang ke botol.

5. Ink Jet Printer

Merk : Marconi data sistem ink

Type : Excel/ 170i/ AF Kapasitas : 22.500 krat/jam

Kegunaan : Untuk mencetak kode produksi di dinding botol

Cara kerja : Botol yang dibawa oleh chain conveyor akan diletakkan dengan mesin pencetak dengan sinar infra merah tepat di bagian sisi botol. Jika sensor menerima pantulan sinar yang mengenai sisi botol maka secara otomatis akan menyemprotkan tinta sesuai dengan format yang telah ditentukan di layar mini monitor printer yang berisi tanggal kadaluarsa, jam dan menit produksi.

6. Crater

Merk : KHS-Jerman

Type : Innopack PP E1-1400 Kapasitas : 22.500 krat/jam

Cara kerja : Botol dibawa menuju mesin menggunakan chain conveyor. Di mulut mesin terdapat penggerak yang lain mengatur botol hingga tersusun persegi panjang berukuran 4x6 botol. Sensor kemudian akan menggerakkan lengan crater untuk mengambil botol. Udara akan dipompa ke slave hingga slave akan menyempit dan menjepit botol. Botol yang telah terjepit kemudian akan diangkat dan dimasukkan ke dalam krat.

2.6.2. Peralatan

Peralatan adalah alat perlengkapan yang mendukung dalam perusahaan. Peralatan yang digunakan adalah :

1. Forklift

Merk : Komatsu

Kapasitas : 3.5 ton

Fungsi` : Membawa dan menyusun peti isi yang disusun di atas pallet dari produksi ke gudang barang jadi dan dari gudang barang jadi ke truk dan membawa karung-karung gula dan teh.

2. Chain Conveyor

Jenis : Metal Plate

Lebar : 20 cm

Fungsi : Membawa botol melewati seluruh unit mesin pada

bottling line.

3. Reservoir

Kapasitas : 120 cm3

Fungsi ` : Bak penampungan dan cadangan air sumur.

2.6.3. Utilitas

Selain mesin dan peralatan yang digunakan dalam melakukan kegiatan proses produksi sehari-hari, digunakan juga sarana pendukung operasi pabrik (utilitas) yaitu : segala kelengkapan yang berhubungan dengan jalannya proses produksi dan kebutuhan yang diperlukan.

Unit-unit pendukung pada PT. Sinar Sosro , dapat dikategorikan sebagai berikut :

1. Pembangkit listrik, yang diperoleh dari jaringan PLN dengan beban tersambung sebesar 900 KVA dan 1 Generator Set (genset) dengan kapasitas 330 KVA.

Tenaga listrik ini digunakan sebagai :

- Penggerak mesin dan peralatan produksi - Penerangan lingkungan pabrik

2. Mesin air, yang digunakan untuk memompa air dari sumur bor ke dalam tangki penampungan air. Kebutuhan air ini digunakan sebagai :

- Keperluan seluruh bagian-bagian pabrik

3. Bengkel (Work Shop), digunakan untuk membantu kelancaran proses produksi. Fungsi Bengkel (Work Shop) digunakan untuk mendukung dan membantu kelancaran proses produksi :

Bengkel (Work Shop) dipergunakan sebagai :

- Untuk memperbaiki mesin atau peralatan yang rusak

- Tempat penyimpanan mesin dan peralatan yang baru (stock) dan yang rusak untuk diperbaiki

4. Tempat istirahat karyawan, yang dipergunakan sebagai : tempat pelayanan oleh perusahaan untuk memungkinkan para karyawan diransang untuk produktif, yang meliputi :

- Ruang istirahat karyawan - Ruang makan

- Musholla

- Lapangan bola volly - Lapangan bulu tangkis

2.6.4. “Safety & Fire Protection”

Beberapa jenis safety protector atau alat pelindung keselamatan kerja yang digunakan di PT. Sinar Sosro, antara lain :

1. Helm

Sebagai pengaman kepala dari benda-benda yang jatuh dari atas 2. Sarung Tangan

Sebagai pelindung jari atau tangan dari bahan yang panas, bahan kimia yang beracun dan berbahaya, atau ketika melakukan pekerjaan yang memotong.

3. Kacamata

Sebagai pelindung mata dari debu, sinar ultraviolet dan radiasi 4. Masker

Sebagai pelindung paru-paru dan saluran pernafasan dari debu dan gas beracun

5. Tutup Telinga

Sebagai pelindung telinga dari suara-suara yang bising 6. Sepatu Pengaman

Sebagai pelindung kaki dari air yang kotor dan benda panas 7. Sepatu boot

2.9. Struktur Organisasi Perusahaan

Sebelum menjalankan suatu aktivitas dalam perusahaan, sangat penting untuk mencantumkan struktur organisasi yang ada sebagai landasan kerja bagi seluruh pegawai yang ada dalam perusahaan.

Sesuai dengan asal kata organisasi atau organizing yaitu organis/organ, yang memiliki arti suatu struktur dengan bagian-bagian yang diintegrasikan sedemikian rupa sehingga satu dan lainnya saling berhubungan dan saling mempengaruhi dengan adanya hubungan sebagai satu kesatuan. PT. Sinar Sosro mempunyai struktur organisasi berbentuk garis dan fungsional dimana setiap atasan berwewenang memberi perintah kepada setiap bawahan sepanjang ada hubungan dengan fungsi atasan tersebut. Struktur organisasi ini juga disusun berdasarkan sifat dan macam pekerjaan dan pembagian kerja didasarkan pada spesialisasi setiap jabatan untuk mengerjakan tugasnya sesuai dengan spesialisasinya. Struktur organisasi dari PT. Sinar Sosro dapat dilihat pada Gambar 2.15.

2.11. Jumlah Tenaga Kerja dan Jam Kerja

2.11.1. Tenaga Kerja

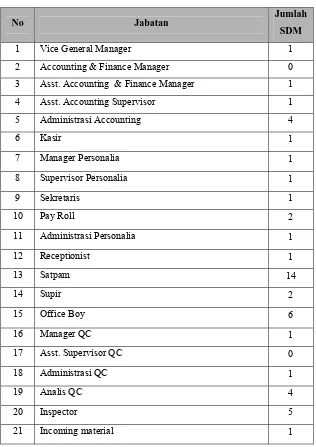

Tenaga kerja di PT. Sinar Sosro direkrut dari tenaga kerja dalam negeri, dan sebagian besar dari penduduk sekitar pabrik. Jumlah tenaga kerja sampai Agustus 2007 sebanyak 271 orang, dapat dilihat pada Tabel 2.4 dengan perincian sebagai berikut :

Tabel 2.4. Perincian Tenaga Kerja di PT. Sinar Sosro

No Jabatan Jumlah

SDM

1 Vice General Manager 1

2 Accounting & Finance Manager 0

3 Asst. Accounting & Finance Manager 1

4 Asst. Accounting Supervisor 1

5 Administrasi Accounting 4

6 Kasir 1

7 Manager Personalia 1

8 Supervisor Personalia 1

9 Sekretaris 1

10 Pay Roll 2

11 Administrasi Personalia 1

12 Receptionist 1

13 Satpam 14

14 Supir 2

15 Office Boy 6

16 Manager QC 1

17 Asst. Supervisor QC 0

18 Administrasi QC 1

19 Analis QC 4

20 Inspector 5

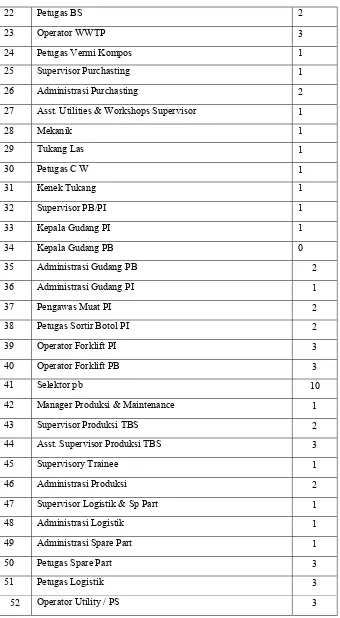

Tabel 2.5. Perincian Tenaga Kerja di PT. Sinar Sosro (Lanjutan)

22 Petugas BS 2

23 Operator WWTP 3

24 Petugas Vermi Kompos 1

25 Supervisor Purchasting 1

26 Administrasi Purchasting 2

27 Asst. Utilities & Workshops Supervisor 1

28 Mekanik 1

29 Tukang Las 1

30 Petugas C W 1

31 Kenek Tukang 1

32 Supervisor PB/PI 1

33 Kepala Gudang PI 1

34 Kepala Gudang PB 0

35 Administrasi Gudang PB 2

36 Administrasi Gudang PI 1

37 Pengawas Muat PI 2

38 Petugas Sortir Botol PI 2

39 Operator Forklift PI 3

40 Operator Forklift PB 3

41 Selektor pb 10

42 Manager Produksi & Maintenance 1

43 Supervisor Produksi TBS 2

44 Asst. Supervisor Produksi TBS 3

45 Supervisory Trainee 1

46 Administrasi Produksi 2

47 Supervisor Logistik & Sp Part 1

48 Administrasi Logistik 1

49 Administrasi Spare Part 1

50 Petugas Spare Part 3

51 Petugas Logistik 3

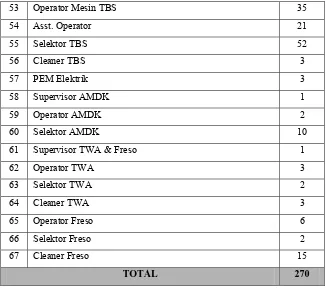

Tabel 2.6. Perincian Tenaga Kerja di PT. Sinar Sosro (Lanjutan)

53 Operator Mesin TBS 35

54 Asst. Operator 21

55 Selektor TBS 52

56 Cleaner TBS 3

57 PEM Elektrik 3

58 Supervisor AMDK 1

59 Operator AMDK 2

60 Selektor AMDK 10

61 Supervisor TWA & Freso 1

62 Operator TWA 3

63 Selektor TWA 2

64 Cleaner TWA 3

65 Operator Freso 6

66 Selektor Freso 2

67 Cleaner Freso 15

TOTAL 270

2.11.2. Jam Kerja

Agar perusahaan dapat berjalan sesuai dengan tujuan yang hendak dicapai maka diperlukan pengaturan jam kerja yang baik. Sesuai dengan ketentuan DEPNAKER bahwa jam kerja seorang karyawan adalah 40 jam/minggu selebihnya diperkirakan sebagai lembur. Maka dari itu, jam kerja PT. Sinar Sosro dibagi menjadi yaitu :

1.Bagian kantor

Waktu kerja Senin – kamis : 08.00 – 12.00; 13.00 – 16.00 Jumat : 08.00 – 12.00; 13.30 – 16.00

2.Shift

Shift ini digunakan untuk karyawan yang bekerja di lantai produksi (pabrik):

- Shift I jam 00.00 – 08.00 - Shift II jam 08.00 – 16.00 - Shift III jam 16.00 – 24.00

Untuk setiap shift diberlakukan jam istirahat selama 1 jam. Dengan hari kerja selama 25 hari dan pergantian shift dilakukan setiap 1 minggu sekali. Namun jika terjadi hal – hal diluar jam kerja yang mengharuskan seorang karyawan untuk bekerja, maka waktu penambahan ini dihitung sebagai lembur dan akan mendapat upah kerja lembur. Kapasitas produksi yang digunakan merupakan kapasitas optimal tanpa menambah shift kerja (lembur). Perhitungan waktu kerja perminggu adalah sebagai berikut :

Jam kerja efektif satu hari = 23 jam dan 1 jam daily maintenance

Jumlah Produksi = 1 minggu = 7 hari kerja x 23 jam/hari = = 161 jam/minggu

2.11.3. Sistem Pengupahan dan Fasilitas yang digunakan

A. Sistem Pengupahan

Upah / gaji bulanan, diberikan kepada pekerja tetap, yang besarnya tetap setiap bulannya sesuai dengan bidang masing – masing.

Upah Lembur, diberikan kepada tenaga kerja yang bekerja melebihi jam kerja biasa,

Tunjangan – tunjangan , terdiri dari: a. Tunjangan jabatan

b. Tunjangan akhir Tahun

c.Tunjangan perjalanan dinas, yang diberikan kepada pegawai yang melakukan perjalanan dinas perusahaan. Biaya – biaya selama perjalanan akan dikembalikan melalui formulir surat pertanggumg jawaban.

d. Tunjangan Hari raya keagamaan

Semua pegawai yang mempunyai masa kerja yang tidak terputus selama tiga bulan pada waktu pembayaran, berhak mendapat pembayaran tahunan sebesar satu bulan gaji

e. Tunjangan meninggal dunia f. Uang penghargaan masa kerja (UPMK) B. Kesejahteraan Sosial

Untuk meningkatkan gairah kerja dan mengurangi beban buruh, perusahaan

mrmberikan kesejahteraan dikalangan karyawan dalam bentuk material maupun mental spiritual. Kesejahteraan sosial antara lain :

- Jamsostek, bagi pekerja dan staff perusahaan

- Pakaian seragam dan alat keselamatan kerja untuk perkerja - Fasilitas keagamaan

- Fasilitas olah raga

- Rekreasi seluruh karyawan dan keluarga perusahan - Koperasi karyawan

BAB III

LANDASAN TEORI

3.1. Pengertian Mutu

Secara umum, mutu suatu barang/produk dapat didefenisikan sebagai karakteristik suatu produk/barang maupun jasa yang mampu memberikan kontribusi berupa kepuasan pelanggan/konsumen (customers satisfaction). Dengan demikian, dapat dilihat bahwa banyak unsur yang berhubungan dengan mutu itu sendiri, diantaranya adalah unsur harga, jaminan produk atau garansi, keselamatan dan kenyamanan penggunaan, ketersediaan barang/produk, perawatan dan kehandalan, serta daya guna.

Mengingat pentingnya mutu suatu barang/produk yang dihasilkan, maka dalam dunia industri sering dilakukan pengendalian mutu untuk menguji apakah barang/produk yang dihasilkan sesuai dengan spesifikasi (standar) yang telah ditetapkan. Pengendalian mutu dapat didefenisikan sebagai kombinasi semua alat dan teknik yang digunakan untuk mengendalikan mutu suatu produk dengan biaya seekonomis mungkin untuk memenuhi syarat pesanan.5

Untuk mendapatkan suatu mutu produk yang baik, maka dibutuhkan suatu penelitian dan pengendalian dari suatu sebab. Penelitian dimaksudkan untuk melihat faktor mana yang menyebabkan variasi mutu. Sedangkan pengendalian dimaksudkan untuk menghilangkan atau paling tidak mengurangi sebab yang memberikan variasi mutu dan mengarahkan pada tujuan sebenarnya.

3.2. Desain Eksperimen

Desain Eksperimen adalah suatu rancangan percobaan (dengan tiap langkah tindakan yang betul–betul terdefenisikan) sedemikian sehingga informasi yang berhubungan dengan atau diperlakukan untukl persoalan yang sedang diteliti dpat dikumpulkan.

Untuk menentukan faktor yang menjadi penyebab variasi kualitas (mutu) suatu produk, maka desain eksperimen merupakan pendekatan yang paling tepat untuk dilakukan. Dalam desain eksperimen informasi yang berhubungan dengan persoalan yang sedang diteliti dikumpulkan dengan cara yang efektif dan efisien melalui langkah-langkah/rancangan percobaan yang terdefenisikan. Dengan kata lain, desain eksperimen merupakan langkah-langkah lengkap yang perlu diambil sebelum eksperimen dilakukan agar data yang diperlukan dapat diperoleh, sehingga akan mengarahkan kepada analisis yang objektif dan kesimpulan yang benar untuk persoalan yang sedang dibahas.

Tujuan desain eksperimen adalah untuk memperoleh atau mengumpulkan informasi sebanyak-banyaknya yang diperlukan dan berguna dalam melakukan penelitian persoalan yang akan dibahas. Adapun prinsip-prinsip dasar yang lazim dikenal dan digunakan dalam desain eksperimen ialah replikasi, randomisasi dan

a. Replikasi (Ulangan)

Replikasi adalah frekuensi suatu perlakuan yang diselidiki dalam suatu percobaan. Jumlah ulangan suatu perlakuan tergantung pada derajat ketelitian yang diinginkan oleh peneliti terhadap kesimpulan hasil percobaannya.

Dengann mendapatkan ulangan yang tepat maka diperoleh hasil percobaan yang tepat, tetapi sampai pada batas tertentu kenaikan dari nilai ketepatan yang dapat dicapai akan menjadi terlalu kecil. Dengan demikian perlu dicari ketentuan mengenai berapa sebaiknya ulangan yang harus diberikan agar diperoleh hasil yang dapat memberikan informasi dengan ketepatan yang cukup baik dan biaya yang tidak terlalu besar. Sebagai suatu patokan yang dapat digunakan untuk jumlah ulangan yang dianggap telah cukup baik dalam suatu rancangan dasar adalah:

- Apabila rancangan dasar yang digunakan adalah Rancangan Acak Lengkap ( materi percobaan relatif homogen ), maka dengan memperhatikan banyaknya perlakuan yang diberikan diusahakan agar derajat bebas galat minimal sama dengan 20

- Apabila rancangan dasar yang digunakan adalah Rancangan Acak Kelompok (materi percobaan dibagi menjadi beberapa kelompok berdasarkan homogenitas materi percobaan ), maka diusahakan agar derajat bebas galat minimal 15. Bila t menunjukkan jumlah perlakuan yang diberikan dan r menunjukkan jumlah ulangan dari tiap perlakuan, maka jumlah ulangan minimum adalah

Dimana :

t = Jumlah perlakuan r = Jumlah ulangan

Persamaan ini bukanlah suatu patokan yang baku, karena jumlah r yang diperlukan dalam suatu percobaan dipengaruhi oleh 3 hal, yaitu :

1. Derajat ketelitian : makin tinggi derajat ketelitian yang diinginkan dari percobaan akan makin besar pula jumlah r yang diperlukan dan sebaliknya jika derajat ketelitian yang diperlukan makin rendah.

2. Keragaman bahan, alat, media dan lingkungan percobaan : Jika bahan, alat, media dan lingkungan percobaan makin heterogen, maka jumlah r yang diperlukan makin besar dan sebaliknya jika bahan, alat, media dan lingkungan percobaan makin homogen.

3. Biaya penelitian yang tersedia : biaya merupakan faktor penentu dalam oenelitian, jika biaya yang diperlukan untuk suatu percobaan cukup besar, maka jumlah r dapat diperkecil dan sebaliknya jika biaya percobaan tidak terlalu besar.

Dalam kenyataanya replikasi ini diperlukan karena dapat :

1. Memberikan taksiran kekeliruan eksperimen yang dapat dipakai untuk menentukan panjang interval konfidensi (selang kepercayaan) dalam penetapan taraf signifikan dari perbedaan-perbedaan yang diamati. 2. Menghasilkan taksiran yang lebih akurat untuk kekeliruan eksperimen 3. Memungkinkan kita untuk memeperoleh taksiran yang lebih baik

b. Randomisasi (Pengacakan)

Randomisasi adalah suatu cara penempatan perlakuan pada unit eksperimen, yaitu dengan memberi nomor tiap kombinasi perlakuan dari nomor 1 hingga n ( jumlah kombinasi perlakuan)

Tujuan dari randomisasi adalah agar setiap materi percobaan mendapat peluang yang sama besar untuk menerima perlakuan. Peluang yang sama besar tersebut dimungkinkan karena denagan adanya randomisasi, peletakan perlakuan tidak menuruti keinginan pribadi si peneliti. Randomisasi merupakan syarat agar data yang diperoleh dapat dianalisis untuk pengujian, hal ini dilakukan untuk menghindari kesalahan secara sistematis.

Untuk mendapatkan hasil pengamatan yang berdistribusi secara indefenden, maka prinsip sampel acak sering diterapkan suatu populasi atau terhadapa unit eksperimen yang ada. Tujuannya adalah agar pengujian-pengujian yang dilakukan menjadi berlaku sehingga data menjadi mudah untuk dianalisis. Randomisasi ini akan memungkinkan untuk melanjutkan langkah-langkah berikutnya dengan anggapan masalah indefenden sebagai suatu kenyataan (telah dipenuhi). Hal ini berarti bahwa pengacakan tidak menjamin terjadinya independen, melainkan hanya memeperkecil adanya korelasi antar pengamatan dan juga antar kekeliruan.

Adapun fungsi dari Randomisasi adalah :

1. Agar pada estimasi galat dan niali tengah perlakuan tidak terjadi bias.

3. Memungkinkan asumsi indepedensi terpenuhi.

4. Meningkatkan objektivitas peneliti dalam memberikan perlakuan pada materi yang tersedia, sehingga diperoleh hasil percobaan yang valid.

c. Control lokal

Control lokal merupakan langkah-langkah atau usaha-usaha yang berbentuk penyeimbangan, pengotakan atau pemblokan dan pengelompokan dari unit-unit eksperimen yang digunakan dalam desain. Jika replikasi dan pengacakan pada dasrnya akan memungkinkan berlakunya uji signifikan, maka control local menyebabkan desain eksperimen menjadi lebih efisien, yaitu menghasilkan prosedur pengujian dengan kuasa yang lebih tinggi.

Pengelompokan merupakan penempatan sekumpulan unit eksperimen yang homogen kedalam kelompok-kelompok agar supaya kelompok yang berbeda memugkinkan untuk mendapatkan perlakuan yang berbeda pula.

Penyeimbangan diartikan sebagai usaha memperoleh unit-unit eksperimen, usaha pengelompokan dan penggunaan perlakuan terhadap unit-unit eksperimen sedemikian rupa sedemikian rupa sehingga dihailkan suatu konfigurasi atau formasi yang seimbang.

Istilah-istilah yang sering digunakan dalam desain eksperimen adalah perlakuan, unit eksperimen dan kekeliruan eksperimen.

a. Perlakuan

Perlakuan didefenisikan sebagai sekumpulan kondisi eksperimen yang akan digunakan terhadap unit eksperimen dalam ruang lingkup desain yang dipilih. Perlakuan ini dapat terbentuk tunggal atau terjadi dalam bentuk kombinasi. Misalnya dalam meneliti efek sejenis makanan terhadap berat sapi, maka perlakuan dapat terbentuk jenis sapi, jenis kelamin sapi, umur sapi, atau ukuran makanan yang diberikan (perlakuan tunggal). Efek-efek perlakuan-perlakuan terhadap variabel respon (berat badan sapi) tadi mungkin dapat terjadi dalam bentuk gabungan atau bentuk kombinasi beberapa perlakuan tunggal yang terjadi secara bersamaan (kombinasi perlakuan).

b. Unit Eksperimen

c. Kekeliruan Eksperimen

Kekeliruan Eksperimen menyatakan kegagalan dari dua unit eksperimen identik yang dikenal perlakuan memberikan hasil yang sama. Hal ini dapat terjadi karena misalnya kekeliruan pada saat menjalankan eksperimen, kekeliruan pengamatan, variasi bahan eksperimen, variasi antar unit eksperimen dan pengaruh gabungan dari semua faktor tambahan yang mempengaruhi karakteristik yang sedang dipelajari. Kekeliruan ini diusahakan sekecil-kecilnya, yakni antara lain dengan jalan menggunakan bahan eksperimen yang homogen, meggunakan informasi yang sebaik-baiknya tentang variabel yang telah ditentukan dengan tepat, melakukan eksperimen seteliti mungkin dan menggunakan desain eksperimen yang lebih efisien.

3.3. Efek dan Interaksi

Antara faktor-faktor yang memeberikan efek pada variabel respon mungkin bebas atau indefenden satu sama lain atau (pada umumnya) interdependen sehingga akan terjadi interaksi diantara Faktor-faktor. Hal demikian mengakibatkan perlunya untuk menentukan efek utama dari pada Faktor-faktor dan juga efek interaksi antara Faktor-faktor.

Adapun langkah–langkah untuk membuat desain eksperimen secara umum adalah :

1. Pernyataan mengenai masalah atau persoalan yang dibahas. 2. Perumusan hipotesis.

3. Penentuan teknik dan desain eksperimen yang diperlukan.

4. Pemeriksaan semua hasil yang mungkin dan latar belakang atau alasan – alasan agar eksperimen setempat mungkin memberikan informasi yang diperlukan.

5. Mempertimbangkan semua hasil yang mungkin ditinjau dari prossedur statistika yang diharapkan banyak berlaku untuk percobaan, untuk menjamin terpenuhi syarat – syarat yang diperlukan dalam prosedur yang telah ditentukan.

6. Melakukan eksperimen.

7. Penggunaan teknik statistik terhadap data hasil eksperimen.

9. Penilaian seluruh penelitian, dibandingkan dengan penelitian – penelitian lain mengenai masalah yang sama.

3.4. Jenis – Jenis Rancangan

Dalam rancangan percobaan terdapat beberapa jenis rancangan, tetapi secara umum yang sering digunakan dalam suatu percobaan ada 3 (tiga) jenis yaitu:

1. Rancangan Acak Lengkap (RAL) 2. Rancangan Acak Kelompok (RAK) 3. Rancangan Bujur Sangkar Latin (RBSL)

1. Rancangan Acak Lengkap (RAL)

Rancangan Acak Lengkap (RAL) merupakan rancangan yang paling sederhana dan merupakan dasar dari rancangan yang lain. Pada Rancangan Acak Lengkap (RAL), peletakan perlakuan diacak pada seluruh materi percobaan. Hal ini berarti seluruh unit percobaan mempunyai peluang yang sama besar untuk menerima perlakuan sedangkan pada kedua rancangan dasar yang lain dijumpai adanya pembatasan pengacakan.

Rancanga Acak Lengkap sangat sesuai bila digunakan pada percobaan yang memiliki karakteristik :

a. Materi percobaan dan faktor lingkungan relatif homogen sehingga keragaman galat kecil.

c. Jumblah perlakuan dan ulangannya sedikit, sehingga dengan penggunaan rancangan yang lain akan menyebabkan derajat bebas (db) galat tidak maksimum dan terlalu kecil.

d. Materi percobaannya terbatas karena setiap perlakuan tidak perlu mendapatkan ulangan yang sama.

Rancangn acak lengkap mempunyai beberapa keuntungan dan kelemahan. Adapun beberapa keuntungan dari Rancangan Acak Lengkap adalah sebagai berikut :

1. Tata letaknya sederhana .

2. Derajar bebas dari galat maksimum.

3. Jumlah ulangn tidak harus sama setiap perlakuan.

4. Analisisnya tetap sederhana meskipun jumlah ulangan tidak sama untuk setiap perlakuan, sehingga masalah data hilang atau unit percobaan gagal tidak menjadi penghalang.

5. Jumlah ulangan dan jumlah perlakuan hanya dibatasi oleh tersedianya materi percobaan.

Sedangkan kelemahan dari penggunaan Rancangan Acak Lengkap adalah sebagai berikut :

a. Hanya dapat digunakan untuk materi percobaan dan faktor lingkungan yang relatif homogen.

c. Jika perlakuan terlalu banyak, homogenitas materi percobaan sulit dipertahankan, karena diperlukan materi percobaan dalam jumlah besar sehingga ragam galat menjadi besar.

2. Ragam Acak Kelompok (RAK)

Ragam Acak Kelompok adalah suatu rancangan dasar yang menggunakan pengawasan setempat dengan pembatasan pengacakan. Pada Ragam Acak Kelompok, materi percobaan dibagi menjadi beberapa kelompok berdasarkan homogenitas materi percobaan dan masing – masing kelompok adalah ulangan . diusahakan selama percobaan berlangsung ragam dalam kelompok tetap kecil, berarti teknik yang diterapkan selama percobaan diusahakan seragam untuk unit percobaan masing – masing kelompok. Hal ini dapat dilaksanakn dengan cara mengalokasikan unit – unit percobaan kedalam satu kelompok – kelompok sedemikian rupa sehingga unit – unit percobaan didalm satu kelompok yang sama relatif homogen.

Secara umum dapat dikatakan nbahwa Ragam Acak Kelompok digunakan bila materi percobaan tidak homogen atau ada salah satu faktor lain selain perlakuan yang dapat menyebabkan terjadinya ragam. Adapun keuntungan yang dapat diperoleh dari penggunaan Ragam Acak Kelompok adalah sebagai berikut :

jumlah kuadrat galat akan menyebabkan kuadrat tengah galat akan lebih kecil.

b) Jumlah perlakuan dan ulangan tidak dibatasi.

c) Analisi data relatif mudah. Apabila ada dat untuk perlakuan tertentu yang hilang, telah tersedia cara menghitung nilai dugaan untuk data tersebut. Ragam galat untuk pembandingan perlakuan dapat diisolasi, terutama ragam antar perlakuan tidak homogen. Bila ada perlakuan tertentu yang datanya tidak dapat digunakan, perlakuan tersebut dapat dihilangkan tanpa mempersulit analisisnya.

Selain keuntungan, Ragam Acak Kelompok juga mempunyai kelemahan . adapun kelemahan dari Ragam Acak Kelompok yaitu bila perlakuannya banyak maka luas kelompok percobaanya juga bertambah besar, sehingga ragam dalam kelompok menjadi besar dan uji F menjadi kurang peka.

3. Rancangan Bujur Sangkar Latin

Pada Rancangan Bujur Sangkar Latin pengelompokan dilakukan kedua arah yaitu lajur dan baris sehingga ragam antar lajur dan antar baris dapat dikeluarkan dari galat acak. Dengan mengginakan Rancangan Bujur Sangkar Latin, berarti dapat dieliminasi dua sumber ragam, selain ragam yang diakibatkan oleh perlakuan.

yang diakibatkan oleh perlakuan. Rancangan ini banyak digunakan dibidang pertanian dilapangan, industri, pendidikan, pemasaran, kedokteran dan sosiologi.

Pada umumnya Rancangan Bujur Sangkar Latin perlu diperhatikan apakah pengurangan derajat bebas galat akibat pengelompokan dapat diimbangi oleh pengurangan jumlah kuadratnya. Adapun keuntungan dari penggunaan Rancangan Bujur Sangkar Latin bila dibandingkan dengan menggunakan dengan rancangan lain adalah :

a) Dengan mengeliminasi dua sumber ragam yang ada dalam percobaan, kecepatan percobaan dapat dipertinggi, karena kuadrat tengah (KT) galat dapat direduksi.

b) Analisis tetap sederhana, meskipun ada nilai pengamatan yang hilang. Satu atau lebih perlakuan atau baris atau ulangan dapat dihilangkan tanpa mempersulit perhitungan.

Sedangkan beberapa kelemhan dari penggunaan Rancangan Bujur Sangkar Latin adalah :

a) Jumlah perlakuan harus sama dengan jumlah baris dan lajur.

3.5. Eksperimen Faktorial

Suatu eksperimen disebut sebagai eksperimen faktorial apabila perlakuannya terdiri dari kombinasi lengkap antar level (antar taraf) dari dua faktor atau lebih dan masing – masing faktor terdiri dari masing – masing faktor terdiri dari dua taraf atau lebih.

Percobaan faktorial bukan suatu rancangan, karena percobaan ini tidak mengatur sistem pengacakan, tetapi hanya teknik penyusunan perlakuan sedemikian rupa sehingga sumber ragam perlakuan dapat dipecah untuk menguji pengaruh masing 0 masing faktor, dan apakah ada kerjasama antar faktor yang terlihat (interaksi antar faktor).

Adapun beberapa keuntungan yang diperoleh dari penggunaan faktorial adalah :

a) Semua unit percobaan digunakan dalam mengevaluasi efek dari masimg – masing faktor. Pada percobaan bukan faktorial hampir sebagian unit percobaan yang digunakan untuk mengevaluasi suatu efek, karena setiap taraf dari satu faktor dicoba pada semua taraf dari faktor lain, hal ini sering dikatakan sebagai ulangan tersembunyi.

c) Ruang lingkup kesimpulan dapat diperluas dengabn cara menambah faktor diteliti. Dengan demikian, efek suatu faktor dapat direkomendasikan pada berbagai kondisi yang sesuai.

Sering terjadi bahwa kita ingin menyelidiki secara bersamaan efek beberapa Faktor yang berlainan, misalnya efek perubahan temperature, tekanan dan kombibasi dan kosentrasi zat reaksi pada suatu proses kimia. Dalam hal ini kita akan berhadapan dengan eksperimen faktorial, yakni merupakan suatu eksperimen yang semua (hamper semua) taraf sebuah faktor tertentu dikombinasikan atau disilangkan dengan semua (hampir semua) taraf tiap factor lainnya yang terdapat dalam eksperimen itu. Dalam hal ini berhadapan dengan eksperimen faktorial rancangan acak kelompok.

Berdasarkan banyak taraf dalam tiap faktor, eksperimen ini sering diberi nama dengan menambahkan perkalian antara banyak taraf faktor atau faktor-faktor lainnya. Misalnya apabila dalam eksperimen digunakan 2 buah factor, yang satu terdiri dari 4 buah taraf dan yang satu lagi terdiri dari 3 taraf, maka diperoleh eksperimen faktorial 4 x 3, sehingga untuk ini akan diperlukan 12 kondisi eksperimen (kombisa perlakuan) yang berbeda-beda.

3.6. Desain Faktorial 2k

Dalam melakukan eksperimen sering kali peneliti akan berhadapan dengan eksperimen yang melibatkan sejumlah faktor yang tiap faktornya hanya terdiri atas dua buah taraf. Misalnya: eksperimen bisa terbentuk karena hanya berhadapan dengan dua macam temperatur ekstrim: rendah dan tinggi, duah buah mesin: lama dan baru, dua macam pegawai: pria dan wanita.

Karena sering didapati eksperimen faktorial yang menyangkut sejumlah faktor dengan banyak taraf untuk masing–masing faktor dua buah, maka pembahasan mengenai hal ini perlu dilakukan sendiri. Berikut ini akan dibahas masalah analisis dengan desain eksperimen faktorial yang menyangkut k buah faktor dengan tiap faktor hanya terdiri atas dua buah taraf. Apabila banyak taraf 2, maka dapat ditulis menjadi bilangan pokok, sedangkan banyak faktor ditulis dengan huruf k yang akan menjadi pangkat yaitu (2k ). Demikian juga misalnya: desain eksperimen dengan dua faktor A dan B yang masing–masing terdiri atas dua taraf , maka desain eksperimen akan ditulis 22. Apabila terdapat tiga buah faktor A,B dan C yang masing-masing terdiri atas dua taraf, maka diperloh desain eksperimen faktorial 23.

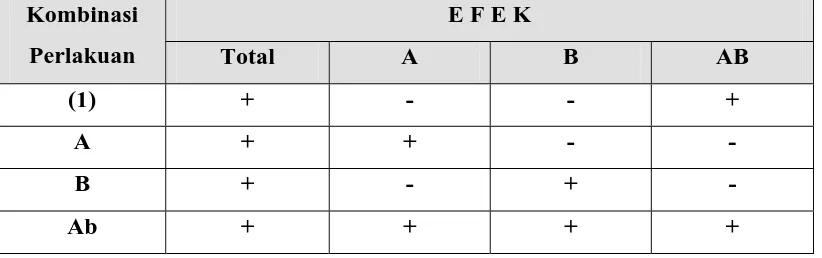

3.6.1. Desain Faktorial 22

namakan A dan B, sedangkan taraf faktor untuk factor A adalah a, serta b merupakan taraf faktor dari faktor B, Untuk lebih jelasnya perlakuan - perlakuan dapat disusun dengan menggunakan tabel dua