PRA RANCANGAN PABRIK

PEMBUATAN BLANDED C12

-C

14 DAN ASAM OLEATDARI FRAKSINASI PALM KERNEL OIL

DENGAN KAPASITAS PRODUKSI 74.233 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH :

FERRY IRAWAN

NIM : 060405018

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

[1409] Jangan mencela dirimu sendiri Maksudnya ialah mencela antara sesama mukmin karana

orang-orang mukmin seperti satu tubuh.

[1410] Panggilan yang buruk ialah gelar yang tidak disukai oleh orang yang digelari, seperti panggilan

KATA PENGANTAR

Syukur Alhamdulillah kehadirat Allah SWT atas limpahan rahmat dan hidayahnya serta ilmu yang dikarunia-NYA yang diberikan selama ini dan sampai kapanpun. Shalawat beriring salam kepada junjungan Nabi Besar Muhammad SAW, semoga kita mendapatkan Syafa’at kelak

Aminn

Terlebih Tugas Akhir ini saya persembahkan buat

Almarhum Ayahanda Drs. Sumantri [29 Agustus 1952 – 20 Mei 2009]

beliau adalah sosok yang menjadikan saya pribadi sampai saat ini, dan

inilah “awal pembuktian” kebaktian seorang anak kepada ayahnya.

hingga menjadi

FERRY IRAWAN, ST

[07 Agustus 2006 – 20 Juli 2011]

Dalam pembuatan Tugas Akhir saya ini yang berjudul

Pra-Rancangan Pabrik Pembuatan Blanded C12-C14dan Asam Oleat

dari Fraksinasi PKO (Palm Kernel Oil) dengan Kapasitas Produksi 74.233 Ton/Tahun

Saya mengucapkan banyak terima kasih kepada :

Bapak Dr. Ir. M. Yusuf Ritonga, MT sebagai Dosen Pembimbing I yang telah membimbing, memberikan masukan dan arahan serta aplikasi ilmu di lapangan selama menyelesaikan tugas akhir ini

Ibu Ir.Renita Manurung, MT sebagai Dosen Pembimbing II dan sekaligus sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU yang juga telah memberikan masukan, arahan dan waktunya selama menyelesaikan tugas akhir ini

Bapak Dr. Eng. Ir. Irvan, Msi sebagai Ketua Departemen Teknik Kimia Fakultas Teknik USU.

Ibu Dr. Ir. Fatimah, MT sebagai Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada saya selama menjalani studi.

Seluruh pegawai administrasi Teknik Kimia yang telah memberikan bantuan kepada penulis selama menjalani pendidikan di Departemen Teknik Kimia.

Bapak Ir. Syahrul Fauzi, MT sebagai Dosen Penguji III yang telah memberikan waktu dan saran atas perbaikan Tugas Akhir saya ini.

Dan yang paling istimewa, Ibunda Juniar Siregar, BA tercinta yang telah memberikan dukungan moril dan non moril kepada saya, sehingga saya dapat melanjutkan studi hingga sampai saat ini. Terima kasih banyak Mama. Dan adikku Debby Mayasari, semoga dirimu segera menyusul abangmu untuk dapat menyelesaikan studinya. Amin. Buat Nenek Parini, Pak Ir. Arwansyah Lubis beserta Ibu Trisni Siregar dan seluruh keluarga yang selalu memberikan dukungan motivasi dan mendoakan penulis dalam menyelesaikan tugas akhir ini.

Rekan seperjuangan Gina Sari Anjani, ST yang telah bersama berjuang bersama tanpa kenal lelah dan waktu dalam upaya menyelesaikan tugas akhir ini. Serta buat Om Drs. Eman Kusdiyana, Mhum, tante Ety Suhaety, Aggri Dwi Purnama, serta Mira Mia Reta Putri.

Ibu Dr. Ir. Iriany, Msi sebagai dosen sekaligus Kepala Laboratorium Operasi Teknik Kimia yang selama ini juga memberikan saran-saran yang sangat bermanfaat. Serta para Asisten-asisten Laboratorium OTK.

Seluruh Teman-teman seangkatan 2006 yang selalu menyemangati dan yang selalu ada untuk setiap keluh penulis, Lutfi Difi Rosta ST, Dahyat ST, Meutia Mirnandaulia ST, Refina Sari Siregar ST, Senafati ST, Amalia Yolanda ST, Delvira ST, Siti Fatimah Siregar, Andika Syahputra Siregar, T Ari Fahreza, M.Fadli Khairul, Andri Ihsan Pratomo, Arzan Mardinata, Agus Boy, Rossi, Christopel, Nimrod, Haryanto, Rio, Wulan, Putri, Apriando, Elton, Alan, Beny, Sanjaya, Ferdi, Mortein dan seluruh stambuk 2006 terima kasih atas kebersamaannya selama ini dan semangatnya. Hidup Tekim 06 !!!

Abang kandung stambuk 2003 dan senior-senior stambuk 2004, 2005 bang Azlansyah ST, serta junior-junior stambuk 2007, 2008, 2009 dan 2010.

Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih belum mencapai kesempurnaan. Karena kesempurnaan hanyalah milik Allah SWT. Semoga Tugas Akhir Skripsi ini dapat bermanfaat bagi kita semua. Amin.

Medan, Juli 2011 Penulis,

FERRY IRAWAN

INTISARI

Asam oleat dan blanded C12-C14 merupakan asam lemak yang banyak

dibutuhkan oleh industri oleokimia dan banyak digunakan sebagai surface active,

emulsifier, dan dalam produk-produk kosmetika.. Asam lemak dapat diperoleh dari

minyak kelapa sawit (CPO) dan minyak inti sawit (PKO). PKO (Palm Kernel Oil) memiliki kandungan asam laurat yang tinggi dibandingkan produk minyak sawit lainnya. Asam oleat dan blanded C12-C14 diperoleh melalui proses hidrolisa dan

fraksinasi pada temperatur tinggi dan tekanan vakum. Pada pra rancangan pabrik pembuatan blanded C12-C14 dan asam oleat digunakan bahan baku PKO (Palm

Kernel Oil ) dan Pure water.

Pra rancangan pabrik pembuatan blanded C12-C14 dan asam oleat ini

direncanakan akan berproduksi dengan kapasitas 74.233 ton/tahun dan beroperasi selama 335 hari dalam satu tahun. Lokasi pabrik yang direncanakan adalah di Kawasan Industri Desa Sei Mangkei, Kecamatan Bosar Maligas, Kabupaten Simalungun, Provinsi Sumatera Utara dengan luas areal 18.109 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) di bawah pimpinan seorang Direktur.

Hasil evaluasi ekonomi Pabrik Pembuatan blanded C12-C14 dan asam oleat ini

sebagai berikut:

• Total Modal Investasi : Rp 641.194.772.384,- • Total Biaya Produksi : Rp 392.110.741.280,- • Hasil Penjualan : Rp 793.219.268.107,-

• Laba Bersih : Rp 277.985.709.091,-

• Profit Margin (PM) : 50,061 % • Break Even Point (BEP) : 31,119 % • Return on Investment (ROI) : 43,354 % • Pay Out Time (POT) : 2,307 tahun • Return on Network (RON) : 72,257 % • Internal Rate of Return (IRR) : 54,947 %

Dari hasil evaluasi ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

blanded C12-C14 dan asam oleat dari PKO (Palm Kernel Oil) ini layak untuk

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN. ... xvii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang Pendirian Pabrik ... I-1

1.2 Rumusan Masalah ... I-4

1.3 Ruang Lingkup Perancangan ... I-4

1.4 Manfaat Pra Rancangan Pabrik ... I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Minyak Kelapa Sawit ... II-1

2.1.1 Tanaman Kelapa Sawit ... II-1

2.1.2 Komponen-komponen pada Minyak Kelapa Sawit ... II-2

2.1.3 Minyak dan Lemak ... II-2

2.1.4 Asam Lemak (Fatty Acid) ... II-3

2.1.5 Macam – macam Hidrolisa dan Fraksinasi ... II-5

2.1.6 Asam Oleat ... II-6

2.1.7 Gliserol ... II-7

2.2 Spesifikasi Bahan Baku ... II-9

2.2.1 Minyak Inti Sawit/ PKO (Palm Kernel Oil) ... II-10

2.2.2 Air ... II-10

2.3 Spesifikasi Produk. ... II-10

2.3.1 Sifat – sifat Asam Oleat ... II-10

2.3.2 Sifat – sifat Asam Laurat ... II-11

2.3.3 Sifat – sifat Gliserol ... II-11

2.3.4 Pemilihan Proses ... II-12

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-11

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap air (Steam) ... VII-1

7.2 Kebutuhan Oil Thermal Heater (OTH) ... VII-2

7.3 Kebutuhan Air ... VII-3

7.3.1 Kebutuhan air proses ... VII-3

7.3.2 Kebutuhan air lainnya ... VII-4

7.4 Kebutuhan Listrik ... VII-7

7.5 Kebutuhan Bahan Bakar ... VII-7

7.6 Kebutuhan Nitrogen. ... VII-10

7.7 Pengolahan Limbah ... VII-11

7.8 Spesifikasi Peralatan Utilitas ... VII-14

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-4

8.3 Perincian Luas Areal Pabrik ... VIII-6

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsionil... IX-2

9.1.3 Bentuk Organiasi Garis dan Staf... IX-3

9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-4

9.2 Manajemen Perusahaan ... IX-4

9.3 Bentuk Hukum Badan Usaha ... IX-6

9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-7

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-7

9.4.3 Direktur ... IX-8

9.4.4 Sekretaris ... IX-8

9.4.5 Manager Produksi ... IX-8

9.4.6 Manager Teknik ... IX-9

9.4.7 Manager Umum dan Keuangan ... IX-9

9.4.8 Manager Pembelian dan Pemasaran... IX-9

9.5 Sistem Kerja ... IX-9

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-12

9.7 Sistem Penggajian ... IX-13

9.8 Tata Tertib ... IX-16

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-16

BAB X ANALISIS EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap (MIT) Fixed Capital Investment

(FCI) ... X-I

10.1.2 Modal Kerja / Working Capital (WC) ... X-3

10.1.3 Biaya Produksi Total (BPT) / Total Cost (TC) ... X-4

10.1.3.1 Biaya Tetap / Fixed Cost (FC)... X-4

10.1.3.2 Biaya Variabel / Variable Cost (VC) ... X-5

10.1.4 Biaya Variabel (Variabel Cost) ... X-5

10.2 Total Penjualan ... X-5

10.3 Bonus Perusahaan ... X-5

10.4 Perkiraan Rugi/Laba Usaha ... X-5

10.5 Analisa Aspek Ekonomi ... X-6

10.5.1 Profit Margin (PM)... X-6

10.5.2 Break Even Point (BEP) ... X-6

10.5.3 Return on Investment (ROI) ... X-7

10.5.4 Pay Out Time (POT) ... X-7

10.5.5 Return on Network (RON) ... X-8

10.5.6 Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN ... XI-1

DAFTAR GAMBAR

Gambar 2.1 Struktur Gliserol ... II-8

Gambar 6.1 Instrumentasi pada Peralatan. ... VI-5

Gambar 6.2 Instrumentasi Tangki Cairan. ... VI-7

Gambar 6.3 Instrumentasi Kolom Hidrolisa. ... VI-7

Gambar 6.4 Instrumentasi pada Flash Tank. ... VI-8

Gambar 6.5 Instrumentasi Dryer. ... VI-8

Gambar 6.6 Instrumentasi Kolom Fraksinasi. ... VI-9

Gambar 6.7 Instrumentasi pada Akumulator... VI-9

Gambar 6.8 Instrumentasi Heat Exchanger. ... VI-10

Gambar 6.9 Instrumentasi Pompa. ... VI-10

Gambar 6.9 Instrumentasi Pompa. ... VI-10

Gambar 8.1 Peta Lokasi Pabrik Didirikan... VIII-3

Gambar 8.2 Tata Letak Pabrik Pembuatan Blanded C12-C14 dan Asam

Oleat dari Fraksinasi Palm Kernel Oil. ... VIII-7

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Blanded C12-C14 dan Asam Oleat. ... IX-18

Gambar LD.1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-1

Gambar LD.2 Sketsa 3D Bak Sedimentasi ... LD-7

Gambar LD.3 Sketsa 3D Bak penampung sementara hasil clarifier

(B-702). ... LD-32

Gambar LD.4 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower

(CT). ... LD-97

Gambar LD.5 Kurva Hy terhadap 1/(Hy*– Hy). ... LD-97

Gambar LE.1 Indeks Marshall dan Swift. ... LE-3

Gambar LE.2 Linearisasi cost index dari tahun 2003 – 2008. ... LE-4

Gambar LE.3 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5

Gambar LE.4 Harga Peralatan untuk Kolom Distilasi. Harga Tidak

Gambar LE.5 Harga Tiap Tray dalam Kolom Distilasi. Harga Termasuk

Tanggul. Permukaan Saluran Limpah. Saluran Uap dan

Bagian Struktur Lainnya. ... LE-7

DAFTAR TABEL

Tabel 1.1 Data Produksi PKO di Indonesia. ... I-2

Tabel 1.2 Data Statistik Impor Kebutuhan Asam Miristat dan Asam

Laurat (Blanded C12-C14) di Indonesia . ... I-3

Tabel 1.3 Data Statistik Impor Kebutuhan Asam Oleat (C18) di Indonesia. I-3

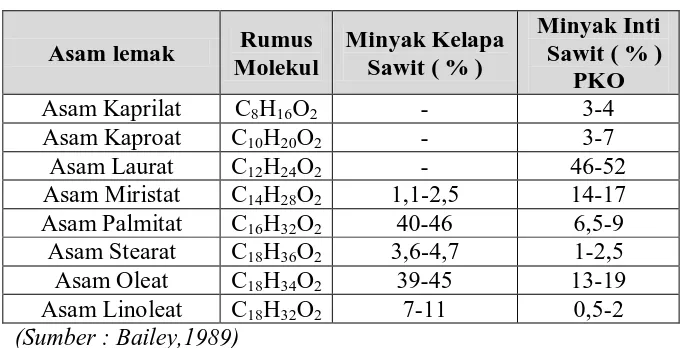

Tabel 2.1 Komposisi Asam Lemak pada PKO dan CPO. ... II-2

Tabel 3.1 Neraca Massa pada Splitting (C-110). ... III-1

Tabel 3.2 Neraca Massa Flash Tank I (FT-110). ... III-1

Tabel 3.3 Neraca Massa Flash Tank II (FT-120). ... III-2

Tabel 3.4 Neraca Massa Dryer (D-210). ... III-2

Tabel 3.5 Neraca Massa Fraksinasi I (C-210). ... III-3

Tabel 3.6 Neraca Massa Kondensor III (E-211). ... III-3

Tabel 3.7 Neraca Massa Reboiler I (E-213). ... III-3

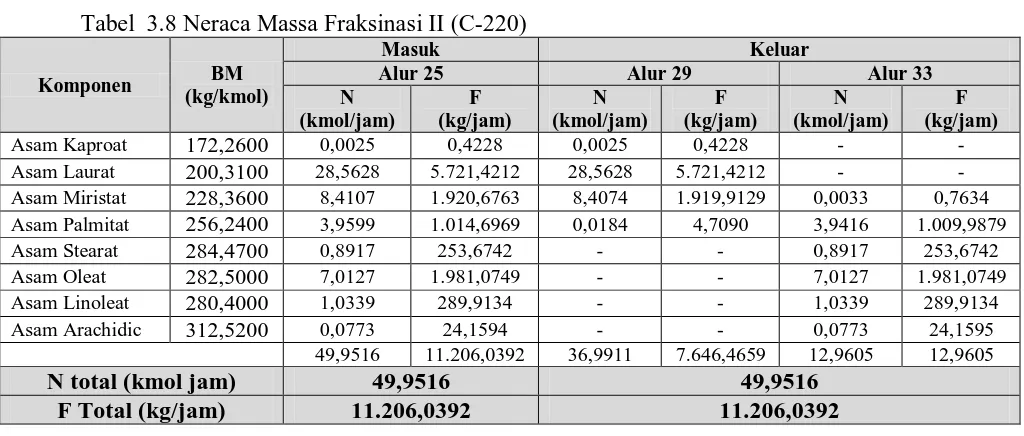

Tabel 3.8 Neraca Massa Fraksinasi II (C-220). ... III-4

Tabel 3.9 Neraca Massa Kondensor IV (E-221). ... III-4

Tabel 3.10 Neraca Massa Reboiler II (E-223). ... III-4

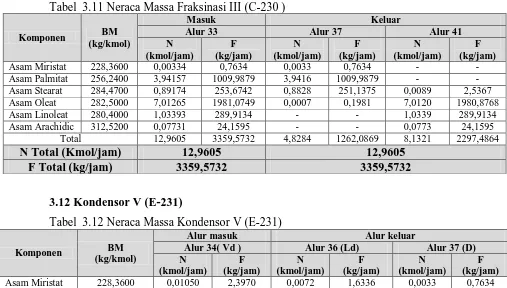

Tabel 3.11 Neraca Massa Fraksinasi II (C-230). ... III-5

Tabel 3.12 Neraca Massa Kondensor V (E-231). ... III-5

Tabel 3.13 Neraca Massa Reboiler III (E-233). ... III-5

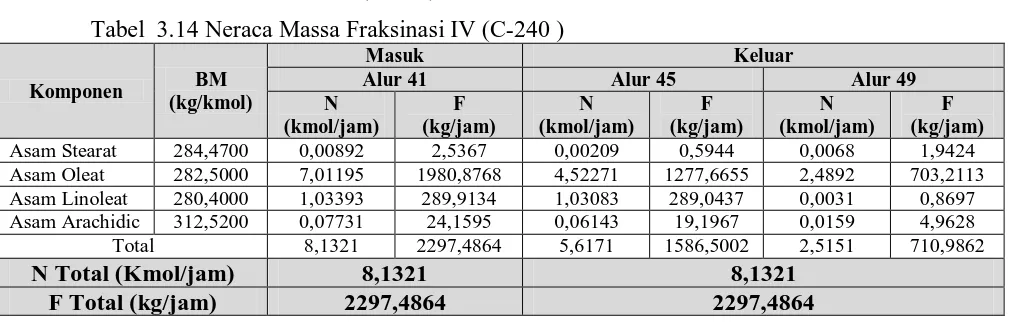

Tabel 3.14 Neraca Massa Fraksinasi II (C-240). ... III-6

Tabel 3.15 Neraca Massa Kondensor VI (E-241). ... III-6

Tabel 3.16 Neraca Massa Reboiler IV (E-243). ... III-6

Tabel 4.1 Neraca Panas Heater I (E-101)... IV-1

Tabel 4.2 Neraca Panas Heater II (E-102). ... IV-1

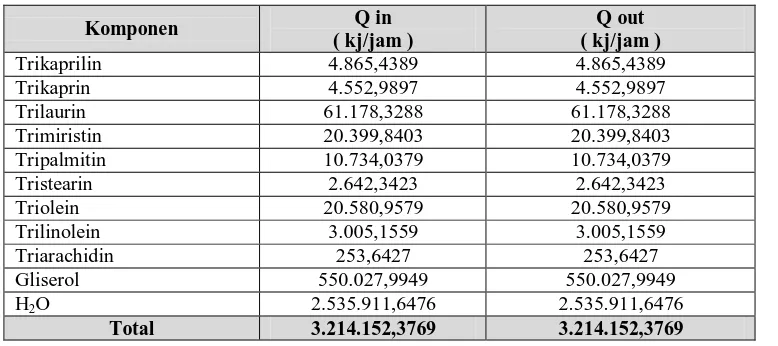

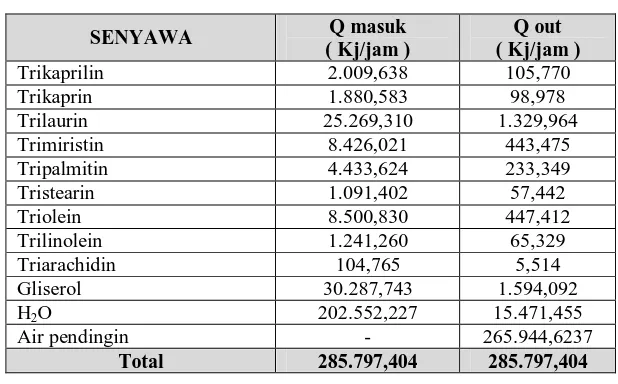

Tabel 4.3 Neraca Panas Splitting (C-110). ... IV-1

Tabel 4.4 Neraca Panas Flash Tank I (FT-110). ... IV-2

Tabel 4.5 Neraca Panas Flash Tank II (FT-120). ... IV-2

Tabel 4.6 Neraca Panas Kondensor I (E-103). ... IV-2

Tabel 4.7 Neraca Panas Kondensor II (E-105). ... IV-2

Tabel 4.8 Neraca Panas Cooler I (E-104)... IV-3

Tabel 4.10 Neraca Panas Heater III (E-201). ... IV-3

Tabel 4.11 Neraca Panas Kondensor III (E-211). ... IV-4

Tabel 4.12 Neraca Panas Reboiler I (E-213). ... IV-4

Tabel 4.13 Neraca Panas Cooler II (E-212). ... IV-4

Tabel 4.14 Neraca Panas Kondensor IV (E-221). ... IV-4

Tabel 4.15 Neraca Panas Reboiler II (E-223). ... IV-5

Tabel 4.16 Neraca Panas Cooler III (E-222). ... IV-5

Tabel 4.17 Neraca Panas Kondensor V (E-231). ... IV-5

Tabel 4.18 Neraca Panas Reboiler III (E-233). ... IV-5

Tabel 4.19 Neraca Panas Cooler IV (E-232). ... IV-6

Tabel 4.20 Neraca Panas Kondensor VI (E-241). ... IV-6

Tabel 4.21 Neraca Panas Reboiler III (E-243). ... IV-6

Tabel 4.22 Neraca Panas Cooler V (E-242). ... IV-6

Tabel 4.23 Neraca Panas Cooler VI (E-244). ... IV-7

Tabel 4.24 Neraca Panas Cooler VII (E-301). ... IV-7

Tabel 4.25 Neraca Panas Heate IV (E-01). ... IV-7

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Blanded C12-C14 dan Asam Oleat dari Fraksinasi Palm Kernel

Oil (PKO). ... VI-6

Tabel 7.1 Kebutuhan Uap (Steam) Pabrik. ... VII-1

Tabel 7.2 Kebutuhan Oli Thermal Heater Sebagai Media Pemanas. ... VII-2

Tabel 7.3 Kebutuhan Air Pendingin Pabrik. ... VII-3

Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan. ... VII-5

Tabel 7.5 Kualitas Air Sungai Mangke, Sumatera Utara. ... VII-6

Tabel 7.6 Perincian Kebutuhan Listrik. ... VII-7

Tabel 7.7 Kebutuhan Nitrogen Awal Pabrik Selama 1 Tahun. ... VII-10

Tabel 7.8 Baku Mutu Limbah Cair (KEP-51/MENLH/10/1995. ... VII-12

Tabel 8.1 Perincian Luas Areal Pabrik. ... VIII-6

Tabel 9.1 Susunan Jadwal Shift Karyawan. ... IX-11

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya. ... IX-12

Tabel 10.1 Analisa Parameter Kelayakan Pabrik Blanded C12-C14 dan

Asam Oleat. ... X-8

Tabel LA.1 Menghitung Berat Molekul Trigliserida pada PKO. ... LA-4

Tabel LA.2 Neraca Massa Splitting (C-110). ... LA-6

Tabel LA.3 Neraca Massa Flash Tank I (FT-110). ... LA-8

Tabel LA.4 Neraca Massa Flash Tank II (FT-120). ... LA-9

Tabel LA.5 Neraca Massa Dryer (D-210). ... LA-11

Tabel LA.6 Neraca Massa Kolom Fraksinasi I (C-210). ... LA-13

Tabel LA.7 Titik Didih Umpan Masuk Fraksinasi... LA-14

Tabel LA.8 Dew Point Destilat. ... LA-14

Tabel LA.9 Bubble Point Produk Bawah. ... LA-15

Tabel LA.10 Data Kondisi Menghitung Harga q. ... LA-15

Tabel LA.11 Data untuk Menghitung Relative volatility rata-rata... LA-16

Tabel LA.12 Perhitungan Harga θ. ... LA-17 Tabel LA.13 Neraca Massa Kondensor III (E-211). ... LA-19

Tabel LA.14 Neraca Massa Reboiler I (E-213). ... LA-21

Tabel LA.15 Neraca massa Kolom Fraksinasi II (C-220). ... LA-23

Tabel LA.16 Titik Didih Umpan Masuk Fraksinasi... LA-24

Tabel LA.17 Dew Point Destilat. ... LA-24

Tabel LA.18 Bubble Point Produk Bawah. ... LA-24

Tabel LA.19 Data Kondisi Menghitung Harga q. ... LA-25

Tabel LA.20 Data untuk Menghitung Relative volatility rata-rata... LA-26

Tabel LA.21 Perhitungan Harga θ. ... LA-26 Tabel LA.22 Neraca Massa Kondensor IV (E-221). ... LA-28

Tabel LA.23 Neraca Massa Reboiler II (E-223). ... LA-30

Tabel LA.24 Neraca massa Kolom Fraksinasi III (C-230). ... LA-32

Tabel LA.25 Titik Didih Umpan Masuk Fraksinasi... LA-33

Tabel LA.26 Dew Point Destilat. ... LA-33

Tabel LA.27 Bubble Point Produk Bawah. ... LA-33

Tabel LA.28 Data Kondisi Menghitung Harga q. ... LA-34

Tabel LA.29 Data untuk Menghitung Relative volatility rata-rata... LA-35

Tabel LA.31 Neraca Massa Kondensor V (E-231). ... LA-37

Tabel LA.32 Neraca Massa Reboiler III (E-233). ... LA-39

Tabel LA.33 Neraca massa Kolom Fraksinasi IV (C-240). ... LA-40

Tabel LA.34 Titik Didih Umpan Masuk Fraksinasi... LA-41

Tabel LA.35 Dew Point Destilat. ... LA-42

Tabel LA.36 Bubble Point Produk Bawah. ... LA-42

Tabel LA.37 Data Kondisi Menghitung Harga q. ... LA-43

Tabel LA.38 Data untuk Menghitung Relative volatility rata-rata... LA-44

Tabel LA.39 Perhitungan Harga θ. ... LA-44 Tabel LA.40 Neraca Massa Kondensor VI (E-241). ... LA-46

Tabel LA.41 Neraca Massa Reboiler IV (E-243). ... LA-48

Tabel LB.1 Konstribusi Gugus untuk Metode Chueh dan Swanson. ... LB-1

Tabel LB.2 Hasil Perhitungan Nilai Kapasitas Panas (Cp(l)) untuk

Trigliserida. ... LB-2

Tabel LB.3 Hasil Perhitungan Nilai Kapasitas Panas (Cp(l)) untuk Asam

lemak ... LB-3

Tabel LB.4 Kapasitas Panas Cairan. ... LB-3

Tabel LB.5 Nilai Gugus pada Perhitungan ∆Hfo298 dengan metode Joback. . LB-4

Tabel LB.6A Hasil Perhitungan ∆Hfo298 dengan metode Joback. ... LB-4

Tabel LB.6B Hasil Perhitungan ∆Hfo298 dengan metode Joback. ... LB-5

Tabel LB.7 Harga Kapasitas Panas untuk Oil Thermal Heater (OTH). ... LB-5

Tabel LB.8 Kalor masuk pada Heater (E-101). ... LB-6

Tabel LB.9 Kalor keluar pada Heater (E-101) ... LB-7

Tabel LB.10 Neraca Panas Heater (E-101) ... LB-8

Tabel LB.11 Kalor masuk pada Heater (E-102) ... LB-9

Tabel LB.12 Kalor keluar pada Heater (E-102) ... LB-10

Tabel LB.13 Neraca Panas Heater (E-102). ... LB-11

Tabel LB.14 Hasil Perhitungan panas reaksi pembentukan produk pada suhu

25oC... LB-12

Tabel LB.15 Hasil Perhitungan panas reaksi pembentukan reaktan pada suhu

Tabel LB.16 Hasil Perhitungan panas produk pembentukan produk pada

suhu 255oC. ... LB-13

Tabel LB.17 Hasil Perhitungan panas reaktan pembentukan pada suhu 90oC. LB-14

Tabel LB.18 Perhitungan Neraca Panas Splitting (C-210). ... LB-15

Tabel LB.19 Hasil Perhitungan Neraca Panas Masuk Pada Alur 5. ... LB-15

Tabel LB.20 Hasil Perhitungan Neraca Panas Yang Keluar Pada Alur 7 ... LB-15

Tabel LB.21 Hasil Perhitungan Neraca Panas Yang Keluar Pada Alur 8. ... LB-16

Tabel LB.22 Hasil Perhitungan Neraca Panas Flash Tank I. ... LB-16

Tabel LB.23 Hasil Perhitungan Neraca Panas Masuk Pada Alur 6 ... LB-17

Tabel LB.24 Hasil Perhitungan Neraca Panas Yang Keluar Pada Alur 10 ... LB-17

Tabel LB.25 Hasil Perhitungan Neraca Panas Yang Keluar Pada Alur 12 ... LB-17

Tabel LB.26 Hasil Perhitungan Neraca Panas Flash Tank II ... LB-18

Tabel LB.27 Hasil Perhitungan Neraca Panas Yang Keluar Pada Alur 9 ... LB-18

Tabel LB.28 Hasil Perhitungan Neraca Panas Pada Kondensor I ... LB-19

Tabel LB.29 Hasil Perhitungan Neraca Panas Yang Keluar Pada Alur 11 ... LB-19

Tabel LB.30 Hasil Perhitungan Neraca Panas Pada Kondensor II ... LB-20

Tabel LB.31 Kalor masuk pada Cooler I (E-104) ... LB-21

Tabel LB.32 Kalor Keluar Pada Cooler I ( E-104) ... LB-22

Tabel LB.33 Neraca Panas Cooler I (E-104)... LB-23

Tabel LB.34 Kalor Keluar Pada Dryer (D-210) Pada Alur 16 ... LB-24

Tabel LB.35 Kalor Keluar Pada Dryer (D-210) Pada Alur 15 ... LB-24

Tabel LB.36 Neraca Panas Dryer (D-210) ... LB-25

Tabel LB.37 Kalor keluar pada Heater III (E-201) ... LB-26

Tabel LB.38 Neraca Panas Heater III (E-201) ... LB-27

Tabel LB.39 Titik Didih Umpan Masuk Fraksinasi... LB-29

Tabel LB.40 Dew Point Destilat ... LB-29

Tabel LB.41 Panas Masuk Kondensor III (E-211) Alur 18 ... LB-30

Tabel LB.42 Panas Keluar Kondensor III (E-211) Alur 20 ... LB-30

Tabel LB.43 Panas Keluar Kondensor III (E-211) Alur 21 ... LB-31

Tabel LB.44 Bubble Point Produk Bawah ... LB-32

Tabel LB.45 Panas Masuk Reboiler I (E-213) Alur 23... LB-33

Tabel LB.47 Panas Keluar Reboiler I (E-213) Alur 25... LB-34

Tabel LB.48 Panas Keluar Cooler II (E-212) Alur 24 ... LE-36

Tabel LB.49 Titik Didih Umpan Masuk Fraksinasi... LB-37

Tabel LB.50 Dew Point Destilat ... LB-38

Tabel LB.51 Panas Masuk Kondensor IV (E-221) Alur 26 ... LB-39

Tabel LB.52 Panas Keluar Kondensor IV (E-221) Alur 28 ... LB-39

Tabel LB.53 Panas Keluar Kondensor IV (E-221) Alur 29 ... LB-39

Tabel LB.54 Bubble Point Produk Bawah ... LB-40

Tabel LB.55 Panas Masuk Reboiler II (E-223) Alur 31 ... LB-41

Tabel LB.56 Panas Keluar Reboiler II (E-223) Alur 32 ... LB-41

Tabel LB.57 Panas Keluar Reboiler II (E-223) Alur 33 ... LB-41

Tabel LB.58 Panas Keluar Cooler III (E-222) Alur 32 ... LE-43

Tabel LB.59 Titik Didih Umpan Masuk Fraksinasi... LB-45

Tabel LB.60 Dew Point Destilat ... LB-45

Tabel LB.61 Panas Masuk Kondensor V (E-231) Alur 34 ... LB-46

Tabel LB.62 Panas Keluar Kondensor V (E-231) Alur 36 ... LB-46

Tabel LB.63 Panas Keluar Kondensor V (E-231) Alur 37 ... LB-46

Tabel LB.64 Bubble Point Produk Bawah ... LB-48

Tabel LB.65 Panas Masuk Reboiler III (E-233) Alur 39 ... LB-48

Tabel LB.66 Panas Keluar Reboiler III (E-233) Alur 40 ... LB-49

Tabel LB.67 Panas Keluar Reboiler III (E-233) Alur 41 ... LB-49

Tabel LB.68 Panas Keluar Cooler IV (E-232) Alur 38 ... LE-50

Tabel LB.69 Titik Didih Umpan Masuk Fraksinasi... LB-53

Tabel LB.70 Dew Point Destilat ... LB-53

Tabel LB.71 Panas Masuk Kondensor VI (E-241) Alur 42 ... LB-54

Tabel LB.72 Panas Keluar Kondensor VI (E-241) Alur 44 ... LB-54

Tabel LB.73 Panas Keluar Kondensor VI (E-241) Alur 45 ... LB-54

Tabel LB.74 Bubble Point Produk Bawah ... LB-56

Tabel LB.75 Panas Masuk Reboiler IV (E-243) Alur 47 ... LB-57

Tabel LB.76 Panas Keluar Reboiler IV (E-243) Alur 48 ... LB-57

Tabel LB.77 Panas Keluar Reboiler IV (E-243) Alur 49 ... LB-57

Tabel LB.79 Panas Keluar Cooler VI (E-244) Alur 50 ... LB-60

Tabel LB.80 Kalor Masuk pada Heater (E-01)... LB-62

Tabel LB.81 Kalor Keluar Pada Heater (E-01) ... LB-63

Tabel LB.82 Kalor Pada Cooler VII (E-301)... LB-63

Tabel LB.83 Kalor Keluar Pada Cooler VII (E-301) ... LB-64

Tabel LC.1 Data-data pada alur Flash Tank Gliserol (T-110) . ... LC-16

Tabel LC.2 Data-data pada alur Flash Tank Fatty Acid (T-120). ... LC-21

Tabel LC.3 Data – data pada Dryer (D-210). ... LC-25

Tabel LC.4 Komposisi Bahan Pada Alur Vd Kolom Fraksinasi I (C-210). ... LC-31

Tabel LC.5 Komposisi Bahan Pada Alur Lb Kolom Fraksinasi I (C-210). .... LC-31

Tabel LC.6 Data – data pada Accumulator (V-210). ... LC-35

Tabel LC.7 Komposisi Bahan Pada Alur Vd Kolom Fraksinasi II (C-220). .. LC-43

Tabel LC.8 Komposisi Bahan Pada Alur Lb Kolom Fraksinasi II (C-220). ... LC-43

Tabel LC.9 Data – data pada Accumulator (V-220). ... LC-48

Tabel LC.10 Komposisi Bahan Pada Alur Vd Kolom Fraksinasi III (C-230) .. LC-54

Tabel LC.11 Komposisi Bahan Pada Alur Lb Kolom Fraksinasi III (C-230) .. LC-54

Tabel LC.12 Komposisi Bahan Pada Alur Vd Kolom Fraksinasi IV (C-240) .. LC-63

Tabel LC.13 Komposisi Bahan Pada Alur Lb Kolom Fraksinasi IV (C-240) .. LC-63

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin. ... LD-97

Tabel LE.1 Perincian Harga Bangunan ... LE-2

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8

Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-10

Tabel LE.5 Biaya Sarana Transportasi... LE-13

Tabel LE.6 Perincian gaji ... LE-17

Tabel LE.7 Perincian Biaya Kas ... LE-19

Tabel LE.8 Perincian Modal Kerja. ... LE-21

Tabel LE.9 Aturan depresiasi sesuai UU Republik Indonesia No. 17 Tahun

2000 ... LE-22

Tabel LE.11 Analisa Parameter Kelayakan Pabrik Blanded C12-C14 dan

Asam Oleat. ... LE-31

Tabel LE.12 Data Perhitungan Internal Rate of Return (IRR) ... LE-32

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA ENERGI ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS . LD-1

INTISARI

Asam oleat dan blanded C12-C14 merupakan asam lemak yang banyak

dibutuhkan oleh industri oleokimia dan banyak digunakan sebagai surface active,

emulsifier, dan dalam produk-produk kosmetika.. Asam lemak dapat diperoleh dari

minyak kelapa sawit (CPO) dan minyak inti sawit (PKO). PKO (Palm Kernel Oil) memiliki kandungan asam laurat yang tinggi dibandingkan produk minyak sawit lainnya. Asam oleat dan blanded C12-C14 diperoleh melalui proses hidrolisa dan

fraksinasi pada temperatur tinggi dan tekanan vakum. Pada pra rancangan pabrik pembuatan blanded C12-C14 dan asam oleat digunakan bahan baku PKO (Palm

Kernel Oil ) dan Pure water.

Pra rancangan pabrik pembuatan blanded C12-C14 dan asam oleat ini

direncanakan akan berproduksi dengan kapasitas 74.233 ton/tahun dan beroperasi selama 335 hari dalam satu tahun. Lokasi pabrik yang direncanakan adalah di Kawasan Industri Desa Sei Mangkei, Kecamatan Bosar Maligas, Kabupaten Simalungun, Provinsi Sumatera Utara dengan luas areal 18.109 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) di bawah pimpinan seorang Direktur.

Hasil evaluasi ekonomi Pabrik Pembuatan blanded C12-C14 dan asam oleat ini

sebagai berikut:

• Total Modal Investasi : Rp 641.194.772.384,- • Total Biaya Produksi : Rp 392.110.741.280,- • Hasil Penjualan : Rp 793.219.268.107,-

• Laba Bersih : Rp 277.985.709.091,-

• Profit Margin (PM) : 50,061 % • Break Even Point (BEP) : 31,119 % • Return on Investment (ROI) : 43,354 % • Pay Out Time (POT) : 2,307 tahun • Return on Network (RON) : 72,257 % • Internal Rate of Return (IRR) : 54,947 %

Dari hasil evaluasi ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

blanded C12-C14 dan asam oleat dari PKO (Palm Kernel Oil) ini layak untuk

BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Indonesia merupakan negara dengan hasil perkebunan yang cukup

melimpah. Salah satunya adalah perkebunan kelapa sawit yang dalam

dasawarsa terakhir ini pengembangan dan perluasan perkebunan kelapa sawit

sangat pesat dilakukan di beberapa daerah di Indonesia. Dan hal ini yang

membuat Indonesia menduduki peringkat ke-2 sebagai Negara penghasil

kelapa sawit terbesar di dunia setelah Malaysia.

Kelapa sawit tersebut menghasilkan minyak kelapa sawit yang

langsung diolah di daerah penghasil. Minyak sawit sering dikonsumsi oleh

masyarakat sebagai minyak goreng, selain itu sampai saat ini minyak sawit

dalam bentuk CPO dan PKO masih sebagai komoditas ekspor utama di sektor

perkebunan. Namun demikian perbandingan antara produksi dengan volume

ekspor dan konsumsi dalam negeri akan minyak sawit tidak seimbang,

dengan nilai produksi 4.150.257 ton/tahun sementara volume ekspor

1.423.958 ton/tahun dan volume impor 726,03 ton/tahun (Badan Pusat

Statistik, 2011). Sehingga akibatnya Indonesia tiap tahunnya mengalami

surplus minyak sawit yang selama ini masih belum dimanfaatkan. Padahal

sebenarnya minyak sawit tersebut dapat diolah lebih lanjut menjadi asam

lemak dimana sampai saat ini Indonesia untuk memperolehnya masih

mengimpor dari luar. Asam lemak ternyata mempuyai nilai jual yang lebih

tinggi sekaligus juga merupakan bahan dasar (bahan baku) bagi industri

oleokimia, misalnya industri sabun, cat, lilin, farmasi, kosmetik, dll.

Karena peranan asam lemak sangat penting sekali khususnya bagi

industri oleokimia, maka bertitiktolak dari inilah timbul pemikiran untuk

mendirikan pabrik asam lemak dari minyak sawit sebagai industri

intermediate (antara) bagi industri-industri lain. Dampak positif lain dengan

didirikannya pabrik asam lemak ini adalah dapat mengurangi jumlah impor

merangsang industri-industri lain sehingga akan tercipta lapangan kerja

baru yang dapat mengurangi masalah pengangguran di Indonesia.

Bahan baku Palm Kernel Oil (PKO) tersedia di Indonesia, dengan

kapasitas yang memadai dan kandungan asam Laurat, asam Miristat dan asam

Oleat sangat tinggi. Berikut ini adalah data kapasitas produksi PKO yang

tersedia di Indonesia :

Tabel 1.1 Data Produksi PKO di Indonesia

Tahun Produksi PKO Indonesia

(Ton/Tahun)

2006

2.573.565 2007

2.994.798 2008

3.448.700 2009

4.017.477 2010

4.150.257 (Sumber : Badan Pusat Statistik 2006 - 2010)

Palm Kernel Oil (PKO) berasal dari kelapa sawit yang merupakan inti

minyak sawit. Palm Kernel Oil (PKO) memiliki warna yang lebih jernih

sehingga proses pemurnian sebelum hidrolisa pun tidak perlu dilakukan.

Kebutuhan Asam Lemak terutama Blanded Asam Laurat Miristat (C12-C14) di

Indonesia cukup meningkat, hal ini dapat dilihat dari jumlah impor Blanded

Asam Laurat Miristat (C12-C14) yang mencapai rata-rata 21.773 ton per

tahunnya. Data impor Asam Laurat Miristat (C12-C14) Asam Oleat (C18) dapat

Tabel 1.2 Data Statistik Impor Kebutuhan Asam Miristat dan

Asam Laurat (Blanded C12-C14) di Indonesia

Tahun Kebutuhan Asam Miristat dan Asam Laurat (Ton/Tahun)

2006

12.638 2007

23.540 2008

27.485 2009

38.321 2010

49.290

(Sumber : Badan Pusat Statistik 2006 - 2010)

Tabel 1.3 Data Statistik Impor Kebutuhan Asam Oleat (C18) di Indonesia

Tahun Kebutuhan Asam Oleat

(Ton/Tahun)

2006

6.366,282 2007

9.816,516

2008 15.900

2009 18.250

2010 20450

(Sumber : Badan Pusat Statistik 2006- 2010)

Berdasarkan data kebutuhan Blanded Asam Laurat Miristat (C12-C14)

di atas, maka di kita harus menambah nilai produksinya untuk memenuhi

kebutuhan Blanded Asam Laurat Miristat (C12-C14) di Indonesia. Sedangkan

data impor Asam Oleat (C18) masih sedikit dibandingkan Asam Lemak

lainnya, tetapi produksinya juga sedikit di Indonesia. Oleh karena itu nilai

produksi dari Asam Oleat (C18) juga harus diperhatikan, dimana untuk dapat

memenuhi kebutuhan asam oleat di Indonesia dan sekaligus produk dari

pabrik ini dapat diekspor keluar negeri.

Dengan alasan tersebut, maka Pra Rancangan Pabrik Blanded C12-C14

1.2 Rumusan Masalah

Dalam perancangan pabrik pembuatan Blanded C12-C14 dan Asam

Oleat dari Fraksinasi Palm Kernel Oil (PKO) dapat dirumuskan beberapa hal

yang mendasari pendirian pabrik adalah bagaimana pabrik mampu

memproduksi Blanded C12-C14 dan Asam Oleat untuk memenuhi kebutuhan

masyarakat dengan menerapkan disiplin ilmu Teknik Kimia selama kuliah.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan dari pra rancangan pabrik pembuatan Blanded C12-C14 dan

Asam Oleat dari Fraksinasi Palm Kernel Oil (PKO) sebagai berikut :

1. Menambah nilai produksi dalam negeri, sehingga tidak perlu adanya

impor dari luar negeri.

2. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik

Blanded C12-C14 dan Asam Oleat dari Fraksinasi Palm Kernel Oil

(PKO).

3. Untuk memberikan informasi awal tentang perkiraan tata rancangan

pabrik pembuatan Blanded C12-C14 dan Asam Oleat dari Fraksinasi Palm

Kernel Oil (PKO).

4. Untuk memperkirakan total biaya yang diperlukan dalam pendirian pabrik

Blanded C12-C14 dan Asam Oleat dari Fraksinasi Palm Kernel Oil (PKO).

1.4 Manfaat Pra Rancangan Pabrik

Manfaat dari pra rancangan pabrik ini adalah untuk memberikan

informasi kepada masyarakat pada umumnya dan mahasiswa khususnya

tentang pabrik pembuatan Blanded C12-C14 dan asam Oleat dari Fraksinasi

Palm Kernel Oil (PKO) sehingga dapat dijadikan referensi untuk pendirian

pabrik ini. Di samping itu, juga dapat memenuhi kebutuhan produksi dalam

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Minyak Kelapa Sawit 2.1.1 Tanaman Kelapa Sawit

Tanaman kelapa sawit (Elaeis guinensis) berasal dari Guinea di

pesisir Afrika Barat, kemudian diperkenalkan ke bagian Afrika lainnya, Asia

Tenggara dan Amerika Latin sepanjang garis equator .Kelapa sawit tumbuh

baik pada daerah iklim tropis, dengan suhu antara 24oC – 32oC dengan

kelembaban yang tinggi dan curah hujan 200 mm per tahun. Kelapa sawit

mengandung kurang lebih 80% perikarp dan 20% buah yang dilapisi kulit

yang tipis. Kandungan minyak dalam perikarp sekitar 30% – 40%. Kelapa

sawit menghasilkan dua macam minyak yang sangat berlainan sifatnya, yaitu:

1. Minyak sawit (CPO), yaitu minyak yang berasal dari sabut kelapa sawit

2. Minyak inti sawit (CPKO), yaitu minyak yang berasal dari inti kelapa

sawit.

Pada umumnya minyak sawit mengandung lebih banyak asam-asam

palmitat, oleat dan linoleat jika dibandingkan dengan minyak inti sawit.

Minyak sawit merupakan gliserida yang terdiri dari berbagai asam lemak,

sehingga titik lebur dari gliserida tersebut tergantung pada kejenuhan asam

lemaknya. Semakin jenuh asam lemaknya semakin tinggi titik lebur dari

minyak sawit tersebut. Minyak sawit dapat dipergunakan dalam industri

melalui proses penyulingan, penjernihan dan penghilangan bau atau RBDPO

(Refined Bleached and Deodrized Bleached Palm Oil).

Di samping itu, CPO dapat diuraikan untuk produksi minyak sawit

padat (RBD Stearin) dan untuk produksi minyak sawit cair (RBD Olein).

RBD olein terutama digunakan untuk pembuatan minyak goreng. Sedangkan

RBD Stearin terutama digunakan untuk pembuatan margarin atau shortening,

disamping itu juga untuk bahan baku industri sabun dan deterjen (Hantoro,

2.1.2 Komponen-komponen pada Minyak Kelapa Sawit

Komponen penyusun minyak sawit terdiri dari trigliserida dan non

trigliserida. Asam asam lemak penyusun trigliserida terdiri dari asam lemak

jenuh dan asam lemak tak jenuh.

[image:26.595.148.491.204.378.2]a. Komponen Trigliserida

Tabel 2.1 Komposisi Asam Lemak pada PKO dan CPO

Asam lemak Rumus

Molekul

Minyak Kelapa Sawit ( % )

Minyak Inti Sawit ( % )

PKO

Asam Kaprilat C8H16O2 - 3-4

Asam Kaproat C10H20O2 - 3-7

Asam Laurat C12H24O2 - 46-52

Asam Miristat C14H28O2 1,1-2,5 14-17

Asam Palmitat C16H32O2 40-46 6,5-9

Asam Stearat C18H36O2 3,6-4,7 1-2,5

Asam Oleat C18H34O2 39-45 13-19

Asam Linoleat C18H32O2 7-11 0,5-2

(Sumber : Bailey,1989)

b. Komponen non-trigliserida

Komponen non-trigliserida ini merupakan komponen yang menyebabkan

rasa, aroma dan warna kurang baik. Kandungan minyak sawit yang terdapat

dalam jumlah sedikit ini, sering memegang peranan penting dalam

menentukan mutu minyak.

2.1.3 Minyak dan Lemak

Minyak adalah substansi dari tumbuhan dan hewan yang terdiri dari

ester gliseril dari asam lemak atau trigliserida yang tidak dapat larut dalam

air. Trigliserida dapat berwujud padat maupun cair, hal ini tergantung dari

komposisi asam lemak yang menyusunnya. Dalam pemakaian secara umum,

trigliserida yang berbentuk padat atau semipadat pada suhu ruangan disebut

dengan “lemak”sedangkan yang berbentuk cair pada kondisi yang sama

dikenal dengan “minyak”. Menurut Bailey (1950), proses pembuatan asam

lemak dari minyak dapat dilakukan dengan cara hidrolisa. Pada proses

hidrolisa minyak (fat splitting), air memecah gugus alkil dalam trigliserida

CH2 - O - C - R1

O

CH - O - C - R2

O

CH2 - O - C - R3

O

+ 3H2O

R1COOH

R2COOH

R3COOH

+

CH2OH

CHOH

CH2OH

Trigliserida Air Asam Lemak Gliserol

Reaksi hidrolisis minyak dapat dilakukan pada tekanan rendah dan

suhu rendah (Agra dan Warnijati, 1972), akan tetapi reaksinya berlangsung

lambat, sehingga diperlukan katalisator. Katalisator tidak diperlukan jika

hidrolisis dilakukan pada tekanan dan suhu tinggi, hal ini disebabkan

kelarutan air dalam minyak makin meningkat pada suhu yang tinggi sehingga

mampu memecah trigliserida dalam minyak (Groggins, 1958). Proses

pengolahan minyak menjadi asam lemak secara garis besar tahapannya

adalah sebagai berikut:

a. Pemurnian minyak

Caranya dengan membebaskan fosfatida dengan asam fosfat lalu pencucian

untuk menghilangkan kelebihan asam fosfat. Perlu dipergunakan tanah aktif

untuk menyerap logam berat dan menghilangkan kotoran seperti getah (gum),

sabun dan padatan. Untuk bahan olah minyak sawit, minyak inti sawit, dan

minyak stearin sawit tahapan ini sudah tidak diperlukan karena biasanya

sudah diolah di daerah penghasil.

b. Minyak yang sudah dibersihkan kemudian diuraikan menjadi asam lemak

dan gliserol dengan menambahkan air yang sudah di demineralisasi (proses

hidrolisa).

2.1.4. Asam Lemak (Fatty Acid)

Asam lemak merupakan senyawa turunan asam karboksilat yang

diperoleh dari proses hidrolisa lemak (ester trigliserida). Asam lemak

bersama-sama dengan gliserol, merupakan penyusun utama minyak nabati

atau lemak dan merupakan bahan baku untuk semua lipida pada makhluk

hidup. Asam ini mudah dijumpai dalam minyak masak (goreng), margarin,

atau lemak hewan dan menentukan nilai gizinya. Secara alami, asam lemak

sebagai gliserida. Asam lemak merupakan salah satu basic oleochemical.

Berdasarkan jumlah atom hidrogen yang terikat kepada atom karbon, maka

asam lemak dapat dibedakan atas :

1. Asam lemak jenuh

Asam lemak jenuh merupakan asam lemak dimana dua atom hidrogen

terikat pada satu atom karbon. Dikatakan jenuh karena atom karbon telah

mengikat hydrogen secara maksimal.

2. Asam lemak tak jenuh

Asam lemak jenuh merupakan asam lemak yang memiliki ikatan

rangkap. Dalam hal ini, atom karbon belum mengikat atom hidrogen secara

maksimal karena adanya ikatan rangkap. Lemak yang mengandung satu saja

asam lemak tak jenuh disebut lemah jenuh. Asam lemak jenuh maupun

asam lemak tak jenuh berbeda dalam energi yang dikandungnya dan titik

leburnya. Karena asam lemak tak jenuh mengandung ikatan carbonhidrogen

yang lebih sedikit dibandingkan dengan asam lemak jenuh pada jumlah atom

karbon yang sama, asam lemak tak jenuh memiliki energi yang lebih sedikit

selama proses metabolisme daripada asam lemak jenuh pada keadaan dimana

jumlah atom karbon sama. Asam lemak jenuh dapat tersusun dalam susunan

yang rapat, sehingga asam lemak jenuh dapat dibekukan dengan mudah dan

berwujud padatan pada temperatur ruangan. Tetapi ikatan rangkap yang kaku

dalam lemak tak jenuh mengubah kimia dari lemak. Asam lemak dengan C

lebih dari 12 tidak dapat larut pada air panas maupun air dingin. Asam lemak

dari C4, C6, C8 dan C10 dapat menguap sedangkan asam lemak C12 dan C14

sedikit menguap. Garam-garam dari asam lemak yang mempunyai berat

molekul rendah dan tak jenuh lebih larut dalam alkohol daripada asam-asam

lemak yang mempunyai berat molekul tinggi dan jenuh (Winarno, 1997).

2.1.5. Macam – macam Hidrolisa dan Fraksinasi

A. Proses Hidrolisa minyak (fat splitting)

Proses Hidrolisa minyak (fat splitting), yang saat ini dikenal ada tiga

macam cara yaitu:

Cara ini yang paling tua dalam fat splitting. Splitting dilakukan pada

tangki terbuat dari logam monel yang dioperasikan secara batch dengan

kondisi operasi pada suhu 100-105ºC dan tekanan atmosferik. Minyak dicuci

terlebih dulu dengan asam kemudian bersama-sama air (20-25% dari berat

minyak) dan katalis (0,1-1,25% dari berat minyak) diumpankan ke dalam

tangki. Katalis (reagent twitchell) yang digunakan adalah asam-asam

alkil-aril sulfonat atau asam-asam sikloalifatik sulfonat. Hidrolisis dilakukan

dengan menggunakan steam selama 12-48 jam. Pada cara ini dapat diperoleh

konversi sebesar 85- 98%.

b. Autoclave fat splitting

Splitting menggunakan autoklave merupakan proses komersial dalam

pengolahan minyak menjadi asam lemak. Cara ini dilakukan tanpa

menggunakan katalis didalam reaktor autoclave yang dioperasikan secara

kontinyu dengan terbuat dari stainless steel. Kondisi operasi pada suhu

240-250ºC dan tekanan 28-30 atm selama 1-3 jam. Minyak dan air (30-60% berat

minyak) bersama-sama dialirkan ke dalam reaktor kemudian dibiarkan

bereaksi dan dapat diperoleh konversi sebesar 95-98%.

c. Colgate-emery

Cara ini merupakan metode yang baru tetapi beresiko tinggi dan perlu

investasi peralatan yang besar serta skill dan pengalaman yang tinggi untuk

mengoperasikannya. Cara ini dilakukan dengan menggunakan reaktor yang

terbuat dari stainless-steel dan dioperasikan secara kontinyu pada suhu

250-260ºC dan tekanan 45-50 atm selama 1-2 jam. Cara ini dilakukan tanpa

menggunakan katalis dengan konversi yang diperoleh 97-99%.

B. Proses Fraksinasi Asam Lemak

Metode fraksinasi merupakan suatu proses yang menghasilkan Asam

Miristat dan Asam Laurat (Blanded C12-C14) dan Asam Oleat (C18) dengan

cara pemisahan asam lemak menjadi komponen-komponen asam lemak

ringan yang kemudian akan dipisahkan lagi untuk mendapatkan hasil akhir

a. Proses Fraksinasi Kering (Winterization)

Fraksinasi kering adalah suatu proses fraksinasi yang didasarkan pada

berat molekul dan komposisi dari suatu material. Proses ini lebih murah

dibandingkan dengan proses yang lain, namun hasil kemurnian fraksinasinya

rendah.

b. Proses Fraksinasi Basah (Wet Fractination)

Fraksinasi basah adalah suatu proses fraksinasi dengan menggunakan zat

pembasah (Wetting Agent) atau disebut juga proses Hydrophilization atau

detergent proses. Hasil fraksi dari proses ini sama dengan proses fraksinasi

kering.

c. Proses Fraksinasi dengan menggunakan Solvent (pelarut)/ Solvent

Fractionation

Ini adalah suatu proses fraksinasi dengan menggunakan pelarut. Dimana

pelarut yang digunakan adalah aseton. Proses fraksinasi ini lebih mahal

dibandingkan dengan proses fraksinasi lainnya karena menggunakan bahan

pelarut.

d. Proses Fraksinasi dengan Pengembunan (Fractional Condentation)

Proses fraksinasi ini merupakan suatu proses fraksinasi yang didasarkan

pada titik didih dari suatu zat / bahan sehingga dihasilkan suatu produk

dengan kemurnian yang tinggi. Fraksinasi pengembunan ini membutuhkan

biaya yang cukup tinggi namun proses produksi lebih cepat dan

kemurniannya lebih tinggi

2.1.6 Asam Oleat

Asam oleat dapat dihasilkan dari fraksinasi asam lemak yang

diperoleh dari proses pengubahan minyak menjadi asam lemak. Asam oleat

dapat dihasilkan dari fraksinasi asam lemak yang diperoleh dari hidrolisis

lemak. Dalam industri asam oleat banyak digunakan sebagai surface active,

emulsifier, dan dalam produk-produk kosmetika. Kegunaan produk ini (asam

oleat) adalah sebagai berikut :

a. industri minuman, seperti pembuatan susu;

c. industri kosmetik;

d. industri minyak goring, dan

e. industri bahan makanan.

2.1.7 Gliserol

Gliserol atau propana-1,2,3-triol merupakan suatu senyawa dengan

rumus HOCH2CH(OH)CH2OH dengan berat molekul 92,02. Gliserol tidak

berwarna, tidak berbau, bersifat kental, dan merupakan cairan higroskopis

dengan rasa yang manis. Gliserol mempunyai tiga gugus hidroksil alkohol

hidropilik yang menyebabkan gliserol larut dalam air dan mempunyai sifat

yang higroskopis. Gliserol mempunyai tegangan permukaan 64.000 mN/m

pada 20°C dan memiliki koefisien temperatur -0.0598 mN/(m K). Gliserol

mempunyai titik leleh 18oC dan titik didih 290oC pada tekanan atmosfer.

Karena terjadi sebagian dekomposisi pada temperatur ini, gliserol didistilasi

pada tekanan yang direduksi. Gliserol anhidrat sangat bersifat higroskopis

dan mampu menyerap air sekitar 50 % dari berat gliserol itu sendiri. Gliserol

larut dalam air, alkohol, dan fenol, tetapi tidak larut pada hidrokarbon

(Fessenden, 1986).

Gliserol membentuk beberapa sistem biner, azeotrop dan

non-azeotrop, dan campuran tersier dengan air dan etil alkohol, yang sangat

berguna untuk distilasi etanol anhidrat. Gliserol juga memiliki kemampuan

melarutkan yang baik.

Secara kimia, gliserol dikarakterisasikan dengan adanya dua gugus

hidroksil primer dan satu gugus hidroksil sekunder, yang berbentuk simetris

seperti pada Gambar 2.1

Gliserol terdapat pada semua minyak dan lemak dari hewan dan

tumbuhan. Biasanya gliserol jarang ditemukan dalam bentuk bebas pada

lemak tersebut, namun biasanya terdapat dalam bentuk trigliserid yang

bergabung dengan asam lemak seperti stearat, oleat, palmitat, dan laurat.

Lemak ini merupakan gabungan dari gliserid dari asam lemak yang

berbeda-beda. Minyak kelapa, palem, dan zaitun menghasilkan jumlah gliserol yang

lebih tinggi dibandingkan lemak dari gemuk ataupun babi. Gliserol juga

terdapat dalam bentuk trigleserid pada semua sel hewan dan tumbuhan pada

lipid seperti lecitin dan sepalin.

Sebagian besar jumlah gliserol yang diproduksi belakangan ini

merupakan produk samping dari pembuatan sabun dan asam lemak, baik

dengan saponifikasi ataupun hidrolisis. Selain itu gliserol ini juga merupakan

produk samping dari pembuatan biodiesel. Gliserol juga dapat diperoleh

melalui proses fermentasi dari beberapa jenis gula. Namun gliserol yang

diperoleh dari proses fermentasi ini mempunyai kualitas yang rendah. Proses

fermentasi untuk menghasilkan gliserol ini tidak pernah digunakan, kecuali

untuk skala laboratorium.

Pada proses saponifikasi, lemak direaksikan dengan kaustik soda dan

garam. Asam lemak yang terdapat pada lemak akan bergabung dangan

kaustik soda dan membentuk sabun, sedangkan gliserol yang terdapat pada

lemak akan berada pada larutan garam. Gliserol yang mengandung cairan ini

dikenal sebagai spent lye atau air sisa pencucian, yang merupakan sumber

gliserol yang sangat penting.

Cara lain untuk mendapatkan gliserol adalah dengan hidrolisis lemak,

yaitu suatu proses yang biasa disebut fat splitting. Pada proses ini lemak

dipisahkan menjadi gliserol dan asam lemak melalui proses hidrolisis pada

temperatur dan tekanan yang ditingkatkan. Gliserol terlarut ini dikenal

sebagai glycerin sweet water. Cara selanjutnya adalah dengan proses fat

splitting pada tekanan rendah dengan bantuan katalis Twitchell, seperti asam

naftalenstearosulfonik.

Gliserol mempunyai banyak kegunaan, diantaranya untuk

sebagai pelunak pada plastik, sebagai minyak rem, dan sebagai antifreeze.

Gliserol juga digunakan dalam pembuatan nitrogliserin yang dapat digunakan

sebagai bahan peledak. Sekitar sepertiga dari jumlah gliserol digunakan untuk

pelapis resin alkid. Gliserol juga dapat dimanfaatkan sebagai penstabil pada

industri makanan dan kosmetik dalam bentuk mono- dan digliserida, serta

digunakan dalam pembuatan pasta gigi, obat perawatan kulit, obat kumur,

dan lain-lain.

2.2 Spesifikasi Bahan Baku

Bahan baku utama dari proses pembuatan asam lemak blanded C12

-C14 dan asam oleat ini adalah Palm Kernel Oil (PKO) yang diperoleh dari

proses pengolahan minyak inti sawit. Bahan baku pendukung yang digunakan

yaitu bahan baku pendukung untuk proses hidrolisa Palm Kernel Oil

menghasilkan asam lemak dan gliserol. Bahan baku pendukung untuk proses

hidrolisa Palm Kernel Oil adalah air dan steam.

2.2.1 Minyak Inti Sawit/ PKO (Palm Kernel Oil)

Merupakan buah tanaman kelapa sawit yang telah dipisahkan dari

daging buah dan tempurungnya serta selanjutnya dikeringkan. Kandungan

minyak yang terkandung di dalam inti sekitar 50 % dan kadar FFA-nya

sekitar 5 %. Proses pemecahan/ekstraksi inti sawit akan menghasilkan palm

kernel meal (bungkil) dan palm kernel oil (minyak inti sawit). Melalui cara

yang hampir sama dengan pemecahan kedelai, menghasilkan meal dan

minyak .Palm kernel oil pengolahannya sedikit rumit, tergantung

penggunaannya. Berupa minyak putih kekuning-kuningan yang diperoleh

dari proses ekstraksi inti buah tanaman kelapa sawit.

Adapun sifat-sifat fisika PKO (Palm Kernel Oil), adalah :

1. Titik didih : 251 oC

2. Titik nyala : 242 oC

3. Titik leleh : 25 oC

4. Titik api : 251 oC

5. Titik asap : 450 oF

2.2.2 Air

Air mempunyai sifat-sifat, antara lain:

1. Sifat fisis air

Rumus molekul : H2O

Berat molekul : 18 kg/kmol

Kenampakan : Cairan tak berwarna Titik didih (1 atm) : 100 oC

Titik beku : 0oC

Densitas (50 oC) : 1.000 kg/m3 Temperatur kritis : 647,2 K Tekanan kritis : 220,60 Bar 2. Sifat kimia Air

Air bersifat normal pada pH 7, merupakan reagent penghidrolisa pada

proses hidrolisa.

2.3 Spesifikasi Produk

2.3.1 Sifat – sifat Asam Oleat

Sifat-sifat fisika dan kimia asam oleat adalah sebagai berikut :

Sifat Fisika

1. Berat molekul (kg/mol) : 280,45

2. Spesifik gravity : 0,895

3. Melting point (0 oC) :16,3 oC

4. Boiling point (0 oC) : 360 oC

5. Tidak larut dalam air

6. Mudah terhidrogenasi

7. Merupakan asam lemak tak jenuh

8. Tidak berwarna

Sifat Kimia

1. Rumus molekul : C18H34O2

2. Bilangan asam : 280,1

2.3.2 Sifat – sifat Asam Laurat

Sifat-sifat fisika dan kimia asam laurat adalah Sifat fisika:

1. Berwarna putih

2. Berbentuk padatan pada suhu ruangan dengan bau yang khas

3. Rumus molekul : C12H24O2

4. Titik beku : 44-46 oC

5. Titik didih : 225 oC pada tekanan 100mmHg

6. Densitas : 0,883 pada suhu 50 oC

7. Tekanan uap : 1mmHg pada suhu 1210C

8. Tekanan kritis : 6,91

9. Titik flash : > 1130C (>235 oF)

10.berat molekul : 200,23 kg/mol

11.Bilangan asam : 279-282

12.Bilangan iodine : 0,2 maks

13.Stabil, dapat terbakar

Sifat kimia:

1. Tidak larut dalam air

2. Larut dalam pelarut organik seperti alkohol

2.3.3. Sifat-sifat Gliserol

Gliserol mempunyai sifat-sifat, antara lain:

1. Sifat fisis gliserol

Rumus molekul : C3H5(OH)3

Berat molekul : 92 kg/kmol

Titik didih : 290 oC

Titik lebur : 17,9 oC

Densitas, (pada 50 oC, 1 atm) : 1.014 kg/m3

2. Sifat kimia gliserol

Mutu gliserol yang dihasilkan dari hidrolisa minyak sawit berkadar

12% dan memiliki pH berkisar 4-5. Rendahnya pH gliserin ini disebabkan

asam lemak terlarut dalam jumlah yang sedikit pada gliserol. Asam lemak

2.3.3 Pemilihan Proses

Pada pra rancangan pabrik pembuatan Blanded C12-C14 dan asam

Oleat dari Palm Kernel Oil ini, proses yang dipilih adalah proses fraksinasi

pengembunan dengan pertimbangan kecepatan produksi, kemurnian yang

tinggi dan konsumsi energi yang rendah (Feld and Hanh GMBH,1998).

2.4 Deskripsi Proses

Bahan baku yang digunakan dalam proses ini adalah Palm Kernel Oil

(PKO) yang merupakan produk hasil pengolahan kelapa sawit. PKO dipompa

dengan menggunakan pompa P-102 menuju heater E-102 untuk dipanaskan

dari suhu 27oC menjadi suhu 90oC. Dan pure water dengan mengunakan

pompa P-101 dilewatkan ke dalam heater agar dipanaskan dari suhu air 29oC

menjadi suhu 90oC. PKO dari heater akan menggunakan pompa P-104

dialirkan ke bagian bawah kolom splitting (C-110) sementara air akan

dipompa oleh P-103 menuju ke bagian atas kolom splitting (C-110). Di

kolom splitting (C-110) terjadi proses pemecahan gugus alkil dalam

trigliserida (PKO) dengan air menjadi PKO-FA (asam lemak) dan gliserol

(11,7 %). Proses ini berlangsung pada suhu 255oC dan tekanan 54 Bar.

Pada bagian bawah kolom splitting gliserol dialirkan menuju Flash

Tank I (FT-110). Pada tangki ini terjadi penguapan air yang terkandung

dalam gliserol sehingga gliserol yang keluar akan memiliki kadar 12 %.

Proses ini berlangsung pada suhu 120oC dan tekanan 0,5 atm. Pada bagian

atas kolom splitting dialirkan PKO-FA menuju Flash Tank II (FT-120). Pada

tangki ini terjadi penguapan air yang terkandung dalam PKO-FA sehingga

kadar air pada PKO-FA akan berkurang. Proses ini berlangsung pada suhu

120oC dan tekanan 0,5 atm.

Gliserol 12 % yang dihasilkan akan dialirkan menuju tangki

penyimpanan dan sebelumnya kan dilewatkan pada Cooler I (E-104)

sehingga gliserol didinginkan dari suhu 120oC menjadi suhu 30oC.

Selanjutnya gliserol dialirkan ke tangki penyimpanan (T-103)

PKO-FA dari FT-120 akan dialirkan menuju Tangki Intermediate (T-110) untuk

Selanjutnya dari tangki intermediet akan dipompa dengan P-106

menuju dryer (D-210). Pada dryer terjadi proses penghilangan air. Proses ini

berlangsung pada 20 Kpa dan 150oC. Selanjutnya PKO-FA akan keluar dan

dialirkan ke heater (E-201) untuk menaikkan suhu sampai 202oC dan

selanjutnya dipompa dengan P-202 ke kolom Fraksinasi I.

Pemisahan atau fraksinasi adalah suatu proses yang mengubah fatty

acid menjadi kombinasi tunggal dalam proes ini berdasarkan persen berat.

Proses ini bertujuan untuk memisahkan suatu campuran bahan guna

mendapatkan zat asalnya, dimana fraksi-fraksinya didasarkan perbedaan titik

didihnya (berat atom).Unit fraksinasi terdiri dari 4 kolom fraksinasi. Pada

proses fraksinasi, kondisi temperatur dan kolom divakumkan sesuai dengan

jenis produk yang diinginkan.

Di dalam kolom fraksinasi I (C-210) terdapat struktur packing, pada

kolom ini dihasilkan blanded C8-C10 (99,95 %) akan dilewatkan di bagian

atas kolom dan didinginkan dengan kondensor E-211 dan Cooler E-212

sebelum disimpan pada T-201. Proses ini berlangsung pada 42,055 torr dan

202oC. Dari bagian bawah kolom fraksinasi I PKO-FA destilat (C10-C20)

kemudian dialirkan ke reboiler E-213. Pada reboiler PKO-FA akan direcycle

dan dialirkan ke kolom fraksinasi II.

Di dalam kolom fraksinasi II (C-220) dihasilkan blanded C12-C14

(99,9329 %) akan dilewatkan di bagian atas kolom dan didinginkan dengan

kondensor E-221 dan Cooler E-222 sebelum disimpan pada T-202. Proses ini

berlangsung pada 35,8 torr dan 210oC. Dari bagian bawah kolom fraksinasi II

PKO-FA destilat (C14-C20) kemudian dialirkan ke reboiler E-223. Pada

reboiler PKO-FA akan direcycle dan dialirkan ke kolom fraksinasi III.

Di dalam kolom fraksinasi III (C-230) dihasilkan blanded C16-C18

(99,9238%) akan dilewatkan di bagian atas kolom dan didinginkan dengan

kondensor E-231 dan Cooler E-232 sebelum disimpan pada T-203. Proses ini

berlangsung pada 29,766 torr dan 245oC. Dari bagian bawah kolom fraksinasi

III PKO-FA destilat (C18-C20) kemudian dialirkan ke reboiler E-233. Pada

Di dalam kolom fraksinasi IV (C-230) ini dihasilkan asam oleat

(80,5336 %) sebagai produk utama yang akan dilewatkan di bagian atas

kolom dan didinginkan dengan kondensor E-241 dan Cooler E-242 sebelum

disimpan pada T-204. Proses ini berlangsung pada 24,65 torr dan 245oC. Dari

bagian bawah kolom fraksinasi IV PKO-FA destilat (C18-C20) dimana pada

destilat ini terkandung kadar C20 (15,7335 %), akan dilewatkan pada cooler

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Blanded C12-C14 dan

Asam Oleat dari Palm Kernel Oil (PKO) dengan kapasitas 74.233 ton/tahun

diuraikan sebagai berikut :

Waktu operasi = 335 hari/tahun

Basis perhitungan = 1 jam operasi

Kapasitas Produksi = 74.233 Ton/tahun

[image:40.595.114.577.495.728.2]3.1 Splitting (C-110 )

Tabel 3.1 Neraca Massa pada Splitting (C-110)

KOMPONEN

Masuk Keluar

Alur 3 Alur 4 Alur steam Alur 5 Alur 6 F

(kg/jam )

F (kg/jam)

F (kg/jam)

F (kg/jam)

F (kg/jam)

PKO (Trigliserida) - 12.326,500 - 246,5250 -

H2O 509,9201 173,7500 - 778,3534 122,0174

PKO (FATTY ACID) - - - - 12.079,7250

GLISEROL - - - 135,7993 -

Steam - - 352,500 -

F(kg/jam) 509,9201 12.500 352,500 1160,6777 12.201,7424

Total 13.362,4201 13.362,4201

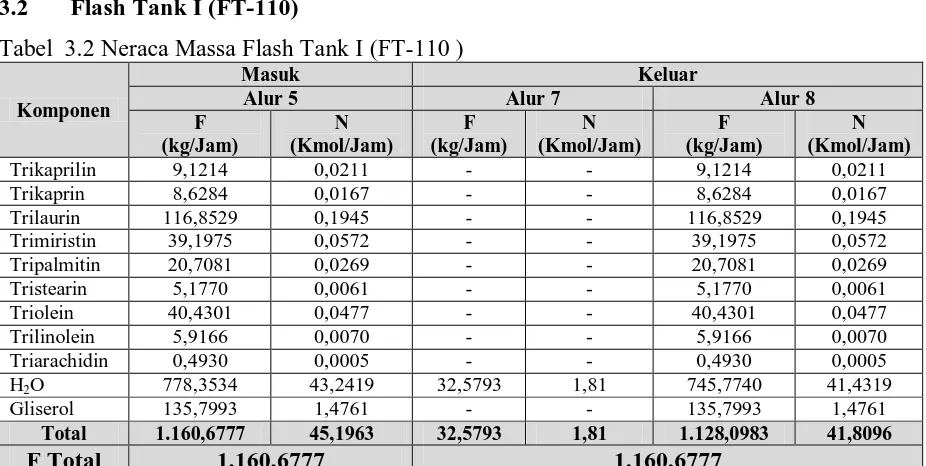

3.2 Flash Tank I (FT-110)

Tabel 3.2 Neraca Massa Flash Tank I (FT-110 )

Komponen

Masuk Keluar

Alur 5 Alur 7 Alur 8

F (kg/Jam)

N (Kmol/Jam)

F (kg/Jam)

N (Kmol/Jam)

F (kg/Jam)

N (Kmol/Jam)

Trikaprilin 9,1214 0,0211 - - 9,1214 0,0211

Trikaprin 8,6284 0,0167 - - 8,6284 0,0167

Trilaurin 116,8529 0,1945 - - 116,8529 0,1945

Trimiristin 39,1975 0,0572 - - 39,1975 0,0572

Tripalmitin 20,7081 0,0269 - - 20,7081 0,0269

Tristearin 5,1770 0,0061 - - 5,1770 0,0061

Triolein 40,4301 0,0477 - - 40,4301 0,0477

Trilinolein 5,9166 0,0070 - - 5,9166 0,0070

Triarachidin 0,4930 0,0005 - - 0,4930 0,0005

H2O 778,3534 43,2419 32,5793 1,81 745,7740 41,4319

Gliserol 135,7993 1,4761 - - 135,7993 1,4761

Total 1.160,6777 45,1963 32,5793 1,81 1.128,0983 41,8096

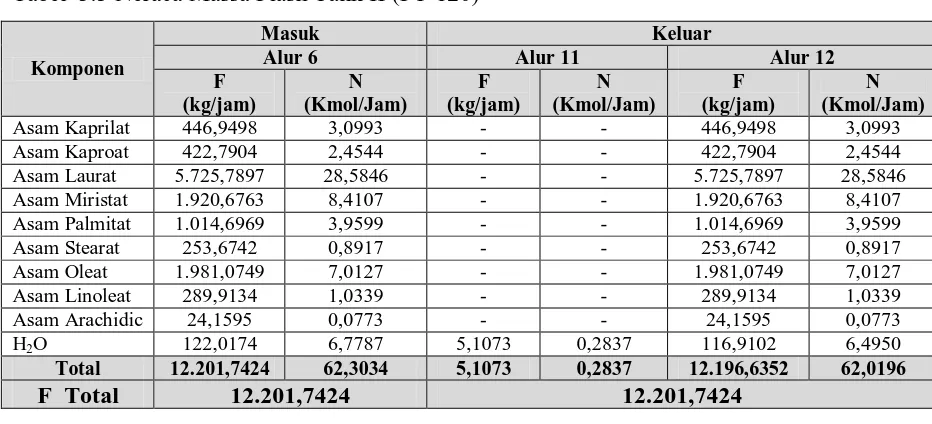

3.3 Flash Tank II (FT-120)

Tabel 3.3 Neraca Massa Flash Tank II (FT-120)

Komponen

Masuk Keluar

Alur 6 Alur 11 Alur 12

F (kg/jam)

N (Kmol/Jam)

F (kg/jam)

N (Kmol/Jam)

F (kg/jam)

N (Kmol/Jam)

Asam Kaprilat 446,9498 3,0993 - - 446,9498 3,0993

Asam Kaproat 422,7904 2,4544 - - 422,7904 2,4544

Asam Laurat 5.725,7897 28,5846 - - 5.725,7897 28,5846 Asam Miristat 1.920,6763 8,4107 - - 1.920,6763 8,4107 Asam Palmitat 1.014,6969 3,9599 - - 1.014,6969 3,9599

Asam Stearat 253,6742 0,8917 - - 253,6742 0,8917

Asam Oleat 1.981,0749 7,0127 - - 1.981,0749 7,0127

Asam Linoleat 289,9134 1,0339 - - 289,9134 1,0339

Asam Arachidic 24,1595 0,0773 - - 24,1595 0,0773

H2O 122,0174 6,7787 5,1073 0,2837 116,9102 6,4950

Total 12.201,7424 62,3034 5,1073 0,2837 12.196,6352 62,0196

F Total 12.201,7424 12.201,7424

[image:41.595.107.573.116.328.2]3.4 Dryer (D-210)

Tabel 3.4 Neraca Massa Dryer (D-210)

Komponen

Masuk Keluar

Alur 14 Alur 15 Alur 16

F (kg/jam)

N (Kmol/Jam)

F (kg/jam)

N (Kmol/Jam)

F (kg/jam)

N (Kmol/Jam)

Asam Kaprilat 446,9498 3,0993 - - 446,9498 3,0993

Asam Kaproat 422,7904 2,4544 - - 422,7904 2,4544

Asam Laurat 5.725,7897 28,5846 - - 5.725,7897 28,5846 Asam Miristat 1.920,6763 8,4107 - - 1.920,6763 8,4107 Asam Palmitat 1.014,6969 3,9599 - - 1.014,6969 3,9599

Asam Stearat 253,6742 0,8917 - - 253,6742 0,8917

Asam Oleat 1.981,0749 7,0127 - - 1.981,0749 7,0127

Asam Linoleat 289,9134 1,0339 - - 289,9134 1,0339

Asam Arachidic 24,1595 0,0773 - - 24,1595 0,0773

H2O 116,9102 6,4950 116,9102 6,4950 - -

Total 12.196,6352 62,0196 116,9102 6,4950 12.079,7250 55,5246

3.5 Kolom Fraksinasi I (C-210)

Tabel 3.5 Neraca Massa Fraksinasi I (C-210)

Komponen BM (kg/kmol)

Masuk Keluar

Alur 17 Alur 21 Alur 25

N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam)

Asam kaprilat 144,2100 3,0993 536,3398 3,0993 446,9498 - - Asam Kaproat 172,2600 2,4544 507,3485 2,4519 422,3676 0,0025 0,4228 Asam Laurat 200,3100 28,5846 6870,9476 0,0218 4,3684 28,5628 5721,4212 Asam Miristat 228,3600 8,4107 2304,8115 - - 8,4107 1920,6763 Asam Palmitat 256,2400 3,9599 1217,6363 - - 3,9599 1014,6969 Asam Stearat 284,4700 0,8917 304,4091 - - 0,8917 253,6742 Asam Oleat 282,5000 7,0127 2377,2899 - - 7,0127 1981,0749 Asam Linoleat 280,4000 1,0339 446,9498 - - 1,0339 289,9134 Asam Arachidic 312,5200 0,0773 422,7904 - - 0,0773 24,1594

55,5246 12.079,7250 5,5730 873,6858 49,9516 11.206,0392

N total 55,5246 55,5246

F Total 12.079,7250 12.079,7250

3.6 Kondensor III (E-211)

Tabel 3.6 Neraca Massa Kondensor III (E-211)

Komponen BM (kg/kmol)

Alur masuk Alur keluar

Alur 18 (Vd) Alur 20 (Ld) Alur 21 (D) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam)

Asam Kaprilat 144,2100 6,1986 893,8997 3,0993 446,9498 3,0993 446,9498 Asam Kaproat 172,2600 4,9038 844,7352 2,4519 422,3676 2,4519 422,3676 Asam Laurat 200,3100 0,0436 8,7369 0,0218 4,3684 0,0218 4,3684

Total 11,1461 1.747,3717 5,5730 873,6858 5,5730 873,6858

F Total (kg/jam) 1.747,3717 1.747,3717

N Total (kmol/jam) 11,1461 11,1461

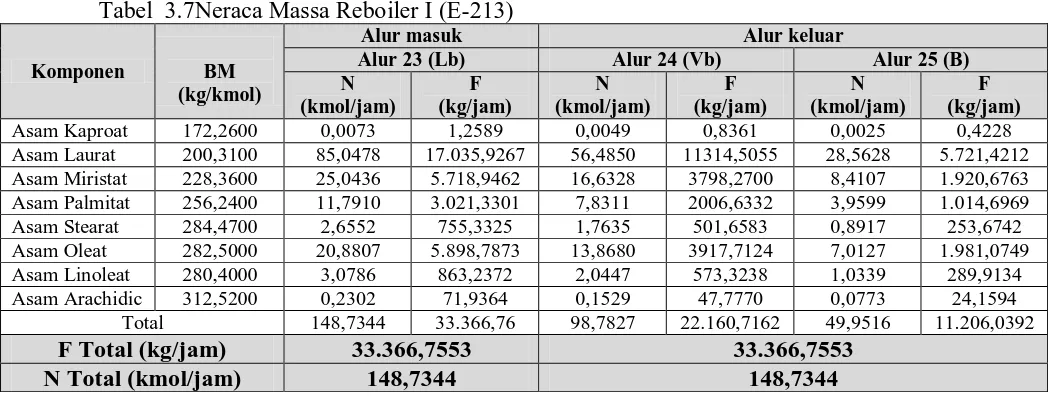

[image:42.595.64.588.539.740.2]3.7 Reboiler I (E-213)

Tabel 3.7Neraca Massa Reboiler I (E-213)

Komponen BM (kg/kmol)

Alur masuk Alur keluar

Alur 23 (Lb) Alur 24 (Vb) Alur 25 (B) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam)

Asam Kaproat 172,2600 0,0073 1,2589 0,0049 0,8361 0,0025 0,4228 Asam Laurat 200,3100 85,0478 17.035,9267 56,4850 11314,5055 28,5628 5.721,4212 Asam Miristat 228,3600 25,0436 5.718,9462 16,6328 3798,2700 8,4107 1.920,6763 Asam Palmitat 256,2400 11,7910 3.021,3301 7,8311 2006,6332 3,9599 1.014,6969 Asam Stearat 284,4700 2,6552 755,3325 1,7635 501,6583 0,8917 253,6742 Asam Oleat 282,5000 20,8807 5.898,7873 13,8680 3917,7124 7,0127 1.981,0749 Asam Linoleat 280,4000 3,0786 863,2372 2,0447 573,3238 1,0339 289,9134 Asam Arachidic 312,5200 0,2302 71,9364 0,1529 47,7770 0,0773 24,1594

Total 148,7344 33.366,76 98,7827 22.160,7162 49,9516 11.206,0392

F Total (kg/jam) 33.366,7553 33.366,7553

3.8 Kolom Fraksinasi II (C-220)

Tabel 3.8 Neraca Massa Fraksinasi II (C-220)

Komponen BM (kg/kmol)

Masuk Keluar

Alur 25 Alur 29 Alur 33

N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam)

Asam Kaproat 172,2600 0,0025 0,4228 0,0025 0,4228 - -

Asam Laurat 200,3100 28,5628 5.721,4212 28,5628 5.721,4212 - - Asam Miristat 228,3600 8,4107 1.920,6763 8,4074 1.919,9129 0,0033 0,7634 Asam Palmitat 256,2400 3,9599 1.014,6969 0,0184 4,7090 3,9416 1.009,9879 Asam Stearat 284,4700 0,8917 253,6742 - - 0,8917 253,6742 Asam Oleat 282,5000 7,0127 1.981,0749 - - 7,0127 1.981,0749 Asam Linoleat 280,4000 1,0339 289,9134 - - 1,0339 289,9134 Asam Arachidic 312,5200 0,0773 24,1594 - - 0,0773 24,1595

49,9516 11.206,0392 36,9911 7.646,4659 12,9605 12,9605

N total (kmol jam) 49,9516 49,9516

F Total (kg/jam) 11.206,0392 11.206,0392

3.9 Kondensor IV (E-221)

Tabel 3.9 Neraca Massa Kondensor IV (E-221)

Komponen BM (kg/kmol)

Alur masuk Alur keluar

Alur 26 (Lb) Alur 28 (Ld) Alur 29 (D) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam)

Asam Kaproat 172,2600 0,0051 0,8879 0,0027 0,4651 0,0025 0,4228 Asam Laurat 200,3100 59,9819 12.014,9846 31,4191 6293,5633 28,5628 5.721,4212 Asam Miristat 228,3600 17,6555 4.031,8171 9,2481 2111,9042 8,4074 1.919,9129 Asam Palmitat 256,2400 0,0385 9,8889 0,0202 5,1799 0,0184 4,7090

Total 77,6812 16.057,5784 40,6902 8.411,1125 36,9911 7.646,4659

F Total (kg/jam) 16.057,5784 16.057,5784

N Total (Kmol/jam) 77,6812 77,6812

3.10 Reboiler II (E-223)

Tabel 3.10 Neraca Massa Reboiler II (E-223 )

Komponen BM (kg/kmol)

Alur masuk Alur keluar

Alur 31 (Lb) Alur 32 (Vb) Alur 33 (B) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam) F (kg/jam)

Asam Miristat 228,3600 0,0416 9,4957 0,0382 8,7324 0,0033 0,7634 Asam Palmitat 256,2400 49,0296 12.563,3492 45,0880 11.553,3613 3,9416 1.009,9879 Asam Stearat 284,4700 11,0925 3.155,4813 10,2007 2.901,8071 0,8917 253,6742 Asam Oleat 282,5000 87,2312 24.642,8063 80,2185 22.661,7314 7,0127 1.981,0749 Asam Linoleat 280,4000 12,8611 3.606,