LAMPIRAN A

PERHITUNGAN NERACA MASSA Kapasitas bahan baku (Jerami padi) : 1000 ton / tahun

Waktu operasi : 330 hari / tahun

Satuan berat : newton (N)

Basis perhitungan : 1 jam operasi

1 hari produksi : 24 jam

Kapasitas produksi dalam 1 jam operasi :

jam 24

hari 1 x hari 330

tahun 1 x ton 1

kg 1000 x tahun 1

ton 1000

=

= 126,2626 kg/jam etanol Kemurnian produk = 95 %

Bioetanol sebagai produk : 95% x 126,2626 kg/jam = 119,95 kg/jam

LA.1 Knife cutter (KC-103)

Fungsi : mengecilkan ukuran jerami padi menjadi ukuran dengan diameter 1 mm. sebelum masuk kedalam vibrating screen (vs).

2 4

KC-102 1

Efisiensi pengecilan ukuran jerami padi oleh Knife Cutter = 80%. (Walas, 1988). Dalam knife cutter ini hanya 80% jerami padi yang berhasil dikecilkan menjadi ukuran diameter 1 mm.

Alur masuk

Jerami padi yang harus disuplay setiap jam adalah 1000 kg/jam

Didalam knife cutter hanya berhasil dihaluskan 80 % sehingga 20 % lagi akan di recycle kembali dari VS ke Knife cutter.

Jerami padi yang harus disuplai dari penyimpanan:

𝐹1 = 80

100 𝑥 1000 = 800 𝑘𝑔/𝑗𝑎𝑚

𝐹1 = 800 kg/jam

Jerami padi yang direcycle

𝐹4 = 20

100 𝑥 1000 = 200 𝑘𝑔/𝑗𝑎𝑚

F4 = 200 kg/jam

Alur keluar dari knife cutter (alur 3)

𝐹2 =𝐹1 +𝐹4

F2 = 800 + 200

𝐹2 = 1000 kg/jam

Tabel LA.1 Neraca Massa pada Unit Persiapan Bahan Baku

Komponen Masuk (kg/jam) keluar (kg/jam)

alur 1 alur 4 alur 2

Jerami Padi 800 200 1000

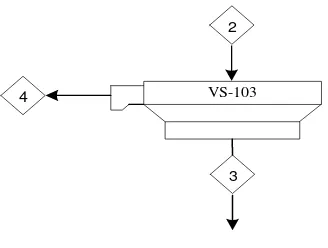

LA.2 Vibrating Screen (VS-104)

Fungsi: Menyaring jerami padi yang telah dihaluskan oleh Knife Cutter (KC) yang berukuran 1 mm

VS-103

2

3 4

Gambar LA.2 Diagram Alir Vibrating Screen (VS-103)

Asumsi Efisiensi penyaringan jerami padi pada Vibrating Screen adalah 80%. Dalam vibrating screen akan dipisahkan semua jerami padi yang ukurannya 1 mm dari jerami padi yang ukurannya lebih besar dari 1 mm.

Persamaan Neraca Massa pada Vibrating Screen (VS-103) F2 = F3 + F4

F2 = 1000 kg/jam F4 = 200 kg/jam F3 = F2 – F4

Tabel LA.2 Neraca Massa pada Vibrating Screen (VS-104)

Komponen masuk (kg/jam) keluar (kg/jam)

alur 2 alur 3 alur 4

Jerami Padi 1000 800 200

Total 1000 1000

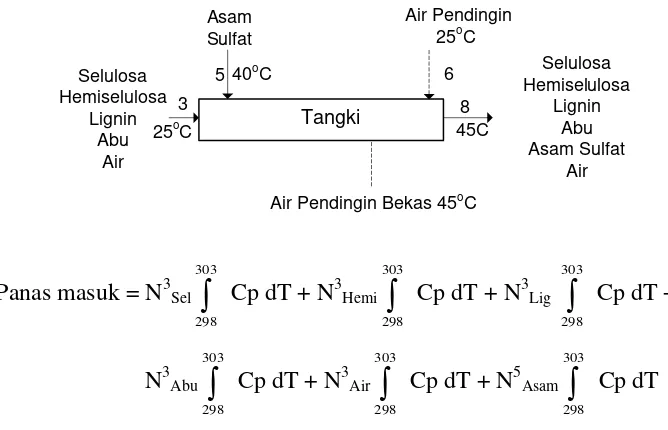

LA.3 Tangki Berpengaduk ( MT-118)

Asam sulfat yang sudah diencerkan hingga 70% dengan penambahan air. Neraca total

F3 + F5 = F8 F3 = 800 kg/jam

Untuk neraca massa tiap komponen

Selulosa : FS3 = FS8= 39% x 800 kg/jam = 312 kg/jam Hemiselulosa : FH3 = FH8 = 27 % x 800 kg/jam = 216 kg/jam Lignin : FL3 = FL8 = 12 % x 800 kg/jam = 96 kg/jam Abu : FAbu3 = FAbu8 = 11% x 800 kg/jam = 88 kg/jam

Tangki

Selulosa

Hemiselulosa

Lignin

Abu

Air

Asam sulfat Selulosa 39%

Hemiselulosa 27%

Lignin 12%

Abu 11%

Air 11%

H2SO4 5%

3

5

Air : FA3 = FA8 = 11 % x 800 kg/jam = 88 kg/jam H2SO4 : FH2SO45 = FH2SO48 = 5% x800 kg/jam = 40 kg/jam

Tabel LA.3 Neraca Massa Tangki Berpengaduk

Komponen Alur Masuk ( kg/jam)

Alur keluar ( kg/jam )

3 5 8

Selulosa 312 - 312

Hemiselulosa 216 - 216

Lignin 96 - 96

Abu 88 - 88

Air 88 88

H2SO4 - 40 40

Total 800 40 840

LA.5 REAKTOR HIDROLISA

Reaktor Selulosa

Hemiselulosa Lignin

Abu Air Asam Sulfat

Selulosa Hemiselulosa

Lignin Abu Glukosa

Xylosa Asam Sulfat

Air Air

8 7

12 Steam 180oC

Kondensat 180oC

45°C 100oC

F12 = F8 + F7 F8 = 1050 kg/jam Alur 7

Berdasarkan literatur air yang ditambahkan sebanyak 50% dari jumlah bahan baku yang masuk (Novitri, Amelia dan Listiyani, 2009), maka

H2O : FA7 = 0,50 x F8 = 0,50 x 1050 = 525 kg/jam Alur 12

Komposisi pada alur 8 : FS8 = 312 kg/jam FH8 = 16 kg/jam FL8 = 96 kg/jam FAbu8 = 88 kg/jam FA8 = 88 kg/jam FH2SO48 = 40 kg/jam

Total air pada saat reaksi berlangsung = FA8 + FA7

= 88 kg/jam + 525 kg/jam = 613 kg/jam

( C6H10O5)100 + 100 H2O 100 C6H12O6 Selulosa Air Glukosa Dengan konversi reaksi 76 %. ( Badger, 2002 )

NS8 = 390

162𝑥100= 0,024 𝑘𝑚𝑜𝑙/𝑗𝑎𝑚

NAir = 613

18 = 34,055 𝑘𝑚𝑜𝑙/𝑗𝑎𝑚

s in s X

N = out

s in

s N

N − (Reklaitis, 1983)

NS8 XS =NS8 – NS12

NS12 = NS8 ( 1 - XS ) NS12 = 0,024 ( 1 – 0,76 ) NS12 = 0,00576 kmol/jam

NS12 yang bereaksi = 0,024 – 0,00576 NS12 yang bereaksi = 0,01824 kmol/jam

( C6H10O5 )100 + 100 H2O 100 C6H12O6 Selulosa Air Glukosa Mula-mula : 0,024 kmol 34,055 kmol - Reaksi : 0,024 kmol 2,4 kmol 1,824 kmol

Hasil : - 31,655 kmol 1,824 kmol

= 2,4 kmol/jam x180 = 432 kmol/jam FS12 = NS14 x BM selulosa

FS12 = 0,00576 x 162 x100 = 93,312 kg/jam FA12 = NA11 x BM air

FA12 = 31,655 x 18 = 569,79 kg/jam

Di dalam reaktor hidrolisa berlangsung reaksi penguraian hemiselulosa menjadi xylose, dengan reaksi sebagai berikut:

( C5H8O4 )n + n H2O n C5H10O5 Hemiselulosa Air Xylosa dimana, n = 100 – 200 (Ullman’s, 1980)

diambil n = 100, maka persamaan reaksi menjadi:

( C5H8O4 )100 + 100 H2O 100 C5H10O5 Hemiselulosa Air Xylosa (BM hemiselulosa = 132, BM xylosa = 150, BM H2O = 18) dengan konversi reaksi : 90%. (Badger, 2002)

NAir = 613

18 = 34,055 𝑘𝑚𝑜𝑙/𝑗𝑎𝑚

NH8 = 270

132𝑋100= 0,0204 𝑘𝑚𝑜𝑙/𝑗𝑎𝑚

s in s X

N = out

s in

s N

N − (Reklaitis, 1983)

NH8 XH =NH8 – NH14

NH12 = NH8 ( 1 – XH ) NH12 = 0,0204 ( 1 – 0,9 ) NH12 = 0,00204 kmol/jam

NH12 yang bereaksi = 0,0204 – 0,00204 NH12 yang bereaksi = 0,01836 kmol/jam

( C5H8O4 )100 + 100 H2O 100 C5H10O5 Hemiselulosa Air Xylosa

Mula-mula : 0,0204 kmol 34,055 kmol - Reaksi : 0,0204 kmol 2,04 kmol 0,204 kmol Hasil : - 32,015 kmol 0,204 kmol FX12 = NH12 x BM xylosa

= 0,204 kmol/jam x150 = 30,6 kmol/jam

FH12 = NH12 x BM hemiselulosa

FH12 = 0,01836 x 132 x100 = 242,352 kg/jam FA12 = NA12 x BM air

FA12 = 32,015 x 18 = 576,27 kg/jam

Maka neraaca massa tiap komponen di alur 12 : Selulosa : FS12 = 93,312 kg/jam

Abu : FAbu12 = FAbu8 = 88 kg/jam Air : FA12 = 613 + (569,79 + 576,27)

= 1759,06 kg/jam H2SO4 : FH2SO412 = 40 kg/jam Glukosa : FG12 = 432 kmol/jam Xylose : FX12 = 30,60 kmol/jam

Tabel LA.4 Neraca Massa Reaktor Hidrolisa

Komponen Alur Masuk

(Kg/jam)

Alur Keluar ( Kg/jam)

8 7 12

Selulosa 312 - 93,312

Hemiselulosa 216 - 247,352

Lignin 96 - 96

Air 88 525 1759,06

H2SO4 40 - 40

Glukosa - - 432

Xylose - - 30,60

840 525 2786,32

2786,32 2786,32

LA.6 FILTER PRESS I

Diharapkan semua abu dapat terpisah dari jerami padi dan mengandung air sekitar 10%.

Neraca massa total F15 = F16 +F17 F15 = 2786,32kg/jam Alur 16 ( filtrat)

Asumsi : efesiensi filter press 90% Neraca massa tiap komponen dialur 16

7

Filter Press I

Selulosa

Hemiselulosa

Lignin

Abu

Air

Glukosa

Xylosa

Selulosa

Hemiselulosa

Lignin

Abu

Glukosa

Xylosa

H2SO4

air

15 17

H2SO4

Xylose

Glukosa

air

Air : FAir16 = FAir15 x 0,90

FAir16 = 1759,06x 0,90 = 1583,154 kg/jam H2SO4 : F H2SO416 = F H2SO415 x 0,90

F H2SO416 = 40 x 0,90 = 36 kg/jam Xylose : FXylose16 = FXylose15 x 0,90

FXylose16 = 30,60 x 0,90 = 27,54 kg/jam Glukosa : FGlukosa16 = FGlukosa15x 0,90

FGlukosa16= 432x 0,90 = 388,80 kg/jam Maka neraca massa total dialur 16 :

F16 = FAir16 + F H2SO416 + FXylose16 + FGlukosa16

= 1583,154 + 36 + 27,54 + 388,80 = 2035,494kg/jam Alur 17

F17 = F15 – F16

= 2786,32– 2035,494= 750,826 kg/jam Selulosa : FS17 = FS15 = 93,312 kg/jam Hemiselulosa : FH17 = FH15 = 247,352 kg/jam Lignin : FL17 = FL15 = 96 kg/jam Abu : FAbu17 = FAbu15 = 88 kg/jam Air : FAir17 = FAir15 - FAir16

= 1759,06– 1583,154 = 175,906 kg/jam Glukosa : FGlukosa17 = FGlukosa15 - FGlukosa16

= 432- 388,80 = 43,2 kg/jam Xylosa : FXylose17= FXylose15 - FXylose16

H2SO4 : F H2SO417 = F H2SO415- F H2SO416 = 40 – 36 = 4 kg/jam

Tabel LA.5 Neraca Massa pada Filter Press I

Komponen Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

15 16 17

Selulosa 93,312 - 93,312

Hemiselulosa 247,352 - 247,352

Lignin 96 - 96

H2O 1759,06 - 1759,06

H2SO4 40 - 40

Xylose 30,60 - 30,60

Glukosa 328,32 - 32,832

Filtrat

H2O - 175,906 -

H2SO4 - 36 -

Xylose - 27,54 -

glukosa - 388,80 -

Total 2786,32 2035,494 2786,32

2786,32

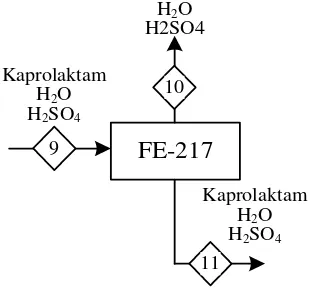

FE-217

Kaprolaktam H2O

H2SO4

H2O

H2SO4

Kaprolaktam H2O

H2SO4

9

10

11

Neraca massa evaporator F9 = F10 + F11

Asumsi , efisiensi evaporator 80 % FH2SO411 = FH2SO49 x 0,80

= 40 x 0,80 = 32 kg/jam FH2SO410 = FH2SO49 - FH2SO411

= 40 – 32= 8 kg/jam FAir11 = FAir9 x 0,80

= 88 x 0,80 = 70,4 kg/jam FAir10 = FAir9 - FAir11

= 88– 70,4 = 17,6 kg/jam

Tabel LA.6 Neraca Massa Menara Evaporator

Komponen (kg/jam)

Aliran 9 Aliran 10 Aliran 11

H2SO4 40 8 32

H2O 88 17,6 70,4

Total 128 128 25,6 102,4

128

LA.7 MIXER

Komposisi pada alur 17:

FS17 = FS19 = 93,312 kg/jam FH17 = FH19 = 247,352 kg/jam FL17 = FL19 = 96 kg/jam FAbu17 = FAbu19 = 88 kg/jam FAir17 = FAir19 = 1759,06kg/jam

FGlukosa17 = FGlukosa19 = 32,832 kg/jam FXylose17 = FXylose19 = 30,06 kg/jam

MIXER

Selulosa

Hemiselulosa

Lignin

Abu

Air

Glukosa

Xylosa

Asam sulfat

Urea

Glukosa

Xylosa

Air

Gypsum 19

17

F H2SO417 = F H2SO419 = 4kg/jam F17 = 2786,32

Komposisi di alur 18 :

Berdasarkan literatur Urea yang ditambahkan sebanyak 30% dari jumlah bahan baku yang masuk. Maka :

Alur 18:

FUrea 18 = F17 x 0,30 = 2786,32x 0,30 = 835,896 kg/jam

Asam sulfat yang tersisa dari pemisahan evaporasi akan bereaksi dengan Ca(OH)2 menghasilkan gipsum (CaSO4) dengan reaksi sebagai berikut:

H2SO4 + (NH2)2CO 2NH3 + 2H2O

σAsam = -1

σUrea = -1

σGipsum = 1

σAir = 2

r =

Asam Asam 17

Asam x X

N σ

− =

1 1 x N17Asam

−

− = N14Asam

F19Air = (88 – (36 x N19Asam)) kg/jam………….(2) Alur 19

N17Gipsum = N17Asam

F17Gipsum = N17Asam x 136 kg/kmol………….(3) N17urea = N17Asam

F17urea = N17Asam x 74 kg/kmol………….(4)

LA. 8 FERMENTOR

Fermentor

21 Glukosa

Xylosa Air

Saccharomyces

CO2 22

26

Etanol Air Glukosa

Xylosa

Saccharomyces

24 25

(NH4)2SO4 H3PO4

23

Pada fermentor, glukosa terkonversi 90% membentuk etanol dan CO2.

Reaksi pembentukan etanol :

C6H12O6 2C2H6O + 2CO2

Total glukosa FG26 = FG21 + Glukosa hasil hidrolisa = (432+ 77,760) kg

= 78,192 kg

Glukosa pada alur 21 sebanyak 432 kg karena yang terkonversi 90% , maka:

Yang bereaksi sebanyak : 100

90

x 432 kg =388,8 kg/jam

Glukosa pada alur 26,FG26 = 0,1FG21

= 0,1 x 432 kg = 43,2 kg/jam Glukosa yang bereaksi , NG21 = 388,8-43,2 = 345,6 kmol

Berdasarkan stokiometri 1,283 kmol glukosa ekivalen dengan 2,566 kmol etanol dan ekivalen dengan 2,556 kmol CO2.

Etanol : FE26 = 2,556 kmol x 46 kg/kmol = 118,036 kmol

CO2 23 = FC0223 = 2,556 kmol x 44 kg/kmol = 112,902 kg

Air pada alur 26 ,Fair 26 = air pada alur 21 = 88 kg Total substrat = glukosa + air

= (432 + 88) kg = 520 kg

Fermentasi menggunakan saccaromyces cereviseae sebagai bakteri pengurai dan H3PO4 dan ( NH4)2SO4 sebagai nutrisi untuk bakteri. ( Wanto,1980 )

( NH4)2SO4 = 0,4% total substrat ( E. Gumbira sa’id, 1984 )

H3PO4 = 0,4% total substrat

Saccaromyces : Fsc25 = 5 % x total substrat

= 0,05 x 520 kg = 26 kg/jam ( NH4)2SO4 = 0,4% total substrat

= 0,4 % x 520 kg = 208 kg

H3PO4 = 0,4% total substrat

= 0,4 x 520 kg = 208 kg

Saccaromyces cereviseae keluar : FSC26 = FSC25 + F(NH4)2SO424 + FH3PO322 = (26 + 208 + 208) kg

LA. 9 FILTER PRESS II

Filter press 27

Air

Saccharomyces Glukosa

Xylosa

28

29 Etanol

Air Glukosa

Xylosa

Saccharomyces

Etanol Air

Diharapkan keseluruhan saccaromyces tersaring dan tidak mengandung air 10%. Neraca massa glukosa

Glukosa masuk alur 27 = glukosa keluar 28

FG27 = FG28 = 432 kg

FXylosa27 = FXylosa28 = 3,06 kg/jam

Neraca massa etanol:

Etanol masuk alur 27 = etanol keluar 29

FE27 = FE29 = 118,036 kg

Neraca massa saccaaromyces :

Saccaromyces masuk pada 27 = saccaromyces masuk pada alur 28 Fsc 28 = Fsc 27 = 74,126 kg

F Air 28 = 0,1 x F Air27 = 0,1 x 88 kg = 8,8 kg F Air29 = F Air27 – F Air 28 = ( 88 – 8,8 ) kg

= 79,2 kg Total keluaran dari alur 29 adalah :

Etanol : FE29 = 118,036 kg

Air : = 79,2 kg

Maka :

F29 = ( 118,036 + 79,2 ) kg = 197,236 kg Dari total keluaran dari alur 20 di atas maka diperoleh :

XE29 =

545,356 kg 118,036

X 100 % = 21,64%

XAir29 =

545,356 kg 79,2

LA.10 MENARA DISTILASI

32

37

39

33 34

40

36 38

Etanol Air

Etanol air

Air

Komposisi destilat adalah sebagai berikut:

F41Et = 118,036 kg/jam N41Et = 2,566 kmol/jam F41Air = 79,2 kg/jam N41Air= 5,5 kmol/jam F41 = 217,036 kg/jam N41 = 8,066 kmol/jam

Maka : Z41Et = 8,066 2,566

= 0,318

Z41Air = 8,066

5,5

= 0,6816

Asumsi feed terdiri dari 8% massa etanol dan 92% massa air.

XF =

92/18 8/46

8/46

+ = 0,0329

XD = 0,318

Neraca massa total: F = D + W

F x 0,0329 = 8,066 x 0,318+ (F – 8,066) x 0,6816 F = 4,5198 kmol/jam

W = D – F = (8,066 - 4,5198) kmol/jam = 3,5462 kmol/jam Alur 32

N32Etanol = XF x F = 0,0329 x 4,5198 kmol/jam = 0,1487 kmol/jam

N32Air = (1 – XF) x F = 4,371 kmol/jam

F32Etanol = 0,1487 kmol/jam x 46 kg/kmol = 6,8402 kg/jam F32Air = 4,371 kmol/jam x 18 kg/kmol = 78,678 kg/jam Alur 36

N36Etanol = Xw x W = 0,6816x 3,5462 kmol/jam = 2,4170 kmol/jam N36Air = (1 – XW) x W = 1,129 kmol/jam

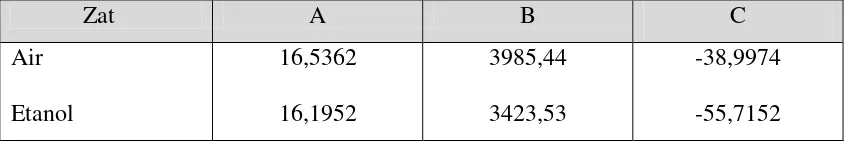

F36Etanol = 2,4170 kmol/jam x 46 kg/kmol = 111,182 kg/jam F36Air = 1,129 kmol/jam x 18 kg/kmol = 20,322 kg/jam Tabel Data Bilangan Antoine :

Zat A B C

Air Etanol

16,5362 16,1952

3985,44 3423,53

Penentuan titik gelembung (bubble point) umpan :

Tekanan Uap ditentukan dengan rumus ln P (kPa) = A – B / (T + C) (kPa, K)

a. Menghitung temperatur jenuh masing masing komponen Asumsi Psatetanol = Psistem = 760 mmHg = 101,325 kPa

Psatair = Psistem = 760 mmHg = 101,325 kPa

Ti =

P ln -Ai

Bi

- Ci

Tsatair =

101,325 ln

-16,5362

3985,44

+ 38,9974 = 373,4062 K

Tsatetanol =

101,325 ln

-16,1952

3423,53

+ 55,7152 = 351,4368 K

b. Menghitung T rata-rata

Zat Xi T

Air (a) Etanol (b)

0,9671 0,0329

373,4062 351,4368 T rata-rata =

∑

Xi . Ti = 372,6834 Kc. Menghitung harga αBA pada T rata-rata

Zat T Pi

Air (a) Etanol (b)

372,6834 372,6834

98,7428 220,1565 αAB =

Pb Pa

= 0,4485

sat b

P =

Xb Xa.

P

AB+

α = 0,9671.0,4485 0,0329 101,325

+ = 217,1302 kPa

e. Menghitung T dari P dari persamaan Antoine bsat

Tsatb =

217,1302 ln

-16,1952

3423,53

+ 55,7152 = 372,2778 K

Ulangi langkah c, d, dan e hingga T konvergen.

Dari hasil iterasi, didapatkan bahwa harga T = 372,2959 K = 99,1459 oC Penentuan titik gelembung (bubble point) bottom :

a. Menghitung temperatur jenuh masing masing komponen Asumsi Psatetanol = Psistem = 760 mmHg = 101,325 kPa

Psatair = Psistem = 760 mmHg = 101,325 kPa

Ti =

P ln -Ai

Bi

- Ci

Tsatair =

101,325 ln

-16,5362

3985,44

+ 38,9974 = 373,4062 K

Tsatetanol =

101,325 ln

-16,1952

3423,53

+ 55,7152 = 351,4368 K

b. Menghitung T rata-rata

Zat Xi T

Air (a) Etanol (b)

0,9999 0,0001

c. Menghitung harga αBA pada T rata-rata

Zat T Pi

Air (a) Etanol (b)

373,4040 373,4040

101,3171 225,6168 αAB =

Pb Pa

= 0,4491

d. Menghitung P bsat

sat b

P =

Xb Xa.

P

AB+

α = 0,9999.0,4491 0,0001 101,325

+ = 225,6068 kPa

e. Menghitung T dari P dari persamaan Antoine bsat

Tsatb =

225,6068 ln

-16,1952

3423,53

+ 55,7152 = 373,4027 K

Ulangi langkah c, d, dan e hingga T konvergen.

Dari hasil iterasi, didapatkan bahwa harga T = 373,4028 K = 100,2528 oC Penentuan titik embun (dew point) destilat :

a. Menghitung temperatur jenuh masing masing komponen Asumsi Psatetanol = Psistem = 760 mmHg = 101,325 kPa

Psatair = Psistem = 760 mmHg = 101,325 kPa

Ti =

P ln -Ai

Bi

- Ci

Tsatair =

101,325 ln

-16,5362

3985,44

+ 38,9974 = 373,4062 K

Tsatetanol =

101,325 ln

-16,1952

3423,53

Zat Yi T Air (a)

Etanol (b)

0,0848 0,9152

373,4062 351,4368 b. Menghitung T rata-rata

Pi.Yi = Xi. Psati

Karena diasumsikan Pi = Psati , maka Xi = Yi

Zat Yi T

Air (a) Etanol (b)

0,0848 0,9152

373,4062 351,4368 T rata-rata =

∑

Xi . Ti = 353,2998 Kc. Menghitung harga αAB pada T rata-rata

Zat T Pi

Air (a) Etanol (b)

353,2998 353,2998

47,2725 108,9413 αAB =

Pb Pa

= 0,4339

d. Menghitung P asat

sat a

P = P (Y1 + Y2 αAB) = 101,325 (0,0848 + 0,9152 . 0,4339) = 48,8315 kPa

e. Menghitung T dari Pasat dari persamaan Antoine Tsatair =

48,8315 ln

-16,5362

3985,44

+ 38,9974 = 354,1062 K

Ulangi langkah c, d, dan e hingga T konvergen.

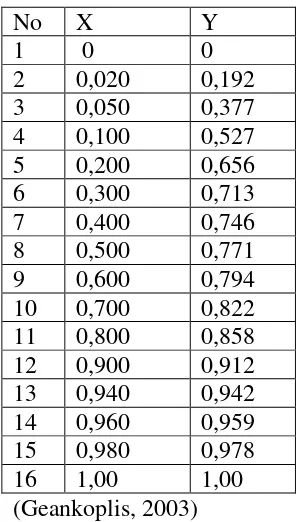

Tabel LA.1. Data kesetimbangan sistem etanol-air pada tekanan 1 atm

No X Y

1 0 0

2 0,020 0,192

3 0,050 0,377

4 0,100 0,527

5 0,200 0,656

6 0,300 0,713

7 0,400 0,746

8 0,500 0,771

9 0,600 0,794

10 0,700 0,822 11 0,800 0,858 12 0,900 0,912 13 0,940 0,942 14 0,960 0,959 15 0,980 0,978

16 1,00 1,00

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

X

Y

XD = 0,318

XF = 0,0329

XW = 0,6816

Y’ = 0,295

Garis operasi enriching pada Rm

q line

Perhitungan Reflux minimum :

1 Rm

Rm

+ = X - x' y' -X

D D

=

0,0329

-0,318

0,295 -0,318

= 0,0806

Rm = 2,3662

Asumsi : R = 1,4 Rm R = 3,3127

Intercept untuk bagian enriching sebenarnya = 1 R

XD

+ = 3,3127 1 0,318

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

X

Y

XD = 0,318

XF = 0,0329

XW = 0,6816 Y’ = 0,295

1 2 3 4 5

6

7

8

Feed tray

Alur 39 R = Ln/D

3,3127 = Ln/ 8,066 kmol/jam Ln = 26,7202 kmol/jam

F39bioetanol = 0,318 . Ln . Mr = 39,086 kg/jam F39Air = (1 – XD) . Ln . Mr = 328,017 kg/jam

Alur 37

Vn = Ln + D = 26,7202 + 8,066 = 215,525 kmol/jam

F37Air = (1 – XD) . Vn . Mr = 2645,7849 kg/jam

Alur33

F33Etanol = F32bioetanol + F36bioetanol = 215,525 + 111,182 = 326,707kg/jam F33Air = F32Air + F36Air =78,678 + 20,322 = 99 kg/jam

Alur 34

F34Etanol = F33bioetanol– F36bioetanol = 326,707– 111,182 = 215,525 kg/jam F34Air = F33Air – F36Air = 99 – 20,322 = 78,678 kg/jam

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis Perhitungan : 1 jam operasi Satuan Operasi : kJ/jam Temperatur Referensi : 250C

Perhitungan neraca panas menggunakan rumus sebagai berikut:

Perhitungan beban panas pada masing-masing alur masuk dan keluar. Q = H =

∫

TTref

dT x Cp x

n (Smith dan Van Ness, 1975)

Kapasitas Panas (Cp) Padatan

Dari Perry, 1997 tabel 2-293 halaman 2-354 diketahui kontribusi elemen atom untuk estimasi Cp (kapasitas panas) bahan berupa padatan adalah

Tabel LB.2 Tabel Kontribusi Unsur Atom dengan Metode Hurst dan Harrison Unsur Atom ∆Ei

(J/mol.K )

C 10.89

H 7.56

O 13,42

N 18,74

(Perry, 1997)

Rumus metode Hurst dan Harrison :

CpS = Ei

n

i i ∆

Ν

∑

= .

1

Dimana : C

pS = Kapasitas panas padatan pada 298,15 K (J/mol.K) n = Jumlah unsur atom yang berbeda dalam senyawa

N

i = Jumlah unsur atom i dalam senyawa

∆Ei = Nilai dari kontribusi unsur atom i pada tabel 2 - 393 Perhitungan panas penguapan

Q = n. ∆Hvb (Smith dan Van Ness, 1975)

Perhitungan ∆Hfo (kkal/mol) dengan menggunakan metode Verma dan Doraiswamy, dimana kontribusi gugusnya adalah

Tabel LB.3 Panas Pembentukan [kkal/mol] Gugus Harga

-CH2- -4,94

-CH -1,29

-C- 0,62

-O- -24,2

-OH- -43,8

-CHO- -29,71

-NH2 58,58

(Reid, 1977)

Menghitung ∆Η0f298 selulosa ((C6H10O5)1000) :

0 298

f

= -802998000 J/mol = -88479300 J/mol

=

[

C O]

[

(

C H O)

H O]

= 615798,72 J/mol

Nilai kapasitas panas (Cp) untuk masing-masing komponen : 1. Hemiselulosa (C5H8O4)n

Cp = 5.∆Ec + 8.∆EH + 4.∆Eo = 5.(10,89) + 8.(7,56) + 4.(13,42)

= 168,61 J/ mol.K 2. Xylosa (C5H10O5)

Cp = 4(- CH (ring)) + 4(-OH) +1(-O-) + 1 (-CH2) = 4(4,4) + 4(10,7) +1(8,4) + 1 (7,26)

= 76,06 kal/ mol.K = 319,452 J/mol.K 3. Selulosa

Cp = 6.∆Ec + 10.∆EH + 5.∆Eo

= 6.(10,89) + 10.(7,56) + 5.(13,42) = 208,04 J/mol.K

Cp = 6.(-OH-) + 1.(-C=O) + 4.(-CH-) + 1.(-CH2-) H

= 6.(10,7) + 1.(12,66) + 4.(4,4) + 1.(7,26) = 101,72 kal/mol.K

= 427,224 J/mol.K 5. Etanol (C2H5OH)

Cpl = 112,7243 J/mol.K (Reklaitis, 1983) Cpg = 65,63 J/mol.K (Reklaitis, 1983) 6. Air (H2O)

Cpl = 74,8781 J/mol.K (Reklaitis, 1983) Cpg = 33,5944 J/mol.K (Reklaitis, 1983) 7. Asam Sulfat (H2SO4)

Cp = 0,34 kal/g0C (Perry, 1997) = 139,944 J/mol.K

8. Abu (CaCO3)

Cp = 19,68 + 0,01189.T-307600T-2 (Perry, 1997) = 19,7594 kal/mol.K

= 82,9895 J/mol.K 9. Lignin

Cp = 1700 J/mol.K 10. Gipsum (CaSO4)

Cp = 18,52 + 0,02197.T-156800T-2 (Perry, 1997) = 23,3014 kal/mol.K

= 97,8658 J/mol.K

11. Urea (NH2)2CO)

Cp = 21,14 kal/mol.K (Perry, 1997) = 88,788 kal/mol.K

12. Karbondioksida (CO2)

Cp = 10,34 + 0,00274.T - 195500T-2 (Perry, 1997) = 8,955 kal/mol.K

= 37,6112 J/mol.K 13. Asam Posfat (H3PO4)

= 173,1190 J/mol.K

14. Ammonium Sulfat ((NH4)2SO4)

Cp = 51,6 kal/mol.K (Perry, 1997) = 216,72 J/mol.K

15. Saccharomyces

Cp = 282 J/mol.K

Nilai panas laten penguapan/entalpi penguapan (∆Hvl) untuk komponen : 1. Etanol (C2H5OH)

∆Hvl = 38577,3 J/mol (Reklaitis, 1983) 2. Air (H2O)

∆Hvl = 40656,2 J/mol (Reklaitis, 1983)

Tabel LB.4 Berat Molekul dan Titik Didih Komponen

Berat molekul komponen (gr/mol) Titik didih (0C)

Glukosa 180 146

Xylosa 150 153

Asam Sulfat 98 340

Air 18 100

Etanol 46 78,4

(Perry, 1999)

Steam

Sebagai steam digunakan steam 1800C pada tekanan 1002,7 kPa Hvl (1800C) = 2013,1 kJ/kg (Smith, 1987)

Air Pendingin

Sebagai air pendingin digunakan air pada suhu 250C dan keluar pada suhu 450C. Air (saturated): H(25oC) = 104,8 kJ/kg (Smith, 1987)

1. Tangki Berpengaduk (MT-118) Air Pendingin

25oC

Air Pendingin Bekas 45oC

25oC 45C

Tabel LB.5 Perhitungan Panas Masuk pada Reaktor Pencampur

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

3

Selulosa 312 162000 0.0019 1040,2 2,0033

Hemiselulosa 216 17160 0.0126 843,05 10,6118

Lignin 96 1500 0.0640 8500 544,0000

Abu 88 100 0.8800 414,9477 365,1539

Air 88 18 4.8889 374,3903 1830.3525

5 H2SO4 40 98 0.4082 699,72 2752.1216

Total 3037.7216

Panas keluar = N8Sel

∫

Tabel LB.6 Perhitungan Panas Keluar pada Reaktor Pencampur Alur Komponen MassaHemiselulosa 216 17160 0.0126 3372,2 42,4473

Lignin 96 1500 0.0640 34000 2176,0000

Abu 88 100 0.8800 1659,790613 1460,6157

Air 88 18 4.8889 1497,561121 7321,4099

Asam Sulfat 40 98 0.4082 699,72 285,6000

Panas yang dilepaskan : Qc = Qout – Qin

= (11294,0863– 3037,7216) kJ/jam = 8.256,367 kJ/jam

Tanda positif (+), berarti memerlukan panas sebesar 10320,4559 KJ/jam, maka untuk memenuhi panas ini, digunakan saturated steam yang masuk pada suhu 45 °C pada 1 atm.

Sehingga jumlah steam yang dibutuhkan adalah :

kg/jam

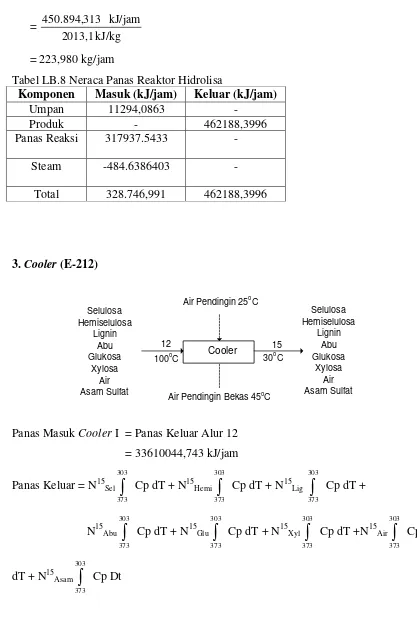

2. Reaktor Hidrolisa (R-211)

Reaktor

Kondensat 180oC

∆Hr100oC = ∆Hr25oC + σC6H12O6

∫

Panas Masuk Reaktor Hidrolisa = Panas Keluar tangki berpengaduk + N7Air

∫

303

Tabel LB.7 Perhitungan Panas Keluar pada Reaktor Hidrolisa

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

12

Selulosa 93 162000 0.0006 11442,2000 6,5907

Hemiselulosa 247.352 17160 0.0144 9273,5500 133,6731

Lignin 96 1500 0.0640 93500,0000 5984,0000

Abu 88 100 0.8800 4564,4242 4016,6933

Air 1759.06 18 97.7256 4118,2931 402462,4793

Asam Sulfat 40 98 0.4082 7696,9200 3141,6000

Glukosa 328.32 180 1.8240 23497,3200 42859,1117

Xylosa 30.6 150 0.2040 17569,8600 3584,2514

Total 462188,3996

Panas yang dibutuhkan : Qc = Qout – Qin

= (462188,3996–11294,0863) kJ/jam = 450.894,313 kJ/jam

Sebagai sumber panas digunakan steam 180°C

Banyak steam yang dibutuhkan adalah : m =

VL

H Q

=

Tabel LB.8 Neraca Panas Reaktor Hidrolisa

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 11294,0863 -

Produk - 462188,3996

Panas Reaksi 317937.5433 -

Steam -484.6386403 -

Total 328.746,991 462188,3996

3. Cooler (E-212)

Air Pendingin 25oC

Air Pendingin Bekas 45oC

100oC 30oC

Tabel LB.9 Perhitungan Panas Keluar pada Cooler

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

14562,8000 -8,3882

11802,7000

Lignin 96 1500 0,0640 -119000,00 -7616,0000

Abu 88 100 0,8800 -5809,2671 -5112,1551

Air 1759,060 18 97,7256 -5241,4639 -512224,9737

Asam Sulfat 40 98 0,4082 -9796,0800 -3998,4000

Glukosa 328,320 180 1,8240 -29905,680 -54547,9603

Xylosa 30,60 150 0,2040 -22361,640 -4561,7746

Total -588239,7813

Panas yang dilepaskan : Qc = Qin – Qout

= (462188,3996-588239,7813) kJ/jam = -126.051,3823 kJ/jam

Air pendingin yang diperlukan adalah : Tabel LB.10 Neraca Panas Cooler

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 462188,3996 -

Produk - -126.051,3823

Air Pendingin - -588.239,7813

Total 462188,3996 -462.188,399

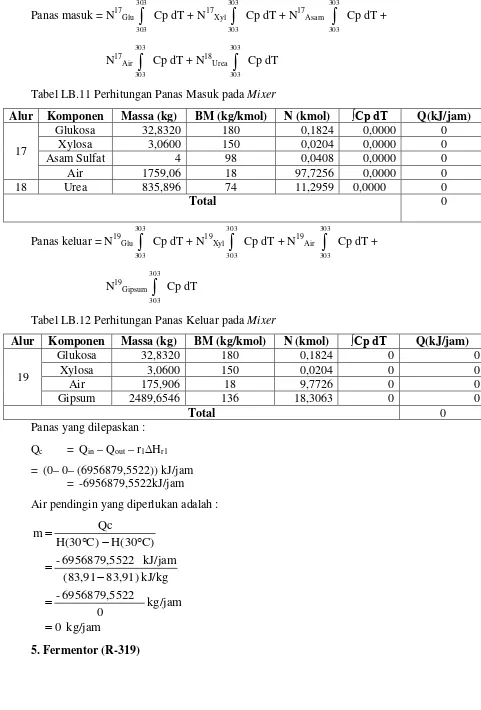

4. Mixer (M-219)

Mixer Glukosa

Xylosa Asam Sulfat

Air

Glukosa Xylosa

Air Gipsum Urea

17 18

19 30oC

30oC 30oC

Reaksi : H2SO4 + (NH2)2 CO 2NH3 + CO(SO4) r1 = 11,2959 kmol/jam

∆Hr25oC = -105252 kJ/kmol ∆Hr30oC = ∆Hr25oC + σ2NH3

∫

303

298

Cp dT + σH2O

∫

303

298

Cp dT + σH2SO4

∫

303

298

Cp dT +

σ(NH2)2 CO

∫

303

298

Panas masuk = N17Glu

∫

Tabel LB.11 Perhitungan Panas Masuk pada MixerAlur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

Tabel LB.12 Perhitungan Panas Keluar pada Mixer

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

Panas yang dilepaskan : Qc = Qin – Qout – r1∆Hr1 = (0– 0– (6956879,5522)) kJ/jam

= -6956879,5522kJ/jam

Air pendingin yang diperlukan adalah :

kg/jam

Fermentor

Air Pendingin 25oC

Air Pendingin Bekas 45oC Saccharomyces r1 = 113,8474 kmol/jam

∆Hr25oC = 9534 kJ/kmol

Cp dT+N25Saccharomyces

∫

318

303

CpdT

Tabel LB.14 Perhitungan Panas Masuk pada Fermentor

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam) 21

Glukosa 32,8320 180 0.1824 6408,3600 1168,884864

Xylosa 3,0600 150 0.0204 4791,7800 97,752312

Air 88 18 4.8889 1123,1708 5491,0574

22 H3PO4 22,808 98 0.2327 2596,7844 6757,6946

24 (NH4)2SO4 22,808 132 0,1728 3250,8000 604,3618

25 Saccharomyces 112,902 200 0,5645 4230,0000 561,6988

Panas keluar = N23CO2

∫

Tabel LB.15 Perhitungan Panas Keluar pada FermentorAlur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

Saccharomyces 74,126 200 0,3706 -4230 -1567,765

Total -309658.850

Panas yang dilepaskan : Qc = Qin – Qout + r1∆Hr1

= ((10311,6326)–(-309658,850) + 1013382,3832)) kJ/jam = 1333352,8663kJ/jam

Air pendingin yang diperlukan adalah :

kg/jam

Tabel LB.16 Neraca Panas Fermentor

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 10311,6326 -

Produk - -309658.850

Panas Reaksi 1333352,8663

Air Pendingin - 15057,6269

Total 10311,6326 1023694,0158

Heater

Etanol Air

Etanol Air

31 32

Steam 180oC

Kondensat 180oC

30oC 90oC

Panas Masuk = N31Etanol

∫

363

303

Cp dT + N31Air

∫

363

303

Cp dT Tabel LB.17 Perhitungan Panas Masuk pada Heater

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

31 Etanol 6,8402 46 0,1487 6763,4551 1005,7258

Air 78,678 18 4,3710 1097,7840 4798,4139

Total 5804,1396

Panas Keluar = N32Etanol

∫

363

303

Cpl dT + N32Etanol . ∆Hvl + N32Etanol

∫

363

303

Cpv dT +

N32Air

∫

363

303

Cp dT

Tabel LB.18 Perhitungan Panas Keluar pada Heater

Alur Komponen Massa (kg) BM N (kmol) ∫Cp dT Q(kJ/jam)

32 Etanol 6,8402 46 0,1487 2254,4850 335,2419265

Air 78,678 18 4,3710 1497,5611 6545,839658

Total 6881,0816

Panas yang dibutuhkn : Qc = Qout – Qin

= (6881,0816– 5804,1396) kJ/jam = 1076,942 kJ/jam

Steam yang dibutuhkan adalah : m =

VL

H Q

=

kJ/kg 1 , 2013

= 0,5349 kg/jam

Tabel LB.19 Neraca Panas Heater

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 5804,1396 -

Produk - 6881,0816

Steam 0,5349 -

Total 5804,6745 6881,0816

7. Kondensor 1 (E-415)

Kondensor

Etanol Air

Etanol Air

37 38

Air Pendingin 25oC

Air Pendingin Bekas 45oC

90oC 80oC

Panas Masuk = N37Etanol

∫

353

363

Cpl dT + N37Etanol . ∆Hvl + N37Etanol

∫

353

363

Cpv dT +

N37Air

∫

353

363

Cp dT

Tabel LB.20 Perhitungan Panas Masuk pada Kondensor 1 Alur Komponen Massa

(kg)

BM N (kmol) ∫Cpl dT ∫Cpv dT

∆Hvl Q(kJ/jam)

37

Etanol

3152,6997 46

68,5370

-1127,243

-656,299

38577,

3 2521731,923 5 Air

2645,7849 18

146,9881

-748,7806 -110061,7944

Total 2411670,129

1

Panas Keluar = N38Etanol

∫

353

333

Cpl dT + N38Etanol.∆Hvl + N38Etanol

∫

353

333

+N38Air

∫

353

333

Cp dT

Tabel LB.21 Perhitungan Panas Keluar pada Kondensor 1 Alur Komponen Massa

(kg)

BM N (kmol) ∫Cpl dT ∫Cpv dT

∆Hvl Q(kJ/jam)

38

Etanol

3152,6997 46

68,5370 2254,485

1312,59 38577,

3 2888447,596 6

Air 2645,7849 18 146,9881 1497,561 220123,5889

Total 3108571,185

5 Panas yang dilepaskan :

Qc = Qin – Qout

= (2411670,1291 – (3108571,1855)) kJ/jam =-696900,06 kJ/jam

Air pendingin yang diperlukan adalah :

kg/jam

Tabel LB.22 Neraca Panas Kondensor 1

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2411670,1291 -

Produk - 374639,1178

Air Pendingin - -7870,1305

Total 2411670,1291 366768,9873

Reboiler

Kondensat 180oC

90oC 100oC

Tabel LB.23 Perhitungan Panas Masuk pada Reboiler

Alur Komponen Massa (kg)

BM N (kmol) ∫Cpl dT ∫Cpv dT

∆Hvl Q(kJ/jam)

33

656,29 38577, 3

286655,8640

Air 99 18 5,5 748,7806 4118,2931

Total 290774,1571

Panas Keluar = N34Etanol

∫

Tabel LB.24 Perhitungan Panas Keluar pada Reboiler

Alur Komponen Massa

Total 287204,2387

= (287204,2387– 290774,1571) kJ/jam = -3569,9184 kJ/jam

Steam yang dibutuhkan adalah : m =

VL

H Q

=

kJ/kg 1 , 2013

kJ/jam 3569,9184

-= -1,7734 kg/jam

Tabel LB.25 Neraca Panas Reboiler

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 290774,1571 -

Produk - 287204,2387

Steam -1,7734 -

Total 2907739,384 287204,2387

9. Evaporator (FE-217)

Evaporator

Asam Sulfat Air

Asam Sulfat Air

9 10

Steam 180oC

Kondensat 180oC

30oC 100oC

Air 14 100oC

Panas Masuk = N9Asam

∫

373

303

Cp dT + N9Air

∫

373

303

Cp dT Tabel LB.29 Perhitungan Panas Masuk pada Evaporator 1

Alur Komponen Massa (kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

9 Asam Sulfat 50 98 0,5102 9796,0800 4998,0000

Air 110 18 6,1111 5241,4639 32031,1684

Total 37029,1684

Panas Keluar = N10Asam

∫

, 373

303

Cpl dT + N10Air

∫

373

303

Cpl dT + N14Air

∫

373

303

Cpl dT+ N14Air .

Tabel LB. 30 Perhitungan Panas Keluar pada Evaporator 1 Alur Komponen Massa (kg) BM N (kmol) ∫Cp dT ∫Cpv

Dt

∆Hvl Q(kJ/jam)

10

Asam Sulfat

10 98

0,1020 9796,0800 0

999,6

Air 22 18 1,2222 5241,4639 0 6406,2337

14 Air 88 18 4,8889 5241,4639 0 40656,2 2562,9347

Total 33030,76841

Panas yang dibutuhkan : Qc = Qout – Qin

= (33030,76841– 37029,1684) kJ/jam = -3998,39 kJ/jam

Steam yang dibutuhkan adalah : m =

VL

H Q

=

kJ/kg 1 , 2013

kJ/jam 3998,39

-= -1,9861 kg/jam

Tabel LB.31 Neraca Panas Evaporator 1

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 37029,1684 -

Produk - 33030,76841

Steam -1,9861 -

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

Kelangsungan dari suatu proses produksi sangat dipengaruhi oleh alat-alat dan instrumentasi yang digunakan. Pada bab ini akan dijelaskan secara rinci, dimensi dari alat-alat serta instrumentasi yang digunakan pada proses pembuatan bioetanol dari jerami padi dengan proses fermentasi .

LC.1 Gudang Penyimpanan Jerami Padi (G-111) Fungsi : Tempat penyimpanan jerami padi Jenis : Bak persegi panjang dengan tutup, Bahan konstruksi : Beton bata dengan lantai semen,

Jumlah : 1 unit,

Laju alir massa, F = 1000 kg/jam

Densitas jerami padi, ( = 700 kg/m3 , 2007) Lama penampungan = 1 bulan

Kebutuhan jerami padi (m) =

hari jam x

bulan hari x

jam kg

1 24 1

30 1000

= 720000 kg

Volume jerami padi (VBj) = ρ m

= 3

/ 700

720000

m kg

kg

= 1028,57 m3

Faktor kelonggaran, fk = 20 % (Perry, 1999) Volume ruang (V) = (1 + fk) x VBj

= (1 + 0,2) x 1028,57 m3 = 1234,284 m3

Direncanakan gudang dibuat 1 unit, maka VG :

VG =

1 m 1234,284 3

= 1234,284 m3

Dimensi ruang

z = Panjang = 2,5 h l = Lebar = 2 h

sehingga,

= 2,5 h x2 h xh

= 5 h3

h = 3

5 G

V

= 3

3

5 1234,284m

= 6,2615 m maka,

z = 2,5 h

= 2,5 x 6,2615 m = 15,6537 m

l = 2 h

= 2 x 6,2615 m = 12,523 m

Sehingga, ukuran gudang sebagai berikut :

z = Panjang = 15,6537 m

l = Lebar = 12,523 m

h = Tinggi = 6,2615 m

LC.2 Conveyor (C-112)

Jenis : Screw conveyor Bahan Konstruksi : carbon steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C Tekanan = 1 atm Laju alir : 1000 kg/jam

Faktor kelonggaran : 20%

Kapasitas total conveyor = 1,2 × Laju massa komponen

= 1,2 × 1000 kg/jam

= 1200 kg/jam = 2645,52 lbm/jam

Densitas Jerami padi = 700 kg/m3 = 43,688 lbm/ft3

Untuk conveyor dengan kapasitas operasi, dipilih spesifikasi : - Panjang ( L ) = 40 ft

- Tinggi ( Z ) = 12 ft - Lebar = 14 in

- Putaran Maksimal = 45 rpm (Walas,1990) - Kapasitas Maksimal = 950 ft3/jam

- Efisiensi daya ( η ) = 85% Perhitungan daya:

P = {(S x ω + 0.7 x Q x 60) x 100 + (0.51 x Z x m)}/106 (Walas,1990)

ω = Rpm conveyor

Q = Laju alir volumetrik (ft3/jam) Z = tinggi conveyor (ft)

m = massa bahan baku (lbm/jam) Q = 2645,52 lbm/jam / 43,688 lbm/ ft3 = 60,55 ft3/jam

Dipakai 1 unit conveyor maka laju alir volumetrik jerami padi yang diangkut oleh tiap conveyor = 60,55 ft3/jam / 1 = 60,55 ft3/jam

ω = Volume jerami padi x rpm maksimal

Kapasitas maksimal

= 60,55 ft3/jam x 45 rpm / 950 ft3/jam = 2,86 rpm = 3 rpm

Maka : P = [(350 x 3 rpm + 0,7 x 60,55 ft3/jam x 60) x 100 + {0,51 x 12 ft x (2645,52 lbm/jam / 1)}] /106

= 267,04 hp

Pa (Daya aktual) = P / η = 267,04 Hp / 0,85 = 314,16 hp Digunakan daya standar 314 hp.

LC.3 Crusher (CR-113)

Fungsi : Mengecilkan ukuran jerami padi sebelum masuk kedalam Vibrating screen,

Kondisi operasi : 30 oC ; 1 atm Laju alir bahan baku : 1000 kg/jam Faktor kelonggaran : 20 %

Asumsi diameter awal umpan (jerami padi) = 100 mm = 100,000 m

Diameter akhir setelah proses = 0,1 mm = 100 m

Kapasitas alat =

(

1+0,2)

x1000kg/ jam= 1200 kg/jamDari halaman 829 Perry, 1997, dipilih tipe rotary knife cutter dengan spesifikasi :

Panjang pisau = 21 cm

Bahan konstruksi = Stainless steel

Kecepatan putaran = 920 rpm

Power = 5 Hp

Jumlah cutter = 5 buah

LC.4 Vibrating Screen (VS - 104)

Fungsi : Menyaring jerami padi yang telah dihaluskan oleh Knife

Cutter (KC)sampai 1 mm, Jenis : Heavy duty vibrating screen, Bahan screen : Highalloysteel SA 240 (304), Bahan konstruksi : Carbonsteel SA 285 (C) Jumlah : 1 unit,

Screen (VS)Menentukan Ukuran Vibrating

Faktor kelonggaran (fk) = 20 % (Perry and Green, 1997)

Ukuran partikel = 0,1 mm Kapasitas (K) = F4 (1 + fk)

= 200 kg/jam (1 + 0,2) = 240 kg/jam = 0,24 ton/jam Diamater lubang ayakan (z) untuk partikel 0,1 mm,

z = 0,0040 in (Perry and Green, 1997)

= 0,0040 in x 0,0833 ft/in = 0,0003 ft

Kapasitas standart Vibrating Screen (VS), s = 6 ton/ft3 (Perry and Green, 1997)

Luas ayakan (A) =

s z

K x

=

) ton/ft (6 ft) 0003 , 0 (

ton/jam 0,24

3

= 133,33 ft2 x 0,0929 m2/ft2 = 12,386 m2

Didisain, perbandingan dari panjang ayakan (P) : lebar ayakan (L) = 2 : 1

Lebar ayakan (L) =

2 1

2 /

A

=

2 / 1 2

2 m 12,386

Panjang ayakan (P) = 2 L

= 2 x 2,489 m = 4,978 m

LC.5 Conveyor 2 (C-115)

Fungsi : mengangkut jerami padi menuju tangki berpengaduk (MT-118)

Jenis : Screw conveyor Bahan Konstruksi : carbon steel

Jumlah alat : 1 unit

Kondisi Operasi : Temperatur = 30°C Tekanan = 1 atm Laju alir : 1000 kg/jam

Faktor kelonggaran : 20%

Kapasitas total conveyor = 1,2 × Laju massa komponen

= 1,2 × 1000 kg/jam

= 1200 kg/jam = 2645,52 lbm/jam Densitas jerami padi = 700 kg/m3 = 43,688 lbm/ft3

Untuk conveyor dengan kapasitas operasi, dipilih spesifikasi : - Panjang ( L ) = 40 ft

- Putaran Maksimal = 45 rpm (Walas,1990) - Kapasitas Maksimal = 950 ft3/jam

- Efisiensi daya ( η ) = 85%

Perhitungan daya:

P = {(S x ω + 0.7 x Q x 60) x 100 + (0.51 x Z x m)}/106

(Walas,1990) dengan : S = bearing factor = 350

ω = Rpm conveyor

Q = Laju alir volumetrik (ft3/jam) Z = tinggi conveyor (ft)

m = massa bahan baku (lbm/jam) Q = 2645,52 lbm/jam / 43,688 lbm/ ft3

= 60,55 ft3/jam

Dipakai 1 unit conveyor maka laju alir volumetrik jerami padi yang diangkut oleh tiap conveyor = 60,55 ft3/jam / 1 = 60,55 ft3/jam

ω = Volume jerami padi x rpm maksimal

Kapasitas maksimal

= 60,55 ft3/jam x 45 rpm / 950 ft3/jam = 2,86 rpm = 3 rpm

Maka : P = [(350 x 3 rpm + 0,7 x 60,55 ft3/jam x 60) x 100 + {0,51 x 12 ft x (2645,52 lbm/jam / 1)}] /106

Pa (Daya aktual) = P / η = 267,04 Hp / 0,85 = 314,16 hp Digunakan daya standar 314 hp.

LC.6 Tangki Penyimpanan H2SO4 70% (T-116)

Fungsi : menyimpan H2SO4 70% untuk kebutuhan 30 hari Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Laju massa H2SO4 70% = 50 kg/jam

Densitas H2SO4 70% = 1840 kg/m3

Kebutuhan perancangan = 30 hari

Faktor Keamanan = 20%

Perhitungan : a. Volume bahan,

Vl = 50

kg jam x 24

jam harix 30 hari

1840 kg/m3

= 19,56 m3 Faktor kelonggaran 20%

= 23,472 m3 b. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = 1

4πDs 2H

s Asumsi: Ds : Hs = 1: 3

Vs= 3

4πDs 3

- Volume tutup tangki (Ve)

Ve= π

6Ds

2𝐻𝑒 Asumsi: Ds : He = 4 : 1

Ve= π

24Ds

3

- Volume tangki (V) Vt = Vs + Ve

Vt = 19 24πDs

3

23,472 𝑚3 = 19 24πDs

3

Ds = 2,1120 m = 83,15 in Hs = 6,336 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 2,1120 m

Tinggi head, He = 4 1

x DS = 0,528 m

t = PD

2(SE - 0,6P) + nC (Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 19,56 m3 Volume tangki = 23,472 m3

Tinggi larutan dalam tangki = 19,56m3

23,472m3 x 6,864 m = 5,72 meter

Tekanan Hidrosatatik : PHidrostatik = ρ x g x h

= 1840 kg/m3 x 9,8 m/s2 x 5,72 m = 103,14304 kPa = 14,766 psia Faktor keamanan = 20 %

Tebal shell tangki:

t = PD

2(SE-0,6P) + nC

t = 35,3544 psia x 83,15 in

2 x (13700 psia x 0,85 - 0,6 x 35,3544 psia)+ 10 tahun x 0,0125 in/tahun

t = 0,126 in

Maka tebal shell yang dibutuhkan = 0,126 in = 0,320 cm

Maka tebal shell standar yang digunakan = 3/4 in (Brownell,1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 3/4 in (Brownell,1959)

LC.7 Pompa 1 (P-117 )

Fungsi : memompa H2SO4 ke tangki berpengaduk (MT-118) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Viskositas H2SO4 = 23 cp = 0,0154 lbm/ft.s

Laju alir volumetrik,

Q = 0,4875 m3/jam = 0,00478ft3/s Desainpompa:

Di,opt = 3 (Q)0,36(ρ)0,18 (Walas, 1990) = 3 (0,00478 ft3/s)0,36 (114,8371 lbm/ft3)0,18

= 0,2069 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi: Ukuran nominal : 1/4 in

Schedule number : 40

Diameter Dalam (ID) : 0,364 in = 0,0303 ft = 0,0092 m

Diameter Luar (OD) : 0,54 in = 0,045 ft Inside sectional area : 0,00072 ft2

Kecepatan linier, v = Q

A =

0,00478 ft3/s

0,00072 ft2 = 6,6418 ft/s

Bilangan Reynold:

NRe = ρ x v x D

μ

= 114,8371

lbm ft3

x 6,6418ft

s x 0,0303 ft

0,0154 lbm/ft.s

= 1497,01

Untuk aliran laminar, f = 16/NRe (Geankoplis, 2003), maka f = 16/1497,01 = 0,01068

Friction loss:

1 Sharp edge entrance: hc =0,55�1-A2

A1� v2 2αgc

= 0,55 (1-0) (6,6418)2

= 1,5082 ft.lbf/lbm

1 elbow 90° : hf = n.Kf. v2

2gc = 1 (0,75)

(6,6418)2

2 (32,174) = 0,5141 ft.lbf/lbm

1 check valve: hf = n.Kf. v2

2gc = 1 (2)

(6,6418)2

2 (32,174) = 1,3711 ft.lbf/lbm

Pipa lurus 30 ft: Ff = 4f ∆L .v

2

D .2 .gc = 4 (0,01068)

30 (6,6418)2 0,0303 (2) (32,174)

= 28,9867 ft.lbf/lbm

1 Sharp edge exit: hex = �1-A2

A1� v2

2αgc = (1-0)

(6,6418)2 2 (0,5)(32,174)

= 1,3711 ft.lbf/lbm

Total friction loss : ∑ F = 33,7512 ft.lbf/lbm

Dari persamaan Bernoulli:

1 2α�v2

2- v 1 2�+ g�z

2-z1�+ P2- P1

ρ + Σ F + Ws =0 (Geankoplis,2003)

dimana: v1 = v2

∆P = -28,7794 psia

tinggi pemompaan ∆Z = 20 ft maka: 0+ 32,174

32,174 (20)+

(-28,7794 x 144)

114,8371 + 33,7512+Ws=0

Ws = -17,6632 ft.lbf/lbm Efisiensi pompa, η= 80 %

Ws = -η × Wp -17,6632= -0,8 × Wp

Wp = 22,079 ft.lbf/lbm Daya pompa: P = m × Wp

= 0,5491 lbm / s x 22,079 ft.lbf/lbm = 12,1236 ft. lbf/s . 1 hp

550 ft. lbf/s

= 0,022 hp

LC.8 Tangki Berpengaduk (MT-118)

Fungsi : tempat preteatment jerami padi Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 45°C

Tekanan = 1 atm = 14,696 psia

Bahan Laju alir (kg/jam) ρ (kg/m3) Volume (m3/jam)

Selulosa 312 1500

0.2080

Hemiselulosa 216 1110

0.1946

Lignin 96 1060

0.0906

Abu 88 600

0.1467

Air 88 992,25 0.0887

Asam Sulfat 40 1840

0.0217

Jumlah 840 0,7503

Laju massa = 1050 kg/jam

ρ Camp = F Tot

Q Tot =

840 kg/jam

0,7503 m3/jam = 1119,521 kg/m

3

Kebutuhan perancangan = 2 jam

Faktor Keamanan = 20%

Perhitungan :

Vl = 840

kg jam x 2 jam

0,7503 kg/m3

= 1.500507512m3

Faktor kelonggaran 20%

Volume tiap tangki, Vt = [(1 + 0,2) x 1.500507512 m3} = 1,3001015 m3

b. Diameter dan tinggi Tangki - Volume shell tangki (Vs) :

Vs = 1

4πDs

2Hs Asumsi: Ds : Hs = 1: 1

Vs= 1

4πDs 3

- Volume tutup tangki (Ve)

Ve= π

6Ds

2He Asumsi: Ds : He = 4 : 1

Ve= π

24Ds

3

- Volume tangki (V) Vt = Vs + Ve

Vt = 7 24πDs

3

103,7052 m3 = 7 24πDs

3

Ds = 4,8371 m = 190,4393 in Hs = 4,8371 m

c. Diameter dan tinggi tutup

Tinggi head, He = 4 1

x DS = 1,2092 m

Jadi total tinggi tangki, Ht = Hs + He = 6,0463 m d. Tebal shell tangki

t = PD

2(SE - 0,6P) + nC (Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 0.7503 m3 Volume tangki = 1.8006 m3

Tinggi larutan dalam tangki = 0.7503m3

1,8006 m3 x 4,8371 m =2,0155 meter

Tekanan Hidrosatatik : PHidrostatik = ρ x g x h

Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (22,114psia + 25 psia) = 53,2074 psia

Tebal shell tangki:

t = PD

2(SE-0,6P) + nC

t = 53,2074 psia x 190,4393 in

2 x (13700 psia x 0,85 - 0,6 x 53,2074 psia)+ 10 tahun x 0,0125 in/tahun

t = 0,4356 in

Maka tebal shell yang dibutuhkan = 0,4356 in = 1,106 cm

Maka tebal shell standar yang digunakan = 3/8 in (Brownell,1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 3/8 in (Brownell,1959) f. Perancangan Sistem Pengaduk

Jenis pengaduk : turbin impeller daun enam

Dt = diameter tangki Da = Diameter impeller

L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Kecepatan pengadukan, N = 0,5 putaran/detik Densitas campuran = 1400,87 kg/m3

Viskositas campuran μc (pada 45oC):

Viskositas larutan pada 45 0C adalah 10,1904 cp

Viskositas slurry pada 45oC didekati melalui persamaan berikut

lnμc μ =

2,5 Qs

1 - CQs (Perry,1997)

C = 1

Qs = V Solid

V total=

0,2600 m3

0,1833 m3 = 0,8528

ln μc

10,1904=

2,5 (0,5344) 1 – (1) (0,5344)

μc = 179,64 cP = 0,1796 kg/m s

Bilangan Reynold,

NRe = ρ.N.(Da)

2 μc

= 1400,87.(0,5).(1,6123)

2

0,1796 = 4499,399

NRe > 10.000, maka perhitungan dengan pengadukan menggunakan rumus:

Berdasarkan fig 3.4-5 Geankoplis (2003), untuk flat six blade turbine (kurva 1) dan NRe = 10136,922, maka diperoleh Np = 4

P = 4 (0,5)3.(1,6123)5.(1400,87)

= 7633,43 W = 10,2365 hp

Efisiensi motor penggerak = 80% Daya motor penggerak = 10,2365 hp / 0,8 = 12,7957 hp Maka dipilih daya motor dengan tenaga 13 hp.

g. Menghitung Jaket Pendingin

Jumlah air pendingin (25oC) = 25000,8142 kg/jam Densitas air pendingin = 997,08 kg/m3

Laju alir air pendingin (Qw) = 25000,8142 kg/jam

997,08 kg/m3 = 25,074 m

3 /jam

Diameter dalam jaket (d) = diameter dalam + (2 x tebal dinding ) = (190,4393) + 2 (0,375 )

= 191,1893 in = 4,8562 m Tinggi jaket = tinggi reaktor = 6,0463 m Asumsi tebal jaket = 5 in

Diameter luar jaket (D) = 191,1893 in + ( 2 x 5 )in = 201,1893 in

A = 4

π

(D2−d2) = 4

π

(5,11022 – 4,85622) = 1,988 m2

Kecepatan air pendingin ( v )

v = Qw

A =

25,074m3/jam

1,988m2 = 12,61 m/jam

Tebal dinding jaket ( tj )

Bahan Stainless Steel Plate tipe SA-340 PHidrostatis = ρ x g x h

= 5,16 kg/m3 x 9,8 m/s2 x 6,0463 m = 0,305 kPa = 0,0437 psia

Pdesign = 1,2 x (0,0437 psia + 14,696 psia) = 17,6877 psia

tj = PD

2(SE-0,6P) + nC

tj = 17,6877 psia x 201,1893 in

2 x (12650 psia x 0,8 - 0,6 x 17,6877 psia)+ 10 tahun x 0,1 in/tahun

tj = 1,176 in

Dipilih tebal jaket standar = 1 1/4 in

LC.9 Pompa 2 (P-119)

Fungsi : memompa campuran dari tangki berpengaduk (MT-118) ke reaktor hidrolisis (R-211)

Jenis : Pompa rotary

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 45°C

PSuction = 24,5992 psia PDischarge = 22,8107 psia

Bahan Laju alir (kg/jam) ρ (kg/m3) Volume (m3/jam) Selulosa

390 1500 0,26

Hemiselulosa

270 1110 0,243243243

Lignin

120 1060 0,113207547

Abu

110 600 0,183333333

Asam Sulfat 50 1840 0,027173913

Air 110 992,25 0,110859158

Jumlah 1050 0,937817195

Laju massa = 1050 kg/jam = 0,642833333 lbm/s ρ Camp = F Tot

Q Tot =

1050 kg/jam

0,9378 m3/jam = 1119,6417 kg/m

3

Viskositas campuran μc (pada 45oC):

Viskositas larutan pada 45 0C adalah 9,044 cp

Viskositas slurry pada 40oC didekati melalui persamaan berikut

lnμc μ =

2,5 Qs

1 - CQs (Perry,1997)

C = 1

Qs = V Solid

V total= 0,79 m3

ln μc

9,044=

2,5 (0,8423) 1 – (1) (0,8423)

Viskositas campuran = μc = 4,7938 cP = 0,00322 lbm / ft .s Laju alir volumetrik,

Q = 0,9378 m3/jam = 0,009199 ft3/s Desainpompa:

Di,opt = 3 (Q)0,36(ρ)0,18 (Walas, 1990) = 3 (0,009199 ft3/s)0,36 (0,0007381 lbm/ft3)0,18

= 1,1913 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi: Ukuran nominal : 1,5 in

Schedule number : 40

Diameter Dalam (ID) : 1,61 in = 0,1341 ft = 0,0408 m Diameter Luar (OD) : 1.9 in = 0,1583 ft

Inside sectional area : 0,01414 ft2

Kecepatan linier, v = Q

A =

0,009199 ft3/s

0,3474 ft2 = 0,02648 ft/s

Bilangan Reynold:

NRe = ρ x v x Dμ

= 69,877

lbm ft3

x 0,1341ft

s x 0,02648 ft

0,0007381lbm/ft.s

= 336,33

Untuk aliran laminar, f = 16 / NRe (Geankoplis, 2003), maka f = 16/3282 = 0,00487

Friction loss:

1 Sharp edge entrance: hc =0,55�1-A2

= 0,55 (1-0) (0,02648)2

2 (0,5)(32,174)

= 1,1986 ft.lbf/lbm

1 elbow 90° : hf = n.Kf. v2

2gc = 1 (0,75)

(0,02648)2

2 (32,174) = 8,1726 ft.lbf/lbm

1 check valve: hf = n.Kf. v2

2gc = 1 (2)

(0,02648)2

2 (32,174) = 2,1793 ft.lbf/lbm

Pipa lurus 10 ft: Ff = 4f ∆L .v

2

D .2 .gc = 4 (0,00487)

10 (0,02648)2 0,1341 (2) (32,174)

= 1,5829 ft.lbf/lbm

1 Sharp edge exit: hex = �1-A2

A1� v2

2αgc = (1-0)

(0,02648)2 2 (0,5)(32,174)

= 2,179 ft.lbf/lbm

Total friction loss : ∑ F = 15,3124 ft.lbf/lbm

Dari persamaan Bernoulli:

1 2α�v2

2- v 1 2�+ g�z

2-z1�+ P2- P1

ρ + Σ F + Ws =0 (Geankoplis,2003)

dimana: v1 = v2

∆P = - 1,7885 psia

tinggi pemompaan ∆Z = 20 ft maka: 0+ 32,174

32,174 (20)+

- 1,7885 x 144

87,4304 + 15,3124+Ws=0

Ws = -32,3669 ft.lbf/lbm Efisiensi pompa, η= 80 %

Ws = -η × Wp -32,3669 = -0,8 × Wp

Wp = 40,4586 ft.lbf/lbm Daya pompa: P = m × Wp

= 0,64283lbm/s x 40,4586 ft.lbf/lbm = 41,10143 ft. lbf/s . 1 hp

550 ft. lbf/s

Maka dipilih pompa dengan daya motor 0,074 hp.

LC.10 Reaktor Hidrolisis (R-211)

Fungsi : tempat berlangsungnya hidrolisis jerami padi Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 100°C

Tekanan = 1 atm = 14,696 psia

Bahan Laju alir (kg/jam) ρ (kg/m3) Volume (m3/jam)

Selulosa 93,31 1500 0,0622

Hemiselulosa 247,35 1110 0,2228

Lignin 120 1060 0,1132

Abu 110 600 0,1833

Air 585,69 958,38 0,61

Asam Sulfat 50 1840 0,03

Glukosa 328,32 1540 0,2132

Xylosa 30,60 7797,411 0,0039

Jumlah 1565,28 1,4370

Laju massa = 1565,28 kg/jam

ρ Camp = F Tot

Q Tot =

1565,28 kg/jam

1,4370 m3/jam = 1089,2598 kg/m

3

Kebutuhan perancangan = 1 jam

Perhitungan : a. Volume bahan,

Vl = 1565,28

kg jam x 1 jam

1089,2598 kg/m3

= 1,4370 m3 Faktor kelonggaran 20%

Volume tiap tangki, Vt = [(1 + 0,2) x 1,4370 m3}

= 1,7244 m3 b. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = 1

4πDs

2Hs Asumsi: Ds : Hs = 1: 1

Vs= 1

4πDs 3

- Volume tutup tangki (Ve)

Ve= π

6Ds

2He Asumsi: Ds : He = 4 : 1

Ve= π

24Ds

3

- Volume tangki (V) Vt = Vs + Ve

Vt = 7 24πDs

3

1,7244 = 7 24πDs

3

Hs = 2,6557 m c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 0,8852 m

Tinggi head, He = 4 1

x DS = 0,2213 m

Jadi total tinggi tangki, Ht = Hs + He = 2,6557 m d. Tebal shell tangki

t = PD

2(SE - 0,6P) + nC (Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 1,4370 m3 Volume tangki = 1,7244 m3

Tinggi larutan dalam tangki = 1,4370m3

1,7244 m3 x 2,6557 m = 2,2131meter

PHidrostatik = ρ x g x h

= 1089,2598 kg/m3 x 9,8 m/s2 x 2,213 m = 23624,0246 kPa = 3,4264 psia

Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (3,4264 psia + 25 psia) = 34,1117 psia

Tebal shell tangki:

t = PD

2(SE-0,6P) + nC

t = 34,1117 psia x 34,8516 in

2 x (128932,0120 psia x 0,85 - 0,6 x 34,1117 psia)+ 10 tahun x 0,0125 in/tahun

t = 0,125 in

Maka tebal shell yang dibutuhkan = 0,125 in = 0,317 cm

Maka tebal shell standar yang digunakan = 3/8 in (Brownell,1959)

e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 3/8 in (Brownell,1959) f. Perancangan Sistem Pengaduk

Jenis pengaduk : turbin impeller daun enam

Da/Dt = 1/3 ; Da = 1/3 x 0,8852 m = 0,2951 m L/Da = 1/4 ; L = 1/4 x 0,2951 m = 0,0738 m W/Da = 1/5 ; W = 1/5 x 0,2951 m= 0,0590 m J/Dt = 1/12 ; J = 1/12 x 0,8852 m = 0,0738 m Dimana:

Dt = diameter tangki Da = Diameter impeller

L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Kecepatan pengadukan, N = 0,1 putaran/detik Densitas campuran = 1089,2598 kg/m3

Viskositas campuran μc (pada 100oC):

Viskositas larutan pada 100 0C adalah 0,9181 cp

Viskositas slurry pada 100oC didekati melalui persamaan berikut

lnμc μ =

2,5 Qs

1 - CQs (Perry,1997)

C = 1

Qs = V Solid

V total=

0,5815 m3

1,4370 m3 = 0,4047

ln μc

0,9181=

2,5 (0,3236) 1 – (1) (0,3236)

![Tabel LB.3 Panas Pembentukan [kkal/mol]](https://thumb-ap.123doks.com/thumbv2/123dok/3928864.1872284/33.595.114.313.454.691/tabel-lb-panas-pembentukan-kkal-mol.webp)