PRA RANCANGAN PABRIK PEMBUATAN

ASAM OLEAT DARI CPO

DENGAN KAPASITAS 1000 TON/HARI

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknologi Kimia Industri

OLEH

NOVI HERLIANTI

NIM : 025201032

TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

UNIVERSITAS SUMATERA UTARA

INTISARI

Pabrik pembuatan Asam Oleat dari CPO ini direncanakan berkapasitas

produksi sebesar 4000 ton/hari dan beroperasi selama 330 hari dalam 1 tahun.

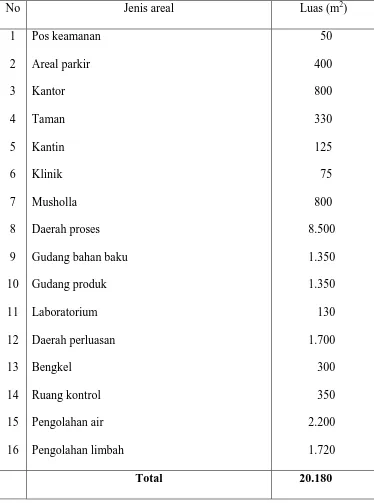

Lokasi pabrik direncanakan di daerah KIM II, Mabar Kabupaten Deli

Serdang, Propinsi Sumatera Utara, dengan luas areal pabrik 20.180 m2.

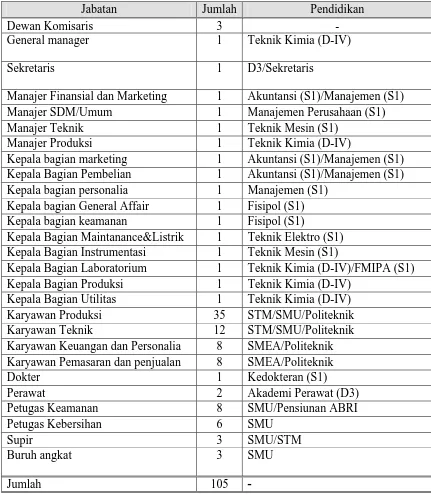

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 105

orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT) dan

struktur organisasi adalah sistem garis.

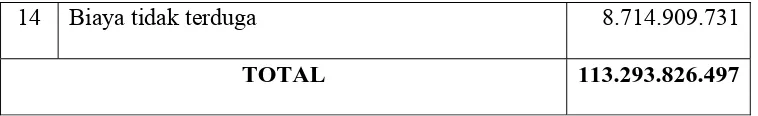

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut :

a. Total modal investasi : Rp 388.378.887.028.557,-

b. Biaya Produksi (per tahun) : Rp 308.913.158.578.755,-

c. Laba bersih : Rp 88.680.806.494.872,-

d. Profit Margin (PM) : 29,083 %

e. Break Even Point (BEP) : 18,921 %

f. Return on Investment (ROI) : 22,8 %

g. Pay Out Time (POT) : 4,38 tahun

h. Internal Rate of Return (IRR) : 27,7 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa Pra rancangan

INTISARI

Pabrik pembuatan Asam Oleat dari CPO ini direncanakan berkapasitas

produksi sebesar 4000 ton/hari dan beroperasi selama 330 hari dalam 1 tahun.

Lokasi pabrik direncanakan di daerah KIM II, Mabar Kabupaten Deli

Serdang, Propinsi Sumatera Utara, dengan luas areal pabrik 20.180 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 105

orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT) dan

struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut :

a. Total modal investasi : Rp 388.378.887.028.557,-

b. Biaya Produksi (per tahun) : Rp 308.913.158.578.755,-

c. Laba bersih : Rp 88.680.806.494.872,-

d. Profit Margin (PM) : 29,083 %

e. Break Even Point (BEP) : 18,921 %

f. Return on Investment (ROI) : 22,8 %

g. Pay Out Time (POT) : 4,38 tahun

h. Internal Rate of Return (IRR) : 27,7 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa Pra rancangan

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Salah satu dari beberapa tanaman golongan Palm yang dapat menghasilkan

Asam Oleat adalah kelapa sawit (Elaeis Guinensis JACQ) yang terkenal terdiri dari

beberapa varitas, yaitu masuk dalam golongan subfamili Cocoidese. Buah kelapa

sawit terdiri dari kulit (Evocarp), serabut (Mesocarp), cangkang (Endocarp), dan inti

(Kernel).

Asam oleat dapat dihasilkan dari fraksinasi asam lemak yang diperoleh dari

hidrolisis lemak. Dalam industri asam oleat banyak digunakan sebagai surface

active, emulsifier, dan dalam produk-produk kosmetika.

Produksi kelapa sawit di Indonesia selalu mengalami peningkatan dari

tahun ke tahun yang saat ini menempati urutan pertama produksi dunia. Sedangkan

daerah penanaman kelapa sawit di Indonesia adalah daerah Jawa Barat (Lebak dan

Tanggerang), Lampung, Riau, Sumatera Barat, Sumatera Utara dan Aceh. Tanaman

kelapa sawit dikenal terdiri dari empat macam tipe atau varietas, yaitu tipe

Macrocarya, Dura, tenera dan Pisifera. Masing – masing tipe dibedakan

berdasarkan tebal tempurung.

Kelapa sawit dapat tumbuh dengan baik pada daerah beriklim tropis

dengan curah hujan 2000mm/tahun dan kisaran suhu 22° - 32°C. (sumber: Ketaren,

Minyak sawit mentah (CPO) mengalami peningkatan produksi dari tahun

ke tahun di Indonesia. Adapun kecenderungan peningkatan produksi CPO dapat

dilihat seperti pada tabel 1.1 dibawah ini.

Tabel 1.1 produksi CPO di Indonesia

Tahun Ton / tahum

2000 1977,2

2001 2800,7

2002 3426,7

2003 3645,9

2004 3828,2

2005 4316,4

2006 4783,9

(sumber: Direktorat Jenderal Bina Produksi Perkebunan, 2006)

Luas areal kelapa sawit Indonesia terus bertambah secara bertahap

sehingga perlu dilakukan usaha – usaha di versifikasi produk minyak sawit seperti

Crude Palm Oil (CPO), Palm Kernel Oil (PKO), dan turunannya.

Gambaran tentang persentase luas Tanaman Perkebunan Kelapa Sawit

Tabel 1.2 Persentase luas Tanaman Perkebunan Kelapa Sawit Persentase Luas Tanaman (%) Status

Pengusahaan 2000 2001 2002 2003 2004 2005

Perkebunan

Rakyat

21,45 22,14 22,69 23,95 31,23 34,70

Perkebunan Besar

Negara

36,70 36,29 36,16 35,19 31,82 30,64

Perkebunan Besar

Swasta

41,85 41,57 41,14 40,87 36,95 43,66

Total Perkebunan 100,00 100,00 100,00 100,00 100,00 100,00

(sumber: Badan Pusat statistik, 2005)

Proses mendapatkan Asam Oleat dari minyak CPO, yaitu dimana

trigliserida yang merupakan kandungan terbesar dari minyak sawit mentah

dipisahkan terlebih dahulu menjadi asam lemak dan gliserol. Pemisahan ini dapat

dilakukan dengan dua cara, yaitu :

1) Menggunakan kaustik soda (NaOH);

2) Menggunakan metode hidrolisis.

Pemisahan dengan menggunakan kaustik soda, membutuhkan waktu yang

cukup lama dan kwalitas asam lemak yang dihasilkan tidak baik, sedangkan

pemisahan dengan menggunakan metode hidrolisis asam lemak yang dihasilkan

mempunyai kwalitas yang baik dengan waktu yang singkat namun membutuhkan

Salah satu jenis produk yang dihasilkan dari CPO ialah asam oleat.

Kegunaan produk ini (asam oleat) adalah sebagai berikut :

a. industri minuman, seperti pembuatan susu;

b. industri sabun dan detergen;

c. industri kosmetik;

d. industri minyak goring, dan

e. industri bahan makanan.

Kebutuhan asam oleat di Indonesia dari tahun ke tahun terjadi peningkatan.

Rincian kebutuhannya seperti tabel 1.3 berikut ini.

Tabel 1.3 Kebutuhan asam oleat

Tahun Ton / tahun

2001 1615.296

2002 2713.512

2003 1187.94

2004 5062.8

2005 5951.172

(Sumber: Badan Pusat Statistik, 2005)

Untuk memenuhi kebutuhan asam oleat dalam negeri Indonesia sampai

sekarang masih mengimport, karena di Indonesia tidak terdapat pabrik pembuatan

asam oleat . Negara pengimport asam oleat adalah negara Jerman, Sanghai, dan

Indonesia sangat dibutuhkan pabrik asam oleat agar dapat memenuhi kebutuhan

dalam negeri.

1.2RUMUSAN MASALAH

Kebutuhan asam oleat di Indonesia menunjukkan peningkatan dari tahun

ke tahun, dimana asam oleat ini dapat dihasilkan dengan cara hidrolisis CPO pada

tekanan tinggi. Produksi CPO dalam negeri sangat memadai jika digunakan untuk

berbagai keperluan. Berdasarkan hal tersebut di atas dan menghindari importnya

asam oleat, maka perlu didirikan suatu pabrik asam oleat dengan bahan baku CPO.

1.3 TUJUAN PERENCANAAN

Tujuan rancangan pabrik ini adalah memanfaatkan potensi CPO yang

cukup tersedia dan mengantisipasi kebutuhan asam oleat dari ketergantungan dengan

negara lain atau impor.

1.4RUANG LINGKUP

Pembuatan asam oleat dari CPO ini menggunakan proses hidrolisis pada

tekanan tinggi untuk memisahkan asam lemak bebas dan gliserol. Untuk

mendapatkan kandungan asam oleat yang lebih tinggi diperlukan juga proses –

proses pemisahan seperti fraksinasi.

Ditinjau dari berbagai aspek antara lain : sumber bahan baku, transportasi,

telekomunikasi, pemasaran produk, maka pabrik direncanakan berlokasi didaerah

Berdasarkan proses pembuatan asam oleat dan untuk penyempurnakan

perancangan pabrik ini, maka diperlukan juga analisa ekonomi.

1.5MANFAAT PERANCANGAN

Ada beberapa manfaat dan dampak positif yang dibutuhkan dari rancangan

pabrik ini yaitu :

1. Manfaat bagi Pemerintah adalah untuk memenuhi kebutuhan asam oleat di

Indonesia dan meningkatkan Pendapatan Asli Daerah (PAD) dan menghemat

devisa Negara

2. Manfaat bagi masyarakat adalah untuk menciptakan lapangan kerja sekaligus

menurunkan laju pertumbuhan pengangguran di Indonesia dan manfaat bagi

institusi adalah menjadi suatu bahan penelitian dan pengembangan dalam

riset untuk masa yang akan datang

3. Mengaplikasi ilmu yang diperoleh selama kuliah seperti Operasi Teknik

BAB II

TINJAUAN PUSTAKA

Salah satu dari beberapa tanaman golongan Palm yang dapat menghasilkan

minyak adalah kelapa sawit (Elaeis Guinensis JACQ). kelapa sawit (Elaeis

Guinensis JACQ), merupakan komoditas non migas yang telah ditetapkan sebagai

salah satu komoditas yang dikembangkan menjadi produk lain untuk ekspor. Buah

kelapa sawit terdiri dari kulit (Evocarp), serabut (Mesocarp), cangkang (Endocarp),

dan inti (Kernel).

Sumatera Utara merupakan salah satu pusat perkebunan di Indonesia.

Perkebunan di Sumatera Utara telah dibuka sejak penjajahan Belanda. Komoditi

hasil perkebunan yang paling penting dari Sumatera Utara saat ini antara lain adalah

kelapa sawit dan terdapat tiga Perkebunan Besar BUMN dan ratusan Perkebunan

Besar Swasta.

Pada tahun 2005, hampir semua komoditi perkebunan rakyat di Sumatera

Utara mengalami peningkatan. Produksi kelapa sawit terus meningkat dari 2,2 juta

ton pada tahun 2001 menjadi sekitar 3,6 juta ton pada tahun 2005 (BPS, 2005).

2.1 MINYAK SAWIT

Minyak kelapa sawit yang dihasilkan dari kulit kelapa sawit dinamakan

minyak sawit mentah (Crude Palm Oil). CPO ini mengandung sekitar 500 – 700

ppm karotin, dan merupakan bahan pangan terbesar. Minyak yang terdapat di alam

(Edible Oil), dan minyak atsiri (Volatil Oil atau Esential Oil). Minyak yang terdapat

pada hewani disebut sterol (Kolesterol) sedangkan pada tumbuhan (Fitosterol) yang

mengandung asam lemak tak jenuh, sehingga umumnya berbentuk cair. Dimana

minyak dari nabati ini dapat di golongkan menjadi tiga golongan yaitu:

1. Drying oil, yang akan membentuk lapisan keras bila mengering di udara

misalnya minyak yang dapat digunakan untuk cat dan pernik, contoh minyak

kemiri, jarak, kedelai dan lain – lain

2. Semi drying oil seperti minyak jagung, biji kapas dan minyak bunga

matahari

3. Non – drying oil seperti minyak kelapa.

Sifat – sifat minyak kelapa sawit dipengaruhi oleh ikatan kimia unsur C, dan

jumlah atom C yang membangun asam lemak tersebut, seadangkan sifat – sifat fisik

dipengaruhi oleh sifat – sifat kimianya. Minyak sawit merupakan gliserida yang

terdiri dari berbagai asam lemak, sedangkan titik cair gliserida tersebut tergantung

pada kejenuhan asam. Semakin jenuh asam lemaknya semakin tinggi titk cair dari

minyak sawit tersebut. Minyak sawit murni mempunyai titik cair 24,4°C - 40°C dan

Tabel 2.1 komposisi minyak sawit mentah (CPO) dan minyak inti sawit PKO)

As. Lemak Rumus Kimia CPO

(%)

PKO

As. Kaprilat

As. Kaproat

As. Laurat

As. Miristat

As. Palmitat

As. Stearat

As. Oleat

As. linoleat

CH3(CH2)6CO2H

CH3(CH2)8CO2H

CH3(CH2)10CO2H

CH3(CH2)12CO2H

CH3(CH2)14CO2H

CH3(CH2)16CO2H

CH3(CH2)7CH=CH(CH2)7CO2H

CH3(CH2)4=CHCH2CH=CH(CH2)7CO2H -

-

-

1.1 – 2.5

40 – 46

3.6 – 3.7

39 – 45

7.0 - 11

3.0 – 4.0

3.0 – 7.0

46 – 52

14 – 17

6.5 – 9.6

1.0 – 2.5

13 – 19

0.5 – 2.0

(Sumber: Ketaren, 1986)

Bahan baku yang digunakan dalam pembuatan asam oleat ini adalah dari

minyak sawit mentah. Kelapa sawit dewasa ini sedang dibudidayakan secara

besar-besaran oleh pemerintah. Adapun sifat-sifat kimia dan fisika CPO adalah sebagai

berikut :

Sifat Kimia

a. Bilangan iodin (mgl/1000 gr) = 52-54

b. Bilangan penyabunan (mg KOH /gr) = 198-205

c. Asam lemak bebas (%) = 2,5-4,5

d. Kelembaban (%) = 0,1

f. Kandungan karbon (%)

• C14 = 40-52

• C16 = 14-18

• C18 = 7-9

• C18F1 = 1-3

• C18F2 = 11-19

• C18F3 = 1 maks

g. Bersifat hidrolisis

h. Tidak stabil pada suhu kamar

i. Mengandung zat warna alfa dan beta karotenoit (0,05-0,2 %)

j. Kandungan karoten 297-313

Sifat Fisika

a. Spesifik gravity (25 0C / 15,50C) = 0,917-0,919

b. Density (gr/ml) = 0,8910

c. Massa jenis = 0,9

d. Indeks bias = 1,4565-1,0445885

e. Berat molekul = 200,31

f. Melting point (0C) = 33-39

g. Boiling point (0C), P= 10 mmHg = 170

Asam lemak adalah senyawa organik yang merupakan penyusun lemak dan

atau lemak menjadi asam lemak dapat dilakukan dengan beberapa proses kimia

seperti, hidrolisa, hidrogenasi, alkalisasi, dan sulfonasi.

Asam oleat dapat dihasilkan dari fraksinasi asam lemak yang diperoleh dari

proses pengubahan minyak menjadi asam lemak. Dalam hal ini proses yang

digunakan adalah proses hidrolisis. Reaksi hidrolisis yang terjadi adalah :

O

CH2 O C R CH2OH

O

CH O C R + 3H2O CH OH + 3 RCOOH

O

CH2 O C R CH2OH

Trigliserida Air Gliserol Asam Lemak

Asam oleat dapat dihasilkan dari fraksinasi asam lemak yang diperoleh dari

hidrolisis lemak. Dalam industri asam oleat banyak digunakan sebagai surface

active, emulsifier, dan dalam produk-produk kosmetika. Sifat-sifat fisika dan kimia

asam oleat adalah sebagai berikut :

Sifat Fisika

a. Berat molekul (kg/mol) = 280,45

b. Spesifik gravity = 0,895

c. Melting point (0C) = 16,3

d. Boiling point (0C) = 360

f. Mudah terhidrogenasi

g. Merupakan asam lemak tak jenuh

h. Tidak berwarna

Sifat Kimia

a. Rumus = C18H34O2

b. Bilangan asam = 280,1

c. Larut dalam pelarut organik seperti alkohol

(sumber : Daniel,1982)

2.2. PROSES PEMBUATAN ASAM OLEAT

Pada prinsipnya pembuatan asam oleat dibagi menjadi tiga tahap, yaitu :

1. Proses pemisahan gum (Degumming)

2. Proses hidrolisis minyak sawit mentah, dan

3. Proses fraksinasi asam lemak

2.2.1. Proses pemisahan Gum (Degumming)

Pemisahan gum merupakan proses pemisahan getah atau lendir-lendir yang

terdiri dari fosfatida, protein, residu, karbohidrat, air, dan resin. Biasanya proses ini

dilakukan dengan dehidrasi gum atau kotoran lain, supaya bahan tersebut lebih

mudah terpisah dari minyak, kemudian diteruskan dengan proses pemusingan

(centrifusi). Caranya ialah dengan memasukkan uap air panas ke dalam minyak

terpisah dari air. Pada waktu proses sentrifusi berlangsung, ditambahkan bahan

kimia yang dapat menyerap air misalnya asam mineral pekat atau garam dapur

(NaCl). Suhu minyak pada waktu proses centrifusi berpisah antara 32-50 0C, dan

pada suhu tersebut kekentalan minyak akan berkurang sehingga gum mudah terpisah

dari minyak. ( Ketaren, 1986)

2.2.2. Proses Hidrolisis Minyak Sawit Mentah

Minyak sawit mentah merupakan bahan baku pembuatan asam oleat. Asam

oleat dihasilkan melalui proses hidrolisis asam lemak dari minyak sawit mentah

dalam Splitting, proses ini dilakukan secara kontinu dan berlawanan arah pada

temperatur dan tekanan tinggi, sehingga menghasilkan asam lemak dan gliserin yang

berupa/sweet water. Sistem berlawanan arah terjadi pada temperatur 240 0C dan

tekanan 47-49 atm (Bailey,1964). Minyak dipompakan dari bagian menara kira-kira

90 cm dari atas menara, sedangkan air dialirkan melalui puncak menara.

Perbandingan antara minyak dan air yang direaksikan adalah 40-50 % berat minyak

(Bailey,1964). Minyak disemburkan menembus campuran gliserin yang

terakumulasi di bagian bawah menara, selanjutnya menembus campuran air dan

minyak sehingga mencapai hidrolisis yang sempurna. Sistem yang kontinu dan

berlawanan arah dengan temperatur dan tekanan tinggi dan akan menghasilkan

derajat hidrolisis yang tinggi. Keuntungan dari pemakaian proses hidrolisis ini

adalah proses pemisahan asam lemak dengan gliserol lebih murni, sedangkan

kerugiannya asam lemak terhidrolisis masih mengandung air dengan kandungan air

2.2.3. Proses Fraksinasi Asam Lemak

Untuk menghasilkan asam lemak denagn kemurnian yang tinggi 98 %, maka

dilakukan fraksinasi asam lemak yang merupakan hasil hidrolisis minyak sawit

mentah. Ada 4 jenis proses fraksinasi asam lemak, yaitu :

a. Proses fraksinasi kering (wenterizatio)

Fraksinasi kering adalah suatu proses fraksinasi yang dilakukan didasarkan oleh

berat molekul dan komposisi dari suatu material. Proses ini lebih murah

dibandingkan dengan proses yang lain namun hasil kemurnian fraksinasinya

kurang memberi mutu yang baik.

b. Proses fraksinasi basah (wet fractination)

Fraksinasi basah adalah suatu fraksinasi menggunakan zat pembasah (weting

agent) atau disebut juga proses hydrophilization atau detergent proses. Hasil

fraksinasi dari proses ini sama dengan proses fraksinasi kering.

c. Proses fraksinasi dengan menggunakan solvent (pelarut) / solvent fractination

Adalah suatu proses fraksinasi dengan menggunakan pelarut yang digunakan

adalah aseton. Proses ini lebih mahal dibandingkan denagan proses fraksinasi

lainnya , karena menggunakan bahan pelarut serta tinggi biaya produksi.

d. Proses fraksinasi dengan pengembunan (fractional Condensation)

kemurnian yang tinggi. Fraksinasi pengembunan ini mempunyai biaya yang

cukup tinggi, namun proses produksi lebih cepat dan kemurniannya lebih tinggi.

Berdasarkan dari keuntungannya, maka pemisahan asam-asam oleat dari

rancangan ini menggunakan fraksinasi dengan proses pengembunan, karena produk

asam oleat yang diinginkan lebih kurang 98% sehingga asam oleat yang dihasilkan

bersifat murni.

2.3. DESKRIPSI PROSES PEMBUATAN ASAM OLEAT DARI MINYAK SAWIT MENTAH

2.3.1. Tangki CPO (T-01)

Tangki bahan baku CPO yang dibeli dari luar dipompakan ketangki bahan

baku yang dirancang sesuai dengan kapasitas dari asam oleat. Di dalam tangki ini

suhu tetap dipertahankan 300C dengan kemurnian CPO 98 %.

2.3.2. Proses Degumming

Proses degumming terjadi di separator dengan suhu 300C dan tekanan 1,013

bar. Proses degumming adalah tahap yang meliputi proses penghilangan lendir dan

getah-getah dengan penambahan bahan H3PO4 = 1 % dari bahan baku CPO. Bahan

baku ini kemudian dipompakan ke tangki splitting (SP-01) dengan suhu 80 0C.

Proses ini dilakukan dengan cara dehidrasi gum agar bahan tersebut lebih mudah

minyak disusul dengan pengaliran air dan selanjutnya di sentrifisi sehingga bagian

lender terpisah dari air. kemudian dilanjutkan dengan proses pemusingan

(sentrifusi). Caranya ialah dengan pengaliran air dan selanjutnya disentrifusi

sehingga bagian gum, lendir, dan kotoran terpisah dari CPO.

2.3.3. Proses Hidrolisa

Spilitter adalah sebagai tempat berlangsungnya proses hidrolisis minyak

sawit mentah . reaksi hidrolisis minyak sawit mentah dapat dituliskan sebagi berikut

O

CH2 O C R CH2OH

O

CH O C R + 3H2O CH OH + 3 RCOOH

O

CH2 O C R CH2OH

Trigliserida Air Gliserol Asam Lemak

Lemak masuk pada temperatur 750C dari dasar menara. Sedangkan air masuk

dari bagian atas menara. Perbandingan air masuk adalah 40-50% berat dari lemak.

Tekanan splitting 50-55 atm dengan temperatur 225 0C, reaksi berlangsung secara

kontinu (terus menerus).

Pada splitting terbentuk dua produk yaitu produk atas yang mempunyai titik

didih tinggi menghasilkan asam lemak, sedangkan produk bawah yang mempunyai

titik didih rendah akan menghasilkan gliserol. Asam lemak yang keluar dari splitting

keluar dari bawah mengalir ke flash tank gliserol pada tekanan yang sama (

Bailey,1982).

2.3.4. Flash Tank Asam Lemak

Produk yang keluar dari splitting, kemudian mengalir ke flash tank asam

lemak. Pada splitting produk yang keluar pada tekanan sangat tinggi, maka pada

flash tank tekanan tersebut akan diturunkan, air yang ada akan diuapkan. Kondisi

proses ini diekspansikan dari tekanan 1,013 bar dan suhu 225 0C, komposisi yang

keluar dari splitting adalah asam miristat, asam palmitat, asam stearat, asam oleat.

(Dieckelmann dan Heinz,1988).

2.3.5. Kolom fraksinasi-01

Kolom fraksinasi-01 untuk pemisahan asam lemak antara fraksi berat dan

fraksi ringan berdasarkan titik didih. Asam lemak yang berasal dari flash tank akan

di pompakan ke kolom fraksinasi-01 kemudian dipanaskan pada suhu 225 0Cdan

tekanan 1 atm. Pada kolom fraksinasi-01 ini akan dipisahkan asam lemak antara

fraksi ringan yaitu asam miristat, asam palmitat, H2O dan asam stearat sebagai

produk atas dan fraksi berat yaitu asam stearat, asam oleat sebagai produk bawah.

Produk atas sebagai fraksiringan pada fase uap akan dikondensasikan pada unit

condenser-01 dan kemudian dipompakan ke tangki penyimpanan asam mirisitat

(T-02). Sedangkan produk bawah sebagai fraksi berat akan dipompakan ke

2.3.6. Kolom Fraksinasi-02

Pada kolom fraksinasi-02 pemisahan lanjutan terjadi untuk mendapatkan

asam oleat sebagai fraksi berat atau sebagai produk bawah. Umpan dari bagian

bawah fraksinasi-01 akan di pompakan ke kolom fraksinasi-02 kemudian

dipanaskan pada suhu 225 0C dan tekanan 1 atm. Pada kolom fraksinasi-02 ini akan

dipisahkan asam oleat sebagi fraksi ringan yaitu asam stearat dan asam oleat di

produk atas dan asam palmitat sebagai fraksi berat yaitu asam oleat di produk

bawah. Produk atas sebagai fraksi ringan pada fase uap akan dikondensasikan pada

unit condenser-02 dan kemudian dipompakan ke tangki penyimpanan asam palmitat

(T-04). Sedangkan produk bawah sebagai fraksi berat akan diturunkan suhunya

menjadi 30 0C di unit cooler-01 dan kemudian dipompakan ke tangki penyimpanan

asam oleat(T-03).

2.3.7. Tangki Produk Asam Oleat

Asam oleat yang berbentuk cair dengan suhu 2600C sebelum dipompakan ke

tangki produk didinginkan di cooler. Titik beku dari CPO adalah 20-260C, maka

temperatur tangki adalah 300C lebih tinggi dari titik bekunya. Tangki asam oleat

dirancang dari stainless steel yang tahan korosi. Asam oleat yang dihasilkan dari

kolom fraksinasi-02 dengan kemurnian 98% yang siap untuk dipasarkan atau dapat

BAB III

NERACA BAHAN

Basis Perhitungan : 1 jam operasi

Satuan operasi : kg/jam

Kapasitas Produksi : 4.000 ton/hari = 166.666,67 kg/jam

3.1. Pada Heat Exchanger 03 (HE-03)

Tabel LA-1 Neraca Massa Pada Heat Exchanger 01 (HE-03)

Masuk (kg/jam) Keluar (kg/jam) Komponen

26 31 33

As. Oleat 163.333,34 163.333,34

As. Stearat 1.666,67 1.666,67

As. Linoleat 1.666,67 1.666,67

H2O 333,40 316,73 16,67

TOTAL 167.000,08 167.000,08

3.2. Pada Kolom Fraksinasi 02 (KF-02)

Tabel LA-2. Neraca massa pada Kolom Fraksinasi 02 (KF-02)

Masuk (kg/jam) Keluar (kg/jam) Komponen

24 25 26

As. Oleat 163.333,34 - 163.333,34

As. Stearat 1.666,67 - 1.666,67

As. Palmitat 73.838,38 73.838,38 -

As. Linoleat 1.666,67 - 1.666,67

H2O 1.667,00 1.333,60 333,40

3.3. Pada Kolom Fraksinasi 01 (KF-01)

Tabel LA-3. Neraca massa pada Kolom Fraksinasi 01 (KF-01)

Masuk (kg/jam) Keluar (kg/jam) Komponen

17 18 19

As. Oleat 163.333,34 163.333,34 -

As. Stearat 1.666,67 1.666,67 -

As. Palmitat 73.838,38 73.838,38 -

As. Miristat 4.810,09 - 4.810,09

As. Linoleat 1.666,67 1.666,67 -

H2O 8.335,00 1.667,00 6.668,00

TOTAL 253.650,15 253.650,15

3.4. Pada Flash Tank 01 (FT-01)

Tabel LA-4. Neraca massa pada Flash Tank 01 (FT-01)

Masuk (kg/jam) Keluar (kg/jam) Komponen

13 15 16

As. Oleat 163.333,34 163.333,34

As. Stearat 1.666,67 1.666,67

As. Palmitat 73.838,38 73.838,38

As. Miristat 4.810,09 4.810,09

As. Linoleat 1.666,67 1.666,67

H2O 27.783,33 19.448,33 8.335,00

3.5. Pada Splitting 01 (SP-01)

Tabel LA-5. Neraca massa pada Splitting 01 (SP-01)

Masuk (kg/jam) Keluar (kg/jam) Komponen

10 12 13 14

CPO 265.369,36 2.647,49

As. Lemak 245.315,15

Gliserol 27.323,10

H2O 16.813,80 11.599,53 27.783,33

TOTAL 303.069,07 303.069,07

3.6. Pada Separator 01 (S-01)

Tabel LA-6. Neraca massa pada Separator 01 (S-01)

Masuk (kg/jam) Keluar (kg/jam) Komponen

5 7 8 9

CPO 265.369,36 265.369,36

Imp 18.204,33 18.204,33

H2O 18.575,85 1.762,05 16.813,80

BAB IV

NERACA ENERGI/PANAS

Basis Perhitungan : 1 jam operasi Suhu Referensi : 250C (298 K) Satuan Perhitungan : kg/jam

4.1. Pada Heat Exchanger 01 (HE-01)

Tabel LB-1.ΔH Bahan Masuk Pada Heat Exchanger 01 (HE-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

CPO 265.369,36 299,69 6,91 5 10.354,29 Imp. 18.204,33 262,16 0,69 5 904,45

TOTAL 11.258,74

4.2. Pada Heat Exchanger 01 (HE-01)

Tabel LB-2.ΔH Bahan Keluar Pada Heat Exchanger 01 (HE-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

CPO 265.369,36 299,69 6,91 55 113.897,18 Imp. 18.204,33 262,16 0,69 55 9.948,97

4.3. Pada Splitting 01 (SP-01)

Tabel LB-3 HΔ reaktan Pada Splitting 01 (SP-01) Komponen Koef. Reaksi

(σ)

ΔHf 298

(kJ/mol)

σ.ΔHf 0298 (kJ/mol)

CPO 1 -121,18 -121,18

H2O 3 -68,32 -204,96

TOTAL -326,14

4.4. Pada Splitting 01 (SP-01)

Tabel LB-4 HΔ produk Pada Splitting 01 (SP-01) Komponen Koef. Reaksi

(σ)

ΔHf 298

(kJ/mol)

σ.ΔHf 0298 (kJ/mol)

As. Lemak 1 -157,87 -157,87

Gliserol 3 -139,80 -419,40

TOTAL -577,27

4.5. Pada Splitting 01 (SP-01)

Tabel LB-5. ΔH Bahan Masuk Pada Splitting 01 (SP-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

4.6. Pada Splitting 01 (SP-01)

Tabel LB-6. ΔH Bahan Keluar Dari Splitting 01 (SP-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

CPO 2.647,49 2,99 6,91 230 4.752,01 H2O 27.783,33 1.543,52 0,27 230 95.852,59 As. Lemak 245.315,15 898,72 2,69 230 556.038,06 Gliserol 27.323,10 296,92 0,74 230 50.535,78

TOTAL 707.178,44

4.7. Pada Heat Exchanger 02 (HE-02)

Tabel LB-7.ΔH Bahan Masuk Pada Heat Exchanger 02 (HE-02) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT (K)

n.Cp.dT (kJ)

4.8. Pada Heat Exchanger 02 (HE-02)

Tabel LB-8.ΔH Bahan Keluar Pada Heat Exchanger 02 (HE-02) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT (K)

n.Cp.dT (kJ)

As. Oleat 163.333,34 578,27 2,71 230 919.044,51 As. Stearat 1.666,67 5,86 2,86 230 3.854,71 As. Palmitat 73.838,38 287,96 2,61 230 172.862,39 As. Linoleat 1.666,67 5,33 3,04 230 3.726,74 H2O 1.667,00 92,61 0,27 230 5.751,08 TOTAL 1.105.239,43

4.9. Pada Heat Exchanger 03 (HE-03)

Tabel LB-9.ΔH Bahan Masuk Pada Heat Exchanger 03 (HE-03) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT (K)

n.Cp.dT (kJ)

4.10. Pada Heat Exchanger 03 (HE-03)

Tabel LB-10.ΔH Bahan Keluar Pada Heat Exchanger 03 (HE-03) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT (K)

n.Cp.dT (kJ)

As. Oleat 163.333,34 578,27 2,71 235 368.271,25 As. Stearat 1.666,67 5,86 2,86 235 3.938,51 As. Linoleat 1.666,67 5,33 3,04 235 3.807,75 H2O 316,73 17,59 0,27 235 1.116,08 H2O 16,67 0,93 0,27 235 59,01 TOTAL 377.192,59

4.11. Pada Condenser 01 (CD-01)

Tabel LB-11. ΔH Bahan Masuk Pada Condenser 01 (CD-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

4.12. Pada Condenser 01 (CD-01)

Tabel LB-12. HΔ Bahan Keluar Dari Condenser 01 (CD-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

As. Miristat 4.810,09 21,06 1,98 5 208,49 H2O 6.668,00 370,44 0,27 5 500,09 TOTAL 708,58

4.13. Pada Condenser 02 (CD-02)

Tabel LB-13. HΔ Bahan Masuk Pada Condenser 02 (CD-02) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

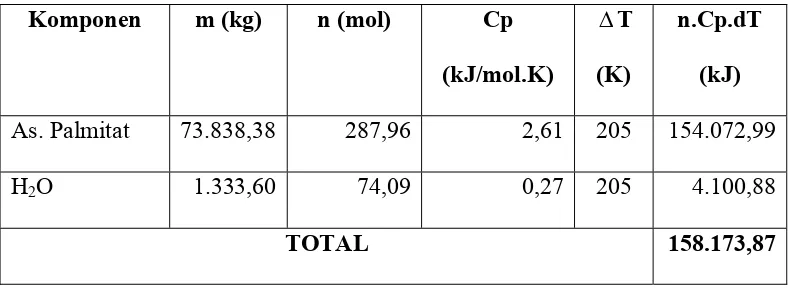

4.14. Pada Condenser 02 (CD-02)

Tabel LB-14. HΔ Bahan Keluar Dari Condenser 02 (CD-02) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

As. Palmitat 73.838,38 287,96 2,61 5 3.757,88 H2O 1.333,60 74,09 0,27 5 100,02 TOTAL 3.857,90

4.15. Pada Cooler 01 (CD-01)

Tabel LB-15. ΔH Bahan Masuk Pada Cooler 01 (C-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT (K)

n.Cp.dT

(kJ)

As. Oleat 163.333,34 578,27 2,71 235 939.023,74 As. Stearat 1.666,67 5,86 2,86 235 3.938,51 As. Linoleat 1.666,67 5,33 3,04 235 3.807,75 H2O 16,67 0,93 0,27 235 59,01

4.16. Pada Cooler 01 (CD-01)

Tabel LB-16. ΔH Bahan Keluar Dari Cooler 01 (C-01) Komponen m (kg) n (mol) Cp

(kJ/mol.K)

ΔT

(K)

n.Cp.dT

(kJ)

As. Oleat 163.333,34 578,27 2,71 5 7.835,56 As. Stearat 1.666,67 5,86 2,86 5 83,79 As. Linoleat 1.666,67 5,33 3,04 5 81,01

H2O 16,67 0,93 0,27 5 1,25

BAB V

SPESIFIKASI PERALATAN

5.1. Tangki CPO (T-01)

Fungsi : Untuk menampung bahan baku CPO selama 7 hari

Jumlah : 10 Unit

Spesifikasi :

Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi :Ccarbon steel grade B

Volume : 6.213,96 m3

Diameter : 68,91 m

Tinggi : 120,59 m

Tekanan : 197,74 psi

Tebal dinding : 15,35 inchi

5.2. Tangki Gliserol (T-02)

Fungsi : Untuk menampung gliserol selama 7 hari

Jumlah : 1 Unit

Spesifikasi :

Tipe :Silinder tegak dengan tutup berbentuk

ellipsoidal,alas datar

Bahan Konstruksi : Carbon steel grade B

Diameter : 77,24 m

tinggi : 135,.17 m

Tekanan : 181,17 psi

5.3. Tangki Produk (T-03, T-04,T-05)

Fungsi : Untuk menampung produk selama 7 hari

Jumlah : 6 Unit

Spesifikasi :

Tipe :Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar

Bahan Konstruksi : Carbon steel grade B

Volume : 9.883,34 m3

Diameter : 86,91 m

Tinggi : 152,09 m

Tekanan : 227,39 psi

Tebal dinding : 22,47 inchi

5.4. Heat Exchanger (HE-01, HE-02, HE-03)

Fungsi : Untuk mengurangi kadar air (H2O)

Jumlah : 4 Unit

Spesifikasi :

Bentuk : Silinder tegak dengan tutup dan alas berbentuk

Bahan Konstruksi : Stainless steel 316

Volume : 29,59 m3

Diameter : 3,20 m

Tinggi : 6,40 m

Tekanan : 26,41 psi

Tebal dinding : 0,22 inchi

5.5. Flash Tank (FT-01)

Fungsi : Untuk mengurangi kadar air (H2O)

Jumlah : 1 Unit

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal.

Bahan Konstruksi :Carbon steel grade B

Volume : 60,71 m3

Diameter : 6,49 m

Tinggi : 12,97 m

Tekanan : 35,26 psi

Tebal dinding : 0,38 inchi

5.6. Cooler (C-01)

Fungsi : Mendinginkan produk kedalam suhu kamar 300C

Jumlah : 1 Unit

Spesifikasi :

Pada Shell :

ID : 25 inchi

Baffle : 6

Passes : 1

Pada Tube :

OD : ¾ in, 18 BWG

Passes : 2

5.7. Condenser (CD-01 dan CD-02)

Fungsi : Mendinginkan produk kedalam suhu kamar 300C

Jumlah : 2 Unit

Spesifikasi :

jenis : Shell and Tube

Pada Shell :

ID : 25 in

Baffle : 6

Passes : 1

Pada Tube :

OD : ¾ in, 18 BWG

Passes : 2

5.8. Separator (S-01)

Fungsi :Untuk memisahkan Impurities dari CPO

Jumlah : 1 Unit

Spesifikasi :

Tipe : Silinder tegak dengan tutup dan alas berbentuk

Ellipsoidal.

Bahan Konstruksi : Carbon steel grade B

Volume : 63,06 m3

Diameter : 6,62 m

Tinggi : 13,24 m

Tekanan : 36,22 psi

Tebal dinding : 0,39inchi

5.9. Splitting (SP- 01)

Fungsi : Tempat mereaksikan CPO dengan air menghasilkan

gliserol dan asam lemak

Jumlah : 1 Unit

Spesifikasi :

Tipe : Silinder tegak dengan tutup dan alas berbentuk

Ellipsoidal.

Bahan Konstruksi : Carbon steel grade B

Volume : 60,61 m3

Diameter : 6,49 m

Tinggi : 12,97 m

Tekanan : 36,72 psi

5.10. Kolom Fraksinasi (KF- 01)

Fungsi : Untuk memisahkan fraksi – fraksi asam lemak

Jumlah : 1 Unit

Spesifikasi :

Tipe : Silinder tegak dengan tutup dan alas berbentuk

Ellipsoidal.

Bahan Konstruksi : Carbon steel grade B

Volume : 57,29 m3

Diameter : 6,31 m

Tinggi : 12,61 m

Tekanan : 33,91 psi

Tebal dinding : 0,36 inchi

5.11. Pompa (P- 01, P-02 dan P-03)

Fungsi : Untuk pengaliran bahan baku

Tipe : Pompa sentrifugal

Material pipa : commercial steel 12 in schedule 30

Panjang pipa : 163,25 ft

Effisiensi motor : 75 %

Effisiensi pompa : 80 %

Daya pompa : 14,00 hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 INSTRUMENTASI

Instrumentasi merupakan alat yang sangat penting artinya dalam mengetahui

besar variabel yang ada sehingga dapat diperoleh suatu harga yang diinginkan. Dengan

adanya pemakaian instrument akan memberikan keuntungan sebagai berikut :

1. Penghematan terhadap proses perbaikan variabel – variabel akibat terjadinya

kesalahan karena akan lebih cepat diketahui dan lebih teliti;

2. Proses dapat berjalan lebih stabil;

3. Penghematan tenaga kerja.

Fungsi Instrumentasi:

1. Indikator

Indikator adalah suatu alat yang digunakan untuk menunjukkan seberapa besar

variabel pada saat itu. Jenis indicator antara lain:

• Temperatur Indikator (TI)

• Pressure Indikator (PI)

• Level Indikator (LI)

• Recorder

Recorder adalah alat yang dapat membaca atau mencatat variabel – variabel secara

• Temperatur Recorder (TR)

• Flow / Laju Recorder (FR)

• Pressure Recorder (PR)

• Controller

Controller adalah suatu alat yang dapat mengontrol dan mengatur kondisi proses

variabel, sesuai dengan yang diinginkan.

Pada umumnya alat ini dikombinasikan dengan alat antara lain, alat indikator dan

valve.

Jenis kombinasi Controller antara lain:

• Pressure Record Control (PRC)

• Level Indikator Control (LIC)

• Temperature Record Control (TRC)

• Flow Record Control (FRC)

• Pressure Volume Control (PVC)

Untuk mempermudah pengoperasian atau pengaturan alat – alat tersebut,

instrument dihubungkan dengan control otomatis dan pengontrolan dipusatkan pada suatu

tempat disebut control room.

Pada proses industri kimia ada beberapa nilai variabel – variabel tertentu yang

harus dikontrol dengan menggunakan alat – alat ukur atau instrument untuk

mempertahankan agar proses tersebut tetap berada pada kondisi yang diinginkan dan

Instrumentasi pada dasarnya dibagi atas :

1. Elemen Pengukur (Measuring Element) ;

Elemen pengukur adalah suatu elemen yang sensitf terhadap adanya perubahan

temperatur, tekanan, laju alir maupun level ( tinggi ) fluida. Perubahan ini

merupakan sinyal pada proses dan disampaikan oleh elemen pengukur ke elemen

pengontrolan.

2. Elemen Pengontrol (Controlling Element) ;

Elemen pengontrolan yang menerima sinyal kemudian akan segera mengatur

sumber agar perubahan – perubahan proses tersebut sama dengan nilai set point (

nilai yang diinginkan ). Dengan demikian elemen ini dapat segera memperkecil

ataupun mengadakan penyimpangan yang telah terjadi.

3. Elemen Akhir (Final Control Element).

Elemen akhir merupakan elemen yang akan merubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang akan di ukur berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi

otomatis. Pemilihan penggunaan instrumentasi pada suatu peralatan proses tergantung

pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pengendalian secara

otomatis adalah pengendalian yang dilakukan dengan pengaturan instrumen pada kondisi

tertentu, bila terjadi penyimpangan variabel yang di kontrol, maka instrumen akan

bekerja sendiri untuk mengembalikan variabel pada kondisi semula. Instrumen ini

bekerja sebagai pengontrol. Pengendalian secara semi otomatis adalah pengendalian yang

Untuk mengubah variabel – variabel proses yang diinginkan dilakukan usaha secara

manual instrumen ini bekerja sebagai pencatat (Recorder).

Variabel – variabel yang di ukur oleh peralatan instrumentasi antara lain :

1) Variabel utama, terdiri dari suhu, tekanan, laju alir, level cairan;

2) Variabel tambahan, terdiri dari densitas, viskositas, pH dan lain – lain.

Pada pabrik asam oleat ini instrumentasi yang digunakan adalah :

a. Pengontrolan temperatur, digunakan pada semua peralatan utama;

b. Pengontrolan tekanan, digunakan pada reaktor;

c. Pengontrolan laju aliran, digunakan pada semua aliran fluida;

d. Pengontrolan fluida tinggi (level), digunaka pada tangki penyimpanan dan

tangki air.

6.2 KESELAMATAN KERJA SECARA UMUM

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, kerena

itu aspek ini harus di perhatikan secara serius dan terpadu. Untuk maksud tersebut perlu

di perhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat

perancangan dan setelah pabrik beroperasi.

Sebagai pedoman pokok dalam usaha penanggulangan masalah keselamatan kerja

Pemerintah RI telah mengeluarkan Undang – undang keselamatan kerja pada tanggal 12

Januari 1970 dengan lembaran Neraga RI No 1 tahun 1970.

Untuk menjamin adanya keselamatan kerja maka dalam perancangan pabrik perlu

di pertimbangkan hal – hal sebagai berikut :

• Penanganan dan pengangkutan bahan harus seminimal mungkin;

• Setiap ruang gerak harus aman dan tidak licin;

• Jarak antara mesin - mesin dan antara lain harus cukup luas;

• Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran;

• Tanda - tanda pengamatan harus dipasang pada setiap tempat yang berbahaya. Dengan memperhatikan hal tersebut, maka diharapkan keselamatan kerja akan

lebih terjamin sehingga produksi dapat berjalan dengan lancar.

6.3 KESELAMATAN KERJA SECARA KHUSUS

Pada pabrik pembuatan Asam Oleat, usaha – usaha pencegahan terhadap bahaya -

bahaya yang mungkin terjadi dilakukan sebagai berikut :

Keselamatan kerja terhadap kebakaran dan peledakan

a. Peralatan perlindungan diri

Bahan - bahan yang mudah dibakar / meledak harus disimpan ditempat

yang aman dan dikontrol secara teratur

Peralatan pabrik yang berupa bejana atau tangki, dibuat man - hole dan

hand - hole yang cukup untuk pemeriksaan peralatan

Fire extinguiser disediakan pada bangunan pabrik untuk memadamkan api

yang relatif kecil

Fier hydrant ditempatkan pada jarak 100 m, didaerah storage, proses dan

perkantoran

Fire water spinkler dipasang pada daerah peralatan yang beroperasi pada

Gas detektor dipasang pada daerah proses, storage dan daerah perpipaan

dan dihubungkan dengan aliran gas diruang control untuk mendeteksi

kebocoran gas

Kebakaran melalui asapnya. Smoke - detektor ditempatkan pada setiap

sub- station listrik untuk mendeteksi.

b. Peralatan perlindungan diri

Didalam lokasi pabrik disediakan peralatan perlindungan diri, yaitu:

• Pemakaian dan perlengkapan pelindung ;

• Sepatu pengaman ;

• Masker udara ;

• Pelindung mata ;

• Sarung tangan.

c. Keselamatan kerja terhadap listrik

Adapun hal - hal yang perlu diperhatikan terhadap keselamatan kerja pada bahaya

listrik adalah :

• Setiap instalasi dan alat - alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya ;

• Sistem perkabelan listrik harus direncanakan secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus

dilakukan perbaikan ;

• Sistem peralatan atau bangunan yang tinggi harus dilengkapi dengan penangkal petir yang dibumikan.

Untuk mencegah bahaya terhadap gangguan kesehatan yang perlu diperhatikan

adalah :

• Setiap karyawan diwajibkan memakai pakaian kerja selama berada dilokasi pabrik ;

• Dalam menangani bahan - bahan kimia, terutama bahan kimia beracun karyawan diharuskan memakai sarung tangan karet serta penutup hidung

dan mulut ;

• Poliklinik yang memadai disediakan dilokasi pabrik. e. Pencagahan terhadap bahaya mekanis

• alat - alat dipasang dengan penahan yang cukup berat, untuk mencegah kemungkinan jatuh atau terguling ;

• Pada peratalan berbahaya harus diberikan pagar pengaman ;

• Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat ;

• Untuk mencapai keselamatan kerja yang tinggi, maka perlu ditambahkan nilai - nilai disiplin bagi karyawan ;

• Setiap karyawan bertugas dengan pedoman - pedoman yang diberikan ;

• Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan kepada atasan ;

• Peralatan dan perlengkapan keselamatan kerja harus digunakan bila diperlukan ;

• Setiap karyawan harus saling mengingatkan setiap perbuatan yang dapat menimbulkan bahaya ;

Adapun terjadi kecelakaan kerja seperti terjadi kebakaran pada pabrik, maka hal -

hal yang harus dilakukan adalah :

1. Mematikan seluruh kegiatan pabrik baik mesin maupun listrik ;

2. Mengaktifkan alat pemadam kebakaran; dalam hal ini alat pemadam

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang

terjadi yaitu :

a) Instalasi pemadam dengan air ;

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang,

kertas dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut.

Sebagai sember air biasanya digunakan air tanah yang dialirkan melalui

pipa – pipa yang dipasang pada instalasi tertentu sekitar areal pabrik. Air

ini dipompakan dengan menggunakan pompa yang bekerja dengan

instalasi listrik sendiri, sehingga tidak terganggu apabila aliran listrik pada

pabrik dimatikan ketika kebakaran terjadi.

b) Instalasi pemadam dengan CO2 ;

c) yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas

bertekanan CO2 yang disambung secara seri menuju nozzel – nozzel.

Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada

tempat penyimpanan tangki dan juga pemadam pada instalasi listrik.

d) Instalasi pemadam dengan busa udara ;

Busa yang bertekanan yang keluar dari alat pemadam kebakaran akan

mendinginkan sumber kebakaran dan menyelimuti serta melindungi

e) Instalasi pemadam dengan debu ;

Debu pemadam cocok digunakan untuk kebakaran yang berupa lidah api,

BAB VII

UTILITAS DAN SARANANYA

Utilitas dalam suatu pabrik adalah sarana penunjang utama dalam kelancaran operasi. Mengingat pentingnya utilitas ini, maka segala sarana dan prasarananya haruslah direncanakan sedemikian rupa sehingga dapat menjamin kelangsungan operasi pabrik. Berdasarkan kebutuhannya, utilitas pada Pra rancangan Pembuatan Asam Oleat dari Crude Palm Oil (CPO) dengan Kapasitas 4.000 ton/hari ini meliputi:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan listrik 5. Kebutuhan bahan bakar 6. spesifikasi peralatan utilitas 7. Unit pembuangan limbah

7.1. Kebutuhan Uap (Steam)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. Adapun kebutuhan uap pada pabrik Pembuatan Asam Oleat dari Crude Palm Oil

Tabel 7.1. Kebutuhan Uap Nama Alat kg/jam

Heat Exchanger 01

Heat Exchanger 02

Heat Exchanger 03

Splitting

52,32 288,71 7,46 295,90 TOTAL 644,39

Tambahan untuk kebocoran dan lain-lain diambil 5% dan faktor keamanan diambil sebesar 20% (Perry, 1997). Maka kebutuhan uap adalah :

Total kebutuhan uap,

= 644,39 kg/jam = 15.465,36 kg/hari Tambahan untuk kebocoran,

= 5% x 15.465,36 = 773,27 kg/hari Faktor keamanan,

= 20% x 15.465,36 = 3.093,07 kg/hari Total uap yang dihasilkan ketel,

= (15.465,36 + 773,27 + 3.093,07) kg/hari = 19.331,70 kg/hari

Diperkirakan 80% kondensat dapat digunakan kembali (Evans, 1978), sehingga kondensat yang digunakan kembali adalah :

= 80% x 19.331,70 = 15.465,36 kg/hari Kebutuhan air tambahan ketel,

7.2. Kebutuhan Air

Kebutuhan air pada Pra rancangan pabrik Pembuatan Asam Oleat dari

Crude Palm Oil (CPO) ini mencakup kebutuhan air umpan ketel, proses,

pendinginan dan domestik.

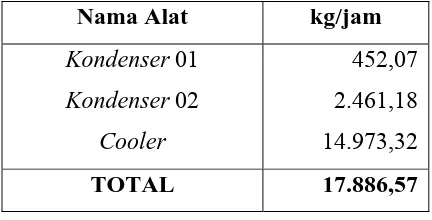

[image:50.595.204.420.250.360.2]Kebutuhan air untuk pendingin adalah sebagai berikut :

Tabel 7.2. Kebutuhan Air Untuk Pendingin Nama Alat kg/jam

Kondenser 01

Kondenser 02

Cooler

452,07 2.461,18 14.973,32 TOTAL 17.886,57

Total kebutuhan air untuk pendingin,

= 17.886,57 kg/jam = 429.277,68 kg/hari

Air yang telah digunakan sebagai pendingin dapat dimanfaatkan kembali setelah diproses di water cooling tower. Selama proses sirkulasi terjadi kehilangan akibat penguapan, blow down dan selama pengaliran, sehingga penambahan air segar sebanyak :

Wm = We + Wd + Wb (Perry,1997) We = 0,00085 x Wc (T1-T2) (Perry,1997)

Wb = 1

−

S We

(Perry,1997)

Dimana :

Wd = Air yang hilang sepanjang aliran, m3/hari

0,1% s/d 0,2% ; diambil 0,2% (Perry,1997) Wc = Kebutuhan air untuk pendingin, kg/hari

T1 = Temperatur masuk = 50oC T2 = Temperatur keluar = 25oC

S = Perbandingan antara padatan terlarut pada air untuk pendingin dengan air yang ditambahkan = 3 s/d 5 ; diambil s = 5

(Perry, 1997) Densitas (ρ) air 996,53 kg/m3 pada suhu 250C dan tekanan 1 atm

Laju alir volumetrik air pendingin,

Wc =

kg/m 996,53

kg/hari 429.277,68

3 = 430,77 m 3

/hari

Maka :

We = 0,00085 (430,77) (50 – 25) = 9,15 m3/hari

Wb =

1 5

/hari m

9,15 3

− = 2,29 m 3

/hari

Wd = 0,002 x 430,77 m3/hari = 0,86 m3/hari Air tambahan yang dibutuhkan untuk air pendingin :

Wm = 9,15 + 2,29 + 0,86 = 12,30 m3/hari = 12.258,85 kg/hari

Air pendingin yang digunakan kembali,

= (429.277,68 – 12.258,85) kg/hari = 30.668,83 kg/hari

Separator 01 = 18.575,85 kg/jam = 445.820,40 kg/hari Splitting 01 = 11.599,53 kg/jam = 278.388,72 kg/hari Total kebutuhan air proses = 724.209,12 kg/hari

• Kebutuhan air domestik (keperluan sehari-hari, kantin dan lain-lain). Kebutuhan air domestik untuk masyarakat industri diperkirakan 10 liter/jam per orang. Jumlah karyawan 105 orang.

Maka,

Kebutuhan total air domestik adalah 105 orang x 10 liter/jam per orang = 1.050 liter/jam x 0,9965 kg/liter

= 1.046,32 kg/jam = 25.111,80 kg/hari

• Kebutuhan air tambahan untuk keperluan sehari-hari (laboratorium, pencucian peralatan dan lain-lain) diperkirakan 5% dari total kebutuhan air.

Kebutuhan air tambahan,

= 5% (12.258,85 + 3.866,34 + 724.209,12 + 25.111,80) kg/hari = 38.272,30 kg/hari

Tabel 7.3. Perkiraan Kebutuhan Air di Pabrik Kebutuhan Air kg/hari Air pendingin

Air umpan ketel Air proses Air domestik Air tambahan

12.258,85 3.866,34 724.209,12 25.111,80 38.272,30

Unit Pengolahan Air

Kebutuhan air untuk Pra rancangan Pabrik Pembuatan Asam Oleat dari

Crude Palm Oil (CPO) ini diperoleh dari air bawah tanah. Kualitas air dapat

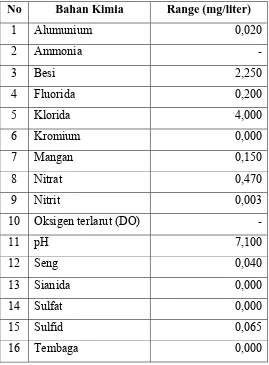

[image:53.595.178.447.383.748.2]dilihat pada tabel 7.4 dan tabel 7.5.

Tabel 7.4. Sifat Fisika Air Bawah Tanah di KIM II Medan

No Parameter Range (mg/liter)

1 Padatan terlarut 32,80 2 Kekeruhan 290 NTU 3 Suhu 30,60 0C 4 Daya Hantar Listrik 66,20 us/cm

Tabel 7.5. Kandungan Bahan Kimia dalam Air Bawah Tanah di KIM II Medan No Bahan Kimia Range (mg/liter)

1 Alumunium 0,020

2 Ammonia -

3 Besi 2,250

4 Fluorida 0,200

5 Klorida 4,000

6 Kromium 0,000

7 Mangan 0,150

8 Nitrat 0,470

9 Nitrit 0,003

10 Oksigen terlarut (DO) -

11 pH 7,100

12 Seng 0,040

13 Sianida 0,000

14 Sulfat 0,000

15 Sulfid 0,065

17 BOD 6,000

18 COD 14,000

19 Alkalinitas 29,000 20 Kesadahan 36,000 (Sumber: Laporan PDAM KIM II Medan, 2007)

Air dipompakan ke lokasi pabrik untuk diolah dan dipergunakan sesuai dengan keperluan. Pengolahan air pada pabrik ini terdiri dari beberapa tahap, yaitu:

1. Pengendapan

Air dari bak penampung dialirkan kedalam bak pengendapan dimana partikel-partikel padat yang berdiameter besar akan mengendap secara gravitasi tanpa bantuan bahan kimia. Ukuran partikel yang mengendap ini berkisar antara 10-1 sampai 10-3 m (Alaert, 1987)

Massa air yang dibutuhkan untuk 1 hari, = 803.718,41 kg/hari

Volume,

= ρ m

= 3

/ 53 , 996

kg/hari 803.718,41

m

kg = 806,52 m

3

/hari

Faktor keamanan, 20%

= (1+0,2) x 806,52 m3/hari = 967,82 m3/hari

Direncanakan : Panjang bak = 3 x lebar bak Tinggi bak = 2 x lebar bak Sehingga, volume :

Maka,

Panjang bak = 3 x 31,11 m = 93,33 m Lebar bak = 31,11 m

Tinggi bak = 2 x 31,11 m = 62,22 m 2. Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan didalam air. Air dari pengendapan dialirkan kedalam klarifier setelah diinjeksikan dengan larutan alum, Al2(SO4)3, dan soda abu, Na2CO3. Al2(SO4)3 berfungsi sebagai koagulan.

Alum biasanya digunakan masing-masing sebesar 5-50 ppm terhadap jumlah air yang diolah (Hammer, 1979). Berdasarkan jumlah alkalinitas untuk menghilangkan turbiditas air, diketahui 1 mg/liter alum bereaksi dengan 0,5 mg/liter alkalinitas air, sedangkan perbandingan antara Al2(SO4)3 dengan Na2CO3 adalah 1 : 0,53 (Hammer, 1979).

Total kebutuhan air = 803.718,41 kg/hari Jumlah alkalinitas = 29 ppm

Jumlah Al2(SO4)3 yang digunakan,

= 29 10 6 5

, 0

1 −

x

x x 803.718,41 kg/hari

= 46,61 kg/hari

Jumlah Na2CO3 yang digunakan, = 0,53 x 46,61 kg/hari = 24,71 kg/hari

3. Filtrasi

Proses filtrasi dilakukan dengan menggunakan penyaring pasir (sand

terkandung atau tertinggal di dalam air. Sand filter yang digunakan terdiri dari 3 lapisan, yaitu :

¾ Lapisan I terdiri dari pasir hijau, setinggi 24 in = 60,96 cm

¾ Lapisan II terdiri dari antrasit, setinggi 12,5 in = 31,75 cm

¾ Lapisan III terdiri dari batu grafel, setinggi 7 in = 17,78 cm (Pengolahan air PT. KIM II, 2007)

Pada bagian bawah sand filter dilengkapi dengan strainer agar air menembus celah-celah pasir secara merata. Daya saring sand filter akan berkurang sehingga diperlukan pencucian (back wash) secara berkala (Sugiharto, 1987). Dari penyaring ini, air dipompakan ke menara air sebelum didistribusikan ke berbagai pemakaian air. Untuk air umpan ketel masih diperlukan lagi pengolahan air lebih lanjut, yaitu demineralisasi dan deaerasi.

Untuk air domestik dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air agar syarat air minum dapat terpenuhi. Klor yang digunakan biasanya dalam bentuk kaporit CaClO2. Kebutuhan air domestik = 25.111,80 kg/hari

Kaporit yang direncanakan mengandung klorin 30%

Kebutuhan klorin = 2 ppm dari berat air (Gordon,1968)

Kebutuhan kaporit =

3 , 0

25.111,80 10

2x −6x

= 0,17 kg/hari

4. Demineralisasi

Air untuk umpan ketel harus air murni dan bebas dari garam-garam terlarut, untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah sebagai berikut,

• Menghilangkan anion-anion S2-, NO32-, NO22- Cl-, F -Alat demineralisasi dibagi atas :

a. Penukar kation (Cation Exchanger)

Berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang dipakai. Proses yang terjadi adalah pertukaran antara kation Ca2+ dan Mg2+ yang larut dalam air dengan kation hidrogen dari resin. Resin yang digunakan bersifat asam dengan merek Amberlite IR-120 Plus (Baron, 1982).

Reaksi yang terjadi :

2H+R + Ca2+ → R2Ca + 2 H+ 2H+R + Mg2+ → R2Mg + 2H+ 2H+R + Al2+ → R2Al + 2 H+ 2H+R + Fe2+ → R2Fe + 2 H+ 2H+R + Mn2+ → R2Mn + 2 H+ 2H+R + Zn2+ → R2Zn + 2 H+

Untuk regenerasi resin agar aktif kembali, digunakan H2SO4 dengan reaksi sebagai berikut :

Kebutuhan air untuk umpan ketel = 3.866,34 kg/hari Kesadahan awal terhadap Ca2+ dan Mg2+,

= kg 1 kgrain 15,4322 10 kg/hr 4 36x3.866,3 6 x

= 2,15 kgrain/hari Kesadahan awal terhadap Al2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 02 , 0 6

= 0,001 kgrain/hari Kesadahan awal terhadap Fe2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 25 , 2 6

= 0,13 kgrain/hari Kesadahan awal terhadap Mn2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 15 , 0 6

= 0,009 kgrain/hari Kesadahan awal terhadap Zn2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 04 , 0 6

= 0,002 kgrain/hari Total kesadahan kation,

= (2,15 + 0,001 +0,13 + 0,009 + 0,002) kgrain/hari = 2,29 kgrain/hari

ion (ion exchanger) untuk menukar ion yang ada pada air yang dilaluinya. Direncanakan volume kation exchanger 5 ft3

Jumlah air yang yang diolah setiap regenerasi,

= hari kgrain hari kg x ft kgrain x ft / 29 , 2 / 3.866,34 / 20

5 3 3

= 168.835,81 kg Waktu regenerasi, = hr kg/ 3.866,34 kg 168.835,81

= 43,67 hari

Untuk regenerasi dipakai H2SO4 8% dimana pemakaiannya sebanyak 0,7025 lb H2SO4/gallon (Nalco water Handbook, 1982) = 2,3838 kg H2SO4/ft3. Maka kebutuhan H2SO4,

= hr ft kg x ft 67 , 43 / 3838 , 2

5 3 3

= 0,27 kg/hari

b. Penukar anion (Anion Exchanger)

Penukar anion berfungsi untuk pertukaran anion negatif yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan merk

R-Dowex dengan reaksi :

2ROH- + H2SO4 → RSO42- + 2 H2O

Untuk regenerasi dipakai larutan NaOH dengan reaksi : RCL- + NaOH → NaCl + ROH

Perhitungan kesadahan anion :

Kebutuhan air untuk umpan ketel = 3.866,34 kg/hari Kesadahan awal terhadap S2-,

= kg 1 kgrain 15,4322 10 kg/hr 6,34 0,065x3.86 6 x

= 0,004 kgrain/hari Kesadahan awal terhadap NO32-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 47 , 0 6

= 0,003 kgrain/hari Kesadahan awal terhadap NO22-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 003 , 0 6

= 0,00002 kgrain/hari Kesadahan awal terhadap Cl-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 4 6

= 0,24 kgrain/hari Kesadahan awal terhadap F-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 2 , 0 6

= 0,02 kgrain/hari Total kesadahan anion,

Resin yang digunakan memiliki EC (exchanger capacity) = 20 kgrain/ft3 (Nalco water Handbook, 1982). Exchanger capacity adalah kemampuan penukar ion (ion exchanger) untuk menukar ion yang ada pada air yang dilaluinya. Direncanakan volume kation exchanger 5 ft3

Jumlah air yang yang diolah setiap regenerasi,

= hr kgrain hr kg x ft kgrain x ft / 27 , 0 / 3.866,34 / 20

5 3 3

= 1.431.977,78 kg Waktu regenerasi, = hr kg kg / 3.866,34 78 , 977 . 431 . 1

= 370,37 hari

Untuk regenerasi dipakai NaOH dimana pemakaiannya sebanyak 4,5 lb NaOH/gallon (Nalco water Handbook, 1982) = 2,3838 kg H2SO4/ft3.

Maka kebutuhan NaOH,

= hr ft lb x ft 37 , 370 / 5 , 4

5 3 3

= 0,06 lb/hari = 0,001 kg/hari 5. Dearasi

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) sebelum dikirimkan sebagai umpan ketel. Air hasil demineralisasi dikumpulkan pada tangki air umpan ketel sebelum dipompakan ke deaerator.

bersifat korosif. Pemanasan ini berfungsi untuk mencegah perbedaan suhu yang besar antara umpan air dengan suhu didalam ketel sehingga beban ketel dapat dikurangi.

7.3. Kebutuhan Bahan Kimia

Kebutuhan bahan kimia meliputi sebagai berikut : 1. Al2(SO4)3 = 46,61 kg/hari

2. Na2CO3 = 24,71 kg/hari 3. H2SO4 = 0,27 kg/hari 4. NaOH = 0,001 kg/hari 5. Kaporit = 0,17 kg/hari

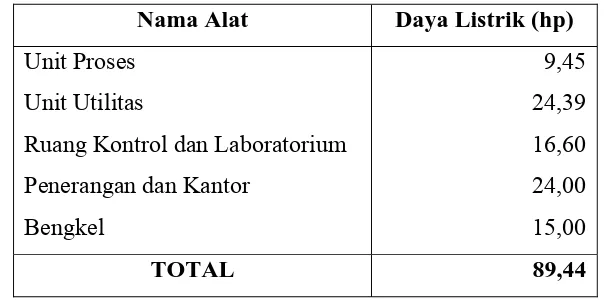

7.4. Kebutuhan Listrik

[image:62.595.159.461.497.647.2]Perincian kebutuhan listrik diperkirakan sebagai berikut : Tabel 7.6. Kebutuhan listrik pada pabrik

Nama Alat Daya Listrik (hp) Unit Proses

Unit Utilitas

Ruang Kontrol dan Laboratorium Penerangan dan Kantor

Bengkel

9,45 24,39 16,60 24,00 15,00

TOTAL 89,44

Faktor keamanan diambil 10% maka total kebutuhan listrik : = 1,1 x 89,44 = 98,384 Hp = 44,72 kW

= 8 , 0

72 , 44

= 55,9 kW

Untuk prarancangan dipakai :

Diesel generator AC, 300 kW, 220-240 Volt, 50 Hz, 3 Phase

Jumlah = 2 unit (1 unit dipakai untuk operasi normal dan 1 untuk cadangan)

7.5. Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk boiler (ketel) dan pembangkit tenaga (generator) adalah minyak solar, karena minyak solar mempunyai nilai bakar yang tinggi.

7.5.1. Bahan Bakar Generator

Daya output generator = 274,52 kW = 236.197,008 kkal/jam Digunakan bahan bakar solar dengan data :

Nilai bakar solar = 1.020 kkal/l (Laban, 1971) Densitas solar = 0,89 kg/l (Perry, 1997)

Kebutuhan bahan bakar =

l kkal

jam kkal

/ 020 . 1

/ 008 , 197 . 236

= 231,5657 l/jam

Kebutuhan solar =

l kg

jam l

/ 89 , 0

/ 5657 , 231

= 260,1862 kg/jam

7.5.2. Bahan Bakar Ketel

Laju steam yang dihasilkan = 15.465,36 kg/hari

Panas yang dibutuhkan ketel,

= (Hs – Hb) x total steam yang dihasilkan ketel = (2.795,70 – 634,82) kkal/kg x 15.465,36 kg/hari = 33.418.787,12 kkal/hari

Effisiensi ketel uap = 75% (Ashton,1981) Total kebutuhan panas, Qk

= 75 , 0 / ,12

33.418.787 kkkal hari

= 44.558.382,82 kkal/hari = 49.509.314,42 Btu/hari = 2.062.888,09 Btu/jam

Digunakan bahan bakar minyak solar (Perry,1997) :

a. Nilai bakar (Heating Value), Nb = 11.040,45 kkal/kg b. Densitas, ρ = 8,9 kg/l

c. Effisiensi bahan bakar = 60% Kebutuhan bahan bakar,

= Qk / Nb

= kg hari

kg kkal hari kkal / 92 , 035 . 4 / 45 , 040 . 11 / ,82 44.558.382 =

= l hari

7.6. Spesifikasi peralatan utilitas

Z

Tangki Pelarutan alum,Al

2(SO4)3 (T-01)Fungsi : tempat melarutkan alum, Al2(SO4)3

Tipe : Silinder vertikal dengan dasar datar dan tutup datar Impeller yang digunakan : Propeller berdaun tiga

Bahan konstruksi : Carbon Steel grade C Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Kondisi fisik : Volume tangki = 0.27340 m3 Diameter tangki = 0,6146 m

Tinggi tangki = 0,9219 m Tebal tangki = 0,1604 inchi Daya pengaduk= 0,000009 hp

Z

Tangki Pelarutan Na

2CO3 (T-02)Fungsi : tempat melarutkan Na2CO3 Jumlah : 1 buah

Tipe : Silinder tegak dengan alas dan tutup datar Impeller yang digunakan : Propeller berdaun tiga

Bahan Konstruksi : carbon steel grade B Kondisi operasi : Temperatur : 27oC

Tekanan : 1 atm

Tebal tangki = 0,1519 inchi Daya pengaduk= 0,000023 hp

Densitas = 1.360,94 kg/m3 = 84,96 lb/ft3

Viskositas = 3,02 x 10-4 lb/ft.detik Faktor keamanan diambil 10 %,

Vt = 0,1156 m3 x 1,1 = 0,1272 m3 Tekanan Operasi, P operasi = 14,696 psi Tekanan desain, P desain = 15,4869 psi

Z

Tangki H

2SO4 (T-03)Fungsi : tempat menampung H2SO4 Jumlah : 1 buah

Tipe : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : carbon steel grade B

Kondisi operasi : Temperatur : 27oC Tekanan : 1 atm Densitas = 1.834 kg/m3 = 114,5 lb/ft3 Konsentrasi H2SO4 = 33%

Volume Tangki = 0,0196 m3

Faktor keamanan diambil 25 %, Vt = 0,0245 m3 Diameter tangki = 0,2749 m = 0,9019 ft

Umur alat, n = 10 tahun

Tebal dinding tangki : = 0.14 inc

Z

Tangki NaOH (T-04)

Fungsi : tempat melarutkan NaOH Jumlah : 1 buah

Tipe : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : carbon steel grade B

Kondisi operasi : Temperatur : 27oC Tekanan : 1 atm Densitas = 1.520,26 kg/m3 = 94,91 lb/ft3 Volume larutan (V2),= 0,2564 m3

Faktor keamanan diambil 25 %,Vt = 0,3205 m3 Diameter tangki = 0,6481 m = 2,1262 ft Tinggi tangki = 0,9721 m = 3,1894 ft Tekanan Operasi, P operasi = 14,696 psi

Tekanan desain, P desain = 16,1390 psi Tebal dinding tangki = 0.1633 inc

Z

Tangki Pelarutan Kaporit (T-05)

Fungsi : tempat menyimpan kaporit Jumlah : 1 buah

Kondisi operasi : Temperatur : 27oC Tekanan : 1 atm Densitas = 1.560 kg/m3 = 97,39 lb/ft3 Volume larutan (V2),= 0,0141 m3

Faktor keamanan diambil 20 %,Vt = 0,0169 m3 Diameter tangki = 0,2431 m = 0,7977 ft Tinggi tangki = 0,3646 m = 1,1963 ft Tekanan Operasi, P operasi = 14,696 psi Tekanan desain, P desain = 14,8288 psi Tebal dinding tangki = 0.1382 inc

Z

Bak Penampungan (BP-01)

Fungsi : tempat menampung air dari sumur pompa Jumlah : 1 buah

Tipe : Bak beton Bahan Konstruksi : Beton

Direncanakan : Panjang bak = 3 x lebar bak Tinggi bak = 2 x lebar bak volume :61,6432 = l3 ⇒ l = 3,9503 m

Panjang bak = 3 x 3,9503 m = 11,8508 m Lebar bak = 3,9503 m

Z

Klarifier (KL-01)

Fungsi : sebagai tempat untuk memisahkan kontaminan-kontaminan terlarut dan tersuspensi dari air dengan menambahkan alum yang menyebabkan flokulasi dan penambahan soda abu agar reaksi alum dengan lumpur dapat terjadi dengan sempurna.

Jumlah : 1 buah

Tipe : continous thickener

Bahan Konstruksi : carbon steel grade B Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm Diameter Klarifier, D = 7,9739 ft Tinggi klarifier = 11,9609 ft

Waktu Pengendapan,t = 2,0794 jam Daya Klarifier = 2,6471 hp

Tebal dinding klarifier = 0.2563 inc

Tekanan cairan dalam klarifier,P = 14,7473 psi

Z

Sand Filter (SF-01)Fungsi : menyaring kotoran-kotoran air dari klarifier Jumlah : 1 buah

Tipe : silinder tegak dengan tutup segmen bola Bahan Konstruksi : carbon steel grade B

Tinggi tangki = 5,2399 m = 17,1909 ft Tinggi total tangki, = 20,8139 ft

Tekanan ,P = 22,0646 psi Tebal Dinding = 0,3369 in

Z

Menara Air (MA-01)

Fungsi : menampung air untuk didistribusikan sebagai air domestik dan air umpan ketel

Jumlah : 1 buah

Tipe : silinder tegak dengan tutup segmen bola Bahan Konstruksi : fiber glass

Diameter tangki = 2,2869 m = 7,5029 ft Tinggi tangki = 3,4303 m = 11,2543 ft

Z

Kation

Exchanger (KE-01)Fungsi : mengurangi kation dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal Bahan : carbon steel grade B

Z

Anion

Exchanger (AE-01)Fungsi : mengurangi anion dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal Bahan : carbon steel grade B

Volume tangki, Vt = 251,6435 ft3 Tekanan operasi, P = 14,696 psi Tekanan desain, Pdesain = 20,7678