PRA RANCANGAN PABRIK

PEMBUATAN AKRILAMIDA DARI AKRILONITRIL DENGAN

PROSES ASAM SULFAT DENGAN KAPASITAS 15.000

TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

JULIKA SITINJAK

100425011

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Akrilamida dari Akrilonitril dengan Proses Asam Sulfat Kapasitas 15.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Renita Manurung, MT sebagai Dosen Pembimbing I sekaligus koordinator tugas akhir yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Bapak Ir. Bambang Trisakti, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Dr. Ir. Fatimah, MT sebagai Dosen Penguji yang telah menguji dan memberikan masukan selama menyelesaikan tugas akhir ini.

4. Ibu Farida Hanum, ST, MT sebagai Dosen Penguji yang telah menguji dan memberikan masukan selama menyelesaikan tugas akhir ini.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

7. Teristimewa orang tua penulis yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis yaitu, M. Sitinjak dan M. Siagian beserta abang - abang, kakak – kakak serta adik penulis yang telah memberi semangat.

8. Spesial untuk seseorang yang telah mendukung penulis untuk tetap semangat, tegar dan tidak boleh berputus asa dalam menyelesaikan skripsi ini yaitu, Marahtua Tolopan Sianturi.

9. Teman-teman stambuk ’09, ’10 dan ‘11 tanpa terkecuali. Terimakasih buat kebersamaan dan semangatnya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Februari 2014 Penulis,

Julika Sitinjak 100425011

INTISARI

Akrilamida (C3H5NO) diperoleh melalui reaksi antara akrilonitril (C3H3N) dan

asam sulfat (H2SO4). Proses pembuatan akrilamida dilakukan dalam reaktor alir tangki

berpengaduk (RATB) dimana reaktor difungsikan untuk mereaksikan akrilonitril, asam sulfat dan air sehingga terbentuk akrilamida sulfat, dengan sifat reaksi irreversible, eksotermis pada suhu 90°C dan tekanan 1 atm, kondisi operasi isotermal

non adiabatis, menggunakan pendingin jaket dan susunan reaktor seri.

Pabrik pembuatan akrilamida ini direncanakan berproduksi dengan kapasitas 15.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di jalur Arteri Kaliwungu, kabupaten Kendal, Jawa Tengah dengan luas areal 11.250 m2. Tenaga kerja yang dibutuhkan 187 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis dan fungsional.

Hasil analisa ekonomi pabrik pembuatan akrilamida ini adalah sebagai berikut:

Modal Investasi : Rp 443.052.122.975,-

Biaya Produksi : Rp 456.231.349.169,-

Hasil Penjualan : Rp 709.197.230.570,-

Laba Bersih : Rp 252.965.881.400,-

Profit Margin : 35,49 %

Break Event Point : 25,58 %

Return of Investment : 39,79 %

Return on Network : 66,31 %

Pay Out Time : 2,51 tahun

Internal Rate of Return : 51,23

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan Akrilamida dari Akrilonitril dengan Proses Sulfat ini layak untuk didirikan.

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-3 1.2 Perumusan Masalah ... I-4

1.3 Tujuan dan Manfaat Pra Rancangan Pabrik ... I-4

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Akrilamida ... II-1 2.2 Bahan Baku Pembuatan Akrilamida ... II-2

2.2.1 Akrilonitril ... II-2 2.2.2 Asam Sulfat ... II-2

2.3 Kegunaan Akrilamida ... II-3 2.4 Sifat – Sifat Bahan Baku dan Produk ... II-3

2.4.1 Akrilonitril ... II-3 2.4.2 Asam Sulfat ... II-5 2.4.3 Air ... II-6 2.4.4 Ammonia ... II-7 2.5.5 Akrilamida ... II-8 2.5.6 Ammonium Sulfat ... II-9 2.5 Proses Pembuatan Akrilamida ... II-10 2.6 Seleksi Proses ... II-11

2.7 Deskripsi Proses ... II-11

BAB III NERACA MASSA ... ...III-1 3.1 Neraca Massa Pada Mixture Tank (MT-01) ... III-1 3.2 Neraca Massa Pada Reaktor 1 (R–01) ... III-1 3.3 Neraca Massa Pada Reaktor 2 (R–02) ... III-2 3.4 Neraca Massa Pada Reaktor Netralisasi (R–03) ... III-2 3.5 Neraca Massa Pada Centrifuge (CF-01) ... III-3 3.6 Neraca Massa Pada Washer (W-01) ... III-3 3.7 Neraca Massa Pada Rotary Dryer (RD-01) ... III-4 3.8 Neraca Massa Pada Crystalizer (CR-01) ... III-4 3.9 Neraca Massa Pada Filter Press (FP-01) ... III-5 3.10 Neraca Massa Pada Rotary Dryer (RD-02) ... III-5

BAB IV NERACA PANAS ... IV-1 4.1 Neraca Panas Pada Reaktor (R-01) ... IV-1 4.2 Neraca Panas Pada Reaktor Netralisasi (R-03) ... IV-2 4.3 Neraca Panas Pada Washer (W-01) ... IV-2 4.4 Neraca Panas Pada Rotary Dryer (RD-01) ... IV-3 4.5 Neraca Panas Pada Heat Exchanger (HE-01) ... IV-3 4.6 Neraca Panas Pada Crystalizer (CR-01) ... IV-4 4.7 Neraca Panas Pada Rotary Dryer (RD-02) ... IV-4

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki Penyimpanan ... V-1 5.2 Pompa ... V-1 5.3 Reaktor ... V-2 5.4 Centrifuge ... V-3

5.5 Belt Conveyer ... V-4

5.6 Elevator ... V-5 5.7 Washer ... V-5

5.8 Rotary Dryer ... V-6 5.9 Cyclon ... V-6 5.10 Heat exchanger ... V-7

5.11 Crystallizer ... V-7 5.12 Filter Press ... V-8 5.12 Screw Conveyer ... V-9 5.13 Blower ... V-9 5.14 Air Heater ... V-9

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pada Pabrik Akrilamida ... VI-4

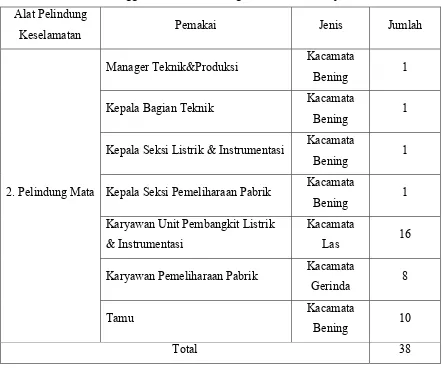

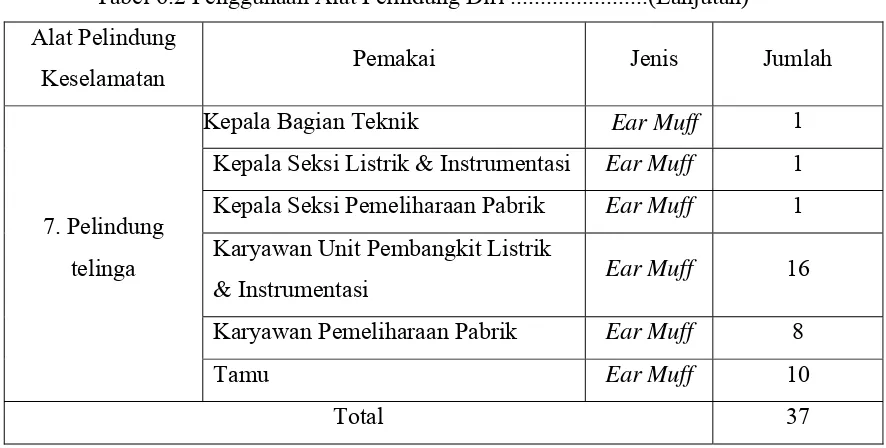

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan ... VI-4 6.2.2 Peralatan Perlindungan Diri ... VI-5 6.2.3 Keselamatan Kerja Terhadap Listrik ... VI-11 6.2.4 Pencegahan Terhadap Gangguan Kesehatan ... VI-11 6.2.5 Pencegahan Terhadap Bahaya Mekanis ... VI-12

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Steam ... VII-1

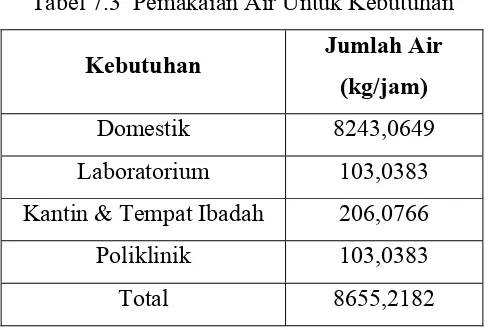

7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-5

7.2.2 Sedimentasi ... VII-6 7.2.3 Klarifikasi ... VII-6 7.2.4 Filtrasi ... VII-6 7.2.5 Demineralisasi ... VII-8 7.2.6 Dearator ... VII-11 7.3 Kebutuhan Bahan Kimia ... VII-11

7.4 Kebutuhan Listrik ... VII-12 7.5 Kebutuhan Bahan Bakar ... VII-13

7.6 Unit Pengolahan Limbah ... VII-15 7.6.1 Bak Penampungan ... VII-16 7.7 Spesifikasi Peralatan Pengolahan Air ... VII-17 7.7.1 Screening ... VII-17 7.7.2 Pompa Screening ... VII-17

7.7.3 Sedimentasi ... VII-18 7.7.4 Tangki Pelarutan Alum ... VII-19 7.7.5 Clarifier ... VII-19 7.7.6 Sand Filter ... VII-20 7.7.7 Tangki Utilitas I ... VII-20 7.7.8 Cation Exchanger ... VII-21 7.7.9 Anion Exchanger ... VII-21 7.7.10 Menara Pendingin Air ... VII-22 7.7.11 Deaerator ... VII-22 7.7.12 Ketel Uap ... VII-23

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-6

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Bentuk Hukum Badan Usaha ... IX-1

9.2 Manajemen Perusahaan ... IX-2 9.3 Organisasi Perusahaan ... IX-2

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-4

9.5 Sistem Kerja ... IX-6 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-7

9.7 Sistem Penggajian ... IX-9 9.8 Kesejahteraan karyawan ... IX-10

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment ... X-1

10.1.2 Modal Kerja/Working Capital ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.2.1 Biaya Tetap/Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel/Variable Coat (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Event Point ... X-6 10.6.3 Return on Investment (ROI) ... X-6 10.6.4 Pay Out Time (POT) ... X-7 10.6.5 Return On Network (RON) ... X-7 10.6.6 Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... xv

LAMPIRAN

DAFTAR TABEL

... Hal Tabel 1.1 Data Kebutuhan Akrilamida di Indonesia ... I-2 Tabel 1.2 Kapasitas Pabrik Akrilamida di Dunia ... I-3 Tabel 2.1 Data Kelarutan Akrilonitril dalam Air ... II-5 Tabel 2.2 Dasar Pertimbangan Pemilihan Proses ... II-11 Tabel 3.1 Neraca Massa Pada Mixture Tank (MT-01). ... III-1 Tabel 3.2 Neraca Massa Pada Reaktor 1 (R-01). ... III-1 Tabel 3.3 Neraca Massa Pada Reaktor 2 (R-02) ... III-2 Tabel 3.4 Neraca Massa Pada Reaktor Netralisasi (R-03) ... III-2 Tabel 3.5 Neraca Panas Pada Centrifuge (CF-01) ... III-3 Tabel 3.6 Neraca Panas Pada Washer (W-01) ... III-3 Tabel 3.7 Neraca Panas Pada Rotary Dryer (RD-01) ... III-4 Tabel 3.8 Neraca Panas Pada Crystallizer (CR-01) ... III-4 Tabel 3.9 Neraca Panas Pada Filter Press (FP-02) ... III-5 Tabel 3.10 Neraca Panas Pada Rotary Dryer (RD-02) ... III-5 Tabel 4.1 Neraca Panas Pada Reaktor (R-01). ... IV-1 Tabel 4.2 Neraca Panas Pada Reaktor Netralisasi (R-03) ... IV-2 Tabel 4.3 Neraca Panas Pada Washer (W-01) ... IV-2 Tabel 4.4 Neraca Panas Pada Rotary Dryer (RD-01) ... IV-3 Tabel 4.5 Neraca Panas Pada Heat Exchanger (HE-01) ... IV-3 Tabel 4.6 Neraca Panas Pada Crystallizer (CR-01) ... IV-4 Tabel 4.7 Neraca Panas Pada Rotary Dryer (RD-02) ... IV-4 Tabel 5.1 Spesifikasi Tangki Penyimpanan ... V-1 Tabel 5.2 Spesifikasi Pompa Proses ... V-2 Tabel 5.3 Spesifikasi Reaktor ... V-3 Tabel 5.4 Spesifikasi Pengaduk ... V-3 Tabel 5.5 Spesifikasi Jaket Pendingin ... V-3 Tabel 5.6 Spesifikasi Belt Conveyor ... V-5 Tabel 5.7 Spesifikasi Elevator ... V-5 Tabel 5.8 Spesifikasi Rotary Dryer... V-6 Tabel 5.9 Spesifikasi Screw Conveyer ... V-9

Tabel 6.1 Daftar penggunanan instrumentasi ... VI-2 Tabel 6.2 Penggunaan Alat Pelindung Diri ... VI-6 Tabel 7.1 Kebutuhan Steam Pabrik ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin ... VII-2 Tabel 7.3 Kebutuhan Air Proses untuk Kebutuhan... VII-4 Tabel 7.4 Kualitas Air Sungai ... VII-4 Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas ... VII-12 Tabel 7.6 Perhitungan Pompa Utilitas ... VII-18 Tabel 7.7 Perhitungan Tangki Pelarutan ... VII-19 Tabel 7.8 Perhitungan Tangki Utilitas 1 dan 2 ... VII-21 Tabel 8.1 Perincian Luas Tanah ... VIII-6 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-7 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-7 Tabel 9.3 Perincian Gaji Karyawan ... IX-9 Tabel LA.1 Data Berat Molekul Bahan... LA-1 Tabel LA.2 Neraca Massa pada Mixture Tank (MT-01) ... LA-3 Tabel LA.3 Neraca Massa pada Reaktor 1 (R-01) ... LA-4 Tabel LA.4 Neraca Massa pada Reaktor 2 (R-02) ... LA-6 Tabel LA.5 Neraca Massa pada Reaktor Netralisasi (R-03) ... LA-8 Tabel LA.6 Neraca Massa pada Centrifuge (CF-01) ... LA-10 Tabel LA.7 Neraca Massa Pada Washer (W-01) ... LA-11 Tabel LA.8 Neraca Massa Pada Rotary Dryer (RD-01) ... LA-12 Tabel LA.9 Neraca Massa Pada Crystallizer (CR-01) ... LA-15 Tabel LA.10 Neraca Massa Pada Filter Press (FP-01) ... LA-17 Tabel LA.11 Neraca Massa Pada Rotary Dryer (RD-02) ... LA-18 Tabel LB.1 Kapasitas Panas Gas ... LB-2 Tabel LB.2 Kapasitas Panas Cairan ... LB-2 Tabel LB.3 Kapasitas Panas Cairan H2SO4 98% ... LB-3

Tabel LB.4 Konstribusi Unsur dan gugus Untuk Estimasi Cp ... LB-3 Tabel LB.5 Kapasitas Panas Padatan pada T = 298,15 K ... LB-3 Tabel LB.6 Panas Reaksi Pembentukan Senyawa ... LB-4 Tabel LB.7 Panas Pembentukan Berdasarkan Gugus Fungsi (298,15 K) ... LB-4

Tabel LB.8 Perhitungan Panas Masuk pada Reaktor (R-01) ... LB-5 Tabel LB.9 Perhitungan Panas Keluar pada Reaktor (R-01) ... LB-6 Tabel LB.10 Neraca Panas Pada Reaktor (R-01) ... LB-7 Tabel LB.11 Perhitungan Panas Keluar pada Reaktor (R-02) ... LB-8 Tabel LB.12 Neraca Panas Pada Reaktor (R-02) ... LB-9 Tabel LB.13 Perhitungan Panas Masuk pada Netralizer (R-03) ... LB-10 Tabel LB.14 Perhitungan Panas Keluar pada Netralizer (R-03) ... LB-10 Tabel LB.15 Neraca Panas Pada Netralizer (R-03) ... LB-12 Tabel LB.16 Perhitungan Panas Masuk pada Centrifuge (CF-01) ... LB-13 Tabel LB.17 Perhitungan Panas Keluar pada Centrifuge (CF-01) ... LB-13 Tabel LB.18 Perhitungan Panas Masuk pada Washer (W-01) ... LB-14 Tabel LB.19 Perhitungan Panas Keluar pada Washer (W-01) ... LB-15 Tabel LB.20 Neraca Panas pada Washer (W-03) ... LB-15 Tabel LB.21 Perhitungan Panas Keluar pada Rotary Dryer (RD-01) ... LB-16 Tabel LB.22 Neraca Panas pada Rotary Dryer (RD-01) ... LB-18 Tabel LB.23 Neraca Panas Keluar pada Heat Exchanger (HE-01) ... LB-18 Tabel LB.24 Neraca Panas pada Heat Exchanger (HE-01) ... LB-19 Tabel LB.25 Neraca Panas Keluar pada Crystallizer (CR-01) ... LB-20 Tabel LB.26 Neraca Panas pada Crystallizer (CR-01) ... LB-21 Tabel LB.27 Perhitungan Panas Masuk pada Filter Press (FP-01) ... LB-22 Tabel LB.28 Perhitungan Panas Keluar pada Filter Press (FP-01) ... LB-22 Tabel LB.29 Perhitungan Panas Keluar pada Rotary Dryer (RD-02) ... LB-23 Tabel LB.30 Neraca Panas pada Rotary Dryer (RD-02) ... LB-25 Tabel LC.1 Spesifikasi Tangki Penyimpanan ... LC-4 Tabel LC.2 Spesifikasi Pompa Proses ... LC-7 Tabel LC.3 Spesifikasi Reaktor ... LC-11 Tabel LC.4 Spesifikasi Pengaduk ... LC-11 Tabel LC.5 Spesifikasi Jaket Pendingin ... LC-13 Tabel LC.6 Spesifikasi Belt Conveyer ... LC-16 Tabel LC.7 Spesifikasi Rotary Dryer... LC-21 Tabel LC.8 Spesifikasi Screw Conveyer ... LC-32 Tabel LD.1 Spesifikasi Pompa Utilitas ... LD-6

Tabel LD.2 Spesifikasi Tangki Pelarutan... LD-12 Tabel LD.3 Spesifikasi Tangki Utilitas ... LD-18 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Estimasi Harga Peralatan Proses ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-4 Tabel LE.4 Biaya Sarana Transportasi ... LE-7 Tabel LE.5 Perincian Gaji Pegawai ... LE-10 Tabel LE.6 Perincian Biaya Kas selama 3 bulan ... LE-12 Tabel LE.7 Perincian Modal Kerja ... LE-13 Tabel LE.8 Perhitungan Biaya Depresiasi ... LE-15 Tabel LE.9 Data Perhitungan BEP ... LE-21

DAFTAR GAMBAR

... Hal Gambar 2.1 Struktur Kimia Akrilamida ... II-1 Gambar 8.1 Peta Lokasi Pabrik Akrilamida ... VIII-1 Gambar 8.2 Tata Letak Pabrik Akrilamida ... VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Asam Stearat dari RBDPS ... IX-3 Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LE.1 Grafik BEP ... LE-22

DAFTAR LAMPIRAN

... Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1 LAMPIRAN F PERATURAN PAJAK PENGHASILAN ... LF-1

BAB I

PENDAHULUAN

1.1. LatarBelakang

Indonesia pada saat ini sedang berada pada suatu tahap yang penting dalam memasuki era industrialisasi. Untuk itu pemerintah Indonesia melakukan pengembangan dalam berbagai bidang industri. Salah satu jalan untuk meningkatkan taraf hidup bangsa adalah dengan pembangunan industri termasuk diantaranya adalah industri kimia, baik yang menghasilkan produk jadi maupun produk antara untuk di- olah lebih lanjut. Pembangunan industri kimia yang menghasilkan produk ini sangat penting karena dapat mengurangi ketergantungan Indonesia terhadap industri luar negeri yang pada akhirnya akan dapat mengurangi pengeluaran devisa negara untuk mengimpor bahan tersebut.

Akrilamida (sinonim : 2 – Propenamida, etilen karboksiamida, akrilik amida, asam propeonik amida, vinilamida) adalah salah satu bahan organik yang digunakan dalam industri plastik dan bahan pewarna. Akrilamida digunakan dalam laboratorium biologi molekuler modern, menggunakan poliakrilamida linear (LPA) yang berfungsi sebagai carrier yang bertujuan untuk mempresipitasi sejumlah kecil DNA (Harahap Y, 2006). Akrilamida juga dapat dibuat menjadi polimer yang larut dalam air dan polimer yang digunakan dalam flokulan, bahan bantu pembuatan kertas, bahan pengental, dan pelapis permukaan. Turunan N-Alkil akrilamida disusun oleh reaksi akriloil klorida dengan amina yang sesuai, oleh dehidrokorinasi dari 2-chloropropionamide, atau dengan aminasi asam akrilat atau ester.

Akrilamida dapat dibuat dalam berbagai macam produk dengan penambahan reaksi ikatan rangkap, terutama reaksi golongan amida (Wolfgang Gerhartz, 1986). Beberapa produk yang dapat dibuat dari reaksi ikatan rangkap akrilamida antara lain:

Resin urea-formaldehid

Digunakan di industri untuk berbagai tujuan seperti bahan adhesif (61%), papan fiber berdensitas medium (27%), hardwood plywood (5%) dan laminasi (7%) pada produk furniture, panel dan lain-lain.

Sodium Methallyl sulfonat

Digunakan secara luas di bidang acrylic fiber dan lain-lain.

Akrilamida merupakan salah satu bahan dasar untuk berbagai jenis industri karena sifatnya yang mudah dipolimerisasi, diantaranya industri poliakrilamida yang berguna sebagai flokulan pada proses pemisahan padatan halus dalam larutan tersuspensi. Selama ini, kebutuhan bahan tersebut baik dalam bentuk monomer dan polimernya, masih diimpor dari luar negeri.

Hal-hal yang menjadi alasan untuk mendirikan pabrik akrilamida antara lain adalah pabrik akrilamida belum ada di Indonesia, sedangkan kebutuhan bahan flokulan dan thickening agent cukup besar, terutama untuk pengolahan air, pengolahan mineral berharga dan pabrik kertas.

Dengan didirikannya pabrik akrilamida ini, diharapkan akan dapat merangsang industri lain yang dapat memanfaatkan akrilamida. Disamping itu kebutuhan dalam negeri, produk ini diharapkan dapat bersaing di pasar Internasional, yang berarti dapat meningkatkan devisa negara. Hal ini sesuai dengan program pemerintah dalam rangka menuju era industrialisasi. Keuntungan lain dengan berdirinya pabrik ini yaitu dapat membuka lapangan pekerjaan baru baik untuk tingkat SLTA maupun kejuruan hingga lulusan sarjana untuk bidangnya, serta tidak hanya untuk penduduk sekitar pabrik tapi juga seluruh Indonesia.

Berdasarkan data impor dari biro pusat statistik di Indonesia dari tahun 2006 – 2010, kebutuhan akrilamida di Indonesia dapat dilihat pada tabel 1.1 berikut:

Tabel 1.1 Data Kebutuhan Akrilamida di Indonesia

No. Tahun Jumlah (Ton) / Tahun

1. 2005 10.760,41

2. 2006 28.904,10

3. 2007 19.832,26

4. 2008 23.007,40

5. 2009 26.636,14

6. 2010 33.291,82

(Sumber : Biro Pusat Statistik Indonesia, 2010)

Berdasarkan data di atas dapat disimpulkan bahwa kebutuhan konsumen akan akrilamida terus meningkat dari tahun ke tahun. Hal ini tentu menyebabkan

kebutuhan akrilamida pada masa yang akan datang juga akan terus meningkat sejalan dengan laju pertumbuhan industri yang menggunakan bahan baku akrilamida.

Untuk pertama kalinya akrilamida ditawarkan dalam dunia perdagangan tahun 1952 oleh American Cyanamid Company dan diproduksi secara komersil mulai tahun 1954. Pada masa sekarang pabrik akrilamida sudah tersebar di beberapa negara di dunia.

Tabel 1.2 Kapasitas Pabrik Akrilamida di Dunia

(Sumber : Biro Pusat Statistik Indonesia, 2013) No. Produsen

(Negara)

Kapasitas (Ton/Tahun)

1. Hongkong 0,294

2. Singapura 1,972

3. Spanyol 1,391 5. Kirgiztan 20,100

6. USA 20,381

4. Malaysia 51,708

7. Itali 76,044 8. Jerman 89,931 9. Austria 194,887 10. Portugal 506 11. China 575,658 12. India 645,243 13. Korea 979,201 14. Taiwan 2.911,239 15. Thailand 13.179,198 \ 16. Jepang 14.544,066

1.2. Perumusan Masalah

Berdasarkan fakta yang ada bahwa kebutuhan akan akrilamida dalam indutri sampai saat ini meningkat dalam negeri dengan semakin besarnya data impor akan kebutuhan akrilamida di Indonesia, perlu dilakukan perkembangan untuk memproduksi akrilamida untuk mencukupi kebutuhan tersebut dan mengurangi angka impor Indonesia akan akrilamida.

1.3. Tujuan dan Manfaat Pra Rancangan Pabrik

Tujuan dari Pra Rancangan Pabrik Akrilamida dari Akrilonitril dan Asam Sulfat adalah untuk menerapkan displin ilmu teknik kimia, khususnya di bidang rancangan, proses dan operasi teknik kimia yang memberikan gambaran tentang kelayakan pendirian pabrik akrilamida tersebut.

BAB II

TINJAUAN PUSTAKA

2.1 Akrilamida

Akrilamida adalah bahan organik yang memiliki satu ikatan rangkap dengan rumus kimia C3H5NO. Akrilamida merupakan salah satu monomer hidrofilik yang

digunakan sebagai bahan baku pembuatan poliakrilamida, berwarna putih, tidak berbau, berbentuk kristal padat yang sangat mudah larut dalam air, metanol, etanol, etil asetat, eter, aseton, sedikit larut dalam kloroform dan mudah bereaksi pada gugus amida atau ikatan rangkapnya. Polimerisasi mudah terjadi pada titik leburnya atau di bawah sinar ultraviolet. Akrilamida dalam larutan bersifat stabil pada suhu kamar dan tidak berpolimerisasi secara spontan. Akrilamida tidak kompatibel dalam suasana asam, basa, oksidator, dan besi. Pada kondisi normal, akrilamida terdekomposisi menjadi amonia tanpa pemanasan atau menjadi karbon dioksida, karbon monoksida, dan oksida nitrogen dengan pemanasan

Struktur kimia :

O

H2C = CH C NH2

Gambar 2.1 Struktur Kimia Akrilamida

Poliakrilamida adalah zat penggumpal polimer sintetik yang sering dipakai dalam pengolahan air limbah karena daya ikatnya yang kuat terhadap partikel tersuspensi dalam air. Poliakrilamida juga banyak digunakan di laboratorium untuk penelitian dan analisis. Akrilamida juga digunakan sebagai bahan baku untuk membuat beberapa jenis zat penjernih, perekat, tinta cetak, zat warna sintetik, zat penstabil emulsi, kertas, kosmetik, dan beberapa monomer seperti N-butoksiakrilamida dan N-metoksiakrilamida. Akrilamida juga digunakan sebagai kopolimer pada pembuatan lensa kontak. Di samping itu, akrilamida juga digunakan dalam konstruksi fondasi bendungan atau terowongan (Muliani & Trinovitarini 2008).

Pada umumnya, akrilamida yang terdapat di alam adalah buatan manusia, berasal dari residu monomer yang dilepaskan dari poliakrilamida untuk perawatan air minum karena tidak seluruh akrilamida terkoagulasi dan tetap berada di air sebagai

pencemar. Akrilamida terdistribusi dengan baik dalam air karena kelarutannya yang tinggi dalam air.

2.2 Bahan Baku Pembuatan Akrilamida 2.2.1 Akrilonitril

Akrilonitril adalah monomer sintesis yang dihasilkan dari propylene dan ammonia. Akrilonitril (CH2CHCN) yang dihasilkan dari propilena, ammonia dan

oksigen dengan mencampurkan katalis oksida. Reaksi pembentukan akrilonitril :

Bi2O3/MoO3

CH2 = CHCH3 + NH3 + O2 CH2CHCN + 3H2O

2.2.2 Asam Sulfat

Asam sulfat merupakan asam mineral (anorganik) yang kuat. Zat ini larut dalam air pada semua perbandingan. Asam sulfat mempunyai banyak kegunaan dan merupakan salah satu produk utama industri kimia. Produksi dunia asam sulfat pada tahun 2001 adalah 165 juta ton dengan nilai perdagangan seharga US$8 juta. Kegunaan utamanya termasuk pemrosesan bijih mineral, sintesis kimia, pemrosesan air limbah dan penggilingan minyak.

Asam sulfat murni yang tidak diencerkan tidak dapat ditemukan secara alami di bumi karena sifatnya higroskopis. Walaupun demikian, asam sulfat merupakan komponen utama hujan asam yang terjadi karena oksidasi sulfur dioksida di atmosfer dengan keberadaan air (oksidasi asam sulfit). Sulfur dioksida adalah produk sampingan utama dari pembakaran bahan bakar seperti batu bara dan minyak yang mengandung sulfur (belerang).

Asam sulfat 98% lebih stabil untuk disimpan dan merupakan bentuk asam sulfat yang paling umum. Asam sulfat 98% umumnya disebut sebagai asam sulfat pekat. Terdapat berbagai jenis konsentrasi asam sulfat yang digunakan untuk bebbagai keperluan:

10%, asam sulfat encer untuk keperluan laboratorium 33,53%, asam baterai

62,18%, asam bilik atau asam pupuk 73,61%, asam menara atau asam glover

97%, asam pekat.

Terdapat juga asam sulfat pekat dalam berbagai kemurnian. Mutu teknis H2SO4

tidaklah murni dan seringkali berwarna, namun cocok digunakan untuk membuat pupuk. Mutu murni asam sulfat digunakan untuk membuat obat-obatan dan zat warna.

2.3 Kegunaan Akrilamida

Akrilamida digunakan pada proses pengolahan plastik, pengemasan makanan, produksi karet sintesis, dan sebagai pemurni air. Gel akrilamida berperan pada proses elektroforesis sedangkan polimer akrilamida berfungsi juga sebagai bahan flokulasi dan pengental (Ötles, 2004).

2.4 Sifat-Sifat Bahan Baku dan Produk 2.4.1 Akrilonitril

1. Sifat Fisis :

- Rumus kimia : C3H3N

- Berat molekul : 53,015 g/gmol

- Kenampakan : jernih, cairan berbau menyengat - Titik didih 1 atm : 77,3 oC

- Titik beku : -83,5 oC

- Kelarutan dalam air (20 oC) : 7,3 wt % - pH (5% larutan air) : 6,0 – 7,5

- Densitas (20 oC) : 0,806 g/cm3 - Densitas uap (air = 1) : 1,8 - Volatilitas (78 oC) : . 99% - Tekanan uap (20 oC) : 11,5 kPa - Viskositas (25 oC) : 0,34 cp - Temperatur kritis (Tc) : 246 oC - Tekanan kritis (Pc) : 3,54 mPa

- Volume kritis : 3,798 cm3/g (Othmer, 1978)

2. Data Termodinamika

- Entropi (uap, 225 oC, 1 atm) : 65,47 cal/ oC. Mol

- Flash point : 0 oC

- Energi bebas pembentukan (∆G og, 25 oC) : 195 kJ/mol

- Entalpy pembentukan (25 oC) ∆Hg o : 185 kJ/mol ∆Hl o : 150 kJ/mol

- Panas pembakaran (25 oC) : 1761,5 kJ/mol - Panas penguapan (25 oC) : 32,65 kJ/mol - Kapasitas Panas Molar

Cair : 2,09 kJ/(kg.K)

Gas (50 oC) : 1,204 kJ/(kg.K) - Panas Peleburan Molar : 6,61 kJ/mol - Entropi (gas, 25 oC) : 274 kJ/mol - Panas Pelarutan : -232,12 kkal/gmol - Kelarutan (dalam 100 bagian)

Air (22 oC) : 0,07

Alkohol : soluble (Perry, 1867)

3. Sifat - Sifat Kimia

- Akrilonitril (C3H3N) merupakan molekul tak jenuh yang memiliki karbon

karbon dengan ikatan rangkap konjugasi dengan golongan nitril.

- Akrilonitril merupakan molekul polar karena adanya nitrogen heteroatom.

- Polomerisasi akrilonitril dapat berlangsung tanpa inhibitor hydroquinone.

- Akrilonitril dapat bereaksi dengan asam sulfat encer untuk membentuk akrilamid sulfat.

CH2=CHCN + H2SO4.H2O CH2=CHCONH3.H2SO4

- Data kelarutan akrilonitril dalam air

Tabel 2.1 Data Kelarutan Akrilonitril dalam Air Temperatur

(oC)

Akrilonitril di dalam air (% berat)

Air di dalam akrilonitril (% berat)

-50 0,4

-30 1,0

0 7,1 2,1

10 7,2 2,6

20 7,3 3,1

30 7,5 3,9

40 7,9 4,8

50 8,4 6,3

60 9,1 7,7

70 9,9 9,2

80 11,1 10,9

(Kirk & Othmer, 1983)

2.4.2 Asam Sulfat 1. Sifat – Sifat Fisis : - Rumus kimia : H2SO4

- Berat molekul : 98,94 g/gmol - Kenampakan : cairan tak berwarna - Kemurnian : 98% H2SO4, 2% H2O

- Densitas : 1,7513 g/cm3 - Titik didih : 249 oC

- spesifik grafity : 1,84

2. Sifat – Sifat Kimia :

- Asam sulfat adalah zat pengoksida yang kuat. Reaksi yang terjadi adalah :

Cu + 2H2SO4 CuSO4+ SO2 + 2H2O

- Asam sulfat pekat dapat digunakan untuk menghilangkan air dari suatu zat.

Reaksi yang terjadi adalah :

C12H22O11+ 11H2SO4 12C + 11H2SO4.H2O

- Asam sulfat dapat bereaksi dengan Natrium klorida. Reaksi yang terjadi adalah :

2NaCl + H2SO4

Na2SO4+ 2HCl

- Asam sulfat merupakan asam kuat bervalensi 2 dan bersifat higroskopis.

2.4.3 Air

1. Sifat – Sifat Fisis : - Rumus kimia : H2O

- Berat molekul : 18,015 g/gmol

- Kenampakan : cairan jernih (tak berwarna) - Titik didih : 100 oC

- Titik beku : 0 oC

- Berat jenis : 0,999 kg/liter

- Spesific gravity : 1,004* (liq), 0,09150* (ice) - Titik lebur 1 atm : 0 oC

- Titik didih 1 atm : 100 oC - Densitas 25 °C : 0,998 g/ml - Viscositas 25 °C : 894,9 cp - Tekanan kritis : 281,4 atm - Temperatur kritis : 374,15°C - Tekanan uap:

20 °C : 17,54 mmHg 30 °C : 31,82 mmHg 50 °C : 92,51 mmHg 90 °C : 525,80 mmHg

2. Data Termodinamika :

- Panas Ionisasi : 55,71 kJ/mol

- Panas Pembentukan 18 °C : 285,89 kJ/mol

- Panas Penguapan 100 °C : 40,85 kJ/mol - Panas pengembunan 0 °C : 6,01 kJ/mol

3. Sifat –Sifat Kimia :

- Merupakan cairan jernih yang tidak berwarna, tidak berbau, dan tidak berasa.

- Merupakan pelarut yang polar.

2.4.4 Ammonia

1. Sifat – Sifat Fisis : - Rumus kimia : NH3

- Berat molekul : 17,03 kg/kmol

- Kenampakan : gas, tidak berwarna, mudah menguap, berbau vinnegar - Titik cair normal : -77,7 oC

- Titik didih normal (fase gas) : Fase gas : -33,35 oC

Fase cair (30% NH3, 70% H2O) : 36 oC

-Temperatur kritis : 207,5 oC -Tekanan kritis : 111,3 atm -Volume kritis : 72,5 cm3/gmol

-Spesifik gravity pada (-79 oC) : 0,817 dan pada (15 oC) : 0,617 -Densitas : 0,682 g/cc

-Kelarutan dalam 100 gr air, 1 atm pada 0 oC : 42,8%

20 oC : 33,1% 40 oC : 23,4%

2. Sifat – Sifat Kimia :

- Ammonia anhydrous dalam bentuk cair maupun gas merupakan bahan kimia yang menyebabkan iritasi yang kuat pada kulit, mata dan saluran pernapasan.

- Dalam keadaan normal ( tekanan 1 atm ) berupa gas, tidak berwarna, berbau tajam dan lebih ringan dari udara.

- NH3 dapat membentuk campuran mudah terbakar dengan udara pada

nilai ambang batas (16 – 25% volume).

- Bahaya ledakan NH3akan semakin meluas apabila kontak langsung

dengan oksigen pada temperatur serta tekanan yang tinggi. - Reaksi oksida reduksi NH3+ O2

NO + H2O

Jika tanpa katalis : NH3+ O2

N2 + H2O

CuO + NH3

Cu + H2O + N2

- Reaksi substitusi

Masuknya ion H+ dalam ammonia, sering disebut dengan amonisasi. Misalnya :

NH3+ H2O NH4OH NH4 +

+ OH

-NH3+ Hx

NH4 +

+ X

-

2.4.5 Akrilamida 1. Sifat – Sifat Fisis : - Rumus Kimia : C

3H5NO

- Berat Molekul : 71,8 g/gmol - Kenampakan : kristal putih - Titik didih (25 mmHg); 125 oC - Titik lebur : 84,5 oC

- Densitas (30 oC) : 1,122 g/gmol - Tekanan uap (25 oC) : 0,007 mmHg - Sistem kristal : monoklinik atau triklinik

2. Data Termodinamika :

- Panas Pelarutan : 1,099 kcal/mol - Panas Polimerisasi : 19,8 kcal/mol - Panas Peleburan : 59,21 kcal/mol

3. Sifat - Sifat Kimia:

- Larut dalam air, methanol, etanol dimetil eter dan acetone. - Tidak larut dalam benzene dan heptane.

- Mudah berpolimerisasi pada titik leburnya atau di bawah sinar ultra violet.

- Akrilamida padat stabil pada suhu kamar, tetapi mudah berpolimerisasi dengan cepat jika kontak dengan bahan oksid seperti chlorine dioxide dan bromine.

- Jika dipanaskan susunannya berubah, memancarkan gas beracun, bau menyengat dan nitrogen oxide.

- Jika dipanaskan pada suhu tinggi dapat meledak.

2.4.6 Ammonium sulfat 1. Sifat – Sifat Fisis :

-Rumus kimia : (NH4)2SO4

-Berat molekul : 132,14 g/gmol -Titik lebur : 512,2 oC

-Fase : padat -Warna : putih -Densitas : 1,769 kg/l

2. Sifat – Sifat Kimia:

- Sebagai pupuk yang mengandung 2 unsur hara yang dibutuhkan tanaman yaitu Nitrogen dan Belerang.

- Medicine.

- Katalis untuk membuat makanan menjadi berwarna gelap coklat kemerah-merahan.

- Digunakan untuk menghilangkan debu dari kulit - Build Chemical Industry.

2.5 Proses Pembuatan Akrilamida

Proses pembuatan acrylamide ada dua macam, yaitu : 1. Metode Asam sulfat Reaksi yang terjadi :

- Di Reaktor :

CH2 = CHCN + H2SO4+ H2O CH2 = CHCONH2.H2SO4

- Di Netralizer :

CH2=CHCONH2.H2SO4+ 2NH3

(NH4)2SO4 + CH2=CHCONH2

H2SO4+ 2NH3

(NH4)2SO4

Pada proses ini mula-mula antara H2O dengan asam sulfat pekat dicampur

menjadi larutan asam sulfat encer. Kemudian direaksikan dengan akrilonitril menjadi akrilamida sulfat pada suhu 90 oC dan tekanan 1 atm. Setelah itu, dinetralkan dengan NH3 untuk mengikat sulfat sehingga akan dihasilkan akrilamida dan ammonium

sulfat. Larutan akrilamida dipekatkan dan dikristalkan. Kristal akrilamida kemudian dikeringkan. Metode ini relatif mudah dan memberikan hasil akrilamida sulfat yang tinggi. Proses netralisasi dilakukan dengan menggunakan NH3 di reaktor netralisasi

(R-04). Proses ini merupakan tahap yang penting karena dalam proses ini terjadi pemisahan antara akrilamida yang masih mengandung asam sulfat menjadi akrilamida, ammonium sulfat, dan air. Digunakan NH3 karena antara NH3 yang

terbentuk dalam akrilamida merupakan senyawa yang tidak saling melarutkan sehingga memudahkan proses pemisahannya.

2. Metode Hidrasi Katalitik Reaksi yang terjadi :

CH2 = CHCN + H2O CH2 = CHCONH2

Pada proses ini menggunakan katalis padat berupa logam tembaga. Reaksi berlangsung selama 1 jam, akrilonitril yang bereaksi diuapkan dan akan terbentuk akrilamida murni. Proses hidrasi berlangsung pada suhu 50°C atau lebih tinggi. Kecepatan akan lebih tinggi dengan meningkatnya suhu. Pada suhu 150°C atau lebih,

proses poliomerisasi dari akrilonitril maupun akrilamida murni mulai berlangsung, oleh karena itu temperatur optimal adalah 70 sampai 150 °C. Katalis yang digunakan jika sudah tidak aktif perlu diaktifkan dengan proses regenerasi yang merupakan reaksi yang sangat eksotermis. Oleh karena itu dalam proses ini, hal tersebut merupakan masalah yang harus dihadapi.

2.6 Seleksi Proses

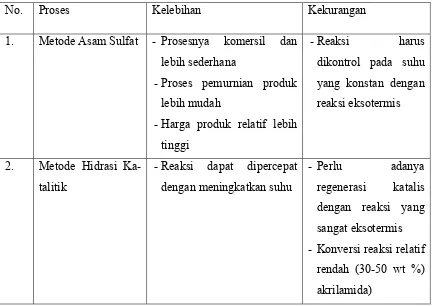

[image:31.595.80.512.310.616.2]Setelah memperhatikan kedua proses tersebut diatas dipilih proses yang pertama, yaitu proses asam sulfat dengan pertimbangan

Tabel 2.2 Dasar Pertimbangan Pemilihan Proses

No. Proses Kelebihan Kekurangan

1. Metode Asam Sulfat - Prosesnya komersil dan lebih sederhana

-Proses pemurnian produk lebih mudah

-Harga produk relatif lebih tinggi

-Reaksi harus

dikontrol pada suhu yang konstan dengan reaksi eksotermis

2. Metode Hidrasi Ka- talitik

-Reaksi dapat dipercepat dengan meningkatkan suhu

- Perlu adanya

regenerasi katalis dengan reaksi yang sangat eksotermis - Konversi reaksi relatif

rendah (30-50 wt %) akrilamida)

2.7 Deskripsi Proses

Bahan baku berupa akrilonitril 99% dari tangki penyimpanan (T-01) dan asam sulfat 98% dari tangki penyimpanan (T-02) yang telah diencerkan terlebih dahulu di dalam mixture tank (MT-01) diumpankan menuju reaktor alir tangki berpengaduk (R-01) dimana reaktor difungsikan untuk mereaksikan akrilonitril dan asam sulfat yang telah diencerkan sehingga terbentuk akrilamida sulfat, dengan sifat reaksi

irreversible, eksotermis pada suhu 90°C dan tekanan 1 atm, kondisi operasi isotermal

non adiabatis. Reaksi berlangsung di dalam reaktor yang disusun secara seri dengan

waktu tinggal keseluruhan di dalam kedua reaktor selama 4,5 jam.

Pada reaktor alir tangki berpengaduk konsentrasi menurun cepat sampai ke suatu harga yang rendah. Akibatnya untuk reaksi-reaksi berorde positif volume reaktor yang diperlukan menjadi besar. Untuk itu reaktor disusun seri sehingga konsentrasi reaktan tidak turun secara drastis, tetapi bertahap dari satu tangki ke tangki berikutnya. Dengan cara ini maka kecepatan reaksi di masing-masing tangki akan turun menurun secara bertahap pula, sehingga volume total seluruh reaktor untuk mendapatkan besarnya konversi tertentu akan lebih kecil dibandingkan dengan sistem reaktor tunggal.

Akrilamida sulfat yang terbentuk dari 01 kemudian diumpankan menuju R-02 untuk meningkatkan konversi reaksi sehingga diperoleh konversi reaksi yang optimum.

Reaksi :

C3H3N+ H2SO4+ H2O CH2 = CHCONH2. H2SO4

Hasil yang keluar dari Reaktor dipurifikasikan dalam netralizer (R-03) menggunakan penetral ammonia untuk memisahkan akrilamida sulfat menjadi akrilamida dan ammonium sulfat yang selanjutnya dipompakan oleh P-07 menuju Centrifuge (CF-01).

Reaksi:

C3H5NO.H2SO4+ 2NH3 (NH4)2SO4+ C3H5NO

H2SO4+ 2NH3 (NH4)2SO4

Pada centrifuge (CF-01) terjadi pemisahan yang diakibatkan oleh gaya sentrifugal. Gaya ini dihasilkan dari putaran motor yang akan mengakibatkan bahan yang berbeda berat jenisnya terpisah. Hasil pemisahan berupa (NH4)2SO4 dan

akrilamida (C3H5NO). Ammonium sulfat (NH4)2SO4 yang terbentuk kemudian

diangkut menggunakan belt conveyer (BLC-01) menuju elevator (E-01) untuk diangkut ke dalam washer (W-01) untuk menghilangkan impuritis yang terikut bersama ammonium sulfat (NH4)2SO4.

Washer (W-01) ini terdiri dari sebuah drum yang ditutupi dengan suatu

medium filter. Drum tersebut berputar dan sebuah katup otomatis yang terdapat di tengah-tengah drum itu beroperasi untuk mengaktifkan proses penyaringan, pengeringan, pencucian, dan melepaskan cake yang ada di dalam siklus itu. Filtrat dikeluarkan melalui poros sumbu filter (saringan) tersebut. Katup otomatis yang ada di dalam washer menyediakan saluran terpisah untuk filtrat dan mencuci cairan. Washer (W-01) ini dilengkapi dengan nozzle sebagai tempat mengalirnya air untuk

proses pencucian.

(NH4)2SO4 yang telah dicuci kemudian diangkut menggunakan screw conveyer

(SC-01) menuju rotary dryer (RD-01) untuk dikeringkan. Proses pengeringan terjadi ketika bahan dimasukkan ke dalam silinder yang berputar, kemudian bersamaan dengan itu udara panas dialirkan dan kontak dengan bahan. Di dalam drum yang berputar terjadi gerakan pengangkatan bahan oleh flights dan menjatuhkannya dari atas ke bawah, terhamburkan melalui udara sehingga kumpulan bahan basah yang menempel tersebut terpisah dan proses pengeringan bisa berjalan efektif. Bahan bergerak dari bagian ujung dryer keluar menuju bagian ujung lainnya akibat kemiringan drum. Bahan yang telah kering kemudian keluar melalui suatu lubang yang berada di bagian belakang pengering drum. Produk ammonium sulfat dengan kemurnian 99% disimpan sementara di dalam silo (S-01) sebelum proses pengepakan.

Pada rotary dryer (RD-01) dilengkapi dengan cyclone (CL-01) agar udara yang dikeluarkan dari rotary dryer (RD-01) benar-benar bersih. Aliran fluida (udara) akan diinjeksikan melalui pipa input. Bentuk kerucut cyclone menginduksikan aliran gas atau fluida untuk berputar menciptakan vortex. Partikel dengan ukuran atau kerapatan yang lebih besar didorong ke arah luar vortex. Gaya gravitasi menyebabkan partikel-partikel tersebut jatuh ke sisi kerucut menuju tempat pengeluaran. Partikel dengan ukuran atau kerapatan yang lebih kecil keluar memalui bagian atas dari cyclone melalui pusat yang bertekanan rendah. Cyclone membuat suatu gaya sentrifugal yang berfungsi untuk memisahkan partikulat dari udara kotor. Gaya sentrifugal timbul saat partikulat di dalam udara masuk ke puncak kolektor silindris pada suatu sudut dan diputar dengan cepat mengarah ke bawah seperti pusaran air. Aliran udara mengalir secara melingkar dan partikulat yang lebih berat

mengarah ke bawah setelah menabrak ke arah dinding cyclone dan meluncur ke bawah.

Sementara akrilamida yang telah dipisahkan di centrifuge (CF-01) dipompakan oleh P-08 menuju heat exchanger (HE-01). Di sini terjadi perpindahan panas dengan melewatkan 2 fluida dengan panas yang berbeda. Proses ini bertujuan untuk mendinginkan larutan akrilamida sebelum dikristalisasi.

Setelah didinginkan di HE-01, larutan akrilamida kemudian dialirkan ke crystallizer (CR-01). Crystallizer (CR-01) ini berupa saluran pipa yang dilapisi

dengan jaket pendingin. Proses kristalisasi ini dilakukan dengan cara mendinginkan larutan. Pada saat suhu larutan turun, komponen zat yang memiliki titik beku lebih tinggi akan membeku terlebih dahulu, sementara zat lain masih larut sehingga keduanya dapat dipisahkan dengan cara penyaringan. Zat lain akan turun bersama pelarut sebagai filtrat, sedangkan zat padat tetap tinggal di atas saringan sebagai residu. Kristal yang terbentuk akan menempel di dinding pipa tersebut dan akan diambil dengan scraper blades yang digerakkan oleh katrol. Kemudian kristal akan dikeluarkan pada salah satu ujungnya. Mother liquor akan direcycle ke netralizer (R-03). Kristal yang terbentuk diangkut oleh screw konveyer (SC-01) menuju rotary dryer (RD-02) untuk dikeringkan. Setelah kering, kristal akrilamida akan diangkut

menggunakan belt conveyor (BLC-02) menuju silo (S-02) dan disimpan sementara di dalam silo sebelum proses pengepakan.

BAB III

NERACA MASSA

Kapasitas pabrik : 15.000 ton/tahun Waktu operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi Satuan operasi : kg/jam

3.1 Neraca Massa pada Mixture Tank (MT-01) Tabel 3.1 Neraca Massa pada Mixture Tank (MT-01)

Komponen Masuk (Kg/jam) Keluar (kg/jam)

Alur 2 Alur 3 Alur 4

H2SO4 3653,9064 3653,9064

H2O 74,5695 684,8221 759,3916

Total 3728,4759 684,8221 4413,2980

4413,2980

3.2 Neraca Massa pada Reaktor (R-01)

Tabel 3.2 Neraca Massa pada Reaktor 1 (R-01)

Komponen Masuk (Kg/jam) Keluar (kg/jam)

Alur 1 Alur 4 Alur 5

H2SO4 3653,9064 298,2781

C3H7NSO5 5786,7468

C3H3N 2016,4207 201,6421

H2O 20,3679 759,3916 163,4196

Total 2036,7885 4413,2980 6450,087

6450,087

3.3 Neraca Massa pada Reaktor (R-02)

Tabel 3.3 Neraca Massa pada Reaktor 2 (R-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6

H2SO4 298,2781 22,3709

C3H7NSO5 5786,7468 6262,5460

C3H3N 201,6421 52,427

H2O 163,4196 112,7428

Total 6450,087 6450,087

3.4 Neraca Massa pada Reaktor Netralisasi (R-03)

Tabel 3.4 Neraca Massa pada Reaktor Netralisasi (R-03)

Komponen Masuk (Kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

H2SO4 22,3709 22,3709

C3H7NSO5 6262,5460

(NH4)2SO4 4341,7073

NH3 377,9761 188,9881

C3H5NO 2335,3123

C3H3N 52,427 52,427

H2O 112,7428 881,9443 769,2016

Total 6450,087 1259,9205 7710,01

7710,01

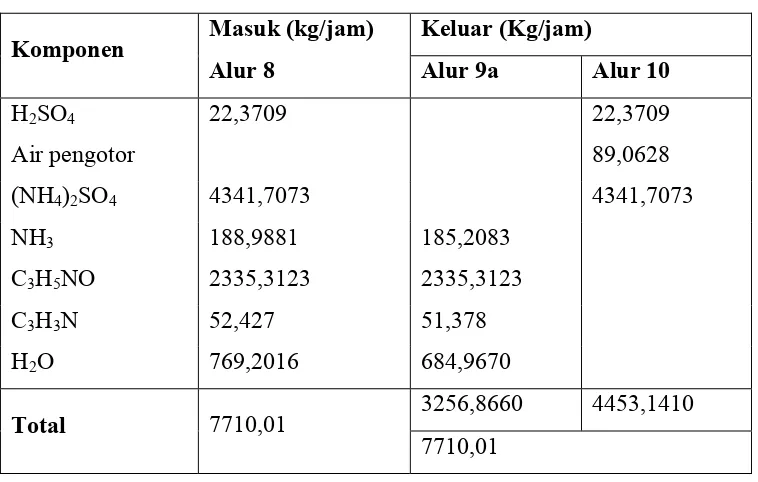

3.5 Neraca Massa pada Centrifuge (CF-01)

Tabel 3.5 Neraca Massa pada Centrifuge (CF-01)

Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 8 Alur 9a Alur 10

H2SO4 22,3709 22,3709

Air pengotor 89,0628

(NH4)2SO4 4341,7073 4341,7073

NH3 188,9881 185,2083

C3H5NO 2335,3123 2335,3123

C3H3N 52,427 51,378

H2O 769,2016 684,9670

Total 7710,01 3256,8660 4453,1410

7710,01

3.6 Neraca Massa pada Washer (W-01)

Tabel 3.6 Neraca Massa pada Washer (W-01)

Komponen Masuk (Kg/jam) Keluar (Kg/jam) Alur 10 Alur 11 Alur 12 Alur 13

H2SO4 22,3709 22,3709

Air pengotor 89,0628 89,0628

(NH4)2SO4 4341,7073 4341,7073

H2O 6679,7115 66,7971 6612,9144

Total 4453,1410 6679,7115 4408,5045 6724,3481

11132,8526 11132,8526

3.7 Neraca Massa pada Rotary Dryer (RD-01)

Tabel 3.7 Neraca Massa pada Rotary Dryer (RD-01)

Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 12 Alur 14a

(ke cyclone)

Alur 14b

(dari cyclone) Alur 15 (NH4)2SO4 4341,7073 21.7085 21,7085 4341,7073

H2O 66,7971 22,7121 44,0850

Total 4408,5045 22,7121 4385,7924

4408,5045

3.8 Neraca Massa pada Crystalizer (CR-01)

Tabel 3.8 Neraca Massa pada Crystalizer (CR-01)

Komponen

Masuk (Kg/jam) Keluar (Kg/jam)

Alur 9b Kristal Larutan

Alur 16 Alur 17

C3H5NO 2335,3123 1893,9394 441,3729

H2O 684,9670 480,1537 204,8134

Impurities 236,5867 2,3659 234,2208

Total 3256,8660 2376,4590 880,4071

3256,8660

3.9 Neraca Massa pada Filter Press (FP-01)

Tabel 3.9 Neraca Massa pada Filter Press (FP-01)

Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 17 Alur 17a Alur 17b

NH3 183,3562 183,3562

C3H5NO 441,3729 441,3729

C3H3N 50,8646 50,8646

H2O 204,8134 204,8134

Total 880,41 441,3729 439,0342

880,41

3.10 Neraca Massa pada Rotary Dryer (RD-02)

Tabel 3.10 Neraca Massa pada Rotary Dryer (RD-02)

Komponen

Masuk (kg/jam) Keluar (Kg/jam)

Alur 16 Alur 18a

(ke cyclone)

Alur 18b

(dari cyclone) Alur 19

C3H5NO 1893,9394 9,4697 9,4697 1893,9394

H2O 480,1537 456,4127 23,7409

Impurities 2,3659 2,3659

Total 2376,4590

465,8824 9,4697

1920,0462 456,4127

2376,4590

BAB IV

NERACA PANAS

Hasil perhitungan neraca panas pada proses pembuatan akrilamida dari akrilonitril dan asam sulfat dengan kapasitas 15.000 ton/tahun adalah sebagai berikut Basis perhitungan : 1 jam operasi

Waktu kerja pertahun : 330 hari Satuan operasi : kJ/jam

4.1 Neraca Panas pada Reaktor (R-01)

Tabel 4.1 Neraca Panas pada Reaktor (R-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q1 Q4 Qcw Q5 Qreaksi

C3H3N -236,9576 1.104.323,7

H2SO4 179,45807 2.480,2165

H2O 423,99768 15.808,234 44.573,005

C3H7NSO5 3.703.997,3

Air pendingin 4.646.808,645

-192.390,842

Total 187,0401 15.987,6917 4.646.808,645 4.855.374,2 -192.390,842

4.662.983,377 4.662.983,377

4.2 Neraca Panas pada Netralizer (R-03)

Tabel 4.2 Neraca Panas pada Netralizer (R-03)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q6 Qcw Q8 Qreaksi

C3H3N 239.418,738

H2SO4 155,86625

H2O 18.359,41 191.920,246

NH3 50.920,66 1.444.377,07

C3H5NO 49.259,7295

(NH4)2SO4 320.957,4267

Air pendingin 2.176.800,233

-8,774949074

Total 69.280,07 2.176.800,233 2.246.089,08 -8,774949074 2.246.080,31 2.246.080,31

4.3 Neraca Panas pada Washer (W-01)

Tabel 4.3 Neraca Panas pada Washer (W-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q10 Q11 Q12 Q13

C3H3N 4788,374766 960,8047

H2SO4 155,866539 4,399148

H2O 21.017,00059 139.051,3631 11.434,7594 279.040,491

NH3 28.887,54152 5.309,0552

(NH4)2SO4 320.957,4267 218.108,064

Total 375.806,2098 139.051,3631 229.542,8232 285.314,75 514.857,5729 514.857,5729

4.4 Neraca Panas pada Rotary Dryer (RD-01)

Tabel 4.4 Neraca Panas pada Rotary Dryer (RD-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q12 Qudara Q14a Q14b Q15 ΔHvl

(NH4)2SO4 218.108,064 2022,8403 2022,8403 404.568,1849

H2O 11.434,7594 3203,93339 6218,964

Udara Panas 235.707,1974

51.258,938

Total

229.542,8232 235.707,1974 5.226,7743 2022,8403

410.787,1487 51.258,938 465.250,0206 3203,93339

465.250,0206

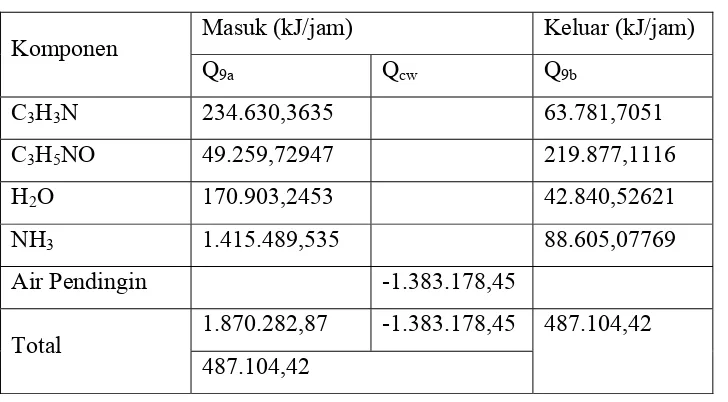

4.5 Neraca Panas pada Heat Exchanger (HE-01)

Tabel 4.5 Neraca Panas pada Heat Exchanger (HE-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q9a Qcw Q9b

C3H3N 234.630,3635 63.781,7051

C3H5NO 49.259,72947 219.877,1116

H2O 170.903,2453 42.840,52621

NH3 1.415.489,535 88.605,07769

Air Pendingin -1.383.178,45

Total 1.870.282,87 -1.383.178,45 487.104,42 487.104,42

4.6 Neraca Panas pada Crystalizer (CR-01)

Tabel 4.6 Neraca Panas pada Crystalizer (CR-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q9b Qcw Q16

C3H3N 63.781,7051 -0,0603767

C3H5NO 219.877,1116 67.489,5978

H2O 42.840,52621 9.995,34488

NH3 88.605,07769 249,51126

Air Pendingin -409.370,027

Total 487.104,42 -409.370,027 77.734,393

77.734,393

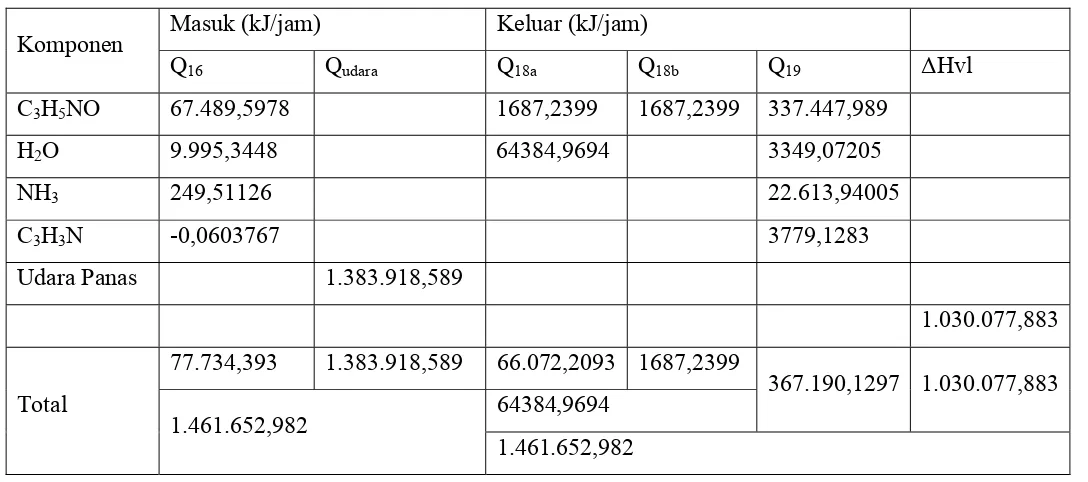

4.7 Neraca Panas pada Rotary Dryer (RD-02)

Tabel 4.7 Neraca Panas pada Rotary Dryer (RD-02)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q16 Qudara Q18a Q18b Q19 ΔHvl

C3H5NO 67.489,5978 1687,2399 1687,2399 337.447,989

H2O 9.995,3448 64384,9694 3349,07205

NH3 249,51126 22.613,94005

C3H3N -0,0603767 3779,1283

Udara Panas 1.383.918,589

1.030.077,883

Total

77.734,393 1.383.918,589 66.072,2093 1687,2399

367.190,1297 1.030.077,883

1.461.652,982 64384,9694

1.461.652,982

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan

Ada 3 buah tangki yang digunakan dalam pabrik akrilamida, yaitu : 1. T-01 : Menyimpan akrilonitril untuk kebutuhan 15 hari Bahan konstruksi : Carbon Steel SA-285 Grade C

2. T-02 : Menyimpan asam sulfat untuk kebutuhan 15 hari Bahan konstruksi : Alloy 20 CB 3

3. T-03 : Menyimpan amoniak untuk kebutuhan 15 hari Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Tabel 5.1 Spesifikasi Tangki Penyimpanan

Tangki

Waktu simpan (hari)

Volume tangki

(m3)

Diameter tangki

(m)

Tinggi tutup

(m)

Tinggi tangki (m)

Jumlah (unit)

(T – 01) 15 1257,479 10,0372 2,5093 17,5651 1 (T – 02) 15 890,1404 8,9454 2,2363 15,6544 1 (T – 03) 15 890,5444 8,9467 2,2367 15,6568 1

5.2 Pompa

Ada 9 buah pompa yang digunakan dalam pabrik akrilamida, yaitu : 1. P-01 : memompa fluida dari T-01 menuju R-01

2. P-02 : memompa fluida dari T-01 menuju MT-01 3. P-03 : memompa fluida dari MT-01 menuju R-01 4. P-04 : memompa fluida dari R-01 menuju R-02 5. P-05 : memompa fluida dari R-02 menuju R-03 6. P-06 : memompa fluida dari T-03 menuju R-03

7. P-07 : memompa fluida dari R-03 menuju CF-01 8. P-08 : memompa fluida dari CF-01 menuju HE-01 9. P-09 : memompa fluida dari CR-01 menuju FP-01 10.P-10 : memompa fluida dari FP-01 menuju R-03

Jenis : Pompa sentrifugal Jumlah : 1 unit

Tabel 5.2 Spesifikasi Pompa Proses

Pompa Laju Alir (kg/jam)

D optimum

(in)

ID (in) V (ft/s) ΣF Daya (hp)

Daya standar

(hp) P – 01 2036,7885 1,29 1,61 2,0194 0,7635 0,2079 1/4 P – 02 3653,9064 1,26 1,61 1,5060 0,7668 0,0400 1/4 P – 03 4413,298 1,38 1,61 1,8190 0,3501 0,0448 1/4 P – 04 6450,087 1,45 1,61 1,8410 1,1005 0,0761 1/4 P – 05 6450,087 1,43 1,61 0,7600 0,0538 0,0649 1/4 P – 06 1259,9205 0,98 1,049 2,4502 0,4450 0,0140 1/4 P – 07 7710,010 2,17 2,469 2,5731 0,6348 0,0797 1/4 P – 08 3256,866 1,93 2,067 3,6072 2,1546 0,0589 1/4 P – 09 441,3729 1,40 1,049 2,5767 1,3758 0,0398 1/4 P – 10 439,0342 0,61 1,049 0,8779 1,3758 0,0034 1/4

5.3 Reaktor

Ada 4 buah reaktor yang digunakan dalam pabrik akrilamida, yaitu : 1. MT-01 : Tempat mengencerkan asam sulfat pekat

2. R-01 : Tempat mereaksikan akrilonitril dengan asam sulfat yang telah di- . encerkan

3. R-02 : Tempat mereaksikan akrilonitril dengan asam sulfat (meningkatkan konversi reaksi)

4. R-03 : Untuk memisahkan akrilamid sulfat menjadi akrilamida dan amo- nium sulfat

Tabel 5.3 Spesifikasi Reaktor Reaktor Waktu tinggal (jam) Volume tangki

(m3)

Diameter tangki (m) Tinggi tutup (m) Tinggi tangki (m) Jumlah (unit)

(MT – 01) 0,5 1,5732 1,0153 0,2704 1,8926 1 (R – 01) 2 14,4594 2,2654 0,5653 3,9646 1 (R – 02) 2 10,3010 2,0233 0,5058 3,5408 1 (R – 03) 2 14,3880 2,2617 0,5654 3,9580 1

Tabel 5.4 Spesifikasi Pengaduk

Reaktor Diameter impeller (ft) Tinggi turbin (ft) Panjang blade (ft) Lebar blade (ft) Lebar baffle (ft) Daya motor (Hp) (MT – 01) 0,8871 0,8871 0,2218 0,1774 0,2957 0,0256

(R – 01) 1,8582 1,8582 0,4645 0,3716 0,6194 0,6589 (R – 02) 1,6596 1,6596 0,4149 0,3319 0,5532 0,5256 (R – 03) 1,8551 1,8551 0,4638 0,3710 0,6184 0,7850

Untuk reaktor 1, 2 dan 3 menggunakan jaket pendingin.

Tabel 5.5 Spesifikasi Jaket Pendingin

Reaktor Diameter dalam (in) Diameter luar (in) Tebal jaket (in) Luas dilalui air pendingin

(m2)

Tebal jaket standar

(in)

Jumlah (unit)

(R – 01) 101,9425 104,624 1,341 0,2806 1 3/8 1 (R – 02) 92,4096 95,0697 1,330 0,2526 1 3/8 1 (R – 03) 101,7955 104,4774 1,341 0,2802 1 3/8 1

5.4 Centrifuge

Fungsi : memisahkan akrilamid sulfat menjadi akrilamida dan ammonium sulfat

Bahan : cabon steel SA-285 Grade C

Jenis : Knife-discharge bowl centrifuge Jumlah : 1unit

Diameter bowl : 68 in = 1,73 m R : 0,86 m

N : 900 rev/min

ω : 94,2 rad/s = 5652 rpm

Kecepatan partikel : R x ω = 0,86 m x 94,2 rad/s = 81,35 m/s Fc = 4,5171 N

P = 0,6192 Hp

5.5 Belt Conveyer

Ada 3 buah belt conveyer yang digunakan, antara lain:

1. BLC-01 : mengangkut cake ammonium sulfat menuju washer 2. BLC-02 : mengangkut amonim sulfat menuju silo

3. BLC-03 : mengangkut akrilamida menuju silo

Tipe : flat belt Bahan Konstruksi : karet

Spesifikasi belt conveyer Dari Perry (1997) diperoleh:

-Lebar (L1) = 14 in

-Kecepatan belt conveyer, v = 200 rpm -Tebal belt conveyer = 3 in

-Power tripper = 2 Hp -Panjang belt conveyer, L = 10 m = 32,808 ft

-w = 0,5 lb/in

-Lo = 100

- ΔZ = 16,9 ft

Tabel 5.6 Spesifikasi Belt Conveyer

Tangki

Kapasitas conveyer

(ton/jam)

Daya conveyer

(Hp)

Total Daya (Hp)

Jumlah (unit)

(BLC – 01) 5,3437 0,2399 2,2399 1

(BLC – 02) 5,2629 0,2365 2, 2365 1

(BLC – 03) 2,304 0,1104 2,1104 1

5.6 Elevator

Fungsi : mengangkut urea dari gudang bahan baku ke silo Jenis : bucket elevator

Bahan Konstruksi : malleable cast iron

Jumlah : 1 unit

Spesifikasi: (Tabel 21-9, Perry, 1999)

Tinggi elevasi = 25 ft = 7,62 m Ukuran bucket = 8 x 51/2 x 71/4 in Jarak antar bucket = 8 in

Kecepatan putaran = 28 rpm Daya yang digunakan 0,9174 Hp

Tabel 5.7 Spesifikasi Elevator

Tangki

Laju padatan Elevator (ton/jam)

Daya Elevator

(Hp)

Jumlah (unit)

(E – 01) 4,453 0,9174 1

(E – 02) 0,4414 0,2139 1

5.7 Washer

Fungsi : untuk mencuci ammonium sulfat dari zat-zat yang terikut Jenis : Continuous Rotary Drum Vacuum Filter

Jumlah : 1 unit

Luas filter = 436,1978 m3 Diameter filter = 8,334 m Tinggi filter = 16,668 m Waktu tinggal = 90 s

Kecepatan putar = 0,06 putaran/menit

5.8 Rotary Dryer

Ada 2 buah rotary dryer yang digunakan, antara lain: 1. RD-01 : untuk mengurangi kadar air amoium sulfat 2. RD-02 : untuk mengurangi kadar air akrilamida

Tabel 5.7 Rotary Dryer

Reaktor

Diameter dryer

(ft)

Panjang dryer

(ft)

Time off

passage

(s)

Power dryer (Hp)

Jumlah

flight Jumlah (unit)

(RD – 01) 14,6824 22,6871 2158,144 14,6824 30 1 (RD – 02) 1,1250 100,2673 769,0895 1,1250 3 1

5.9 Cyclon

Fungsi : Memisahkan udara dari ammonium sulfat yang terikut bersama udara

Bahan konstruksi : Stainless steel Jumlah : 1 buah

Untuk ukuran standar (Fig 17-36 Perry’s, 1999) Spesifikasi :

Dc = 3 ft Bc = 0,75 ft Hc = 1,5 ft Lc = 6 ft Sc = 0,375 ft Zc = 6 ft Jc = 0,75 ft

5.10 Heat Exchanger

Fungsi : Mendinginkan akrilamida sebelum masuk ke cristallyzer. Bahan : Stainless Steel type-302

Ukuran :

A = 490,8549 ft2

ID = 1,12 in

Flow area/tube (a’t) = 0,985 in2 Surface/lin ft (a”t) = 0,3271 ft2 Panjang (L) = 10 ft Jumlah Tube (Nt) = 150,0626

Spesifikasi shell : ID shell = 37 in

A = 490,8549 ft2 1) Fluida panas (shell)

Flow AreA = 1,90139 ft2

Mass Velocity = 3501,8949 lb/hr.ft2 2) Fluida dingin, cooling water (tube)

Flow Area = 0,985 in2

Mass Velocity = 71097,53 lb/hr.ft2

Pressure Drop:

Fluida panas = 9,06 x 10-6 psi Fluida dingin = 0,242 psi

5.11 Crystallizer

Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints Jumlah : 1 unit

Ukuran :

Diameter tangki (D) = 117,915 in

Tinggi silinder (Hs) = 3,7438 m

Tinggi tutup ellipsoidal (Hh) = 0, 7487 m

Tinggi tangki (Ht) = 5,2413 m

Tebal silinder = 1,354 in

Pengaduk

Diameter impeller = 2, 4566 ft

Tinggi turbin dari dasar tangki = 2, 4566 ft

Panjang blade pada turbin = 0,6141 ft

Lebar blade pada turbin = 0, 4913 ft

Lebar baffle = 0, 8189 ft

Power motor = 1,1629 hp

5. 12 Filter Press (FP-01)

Fungsi : untuk memisahkan antara impuritis dengan akrilamida. Bahan : Carbon Steel SA-333

Jenis : Plate and Frame Jumlah : 1 unit

Spesifikasi filter penyaringan:

Luas filter penyaringan : 4,805 ft2

Lebar : 1,55 ft

Panjang : 3,1 ft

Jumlah frame : 25 unit Jumlah plate : 25 unit

Massa padatan tertahan (Mp) = 973,0595 lb/jam Tebal cake (Vc) = 1,08989 m3/jam Cake frame (S) = 25,28 lb/ft3

5.13 Screw Conveyor

Ada 3 buah screw conveyer yang digunakan, antara lain:

1. SC-01 : mengangkut ammonium sulfat dari washer menuju rotary

dryer

2. SC-02 : mengangkut akrilamida dari crystallizer menuju rotary

dryer

Jenis : horizontal screw conveyor Bahan konstruksi : Baja karbon

Jumlah : 1unit

Tabel 5.9 Spesifikasi Screw Conveyer

Screw

Conveyer

Bahan masuk (lb/jam)

Panjang conveyer

(ft)

Laju volumetrik

(ft3/s)

Daya conveyer

(Hp)

Daya standar

(Hp)

Jumlah (unit)

(SC – 01) 9718,925 39,37 0,5577 0,0532 0,25 1 (SC – 02) 973,0443 39,37 0,0558 0,0053 0,25 1 (SC – 03) 5239,107 39,37 1,2030 0,1148 0,25 1

5.14 Blower

Fungsi : memompa udara ke heater Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : carbon steel Daya blower : 0, 0416 Hp

5.15 Air Heater

Fungsi : Memanaskan udara sebelum masuk ke rotary dryer Bahan : Stainless Steel type-302

Ukuran :

A =148,4126 ft2

ID = 1,12 in

Flow area/tube (a’t) = 0,985 in2 Surface/lin ft (a”t) = 0,3271 ft2 Panjang (L) = 10 ft Jumlah Tube (Nt) = 45,37

Spesifikasi shell : ID shell = 37 in

A = 148,4126 ft2 1) Fluida panas (shell)

Flow Area = 1,9013 ft2

Mass Velocity = 1805,3183 lb/hr.ft2 2) Fluida dingin, cooling water (tube)

Flow Area = 0,155 in2

Mass Velocity = 11420,81 lb/hr.ft2 Pressure Drop:

Fluida panas = 1,9853 x 10-6 psi Fluida dingin = 5,959 psi

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol (controler), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Peters et al., 2004).

Pada dasarnya sistem pengendalian terdiri dari: 1. Sensing Element / Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai yang diinginkan.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses (Peters et al., 2004)

[image:56.595.81.539.530.762.2]Instrumentasi yang digunakan dalam pabrik Akrilamida ini disajikan dalam table 6.1 berikut ini:

Tabel 6.1 Daftar Penggunanan Instrumentasi pada Pra Rancangan PabrikAkrilamida No Instrumentasi Nama Alat Kegunaan

1. Temperature Controller (TC)

AH - 01 Mengetahui suhu udara yang keluar dari AH – 01

HE – 01 Mengontrol suhu cairan yang keluar dari HE – 01

MT – 01 Mengontrol suhu cairan yang keluar dari MT – 01

R – 01 Mengontrol suhu cairan yang keluar dari R – 01

R – 02

Mengontrol suhu cairan yang keluar dari R – 02

R – 03 Mengontrol suhu cairan yang keluar dari R – 03

T – 03 Mengontrol suhu cairan yang keluar dari T – 03

2. Flow Controller (FC)

Cooling

Tower Mengotrol aliran masuk ke Washer Water

Process Mengotrol aliran masuk ke R – 01

P – 01 Mengotrol aliran masuk ke R – 02 dari T – 01 P – 02 Mengotrol aliran masuk ke R – 01 dari T – 02 P – 03 Mengotrol aliran masuk ke R – 02 dari R – 01 P – 04 Mengotrol aliran masuk ke R – 03 dari R – 02 P – 05 Mengotrol aliran masuk ke R – 04 dari R – 03 P – 06 Mengotrol aliran masuk ke R – 04 dari T – 03 P – 07 Mengotrol aliran masuk ke CF – 01 dari R – 04 P – 08 Mengotrol aliran masuk ke CR – 01 dari CF – 01 P – 09 Mengotrol aliran masuk ke R – 04 dari CR – 01

3. Level Controller (LC)

T – 01 Mengontrol level dalam T – 01 T – 02 Mengontrol level dalam T – 02 MT – 01 Mengontrol level dalam MT – 01 R – 01 Mengontrol level dalam R – 01 R – 02 Mengontrol level dalam R – 02 R – 03 Mengontrol level dalam R – 03 T – 03 Mengontrol level dalam T – 03 CF – 01 Mengontrol level dalam CF – 01

6.2 Keselamatan Kerja Pada Pabrik Akrilamida

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

Tabel 6.1 Daftar Penggunanan Instrumentasi ...(Lanjutan)

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Dalam rancangan pabrik akrilamida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

Proses produksi akrilamida menggunakan reaktor yang beroperasi pada tekanan 1 atm dan suhu 90°C. Bahaya yang kemungkinan timbul adalah kebakaran atau peledakan yang berasal dari reaktor. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang serupa apabila pengendalian tidak berjalan optimal.

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan. 4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam

keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran