NASKAH PUBLIKASI

PRARANCANGAN PABRIK NITROGLISERIN

DARI GLISERIN DAN ASAM NITRAT

KAPASITAS 22.000 TON PER TAHUN

DENGAN BIAZZI CONTINUOUS PROCESS

Oleh :

Elfridan Sannia Putri

D 500 100 028

Dosen Pembimbing :

1.

HerryPurnamaPh.D

2.

AgungSugiharto ST., M.Eng.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

?58:xtN

ry

wsnmrsnle]{

:mqela8ualq

w9

re

?86/LL

qffi?

't .ff

I

H Eu-rqu4qured uaso6

,y'tt"r/-I Sqqs{qrrleduesog

:pkua{uc1q

f

lgf

runf

"gqamg

"8u3'rrl''J'S"ogeq$ng

Eun8y'7

g'q6'.uuruum6

dreH'I

urq1gsasold na8usp unqeLrrml

A111T,sef;seda4 uuesgEo4rN $rqed uu8uucurrer4

820

00I

00Eo

r4nJEltrtrss BpI.HA

Eurqunqurs4 uaso11

.{dJ, lnpnf

IAIIN

surBN

YTTTDI

XIIDISI

NVSNUOf

XII\DTflJ,

SYTA{D[Y.{

11I{'d 'J'IAtr 'eureurn6,{lep1 'r1

,w

'1 Surqurrqura4

€l0z

IInI

'ege1ern5'e.{unpedas ueleunS;adrp ledep eSorues 'tenqlp rur uenlnlasred uerlruaq

'uelrsnlrlqndrp Inlun rnlnlasrp ledep

trep 1c,{e1 rnqas:et le{rue qe>{seN

NNI{YI

UEd

NOI

OOO'ZZ SVJISYdVX SSEJOUd SNONNIJNOJ TZZY\A NYDNI3CJ\

.-IN

hIVSV

NVC

NruASI-I9ftIVO

NIUASI'I9OUIINxIUAVd

NVCNVJNVUVUd:

INPNIerutt)

Il:IaJ

:

pnlg uru:8org820 00r 00s

c

:utnd eruues Epll-]13 :

huN

elueN

:e.1\srseqpru Fep ltple seSnt nele rsdrrls uese4Suu ueledrueru 3ue.,{ qerurl e.{re4 rsulrlqnd 1e1rue rtenuef,uaru uep €f,eqtueur qeleJ

T99:

)IN/dIN

Ctl'd'I'hl'euretun4.{-r-rag'r1 : eLUeN

: rrq)ie se8nl nele rsdrols Surqrurqured rur qp,ueq rpueSuel epuepaq Buel

HYI I,{'I I VAUYX ISYXI'ISNd'I g]XtIUY NVOf N.LS SU gd IYU OS

Z0TlS euelerns 8trISTL : xe1'LIyLLL (1ZZO) 'dlaf einseue) ,ueleqed _ | sod lorlrorl !ueA .V

.lt-xtNx:[

svttn)lvj

PRARANCANGAN PABRIK NITROGLISERIN DARI GLISERIN DAN ASAM

NITRAT KAPASITAS 22.000 TON PER TAHUN DENGAN BIAZZI CONTINUOUS

PROCESS

Elfrida Sannia Putri, Herry Purnama Ph.D, Agung Sugiharto ST., M.Eng Jurusan Teknik Kimia Fakultas Teknik UMS

Jl. A. Yani Pabelan-Kartasura, Tromol Pos 1 Surakarta

ABSTRAK

Prarancangan pabrik nitrogliserin dengan bahan baku gliserin dan asam nitrat dengan asam sulfat sebagai katalis. Nitrogliserin merupakan senyawa kimia yang biasa digunakan sebagai bahan peledak dan juga sebagai obat untuk meredakan serangan angina pektoris (gangguan jantung).Pabrik ini direncanakan beroperasi selama 330 hari/tahun dan dibangun padatahun 2014 di lokasi industry Cikarang,Bekasi, Jawa Barat yang berdekatandengan PT. Priscolin sebagai penyedia gliserin dan PT. Nitrotama Kimia sebagai penyedia asam nitrat yang mana merupakan bahan baku utama. Dengan mempertimbangkan kebutuhan dalam negeri dan untuk mengurangi ketergantungan impor, maka pabrik ini direncanakan beroperasi dengan kapasitas 22.000 ton/tahun. Pabrik nitrogliserin dengan kapasitas 22.000 ton per tahun ini membutuhkan bahan baku gliserin sebanyak 371.324,5744 ton per tahun, asam nitrat sebesar 1.017.106,443 ton per tahun, dan asam sulfat sebesar 1.314.414,48 ton per tahun. Pada pabrik ini menggunakan proses Biazzi (kontinyu) yangdilakukan di dalam reaktor CSTR (Continuous Stirred Tank Reactor). Reaksi berlangsung pada face cair yang reaksinya dijalankan pada tekanan 1 atm dan suhu 150C. Selanjutnyan dilakukan proses pemurnian hingga diperoleh kemurnian produk nitroglserin 99,43%.Untuk menunjang proses produksi, maka didirikan unit utilitas yang meliputi: (1) unit pengadaan dan pengolahan air sebesar 26.189,5011 m3/tahun (2) pengadaan steam sebesar 6.943.632 lbm3/tahun (3) pengaadaan listrik sebesar 2.332.276,65 kW/tahun (4) bahan bakar sebesar 451,128 m3/tahun (5) unit penyedia udara tekan sebesar 396.000 m3/tahun (6) unit pengolahan. Dan sebagai cadangan pada unit pengadaan listrik digunakan dua buah generator set, serta pada unit penyedia udara tekan menggunakn alat kontrol berupa pneumaticu. Dari hasil analisis ekonomi diperoleh parameter-parameter sebagai berikut: (1) Percent return On Investment (ROI) sebelum pajak sebesar 30,683% dan setelah pajak sebesar 21,478% (2) Pay Out Time (POT) sebelum pajak sebesar 2,458 tahun dan setelah pajak sebesar 3,177 tahun (3) Break Even Point (BEP) sebesar 48,399% (4)Shut Down Point sebesar 28,469% (5) Discounted Cash Flow (DCF) sebesar 27,63%. Dari data analisis kelayakan diatas, maka dapat disimpulkan bahwa pabrik nitrogliserin ini menguntungkan dan layak didirikan.

A. Pendahuluan

Nitrogliserin merupakan senyawa kimia yang mempunyai prospek besar untuk dikembangkan secara komersial. Nitrogliserin bisa digunakan sebagai obat-obatan dan sebagai bahan peledak. Sampai saat ini, di Indonesia belum ada pabrik yang memproduksi nitrogliserin, sedangkan kebutuhan akan nitrogliserin diperkirakan terus meningkat sesuai dengan banyaknya industri maupun pihak-pihak yang memerlukannya. Untuk memenuhi kebutuhan nitrogliserin dalam negeri, negara Indonesia masih harus mengimpor. Data

impor nitrogliserin dan propelan powder

(campuran nitrogliserin dan nitrocellulose) ditunjukkan pada Tabel 1.1 dan 1.2.

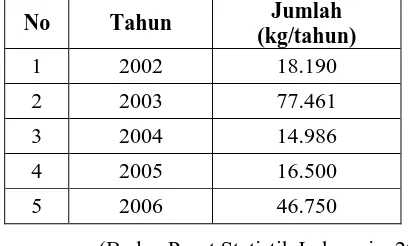

Tabel 1.1. Impor nitrogliserin di Indonesia.

No Tahun Jumlah

(Ton/Tahun)

1 2002 17.100

2 2003 20.500

3 2004 26.600

4 2005 15.950

5 2006 30.110

[image:5.612.77.281.440.563.2](Badan Pusat Statistik Indonesia, 2006) Tabel 1.2. Impor propelan powder di Indonesia.

No Tahun Jumlah

(kg/tahun)

1 2002 18.190

2 2003 77.461

3 2004 14.986

4 2005 16.500

5 2006 46.750

(Badan Pusat Statistik Indonesia, 2006)

B. Kapasitas Perancangan Pabrik

Kapasitas pabrik merupakan faktor yang sangat penting dalam pendirian pabrik karena akan mempengaruhi perhitungan teknis dan ekonomis. Secara teori, semakin besar

kapasitas pabrik yang dibangun maka

kemungkinan keuntungan yang diperoleh akan semakin besar. Konsumsi nitrogliserin diperkirakan akan terus meningkat dalam beberapa tahun mendatang. Sampai saat ini di

Indonesia belum ada pabrik yang

memproduksi nitrogliserin, sedangkan

kapasitas produksi yang telah ada di luar

negeri antara lain seperti di Texas sebesar 20.000 ton per tahun, di Tenesse sebesar 25.000 ton per tahun, di Pensylvania sebesar 25.000 ton per tahun, dan Carbride sebesar 60.000 ton per tahun.

Untuk memenuhi kebutuhan bahan baku pabrik nitroglisin di Indonesia nantinya akan diperoleh gliserin dari PT.Priscolin di Bekasi, asam nitrat diperoleh dari PT.Multi Nitrotama Kimia di Cikampek,asam sulfat diperoleh dari PT. Indonesian Acid Industry di Bekasi, dan natrium karbonat diperoleh dari PT.Samarth Chemicals Indonesia di Jakarta. Berdasarkan beberapa pertimbangan di atas, maka dalam perancangan pabrik nitrogliserin ini dipilih kapasitas perancangan sebesar 22.000 ton/tahun.

C. Lokasi Pendirian Pabrik

Lokasi pabrik nitrogliserin dari gliserin dan asam nitrat ini direncanakan akan didirikan di daerah Cikarang, Bekasi, Jawa Barat.

Pemilihan lokasi pabrik berdasarkan pertimbangan-pertimbangan sebagai berikut:

1. Bahan Baku

2. Pemasaran dan Transportasi 3. Tenaga Kerja

4. Utilitas

D. Pemilihan Jenis Proses

1. Schmid-Meissner continuous process

Prosesnya meliputi nitrasi, pemisahan, dan pemurnian nitrogen secara netralisasi dan pencucian. Nitratornya berbentuk tangki berpengaduk, dilengkapi pipa-pipa pendingin vertikal. Sebagai medium pendingin dipakai brine yang masuk pada suhu -5oC. Asam campuran masuk dari bagian bawah nitrator dan gliserin masuk dari bagian atas sedangkan hasilnya keluar secara overflow ke separator (stainless steel). Suhu nitrator dijaga jangan lebih

dari 18 C dan tekanan atmosfer.

Nitrogliserin yang telah terpisah dicampur dengan larutan pencampur yang panas, berupa soda dan ammonia dan kemudian diemulsi dengan udara.

nitrogliserin dicuci dalam menara atau kolom pencuci yang dilengkapi baffle. Di dalam kolom pencuci, campuran dibuat emulsi dengan memakai air yang dingin dan menginjeksikan udara bertekanan. Emulsi mengalir dari atas kolom ke

intermediate separator, kemudian

dialirkan ke dasar kolom pencuci II. Emulsi mengalir dari puncak kolom pencuci II menuju separator II, kemudian cairan dialirkan lagi ke kolom pencuci III dan separator III sampai stability yang diinginkan telah tercapai (Coulson, 1983).

2. Nitro nobel injector process

Alat dalam proses ini adalah sebuah injektor yang dipakai untuk mencampur gliserol dengan pre-coolednitration acid (asam penitrasi yang telah didinginkan). Aliran asam yang lewat injektor akan menimbulkan kevakuman, hingga gliserin akan tertarik masuk. Pencampuran kedua zat ini sangat cepat dan akan membentuk emulsi. Gliserin yang terisap ke injektor pada suhu 48 C segera bereaksi dengan asam. Reaksi berlangsung pada suhu 45-50 C. Emulsi yang diperoleh segera didinginkan sampai suhu 15 C lalu keluar secara gravitasi menuju centrifuge, di sini nitrogliserin akan dipisahkan dari asam bekas, kemudian asam bekas dapat di-recycle atau didenitrisi. Campuran yang mengandung nitrogliserin diemulsikan dengan water jet untuk membentuk campuran non-explosive, lalu dinetralkan dengan Na2CO3, dan dicuci. Nitrogliserin yang telah stabil dilewatkan melalui

injektor untuk membentuk

non-explosivewater emulsion demi keamanan

dalam penyimpanan(Kirk danOthmer,

1996).

3. Biazzi continue process

Perlengkapannya terdiri atas nitrator, separator, dan pencuci berpengaduk. Sebagian unit alatnya terbuat dari stainless

steel, untuk mencegah penimbunan

nitrogliserin. Prosesnya meliputi nitrasi, pemisahan,dan pemurnian nitroglisern dengan cara pencucian. Nitratornya berupa vessel berbentuk silinder kecil yang dilengkapi dengan stainless steelvessel dengan koil pendingin, dimana brine pada suhu (-2) – (-5)oC disirkulasikan selama nitrasi untuk menjaga reaksi pada suhu

15oC dan tekanan atmosfer (1 atm). Kemudian hasil nitrator masuk keseparator I untuk memisahkan nitrogliserin dari asam sisa berdasarkan berat jenis dan kelarutan, kemudian sisa asam dinetralkan dengan larutan natrium karbonat 2%. Di dalam tangki pencuci nitrogliserin dibuat emulsi dengan air dan dicuci untuk melarutkan garam-garam hasil netralisasi, lalu dialirkan ke separator II untuk memisahkan garam-garam hasil netralisasi dengan nitrogliserin sampai tercapai standar stabilitas (factor keamanan). Selanjutnya nitrogliserin yang dihasilkan disimpan dalam tangki penyimpan (Kirk dan Othmer, 1996).

Dari beberapa proses pembuatan nitrogliserin, dipilih proses Biazzi secara kontinyu berdasarkan:

1. Proses Biazzi lebih effisien

dibandingkan dengan proses yang lain (untuk kapasitas yang sama, ukuran alat lebih kecil),

2. Di bandingkan dengan proses Nitro

nobel injector, proses Biazzi

produksinya lebih cepat,

3. Proses Biazzi lebih aman, karena jumlah nitrogliserin yang lebih sedikit dalam sistem pada waktu tertentu,

4. Reaktor bekerja pada tekanan

atmosfer dan suhu 15ºC dengan konversi 99,43%.

5. Reaksi Nitrasi

Nitrogliserin dibuat dengan

mereaksikan gliserin (gliserol) dengan asamnitrat (HNO3). Reaksi ini merupakan reaksi nitrasi, yaitu reaksi antaragliserin dan asam nitrat, dimana fase campuran di dalam reaktor berbentuk fase emulsi. Hal ini dapat di lihat pada reaksi dibawah ini.

C3H5(OH)3 + 3 HNO3 H2SO4

C3H5(ONO2)3 + 3 H2O Reaksi nitrasi ini bersifat eksotermis, berlangsung pada suhu operasi 15oC, tekanan sebesar 1 atm dengan kemurnian 99,43% (smith,1978).

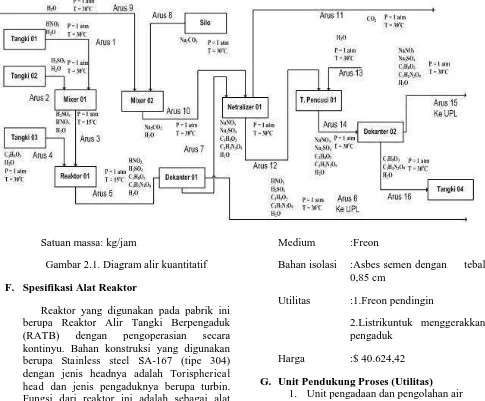

E. Diagram Alir Proses

1. Proses persiapan bahan baku

terdiri asam nitrat dan gliserin. Masing-masing asam nitrat dan asam sulfat ditempatkan dalam tangki bahan baku (T-01) dan (T-02), sedangkan dalam tangki bahan baku (T-03) dimasukkan bahan gliserin dengan kapasitas tertentu untuk memenuhi kebutuhan proses selama tujuh hari.

2. Proses reaksi

Dari tangki bahan baku (T-01) yang berisi asam nitrat dicampurkan dengan asam sulfat dari tangki bahan baku 2 (T-02) di dalam Mixer-1 (M-01). Dari M-01 asam campuran kemudian didinginkan dengan Cooler-1 (HE-01) hingga suhu 15oC dan dipompa untuk direaksikan dalam reaktor dengan gliserin dari tangki bahan baku (T-03) yang didinginkan terlebih dahulu dengan Cooler-2 (HE-02) hingga suhu 15oC. Dihasilkan konversi sebesar 99,43% dari reaksi tersebut. Timbul panas reaksi pada reaksi ini, agar suhu tetap pada 15oC perlu dipertahankan reaksi yang terjadi maka perlu didinginkan dengan medium pendingin freon dengan suhu 5oC karena ada kelebian panas yang terbentuk.

Hasil reaksiNitrogliserin, sisa gliserin dan sisa keluar secara overflow dari reaktor menuju Heater-1 (HE-03) adalah asam untuk dipanaskan hingga suhu 30oC, dan kemudian menuju Dekanter-1 (D-01). Nirogliserin di dalam Dekanter-1 (D-01)

dipisahkan berdasarkan perbedaan

densitasdari sisa asam. Selanjutnya sisa asam dipompa ke unit pengolahan lanjut, sedangkan di dalam netralizer (N-01)

dimasukkan nitrogliserin untuk

dinetralkan dengan natrium karbonat. Menetralkan sisa asam yang terdapat dalam larutan nitrogliserin disebut dengan larutan penetral, selanjutnya dialirkan ke tangki pencuci (TP-01) untuk melarutkan garam-garam hasil netralisasi.

3. Proses pemisahan

Hasil netralisasi masuk tangki pencuci

(TP-01) dalam bentuk garam-garam

untukkemudian dicuci dengan air.

Selanjutnya hasil netralisasi berupa nitrogliserin dan garam-garam dipisahkan pada Dekanter-2 (D-02) berdasarkan perbedaan densitas. Garam-garam hasil netralisasi keluar menuju Unit Pengolahan

Limbah (UPL), sedangkan dipompa

Satuan massa: kg/jam

Gambar 2.1. Diagram alir kuantitatif F. Spesifikasi Alat Reaktor

Reaktor yang digunakan pada pabrik ini berupa Reaktor Alir Tangki Berpengaduk

(RATB) dengan pengoperasian secara

kontinyu. Bahan konstruksi yang digunakan berupa Stainless steel SA-167 (tipe 304) dengan jenis headnya adalah Torispherical head dan jenis pengaduknya berupa turbin. Fungsi dari reaktor ini adalah sebagai alat untuk mereaksikan gliserin dan asam nitrat pada fase cair menjadi nitrogliserin dan air dengan umpan gliserin sebesar 1.201,9140 kg/jam dan kecepatan umpan asam campuran 9.044,5034 kg/jam dengan suhu operasi 15 oC dan tekanan 1 atm. Reaktor ini mempunyai spesifikasi sebagai berikut:

Diameter :2,2219 m

Tinggi :2,2219 m

Volume :3,3133 m3

Kecepatan :201,7533 rpm

Motor :Variable-speed belt

Power motor :100 hp Jenis pendingin :Coil

Medium :Freon

Bahan isolasi :Asbes semen dengan tebal 0,85 cm

Utilitas :1.Freon pendingin

2.Listrikuntuk menggerakkan pengaduk

Harga :$ 40.624,42

G. Unit Pendukung Proses (Utilitas) 1. Unit pengadaan dan pengolahan air

Untuk keperluan domestik, umpan boiler dan air pendingin.

2. Unit pengadaan steam

Pada alat heater memerlukan steam 3. Unit pengadaan tenaga listrik

Unit ini berfungsi untuk menggerakan

peralatan proses, maupun untuk

penerangan sehingga dibutuhkan adanya penyediaan energi listrik. Listrik disuplai dari PLN dan dari generator sebagai cadangan bila listrik dari PLN mengalami gangguan.

4. Unit udara tekan

Unit ini berfungsi untuk keperluan instrumentasi.

5. Unit pengadaan bahan bakar

Unit ini sebagai penyedia bahan bakar. 6. Unit pengolahan limbah

H. Bentuk Perusahaan

Bentuk perusahaan yang direncanakan pada prarancangan pabrik nitrogliserin ini adalah Perseroaan Terbatas (PT).

Adapun alasannya adalah:

1. Mudah mendapatkan modal

Modal dapat diperoleh dengan menjual saham..

2. Lapangan usaha lebih luas Modal yang sangat besar dari masyarakat dapat ditarik oleh PT, sehingga dengan modal ini PT dapat memperluas usahanya. 3. Merupakan bentuk perusahan

yang sudah berbadan hukum Merupakan badan usaha yang memiliki kekayaan tersendiri yang terpisah dari kekayaan

pribadi. Dengan jaminan

perusahaan yang ada akan

mempermudah mendapatkan

kredit dari bank.

I. Analisis Ekonomi

ROI (Percent Return On Investment). ROI sebelum pajak sebesar 30,683% dan ROI setelah pajak sebesar 21,478%.

ROI (Percent Return On Investment) sebelum pajak untuk pabrik beresiko rendah minimal 11% (Aries dan Newton, 1955).

POT (Pay Out Time). POT sebelum pajak 2,5 tahun dan sesudah pajak 3,1 tahun.

POT (Pay Out Time) sebelum pajak

untuk pabrik beresiko rendah

maksimal 5 tahun (Aries dan Newton, 1955).

BEP (Break Even Point) sebesar

48,399%.

Pada BEP (Break Even Point) untuk pabrik kimia berkisar antar 40%-60%.

SDP (Shut Down Point) sebesar

28,469%.

DCF (Discounted Cash Flow) sebesar 27,63%.

J. Kesimpulan

Nitrogliserin ini merupakan larutan yang bersifat eksplosive sehingga digolongkan pabrik beresiko rendah, karena beroperasi pada suhu dan tekanan yang rendah.

Analisa kelayakan ekonomi pabrik

nitrogliserin dinyatakan sebagai berikut: 1. Keuntungan sebelum pajak sebesar Rp

43.246.173.542,30 per tahun dan keuntungan setelah pajak sebesar Rp 12.973.852.062,69 per tahun.

2. ROI (Percent Return On Investment). ROI sebelum pajak sebesar 30,683% dan ROI setelah pajak sebesar 21,478%.

3. POT (Pay Out Time). POT sebelum pajak 2,5 tahun dan sesudah pajak 3,1 tahun.

4. BEP (Break Even Point) sebesar 48,399%.

5. SDP (Shut Down Point) sebesar

28,469%.

6. DCF (Discounted Cash Flow) sebesar 27,63%.

Sehingga berdasarkan hasil dari analisi kelayakan ekonomi tersebut diperoleh kesimpulan bahwa pabrik nitrogliserin layak untuk didirikan dan perlu dikaji lebih lanjut.

DAFTAR PUSTAKA

Badan Pusat statistik, 2003, “Statistik Perdagangan Luar Negeri”.

Coulson, J.M. and Richardson, J.F., 1983, “Chemical Engineering”, Vol. 6, Pergamon Press, Oxford.

Kern, D.Q., 1950, “Process Heat Transfer”, McGraw -Hill International Book Company Inc., New York.

Kirk,R.E&Othmer,D.F., 1965, “Encyclopedia of

Chemical Technology”, Vol 10, 1st,

Interscience Encyclopedia, Inc., New York. Kirk,R.E&Othmer,D.F., 1965, “Encyclopedia of

Chemical Technology”, Vol 12, 2nd, Interscience Encyclopedia, Inc., New York. Kirk,R.E&Othmer,D.F., 1965, “Encyclopedia of

Chemical Technology”, Vol 17, 1st, Interscience Encyclopedia, Inc., New York.

Mc.Ketta, J.J., and Cunningham W.A.,

1977,“Encyclopedia of Chemical

Processingand Design”, vol.31, Marcel

Dekker, Inc., New York.

-100,00 200,00 300,00 400,00 500,00 600,00

0 10 20 30 40 50 60 70 80 90 100

Aries, R.S., dan Newton R.D.,1955, “Chemical Engineering Cost Estimation”, Mc.Graw Hill Book Company, New York.

Smith, J.M.,and Van Ness, C.H.,1978, “Introduction

to Chemical Engineering Thermodynamics”,