PRA RANCANGAN PABRIK

PEMBUATAN PALMITAMIDA DARI

ASAM PALMITAT DENGAN UREA

DENGAN KAPASITAS 4500 TON/ TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

PERNANDES L S S

NIM : 080425037

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan Syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa atas berkat dan Anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Palmitamida dari Asam Palmitat dengan Urea dengan Kapasitas 4500 ton/ tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Bapak Ir. Indra Surya, MSc selaku Dosen Pembimbing I yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

2. Ibu Dr. Ir. Hamidah Harahap, MSc selaku Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, MSi selaku Ketua Departemen Teknik Kimia FT USU.

4. Bapak Ibu Ir. Renita Manurung, MT selaku Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

5. Teristimewa terima kasih kepada Orang tua penulis (J. Situmorang/H. Sinaga) yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis serta memberi dukungan kepada penulis dalam hal materi, .

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

7. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia khususnya kepada Kak Sri dan Pak Sutiono.

8. Teristimewa juga kepada Ruth Elfina Sari Tarigan, terima kasih atas dukungannya selama ini sayang.

9. Teman seperjuangan Siska Ayu Wulandari sebagai partner penulis dalam penyelesaian Tugas Akhir ini.

11.Teman-teman stambuk 08 ekstensi, terima kasih atas waktu buat diskusi selama ini.

12.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2011 Penulis,

Pernandes L S S

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI...iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN ... xi BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-3 1.4 Manfaat Pra Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA... II-1 2.1 Minyak Sawit Mentah (CPO) ... II-1 2.2 Asam Palmitat ... II-3 2.3 Palmitamida ... II-4 2.4 Sifat–Sifat Kimia dan Fisika Bahan Baku ... II-6 2.4.1 Asam Palmitat ... II-6 2.4.2 Urea ... II-7 2.4.3 Kloroform ... II-7 2.5 Deskripsi Proses ... II-8 2.5.1 Tahap Pengolahan Awal ... II-8 2.5.2 Tahap Sintesa ... II-8 2.5.3 Tahap Pemurnian Hasil/ Produk ... II-9 2.6 Unit Pengolahan Limbah ... II-10 2.6.1 Bak Penampungan ... II-12 2.6.2 Bak Penetralan ... II-12 2.6.3 Kolam Pengendapan Awal ... II-12

2.6.4 Pengolahan Air Limbah dengan Kolam Stabilisasi

5.18 Pompa Tangki Asam Palmitat ... V-7 5.19 Pompa Tangki Reaktor ... V-7 5.20 Pompa Tangki Pemurni ... V-8 5.21 Pompa Tangki Penampung ... V-8 5.22 Screw Conveyor ... V-8 5.23 Screw Conveyor ... V-9 5.24 Ball Mill ... V-9 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1 6.1 Instrumentasi ...VI-1 6.2 Keselamatan Kerja Pabrik ...VI-6 6.3 Keselamatan Kerja Pra Rancangan Pabrik Pembuatan

9.1.5 Bentuk Organisasi Pabrik Pembuatan Palmitamida ...IX-3 9.2 Manajemen Perusahaan ...IX-4 9.3 Bentuk Hukum Badan Usaha ...IX-5 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ...IX-7 9.4.1 Rapat Umum Pemegang Saham (RUPS) ...IX-7 9.4.2 Dewan Komisaris...IX-7 9.4.3 General Manager ...IX-7 9.4.4 Sekretaris ...IX-8 9.4.5 Manajer Produksi ...IX-8 9.4.6 Manajer Teknik...IX-8 9.4.7 Manajer Personalia/ Umum ...IX-9 9.5 Sistem Kerja ...IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Tata` Tertib ... IX-13 9.8 JAMSOSTEK dan Fasilitas Tenaga Kerja... IX-13 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/ Fixed Capital Investment (FCI) .. X-1 10.1.2 Modal Kerja/Working Capital ... X-3 10.2 Biaya Produksi Total (BPT)/ Total Production Cost (TC) ... X-4 10.2.1 Biaya Tetap/ Fixed Cost (FC)... X-4 10.2.2 Biaya Variabel/ Variable Cost (VC) ... X-5 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Profitabilitas Pabrik ... X-5 10.5 Analisa Aspek Ekonomi ... X-5 BAB XI KESIMPULAN ...XI-1 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 1.1 Produksi Asam Palmitat di Indonesia ... I-2 Tabel 1.2 Kadar Asam Lemak Dalam Minyak Kelapa Sawit ... I-2 Tabel 2.1 Komposisi Asam Lemak (%) pada Minyak Sawit, Olein, Stearin, dan

Minyak Inti Sawit ... II-2 Tabel 2.2 Komposisi Asam Lemak dari Minyak Sawit, Olein, Stearin, dan Minyak

Inti Sawit ... II-3 Tabel 2.3 Kelebihan dan keterbatasan pengolahan air limbah dengan kolam

stabilisasi ... II-17 Tabel 3.1 Neraca Massa pada Tangki Reaktor (R-210) ... III-1 Tabel 3.2 Neraca Massa pada Tangki Pemurni (T-310) ... III-1 Tabel 3.3 Neraca Massa pada Filter Press (H-320) ... III-2 Tabel 3.4 Neraca Massa pada Evaporator (V-340) ... III-2 Tabel 3.5 Neraca Massa pada Rotary Dryer (RD-350) ... III-3 Tabel 3.6 Neraca Massa pada Kondensor (E-360) ... III-3 Tabel 4.1 Neraca Panas pada Tangki Pemanas Urea (T-130) ... IV-1 Tabel 4.2 Neraca Panas pada Tangki Pemanas Asam Palmitat (T-140)... IV-1 Tabel 4.3 Neraca Panas pada Tangki Reaktor (R-210) ... IV-1 Tabel 4.4 Neraca Panas pada Evaporator (V-340) ... IV-2 Tabel 4.5 Neraca Panas pada Rotary Dryer (RD-350) ... IV-2 Tabel 4.6 Neraca Panas pada Kondensor (CD-360) ... IV-2 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Palmitamida

dari Asam Palmitat dengan Urea ... VI-5 Tabel 7.1 Kebutuhan Uap ... VII-1 Tabel 7.2 Kandungan Bahan Kimia dalam Air Tanah Kawasan KIM II ... VII-4 Tabel 7.3 Kelebihan dan Keterbatasan Pengolahan Air Limbah dengan Kolam

DAFTAR GAMBAR

INTISARI

Palmitamida biasanya tersedia dalam bentuk butiran berbentuk tepung. Palmitamida pada suhu kamar berwujud kristal yang jernih berwarna putih. Pabrik pembuatan palmitamida dari asam palmitat dan urea ini direncanakan berkapasitas produksi 4.500 ton/tahun dengan 330 hari kerja dalam setahun.

Lokasi pabrik direncanakan di Tanjung Morawa, Sumatera Utara yang dekat dengan penghasil bahan baku di Sumatera Utara, dengan luas areal pabrik 11.000 m2. Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 159 orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT) yang dipimpin oleh seorang Manager dengan struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut: a. Total modal investasi : Rp 462.162.395.223,-

b. Biaya Produksi (per tahun) : Rp 875.860.219.883,- c. Hasil penjualan (per tahun) : Rp 1.098.000.000.000,- d. Laba bersih : Rp 155.515.346.082,-

e. Profit Margin (PM) : 20,23 %

f. Break Even Point (BEP) : 50,45 %

g. Return on Investment (ROI) : 19,99 %

h. Pay Out Time (POT) : 5,002 tahun

i. Internal Rate of Return (IRR) : 30,27 %

INTISARI

Palmitamida biasanya tersedia dalam bentuk butiran berbentuk tepung. Palmitamida pada suhu kamar berwujud kristal yang jernih berwarna putih. Pabrik pembuatan palmitamida dari asam palmitat dan urea ini direncanakan berkapasitas produksi 4.500 ton/tahun dengan 330 hari kerja dalam setahun.

Lokasi pabrik direncanakan di Tanjung Morawa, Sumatera Utara yang dekat dengan penghasil bahan baku di Sumatera Utara, dengan luas areal pabrik 11.000 m2. Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 159 orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT) yang dipimpin oleh seorang Manager dengan struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut: a. Total modal investasi : Rp 462.162.395.223,-

b. Biaya Produksi (per tahun) : Rp 875.860.219.883,- c. Hasil penjualan (per tahun) : Rp 1.098.000.000.000,- d. Laba bersih : Rp 155.515.346.082,-

e. Profit Margin (PM) : 20,23 %

f. Break Even Point (BEP) : 50,45 %

g. Return on Investment (ROI) : 19,99 %

h. Pay Out Time (POT) : 5,002 tahun

i. Internal Rate of Return (IRR) : 30,27 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Komoditi kelapa sawit merupakan salah satu andalan komoditi pertanian Indonesia yang pertumbuhannya sangat cepat dan mempunyai peran strategis dalam perekonomian nasional. Salah satu hasil olahan kelapa sawit adalah minyak sawit mentah atau Crude Palm Oil (CPO) yang dapat diolah menghasilkan produk yang lebih bernilai, salah satunya adalah senyawa amida.

Potensi CPO Indonesia sangat besar dan mengalami peningkatan setiap tahunnya. Peningkatan produksi CPO menjadi 19,2 juta ton pada tahun 2008. Jumlah tersebut melampaui Malaysia yang hanya memiliki tingkat produksi sebesar 17,08 juta ton. Hal ini membuat Indonesia menjadi penghasil CPO nomor satu di dunia, kondisi ini lebih cepat dari prediksi awal yaitu tahun 2010. Minyak kelapa sawit (CPO) merupakan salah satu sumber minyak nabati relatif cepat diterima oleh pasar domestik dan pasar dunia. CPO yang dihasilkan Sebanyak 5 – 5,5 juta ton diserap pasar domestik, dan sekitar 4 juta ton diantaranya diproses menjadi minyak goreng. Pada saat ini kapasitas terpakai industri pengolahan CPO baru mencapai 54% (Pahan, I. 2006).

Dalam rangka mengantisipasi melimpahnya produksi CPO, maka diperlukan usaha untuk mengolah CPO menjadi produk hilir dengan mendayagunakan setiap komponen kimia yang terkandung didalam CPO menjadi bahan-bahan kimia lain seperti senyawa amida. Pengolahan CPO menjadi produk hilir memberikan nilai tambah tinggi. Produk olahan dari CPO dapat dikelompokkan menjadi dua yaitu produk pangan dan non pangan. Produk pangan terutama minyak goreng dan margarin. Produk non pangan terutama oleokimia yaitu asam lemak, metil ester, senyawa amida, senyawa amina, surfaktan, gliserin dan turunan-turunannya.

tinggi dan merupakan komponen yang terbanyak didalam minyak kelapa sawit tersebut yaitu sebesar 40 – 46%.

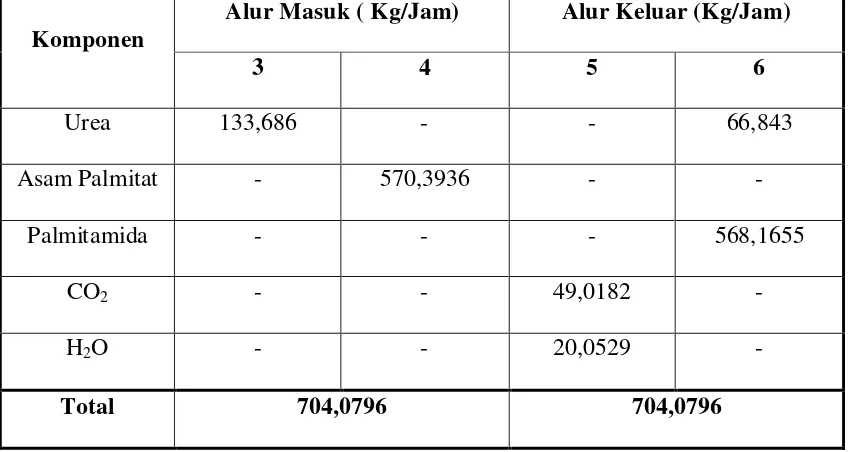

Kandungan-kanduangan asam lemak yang terdapat di dalam minyak kelapa sawit dapat dilihat pada table di bawah ini.

Tabel 1.1 Kadar Asam Lemak Dalam Minyak Kelapa Sawit

Kadar Asam Lemak Dalam Minyak kelapa Sawit

Tipe Asam Lemak Persentase

Palmitic C16 44,3 %

Stearic C18 4,6 %

Myristic C14 1,0 %

Oleic Acid C18 38,7 %

Linoleic Acid C18 10,5 %

Lainnya 0,9 %

Hijau: Lemak Jenuh; Biru: Satu Lemak tidak Jenuh; Jingga: Banyak Lemak Tidak Jenuh

Dari komposisi asam palmitat di atas dapat dibuat palmitamida dengan cara sintesa antara asam palmitat dan urea, karena urea adalah bahan yang memiliki gugus polar juga non polar. Hal ini dapat terealisasi mengingat bahwa jumlah produksi asam palmitat di Indonesia cukup besar. Tabel berikut ini menunjukkan produksi asam palmitat di Indonesia.

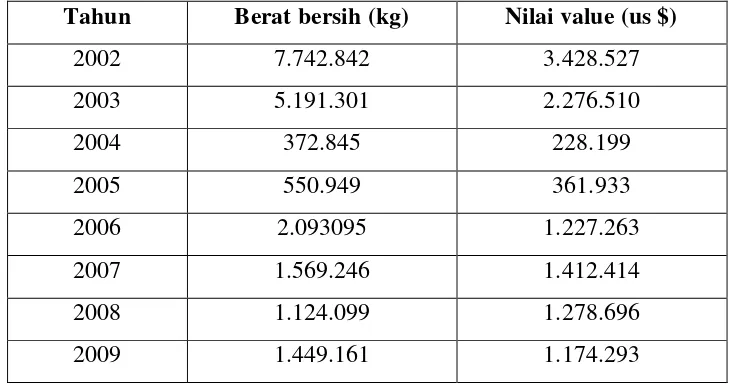

Tabel 1.2 Produksi Asam Palmitat di Indonesia

Tahun Berat bersih (kg) Nilai value (us $)

2002 7.742.842 3.428.527 2003 5.191.301 2.276.510

2004 372.845 228.199

2005 550.949 361.933

Industri palmitamida banyak digunakan pada aplikasi seperti bahan baku produksi karet. Pesatnya kemajuan industri tersebut menuntut terjaganya pasokan bahan-bahan yang merupakan bahan-bahan yang merupakan bahan baku maupun bahan pembantu bagi kelangsungan produksi. Mengingat hal tersebut perlu kiranya segera didirikan pabrik palmitamida.

1.2Rumusan Masalah

Dampak krisis keuangan global sangat berimbas pada sektor industri khususnya CPO. Harga CPO semakin lama semakin menurun dan produksi CPO yang dihasilkan berlimpah. Salah satu usaha agar harga CPO tetap stabil dimasa yang akan datang adalah dengan melakukan diversifikasi produk-produk kimia yang berasal dari CPO. Salah satunya yang akan ditawarkan adalah pembuatan palmitamida dari asam palmitat CPO.

1.3Tujuan Rancangan

Tujuan utama pra rancangan pabrik pembuatan Palmitamida adalah untuk memanfaatkan CPO di dalam negeri yang semakin melimpah untuk menjadikan bahan baku dalam pembuatan palmitamida.

Berdirinya pabrik pembuatan palmitamida akan menciptakan lapangan pekerjaan dan mengurangi pengangguran yang pada akhirnya akan meningkatkan kesejahteraan rakyat dan bangsa Indonesia.

1.4Manfaat Rancangan

Industri palmitamida banyak digunakan pada aplikasi seperti bahan baku produksi karet. Pesatnya kemajuan industri tersebut menuntut terjaganya pasokan bahan-bahan yang merupakan bahan-bahan yang merupakan bahan baku maupun bahan pembantu bagi kelangsungan produksi. Mengingat hal tersebut perlu kiranya segera didirikan pabrik palmitamida.

1.2Rumusan Masalah

Dampak krisis keuangan global sangat berimbas pada sektor industri khususnya CPO. Harga CPO semakin lama semakin menurun dan produksi CPO yang dihasilkan berlimpah. Salah satu usaha agar harga CPO tetap stabil dimasa yang akan datang adalah dengan melakukan diversifikasi produk-produk kimia yang berasal dari CPO. Salah satunya yang akan ditawarkan adalah pembuatan palmitamida dari asam palmitat CPO.

1.3Tujuan Rancangan

Tujuan utama pra rancangan pabrik pembuatan Palmitamida adalah untuk memanfaatkan CPO di dalam negeri yang semakin melimpah untuk menjadikan bahan baku dalam pembuatan palmitamida.

Berdirinya pabrik pembuatan palmitamida akan menciptakan lapangan pekerjaan dan mengurangi pengangguran yang pada akhirnya akan meningkatkan kesejahteraan rakyat dan bangsa Indonesia.

1.4Manfaat Rancangan

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Sawit Mentah (CPO)

Tanaman kelapa sawit (Elaeis Guinensis Jacq) berasal dari Nigeria, Afrika Barat. Meskipun demikian ada yang menyatakan bahwa kelapa sawit berasal dari Amerika Selatan yaitu Brazil karena lebih banyak ditemukan spesies kelapa sawit di hutan Brazil dibandingkan dengan Afrika. Pada kenyataannya tanaman kelapa sawit hidup suber diluar daerah asalnya, seperti Malaysia, Thailand, dan Papua Nugini. Bahkan mampu memberikan laju produksi yang lebih tinggi. Bagi Indonesia, tanaman kelapa sawit memiliki arti penting bagi pembangunan perkebunan nasional. Selain mampu menciptakan kesempatan kerja yang mengarah pada kesejahteraan masyarakat, juga sebagai sumber perolehan devisa Negara.

Komoditas kelapa sawit sendiri merupakan salah satu komoditas perkebunan yang peranannya sangat penting dalam penerimaan devisa negara, penyerapan tenaga kerja serta pengembangan perekonomian rakyat dan daerah. Perkebunan kelapa sawit Indonesia berkembang dengan pesat sejak awal tahun 80-an dan sampai akhir tahun 2000 luas total perkebunan kelapa sawit di Indonesia telah mencapai 3,2 juta hektar dengan produksi Crude Palm Oil (CPO) sebesar 6,5 juta ton. Perkembangan perkebunan sawit ini masih terus berlanjut dan diperkirakan pada tahun 2012 indonesia akan menjadi produsen CPO terbesar di dunia dengan total produksi sebesar 15 juta ton/tahun. Sampai saat ini minyak sawit Indonesia sebagian besar masih diekspor dalam bentuk CPO, sedangkan di dalam negeri, sekitar 80% minyak sawit diolah menjadi produk pangan terutama minyak goreng.

Dalam menghadapi perekonomian Indonesia yang bersifat terbuka, apalagi menghadapi tantangan globalisasi, tentu saja perkembangan ekonomi minyak kelapa sawit di dunia akan berpengaruh terhadap perkembangan komoditi minyak kelapa sawit dalam negeri.

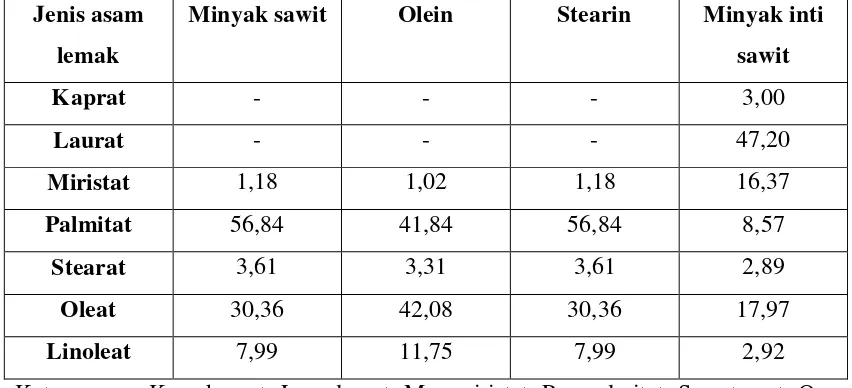

yang tinggi. Komposisi asam lemak dari minyak sawit dan fraksinya serta minyak inti sawit dapat dilihat pada tabel 2.1. (Law dan Thiagajaran, 1990; Choo, 1997)

Tabel 2.1 Komposisi Asam Lemak (%) pada Minyak Sawit, Olein, Stearin, dan Minyak Inti Sawit

Jenis asam

lemak

Minyak sawit Olein Stearin Minyak inti

sawit

Kaprat - - - 3,00

Laurat - - - 47,20

Miristat 1,18 1,02 1,18 16,37

Palmitat 56,84 41,84 56,84 8,57

Stearat 3,61 3,31 3,61 2,89

Oleat 30,36 42,08 30,36 17,97

Linoleat 7,99 11,75 7,99 2,92

Keterangan : Ka = kaprat, La = laurat, M = miristat, P = palmitat, S = stearat, O = oleat, L = linoleat

Sumber: PPKS, 1999

Tabel 2.2 Komposisi Asam Lemak dari Minyak Sawit, Olein, Stearin dan Minyak Inti Sawit

Jenis Asam Lemak CPO Olein Stearin PKO

Asam lemak jenuh

C6 : 0 - - - 0 – 0,6

C8 : 0 - - - 2,4 – 6.2

C10 : 0 - - - 2,6 – 5,0 C12 : 0 0 - 0,4 0,1 – 0,5 0,1 – 0,4 41,0 – 55,0 C14 : 0 0,6 – 1,7 0,9 – 1,4 1,1 – 1,8 14,0 – 18,0 C16 : 0 41,1 – 47,0 38,5 – 41,7 50,5 – 73,8 6,5 – 10,0 C18 : 0 3,7 – 5,6 4,0 – 4,7 4,4 – 5,6 1.3 – 3,0 C20 : 0 0 -0,8 0,2 – 0,6 0,3 – 0,6 - Asam lemak tak jenuh tunggal

C16 : 1 0 – 60 0,1 – 0,3 <0,05 – 0,1 - C18 : 1 38,2 – 43,5 40,7 – 43,9 15,6 – 33,9 12,0 – 19,0 Asam lemak tak jenuh ganda

C18 : 2 6,6 – 11,9 10,4 – 13,4 3,2 – 8,5 1,0 – 3,5 C18 : 3 0 – 05 0,1 - 0,6 0 ,1 – 0,5 - Sumber : Padley et al., 1994 dan Pantzaris, 1995

2.2 Asam Palmitat

Asam palmitat adalah asam lemak tidak jenuh rantai panjang yang terdapat dalam bentuk trigliserida pada minyak nabati maupun minyak hewani disamping juga asam lemak lainnya. Minyak tersebut merupakan ester gliserol palmitat maupun ester gliserol lainnya, yang apabila disabunkan dengan suatu basa kuat, kemudian diikuti hidrolisis dengan suatu asam akan menghasilkan gliserol, asam palmitat disamping asam lemak lainnya. Asam palmitat dapat dipisahkan dari asam-asam lainnya secara destilasi fraksinasi metal ester asam-asam lemak yang kemudian masing-masing asam lemak tersebut. Diperkirakan kandungan palmitat dalam PKO 11,8% berat dan dalam minyak kelapa 6% berat.

(11-60%), minyak kemiri (10%), minyak kacang tanah (40-60%), minyak tengkawang (40%) (Ketaren, 1986).

Asam palmitat dapat diubah menjadi berbagai produk oleokimia, juga dapat menjadi substrat untuk pseudomonas dan P.graminis untuk membentuk 9,10-epoksistearat. Jadi dengan demikian asam palmitat merupakan bahan baku melimpah yang banyak terdapat dalam berbagai minyak nabati dan lemah hewani yang dapat digunakan dalam berbagai bidang industri oleokimia.

Asam palmitat terdapat dalam bentuk trigliserida pada minyak nabati seperti : minyak kelapa, minyak kelapa sawit, minyak inti sawit, minyak avokat, minyak kelapa, minyak biji kapas, minyak kacang kedelai, minyak bunga matahari, dan lain-lain. Asam palmitat juga terdapat dalam lemak sapi (Brahmana, 1998). Minyak tersebut merupakan ester gliserol palmitat maupun ester gliserol lainnya yang apabila disabunkan dengan suatu basa kuat, kemudian ditambahkan dengan suatu asam akan menghasilkan gliserol, asam palmitat disamping asam lemak lainnya.

Dari komposisi asam palmitat ini dapat dibuat palmitamida dengan cara sintesa antara asam palmitat dan urea adalah bahan yang memiliki gugus polar juga non polar.

2.3 Palmitamida

Palmitamida merupakan senyawa amida, dimana senyawa ini merupakan suatu senyawa yang mempunyai nitrogen trivalen yang terikat pada suatu gugus karbonil. Senyawa amida diberi nama dari asam karboksilat dengan mengubah imbuhan asam – oat (atau – at) menjadi amida (Fessenden, 1986).

Amida asam lemak dapat dibuat secara sintesis pada industri oleokimia melalui proses batch. Pada proses ini, ammoniak berlebih dan asam lemak bebas bereaksi pada suhu 2000 C dan tekanan 345 – 690 kPa selama 10 – 12 jam.

Senyawa amida dapat disintesis melalui beberapa cara antara lain : 1. Dehidrasi garam amonium melalui pemanasan atau destilasi.

CH3CO2NH4 CH3CONH2 + H2O

Senyawa asetamida dapat diperoleh dengan destilasi fraksinasi amonium asetat. Asam asetat biasanya ditambahkan sebelum pemanasan untuk menekan hidrolisis amonium asetat. Asam asetat dan air dapat dihilangkan dengan cara destilasi lambat.

2 . Pemanasan asam dengan urea

CH3COOH + NH2CONH2 CH3CONH2 + CO2 + NH3

Reaksi ini terjadi pada 1200C, asam karbamat yang terbentuk terdekomposisi menjadi karbondioksida dan ammoniak. Garam amonium juga bereaksi dengan urea pada temperatur diatas 1200C yang akan menghasilkan amida. 3. Hidrolisis dari senyawa nitril

Senyawa nitril dilarutkan dalam konsentrasi asam klorida pada suhu 400C dan sedikit demi sedikit diteteskan kedalam air

4. Reaksi antara ammoniak pekat dengan ester

Proses ini disebut dengan ammonolisis ester. Jika amida yang terbentuk larut dalam air maka dapat diisolasi secara destilasi.

Contohnya:

CH3COOC2H5 + NH3 CH3CONH2 + C2H5OH

Palmitamida dapat dibuat dalam skala besar dan biasanya tersedia dalam bentuk butiran berbentuk tepung. Palmitamida pada suhu kamar berwujud kristal yang jernih berwarna putih. Palmitamida banyak digunakan pada aplikasi seperti bahan baku pembuatan obat anti biotik, detergen, tekstil, produksi karet dan polymer lainnya. Palmitamida memiliki rumus molekul: C16H33NO atau CH3 – (CH2)14 – CO – NH2 dari reaksi berikut :

CO(NH2)2 + 2C15H31COOH 2C16H33NO + H2O +CO2 Urea As. Palmitat Palmitamida

2.4 Sifat–Sifat Kimia dan Fisika Bahan Baku

2.4.1 Asam Palmitat

a. Sifat Fisika Asam Palmitat (Perry dan Green)

1. Rumus molekul : CH3(CH2)16COOH 2. Berat molekul : 284,48 gr/grmol

3. Titik didih : 370 0C (P : 760 mmHg) 4. Titik leleh : 69,3 0C (P : 760 mmHg) 5. Densitas : 850,58 gr/ml (P : 760 mmHg) 6. Indeks bias : 1,4299

7. Panas pembentukan : 47,54 kal/gr 8. Panas penguapan : 19.306,6 kal/mol b. Sifat kimia Asam Palmitat (Wikipedia)

1. Dapat larut dalam eter, aseton, dan n-Hexane 2. Berasal dari lemak hewani dan nabati

3. Memiliki 4,6 % kadar asam lemak jenuh dalam kelapa kelapa sawit. 4. Memiliki 2,5 % kadar asam lemak jenuh dalam minyak inti sawit.

(netti and hendra,2002)

6. Jika bereaksi dengan urea menghasilkan senyawa yang baru yaitu palmitamida

2CH3(CH2)14COOH + CO(NH2)2 2 CH3(CH2)14CO(NH2)2 + H2O + CO2

As. Palmitat Urea palmitamida (http : //en, wikipedia. org/wiki/palmitic acid)

2.4.2 Urea

a. Sifat Fisika Urea (Perry dan Green)

1. Berat molekul : 60 gr/mol

2. Titik lebur : 132,70C pada 1 atm 3. Spesifik gravity : 1,335 (200C)

4. Energi pembentukan : – 47,120 kal/mol (250C) 5. Kapasitas panas (Cp) : 1,340 (2930K)

b. Sifat Kimia Urea (Perry dan Green)

1. Rumus molekul: CO(NH2)2 2. Berbentuk kristal tetragonal

3. Berbentuk primatik dan berwarna putih 4. Terdekomposisi pada titik didihnya 5. Dapat larut dalam amoniak dan ai

2.4.3 Kloroform

a. Sifat Fisika Kloroform (Perry dan Green)

1. Berat molekul : 119,38 gr/mol 2. Titik didih : 61,20C

3. Titik lebur : - 63,50C

b. Sifat Kimia Kloroform (Wikipedia)

1. Rumus molekul : CHCl3

2. Merupakan larutan yang mudah menguap, tidak berwarna, memiliki bau yang tajam dan menusuk.

3. Bila terhirup dapat menimbulkan kantuk 4. Tidak dapat bereaksi dengan palmitamida

CH3(CH2)14CO(NH2)2 + CHCl3 CH3(CH2)14CO(NH2)2 + CHCl3 5. Sebagai larutan pemurni pada palmitamida

(http : //en, wikipedia. org/wiki/chloroform)

2.5 Deskripsi Proses

Proses Pembuatan palmitamida dari asam palmitat dilakukan dalam 3 tahap yaitu :

1. Tahap Pengolahan Awal 2. Tahap Sintesa

3. Tahap Pemurnian Hasil/Produk

2.5.1 Tahap Pengolahan Awal

Pada tahap pengolahan awal ini bahan baku urea dimasukkan ke dalam tangki (T - 130) untuk dicairkan dengan pemanas steam pada suhu 1600 C sambil diaduk, dan bahan baku asam palmitat dimasukkan ke dalam tangki (T - 140) untuk dicairkan dengan pemanas steam hingga suhunya mencapai 1600 C sambil diaduk.

2.5.2 Tahap Sintesa

mill (BM - 230) untuk digiling halus hingga berbentuk serbuk. Setelah itu diangkut kembali dengan menggunakan screw conveyor (SC - 231) lalu dimasukkan ke dalam tangki pemurnian (T - 310) untuk dimurnikan.

2.5.3 Tahap Pemurnian Hasil/ Produk

Pada tahap pemurnian hasil ini, palmitamida yang berbentuk serbuk dimasukkan ke dalam tangki pemurnian (T - 310). Kemudian dilarutkan dengan kloroform hingga homogen kira-kira 30 menit, kloroform berfungsi sebagai larutan pemurni yang digunakan untuk memurnikan palmitamida dari urea yang tersisa, setalah proses pemurnian dilakukan hasil dari campuran palmitamida dengan kloroform dipompakan ke filter press (H - 320) untuk memisahkan filtrat dengan residu. Pada proses pemisahan ini filtratn diambil, kemudian dimasukkan ke dalam tangki penampung (F - 330) sedangkan residu dibuang menjadi urea bekas, selanjutnya filtrat tadi dipompakan ke dalam Evaporator (V - 340) untuk dipisahkan lagi, dimana hasil atas berupa uap kloroform sedangkan hasil bawah adalah palmitamida basah. Palmitamida basah yang diperoleh kemudian dimasukkan ke rotary dryer (RD - 350) untuk dikeringkan, sedangkan uap dari kloroform dimasukkan ke kondensor (CD - 360), dimana berfungsi untuk merubah uap kloroform menjadi cairan kloroform. Cairan kloroform kemudian dipompakan ke tangki kloroform (F - 370) sebagai hasil samping.

BAB III

NERACA MASSA

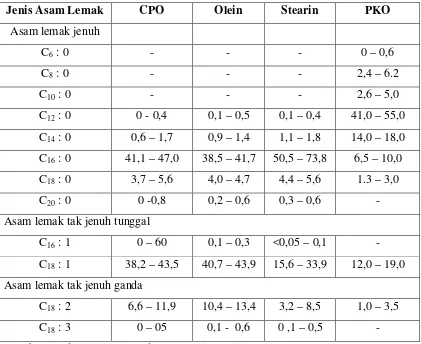

3.1 Reaktor (R-210)

Tabel 3.1 Neraca Massa Pada Reaktor(R-210)

Komponen

Alur Masuk ( Kg/Jam) Alur Keluar (Kg/Jam)

3 4 5 6

Urea 133,686 - - 66,843

Asam Palmitat - 570,3936 - -

Palmitamida - - - 568,1655

CO2 - - 49,0182 -

H2O - - 20,0529 -

Total 704,0796 704,0796

3.2 Tangki Pemurni (T-310)

Tabel 3.2 Neraca Massa Pada Tangki Pelarut (TG-310)

Komponen

Alur Masuk ( Kg/Jam) Alur Keluar (Kg/Jam)

10 11 12

Urea 66,843 - 66,843

Palmitamida 568,1655 - 568,1655 Kloroform - 1136,331 1136,331

3.3 Filter Press (H-320)

Tabel 3.3 Neraca Massa Pada Filter Press (FP-101)

Komponen

Alur Masuk (Kg/Jam) Alur Keluar ( Kg/Jam)

12 13 14

Urea 66,843 66,843 -

Palmitamida 568,1655 - 568,1655 Kloroform 1136,331 11,36331 1124,9677

Total 1771,3365 1771,3365

3.4 Evaporator (V-340)

Tabel 3.4 Neraca Massa Pada Rotari Evaporator (E-101)

Komponen

Alur Masuk (Kg/Jam) Alur Keluar ( Kg/Jam)

15 16 17

Palmitamida 568,1655 568,1655 - Kloroform 1124,9677 56,2484 1068,7193

3.5 Rotary Dryer (RD-350)

Tabel 3.5 Neraca Massa Pada Rotary Dryer (RD-101)

Komponen

Alur Masuk (Kg/Jam) Alur Keluar ( Kg/Jam)

16 19 20

Palmitamida 568,1655 - 568,1655 Kloroform 56,2484 56,2484 -

Total 624,4139 624,4139

3.6 Kondensor (CD-360)

Tabel 3.6 Neraca Massa Pada Kondensor (CD-101)

Komponen

Alur Masuk (Kg/Jam) Alur Keluar (Kg/Jam)

17 19 18

Kloroform 1068,7193 56,2484 1124,9677

BAB IV

NERACA PANAS

[image:30.595.107.532.187.317.2]

4.1 Tangki Pemanas Urea (T-130)

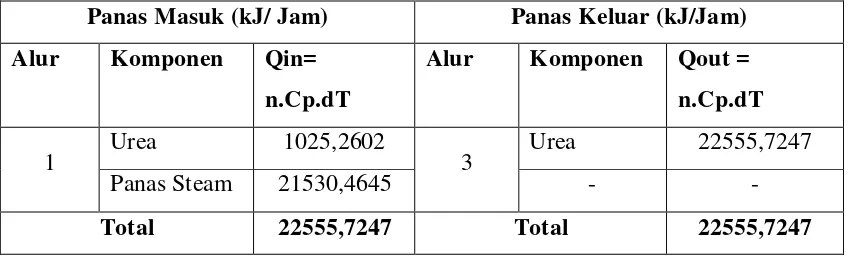

Tabel 4.1 Neraca Panas pada Tangki Pemanas Urea (T-110) Panas Masuk (kJ/ Jam) Panas Keluar (kJ/Jam)

Alur Komponen Qin=

n.Cp.dT

Alur Komponen Qout =

n.Cp.dT

1 Urea 1025,2602 3 Urea 22555,7247 Panas Steam 21530,4645 - -

Total 22555,7247 Total 22555,7247

[image:30.595.108.536.188.318.2]4.2 Tangki Pemanas Asam Palmitat (T-140)

Tabel 4.2 Neraca Panas pada Tangki Pemanas Asam Palmitat (T-120) Panas Masuk (kJ/ Jam) Panas Keluar (kJ/Jam)

Alur Komponen Qin=

n.Cp.dT

Alur Komponen Qout =

n.Cp.dT

2 Asam Palmitat 6038,7080 4 Asam Palmitat 132851,5766 Panas Steam 126812,8686 - -

Total 132851,5766 Total 132851,5766

4.3 Reaktor (R-210)

Tabel 4.3 Neraca Panas Pada Reaktor (R-210)

Panas Masuk (kJ/ Jam) Panas Keluar (kJ/Jam)

Alur Komponen Qin=

n.Cp.dT

Alur Komponen Qout =

n.Cp.dT

3 Urea 22555,7247

6 Palmitamida 137125,7408 4 Asam Palmitat 132851,5766 Urea 13841,0129

∆H0f 298 49,8404

5 H2O 11315,8515 Panas Steam 12406,6903 CO2 5581,2234

[image:30.595.108.532.567.740.2]4.4 Evaporator (V-340)

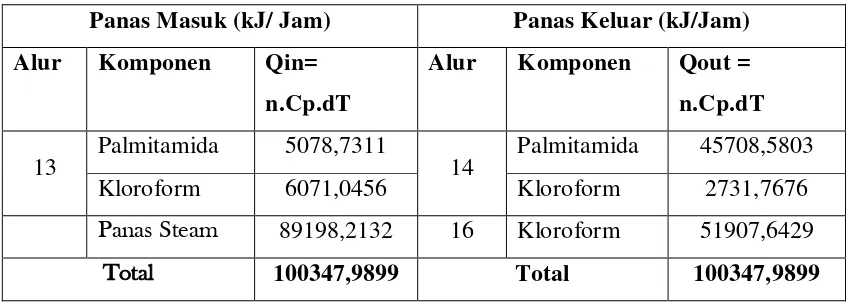

Tabel 4.4 Neraca Panas pada Evaporator (EV-340)

Panas Masuk (kJ/ Jam) Panas Keluar (kJ/Jam)

Alur Komponen Qin=

n.Cp.dT

Alur Komponen Qout =

n.Cp.dT

13 Palmitamida 5078,7311 14 Palmitamida 45708,5803 Kloroform 6071,0456 Kloroform 2731,7676

Panas Steam 89198,2132 16 Kloroform 51907,6429 Total 100347,9899 Total 100347,9899

[image:31.595.108.535.547.675.2]4.5 Rotary Drier (RD-350)

Tabel 4.5 Neraca Panas pada Drier (D-01)

Panas Masuk (kJ/ Jam) Panas Keluar (kJ/Jam)

Alur Komponen Qin=

n.Cp.dT

Alur Komponen Qout =

n.Cp.dT

14 Palmitamida 45708,5803 17 Palmitamida 66023,5048 Kloroform 2731,7676 16 Kloroform 3945,8865

Panas Steam 21529,0434

Total 69969,3913 Total 69969,3913

4.6 Kondensor (CD-360)

Panas Masuk (kJ/ Jam) Panas Keluar (kJ/Jam)

Alur Komponen Qin=

n.Cp.dT

Alur Komponen Qout =

n.Cp.dT

15 Kloroform 66781,5017 18 Kloroform 30355,2280 Panas diserap -36426,273

BAB V

SPESIFIKASI ALAT

5.1 Gudang Urea (G-110)

Fungsi : Sebagai tempat untuk menyimpan bahan baku berupa Urea yang akan digunakan untuk proses.

Bentuk : Prisma tegak segi empat Bahan konstruksi : Dinding beton dan atap seng Jumlah : 3 unit

Suhu Operasi : 300C Lebar = 2,274 m Panjang = 2,274 m Tinggi = 1,362 m

5.2 Gudang Asam Palmitat (G-120)

Fungsi : Sebagai tempat untuk menyimpan bahan baku berupa Asam Palmitat yang akan digunakan untuk proses. Bentuk : Prisma tegak segi empat

Bahan konstruksi : Dinding beton dan atap seng Jumlah : 3 unit

Suhu Operasi : 300C Lebar = 5,132 m Panjang = 5,132 m Tinggi = 2,566 m

5.3 Bucket Elevator Urea (BE-111)

Fungsi : Mengangkut bahan baku Urea untuk dimasukkan ke dalam Tangki Urea (T-101).

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator Bahan : Commercial Steel

Kondisi Operasi : 30 0C, 1 atm

Spesifikasinya adalah sebagai berikut: Ukuran Bucket = (6 x 4 x 4 ¼ ) in Jarak antar Bucket = 12 in = 0,305 m

Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s Kecepatan Putaran = 43 rpm

Daya Motor = 0,0965 Hp

5.4 Bucket Elevator Asam Palmitat (BE-121)

Fungsi : Mengangkut bahan baku Asam Palmitat untuk dimasukkan ke dalam Tangki Asam Palmitat (T-102).

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator Bahan : Commercial Steel

Jumlah : 3 unit

Kondisi Operasi : 30 0C, 1 atm

Spesifikasinya adalah sebagai berikut: Ukuran Bucket = (6 x 4 x 4 ¼ ) in Jarak antar Bucket = 12 in = 0,305 m

Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s Kecepatan Putaran = 43 rpm

Daya Motor = 0,2407 Hp

5.5 Tangki Pemanas Urea (T-130)

Fungsi : Untuk meleburkan urea padat menjadi urea cair, sebelum dimasukkan ke dalam tangki reaktor. Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan : CarbonSteel SA-285 grade C

Jumlah : 3 unit

Kondisi Operasi : 135 0C ; 1 atm Diameter silinder : 0, 6248 m Tinggi silinder : 1,8744 m Tebal silinder : ¼ in

Diameter tutup : ¼ in Daya Pengaduk : 1 Hp

5.6 Tangki Pemanas Asam Palmitat (T-140)

Fungsi : Tempat meleburkan Asam Palmitat padat menjadi Asam palmitat cair, sebelum dimasukkan ke dalam tangki reaktor.

Jenis : Tangki penyimpan dengan tutup dan alas datar. Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal. Bahan Konstruksi : Carbon Steel, SA-285 grade C.

Jumlah : 3 unit

Kondisi operasi : 135 0C ; 1 atm Diameter silinder : 1,177 m Tinggi silinder : 3,532 m Tebal silinder : ¼ in Diameter tutup : ¼ in Daya Pengaduk : 15 Hp

5.7 Tangki Reaktor (R-210)

Fungsi : Untuk mereaksikan Asam Palmitat dengan Urea Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan : Carbon Steel, SA-285 grade C

Jumlah : 3 unit

Kondisi operasi : 1600 C; 1 atm Waktu tinggal : 5 jam

5.8 Tangki Penampung Sementara (F-220)

Fungsi : Tempat menampung hasil reaksi dari reaktor Bentuk : Silinder tegak bertutup dan alas datar

Jumlah : 1 unit

Kondisi : T = 160 0C; P = 1 atm Volume tangki : 0,9250 m3

Diameter tangki : 0,4614 m Tinggi tangki : 1,3841 m Tebal tangki : ¼ in

5.9 Tangki Pemurnian (T-310)

Fungsi : Untuk memurnikan palmitamida kasar

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan : Carbon Steel, SA-285 grade C

Jumlah : 1 unit Kapasitas : 8,5733 m3 Diameter silinder : 1,6098 m Tinggi silinder : 4,8295 m Tebal silinder : ¼ in Diameter tutup : ¼ in

5.10 Filter Press (H-320)

Fungsi : Untuk memisahkan urea dengan larutan palmitamida Bahan : Carbon Steel, SA-333

Jumlah : 3 unit

5.11. Tangki Penampung Sementara (F-330)

Fungsi : Tempat menampung hasil filtrat dari filter press Bentuk : Silinder tegak bertutup dan alas datar

Kondisi : T = 30 0C; P = 1 atm Jumlah : 1 unit

Volume tangki : 1,6525 m3 Diameter tangki : 0,5598 m Tinggi tangki : 1,6794 m Tebal tangki : ¼ in

5.12. Evaporator (V-340)

Fungsi : Untuk memisahkan palmitamida dari kloroform dengan cara menguapkan kloroform.

Tipe : Basket Type Vertikal Tube Evaporator Bahan konstruksi : Carbon steel, SA-304

Jumlah : 1 unit Volume silinder : 1,0859 m3 Diameter silinder : 0,6195 m Tinggi : 2,4828 m Luas permukaan : 0,3605 m2 Jumlah tube : 6 tube Tebal plate : ¼in Tekanan desain : 16,718 psi

5.13. Rotary Dryer (RD-350)

Fungsi : Untuk mengeringkan stearamida dari evaporator Jenis : Counter Indirect Heat Rotary Dryer

Bahan : Commercial Steel Jumlah : 1 unit

Spesifikasi Rotary Dryer :

• Diameter : 0,9804 m • Panjang : 52,3974 ft • Jumlah putaran : 31,847 rpm • Power : 1 Hp

5.14. Gudang Produk Palmitamida (G-380)

Fungsi : Tempat penyimpanan produk selama 15 hari Bentuk : Prisma segi empat beraturan

Bahan : Beton Jumlah : 1 unit Kapasitas gudang : 227.160 kg Panjang gudang : 28,56 m Lebar gudang : 15,91 m Tinggi gudang : 11,52 m

5.15. Kondensor (E-360)

Fungsi : Mengubah fasa uap kloroform menjadi kloroform cair

Jenis : 1-2 shell and tube exchanger Shell side : Uap kloroform

Tube side : Air pendingin Luas perpindahan panas : 12,2632 ft2 Jumlah tube : 4 buah

5.16. Tangki Kloroform (F-370)

Fungsi : Tempat menampung kloroform dari kondensor Kondisi : T = 30 0C ; P = 1 atm

Jumlah : 1 unit

Diameter tangki : 0,4745 m Tinggi tangki : 1,6607 m Tebal tangki : ¼ in

5.17. Pompa Tangki Urea (L-131)

Fungsi : Untuk memompa urea menuju reaktor Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel Laju alir massa : 133,614 kg/jam Kecepatan linear : 106,5081 ft Jumlah : 3 unit Daya pompa : 0,0032 hp

5.18. Pompa Tangki Asam Palmitat (L-141)

Fungsi : Untuk memompa Asam Palmitat menuju reaktor Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel Laju alir massa : 133,614 kg/jam Kecepatan linear : 21,0836 ft Jumlah : 3 unit Daya motor : ¼ hp

5.19. Pompa Tangki Reaktor (L-211)

Fungsi : Untuk memompa palmitamida kasar menuju Tangki penampung.

5.20. Pompa Tangki Pemurni (L-311)

Fungsi : Untuk memompa palmitamida menuju filter press Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel Laju alir massa (F) : 2027,5254 kg/jam Kecepatan linear : 32,5225 ft

Jumlah : 3 unit Daya motor : ¼ hp

5.21. Pompa Tangki Penampung (L-331)

Fungsi : Untuk memompa palmitamida menuju Evaporator Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel Laju alir massa (F) = 1881,2853 kg/jam Kecepatan linear : 12,3156 ft

Jumlah : 1 unit Daya motor : ¼ hp

5.22. Screw Conveyor (J-221)

Fungsi : Mengangkut palmitamida kasar dari Penampung sementara menuju ke tangki pelarut.

Jenis : Horizontal Screw Conveyor – Rotary Cutoff

Valve

Bahan : Commercial Steel Operasi : Kontinu

Diameter bagian umpan : 8,04 in Daya motor : 2,25 hp

5.23. Screw Conveyor (J-231)

Fungsi : Mengangkut palmitamida dari rotary dryer menuju ke gudang produk palmitamida

Jenis : Horizontal Belt Conveyor Bahan : Commercial Steel

Operasi : Kontinu Jumlah : 1 unit Lebar belt : 14 in Panjang belt : 3 m Tinggi belt : 1 m Daya motor : ¼ Hp

5.24. Screw Conveyor (J-351)

Fungsi : Mengangkut palmitamida dari rotary dryer menuju ke gudang produk palmitamida

Jenis : Horizontal Belt Conveyor Bahan : Commercial Steel

5.25. Ball Mill (BM-230)

Fungsi : Menghaluskan ukuran bahan baku palmitamida kasar dari tangki pengendap untuk dimasukkan ke dalam tangki pemurnian

Jenis : Double Toothed – Balll Crusher Bahan : Commercial Steel

Kapasitas : 0,7572 ton/jam Diameter ball : 18 in

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Sumber: Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang berhubungan dengan bangsal paralatan (kontrol otomatis) (Sumber : Peters, 2004).

Variabel-variabel proses yang biasanya dikontrol/ diukur oleh instrumen adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban dan variabel lainnya.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengedalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang di kontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel ke nilai yang di kontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain : 1. Temperature Controller (TC)

Adalah alat/ instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set poin.

2. Pressure Controller (PC)

Adalah alat/ instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure controller (PC) akibat tekanan uap keluar akan membuka/menutup

3. Flow Controller (FC)

Adalah alat/ instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/ tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran

pada set poin.

4. Level Controller (LC)

Adalah alat/ instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set poin.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah : • Kualiatas produk dapat diperoleh sesuai dengan yang diinginkan • Pengoperasian sistem peralatan lebih mudah

• Sistem kerja lebih efisien

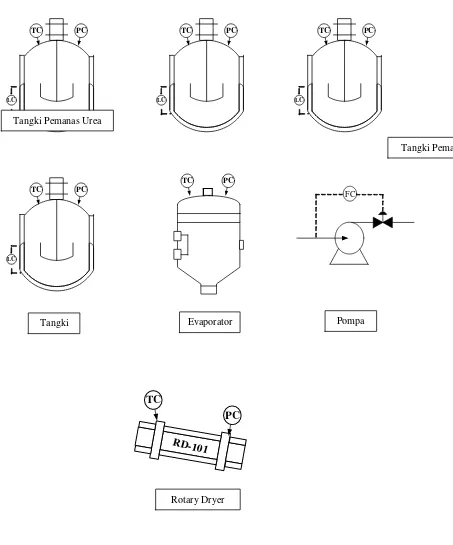

TC PC

RD-101 TC

[image:45.595.112.565.98.643.2]PC

Gambar 6.1 Instrumentasi Pada Alat

Tabel 6.1 Daftar instrumentasi pada Pra Perancangan Pabrik Pembuatan Stearamida Dari Asam Palmitat Dengan Urea

FC

LC

TC PC

Tangki Pemanas Urea

LC

TC PC

LC

TC PC

LC

TC PC

Tangki Evaporator Pompa

Rotary Dryer

No. Nama Alat Jenis Instrumen

1. Tangki Urea Level Kontroller (LC)

Temperature Controller (TC) Pressure Controller (PC) 2. Tangki Asam Palmitat Level Controller (LC)

Temperature Controller (TC) Pressure Controller (PC) 3. Reaktor Level Controller (LC)

Temperature Controller (TC) Pressure Controller (PC) 4. Mixer Level Controller (LC)

Temperature Controller (TC) Pressure Controller (PC) 5. Eveporator Temperature Controller (TC)

Pressure Controller (PC) Flow Controller (FC) 6. Pompa Flow Controller (FC)

7. Rotary Dryer Temperature Controller (TC) Pressure Controller (PC)

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja No. 1 pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut :

- Penanganan dan pengangkutan bahan harus seminimal mungkin

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik - Jarak antar mesin dan peralatan lain cukup luas

- Setiap ruang gerak harus aman dan tidak licin

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pra Rancangan Pabrik Pembuatan Palmitamida

6.3.1 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

4. Pelindung mata 5. Masker udara 6. Sarung tangan.

6.3.2 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas kerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

5. Isolasi kawat hantaran listrik harus disesuikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.3 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

6.3.4 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada diatas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila di luar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung

untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan, yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan paralataan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol diatur secara periodik terhadap alat instalasi pabrik oleh petugas maitenance.

UTILITAS

Utilitas adalah yang memasok energi panas, energi listrik dan air bagi pabrik. Sarana dan prasarana utilitas ini harus dirancang sedemikian rupa agar proses produksi dapat terus berlangsung secara berkesinambungan.

Berdasarkan kebutuhannya, utilitas pada perancangan pabrik pembuatan palmitamida dari asam palmitat dan urea, adalah sebagai berikut:

1. Kebutuhan steam 2. Kebutuhan air 3. Kebutuhan listrik 4. Kebutuhan bahan bakar

7.1 Kebutuhan steam

[image:50.595.102.520.414.571.2]Pada pengoperasian pabrik dibutuhkan uap sebagai pemanas. Adapun kebutuhan uap pada pabrik pembuatan palmitamida dari asam palmitat dan urea:

Table 7.1 Kebutuhan Uap

Nama Alat Kg/jam

Tangki Urea 171,1484 Tangki asam palmitat 1008,0514

Reaktor 98,6223

Evaporator 1.122,1678

Rotary Dryer 171,1371

Jumlah 24725,5047

Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10% (Perry, 1999) maka :

Total steam yang dibutuhkan = (1 + faktor keamanan) x Kebutuhan uap = (1,2) x 24725,5047 kg/jam

= 2967,00564kg/jam ≈ 2967 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali (Evans,1978), sehingga: Kondensat yang digunakan kembali = 80% x 2967 kg/jam

= 2373,6 kg/jam ≈ 2374 kg/jam

Kebutuhan air tambahan untuk ketel = 20% x 2967kg/jam

= 593,4 kg/jam ≈ 593 kg/jam 7.2 Kebutuhan Air

Dalam proses produksi air memegang peranan penting, baik untuk keperluan proses maupun kebutuhan domestik. kebutuhan air pada pabrik pembuatan palmitamida dari asam palmitat dan urea adalah sebagai berikut:

1. Kebutuhan air untuk pendingin pada kondensor= 290,4804 kg/jam 2. Kebutuhan air umpan ketel = 593 kg/jam

3. Air yang perlu ditambahkan sebagai pengganti air yang hilang selama proses meliputi perhitungan sebagai berikut:

Wm = We + Wd + Wb

Dimana, Wm = make-up water

We = air hilang pada penguapan

Wd = drift loss

Wb = air hilang karena saat blow down

Air hilang karena penguapan: We = 0,00085 Wc (T1-T2)

Dimana, Wc = jumlah air pendingin yang dibutuhkan T1 = temperature masuk cooling water tower (oF) T2 = temperature keluar cooling water tower (oF)

We = 0,00085 x 290,4804 (104 – 82,4)

Air kehilangan karena driff loss = 0,2 % air pendingin masuk Wd = 0,002 x 290,4804

= 0,581 kg/jam

Air hilang karena blow down: Wb =

(

)

1 − S

We

S = 5 siklus (Perry, 1997) = 1.333kg/jam

Wm = 5,3332+ 0,581 + 1,333 = 7,2472kg/jam

Kebutuhan air domestik (keperluan sehari-hari, kantin, dan lain-lain) kebutuhan air domestik untuk masyarakat industri diperoleh untuk tiap orang/shift adalah 40 – 100 Liter/hari (Met Calf, dkk.1991)

Diambil 100 Liter/hari x

jam 24

hari 1

= 4,16 L/jam x 1 kg/L = 4,16 Liter/jam ρair = 955,68 kg/m3 = 1 kg/Liter

Jumlah karyawan = 110 orang

Maka total air Domestik= 4,16 x 159 = 661,44 Liter/jam x 1 kg/Liter= 661,44 kg/jam Kebutuhan air tambahan, untuk keperluan sehari-hari (Laboratorium, pencuci peralatan dan lain-lain) diperkirakan 10% dari total kebutuhan air.

Kebutuhan air tambahan:

= 10% (7,2472 + 593 + 661,44) = 126,16872 kg/jam

Maka total kebutuhan air yang diperlukan pada pengolahan awal tiap jamnya adalah : = 290,4804 + 593 + 661,44+ 126,16872

7.2.1 Unit Pengolahan air

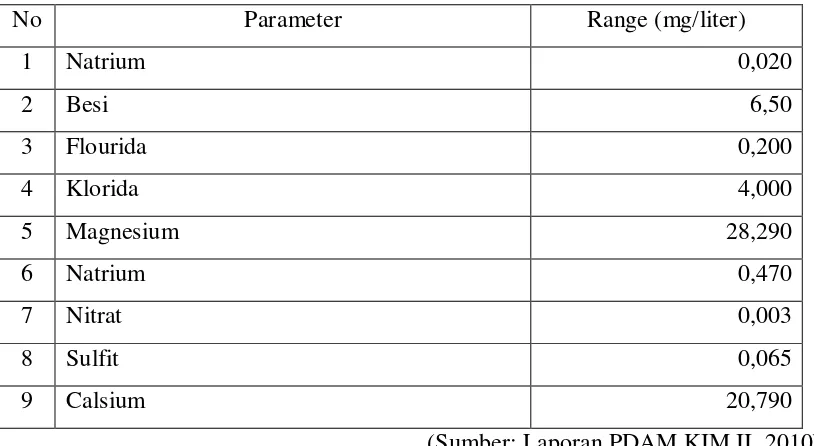

[image:53.595.114.521.207.430.2]Sumber air untuk pembuatan palmitamida ini berasal dari salah satu sungai di Kawasan Industri Medan II (KIM) yaitu Sumur Bor. Kualitas air dapat dilihat pada table 7.2

Tabel 7.2 Kandungan Bahan Kimia dalam Air Tanah Kawasan KIM II No Parameter Range (mg/liter)

1 Natrium 0,020

2 Besi 6,50

3 Flourida 0,200

4 Klorida 4,000

5 Magnesium 28,290

6 Natrium 0,470

7 Nitrat 0,003

8 Sulfit 0,065

9 Calsium 20,790

(Sumber: Laporan PDAM KIM II, 2010)

7.2.2 Bak Pengendapan (BP)

Setelah air dipompa dari sumur bor, didalam air tersebut masih terdapat partikel-partikel padatan kecil seperti pasir. Untuk menghilangkan pasir tersebut maka air yang sudah dipompakan tadi dialirkan kedalam bak pengendapan untuk mengendapkan pasir – pasir yang terikut pada saat air dipompakan dari sumur bor.

7.2.3 Aerasi

7.2.4 Bak pengendapan II

Pada bak pengendapan II terjadi proses pengendapan (sedimentasi) partikel-partikel padat yang tersuspensi dalam cairan/zat cair karena pengaruh gravitasi (gaya berat secara alami). Proses pengendapan dengan cara gravitasi untuk mengendapkan partikel-partikel tersuspensi yang lebih berat daripada air. Pada dasarnya proses tersebut tergantung pada pengaruh gaya gravitasi dari partikel tersuspensi dalam air. Biaya pengolahan air dengan proses sedimentasi relatif murah karena tidak membutuhkan peralatan mekanik maupun penambahan bahan kimia. Kegunaan sedimentasi untuk mereduksi bahan-bahan tersuspensi (kekeruhan) dari dalam air dan dapat juga berfungsi untuk mereduksi kandungan organisme (patogen) tertentu dalam air. Proses sedimentasi adalah proses pengendapan dimana masing-masing partikel tidak mengalami perubahan bentuk, ukuran, ataupun kerapatan selama proses pengendapan berlangsung. Partikel-partikel padat akan mengendap bila gaya gravitasi lebih besar dari pada kekentalan dalam cairan.

7.2.5 Filtrasi

Filtrasi bertujuan untuk memisahkan flok dan koagulan yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan yaitu :

a.Lapisan I terdiri dari pasir hijau (silica gel), setinggi 20 in b.Lapisan II terdiri dari antrasit, setinggi = 10 in c.Lapisan III terdiri dari batu kerikil (gravel), setinggi =16 in

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat–syarat air minum tanpa harus dimasak terlebih dahulu.

Perhitungan kebutuhan kaporit, Ca(ClO)2 :

Kebutuhan air yang memerlukan proses klorinasi : 457,6 kg/jam

Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin : 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit : (2.10-6 x 661,44) / 0,7 = 0,00189 kg/jam

7.2.6 Demineralisasi

Air untuk umpan ketel dan proses harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah sebagai berikut :

Menghilangkan kation-kation Ca2+, Mg2+

Menghilangkan anion-anion Cl -Alat-alat demineralisasi dibagi atas :

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20.

Reaksi yang terjadi :

2H+R + Ca2+ Ca2+R + 2H+ 2H+R + Mg2+ Mg2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi sebagai berikut : Ca2+R + H2SO4 CaSO4 + 2H+R

Perhitungan Kesadahan Kation :

Air tanah daerah KIM II mengandung kation Fe2+, Ca2+, Mg2. Masing-masing 6,50 ppm, 28,790 ppm, 25,970 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan kation = 57,01/17,1 mg/liter = 3,33 gr/gal

Jumlah air yang akan diolah = 593 kg/jam Volume =

jam galon m

gal

x264,17 / 157,3325

995,68kg/m kg/jam 593

ρ

m 3

3 =

=

Kesadahan air = 2,250 gr/gal x 157,3325 gl/jam x 24 jam = 8495,955 gr/ hari = 8,495955 kgr/hari Ukuran kation Exchanger

Jumlah air yang diolah = 157,3325 galon/jam

Digunakan ion exchanger 1 unit dengan service flow maksimum 19 galon/menit. Dari Tabel 12.4 Nalco (1988), diperoleh data sebagai berikut:

Diameter tangki : 2 ft Luas permukaan, A : 0,7854 ft2

Resin yang digunakan adalah Daulite C – 20, dengan nilai EC (Exchanger

Capacity, yaitu kemampuan penukar ion untuk menukar ion yang ada pada air

yang melaluinya) = 25 kgr/ft3 (Nalco, 1988). Kebutuhan regenerant : 10 lb H2SO4/ft3 hari

Kebutuhan resin = 0,34ft /hari kgr/ft

25

8,495955 3

3 =

Tinggi yang dapat ditempati oleh resin ft 0,433 7854

, 0

0,34 permukaan

luas

resin kebutuhan

h= = =

Waktu regenerasi =

kgr/hari 495955

, 8

kgr/ft 25 ft

1,9635 3× 3

= 5,778 hari = 138,666 jam

Kebutuhan regenerant H2SO4 = 8,495955 kgr/hari x 3 3

kgr/ft 25

lb/ft 10

= 3,398 lb/hari = 1,541 kg/hari

= 0,0642 kg/jam

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk mengikat atau menyerap anion-anion yang terlarut dalam air seperti Cl- akan diikat oleh resin yang bersifat basa dengan merek R-Dowex, sehingga resin akan melepas ion OH-. Persamaan reaksi yang terjadi dalam anion exchanger adalah :

2R-OH + SO42- R2SO4 + 2OH -R-OH + Cl- RCl + OH -Untuk regenerasi dipakai larutan NaOH dengan reaksi:

R2SO4 + 2NaOH Na2SO4 + 2ROH RCl + NaOH NaCl + ROH

Perhitungan Kesadahan Anion

Air tanah daerah mabar KIM II mengandung anion F-, Cl-, S2-, NO22-, masing-masing 0,2 ppm, 4 ppm, 0,065 ppm, dan 0,003 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan anion = 0,2 + 4 + 0,065 + 0,003 = 4,268 ppm/17,1

= 0,24 gr/gal Jumlah air yang diolah = 593 kg/jam

= 3

3 x 264,17gal/m

kg/m 995,68

kg/jam 593

Kesadahan air = 0,24 gr/gal x 157,332 gal/jam x 24 jam/hari = 906,2323 gr/hari = 0,90623 kg/ hari

Perhitungan ukuran Anion Exchanger :

Jumlah air yang diolah = 157,332 gal/jam = 2,622 gal/menit

Dari Tabel 12.4, Nalco Water Treatment, 1988 diperoleh data-data sebagi berikut: - Diameter penukar kation = 2 ft

- Luas penampang penukar kation = 0,7854 ft2 - Jumlah penukar kation = 1 unit

Volume Resin yang Diperlukan

Total kesadahan air = 0,90623 kg/hari Dari Tabel 12.2, Nalco, 1988 diperoleh: - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi,

Kebutuhan resin = 3 kg/ft 12

kg/hari 0,90623

= 0,0755 ft3 / hari

Tinggi resin =

7854 , 0 0,0755

= 0,096 ft

Tinggi minimum resin adalah 30 in = 2,5 ft (Tabel 12.4, Nalco, 1988) Sehingga volume resin yang dibutuhkan = 2,5 ft x 0,7854 ft2 = 1,196 ft3

Waktu regenerasi =

kg/hari 0,90623

kg/ft 12 ft 96 ,

1 3× 3

= 21,315 hari

Kebutuhan regenerant NaOH = 0,90623 kg/hari x 3

3

kg/ft 12

lb/ft 5

= 0,378 lb/hari = 0,172 kg/hari

= 0,00072 kg/jam 7.2.7 Deaerator

ketel. Air hasil demineralisasi dikumpulkan pada tangki air umpan ketel sebelum dipompakan ke deaerator.

Pada proses deaerator ini, air dipanaskan hingga 90oC supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Selain itu deaerator juga berfungsi sebagai preheater, mencegah perbedaan suhu yang mencolok antara air make-up segar dengan suhu air dalam boiler. Pemanasan dilakukan dengan menggunakan pemanas listrik.

7.3 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut : 1. Unit Proses

- Bucket Elevator (BE-111) = 0,0965 Hp - Bucket Elevator (BE-121) = 0,2407 Hp - Tangki Urea (T-130) = 1 Hp - Tangki Asam Palmitat (T-140) = 25 Hp - Tangki Reaktor (R-210) = 500 Hp

- Screw Conveyor (J-221) = 2,25 hp

- Ball Mill (BM-230) = 0,25 Hp

- Screw Conveyor (J-231) = 0,25 Hp

- Tangki Pemurni (T-310) = 60 Hp - Rotary Dryer (RD - 350) = 1 Hp

- Screw Conveyor (J-351) = 0,25 Hp

- Pompa – 1 (L-131) = 0,032 Hp - Pompa – 2 L-141) = 0,25 Hp - Pompa – 3 (L-311) = 0,25 Hp - Pompa – 4 (L-331) = 0,25 Hp - Pompa – 5 (L-361) = 0,125 Hp

Maka Jumlah pemakaian kebutuhan listrik pada unit proses adalah = 591,2442 Hp x 0,7457 kW/Hp

= 440,891 kW = 441 kW

2. Unit Utilitas

- Tangki Pelarut H2SO4 = 0,125 Hp - Tangki Pelarutan NaOH = 0,0846 Hp - Tangki Pelarutan Kaporit = 0,25 Hp - Ketel Uap = 147,2823 Hp - Pompa Bak Pengendapan = 0,25 Hp - Pompa aerator = 0,25 Hp - Pompa Sand Filter = 0,25 Hp - Pompa NaCl = 1/20 Hp - Pompa H2SO4 = 0,05 Hp - Pompa Cation Exchanger = 0,0101 Hp - Pompa Anion Exchanger = 0,0179 Hp - Pompa Anion Exchanger = 0,0179 Hp - Pompa Deaerator = 0,0026 Hp - Pompa Tangki Kaporit = 0,0076 Hp Jumlah = 51,1375 Hp

Maka Jumlah pemakaian kebutuhan listrik pada unit utilitas adalah = 51,1375 Hp x 0,7457 kW/Hp

= 38,1333 kW = 40 kW.

3. Ruang kontrol dan laboratorium

pemakaian kebutuhan listrik pada ruang kontrol dan laboratorium diasumsikan sebesar 25 kW

4. Bengkel

pemakaian kebutuhan listrik pada bengkel diasumsikan sebesar 30 kW 5. Perkantoran

6. Perumahan

pemakaian kebutuhan listrik pada bengkel diasumsikan sebesar 120 kW Total kebutuhan listrik = 1 + 2 + 3 + 4 + 5 + 6

= 681 kW

Efisiensi generator 80 % (Perry,1999), maka : Daya output generator =

8 , 0

kW 681

= 851,25 kW

Kebutuhan listrik pabrik dipasok oleh PLN (Perusahaan Listrik Negara). Untuk mengantisipasi adanya pemadaman, maka dipersiapkan generator dengan memperhitungkan daya untuk kebutuhan proses, utilitas, dan ruang kontrol. Untuk perancangan disediakan 2 unit diesel generator (1 unit cadangan) dengan spesifikasi tiap unit sebagai berikut :

1. Jenis Keluaran : AC 2. Kapasitas : 1000 kW 3. Tegangan : 220 – 260 Volt 4. Frekuensi : 50 Hz

5. Tipe : 3 fase 6. Bahan bakar : Solar

7.4 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik (generator) adalah minyak solar karena mempunyai nilai bakar yang tinggi.

Kebutuhan bahan bakar untuk generator adalah sebagai berikut :

Nilai bahan bakar solar : 19.860 Btu/lbm (Perry, 1999) Densitas bahan bakar solar : 0,89 kg/L

Daya generator = 178,968 kW

Nilai bahan bakar solar : 19.860 Btu/lbm (Perry, 1999) Densitas bahan bakar solar : 0,89 kg/L

Daya generator = 178,968 kW Daya output generator = 851,25 kW x

1kW det 0,9478Btu/

= 2.904.533,1 Btu/jam Jumlah Bahan Bakar (solar) =

m

Btu/lb 19.860

Btu/jam 1

2.904.533,

x 0,45359 kg/lb

= 66,3377 kg/jam Kebutuhan Solar =

kg/L 0,89

kg/jam 66,3377

= 74,537 Liter / jam

7.5 Unit Pengolahan Limbah

Setiap kegiatan industri selain menghasilkan produk juga menghasilkan limbah. Limbah industri perlu ditangani secara khusus sebelum dibuang ke lingkungan sehingga dampak buruk dari limbah yang mengandung zat–zat membahayakan tidak memberikan dampak buruk ke lingkungan maupun manusia itu sendiri.

Sumber–sumber limbah pada pabrik pembuatan Stearamida meliputi : 1. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran–kotoran yang melekat pada peralatan pabrik.

2. Limbah dari pemakaian air domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair.

3. Limbah cair dari laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan–bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan serta digunakan untuk penelitian dan pengembangan proses.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik adalah sebagai berikut : 1. Dari pencucian peralatan pabrik

2. Dari air domestik

Limbah cair dari air domestik diasumsikan sebesar 100 liter/jam 3. Dari laboratorium

Limbah cair dari laboratorium diasumsikan sebesar 50 liter/jam 4. Dari limbah pabrik

Limbah cair dari proses pabrik :

Cake (urea + 1% kloroform) = 78,20331kg/jam

kg/liter 0,912

kg/jam 78,20331

= 85,749 liter/jam

Total buangan = 500 + 100 + 50 + 85,749 = 735,749 liter/jam = 0,7358 m3/jam

Asumsi menggunakan COD pada pabrik pupuk Sri Widjaya untuk acuan pengolahaan limbah pada pabrik palmitamida:

CODin = 5000 mg/L CODout = 170 mg/L

Maka dipilihlah pengolahan limbah cair pabrik pembuatan Palmitamida dengan menggunakan kolam stabilisasi. Selain itu metode ini mudah dalam penggunaannya dan murah dalam pengadaannya. Karakteristik limbah proses yang mayoritas campuran berjenis limbah organik.

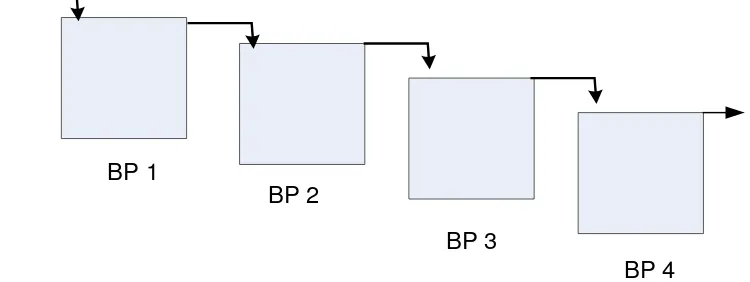

[image:63.595.120.495.547.688.2]Pengolahan limbah cair pada pabrik pembuatan palmitamida ini direncanakan melalui bak penampung, bak pengendapan, dan bak penetralan dengan proses sebagai berikut:

Gambar 7.1 Proses pengolahan limbah

BP 1

BP 2

BP 3

Keterangan:

BP 1 : Bak penampung BP 2 : Bak pengendapan BP 3 : Bak penentralan

BP 4 : Pengolahan dengan kolam stabilisasi

7.5.1 Bak Penampungan

Fungsi : Tempat menampung air buangan sementara dan m