PRA RANCANGAN PABRIK

PEMBUATAN DI-AMONIUM FOSFAT (DAP)

DARI AMONIA DAN ASAM FOSFAT

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH:

CORY REGINA NAPITUPULU

050405052

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji Syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra-Rancangan Pabrik Pembuatan Di-Amonium Fosfat (DAP) dari Amonia dan Asam Fosfat dengan Kapasitas 40.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Orang tua penulis yaitu Ayahanda T.M. Napitupulu dan Ibunda H. Sitanggang yang tidak pernah lupa memberikan dukungan berupa moril dan materil kepada penulis.

2. Bapak Dr. Ir. Taslim, M.Si sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

3. Ibu Farida Hanum, ST.MT. sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

4. Ibu Ir. Renita Manurung, MT, Ketua Departemen Teknik Kimia FT USU. 5. Bapak M. Hendra S Ginting, ST. MT, Sekertaris Departemen Teknik Kimia

FT USU

6. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

7. Bapak dan Ibu dosen serta pegawai Departemen Teknik Kimia, Fakultas Teknik Universitas Sumatera Utara

8. Adik-adik tercinta Ramos dan Romeo yang selalu memberikan semangat kepada penulis

10.Teman-teman stambuk 2005 tanpa terkecuali, yang telah memberikan sukacita, dukungan dan semangat kepada penulis untuk menulis Tugas Ahir ini, serta Abang, Kakak dan Adik stambuk yang tidak telepas juga memberikan dukungan kepada penulis

11.Teman-teman dari UKM KMK UP FT yang telah memberikan dukungan doa, semangat dan motivasi

12.Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum namanya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga tugas akhir ini dapat bermanfaat bagi kita semua.

Medan, Februari 2010 Penulis

INTISARI

Perkembangan industri pupuk di saat ini sangatlah berkembang, dikarenakan kebutuhan pupuk yang semakin meningkat. Salah satu jenis pupuk adalah di-amonium fosfat atau yang serimg dikenal dengan DAP. Pembuatan DAP dilakukan dengan mereaksikan asam fosfat cair dengan gas amonia pada suhu 171°C dan tekanan 6,12 atm pada reaktor pipa. DAP yang dihasilkan mengandung banyak senyawa seperti Fe2O3, H2O, Al2O3, CaO, MgO, Di-amonium sulfat (DAS).

DAP yang diproduksi 40000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di Bintan, Riau dengan luas areal 19.395 m2.

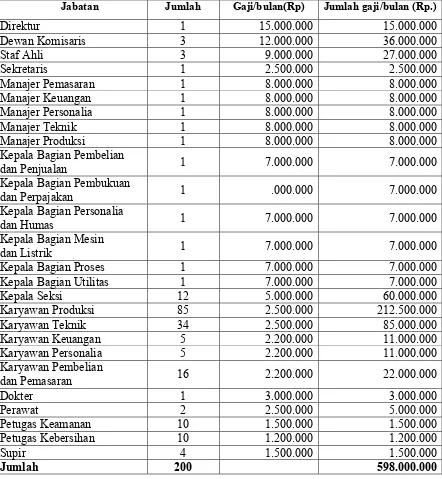

Tenaga kerja yang dibutuhkan berjumlah 200 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Di-Amonium Fosfat adalah sebagai berikut : a. Modal Investasi : Rp

397.461.298.038,-b. Biaya Produksi : Rp 347.381.963.398,-c. Hasil Penjualan : Rp 435.600.000.000.- d. Laba Bersih :Rp 58.682.494.241,- e. Profit Margin : 19,24 %

f. Break Event Point : 55,05 % g. Return of Investment : 14,76 % h. Pay Out Time : 7 tahun i. Internal Rate of Return : 24,61 %

DAFTAR ISI

KATA PENGANTAR…………..………i

INTISARI………...………..………..iii

DAFTAR ISI………..……….…………...iv

DAFTAR GAMBAR………..………..vii

DAFTAR TABEL………...……….viii BAB I PENDAHULUAN………..…...………I-1 1.1Latar Belakang………..………...I-1 1.2Perumusan Masalah………..………...I-2 1.3Tujuan Perancangan………..………...I-3 1.4Manfaat………...………..I-3 BAB II TINJAUAN PUSTAKA………...……….…II-1 2.1 Pengertian dan Jenis Pupuk…………...…………...………..II-1 2.2 Sifat Pupuk………...………...II-2 2.2.1 Di-Amonium Fosfat……...…..………II-3

2.2.2 Kegunaan Di-Amonium Fosfat…...……….…………II-3 2.3 Sifat Bahan Baku Produk………...……….II-4 2.3.1 Sifat Bahan Baku………..………...II-4

2.3.2 Sifat Produk………..………...II-5

2.4 Pembuatan di-amonium fosfat……..………..II-5 2.5 Pemilihan Proses………...………..II-7 2.6 Deskripsi Proses………...……….…..II-8 BAB III NERACA MASSA………...………..……….III-1 BAB IV NERACA PANAS………...………...………...IV-1 BAB V SPESIFIKASI PERALATAN………..……….…...V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA………...…...VI-1 6.1 Instrumentasi………...………...VI-1

BAB VII UTILITAS…………...………..………...VII-1 7.1 Kebutuhan uap (steam)………..………..VII-1 7.2 Kebutuhan Air………...………...VII-2 7.2.1 Screening………...………VII-6 7.2.2 Koagulasi dan Flokulasi…...……….VII-6

7.2.3 Filtrasi………..……….VII-7

7.2.4 Demineralisasi………...………VII-9

7.2.5 Deaerator………...………..VII-13

7.3 Kebutuhan Bahan Kimia…………...……….VII-12 7.4 Kebutuhan Listrik………..………VII-13 7.5 Kebutuhan Bahan Bakar………..……..VII-14 7.6 Unit Pengolahan Limbah………..……….VII-16

7.6.1 Bak Penampungan………..…………VII-17

7.6.2 Bak Pengendapan awal………..………….VII-18

7.6.3 Bak Netralisasi………..…………..VII-19 7.7 Spesifikasi Peralatan Utilitas………..…………...VII-20

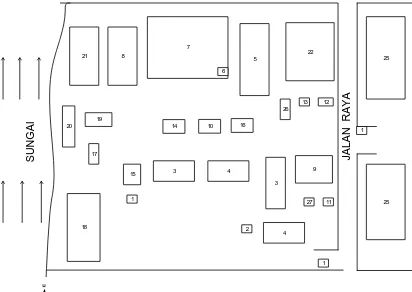

BAB VIII TATA LETAK PABRIK………...………..VIII-1 8.1 Landasan Teori………..……….VIII-1 8.1.1. Faktor Utama Dalam Pemilihan Lokasi Pabrik……..……VIII-1

8.1.2 Faktor Sekunder/ Tambahan………...…….VIII-4 8.2 Lokasi Pabrik………..………VIII-5

8.3 Tata Letak Pabrik………...……….VIII-7 8.4 Perincian Luas Areal Pabrik………...………VIII-9 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN…...…………IX-1 9.1 Organisasi Perusahaan………...…………IX-1 9.1.1 Bentuk Organisasi Garis………...…………..IX-2 9.1.2 Bentuk Organisasi Fungsionil………..…………..IX-2 9.1.3 Bentuk Organisasi Garis dan Staf………..………IX-3 9.1.4 Bentuk Organisasi Fungsionil dan Staf……..………....IX-3 9.2 Manajemen Perusahaan….………...……….IX-3

9.4.1 Rapat Umum Pemegang Saham………...………..IX-6

9.4.2 Dewan Komisaris……….…..………IX-7

9.4.3 Direktur………..………IX-7

9.4.4 Staf Ahli………..………...IX-7

9.4.5 Sekretaris………...……….IX-8

9.4.6 Manajer Produksi………..……….IX-7

9.4.7 Manajer Teknik………..………IX-7

9.4.8 Manajer Umum dan Keuangan…..……….………IX-8 9.4.9 Manajer Pembelian dan Pemasaran……....………IX-8 9.5 Sistem Kerja………..………IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan……...………...IX-11 9.7 Sistem Penggajian………..……….IX-12 9.8 Fasilitas Tenaga Kerja….………...……….IX-13 BAB X ANALISA EKONOMI……….……….X-1

10.1 Modal Investasi………...………..X-1 10.1.1 Modal Investasi Tetap………...……….X-1

10.1.2 Modal Kerja………..……….X-3

DAFTAR PUSTAKA

LAMPIRAN A PERHITUGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR GAMBAR

Gambar 6.1 Mekanisme Pengendalian Proses………..………..VI-4 Gambar 8.1 Tata Letak Pabrik di-amonium fosfat (DAP).……..………VIII-9 Gambar 9.1 Bagan struktur organisasi perusahaan pabrik di-amonium fosfat….IX-13 Gambar LD-1 Spesifikasi Screening…..…...……….…………...….LD-1 Gambar LD-2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower…....LD-74 Gambar LD-3 Kurva Hy terhadap 1/ (Hy* - Hy)………...LD-75

DAFTAR TABEL

INTISARI

Perkembangan industri pupuk di saat ini sangatlah berkembang, dikarenakan kebutuhan pupuk yang semakin meningkat. Salah satu jenis pupuk adalah di-amonium fosfat atau yang serimg dikenal dengan DAP. Pembuatan DAP dilakukan dengan mereaksikan asam fosfat cair dengan gas amonia pada suhu 171°C dan tekanan 6,12 atm pada reaktor pipa. DAP yang dihasilkan mengandung banyak senyawa seperti Fe2O3, H2O, Al2O3, CaO, MgO, Di-amonium sulfat (DAS).

DAP yang diproduksi 40000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di Bintan, Riau dengan luas areal 19.395 m2.

Tenaga kerja yang dibutuhkan berjumlah 200 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Di-Amonium Fosfat adalah sebagai berikut : a. Modal Investasi : Rp

397.461.298.038,-b. Biaya Produksi : Rp 347.381.963.398,-c. Hasil Penjualan : Rp 435.600.000.000.- d. Laba Bersih :Rp 58.682.494.241,- e. Profit Margin : 19,24 %

f. Break Event Point : 55,05 % g. Return of Investment : 14,76 % h. Pay Out Time : 7 tahun i. Internal Rate of Return : 24,61 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia adalah negara kepulauan, dimana mayoritas mata pencarian penduduknya adalah dibidang pertanian, dan memiliki lahan pertanian yang luas. Kehidupan masyarakat yang mayoritas sebagai petani membuat kebutuhan akan pupuk semakin meningkat seiring dengan peningkatan kualitas dan kuantitas hasil pertanian. Pupuk merupakan salah satu sarana produksi pertanian (saprotan) yang harus dilindungi untuk meningkatkan produksi dan produktivitas pertanian sekaligus menjaga ketahanan pangan. Di negara-negara majupun seperti Amerika Serikat, Jepang atau Uni Eropa, eksistensi dan kinerja pabrik pupuk mendapat pengawasan sangat ketat dari pemerintah. Salah satu pupuk yang dapat digunakan adalah di-amonium fosfat (DAP).

Kebutuhan di-amonium fosfat di Indonesia sampai saat ini dipenuhi dengan

import dari negara lain seperti Cina, Thailand, Taiwan, Jerman, dan Amerika Serikat. Berikut ini adalah tabel yang menunjukkan besarnya impor Indonesia akan di-amonium fosfat di dalam beberapa tahun belakangan ini :

Tabel 1.1 Impor Indonesia akan di-amonium fosfat

No Tahun Kapasitas (kg) Harga (U$) 1 2002 22.462.148 4.132.883

2 2003 614.262 275.430

3 2004 777.457 467.343

4 2006 17.551.163 5.589.658 5 2007 33.984.823 13.821.097 (Sumber : Badan Pusat Statistika Sumatera Utara; 2008)

Dari tabel di atas dapat dilihat bahwa kebutuhan Indonesia akan di-amonium fosfat sebagai pupuk mengalami peningkatan.

digunakan sebagai pupuk, untuk sementara dapat meningkatkan pH tanah, tetapi jika dalam waktu yang lama dapat menyebabkan keasaman pada tanah.

DAP kadang-kadang digunakan sebagai ragi pada pembuatan anggur dan dalam pembuatan bir, dan DAP digunakan sebagai bahan tambahan dalam pembuatan rokok yaitu dalam memperbesar kandungan nikotin dalam rokok.

1.2 Perumusan Masalah

Melihat kebutuhan di-amonium fosfat (DAP) sebagai pupuk yang semakin lama semakin meningkat, mendorong untuk membuat suatu pra-rancangan pabrik pembuatan di-amonium fosfat dari asam fosfat dan amonia.

1.3 Tujuan Perancangan

Tujuan perancangan ini adalah untuk menerapkan disiplin ilmu Teknik Kimia, khususnya di bidang perancangan, proses dan operasi teknik kimia, sehingga memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Di-Amonium Fosfat (DAP).

1.4 Manfaat

Pembuatan Di-Amonium Fosfat (DAP) dari amonia dan asam fosfat dimanfaatkan untuk menghasilkan Di-Amonium Fosfat (DAP) yang digunakan sebagai pupuk, bahan tambahan dalam industri rokok, dan sebagai ragi dalam pembuatan anggur dan bir. Selain itu juga diupayakan untuk memenuhi kebutuhan dalam negeri di masa yang akan datang, karena selama ini kebutuhan di-amonium fosfat (DAP) masih dipenuhi dengan mengimport dari luar negeri.

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian dan Jenis Pupuk

Pupuk merupakan unsur hara tanaman yang sangat diperlukan oleh tanaman dalam proses produksi. Ada beberapa 2 jenis pupuk, yaitu

1. Pupuk organik yaitu pupuk yang berasal dari pembusukan mahluk hidup 2. Pupuk an-organik yaitu pupuk yang tidak berasal dari pembusukan mahluk

hidup.

Ada beberapa jenis pupuk anorganik, diataranya adalah : 1. Pupuk tunggal : Mengandung satu hara utama

2. Pupuk tunggal : Mengandung satu hara utama, tidak terlalu mahal per kg hara, mahal dibiaya kerja, mudah diberikan sesuai rekomendasi.

3. Pupuk Campur : Campuran beberapa pupuk tunggal secara manual, sekali aplikasi, tidak semua pupuk dapat dicampur, keseragaman campuran beragam, sulit untuk diterapkan untuk tanaman menghasilkan.

4. Pupuk Majemuk : Satu formulasi mengandung beberapa hara utama, harga per kg hara

5. Pupuk Majemuk Khusus : Pupuk majemuk yang dibuat secara khusus, seperti dalam bentuk tablet atau pellet, efektivitas masih perlu diuji.

2.2 Sifat Pupuk

Sifat pupuk sangatlah beragam, sehingga hendaklah pemilihan pupuk sesuai dengan Standar Nasional Indonesia (SNI) yang telah ada.

Tabel 2.1 Sifat pupuk an-organik

Sumber Hara Hara Utama N P2O5 K2O MgO CaO B Cu S Cl

1. Pupuk Tunggal

- Urea N 46

- Ammonium Nitrat

(AN) N 35

- Sulphate of Ammonia

(SOA - ZA) N, S 21 24

- Rock Phosphate (RP) P, Ca 30 45 - Triple Super

Phosphate (TSP) P, Ca 46 20 - Single Super

Phosphate (SSP) P, Ca, S 18 25 11 - Muriate of Potash

(MOP - KCl) K, Cl 60 35 - Sulphate of Potash

(SOP-ZK) K, S 50 17

- Kieserite Mg, S 27 23 - Dolomit Mg, Ca 22 30

- Sulfur S 97

- Borate B 11

- Copper Sulphate

(CuSO4.H2O) Cu 25 13

- Langbeinite K, Mg, S 22 18 22 2. Pupuk Majemuk

- Diammonium

2.3 Di-Amonium Fosfat (DAP)

Pembuatan pupuk fosfat secara komersial dimulai dengan pengolahan asam fosfat. Salah satu jenis pupuk yang menggunakan bahan dasar asam fosfat adalah di-amonium fosfat (DAP). Asam fosfat yang digunakan adalah asam fosfat hasil proses

wet dengan konsentrasi 40%. Pupuk fosfat yang lebih dikenal secara komersial adalah monoamonium fosfat (MAP). Di-amonium fosfat (DAP) adalah jenis pupuk yang diperoleh dari reaksi antara amonia cair atau gas dengan asam fosfat cair. Hasil reaksi ini berupa monoamonium fosfat (MAP) dan di-amonium fosfat (DAP) dalam bentuk slurry. Hasil reaksi kemudian ditambahkan dengan amonia sehingga menghasilkan di-amonium fosfat. Di-Amonium Fosfat (DAP) yang dikomersialkan biasanya dalam bentuk granular atau butiran dengan kelembaban maksimum adalah 0,2%. DAP lebih banyak digunakan sebagai pupuk karena mengandung 60% Nitrogen (N) yang sangat dibutuhkan oleh tanaman.

2.2 Kegunaan Di-Amonium Fosfat

Di-amonium fosfat (DAP) adalah pupuk yang berbentuk butiran yang telah banyak diaplikasikan di dalam dunia pertanian.

Banyak sektor yang telah memanfaatkan DAP, diataranya adalah :

1. Sektor pertanian yang menggunakan DAP sebagai pupuk karena mengandung Nitrogen (N) dan Fosfor (F) yang sangat dibutuhkan oleh tanaman

2. Industri rokok menggunakan DAP sebagai bahan tambahan dalam campuran rokok yaitu untuk menambah kenikmatan rokok

3. Dalam Industri makanan, DAP digunakan sebagai bahan tambahan pembuatan ragi roti

4. Dalam Industri minuman, DAP digunakan sebagai bahan tambahan dalam pembuatan anggur, bir

2.3 Sifat-Sifat Bahan Baku dan Produk 2.3.1 Sifat-Sifat Bahan Baku

A. Asam fosfat

1. Rumus kimia : H3PO4

2. Berat molekul : 98 gr/ mol 3. Titik didih : 158C 4. Ttitik lebur : 21C

5. Ph : 1,5

6. Densitas : 3,4 gr/ L 7. Kelarutan dalam air : 100%

8. Berbentuk cairan kental dan tidak berwarna

9. Bersifat korosif, jika terkena mata dapat menyebabkan kerusakan sementara, terkena kulit menyebabkan kulit terbakar

B. Amonia

1. Rumus Kimia : NH3

2. Berat molekul : 17,031 gr/ mol 3. Titik didih : −33.34 °C 4. Titik lebur : −77.73 °C

5. Densitas : 0.73 kg/m3 (pada 1.013 ; 15 °C) 6. Kelarautan dalam air : 702 g/100 mL (20 °C)

7. Dapat berbentuk padatan, cairan, dan gas

8. Sebagian besar digunakan sebagai pupuk dan sebagai pembersih 9. Amonia dalam bentuk cairan dapat digunakan sebagai pelarut 10.Bereaksi dengan asam dapat membentuk garam

Reaksi : NH3 + HCl NH4Cl

C. Monoetanolamina (MEA)

1. Rumus Kimia : C2H7ON

2. Berat mmolekul : 61 gr/ mol

3. Titik didih : 171C (pada 760 mmHg) 4. Titik lebur : 10,5C

5. Viskositas : 24,1 cps pada 20C; 1 atm

6. Panas Penguapan : 825,7376 kJ/ kg K pada pada 20C; 1 atm 7. Tekanan uap : 0,36 mmHg pada 20C

8. Merupakan larutan dari golongan Alkanolamina (Khol & Arthur, 1997)

2.3.2 Sifat-Sifat Produk A. Di-Amonium fosfat

1. Titik lebur : < 100C 2. Berat Molekul : 231,06 gr/ mol 3. Densitas : 1,6 gr/ cm3

4. Ph : 7,3

5. Kelarutan dalam air : 690 mg/ L pada 25C 6. Berbentuk kristal berwarna putih hingga kecoklatan

7. Kontak dengan kulit yang berkepanjangan menyebabkan iritasi 8. Jika tertelan dapat menyebabkan iritasi pada lambung

9. Tidak menyebaban kebakaran, tetapi saat dipanaskan akan menghasilkan gas yang berbahaya.

(wikipedia, 2009)

2.4 Pembuatan Di-Amonium fosfat (DAP)

Ada beberapa teknik pembuatan DAP, diantaranya adalah (US Patent, 2009)

1. Pembuatan DAP dengan menggunakan Kneading Mill

biasa digunakan adalah KCL atau KNO3 atau K2SO4 atau K3PO4. Jumlah kalium

yang ditambahkan adalah 0-50% dari jumlah produk ahir yang dihasilkan. Penambahan kalium dilakukan pada tahap kedua yaitu pada kneading mill, Karena jika dilakukan penambahan kalium pada netralisasi dapat menghasilkan asam klorida (HCl) yang dapat mengganggu proses netralisasi, sehingga penambahan kalium dilakukan pada kneading mill.

Asam fosfat dan amonia dimasukkan ke dalam reaktor hingga terjadi proses netralisasi, hasil reaksi berupa slurry dikirim ke kneading mill dan disini terjadi penambahan amonia, tujuan dikirim ke kneading mill adalah agar ukuran slurry

menjadi lebih seragam. Setelah dari kneading mill dilanjutkan ke granulator. Pada

granulator terjadi penambahan amonia. Keluaran dari granulator adalah DAP dalam bentuk butiran, kemudian dikeringkan di dalam dryer dan dilanjutkan ke cooler. DAP kemudian disaring di screen. Ukuran yang diinginkan ditampung dalam sebuah bejana sedangkan ukuran kecil dikirim kembali ke kneading mill dan DAP yang berukuran besar diperkecil dengan mengirim ke crusher, dan disaring kembali dalam

screen.

(Brown, dkk, 1977)

2. Pembuatan DAP dengan menggunakan Rotary Drum Granulator

Amonia dan Asam fosfat direaksikan dalam sebuah reaktor kontinu sehingga terjadi proses netralisasi, hasil reaksi berupa amonium fosfat dan diamonium fosfat dalam bentuk slurry. Slurry kemudian dipompakan ke dalam granulator, pada alat ini terjadi penambahan amonia untuk menghasilkan di-amonium fosfat dalam bentuk butiran yang memiliki ukuran yang berbeda-beda. Butiran ini kemudian dikeringkan di dryer, ukuran besar dikirim ke mill untuk diperkecil dan dikembalikan ke

3. Pembuatan DAP dengan menggunakan reaktor pipa bertekanan tinggi

Pembuatan DAP dengan menggunakan reaktor pipa bertekanan tinggi haruslah diperhatikan karena reaktor bertekanan di atas 45 psig dapat menyebabkan kerusakan pada hasil reaksi. Metode ini dilengkapi dengan alat absorber yang berfungsi untuk menyerap amonia dari campuran gas, yang merupakan hasil reaksi. Hasil absorpsi adalah amonia dan dikembalikan kembali ke reaktor pipa.

Asam fosfat yang digunakan adalah asam fosfat konsentrasi 40%. Amonia dan asam fosfat direaksikan dalam reaktor pipa bertekanan tinggi, hasil reaksinya berupa slurry. Slurry kemudian dikirimkan ke granulator, pada granulator terjadi penambahan amonia. Keluaran granulator berupa di-amonium fosfat (DAP) berbentuk butiran yang kemudian dikeringkan dengan menggunakan dryer. Hasil keluaran dryer adalah butiran DAP yang memiliki ukuran yang berbeda-beda. DAP kemudian disaring di screen. DAP yang berukuran besar dihancurkan di ball mill dan kemudian dikirim kembali ke granulator, yang berukuran kecil dikembalikan ke

granulator dan ukuran yang diinginkan ditampung dalam bejana penampung. DAP yang dihasilkan dari proses ini menghasilkan yield yang besar dan alat yang digunakan mudah untuk didapatkan.

(Salladay, dkk.1988)

2.5 Pemilihan Proses

Dari berbagai proses pembuatan DAP, dipakai proses pembuatan di-amonium fosfat (DAP) dengan menggunakan reaktor pipa, karena pada proses ini diperoleh beberapa keuntungan antaranya adalah :

a. Peralatan yang digunakan lebih praktis, lebih ekonomis, mudah untuk dioperasikan, dan cepat untuk diperoleh.

b. Proses pemanfaatan bahan kimia panas secara cepat dan efektif dapat mengevaporasi air dari umpan asam dan menghasilkan produk berupa butiran yang seragam.

d. Pemanfaatan distributor slurry dalam proses membawa keuntungan yaitu dapat menguapkankan air dalam jumlah yang besar sehingga ketika slurry

keluar dari distributor maka tekanan turun dari tekanan reaktor menjadi tekanan atmosfer.

e. Pemanfaatan distribusi slurry pada proses yang cepat dapat meningkatkan persentase ukuran produk di dalam granulator

f. Tekanan tinggi, semprotan gesekan yang kecil yang terjadi pada slurry

menghasilkan pendinginan pada granulator

2.6 Deskripsi Proses

Di-amonium fosfat diperoleh dari hasil reaksi antara amonia dengan asam fosfat cair. Dengan reaksi : 2NH3 + H3PO4 (NH4)2PO4 (Anonim, 2009)

Asam fosfat dengan konsentrasi 40% yang berasal dari tangki penyimpanan (T-102) dengan kondisi operasi 30C dengan tekanan 1 atm dimasukkan ke dalam menara absorpsi (A-202) yang digunakan sebagai absorben untuk mengabsorpsi amonia dari campuran gas yang merupakan hasil reaksi dari reaktor pipa. Kondisi operasi pada menara absorpsi terjadi pada tekanan 1 atm. Campuran gas H2S dan

amonia yang berasal dari menara absorpsi kemudian dikirimkan ke reaktor pipa (R-201). Amonia yang berasal dari tangki penyimpanan (T-103) dengan kondisi operasi 30C dan tekanan 11,5 atm dikirimkan ke reaktor pipa untuk direaksikan dengan asam fosfat, sehingga terjadi proses netralisasi. Kondisi operasi pada reaktor pipa adalah 171C dan tekanan 6,12 atm. Tujuan penambahan air adalah untuk menjaga temperatur reaksi agar tidak terlalu tinggi sehingga tidak merusak produk yang akan dihasilkan. Hasil proses netralisasi adalah monoamonium fosfat (MAP), sebagian kecil di-amonium fosfat (DAP) dan gas yang mengandung NH3 dan H2S. Gas hasil

Di dalam granulator terjadi penambahan amonia dengan tujuan untuk menghasilkan di-amonium fosfat (DAP). Reaksi slurry dan amonia yang terjadi pada granulator

menghasilkan panas yang digunakan untuk mengeraskan butiran di-amonium fosfat yang telah terbentuk.

Butiran DAP yang terbentuk masih memiliki kelembaban yang besar, yaitu sekitar 3-4%, sehingga diperlukan proses pengeringan untuk mengurangi kadar air di dalam DAP. DAP dikeringkan dalam Rotary Drum Dryer (CD-204). Pada dryer ini terjadi penambahan panas dengan tujuan untuk mengurangi kadar air didalam DAP. DAP yang telah dikeringkan dari Rotary Drum Dryer mengandung kelembaban 0,2%.

Butiran di-amonium fosfat (DAP) kering kemudian disaring dalam screen (S-301). Pada proses screening akan dipisahkan antara DAP yang berukuran besar (> 4 mm) dengan DAP yang berukuran produk (< 4 mm). DAP yang berukuran besar akan dikirim ke Ball Mill (SR-303) dengan menggunakan Belt Conveyor (C-305). Pada Ball Mill butiran DAP akan dihaluskan dan kemudian dikirim ke granulator

untuk direaksikan kembali bersamaan dengan DAP ukuran kecil dan slurry dari hasil proses netralisasi. DAP yang berukuran lebih kecil dari 4 mm atau sama dengan 4 mm akan disaring kembali menggunakan screen (S-302) untuk memisahkan DAP yang berukuran produk (2-4 mm) dan DAP yang berkuran lebih kecil dari 2-4 mm (< 2-4 mm). DAP yang berukuran < 2-4 mm akan dikembalikan ke dalam granulator

BAB III

NERACA MASSA

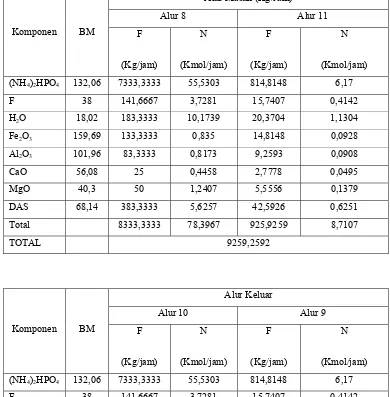

Hasil perhitungan neraca massa pada proses pembuatan Di-Amonium Fosfat (DAP) kapasitas produksi 5000 kg/hari diuraikan sebagai berikut:

Basis perhitungan : 1 jam operasi Satuan operasi : kg/jam

3.1 Reaktor (R-201)

Tabel 3.1 Neraca Massa Reaktor (R-201)

Komponen

Alur Masuk (Kg/Jam)

Alur keluar (Kg/jam)

F2 F3 F1 F5 F4

(NH4)2HPO4 - - - 628,5659 -

F 85 - - 85 -

H2O 385 - - 385 -

Fe2O3 80 - - 80 -

Al2O3 50 - - 50 -

CaO 15 - - 15 -

MgO 30 - - 30 -

(NH4)2S (DAS) - - - - -

(NH4)H2PO4 - - - 3285,0843 -

NH4HS - - 172,5167 -

NH3 - 198,7384 631,7909 - 124,5796

H2S 135,3351 20,3015

H3PO4 3265,1836

Total 4045,5187 198,7384 631,7909 4731,1669 144,8811

3.2 Granulator (TT-203)

Tabel 3.2 Neraca Massa Granulator (TT-203)

Komponen

Alur Masuk (Kg/Jam)

Alur keluar (Kg/jam)

F5 F6 F13 F7 F15

(NH4)2HPO4 628,5659 - 2933,3333 7333,3333 -

F 85 - 56,6667 141,6667 -

H2O 385 - 73,3333 458,3333 -

Fe2O3 80 - 53,3333 133,3333 -

Al2O3 50 - 33,3333 83,3333 -

CaO 15 - 10 25 -

MgO 30 - 20 50 -

(NH4)2S (DAS) - - 153,333 383,3333 -

(NH4)H2PO4 3285,0843 - - 8608,3333 -

NH4HS 172,5167 - - - -

NH3 - 617,9931 - - 74,1588

Total 4731,1669 617,9931 3333,3333 8608,3333 74,1588

TOTAL 8682,4933 8682,4933

3.3 Absorber (A-202)

Tabel 3.3 Neraca Massa Absorber (A-202)

Komponen

Alur Masuk (Kg/Jam)

Alur keluar (Kg/jam)

F4 F15 F16 F17 F3

NH3 124,5796 74,1588 - - 198,7384

H2S 20,3015 - - - -

MEA (RNH2) - - 36,3377 - -

RNH3+ 36,9334

HS- 19,6998

Total 144,8811 74,1588 36,3377 56,6332 198,7384

3.4 Rotary Drum Dryer (CD-204)

Tabel 3.4 Neraca Massa Rotary Drum Dryer (CD-204)

KOMPONEN

Alur Masuk (Kg/Jam)

Alur keluar (Kg/jam)

F7 F8 F14

(NH4)2HPO4 7333,3333 7333,3333 -

F 141,6667 141,6667 -

H2O 458,3333 183,3333 275

Fe2O3 133,3333 133,3333 -

Al2O3 83,3333 83,3333 -

CaO 25 25 -

MgO 50 50 -

DAS 383,3333 383,3333 -

Total 8608,3333 8333,3333 275

TOTAL 8608,3333 8608,3333

3.5 Ball Mill (SR-303)

Tabel 3.5 Neraca Massa Ball Mill (SR-303)

KOMPONEN Alur Masuk (Kg/Jam) Alur keluar (Kg/jam)

F9 F11

(NH4)2HPO4 814,8148 814,8148

F 15,7407 15,7407

H2O 20,3704 20,3704

Fe2O3 14,8148 14,8148

Al2O3 9,2593 9,2593

CaO 2,7778 2,7778 MgO 5,5556 5,5556 DAS 42,5926 42,5926

3.6 Screen I (S-301)

Tabel 3.6 Neraca Massa Screen I (S-301)

KOMPONEN Alur Masuk (Kg/Jam) Alur keluar (Kg/jam)

F11 F8 F9 F10

(NH4)2HPO4 814,8148 7333,3333 814,8148 7333,3333

F 15,7407 141,6667 15,7407 141,6667

H2O 20,3704 183,3333 20,3704 183,3333

Fe2O3 14,8148 133,3333 14,8148 133,3333

Al2O3 9,2593 83,3333 9,2593 83,3333

CaO 2,7778 25 2,7778 25 MgO 5,5556 50 5,5556 50

DAS 42,5926 383,333 42,5926 383,333

Total 925,9259 8333,333 925,9259 8333,3333

TOTAL 9259,2592 9259,2592

3.7 Screen II (S-302)

Tabel 3.7 Neraca Massa Screen II (S-302)

KOMPONEN Alur Masuk (Kg/Jam) Alur keluar (Kg/jam)

F10 F12 F13

(NH4)2HPO4 7333,3333 4400 2933,3333

F 141,6667 85 56,6667

H2O 183,3333 110 73,3333

Fe2O3 133,3333 80 53,3333

Al2O3 83,3333 50 33,3333

CaO 25 15 10

MgO 50 30 20

DAS 383,3333 230 153,333

Total 8333,333 5000 3333,3333

3.8 Stripper (ST-205)

Tabel 3.8 Neraca Massa Stripper (ST-205)

KOMPONEN Alur Masuk (Kg/Jam) Alur keluar (Kg/jam)

F17 F20 F21

RNH3+ 7,3842 7,3842 -

HS- 3,9386 3,9386 -

MEA (RNH2) 29,0665 29,0665 -

H2S 16,2412 - 16,2412

Total 56,6332 40,392 16,2412

TOTAL 56,6332 56,6332

3.9 Reboiler pada Stripper (H-206)

Tabel 3.9 Neraca Massa Reboiler pada Stripper (H-206)

KOMPONEN Alur Masuk (Kg/Jam) Alur keluar (Kg/jam)

F18 F19

RNH3+ 39,9334 7,3842

HS- 19,6998 3,9386

MEA (RNH2) - 29,0665

H2S - 16,2412

[image:30.595.119.474.379.531.2]BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan oprasi : kJ/ kam Temperatur basis : 25C

4.1 Reaktor (R-201)

Tabel 4.1 Neraca Panas pada Reaktor (R-201)

Alur Masuk x 103 (kJ/ jam) Alur Keluar x 103 (kJ/ jam)

Umpan 79,5672 -

Produk - 1002,0075

ΔHr 908,96 -

Steam 13,4801

Total 1002,0075 1002,0075

4.2 Granulator (TT-203)

Tabel 4.2 Neraca Panas pada Granulator (TT-203)

Alur Masuk x 103 (kJ/ jam) Alur Keluar x 103 (kJ/ jam)

Umpan 989,2049 -

Produk - 813,6888

Hr - 42.803,4126

Steam 42.627,8965 -

Total 43.617,1014 43.617,1014

4.3 Absorber (A-202)

Tabel 4.3 Neraca Panas Absorber (A-202)

Alur Masuk x 103 (kJ/ jam) Alur Keluar x 103 (kJ/ jam)

Umpan 294,5939 -

Produk - 1314,8366

Hr - 50,6345

Steam 1070,8772 -

4.4 Rotary Drum Dryer (DD-204)

Tabel 4.4 Neraca Energi pada Rotary Drum Dryer (CD-204)

Komponen Alur masuk (kJ/ jam) Alur Keluar (kJ/ jam)

umpan 803,5833 -

produk - 1344,5476

steam 540,9643 -

Total 1344,5476 x 103 1344,5476 x 103 4.5 Reboiler (E-207)

Tabel 4.5 Neraca Energi pada Reboiler (E-207)

Komponen Alur masuk x 103(kJ/ jam) Alur Keluar x 103 (kJ/ jam)

Umpan 1304,256 -

Produk - 6159,3958

Hr 50,6345 -

Steam 4804,5053 -

Total 6159,3958 6159,3958

4.6 Cooler (E-208)

Tabel 4.6 Neraca Energi pada Cooler (E-208)

Komponen Alur masuk x 103(kJ/ jam) Alur Keluar x 103 (kJ/ jam)

Umpan 6157,4215 -

Produk - 1285,4107

Air pendingin 4872,0108

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan gas amonia ke Reaktor (T-103)

Fungsi : Menyimpan gas amonia untuk kebutuhan 7 hari Bahan konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan alas datar dan tutup Spherical

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30°C Tekanan : 11,5 atm Ukuran : -.Silinder :

Tingga : 5,2672 m Tebal : 2 in -. Tutup : Diameter : 3,718 m

Tinggi : 0,6197 m Tebal : 2 in

5.2 Ekspander Amonia (JE-105)

Fungsi : Menurunkan tekanan NH3 sebelum dimasukkan ke reaktor

Jenis : Centrifugal ekspander

Jumlah : 1 unit dengan 1 stage Kondisi umpan :

5.3 Tangki Gas Amonia untuk ke Granulator (T-104)

Fungsi : Menyimpan gas amonia untuk kebutuhan 7 hari Bahan konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan alas datar dan tutup Spherical

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30°C Tekanan : 5,1 atm

Ukuran : -.Silinder : Tinggi : 5,2275 m Diameter : 3,69 m -. Tutup : Diameter : 3,69 m

Tinggi : 0,615 m Tebal : 2 in

5.4 Ekspander 1 (JE-107)

Fungsi : Menaikkan tekanan NH3 sebelum dimasukkan ke Granulator

Jenis : Reciprocating ekspander

Jumlah : 1 unit dengan 1 stage Kondisi umpan :

-. Masuk : Tekanan : 11,5 atm -.Keluar : Tekanan : 1 atm Daya : 2 hp

5.5 Tangki Penyimpanan Asam Fosfat (T-102)

Fungsi : Menyimpan klorin untuk kebutuhan 7 hari Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 2 unit

Ukuran : -.Silinder : Diameter : 4,5049 m Panjang : 6,3819 m

Tebal : 2 in -. Tutup : Diameter : 4,5049 m

Tinggi : 0,7508 m Tebal : 2 in

5.6 Pompa Asam Fosfat (JC-106)

Fungsi : Mengalirkan dan menaikkan tekanan Asam Fosfat sebelum dimasukkan ke Reaktor

Jenis : Centrifugal Pump

Jumlah : 1 unit Kondisi umpan :

-. Masuk : Tekanan : 1 atm -.Keluar : Tekanan : 6,12 atm Daya : 1 hp

5.7 Tangki Penyimpanan Larutan MEA

Fungsi : Menyimpan larutan MEA untuk kebutuhan 7 hari Bahan konstruksi : Carbon Steel SA- 283 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup hemisperical

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30°C Tekanan : 1 atm

Ukuran : -.Silinder : Diameter : 3,8857 m Panjang : 5,8285 m

Tebal : 2 in -. Tutup : Diameter : 3,8857 m

5.8 Pompa MEA (J-108 )

Fungsi : Memompa MEA dari Tangki penyimpanan (T-101) ke menara Absorpsi (A-202)

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

Daya yang digunakan : 1 hp

5.9 Reaktor (R-101)

Fungsi : Tempat berlangsungnya reaksi amomia dan asam fosfat Jenis : plug flow reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : cabon steel SA-299

Jumlah : 1 unit Diameter silinder : 5,9 m Panjang silinder : 11,8 m

5.10 Ekspander 2 (JE-211)

Fungsi : Menurunkan tekanan campuran gas Amonia (NH3) dan H2S yang

berasal dari reaktor yang akan dikirim ke absorber (A-201) Jenis : Centrifugal Expander

Jumlah :1 unit Kondisi umpan :

5.11 Pompa 3 (JE-212)

Fungsi : Memompakan diammonium fosfat yang berbentuk Slurry yang berasal dari reaktor yang akan dikirim ke granulator

Jenis : Centrifugal Pump

Jumlah :1 unit

Kondisi umpan :

-. Masuk : Tekanan : 6,12 atm -.Keluar : Tekanan : 1 atm Daya : 1 hp

5.12 Granulator (TT-203)

Fungsi : Mengubah dan membentuk ammonium fosfat (MAP) menjadi di-ammnonium fosfat (DAP)

Jenis : Rotary drum Granulator

Jumlah : 1 unit

Bahan konstruksi : Steinless Steel

Panjang drum : 16,66 m Diameter drum : 0,9 m Volume drum : 8,1663 m3 Kecepatan putaran : 56 rpm Tebal shell : 2 in Daya granulator : 6,44 hp

5.13 Bucket Elevator 1 (C-214)

Fungsi : Mengangkut DAP dari Granulator menuju ke Dryer

Jenis : Centrifugal discharge bucket

Bahan : Malleable-iron

Kecepatan bucket : 225 ft/mnt = 68,6 m/mnt = 1,143 m/s Kecepatan putaran : 43 rpm

Lebar belt : 7 in = 0,1778 m =17,78 cm Daya yang digunakan : 2 hp

5.14 Bucket Elevator 2 (C-308)

Fungsi : mengangkut DAP dari Screen II menukju ke Granulator

Jenis : Centrifugal discharge bucket

Bahan : Malleable-iron

Jumlah : 1 unit Tinggi elevator : 25 ft = 7,62 m Ukuran bucket : (6 x 4 x 4¼) in Jarak antar bucket : 12 in = 0,305 m

Kecepatan bucket : 225 ft/mnt = 68,6 m/mnt = 1,143 m/s Kecepatan putaran : 43 rpm

Lebar belt : 7 in = 0,1778 m =17,78 cm Daya yang digunakan : 1 hp

5.15 Blower (JB-213 )

Fungsi : Mengalirkan gas NH3 dari Granulator (TT-203) ke

menara Absorpsi (A-202) Jenis : centrifugal blower

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

5.16 Absorber ( A-202)

Fungsi : Menyerap gas ammonia (NH3) dari campuran gas H2S dan

NH3 yang berasal dari granulator dan reactor

Bentuk : Silinder tegak Bahan Konstruksi : Stainless steel

Diameter Absorber : 0,0597 m Tinggi Absorber : 4,6948 m Tebal dinding kolom : 0,0032 m

5.17 Kompressor (JC-210)

Fungsi : Mengalirkan dan menaikkan tekanan Amonia (NH3) dari

absorber sebelum ke Reaktor Jenis : Reciprocating compressor

Jumlah : 1 unit dengan 1 stage

Kondisi umpan : -. Masuk : Tekanan : 1 atm -.Keluar : Tekanan : 6,12 atm Daya : 1 hp

5.18 Rotary Drum Dryer (CD-204)

Fungsi :Mengeringkan diammonium fosfat yang keluar dari

granulator

Tipe : Rotary Dryer

Bentuk : Direct rotary dryer

Bahan konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit Diameter : 3,8 m Panjang : 6,7 m

Tebal : 2 in

5.19 Belt Conveyor 1 (C-215)

Fungsi : Mengangkut DAP dari Dryer menuju ke Screen I

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel dengan rubber belt class X

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Jarak angkut : 10 m

Lebar belt : 0,46 m Kecepatan belt : 0,51 m/s Daya yang digunakan : 1 hp

5.20 Screen I (S-301)

Fungsi : Memisahkan DAP berukuran > 4 mm dengan DAP yang berukuran < 2-4 mm

Jenis : Reciprocating flat screen

Bahan konstruksi : Carbon steel

Jumlah : 1 unit Daya yangdigunakan : 2 hp

Ukuran mesh : 0,1 in – 0,08 in

5.21 Belt Conveyor 2 (C-305)

Fungsi : Mengangkut DAP dari Screen I menuju ke Ball Mill

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel dengan rubber belt class X

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Jarak angkut : 10 m

5.22 Ball Mill (SR-303)

Fungsi : Sebagai pemecahan DAP yang berukuran >4 mm Jenis : Roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit Diameter ball : 3 x 4 ft Putaran : 33 rpm Daya yangdigunakan : 1 hp

5.23 Belt Conveyor 3 (C-306)

Fungsi : Mengangkut DAP dari Screen I menuju ke screen II

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel dengan rubber belt class X

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Jarak angkut : 10 m

Daya conveyor : ¼ hp Lebar belt : 0,46 m Kecepatan belt : 0,51 m/s

5.24 Screen II

Fungsi : Memisahkan DAP berukuran < 2-4 mm dengan DAP yang berukuran 2-4 mm

Jenis : Reciprocating Ftat Screen

Bahan konstruksi : Carbon steel

Jumlah : 1 unit Daya screen : 2 hp

5.25 Pompa Absorber(J-214 )

Fungsi :Memompa gas campuran MEA dan H2S dari

menara Absorpsi (A-202) ke Stripping (ST-205) Jenis : Centrifugal pump

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

Daya pompa : 1 hp

5.26 Stripper (ST-205)

Fungsi : Membentuk larutan monoetanol amina (MEA) dengan menambhakan steam pada campuran larutan RNH3+ dan HS

-Bentuk : Silinder tegak Bahan konstruksi : Stainless Steel

Diameter stripper : 0,126 m Tinggi stripper : 5,8276 m Tebal dinding kolom : 0,0031 m

5.27 Cooler (E-207)

Fungsi :Menurunkan temperatur monoetanol amina (MEA) sebelum digunakan kembali sebagai absorber

Jenis : 2-4 Shell and Tube Exchanger

Dipakai : 1 in OD Tube 18 BWG, panjang = 8 ft, 4 pass

Suhu Air pendingin : -. Masuk : 30°C

-. Keluar : 45°C Suhu umpan : -. Masuk : 121°C

-. Keluar : 50°C Diameter luar tube : 1 ¼ in (OD)

Diameter dalam shell : 27 in (ID) Jenis tube : 18 BWG

Pitch (PT) : 1 ¼ in triangular pitch

5.28 Pompa stripper (J-215 )

Fungsi : Memompa produk bottom stripper yang berupa gas campuran RNH3+ dan HS- ke reboiler

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

Daya pompa : 1 hp

5.29 Reboiler (H-206)

Fungsi :Menurunkan temperatur campuran HS- dan RNH3+ yang

masuk ke stipper

Jenis : 2-4 Shell and Tube Exchanger

Suhu steam : -. Masuk : 210°C -. Keluar : 210°C Suhu umpan : -. Masuk : 50°C

-. Keluar : 121°C Diameter luar tube : 1 ¼ in (OD) Diameter dalam shell : 17,15 in (ID) Jenis tube : 18 BWG

Pitch (PT) : 1 ¼ in triangular pitch

Panjang tube (L) : 15 ft Jumlah pass : 4

5.30 Pompa Reboiler (J-217 )

Fungsi : Memompa campuran MEA dan H2S yang berasal dari produk

reboiler ke cooler Jenis : centrifugal pump

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

5.31 Belt Conveyor 4 (C-307)

Fungsi :Mengangkut DAP dari Screen II menuju ke Gudang Penyimpanan

Jenis : Horizontal belt conveyor

Bahan konstruksi : carbon steel dengan rubber belt class X

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Jarak angkut : 10 m

Lebar belt : 0,46 m Kecepatan belt : 0,51 m/s Daya belt conveyor : 1 hp

5.32 Gudang Penyimpanan DAP (T-304)

Fungsi : Menyimpan produk diammonium fosfat Bentuk bangunan : Gedung berbntuk persegi panjang dituup rapat Kebutuham : 1 minggu

Bahan konstruksi : Dinding : batu bata Lantai : aspal

Atap : asbes

Jumlah : 1 unit

Kondisi ruangan : Temperatur : 30C Tekanan : 1 atm Ukuran : Panjang = 9,5 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Semua sistem proses dipengaruhi oleh tiga faktor, yaitu variabel yang digunakan, varibel pengendali dan gangguan dalam sistem. Instrumentasi digunakan dalam industri kimia untuk mengukur variabel proses seperti temperatur, tekanan, densitas, viskositas, spesifikasi panas, konduktivitas, pH, kelembaban, tinggi cairan (level), laju aliran, komposisi kimia, dan kandungan air. Dengan menggunakan instrumentasi maka proses akan lengkap dan nilai variabel dapat dicatat secara kontinu dan dapat dikendalikan di dalam batasan yang sempit.

(Peters et.al., 2004)

Variabel-variabel yang biasnya dikendalikan / diukur oleh instrumen adalah : 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti komposisi kimia, titik embun, densitas, pH, kandungan air, dan variabel lainnya.

Pada dasarnya ada bebrapa elemen di dalam sistem pengendalian, yaitu : 1. Elemen proses (Process)

Pada dasarnya proses adalah gabungan peralatan dan material yang dihubungkan pada suatu proses atau urutan dalam suatu pabrik.

2. Elemen pengukuran (Measurement)

Untuk mengendalikan variabel dinamis dalam suatu proses , harus memiliki wujud dari variabel tersebut. Pengukuran berhubungan dengan konversi variabel proses, yaitu berupa analog atau signal digital yang dapat digunakan dalam system pengendalian. Peralatan ini disebut dengan sensor atau instrument.

3. Elemen evaluasi (Evaluation)

Pada evaluasi, tahapan pengendalian proses diurutkan, nilai hsil pengukuran diperiksa, dibandingkan dengan nilai yang diinginkan atau sesuai dengan nilai yang sudah diset (set point). Peralatan yang digunakan dalam evaluasi disebut dengan

controller. Alat ini yang akan menunjukkan hasil dari evaluasi. Controller dapat berupa udara, elektonik, atau berupa system pengendalian pada komputer.

4. Elemen kontrol (control)

Adalah peralatan yang membawa pengearuh secara langsung pada urutan proses ataupun pada pabrik. Elemen pengontrol ahir ini menerima masukan (input) dari controller dan mengirimkannya ke beberapa operasi proporsional yang ditunjukkan dalam proses. Peralatan dalam elemen ini berupa motor elektonik, pompa (Hughes, 2002)

Instrumentasi yang digunakan dalam pabrik, antara lain: 1. Variabel temperatur

a. TemperatureController (TC)

Pengendali temperatur diperlukan dalam berbagai situasi untuk menjaga agar temperatur tetap stabil. Di dunia industri pengendali ini untuk mengatur proses

manufacture atau kondisi operasi.

Pengendali ini dibutuhkan ketika ada proses lain yang seperti pemanasan atau pendingin. Pengendali temperatur juga dapat digunakan pada dryer. Ketika temperatur diset pada oven, monitor controller maka sebenarnya menunjukkan temperatur di dalam dryer, jika temperatur turun, maka akan ada tanda signal yang menghubungkan dengan dryer sehingga suhu dapat dicapai seperti yang telah diset.

b. Temperature Indicator

adalah alat yang digunakan untuk menunjukkan temperatur suatu alat.

2. Variabel Tinggi Cairan

b. Level Controller (LC) adalah instumentasi yang digunakan untuk mengkontrol ketinggian cairan dalam suatu alat Dengan menggunakan level controller, para

engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan tersebut.

3. Untuk variabel tekanan

a. Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk menunjukkan tekanan operasi suatu alat.

b. Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

4. Untuk variabel aliran cairan

a. Flow Indicator (FI) adalah instrumentasi yang digunakan untuk menunjukkan laju aliran atau cairan suatu alat.

b. Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

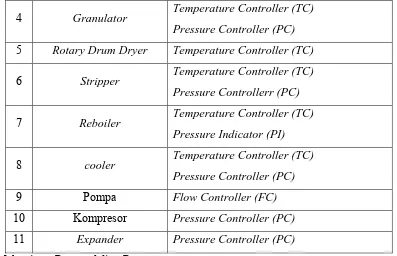

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Di-Amonium Fosfat (DAP)

No Nama Alat Jenis Instrumen

1 Tangki Level Indicator (LI)

2 Absorber

Temperature Controller (TC) Pressure Controller (PC) Level Indicator (LI)

3 Reaktor Temperature Controller (TC)

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Di-Amonium Fosfat (DAP)………..(Lanjutan)

4 Granulator Temperature Controller (TC) Pressure Controller (PC)

5 Rotary Drum Dryer Temperature Controller (TC)

6 Stripper Temperature Controller (TC) Pressure Controllerr (PC)

7 Reboiler Temperature Controller (TC) Pressure Indicator (PI)

8 cooler Temperature Controller (TC) Pressure Controller (PC)

9 Pompa Flow Controller (FC)

10 Kompresor Pressure Controller (PC)

11 Expander Pressure Controller (PC)

Mekanisme Pengendalian Proses 1. Tangki

Tangki dapat berfungsi untuk menyimpan bahan baku. Sistem pengendali pada tangki adalah Level Indicator (LI), sehingga para engineer dapat mengetahui ketinggian cairan pada tangki tersebut, jika ketinggian menurun, maka supplay bahan baku akan segera ditambahkan.

2. Sistem Pengendalian pada Absorber

Pengendalian pada absorber menggunakan Temperature Controller yang berfungsi untuk mengatur suhu pada absorber dan pressure Controller untuk menunjukkan tekanan pada absorber, serta ketinggian cairan pada absorber diatur dengan menggunakan Level Controller.

TC

PC LI

3. Sistem pengendali pada Reaktor

Pengendalian pada reaktor adalah Temperature Controller yang berfungsi untuk mengatur suhu pada reaktor, selain itu diperlukan juga Pressure Controller

untuk menunjukkan tekanan pada reaktor.

4. Sistem pengendali pada Granulator

Granulator adalah alat yang digunakan untuk mengubah monoamonium fosfat menjadi diammonium fosfat dan membentuk diammonium fosfat menjadi butiran (granular). Pada alat ini ada terjadi penambahan ammonia sehingga diperlukan alat pengendali berupa Temperature controller. Untuk menunjukkan tekanan pada alat ini diperlukan Pressure Controller.

5. Rotary drum dryer

Alat ini berfungsi untuk mengurangi kadar air pada diammonium fosfat, sehingga diperlukan pengendali Temperature controller yang berfungsi untuk mengatur temperatur yang diperlukan pada rotary drum drier.

Panas masuk

Umpan keluar

PC TC

TC

PC

TC

Panas masuk

TC

PC

6. Stripper

Pada alat ini diperlukan pengendali berupa Temperature controller yang berfungsi untuk mengatur temperatur yang diperlukan pada alat ini. Tekanan ditunjukkan pada

Pressure controller.

7. Reboiler

Alat ini berfungsi untuk menguapkan campuran RNH3+ dan HS- dengan

menggunakan steam. Sehingga dengan penambahan steam akan terjadi reaksi pembentukan RNH2 (MEA) dan H2S. pengendali yang diperlukan pada alat ini

adalah temperature controller yang berfungsi untuk mengatur temperatur yang diperlukan di alat ini, dan Pressure Comtroller untuk menatur tekanan pada alat ini.

8. Cooler

Alat ini berfungsi untuk menurunkan temperatur cairan monoethanol amina (MEA) sehingga MEA yang dihasilkan akan berbentuk cairan yang akan digunakan kembali sebagai absorben pada menara absorpsi. Pengendali yang digunakan pada alat ini adalah Temperature Indicator.

Uap pemanas masuk

Kondensat keluar

TC PI

PC 9. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

10. Compressor

Tekanan pada compressor akan diatur dengan menggunakan Pressure controller, sehingga tekanan operasi yang diperlukan pada compressor dapat dicapai.

11. Expander

Pada alat ini diperlukan pengendali berupa Pressure controller yang berfungsi untuk mengatur tekanan operasi yang diinginkan.

FC

6.2 Keselamatan Kerja

Keselamatan kerja merupakan faktor yang sangat diperhatikan dalam dunia indutri modern terutama bagi industri internasional. Kondisi kerja dapat dikontrol untuk mengurangi bahkan untuk menghilangkan peluang terjadinya kecelakaan di tempat kerja. Kecelakaan dan kondisi yang tidak nyaman berakibat pada luka-luka pada kerja, penyakit, cacat, bahkan kematian.

Perhatian keselamatan dan kesehatan kerja bertujuan untuk : (Cahyono. 2004) 1. Mengontrol semua resiko dan potensi kecelakaan yang menghasilkan

kecelakaan dan potensi kerusakan 2. mencegah kerusakan

3. menghindari kerugian harta benda dan nyawa 4. menghindari kerugian bagi perusahaan

Suatu perusahaan memiliki memilliki kebijakan untuk selalu memperhatikan dan menjamin. Implementasi jaminan keselamatan, kesehatan, lingkungan, meliputi :

1. Peningkatan berkelanjutan

2. Sesuai dengan aturan perundangan keselamatan dan kesehatan di tempat kerja yang berlaku

3. Mengkomunikasikan ke seluruh karyawan agar karyawan sadar dan mawas akan kewajiban keselamatan dan kesehatan pribadi

4. Dapat diketahui atau terbuka bagi pihak-pihak yang berminat 5. Evaluasi berkala agar tetap relevan dan sesuai dengan perusahaan

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja No 1 yang sisahkan pada tanggal 12 januari tahun 1970. semakin tinggi tingkat keselamatan kerja dari suatu pabrik, maka semakin meningkat pula aktivitas kerja para karyawan. Hal ini desebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

1. Penanganan dan pengangkutan barang harus seminimal mungkin 2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik 3. Jarak antara mesin-mesin dan peralatan yang lain cukup luas

4. Setiap ruang gerak harus aman dan tidak licin

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran 6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya 7. Penyediaan fasilitas pengungsian bila terjadi kebakaran

6.3 Keselamatan Kerja pada pabrik Di-amonium fosfat

Dalam rancangan pabrik pembuatan diamonium fosfat, usaha-usaha penangan terhadap bahaya-bahaya yang mungkin terjadi, dapat dilakukan sebagai berikut :

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

Kebakaran dan ledakan adalah dua kejadian berbahaya yang sering terjadi di pabrik kimia. Pada pabrik di-amonum fosfat,.digunakan reaktor pipa pada temperatur operasi 171C, tekanan 6,12 atm. Bahaya yang mungkin ditimbulkan pada alat ini adalah kebakaran dan ledakan. Selain itu, umpan amonia berupa gas yang memiliki tekanan 11,5 atm rentan dengan ledakan dan panas reaksi yang dihasilkan dari reaktor pipa dan granulator dapat menyebabkan kebakaran jika pengendalian tidak berjalan dengan baik.

Dari uraian di atas maka dilakukan pencegahan dan penanganan terhadap ledakan, sebagai berikut :

Jika ada peralatan yang dapat meledak atau terbakar karena sengantan listrik, harus menggunakan bahan penghilang sengantan listrik yang dihubungkan ke lantai dan dilembabkan, menggunkana peralatan listrik penghilang listrik atau pelenyap sengatan listrik yang tidak menyebabkan timbulnya sumber api. Harus menetapkan perencanaan inspeksi otomatis dan inspeksi otomatis Pekerja harus diberikan pendidikan keselamatan dan kesehatan kerja serta

Harus bekerjasama dengan wakil pekerja untuk menetapkan peraturan keselamatan dan kesehatan kerja, dilaporkan dan lolos sensor kelayakan oleh instansi terkait, kemudian diumumkan serta dilaksanakan.

6.3.2 Peralatan Perlindungan Diri (APD)

Alat pelindung diri didefenisikan sebagai segala perlengkapan yang ditujukan untuk dipakai atau dipegang oleh seseorang di tempat kerja yang melindunginya dari salah satu atau lebih resiko terhadap keselamatan dan kesehatan.

Suatu perusahaan menyediakan suatu APD bagi para pekerja untuk menjaga kesehatan dan keselamatan para pekerja guna mengurangi atau meminimalkan resiko bahaya di tempat kerja.

Jenis-jenis alat pelindung diri (APD) antara lain : (Cahyono, 2004) 1. Pelindungan Tubuh

Pakaian pelindung untuk tubuh dapat melindungi dari panas, hujan, angin, air, bahan kimia, potongan material.

2. Pelindungan Kepala

Kepala adalah bagian yang mudah terluka oleh tumbukan. Pelindung kepala ditujukan untuk melindungi dari tumbukan mekanis, terluka, dan terjebak rambut dari mesin yang bergerak.

3. Pelindungan Telapak Tangan dan Lengan (Cahyono, 2004) Perlindungan telapak tangan dan lengan berwujud sarung tangan, sarung tangan sebagian, sarung tangan besi dan pelindung lengan. Jenis perlindunngan tangan yang paling sering digunakan adalah sarung tangan, ada bebrapa jenis sarung tangan yang sering digunakan, antara lain adalah :

Sarung tangan Metal Mesh, digunakan untuk menjaga agar tangan tidak terpotong

Sarung tangan kulit untuk melindungi tangan dari permukaan kasar

Sarung tangan vinyl dan neoprame untuk meindungi diri terhadap bahan kimia beracun

Sarung tangan Padded cloth untuk melindungi tangan dari ujung yang tajam, pecahan gelas, kotoran, vibrasi.

Sarung tangan Heat resistant untuk mencegah terkena panas dan api

Sarung tangan Latex disposable (sekali pakai dibuang) digunakan untuk melindungi tangan dari germ dan bakteri

Sarung tangan Lead-lined (berlapis tebal) digunakan untuk tangan dari sumber radiasi.

Tujuan perlindungan ini adalah melindungi dari abrasi, temperatur ekstrim, potongan benda, kontak dengan bahan kima yang menyebabkan iritasi kulit dan dermatitis, kontak dengan bahan kimia korosif.

4. Perlindungan Kaki dan Telapak Kaki

Banyak hal yang menyebabkan kecelakaan pada kaki. Salah satunya adalah akibat bahan kimia, bahan kmia tesebut dapat menyebabkan luka baker akibat bahan kimia dan panas. Perlindungan kaki dan telapak kaki mencakup sepatu bot, sepatu kerja (safty shoes), bakiak.

Ada beberapa jenis sepatu yang sering digunakan, antara lain :

Sepatu Butyl yang melindungi kaki terhadap ketone, aldehyde, alcohol, asam, garam, dan basa

Sepatu Vinyl tahan terhadap pelarut, asam, basa, garam, air, pelumas, dan darah

Sepatu nitrile tahan terhadap lemak hewan, oli, dan bahan kimia

5. Perlindungan Pendengaran

Perlindungan pendengaran dirancang untuk mengurangi level intensitas suara yang mencapai mekanisme pendengaran pada bagian tengah dan dalam telinga.

Jenis perlindungan pendengaran berupa penutup telinga (Ear Muff), penyumbat telinga (ear plug).

6. Pelindungan Mata dan wajah

terdapat perlindungan dan jenis kacamata ini dapat menahan sinar ultraviolet sampai persentase tertentu. Alat perlindingan wajah antara lain goggles, visor, perisai mata, kerudung, filter las, face shield. Face shield sering digunakan pada operasi peleburan logam, percikan bahan kimia, atau partikel yang melayang. karena dapat melindungi wajah secara menyeluruh.

6.3.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu (Peters et.al., 2004):

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas adalah segala sesuatu yang bukan bahan baku tetapi menunjang kelancaran operasi pengolahan pabrik. Untuk menunjang kelancaran produksi dalam suatu pabrik, utilitas harus mendapatkan perhatian yang besar. Oleh karena itu, segala sarana dan prasarana harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pabrik pembuatan di-amonium fosfat adalah sebagai berikit :

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan listrik 4. Kebutuhan bahan bakar

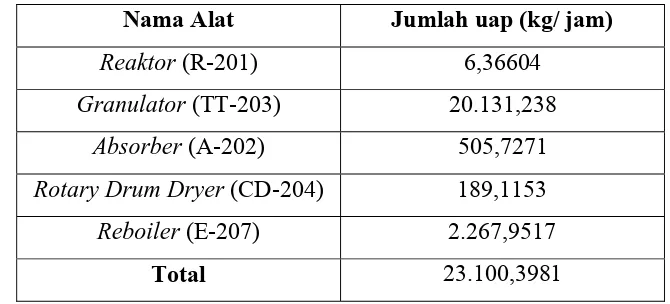

7.1 Kebutuhan Uap (steam)

[image:58.595.132.467.483.635.2]Uap digunakan pada pabrik sebagai pemanas, kebutuhan uap pada pabrik dapat dilihat pada tabel berikut :

Tabel 7.1 Kebutuhan uap pabrik

Nama Alat Jumlah uap (kg/ jam)

Reaktor (R-201) 6,36604

Granulator (TT-203) 20.131,238

Absorber (A-202) 505,7271

Rotary Drum Dryer (CD-204) 189,1153

Reboiler (E-207) 2.267,9517

Total 23.100,3981

Steam yang digunakan adalah saturated steam dan superheated steam pada 210C tekanan 1 bar.

Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran 10% (Perry & Green, 1999), sehingga jumlah total steam adalah :

Diperkirankan 80% kondensat digunakan kembali sehingga : Kondensat yang digunakan kembali = 80% x 30.030,5176 kg/ jam

= 24.024,414 kg/ jam

Kebutuhan tambahan untuk ketel uap = 20% x 30.030,5176 kg/ jam

= 6006,1036 kg/ jam

7.2 Kebutuhan Air

Dalam proses industri air sangat diperlukan, baik untuk umpan ketel, air pendingin, kebutuhan domestik dan laboratorium. Kebutuhan air pada pabrik di-amonium fosfat ini adalah sebagai berikut :

1. Kebutuhan untuk ketel

Air untuk ketel uap = 6006,1036 kg/ jam 2. Kebutuhan air untuk air pendingin

Tebel 7.2 kebutuhan air pendingin pabrik

Nama Alat Kebutuhan Air (kg/ jam)

Cooler (E-208) 147.972,0943

Total 147.972,0943

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

drift loss, dan blowdown. (Perry, 1997)

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Perry & Green,

1999) dimana :

Wc = jumlah air pendingin yang diperlukan = 147.972,0943 kg/jam

T1 = temperatur air pendingin masuk = 30°C = 86°F

Maka :

We = 0,00085 x 147.972,0943 x (113-86)

= 3395,9596 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1999). Diperkirakan drift loss 0,2 %, maka:

Wd = 0,002 x 147.972,0943 = 295,9442 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry & Green, 1999). Diperkirakan 5 siklus, maka:

1 S

W

W e

b

(Pers, 12-12, Perry & Green, 1999)

=

1 5 3395,9596

= 848,9899 kg/jam Sehingga :

Air tambahan yang diperlukan = 3395,9596 + 295,9442 + 848,9899 = 4507,6977 kg/jam

3. Kebutuhan untuk berbagai kebutuhan Kebutuhan air domestik.

Kebutuhan air domestik untuk tiap orang/ shift adalah 40-100 ltr/ hari

(Met Clf.et.all,1984) Diambil 100 ltr/ hari x

jam hari

24 1

= 4,16 liter/jam = 4 liter/ jam

ρair = 1000 kg/m3 = 1 kg/liter

jumlah karyawan 200 0rang

maka total air domestik = 4 ltr/ jam x 200

= 800 ltr/ jam x 1 kg/ liter

= 800 kg/ jam

Tabel 7.3 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumah Air (kg/jam)

Domestik 800 Laboratorium 150 Kantin dan tempat ibadah 200

Poliklinik 100

Total 1250

Total kebutuhan air adalah = air untuk ketel uap + air pendingin + air domestik = 6006,1036 + 4507,6977 +1250

= 11.763,8013 kg/ jam

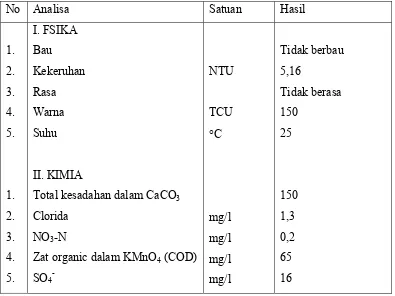

Sumber air untuk kebutuhan pabrik di-ammonium fosfat adalah dari Sungai Rokan, Kabupaten Bengkalis, Provinsi Riau. Dimana sungai Rokan dengan panjang 150 km memiliki potensi debit pada musim kemarau 60 m3/ detik pada musim hujan 100 m3. detik. Adapun kualitas air sungai Rokan Riau dapat dilihat pada tabel berikut

Tabel 7.4 Kualitas air sungai Rokan

No Analisa Satuan Hasil

1. 2. 3. 4. 5.

1. 2. 3. 4. 5.

I. FSIKA Bau Kekeruhan Rasa Warna Suhu

II. KIMIA

Total kesadahan dalam CaCO3

Clorida NO3-N

Zat organic dalam KMnO4 (COD)

SO4

-NTU

TCU C

mg/l mg/l mg/l mg/l

Tidak berbau 5,16

Tidak berasa 150

25

6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19.

Sulfida Fosfat (PO4)

Cr+2 NO3*)

NO2*)

Hardness (CaCO3)

pH Fe2+

Mn+2 Zn+2 Ca+2 Mg+2 CO2 bebas

Cu+2

mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l

- 0,245 - - - 95 6,6 0,19 0,016 0,0012 63 87 132 0,0032

*) Analisa tidak bisa dilakukan, alat dan bahan kimia tidak tersedia Sumber : Laboratorium PERTAMINA UP-II DUMAI 10 februari 2006

Unit Pengolahan Air kebutuhan air untuk pabrik pembuatan di-amonium fosfat diperoleh dari

sungai Rokan yang terletak di kawasan pabrik. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air juga dibangun fasilitas penampungan air (water reservoir) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu :

1. Screening

2. Koagulasi dan Flokulasi 3. Filtrasi