P

PR

RA

A

R

RA

AN

NC

CA

A

NG

N

GA

AN

N

PA

P

A

BR

B

RI

IK

K

P

PE

EM

MB

BU

UA

AT

TA

AN

N

T

TR

RI

IN

NA

AT

TR

RI

IU

U

M

M

FO

F

OS

SF

FA

AT

T

D

DA

AR

RI

I

N

NA

AT

TR

RI

IU

U

M

M

K

KA

AR

R

BO

B

ON

NA

AT

T,

,

N

NA

AT

TR

RI

IU

U

M

M

HI

H

ID

DR

RO

OK

KS

SI

ID

DA

A

D

DA

AN

N

A

AS

SA

AM

M

F

FO

OS

SF

FA

AT

T

D

DE

EN

NG

GA

AN

N

K

KA

AP

PA

AS

SI

IT

TA

AS

S

P

PR

RO

OD

DU

UK

KS

SI

I

5

5

0.

0

.0

0

00

0

0

T

TO

ON

N

/

/

T

TA

AH

HU

UN

N

T

TUUGGAASSAAKKHHIIRR

D

DiiaajjuukkaannUUnnttuukkMMeemmeennuuhhiiPPeerrssyyaarraattaann

U

UjjiiaannSSaarrjjaannaaTTeekknniikkKKiimmiiaa

D

Di

is

su

us

su

un

n

Ol

O

le

eh

h

:

:

0

06

6

04

0

4

05

0

5

00

0

02

2

M

MU

U

HA

H

AM

MM

MA

AD

D

N

NU

UR

RE

EZ

ZA

A

D

DE

EP

PA

AR

RT

TE

EM

ME

EN

N

TE

T

EK

KN

NI

IK

K

K

KI

IM

MI

IA

A

F

FA

AK

KU

UL

LT

TA

AS

S

T

TE

EK

K

NI

N

IK

K

U

UN

NI

IV

VE

ER

RS

SI

IT

TA

AS

S

S

SU

UM

MA

AT

TE

ER

RA

A

U

UT

TA

A

RA

R

A

M

ME

ED

DA

AN

N

2

INTISARI

Trinatrium fosfat merupakan suatu senyawa yang banyak digunakan di dalam industri, terutama industri pembuatan deterjen (Pembersih). Alasan utama pemilihan judul “Prarancangan Pabrik Trinatrium Fosfat Dari Natrium Karbonat, Natrium Hidroksida Dan Asam Fosfat DenganKapasitas Produksi50.000 Ton/Tahun” adalah karena selama ini Indonesia masih mengimpor trinatrium fosfat dari negara lain dalam jumlah yang cukup banyak. Selain untuk memenuhi kebutuhan dalam negeri, peluang untuk ekspor juga masih terbuka. Trinatrium fosfat terbentuk melalui proses kristalisasi pada suhu 55 °C dan tekanan 1 atm. Pabrik direncanakan akan dibangun di Kecamatan Sambeng, Gresik Jawa Timur dengan luas area pabrik 8750 m2. Adapun pemilihan lokasi di Kecamatan Sambeng karena dekat dengan sumber bahan baku, dekat dengan pelabuhan dan daerah Kawasan Industri Gresik (KIG). Badan hukum badan usaha pabrik pembuatan trinatrium fosfat ini adalah Perseroan Terbatas (PT) yang dikepalai oleh seorang direktur dengan jumlah total tenaga kerja 155 orang. Reaksi pembentukan trinatrium fosfat dari natrium karbonat, natrium hidroksida dan asam fosfat merupakan reaksi eksoterm dan untuk menjaga suhu reaksi digunakan air pendingin. Reaktor yang digunakan adalah Continuous Stired Tank Reactor (CSTR) dengan reaksi samping yang terjadi adalah gas karbondioksida (CO2). Pemurnian trinatrium fosfat hasil reaksi dilakukan di dalam kristaliser dan

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Trinatrium Fosfat Natrium Krbonat, Natrium Hidroksida Dan Asam Fosfat Dengan Kapasitas Produksi 50.000 Ton / Tahun.

Tugas akhir ini disusun untuk melengkapi tugas – tugas dan merupakan salah satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Ibu Dr. Ir. Iriany, M.Si., selaku dosen pembimbing dalam penyusunan tugas akhir ini.

2. Ibu Ir. Renita Manurung, M.T., selaku co – dosen pembimbing dalam penyusunan tugas akhir ini dan juga sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

3. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara .

4. Ibu Dr. Ir. Fatimah, M.T., Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara .

5. Bapak dan Ibu dosen serta pegawai Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

6. Dan yang paling istimewa orang tua penulis yaitu ibunda Nurmawati dan ayahanda Razali yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

7. Partner saya, Cristopel L Tobing atas kerjasamanya dalam penyelesaian tugas akhir ini.

9. Teman-teman angkatan 2006 dan adik junior yang selalu memberi semangat dalam penyelesaian tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapakan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga Tugas Akhir ini dapat bermanfaat bagi kita semua.

Medan, Juli 2012 Penulis,

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN ... xi BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan dan Manfaat Perancangan ... I-3 1.4 Ruang Lingkup Perancangan ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Trinatrium Fosfat ... II-1 2.2 Sifat – Sifat Bahan Baku, Bahan Pembantu dan Produk ... II-2 2.2.1 Bahan Baku ...II-2 2.2.1.1 Natrium Karbonat (Na2CO3) ...II-2

2.2.1.2 Asam Fosfat (H3PO4) ...II-3

2.2.1.3 Natrium Hidroksida (NaOH) ...II-4 2.2.2 Produk ...II-5 2.2.2.1 Trinatrium Fosfat ...II-5 2.3 Proses Pembuatan Trinatrium Fosfat ... II-6 2.4 Pemilihan Proses ...II-6 2.5 Deskripsi Proses ... II-6 BAB III NERACA MASSA ... III-1 3.1 Neraca massa pada tangki pengencer H3PO4 (M-101) ... III-1

3.2 Neraca massa pada tangki pelarutan Na2CO3 (M-102) ... III-1

3.7 Neraca massa pada clarifying filter II (F-207) ... III-3 3.8 Neraca massa pada evaporator (EV-203)... III-4 3.9 Neraca massa pada kristaliser (K-301) ... III-4 3.10 Neraca massa pada centrifuge (CF-302) ... III-5 3.11 Neraca massa pada rotary dryer (RD-303) ... III-5 BAB IV NERACA PANAS ... IV-1 4.1 Neraca energi pada tangki pengencer H3PO4 (M-101) ...IV-1

4.2 Neraca energi pada tangki pelarutan Na2CO3 (M-102) ...IV-1

4.3 Neraca energi pada tangki pelarutan NaOH (M-103) ... IV-1 4.4 Neraca energi pada heater (HE-204) ... IV-2 4.5 Neraca energi pada reaktor I (R-201) ... IV-2 4.6 Neraca energi pada clarifying filter (F-207) ... IV-2 4.7 Neraca energi pada reactor II (R-202) ... IV-3 4.8 Neraca energi pada clarifying filter (F-208) ... IV-3 4.9 Neraca energi pada evaporator (EV-203) ... IV-3 4.10 Neraca energi pada water condensor (WT-206) ... IV-4 4.11 Neraca energi pada cooler (C-205) ... IV-4 4.12 Neraca energi pada cristalliser (CR-301) ... IV-4 4.13 Neraca energi pada centrifuge (CF-302) ... IV-5 4.14 Neraca energi pada rotary dryer (RD-303) ... IV-5 BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Tangki Penyimpanan Asam Fosfat (T-104) ... V-1 5.2 Gudang Penyimpanan Na2CO3 (G-106) ... V-1

5.12 Belt Conveyor (BC-307 ... V-6 5.13 Feed bin (FB-115) ... V-6 5.14 Feed bin (FB-116) ... V-6 5.15Feed bin I(FB-117) ... V-7 5.16 Tangki Pengenceran Asam Fosfat (M-101) ... V-7 5.17 Tangki Pengenceran Natrium Karbonat (M-102) ... V-8 5.18 Tangki Pengenceran Natrium Hidroksida (M103)... V-9 5.19 Pompa asam fosfat (P-112) ... V-9 5.20 Reaktor I (R-201) ... V-10 5.21 Reaktor II (R-202) ... V-11 5.22 Clarifying filter I (F-207) ... V-11 5.23 Clarifying filter II (F-208) ... V-12 5.24 Crystalliser (CR-301) ... V-12 5.25 Centrifuge (CF-302) ... V-13 5.26 Rotary steam dryer (RD-303 ... V-13 5.27 Water Condenser (WC-206) ... V-13 5.28 Heater (HE-204) ... V-14 5.29 Cooler (C-205) ... V-14 5.30 Evaporator(EV-203) ... V-15

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-5 6.3 Keselamatan Kerja Pada Pabrik Trinatrium Fosfat Dari Natrium

Karbonat, Natrim Hidroksida Dan Asam Fosfat ... VI-6

DAFTAR GAMBAR

Gambar 2.1 Struktur Trinatrium Fosfat ... II-1 Gambar 2.2 Diagram Alir Massa ... II-11 Gambar 7.1 Flowdiagram Unit Pengolahan Air ... .VII-28 Gambar 8.1 Peta Daerah Lokasi Pabrik ... VIII-1 Gambar 8.2 Tata Letak Pra Rancangan Pabrik

Pembuatan Trinatrium Fosfat ... VIII-6 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Trinatrium Fosfat Dari Natrium Karbonat, Natrium Hidroksida Dan Asam Fosfat ... IX-13 Gambar LD.1 Sketsa Sebagian Bar Screen (tampak atas) ... LD-2 Gambar LD.2 Grafik Entalpi Dan Temperatur Cairan Pada CT ... LD-30 Gambar LD.3 Kurva Hy ... LD-31 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5 Gambar LE.2 Kurva Break Even Point Pabrik Pembuatan

DAFTAR TABEL

Tabel 1.1 Kebutuhan Impor Trinatrium Fosfat Di Indonesia ... I-2 Tabel 3.1 Neraca Massa Di Tangki Pengencer H3PO4 (M-101) ... III-1

Tabel 3.2 Neraca Massa Di Tangki Pengencer Na2CO3 (M-102) ... III-1

Tabel 3.3 Neraca Massa Di Tangki Pelarutan NaOH (M-103) ... III-1 Tabel 3.4 Neraca Massa Pada Reaktor I (R–201) ... III-2 Tabel 3.5 Neraca Massa Pada Clarifying filter I (F-205) ... III-2 Tabel 3.6 Neraca Massa Pada Reaktor II (R–202) ... III-3 Tabel 3.7 Neraca Massa Pada Clarifying filter II (F-207) ... III-3 Tabel 3.8 Neraca Massa Pada Evaporator (EV-203) ... III-4 Tabel 3.9 Neraca Massa Pada Cristalliser (CR-301) ... III-4 Tabel 3.10 Neraca Massa Pada Centrifuge (CF-302) ... III-5 Tabel 3.11 Neraca Massa Pada Rotary dryer (RD-303) ... III-5 Tabel 4.1 Neraca Energi Di Tangki Pengencer H3PO4 (M-101) ... IV-1

Tabel 4.2 Neraca Energi Di Tangki Pengencer Na2CO3 (M-102) ... IV-1

Tabel 4.3 Neraca Energi Di Tangki Pelarutan NaOH (M-103) ... IV-1 Tabel 4.4 Neraca Energi Pada Heater (HE-204) ... IV-2 Tabel 4.5 Neraca Energi Pada Reaktor I (R–201) ... IV-2 Tabel 4.6 Neraca Energi Pada Clarifying filter I (F-205) ... IV-2 Tabel 4.7 Neraca Energi Pada Reaktor II (R–202) ... IV-3 Tabel 4.8 Neraca Energi Pada Clarifying filter II (F-207) ... IV-3 Tabel 4.9 Neraca Energi Pada Evaporator (EV-203) ... IV-3 Tabel 4.10 Neraca Energi Pada Water condensor (WC-216) ... IV-4 Tabel 4.11 Neraca Energi Pada Cooler (C-205) ... IV-4 Tabel 4.12 Neraca Energi Pada Cristalliser (CR-301) ... IV-4 Tabel 4.13 Neraca Energi Pada Centrifuge (CF-302) ... IV-5 Tabel 4.14 Neraca Energi Pada Rotary dryer (RD-303) ... IV-5 Tabel 5.1 Spesifikasi Pompa ... V-10 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra RancanganPabrik

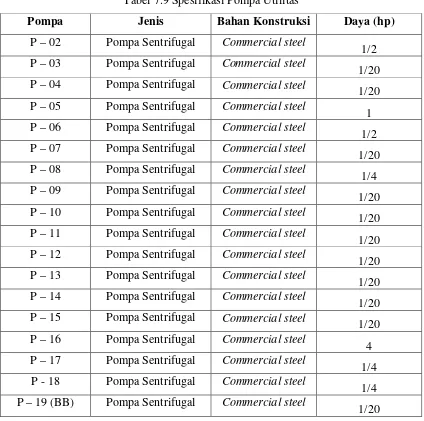

Tabel 7.1 Kebutuhan Steam Pabrik ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin ... VII-2 Tabel 7.3 Kebutuhan Air Proses ... VII-3 Tabel 7.4 Pemakaian Air Untuk Kebutuhan Domestik ... VII-3 Tabel 7.5 Kualitas Air Sungai Lamongan ... VII-4 Tabel 7.6 Kebutuhan Daya Unit Proses ... VII-12 Tabel 7.7 Kebutuhan Daya Utilitas ... VII-13 Tabel 7.8 Spesifikasi Pompa UPL ... VII-20 Tabel 7.9 Spesifikasi Pompa Utilitas ... VII-21 Tabel 8.1 Perincian Luas Tanah ... VIII-4 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LD.1 Spesifikasi PompaPengolahan Air ... LD-1 Tabel LE.1 Perincian Harga Bangunan Dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-13 Tabel LE.7 Perincian Biaya Kas ... LE-15 Tabel LE.8 Perincian Modal Kerja ... LE-16 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia No.17

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ...LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ...LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ...LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

BAB I

PENDAHULUAN

1.1. Pendahuluan

Sebagai negara yang sedang berkembang, bangsa Indonesia memiliki kewajiban untuk melaksanakan pembangunan di segala bidang. Salah satunya adalah pembangunan di sektor ekonomi, yang sedang digiatkan oleh pemerintah untuk mencapai kemandirian perekonomian nasional. Untuk mencapai tujuan ini pemerintah menitikberatkan pada pembangunan di sektor industri. Secara garis besar, pembangunan dibagi atas dua bagian yakni pembangunan material dan pembangunan spiritual. Pada saat ini pembangunan material dititikberatkan pada sektor industri kimia sebagai landasan industrialisasi di negara kita. Pembangunan industri diarahkan untuk menuju kemandirian perekonomian nasional, meningkatkan kemampuan bersaing dan menaikkan pangsa pasar dalam negeri dan luar negeri dengan memelihara kelestarian fungsi lingkungan hidup. Pembangunan industri juga ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, memperluas lapangan kerja dan kesempatan usaha sekaligus mendorong berkembangnya kegiatan berbagai sektor pembangunan lainnya.

jumlah penduduk, maka kebutuhan detergen akan meningkat pula. Demikian halnya dengan meningkatnya tingkat kesadaran penduduk dalam menjaga kebersihan, salah satunya dalam mencuci menggunakan detergen. Pemenuhan kebutuhan trinatrium fosfat di Indonesia, saat ini masih diimpor dari luar negeri. Untuk mengurangi ketergantungan pada trinatrium fosfat impor, maka cukup tepat untuk mendirikan pabrik trinatrium fosfat di Indonesia. Disamping itu asam fosfat sebagai bahan baku dapat diperoleh di Indonesia sendiri. Maka berdasarkan pertimbangan tersebut, pabrik trinatrium fosfat dapat didirikan di Indonesia sehingga kebutuhan dalam negeri dapat terpenuhi, menghemat devisa negara dan membuka lapangan kerja sehingga mengurangi tingkat pengangguran.

Tabel 1.1 Data impor kebutuhan Trinatrium fosfat di Indonesia

Tahun Jumlah (ton/tahun)

2006 33.609,404

2007 35.830,488

2008 43.129,102

2009 50.254,925

(Sumber: BPS, 2011)

1.2 Perumusan Masalah

1.3 Tujuan dan Manfaat Perancangan

Tujuan perancangan pabrik pembuatan trinatrium fosfat dari natrium hidroksida, natrium karbonat, dan asam fosfat ini adalah untuk menerapkan disiplin ilmu teknik kimia seperti neraca massa, neraca panas, spesifikasi peralatan, operasi teknik kimia, utilitas, analisa ekonomi perusahaan dan bagian ilmu teknik kimia lainnya.

Manfaat dari perancangan pabrik pembuatan trinatrium fosfat dari natrium hidroksida, natrium karbonat, dan asam fosfat ini adalah memberi gambaran kelayakan (feasibility) dari segi rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Dimana nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap pendirian pabrik tersebut. Pembuatan trinatrium fosfat diharapkan dapat memenuhi kebutuhan dalam negeri akan trinatrium fosfat sehingga dapat mengurangi ketergantungan impor trinatrium fosfat untuk selanjutnya akan dikembangkan untuk tujuan ekspor. Manfaat lain yang ingin dicapai adalah terbukanya lapangan kerja dan memacu rakyat untuk meningkatkan produksi dalam negeri yang pada akhirnya akan meningkatkan kesejahteraan rakyat.

1.4 Ruang Lingkup Perancangan

Ruang lingkup dari perancangan pabrik trinatrium fosfat dari natrium hidroksida, natrium karbonat karbonat, dan asam fosfat adalah sebagai berikut :

a. Penanganan umpan (feed handling) b. Proses netralisasi natrium karbonat c. Proses netralisasi asam fosfat

d. Proses pengkristalan dan pengeringan trinatrium fosfat e. Proses pemurnian trinatrium fosfat

BAB II

TINJAUAN PUSTAKA

2.1 Trinatrium Fosfat

Trinatrium fosfat adalah agen pembersih, makanan aditif, dan penghilang noda. Trinatrium fosfat berwarna putih berbentuk butiran atau kristal padat dan sangat larut dalam air menghasilkan larutan alkali. Secara umum trinatrium fosfat disintesis dari dinatrium fosfat sehingga sebagian terhidrasi menjadi trisodium fosfat anhidrat sampai terbentuk trinatrium fosfat (Na3PO4.12H2O). Trinatrium fosfat

paling sering ditemukan dalam bentuk bubuk putih, yang sering disebut trinatrium ortofosfat atau hanya natrium fosfat. Trinatrium fosfat banyak digunakan dalam pembuatan berbagai macam sabun dan deterjen.

Gambar 2.1 Struktur Trinatrium fosfat

Kegunaan utama dari trinatrium fosfat adalah sebagai agen pembersih, pH larutan trinatrium fosfat 1% adalah 12, dan sifat kelarutannya cukup basa untuk saponifikasi lemak dan minyak. Dalam kombinasi dengan surfaktan, trinatrium fosfat merupakan agen yang sangat baik untuk membersihkan segala sesuatu pengotor. Hal ini sangat efektif dengan harga produksi yang rendah sehingga membuat trinatrium fosfat lebih disukai untuk sejumlah besar produk pembersih yang dijual di pertengahan abad ke-20. Trinatrium fosfat masih dijual, dan digunakan, sebagai agen pembersih, tetapi selama akhir 1960-an di Amerika Serikat, berlebihan menyebabkan serangkaian masalah ekologi.

2.2 Sifat-sifat fisis dan kimia bahan baku dan produk

2.2.1 Bahan baku

2.2.1.1 Na2CO3 (MSDS, 2011)

Nama : natrium karbonat, soda abu, kalsium soda Rumus molekul : Na2CO3

Berat molekul : 106 g/mol Sifat fisis : - berwujud padat

- berwarna putih - higroskopis

- larut dalam air tetapi tidak larut dalam alkohol - tidak mudah terbakar

- densitas = 1,311 g/cm3 - titik leleh = 851 oC Impuritis : 0,22% (maksimal)

Sifat kimia :

1. Semua karbonat akan cepat bereaksi dengan asam kuat membentuk garam karbonat.

M2(HCO3) + (H3O+,A-) M-A- + CO2 + 3H2O

2. Reaksi antara natrium karbonat dan kalsium hidroksida akan menghasilkan kalsium karbonat dan natrium hidroksida.

Na2CO3 + Ca(OH)2 2NaOH + CaCO3

3. Proses pembentukan natrium karbonat dapat melalui tiga tahapan: a. Konversi natrium klorida menjadi natrium sulfat dengan pemanasan.

2NaCl + H2SO4 Na2SO4 + 2HCl

b. Reaksi antara natrium sulfat dan kalsium karbonat dilakukan pada temperatur tinggi menghasilkan natrium karbonat.

Na2SO4 + CaCO3 + 2C Na2CO3 + CaS + 2CO2

c. Reduksi natrium sulfat menjadi natrium sulfida. Na2SO4 + 4C Na2S + 4CO

4. Reaksi pembentukan dari amonia.

2NH3 + CO2 + H2O (NH4)2CO3

Ammonium karbonat yang dihasilkan pada reaksi 1 direaksikan dengan natrium klorida menghasilkan natrium karbonat

(NH4)2CO3 + 2NaCl Na2CO3 + 2NH4Cl

2.2.1.2 H3PO4 (MSDS, 2011)

Nama : Asam fosfat Rumus molekul : H3PO4

Berat molekul : 98 g/mol Sifat fisis : - wujud cair

- tidak berwarna, transparan - larut dalam alkohol dan air - densitas = 1,8334 g/cm3 - titik didih = 213 oC - titik leleh = 42,35 oC Impuritis : 0,02% (maksimal)

Sifat kimia :

a. Merupakan asam tribasa, pelepasan ion hidrogen yang pertama adalah ionisasi yang paling hemat. Ionisasi kedua adalah sedang dan yang ketiga sudah lemah. Hal ini bisa dilihat dari ketetapan penguraian ionisasi:

H3PO4 + H2O H2PO4- + H3O+ k1 = 7,1.10-3

H2PO4- + H2O HPO42- + H3O+ k2 = 6,3.10-8

HPO42- + H2O PO43- + H3O+ k3 = 4,4.10-13

Asam fosfat lebih kuat dari asam asetat, asam oksalat, dan asam boraks, tetapi lebih lemah dibandingkan asam nitrat, asam sulfat, dan asam klorida. Asam fosfat dapat dibuat garam dengan mudah melalui satu atau lebih atom hidrogen.

b. Pada saat pemanasan, disodium phosphat akan membentuk sodium pyrophosphat:

c. Pada saat pemanasan, sodium dihidrogen phosphat akan membentuk sodium metaphosphat.

NaH2PO4 NaPO3 + H2O

d. Pembentukan sodium phosphat dengan penambahan natrium hidroksida. Na2HPO4 + NaOH Na3PO4 + H2O

e. Phosphorus pentasulfida dihidrolisa akan menghasilkan asam fosfat. P2S5 + 8H2O 2H3PO4 + 5H2S

2.2.1.3 NaOH (MSDS, 2011)

Nama : natrium hidroksida Rumus molekul : NaOH

Berat molekul : 40 g/mol

Sifat fisis : - berwujud padat - berwarna putih - titik leleh = 318,4 oC - titik didih = 1390 oC - densitas = 1,8832 g/cm³ - larut dalam air

- larut dalam alkohol, eter, dan gliserin Impuritis : 0,05%

Sifat kimia :

a. Pemanasan pada temperatur 1000oC dengan pencampuran karbon akan membentuk metallic sodium:

6NaOH + 2C 2Na + 3H2 + 2Na2CO3

b. Natrium hidroksida jika mengalami ionisasi akan terjadi:

NaOH Na+ + OH

-c. Pada pembentukannya, jika natrium ditambah air akan menghasilkan natrium hidroksida dan hidrogen.

Na + 2H2O 2NaOH + H2

d. Natrium hidroksida juga dapat dihasilkan dari reaksi antara sodium peroksida dengan air pada temperatur tinggi:

Pada temperatur rendah akan terbentuk hidrogen peroksida: Na2O2 + 2H2O 2NaOH + H2O2

e. Reaksi antara natrium karbonat dengan kalsium hidroksida akan menghasilkan natrium hidroksida dan kalsium karbonat:

Na2CO3 + Ca(OH)2 2NaOH + CaCO3

f. Natrium hidroksida mempunyai karakteristik alkali kuat, reaksi dengan alkali besi akan menghasilkan hidroksida besi dan natrium klorida:

FeCl3 + 3NaOH Fe(OH)3 + 3NaCl

Jika bereaksi dengan Zn akan terbentuk:

ZnSO4 + 2NaOH Zn(OH)2 + Na2SO4

g. Reaksi natrium hidroksida dengan beberapa elemen bebas, baik metal maupun non metal seperti:

2NaOH + Zn Na2ZnO2 + H2

2NaOH + 2Al + 2H2O 2NaAlO2 + 3H2

2NaOH + 2B + 2H2O 2NaBO2 + 3H2

2NaOH + Si + H2O Na2SiO3 + 2H2

2NaOH + Cl2 NaOCl + NaCl + H

h. Kalor reaksi pada elektrolisis garam bisa didapatkan dari kalor pembentukan komponen menyeluruh:

NaCl + H2O NaOH + 1/2H2 + 1/2Cl2

Reaksi dipecah menjadi reaksi pembentukan:

Na (s) + 1/2Cl2 (g) NaCl (g) ∆H = 407 kJ

H2 (g) + 1/2O2 (g) H2O (l) ∆H = 286 kJ

Na (s) + 1/2O2 (g) + 1/2H2 NaOH (g) ∆H = 469 kJ

2.2.2 Produk

2.2.2.1 Na3PO4.12H2O (MSDS, 2011)

Nama : trinatrium fosfat Rumus molekul : Na3PO4 12H2O

Berat molekul : 380,16 g/mol Sifat fisis : - tidak berwarna

- larut dalam air dan tidak larut dalam karbon disulfida - titik leleh = 256 oC (pada P = 1 atm)

- Suhu kristalisasi = 65 oC (pada P = 1 atm) - densitas = 2,507 g/cm3

- pH = 12 (larutan 1%) Sifat kimia :

a. Pemanasan dengan temperatur di atas 100oC, maka hidrat akan kehilangan 11 molekul air sehingga akan dihasilkan trinatrium fosfat monohidrat:

Na3PO4.12H2O Na3PO4.H2O + 11H2O

b. Trinatrium fosfat dihasilkan dari reaksi antara natrium hidroksida dengan disodium hidrogen phosphat:

Na2HPO4 + NaOH Na3PO4 + H2O

c. Disodium hidrogen phosphat pada saat pemanasan akan kehilangan air membentuk sodium pyrophosphat:

2Na2HPO4 Na4P2O7 + H2O

d. Sodium dihidrogen phosphat pada saat pemanasan akan membentuk sodium metaphosphat:

NaH2PO4 NaPO3 + H2O

2.3 Proses Pembuatan Trinatrium fosfat

Secara umum proses pembuatan trinatrium fosfat terdiri dari netralisasi, pengeringan dan kristalisasi. Untuk tahap awal dilakukan netralisasi asam fosfat dan natrium karbonat agar diperoleh konsentrasi yang sesuai. Setelah dinetralisasi asam fosfat dipanaskan sampai suhu 90oC dan tekanan 1,5 atm. Proses selanjutnya yaitu pembentukan disodium fosfat dari natrium karbonat dan asam fosfat pada kondisi operasi (T = 90oC). Untuk selanjutnya berlangsung proses kristalisasi dan pengeringan trinatrium fosfat yang dibentuk dari dinatrium fosfat dan natrium hidroksida.

Reaksi pembuatan trinatrium fosfat dijalankan dengan dua tingkatan: 1. Pembuatan disodium fosfat

Na2CO3(aq) + H3PO4(l) Na2HPO4(l) + H2O (l) + CO2(g) ∆Hf = -9.709,23

(John, 1928)

2. Pembentukan trinatrium fosfat 90oC

Na2HPO4(l) + NaOH (aq) Na3PO4 (l) + H2O (l) ∆Hf = -7.056,63

2.4 Pemilihan Proses

Sejauh ini pembuatan trinatrium fosfat hanya dapat dibuat dari bahan baku natrium karbonat, natrium hidroksida, dan asam fosfat. Dari pemilihan bahan baku untuk pembuatan trinatrium fosfat, untuk bahan baku natrium karbonat dapat dibuat dari natrium hidroksida dan asam karbonat. Namun dalam pembuatannya menggunakan proses yang lebih rumit lagi dan biaya yang lebih mahal untuk penyediaan bahan asam fosfat. Maka dengan mempertimbangkan hal tersebut kami memilih bahan baku natrium karbonat, natrium hidroksida, dan asam fosfat dalam pembuatan trinatrium fosfat dengan menggunakan proses kristalisasi. Proses kristalisasi trinatrium fosfat dilakukan dengan pendinginan sampai suhu 55oC sehingga terbentuk kristal putih trinatrium fosfat yang berbentuk kristal triagonal. Untuk selanjutnya dikeringkan menggunakan udara panas. Maka dapat disimpulkan proses pembuatan dari trinatrium fosfat yang lebih efisien adalah proses kristalisasi sebagai proses utama dan diikuti dengan proses netralisasi dan pengeringan yang sampai saat ini menjadi tahapan proses dari pembuatan trinatrium fosfat (Beltz, 1963).

2.5 Deskripsi Proses

Proses pembuatan trinatrium fosfat secara garis besar dibagi menjadi 6 tahap proses yaitu:

1. Persiapan bahan baku

2. Pembentukan larutan disodium fosfat 3. Pembentukan larutan trinatrium fosfat 4. Pengkristalan produk trinatrium fosfat 5. Pengeringan trinatrium fosfat

1. Persiapan bahan baku

Bahan baku yang digunakan dalam pembuatan trinatrium fosfat adalah natrium karbonat, asam fosfat, dan natrium hidroksida. Untuk keperluan ini digunakan natrium karbonat 30%, asam fosfat 62%, dan natrium hidroksida 50%. Bahan baku asam fosfat disimpan dalam tangki penyimpanan asam fosfat (T-104) pada suhu 30 oC dan tekanan 1 atm, kemudian dialirkan menggunakan pompa (P-111) dan diencerkan dalam tangki berpengaduk (M-101) sampai kadarnya menjadi 62% dari kadar mula-mula 74% serta menaikan suhu dari larutan sampai suhu menjadi 90 oC dengan menggunakan jaket pemanas. Asam fosfat dipompa (P-112) menggunakan pompa jenis sentrifugal sampai tekanan menjadi 1,5 atm menuju reaktor 1 (R-201).

Bahan baku natrium karbonat diangkut dari gudang (G-106) pada suhu 30oC dan tekanan 1 atm menggunakan screw conveyor (SC-107), selanjutnya secara vertikal diangkut menggunakan bucket elevator (BE-109) menuju feed bin (FB-115) sebagai tempat penyimpanan sementara. Feed bin berupa silinder tegak terbuka dengan dasar berbentuk conis dilengkapi dengan weight feeder untuk mengatur laju umpan ke tangki pelarutan (M-102). Natrium karbonat dari feed bin (FB) dilarutkan pada tangki berpengaduk (M-102) untuk dilakukan pengenceran sampai konsentrasi natrium karbonatmenjadi 30% serta menaikkan suhu larutan menjadi 90 oC dengan mengunakan jaket pemanas. Selanjutnya dialirkan ke reaktor 1 (R-201) menggunakan pompa bertekanan (P-113) sampai tekanan menjadi 1,5 atm.

Bahan baku natrium hidroksida diangkut dari gudang penyimpanan (G-105) pada suhu 30oC dan tekanan 1 atm menggunakan screw conveyor (SC-108), selanjutnya secara vertikal diangkut menggunakan bucket elevator (BE-110) menuju feed bin (FB-116) sebagai tempat penyimpanan sementara. Feed bin berupa silinder tegak terbuka dengan dasar berbentuk conis dilengkapi dengan weight feeder untuk mengatur laju umpan ke tangki pelarutan (M-103). Natrium hidroksida dari feed bin (FB) dilarutkan pada tangki berpengaduk (M-03) untuk diencerkan sampai konsentrasinya menjadi 50% serta menaikkan suhu larutan menjadi 90 oC dengan menggunakan jaket pemanas. Natrium hidroksida dipompa (P-114) menggunakan pompa jenis sentrifugal sampai tekanan menjadi 1,5 atm menuju reaktor 2 (R-202).

2. Pembentukan dinatrium fosfat

Larutan asam fosfat dialirkan ke dalam reaktor (R-201) direaksikan dengan natrium karbonat. Reaktor yang digunakan adalah mixed flow reactor yang dilengkapi dengan pengaduk dan jaket pendingin. Sebagai media pendingin digunakan air dengan suhu masuk 30oC. Kondisi operasi reaktor pada suhu 90oC dan tekanan 1,5 atm. Reaksi yang terjadi dalam reaktor 1 adalah:

Na2CO3(aq) + H3PO4(l) 95,6% Na2HPO4(l) + H2O (l) + CO2(g) (John,

1928)

Hasil reaksi berupa gas CO2 akan keluar melalui pipa pembuangan. Hasil dari

reakror 1 (R-201) dialirkan menggunakan pompa (P-211) menuju clarifying filter (F-207). Hasil utama pada reaktor 1 yaitu dinatrium fosfat selanjutnya dipisahkan dari impuritasnya dalam clarifying filter (F-207). Pengotor berupa endapandari impuritis bahan baku natrium karbonat dan asam fosfat dialirkan ke unit pengolahan limbah (UPL) untuk dilakukan pengolahan lebih lanjut. Pengotor ini biasanya terdiri dalam jumlah yang sangat sedikit.

3. Pembentukan trinatrium fosfat

Larutan dinatrium fosfat keluar dari clarifying filter (F-207) selanjutnya dialirkan menggunakan pompa (P-212) ke reaktor 2 (R-202) untuk direaksikan dengan natrium hidroksida 50%. Reaktor 2 juga dilengkapi dengan jaket pendingin dan pengaduk. Kondisi operasi reaktor pada suhu 90oC dan tekanan 1,5 atm. Dalam reaktor 2 terjadi reaksi:

Na2HPO4(l) + NaOH (aq) 99,06% Na3PO4(l) + H2O (l) (John,

1928)

4. Pengkristalan trinatrium fosfat

Filtrat dialirkan menuju evaporator (EV-203) untuk dipekatkan. Larutan jenuh keluar evaporator dengan suhu 104,7154 oC selanjutnya dipompa (P-215) menuju cooler untuk menurunkan suhu larutan sampai mendekati suhu kristalisasi bahan sehingga suhu nya menjadi 75 oC. Selanjutnaya larutan dialirkan menuju cristalliser (CR-301), sedangkan uapnya dikondensasi pada barometrik kondensor (BK). Proses kristalisasi dilakukan pada suhu 55oC menggunakan agitated cooling crystallizer. Mother liquor dan kristal yang terbentuk dipisahkan melalui centrifuge (CF-302). Mother liquor yang terbentuk dialirkan menggunakan pompa (P-309) menuju heater (HE-206) untuk menaikkan suhu nya menjadi 90 oC sehingga mother liquor nya dapat direcycle menuju reaktor 1 (R-201).

5. Pengeringan produk Trinatrium fosfat

Kristal yang telah dipisahkan dari centrifuge selanjutnya dialirkan menggunakan screw conveyor (SC-304) untuk dikeringkan dalam rotary dryer (RD-303). Proses pengeringan dilakukan dengan menguapkan airnya menggunakan steam yang tidak kontak langsung pada bahan. Sebagai media panas dalam rotary dryer digunakan saturated steam.

6. Pengambilan hasil

P-111 M -101 G-106 FC TI SC-107 BE-109 R-01 RD-303 SC-304 M - 102

P-112

P-209 P-210 P-213 WC-216 CF-302 BE-305 FB-306 G-308 TI P-113 G-105 TI F-207 P-211 P-212 TI F-208 LC EV-203 LC PC R-201 R-202 TC BC-307 FC co2 PC PC UPL UPL T-104 SC-108 BE-110

M - 103

TI P-114 FB-116 FB-115 HE-204 P-214 CR-301 C-205 FC T-215 Kondensat Bekas

Air Pendingin Bekas

SATURATED STEAM, 112oC 1,5 atm

Air Pendingin, 30oC

Air Proses, 30o C

NaOH H3PO4

Na2CO3

2 1 3 4 5 6 7 8 9 10 11 13 12 14 15 16 17 17 18 19 21 20 22 23

No Kode Keterangan 1 T-104 Tangki Asama Fosfat 2 G-105 Gudang Natrium Hidroksida 3 G-106 Gudang Natrium Karbonat 4 G-308 Gudang Trinatrium Fosfat 5 M-101 Tangki Pengenceran Asam Fosfat 6 M-102 Tangki Pengenceran Natrium Karbonat 7 M-103 Tangki Pengenceran Natrium Hidroksida 8 SC-107 Screw Conveyor 9 SC-108 Screw Conveyor 10 SC-304 Screw Conveyor 11 BE-109 Bucket Elevator 12 BE-110 Bucket Elevator 13 BE-305 Bucket Elevator 14 BC-307 Belt Conveyor 15 FB-115 Feed Bin 16 FB-116 Feed Bin 17 FB-306 Feed Bin 18 P-111 Pompa Sentrifugal 19 P-112 Pompa Sentrifugal 20 P-113 Pompa Sentrifugal 21 P-114 Pompa Sentrifugal 22 P-209 Pompa Sentrifugal 23 P-210 Pompa Sentrifugal 24 P-211 Pompa Sentrifugal 25 P-212 Pompa Sentrifugal 26 P-213 Pompa Sentrifugal 27 P-214 Pompa Sentrifugal 28 T-215 Tangki Penyimpanan Air Hasil Kondensasi 29 R-201 Reaktor I

30 R-202 Reaktor II 31 F-207 Clarifying Filter I 32 F-208 Clarifying Filter II 33 EV-203 Evaporator 34 WC-216 Water Condensor 35 C-205 Cooler 36 HE-204 Heater 37 CR-301 Cristaliser 38 CF-302 Centrifuge 39 RD-303 Rotary Dryer

alur 1 alur 2 alur 3 alur 4 alur 5 alur 6 alur 7 alur 8 alur 9 alur 10 alur 11 alur 12 alur 13 alur 14 alur 15 alur 16 alur 17 alur 18 alur 19 alur 20 alur 21 alur 22 alur 23

1604,7935 - 1604,7935 - - - - - - - 73,8607 73,8607 - 73,8607 - 73,8607 - 73,8607 73,8607 - 73,8607 -

-- - - 1735,7970 - 1735,7970 - - - - 68,4947 68,4947 - 68,4947 - 68,4947 - 68,4947 68,4947 - 68,4947 -

-- - - - - - 650,9067 - 650,9067 - 34,2582 34,2582 - 34,2582 - 34,2582 - 34,2582 34,2582 - 34,2582 -

-- - - - - - - - - - 2332,6099 2332,6099 - 21,8090 - 21,8090 - 21,8090 21,8090 14,5939 7,2969 - 14,5939

- - - - - - - - - - - - - 2668,7177 - 2668,7177 - 2668,7177 - - - -

-- - - - - - - - - - - - - - - - - - 6186,8687 6186,8687 - - 6186,8687 563,4126 419,7367 983,1493 87,3379 3958,8353 4046,1733 - 650,2558 650,2558 - 5632,7755 5576,4477 56,3277 6519,6116 65,1961 6454,4155 2153,5818 4300,8336 782,6826 473,9877 308,6948 362,3191 111,6686

- - - - - - - - - 720,5195 - - - - - - - - - - - - -0,4337 - 0,4337 4,0197 - 4,0197 - - 0,6509 - 4,4534 - 4,4534 0,6509 0,6509 - - - - - - -

-2168,6398 419,7367 2588,3765 1827,1546 3958,8353 5785,9900 520,7254 520,7254 1301,8135 720,5195 8146,4527 8085,6713 48,6249 9387,4850 65,8470 9321,638 2153,5818 7168,0562 7168,0561 6675,4503 492,0561 362,3191 6313,1313

BAB III

NERACA MASSA

3.1 Neraca massa pada tangki pengencer H3PO4 (M-101)

Tabel 3.1 Neraca massa pada tangki pengencer H3PO4 (M-101)

Komponen

Tangki pengencer (M-101)

Inlet Inlet Outlet

Alur 1 Alur 2 Alur 3

F (kg/jam) F (kg/jam) F (kg/jam)

H3PO4 1604,7935 - 1604,7935

H2O 563,4126 419,7367 983,1493

impuritis 0,4337 - 0,4337

∑ F1Total + F2 Total = 2588,3765 2588,3765

3.2 Neraca massa pada tangki pelarutan Na2CO3 (M-102)

Tabel 3.2 Neraca massa pada tangki pelarutan Na2CO3 (M-102)

Komponen

Tangki pengencer (M-102)

Inlet inlet outlet

Alur 4 Alur 5 Alur 6

F (kg/jam) F (kg/jam) F (kg/jam)

Na2CO3 1735,7970 - 1735,7970

H2O 87,3379 3958,8353 4046,1733

impuritis 4,0197 - 4,0197

3.3 Neraca massa pada tangki pelarutan NaOH (M-103)

Tabel 3.3 Neraca massa pada tangki pelarutan NaOH (M-103)

Komponen

Tangki pengencer (M-103)

Inlet inlet outlet

Alur 7 Alur 8 Alur 9

F (kg/jam) F (kg/jam) F (kg/jam)

NaOH 650,9067 - 650,9067

H2O - 650,2558 650,2558

impuritis - - 0,6509

∑ F7Total + F8Total = 1301,8135 1301,8135

3.4Neraca massa pada reaktor (R-201)

Tabel 3.4 Neraca massa pada reaktor (R-201)

Komponen

Reaktor (R-201)

Inlet Inlet Inlet Outlet

Alur 3 Alur 6 Alur 21 Alur 10 Alur 11

F (kg/jam) F (kg/jam) F (kg/jam) F (kg/jam) F (kg/jam)

Na2HPO4 - - 7,2969 - 2332,6099

Na2CO3 - 1735,7970 68,4947 - 68,4947

H3PO4 1604,7935 - 73,8607 - 73,8607

NaOH - - 34,2582 - 34,2582

CO2 - - - 720,5195 -

H2O 983,1493 4046,1733 308,6948 - 5632,7755

impuritis 0,4337 4,0197 - - 4,4534

[image:30.595.146.486.136.323.2]

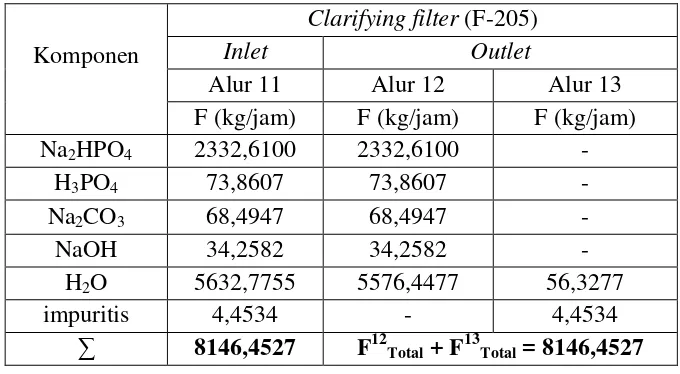

3.5 Neraca massa pada clarifying filter I (F-205)

Tabel 3.5 Neraca massa pada clarifying filter I (F-205)

Komponen

Clarifying filter (F-205)

Inlet Outlet

Alur 11 Alur 12 Alur 13

F (kg/jam) F (kg/jam) F (kg/jam)

Na2HPO4 2332,6100 2332,6100 -

H3PO4 73,8607 73,8607 -

Na2CO3 68,4947 68,4947

-NaOH 34,2582 34,2582 -

H2O 5632,7755 5576,4477 56,3277

impuritis 4,4534 - 4,4534

∑ 8146,4527 F12Total + F13Total = 8146,4527

3.6Neraca massa pada reaktor (R-202)

Tabel 3.6 Neraca massa pada reaktor (R-202)

Komponen

Reaktor (R-202)

Inlet Inlet Outlet

Alur 9 Alur 12 Alur 14

F (kg/jam) F (kg/jam) F (kg/jam)

Na3PO4 - - 2668,7177

Na2HPO4 - 2332,61 21,8909

Na2CO3 - 68,4947 68,4947

H3PO4 - 73,8607 73,8607

NaOH 650,9067 34,2582 34,2582

H2O 650,2558 5576,4478 6519,6116

impuritis 0,6509 - 0,6509

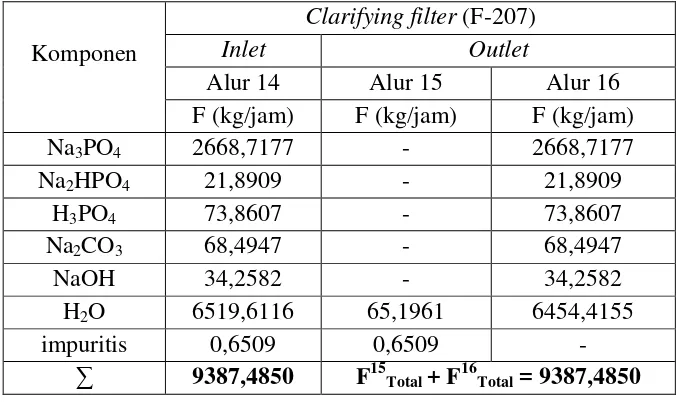

3.7 Neraca massa pada clarifying filter II (F-207)

Tabel 3.7 Neraca massa pada clarifying filter II (F-207)

Komponen

Clarifying filter (F-207)

Inlet Outlet

Alur 14 Alur 15 Alur 16

F (kg/jam) F (kg/jam) F (kg/jam)

Na3PO4 2668,7177 - 2668,7177

Na2HPO4 21,8909 - 21,8909

H3PO4 73,8607 - 73,8607

Na2CO3 68,4947 - 68,4947

NaOH 34,2582 - 34,2582

H2O 6519,6116 65,1961 6454,4155

impuritis 0,6509 0,6509 -

∑ 9387,4850 F15Total + F16Total = 9387,4850

[image:31.595.147.486.137.338.2]3.8 Neraca massa pada evaporator (EV-203)

Tabel 3.8 Neraca massa pada evaporator (EV-203)

Komponen

Evavorator (EV-203)

Inlet Outlet

Alur 16 Alur 17 Alur 18

F (kg/jam) F (kg/jam) F (kg/jam)

Na3PO4 2668,7177 - 2668,7177

Na2HPO4 21,8909 - 21,8909

H3PO4 73,8607 - 73,8607

Na2CO3 68,4947 - 68,4947

NaOH 34,2582 - 34,2582

H2O 6454,4155 2153,5818 4300,8336

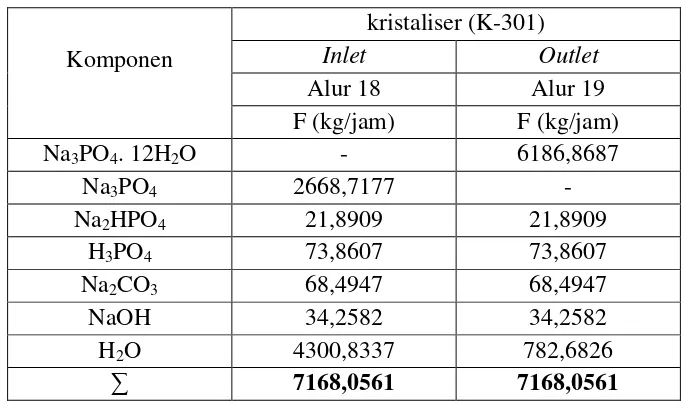

3.9 Neraca massa pada kristaliser (K-301)

Tabel 3.9 Neraca massa pada kristaliser (K-301)

Komponen

kristaliser (K-301)

Inlet Outlet

Alur 18 Alur 19

F (kg/jam) F (kg/jam)

Na3PO4. 12H2O - 6186,8687

Na3PO4 2668,7177 -

Na2HPO4 21,8909 21,8909

H3PO4 73,8607 73,8607

Na2CO3 68,4947 68,4947

NaOH 34,2582 34,2582

H2O 4300,8337 782,6826

∑ 7168,0561 7168,0561

[image:32.595.147.489.134.340.2]3.10 Neraca massa pada centrifuge (CF-302)

Tabel 3.10 Neraca massa pada centrifuge (CF-302)

Komponen

centrifuge (CF-302)

Inlet Outlet

Alur 19 Alur 20 Alur 21

F (kg/jam) F (kg/jam) F (kg/jam) Na3PO4. 12H2O 6186,8687 6186.8687

Na2HPO4 21,8909 14,5939 7,2969

H3PO4 73,8607 - 73,8607

Na2CO3 68,4947 - 68.4947

NaOH 34,2582 - 34,2582

H2O 782,6826 473,9877 308,6948

3.11 Neraca massa pada rotary dryer (RD-303)

Tabel 3.11 Neraca massa pada rotary dryer (RD-303)

Komponen

Rotary Dryer (RD-303)

Inlet Outlet

Alur 20 Alur 22 Alur 23

F (kg/jam) F (kg/jam) F (kg/jam) Na3PO4. 12H2O 6186,8687 - 6186,8687

Na2HPO4 14,5939 14,5939

H2O 473,9877 362,3191 111,6686

BAB IV

NERACA ENERGI

4.1 Neraca energi pada tangki pengencer H3PO4 (M-101)

Tabel 4.1 Neraca energi pada tangki pengencer H3PO4 (M-101)

Komponen Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Enthalpi produk - 922231,8660

Enthalpi umpan 28625,2681

-Panas Pengenceran 191156,4480

Enthalpi H2O 8780,8926

-Enthalpi steam 693669,2573

-Total 922231,8660 922231,8660

4.2 Neraca energi pada tangki pelarutan Na2CO3 (M-102)

Tabel 4.2 Neraca energi pada tangki pelarutan Na2CO3 (M-102)

Komponen Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Enthalpi produk - 1760610,767

Enthalpi umpan 11741,2435

-Panas Pengenceran 1133920,8650

-Enthalpi H2O 82818,8346

-Enthalpi steam 532129,8239

Total 1760610,767 1760610,767

4.3 Neraca energi pada tangki pelarutan NaOH (M-103)

Tabel 4.3 Neraca energi pada tangki pelarutan NaOH (M-103)

Komponen Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Enthalpi produk - 496848,5333

Enthalpi umpan 10836,3583

-Panas Pengenceran 228697,0014

-Enthalpi H2O 13603,3524

-Enthalpi steam 243711,8210

4.4 Neraca energi pada heater(HE-204)

Tabel 4.4 Neraca energi heater(HE-204)

Neraca panas di HE - 204

Input kJ/jam Output kJ/jam

Enthalpi feed Enthalpi steam

28723,6282 128578,9227

Enthalpi larutan keluar 157302,5509

Total = 125842,0531 kJ/jam

4.5Neraca energi pada reaktor I (R-201)

Tabel 4.5 Neraca energi pada reaktor (R-201)

Neraca panas pada R-201

Input kJ/jam Output kJ/jam

Enthalpi H3PO4 62 %

Enthalpi Na2CO3 30%

Enthalpi recyle Panas reaksi

922231,8660 1760610,7670 157302,55095

654960,9136

Enthalpi larutan produk Enthalpi CO2

Enthalpi air pendingin

1770100,9380 43870,9251 1681134,2350

Total = 2796084,891 kJ/jam

4.6 Neraca energi pada clarifying filter (F-207)

Tabel 4.6 Neraca energi pada clarifying filter (F-207) Neraca panas pada F - 207

Input kJ/jam Output kJ/jam

Enthalpi feed 1770100,938 Enthalpi larutan produk Enthalpi air Enthalpi impuritas

1724869,751 15318,8962

29912,291

4.7Neraca energi pada reactor II (R-202)

Tabel 4.7 Neraca energi pada reaktor (R-202)

Neraca panas pada R-202

Input kJ/jam Output kJ/jam

Enthalpi feed

Enthalpi NaOH 50% Panas reaksi

1724869,7510 496848,5333 686118,2381

Enthalpi larutan produk Enthalpi air pendingin

2301085,059 606751,4636

Total = 2907836,523 kJ/jam

4.8 Neraca energi pada clarifying filter (F-208)

Tabel 4.8 Neraca energi pada clarifying filter (F-208) Neraca panas pada F - 208

Input kJ/jam Output kJ/jam

Enthalpi feed 2301085,059 Enthalpi larutan produk Enthalpi air Enthalpi impuritas

2283317,059 17730,7358

37,2638

Total = 2301085,059 kJ/jam

4.9 Neraca energi pada evaporator (EV-203)

Tabel 4.9 Neraca energi pada evaporator (EV-203)

Neraca panas pada EV - 203

Input kJ/jam Output kJ/jam

Enthalpi feed Entalpi steam

2283317,059 5402382,847

Enthalpi larutan produk Enthalpi uap air

2103169,835 5582530,071

4.10 Neraca energi pada water condensor (WC-206)

Tabel 4.10 Neraca energi pada water condensor (WC-206) Neraca panas pada WC - 206

Input kJ/jam Output kJ/jam

Enthalpi feed 5582530,0710 Entalphi feed keluar Enthalpi air pendingin

495582,2593 5086947,811

Total = 5582530,0710kJ/jam

4.11 Neraca energi pada cooler (C-205)

Tabel 4.11 Neraca energi pada cooler (C-205)

Neraca panas pada C - 210

Input kJ/jam Output kJ/jam

Enthalpi feed 2103169,835 Entalphi feed keluar Enthalpi air pendingin

1293936,829 809233,0056

Total = 2103169,835kJ/jam

4.12 Neraca energi pada cristalliser (CR-301)

Tabel 4.12 Neraca energi pada cristalliser (CR-301) Neraca panas di CR-301

Input kJ/jam Output kJ/jam

Enthalpi feed 1293936,829

Enthalpi produk Enthalpi air pendingin

Panas kristalisasi

325047,9643 285343,5008 598806,2302

4.13 Neraca energi pada centrifuge (CF-302)

Tabel 4.13 Neraca energi pada centrifuge (CF-302) Neraca panas di CF-302

Input kJ/jam Output kJ/jam

Enthalpi kristal & ML 409787,0983 Enthalpi kristal Enthalpi ML

381063,4701 28723,6282

Total = 409787,0983 kJ/jam

4.14 Neraca energi pada rotary dryer (RD-303)

Tabel 4.14 Neraca energi pada rotary dryer (RD-303) Neraca panas di RD-303

Input kJ/jam Output kJ/jam

Enthalpi feed Enthalpi steam

381063,4701 1318431,605

Enthalpi produk H uap air

767437,1253 932057,95

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Asam Fosfat (TK-104)

Fungsi : menyimpan asam fosfat untuk kebutuhan 15 hari Bentuk : silinder vertikal dengan alas datar dan tutup elipsoidal Bahan : stainless steel, SA-240 Gr. A type 410

Jumlah : 2 unit

Kondisi operasi : Temperatur (T) : 30 oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 2168,6398 kg/jam Volume tangki = 289,861 m3

Ukuran = -. Silinder

Diameter = 6,2557 m Tinggi = 8,3409 m Tebal = 3/4 in -. Tutup

Diameter = 6,2557 m Tinggi = 1,5639 m Tebal = 3/4 in

5.2 Gudang Penyimpanan Na2CO3 (G–106)

Fungs : Tempat penyimpanan natrium karbonat (Na2CO3) selama 15

hari

Bentuk bangunan : Prisma segi empat beraturan Bahan konstruksi : Dinding Beton

Jumlah : 1 unit

Kondisi ruangan :

Temperatur = 30 °C

Tekanan = 1 atm

Ukuran gudang yang digunakan adalah :

Panjang = 13,8956 m

Lebar = 13,8956 m

Tinggi = 6 m

5.3 Gudang Penyimpanan NaOH (G – 105)

Fungsi : Menyimpan Natrium hidroksida untuk kebutuhan 15 hari. Bentuk : Prisma segi empat beraturan

Bahan : Dinding beton Jumlah : 1 unit

Kondisi ruangan :

Temperatur = 30 °C

Tekanan = 1 atm

Kebutuhan = 15 hari = 360 jam Kapasitas = 234326,4336 kg Ukuran gudang yang digunakan adalah :

Panjang = 6,9213 m

Lebar = 6,9213 m

Tinggi = 6 m

5.4 Tangki Penyimpanan Air Hasil Kondensasi (T – 215)

Fungsi : Menampung air untuk kebutuhan 15 hari. Bentuk : Prisma segi empat beraturan

Bahan : Dinding beton Jumlah : 1 unit

Kondisi ruangan :

Temperatur = 30 °C

Tekanan = 1 atm

Kebutuhan = 15 hari = 360 jam Kapasitas = 776389,6607 Liter Ukuran gudang yang digunakan adalah :

Lebar = 15,5331 m

Tinggi = 6 m

5.5 Gudang Penyimpanan Trinatrium fosfat (G – 308)

Fungsi : Menampung Trinatrium fosfat untuk kebutuhan 10 hari. Bentuk : Prisma segi empat beraturan

Bahan : Dinding beton Jumlah : 1 unit

Kondisi ruangan :

Temperatur = 30 °C

Tekanan = 1 atm

Kebutuhan = 10 hari = 240 jam Kapasitas = 1515151,532 kg Jumlah sak (25 kg/sak) = 48485 sak Ukuran gudang yang digunakan adalah :

Panjang = 15,9309 m

Lebar = 15,9309 m

Tinggi = 6 m

5.6 Screw Conveyor (SC – 107)

Fungsi : Transportasi bahan baku natrium karbonat ke mixing tank (M-102) Jenis : horizontal screw conveyor

Bahan : carbon steel Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Daya : 5,9256 hp/day

5.7 Screw Conveyor (SC – 108)

Jenis : horizontal screw conveyor Bahan : carbon steel

Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Daya : 1,630 hp/day

5.8 Screw Conveyor (SC – 304)

Fungsi : Transportasi trinatrium fosfat menuju ke rotary dryer Jenis : horizontal screw conveyor

Bahan : carbon steel Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Daya : 23,7788 hp/day

5.9 Bucket Elevator (BE – 109)

Fungsi : Mengangkut natrium karbonat ke mixing tank (M-102) Jenis : Contiunuous – Bucket Elevator

Bahan : Malleable iron Jumlah : 1 unit

Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Kapasitas Bucket elevator : Tinggi elevator = 25 ft

Ukuran bucket = (8 x 5 ½ x 7 ¼) in Jarak antar bucket = 8 in

Kecepatan putaran = 28 rpm

5.10 Bucket Elevator (BE – 110)

Fungsi : Mengangkut natrium hidroksida ke mixing tank (M-103) Jenis : Contiunuous – Bucket Elevator

Bahan : Malleable iron Jumlah : 1 unit

Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Kapasitas Bucket elevator : Tinggi elevator = 25 ft

Ukuran bucket = (8 x 5 ½ x 7 ¼) in Jarak antar bucket = 8 in

Kecepatan putaran = 28 rpm

Daya = ½ hp

5.11 Bucket Elevator (BE – 109)

Fungsi : Mengangkut produk menuju gudang Jenis : Contiunuous – Bucket Elevator Bahan : Malleable iron

Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Kapasitas Bucket elevator : Tinggi elevator = 25 ft

Ukuran bucket = (8 x 5 ½ x 7 ¼) in Jarak antar bucket = 8 in

Kecepatan putaran = 28 rpm

Daya = 1,5 hp

Fungsi : Mengangkut produk yang sudah di packing menuju gudang Jenis : horizontal belt conveyor

Bahan : carbon steel Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 °C

Tekanan = 1 atm

Daya : 8,9755 hp/day

5.13 Feed bin (FB-115)

Fungsi : Menampung natrium karbonat agar lajunya masuk ke mixing tank konstan

Bentuk : silinder tegak terbuka dengan alas berbentuk conis Bahan : carbon steel

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30 oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 1827,1547 kg/jam Volume bin = 0,0689 m3

Ukuran :

Diameter = 0,0242 m Tinggi = 0,0242 m Tebal = 1/4 in

5.14 Feed bin (FB-116)

Fungsi : Menampung natrium hidroksida agar lajunya masuk ke mixing tank konstan

Bentuk : silinder tegak terbuka dengan alas berbentuk conis Bahan : carbon steel

Jumlah : 1 unit

Laju alir massa (F) = 650,9067 kg/jam Volume bin = 0,0481 m3

Ukuran :

Diameter = 0,0169 m Tinggi = 0,0169 m Tebal = 1/4 in

5.15 Feed bin (FB-115)

Fungsi : Menampung produk untuk selanjutnya dilakukan proses packing Bentuk : silinder tegak terbuka dengan alas berbentuk conis

Bahan : carbon steel Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 6313,1313 kg/jam Volume bin = 0,0367 m3

Ukuran :

Diameter = 0,012 m Tinggi = 0,012 m Tebal = 1/4 in

5.16 Tangki Pengenceran Asam Fosfat (M – 101)

Fungsi : Mengencerkan asam fosfat sampai konsentrasinya menjadi 62%

Jenis : Tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan : stainless steel, SA-240 Gr. A type 410

Waktu tinggal : 2 jam Kondisi operasi :

- Temperatur (T) = 90 oC - Tekanan (P) = 1 atm

Volume tangki : 4,0992 m3 Diameter dalam tangki : 1,3054 m Tinggi head : 0,3263 m Tinggi silinder : 1,3054 m Tinggi tangki : 1,9582 m Tebal dinding dan tutup tangki : 1/4 in Tebal dinding jaket pemanas : 1/2 in Daya motor pengaduk : 2 hp

5.17 Tangki Pengenceran Natrium Karbonat (M – 102)

Fungsi : Mengencerkan natrium karbonat sampai konsentrasinya menjadi 30%

Jenis : Tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan : carbon steel, SA-285 Gr. C

Waktu tinggal : 2 jam Kondisi operasi :

- Temperatur (T) = 90 oC - Tekanan (P) = 1 atm

Laju alir massa (F) : 5785,9900 kg/jam Volume tangki : 12,6793 m3

5.18 Tangki Pengenceran Natrium Hidroksida (M – 103)

Fungsi : Mengencerkan natrium hidroksida sampai konsentrasinya menjadi 50%

Jenis : Tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan : carbon steel, SA-285 Gr. C

Waktu tinggal : 2 jam Kondisi operasi :

- Temperatur (T) = 90 oC - Tekanan (P) = 1 atm

Laju alir massa (F) : 1041,4508 kg/jam Volume tangki : 2,0185 m3

Diameter dalam tangki : 0,6428 m Tinggi head : 0,1607 m Tinggi silinder : 0,6428 m Tinggi tangki : 0,8035 m Tebal dinding dan tutup tangki : 1/4 in Tebal dinding jaket pemanas : 1/4 in Daya motor pengaduk : 1/15 hp

5.19 Pompa asam fosfat (P – 112)

Fungsi : Mengalirkan bahan baku asam fosfat dari mixing tank (M-102) ke reaktor I (R-201)

Jenis : Pompa sentrifugal Bahan : Commercial steel Daya pompa : 1/4 hp

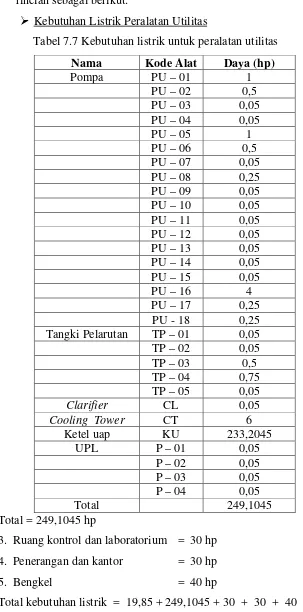

Tabel 5.1 Spesifikasi Pompa

Pompa Jenis Bahan konstruksi Daya (hp)

(P – 210) Pompa sentrifugal Commercial steel 1/4 (P – 211) Pompa sentrifugal Commercial steel 1/3 (P – 212) Pompa sentrifugal Commercial steel 1/4 (P – 213) Pompa sentrifugal Commercial steel 1/4 (P – 214) Pompa sentrifugal Commercial steel 1/20

5.20 Reaktor I (R-201)

Fungsi : Mereaksikan asam fosfat dan natrium karbonat untuk menghasilkan natrium difosfat

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Kondisi operasi : Temperatur (T) : 90 oC Tekanan (P) : 1,5 atm

Bahan konstruksi : stainless steel, SA-240 Gr. A type 410 Waktu tinggal (τ) : 60 menit = 1 jam

Fmasuk umpan total : 8862,5184 kg/jam

Volume tangki : 18,9817 m3 Diameter tangki : 5,0906 m Tinggi tutup ellipsoidal : 0,8484 m Tinggi shell : 6,363 m Tinggi tangki : 8,0601 m Tebal silinder : 1 1/2 in Tebal head : 1 1/2 in Tebal jaket : 1 1/2 in Diameter pengaduk : 1,019 m Daya pengaduk : 9 hp

5.21 Reaktor II (R-202)

Fungsi : Mereaksikan natrium difosfat dan natrium hidroksida untuk menghasilkan trinatrium fosfat

Kondisi operasi : Temperatur (T) : 90 oC Tekanan (P) : 1,5 atm

Bahan konstruksi : stainless steel, SA-240 Gr. A type 410 Waktu tinggal (τ) : 60 menit = 1 jam

Fmasuk umpan total : 9387,4849 kg/jam

Volume tangki : 21,0520 m3 Diameter tangki : 5,6458 m Tinggi tutup ellipsoidal : 0,9409 m Tinggi shell : 7,0573 m Tinggi tangki : 8,9390 m Tebal silinder : 1 1/2 in Tebal head : 1 1/2 in Tebal jaket : 1 1/2 in Diameter pengaduk : 1,1292 m Daya pengaduk : 14 hp

5.22 Clarifying filter I (F-207)

Fungsi : Memisahkan larutan yang keluar dari reaktor I dari impuritisnya Bentuk : silinder tegak dengan als dan tutup ellipsoidal

Bahan : stainless steel, SA-240 Gr. A type 410 Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 90 oC Tekanan (P) : 1,5 atm Laju alir massa (F) = 7653,8471 kg/jam Volume Clarifying filter = 6,8304 m3

Tebal tangki = 1/4 in

5.23 Clarifying filter II (F-208)

Fungsi : Memisahkan larutan yang keluar dari reaktor II dari impuritisnya Bentuk : silinder tegak dengan als dan tutup ellipsoidal

Kondisi operasi : Temperatur (T) : 90 oC Tekanan (P) : 1,5 atm Laju alir massa (F) = 9390,5719 kg/jam Volume Clarifying filter = 8,7748 m3

Tebal tangki = 1/4 in

5.24 Crystalliser (CR-301)

Fungsi : Membentuk kristal trinatrium fosfat

Type : Continuous strired tank cristalliser (CSTC) Bahan : stainless steel, SA-240 Gr. A type 410 Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 55 oC Tekanan (P) : 1 atm Laju alir massa (F) = 7168,0561 kg/jam Volume Crystalliser = 7,3036 m3

Diameter tangki : 2,1891 m Tinggi tutup ellipsoidal : 0,3648 m Tinggi shell : 2,7364 m Tinggi tangki : 3,1013 m Tebal silinder : 0,3 in Tebal head : 0,3 in Tebal jaket : 1/4 in Diameter pengaduk : 0,7297 m Daya pengaduk : 5 1/4 hp

5.25 Centrifuge (CF-302)

Fungsi : Memisahkan kristal trinatrium fosfat dari larutan induk dengan centrifugasi serta membantu proses kristalisasi sebagian trinatrium fosfat yang belum terbentuk pada cristalliser

Type : Tubular Bowl Centrifuge

Kondisi operasi : Temperatur (T) : 55 oC Tekanan (P) : 1 atm Laju alir massa (F) = 7168,0561 kg/jam Volume Centrifuge = 3,0435 m3

Waktu tinggal = 0,01794 jam Daya pengaduk : 0,0821 hp

5.26 Rotary steam dryer (RD-303)

Fungsi : Menguapkan H2O dari campuran produk trinatrium fosfat dan H2O

keluaran centrifuge Type : Steam tube rotary dryer Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 55 oC Tekanan (P) : 1 atm Laju alir massa (F) = 6675,4505 kg/jam Luas penampang = 6,1621 ft2

Diameter = 0,8539 m

Panjang = 5,5146m

Waktu tinggal = 0,081 jam Daya pengaduk : 4 hp

5.27 Water Condenser (WC-206)

Fungsi : Untuk mengondensasikan air yang keluar dari Evaporator Bentuk : Horizontal condensor

Jenis : 1-2 shell and tube exchanger Kondisi operasi :

Temperatur fluida panas masuk = 104,7154 oC Temperatur fluida panas keluar = 80 oC Temperatur fluida dingin masuk = 30 oC Temperatur fluida dingin keluar = 55 oC Diameter luar tube (OD) = 3/4 in

Pitch (PT) = 15/16 in triangular pitch

Panjang tube (L) = 16 ft

Jumlah tube = 274 tube

5.28 Heater(HE-204)

Fungsi : Menaikkan suhu mother liquor yang ingin di recycle ke reaktor I (R-201)

Jenis : Double pipe heat exchanger Dipakai : Pipa 4 x 3 in IPS, 16 ft Jumlah : 1 unit

Panas yang diserap (Q) : 102945,5304 Btu/jam Panjang : 4 hairpin

5.29 Cooler(C-205)

Fungsi : Menurunkan suhu larutan keluar evaporator untuk dikristalisasi Jenis : 1-2 shell and tube heat exchanger

Shell : Diameter dalam (ID) = 10 in Baffle Space (B) = 2 in

Passes (n) = 2 Tube : Diameter dalam (ID) = 0,62 in

Diameter luar (OD) = ¾ in

BWG = 18

Pitch (Triangular) = 1,25 in Panjang = 16 ft

5.30 Evaporator (EV-203)

Fungsi : untuk menaikkan konsentrasi larutan dengan menguapkan air Bentuk : Long-tube Vertical Evaporator

Tipe : Double Effect Evaporator Jenis : 1-2 shell and tube exchanger

Kondisi Operasi : T = 104,7154 oC P = 1 atm

Diameter luar tube (OD) = 1 in Jenis tube = 18 BWG

Pitch (PT) = 1 1/4 in triangular pitch

Panjang tube (L) = 16 ft

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Sebuah pabrik Kimia (chemical plant) adalah susunan unit-unit proses (reaktor,pompa, kolom destilasi, evaporator, tangki) yang terintegrasi satu sama lain secara sistematik dan rasional. Obyektif keseluruhan pabrik tersebut adalah untuk mengubah bahan baku tertentu (input feedstock) menjadi produk yang diinginkan dengan menggunakan sumber daya energi yang tersedia, dengan cara yang sangat ekonomis ,(Wahid, 1999).

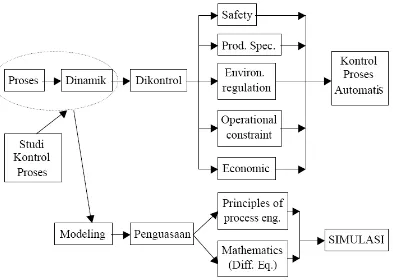

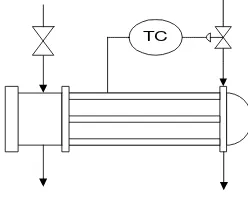

[image:54.595.126.519.406.686.2]Selama beroperasi, suatu pabrik harus terpenuhi beberapa kebutuhan yang ditentukan oleh pendisainnya dan kondisi teknik, ekonomi dan sosial yang umum terutama dengan adanya pengaruh-pengaruh luar (gangguan) yang sangat menantang. Di antara kebutuhan-kebutuhan tersebut tergambar pada Gambar 1.1 di bawah ini. Gambar 6.1, (Waahid, 1999).

Gambar 6.1 Skema Dasar Sistem Kontrol

yakni variabel- variabel yang menentukan terjadinya proses itu berubah-ubah terhadap waktu. Agar proses itu berjalan sesuai dengan target-target yang ditentukan, maka proses itu harus dikontrol secara automatis. Target-target proses yang tersebut antara lain adalah:

1. Terjaminnya keselamatan (safety) baik bagi buruh maupun peralatan yang ada.

2. Terjaganya kualitas produk, misalnya komposisi produk, warna, dll. pada keadaan yang kontinyu dan dengan biaya minimum.

3. Proses berlangsung sesuai dengan batasan lingkungan, maksudnya adalah limbah yang dihasilkan oleh proses tersebut tidak melebihi ambang batas lingkungan.

4. Proses berlangsung sesuai dengan batasan-batasan operasinya. Berbagai jenis peralatan yang digunakan dalam sebuah pabrik kimia memiliki batasan (constraint) yang inherent untuk operasi peralatan tersebut. Batasan-batasan itu seharusnya terpenuhi di seluruh operasi sebuah pabrik. Contohnya pompa harus menjada net positive suction head tertentu; tangki seharusnya tidak overflow atau menjadi kering; kolom distilasi seharusnya tidak terjadi banjir (flood); suhu pada sebuah reaktor katalitik seharusnya tidak melebihi batas atasnya sehingga katalis menjadi rusak.

5. Ekonomis: Operasi sebuah pabrik harus sesuai dengan kondisi pasar, yakni ketersediaan bahan baku dan permintaan produk akhirnya. Oleh karena itu, harus seekonomis mungkin dalam konsumsi bahan baku, energi, modal, dan tenaga kerja. Hal ini membutuhkan pengontrolan kondisi operasi pada tingkat yang optimum, sehingga terjadi biaya operasi yang minimum, keuntungan yang maksimum, dan sebagainya. Agar studi proses berhasil dengan baik, maka perlu dilakukan pemodelan (modeling), yakni dengan membuat suatu persamaan differensial fungsi waktu (dinamik). Untuk dapat melakukan pemodelan diperlukan penguasaan akan prinsip-prinsip rekayasa proses (prinsip-prinsip termodinamika, aliran fluida, perpindahan panas, proses separasi, proses reaksi) dan matematika. Model yang sudah dibangun selanjutnya dibuat simulasi komputer, (Stephanopoulos, 1984).

1. Proses

2. Sensor, disebut juga elemen primer (primary element) Contoh:

• suhu: termokopel atau resistance thermometer • laju alir: venturi meter

• komposisi: gas chromatograph 3. Transduser: untuk mengubah sinyal

4. Transmiter: menguatkan sinyal, disebut juga elemen sekunder 5. Kontroler (otaknya sistem kontrol)

6. Elemen kontrol akhir 7. Recorder

Komponen-komponen di atas melakukan tiga operasi dasar yang harus ada di setiap sistem kontrol. Operasi-operasi ini adalah:

1. Measurment (M) atau pengukuran, yakni mengukur variabel yang dikontrol dengan mengkombinasikan sensor dan transmitter.

2. Decision (D) atau keputusan, didasarkan pada pengukuran; kontroler harus memutuskan apa yang harus dilakukan untuk menjaga variabel tersebut pada harga yang diinginkan.

3. Action (A) atau aksi, sebagai hasil dari keputusan kontroler, biasanya dilakukan oleh elemen kontrol akhir.

Istilah-istilah Penting

1. Controlled variable (variabel yang dikontrol)

Variabel yang harus dijaga atau dikendalikan pada harga yang diinginkan. Contoh: laju alir, komposisi, suhu, level, dan tekanan

2. Setpoint

Harga yang diinginkan dari controlled variable 3. Manipulated variable (variabel yang diubah-ubah)

4. Uncontrolled variable

Variabel di dalam proses yang tidak bisa dikontrol. Contohnya: suhu dari sebuah tray dalam kolom distilasi

5. Disturbance atau upset (gangguan)

Variabel yang dapat menyebabkan controlled variable berubah dari harga setpointnya; biasanya berupa laju alir, suhu, atau komposisi sebuah aliran yang masuk (tapi kadang meninggalkan) suatu proses. Gangguan dapat diklasifikasikan dan didefinisikan dalam beberapa cara:

a. Bentuk: step, pulse, impulse, ramp, sinusoidal, dsb. b. Lokasi di feedback loop:

- load disturbance (perubahan komposisi umpan, suplai tekanan uap air, suhu air pendingin, dsb.); fungsi kontroler: mengembalikan controlled variable pada setpoint-nya dengan perubahan yang tepat pada manipulated variable - setpoint disturbance (perubahannya dapat dibuat, khususnya dalam proses

batch atau dalam merubah dari satu kondisi ke kondisi lain dalam proses kontinyu); fungsi kontroler: mendorong controlled variable mencapai setpoint yang baru (Wahid, 1999).

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada petimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control).

Instrumentasi yang digunakan dalam pabrik Pembuatan Trinatrium Fosfat dari Natrium Hidroksida, Natrium Karbonat dan Asam Fosfat adalah :

1. Untuk variabel temperatur

• Temperature indicator (TI), adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

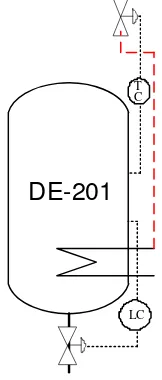

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC), adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumen