DENGAN KAPASITAS 18.000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

NIM : 090425007 MUHAMMAD ARIF

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

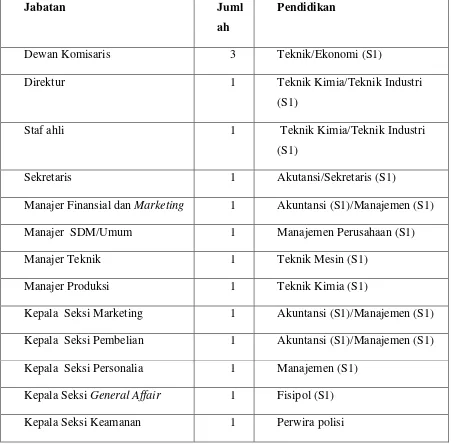

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN MINUMAN

BERKARBONASI RASA NENAS

DENGAN KAPASITAS 18.000 TON / TAHUN

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

NIM : 090425007 MUHAMMAD ARIF

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(M.HENDRA S. GINTING ST.MT) (Ir.BAMBANG TRISAKTI M.Si NIP. 19700919 1999031 001 NIP. 19660925 1991031 003

)

Mengetahui, Koordinator Tugas Akhir

(Ir. Renita Manurung, MT NIP. 19681214 199702 2 002

)

PROGRAM STUDI TEKNIK KIMIA EKSTENSI DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

PRA RANCANGAN PABRIK PEMBUATAN MINUMAN

BERKARBONASI RASA NENAS

DENGAN KAPASITAS 18.000 TON / TAHUN

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

NIM : 090425007 MUHAMMAD ARIF

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(M.Hendra S. Ginting ST.MT) (Ir.Bambang Trisakti M.Si

Dosen Penguji I Dosen Penguji II Dosen Penguji III

) NIP. 19700919 1999031 001 NIP. 19660925 1991031 003

(M.Hendra S. Ginting ST.MT) (Dr.Ir.Iriyani,M.Si) (

NIP. 197009191999031001 NIP. 196406131990032 001 NIP. 19680425 1999032 004 Ir.Netti Herlina, MT)

Mengetahui,

Koordinator Tugas Akhir

(Ir. Renita Manurung, MT NIP. 19681214 199702 2 002

)

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji Syukur penulis ucapkan kepada Allah Yang Maha Kuasa karena atas

kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir yang

berjudul “Pra-Rancangan Pabrik Pembuatan Minuman Berkarbonasi Rasa Nenas

dengan Kapasitas 18.000 Ton/Tahun”. Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan

bimbingan dari berbagai pihak. Untuk itu, penulis mengucapkan terima kasih kepada:

1. Bapak M. Hendra S Ginting ST.MT, sebagai dosen pembimbing I yang telah

membimbing dan memberi masukan selama menyelesaikan tugas akhir.

2. Bapak Ir. Bambang Trisakti M.Si, sebagai dosen pembimbing II yang telah

membimbing dan memberi masukan selama menyelesaikan tugas akhir.

3. Ibu Ir. Renita Manurung, MT, sebagai koordinator tugas akhir Departemen Teknik

Kimia Fakultas Teknik USU.

4. Bapak Dr. Eng. Ir. Irvan, M.Si, selaku ketua Departemen Teknik Kimia Fakultas

Teknik USU.

5. Seluruh Staff pengajar dan pegawai di Departemen Teknik Kimia, Fakultas Teknik

USU.

6. Partner penulis, Fatimah Rahmayani Hutasuhut, yang telah sama sama berjuang dalam

Menjalani Masa perkuliahan hingga selesainya Tugas Akhir ini.

7. Sahabat saya, Muhammad Irfan Darfika ST, atas bantuannya yang sangat besar,

sehingga Tugas Akhir ini dapat terselesaikan.

8. Ke Dua Orang Tua Tercinta, yang selalu memberikan Doa dan motivasi, sehingga

saya dapat menyelesaikan Tugas Akhir ini.

9. Kedua kakak saya, , serta kedua Abang Ipar saya yang telah banyak membantu saya

10.Kekasih Hati saya, Arizta Harahap AMd, yang selalu mendampingi saya dalam

menyelesaikan Tugas Akhir ini.

11.Teman teman stambuk 2009 dan stambuk 2010 yang tidak bisa saya sebutkan satu

persatu yang juga telah banyak membantu dalam menyelesaikan Tugas Akhir ini

12.Teman-teman di PT. Coca Cola Amatil Indonesia, Atas bantuan dan dukungan nya

Saya ucapkan Terimakasih.

Penulis menyadari dalam penyusunan tugas akhir ini masih banyak terdapat

kekurangan dikarenakan keterbatasan pengetahuan dan pengalaman penulis, Oleh

karena itu, penulis sangat mengharapkan saran dan kritik yang membangun dari

pembaca demi kesempurnaan penulisan tugas akhir ini. Akhir kata, semoga tulisan ini

dapat bermanfaat bagi kita semua.

Medan, April 2012

Penulis

Muhammad Arif

INTISARI

Pabrik Minuman Berkarbonasi Rasa Nenas ini direncanakan berproduksi dengan

kapasitas 18.000 ton/tahun dengan 330 hari kerja dalam 1 (satu) tahun. Lokasi pabrik

direncanakan berada di daerah Marelan, tepatnya di desa simpang kantor Kodya

Medan-Belawan Sumatera Utara, dengan luas tanah yang dibutuhkan adalah 4.395m2. Jumlah

tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 113 orang dan

bentuk badan usaha yang direncanakan adalah perseroan terbatas (PT) dan bentuk

organisasinya adalah Fungsional dan staf.

Hasil analisa ekonomi pabrik pembuatan Minuman Berkarbonasi Rasa Nenas ini

adalah :

• Total Modal Investasi : Rp. 96.257.389.888,-

• Total Biaya Produksi : Rp. 44.394.051.973,-

• Hasil Penjualan / Tahun : Rp. 205.714.080.000,-

• Laba Bersih : Rp. 48.172.253.047

,-• Profit Margin (PM) : 33,44 %

• Break Even Point (BEP) : 39,10 %

• Return on Investment (ROI) : 50,04 %

• Pay Out Time (POT) : 2 tahun

• Return on Network (RON) : 47,35 %

• Internal Rate of Return (IRR) : 51,76 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa perancangan

pabrik pembuatan Minuman Berkarbonasi Rasa Nenas dengan Kapasitas 18.000 ton/tahun

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-5

1.3 Tujuan Rancangan... I-5

1.4 Manfaat Perancangan ... I-5

BAB II TINJUAN PUSTAKA ... II-1

2.1 Minuman Berkarbonasi ... II-1

2.2 Persyaratan Mutu Minuman Berkarbonasi ... II-1

2.3 Flavor/Konsentrat ... ...II-2

2.4 Sifat sifat bahan baku ... II-5

2.5 Deskripsi Proses ... II-8

2.5.1 Proses Pelarutan Gula .... ... II-8

2.5.2 Pross Pembuatan Final Sirup...II-9

2.5.3 Proses Pencampuaran (Paramix), Final sirup dan CO2... ... II-9

BAB III NERACA MASSA ... III-1

BAB V SPESIFIKASI ALAT ... V-1

5.1 Gudang Bahan Baku (G-101) ... V-1

5.2 Bucket Elevator (BE-101) ... V-1

5.3 Tangki Penyimpanan Hyplo Supercell ( TT-102) ... V-2

5.4 Screw Conveyor (SC-101) ... V-2

5.5 Tangki Karbon Aktif (TT-103) ... V-3

5.6 Screw Conveyor (SC-102) ... V-3

5.7 Tangki Pencampur I (M-101) ... V-4

5.8 Pompa 1 (J-101) ... V-5

5.9 Filter Press (FP-101) ... V-5

5.10 Bak Penampungan Sludge (B-101) ... V-6

5.11 Tangki Pencampur II (M-102) ... V-6

5.12 Tangki Konsentrat (TT-104) ... V-7

5.13 Screw Conveyor (SC-103) ... V-8

5.14 Pompa 2 (J-102) ... V-8

5.15 Tangki Karbondioksida (TC-101) ... V-9

5.16 Blower (JB-101) ... V-9

5.17 Cooler (E-101) ... V-10

5.18 Tangki Karbonator (TT-101) ... V-10

5.19 Pompa 3 (J-103) ... V-11

5.20 Tangki Filler (TF-101) ... V-11

5.21 Gudang Produk (G-102) ... V-12

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-6

7.1 Kebutuhan Air ... VII-1

7.1.1 Pengendapan ... VII-3

7.1.2 Klarifikasi ... VII-3

7.1.3 Filtrasi ... VII-4

7.2 Kebutuhan Bahan Kimia ... VII-5

7.3 Kebutuhan Listrik ... VII-5

7.4 Keperluan Bahan Bakar ... VII-6

7.5 Unit Pengolahan Limbah ... VII-6

7.6 Spesifikasi peralatan Limbah ... ... VII-7

7.6.1 Bak Penampungan... ... ... VII-8

7.6.2 Bak Pengendapan Awal... ... ... VII-8

7.6.3 Bak Netralisasi. ... ... VII-9

7.6.4 Kolam Facultativ... ... VII-10

7.7 Luas Area Pengolahan Limbah ... VII-14

7.8 Spesifikasi Peralatan Utilitas... ... VII-14

7.8.1 Bak Pengendapan (BP)... ... VII-14

7.8.2 Tangki Pelarutan Allumunium Sulfat (TP-101)... VII-15

7.8.3 Tangki Pelarutan Natrium Karbonat (TP-102)... . VII-15

7.8.4 Tangki Pelarutan Kalsium Hipoklorit (TP-103)... . VII-15

7.8.5 Clarifier (CL)... ... VII-16

7.8.6 Sand Filter (SF)... ... VII-16

7.8.7 Menara Air (MA)... ... VII-17

7.8.8 Carbon Filter (CF)... ... VII-17

7.8.9 Menara Pendingin Air/Water Cooling Tower (WCT)... VII-18

7.8.10 Pompa Sumur Bor (P-101)... ... VII-18

7.8.12 Pompa Tangki Allumunium Sulfat (P-103)... VII-19

7.8.13 Pompa Tangki Calsium Hipoklorit (P-104)... VII-19

7.8.14 Pompa Tangki Natrium Carbonat (P-104)... .. VII-19

7.8.15 Pompa Tangki Sand Filter (PU-105)... VII-19

7.8.16 Pompa Carbon Filter (PU-106)... VII-19

7.8.17 Pompa Water Cooling Tower (P-106)... .. VII-20

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.1.1 Faktor Primer/Utama ... VIII-1

8.1.2 Faktor Khusus ... VIII-2

8.2 Tata Letak Pabrik ... VIII-2

8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsionil ... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-5

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-5

9.4.2 Dewan Komisaris ... IX-6

9.4.3 Direktur ... IX-6

9.4.4 Sekretaris ... ... IX-6

9.4.5 Manajer Finansial dan Marketing ... IX-7

9.4.7 Manajer Teknik SDM/Umum ... IX-7

9.4.8 Manajer Produksi ... IX-7

9.4.9 Manajer Teknik ... IX-7

9.4.10 Kepala Seksi Pembelian ... ... IX-8

9.4.11 Kepala Seksi Marketing ... ... IX-8

9.4.12 Kepala Seksi Personalia ... ...IX-8

9.4.13 Kepala Seksi Keamanan ... ...IX-8

9.4.15 Kepala Seksi Maintenance Dan Listrik. ... ...IX-9

9.4.16 Kepala Seksi Proses... ... ...IX-9

9.4.17 Kepala Seksi Utilitas. ... ...IX-9

9.4.18 Kepala Seksi Laboratorium ... ... IX-9

9.5 Tenaga Kerja Dan Jam Kerja ... IX-9

9.5.1 Jumlah Dan Tingkat pendidikan Tenaga Kerja ... ... IX-9

9.5.2 Pengaturan Jam Kerja ... ... IX-11

9.6 Sistem Penggajian ... IX-12

9.7 Kesejahteraan Tenaga Kerja ... IX-13

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI) ... X-1

10.1.2 Modal Kerja / Working Capital (WC). ... ...X-2

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-3

10.2.1 Biaya Tetap/ Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel (BV)/ Variable Cost (VC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-4

10.5 Analisa Aspek Ekonomi ... X-5

10.5.1 Profit Margin (PM) ... X-5

10.5.2 Break Even Point (BEP) ... X-5

10.5.3 Return of Investment (ROI) ... X-6

10.5.4 Pay Out Time (POT) ... X-6

10.5.5 Return On Network (RON) ... X-7

10.5.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI ALAT ... LC-1

LAMPIRAN D PERHITUNGAN PERALATAN UTILITAS ... LD-1

DAFTAR TABEL

Tabel 1.1 Data Impor Minuman Berkarbonasi... ... I-2

Tabel 1.2 Prediksi Data Statistik Impor Minuman Berkarbonasi Tahun 2011.

... ... I-3

Tabel 1.3 Prediksi Data Statistik Impor Minuman Berkarbonasi Tahun

2012... I-3

Tabel 1.4 Prediksi Data Statistik Impor Minuman Berkarbonasi Tahun

2013... I-4

Tabel 1.5 Kebutuhan Impor Minuman Berkarbonasi di Indonesia

di Masa yang akan datang ... I-5

Tabel 2.1 Persyaratan Mutu Minuman Berkarbonasi Di Indonesia ... II-1

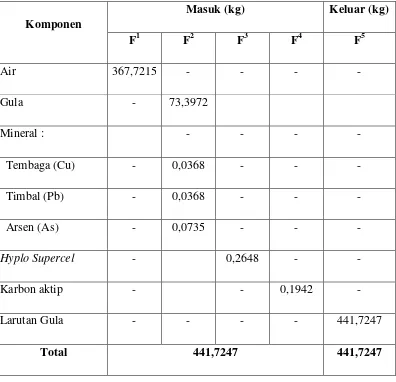

Tabel 3.1 Hasil Perhitungan Neraca Massa pada Tangki Pencampur I

(M-101) ... III-1

Tabel 3.2 Hasil Perhitungan Neraca Massa pada Filter Press ... III-2

Tabel 3.3 Hasil Perhitungan Neraca Massa pada Tangki Pencampur II

(M-102) ... ... III-2

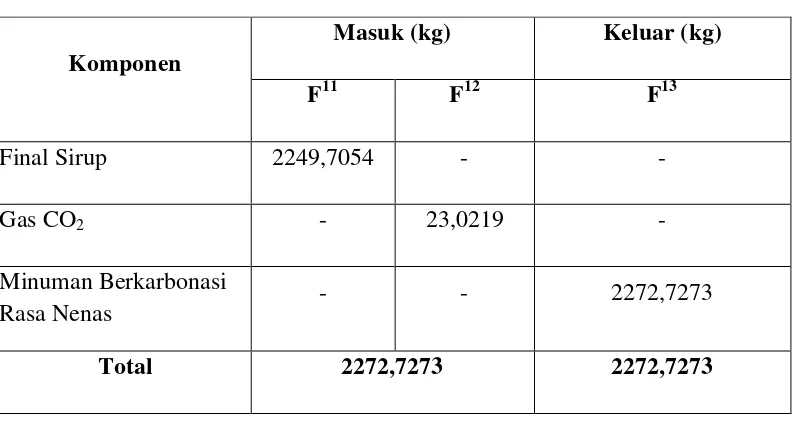

Tabel 3.4 Hasil Perhitungan Neraca Massa pada Tangki Karbonator

(TT-101) ... III-3

Tabel 4.1 Neraca Panas pada Cooler (E-101) ... IV-1

Tabel 4.3 Neraca Panas pada Gudang Produk (G-102) ... IV-2

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Minuman

Berkarbonasi Rasa Nenas ... VI-5

Tabel 6.2 Daftar Peralatan Pelindung Diri ... VI-9

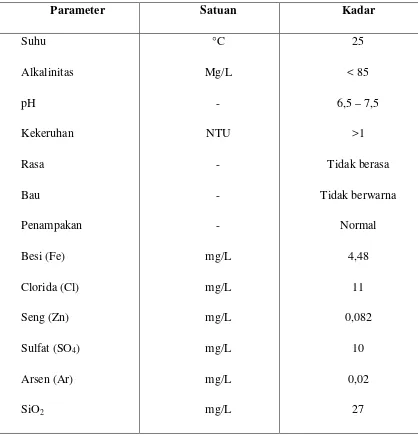

Tabel 7.1 Kualitas Air Tanah Marelan ... VII-2

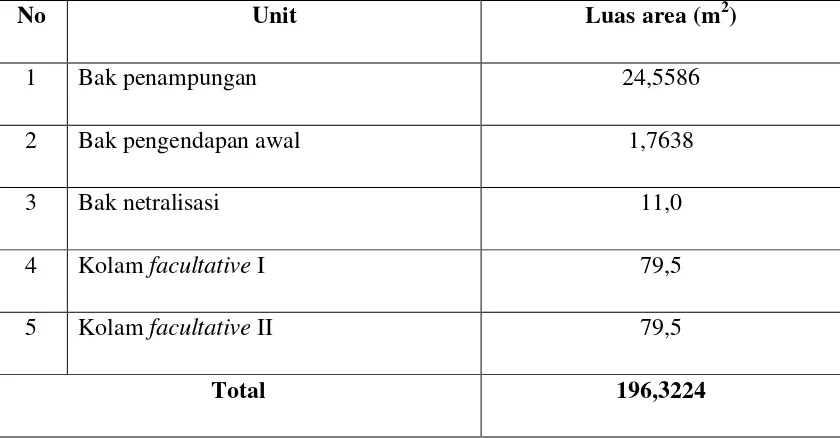

Tabel 7.2 Jumlah luas area pengolahan limbah... VII-14

Tabel 8.1 Perincian luas tanah Pabrik Pembuatan Minuman Berkarbonasi

Rasa Nenas ... VIII-4

Tabel 9.1 Jumlah Tenaga Kerja beserta Tingkat Pendidikannya... IX-10

Tabel 9.2 Pembagian Kerja Shift tiap regu... IX-12

Tabel 9.3 Gaji Karyawan ... IX-12

Tabel LA.1 Komposisi gula pada pembuatan Minuman Berkarbonasi rsa ...

Nenas ... LA-2

Tabel LA.2 Neraca Massa pada Tangki Pencampur I (M-101)... LA-4

Tabel LA.3 Neraca Massa pada Filter Press ... LA-6

Tabel LA.4 Komposisi Konsentrat... ... LA-7

Tabel LA.5 Neraca Massa pada tangki Final Sirup ... LA-7

Tabel LA.6 Neraca Massa pada Cooler ... LA-8

Tabel LA.7 Neraca Massa pada tangki Karbonator (TT-101) ... LA-9

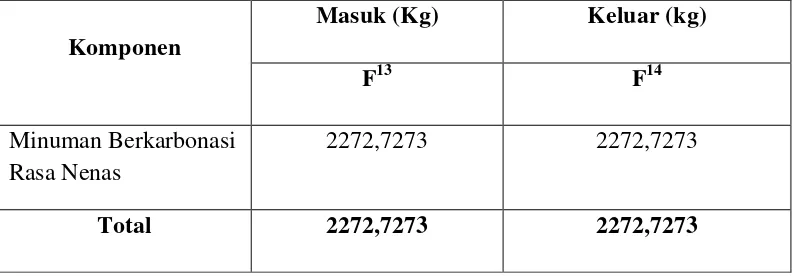

Tabel LA.8 Neraca Massa pada unit Packaging ... LA-9

Tabel LA.9 Neraca Masa pada Gudang (G-102)... LA-10

Tabel LB.2 Neraca Panas pada alur II ... LB-2

Tabel LB.3 Neraca Panas pada alur III ... LB-2

Tabel LB.4 Neraca Panas pada alur IV ... LB-3

Tabel LB.5 Neraca panas pada Tangki Pencampur I (M-101) ... LB-4

Tabel LB.6 Neraca Panas pada Filter Press ... LB-5

Tabel LB.7 Neraca Panas pada alurVIII ... LB-6

Tabel LB.8 Neraca Panas pada alur IX ... L6-6

Tabel LB.9 Neraca Panas pada Tangki Pencampur II (M-102) ... LB-7

Tabel LB.10 Neraca Panas pada Cooler (E-101) ... LB-9

Tabel LB.11 Neraca Panas pada alur XII ... LB-10

Tabel LB.12 Neraca Panas pada Tangki Karbonator(TT-101) ... LB-11

Tabel LB.13 Neraca Panas pada Tangki Filler (TF-101) ... LB-12

Tabel LB.14 Neraca Panas pada Gudang Produk .... ...LB-113

Tabel LC.1 Bahan yang masuk ke Tangki Konsentrat... LC-32

Tabel LC.2 Bahan yang masuk ke Tangki Karbonator(TT-101) ... LC-55

Tabel LD.1 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower

(CT) ... LD-15

Tabel LD.2 Kurva Hy terhadap 1/ (Hy-Hy) ... LD-15

Tabel LE.1 Harga Indeks Marshall dan Swift ... LE-2

Tabel LE.2 Estimasi Harga Peralatan Proses ... LE-6

Tabel LE.3 Perkiraan Harga Peralatan Utilitas dan ... LE-7

Tabel LE.5 Perincian Biaya Transportasi. ... LE-10

Tabel LE.6 Perincian Gaji Pegawai ... LE-15

Tabel LE.7 Perincian Biaya Kas ... LE-18

Tabel LE.8 Perincian Modal Kerja ... LE-19

Tabel LE.9 Aturan Depresiasi sesuai UU Republik Indonesia No. 17 Tahun

2000 ... LE-20

Tabel LE.10 Biaya Depresiasi sesuai UU RI No.17 Tahun 2000 ... LE-21

DAFTAR GAMBAR

Gambar 1.1 Grafik Kebutuhan Impor Minuman Berkarbonasi Di

Indonesia... ... I-2

Gambar 6.1 Reaktor beserta Instru mennya ... VI-4

Gambar 6.2 Filter Press beserta Instrumennya ... VI-4

Gambar 6.3 Pompa beserta Instrumennya... VI-5

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Minuman

Berkarbonasi Rasa Nenas ... VIII-6

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Minuman Berkarbonasi Rasa Nenas ... IX-14

Gambar LC.1 Ukuran Tangki Hyplo SuperCell (TT-101) ... LC-4

Gambar LC.2 Ukuran Tangki Karbon aktif (TT-103) ... LC-9

Gambar LC.3 Ukuran Tangki Pencampur I (M-101) ... LC-14

Gambar LC.4 Ukuran Turbin untuk Tangki Pencampur I ... LC-18

Gambar LC.5 Ukuran Tangki Pencampur II (M-102) ... LC-26

Gambar LC.6 Ukuran Turbin pada Tangki Pencampur II (M-102) ... LC-30

Gambar LC.7 Ukuran Tangki Konsentrat (TT-104) ... LC-32

Gambar LC.8 Ukuran Tangki Karbondioksida (TC-101) ... LC-40

Gambar LC.9 Ukuran Tangki Karbonator(TT-101)……… .... LC-55

Gambar LE.1 Harga Peralatan untuk Tangki Pencampur (Peters et.al.,

BAB I PENDAHULUAN

1.1 Latar Belakang

Pembangunan disektor industri merupakan bagian dari usaha pembangunan

ekonomi jangka panjang dan diarahkan untuk menciptakan struktur ekonomi yang lebih

kokoh, yaitu struktur ekonomi dengan titik berat industri yang maju dan didukung oleh

sektor pertanian yang tangguh.

Pada saat ini pemerintah menghimbau masyarakat dan pengusaha untuk

meningkatkan ekspor non migas sebagai sumber devisa negara. Industri rumah tangga dan

usaha kecil menengah diharapkan memberikan kontribusi yang besar dalam persaingan

ekonomi yang saat ini sedang mengalami krisis. Terutama industri kecil produsen

makanan dan minuman yang tidak berproduksi lagi ditengah badai krisis ekonomi yang

menimpa bangsa ini. Sebagai sebuah negara berkembang, pertumbuhan disegala sektor

tentulah menjadi sebuah keharusan.

Salah satu industri minuman yang perlu diperhatikan adalah industri minuman

berkarbonasi yang mulai dari saat kemunculannya sampai saat ini masih memiliki

konsumen terus meningkat.

Dengan kondisi ekonomi Indonesia yang sangat terbuka, ditambah lagi dengan

dibukanya pasar bebas Asia Tenggara atau yang lebih akrab kita dengar dengan AFTA

(ASEAN Free Trade Area) tentu saja membuka peluang yang sangat besar di sektor

industri untuk terus berkembang dengan pesat. Kondisi yang seperti ini tentu juga sangat

menjanjikan bagi industri minuman, khusunya minuman berkarbonasi.

Tingkat permintaan industri minuman di Indonesia juga semakin meningkat dari

dalam maupun luar negeri, hal ini dapat kita lihat dari data statistik impor industri

Tabel 1.1 Data Statistik Impor Minuman Berkarbonasi pada Tahun 2010 di Indonesia

Bulan Impor (kg) Harga (US $)

Januari 6.352.111 631.051

Februari 9.560.775 915.038

Maret 16.096.222 1.567.188

April 24.083.318 2.367.136

Mei 27.486.615 2.877.695

Juni 30.809.978 3.423.744

Juli 37.963.605 4.488.693

Agustus 40.028.233 4.796.142

September 45.657.284 5.656.490

Oktober 55.318.729 6.718.912

November 57.935.893 7.069.337

Desember 63.664.976 7.768.399

Sumber : Biro Pusat Statistik, 2010

Dari data yang terlihat pada tabel diatas, maka adanya peningkatan kuantitas pada

sektor industri minuman di Indonesia tentu sangat diperlukan guna memenuhi kebutuhan

konsumen, baik dari dalam maupun luar negeri.

Berdasarkan Tabel 1.1 di atas, maka dapat dibuat suatu persamaan linier agar

dapat diprediksikan impor minuman di masa yang akan datang. Adapun Grafik kebutuhan

impor minuman berkarbonasi di Indonesia dapat di lihat pada Gambar 1.1, sebagai

y = 5220362x + 647461 R² = 1

0 10,000,000 20,000,000 30,000,000 40,000,000 50,000,000 60,000,000 70,000,000

Im

p

o

r (

kg

)

Bulan

Gambar 1.1 Grafik Kebutuhan Impor Minuman Berkarbonasi di Indonesia

Dari Gambar 1.1 di atas, dapat diperoleh persamaan linier yaitu,

y = 5220362X + 647461, Sehingga dapat diprediksikan kapasitas impor minuman di masa

yang akan datang dapat di lihat pada Tabel 1.2 dan 1.3, sebagai berikut :

Tabel 1.2 Prediksi Data Statistik Impor Minuman Berkarbonasi pada Tahun 2011 dalam Bulan

Bulan Prediksi Impor 2011 (kg)

Januari 68.512.167

Februari 73.732.529

Maret 78.952.891

April 84.173.253

Mei 89.393.615

Juni 94.613.977

Juli 99.834.339

Agustus 105.054.701

September 110.275.063

Oktober 115.495.425

Nopember 120.715.787

Tabel 1.3 Prediksi Data Statistik Impor Minuman Berkarbonasi untuk Tahun 2012 dalam Bulan

Bulan Prediksi Impor 2012 (kg)

Januari 131.156.511

Februari 136.376.873

Maret 141.597.235

April 146.817.597

Mei 152.037.959

Juni 157.258.321

Tabel 1.3 (Lanjutan) Prediksi Data Statistik Impor Minuman Berkarbonasi untuk Tahun 2012 dalam Bulan

Juli 162.478.683

Agustus 167.699.045

September 172.919.407

Oktober 178.139.769

Nopember 183.360.131

Desember 188.580.493

Tabel 1.4 Prediksi Data Statistik Impor Minuman Berkarbonasi pada Tahun 2013 dalam Bulan

Bulan Prediksi Impor 2011 (kg)

Januari 194.736.834

Februari 198.985.435

Maret 203.576.098

April 207.886.942

Mei 212.586.745

Juli 220.894.765

Agustus 225.17.578

September 229.789.650

Oktober 234.567.783

Nopember 239.875.224

Desember 245.587.330

Tabel 1.5 Kebutuhan Impor Minuman Berkarbonasi di Indonesia di Masa yang akan dalam Tahun

Tahun Volume Impor (kg)

2011 10.494.679

2012 15.715.041

2013 22.844.561

1.2 Perumusan Masalah

Sehubungan dengan meningkatnya konsumsi minuman berkarbonasi di Indonesia

maka diperlukan suatu usaha untuk memenuhi kebutuhan tersebut. Tugas akhir ini akan

memberikan pemaparan tentang bagaimana perancangan Pabrik Minuman Berkarbonasi

dengan menerapkan disiplin ilmu teknik kimia yang telah didapat selama kuliah.

1.3 Tujuan Rancangan

Tujuan perancangan pabrik minuman berkarbonasi rasa nenas adalah untuk menerapkan

disiplin ilmu teknik kimia, khususnya di bidang perancangan pabrik, proses industri kimia

dan operasi teknik kimia yang memberikan gambaran tentang kelayakan pendirian

pra-rancangan pabrik minuman berkarbonasi rasa nenas.

1.4 Manfaat Rancangan

Manfaat dari pra rancagan pabrik minuman berkarbonasi rasa nenas ini yaitu :

- Memenuhi kebutuhan minuman berkarbonasi dalam negeri

- Dengan didirikannya pabrik minuman bekarbonasi rasa nenas ini akan

menciptakan lapangan kerja serta mengurangi jumlah pengangguran di

BAB II

TINJAUAN PUSTAKA

2.1 Minuman Berkarbonasi

Yang dimaksud dengan minuman berkarbonasi adalah minuman yang

mengandung gas CO2 murni. Minuman ini diproses dengan cara penyerapan CO2 oleh air

atau larutan didalam sebuah tangki dengan temperatur rendah yang bertujuan untuk

memberikan rasa segar,mengembangkan aroma dan mencegah pertumbuhan

mikroorganisme didalam minuman tersebut, selain itu CO2 merupakan gas yang bersifat

mulia,aman karena tidak mudah bereaksi dengan zat yang lainnya untuk membentuk

zat-zat yang berbahaya,sehingga merupakan zat-zat pengawet yang aman untuk dikonsumsi.

2.2 Persyaratan Mutu Minuman Berkarbonasi.

Minuman yang beredar di pasaran harus memenuhi syarat mutu yang ditetapkan.

Persyaratan mutu minuman berkarbonasi yang beredar di Indonesia dapat dilihat pada

table 2.1 berikut ini.

No Jenis Uji Satuan Persyaratan

1

2

Keadaan

1.1Bau

1.2Rasa

1.3Warna

Gula

2.1 Warna

2.2 Bau

2.3 Rasa

2.4 Turbidity (setelah pelarutan) -

-

-

Icumsa

-

-

Normal

Normal

Normal

< 30

Normal

3 4 5 6 7 pH CO₂ 4.1 Kemurnian 4.2 Bau

4.3 penampakan dalam air

4.4 Rasa

Bahan Tambahan Makanan

5.1 Pemanis Buatan

5.2 Pewarna Tambahan

5.3 Perisa buah

Pencemaran logam

6.1 Timbal (Pb)

6.2 Tembaga (Cu)

6.3 Seng (Zn)

6.4 Timah (Sn)

Pencemaran Arsen (As)

Pencemaran Mikroba

7.1 Angka lempeng total

7.2 Coliform

7.3 E.Coli

7.4 Salmonella

NTU - % - - - - - - mg/kg mg/kg mg/kg mg/kg mg/kg koloni/ml APM/ml < 5 3.0-4.0 >99,90 Normal Normal Normal

Sesuai SNI 01-0222-2005

Sesuai SNI 01-0222-2005

Sesuai SNI 01-0222-2005

maks 0,2

maks 2,0

maks 5,0

maks 40,0/250,0

maks 0,1

maks 2,0.102

7.5 Staphylococcus aureus

7.6 yeast and mould

APM/ml

-

Koloni/ml

Koloni/ml

<1

mg/25ml

0

<5

(Sumber : Balai Pemeriksaan Obat dan Makanan, 2008)

2.3 Flavor/Essence

FlavorEssence adalah kesan sensorik dari

proses secara kimia (sintetis) agar menyerupai rasa dari bahan alaminya, dan biasanya

rasa dari sebuah agen flavor/essence ditentukan oleh indera perasa dari penampaka

da

tekstur dari sebuah flavorist, juga sangat penting dalam menentukan keseluruhan kualitas

rasa dari sebuah flavor/essence tersebut, dengan demikian, rasa dari sebuah bahan alami

dapat diubah menjadi bahan buatan atau bahan sintetis (proses kimia) yang mampu

menciptakan kesan rasa yang hampir sama dengan bahan alaminya.

Flavorist/essence didefinisikan sebagai zat yang memberikan rasa substansi lain,

mengubah karakteristik zat terlarut, menyebabkan ia menjadi manis, asam dll.

Meskipun istilah “flavor/essence” dalam bahasa umum menunjukkan sensasi

kimia dari gabungan rasa dan bau, namun kualitas rasa dari flavorist/essence tersebut

lebih baik dari bahan alaminya, Karena biaya tinggi atau kurang tersedianya ekstrak rasa

alami, maka diciptakanlah ekstrak rasa buatan untuk memenuhi kebutuhan konsumen,

ekstrak rasa buatan yang paling komersial adalah sifat-identik, yang berarti bahwa ekstrak

rasa buatan tersebut adalah produk/hasil

Kebanyakan rasa buatan adalah campuran khusus dan sering terdiri dari senyawa

kompleks tunggal dari rasa alami yang digabungkan bersama-sama baik meniru atau

meningkatkan rasa dari bahan alaminya. Campuran ini dirumuskan untuk memberikan

rasa yang unik dari suatu produk makanan/minuman dan untuk menjaga konsistensi rasa

antara batch produk yang berbeda atau setelah perubahan resep agar kualitasnya terjaga,

berbagai macam senyawa kimia yang dapat dijadikan sebagai flavor/essence dari bahan

alaminya dapat dilihat pada table di bawah :

Tabel 2.2 Senyawa kimia yang biasa dijadikan sebagai essence/flavor didalam

produk makanan/minuman.

Kimia Rasa & Bau

Etil Butirat

Senyawa yang digunakan untuk menghasilkan rasa buatan hampir sama dengan

yang terjadi secara alami. Ini telah dikemukakan bahwa rasa buatan mungkin lebih aman

untuk dikonsumsi daripada rasa alami karena standar kemurnian dan konsistensi

campuran yang ditegakkan baik oleh perusahaan atau oleh hukum. Rasa alami mungkin

masih mengandung kotoran dari sumbernya, sementara rasa buatan biasanya lebih murni

dalam proses pembuataanya dan diharuskan untuk menjalani tes lebih dahulu sebelum

2.4 Sifat – sifat Bahan Baku

1. Air

• Rumus kimia : H2O

• Berat molekul : 18,016 gr/grmol

• Densitas : 0,995 gr/cm3

• Titik beku : 00C

• Titik didih : 1000C

(Sumber : McCabe, 1999)

2. Gula 99,8 %

• Rumus kimia : C12H22O11

• Berat molekul : 342 gr/grmol

• Specific gravity : 1,54425

• Titik lebur : 1460C

• Density : 1,587 gr/m3

• Melting point : 186 OC

• Cp : 357,16 kJ/kmol OK

kandungan mineral yang terkandung dalam gula :

• Tembaga (Cu) : 0,05%

• Timbal (Pb) : 0,05%

• Arsen (As) : 0,1%

(Sumbe

3. Flavor/Essence

Komposisi yang terkandung dalam Flavor/Essence :

3.1 Perisa nenas

- Nama kimia : Etil Butirat

- Rumus molekul : C6H12O2

- Berat molekul : 128 g/gmol

- Warna : Kuning

- Density : 1,1535 gr/cm3

- Cp : 48,277 kJ/kmol OK

(PT.Coca Cola, 2008 dan Yaws, 2008)

3.2Asam sitrat

- Warna : Putih

- Bentuk/wujud : Padatan kristal

- Rumus molekul : C6H8O7\

- Berat molekul : 192,13 gr/grmol

- Titik lebur : 153oC

- Density : 1,665x103kg/m3

- Cp : 226,5 kJ/kmol OK

(Sumber : PT.Coca Cola, 2008 dan

3.4 Pewarna kuning (Sunset Yellow FCF CI)

- Warna : Kuning

- Bentuk wujud : Serbuk

- Berat molekul : 452,37

- Titik lebur : 390oC

- Rumus kimia : C16H10N2Na2O7S2

- Cp : 2,27 kJ/kg OK

(Sumber : PT.Coca Cola,2008, Yaws, 2008 dan

4. Karbon Dioksida

• Rumus Kimia : CO2

• Berat Molekul : 44,01 gr/grmol

• Bentuk/Wujud : Gas Liquid/tidak berwarna dan tidak berbau

• Berat jenis Gas : 1.530

• Titik didih : - 79oC

• Cp : 37,11 kJ/kmol OK

• Titik leleh : sublimasi, -56,6⁰C

• Kadar : > 99,90 %

(Patnaik, 2003)

5. Karbon aktif

Terbuat dari serbuk kayu ( food grade) berupa powder berwarna hitam.

• Bentuk/wujud : Solid/ tidak berbau

• Density : 2,267 g/cm3

• Kelarutan : Tidak larut dalam air

• Warna : Hitam

• Spesifik gravity : 1,8 – 2,1

• Titik didih : 7592oF = 4200oC

• Titik lebur : 6605,6oF = 3652oC

• pH : 6,8 – 8,0

(Sumber : Perry, 1999)

6. Hyflo supercel

Powder putih yang berfugsi sebagai filter paper sheet untuk menyaring karbon

aktif yang berada didalam larutan gula

• Bentuk/wujud : Powder/tidak berbau

• Sifat/kelarutan : Tidak bereaksi/Tidak larut dalam air

• Rumus mokelul : C72H110N20O15

• Berat Molekul : 1495,75 g/gmol

• Warna : Putih

• pH : 8 – 10

• Spesifik gravity : 2,3

• Density : 1.033,8 gr/liter

Komposisi yang terkandung di dalam Hyflo supercel :

• Al2O3 : 4,0%

• Fe2O3 : 1,5%

• TiO2 : 0,4%

• CaO : 0,5%

• MgO : 0,8%

• Na2O+K2O : 3,2%

(Sumber : PT.Coca Cola, 2008, Yaws, 2008 dan

2.5 Deskripsi Proses

Proses pembuatan minuman berkarbonasi rasa nenas terbagi atas beberapa proses,

diantaranya :

1. Proses pelarutan gula

2. Proses pembuatan final sirup

3. Proses pencampuran (Paramix), sirup,air dan CO₂

2.5.1 Proses pelarutan gula

Pada proses pelarutan gula, air hasil olahan (treated water) dialirkan ke dalam

tangki pelarutan (M-101), lalu di tambahkan gula pasir dengan menggunakan bucket

elevator, dengan perbandingan 200kg gula/1000kg air dengan temperatur air pelarutan

adalah 30-35⁰C (suhu ruang) untuk melarutkan gula dengan bantuan agitator( pengaduk).

Didalam proses pelarutan tersebut juga ditambahkan hyflo supercell sebanyak

0,6kg/1000kg larutan dan serbuk karbon aktif sebanyak 0,44 kg/1000kg larutan dengan

menggunakan bantuan screw conveyor, dimana fungsi dari hyflo supercell adalah sebagai

pelapis pada filter paper sheet untuk menyaring karbon aktif serta kotoran yang terdapat

didalam larutan gula, sedangkan fungsi dari karbon aktif adalah untuk menyerap bau,

jernih. Pelarutan dilakukan selama kurang lebih 80 menit( dipastikan gula larut sempurna)

hingga homogen, setelah itu larutan gula tersebut dialirkan dengan menggunakan pompa

masuk melewati filter press, sehingga larutan gula yang dihasilkan sudah sesuai dengan

standar yang diinginkan, sedangkan hyflo supercell dan karbon aktif yang tertinggal di

filter press dialirkan kedalam bak penampungan (B-101) sebagai limbah, untuk

memastikan gula larut sempurna dan memastikan kualitas dari larutan gula tersebut, maka

harus dilakukan analisa terhadap warna, rasa dan kadar kemanisan( Brix ), dimana 200kg

gula/1000kg air = 600 Brix

2.5.2 Proses pembuatan final sirup

bila telah dipastikan kualitas larutan gula tersebut, maka proses selanjutnya adalah

pembuatan final sirup, dimana larutan gula tersebut dipompakan masuk kedalam tangki

final sirup (M-102), kemudian diencerkan dengan penambahan concentrat dan air dengan

perbandingan 10kg larutan gula/1kg concentrat, dan perbandingan antara air dan larutan

gula adalah 4kg air/1kg larutan gula.

Setelah semua bahan dimasukkan lalu campuran tersebut di aduk selama kurang

lebih 60 menit sampai homogen dengan menggunakan pengaduk (agitator), sirup yang

telah homogen kemudian diperiksa untuk dipastikan kualitasnya, yaitu rasa, warna, bau

dan kadar brix dari larutan final sirup tersebut.

Rumus perhitungan kadar brix :

2.5.3 Proses pencampuran, (Paramix) final sirup dan CO2

Proses pencampuran (paramix) adalah Proses pencampuran antara final sirup dan

CO2 yang berlangsung didalam tangki karbonator (TT-101), dimana sebelum terjadi

proses pencampuran, larutan final sirup terlebih dahulu didinginkan didalam cooler

(E-101) dari temperatur 30⁰C menjadi temperatur 5⁰C, hal ini dilakukan karena semakin

rendah temperatur pencampuran,maka semakin tinggi proses absorbsi CO2,

Setelah campuran dimasukkan kedalam tangki karbonator untuk dilakukan proses

karbonasi, Gas CO2 yang digunakan adalah gas CO2 yang telah dimurnikan dengan kadar

> 99,90% sebanyak 9,91kg/1000kg larutan dimasukkan kedalam tangki karbonator

dimana tekanannya 1 atm dengan menggunakan blower, dan dikendalikan oleh alat taylor

(flow control), Alat taylor untuk mengukur temperatur cairan yang dikompresikan

ketekanan CO2 yang dibutuhkan, agar air dapat mengabsorbsi CO2 hingga kandungan

tertentu. Produk yang dikeluarkan dari tangki karbonasi lalu diteruskan ke proses

pengisian (filler), produk tersebut dimasukkan kedalam botol plastik berukuran 350 ml/

botol dan kemudian diteruskan dengan proses pengotakkan (packaging) untuk kemudian

dikirim kegudang produk dan siap untuk dipasarkan (Quality management system

BAB III NERACA MASSA

Kapasitas produksi minuman berkarbonasi rasa nenas = 18.000 ton / tahun

Dasar perhitungan = 1 jam operasi

Satuan massa = kilogram

1 tahun operasi = 330 hari

Shutdown dalam 1 tahun operasi = 35 hari

Kapasitas produksi minuman berkarbonasi rasa nenas dalam 1 jam operasi :

Unit peralatan yang menghasilkan adanya perubahan massa pada proses produksi

minuman berkarbonasi rasa nenas dengan kapasitas 18.000 ton/tahun, adalah sebagai

berikut :

Tangki Pelarutan (M-101)

Filter Press (FP-101)

Tangki final sirup (M-102)

Tangki Karbonator(TT-101)

Hasil perhitungan neraca massa pada setiap unit peralatan diperoleh dari lampiran

[image:35.612.117.505.686.752.2]A, sebagai berikut :

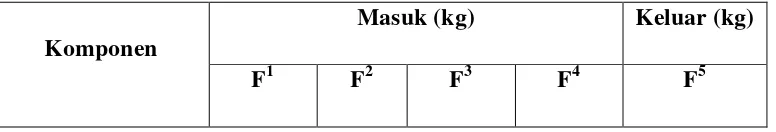

Tabel 3.1 Hasil Perhitungan Neraca Massa Pada Tangki Pencampur I (M-101)

Komponen

Masuk (kg) Keluar (kg)

Air 367,7215 - - - -

Gula - 73,3972

Mineral : - - - -

Tembaga (Cu) - 0,0368 - - -

Timbal (Pb) - 0,0368 - - -

Arsen (As) - 0,0735 - - -

[image:36.612.113.504.83.304.2]Hyplo - 0,2648 - -

Tabel 3.1 (Lanjutan) Hasil Perhitungan Neraca Massa Pada Tangki Pencampur I (M-101)

Karbon aktif - - 0,1942 -

Larutan Gula - - - - 441,7247

[image:36.612.112.516.370.468.2]Total 441,7247 441,7247

Tabel 3.2 Hasil Perhitungan Neraca Massa Pada Filter Press (FP-101)

Komponen

Masuk (kg) Keluar

F5 F6 F7

Larutan Gula 441,7247 - -

Sludge - 0,6060 -

Sirup - - 441,1187

Tabel 3.3 Hasil Perhitungan Neraca Massa Pada Tangki Pencampur II (M-102)

Komponen

Masuk (kg) Keluar (kg)

F7 F8 F9 F10

Sirup 441,1187 - - -

Air - 1764,4748 - -

Konsentrat - - 44,1119 -

Final Sirup - - - 2249,7054

Total 2249,7054 2249,7054

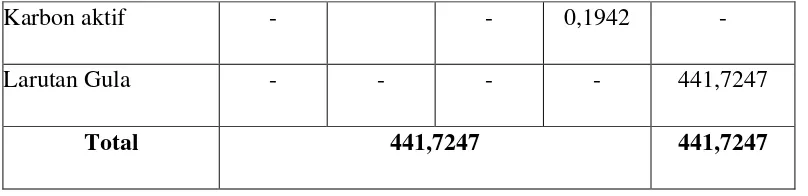

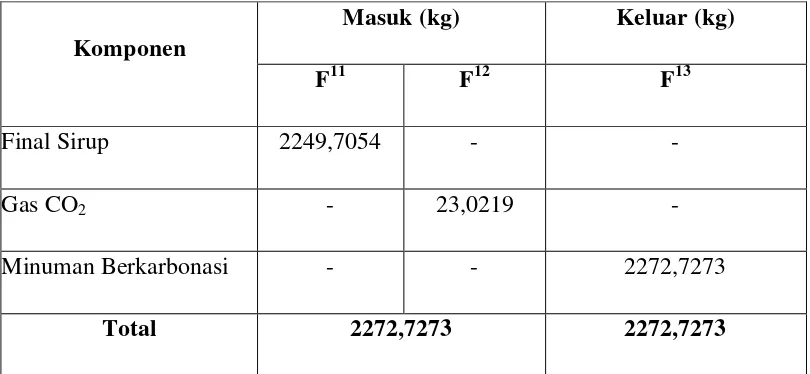

Tabel 3.4 Hasil Perhitungan Neraca Massa Pada Tangki Karbonator (TT-101)

Komponen

Masuk (kg) Keluar (kg)

F11 F12 F13

Final Sirup 2249,7054 - -

Gas CO2 - 23,0219 -

Minuman Berkarbonasi - - 2272,7273

[image:37.612.113.518.395.582.2]BAB IV NERACA PANAS

Pra-rancangan pabrik pembuatan minuman berkarbonasi rasa nenas yang

direncanakan beroperasi dengan kapasitas 18.000 ton/tahun selama 330 hari/tahun. Unit

peralatan/instrumen yang menghasilkan adanya perubahan panas pada proses produksi

minuman berkarbonasi rasa nenas berkapasitas 18.000 ton/tahun, adalah sebagai berikut :

Cooler (E-101)

Tangki Karbonator (TT-101)

Gudang Produk Minuman Berkarbonasi Rasa Nenas (G-102)

Setelah dilakukan perhitungan berdasarkan basis perhitungan 1 jam operasi pada

Lampiran B, maka didapat hasil perhitungan neraca panas pada Tabel 4.1 s/d Tabel 4.3 di

bawah ini :

Tabel 4.1 Hasil Perhitungan Neraca Panas pada Cooler (E-101)

Komposisi

Masuk (kJ)

Keluar (kJ)

Final Sirup 45.266,0188 -1.131.650,4700

Panas yang di lepas (Qlepas) -1.176916,4888 -

Total -1.131.650,4700 -1.131.650,4700

Tabel 4.2 Hasil Perhitungan Neraca Panas pada Tangki Karbonator (TT-101)

Komposisi

Masuk (kJ)

Keluar (kJ)

Gas CO2 -590,9661 -

Minuman Berkarbonasi Rasa Nenas - -3.396.724,3083

Panas yang di serap (Qserap) -2.264.482,8722

Total -3.396.724,3083 -3.396.724,3083

Tabel 4.3 Hasil Perhitungan Neraca Panas pada Gudang Produk Minuman Berkarbonasi Rasa Nenas (G-102)

Komposisi

Masuk (kJ)

Keluar (kJ)

Minuman berkarbonasi rasa nenas -3.396.724,3083 -74.727.934,7826

Panas yang di serap (Qserap) -71.331.210,4743

BAB V

SPESIFIKASI ALAT

5.1 Gudang Bahan Baku (G-101)

Fungsi : Tempat penyimpanan bahan baku untuk keperluan proses

selama 10 hari

Jenis : Prisma tegak segi empat

Bahan Konstruksi : Dinding beton dan atap seng

Jumlah : 1 unit.

Temperatur (T) : 30 oC (303 OK).

Tekanan (P) : 1 atm.

Spesifikasi gudang bahan baku (G-101)

Kapasitas gudang =

:

3 1.337,8786 m

Panjang gudang = 13,883 m

Lebar gudang = 6,9415 m

Tinggi gudang = 6,9415 m

5.2 Bucket Elevator (BE-101)

Fungsi : Mengangkut gula dari gudang bahan baku gula (G-101)

ke tangki pencampur I (M-101).

Jenis : Centrifugal discharge buckets

Bahan : Malleable-iron

Jumlah : 1 unit

Tekanan : 1 atm

Spesifikasi bucket elevator (BE-101)

Tinggi elevator =

:

25 ft

Ukuran bucket = (6 x 4 x 4¼) in

Jarak antara bucket = 12 in

Kecepatan bucket = 225 ft/menit

Kecepatan putaran = 43 putaran per menit (43 rpm)

Lebar belt = 7 in

Daya = 1/20 hp

5.3 Tangki Hyplo Supercell (TT-102)

Fungsi : Tempat menyimpan hyplo supercell untuk keperluan proses

selama 10 hari

Jenis : Silinder tegak dengan alas dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Tekanan (P) : 1 atm

Spesifikasi tangki hyplo supercell (TT-102)

Kapasitas tangki = 0,0738 m3

:

Diameter tangki = 0,4832 m

Tekanan desain tangki = 18,1226 psia

Tebal silinder tangki = 1/10 in

Tebal head tangki = 1/10 in

5.4 ScrewConveyor (SC-101)

Fungsi : Alat transportasi untuk bentuk fraksi butiran atau powder

dari bahan hyplo supercell

Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

Spesifikasi screw conveyor (SC-101)

Diameter tingkat = 9 in

:

Diameter pipa = 2.1/2 in

Pusat gantungan = 10 ft

Kecepatan motor = 40 puataran/menit (40 rpm)

Diameter bagian umpan = 6 in

Panjang = 15 ft

Daya = 1/2 hp

5.5 Tangki Karbon Aktif (TT-103)

Fungsi : Tempat menyimpan karbon aktif untuk keperluan proses

Jenis : Silinder tegak dengan alas dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Tekanan (P) : 1 atm

Spesifikasi tangki karbon aktif (TT-103)

Kapasitas tangki = 0,0247 m3

:

Diameter tangki = 0,3355 m

Tinggi tangki = 0,2516 m

Tekanan desain tangki = 17,9602 psia

Tebal silinder tangki = 1/10 in

Tebal head tangki = 1/10 in

5.6 ScrewConveyor (SC-102)

Fungsi : Alat transportasi untuk mengangkut fraksi butiran atau

powder dari bahan karbon aktif

Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

Spesifikasi screw conveyor (SC-102

Diameter tingkat = 9 in

Diameter pipa = 2.1/2 in

Pusat gantungan = 10 ft

Kecepatan motor = 40 puataran/menit (40 rpm)

Diameter bagian umpan = 6 in

Panjang = 15 ft

Daya = 1/2 hp

5.7 Tangki Pencampur I (M-101)

Fungsi : Untuk mencampur gula dengan air, hyplo supercell dan

karbon aktif

Jenis : Silinder tegak dengan alas datar dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Tekanan (P) : 1 atm

Spesifikasi tangki pencampur I (M-101)

Kapasitas tangki = 0,0774 m3

:

Diameter tangki = 0,4036 m

Tinggi tangki = 0,6390 m

Tekanan desain tangki = 18,3923 psia

Tebal silinder tangki = 1/10 in

Spesifikasi pengaduk

Jenis Pengaduk : Flat six-blade turbine

:

Jumlah buffle : 4 buffle

Kecepatan putaran = 120 putaran/menit (120 rpm)

Diameter pengaduk (Da) = 0,4414 ft

Tinggi blade pengaduk (E) = 0,4414 ft

Lebar buffle (J) = 0,1103 ft

Lebar blade pengaduk (W) = 0,0883 ft

Panjang blade pengaduk (L) = 0,1103 ft

Daya = 1/20 hp

5.8 Pompa (J-101)

Fungsi : Mengalirkan larutan gula dari tangki pencampur I (M-101)

ke filter press (FP-101)

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40

Spesifikasi pompa (J-101)

Nominal size pipe = 3/4 in = 0,0625 ft

:

Diameter dalam pipa (ID) = 0,824 in = 0,007 ft

Flow area pipe (A) = 0,004 ft2

Daya = 1/20 hp

5.9 Filter Press (FP-101)

Fungsi : Menyaring mineral, karbon aktif dan hyplo supercell yang

terkandung dalam larutan gula

Jenis : plate and frame filter press

Bahan konstruksi : Stainless steel

Bahan filter media : Kanvas

Jumlah : 1 unit

Spesifikasi filter press (FP-101)

Luas penyaringan = 31,25 m2

:

Jumlah plate = 12 buah

Jumlah frame = 12 buah

5.10 Bak Penampungan Sludge (B-101)

Fungsi : Tempat menampung sludge dari hasil filter press selama 10

hari

Jenis : Bak penampung sementara

Bahan konstruksi : Beton

Kondisi penyimpanan = T = 250C ; P = 1 atm

Jumlah : 1 unit

Spesifikasi bak penampungan sludge (B-101)

Kapasitas bak =

:

3 25 m

Panjang bak = 3,6840 m

Lebar bak = 3,6840 m

Tinggi bak = 1,8420 m

5.11 Tangki Pencampur II (M-102)

Fungsi : Untuk mencampur larutan gula dengan air dan konsentrat

Jenis : Silinder tegak dengan alas datar dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Tekanan (P) : 1 atm

Spesifikasi tangki pencampur II (M-102)

Kapasitas tangki = 2,7706 m3

:

Diameter tangki = 1,33 m

Tinggi tangki = 2,1058 m

Tekanan desain tangki = 20,2171 psia

Tebal silinder tangki = 1/10 in

Spesifikasi pengaduk

Jenis Pengaduk : Flat six-blade turbine

:

Jumlah buffle : 4 buffle

Kecepatan putaran = 120 putaran/menit (120 rpm)

Diameter pengaduk (Da) = 1,4546 ft

Tinggi blade pengaduk (E) = 1,4546 ft

Lebar buffle (J) = 0,3636 ft

Lebar blade pengaduk (W) = 0,2910 ft

Panjang blade pengaduk (L) = 0,3636 ft

Daya = 1 hp

5.12 Tangki Konsentrat (TT-104)

Fungsi : Tempat menyimpan konsentrat untuk keperluan proses

selama 10 hari

Jenis : Silinder tegak dengan alas dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Tekanan (P) : 1 atm

Spesifikasi tangki konsentrat (TT-104)

Kapasitas tangki = 0,4248 m3

:

Tinggi tangki = 0,6494 m

Tekanan desain tangki = 18,5441 psia

Tebal silinder tangki = 1/10 in

Tebal head tangki = 1/10 i

5.13 ScrewConveyor (SC-103)

Fungsi : Alat transportasi untuk bentuk fraksi butiran atau powder

dari bahan konsentrat

Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

Spesifikasi screw conveyor (SC-101)

Diameter tingkat = 9 in

:

Diameter pipa = 2.1/2 in

Pusat gantungan = 10 ft

Kecepatan motor = 40 puataran/menit (40 rpm)

Diameter bagian umpan = 6 in

Panjang = 15 ft

5.14 Pompa (J-102)

Fungsi : Mengalirkan final sirup dari tangki pencampur II (M-102)

ke cooler (E-101)

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40

Spesifikasi pompa (J-102)

Nominal size pipe = 1.1/4 in = 0,1042 ft

:

Diameter dalam pipa (ID) = 1,38 in = 0,1149 ft

Diameter luar pipa (OD) = 1,65 in = 0,1374 ft

Flow area pipe (A) = 0,01 ft2

Daya = 1/2 hp atau 0,5 hp

5.15 Tangki Gas Karbon Dioksida (TC-101)

Fungsi : Tempat menyimpan gas karbon Dioksida (CO2) untuk

keperluan proses selama 10 hari

Jenis : Silinder tegak dengan alas dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 5 oC (278 OK)

Spesifikasi tangki gas karbon dioksida (TC-101)

Kapasitas tangki = 713,4247 m3

:

Diameter tangki = 10,3 m

Tinggi tangki = 7,725 m

Tekanan desain tangki = 28,9346 psia

Tebal silinder tangki = 1 in

Tebal head tangki = 1 i

5.16 Blower (JB-101)

Fungsi : Mengalirkan gas karbon dioksida dari tangki gas karbon

dioksida (TC-101) ke tangki karbonator (TT - 101)

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : Temperatur 5 OC

Tekanan 1 atm

Daya : 1/20 hp

5.17 Cooler (E-101)

Fungsi : Mendinginkan final sirup dari temperatur 300C menjadi 50C

Jenis : 1 - 6 shell and tube exchanger

Jumlah : 1 unit

Diameter dalam shell (ID) = 35 in =2,92 ft

Buffle space (B) = 2,4 in = 0,1999 ft

Passes = 1

Spesifikasi tube side

Diameter dalam tube (ID) = 1,40 in = 0,1166 ft

Diameter luar tube (OD) = 1.1/2 in = 0,1249 ft

Birmingham Wire Gauge (BWG) = 18

Square pitch = 1.7/8 in = 0,1562 ft

Passes = 6

Panjang tube = 20 ft

Jumah tube = 18 tube

5.18 Tangki Karbonator (TT-101)

Fungsi : Tempat terjadinya proses karbonasi antara fase liquid final

sirup dengan fase gas CO2 dan diarapkan gas CO2

teradsorbsi sempurna ke dalam final sirup dan tangki ini diharapkan untuk keperluan proses selama 2 hari

Jenis : Silinder tegak dengan alas dan headellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 8 oC (281 OK)

Tekanan (P) : 1 atm

Kapasitas tangki = 17,2837 m3

Diameter tangki = 3 m

Tinggi tangki = 7,725 m

Tekanan desain tangki = 20,9486 psia

Tebal silinder tangki = ¼ in atau 0,25 in

Tebal head tangki = ¼ in atau 0,25 in

5.19 Pompa (J-103)

Fungsi : Mengalirkan produk minuman berkarbonasi dari tangki

karbonator ke tangki filler

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Schedule number : 40

Spesifikasi pompa (J-103)

Nominal size pipe = 2.1/2 in = 0,2083 ft

:

Diameter dalam pipa (ID) = 2,469 in = 0,2058 ft

Diameter luar pipa (OD) = 2,88 in = 0,24 ft

Flow area pipe (A) = 0,0333 ft2

Daya = 1/2 hp atau 0,5 hp

Fungsi : Tempat terjadinya proses pengisian sirup kedalam botol

Jenis : Silinder tegak dengan alas datar

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 8 oC (281 OK)

Tekanan (P) : 1 atm

Spesifikasi tangki konsentrate (TF-101)

Kapasitas tangki = 1,5050 m3

:

Diameter tangki = 0,805 m

Tinggi tangki =1,725 m

Tekanan desain tangki = 20,9486 psia

Tebal silinder tangki = ¼ in atau 0,25 in

Tebal head tangki = ¼ in atau 0,25 in

5.21 Gudang Produk (G-102)

Fungsi : Tempat menyimpan gula untuk keperluan proses selama 10

hari

Jenis : Prisma tegak segi empat

Bahan Konstruksi : Dinding beton dan atap seng

Jumlah : 1 unit.

Tekanan (P) : 1 atm.

Spesifikasi gudang bahan baku (G-102)

Kapasitas gudang = 4.148,0907 m3

:

Panjang gudang = 20,2438 m

Lebar gudang = 20,2438 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan suatu system susunan peralatan yang dipakai didalam

suatu proses control untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai

dengan yang diharapkan. Alat – alat instrumentasi dipasang pada setiap peralatan proses

dengan tujuan agar para engineer dapat memantau dan mengontrol kondisi dilapangan.

Dengan adanya instrumentasi ini pula, para engineer dapat segera melakukan tindakan

apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian

tersebut adalah agar kondisi proses didalam pabrik mencapai tingkat kesalahan (error)

yang paling minimum sehingga produk dapat dihasilkan secara optimal.

Fungsi intrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi

tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau

tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis.

Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan

ekonomi dan system peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus

ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan

proses yang dikontrol secara manual atau disatukan dalam suatu ruangan kontrol yang

dihubungkan dengan bangsal peralatan yang dikontrol secara otomatis (Perry, 1999).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Sensing Elemen (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal

dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan

demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan

yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen

pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas

yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi

otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan

mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang

dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada

kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi

otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada

variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan

dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur:

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

menunjukkan temperatur dari suatu alat.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengkontrol temperatur suatu alat. Dengan menggunakan temperature

controller, para engineer dapat melakukan pengendalian terhadap peralatan

sehingga temperatur peralatan tetap berada dalam range yang diinginkan.

Temperature controller kadang-kadang juga dapat mencatat temperatur dari

suatu peralatan secara berkala (Temperature Recorder).

• Temperature Indicator Control Alarm (TICA) adalah instrumen yang digunakan

untuk tiga fungsi instrumen temperatur sekaligus yaitu menunjukkan,

mengkontrol temperatur dan membunyikan alarm jika terjadi perubahan

temperatur dari suatu peralatan

2. Untuk variabel tinggi permukaan cairan

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk menunjukkan

ketinggian cairan dalam suatu alat.

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengkontrol

ketinggian cairan dalam suatu alat Dengan menggunakan level controller, para

engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan

tersebut.

3. Untuk variabel tekanan

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk menunjukkan

tekanan operasi suatu alat.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati

tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan

tekanan dari peralatan operasi. Pressure controller dapat juga dilengkapi pencatat

tekanan dari suatu peralatan secara berkala (Pressure Recorder).

• Pressure Indicator Control Alarm (PICA) adalah instrumen yang digunakan

untuk tiga fungsi instrumen tekanan sekaligus yaitu menunjukkan tekanan,

membunyikan alarm jika terjadi perubahan tekanan dan mengkontrol tekanan

4. Untuk variabel aliran cairan

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk menunjukkan

laju aliran atau cairan suatu alat.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati

laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan

dapat melakukan pengendalian.

Beberapa instrumen yang digunakan dalam peralatan pabrik adalah :

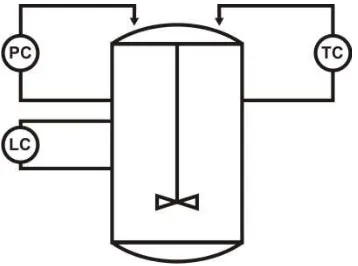

1. Reaktor

Instrumen yang digunakan pada reactor adalah temperature controller (TC)

yang berfungsi untuk mengamati dan mengontrol temperatur fluida didalam reaktor.

Reaktor dilengkapi dengan sight glass yang berfungsi sebagai level controller (LC).

Reaktor juga dilengkapi dengan sensing elemen yang peka terhadap perubahan suhu

sehingga temperatur reakor dapat dilihat pada temperatur indikator. Jika suhu terlalu

tinggi maka secara otomatis valve yang terdapat pada aliran steam akan tertutup dan

sebaliknya. Valve pada aliran steam juga dilengkapi dengan valve by pass.

[image:59.612.264.443.476.609.2]

2. Filter Press

Pada filter press terdapat pressure indikator yang berfungsi untuk menunjukan

tekanan pada filter press. Jika tekanan terlalu besar dapat mengakibat kerusakan pada

alat.

Gambar 6.2 Filter Press beserta instrumennya

3. Pompa

Instrumen yang digunakan pada pompa adalah flow controller (FC.) yang

berfungsi untuk memperkecil laju alir fluida yang masuk apabila laju alir fluida

didalam pompa berada diatas batas yang ditentukan.

Gambar 6.3 pompa beserta instrumennya

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Minuman

berkarbonasi rasa nenas

No. Nama Alat Jenis Instrumentasi Kegunaan

1. Tangki

LC

Mengontrol tinggi cairan

2. Pompa

FC Mengatur laju cairan dalam

pipa

3. Reaktor

TC Mengontrol suhu dalam

reactor

PC Mengontrol tekanan dalam

reactor

LC Mengontrol tinggi cairan

dalam reactor

4. Filter Press

PC Mengamati tekanan operasi

dan memisahkan kadar

impurities dari larutan.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh

karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut

perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat

perancangan dan saat pabrik beroperasi.

Sebagaimana pedoman pokok dalam usaha penanggulangan masalah keselamatan

kerja adalah undang-undang keselamatan kerja tanggal 12 Januari 1970. Undang – undang

ini juga mengisyaratkan bahwa tindakan koratif dan korektif agar kecelakaan kerja

dihindari dan lingkungan kerja harus memenuhi syarat – syarat kesehatan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu

diperhatikan beberapa hal, yaitu :

1. Lokasi Pabrik

3. Sistem perawatan

4. Sistem penerangan

5. Sistem penyimpanan material dan perlengkapan

6. Sistem pemadaman kebakaran

Disamping itu, terdapat beberapa peraturan dasar keselamatan kerja yang harus

diperhatikan pada saat bekerja di setiap pabrik – pabrik kimia :

1. Tidak boleh merokok atau makan

2. Tidak boleh minum minuman keras (beralkohol) selama bekerja

Pada pra-rancangan pabrik pembuatan minuman berkarbonasi rasa nenas,

usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan :

1. Pencegahan terhadap kebocoran

- Memasang sistem alarm pada tempat yang strategis dan penting seperti

power station, laboratorium dan ruang proses.

- Mobil Pemadam kebakaran harus dalam keadaan siap siaga dalam fire

station

- Fire hydrant ditempatkan pada jarak 100 m di daerah storage, proses dan

perkantoran.

- Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api

yang relatif kecil

- Gas detektor dan pada daerah proses, storage dan daerah perpipaan yang

dihubungkan dengan aliran gas di ruang kontrol untuk mendeteksi kebocoran

gas

- Smoke detektor ditempatkan pada setiap sub-station listrik untuk mendeteksi

kebakaran melalui asapnya.

2. Memakai peralatan pelindung diri

Pada lokasi pabrik disediakan perlengkapan perlindungan diri seperti :

- Pakaian kerja

- Sepatu pengaman

Topi memberikan perlindungan terhadap percikan bahan kimia terutama jika

bekerja di bawah perpipaan serta tangki yang mungkin bocor, juga

perlindungan terhadap alat kerja yang jatuh.

- Sarung tangan

- Masker

- Kaca mata

- Penutup telinga (ear plug)

Berguna untuk member perlindungan terhadap debu-debu yang berbahaya

atau pun uap kimia agar tidak terhirup

3. Pencegahan terhadap bahaya mekanis

- Setiap ruang kerja karyawan dibuat cukup luas dan tidak menghambat

kegiatan karyawan lain

- Alat – alat dibuat dengan penahan yang cukup kuat

4. Pencegahan terhadap bahaya listrik

- Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian

sekering atau pemutus hubungan listrik secara otomatis

- Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak

pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

5. Menerapkan nilai-nilai disiplin bagi karyawan

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan

dan mematuhi setiap peraturan dan ketentuan yang diberikan

- Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke

atasan

- Setiap karyawan harus saling mengingatkan akan perubahan yang dapat

menimbulkan bahaya

- Setiap ketentuan dan peraturan harus dipatuhi

6. Menyediakan poliklinik di lokasi pabrik.

Apabila terjadi kecelakaan kerja seperti kebakaran pada pabrik maka yang harus

dilakukan adalah :

2. Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi

yaitu :

- Instalasi pemadaman dengan air

Untuk kebakaran yang terjadi pada bahan yang berpijar seperti kayu, arang,

kertas dan bahan berserat. Air dipompakan dengan menggunakan pompa

yang bekerja dengan instalasi listrik sendiri sehingga tidak terganggu jika

instalasi listrik pabrik dimatikan

- Instalasi pemadam dengan CO2

Gas CO2 yang digunakan adalah yang sudah dicairkan dalam tabung gas

bertekanan yang disambung secara seri ke nozel-nozel. Instalasi ini

digunakan untuk ruangan tertutup seperti pada tangki penyimpanan dan

juga pada instalasi listrik.

- Instalasi pemadaman dengan busa udara

Busa bertekanan yang keluar dari alat pemadam akan mendinginkan

sumber kebakaran dan menyelimuti serta melindungi sumber kebakaran

dari masuknya O2

- Instalasi pemadam dengan debu

Debu pemadam cocok untuk kebakaran yang berupa lidah api, kebakaran

gas dan pelarut organik bertekanan yang bocor

Tabel 6.2 Daftar peralatan pelindung diri pada pra rancangan pabrik minuman

NO

Nama Alat Safety

Jumlah

(pcs)

Kegunaan

1. Baju Safety (visible vest) 20

Melindungi bagian tubuh dari zat yang

berbahaya dan menghindari kontak

langsung dengan kulit

2. Sepatu Safety (Boot

Strength) 50

Melindungi bagian kaki dari

kemungkinan tertimpa benda berat,

tertusuk benda tajam dll.

3. Topi/Helm Safety 20

Melindungi bagian kepala dari benda

keras, menjaga sterilisasi bagian atas

kepala dari mikroorganisme.

4 Sarung tangan (Hand

gloves) 20

Melindungi tangan dari kemungkinan

terjepit peralatan proses, zat kimia

berbahaya dll

5 Masker 50

Melindungi pernafasan dari uap zat

kimia beracun, menjaga sterilisasi

bagian mulut.

6 Kaca mata (Eye Glass) 20

Melindung mata dari percikkan zat

kimia,percikan api pengelasan dll.

7 Penutup telinga (ear plug) 50

Melindungi telinga dari tingkat

kebisingan yang tinggi yang

BAB VII UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada Pabrik Pembuatan Minuman

Berkarbonasi dari Nenas adalah sebagai berikut:

1. Kebutuhan air

2. Kebutuhan bahan kimia

3. Kebutuhan listrik

4. Unit pengolahan limbah

7.1 Kebutuhan Air

Kebutuhan air pada Pabrik Pembuatan Minuman Berkarbonasi dari Nenas dapat di lihat sebagai berikut :

1. Air untuk keperluan produksi :

Tangki pencampur I (M-101) = 367,7215 kg/jam

(Tabel LA.2, Lampiran A) Tangki pencampur II (M-102) = 1.764,4748 kg/jam

(Tabel LA.5, Lampiran A)

2. Kebutuhan air domestik (keperluan air rumah tangga, perkantoran, kantin, tempat

ibadah dan lain-lain) diperkirakan 10% da