LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi minuman berkarbonasi rasa nenas = 18.000 ton / tahun

Dasar perhitungan = 1 jam operasi

Satuan massa = kilogram

1 tahun operasi = 330 hari

Shutdown dalam 1 tahun operasi = 35 hari

Kapasitas produksi margarin dalam 1 jam operasi :

Misal :

X Y

F = Laju alir massa (kg/jam)

X Y

N = Laju alir mol (kmol/jam) X = Nomor alur

Y = Nama komponen

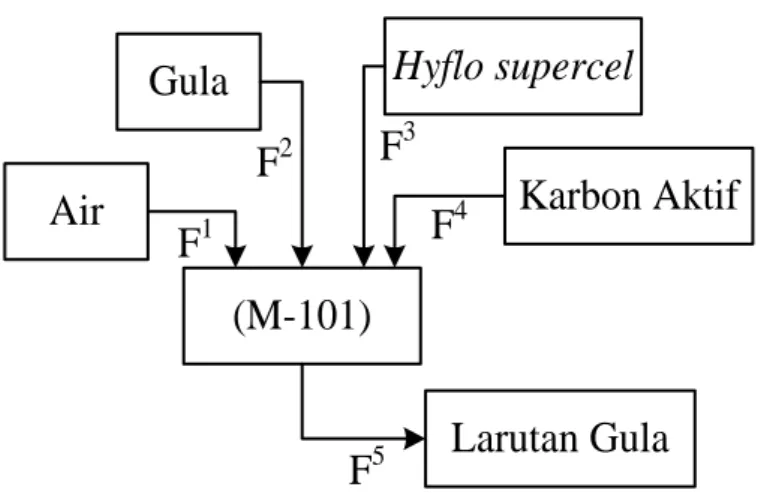

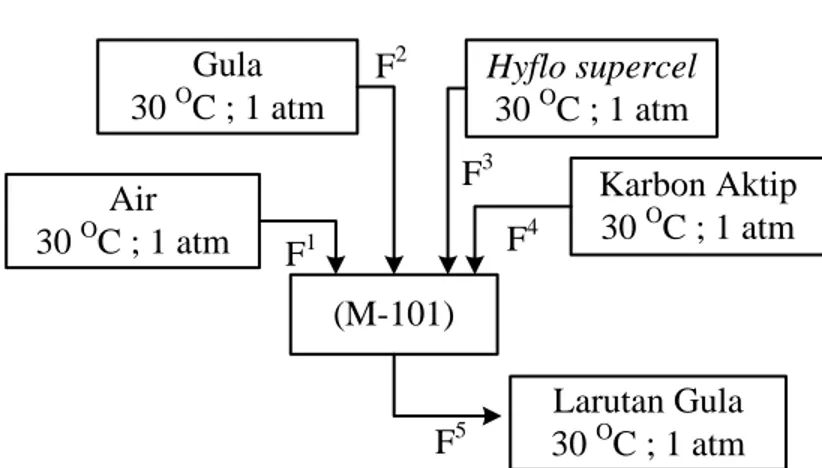

LA.1 Perhitungan Neraca Massa Untuk Setiap Alat Dengan Alur Maju LA.1.1 Tangki Pelarutan (M-101)

Fungsi tangki pencampur I (M-101) adalah tempat terjadinya pelarutan antara gula dengan air dengan perbandingan 200kg gula/1000kg air, serta penambahan filter aid (hyflo supercel) dengan perbandingan 0,6kg/1000kg larutan gula yang berfungsi sebagai

pelapis pada filter paper untuk menyaring karbon aktif dan kotoran yang terdapat dalam larutan gula, dan penambahan karbon aktif dengan perbandingan 0,44kg/1000kg larutan gula yang berfungsi untuk menyerap bau dan warna dari larutan gula sehingga diperoleh larutan gula yang standar. ((Quality management system PT.Coca cola Indonesia, 2010).

Larutan Gula

(M-101)

Air

Gula

Hyflo supercel

F

1F

2F

3Karbon Aktif

F

4F

5Tabel LA.1 Komposisi Gula pada pembuatan Minuman Berkarbonasi Rasa Nenas

Komposisi Nilai (%) Berat (Kg)

Sukrosa 99,8 73,3972 Mineral : Tembaga (Cu) 0,05 0,0368 Timbal (Pb) 0,05 0,0368 Arsen (As) 0,1 0,0735 Total 100 73,5443 (Sumber : SNI, 2006)

Neraca massa komponen :

1) Neraca massa komponen pada alur 1, sebagai berikut :

gula massa × = 20 100 Fair1 kg F kg x F air air 7215 , 367 5443 , 73 5 1 1 = =

2) Neraca massa komponen pada alur 2, sebagai berikut :

2 1 Gula 20 F = x F 100 = 0,2 x 367,7215 kg kg = 73,5443 kg

Untuk komposisi gula pada Tabel LA.1, sebagai berikut :

a) Sukrosa 2 2 Sukrosa 99,8 F = x F 100 = 0,998 x 73,5443 kg = 73,3972 kg b) Mineral b.1) Tembaga (Cu) 2 2 Tembaga (Cu) 0, 05 F = x F 100 = 0,0005 x 73,5443 kg = 0,0368 kg b.2) Timbal (Pb)

2 2 Timbal (Pb) 0, 05 F = x F 100 = 0,0005 x 73,5443 kg = 0,0368 kg b.3) Arsen (As) 2 2 Arsen (As) 0,1 F = x F 100 = 0,001 x 73,5443 kg = 0,0735 kg

3) Neraca massa komponen pada alur 3, sebagai berikut :

Adapun hyflo supercel yang ditambahkan pada pembuatan minuman berkarbonasi adalah 0,60 kg/1000 kg larutan yang berfungsi sebagai media filter untuk memperkecil luas permukaan dari filter paper, sehingga karbon aktif dapat tersaring di filter paper (PT.Coca Cola, 2008).

3 1 2 larutan 0,6 kg F = x (F + F ) 1000 kg = 0,0006 x (367,7215 + 73,5443) kg = 0,2648 kg Hyflo supercel

4) Neraca massa komponen pada alur 4, sebagai berikut :

karbon aktif yang ditambahkan pada pembuatan minuman berkarbonasi adalah 0,44 kg/ 1000 kg larutan yang berfungsi untuk mengadsorbsi bau dan warna dari larutan gula tersebut, sehingga diperoleh larutan gula yang standar (PT.Coca Cola, 2008).

4 1 2 karbon aktip 0,44 F = x (F + F ) 1000 = 0,0004 x (367,7215 + 73,5443 kg) = 0,1942 kg

Tabel LA.2 Neraca Massa Pada Tangki Pencampur I (M-101)

Komponen Masuk (kg) Keluar (kg) F1 F2 F3 F4 F5 Air 367,7215 - - - - Gula - 73,3972 Mineral : - - - - Tembaga (Cu) - 0,0368 - - - Timbal (Pb) - 0,0368 - - - Arsen (As) - 0,0735 - - - Hyplo Supercel - 0,2648 - - Karbon aktip - - 0,1942 - Larutan Gula - - - - 441,7247 Total 441,7247 441,7247

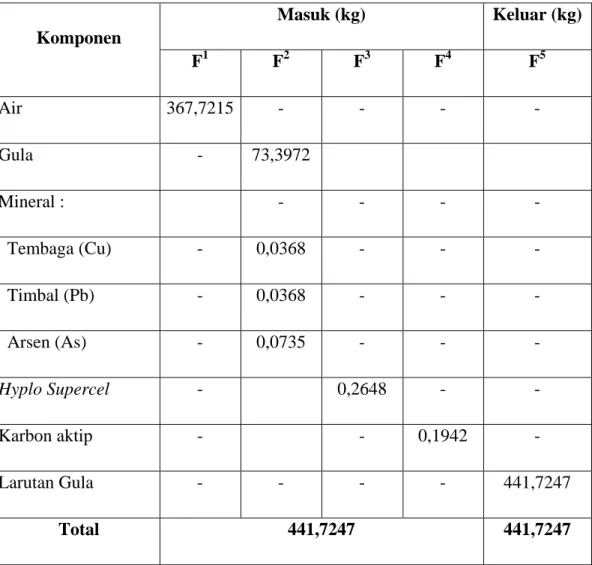

LA.1.2 Filter Press (FP-101)

Fungsinya untuk menghilangkan kandungan karbon aktif dan Hyplo supercel dari larutan gula, prosesnya adalah larutan gula dialirkan ke filter press dengan melewati filter

paper dan diresirkulasi sampai larutan gula tidak berwarna atau bening. Di dalam filter press diharapkan kandungan karbon aktif dan hyplo supercel tersaring secara sempurna,

sehingga diperoleh larutan gula yang standar, sedangkan kandungan hyflo supercell dan karbon aktif yang tertinggal di filter press dialirkan ke dalam bak penampung (B-101) sebagai sludge/limbah

Larutan Gula

Sludge

(FP-101)

F

5F

6Sirup

F

7Neraca massa total :

5 6 7

F =F + F

Neraca massa komponen :

1) Neraca massa komponen pada alur 6, sebagai berikut :

a) Sludge F6 = F2 + F3 + F4

= 0,1471 + 0,2648 + 0,1942

6

FSludge = 0,6060 kg

2) Neraca massa komponen pada alur 5, sebagai berikut :

5 6 7 7 5 6 7 F F + F F F F F = (441,7247 - 0,6060) kg = 441,1187 kg = = −

Tabel LA.3 Neraca Massa Pada Filter Press (FP-101)

Komponen Masuk (kg) Keluar F5 F6 F7 Larutan Gula 441,7247 - - Sludge - 0,6060 - Sirup - - 441,1187 Total 441,7247 441,1187

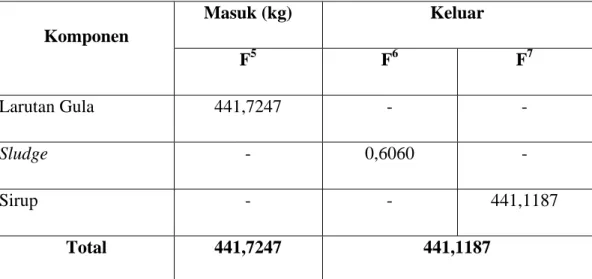

LA.1.3 Tangki final sirup (M-102)

Pada tangki pencampur II (M-102) terjadi pencampuran sirup dengan bahan tambahan yang digunakan dalam pembuatan minuman berkarbonasi. Banyaknya air yang ditambahkan sebanding dengan 4 kali terhadap larutan sirup dan banyaknya konsentrate yang ditambahkan pada pembuatan minuman berkarbonasi rasa nenas 100 kg/ 1000 kg larutan terhadap larutan sirup (PT.Coca Cola, 2010).

M-102 Sirup F7 F8 Air Konsentrat F9 Final Sirup F10

Neraca massa total :

10 7 8 9

F = F + F + F

Neraca massa komponen :

1) Neraca massa komponen pada alur 8, sebagai berikut :

a) Air 8 7 Air sirup F 4 x F kg = 4 x 441,1187 kg = 1764,4748 kg =

2) Neraca massa komponen pada alur 9, sebagai berikut :

9 7 Konsentrate sirup larutan F 4 x F kg 100 kg = x 441,1187 kg 1000 kg = 44,1119 kg =

Tabel LA.4 Komposisi Konsentrat pada Tangki Konsentrat (TT-104)

Komposisi Nilai (%) Nilai (kg)

Etil Butirat 85 37,4951

Asam Sitrat 5 2,2056

Total 100 44,1119

(Sumber : PT.Coca Cola, 2010)

Tabel LA.5 Neraca Massa Pada Tangki final sirup (M-102)

Komponen Masuk (kg) Keluar (kg) F7 F8 F9 F10 Sirup 441,1187 - - - Air - 1764,4748 - - Konsentrate - - 44,1119 - Final Sirup - - - 2249,7054 Total 2249,7054 2249,7054

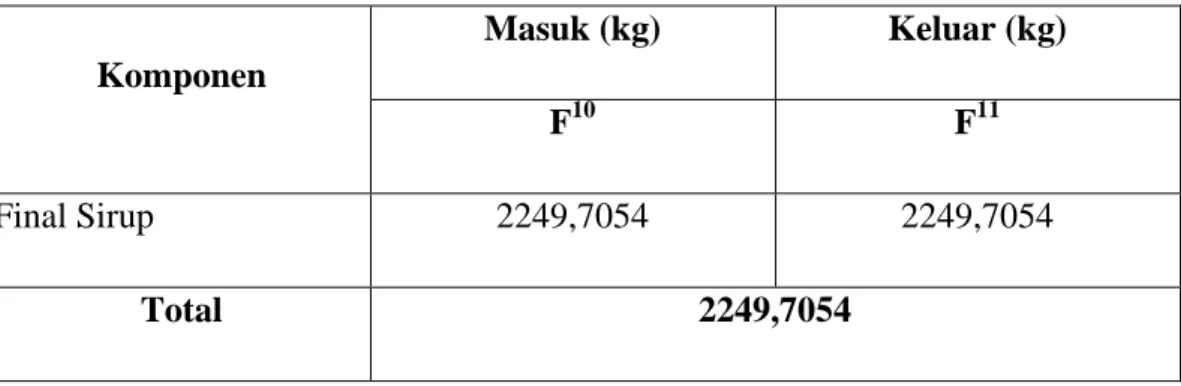

LA.1.4 Cooler (E-101)

Hasil pencampuran didinginkan dengan alat cooler sampai dengan suhu 5 O

C dengan media pendingin ciller water menggunakan tetra fluoro ethena (CH2FCF3). hal ini dilakukan karena semakin rendah temperatur pencampuran, maka semakin tinggi proses adsorbsi CO2. Di dalam unit ini tidak terjadi perubahan massa pada final sirup.

E-101 Final Sirup

F11

F10 Final Sirup

10 11

F = F

Neraca massa komponen :

1) Neraca massa komponen pada alur 10, sebagai berikut :

a) Final Sirup

10 Final Sirup

F =2249, 7054 kg

Tabel LA.6 Neraca Massa Pada cooler (E-101)

Komponen

Masuk (kg) Keluar (kg)

F10 F11

Final Sirup 2249,7054 2249,7054

Total 2249,7054

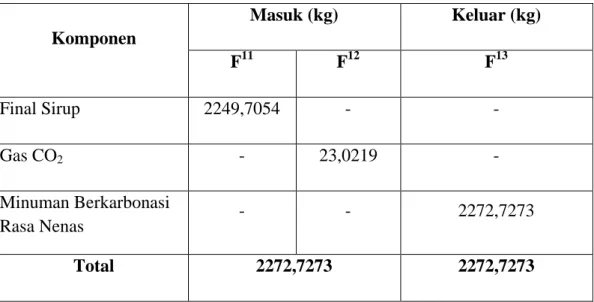

LA.1.5 Tangki Karbonator (TT-101)

Pada tangki karbonator (TT-101) terjadi proses karbonasi antara fase liquid final sirup dengan fase gas CO2 dan diarapkan gas CO2 teradsorbsi ke dalam sirup. Banyaknya gas CO2 yang di transfer ke tangki karbonator dengan perbandingan 9,91/ 1000 kg larutan terhadap larutan final sirup (PT.Coca Cola, 2010).

Minuman Berkarbonasi Rasa Nenas TT-101 F13 Gas CO2 F12 Final Sirup F 11

11 12 13

F + F =F

Neraca massa komponen :

1) Neraca massa komponen pada alur 12, sebagai berikut :

a) Gas CO2

2

12 11

Gas CO final sirup

larutan 9, 91 kg F = x F kg 1000 kg 9,91 = x 2249,7054 kg 1000 = 22,2946 kg

Tabel LA.7 Neraca Massa Pada Tangki Karbonator (TT-101)

Komponen Masuk (kg) Keluar (kg) F11 F12 F13 Final Sirup 2249,7054 - - Gas CO2 - 23,0219 - Minuman Berkarbonasi Rasa Nenas - - 2272,7273 Total 2272,7273 2272,7273

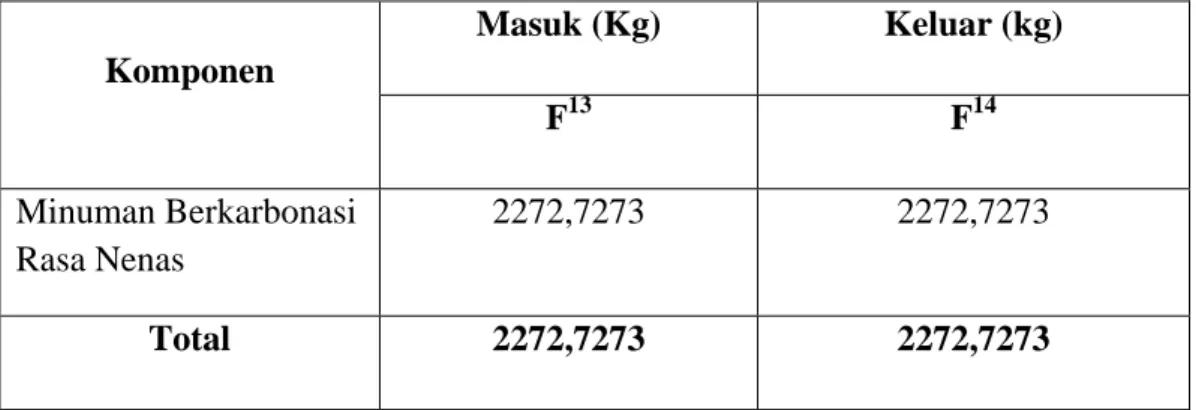

LA.1.6 Tangki Filler (TF-101)

Pada tangki filler (TF-101) merupakan unit pengisian produk minuman berkarbonasi rasa nenas, di mana di dalam unit tersebut tidak terjadi perubahan massa pada komposisi minuman berkarbonasi rasa nenas yang dihasilkan.

TF-101 Minuman Berkarbonasi Rasa Nenas F14

F13 Minuman Berkarbonasi Rasa Nenas

Neraca massa total :

13 14

F = F

Neraca massa komponen :

1) Neraca massa komponen pada alur 14 sebagai berikut :

a) Minuman Berkarbonasi Rasa Nenas

13 14

Minuman berkarbonasi rasa nenas Minuman berkarbonasi rasa nenas

F =F =2272 kg

Tabel LA.8 Neraca Massa Pada Packaging

Komponen Masuk (Kg) Keluar (kg) F13 F14 Minuman Berkarbonasi Rasa Nenas 2272,7273 2272,7273 Total 2272,7273 2272,7273

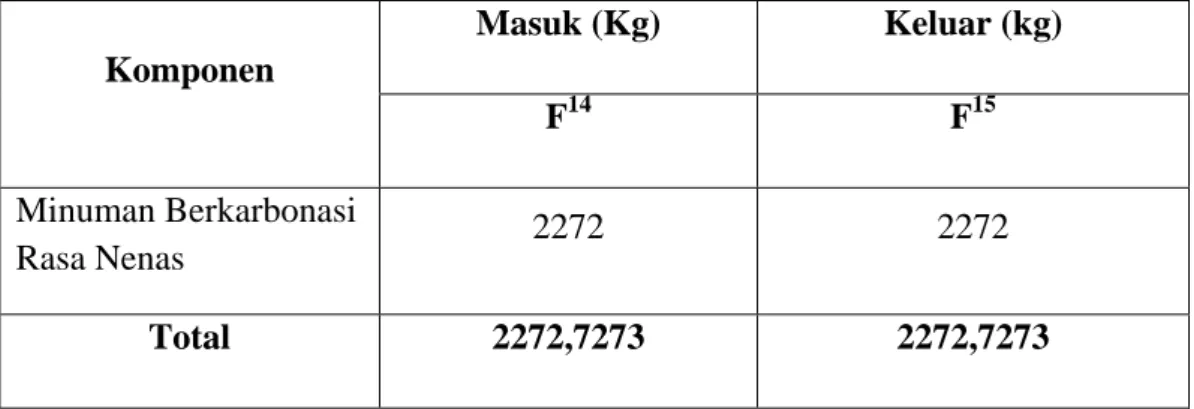

LA.1.7 Gudang Produk Minuman Berkarbonasi Rasa Nenas (G-102)

Minuman berkarbonasi yang dihasilkan di simpan di dalam gudang produk minuman berkarbonasi rasa nenas (G-102), di mana di dalam gudang produk tersebut tidak terjadi perubahan massa pada komposisi minuman berkarbonasi rasa nenas yang dihasilkan.

G-102 Minuman Berkarbonasi Rasa Nenas F15

F14 Minuman Berkarbonasi Rasa Nenas

Neraca massa total :

15 14

F = F

a) Minuman Berkarbonasi Rasa Nenas

15 14

Minuman berkarbonasi rasa nenas Minuman berkarbonasi rasa nenas

F =F =2272 kg

Tabel LA.9 Neraca Massa Pada Gudang Produk Minuman Berkarbonasi Rasa Nenas (G-102) Komponen Masuk (Kg) Keluar (kg) F14 F15 Minuman Berkarbonasi Rasa Nenas 2272 2272 Total 2272,7273 2272,7273

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Dasar Perhitungan = 1 jam operasi

Suhu Referensi = 25 oC (298 oK)

Satuan Perhitungan = kiloJoule (kJ)

LB.1 Penentuan Neraca Panas Persamaan Neraca Panas :

Panas masuk = Panas keluar + Akumulasi

Asumsi : Keadaan steady state, akumulasi = 0

Maka : Panas masuk = Panas keluar

Panas sensible bahan masuk dan keluar dihitung dengan persamaan :

∫

= = 2 1 T T dT Cp N H Q (Smith, dkk, 1996)Dimana : N = mol (kmol)

Cp = kapasitas panas (kJ/mol. K)

T = temperatur (OK)

LB.3 Perhitungan Neraca Panas Pada Masing-Masing Unit LB.3.1 Tangki Pencampur I (M-101)

Pada tangki pencampur I (M-101) terjadi pelarutan gula, penambahan filter aid (hyflo supercel) dan penambahan karbon aktip (PT.Coca Cola, 2010). Pada tangki pencampur I tidak terjadi perubahan panas.

Larutan Gula 30 OC ; 1 atm (M-101) Air 30 OC ; 1 atm Gula 30 OC ; 1 atm Hyflo supercel 30 OC ; 1 atm F1 F2 F3 Karbon Aktip 30 OC ; 1 atm F4 F5

Tabel LB.1 Panas yang di bawa oleh Komponen air pada Alur I dengan Suhu 30OC (303 O K) Komposisi m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp . T∆ (kJ) Air 367,7215 18 75,33 7694,5724 Total 367,7215 7694,5724

(Sumber : McCabe, 1999 dan Tabel LA.1, Lampiran A)

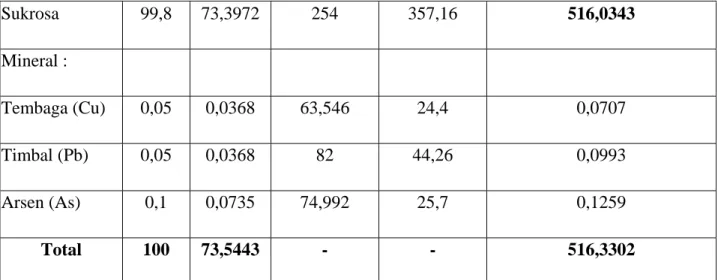

Tabel LB.2 Panas yang di bawa oleh Komponen Gula pada Alur II dengan Suhu 30OC (303 OK) Komposisi Nilai (%) m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp .∆T (kJ)

Sukrosa 99,8 73,3972 254 357,16 516,0343 Mineral : Tembaga (Cu) 0,05 0,0368 63,546 24,4 0,0707 Timbal (Pb) 0,05 0,0368 82 44,26 0,0993 Arsen (As) 0,1 0,0735 74,992 25,7 0,1259 Total 100 73,5443 - - 516,3302

(Sumber : SNI, 2006 dan Tabel LA.1, Lampiran A)

Tabel LB.3 Panas yang di bawa oleh Komponen Hyplo pada Alur III dengan Suhu 30 OC (303 OK) Komposisi m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp . T∆ (kJ) Hyplo Supercel 0,2648 1495,75 2910 2,5759 Total 0,2648 - - 2,5759

(Sumber : Tabel LA.2, Lampiran A)

Tabel LB.4 Panas yang di bawa oleh Komponen Karbon Aktif pada Alur IV dengan Suhu 30 OC (303 OK) Komposisi m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp .∆ T (kJ) Karbon aktip 0,1942 12 9,75 0,7889 Total 0,1942 - - 0,7889

Perhitungan neraca panas pada tangki pencampur I (M-101)

a) Panas yang masuk ke tangki pencampuran I (M-101) pada suhu 30 OC (303 O K) : (Qin)air = 7694,5724 kJ (Qin)gula = 516,3302 kJ (Qin)Hyplo supercel = 2,5759 kJ (Qin)Karbon aktif = 0,7889 kJ

b) Panas yang keluar dari tangki pencampur I (M-101) pada suhu 30 OC (303 O

K)

(Qout)larutan gula =

∑

Qin= (7694,5724 + 516,3302 + 2,5759 + 0,7889) kJ

= 8214,2674 kJ

c) Panas yang di serap (QSerap)

(QSerap) = Qout - Qin

= ((8214,2674) kJ – (7694,5724 + 516,3302 + 2,5759 + 0,7889)) kJ

= 0 kJ

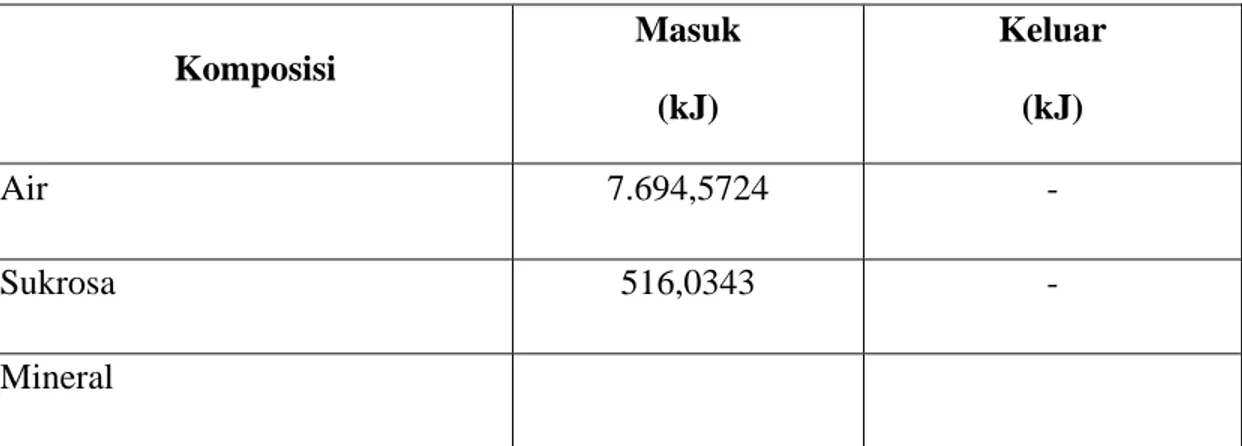

Tabel LB.5 Perhitungan Neraca Panas pada Tangki Pencampur I (M-101)

Komposisi Masuk (kJ) Keluar (kJ) Air 7.694,5724 - Sukrosa 516,0343 - Mineral

Tembaga (Cu) 0,0707 - Timbal (Pb) 0,0993 - Arsen (As) 0,1259 - Hyplo Supercel 2,5759 - Karbon Aktif 0,7889 - Larutan Gula - 8.214,2674

Panas yang di serap (Qserap) 0 -

Total 8.214,2674 8.214,2674

LB.3.2 Filter Press (FP-101)

Larutan gula dialirkan ke filter press dengan melewati filter paper dan diresirkulasi sampai larutan gula tidak berwarna atau bening (PT.Coca Cola,2010). Pada unit ini tidak terjadi perubahan panas.

Larutan Gula 30 OC ; 1 atm Sludge 30 OC ; 1 atm (FP - 101) F5 F6 Sirup 30 OC ; 1 atm F7

Perhitungan neraca panas pada filter press (FP-101)

a) Panas yang masuk ke filter press (FP-101) pada suhu 30 OC (303 OK) :

b) Panas yang keluar dari filter press (FP-101) pada suhu 30 OC (303 OK) (Qout)Sludge =

∑

Qin mineral pada gula+ Q∑

in hyplo+ Q∑

in karbon aktip= ((0,0707 + 0,0993 + 0,1259) + (2,5759 +0,7889) kJ

= 3,6607 kJ

(Qout)Sirup = (Qin)larutan - (Qout)Sludge

= (8214,2674 – 3,6607) kJ

= 8210, 6067 kJ

c) Panas yang di serap (QSerap)

(QSerap) = ((

∑

Qout)− Q )in= ((3,6607 + 8210,6067) kJ – 8214,2674) kJ

= 0 kJ

Tabel LB.6 Perhitungan Neraca Panas pada Filter Press (FP-101)

Komposisi Masuk (kJ) Keluar (kJ) Larutan Gula 8.214,2674 - - Sludge - 3,6607 - Sirup - 8210,6067

Panas yang di serap (Qserap) 0 - -

LB.3.3 Tangki Pencampur II (M-102)

Pada tangki pencampur II (M-102) terjadi pencampuran sirup dengan bahan tambahan yang digunakan dalam pembuatan minuman berkarbonasi (PT.Coca Cola, 2010). Pada unit ini tidak terjadi perubahan panas.

M-102 Sirup 30 OC ; 1 atm F7 F8 Air 30 OC ; 1 atm Konsentrate 30 OC ; 1 atm F9 Final Sirup 30 OC ; 1 atm F10

Tabel LB.7 Panas yang di bawa oleh Komponen Air pada Alur VIII dengan Suhu 30 OC (303 OK) Komposisi m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp .∆T (kJ) Air 1.764,4748 18 75,33 36.921,6352 Total 1.764,4748 - - 36.921,6352

(Sumber : McCabe, 1999 dan Tabel LA.5, Lampiran A)

Tabel LB.8 Panas yang di bawa oleh Komponen Konsentrate pada Alur IX dengan Suhu 30 OC (303 OK) Komposisi Nilai (%) m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp .∆T (kJ) Etil butirat 85 37,4951 128 48,277 70,7090

Sunset yellow FCF CI 10 4,4112 452,37 1026,88 50,0671 Asam Sitrat 5 2,2056 192,13 226,5 13,0008 Total 100 44,1119 - - 133,7769 (Sumber : http://www.scribd.com/doc/73538610/6/NO-NAMA-SIFAT-FISIKA-SIFAT-KIMIA-KEGUNAAN-EFEK-SAMPING, 2000, http://id.wikipedia.org/wiki/Asam_sitrat, 2002, PT.Coca Cola, 2008 dan

Yaws, 2008 dan Tabel LA.5, Lampiran A)

a) Panas yang masuk ke tangki pencampur II (M-102) pada suhu 30 OC (303 OK) Perhitungan neraca panas pada tangki pencampur II (M-102)

(Qin)Sirup = 8210,6067 kJ (Qin)Air = 36921,6352 kJ (Qin)konsentrate = 133,7769 kJ

b) Panas yang keluar dari tangki pencampur II (M-102) pada suhu 30 OC (303 O

K)

(Qout)final sirup = Q

∑

inin sirup in air in konsentrate

= Q + Q + Q

= (8210, 6067 + 36921, 6352 + 133, 7769) kJ = 45.266,0188 kJ

c) Panas yang di serap

(QSerap) = Qout - Qin

Tabel LB.9 Perhitungan Neraca Panas pada Tangki Pencampur II (M-102) Komposisi Masuk (kJ) Keluar (kJ) Sirup 8.210,6067 - Air 36.921,6352 - Konsentrate 133,7769 - Final Sirup - 45.266,0188

Panas yang di serap (Qserap) 0 -

Total 45.266,0188 45.266,0188

LB.3.4 Cooler (E-101)

Hasil pencampuran didinginkan (final sirup) dengan unit ini sampai dengan kondisi operasi temperatur 5 OC dan tekanan 1 atm dengan media pendingin tetra fluoro

ethena (CH2FCF3). (E-101) Final Sirup 30 OC ; 1 atm Final Sirup 5 OC ; 1 atm F10 F11 CH2FCF3 (gas) -5 OC ; 1 atm CH2FCF3 (gas) 4 OC ; 1 atm

a) Panas yang masuk ke cooler (E-101) pada suhu 30 OC (303 OK) Perhitungan neraca panas pada cooler (E-101)

(Qin)Final sirup = 45.266,0188 kJ

b) Panas yang keluar dari cooler (E-101) pada suhu 5 OC (278 OK)

(Qout)final sirup = Q x Tin ∆

= 45.266, 0188 (278 - 303) kJ = -1.131.650,4700 kJ

c) Panas yang di lepas

(Qlepas) = Qout - Qin

= (-1.131.650,4700 – (45.266,0188)) kJ

= -1.176.916,4888 kJ

d) Jumlah refrigrant (CH2FCF3) yang dibutuhkan (m)

Tetra fluoro ethena (CH2FCF3) pada suhu -5 OC (268 OF ) dan keluar pada suhu 4 OC (277 OK).

dimana :

Cp Tetra fluoro ethena (CH2FCF3) pada suhu -5 OC (23 OF) dan tekanan 14,671 Psi (1 atm) = 0,1898 BTU/lb OR

(Tillner-Roth dan Baehr, 1994)

Konversi :

1 J/kg = 4,301 x 10-4 BTU/lb

1 OC = 4/5 OR

O -4 O O O BTU 1 J/kg 0,1898 = lb R 4, 301 x 10 BTU/lb R = 441,3 J/kg R = 0,4413 kJ/kg R Maka : Lepas O O O O Q m = Cp .ΔT 1.176.916, 4888 kJ = kJ 4 R 0,4413 x (5 - 30) C x kg R 5 C 1.176.916, 4888 kJ = kJ 8.86 kg = 132.834,8181 kg − −

Tabel LB.10 Perhitungan Neraca Panas Pada Cooler (E-101)

Komposisi Masuk (kJ) Keluar (kJ) Final Sirup 45.266,0188 -1.131.650,4700

Panas yang di lepas (Qlepas) -1.176916,4888 -

Total -1.131.650,4700 -1.131.650,4700

LB.3.5 Tangki Karbunator (TT-101)

Pada tangki karbonator (TT-101) terjadi kabonasi antara fase liquid final sirup dengan fase gas CO2 dan diharapkan gas CO2 teradsorbsi ke dalam sirup pada kondisi operasi temperatur 8 OC dan tekanan 1 atm (PT.Coca Cola, 2010).

(TT- 101) Final Sirup 5 OC ; 1 atm Final Sirup 8 OC ; 1 atm F11 F13 Gas CO2 5 OC ; 1 atm F12

Tabel LB.11 Panas yang di bawa oleh Komponen Gas CO2 pada Alur XII dengan Suhu 5 OC (278 OK) Komposisi m (kg) BM (kg/kgmol) Cp (kJ/kmol OK) Q = (m/BM).Cp .∆T (kJ) Gas CO2 22,2946 28 37,11 -590,9661 Total 22,2946 - - -590,9661

(Sumber : Patnaik, 2003 dan Tabel LA.7, Lampiran A)

a) Panas yang masuk ke tangki karbunator (TT-101) pada suhu 5 OC (278 OK) Perhitungan neraca panas pada tangki karbunator (TT-101)

(Qin)Final sirup = -1.131.650,4700 kJ (Qin)CO2 = -590,9661 kJ

b) Panas yang keluar dari tangki karbunator (TT-101) pada suhu 8 OC (281 OK)

(Qout)minuman berkarbonasi rasa nenas

in

Q x T

{

}

= 1131650, 4700 + ( 590, 9661) kJ x (281 - 278) = 3.396.724, 3083 kJ

− −

− c) Panas yang di serap

(QSerap) = Qout −

∑

Qin= -3.396.724, 3083 kJ - -1131650, 4700 + (-590, 9661) kJ

{

}

= -2.264.482,8722 kJTabel LB.12 Perhitungan Neraca Panas Pada Tangki Karbunator (TT-101)

Komposisi Masuk (kJ) Keluar (kJ) Final Sirup -1.131.650,4700 - Gas CO2 -590,9661 -

Minuman Berkarbonasi Rasa Nenas - -3.396.724,3083

Panas yang di serap (Qserap) -2.264.482,8722

Total -3.396.724,3083 -3.396.724,3083

LB.3.6 Tangki Filler (TF-101)

Pada tangki filler (TF-101) merupakan unit pengisian produk minuman berkarbonasi rasa nenas, dimana pada unit ini tidak terjadi perubahan panas (PT.Coca Cola, 2010).

(TF-101) Minuman Berkarbonasi Rasa Nenas

8 OC ; 1 atm

Minuman Berkarbonasi Rasa Nenas 8 OC ; 1 atm

a) Panas yang masuk ke tangki filler (TF-101) pada suhu 8 OC (281 OK) Perhitungan neraca panas pada tangki filler (TF-101)

(Qin)minuman berkarbonasi rasa nenas = -3.396.724,3083 kJ

b) Panas yang keluar dari tangki filler (TF-101) pada suhu 8 OC (281 OK)

(Qout)minuman berkarbonasi rasa nenas = Qin

= -3.396.724, 3083 kJ

c) Panas yang di serap

(QSerap) = Qout −

∑

Qin= -3.396.724, 3083 kJ - (-3.396.724, 3083) = 0 kJ

Tabel LB.13 Perhitungan Neraca Panas Pada Tangki Filler (TF-101)

Komposisi

Masuk (kJ)

Keluar (kJ) Minuman berkarbonasi rasa nenas -3.396.724,3083 -3.396.724,3083

Panas yang di serap (Qserap) 0 -

Total -3.396.724,3083 -3.396.724,3083

Minuman berkarbonasi yang dihasilkan di simpan di dalam gudang produk minuman berkarbonasi rasa nenas (G-102) dengan kondisi temperatur kamar (30 O

C) dan tekanan 1 atm.

(G-102) Minuman Berkarbonasi Rasa Nenas

8 OC ; 1 atm

Minuman Berkarbonasi Rasa Nenas 30 OC ; 1 atm

F14 F15

a) Panas yang masuk ke gudang produk (G-102) pada suhu 8 OC (281 OK) Perhitungan neraca panas pada gudang produk (G-102)

(Qin)minuman berkarbonasi rasa nenas = -3.396.724,3083 kJ

b) Panas yang keluar dari gudang produk (G-102) pada suhu 30 OC (303 OK)

(Qout)minuman berkarbonasi rasa nenas = Q x T

∑

in ∆= -3.396.724, 3083 kJ x (303 - 281)

= - 74.727.934,7826 kJ

c) Panas yang di serap

(QSerap) = Qout −

∑

Qin= -74.727.934,7826 kJ kJ - (-3.396.724, 3083) = -71.331.210,4743 kJ

Tabel LB.14 Perhitungan Neraca Panas Pada Gudang Produk Minuman Berkarbonasi RasaNenas (G-102) Komposisi Masuk (kJ) Keluar (kJ) Minuman berkarbonasi rasa nenas -3.396.724,3083 -74.727.934,7826

Panas yang di serap (Qserap) -71.331.210,4743

LAMPIRAN C SPESIFIKASI ALAT

LC.1 Gudang Bahan Baku (G-101)

Fungsi : Tempat menyimpan gula untuk keperluan proses selama 10 hari

Jenis : Prisma tegak segi empat

Bahan Konstruksi : Dinding beton dan atap seng

Jumlah : 1 unit.

Temperatur (T) : 30 oC (303 OK).

Tekanan (P) : 1 atm.

a. Volume gudang (VG)

Perhitungan perencanaan desain gudang :

Kebutuhan gula (F2) = 73,5443 kg/jam

(Tabel LA.1, Lampiran A)

Kebutuhan untuk 1 hari = 73,5443 kg/jam x 24 jam/hari

= 1.765,0632 kg/hari

Kebutuhan untuk 10 hari = 1.765,0632 hari

kg

x 10 hari

= 17.650,6320 kg

(SNI, 2006, Patnaik, 2003 dan Tabel LA.1, Lampiran A) Volume gula (VC) = 3 17.650, 6320 kg 15,8316 kg/m = 1.114,8988 m3 Faktor kelonggaran (fk) = 20% Volume gudang (VG) = (1 + 0,2) x 1.114,8988 m3 = 1.337,8786 m3

Direncanakan gudang bahan baku dengan perbandingan :

1) Panjang gudang : Lebar gudang = 1 : 1 2) Panjang gudang : Tinggi gudang = 2 : 1 3) Lebar gudang : Tinggi gudang = 2 : 1 Sehingga : Volume gudang (VG) = p x l x t = 2t x 2t x t = 4t3 1.337,8786 m3 = 4t3 t = 1 3 1.337,8786 4 = 6,9415 m

Sehingga desain gudang yang digunakan

Tinggi gudang = 6,9415 m

:

Panjang gudang = 2.t = 2 x 6,9415 m = 13,883 m Lebar gudang = Panjang gudang = 6,9415 m

LC.2 Bucket Elevator (BE-101)

Fungsi : Mengangkut gula dari gudang bahan baku gula (G-101) ke tangki pencampur I (M-101).

Jenis : Centrifugal discharge buckets Bahan : Malleable-iron Jumlah : 1 unit Temperatur : 30 OC (303 OK) Tekanan : 1 atm a) Spesifikasi peralatan

Perhitungan perencanaan desain bucket elevator :

Laju bahan yang diangkut (F2) = 73,5443 kg/jam = 0,0204 kg/det

(Tabel LA.1, Lampiran A)

= 1.765,0632 kg/hari = 1,7650 ton/hari

Faktor kelonggaran (fk) = 12 % (Tabel 28-8, Perry, dkk, 1999)

Kapasitas = (1 + 0,12) x73,5443 kg/jam

= 82,3696 kg/jam = 0,0229 kg/det

Dari Tabel.21-8, Perry, dkk (1999), untuk bucket elevator dengan kapasitas≤ 14 ton/jam, spesifikasi peralatan sebagai berikut :

1) Tinggi elevator = 25 ft = 7,6196 m

2) Ukuran bucket = (6 x 4 x 4¼) in = 102 in = 2,5908 m 3) Jarak antar bucket = 12 in = 0,3048 m

4) Kecepatan bucket = 225 ft/menit = 68,5766 m/menit = 1,1429 m/det

5) Kecepatan putaran = 43 putaran per menit 6) Lebar belt = 7 in = 0,1778 m =17,78 cm

Dimana: P = Daya (kW)

m = Laju alir massa (kg/det)

∆Z = Tinggi conveyor (m) Dari perhitungan di atas di dapat :

m = 0,0229 kg/det ∆Z = 25 ft = 7,6196 m Sehingga : P = 0,07 x (0,0229 kg/det)0,63 x 7,6196 m = 0,0494 kg m/det = 0,0494.10-3 kW Sebab : 1 hp = 0,7457 kW Sehingga : P = 0,0662. 10-3 hp

Jadi, daya bucket elevator yang digunakan adalah 1/20 hp atau 0,05 hp.

LC.3 Tangki Hyplo Supercell (TT-102)

Fungsi : Tempat menyimpan hyplo supercell untuk keperluan proses selama 10 hari

Jenis : Silinder tegak dengan alas dan head ellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Hh

HS

DT

HC

HT

Gambar LC.1 Ukuran Tangki Hyplo Supercell (TT-101)

a) Volume tangki (VT)

Perhitungan perencanaan desain tangki :

Kebutuhan hyplo supercell (F3) = 0,2648 kg/jam

(Tabel LA.2, Lampiran A)

Kebutuhan untuk 1 hari = 0,2648 kg/jam x 24 jam/hari

= 6,3552 kg/hari

Kebutuhan untuk 10 hari (F’) = 6,3552 kg/hari x 10 hari

= 63,552 kg

Densitas hyplo supercell (ρ ) = 1.033,8 kg/m3 (Yaws, 2008) = 64,54 lbm/ft3 = 0,0373 lbm/in3 1) Volume bahan (VC) VC = 3 F' 63, 552 kg 1.033,8 kg/m ρ = = 0,0615 m3 Faktor kelonggaran (fk) = 20% 2) Volume tangki (VT) = (1 + 0,2) x VC = 1,2 x 0,0615 m3

b) Tinggi tangki (HT) dan tinggi cairan dalam tangki (HC) 1) Volume silinder (VS) Vs = t2 s π D H 4 Direncanakan

- Tinggi silinder (Hs) : Diameter (Dt) = 1 : 2 :

- Tinggi head (Hh) : Diameter (Dt) = 1 : 4

Maka : Vs = 2 3 t t t π 1 D x D D 4 2 8 π =

2) Volume head tangki ellipsoidal (Vh)

Vh = 2 2t t 3t π 1 1 x D x D = D 3R 3 2 4 24 π π = 3) Volume tangki (Vt) Vt = Vs 2Vh D3t 2 D3t 5πD3t 8 24 24 π π + = + = 0,0738 m3 = 0,6542 Dt3 D = 1/3 1/3 3 T V 0, 0738 0,4832 m 0, 6542 0, 6542 m = =

Sehingga desain tangki yang digunakan

Diameter tangki (Dt) = 0,4832 m = 1,5854 ft = 19,0236 in :

Jari-jari tangki (R) = ½ x 0,4832 m = 0,2416 m = 9,5118 in

Tinggi head ellipsoidal (Hh) = 1 / 4 x D = 0,25 x 0,4832 m t

= 0,1208 m

4) Tinggi tangki (HT) = Hs + Hh = (0,2416 + 0,1208) m

= 0,3624 m

5) Tinggi cairan dalam tangki (Hc)

Hc = C T T V x H V 3 3 0, 0615 m 0, 3624 m 0, 0738 m x = = 0,302 m = 11,8897 in

c) Tekanan desain (Pdesain)

Po = 1 atm = 14,696 psia

Phidrostatis = ρ

(

HC− =1)

0,0373 lbm/in (11,8897 - 1) in3 =2

0, 4062 lb/in

Dimana : 1 lbm/in2 = 1 psia

Sehingga :

Phidrostatis = 0,4062 psia

Poperasi = Po + Phidrostatis = 14,696 psi + 0,4062 psia = 15,1022 psia

Pdesain = (1 + fk) Poperasi

Dimana : faktor keamanan (fk) = 0,2 %

Sehingga :

Direncanakan Tebal silinder tangki menggunakan bahan konstruksi Stainless

steel, SA-240, Grade A, Type 410, sebagai berikut (Brownell & Young,

1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 16.250 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan= 10 tahun

Tebal silinder (d) = ( )

. 0, 6

P x R

C x A

S E− P+ (Peters & Timmerhaus,1976)

Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D/2

S = stress yang diizinkan

E = Efisiensi sambungan

d = 18,1226 9, 5118 psia.in 2 (0, 0042 in/tahun 10 tahun) (16.250 lbm/in 0,85) 0, 6 18,1226 psia x x x − x + d = 172,3785 psia.in + 0,042 in = 0,0545 in 13.812,5 psia - 10,8736 psia

e) Tebal head tangki (dh)

Direncanakan tebal head tangki menggunakan bahan konstruksi Stainless steel,

SA-240, Grade A, Type 410, sebagai berikut (Brownell &

Young, 1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 16.250 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan = 10 tahun

Tebal head tangki (dh) = P x Dt

+ (C x A) 2S.E - 0,2P

(Peters & Timmerhaus,1976)

Dimana : dh = tebal head tangki (in)

Dt = diameter tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan

dh =

2

18,1226 psia 19, 0236 in in

(0, 0042 10 tahun) 2(16.250 lbm/in 0,85) (0, 2 18,1226 psia) tahun

x

x

x − x +

= 344, 7571 psia.in 0, 042 in 0,0545 in 27.625,0 psia - 3, 6245 psia+ =

Maka di pilih tebal head tangki 1/10 in atau 0,1 in. Head terbuat dari bahan yang sama dengan dinding tangki.

LC.4 Screw Conveyor (SC-101)

Fungsi : Alat transportasi untuk bentuk fraksi butiran atau powder dari bahan hyplo supercell

Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

a) Kapasitas conveyor (FC)

Perhitungan perencanaan desain screw conveyor :

Laju alir hyplo supercell (F3) = 0,2648 kg/jam = 0,7355.10-4kg/det

= 6,3552 kg/hari

(Tabel LA.2, Lampiran A)

Densitas hyplo supercell (ρ ) = 1.033,8 kg/m3 = 64,54 lbm/ft3

= 0,0373 lbm/in3 (Yaws, 2008)

Dimana : Faktor keamanan (fk) = 20 %

Sehingga :

FC = (1 + 0,2) x F = 1,2 (6,3552 kg/hari)

= 7,6262 kg/hari

Sehingga :

FC = 0,0076 ton/hari

Dari Tabel 21-6 (Perry, dkk, 1999), diperoleh data screw conveyor berdasarkan kapasitas ≤ 5 ton/hari, sebagai berikut :

1) Diameter tingkat = 9 in

2) Diameter pipa = 2.1/2 in

3) Pusat gantungan = 10 ft

4) Kecepatan motor = 40 putaran per menit

5) Diameter bagian umpan = 6 in

6) Panjang = 15 ft

7) Daya screw conveyor = 0,43 hp

Daya screw conveyor yang digunakan ½ hp atau 0,5 hp.

LC.5 Tangki Karbon Aktif (TT-103)

Fungsi : Tempat menyimpan karbon aktif untuk keperluan proses selama 10 hari

Jenis : Silinder tegak dengan kerucut dan head ellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit

Temperatur (T) : 30 oC (303 OK)

Hh

HS

DT

HC

HT

Gambar LC.2 Ukuran Tangki Karbon Aktip (TT-103)

a) Volume tangki (VT)

Perhitungan perencanaan desain tangki :

Kebutuhan karbon aktip (F4) = 0,1942 kg/jam

(Tabel LA.2, Lampiran A)

Kebutuhan untuk 1 hari = 0,1942 kg/jam x 24 jam/hari

= 4,6608 kg/hari

Kebutuhan untuk 10 hari (F’) = 4,6608 kg/hari x 10 hari

= 46,608 kg

Densitas karbon aktip (ρ ) = 2267 kg/m3 (Perry, 1999) = 141,5288 lbm/ft3 = 0,0819 lbm/in3 1) Volume bahan (VC) VC = 3 F' 46, 608 kg 2267 kg/m ρ = = 0,0206 m3 Faktor kelonggaran (fk) = 20% 2) Volume tangki (VT) = (1 + 0,2) x VC = 1,2 x 0,0206 m3

= 0,0247 m3

b) Tinggi tangki (HT) dan tinggi cairan dalam tangki (HC)

2) Volume silinder (VS) Vs = t2 s π D H 4 Direncanakan

- Tinggi silinder (Hs) : Diameter (Dt) = 1 : 2 :

- Tinggi head (Hh) : Diameter (Dt) = 1 : 4

Maka : Vs = 2 3 t t t π 1 D x D D 4 2 8 π =

2) Volume head tangki ellipsoidal (Vh)

Vh = 2 2t t 3t π 1 1 x D x D = D 3R 3 2 4 24 π π = 3) Volume tangki (Vt) Vt = Vs 2Vh D3t 2 D3t 5πD3t 8 24 24 π π + = + = 0,0247 m3 = 0,6542 Dt3 D = 1/3 1/3 3 T V 0, 0247 0,3355 m 0, 6542 0, 6542 m = =

Sehingga desain tangki yang digunakan

Diameter tangki (Dt) = 0,3355 m = 1,1008 ft = 13,2086 in :

Tinggi head ellipsoidal (Hh) = 1 / 4 x D = 0,25 x 0,3355 m t

= 0, 0839 m

4) Tinggi tangki (HT) = Hs + Hh = (0,1677 + 0,0839) m

= 0,2516 m

5) Tinggi cairan dalam tangki (Hc)

Hc = C T T V x H V 3 3 0, 0206 m 0, 2516 m 0, 0247 m x = = 0,2098 m = 8,2613 in

c) Tekanan desain (Pdesain)

Po = 1 atm = 14,696 psia

Phidrostatis = ρ

(

HC− =1)

0,0373 lbm/in (8, 2613 - 1) in3 =2

0, 2708 lb/in

Dimana : 1 lbm/in2 = 1 psia

Sehingga :

Phidrostatis = 0,2708 psia

Poperasi = Po + Phidrostatis = 14,696 psi + 0,2708 psia = 14,9668 psia

Pdesain = (1 + fk) Poperasi

Dimana : faktor keamanan (fk) = 0,2 %

Sehingga :

d) Tebal silinder tangki (d)

Direncanakan Tebal silinder tangki menggunakan bahan konstruksi Stainless

steel, SA-240, Grade A, Type 410, sebagai berikut (Brownell & Young,

1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 16.250 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan= 10 tahun

Tebal silinder (d) = ( )

. 0, 6

P x R

C x A

S E− P+ (Peters & Timmerhaus,1976)

Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D/2

S = stress yang diizinkan

E = Efisiensi sambungan

d = 17, 9602 6, 6023 psia.in 2 (0, 0042 in/tahun 10 tahun) (16.250 lbm/in 0,85) 0, 6 17, 9602 psia x x x − x + d = 118,5786 psia.in + 0,042 in = 0,0506 in 13.812,5 psia - 10,7761psia

Maka di pilih tebal silinder tangki 1/10 in atau 0,1 in.

e) Tebal head tangki (dh)

Direncanakan tebal head tangki menggunakan bahan konstruksi Stainless steel,

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 16.250 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan = 10 tahun

Tebal head tangki (dh) = P x Dt

+ (C x A) 2S.E - 0,2P

(Peters & Timmerhaus,1976)

Dimana : dh = tebal head tangki (in)

Dt = diameter tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan

dh =

2

17, 9602 psia 13, 2086 in in

(0, 0042 10 tahun) 2(16.250 lbm/in 0,85) (0, 2 17, 9602 psia) tahun

x

x

x − x +

= 233, 6628 psia.in 0, 042 in 0,0504 in 27.625,0 psia - 3, 5920 psia+ =

Maka di pilih tebal head tangki 1/10 in atau 0,1 in. Head terbuat dari bahan yang sama dengan dinding tangki.

LC.6 Screw Conveyor (SC-102)

Fungsi : Alat transportasi untuk mengangkut bentuk fraksi butiran atau powder dari bahan karbon aktif

Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

b) Kapasitas conveyor (FC)

Perhitungan perencanaan desain screw conveyor :

Laju alir karbon aktif (F4) = 0,1942 kg/jam = 0,5394.10-4kg/det

= 4,6608 kg/hari

(Tabel LA.2, Lampiran A)

Densitas karbon aktif (ρ ) = 2267 kg/m3 (Perry, 1999) = 141,5288 lbm/ft3 = 0,0819 lbm/in3

Dimana : Faktor keamanan (fk) = 20 %

Sehingga : FC = (1 + 0,2) x F = 1,2 (4,6608 kg/hari) = 5,5930 kg/hari Sebab : 1 ton = 1000 kg Sehingga : FC = 0,0056 ton/hari

Dari Tabel 21-6 (Perry, dkk, 1999), diperoleh data screw conveyor berdasarkan kapasitas ≤ 5 ton/hari, sebagai berikut :

1) Diameter tingkat = 9 in

2) Diameter pipa = 2.1/2 in

3) Pusat gantungan = 10 ft

4) Kecepatan motor = 40 putaran per menit

5) Diameter bagian umpan = 6 in

6) Panjang = 15 ft

7) Daya screw conveyor = 0,43 hp

Daya screw conveyor yang digunakan ½ hp atau 0,5 hp.

LC.7 Tangki Pencampur I (M-101)

Fungsi : Untuk mencampur gula dengan air, hyplo supercell dan karbon aktif.

Jenis : Silinder tegak dengan alas datar dan head ellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410.

Jumlah : 1 unit. Temperatur (T) : 30 oC (303 OK). Tekanan (P) : 1 atm. HC HT H S DT Hh

Gambar LC.3 Ukuran Tangki Pencampur I (M-101)

Perhitungan perencanaan desain tangki

a) Volume bahan (VC) dan volume tangki (VT) : :

Adapun data – data yang di dapat sebagai berikut :

F = 441,7247 kg/jam (Tabel LA.2, Lampiran A)

µ = 0,83 cP = 5,5875. 10-4 lbm/ft. det (Perry, 1999) ρ = 1.139,5861 kg/m3 = 71,1444 lb/ft3 (Perry, 1999) Q = 0,0645 m3/jam

1) Volume bahan (VC)

Diasumsikan bahwa : Waktu tinggal campuran campuran (t) = 1jam

Sehingga : VC = 3 3 F 441, 7247 kg/jam .t 1 jam = 0,0645 m 1.139, 5861 kg/m x ρ = 2) Volume tangki (VT) Faktor kelonggaran (fk) = 20% Volume tangki (VT) = (1 + 0,2) VC = 1,2 x 0,0645 m3 = 0,0774 m3

b) Tinggi tangki (HT) dan tinggi cairan dalam tangki (HC)

1) Volume silinder (VS) Vs = 2 t s π D H 4 Direncanakan :

- Tinggi silinder (Hs) : Diameter (Dt) = 4 : 3

- Tinggi head : Diameter (Dt) = 1 : 4

Maka : Vs = 2 3 3 t t t t π 4 D x D D 1, 0467 D 4 3 3 π = =

2) Volume head tangki ellipsoidal (Vh)

Vh = 2 2t t 3t 3t π 1 1 x D x D = D = 0,1308 D 3R 3 2 4 24 π π = 3) Volume tangki (Vt) Vt = Vs + Vh 0,0774 m3 = 1,0467 Dt3 + 0,1308 Dt3 D = 1/3 1/3 3 T V 0, 0774 m 0,4036 m 1,1775 1,1775 = =

Sehingga desain tangki yang digunakan

Diameter tangki (Dt) = 0,4036 m = 1,3242 ft = 52,1337 in :

Jari-jari tangki (R) = ½ x 0,4036 m = 0,6621 m = 26,0669 in

Tinggi silinder (Hs) = 4 / 3 x D =1,3333 x 0,4036 m t

= 0, 5381m

Tinggi head ellipsoidal (Hh) = 1 / 4 x D = 0,25 x 0,4036 m = 0,1009 m t

4) Tinggi tangki (HT)

5) Tinggi cairan dalam tangki (Hc) Hc = C T T V .H V 3 3 0, 0645 m 0,6390 m 0,0774 m x = = 0,5325 m = 20,9645 in

c) Tekanan desain (Pdesain)

Po = 1 atm = 14,696 psia

Phidrostatis =

∑

ρCampuran minyak I(

H -1C)

= 0,0316 lb/in (20, 9645 - 1) in3=0,6309 lb/in2 Dimana : 1 lb/in2 = 1 psia

Sehingga :

Phidrostatis = 1,4693 psia

Poperasi = Po + Phidrostatis = 14,696 psi + 0,6309 psia = 15,3269 psia

Pdesain = (1 + fk) Poperasi

Dimana : faktor keamanan (fk) = 0,2 %

Sehingga :

Pdesain = (1 + 0,2) x 15,3269 psia = 18,3923 psia

d) Tebal silinder tangki (d)

Direncanakan Tebal silinder tangki menggunakan bahan konstruksi Stainless

steel, SA-240, Grade A, Type 410 sebagai berikut (Brownell & Young,

1959) :

Allowable working stress (S) = 15.600 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan = 10 tahun

Tebal silinder (d) = ( )

. 0, 6

P x R

C x A

S E− P+ (Peters & Timmerhaus,1976)

Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan d = 2 18,3923 psia 26,0669 in in (0, 0042 10 tahun) lb tahun (15.600 0,85) 0, 6 18, 3923 psia in x x x x + − d = 479,4302 psia.in + 0,042 in = 0,0782 in 13.260 psia - 11,0354 psia

Maka di pilih tebal dinding silinder 1/10 in atau 0,1 in.

e) Tebal head tangki (dh)

Direncanakan tebal head tangki menggunakan bahan konstruksi Stainless steel,

SA-240, Grade A, Type 410, sebagai berikut (Brownell &

Young, 1959) :

Faktor korosi (C) = 0,0042 in/thn

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan= 10 tahun

Tebal head tangki (dh) = ( )

2 . 0, 2 t P x D

C x A S E − P+

(Peters & Timmerhaus,1976)

Dimana : dh = tebal head tangki (in)

Dt = diameter tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan dh = 18,3923 psia 52,1337 in (0, 0042 in 10 tahun) lb tahun 2 (15.600 0,85) (0, 2 18,3923 psia) in2 x x x x + − = 958,8596 psia.in 0, 042 in 0,0782 in 26.520 psia - 3, 6785 psia+ =

Maka di pilih tebal head tangki 1/10 in atau 0,1 in. Head terbuat dari bahan yang sama dengan dinding tangki.

f)

Data-data perencanaan ukuran pengaduk, sebagai berikut (Geankoplis, 2003) : Perhitungan perencanaan ukuran pengaduk

Jenis pengaduk : Flat six-blade turbine

HC J

DT

Da

E

Gambar LC.4 Ukuran Turbin Untuk Tangki Pencampur I (McCabe, dkk, 1999)

Dimana :

Hc = Tinggi cairan di dalam tangki (ft)

Da = Diameter pengaduk (ft)

Dt = Diameter tangki (ft)

J = Lebar buffle (ft)

E = Tinggi daun pengaduk dari dasar tangki (ft)

Adapun data-data pengaduk standart sebagai berikut (McCabe, dkk, 1999)

1) Da = 1/3Dt = 1/3 (1,3242 ft) = 0,4414 ft 2) E = 1 (Da) = 0,4414 ft

3) L = 1/4(Da) = 0,25 (0,4414 ft) = 0,1103 ft

Adapun data-data pengaduk jenis Flat six-blade turbine, sebagai berikut (Geankoplis, 2003) :

1) W = 1/5(Da) = 1/5 (0,4414 ft) = 0,0883 ft 2) J = 1/12 (Dt) = 1/12 (1,3242 ft) = 0,1103 ft Dimana :

W = Lebar blade (daun) pengaduk (ft)

Data Perhitungan :

n = 120 putaran per menit = 2 putaran per detik

1) Bilangan Reynold (Nre)

Nre = 2 n.Da .ρ µ (Geankoplis,2003) Nre = 2 3 4 4 2 lb (0,4414 ft) .71,1444 det ft 4, 9615.10 lb 5, 5875. 10 ft.det − = 2) Bilangan daya (Np) Np = c 3 5 P.g .n .Da ρ (Geankoplis, 2003)

Untuk NRe = 4, 9615.10 , N4 P = 3,5 (Fig 3.4-5 Geankoplis,2003)

3) Daya pengaduk (P) P = 3 5 3 5 3 P c 2 lbm 2 3, 5 71,1444 . .(0,4414 ft) N . .n .Da ft det = lbm ft g 32,174 lbf.detik ρ 1, 0374 ft.lbf/det = Dimana : 1 hp = 550 ft lbf /det Sehingga : P = 0,0019 hp Efisiensi 80 % P = 0,0019 hp 0,8 = 0,0023 hp

LC.8 Pompa (J-101)

Fungsi : Mengalirkan larutan gula dari tangki pencampur I (M-101) ke filter press (FP-101)

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Densitas (ρ) = 1.139,5861 kg/m3 = 71,1444 lb/ft3 (Perry, 1999) = 0,0412 lbm/in3

Viskositas (µ) = 0,83 cP = 5,5875. 10-4 lbm/ft. det (Perry, 1999) Laju alir massa (F5) = 441,7247 kg/jam (Tabel LA.2, Lampiran A)

= 0,1227 kg/det = 0,2706 lbm/det

Laju alir volumetrik (Q) = F

ρ= 3 0,2706 lbm/s 71,1444 lbm/ft = 0,0038 ft 3 /det = 1,0. 10-4 m3/det

a) Bilangan Reynold (NRe) dan faktor gesekkan (f) Perhitungan perencanaan desain pompa :

1) Diameter pipa ekonomis

Dopt = 0,363 (Q) 0,45 (ρ) 0,13 (Peters & Timmerhaus, 2004) Dimana :

Dopt = Diameter luar pipa (m)

Q = Laju alir volum (m3/det)

Sehingga :

Dopt = 0,363 (1,0.10-4)0,45 x (1.139,5861 ) 0,13

= 0,0228 m = 0,8976 in

Dipilih material pipa commercial steel 3/4 in Schedule 40, sebagai berikut (App.A.5, Geankoplis, 2003) :

- Diameter dalam (ID) = 0,824 in = 0,07 ft

- Diameter Luar (OD) = 1,05 in = 0,09 ft

- Luas Penampang (A) = 0,534 in2 = 0,004 ft2

2) Kecepatan rata-rata fluida dalam pipa

v = A Q = 3 2 0, 0038 ft /det 0,004 ft = 0,95 ft/det Sehingga : NRe = .V. ID ρ µ = 3 4 (71,1444 lbm/ft ) x (0,95 ft/det) x (0,07 ft) 5, 5875. 10 lbm/ft.det− = 8467,2977 3) Faktor gesekkan (f) = 0, 0056 + 0,50,32 (Nre) (Geankoplis, 2003) = 0,0056 + 0,5 0,32 (8467, 2977) = 0,0333

b) Panjang pipa ekivalen total perpipaan ( ∑L ) 1) Panjang pipa lurus, L1 = 25 m = 49,215 ft

2) 1 buah gate valve fully open ; L/D = 13 L2 = 1 x 13 x 0,172 = 2,236 ft

3) 4 buah standard elbow 90o ; L/D = 30 L3 = 4 x 30 x 0,172 = 20,64 ft

4) 1 buah sharp edge entrance ;K = 0,5; L/D = 27 L4 = 0,5 x 27 x 0,172 = 2,322 ft

5) 1 buah sharp edge exit ; K = 1,0 ; L/D = 54

L5 = 1,0 x 54 x 0,172 = 9,288 ft (App.C-2a, Foust,1980)

Panjang pipa total (ΣL) = (49,215 + 2,236 + 20,64 + 2,322 + 9,288) ft = 116,511 ft c) Total friksi (∑ F) ∑ F = 4. .V .ΣL2 2gc.ID f = 2 2 ft 4(0,0333). 0,95 .(116,511) ft det lbm ft 2 32,174 .(0,07) ft lbf.detik = 3,1095 ft lbf / lbm

d) Kerja yang diperlukan

2 2 2 1 2 1 2 1 f c c v - v g (Z - Z ) P - P + + + F+ W = 0 2.g ρ g

∑

(Geankoplis, 2003) Dimana :Laju alir bahan yang masuk = laju alir bahan keluar, maka :

∆ α gc v 2 2 = 0

Karena tidak ada perbedaan tekanan, maka

∫

2 1 P P dP V = 0Tinggi pemompaan (∆Z) = 20 m = 65,62 ft Sehingga persamaan Bernauli menjadi :

-Wf = F gc g Z +∑ ∆ = 65,62 ft x 2 2 32,174 ft/detik 32,174 lbm.ft/lbf.detik + 3,1095 ft.lbf/lbm = 68,7295 ft.lbf/lbm e) Power pompa (P) P = (-Wfx Q x ρ) = 3 3 ft.lbf ft lbm 68, 7295 x 0,0038 x 71,1444 lbm det ft = 18, 5809ft.lbf det Dimana : 1 hp = 550 ft lbf/ det Sehingga : P = 0,0338 hp

Jika Efisiensi pompa, η = 80 % Sehingga :

P = 0, 0338 / 0,8 = 0,0422 hp

LC.9 Filter Press (FP-101)

Fungsi : Menyaring mineral, karbon aktif dan hyplo supercell yang terkandung dalam larutan gula

Jenis : plate and frame filter press

Bahan konstruksi : Stainless steel

Bahan filter media : Kanvas

Jumlah : 1 unit

Densitas filtrate (ρ ) = 800,925 kg/mf 3 (Perry, 1999) Densitas suldge (ρ ) = 6,987 kg/ms 3 (Geankoplis, 2003) Laju alir massa (F7) = 441,1187 kg/jam (Tabel LA.2, Lampiran A)

Laju alir sludge (F6) = 0,6060 kg/jam (Tabel LA.2, Lampiran A)

a) Luas Penyaringan

Perhitungan perencanaan desain filter press :

Luas penyaringan yang efektif dihitung dengan persamaan sebagai berikut (FOUST,1979) : W L x A (1 - E) s = (V + E x L x A) x 1-W ρ ρ Dimana :

L = Tebal cake pada frame (m)

A = Luas penyaringan efektif (m2)

E = Porositas partikel = 0,32

ρ = Densitas filtrate (kg/m3)

W = Fraksi massa sludge dalam umpan

V = Volume filtrate hasil penyaringan (m3)

Direncanakan dalam 1 jam operasi

Volume penyaringan =

:

7

Laju alir massa (F ) Densitas filtrate filtrate = 441,1187 kg/jam3 800, 925 kg/m = 0,55 m 3 Volume sludge = 6

Laju alir massa (F ) Densitas cake cake = 0, 6060 kg/jam3 6, 987 kg/m = 0,0867 m 3

Tebal sludge yang diestimasikan pada frame = 0,4 cm = 0,004 m

Sehingga :

W = 0, 6060 kg/jam = 0,0014 441,1187 kg/jam

Bila direncanakan setiap plate mempunyai luas 4,0 m2, maka luas penyaringan :

W L x A (1 - E) s = (V + E x L x A) x 1-W ρ ρ

(

)

0, 0014 0,004 x A (1-0,32) 6,987 = (0, 55 0, 32 x 0, 004 A x 800,925 1- 0,0014 + 0,019 A = 0,55 + 0,0014 A 0,0176 A = 0,55Jumlah plate (n) = 2 2 31, 25 m 7,8125 buah 4 m = Faktor keamanan = 10 %

Maka, jumlah plate yang dibutuhkan (n) = 1,1 x 7,8125 buah

= 8,59 buah

Sehingga diambil jumlah plate = 9 buah

Jumlah frame = jumlah plate = 9 buah

LC.10 Bak Penampungan Sludge (B – 101)

Fungsi : Tempat menampung sludge dari hasil filter press selama 10 hari

Jenis : Bak penampung sementara

Bahan konstruksi : Beton

Kondisi penyimpanan = T = 250C ; P = 1 atm

Bahan filter media : Kanvas

Jumlah : 1 unit

Densitas suldge (ρ ) = 6,987 kg/ms 3 (Geankoplis, 2003) Laju alir sludge (F6) = 0,6060 kg/jam (Tabel LA.2, Lampiran A)

Direncanakan ditampung selama 10 hari (240 jam) Perhitungan perencanaan desain bak penampungan sludge :

Volume bahan, V = 6 3 3 s F 0, 6060 kg/jam 240 20,8160 m ρ x t = 6,987 kg/m x jam= Faktor kelonggaran, fk = 20 % Volume bak, Vb = V (1 + fk) = 20,8160 m3 (1 + 0,2) = 25 m3

Direncanakan gudang bahan baku dengan perbandingan :

a) Panjang bak : Lebar bak = 1 : 1 b) Panjang bak : Tinggi bak = 2 : 1 c) Lebar bak : Tinggi bak = 2 : 1 Sehingga : Volume bak (Vb) = p x l x t = 2t x 2t x t = 4t3 25 m3 = 4t3 t = 1 3 25 4 = 1,8420 m Sehingga desain gudang yang digunakan

Tinggi bak = 1,8420 m

:

Panjang bak = 2.t = 2 x 1,8420 m = 3,6840 m Lebar bak = Panjang gudang = 3,6840 m

LC.11 Tangki Pencampur II (M - 102)

Fungsi : Untuk mencampur sirup dengan air dan konsentrat

Jenis : Silinder tegak dengan alas datar dan head ellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Temperatur (T) : 30 oC (303 OK) Tekanan (P) : 1 atm HC HT H S DT Hh

Gambar LC.5 Ukuran Tangki Pencampur II (M-102)

Perhitungan perencanaan desain tangki

a) Volume bahan (VC) dan volume tangki (VT) : :

Adapun data – data yang di dapat sebagai berikut :

F = 2.249,7054 kg/jam (Tabel LA.5, Lampiran A)

µ = 0,83 cP = 5,5875. 10-4 lbm/ft. det (Perry, 1999) ρ = 974,3760 kg/m3 = 60,8302 lb/ft3 (Perry, 1999) Q = 2,3089 m3/jam

1) Volume bahan (VC)

Diasumsikan bahwa : Waktu tinggal campuran campuran (t) = 1jam

Sehingga : VC = 3 3 F 2.249, 7054 kg/jam .t 1 jam = 2,3089 m 974, 3760 kg/m x ρ = 2) Volume tangki (VT) Faktor kelonggaran (fk) = 20%

Volume tangki (VT) = (1 + 0,2) VC = 1,2 x 2,3089 m3

= 2,7706 m3

b) Tinggi tangki (HT) dan tinggi cairan dalam tangki (HC)

2) Volume silinder (VS) Vs = t2 s π D H 4 Direncanakan

- Tinggi silinder (Hs) : Diameter (Dt) = 4 : 3 :

- Tinggi head : Diameter (Dt) = 1 : 4

Maka : Vs = 2 3 3 t t t t π 4 D x D D 1, 0467 D 4 3 3 π = =

2) Volume head tangki ellipsoidal (Vh)

Vh = 2 2t t 3t 3t π 1 1 x D x D = D = 0,1308 D 3R 3 2 4 24 π π = 3) Volume tangki (Vt) Vt = Vs + Vh 2,7706 m3 = 1,0467 Dt3 + 0,1308 Dt3 D = 1/3 1/3 3 T V 2, 7706 m 1,33 m 1,1775 1,1775 = =

Jari-jari tangki (R) = ½ x 1,33 m = 0,665 m = 26,1810 in

Tinggi silinder (Hs) = 4 / 3 x D =1,3333 x1,33 m t

= 1, 7733 m

Tinggi head ellipsoidal (Hh) = 1 / 4 x D = 0,25 x1,33 m = 0, 3325 m t

4) Tinggi tangki (HT)

HT = Hs + Hh = (1,7733 + 0,3325) m = 2,1058 m

5) Tinggi cairan dalam tangki (Hc)

Hc = C T T V .H V 3 3 2, 3089 m 2,1058 m 2,7706 m x = = 1,7549 m = 69,09 in

c) Tekanan desain (Pdesain)

Po = 1 atm = 14,696 psia

Phidrostatis =

∑

ρCampuran minyak I(

H -1C)

= 0,0316 lb/in (69, 09 - 1) in3=2,1516 lb/in2 Dimana : 1 lb/in2 = 1 psia

Sehingga :

Phidrostatis =2,1516psia

Poperasi = Po + Phidrostatis = 14,696 psi + 2,1516 psia = 16,8476 psia

Pdesain = (1 + fk) Poperasi

Sehingga :

Pdesain = (1 + 0,2) x 16,8476 psia = 20,2171 psia

d) Tebal silinder tangki (d)

Direncanakan Tebal silinder tangki menggunakan bahan konstruksi Stainless

steel, SA-240, Grade A, Type 410 sebagai berikut (Brownell & Young,

1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 15.600 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan = 10 tahun

Tebal silinder (d) = ( )

. 0, 6

P x R

C x A

S E− P+ (Peters & Timmerhaus,1976)

Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan d = 2 20,2171 psia 26,1810 in in (0, 0042 10 tahun) lb tahun (15.600 0,85) 0, 6 20, 2171 psia in x x x x + − d = 529,3039 psia.in + 0,042 in = 0,082 in 13.260 psia - 12,1303 psia

Maka di pilih tebal dinding silinder 1/10 in atau 0,1 in.

e) Tebal head tangki (dh)

Direncanakan tebal head tangki menggunakan bahan konstruksi Stainless steel,

SA-240, Grade A, Type 410, sebagai berikut (Brownell &

Young, 1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 15.600 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan= 10 tahun

Tebal head tangki (dh) = ( )

2 . 0, 2 t P x D

C x A S E − P+

(Peters & Timmerhaus,1976)

Dimana : dh = tebal head tangki (in)

Dt = diameter tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan dh = 20,2171 psia 56, 3621 in (0, 0042 in 10 tahun) lb tahun 2 (15.600 0,85) (0, 2 20,2171 psia) in2 x x x x + − = 1.139,4782 psia.in 0, 042 in 0,082 in 26.520 psia - 4, 0434 psia + =

Maka di pilih tebal head tangki 1/10 in atau 0,1 in. Head terbuat dari bahan yang sama dengan dinding tangki.

f)

Data-data perencanaan ukuran pengaduk, sebagai berikut (Geankoplis, 2003) :

Perhitungan perencanaan ukuran pengaduk

Jenis pengaduk : Flat six-blade turbine

Jumlah buffle (R) : 4

HC J

DT

Da

E

Gambar LC.6 Ukuran Turbin Untuk Tangki Pencampur II (McCabe, dkk, 1999)

Dimana :

Hc = Tinggi cairan di dalam tangki (ft)

Da = Diameter pengaduk (ft)

Dt = Diameter tangki (ft)

J = Lebar buffle (ft)

E = Tinggi daun pengaduk dari dasar tangki (ft)

Adapun data-data pengaduk standart sebagai berikut (McCabe, dkk, 1999)

1) Da = 1/3 Dt = 1/3 (4,3637 ft) = 1,4546 ft 2) E = 1 (Da) = 1,4546 ft

Adapun data-data pengaduk jenis Flat six-blade turbine, sebagai berikut (Geankoplis, 2003) :

1) W = 1/5 (Da) = 1/5 (1,4546 ft) = 0,2910 ft 2) J = 1/12 (Dt) = 1/12 (4,3637 ft) = 0,3636 ft Dimana :

W = Lebar blade (daun) pengaduk (ft)

L = Panjang blade(daun) pengaduk (ft)

Data Perhitungan :

n = 120 putaran per menit = 2 putaran per detik

1) Bilangan Reynold (Nre)

Nre = 2 n.Da .ρ µ (Geankoplis,2003) Nre = 2 3 4 4 2 lb (1,4546 ft) .60,8302 det ft 46, 07.10 lb 5, 5875. 10 ft.det − = 2) Bilangan daya (Np) Np = c 3 5 P.g .n .Da ρ (Geankoplis, 2003)

Untuk NRe = 46, 07.10 , N4 P = 3,5 (Fig 3.4-5 Geankoplis,2003)

3) Daya pengaduk (P) P = 3 5 3 5 3 P c 2 lbm 2 3, 5 60,8302 . .(1,4546 ft) N . .n .Da ft det = lbm ft g 32,174 lbf.detik ρ 344, 7388 ft.lbf/det =

Dimana : 1 hp = 550 ft lbf /det Sehingga : P = 0,6268 hp Efisiensi 80 % P = 0,6268 hp 0,8 = 0,7835 hp

Digunakan pengaduk dengan daya 1 hp

LC.12 Tangki Konsentrat (TT-104)

Fungsi : Tempat menyimpan konsentrat untuk keperluan proses selama 10 hari

Jenis : Silinder tegak dengan alas dan head ellipsoidal

Bahan Konstruksi : Stainless steel, SA-240, Grade A, Type 410

Jumlah : 1 unit Temperatur (T) : 30 oC (303 OK) Tekanan (P) : 1 atm Hh HS DT HC HT

Tabel LC.1 Data-data Bahan yang Masuk ke Tangki Konsentrate (TT-104) Komposisi Xi (%) F9 (kg/jam) ρ (kg/m3) Xi . ρ (kg/m3) Q (m3/jam) Etil butirat 85 37,4951 1153,0 980,4750 0,0325 Sunset yellow FCF I 10 4,4112 1825,0 182,50 0,0024 Asam sitrat 5 2,2056 1665,0 83,250 0,0013 Total 100 44,1119 - 1.246,2250 0,0362

(Sumber : Tabel LA.4, Lampiran A, Yaws, 2008 dan PT.Coca Cola, 2010)

a) Volume tangki (VT)

Perhitungan perencanaan desain tangki :

Dari Tabel LC.1 di dapat data – data sebagai berikut :

Densitas konsentrate ∑ ρ = 1.246,2250 kg/m3 = 77,8018 lb/ft3 = 0,045 lb/in3

Kebutuhan konsentrat (F9) = 44,1119 kg/jam

(Tabel LA.5, Lampiran A)

Kebutuhan untuk 1 hari = 44,1119 kg/jam x 24 jam/hari

= 1.058,6856 kg/hari

Kebutuhan untuk 10 hari (F’) = 44,1119 kg/hari x 10 hari

= 441,1190 kg

VC = 3 F' 441,1190 kg 1.246,2250 kg/m ρ = ∑ = 0,354 m 3 Faktor kelonggaran (fk) = 20% 2) Volume tangki (VT) = (1 + 0,2) x VC = 1,2 x 0,354 m3 = 0,4248 m3

b) Tinggi tangki (HT) dan tinggi cairan dalam tangki (HC)

3) Volume silinder (VS) Vs = t2 s π D H 4 Direncanakan

- Tinggi silinder (Hs) : Diameter (Dt) = 1 : 2 :

- Tinggi head (Hh) : Diameter (Dt) = 1 : 4

Maka : Vs = 2 3 t t t π 1 D x D D 4 2 8 π =

2) Volume head tangki ellipsoidal (Vh)

Vh = 2 2t t 3t π 1 1 x D x D = D 3R 3 2 4 24 π π = 3) Volume tangki (Vt) Vt = Vs 2Vh D3t 2 D3t 5πD3t 8 24 24 π π + = + = 0,4248 m3 = 0,6542 Dt3

D = 1/3 1/3 3 T V 0, 4248 0,8659 m 0, 6542 0, 6542 m = =

Sehingga desain tangki yang digunakan

Diameter tangki (Dt) = 0,8659 m = 2,8410 ft = 34,09 in :

Jari-jari tangki (R) = ½ x 0,8659 m = 0,4329 m = 17,0452 in

Tinggi silinder (Hs) = 1 / 2 x D = 0, 5 x 0,8659 m = 0, 4329 m t

Tinggi head ellipsoidal (Hh) = 1 / 4 x D = 0,25 x 0,8659 m t

= 0, 2165 m

4) Tinggi tangki (HT) = Hs + Hh = (0,4329 + 0,2165) m

= 0,6494 m

5) Tinggi cairan dalam tangki (Hc)

Hc = C T T V x H V 3 3 0, 354 m 0, 6494 m 0, 4248 m x = = 0,5412 m = 21,3070 in

c) Tekanan desain (Pdesain)

Po = 1 atm = 14,696 psia

Phidrostatis = ρ

(

HC− =1)

0,0373 lbm/in (21, 3070 - 1) in3 =2

0, 7574 lb/in

Dimana : 1 lbm/in2 = 1 psia

Sehingga :

Phidrostatis = 0,7574 psia

Poperasi = Po + Phidrostatis = 14,696 psi + 0,7574 psia = 15,4534 psia

Dimana : faktor keamanan (fk) = 0,2 %

Sehingga :

Pdesain = (1 + 0,2) x 15,4534 psia = 18,5441 psia

d) Tebal silinder tangki (d)

Direncanakan Tebal silinder tangki menggunakan bahan konstruksi Stainless

steel, SA-240, Grade A, Type 410, sebagai berikut (Brownell & Young,

1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 16.250 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan= 10 tahun

Tebal silinder (d) = ( )

. 0, 6

P x R

C x A

S E− P+ (Peters & Timmerhaus,1976)

Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D/2

S = stress yang diizinkan

E = Efisiensi sambungan

d = 18, 5441 17, 0452 psia.in 2 (0, 0042 in/tahun 10 tahun) (16.250 lbm/in 0,85) 0, 6 18, 5441 psia

x

x

d = 316,0879 psia.in + 0,042 in = 0,065 in 13.812,5 psia - 11,1265 psia

Maka di pilih tebal silinder tangki 1/10 in atau 0,1 in.

e) Tebal head tangki (dh)

Direncanakan tebal head tangki menggunakan bahan konstruksi Stainless steel,

SA-240, Grade A, Type 410, sebagai berikut (Brownell &

Young, 1959) :

Faktor korosi (C) = 0,0042 in/thn

Allowable working stress (S) = 16.250 lb/in2

Efisiensi sambungan (E) = 0,85

Umur alat (A) direncanakan = 10 tahun

Tebal head tangki (dh) = P x Dt

+ (C x A) 2S.E - 0,2P

(Peters & Timmerhaus,1976)

Dimana : dh = tebal head tangki (in)

Dt = diameter tangki (in)

S = stress yang diizinkan

E = Efisiensi sambungan

dh =

2

18, 5441 psia 34, 09 in in

(0, 0042 10 tahun) 2(16.250 lbm/in 0,85) (0, 2 18, 5441 psia) tahun

x

x

= 632,1684 psia.in 0, 042 in 0,065 in 27.625,0 psia - 3, 7088 psia+ =

Maka di pilih tebal head tangki 1/10 in atau 0,1 in. Head terbuat dari bahan yang sama dengan dinding tangki.

LC.13 Screw Conveyor (SC-103)

Fungsi : Alat transportasi untuk mengangkut bentuk fraksi butiran atau powder dari bahan konsentrat yang digunakan.

Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

a) Kapasitas conveyor (FC)

Perhitungan perencanaan desain screw conveyor :

Laju alir konsentrat (F9) = 44,1119 kg/jam = 0,0122 kg/det

= 1.058,6856 kg/hari

(Tabel LA.5, Lampiran A)

Densitas karbon aktif (∑ρ) = 1.246,2250 kg/m3

= 77,8018 lb/ft3 = 0,045 lb/in3

Dimana : Faktor keamanan (fk) = 20 %

Sehingga :

FC = (1 + 0,2) x F9 = 1,2 (1.058,6856 kg/hari)