1

PRA RANCANGAN PABRIK

PEMBUATAN NITROMETANA

DARI METANA DENGAN PROSES NITRASI

DENGAN KAPASITAS PRODUKSI 5.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

DISUSUN OLEH :

NIM : 040405059

SARIPA SIMAMORA

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Segala puji, hormat dan syukur penulis ucapkan kehadirat Tuhan Yang Maha

Kuasa atas kemurahan dan anugrahnya yang telah memampukan penulis untuk

menyelesaikan Tugas Akhir yang berjudul “Pra Rancangan Pabrik Pembuatan

nitrometana dari metana dengan proses nitrasi dengan Kapasitas 5.000 Ton/Tahun”.

Tugas Akhir ini disusun untuk melengkapi persyaratan mengikuti ujian

sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera

Utara.

Selama mengerjakan Tugas akhir ini penulis banyak menerima bimbingan,

saran dan bantuan dari berbagai pihak. Untuk itu dengan segala ketulusan hati

penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Dr. Ir. Mhd. Turmuzi Lubis, MS., sebagai Dosen Pembimbing I yang telah

banyak memberikan masukan dan bimbingan selama menyelesaikan tugas akhir

ini.

2. Bapak Ir. Indra Surya,MSc, sebagai Dosen Pembimbing II yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT sebagai ketua Departemen Teknik Kimia

4. Bapak M. Hendra S. Ginting, ST, MT sebagai Sekretaris Departemen Teknik

Kimia

5. Bapak Dr. Eng. Ir. Irvan, Msi., sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

7. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik

Kimia.

8. Orang tua penulis T. Simamora dan N. br Hutasoit, yang tidak pernah lupa

9. Saudara penulis yakni: K’ Junita, Rindu, Accon, Elli, Inca, Retno dan Karyadi

yang telah memotivasi penulis dalam menyelesaikan Tugas akhir ini

10.Adik-adik kelompok, yakni: Roganda, Yessi dan Sriwil, yang telah meberikan

doa dan dukungan kepada penulis

11.Teman kelompok yang selalu mendoakan, yakni B’Edu, Tity, Eva, Putri, Hana,

Baharin dan Novita

12.Henny M. Aritonang sebagai Partner TA penulis dalam penulisan tugas akhir ini.

13.Dahlia, Agustina, Bunga dan semua stambuk 2004 yang lain, abang dan kakak

senior, adik stambuk 2005-2009

14.K’July, K’Mariana, K’Lydia, teman-teman NHKBP Elang yang lain dan seluruh

pihak yang telah memberikan doa dan dukungan kepada penulis.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Akhir kata, semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca,

khususnya mahasiswa/i Teknik Kimia.

Medan, Juni 2010

INTI SARI

Nitrometana dibuat dari metana dan asam nitrat dengan proses nitrasi.

Bahan-bahan baku dipanaskan di dalam heater kemudian direaksikan di dalam reaktor

dengan kondisi operasi adalah 450 0C dan tekanan 2,5 atm. Pabrik Nitrometana ini

direncanakan akan berproduksi dengan kapasitas 5.000 ton/tahun (631,3131 kg/jam)

dan beroperasi selama 330 hari kerja dalam setahun. Lokasi pabrik yang

direncanakan adalah di daerah hilir Sungai Silau, Daerah Asahan, Sumatera Utara

dengan luas tanah yang dibutuhkan sebesar 24.420 m2. Tenaga kerja yang

dibutuhkan untuk mengoperasikan pabrik sebanyak 142 orang. Bentuk badan usaha

yang direncanakan adalah Perseroan Terbatas (PT) yang dipimpin oleh seorang

Direktur dengan struktur organisasi adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik nitrometana, adalah:

- Modal Investasi : Rp 210.892.731.850,-

- Biaya Produksi : Rp 345.238.163.830,-

- Hasil Penjualan : Rp 447.749.953.200,-

- Laba Bersih : Rp 71,416.961.296,-

- Profit Margin : 22,78 %

- Break Event Point : 55,59 %

- Return of Investment : 21,72 %

- Return of Network : 36,21%

- Pay Out Time : 4,6 tahun

- Internal Rate of Return : 38,38 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Gambaran Umum Nitrometana ... II-1

2.2 Sifat-sifat Bahan ... II-1

2.2.1 Nitrometana (CH3NO2) ... II-1

2.2.2Metana (CH4) ... II-2

2.2.3 Asam Nitrat (HNO3)... II-2

2.2.4 Hidrogen Klorida ... II-2

2.3 Pembuatan Nitrometana ... II-3

2.4 Alasan Pemilihan Proses ... II-5

2.5 Proses Pembuatan Nitrometana ... II-5

2.6 Unit Pengolahan Limbah ... II-8

BAB III NERACA MASSA ...III-1

3.1 Mixer (M-101) ...III-1

3.2 Reaktor (R-201) ...III-2

3.3 Tangki Penampungan Sementara (TK-101) ...III-3

3.4 Knock-Out Drum (V-301) ...III-3

3.5 Menara Oksidasi ...III-4

3.6 Menara Absorbsi ...III-5

3.7 Kolom Destilasi I ...III-5

3.7.2 Reboiler Destilasi I ...III-6

3.8 Kolom Destilasi II ...III-6

3.8.1 Kondensor Destilasi II ...III-7

3.8.2 Reboiler Destilasi II ...III-7

3.9 PSA ...III-8

BAB IV NERACA ENERGI ... IV-1

4.1 Vaporizer (E-102) ... IV-1

4.2 Mixer (M-101) ... IV-1

4.3 Heater (E-101) ... IV-1

4.4 Reaktor (R-201) ... IV-2

4.5 Cooler (E-201) ... IV-2

4.6 Knock-Out Drum (V-301) ... IV-2

4.7 Menara Oksiadasi (T-303) ... IV-3

4.8 Absorber (T-303) ... IV-3

4.9 Heater (E-302) ... IV-3

4.10 Destilasi I (T-301) ... IV-3

4.11 Destilasi II (T-302) ... IV-3

BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja Pabrik ... VI-6

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Nitrometana ... VI-6

6.3.1 Pencegahan Terhadap Kebakaran dan Ledakan ... VI-6

6.3.2 Pencegahan Terhadap Bahaya Mekanis ... VI-8

6.3.3 Pencegahan Terhadap Bahaya Listrik ... VI-9

6.3.4 Menggunakan Alat Pelindung Diri (ADP) ... VI-9

6.3.5 Penyediaan Poliklinik di Lokasi Pabrik ... VII-11

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Penyaringan (Screening) ... VII-6

7.2.3 Filtrasi ... VII-7

7.2.4 Demineralisasi ... VII-8

7.2.5 Deaerator ... VII-11

7.3 Kebutuhan Listrik ... VII-11

7.4 Kebutuhan Bahan Bakar ... VII-12

7.5 Spesifikasi Peralatan Utilitas... VII-13

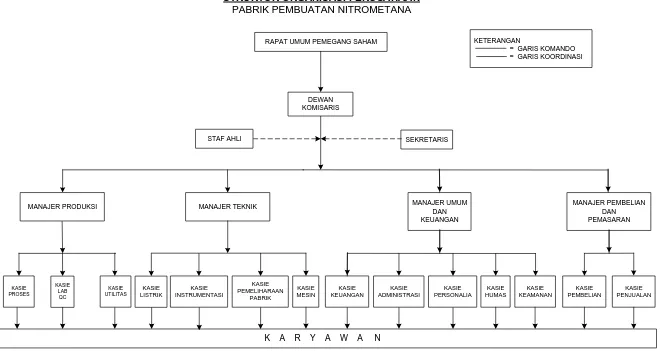

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Landasan Teori ... VIII-1

8.2 Lokasi Pabrik... VIII-1

8.3 Tata Letak pabrik ... VIII-4

8.4 Perincian Luas Tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

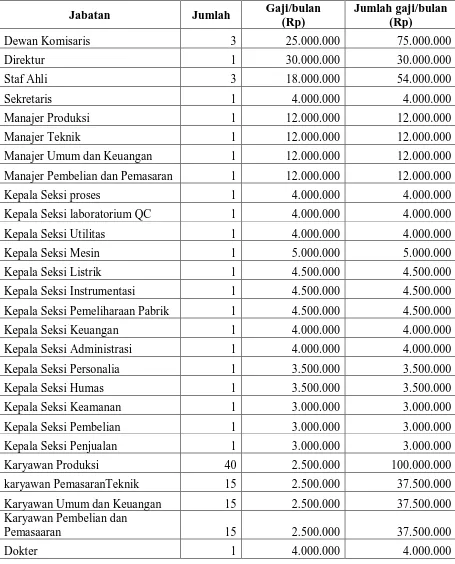

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-5

9.3 Bentuk Hukum Badan Usaha ... IX-7

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-9

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-9

9.4.2 Dewan Komisaris ... IX-9

9.4.3 Direktur ... IX-9

9.4.4 Staf Ahli ... IX-10

9.4.5 Sekretaris ... IX-10

9.4.6 Manejer Produksi ... IX-10

9.4.7 Manejer Teknik ... IX-10

9.4.8 Manejer Umum dan Keuangan ... IX-10

9.4.9 Manajer Pembelian dan Pemasaran ... IX-11

9.5 Sistem Kerja ... IX-11

9.5.1 Karyawan Non Shift ... IX-11

9.5.2 Karyawan Shift ... IX-12

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-14

9.7 Sistem Penggajian ... IX-16

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap/ Fixed Capital Investment (FCI) ... X-1

10.1.2 Modal Kerja/ Working Capital (WC)... X- 3

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X- 4

10.2.1 Biaya Tetap (BPT)/ Fixed Cost (FC) ... X- 4

10.2.2 Biaya Variable (BV)/ Variable Cost (VC) ... X- 4

10.3 Total Penjualan (Total Sales) ... X- 5

10.4 Bonus Perusahaan ... X- 5

10.5 Perkiraan Rugi/Laba Usaha ... X- 5

10.6 Analisa Aspek Ekonomi ... X- 5

10.6.1 Profit Margin (PM) ... X- 5

10.6.2 Break Evan Point (BEP) ... X- 6

10.6.3 Retrun On Investmen (ROI) ... X- 6

10.6.4 Pay Out Time (POT) ... X- 7

10.6.5 Return On Network (RON) ... X- 7

10.6.6 Internal Rate Of Return (IRR) ... X- 8

DAFTAR TABEL

Tabel 1.1 Data Statistika Kebutuhan Nitrometana Indonesia... I-2

Tabel 3.1 Neraca Massa Mixer (SM-101) ... III-1

Tabel 3.2 Neraca Massa Reaktor (R-201) ... III-2

Tabel 3.3 Neraca Massa Tangki Penampungan Sementara (TK-101) ... III-3

Tabel 3.4 Neraca Massa Knock-Out Drum (V-301) ... III-3

Tabel 3.5 Neraca Massa Menara Oksidasi ... III-4

Tabel 3.6 Neraca Massa Menara Absorbsi ... III-5

Tabel 3.7 Neraca Massa Destilasi I ... III-5

Tabel 3.8 Neraca Massa Kondensor Destilasi I ... III-6

Tabel 3.9 Neraca Massa Reboiler Destilasi I ... III-6

Tabel 3.10 Neraca Massa Destilasi II ... III-6

Tabel 3.11 Neraca Massa Kondensor Destilasi II... III-7

Tabel 3.12 Neraca Massa Reboiler Destilasi II ... III-7

Tabel 3.13 Neraca Massa PSA ... III-8

Tabel 4.1 Neraca Panas Vaporizer (E-102) ... IV-1

Tabel 4.2 Neraca Panas Mixer (M-101) ... IV-1

Tabel 4.3 Neraca Panas Heater (E-101) ... IV-1

Tabel 4.4 Neraca Panas Reaktor (R-201) ... IV-2

Tabel 4.5 Neraca Panas Cooler (E-201) ... IV-2

Tabel 4.6 Neraca Panas Knock-Out Drum (V-301) ... IV-2

Tabel 4.7 Neraca Panas Menara Oksidasi (T-303) ... IV-3

Tabel 4.8 Neraca Panas Absorber (T-304) ... IV-3

Tabel 4.9 Neraca Panas Heater (E-302) ... IV-3

Tabel 4.10 Neraca Panas Keseluruhan Kolom Destilasi I ... IV-3

Tabel 4.11 Neraca Panas Keseluruhan Kolom Destilasi II ... IV-4

Tabel 6.1 Daftar Instrumentasi Pada Pra-Rancangan ... VI-4

Tabel 7.1 Kebutuhan Uap ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin pada Alat ... VII-2

Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-4

Tabel 8.4 Perincian Luas Areal Pabrik... VIII-7

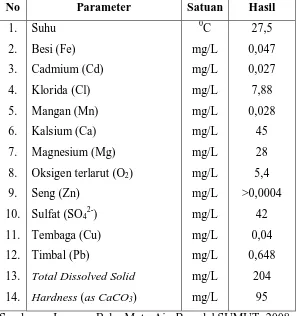

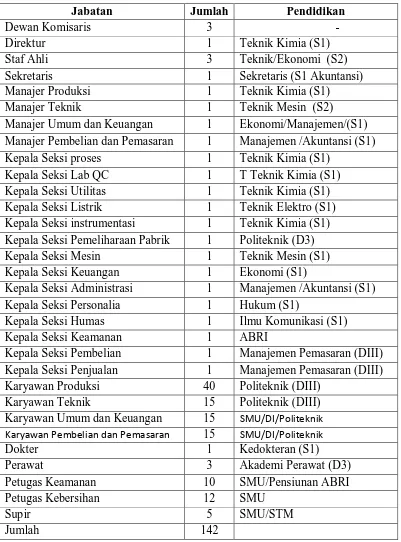

Tabel 9.1 Jumlah Karyawan dan Tingkat Pendidikannya ... IX-14

Tabel 9.2 Perincian Gaji Pegawai ... IX-16

Tabel LA.1 Konstanta Antoine Komponen ... LA-18

Tabel LA.2 Trial Temperatur Umpan Masuk Kolom Destilasi I ... LA-18

Tabel LA.3 Trial Titik Embun Distilat ... LA-19

Tabel LA.4 Trial Titik Gelembung Bottom ... LA-19

Tabel LA.5 Penentuan Tekanan Relatif Umpan ... LA-20

Tabel LA.6 Trial Temperatur Umpan Masuk Kolom Destilasi II ... LA-25

Tabel LA.7 Trial Titik Embun Distilat Destilasi II ... LA-25

Tabel LA.8 Trial Titik Gelembung Bottom Destilasi II ... LA-26

Tabel LA-9 Trial Φ untuk Destilasi II ... LA-26

Tabel LB.1 Kapasitas Panas Gas ... LB-1

Tabel LB.2 Kapasitas Panas Cairan ... LB-2

Tabel LB.3 Nilai Gugus pada Perhitungan CpL dengan Metode Chueh dan

Swanson ... LB-2

Tabel LB.4 Data Titik Didih dan Panas Laten... LB-2

Tabel LB.5 Panas Reaksi Pembentukan ... LB-2

Tabel LB.6 Neraca Panas Vaporizer (E-102) ... LB-6

Tabel LB.7 Neraca Panas Heater (E-101) ... LB-10

Tabel LB.8 Panas Reaksi pada 4500C ... LB-18

Tabel LB.9 Panas Reaksi pada 4000C ... LB-19

Tabel LB.10 Panas Reaksi pada 4000C ... LB-19

Tabel LB.11 Panas Reaksi pada 4000C ... LB-20

Tabel LB.12 Panas Reaksi pada 4000C ... LB-21

Tabel LB.13 Neraca Panas Reaktor (R-201) ... LB-22

Tabel LB.14 Neraca Panas Cooler (E-201) ... LB-28

Tabel LB.15 Neraca Panas Knock-Out Drum ... LB-34

Tabel LB.16 Neraca Panas Menara Oksidasi ... LB-36

Tabel LB.17 Panas Keluar Absorber ... LB-37

Tabel LB.18 Neraca Panas Absorber (T-304) ... LB-37

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ...LE-2

Tabel LE.2 Harga Indeks Marshall dan Swift...LE-4

Tabel LE.3 Estimasi Harga Peralatan Proses...LE-7

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah...LE-9

Tabel LE.5 Biaya Sarana Transportasi...LE-11

Tabel LE.6 Perincian Gaji Pegawai...LE-15

Tabel LE.7 Perincian Biaya Kas...LE-16

Tabel LE.8 Perincian Modal Kerja...LE-17

Tabel LE.9 Aturan Depresiasi RI No.17 Tahun 2000...LE-18

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No.17 Tahun 2000... LE-19

Tabel LE.11 Hubungan antara Biaya Tetap, biaya Variabel, Total Biaya Produksi

dan Hasil Penjualan ... ...LE-28

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia khususnya industri kimia terus

mengalami peningkatan. Meskipun sempat dilanda krisis ekonomi sampai saat ini,

namun dengan usaha-usaha tertentu yang dilakukan pemerintah, sektor ini mulai

bangkit lagi. Dengan bangkitnya sektor ini, maka peningkatan unsur-unsur

penunjang industri juga makin meningkat, termasuk bahan-bahan pembantu dan

penunjang.

Sebagai salah satu negara yang sedang berkembang, bangsa Indonesia

memiliki kewajiban untuk melakukan pembangunan di segala bidang. Salah satunya

adalah di sektor ekonomi, yang sedang digiatkan oleh pemerintah untuk mencapai

kemandirian perekonomian nasional. Untuk mencapai tujuan ini, pemerintah

menitikberatkan di sektor industri.

Sektor industri dalam pembangunan semakin berperan sangat strategis karena

merupakan motor penggerak pembangunan. Sektor ini diharapkan disamping sebagai

penyerap tenaga terbesar, penghsil devisa, juga sebagai pemacu pertumbuhan

ekonomi yang tinggi. Hal ini akan dapat dicapai jika kita menyadari adanya peluang

dan tantangan dalam liberalisasi perdagangan dunia dan kemampuan kita untuk

mengatasi hambatan dalam pembangunan sektor industri. Untuk mencapai tujuan

tersebut, dapat dilakukan dengan mengurangi impor bahan-bahan kimia dan memacu

peningkatan pemanfaatan bahan industri dalam negeri.

Hingga saat ini sebagian kebutuhan industri dalam negeri masih harus

diimpor dari luar negeri. Salah satu contoh produksi kimia tersebut adalah

Nitrometana. Nitrometana merupakan bahan kimia yang diperoleh dari nitrasi

metana pada suhu tinggi. Aplikasi penggunaan Nitrometana adalah sebagai pelarut

dalam ekstraksi, intermediate dalam sintesa organik, dalam industri farmasi,

pestisida, bahan peledak, dan juga sebagai bahan bakar mobil balap.

Tabel 1.1 Data Statistik Kebutuhan Nitrometana Indonesia

Tahun Kebutuhan nitrometana (kg)

2006

2007

Jan –Agustus 2008

892,322

946,206

613,322

(BPS, 2006-2008)

1.2 Rumusan Masalah

Kebutuhan bahan kimia Nitrometana mengalami peningkatan setiap tahun.

Dan selama ini kebutuhan akan nitrometana tersebut diperoleh dari negara lain

melalui impor. Tentu hal ini menimbulkan masalah tersendiri karena akan dalam

proses impor tersebut akan memerlukan biaya impor dan harga belinya akan lebih

mahal dibanding jika nitrometana tersebut diproduksi sendiri di Indonesia.

1.3 Tujuan Prarancangan Pabrik

Tujuan prarancangan pabrik pembuatan Nitrometana dari metana dengan

proses nitrasi adalah untuk menerapkan disiplin ilmu teknik kimia khususnya

dibidang prarancangan, proses dan operasi teknik kimia sehingga akan memberikan

gambaran kelayakan prarancangan pabrik pembuatan Nitrometana.

Tujuan lain dari pra perancangan pabrik pembuatan Nitrometana ini adalah

untuk memenuhi kebutuhan Nitrometana dalam negeri yang selama ini masih

diimpor dari negara lain dan selanjutnya akan dikembangkan untuk tujuan ekspor.

Selain itu, diharapkan dengan berdirinya pabrik ini akan memberi lapangan

pekerjaan dan memicu peningkatan produktivitas rakyat yang pada akhirnya akan

BAB II

TINJAUAN PUSTAKA

2.1 Gambaran Umum Nitrometana

Nitrometana merupakan senyawa organik yang memiliki rumus molekul

CH3NO2. Nitrometana memiliki nama lain Nitrokarbol. Nitrometana ini merupakan

senyawa organik nitro yang paling sederhana. Nitrometana pertamakali diproduksi

pada tahun 1872 oleh Kolbe dan diproduksi secara komersial dari nitrasi propane

dalam fasa uap. Senyawa ini biasanya digunakan sebagai pelarut, seperti pelarut pada

proses ekstrkasi. Tetapi kadang-kadang juga digunakan dalam dunia farmasi, indusrti

pestisida, bahan baku peledak, serat, dan juga digunakan sebagai bahan bakar mobil

balap.

Pada umumnya produksi metana diperoleh dari nitrasi gas metana. Reaksi ini

terjadi pada suhu 3000C-4500C. Reaksi antara asam nitrat dan gas metana ini

merupakan reaksi eksotermik. (www.wikipedia.com, 2009)

2.2 Sifat-Sifat Bahan

2.2.1 Nitrometana (CH3NO2)

• Berat molekul : 61,041 gr/mol

• Densitas : 1,138 gr/cm3, pada fasa cair

• Titik leleh : -290C

• Titik didih : 101,20C

• Kelarutan dalam air pas 200C : 10,5 gr / 100 ml

• Viskositas : 0,61 mPa pada 250C

• Specific gravity : 1,136

• Flash point : 360C

• Merupakan cairan tidak berwarna

(Kirk, R.E. dan Othmer, D.F. 1981.)

2.2.2 Metana (CH4)

• Densitas : 0.717 kg/m3, gas

• Berat molekul : 16,042 gr/mol

• Titik leleh : -182.5 °C

• Titik didih : -161.6 °C

• Flash point : -1880C

• Spesifik gravity : 0,554 pada suhu 700F

• Kelarutan dalam air : 3,5 mg/100 mL (17 °C)

• Dalam temperatur kamar merupakan gas yang tidak berwarna

2.2.3 Asam Nitrat (HNO3)

• Densitas : 1,5129 g/ml

• Berat molekul : 63 gr/mol

• Titik leleh : -41,60C

• Titik didih : 83,40C

• Viskositas : 0,9 cp

• Pada suhu ruangan merupakan cairan tidak berwarna

(Kirk, R.E. dan Othmer, D.F. 1981.)

2.3.4 Hidrogen klorida (HCl) 37%

• Berat molekul : 36,5

• Titik lebur : 54,5°C

• Titik didih : 85,1°C

• Densitas (25°C) : 1,184 kg/l

• Tekanan uap pada 20oC : 42,6 bar

• Tekanan kritik : 82,58 bar

• Temperatur kritik : 51,4oC

• Panas laten uap pada 20oC : 443,38 kJ/kg

• Larut dalam air

2.3 Pembuatan Nitrometana

Nitrasi merupakan proses kimia yang umum yang menggabungkan senyawa

nitro dengan suatu senyawa kimia. Contohnya konversi gliserin menjadi nitrogliserin

dan juga konversi toluena menjadi trinitrotoluena. Ada dua cara pembuatan

nitrometana yaitu:

1. Proses produksi nitrometana dengan reaksi antara natrium kloroasetat dan

natrium nitrat.

Nitrometana dapat diproduksi dengan mereaksikan natrium kloroasetat

dengan natrium nitrat. Reaksinya adalah:

ClCH2COONa + NaNO2 + H2O CH3NO2 + NaCl +

NaHCO3

2. Proses produksi nitrometana dengan proses nitrasi metana dan nitrasi

senyawa hidrokarbon lainnya.

Pembuatan Nitrometana dilakukan dengan proses nitrasi pada gas metana. Reaksi

antara metana dan asam nitrat ini berlangsung dalam reaktor dengan kondisi operasi

pada suhu 300-4500C, dan berlangsung secara eksoterrmis. Pembuatan Nitrometana

dengan proses ini memiliki tahap-tahap berikut:

a. Tahap persiapan bahan baku

Asam nitrat yang digunakan dalam proses harus dalam bentuk fasa gas, oleh

karena itu perlu dilakukan perlakuan awal untuk mengubah asam nitrat dari fasa cair

menjadi fasa gas. Asam nitrat cair diubah menjadi fasa gas dengan menggunakan

vaporizer. Keluaran vaporizer dialirkan untuk dipanaskan bersama dengan metana.

Metana dialirkan dari tangki penampungan dengan menggunakan blower. Pemanasan

dilakukan dengan preheater sampai suhu 4000C dan 5 atm.

b. Tahap reaksi metana menjadi Nitrometana

Campuran antara asam nitrat dan metana dari preheater dialirkan ke dalam

reaktor yang beroperasi pada suhu 400oC dan 5 atm. Pada kondisi reaktor ini, CH4

dan HNO3 akan bereaksi menjadi Nitrometana (CH3NO2). Reaksi ini merupakan

secara eksoterm. Selain nitrometana juga akan terdapat produk lain sebagai hasil

samping dari reaksi tersebut. Reaksi yang terjadi pada reaktor antara lain:

1. CH4 + HNO3 CH3NO2 + H2O

2. HNO3 2NO2 + H2O

3. 4HNO3 4NO + 3O2 + 2H2O

4. CH4 + 2O2 CO2 + 2H2O

5. 2CH4 + O2 2CO + 4H2

c. Tahap pendinginan

Nitrometana dan hasil samping lainnya keluar dari reaktor pada suhu 400oC,

semuanya dalam fasa gas. Untuk memperoleh produk dilakukan pendinginan dengan

menggunakan refrigerant hingga mencapai suhu 48oC. Adapun yang mengalami

kondensasi antara lain nitrometana, HCl, HNO3, dan H2O. Selanjutnya campuran

antara gas dan cairan ini dilairkan ke separator untuk memisahkan gas dari cairan.

d. Tahap pemisahan

Pada tahap ini digunakan separator KO drum, untuk memisahkan fasa cair

dengan fasa gas. Fasa gas akan terpisah dan mengalir melalui bagian atas, dan

dialirkan ke menara oksidasi. Pada tahap ini akan terjadi reaksi oksidasi untuk

mengubah NO menjadi NO2 dan CO menjadi CO2. Adapun reaksi yang terjadi pada

tahap ini adalah:

2NO + O2 2NO2

CO + O2 2CO2

Kemudian dari menara oksidasi dialirkan ke menara absorbsi untuk

mengambil NO2 dan mengubahnya menjadi HNO3 untuk dipakai kembali menjadi

umpan nitrasi. Pada absorbsi ini, yang dipakai sebagai absorber adalah air. Rekasi

yang terjadi pada absorbsi NO2 ini adalah:

HNO3 yang terbentuk adalah dalam fasa cair sehingga akan mengalir melalui

bagian bawah dan akan dikembalikan sebagai umpan. Sedangkan sisanya yaitu gas

CH4 serta beberapa gas yang lain akan dipisahkan dengan alat PSA (Pressure Swing

Adsorption), untuk memisahkan gas CH4 murni, dan gas CH4 tersebut akan

dikembalikan melalui bagian atas ke umpan CH4.

Fasa cair pada separator KO drum yang mengandung nitrometana, asam

nitrat, air dan HCl akan dialirkan kebagian bawah untuk dipisahkan, guna

memperoleh produk yang diinginkan. Pemisahannya adalah dengan menggunakan 2

tahap destilasi. Destilasi I akan memisahkan nitrometana dari campuran cairan

tersebut. Pada bagian bawah destilasi dihasilkan cairan yang kaya nitrometana,

sedangkan pada bagian atas terdapat HCl, HNO3, dan air. Pada bagian atas

diasumsikan tidak ada CH3NO2 dan jumlah airnya diatur untuk konsentrasi HNO3

60% dan HCl 37%.

Bagian bawah akan dialirkan ke kolom destilasi II, untuk memisahkan

nitrometana dari larutannya sehingga didapat nitrometana 99,5%

(Jacquinot, Bernad Dou)

2.4Alasan Pemilihan Proses

Pada pra rancangan pabrik pembuatan nitrometana, proses yang dipilih

adalah dengan proses nitrasi metana. Pemilihan proses ini dilakukan dengan

pertimbangan bahwa kandungan metana lebih besar dalam gas alam dibanding

senyawa alkana dan hidrokarbon lainnya. Sehingga pemakaian alkana sebagai bahan

baku pembuatan nitrometana ini akan menghasilkan nitrometana lebih banyak

dibandingkan senyawa alkana lainnya.

2.5 Deskripsi Proses Pembuatan Nitrometana

Pembuatan Nitrometana dilakukan dengan proses nitrasi pada gas metana.

Reaksi antara metana dan asam nitrat ini berlangsung dalam reaktor dengan kondisi

operasi pada suhu 300-4500C, dan berlangsung secara eksoterrmis. Pembuatan

a. Tahap persiapan bahan baku

Bahan baku untuk pembuatan nitrometana adalah gas metana dan asam nitrat.

Asam nitrat yang digunakan dalam proses harus dalam bentuk fasa gas, oleh karena

itu perlu dilakukan perlakuan awal untuk mengubah asam nitrat dari fasa cair

menjadi fasa gas. Dari tangki penampungan (F-101), asam nitrat cair pada suhu 300C

dan 1 atm diubah menjadi fasa gas dengan menggunakan vaporizer (E-101) dimana

titik didih asam Nitrat adalah 830C, sehingga vaporizer (E-101) dioperasikan pada

suhu 1000C dan 2,5 atm. Keluaran vaporizer (E-101) dialirkan untuk dipanaskan

bersama dengan metana. Metana dialirkan dari PUGN dengan menggunakan blower

(B-101) pada suhu 300C dan 1 atm. Pemanasan dilakukan dengan preheater (E-102)

sampai suhu 4000C dan 5 atm.

b. Tahap reaksi metana menjadi Nitrometana

Campuran antara asam nitrat dan metana dari preheater (E-102) dialirkan ke

dalam reaktor (R-201) yang beroperasi pada suhu 400oC dan 5 atm. Pada kondisi

reaktor ini, CH4 dan HNO3 akan bereaksi menjadi Nitrometana (CH3NO2). Reaksi

berlangsung secara eksoterm. Untuk menjaga reaktor agar tetap stabil, maka

digunakan jaket pendingin agar suhu reaktor tetap terjaga pada keadaan 400oC.

Selain nitrometana juga akan terdapat produk lain sebagai hasil samping dari reaksi

tersebut. Reaksi yang terjadi pada reaktor (R-201) antara lain:

1. CH4 + HNO3 CH3NO2 + H2O

2. HNO3 2NO2 + H2O

3. 4HNO3 4NO + 3O2 + 2H2O

4. 2CH4 + O2 2CO + 4H2

5. CH4 + 2O2 CO2 + 2H2O

c. Tahap pendinginan

Nitrometana dan hasil samping lainnya keluar dari reaktor (R-201) pada suhu

400oC, semuanya dalam fasa gas. Untuk memperoleh produk dilakukan pendinginan

pada cooler (E-201) dengan menggunakan refrigeran hingga mencapai suhu 48oC,

sehingga zat kimia yang mempunyai titik didih diatas 48oC akan mengalami

HNO3, dan H2O. Selanjutnya campuran antara gas dan cairan ini dilairkan ke

separator (V-301) untuk memisahkan gas dari cairan.

d. Tahap pemisahan

Pada tahap ini digunakan separator KO drum, untuk memisahkan fasa cair

dengan fasa gas. Pemisahan diasumsikan 100%. Fasa gas akan terpisah dan mengalir

melalui bagian atas, dan dialirkan ke menara Oksidasi (T-302). Pada tahap ini akan

terjadi reaksi oksidasi untuk mengubah NO menjadi NO2 dan mengubah NO2

menjadi HNO3 sehingga pada tahap ini ada penambahan O2 dan H2O. Adapun reaksi yang terjadi pada tahap ini adalah:

2NO + O2 2NO2

2CO + O2 2CO2

Kemudian dari menara oksidasi dialirkan ke menara absorbsi untuk

mengambil NO2 dan mengubahnya menjadi HNO3 untuk dipakai kembali menjadi

umpan nitrasi. Pada absorbsi ini, yang dipakai sebagai absorber adalah air. Reaksi

yang terjadi pada absorbsi NO2 ini adalah:

4NO2 + O2 + 2H2O 4HNO3

HNO3 yang terbentuk adalah dalam fasa cair sehingga akan mengalir melalui

bagian bawah dan akan dikembalikan sebagai umpan. Sedangkan sisanya yaitu gas

CH4 serta beberapa gas yang lain akan dimasukkan ke PSA (Pressure Swing

Adsorption) untuk mengambil CH4 dari campuran gas. CH4 dari PSA akan

dikembalikan melalui bagian atas ke umpan CH4 setelah melalui pendinginan.

Fasa cair pada separator KO yang mengandung nitrometana, asam nitrat, air,

dan HCl akan dialirkan kebagian bawah untuk dipisahkan, guna memperoleh produk

yang diinginkan. Pemisahannya adalah dengan menggunakan 2 tahap destilasi.

Destilasi I ini akan memisahkan nitrometana dari campuran cairan tersebut.

Pada bagian bawah destilasi dihasilkan cairan yang kaya nitrometana, sedangkan

pada bagian atas terdapat HCl, HNO3, dan air. Pada destilasi ini, diasumsikan tidak

ada nitrometana yang ikut ke bagian atas.HNO3 dan HCl pada bagian atas akan di set

menjadi HNO3 60% dan HCl 37 % kemudian akan dikirim ke tangki penampungan

Produk bawah akan dialirkan tahap destilaasi II untuk mendapatkan produk

yang diinginkan yaitu Nitrometana 99,5% sedangkan produk atas menara destilasi

F-101 B-102 P-101 R-201 C-303 V-301 11 12 B -301 FC FC T-301 E-303 14 19 20 15 V- 303 16 18 17 P-303 P-304 P-302 FC FC FC FC LC TI E-301 E-302 P-310 Air Proses Oksigen F-102 P-102 TK-101 P-103 B-101 FC FC FC FC FC FC FC FC FC FC 1 3 4 5 6 7 33 34 Saturated Steam Air Pendingin

Air Pendingin Bekas Steam bekas P-201 P-319 FC M-101 B-302 FC B-303 E-101 E-102 E-201 LC P-301 FC B-304 T-303 T-304 13 31 Limbah CH4 8 9 30 T-302 E-305 27 26 22 V- 304 24 25

P- 307 P-308

1

BAB III

NERACA MASSA

Kapasitas produksi : 5.000 ton/thn atau 631,3131 kg/jam

Waktu bekerja / tahun : 330 hari

Satuan Operasi : kg/jam

Kemurnian produk : 99,5%

Massa nitrometana murni : 628,1566 kg

3.1 Mixer (M-101)

Tabel 1.1 Neraca Massa Mixer (M-101)

Komponen BM

Alur 2 Alur 37 Alur 3

Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam

CH4 16,0425 195,6490 12,1957 374,6153 23,3514 0,0000

HNO3 63 0,0000 1199,7144 19,0431

HCl 36,5 0,0000 12,3980 0,3397

H2O 18 0,0000 817,8096 45,4339

TOTAL 2029,9221 64,8166

Komponen

Alur 7

Kg/jam Kmol/jam

CH4 570,2643 35,5471

HNO3 1199,7144 19,0431

HCl 12,3980 0,3397

H2O 817,8096 45,4339

3.2 Reaktor (R-201)

Tabel 3.2 Neraca Massa Reaktor

Komponen BM Alur Masuk Alur Keluar

Alur 8 Alur 9

(kg/jam) Kmol/jam kg/jam kmol/jam

CH4 16,0425 570,2643 35,5471 382,2605 23,8280

HNO3 63 1199,7144 19,0431 347,4747 5,5155

HCl 36,5 12,3980 0,3397 12,3980 0,3397

H2O 18 817,8096 45,4339 1056,8049 58,7114

CHE3NO2 61,0401 650,9394 10,6641

CO2 44,0095 0 26,0019 0,5908

CO 28,01 0 13,0009 0,4642

NO2 46,0055 0 52,0037 1,1304

NO 30,0061 0 52,0037 1,7331

H2 2,0159 0 1,8714 0,9283

O2 31,9988 0 5,3982 0,1687

3.3 Tangki Penampungan Sementara (TK-101)

Tabel 3.3 Neraca Massa Tangki Penampungan Sementara (TK-101)

Komponen

Masuk

Keluar

Alur 6

Alur 4 Alur 5 Alur 37

kg/jam kmol/jam kg/jam kmol/jam Kg/jam kmol/jam kg/jam kmol/jam

HNO3 770,3603 12,2279 0 429,3541 6,8151 1199,7144 19,0431

HCl 0 1,2398 0,0340 11,1582 0,3057 12,3980 0,3397

H2O 513,5735 28,5319 2,111 0,1173 305,2353 16,9575 817,8096 45,4339

Total 1283,9338 40,7598 3,3508 0,1512 745,7477 24,0784 2029,9221 64,4339

2029,9221 64,4339 2029,9221 64,4339

3.4 Knock Out Drum (V-301)

Tabel 3.4 Neraca Massa Knock Out Drum (V-301)

Komponen

Masuk Keluar

BM Alur 11 Alur 12 Alur 13

Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam

CH4 16,0425 382,2605 23,8280 382,2605 23,8280 0,0000 0,0000

HNO3 63 347,4747 5,5155 347,4747 5,5155

HCl 36,5 12,3980 0,3397 12,3980 0,3397

H2O 18 1056,8049 58,7114 1056,8049 58,7114

CHE3NO2 61,0401 650,9394 10,6641 650,9394 10,6641

CO2 44,0095 26,0019 0,5908 26,0019 0,5908

CO 28,01 13,0009 0,4642 13,0009 0,4642

NO2 46,0055 52,0037 1,1304 52,0037 1,1304

NO 30,0061 52,0037 1,7331 52,0037 1,7331

H2 2,0159 1,8714 0,9283 1,8714 0,9283

O2 31,9988 5,3982 0,1687 5,3982 0,1687

3.5 Menara Oksidasi (T-303)

Tabel 3.5 Neraca Massa Menara Oksidasi

Keluar

30

Kg/jam Kmol/jam

382,2605 23,8280

44,3863 1,0086

1,3001 0,0464

127,7495 2,7768

2,6002 0,0867

1,8714 0,9283

0,0000 0,0000

560,1679 28,6748

Komponen BM

Masuk

Alur 12 Alur 29

Kg/jam Kmol/jam Kg/jam Kmol/jam

CH4 16,0425 382,2605 23,8280

CO2 44,0095 26,0019 0,5908

CO 28,01 13,0009 0,4642

NO2 46,0055 52,0037 1,1304

NO 30,0061 52,0037 1,7331

H2 2,0159 1,8714 0,9283

O2 31,9988 5,3982 0,1687 27,6276 0,8634

3.6 Menara Absorbsi

Tabel 3.6 Neraca Massa Menara Absorbsi

Komponen

BM

Masuk Keluar

Alur 30

Alur 33

Alur 31

Alur 32

Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam

CH4 16,0425 382,2605 23,8280 382,2605 23,8280

CO2 44,0095 44,3863 1,0086 44,3863 1,0086

CO 28,01 1,3001 0,0464 1,3001 0,0464

NO2 46,0055 127,7495 2,7768 0,0000 0,0000

NO 30,0061 2,6002 0,0867 30,3741 1,0123

H2 2,0159 1,8714 0,9283 1,8714 0,9283

HNO3 63 116,6269 1,8512

H2O 18 38,8756 2,1598 22,2146 1,2341

Total 560,1679 28,6748 38,8756 2,1598 138,8415 3,0854 460,1924 26,8235

3.7 Kolom Destilasi I

Tabel 3.7 Neraca Massa Destilasi I

Komponen BM

Masuk Keluar

Alur 14 Alur 17 Alur 21

Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam

HNO3 63 347,4750 5,5155 312,7275 4,9639 34,7475 0,5515

HCl 36,5 12,3980 0,3397 11,1582 0,3057 1,2398 0,0340

H2O 18 1056,8006 58,7111 227,4842 12,6380 829,3164 46,0731

CHE3NO2 61,0401 650,9394 10,6641 0,0000 0,0000 650,9394 10,6641

Total 2067,6131 75,2304 551,3700 17,9076 1516,2431 57,3228

3.7.1 Kondensor Destilasi I

Tabel 3.8 Neraca Massa Kondensor Destilasi I

Komponen BM

Masuk Keluar

Alur 15 Alur 17 Alur 18

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

HNO3 63 34,4699 2171,6038 4,9639 312,7275 29,5060 1858,8763

HCl 36,5 2,1228 77,4837 0,3057 11,1582 1,8171 66,3255

H2O 18 87,7593 1579,6676 12,6380 227,4842 75,1213 1352,1834

CHE3NO2 61,0401 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000

3.7.2 Reboiler II

Tabel 3.9 Neraca Massa Reboiler Destilasi I

Komponen BM

Masuk Keluar

Alur 20 Alur 19 Alur 21

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

HNO3 63 1,7480 110,1263 1,1965 75,3788 0,5515 34,7475

HCl 36,5 0,1077 3,9294 0,0737 2,6895 0,0340 1,2398

H2O 18 146,0210 2628,3779 99,9479 1799,0615 46,0731 829,3164

CHE3NO2 61,0401 33,7981 2063,0423 23,1340 1412,1029 10,6641 650,9394

Total 181,6748 4805,4759 124,3521 3289,2327 57,3228 1516,2431

3.8 Kolom Destilasi II

Tabel 3.10 Neraca Massa Destilasi II

Komponen BM

Masuk Keluar

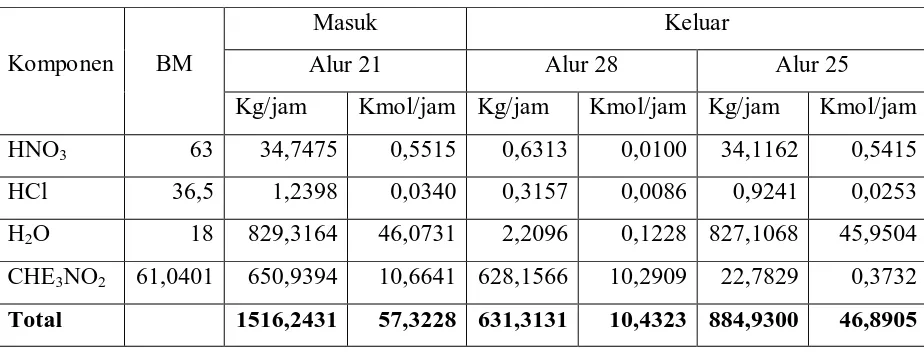

Alur 21 Alur 28 Alur 25

Kg/jam Kmol/jam Kg/jam Kmol/jam Kg/jam Kmol/jam

HNO3 63 34,7475 0,5515 0,6313 0,0100 34,1162 0,5415

HCl 36,5 1,2398 0,0340 0,3157 0,0086 0,9241 0,0253

H2O 18 829,3164 46,0731 2,2096 0,1228 827,1068 45,9504

CHE3NO2 61,0401 650,9394 10,6641 628,1566 10,2909 22,7829 0,3732

3.8.1 Kondensor Destilasi II

Tabel 3.11 Neraca Massa Kondensor Destilasi II

Komponen BM

Masuk Keluar

Alur 22 Alur 25 Alur 24

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

HNO3 63 0,6603 41,6020 0,5415 34,1162 0,1188 7,4858

HCl 36,5 0,0309 1,1269 0,0253 0,9241 0,0056 0,2028

H2O 18 56,0329 1008,5920 45,9504 827,1068 10,0825 181,4852

CHE3NO2 61,0401 0,4551 27,7819 0,3732 22,7829 0,0819 4,9991

Total 57,1793 1079,1029 46,8905 884,9300 10,2888 194,1728

3.8.2 Reboiler Destilasi II

Tabel 3.12 Neraca Massa Reboiler Destilasi II

Komponen BM

Masuk Keluar

Alur 26 Alur 27 Alur 28

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

HNO3 63 0,0649 4,0915 0,0549 3,4602 0,0100 0,6313

HCl 36,5 0,0560 2,0458 0,0474 1,7301 0,0086 0,3157

H2O 18 0,7956 14,3203 0,6728 12,1107 0,1228 2,2096

CHE3NO2 61,0401 66,6950 4071,0691 56,4041 3442,9125 10,2909 628,1566

3.9 PSA

Tabel 3.13 Neraca Massa PSA

BM

Alur 32

Alur 34

Alur 35

Kg/jam Kmol/jam Kg/jam Kmol/jam Kmol/jam Kmol/jam

CH4 16,0425 382,2605 23,828 374,615 23,3514

7,6452107 0,476559805

CO2 44,0095 44,3862 1,0086

44,386226 1,008560106

CO 28,01 1,3001 0,0464

1,300091 0,046415245

NO2 46,0055 0 0

0 0

NO 30,0061 30,3741 1,0123

30,374088 1,012263766

H2 2,0159 1,8714 0,9283

1,8713699 0,928304904

Total 460,1924 26,8235 374,615 23,3514

BAB IV

NERACA PANAS

Basis Perhitungan : 1 jam operasi

Satuan : kJ/jam

Temperatur basis : 250C = 298,15 K

4.1 Vaporizer (E-102)

Tabel 4.1 Neraca Panas Vaporizer

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 43286,4630 -

Produk - 2507231,9771

Steam 2463945,5141 -

Total 2507231,9771 2507231,9771

4.2 Mixer (M-101)

Tabel 4.2 Neraca Mixer (M-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2507231,9771 -

Produk - 2507231,9771

Total 2507231,9771 2507231,9771

4.3 Heater (E-101)

Tabel 4.3 Neraca Panas Heater (E-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2507231,9771 -

Produk - 4160668,5291

Steam 1653436,5520 -

4.4 Reaktor (R-201)

Tabel 4.4 Neraca Panas Reaktor (R-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 4160668,5291 -

Produk - 4843643,6409

Qr = r . ∆Hr 4078596,4412 -

Refrigerant 3395621,3294

Total 8239264,9703 8239264,9703

4.5 Cooler (E-201)

Tabel 4.5 Neraca Panas Cooler (E-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 4843643,6409 -

Produk - 168783,3591

Air pendingin - 4674860,2818

Total 4843643,6409 4843643,6409

4.6 Knock Out Drum (V-301)

Tabel 4.6 Neraca Panas Knockout drum

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 168783,3591 -

Produk :

Alur 12

Alur 13

-

-

23678,2297

145456,2548

Total 168783,3591 168783,3591

4.7 Menara Oksidasi (T-303)

Tabel 4.7 Neraca Panas menara oksidasi

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Produk - 23805,3978

Total 23805,3978 23805,3978

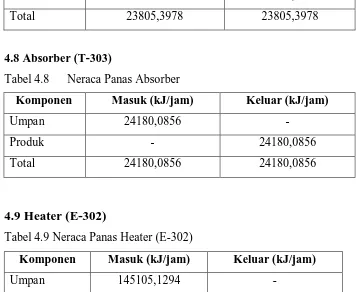

4.8 Absorber (T-303)

Tabel 4.8 Neraca Panas Absorber

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 24180,0856 -

Produk - 24180,0856

Total 24180,0856 24180,0856

[image:35.595.109.468.97.389.2]4.9 Heater (E-302)

Tabel 4.9 Neraca Panas Heater (E-302)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 145105,1294 -

Produk - 2040429,1624

Steam 1895324,0330 -

Total 2040429,1624 2040429,1624

4.10 Destilasi I (T-301)

Tabel 4.10 Neraca Panas Keseluruhan Kolom Destilasi I

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2786932,9337 -

Destilat - 603196,9919

Bottom 1258952,8051

Reboiler duty 295842,7816 -

Kondensor duty - 1220625,9182

4.11 Destilasi II (T-302)

Tabel 4.11 Neraca Panas Keseluruhan Kolom Destilasi II

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 5555322,6592 -

Destilat - 310600,4827

Bottom 2947167,9243

Reboiler duty 50858,0989 -

Kondensor duty - 2348412,3511

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan HNO3 (F-101)

Fungsi : menyimpan HNO3 60% untuk kebutuhan selama 15

hari

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 3 unit

Kondisi penyimpanan :

• Temperatur : 30°C

• Tekanan : 1 atm = 14,696 psia

Silinder

• Diameter : 4,5193 m

• Tebal : ½ in

• Tinggi : 13,558 m

Head

• Bentuk : ellipsoidal head

• Tebal : ½ in

• Tinggi : 0,9783 m

Volume tangki : 141,1310 m3

Tinggi total : 12,7182 m

5.2 Tangki Penyimpanan HCl 37% (F-102)

Fungsi : menyimpan HCl 37% untuk kebutuhan selama 60

hari

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 3 unit

Kondisi penyimpanan :

• Tekanan : 1 atm = 14,696 psia Silinder

• Diameter : 1,2758 m

• Tebal : ½ in

• Tinggi : 3,8274 m

Head

• Bentuk : ellipsoidal head

• Tebal : ½ in

• Tinggi : 0,3190 m

Volume tangki : 4,8904 m3

Tinggi total : 4,1464 m

5.3 Tangki penyimpanan Nitrometana (F-301)

Fungsi : Untuk menyimpan Nitrometana yang dihasilkan dari

proses selama 15 hari.

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 3 unit

Kondisi penyimpanan :

• Temperatur : 30°C

• Tekanan : 1 atm = 14,696 psia

Silinder

• Diameter : 3,2372 m

• Tebal : ½ in

• Tinggi : 9,7116 m

Head

• Bentuk : ellipsoidal head

• Tebal : ½ in

• Tinggi : 0,8093 m

Volume tangki : 79,8909 m3

5.4 Tangki Penyimpanan Sementara (TK-101)

Fungsi : Untuk menyimpan campuran HCl dan HNO3

sementara dari tangki umpan sebelu dialirkan ke

mixer

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 1,5125 m3

Kondisi penyimpanan:

Kondisi penyimpanan :

• Temperatur : 30°C

• Tekanan : 1 atm = 14,696 psia

Silinder

• Diameter : 1,0231 m

• Tebal : ½ in

• Tinggi : 3,0693 m

Head

• Bentuk : ellipsoidal head

• Tebal : ½ in

• Tinggi : 0,2292 m

Volume tangki : 1,8150 m3

Tinggi total : 2,9797 m

5.5 Blower 1 (B-101)

Fungsi : untuk mengalirkan gas metana yang dikirim dari PUGN

menuju mixer (M-101)

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 60,4617 m3/jam

5.6 Blower 2 (B-102)

Fungsi : mengalirkan campuran gas dari mixer (M-101) menuju

heater (E-102)

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 1215,6961 m3/jam

Daya motor : 5 hp

5.7 Blower 3 (B-103)

Fungsi : mengalirkan campuran gas dari heater (E-102) menuju

reqktor (R-201)

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 2246,7651 m3/jam

Daya motor : 8 hp

5.8 Blower 4 (B-301)

Fungsi : mengalirkan campuran gas dari KO drum menuju menara

oksidasi

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 770,132 m3/jam

Daya motor : 3 hp

5.9 Blower 5 (B-302)

Fungsi : mengalirkan O2 dari sumber O2 menuju menara oksidasi

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kapasitas : 21,7609 m3/jam

Daya motor : 2 hp

5.10 Blower 6 (B-303)

Fungsi : mengalirkan campuran gas dari menara oksidasi menuju

kolom absorbsi

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 746,5556 m3/jam

Daya motor : 3 hp

5.11 Blower 7 (B-304)

Fungsi : mengalirkan campuran gas metana dari PSA menuju mixer

(M-101) untuk dipakai kembali sebagai umpan

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 608,452 m3/jam

Daya motor : 3 hp

5.12 Pompa HNO3 (P-101)

Fungsi : Memompa HNO3 60% dari tangki bahan baku (F-101) ke

tangki penampung sementara (TK-101)

Jenis : Pompa sentrifugal

Jumlah : 3 unit

Daya motor : 1/4 hp

5.13 Pompa HCl (P-102)

Fungsi : Memompa HCl 37% dari tangki bahan baku (F-102) ke

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.14 Pompa Tangki Penampungan Sementara (P-103)

Fungsi : Memompa larutan dari tangki penampungan sementara

menuju evaporator sekaligus menaikkan tekanan larutan

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.15 Pompa Refrigator (P-201)

Fungsi : Memompa larutan dari pendingin menuju KO drum

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.16 Pompa Heater (P-301)

Fungsi : Memompa larutan dari heater (E-301) menuju kolom

destilasi I

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.17 Pompa Kolom Destilasi I (P-302)

Fungsi : Memompa larutan dari bawah kolom destilasi I menuju

reboiler (E-303)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

5.18 Pompa Tangki Akumulator (P-303)

Fungsi : Memompa larutan dari tangki akumulator (V-302) untuk

dikembalikan ke kolom destilasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.19 Pompa Tangki Akumulator (P-304)

Fungsi : Memompa larutan dari tangki akumulator (V-302) menuju

tangki penampungan sementara (TK-101) untuk dipakai

kembali sebagai umpan

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.20 Pompa Reboiler (P-305)

Fungsi : Memompa larutan dari reboiler (E-303) untuk dialirkan

sebagai umpan untuk kolom destilasi II

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.21 Pompa Kolom Destilasi II (P-306)

Fungsi : Memompa larutan dari bawah kolom destilasi II menuju

reboiler (E-305)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

5.22 Pompa Tangki Akumulator Destilasi II (P-307)

Fungsi : Memompa larutan dari tangki akumulator (V-303) untuk

dikembalikan menuju kolom destilasi II

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.23 Pompa Tangki Akumulator Destilasi II (P-308)

Fungsi : Memompa memompa larutan dari gtangki akumulator

(V-303) menuju penampungan limbah cair

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.24 Pompa Kolom Absorbsi (P-309)

Fungsi : Memompa larutan dari kolom absorbs untuk dikembalikan

ketangki penampungan sementara sebagai umpan

Jenis : Pompa sentrifuga

Jumlah : 1 unit

Daya motor : 1/4 hp

5.25 Pompa H2O (P-310)

Fungsi : Memompa H2O dari tangi H2O menuju kolom absorbsi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Daya motor : 1/4 hp

5.26 Kolom Destilasi I (T-301)

Fungsi : memisahkan larutan yang kaya nitrometana dari campuran

Jenis : sieve – tray

Bahan konstruksi : carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi operasi:

- Temperatur : 89,5 °C

- Tekanan : 1,5 bar

Tray spacing (t) = 0,3 m

Hole diameter (do) = 4,5 mm

Space between hole center (p’) = 12 mm Weir height (hw) = 5 cm

Pitch = triangular ¾ in

Column Diameter (T) = 0,6666 m Weir length (W) = 0,5333 m Downsput area (A0) = 0,0347 m

2

Active area (Aa) = 0,2721 m2 Weir crest (h1) = 0,01154 m

Tinggi kolom = 2,7 m

Spesifikasi kolom destilasi

Tinggi tutup = 0,1667 m

Tinggi total = 3,0333 m

Tekanan operasi = 1,5 bar = 150 kPa

Tebal silinder = 3/4 in

5.27 Kolom Destilasi II (T-302)

Fungsi : memisahkan nitrometana dari campuran nitrometana dan air

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi operasi:

- Temperatur : 108,85 °C

Tray spacing (t) = 0,3 m

Hole diameter (do) = 4,5 mm

Space between hole center (p’) = 12 mm

Weir height (hw) = 5 cm

Pitch = triangular ¾ in

Column Diameter (T) = 0,2469 m

Weir length (W) = 0,1975 m

Downsput area (A0) = 0,2354 m2

Active area (Aa) = 0,0040 m2

Weir crest (h1) = 0,01154 m

Tinggi kolom = 14,4 m

Spesifikasi kolom destilasi

Tinggi tutup = 0,0617 m

Tinggi total = 14,5234 m

Tekanan operasi = 1,5 bar = 150 kPa

Tebal silinder = 3/4 in

5.28 KO Drum (V-301)

Fungsi : memisahkan fasa gas dan cairan keluaran reaktor (R-201) setelah

didinginkan pada HE (E-201)

Bentuk : Silinder horizontal dengan tutup dan alas ellipsoidal

Bahan konstruksi : Stainless steel SA-340

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi

Temperatur : 48 °C

Tekanan : 1 atm

Diameter : 0,3968 m

Panjang shell : 3,9602 m

Panjang tangki : 3,9602 + 2(0,0992) = 4,1586 m

Tebal silinder (t) : ¼ in

5.29 Reaktor (R-210)

Fungsi : tempat terjadinya reaksi

Jenis : Tower

Bentuk : Silinder tegak dengan tutup atas dan bawah torispherical

Bahan konstruksi : cabon steel SA-299

Jumlah : 1 unit

Volume reaktor : 6,2297 m3

Kondisi operasi :

- Temperatur : 400 °C

- Tekanan operasi : 5 atm

Kondisi fisik

- Tinggi Tangki : 3,2594 m

Silinder

Tutup

- Diameter : 1,6297 m

- Tinggi : 0,4074 m

- Tebal : 1,5 in

Jaket Pendingin

- Diameter Dalam : 64,1629 in = 1,7047 m

- Tebal jaket : 0,5 in

5.30 Menara Oksidasi (T-303)

Fungsi : Mereaksikan gas NO dengan oksigen

Jenis : Tower

Bentuk : Silinder vertikal dengan tutup elipsoidal

Jumlah : 1

Konstruksi Material : Stainless steel 446

• Tekanan operasi : 1 atm

• Suhu operasi : 49 °C

Panjang silinder : 17,4486

Diameter : 8,7243 m

Tebal silinder : 1 in

5.31 Absorber (T-304)

Fungsi : Menyerap gas NO2

Bentuk : Silinder tegak.

Bahan Konstruksi : Stainless steel

Diameter absorber : 0,7208 m

Tinggi tahapan teoritis : 0,9065 m

Tinggi absorber : 2,02 m

Tebal dinding kolom : 3,0004 cm

5.32 Kondensor Kolom Destilasi I (E-302)

Fungsi : Menurunkan temperatur campuran asam nitrat, asam klorida

dan air sampai temperatur dew point-nya tercapai.

Jenis : DoublePipe Heat Exchanger

Bahan konstruksi : baja karbon

Dipakai : Pipa 4 × 3 in IPS, 20 ft hairpin

Jumlah : 1 unit

Diameter 1 : 0,2917 ft

Diameter 2 : 0,3355 ft

Panjang : 79,3297 ft

∆Pa : 0,7757 psi

∆Pp : 0,2579 psi

5.33 Reboiler Destilasi I (E-303)

Fungsi : memanaskan kembali umpan dstilasi dari suhu 89,5 0C sampai

Jenis : 1-2 shell and tube

Dipakai : 1 in OD Tube 10 BWG, panjang = 20 ft, 2 pass

Jumlah : 1 unit

Shell

• Diameter (ID) : 8 in

• Baffle space : 3 in

• ∆P : 0,0032 psi

Tube

• Jumlah : 14

• Diameter(ID) : 0,4210 in

• Panjang : 20 ft

• ∆P : 1,9077 psi

5.34 Heater (E-101)

Fungsi : memanaskan umpan dari 91.083 0C sampai 400 0C

Jenis : 2-4 shell and tube

Dipakai : 1 in OD Tube 16 BWG, panjang = 15 ft, 4 pass

Jumlah : 1 unit

Bahan : commercial steel

Shell

• Diameter (ID) : 12 in

• Baffle space : 6 in

• ∆P : 0,3663 psi

Tube

• Jumlah : 40

• Diameter(ID) : 0,870 in

• Panjang : 15 ft

• ∆P : 0,2540 psi

Fungsi : mengubah fasa umpan dari cairan menjadi gas

sebelum dialirkan ke reaktor pada suhu 250 C

menjadi 1000 C

Jenis : 2-4 shell and tube

Dipakai : 1 in OD Tube 16 BWG, panjang = 20 ft, 4 pass

Jumlah : 1 unit

Bahan : commercial steel

Shell

• Diameter (ID) : 8 in

• Baffle space : 5 in

• ∆P : 0,5513 psi

Tube

• Jumlah : 14

• Diameter(ID) : 0,870 in

• Panjang : 20 ft

• ∆P : 0,2477 psi

5.36 Cooler (E-201)

Fungsi : mendinginkan produk dari 400 0C sampai 48 0C

Jenis : 1-4 shell and tube

Dipakai : 1 1/2 in OD Tube 16 BWG, panjang = 15 ft, 4 pass

Jumlah : 1 unit

Bahan : commercial steel

Shell

• Diameter (ID) : 37 in

• Baffle space : 10 in

• ∆P : 0,0015 psi

Tube

• Jumlah : 217

• Diameter(ID) : 1,37 in

• Panjang : 15 ft

5.37 Heater (E-301)

Fungsi : memanaskan umpan ke destilasi dari suhu 48 0C

sampai 89,5 0C

Jenis : 1-2 shell and tube

Dipakai : 1 in OD Tube 16 BWG, panjang = 15 ft, 2 pass

Jumlah : 1 unit

Bahan : commercial steel

Shell

• Diameter (ID) : 8 in

• Baffle space : 6 in

• ∆P : 0,0565 psi

Tube

• Jumlah : 16

• Diameter(ID) : 8,70 in

• Panjang : 15 ft

• ∆P : 1,4019 psi

5.38 Kondensor Destilasi II (E-304)

Fungsi : menurunkan temperatur asam nitrat, asam klorida,

nitrometana dan air sampai temperatur dew point-nya

tercapai

Jenis : 1-2 shell and tube

Dipakai : 1 in OD Tube 16 BWG, panjang = 20 ft, 2 pass

Jumlah : 1 unit

Bahan : commercial steel

Shell

• Diameter (ID) : 21,25 in

• Baffle space : 2,5 in

• ∆P : 0,0821 psiTube

• Jumlah : 166

• Panjang : 20 ft

• ∆P : 0,2867 psi

5.39 Reboiler Destilasi II (E-305)

Fungsi : memanaskan kembali umpan destilasi dari suhu

108,90C sampai 120 0C

Jenis : 1-2 shell and tube

Dipakai : 1 in OD Tube 10 BWG, panjang = 20 ft, 2 pass

Jumlah : 1 unit

Bahan : commercial steel

Shell

• Diameter (ID) : 8 in

• Baffle space : 2,5 in

• ∆P : 0,0032 psiTube

• Jumlah : 14

• Diameter(ID) : 0,4210 in

• Panjang : 15 ft

• ∆P : 1,7405 psi

5.40 Pressure Swing Adsorber (T-104)

Fungsi : memurnikan gas metana yang akan direcycle

Jenis : Fixed bed ellipsoidal

Bahan Carbon steel, SA-238 grade C

Kondisi operasi

• T : 3110C

• P : 10 atm

Diameter tangki : 3,6043 m

Tinggui tangki : 5,4065 m

Tinggi head : 1,8022 m

Tinggi total : 7,2087 m

5.41 Kompresor I (C-101)

Fungsi : menaikkan tekanan umpan dari 2,5 atm sampai 5 atm sebelum

dimasukkan ke reaktor

Jenis : Centrifugal compressor

Jumlah :1 unit

Bahan :Commercial steel

Tekanan masuk : 2,5 atm

Tekanan keluar : 5 atm

Daya :400 hp

5.42 Expander I (C-301)

Fungsi : menurunkan tekanan gas recycle dari 10 atm menjadi 5 atm

Jenis : Centrifugal compressor

Jumlah :1 unit

Bahan :Commercial steel

Tekanan masuk : 10 atm

Tekanan keluar : 5 atm

Daya :500 hp

5.43 Kompresor 2 (C-3010

Fungsi : menaikkan tekanan gas dari 5 atmsampai 10 atm sebelum

dipisahkan

Jenis : Centrifugal compressor

Jumlah : 1 unit

Bahan : Commercial steel

Tekanan masuk : 5 atm

Tekanan keluar : 10 atn

Daya : 70 hp

5.44 Expander (C-302)

Fungsi : menurunkan tekanan gas dari 10 atm menjadi 5 atm

Jumlah :1 unit

Bahan :Commercial steel

Tekanan masuk : 10 atm

Tekanan keluar : 5 atm

Daya :100 hp

5.45 Tangki Akumulator Destilasi(V-302)

Fungsi :menyimpan larutan yang diperoleh dari kondensor

destilasi I untuk sementara

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi penyimpanan :

•Temperatur : 77,6°C

•Tekanan : 0,55 bar = 5,5 kPa = 9,9771 psia

Silinder

•Diameter : 1,1465 m

•Tebal : ½ in

•Tinggi : 3,4394 m

5.46 Tangki Akumulator Destilasi II(V-303)

Fungsi :menyimpan larutan yang diperoleh dari kondensor

destilasi II untuk sementara

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi penyimpanan :

•Temperatur : 91,45°C

•Tekanan : 0,745 bar = 74,5 kPa = 10,8053 psia

Silinder

•Diameter : 0,8129 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan

yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan,

spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan

faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan

lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang

disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut

menuntut penting dilakukannya pemantauan secara terus-menerus maupun

pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin

tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut

dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap

peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap

pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis)

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah:

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan

variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga

variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan

ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke

elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar

dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap

berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara

semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi

pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah

(Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur:

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

menunjukkan temperatur dari suatu alat.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengkontrol temperatur suatu alat. Dengan menggunakan temperature

controller, para engineer dapat melakukan pengendalian terhadap peralatan

sehingga temperatur peralatan tetap berada dalam range yang diinginkan.

Temperature controller kadang-kadang juga dapat mencatat temperatur dari

suatu peralatan secara berkala (Temperature Recorder).

• Temperature Indicator Control Alarm (TICA) adalah instrumen yang

digunakan untuk tiga fungsi instrumen temperatur sekaligus yaitu

menunjukkan, mengkontrol temperatur dan membunyikan alarm jika terjadi

perubahan temperatur dari suatu peralatan

2. Untuk variabel tinggi permukaan cairan

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk

menunjukkan ketinggian cairan dalam suatu alat.

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengkontrol ketinggian cairan dalam suatu alat. Dengan menggunakan level

controller, para engineer juga dapat melakukan pengendalian ketinggian

cairan dalam peralatan tersebut.

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

menunjukkan tekanan operasi suatu alat.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan

perubahan tekanan dari peralatan operasi. Pressure controller dapat juga

dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure

Recorder).

• Pressure Indicator Control Alarm (PICA) adalah instrumen yang digunakan

untuk tiga fungsi instrumen tekanan sekaligus yaitu menunjukkan tekanan,

membunyikan alarm jika terjadi perubahan tekanan dan mengkontrol

tekanan dari suatu peralatan

4. Untuk variabel aliran cairan

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk

menunjukkan laju aliran atau cairan suatu alat.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila

[image:60.595.123.529.495.751.2]terjadi perubahan dapat melakukan pengendalian.

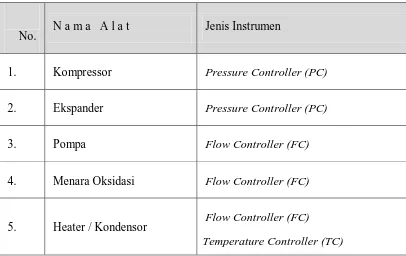

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Nitrometana

No. N a m a A l a t Jenis Instrumen

1. Kompressor Pressure Controller (PC)

2. Ekspander Pressure Controller (PC)

3. Pompa Flow Controller (FC)

4. Menara Oksidasi Flow Controller (FC)

5. Heater / Kondensor Flow Controller (FC)

Pressure Indicator (PI)

6. Kolom Absorbsi Flow Controller (FC)

7. Reaktor

Flow Controller (FC)

Temperature Controller (TC)

Pressure Indicator (PI)

8. Adsorber (PSA) Flow Controller (FC)

Pressure Controller (PC)

9. Knock out drum Level Indicator (LI)

10. Tangki Level Indicator (LI)

11. Unit distilasi tray

Flow Controller (FC)

Temperature Controller (TC)

Level Indicator (LI)

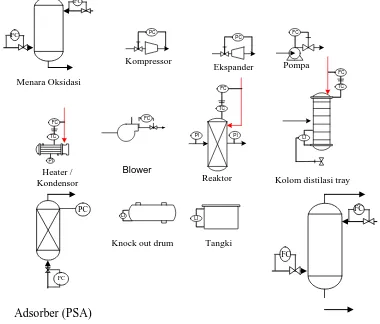

FC

PI TC

TC FC

LI

Kolom distilasi tray

TC FC

Reaktor

PC

Kompressor

PC

Ekspander

FC

Pompa

Heater / Kondensor

LI

Knock out drum Tangki

LI

PI PI

Menara Oksidasi

FC

Blower

Adsorber (PSA)

[image:62.595.108.488.141.465.2]Absorber

Gambar 6.1 Instrumentasi pada alat

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi. Semakin tinggi tingkat

keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para

karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan

suasana kerja yang menyenangkan. Untuk mencapai hal tersebut adalah menjadi

tanggung jawab dan kewajiban para peranc