PRA RANCANGAN PABRIK

PEMBUATAN

ISOPROPYLBENZENE

DARI

PROPYLENE

DAN

BENZENE

DENGAN KAPASITAS 2.600 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

EDENTA D. GINTING

080405091

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Isopropylbenzene dari Propylene dan Benzene

dengan kapasitas 2.600 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat

untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Orang tua penulis yang tidak pernah lupa memberikan Doa motivasi dan semangat kepada penulis.

2. Bapak M. Hendra, ST, MT sebagai Dosen Pembimbing I yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Farida Hanum, ST,MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

4. Bapak Dr.Eng.Ir.Irvan, M.Si sebagai Ketua Departemen Teknik Kimia FT USU. 5. Ibu Ir.Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

7. Para pegawai dan staff administrasi Departemen Teknik Kimia Universitas Sumatera Utara yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

8. Teman seperjuangan Ahmad Syahrun Hasibuan dan Alexander sebagai partner penulis dalam penyelesaian Tugas Akhir ini.

9. Teman-teman, kakak dan abang, serta adik stambuk di Departemen Teknik Kimia Universitas Sumatera Utara.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 11 Juli 2011 Penulis,

INTISARI

Isopropylbenzene, atau yang lebih dikenal dengan nama cumene diperoleh melalui reaksi fasa gas antara propylene dan benzene dengan bantuan suatu katalis asam pospat kiselguhr di dalam reaktor fixed bed multitubular pada temperatur dan tekanan yang tinggi. Pabrik pembuatan Isopropylbenzene ini direncanakan berproduksi dengan kapasitas 2.600 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah sekitar lokasi Pertamina UP II Dumai Provinsi Riau, dengan luas areal 13.180 m2. Tenaga kerja yang dibutuhkan 135 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis dan staf. Hasil analisa ekonomi pabrik pembuatan Isopropylbenzene ini adalah sebagai berikut:

Modal Investasi : Rp 219.113.569.281,- Biaya Produksi : Rp 223.561.730.996,- Hasil Penjualan : Rp 288.375.120.000,- Laba Bersih : Rp 45.160.025.441,-

Profit Margin : 22,36 %

Break Even Point : 44,4 %

Return on Investment : 20,61 %

Return on Network : 34,35 %

Pay Out Time : 4,85 tahun

Internal Rate of Return : 31,21

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

DAFTAR LAMPIRAN ... xvi BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan masalah ... I-2 1.3 Tujuan ... I-2 1.4 Manfaat Pra Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Benzena ... II-1 2.2 Propylena ... II-3 2.3 Propana ... II-4 2.4 Isopropylbenzena (Cumene) ... II-5 2.5 Diisopropylbenzene (DIPB) ... II-6 2.6 Proses Pembuatan Cumene ... II-7 2.7 Perbandingan Dan pemilihan Proses ... II-8 2.8 Deskripsi Proses ... II-9 BAB III NERACA MASSA ... III-1

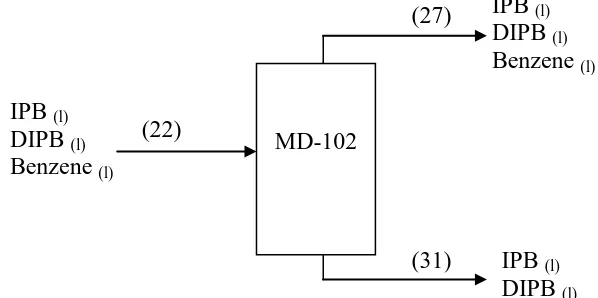

3.10 Accumulator (AC-102) ... III-4 3.11 Reboiler (E-110) ... III-4 BAB IV NERACA ENERGI ... IV-1 4.1 Heater (HE-103) ... IV-1 4.2 Compresor (JC-102) ... IV-1 4.3 Vaporizer (HE-101) ... IV-2 4.4 Heater (HE-02) ... IV-2 4.5 Compresor (JC-102) ... IV-2 4.6 Reaktor (R-101) ... IV-3 4.7 Expander (EV-101) ... IV-3 4.8 Condensor Subcooler (HE-104) ... IV-4 4.9 Heater (HE-105) ... IV-4 4.10 Menara Destilasi I (MD-101) ... IV-4 4.10.1 Condensor Subcooler (HE-107) ... IV-4 4.10.2 Reboiler (HE-106) ... IV-5 4.11 Menara Destilasi II (MD-102) ... IV-5 4.11.1 Condensor Subcooler (HE-108) ... IV-5 4.11.2 Reboiler (HE-110) ... IV-5 4.12 Cooler (HE-109) ... IV-6 4.13 Kompresor (JC-103) ... IV-6 BAB V SPESIFIKASI PERALATAN ... V-1

5.12 Flash Drum (F-101) ... V-5 5.13 Pompa Umpan Destilasi (P103) ... V-6 5.14 Heater (HE-105) ... V-6 5.15 Menara Destilasi I (MD-101) ... V-6 5.16 Condensor Subcooler (HE-107) ... V-7 5.17 Accumulator (AC-101) ... V-7 5.18 Pompa Recicle Benzena Dan IPB (P-102) ... V-8 5.19 Reboiler (HE–3106) ... V-8 5.20 Pompa Umpan Destilasi II (P-105) ... V-9 5.21 Menara Destilasi II (MD-102) ... V-9 5.22 Condensor Subcooler (HE-108) ... V-10 5.23 Akumulator (AC-102) ... V-10 5.24 Pompa Refluks Kondensor (P106) ... V-11 5.25 Cooler I (HE-109) ... V-11 5.26 Pompa Produk IPB (P-107) ... V-11 5.27 Tngki Penyimpanan IPB (TK-103) ... V-12 5.28 Reboiler (HE-110) ... V-12 5.29 Cooler (HE-111) ... V-13 5.30 Pompa Produk Samping DIPB (P-108) ... V-13 5.31 Tangki Penyimpanan DIPB (TK-104) ... V-13 5.32 Kompresor (JC-103)

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-4 BAB VII UTILITAS ... VII-1

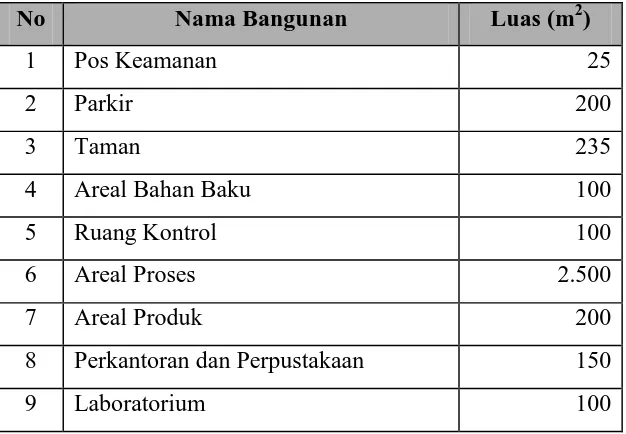

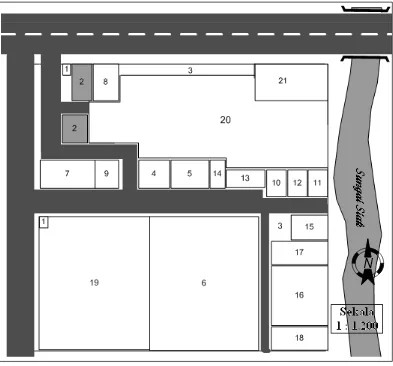

7.7.28 Pompa As.Sulfat (P-10) ... VII-24 7.7.29 Pompa Anion Exchanger (P-11) ... VII-24 7.7.30 Pompa NaOH (P-12) ... VII-24 7.7.31 Pompa Kaporit (P-13) ... VII-24 7.7.32 Pompa II Domestik (P-14) ... VII-25 7.7.33 Pompa Umpan Dearator (P-15) ... VII-25 7.7.34 Pompa Cooler (P-16) ... VII-25 7.7.35 Pompa Umpan Ketel Uap (P-17) ... VII-25 7.7.36 Pompa Bahan bakar Ketel uap (P-18) ... VII-26 7.7.37 Pompa Bahan bakr Generator (P-19) ... VII-26 7.7.32 Pompa Dowtherm A (P-20) ... VII-26 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.1.1 Faktor Primer/Utama ... VIII-1 8.1.2 Faktor Skunder ... VIII-2 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian Luas Tanah ... VIII-7 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

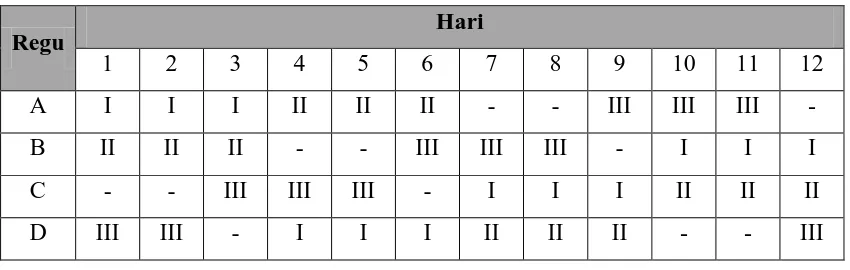

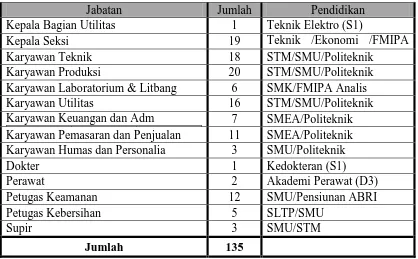

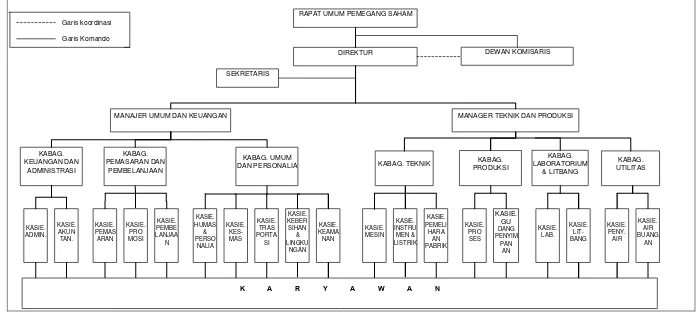

9.4.7 Kepala Bagan Pemasaran Dan Pembelanjaan ... IX-7 9.4.8 Kepala Bagian Umum Dan Personalia ... IX-7 9.4.9 Kepala Bagian Teknk ... IX-8 9.4.10 Kepala Bagian Produksi ... IX-8 9.4.11 Kepala Bagian Laboratorium Dan Litbang ... IX-8 9.4.10 Kepala Bagian Utilitas ... IX-8 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Kesejahteraan Karyawan ... IX-12 BAB X ANALISA EKONOMI ... X-1

DAFTAR GAMBAR

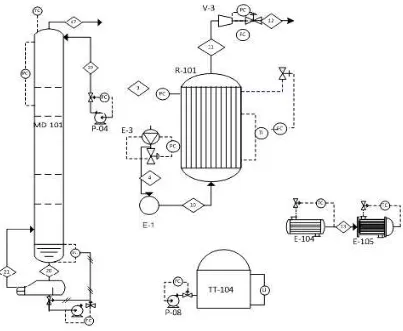

Gambar 2.1 Struktur Molekul Benzena ... II-1 Gambar 2.2 Struktur Molekul Propilena ... II-3 Gambar 6.1 Instrumentasi pada Pra-rancangan Pabrik Pembuatan

Isopropilbenzena ... VI-4 Gambar 8.1 Tata letak Pra-rancangan Pabrik Pembuatan Isopropilbenzena . VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Isopropylbenzena ... IX-14 Gambar LE-1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki

DAFTAR TABEL

Tabel 1.1 Impor Cumene Indonesia ... I-2 Tabel 3.1 Neraca Massa Mixing Point I (M-101) ... III-1 Tabel 3.2 Neraca Massa Vaporizer (HE-101) ... III-1 Tabel 3.3 Neraca Massa Mixing Point II (M-102)... III-2 Tabel 3.4 Neraca Massa Reaktor (R-101) ... III-2 Tabel 3.5 Neraca Massa Flash Drum (F-101) ... III-2 Tabel 3.6 Neraca Massa Menara Destilasi I (MD-101) ... III-3 Tabel 3.7 Neraca Massa Akumulator (AC-101) ... III-3 Tabel 3.8 Neraca Massa Reboiler (HE-106) ... III-3 Tabel 3.9 Neraca Massa Menara Destilasi II (MD-102) ... III-4 Tabel 3.10 Neraca Massa Akumulator (AC-102) ... III-4 Tabel 3.11 Neraca Massa Reboiler (HE-110) ... III-4 Tabel 4.1 Neraca Panas Heater (HE-103) ... IV-1 Tabel 4.2 Neraca Panas Compresor (JC-102) ... IV-2 Tabel 4.3 Neraca Panas Vaporizer (HE-101)... IV-2 Tabel 4.4 Neraca Panas Heater (HE-102) ... IV-2 Tabel 4.5 Neraca Panas Compresor (JC-103) ... IV-3 Tabel 4.6 Neraca Panas Reaktor (R-101)... IV-3 Tabel 4.7 Neraca Panas Expander (EV-101) ... IV-3 Tabel 4.8 Neraca Panas Condensor Subcooler (HE-104) ... IV-4 Tabel 4.9 Neraca Panas Heater (HE-105) ... IV-4 Tabel 4.10 Neraca Panas Condensor Subcooler (HE-107) ... IV-4 Tabel 4.11 Neraca Panas Reboiler (HE-106) ... IV-5 Tabel 4.12 Neraca Panas Condensor Subcooler (HE-108) ... IV-5 Tabel 4.13 Neraca Panas Reboiler (HE-110) ... IV-5 Tabel 4.14 Neraca Panas Cooler (HE-109) ... IV-6 Tabel 4.15 Neraca Panas Cooler (HE-111) ... IV-6 Tabel 4.16 Neraca Panas Compresor (JC-102) ... IV-6 Tabel 6.1 Daftar Penggunaan Instrumentasi Pabrik Pembuatan

Tabel LB.13 Panas Masuk Heater (HE-102) ... LB-8 Tabel LB.14 Panas Keluat Heater (HE-102) ... LB-9 Tabel LB.15 Panas Masuk Compressor (JC-103) ... LB-11 Tabel LB.16 Panas Keluar Compressor (JC-103) ... LB-11 Tabel LB.17 Panas Masuk Reaktor (R-101) ... LB-12 Tabel LB.18 Panas Keluar Reaktor (R-101) ... LB-13 Tabel LB.19 Panas Masuk Expander (EV-101) ... LB-16 Tabel LB.20 Panas Keluar Expander (EV-101) ... LB-16 Tabel LB.21 Penentuan Suhu Operasi pada Condensor subcooler (HE-104) .... LB-17 Tabel LB.22 Panas Masuk Condensor subcooler (HE-104) ... LB-18 Tabel LB.23 Panas Keluar Condensor subcooler (HE-104) ... LB-18 Tabel LB.24 Panas Masuk Heater (HE-105) ... LB-20 Tabel LB.25 Panas Keluar Heater (HE-105) ... LB-20 Tabel LB.26 Penentuan Suhu Buble Point Umpan Masuk Menara

Destilasi (MD- 101) ... LB-21 Tabel LB.27 Penentuan Suhu Operasi Condensor Subcooler (HE-107) ... LB-22 Tabel LB.28 Panas Masuk Condensor Subcooler (HE-107) ... LB-22 Tabel LB.29 Panas Keluar Condensor Subcooler (HE-107) ... LB-23 Tabel LB.30 Data Perhitungan Suhu Operasi Reboiler (HE-106) ... LB-24 Tabel LB.31 Panas Masuk Reboiler (HE-106) ... LB-24 Tabel LB.32 Panas Keluar Reboiler (HE-106) ... LB-25 Tabel LB.33 Panas Keluar Reboiler (HE-106) ... LB-25 Tabel LB.34 Penentuan Buble Point Umpan Masuk Menara

Tabel LE.7 Perincian Biaya Kas ... LE-15 Tabel LE.8 Perincian Modal Kerja... LE-16 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-18 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

DAFTAR LAMPIRAN

LAMPIRAN C ... LC-1 C.1 Tangki Penyimpanan Propylena Dan Propana (TK – 101) ... LC-1 C.2 Heater (HE-103) ... LC-4 C.3 Kompresor (JC-101) ... LC-11 C.4 Tangki Penyimpanan Benzene (TK-102) ... LC-12 C.5 Pompa Benzena (P-101) ... LC-15 C.6 Vaporizer (HE-101) ... LC-17 C.7 Heater (HE-102) ... LC-21 C.8 Kompresor (JC-102) ... LC-27

C.9 Reaktor (R-101)………. LC-29

INTISARI

Isopropylbenzene, atau yang lebih dikenal dengan nama cumene diperoleh melalui reaksi fasa gas antara propylene dan benzene dengan bantuan suatu katalis asam pospat kiselguhr di dalam reaktor fixed bed multitubular pada temperatur dan tekanan yang tinggi. Pabrik pembuatan Isopropylbenzene ini direncanakan berproduksi dengan kapasitas 2.600 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah sekitar lokasi Pertamina UP II Dumai Provinsi Riau, dengan luas areal 13.180 m2. Tenaga kerja yang dibutuhkan 135 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis dan staf. Hasil analisa ekonomi pabrik pembuatan Isopropylbenzene ini adalah sebagai berikut:

Modal Investasi : Rp 219.113.569.281,- Biaya Produksi : Rp 223.561.730.996,- Hasil Penjualan : Rp 288.375.120.000,- Laba Bersih : Rp 45.160.025.441,-

Profit Margin : 22,36 %

Break Even Point : 44,4 %

Return on Investment : 20,61 %

Return on Network : 34,35 %

Pay Out Time : 4,85 tahun

Internal Rate of Return : 31,21

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia khususnya industri kimia terus mengalami peningkatan. Dengan meningkatnya industri kimia, maka kebutuhan unsur-unsur penunjang industri juga meningkat, termasuk bahan-bahan pembantu dan penunjang.

Kebutuhan bahan baku dan bahan penunjang industri di Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan penunjang ini bisa dihasilkan sendiri di dalam negeri, tentunya dapat menghemat pengeluaran devisa, meningkatkan ekspor, dan juga dapat meningkatkan penguasaan teknologi.

Cumene adalah nama umum untuk isopropylbenzene, merupakan senyawa

organik yang merupakan hidrokarbon aromatic. Cumene adalah cairan tidak berwarna, mudah terbakar, dan memiliki titik didih 152°C. Hampir semua cumene yang dihasilkan sebagai senyawa murni pada skala industri dikonversi menjadi cumene hidroperoksida, yang merupakan intermediate dalam sintesis bahan kimia industri penting lainnya seperti fenol dan aseton. (Anonim, 2010)

Disamping itu cumen merupakan bahan utama pembuatan fenol dan aseton.

Cumene juga merupakan produk menengah yang mempunyai peranan penting dalam

menghasilkan produk industri lain seperti : nylon, polycarbonate, epoxy, dan lain-lain. (Vivek, 2010)

Cumene merupakan salah satu bahan kimia yang pengadaannya masih

didatangkan dari luar negeri, karena Indonesia belum mempunyai industri yang memproduksi Cumene.(Digital Information Service, 2010)

Berdasarkan Data Badan Pusat Statistik, pada tahun 2009 Indonesia mengimpor Cumene sebesar 2.851.382 kg untuk kebutuhan dalam negeri, dengan melihat data tabel impor Cumene Indonesia di bawah terlihat bahwa, kebutuhan

Cumene di Indonesia cenderung tetap pada kisaran 2.600 ton pertahun dengan harga

dapat lebih meningkatkan produksinya tanpa harus menghiraukan harga dan ongkos Impor Cumene dari luar negeri.

Hal diatas dapat menjadi pertimbangan yang cukup untuk mengkaji lebih dalam gagasan pendirian suatu pabrik Cumene di Indonesia sebagai investasi untuk masa depan.

Tabel 1.1 Impor Cumene Indonesia

Tahun Impor Berat (Kg)

(Kg) (Ton)

1999 3.046.752 3046,752

2000 2.642.373 2642,373

2001 998.046 998,046

2002 2.991.441 2991,441

2003 2.932.169 2932,169

2004 2.979.601 2979,601

2005 2.969.535 2969,535

2006 1.982.926 1982,926

2007 1 0,001

2008 2.785.305 2785,305

2009 2.851.382 2851,382

(Badan Pusat Statistik, 2010)

1.2 Perumusan Masalah

Kebutuhan Cumene di Indonesia belum dapat terpenuhi, sehingga untuk menanggulangi kebutuhan cumene dalam negeri serta untuk meningkatkan nilai ekonomis dari cumene dengan biaya cukup rendah dibandingkan dengan proses lain, maka dirasa perlu untuk membuat suatu Pra-Rancangan Pabrik pembuatan Isopropylbenzena dari Benzena Propylena.

1.3 Tujuan

1.4 Manfaat

Manfaat yang dapat di ambil dari pra rancangan ini adalah tersedianya informasi mengenai pabrik Cumene dari Propylen dan benzena sebagai intermediet

BAB II

TINJAUAN PUSTAKA

2.1 Benzena

Benzena adalah produk minyak bumi, awalnya dibuat dari ter batubara yang digunakan sebagai komponen dalam berbagai produk konsumen dan industri. Benzena menjadi bahan yang sangat penting pada dunia industri di Amerika.

Benzena ditemukan oleh Faraday kemudian rumus molekulnya ditetapkan oleh Mitscherlich sebagai C6H6. Menurut Kekule (1866) rumus bangun benzena berupa segi enam datar dengan ikatan rangkap selang-seling, dimana jarak antar atom C sama besar yaitu 1,39 Ao dan dengan sudut ikatan 120 o.

Gambar 2.1 Struktur Molekul Benzena

Produksi benzena secara komersial yang paling awal adalah proses polimerisasi asetilena. Kemudian proses berkembang menjadi beberapa cara yaitu:

1. Distilasi bertingkat batubara. Pada proses ini selain benzena diperoleh pula zat-zat lain yaitu toluena dan xilena.

2. Distilasi bertingkat residu crude oil. Pada proses ini selain benzena diperoleh pula zat-zat lain yaitu toluena dan xilena.

3. Hidrodealkilasi toluena. Pada proses ini reaksi yang terjadi adalah : C7H8 + H2 C6H6 + CH4 ( reaksi utama) 2 C6H6 C12H10 + H2 ( reaksi samping)

Proses ini sekarang banyak digunakan untuk pembuatan benzena karena efisiensi proses lebih baik dan diperoleh benzena yang lebih banyak dibanding dengan proses yang lain.

Sifat-sifat Fisika Benzena

Berat molekul ( BM ) : 78,11

Titik lebur : 5,5 0C

Densitas : 873,8 kg/m3

Kelarutan : 1 - 5 mg / ml air

: ≥ 100 mg /ml aceton

Flash point : -11 0C (12 0F )

Autoignition temperatur : 562 0C

Critical temperatur : 289,1 0C

Critical pressure : 48,9 atm

Fase : cair ( 30 0C, 1 atm )

(Wikipedia, 2010) Sifat-sifat Kimia Benzena

a. Halogenasi

Halogenasi ini dicirikan oleh brominasi benzena dengan katalis FeBr3. Peranan katalis ini adalah membelah ikatan Br – Br. Perhatikan reaksi halogenasi pada benzena berikut.

b. Nitrasi

Reaksi nitrasi terjadi jika benzena diolah dengan HNO3 dengan katalis H2SO4. Reaksi yang terjadi adalah seperti berikut.

c. Alkilasi

Friedel dan James Crafts. Perhatikan reaksi alkilasi 2 kloro propana dengan

benzena dengan katalis AlCl3 (reaksi Friedel – Crafts).

d. Sulfunasi

Reaksi sulfunasi suatu benzena dengan asam sulfat berasap menghasilkan asam benzena sulfonat. Perhatikan reaksi sulfunasi berikut.

(Anonim, 2011)

2.2 Propilena

Propilena diproduksi dari produk sampingan pemurnian minyak bumi dan produksi etilen oleh uap retak feedstocks hidrokarbon. Turunan propilena yang paling penting adalah polimer propilena, akrilonitril, propilena oksida, isopropanol, dan cumene.Propilena juga terbentuk dari proses vegetasi alami, dan juga merupakan hasil pembakaran bahan organik (asap kendaraan bermotor dan asap tembakau).

Gambar 2.2 Struktur Molekul Propylene Sifat-sifat Fisika Propilena

Berat molekul ( BM ) : 42,08

Titik lebur : -185,2 0C

Densitas : 1,748 kg /m3

Kelarutan : 44,6 ml / 100 ml air

: 500 ml /100 ml aceton

Flash point : -108 0C ( -162 0F )

Autoignition temperatur : 455 0C

Critical temperatur : 91,8 0C

Critical pressure : 45,6 atm

Fase : gas ( 30 0C, 1 atm )

(Wikipedia, 2010)

Sifat-sifat kimia Propilen a. Alkilasi

Reaksi alkilasi terhadap benzene oleh propilen dengan adanya katalis AlCl3akan menghasilkan suatu alkil benzene

Reaksi :

C6H6 + C3H6 C6H6CH(CH3)2 b. Khlorinasi

Alkil klorida dapat dibuat dengan cara khlorinasi dan non katalitik terhadap propilen fase gas pada suhu 5000C dalam reaktor adiabatic. Prinsip reaksi ini terdiri dari substitusi sebuah atom khlorinasi terhadap atom hydrogen pada propilen.

Reaksi :

Cl2 + CH2CHCH3 CH2CHCH2Cl + HCl

2.3 Propana

Propana adalah senyawa alkana tiga karbon (C3H8) yang berwujud gas dalam keadaan normal, tapi dapat dikompresi menjadi cairan yang mudah dipindahkan dalam kontainer yang tidak mahal. Senyawa ini diturunkan dari produk petroleum lain pada pemrosesan minyak bumi atau gas alam. Propana umumnya digunakan sebagai bahan bakar untuk mesin, barbeque (pemanggang), dan di rumah-rumah. Dijual sebagai bahan bakar, propana dikenal juga sebagai LPG (liquified

petroleum gas - gas petroleum cair) yang dapat berupa campuran dengan sejumlah kecil propena, butana, dan butena. Kadang ditambahkan juga etanetiol sebagai bahan pemberi bau agar dapat digunakan sebagai deteksi jika terjadi kebocoran.

Sifat-sifat Propana

Berat molekul ( BM ) : 44,09 Titik didih : -42,2 0C Densitas : 1,882 kg/m3

Critical temperatur : 96,8 0C

Critical pressure : 42,5 atm

Fase : gas ( 30 0C, 1 atm ) (Wikipedia, 2010)

Sifat-sifat kimia Propana

a. Reaksi monoklorinasi propana (pengantian satu atom H oleh satu atom Cl) Reaksi :

C3H8 + Cl2 C3H7Cl + HCl

b. Reaksi dibrominasi propana (penggantian dua atom H oleh dua atom Br) Reaksi :

C3H8 + 2Br2 C3H6Br2 + 2HBr (Anonim, 2011)

2.4 Isopropilbenzena (Cumene)

Cumen adalah bahan kimia murni yang dibuat dari propilen dan benzena. Nama lain dari cumen adalah isopropylbenzena, cumol, isopropylbenzol dan 2-phenylpropane.

Cumen adalah nama umum untuk isopropylbenzene, merupakan senyawa organik yang merupakan hidrokarbon aromatik. Ini adalah konstituen dari minyak mentah dan bahan bakar halus. Ini adalah cairan tak berwarna yang mudah terbakar yang memiliki titik didih 152 ° C. Hampir semua cumene yang dihasilkan sebagai senyawa murni pada skala industri dikonversi menjadi cumene hidroperoksida, yang merupakan intermediate dalam sintesis bahan kimia industri penting lainnya seperti fenol dan aseton.

Berat molekul ( BM ) : 120,19

Titik didih : 152,4 0C

Titik lebur : -96,0 0C

Densitas : 862 kg/m3

Kelarutan : insoluble in water

Flash point : 39 0C

Critical temperatur : 358,1 0C

Critical pressure : 32,1 atm

Fase : cair ( 30 0C, 1 atm )

(Wikipedia, 2010) Sifat-sifat kimia Cumen

Cumen dapat dioksidasi menjadi Cumen Hidroperoksida dengan udara atmosfer atau udara yang kaya oksigen dalam satu atau beberapa oksidasinya. Temperatur yang digunakan adalah antara 80 0C – 130 0C dengan tekanan 6 atm, serta dengan penambahan Na2CO3.

Reaksi :

C6H5CH(CH3)2→ C6H5(CH3)2→ C6H5OH + C3H6O (Anonim, 2011)

2.5 Diisopropilbenzena (DIPB)

Diisopropilbenzena adalah cairan yang mudah menguap sehingga sangat mungkin terhirup ataupun kontak dengan kulit manusia. diisopropilbenzena diproduksi sebagai produk samping dari sintesis cumene.

Sifat-sifat fisika DIPB

Berat molekul ( BM ) : 162 Titik didih : 194 0C

Densitas : 859 kg/m3

Critical temperatur : 4850C

Critical pressure : 21,3 atm

Fase : cair ( 30 0C, 1 atm )

Dalam pembuatan resorcinol dengan teknologi hidroperoksida adalah dengan mengoksidasi Diisopropilbenzen yang menghasilkan dihidroperoksida.

Reaksi :

C12H18 + O2 C18H34O5 (Anonim, 2011)

2.6 Proses Pembuatan Cumene

Proses dasar pembuatan cumen adalah propylalkylation dari benzena pada fase cair dengan menggunakan katalis asam sulfat. Karena kompleksnya reaksi penetralan dan banyaknya langkah recycle, maka proses ini jarang digunakan. Selanjutnya seiring dengan perkembangan jaman, proses pembuatan cumen berkembang menjadi beberapa proses diantaranya :

Proses Alumunium khloride

Pada proses ini reaksi pembentukan cumen berlangsung pada fase cair dengan menggunakan katalis alumunium khloride. Proses ini sudah jarang digunakan karena memiliki biaya produksi yg relative tinggi dan memiliki masalah dalam pembuangan dan pengolahan limbah katalis AlCl3. (Anonim, 2011, UOP LLC, a Honeywell

Company)

Proses Catskill

Proses Catskill mengkombinasikan reaksi katalitik dan distilasi dengan menggunakan katalis zeolit. Dari segi pengadaan katalis dan biaya prosess relative rendah. Tapi pada proses ini sudah jarang digunakan, dikarenakan proses pada produksi yang rumit. (Anonim, 2011)

Proses Mobil / Badger

Proses ini merupakan reaksi katalitik fase cair dengan menggunakan katalis zeolit serta menghasilkan produk dengan kemurnian yang tinggi, yield tinggi dengan biaya operasi yang rendah. Dalam proses ini memiliki kendala dalam mendapatkan kataliis

zeolit (MCM-22).(Anonim, 2011).

Proses Phosporic Acid Catalitic

Proses ini dikembangkan oleh Universal Oils Products ( UOP ), merupakan reaksi katalitik yang berlangsung pada fase gas dengan menggunakan katalis asam phospat kiselguhr. Untuk metode ini sangat effisien dikarenakan biaya proses yg relative murah dan katalis mudah didapat. Prosess ini juga berlangsung dalam fasa gas, sehingga gas buang dapat dipakai kembali menjadi bahan bakar (fuel gass).

(Setiawan, 2002)

2.7 Perbandingan dan Pemilihan Proses

Dari beberapa proses pembuatan cumen diatas, proses Phosporic Acid

Catalitic merupakan proses yang paling banyak digunakan dalam industry.

(Setiawan, 2002)

Reaksi pembentukan cumen dari benzena dan propilen dengan proses

phosporic acid catalitic adalah sebagai berikut :

C3H6 (g) + C6H6(g) C9H12(g) ….( 1 ) ( Cumen )

C9H12(g) + C3H6(g) C12H18(g) ….( 2 ) ( Diisopropilbenzena )

Supaya reaksi berlangsung dengan baik , maka ada beberapa hal yang perlu diperhatikan, yaitu :

1. Temperatur.

Reaksi pembentukan cumen berlangsung pada suhu > 200 0C. Suhu operasi yang dipilih adalah 275 0C, karena pada suhu ini diperoleh konversi propylene yang optimum yaitu 88-92 %.

Suhu reaksi dibatasi hanya sampai suhu 300 0C, karena pada suhu 300 0C katalis asam phosphat kieselguhr akan rusak (Mimin & Sutoyo, 2002).

2. Tekanan.

Besarnya perbandingan mol pereaksi akan berpengaruh pada konversi propilen dan pembentukan reaksi samping diisopropil benzena. Perbandingan mol pereaksi benzena dengan propilen ( 5 : 1 ) akan menghasilkan konversi hingga 92 %. Perbandingan mol pereaksi yang lebih rendah ( 4 : 1 ) hanya menghasilkan konversi sebesar 70 %, sedangkan perbandingan pereaksi diatas 5 : 1 tidak memberikan kenaikan terhadap konversi. (Kirk and Othmer, 1952)

Karena itu dalam proses ini digunakan perbandingan pereaksi benzena dengan propilen berkisar ( 5 : 1 ).

Disamping itu, kecepatan pembentukan diisopropilbenzena ( C12H18 ) sebagai hasil samping dibatasi + 7 % dari reaksi utama ( 1 ) agar reaksi lebih mudah berlangsung dan dikendalikan ( Y. Mita and Kametaka, 1968 )

2.8 Deskripsi Proses

Gas propylen dari tangki (TK-101) yang mengandung sedikit propane dialirkan ke Heater (HE-103) dari suhu 30 0C menjadi 268,82 0C. Setelah itu gas dinaikkan tekanan di kompresor (JC-101) dari 7,5 atm menjadi 18 atm (sesuai dengan tekanan operasi yg dibutuhkan). Bersamaan dengan kenaikan tekanan suhu gas propylene juga naik menjadi 275 0C.

Benzena segar ( cair ) dari tangki ( TK-102 ) dipompa sekaligus dinaikkan tekanannya dari 1 atm menjadi 2 atm untuk dicampur dengan benzena recycle yang mengandung sedikit cumene yang berasal dari hasil atas menara distilasi ( MD-101 ) yang dipompakan dan dinaikkan tekanannya menjadi 2 atm pada pompa (P-102). Kemudian benzena cair yang mengandung sedikit cumene tersebut diuapkan sebagian didalam vaporizer (E-101). Benzena yang teruapkan ( fase gas ) dinaikkan suhunya di HE (E-102) dari suhu 115,85 0C menjadi 269,47 0C. Dari HE (E-102), campuran gas tersebut dinaikkan tekanannya didalam kompresor ( JC-103 ) dari tekanan 2 atm menjadi 18 atm sekaligus menaikkan suhunya dari 269,47 0C menjadi 275 0C.

Campuran gas benzene, cumene, propilen, propane yang kondisinya suhu 275 0

katalisator asam phospat kieselguhr. Untuk menjaga agar suhu operasi tetap berada pada kisaran 275 0C, maka didalam shell dialirkan pendingin Dowterm A.

Gas yang keluar reaktor berupa campuran gas hasil reaksi dan gas sisa reaktan mempunyai kondisi suhu 275 0 C dan tekanan 18 atm. Selanjutnya campuran gas tersebut diturunkan tekanannya di expansion valve ( EV-101 ) dari 18 atm menjadi 1 atm. Setelah diturunkan tekanannya, campuran gas tersebut diumpankan ke condenser subcooler (E-104) untuk diturunkan suhunya dari 274,97 0C menjadi 79,27 0C dan sekalian merubah fasa benzene, cumene dan diisipropylbenzene.

Setelah diembunkan, maka campuran gas dan cairan tersebut dipisahkan antara fase cair dan fase gasnya di dalam flash drum (F-101). Hasil yang berupa fase gas yaitu gas propylen dan propana yang selanjutnya dibakar sebagai fuel gass.

Sedangkan fase cairnya dipompa ke heeter (HE-105) untuk di naikkan suhunya hingga suhu operasi destilasi (MD-101) pada suhu 113,58 0C dan tekanan 1 atm dan kemudian dipompakan ke menara destilasi (MD-101)

Didalam menara destilasi (MD-101) terjadi proses pemisahan menjadi hasil atas dan hasil bawah. Hasil atas berupa benzene dan cumene yang telah didinginkan dan dikondensasikan di condenser subcooler (HE-107) pada suhu 74,88 0C dan tekanan 1 atm. Benzene yang mengandung sedikit cumene ini direcyle untuk diumpankan kembali kedalam reaktor. Sedangkan hasil bawah pada suhu 159,25 0C dan tekanan 1 atm yang sebagian besar terdiri dari cumen di umpankan kedalam menara distilasi (MD-102).

Didalam menara distilasi (MD-102) terjadi proses pemisahan. Hasil atas pada suhu 150,070C dan tekanan 1 atm diambil sebagai produk,yang mengandung cumen dengan kemurnian 99,20 %. Sedangkan hasil bawah pada suhu 165,09 0C dan tekanan 1 atm yang mengandung diisopropilbenzena diambil sebagai hasil samping.

P-101 P-103 P-102 MD-101 P-104 AC-101 LC MD-102 P-106 AC-102 P-107 LI P-108 LC LC 26 LC TC 17 24

Superheated Steam (360 0

C) (1 atm)

Air Pendingin (25 0

C) (1 atm)

TC FC TC FC TC FC TC FC

Steam Bekas (142,3 0

C) (1 atm)

Air Pendingin (70 0

C) (1 atm) Fuel Gas TK-101 TK-102 FC PC PC TC TC TC LI 31 TK-103 TK-104 HE-109 HE-111 F-101 PC HE-101 HE-103 E-104 HE-107 HE-108 R-101 14 27 EV-101 FC PC 10 11 16 19 M-101 M-102 3 6 7 JC-103 Air Pendingin Masuk

Dowterm A (30 0

C) (1 atm)

Dowterm A (242,3 0

C) (1 atm)

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Isoprophyl benzene dari prophylen dan benzene dengan kpasitas 2.600 ton/tahun

Basis perhitungan : 1 jam operasi Waktu kerja pertahun : 330 hari Satuan operasi : kg/jam

Kapasitas per jam : 328,2828 kg/jam

3.1 Mixing Point I (M-101)

Tabel 3.1 Neraca Massa Mixing Point I (M-101)

Komponen

Keluar

(kg/jam) Masuk (kg/jam)

Alur 6 Alur 5 Alur 23

Benzen 1602,8 228,5 1374,3

Propilen - - -

Propana - - -

Isopropilbenzen 103,1 - 103,1

Diisopropilbenzen - - -

Total 1705,9 228,5 1477,4

1705,9 1705,9

3.2 Vaporizer (E-101)

Tabel 3.2 Neraca Massa Vaporizer (HE-101)

Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 6 Alur 7

IPB 103,1 103,1

Benzene 1602,8 1602,8

3.3 Mixing Point II (M-102)

Tabel 3.3 Neraca Massa Mixing PointI (M-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 4 Alur 10

Benzen 1602,8 - 1602,8

Propilen - 144,1 144,1

Propana - 8,9 8,9

Isopropilbenzen 103,1 - 103,1

Diisopropilbenzen - - -

Total 1705,9 153 1858,9

1858,96 1858,9

3.4 Reaktor (R-101)

Tabel 3.4 Neraca Massa Reaktor (R-201)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 10 Alur 11

Benzen 1602,8 1376,6

Propylen 144,1 14,5

Propana 8,9 8,9

Isopropilbenzen 103,1 429

Diisopropilbenzen - 29,9

Total 1858,9 1858,9

3.5 Flash Drum (F-101)

Tabel 3.5 Neraca Massa Flash Drum (F-101)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 16

Benzen 1376,6 1376,6 -

Propilen 14,5 - 14,5

Propana 8,9 - 8,9

Isopropilbenzen 429 429 -

Diisopropilbenzen 29,9 29,9 -

Total 1858,9 1835,5 23,4

3.6 Menara Destilasi I (MD-101)

Tabel 3.6 Neraca Massa Menara Destilasi I (MD-101)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 15 Alur 22 Alur 23

Benzen 1376,6 2,3 1374,3

Propilen - - -

Propana - - -

Isopropilbenzen 429 325,9 103,1

Diisopropilbenzen 29,9 29,9 -

Total 1835,5 358,1 1477,4

1835,5 1835,5

3.7 Akumulator (AC-101)

Tabel 3.7 Neraca Massa Akumulator (AC-101)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 23

Benzen 1580,5 206,1 1374,3

Propilen - - -

Propana - - -

Isopropilbenzen 118,5 15,5 103,1

Diisopropilbenzen - - -

Total 1699 221,6 1477,4

1699 1699

3.8 Reboiler (E-106)

Tabel 3.8 Neraca Massa Reboiler (HE-106)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 20 Alur 21 Alur 22

Benzen 13,5 11,2 2,3

Propilen - - -

Propana - - -

Isopropilbenzen 1871,8 1545,9 325,9

Diisopropilbenzen 171,8 141,9 29,9

Total 2057,1 1699 358,1

3.9 Menara Distilasi II (MD-102)

Tabel 3.9 Neraca Massa Menara Destilasi II (MD-301)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 22 Alur 27 Alur 31

Benzen 2,3 2,3 0

Propilen - - -

Propana - - -

Isopropilbenzen 325,9 325,7 0,2

Diisopropilbenzen 29,9 0,3 29,6

Total 358,1 328,3 29,8

358,1 358,1

3.10 Akumulator (AC-102)

Tabel 3.10 Neraca Massa pada Akumulator (AC-102)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 25 Alur 26 Alur 27

Benzen 2,6 0,3 2,3

Propilen - - -

Propana - - -

Isopropilbenzen 374,5 48,8 325,7

Diisopropilbenzen 0,4 0,1 0,3

Total 377,5 49,2

328,3

Produck (328,2828)

377,5 377,5252

3.11 Reboiler (E-110)

Tabel 3.11 Neraca Massa Reboiler (HE-110)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 29 Alur 30 Alur 31

Benzen - - -

Propilen - - -

Propana - - -

Isopropilbenzen 3,2 3,0 0,2

Diisopropilbenzen 404,1 374,5 29,6

Total 407,3 377,5 29,8

BAB IV

NERACA PANAS

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam

Temperatur referensi : 25oC = 298,15 K

Perhitungan Panas Bahan Masuk (Qin) dan keluar (Qout)

m Cp dT

Q i. i. ………...………..……….……...

...(4-1)

BP

TBP i g vl

i l

i Cp dT H Cp dT

N Q

298

………...……...(4-2)

4.1 Heater (HE-103)

Fungsi : Menaikkan temperatur umpan Propylene dan propana sebelum masuk ke reaktor (R–101).

Tabel 4.1 Neraca Panas di Heater (HE-103)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 2.607,0937

Panas steam 126.575,7882

Panas produk 129.182,9219

Σ 129.182,9219 129.182,9219

4.2 Kompresor (JC-102)

Tabel 4.2 Neraca Panas di Compresor (JC-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 129.182.9219

Q 3.325,7038

Panas produk 132.508,6256

Σ 132.508,6256 132.508,6256

4.3 Vaporizer (HE-101)

Fungsi : Menguapkan umpan benzene dan isopropylbenzene Tabel 4.3 Neraca Panas diVaporizer (HE-101)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 127.786,9557

Panas Steam 558.168,0117

Panas produk 685.954,9674

Σ 685.954,9674 685.954,9674

4.4 Heater (HE-102)

Fungsi : Menaikkan temperature benzene dan IPB sebelum dicampur dengan umpan propylene

Tabel 4.4 Neraca Panas di Heater (HE-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 685.954,9674

Panas Steam 563.371,5354

Panas produk 1249326.5028

Σ 1249326.5028 1249326.5028

4.5 Compresor (JC-103)

Tabel 4.5 Neraca Panas di Compresor (JC-103)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 960.205,4884

Q 26.054,0134

Panas produk 986259.5018

Σ 986259.5018 986259.5018

4.6 Reaktor (R-101)

Fungsi : Tempat terjadinya reaksi pembentukan Isoprophylbenzene.

Tabel 4.6 Neraca Panas di Reaktor (R-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.486.873,430

Produk 1.517.203,544

∆HR 283.490,410

Dowtherm A -253.160,296

Total 1.517.203,544 1.517.203,544

4.7 Expander (JE-101)

Fungsi : Menurunkan tekanan hasil keluaran reactor sebelum didingunkan dan di kondensasi.

Tabel 4.7 Neraca Panas di Expander (JC-103)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 1.517.075,9996

Q -137,9340

Panas produk 1.516.938,0656

4.8 Condensor Subcooler (HE-104)

Fungsi : Menurunkan temperature keluaran destilasi dan mengkondensasikan benzene, IPB dan DIPB

Tabel 4.8 Neraca Panas di Condensor Subcooler (HE-104)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 1.517.065,5968

Air Pendingin -1.336.259,9103

Panas produk 180.805,6865

Σ 180.805,6865 180.805,6865

4.9 Heeter (HE-105)

Fungsi : Menaikkan temperatur umpan destilasi hingga suhu umpan destilasi pada kondisi cair jenuh sebelum masuk ke Menara Destilasi (MD-101).

Tabel 4.9 Neraca Panas di Heeter (HE-105)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 176.324,1787

Panas Steem 467.583,7605

Panas produk 643.907,9392

Σ 643.907,9392 643.907,9392

4.10 Menara Destilasi (MD-101)

Fungsi : Untuk memisahkan Benzen dengan Campuran Isopropilbenzen dan Diisopropilbenzen

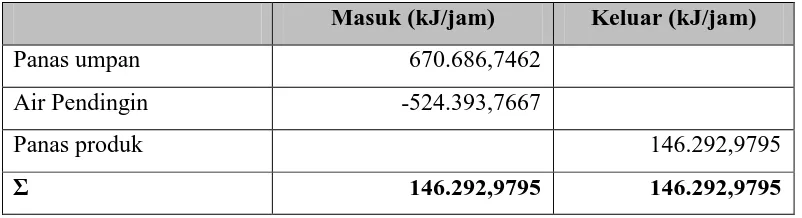

[image:44.595.120.521.607.716.2]4.10.1 Condensor Subcooler (HE-107)

Tabel 4.10 Neraca Panas di Condensor Subcooler (HE-107)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 670.686,7462

Air Pendingin -524.393,7667

Panas produk 146.292,9795

4.10.2 Reboiler (HE-106)

Fungsi : Memanaskan kembali hasil bawah destilasi. Tabel 4.11 Neraca Panas di Reeboiler (HE-106)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 348227.2431

Steem 804.089,4500

Panas re-produk 951.907,7750

Panas produk 200.408,9181

Σ 1.152.316,6931 1.152.316,6931

4.11 Menara Destilasi (MD-102)

Fungsi : Untuk memekatkan Isopropilbenzen.

4.11.1 Condensor Subcooler (HE-108)

Tabel 4.12 Neraca Panas di Condensor Subcooler (HE-108)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 222.196,8214

Air Pendingin -128.237,7518

Panas produk 93.959,0696

Σ 93.959,0696 93.959,0696

4.11.2 Reboiler (HE-110)

Fungsi : Memanaskan kembali hasil bawah destilasi. Tabel 4.13 Neraca Panas di Reeboiler (HE-110)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 84.274,7993

Steem 4.082,2731

Panas re-produk 81.940,2851

Panas produk 6.416,7873

4.12 Cooler (HE-109)

Fungsi : Menurunkan temperatur hasil keluaran atas destilasi MD-102 Tabel 4.14 Neraca Panas di Cooler (HE-109)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 82.671,1662

Air pendingin -79.779,2958

Panas produk 2.891,8704

Σ 2.891,8704 2.891,8704

4.13 Cooler (HE-111)

Fungsi : Menurunkan temperatur hasil keluaran bawah destilasi MD-102 Tabel 4.15 Neraca Panas di Cooler (HE-111)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 8.8430,3395

Air pendingin -8.5691,9198

Panas produk 2.738,4197

Σ 2.738,4197 2.738,4197

4.14 Kompresor (JC-103)

Fungsi : Mengalirkan dan menaikkan tekanan fuel gass propylene dan propane untuk dibuang dan dibakar ke udara.

Tabel 4.16 Neraca Panas di Compresor (JC-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 65912,4361

Q 10.755,6352

Panas produk 76.668,0713

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Propylene Dan Propana (TK – 101)

Fungsi : Menyimpan gas propylene untuk kebutuhan 10 hari Bahan konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 2 unit

Kapasitas : 42,0642 m3 Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 7,5 atm Kondisi fisik :

Silinder

- Diameter : 3,3568 m - Tinggi : 4,4757 m - Tebal : 0,75 in Alas dan tutup

- Diameter : 3,3568 m - Tinggi : 2 x 0,8392 m - Tebal : 0,75 in

5.2 Heater I (HE – 103)

Fungsi : Menaikkan suhu umpan proylene yang mengandung sedikit propana sebelum dicampur dengan umpan benzene.

Jenis : Duble-pipe counterflow exchanger

Kapasitas : 153 kg/jam

Dipakai : 1,66 in OD x 1,38 ID in IPS (Inner-pipe)

2,067 in (Annulus)

Luas : 22,8114 ft2

5.3 Compresor (JC-101)

Fungsi : Mengalirkan dan menaikkan tekanan umpan propylene dan propane sebelum bercampur dengan umpan benzene

Jenis : Multistage reciprocating compressor

Jumlah : 1 unit

Kapasitas : 0,2922 m3/jam Daya motor : ¼ Hp

5.4 Tangki Penyimpanan Benzene (TK – 102)

Fungsi : Menyimpan benzene murni untuk kebutuhan 10 hari Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 2 unit

Kapasitas : 37,6562 m3 Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 1 atm

Kondisi fisik : Silinder

- Diameter : 3,1736 m - Tinggi : 4,2314 m - Tebal : 1½ in Tutup

- Diameter : 3,1736 m - Tinggi : 0,7934 m - Tebal : ¼ in

5.5 Pompa Benzena (P-101)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Tekanan masuk : 1 atm Tekanan keluar : 2 atm Daya pompa : 1/4 Hp

5.6 Vaporizer (HE – 101)

Fungsi : Menguapkan umpan benzen yang mengandung IPB Jenis : 2 – 4 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 1.705,9 kg/jam Diameter tube : 1 in

Jenis tube : 12 BWG Panjang tube : 16 ft

Pitch (PT) : 1 ¼ in square pitch Jumlah tube : 52

Diameter shell : 13,25 in

5.7 Heater (HE – 102)

Fungsi : Menaikkan temperature benzene dan IPB sebelum diumpankan ke reaktor

Jenis : 3 – 6 shell and tube exchanger

Kapasitas : 1.705,9 kg/jam Diameter tube : 1 in

Jenis tube : : 8 BWG Panjang tube : 16 ft

Pitch (PT) : 1,25 in square pitch Jumlah tube : 48

5.8 Compresor (JC-102)

Fungsi : Mengalirkan dan menaikkan tekanan umpan benzene yang mengandung sedikit IPB sebelum bercampur dengan umpan propylene.

Jenis : Multistage reciprocating compressor

Jumlah : 1 unit

Kapasitas : 397,376 m3/jam Daya motor : 86 Hp

5.9 Reaktor (R-101)

Fungsi : Tempat berlangsungnya reaksi pembentukan IPB. Jenis : Reaktor fixed bed multitubular

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 grade A

Jumlah : 1 unit

Volume Reaktor : 0,1719 m3 Kondisi operasi : P = 18 atm Tinggi shell : 7,2 m Diameter shell : 0,41m Tebal shell : 5 in

5.10 Ekspander ( EV-101)

Fungsi : Menurunkan tekanan gas propylene, propane, benzene, IPB dan DIPB dari keluaran dari reaktor

Jenis : Centrifugal expander

Jumlah : 1 unit

Kapasitas : 180,7103 m3/jam Tekanan Masuk : 18 atm

Tekanan keluar : 1 atm

5.11 Kondensor Sub Cooler (HE – 104)

Fungsi : Mengkondensasikan sebagian uap dari kolom Reaktor (R-101)

Jenis : 4 – 8 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 1857,9 kg/jam Diameter tube : 1,25 in

Jenis tube : 8 BWG Panjang tube : 16 ft

Pitch (PT) : 19/16 in square pitch Jumlah tube : 96

Diameter shell : 23,25 in

5.12 Flash Drum (F-101)

Fungsi : Memisahkan campuran fasa gas dengan fasa cair Bahan konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan tutup ellipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit Kondisi operasi :

- Temperatur : 79,27 °C - Tekanan : 1 atm Kondisi fisik :

Silinder

- Diameter : 3,9569 m - Tinggi : 14,8488 m - Tebal : 1/4 in Tutup

5.13 Pompa Umpan Destilasi I (P-103)

Fungsi : Memompakan hasil bawah flash drum untuk di umpankan ke menara destilasi (MD-102)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kondisi operasi :

Tekanan masuk = 1 atm Tekanan keluar = 1 atm Daya pompa : 1/4 Hp

5.14 Heater (HE – 105)

Fungsi : Menaikkan suhu umpan benzene, IPB dan DIPB sampai suhu operasi destilasi yang dibutuhkan pada cair jenuh.

Jenis : 1 – 2 shell and tube exchanger

Kapasitas : 1834,5 kg/jam Diameter tube : 1,25 in

Jenis tube : : 18 BWG Panjang tube : 16 ft

Pitch (PT) : 1,5625 in square pitch Jumlah tube : 40

Diameter shell : 15,25 in

5.15 Menara Destilasi I (MD-101)

Fungsi : Memisahkan benzene dari IPB dan DIPB sebelum di murnikan di Menara destilasi II (MD-102)

Jenis : Sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA – 285 grade A

Jumlah : 1 unit

Jumlah tray : 32 tray

Kondisi operasi

- Temperatur : 113,58 °C - Tekanan : 1 atm Kondisi fisik :

Silinder

- Diameter : 2,62 m - Tinggi : 19,2 m - Tebal : 1/4 in Tutup

- Diameter : 2,62 m - Tinggi : 0,6571 m - Tebal : 4 in

5.16 Kondensor Sub Cooler (HE – 107)

Fungsi : Mengkondensasikan uap dari kolom destilasi (MD–101) untuk di recyle ke reaktor.

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 2786,1511 kg/jam Diameter tube : 1 in

Jenis tube : 10 BWG Panjang tube : 16 ft

Pitch (PT) : 11/4 in square pitch Jumlah tube : 56

Diameter shell : 13,25 in

5.17 Akumulator (AC-101)

Fungsi : Mengumpulkan destilat yang keluar dari kondensor HE-107. Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder horizontal dengan tutup ellipsoidal

Jumlah : 1 unit Kapasitas : 2,0954 m3 Kondisi operasi :

Tekanan = 1 atm Temperatur = 74,88 oC Kondisi fisik :

Silinder

- Diameter : 1,1305 m - Tinggi : 2,1093 m. - Tebal : ¼ in Tutup

- Diameter : 1,1305 m - Tinggi : 0,2826 m - Tebal : ¼ in

5.18 Pompa Recycle Benzena Dan IPB (P-102)

Fungsi : Memompa dan menaikkan takanan recycle benzene dan IPB menjadi 2 atm untuk diumpankan kembali ke reactor (R-101) Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kondisi operasi :

Tekanan masuk = 1 atm Tekanan keluar = 2 atm

Daya pompa : ¼ Hp

5.19 Reboiler (HE – 106)

Fungsi : Menguapkan cairan dari kolom destilasi I (MD–101). Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 2057,1 kg/jam Diameter tube : 1 in

Panjang tube : 16 ft

Pitch (PT) : 1,25 in square pitch Jumlah tube : 56

Diameter shell : 13,25 in

5.20 Pompa Umpan Destilasi II (P-105)

Fungsi : Memompakan hasil bawah destilasi I untuk diumpankan ke menara destilasi II (MD102)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kondisi operasi :

Tekanan masuk = 1 atm Tekanan keluar = 1 atm Daya pompa : ¼ Hp

5.21 Menara Destilasi II (MD-102)

Fungsi : Memekatkan dan memisahkan IPB sebagai destilat (produk utama) dan DIPB sebagai bottom (Produk samping)

Jenis : Sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA – 285 grade A

Jumlah : 1 unit

Jumlah tray : 22 tray

Kapasitas : 0,4742 m3/jam Kondisi operasi

- Temperatur : 159,25 °C - Tekanan : 1 atm Kondisi fisik :

Silinder

Tutup

- Diameter : 2,62 m - Tinggi : 0,6571 m - Tebal : 4 in

5.22 Kondensor Sub Cooler (HE – 108)

Fungsi : Mengkondensasikan uap dari kolom destilasi (MD–102). Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 377,5 kg/jam Diameter tube : 0,75 in Jenis tube : 10 BWG Panjang tube : 16 ft

Pitch (PT) : 1 in square pitch Jumlah tube : 26

Diameter shell : 8 in

5.23 Akumulator (AC-102)

Fungsi : Mengumpulkan destilat yang keluar dari kondensor HE-108. Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder horizontal dengan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kapasitas : 0,5255 m3 Kondisi operasi :

Tekanan = 1 atm Temperatur = 150,07 oC Kondisi fisik :

Silinder

Tutup

- Diameter : 0,7466 m

- Tinggi : 0,1867 m - Tebal : ¼ in

5.24 Pompa Refluks Kondensor (P-106)

Fungsi : Memompakan kondensat dari hasil atas destilasi II untuk diumpankan kembali ke menara destilasi (MD-102). Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kondisi operasi :

Tekanan masuk = 1 atm Tekanan keluar = 1 atm Daya pompa = ¼ atm

5.25 Cooler I (HE – 109)

Fungsi : Mendinginkan prodak IPB (cumene) untuk sisimpan dalam tangki penyimpanan (TK-103)

Jenis : Duble-pipe counterflow exchanger

Kapasitas : 328,3 kg/jam

Dipakai : 1,05 in OD x 0,824 ID in IPS (Inner-pipe)

1,38 in (Annulus)

Luas : 28,4592 ft2

Panjang : 35 ft

5.26 Pompa Produk IPB (P-107)

Fungsi : Memompakan produk ke tangki penyimpanan (TK-103) Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kondisi operasi :

Tekanan masuk = 1 atm Tekanan keluar = 1 atm

5.27 Tangki Penyimpanan IPB (TK – 103)

Fungsi : Menyimpan Produk IPB untuk daya tamping 10 hari Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 3 unit

Kapasitas : 73,1181 m3 Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 1 atm Kondisi fisik : Silinder

- Diameter : 3,9592 m - Tinggi : 5,279 m - Tebal : ¼ in Tutup

- Diameter : 3,9592 m - Tinggi : 0,9898 m - Tebal : ¼ in

5.28 Reboiler (HE – 110)

Fungsi : Menguapkan cairan dari kolom destilasi II (MD–102). Jenis : 2 – 4 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 407,3 kg/jam Diameter tube : 1 in

Jenis tube : 10 BWG Panjang tube : 16 ft

Pitch (PT) : 1,25 in square pitch Jumlah tube : 26

5.29 Cooler (HE – 111)

Fungsi : Menurunkan temperatur prodak samping DIPB sebelum disimpan dalan tangki penyimpanan (TK-104)

Jenis : Duble-pipe counterflow exchanger

Kapasitas : 328,3 kg/jam

Dipakai : 1,05 in OD x 0,824 ID in IPS (Inner-pipe)

1,38 in (Annulus)

Luas : 91,7933 ft2

Panjang : 40 ft

5.30 Pompa Produk Samping DIPB (P-108)

Fungsi : Memompakan produk DIPB ke tangki penyimpanan (TK-104)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 27,4193

Kondisi operasi :

Tekanan masuk = 1 atm Tekanan keluar = 1 atm Daya pompa : ¼ Hp

5.31 Tangki Penyimpanan DIPB (TK – 103)

Fungsi : Menyimpan Produk samping DIPB untuk daya tamping 30 hari. Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 2 unit

Kapasitas : 14,9863 m3 Kondisi operasi :

Silinder

- Diameter : 2,334 m - Tinggi : 3,1125 m - Tebal : 1½ in Tutup

- Diameter : 2,334 m - Tinggi : 0,5825 m - Tebal : ¼ in

5.32 Compresor (JC-103)

Fungsi : Mengalirkan dan menaikkan tekanan fuel gass propylene dan propane untuk dibuang dan dibakar ke udara.

Jenis : Multistage reciprocating compressor

Jumlah : 1 unit

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Alat instrumentasi merupakan salah satu bagian yang paling penting dalam suatu pabrik. Instrumentasi adalah rangkaian peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan dikorelasi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi.

Fungsi instrumentasi adalah sebagai penunjuk (indicator), pencatat (recorder), pengontrol (controller), dan pemberi tanda bahaya (alarm). Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual ataupun otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan di dalam suatu ruang kontrol pusat (control room) yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain (Stephanopoulus, 1984) :

1. Untuk Variable Temperatur

a. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

set point.

b. Temperature Indikator

2. Untuk Variable Tekanan

a. Pressure Controller (PC)

Preassure Countrol adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

b. Preassure Indikator

Preassure Countrol adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

3. Variable Aliran Cairan

a. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Untuk variabel tinggi permukaan cairan a. Level Controller (LC)

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set point.

b. Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dan di kendalikan dengan cepat.

Tabel 6.1 Daftar penggunaan instrumentasi pabrik pembuatan Isopropylbenzene

No Nama alat Jenis

instrumen

Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

Tangki bahan baku, tangki pencampur, dan tangki produk, Vessel

LI Mengamati ketinggian cairan dalam tangki PC Mengontrol tekanan dalam tangki

3 Menara Distillasi

PC Mengontrol tekanan TC Mengontrol temperatur LC Mengontrol tinggi cairan

4 Heater , Kondensor,

Vaporizer dan Cooler TC Mengontrol suhu dalam alat

5 Kompresor, Expansion valve

PC Mengotrol tekanan FC Mengontrol laju alir

6 Reaktor

PC Mengotrol tekanan

TC Mengontrol suhu dalam alat

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan Isopropylbenzene dari Propylene dan Benzene

Gambar 6.1 Instrumentasi pada alat

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan, cacat ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Keselamatan kerja merupakan jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

sehingga bangunan yang dirancang dengan baik akan menciptakan rasa aman bagi para pekerja. Dengan adanya keselamatan kerja berarti para pekerja pabrik dan lingkungan sekitarnya dapat terhindar dari bahaya.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

Sistem pencegahan kebocoran Sistem perawatan

Sistem penerangan

Sistem penyimpanan material dan perlengkapan Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

Tidak boleh merokok atau makan

Tidak boleh minum minuman keras (beralkohol) selama bertugas

Pada pra rancangan pabrik pembuatan Isoprophylbenzene dari Prophylene dan

Benzene ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi

dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium dan ruang proses.

Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

Alat-alat dipasang dengan penahan yang cukup kuat. 4. Pencegahan terhadap bahaya listrik

Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus hubungan arus listrik secara otomatis lainnya.

Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi.

Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus.

Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan.

(Bernasconi, 1995)

5. Menerapkan nilai-nilai disiplin bagi karyawan

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

1. Instalasi pemadam dengan air

instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

2. Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang bertekanan yang disambung secara seri menuju nozel-nozel. Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai disiplin bagi para karyawan, yaitu :

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

Setiap peraturan dan ketentuan yang ada harus dipenuhi.

Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan kepada pimpinan.

Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

BAB VII

UTILITAS

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting. Karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik jika utilitas tidak ada. Oleh sebab itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

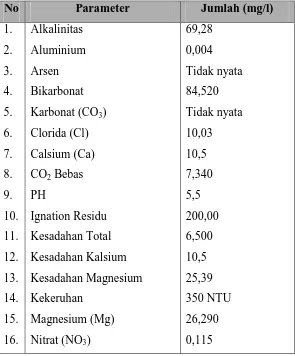

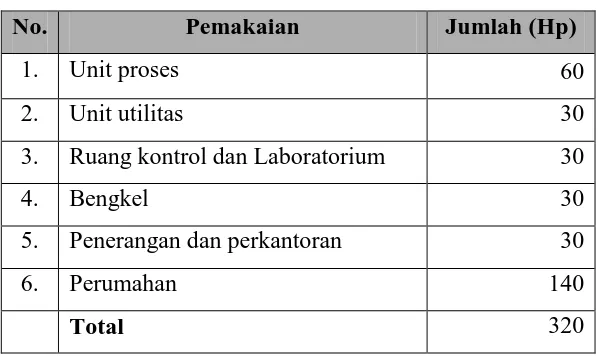

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Isopropylbenzene propylena dan benzena adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan listrik 4. Kebutuhan bahan bakar 5. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan IPB dari Benzena dan Propena dapat dilihat dari tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap (Steam) Pabrik Pembuatan Isopropylbenzene

Nama Alat Kebutuhan Uap (kg/jam)

Heeater (HE-103) 294.2733

Vaporezer (HE-101) 1242.2228

Heater (HE-102) 1253.8040

Heater (E-105) 899.4936

Raboiler (HE-106) 1789.5298

Reboiler (HE-110) 10,0146

Total 5489.3376

Steam yang digunakan adalah superheated steam pada temperatur 360 oC dan tekanan 1,01 bar. Jumlah steam yang dibutuhkan adalah 5489,3378 kg/jam.

Tambahan untuk faktor kebocoran sebesar 10 %. (Perry, 1999) maka uap yang hilang adalah :

= 10 % × 5489,3378 kg/jam = 548,9337 kg/jam

Jadi total steam yang dibutuhkan = 5489,3378 + 548,9337 kg/jam = 6038,2714 kg/jam

Diperkirakan 80 % kondensat dapat digunakan lagi,

Kondensat yang digunakan = 80 % x 5489,3378 kg/jam = 4391,47 kg/jam

Maka air yang dibutuhkan ketel uap adalah : = 5489,3378 – 4391,47 = 1097,8675 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada pabrik pembuatan Isopropylbe