PRA RANCANGAN PABRIK

PEMBUATAN NATRIUM NITRAT DARI ASAM NITRAT

DAN NATRIUM KLORIDA DENGAN KAPASITAS

PRODUKSI 2.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH :

AZLANSYAH

NIM : 050405023

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN PEMBUATAN NATRIUM NITRAT DARI ASAM NITRAT DAN NATRIUM KLORIDA DENGAN KAPASITAS PRODUKSI

2.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

A Z L A N S Y AH

NIM : 050405023

Telah Diujikan pada Tanggal 23 Maret 2011 Diperiksa/ Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Prof. Dr. Ir. M. Turmuzi Lubis,MS M. Hendra S. Ginting , ST, MT

NIP: 1961225 198903 1 003 NIP : 19700919 199903 1 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Prof. Dr. Ir. M. Turmuzi Lubis,MS Dr. Ir. Iriany, MSi Dr. Eng. Ir. Irvan, MSi NIP: 1961225 198903 1 003 NIP : 19700919 199903 1 001 NIP : 19700919 199903 1 001

Mengetahui,

Koordinator Tugas Akhir

Ir. Renita Manurung, MT NIP : 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

PELUH DAN CUCURAN KERINGAT IRINGI

LAHIRNYA KARYA INI

NAMUN SATU YANG PASTI

DEDIKASI DAN MOTIVASI PENULIS LAH YANG

TETAP JAGA API SEMANGAT JIWA INI

AYAHANDA, YUSRI AHMADI

IBUNDA, CUT ZURAIDA

KEPADA KALIAN LAH

ANANDA PERSEMBAHKAN KARYA INI

SEBAGAI BENTUK BAKTI DAN TERIMA KASIH

SAYA KEPADA ENGKAU BERDUA

PENULIS JUGA SANGAT BERTERIMAKASIH

KEPADA PIHAK-PIHAK YANG TELAH

MEMBANTU PENULIS DALAM PENGERJAAN

SKRIPSI INI

KATA PENGANTAR

Dengan mengucapkan puji syukur kehadirat Allah SWT atas limpahan rahmat, ridho dan karunianya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judulPra Rancangan Pabrik Pembuatan Natrium Nitrat dari Asam Nitrat dan Natrium Klorida dengan Kapasitas Produksi 2.000 ton/tahun. Adapun skripsi ini diajukan untuk memenuhi persyaratan sidang sarjana Teknik Kimia atau untuk mendapatkan gelar ST.

Akhir kata kepuasan dan kebahagiaan penulis dalam menyelesaikan skripsi ini tidak terlepas dari bantuan berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dan membimbing penulis selama mengerjakan skripsi. Penulis menyadari sepenuhnya tanpa dukungan dan bantuan mereka, penulis tidak mungkin dapat menyelesaikan skripsi ini. Perkenankanlah penulis mengucapkan terima kasih kepada :

1. Bapak Prof. Dr. Ir. M Turmuzi Lubis, MS dan Bapak M Hendra S Ginting, ST, MT selaku dosen pembimbing I dan II.

2. Ibu Dr. Ir. Iriany,M Si selaku dosen penguji II.

3. Bapak Dr.Eng. Ir. Irvan, MSi. selaku dosen penguji III, sekaligus Ketua Departemen Teknik Kimia Universitas Sumatera Utara.

4. Ibu Dr. Ir. Fatimah, MT selaku sekretaris Departemen Teknik Kimia Universitas Sumatera Utara.

5. Ibu Ir. Renita Manurung, MT selaku koordinator Tugas Akhir.

6. Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya penulis menyadari bahwa skripsi ini masih memiliki banyak kekurangan dan jauh dari sempurna. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang bersifat konstruktif dari semua pihak demi kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat bagi semua pihak.

Medan, 12 Maret 2011 Penulis

INTISARI

Natrium nitrat adalah senyawa kimia dengan rumus NaNO3. Natrium Nitrat merupakan

padatan putih yang sangat larut dalam air dan beberapa senyawa lainnya seperti larutan lainnya seperti etanol, methanol dan senyawa ammoniak. Selain itu, natrium nitrat juga bersifat higroskopis dan tidak mudah terbakar. Natrium nitrat digunakan sebagai bahan dalam pembuatan pupuk, kembang api, sebagai bahan dalam bom asap, sebagai pengawet makanan, dan sebagai propelan roket padat, serta dalam gelas dan tembikar. Senyawa ini telah dipergunakan secara luas untuk hal-hal tersebut.

Pra rancangan pabrik pembuatan natrium nitrat ini direncanakan akan berproduksi dengan kapasitas 2.000 ton/tahun dan beroperasi selama 330 hari dalam satu tahun.

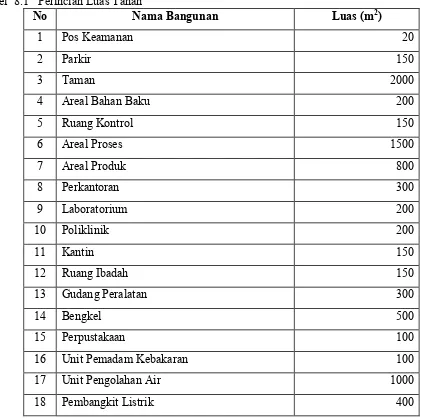

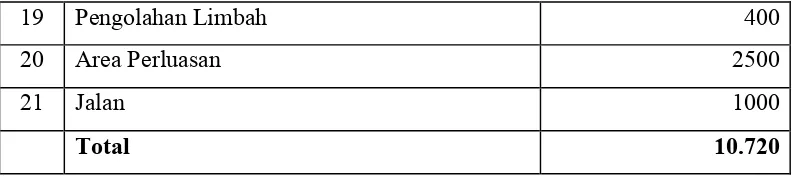

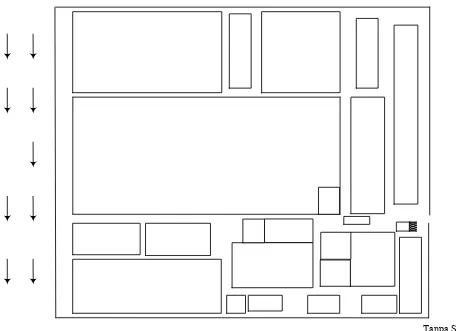

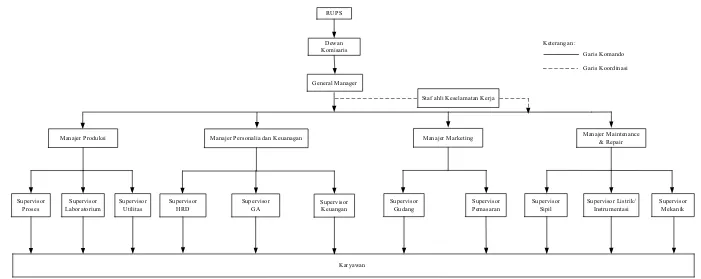

Lokasi pabrik yang direncanakan adalah di Kawasan Industri Medan (KIM) dengan luas areal 10.720 m. Tenaga kerja yang dibutuhkan 77 orang dengan bentuk badan usaha Perseroan Terbatas (PT) di bawah pimpinan seorangGeneral Manager.

Hasil evaluasi ekonomi Pabrik Pembuatan Natrium Nitrat dari Asam Nitrat dan Natrium Klorida ini sebagai berikut:

Total Modal Investasi : Rp 443.766.291.915,- Total Biaya Produksi : Rp 2.148.941.198.474,- Hasil Penjualan : Rp 2.261.349.431.240,- Laba Bersih : Rp

78.309.834.121,- Profit Margin(PM) : 4,95 %

Break Even Point(BEP) : 36,69 %

Return on Investment(ROI) : 17,65 %

Pay Out Time(POT) : 5,66 tahun

Return on Network(RON) : 29,41 %

Internal Rate of Return(IRR) : 22,92 %

INTISARI

Natrium nitrat adalah senyawa kimia dengan rumus NaNO3. Natrium Nitrat merupakan

padatan putih yang sangat larut dalam air dan beberapa senyawa lainnya seperti larutan lainnya seperti etanol, methanol dan senyawa ammoniak. Selain itu, natrium nitrat juga bersifat higroskopis dan tidak mudah terbakar. Natrium nitrat digunakan sebagai bahan dalam pembuatan pupuk, kembang api, sebagai bahan dalam bom asap, sebagai pengawet makanan, dan sebagai propelan roket padat, serta dalam gelas dan tembikar. Senyawa ini telah dipergunakan secara luas untuk hal-hal tersebut.

Pra rancangan pabrik pembuatan natrium nitrat ini direncanakan akan berproduksi dengan kapasitas 2.000 ton/tahun dan beroperasi selama 330 hari dalam satu tahun.

Lokasi pabrik yang direncanakan adalah di Kawasan Industri Medan (KIM) dengan luas areal 10.720 m. Tenaga kerja yang dibutuhkan 77 orang dengan bentuk badan usaha Perseroan Terbatas (PT) di bawah pimpinan seorangGeneral Manager.

Hasil evaluasi ekonomi Pabrik Pembuatan Natrium Nitrat dari Asam Nitrat dan Natrium Klorida ini sebagai berikut:

Total Modal Investasi : Rp 443.766.291.915,- Total Biaya Produksi : Rp 2.148.941.198.474,- Hasil Penjualan : Rp 2.261.349.431.240,- Laba Bersih : Rp

78.309.834.121,- Profit Margin(PM) : 4,95 %

Break Even Point(BEP) : 36,69 %

Return on Investment(ROI) : 17,65 %

Pay Out Time(POT) : 5,66 tahun

Return on Network(RON) : 29,41 %

Internal Rate of Return(IRR) : 22,92 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan kemajuan zaman, pembangunan di segala bidang makin harus diperhatikan. Salah satu cara untuk meningkatkan taraf hidup bangsa adalah dengan pembangunan industri, termasuk diantaranya adalah industri kimia, baik yang menghasilkan suatu produk jadi maupun produk antara untuk diolah lebih lanjut. Pembangunan industri kimia yang menghasilkan produk antara ini sangat penting, karena dapat mengurangi ketergantungan Indonesia terhadap industri luar negeri, yang pada akhirnya akan dapat mengurangi devisa untuk mengimpor bahan tersebut, termasuk diantaranya natrium nitrat. Bahan baku pembuatan natrium nitrat (NaNO3) adalah natrium

klorida (NaCl) dan asam nitrat (HNO3). Natrium nitrat merupakan bahan kimia intermediet (bahan

antara) dalam pembuatan pupuk yang mengandung senyawa nitrogen, dinamit, pembuatan kalium nitrat, pembuatan kaca, sebagai reagen dalam kimia analisa, obat-obatan, korek api dan masih banyak lagi. Natrium nitrat merupakan kristal bening tidak berwarna dan tidak berbau. Bahan kimia ini mempunyai sifat-sifat diantaranya mudah larut dalam air, gliserol, amoniak, alkohol, mempunyai titik lebur pada temperatur 3080C (Othmer, 1968).

Kebutuhan natrium nitrat di Indonesia diperkirakan akan meningkat sesuai dengan banyaknya industri yang menggunakannya. Oleh karena itu pendirian pabrik ini sangat diperlukan untuk dapat memenuhi sebagian besar kebutuhan natrium nitrat dalam negeri dan diharapkan juga dapat membuka lapangan kerja baru. Data import terbaru impor Natrium Nitrat dapat dilihat pada Tabel 1.1. Adapun alasan pemilihan kapasitas 2000 ton/tahun adalah dengan asumsi dalam jangka waktu 2006-2010 telah dibangun pabrik baru sehingga kebutuhan impor Natrium Nitrat telah berkurang.

Tabel 1.1 Data import Natrium Nitrat Tahun 2002 2006 Tahun Jumlah ( 103kg)

2002 2,597

2003 2,550

2004 3,078

2005 2,768

2006 2,329

1.2 Rumusan Masalah

Dalam perancangan pabrik pembuatan natrium nitrat dari asam nitrat dan natrium klorida dapat dirumuskan beberapa kendala yang mendasari pendirian pabrik sebagai berikut :

1. Kebutuhan natrium nitrat di Indonesia mengalami peningkatan setiap tahun dan untuk memenuhi kebutuhan tersebut masih di import dari luar negeri, sehingga dperlu didirikan pabrik natrium nitrat dari asam nitrat dan natrium klorida untuk dapat mengurangi ketergantungan Indonesia terhadap industri luar negeri, yang pada akhirnya akan dapat mengurangi devisa untuk mengimpor bahan tersebut.

2. Asam nitrat dan natrium klorida sebagai bahan baku pembuatan natrium nitrat memiliki harga yang relatif murah dibandingkan dengan bahan baku pembuatan natrium nitrat yang pernah dilakukan sebelumnya.

3. Indonesia memiliki sumber daya alam yang potensial dan sumber-sumber lainnya yang menunjang untuk pendirian pabrik ini.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan dari pra rancangan pabrik pembuatan natrium nitrat adalah ebagai berikut:

1. Memenuhi kebutuhan pabrik di Indonesia akan natrium nitrat yang masih banyak diimpor dari luar negeri.

2. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik natrium nitrat yang berbahan baku asam nitrat dan natrium klorida

3. Untuk memberikan informasi awal tentang perkiraan tata rancangan pabrik pembuatan natrium nitrat dari asam nitrat dan natrium klorida

4. Untuk memperkirakan total biaya yang diperlukan dalam pendirian pabrik natrium nitrat dari asam nitrat dan natrium klorida

1.4 Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Bahan Baku

2.1.1 Natrium Klorida (NaCl)

Natrium klorida, juga dikenal sebagai garam dan garam dapur, merupakan senyawa ionik dengan rumus NaCl. Natrium klorida pada umumnya merupakan padatan bening dan tak berbau, serta dapat larut dalam gliserol, etilen glikol, dan asam formiat, namun tidak larut dalam HCl. Natrium klorida adalah garam paling berpengaruh terhadap salinitas laut dan cairan ekstraselular pada banyak organisme multiselular. Sebagai bahan utama dalam garam dapur, dan biasanya digunakan sebagai bumbu dan pengawet makanan. Natrium klorida terkadang digunakan sebagai bahan pengering yang murah dan aman karena memiliki sifat higroskopis, membuat penggaraman menjadi salah satu metoda yang efektif untuk pengawetan makanan (Anonima, 2010).

Pembuatan natrium klorida pada umumnya dilakukan dengan evaporasi air laut ataupun air payau dari berbagai macam sumber air tersebut, seperti sumur dan danau air asin, dan dengan menambang dari batu-batuan garam yang biasa disebut dengan halite. Selain digunakan dalam memasak, natrium klorida juga digunakan dalam banyak aplikasi, seperti pada pembuatan pulp dan kertas, untuk mengatur kadar warna pada tekstil dan kain, dan untuk menghasilkan sabun, deterjen dan produk lainnya. Natrium klorida merupakan sumber utama dari industri klorin dan natrium hidroksida, dan digunakan pada hampir setiap industri.

Natrium klorida juga biasa digunakan sebagai penyerap debu yang aman dan murah dikarenakan sifatnya yang higroskopis, juga pada pembuatan garam sebagai salah satu metode pengawetan yang efektif dikarenakan sifatnya yang menarik air keluar dari bakteri melalui tekanan osmotik sehingga mencegah baktei tersebut bereproduksi dan membuat makanan basi

Adapun beberapa sifat fisis Natrium Klorida antara lain (Anonima,2010) :

1. Rumus molekul : NaCl 2. Berat molekul : 58,45 g/mol

3. Titik didih :14130C pada 1 atm 4. Titik beku : 800,40C pada 1 atm 5. Bentuk : kristal kubik padat

6. Warna : putih

2.1.2 Asam Nitrat (HNO3)

Asam Nitrat (HNO3), yang juga dikenal sebagai aqua fortis, hidrogen nitrat, ataupun nitril

hidroksida. Dikarenakan sifat asam dan pengoksidasinya yang sangat kuat, asam nitrat umumnya digunakan pada proses pembuatan banyak bahan-bahan kimia, seperti obat-obatan, bahan pewarna, serat sintetik, insektisida dan fungisida, namun umumnya juga banyak digunakan pada pembuatan ammonium nitrat pada industri pupuk. Setelah Era Perang Dunia Kedua, kebutuhan akan asam nitrat bergeser ke arah produksi bahan-bahan peledak, seperti nitrotoleune dan nitrogliserin.

Gambar 2.1 Struktur Molekul Asam Nitrat (Anonimb, 2010)

Seperti halnya asam pada kebanyakan, asam nitrat bereaksi dengan basa, oksida basa, dan karbonat untuk membentuk garam. Namun, dikarenakan sifatnya sebagai pengoksidasi, asam nitrat tidak selalu bereaksi seperti asam pada umumnya. Asam nitrat sangat larut dalam air. Adapun sifat-sifat fisis asam nitrat antara lain: (Anonimb, 2010)

1. Rumus molekul : HNO3 2. Berat molekul : 63,02 g/mol 3. Titik didih : 860C pada 1 atm 4. Titik beku : - 420C pada 1 atm

5. Bentuk : cair

6. Warna : putih

7. Densitas : 1,502 g/ml

2.2 Produk

2.2.1 Natrium Nitrat (NaNO3)

Natrium nitrat adalah senyawa kimia dengan rumus NaNO3. Garam ini, juga dikenal sebagai

Gambar 2.2 Struktur Molekul Natrium Nitrat (Anonimc, 2010)

Adapun sifat-sifat fisis dari Natrium Nitrat antara lain (Anonimc, 2010) :

1. Rumus molekul : NaNO3 2. Berat molekul : 85,01 g/mol

3. Bentuk : kristal trigonal padat ( padat) 4. Titik didih : 3800C pada 1 atm

5. Titik beku : 3080C pada 1 atm

6. Warna : putih

7. Densitas : 2,257 g/ml

8. Panas laten : 5355 kal/mol pada 3100C

2.2.2 Klorin (Cl2)

Klorin merupakan unsur halogen (golongan VIIA) dengan nomor atom 17. Sama halnya dengan ion klorida, klorin banyak terdapat di alam dan juga merupakan zat banyak diperlukan oleh makhluk hidup, terutama manusia. Pada kondisi ruang, klorin berwujud gas dengan bentuk Cl2.

Klorin merupakan salah satu oksidan kuat dan banyak digunakan sebagai pemutih dan desinfektan, yang mana merupakan bahan terpenting pada industry kimia. Sebagai desinfektan yng umum digunakan, klorin umumnya dipergunakan pada kolam renang untuk menjaganya tetap bersih dan

hygiene. Pada bagian terluar atmosfer, molekul yang mengandung klorin seperti klorofuorokarbon

telah menyebabkan kehancuran pada lapisan ozon.

Pada suhu dan tekanan standar, 2 atom klor akan berikatan sehingga membentuk molekul gas Cl2. Gas ini berwarna kuning kehijauan, dan memiliki bau yang sangat menyengat, sama seperti

Adapun sifat-sifat fisis dari gas klorin antara lain (Anonimd, 2010) :

1. Rumus molekul : Cl2

2. Berat molekul : 70,91 g/mol

3. Bentuk : gas

4. Titik beku : -101,60C pada 1 atm 5. Titik didih : -34,60C pada 1 atm 6. Warna : kuning kehijauan

7. Densitas : 1,56 g/ml pada 0oC ; 1 atm

2.2.3 Nitrogen Oksiklorida (NOCl)

Nitrogen Oksiklorida, atau pun juga dikenal dengan nama Nitrosil Klorida merupakan senyawa dengan rumus molekul NOCl. NOCl merupakan senyawa berwujud gas pada suhu kamar, berwarna kuning. NOCl juga merupakan salah satu senyawa yang bereaksi dengan air, dan dapat terbilang dalam uap asam sulfat.

NOCl merupakan komponen terpenting dalam pembuatan aqua regia. Dalam sintesis organik, NOCl digunakan sebagai zat pengoksidasi. NOCl juga kadang digunakan sebagai sebagai katalis. Dalam penggunaannya, NOCl sering digunakan pada pembuatan produk farmasi sebagai agen pengklorinasi (Patnaik, 2002).

Adapun sifat-sifat fisis dari Nitrogen Oksiklorida antara lain (Anonime, 2010)

1. Rumus molekul : NOCl 2. Berat molekul : 65,47 g/mol

3. Bentuk : gas

4. Titik beku : -64,50C pada 1 atm 5. Titik didih : -5,50C pada 1 atm 6. Warna : merah kekuningan

7. Densitas : 1,273 g/ml pada -12oC ; 1 atm

2.3 Jenis Proses Sintesis Natrium Nitrat

2.3.1 Proses Shank

untuk proses leaching. Prosesnya meliputi loading,leaching, washingdanunloading. Hasil pemurnian akan melalui mother liquor dari unit kristalisasi dan diperoleh 450 gram natrium nitrat perliter. Hasil yang terakhir dimana telah melewati lubang-lubang lain diperoleh 700 gram per liter.

Pada prinsipnya proses utamanya adalah proses pemurnian dari garam hasil penambangan dimana zat-zat selain NaNO3 dikurangi kadarnya sehingga diperoleh NaNO3 dengan kadar ± 60% (Othmer, 1968).

2.3.2 Proses Guggenheim

Prosesnya ini telah dikenal dimana proses Shank agak tidak efisien dalam ekstraksi dan pemakaian bahan bakar. Pada awal tahun 1920 Guggenheim brothers mengembangkan proses leaching dengan temperatur rendah, berdasarkan dua prinsip penting yaitu:

1. Jika proses leaching dilakukan pada temperatur rendah 400C hanya natrium nitrat yang terekstraksi, impuritas lainnya sebagai natrium sulfat dan natrium klorida tidak terekstraksi. 2. Jika proses leaching pada awal berisi garam proteksi maka yang dihasilkan adalah CaSO4,

MgSO4dan K2SO4, garam NaNO3yang terlalu sedikit. Na2SO4di dalam proses akan pecah dan natrium nitrat yang dihasilkan atau terekstraksi akan lebih banyak. Pada prinsipnya proses Guggenheim sama dengan proses Shank, hanya alatnya lebih disempurnakan, yaitu melalui prosescrushing,leaching, filtering,cristalisingdangrainingsehingga kadar NaNO3lebih besar yaitu ± 85%(Othmer, 1968).

2.3.3 Proses Sintesis

Natrium nitrat sintesis diperoleh dengan netralisasi asam nitrat dengan kaustik soda . Macam-macam proses sintesis antara lain:

1. Mereaksikan Na2CO3dengan HNO3

Na2CO3+ 2 HNO3 2 NaNO3+ H2O + CO2

2. Mereaksikan NaCl dengan HNO3

3 NaCl( s )+ 4 HNO3( l ) 3 NaNO3( s )+ NOCl( g )+ Cl2( g )+ 2 H2O( l )

3. Mereaksikan caustic soda (NaOH) dengan konsentrasi 40% dan asam nitrat (HNO3) dengan konsentrasi 53%.

NaOH + HNO3 NaNO3+ H2O

dengan mereaksikan NaCl dengan HNO3karena bahan bakunya mudah didapat dan harga bahan baku relatif murah(Othmer, 1968).

Tabel 2.1 Perbandingan Ketiga Jenis Proses Sintesis Natrium Nitrat

Jenis Proses Keunggulan Kelemahan

Proses Shank Hanya memerlukan proses treatment pada natrium nitrat hasil penambangan

a. Kadar yang diperoleh hanya berkisar 60%

b. Hanya bisa dilakukan di lokasi dimana natrium nitrat tersedia melimpah

Proses Guggenheim Kurang lebih sama dengan proses Shank, hanya saja pada proses ini proses ekstraksi dan pemakaian bahan bakar lebih efisien

Kurang lebih sama dengan Proses Shank, hanya saja kadarnya lebih besar, yaitu berkisar 80-85%

Proses Sintesis a. Kadar yang dihasilkan dapat mencapai 90-99% b. Bahan baku proses relatif lebih murah dan mudah didapat

Modal pembuatan pabrik dengan menggunakan proses ini biasanya relatif jauh lebih besar daripada kedua proses lainnya.

2.4 Deskripsi Proses Pembuatan Natrium Nitrat

Pada Pra Rancangan Pabrik ini, produksi Natrium Nitrat (NaNO3) dibuat dengan

menggunakan proses sintesis dan dilakukan dalam beberapa tahap, yaitu: 1. Tahap Reaksi (Reaction Step)

2. Tahap Pemisahan (Separation Step) 3. Tahap Pemurnian (Purification Step)

2.4.1 Tahap Reaksi

Umpan berupa HNO360% dialirkan dari tangki penyimpanan (F-110) menggunakan pompa

(L-111), kemudian masuk ke dalam Heater (E-112) untuk menaikkan temperaturnya dari 30 0C

menjadi 60 0C, sedangkan pure NaCl dipindahkan dari silo (F-120) menggunakan bucket elevator

(J-121). Umpan tersebut dimasukkan ke dalam tangki berpengaduk (R-130) dengan perbandingan molar NaCl : HNO3= 1:1,3 pada kondisi operasi suhu 600C dan tekanan 1 atm. Reaksi yang terjadi

merupakan reaksi netralisasi eksotermik dengan reaksi :

3 NaCl(s)+ 4 HNO3(l) 3 NaNO3(s)+ NOCl(g)+ Cl2(g) + 2H2O(l)

(Austin, 1997)

2.4.2 Tahap Pemisahan

atm dengan suhu 650C, tujuannya adalah untuk merubah fase gas menjadi fase uap cair. Kemudian

campuran tersebut masuk ke dalam flash drum (V-210) dengan tekanan 10 atm dan temperatur operasi 650C untuk untuk memisahkan senyawa klorin dengan nitrosil klorida. Pada kondisi operasi tersebut, gas klorin akan tetap berupa gas, sedangkan nitrosil klorida akan berubah menjadi cairan. Produk atas yang berupa gas klorin selanjutnya akan dikondensasi dengan menggunakan kondensor (E-211) hingga suhu kamar sehingga akan diperoleh produk klorin dalam fasa cair. Selanjutnya, produk bawahflash drumyang berupa nitrosil klorida cair akan didinginkan dengan cooler(E-214) hingga diperoleh produk dengan suhu kamar.

2.4.3 Tahap Pemurnian

Keluaran dari reaktor (R-130) berupa natrium nitrat, air, dan asam nitrat yang tidak habis bereaksi akan dialirkan ke Evaporator-I (V-340) untuk diuapkan asam nitratnya. Uap asam nitrat kemudian dikondensasi oleh unit kondensor (E-311), hingga nantinya akan dimasukkan ke dalam tangki penyimpanan asam nitrat (F-440), dimana diperoleh asam nitrat dengan kadar 53%. Selanjutnya, campuran yang telah terpisah dari asam nitrat dialirkan ke dalam Crystallizer(K-320) dengan menggunakan pompa (L-331) dengan tujuan untuk didinginkan untuk membantu proses kristalisasi padatan-padatan natrium nitrat dari campuran. Campuran tadi lalu di dialirkan ke

centrifuge (H-330) dengan menggunakan pompa (L-331) untuk memisahkan natrium nitrat yang

STEAM AIR PENDINGIN LI FC LC TC PC TC TC TC ASAM NITRAT LI NATRIUM KLORIDA FC LI LI LI FC LI

H2O

KLORIN

NITROSIL KLORIDA

AIR PENDINGIN BEKAS ASAM NITRAT NATRIUM NITRAT STEAM BEKAS F-110 R-130 E-112 L-111 J-121 L-131 G-132 L-213 E-214 K-320 H-330 L-321 J-331 V-340 L-341 E-311 B-350 J-351 F-410 F-420 F-430 1 3 14 4 16 15 18 6 7 9 8 13 11 12 Keterangan Gambar

F-110 = Tangki Penyimpanan Asam Nitrat L-111 = Pompa

E-112 =Heater

F-120 =SilotankNatrium Klorida J-121 =Bucket Elevator-I R-130 = Reaktor L-131 = Pompa G-132 = Kompressor V-210 =Flash Drum

E-211 = Kondensor-I L-212 = Pompa L-213 = Pompa E-214 =Cooler

V-310 =Evaporator-I E-311 = Kondensor-II K-320 =Crystallizer

L-321 = Pompa H-330 =Centrifuse

J-331 =Screw Conveyor

V-340 =Evaporator-II L-341 = Pompa B-350 =Dryer

J-351 =Bucket elevator-II F-410 = Tangki Bertekanan Klorin F-420 = Tangki Bertekanan Nitrosil Klorida F-430 = Tangki Asam Nitrat F-440 =SilotankNatrium Nitrat

PRA-RANCANGAN PABRIK PEMBUATAN NATRIUM NITRAT DENGAN KAPASITAS 2.000 TON/TAHUN

Skala : Tanpa Skala Tanggal Tanda Tangan Digambar Nama : AzlansyahNIM : 050405023

Nama : Prof. Dr.Ir. M Turmuzi, MS NIP :

Diperiksa /

Disetujui Nama : M Hendra S. Ginting, ST, MT NIP : 197000919 199903 1 001

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN DIAGRAM ALIR PABRIK PEMBUATAN NATRIUM NITRAT

DARI ASAM NITRAT DAN NATRIUM NITRAT

19640617 199403 2 001 Laju Alir Massa (Kg/ jam)

Tekanan, P (atm) Temperatur, T (0C)

Asam Nitrat (HNO3) Natrium Klorida (NaCl) Natrium Nitrat (NaNO3) Nitrosil Klorida (NOCl) Klorin (Cl2)

KOMPONEN 1 30 172,6284 1 1 30 241,963 2 1 60 241,963 3 1 60 4,8393 25,119 239,89 4 1 40 25,1192 239,899 7 1 40 7,6820 239,899 8 1 40 17,4372 9 1 100 17,4372 10 1 100 11 1 100 7,6820 239,899 12

Air (H2O) 1,7437 161,308 161,308 214,35 210,0625 64,2415 145,821 17,4372 59,2972 4,9443

10 30 66,7029 16 10 65 61,5856 17 10 30 61,5856 18 10 2 5 17 F-120 F-440 V-210 19 20

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Natrium Nitrat dari Asam Nitrat dan Natrium Klorida dengan kapasitas produksi 2000 ton/tahun diuraikan sebagai berikut :

Waktu operasi = 330 hari/tahun Basis perhitungan = 1 jam operasi Kapasitas Produksi = 252 kg/jam

3.1 Neraca Massa Reaktor (R-130)

Tabel 3.1 Neraca Massa Reaktor

3.2 Neraca MassaFlash Drum(V-210)

Tabel 3.2 Neraca MassaFlash Drum

Komponen (gr/mol)BM

Masuk Keluar

Alur 14 Alur 15 Alur 17

N

(kmol/jam) (kg/jam)F (kmol/jam)N (kg/jam)F (kmol/jam)N (kg/jam)F

HNO3 63,02 0 0 0 0 0 0

NaCl 58,45 0 0 0 0 0 0

NaNO3 85,01 0 0 0 0 0 0

NOCl 65,47 0,9407 61,5856 0 0 0,9407 61,5856

Cl2 70,91 0,9407 66,7029 0,9407 66,7029 0 0

H2O 18 0 0 0 0 0 0

Total 1,8813 128,2885 0,9407 66,7029 0,9407 61,5856

F Total 128,2885 128,2885

Kompo nen BM (gr/m ol) Masuk Keluar

Alur 1 Alur 3 Alur 10 Alur 5 Alur 4

N kmol/j

am

F

kg/jam N kmol/jam

F kg/ jam N kmol/j am F kg/jam N kmol/ja m F kg/ jam N kmol/ jam F kg/ jam HNO3 63,02 3,8395 241,963 0 0 0 0,0768 4,8393

NaCl 58,45 2,953 172,6284 0 0 0,2983 17,437 0,4298 25,119

NaNO3 85,01 0 0 0 0 0 0 2,8220 239,89

NOCl 65,47 0 0 0 0 0 0 0,9407 61,585 0 0

Cl2 70,91 0 0 0 0 0 0 0,9407 66,70 0 0

H2O 18 0,096 1,7437 8,9616 161,308 0,9687 17,437 0 0 11,9085 214,35

Total 3,059 174,3721 12,8011 403,271 1,2671 34,874 1,8813 128,28 15,2371 484,21

3.3 Neraca MassaEvaporator-I(V-310)

Tabel 3.3 Neraca MassaEvaporator-I

Komponen (gr/mol)BM

Masuk Keluar

Alur 4 Alur 19 Alur 6

N

(kmol/jam) (kg/jam)F (kmol/jam)N (kg/jam)F (kmol/jaN m)

F (kg/jam)

HNO3 63,02 0,0768 4,8393 0,0768 4,8393 0 0

NaCl 58,45 0,4298 25,1192 0 0 0,4298 25,1192

NaNO3 85,01 2,8220 239,8990 0 0 2,8220 239,8990

NOCl 65,47 0 0 0 0 0 0

Cl2 70,91 0 0 0 0 0 0

H2O 18 11,9085 214,3539 0,2384 4,2914 11,6701 210,0625

Total 15,2371 484,2113 0,3152 9,1307 14,9219 475,0806

F Total 484,2113 484,2113

3.4 Neraca MassaCentrifuge(B-330)

Tabel 3.4 Neraca MassaCentrifuge

Komponen (gr/mol)BM

Masuk Keluar

Alur 7 Alur 8 Alur 9

N

(kmol/jam) (kg/jam)F (kmol/jam)N (kg/jam)F (kmol/jam)N (kg/jam)F

HNO3 63,02 0 0 0 0 0 0

NaCl 58,45 0,4298 25,1192 0,1314 7,6820 0,2983 17,4372

NaNO3 85,01 2,8220 239,8990 2,8220 239,8990 0 0

NOCl 65,47 0 0 0 0 0 0

Cl2 70,91 0 0 0 0 0 0

H2O 18 11,6701 210,0625 3,5690 64,2415 8,1012 145,8210

Total 14,9219 475,0806 6,5224 311,8224 8,3995 163,2582

F Total 475,0806 475,0806

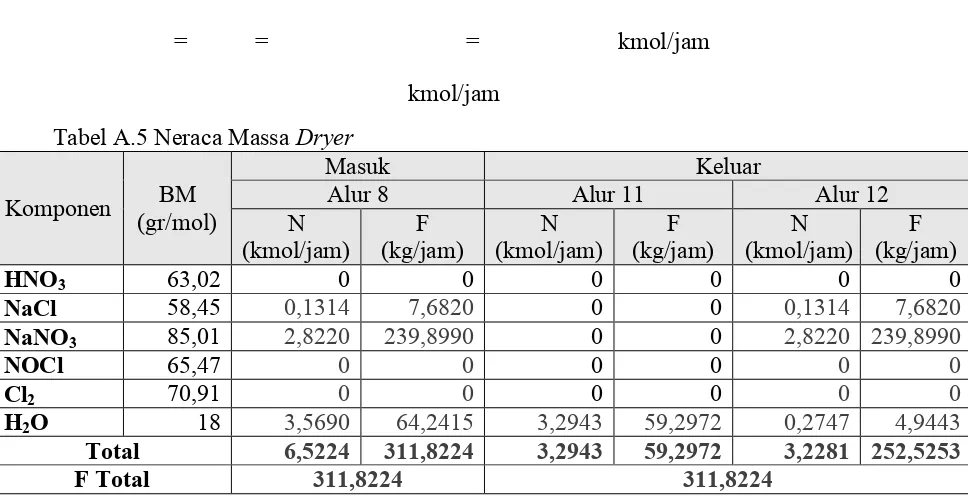

3.5 Neraca MassaDryer(B-340)

Tabel 3.5 Neraca MassaDryer

Komponen (gr/mol)BM

Masuk Keluar

Alur 8 Alur 11 Alur 12

N

(kmol/jam) (kg/jam)F (kmol/jam)N (kg/jam)F (kmol/jam)N (kg/jam)F

HNO3 63,02 0 0 0 0 0 0

NaCl 58,45 0,1314 7,6820 0 0 0,1314 7,6820

NaNO3 85,01 2,8220 239,8990 0 0 2,8220 239,8990

NOCl 65,47 0 0 0 0 0 0

Cl2 70,91 0 0 0 0 0 0

H2O 18 3,5690 64,2415 3,2943 59,2972 0,2747 4,9443

Total 6,5224 311,8224 3,2943 59,2972 3,2281 252,5253

3.6 Neraca MassaEvaporator-II(V-340)

Tabel 3.6 Neraca MassaEvaporator-II

Komponen (gr/mol)BM

Masuk Keluar

Alur 9 Alur 13 Alur 10

N

(kmol/jam) (kg/jam)F (kmol/jam)N (kg/jam)F (kmol/jam)N (kg/jam)F

HNO3 63,02 0 0 0 0 0 0

NaCl 58,45 0,2983 17,4372 0 0 0,2983 17,4372

NaNO3 85,01 0 0 0 0 0 0

NOCl 65,47 0 0 0 0 0 0

Cl2 70,91 0 0 0 0 0 0

H2O 18 8,1012 145,8210 7,1324 128,3838 0,9687 17,4372

Total 8,3995 163,2582 7,1324 128,3838 1,2671 34,8744

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam

Satuan operasi : kiloJoule/jam (kJ/jam) Temperatur Basis : 25oC (298,15 K)

4.1 Neraca PanasHeater(E-112)

Tabel 4.1 Neraca PanasHeater(E-112)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 6156,9561

-Produk - 43196,8746

Panas yang dibutuhkan (steam) 37039,9185

-Total 43196,8746 43196,8746

4.2 Neraca Panas Reaktor (R-130)

Tabel 4.2 Neraca Panas Reaktor (R-130)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 44590,165

-Produk - 44590,165

Kalor Reaksi - -115714,5502

Panas yang dilepas -121739,3857

-Total -71124.3853 -71124.3853

4.3 Neraca Panas Kompressor (G-132)

Tabel 4.3 Neraca Panas Kompressor (G-132)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2612,967

-Panas dari Kompressor 30544,29

Produk - 4672,9384

Panas yang dilepas -28484,322

4.4 Neraca Panas Kondensor-I (E-211)

Tabel 4.4 Neraca Panas Kondensor-I (E-211)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1286,4184

-Produk - 408,376

Panas yang dilepas -878,041

Total 408,376 408,376

4.5 Neraca PanasCooler(E-214)

Tabel 4.5 Neraca PanasCooler(E-214)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 3386,52

-Produk - 423,315

Panas yang dilepas -2963,205

-Total 423,315 423,315

4.6 Neraca PanasEvaporator-I(V-310)

Tabel 4.6 Neraca PanasEvaporator-I(V-310)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 41977,198

-Produk Alur 19 - 5018,081

Produk Alur 6 - 72103,372

Panas yang dbutuhkan (steam) 35144,255

-Total 77121,453 77121,453

4.7 Neraca Panas Kondensor (E-311)

Tabel 4.7 Neraca Panas Kondensor (E-311)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 5018,081

-Produk - 145,3169

Panas yang dilepas -4872,7639

4.8 Neraca PanasCrystallizer(K-320)

Tabel 4.8 Neraca PanasCrystallizer(K-320)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 41977,198

-Produk alur 7 17413,9743

Panas Kristalisasi -29631

Panas yang dibutuhkan 491488,1226

-Panas yang dilepas -516546,52

-Total 17413,9743 17413,9743

4.9 Neraca PanasEvaporator-II(V-340)

Tabel 4.9 Neraca PanasEvaporator-II(V-340)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 9346,3296

-Produk - 337067,3891

Panas yang dbutuhkan (steam) 327721,0595

-Total 337067,3891 337067,3891

4.10 Neraca PanasDryer(B-340)

Tabel 4.10 Neraca PanasDryer(B-340)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 8067,5689

-Produk - 175971,8036

Panas yang dbutuhkan (steam) 167904,2347

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Asam Nitrat (F-110)

Fungsi : Menyimpan kebutuhan Asam nitrat kebutuhan 30 hari Bahan Konstruksi :High Alloy SteelSA-240,Grade304, 18 Cr-8 Ni Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis Sambungan :Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 64,99 m3

Kondisi Penyimpanan : - Temperatur : 30oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 9,674 m 2. Diameter : 5,774 m 3. Tebal :1/

4in

- Tutup :

1. Tinggi : 1,4436 m 2. Diameter : 5,774 m 3. Tebal :1/

4in

5.2 Pompa Asam Nitrat (L-111)

Fungsi : Memompa asam nitrat dari tangki menuju reaktor Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya : 0,019 HP

5.3 Heater(E-112)

Fungsi : menaikkan temperatur asam nitrat sebelum masuk ke Reaktor Jenis :Double Pipe Heat Exchanger

Dipakai : Pipa 2 11/

Jumlah : 1 unit

5.4 Silotank Natrium Klorida (F-120)

Fungsi : Menyimpan kebutuhan Natrium klorida kebutuhan 7 hari Bahan Konstruksi :Carbon Steel SA 285 Grade C

Bentuk : Silinder vertikal denganconical bottom head.

Jenis Sambungan :Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 16,089 m3

Kondisi Penyimpanan : - Temperatur : 30oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 4,126 m 2. Diameter : 2,063 m 3. Tebal :1/

4in

- Bukaan Bawah :

1. Tinggi : 2,063 m 2. Diameter : 0,01665 m 3. Tebal :1/

4in

5.5 Bucket Elevator(J-121)

Fungsi : mengangkut NaCl dari silotank menuju reaktor Jenis :Spaced-Bucket Centrifugal-Discharge Elevator

Bahan :Malleable-iron

Jumlah : 1 unit Spesifikasi :

- Tinggielevator = 7,62 m

5.6 Reaktor (R-130)

Fungsi : tempat berlangsungnya reaksi antara asam nitrat dan NaCl.

Jenis : reaktor berpengaduk marine propeller tiga daun dengan tutup

Ellipsoidal, serta dilengkapi denganjacketpendingin.

Bahan konstruksi : High Alloy SteelSA-240,Grade304, 18 Cr-8 Ni Volume Reaktor : 0,78 m3

Kondisi Operasi : - Temperatur : 60oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 1,06 m 2. Diameter : 0,908 m 3. Tebal :3/

16in

- Tutup :

1. Tinggi : 0,227 m 2. Diameter : 0,908 m 3. Tebal :3/

16in

- Jacket :

1. Diameter dalam : 0,917 m 2. Diameter luar : 0,943 m Daya Pengaduk : 6,52 HP

5.7 Pompa Keluaran Reaktor (L-131)

Fungsi : Memompa keluaran reaktor menujucrystallizer

Jenis : Pompaslurry

Jumlah : 1 unit Daya : 0,015 HP

5.8 Kompressor (G-132)

Fungsi : Menaikkan tekanan produk gas dari reaktor agar menyentuh tekanan kritis hingga berubah menjadi fasa cair

Jenis :Multistage reciprocating compressor

Kondisi Operasi : - Tekanan Masuk : 1 atm - Tekanan Keluar : 10 atm Daya Kompressor : 0,0151 HP

5.9 Flash Drum(V-210)

Fungsi : Memisahkan Cl2dari NOCl maupun sebaliknya

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon SteelSA-285GradeC

Jumlah : 1 unit Kondisi operasi :

- Temperatur : 65oC

- Tekanan : 10 atm

Ukuran :

- Silinder :

1. Tinggi : 6,433 m 2. Diameter : 3,859 m 3. Tebal : 11/

2in

- Tutup :

1. Tinggi : 0,965 m 2. Diameter : 3,859 m 3. Tebal : 11/

2in

5.10 Kondensor_I (E-211)

Fungsi : mengubah fasa uap klorin menjadi fasa cair Jenis : 1-2shell and tube exchanger

Dipakai : 3/4 in OD Tube 18 BWG, panjang = 8 ft, 2 pass Jumlah : 1 unit

5.11 Pompa Kondensor (L-212)

Fungsi : Memompa cairan Cl2dari kondensor ke dalam tangki penyimpanan.

Jenis : Pompa sentrifugal Jumlah : 1 unit

5.12 PompaReboiler(L-213)

Fungsi : Memompa cairan NOCl dariflash drummenujucooler. Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya : 0,00189 HP

5.13 Cooler(E-214)

Fungsi : menurunkan temperatur campuran nitrosil klorida sebelum masuk ke tangki penyimpanan

Jenis : Double Pipe Heat Exchanger2x 1 ¼ inch Panjang : panjang = 12 ft

Jumlah : 1 unit

5.14 Evaporator-I(V-310)

Fungsi : menguapkan seluruh asam nitrat dari campuran keluaran reaktor Bahan Konstruksi :High Alloy SteelSA-240,Grade304, 18 Cr-8 Ni

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Tipe :Long Tube Vertical Evaporator

Dipakai : 1 in OD tube 18 BWG Jumlah : 1 buah

Kondisi Operasi :

- Temperatur : 860C

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 3,359 m 2. Diameter : 1,8434 m 3. Tebal :3/

16in

- Tutup :

1. Tinggi : 0,46 m 2. Diameter : 1,8434 m 3. Tebal :3/

5.15 Kondensor-II (E-311)

Fungsi : mengubah fase uap larutan asam asam nitrat 53% menjadi fase cair. Jenis :Double Pipe Heat Exchanger

Dipakai : Pipa 2 11/

4in IPS, 12 ft

Jumlah : 1 unit

5.16 Crystallizer(K-320)

Fungsi : Membentuk kristal NaNO3

Bahan Konstruksi :Carbon Steel SA 285 Grade C

Jenis :Forced-Circulation Crystallizer

Bentuk : Silinder vertikal dengan alasconicaldan tutup ellipsoidal Jenis Sambungan :Double welded butt joints

Jumlah : Satu Buah Kondisi Operasi :

- Tekanan : 1 atm

- Temperatur : 86ºC = 359,15 K

Ukuran :

- Silinder :

1. Tinggi : 0,454 m 2. Diameter : 0,6808 m 3. Tebal :3/

16in

- Tutup atas :

1. Tinggi : 0,1702 m 2. Diameter : 0,6808 m 3. Tebal :3/

16in

- Cone :

1. Tinggi : 0,6808 m 2. Diameter : 0,61 m 3. Tebal :3/

16in

- Jacket :

5.17 Pompa KeluaranCrystallizer(L-321)

Fungsi : Memompa keluarancrystallizermenujucentrifuge

Jenis : Pompa slurry Jumlah : 1 unit

Daya : 0,0145 HP

5.18 Centrifuge(H-330)

Fungsi : memisahkan air dan sedikit NaCl dari campuran Bentuk : Cylindrical - Conical

Jenis :Solid Bowl Centrifuge

Bahan konstruksi : Carbon steel SA-285grade C

Jumlah : 1 unit

Bowl Diameter : 6 in

Kecepatan : 8.000 rpm Daya Motor : 5 hp

5.19 Conveyor(J-331)

Fungsi : mengangkut produk daricentrifugemenujudryer

Jenis :Screw conveyor

Bahan Konstruksi :Carbon steel SA 285 Grade C

Jumlah : 1 unit

Kondisi Operasi : - Temperatur : 30°C - Tekanan : 1 atm Spesifikasi :

- Panjang : 10 m - Tinggi : 3 m - Diameter : 6 in

Daya : 0,0174 HP

5.20 Evaporator-II(V-340)

Fungsi : menguapkan sebagian air dari campuran keluarancentrifuge

Bahan Konstruksi :Carbon Steel SA 285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Dipakai : 1 in OD tube 18 BWG Jumlah : 1 buah

Kondisi Operasi :

- Temperatur : 1000C

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 2,591 m 2. Diameter : 1,4132 m 3. Tebal :3/

16in

- Tutup :

1. Tinggi : 0,3533 m 2. Diameter : 1,4132 m

5.21 PompaRecycledari Evaporator(L-341)

Fungsi : Memompa campuran natrium klorida dan air dari untuk di-recycle

kembali ke dalam reaktor Jenis : Pompaslurry

Jumlah : 1 unit Daya : 0,000937 HP

5.23 Dryer(B-340)

Fungsi : Mengurangi kadar air yang terkandung dalam natrium nitrat Jenis : Steam Tube Dryer

Jumlah : 1 unit

5.24 Bucket Elevator(J-341)

Fungsi : mengangkut NaNO3dariDryermenuju silotank

Jenis :Spaced-Bucket Centrifugal-Discharge Elevator

Bahan :Malleable-iron

Jumlah : 1 unit Spesifikasi :

- Tinggielevator = 7,62 m

- Kecepatanbucket = 1,143 m/s - Kecepatan putaran = 43 rpm - Lebarbelt = 17,78 cm Daya : 0,144 HP

5.25 Tangki Penyimpanan Klorin (F-410)

Fungsi : Menyimpan produk klorin selama 7 hari

Bahan Konstruksi :High Alloy SteelSA-240,Grade304, 18 Cr-8 Ni Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis Sambungan :Double welded butt joints

Kapasitas : 9,016 m3

Jumlah : Satu Buah Kondisi Penyimpanan :

- Tekanan : 10 atm - Temperatur : 30ºC

Ukuran :

- Silinder :

1. Tinggi : 3,0726 m 2. Diameter : 1,8434 m 3. Tebal :9/

16in

- Tutup :

1. Tinggi : 0,46 m 2. Diameter : 1,8434 m 3. Tebal :9/

16in

5.26 Tangki Penyimpanan Nitrosil Klorida (F-420)

Fungsi : Menyimpan produk nitrosil klorida selama 7 hari Bahan Konstruksi :Carbon Steel SA 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis Sambungan :Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 9,345 m3

Jumlah : Satu Buah

- Temperatur : 30ºC

Ukuran :

- Silinder :

1. Tinggi : 3,11 m 2. Diameter : 1,865 m 3. Tebal :5/

8in

- Tutup :

1. Tinggi : 0,46 m 2. Diameter : 1,865 m 3. Tebal :5/

8in

5.27 Tangki Penyimpanan Sisa Asam Nitrat (F-430)

Fungsi : Menyimpan sisa Asam nitrat selama 7 hari Bahan Konstruksi :High Alloy SteelSA-240,Grade304, 18 Cr-8 Ni Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis Sambungan :Double welded butt joints

Jumlah : Satu Buah Kapasitas : 1,454 m3

Kondisi Operasi : - Tekanan : 1 atm - Temperatur : 30ºC

Ukuran :

- Silinder :

1. Tinggi : 1,672 m 2. Diameter : 1,003 m 3. Tebal :3/

16in

- Tutup :

1. Tinggi : 0,25 m 2. Diameter : 1,003m 3. Tebal :3/

16in

5.28 SilotankNatrium Nitrat (F-440)

Fungsi : Menyimpan Natrium nitrat hasil produksi selama 7 hari Bahan Konstruksi :Carbon Steel SA 285 Grade C

Jenis Sambungan :Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 21,9486 m3 Kondisi Penyimpanan :

- Temperatur : 30oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 4,576 m 2. Diameter : 2,288 m 3. Tebal :5/

16in

- Bukaan Bawah :

1. Tinggi : 2,288 m 2. Diameter : 0,01805 m 3. Tebal :5/

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa /sensing (Primary Element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point(nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai

controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat

perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Rangeyang diperlukan untuk pengukuran

2. Levelinstrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain :

1. Temperature Controller(TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve.Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem padaset point.

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure Controller (PC) akibat tekanan uap keluar akan membuka/menutup diafragma valve.

Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada

set point.

3. Flow Controller(FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa

line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengaturoutputdari alat, yang mengakibatkan fluida mengalir dalam pipaline.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valvedengan mengubah tekanan dischargedari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran padaset point.

4. Level Controller(LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuahcontrol valve, yaitu dengan mengaturratecairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan padaset point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain : 1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran. 2. Penggunaansupervisory computer controluntuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position

TC

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalamone dependent line. Pemasangancheck valvediletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syaratsafetydari kebocoran.

[image:38.595.61.499.197.542.2]6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saatmaintenance.

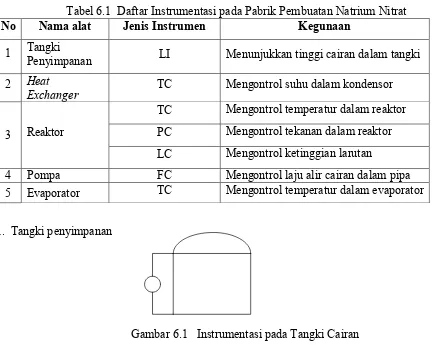

Tabel 6.1 Daftar Instrumentasi pada Pabrik Pembuatan Natrium Nitrat

No Nama alat Jenis Instrumen Kegunaan

1 TangkiPenyimpanan LI Menunjukkan tinggi cairan dalam tangki

2 Heat

Exchanger TC Mengontrol suhu dalam kondensor

3 Reaktor

TC Mengontrol temperatur dalam reaktor PC Mengontrol tekanan dalam reaktor LC Mengontrol ketinggian larutan

4 Pompa FC Mengontrol laju alir cairan dalam pipa 5 Evaporator TC Mengontrol temperatur dalam evaporator

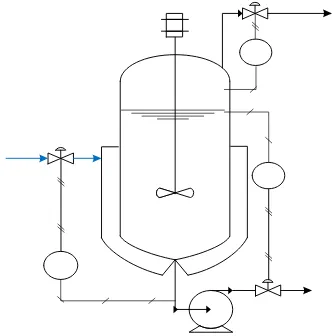

1. Tangki penyimpanan

Gambar 6.1 Instrumentasi pada Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan didalam tangki.

[image:38.595.204.393.616.742.2]2.Heat Exchanger

TC

Instrumentasi pada Heater mencakup Temperature Controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran heat exchangerdengan mengatur bukaan katup steam atau air pendingin masuk.

[image:39.595.174.341.145.313.2]3. Reaktor

Gambar 6.3 Instrumentasi pada Reaktor

Instrumentasi pada reaktor mencakup Temperature Controller (TC), Pressure Controller

(PC) dan Level Controller (LC). Temperature Controller (TC) berfungsi untuk mengontrol temperatur dalam reaktor dengan mengatur bukaan katup air pendingin. Pressure Controller (PC) berfungsi untuk mengontrol tekanan dalam reaktor. Sedangkan Level Controller (LC) berfungsi untuk mengontrol ketinggian larutan dalam reaktor.

4. Pompa

Gambar 6.4 Instrumentasi pada Pompa

5.Evaporator

Instrumentasi pada Evaporator mencakup Temperature Controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran evaporator dengan mengatur bukaan katup steam atau air pendingin masuk.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin.

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin.

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Pada pra rancangan pabrik pembuatan natrium nitrat ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga difire station.

Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

Gas detectordipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan

dengangas alarmdi ruang kontrol untuk mendeteksi kebocoran gas.

Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran

melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka. Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan. Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

Alat-alat dipasang dengan penahan yang cukup kuat

Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reaktor bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar pengaman

4. Pencegahan terhadap bahaya listrik

Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan

5. Menerapkan nilai-nilai disiplin bagi karyawan

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

- Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang, kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

- Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang

kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai disiplin bagi para karyawan, yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Natrium Nitrat adalah sebagai berikut:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan bakar

4. Kebutuhan listrik

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan Natrium Nitrat dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas

Nama Alat Kebutuhan Uap ( Kg/jam )

Heater(E-112) 13,2716

Evaporator-I(V-310) 12,5924

Crystallizer(K-320) 176,1

Evaporator-II(V-340) 117,4248

Dryer(B-350) 60,1613

Total 379,5501

Steam yang digunakan adalah saturated steam dengan temperatur 200oC dan tekanan 15,33 atm.

Jumlah total steam yang dibutuhkan adalah 379,5501 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10% (Perry, 1999). Maka:

totalsteamyang dibutuhkan = 1,3 × 379,5501 kg/jam = 493,4151 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali, sehingga Kondensat yang digunakan kembali = 80% × 493,4151 kg/jam

= 440,0856 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan natrium nitrat adalah sebagai berikut:

1. Kebutuhan air untuk ketel

Air untuk umpan ketel uap = 53,3295 kg/jam 2. Kebutuhan air pendingin

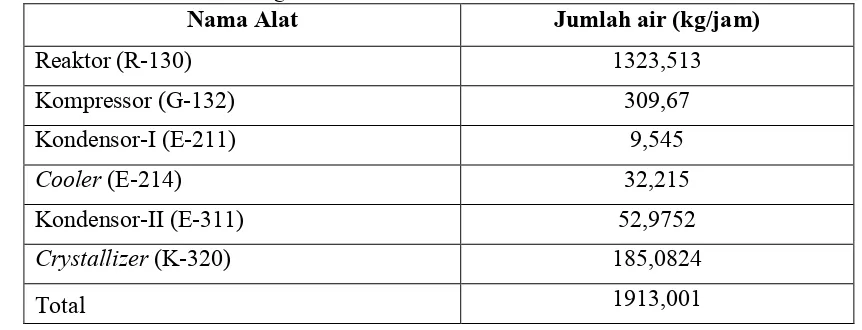

[image:45.595.78.509.255.420.2]Kebutuhan air pendingin pada keseluruhan pabrik pembuatan natrium nitrat ditunjukkan pada Tabel 7.2.

Tabel 7.2Kebutuhan Air Pendingin Pada Alat

Nama Alat Jumlah air (kg/jam)

Reaktor (R-130) 1323,513

Kompressor (G-132) 309,67

Kondensor-I (E-211) 9,545

Cooler(E-214) 32,215

Kondensor-II (E-311) 52,9752

Crystallizer(K-320) 185,0824

Total 1913,001

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,drift loss, danblowdown(Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc(T2 T1) (Pers. 12-10, Perry, 1999)

Di mana :

Wc = jumlah air pendingin yang diperlukan

T1 = temperatur air pendingin masuk = 28°C = 68 °F

T2 = temperatur air pendingin keluar = 50°C = 122°F

Maka:

We = 0,0085 × 1931,001 × (122-82,4)

= 27,576 kg/jam

Air yang hilang karenadrift lossbiasanya 0,1 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1999). Ditetapkandrift loss0,2 %, maka:

Wd = 0,002 × 1931,001

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3-5 siklus (Perry, 1999). Ditetapkan 5 siklus, maka:

Wb= (Pers. 12-12, Perry, 1999)

Wb= = 6,894 kg/jam

Sehingga air tambahan yang diperlukan =We+Wd+Wb

= 27,576 + 1,2016 + 6,894 = 35,6723 kg/jam

Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan

Kebutuhan Jumlah air (kg/jam)

Kantor 50

Laboratorium 100

Kantin dan tempat ibadah 150

Poliklinik 50

Total 350

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = 350 + 53,3295 + 35,6723

= 439,002 kg/jam

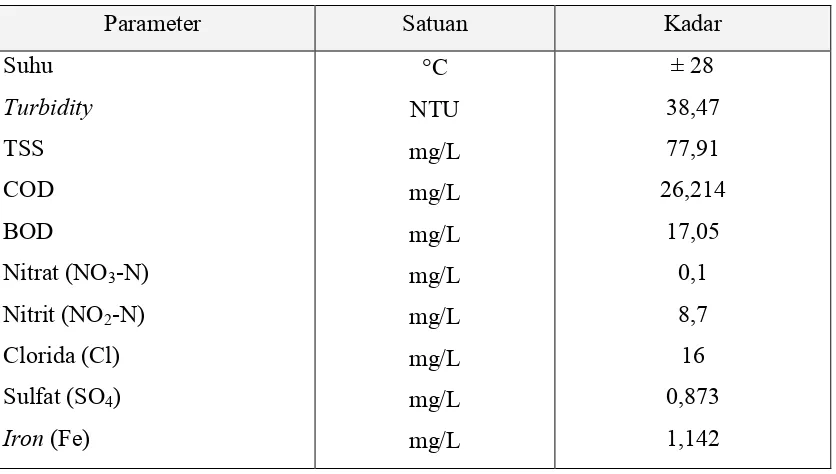

Sumber air untuk pabrik pembuatan natrium nitrat ini adalah dari Sungai Deli, daerah Labuhan, Sumatera Utara. Debit air sungai 12 m3/detik (Bapedal Sumut, 22 September 2006). Kualitas air

[image:46.595.61.479.541.778.2]Sungai Deli dapat dilihat pada tabel di bawah ini :

Tabel 7.4 Kualitas Air Sungai Deli, Daerah Kawasan Industri Medan

Parameter Satuan Kadar

Suhu

Turbidity

TSS COD BOD

Nitrat (NO3-N)

Nitrit (NO2-N)

Clorida (Cl) Sulfat (SO4)

Iron(Fe)

C NTU mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

± 28 38,47 77,91 26,214

Timbal (Pb) Mangan ( Mn) Sianida (CN) Tembaga (Cu)

Hardness(as CaCO3)

Kalsium Magnesium

mg/L mg/L mg/L mg/L mg/L mg/L mg/L

0,154 0,0018

31,6 0,113

87 43 28 Lokasi Sampling: Sungai Deli, daerah Labuhan (Sumber : Bapedal, 2006)

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

1. Screening 2. Sedimentasi 3. Klarifikasi 4. Filtrasi

5. Demineralisasi 6. Deaerasi

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya (Degremont, 1991).

7.2.2 Sedimentasi

Setelah air disaring pada tahap screening, di dalam air tersebut masih terdapat partikel-partikel padatan kecil yang tidak tersaring pada screening. Untuk menghilangkan padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari screening

dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3 dan larutan abu Na2CO3.

Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan Na2CO3 sebagai koagulan

pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkanSuspended Solid(SS) dan koloid (Degremont, 1991).

Koagulan yang biasa dipakai adalah koagulan trivalent. Reaksi hidrolisis akan terjadi menurut reaksi:

M3++ 3H

2O M(OH)3 + 3 H

Dalam hal ini, pH menjadi faktor yang penting dalam penyingkiran koloid. Dua jenis reaksi yang akan terjadi adalah (Degremont, 1991):

Al2(SO4)3+ 6 Na2CO3+ 6H2O 2Al(OH)3 +12Na++ 6HCO3-+ 3SO4

3-2Al2(SO4)3+ 6 Na2CO3+ 6H2O 4Al(OH)3 + 12Na++ 6CO2+ 6SO4

3-Reaksi koagulasi yang terjadi :

Al2(SO4)3+ 3H2O + 3Na2CO3 2Al(OH)3+ 3Na2SO4+ 3CO2

Selain penetralan pH, soda abu juga digunakan untuk menyingkirkan kesadahan permanen menurut proses soda dingin menurut reaksi (Degremont, 1991):

CaSO4+ Na2CO3 Na2SO4+ CaCO3

CaCl4+ Na2CO3 2NaCl + CaCO3

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah

(overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan: Total kebutuhan air = 439,002 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6× 439,002 = 0,022 kg/jam

Larutan soda abu yang dibutuhkan = 27.10-6× 439,002 = 0,012 kg/jam

7.2.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkanSuspended Solid(SS), termasuk partikulat BOD dalam air (Metcalf, 1984).

Material yang digunakan dalam medium filtrasi dapat bermacam-macam: pasir, antrasit

(crushed anthracite coal), karbon aktif granular (Granular Carbon Active atau GAC), karbon aktif

dipakai di Afrika dan Asia adalah pasir dangravelsebagai bahanfilterutama, sebab tipe lain cukup mahal (Kawamura, 1991).

Unit filtrasi dalam pabrik pembuatan natrium nitrat menggunakan media filtrasi granular (Granular

Medium Filtration) sebagai berikut:

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm). 2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya

atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan

effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya

adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 12,5 in (31,75 cm).

3. Lapisan bawah menggunakan batu kerikil/gravelsetinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah

dilakukan proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum.

Perhitungan kebutuhan kaporit, Ca(ClO)2

Total kebutuhan air yang memerlukan proses klorinasi = 350 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6× 350)/0,7 = 0,0010 kg/jam

7.2.5 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

a. Penukar Kation (Cation exchanger)

larut dalam air dengan kation dari resin. Resin yang digunakan bertipe gel dengan merek IRR 122 (Lorch, 1981).

Reaksi yang terjadi :

2H+R + Ca2+ Ca2+R + 2H+

2H+R + Mg2+ Mg2+R + 2H+

2H+R + Mn2+ Mn2+R + 2H+

Untuk regenerasi dipakai H2SO4dengan reaksi :