PRA RANCANGAN PABRIK

PEMBUATAN GAS METANA DARI KOTORAN AYAM DENGAN KAPASITAS 6.733 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sidang Sarjana Teknik Kimia

Oleh :

VINTA RUTLIANA SIREGAR 120425016

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN GAS METANA DARI KOTORAN AYAM DENGAN KAPASITAS 6.733 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

VINTA RUTLIANA SIREGAR NIM : 120425016

Telah Diperiksa / Disetujui Oleh : Dosen Pembimbing

Dr. Eng. Ir. Irvan, M.Si NIP.19680820 199501 1 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Eng. Ir. Irvan, M.Si Farida Hanum, ST. MT Mhd. Hendra S. Ginting, ST. MT NIP. 19680820 199501 1 001 NIP : 19780610 200212 2 003 NIP : 19700919 199903 1 001

Mengetahui, Koordinator Tugas Akhir

Mhd. Hendra S. Ginting, ST. MT NIP : 19700919 199903 1 001

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Gas Metana Dari Kotoran Ayam Dengan Kapasitas 6.733 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Eng. Ir. Irvan, MSi sebagai Dosen Pembimbing penulis yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini dan sekaligus selaku Ketua Departemen Teknik Kimia.

2. Ibu Dr. Ir. Fatimah, MT selaku sekretaris Departemen Teknik Kimia. 3. Bapak Mhd. Hendra S.Ginting, ST. MT selaku koordinator tugas akhir.

4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan tulisan ini.

Medan, 2015 Penulis,

Vinta Rutliana Siregar

DEDIKASI

INTISARI

Biogas merupakan sebuah gas yang dibuat melalui proses biologis dari material organik dengan bantuan suatu bakteri. Proses degradasi material organik ini dilakukan tanpa melibatkan oksigen atau yang disebut dengan anaerobic digestion dengan gas yang dihasilkan sebagian besar (lebih 50%) berupa metana (CH4) sedangkan sisanya berupa gas CO2, H2S dan beberapa trace element (Maynell, 1981)

Pra rancangan pabrik Pembuatan Gas Metana ini direncanakan berproduksi dengan kapasitas 6.733 ton/tahun dengan masa kerja 330 hari dalam satu tahun.

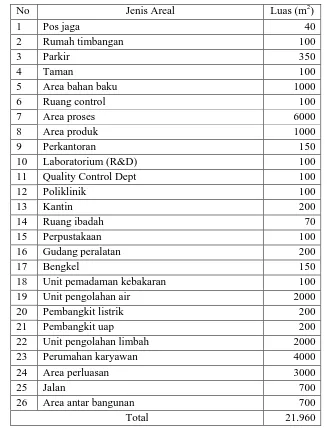

Lokasi pabrik direncanakan di daerah Kecamatan Payakumbuh, Kabupaten Limapulu Kota, Sumatera Barat dengan luas areal 21.960 m2.

Tenaga kerja yang dibutuhkan 135 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Dewan Komisaris dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan gas metana ini adalah sebagai berikut:

Total Modal Investasi : Rp 138.820.647.890,-

Biaya Produksi : Rp 60.513.706.317,-

Hasil Penjualan : Rp 160.407.115.942,-.

Laba Bersih : Rp 69.575.759.804,-

Profit Margin : 61,96 %

Break Even Point : 28,96 %

Return on Investment : 50,12 %

Pay Out Time : 2,00 tahun

Return on Network : 83,53 %

Internal Rate of Return : 56,69

DAFTAR ISI

Halaman

KATA PENGANTAR ……….……… i

DEDIKASI ……….………..… ii

INTISARI ………..…………... iii

DAFTAR ISI ………..……….. iv

DAFTAR TABEL ………..……….. x

DAFTAR GAMBAR ……….……….. xiv

DAFTAR LAMPIRAN ……….……….. xv

BAB I PENDAHULUAN ……….……… I-1

1.1 Latar Belakang ………..………… I-1 1.2 Perumusan Masalah ……….………. I-2

1.3 Tujuan Perancangan ……….………. I-3

1. 4 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA ……… II-1

2.1 Biogas ……… II-1

2.2 Reaktor Biogas ……….……. II-2

2.3 Proses Produksi Biogas ………. II-4

2.3.1 Bahan Baku ………... II-4

2.3.2 Proses Anaerob ……….…. II-5 2.4 Faktor-faktor Yang Mempengaruhi Proses Anaerobik ……….… II-6 2.5 Deskripsi Proses ……….... II-10

2.5.1 Proses Pembuatan Gas Metana Dari Kotoran Ayam …… II-10 2.5.2 Sifat-sifat Bahan... II-11

2.5.2.1 NaHCO3………..…. II-11

2.5.2.1 Gas Metana ………...…..…. II-11 2.5.2.1 CO2………..…. II-12 2.5.2.1 H2O………...………. II-13

BAB III NERACA MASSA ………. III-1

3.3 Neraca Massa Pada Kolom Absorbsi (AB-101) ………. III-2 3.4 Neraca Massa Pada Filter Press (FP-101) …….……….... III-3

BAB IV NERACA PANAS ……….……… IV-1

4.1 Neraca Panas pada Reaktor Fermentasi (R-101) …..….………... IV-1 4.2 Neraca Panas pada Kolom Absorbsi (AB-101) ……… IV-1

BAB V SPESIFIKASI PERALATAN ……….…. V-1

5.1 Gudang Penyimpanan Bahan Baku (G-101) ……….… V-1

5.2 Conveyor (C-101) ……….. V-1

5.3 Bulk Elevator (BE-101) ………. V-1

5.4 Tangki Penyimpan Bakteri (TK-101) ………... V-2

5.5 Screw Conveyor I (SC-101) ……….…. V-2

5.6 Tangki Bakteri (TK-102) ……….…. V-2

5.7 Screw Conveyor II (SC-102) ……… V-3

5.8 Tangki Netralisasi (TK-103) ……… V-3 5.9 Pompa Fermentor (P-101) ……… V-4 5.10 Fermentor (R-101) ……… V-4 5.11 Blower I (B-101) ……….. V-5 5.12 Absorbsi (AB-101) ……….…………... V-5 5.13 Bak Penampung Air Proses ………..………. V-5 5.14 Blower II (B-102) ………..… V-6 5.15 Tangki Gas Metana ……….. V-6 5.16 Pompa Filter Press (P-102) ………..……….... V-6 5.17 Filter Press (FP-101) ………..………….. V-6 5.17 Bak Penampung Limbah Cair ………..………. V-7 5.19 Bak Penampung Limbah Padat ……….……… V-7 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ………. VI-1

6.1 Instrumentasi ……… VI-1 6.2 Keselamatan Kerja ... VI-4 6.3 Keselamatan Kerja Pada Pabrik Pembuatan Gas Metana Dari

Kotoran Ayam ………..……. VI-5

6.3.2 Peralatan Perlindungan Diri ... VI-7 6.3.3 Keselamatan Kerja Terhadap Listrik ... VI-7 . 6.3.4 Pencegahan Terhadap Gangguan Kesehatan ... VI-8 6.3.5 Pencegahan Terhadap Bahaya Mekanis ... VI-8

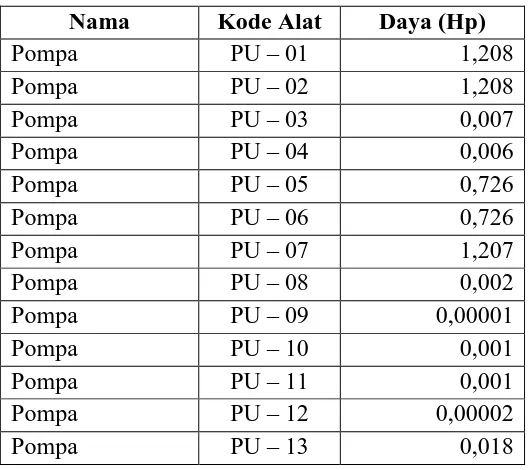

BAB VII UTILITAS ………..………… VII-1

7.1 Kebutuhan Uap (Steam) ……… VII-1 7.2 Kebutuhan Air ………... VII-2 7.2.1 Screening ……… VII-4 7.2.2 Sedimentasi ………... VII-5 7.2.3 Klarifikasi ... VII-5 7.2.4 Filtrasi ... VII-5 7.2.5 Demineralisasi ... VII-7 7.2.5 Deaerator ... VII-10 7.3 Kebutuhan Bahan Kimia ………... VII-10 7.4 Kebutuhan Listrik ………. VII-10 7.5 Kebutuhan Bahan Bakar ………... VII-12 7.6 Unit Pengolahan Limbah ……….. VII-13

7.6.1 Bak Penampungan ……… VII-14

7.6.2 Bak Pengendap Awal ……… VII-15

7.6.3 Bak Netralisasi ... VII-16 7.7 Spesifikasi Peralatan Pengolahan Air …………...……… VII-16

7.7.1 Screening (SC) ……….. VII-16

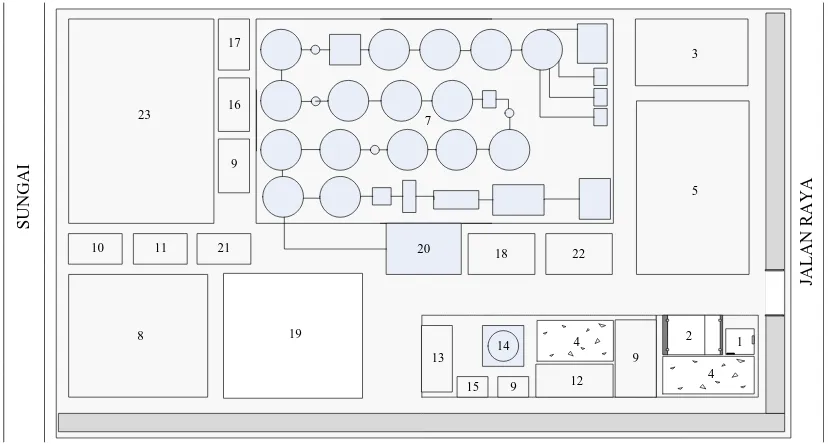

7.7.11 Ketel Uap (KU) ……… VII-22 BAB VIII LOKASI DAN TATA LETAK PABRIK ………. VIII-1

8.1 Lokasi Pabrik ……… VIII-1 8.2 Tata Letak Pabrik ………. VIII-3 8.3 Perincian Luas Tanah ... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ………. IX-1

9.1 Bentuk Hukum Badan Usaha ……… IX-1 9.2 Manajemen Perusahaan ……… IX-2 9.3 Organisasi Perusahaan ... IX-2 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ……….. IX-3

9.4.1 Rapat Umum Pemegang Saham (RUPS) ……….. IX-3

9.4.2 Dewan Komisaris ... IX-3 9.4.3 General Managerr ... IX-4 9.4.4 Sekretaris ... IX-4 9.4.5 Manajer Teknik dan Produksi ... IX-4 9.4.6 Manajer Umum dan Keuangan ... IX-5 9.4.7 Manajer Pembelian dan Pemasaran ……….. IX-5 9.5 Sistem Kerja ... IX-5 9.5.1 Karyawan non-shift ... IX-5 9.5.2 Karyawan Shift ... IX-6

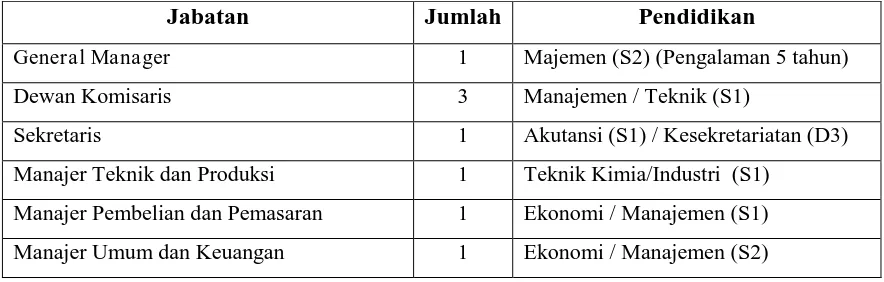

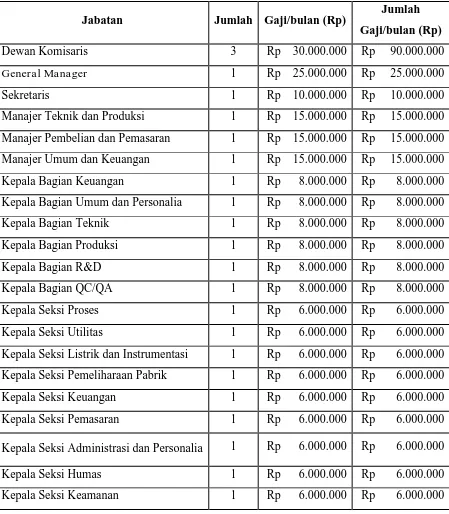

9.6 Jumlah Karyawan dan Tingkat Pendidikan ……….. IX-7

9.7 Sistem Pengajian ………... IX-8

9.8 Fasilitas Tenaga Kerja ……….. IX-10

BAB X ANALISA EKONOMI ………..….... X-1

10.4 Bonus Perusahaan ……….………… X-5 10.5 Perkiraan Rugi/Laba Usaha ……….…………. X-5 10.6 Analisa Aspek Ekonomi ……….………….. X-5 10.6.1 Profit Margin (PM) ……….……… X-5 10.6.2 Break Event Point ………..… X-6 10.6.3 Return on Investment (ROI)……….………….... X-6 10.6.4 Pay Out Time (POT) ………..………. X-7 10.6.5 Return On Network (RON) ………. X-7 10.6.6 Internal Rate of Return (IRR) …………...……….. X-8

BAB XI KESIMPULAN ……….………. XI-1

DAFTAR TABEL

Hal

Tabel 1.1 Jumlah Peternak Ayam di Kabupaten limapuluh ... I-2 Tabel 2.1 Kandungan Gas Metana ... II-1 Tabel 2.2 Komposisi Biogas... II-2 Tabel 2.3 Nilai Kandungan Kering Bahan Baku Biogas ... II-7 Tabel 2.4 Potensi Produksi Biogas ... II-8 Tabel 2.5 Kesetaraan Biogas ... II-9 Tabel 3.1 Neraca Massa Pada Tangki Netralisasi (TK-101) ………...…………... III-1 Tabel 3.2 Neraca Panas pada Reaktor Fermentasi (R-101) ... III-2 Tabel 3.3 Neraca Massa Pada Kolom Absorbsi (AB-101) ……... III-2 Tabel 3.4 Neraca Massa Pada Filter Press (FP-10)………... III-3 Tabel 4.1 Neraca Panas pada Reaktor Fermentasi (R – 101) ………....… IV-1 Tabel 4.2 Neraca Panas pada Kolom Absorbsi(AB – 101)………... IV-1 Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik

Tabel LA.3 Neraca Massa pada Netralisasi (kg/jam) ………...………...……….. LA-4 Tabel LA.4 Neraca Massa pada Fermentor (kg/jam)………...…… LA-5 Tabel LA.5 Neraca Massa pada Kolom Absorbsi (kg/jam) …..……..………... LA-9 Tabel LA.6 Neraca Massa pada Filter Press (kg/jam) …….…….….………...…. LA-10 Tabel LB.1 Data Karakteristik Zat ……... LB-1 Tabel LB.2 Menyajikan data dan hasil panas masuk pada F ermentor dengan

DAFTAR GAMBAR

Hal

Gambar 2.1 Fixed dome ... I-3 Gambar 2.2 Floating Drum ………. I-4 Gambar 2.3 Instalasi sistem produksi dan pemanfaatan biogas ……….... I-5 Gambar 7.1 Peta Lokasi Pabrik ………...……….…… VII-3 Gambar 8.1 Tata Letak Pabrik Selusa dari Kulit Buah Kakao ………..…………. VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Selulosa dari Kulit

Buah Kakao ………... IX-12 Gambar LD.1 Sketsa Sebagian Bar Screen ………..………….. LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki

DAFTAR LAMPIRAN

Hal

INTISARI

Biogas merupakan sebuah gas yang dibuat melalui proses biologis dari material organik dengan bantuan suatu bakteri. Proses degradasi material organik ini dilakukan tanpa melibatkan oksigen atau yang disebut dengan anaerobic digestion dengan gas yang dihasilkan sebagian besar (lebih 50%) berupa metana (CH4) sedangkan sisanya berupa gas CO2, H2S dan beberapa trace element (Maynell, 1981)

Pra rancangan pabrik Pembuatan Gas Metana ini direncanakan berproduksi dengan kapasitas 6.733 ton/tahun dengan masa kerja 330 hari dalam satu tahun.

Lokasi pabrik direncanakan di daerah Kecamatan Payakumbuh, Kabupaten Limapulu Kota, Sumatera Barat dengan luas areal 21.960 m2.

Tenaga kerja yang dibutuhkan 135 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Dewan Komisaris dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan gas metana ini adalah sebagai berikut:

Total Modal Investasi : Rp 138.820.647.890,-

Biaya Produksi : Rp 60.513.706.317,-

Hasil Penjualan : Rp 160.407.115.942,-.

Laba Bersih : Rp 69.575.759.804,-

Profit Margin : 61,96 %

Break Even Point : 28,96 %

Return on Investment : 50,12 %

Pay Out Time : 2,00 tahun

Return on Network : 83,53 %

Internal Rate of Return : 56,69

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kelangkaan bahan bakar minyak, yang disebabkan oleh kenaikan harga minyak dunia yang signifikan, telah mendorong pemerintah untuk mengajak masyarakat mengatasi masalah energi bersama-sama (Kompas, 23 Juni 2014). Limbah ternak adalah sisa buangan dari suatu kegiatan usaha peternakan seperti usaha pemeliharaan ternak, rumah potong hewan, pengolahan produk ternak, dll. Limbah tersebut meliputi limbah padat dan limbah cair seperti feses, urine, sisa makanan, embrio, kulit telur, lemak, darah, bulu, kuku, tulang, dan sebagainya. Apabila usaha peternakan semakin berkembang maka limbah yang dihasilkan juga akan semakin banyak. Dalam pemeliharaan ayam petelur (unggas) akan menghasilkan limbah yang mempunyai nilai nutrisi yang cukup tinggi. Jumlah kotoran ayam /limbah yang dikeluarkan setiap harinya banyak, rata-rata per ekor ayam 0,063 kg/hari (Charles dan Hariono, 1991).

Tabel 1.1 Jumlah Peternak Ayam

No Tahun Jumlah Kotoran Ayam (Kg/Jam)

1. 2010 16379

2. 2011 12940

3. 2012 13879

4. 2013 12428

Kotoran ayam terdiri dari sisa pakan dan serat selulosa yang tidak dicerna. Kotoran ayam mengandung protein, karbohidrat, lemak dan senyawa organik lainnya. Protein pada. kotoran ayam merupakan sumber nitrogen selain ada pula bentuk nitrogen inorganik lainnya. Komposisi kotoran ayam sangat bervariasi bergantung pada jenis ayam, umur, keadaan individu ayarn, dan makanan (Foot et al., 1976). Kebutuhan bahan bakar bagi penduduk berpendapatan rendah maupun miskin, terutama di pedesaan, sebagian besar dipenuhi oleh minyak tanah yang memang dirasakan terjangkau karena disubsidi oleh pemerintah. Namun karena digunakan untuk industri atau usaha lainnya, kadang-kadang terjadi kelangkaan persediaan minyak tanah di pasar.

1.2 Perumusan Masalah

Biogas yang dihasilkan oleh aktifitas anaerobik sangat populer digunakan untuk mengolah limbah biodegradable karena bahan bakar dapat dihasilkan sambil menghancurkan bakteri patogen dan sekaligus mengurangi volume limbah buangan. Metana dalam biogas, bila terbakar akan relatif lebih bersih daripada batu bara, dan menghasilkan energi yang lebih besar dengan emisi karbon dioksida yang lebih sedikit. Pemanfaatan biogas memegang peranan penting dalam manajemen limbah karena metana merupakan gas rumah kaca yang lebih berbahaya dalam pemanasan global bila dibandingkan dengan karbon dioksida. Karbon dalam biogas merupakan karbon yang diambil dari atmosfer oleh fotosintesis tanaman, sehingga bila dilepaskan lagi ke atmosfer tidak akan menambah jumlah karbon diatmosfer bila dibandingkan dengan pembakaran bahan bakar fosil. Saat ini, banyak negara maju meningkatkan penggunaan biogas yang dihasilkan baik dari limbah cair maupun limbah padat atau yang dihasilkan dari sistem pengolahan biologi mekanis pada tempat pengolahan limbah.

Sementara itu kebutuhan dalam negeri cukup terpenuhi, untuk itu pendirian pabrik metana ini ditujukan untuk kebutuhan ekspor, sehingga dapat meningkat devisa negara dan mengurangi pengangguran di Indonesia dan juga dapat memenuhi permintaan industri yang menggunakan bahan baku dari kotoran ayam. 1.3 Tujuan Perancangan

Tujuan Pra Rancangan Pabrik ini adalah untuk mengaplikasikan ilmu teknologi kimia industri yang meliputi neraca massa, neraca energi, operasi teknik kimia, utilitas dan bagian ilmu teknologi kimia industri lainnya yang penyajiannya disajikan pada Pra Rancangan Pabrik Proses Pembuatan metana dari kotoran ayam.

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1. Biogas

Biogas merupakan sebuah gas yang dibuat melalui proses biologis dari material organik dengan bantuan suatu bakteri. Proses degradasi material organik ini dilakukan tanpa melibatkan oksigen atau yang disebut dengan anaerobic digestion dengan gas yang dihasilkan sebagian besar (lebih 50%) berupa metana (CH4) sedangkan sisanya berupa gas CO2, H2S dan beberapa trace element (Maynell, 1981). Kandungan methane berbeda untuk tiap kotoran hewan atau tumbuhan seperti ditunjukkan pada Tabel 2.1

Tabel 2.1 Kandungan gas methane untuk beberapa jenis sumber biogas Jenis Sumber Biogas Kandungan Gas Methane (%)

Cattle Manure 65

Poultry manure 60

Pig manure 67

Chicken manure 85

Farmyard manure 55

Straw 59

Grass 70

(Maynell, 1981)

Tabel 2.2. Komposisi Biogas

KOMPONEN %

Metana (CH

4) 55-75

Karbon dioksida (CO

2) 25-45

Nitrogen (N

2) 0-0.3

Oksigen (O

2) 0.1-0.5

Hidrogen sulfida (H

2S) 0.3

Sumber : id.Wikipedia.org, 2014

Secara umum, alur proses pencernaan/digesting limbah organik sampai menjadi biogas dimulai dengan pencernaan limbah organik yang disebut juga dengan fermentation/digestion anaerob. Pencernaan tergantung kepada kondisi reaksi dan interaksi antara bakteri methanogens, non-methanogens dan limbah organik yang dimasukkan sebagai bahan input/feedstock kedalam digester. Biogas dapat digunakan untuk menggantikan bahan bakar konvensional yang sudah umum digunakan seperti minyak tanah (kerosene) atau kayu bakar, serta penggunaan biogas juga meyelamatkan lingkungan dari pencemaran dan mengurangi kerusakan lingkungan hidup. Saat ini pemanfaatan biogas menjadi penting ditengah isu pemanasan global karena gas metan sebagai kandungan utama dalam biogas memberikan efek rumah kaca (green house gases) yang 21 kali lebih bersifat polutan daripada gas CO2 (Budiman, 2010)

2.2. Reaktor Biogas

Ada beberapa jenis reaktor biogas yang dikembangkan diantaranya adalah reaktor jenis kubah tetap (fixed dome) dan reaktor terapung (floating drum). Dari keenam jenis digester biogas yang sering digunakan adalah jenis kubah tetap (fixed dome) dan jenis reaktor terapung (floating drum). Beberapa tahun terakhir ini dikembangkan jenis reaktor balon yang banyak digunakan sebagai reaktor sederhana dalam skala kecil (Syamsudin dan Iskandar, 2005).

Reaktor ini disebut juga reaktor China. Dinamakan demikian karena reaktor ini dibuat pertama kali di China sekitar tahun 1930an, kemudian sejak saat itu reaktor ini berkembang dengan berbagai model. Pada reaktor ini memiliki dua bagian yaitu digester sebagai tempat pencerna material biogas dan sebagai rumah bagi bakteri, baik bakteri pembentuk asam ataupun bakteri pembentu gas metana. Bagian ini dapat dibuat dengan kedalaman tertentu menggunakan batu, batu bata atau beton. Strukturnya harus kuat karena menahan gas agar tidak terjadi kebocoran. Bagian yang kedua adalah kubah tetap (fixed dome). Dinamakan kubah tetap karena bentuknya menyerupai kubah dan bagian ini merupakan pengumpul gas yang tidak bergerak (fixed). Gas yang dihasilkan dari material organik pada digester akan mengalir dan disimpan di bagian kubah. Keuntungan dari reaktor ini adalah biaya konstruksi lebih murah daripada menggunakan reaktor terapung, karena tidak memiliki bagian yang bergerak, menggunakan besi yang tentunya harganya relatif lebih murah dan perawatannya lebih mudah. Sedangkan kerugian dari reaktor ini adalah seringnya terjadi kehilangan gas pada bagian kubah karena konstruksi tetapnya.

Gambar 2.1 fixed dome (TACIS, 1997)

b. Reaktor terapung (floating drum)

Pergerakan drum mengapung pada cairan dan tergantung dari jumlah gas yang dihasilkan. Keuntungan dari reaktor ini adalah dapat melihat secara langsung volume gas yang tersimpan pada drum karena pergerakannya. Karena tempat penyimpanan yang terapung sehingga tekanan gas konstan. Sedangkan kerugiannya adalah biaya material konstruksi dari drum lebih mahal, faktor korosi pada drum juga menjadi masalah sehingga bagian pengumpul gas pada reaktor ini memiliki umur yang lebih pendek dibandingkan menggunakan tipe kubah tetap.

Gambar 2.2 Floating Drum (TACIS, 1997)

2.3. Proses Produksi Biogas

Proses produksi biogas, terjadi dua tahap yaitu penyiapan bahan baku dan proses penguraian anaerobik oleh mikroorganisme untuk menghasilkan gas metana.

2.3.1. Bahan baku

Biogas berasal dari hasil fermentasi bahan-bahan organik diantaranya : a. Limbah tanaman : tebu, rumput-rumputan, jagung, gandum dan lain-lain. b. Limbah dari hasil produksi :minyak, bagas, penggilingan padi, limbah sagu. c. Hasil samping industri : tembakau, limbah pengolahan buah-buahan dan

sayur-sayuran, dedak, kain dari tekstil, ampas tebu dari industri gula dan tapioka, industri tahu (limbah cair).

d. Limbah perairan : alga laut, tumbuh-tumbuhan air.

e. Limbah peternakan : kotoran sapi, kerbau, kambing, unggas.

memerlukan metode pengumpulan, penyiapan, penanganan dan penyimpanan yang memadai. Pemilihan metode didasarkan pada sifat dan jumlah bahan baku yang bervariasi. Sifat alami bahan baku adalah padatan, semipadatan atau cairan. Sejalan dengan itu sistem penanganannya harus sesuai dengan kondisi setempat. 2.3.2. Proses anaerob

Proses penguaraian oleh mikroorganisme untuk menguraikan bahan-bahan organic terjadi secara anaerob. Pada prinsipnya proses anaerob adalah proses biologi yang berlangsung pada kondisi tanpa oksigen oleh mikrooeganisme tertentu yang mampu mengubah senyawa organik menjadi metana (biogas). Proses ini banyak dikembangkan untuk mengolah kotoran hewan dan manusia atau air limbah yang kandungan bahan organiknya tinggi. Sisa pengolahan bahan organik dalam bentuk padat digunakan untuk kompos. Berikut ini adalah proses pengolahan bahan organik menjadi biogas dengan proses anaerobik.

Gambar 2.3 Instalasi sistem produksi dan pemanfaatan biogas (Schulin, 2003)

diuraikan oleh bakteri penghasil asam (acid-forming bacteria) menjadi asam lemak dengan berat molekul rendah seperti asam asetat dan asam butirat. Selanjutnya bakteri metanogenik mengubah asam-asam tersebut menjadi metana. 2.4. Faktor – Faktor yang Mempengaruhi Proses Anaerobik

Aktivitas metabolisme mikroorganisme penghasil metana tergantung pada faktor:

a. Temperatur

Gas metana dapat diproduksi pada tiga range temperatur sesuai dengan bakteri yang hadir. Bakteri psyhrophilic 0 – 7 oC, bakteri mesophilic pada temperatur 13 – 40 oC sedangkan thermophilic pada temperatur 55 – 60 oC Temperatur yang optimal untuk digester adalah temperatur 30 – 35 oC, kisaran temperatur ini mengkombinasikan kondisi terbaik untuk pertumbuhan bakteri dan produksi methana di dalam digester dengan lama proses yang pendek. Bakteri mesophilic

adalah bakteri yang mudah dipertahankan pada kondisi buffer yang mantap (well buffered) dan dapat tetap aktif pada perubahan temperatur yang kecil, khususnya bila perubahan berjalan perlahan. Apabila bakteri bekerja pada temperatur 40 oC produksi gas akan berjalan dengan cepat hanya beberapa jam tetapi untuk sisa hari itu hanya akan diproduksi gas yang sedikit. Perubahan temperatur tidak boleh melebihi batas temperatur yang diijinkan. Untuk bakteri psychrophilic selang perubahan temperatur berkisar antara 2 oC / jam, bakteri mesophilic 1 oC /jam dan bakteri thermophilic 0.5 oC /jam (Fry, 1973).

b. Derajat Keasaman (pH)

bagaimana kerja digester. Untuk bangunan digester yang kecil, pengukuran pH dapat diambil dari keluaran/effluent digester atau pengambilan sampel dapat diambil di permukaan digester apabila telah terpasang tempat khusus pengambilan sampel (Fry, 1974).

c. Ketersediaan Unsur Hara

Bakteri Anaerobik membutuhkan nutrisi sebagai sumber energi yang mengandung nitrogen, fosfor, magnesium, sodium, mangan, kalsium dan kobalt. Level nutrisi harus sekurangnya lebih dari konsentrasi optimum yang dibutuhkan oleh bakteri metanogenik, karena apabila terjadi kekurangan nutrisi akan menjadi penghambat bagi pertumbuhan bakteri. Penambahan nutrisi dengan bahan yang sederhana seperti glukosa, buangan industri, dan sisa sisa tanaman terkadang diberikan dengan tujuan menambah pertumbuhan di dalam digester. Nutrisi yang penting bagi pertumbuhan bakteri, dapat bersifat toksik apabila konsentrasi di dalam bahan terlalu banyak. Pada kasus nitrogen berlebihan, sangat penting untuk mempertahankan pada level yang optimal untuk mencapai digester yang baik tanpa adanya efek toksik (Amaru, 2004)

d. Faktor konsentrasi padatan

Konsentrasi ideal padatan untuk memproduksi biogas adalah 7-9 % kandungan kering. Kondisi ini dapat membuat proses digester anaerob berjalan dengan baik. Berikut ini nilai dalam kandungan kering (Total Solid, % TS) beberapa bahan baku biogas.

Tabel 2.3. Nilai Dalam Kandungan Kering Bahan Baku Biogas.

Bahan baku Kandungan kering (%)

Kotoran manusia 11

Sapi 18

Ayam 25

Babi 11

e. Volatile Solids (VS)

Merupakan bagian padatan (total solid-TS) yang berubah menjadi fase gas pada tahapan asidifikasi dan metanogenesis sebagaimana dalam proses fermentasi limbah organik. Dalam pengujian skala laboratorium, berat saat bagian padatan bahan organik yang hilang terbakar (menguap dan mengalami proses gasifikasi) dengan pembakaran pada suhu 538º C, disebut sebagai volatile solid. Atau Potensi produksi biogas atau disebut juga persentase volatile solid untuk beberapa bahan organik yang berbeda seperti diperlihatkan pada tabel di bawah ini.

Tabel 2.4. Potensi Produksi Gas untuk Beberapa Tipe Bahan Organik

Tipe Limbah Organik Produksi Biogas Per Kg Waste (m3) (% VS)

Sapi (Lembu/Kerbau) 0.023 - 0.040

Babi 0.040 - 0.059

Ayam 0.065 - 0.116

Manusia 0.020 - 0.028

Sumber : id. Wikipediaorg, 2014

f. Zat Beracun

Zat organik maupun anorganik, baik yang terlarut maupun tersuspensi dapat menjadi penghambat ataupun racun bagi pertumbuhan mikroorganisme jika terdapat pada konsentrasi yang tinggi. Untuk logam pads umumnya sifat racun akan semakin bertambah dengan tingginya valensi dan berat atomnya. Bakteri penghasil metana lebih sensitif terhadap racun daripada bakteri penghasil asam. Ada beberapa senyawa yang bisa menghambat (proses) penguraian dalam suatu unit biogas saat menyiapkan bahan baku untuk produksi biogas, seperti antiobiotik, desinfektan dan logam berat (Setiawan, 2005).

g. Nilai Potensial Biogas

Biogas yang bebas pengotor (H

telah layak sebagai bahan baku pembangkit listrik, pemanas ruangan, dan pemanas air. Jika dikompresi, biogas dapat menggantikan gas alam terkompresi yang digunakan pada kendaraan. Di Indonesia nilai potensial pemanfaatan biogas ini akan terus meningkat karena adanya jumlah bahan baku biogas yang melimpah dan rasio antara energi biogas dan energi minyak bumi yang menjanjikan.Berdasarkan sumber Kementerian Pertanian, nilai kesetaraan biogas dengan sumber energi lain adalah sebagai berikut:

Tabel 2.5 Kesetaraan Biogas

Bahan Bakar Jumlah

Biogas 1 m3

Elpiji 0,46 kg

Minyak tanah 0,62 liter

Minyak solar 0,52 liter

Bensin 0,80 liter

Gas kota 1,50 m3

Kayu bakar 3,50 kg

Sumber : Kementerian Pertanian, 2014

h. Pengadukan Bahan Organik

Pengadukan sangat bermanfaat bagi bahan yang berada di dalam digester anaerob karena memberikan peluang material tetap tercampur dengan bakteri dan temperatur terjaga merata diseluruh bagian. Dengan pengadukan potensi material mengendap di dasar digester semakin kecil, konsentrasi merata dan memberikan kemungkinan seluruh material mengalami proses fermentasi anaerob secara merata.

i. Pengaturan Tekanan

j. Penjernihan Biogas

Kandungan gas atau zat lain dalam biogas seperti air, karbon dioksida, asam sulfat H2S, merupakan polutan yang mengurangi kadar panas pembakaran biogas bahkan dapat menyebabkan karat yang merusakan mesin. Banyak cara pemurnian biogas diantaranya Physical Absorption (pemasangan water trap di pipa biogas),

chemical absorption, pemisah membrane permiabel, hingga penyemprotan air atau oksigen untuk mengikat senyawa sulfur atau karbon diogsida. Bila biogas digunakan untuk bahan bakar kendaraan atau bahan bakar pembangkit listrik, gas H2S yang berpotensi menyebabkan karat pada komponen mesin harus dibuang melalui peralatan penyaring/ filter sulfur.

2.5. Deskripsi Proses

Biogas merupakan proses produksi energi berupa gas yang berjalan melalui proses biologis. Hal ini menyebabkan terdapatnya berbagai komponen penting yang berpengaruh dalam proses pembuatan biogas. Komponen biokimia (biochemist) dalam pembuatan biogas memerlukan perhatian penting. Berdasarkan kajian literatur yang telah dipaparkan pada sub – sub bab sebelumnya, berikut ini disajikan deskripsi proses dan sifat-sifat dari bahan baku dan produk.

2.5.1 Deskripsi Proses Pra Rancangan Pabrik Pembuatan Gas Metana Dari Kotoran Ayam

Kotoran ayam dikumpulkan di dalam Gudang (G-101) untuk persediaan selama 6 hari, selanjutnya kotoran unggas dipompa menuju Tangki Neutralisasi (TK-103) untuk dicampur dengan NaHCO3, dan Bakteri. Penambahan senyawa NaHCO3 dilakukan untuk menetralkan pH kotoran ayam karena fermentasi berlangsung dengan baik dalam pH 6-8, sedangkan penambahan senyawa Bakteri

Thermophilicbertujuan sebagai nutrisi bagi inokulum.

fermentor, limbah dialirkan ke Bak Penampung Akhir yaitu limbah cair dan limbah padat (G-102) yang sebelumnya masuk ke Filter Press (FP-101) untuk diolah lanjut sebagai land application.

Biogas yang dihasilkan dari fermentor terdiri atas CH4, CO2, H2S dan H2O. Biogas yang dihasilkan dialirkan ke kolom absorbsi (AB-101) digunakan untuk menyerap CO2(g) yang terkandung di dalam biogas dengan menggunakan absorben air. CO2 yang terikat dengan air selanjutnya dialirkan ke bak penampungan air proses bekas. Gas H2S yang terdapat di dalam biogas diabaikan karena kandungannya sangat sedikit, Kemudian gas metana yang dihasilkan dipompakan dengan blower pada tekanan 1 atm ke tangki penyimpanan gas metana dan kemudian dapat dijual.

2.5.2 Sifat-Sifat Bahan Baku dan Produk 2.5.2.1Natrium karbonat (NaHCO3)

Fungsi : sebagai penetral pH. 1. Berat molekul : 84,0079 gr/mol 2. Titik lebur : 500 C (323 K) 3. Densitas : 2,159 gr/cm3

4. Kelarutan dalam air : 7,89 g / 100 ml pada 180 C 5. Tingkat kebasaan (pKb) : -2,43

6. Berwarna padatan putih

7. Merupakan senyawa ampoterik

(Wikipedia, 2014)

2.5.2.2Metana (CH4)

Fungsi : merupakan komponen unsur terbesar di dalam biogas 1. Berat Molekul : 16,043 g/mol

2. Temperatur kritis : -82,7oC 3. Tekanan kritis : 45,96 bar 4. Fasa padat

• Panas laten : 58,68 kJ/kg 5. Fasa cair

• Densitas cair : 500 kg/m3

• Titik didih : -161,6oC

• Panas laten uap : 510 kJ/kg 6. Fasa gas

• Densitas gas : 0,717 kg/m3

• Faktor kompresi : 0,998

• Spesifik graviti : 0,55

• Spesifik volume : 1,48 m3/kg

• CP : 0,035 kJ/mol.K

• CV : 0,027 kJ/mol.K

• Viskositas : 0,0001027 poise

• Kelarutan : 0,054 vol/vol

(Wikipedia, 2014)

2.5.2.3Karbon Dioksida (CO2)

Fungsi : merupakan salah satu komponen di dalam biogas. 1. Berat Molekul : 44,01 g/mol

2. Temperatur kritis : 31oC 3. Tekanan kritis : 73,825 bar 4. Densitas kritis : 464 kg/m3 5. Fasa padat

Densitas padat : 1562 kg/m3

Panas laten : 196,104 kJ/kg 6. Fasa cair

Densitas cair : 1032 kg/m3

Titik didih : -78,5oC

Panas laten uap : 571,08 kJ/kg

Tekanan uap : 58,5 bar 7. Fasa gas

Spesifik graviti : 1,521

Spesifik volume : 0,547 m3/kg

CP : 0,037 kJ/mol.K

CV : 0,028 kJ/mol.K

Viskositas : 0,0001372 poise

Kelarutan : 1,7163 vol/vol (Wikipedia, 2014)

2.5.2.4Air (H2O)

Sebagai pengikat gas karbondioksida (CO2) didalam menara absorbsi.

1. Berat molekul : 18,016 gr/gmol 2. Titik lebur : 0°C (1 atm) 3. Titik didih : 100°C (1 atm) 4. Densitas : 1 gr/ml (4°C) 5. Spesifik graviti : 1,00 (4°C) 6. Indeks bias : 1,333 (20°C) 7. Viskositas : 0,8949 cP 8. Kapasitas panas : 1 kal/gr 9. Panas pembentukan : 80 kal/gr 10. Panas penguapan : 540 kal/gr 11. Temperatur kritis : 374°C 12. Tekanan kritis : 217 atm

FC K-101 FC FC B-101 PC B -102 TK-102 NaHCO3 Bakteri TK-101 TK-103 3 Steam Steam Kondensat Kondensat 2 1 5 10 8 12 TC Air Proses 6 7 AB-101 Kotoran Ayam G-101 Limbah Padat G-102 PC C-101 LC LC Limbah Cair Limbah Cair R-101 SC-101 SC-102 P-101 FP-101 BE-101 4 13 14 P-102 Air Air

9 Gas Metana

BAB III

NERACA MASSA

Kapasitas produk : 6733 ton/tahun Basis perhitungan : 1 jam operasi

: 6733

x

: 4500 kg/jam

Kemurnian produk : 98,91 % Satuan Operasi : kg/jam Waktu kerja per tahun : 330 hari

Unit peralatan yang menghasilkan adanya perubahan massa pada proses produksi pembuatan gas metana dari kotoran ayam adalah sebagai berikut :

Tangki Netralisasi (TK-101)

Reaktor Fermentasi (R-101)

Kolom Absorbsi (AB-101)

Filter Press (FP-101)

Hasil perhitungan neraca massa padaa setiap unit peralatan diperoleh dari lampiran A, sebagai berikut.

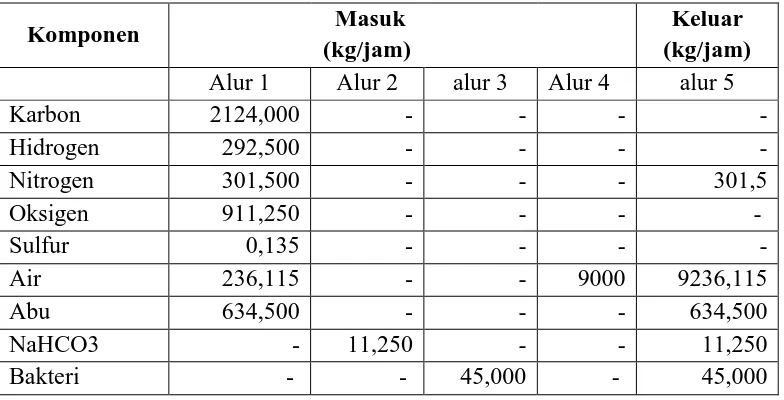

[image:33.595.114.506.558.758.2]3.1. Neraca Massa Pada Tangki Netralisasi (TK-101)

Tabel 3.1 Neraca Massa Pada Tangki Netralisasi (TK-101)

Komponen Masuk

(kg/jam)

Keluar (kg/jam) Alur 1 Alur 2 alur 3 Alur 4 alur 5

Karbon 2124,000 - - - -

Hidrogen 292,500 - - - -

Nitrogen 301,500 - - - 301,5

Oksigen 911,250 - - - -

Sulfur 0,135 - - - -

Air 236,115 - - 9000 9236,115

Abu 634,500 - - - 634,500

NaHCO3 - 11,250 - - 11,250

C6H12O6 - - - - 3318,979

H2S - - - - 8,906

sub total 4500,000 11,250 45,000 9000 13556,250

Total 13556,250 13556,250

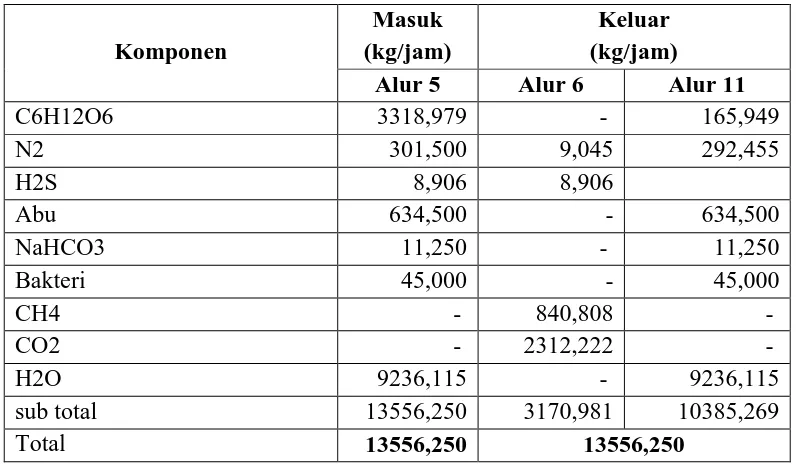

3.2. Neraca Massa Pada Reaktor Fermentasi (R-101)

Tabel 3.2 Neraca Massa Pada Reaktor Fermentasi (R-101)

Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 5 Alur 6 Alur 11

C6H12O6 3318,979 - 165,949

N2 301,500 9,045 292,455

H2S 8,906 8,906

Abu 634,500 - 634,500

NaHCO3 11,250 - 11,250

Bakteri 45,000 - 45,000

CH4 - 840,808 -

CO2 - 2312,222 -

H2O 9236,115 - 9236,115

sub total 13556,250 3170,981 10385,269

Total 13556,250 13556,250

[image:34.595.111.509.211.445.2]3.3. Neraca Massa Pada Kolom Absorbsi (AB-101)

Tabel 3.3 Neraca Massa Pada Kolom Absorbsi (AB-101)

Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 6 Alur 7 Alur 8 Alur 9

CH4 840,808 - 840,808 -

CO2 2312,222 - 0,231 2311,991

N2 9,045 - 9,045 -

H2S 8,906 - 0,001 8,905

H20 - 6974,285 - 6974,285

SUBTOTAL 3170,981 6974,285 850,085 9295,181

3.4. Neraca Massa Pada F ilter Press (FP-101)

Tabel 3.4 Neraca Massa Pada Filter Press (FP-101)

Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

C6H12O6 165,949 - 165,949

N2 292,455 - 292,455

Abu 634,500 - 634,500

NaHCO3 11,250 - 11,250

Bakteri 45,000 - 45,000

H2O 9236,115 9051,393 184,722

sub total 10385,269 9051,393 1333,876

BAB IV

NERACA PANAS

Hasil perhitungan neraca panas pada proses pembuatan gas metana dari kotoran ayam dengan kapasitas 6.733 ton/tahun adalah sebagai berikut

Basis perhitungan : 1 jam operasi Waktu kerja /tahun : 330 hari Satuan operasi : kkal/jam

4.1. Neraca Panas pada Reaktor Fermentasi (R – 101)

Tabel 4.1 Neraca Panas pada Reaktor Fermentasi (R – 101)

Komponen

Masuk (kkal/jam)

Keluar (kkal/jam)

Umpan 2665,7702

Produk 12307,4385

Steam 9641,6683

Total 12307,4385 12307,4385

4.2. Neraca Panas pada Kolom Absorbsi (AB - 101)

Tabel 4.2 Neraca Panas pada Kolom Arbsobsi (AB - 101)

Komponen

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 196051,970

Produk 456646,627

Steam 260594,657

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Kotoran Ayam (G-101)

Fungsi : Tempat penyimpanan kotoran ayam Bentuk : Segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur : 300C

Tekanan : 1 atm

Kondisi Fisik : Panjang : 10 m Lebar : 2,5 m Tinggi : 5 m

5.2 Conveyor (C-101)

Fungsi : Mengangkut kotoran ayam dari gudang ke bulk Elevator yang selanjutnya masuk kedalam tangki netralisasi

Jenis : Flatt on continuous flow

Bahan kontruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 1 atm Temperatur : 300C Kecepatan conveyor : 225 ft/mnt Lebar : 18 cm

Daya : 1 hp

5.3 Bulk Elevator (BE-101)

Fungsi : Untuk mengangkut kotoran ayam dari Conveyor ke tangki netralisasi.

Jumlah : 1 buah

Bahan konstruksi : Besi

Kecepatan bucket : 225 ft/mnt Lebar head : 7 in

5.4 Tangki Penyimpanan Bakteri (TK-101)

Fungsi : Untuk menyimpan bakteri fermentasi sebelum ditransfer ke tangki netralisasi.

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Plate steel SA-167, tipe 304

Kondisi penyimpanan : Temperatur : 30oC

Tekanan : 1 atm

Ukuran tangki :

Umur alat : 10 tahun Tebal : 2 in

5.5 Screw Conveyor I (SC -101 )

Fungsi : Mengangkut bakteri dari gudang selanjutnya masuk kedalam tangki netralisasi.

Jenis : Flat on continuous flow

Bahan kontruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan : 1 atm Temperatur : 300C Kecepatan conveyor : 225 ft/mnt

Lebar belt : 18 cm

Daya : 0,25 hp

5.6 Tangki Penyimpanan NaHCO3 (TK-102)

Fungsi : Untuk menyimpan NaHCO3 fermentasi sebelum ditransfer ke tangki netralisasi.

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Plate steel SA-167, tipe 304

Kondisi penyimpanan : Temperatur : 30oC

Tekanan : 1 atm

Umur alat : 10 tahun Tebal : 2 in

5.7 Screw Conveyor II (SC -102)

Fungsi : Mengangkut NaHCO3 dari gudang selanjutnya masuk kedalam tangki netralisasi.

Jenis : Flat on continuous flow

Bahan kontruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi : Tekanan : 1 atm Temperatur : 300C

Kecepatan conveyor : 225 ft/mnt Lebar belt : 7 in

Daya : 0,25 hp 5.8 Tangki Netralisasi (TK-103)

Fungsi : Tempat melarutkan bakteri dan NaHCO3 dalam kotoran ayam.

Bentuk : Silinder vertical dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Commercial steel Kondisi penyimpanan :

Temperatur : 30oC

Tekanan : 1 atm

Ukuran tangki :

Umur alat : 10 tahun Tebal : 1,5 in

Perancangan sistem pengaduk:

Jenis : flat 6 blade turbin impeller

Baffle : 4 buah

Kecepatan putaran : 0,5 rps (Geankoplis, 1997) Efisiensi motor : 80%

Lebar baffle : 0,5 m

Lebar daun impeller : 0,5 m Panjang daun impeller : 0,5 m

E : 2 m

Daya : 5 Hp

5.9 Pompa F ermentor (P-101)

Fungsi : memompa bahan dari tangki netralisasi (TK-103) menuju fermentor.

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Efisiensi pompa : 34 ft.lbf/lbm Daya pompa : 0,5 hp

5.10 F ermentor (R-101)

Fungsi : Tempat terjadinya reaksi kotoran ayam yang telah dicacah dengan bantuan bakteri.

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Commercial steel

Waktu tinggal : 6 hari

Kondisi pelarutan : Temperatur : 900C Tekanan : 1,14 atm Total tinggi tangki : 2 m

Tebal dinding tangki : 1,5 in

Daya pengaduk : 0,05 Hp

Jaket pemanas : Temperatur air pemanas : 1100C Tinggi jaket : 2 m

V : 32 m/jam A : 0,1 m2 Tj : 1,3 in 5.11 Blower I (B-101)

Jenis : Blower sentifugal

Daya motor : 0,300 hp

P : 0,25 Hp

5.12 Absorbsi (AB - 101)

Fungsi : mengikat CO2 yang terdapat pada biogas

Bentuk : Silinder tegak dengan tutup atas dan bawah ellipsoidal

Bahan : Plate steel SA-167,tipe 304

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 30°C Tekanan : 1 atm

Tebal dinding : 1,5 in

5.13 Bak Penampung Air Proses Bekas

Fungsi : Menampung air proses bekas yang telah digunakan sebagai absorben CO2.

Bentuk : Persegi panjang Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Panjang bak : 10 m

Tinggi bak : 2,5 m

Lebar bak : 5 m

Tinggi air dalam bak : 2 m

Pdesain : 1,6 atm

5.14 Blower II (B-102)

Fungsi : mengangkut gas dari absorbs ke tangki penyimpanan gas metana.

Jenis : Blower sentifugal

Bahan kontruksi : Carbon Steel

5.15 Kompressor (K-101)

Fungsi : Mengalirkan dan menaikan tekanan feed sebelum masuk ke tangki penyimpanan gas metana.

Type : Centrifugal Kompressor Bahan : Carbon steel

Kondisi masuk, Pi = 1 atm = 2116,8 lbf/ft2 Temperatur masuk, T = 30 C

Kondisi keluar, Po = 3 atm

Massa flow rate, W = 850,085 kg/jam

5.16 Tangki Gas Metana

Fungsi : Tangki produk gas metana

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Plate steel SA-167, tipe 304

Kondisi operasi : Temperatur : 30oC

Hs : 13 m

Ht : 14 m

Tebal dinding tangki : 1,5 in 5.17 Pompa F ilter Press (P-102)

Fungsi : Memompa ampas dari fermentor (R-101) menuju

Filter press untuk diolah menjadi pupuk.

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 30°C

ID : 0,335ft

OD : 0,375 ft

Daya pompa : 550 hp

5.18 F ilter Press (FP–101)

Fungsi : memisahkan ampas padat dengan cair dari fermentasi.

Jenis : Plate and frame filter press

Kondisi operasi : Temperatur :57,43 °C

A : 13 m2

Pdesain : 1,16 atm

5.19 Bak Penampung Limbah Cair

Fungsi : Menampung pupuk cair setelah proses fermentasi Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 300C Panjang bak : 10 m

Tinggi bak : 2,2 m Lebar bak : 4,5 m

Pdesain : 2,2 atm

5.20 Bak Penampung Limbah Padat

Fungsi : Menampung pupuk padatan setelah proses fermentasi Bentuk : Persegi panjang

Bahan konstruksi : Beton

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 300C Panjang bak : 2,5 m

Tinggi bak : 1 m

Lebar bak : 2,5 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu system kendali terhadap pabrik. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Peters, et.al., 2004).

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985): 1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variable yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrument pada kondisi tertentu, bila terjadi penyimpangan variable yang dikontrol maka instrument akan bekerja sendiri sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variable yang dikontrol. Untuk mengubah variable-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrument ini bekerja sebagai pencatat (recorder).

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses. (Timmerhaus,2004) Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985). 1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperature suatu alat dan bila terjadi perubahan dapat melakukan pengendalian

Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

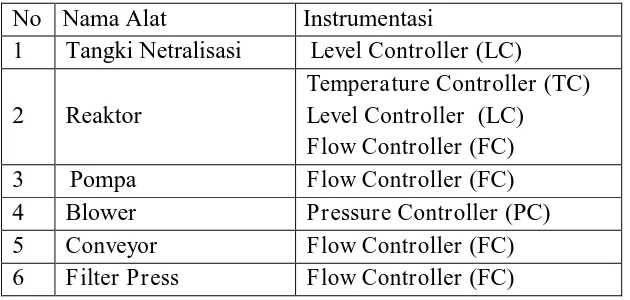

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik pembuatan gas metana dari kotoran ayam.

No Nama Alat Instrumentasi

1 Tangki Netralisasi Level Controller (LC)

2 Reaktor

Temperature Controller (TC)

Level Controller (LC)

Flow Controller (FC) 3 Pompa Flow Controller (FC) 4 Blower Pressure Controller (PC)

5 Conveyor Flow Controller (FC)

6 Filter Press Flow Controller (FC)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain (Peters et.al., 2004):

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan secara benar sesuai tugas dan wewenangnya serta mengetahui cara-cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud dapat meliputi :

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan memiliki rasa kepedulian terhadap sesama karyawan.

[image:47.595.163.478.125.275.2]Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Timmerhaus, 2004):

1. Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal mungkin.

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan gas metana dari kotoran ayam Dalam rancangan pabrik pembuatan gas metana, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

Untuk melakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

6. Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu..

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan sistem dan terletak di ruang operator. 6.3.2 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung. 3. Sepatu pengaman.

4. Pelindung mata. 5. Masker udara. 6. Sarung tangan.

6.3.3 Keselamatan Kerja Terhadap Listrik

pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Poliklinik yang memadai disediakan di lokasi pabrik. 6.3.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan gas metana adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik

6. Sarana pengolahan limbah 7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan gas metana dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik Pembuatan Gas Metana

Nama Alat Jumlah steam

(kg/jam)

Jumlah Steam (kg/hari) Reaktor Fermentasi 18,088 434,121

Steam yang digunakan adalah saturated steam dengan temperatur 120 °C, tekanan 1 atm. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10%.(Perry, 1999), sehingga total uap yang dibutuhkan

= 1,3 × 18,088 kg/jam = 23,515 kg/jam

Banyaknya steam yang perlu dihasilkan dari ketel uap adalah m = 18,088 kg/jam

Steam yang digunakan kembali = 80% × 18,088 kg/jam = 18,812 kg/jam

Kebutuhan air tambahan untuk ketel = (23,515 – 18,812) kg/jam = 4,703 kg/jam

7.2 Kebutuhan Air

Kebutuhan air pendingin pada keseluruhan pabrik pembuatan gas metana ini adalah untuk :

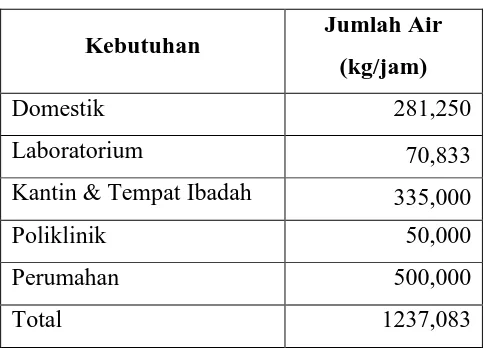

[image:53.595.191.435.453.630.2]- Air untuk umpan ketel uap : 4,703 kg/jam - Air proses dengan perician sebagai berikut

Tabel 7.2 Kebutuhan Air Proses pada Alat

Perkiraan pemakaian air untuk berbagai kebutuhan ditunjukkan pada tabel 7.3. Tabel 7.3 Pemakaian Air Untuk Kebutuhan

Kebutuhan Jumlah Air

(kg/jam)

Domestik 281,250

Laboratorium 70,833

Kantin & Tempat Ibadah 335,000

Poliklinik 50,000

Perumahan 500,000

Total 1237,083

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = (1237,083 + 15974,285+ 4,703 + 18,088) kg/jam

= 17234,160 kg/jam

Sumber air untuk pabrik pembuatan gas metana ini adalah dari air Sungai Kampar, Payakumbuh, Kabupaten Limapulu Kota, Provinsi Sumatera Barat.

Nama Alat Jumlah Air (kg/jam) Tangki Netralisasi

Kolom Absorbsi

9000,000 6974,285

Gambar 7.1 Lokasi Pabrik

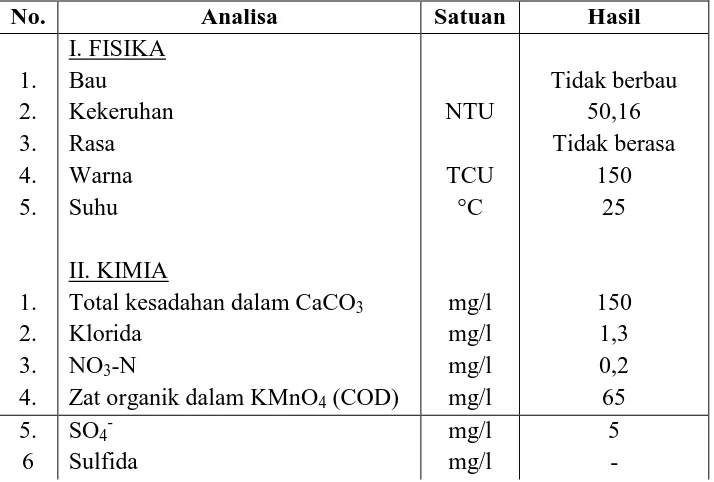

Adapun kualitas air Sungai Kampar, Payakumbuh, Kabupaten Limapulu Kota, Provinsi Sumatera Barat. dapat dilihat pada tabel 7.4.

Tabel 7.4 Kualitas Air Sungai

No. Analisa Satuan Hasil

1. 2. 3. 4. 5.

1. 2. 3. 4.

I. FISIKA Bau Kekeruhan Rasa Warna Suhu II. KIMIA

Total kesadahan dalam CaCO3 Klorida

NO3-N

Zat organik dalam KMnO4 (COD)

NTU

TCU °C

mg/l mg/l mg/l mg/l

Tidak berbau 50,16 Tidak berasa

150 25

150 1,3 0,2 65 5.

6

SO4 -Sulfida

mg/l mg/l

[image:54.595.142.499.487.728.2]7. 8. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19 20 21 22

Fosfat (PO43-) NO3

Hardness (CaCO3) pH Fe2+ Mn2+ Zn2+ Ca2+ Mg2+ CO2 bebas Cu2+ Pb2+ Cd2+ Cl 2-CO32-

mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l 0,245 0,084 13 6,6 0,52 0,024 0,0012 75 27 132 0,02 0,784 0,02 60 95

Sumber air untuk pabrik pembuatan Gas Metana ini adalah dari air Kampar. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai Silau. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya (Degremont, 1991).

7.2.2 Sedimentasi

menghilangkan padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari

screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3 dan larutan abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid

(SS) dan koloid (Degremont, 1991).

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan:

Total kebutuhan air = 17234,160 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 × 17234,160 = 0,862 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 × 17234,160 = 0,465 kg/jam 7.2.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1991).

garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan

gravel sebagai bahan filter utama, sebab tipe lain cukup mahal (Kawamura, 1991). Unit filtrasi dalam pabrik pembuatan Gas Metana ini menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut:

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana

ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 38 in (0,963 m).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum.

Perhitungan kebutuhan kaporit, Ca(ClO)2

Total kebutuhan air yang memerlukan proses klorinasi = 1237,0833 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

7.2.5 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bertipe gel dengan merek IRR–122 (Lorch, 1981).

Reaksi yang terjadi :

2H+R + Ca2+ → Ca2+R + 2H+ 2H+R + Mg2+ → Mg2+R + 2H+ 2H+R + Mn2+ → Mn2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi : Ca2+R + H2SO4 → CaSO4 + 2H+R

Mg2+R + H2SO4 → MgSO4 + 2H+R Mn2+R + H2SO4 → MnSO4 + 2H+R Perhitungan Kesadahan Kation

Air sungai mengandung kation Fe2+, Cd+2, Mn2+, Ca2+, Mg2+, Zn+2, Cu2+, Pb+2, dan NO3+ masing-masing 0,52 ppm, 0,02 ppm, 0,023 ppm, 75 ppm, 27 ppm, 0,024 ppm, 0,02 ppm, 0,784 ppm dan 0,084 ppm (Tabel 7.4)

1 gr/gal = 17,1 ppm Sumber : The Nalco Water Handbook (1988) Total kesadahan kation = 0,52+0,02+0,023+75+27+0,024+0,02+0,784+0,084

= 103,391 ppm / 17,1 gr / gal

ppm

= 6,046 gr/gal Jumlah air yang diolah = 4,703 kg/jam

= 3

3 264,17gal/m

kg/m 995,68

kg/jam 4,703

= 1,248 gal/jam

= 0,359 kg/hari Perhitungan ukuran Cation Exchanger

Jumlah air yang diolah = 1,248 gal/jam = 0,021 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Luas penampang penukar kation = 0,7857 ft2

- Jumlah penukar kation = 1 unit Volume resin yang d