PRA RANCANGAN PABRIK

PEMBUATAN GLISEROL DARI PATI JAGUNG DENGAN

PROSES HIDROLISIS-HIDROGENASI DENGAN KAPASITAS

4500 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

Daniel Aprialdi Nadeak 040405062

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan atas rahmat dan anugerah-Nya

sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan

Pabrik Pembuatan Gliserol dari Pati Jagung dengan Proses Hidrolisis-hidrogenasi dengan kapasitas 4.500 ton/tahun. Tugas Akhir ini dikerjakan

sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Kedua orang tua penulis yang teristimewa yang selalu mendoakan penulis,

memberikan dukungan dana dan tidak pernah lupa memberikan motivasi dan

semangat kepada penulis

2. Bapak Dr. Ir. M. Turmuzi Lubis, MS sebagai Dosen Pembimbing I yang telah

memberikan arahan selama menyelesaikan tugas akhir ini

3. Bapak M. Hendra S. Ginting, ST, MT sebagai Dosen Pembimbing II yang telah

memberikan arahan selama menyelesaikan tugas akhir ini

4. Ibu Ir. Renita Manurung, MT sebagai Ketua Departemen Teknik Kimia FT USU

5. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik

Kimia FT USU.

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

7. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik

Kimia.

8. Teman-teman stambuk ‘04 tanpa terkecuali. Thanks buat kebersamaan dan

semangatnya.

9. Teman seperjuangan, Guntur A. Sianipar sebagai partner penulis dalam

penyelesaian Tugas Akhir ini.

11.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 2010

Penulis,

Daniel A. Nadeak

INTISARI

Gliserol dapat diperoleh melalui reaksi hidrolisis-hidrogenasi pati jagung

dimana produksi yang dihasilkan banyak digunakan pada industry kosmetik

(lotions), shampoo, kondisioner, sabun dan deterjen. Pabrik pembuatan Gliserol ini

direncanakan berproduksi dengan kapasitas 4.500 ton/tahun dengan masa kerja 330

hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Kuta Gambir,

Kabupaten Dairi, Sumatera Utara dengan luas areal 6.000 m2. Tenaga kerja yang

dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang

dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis dan

staf.

Hasil analisa ekonomi pabrik pembuatan stirena ini adalah sebagai berikut:

Modal Investasi : Rp 109.106.559.309

Biaya Produksi : Rp 84.537.394.146

Hasil Penjualan : Rp 134.999.995.680

Laba Bersih : Rp 35.517.940.179

Profit Margin : 37,57 %

Break Event Point : 39,1 %

Return of Investment : 32,55 %

Pay Out Time : 3,07 tahun

Return on Network : 54,26 %

Internal Rate of Return : 45,77

%

Dari hasil analisa ekonomi dapat disimpulkan bahwa Pabrik

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

DAFTAR PUSTAKA ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-2

1.4 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Gliserol ... II-1

2.2 Pati Jagung ... II-1

2.3 Sifat-sifat bahan ... II-3

2.4 Pemilihan Proses ... II-5

2.5 Deskripsi Proses ... II-5

BAB III NERACA MASSA ...III-1 BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja Pabrik ... VI-8

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.4 Unit Pengolahan Limbah ... VII-13

7.6 Spesifikasi Peralatan Utilitas... VII-17

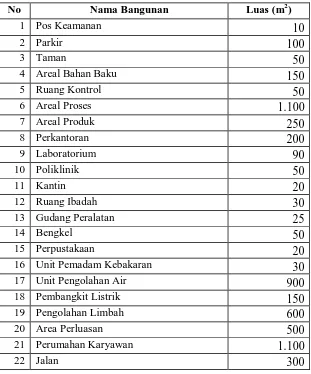

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik... VIII-1

8.2 Tata Letak Pabrik ... VIII-6

8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis... IX-2

9.1.2 Bentuk Organisasi Fungsionil ... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsionil dan staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

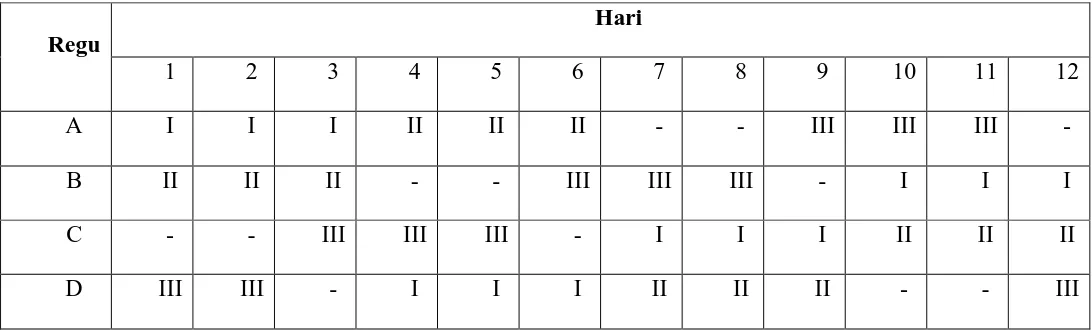

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9

9.7 Sistem Penggajian ... IX-11

9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

DAFTAR TABEL

Hal

Tabel 1.1 Impor Kalsium Magnesium Asetat Indonesia ... I-2

Tabel 3.1 Neraca Massa pada Tangki Pencampur I (M – 101) ...III-1

Tabel 3.2 Neraca Massa pada Reaktor ( R – 201) ...III-1

Tabel 3.3 Neraca Massa pada Filter Press (FP – 101) ...III-2

Tabel 3.4 Neraca Massa pada Tangki Netralisasi (TT – 201)...III-2

Tabel 3.5 Neraca Massa pada Evaporator 1 (FE-201) ...III-2

Tabel 3.6 Neraca Massa pada Crystallizer(CR-201) ...III-3

Tabel 3.7 Neraca Massa pada Drum drier(DE-201) ...III-3

Tabel 3.8 Neraca Massa pada Furnace (B – 101) ...III-3

Tabel 4.1 Neraca Energi pada Furnace (B–101) ... IV-1

Tabel 4.2 Neraca Energi pada Waste heat boiler (E–101) ... IV-1

Tabel 4.3 Neraca Energi pada Heater 1(E-101) ... IV-1

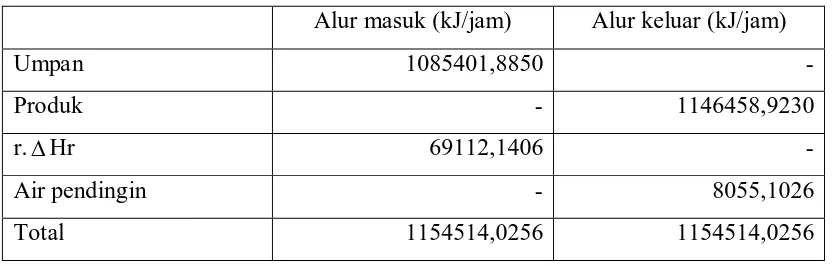

Tabel 4.4 Neraca Energi pada Reaktor 1(R-201) ... IV-2

Tabel 4.5 Neraca Energi pada Evaporator 1 (FE-201) ... IV-2

Tabel 4.6 Neraca Energi pada Cooler (E–201) ... IV-2

Tabel 4.7 Neraca Energi pada Crystallizer (CR–201) ... IV-2

Tabel 4.8 Neraca Energi pada Drum drier (DE–201) ... IV-3

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Kalsium Asetat dan Magnesium Asetat ... VI-4

Tabel 7.1 Kebutuhan Uap pada Alat ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin pada Alat ... VII-2

Tabel 7.3 Kebutuhan Air Umpan Boiler ... VII-3

Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-4

Tabel 7.5 Kualitas Air Sungai Lau Gunung, Dairi ... VII-5

Tabel 7.6 Perincian Kebutuhan Listrik ... VII-12

Tabel 8.1 Perincian Luas Tanah ... VIII-7

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya... IX-10

Tabel LB.1 Kapasitas Panas Bahan ... LB-1

Tabel LB.2 Nilai Konstanta a,b,c dan d untuk perhitungan Cp fasa cair ... LB-3

Tabel LB.3 Nilai Konstanta a,b,c dan d untuk perhitungan Cp fasa cair ... LB-2

Tabel LB.4 Neraca Panas Total Furnace ... LB-5

Tabel LB.5 Neraca Panas Total Waste Heat Boiler ... LB-7

Tabel LB.6 Neraca Panas Total Heater ... LB-9

Tabel LB.7 Neraca Panas Total Reaktor...LB-13

Tabel LB.8 Neraca Panas Total Evaporator 1 ...LB-17

Tabel LB.9 Neraca Panas Total Cooler ...LB-19

Tabel LB.10 Neraca Panas Total Crystallizer ...LB-22

Tabel LB.11 Neraca Panas Total Drum drier ...LB-25

Tabel LC.1 Data pada Alur 1 ... LC-1

Tabel LC.2 Data pada Alur 5 ... LC-4

Tabel LC.7 Komposisi Gas pada Knock-out Drum (KO-101) ...LC-17

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-31

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7

Tabel LE.5 Biaya Sarana Transportasi ... LE-11

Tabel LE.6 Perincian Gaji Pegawai ... LE-14

Tabel LE.7 Perincian Biaya Kas ... LE-15

Tabel LE.8 Perincian Modal Kerja... LE-16

Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-18

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-18

Tabel LE.11 Data Perhitungan BEP ... LE-27

DAFTAR GAMBAR

Hal

Gambar 6.1 Instrumentasi Tangki Cairan ... VI-5

Gambar 6.2 Instrumentasi Pompa ... VI-5

Gambar 6.3 Instrumentasi Heater dan cooler ... VI-5

Gambar 6.4 Instrumentasi Reaktor ... VI-6

Gambar 6.5 Instrumentasi Furnace ... VI-6

Gambar 6.6 Instrumentasi Waste Heat Boiler ... VI-6

Gambar 6.7 Instrumentasi Tangki Netralisasi ... VI-7

Gambar 6.8 Instrumentasi Crystallizer dan drier ... VI-7

Gambar 6.9 Instrumentasi Filter Press ... VI-7

Gambar 6.10 Instrumentasi Evaporator ... VI-8

Gambar 7.1 Diagram Alir Pengolahan Air Pra Rancangan Pabrik

Pembuatan Kalsium Asetat dan Magnesium Asetat...VII-27

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Pabrik ... VIII-9

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Kalsium Asetat dan Magnesium Asetat ... IX-13

Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2

Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .... LD-30

Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-31

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) ... LE-5

DAFTAR LAMPIRAN

Hal

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1

INTISARI

Gliserol dapat diperoleh melalui reaksi hidrolisis-hidrogenasi pati jagung

dimana produksi yang dihasilkan banyak digunakan pada industry kosmetik

(lotions), shampoo, kondisioner, sabun dan deterjen. Pabrik pembuatan Gliserol ini

direncanakan berproduksi dengan kapasitas 4.500 ton/tahun dengan masa kerja 330

hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Kuta Gambir,

Kabupaten Dairi, Sumatera Utara dengan luas areal 6.000 m2. Tenaga kerja yang

dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang

dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis dan

staf.

Hasil analisa ekonomi pabrik pembuatan stirena ini adalah sebagai berikut:

Modal Investasi : Rp 109.106.559.309

Biaya Produksi : Rp 84.537.394.146

Hasil Penjualan : Rp 134.999.995.680

Laba Bersih : Rp 35.517.940.179

Profit Margin : 37,57 %

Break Event Point : 39,1 %

Return of Investment : 32,55 %

Pay Out Time : 3,07 tahun

Return on Network : 54,26 %

Internal Rate of Return : 45,77

%

Dari hasil analisa ekonomi dapat disimpulkan bahwa Pabrik

BAB I

PENDAHULUAN

Indonesia merupakan salah satu negara berkembang di dunia, dimana sedang

giat melaksanakan pembangunan nasional di berbagai bidang mengingat besarnya

potensi sumber daya alam yang dimiliki.Memasuki era globalisasi dan perdagangan

bebas, Indonesia perlu meningkatkan pembangunan untuk menghindari ketinggalan

dari negara-negara lain di dunia. Terlebih dalam rangka mencapai tujuan nasional,

yaitu mewujudkan masyarakat adil dan makmur, pembangunan yang merata di

berbagai sektor kehidupan perlu ditingkatkan demi kemajuan bangsa dan Negara.

Tumbuhan jagung banyak terdapat di Indonesia dengan kandungan pati yang

cukup besar didalamnya. Tanaman Jagung (Zea Mays L) adalah tanaman yang banyak dibudidayakan di Indonesia dan merupakan tanaman pokok kedua setelah padi. Namun demikian seiring berjalannya waktu, perkembangan industri makanan,farmasi, dan kimia begitu pesat dimana jagung (pati) tidak hanya berfungsi sebagai salah satu sumber bahan makanan pokok, tetapi juga mampu menjadi bahan baku dalam industri kimia

khususnya pada pembuatan gliserol.

Istilah gliserol digunakan untuk zat kimia yang murni, sedang gliserin

digunakan untuk istilah hasil pemurnian secara komersial (Kirk Othmer, 1966). Pada

penganekaragaman industri kimia khususnya, gliserol adalah salah satu bahan yang

penting dimana dibutuhkan pada berbagai industri, misalnya: obat-obatan, bahan

makanan, kosmetik, pasta gigi, industri kimia, larutan anti beku, dan tinta printer.

Jika dilihat dari banyaknya kebutuhan gliserol di Indonesia, maka untuk mencukupi

kebutuhan bahan gliserol di Indonesia masih didatangkan dari luar negeri.

Berdasarkan Tabel 1.1 data impor statistik dari tahun 2004 – 2008, kebutuhan

Tabel 1.1 Kebutuhan Gliserol di Indonesia

Tahun Kebutuhan Gliserol

(dalam kg) Nilai (US$)

2004

2005

2006

2007

2008

358.972

1.290.587

1.322.051

715.368

2.308.873

292.459

900.619

985.592

739.963

2.982.878

Sehubungan dengan hal tersebut sangat tepat jika pemerintah mengambil

kebijaksanaan yang pada hakekatnya bertujuan untuk mengurangi ketergantungan

terhadap negara lain dalam memenuhi kebutuhan masyarakat yaitu dengan

membangun industri-industri yang dapat mengganti peranan bahan impor.

Disamping itu dengan didirikannya pabrik ini akan membuat kesempatan terciptanya

lapangan kerja baru dan juga dengan adanya pabrik ini akan mendorong berdirinya

pabrik-pabrik lain yang menggunakan bahan dasar gliserol di Indonesia.

1.2 Rumusan Masalah

Kebutuhan akan gliserol di Indonesia sangatlah besar, hal ini dapat dilihat

dari pertumbuhan industri-industri farmasi, makanan, dan kosmetik. Untuk

mengurangi jumlah impor gliserol sehingga dapat menghemat devisa negara maka

perlu didirikan pabrik pembuatan gliserol.mengingat indonesia sebagai pemasok

bahan baku khususnya jagung (pati) dalam negeri.

1.3 Tujuan Prarancangan Pabrik

Prarancangan pabrik pembuatan gliserol ini bertujuan untuk menerapkan

disiplin ilmu Teknik Kimia khususnya di bidang perencanaan pabrik kimia, proses

industri kimia dan operasi teknik kimia, sehingga akan diperoleh gambaran

1.4 Manfaat Prarancangan Pabrik

Manfaat prarancangan pabrik gliserol adalah untuk memperkirakan pendirian

suatu pabrik baru atau menyempurnakan proses dari pabrik yang sudah ada untuk

tujuan pengembangan, dimana untuk mendirikan suatu pabrik baru dibutuhkan

analisa-analisa baik dari segi proses, peralatan, keselamatan kerja, tata letak, dan

BAB II

TINJAUAN PUSTAKA

2.1 Gliserol

Gliserol atau sering disebut juga gliserin adalah senyawa murni, merupakan

larutan kental tidak berwarna dan mempunyai rasa yang manis. Senyawa ini pertama

kali ditemukan oleh Scheele pada tahun 1779 melalui pemanasan campuran minyak

zaitun dan litharge yang kemudian diekstraksi dengan air (Kirk dan Othmer, 1971).

Gliserol juga merupakan suatu senyawa yang mempunyai gugus hidroksil

lebih dari dua atau merupakan tiga senyawa alkohol yang saling berkaitan (tribasic

alcohol) dengan nama 1,2,3-propanatriol.

Istilah gliserol hanya digunakan untuk senyawa murni 1, 2, 3, - propanatriol,

(CH2OHCHOHCH2OH). Istilah gliserin digunakan untuk produk komersial yang

dimurnikan. Biasanya mengandung 95 % atau lebih gliserol. Berbagai tingkatan

gliserol tersedia secara komersial (McGraw Hill Encyclopedia, 1977). Hal tersebut

agak membedakan kandungan gliserol dalam berbagai karakteristik seperti warna,

bau, dan logam pengotor. Akhiran –ol pada gliserol mengandung arti keberadaan

gugus hidroksid. Pengucapan gliserin adalah jarang karena akhiran ini secara kimia

menandakan basa dan tidak dipakai pada gliserol. Kedua istilah ini digunakan tanpa

perbedaan dalam penggunaan secara komersil.

Gliserol terikat pada asam lemak yang merupakan komponen penyusunan

lemak/minyak. Gliserol mempunyai rumus molekul sebagai berikut (Kirk dan

Othmer,1971) :

CH2 CH CH2

OH OH OH

Gambar 2.1 Rumus molekul Gliserol

Jika direaksikan dengan air dan alkohol, maka akan menyebabkan rasa dingin

pada kulit, sehingga banyak digunakan pada industri kosmetik (lotions), shampo,

kondisioner, sabun dan deterjen, pada penyamakan kulit serta industri tekstil

(pelapisan anti air dan anti api) (Bailey, 1991), Karena merupakan senyawa

higroskopis, maka digunakan untuk mencegah kekeringan pada tembakau,

pembuatan alkyl resins (digunakan pada plitur dan cat), farmasi (campuran pada obat

batuk, anastesi serta pasta gigi), bahan tambahan pada cat kuku, pembersih wajah,

serta nutrisi fermentasi. Dalam makanan, gliserol ditambahkan pada pembuatan

permen dan es krim untuk mencegah kristalisasi (McGraw Hill Encyclopedia, 1977).

Gliserol terdapat dalam bentuk kombinasi dalam lemak hewan dan minyak

tumbuh-tumbuhan. Sangat jarang ditemukan dalam keadaan bebas pada lemak.

Gliserol terdapat dalam minyak dan lemak, berkombinasi dengan asam palmitat,

asam stearat, dan asam oleat dalam bentuk gliseril ester dari asam-asam ini

(tripalmitin, tri stearin, tri olein). Gliserol juga berkombinasi dengan gliserida

berbagai asam lemak pada minyak seperti minyak kelapa, minyak sawit, minyak biji

kapas, minyak kacang kedelai, dan minyak zaitun yang menghasilkan sejumlah besar

gliserol daripada yang didapatkan pada lemak seperti lemak babi. Dalam beberapa

jenis lemak dan minyak, gliserol berkombinasi parsial dengan asam-asam lainnya

misalnya dalam mentega dimana 5% dari total lemak adalah gliserol-tributirat atau

tributirin. Gliserol juga terdapat dalam kuning telur dan otak manusia dalam bentuk

asam fosfo-gliserat. Penelitian Pasteur juga telah menemukan keberadaan gliserol

sebagai komponen tetap diantara produk-produk fermentasi.

Gliserol juga terjadi secara alami seperti trigliserida pada seluruh sel hewan

dan tumbuhan dalam bentuk lipida seperti lesitin dan sepalin. Lemak kompleks ini

berbeda dari lemak biasa dimana selalu mengandung sisa asam fosfat di tempat sisa

suatu asam lemak (McGraw Hill Encyclopedia, 1977).

2.2 Pati Jagung

Pati jagung terbuat dari endosperma jagung yang mengandung pati

amilopektin amylose dan molekul. Dalam bahasa sehari-hari (bahkan kadang-kadang

di khazanah ilmiah), istilah "pati" kerap dicampuradukkan dengan

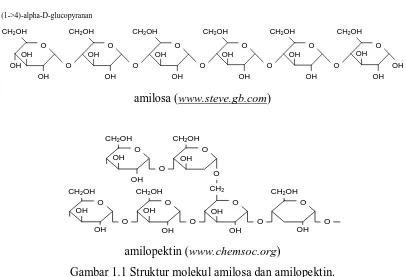

Pati merupakan komponen utama pangan yang dihasilkan oleh tanaman. Pati

merupakan campuran dua jenis polisakarida yang berbeda yaitu:

a. Amilosa

Amilosa adalah polimer linear yang terhubung 1,4 pendek rantai glukosa.

bergabung dalam rantai lurus. Pada pati (tepung) jagung amilosa fraksi adalah sekitar

25-30% dan memiliki berat molekul sekitar 250.000.

b. Amilopektin

Amilopektin terdiri dari sekitar 70-75% dari pati jagung ditemukan di kernel

dan memiliki berat molekul sekitar 50-500 juta. Amilopektin adalah polimer

bercabang mengulang dasar 1,4 unit glukosa dihubungkan dengan cabang-cabang

yang terhubung 1,6 glukosa. Terjadi percabangan tidak teratur dalam pati, kira-kira

satu per lima unit glukosa.

Skema dari struktur kedua senyawa tersebut dapat digambarkan sebagai

berikut.

(1->4)-alpha-D-glucopyranan

OH

OH OH

OH OH

OH OH

O

O

O O O

O O

O O

O O

OH OH

OH OH

OH OH

OH

CH2OH CH2OH CH2OH CH2OH CH2OH CH2OH

amilosa

OH OH

OH

OH OH

CH2OH CH2OH

CH2OH

CH2OH CH2OH

O O

O O O O

O

O O O O

O CH2

OH

OH OH OH

OH

amilopektin (www.chemsoc.org)

Gambar 1.1 Struktur molekul amilosa dan amilopektin.

Percobaan mikroskopik memperlihatkan bahwa pati beberapa sel tanaman

terlihat berupa granula-granula kecil (Kimia Pangan 311). Lapisan terluar tiap-tiap

granula terdiri atas molekul-molekul pati yang rapat berhimpitan pada air dingin. Pati

dari sumber-sumber tanaman yang berbeda dicirikan dengan bentuk granula dan

Gambar 1.2 Tipe granula pati jagung

2.3 Sifat-sifat Bahan

2.3.1 Gliserol ( C3H5(OH)3 )

A. Sifat Fisika

- Rumus Molekul : CH2OH

CHOH

CH2OH

- Nama Lain : 1,2,3-Propanatriol

1,2,3-Trihidroksipropana

Gliserin

Gliseritol

Glycyl Alcohol

- Berat Molekul : 92,095 g/mol

- Titik Didih : 290 0C

- Titik Leleh : 18 0C

- Temperatur Kritis : 451,85oC

- Tekanan Kritis : 65,82778 atm

- Specific Gravity (250C) : 1,262 - Densitas : 1,261 g/cm3

- Viskositas : 1,5 Pa.s

- Panas Jenis : 0,497 kal/goC

- Energi : 4,32 kkal/g

- Flash Point : 160oC

- Kemurnian : 99%

- Impur itas : Air 1%

B. Sifat Kimia

- Gliserol dapat bereaksi dengan phosporus pentachloride membentuk gliseril

triklorida CH2Cl-CHCl-CH2Cl

- Gliserol dapat bereaksi dengan asam membentuk ester

contohnya : gliserol monoasetat CH2OH-CHOH-CH2OOCCH3, gliserol

triasetat, triasetin, gliceril trinitrat (nitroglycerine) CH2ONO2-CHONO2

-CH2ONO2, dll

- Gliserol dapat bereaksi dengan oxidator

contohnya : dilute nitric acid membentuk glyceric acid CH2

OH-CHOH-COOH, tartronic acid COOH-CHOH-COOH.

- Gliserol dapat bereaksi dengan sodium hydrogen sulfate atau phosphorous

pentoxide dipanaskan, membentuk akrolein CH2=CHCHO.

- Gliserol dapat bereaksi dengan fosfor ditambahkan dengan iodin membentuk

allil iodida, CH2=CHCH2I, dimana dengan HI menghasilkan propilen

CH2=CHCH3, dan kemudian iso propil iodida CH3CHICH3

- Gliserol dapat bereaksi dengan Natrium atau NaOH membentuk alkoholates.

(Sumber : Mc Graw Hill Encyclopedia, 1977)

2.3.2 Pati Jagung ( cornstarch ) A. Sifat Fisika

- Berbentuk granula – granula kecil. Lapisan terluar tiap-tiap granula terdiri

atas molekul-molekul pati yang rapat berhimpitan pada air dingin (Kimia

Pangan 311)

- Sebagai polimer panjang struktural terdiri dari dua kelas: amilosa yang

memberikan sifat keras (pera) dan amilopektin yang menyebabkan sifat

lengket.

- Berpotensi sebagai pengental maupun penstabil

- Sebagai

bubuk putih, tawar dan tidak berbau.

- Menyimpan kelebihan

panjang.

B. Sifat Kimia

- Pati jagung mengalami gelation, gelatinization dan retrogradation pada

pemanasan, pendinginan dan penyimpanan

- Bila dipanaskan dalam air itu membentuk viskos, buram pasta.

- Hidrolisis pati terjadi disebabkan oleh pengaruh asam atau suatu enzim. Jika

pati dipanaskan dengan penambahan asam akan terpecah sempurna menjadi

molekul- molekul yang lebih kecil, menghasilkan produk akhir glukosa.

Dengan persamaan reaksi sebagai berikut :

(C6H10O5)n + nH2O → nC6H12O6

Pati Air Glukosa

2.3.3 Air (H2O)

A. Sifat Fisika

- Rumus Molekul : H – O – H

- Berat Molekul : 18, 0153 g/mol

- Titik Didih : 100 0C

- Titik Beku : 0 0C

- Temperatur Kritis : 374,15 0C

- Tekanan Kritis : 218,3074 atm

- Densitas : 0,998 g/cm3(cair, 20oC)

0,92 g/cm3(padatan)

- Panas Jenis : 0,9995 kal/g 0C

- Kenampakan : Cairan jernih

- Kemurnian : 100%

(ChemCad 5.7)

B. Sifat – sifat Kimia :

- Merupakan zat cair polar dan pelarut yang baik untuk berbagai senyawa

polar, tetapi partikel – partikelnya dapat berdisosiasi membentuk ion.

- Dapat menyebabkan korosi pada logam besi.

- Terbentuk dari reaksi H2 dan O2.

- Pada fasa cair, setiap molekul terikat satu sama lain oleh ikatan hidrogen.

- Bersifat volatil dan mudah di uapkan maupun diembunkan

- Banyak dihasilkan dari sisa pembakaran bahan bahan organik

CnH2n+2 + 2nO2 nCO2 + 2nH2O

- Merupakan elektrolit lemah, dapat terionisasi membentuk H3O+ dan OH-.

2 H2O H3O+ + OH

-- Bukan merupakan zat pengoksidasi yang kuat, namun dapat mengoksidasi.

3 Fe + 4H2O Fe3O4 + 4 H2

- Reaksi hidrolisis antara minyak dan air akan menghasilkan asam lemak dan

gliserol, menurut reaksi:

C3H5(COOR)3 + H2O C3H5(OH)3 + 3HOOCR

2.3.4 Hidrogen ( H2 )

A. Sifat Fisika

- Berat molekul : 2,016 gr/mol

- Titik didih (1 atm) : - 252, 8 0C

- Titik lebur : -252,9 oC

- Densitas gas (1 atm, 0 0C) : 0,08987 gr/liter

- Spesifik gravity : 0,0695

- Viskositas (25 0C) : 0,000444 kal/cm.cm2.det.0C

- Potensial ionisasi : 13,54 volt

- Panas penguapan(-252,8 0C) : 107 kal/gr.0C

- Kapasitas panas (25 0C) : 3,42 kal/gr.0C

- Temperatur kritis : - 240 0C

- Tekanan kritis : 12 atm

- Densitas kritis : 0,0301 gr/cm3

B. Sifat Kimia

- Reaksi dengan oksigen akan menghasilkan air

- Hidrogen sangat rektif terhadap senyawa halogen, reaksi dengan fluorin

membentuk senyawa HF

- Hidrogen bereaksi pada temperature tertentu dengan sejumlah logam, seperti

dengan -lithium membentuk senyawa LiH

- Hidrogen asetaldehid menghasilkan etil alcohol

2.3.5 Cobalt pada silica – alumina

Katalis jenis ini merupakan katalis yang menggunakan logam cobalt (Co)

sebagai primary dimana sebagai suportnya (pembawa) menggunakan silica -

alumina. Dispersinya katalis logam (Co) pada supportnya (silica alumina) menambah

daya guna katalis tersebut dimana bila dikombinasikan memberi bifunctional, yaitu

bersifat asam yang dipengaruhi dari luas permukaan substrat (support) sebesar 180 –

800 m2/g dan fungsi hydrogenating yang berasal dari logam yang terdapat dari

golongan VIII unsur periodic seperti besi, kobalt, nikel, ruthenium, rhodium,

palladium, osmium, iridium, dan platinum atau kombinasi dengan golongan VI unsur

periodik seperti molybdenum dan tungsten. Keseimbangan 2 fungsi ini menaikkan

aktifitas dan keefektivitas katalis. Sehingga katalis ini dapat digunakan pada suhu

reaksi yang tinggi (390 0C – 400 0C) dengan laju aliran volumetric umpan rendah

sebesar ≥ 2. ( US, Patent NO 6773657 B2, may 2004) Pada umumnya kandungan

cobalt pada katalis yang diinginkan sebesar 15-35 % wt. Adapun metoda pembuatan

katalis ini dengan cara memecahkan (extruding) material support dengan material

logam katalis secara bersamaan, atau dengan cara mengendapkan materal katalis

logam ke dalam support. Adapun bentuk fisik katalis support dapat berupa powder

(bubuk), partikel, pellets, monoliths, honeycombs, packed beds, foams, dan aerosol

dan katalis logamnya dapat berupa satu atau kombinasi dengan logam lainnya,

campuran precursor pada logam, promoter, dan campuran precursor dengan

2.4 Deskripsi Proses

Gliserol dapat diperoleh dengan berbagai cara yaitu :

1. Pembuatan gliserol dari bahan baku lemak dan minyak dengan proses hidrolisa,

alkoholisis, dan saponifikasi

2. Proses hidrolisa ephichlorohydrin dengan larutan natrium hidoksida (NaOH) dan

larutan natrium karbonat (NaCO3)

3. Proses hidrolisa – hidrogenasi pati jagung (cornstarch) dengan katalis Cobalt pada

Silica alumina

2.4.1 Pembuatan Gliserol dari reaksi hidrolisa lemak dan minyak

Pada umumnya gliserol dibuat dari hidrolisa lemak dan minyak. Gliserol dan

asam lemak adalah senyawa organik yang merupakan penyusun lemak dan minyak,

baik nabati maupun hewani. Untuk mengkonversi atau mengubah lemak atau minyak

menjadi gliserol dapat dilakukan dengan hidrolisa pada tekanan tinggi. Proses

hidrolisa biasanya dijaga pada suhu 250-260 0C dan tekanan 54-56 bar. Gliserol yang

dihasilkan sekitar 90 % dari jumlah minyak sawit yang dikonsumsi dengan kadar

sekitar 12 % (Ritonga, 1994).

Dalam hal ini proses hidrolisa yang terjadi adalah :

CH2-COOR CH2-OH

CH-COOR + 3 H2O CH-OH + 3 RCOOH

CH2-COOR CH2OH

Trigliserida Air Gliserol Asam lemak

Adapun kerugian dari proses ini antara lain :

1. Temperatur reaksi tinggi (250-260 oC)

2. Tekanan 54-56 bar (53,3-55,3 atm)

3. Gliserol yang dihasilkan sekitar 90 % dari jumlah minyak sawit yang dikonsumsi

4. Kadar gliserol yang dihasilkan sebesar 12 %

Adapun keuntungan dari proses ini antara lain :

1. Dapat menggunakan atau tanpa katalis

2.4.2 Pembuatan Gliserol dari proses hidrolisa Ephichlorohydrin dengan larutan

natrium hidroksida (NaOH)

Bahan baku yang digunakan pada proses ini adalah ephichlorohydrin. Dalam

proses ini ephichlorohydrin dihidrolisa dengan larutan Natrium Hidroksida (NaOH)

pada tekanan 1 atm dan suhu 80 0C – 200 0C (www. solvaychemical.us, 2003)

Persamaan reaksi yang terjadi sebagai berikut :

CH2 – CH – CH2CL + NaOH + H2O CH2 – CH – CH2 + NaCl

OH OH OH OH

Ephichlorohydrin Gliserol

Adapun kerugian dari proses ini antara lain :

- pH-nya sangat tinggi

- NaOH harus diencerkan sebelum direaksikan

Adapun keuntungan dari proses ini antara lain :

- Penguraian dari Ephichlorohydrin dan 3-Chloro 1,2-propanadiol lambat

- Prosesnya lebih sederhana

- Konversi reaksi sebesar 98 %

2.4.3 Proses hidrolisis – hidrogenasi pati (cornstarch) dengan katalis Cobalt pada

Silica alumina

Proses hidrolisa – hidrogenasi pati menjadi gliserol dilakukan dengan proses

multi-stage. Proses multi-stage dipakai untuk mengubah pati secara katalis, dimana

hidrogen dan air sebagai cairan pembawa dilewatkan dari bawah bersama pati ke

dalam reaktor pertama (zona reaksi pertama), reaksi yang terjadi merupakan reaksi

hidrolisis-hidrogenasi. Kemudian produk cair yang berasal dari reaktor pertama di

umpankan ke reaktor kedua (zona reaksi kedua), reaksi yang terjadi merupakan

reaksi hidrogenasi. Dimana pada tahap terakhir diperoleh gliserol dengan konversi

98%. Proses ini dilakukan pada temperatur dan tekanan tinggi.

Proses ini memiliki beberapa keuntungan antara lain bahan baku yang mudah

diperoleh dan berkesinambungan, konversi dan efisiensi umpan yang tinggi, efek

tugas akhir ini dipilih proses pembuatan gliserol dari pati jagung melalui reaksi

hidrolisis-hidrogenasi.

2.5 Deskripsi Proses

Bahan baku yang digunakan dalam proses pembuatan gliserol melalui reaksi

hidrolisis – hidrogenasi ini adalah pati jagung (cornstarch). Sebelum diumpankan ke

dalam reactor pati jagung harus dihidrolisa dengan air terlebih dahulu di dalam tanki

mixer pada untuk menghasilkan glukosa. Air digunakan karena air

.kemudian glukosa yang terbentuk bersama dengan hidrogen diumpankan kedalam

reactor jenis fluidized bed reactor (FBR) pada temperatur 145 0C – 176 0C dan

tekanan parsial hidrogen sebesar 102 atm – 170 atm untuk menghasilkan gliserol.

Reaksi ini berlangsung dalam fasa gas – cair dengan bantuan katalis Cobalt pada

Silica-alumina (us Patent 3,471,580, Oktober 1969). Di dalam reactor terjadi reaksi :

( C6H10O5 )n + n H2O → n C6H12O6

Pati Air Glukosa

n C6H12O6 + n H2 → n C6H14O6

Glukosa Sorbitol

n C6H14O6 + H2 → n C3H5(OH)3 Sorbitol Gliserol

Sehingga reaksi pembentukan gliserol secara keseluruhan dengan menganggap

(n = 1) sebagai berikut : :

C6H10O5 + H2O + H2 → C3H5(OH)3 Pati Gliserol

Gambar 2. Skema reaksi hidrolisis-hidrogenasi pati jagung menjadi gliserol

Reaksi yang terjadi merupakan reaksi eksotermis. Untuk menjaga agar suhu

dalam reactor tetap, maka dilakukan pengontrolan suhu dengan menggunakan jaket

Hasil yang diperoleh adalah gliserol, pati jagung, air, sorbitol, dan hydrogen

berlebih. Untuk memisahkan gas hydrogen dari campuran digunakan separator gas –

liquid pada temperatur 90 0C yang selanjutnya hydrogen tersebut dipanaskan untuk

dapat digunakan kembali.

Campuran gliserol, glukosa, air, dan sorbitol dimurnikan dalam Knock-Out

drum (KO-drum). Pada produk atas diperoleh glukosa, air dan sorbitol yang

selanjutnya dapat digunakan kembali dan diumpankan kembali dalam tanki

penyimpanan.

Gliserol yang diperoleh sebagai produk utama selanjutnya didinginkan

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan gliserol dengan

kapasitas produksi 4.500 ton/tahun diuraikan sebagai berikut :

Basis perhitungan : 1 jam operasi

Satuan operasi : kg/jam

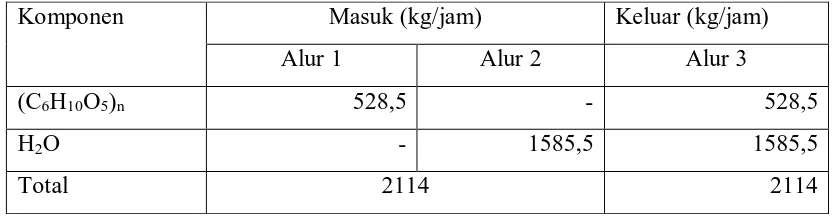

3.1 Mixer

Tabel 3.1 Neraca massa Mixer (M-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

(C6H10O5)n 528,5 - 528,5

H2O - 1585,5 1585,5

Total 2114 2114

3.2 Reaktor Hidrolisis – Hidrogenasi ( R-201)

Tabel 3.2 Neraca massa Reaktor Hidrolisis – Hidrogenasi ( R-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 9 Alur 10

(C6H10O5)n 528,5 - -

C3H8O3 - - 480,2173

C6H14O6 - - 118,7494

H2O 1585,5 - 1526,7778

H2 - 158,423 146,6785

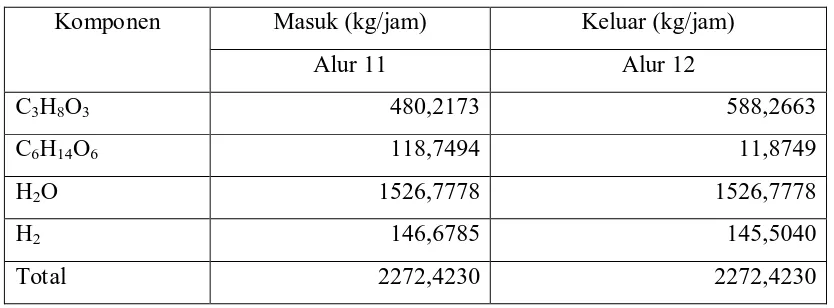

3.3 Reaktor Hidrogenasi (R-202)

Tabel 3.3 Neraca massa Reaktor Hidrogenasi (R-202)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12

C3H8O3 480,2173 588,2663

C6H14O6 118,7494 11,8749

H2O 1526,7778 1526,7778

H2 146,6785 145,5040

Total 2272,4230 2272,4230

3.4 Separator Gas-liquid (S-301)

Tabel 3.4 Neraca massa Separator Gas-liquid (S-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 15

C3H8O3 588,2663 - 588,2663

C6H14O6 11,8749 - 11,8749

H2O 1526,7778 - 1526,7778

H2 145,5040 145,5040 -

Total 2272,4230 2272,4230

3.5 Flash Drum ( D-303)

Tabel 3.5 Neraca massa Flash - Drum ( D-303)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17 Alur 18

C3H8O3 588,2663 20,0844 568,1818

C6H14O6 11,8749 - 11,8749

H2O 1526,7778 1519,9550 7,9972

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 25 0C

4.1 Heater – 01 (E-105)

Tabel 4.1 Neraca panas Heater - 01 (E-105)

Alur masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 168420,0316 -

Produk - 1020463,6619

Steam 852.043,6303 -

Total 1020463,6619 1020463,6619

4.2 Heater – 02 (E-107)

Tabel 4.2 Neraca panas Heater - 02 (E-107)

Alur masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 17036,7482 -

Produk - 64938,2231

Steam 47901,4749 -

Total 64938,2231 64938,2231

4.3 Reaktor Hidrolisis – Hidrogenasi (R-201)

Tabel 4.3 Neraca panas Reaktor Hirolisis – Hidrogenasi (R-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1085401,8850 -

Produk - 1146458,9230

r.∆Hr 69112,1406 -

Air pendingin - 8055,1026

4.4 Heater – 03 (E-203)

Tabel 4.4 Neraca panas Heater – 03 (E-203)

Alur masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 1146458,9233 -

Produk - 1450442,3284

Steam 303983,4047 -

Total 1450442,3280 1450442,3280

4.5 Reaktor Hidrogenasi (R-202)

Tabel 4.5 Neraca panas Reaktor Hidrogenasi (R-202)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1450442,3280 -

Produk - 1449813,7391

r.∆Hr 3640,7778 -

Air pendingin - 4270,4667

Total 1454082,2058 1454082,2058

4.6 Cooler I (E-204)

Tabel 4.6 Neraca panas Cooler I (E-204)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1449813,7391 -

Produk - 1380758,3093

Air pendingin - 69055,3498

4.7 Cooler II (E-305)

Tabel 4.7 Neraca panas Cooler II (E-305)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 271949,4889 -

Produk - 116029,6578

Air pendingin - 155919,8311

Total 271949,4889 281949,4989

4.8 Condensor (E-308)

Tabel 4.8 Neraca panas Condensor (E-308)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 177054,5057 -

Produk - 4586,0009

Air pendingin - 172468,5048

[image:31.595.111.529.295.404.2]BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan Pati Jagung (G-101)

Fungsi : tempat penyimpanan pati untuk kebutuhan 30 hari

Bentuk : prisma segiempat beraturan

Bahan konstruksi : dinding beton dan atap dari seng

Kapasitas pati : 528,5 kg/jam

Kapasitas gudang : 528,5 kg/jam x 24 jam/hari x 30 hari = 380.520 kg

Jumlah : 1 unit

Kondisi penyimpanan :

• Temperatur : 30 0C • Tekanan : 1 atm Kondisi fisik :

• Lebar gudang : 14,3 m • Tinggi gudang : 4 m • Panjang gudang : 22,8 m

5.2 Tangki Penyimpanan Hidrogen (T-108)

Fungsi : tempat menyimpan hidrogen untuk kebutuhan 7 hari

Bentuk : silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Casting Stell SA-336, Grade F25

Jumlah : 3 unit

Kapasitas : 127,242 m3

Kondisi penyimpanan :

• Temperatur : 163 0C • Tekanan : 90 atm Kondisi fisik :

5.3 Tangki Penyimpanan Gliserol (T-307)

Fungsi : tempat menyimpan gliserol untuk kebutuhan 30 hari

Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Stell SA-285, Grade C

Jumlah : 1 unit

Kapasitas : 403,70 m3

Kondisi penyimpanan :

• Temperatur : 40 0C • Tekanan : 1 atm Kondisi fisik :

• Diameter : 5,5534 m • Panjang : 16,660 m

• Tebal : ½ in

5.4 Tangki Pencampuran Pati dan Air (M-103)

Fungsi : menghomogenkan pati dan air

Bentuk : silinder vertikal dengan alas datar dan tutup

ellipsoidal

Bahan konstruksi : Carbon Stell SA-285, Grade C

Jumlah : 1 unit

Kapasitas : 2,2593 m3

Kondisi penyimpanan :

• Temperatur : 30 0C • Tekanan : 1 atm Kondisi fisik :

• Diameter : 1,4220 m • Panjang : 1,4220 m

• Tebal : ¼ in

Tutup :

• Diameter : 1,4220 m • Tinggi : 0,3555 m

Pengaduk :

• Jenis : turbin impeller daun enam • Jumlah baffle : 4 buah

• Diameter : 0,4740 m • Daya motor : 1/10 hp

5.5 Reaktor Hidrolisis-hidrogenasi (R-201)

Fungsi : Tempat mengkonversi Pati menjadi Gliserol

Jenis : Reaktor Unggun Fluidisasi

Bentuk : silinder tegak, tutup dan alas ellipsoidal

Bahan konstruksi : Casting Stell SA-336, Grade F25

Jumlah : 2 unit

Kondisi operasi

• Temperatur : 163 oC :

• Tekanan : 115,677 atm

• Katalis : kobalt dalam silika alumina

Kecepatan minimum fluidisasi (Umf) = 0,665 cm/s Kecepatan gas (Uo) = 6,65 cm/s

Kecepatan akhir gas (Ut) = 51,117 cm/s Jumlah katalis (W) = 8227,81 kg Pressure drop (∆pd) = 0,557 atm Diameter reaktor (Dt) = 1 m Tinggi reaktor = 5,109 m

5.6 Reaktor Hidrogenasi (R-202)

Fungsi : Tempat mengkonversi Pati menjadi Gliserol

Jenis : Reaktor Unggun Fluidisasi

Bentuk : silinder tegak, tutup dan alas ellipsoidal

Bahan konstruksi : Casting Stell SA-336, Grade F25

Jumlah : 2 unit

Kondisi operasi

• Tekanan : 115,677 atm

• Katalis : kobalt dalam silika alumina

Kecepatan minimum fluidisasi (Umf) = 0,665 cm/s Kecepatan gas (Uo) = 6,65 cm/s

Kecepatan akhir gas (Ut) = 51,117 cm/s Jumlah katalis (W) = 9086 kg

Pressure drop (∆pd) = 0,557 atm Diameter reaktor (Dt) = 1 m Tinggi reaktor = 5,559 m

5.7 Separator Gas-liquid (S-301)

Fungsi : memisahkan H2 dari campurannya

Bentuk : silinder tegak dengan alas dan tutup ellipsoidal

Bahan konstruksi : Casting Stell SA-336, Grade F25

Jumlah : 1 unit

Kapasitas : 2,733 m3

Kondisi penyimpanan

• Temperatur : 186oC

• Tekanan : 1700 psi = 115,667 atm Kondisi fisik

Silinder

• Diameter : 1,172 m • Tinggi : 1,758 m • Tebal : 4 in Tutup

5.8 Flash drum (D-303)

Fungsi : memurnikan gliserol

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 2,5393 m3

Kondisi penyimpanan

• Temperatur : 186oC • Tekanan : 1 atm Kondisi fisik

Silinder

• Diameter : 1,2083 m • Tinggi : 1,8125 m • Tebal : 1 ½ in Tutup

• Diameter : 1,2083 m • Panjang : 0,3021 m • Tebal : 1 ½ in

5.9 Belt Conveyor (C-102)

Fungsi : Mengangkut pati menuju tangki mixer (M-103)

Jenis : flat belt

Bahan : karet

Jumlah : 1 unit

Kapasitas Belt Conveyer (T) = 634,2 kg/jam = 0,6342 ton/jam

Spesifikasi Belt Conveyer

- Lebar (L1) = 14 in

- Kecepatan Belt Conveyer = 3 in

- Tebal belt = 3 in

- Power tripper = 2 Hp

- Panjang Belt Conveyer, L = 10 m = 32,808 ft

- Lo = 100 ft

- ∆Z = 16,9 ft

Daya (power) Belt Conveyer = 2 ¼ Hp

5.10 Kompresor 1 (JC-106)

Fungsi : menaikkan tekanan hidrogen sebelum dimasukkan ke

dalam Tangki Hidrogenasi (T-106)

Jenis : centrifugal compressor

Bahan konstruksi : commercial steel

Jumlah : 3 unit yang disusun seri

Kapasitas : 1893,4795 m3/jam

Daya motor : 10 ¾ Hp

5.11 Kompresor 2 (JC-109)

Fungsi : menaikkan tekanan hidrogen sebelum dimasukkan ke

dalam Reaktor Hidrolisis-hidrogenasi (R-201)

Jenis : centrifugal compressor

Bahan konstruksi : commercial steel

Jumlah : 3 unit yang disusun seri

Kapasitas : 1893,4795 m3/jam

Daya motor : 3 ½ Hp

5.12Heater 1 (E-105)

Fungsi : menaikkan temperatur larutan pati sebelum

dimasukkan ke reaktor hidrolisis-hidrogenasi (R-201) • Jenis : 2-4 shell and tube exchanger

• Bahan konstruksi : Carbon Steel • Jumlah : 1 unit

• Diameter tube : 1 in OD • Jenis tube : 18 BWG • Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

5.13Heater 2 (E-107)

Fungsi : menaikkan temperatur gas hidrogen sebelum

dimasukkan ke tangki hidrogen (T-106) • Jenis : 2-4 shell and tube exchanger

• Bahan konstruksi : Carbon Steel • Jumlah : 1 unit

• Diameter tube : 1 in OD • Jenis tube : 18 BWG • Panjang tube : 12 ft

• Pass : 2

• Pitch (PT) : 1 1/4 in triangular pitch

5.14 Heater 3 (E-204)

Fungsi : menaikkan temperatur keluaran reactor

hidrolisis-hidrogenasi (R-201) dimasukkan ke reaktor

hidrogenasi (R-204)

• Jenis : 2-4 shell and tube exchanger • Bahan konstruksi : Carbon Steel

• Jumlah : 1 unit • Diameter tube : 1 in OD • Jenis tube : 18 BWG • Panjang tube : 12 ft

• Pass : 2

• Pitch (PT) : 1 1/4 in triangular pitch

5.15Cooler 1 (E-304)

Fungsi : menurunkan temperatur keluaran Reaktor

Hidrogenasi hingga pada temperatur di Separator

Gas-liquid

• Bahan konstruksi : Carbon Steel • Jumlah : 1 unit

• Diameter tube : 1 ¼ in OD • Jenis tube : 18 BWG • Panjang tube : 12 ft

• Pass : 2

• Pitch (PT) : 1 9/16 in triangular pitch

5.16Cooler 2 (E-106)

Fungsi : Menurunkan temperatur keluaran dari Flash drum

hingga pada temperature tangki penyimpanan gliserol • Jenis : 2-4 shell and tube exchanger

• Bahan konstruksi : Carbon Steel • Jumlah : 1 unit

• Diameter tube : 1 ¼ in OD • Jenis tube : 18 BWG • Panjang tube : 12 ft

• Pass : 2

• Pitch (PT) : 1 9/16 in triangular pitch

5.17Condensor (E-308)

Fungsi : Menurunkan suhu keluaran dari Flash-Drum

(D-303) hingga pada suhu tangki penyimpanan

gliserol (T-309)

• Jenis : 2-4 shell and tube exchanger • Bahan konstruksi : Carbon Steel

• Jumlah : 1 unit • Diameter tube : 1 ¼ in OD • Jenis tube : 18 BWG • Panjang tube : 12 ft

• Pitch (PT) : 1 9/16 in triangular pitch

5.18Ekspander (JE-201)

Fungsi : Menurunkan tekanan produk keluaran Separator

Gas-liquid

Jenis : Centrifugal expander

Jumlah : 1 unit

Tekanan masuk : 11721.05 kPa

Tekanan keluar : 101,325 kPa

Kapasitas : 2,0653 m3/jam

Daya : -5,3636 HP

5.19Pompa 1 (JP-104)

Fungsi : Memompa Larutan pati dan menaikkan tekanannya

dari tangki Mixer (M-103) ke Preheater (E-105)

untuk kemudian dialirkan ke Reaktor

hidrogenasi (R-201)

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel

Kapasitas : 0,0005 m3/s

Daya motor : 11 hp

5.20Pompa 2 (JP-304)

Fungsi : Memompa Produk bawah keluaran Flash-drum

( D-303 ) ke cooler (E-307)

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel

Kapasitas : 0,0001 m3/s

5.21Pompa 3 (JP-306)

Fungsi : Memompa Produk gliserol ke dalam tangki gliserol

(T-309)

Jenis : commercial pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel

Kapasitas : 0,0001 m3/s

Daya motor : 1/10 hp

5.22Pompa 4 (JP-307)

Fungsi : Memompa keluaran condenser (E-306) ke unit

pengolahan limbah

Jenis : commercial pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel

Kapasitas : 0,0004 m3/s

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Alat-alat pengendali tersebut dipasang pada setiap peralatan penting agar

dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap

bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang

paling minimum.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen

tersebut adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan

variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan

variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian

secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang

terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat

(recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur:

- Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperature suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

- Temperature Indicator Controller (TIC) adalah instrumentasi yang digunakan

2. Untuk variabel tinggi permukaan cairan

- Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

- Level Indicator Contoller (LIC) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

- Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian.

- Pressure Indicator Controller (PIC) adalah instrumentasi yang digunakan

untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

- Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati

laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan

dapat melakukan pengendalian.

- Flow Indicator Controller (FIC) adalah instrumentasi yang digunakan untuk

mengamati laju aliran atau cairan suatu alat.

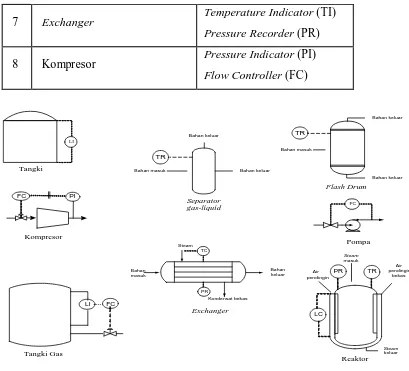

[image:44.595.111.468.519.751.2](Kallen, 1961)

Tabel 6.1 Daftar Instrumentasi Pada Pabrik Pembuatan Polilimonene Karbonat

No Nama Alat Jenis Instrumen

1 Tangki cairan Level Indicator (LI)

2 Tangki gas Level Indicator (LI)

Flow Controler (FC)

3 Reaktor

Temperature Record (TR) Pressure Recorder (PR) Level Controller (LC)

4 Separator gas-liquid Pressure Recorder (PR)

5 Pompa Flow Controller (FC)

7 Exchanger Temperature Indicator (TI) Pressure Recorder (PR)

8 Kompresor Pressure Indicator (PI)

Flow Controller (FC)

Kompresor PI FC

Bahan masuk

Bahan keluar

Bahan keluar TR

Flash Drum

FC

Pompa

Reaktor TR

LC PR

Air pendingin

Air pendingin

bekas

Steam

masuk

Steam

keluar LI

Tangki

Tangki Gas

LI FC

TC

PR

Exchanger

Steam

Kondensat bekas

Bahan keluar Bahan

masuk Bahan masuk

TR

Bahan keluar Bahan keluar

Separator gas-liquid

[image:45.595.111.520.81.452.2]

Gambar 6.1 Instrumentasi Alat

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan

pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat

dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi

- Membeli karyawan dengan keterampilan menggunakan peralatan secara benar

dan cara-cara mengatasi kecelakaan kerja

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan

Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari

suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini

disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang

menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban

para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam

perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai

berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin .

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

- Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

- Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Polilimonene karbonat

Dalam rancangan pabrik pembuatan polilimonene karbonat, usaha-usaha

pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai

berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada

tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang

cukup untuk pemeriksaan.

- Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

karyawan.

- Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam

keadaan siaga.

- Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat

yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No.

Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu:

- Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara

dini adanya suatu kebakaran awal. Alat ini terbagi atas:

1. Smoke detector adalah detector yang bekerja berdasarkan terjadinya

akumulasi asap dalam jumlah tertentu.

2. Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi

gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

3. Alarm Kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini

berupa :

- Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus

(audible alarm)

- Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh

pandangan mata secara jelas (visible alarm)

- Panel Indikator Kebakaran

Panel Indikator Kebakaran adalah suatu komponen dari sistem deteksi dan alarm

kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang

operator.

6.3.2 Peralatan Perlindungan Diri

- Pakaian dan perlengkapan pelindung

- Sepatu pengaman

- Pelindung mata

- Masker udara

6.3.3 Keselamatan Kerja Terhadap Listrik

- Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

- Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik

untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

- Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu

lintas pekerja.

- Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

- Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

- Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal

petir yang dibumikan.

- Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada

suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

- Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam

lokasi pabrik.

- Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan

memakai sarung tangan karet serta penutup hidung dan mulut.

- Bahan-bahan kimia yang selama pembuatan, pengelolaan, pengangkutan,

penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran,

korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

- Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

- Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah

kemungkinan terguling atau terjatuh.

- Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan

karyawan.

- Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada

atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar

gedung agar tidak menghalangi kendaraan yang lewat.

tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

- Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai

disiplin bagi para karyawan yaitu :

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

- Setiap peraturan dan ketentuan yang ada harus dipatuhi.

- Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan

yang ada.

- Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada

atasan.

- Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan

bahaya.

- Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas dalam suatu pabrik merupakan sarana penunjang utama untuk

memperlancar jalannya proses produksi. Sarana dan prasarana utilitas ini harus

dirancang sedemikian rupa agar proses produksi dapat terus berlangsung secara

berkesinambungan.

Berdasarkan kebutuhannya, utilitas pada perancangan pabrik gliserol dengan

proses hidrolisis-hidrogenasi, adalah sebagai berikut:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan tenaga listrik, dan

5. Unit pengolahan limbah.

7.1 Kebutuhan uap (Steam)

Uap (steam) dalam proses produksi digunakan sebagai media pemanas alat-

alat produksi. Adapun kebutuhan steam pabrik pembuatan gliserol ini dapat dilihat

[image:50.595.156.430.502.614.2]dalam Tabel 7.1 berikut.

Tabel 7.1 Kebutuhan uap (Steam) pada alat produksi

Nama alat Jumlah uap (kg/jam)

Heater-01 (E-105) 459,0000

Heater-02 (E-106) 25,8062

Heater-02 (E-203) 163,7665

Total 647,5727

Steam yang digunakan adalah superheated steam dengan temperatur 2800C,

1 atm. Tambahan untuk kebocoran dan keamanan adalah 30 %, sehingga steam yang

dihasilkan oleh boiler = 1,3 x 647,5727 kg/jam = 841,8445 kg/jam.

Diperkirakan 80 % kondensat dapat dipergunakan kembali (Evans, 1978) :

7.2 Kebutuhan Air Pendingin

Air sangat penting dalam proses produksi maupun untuk keperluan domestik.

Adapun kebutuhan air pada pabrik pembuatan gliserol ini adalah sebagai berikut :

- Air untuk tambahan umpan ketel = (841, 8445 – 518,0581) Kg/jam

= 323,7864 kg/jam

Tabel 7.2 kebutuhan air pendingin pada alat proses

Nama alat Jumlah air (Kg/jam)

Reaktor-I 77,0823

Reaktor-II 40,8552

Cooler-I (E-205) 660,8175

Cooler-II (E-308) 1492,0558

Condensor (E-306) 1650,3033

Total 3921,2601

• Air yang perlu ditambahkan sebagai pengganti air yang hilang selama proses meliputi perhitungan sebagai berikut :

Wm =We + Wd + Wb (Perry, 1999)

dimana, Wm = make-up water

We = air hilang karena penguapan

Wd = drift loss

Wb = air hilang saat blow down.

- Air hilang karena penguapan :

We = 0,00085 Wc (T1-T2)

Dimana, Wc = jumlah air pendingin yang dibutuhkan = 3921,2601 Kg/jam

T1 = temperatur air pendingin masuk = 25 0C = 77 0C

T2 = temperatur air pendingin keluar = 50 0C = 122 0C

We =0,00085×3921,2601 (122−77) =149,9882 Kg/jam - Air hilang karena driff loss = 0,2 % air pendingin masuk

- Air hilang karena blowdown :

Wb =

) 1 (S−

We

S = 5 siklus (Perry, 1997)

= 36,0116 Kg/jam

Sehingga tambahan air yang diperlukan :

= 149,9882 + 7,5425 + 36,0116 = 193,5473 Kg/jam

Air untuk kebutuhan lainnya :

Kebutuhan air domestik dan kantor untuk tiap orang/shift adalah 40 – 100 ltr/hari

(Met Calf, et.all, 1984)

Diambil 70 ltr/hari x 24jam

hari 1

= 2,9

Maka total air domestik dan kantor = 2,87 x 160 = 464 ltr/jam x 1 kg/ liter

= 464 kg/jam

[image:52.595.172.465.414.556.2]Pemakaian air untuk kebutuhan lainnya dapat dilihat pada Tabel 7.3 berikut :

Tabel 7.3 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air ( kg/jam)

Domestik dan kantor 464

Laboratorium 125

Kantin dan tempat ibadah 345

Poliklinik 110

Total 1044

Total kebutuhan air yang memerlukan pengolahan awal :

= 193,5473 + 323,7864 + 1044

= 1561,3337 Kg/jam

Sumber air untuk pembuatan gliserol ini adalah dari sungai Silau Asahan,

Kabupaten Batubara, Propinsi Sumatera Utara. Adapun kualitas air Sungai Silau,

Sumber air untuk pabrik pembuatan gliserol ini berasal dari sungai Silau

Asahan, dengan kualitas air seperti tersaji dalam tabel 7.4 berikut :

Tabel 7.4 Kualitas Air Sungai Silau Asahan, Sumatera Utara

Parameter Satuan Hasil

Suhu

Besi (Fe)

Cadmium (Cd)

Klorida (Cl)

Sulfur (S) sebagai H2S

Nitrat (NO3)

Nitrit (NO2)

Sianida (CN-)

Fenol

Oksigen terlarut (O2)

Tembaga (Cu)

Timbal (Pb)

Cobalt (Co)

Raksa (Hg)

Magnesium (Mg)

Total Dissolved Solid

0

C

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

mg/L

27,5

0,047

0,027

7,88

0,007

0,111

0,061

0,0083

0,047

5,4

0,04

0,013

0,01

0,01

28

204

(Sumber : Laporan Baku Mutu Air, Bapedal SUMUT, Desember 2008)

Untuk menjamin kelangsungan penyediaan air (water intake) yang juga

merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan

sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi

pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di

pabrik terdiri dari beberapa tahap, yaitu :

1. Screening

2. Pengendapan

3. Klasifikasi

4. Filtrasi

5. Demineralisasi, dan

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening,

partikel-partikel padat yang besarnya ≥ 20 mm akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama

air menuju unit pengolahan selanjutnya.

7.2.2 Pengendapan

Pengendapan merupakan tahapan pemisahan partikel lanjut setelah screening. Air

yang dipompakan dari sungai akan ditampung di dalam suatu bak penampung

sementara untuk mengendapkan partikel-partikel padat berdiameter ≤ 10 -4 m. Pengendapan terjadi karena adanya gaya gravitasi, sehingga partikel yang lebih

besar akan mengendap, sedangkan partikel yang lebih kecil akan terikut bersama

air menuju pengolahan selanjutnya.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari

screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3

dan larutan abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan

larutan Na2CO3 yang berfungsi me