PRA RANCANGAN PABRIK

MINYAK OLEIN DARI CRUDE PALM OIL (CPO)

KAPASITAS 500 TON/HARIKARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Program Diploma IV ( D – IV )

Program Studi Teknologi Kimia Industri FT – USU

Disususn Oleh :

NIM : 015201056

SYAFARUDDIN MANURUNG

DEPARTEMEN TEKNIK KIMIA

PROGRAM D – IV TEKNOLOGI KIMIA INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

PRA RANCANGAN PABRIK

MINYAK OLEIN DARI CRUDE PALM OIL (CPO)

KAPASITAS 500 TON/HARIKARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Program Diploma IV ( D – IV )

Program Studi Teknologi Kimia Industri FT – USU

Disususn Oleh :

NIM : 015201056

SYAFARUDDIN MANURUNG

Telah Diperiksa/Disetujui :

Pembimbing I Pembimbing II

(Ir. Indra Surya, MSc)

NIP. 131 836 666 NIP. 132 206 946

(Mersi Suriani Sinaga, ST. MT)

Penguji I Penguji II Penguji III

(Ir. Indra Surya, MSc) (Dr. Ir. Rosdanelli. Hsb, MT)

NIP. 131 836 666 NIP. 132 096 129 NIP. 132 126 842 (Dr. Ir. Irvan, M.Si)

Diketahui Oleh Koordinator Karya Akhir

NIP. 132 126 842

(Dr. Ir. Irvan, M.Si)

DEPARTEMEN TEKNIK KIMIA

PROGRAM D – IV TEKNOLOGI KIMIA INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

INTI SARI

Pra – Rancangan Pabrik Pembuatan Minyak Olein dari CPO dengan kapasitas 500 ton/hari. Pabrik beroperasi selama 24 jam sehari. Pabrik tersebut direncanakan didirikan di daerah Bandar Pasir Mandoge (ASAHAN). Luas Areal Pabrik yang dibutuhkan adalah 13.585 m

Bentuk badan usaha pabrik yang akan direncanakan adalah Perseroan Terbatas (PT) sistem organisasi garis dan staff membutuhkan tenaga kerja 136 orang.

2

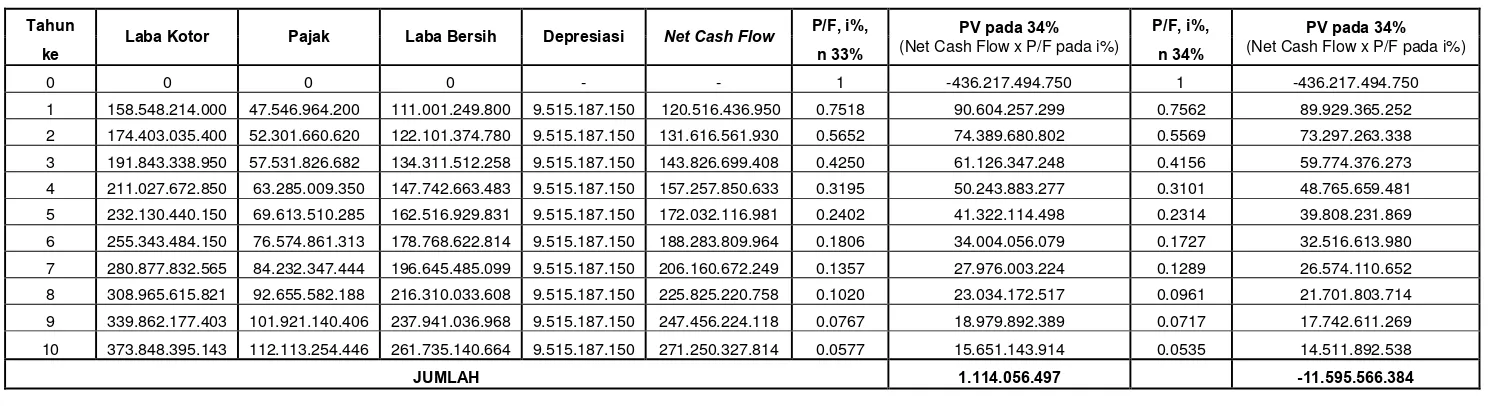

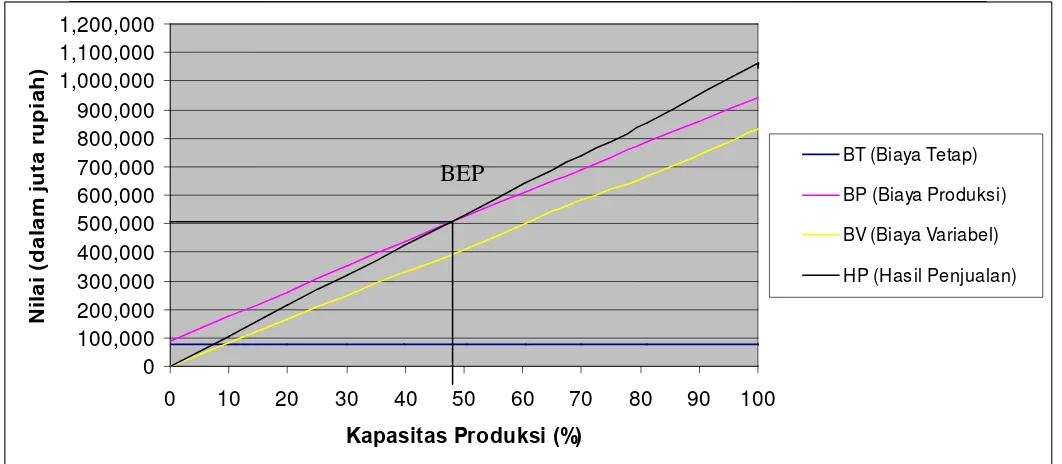

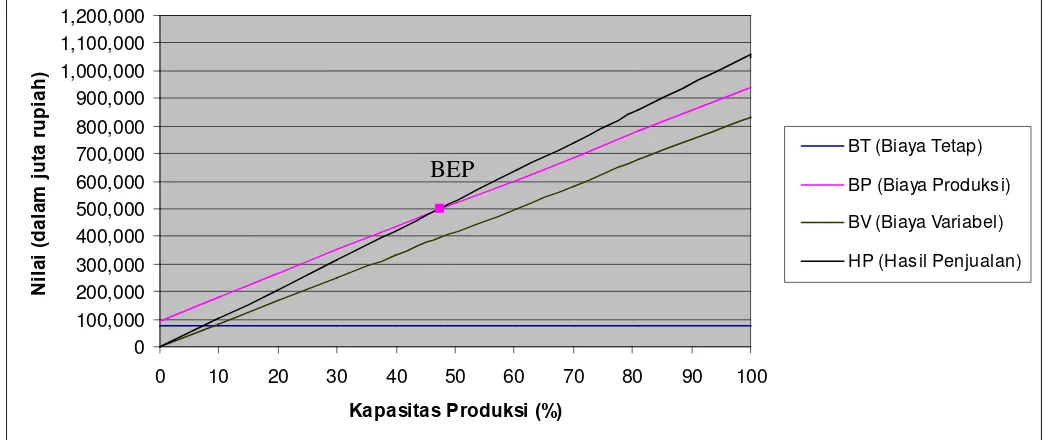

Hasil analisa ekonomi :

• Modal investasi : Rp. 436.217.494.750,-

• Biaya produksi : Rp. 906.050.271.450,-

• Hasil penjualan : Rp. 1.064.598.484.950,-

• Laba bersih : Rp. 111.001.249.800,-

• Profit Margin : Rp. 15 %

• Break Event Point : Rp. 47,29 %

• Return on Investment : Rp 25%

• Pay Out Time : Rp. 4 tahun

• Internal Rate of Return : Rp. 33,9%

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah S.W.T, atas berkah dan rahmatNya yang telah dilimpahkan kepada kita semua. Sehingga penulis dapat menyelesaikan karya akhir ini yang berjudul”Pra Rancangan Pabrik Minyak Olein Dari Crude Palm Oil (CPO)”

Penyususnan Karya Akhir ini sebagai salah satu syarat yang harus dilakukan untuk dapat mengikuti siding sarjana pada ProgramStudi Teknologi Kimia Industri D-IV, Fakultas Teknik Universitas Sumatera Utara, Medan.

Dalam kesempatan ini penulis mengucapkan salam dan rasa terima kasih yang sedalam-dalamnya kepada orang tua penulis yang telah memberikan dukungan sehingga penelitian berjalan dengan baik. Juga tak lupa kami ucapkan terima kasih yang sebesar-besarnya kepada :

1. Ir. Indra Surya, MSc, selaku Ketua jurusan Program Studi Teknologi Kimia Industri dan juga sebagai Dosen Pembimbing I.

2. Ibu Mersi Suriani Sinaga, ST, MT, selaku dosen pembimbing II Karya Akhir yang telah memberikan bimbingan, masukan dan arahan kepada penulis selama meyelesaikan Karya Akhir ini.

3. Bapak Dr. Ir. Irvan, M.Si, selaku Koordinator Karya Akhir Program Studi Teknologi Kimia Industri D-IV, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Rondang Tambun, ST, MT, selaku Koordinator Program Studi Teknologi Kimia Industri D-IV, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Seluruh Staff Pengajar Program Studi Teknologi Kimia Industri D-IV, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Buat Saudara aku yang telah memberikan dorongan serta dukungan baik itu secara spiritual serta juga materil.

8. Buat sahabat aku terutama Kristianto dan Indra kumala (terima kasih atas TA nya). 9. Teman-teman yang tidak dapat disebutkan namanya satu-persatu yang telah

memberikan bantuan materil maupun spiritual.

Dan banyak pihak yang tidak mungkin disebutkan satu persatu atas dukungan, bantuan, kebaikan kepada penulis. Hanya kepada Allah S.W.T sajalah penulis tumpukan balasan atas segala hal, karena ia Maha Adil dan Bijaksana dalam memberikan balasan.

Penulis menyadari bahwa Karya Akhir ini masih belum sempurna karena hakikat ilmu pengetahuan senantiasa berkembang, untuk itu penulis megharapkan kritik dan saran guna peningkatan mutu Karya Akhir dimasa mendatang. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua pihak.

Medan, September 2007 Penulis,

DAFTAR ISI

KATA PENGANTAR….……… i

INTI SARI……… iii

DAFTAR ISI…...……… iv

DAFTAR GAMBAR…...……… vi

DAFTAR TABEL……...……… vii BAB I PENDAHULUAN

1.1 Latar Belakang….……… I-1 1.2 Tujuan Perancangan Pabrik…….……… I-3 1.3 Batasan Masalah……….. I-3 1.4 Bahan Baku Utama dan penolong……… I-4 1.5 Minyak Kelapa Sawit……….. I-6 BAB II PERENCANAAN PROSES

2.1 Deskripsi Proses………. II-3 2.2 Penentuan Kapasitas……….. II-5 BAB III NERACA MASSA DAN PANAS

3.1 Neraca Massa………. III-1 3.2 Neraca Panas……….. III-5 BAB IV SPESIFIKASI PERALATAN

BAB V UTILITAS

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi……… VI-1 6.2 Keselamatan Kerja………. VI-3 6.3 Keselamatan Kerja Pada Pabrik Minyak Olein………. VI-4 BAB VII ORGANISASI DAN MANAJEMEN PERUSAHAAN

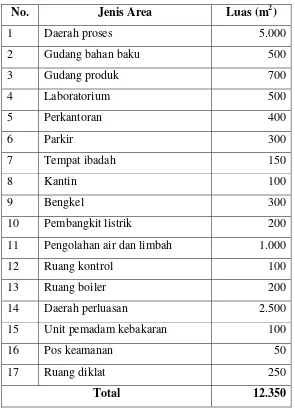

7.1 Pengertian Organisasi dan Manajemen………. VII-1 7.2 Bentuk Badan Usaha………. VII-1 7.3 Bentuk Struktur Organisasi………... VII-2 7.4 Tugas, Wewenang dan Tanggung Jawab……….. VII-3 7.5 Sistem Kerja dan jam Kerja……….. VII-12 7.6 Sistem Upah………. VII-13 7.7 Kesejahteraan Karyawan………. VII-13 7.8 Jumlah dan Tingkat Pendidikan Tenaga Kerja………. VII-14 7.9 Analisa Jabatan……… VII-16 BAB VIII LOKASI DAN TATA LETAK PABRIK

8.1 Landasan Teori………. VIII-1 8.2 Tata Letak Unit Proses……… VIII-6 8.3 Perincian Luas Lahan Pabrik Olein………. VIII-8 BAB IX SEGI EKONOMI DAN PEMBIAYAAN

9.1 Modal Investasi……….. IX-1 9.2 Hasil Penjualan………... IX-3 9.3 Biaya Produksi Total……….. IX-5 9.4 Perkiraan Rugi/Laba Usaha……… IX-5

BAB X KESIMPULAN………. X-1

DAFTAR PUSTAKA

DAFTAR GAMBAR

DAFTAR TABEL

Tabel 9.4 Biaya Variabel…….………IX-4 Tabel LA-1 Neraca Massa pada Kristalizer (K-01)…….……….…………...LA-5 Tabel LA-2 Neraca Massa pada Separator (S-01)…….……….………...LA-7 Tabel LA-3 Neraca Massa pada Dryer Vacumm (H-01)…….………..……LA-9 Tabel LA-4 Neraca Massa pada Mixer (M-01)…….……...………….…………LA-12 Tabel LA-5 Neraca Massa pada Bleacher (H-02)…….……….………...LA-14 Tabel LA-6 Neraca Massa pada Niagara Filter (NF-01)…….……….……LA-17 Tabel LA-7 Neraca Massa pada Dearator (H-03)…….……….…………..LA-19 Tabel LA-8 Neraca Massa pada Neutralized Deodorized Refining (H-04)……..LA-21 Tabel LA-9 Kapasitas Panas Bahan Berupa Padatan pada Suhu 2980

Tabel LA-10 Kapasitas Panas Untuk Cairan pada Suhu 298

K……….LA-22 0

Tabel LA-12 ΔH Bahan Masuk pada Heat Exchanger (E-01)…….……….LA-25 K………..LA-23

Tabel LD-3 Perincian Harga Peralatan Utilitas…….………..………LD-3 Tabel LD-4 Perkiraan biaya Sarana Transportasi…….………..……….LD-6 Tabel LD-5 Perincian Gaji Pegawai untuk 1 Bulan…….………..………..LD-11 Tabel LD-6 Perkiraan Depresiasi…….………..………...LD-15 Tabel LD-7 Nilai Perhitungan IRR…….………..………...LD-24

INTI SARI

Pra – Rancangan Pabrik Pembuatan Minyak Olein dari CPO dengan kapasitas 500 ton/hari. Pabrik beroperasi selama 24 jam sehari. Pabrik tersebut direncanakan didirikan di daerah Bandar Pasir Mandoge (ASAHAN). Luas Areal Pabrik yang dibutuhkan adalah 13.585 m

Bentuk badan usaha pabrik yang akan direncanakan adalah Perseroan Terbatas (PT) sistem organisasi garis dan staff membutuhkan tenaga kerja 136 orang.

2

Hasil analisa ekonomi :

• Modal investasi : Rp. 436.217.494.750,-

• Biaya produksi : Rp. 906.050.271.450,-

• Hasil penjualan : Rp. 1.064.598.484.950,-

• Laba bersih : Rp. 111.001.249.800,-

• Profit Margin : Rp. 15 %

• Break Event Point : Rp. 47,29 %

• Return on Investment : Rp 25%

• Pay Out Time : Rp. 4 tahun

• Internal Rate of Return : Rp. 33,9%

BAB I

PENDAHULUAN

1.1.Latar Belakang

Pembangunan industri sebagai upaya untuk meningkatkan nilai tambah

ditujukan untuk memperluas lapangan kerja dan kesempatan berusaha,

menyediakan barang dan jasa yang bermutu dengan harga yang bersaing di pasar

dalam dan luar negeri, menunjang pembangunan daerah dan sektor-sektor

pembangunan lainnya serta sekaligus mengembangkan penguasaan teknologi.

Dalam menghadapi perekonomian indonesia yang bersifat terbuka,

apalagi menghadapi tantangan globalisasi, tentu saja perkembangan ekonomi

minyak kelapa sawit dan minyak nabati lainnya di dunia akan berpengaruh

terhadap perkembangan komoditi minyak kelapa sawit dalam negeri.

Dari berbagai perkembangan dan kajian yang ada, terlihat bahwa

persaingan minyak kelapa sawit untuk masa yang akan datang tidak lagi

persaingan antar negara produsen, seperti Nigeria, Malaysia dan negara-negara

lain, melainkan persaingan dengan jenis minyak nabati lainnya, seperti minyak

kedelai, minyak bunga matahari, soyben dan lainnya. Hal ini terlihat jelas dari

Tabel 1.1. Pangsa Konsumsi Minyak Nabati Dunia

Uraian 1983 – 1987 1993 – 1997 2003 - 2007

Total konsumsi (1.000 ton) 67.410 92.028 117.879

Pangsa (%)

Soyben 20,9 21,1 23,0

Palm Oil 10,0 14,9 10,1

Rape Seed Oil 8,9 10,3 10,1

Sun Flower Oil 9,6 9,7 9,1

Lainnya 50,1 43,9 39,7

(Sumber : Oil World, 2005)

Dari segi daya saing, minyak kelapa sawit mempunyai kemampuan daya

saing yang cukup kompetitif dibandingkan dengan minyak nabati lainnya karena :

- Produktifitas perusahaan cukup tinggi.

- Merupakan tanaman tahunan yang cukup handal terhadap berbagai

perubahan iklim dan cuaca.

- Ditinjau dari segi aspek gizi, minyak sawit tidak terbukti sebagai

penyebab meningkatnya kadar kolesterol, bahkan mengandung β

-karoten sebagai produsen vitamin A.

Minyak sawit merupakan salah satu sumber minyak nabati yang potensial

khususnya sebagai oleo pangan dan oleokimia. Sebagai contoh, minyak kelapa

sawit dipergunakan sebagian besar untuk minyak olein dan pengganti lemak

coklat (cocoa butter), sedangkan bahan non-pangan (oleokimia) dapat berupa

Dengan memperhatikan potensial sumber daya manusia dan potensi

kelapa sawit serta letak geografis, maka dapat diharapkan kelapa sawit menjadi

salah satu komoditi andalan untuk agrobisnis baik di Indonesia maupun dunia.

1.2.Tujuan Prarancangan

Tujuan prarancangan pabrik Minyak Olein adalah untuk pendirian Pabrik

Minyak Olein dari Crude Palm Oil serta mengaplikasikan ilmu Teknologi Kimia

Industri yang meliputi neraca massa, neraca energi, operasi teknik kimia, utilitas

dan bagian ilmu Teknologi Kimia Industri lainnya yang penyajiannya disajikan

pada prarancangan pabrik.

1.3.Batasan Masalah

Sebelum tahun 1972 bahan baku utama untuk pembuatan minyak olein

adalah kopra. Akan tetapi sekitar tahun 1972 produksi kopra sebagai bahan baku

mengalami penurunan yang sangat tajam, sehingga produksi minyak goreng

sebagai konsumsi dalam negeri tidak mencukupi lagi. Oleh karena itu untuk

mengatasi masalah ini pemerintah mengambil kebijaksanaan menjadikan kelapa

1.4.Bahan Baku Utama dan Penolong

1.4.1. Bahan Baku Utama

Bahan baku utama yang digunakan dalam prarancangan ini adalah crude

palm oil yang sering juga disebut CPO. Sifat-sifatnya adalah sebagai berikut

(Perry, 1997):

1. Sifat Fisika :

a. Warnanya kuning

b. Berwujud cair (pada 1 atm, 300

c. Densitas : 0,884 gr/cm C)

3

pada suhu 600

d. Indeks bias : 1,451 pada suhu 60

C

0

e. Titik didih : 240

C

0

f. Titik cair : -8 C

0

2. Sifat Kimia :

C

a. Dapat mengalami hidrolisa menghasilkan gliserol dan asam lemak

bebas jika ditambahkan dengan air.

Reaksi : trigliserida + air → gliserol + free fatty acid

b. Mengalami reaksi oksidasi yang menyebabkan bau tengik

c. Dapat mengalami reaksi esterifikasi membentuk senyawa ester

d. Iod value (IV) : 53

e. Safonifikasi value (SV) : 178

1.4.2. Bahan Baku Penolong

Bahan baku penolong yang digunakan dalam prarancangan ini adalah

sebagai berikut :

1.4.2.1.Detergen

Detergen adalah bahan kimia penolong untuk membantu memisahkan

fraksi-fraksi dalam CPO menjadi fraksi olein dan fraksi stearin. Detergen

merupakan gabungan dari tiga bahan kimia yaitu :

a. 0,75% NaLS (Natrium Laurit Sulfat)

b. 1,75% MgSO

c. 97,2% H

4

2

1.4.2.2.Degumming O

Bahan-bahan degumming adalah tepung CaCO3 yang berfungsi untuk

menghilangkan bau tengik dengan jumlah 0,2 kg/ton CPO dan H3PO4

1.4.2.3.Bleaching Earth

untuk

menghilangkan bau lender (gum/pospholida) dengan jumlah 0,1 kg/ton CPO.

Bahan-bahan yang digunakan dalam proses ini adalah activated carbon

yang juga sering dinamakan dengan activated bleaching earth. Fungsinya untuk

menghilangkan impurities yang tidak diinginkan dalam minyak dengan sifat-sifat

sebagai berikut :

a. Bahan penyerap (adsorptive material)

1.5.Minyak Kelapa Sawit (CPO)

Berdasarkan perbedaan titik cairnya, CPO terdiri dari 2 fraksi yaitu olein

sebagai fraksi berbentuk cair pada suhu kamar dan stearin sebagai fraksi yang

berbentuk padat pada suhu kamar.

Menurut Bernandini (1983) stearin pada suhu kamar berbentuk padat

dengan titik cair 44,5 - 56°C dan olein pada suhu kamar berbentuk cair dengan

titik cair 21,6ºC.

Olein merupakan trigliserida yang bertitik cair rendah serta mengandung

asam oleat dengan kadar yang lebih tinggi dibanding dengan stearin. Komposisi

asam lemak yang terdapat dalam olein merupakan campuran dari golongan asam

lemak jenuh dan asam lemak tak jenuh. Standar mutu olein kasar (crude palm oil)

dan olein yang telah dimurnikan (refined bleached deodorized olein) ditetapkan

oleh departemen perdagangan seperti tertera pada tabel berikut :

Tabel 1.1. Syarat Mutu Crude Palm Olein

Karakteristik Syarat

Asam lemak bebas (sebagai palmitat, % b/b) maksimum 0,5

Kadar air dan kotoran, % (bobot/bobot) maksimum 0,25

Titik lunak, ºC minimum. 24

(Sumber : Departemen Perdagangan, 1996)

1.6.Minyak Olein/RBDPO (Refinery Bleached Deodorized Palm Oil)

RBDPO (Refinery Bleached Deodorized Palm Oil) sering juga dinamakan

dengan minyak olein yang sudah bersih. Sifat-sifatnya adalah :

2. Densitas : 0,9175 gr/cm

3. Indeks bias : 1,4728

3

4. Viskositas : 50,09 cP

5. Kapasitas panas : 0,458 kal/gr

6. Panas pembakaran : 9478 kal/gr

7. Titik nyala : 328 0

8. Titik beku : -10 s/d -16 C

0

BAB II

PERENCANAAN PROSES

Proses pengolahan bahan baku CPO (crude palm oil) untuk menghasilkan

RBDPO (Refinery Bleached Deodorized Palm Olein) pada proses pembuatan

Minyak Olein dari CPO (crude palm oil) berdasarkan metode fraksinasinya

terbagi dua cara, yaitu :

1. Kristalisasi tanpa pelarut (Dry cristalization)

2. Kristalisasi dengan pelarut (Wet Cristalization)

Perbedaan diantara kedua proses tersebut hanyalah terletak pada unit

fraksinasinya saja, dimana pada Dry Cristalization pemisahan fraksi olein dari

fraksi stearin terjadi pada akhir dari keseluruhan proses, dengan berdasarkan

karakteristik fisik yaitu suhu, tanpa adanya penambahan senyawa lain sedangkan

pada Wet Cristalization pemisahan dilakukan sejak awal proses dan memerlukan

penambahan senyawa lain sebagai pelarut.

Secara garis besarnya digambarkan sebagai berikut :

1. Dry Cristalization

CPO

Fraksionasi Bleaching-Degumming

BPO (bleached palm oil)

RBDPO (refinerybleached deodorized palm oil)

Rafinasi

RBDP Stearin RBDP Olein

2. Wet Cristalization

CPO

OLEIN STEARIN

Fraksionasi Bleaching-Degumming

BPO (bleached palm oil)

RBDPO (refinerybleached deodorized palm oil)

Rafinasi

Gambar 2.2. Diagram proses produksi RBDPO Wet Cristalization

Keunggulan dan kekurangan kedua proses tersebut adalah :

Dry Cristalization :

1. Keunggulan :

• Tidak menggunakan senyawa pelarut.

• Tidak menghasilkan limbah cair.

2. Kekurangan

• Rendemen yang diperoleh rendah.

Wet Cristalization :

1. Keunggulan :

• Menghasilkan rendemen yang tinggi.

2. Kekurangan :

• Menghasilkan limbah cair yang apabila terakumulasi dapat mencemari

Pada Pra rancangan Pabrik Minyak Olein dari Cruide Palm Oil (CPO)

ini proses yang digunakan adalah Wet Cristalization. Proses ini digunakan karena

melihat dari faktor hasil rendemen yang lebih tinggi dibandingkan dengan proses

Dry Cristalization walaupun menghasilkan limbah cair namun dapat diolah

sehingga tidak mencemari lingkungan.

2.1. Deskripsi Proses

CPO (crude palm oil) yang disimpan pada tangki penyimpanan dengan

kondisi suhu 550C dialirkan dengan pompa kedalam tangki kristalisasi setelah

didinginkan didalam exchanger untuk menurunkan suhunya menjadi 330C.

Tujuan pemisahan ini untuk membantu tangki kristalisasi dalam proses

pendinginan. Tangki kristalizer berfungsi untuk memisahkan fraksi olein dan

fraksi stearin dengan memakai bahan kimia penolong yang disebut dengan

detergen.

Homogenisasi dan pendinginan dalam tangki kristalisasi dilakukan pada

suhu 220C. Perbandingan pemakaian antara CPO dengan detergen adalah 80 % :

20 % berat (PT. ASIAN AGRO AGUNG JAYA, Medan). Setelah campuran CPO

dan detergen menjadi slurry, kristal stearin akan diikat detergen dan terpisah dari

fraksi olein.

Fraksi olein yang masih terikat detergen dan mengandung fraksi stearin

dialirkan ke separator melalui pompa sentrifugal untuk pemisahan suspensi stearin

detergen dari fraksi olein. Pemisahan dalam separator ini didasarkan atas

perbedaan densitas antara stearin dan olein dengan menggunakan gaya sentrifugal.

yang bercampur dengan detergen akan menempel pada dinding separator dan

kemudian keluar secara under flow. Sedangkan fraksi olein yang memiliki

densitas rendah akan menempel/tinggal pada separator dan keluar secara over

flow. Hasil pemisahan separator bersuhu 240C dialirkan ke dalam dryer vacumm

melalui exchanger.

Fraksi olein dipanaskan dalam exchanger sehingga suhunya menjadi 900C,

kemudian dialirkan ke dalam dyer vacumm. Didalam dyer vacumm fraksi olein

akan dipisahkan dari kandungan air berlebih dengan jalan menghisap uap air oleh

vakum pada suhu 900

Crude olein kemudian dialirkan kedalam mixer untuk dicampurkan dengan

bahan penolong tepung CaCO

C. Tahapan proses diatas dikatakan dengan proses

fraksionasi.

3 yang berfungsi menghilangkan bau tengik dengan

jumlah 0,23 kg/ton CPO dan H3PO4 yang berfungsi untuk menghilangkan lender

(gum/pospholopida) dengan jumlah 0,1 kg/ton CPO. Proses ini dikatakan dengan

proses degumming.

Campuran olein dialirkan ke dalam bleacher untuk dicampur dengan

bleaching earth. Dalam bleacher akan terjadi pemucatan warna. Dengan adanya

pemanasan untuk menaikkan suhunya menjadi 1100C maka bleaching earth dan

campuran olein akan bereaksi sempurna. Pemanasan pada bleacher akan

mengakibatkan kandungan air dan gas-gas terlarut dapat menguap dan keluar pada

tekanan vakum.

Olein yang telah mengalami proses bleaching pada bleacher dialirkan ke

dalam Niagara Filter untuk melakukan penyaringan cake olein sehingga diperoleh

melalui pipa poros outlet sedangkan cake akan tertahan dan melekat pada filter

leaf.

Bleached palm oil dialirkan ke dalam deaerator melalui pompa untuk

mendapatkan minyak olein (RBDPO). Dalam dearator dilakukan pemanasan

dengan menggunakan steam untuk menaikkan suhu operasi menjadi 1200C.

Kandungan air dan oksigen pada olein akan ditarik pada tekanan vakum. RBDP

Olein kemudian dialirkan ke dalam Neutralizeed Deodorizer Refening (NDR)

untuk memurnikan olein dari fatty acid yang dilakukan pada suhu 2750C. Fatty

acid yang terkandung dalam olein dapat dipisahkan dengan jalan penguapan,

sehingga RBDP Olein sebagai fraksi yang berat akan jatuh kedasar deodorizer dan

fatty acid sebagai fraksi ringan menguap ke atas deodorizer dan ditarik oleh

vakum.

RBDP Olein yang turun ke dasar tangki akan dikirim ke tangki timbun

setelah suhunya diturunkan di dalam heat exchanger sehingga RBDP Olein

suhunya 300C. RBDP Olein ini sudah siap untuk diperdagangkan.

2.2. Penentuan Kapasitas

Prarancangan Pabik Minyak Olein dari CPO (crude palm oil)

direncanakan berproduksi pada tahun 2010 dengan kapasitas bahan baku 500

BAB III

NERACA BAHAN DAN PANAS

3.1. Neraca Massa

3.1.1. Pada Kristalizer (K-01)

Tabel 3.1. Neraca Massa Pada kristalizer (K-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

7 9 10 12

A 10.937,86 - 10.937,86 -

B 8.791,94 - 1.416,71 7.375,24

C 1.041,7 - 1.041,7 -

D 52,08 - 52,08 -

E 10,41 - 10,41 -

F - 5.208,5 708,35 4.500,15

TOTAL 26.042,5 26.042,5

3.1.2. Pada Separator (S-01)

Tabel 3.2. Neraca Massa Pada Separator (S-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

13 15 16 18

A 10.937,86 - - 10.937,86

B 1.416,71 - 1.416,71 -

C 1.041,7 - - 1.041,7

D 52,08 - - 52,08

E 10,41 - - 10,41

F 708,35 3.541,77 4.250,12 -

3.1.3. Pada Dryer Vacumm (H-01)

Tabel 3.3. Neraca Massa Pada dryer vacumm (H-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

20 22 24

A 10.937,86 - 10.937,86

C 1.041,7 - 1.041,7

D 52,08 2,36 48,15

E 10,41 - 10,41

TOTAL 12.042,05 12.042,05

3.1.4. Pada Mixer (M-02)

Tabel 3.4. Neraca Massa Pada mixer (M-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

24 25 26 27

A 10.937,86 - - 10.937,86

C 1.041,7 - - 1.041,7

D 48,15 - - 48,45

E 10,41 - - 10,41

G - 2,76 - 1,86

H - - 1,20 0,31

J - - - 0,93

K - - - 0,26

L - - - 0,3

TOTAL 12.042,08 12.042,0

3.1.5. Pada Bleacher (H-02)

Tabel 3.5. Neraca Massa Pada bleacher (H-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

27 29 30 31

A 10.937,86 - - 10.937,86

C 1.041,7 - - 1.041,7

D 48,45 - 12,08 36,37

E 10,41 - - 10,41

G 1,86 - - 1,86

H 0,31 - - 0,31

J 0,93 - - 0,93

I - 88,14 - 88,14

K 0,26 - - 0,26

L 0,3 - - 0,3

3.1.6. Pada Niagara Filter (NF-01)

Tabel 3.6. Neraca Massa Pada niagara filter (NF-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

31 33 34

A 10.937,86 - 10.937,86

C 1.041,7 - 1.041,7

D 36,37 - 36,37

E 10,41 9,20 1,21

G 1,86 1,86 -

H 0,31 0,31 -

J 0,93 0,93 -

I 88,14 88,14 -

K 0,26 0,26 -

L 0,3 - 0,3

TOTAL 12.118,14 12.118,14

3.1.7. Pada Dearator (H-03)

Tabel 3.7. Neraca Massa Pada dearator (H-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

36 38 39

A 10.937,86 - 10.937,86

C 1.041,7 - 1.041,7

D 36,37 0,31 36,06

E 1,21 - 1,21

L 0,3 0,3 -

3.1.8. Pada Neutralized Deodorizer Refining (H-04)

Tabel 3.8. Neraca Massa Pada neutralized deodorizer refining (H-04)

Komponen Masuk (kg/jam) Keluar (kg/jam)

39 42 43

A 10.937,86 - 10.937,86

C 1.041,7 1.025,25 16,45

D 36,06 25,09 10,97

E 1,21 0,11 1,1

TOTAL 12.016,83 12.016,83

3.2. Neraca Panas

3.2.1. Pada Heat Exchanger (E-01)

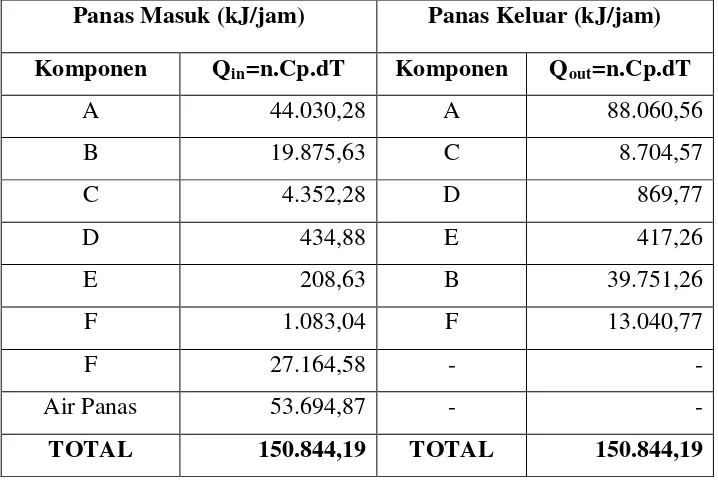

Tabel 3.9. Neraca Panas Pada heat exchanger (E-01)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 770.529,9 A 286.196,82

B 2.162.895,44 B 803.361,16

C 76.165,04 C 28.289,87

D 7.610,52 D 2.826,76

E 3.651,06 E 1.356,10

Air Pendingin -1.898.821,25 - -

3.2.2. Pada Kristalizer (K-01)

Tabel 3.10. Neraca Panas Pada kristalizer (K-01)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 286.196,82 A 44.030,28

B 803.361,16 B 19.875,63

C 28.289,87 C 4.352,28

D 2.826,76 D 434,88

E 1.356,10 E 208,63

F 39.962,22 F 1.083,04

Air Pendingin -981.433,19 B 103.670,03

- - F 6.904,97

TOTAL 180.559,74 TOTAL 180.559,74

3.2.3. Pada Separator (S-01)

Tabel 3.11. Neraca Panas Pada separator (S-01)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 44.030,28 A 88.060,56

B 19.875,63 C 8.704,57

C 4.352,28 D 869,77

D 434,88 E 417,26

E 208,63 B 39.751,26

F 1.083,04 F 13.040,77

F 27.164,58 - -

Air Panas 53.694,87 - -

[image:30.595.133.492.462.703.2]3.2.4. Pada Heat Exchanger (E-02)

Tabel 3.12. Neraca Panas Pada heat exchanger (E-02)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 88.060,56 A 1.541.059,8

C 8.704,57 D 152.330,08

D 869,77 E 15.221,05

E 417,26 B 7.302,12

Steam 1.617.860,89 - -

TOTAL 1.715.913,05 TOTAL 1.715.913,05

3.2.5. Pada Bleacher (H-02)

Tabel 3.13. Neraca Panas Pada bleacher (H-02)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 1541.059,8 A 1.981.362.6

C 152.330,08 C 195.852.96

D 14.062,35 D 13.719.26

E 7.302,12 E 9.388.44

G 92,03 G 118.33

H 14,14 H 18.18

I 4.939,72 I 6.351.07

J 38,41 J 49.39

K 16,43 K 21.13

L 15,84 L 20.37

Steam 491.581,32 D 4.550.51

3.2.6. Pada Dearator (H-03)

Tabel 3.14. Neraca Panas Pada dearator (H-03)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 1.981.362,6 A 2.201.514

C 195.852,96 C 217.614,41

D 13.719,26 D 15.108,19

E 1.064,02 E 1.182,24

L 20,37 L 22,90

Steam 243.550,16 D 127,90

TOTAL 2.435.569,37 TOTAL 2.435.569,37

3.2.7. Pada Neutralized Deodorizer Refining (H-04)

Tabel 3.15. Neraca Panas Pada neutralized deodorizer refining (H-04)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 2.201.514 A 5.613.860,7

C 217.614,41 C 8.761,84

D 15.108,19 D 11.722,76

E 1.182,24 E 2.660,05

Steam 3.775.797,87 C 547.230,91

- - D 26.803,12

- - E 177,33

3.2.8. Pada Heat Exchanger (E-03)

Tabel 3.16. Neraca Panas Pada heat exchanger (E-03)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen Qin=n.Cp.dT Komponen Qout=n.Cp.dT

A 5.613.860,7 A 220.151,4

C 8.761,84 C 343,60

D 11.722,76 D 459,71

E 2.660,05 E 104,31

Air Pendingin -5.415.946,33 - -

BAB IV

SPESIFIKASI PERALATAN

4.1. Tangki CPO (F-01)

Fungsi : untuk menampung CPO selama 5 hari

Jumlah : 3 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 3.188,86 m3

Diameter : 13,45 m

Tinggi : 20,17 m

Tekanan desain alat : 0,251 psi

Tebal dinding : 1,3 inchi

4.2. Tangki Detergent (F-02)

Fungsi : untuk menampung detergent selama 4 hari

Jumlah : 3 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Diameter : 6,58 m

Tinggi : 11,16 m

Tekanan desain alat : 0,216 psi

Tebal dinding : 0,2 inchi

4.3. Tangki Stearin (F-03)

Fungsi : untuk menampung stearin selama 5 hari

Jumlah : 3 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 448,56 m3

Diameter : 6,99 m

Tinggi : 12,22 m

Tekanan desain alat : 0,261 psi

Tebal dinding : 1,2 inchi

4.4. Pompa -01 (P- 01)

Fungsi : Mengalirkan CPO ke Heat Exchanger

Tipe : Pompa sentrifugal

Material pipa : commercial steel 3 in schedule 40

Effisiensi pompa : 80 %

Daya pompa : 1,7 hp

4.5. Heat Exchanger

Fungsi : Untuk menurunkan suhu CPO dari 550C menjadi

330

• Shell :

C

Jumlah : 1 buah

Jenis : 1-2 Shell and Tube

Diamete dalam (ID) : 35 in

Saffle Space (B) : 8 in

Passes : 1

• Tube :

Diamete dalam (ID) : 0,670 in

Diamete luar (OD) : 1 in

Panjang tube : 20 ft

4.6. Kristalizer (K-01)

Fungsi : Untuk membentuk kristal stearin

Jumlah : 2 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Volume : 452,82 m3

Diameter : 7,02 m

Tinggi : 12,28 m

Tekanan desain alat : 0,212 psi

Tebal dinding : 3 inchi

4.7. Pompa -02 (P- 02)

Fungsi : Mengalirkan Olein ke tangki separator

Tipe : Pompa sentrifugal

Material pipa : commercial steel 3 in schedule 40

Panjang pipa : 144,23 ft

Effisiensi pompa : 80 %

Daya pompa : 3,1 hp

4.8. Separator (S-01)

Fungsi : Untuk pemisahan stearin sisa dari olein

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 555,86 m3

Diameter : 7,51 m

Tekanan desain alat : 0,261 psi

Tebal dinding : 1,1 inchi

4.9. Dryer Vacuum (H-01)

Fungsi : Untuk mengurangi kadar air pada olein

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 377,98 m3

Diameter : 6,61 m

Tinggi : 11,56 m

Tekanan desain alat : 0,262 psi

Tebal dinding : 2,62 inchi

4.10. Mixer (M-01)

Fungsi : Untuk pencampuran olein dengan CaCO3 dan H3PO4

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas kerucut.

Bahan Konstruksi : carbon steel grade B

Diameter : 5,59 m

Tinggi : 9,77 m

Tekanan desain alat : 0,283 psi

Tebal dinding : 3/16 inchi

Tipe pengaduk : Helical ribbon

Daya pengaduk : 5 hp

4.11. Bleacher (H-02)

Fungsi : Untuk pemucatkan warna pada olein

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 380,76 m3

Diameter : 6,61 m

Tinggi : 11,56 m

Tekanan desain alat : 0,262 psi

Tebal dinding : 3/16 inchi

4.12. Dearator (H-03)

Fungsi : Untuk menghilangkan kadar air sisa pada olein

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 377,22 m3

Diameter : 6,60 m

Tinggi : 11,55m

Tekanan desain alat : 0,262 psi

Tebal dinding : 0,36 inchi

4.13. Pompa -03 (P- 03)

Fungsi : Mengalirkan CPO dari niagara filter ke dearator

Tipe : Pompa sentrifugal

Material pipa : commercial steel 3 in schedule 40

Panjang pipa : 89,25 ft

Effisiensi pompa : 80 %

Daya pompa : 2,3 hp

4.14. Neutralized Deodorizer Refining (H-04)

Fungsi : Untuk memurnikan olein dari fatty acid

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

Bahan Konstruksi : carbon steel grade B

Volume : 377,22 m3

Diameter : 6,60 m

Tinggi : 11,54 m

Tekanan desain alat : 0,26 psi

Tebal dinding : 0,36 inchi

4.15. Tangki Timbun OLEIN (F-04)

Fungsi : Untuk menampung OLEIN selama 5 hari

Jumlah : 3 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi : carbon steel grade B

Volume : 573,71 m3

Diameter : 7,59 m

Tinggi : 13,27 m

Tekanan : 0,262 psi

BAB V

UTILITAS DAN SARANANYA

Utilitas dalam suatu pabrik adalah sarana penunjang utama dalam

kelancaran operasi. Mengingat pentingnya utilitas ini, maka segala sarana dan

prasarananya haruslah direncanakan sedemikian rupa sehingga dapat menjamin

kelangsungan operasi pabrik. Berdasarkan kebutuhannya, utilitas pada

Prarancangan Pabrik Minyak Olein dari CPO ini meliputi:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan listrik

5. Kebutuhan bahan bakar

6. Pengolahan Limbah

5.1. Kebutuhan Uap

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas.

Adapun kebutuhan uap pada Prarancangan Pabrik Minyak Olein dari CPO ini

adalah sebesar 3.401,61 kg/jam.

Tambahan untuk kebocoran dan lain-lain diambil 5% dan faktor keamanan

diambil sebesar 20% (Perry, 1997). Maka kebutuhan uap adalah :

Total kebutuhan uap = 3.401,61 kg/jam = 81.638,64 kg/hari

Tambahan untuk kebocoran = 5% x 81.638,64 = 4.081,93 kg/hari

Total uap yang dihasilkan ketel =(81.638,64 + 4.081,93 + 16.327,72) kg/hari

= 102.048,29 kg/hari = 4.252,01 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali (Evans, 1978),

sehingga kondensat yang digunakan kembali adalah :

= 80% 102.048,29 = 81.638,63 kg/hari = 3.401,6 kg/jam

Kebutuhan air tambahan ketel = 20% x 81.638,63 = 16.327,72 kg/hari

= 680,32 kg/jam

5.2. Kebutuhan Air

Kebutuhan air pada Prarancangan Pabrik Minyak Olein dari CPO ini

mencakup kebutuhan air umpan ketel, pendinginan dan domestik.

Total kebutuhan air untuk pendingin dan pemanas = 284.048,28 kg/jam

Air yang telah digunakan sebagai pendingin dan pemanas dapat

dimanfaatkan kembali setelah diproses di water cooling tower. Selama proses

sirkulasi terjadi kehilangan akibat penguapan, blow down dan selama pengaliran,

sehingga penambahan air segar sebanyak :

Wm = We + Wd + Wb (Perry,1997)

We = 0,00085 x Wc (T1-T2

1

−

S We

) (Perry,1997)

Wb = (Perry,1997)

Dimana :

Wm = Air segar yang harus ditambahkan, m3/hari

We = Air yang hilang akibat penguapan, m3

Wb = Air yang terhembus (blow down), m /hari

3

Wd = Air yang hilang sepanjang aliran, m3/hari

0,1% s/d 0,2% ; diambil 0,2% (Perry,1997)

Wc = Kebutuhan air untuk pendingin, kg/hari

T1 = Temperatur masuk = 40oC

T2 = Temperatur keluar = 20oC

S = Perbandingan antara padatan terlarut pada air untuk pendingin

dengan air yang ditambahkan = 3 s/d 5 ; diambil s = 5 (Perry, 1997)

Densitas (ρ) air 996,53 kg/m3

pada suhu 200

kg/m 996,53

kg/jam 281.907,36

3

C dan tekanan 1 atm

Laju alir volumetrik air pendingin,

Wc = = 282,88 m3/jam

Maka :

We = 0,00085 (282,88) (40 – 20) = 4,80 m3

1 5

/hari m 4,80 3

−

/jam

Wb = = 1,2 m3/jam

Wd = 0,002 x 282,88 m3/jam = 0,56 m3/jam

Air tambahan yang dibutuhkan untuk air pendingin :

Wm = 4,80 + 0,56 + 1,2 = 6,56 m3

Kebutuhan air domestik (keperluan sehari-hari, kantin dan lain-lain).

Kebutuhan air domestik untuk masyarakat industri diperkirakan 10 liter/jam per

orang. Jumlah karyawan 136 orang.

/jam

= 6.537,23 kg/jam

Air pendingin yang digunakan kembali,

= (282,88 – 6.537,23) kg/jam = 275.370,13 kg/jam

Maka,

Kebutuhan total air domestik adalah 136 orang x 10 liter/jam per orang

= 1.360 liter/jam x 0,9965 kg/liter

= 1.314,44 kg/jam = 31.546,56 kg/hari

5.2.4. Kebutuhan Air Umpan Ketel

Kebutuhan air untuk umpan ketel adalah sebesar 680,32 kg/jam.

5.2.5. Kebutuhan Air Tambahan

Kebutuhan air tambahan untuk keperluan sehari-hari (laboratorium,

pencucian peralatan dan lain-lain) diperkirakan 5% dari total kebutuhan air.

Kebutuhan air tambahan,

= 5% (275.370,13 + 680,32 + 1.314,44) kg/jam

= 13.868,24 kg/jam

Tabel 5.1. Perkiraan Kebutuhan Air di Pabrik

Kebutuhan Air kg/hari Air pendingin

Air tambahan pendingin

Air domestik

Air Umpan ketel

Air tambahan

281.907,36

6.537,23

1.314,44

680,32

13.868,24

TOTAL 304.307,59

Unit Pengolahan Air

Kebutuhan air untuk Prarancangan Pabrik Minyak Olein dari CPO ini

diperoleh dari air bawah tanah. Kualitas air dapat dilihat pada tabel 5.2 dan

Tabel 5.2. Sifat Fisika Air Bawah Tanah di Bandar Pasir Mandoge (Asahan)

No Parameter Range (mg/liter)

1 Padatan terlarut 32,80

2 Kekeruhan 10 NTU

3 Suhu 30,60 0C

4 Daya Hantar Listrik 66,20 us/cm

Tabel 5.3. Kandungan Bahan Kimia dalam Air Bawah Tanah di Bandar Pasir

Mandoge (Asahan)

No Bahan Kimia Range (mg/liter)

1 Alumunium 0,020

2 Ammonia -

3 Besi 2,250

4 Fluorida 0,200

5 Klorida 4,000

6 Kromium 0,000

7 Mangan 0,150

8 Nitrat 0,470

9 Nitrit 0,003

10 pH 7,100

11 Seng 0,040

12 Sianida 0,000

13 Sulfat 0,000

14 Sulfid 0,065

15 Tembaga 0,000

16 BOD 6,000

17 COD 14,000

18 Alkalinitas 29,000

19 Kesadahan 36,000

Pengolahan air pada pabrik ini terdiri dari beberapa tahap, yaitu:

1. Pengendapan

Air dari bak penampung dialirkan kedalam bak pengendapan dimana

partikel-partikel padat yang berdiameter besar akan mengendap secara gravitasi

tanpa bantuan bahan kimia. Ukuran partikel yang mengendap ini berkisar antara

10-1 sampai 10-3

ρ

m

m (Alaert, 1987)

Massa air yang dibutuhkan untuk 1 jam,

= 304.307,59 kg/jam

Volume,

= = 3

/ 53 , 996

kg/jam 304.307,59

m

kg = 305,36

Faktor keamanan, 20%

= (1+0,2) x 305,36

= 366,43

Direncanakan : Panjang bak = 3 x lebar bak

Tinggi bak = lebar bak

Sehingga, volume :

= p x l x t

= 3p x l x 2t

= 6l

3

6 43 , 366

3

V = = 3,93 m = 12,89 ft

Maka, Panjang bak = 3 x 3,89 m = 11,79 m = 38,68 ft

Lebar bak = 3,93 m = 12,89 ft

2. Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan didalam air. Air

dari pengendapan dialirkan kedalam klarifier setelah diinjeksikan dengan larutan

alum, Al2(SO4)3, dan Na2CO3. Al2(SO4)3 berfungsi sebagai koagulan.

Alum biasanya digunakan masing-masing sebesar 5-50 ppm terhadap

jumlah air yang diolah (Hammer, 1979). Berdasarkan jumlah alkalinitas untuk

menghilangkan turbiditas air, diketahui 1 mg/liter alum bereaksi dengan 0,5

mg/liter alkalinitas air, sedangkan perbandingan antara Al2(SO4)3 dengan

Na2CO3 adalah 1 : 0,53 (Hammer, 1979).

Total kebutuhan air = 304.307,59 kg/jam

Jumlah alkalinitas = 29 ppm

Jumlah Al2(SO4)3

6

10 29 5 , 0

1 −

x x

yang digunakan,

= x 304.307,59 kg/jam

= 17,64 kg/jam

Jumlah Na2CO3

3. Filtrasi

yang digunakan,

= 0,53 x 17,64 kg/jam

= 9,34 kg/jam

Proses filtrasi dilakukan dengan menggunakan penyaring pasir (sand

filter). Sand filter ini berfungsi unuk menyaring kotoran/flok yang masih

terkandung atau tertinggal di dalam air. Sand filter yang digunakan terdiri dari 3

lapisan, yaitu :

Lapisan II terdiri dari antrasit, setinggi 12,5 in = 31,75 cm

Lapisan III terdiri dari batu grafel, setinggi 7 in = 17,78 cm

(Pengolahan air PT. Asian Agro Agung Jaya, 2006)

Pada bagian bawah sand filter dilengkapi dengan strainer agar air

menembus celah-celah pasir secara merata. Daya saring sand filter akan

berkurang sehingga diperlukan pencucian (back wash) secara berkala (Sugiharto,

1987). Dari penyaring ini, air dipompakan ke menara air sebelum didistribusikan

ke berbagai pemakaian air. Untuk air umpan ketel masih diperlukan lagi

pengolahan air lebih lanjut, yaitu demineralisasi dan deaerasi.

Untuk air domestik dilakukan proses klorinasi, yaitu mereaksikan air

dengan klor untuk membunuh kuman-kuman di dalam air agar syarat air minum

dapat terpenuhi. Klor yang digunakan biasanya dalam bentuk kaporit CaClO2

3 , 0

44 , 314 . 1 10 2x −6x

.

Kebutuhan air domestik = 1.314,44 kg/jam

Kaporit yang direncanakan mengandung klorin 30%

Kebutuhan klorin = 2 ppm dari berat air (Gordon,1968)

Kebutuhan kaporit = = 0,0087 kg/jam = 0,2088 kg/hari

4. Demineralisasi

Air untuk umpan ketel harus air murni dan bebas dari garam-garam

terlarut, untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah

sebagai berikut,

• Menghilangkan kation-kation Ca2+, Mg2+, Al2+, Fe2+, Mn2+ dan Zn

• Menghilangkan anion-anion S

2+

2-, NO32-, NO22- Cl-, F

Alat demineralisasi dibagi atas :

-a. Penukar kation (Cation Exchanger)

Berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan

air yang dipakai. Proses yang terjadi adalah pertukaran antara kation Ca2+

dan Mg2+ yang larut dalam air dengan kation hidrogen dari resin. Resin

yang digunakan bersifat asam dengan merek Amberlite IR-120 Plus

(Baron, 1982).

Reaksi yang terjadi :

2H+R + Ca2+ → R2Ca + 2 H+

2H+R + Mg2+ → R2Mg + 2H+

2H+R + Al2+ → R2Al + 2 H+

2H+R + Fe2+ → R2Fe + 2 H+

2H+R + Mn2+ → R2Mn + 2 H+

2H+R + Zn2+ → R2Zn + 2 H+

Untuk regenerasi resin agar aktif kembali, digunakan H2SO4 dengan

reaksi sebagai berikut :

H2SO4 + Ca2+ → CaSO4 + 2H+

H2SO4 + Mg2+ → MgSO4 + 2H+

H2SO4 + Al2+ → AlSO4 + 2H+

H2SO4 + Fe2+ → FeSO4 + 2H+

H2SO4 + Mn2+ → MnSO4 + 2H+

H2SO4 + Zn2+ → ZnSO4 + 2H+

Perhitungan kesadahan kation :

Kebutuhan air untuk umpan ketel = 680,32 kg/jam

= kg 1 kgrain 15,4322 10 kg/hr 36x680,32 6 x

= 0,3778 kgrain/jam

Kesadahan awal terhadap Al2+

kg kgrain x hr kg x 1 4322 , 15 10 / 9.840,34 02 , 0 6 , =

= 0,0002 kgrain/jam

Kesadahan awal terhadap Fe2+

kg kgrain x hr kg x 1 4322 , 15 10 / 32 , 80 6 25 , 2 6 , =

= 0,0236 kgrain/jam

Kesadahan awal terhadap Mn2+

kg kgrain x hr kg x 1 4322 , 15 10 / 32 , 80 6 15 , 0 6 , =

= 0,0015 kgrain/jam

Kesadahan awal terhadap Zn2+

kg kgrain x hr kg x 1 4322 , 15 10 / 32 , 80 6 04 , 0 6 , =

= 0,0004 kgrain/jam

Total kesadahan kation,

= 0,4035 kgrain/jam

Resin yang digunakan memiliki EC (exchanger capacity) = 20 kgrain/ft3

(Nalco water Handbook, 1982). Exchanger capacity adalah kemampuan penukar

ion (ion exchanger) untuk menukar ion yang ada pada air yang dilaluinya.

Jumlah air yang yang diolah setiap regenerasi, = jam kgrain jam kg x ft kgrain x ft / 4035 , 0 / 32 , 680 / 20

5 3 3

= 168.604,70 kg

Waktu regenerasi, = jam kg/ 32 , 680 kg 168.604,70

= 247,83 jam = 10,32 hari

Untuk regenerasi dipakai H2SO4 8% dimana pemakaiannya sebanyak

0,7025 lb H2SO4/gallon (Nalco water Handbook, 1982) = 2,3838 kg H2SO4/ft3.

Maka kebutuhan H2SO4

hr ft kg x ft 32 , 10 / 3838 , 2

5 3 3

,

=

= 1,14 kg/hari = 0,0479 kg/jam

b. Penukar anion (Anion Exchanger)

Penukar anion berfungsi untuk pertukaran anion negatif yang terdapat

dalam air dengan ion hidroksida dari resin. Resin yang digunakan merk

R-Dowex dengan reaksi :

2ROH- + H2SO4 → RSO42- + 2 H2O

Untuk regenerasi dipakai larutan NaOH dengan reaksi :

RCL- + NaOH → NaCl + ROH

-Dari tabel 5.3 diperoleh anion yang terkandung dalam air bawah tanah

Bandar Pasir Mandoge adalah S2-, NO32-, NO22- Cl-, F-.

Perhitungan kesadahan anion :

Kesadahan awal terhadap S 2-kg 1 kgrain 15,4322 10 kg/jam 32 0,065x680, 6 x , =

= 0,0006 kgrain/jam

Kesadahan awal terhadap NO3

2-kg kgrain x jam kg x 1 4322 , 15 10 / 32 , 80 6 47 , 0 6 , =

= 0,0049 kgrain/jam

Kesadahan awal terhadap NO2

2-kg kgrain x jam kg x 1 4322 , 15 10 / 32 , 80 6 003 , 0 6 , =

= 0,00003 kgrain/jam

Kesadahan awal terhadap Cl

-kg kgrain x jam kg x 1 4322 , 15 10 / 32 , 80 6 4 6 , =

= 0,0420 kgrain/jam

Kesadahan awal terhadap F

-kg kgrain x jam kg x 1 4322 , 15 10 / 32 , 80 6 2 , 0 6 , =

= 0,0020 kgrain/jam

Total kesadahan anion,

= 0,0495 kgrain/jam

Resin yang digunakan memiliki EC (exchanger capacity) = 20 kgrain/ft3

ion (ion exchanger) untuk menukar ion yang ada pada air yang dilaluinya.

Direncanakan volume kation exchanger 5 ft

jam kgrain jam kg x ft kgrain x ft / 0495 , 0 / 32 , 80 6 / 20

5 3 3

3

Jumlah air yang yang diolah setiap regenerasi,

=

= 1.374.383,83 kg

Waktu regenerasi, = jam kg kg / 32 , 680 83 , 383 . 374 . 1

= 2.020,20 jam = 84,17 hari

Untuk regenerasi dipakai NaOH dimana pemakaiannya sebanyak 4,5 lb

NaOH/gallon (Nalco water Handbook, 1982) = 2,3838 kg H2SO4/ft3

hr ft lb x ft 17 , 4 8 / 5 , 4

5 3 3

.

Maka kebutuhan NaOH,

=

= 0,267 lb/hari = 0,121 kg/hari = 0,005 kg/jam

5. Dearasi

Dearator berfungsi untuk memanaskan air yang keluar dari alat penukar

ion (ion exchanger) sebelum dikirimkan sebagai umpan ketel. Air hasil

demineralisasi dikumpulkan pada tangki air umpan ketel sebelum dipompakan ke

dearator.

Pada dearator ini air dipanaskan hingga 90oC sehingga gas-gas yang

terlarut dalam air seperti O2 dan CO2 dapat dihilangkan, sebab gas CO2 dapat

besar antara umpan air dengan suhu didalam ketel sehingga beban ketel dapat

dikurangi.

5.3. Kebutuhan Bahan Kimia

Kebutuhan bahan kimia meliputi sebagai berikut :

1. Al2(SO4)3

2. Na

= 17,64 kg/jam = 423,36 kg/hari yang berfungsi sebagai

koagulan.

2CO3

3. H

= 9,34 kg/jam = 224,16 kg/hari yang berfungsi sebagai bahan

pembantu untuk mempercepat pengendapan dan menetralkan pH.

2SO4

4. NaOH = 0,005 kg/jam = 0,12 kg/hari berfungsi sebagai regenerasi resin

pada penukar anion (Anion Exchanger).

= 0,0479 kg/jam = 1,1496 kg/hari berfungsi sebagai regenerasi

resin pada penukar kation ( Cation Exchanger)

5. Kaporit = 0,0087 kg/jam = 0,2088 kg/hari berfungsi untuk membunuh

kuman-kuman di dalam air.

5.4. Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut :

Tabel 5.4. Kebutuhan listrik pada pabrik

Nama Alat Daya Listrik (hp) Unit Proses

Unit Utilitas

Ruang Kontrol dan Laboratorium

Penerangan dan Kantor

Bengkel

60

140,28

20

25

15

Faktor keamanan diambil 10% maka total kebutuhan listrik :

= 1,1 x 260,28 = 286,3 Hp = 213,4 kW

Effisiensi generator 80% (Deshpande, 1985)

= 8 , 0 213,4

= 266,75 kW

Untuk prarancangan dipakai :

Diesel generator AC, 300 kW, 220-240 Volt, 50 Hz, 3 Phase

Jumlah = 2 unit (1 unit dipakai untuk operasi normal dan 1 untuk cadangan)

5.5. Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk boiler (ketel) dan pembangkit tenaga

(generator) adalah minyak solar, karena minyak solar mempunyai nilai bakar yang

tinggi.

5.5.1. Bahan Bakar Generator

Daya output generator = 266,75 kW = 229.511,7 kkal/jam

Digunakan bahan bakar solar dengan data :

Nilai bakar solar = 1.020 kkal/l (Laban, 1971)

Densitas solar = 0,89 kg/l (Perry, 1997)

Kebutuhan bahan bakar =

l kkal

jam kkal

/ 020 . 1

/ 7 , 511 . 29 2

= 225,01 l/jam

Kebutuhan solar =

l kg

jam l

/ 89 , 0

/ 01 , 25 2

5.5.2. Bahan Bakar Ketel

Laju steam yang dihasilkan = 61.502,09 kg/hari

Entalpi steam (279,80C; 64 bar), Hs = 1.230,5 kkal/kg (Geankoplis, 1983)

Kondensat yang digunakan kembali,

= 0,8 x 61.502,09 kg/hari = 49.201,67 kg/hari

Entalpi kondensat (2750

75 , 0

/ 12

1.033.235, kkkal hari

C; 1,47 bar) = 1.213,7 kkal/kg (Geankoplis, 1983)

Panas yang dibutuhkan ketel = (Hs – Hb) x total steam yang dihasilkan ketel

= (1.230,5 – 1.213,7) kkal/kg x 61.502,09 kg/hari

= 1.033.235,12 kkal/hari

Effisiensi ketel uap = 75% (Ashton,1981)

Total kebutuhan panas, Qk

=

= 1.377.646,82 kkal/hari = 5.463.383,64 Btu/hari

= 227.640,98 Btu/jam

Digunakan bahan bakar minyak solar (Perry,1997) :

a. Nilai bakar (Heating Value), Nb = 11.040,45 kkal/kg

b. Densitas, ρ = 8,9 kg/l

c. Effisiensi bahan bakar = 60%

Kebutuhan bahan bakar,

= Qk / Nb = kg hari

kg kkal hari kkal / 78 , 124 / 45 , 040 . 11 / 82 1.377.646, =

= l hari

5.6. Unit Pengolahan Limbah

Pabrik menghasilkan limbah cair. Limbah cair ini berasal dari air limbah

domestik dan air dari laboratorium. Selain itu juga limbah bahan organik yang

berasal dari kamar mandi/WC di lokasi pabrik.

Diperkirakan jumlah air buangan pabrik adalah sebagai berikut :

5.6.1. Air Buangan Domestik (dapur, kamar mandi)

Diperkirakan air buangan tiap orang = 60 liter/hari (Hammer, 1986)

Untuk semua karyawan = 60 liter/hari x 136 orang

= 8.160 liter/hari

5.6.2. Dari Laboratorium

Diperkirakan = 500 liter/hari

Sehingga total air buangan = 8.160 + 500 = 8.660 liter/hari

= 8,660 m3

a. Bak Penampung

/hari

Pengolahan limbah cair pada pabrik pembuatan olein ini direncanakan

melalui bak penampung, bak pengendapan, dan bak penetralan dengan proses

sebagai berikut:

Fungsi : Tempat menampung air buangan sementara

Bentuk : Persegi panjang

Jumlah : 1 unit

Laju volumetrik air buangan = 8,660 m3/hari

Waktu penampungan air buangan = 7 hari

Direncanakan digunakan 1 buah bak penampung

Bak terisi 80 %, maka volume bak = 60,620 / 0,8 = 75,775 m3

Direncanakan ukuran bak sebagai berikut:

- Panjang bak (p) = 2 x lebar bak (l)

- Tinggi bak (t) = lebar bak (l)

Maka:

Volume bak = p x l x t

75,775 m3

3 3,358

2 775 , 75

m

l = =

= 2l x l x l

Lebar bak = 3,358 m

Jadi dimensi bak

Panjang = 2 x 3,358 = 6,716 m

Lebar = 3,358 m

Tinggi = 3,358 m

Luas bak = 6,716 x 3,358 = 22,552 m

b. Bak Pengendapan

2

Fungsi : Menghilangkan padatan dengan cara pengendapan

Bentuk : Persegi panjang

Jumlah : 1 unit

Laju volumetrik air buangan = 8,660 m3/hari

Direncanakan kecepatan overflow maksimum = 6 m3/m2

Volume bak = 8,660 m

hari

Waktu tinggal air buangan = 1 hari = 24 jam

3

Luas bak, A = 2

2 3

3

m 443 , 1

hari m m 6

hari m 660 , 8

=

A = ¼ π D

2 1

14 , 3

443 , 1

4

2

D = = 1,085 m

Kedalaman bak, h = V/A = 8,660/1,085 = 6,138 m

c. Bak Penetralan

Fungi : Tempat menetralkan pH limbah yang bersifat asam (limbah

dianggap bersifat asam)

Bentuk : Persegi panjang

Jumlah : 1 unit

Laju volumetrik air buangan = 8,660 m3/hari

Waktu penampungan air buangan = 1 hari

Volume bak = 8,660 m3/hari x 1 hari = 8,660 m3

Direncanakan menggunakan 1 buah bak penetralan dengan volume 80%

Volume bak = 8,660 /0,8 = 10,825 m3

Direncanakan ukuran bak sebagai berikut:

- Panjang bak (p) = 2 x lebar bak (l)

- Tinggi bak (t) = lebar bak (l)

Maka:

Volume bak = p x l x t

3 1,755

2 825 , 10

m

l = =

Lebar bak = 1,755 m

Jadi dimensi bak

Panjang = 2 x 1,755 = 3,510 m

Lebar = 1,755 m

Tinggi = 1,755 m

Luas bak = 3,510 x 1,755 = 6,160 m2

Air buangan dari pabrik yang menghasilkan bahan-bahan organik.

Maka air limbah tersebut harus dinormalkan dari keadaan asam sampai

mencapai pH=7. untuk menetralkan air limbah menggunakan soda abu

(Na2CO3). Kebutuhan soda abu untuk menetralkan limbah organik = 0,15

gram soda abu/30 ml air limbah yang mempunyai pH = 5 (laboratorium Kimia

analitik FMIPA, USU, 1999).

Jumlah air buangan = 8,660 m3

Proses lumpur aktif merupakan proses aerobis dimana flok lumpur aktif

(lumpur yang mengandung mikroorganisme mikroflora dan mikrofauna)

tersuspensi di dalam campuran lumpur yang mengandung O /hari = 8.660 ml/hari

Kebutuhan soda abu = 8.660 ml/hari x (0,15 gr/30 ml)

= 43,3 gr/hari

d. Pengolahan Limbah Dengan Sistem Activated Sludge (Lumpur Aktif)

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan

activated sludge (sistem lumpur aktif), mengingat cara ini dapat menghasilkan

effluent dengan BOD yang lebih rendah (20-30 mg/l) (Perry, 1999).

mikroorganisme yang digunakan merupakan kultur campuran seperti bakteri

(Sphaerotilus natans, Thiothrix sp, lactobacillus sp, Peloploca sp, dan lain-lain),

protozoa, fungi (Leptomitus sp, Geotrichum cdanidum, dan lain-lain), rotifera,

dan nematoda. Flok lumpur aktif ini sendiri merupakan makanan bagi

mikroorganisme ini sehingga akan diresirkulasi kembali ke tangki aerasi.

• Data:

Laju alir volumetrik air buangan (Q) = 8,660 m3/hari = 2.287,71 gal/hr

BOD5 influent (So) = 760 mg/l (Hammer, 1986)

Efisiensi reaktor (E) = 95 % (Metcalf dan Eddy, 1991)

Koefisien cell yield (Y) = 0,8 mgvss/mg BOD5 (Metcalf dan Eddy, 1991)

Koefisien endogenous decay (Kd) = 0,025 hari-1

1. Penentuan BOD5 Effluent (S)

(Metcalf dan Eddy, 1991)

Mixed liquor suspended solid = 450 mg/l

Mixed liquor volatile suspended solid (X) = 340 mg/l

Waktu tinggal sel (Qc) = 5 hari

% 100 x S

S S E

o o −

= (Metcalf dan Eddy, 1991)

100 ES S

S o

o −

=

100 760 x 95 760 S= −

2. Penentuan volume aerator (Vr)

) e Kd. (1 X.

S) (S Y Q. . e Vr

c o c

+ −

= (Metcalf dan Eddy, 1991)

0,025x5) (1

mg/l) (340

mg/l 38) (760 . (0,8) . /hari) m (8,660 . hari)

(7 3

+ −

=

= 58,352 m

3. Penentuan ukuran kolom aerasi

3

Tinggi cairan dalam aerator = 3,57 m (Metcalf dan Eddy, 1991)

Perbandingan lebar dan tinggi = 1,5 :1 (Metcalf dan Eddy, 1991)

Jadi, lebar = 1,5 x 3,57 m = 5,355 m

V = p x l x t

58,352 m3

117 , 19

352 , 58

= p x 3,57 m x 5,355 m

p = = 3,05 m

Faktor kelonggaran = 0,5 m diatas permukaan air (Metcalf dan Eddy, 1991).

Jadi, ukuran aerator, sebagai berikut:

Panjang = 4,57 m

Lebar = 3,05 m

Tinggi = 3,57 + 0,5 = 4,07 m

4. Penentuan jumlah flok yang disirkulasi (Qr)

Dimana :

Qw = Debit alir Sludge

Xr = Masa padatan resirkulasi (yang diolah kembali)

Xc = Masa padatan limbah olahan

Perhitungan: (Metcalf dan Eddy,

1991)

Qc = Q = 2.287,71 galon/hari

Xe = 0,001 X = 0,001 x 340 mg/l = 0,34 mg/l

Xr = 0,999 X = 0,999 x 340 mg/l = 339,66 mg/l

Px = Qw + Xr

Yobs c d θ k 1 Y + = Yobs 5 025 , 0 1 8 , 0 x +

= = 0,15

Px = 0,15 x 2.287,71 (760-38) mg/l = 247.758,99 gal.mg/l.hari

Neraca massa pada bak sedimentasi

Akumulasi = Jumlah massa masuk – jumlah massa keluar

0 = (Q + Qr) X - Qe Xe - Qw Xr

= QX + QrX - Q (0,001 X) - P

(

)

X

P QX 0,001−1 + x

x

Qr =

=

(

)

340 99 , 758 . 247 1 001 , 0 340 71 , 287 .2 x − +

= 3.014,12 m

5. Penentuan waktu tinggal di aerator (θ)

3 hari m 660 , 8 m 352 , 58 Q V θ 3 3 r =

BP 1 BP 2

BP 3

Tangki Aerasi

Q+Qr Qe

Xe X

Bak Sedimentasi Tangki

Aerasi

Bak Pengendapan

Qw

Gambar 5.1. Bak penampungan limbah cair

5.7. Spesifikasi Peralatan Utilitas

1. Bak Penampungan (X-01)

Fungsi : untuk menampung dan mengendapkan kotoran yang terbawa dari

air bawah tanah di Bandar Pasir Mandoge (Asahan).

Bentuk : bak dengan permukaan persegi

Jumlah : 4 unit

Spesifikasi

- Kapasitas : 7.303.382,16 kg/hari

- Ukuran : Panjang = 21,45 m

Lebar = 7,15 m

2. Bak Penampungan (X-02)

Fungsi : untuk menampung dan mengendapkan kotoran yang terbawa dari

air bawah tanah di Bandar Pasir Mandoge (Asahan)

Bentuk : bak dengan permukaan persegi

Jumlah : 4 unit

Spesifikasi

- Kapasitas : 7.303.382,16 kg/hari

- Ukuran : Panjang = 21,45 m

Lebar = 7,15 m

Tinggi = 7,15 m

3. Klarifier (CL-01)

Fungsi : memisahkan endapan (flok) yang terbentuk karena

penambahan alum dan Na2CO3

Bentuk : continous thickener

Jumlah : 1 unit

Bahan : carbon steel SA-53, grade B

Spesifikasi

Ukuran: Diameter : 10,22 ft

Tinggi : 15,33 ft

4. Saringan Pasir/Sand Filter (SF-01)

Fungsi : menyaring kotoran-kotoran air yang berasal dari klarifier

Bentuk : silinder tegak dengan tutup segmen bola

Jumlah : 2 unit

Bahan : carbon steel SA-53 grade B

Spesifikasi

Kapasitas : 304.307,59 kg/jam

- Diameter : 3,67 m

Tinggi : 9,05 m

5. Menara Air (MA-01)

Fungsi : mendistribusikan air untuk berbagai keperluan

Bentuk : silinder tegak dengan tutup segmen bola dan alas datar

Bahan : fiber glass

Jumlah : 1 unit

Spesifikasi

- Kapasitas : 304.307,59 kg/jam

- Ukuran : diameter : 6,77 m

Tinggi : 10,15 m

6. Penukar Kation (CE-01)

Fungsi : mengurangi kandungan kation dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal

Spesifikasi

- Kapasitas : 680,32 kg/jam

- Diameter : 1,7842 m = 5,8536 ft

- Tinggi : 5,6499 m = 18,536 ft

7. Penukar Anion (AE-01)

Fungsi : menurunkan kandungan anion dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal

Bahan : Plate steel SA-167, Tipe 304

Spesifikasi

- Kapasitas : 680,32 kg/jam

- Diameter : 1,7842 m

- Tinggi : 5,6499 m

8. Cooling Tower (CW-01)

Fungsi : Untuk mendinginkan air proses bekas

Bentuk : mechanical draft Cooling Tower

Spesifikasi tangki

- Ukuran : panjang : 19,8 m

9. Dearator (DE-01)

Fungsi : Untuk menghilangkan gas-gas CO2 dan O2 yang terlarut dalam air

umpan ketel.

Bentuk : silinder horizontal dengan tutup ellipsoidal

Spesifikasi tangki :

- Volume 1,194 m3

11.Pompa Sumur bor (L-01)

- Ukuran : Diameter : 0,812 m

Tinggi : 2,03 m

10. Boiler (B-01)

Fungsi : memanaskan air menjadi steam

Bentuk : ketel pipa api

Spesifikasi tangki

- Jumlah tube : 51 buah

- Ukuran : OD tube : 1 in

Panjang : 6,09 m

Daya : 147,5807 Hp

Jumlah tube : 51 buah

Fungsi : mengalirkan air dari sumur ke bak pengendapan

Tipe : Pompa sentrifugal

Jumlah : 2 buah

Panjang pipa : 220,42 ft

Effisiensi pompa : 80 %

Daya motor : 4,7 Hp

12.Pompa Bak Pengendapan X-01 (L-02)

Fungsi : mengalirkan air dari bak pengendapan X-01 ke klarifier

Tipe : Pompa sentrifugal

Jumlah : 2 buah

Material pipa : commercial steel 10 in schedule 40

Panjang pipa : 220,42 ft

Effisiensi pompa : 80 %

Daya motor : 4,7 Hp

13.Pompa Bak Pengendapan X-02 (L-03)

Fungsi : mengalirkan air dari bak pengendapan X-02 ke sand filter

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Material pipa : commercial steel 10 in schedule 40

Panjang pipa : 170,25 ft

Effisiensi pompa : 80 %

14.Pompa Sand Filter (L-04)

Fungsi : mengalirkan air dari sand filter ke menara air

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Material pipa : commercial steel 10 in schedule 40

Panjang pipa : 225,92 ft

Effisiensi pompa : 80 %

Daya motor : 18 Hp

15.Pompa Cation Exchanger (L-05)

Fungsi :mengalirkan air dari Cation Exchanger ke Anion

exchanger

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Material pipa : commercial steel 10 in schedule 40

Panjang pipa : 45,195 ft

Effisiensi pompa : 80 %

Daya motor : 1 Hp

16.Pompa Anion Exchanger (L-06)

Fungsi : mengalirkan air dari Anion Exchanger ke Dearator

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Panjang pipa : 64,226 ft

Effisiensi pompa : 80 %

Daya motor : 1 hp

17.Pompa Cooling Tower (L-07)

Fungsi : mengalirkan air dari Cooling Tower ke proses

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Material pipa : commercial steel 10 in schedule 40

Panjang pipa : 178,05 ft

Effisiensi pompa : 80 %

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan sistem dan susunan yang dipakai di dalam suatu

proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan

yang diharapkan. Di dalam suatu pabrik kimia, pemakaian instrumen merupakan

suatu hal yang penting karena dengan adanya rangkaian instrumen tersebut maka

operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol

dengan cermat, mudah dan efesien. Dengan demikian kondisi operasi selalu

berada dalam kondisi yang diharapkan (Ulrich,1984).

Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau

tenaga listrik dan pengontrolannya dapat dilakukan secara manual ataupun

otomatis (menggunakan komputer kecepatan tinggi). Penggunaan i