PRA RANCANGAN PABRIK

PEMBUATAN MINYAK MAKAN MERAH

DARI CRUDE PALM OIL (CPO)

DENGAN KAPASITAS 45000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

SAMRISJEN S. MANIK NIM : 060425004

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

INTI SARI

Pabrik Minyak Makan Merah dari CPO ini direncanakan berproduksi

dengan kapasitas 45000 ton/tahun dengan 350 hari kerja dalam 1 (satu) tahun.

Proses yang digunakan adalah memurnikan CPO dari asam lemak jenuk (Stearin)

melalui proses Kristalisasi dengan mengunakan temperatur proses 10oC dan

memurnikan CPO dari impuritis dengan menggunakan H3PO4 85 % dan

memisahkan Free Fatty Acid (FFA) dari CPO dengan mereaksikan FFA terhadap

NaOH dalam suatu Reaktor hingga membentuk sabun dan untuk mengefektifkan

kemurnian Minyak Makan Merah dari FFA dan air maka CPO (Olein) diproses

kembali pada unit Deodorizer dengan menggunakan temperatur 160oC.

Lokasi pabrik direncanakan berada di daerah Dumai, kabupaten Bengkalis

yang merupakan hilir sungai Rokan, Provinsi Riau dengan luas tanah yang

dibutuhkan adalah 19604 m2

Jumlah tenaga kerja yang di butuhkan untuk mengoperasikan pabrik

sebanyak 160 orang dan bentuk badan usaha yang direncanakan adalah perseroan

terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staf.

Hasil analisa terhadap aspek ekonomi Minyak Makan Merah, adalah : Total modal investasi : Rp. 343.300.289.400,-

Biaya Produksi : Rp. 135.222.445.200,- Hasil penjualan/ tahun : Rp. 449.983.732.800,- Laba Bersih : Rp. 220.350.401.300,-

Profit Margin : 69,95 %

Pay Out Time (POT) : 1,6 tahun Internal Rate of Return (IRR) : 71,51 %

Dari hasil analisa aspek ekonomi, maaka dapat disimpulkan bahwa pabrik

DAFTAR ISI

LEMBAR PENGESAHAN

KATA PENGANTAR... i

INTI SARI... ii

DAFTAR ISI... iii

DAFTAR GAMBAR... v

DAFTAR TABEL... vi BAB I PENDAHULUAN ...I-1 1.1. Latar Belakang ...I-1

1.2. Rumusan Masalah...I-2

1.3. Tujuan Perancangan...I-3

1.4. Manfaat Perancangan...I-3

BAB II TINJAUAN PUSTAKA...II-1 2.1. Crude Palm Oil (CPO) ... II-1

2.2. Minyak Makan Merah... II-3

2.3. Peranan Karotenoida Bagi Manusia... II-5

2.4. Proses Pengolahan Minyak Makan Merah ... II-6

2.5. Deskripsi Proses... II-6

2.5.1 Proses Kristalisasi ... II-6

2.5.2 Proses Mixer ... II-8

2.5.3 Proses Reaktor... II-10

2.5.4 Proses Deodorisasi ... II-11

BAB III NERACA MASSA...III-1 BAB IV NERACA ENERGI...IV-1 BAB V SPESIFIKASI PERALATAN ...V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1

6.1. Instrumentasi ...VI-1

BAB VII UTILITAS...VII-1 7.1. Kebutuhan Steam ... VII-1

7.2. Kebutuhan Air... VII-2

7.3. Kebutuhan Listrik ... VII-15

7.4. Kebutuhan Bahan Bakar ... VII-17

7.5. Unit Pengolahan Limbah ... VII-19

7.6. Luas Area Pengolahan Limbah ... VII-29

7.7. Spesifikasi Peralatan Utilitas ... VII-30

BAB VIII LOKASI DAN TATA LETAK PABRIK...VIII-1 8.1. Lokasi Pabrik ... VIII-1

8.2. Tata Letak Pabrik ... VIII-6

8.3. Perincian Luas Tanah... VIII-8

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ...IX-1 9.1. Organisasi Perusahaan ...IX-1

9.2. Manajemen Perusahaan...IX-4

9.3. Bentuk Hukum Badan Usaha ...IX-6

9.4. Uraian Tugas, Wewenang, dan Tanggung Jawab ...IX-8

9.5. Tenaga Kerja dan Jam Kerja ...IX-13

9.6. Sistem Penggajian ...IX-17

9.7. Kesejahteraan Karyawan...IX-18

BAB X EKONOMI DAN PEMBIAYAAN ...X-1 10.1. Modal Investasi ... X-2

10.2. Biaya Produksi Total... X-5

10.3. Total Penjualan ... X-6

10.4. Perkiraan Rugi/Laba Usaha ... X-6

10.5. Analisa Aspek Ekonomi... X-7

BAB XI KESIMPULAN...XI-1 DAFTAR PUSTAKA

DAFTAR GAMBAR

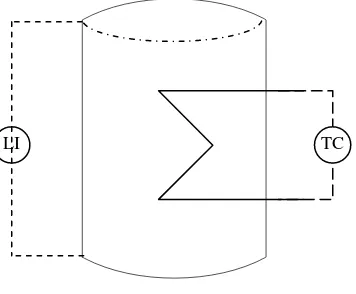

Gambar 6.1 Instrumentasi Pada Tangki...VI-13

Gambar 6.2 Instrumentasi Pada Pompa ...VI-13

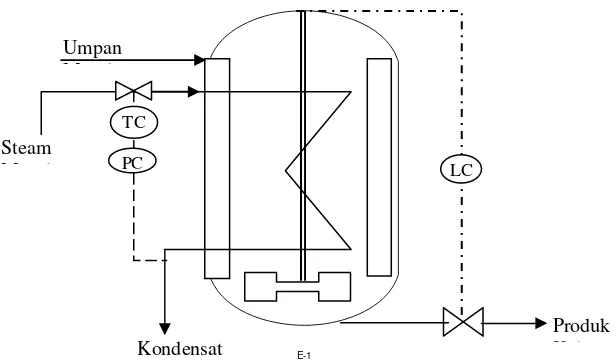

Gambar 6.3 Instrumentasi Pada Reaktor...VI-14

Gambar 6.4 Instrumentasi Pada Mixer...VI-15

Gambar 6.5 Instrumentasi Pada Cooler...VI-16

Gambar 6.6 Instrumentasi Pada Filter Press...VI-16

Gambar 6.7 Instrumentasi Pada Crystalizer...VI-17

Gambar 6.8 Instrumentasi Pada Screw Conveyor...VI-17

Gambar 6.9 Tingkat Kerusakan di Suatu Pabrik...VI-19

Gambar 8.1 Tata Letak Lokasi Pabrik Minyak Makan Merah ... VIII-3

Gambar 9.1 Struktur Organisasi Perusahaan ...IX-19

Gambar LD.1 Diagram RF...LD-95

Gambar LE.1 Harga Peralatan Untuk Tangki Penyimpanan ... LE-6

DAFTAR TABEL

Tabel 2.1 Komposisi Asam Lemak dari CPO ... II-2

Tabel 2.2 Sifat-sifat Kimia dari Minyak Kelapa Sawit (CPO) ... II-3

Tabel 2.3 Sifat Fisik dan Kimia dari Minyak Makan Merah ... II-4

Tabel 2.4 Titik Cair Asam Lemak dari CPO... II-7

Tabel 2.5 Sifat Fisik dan Kimia Crude Olein... II-8

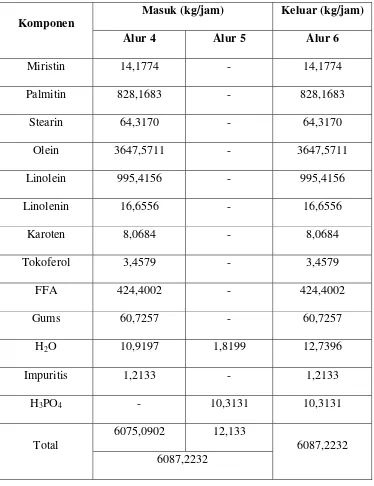

Tabel 3.1 Neraca Massa Pada Filter Press I (H-1) ... III-2

Tabel 3.2 Neraca Massa Pada Mixer (M-1) ... III-3

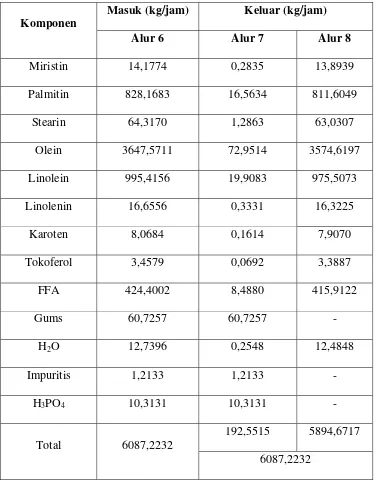

Tabel 3.3 Neraca Massa Pada Filter Press II (H-2)... III-4

Tabel 3.4 Neraca Massa Pada Reaktor (R-1) ... III-5

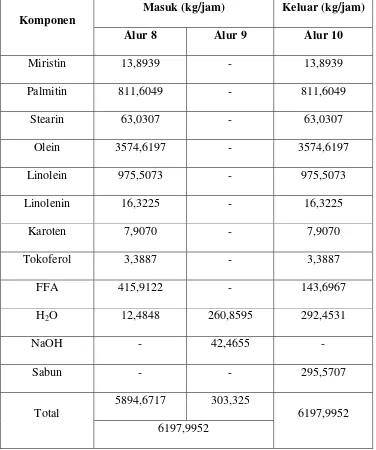

Tabel 3.5 Neraca Massa Pada Filter Press III (H-3)... III-6

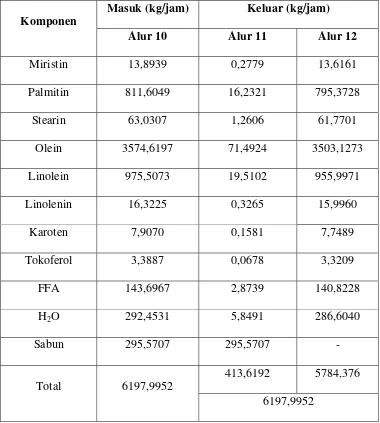

Tabel 3.6 Neraca Massa Pada Deodorizer (V-1) ... III-2

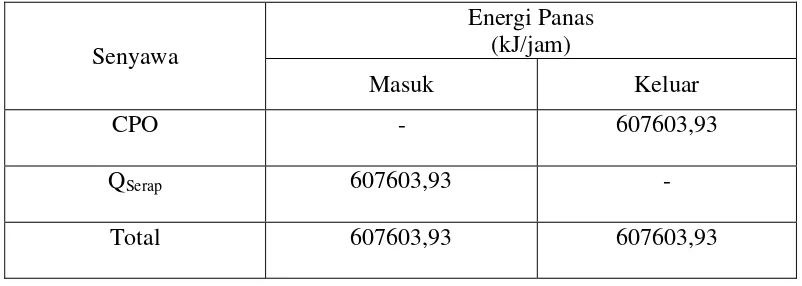

Tabel 4.1 Neraca Panas Pada Tangki Penyimpanan (F-1) ...IV-1

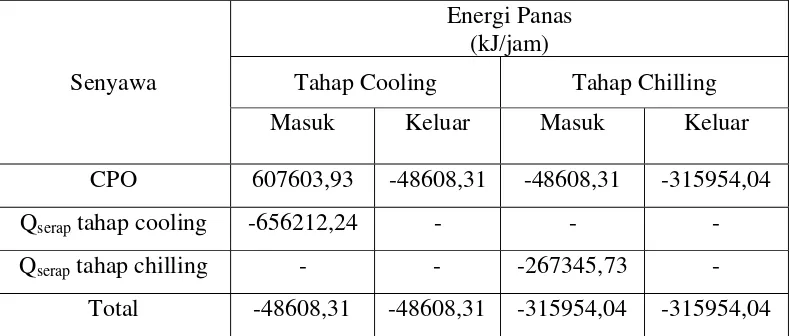

Tabel 4.2 Neraca Panas Pada Kristalizer (P-1) ...IV-2

Tabel 4.3 Neraca Panas Pada Mixer (M-1) ...IV-2

Tabel 4.4 Neraca Panas Pada Reaktor (R-1) ...IV-3

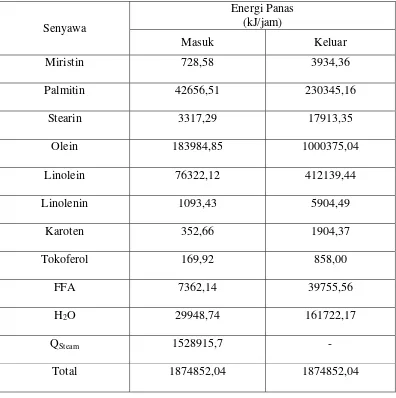

Tabel 4.5 Neraca Panas Pada Deodorizer (V-1) ...IV-4

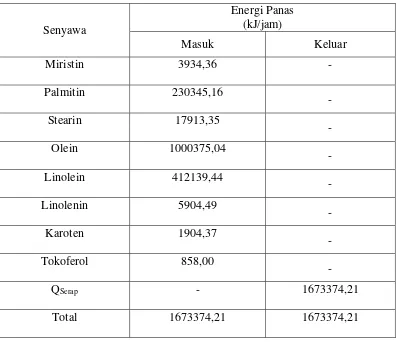

Tabel 4.6 Neraca Panas Pada Cooler (E-1) ...IV-5

Tabel 6.1 Daftar Penggunaan Instrumentasi ...VI-12

Tabel 7.1 Kebutuhan Steam ... VII-2

Tabel 7.2 Kebutuhan Air Pendingin... VII-3

Tabel 7.3 Kualitas Air Sungai Rokan ... VII-5

Tabel 7.4 Perincian Kebutuhan Listrik Pada Unit Proses ... VII-15

Tabel 7.5 Perincian Kebutuhan Listrik Pada Unit Utilitas... VII-16

Tabel 7.6 Perincian Kebutuhan Listrik Untuk Pabrik ... VII-17

Tabel 7.7 Jumlah Luas Area Pengolahan Limbah... VII-29

Tabel 8.1 Perincian Luas Bangunan... VIII-9

Tabel 9.2 Pembagian Kerja Shift Tiap Regu ...IX-16

Tabel 9.3 Gaji Karyawan ...IX-17

Tabel 10.1 Modal Investasi Tetap ... X-3

Tabel 10.2 Modal Kerja ... X-4

Tabel 10.3 Biaya Tetap ... X-5

Tabel 10.4 Biaya Variabel... X-6

Tabel LB.1 Estimasi Cp Liquid Ikatan yang Terkandung Dalam CPO ... LB-1

Tabel LB.2 Cp Bahan dan Berat Molekul (BM) ... LB-3

Tabel LB.3 Estimasi ∆Hf Ikatan yang Terkandung Dalam CPO ... LB-4 Tabel LB.4 Neraca Panas Pada Tangki Penyimpanan (F-1) ... LB-8

Tabel LB.5 Neraca Panas Pada Kristalizer (P-1) ... LB-12

Tabel LB.6 Jumlah Panas Masuk Pada Alur 3... LB-14

Tabel LB.7 Jumlah Panas Keluar Pada Alur 5... LB-15

Tabel LB.8 Neraca Panas Pada Mixer (M-1) ... LB-17

Tabel LB.9 Jumlah Panas Masuk Pada Alur 7... LB-20

Tabel LB.10 Jumlah Panas Keluar Pada Alur 9... LB-21

Tabel LB.11 Neraca Panas Pada Reaktor (R-1) ... LB-23

Tabel LB.12 Jumlah Panas Pada Alur 11... LB-26

Tabel LB.13 Jumlah Panas Pada Alur 12... LB-26

Tabel LB.14 Jumlah Panas Pada Alur 13... LB-27

Tabel LB.15 Neraca Panas Pada Deodorizer (V-1) ... LB-29

Tabel LB.16 Neraca Panas Pada Cooler (E-1) ... LB-31

Tabel LE.1 Perincian Harga Bangunan... LE-2

Tabel LE.2 Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Tipe Harga Eksponensial Peralatan ... LE-5

Tabel LE.4 Perincian Harga Peralatan Proses... LE-8

Tabel LE.5 Perincian Harga Peralatan Utilitas ... LE-9

Tabel LE.6 Sarana Transportasi... LE-12

Tabel LE.7 Gaji Pegawai ... LE-17

Tabel LE.10 Perincian Modal Kerja ... LE-20

Tabel LE.11 Aturan Depresiasi Sesuai UU R.I No. 17 Thn. 2000 ... LE-21

Tabel LE.12 Perkiraan Biaya Depresiasi ... LE-22

Tabel LE.13 UU No. 17 Thn. 2000... LE-26

INTI SARI

Pabrik Minyak Makan Merah dari CPO ini direncanakan berproduksi

dengan kapasitas 45000 ton/tahun dengan 350 hari kerja dalam 1 (satu) tahun.

Proses yang digunakan adalah memurnikan CPO dari asam lemak jenuk (Stearin)

melalui proses Kristalisasi dengan mengunakan temperatur proses 10oC dan

memurnikan CPO dari impuritis dengan menggunakan H3PO4 85 % dan

memisahkan Free Fatty Acid (FFA) dari CPO dengan mereaksikan FFA terhadap

NaOH dalam suatu Reaktor hingga membentuk sabun dan untuk mengefektifkan

kemurnian Minyak Makan Merah dari FFA dan air maka CPO (Olein) diproses

kembali pada unit Deodorizer dengan menggunakan temperatur 160oC.

Lokasi pabrik direncanakan berada di daerah Dumai, kabupaten Bengkalis

yang merupakan hilir sungai Rokan, Provinsi Riau dengan luas tanah yang

dibutuhkan adalah 19604 m2

Jumlah tenaga kerja yang di butuhkan untuk mengoperasikan pabrik

sebanyak 160 orang dan bentuk badan usaha yang direncanakan adalah perseroan

terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staf.

Hasil analisa terhadap aspek ekonomi Minyak Makan Merah, adalah : Total modal investasi : Rp. 343.300.289.400,-

Biaya Produksi : Rp. 135.222.445.200,- Hasil penjualan/ tahun : Rp. 449.983.732.800,- Laba Bersih : Rp. 220.350.401.300,-

Profit Margin : 69,95 %

Pay Out Time (POT) : 1,6 tahun Internal Rate of Return (IRR) : 71,51 %

Dari hasil analisa aspek ekonomi, maaka dapat disimpulkan bahwa pabrik

BAB I PENDAHULUAN

1.1Latar Belakang

Kelapa sawit merupakan tanaman yang dapat tumbuh dengan baik di

daerah tropis dengan curah hujan 2000 mm/tahun dan kisaran suhu 22-320C. Di

Indonesia sendiri kelapa sawit ini cukup banyak ditanam, hal ini menjadikan

kelapa sawit merupakan salah satu tanaman hasil perkebunan utama. Pohon

kelapa sawit menghasilkan banyak minyak kelapa sawit yang mengandung

komponen minor yang memiliki nilai nutrisi tinggi seperti senyawa karotenoida

dan vitamin E (tokoferol dan tokotrienol). (Susilawati, E. 1997)

Minyak kelapa sawit merupakan bahan baku utama minyak makan di

mana minyak kelapa sawit merupakan sumber karotenoida alami yang paling

tinggi dibandingkan dengan minyak nabati lainnya. Beberapa jenis senyawa

karotenoida minyak kelapa sawit diketahui memiliki aktivitas pro-vitamin A,

dimana pro-vitamin A tersebut 10 kali lebih besar dibandingkan dengan wortel

dan 300 lebih besar dibandingkan dengan tomat. Vitamin A sangat berperan

dalam meningkatkan ketahanan tubuh terhadap infeksi, membantu pertumbuhan

gigi dan pembentukan tulang selama masa pertumbuhan. Disamping sebagai

bahan baku vitamin A, karotenoida juga berperan sebagai antioksida dalam

menghambat atau mencegah terjadinya katarak, kanker dan arterosklerosis.

(Pangaribuan, Y. 2005)

antisipasi menghadapi kejenuhan konsumen akan minyak sawit mentah, di mana

minyak sawit mentah yang beredar saat ini hanya mengandung karotenoida dalam

jumlah 17 ppm maka dikembangkanlah proses pengolahan minyak sawit yang

kaya karotenoida yaitu minyak sawit merah atau minyak makan merah. (Jatmika,

A. 1996)

Minyak makan merah adalah minyak alami hasil pengolahan lanjut CPO

(crude palm oil), tanpa bahan perwarna dan pengawet buatan. Minyak makan

merah kaya akan karotenoida dan vitamin E dengan jumlah masing-masing 440

ppm dan 500 ppm (Susilawati, E. 1997). Tingkat konsumsi minyak makan merah

di Indonesia per kapita per tahun adalah 15 kg atau setara dengan 41 g/hari.

Kebutuhan vitamin A untuk orang dewasa sekitar 800-1000 RE (retinol

equivalent). Dengan demikian, mengkonsumsi minyak makan merah 12 g/hari

atau 29,2 % dari konsumsi minyak per hari, sudah dapat memenuhi kebutuhan

vitamin A untuk orang dewasa.

1.2Rumusan Masalah

Sebagai negara penghasil minyak makan terbesar kedua setelah Malaysia,

Indonesia kiranya dapat menghasilkan minyak makan yang sangat kaya akan

karotenoida guna memenuhi kebutuhan manusia akan sumber vitamin A dan

vitamin E. Minyak sawit yang beredar di pasar saat ini hanya mengandung

karotenoida dalam jumlah yang sangat kecil yaitu 17 ppm (Jatmika, A. 1996) bila

dibandingkan minyak makan merah yang memiliki kandungan karotenoida 500

1.3Tujuan Perancangan

Tujuan rancangan pabrik pembuatan Minyak Makan Merah dari CPO

(crude palm oil) ini adalah untuk mengaplikasikan disiplin ilmu teknik kimia yang

meliputi neraca massa, neraca energi, spesifikasi peralatan, opersi teknik kimia,

utilitas, dan bagian ilmu teknik kimia lainny serta untuk mengetahui aspek

ekonomi dalam pembiayaan pabrik sehingga akan memberikan gambaran

kelayakan pra-rancangan pebrik pembuatan Minyak Makan Merah dari CPO

(crude palm oil).

1.4Manfaat Perancangan

Manfaat dari pra-rancangan ini adalah :

1. Memberikan gambaran tentang kelayakan pra-rancangan pabrik

pembuatan Minyak Makan Merah dari CPO (crude palm oil).

2. Meningkatkan devisa negara dengan meningkatkan nilai jual dari minyak

makan yang kaya akan karotenoida.

BAB II

TINJAUAN PUSTAKA

2.1 Crude Palm Oil (CPO)

Tanaman kelapa sawit (Elaeis guinensis JACQ) adalah tanaman berkeping

satu yang termasuk dalam famili palmae. Nama genus Elaeis berasal dari bahasa

yunani Elaoin atau minyak sedangkan nama species Guinensis berasal dari kata

Guinea, yaitu tempat di mana seorang ahli bernama Jacquin menemukan tanaman

kelapa sawit pertama kali di pantai Guinea. Salah satu dari beberapa tanaman

golongan palm yang dapat menghasilkan minyak adalah kelapa sawit (Elaeis

guinensis JACQ).

Minyak dari buah kelapa sawit terdiri dari minyak inti sawit (crude palm

kernel oil, CPKO) dan minyak kelapa sawit (crude palm oil, CPO) yang diperoleh

dari inti kelapa sawit dan bagian mesokarp dari buah kelapa sawit (Choo,

dkk.,1987). Dari tahun 80 an sampai akhir tahun 2000 luas perkebunan kelapa

sawit Indonesia telah mencapai 3,2 juta Ha dengan produksi CPO sebesar 6,5 juta

ton. Perkembangan perkebunan ini akan terus berlanjut dan diperkirakan pada

tahun 2012, Indonesia akan menjadi produsen terbesar di dunia dengan total

produksi 15 juta ton/tahun. (Darnoko, dkk.,2003)

Minyak kelapa sawit (CPO) mempunyai karakteristik yang khas

dibandingkan dengan minyak nabati lainnya seperti minyak kacang kedelai,

kandungan asam lemak tidak jenuh yang tinggi (50,2 %), minyak kelapa sawit

sangat cocok digunakan sebagai medium penggoreng. (choo, dkk.,1987)

Tabel 2.1 Komposisi asam lemak dari CPO

Jumlah (%)

Asam Lemak Rumus

Molekul Range Rata-rata Asam Lemak Jenuh

Laurat Miristat Palmitat Stearat Arakhidoat

Asam Lemak Tak Jenuh Palmitoleat

Oleat Linoleat Linolenat

C12: 0

C14: 0

C16: 0

C18: 0

C20: 0

C16: 1

C18: 1

C18: 2

C18 : 3

0,1 - 1,0 0,9 – 1,5 41,8 – 46,8

4,2 – 4,1 0,2 – 0,7

0,1 – 0,3 37,3 – 40,8

9,1 – 11,0 0 – 0,6

0,2 1,1 44,0

4,5 0,4

0,1 39,2 10,1 0,4 Sumber : Hamilton (1995)

Minyak kelapa sawit (CPO) mengandung karotenoida mencapai 1000

ppm, tetapi dalam minyak dari jenis tenera 500 ppm dan kandungan tokoferol

bervariasi karena dipengaruhi oleh penanganan selama produksi (Ketaren, 1986).

Sifat fisik- kimia minyak kelapa sawit (CPO) meliputi warna, kelarutan, titik cair,

titik didih, bobot jenis, indeks bias, titik kekeruhan (turbidity point) dan lain-lain.

Tabel 2.2 Sifat fisika-kimia dari minyak kelapa sawit (CPO)

Sifat Minyak Kelapa Sawit (CPO)

Bobot jenis pada suhu kamar 0,9

Indeks bias 40oC 1,4565 – 1,4585

Bilangan Iod 48 – 56

Bilangan penyabunan 196 – 205

Titik leleh 25 – 50 oC

Sumber : Krischenbauer (1960)

2.2 Minyak Makan Merah

Pengolahan minyak sawit menjadi minyak goreng pada skala komersial

mengeliminasi dengan sengaja provitamin A dan Vitamin E yang justru

merupakan salah satu keungulan minyak kelapa sawit (CPO) dibandingkan

minyak nabati lainnya. Bila kandungan giji mikro yang kaya dalam minyak sawit

mentah (sekitar 500 ppm pro-vitamin A dan 600-1000 ppm vitamin E)

dipertahankan menberikan konstribusi sangat positif terhadap status gizi dan

kesehatan konsumen (Susilawati, E. 1997). Anjuran untuk mengkonsumsi

sedikitnya 3 - 3,5 mg pro-vitamin A (berbeda menurut usia) dapat dipenuhi

melalui produk-produk olahan minyak makan merah. Minyak makan merah ini

dapat digunakan dalam bentuk kapsul, minyak sayur, minyak salad pada produk

pangan tertentu misalnya mie instan, atau bahan baku dalam pembuatan margarin

Minyak makan merah adalah minyak alamiah hasil pengolahan lanjut dari

minyak kelapa sawit (CPO), tanpa pewarna dan pengawet buatan. Minyak makan

merah merupakan satu-satunya minyak makan yang kaya dengan karotenoida

(pro-vitamin A, 440 ppm), sekaligus kaya dengan vitamin E ( 500 ppm). Keduanya terbukti secara ilmiah sangat esensial untuk kesehatan, sistem

kekebalan tubuh, anti-oksida, penundaan penuaan, dan pencegahan kanker.

(Darnoko, dkk.,2003). Berikut ini dapat dilihat sifat fisik dan kimia minyak

makan merah pada Tabel 2.3.

Tabel 2.3 Sifak fisik dan kimia minyak makan merah

Variabel Minyak Makan Merah Komposisi

Asam lemak (%) C14 (miristat)

C16 (palmiat)

C18 (stearat)

C18 : 1 (oleat)

C18 : 2 (linoleat)

C18 : 3 (linilenat)

0,8016 38,1968

2,1836 43,2783 14,8416 0,2221

Could Point (oC) 7

Bilangan Iod 59,26

2.3 Peranan Karotenoida Bagi Manusia

Minyak kelapa sawit mengandung karotenoida alami yang paling besar

bila dibandingkan dengan minyak nabati lainnya. Namun, orang yang sudah

terbiasa mengkonsumsi minyak nabati yang diekstrak bukan berasal dari kelapa

sawit cenderung tidak mau mengkonsumsi minyak sawit dalam bentuk tidak

dimurnikan. Hal ini disebabkan oleh karena secara visual minyak sawit mentah

terlihat keruh bahkan terlihat adanya endapan disebabkan banyak fraksi padat

berwarna orange kemerahan, aromanya tajam, dan kadar asam lemak bebasnya

cukup besar. Oleh karena itu untuk konsumsi pada masa sekarang minyak sawit

mentah diolah terlebih dahulu untuk mendapat minyak sawity dimurnikan,

dipucatkan dan diawabaukan (refined, bleached, deodorized palm oil), yang

terbukti dapat diterima oleh konsumen minyak nabati seluruh dunia. (Jatmika,

A.,1996)

Sejalan dengan semakin disadarinya peran penting karotenoida bagi

kesehatan manusia, menjelang memasuki dasawarsa 90-an mulai dikembangkan

khusus pengolahan minyak sawit kaya karotenoida (Jatmaika, A.,1996).

Karotenoida minyak kelapa sawit memiliki aktivitas pro-vitamin A, dimana

vitamin A sangat berperan dalam meningkatkan ketahanan tubuh terhadap infeksi,

membantu pertumbuhan gigi dan pembentukan tulang selama masa pertumbuhan.

Disamping sebagai bahan baku vitamin A, karotenoida juga berperan sebagai

antioksida dalam menghambat atau mencegah terjadinya katarak, kanker dan

2.4 Proses Pengolahan Minyak Makan Merah

Pada dasarnya dapat dikatakan bahwa proses produksi minyak makan

merah yang telah dikembangkan merupakan modifikasi dari proses yang selama

digunakan pada pengolahan fraksi cair minyak sawit (olein) dimurnikan,

dipucatkan dan diawabaukan. Proses modifikasi dilakukan pada tahap

deasidifikasi dan deodorisasi serta proses pemucatan karena pada proses ini terjadi

perusakan dan kehilangan karotenoida (Jatmika,1996). Pada proses pemucatan,

karotenoida akan terserap pada bahan pemucat, sedangkan pada proses

desidifikasi dan deodorisasi yang mengunakan suhu tinggi yaitu 260 – 280 oC,

karotenoida mengalami degradasi.

2.5 Deskripsi Proses 2.5.1 Proses Kristalisasi

Minyak CPO ini terdiri dari fraksi-fraksi asam lemak yang belum

terpisahkan, upaya untuk pemisahan selanjutnya perlu dilakukan agar dapat

dikonsumsi sebagai bahan makanan. Kristalisasi adalah proses pemisahan

thermomechanical yang digunakan untuk memisahkan minyak kelapa sawit

(CPO) atas fraksi padat (stearin) dan fraksi cair (olein) secara kristalisasi parsial

yang diikuti dengan penyaringan, dimana proses ini didasarkan atas perbedaan

titik cair masing-masing fraksi dari minyak kelapa sawit (CPO). (Pasifik

Palmindo Industri, 2006)

Untuk mendapat pemisahan yang baik, kristal stearin harus dalam bentuk

merupakan diatas rata-rata titik cair asam lemak dapat dilihat pada Tabel 2.4, hal

ini dilakukan untuk menghomogenkan minyak kelapa sawit. Kemudian CPO

tersebut dialirkan dengan menggunakan pompa ke unit kristalizer, dimana

temperatur bahan pada unit kristalizer harus dipertahankan dari 50oC menjadi

sebesar 12oC. Proses penurunan temperatur bahan tersebut dilakukan melalui 2

tahap yaitu tahap cooling menggunakan air pendingin 10oC dan tahap chilling

menggunakan chilling water 6oC. Proses pada unit ini membutuhkan waktu

selama 5 jam untuk membentuk kristal stearin yang kokoh dan bentuk bola yang

berukuran seragam.

Tabel 2.4 Titik cair asam lemak dari CPO

Asam Lemak Rumus

Molekul

Titik Cair (oC) Asam Lemak Jenuh

Laurat Miristat Palmitat Stearat Arakhidoat

Asam Lemak Tak Jenuh Palmitoleat

Oleat Linoleat Linolenat

C12: 0

C14: 0

C16: 0

C18: 0

C20: 0

C16: 1

C18: 1

C18: 2

C18 : 3

44 58 64 69,4 76,3

- 14 -11

-

Sumber : Krischenbauer (1960)

asam stearat dan 15 % asam-asam olein, serta fraksi cair (filtrat) yang

mengandung 85 % asam-asam olein dan 15 % asam-asam stearat. Fraksi cair

(filtrat) yang diperoleh akan dialirkan ke tangki mixer (M-1) dengan

menggunakan pompa sedangkan fraksi padat akan jatuh ke bak penampungan

(Pasifik Palmindo Industri, 2006).

Tabel 2.5 Sifat fisik dan kimia Crude Olein

Variabel Crude Olein

Komposisi Asam lemak (%) C14 (miristat)

C16 (palmiat)

C18 (stearat)

C18 : 1 (oleat)

C18 : 2 (linoleat)

C18 : 3 (linilenat)

0,6568 37,1687

3,7811 42,1523 15,6784 0,3673

Could Point (oC) 8

Bilangan Iod 57,83

Perolehan Olein 86,23

Sumber : Guritno (1997)

2.5.2 Proses Mixer

Minyak kelapa sawit (CPO) yang telah melalui tahap kristalisasi masih

mengandung sejumlah kecil dari senyawa phospholipids dan kotoran-kotoran

yang harus dihilangkan terlebih dahulu (treatment process) sebelum proses

fatty acid. Dengan sejumlah kecil asam phospat (H3PO4) 85% harus ditambahkan

untuk menghilangkan hydratable dan unhydratable gums (phospholipids).

Gum-gum yang diperoleh dari proses ini mengandung : phospholipid, karbohidrat,

protein, logam dan sebangian kecil dari asam lemak bebas (Munch, E.W.,2007).

Tujuan proses mixer adalah untuk menghilangkan gum yang merupakan

getah atau lendir tanpa mengurang jumlah asam lemak bebas dalam crude olein.

Gum yang diperoleh dari proses ini mengandung : phospholipid, karbohidrat,

protein, logam dan sebangian kecil dari asam lemak bebas (Munch, E.W.,2007).

Asam phospat (H3PO4) yang digunakan berfungsi untuk dekomposisi/merubah

bentuk dari hydratabe phosphatidis hingga mudah dikentalkan dan menjadikannya

tak mudah untuk larut dalam CPO sehingga mudah dipisahkan.

Pada proses ini membutuhkan temperatur sebesar 70oC, sehingga untuk

mencapai temperatur bahan dari 12oC menjadi 70oC membutuhkan media

penghantar panas berupa superheated steam. Dimana superheated steam 200oC

tersebut dilairkan pada koil-koil yang telah di desain pada tangki mixer. Ini

bertujuan untuk mempermudah penghomogenisasi senyawa asam phospat

(H3PO4) dengan gum-gum yang terdapat dalam bahan. Senyawa asam phospat

(H3PO4) yang ditambahkan secara kontinu berdosis berkisar 0,1 % dari laju

umpan CPO (Guritno, 1997). Asam phospat (H3PO4) yang digunakan umumnya

pada konsentrasi 85 % dengan BJ = 1,7 kg/ltr.(Pasifik Palmindo Industri, 2006)

Campuran kedua bahan tersebut kemudian dialirkan ke filter press (H-2),

untuk memisahkan fraksi padat (cake) dan fraksi cair (filtrat). Fraksi padat yang

cair (filtrat) yang mengandung 98 % crude olein. Fraksi cair (filtrat) yang

diperoleh akan dialirkan ke tangki reaktor (R-1) dengan menggunakan pompa hal

ini bertujuan untuk mereaksikan asam lemak bebas (FFA) yang terdapat dalam

crude olein dengan senyawa NaOH, sedangkan fraksi padat akan jatuh ke bak

penampungan (Pasifik Palmindo Industri, 2006).

2.5.3 Proses Reaktor

Proses yang berlangsung pada unit reaktor (R-1) ini disebut juga dengan

proses deasidifikasi atau proses netralisasi yaitu suatu proses untuk memisahkan

asam lemak bebas (FFA) dari minyak atau lemak, dengan cara mereaksikan asam

lemak bebas dengan NaOH sehingga membentuk sabun (soap stock) dan H2O

(Ketaren, 1986). Netralisasi dengan mengunakan natrium hidroksida (NaOH)

lebih menguntungkan dikarenakan triglyserida tidak ikut tersabunkan, sehingga

nilai refining faktor dapat diperkecil. Reaksi antara asam lemak bebas (FFA)

dengan NaOH adalah sebagai berikut :

O O

R – C + NaOH R – C + H2O

OH ONa

Asam lemak bebas Sabun Air

Pada proses ini konsentrasi NaOH yang digunakan 14 % dengan jumlah

yang disesuaikan dengan jumlah asam lemak bebas yang terdapat CPO (Guritno,

dari 70oC menjadi 50oC. Untuk mendapatkan temperatur proses tersebut

dibutuhkan air pendingin dengan temperatur 23oC sebanyak 3379,14 kg/jam .

Campuran kedua bahan tersebut kemudian dialirkan ke filter press (H-3),

untuk memisahkan fraksi padat (cake) dan fraksi cair (filtrat). Fraksi padat yang

mengandung 100% sabun serta 2 % crude olein terikut, serta fraksi cair (filtrat)

yang mengandung 98 % crude olein. Fraksi cair (filtrat) yang diperoleh akan

dialirkan ke tangki deodorizer (V-1) dengan menggunakan pompa hal ini

bertujuan untuk memisahkan FFA yang tersisa dan air (H2O) dari crude olein agar

diperoleh crude olein atau minyak makan merah yang murni, fraksi padat akan

jatuh ke bak penampungan (Pasifik Palmindo Industri, 2006).

2.5.4 Deodorisasi

Deodorisasi adalah suatu tahap proses pemurnian minyak yang bertujuan

untuk menghilangkan bau dan rasa (flavor) yang tidak enak dalam minyak,

dimana tahap ini dilakukan proses pemanasan yang membutuhkan temperatur

160oC, sehingga proses ini membutuhkan pemanas berupa superheated steam

200oC pada keadaan vakum (Ketaren,1986) sebanyak 622,55 kg/jam. Pada proses

deodorisasi ini seyawa asam lemak bebas (FFA) dan air (H2O) yang terdapat pada

2.6 Sifat-sifat bahan 2.6.1 NaOH

a. Sifat fisika :

Warna : Putih Berat molekul : 40 gr/mol Titik didih (760 mmHg) : 1390 0C Titik leleh (760 mmHg) : 318,4 0C Viskositas : 1,103 Cp Entropi (∆S) : 64,46 j/kmol Kapasitas kalor (cp) : 59,54 j/kmol

Entalpi pembentukan (∆Hf)25 0C : -425,61 j/kmol

Densitas : 2,12 kg/liter

b. Sifat kimia : Basa kuat Larut dalam air

Sumber : www. wikipedia.org

2.6.2 H3PO4

a. Sifat Fisika :

Warna : Putih Berat molekul : 98 g/mol Titik didih (760 mmHg) : 158 0C Titik leleh (760 mmHg) : 42,35 0C Viskositas : 1,0471 Cp Densitas : 1685 kg/m3 b. Sifat kimia :

Asam lemah Larut dalam air

BAB III NERACA MASSA

Pra Rancangan Pabrik Minyak Makan Merah direncanakan beroperasi

dengan kapasitas 45000 ton/tahun selama 350 hari/tahun. Unit

peralatan/instrument yang menghasilkan adanya perubahan massa pada proses

produksi minyak makan merah tersebut adalah sebagai berikut : Filter Press I (H-1)

Mixer (M-1)

Filter Press II (H-2) Reaktor (R-1) Filter Press III (H-3) Deodorizer (V-1)

Setelah dilakukan perhitungan berdasarkan basis 1 jam operasi pada

Lampiran A, maka didapat hasil perhitungan neraca massa pada Tabel 3.1 s/d

Tabel 3.1 Hasil perhitungan neraca massa pada Filter Press I (H-1)

Masuk Keluar (kg/jam)

Komponen

Alur 2 Alur 3 Alur 4

Miristin 94,5161 80,3387 14,1774

Palmitin 5521,1217 4692,9534 828,1683

Stearin 428,7802 364,4632 64,3170

Olein 4291,2601 643,689 3647,5711

Linolein 1171,0772 175,6616 995,4156

Linolenin 19,5948 2,9392 16,6556

Karoten 8,4931 0,4247 8,0684

Tokoferol 3,6399 0,1819 3,4579

FFA 424,655 0,2548 424,4002

Gums 157,729 97,0033 60,7257

H2O 10,9197 - 10,9197

Impuritis 1,2133 - 1,2133

6057,9098 6075,0902 Total 12133

Tabel 3.2 Hasil perhitungan neraca massa pada Mixer (M-1)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 4 Alur 5 Alur 6

Miristin 14,1774 - 14,1774

Palmitin 828,1683 - 828,1683

Stearin 64,3170 - 64,3170

Olein 3647,5711 - 3647,5711

Linolein 995,4156 - 995,4156

Linolenin 16,6556 - 16,6556

Karoten 8,0684 - 8,0684

Tokoferol 3,4579 - 3,4579

FFA 424,4002 - 424,4002

Gums 60,7257 - 60,7257

H2O 10,9197 1,8199 12,7396

Impuritis 1,2133 - 1,2133

H3PO4 - 10,3131 10,3131

6075,0902 12,133 Total

6087,2232

Tabel 3.3 Hasil perhitungan neraca massa pada Filter Press II (H-2) Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 6 Alur 7 Alur 8

Miristin 14,1774 0,2835 13,8939

Palmitin 828,1683 16,5634 811,6049

Stearin 64,3170 1,2863 63,0307

Olein 3647,5711 72,9514 3574,6197

Linolein 995,4156 19,9083 975,5073

Linolenin 16,6556 0,3331 16,3225

Karoten 8,0684 0,1614 7,9070

Tokoferol 3,4579 0,0692 3,3887

FFA 424,4002 8,4880 415,9122

Gums 60,7257 60,7257 -

H2O 12,7396 0,2548 12,4848

Impuritis 1,2133 1,2133 -

H3PO4 10,3131 10,3131 -

192,5515 5894,6717 Total 6087,2232

Tabel 3.4 Hasil perhitungan neraca massa pada Reaktor (R-1)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 8 Alur 9 Alur 10

Miristin 13,8939 - 13,8939

Palmitin 811,6049 - 811,6049

Stearin 63,0307 - 63,0307

Olein 3574,6197 - 3574,6197

Linolein 975,5073 - 975,5073

Linolenin 16,3225 - 16,3225

Karoten 7,9070 - 7,9070

Tokoferol 3,3887 - 3,3887

FFA 415,9122 - 143,6967

H2O 12,4848 260,8595 292,4531

NaOH - 42,4655 -

Sabun - - 295,5707

5894,6717 303,325 Total

6197,9952

Tabel 3.5 Hasil perhitungan neraca massa pada Filter Press III (H-3) Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 10 Alur 11 Alur 12

Miristin 13,8939 0,2779 13,6161

Palmitin 811,6049 16,2321 795,3728

Stearin 63,0307 1,2606 61,7701

Olein 3574,6197 71,4924 3503,1273

Linolein 975,5073 19,5102 955,9971

Linolenin 16,3225 0,3265 15,9960

Karoten 7,9070 0,1581 7,7489

Tokoferol 3,3887 0,0678 3,3209

FFA 143,6967 2,8739 140,8228

H2O 292,4531 5,8491 286,6040

Sabun 295,5707 295,5707 -

413,6192 5784,376 Total 6197,9952

Tabel 3.6 Hasil perhitungan neraca massa pada Deodorizer (V-1) Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 12 Alur 13 Alur 14

Miristin 13,6161 - 13,6161

Palmitin 795,3728 - 795,3728

Stearin 61,7701 - 61,7701

Olein 3503,1273 - 3503,1273

Linolein 955,9971 - 955,9971

Linolenin 15,9960 - 15,9960

Karoten 7,7489 - 7,7489

Tokoferol 3,3209 - 3,3209

FFA 140,8228 140,8228 -

H2O 286,6040 286,6040 -

427,4268 5356,9492 Total 5784,376

BAB IV NERACA PANAS

Pra Rancangan Pabrik Minyak Makan Merah direncanakan beroperasi

dengan kapasitas 45000 ton/tahun selama 350 hari/jam. Unit peralatan/instrument

proses yang membutuhkan energi panas dalam menjalankan proses untuk

memproduksi minyak makan merah tersebut adalah sebagai berikut : Tangki Penyimpanan CPO (F-1)

Kristaliser (P-1) Mixer (M-1) Reaktor (R-1) Deodorizer (V-1) Cooler (E-1)

Setelah dilakukan perhitungan berdasarkan basis 1 jam operasi dengan

atemperatur reference 250C dengan satuan operasi kJ/jam pada Lampiran B, maka

dapat dilihat hasil perhitungan neraca panas pada Tabel 4.1 s/d Tabel 4.6 di bawah

ini :

Tabel 4.1 Neraca Panas pada Tangki Penyimpan (F-1) Energi Panas

(kJ/jam) Senyawa

Masuk Keluar

CPO - 607603,93

QSerap 607603,93 -

Tabel 4.2 Neraca Panas pada Kristaliser (P-1)

Energi Panas (kJ/jam)

Tahap Cooling Tahap Chilling Senyawa

Masuk Keluar Masuk Keluar

CPO 607603,93 -48608,31 -48608,31 -315954,04

Qserap tahap cooling -656212,24 - - -

Qserap tahap chilling - - -267345,73 -

Total -48608,31 -48608,31 -315954,04 -315954,04

Tabel 4.3 Neraca Panas pada Mixer (M-1)

Energi Panas (kJ/jam) Senyawa

Masuk Keluar Miristin -394,99 1367,26 Palmitin -23098,01 79954,65

Stearin -1794,69 6212,37

Olein -106872,89 369944,61

Linolein -41323,35 143042,35

Linolenin -593,44 2054,21 Karoten -191,61 663,27 Tokoferol -91,80 317,78

FFA -11536,83 39935,18

Gums -1574,68 5450,80

H2O -593,27 2395,97

Impuritis -35,05 121,32

H3PO4 0 502,59

QSteam 840062,97 -

Tabel 4.4 Neraca Panas pada Reaktor (R-1)

Energi Panas (kJ/jam) Senyawa

Masuk Keluar Miristin 1339,36 774,09 Palmitin 78356,49 43531,38

Stearin 6091,75 3384,30

Olein 337929,13 187738,40

Linolein 140185,80 77881 Linolenin 2011,19 1117,33

Karoten 646,99 359,44 Tokoferol 313,81 174,34

FFA 39135,72 7512,53

H2O 2348,18 30559,96

Sabun - 15415,49

NaOH 0 -

QReaksi 268,88 -

QSerap -240179,04 -

Tabel 4.5 Neraca Panas pada Deodorizer (V-1)

Energi Panas (kJ/jam) Senyawa

Masuk Keluar Miristin 728,58 3934,36

Palmitin 42656,51 230345,16

Stearin 3317,29 17913,35

Olein 183984,85 1000375,04

Linolein 76322,12 412139,44

Linolenin 1093,43 5904,49

Karoten 352,66 1904,37

Tokoferol 169,92 858,00

FFA 7362,14 39755,56

H2O 29948,74 161722,17

QSteam 1528915,7 -

Tabel 4.6 Neraca Panas pada Cooler (E-1)

Energi Panas (kJ/jam) Senyawa

Masuk Keluar

Miristin 3934,36 -

Palmitin 230345,16 - Stearin 17913,35

- Olein 1000375,04

- Linolein 412139,44

- Linolenin 5904,49

- Karoten 1904,37

- Tokoferol 858,00

-

QSerap - 1673374,21

BAB V

SPESIFIKASI PERALATAN

Dari hasil perhitungan peralatan pada Lampiran C, maka dibuatlah data

spesifikasi peralatan yang digunakan pada Pra-rancangan Pabrik Pembuatan

Minyak Makan Merah dari CPO sebagai berikut :

5.1 Tangki Penyimpanan CPO (F-1)

Fungsi : Untuk menampung CPO sebagai bahan baku selama 7 hari.

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 500C ; P = 1 atm

Jumlah : 1 unit

Kapasitas tangki : 2587,74 m3 Diameter tangki : 13 m Tinggi silinder : 19,5 m Tinggi tangki : 19,5 m

Pdesain : 16,34 psi

Tebal silinder : 0,34 in Tebal head standar : 0,34 in

Koil : - Bahan konstruksi : stainless steel

- Type : Tube 4 in sch 40 - Jumlah belitan : 22 belitan

5.2 Pompa (L-1)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Debit pompa : 0,13 ft3/s - Diameter pompa : 9,27 in - Schedule number : 60 - Kecepatan alir : 0,25 ft/s - Total friksi : 0,02 ft.lbf/lbm - Kerja poros : 6,04 ft.lbf/lbm - Daya pompa : 1/2 hp

- Bahan konstruksi : Commercial steel

5.3 Kristalizer (P-1)

Fungsi : Untuk mengkristalkan miristin, palmitin dan stearin yang keluar dari tangki penyimpanan CPO (F-1)

Jenis : Silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Stainless steel, SA-240, Grade A dan type 410

Kondisi operasi : T = 12oC ; P = 1 atm Jumlah : 5 unit

Kapasitas tangki : 15,41m3 Diameter tangki : 2,5 m Tinggi silinder : 3,13 m Tinggi tangki : 3,13 m

Pdesain : 16,19 psi

Tebal silinder : 0,1 in Tebal head standar : 0,1 in

Pengaduk : - Jenis pengaduk : Propeler dengan 3 daun - Diameter pengaduk : 2,7 ft

- Bahan konstruksi : stainless steel

- Type : Tube 24 in sch 20 - Jumlah belitan : 6 belitan

b. Tahap chilling

- Bahan konstruksi : stainless steel

- Type : Tube 24 in sch 20 - Jumlah belitan : 25 belitan

5.4 Pompa (L-2)

Fungsi : Mengalirkan CPO dari Kristalizer (P-1) ke Filter Press

(H-1)

Jenis : Pompa sentrifugal Jumlah : 5 unit

Spesifikasi :

- Debit pompa : 0,13 ft3/s - Diameter pompa : 9,44 in - Schedule number : 60 - Kecepatan alir : 0,25 ft/s - Total friksi : 0,03 ft.lbf/lbm - Kerja poros : 6,02 ft.lbf/lbm - Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.5 Filter Press I (H-1)

Fungsi : Untuk memisahkan fraksi padatan dan fraksi cairan yang keluar dari Kristaliser (P-1)

Jenis : Plate and frame filter

Bahan konstruksi : Stainless steel

Bahan filter media : Kanvas

Luas plate : 170,93 m2 Jumlah plate : 171 buah

5.6 Pompa (L-3)

Fungsi : Mengalirkan crude olein dari Filter Press I (H-1) ke tangki Mixer (M-1)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Debit pompa : 0,06 ft3/s - Diameter pompa : 7,56 in - Schedule number : 80 - Kecepatan alir : 0,19 ft/s - Total friksi : 0,03 ft.lbf/lbm - Kerja poros : 6,06 ft.lbf/lbm - Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.7 Bak Penampung Fraksi Padat/Cake (F-2)

Fungsi : Untuk menampung fraksi padat/cake dari Filter Press I (H-1).

Jenis : Bak penampung sementara Bahan konstruksi : Beton

Kondisi operasi : T = 25oC ; P = 1 atm Jumlah : 1 unit

5.8 Screw Conveyor I (J-1)

Fungsi : Alat transportasi fraksi padat/cake dari bak penampung (F-2) ke tangki penampung (F-3). Jenis : Horizontal screw conveyor class II-X

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 7,37 ton/jam Diameter tingkat : 10 in

Diameter pipa : 2 ½ in Pusat gantungan : 10 ft Kecepatan motor : 55 rpm Diameter bagian umpan : 9 in Panjang maksimum : 45 ft Daya motor : 2,25 hp

5.9 Tangki Penampung Fraksi Padat/Cake (F-3)

Fungsi : Untuk menampung fraksi padat/cake dari bak penampungan sementara (F-2) melalui Screw Conveyor (J-1).

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm

Jumlah : 1 unit

Kapasitas tangki : 776,14 m3 Diameter tangki : 8,7 m Tinggi silinder : 13,05 m Tinggi tangki : 13,05 m

Pdesain : 16,37 psi

5.10 Tangki Penyimpanan H3PO4 (F-4)

Fungsi : Untuk menampung H3PO4 85 % selama 7 hari.

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 28,86 m3 Diameter tangki : 2,9 m Tinggi silinder : 4,35 m Tinggi tangki : 4,35 m

Pdesain : 16,24 psi

Tebal silinder : 0,11 in Tebal head standar : 0,11 in

5.11 Pompa (L-4)

Fungsi : Mengalirkan H3PO4 dari tangki penyimpan (F-4) ke

tangki Mixer (M-1) Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Debit pompa : 7,03 x10-5 ft3/s - Diameter pompa : 0,3 in

- Schedule number : 80 - Kecepatan alir : 0,14 ft/s - Total friksi : 0,1 ft.lbf/lbm - Kerja poros : 6,2 ft.lbf/lbm - Daya pompa : 1/20 hp

5.12 Mixer (M-1)

Fungsi : Untuk mencampur crude olein (fraksi cair) dengan H3PO4 85 %.

Jenis : Silinder vertikal dengan alas dan tutup ellipsoidal. Bahan konstruksi : Stainless steel, SA-240, Grade A dan type 410

Kondisi operasi : T = 70oC ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 6,94 m3 Diameter tangki : 1,81 m Tinggi silinder : 2,72 m Tinggi tangki : 2,72 m

Pdesain : 16,19 psi

Tebal silinder : 0,084 in Tebal head stand. : 0,084 in

Pengaduk : - Jenis pengaduk : paddle dengan 2 daun (blades) - Diameter pengaduk : 1,98 ft

- Kecepatan pengaduk : 1 rps - Daya pengaduk : 1/8 hp

Koil : - Bahan konstruksi : stainless steel

- Type : Tube 10 in sch 40 - Jumlah belitan : 6 belitan

5.13 Pompa (L-5)

Fungsi : Mengalirkan crude olein dari tangki Mixer (M-1) ke

Filter press II (H-2). Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Kecepatan alir : 0,18 ft/s

- Total friksi : 0,014 ft.lbf/lbm - Kerja poros : 6,03 ft.lbf/lbm - Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.14 Filter Press II (H-2)

Fungsi : Untuk memisahkan fraksi padatan (impuritis & Gums) dan fraksi cairan (crude olein) yang keluar dari tangki Mixer (M-1)

Jenis : Plate and frame filter

Bahan konstruksi : Stainless steel

Bahan filter media : Kanvas Jumlah : 1 unit Porositas cake : 0,08 Luas plate : 3,49 m2 Jumlah plate : 4 buah

5.15 Pompa (L-6)

Fungsi : Mengalirkan filtrat yang merupakan crude olein murni hasil dari Filter Press II (H-2) ke tangki Reaktor (R-1) Jenis : Pompa sentrifugal

Jumlah : 1 unit Spesifikasi :

- Debit pompa : 0,05 ft3/s - Diameter pompa : 6,59 in - Schedule number : 80 - Kecepatan alir : 0,16 ft/s

- Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.16 Bak Penampungan Fraksi Padat/Cake (F-5)

Fungsi : Untuk menampung fraksi padat/cake dari Filter Press II (H-2).

Jenis : Bak penampung sementara Bahan konstruksi : Beton

Kondisi operasi : T = 25oC ; P = 1 atm Jumlah : 1 unit

Kapasitas bak : 0,2 m3 Lebar bak : 0,5 m Tingggi bak : 0,5 m Panjang bak : 0,75 m

5.17 Screw Conveyor II (J-2)

Fungsi : Alat transportasi fraksi padat/cake dari bak penampung (F-5) ke tangki penampung (F-6). Jenis : Horizontal screw conveyor class II-X

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 0,23 ton/jam Diameter tingkat : 9 in

5.18 Tangki Penampungan Fraksi Padat/Cake (F-6)

Fungsi : Untuk menampung fraksi padat/cake dari bak penampung sementara (F-5) melalui Screw Conveyor II (J-2).

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 34,14 m3 Diameter tangki : 3,07 m Tinggi silinder : 4,6 m Tinggi tangki : 4,6 m

Pdesain : 16,21 psi

Tebal silinder : 0,11 in Tebal head standar : 0,11 in

5.19 Tangki Penyimpanan NaOH (F-7)

Fungsi : Untuk menampung NaOH 14 % selama 7 hari. Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 28,85 m3 Diameter tangki : 2,9 m Tinggi silinder : 4,35 m Tinggi tangki : 4,35 m

Pdesain : 16,26 psi

5.20 Pompa (L-7)

Fungsi : Mengalirkan NaOH 14 % dari tangki penyimpanan NaOH (F-7) ke tangki Reaktor (R-1)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Debit pompa : 0,0014 ft3/s - Diameter pompa : 0,91 in - Schedule number : 80 - Kecepatan alir : 0,29 ft/s - Total friksi : 0,05 ft.lbf/lbm - Kerja poros : 6,1 ft.lbf/lbm - Daya pompa : 1/20 hp

- Bahan konstruksi : Commercial steel

5.21 Reaktor (R-1)

Fungsi : Tempat berlangsungnya reaksi antara FFA dan NaOH guna menghasilkan sabun dan air.

Jenis : Reaktor berpengaduk marine propeller tiga daun dengan tutup dan alas ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A dan type 410

Kondisi operasi : T = 50oC ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 7,04 m3 Diameter tangki : 1,75 m Tinggi silinder : 2,63 m Tinggi tangki : 3,07 m

Pdesain : 16,2 psi

Pengaduk : - Jenis pengaduk : marine propeller 3 daun - Diameter pengaduk : 1,91 ft

- Kecepatan pengaduk : 1 rps - Daya pengaduk : 1/2 hp

Koil : - Bahan konstruksi : stainless steel

- Type : Tube 10 in sch 40 - Jumlah belitan : 8 belitan

5.22 Pompa (L-8)

Fungsi : Memompa larutan dari Reaktor (R-1) ke Filter Press

III (H-3).

Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Debit pompa : 0,058 ft3/s - Diameter pompa : 6,89 in - Schedule number : 80 - Kecepatan alir : 0,18 ft/s

- Total friksi : 0,015 ft.lbf/lbm - Kerja poros : 6,03 ft.lbf/lbm - Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.23 Filter Press III (H-3)

Fungsi : Untuk memisahkan fraksi padatan (sabun) dan fraksi cairan (crude olein) yang keluar dari Reaktor (R-1). Jenis : Plate and frame filter

Bahan konstruksi : Stainless steel

Porositas cake : 0,07 Luas plate : 8,54 m2 Jumlah plate : 9 buah

5.24 Pompa (L-9)

Fungsi : Memompa filtrat yang merupakan crude olein murni yang diperoleh dari Filter Press III (H-3) ke tangki

Deodorizer (V-1) Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Debit pompa : 0,05 ft3/s - Diameter pompa : 6,51 in - Schedule number : 80 - Kecepatan alir : 0,16 ft/s

- Total friksi : 0,013 ft.lbf/lbm - Kerja poros : 6,03 ft.lbf/lbm - Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.25 Bak Penampung Fraksi Padat/Cake (F-8)

Fungsi : Untuk menampung fraksi padat/cake dari Filter Press III (H-3) berupa sabun.

Jenis : Bak penampung sementara Bahan konstruksi : Beton

Kondisi operasi : T = 25oC ; P = 1 atm Jumlah : 1 unit

Panjang bak : 0,86 m

5.26 Screw Conveyor III (J-3)

Fungsi : Alat transportasi fraksi padat/cake dari bak penampung (F-5) ke tangki penampung (F-6). Jenis : Horizontal screw conveyor class II-X

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 0,496 ton/jam Diameter tingkat : 9 in

Diameter pipa : 2 ½ in Pusat gantungan : 10 ft Kecepatan motor : 40 rpm Diameter bagian umpan : 6 in Panjang maksimum : 15 ft Daya motor : 0,43 hp

5.27 Tangki Penampung Fraksi Padat/Cake (F-9)

Fungsi : Untuk menampung fraksi padat/cake berupa sabun dari bak penampung sementara (F-8) melalui Screw Conveyor III (J-3).

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm Jumlah : 1 unit

Tebal silinder : 0,12 in Tebal head standar : 0,12 in

5.28 Deodorizer (V-1)

Fungsi : Untuk memisahkan FFA dan H2O dari crude olein.

Jenis : Silinder vertikal dengan tutup dan alas ellipsoidal Bahan konstruksi : Stainless steel, SA-240, Grade A dan type 410

Kondisi operasi : T = 160oC ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 6,56 m3 Diameter tangki : 2,23 m Tinggi silinder : 4,46 m Tinggi tangki : 5,02 m

Pdesain : 16,21 psi

Tebal silinder : 0,094 in Tebal head stand. : 0,094 in

Koil : - Bahan konstruksi : stainless steel

- Type : Tube 12 in sch 30 - Jumlah belitan : 15 belitan

5.29 Pompa (L-10)

Fungsi : Mengalirkan crude olein murni (minyak makan merah) dari Deodorizer (V-1) ke Cooler (E-1)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Spesifikasi :

- Kerja poros : 4,05 ft.lbf/lbm - Daya pompa : 1/8 hp

- Bahan konstruksi : Commercial steel

5.30 Cooler (E-1)

Fungsi : Menurunkan temperatur minyak makan merah yang keluar dari Deodorizer (V-1) dengan temperatur 160oC menjadi 25oC.

Jenis : 2-4 Shell and Tube Heat Exchanger

Jumlah : 1 unit

Jenis tube : 11 BMG Diameter dalam, ID : 0,76 in Diameter luar, OD : 1 in Panjang tube : 9 ft Jumlah tube : 98 ft Faktor pengotor : 0,05

5.31 Pompa (L-11)

Fungsi : Mengalirkan minyak makan merah dari Cooler (E-1) ke Tangki Penyimpanan Minyak Makan Merah (F-10) Jenis : Pompa sentrifugal

Jumlah : 1 unit Spesifikasi :

- Debit pompa : 0,05 ft3/s - Diameter pompa : 6,97 in - Schedule number : 80

- Bahan konstruksi : Commercial steel

5.32 Tangki Penyimpanan Minyak Makan Merah/Produk (F-10)

Fungsi : Untuk menampung Minyak Makan Merah selama 7 hari.

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 1011,47 m3 Diameter tangki : 9,51 m Tinggi silinder : 14,27 m Tinggi tangki : 14,27 m

Pdesain : 16,31 psi

Tebal silinder : 0,26 in Tebal head standar : 0,26 in

5.33 Kondensor (K-1)

Fungsi : Mengkondensasikan uap H2O dan FFA Deodorizer (V-1).

Jenis : Double pipe exchanger

Digunakan : Double pipe hairpins 20 ft, diameter 4 x 3 inc IPS

Jumlah : 1 unit

5.34 Tangki Penyimpanan H2O dan FFA (F-11 )

Fungsi : Untuk menampung Minyak Makan Merah selama 7 hari.

Jenis : Silinder vertikal dengan alas datar dan tutup

ellipsoidal.

Bahan konstruksi : Stainless steel, SA-240, Grade A, Type 410

Kondisi penyimpanan : T = 250C ; P = 1 atm Jumlah : 1 unit

Kapasitas tangki : 101,53 m3 Diameter tangki : 4,42 m Tinggi silinder : 6,63 m Tinggi tangki : 6,63 m

Pdesain : 16,21 psi

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Intrumentasi adalah suatu alat yang di pakai didalam suatu proses kontrol

untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang di

harapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal

yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka

operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan di kontrol

dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam

kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tesebut

adalah agar kondisi proses dipabrik mencapai tingkatan yang paling minimum

sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumen adalah sebagai pengontrol penunjuk (indicator), pencatat

(recoder), dan pemberi tanda bahaya (alarm). Instrumen bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual

atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur

variabel- variabel proses seperti temperatur, tekanan, densitus, viskositas, pabas

spesifik, kondukrivitas, pH, kelembamam, titik embun, tinggi cairan, laju alir,

komposisi dan moisture content. Intrumen-intrumen tersebut mempunyai tingkat

batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus,2004).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan seperti densitas, viskasitas, panas spesifik, konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembapan di

variabel lainnya.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian

yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen

pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem

peralatan itu sendiri. Pada pemakaian alat-alat instrumentasi juga harus ditentukan

apakah alat-alat itu dapat dipasang pada peralatan proses (manual control) atau

disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan

(automatic control). (Perry, 1999)

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu : Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengedalian

ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu

banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi

tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia

yang tidak lepas dari kesalahan. Pengendalian secara otomatis

Berbeda dengan pengedalian secara manual, pengendalian secara otomatis

menggunakan instrumentasi sebagai pengendali proses, namun manusia masih

pengedalian secara manual diambil alih oleh instrumentasi sehingga membuat

sistem pengendali ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dalam pemakaian alat-alat instrumentasi adalah :

a. Kualitas produk dapat diperolehsesuai dengan yang diinginkan

b. Pengoperasiaan sistem peralatan yang lebih mudah

c. Sistem kerja lebih efisien

d. Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumentasi adalah

(Timmerhaus, 2004):

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1. Tujuan Pengendali

Tujuan perancangan sistem pengendali dari pabrik pembuatan pelumas

padat (grease) dari minyak sawit adalah sebagai keamanan operasi pabrik yang

mencakup :

Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga

Medeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat. Pendeteksian dilakukan dan menyediakan alarm dan sistim

penghentian operasi secara otomatis.

Mengontrol setiap penyimpanan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2. Jenis-jenis Pengendalian dan Alat Pengendali

Sistim pengendalian yang digunakan pada pabrik ini menggunakan dan

mengkombinasikan beberapa tipe pengendalian sesuai dan tujuan dan

keperluannya :

1. Feedback Control

Perubahan pada sistim diukur (setelah adanya gangguan), hasil pengukuran

dibandingkan dengan set point, hasil perbandingan digunakan untuk

mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada point), hasil pengukuran digunakan

untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistim pengendali yang dapat menyesuaikan parameternya secara otomatis

sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang

dikendalikannya, umumnya ditandai dengan adanya reset input pada

4. Infevential control

Sering kali variabel yang ingin dikendalikan tidak dapat diukur secara

langsung sebagai solusinya digunakan sistim pengendalian dimana variabel

yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan,

variabel terukur dan variabel tak terukur tersebut dihubungkan dan suatu

persamaan matematika.

Pengendali yang banyak digunakan adalah jenis feedback (umpan balik)

berdasarkan pertimbangan kemudahan pengendalian.

Pada dasarnya sistim pengendalian terdiri dari (Considine,1985):

a. Elemen Primer

Elemen primer berfungsi untuk menunjukkan kualitas suatu variabel proses

dan menerjemahkan nilai itu dalam bentuk sinyal dan menggunakan

transducer sebagai sensor. Ada banyak sensor yang digunakan bersambung

variabel proses yang ada:

Sensor untuk temperatur yaitu bimetal,thermocouple, dll. Sensor untuk tekanan yaitu diafragma,cincin keseimbangan, dll Sensor untuk level yaitu pelampung, elemen radio aktif, dll Sensor untuk aliran atau flow yaitu orifice, nozzle, dll b. Elemen Pengukuran

Elemen pengukuran berfungsi mengonversikan segala perubahan nilai yang

dihasilkan elemen primer yang berupa sinyal kedalam sebuah harga

Tipe ini menggunakan prisip perbedaan kapasitansi Tipe smart

Tipe smart menggunakan microprocessor elektronik sebagai

pemroses sinyal.

c. Elemen Pengedali

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang

kemudian di bandingkan dengan set point di dalam pengendali. Hasilnya

berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan

processor (computer, microprocessor) sebagai pemproses sinyal pengendali.

Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC)

b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC)

d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang di terimanya

menjadi sebuah tindakan korektif terhadap proses. Umumnya industri

menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Control Valve

Control valve mempunyai tiga elemen penyusun yaitu: Positioner yang berfungsi untuk mengatur posisi actuator

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, valve

segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian yaitu: Actuator Pompa

Sebagai Aktuator pompa adalah motor listrik. Motor listrik mengubah

tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan

induksi elektromagnetik yang menggerakkan motor.

Pompa Listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar fungsi instrumentasi adalah sebagai berikut:

1. Penunjuk(indicator)

2. Pencatat (recorder)

3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan dipabrik pelumas padat (grease) ini

mencakup:

1. Temperature Controller ( TC)

Adalah alat/ instrumen yang digunakan sebagai alat pengatur suhu atau

pengukur sinyal mekanis atau listrik. Pengaturan termperatur dilakukan

dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan

2 Pressure Controller (PC)

Adalah alat/ instrumen yang dapat digunakan sebagai alat pengatur tekanan

atau pengukur tekanan atau pengubah sinyal manjadi sinyal makanis.

3. Flow Controller (FC)

Adalah alat/ instrumen yang bisa digunakan untuk mengatur kecepatan aliran

fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran

fluida dalam pipa biasanya diatur dengan mengukur output dari alat, yang

mengakibatkan fluida mengalir dalam pipa line.

4. Level Controller ( LC)

Adalah alat/ instrumen yang dipakai untuk mengukur ketinggian (level) cairan

dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan

cairan dilakukan dengan operasi dari sebuah control valve, yaitu mengatur rate

cairan masuk atau keluar proses .

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida

melalui valve ini akan memberikan sinyal kapada LC untuk mendeteksi tinggi

permukaan pada set point.

Alat sensing yang digunakan umumnya pelampung atau transduser

diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam

alat di mana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control

configuration karena selain nbiasanya relative lebih murah, pengaturan sistem

langsung variable yang ingin dikendalikan untuk mengatur harga variabel

yang dimanipulasi. Tujuan pengedalian ini adalah untuk mempertahankan

variable yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali feedback ini berupa pneumatic

siqnal yaitu dengan menggunakan udara tekan. Tipe pengendali feedback yang

umumnya digunakan, yaitu :

1. Jenis P (Proportional), digunakan untuk mengedalikan tekanan gas.

2. Jenis PI (Proportional Integral), digunakan untuk mengendalikan laju alir

(flow), ketinggian (level) cairan, dan tekanan zat cair

3. Jenis PID (Proportional Integral Derivative), digunakan untuk

mengendalikan temperatur

6.1.3 Variabel-Variabel Proses dalam Sistem Pengendalian 1. Tekanan

Peralatan untuk mengatur tekanan fluida adalah kombinasi silikon oil

dalam membran/plat tipis dengan mengukur kuat arus listrik. Prinsipnya

adalah perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini

digunakan antara lain untuk mengukur tekanan pada reaktor dan tekanan

keluar blower.

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen

ini digunakan antara lain dalam pengukuran temperatur dalam reaktor, heat

exchanger, crystalizer.

Peralatan yang digunakan untuk mengukur laju alir fluida adalah

venturimeter. Instrument ini digunakan antara lain dalam pegukuran laju alir

zat masukan reaktor.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik yang dapat

disesuaikan , pneumatic, atau elektronik. Hasil pengukuran laju alir, aliran

yang satu menentukan (me-reset) set point laja alir aliran lainnya. Instrument

ini digunakan pada pengukuran laju alir umpan reaktor.

5. Permukaan Cairan

Peralatan ini mengukur level permukaan cairan adalah pelampung dan

lengan gaya. Prinsipnya adalah perubahan gaya apung yang dialami

pelampung akibat perubahan level cairan. Pelampung yang mengapung pada

permukaan cairan selalu mengikuti tinggi permukaan cairan sehingga gaa

apung pelampung dapat diteruskan ke lengan gaya, seingga dapat diketahui

tinggi cairan. Penggunaanya hádala untuk mengukur level permukaan fluida

seperti pada kolom waste heat boiler, dan tangki.

6.1.4 Syarat Perancancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dlaam perancangan

pabrik antara lain :

1. Tidak boleh terjadi konflik antara unit, di mana terdapat dua pengendali pada

satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70%.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan

untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang

dipasang pada pipa tidak boleh lebih dari satu dalam one dependent line.

Pemasangan check valve diletakkan setelah pompa.

5. seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah

dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan