PRA RANCANGAN PABRIK PEMBUATAN

PUPUK AMONIUM SULFAT DARI GYPSUM SINTETIK

HASIL PENGOLAHAN UNIT FLUE GAS DESULFURIZATION

PLTU DENGAN KAPASITAS 30.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

KRISMA YESSI SIANTURI NIM : 070405004

D E P A R T E M E N T E K N I K K I M I A F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

Saya beryukur kepada Tuhan Yesus Kristus

atas kasih-Nya yang luar biasa

Tugas akhir ini saya dedikasikan untuk

Orang tua tercinta

Judul :

Pra Rancangan Pabrik

Pembuatan Pembuatan Pupuk Amonium Sulfat Dari Gypsum Sintetik

Hasil Pengolahan Unit Flue Gas Desulfurization PLTU

Dengan Kapasitas 30.000 Ton/ Tahun

Judul dalam bahasa Inggris :

The Preliminary Design For

Ammonium Sulphate Fertilizer Production Plant From Synthetic Gypsum

Byproduct Of Flue Gas Desulfurization PLTU

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yesus Kristus atas segala berkat dan

karunia-nya sehingga penulis dapat menyelesaikan tugas akhir ini, yang berjudul:

“Pra Rancangan Pabrik Pembuatan Pupuk Amonium Sulfat Dari Gypsum Sintetik

Hasil Pengolahan Unit Flue Gas Desulfurization PLTUdengan Kapasitas 40.000

Ton/Tahun”.

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian

sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera

Utara.

Penulis banyak menerima bimbingan, saran dan bantuan dari berbagai pihak

dalam menyelesaikan tugas akhir ini. Untuk itu dengan segala ketulusan hati penulis

mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ibu Dr. Ir. Iriany, MSi dan Ibu Ir. Renita Manurung, MTselaku Dosen

Pembimbing I dan II dalam Tugas Akhir ini.

2. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara

3. Bapak Dr. Eng. Irvan, M.Si Selaku ketua Departemen Teknik Kimia dan Ibu Dr.

Ir. Fatimah, MT. Selaku sekretaris Departemen Teknik Kimia Universitas

Sumatera Utara

4. Melva Tiurmada Nainggolan atas kerjasamanya dalam penulisan tugas akhir ini.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan selama Penulis mengenyam pendidikan di Teknik Kimia.

6. Sahabat terbaik di teknik kimia, abang kakak senior, khususnya stambuk 2007

yang memberikan banyak dukungan, saran dan semangat kepada penulis

Semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca, khususnya

mahasiswa/i Teknik Kimia

Medan, April 2012

Penulis

INTISARI

Indonesia merupakan negara agraris sehingga tidak terlepas akan kebutuhan terhadap pupuk. Pupuk amonium sulfat, ZA (Zwuafel Amonium), dimanfaatkan sebagai pupuk nitrogen, terutama untuk tanaman industri dan perkebunan. Data impor amonium sulfat dari Badan Pusat Statistik Indonesia menunjukkan peningkatan 268.451.459 kg pada tahun 2010. Salah satu alternatif untuk kebutuhan amonium sulfat tersebut adalah memproduksi amonium sulfat dengan menggunakan gypsum hasil unit Flue Gas Desulfurization (FGD) pembangkit listrik tenaga uap (PLTU).

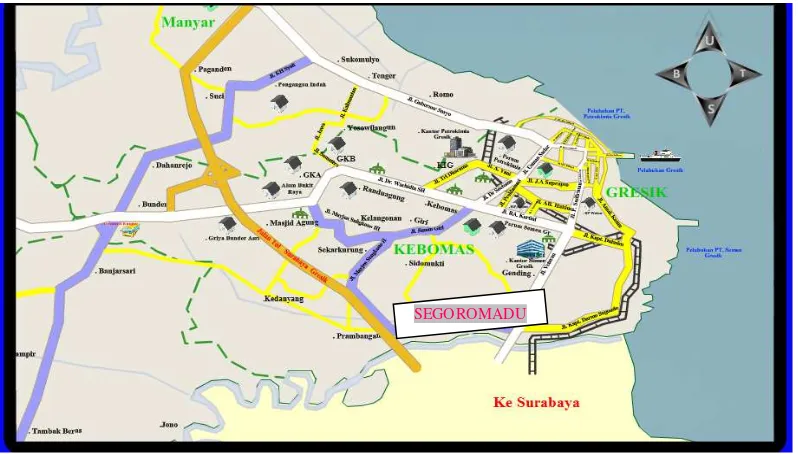

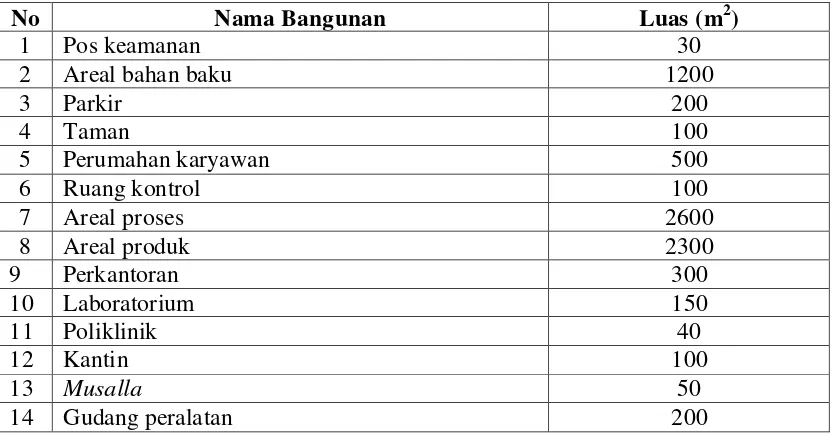

Amonium sulfat diproduksi 30.000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Segoromadu, Gresik, Jawa Timur dengan luas areal berkisar 12.900 m2, tenaga kerja yang dibutuhkan berjumlah 221 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis. Hasil analisa ekonomi pabrik pembuatan pembuatan pupuk amonium sulfat dari gypsum sintetik hasil pengolahan unit flue gasdesulfurization pltu adalah sebagai berikut :

• Total Modal Investasi : Rp. 310.744.244.168,-

• Total Biaya Produksi : Rp. 287.061.598.399,-

• Hasil Penjualan : Rp. 365.073.954.694,-

• Laba Bersih : Rp. 55.888.052.050,-

• Profit Margin (PM) : 21,26 %

• Break Even Point (BEP) : 61,42 %

• Return on Investment (ROI) : 17,99 %

• Pay Out Time (POT) : 5,56 tahun

• Return on Network (RON) : 29,98 %

• Internal Rate of Return (IRR) : 31,04 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

BAB I PENDAHULUAN ...I-1

1.1 Latar Belakang ...I-1

1.2 Perumusan Masalah...I-3

1.3 Tujuan Pra-Rancangan ...I-3

1.4 Manfaat Pra-Rancangan ...I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Amonium Sulfat ... II-1

2.2 Sifat-Sifat Fisis dan Kimia Bahan Baku dan Produk ... II-2

2.2.1 Bahan Baku ... II-2

2.2.1.1 Gypsum FGD/ Gypsum Sintetik

(CaSO4.2H2O) ... II-2

2.2.1.2 Amonia (NH3) (Othmer, 1998) ... II-4

2.2.1.3 Karbon Dioksida (CO2) (Othmer, 1998) ... II-5

2.2.1.4 Air (H2O) (Othmer, 1998) ... II-6

2.2.1.5 Asam Sulfat (H2SO4) (Othmer, 1998 dan

Perry & Green, 1999) ... II-7

2.2.2 Produk ... II-7

2.2.2.1 Amonium Sulfat (NH3)2SO4... II-7

2.2.2.2 Kalsium Karbonat (CaCO3) (Othmer, 1998 dan

Perry & Green, 1999) ... II-8

2.3 Proses Pembuatan Amonium Sulfat ... II-9

2.3.1 Proses Netralisasi Langsung... II-9

2.3.2 Proses Karbonasi Batubara... II-9

2.3.3 Hasil Samping Industri Caprolactam ... II-11

2.3.4 Reaksi antara Amonium Karbonat dengan Gypsum II-11

2.5 Deskripsi Proses ... II-12

BAB III NERACA MASSA ... III-1

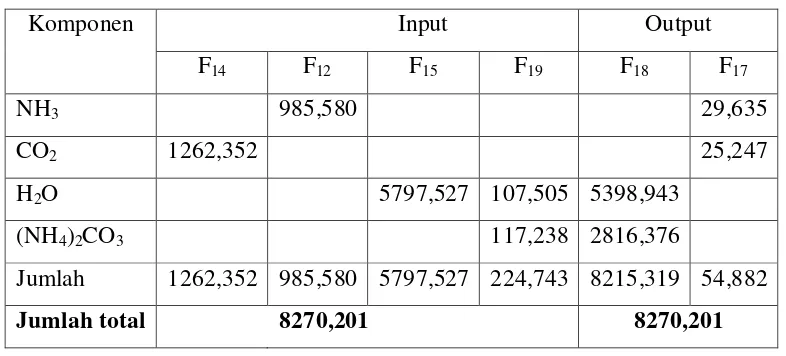

3.1 Absorber (AB-101) ... III-1

3.2 Mixer (M-101) ... III-1

3.3 Reaktor (R-201) ... III-1

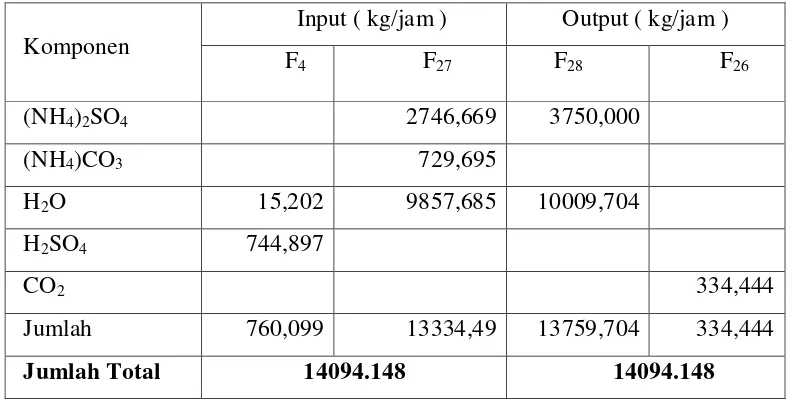

3.4 Filter (FL-201) ... III-2

3.5 Reaktor Netralisasi (R-202) ... III-2

3.6 Absorber (AB-202) ... III-3

3.7 Evaporator (EV-201) ... III-3

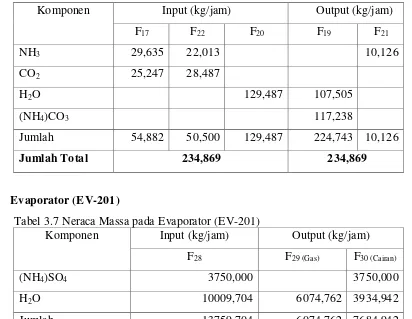

3.8 Crystallizer (CR-301) ... III-3

3.9 Centrifuge (CF-301) ... III-4

3.10 Rotary Dryer (RD-301) ... III-4

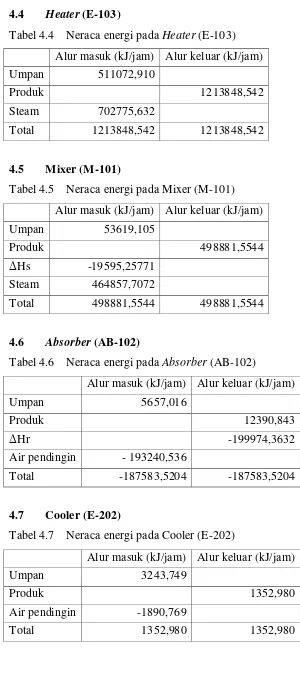

BAB IV NERACA PANAS ...IV-1

4.1 Vaporizer Amonia (E-101) ...IV-1

4.2 Vaporizer Karbon Dioksida (E-102) ...IV-1

4.3 Absorber (AB-101) ...IV-1

4.4 Heater (E-103) ...IV-2

4.5 Mixer (M-101) ...IV-2

4.6 Absorber (AB-102) ...IV-2

4.7 Cooler (E-202) ...IV-2

4.8 Reaktor (R-201) ...IV-3

4.9 Filter (FL-201) ...IV-3

4.10 Heater H2SO4 (E-201) ...IV-3

4.11 Reaktor Netralisasi (R-202) ...IV-3

4.12 Cooler (E-203) ...IV-4

4.13 Evaporator (EV-201) ...IV-4

4.14 Crystallizer (CR-301) ...IV-4

4.15 Centrifuge (CF-301) ...IV-4

4.16 Rotary Dryer (RD-301) ...IV-5

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki Penyimpanan Amonia Anhidrat Cair (TK-101) ... V-1

5.2 Tangki Penyimpanan Karbon Dioksida Cair (TK-102) ... V-1

5.4 Vaporizer NH3 (E-101) ... V-2

5.5 Vaporizer CO2 (E-102) ... V-3

5.6 Separator Drum (D-101) ... V-3 5.7 Ekspander (C-101) ... V-4

5.8 Separator Drum (D-102) ... V-4 5.9 Ekspander (C-102) ... V-4

5.10 Absorber (AB-101) ... V-4

5.11 Blower (JB-101) ... V-5

5.12 Pompa Amonium karbonat (P-103) ... V-5

5.13 Heater amonium karbonat (E-103) ... V-5

5.14 Screw Conveyor (SC-101) ... V-6

5.15 Bucket Elevator (BE-101) ... V-6

5.16 Feed Hopper (FB-101) ... V-6

5.17 Mixer (M-101) ... V-7 5.18 Pompa FGD Gypsum (P-101) ... V-7

5.19 Pompa Amonium karbonat (P-102) ... V-7

5.20 Absorber (AB-102) ... V-8

5.21 Reaktor (R-201) ... V-8

5.22 Blower (JB-201) ... V-8

5.23 Cooler CO2 NH3 (E-202) ... V-9

5.24 Rotary Vacuum Filter (FL-201) ... V-9

5.25 Pompa Amonium sulfat (P-203)... V-9

5.26 Tangki Penyimpanan H2SO4 98 % (TK-201) ... V-9

5.27 Pompa Asam sulfat (P-201) ... V-10

5.28 Heater asam sulfat (E-201) ... V-10 5.29 Reaktor (R-202) ... V-10

5.30 Blower (JB-202) ... V-11

5.31 Cooler CO2 (E-203) ... V-11

5.32 Pompa Amonium sulfat (P-204)... V-11

5.33 Evaporator (EV-201) ... V-11

5.34 Pompa Amonium sulfat (P-205)... V-12

5.37 Pompa amonium sulfat (P-301) ... V-13

5.38 Centrifuge (CF-301) ... V-13 5.39 Pompa mother liquor... V-13 5.40 Barometric Condensor (E-301) ... V-14 5.41 Screw Conveyor (SC-301) ... V-14 5.42 Rotary Drier (RD-303) ... V-14

5.43 Bucket Elevator (BE-301) ... V-15

5.44 Feed Hopper (FB-301) ... V-15

5.45 Belt Conveyor (BC-302) ... V-15

5.46 Gudang Amonium Sulfat (G-301)... V-15

5.47 Tangki Penampung Kondensat ... V-16

5.48 Gudang Penyimpanan CaCO3 ... V-16

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1

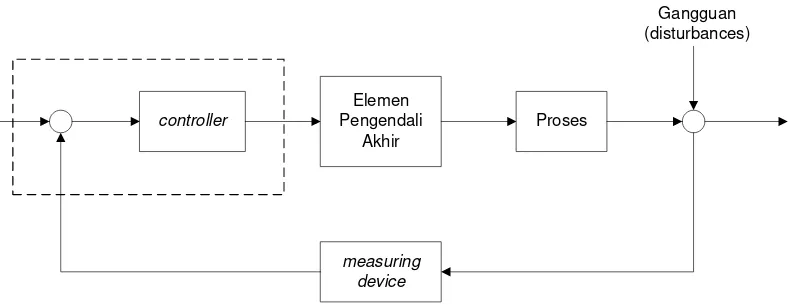

6.1 Instrumentasi...VI-1

6.1.1 Tujuan Pengendalian ...VI-2

6.1.2 Jenis-Jenis Pengendalian dan Alat Pengendalian ...VI-3

6.2 Keselamatan Kerja Pabrik ...VI-9

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2

7.2.1 Screening ... VII-6

7.2.2 Sedimentasi ... VII-6

7.2.3 Klarifikasi ... VII-7

7.2.4 Filtrasi ... VII-8

7.2.5 Demineralisasi ... VII-9

7.2.6 Deaerator ... VII-13

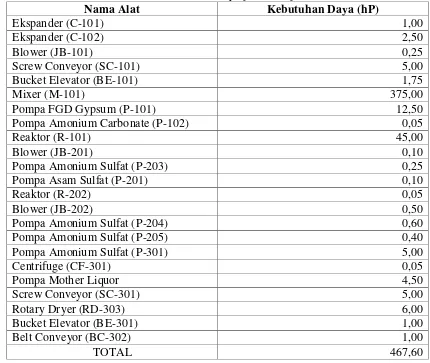

7.3 Kebutuhan Listrik ... VII-14

7.4 Kebutuhan Bahan Bakar ... VII-16

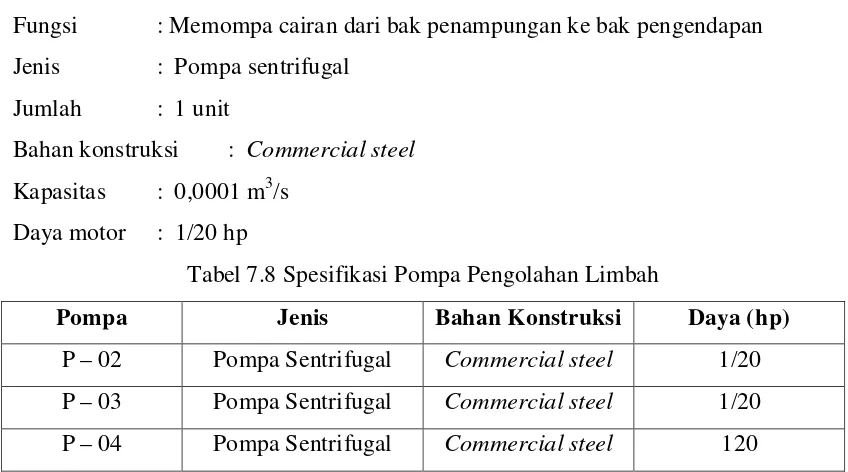

7.5 Unit Pengolahan Limbah ... VII-17

7.5.1 Bak Penampungan ... VII-18

7.5.2 Pompa Bak Penampungan ... VII-19

7.5.3 Bak Pengendapan Awal ... VII-21

7.5.5 Tangki Sedimentasi... VII-22

7.6 Kebutuhan Refrigerant ... VII-22 7.6.1 Refrigerant untuk Tangki NH3 ... VII-22

7.6.2 Refrigerant untuk Tangki CO2 ... VII-24

7.7 Spesifikasi Peralatan Pengolahan Limbah ... VII-26

7.7.1 Bak Penampungan (BP) ... VII-26

7.7.2 Bak Pengendapan Awal (BPA) ... VII-26

7.7.3 Bak Netralisasi (BN)... VII-26

7.7.4 Tangki Sedimentasi... VII-27

7.7.5 Pompa Bak Penampungan ... VII-27

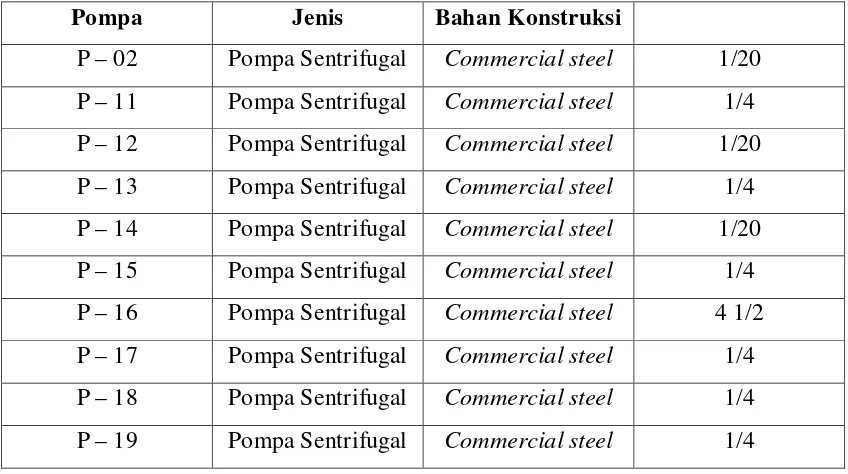

7.8 Spesifikasi Peralatan Utilitas ... VII-28

7.8.1 Screening (SC) ... VII-28

7.8.2 Pompa Screening (PU-01) ... VII-28

7.8.3 Bak Sedimentasi (BS) ... VII-29

7.8.4 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01) ... VII-29

7.8.5 Tangki Pelarutan Soda Abu [Na2CO3] (TP-02) .... VII-30

7.8.6 Clarifier (CL) ... VII-30

7.8.7 Sand Filter (SF) ... VII-31

7.8.8 Tangki Utulitas I (TU-I) ... VII-31

7.8.9 Tangki Pelarutan Asam Sulfat (H2SO4) (TP-03) .. VII-31

7.8.10 Tangki Pelarutan NaOH (TP-04) ... VII-32

7.8.11 Tangki Pelarutan Kaporit [Ca(ClO)2] (TP-05)... VII-32

7.8.12 Tangki Utilitas II (TU-II) ... VII-33

7.8.13 Menara Pendingin Air / Water Cooling Tower

(CT) ... VII-33

7.8.14 Deaerator (DE) ... VII-33

7.8.15 Ketel Uap (KU) ... VII-34

7.8.16 Tangki Bahan Bakar (TB) ... VII-34

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-4

9.1 Manajemen Perusahaan...IX-1

9.2 Uraian Tugas, Wewenang dan Tanggung Jawab ...IX-5

9.2.1 Rapat Umum Pemegang Saham (RUPS) ...IX-5

9.2.2 Dewan Komisaris ...IX-5

9.2.3 Direktur...IX-5

9.2.4 Staf Ahli...IX-6

9.2.5 Sekretaris ...IX-6

9.2.6 Manajer Produksi ...IX-6

9.2.7 Manajer Teknik ...IX-6

9.2.8 Manajer Umum dan Keuangan ...IX-7

9.2.9 Manajer Pembelian dan Pemasaran ...IX-7

9.2.10 Kepala Bagian Proses ...IX-7

9.2.11 Kepala Bagian Laboratorium R & D ...IX-7

9.2.12 Kepala Bagian Utilitas ...IX- 7

9.2.13 Kepala Bagian Mesin Listrik ...IX-7

9.2.14 Kepala Bagian Instrumen ...IX-8

9.2.15 Kepala Bagian Pemeliharaan Pabrik ...IX-8

9.2.16 Kepala Bagian Keuangan ...IX-8

9.2.17 Kepala Bagian Administrasi...IX- 8

9.2.18 Kepala Bagian Personalia ...IX-8

9.2.19 Kepala Bagian Humas ...IX-8

9.2.20 Kepala Bagian Keamanan ...IX-9

9.2.21 Kepala Bagian Pembelian ...IX-9

9.2.22 Kepala Bagian Penjualan...IX-9

9.2.23 Kepala Bgaian Gudang/ Logistik ...IX-9

9.2.24 Kepala Bagian Safety/ Keselamatan Kerja ...IX-9

9.3 Sistem Kerja...IX-9

9.4 Jumlah Karyawan dan Tingkat Pendidikan ... IX-11

9.5 Sistem Penggajian ... IX-12

9.6 Tata Tertib... IX-14

9.7 JAMSOSTEK dan Fasilitas Tenaga Kerja...IX-14

BAB X ANALISA EKONOMI ... X-1

10.1.1 Modal Investasi Tetap (MIT) / Fixed Capital

Investment (FCI)... X-1 10.1.2 Modal Kerja / Working Capital (WC) ... X-3 10.1.3 Biaya Produksi Total (BPT) / Total Cost (TC) ... X-4 10.2 Total Penjualan (Total Sales) ... X-5 10.3 Bonus Perusahaan... X-5

10.4 Perkiraan Rugi/Laba Usaha ... X-5

10.5 Analisa Aspek Ekonomi ... X-6

10.5.1 Profit Margin (PM)... X-6 10.5.2 Break Even Point (BEP) ... X-6 10.5.3 Return on Investment (ROI) ... X-7 10.5.4 Pay Out Time (POT) ... X-7 10.5.5 Return on Network (RON) ... X-8 10.5.6 Internal Rate of Return (IRR) ... X-8 BAB XI KESIMPULAN ...XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ...LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1

DAFTAR GAMBAR

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback...VI-4 Gambar 6.2 Sebuah Loop Pengendalian...VI-4

Gambar 6.3 Suatu Proses Terkendali ...VI-5

Gambar 8.1 Lokasi Pabrik Pupuk Amonium Sulfat ... VIII-1

Gambar 8.2 Tata Letak Pabrik Pupuk Amonium Sulfat ... VIII-6

Gambar 9.1 Struktur Organisasi Pabrik Pembuatan Pupuk Amonium

Sulfat dari Gypsum Sintetik Hasil Pengolahan Unit Flue Gas

Desulfurization PLTU ...IX-4

Gambar D.1 Sketsa Sebagian Bar Screen, Satuan mm (dilihat dari atas) ... LD-2 Gambar D.2 Grafik Entalpi dan Temperatur Cairan pada Cooling

Tower (TC) ... LD-30 Gambar D.3 Kurva Hy terhadap 1/(Hy* - Hy) ... LD-31

Gambar E.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan (Peters et.al., 2004) ... LE-5

DAFTAR TABEL

Tabel 1.1 Data PLTU di Indonesia ...I-2

Tabel 1.2 Data Impor Amonium Sulfat ...I-3

Tabel 2.1 Perbedaan Gypsum Sintetik dan Gypsum Alami ... II-3

Tabel 3.1 Neraca Massa pada Absorber (AB-101) ... III-1

Tabel 3.2 Neraca Massa Pada Mixer (M-101) ... III-1

Tabel 3.3 Neraca Massa Pada Reaktor (R-201) ... III-1

Tabel 3.4 Neraca Massa Pada Filter (FL-201) ... III-2

Tabel 3.5 Neraca Massa Pada Reaktor Netralisasi (R-202) ... III-2

Tabel 3.6 Neraca Massa Pada Absorber (AB-102) ... III-3

Tabel 3.7 Neraca Massa Pada Evaporator (EV-201)... III-3

Tabel 3.8 Neraca Massa Pada Crystallizer (CR-301) ... III-3

Tabel 3.9 Neraca Massa Pada Centrifuge (CF-301) ... III-4 Tabel 3.10 Neraca Massa Pada Rotary dryer (RD-301) ... III-4 Tabel 4.1 Neraca Energi Pada Vaporizer Amonia (E-101) ...IV-1

Tabel 4.2 Neraca Energi Pada Veporizer KArbon Dioksida (E-102) ...IV-1

Tabel 4.3 Neraca Energi Pada Absorber (AB-101) ...IV-1

Tabel 4.4 Neraca Energi Pada Heater (E-103) ...IV-2

Tabel 4.5 Neraca Energi Pada Mixer (M-101) ...IV-2

Tabel 4.6 Neraca Energi Pada Absorber (AB-102) ...IV-2

Tabel 4.7 Neraca Energi Pada Cooler (E-202) ...IV-2

Tabel 4.8 Neraca Energi Pada Reaktor (R-201) ...IV-3

Tabel 4.9 Neraca Energi Pada Filter (FL-201) ...IV-3

Tabel 4.10 Neraca Energi Pada Heater H2SO4 (E-201) ...IV-3

Tabel 4.11 Neraca Energi Pada Netralisasi (R-202) ...IV-3

Tabel 4.12 Neraca Energi Pada Cooler (E-203) ...IV-4

Tabel 4.13 Neraca Energi Pada Evaporator (EV-301)...IV-4

Tabel 4.14 Neraca Energi Pada Crystallizer (CR-301) ...IV-4

Tabel 4.15 Neraca Energi Pada Centrifuge (CF-301) ...IV-4

Tabel 4.16 Neraca Energi Pada Rotary Dryer (RD-301) ...IV-5

Pembuatan Pupuk Amonium Sulfat dari Gypsum Sintetik Hasil

Pengolahan Unit Flue Gas Desulfurization PLTU ...VI-8

Tabel 7.1 Kebutuhan Uap sebagai Media Pemanas ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin Pada Alat ... VII-2

Tabel 7.3 Kebutuhan Air Proses Pada Alat ... VII-4

Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan... VII-5

Tabel 7.5 Kualitas Air Sungai Lamongan Kecamatan Kebomas, Gresik,

Jawa Timur... VII-5

Tabel 7.6 Kebutuhan Daya pada Unit Proses ... VII-14

Tabel 7.7 Kebutuhan Listrik untuk Peralatan Utilitas... VII-14

Tabel 7.8 Spesifikasi Pompa Pengolahan Limbah ... VII-27

Tabel 7.9 Spesifikasi Pompa Utilitas ... VII-28

Tabel 8.1 Klasifikasi Penggunaan Areal Tanah ... VIII-4

Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-11 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-11

Tabel 9.3 Perincian Gaji Karyawan per Bulan ... IX-13

Tabel A.1 Neraca Massa Pada Absorber ... LA-4

Tabel A.2 Neraca Massa Mixer... LA-5

Tabel A.3 Neraca Massa Pada Reaktor ... LA-7

Tabel A.4 Neraca Massa Filter ... LA-8

Tabel A.5 Neraca Massa Tangki Netralisasi ... LA-10

Tabel A.6 Neraca Massa Scrubber ... LA-11

Tabel A.7 Neraca Massa Evaporator ... LA-12

Tabel A.8 Neraca Massa Crystallizer ... LA-14

Tabel A.9 Neraca Massa Centrifuge ... LA-15

Tabel A.10 Neraca Massa Rotary Dryer ... LA-15

Tabel B.1 Nilai Konstanta a, b, c dan d untuk perhitungan Cp Gas ... LB-1

Tabel B.2 Nilai Konstanta a, b, c dan d untuk perhitungan Cp Cairan ... LB-2

Tabel B.3 Kapasitas Panas Cairan H2SO4 ... LB-2

Tabel B.4 Kapasitas Panas Cairan CaCO3 ... LB-2

Tabel B.5 Kontribusi Unsur dan Gugus untuk Estimasi Cp ... LB-3

Tabel B.6 Kapasitas Panas Padatan pada T = 298 K ... LB-3

Tabel C.1 Data pada Tangki Penyimpanan Amonia Anhidrat Cair ... LC-1

Tabel C.2 Data pada Tangki Penyimpanan Karbon Dioksida Cair ... LC-3

Tabel C.3 Data Suhu ... LC-7

Tabel C.4 Data Suhu ...LC-13

Tabel C.5 Komposisi Gas Keluar ...LC-31

Tabel C.6 Data Suhu ...LC-35

Tabel C.7 Data Pada Mixer Tank ...LC-41

Tabel C.8 Data pada Reaktor (R-201) ...LC-55

Tabel C.9 Data Cerobong Reaktor 201 ...LC-59

Tabel C.10 Komposisi gas ...LC-60

Tabel C.11 Data Suhu ...LC-61

Tabel C.12 Data pada filtrat ...LC-65

Tabel C.13 Data pada Cake ...LC-66

Tabel C.14 Data pada Tangki Penyimpanan H2SO4 98 % ...LC-70

Tabel C.15 Data Suhu ...LC-75

Tabel C.16 Data pada Reaktor (R-202) ...LC-79

Tabel C.17 Data Suhu ...LC-84

Tabel C.18 Data Suhu ...LC-91

Tabel C.19 Data pada Crystallizer ... LC-101

Tabel C.20 Data Aliran Mother Liquid... LC-106 Tabel C.21 Data Aliran produk ... LC-106

Tabel D.1 Spesifikasi PompaPengolahan Air ... LD-4

Tabel D.2 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-30

Tabel E.1 Perincian Harga Bangunan Dan Sarana Lainnya ... LE-2

Tabel E.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel E.3 Estimasi Harga Peralatan Proses ... LE-7

Tabel E.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8

Tabel E.5 Biaya Sarana Transportasi ... LE-11

Tabel E.6 Perincian Gaji Pegawai ... LE-14

Tabel E.7 Perincian Biaya Kas ... LE-16

Tabel E.8 Perincian Modal Kerja ... LE-17

Tahun 2000 ... LE-18

Tabel E.10 Perhitungan Biaya Depresiasi sesuai UURI No. 17 Tahun

2000 ... LE-19

INTISARI

Indonesia merupakan negara agraris sehingga tidak terlepas akan kebutuhan terhadap pupuk. Pupuk amonium sulfat, ZA (Zwuafel Amonium), dimanfaatkan sebagai pupuk nitrogen, terutama untuk tanaman industri dan perkebunan. Data impor amonium sulfat dari Badan Pusat Statistik Indonesia menunjukkan peningkatan 268.451.459 kg pada tahun 2010. Salah satu alternatif untuk kebutuhan amonium sulfat tersebut adalah memproduksi amonium sulfat dengan menggunakan gypsum hasil unit Flue Gas Desulfurization (FGD) pembangkit listrik tenaga uap (PLTU).

Amonium sulfat diproduksi 30.000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Segoromadu, Gresik, Jawa Timur dengan luas areal berkisar 12.900 m2, tenaga kerja yang dibutuhkan berjumlah 221 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis. Hasil analisa ekonomi pabrik pembuatan pembuatan pupuk amonium sulfat dari gypsum sintetik hasil pengolahan unit flue gasdesulfurization pltu adalah sebagai berikut :

• Total Modal Investasi : Rp. 310.744.244.168,-

• Total Biaya Produksi : Rp. 287.061.598.399,-

• Hasil Penjualan : Rp. 365.073.954.694,-

• Laba Bersih : Rp. 55.888.052.050,-

• Profit Margin (PM) : 21,26 %

• Break Even Point (BEP) : 61,42 %

• Return on Investment (ROI) : 17,99 %

• Pay Out Time (POT) : 5,56 tahun

• Return on Network (RON) : 29,98 %

• Internal Rate of Return (IRR) : 31,04 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangkit Listrik Tenaga Uap (PLTU) batubara saat ini merupakan unit

pembangkit energi terbesar di Indonesia. Hal ini dikarenakan jumlah batubara di

Indonesia cukup besar yaitu berkisar 65,4 milyar ton dengan cadangan 12 milyar ton

penggunaan sumber energi lainnya. Saat ini PLTU menyumbangkan 35,03%

(52.352,96 GWh) dari kebutuhan energi di Indonesia (BPS, 2008).

Dampak pengoperasian PLTU bagi lingkungan adalah emisi debu dan gas

hasil sisa pembakaran batubara terhadap kualitas udara sekitar. Salah satu polutan

dari cerobong PLTU adalah senyawa gas SO2, yang dihasilkan akibat kandungan

senyawa sulfur (S) dalam batubara. Adapun banyaknya senyawa gas SO2 yang

dihasilkan dari pembakaran batubara bergantung pada jenis batubara yang dibakar.

Untuk mengurangi emisi gas SO2, PLTU batubara memasang unit Flue Gas

Desulfurization (FGD) dan menghasilkan banyak gypsum sintetik (CaSO4.2H2O)

dengan proses wet limestone scrubbing atau dry limestone scrubbing. Selain dapat mengurangi sumber polutan, gypsum sebagai hasil samping unit Flue Gas Desulfurization (FGD) ternyata juga memiliki nilai ekonomi karena dapat dimanfaatkan untuk pembuatan pupuk amonium sulfat.

Adapun PLTU di Indonesia yang sudah menggunakan teknologi FGD adalah

PLTU Tanjung Jati B dan PLTU Paiton II. Unit burner PLTU Tanjung Jati menghasilkan sulfur dioksida (SO2) sebesar 516,24 Kg/hr (Vargo, 2006) sedangkan

untuk PLTU Paiton II kandungan sulfur sebesar 0,69%, laju alir flue gas 2.149.000 m3/hr dan maksimum consentrasi SO2 yang masuk FGD 1.981 mg/m3 (AEE, 2010).

Penggunaan teknologi FGD ini pastinya akan terus berkembang di masa yang

akan datang, karena kualitas batubara yang dibakar di PLTU atau bahkan di

pabrik-pabrik lainnya akan semakin menurun mutunya. Hal ini disebabkan pemanfaatan

batubara saat ini difokuskan pada pemanfaatan batubara berkualitas baik. Pada Tabel

Tabel 1.1 Data PLTU di Indonesia

Nama

Kapasitas (MWe) Daerah

Suralaya Coal Power Plant Indonesia Banten

Indramayu Coal Power Plant 990 Jawa Barat

Tanjung Jati-B Coal Power Plant 1320 Jawa Tengah

Paiton PLN Coal Power Plant Indonesia Jawa Tengah

Cilacap Coal Power Plant Indonesia 600 Jawa Tengah

Paiton I Coal Power Plant Indonesia 1340 Jawa Timur

Paiton II Coal Power Plant Indonesia 1320 Jawa Timur

200 Sumatera Barat

Menurut hasil pemasangan teknologi FGD di Illinois Power Co., Orleans,

Amerika Serikat, dengan kapasitas 500 MWe dengan kandungan sulfur 3,5% pada

batubara, efisiensi desulfurisasi sebesar 95%, dapat menghasilkan 47 ton gypsum per

jam (Chou, 1995).

Amonium sulfat biasa disebut pupuk ZA (Zwuafel Amonium) banyak dimanfaatkan sebagai pupuk nitrogen, terutama untuk tanaman industri dan

perkebunan. Pupuk amonium sulfat mengandung unsur nitrogen dan sulfur dimana

unsur sulfur ini tidak dimiliki pupuk nitrogen lainnya, misal urea (CO(NH2)2),

amonium nitrat (NH4NO3) dan lain-lain. Amonium sulfat biasanya dapat digunakan

secara langsung sebagai pupuk atau bahkan sebagai campuran dalam pembuatan

pupuk nitrogen lainnya seperti pupuk NPK. Selain itu, Amonium sulfat digunakan

juga sebagai bahan baku dalam pakan ternak, penyekat, zat additive dalam fermentasi, fotografi, nylon dyes, amonium alum, farmasi, hidrogen peroksida, pembuatan tinta printer, dan lem perekat tulang (EPA, 1979).

Indonesia masih mengimpor amonium sulfat dari luar negeri untuk memenuhi

kebutuhan dalam negeri. Data impor menunjukkan jumlah penggunaan amonium

sulfat di Indonesia cukup tinggi. Pada Tabel 1.2 ditampilkan data impor amonium

Tabel 1.2 Data impor amonium sulfat

Tahun Jumlah (Kg) Nilai (US $)

1999 226.101.306 17.560.589 2000 136.628.452 11.255.319 2001 183.343.684 14.755.100 2002 247.623.371 22.299.485 2003 227.067.311 20.803.958 2004 106.824.435 14.542.211 2005 172.146.209 23.116.906 2006 279.413.492 33.032.584 2007 242.223.466 32.722.685 2008 438.633.304 155.064.082 2009 338.394.570 46.680.565 2010 268.451.459 40.540.262 Sumber: Badan Pusat Statistik Indonesia

Menurut prediksi Kementerian Perindustrian, kebutuhan pupuk amonium

sulfat tahun 2011 adalah sebanyak 1,6 juta ton, Sementara proyeksi produksi

nasional pada tahun yang sama untuk pupuk amonium sulfat 0,65 juta ton. Angka

prediksi tersebut menunjukkan masih besarnya kesenjangan antara demand dan

supply pupuk amonium sulfat di Indonesia sehingga perlu didirikan pabrik baru untuk memproduksinya.

1.2 Perumusan Masalah

Rumusan masalah dari pra rancangan pabrik pupuk amonium sulfat adalah

pengkajian pra rancangan pabrik pupuk amonium sulfat dengan memanfaatkan

gypsum hasil FGD PLTU batubara di Indonesia.

1.3 Tujuan Pra-Rancangan

Adapun tujuan dari pra rancangan pabrik pupuk amonium sulfat adalah agar

dapat menerapkan ilmu teknik kimia yang telah didapatkan selama kuliah seperti

neraca massa, neraca energi, utilitas, proses perancangan pabrik kimia. Dengan

dibuatnya pra rancangan pabrik amonium sulfat, maka mahasiswa dapat memahami

1.4 Manfaat Pra-Rancangan

Adapun manfaat dari pra-rancangan pabrik pupuk amonium sulfat adalah

untuk memberikan informasi awal tentang kelayakan pendirian pabrik pupuk

amonium sulfat dari gypsum hasil samping unit Flue Gas Desulfurization PLTU batubara berupa perkiraan total biaya yang diperlukan maupun tata letak pabrik yang

BAB II

TINJAUAN PUSTAKA

2.1 Amonium Sulfat

Amonium sulfat biasa disebut pupuk ZA (Zwuafel Amonium) banyak dimanfaatkan sebagai pupuk nitrogen, terutama untuk tanaman industri dan

perkebunan diantaranya tebu, tembakau, cengkeh, kopi, lada, kelapa sawit, dan teh.

Sebagai pupuk, amonium sulfat merupakan jenis pupuk anorganik tunggal yang

terdiri dari unsur sulfur (24% berat) dalam bentuk ion sulfat dan unsur nitrogen (21%

berat) dalam bentuk ion amonium (Speight, 2002).

Negara Indonesia merupakan negara agraris yang selalu membutuhkan

amonium sulfat sebagai pupuk nitrogen. Keuntungan penggunaan amonium sulfat

(pupuk ZA) dibandingkan pupuk nitrogen lainnya yaitu (Setyamidjaja, 1986):

1. Mengandung unsur nitrogen dan sulfur sedangkan unsur sulfur ini tidak dimiliki

pupuk nitrogen lainnya, misal urea (CO(NH2)2), amonium nitrat (NH4NO3) dan

senyawa chili (NaNO3). Kedua unsur ini merupakan jenis unsur hara yang

dibutuhkan tanaman dalam jumlah besar atau disebut makronutrient.

2. NH4+ dapat diserap secara langsung oleh tanaman sehingga tidak membutuhkan

mikroorganisme tanah untuk mengurai senyawa NH4+ menjadi unsur nitrogen,

seperti pada pupuk urea (CO(NH2)2).

Selain sebagai pupuk, senyawa amonium sulfat juga digunakan dalam bidang

industri antara lain:

1. Dalam industri penyamakan digunakan untuk proses deliming ataupun menghilangkan zat kapur dari kulit (ISTT, 2010).

2. Dalam industri makanan digunakan dalam bumbu, penyedap rasa, isolasi protein,

makanan ringan, selai, jeli, dan minuman non-alkohol (IFICF, 2009).

3. Dalam industri tekstil digunakan sebagai aditif pada proses pewarnaan (Martin

Resources, 2008).

4. Dalam bidang mikrobiologi digunakan sebagai nutrisi pada kultur bakteri dan

2.2 Sifat-Sifat Fisis dan Kimia Bahan Baku dan Produk 2.2.1 Bahan baku

2.2.1.1 Gypsum FGD/ Gypsum Sintetik (CaSO4.2H2O)

Gypsum sintetik diproduksi dari unit Flue Gas Desulfurization (FGD) pada pembakaran batu bara (PLTU). Gypsum sintetik memiliki kemurnian yang lebih

tinggi diatas (96 %) dari gypsum alami (80 %) (Euro Gypsum, 2007).

Batubara yang dibakar di boiler akan menghasilkan tenaga listrik serta menghasilkan emisi seperti partikel SO2, NOx, dan CO2. Emisi tersebut dapat

dikurangi dengan menggunakan teknologi seperti denitrifikasi, desulfurisasi,

electrostratic precipitator (penyaring debu), dan separator CO2.

Teknologi FGD digunakan untuk mengurangi emisi SO2 yang dapat

mencemari air hujan menjadi hujan asam. Ada dua tipe FGD yaitu FGD basah (Wet Limestone Scrubbing) dan FGD kering (Dry Limestone Scrubbing). Pada FGD basah, campuran air dan gamping (batu kapur) disemprotkan dalam gas buang. Cara ini

dapat mengurangi emisi SO2 sampai 70-95 %. Kalsium karbonat (CaCO3) dalam

batu kapur diubah terlebih dahulu menjadi kalsium sulfit (CaSO3). SO2 yang diserap

kemudian direaksikan dengan CaSO3 membentuk senyawa baru yaitu kalsium sulfat

(CaSO4) atau gypsum. FGD kering menggunakan campuran air dan batu kapur atau

gamping yang diinjeksikan ke dalam ruang bakar. Cara ini dapat mengurangi emisi

SO2 sampai 70-97 %. FGD kering menghasilkan produk sampingan gypsum yang

bercampur dengan limbah lainnya (Sugiono, 2000).

Gypsum alami merupakan mineral yang umumnya ditemukan di lapisan

sedimen yang mengendap dan bersatu dengan halite, anhydrite, sulfur, calcite dan

dolomite. Gypsum merupakan mineral yang tidak larut dalam air dalam waktu yang lama, sehingga gypsum alami jarang ditemukan dalam bentuk butiran atau pasir.

Gypsum yang paling umum ditemukan adalah jenis hidrat

rumus kimia CaSO4.2H2O. Gypsum terbentuk dalam kondisi berbagai kemurnian dan

ketebalan yang bervariasi. Gypsum merupakan garam yang pertama kali mengendap

akibat proses

bertambah (Suhada, 2011).

Gypsum sintetik dan gypsum alami memiliki rumus kimia yang sama yaitu

CaSO4.2H2O. Tetapi keduanya memiliki perbedaan komposisi penyusun. Berikut ini

Tabel 2.1 Perbedaan Gypsum Sintetik dan Gypsum Alami

Komponen unit Gypsum Alami Gypsum Sintetik

Mineral Present

Air % 0,38 5,5

CaSO4.2H2O % 87 99,6

Insoluble Residue % 13 0,4

Kalsium % 24,5 24,3

Sulfur % 16,1 18,5

Nitrogen ppm - 970

Posfor ppm 30 < 1

Kalium ppm 3600 < 74

Magnesium ppm 26900 200

Boron ppm 99 13

Tembaga ppm < 0,6 < 0,38

Besi ppm 3800 150

Mangan ppm 225 0,62

Molybdenum ppm < 0,6 3.2

Nikel ppm < 0,6 < 3

Zinc ppm 8,7 1,2

Sumber: Chen & Warren, 2011

Adapun sifat fisis dan kimia dari gypsum sintetik adalah (MSDS, 2011):

Sifat fisis:

• Calsium sulfat dihidrat : 90-99 % wt

• Spesifik grafity : 2,3 g/cm3

• Titik didih : > 1000 oC

• Padatan berwarna putih

• pH di air 5-8

• Tidak larut di air

Sifat kimia:

• Gypsum sintetik harus dihindarkan dari senyawa asam, diazometana, posfor, logam aluminium dan agen pengoksidasi kuat.

• Gypsum sintetik dan air menghasilkan sedikit panas.

2.2.1.2 Amonia (NH3) (Othmer, 1998) Sifat fisis :

• Berat molekul : 17,03 gr/mol

• Titik didih : -33,35 oC

• Titik Beku : -77,7 oC

• Temperatur kritis : 133 oC

• Tekanan kritis : 11,425 kPa

• Panas spesifik

− 0 oC : 2097,2 J/(Kg K)

− 100 oC : 2226,2 J/(Kg K)

− 200 oC : 2105,6 J/(Kg K)

• Kelarutan dalam air

− 0 oC : 42,8 wt%

− 20 oC : 33,1 wt%

− 40 oC : 23,4 wt%

− 60 oC : 14,1 wt%

• Spesifik grafity

− -40 oC : 0,69

− 0 oC : 0,639

− 40 oC : 0,58

Sifat kimia:

• Amonia sangat dibutuhkan dalam system netralisasi, terutama dalam produksi pupuk seperti amonium sulfat, amonium nitrat dan amonium

posfat.

• Larut dalam air membentuk basa NH4OH

• Bersifat menyerap air (higroskopis)

• Bereaksi dengan CO2 lembab membentuk amonium karbonat

• Bereaksi dengan larutan NaOCl membentuk hidrazine

• Kelarutan amonia dalam air menurun terhadap peningkatan suhu.

• Reaksi antara amonia dan air bersifat reversibel NH3 + H2O ↔ NH4+ + OH

-• Dengan bantuan katalis oksidasi berupa katalis platinum rhodium, amonia akan membentuk asam nitrit dan air dalam waktu singkat pada suhu 650

o

C

4 NH3 + 5O2 → 4NO + 6 H2O

2NO + O2 → 2NO2

3 NO2 + H2O → 2HNO3 + NO

• Amonia cair berperan sebagai precipitate basah dari metalic hydroxide

dari larutan garamnya dan membentuk ion kompleks dalam alur keluaran

amonia

CuSO4 + 2NH3.H2O → Cu(OH)2 + (NH4)2SO4

Cu(OH)2 → Cu2+ + 2OH

2NH3 → Cu(NH3)4│2+

2.2.1.3 Karbon Dioksida (CO2) (Othmer, 1998) Sifat fisis:

• Temperatur kritis : 31,1 oC

• Tekanan kritis : 7383 kPa

• Densitas gas pada 273 K dan 101,3 kPa : 1,976 g/l

• Viskositas pada 298 K dan 101,3 kPa : 0,015 Cp

• Panas laten penguapan

− triple point : 353,4 J/g

− 0 oC : 231,3 J/g

• Panas pembentukan pada 298 K : 393,7 kJ/mol

• Kelarutan di air (Perry & Green, 1999)

− 0 oC : 179,7 cc

Sifat kimia:

• Karbon dioksida tidak reaktif pada suhu kamar

• Karbon dioksida dan air membentuk asam karbonat

• Karbon dioksida membentuk karbon monoksida pada suhu 1700 oC

• Larut dalam air membentuk asam lemah H2CO3, HCO3

-• Bereaksi dengan air membentuk metana, gas hidrogen, karbon monoksida pada suhu dan tekanan tinggi dengan bantuan katalis

• Bereaksi dengan basa membentuk karbonat

• Bereaksi dengan NH3 dalam air membentuk amonium karbonat

• Bereaksi dengan NH3 kering membentuk karbamat (intermedit ke urea)

2.2.1.4 Air (H2O) (Othmer, 1998) Sifat fisis:

• Titik beku : 0 oC

• Titik didih : 100 oC

• Viskositas pada 25 oC : 0,8949 cP

• Densitas pada 25 oC : 0,99987 g/cm3

• Panas spesifik pada 25 oC : 4,17856 J/g K

• Konduktivitas termal pada 20 oC : 0,00598 W/(cm K)

Sifat kimia:

• Bereaksi dengan karbon menghasilkan metana, hidrogen, karbon dioksida, monoksida membentuk gas sintetik (dalam proses gasifikasi batubara)

• Bereaksi dengan kalsium, magnesium, natrium dan logam-logam reaktif lain membebaskan H2

• Air bersifat amfoter

• Bereaksi dengan kalium oksida, sulfur oksida membentuk basa kalium dan asam sulfat.

2.2.1.5 Asam Sulfat (H2SO4) (Othmer, 1998 dan Perry & Green, 1999)

• Titik didih : 270 oC

• Terdekomposisi : 340 oC

• Titik leleh : 10,49 oC

• Berat jenis (30 oC) : 1,8261 gr/cm3

• Kerapatan : 1,84 gr/c

• Berat molekul : 98 gr/mol

• Kelarutan tak terhingga pada air dingin dan air panas

• Terdekomposisi dalam etil alkohol 95%

• Bersifat korosif

• Cairan tidak berwarna pada suhu kamar

2.2.2 Produk

2.2.2.1 Amonium Sulfat ((NH4)2SO4)

Umumnya, amonium sulfat banyak digunakan sebagai pupuk, dengan

pemanfaatan kandungan nitrogen dan sulfur didalamnya. Amonium sulfat merupakan

pupuk yang cocok untuk tanaman padi, citrus, anggur, tanaman merambat serta khususnya untuk tanah ber-pH tinggi. Selain sebagai pupuk, amonium sulfat juga

digunakan untuk makanan, fire control, pakan ternak dan tanning (penyamak), water treatment dan proses fermentasi (Othmer, 1998; Speight, 2002).

Sifat-sifat (UNIDO & IFDC, 1979) :

• Wujud berupa kristal putih

• Berat molekul : 132,14 gr/mol

• Kandungan nitrogen : 21,2 %

• pH : 5

• Densitas padatan (20 oC) : 1,769

• Panas kristalisasi (42% (NH4)2SO4 (aq)) : 11,6 kcal/kg

• Kelarutan dalam 100 gr air

− 0 oC : 70,6 gr

− 100 oC : 103,8 gr

• Spesifik grafitasi larutan jenuh

− 93oC : 1,2502

• Panas spesifik padatan pada 91oC : 0,345 cal/g.oC

• Panas spesifik larutan jenuh cal/g.oC

− 20 oC : 0,67

− 100oC : 0,63

• Titik lebur : 512,2 oC

• Terdekomposisi : 280 oC

• Pada sistem terbuka mulai terdekomposisi pada suhu 100 oC menghasilkan NH3 dan amonium bisulfat (NH4HSO4)

• Diatas 300 oC terdekomposisi membentuk SO2, SO3, H2O, N2

2.2.2.2 Kalsium karbonat (CaCO3) (Othmer, 1998 dan Perry & Green, 1999) Kalsium karbonat merupakan salah satu mineral pengisi serbaguna dan

dikonsumsi dalam jumlah besar untuk produksi semen, kertas, cat, plastik, karet,

tekstil, kapur, dan tinta printer. Kalsium karbonat dengan kemurnian tinggi biasanya

digunakan untuk pangan, farmasi, pasta gigi, dan kosmetik.

Sifat-sifat:

• Berat molekul : 100,09 gr/mol

• Spesifik grafitasi : 2,6-2,75

• Titik lebur pada 102,5 atm : 1339 oC

• Terdekomposisi : 900 oC

• Kelarutan dalam 100 gr air

− 25 oC : 0,0014 gr

2.3 Proses Pembuatan Amonium Sulfat 2.3.1 Proses Netralisasi Langsung

Amonium sulfat dibuat dalam suatu unit netralizer dan crystalizer dengan mereaksikan langsung gas amonia dengan asam sulfat yang masuk melalui alur

recycle slurry, direaksikan dan dipanaskan di slurry recycle. Slurry kemudian di

flash pada upper chamber dibawah tekanan vakum yaitu sekitar 55 - 58 mmHg. Panas reaksi yang terjadi dalam reaktor dikontrol dan dihilangkan dengan

penambahan air atau pendinginan dengan udara ke dalam reaktor. Unit netralizer dan

crystalizer dibuat terpisah untuk memudahkan sistem operasi dan control proses. Kesetimbangan optimum antara energi udara pendingin dengan yield kristal diperoleh ketika unit crystalizer di- control pada suhu 63 – 66°C.

Pengontrolan pH selama operasional sangat penting dilakukan, yaitu berkisar

3-3,5, untuk menghindarkan yield minimum, dan kristal yang tipis. Kelebihan asam

akan menyebabkan pertumbuhan kristal berlebih terutama di pipa, sehingga

memerlukan pelarutan kembali kristal dengan steam. Sebaliknya, kekurangan asam menyebabkan mutu kristal yang rendah, sehingga akan menyebabkan sistem

pencucian dan storage sulit, serta kandungan nitrogen juga rendah (Gowariker,dkk., 2009). Adapun reaksi proses netralisasi adalah sebagai berikut (Othmer, 1998):

2 NH3 (g) + H2SO4(aq)→ (NH4)2SO4(s) ∆H=-274 KJ/mol (-65,5 Kcal/mol)

2.3.2 Proses Karbonasi Batubara

Batubara bituminous digunakan untuk pabrikasi gas dan produksi coke

(arang). Batubara ini mengandung 1-2% nitrogen (N) dan dapat diperoleh 15-20%

NH3, yaitu berkisar 2,5-3 kg NH3/ ton batubara. Gas NH3 yang diperoleh akan

digunakan sebagai bahan baku dalam pembuatan amonium sulfat. Amonium sulfat

dapat diproduksi dari hasil samping pembakaran batubara (coke-oven gas) dengan 3 cara yaitu direct method, indirect method dan semi direct method.

1. Direct Method

Dalam direct method, semua gas yang terbentuk didinginkan terlebih dahulu untuk menghilangkan sejumlah tar, kemudian dialirkan ke- bubble saturator spray, dimana kemudian dicuci asam sulfat untuk membentuk slurry amonium sulfat. Kristal amonium sulfat yang terbentuk dalam cairan turun kemudian

dihasilkan dikirim lewat conveyor untuk disimpan. Adapun kekurangan dari

metode ini adalah bahwa di dalam kristal yang diperoleh didapati sejumlah tar

dan pyridin, sehingga memerlukan rekristalisasi kembali sebelum dipasarkan,

tingkat korosinya tinggi dan sulit untuk mengatur tingkat optimum asam bebas

yang dibutuhkan untuk menekan impurities dan optimum pH untuk menaikkan pertumbuhan kristal.

2. Indirect Method

Pada proses ini, gas panas dari oven utama didinginkan dengan resirkulasi

cairan pencuci dan water scrubbing. Campuran cairan kemudian dipanaskan dengan steam dalam kolom stripper tipe bubble untuk melepaskan amonia bebas dalam senyawa garam. Steam lewat melalui kolom kedua stripper

kemudian amonia dan cairan dicampur dengan uap sehingga diperoleh amonia

mentah yang selanjutnya didestilasi ulang atau diubah menjadi amonium

sulfat dalam saturator kristaliser. Adapun amonium sulfat yang diperoleh bebas dari impurities, proses fleksibel. Kekurangan dari metode ini adalah masalah limbah buangan dan amonia yang hilang besar karena reaksi dan

absorpsi yang tidak sempurna.

3. Semi – Direct Method

Metode ini merupakan gabungan dari direct method dan indirect method. Dalam proses ini gas mula – mula didinginkan dan dicuci untuk

menghilangkan sejumlah tar dan untuk memproduksi larutan kondensat yang

banyak mengandung amonia bentuk gas. Kemudian amonia cair dipanaskan

sampai suhu 700C dan diabsorbsi dengan asam sulfat encer 5-6% dan

menghasilkan larutan amonium sulfat jenuh dengan suhu 50–70 oC. Semi -direct method memproduksi amonium sulfat atau posfat dan amonia dengan yield yang tinggi.

2.3.3 Hasil Samping Industri Caprolactam

Banyak amonium sulfat diproduksi dari berbagai hasil samping proses kimia

antara lain caprolactam, acrylonitrile. Berikut ini merupakan reaksi pembentukan

amonium sulfat sebagai hasil samping caprolactam (Othmer, 1998):

2HON(SO3NH4)2 + 4H2O → (NH2OH)2.H2SO4 + 2(NH4)2SO4 + H2SO4

Hydroxylamine Air Hydroxylamine Amonium Asam Sulfat

Disulfonate Sulfonate Sulfat

2C6H11O + (NH2OH)2.H2SO4 + 2NH3 → 2C6H11NO + (NH4)2SO4 + 2H2O

Phenol Hydroxylamine Amonia Cyclohexanone Amonium Air

Sulfonate Oxime Sulfat

Cyclohexanone Oxime dikonversi menjadi caprolactam dengan penyusunan

kembali dengan penambahan oleum. Reaksi ini dilangsungkan dengan suhu tinggi

(400 oC). Sedangkan amonium sulfat dari reaksi pembentukan caprolaktam dari

oksidasi toluena dengan udara menjadi asam benzoic dan dilanjutkan dengan proses

hidrogenasi dilangsungkan pada tekanan 10 atm dan suhu 160-170 oC (Speight,

2002). Amonium sulfat yang dihasilkan dipanaskan secara kontinu dan 40% mother liquour disirkulasi melalui draft tube-buffle crystallizer pada temperatur 77-82 oC dan tekanan 660 mmHg (12,8 psia). Uap air dilepas dari crystallizer dan dikondensasi melalui satu atau lebih heat exchanger. Amonium sulfat dikeluarkan dari crystallizer menuju settling tank, disentrifuse, dikeringkan sebelum disimpan. Kelemahan dari proses ini adalah terdapat sisa caprolactam cair dalam produk kristal

amonium sulfat, sehingga perlu ditambahkan senyawa anti caking amonium sulfat (EPA, 1985). Selain itu proses ini tidak ekonomis karena konsentrasi amonium

sulfatnya rendah, diperoleh 1,8- 4,0 ton amonium sulfat per ton caprolactam

(Gowariker, dkk., 2009).

2.3.4 Reaksi antara Amonium Karbonat dengan Gypsum

Reaksi antara amonium karbonat dengan Gypsum dikenal dengan proses

Merseburg. Metode ini didasarkan pada penggabungan amonia dan karbon dioksida

karbonat direaksikan dengan gypsum (CaSO4.2H2O) sehingga diperoleh amonium

sulfat dan kalsium karbonat. Adapun reaksinya sebagai berikut:

NH3 + H2O → NH4OH

2NH4OH + CO2 → (NH4)2CO3 + H2O

CaSO4.2H2O + (NH4)2CO3 → (NH4)2 SO4 + CaCO3 + 2 H2O

Reaksi-reaksi di atas bersifat eksotermik. Proses ini memiliki banyak keuntungan

seperti kalsium karbonat sebagai hasil samping yang dapat digunakan untuk produksi

semen, pupuk, proses ini juga tidak membutuhkan supply sulfur (Gowariker,dkk., 2009). Larutan amonium sulfat dievaporasi dalam kondisi vakum, kemudian

dikristalisasi, disentrifuge dan dikeringkan (Cheremisinoff, 1995). Proses pembuatan

amonium sulfat dari gypsum sintetik (hasil unit FGD) menghasilkan konversi 83%

dan kemurnian hingga 99% (Chou, 1995).

2.4 Pemilihan Proses

Dari beberapa uraian proses pembuatan amonium sulfat diatas, maka akan

dirancang pabrik amonium sulfat dengan proses Merseburg. Adapun pertimbangannya

adalah:

1. Proses menggunakan bahan baku gypsum (Gypsum FGD) dari buangan PLTU batu bara

yang berharga murah.

2. Proses reaksi pada suhu dan tekanan rendah.

3. Proses ini sangat cocok untuk negara yang tidak memiliki supply sulfur alam, sehingga

gypsum baik dari alam yang ditambang langsung atau gypsum byproduct FGD dapat

digunakan sebagai bahan baku tanpa harus mengimpor dari luar.

2.5 Deskripsi Proses

Proses pembuatan amonium sulfat dari gypsum dan amonium karbonat

dilakukan dalam reaktor CSTR dengan volume besar dengan pertimbangan karena

reaksi ammonium sulphate memerlukan waktu reaksi yang lama. Salah satu metode dalam memproduksi amonium sulfat adalah dengan mereaksikan amonium karbonat

dengan gypsum dengan reaksi sebagai berikut:

(NH4)2CO3 + CaSO4.2H2O → (NH4)2SO4 + CaCO3 + 2H2O

Reaksi ini dijalankan pada fase cair – padat dan merupakan reaksi yang

Konversi yang dicapai dari reaksi tersebut sebesar 83 % pada akhir reaksi dan

kemurnian amonium sulfat yang dihasilkan 99% (Chou, 1995).

Selain terdapat reaksi utama, juga terdapat reaksi samping yaitu :

(NH4)2CO3 ↔ NH3 + CO2 + H2O

Reaksi samping dapat terjadi karena dalam pembentukan (NH4)2CO3 sendiri

bersifat reversibel dan reaksi berlangsung eksotermis. Karena terjadi kenaikan suhu

maka reaksi dapat bergeser ke arah pereaktan. Gas – gas hasil reaksi samping

ditangkap oleh fan dan selanjutnya dimasukkan ke scrubber.

Pada perancangan ini yang digunakan adalah proses gypsum (Merseburg

Process). Kondisi operasi adalah 65 – 700C dan tekanan 1 atm. Proses pengolahan

sampai produk akhir, melewati beberapa tahap utama yaitu :

1. Tahap Penyiapan Bahan Baku

2. Tahap Karbonasi

3. Tahap Reaksi

4. Tahap Scrubbing

5. Tahap Filtrasi

6. Tahap Netralisasi

7. Tahap Evaporasi

8. Tahap Kristalisasi

9. Tahap Drying

1 Tahap Penyiapan Bahan Baku

Bahan baku utama dalam proses ini adalah ammonia, karbondioksida dan

gypsum. Amonia yang digunakan merupakan amonia anhidrous, yang disimpan

dalam tangki pada kondisi cair tekanan 5,5 atm dan suhu 273,15 K. Bahan baku

karbon dioksida disimpan pada kondisi suhu 240,15K dan tekanan 20,5 atm, dengan

kemurnian 99,9 % v/v. Amonia anhidrous dan karbon dioksida diperoleh dari pabrik

amonia. Sedangkan gypsum diambil dari unit FGD PLTU disimpan dalam gudang

penyimpanan.

2 Tahap karbonasi

Proses karbonasi dilakukan dengan mengalirkan karbon dioksida (CO2), amonia

(mol/mol) dalam 1 liter air (H2O). Reaksi karbonasi ini bersifat eksotermik dan

reversibel. Suhu reaksi 44oC, waktu reaksi 1 jam, dan pH 9,1. Adapun reaksi

karbonasi ditunjukkan sebagai berikut:

2NH3 + CO2 + H2O ↔ (NH4)2CO3

Reaksi di atas merupakan reaksi gas-cair yang terjadi dalam Carbonation Tower

yang berisi packing – packing. Reaksi tersebut dilangsungkan pada suhu 44oC dan tekanan 1 atm. Oleh karena kelarutan amonia (NH3) pada suhu tersebut kecil maka

NH3 dibuat exess. Reaksi dilangsungkan selama 1 jam dgn pH berkisar 9,1.

Pengaturan pH sangat penting dilakukan untuk mengetahui batas reaksi selesai.

CO2 dan NH3 berada pada fase cair sebelum masuk ke Carbonation Tower

dikondisikan terlebih dahulu. Dari tangki penyimpanan dialirkan ke vaporizer sampai

semua komponen menguap lalu tekanannya diturunkan dengan ekspander. Suhu

masuk ke Carbonation Tower 44 oC.

Gas – gas sisa yang tidak bereaksi dalam Carbonation Tower, ditangkap oleh fan

untuk selanjutnya diumpankan ke scrubber dan direaksikan dengan “make up” air

dan membentuk amonium karbonat encer.

3 Tahap reaksi

Reaksi dijalankan dalam reaktor CSTR dengan tekanan 1 atm dan suhu 70oC

untuk reaktor 1. (NH4)2CO3 pekat dari Carbonation Tower dipompakan menuju

reaktor dan dicampurkan dengan slurry gypsum yang diangkut dari gudang dengan belt conveyor dan diumpankan melalui feeder.

Reaksi :

(NH4)2CO3 + CaSO4.2H2O → (NH4)2SO4 + CaCO3 + 2H2O

Reaksi pada reaktor dengan konversi yang dihasilkan sebesar 83%. Temperatur

dijaga sebesar 70oC. (NH4)2CO3 akan dibuat excess ke dalam reaktor (120%) (Abbas,

2011). Gas – gas hasil peruraian yang berupa ammonia, karbondioksida dan uap air

pada reaktor ditangkap oleh fan dan diumpankan ke scrubber. Berikut ini merupakan reaksi samping yang terjadi pada pembentukan amonium sulfat yaitu :

4 Tahap scrubbing

Pada tahap ini terjadi penyerapan gas – gas sisa yang tidak bereaksi dari unit

karbonasi dan unit reaksi yang berupa ammonia, karbondioksida dan uap air. Gas –

gas sisa ini ditangkap oleh fan dan selanjutnya dimasukkan ke scrubber yang berisi

packing – packing tempat terjadinya reaksi cair-gas. Air yang digunakan berasal dari “make-up” water. Reaksinya adalah sebagai berikut :

2NH3 + CO2 + H2O ↔ (NH4)2CO3

Gas – gas sisa dari reaktor masuk pada suhu 44oC dan gas sisa dari Carbonation

tower masuk pada suhu 440C. Air yang digunakan untuk “make up” masuk pada

suhu 300C.

Reaksi berlangsung pada suhu 44oC dan tekanan 1 atm. Amonium karbonat yang

dihasilkan berupa amonium karbonat encer yang kemudian dipompakan menuju

carbonation tower sebagai umpan.

5 Tahap filtrasi

Pada tahap ini terjadi penyaringan slurry yang terbentuk pada seksi reaksi

dengan menggunakan “ Rotary Drum Vacum Filter”. Slurry yang terbentuk di

reaktor dipompakan menuju filter. Hasil filtrasi berupa filtrat yang terdiri dari larutan

(NH4)2SO4 dan sisa (NH4)2CO3. Sedangkan cake berupa CaCO3 dan sisa gypsum.

Suhu keluar filtrasi sebesar 70°C.

6 Tahap netralisasi

Pada tahap ini terjadi reaksi netralisasi antara amonium karbonat yang tidak

bereaksi pada reaktor dengan asam sulfat sehingga membentuk amonium sulfat

tambahan. Reaksi yang terjadi adalah sebagai berikut :

(NH4)2CO3 + H2SO4 → (NH4)2SO4 + H2O + CO2

Asam sulfat yang digunakan dengan kadar 98 % masuk pada suhu 65oC. Reaksi

terjadi pada tekanan 1 atm dan suhu 65oC. Hasil reaksi yang berupa karbondioksida

dibuang langsung ke udara.

7 Tahap evaporasi

Pada tahap evaporasi terjadi pemekatan larutan amonium sulfat. Evaporator

pemanas digunakan steam. Air yang menguap ditangkap oleh barometric condensor. Alasan digunakannya sistem vakum yaitu karena pada suhu tinggi senyawa sulfat

pada amonium sulfat akan terdekomposisi menjadi sulfit. Larutan pekat keluar pada

suhu 85oC.

8 Tahap kristalisasi

Crystalizer beroperasi pada suhu 65 oC dan tekanan 0,57 bar. Larutan jenuh yang berasal dari evaporator didinginkan secara tiba-tiba dengan air pendingin. Uap

air dialirkan menuju barometric condenser. Suspensi kristal masuk ke centrifuge dimana kristal dipisahkan dari mother liquor. Kristal basah masuk ke dryer dan

mother liquor dialirkan kembali ke netralizer pada suhu 65oC.

9 Tahap Pengeringan

Kristal basah dari centrifuge dengan kandungan air 5% diangkut oleh screw

conveyor untuk dimasukkan ke dryer. Dryer yang digunakan adalah jenis rotary dryer. Proses pengeringan dilangsungkan pada suhu 100oC (Gowariker, dkk., 2009). Sebagai tenaga pemanas adalah udara panas dan kering yang dipanaskan dengan

menggunakan saturated steam dari unit utilitas. Kristal kering dengan kadar air tidak lebih dari 1 % (BSN, 2012) dan bebas dari asam bebas keluar dari rotary drier

JB-101 BE-301 CF-301 CR-301 EV-201 E-201 E-202 D-102 D-101 FB-101 AB-102 AB-101 P-102 CO2 Gypsum FGD G-101 Air Proses, 30o

C

Udara Saturated steam

Kondensat bekas Air Pendingin, 30oC

Air Pendingin bekas CaCO3 H2SO4

NH3 TK-101 R D Pengemasan TC FC FC FC FC TC TK-102 LI 3 4 8 1 11 12 18 FC 17 19 13 16 22 23 21 24 25 27 28 32 26 30 29 34 35 33 36 37 TK-201 E-101 E-102 SC-101 BE-101 M-101 C-102 C-101 P-201 E-103 R-201 R-202 FL-201

P-202 P-203 P-204

P-205 P-302 P-301 E-204 E-301 SC-301 RD-301 FB-301 BC-301 G-301 TC TC TC

FC FC FC

FC FC FC TC FC FC TC TC FC TC PC PC TC FC TC TC P-102 P-103 JB-201 JB-202 P-101 FC FC TC 7 9 E-203 31 5 2 6 14 TC

TK-101 = Tangki amonia (NH3) TK-102 = Tangki karbon dioksida (CO2) G-101 = Gudang Gypsum FGD AB-101 = Absorber AB-102 = Absorber

M-101 = Tangki pengenceran Gypsum FGD E-101 = Vaporizer amonia

E-102 = Vaporizer (CO2) D-101 = Drum D-102 = Drum

E-103 = Heater amonium karbonat P-101 = Pompa rotary P-102 = Pompa sentrifugal P-103 = Pompa sentrifugal JB-101 = Blower C-101 = Ekspander C-102 = Ekspander SC-101 = Screw conveyor BE-101 = Bucket Elevator FB-101 = Feed Bin

TK-201 = Tangki asam sulfat (H2SO4) R-201 = Reaktor

R-202 = Reaktor netralisasi JB-201 = Blower JB-202 = Blower EV-201 = Evaporator FL-201 = Rotary Vakum Filter E-201 = heater E-202 = Cooler E-203 = Cooler E-204 = Barometic Condenser P-201 = Pompa sentrifugal P-202 = Pompa sentrifugal P-203 = Pompa sentrifugal P-204 = Pompa sentrifugal P-205 = Pompa sentrifugal CR-301 = Cristaliser E-301 = Barometic Condenser CF-301 = Sentrifuge RD-301 = Rotary Dryer P-301 = Pompa sentrifugal P-302 = Pompa sentrifugal SC-301 = Screw conveyor BE-301 = Bucket Elevator FB-301 = Feed Bin BC-301 = Belt conveyor G-301 = Gudang amonium sulfat

Keterangan Gambar

PRA RANCANGAN PABRIK PEMBUATAN PUPUK AMONIUM SULFAT DARI GYPSUM SINTETIK HASIL PENGOLAHAN UNIT FLUE GAS DESULFURIZATION PLTU

DENGAN KAPASITAS 30000 TON/TAHUN

Skala : Tanpa Skala Tanggal Tanda Tangan Digambar

1. Nama : Dr. Ir. Iriany, MSi NIP : 196406131990032001

Diperiksa / Disetujui

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

DIAGRAM ALIR PABRIK

2. Nama : Ir. Renita Manurung, MT NIP : 196812141997022002 Nama : Krisma Yessi Sianturi NIM : 070405004

20 15 10 PC LI PC PC TC PC TC PC

Komponen 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37

NH3 (Amonia) 980.652 1222.119 1222.119 241.467 985.580 29.635 10.126 22.013

H2O (Air) 0.928 4.903 15.202 1.856 9.856 1.856 0.928 9.856 4.928 1404.074 5797.527 1404.074 5398.943 107.505 129.487 7568.284 2808.226 518.826 9857.685 10009.704 6074.762 3934.942 48718.379 44783.437 2786.649 45931.730 1148.293 1110.414 37.879

CO2 (Karbon dioksida) 926.980 1158.030 1158.030 231.049 927.908 1262.352 25.247 28.487 334.444

(NH4)2CO3 (Amonium karbonat) 2816.376 117.238 744.587 14.892 729.695

CaSO4.2H2O (FGD Gypsum) 4472.236 4472.236 871.639 871.639

(NH4)2SO4 (Amonium sulfat) (s) 3750.000 3750.000 3750.000

(NH4)2SO4 (Amonium sulfat) (l) 2763.249 16.579 2746.669 3750.000 3750.000 44169.922 40419.922 40419.922

CaCO3 (Kalsium karbonat) 2093.370 2093.370

H2SO4 (Asam sulfat) 744.897

Total (kg/jam) 4472.236 927.908 985.555 760.099 1159.885 1231.974 1159.885 231.977 1231.974 246.395 927.908 985.580 1404.074 1262.352 5797.527 5876.310 54.882 8215.319 224.743 129.487 10.126 50.500 14041.129 2808.226 3515.306 334.444 13334.049 13759.704 6074.762 7684.942 92888.301 85203.359 2786.649 90101.652 4898.293 1110.414 3787.879

Tekanan (atm) 1.00 20.50 5.50 1.00 20.50 5.50 20.50 20.50 5.50 5.50 5.50 5.50 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 0.56 0.56 1.00 1.00 0.56 0.56 1.00 1.00 1.00

BAB III

NERACA MASSA

[image:40.595.139.532.191.369.2]3.1 Absorber (AB-101)

Tabel 3.1 Neraca Massa pada absorber(AB-101)

Komponen Input Output

F14 F12 F15 F19 F18 F17

NH3 985,580 29,635

CO2 1262,352 25,247

H2O 5797,527 107,505 5398,943

(NH4)2CO3 117,238 2816,376

Jumlah 1262,352 985,580 5797,527 224,743 8215,319 54,882

Jumlah total 8270,201 8270,201

3.2 Mixer (M-101)

Tabel 3.2 Neraca Massa pada Mixer (M-101)

Komponen Input (kg/jam ) Output (kg/jam )

F1 F13 F16

CaSO4.2H2O 4472,236 4472,236

H2O 1404,074 1404,074

Jumlah 4472,236 1404,074 5876,310

Jumlah Total 5876,310 5876,310

3.3 Reaktor (R-201)

Tabel 3.3 Neraca Massa pada Reaktor (R-201)

Komponen Input (kg/jam ) Output (kg/jam )

F18 F16 F22 F23

(NH4)2CO3 2816,376 744,587

CaSO4.2H2O 4472,236 817,639

H2O 5398,943 1404,074 7568,284

(NH4)2SO4 2763,249

NH3 22,013

CO2 28,487

Jumlah 8215,319 5876,310 50,500 14041,129

Jumlah Total 14091,629 14091,629

[image:41.595.140.535.84.170.2]3.4 Filter (FL-201)

Tabel 3.4 Neraca Massa pada Filter (FL-201)

Komponen Input (kg/jam) Output (kg/jam)

F23 F24 F25 (Cake) F27 (Filtrat)

CaSO4.2H2O 871,639 871,639

(NH4)2SO4 2763,249 16,579 2746,669

(NH4)2CO3 744,587 14,892 729,695

CaCO3 2093,370 2093,370

H2O 7568,284 2808,226 518,826 9857,685

Jumlah 14041,129 2808,226 3515,306 13334,049

Jumlah Total 16849,355 16849,355

[image:41.595.139.535.484.686.2]3.5 Reaktor Netralisasi (R-202)

Tabel 3.5 Neraca Massa pada Reaktor Netralisasi (R-202)

Komponen

Input ( kg/jam ) Output ( kg/jam )

F4 F27 F28 F26

(NH4)2SO4 2746,669 3750,000

(NH4)CO3 729,695

H2O 15,202 9857,685 10009,704

H2SO4 744,897

CO2 334,444

Jumlah 760,099 13334,49 13759,704 334,444

3.6 Absorber (AB-202)

Tabel 3.6 Neraca Massa pada Absorber (AB-202)

Komponen Input (kg/jam) Output (kg/jam)

F17 F22 F20 F19 F21

NH3 29,635 22,013 10,126

CO2 25,247 28,487

H2O 129,487 107,505

(NH4)CO3 117,238

Jumlah 54,882 50,500 129,487 224,743 10,126

Jumlah Total 234,869 234,869

[image:42.595.128.540.124.443.2]3.7 Evaporator (EV-201)

Tabel 3.7 Neraca Massa pada Evaporator (EV-201)

Komponen Input (kg/jam) Output (kg/jam)

F28 F29 (Gas) F30 (Cairan)

(NH4)SO4 3750,000 3750,000

H2O 10009,704 6074,762 3934,942

Jumlah 13759,704 6074,762 7684,942

Jumlah Total 13759,704 13759,704

3.8 Crystallizer (CR-301)

Tabel 3.8 Neraca Massa pada Cristaliser (CR-301)

Komponen

Input (kg/jam) Output (kg/jam)

F31 F34(Cairan) F33(Gas)

(NH4)2SO4 (l) 44169,922 40419,922

(NH4)2SO4 (s) 3750,000

H2O 48718,379 45931,730 2786,649

Jumlah 92888,301 90101,652 2786,649

3.9 Centrifuge (CF-301)

Tabel 3.9 Neraca massa pada Centrifuge (CF-301)

Komponen

Input (kg/jam) Output (kg/jam)

F34 F32(mother liquor) F35(produk)

(NH4)2SO4 (l) 40419,922 40419,922

(NH4)2SO4 (s) 3750,000 3750,000

H2O 45931,730 44783,437 1148,293

Jumlah 90101,652 85203,359 4898,293

Jumlah total 90101,652 90101,652

3.10 Rotary Dryer (RD-301)

Tabel 3.10 Neraca massa pada Rotary Dryer (RD-301)

Komponen Input (kg/jam) Output (kg/jam)

F35(produk) F36(gas) F37 (Produk)

(NH4)SO4(s) 3750,000 3750,000

H2O 1148,293 1110,414 37,879

Jumlah 4898,293 1110,414 3878,879

BAB IV

NERACA ENERGI

Kapasitas : 30000 ton/tahun

Basis perhitungan : 1 jam operasi

Temperatur basis : 25oC

4.1 Vaporizer Amonia (E-101)

Tabel 4.1 Neraca energi pada Vaporizer Amonia (E-101) Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -151647,988

Produk 1211625,911

Steam 1363273,899

Total 1211625,911 1211625,911

4.2 Vaporizer Karbon dioksida (E-102)

Tabel 4.2 Neraca energi pada Karbon dioksida (E-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan -157699,884

Produk 200274,639

ΔHs 357974,523

Total 200274,639 200274,639

4.3 Absorber (AB-101)

Tabel 4.3 Neraca energi pada M-01

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 193032,537

Produk 512405,887

ΔHr -4603949,2

Air pendingin - 4284575,85

4.4 Heater (E-103)

Tabel 4.4 Neraca energi pada Heater (E-103) Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 511072,910

Produk 1213848,542

Steam 702775,632

Total 1213848,542 1213848,542

4.5 Mixer (M-101)

Tabel 4.5 Neraca energi pada Mixer (M-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 53619,105

Produk 498881,5544

ΔHs -19595,25771

Steam 464857,7072

Total 498881,5544 498881,5544

4.6 Absorber (AB-102)

Tabel 4.6 Neraca energi pada Absorber (AB-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 5657,016

Produk 12390,843

ΔHr -199974,3632

Air pendingin - 193240,536

Total -187583,5204 -187583,5204

4.7 Cooler (E-202)

Tabel 4.7 Neraca energi pada Cooler (E-202)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 3243,749

Produk 1352,980

Air pendingin -1890,769

4.8 Reaktor (R-201)

Tabel 4.8 Neraca energi pada Reaktor (R-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1712730,097

Produk 512405,887

ΔHr (Reaksi utama) - 239692,184

ΔHr (Reaksi samping) 106016,2162

Air pendingin -80999,882

Total 1631730,215 1631730,215

4.9 Filter (FL-201)

Tabel 4.9 Neraca energi pada Filter (FL-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan 1820621,190

Produk 1820621,190

Total 1820621,190 1820621,190

4.10 Heater H2SO4 (E-201)

Tabel 4.10 Neraca energi pada Heater H2SO4 (E-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 5620,263

Produk 47026,000

ΔHr 41406,736

Total 47026,000 47026,000

4.11 Reaktor Netralisasi (R-202)

Tabel 4.11 Neraca energi pada Netralisasi (R-202)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1699973,255

Produk 1872934,205

ΔHr -199516,2571

Air pendingin -26555,308

4.12 Cooler (E-203)

Tabel 4.12 Neraca energi pada Cooler (E-203)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 11582,971

Produk 5434,983

Air pendingin -6147,988

Total 5434,983 5434,983

4.13 Evaporator (EV-201)

Tabel 4.13 Neraca energi pada Evaporator (EV-201) Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan 1861351,234

Produk 24935429,487

Steam 23074078,253

Total 24935429,487 24935429,487

4.14 Crystallizer (CR-301)

Tabel 4.14 Neraca energi pada Crystallizer (CR-301) Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 15551075,457

Produk 16625687,988

ΔHc -2145195,318

Air pendingin -1070582,787

Total 14480492,670 14480492,670

4.15 Centrifuge (CF-301)

Tabel 4.15 Neraca energi pada Centrifuge (CF-301)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan 9881160,258

Produk 9881160,258

4.16 Rotary Dryer (RD-301)

Tabel 4.16 Neraca energi pada Rotary Dryer (RD-301)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 378514,861

Produk 3023651,538

Steam 2645136,677

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Amonia Anhidrat Cair (TK-101)

Fungsi : Sebagai tempat penyimpanan amonia anhidrat cair

Bahan konstruksi : Stainless Steel SA–283, Grade C

Bentuk : Tangki silinder horizontal dan tutup torrispherical

Insulation : 1 layer polyurethane foam dengan tebal 100 mm

(EIGA, 2008)

Jumlah : 2 unit

Kondisi Operasi : Temperatur = 0 oC = 273,15 K

Tekanan = 5,5 atm = 80,83 psia

Kapasitas : 141,44 m3

Diameter : 3,78 m

Panjang : 11,434 m

Tebal shell : 1 in Tebal tutup tangki : 1,25 in

5.2 Tangki Penyimpanan Karbon Dioksida Cair (TK-102)

Fungsi : Sebagai tempat penyimpanan karbon dioksida cair

Bahan konstruksi : Stainless Steel SA–283, Grade C

Bentuk : Tangki silinder horizontal dan tutup ellipsoidal

Insulation : 1 layer polyurethane foam dengan tebal 150 mm

(EIGA, 2008)

Jumlah : 7 unit

Kondisi Operasi : Temperatur = -33 oC = 240,15 K

Tekanan = 20,5 atm = 301,27 psia

Kapasitas : 35,42 m3

Diameter : 2,04 m

Panjang : 10,19 m

5.3 Gudang Gypsum (G-101)

Fungsi : Sebagai tempat penyimpanan gypsum

Bahan konstruksi : Beton

Bentuk : Gedung berbentuk persegi panjang ditutup atap

Jumlah : 4 unit

Kondisi Operasi : Temperatur = 303,15 K

Tekanan = 1 atm

Kapasitas : 10141,30 ft3

Ukuran : Panjang = 6 m

Lebar = 4 m

Tinggi = 12 m

5.4 Vaporizer NH3 (E-101)

Fungsi : menguapkan amonia sebelum diumpankan ke absorber

Jenis : 1 - 2 Shell and Tube Heat Exchanger

Jumlah : 1 unit

Shell

Diameter dalam (ID) : 8 in

Baffle space (B : 5 in

Passes (n : 1

Tube

Diameter dalam (ID) : 0,62 in

Diameter luar (OD) : ¾ in

BWG : 16

Pitch (triangular) : 15/16 in

Passes : 2

Panjang : 6 ft

5.5 Vaporizer CO2 (E-102)

Fungsi : menguapkan karbon dioksida sebelum diumpankan ke

absorber (AB-101)

Jenis : 1 - 2 Shell and Tube Heat Exchanger

Jumlah : 1 unit

Shell

Diameter dalam (ID) : 10 in

Baffle space (B) : 10 in

Passes (n) : 1

Tube

Diameter dalam (ID) : 0,62 in

Diameter luar (OD) : 3/4 in

BWG : 16

Pitch (triangular) : 1 in

Passes : 2

Panjang : 6 ft

Jumlah tube : 52

5.6 Separator Drum (D-101)

Fungsi : Memisahkan gas amonia dari cairan yang keluar dari

Vaporizer E-101

Bahan konstruksi : Stainless Steel SA–283, Grade C

Bentuk : Tangki silinder horizontal dan tutup torrispherical

Diameter : 0,636 m

Tekanan operasi : 89,3803 psi

Tebal silinder : 3/8 in

5.7 Ekspander (C-101)

Fungsi : menurunkan tekanan amonia anhidrat cair dari bertekanan

5,5 atmosfer menjadi 1 atmosfer

Jumlah : 1 unit

Efisiensi : 80 %

Jenis pipa : commercial steel 1/2 inchi Sch 40 Daya motor : 1 HP

5.8 Separator Drum (D-102)

Fungsi : Memisahkan gas karbon diosida dari cairan yang keluar dari

Vaporizer E-102

Bahan konstruksi : Stainless Steel SA–283, Grade C