KARYA AKHIR

PENGGUNAAN SENSOR RTD PADA

LINE FUEL GAS

K-4508

UNIT PRODUK DRUM (APLIKASI PT. ARUN NGL)

Karya Akhir ini diajukan untuk Melengkapi Salah Satu Persyaratan untuk Memperoleh Gelar Sarjana Sains Terapan

Disusun Oleh :

055203014 MEUTIA SARI

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGGUNAAN SENSOR RTD PADA LINE FUEL GAS K-4508 UNIT PRODUK DRUM (APLIKASI PT. ARUN NGL)

Oleh :

05 5203 014 Meutia Sari

Karya Akhir ini diajukan untuk Melengkapi Salah Satu Persyaratan untuk Memperoleh Gelar Sarjana Sains Terapan

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

Sidang pada tanggal 15 Bulan Mei Tahun 2010 di depan Penguji :

1. Ir. Riswan Dinzi, MT : Ketua Penguji 2. Drs. Hasdari Helmi, MT : Anggota Penguji 3. Ir. A. Rachman Hasibuan : Anggota Penguji

Diketahui Oleh : Disetujui Oleh :

Pelaksanaan Harian Pembimbing Karya Akhir Ketua Departemen Teknik Elektro FT.USU

ABSTRAK

Pada proses pengontrolan temperatur di line fuel gas (pipa berbahan bakar gas) ini diperlukan pengontrolan (pengendalian) temperatur agar suhu yang ada pada pipa tersebut selalu dalam keadaan stabil sehingga dapat dijadikan bahan bakar kompresor.

Uap gas (vapour) yang dihasilkan dari produk drum akan di panaskan di Heat Exchanger sehingga uap gas tersebut dapat dijadikan bahan bakar kompressor. Alat yang digunakan untuk mengontrol temperatur uap gas, merupakan salah satu peralatan atau instrument pabrik. Apabila alat ini tidak beroperasi maka temperatur yang diinginkan tidak akan tercapai sehingga kompressor tidak dapat bekerja dan pabrik tidak dapat beroperasi secara normal dan secara otomatis produksi pabrik pun menjadi berkurang.

KATA PENGANTAR

Puji syukur penulis sampaikan kepada Allah SWT, atas berkah dan rahmatnya sehingga penulis dapat menyelesaikan karya akhir ini.

Tidak lupa pula penulis ucapkan ribuan terima kasih kepada Ayahanda dan Ibunda tercinta yang tak pernah letih mengasuh, membesarkan, memberi dukungan moral maupun materil dan selalu menyertai Adinda dengan do’a sampai Adinda menyelesaikan Karya Akhir ini.

Dalam proses penyusunan karya akhir ini, penulis telah mendapat bimbingan dan arahan dari berbagai pihak, maka untuk bantuan yang diberikan baik materil, spiritual, informasi maupun administrasi. Oleh karena itu sepantasnya penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Armansyah Ginting, M.Eng. selaku Dekan fakultas Teknik Universitas Sumatra Utara.

2. Bapak Prof. Dr. Ir. Usman S Baafai selaku Pelaksanaan Harian Studi Ketua Program Studi Teknologi Instrumentasi Pabrik.

3. Bapak Rahmat Fauzi ST, MT. selaku Sekretaris Program Studi Teknologi Instrumentasi Pabrik.

4. Bapak Ir. A. Rachman Hasibuan, selaku Koordinator Program Studi Teknologi Instrumentasi Pabrik.

6. Bapak Drs. Hasdari Helmi, MT selaku Dosen wali.

7. Kepada my beloved Agung Putra Wibowo yang selalu membantu saya dalam suka maupun duka.

8. Kepada saudara sepupu saya; kak murni & suami, kak yuni & suami, cherin, anis, nabila, riza, hilal, zikri, oom adi, kak ani dan lain-lain. 9. Orang tua tercinta ayahanda saya Rusli Abbas dan ibunda saya Nur

Hasanah beserta abang saya Azhari dan kedua adik saya Mila dan Yola yang telah memberikan dukungan moril dan materil serta do’a - do’anya.

10.Rekan-rekan mahasiswa jurusan Teknologi Instrumentasi Pabrik yang tidak dapat penulis sebutkan satu-persatu, khususnya angkatan 2005 iwan (komting), faisal, ipay, roni, febry, irwan, yang telah banyak membantu penulis.

Penulis menyadari bahwa Karya Akhir ini masih ada terdapat kekurangan-kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan pengetahuan dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis sangat mengharapkan kritik dan saran sebagai penyempurnaan dari karya akhir ini. Semoga karya akhir ini ada manfaatnya bagi kita semua terutama bagi penulis sendiri.

Medan, April 2010 Penulis

DAFTAR ISI

ABSTRAK... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I. PENDAHULUAN ... 1

I.1. Latar Belakang ... 1

I.2. Tujuan Pembahasan ... 2

I.3. Batasan Masalah ... 2

I.4. Metode Pembahasan ... 2

I.5. Sistematika Penulisan ... 3

BAB II. LANDASAN TEORI ... 4

II.1. Sistem Kontrol ... 4

II.2. Prinsip Pengontrolan Proses ... 5

II.3. Sistem Kontrol Otomatis ... 6

A. Open Loop ... 6

B. Close Loop ... 6

II.4. Aksi Kontroler ... 7

II.6.1. Tujuan Pengukuran Temperatur ... 12

II.6.2. Metode Pengukuran Temperatur ... 12

II.6.3. Jenis – jenis Alat Ukur Temperatur ... 13

II.6.4. Termometer Tahanan (RTD) ... 13

II.6.5. Jenis – jenis Logam RTD ... 14

BAB III. RESISTANCE TEMPERATUR DETECTOR (RTD) ... 18

III.1. Penggunaan dan Prinsip Kerja RTD (Pt-100) pada line fuel gas ... 19

III.2. Keuntungan dan Kerugian dari RTD (Pt-100) ... 21

III.3. Konstruksi dan Pemasangan RTD (Pt-100) ... 22

III.4. Tipe – tipe RTD ... 24

III.5. Pemeliharaan (Maintenance) ... 25

BAB IV. MEKANISME KERJA KETERPASANGAN RTD PADA LINE FUEL GAS UNIT PRODUK DRUM ... 28

IV.1. Umum ... 28

IV.1.1 Heat Exchanger ... 28

IV.1.2. Unit Produk Drum ... 29

IV.2. Mekanisme Kerja ... 30

IV.3. Instrumen yang mendukung pada line fuel gas ... 34

IV.3.1 Control Valve ... 35

IV.3.2 Temperatur Transmitter ... 36

IV.4. Faktor – faktor Penyebab Kesalahan Pengukuran pada

Pengontrolan Temperatur ... 38

BAB V. PENUTUP ... 40

V.1. Kesimpulan ... 40

V.2. Saran ... 41

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Diagram Blok Sistem Pengendalian Loop Terbuka ... 6

Gambar 2.2 Diagram Blok Sistem Kontrol Tertutup ... 7

Gambar 2.3 Aksi Kendali On – Off ... 7

Gambar 2.4 Aksi Kendali Proporsional ... 8

Gambar 2.5 Skala Temperatur Relatif ... 11

Gambar 2.6 Metode Pemuaian ... 12

Gambar 2.7 Metode Elektris ... 13

Gambar 3.1 Kurva Resistansi Temperatur RTD ... 18

Gambar 3.2 Blok Diagram Sistem Kontrol Temperatur Line Fuel Gas ... 19

Gambar 3.3 Resistance Temperature Detector (RTD Pt-100) ... 23

Gambar 3.4 Konstruksi RTD... . 23

Gambar 3.5 Pemasangan RTD (Pt-100) Pada Line Fuel Gas ... 23

Gambar 4.1 Heat Exchanger ... 29

Gambar 4.2 Unit Produk Drum ... 30

Gambar 4.3 Pengontrolan Temperatur Pada Line Fuel Gas... 31

Gambar 4.4 Control Valve ... 36

DAFTAR TABEL

Tabel 2.1 Range Sensor Temperatur ... 14

Tabel 2.2 Elemen – elemen RTD ... 17

Tabel 2.3 Nilai Resistansi Dalam Ohm Untuk Termometer

Tahanan Ni dan Pt ... 17

Tabel 3.1 Tipe Dari Platinum Resistance Temperature Detector ... 24

ABSTRAK

Pada proses pengontrolan temperatur di line fuel gas (pipa berbahan bakar gas) ini diperlukan pengontrolan (pengendalian) temperatur agar suhu yang ada pada pipa tersebut selalu dalam keadaan stabil sehingga dapat dijadikan bahan bakar kompresor.

Uap gas (vapour) yang dihasilkan dari produk drum akan di panaskan di Heat Exchanger sehingga uap gas tersebut dapat dijadikan bahan bakar kompressor. Alat yang digunakan untuk mengontrol temperatur uap gas, merupakan salah satu peralatan atau instrument pabrik. Apabila alat ini tidak beroperasi maka temperatur yang diinginkan tidak akan tercapai sehingga kompressor tidak dapat bekerja dan pabrik tidak dapat beroperasi secara normal dan secara otomatis produksi pabrik pun menjadi berkurang.

BAB I PENDAHULUAN

I.1. Latar Belakang

Suatu perusahaan industri berskala besar dalam hal untuk mencapai hasil produksi yang berkualitas harus dapat memelihara dan menerapkan fasilitas secara efisien. Sehubungan dengan itu pabrik gas sebagai salah satu perusahaan industri yang mengolah gas alam cair menjadi LNG, LPG yang sudah dapat dipergunakan oleh masyarakat dan untuk industri aromatik lainnya. Dengan cara melakukan beberapa tahap pengolahan yang bersifat otomatis maupun manual untuk memperlancar jalannya pengolahan tersebut.

Adapun tahap dari proses pengolahan LNG awalnya menerima gas dari Exxon Mobil di Point A Lhoksukon dan gas alam dari ladang gas NSO kemudian dialirkan melalui pipa-pipa ke masing-masing unit produksi PT. Arun NGL dimana terjadi proses pemurnian gas, penyulingan dan akhirnya pencairan gas menjadi LNG. Pencairan gas alam menjadi LNG bertujuan untuk memudahkan penyimpanan. Agar proses produksi berjalan dengan lancar maka di perlukan pengawasan yang cermat terhadap peralatan yang digunakan. Salah satu instrument yang di gunakan dalam proses pencairan gas menjadi LNG adalah sensor RTD. RTD berfungsi untuk mengontrol temperatur uap gas pada line fuel gas unit produk drum untuk menjadi bahan bakar kompresor.

untuk menjadi bahan bakar kompresor agar proses produksi dapat terus berjalan. Maka penulis menarik suatu rumusan masalah dan menyusun suatu karya akhir dengan judul PENGGUNAAN SENSOR RTD PADA LINE FUEL GAS K-4508 UNIT PRODUK DRUM (APLIKASI PT. ARUN NGL)

I.2. Tujuan Pembahasan

Adapun yang menjadi tujuan penulisan dalam pembahasan karya akhir ini adalah : 1. Untuk memenuhi syarat menyelesaikan masa studi sebagai mahasiswa

program Diploma IV Teknologi Instrumentasi Pabrik.

2. Megetahui dan memahami prinsip kerja RTD dan penggunaannya sebagai alat pengontrolan temperatur.

I.3. Batasan Masalah

Mengingat masalah yang akan diangkat sebagai karya akhir ini mempunyai ruang lingkup yang relatif luas, maka penulis hanya membahas tentang prinsip kerja sensor RTD dan keterpasangannya dalam proses tersebut.

I.4. Metode Pembahasan

Metode Pembahasan yang dipergunakan dalam penulisan Karya Akhir ini antara lain sebagai berikut :

Dengan mempelajari teoritis dan pengamatan langsung selama Kerja Praktek (KP) serta melakukan diskusi dengan pembimbing lapangan dan juga operator lapangan. Selain itu metode lain yang saya lakukan adalah :

1. Mengambil bahan-bahan dan data-data dari berbagai sumber referensi seperti : buku-buku referensi, artikel, brosur dan sebagainya.

4. Pengamatan langsung ke lapangan. I.5. Sistematika Penulisan

Untuk mempermudah pembahasan dalam Karya Akhir ini, maka penulis membuat suatu sistematika pembahasan. Sistematika pembahasan ini merupakan urutan bab demi bab. Adapun sistematika pembahasan tersebut adalah :

Bab I : Pendahuluann

Bab ini berisi latar belakang masalah, tujuan pembahasan, batasan masalah, metode penulisan, dan sistematika pembahasan.

Bab II : Landasan Teori

Bab ini menjelaskan mengenai teori sistem kontrol,teori temperatur, alat-alat ukur temperatur dan teori dasar RTD.

Bab III : Sensor RTD

Bab ini menjelaskan mengenai RTD, prinsip kerja, diagram blok, konstruksi, kelebihan dan kekurangan dalam pemakaian sensor RTD. Bab IV : Mekanisme Kerja Keterpasangan RTD pada line fuel gas unit

produk drum

Bab ini menjelaskan mekanisme kerja, dan keterpasangan alat yang di gunakan pada line fuel gas unit produk drum.

Bab V : Penutup

BAB II

LANDASAN TEORI

II.1. Sistem Kontrol

Sistem kontrol adalah proses pengaturan ataupun pengendalian terhadap satu atau beberapa besaran (variabel, parameter) sehingga berada pada suatu harga atau dalam suatu rangkuman harga (range) tertentu. Di dalam dunia industri, dituntut suatu proses kerja yang aman dan berefisiensi tinggi untuk menghasilkan produk dengan kualitas dan kuantitas yang baik serta dengan waktu yang telah ditentukan. Otomatisasi sangat membantu dalam hal kelancaran operasional, keamanan (investasi, lingkungan), ekonomi (biaya produksi), mutu produk, dll.

II.2. Prinsip Pengontrolan Proses

Ada 3 parameter yang harus diperhatikan sebagai tinjauan pada suatu sistem kontrol proses yaitu :

- cara kerja sistem kontrol

- keterbatasan pengetahuan operator dalam pengontrolan proses

- peran instrumentasi dalam membantu operator pada pengontrolan proses

Empat langkah yang harus dikerjakan operator yaitu mengukur, membandingkan, menghitung, mengkoreksi. Pada waktu operator mengamati ketinggian level, yang dikerjakan sebenarnya adalah mengukur process variable (besaran parameter proses yang dikendalikan).

Contohnya proses pengontrolan temperatur line fuel gas secara manual, proses variabelnya adalah suhu. Lalu operator membandingkan apakah hasil pengukuran tersebut sesuai dengan apa yang diinginkan. Besar proses variabel yang diinginkan tadi disebut desired set point. Perbedaan antara process variabel dan desired set point disebut error.

Dalam sistem kontrol suhu di atas dapat dirumuskan secara matematis:

Error = Set Point – Process Variabel

II.3. Sistem Kontrol Otomatis

Suatu sistem kontrol otomatis dalam suatu proses kerja berfungsi mengendalikan proses tanpa adanya campur tangan manusia (otomatis). Ada dua sistem kontrol pada sistem kendali/kontrol otomatis yaitu :

A. Open Loop (Loop Terbuka)

Suatu sistem kontrol yang keluarannya tidak berpengaruh terhadap aksi pengontrolan. Dengan demikian pada sistem kontrol ini, nilai keluaran tidak di umpan-balikkan ke parameter pengendalian.

Input

Controller Plant

Output

Gambar 2.1. Diagram Blok Sistem Pengendalian Loop Terbuka

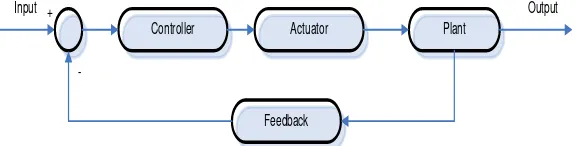

B. Close Loop (Loop Tertutup)

Suatu sistem kontrol yang sinyal keluarannya memiliki pengaruh langsung terhadap aksi pengendalian yang dilakukan. Sinyal error yang merupakan selisih dari sinyal masukan dan sinyal umpan balik (feedback), lalu diumpankan pada komponen pengendalian (controller) untuk memperkecil kesalahan sehingga nilai keluaran sistem semakin mendekati harga yang diinginkan.

Kerugiannya adalah tidak dapat mengambil aksi perbaikan terhadap suatu gangguan sebelum gangguan tersebut mempengaruhi nilai prosesnya.

Input

Gambar 2.2. Diagram Blok Sistem Kontrol Tertutup

II.4. Aksi Kontroler

a. Kontroler On – Off (Two Position Controller)

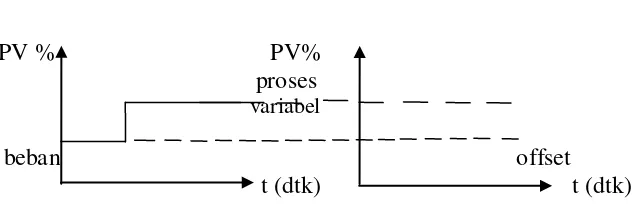

Karakteristik kontroler on – off ini hanya bekerja pada 2 posisi, yaitu on dan off. Kerja kontroler on – off banyak digunakan pada aksi pengontrolan yang sederhana karena harganya murah. Karena sistem kerja yang digunakan adalah on – off saja, hasil output dari sistem pengendalian ini akan menyebabkan proses variabel tidak akan pernah konstan. Besar kecilnya fluktuasi process variabel ditentukan oleh titik dimana kontroller dalam keadaaan on dan off. Pengendalian dengan aksi kontrol ini juga menggunakan feedback.

CV %

open

close

b. Kontroler Aksi Proporsional

Aksi kontrol proporsional memiliki karakteristik dimana besar output unit control P selalu sebanding dengan besarnya input. Bentuk transfer function dari aksi pengendalian proporsional sbb :

Output = Gain * Input

Gambar 2.4. Aksi Kendali Proporsional

Gain control proporsional dapat berupa bilangan bulat, bilangan pecahan, positif atau juga negatif. Dengan syarat besarnya tetap, linier di semua daerah kerja dan tidak bergantung pada fungsi waktu. Pengertian gain disini dapat berbentuk bilangan pecahan bahkan negatif, sehingga nilai output dapat lebih kecil dari input bahkan negatif. Oleh karena itu, istilah gain jarang dipakai dan yang lazim dipakai adalah istilah proporsional band. Fungsi transfer dari proporsional band (Pb)adalah sbb :

G

Pb 100%

% =

c. Kontroler Aksi Integral

d. Kontroler Aksi Derivatif

Memiliki karakteristik cenderung untuk mendahului atau bisa disebut anti pasif controlling. Oleh karena itu aksi kontrol ini sering diterapkan pada sistem yang memiliki inersia tinggi yang bersifat lagging.

e. Kontroler Aksi Proporsional + Integral

Pada pengontrolan proporsional dapat menimbulkan offset pada keluaran pengendali. Untuk proses-proses dimana offset tidak dapat ditolerir maka perlu ditambahkan aksi pengontrolan integral. Aksi kontrol integral dapat menghilangkan perbedaan pengukuran dan titik acuan yang dapat mengakibatkan keluaran pengendali berubah sampai dengan perubahan tersebut berharga nol.

f. Kontroler Aksi Proporsional + Integral + Derivatif

Sistem pengontrolan derivatif merupakan pengontrolan dengan proses umpan balik yang berlawanan dengan cara pengendalian integral. Penambahan aksi derivatif pada pengendalian proporsional + integral bertujuan untuk meningkatkan kestabilan pengontrolan dan mempercepat tanggapan dari sistem, peningkatan kestabilan sistem kontrol diperoleh dari penurunan overshoot.

II.5. Penggunaan Instrument

Penggunaan alat instrument di PT. Arun NGL banyak digunakan untuk mengendalikan liquid/cairan diantaranya :

• Level (permukaan zat cair), volume zat cair dalam sebuah

tangki. Pengukuran dilakukan untuk dapat mengetahui volume permukaan zat cair dalam zat cair. Bahan yang dapat diukur oleh sensor level yaitu cairan (liquid), lumpur, curah hujan, serta polusi.

• Flow (aliran), aliran dalam sebuah pipa.

• Elemen proses flow merupakan salah satu jenis pengendali

akhir yang paling umum dipakai untuk sistem pengendali proses.

• Pressure (tekanan), tekanan liquid dalam sebuah pipa atau

vessel. Prinsip kerjanya sama dengan proses flow karena sama-sama mengendalikan flow.

• Temperatur (suhu), suhu pada unit-unit proses.

Dan juga pengendalian temperatur pada line fuel gas ketika sedang beroperasi merupakan suatu hal yang sangat penting guna terciptanya keintegrasian proses di PT. Arun NGL.

II.6. Temperatur

Alat yang digunakan untuk mengukur dan menunjukkan “besaran” temperatur disebut sebagai Alat Ukur Temperatur.

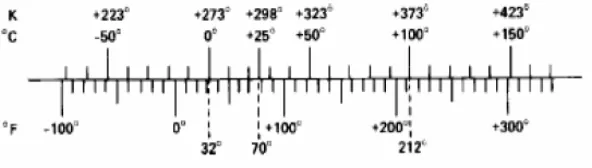

Skala Temperatur

Skala temperatur adalah besar dari satu unit ukuran yaitu satu energi termal rata-rata per molekul dinyatakan oleh satu unit dari skala tersebut.

Skala temperatur absolut yaitu skala yang menetapkan temperatur nol suatu material yang tidak mempunyai energi termal (tidak ada getaran molekuler). Skala yang biasa digunakan dalam suatu temperatur yaitu:

• Skala Farenheit (0F) 0C +32 • Skala Celcius (0C) 0F – 32 • Skala Kelvin (0K) 0C + 273.15 • Skala Rankine (0R) 0F + 459.7

II.6.1.Tujuan Pengukuran Temperatur

Tujuan pengukuran temperatur pada proses adalah untuk :

1. Mencegah kerusakan pada equipment.

2. Mendapat mutu produksi/kondisi operasi yang diinginkan. 3. Pengontrolan jalannya proses.

II.6.2. Metode Pengukuran Temperatur

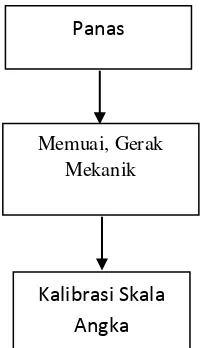

Metoda pengukuran temperatur ada dua yaitu :

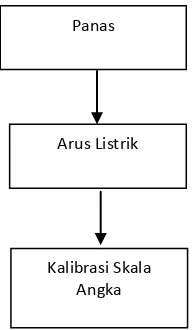

1. Metode Pemuaian.

Panas yang diukur menghasilkan pemuaian. Pemuaian dirubah kedalam bentuk gerak – gerak mekanik kemudian dikalibrasi kedalam skala angka-angka yang menunjukkan nilai panas (temperatur) yang diukur. Seperti pada gambar 2.6 berikut:

Gambar 2.6. Metode Pemuaian 2. Metode Elektris

Panas diukur menghasilkan gaya gerak listrik (Emf). Gaya Gerak Lisrik kemudian dikalibrasi kedalam skala angka-angka yang menunjukan nilai panas (temperatur) yang diukur, seperti pada gambar 2.7

Panas

Memuai, Gerak Mekanik

Gambar 2.7. Metoda Elektris

II.6.3. Jenis-Jenis Alat Ukur Temperatur

Secara sederhana, alat ukur temperatur dapat dibagi kedalam dua kelompok besaran yaitu :

• Alat Ukur Temperatur dengan Metoda Pemuaian. • Alat Ukur Temperatur dengan metoda Elektris.

Alat Ukur Temperatur dengan metoda Pemuaian terdiri dari :

1. Termometer Tabung gelas 2. Termometer Bi-metal

3. Filled Thermal Thermometer

Alat Ukur Temperatur dengan Metoda Elektris terdiri dari :

1. Thermocouple

2. Resistansi Thermometer.

II.6.4. Termometer Tahanan/ Resistance Temperatur Detector (RTD)

Resistance Temperature Detector (RTD) atau dikenal dengan Detektor Temperatur Tahanan adalah salah satu bagian dari instrumen yang digunakan untuk menentukan nilai atau besaran suatu temperatur/suhu, yang menggunakan elemen sensitif dari kawat platina, tembaga, atau nikel murni yang memberikan

Panas

Arus Listrik

nilai tahanan yang terbatas untuk masing-masing temperatur di dalam batas suhunya.

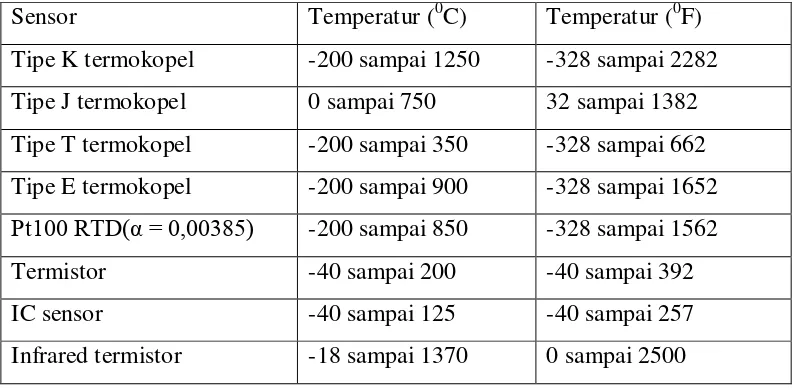

Tabel 2.1. Range Sensor Temperatur

Sensor Temperatur (0C) Temperatur (0F) Tipe K termokopel -200 sampai 1250 -328 sampai 2282 Tipe J termokopel 0 sampai 750 32 sampai 1382 Tipe T termokopel -200 sampai 350 -328 sampai 662 Tipe E termokopel -200 sampai 900 -328 sampai 1652

Pt100 RTD(α = 0,00385) -200 sampai 850 -328 sampai 1562

Termistor -40 sampai 200 -40 sampai 392 IC sensor -40 sampai 125 -40 sampai 257 Infrared termistor -18 sampai 1370 0 sampai 2500

II.6.5. Jenis Logam RTD

Beberapa jenis logam yang digunakan pada RTD adalah platinum, nickel dan copper (tembaga), yang masing-masing mempunyai karakteristik yang sesuai dengan kenaikan temperatur dan kenaikan besaran tahanan.

A. Platinum Resistance Temperature Detector

Dari semua jenis logam, biasanya Resistance Temperature Detector yang sering digunakan pada industri adalah jenis Platinum Resistance Temperature Detector, karena memiliki kemampuan pengukuran suhu yang sangat luas dan memiliki koefisien tahanan terhadap suhu yang besar.

tinggi, diakibatkan oleh beberapa jenis gas seperti karbon monoksida, reduksi atmosfir lainnya dan oleh oksida logam.

Platina tersedia secara komersial dalam bentuk murni, serta memberikan karakteristik yang tahan terhadap suhu. Platina dengan koefisien temperatur dari

tahanan sama dengan 0,00385 Ω/0C (untuk kisaran suhu 0 sampai 100 0C) telah digunakan sebagai standar untuk termometer industri di Amerika Serikat dan di seluruh Eropa Barat sejak Perang Dunia II. Platina telah semakin mendapatkan perhatian di Amerika Serikat semenjak tidak adanya koefisien standar yang sudah terdefenisi dan diterima secara umum.

Platina memiliki titik lebur yang tinggi dan tidak mudah menguap pada

suhu dibawah 1.200 0C. Selain itu, platina juga memiliki kekuatan tarik mencapai

18.000 psi dan resistivitas 60 Ω/(cir mil) (ft) pada 0 0C (9,83μΩ-cm).

Platina adalah bahan yang umumnya sering digunakan dalam pembuatan termometer standar laboratorium untuk pekerjaan kalibrasi. Dalam kenyataannya, termometer resistan platina (biasanya dengan dasar tahanan sama dengan 25,5 Ω

pada 0 0C) adalah merupakan standar yang didefinisikan untuk standar kisaran

suhu pada titik oksigen (-182,96

0

C) hingga pada titik antimoni (630,74

0

C) sebagaimana didefinisikan oleh International Practical Temperature Scale tahun 1968 (IPTS 68).

B. Nickel Resistance Temperature Detector

Untuk pengukuran temperatur pada industri dalam jarak -70 0C sampai

memiliki kekuatan tarik 120.000 psi dan resistivitas 38,36 Ω/(cir mil)(ft) pada 0

0

C (6,38 μΩ-cm).

Suhu maksimum dari termometer ini adalah terkait dengan jenis material yang digunakan sebagai pelindung kabel nikel, yang diantaranya lapisan tipis 20 porselein, sutera atau kapas. Pemanfaatan kawat isolasi fiberglass untuk konstruksi elemen secara efektif mendorong batasan suhu maksimum hingga

300

0

C. Diatas suhu 300

0

C nikel akan mengalami perubahan bentuk yang membuat kurva resistensi suhu tidak beraturan.

Koefisien suhu dari nikel murni mendekati 0,0066 Ω/0C, sedangkan

platinum kurang dari 0,0033 Ω/0C. Sehingga penggunaan nikel yang

menggantikan platina dalam termometer resistansi seringkali memberikan sensitivitas yang tinggi.

C. Copper Resistance Temperature Detector

Tembaga elektrolit dengan kemurnian tertinggi telah tersedia secara komersial, dan memiliki koefisien suhu dengan konsistensi tinggi untuk nilai

resistansi sama dengan atau mendekati 0,0042 Ω/ (

0

C), yang lebih tinggi dari platinum. Elemen resistansi tembaga ini dibuat untuk memanfaatkan koefisien suhu maksimal dan juga dapat dipertukarkan dengan merujuk pada hubungan suhu resistensi.

Kisaran suhu Resistance Temperature Detector tembaga adalah

tembaga adalah 9,38 Ω pada 0 0C dengan nilai yang lebih rendah dari platina

atau nikel.

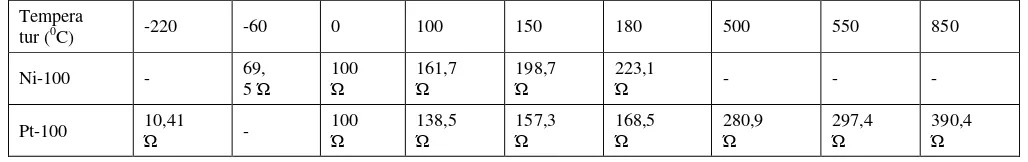

Tabel 2.2. Elemen- elemen RTD

Jenis Rangkuman

temperatur Ketelitian Keuntungan Kekurangan

Platina

Tabel 2.3. Nilai Resistansi dalam ohm untuk termometer tahanan Ni dan Pt

BAB III

RESISTANCE TEMPERATUR DETECTOR (RTD)

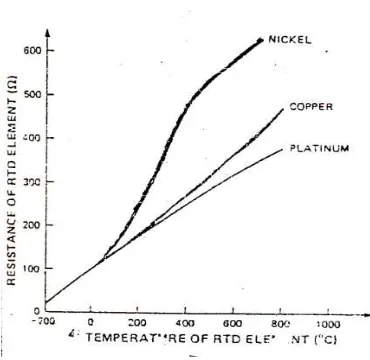

Detektor temperatur tahanan atau juga disebut termometer tahanan adalah suatu termometer yang dapat menunjukkan temperatur dari media yang diukur berdasarkan perubahan nilai resistansi dari Primary Element_nya. Nilai Resistansi pada Primary Element berubah sesuai dengan perubahan panas yang dirasakan element tersebut. Primary Element yang umumnya digunakan tahanan resistansi adalah kawat nikel, tembaga, dan platina murni yang memberikan nilai tahanan yang terbatas untuk masing-masing temperatur dengan isolasi keramik yang dipasang dalam sebuah tabung guna melindungi terhadap kerusakan mekanis dan untuk melindungi terhadap kotoran dan mempermudah saat mengganti sensor apabila rusak.

Gambar 3.1 Kurva Resistansi Temperatur RTD

100Ώ. Akan tetapi, pada temperatur 200Ώ, Tembaga adalah 186 Ώ dan

Platina adalah 175 Ώ.

III.1. Penggunaan dan Prinsip Kerja RTD(Pt 100) pada Line fuel gas

Pada proses pengontrolan temperatur di line fuel gas digunakan RTD untuk menjaga temperatur gas agar tetap stabil dan dapat digunakan sebagai bahan bakar kompresor. Suhu yang diperlukan pada proses ini adalah antara -36 0C sampai -38 0C.

Prinsip kerja dari RTD(Pt100) yang digunakan untuk mengontrol temperatur adalah RTD yang diletakkan pada pipa line fuel gas akan mengukur temperatur gas dan mengkonversikannya kedalam tahanan. Temperatur yang dihasilkan berbanding lurus dengan tahanan dari jenis elemen logam platina yang ada pada sensor RTD, Kemudian bentuk tahanan tersebut diterima oleh transmitter, kemudian transmitter merubahnya menjadi sinyal fisis dan mengirimnya ke kontroller.

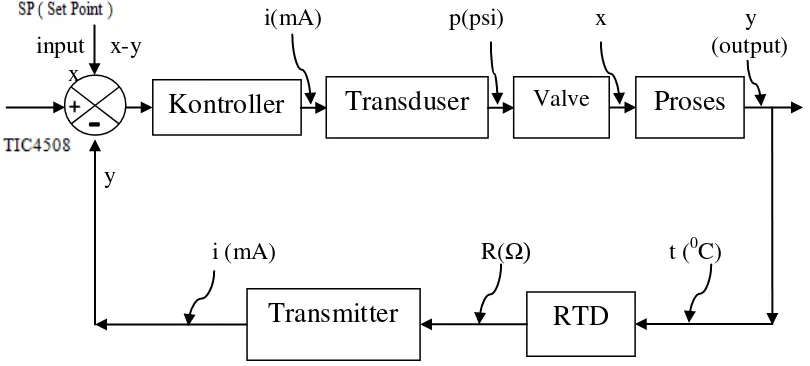

i(mA) p(psi) x y input x-y (output)

x

y

i (mA) R(Ω) t (0C)

Gambar 3.2. Blok Diagram Sistem Kontrol Temperatur Line Fuel Gas

RTD

Transmitter

Pada gambar 3.2 dapat dijelaskan sebagai berikut. Setelah temperatur diset pada temperatur yang diinginkan maka kontroller akan memberi perintah kepada transduser untuk mengubah sinyal elektrik ke sinyal pneumatik lalu dikirim ke control valve. Control valve berfungsi untuk mengendalikan nilai input temperatur agar sesuai dengan set point, yaitu dengan cara menutup atau membuka katup secara otomatis sehingga aliran gas bisa di kontrol. RTD (pt100) akan mengukur temperatur tersebut dan mengirimnya ke transmitter. Kemudian transmitter akan mengirimkan besaran sinyal tersebut ke input (kontroller) untuk dibandingkan dengan set point.

Pada tipe RTD (Pt 100) ini, jika suhu yang dibaca adalah -38°C berarti tahanan yang dihasilkan oleh RTD dan diterima oleh transmitter adalah 85,00Ω, begitu juga jika suhu -37,5°C berarti tahanan yang dihasilkan oleh RTD dan diterima transmitter adalah 85,26 Ω yang dapat dilihat dari tabel referensi RTD (Pt-100) (lampiran 3).

Perbandingan antara suhu dengan tahanan yang dibaca, dapat juga dihitung dengan rumus seperti dibawah ini :

Rt = R

A,B = konstanta yang ditentukan dengan eksperimen A = 3,908x10-3 dan B = 5,775x10-7

Contoh perhitungan RTD adalah sebagai berikut :

III.2. Keuntungan dan Kerugian dari RTD (Pt-100)

Dalam penggunaannya, RTD (Pt-100) juga memiliki kelebihan dan kekurangan.

Kelebihan dari RTD (Pt-100) :

a. Ketelitiannya lebih tinggi dari pada termokopel.

c. Stabil pada temperatur yang tinggi, karena jenis logam platina lebih stabil dari pada jenis logam yang lainnya.

d. Kemampuannya tidak akan terganggu pada kisaran suhu yang luas.

Kekurangan dari RTD (Pt-100) : a. Lebih mahal dari pada termokopel.

b. Terpengaruh terhadap goncangan dan getaran.

c. Respon waktu awal yang sedikit lama (0,5 s/d 5 detik, tergantung kondisi penggunaannya).

d. Jangkauan suhunya lebih rendah dari pada termokopel. RTD (pt-100) mencapai

suhu 650 0C, sedangkan termokopel mencapai suhu 1700 0C.

III.3. Konstruksi dan Pemasangan RTD (Pt-100)

Pada Gambar 3.3 dan Gambar 3.4 dapat dilihat bentuk fisik dan konstruksi dari Resistance Temperature Detector (Pt-100). Dari konstruksi RTD tersebut dapat dilihat pada bagian perasa/sensor yang berbahan platina terhubung oleh penghubung kabel utama, yang diisolasi oleh fiber glass atau bahan keramik.

Berikut ini adalah spesifikasi dari RTD (Pt-100) yang digunakan pada line fuel gas:

A. RTD

BRAND : YOKOGAWA INDUSTRIES MODEL : TR10-AAA3CDSJCB000 L : 400 mm. 2 X Pt-100/A/3

RANGE : -200 sampai +600

0

Gambar 3.3. Resistance Temperature Detector (Pt-100)

Gambar 3.4. Konstruksi RTD

Pemasangan RTD pada line fuel gas diletakkan di atas pipa. Karena media yang diukur adalah gas jadi RTD diletakkan diatas pipa. Pada Gambar 3.5 dapat dilihat pemasangan RTD (Pt-100) untuk pengontrolan temperatur gas.

III.4. Tipe-Tipe RTD

Resistance Temperature Detector (RTD) yang banyak digunakan pada industri adalah jenis Platinum Resistance Temperature Detector. Itu semua ditetapkan oleh JIS C 1604 di Jepang.

Terdapat dua tipe dari RTD, tipe pertama adalah Pt-100 yang telah disesuaikan dengan standar internasional, dan tipe kedua adalah JPt-100 yang telah disesuaikan dengan standar Jepang. Keduanya tidak dapat dipertukarkan

karena perbandingan dari nilai tahanan pada 100

0

C dan 0

0

C (R100/R0) adalah berbeda.

Tabel 3.2. Tipe dari Platinum Resistance Temperature Detector

Tipe R100/ R0 Kelas Tingkat Arus Operating Temperature

Range

Banyak juga Resistance Temperature Detector di negara lain yang telah disesuaikan dengan IEC Standard. Di Inggris dan Jerman, standarnya sama persis dengan IEC Pub 751.

Singkatan :

JIS : Japanese Industrial Standars

III.5. Pemeliharaan (Maintenance)

Pemeliharaan sangatlah penting untuk keselamatan dan menjaga keakurasian pengukuran temperatur dan juga pengontrolan. Walaupun metode pemeliharaan berbeda-beda tergantung pada pengoperasian, maka disarankan untuk mengikuti cara berikut ini :

a. Cara pengaturan pemeliharaan dalam bekerja.

b. Pemberian tambahan pengetahuan dan training kepada para pekerja. c. Keamanan dari para pekerja.

d. Standarisasi dari pemeliharaan.

e. Ketelitian pengontrol dari pemeriksaan peralatan. f. Persiapan dan manajemen dari data pemeliharaan.

Pemeliharaan dan inspeksi dari pemakaian sensor temperatur sangat bergantung pada cara penginstalasian dan maksud penggunaannya, mereka tidak bisa ditanggani secara sama. Metode umum berikut dapat dijadikan masukan :

a. Pemeriksaan dan pemeliharaan harian

b. Konfirmasi kondisi pekerjaan di lapangan

Tipe dan jenis dari sensor temperatur bergantung pada apa yang akan diukur dan dimana akan digunakan. Sebaiknya kondisi tempat kerja/tempat terpasangnya RTD tidak berubah. Jika terjadi perubahan sebaiknya dikonfirmasikan bahwa level temperatur yang akan diukur masih dalam range sama.

c. Konfirmasi nilai arus normal

Resistance Temperature Detector memiliki arus yang mengikutinya ke elemen untuk pengukuran pada tiap nilai tahanan. Nilai dari arus normal ini harus dijaga dalam rangka memberikan tingkat ketelitian yang berkelanjutan. Jika arus normal tersebut berubah, maka akan ada perubahan panas di dalamnya dan akan terjadi kesalahan dalam pengukuran. Sebaiknya arus normal dapat terjaga.

d. Pembersihan dan pemeriksaan tabung proteksi

Debu, kotoran dan yang lainnya ketika masuk ke dalam tabung proteksi akan menyebabkan kesalahan dalam pengukuran. Bersihkan secara periodik. Tabung proteksi dipasang untuk melindungi sensor temperatur terhadap gangguan pengukuran atmosfir.

Kemudian sebaiknya dibersihkan bagian dalamnya jika perlu. Sebaiknya diperhatikan bahwa tidak ada air yang berada di dalam tabung proteksi yang akan menyebabkan banyak masalah.

e. Inspeksi daerah instalasi dan kondisi lapangan

Terkadang Resistance Temperature Detector terpasang menggunakan skrup atau sambungan pipa. Tergantung dari cara penggunaannya, beberapa sensor mungkin digunakan pada getaran mekanikal pada pompa, pembangkit listrik, atau pengunaan pada pengukuran cairan.

Ganguan-ganguan dari luar ini akan mengakibatkan penyempitan pada komponen. Ketika kondisi sudah memuncak, material atau sambungan las akan rusak, dan akhirnya udara luar akan masuk, atau gas akan keluar.

f. Pemeriksaan berkala

Walaupun sensor temperatur bekerja dengan baik, sebaiknya dipindahkan/ dikeluarkan kemudian buat perbandingan dengan standar termometer dua atau tiga kali dalam setahun, jika itu memungkinkan.

BAB IV

MEKANISME KERJA KETERPASANGAN RTD PADA LINE FUEL GAS UNIT PRODUK DRUM

IV.1. Umum

LNG adalah singkatan dari Liquefied Natural Gas, yang berarti gas alam yang dicairkan. Untuk mencairkan gas alam ini dilakukan dengan proses ekspansi pada temperatur sangat rendah yang disebut proses cryogenic. Tujuan pencairan gas alam ini adalah untuk mempermudah pengangkutan ke tempat-tempat yang jauh, sebab perbandingannya adalah 630 : 1. Artinya bila gas sejumlah 630 m3 maka setelah dicairkan menjadi 1 m3 cairan LNG, dengan demikian dapat menghemat pemakaian ruang dan juga dapat mempertinggi efisiensi pengangkutan dan penyimpanan.

IV.1.1. Heat Exchanger

rendah maka akan mempengaruhi proses pengkompressan sehingga kompresor tidak mampu bekerja dengan sempurna.

Gambar 4.1. Heat Exchanger

IV.1.2. Produk Drum

Produk drum merupakan suatu tempat penampungan gas alam. Gas yang keluar dari produk drum digunakan sebagai bahan bakar kompresor. Produk drum memiliki beberapa fungsi utama :

1. Drum menerima produk LNG dari main exchanger (E-4018). Sebelum memasuki drum, LNG di ubah dari 38.0 Kg/Cm2 ke 0.25 Kg/Cm2 dan dari -145ºC ke -158ºC.

3. Drum menerima gas alam dari cabang 5% yang digunakan sebagai media pemanasan untuk heat exchanger.

Gambar 4.2. Unit Produk Drum

IV.2. Mekanisme Kerja

Gambar 4.3. Pengontrolan Temperatur Pada Line Fuel Gas

Sistem kerja pada pengontrolan temperatur pada line fuel gas dapar dijelaskan sebagai berikut :

aliran gas pada satu aliran. Setelah LNG dan feed gas bercampur dalam produk drum maka gas atau vapour dari puncak drum ini dialirkan ke heat exchanger, gas yang dikeluarkan dari heat exchanger ini dapat digunakan sebagai bahan bakar kompresor dengan temperatur tertentu. RTD (Pt100) yang diletakkan pada aliran fuel gas ini akan mengontrol temperatur gas tersebut. Apabila temperatur gas belum sesuai dengan set point maka Temperature Indicator Controller (TIC) akan memberikan sinyal kepada control valve untuk membuka katup sehingga gas akan semakin banyak masuk ke produk drum dan gas yang dihasilkan menjadi bertambah. Sehingga mempercepat terjadinya kenaikan temperatur. Setelah temperatur gas telah mencapai harga yang ditetapkan maka RTD (Pt100) akan mengirim sinyal ke transmitter dan transmitter merubah menjadi sinyal fisis (elektrik) dan mengirimkannya ke kontroller (TIC). Selanjutnya TIC akan memberi syarat kepada control valve untuk menutup, setelah sinyal TIC tersebut di ubah oleh transduser untuk menjadi besaran proses (pneumatik). Demikian seterusnya sistem ini bekerja secara otomatis untuk mempertahankan temperatur yang diinginkan dan skema line fuel gas ini dapat di lihat pada lampiran 2.

Adapun data hasil pengamatan dari pengukuran laju aliran temperatur pada line fuel gas yang di dapat dari pabrik adalah sebagai berikut :

Tabel 4.1. Tabel Data Temperatur

-40 84,21 10,4 40

-60 76,28 13,6 60

-80 68,28 16,8 80

-100 60,20 20 100

Note: contoh perhitungan tahanan RTD telah dijelaskan pada bab 3.

Untuk mengetahui besar arus yang mengalir pada line fuel gas pada temperatur yang dikontrol seperti yang terlihat dialam tabel diatas, maka dapat kita gunakan rumus interpolasi sebagai berikut :

Keterangan :

x = Test Input

x1 = Temperatur terkecil (minimum) x2 = Temperatur terbesar (maximum) y = Indikasi yang dibutuhkan y1 = Indikasi minimum yang diukur

y2 = Indikasi maximumyang diukur

Contoh hasil perhitungan besar arus yang mengalir pada temperatur -370C, adalah:

=

=

y = 9,92 mA

begitu juga apabila kita ingin mencari berapa persen besar bukaan control valve, kita juga bisa menggunakan rumus interpolasi seperti yang telah kita gunakan diatas, misalnya temperatur -370C maka perhitungan bukaan valve dapat dihitung sebagai berikut :

=

=

18( y -38) = -18 18y - 684 = -18 18 y = 666

y = 37%

IV.3. Instrumen yang Mendukung Pada Line fuel gas

IV.3.1. Control Valve

Control valve merupakan salah satu peralatan instrumentasi pabrik yang terpasang pada jalur perpipaan. Control Valve adalah katup yang mengendalikan laju arus aliran sesuai dengan tekanan udara dari transduser. Range pembukaan Control Valve adalah antara 0–100 % dengan suplai daya dari ruangan kontrol yakni TIC sebesar 4–20 mA.

Apabila transduser menerima suplai arus sebesar 4 mA, maka Control Valve akan membuka 0 % yang berarti menutup total, apabila transduser menerima arus sebesar 20 mA maka Control Valve akan membuka 100% yang berarti membuka total, dan apabila transdusermenerima arus sebesar 12 mA maka Control Valve akan membuka 50 %. Pemasangan Control Valve disini berfungsi mengendalikan temperatur dan jugamengatur jumlah banyaknya gas yang menuju ke

produk drum.

Berikut ini adalah spesifikasi dari Control Valve yang di gunakan pada proses pengontrolan temperatur :

• CONTROL VALVE

TYPE : 4582 POSITIONER

INPUT SIGNAL : 150mm (4,125 inch)

OUTPUT SIGNAL : 3 – 15 PSI

ACTION : DIRECT ACTION

Gambar 4.4. Control Valve IV.3.2. Temperatur Transmitter

Transmitter Elektrik merupakan alat atau kelanjutan dari sensor. Dimana transmitter ini dapat berubah signal proses yang diterima dan diubahnya menjadi signal listrik serta mengirimkan signal listrik tersebut ke peralatan yang lain.

Pada pengontrolan temparatur ini, transmitter yang digunakan adalah Temperature Transmitter Elektrik. Transmitter ini merupakan penghubung antara RTD dengan kontroller yaitu dengan mengubah sinyal besaran tahanan ke besaran elektrik. Gambar Transmitter Elektrik dapat di lihat pada gambar di bawah ini.

Berikut ini adalah spesifikasi dari transmitter yang di gunakan pada proses pengontrolan temperatur :

ACCURACY : ± 0,3%

OPERATING PRESSURE RANGE : -1 to +35 Kgf/cm2

Gambar 4.5. Transmitter Elektrik

IV.3.3. Transduser

Transduser merupakan sebuah alat yang mengubah energi atau informasi sinyal dalam bentuk besaran fisis yang sama atau ke bentuk besaran yang berbeda. Pada pengontrolan temperatur line fuel gas ini menggunakan pneumatic transduser. Penggunaan transduser pada proses ini adalah untuk mengubah besaran sinyal elektrik yang diterima dari kontroller menjadi besaran pneumatik sehingga dapat dimengerti oleh control valve.

Berikut ini adalah spesifikasi dari transduser yang di gunakan pada proses pengontrolan temperatur :

NO. SERI : 6367797 INPUT SIGNAL : 4 - 20 mA OUTPUT SIGNAL : 3 – 15 PSI

Gambar 4.6. Transduser

IV.4. Faktor-Faktor Penyebabkan Kesalahan Pengukuran Pada Pengontrolan Temperatur

A.RTD

•Primary Element kotor

Primary Elemant yang kotor akan membuat pemindahan panas menjadi tidak sempurna. Penunjukan menjadi tidak sesuai dengan temperatur sebenarnya. Cara untuk mengatasinya dapat dilakukan dengan menyediakan saringan-saringan pada pipa-pipa aliran proses.

B.Control Valve

Fungsi dari Control Valve adalah mengatur buka-tutup valve agar

LNG yang masuk ke produk drum tidak kurang atau berlebih, sehingga suhu

yang berada di line fuel gas selalu dalam keadaan stabil. Jadi apabila valve

tidak bekerja berdasarkan sinyal yang dikirim oleh transduser maka suhu

yang ada pada line fuel gas akan tidak stabil dan bahkan gas yang ada pada

produk drum menjadi berlebih atau berkurang sehingga akan mepengaruhi

BAB V

KESIMPULAN DAN SARAN

V.1. Kesimpulan

Dari hasil pengamatan yang dilakukan di PT. ARUN NGL mengenai aplikasi dari

instrumen RTD (PT-100) pada pengontrolan temperatur di line fuel gas untuk

K-4508, maka dapat diambil kesimpulan sebagai berikut :

1. Suhu uap gas (vapour) yang baik untuk dijadikan bahan bakar komprsor adalah -370C.

2. Temperatur LNG sebelum memasuki Heat Exchanger adalah -300C kemudian setelah keluar dari Heat Exchanger menjadi -92.20C. Temperatur uap gas yang keluar dari produk drum adalah -157,80C dan setelah dipanaskan dari feed reject gas exchanger menjadi -370C.

3. Dari tabel 4.1. dapat disimpulkan bahwa semakin rendah temperatur yang

diukur maka semakin kecil tahanannya, dan apabila semakin rendah

tahanannya, arus yang dihasilkan semakin besar begitu pula yang terjadi pada

bukaan valve (control valve). Jadi, apabila temperatur yang diukur adalah 00C maka kontroller akan memberikan perintah kepada control calve untuk

V.2. Saran

1.

Untuk mendapatkan temperatur uap gas yang diinginkan agar kompresordapat beroperasi secara normal maka sebaiknya operator dan teknisi melakukan pengawasan secara cermat terhadap proses penurunan suhu baik di Control Room, maupun pengawasan langsung terhadap kondisi yang terjadi dilapangan.

DAFTAR PUSTAKA

1. Edi Laksono, Teknik Kontrol Automatik. 1997. Terjemahan Modern Control Engineering, oleh Katsuhito Ogata, Edisi Kedua (Jakarta : Penerbit Erlangga)

2. Proses Training Group “Instrumentasi Proses”, Volume II, PT.ARUN NGL. Pemerintah kota Lhokseumawe.

3.

S. Pakpahan, Instrumentasi Elektronik dan Teknik Pengukuran.Terjemahan dari Instrumentation of Electronic and Measurement Technique, oleh William D. Cooper, Edisi Kedua (Jakarta: Penerbit Erlangga, 1999)

4.

Sci-Tech Dictionary, Definition of Resistance Thermometer, McGraw-HillDictionary of Scientific and Technical Terms. 2003, oleh McGraw-Hill Companies,Inc.