PENGARUH KETANGGUHAN SAMBUNGAN LAS PADA

MATERIAL ALUMINIUM-MAGNESIUM TERHADAP BEBAN

IMPAK DENGAN VARIASI SUDUT KAMPUH V 60

oDAN 90

oSKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

HARRY PRAMANA

NIM.080401107

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur Alhamdulilah saya ucapkan Kehadirat Allah SWT yang telah

memberikan nikmat kesehatan dan kesempatan sehingga tugas sarjana ini dapat

selesai. Tugas sarjana yang berjudul “Pengaruh Ketangguhan Sambungan Las

Pada Material Aluminium-Magnesium Terhadap Beban Impak Dengan

Variasi Sudut Kampuh V 60o dan 90o” ini dimaksudkan sebagai salah satu syarat untuk menyelesaikan pendidikan Sarjana Teknik Mesin Program Reguler di

Departemen Teknik Mesin – Fakultas Teknik, Universitas Sumatera Utara.

Selama pembuatan tugas sarjana ini dimulai dari penelitian sampai

penulisan, saya banyak mendapat bimbingan dan bantuan dari berbagai pihak.

Oleh karena itu, dalam kesempatan ini saya ingin menyampaikan ucapan

terimakasih kepada:

1. Kedua orangtuaku, Ayahanda Ir. Zul Yusri Lubis dan Ibunda T. Sahara

Rosnani yang telah memberikan perhatian, do’a, nasehat dan dukungan baik

moril maupun materil, juga adik-adikku Hendry Prabowo, Cynthia Zulina,

dan Cindy Zulani yang terus menerus memberikan masukan selama

pembuatan tugas sarjana ini.

2. Bapak Prof. Dr. Ir. Bustami Syam, MSME. selaku dosen pembimbing Tugas

sarjana yang telah banyak membantu menyumbang pikiran dan meluangkan

waktunya dalam memberikan bimbingan dalam menyelesaikan tugas sarjana

ini.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik

Mesin, Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Zulfikar, ST, MT, Nuzuli, ST, dan kepada timPeneliti Impak Fracture

Research Center (IFRC) yang telah membantu penulis.

5. Seluruh staf pengajar dan pegawai administrasi di Departemen Teknik Mesin,

Ibu Ismawati, Kak Sonta, Bapak Syawal, Bang Sarjana, dan Bang Lilik yang

6. Anggota dalam tim penelitian ini, Syahrul Ramadhan, dan Ikram atas kerja

sama dan waktu yang diberikan sehingga laporan ini bisa terselesaikan.

Penelitian ini merupakan suatu kesempatan yang sangat berharga bagi saya

untuk dapat meningkatkan ilmu, dan kualitas, serta pengalaman yang tidak

akan pernah saya lupakan.

7. Shanaz Olivia Hutami yang telah memberikan semangat dan kasih sayangnya

agar selalu berjuang menyelesaikan skripsi ini.

8. Seluruh teman–teman stambuk 2008, Munawir, Gio, Ary Fadila, Rozy, Felix,

Maraghi, Ramadhan dan yang lainnya yang namanya tidak dapat saya

sebutkan satu persatu yang telah banyak memberikan bantuan baik selama

perkuliahan maupun dalam pembuatan tugas sarjana ini.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh

sebab itu, saran dan kritik dari pembaca sekalian sangat diharapkan demi

kesempurnaan skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi

semua pihak.

Medan, Juli 2013

Harry Pramana

ABSTRAK

Salah satu faktor yang mempengaruhi ketangguhan material adalah sifat mekanik

dari material tersebut. Jika material diberi proses pengelasan, maka akan dapat

merubah sifat mekanik dari material tersebut. Untuk mengkaji hal tersebut

disusunlah sebuah konsep penelitian yang terdiri dari dua tahapan. Mengukur

ketangguhan impak hasil pengelasan akibat variasi besar sudut kampuh V 60o dan

90o terhadap variasi paduan aluminium-magnesium dan memeriksa cacat las pada

hasil lasannya. Hasil dari pengujian menunjukkan pengelasan dengan variasi

sudut kampuh V 60o pada paduan paduan aluminium-magnesium dengan kadar

magnesium 2.2% dan dengan sudut kampuh 60o mempunyai nilai ketangguhan

impak rata-rata yang lebih baik dibandingkan sudut kampuh 90o, nilai

ketangguhan impak yang dihasilkan untuk Al 98%-Mg 1.4% dengan sudut

kampuh 60o adalah 0,2877 Joule/mm2, untuk Al 98%-Mg 1.4% dengan sudut

kampuh 90o adalah 0,2739 Joule/mm2, Al 97%-Mg 2.2% dengan sudut kampuh

60o adalah 0,3064 Joule/mm2, dan untuk Al 97%-Mg 2.2% dengan sudut kampuh

90o adalah 0,3038 Joule/mm2. Pengujian pada pengelasan oxy-acetylen gas untuk

paduan aluminium-magnesium, menunjukkan bahwa sudut kampuh dan

penambahan kadar magnesium mempengaruh hasil lasan (ketangguhan impak).

Kata kunci: ketangguhan impak, pengelasan oxy-acetylene, sudut kampuh,

ABSTRACT

One of the factors that affect material toughness is the mechanical properties of

the material . If the material given welding process , it will be able to change the

mechanical properties of the material . To look into the matter was composed of a

concept study consisted of two phases . Measuring the impact toughness weld

seam angle due to large variations in V 60o and 90o to the variation of

aluminum-magnesium alloy welding defects and check on the results welding . Results of the

testing showed the variation of the welding seam V 60o angle on

aluminum-magnesium alloy with aluminum-magnesium levels of 2.2 % and at an angle of 60o seam has

a value of impact toughness on average better than the seam angle 90o, the

resulting impact toughness values for Al 98%-Mg1.4% at an angle of 60° is

0.2877 Joule/mm2 hem , for the Al 98%-Mg 1.4 % at an angle of 90° is 0.2739

Joule/mm2 hem, Al 97 %-Mg 2.2% at an angle of 60o hem is 0,3064 Joule/mm2,

and 97 % for Al-Mg 2.2 % at an angle of 90° is 0.3038 Joule/mm2 hem . Tests on

Oxy-Acetylene gas welding for aluminum-magnesium alloy, showed that the

addition of the corner seam and welded magnesium levels influence the outcome

(impact toughness).

Keywords: impact toughness, oxy-acetylene welding, seam angle,

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ………. iii

DAFTAR ISI ……….. v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... x

DAFTAR NOTASI ………... xi

BAB 1 PENDAHULUAN ……….. 1

1.1 Latar Belakang ……….... 1

1.2 Perumusan Masalah ……….... 2

1.3 Tujuan Penelitian ……… 3

1.3.1 Tujuan Umum ……….. 3

1.3.2 Tujuan Khusus ……….. 3

1.4 Batasan Masalah ………. 3

1.5 Manfaat Penelitian ……….. 4

1.6 Sistematika Penulisan ………. 4

BAB 2 TINJAUAN PUSTAKA ………. 6

2.1 Pengelasan ……….. 6

2.1.2 Las Oxy-Acetylene ………... 8

2.2 Pengelasan pada Aluminium ……….. 15

2.2.1 Aluminium dan Paduannya ……….. 15

2.2.2 Sifat Umum Dari Beberapa Jenis Paduan ………… 15

2.2.3 Paduan Aluminium Magnesium……..……….. 18

2.2.4 Sifat Mampu Las ... 19

2.3 Cacat Pada Las ……… 20

2.4 Metode Non Destructive Test……… 32

2.5 Uji Impak ……… 36

2.5.1 Pengujian Impak Metode Charpy ………. 37

2.5.2 Mesin Uji Impak ……… 38

2.5.3 Jenis Patahan ... 43

2.6 Kampuh Las ……… 44

BAB 3 METODOLOGI PENELITIAN……… 48

3.1 Jadwal Penelitian dan Lokasi Penelitian ………. 48

3.2 Metode Penelitian ……… 48

3.3 Variabel-Variabel Pengujian ………... 49

3.3.1 Spesimen ……… 49

3.3.2 Elektroda yang Digunakan ……… 50

3.3.3 Proses Pembentukan ……….. 51

3.5 Prosedur Pengujian Impak ……….. 54

3.6 Prosedur Pembentukan Kampuh ...……….. 58

3.6 Diagram Alir ………... 59

BAB 4 HASIL DAN DISKUSI……….. 60

4.1 Pendahuluan ………... 60

4.2 Hasil Pengujian ……….. 60

4.2.1 Hasil Pengujian Cacat Las …...………. 60

4.2.2 Hasil Pengujian Impak …...………. 61

BAB 5 KESIMPULAN DAN SARAN………...………... 72

5.1 Kesimpulan ………. 72

5.2 Saran ……… 73

DAFTAR PUSTAKA

DAFTAR GAMBAR

Halaman

Gambar 2.1. Klasifikasi pengelasan ………. 8

Gambar 2.2. Tabung oksigen dan acetylene………. 9

Gambar 2.3. Nyala karburasi ………. 11

Gambar 2.17. Penetrasi berlebihan ……….. 27

Gambar 2.18. Retak akar ………. 28

Gambar 2.25. Pembebanan metode Charpy dan metode Izod …………... 37

Gambar 2.26. Mesin uji impak charpy ………... 39

Gambar 2.28. Sifat-sifat patahan ………... 44

Gambar 2.29. Jenis-jenis sambungan las ………... 47

Gambar 3.1. Kawat las AWS-A5.2 ... 50

Gambar 3.2. Bentuk dan ukuran spesimen ……… 51

Gambar 3.3. Spesimen yang telah disemprot cairan penetran ………….. 53

Gambar 3.4. Cairan developer, penetran, dan cleaner ………... 53

Gambar 3.5. Mesin impak Charpy ……… 54

Gambar 4.1. Spesimen aluminium-magnesium dengan kadar

magnesium 1.4% dan sudut kampuh 90o……….. 62 Gambar 4.2. Spesimen aluminium-magnesium dengan kadar

magnesium 2,2% dan sudut kampuh 90o……….. 63 Gambar 4.3. Spesimen aluminium-magnesium dengan kadar

magnesium 1,4% dan sudut kampuh 60o……….. 64 Gambar 4.4. Spesimen aluminium-magnesium dengan kadar

magnesium 2,2% dan sudut kampuh 60o……….. 64

Gambar 4.5. Grafik perbandingan nilai variasi kadar magnesium

terhadap sudut kampuh 60o………... 68

Gambar 4.6. Grafik perbandingan nilai variasi kadar magnesium

terhadap sudut kampuh 90o………... 69 Gambar 4.7. Grafik nilai ketangguhan impak pada spesimen ...

DAFTAR TABEL

Halaman

Tabel 4.1. Hasil pengujian impak pada spesimen aluminium-magnesium

dengan kadar magnesium 1,4% dan Sudut kampuh 90o………… 62

Tabel 4.2. Hasil pengujian impak pada spesimen aluminium-magnesium

dengan kadar magnesium 2,2% dan Sudut kampuh 90o………… 63

Tabel 4.3. Hasil pengujian impak pada spesimen aluminium-magnesium

dengan kadar magnesium 1,4% dan Sudut kampuh 60o………… 63

Tabel 4.4. Hasil pengujian impak pada spesimen aluminium-magnesium

dengan kadar magnesium 1,4% dan Sudut kampuh 60o………… 64

Tabel 4.5. Hasil perhitungan data ……….. 67

Tabel 4.6. Perbandingan nilai variasi kadar magnesium terhadap sudut

kampuh 60o ... 68

Tabel 4.7. Perbandingan nilai variasi kadar magnesium terhadap sudut

DAFTAR NOTASI

Ep = Energi Potensial.

Em = Energi Mekanik.

I = Nilai ketangguhan impak (Joule/mm2)

E = Energi yang diserap (Joule)

m = Massa Bandul (Kg)

g = Gravitasi (m/s2)

h1 = Ketinggian awal bandul (m)

h2 = Ketinggian akhir bandul (m)

λ = Jarak lengan pengayun (m)

α = Sudut posisi awal pendulum

β = Sudut posisi akhir pendulum

ABSTRAK

Salah satu faktor yang mempengaruhi ketangguhan material adalah sifat mekanik

dari material tersebut. Jika material diberi proses pengelasan, maka akan dapat

merubah sifat mekanik dari material tersebut. Untuk mengkaji hal tersebut

disusunlah sebuah konsep penelitian yang terdiri dari dua tahapan. Mengukur

ketangguhan impak hasil pengelasan akibat variasi besar sudut kampuh V 60o dan

90o terhadap variasi paduan aluminium-magnesium dan memeriksa cacat las pada

hasil lasannya. Hasil dari pengujian menunjukkan pengelasan dengan variasi

sudut kampuh V 60o pada paduan paduan aluminium-magnesium dengan kadar

magnesium 2.2% dan dengan sudut kampuh 60o mempunyai nilai ketangguhan

impak rata-rata yang lebih baik dibandingkan sudut kampuh 90o, nilai

ketangguhan impak yang dihasilkan untuk Al 98%-Mg 1.4% dengan sudut

kampuh 60o adalah 0,2877 Joule/mm2, untuk Al 98%-Mg 1.4% dengan sudut

kampuh 90o adalah 0,2739 Joule/mm2, Al 97%-Mg 2.2% dengan sudut kampuh

60o adalah 0,3064 Joule/mm2, dan untuk Al 97%-Mg 2.2% dengan sudut kampuh

90o adalah 0,3038 Joule/mm2. Pengujian pada pengelasan oxy-acetylen gas untuk

paduan aluminium-magnesium, menunjukkan bahwa sudut kampuh dan

penambahan kadar magnesium mempengaruh hasil lasan (ketangguhan impak).

Kata kunci: ketangguhan impak, pengelasan oxy-acetylene, sudut kampuh,

ABSTRACT

One of the factors that affect material toughness is the mechanical properties of

the material . If the material given welding process , it will be able to change the

mechanical properties of the material . To look into the matter was composed of a

concept study consisted of two phases . Measuring the impact toughness weld

seam angle due to large variations in V 60o and 90o to the variation of

aluminum-magnesium alloy welding defects and check on the results welding . Results of the

testing showed the variation of the welding seam V 60o angle on

aluminum-magnesium alloy with aluminum-magnesium levels of 2.2 % and at an angle of 60o seam has

a value of impact toughness on average better than the seam angle 90o, the

resulting impact toughness values for Al 98%-Mg1.4% at an angle of 60° is

0.2877 Joule/mm2 hem , for the Al 98%-Mg 1.4 % at an angle of 90° is 0.2739

Joule/mm2 hem, Al 97 %-Mg 2.2% at an angle of 60o hem is 0,3064 Joule/mm2,

and 97 % for Al-Mg 2.2 % at an angle of 90° is 0.3038 Joule/mm2 hem . Tests on

Oxy-Acetylene gas welding for aluminum-magnesium alloy, showed that the

addition of the corner seam and welded magnesium levels influence the outcome

(impact toughness).

Keywords: impact toughness, oxy-acetylene welding, seam angle,

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Pada era industrialisasi dewasa ini teknik pengelasan telah banyak

dipergunakan secara luas pada penyambungan logam, konstruksi bangunan dan

konstruksi mesin. Penggunaan teknologi pengelasan dan sambungan ini

disebabkan karena bangunan dan mesin yang dibuat dengan teknik penyambungan

menjadi ringan dan lebih sederhana dalam proses pembuatannya.

Ruang lingkup penggunaan teknologi pengelasan ini cakupannya meliputi

rangka baja, perkapalan, jembatan, kereta api, pipa saluran dan lain sebagainya.

Dalam pekerjaan konstruksi, pengelasan bukan tujuan utamanya melainkan sarana

untuk mencapai tujuan yang lebih sempurna (baik). Dalam pengerjaan pengelasan

kita harus memperhatikan kesesuaian pada konstruksi las agar tercapai hasil yang

maksimal. Untuk itu pengelasan harus diperhatikan beberapa hal yang penting,

diantaranya efisiensi pengelasan, penghematan tenaga, penghematan energi, dan

tentunya dengan biaya yang murah.

Pengelasan adalah proses penyambungan antara dua bagian logam atau

lebih dengan menggunakan energi panas, secara umum pengelasan dapat diartikan

sebagai suatu ikatan metalurgi pada sambungan logam atau logam paduan yang

dilaksanakan saat logam dalam keadaan cair.

Sambungan las merupakan bagian yang paling rawan terjadi kegagalan pada

pengaruh panas dan kecenderungan terdapat cacat pengelasan pada sambungan.

Pada komponen/konstruksi yang mengalami beban dinamis, hal tersebut

merupakan salah satu faktor penentu dalam ketangguhan material. Berbagai upaya

dilakukan untuk mengantisipasi kerawanan tersebut seperti pengelasan yang benar

sesuai WPS (Welding Procedure Specification).

Aluminium dan paduan aluminium termasuk logam ringan yang memiliki

kekuatan tinggi, tahan terhadap karat dan merupakan konduktor listrik yang cukup

baik. Aluminium memiliki ductility yang bagus pada kondisi dingin dan memiliki

daya tahan korosi yang tinggi.. Aluminium dan paduannya memiliki sifat mampu

las yang kurang baik. Hal ini disebabkan oleh sifat aluminium itu sendiri seperti

konduktivitas panas yang tinggi, koefisien muai yang besar, reaktif dengan udara

membentuk lapisan aluminium oxide serta berat jenis dan titik cairnya yang

rendah.

Aluminium terdiri dari beberapa kelompok yang dibedakan berdasarkan

paduan penyusunnya. Penambahan paduan ini akan menghasilkan sifat yang

berbeda. Berdasarkan latar belakang diatas, maka penelitian ini mengambil judul:

“Pengaruh Ketangguhan Sambungan Las Pada Material Aluminium-Magnesium

Terhadap Beban Impak Dengan Variasi Sudut Kampuh V 60o dan 90o.

1.2 Perumusan Masalah

Penelitian ini menggunakan bahan bermaterial aluminium-magnesium yang

dengan menggunakan las oxy-acetylene. Spesimen dilakukan uji penetran dan uji

impak.

1.3 Tujuan Penelitian

1.3.1 Tujuan Umum

Untuk mendapatkan nilai ketangguhan sambungan las pada material

aluminium-magnesium terhadap beban impak dengan variasi sudut kampuh V 60o

dan 90o.

1.3.2 Tujuan Khusus

Tujuan khusus dari penelitian ini adalah:

1. Memeriksa cacat yang terjadi setelah proses pengelasan.

2. Mengukur nilai ketangguhan material Al 98%-Mg 1.4% dan Al

97%-Mg 2.2% akibat variasi sudut kampuh V 60o dan 90o terhadap

pengujian impak Charpy.

1.4 Batasan Masalah

Adapun batasan dari penelitian ini yaitu:

1. Jenis Las yang digunakan adalah jenis las oxy-acetylene dengan variasi

sudut kampuh V 60o dan 90o.

2. Material yang digunakan adalah Al 98%-Mg 1.4% dan Al 97%-Mg

2.2%.

3. Suhu spesimen pada saat pengujian dilakukan adalah pada suhu normal.

1.5 Manfaat Penelitian

Sebagai peran nyata dalam pengembangan teknologi khususnya pada

pengelasan, maka penulis berharap dapat mengambil manfaat dari penelitian ini,

diantaranya:

1. Sebagai literatur pada penelitian yang sejenisnya dalam rangka

pengembangan teknologi khususnya di bidang pengelasan.

2. Sebagai informasi bagi juru las untuk meningkat kualitas hasil

pengelasan.

3. Sebagai informasi penting guna meningkatkan pengetahuan bagi

peneliti dalam bidang pengujian bahan, pengelasan dan bahan teknik.

1.6 Sistematika Penulisan

Sistematika penulisan disusun sedemikian rupa sehingga konsep penulisan

proposal maenjadi berurutan dalam kerangka alur pemikiran yang mudah dan

prektis. Sistematika tersebut disusun dalam bentuk bab-bab yang saling berkaitan

satu sama lain yang terdiri dari 5 bab.

Bab 1 Pendahuluan, bab ini memberikan gambaran menyeluruh mengenai

Tugas Akhir yang meliputi, pembahasan tentang latar belakang, perumusan

masalah, tujuan, manfaat dan sistematika penulisan. Bab 2 Tinjauan Pustaka,

berisikan landasan teori dan studi literatur yang berkaitan dengan pokok

permasalahan serta metode pendekatan yang digunakan untuk menganalisa

persoalan. Bab 3 Metodologi Penelitian, berisikan metode pengujian. Berisi juga

yang digunakan dalam pengamatan. Bab 4 Hasil dan Pembahasan, berisikan

penyajian hasil yang diperoleh dari uji impak. Bab 5 Kesimpulan dan Saran,

berisikan jawaban dari tujuan penelitian. Daftar Pustaka, berisikan literatur yang

digunakan sebagai refenrensi dalam penulisan tugas akhir ini. Lampiran,

merupakan lampiran data-data yang diperoleh selama penelitian berupa form asli

BAB 2

TINJAUAN PUSTAKA

2.1 Pengelasan

Pengelasan (welding) adalah salah salah satu teknik penyambungan logam

dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau

tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan

sambungan yang continue.

Definisi pengelasan menurut DIN (Deutsche Industrie Normen) adalah

ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan

dalam keadaan lumer atau cair. Dengan kata lain, las adalah sambungan setempat

dari beberapa batang logam dengan menggunakan energi panas. Dalam proses

penyambungan ini adakalanya disertai dengan tekanan dan material tambahan

(filler material).

Teknik pengelasan secara sederhana telah diketemukan dalam rentang

waktu antara 4000 sampai 3000 SM. Setelah energi listrik dipergunakan dengan

mudah, teknologi pengelasan maju dengan pesatnya sehingga menjadi sesuatu

teknik penyambungan yang mutakhir. Hingga saat ini telah dipergunakan lebih

dari 40 jenis pengelasan.

Pada tahap-tahap permulaan dari pengembangan teknologi las, biasanya

pengelasan hanya digunakan pada sambungan-sambungan dari reparasi yang

kurang penting. Tapi setelah melalui pengalaman dan praktek yang banyak dan

penggunaan konstruksi-konsturksi las merupakan hal yang umum di semua negara

di dunia.

Terwujudnya standar-standar teknik pengelasan akan membantu

memperluas ruang lingkup pemakaian sambungan las dan memperbesar ukuran

bangunan konstruksi yang dapat dilas. Dengan kemajuan yang dicapai sampai saat

ini, teknologi las memegang peranan penting dalam masyarakat industri modern.

2.1.1 Klasifikasi Cara-cara Pengelasan

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang

digunakan dalam bidang las, ini disebabkan karena belum adanya kesepakatan

dalam hal tersebut. Secara konvensional cara-cara pengklasifikasiaan tersebut

pada waktu ini dapat dibagi dalam dua golongan, yaitu klasifikasi berdasarkan

cara kerja dan klasifikasi berdasarkan energi yang digunakan. Klasifikasi pertama

membagi las dalam kelompok las cair, las tekan, las patri dan lain-lainnya,

sedangkan klasifikasi yang kedua membedakan adanya kelompok-kelompok

seperti las listrik, las kimia, las mekanik dan seterusnya. Bila diadakan klasifikasi

yang lebih terperinci lagi, maka kedua klasifikasi tersebut di atas akan terbaur.

Di antara kedua cara klasifikasi tersebut, kelihatannya klasifikasi

berdasarkan cara kerja lebih banyak digunakan, berdasarkan klasifikasi ini

pengelasan dapat dibagi dalam tiga kelas utama yaitu:

1. Pengelasan cair adalah cara pengelasan di mana sambungan dipanaskan

sampai mencair dengan sumber panas dari busur listrik atau semburan

2. Pengelasan tekan adalah cara pengelasan di mana sambungan

dipanaskan dan kemudian ditekan hingga menjadi satu.

3. Pematrian adalah cara pengelasan di mana sambungan diikat dan

disatukan dengan menggunakan paduan logam yang mempunyai titik

cair rendah. Dalam cara ini logam induk tidak turut mencair.

Klasifikasi cara pengelasan dapat dilihat pada gambar 2.1.

Gambar 2.1 Klasifikasi pengelasan.

(Sumber: http://www.mesin-teknik.blogspot.com)

2.1.2 Las Oxy-Acetylene

Pengelasan dengan oxy-acetylene adalah proses pengelasan secara manual

dengan pemanasan permukaan logam yang akan dilas atau disambung sampai

atau tanpa logam pengisi. Proses penyambungan dapat dilakukan dengan tekanan

sangat tinggi sehingga dapat mencairkan logam.

Pengelasan dengan gas dilakukan dengan membakar bahan bakar gas yang

dicampur dengan oksigen (O2) sehingga menimbulkan nyala api dengan suhu

tinggi (3000oC) yang mampu mencairkan logam induk dan logam pengisinya.

Jenis bahan bakar gas yang digunakan adalah acetylene, propana atau hidrogen,

sehingga cara pengelasan ini dinamakan las oxy-acetylene atau dikenal dengan

nama las karbit. Gambar tabung oksigen dan acetylene dapat dilihat pada gambar

2.2.

Gambar 2.2 Tabung oksigen dan acetylene.

(Sumber : Sri Widharto, 2007)

Nyala acetylene diperoleh dari nyala gas campuran oksigen dan acetylene

yang digunakan untuk memanaskan logam sampai mencapai titik cair logam

induk. Pengelasan dapat dilakukan dengan atau tanpa logam pengisi. Oksigen

umumnya berasal dari proses pencairan udara dimana oksigen dipisahkan dari

Karbida kalsium keras, mirip batu, berwarna kelabu dan terbentuk sebagai

hasil reaksi antara kalsium dan batu bara dalam dapur listrik. Hasil reaksi ini

kemudian digerus, dipilih dan disimpan dalam drum baja yang tertutup rapat. Gas

acetylene dapat diperoleh dari generator acetylene yang menghasilkan gas

acetylene dengan mencampurkan karbid dengan air atau kini dapat dibeli dalam

tabung-tabung gas siap pakai. Agar aman tekanan gas asetilen dalam tabung tidak

boleh melebihi 100 KPa, dan disimpan tercampur dengan aseton. Tabung

acetylene diisi dengan bahan pengisi berpori yang jenuh dengan aseton, kemudian

diisi dengan gas acetylene. Tabung jenis ini mampu menampung gas acetylene

bertekanan sampai 1,7 MPa.

Nyala hasil pembakaran dalam las oxy-acetylene dapat berubah bergantung

pada perbandingan antara gas oksigen dan gas acetylene nya. Ada tiga macam

nyala api dalam las oxy-acetylene seperti ditunjukkan pada gambar di bawah:

1. Nyala acetylene lebih (Nyala karburasi)

Bila terlalu banyak perbandingan gas acetylene yang digunakan

maka di antara kerucut dalam dan kerucut luar akan timbul kerucut

luar akan terdapat kerucut antara yang berwarna keputih-putihan, yang

panjangnya ditentukan oleh jumlah kelebihan acetylene. Hal ini akan

menyebabkan terjadinya karburisasi pada logam cair. Nyala ini banyak

digunakan dalam pengelasan logam monel, nikel, berbagai jenis baja

dan bermacam-macam bahan pengerasan permukaan non-ferous.

Gambar 2.3 merupakan gambar nyala karburasi.

Gambar 2.3 Nyala karburasi. (Sumber: Sri Widharto, 2007)

2. Nyala oksigen lebih (Nyala oksidasi)

Bila gas oksigen lebih daripada yang dibutuhkan untuk

menghasilkan nyala netral maka nyala api menjadi pendek dan warna

kerucut dalam berubah menjadi ungu. Nyala ini akan menyebabkan

terjadinya proses oksidasi atau dekarburisasi pada logam cair. Nyala

yang bersifat oksidasi ini harus digunakan dalam pengelasan fusion dari

kuningan dan perunggu namun tidak dianjurkan untuk pengelasan

lainnya. Gambar 2.4 merupakan gambar nyala oksidasi.

3. Nyala netral

Nyala ini terjadi bila perbandingan antara oksigen dan acetylene

sekitar satu. Nyala terdiri atas kerucut dalam yang berwarna putih

bersinar dan kerucut luar yang berwarna biru bening. Oksigen yang

diperlukan nyala ini berasal dari udara. Suhu maksimum setinggi 3300

sampai 3500o C tercapai pada ujung nyala kerucut. Gambar 2.5

merupakan gambar nyala netral.

Gambar 2.5 Nyala netral. (Sumber: Sri Widharto, 2007)

Karena sifatnya yang dapat merubah komposisi logam cair maka nyala

acetylene berlebih dan nyala oksigen berlebih tidak dapat digunakan untuk

mengelas baja. Suhu Pada ujung kerucut dalam kira-kira 3000o C dan di tengah

kerucut luar kira-kira 2500o C.

Pada posisi pengelasan dengan oxy-acetylene arah gerak pengelasan dan

posisi kemiringan pembakar dapat mempengaruhi kecepatan dan kualitas las.

Dalam teknik pengelasan dikenal beberapa cara yaitu:

1. Pengelasan di bawah tangan

Pengelasan di bawah tangan adalah proses pengelasan yang

dilakukan di bawah tangan dan benda kerja terletak di atas bidang datar.

(filler rod) dimiringkan dengan sudut antara 30°-40° dengan benda

kerja. Kedudukan ujung pembakar ke sudut sambungan dengan jarak 2–

3 mm agar terjadi panas maksimal pada sambungan. Pada sambungan

sudut luar, nyala diarahkan ke tengah sambungan dan gerakannya

adalah lurus.

2. Pengelasan mendatar (horizontal)

Pada posisi ini benda kerja berdiri tegak sedangkan pengelasan

dilakukan dengan arah mendatar sehingga cairan las cenderung

mengalir ke bawah, untuk itu ayunan brander sebaiknya sekecil

mungkin. Kedudukan brander terhadap benda kerja menyudut 70° dan

miring kira-kira 10° di bawah garis mendatar, sedangkan kawat pengisi

dimiringkan pada sudut 10° di atas garis mendatar.

3. Pengelasan tegak (vertikal)

Pada pengelasan dengan posisi tegak, arah pengelasan

berlangsung ke atas atau ke bawah. Kawat pengisi ditempatkan antara

nyala api dan tempat sambungan yang bersudut 45°-60° dan sudut

brander sebesar 80°.

4. Pengelasan di atas kepala (over head)

Pengelasan dengan posisi ini adalah yang paling sulit

dibandingkan dengan posisi lainnya dimana benda kerja berada di atas

kepala dan pengelasan dilakukan dari bawahnya. Pada pengelasan

posisi ini sudut brander dimiringkan 10° dari garis vertikal sedangkan

5. Pengelasan dengan arah ke kiri (maju)

Cara pengelasan ini paling banyak digunakan dimana nyala api

diarahkan ke kiri dengan membentuk sudut 60° dan kawat las 30°

terhadap benda kerja sedangkan sudut melintangnya tegak lurus

terhadap arah pengelasan. Cara ini banyak digunakan karena cara

pengelasannya mudah dan tidak membutuhkan posisi yang sulit saat

mengelas.

6. Pengelasan dengan arah ke kanan (mundur)

Cara pengelasan ini adalah arahnya kebalikan daripada arah

pengelasan ke kiri. Pengelasan dengan cara ini diperlukan untuk

pengelasan baja yang tebalnya 4,5 mm ke atas.

Keuntungan dan kegunaan pengelasan oxy-acetylene sangat banyak, antara

lain:

1. Peralatan relatif murah dan memerlukan pemeliharaan minimal/sedikit.

2. Cara penggunaannya sangat mudah, tidak memerlukan teknik-teknik

pengelasan yang tinggi sehingga mudah untuk dipelajari.

3. Mudah dibawa dan dapat digunakan di lapangan maupun di pabrik atau

di bengkel-bengkel karena peralatannya kecil dan sederhana.

4. Dengan teknik pengelasan yang tepat hampir semua jenis logam dapat

dilas dan alat ini dapat digunakan untuk pemotongan maupun

2.2 Pengelasan Pada Aluminium

2.2.1 Aluminium dan paduannya

Aluminium dan paduan aluminium termasuk logam ringan yang mempunyai

kekuatan tinggi, tahan terhadap karat dan merupakan konduktor listrik yang cukup

baik. Logam ini dipakai secara luas dalam bidang kimia, listrik, bangunan,

transportasi dan alat-alat penyimpanan. Kemajuan akhir-akhir ini dalam teknik

pengelasan busur listrik dengan gas mulia menyebabkan pengelasan aluminium

dan paduannya menjadi sederhana dan dapat dipercaya. Karena hal ini maka

penggunaan aluminium dan paduannya di dalam banyak bidang telah

berkembang.

Paduan aluminium dapat diklasifikasikan dalam tiga cara, yaitu berdasarkan

pembuatan, dengan klasifikasi paduan cor dan paduan tempa, berdasarkan

perlakuan panas dengan klasifikasi, dapat dan tidak dapat diperlaku-panaskan dan

cara yang ketiga yaitu berdasarkan unsur-unsur paduan. Berdasarkan klasifikasi

ketiga ini aluminium dibagi dalam tujuh jenis yaitu jenis Al murni, Al-Cu, Al-Mn,

Al-Si, Al-Mg, Al-Mg-Si, Al-Zn.

2.2.2 Sifat Umum Dari Beberapa Jenis Paduan

1. Aluminium murni (seri 1000)

Jenis ini adalah aluminium dengan kemurnian antara 99,0% dan

99,9%. Aluminium dalam seri ini di samping sifatnya yang baik dalam

yang memuaskan dalam mampu las dan mampu potong. Hal yang

kurang baik adalah kekuatannya yang rendah.

2. Paduan Al-Cu (seri 2000)

Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan,

dengan melalui pengerasan endap atau penyepuhan sifat mekanik

paduan ini dapat menyamai sifat dari baja lunak, tetapi daya tahan

korosinya rendah bila dibanding dengan jenis paduan yang lainnya.

Sifat mampu-lasnya juga kurang baik , karena itu paduannya jenis ini

biasanya digunakan pada konstruksi keling dan banyak sekali

digunakan dalam konstruksi pesawat terbang seperti duralumin dan

super duralumin.

3. Paduan Al-Mn (seri 3000)

Jenis paduan ini adalah jenis yang tidak dapat

diperlaku-panaskan sehingga penaikan kekuatannya hanya dapat diusahakan

melalui pengerjaan dingin dalam proses pembuatannya. Bila

dibandingkan dengan jenis aluminium murni paduan ini mempunyai

Karena sifat-sifatnya, maka paduan jenis Al-Si banyak digunakan

sebagai bahan atau logam las dalam pengelasan paduan aluminium baik

paduan cor maupun paduan tempa.

5. Paduan Al-Mg (seri 5000)

Jenis paduan ini termasuk paduan yang tidak dapat

diperlaku-panaskan, teapi mempunyai sifat yang baik dalam daya tahan korosi,

terutama korosi oleh air laut, dan dalam sifat mampu-lasnya. Paduan

Al-Mg banyak digunakan tidak hanya dalam konstruksi umum, tetapi

juga untuk tangki-tangki penyimpanan gas alam cair dan oksigen cair.

6. Paduan Al-Mg-Si (seri 6000)

Jenis paduan ini termasuk dalam jenis yang dapat

diperlaku-panaskan dan mempunyai sifat mampu potong, mampu las dan daya

tahan korosi yang cukup. Sifat yang kurang baik dari paduan ini adalah

terjadi pelunakan pada daerah las sebagai akibat dari panas pengelasan

yang timbul.

7. Paduan Al-Zn (seri 7000)

Jenis paduan ini termasuk jenis yang dapat diperlaku-panaskan.

Biasanya kedalam paduan pokok Al-Zn ditambahkan Mg, Cu, Cr. Sifat

mampu-las dan daya tahannya terhadap korosi kurang menguntungkan.

Dalam waktu akhir-akhir ini paduan Al-Zn-Mg mulai banyak

digunakan dalam kontruksi, karena jenis ini mempunyai sifat mampu

Di samping itu juga pelunakan pada daerah las dapat mengeras kembali

karena pengerasan alamiah.

2.2.3 Paduan Aluminium Magnesium

Dalam paduan biner Al-Mg satu fasa yang ada dalam keseimbangan dengan

larutan padat Al adalah larutan padat yang merupakan senyawa antar logam

Al3Mg2. Sel satuannya merupakan hexagonal susunan rapat (eph) tetapi ada juga

yang sel satuannya kubus berpusat muka (fcc) rumit. Titik eutetiknya adalah 450

ºC, 35% Mg dan batas kelarutan padatnya pada temperature eutektik adalah

17,4% yang menurun pada temperature biasa sampai kira-kira 1,9% Mg, jadi

kemampuan penuaan dapat diharapkan.

Paduan Al-Mg mempunyai ketahanan korosi yang sangat baik disebut

hidrinalium. Paduan dengan 2-3% Mg dapat mudah ditempa, dirol dan diekstrusi.

Paduan Al-Mg umumnya non heat tretable. Seri 5052 banyak digunakan pada

pipa hidrolik, lembarlogampembuatanmobil, truk, dan lain-lain. Seri 5052 biasa

digunakan sebagai bahan tempaan. Paduan 5056 adalah paduan paling kuat

setelah dikeraskan oleh pengerasan regangan apabila diperlakukan kekerasan

tinggi. Paduan 5083 yang dianil adalah paduan antara (4,5% Mg) yang kuat dan

mudah dilas sehingga banyak digunakan sebagai bahan untuk tangki LNG. Seri

5005 dengan 0,8% Mg banyak digunakan sebagai batang profil extrusi. Seri 5050

2.2.4 Sifat Mampu las

Dalam hal pengelasan, paduan aluminium mempunyai sifat yang kurang

baik bila dibandingkan dengan baja. Sifat-sifat yang kurang baik tersebut adalah:

1. Karena panas jenis dan daya hantar panasnya tinggi maka sukar sekali

untuk memanaskan dan mencairkan sebagian kecil saja.

2. Paduan aluminium mudah teroksidasi dan membentuk oksida

aluminium AlO3 yang mempunyai titik cair yang tinggi. Karena sifat ini

maka peleburan antara logam dasar dan logam las menjadi terhalang.

3. Karena mempunyai koefisien muai yang besar, maka mudah sekali

terjadi deformasi sehingga paduan-paduan yang mempunyai sifat getas

panas akan cenderung membentuk retak-panas.

4. Karena perbedaan yang tinggi antara kelarutan hidrogen dalam logam

cair logam padat, maka dalam proses pembekuan yang terlalu cepat

akan terbentuk rongga halus bekas kantong-kantong hidrogen.

5. Paduan aluminium mempunyai berat jenis rendah, karena itu banyak

zat-zat lain yang terbentuk selama pengelasan akan tenggelam. Keadaan

ini memudahkan terkandungnya zat-zat yang tidak dikehendaki ke

dalamnya.

6. Karena titik cair dan viskositasnya rendah, maka daerah yang kena

pemanasan mudah mencair dan jatuh menetes.

Akhir-akhir ini sifat yang kurang baik ini telah dapat diatasi dengan alat dan

selama pengelasan. Dengan kemajuan ini maka sifat mampu las dari paduan

aluminium menjadi lebih baik lagi.

2.3 Cacat Pada las

Jenis Cacat Permukaan Las:

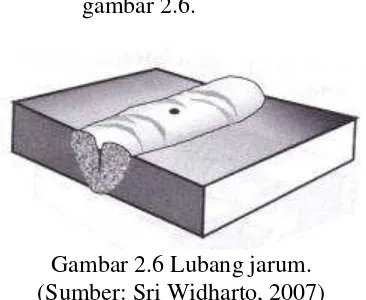

1. Lubang Jarum (Pin Hole)

Sebab: Terbentuk gas di dalam bahan las sewaktu pengelasan akibat

kandungan belerang dalam bahan.

Akibat: Kemungkinan bocor di lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan perbaiki sesuai

WPS asli. Cacat lubang jarum ditunjukkan pada

gambar 2.6.

Gambar 2.6 Lubang jarum. (Sumber: Sri Widharto, 2007)

2. Percikan Las (Spatter)

Sebab: Elektrode lembab, kampuh kotor, angin kencang, lapisan

galvanisir, ampere capping terlalu tinggi.

Akibat: Tampak jelek, mengalami karat permukaan.

Penanggulangan: Cukup dibersihkan dengan pahat. Pembersih

memakan bahan induk. Cacat percikan las

ditunjukkan pada gambar 2.7.

Gambar 2.7 Percikan las. (Sumber: Sri Widharto, 2007)

3. Retak (Crack)

Sebab: Tegangan di dalam material, penggetasan pada bahan dan

daerah terimbas panas, karat tegangan, bahan tidak cocok

dengan kawat las, pengelasan tanpa perlakuan panas yang

benar.

Akibat: Fatal.

Penanggulangan: Diselidiki dulu sebabnya, setelah diketahui baru

ujung-ujung retak dibor dan bagian retak

digouging (dikikis) 100% kemudian diisi dengan

bahan yang cocok sesuai dengan WPS. Jika

sebabnya adalah ketidakcocokan materil atau

retak berada di luar kampuh, maka seluruh

sambungan las berikut bahannya diganti. Cacat

Gambar 2.8 Retak. (Sumber: Sri Widharto, 2007)

4. Keropos (Porosity)

Sebab: Lingkungan las lembab atau basah, kampuh kotor, angin

berhembus dipermukaan las, lapisan galvanis, salah jenis

arus, salah jenis polaritas, ampere capping terlalu besar.

Akibat: Melemahkan sambungan, tampak buruk, mengawali karat

permukaan.

Penanggulangan: Cacat digerinda hingga hilang kemudian dilas isi

sesuai WPS. Cacat keropos ditunjukkan pada

gambar 2.9.

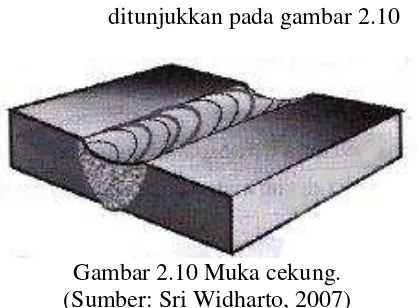

5. Muka Cekung (Concavity)

Sebab: Tukang las terlalu cepat selesai, amper capping terlalu tinggi,

kecepatan las capping terlalu tinggi, elektroda terlalu kecil,

bukaan sudut kampuh terlalu besar.

Akibat: Melemahkan sambungan, mengawali karat permukaan,

dapat terjadi keretakan akibat tegangan geser.

Penanggulangan: Cukup di sempurnakan bentuk capping dan sedikit

penguat (reinforcement). Cacat muka cekung

ditunjukkan pada gambar 2.10

Gambar 2.10 Muka cekung. (Sumber: Sri Widharto, 2007)

6. Longsor Pinggir (Undercut)

Sebab: Suhu metal terlalu tinggi, ampere capping terlalu tinggi.

Akibat: Melemahkan sambungan, mengawali karat permukaan.

Penanggulangan: Cukup diisi dengan stringer saja. Undercut yang

tajam seperti takik, dilarang (harus segera

diperbaiki) karena dapat menyebabkan keretakan

notch. Cacat longsor pinggir ditunjukkan pada

Gambar 2.11 Longsor Pinggir. (Sumber: Sri Widharto, 2007)

7. Penguat berlebihan (Excessive Reinforcement)

Sebab: Elektrode terlalu rapat, kecepatan capping terlalu rendah,

ampere capping terlalu rendah, suhu metal terlalu dingin.

Akibat: Diragukan fusi dan kekuatannya, perlu diuji ultrasonik proba

sudut (angle probe), jika ternyata fusi tidak ada, seluruh

sambungan diapkir.

Penanggulangan: Gounging 100% dan dilas ulang sesuai WPS. Welder

diperingatkan. Cacat penguat berlebihan ditunjukkan

pada gambar 2.12.

Gambar 2.12 Penguat berlebihan. (Sumber: Sri Widharto, 2007)

8. Jalur Terlalu Lebar (Wide Bead)

Sebab: Mungkin telah terjadi manipulasi mutu las.

Akibat: Jika terbukti, seluruh material diapkir. Cacat jalur terlalu

Gambar 2.13 Jalur terlalu lebar. (Sumber: Sri Widharto, 2007)

9. Tinggi Rendah (High Low)

Sebab: Penyetelan tidak benar.

Akibat: Sambungan diapkir.

Penanggulangan: Gouging 100%, disetel dan dilas ulang sesuai

WPS. Welder diperingatkan. Cacat tinggi rendah

ditunjukkan pada gambar 2.14.

Gambar 2.14 Tinggi rendah. (Sumber: Sri Widharto, 2007)

10. Lapis Dingin (Cold Lap)

Sebab: Suhu metel terlalu dingin, ampere capping terlalu rendah,

ayunan (sway) tidak tetap (consistent).

Akibat: Terjadi fusi tidak sempurna dipermukaan dan mungkin juga

Penanggulangan: Bongkar keseluruhan jalur las untuk kemudian

dibuat kampuh lagi dan dilas ulang sesuai WPS.

Cacat lapis dingin ditunjukkan pada gambar 2.15.

Gambar 2.15 Lapis dingin. (Sumber: Sri Widharto, 2007)

11. Penetrasi Tidak Sempurna (Incomplete Penetration)

Sebab: Celah terlalu sempit, elektrode terlalu tinggi, ampere mesin

las tidak tetap, celah tidak seragam (sempit dan lebar tidak

beraturan), ampere akar las rendah, kampuh kotor, elektrode

terlalu besar.

Akibat: Di bagian cacat berpotensi retak.

Penanggulangan: Gouging 100% pada bagian cacat dan dilas ulang

sesuai WPS. Cacat penetrasi tidak sempurna

ditunjukkan pada gambar 2.16.

12. Penetrasi Berlebihan (Excessive Penetration)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar

terlalu tinggi, kecepatan akan terlalu rendah, elektrode

terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam,

menghancurkan piq (bola pembersih dalam pipa).

Penanggulangan: Bongkar total, setel kembali dan dilas ulang sesuai

WPS. Cacat penetrasi berlebihan ditunjukkan pada

gambar 2.17.

Gambar 2.17 Penetrasi berlebihan. (Sumber: Sri Widharto, 2007)

13. Retak Akar (Root Crack)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar

terlalu tinggi, kecepatan akan terlalu rendah, elektrode

terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam,

menghancurkan piq (bola pembersih dalam pipa).

Penanggulangan: Bongkar total, setel kembali dan dilas ulang sesuai

material diganti. Cacat retak akar ditunjukkan pada

gambar 2.18.

Gambar 2.18 Retak akar. (Sumber: Sri Widharto, 2007)

14. Terbakar Tembus (Blow Hole)

Sebab: Celah tidak seragam, ampere mesin las tiba-tiba naik, posisi

elektrode naik turun.

Akibat: Pada lokasi cacat sambungan lemahdan terdapat

kemungkinan bocor, mengawali erosi dan karat tegangan

pada lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan diisi ulang

sesuai WPS. Cacat terbakar tembus ditunjukkan

pada gambar 2.19.

15. Longsor Pinggir Akar (Root Undercut)

Sebab: Suhu metal terlalu tinggi pada saat pengelasan akar, ampere

akan terlalu besar.

Akibat: Mengawali erosi dan karat sebelah dalam, memungkinkan

terjadinya retak takik (notch).

Penanggulangan: Lokasi cacat di gouging 100% dan dilas ulang

sesuai WPS. Cacat longsor pinggir akar

ditunjukkan pada gambar 2.20.

Gambar 2.20 Longsor pinggir akar. (Sumber: Sri Widharto, 2007)

16. Akar Cekung (Root Concavity/ Such Up)

Sebab: Terhisapnya las akar oleh jalur las di atasnya (khususnya

pada GTAW), kecepatan las akar terlalu tinggi.

Akibat: Melemahkan sambungan, potensi terjadi erosi dan karat

tegangan.

Penanggulangan: Lokasi cacat di gouging 100% dan dilas ulang

sesuai WPS. Cacat akar cekung ditunjukkan pada

Gambar 2.21 Akar cekung. (Sumber: Sri Widharto, 2007)

17. Stop Start A

Sebab: Penggantian elektrode terlalu mundur.

Akibat: Tampak buruk.

Penanggulangan: Cukup disesuaikan dengan sekitarnya. Cacat stop

start A ditunjukkan pada gambar 2.22

Gambar 2.22 Stop start A. (Sumber : Sri Widharto, 2007)

18. Stop start B

Sebab: Penggantian elektrode terlalu maju.

Akibat: Terjadi bagian yang tidak terjadi (underfill) yang berpotensi

retak.

Penanggulangan: Bersihkan bagian yang underfill. Cacat stop start B

Gambar 2.23 Stop start B. (Sumber: Sri Widharto, 2007)

Cacat las dapat dibagi dalam tiga kelompok, yakni:

1. Kelompok cacat visual

Yakni cacat yang tampak di permukaan las, seperti : spatters

(percikan las), pin hole (lubang jarum), porosity (gelembung

gas/keropos), convacity (cekung), crack (retak) memanjang atau

melintang, cold lap (lapis dingin), undercut (longsor pinggir) baik yang

bertegangan rendah maupun tinggi (notch), excessive reinforcement

(terlalu menonjol), wide bead (terlalu lebar), high low (tinggi

rendah/salah penyetelan), stop start (salah sewaktu mengganti

elektrode).

2. Kelompok cacat non visual

Yakni cacat yang terdapat di permukaan namun tidak tampak

karena berada pada akar las, seperti : porosity, convacity, undercut,

crack, excessive penetration (tembusan berlebihan), incomplete

penetration (tidak ada tembusan), blow hole (terbakar tembus).

Yakni cacat yang terdapat di dalam bahan las yang baru dapat

dideteksi dengan menggunakan teknik uji tanpa merusak seperti :

radiografi, ultrasonik maupun magnetik partikel, seperti : slag inclusion

(inklusi terak), porosity, slag lines (jajaran terak) atau wagon track

(jejak gerobak), crack, worm metal (inklusi tungsten/ logam berat),

incomplete fussion (fusi tidak sempurna), cold lap.

2.4 Metode Non Destructive Test

Adapun Metode utama Non Destructive Testing meliputi:

1. Visual Inspection

Sering kali metode ini merupakan langkah yang pertama kali diambil

dalam NDT.Metode ini bertujuan menemukan cacat atau retak permukaan

dan korosi.Dalam hal ini tentu saja adalah retak yang dapat terlihat oleh

mata telanjang atau dengan bantuan lensa pembesar ataupun boroskop.

2. Liquid Penetrant Test

Metode Liquid Penetrant Test merupakan metode NDT yang paling

sederhana. Metode ini digunakan untuk menemukan cacat di permukaan

terbuka dari komponen solid, baik logam maupun non logam, seperti

keramik dan plastik fiber. Melalui metode ini, cacat pada material akan

terlihat lebih jelas. Caranya adalah dengan memberikan cairan berwarna

terang pada permukaan yang diinspeksi. Cairan ini harus memiliki daya

cacat dipermukaan material. Selanjutnya, penetrant yang tersisa di

permukaan material disingkirkan. Cacat akan nampak jelas jika perbedaan

warna penetrant dengan latar belakang cukup kontras. Seusai inspeksi,

penetrant yang tertinggal dibersihkan dengan penerapan developer. Semua

ketidaksempurnaan yang terdapat pada permukaan bahan dapt dideteksi

dengan cara ini, tidak terpengaruh oleh orientasi cacatnya. Sedangkan

cacat-cacat yang terletak dibawah permukaan tidak dapat dideteksi dengan

pengujian ini.

Gambar 2.24 Metode Penetran.

(Sumber: www.google.com)

Kelemahan dari metode ini antara lain adalah bahwa metode ini hanya

bisa diterapkan pada permukaan terbuka. Metode ini tidak dapat

diterapkan pada komponen dengan permukaan kasar, berpelapis, atau

berpori.

Dengan menggunakan metode ini, cacat permukaan (surface) dan

bawah permukaan (subsurface) suatu komponen dari bahan ferromagnetik

dapat diketahui. Prinsipnya adalah dengan memagnetisasi bahan yang akan

diuji. Adanya cacat yang tegak lurus arah medan magnet akan

menyebabkan kebocoran medan magnet. Kebocoran medan magnet ini

mengindikasikan adanya cacat pada material. Cara yang digunakan untuk

memdeteksi adanya kebocoran medan magnet adalah dengan menaburkan

partikel magnetik dipermukaan. Partikel-partikel tersebuat akan berkumpul

pada daerah kebocoran medan magnet.

Kelemahannya, metode ini hanya bisa diterapkan untuk material

ferromagnetik. Selain itu, medan magnet yang dibangkitkan harus tegak

lurus atau memotong daerah retak serta diperlukan demagnetisasi di akhir

inspeksi.

4. Eddy Current Test

Inspeksi ini memanfaatkan prinsip elektromagnet. Prinsipnya, arus

listrik dialirkan pada kumparan untuk membangkitkan medan magnet

didalamnya. Jika medan magnet ini dikenakan pada benda logam yang

akan diinspeksi, maka akan terbangkit arus Eddy. Arus Eddy kemudian

menginduksi adanya medan magnet. Medan magnet pada benda akan

berinteraksi dengan medan magnet pada kumparan dan mengubah

Keterbatasan dari metode ini yaitu hanya dapat diterapkan pada

permukaan yang dapat dijangkau.Selain itu metode ini juga hanya

diterapkan pada bahan logam saja.

5. Ultrasonic Inspection

Prinsip yang digunakan adalah prinsip gelombang suara. Gelombang

suara yang dirambatkan pada spesimen uji dan sinyal yang ditransmisi atau

dipantulkan diamati dan interpretasikan. Gelombang ultrasonic yang

digunakan memiliki frekuensi 0.5 – 20 MHz. Gelombang suara akan

terpengaruh jika ada void, retak, atau delaminasi pada material.

Gelombang ultrasinic ini dibnagkitkan oleh tranducer dari bahan

piezoelektri yang dapat mengubah energi listrik menjadi energi getaran

mekanik kemudian menjadi energi listrik lagi.

6. Radiographic Inspection

Metode NDT ini dapat untuk menemukan cacat pada material dengan

menggunakan sinar X dan sinar gamma. Prinsipnya, sinar X dipancarkan

menembus material yang diperiksa. Saat menembus objek, sebagian sinar

akan diserap sehingga intensitasnya berkurang. Intensitas akhir kemudaian

direkam pada film yang sensitif. Jika ada cacat pada material maka

intensitas yang terekam pada film tentu akan bervariasi. Hasil rekaman

pada film ini lah yang akan memeperlihatkan bagian material yang

2.5 Uji Impak

Menurut Dieter, George E (1988) uji impak digunakan dalam menentukan

kecenderungan material untuk rapuh atau ulet berdasarkan sifat ketangguhannya.

Uji ini akan mendeteksi perbedaan yang tidak diperoleh dari pengujian tegangan

regangan. Hasil uji impak juga tidak dapat membaca secara langsung kondisi

perpatahan batang uji, sebab tidak dapat mengukur komponen gaya-gaya

tegangan tiga dimensi yang terjadi pada batang uji. Hasil yang diperoleh dari

pengujian impak ini, juga tidak ada persetujuan secara umum mengenai

interpretasi atau pemanfaatannya.

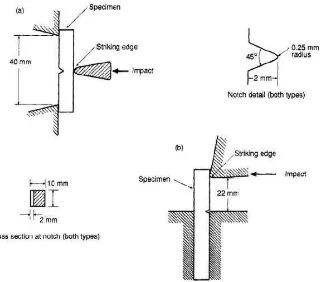

Sejumlah uji impak batang uji bertakik dengan berbagai desain telah

dilakukan dalam menentukan perpatahan rapuh pada logam. Metode yang telah

menjadi standar untuk uji impak ini ada 2, yaitu uji impak metode Charpy dan

metode Izod. Metode charpy banyak digunakan di Amerika Serikat, sedangkan

metode Izod lebih sering digunakan di sebagian besar dataran Eropa. Batang uji

metode charpy memiliki spesifikasi, luas penampang 10 mm x 10 mm, takik

berbentuk V. Proses pembebanan uji impak pada metode Charpy dan metode Izod

dengan sudut 45°, kedalaman takik 2 mm dengan radius pusat 0.25 mm.

Batang uji Charpy kemudian diletakkan horizontal pada batang penumpu

dan diberi beban secara tiba-tiba di belakang sisi takik oleh pendulum berat

berayun (kecepatan pembebanan ±5 m/s). Batang uji Izod, lebih banyak

dipergunakan saat ini, memiliki luas penampang berbeda dan takik berbentuk v

pada proses pembebanan. (Dieter, George E., 1988). Metode pembebanan impak

ditunjukkan pada gambar 2.25.

Gambar 2.25 Pembebanan metode Charpy dan metode Izod. (Sumber: Fajar Ismail, 2012)

2.5.1 Pengujian Impak Metode Charpy

Pengujian impak Charpy (juga dikenal sebagai tes Charpy v-notch)

merupakan standar pengujian laju regangan tinggi yang menentukan jumlah

energi yang diserap oleh bahan selama terjadi patahan. Energi yang diserap

adalah ukuran ketangguhan bahan tertentu dan bertindak sebagai alat untuk

belajar bergantung pada suhu transisi ulet getas. Metode ini banyak digunakan

pada industri dengan keselamatan yang kritis, karena mudah untuk dipersiapkan

dan dilakukan. Tes ini dikembangkan pada 1905 oleh ilmuwan Perancis Georges

Charpy. Pengujian ini penting dilakukan dalam memahami masalah patahan

kapal selama Perang Dunia II. Metode pengujian material ini sekarang digunakan

di banyak industri untuk menguji material yang digunakan dalam pembangunan

kapal, jembatan, dan untuk menentukan bagaimana keadaan alam (badai, gempa

bumi, dan lainnya) akan mempengaruhi bahan yang digunakan dalam berbagai

kegetasan atau keuletan suatu bahan (spesimen) yang akan diuji dengan cara

pembebanan secara tiba-tiba terhadap benda yang akan diuji secara statik.

Dimana benda uji dibuat takikan terlebih dahulu sesuai dengan standar

ASTM E23 05 dan hasil pengujian pada benda uji tersebut akan terjadi perubahan

bentuk seperti bengkokan atau patahan sesuai dengan keuletan atau kegetasan

terhadap benda uji tersebut. Percobaan uji impact charpy dilakukan dengan cara

pembebanan secara tiba-tiba terhadap benda uji yang akan diuji secara statik,

dimana pada benda uji dibuat terlebih dahulu sesuai dengan ukuran standar

ASTM E23 05.

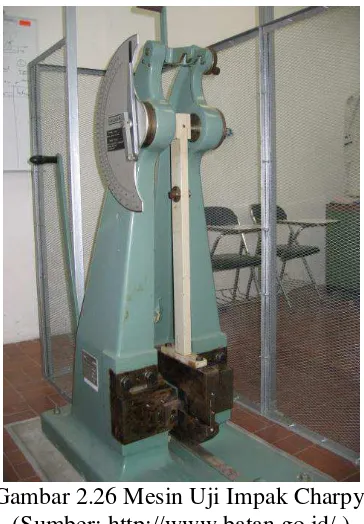

2.5.2 Mesin Uji Impak

Mesin uji bentur (impact) yang digunakan untuk mengetahui harga impak

suatu bahan yang diakibatkan oleh gaya kejut pada bahan uji tesebut. Tipe dan

bentuk konstruksi mesin uji bentur beraneka ragam mulai dari jenis konvensional

sampai dengan sistem digital yang lebih maju. Dalam pembebanan statis dapat

juga terjadi laju deformasi yang tinggi kalau bahan diberi takikan, maka tajam

takikan makin besar deformasi yang terkonsentrasikan pada takikan, yang

memungkinkan meningkatkan laju regangan beberapa kali lipat. Patah getas

menjadi permasalahan penting pada baja dan besi. Pengujian impact charpy

banyak dipergunakan untuk menentukan kualitas bahan. Benda uji takikan

berbentuk V yang mempunyai keadaan takikan 2 mm banyak dipakai.

Permukaan benda uji pada impact charpy dikerjakan halus pada semua

Gambar 2.26 Mesin Uji Impak Charpy. (Sumber: http://www.batan.go.id/ )

Takikan dibuat dengan mesin freis atau alat notch khusus takik. Semua

dikerjakan menurut standar yang ditetapkan. Pada pengujian adalah suatu bahan

uji yang ditakikan, dipukul oleh pendulum (bandul) yang mengayun. Dengan

pengujian ini dapat diketahui sifat kegetasan suatu bahan. Berikut ini merupakan

salah satu mesin uji impak.

Cara ini dapat dilakukan dengan cara charpy. Pada pengujian kegetasan

bahan dengan cara impact charpy, pendulum diarahkan pada bagian belakang

takik dari batang uji. Sedangkan pada pengujian impact cara izod adalah pukulan

pukulan pendulum diarahkan pada jarak 22 mm dari penjepit dan takikannya

menghadap pendulum. Standar ASTM untuk pengujian impak ditunjukkan pada

gambar 2.27.

Gambar 2.27 Standar ASTM untuk pengujian impak. (Sumber: http://civil112web01.unm.edu/)

Perbedaan Charpy dengan Izod adalah peletakan spesimen. Pengujian

dengan menggunkan Charpy lebih akurat karena pada Izod, pemegang spesimen

juga turut menyerap energi, sehingga energi yang terukur bukanlah energi yang

mampu di serap material seutuhnya.

Faktor yang mempengaruhi kegagalan material pada pengujian impak

adalah:

1. Notch

Notch pada material akan menyebabkan terjadinya konsentrasi

tegangan pada daerah yang lancip sehingga material lebih mudah patah.

Selain itu notch juga akan menimbulkan triaxial stress. Triaxial stress

menyebabkan material menjadi getas. Sehingga tidak ada tanda-tanda

bahwa material akan mengalami kegagalan.

2. Temperatur

Pada temperatur tinggi material akan getas karena pengaruh

vibrasi elektronnya yang semakin rendah, begitupun sebaliknya.

3. Strainrate

Jika pembebanan diberikan pada strain rate yang biasa-biasa

saja, maka material akan sempat mengalami deformasi plastis, karena

pergerakan atomnya (dislokasi). Dislokasi akan bergerak menuju ke

batas butir lalu kemudian patah. Namun pada uji impak, strain rate yang

diberikan sangat tinggi sehingga dislokasi tidak sempat bergerak,

apalagi terjadi deformasi plastis, sehingga material akan mengalami

patah transgranular, patahnya ditengah-tengah atom, bulan di batas

butir.

Pada baja dan aluminium terdapat perbedaan harga impak. Harga impak

baja lebih tinggi daripada aluminium menunjukkan bahwa ketangguhan baja lebih

tinggi jika dibandingkan dengan aluminium. Ketangguhan adalah kemampuan

material untuk menyerap energi dan berdeformasi plastis hingga patah.

Selain suhu, hal lain yang mempengaruhi harga impak suatu material adalah

kadar karbonnya. Material yang memiliki kadar karbon yang tinggi akan lebih

getas. Hal ini akan mempengaruhi harga impaknya dan temperature transisi.

Material yang memiliki kadar karbon tinggi akan memiliki temperature transisi

karbon rendah. Temperatur transisi yang berbeda-beda ini akan mempengaruhi

ketahanan material terhadap perubahan suhu. Material yang memiliki temperature

transisi rendah maka material tersebut tidak akan tehan terhadap perubahan suhu.

Pada pembebanan impak ini, terjadi proses penyerapan energy yang besar.

Usaha yang dilakukan pendulum waktu memukul benda uji atau energi yang

diserap benda uji sampai patah didapat rumus yaitu :

E = Ep1 – Ep2

= m. g. h1 – m. g. h2

= m . g (h1 – h2 )

= m . g (λ (1- cos α) - λ (cosβ– cos α)

= m. g . λ (cosβ– cos α)

E = m . g. λ (cos β – cos α)

Keterangan: Ep = Energi Potensial

Em = Energi Mekanik

m = Berat Pendulum (Kg)

g = Gravitasi 9,81 m/s2

h1 = Jarak awal antara pendulum dengan benda uji (m)

h2 = Jarak akhir antara pendulum dengan benda uji (m)

λ = Jarak lengan pengayun (m)

cos α = Sudut posisi awal pendulum

Dari persamaan rumus diatas didapatkan besarnya harga impak yaitu:

I = E A

Dimana: I = Nilai Ketangguhan Impak (Joule/mm2)

E = Energi Yang Diserap (Joule)

A = Luas Penampang Dibawah Takikan (mm2)

Takik (notch) dalam benda uji standar ditujukan sebagai suatu konsentrasi

tegangan sehingga perpatahan diharapkan akan terjadi di bagian tersebut. Selain

berbentuk V dengan sudut 45o, takik dapat pula dibuat dengan bentuk lubang

kunci ( key hole ). Pengukuran lain yang biasa dilakukan dalam pengujian

impak Charpy adalah penelaahan permukaan perpatahan untuk menentukan

jenis perpatahan yang terjadi.

2.5.3 Jenis Patahan

Pada spesimen yang telah dilakukan pengujian impak, akan dapat

diketahui jenis patahan yang dihasilkan. Adapun jenis-jenis patahan tersebut

antara lain:

1.Patahan Getas

Ciri-ciri patahan getas adalah memiliki permukaan rata dan

mengkilap, apabila potongan ini disambung kembali maka kedua

potongan ini akan menyambung dengan baik dan rapat. Hal ini

deformasi. Bahan yang memiliki jenis patahan ini mempunyai

kekuatan impak yang rendah.

2.Patahan Liat

Ciri-ciri permukaan patahan jenis ini tidak rata dan tampak seperti

beludru, buram dan berserat. Jika potongan disambungkan kembali

maka sambungan tidak akan rapat. Bahan yang memiliki jenis patahan

ini mempunyai kekuatan impak yang tinggi, karena sebelum patah

bahan mengalami deformasi terlebih dahulu.

3.Patahan Campuran

Ciri-cirinya patahan jenis ini adalah permukaan patahan sebagian terdiri

dari patahan getas dan sebagian yang lain adalah patahan liat. Sifat-sifat

patahan ditunjukkan pada gambar 2.32.

(a) (b) (c)

Gambar 2.28: Sifat-sifat Patahan (a) Patahan getas, (b) Patahan liat, dan

(c) Patahan campuran

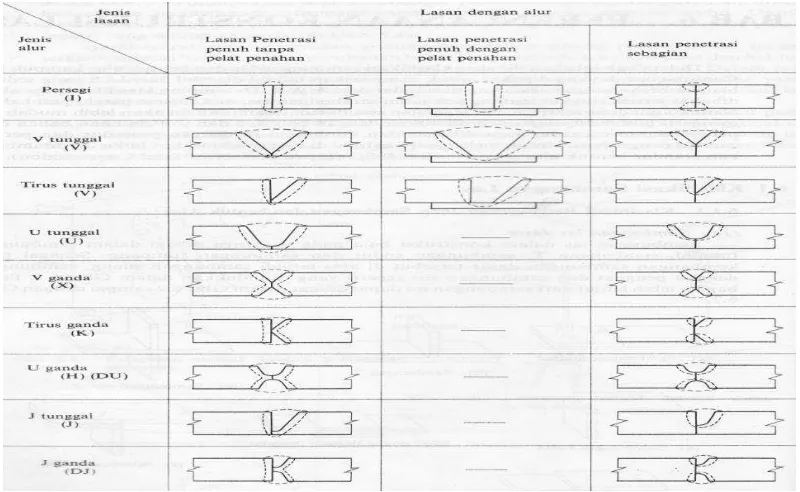

2.6 Kampuh Las

Untuk menghasilkan kualitas sambungan las yang baik, salah satu faktor

yang harus diperhatikan yaitu kampuh las. Kampuh las ini berguna untuk

menampung bahan pengisi agar lebih banyak yang merekat pada benda kerja,

Faktor-faktor yang harus diperhatikan dalam pemilihan jenis kampuh

adalah:

1. Ketebalan benda kerja.

2. Jenis benda kerja.

3. Kekuatan yang diinginkan.

4. Posisi pengelasan.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis

sambungan las yang akan dipilih. Hal-hal yang harus diperhatikan bahwa

sambungan yang dibuat akan mampu menerima beban (beban statis, beban

dinamis, atau keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan las,

maka terdapat beberapa jenis sambungan las, yaitu sebagai berikut:

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka.

Sambungan ini juga lebih kuat dari pada sambungan persegi, dan dapat

dipakai untuk menerima gaya tekan yang besar, serta lebih tahan

terhadap kondisi beban statis dan dinamis. Pada pelat dengan tebal 5

mm–20 mm penetrasi dapat dicapai 100%.

2. Kampuh Persegi

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu

sambungan tertutup dan sambungan terbuka. Sambungan ini kuat untuk

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik untuk

kondisi beban statis dan dinamis serta dapat menjaga perubahan bentuk

kelengkungan sekecil mungkin. dipakai pada ketebalan 18 mm-30 mm.

4. Kampuh Tirus Tunggal

Sambungan ini digunakan untuk beban tekan yang besar.

Sambungan ini lebih baik dari sambungan persegi, tetapi tidak lebih

baik dari pada sambungan V. Letaknya disarankan terbuka dan dipakai

pada ketebalan pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U tunggal dapat dibuat tertutup dan terbuka.

Sambungan ini lebih kuat menerima beban statis dan diperlukan untuk

sambungan berkualitas tinggi. Dipakai pada ketebalan 12 mm-25 mm.

6. Kampuh U Ganda

Sambungan U ganda dapat jg dibuat secara tertutup dan terbuka,

sambungan ini lebih kuat menerima beban statis maupun dinamis

dengan ketebalan pelat 12 mm-25 mm dapat dicapai penetrasi 100%.

7. Kampuh J Ganda

Sambungan J ganda digunakan untuk keperluan yang sama

dengan sambungan V ganda, tetapi tidak lebih baik untuk menerima

beban tekan. Sambungan ini dapat dibuat secara tertutup ataupun

BAB 3

METODOLOGI PENELITIAN

Dalam bab ini akan dijelaskan metode-metode yang dilakukan pada proses

pengujian.

3.1 Jadwal Penelitian Dan Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Ilmu Logam Fisik Departemen

Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Penelitian ini

dilaksanakan mulai bulan maret sampai dengan bulan juli.

3.2 Metode penelitian

1. Proses pengujian dilaksanakan sepenuhnya, terhadap variable-variabel

yang mempengaruhi pemakaian dari metode penyambungan, dalam hal

ini penyambungan las oxy-acetylene terhadap sambungan pelat

aluminium-magnesium yang ditinjau dari pemeriksaan cacat lasan dan

uji merusak dengan jenis pengujian impak.

2. Teknik pengumpulan data yang diperoleh dari proses pengelasan yang

dilakukan dari hasil pengujian impak terhadap benda uji sebanyak 12

spesimen, masing-masing 6 spesimen dengan variasi kadar magnesium

Al 98%-Mg 1.4% dan Al 97%-Mg 2.2% dan dengan variasi sudut

kampuh 60o dan 90o. Keseluruhannya dilakukan pengujian penetran dan